ESAB 300i Manual de usuario

- Categoría

- Sistema de soldadura

- Tipo

- Manual de usuario

Este manual también es adecuado para

Sistemas de plasma

100i, 200i, 300i y 400i

M

anual de instrucciones

Número de artículo 0560956430ES

Fecha de revisión: 18 de octubre, 2016

Número de revisión: AC

Idioma: ES

VALORAMOS SU NEGOCIO!

Le felicitamos por haber adquirido su nuevo producto de ESAB. Estamos orgullosos de tenerlo como

cliente y nos esforzaremos por brindarle el mejor servicio y la mayor confianza en la industria.

Este producto está respaldado por nuestra garantía extensiva y nuestra red de servicio en todo

el mundo. Para localizar a su distribuidor o agencia de servicio más cercanos, llame al número

de teléfono 1-800-ESAB-123 o visite nuestro sitio web www.ESAB.com.

Este manual de instrucciones ha sido diseñado para proporcionarle información sobre el uso y

el funcionamiento correctos del producto de ESAB. Su satisfacción con este producto y su operación segura

es de vital importancia para nosotros. Por lo tanto, tómese el tiempo para leer todo el manual, especialmente

las precauciones de seguridad. Lo ayudarán a evitar peligros potenciales que pueden existir al trabajar con

este producto.

ESTÁ EN BUENAS MANOS!

La marca elegida por contratistas y fabricantes de todo el mundo.

ESAB es una marca mundial que comercializa productos de corte por plasma manuales o mecanizados.

Nos distinguimos de nuestra competencia mediante confiables productos líderes de mercado que han

superado la prueba del tiempo. Nos enorgullecemos de nuestra innovación técnica, precios competitivos,

excelente entrega, servicio al cliente y soporte técnico superior junto con la excelencia en ventas y expe-

riencia en mercadeo.

Sobre todo, estamos comprometidos a desarrollar productos tecnológicamente avan zados para generar un

ambiente de trabajo más seguro dentro de la industria de la soldadura.

F

uente de alimentación para corte por plasma con control de gas automatizado 100i/200i/300i/400i

Publicado por:

ESAB Welding and Cutting Products.

2800 Airport Rd.

Denton, Texas, 76207

www.esab.com

© Copyright 2015 de ESAB Welding and Cutting Products.

Todos los derechos reservados.

Está prohibida la reproducción, total o parcial, de este trabajo sin permiso escrito

de la editorial.

La editorial no asume y por la presente rechaza toda responsabilidad ante cualquier parte por

las pérdidas o daños ocasionados por un error u omisión en este manual, en caso de que tales

errores sean el resultado de una negligencia, un accidente o cualquier otra causa.

Fecha de publicación original: 26 de febrero de 2016

Fecha de revisión: 18 de octubre, 2016

Guarde la siguiente información para la garantía:

Lugar de compra: ___________________________________________

Fecha de adquisición: ________________________________________

N.º de serie de la fuente de alimentación: __________________________

N.º de serie de la antorcha: ____________________________________

!

ADVERTENCIA

Lea todo el manual y las prácticas de seguridad de su empleador antes de

instalar, poner en funcionamiento o reparar el equipo.

Si bien la información contenida en este manual representa el mejor criterio

del fabricante, este no asume responsabilidad alguna por su uso.

ASEGÚRESE DE QUE EL OPERADOR ACCEDA A ESTA INFORMACIÓN.

SU DISTRIBUIDOR ESAB PUEDE FACILITARLE COPIAS ADICIONALES.

PRECAUCIÓN

Estas INSTRUCCIONES son para operadores experimentados. Si usted desconoce

la teoría de operación y las prácticas seguras de la soldadura de arco y equipos

de corte, rogamos que lea nuestro folleto, “Precautions and safe practices for arc

welding, cutting, and gouging”, formulario 52-529. No permita que personas sin

experiencia instalen, operen o mantengan este equipo. No instale ni haga funcionar

este equipo hasta haber leído completamente estas instrucciones. Si no entiende

alguna parte de estas instrucciones, póngase en contacto con su distribuidor ESAB

para obtener información adicional. Asegúrese de leer las medidas de seguridad

antes de instalar o de operar este equipo.

RESPONSABILIDAD DEL USUARIO

Este equipo funcionará en conformidad con la descripción contenida en este manual, las etiquetas que

lo acompañan y las instrucciones proporcionadas. Este equipo se debe comprobar periódicamente. No se

debe utilizar un equipo con un mantenimiento o un funcionamiento incorrectos. Las piezas rotas, ausentes,

gastadas, torcidas o contaminadas se deben sustituir inmediatamente. Si tal reparación o reemplazo llega

a ser necesario, el fabricante recomienda solicitar el servicio por teléfono o por escrito al distribuidor ESAB

del que se adquirió el equipo.

Este equipo o cualquiera de sus piezas no se deben modicar sin la autorización previa y por escrito

del fabricante. El usuario de este equipo será el único responsable de cualquier funcionamiento erróneo que

resulte del uso incorrecto, mantenimiento inadecuado, daños, reparaciones o modicación incorrecta por parte

de cualquier persona, con excepción del fabricante o de un distribuidor autorizado indicado por el fabricante.

!

LEER Y ENTENDER EL MANUAL ANTES DE INSTALAR U OPERAR EL EQUIPO.

¡PROTÉJASE A SÍ MISMO Y A LOS DEMÁS!

TABLA DE CONTENIDO

SECCIÓN 1: PRECAUCIONES DE SEGURIDAD .........................................................................................9

1.01 Precauciones de seguridad - ESPAÑOL .....................................................................9

SECCIÓN 2: ESPECIFICACIONES ...........................................................................................................14

2.01 Descripción general del sistema .............................................................................14

2.02 Fuente de alimentación del plasma ......................................................................... 14

2.03 Iniciador de arco remoto .........................................................................................14

2.04 Módulo de control de gas ........................................................................................14

2.05 Antorcha para corte por plasma de precisión ..........................................................14

2.06 Especificaciones y requisitos eléctricos...................................................................15

2.07 Dimensiones de la fuente de alimentación ..............................................................17

2.08 Características del panel trasero de la fuente de alimentación ................................18

2.09 Requisitos del gas...................................................................................................19

2.10 Aplicaciones del gas ...............................................................................................21

2.11 Especificaciones de la antorcha .............................................................................22

SECCIÓN 3: INSTALACIÓN ....................................................................................................................24

3.01 Requisitos de instalación ........................................................................................24

3.02 Disposición del sistema 100i - 200i (amperios) ...................................................... 25

3.03 Disposición del sistema 300i (amperios) .................................................................26

3.04 Disposición del sistema 400i (amperios) .................................................................26

3.05 Manguera recomendada para el suministro de gas .................................................27

3.06 Conductores y cables de todos los amperajes ......................................................... 27

3.07 Elevación de la fuente de alimentación ...................................................................28

3.08 Conexión de los cables de puesta a tierra y la alimentación de entrada ...................29

3.09 Conexión del cable de trabajo y los conductores negativo y del piloto .....................30

3.10 Conexiones de puesta a tierra ................................................................................. 31

3.11 Conexión de los conductores del refrigerante .......................................................... 34

3.12 Conexión de los cables del CNC, el iniciador de arco remoto, la selección

del gas y el intercambiador de calor .......................................................................35

3.13 Manipulación e instalación de la fibra óptica ........................................................... 36

3.14 Conexión del cable y el cable de fibra óptica de la consola de selección

del gas al CCM .......................................................................................................40

3.15 Ajuste de interruptores en el módulo de comandos - control ...................................42

3.16 Conexiones del control de altura .............................................................................44

3.17 Instalación de la consola de selección de gas .........................................................45

3.18 Instalación de la unidad de control del gas ..............................................................48

3.19 Instalación del cable de fibra óptica del CCM a la consola de selección del gas...............51

3.20 Instalación del cable de fibra óptica de la consola de selección del gas

a la unidad de control del gas .................................................................................53

3.21 Instalación del CNC con pantalla táctil.....................................................................56

3.22 Enfriador externo ....................................................................................................57

3.23 Instalación del iniciador remoto de arco .................................................................. 59

3.24 Conexión de la antorcha .........................................................................................67

3.25 Instalación de las piezas consumibles de la antorcha ..............................................68

3.26 Divisor de tensión para el control de altura de la antorcha iHC ................................71

TABLA DE CONTENIDO

SECCIÓN 4: FUNCIONAMIENTO .............................................................................................................74

4.01 Panel de control de la fuente de alimentación .........................................................74

4.02 Funcionamiento del sistema ...................................................................................74

4.03 Códigos de estado del CCM ....................................................................................76

4.04 Códigos de estado de la consola de selección de gas .............................................85

4.05 Códigos de estado de la unidad de control de gas ...................................................87

4.06 Resolución de problemas del iniciador de arco remoto ............................................90

SECCIÓN 5: MANTENIMIENTO ..............................................................................................................92

5.01 Mantenimiento general ...........................................................................................92

5.02 Procedimiento de limpieza del filtro externo de refrigerante ....................................92

5.03 Procedimiento de sustitución del refrigerante .........................................................93

SECCIÓN 6: PIEZAS Y CONJUNTOS DE REPUESTO .............................................................................. 94

6.01 Fuente de alimentación de repuesto .......................................................................94

6.02 Disposición del sistema 100-200amperios.............................................................95

6.03 Disposición del sistema 300amperios ....................................................................95

6.04 Disposición del sistema 400amperios ....................................................................96

6.05 Manguera recomendada para el suministro de gas .................................................96

6.06 Conductores y cables de todos los amperajes ......................................................... 97

6.07 Piezas de repuesto externas de la fuente de alimentación ......................................99

6.08 Piezas de repuesto de la fuente de alimentación: lado superior derecho ...............100

6.09 Piezas de repuesto de la fuente de alimentación: lado inferior derecho ................101

6.10 Piezas de repuesto de la fuente de alimentación: panel trasero ............................. 102

6.11 Piezas de repuesto de la fuente de alimentación: lado izquierdo ...........................103

6.12 Componentes de repuesto del sistema de control de gas automatizado ................104

6.13 Piezas de repuesto de la consola de selección de gas ...........................................105

6.14 Piezas de repuesto de la unidad de control de gas ................................................106

6.15 Piezas de repuesto del iniciador de arco remoto (RAS) ..........................................107

SECCIÓN 7: MANTENIMIENTO DE LA ANTORCHA .............................................................................108

7.01 Extracción de los consumibles ..............................................................................108

7.02 Lubricación de la junta tórica ................................................................................109

7.03 Desgaste de las piezas .........................................................................................110

7.04 Instalación de los consumibles de la antorcha ......................................................111

7.05 Solución de problemas de pérdidas de refrigerante ..............................................113

8.0 FUNCIONAMIENTO DE LA ANTORCHA ........................................................................................116

8.01 Corte estándar hasta 100 amperios ......................................................................122

8.02 Corte de bisel y robótico hasta 100 amperios ........................................................144

8.03 Corte estándar 150 - 200 amperios ......................................................................152

8.04 Corte biselado y robótico de 150 - 200 amperios ..................................................164

8.05 Corte estándar 250 - 300 amperios ......................................................................174

8.06 Corte biselado y robótico de 250 - 300 amperios ..................................................182

8.07 Corte estándar de 400 amperios ........................................................................... 192

8.08 Corte biselado y robótico de 400 amperios ...........................................................202

8.09 LISTA DE PIEZAS DE LA ANTORCHA.......................................................................214

8.10 Instalación de los consumibles de la antorcha ......................................................217

8.11 INFORMACIÓN SOBRE PATENTES .......................................................................... 220

TABLA DE CONTENIDO

APÉNDICE 1: CONEXIONES DE LA PLACA DE CIRCUITOS DEL MÓDULO

DE CONTROL - CNC ...................................................................................................................A-1

APÉNDICE 2: CNC ..............................................................................................................................A-2

Funciones del CNC .............................................................................................................. A-2

Descripción de las entradas / salidas del CNC ..................................................................... A-4

Circuito simplificado del CNC ............................................................................................... A-6

Conexiones del CNC ............................................................................................................ A-8

Código de color de cable del CNC ........................................................................................ A-9

APÉNDICE 3: DIAGRAMA DE REFRIGERACIÓN ................................................................................. A-10

APÉNDICE 4: ESQUEMA DEL SISTEMA 100A, 380-415V PG 1 ........................................................A-12

APÉNDICE 5: ESQUEMA DEL SISTEMA 100A, 380-415V PG 2 ........................................................A-14

APÉNDICE 6: ESQUEMA DEL SISTEMA 200A, 380-415V PG 1 ........................................................A-16

APÉNDICE 7: ESQUEMA DEL SISTEMA 200A, 380-415V PG 2 ........................................................A-18

APÉNDICE 8: ESQUEMA DEL SISTEMA 300A, 380-415V PG 1 ........................................................A-20

APÉNDICE 9: ESQUEMA DEL SISTEMA 300A, 380-415V PG 2 ........................................................A-22

APÉNDICE 10: ESQUEMA DEL SISTEMA 400A, 380-415V PG 1 ......................................................A-24

APÉNDICE 11: ESQUEMA DEL SISTEMA 400A, 380-415V PG 2 ......................................................A-26

Esta página se dejó intencionalmente en blanco.

100i/200i/300i/400i

Manual: 0560956430ES INSTRUCCIONES DE SEGURIDAD 9

SECCIÓN 1: PRECAUCIONES DE SEGURIDAD

1.01 Precauciones de seguridad - ESPAÑOL

ADVERTENCIA: Estas Precauciones de seguridad son para su protección. Resumen la información preventiva

de las referencias enumeradas en la sección de Información adicional sobre seguridad. Antes de llevar a cabo

ningún procedimiento de instalación o funcionamiento, asegúrese de leer y seguir las precauciones relativas a

la seguridad que se incluyen a continuación, así como todos los manuales, fichas de datos sobre seguridad de materia-

les, etiquetas, etc. El incumplimiento de las Precauciones de seguridad puede provocar lesiones o fallecimiento.

PROTÉJASE A SÍ MISMO Y A LOS DEMÁS: ciertos procesos de soldadura, corte y resanado son ruidosos

y requieren protección para los oídos. El arco, al igual que el sol, emite radiación ultravioleta (UV) y de

otros tipos que pueden dañar la piel y los ojos. El metal caliente puede provocar quemaduras. Con el

objetivo de evitar posibles accidentes, es fundamental recibir formación sobre la correcta utilización de los procesos y el

equipo. Por lo tanto:

1. Utilice siempre gafas de seguridad con protecciones laterales en cualquier zona de trabajo, incluso si también

es necesario llevar cascos de soldadura, pantallas faciales y gafas protectoras.

2. Al llevar a cabo u observar operaciones, use una pantalla facial equipada con el filtro adecuado y cubiertas

protectoras para proteger ojos, rostro, cuello y orejas de las chispas y los rayos del arco. Advierta a los que le

rodean que no miren el arco ni se expongan a los rayos del arco eléctrico o el metal caliente.

3. Para protegerse de los rayos del arco y de chispas o metales calientes, utilice guantes antideflagrantes de tipo

guantelete, camiseta de manga larga, pantalones sin dobladillos, zapatos de media caña y un casco de soldadura

o gorra para la protección del cabello. También es recomendable llevar un delantal ignífugo para protegerse del

calor irradiado y las chispas.

4. Las chispas o metales calientes pueden quedarse en mangas remangadas, dobladillos o bolsillos.

Las mangas y los cuellos deben permanecer abotonados y deben eliminarse los bolsillos delanteros.

5. Proteja a otros trabajadores de los rayos del arco y las chispas calientes con una división o una cortina antide-

flagrante adecuada.

6. Utilice gafas protectoras sobre las gafas de seguridad al picar escoria o rectificar. La escoria picada puede

estar caliente o salir despedida. Los que le rodean también deberían llevar gafas protectoras sobre las gafas

de seguridad.

INCENDIOS Y EXPLOSIONES: el calor de llamas y arcos puede originar incendios. La escoria

y las chispas calientes también pueden provocar incendios y explosiones. Por lo tanto:

1. Coloque todos los materiales combustibles a una distancia considerable de la zona de trabajo y tápelos con una

cubierta protectora ignífuga. Los materiales combustibles incluyen la madera, la tela, el serrín, los combustibles

líquidos y gaseosos, los disolventes, las pinturas y los revestimientos, el papel, etc.

2. Las chispas o metales calientes pueden caer a través de grietas o brechas al suelo u orificios de la pared y

originar fuegos que ardan lentamente por debajo del suelo. Asegúrese de que dichos orificios estén protegidos

de chispas y metales calientes.

3. No realice soldaduras, cortes ni ningún otro trabajo en caliente hasta que la pieza de trabajo se haya

limpiado por completo y no presente sustancias que puedan generar vapores inflamables o tóxicos.

No lleve a cabo trabajos en caliente en contenedores cerrados. Pueden explotar.

4. Tenga a mano un equipo extintor para usar de forma inmediata, como una manguera, un cubo de agua

o arena, o un extintor portátil. Asegúrese de saber utilizarlo.

5. No exceda la capacidad máxima del equipo. Por ejemplo, un cable de soldadura con sobrecarga puede calentarse

en exceso y provocar un riesgo de incendio.

100i/200i/300i/400i

10 INSTRUCCIONES DE SEGURIDAD Manual: 0560956430ES

6. Tras completar las operaciones, inspeccione la zona de trabajo para asegurarse de que no existan chispas o

metales calientes que puedan provocar un incendio con posterioridad. De ser necesario, recurra a especialistas

en la detección de fuegos.

7. Para obtener más información, consulte la norma estadounidense NFPA 51B para la prevención de incendios en

procesos de corte y soldadura, que se puede solicitar a la Asociación Nacional de Protección contra Incendios

(Batterymarch Park, Quincy, 02269, Massachusetts, EE.UU.).

DESCARGA ELÉCTRICA: el contacto con piezas con carga eléctrica y la tierra puede provocar lesiones graves

o fallecimiento. NO utilice corriente de soldadura CA en zonas con humedad, si el movimiento es limitado o si

existe peligro de caídas.

1. Asegúrese de que el marco de la fuente de alimentación (chasis) esté conectado al sistema de tierra

de la alimentación de entrada.

2. Conecte la pieza de trabajo a una toma de tierra adecuada.

3. Conecte el cable de trabajo a la pieza de trabajo. Una conexión deficiente o inexistente puede exponerlo a usted

y a otras personas a una descarga mortal.

4. Utilice equipos a los que se les haya realizado un mantenimiento adecuado. Sustituya los cables gastados o

dañados.

5. Mantenga todos los elementos secos, incluida la ropa, la zona de trabajo, los cables, el soporte de la antorcha/

electrodo y la fuente de alimentación.

6. Asegúrese de que todas las partes de su cuerpo estén aisladas de la pieza de trabajo y de la tierra.

7. No se coloque directamente sobre el metal o la tierra cuando trabaje en espacios reducidos o una zona húmeda;

trabaje sobre un tablero seco o una plataforma aislante y utilice zapatos con suelas de goma.

8. Póngase guantes secos y sin agujeros antes de encender la fuente de alimentación.

9. Apague la fuente de alimentación antes de quitarse los guantes.

10. Consulte la norma ANSI/ASC Z49.1 (que se menciona en la siguiente página) para obtener información sobre las

recomendaciones específicas de conexión a tierra. No confunda el conductor de trabajo con un cable de tierra.

CAMPOS ELECTROMAGNÉTICOS: pueden ser peligrosos. La corriente eléctrica que fluye por cualquier con-

ductor origina campos electromagnéticos (CEM) localizados. La corriente de soldadura y corte crea CEM al-

rededor de los cables y las máquinas de soldadura. Por lo tanto:

1. Los soldadores que tengan implantado un marcapasos deben consultar a su médico antes de soldar.

Los campos electromagnéticos (CEM) pueden interferir con algunos marcapasos.

2. La exposición a los CEM puede tener otros efectos en la salud que son desconocidos.

3. Los soldadores deben usar los siguientes procedimientos para minimizar la exposición a los CEM:

A. Tienda los cables del electrodo y de trabajo juntos. Fíjelos con cinta adhesiva cuando sea posible.

B. No enrolle nunca la antorcha o el cable de trabajo alrededor del cuerpo.

C. No se coloque entre la antorcha y los cables de trabajo. Tienda los cables por el mismo lado de su cuerpo.

D. Conecte el cable de trabajo a la pieza de trabajo lo más cerca posible de la zona de soldadura.

E. Mantenga la fuente de alimentación y los cables de soldadura tan alejados del cuerpo como sea posible.

HUMOS Y GASES: los humos y los gases pueden provocar incomodidad o molestia, en especial en espacios

reducidos. No respire humos ni gases. Los gases de protección pueden provocar asfixia.

Por lo tanto:

1. Trabaje siempre en una zona con la ventilación natural o mecánica adecuada. No debe soldar, cortar ni resanar

materiales como acero galvanizado, acero inoxidable, cobre, cinc, plomo, berilio o cadmio sin contar con venti-

lación mecánica de presión positiva. No respire humos de estos materiales.

100i/200i/300i/400i

Manual: 0560956430ES INSTRUCCIONES DE SEGURIDAD 11

2. No trabaje cerca de operaciones de desengrasado o pulverización. El calor o los rayos del arco pue-

den reaccionar con los vapores de hidrocarburo clorado y formar fosgeno, un gas de toxicidad elevada,

y otros gases irritantes.

3. Si sufre irritación momentánea de ojos, nariz o garganta mientras trabaja, la ventilación no es la adecuada. Deje

de trabajar y tome las medidas necesarias para mejorar la ventilación de la zona de trabajo. No siga trabajando

si el malestar físico persiste.

4. Consulte la norma ANSI/ASC Z49.1 (consulte la lista a continuación) para obtener información sobre recomen-

daciones específicas de ventilación.

5. ADVERTENCIA: Este producto contiene sustancias químicas, incluyendo el plomo, conocidas por el Estado de

California como causa de defectos congénitos y otras adversas consecuencias reproductivas. Lávese las manos

después de manipularlo.

MANEJO DE CILINDROS: los cilindros pueden romperse y liberar gas de manera violenta si se manejan de

forma incorrecta. La rotura repentina de cilindros, válvulas o dispositivos de liberación pueden provocar lesio-

nes o fallecimiento. Por lo tanto:

1. Utilice el gas correcto para el proceso y el regulador reductor de presión adecuado que esté diseñado para

funcionar desde el cilindro de gas comprimido. No utilice adaptadores. Mantenga las mangueras y los acopla-

mientos en buen estado. Siga las instrucciones de funcionamiento del fabricante para montar el regulador en

un cilindro de gas comprimido.

2. Asegure siempre los cilindros en posición vertical con cadenas o correas en carretillas, bastidores, bancos,

paredes, columnas o estanterías adecuados. No asegure nunca los cilindros en mesas de trabajo o accesorios

en los que puedan pasar a formar parte de un circuito eléctrico.

3. Cuando no se utilicen, mantenga las válvulas de los cilindros cerradas. Si el regulador no está conectado, cubra

las válvulas con tapones de protección. Asegure y mueva los cilindros utilizando las carretillas adecuadas. Evite

manejar los cilindros con brusquedad.

4. Coloque los cilindros alejados de fuentes de calor, chispas y llamas. Nunca aplique un arco contra un cilindro.

5. Para obtener más información, consulte la norma estadounidense CGA P-1 sobre precauciones para el manejo

seguro de gases comprimidos en cilindros, que se puede solicitar a la Asociación de Gas Comprimido (1235

Jefferson Davis Highway, Arlington, 22202, Virginia, EE.UU.).

MANTENIMIENTO DEL EQUIPO: los equipos defectuosos o a los que se les haya realizado un mantenimiento

incorrecto pueden provocar lesiones o fallecimiento. Por lo tanto:

1. Cuente siempre con personal cualificado para llevar a cabo las tareas de instalación, solución de problemas y

mantenimiento. No realice ningún trabajo eléctrico si no está cualificado para desempeñarlo.

2. Antes de llevar a cabo cualquier trabajo de mantenimiento en una fuente de alimentación, desconéctela de la

alimentación eléctrica de entrada.

3. Mantenga los cables, el cable de tierra, las conexiones, el cable de alimentación y la fuente de alimentación en

un estado de operación que resulte seguro. No trabaje con equipos defectuosos.

4. No haga un mal uso de ningún equipo ni accesorio. Mantenga el equipo alejado de fuentes de calor como

hornos, condiciones de humedad como charcos de agua, aceite o grasa, atmósferas corrosivas o condiciones

meteorológicas rigurosas.

5. Mantenga todos los dispositivos de seguridad y cubiertas de armarios en su lugar y en buen estado.

6. Utilice el equipo solo para su uso previsto. No lo modifique de ninguna manera.

INFORMACIÓN ADICIONAL SOBRE SEGURIDAD: para obtener más información sobre las prácticas

de seguridad con equipos de soldadura y corte mediante arco eléctrico, pida a su proveedor una copia de

“Precautions and safe practices for arc welding, cutting and gouging”, formulario 52-529.

100i/200i/300i/400i

12 INSTRUCCIONES DE SEGURIDAD Manual: 0560956430ES

Le recomendamos que consulte las siguientes publicaciones, que se pueden solicitar a la Sociedad Americana

de Soldadura (550 N.W. LeJuene Road, Miami, 33126, Florida):

1. ANSI Z49.1: “Safety in Welding and Cutting” (Seguridad soldadura y corte).

2. AWS C5.1: “Recommended Practices for Plasma Arc Welding” (Prácticas recomendadas para la soldadura con

arco de plasma).

3. AWS C5.2: “Recommended Practices for Plasma Arc Welding” (Prácticas recomendadas para la soldadura con

arco de plasma).

4. AWS C5.3: “Recommended Practices for Air Carbon Arc Gouging and Cutting” (Prácticas recomendadas para el

resanado y el corte con arco aire-grafito).

5. AWS C5.5: “Recommended Practices for Gas Tungsten Arc Welding” (Prácticas recomendadas para

la soldadura con arco de tungsteno en gas).

6. AWS C5.6: “Recommended Practices for Gas Metal Arc Welding” (Prácticas recomendadas para

la soldadura con arco metálico en gas).

7. AWS SP: “Safe Practices” (Prácticas seguras), reedición del manual de soldadura.

8. ANSI/AWS F4.1: “Recommended Safe Practices for Welding and Cutting of Containers That Have Held Hazardous

Substances” (Prácticas seguras recomendadas para la soldadura y el corte de contenedores en los que se hayan

almacenado sustancias peligrosas).

9. Norma CSA W117.2: “Safety in Welding, Cutting and Allied Processes” (Seguridad en procesos

de soldadura, corte y similares).

Significado de los símbolos, tal y como se utilizan en este manual: Significa ¡Atención! ¡Cuidado! Advertencia

de riesgo.

PELIGRO

Significa peligros inmediatos que, si no se evita, dará como resultado inmediato, lesiones

personales graves o la pérdida de la vida.

PRECAUCIÓN

Significa los riesgos potenciales que podría resultar en lesiones personales o la pérdida

de la vida.

ADVERTENCIA

Significa peligros que podrían resultar en lesiones leves.

Grado de estanqueidad

El código IP indica el grado de estanqueidad, es decir, el grado de protección contra la penetración de objetos sólidos

o agua. Cuenta con una protección contra el contacto con los dedos, la penetración de objetos sólidos de un tamaño

superior a 12mm y la pulverización de agua con una inclinación de hasta 60grados. El equipo marcado como IP21S

puede almacenarse, pero no debe utilizarse al aire libre mientras llueva si no está reguardado.

PRECAUCIÓN

Este producto solo está destinado para el corte por plasma. Cualquier otro uso puede

provocar lesiones personales o daños en equipos.

100i/200i/300i/400i

Manual: 0560956430ES INSTRUCCIONES DE SEGURIDAD 13

PRECAUCIÓN

El equipo puede volcar si se coloca en una superficie

con una pendiente superior a 15°. Es posible que se

produzcan lesiones o daños considerables al equipo.

15

°

Art# A-12726

Art# A-12736

PRECAUCIÓN

Para evitar lesiones o daños al equipo, eleve el equipo

utilizando el método y los puntos de acoplamiento

aquí indicados.

100i/200i/300i/400i

14 INSTRUCCIONES DE SEGURIDAD Manual: 0560956430ES

Esta página se dejó intencionalmente en blanco.

100i/200i/300i/400i

Manual: 0560956430ES ESPECIFICACIONES 15

SECCIÓN 2: ESPECIFICACIONES

2.01 Descripción general del sistema

La configuración habitual de un sistema de plasma incluye:

• Una fuente de alimentación

• Iniciador de arco remoto

• Módulo de control de gas

• Conjunto de válvulas de la antorcha

• Antorcha para corte por plasma de precisión

• Conjunto de conductores de conexión

• Kit de piezas de repuesto para la antorcha

Los componentes se conectan durante la instalación.

2.02 Fuente de alimentación del plasma

La fuente de alimentación proporciona la corriente necesaria para las operaciones de corte. Asimismo, la fuente de alimentación controla

el rendimiento del sistema y enfría/circula el refrigerante líquido para la antorcha y los conductores.

2.03 Iniciador de arco remoto

Esta unidad produce un pulso HF momentáneo para arrancar el arco del piloto. El arco piloto crea una ruta para que el arco principal se

transfiera a la pieza de trabajo. Una vez que el arco principal se establece, el arco piloto se apaga.

2.04 Módulo de control de gas

Este módulo permite la configuración remota de la selección, las presiones y los flujos de gas, junto con la corriente de corte.

2.05 Antorcha para corte por plasma de precisión

La antorcha aplica la corriente controlada a la pieza de trabajo a través del arco principal y, como resultado, se corta el metal.

100i/200i/300i/400i

16 ESPECIFICACIONES Manual: 0560956430ES

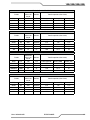

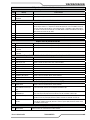

2.06 Especificaciones y requisitos eléctricos

Sistema de

100 Amp.

Especificaciones y características de diseño de 100i

V

OC

máx. (U0) 425VCC

Corriente de salida mínima 5amperios

Corriente de salida máxima 100amperios

Tensión de salida 60-180VCC

Capacidad nominal del ciclo de trabajo 100% a 100A, 200V, (20kW)

Temperatura ambiente para capacidad

nominal del ciclo de trabajo

40°C (104°F)

Rango de funcionamiento De -10°C a +50°C (de 14°F a 122°F)

Factor de alimentación 0,94 a salida de 100ACC

Refrigeración Refrigerante y aire forzado (clase F)

Sistema de

200 Amp.

Especificaciones y características de diseño de 200i

V

OC

máx. (U0) 425VCC

Corriente de salida mínima 5amperios

Corriente de salida máxima 200amperios

Tensión de salida 60-180VCC

Capacidad nominal del ciclo de trabajo 100% a 200A, 200V, (40kW)

Temperatura ambiente para capacidad

nominal del ciclo de trabajo

40°C (104°F)

Rango de funcionamiento De -10°C a +50°C (de 14°F a 122°F)

Factor de alimentación 0,94 a salida de 200ACC

Refrigeración Refrigerante y aire forzado (clase F)

Sistema de

300 Amp.

Especificaciones y características de diseño de 300i

V

OC

máx. (U0) 425VCC

Corriente de salida mínima 5amperios

Corriente de salida máxima 300amperios

Tensión de salida/IEC 60-180VCC/ 60-200VCC

Capacidad nominal del ciclo de trabajo 100% a 300A, 200V, (60kW)

Temperatura ambiente para capacidad

nominal del ciclo de trabajo

40°C (104°F)

Rango de funcionamiento De -10°C a +50°C (de 14°F a 122°F)

Factor de alimentación 0,94 a salida de 300ACC

Refrigeración Refrigerante y aire forzado (clase F)

Sistema de

400 Amp.

Especificaciones y características de diseño de 400i

V

OC

máx. (U0) 425VCC

Corriente de salida mínima 5amperios

Corriente de salida máxima 400amperios

Tensión de salida 60-200VCC

Capacidad nominal del ciclo de trabajo 100% a 400A, 200V, (80kW)

Temperatura ambiente para capacidad

nominal del ciclo de trabajo

40°C (104°F)

Rango de funcionamiento De -10°C a +50°C (de 14°F a 122°F)

Factor de alimentación 0,94 a salida de 400 ACC

Refrigeración Refrigerante y aire forzado (clase F)

100i/200i/300i/400i

Manual: 0560956430ES ESPECIFICACIONES 17

Fuente de alimentación de 100i

Entrada

Alimentación

eléctrica de

entrada

Corriente Tamaños sugeridos (véase la Nota)

Voltaje Frec. 3Ph 3Ph Fusible (amperios) Alambre (AWG) Alambre (mm

2

)

(Voltios) (Hz) (kVA) (Amperios) 3Ph 3Ph 3Ph

380 50/60 21 33 40-45 N.º12 4

400/400 CE 50/60 21 31 40-45 N.º12 4

480 50/60 21 26 35-40 N.º12 4

Fuente de alimentación de 200i

Entrada

Alimentación

eléctrica de

entrada

Corriente Tamaños sugeridos (véase la Nota)

Voltaje Frec. 3Ph 3Ph Fusible (amperios) Alambre (AWG) Alambre (mm

2

)

(Voltios) (Hz) (kVA) (Amperios) 3Ph 3Ph 3Ph

380 50/60 42 65 100 N.º6 16

400/400 CE 50/60 42 62 100 N.º6 16

480 50/60 42 52 100 N.º8 10

Fuente de alimentación de 300i

Entrada

Alimentación

eléctrica de

entrada

Corriente Tamaños sugeridos (véase la Nota)

Voltaje Frec. 3Ph 3Ph Fusible (amperios) Alambre (AWG) Alambre (mm

2

)

(Voltios) (Hz) (kVA) (Amperios) 3Ph 3Ph 3Ph

380 50/60 63 97 150 N.º4 25

400/400 CE 50/60 63 93 150 N.º4 25

480 50/60 63 77 150 N.º4 25

Fuente de alimentación de 400i

Entrada

Alimentación

eléctrica de

entrada

Corriente Tamaños sugeridos (véase la Nota)

Voltaje Frec. 3Ph 3Ph Fusible (amperios) Alambre (AWG) Alambre (mm

2

)

(Voltios) (Hz) (kVA) (Amperios) 3Ph 3Ph 3Ph

380 50/60 93 144 200 N.º1 50

400/400 CE 50/60 93 137 200 N.º1 50

480 50/60 93 114 175 N.º3 35

100i/200i/300i/400i

18 ESPECIFICACIONES Manual: 0560956430ES

NOTA

* Tamaño de cable recomendado de acuerdo con la edición de 2011 del Código eléctrico

nacional de la NFPA70, publicado por la Asociación nacional de protección contra incendios

de los EE.UU. Los listados proceden de la tabla 400.5(A)(2) sobre cables flexibles de determi-

nados tipos aptos para 75C en entornos con una temperatura ambiente máxima de 30C.

El uso de cables para temperaturas inferiores o un tipo de aislamiento distinto puede requerir

un tamaño de cable mayor. Reduzca los valores para temperaturas ambiente superiores.

Estas son, únicamente, sugerencias. Consulte siempre los códigos locales y nacionales aplica-

bles a su región cuando deba determinar el tipo y tamaño de cable correctos.

2.07 Dimensiones de la fuente de alimentación

Art # A-11487ES_AB

914 mm

35,97 Pulg.

701 mm

27,6 Pulg.

1213 mm

47,77 Pulg.

100A 420 lb / 190 kg

200A 465 lb / 211 kg

300A 560 lb / 254 kg

400A 580 lb / 263 kg

100i/200i/300i/400i

Manual: 0560956430ES ESPECIFICACIONES 19

2.08 Características del panel trasero de la fuente de alimentación

USER INPUT

HEIGHT CONTROL

F1 - 8A SB 230 VAC F2 - 8A SB 230 VAC

CB4 - 5A 120 VAC

CB3 - 5A 24 VAC

CB2 - 5A 120 VAC

J55 - GCM

J15 - CNC

J59 - RAS

J70 - HE

J54 - TSC /COMM

Art # A-11842SEU

Lámpara indicadora

de tensión de

alimentación CA

Retorno de negativo

Filtro de refrigerante

C.C.M.

Panel del interruptor

Input Power

Ports

Conector para

el iniciador de arco

Retorno de refrigerante

Suministro de refrigerante

7 Pin Connector

Customer

Optional

Ports

Cable del piloto

Cable de masa

Fusible

Conector del CNC

Conector del GCM

TSC/Comm

100i/200i/300i/400i

20 ESPECIFICACIONES Manual: 0560956430ES

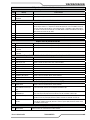

2.09 Requisitos del gas

El cliente proveerá todos los reguladores de gases y presión. Los gases deben poseer una calidad alta. Los reguladores de presión deben

ser de dos fases y se deben instalar a una distancia máxima de 3metros de la consola de gas.

Fuente de alimentación de 100i: requisitos de presiones, flujos y calidad del gas

Gas Calidad Presión mínima Flujo

O2 (oxígeno)

Pureza del 99,5%

(se recomienda líquido)

8,3bar/827kPa

(120PSI)

33l/min (70SCFH)

N2 (nitrógeno)

Pureza del 99,5%

(se recomienda líquido,

<1000 p.p.m O2,

<32p.p.m. H2O)

8,3bar/827kPa

(120PSI)

95l/min (200SCFH)

Aire comprimido

o embotellado

Limpio, seco, sin aceite (con-

sulte la nota 1)

8,3bar/827kPa

(120PSI)

118l/min (250SCFH)

H35 (argón-hidrógeno)

H35 = 35% de hidrógeno,

65% de argón

Pureza del 99,995 %

(se recomienda gas)

8,3bar/827kPa

(120PSI)

42,5l/min (90SCFH)

H2O (agua) Consulte la Nota 2 3,8bares (55PSI) 0,6l/min (10GPH)

Nota 1: La fuente de aire debe filtrarse de manera adecuada para eliminar todos los restos de aceite o grasa. La contaminación con

aceite o grasa del aire embotellado o comprimido puede ocasionar incendios al entrar en contacto con oxígeno.

Para el filtrado, debe colocarse un filtro capaz de filtrar hasta 0,001micrómetros tan cerca como sea posible de las entradas de aire

del módulo de control de gas.

Nota 2: No es necesario desionizar la fuente de agua corriente, pero es recomendable utilizar un suavizador de agua en sistemas

de agua con un contenido en minerales extremadamente alto. Se debe filtrar el agua corriente que presente niveles elevados de

partículas.

Nota 3: Se recomienda el regulador de presión de agua n.º 8-6118 para garantizar una presión de agua adecuada.

Fuente de alimentación de 200i: requisitos de presiones, flujos y calidad del gas

Gas Calidad Presión mínima Flujo

O

2

(oxígeno)

Pureza del 99,5%

(se recomienda líquido)

8,3bar/827kPa

(120PSI)

95l/min (200SCFH)

N

2

(nitrógeno)

Pureza del 99,5%

(se recomienda líquido,

<1000 p.p.m O

2

, <32p.p.m.

H

2

O)

8,3bar/827kPa

(120PSI)

95l/min (200SCFH)

Aire comprimido

o embotellado

Limpio, seco, sin aceite (consulte

la nota 1)

8,3bar/827kPa

(120PSI)

212,4 l/min (450 SCFH)

H35 (argón-hidrógeno)

H35 = 35% de hidrógeno,

65% de argón

Pureza del 99,995 %

(se recomienda gas)

8,3bar/827kPa

(120PSI)

95l/min (200SCFH)

H

2

O (agua) Consulte la Nota 2 3,8bares (55PSI) 0,6l/min (10GPH)

Nota 1: La fuente de aire debe filtrarse de manera adecuada para eliminar todos los restos de aceite o grasa. La contaminación con

aceite o grasa del aire embotellado o comprimido puede ocasionar incendios al entrar en contacto con oxígeno.

Para el filtrado, debe colocarse un filtro capaz de filtrar hasta 0,001micrómetros tan cerca como sea posible de las entradas de aire

del módulo de control de gas.

Nota 2: No es necesario desionizar la fuente de agua corriente, pero es recomendable utilizar un suavizador de agua en sistemas

de agua con un contenido en minerales extremadamente alto. Se debe filtrar el agua corriente que presente niveles elevados de

partículas.

Nota 3: Se recomienda el regulador de presión de agua n.º 8-6118 para garantizar una presión de agua adecuada.

100i/200i/300i/400i

Manual: 0560956430ES ESPECIFICACIONES 21

Fuente de alimentación de 300i: requisitos de presiones, flujos y calidad del gas

Gas Calidad Presión mínima Flujo

O

2

(oxígeno)

Pureza del 99,5%

(se recomienda líquido)

8,3bar/827kPa

(120PSI)

95l/min (200SCFH)

N

2

(nitrógeno)

Pureza del 99,5%

(se recomienda líquido,

<1000 p.p.m O

2

,

<32p.p.m. H

2

O)

8,3bar/827kPa

(120PSI)

141,6 l/min (300 SCFH)

Aire comprimido

o embotellado

Limpio, seco, sin aceite

(consulte la nota 1)

8,3bar/827kPa

(120PSI)

212,4 l/min (450 SCFH)

H35 (argón-hidrógeno)

H35 = 35% de hidrógeno,

65% de argón

Pureza del 99,995 %

(se recomienda gas)

8,3bar/827kPa

(120PSI)

94,4l/min (200SCFH)

H

2

O (agua) Consulte la Nota 2 3,8bares (55PSI) 0,6l/min (10GPH)

Nota 1: La fuente de aire debe filtrarse de manera adecuada para eliminar todos los restos de aceite o grasa. La contaminación con

aceite o grasa del aire embotellado o comprimido puede ocasionar incendios al entrar en contacto con oxígeno.

Para el filtrado, debe colocarse un filtro capaz de filtrar hasta 0,001micrómetros tan cerca como sea posible de las entradas de aire

del módulo de control de gas.

Nota 2: No es necesario desionizar la fuente de agua corriente, pero es recomendable utilizar un suavizador de agua

en sistemas de agua con un contenido en minerales extremadamente alto. Se debe filtrar el agua corriente que presente niveles

elevados de partículas.

Nota 3: Se recomienda el regulador de presión de agua n.º 8-6118 para garantizar una presión de agua adecuada.

Fuente de alimentación de 400i: requisitos de presiones, flujos y calidad del gas

Gas Calidad Presión mínima Flujo

O2 (oxígeno)

Pureza del 99,5%

(se recomienda líquido)

8,3bar/827kPa

(120PSI)

95l/min (200SCFH)

N2 (nitrógeno)

Pureza del 99,5%

(se recomienda líquido,

<1000 p.p.m O2,

<32p.p.m. H2O)

8,3bar/827kPa

(120PSI)

141,6 l/min (300 SCFH)

Aire comprimido

o embotellado

Limpio, seco, sin aceite (con-

sulte la nota 1)

8,3bar/827kPa

(120PSI)

236l/min (500 SCFH)

H35 (argón-hidrógeno)

H35 = 35% de hidrógeno,

65% de argón

Pureza del 99,995%

(se recomienda gas)

8,3bar/827kPa

(120PSI)

95l/min (200SCFH)

H17 17,5% hidrógeno

32,5% argón

50% nitrógeno

Pureza del 99,995 %

(se recomienda gas)

8,3bar/827kPa

(120PSI)

95l/min (200SCFH)

Ar (argón)

Pureza del 99,995 %

(se recomienda gas)

8,3bar/827kPa

(120PSI)

70,8 l/min (150 SCFH)

H2O (agua) Consulte la Nota 2 3,8bares (55PSI) 0,6l/min (10GPH)

Nota 1: La fuente de aire debe filtrarse de manera adecuada para eliminar todos los restos de aceite o grasa. La contaminación

con aceite o grasa del aire embotellado o comprimido puede ocasionar incendios al entrar en contacto con oxígeno.

Para el filtrado, debe colocarse un filtro capaz de filtrar hasta 0,001micrómetros tan cerca como sea posible de las entra-

das de aire del módulo de control de gas.

Nota 2: No es necesario desionizar la fuente de agua corriente, pero es recomendable utilizar un suavizador de agua en sis-

temas de agua con un contenido en minerales extremadamente alto. Se debe filtrar el agua corriente que presente niveles

elevados de partículas.

Nota 3: Se recomienda el regulador de presión de agua n.º 8-6118 para garantizar una presión de agua adecuada.

100i/200i/300i/400i

22 ESPECIFICACIONES Manual: 0560956430ES

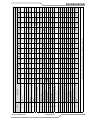

2.10 Aplicaciones del gas

MATERIAL

ACERO CON BAJO CONTENIDO DE

CARBONO

ACERO INOXIDABLE ALUMINIO

TIPO DE GAS TIPO DE GAS TIPO DE GAS

FUNCIONA-

MIENTO

PREFLUJO PLASMA

PROTEC-

TOR

PREFLUJO PLASMA

PROTEC-

TOR

PREFLUJO PLASMA

PROTEC-

TOR

Corte de

30A

Aire O

2

O

2

Aire Aire Aire Aire Aire Aire

N

2

N

2

H

2

0 N

2

N

2

H

2

0

Corte de

50A

Aire O

2

Aire Aire Aire Aire Aire Aire Aire

N

2

N

2

H

2

0 N

2

N

2

H

2

0

Corte de

70A

Aire O

2

Aire Aire Aire Aire Aire Aire Aire

N

2

N

2

H

2

0 N

2

N

2

H

2

0

Corte de

100A

Aire O

2

Aire N

2

H35 N

2

N

2

H35 N

2

N

2

N

2

H

2

0 N

2

N

2

H

2

0

Corte de

150A

Aire O

2

Aire N

2

H35 N

2

N

2

H35 N

2

N

2

N

2

H

2

0 N

2

N

2

H

2

0

Corte de

200A

Aire O

2

Aire N

2

H35 N

2

N

2

H35 N

2

N

2

N

2

H

2

0 N

2

N

2

H

2

0

Corte de

250A

Aire O

2

Aire

Corte de

300A

Aire O

2

Aire N

2

H35 N

2

N

2

H35 N

2

N

2

N

2

H

2

0 N

2

N

2

H

2

0

Corte de

400A

Aire O

2

Aire N

2

H35 N

2

N

2

H35 N

2

N

2

N

2

H

2

0 N

2

N

2

H

2

0

N

2

H17 N

2

N

2

H17 N

2

100i/200i/300i/400i

Manual: 0560956430ES ESPECIFICACIONES 23

2.11 Especificaciones de la antorcha

A. Dimensiones de la antorcha

.5”

12.7 mm

2.4”

61 mm

2”

50.8 mm

1.4”

34.5 mm

70°

4.3”

109.1 mm

6.6”

168.5 mm

Art # A-09534SEU

2.25"

57.15 mm

2.0"

50.8 mm

2.4"

61 mm

1.49"

37.8 mm

19"

482.7 mm

15.5"

393.8 mm

2.7"

69.6 mm

1.6"

40. mm

3.98"

101.1 mm

6.3"

160.1 mm

Tubo de montaje

Tapa

100 dimensiones básicas de la

antorcha del amperio

400 dimensiones básicas de la

antorcha del amperio

100i/200i/300i/400i

24 ESPECIFICACIONES Manual: 0560956430ES

B. Longitud de los conductores de la antorcha

Conjunto de cables de la antorcha

Longitudes

Pies Metros

10 3,05

15 4,6

25 7,6

50 15,2

75 22,9

100 30,4

C. Piezas de la antorcha (se muestran las piezas genéricas)

Cartucho

Copa de protección

A

rt # A-04741

Electrodo

Punta

Distribuidor de gas

de plasma

Distribuidor de gas

de protección

Caperuza

protectora

D. Piezas colocadas (PIP)

La antorcha está diseñada para utilizarse con una fuente de alimentación que detecte el flujo de retorno del refrigerante

para confirmar que las piezas de la antorcha están colocadas. Si el flujo de retorno del refrigerante a la fuente de alimenta-

ción no existe o es insuficiente, la fuente de alimentación no proporcionará energía a la antorcha. Las fugas de refrigerante

de la antorcha también indican que faltan piezas o que no están instaladas de manera adecuada.

E. Tipo de refrigeración

Combinación de corriente de gas a través de la antorcha y refrigeración líquida.

F. Datos de la antorcha

Valores de la antorcha para su uso con fuente de alimentación 100i-400i

Temperatura ambiente 40°C

104°F

Ciclo de trabajo 100% a 400 amperios

Corriente máxima 400amperios

Voltaje (pico V) 500V

Voltaje de lanzamiento del arco 10kV

Corriente Hasta 400 amperios, CC,

polaridad directa

Especificaciones del gas de la antorcha

Gases de plasma: aire comprimido, oxígeno,

nitrógeno, H35, H17, Ar

Gases de protección: aire comprimido, oxígeno,

nitrógeno, agua, H35

Presión de funcionamiento 8.6bar ± 0,7bar

125PSI ± 10PSI

Presión máxima de entrada 9,3 bares / 135 psi

Flujo de gas 10-500 SCFH

100i/200i/300i/400i

Manual: 0560956430ES INSTALACIÓN 25

SECCIÓN 3: INSTALACIÓN

3.01 Requisitos de instalación

Suministro eléctrico

La red de suministro eléctrico, el gas y el sistema de suministro de agua deben cumplir las normas de seguridad locales. La

conformidad con dichas normas solo la podrá verificar el personal debidamente cualificado.6

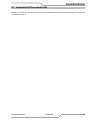

Fuente de alimentación de 100i

Entrada Alimentación eléctrica de entrada Corriente Tamaños sugeridos (véase la Nota)

Voltaje Frec. 3Ph 3Ph Fusible (amperios) Alambre (AWG) Alambre (mm

2

)

(Voltios) (Hz) (kVA) (Amperios) 3Ph 3Ph 3Ph

380 50/60 21 33 40-45 N.º12 4

400/400 CE 50/60 21 31 40-45 N.º12 4

480 50/60 21 26 35-40 N.º12 4

Fuente de alimentación de 200i

Entrada Alimentación eléctrica de entrada Corriente Tamaños sugeridos (véase la Nota)

Voltaje Frec. 3Ph 3Ph Fusible (amperios) Alambre (AWG) Alambre (mm

2

)

(Voltios) (Hz) (kVA) (Amperios) 3Ph 3Ph 3Ph

380 50/60 42 65 100 N.º6 16

400/400 CE 50/60 42 62 100 N.º6 16

480 50/60 42 52 100 N.º8 10

Fuente de alimentación de 300i

Entrada Alimentación eléctrica de entrada Corriente Tamaños sugeridos (véase la Nota)

Voltaje Frec. 3Ph 3Ph Fusible (amperios) Alambre (AWG) Alambre (mm

2

)

(Voltios) (Hz) (kVA) (Amperios) 3Ph 3Ph 3Ph

380 50/60 63 97 150 N.º4 25

400/400 CE 50/60 63 93 150 N.º4 25

480 50/60 63 77 150 N.º4 25

Fuente de alimentación de 400i

Entrada Alimentación eléctrica de entrada Corriente Tamaños sugeridos (véase la Nota)

Voltaje Frec. 3Ph 3Ph Fusible (amperios) Alambre (AWG) Alambre (mm

2

)

(Voltios) (Hz) (kVA) (Amperios) 3Ph 3Ph 3Ph

380 50/60 93 144 200 N.º1 50

400/400 CE 50/60 93 137 200 N.º1 50

480 50/60 93 114 175 N.º3 35

NOTA

* Tamaño de cable recomendado de acuerdo con la edición de 2011 del Código eléctrico nacional

de la NFPA70, publicado por la Asociación nacional de protección contra incendios de los EE.UU.

Los listados proceden de la tabla 400.5(A)(2) para cables flexibles de determinados tipos, para

75 grados Celsius en entornos con una temperatura ambiente máxima de 30 grados Celsius.

El uso de cables en temperaturas inferiores o un tipo de aislamiento distinto puede requerir un

tamaño de cable mayor. Reduzca la capacidad nominal en temperaturas ambiente superiores.

Estas son, únicamente, sugerencias. Consulte siempre los códigos locales y nacionales aplicables

a su región cuando deba determinar el tipo y tamaño de cable correctos.

100i/200i/300i/400i

26 INSTALACIÓN Manual: 0560956430ES

Requisitos del sistema de enfriamiento

Deberá añadirse refrigerante al sistema o a la instalación. La cantidad necesaria varía en función de la longitud de los conductores de

la antorcha.

ESAB recomienda utilizar sus refrigerantes 7-3580 y 7-3581 (para temperaturas bajas).

Características del refrigerante

N.º de cat. y mezcla Mezcla Protección para

7-3580 ‘Extra-Cool™’ 25/75 -12°C/10°F

7-3581 ‘Ultra-Cool™’ 50/50 -33°C/-27°F

7-3582 ‘Extreme Cool™’ Concentrado* -60°C/-76°F

* Para realizar mezclas con D-I Cool™ 7-3583

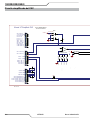

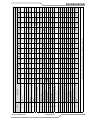

3.02 Disposición del sistema 100i - 200i (amperios)

Consulte las secciones 3.08 y 3.10 para obtener información acerca de las conexiones a tierra y los cables de tierra.

Alimentación

eléctrica

Pieza

CNC

Iniciador

remoto

de arco

Art # A-11995SEU

Antorcha

Suminis.de refrig.

Retorno de refrig.

Cable de control

Retorno del piloto

Suminis.de refrig.

Retorno de refrig.

Gas plasma

Gas protec.

Cables de masa

Consolas de

Gas

DMC-3000

Fuente de alimentación de Ultra-Cut

Control

de gas

DPC-3000

Tubo de

posicionamiento

Gas plasma

Marking

Protección

Gas protec.

Negativos

Retorno del piloto

Long. máxima 100’ / 30.5 m

Protección

H

Q

R

U

S

A

B

C

D

E

P

K

L

O

I

J

G

Long. máxima 175’ / 53.3 m

Preflujo

fibra óptica

L

Protec. por agua

T

Long. máxima 125’ / 38.1 m

Long. máxima 175’ / 53.3 m

fibra óptica

F

Regulador

de pantalla

del tacto

V

W

F1

F1

F

F

Cable de tierra

al picosegundo

solamente en

que DMC

montó encima

del picosegundo.

- Si no - tierra

Cable de control

Cable de control

Suministro de Gas

El cliente deberá suministrar todos los reguladores de presión y los gases. Los gases deben poseer una calidad alta. Los

reguladores de presión deben ser de dos fases e instalarse lo más cerca posible de la consola de gas. La existencia de gas

contaminado puede ocasionar alguno de los siguientes problemas:

• Velocidad de corte reducida.

• Cortes del mala calidad.

• Precisión deficiente en el corte.

• Menor duración de los consumibles.

• La contaminación con aceite o grasa del aire embotellado o comprimido puede ocasionar incendios al entrar en contacto con

oxígeno.

100i/200i/300i/400i

Manual: 0560956430ES INSTALACIÓN 27

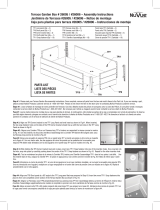

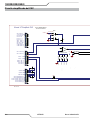

3.03 Disposición del sistema 300i (amperios)

Consulte las secciones 3.08 y 3.10 para obtener información acerca de las conexiones a tierra y los cables de tierra.

Alimentación

eléctrica

Pieza

CNC

Iniciador

remoto

de arco

Art # A-11993SEU

Antorcha

Suminis.de refrig.

Retorno de refrig.

Cable de control

Retorno del piloto

Suminis.de refrig.

Retorno de refrig.

Gas plasma

Gas protec.

Cables de masa

Consolas de

Gas

DMC-3000

Fuente de alimentación de Ultra-Cut

Control

de gas

DPC-3000

Tubo de

posicionamiento

Gas plasma

Marking

Protección

Gas protec.

Negativos

Retorno del piloto

Long. máxima 50’ / 15.25 m

Protección

H

Q

R

U

S

A

B

C

D

E

P

K

L

O

I

J

G

Long. máxima 175’ / 53.3 m

Preflujo

fibra óptica

L

Protec. por agua

T

Long. máxima 125’ / 38.1 m

Long. máxima 175’ / 53.3 m

fibra óptica

F

Cable de tierra

al picosegundo

solamente en

que DMC

montó encima

del picosegundo.

- Si no - tierra

Regulador

de pantalla

del tacto

V

W

F1

F1

F

F

Cable de control

Cable de control

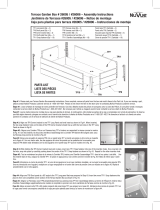

3.04 Disposición del sistema 400i (amperios)

Consulte las secciones 3.08 y 3.10 para obtener información acerca de las conexiones a tierra y los cables de tierra.

Alimentación

eléctrica

Pieza

CNC

Iniciador

remoto

de arco

Art # A-11996SEU

Antorcha

Suminis.de refrig.10’

Retorno de refrig.10’

Cable de control

Retorno del piloto

Suminis.de refrig.

Retorno de refrig.

Gas plasma

Gas protec.

Cables de masa

Consolas de

Gas

DMC-3000

Fuente de alimentación de Ultra-Cut

Control

de gas

DPC-3000

Tubo de

posicionamiento

Gas plasma

Marca

Protección

Gas protec.

Negativos 2/0

Retorno del piloto #8

Cable de control

Long. máxima 50’ / 15.25 m

Protección

H

Q

R

U

S

A

B

E

C

D

P

K

L

O

I

J

G

Long. máxima 175’ / 53.3 m

Preflujo

fibra óptica

L

Protec. por agua

T

Long. máxima 125’ / 38.1 m

Long. máxima 175’ / 53.3 m

fibra óptica

Cable de

control

F

Regulador

de pantalla

del tacto

V

W

F1

F1

F

F

HE 400

Heat

Exchanger

Cable de control

C

D

Y

C

C

M

Suminis.de refrig.

Retorno de refrig.

Cable de tierra

al picosegundo

solamente en

que DMC

montó encima

del picosegundo.

- Si no - tierra

100i/200i/300i/400i

28 INSTALACIÓN Manual: 0560956430ES

3.05 Manguera recomendada para el suministro de gas

N.º de artículo Cantidad Descripción N.º de catálogo

1 Manguera Synex No incluye Número de referencia 9-3616

gris de 3/8". conexiones. por pie

3.06 Conductores y cables de todos los amperajes

Verde / amarillo # 4 AWG

Verde / amarillo 1/0 (50 mm )

A

Verde

Rojo

Art # A-11997SEU

Cable AWG #8

B

C

D

F

F1

K

L

H, Q,

R,T, U

Cable de masa

Cable al CNC

(37 conductores)

37

Conexión de suministro de

refrigerante entre la fuente de

alimentación y el iniciador de arco

Cable de retorno del piloto

entre la fuente de alimentación

y el iniciador de arco

Cable negativo entre la fuente de

alimentación y el iniciador de arco

Cable de puesta a tierra

Cable de puesta a tierra entre

el iniciador remoto de arco

y la puesta a tierra

O

P

Cable de fibra óptica entre

la fuente de alimentación y

el módulo de control de gas

Cable de control entre

la fuente de alimentación

y el módulo de control de gas

Verde

Rojo

Conexión de retorno de refrigerante

entre la fuente de alimentación

y el iniciador de arco.

2

G

Conjunto de cable blindado

de la antorcha, del iniciador

de arco remoto a la antorcha

Cable AWG 3/0 (95 mm

2

)

E,Y

14/7

E - Cable de control entre la fuente de

alimentación y el iniciador de arco

Y - Cable de control entre la Ventilador

Cable AWG 3/0 (95 mm )

2

Para el uso con

DFC-3000

Conexión de gas de plasma

entre la válvula de la antorcha

y la antorcha

Conexión de gas de protección

entre la válvula de la antorcha

y la antorcha

I

J

37

16 conductores

S,V

S - Cable de control,

DMC-3000

a

DPC-3000

V - TSC-3000 a PS

100i/200i/300i/400i

Manual: 0560956430ES INSTALACIÓN 29

3.07 Elevación de la fuente de alimentación

ADVERTENCIA

No toque las piezas que contienen carga eléctrica.

Desconecte los conductores de la alimentación de entrada de la línea de suministro

desactivada antes de mover la unidad.

Un EQUIPO CON FALLAS puede provocar lesiones graves y daños los equipos.

Utilice una carretilla elevadora, una grúa o un elevador para levantar la unidad del palé de envío como se indica. Mantenga

la fuente de alimentación estable y en vertical. No la levante más de lo que resulte necesario para vaciar el palé de envío.

Compruebe que todos los paneles y tornillos estén correctamente fijados antes de la elevación.

Art # A-11531_AC

Coloque la fuente de alimentación en una superficie sólida y nivelada. El instalador puede fijar la fuente de alimentación al suelo o a un

soporte de apoyo en el que el hardware pase a través de las partes horizontales de las patas de la fuente de alimentación.

100i/200i/300i/400i

30 INSTALACIÓN Manual: 0560956430ES

3.08 Conexión de los cables de puesta a tierra y la alimentación de entrada

Conexión de los cables de puesta a tierra del sistema y la alimentación de entrada

1. Retire la cubierta de la alimentación eléctrica de entrada, situada a la derecha del filtro del refrigerante, en la parte posterior de

la fuente de alimentación. Para ello, extraiga los dos tornillos y, a continuación, levántela y retírela.

2. Recorte cuidadosamente el blindaje exterior del cable de entrada de alimentación eléctrica principal para poder ver

los hilos individuales. Recorte el aislamiento de los hilos individuales. Guíe el cable hacia arriba, a través del puerto

de alimentación de entrada situado en la parte inferior del panel. Se incluyen 2 placas adicionales en la entrada

del cable. La extracción de una o ambas placas permite modificar el tamaño de la abertura para cables de mayor tamaño /

tubo pasacables.

3. Instale el extremo pelado de los cables eléctricos de 3 hilos en el bloque de terminales L1, L2 y L3 y conecte los cables indivi-

duales tal y como se muestra.

4. Conecte el hilo de tierra del cable de alimentación al bloque de terminales de tierra.

5. Guíe un cable de tierra del sistema (F1) a través de la última abertura del panel de apoyo de la cubierta de conexiones

situado al lado del cable de alimentación de entrada. Conecte el cable al bloque de terminales de tierra del panel pos-

terior de alimentación eléctrica. Consulte la sección de conexiones a tierra para obtener información detallada y conocer

el procedimiento para una correcta puesta a tierra del sistema.

Art # A-11970SEU

Tierra de F1

Terminals de tierra

Cable de alimentación

100i/200i/300i/400i

Manual: 0560956430ES INSTALACIÓN 31

3.09 Conexión del cable de trabajo y los conductores negativo y del piloto

1. Retire la cubierta de la alimentación de salida, situada a la izquierda del filtro del refrigerante, en la parte posterior

de la alimentación eléctrica. Para ello, extraiga los dos tornillos y, a continuación, levántela y retírela.

2. Guíe los extremos del cable de trabajo y los cables del piloto y negativo/antorcha hacia arriba, a través del tubo pasacables

situado en el borde inferior del panel posterior izquierdo.

3. Consulte la ilustración. Conecte los conductores como se indica. Fíjelos correctamente. No apriete demasiado.

Art # A-11533SEU

Piloto

Cable de masa

Antorcha

+

-

4. Vuelva a colocar la cubierta en la fuente de alimentación. Apriete el hardware con seguridad a mano. No apriete demasiado.

100i/200i/300i/400i

32 INSTALACIÓN Manual: 0560956430ES

3.10 Conexiones de puesta a tierra

iCNC

Art # A-11875ES.AC

0 - 10 pies (0 - 3 m) Ideal

20 pies (6 m) Máximo

Fuente de alimentación

tierra de

la estrella

3/0 Cable de masa

Mesa de corte de estrella tierra

Nota: El módulo de control del gas

se puede montar encima de la

fuente de alimentación.

Si es, debe ser puesto a tierra

directamente a la fuente de

alimentación con la tierra del

AWG #4, (F).

Cualquier localización requiere

poner a tierra la fuente de alimentación

tierra de la estrella del con el cable

1/0 de tierra (F1).

1/0 Cable a tierra

1/0

Cliente proveído

Cable a tierra

Conexión de

protección

a tierra

#4 AWG

Tierra

(F)

#4 AWG

Tierra

1/0 Tierra

(F)

Mesa de corte

Antorcha

Módulo de control de gas

Localización primaria

Iniciador remoto de

arco (RAS-1000)

Máquina de corte / Pórtico

#4 AWG

Tierra

Elevador

Una buena tierra será

inferior a 3 ohmios.

Idealmente 1.

A. Interferencias electromagnéticas (EMI)

El arranque del arco del piloto genera una determinada cantidad de interferencias electromagnéticas (EMI), también denomina-

do ruido RF. Este ruido RF puede provocar perturbaciones en otros equipos electrónicos tales como los controladores del CNC,

los controles remotos, los controladores de altura, etc. Para minimizar las interferencias de RF, siga estos procedimientos

de puesta a tierra cuando instale sistemas de automatización (mecanizados):

B. Puesta a tierra

1. La mejor disposición de la puesta a tierra es una conexión de un solo punto o de “estrella”. El punto único, normalmente

la mesa de corte, se conecta con un cable de 1/0 AWG (lo que equivale en Europa a 50mm

2

) o superior a una buena toma de tierra

(que mida menos de 3ohmios; la medida idónea de una puesta a tierra es 1ohmio o menos). Consulte el párrafo “C”: Creación de

una puesta a tierra. La varilla de tierra se deberá colocar lo más cerca posible de la mesa de corte; lo ideal sería que se colocase a

menos de 3,0m (10ft), pero nunca a más de 6,1m (20ft) de la mesa de corte.

NOTA

Todos los cables de conexión a tierra deben ser lo más cortos que sea posible.

Los cables largos poseerán una mayor resistencia a las frecuencias de RF.

Los cables de menor diámetro poseen una mayor resistencia a dichas frecuencias,

por lo que es mejor utilizar un diámetro más largo.

2. La puesta a tierra de los componentes instalados en la mesa de corte (controladores de CNC, controladores de altura,

controles remotos del plasma, etc.) deberá respetar las recomendaciones de tamaño de cable, tipo y ubicaciones de los puntos de

conexión del fabricante.

En el caso de los componentes de ESAB (salvo el iniciador de arco remoto y el módulo de control de gas), se recomienda utilizar un

cable como mínimo de 10AWG (lo que equivale en Europa a 6mm

2

) o un cable trenzado plano de cobre con una sección transversal

igual o superior a 10AWG conectado al marco de la mesa de corte. El iniciador de arco remoto utiliza un cable de puesta a tierra 1/0

y el módulo de control del gas debería utilizar como mínimo un cable de 4AWG. El punto de conexión debe ser un metal limpio; el

óxido y la pintura crean conexiones deficientes. Se pueden utilizar cables más largos de la longitud mínima recomendada con todos

los componentes; esto podría mejorar la protección contra el ruido.

3. A continuación, el marco de la máquina de corte se conecta al punto de “estrella” con un cable de 1/0AWG (lo que equivale en Europa

a 50mm

2

).

100i/200i/300i/400i

Manual: 0560956430ES INSTALACIÓN 33

4. El cable de trabajo de la fuente de alimentación del plasma (consulte la siguiente NOTA) se conecta a la mesa de corte

en la puesta a tierra de “estrella” de un solo punto.

NOTA

No conecte el cable de trabajo directamente a la varilla de tierra. No enrolle el ex-

ceso de los cables de tierra y de alimentación. Corte el cable a la longitud que sea

adecuada y, de ser necesario, vuelva a rematarlo.

5. Asegúrese de que el cable de trabajo y los cables de puesta a tierra estén conectados correctamente. El cable de trabajo deberá

poseer una buena conexión a la mesa de corte. Las conexiones de puesta a tierra y de trabajo no deben contener óxido, suciedad,

grasa, aceite ni pintura. De ser necesario, púlalas o líjelas hasta que solo quede el metal. Utilice arandelas de bloqueo para mantener

bien sujetas las conexiones. Para evitar la corrosión, también se recomienda utilizar un compuesto para uniones eléctricas.

6. El chasis de la fuente de alimentación del plasma se conecta a la puesta a tierra del sistema de distribución de la potencia en función

de lo que se especifique en los códigos eléctricos que correspondan. Si la fuente de alimentación del plasma está cerca de la mesa

de corte (consulte la NOTA), no suele ser necesaria una segunda varilla de tierra; de hecho, podría resultar perjudicial, ya que podría

dar lugar a corrientes de bucle que provoquen interferencias.

Cuando la fuente de alimentación del plasma se encuentra alejada de la varilla de tierra y se producen interferencias,

puede resultar útil instalar una segunda varilla de puesta a tierra al lado de la fuente de alimentación del plasma. Posteriormente,

el chasis de la fuente de alimentación del plasma se conectaría a esta varilla de puesta a tierra.

NOTA

De ser posible, se recomienda que la fuente de alimentación del plasma esté situa-

da a una distancia de entre 6,1 y 9,1m (20 - 30ft).

7. El cable de control del plasma deberá estar blindado y dicho blindaje solo se debe conectar al extremo de la máquina de corte. Si el

blindaje se conecta a ambos extremos, podrían producirse corrientes de bucle en la puesta a tierra, las cuales podrían provocar más

interferencias que si no existiera ningún blindaje.

Creación de una puesta a tierra

1. Para crear una puesta a tierra sólida y de baja resistencia, introduzca una varilla de puesta a tierra revestida de cobre con

un diámetro de 12mm (1/2 in) o superior al menos entre 1,8 y 2,4m (6-8 ft) en la puesta a tierra, de tal forma que la vari-

lla entre en contacto con la tierra húmeda en casi toda su longitud. En función de la ubicación, podría necesitarse una ma-

yor profundidad para obtener una puesta a tierra de baja resistencia (consulte la NOTA). Las barras de masa, normalmente

de 10 ft (3,0 m) de longitud, se pueden soldar extremo con extremo para obtener longitudes mayores. Localice la barra más

cercana posible a la mesa de trabajo. Instale un cable de tierra de 50 mm² (1/0 AWG) o mayor entre la varilla de puesta

a tierra y el punto de tierra de estrella de la mesa de corte.

NOTA

Una varilla de puesta a tierra instalada correctamente posee una resistencia

de tres ohmios o inferior.

D Probador para varillas de puesta a tierra de bajo coste

1. Un componente clave para la reducción de IEM es una buena barra de polo a tierra de baja resistencia. Existen diversos instrumentos

de alto costo para medir conexiones a tierra, que van desde varios cientos a varios miles de dólares. A continuación, se ofrece una

alternativa de bajo costo que puede ser construida por personal calificado y familiarizado con la construcción eléctrica y las prácticas

de seguridad en el trabajo. El método sugerido anteriormente utilizando una bombilla incandescente no funcionará con tomas de

corriente GFCI, cuyo uso es cada vez más frecuente y con las bombillas en vías de obsolescencia.

2. Este método, así como el método de la bombilla eléctrica y algunos de los instrumentos costosos, asumen que la conexión a

tierra del servicio eléctrico público es perfecta, con cero ohmios. Se conecta la barra de polo a tierra sujeta a pruebas en se-

rie con la conexión a tierra del servicio eléctrico público y mide la resistencia de ambas en serie. Si la conexión a tierra del

servicio eléctrico público no es de cero ohmios, no importa que tan buena sea la barra de polo a tierra, no se podrá lograr una

100i/200i/300i/400i

34 INSTALACIÓN Manual: 0560956430ES

lectura baja debido a la mayor resistencia de la conexión a tierra del servicio eléctrico público. Afortunadamente, esto es in-

frecuente. Además, si la barra de polo a tierra está justo al lado de otra estructura conectada a tierra se corre el riesgo de

obtener una falsa lectura más baja de solo resistencia entre dicha estructura y la barra de polo a tierra en vez de la lectura a tierra.

NOTA

En los Estados Unidos la mayoría de los tomacorrientes de CA son de 120 V CA,

60 Hz. En otros lugares la mayoría de los tomacorrientes son de 220 V CA, 50 Hz.

3. Obtenga un transformador con capacidad nominal de por lo menos 25 VA con voltaje primario y frecuencia que correspondan con las

especificaciones de sus tomacorrientes estándar. El transformador debe tener un secundario aislado de 220 V CA (220 - 240 está

bien) o 120 V AC (110-120 está bien) y tener una capacidad nominal de al menos 100 mA. El transformador también podría tener dos

primarios de 115 V CA conectados en serie para 220 V o en paralelo para 120 V CA. Un ejemplo es el Triad N-68X, que se muestra

abajo, con capacidad nominal de 50 VA, 50/60 Hz.

Obtenga una resistencia de potencia de 1200 (1,2 k) ohmios, 15-25 W mín., si utiliza un secundario de 120 V o 2200 (2,2 k) ohmios,

con 25-30 W para un secundario de 220 V.

4. Ensamble el transformador y la resistencia de potencia en una caja metálica. Conecte un cable de alimentación de tres hilos (con