ESAB ESP-200 Plasmarc Cutting System Manual de usuario

- Tipo

- Manual de usuario

F-15-466-C

02/2008

Spanish

Instalación, funcionamiento y mantenimiento del

ESP-200

Sistema de corte Plasmarc

El equipo descrito en este manual es

potencialmente peligroso. Tenga cuidado cuando

instale, ponga en funcionamiento y realice labores

de mantenimiento en este equipo.

El comprador es el único responsable del

funcionamiento y el uso seguro de todos los

productos adquiridos, incluido el

cumplimiento de la OSHA y otra normativa

gubernamental vigente. ESAB Cutting

Systems no se hace responsable de cualquier

lesión o daño personal ocasionado como

consecuencia del uso de cualquier producto

fabricado o vendido por ESAB. Lea las

cláusulas y condiciones de venta de ESAB

para una descripción más concreta de las

responsabilidades y limitaciones legales de

ESAB.

La más alta prioridad de ESAB Cutting

Systems es la satisfacción total del cliente.

Estamos constantemente a la búsqueda de

nuevos modos de mejorar nuestros productos,

servicios y documentación. El resultado es

que llevamos a cabo mejoras y/o realizamos

cambios cuando es necesario. ESAB se

esfuerza todo lo posible en garantizar que

nuestra documentación esté actualizada. No

podemos garantizar que cada una de las

partes de nuestra documentación refleje las

últimas mejoras de diseño. Por lo tanto, la

información contenida en este documento está

sujeta a cambios sin previo aviso.

Este manual es el número de pieza ESAB F15466

La fecha Nov-01 refleja la versión final.

La fecha “A”Feb-02 – Procese los Datos

agregamos.

Este manual está escrito para comodidad y uso del

comprador de la máquina de corte. No representa

un contrato o cualquier otra obligación por parte de

ESAB Cutting Systems.

©

©©

© ESAB Cutting Systems, 2001

Impreso en EE.UU.

DECLARATION OF CONFORMITY

According to

The Low Voltage Directive 2006/95/EC of 12 December 2006, entering into force 16 January 2007

The EMC Directive 2004/108/EC

FÖRSÄKRAN OM ÖVERENSSTÄMMELSE

Lågspänningsdirektivet 2006/95/EG från 12 december 2006, ikraftsat 16 januari 2007

EMC-Direktivet 2004/108/EG

Type of equipment Materialslag

Plasma Cutting Console

Brand name or trade mark Fabrikatnamn eller varumärke

ESAB

Type designation etc. Typbeteckning etc.

ESP-200 Console - 36974

Manufacturer or his authorised representative established within the EEA

Name, address, telephone No, telefax No: Tillverkarens namn, adress, telefon, telefax:

ESAB AB

Esabvägen, SE-695 81 Laxå, Sweden

Phone: +46 586 81000, Fax: +46 584 411 924

The following harmonised standard in force within the EEA has been used in the design:

Följande harmoniserande standarder har använts i konstruktionen:

EN 60974-1, Arc welding equipment – Part 1: Welding power sources

EN 60974-10, Arc welding equipment – Part 10: Electromagnetic compatibility (EMC) requirements

Additional information: / Tilläggsinformation: Restrictive use, Class A equipment, intended for use in locations other than

residential

By signing this document, the undersigned declares as manufacturer, or the manufacturer’s authorised

representative established within the EEA, that the equipment in question complies with the safety requirements

stated above.

Genom att underteckna detta dokument försäkrar undertecknad såsom tillverkare, eller tillverkarens representant inom

EES, att angiven materiel uppfyller säkerhetskraven angivna ovan.

Date / Datum

Laxå 2009-02-18

Signature / Underskrift Position / Befattning

Global Director

Equipment and Automation

Kent Eimbrodt

Clarification

Sistema de corte Plasmarc ESP-200 Índice

I

Página

Sección 1 Seguridad

1.1 Introducción......................................................................................... 1

1.2 Indicaciones de seguridad y símbolos................................................... 2

1.3 Información general acerca de la seguridad........................................... 3-4

1.4 Precauciones en la instalación .............................................................. 4

1.5 Conexión eléctrica a tierra..................................................................... 5

1.6 Funcionamiento de una máquina de corte por plasma........................... 5-9

1.7 Precauciones en el servicio................................................................... 10-11

1.8 Referencias de seguridad ...................................................................... 11

1.8.1 EEUU........................................................................................... 12

1.8.2 Internacional................................................................................. 13-14

Sección 2 Descripción

2.1 Información general.............................................................................. 1

2.2 Especificaciones generales................................................................... 1

2.3 Dimensiones y peso .............................................................................. 2-3

2.4 Opciones y accesorios de ESP-200...................................................... 3

2.5 Tubos de gas....................................................................................... 4

2.6 Reguladores de gas ............................................................................. 4

2.7 Paquetes básicos................................................................................. 5

Sección 3 Instalación

3.1 Información general.............................................................................. 1

3.2 Desempaquetado................................................................................. 1-2

3.3 Ubicación............................................................................................. 2

3.4 Conexiones de entrada a la consola...................................................... 3-6

3.4.1 Especificaciones principales sobre la alimentación eléctrica ......... 3

3.4.2 Procedimiento para la conexión eléctrica principal....................... 4-5

3.4.3 Gas............................................................................................ 5-6

3.5 Conectar el soplete de mano PT-26...................................................... 7-15

3.5.1 Cables de salida de plasma, tubos y adaptadores de PT-26 ....... 7

3.5.2 Procedimiento de conexión del soplete de plasma PT-26........... 8-13

3.5.3 Diagrama de interconexión de PT-26/ESP-200 .......................... 14-15

3.6 Conectar el soplete PT-19XLS o PT-600 a la consola............................ 16-25

3.6.1 Cables de salida, tubos y adaptadores del soplete PT-

19XLS/PT-600 ............................................................................................ 16

3.6.2 Procedimiento de conexión del soplete de plasma PT-

19XLS/PT-600 ............................................................................................

17-19

3.6.3 Conexiones a la caja eléctrica ESP ............................................. 20-21

3.6.4 Conexión del mando remoto colgante......................................... 22-23

3.6.5 Diagrama de interconexión de PT-19XLS/PT-600 y ESP-200 ...... 24-25

3.7 Instalación del refrigerante .................................................................... 26

Sistema de corte Plasmarc ESP-200 Índice

II

Sección 4 Funcionamiento

4.1 Introducción – Seguridad en el funcionamiento.....................................

.

1

4.2 Funcionamiento de la consola ESP-200 ...............................................

.

2-5

4.2.1 Controles de la consola..............................................................

.

2-4

4.2.2 Mando remoto colgante ..............................................................

.

5

4.2.3 Panel de mando remoto..............................................................

.

5

4.3 Secuencia de funcionamiento...............................................................

.

6

4.4 Procese los Datos con PT19XLS/PT26 y ESP-200 ...............................

.

6

4.4.1 Características de corte................................................................

.

6

4.4.1.1 Escoria.................................................................................

.

6

4.4.1.2 Ángulo de bisel .....................................................................

.

6

4.4.1.3 Irregularidad de la superficie .................................................

.

7

4.4.2 DE Selección Cortante de la Condición Traza para PT-19XLS

con ESP-200..............................................................................................

.

7

4.4.2.1 Acero del carbon..................................................................

.

7

4.4.2.2 Acero Inoxidable ..................................................................

.

8

4.4.2.3 Aluminio...............................................................................

.

8

4.4.3 Procese los Datos con PT19XLS y ESP-200.................................

.

9

4.4.3.1 Introducción.........................................................................

.

9

4.4.3.2 Datos de amp. 50 - 65 (PT-19XLS y PT-600)........................

.

10

4.4.3.3 Datos de amp. 100 (PT-19XLS y PT-600) .............................

.

11

4.4.3.4 Datos de amp. 150 (PT-19XLS y PT-600) .............................

.

12-13

4.4.3.5 Datos de amp. 200 (PT-19XLS y PT-600) .............................

.

14-15

4.4.4 Parámetros de corte para el PT-26 y el ESP-200..........................

.

16

4.4.4.1 Datos de corte del acero de carbono (PT-26).......................

.

16

4.4.4.2 Alumino (PT-26) ...................................................................

.

17

4.4.4.3 Acero Inoxidable (PT-26) ......................................................

.

18

4.4.5 Gas y Corriente Recomendados...................................................

.

19

4.4.5.1 Acero al carbono..................................................................

.

19

4.4.5.2 Acero Inoxidable ..................................................................

.

20

4.4.5.3 Aluminio...............................................................................

.

21

4.4.6 Condiciones De Máxima Economía ..............................................

.

22

4.4.7 PT-19XLS Valores del corte (mas PT-600) ....................................

.

23-24

Sección 5 Mantenimiento

5.1 Información general..............................................................................

.

1

5.2 Limpieza...............................................................................................

.

1-2

5.3 Interruptores múltiples de gas automáticos por caída de presión ..........

.

3

5.3.1 Procedimiento de ajuste de interruptores automáticos por caída

de presión (si están incluidos)......................................................................

.

3

5.3.2 Interruptores automáticos por caída de presión no ajustables .....

.

3

5.4 Interruptor de flujo de agua refrigerante ...............................................

.

4-5

5.5 Distancia entre electrodos....................................................................

.

6-8

Sistema de corte Plasmarc ESP-200 Índice

III

Sección 6 Localización de averías

6.1 Introduction (Introducción) .................................................................... 1

6.2 Procedure (Procedimiento) ................................................................... 1

6.3 Front Panel Fault Lights (Lámparas de fallas del panel delantero) ........................... 2

6.4 Troubleshooting Guide (Guía de localización de averías) ..................................... 3-9

6.5 PCB Isolation AMP Schematic (4 Pages) (Esquema AMP de aislamiento de la PCI

(4 páginas))

......................................................................................................

10-13

6.6 PCB Assembly Master Module Schematic (4 Pages) (Esquema del módulo

principal del conjunto PCI (4 páginas))

.........................................................................

14-17

6.7 PCB Assembly Slave Module Schematic (4 Pages) (Esquema del módulo

secundario del conjunto PCI (4 páginas))

......................................................................

18-21

6.8 Power Module Schematic (2 Pages) (Esquema del módulo de alimentación (2

páginas))

.........................................................................................................

22-23

6.9 Power Module Wiring Diagram (3 Pages) (Diagrama del cableado del módulo de

alimentación (3 páginas))

........................................................................................

24-27

6.10 Console Schematic (2 Pages) (Esquema de la consola (2 páginas))................... 28-29

6.11 Console Wiring Diagram (6 Pages) (Diagrama del cableado de la consola (6

páginas))

.........................................................................................................

30-35

6.12 Remote Pendant Schematic and Wiring Diagram (1 Page) (Diagrama del

cableado y esquema del mando remoto colgante (1 página))

................................................

36

6.13 Plumbing Box Schematic (1 Page) (Esquema de la caja eléctrica (1 página)) ....... 37

6.14 Plumbing Box Wiring Diagram (2 Pages) (Diagrama del cableado de la caja

eléctrica (2 páginas))

............................................................................................

38-39

Sección 7 Piezas de recambio

7.1 General Information (Información general) ..................................................... 1

7.2 Ordering (Pedidos) ................................................................................... 1

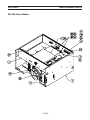

7.3 3 ESP-200 Outside View – Front (ESP-200 Vista externa – Parte delantera) .......... 2-3

7.4 ESP-200 Outside View – Back (ESP-200 Vista externa – Parte posterior)............... 4-5

7.5 ESP-200 Inside View – Front With Front Panel Removed (ESP-200 Vista

interna – Parte delantera sin panel delantero)

..................................................................

6-7

7.6 ESP-200 Inside View – Right (ESP-200 Vista interna – Derecha) ......................... 8-9

7.7 ESP-200 Inside View – Left (ESP-200 Vista interna – Izquierda)........................... 10-11

7.8 ESP-200 Inside View – Back and Top (ESP-200 Vista interna – Parte posterior y

superior)

.........................................................................................................

12-13

7.9 ESP-200 Inside View – Middle Cross Section and Gas Manifold (ESP-

200 Vista interna – Sección central y distribuidor múltiple de gas)

............................................

14-15

7.10 Remote Setup Pendant (Mando remoto colgante)......................................... 16-17

7.11 Plumbing Box – Inside and H.F. Box (caja eléctrica – Vista interna y caja de H.F). .. 18-19

7.12 Plumbing Box – Gas Manifold (caja eléctrica – Distribuidor múltiple de gas)........... 20-21

7.13 Plumbing Box – Outside and Cooling Water Connections (caja eléctrica –

Conexiones de agua refrigerante y exterior)

....................................................................

22-23

Información técnica/para el cliente

Contraportada del

manual

Sistema de corte Plasmarc ESP-200 Índice

IV

Esta página se ha dejado en blanco intencionadamente

DADIRUGES 1 NÓICCES

Consola de plasma ESP

Consola de plasma ESPConsola de plasma ESP

Consola de plasma ESP-

--

-200

200200

200

1-1

1.1 Introducción

ed opiuqe nu etnaidem selatem ratroc ed osecorp lE

plasma proporciona a la industria una herramienta

valiosa y de múltiples usos. Las máquinas de corte

ESAB están diseñadas para facilitar tanto seguridad

como ecacia en el funcionamiento. No obstante,

como ocurre con cualquier maquinaría, son necesarios

una atención razonable a los procedimientos de

funcionamiento, las precauciones y un uso seguro

para lograr una utilidad óptima. Sin importar que un

individuo esté implicado en el funcionamiento, el

mantenimiento o simpleme

nte como mero observador

deben cumplirse las precauciones y la práctica de un

uso seguro. El hecho de no respetar ciertas

precauciones podría tener como consecuencia

lesiones personales graves o serios daños en el

equipo. Las siguientes precauciones son directrices

generales aplicables cuando trabaje con máquinas de

corte. Encontrará precauciones más explícitas

concernientes a la máquina básica y a sus accesorios

en los manuales de instrucciones. Para una

inform

ación más exhaustiva acerca de la seguridad en

el campo de equipos de corte y soldadura, obtenga y

lea las publicaciones que guran en la lista de

Referencias recomendadas.

El equipo de clase A (380/415 V CE) no está diseñado para su uso en

ubicaciones residenciales donde la corriente eléctrica se suministra

mediante el sistema de suministro público de baja tensión. Pueden

surgir posibles problemas a la hora de garantizar la compatibilidad

electromagnética con el equipo de clase A en dichas ubicaciones,

debido a las perturbaciones tanto conducidas como radioeléctricas.

ADVERTENCIA

SECCIÓN 1 SEGURIDAD

Consola de plasma ESP

Consola de plasma ESPConsola de plasma ESP

Consola de plasma ESP-

--

-200

200200

200

1-2

1.2 Indicaciones de seguridad y símbolos

Las siguientes palabras y símbolos se utilizan a lo largo

de este manual. Indican diferentes niveles de

compromiso con la seguridad.

!

ALERTA o ATENCIÓN. Su seguridad corre

riesgo o existe un funcionamiento incorrecto

potencial del equipo. Se utiliza con otros

símbolos de información.

PELIGRO

!

Se utiliza para llamar la atención sobre peligros

inmediatos que, de no evitarse, causará lesiones

personales graves o incluso la muerte.

ADVERTENCIA

!

Se utiliza para llamar la atención sobre peligros

potenciales que podrían ocasionar lesiones

personales o incluso la muerte.

PRECAUCION

!

Se utiliza para llamar la atención sobre peligros

que podrían causar lesiones personales o daños

menores en el equipo.

PRECAUCION

Se utiliza para llamar la atención sobre peligros

que pueden afectar al equipo.

AVISO

Se utiliza para llamar la atención acerca de

información importante sobre la instalación, el

funcionamiento o el mantenimiento que no está

directamente relacionada con riesgos.

SECCIÓN 1 SEGURIDAD

Consola de plasma ESP

Consola de plasma ESPConsola de plasma ESP

Consola de plasma ESP-

--

-200

200200

200

1-3

1.3 Información general acerca de la seguridad

ADVERTENCIA

!

La maquinaría se enciende a menudo

automáticamente.

Este equipo se mueve en diferentes direcciones y a

Este equipo se mueve en diferentes direcciones y a Este equipo se mueve en diferentes direcciones y a

Este equipo se mueve en diferentes direcciones y a

diferentes velocidades.

diferentes velocidades. diferentes velocidades.

diferentes velocidades.

• El desplazamiento de maquinaría podría

provocar aplastamientos.

• Sólo personal cualificado deberá llevar a

cabo el funcionamiento y mantenimiento de

este generador.

• Mantenga a todo el personal, material, y

equipo que no estén implicados en el

proceso de producción lejos de todo el área

del sistema.

• Rodee con vallas toda la celda de trabajo

para evitar que el personal pase por el área

o se encuentre en el espacio de trabajo del

equipo.

• Coloque los símbolos de ADVERTENCIA

adecuados a la entrada de cada celda de

trabajo.

• Siga el procedimiento de bloqueo antes de

proceder a la reparación del equipo.

ADVERTENCIA

!

No seguir las instrucciones podría

ocasionar lesiones graves o la muerte.

Lea y comprenda este manual del operario antes de

Lea y comprenda este manual del operario antes de Lea y comprenda este manual del operario antes de

Lea y comprenda este manual del operario antes de

utilizar la máquina.

utilizar la máquina. utilizar la máquina.

utilizar la máquina.

• Lea el procedimiento completo antes del

funcionamiento y mantenimiento del

sistema.

• Debe prestar especial atención a las

advertencias de peligro que facilitan

información esencial relacionada con la

seguridad del personal y/o posibles daños

al equipo.

• Aquellos que tengan acceso o

responsabilidad sobre el sistema deben

cumplir estrictamente todas las

precauciones de seguridad relativas al

equipo eléctrico y su uso.

• Lea la documentación acerca de la

seguridad disponible en su empresa.

SECCIÓN 1 SEGURIDAD

Consola de plasma ESP

Consola de plasma ESPConsola de plasma ESP

Consola de plasma ESP-

--

-200

200200

200

1-4

ADVERTENCIA

!

No seguir las instrucciones en las

etiquetas de advertencia podría causar la

muerte o lesiones graves.

Lea y entienda todas las etiquetas de

advertencia de la máquina.

Consulte el manual del operario para obtener

más información acerca de la seguridad.

1.4 Precauciones en la instalación

ADVERTENCIA

!

El equipo instalado incorrectamente puede

causar lesiones o incluso la muerte.

Siga est

Siga estSiga est

Siga estas indicaciones cuando instale la máquina:

as indicaciones cuando instale la máquina:as indicaciones cuando instale la máquina:

as indicaciones cuando instale la máquina:

• Póngase en contacto con su representante

de ESAB antes de proceder a la instalación.

El podría aconsejarle seguir ciertas

precauciones en relación con la instalación

de tubos conductores y el levantamiento de

la máquina, etc. para garantizar la máxima

seguridad.

• No intente nunca realizar modificaciones en

la máquina o agregar complementos al

equipo sin consultar previamente con un

representante de ESAB.

• Cumpla los requisitos de distancias de

seguridad para garantizar un funcionamiento

correcto y la seguridad del personal.

• Debe ser siempre personal cualificado el que

realice la instalación, la localización y

reparación de averías y el mantenimiento de

este equipo.

• Proporcione un desconector de pared con

fusibles del tamaño adecuado cerca del

suministro eléctrico.

SECCIÓN 1 SEGURIDAD

Consola de plasma ESP

Consola de plasma ESPConsola de plasma ESP

Consola de plasma ESP-

--

-200

200200

200

1-5

1.5 Conexión eléctrica a tierra

La conexión eléctrica es imprescindible para un

funcionamiento correcto de la máquina así como para

la SEGURIDAD. Consulte esta sección del Manual de

instalación para obtener instrucciones detalladas

acerca de la conexión a tierra.

PELIGRO

!

Peligro de descarga.

Una conexión a tierra incorrecta podría

ocasionar lesiones o incluso la muerte.

La máquina debe estar correctamente

conectada a tierra antes de la puesta en

funcionamiento.

1.6 Funcionamiento de una máquina de

corte por plasma

ADVERTENCIA

!

Peligro por materia despedida y ruido.

• Las salpicaduras ardiendo podrían quemar y

lesionar sus ojos. Lleve gafas protectoras

para proteger sus ojos de quemaduras y de

salpicaduras durante el funcionamiento.

• Las astillas podrían estar ardiendo y caer

lejos. Aquellos que se encuentren en los

alrededores también deberán llevar gafas

protectoras.

• El ruido del arco de plasma podría dañar los

oídos. Lleve la protección adecuada para sus

oídos cuando corte sobre agua.

ADVERTENCIA

!

Peligro de quemaduras.

El metal caliente puede producir quemaduras.

El metal caliente puede producir quemaduras.El metal caliente puede producir quemaduras.

El metal caliente puede producir quemaduras.

• No toque la plancha o las piezas de metal

inmediatamente después de cortar. Espere

un tiempo hasta que el metal se enfríe o

póngalo bajo el agua.

• No toque el soplete de plasma

inmediatamente después de cortar. Espere

un tiempo hasta que se enfríe.

SECCIÓN 1 SEGURIDAD

Consola de plasma ESP

Consola de plasma ESPConsola de plasma ESP

Consola de plasma ESP-

--

-200

200200

200

1-6

ADVERTENCIA

!

Voltaje peligroso. Las descargas

eléctricas pueden causar la muerte.

• NO toque el soplete de plasma, la mesa de

corte o las conexiones de cables durante el

proceso de corte por plasma.

• Cierre siempre los suministros eléctricos de

plasma antes de tocar o reparar el soplete de

plasma.

• Cierre siempre los suministros eléctricos de

plasma antes de tocar o reparar cualquier

componente del sistema.

• No toque piezas eléctricas cargadas.

• Mantenga todas los paneles y cubiertas en

su lugar cuando la máquina esté conectada a

una fuente de alimentación.

• Lleve guantes, calzado y ropa de seguridad

para aislarse de la pieza de trabajo y de la toma

de tierra.

• Mantenga secos los guantes, el calzado, la

ropa, el área de trabajo y el equipo.

• Reemplace los cables gastados o dañados.

SECCIÓN 1 SEGURIDAD

Consola de plasma ESP

Consola de plasma ESPConsola de plasma ESP

Consola de plasma ESP-

--

-200

200200

200

1-7

ADVERTENCIA

!

Peligro de gases.

Los vapores y gases generados por el proceso

de corte por plasma podrían ser peligrosos para

su salud.

• NO inhale el vapor o los gases.

• No utilice el soplete de plasma si el sistema

de eliminación de humos y gases no funciona

correctamente.

• Utilice sistemas de ventilación adicionales

para eliminar los humos en caso necesario.

• Utilice una mascarilla de respiración si la

ventilación no es adecuada.

• Proporcione ventilación mecánica positiva

cuando corte acero inoxidable, cobre, cinc,

berilio o cadmio. No inhale los vapores.

• No trabaje cerca de operaciones de

desengrasado y pulverización. El calor o los

rayos del arco pueden interactuar con el

hidrocarburo clorado y formar fosgeno, un gas

altamente tóxico, y otros gases irritantes.

SECCIÓN 1 SEGURIDAD

Consola de plasma ESP

Consola de plasma ESPConsola de plasma ESP

Consola de plasma ESP-

--

-200

200200

200

1-8

ADVERTENCIA

!

Peligro de radiación.

Los rayos del arco pueden causar daños en los ojos y

Los rayos del arco pueden causar daños en los ojos y Los rayos del arco pueden causar daños en los ojos y

Los rayos del arco pueden causar daños en los ojos y

quemaduras en la piel.

quemaduras en la piel.quemaduras en la piel.

quemaduras en la piel.

• Lleve la protección correcta para cuerpo y

ojos.

• Lleve gafas de seguridad oscuras con

protección lateral. Consulte el siguiente

diagrama para el tintado de cristales

recomendado cuando corte con plasma:

Corriente del arco Filtro de la lente

Hasta 100 Amps Sombra No. 8

100-200 Amps Sombra No. 10

200-400 Amps Sombra No. 12

Más de 400 Amps Sombra No. 14

• Reemplace las gafas/lentes cuando los

cristales tengan marcas o estén rotos

• Avise a otras personas en el área para que

no miren directamente al arco a no ser que

lleven unas gafas de seguridad adecuadas.

• Prepare el área de corte para reducir el

reflejo y la transmisión de luz ultravioleta.

§ Utilice una pintura especial en las

paredes que absorba la luz UV.

§ Instale pantallas o cortinas protectoras

para reducir la transmisión ultravioleta.

..

.

SECCIÓN 1 SEGURIDAD

Consola de plasma ESP

Consola de plasma ESPConsola de plasma ESP

Consola de plasma ESP-

--

-200

200200

200

1-9

ADVERTENCIA

!

Peligro de quemaduras.

El calor, las salpicaduras y las chispas pueden

El calor, las salpicaduras y las chispas pueden El calor, las salpicaduras y las chispas pueden

El calor, las salpicaduras y las chispas pueden

provocar fuego y quemaduras.

provocar fuego y quemaduras. provocar fuego y quemaduras.

provocar fuego y quemaduras.

• No corte cerca de material inflamable.

• No lleve consigo ningún material inflamable (p.ej.

encendedor de butano).

• El arco piloto puede ocasionar quemaduras.

Mantenga la boquilla del soplete lejos de sí mismo y

de otros cuando active el proceso de plasma.

• Lleve la protección correcta para cuerpo y ojos.

• Lleve guantes, calzado de seguridad y gorra.

• Lleve ropa resistente al fuego que le cubra todas

las áreas expuestas.

• Lleve pantalones sin dobladillo para evitar la

entrada de chispas y residuos.

• Tenga a su alcance un equipo de extinción de

incendios.

ADVERTENCIA

!

Peligro de explosión.

• Ciertas aleaciones de aluminio-litio (Al-Li)

fundido pueden causar explosiones cuando el

corte por plasma se realiza SOBRE agua.

§ Dichas aleaciones deberán ser

cortadas en seco sobre una mesa seca.

§ NO corte en seco sobre agua.

§ Póngase en contacto con su

distribuidor de aluminio para obtener

información de seguridad adicional

acerca de los peligros asociados con

estas aleaciones.

• No corte en ambientes impregnados de

polvo o vapores explosivos.

• No lleve ningún material inflamable consigo

(p.ej. un encendedor de butano)

• No corte contenedores que hayan contenido

sustancias inflamables.

SECCIÓN 1 SEGURIDAD

Consola de plasma ESP

Consola de plasma ESPConsola de plasma ESP

Consola de plasma ESP-

--

-200

200200

200

1-10

1.7 Precauciones en el servicio

PELIGRO

!

Voltaje peligroso. Las descargas

eléctricas pueden causar la muerte.

• NO toque el soplete de plasma, la mesa de

corte o las conexiones de cables durante el

proceso de corte por plasma.

• Cierre siempre los suministros eléctricos de

plasma antes de tocar o reparar cualquier

componente del sistema.

• Apague siempre los suministros eléctricos de

plasma antes de retirar las cubiertas o paneles

para reparar un componente del sistema.

• No toque piezas eléctricas cargadas de

corriente.

• Mantenga todas los paneles y cubiertas en

su lugar cuando la máquina esté conectada a

una fuente de alimentación.

• Mantenga secos los guantes, el calzado, la

ropa, el área de trabajo y el equipo.

• Examine los cables conductores a tierra y

eléctricos para comprobar si están desgastados

o agrietados. Reemplace los cables gastados o

dañados. No los utilice si están defectuosos.

• Nunca pase por alto los bloqueos de

seguridad.

• Siga los procedimientos de bloqueo

.

PRECAUCION

Establezca y cumpla el mantenimiento p

Establezca y cumpla el mantenimiento pEstablezca y cumpla el mantenimiento p

Establezca y cumpla el mantenimiento preventivo. Se

reventivo. Se reventivo. Se

reventivo. Se

puede establecer un programa combinado a partir de

puede establecer un programa combinado a partir de puede establecer un programa combinado a partir de

puede establecer un programa combinado a partir de

los horarios recomendados.

los horarios recomendados.los horarios recomendados.

los horarios recomendados.

Evite dejar equipo de pruebas o herramientas de

mano sobre la máquina. Podrían producirse

daños eléctricos o mecánicos graves en el

equipo o en la máquina.

SECCIÓN 1 SEGURIDAD

Consola de plasma ESP

Consola de plasma ESPConsola de plasma ESP

Consola de plasma ESP-

--

-200

200200

200

1-11

PRECAUCION

!

Deberá proceder con sumo cuidado cuando

examine el sistema de circuitos con un

osciloscopio o con un voltímetro. Los circuitos

integrados son susceptibles de sobretensión.

Apague antes de utilizar sondas para evitar

corto circuitos accidentales de los componentes.

Antes de que se active el suministro, deben

estar todos los cuadros del circuito en tomas de

corrientes, todos los cables conectados

correctamente, todos los armarios cerrados y

bloqueados, todos los dispositivos de protección

y cubiertas reemplazados.

1.8 Referencias de seguridad -- Reglamentos, normativa, directrices

Se recomiendan las siguientes publicaciones sobre seguridad en las

operaciones de corte y soldadura. Estas publicaciones has sido

preparadas para proteger a las personas de lesiones o enfermedades

y para proteger la propiedad de posibles daños ocasionados por un

uso poco seguro. Aunque algunas de estas publicaciones no están

relacionadas específicamente con este tipo de equipo de corte

industrial, se aplican los mismos principios de seguridad.

SECCIÓN 1 SEGURIDAD

Consola de plasma ESP

Consola de plasma ESPConsola de plasma ESP

Consola de plasma ESP-

--

-200

200200

200

1-12

1.8.1 EEUU

• “Precautions and Safe Practices in Welding and Cutting with Oxygen-Fuel

Gas Equipment,” (Precauciones y uso seguro en la utilización del equipo

de corte y soldadura con gas y oxígeno-combustible) Form 2035. ESAB

Cutting Systems.

• “Precautions and Safe Practices for Electric Welding and Cutting,”

(Precauciones y prácticas seguras en el corte y soldadura eléctricos)

Form 52-529. ESAB Cutting Systems.

• “Safety in Welding and Cutting” (Seguridad en corte y soldadura) - ANSI Z

49.1, American Welding Society, 2501 NW 7th Street, Miami, Florida,

33125.

• “Recommended Safe Practices for Shielded Gases for Welding and

Plasma Arc Cutting” (Prácticas seguras recomendadas para la protección

de gases durante la soldadura y el corte con arco de plasma) - AWS

C5.10-94, American Welding Society.

• “Recommended Practices for Plasma Arc Welding” (Prácticas

recomendadas para la soldadura con arco de plasma)- AWS C5.1,

American Welding Society.

• “Recommended Practices for Arc Cutting” (Prácticas recomendadas para

el corte con arco)- AWS C5.2, American Welding Society.

• “Safe Practices” (Prácticas seguras) - AWS SP, American Welding

Society.

• “Standard for Fire Protection in Use of Cutting and Welding Procedures”

(Normas para la protección en caso de fuego en la utilización de

procedimientos de corte y soldadura) - NFPA 51B, National Fire

Protection Association (Asociación Nacional de Protección contra el

fuego), 60 Batterymarch Street, Boston, Massachusetts, 02110.

• “Standard for Installation and Operation of Oxygen - Fuel Gas Systems for

Welding and Cutting” (Normas para la instalación y funcionamiento de

sistemas de gas combustible de oxígeno en la soldadura y el corte)-

NFPA 51, National Fire Protection Association.

• “Safety Precautions for Oxygen, Nitrogen, Argon, Helium, Carbon Dioxide,

Hydrogen, and Acetylene” (Precauciones de seguridad para oxígeno,

nitrógeno, argón, helio, dióxido de carbono, hidrógeno y acetileno) Form

3499. ESAB Cutting Systems. Disponible a través de su representante

de ESAB o su distribuidor local.

• "Design and Installation of Oxygen Piping Systems" (Diseño e instalación

de sistemas conductores de oxígeno) Form 5110. ESAB Cutting

Systems.

• “Precautions for Safe Handling of Compressed Gases in Cylinders”

(Precauciones para el manejo seguro de gases comprimidos en los

cilindros), CGA Standard P-1, Compressed Gas Association.

También puede solicitar documentación referente a un uso seguro en las

operaciones de corte y soldadura con materiales gaseosos a Compressed

Gas Association Asociación de gases comprimidos), Inc., 500 Fifth Ave., New

York, NY 10036.

SECCIÓN 1 SEGURIDAD

Consola de plasma ESP

Consola de plasma ESPConsola de plasma ESP

Consola de plasma ESP-

--

-200

200200

200

1-13

1.8.2 Internacional

Prevención de accidentes

VBG 1 Estipulaciones generales

VBG 4 Equipo eléctrico y maquinaria

VBG 15 Soldadura, corte y métodos de trabajo

relacionados

VBG 48 Trabajos de limpieza con chorro de perdigones

VBG 61 Gases

VBG 62 Oxígeno

VBG 87 Máquinas de chorro de líquido

VBG 93 Rayos láser, prevención de accidentes y electro-

tecnología

VBG 121 Ruido

Normativa VDE (Asociación Alemana de

Ingenieros Eléctricos)

VDE 0100 Montaje de instalaciones eléctricas con voltaje

normal de hasta 1000 voltios

VDE0113 Equipo eléctrico de maquinas industriales

VDE 0837 Seguridad frente a la radiación de productos

láser; guía del usuario (DIN EN 60825)

VDE 0837-

50

Especificación para dispositivos de protección

frente al láser

Normas técnicas TRAC para los depósitos de acetileno y carburo

TRAC-204 Líneas de acetileno

TRAC-206 Sistemas de batería de cilindros de acetileno

TRAC-207 Dispositivos de seguridad

Normas técnicas TRG para gases de presión

TRG 100 Normativa general para gases de presión

TRG 101 Gases a presión

TRG 102 Mezclas de gas técnicas

TRG 104 Gases a presión; uso alternativo de los

depósitos de gases comprimidos

SECCIÓN 1 SEGURIDAD

Consola de plasma ESP

Consola de plasma ESPConsola de plasma ESP

Consola de plasma ESP-

--

-200

200200

200

1-14

Normas DIN

DIN 2310

Parte 1

Corte térmico; terminología y nomenclatura

DIN 2310

Parte 2

Corte térmico; determinación de la calidad de las

caras de corte

DIN 2310

Parte 4

Corte térmico; corte con arco de plasma; principios

del proceso, calidad, tolerancia dimensional

DIN 2310

Parte 5

Corte térmico; corte por rayo láser de materiales

metálicos; principios del proceso

DIN 4844

Parte 1

Etiquetas de seguridad (DIN EN 7287)

Normas basadas en DIN EN ISO

DIN EN

292/1 y 2

Seguridad de la maquinaria

DIN EN 559 Tubos flexibles para soldar, cortar, y procesos

similares

DIN EN 560 Conexiones de tubos y tubos flexibles del equipo

de soldadura, corte y procesos similares.

DIN EN 561 Conexión de tubos flexibles del equipo de

soldadura con gas

DIN EN 626-

1

Seguridad de las máquinas, reducción de riesgos

para la salud

DIN EN 848-

1

Fresadoras con un solo eje vertical

DIN EN 1829 Máquinas de chorro de agua a alta presión

DIN EN 9013 Corte térmico, corte con oxígeno, principios del

proceso, tolerancia dimensional

DIN EN

12584

Imperfecciones en cortes con llama de

oxi/combustible, con rayo láser y plasma

DIN EN

12626

Máquinas de procesamiento de láser

DIN EN

28206

Prueba de aprobación de máquinas de corte con

oxígeno

DIN EN

31252

Equipo láser

DIN EN

31553

Equipo láser y relacionado con el láser

DIN EN

60204-1

Equipo eléctrico de las máquinas

DIN EN

60825

Seguridad de radiación de productos láser

DIN EN 999 Disposición de los dispositivos de protección

Normativa VDI

VDI 2906 Calidad de las caras de corte de piezas metálicas;

corte con chorro de agua abrasivo y corte con arco

de plasma

VDI 2084 Temperatura de la habitación; Sistemas técnicos

para talleres de soldadura

SECCIÓN 2 Descripción

Sistema de corte Plasmarc ESP 200

2-1

2.1 Introducción

arap adañesid átse 002 PSE odnam ed alosnoc aL

las aplicaciones de corte manual o mecanizadas

con plasma. Puede utilizarse con otros productos

ESAB como los sopletes PT-26 y PT-600, una caja

eléctrica opcional y un mando remoto colgante.

• Rango de corriente de corte de 50 a 200

amperios

• Refrigerado por aire obligatorio

• Potencia CC en estado sólido

• Refrigerador por agua integral

• Protección de tensión de entrada

• Panel de mandos local o remoto

• Protección de conmutador térmico del

transformador principal y componentes de

l

semiconductor de potencia

Indicadores LED de estado de localización de

averías

2.2 Especificaciones generales

Consola ESP 200

Consola ESP 200Consola ESP 200

Consola ESP 200

Número de pieza

Número de piezaNúmero de pieza

Número de pieza

47963

3697436974

36974

Voltaje

VoltajeVoltaje

Voltaje

160VDC

Rango de

Rango de Rango de

Rango de

corriente CC

corriente CCcorriente CC

corriente CC

50A a 200A

Potencia

PotenciaPotencia

Potencia

8000 W a 32000 W

SALIDA (100

SALIDA (100 SALIDA (100

SALIDA (100

% ciclo de

% ciclo de % ciclo de

% ciclo de

trabajo)

trabajo)trabajo)

trabajo)

Voltaje en

Voltaje en Voltaje en

Voltaje en

circuito abierto

circuito abierto circuito abierto

circuito abierto

(VOC)

(VOC)(VOC)

(VOC)

325VDC

Voltaje

VoltajeVoltaje

Voltaje

(trifásico)

(trifásico)(trifásico)

(trifásico)

200/230/380/415/460/575 voltios

Corriente

CorrienteCorriente

Corriente

(trifásica)

(trifásica)(trifásica)

(trifásica)

115/100/60/55/50/40 amperios

Frecuencia

FrecuenciaFrecuencia

Frecuencia

50/60Hz

KVA

KVAKVA

KVA

39.8 kW

Potencia

PotenciaPotencia

Potencia

37.8 kW

ENTRADA

ENTRADAENTRADA

ENTRADA

Factor de

Factor de Factor de

Factor de

potencia

potenciapotencia

potencia

95%

Fusible de

Fusible de Fusible de

Fusible de

entrada Rec.

entrada Rec.entrada Rec.

entrada Rec.

Consulte la sección 3, Instalación, página 3-3

Suministro eléctrico de 380/415V CE

S

sc min

6.8 MVA

Z

máx

0.025 Ω

Suministro eléctrico de 380/415 V CE, S

sc min

Mínima energía de cortocircuito en la red conforme a la norma

IEC61000-3-12.

Suministro eléctrico de 380/415 V CE, Z

máx

Línea máxima permitida en la impedancia de la red conforme a la norma IEC61000-3-11.

SECCIÓN 2 Descripción

Sistema de corte Plasmarc ESP 200

2-2

ADVERTENCIA

!

Las descargas eléctricas pueden

causar la muerte.

El uso de sopletes no fabricados para esta consola

podrían ocasionar descargas eléctricas peligrosas.

Utilice sólo sopletes diseñados para la consola

ESP-200.

2.3 Dimensiones y peso

1100 mm

44 pul.

550 mm

22 pul.

1050 mm

42 pul

Peso de la consola ESP-200 = 725 lbs. (330kg)

SECCIÓN 2 Descripción

Sistema de corte Plasmarc ESP 200

2-3

152 mm

6 pul.

406 mm

16 pul.

203 mm

8 pul.

102 mm

4 pul.

190 mm

7,5 pul.

457 mm

18 pul.

Peso de la caja eléctrica ESP = 38 lbs (17kg)

Peso del mando remoto colgante ≈ 1lb (0.9kg)

2.4 Opciones y accesorios de ESP-200

Caja eléctrica ESP-200 N/P

N/PN/P

N/P 22000

22000 22000

22000

Mando remoto colgante N/P 37145

N/P 37145N/P 37145

N/P 37145

Mangueras y cables opcionales

Mangueras y cables opcionalesMangueras y cables opcionales

Mangueras y cables opcionales

25 pies

(7,6m)

50 pies

(15,2m)

75 pies

(22,8m)

100 ft.

(30,4m)

150 ft.

(45.7m)

Mangueras de agua refrigerantes,

de la consola a la caja eléctrica

(se necesitan 2)

33132 33133 33134 33135 33136

Cable de control, de la caja

eléctrica a la consola

22264 22265 22266 22267 22268

Conductor para el arco piloto, de

la caja eléctrica a la consola

33303 33304 33305 33306 33307

Conductor de alimentación, de la

consola a la caja eléctrica

22001 22002 22003 22004 22005

Cable para el control de mandos

colgante

37293 37294 37295 37296 37297

Refrigerante para el soplete –

1galón (3.8 L)

(se necesitan 4)

156F05

SECCIÓN 2 Descripción

Sistema de corte Plasmarc ESP 200

2-4

2.5 Tubos de gas

Tipo de gas

Tipo de gasTipo de gas

Tipo de gas

25 ft.

(7,6m)

50 pies

(15,2m)

75 pies

(22,8m)

100 pies

(30,4m)

150 pies

(45,7m)

Nitrógeno

33122 33123 33124 33125 33126

Oxígeno (azul)

0558002973 0558002974 0558002975 0558002976 0558002977

Argón/hidrógeno(H-35)

33122

1

33123

1

33124

1

33125

1

33126

1

Aire (negro)

0558002978

2

0558002979

2

0558002980

2

0558002981

2

0558002982

2

Nota:

Nota: Nota:

Nota:

1

Se necesita un adaptador N/P 19X54 (pedir por

Se necesita un adaptador N/P 19X54 (pedir por Se necesita un adaptador N/P 19X54 (pedir por

Se necesita un adaptador N/P 19X54 (pedir por

separado)

separado)separado)

separado)

2

Se necesita un adaptador N/P 74S76 (pedir por

Se necesita un adaptador N/P 74S76 (pedir por Se necesita un adaptador N/P 74S76 (pedir por

Se necesita un adaptador N/P 74S76 (pedir por

separado)

separado)separado)

separado)

2.6 Reguladores de gas

Regulador

central

Regulador de

cilindros

Nitrógeno 19155 998343

Oxígeno 998961 998336

Argón/hidrógeno(H-35) ------------- 998341

Aire 30338 N/A

AVISO

Se necesita también un regulador de arranque de

Se necesita también un regulador de arranque de Se necesita también un regulador de arranque de

Se necesita también un regulador de arranque de

gas por separado

gas por separado gas por separado

gas por separado

• Para el plasma de aire utilice gas de arranque

Para el plasma de aire utilice gas de arranque Para el plasma de aire utilice gas de arranque

Para el plasma de aire utilice gas de arranque

de aire.

de aire.de aire.

de aire.

• Para oxígeno o nitrógeno utilice n

Para oxígeno o nitrógeno utilice nPara oxígeno o nitrógeno utilice n

Para oxígeno o nitrógeno utilice nitrógeno

itrógeno itrógeno

itrógeno

como gas de arranque.

como gas de arranque.como gas de arranque.

como gas de arranque.

• Para H

Para HPara H

Para H-

--

-35 (argón/hidrógeno) utilice H

35 (argón/hidrógeno) utilice H35 (argón/hidrógeno) utilice H

35 (argón/hidrógeno) utilice H-

--

-35 o gas

35 o gas 35 o gas

35 o gas

de arranque nitrógeno.

de arranque nitrógeno.de arranque nitrógeno.

de arranque nitrógeno.

Se necesitan un total de 3 reguladores (de plasma,

Se necesitan un total de 3 reguladores (de plasma, Se necesitan un total de 3 reguladores (de plasma,

Se necesitan un total de 3 reguladores (de plasma,

arranque y secundario).

arranque y secundario).arranque y secundario).

arranque y secundario).

AVISO

Cuando utilice una caja eléctrica:

Cuando utilice una caja eléctrica:Cuando utilice una caja eléctrica:

Cuando utilice una caja eléctrica:

• Los tubos de gas de los cilindros de su

Los tubos de gas de los cilindros de suLos tubos de gas de los cilindros de su

Los tubos de gas de los cilindros de suministro

ministro ministro

ministro

van directamente a la caja eléctrica.

van directamente a la caja eléctrica.van directamente a la caja eléctrica.

van directamente a la caja eléctrica.

• El distribuidor de gas de la consola no se

El distribuidor de gas de la consola no se El distribuidor de gas de la consola no se

El distribuidor de gas de la consola no se

utiliza

utilizautiliza

utiliza.

SECCIÓN 2 Descripción

Sistema de corte Plasmarc ESP 200

2-5

2.7 Paquetes básicos

El sistema ESP-200 está disponible como un

paquete prefabricado o pueden solicitarse piezas

individuales tal y como figura en la lista siguiente.

Los paquetes básicos incluyen:

• Consola ESP-200

• Soplete de plasma

• Reguladores adecuados para los gases

indicados

• Tubos de gas desde los reguladores a la

consola

• Refrigerante para el soplete

Refrigerante para el soplete –

1galón (3.8 L)

N/P 156F05

SECCIÓN 2 Descripción

Sistema de corte Plasmarc ESP 200

2-6

Esta página se ha dejado en blanco intencionadamente

Esta página se ha dejado en blanco intencionadamenteEsta página se ha dejado en blanco intencionadamente

Esta página se ha dejado en blanco intencionadamente

SECCION 3 Instalación

Sistema de corte Plasmarc ESP-200

3-1

3.1 Información general

ADVERTENCIA

!

No seguir estas instrucciones podría

causar la muerte, lesiones o daños a

la propiedad

Siga estas instrucciones para prevenir

lesiones o daños a la propiedad.

Debe cumplir los códigos de seguridad y

eléctricos locales, estatales y nacionales.

3.2 Desempaquetado

PRECAUCION

Utilice la argolla de izada cuando

realice operaciones de elevación

Utilice prácticas seguras cuando transporte

material por el aire.

La unidad pesa más de 700 lbs. Utilice

cables o correas aprobados y en buen

estado.

• Examine si se ha producido algún daño en el

transporte en cuanto reciba el material.

• Retire todos los componentes del depósito de

transporte y compruebe si existen piezas

sueltas en el depósito.

Compruebe si las rejillas de ventilación están

obstruidas.

¡¡¡ NOTA IMPORTANTE !!!

Exigencias del suministro eléctrico de 380/415 V CE:

Debido a la corriente principal producida por el suministro eléctrico, los equipos de alta potencia podrían

de conexión relativas a la impedancia eléctrica máxima permitida o la capacidad de suministro mínima

necesaria en el punto de interfaz con la red pública para algunos tipos de equipos (véanse los datos

técnicos). En este caso, es responsabilidad del instalador o del usuario del equipo el hecho de asegurarse,

mediante consulta del operador de la red de distribución si procede, que el equipo pueda conectarse.

SECCION 3 Instalación

Sistema de corte Plasmarc ESP-200

3-2

PRECAUCION

!

No restrinja el flujo de aire.

Restringir el aire de admisión mediante

cualquier tipo de filtro sobre o alrededor de la

consola de plasma provocará un sobre

calentamiento y podría anular la garantía.

3.3 Ubicación

Consola

de plasma

• Un margen de seguridad mínimo de 2 ft. para el

flujo de aire refrigerante.

• Plan de extracción del panel superior y paneles

laterales que deben ser retirados para proceder

a su mantenimiento, limpieza e inspección.

• Coloque ESP-200 relativamente cerca de una

fuente de alimentación eléctrica fundida.

• Mantenga libre el área bajo la fuente de

alimentación para el flujo de aire refrigerante.

• El ambiente debería estar libre de polvo, humos

y calor excesivo. Estos factores influirán sobre

la eficacia de la refrigeración.

PRECAUCION

Polvo o suciedad conductora dentro

de la fuente de alimentación pueden

causar un cortocircuito con emisión

de chispas en el arco

El equipo podría sufrir daños. Podría

producirse un cortocircuito si se permite que

el polvo se acumule dentro de la fuente de

alimentación. Consulte la sección de

mantenimiento.

SECCION 3 Instalación

Sistema de corte Plasmarc ESP-200

3-3

3.4 Conexiones de entrada a la consola

ADVERTENCIA

!

Las descargas eléctricas pueden

causar la muerte.

Proporcione una protección máxima ante las

descargas eléctricas.

Antes de establecer cualquier conexión

dentro de la máquina, abra el desconectador

de línea en la pared para desconectar el

suministro eléctrico.

3.4.1 Especificaciones principales sobre la alimentación eléctrica

ESP-200 es una unidad trifásica. La potencia de

entrada debe suministrarse desde un

desconectador de línea (pared) que contenga

fusibles o disyuntores de acuerdo con la normativa

local o estatal.

Tamaños recomendados de conductor y fusible de

línea:

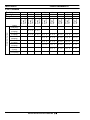

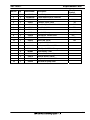

Carga máxima

admisible

Voltios Amperios

Conductor de

entrada y a

tierra*

CU/AWG

Tamaño del fusible

de tiempo de retardo

(amperios)

200/208

230

380

415

460

575

140

121

74

66

62

48

2/0

1/0

No.2

No.4

No.4

No.6

200

150

100

100

100

70

*Tamaños según el Código Eléctrico Nacional para conductores de

cobre con temperatura estipulada de 75 °C para una temperatura

ambiente de 40 °C. No más de cuatro conductores por conducto

eléctrico o por cable. Deben respetarse los códigos locales si

especifican otros tamaños diferentes a los mencionados

anteriormente. Los valores de la corriente de entrada que figuran en

esta tabla representan la máxima potencia de salida (40kW) 200

amps a 200VDC.

AVISO

Una línea exclusiva de alta tensión podría

ser necesaria

ESP-200 está equipada con compensación de la

línea de alta tensión pero para evitar un

funcionamiento irregular debido a una sobrecarga

en el circuito, podría ser necesaria una línea

exclusiva de alta tensión.

SECCION 3 Instalación

Sistema de corte Plasmarc ESP-200

3-4

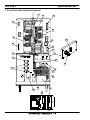

3.4.2 Procedimiento para la conexión eléctrica principal

Conexión a tierra

Cable de entrada

Interruptor automático

principal

bloque de terminales

de 7 posiciones

Autotransformador

El siguiente procedimiento describe los pasos de

instalación correctos para conectar la fuente

principal de alimentación eléctrica a la consola de

plasma.

NOTA: Los códigos de seguridad especifican que

NOTA: Los códigos de seguridad especifican que NOTA: Los códigos de seguridad especifican que

NOTA: Los códigos de seguridad especifican que

el cable de alimentación a tierra será la última

el cable de alimentación a tierra será la última el cable de alimentación a tierra será la última

el cable de alimentación a tierra será la última

conexión que se rompa en caso de

conexión que se rompa en caso de conexión que se rompa en caso de

conexión que se rompa en caso de que se

que se que se

que se

extraiga el cable de la unidad. Cuando prepare el

extraiga el cable de la unidad. Cuando prepare el extraiga el cable de la unidad. Cuando prepare el

extraiga el cable de la unidad. Cuando prepare el

cable para su conexión, que el cable a tierra sea 6

cable para su conexión, que el cable a tierra sea 6 cable para su conexión, que el cable a tierra sea 6

cable para su conexión, que el cable a tierra sea 6

pulgadas (152mm) mas largo que los tres cables

pulgadas (152mm) mas largo que los tres cables pulgadas (152mm) mas largo que los tres cables

pulgadas (152mm) mas largo que los tres cables

principales.

principales.principales.

principales.

1.

1.1.

1. Asegúrese de que el cable de entrada está

desconectado de todas las fuentes de

alimentación.

2.

2.2.

2. Retire el panel lateral (tal y como se muestra

desde la parte delantera de la consola).

3.

3.3.

3. Meta el cable de entrada a través del

descompensador de tensión situado en el panel

posterior.

4.

4.4.

4. Tire del cable de entrada a través del

descompensador de tensión para que los cables

tengan la longitud suficiente para conectar al

interruptor automático principal. Ajuste el

descompensador de tensión para garantizar que el

cable de entrada está bien sujeto.

5.

5.5.

5. Conecte el cable de entrada a la terminal de

tierra situada encima de TB2 (bloque de terminales

de 7 posiciones)

6.

6.6.

6. Conecte tres conductores de alimentación de

cable de entrada a las terminales situadas sobre el

interruptor automático principal. Sujete bien los

conductores apretando cada tornillo.

7.

7.7.

7. Conecte los cables del puente de conexión del

interruptor automático principal al voltaje de

entrada correspondiente marcado en el

autotransformador. La unidad está

predeterminada de fábrica para 575V tal y como

se muestra a la izquierda.

8.

8.8.

8. Conecte el puente de conexión en TB2 al

voltaje de entrada correspondiente. El puente de

conexión del bloque de terminales de 7 posiciones

está predeterminado de fábrica en 575V.

200

230

380

415

460

575

200

230

380

415

460

575

200

230

380

415

460

575

200

230

380

415

460

575

K1

TB2

PHASE 1

PHASE 2 PHASE 3

TB1

Cableado

predeterminado

de fábrica

de 575 voltios

SECCION 3 Instalación

Sistema de corte Plasmarc ESP-200

3-5

PELIGRO

!

Conexión de puente de conexión de entrada

Conexión de puente de conexión de entradaConexión de puente de conexión de entrada

Conexión de puente de conexión de entrada

Asegúrese de que cada cable de entrada del

puente de conexión está conectado al voltaje

de entrada correcto en el autotransformador y

en el TB2.

Cableado predeterminado de fábrica de 575

voltios

9.

9.9.

9. Conecte los conductores de entrada al

desconector de línea (pared).

10.

10.10.

10. Reemplace el panel lateral (reemplácelo sólo si

ya ha establecido todas las conexiones --para las

conexiones de salida necesitará retirar este panel)

3.4.3 Conexiones de entrada de gas

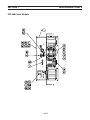

Vista posterior de la consola

Conexiones de entrada PT

Conexiones de entrada PTConexiones de entrada PT

Conexiones de entrada PT-

--

-26

2626

26

Conecte los conductores de corriente principales y

la toma de tierra como se ha descrito

anteriormente.

Desatornille las clavijas de la tapa del conector y

conecte los tubos de suministro de gas. Éstos

deberá suministrarlos el cliente. Consulte la

Descripción Sección 2 o Piezas de recambio

Sección 7 para conocer los números de piezas.

Nota:

Nota: Nota:

Nota: Deje insertada la clavija del conector de

Deje insertada la clavija del conector de Deje insertada la clavija del conector de

Deje insertada la clavija del conector de

plasma de oxígeno. NO UTILICE OXÍGENO CON

plasma de oxígeno. NO UTILICE OXÍGENO CON plasma de oxígeno. NO UTILICE OXÍGENO CON

plasma de oxígeno. NO UTILICE OXÍGENO CON

UN SOPLETE PT

UN SOPLETE PTUN SOPLETE PT

UN SOPLETE PT-

--

-26.

26.26.

26.

Instale reguladores de filtro si utiliza el aire del taller

para cualquiera de estos tres gases del proceso.

(Gas de arranque, de protección, de corte)

Filtro: 5 micrones

Regulador: 5 a 125 PSI (0.35 a 8.63 bares)

ESAB N/P 30338

Vista durante el transporte

SECCION 3 Instalación

Sistema de corte Plasmarc ESP-200

3-6

Nota: Consulte el manual del soplete para conocer

Nota: Consulte el manual del soplete para conocer Nota: Consulte el manual del soplete para conocer

Nota: Consulte el manual del soplete para conocer

los valores correctos de presión/flujo

los valores correctos de presión/flujolos valores correctos de presión/flujo

los valores correctos de presión/flujo.

Gas de

Gas de Gas de

Gas de

arranque

arranquearranque

arranque

N

2

, CO

2

o aire

Gas de corte

Gas de corteGas de corte

Gas de corte

N

2

, H-35, N

2

-H

2

o aire

Gas de

Gas de Gas de

Gas de

protección

protecciónprotección

protección

N

2

, H-35, N

2

-H

2

,

o aire

PELIGRO

!

Una conexión a tierra incorrecta

puede causar la muerte o lesiones.

El chasis debe estar conectado a una toma

de tierra aprobada.

Asegúrese de que el sistema dispone de una

buena puesta a tierra. Consulte la conexión a

tierra en su manual.

Asegúrese de que el conductor a tierra NO

está conectado a ninguna terminal principal.

SECCION 3 Instalación

Sistema de corte Plasmarc ESP-200

3-7

3.5 Conectar el soplete de mano PT-26

ADVERTENCIA

!

Las descargas eléctricas pueden

causar la muerte. Corriente y voltaje

peligrosos.

Cuando trabaje cerca de una fuente de

alimentación de plasma no cubierta:

• Desactivar el desconector de línea (pared)

de la fuente de alimentación.

• Haga que un empleado cualificado revise

las barras conductoras (positivas y

negativas) con un voltímetro.

3.5.1 Cables de salida, tubos y adaptadores de PT-26 y ES-200 (proporcionados por el

cliente)

Consola ESP-200 Soplete de

mano PT-

26

Soplete

mecanizado

PT-26M

OFF

ON

La longitud de los tubos y cables puede variar

La longitud de los tubos y cables puede variar La longitud de los tubos y cables puede variar

La longitud de los tubos y cables puede variar

dependiendo del sistema

dependiendo del sistemadependiendo del sistema

dependiendo del sistema

• Retorno del refrigerante (cable del arco piloto

en el interior)

• Suministro de refrigerante (cable de corriente

de plasma en el interior)

• Cable del interruptor

• Gas de protección

• Gas de plasma

• Cable de trabajo

CONSULTE Descripción, Sección 2 para el número

CONSULTE Descripción, Sección 2 para el número CONSULTE Descripción, Sección 2 para el número

CONSULTE Descripción, Sección 2 para el número

de las piezas.

de las piezas.de las piezas.

de las piezas.

NOTA: No utilice el PT

NOTA: No utilice el PTNOTA: No utilice el PT

NOTA: No utilice el PT-

--

-26M (mecanizado) en una

26M (mecanizado) en una26M (mecanizado) en una

26M (mecanizado) en una

aplicación con CNC

aplicación con CNC aplicación con CNC

aplicación con CNC (Control numérico

computerizado) Una caja eléctrica no está

Una caja eléctrica no está Una caja eléctrica no está

Una caja eléctrica no está

disponible (necesario para el control de gas CNC)El

disponible (necesario para el control de gas CNC)El disponible (necesario para el control de gas CNC)El

disponible (necesario para el control de gas CNC)El

soplete puede montarse sobre un tractor

soplete puede montarse sobre un tractor soplete puede montarse sobre un tractor

soplete puede montarse sobre un tractor

mecanizado

mecanizadomecanizado

mecanizado. Se necesita un interruptor de activado

Se necesita un interruptor de activado Se necesita un interruptor de activado

Se necesita un interruptor de activado

(ON) auxiliar para el arco piloto

(ON) auxiliar para el arco piloto(ON) auxiliar para el arco piloto

(ON) auxiliar para el arco piloto cuando utilice un

cuando utilice un cuando utilice un

cuando utilice un

PT

PTPT

PT-

--

-26M. Consulte el procedimiento de conexión

26M. Consulte el procedimiento de conexión 26M. Consulte el procedimiento de conexión

26M. Consulte el procedimiento de conexión

para más detalles

para más detallespara más detalles

para más detalles.

Interruptor manual de activado (ON) remoto del

arco

SECCION 3 Instalación

Sistema de corte Plasmarc ESP-200

3-8

3.5.2 Procedimiento de conexión de salida del soplete PT-26

PELIGRO

!

Las descargas eléctricas pueden

causar la muerte.

Apague la potencia de entrada principal en el

bloque de desconector en la pared antes de

establecer cualquier conexión al ESP-200.

Pase los cables

de alimentación a

través del

manguito.

Sopletes de arco de plasma PT

Sopletes de arco de plasma PTSopletes de arco de plasma PT

Sopletes de arco de plasma PT-

--

-26

2626

26

Ambos los sopletes de mano y los mecanizados se

conectan de la misma forma. El soplete

mecanizado necesita un interruptor de activado

(ON) del arco auxiliar que conecte de la misma

forma que el interruptor de activado (ON) de la

antorcha de mano.

Nota: Ajuste todas las sujeciones de gas y agua

Nota: Ajuste todas las sujeciones de gas y agua Nota: Ajuste todas las sujeciones de gas y agua

Nota: Ajuste todas las sujeciones de gas y agua

durante la instalación.

durante la instalación.durante la instalación.

durante la instalación.

1. Pase cuatro líneas de suministro a través del

manguito en el lado derecho central del panel

delantero y proceda tal y como se describe a

continuación:

Adaptador del arco

piloto

a. Inserte un adaptador del arco piloto en el

adaptador del arco piloto roscado del lado

izquierdo.

Adaptador del arco

piloto

(N/P 999278)

b. Conecte el tubo de retorno del refrigerante

(rosca macho del lado izquierdo) al adaptador.

SECCION 3 Instalación

Sistema de corte Plasmarc ESP-200

3-9

Cable del arco piloto

c. Conecte el cable del arco piloto a uno de los 3

orificios roscados en el exterior del adaptador con

la tuerca incluida.

Conexión suministro

de refrigerante/cable

de electrodos

Refrigerante

Adaptador del

suministro/cable de

electrodos

d. Conecte el suministro de refrigerante/cable de

alimentación al adaptador denominado "TORCH"

(soplete).

SECCION 3 Instalación

Sistema de corte Plasmarc ESP-200

3-10

Conexión del

gas de

protección

e. Conecte el tubo de gas de protección (si lo

utiliza) al adaptador de gas de protección

(adaptador roscado macho del lado izquierdo

tamaño ‘B’). El tubo dispone de un adaptador del

lado izquierdo hembra.

f. Conecte el gas de corte por plasma (adaptador

hembra roscado del lado derecho tamaño ‘B’). El

tubo tiene un adaptador macho del lado izquierdo.

Haz de cables

del soplete PT-26

g. Conecte el cable del interruptor.

Nota: el PT

Nota: el PTNota: el PT

Nota: el PT-

--

-26M necesita una caja de interruptores

26M necesita una caja de interruptores 26M necesita una caja de interruptores

26M necesita una caja de interruptores

de activado (ON) de piloto auxiliar. El elemento

de activado (ON) de piloto auxiliar. El elemento de activado (ON) de piloto auxiliar. El elemento

de activado (ON) de piloto auxiliar. El elemento

número 1 a la izquierda no está inclu

número 1 a la izquierda no está inclunúmero 1 a la izquierda no está inclu

número 1 a la izquierda no está incluido en el haz

ido en el haz ido en el haz

ido en el haz

del soplete PT

del soplete PTdel soplete PT

del soplete PT-

--

-26M. Consulte la página siguiente

26M. Consulte la página siguiente 26M. Consulte la página siguiente

26M. Consulte la página siguiente

para más detalles.

para más detalles.para más detalles.

para más detalles.

1 Cable de interruptor

2

Tubo de cable de electrodos/suministro

de refrigerante

3 Tubo de gas de corte por plasma

4 Tubo de retorno de refrigerante

5 Tubo de gas de protección

Caja de interruptor de activado (ON) auxiliar del

arco

OFF

ON

Caja de interruptores de activado ON del piloto

Caja de interruptores de activado ON del pilotoCaja de interruptores de activado ON del piloto

Caja de interruptores de activado ON del piloto

Se utiliza con un soplete de plasma mecanizado

PT-26.

1. Conecte el cable

1

, siga el paso (g) del

proceso descrito anteriormente, para adaptar la

versión mecanizada del soplete de plasma PT-26.

1

P

T-

2

6

1

2

3

4

5

1

2

3

4

5

SECCION 3 Instalación

Sistema de corte Plasmarc ESP-200

3-11

2. Vuelva a instalar el panel lateral.

3. Conecte el cable de trabajo para activar la

conexión en el panel delantero.

Inserte y gire en la dirección de las agujas del reloj

hasta que esté ajustado. Aproximadamente ½

vuelta.

4. Empalme el regulador del filtro y soporte de

montaje (N/P 30338) a la esquina superior derecha

en el panel posterior (como se ve desde atrás).

Nota: Puede montarse un segundo filtro/regulador

a la izquierda.

5. Conecte el conjunto de tubos de aire (N/P

678152) al adaptador de salida del regulador de

filtros y al adaptador de gas de plasma de N

2

/aire

en el panel posterior.

Nota: El conjunto de tubos de aire consta de una

tuerca roscada en un extremo y de una tuerca

roscada de lado derecho en el otro.

6. Conecte el suministro de aire al puerto de

entrada en el regulador del filtro. (NPT, rosca

hembra para tubos cónicos, de 1/4 pulgadas –

proporcionada por el cliente)

SECCION 3 Instalación

Sistema de corte Plasmarc ESP-200

3-12

Toma de tierra a la pieza de trabajo

7. Conecte el otro extremo del cable de trabajo a la

pieza o a la mesa de corte. La conexión debe

realizarse a una superficie de metal limpia

descubierta, libre de pintura, óxido, cascarillas de

laminación, etc.

Toma de tierra a la mesa de corte

ADVERTENCIA

!

La corriente eléctrica es peligrosa.

Es importante disponer de una buena toma

de tierra conectada a la pieza de trabajo o a

la mesa de corte.

SECCION 3 Instalación

Sistema de corte Plasmarc ESP-200

3-13

PRECAUCION

El anticongelante comercial

ocasionará un mal funcionamiento

del soplete.

Utilice refrigerante especial para sopletes.

N/P 156F05

Debido a su alto nivel de conductividad, NO

utilice agua corriente o un anticongelante

comercial para automóviles para la

refrigeración del soplete. Se NECESITA un

refrigerante especialmente formulado para

sopletes. Este refrigerante protege asimismo

frente a una congelación con –34 grados C.

Poner en funcionamiento la unidad sin

refrigerante causará daños permanentes a la

bomba de refrigerante.

Compruebe frecuentemente el nivel de

refrigerante.

8. Retire la tapa en la consola delantera y llene el

depósito de refrigerante con 4 galones (15 litros) del

refrigerante de soplete de plasma, N/P 156F05 (un

galón).

• No sobrepase el nivel máximo indicado.

• Coloque la cubierta.

Tapa del depósito de refrigerante

SECCION 3 Instalación

Sistema de corte Plasmarc ESP-200

3-14

3.5.3 Diagrama de interconexión del soplete de mano y mecanizado PT-26

CE

2

3

4

5

6

7

16

10

12

13

14

15

8

9

3

4

5

11

1

1

OFF

ON

2

17

SECCION 3 Instalación

Sistema de corte Plasmarc ESP-200

3-15

Claves del diagrama de interconexión de PT-26

1

11

1

Gas de protección

2

22

2

Cable del interruptor (el cable del interruptor se conecta a una caja

de interruptores de activado (ON) auxiliares del arco cuando utilice

el soplete PT-26M)

3

33

3

Suministro de refrigerante/corriente de electrodos

4

44

4

Arco piloto/retorno del refrigerante

5

55

5

Gas de plasma

6

66

6

Cable de trabajo

7

77

7

Pieza de trabajo

8

88

8

Toma de tierra

9

99

9

Soplete de mano PT-26

10

1010

10

Soplete mecanizado PT-26

11

1111

11

Suministro de gas de protección

12

1212

12

Regulador/filtro de aire de gas de plasma (si se utiliza aire para el

gas de plasma)

13

1313

13

Suministro de gas de plasma

14

1414

14

Regulador de filtro de aire para el gas de protección

15

1515

15

Suministro de gas de protección

16

1616

16

Potencia de entrada (del desconectador de pared – no se muestra)

17

1717

17

Caja de interruptores auxiliares (sólo necesaria para el soplete PT-

26 mecanizado)

SECCION 3 Instalación

Sistema de corte Plasmarc ESP-200

3-16

3.6 Conectar los sopletes de plasma PT-19XLS o PT-600 a la consola ESP-200 y

opciones

3.6.1 Cables de salida, tubos y adaptadores para PT-19XLS o PT600 y ESP-200

(suministrados por el cliente)

Consola ESP-200 Soplete de arco de

plasma PT-600

caja eléctrica Mando remoto colgante

PT

PTPT

PT-

--

-19XLS y PT

19XLS y PT19XLS y PT

19XLS y PT-

--

-600 con caja eléctrica ESP

600 con caja eléctrica ESP600 con caja eléctrica ESP

600 con caja eléctrica ESP-

--

-

200/ESP

200/ESP200/ESP

200/ESP-

--

-200

200200

200

La longitud varia dependiendo del sistema.

La longitud varia dependiendo del sistema.La longitud varia dependiendo del sistema.

La longitud varia dependiendo del sistema.

• Retorno del refrigerante

• Suministro de refrigerante

• Cable del arco piloto

• Adaptador del cable del arco piloto (N/P

999278)

• Cable de electrodos

• Adaptador del cable de electrodos (N/P 36743)