118A2177D - AN37261897352601-010401 | 1© Danfoss | Climate Solutions | 2023.05

A2L

www.danfoss.com Optyma™

by Danfoss

2018

Eco

Design

Instructions / Anleitung / Instructions / Instrucciones / Istruzioni / Instruções / Instruktioner / Instrukcje / Инструкция

English / English p. 2

Deutsch / German p. 8

Français / French p. 14

Español / Spanish p. 20

Italiano / Italian p. 26

Português / Portuguese p.32

Svenska / Swedish p. 38

Polski / Polish p. 44

Annex - A

Technical data / Technische Daten / Données techniques / Datos técnicos / Dati tecnici / Dados técnicos

/ Teknisk data / Dane techniczne / Технические характеристики p. 50

Annex - B

GA & PID Drawings / Maßzeichnungen und RI-Fließbild / Schéma GA et PID / GA y Plano PID /

Disegno GA e PID / Diagrama GA e PID / GA- och PID-ritning / schemat rozmieszczenia oraz orurowania

ioprzyrządowania / Компоновочный чертеж и схема трубной обвязки

p.66

Annex - C

Wiring Diagram / Schaltplan / Schéma de câblage / Diagrama de cableado / Schema elettrico /

Esquema elétrico / Kopplingsschema / schemat okablowania / Электрическая схема p.72

Optyma™ Plus

OP-MPS, OP-MPT, OP-LPV, OP-LPK and OP-MPI

2 | AN37261897352601-010401 - 118A2177D © Danfoss | Climate Solutions | 2023.05

1 – Introduction

These instructions pertain to Optyma™ Plus

condensing units OP-MPS, OP-MPT, OP-LPV, OP-

LPK and OP-MPI used for refrigeration systems.

They provide necessary information regarding

safety and proper usage of this product.

The condensing unit includes following:

• Microchannel heat exchanger

• Reciprocating or scroll compressor

• Receiver with stop valve

• Ball valves with schrader Valve

• Sight glass (Flare connections)

• Suction and Discharge Pressure transducers

(Schrader valve mounted)

• High & low pressure switches

• Filter drier (Flare connections)

• Electronic controller

• Main circuit breaker (Main switch with overload

protection)

• Fan and compressor capacitors

• Compressor contactor

• Robust weather proof housing

• IP54 Fully pre-wired electrical panel

• AC Fan motor for H1 & H2 Models

• EC Fan motor for H3 & H4 models

• PRV is tted in PED Cat II models (Technical data

sheet - Annex - A)

• Components connected are equipped with

Schrader port

• Liquid injection controller (Module B Plus)*

• Electronic expansion valve (ETS6) for Liquid

injection*

* Only for P02 version models

2 – Handling and storage

• Do not braze as long as the condensing unit is

under pressure.

• A2L refrigerants are heavier then air, hence

Danfoss recommend to install above ground

level. Refer Annex - A

• It is recommended not to open the packaging

before the unit is at the nal place of installation.

• Handle the unit with care. The packaging

allows for the use of a forklift or pallet jack. Use

appropriate and safe lifting equipment.

• Store and transport the unit in an upright

position.

• Store the unit between -35°C and 50°C.

• Don’t expose the packaging to rain or corrosive

atmosphere.

• After unpacking, check that the unit is complete

and undamaged.

3 – Installation precautions

Do not braze as long as the

condensing unit is under pressure.

Place the unit in such a way that it

is not blocking or hindering walking

areas, doors, windows or similar.

A2L refrigerants are heavier than air.

Unit has to be installed above oor

level to have a good compressor

compartement ventilation.

PRV: In PED Cat II models, PRV comes

with installed. For PED Cat I models,

PRV shall be mounted at eld during

installation.

• Ensure adequate space around the unit for air

circulation and to open doors. Refer to Annex - A

for minimal values of distance to walls.

• Avoid installing the unit in locations which are

daily exposed to direct sunshine for longer

periods.

• Avoid installing the unit in aggressive and dusty

environments.

• Ensure a foundation with horizontal surface

(less than 3° slope), strong and stable enough

to carry the entire unit weight and to eliminate

vibrations (use grommets, pads or support) and

interference.

• The unit ambient temperature may not exceed

63°C during o-cycle.

• Ensure that the power supply corresponds to the

unit characteristics (see nameplate).

• When installing units for R454C, R455A and

R1234yf refrigerants, use equipment specically

reserved for A2L refrigerant which was never

used for other HFO, CFC or HCFC refrigerants.

• Use clean and dehydrated refrigeration-grade

Copper / Aluminium tubes with appropriate

thickness and silver alloy brazing material.

• Use clean and dehydrated system components.

• The suction piping connected to the compressor

must be exible in 3 dimensions to dampen

vibrations. Furthermore piping has to be done

Optyma™ Plus electrical box ingress protection level is IP54 to avoid quick A2L refrigerant migration. Sealing needs to be maintained and any damage on

sealing needs to be repaired appropriately. (See section 8 - Safety)

E-Box door must always be closed during operation and after service/periodic maintenance.

Installation and servicing of the condensing units by qualied personnel only. Follow these instructions and sound refrigeration engineering practice relating to instal-

lation, commissioning, maintenance and service.

The condensing unit must only be used for its designed purpose(s) and within its scope of application and according to instruction. Refrigerant to be used as per

specication with respect to model.

Under all circumstances, the EN378 and other applicable local safety regulation requirements must be fullled.

The condensing unit is delivered under nitrogen gas pressure (2 bar(gauge)) and hence it cannot be connected as it is; refer to the «installation» section for

further details.

The condensing unit must be handled with caution in the vertical position (maximum oset from the vertical : 15°)

Condensing units can be used with A2L refrigerants, necessary care to be taken during installation and servicing.

In case of A2L refrigerants, all components on the refrigeration circuit must be A2L certied. Example: Evaporator and Expansion Valve.

For PED Cat I models: Pressure relief valve shall be mounted in refrigerant system during eld installation. PRV should be mounted on receiver vessel.

For PED Cat II models: Pressure Pressure relief valve is factory tted with Condensing unit on liquid receiver with 34.5 ± 1 bar pressure setting. (See section 3.1 - PRV valve)

Operation of Receiver Rotolock valve should be operated by trained/skilled professional operator. Make sure all rotolock valves are open during CU operation.

Relevant Standards and Directive

EN 378-2:2016: Refrigerating Systems And Heat Pumps-Safety And Environmental Requirements.

EN 60335-1: Household And Similar Electrical Appliances – Safety –Part 1: General Requirements

EN IEC 61000-6-8:202: Electromagnetic compatibility (EMC) Part 6-8: Generic standards

EN 60335-2-40 : Household and similar electrical appliances

EN 60335-2-80 : Household and similar electrical appliances

Low Voltage Directive 2014 / 35 / UE

Machinary Directive 2006 / 42 / CE

Pressure Equipment Directive (PED) no. 2014/68/EU

RoHS Directive 2011/65/EU

WEEE Directive 2012/19/EU

(Other local applicable standards)

Optyma™ Plus

OP-MPS, OP-MPT, OP-LPV, OP-LPK and OP-MPI

Instructions (English)

Instructions

118A2177D - AN37261897352601-010401 | 3

© Danfoss | Climate Solutions | 2023.05

in such a way that oil return for the compressor

is ensured and the risk of liquid slug over in

compressor is eliminated.

• In Optyma condensing unit has suction and

liquid service valve with schrader port for eld

service operation

• Optyma Plus unit codes 114X34-- and 114X44--

have two inline receivers with valves. Make sure

both the valves are open before starting.

3.1 – PRV Valve

For Optyma™ Plus, Condensing units

which are fall in PED cat II, PRV is factory

tted with 34.5 ±1 bar presetting. (See

Technical data for PED category in

Annex A).

For Optyma™ Plus, Condensing units

which are fall in PED cat I, PRV shall

be tted (See Technical data for PED

category in Annex A).

PRV is used as damage limiting device,

not as pressure limiting device.

• PRV to be tted on liquid receiver at 3/8" NPT

Connection. (Refer Coolselector2 for PRV spare

part code). Use Locatite 554 for PRV tment.

• Torque: 40Nm (Don't exceed given torque )

• Installer need to take care of where to blow the

leaked refrigerant. Danfoss recommended to

blow refrigerant away from condensing unit.

• Recommended to change PRV when after

discharge, Changing refrigerant

• Don't remove the seal and attempt to reset the

valve.

• Valves must be installed vertically or Horizontally,

but ensure PRV to be tted above system's liquid

level.

• Ensure refrigerant is released safely to the

atmosphere directly.

• Incase of hazard, an additional spare kit has

been designed in order to collect the released

refrigerant. Kit should be installation with proper

piping routing for discharge of refrigerant safely.

(See picture below)

• PRV should not be installed on service valve.

• Replace PRV after clean out of system or bared

out.

• No Detachable joints and valves should not

accessible to public. All brazing joints should

comply with EN 14276-2 and other permanent

joints should comply with EN-16084.

• Optyma Plus unit codes 114X34-- and 114X44--

have a PRV assembled at one of receiver. In other

receiver, a blind plug is installed.

1. HP Pressure Transmitter

2. Pressure Relief Valve

3. ACB Pressure Switch

4. Gas Equalization Port

5. Liquid Equalization Port

4 – Installation

• Installation/servicing of Optyma™ Plus

condensing units must be carried out by

qualied personnel with respect to applicable

local/international regulation and with the

correct user Personal Protective Equipment

(PPE).

• The installation in which the condensing unit is

installed must comply to pressure Equipment

Directive (PED) 2014/68/EU. The condensing unit

itself is not a ”unit” in the scope of this directive.

• The unit must be securely installed on a stable

and rigid support. Refer Annex - A.

• It is recommended to install the unit on rubber

grommets or vibration dampers (not supplied).

• It is possible to stack units on top of each other.

Unit Maximum

stacking

Housing 1

(Code no. 114X31-- or 114X41--) 3

Housing 2

(Code no. 114X32-- or 114X42--) 2

Housing 3

(Code no. 114X33-- or 114x43--) 2

Housing 4

(Code no. 114X34-- or 114x44--) 2

• When stacking, the topmost unit must be

secured to the wall, as shown in picture 2.

• Slowly release the nitrogen holding charge

through the schrader port.

• Connect the unit to the system as soon as

possible to avoid oil contamination from ambient

moisture.

• Avoid material entering into the system while

cutting tubes. Never drill holes where burrs

cannot be removed.

• Braze with great care using state-of-the-art

technique and vent piping with nitrogen gas

ow.

• Connect the required safety and control devices.

When the schrader port is used for this, remove

the dummy cap.

• It is recommended to insulate the suction pipe

from evaporator up to the compressor inlet with

19 mm thick insulation.

• Make sure there is no refrigerant or damage

inside unit and crack in pipes.

• Make sure that all components inside electrical

box are protected against electrical overload

and "not source of ignition" from its respective

manufacturer for approved refrigerants.

• Field wiring must be routed through IP65

cable glands and cable entry plate only. For

any additional wire routing drilling or piercing

electrical panel sides strictly prohibited.

• For eld wiring, only required hole to be pierced.

No pierced hole should be left without cable in it.

If undesired/unwanted piercing happens entire

gland plate should be replaced.

118U5258 - Spare part, cable gland

• Partition panel and base plate has dedicated

openings for pre ventilation, do not seal /

obstruct / close the openings in any manner.

• In the event of uncertain leakages, to avoid

refrigerant concentration in compressor

compartment, Fan starts before compressor with

ON time delay of 30 seconds for compressors.

• Copper piping material should comply with

EN12735-1. And all pipe joints should comply

with EN14276-2

• At led installation, support to added according

to size and weight. Recommended maximum

spacing for pipe support as per EN12735-1 &

EN12735-2

• Connecting pipes shall be made before opening

the valves to permit refrigerant to ow between

the refrigerating system parts.

5 – Leak detection

Never pressurize the circuit with

oxygen or dry air. This could cause

re or explosion.

• Do not use dye for leak detection.

• Perform a leak detection test on the complete

system.

• The maximum test pressure is 25 bar.

• When a leak is discovered, repair the leak and

repeat the leak detection.

6 – Vacuum dehydration

• Never use the compressor to evacuate the

system.

• Connect a vacuum pump to both the LP & HP

sides for quicker and ecient evacuation.

• Vacuum pump must be certied to use in A2L

refrigerant environment or ATEX certied

• Pull down the system under a vacuum of 500 µm

Hg (0.67 mbar) absolute.

• Do not use a megohmmeter or apply power to

the compressor while it is under vacuum as this

may cause internal damage.

7 – Electrical connections

• Verify that all electrical connections inside the

condensing unit are properly fastened as they

could have worked loose during transportation.

• Switch o and isolate the main power supply.

• Ensure that power supply can not be switched on

during installation.

• All electrical components must be selected per

Instructions

4 | AN37261897352601-010401 - 118A2177D © Danfoss | Climate Solutions | 2023.05

EN60335-1, EN60204 or local applicable standard

and unit requirement.

• Refer to wiring diagram for electrical connections

details.

• All electrical components must be qualied

to use A2L refrigerants and "not source of

ignition".

• Ensure that the power supply corresponds to the

unit characteristics and that the power supply is

stable (Allowable voltage tolerance ±10% and

Allowable frequency tolerance ±2,5 Hz).

• The power supply cables must be according

to unit data for voltage, current and ambient

condition. Refer Nameplate for voltage and

current information.

• Protect the power supply cable and ensure

correct earthing.

• Make the power supply according to local

standards and legal requirements.

• The unit is equipped with an electronic controller.

Refer to Manual 118U3808 for details.

• The unit is equipped with a main switch with

overload protection and short circuit protection.

The overload protection is factory preset but it is

recommended to check the value before taking

the unit in operation. The value for the overload

protection can be found in the wiring diagram in

the front door of the unit.

• The unit is equipped with high and low pressure

switches, which directly cuts the power supply to

the compressor in case of activation. Parameters

for high and low pressure cut outs are preset

in the controller, adapted to the compressor

installed in the unit.

• P02 version models (OP-xxxxxxxxxP02E) are

equipped with Electronic circuit board to operate

the Liquid injection Electronic Expansion Valve

(Module B Plus). Refer to section "Module B Plus

User Guide" of this manual.

• Optyma™ Plus condensing unit starting

frequency need to be limited for reciprocating

compressors.

- Without starting capacitor 5 starts per hour

maximum.

- With starting capacitor 10 starts per hour

maximum.

8 – Safety

Electrical box door should be in

closed condition before connecting to

power supply.

Discharge tube temperature will

go upto 120°C during unit running

condition.

Recommended to install PRV inside

unit and release of refrigerant should

routed to atmosphere directly.

Optyma plus unit codes 114X34-- and

114X44--, High pressure switch tted

after receiver, If the Rotolock valves

are closed during the pump down

cycle, the HP switch will not trip.

Unit has liquid receiver with an Adapter Plug with

3/8” NPT connection. Installer/end user can select

various options as mentioned in EN378-2 : 2016

Article § 6.2.2.3

• The unit/installation into which the condensing

unit is mounted/integrated, must be in

accordance with the PED.

• Beware of extremely hot and cold components.

• Beware of moving components. Power supply

should be disconnected while servicing.

• As per EU F-gas regulation, R1234yf, R454C

& R455A are considered as A2L refrigerant.

Optyma™ Plus units are qualied with R1234yf,

R454C & R455A. All precaution and safety

measure to be taken care before and after

installation.

• All components should be compatible to use

with specied refrigerants according to Optyma™

Plus condensing units codes. Refer Annex A

• In order to avoid electric arc between hermetic

connector pins, compressor must not start or

electrical tests such as dielectric strength must

not be performed while the refrigerating system

is under vacuum.

• Optyma™ Plus condensing units have pre

ventilation via condenser fan prior to compressor

starting (30 seconds).

• Danfoss always recommend to main IP54

electrical box. In case of any damage to rubber

gasket (shown below), customer should replace

immediately.

• Compressor has Internal overload protector (OLP).

Its will protect compressor pressure going

beyond 32 bar pressure.

• No valves and detachable joints shall be located

in areas accessible to the general public except

when they comply with EN 16084

• Refrigerant piping shall be protected or enclosed

to avoid damage.

• Field piping should be installed such that it will

be free from corrosive or salty environment to

avoid corrosion in copper /Aluminum piping.

• In case of re incidence, pressure increases due

to increasing in temperature at receiver. Hence it

is very important to install the PRV.

• For codes 114X34-- and 114X44--, Door limiting

switch provided for safety purpose. Don't

remove or change the connection.

9 – Filling the system

• Never start the compressor under vacuum. Keep

the compressor switched o.

• Use only the refrigerant for which the unit is

designed for.

• Before lling the refrigerant into the Optyma™

Plus condensing unit wear appropriate PPEs

(Personal Protective Equipments).

• If additional oil is required please refer to the

compressors label for type of oil. Check the

Compressor application guideline for minimum

oil level limit before relling.

• For glide refrigerants such as R454C, R455A,

R448A, R449A, R452A use liquid valve in the

refrigerant cylinder to charge.

• Fill the refrigerant in liquid phase into the

condenser or liquid receiver. Ensure a slow

charging of the system to 4 – 5 bar for R404A/

R507,R407A,R407F,R448A/R449A,R452A, R454C,

R455A and approx. 2 bar for R134a, R513A &

R1234yf.

• The remaining charge is done until the

installation has reached a level of stable nominal

condition during operation.

• Never leave the lling cylinder connected to the

circuit.

• Do not put liquid refrigerant through suction

line.

• It is not allowed to mix additives with the oil and/

or refrigerant.

• When charging A2L refrigerant make sure that

the charging area is well ventilated.

• The Liquid receiver is tted with Rotolock Valve

for service purpose. As a factory setting, the valve

will be in completely OPEN position. During

maintenance and Pump down, the Valve must

be Rotated in Clockwise direction until it is in

completely CLOSED position.

• Suction, Liquid valves and Receiver Rotolock

valves as Schrader port for service operation like

Gas Charging, pressure measurement.

10 – Setting the electronic controller

Change controller parameter

o37 to 1 in case of SPPR (Supply

monitoring relay) retrot. In case

you add the SPPR option to protect

the compressor please change the

setting o37 from 0 to 1

For P02 version models (OP

xxxxxxxxxP02E), the o30 values

are only 19= R404A / 40=R448A /

41=R449A / 51= R454C / 52 = R455A

in controller

Fluid

Group Refrigerant Parameter (o61*)

A2L R455A & R454C

LLZ013 , LLZ015,

LLZ018, LLZ024 &

LLZ034 = 19

MLZ058 &

MLZ076 = 18

A1

R404A/R507,

R452A, R448A &

R449A

LLZ013 = 43

LLZ015 = 44

LLZ018 = 45

LLZ024 = 39

LLZ034 = 40

MLZ058 = 37

MLZ076 = 38

* Refer Optyma™ plus controller installation – User

manual (BC08728642552802)

• The unit is equipped with an electronic controller

which is factory programmed with parameters

for use with the actual unit. Refer to Manual

118U3808 for details.

• By default, the electronic controller display

shows the temperature value for the suction

pressure in °C. To show the temperature value for

the condensing pressure, push the lower button

Annex A; Picture 3.

• Remove controller terminal DI1 (room thermostat

input) to avoid any unwanted compressor start.

Put it back after settings been done.

The electronic controller is factory preset for

R404A / R449A / R452A / R134a / R454C / R1234yf

depending on the model of compressor mounted

and application (Refer Optyma™ Controller

installation manual 118U3808). If another

refrigerant is used, the refrigerant setting must be

changed.

• Push the upper button for a couple of seconds.

The column with parameter codes appears.

• Parameter r12 must be set to 0 before (software

main switch= o).

• Push the upper or lower button to nd parameter

code o30.

• Push the middle button until the value for this

parameter is shown.

• Push the upper or lower button to select the new

Instructions

118A2177D - AN37261897352601-010401 | 5

© Danfoss | Climate Solutions | 2023.05

value: 3 = R134a.17 = R507. 19 = R404A. 20 =

R407C. 21 = R407A. 36 = R513A. 37 = R407F. 40 =

R448A. 41 = R449A. 42 = R452A. 39 = R1234yf. 51

= R454C. 52 = R455A

• Push the middle button to conrm the selected

value.

• Push the upper or lower button to nd parame ter

code r84 (r84 = Maximum allowable discharge

temperature).

• Push the middle button, default maximum

discharge temperature is 125°C

• If customer want to increase the valve, push the

upper button to select the new value: 130°C.

Push middle button to conrm the selected

value.

• Maximum allowable discharge temperature (r84)

should not exceed 130 °C

The Optyma Plus 114X33YY and 114X43YY units

is equipped with EC Fan motor. Optyma Plus

controller parameter F17 is modied to 2 for this,

to activate the 0-10V fan speed control output. As a

factory setting, the max. fan speed parameter F19

is set to 80%, to limit fan speed and noise emissions

in residential areas. Installers can increase this max.

speed up to 100%, if the emitted noise is not a

constraint. Only for P02 version models, the Digital

input, DI2 from the controller will be connected to

the Module B+. This will indicate the Alarm, that

stops the Compressor running in case of Module

B+ failure. The Controller Parameter must o37 must

be set to 1.

The speed variation of the EC fan motor will be

controlled by the Optyma Plus controller, by

measuring the dierence between the Ambient

Temperature and Saturated Condensing

Temperature (Dew). Lesser the dierence, higher

the speed. The default factory set will be 8K. The

adjustable range will be 2-20 K. To adjust, from the

home screen of the Optyma controller (showing

saturated suction Temperature), press the middle

button and vary the value with upper or lower key.

11 – Verification before commissioning

Use safety devices such as safety

pressure switch and mechanical

relief valve (not supplied) in

compliance with both generally and

locally applicable regulations and

safety standards. Ensure that they

are operational and properly set.

Check that the settings of high-

pressure switches and relief valves

don’t exceed the maximum service

pressure of any system component.

• Before starting condensing unit ensure receiver

valves and ball valve are completely open.

• Verify that all electrical connections inside the

condensing unit are properly fastened as they

could have worked loose during transportation.

• When a crankcase heater is required, the unit

must be energized at least 12 hours before initial

start-up and start-up after prolonged shutdown

for belt type crankcase heaters.

• Crankcase heater must be rmly xed with

compressor shell. Ensure that it does not fall

down and energizes in air.

• Electrical panel door must be rmly closed using

the knob in door panel.

• All interconnecting tubes with (liquid and

suction) Optyma™ Plus condensing unit must be

sized properly depending upon the evaporator

location.

• Pressure drop in the suction and liquid line pipes

must be evaluated as per evaporator location

and distance (refer coolselector2).

• Optyma™ Plus condensing units suction /

discharge pressure must be within the operating

envelope, never operate condensing unit suction

pressure below absolute pressure (vacuum).

• The unit is equipped with a main switch with

overload protection and short circuit protection.

Overload protection is preset from factory, but it

is recommended to check the value before taking

the unit in operation. The overload protection

value can be found in the wiring diagram in the

unit front door.

• Check if discharge temperature sensor is rm

and has proper contact with discharge pipe.

• Ensure that you have read the installation

guideline that is delivered with the condensing

unit

• Only use the correct refrigerant(s) as detailed on

the data plate

• Check compressor oil level

• Check that all service valves are open

• Ensure the high pressure transmitter is open to

the system

• Check all mechanical connections are tight

• Check all electrical overload settings are correct

12 – Start-up

• Never start the unit when no refrigerant is

charged.

• All service valves must be in the open position.

• Rotalock valve on the receiver should be

completely open. Turn anticlockwise direction to

open completely open

• Check compliance between unit and power

supply.

• Check that the crankcase heater is working.

• Check that the fan can rotate freely.

• Check that the protection sheet has been

removed from the backside of condenser.

• Balance the HP/LP pressure.

• Energize the unit. Condenser fan must start

promptly and after 30 seconds of time delay the

compressor starts (pre ventilation).

• Eventual reverse rotation of a 3-phase

compressor can be detected by following

phenomena; the compressor doesn’t build up

pressure, it has abnormally high sound level

and abnormally low power consumption. In

such case, shut down the unit immediately and

connect the phases to their proper terminals.

• If the rotation direction is correct the low pressure

indication on the controller (or low pressure

gauge) shall show a declining pressure and

the high pressure indication (or high pressure

gauge) shall show an increasing pressure (only

during startup).

13 – Check with running unit

• Check the fan rotation direction. Air must ow

from the condenser towards the fan.

• Check current drawn and voltage.

• Check suction superheat to reduce risk of

slugging.

• When a compressor sight glass is provided

observe the oil level at start and during operation

to conrm that the oil level remains visible.

• Respect the operating limits.

• Optyma™ Plus condensing units are designed to

operate upto 43 degree Celsius. During normal

operation or peak operation saturated dew

point condensing temperature not to exceed

corresponding to 63 deg Celsius for R404A/

R507, R448A, R449A, R452A, R454C, R455A.

Saturated dew point condensing temperature

not to exceed corresponding to 65 deg Celsius

for R134a, R513A & R1234yf.

• Check all tubes for abnormal vibration.

Movements in excess of 0.15 mm require

corrective measures such as tube brackets.

• When needed, additional refrigerant in liquid

phase may be added in the low-pressure side

as far as possible from the compressor. The

compressor must be operating during this

process.

• Do not overcharge the system.

• Follow the local regulations for restoring the

refrigerant from unit.

• Never release refrigerant to atmosphere.

• Before leaving the installation site, carry out

a general installation inspection regarding

cleanliness, noise and leak detection.

• Record type and amount of refrigerant charge

as well as operating conditions as a reference for

future inspections.

• Check suction & discharge pressure and

temperature.

• Check refrigerant charge and running currents of

motors to ensure correct operation .

• Check compressor suction superheat to reduce

risk of liquid slugging.

• Allow the system to run for 3 – 4 hours. Check

compressor oil level and top up with the correct

oil type as identied on the data plate of the unit

and compressor.

• Recheck the compressor oil level again after 24

hours operation.

• Carry out nal leak test and ensure all covers are

tted and all screws are fastened.

• Complete refrigerant labelling to comply with

local standard

• Scroll Compressors are allowed to Operate at

maximum of 12 Start/Stop cycles per hour.

• Reciprocating Compressors are allowed to

Operate at maximum of 10 Start/Stop cycles per

hour.

• Ensure maintenance is carried out in accordance

with the installation instructions.

14 – Emergency running without controller

In case of controller failure, the condensing unit

can still be operated when the controller standard

wiring is modied into a temporary wiring as

described below.

This modication may be done by

authorized electricians only. Country

legislations have to be followed.

Disconnect the condensing unit from

power supply (turn hardware main

switch o)

The controller must be exchanged as

soon as possible to avoid any lifetime

reduction.

• Contact of room thermostat at 24 - 25(i.e. DI1)

must be possible to switch 250VAC.

• Remove wire 22 (safety input DI3) and wire 24

(room thermostat DI1) and put them together

with an insulated 250 Vac 10mm² terminal

bridge.

• Remove wire 25 (room thermostat DI1) and wire

11 (compressor supply) and put them together

with an insulated 250VAC 10mm² terminal

bridge.

• Remove wire 6 and connect it with terminal

bridge for wire 11 and 25. A fan pressure switch

or fan speed controller can be connected in

series to wire 6.

• Remove wire 14 (crankcase heater) and connect

it to the compressor contactor terminal 22.

Instructions

6 | AN37261897352601-010401 - 118A2177D © Danfoss | Climate Solutions | 2023.05

• Remove wire 12 (supply crankcase heater),

extend this wire by using an 250 Vac 10mm²

terminal bridge and 1,0mm² brown cable and

connect it to compressor contactor terminal 21.

• Remove the large terminal block from the

controller terminals 10 to 19.

• Connect the condensing unit to power supply

(turn hardware main switch on).

• For 114X33YY and 114X43YY unit with EC Fan

motor, Open the fan motor terminal box and

connect the 0-10V fan speed input to the 10V

supply terminal

15 – Maintenance

Always switch o the power supply to

the condensing unit by turning o the

main switch before opening the fan

panel

Internal pressure and surface

temperature are dangerous and may

cause permanent injury.

Maintenance operators and installers

require appropriate PPEs, skills, tools

to carryout the maintenance activity.

Tubing temperature may exceed 100°C

and can cause severe burns.

Ensure that periodic service

inspections are performed to the

system reliability and as required by

local regulations are performed.

To prevent system related problems, following

periodic maintenance is recommended:

• Verify that safety devices are operational and

properly set.

• Ensure that the system is leak tight.

• Check the compressor current drawn.

• Conrm that the system is operating in a way

consistent with previous maintenance records

and ambient conditions.

• Check that all electrical connections are still

adequately fastened.

• Keep the unit clean and verify the absence of

rust and oxidation on the unit components,

tubes and electrical connections.

• Micro channel heat exchanger surface

adequately cleaned to avoid clogging.

The condenser must be checked at least once a year

for clogging and be cleaned if deemed necessary.

Access to the internal side of the condenser takes

place through the fan door. Microchannel coils

tend to accumulate dirt on the surface rather than

inside, which makes them easier to clean than n-

&-tube coils.

• Switch o the power supply to the condensing

unit by turning o the main switch before

opening the fan panel.

• All electrical equipments, PPEs, tool must be

compatible and approved to use with A2L

refrigerants like R454C, R455A & R1234yf.

• Remove surface dirt, leaves, bres, etc. with a

vacuum cleaner, equipped with a brush or other

soft attachment. Alternatively, blow compressed

air through the coil from the inside out, and

brush with a soft bristle. Do not use a wire brush.

Do not impact or scrape the coil with the vacuum

tube or air nozzle.

• Check if openings in partition panel and base

plate are free for pre-ventilation.

• Before closing the fan door, turn the fan blade

in a safe position, to avoid that the door hits the

fan.

If the refrigerant system has been opened, the

system has to be ushed with dry air or nitrogen

to remove moisture and a new lter drier has to

be installed. If evacuation of refrigerant has to

be done, it shall be done in such a way that no

refrigerant can escape to the environment.

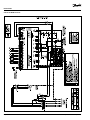

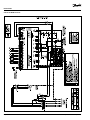

1

2

3

4

1. Valve inlet

2. Valve outlet

3. HP switch (Schrader port)

4. Service port

• Valve Fully Closed (Valve spindle entirely turned

clockwise)

- 1,3 and 4 Connected

- 2 has not connection to other ports

• Valve opened some turns (valve spindle somwher

between open & close)

- 1,2, 3 and 4 Connected

- Valve Fully Opened (Valve spindle entirely turned

anti clockwise)

- 1,2 and 3 Connected

- 4 has no connection to other ports

Spindle completely closed

Spindle completely opened

16 – Declaration of incorporation

• Pressure Equipment Directive 2014/68/EU

EN 378-2:2016 - Refrigerating systems and Heat

Pumps - Safety and environmental requirements-

Parts 2: Design, construction, testing, marking and

documentation.

Low Voltage Directive 2014/35/EU EN 60335-

1:2012 + A11:2014- Household and similar

electrical appliances-Safety-Part

1: General requirements-for all below mentioned

condensing units.

Eco-design DIRECTIVE 2009/125/ EC,

establishing a framework for the setting of Eco-

design requirements for energy-related products.

REGULATION (EU) 2015/1095, implementing Eco-

design Directive 2009/125/EC with regard to Eco-

design requirements for professional refrigerated

storage cabinets, blast cabinets, condensing units

and process Chiller.

• Condensing unit measurements are made

according to standard “EN 13771-2:2017” –

Compressor and condensing units for refrigeration-

performance testing and test methods- part 2:

Condensing units. Eco design declaration; refer

Danfoss Coolselector®2 with code number (114X....)

to nd the declaration.

17 - Warranty

Always transmit the model number and serial

number with any claim led regarding this product.

The product warranty may be invalied in following

cases:

• Absence of nameplate.

• External modications, in particular, drilling,

welding, broken feet and shock marks.

• Compressor opened or returned unsealed.

• Rust, water or leak detection dye inside the

compressor.

• Use of a refrigerant or lubricant not approved by

Danfoss.

• Any deviation from recommended instructions

pertaining to installation, application or

maintenance.

• Use in mobile applications.

• Use in explosive atmospheric environment.

• No model and serial number transmitted with

the warranty claim.

18 – Disposal

Only for Norway

Danfoss recommends that condensing

units and oil should be recycled by a

suitable company at its site.

Instructions

118A2177D - AN37261897352601-010401 | 7

© Danfoss | Climate Solutions | 2023.05

Module B plus is an electronic circuit board

used in P02 version models for automatic liquid

injection into compressor scrolls set using an

electronic expansion valve.

Module B Plus

LED 2

LED 1

Module B plus is covered by touch protection

cover as Picture 6.

Do not remove touch protection cover unless

required. Switch of the unit before removing this

cover.

LED2 LED1

Module B plus Inside

Picture 6

Application

Module B Plus controls liquid injection, and it also

monitors the following parameters: Discharge gas

temperature, phase sequence and phase failure.

Functional description

• Liquid injection

- Module B Plus can control discharge gas

temperature. The default set point is 125 °C, this

is required to run the condensing unit within

safe envelope.

Do not change this set point.

- When compressor stops the liquid injection

19 - Module B Plus - User guide

valve will be closed within 6 seconds.

• Discharge gas temperature overheat protection

- Discharge gas temperature sensor from Module

B Plus can detect discharge gas temperature

within the range -50 to 180°C, temperature

measurement accuracy ±0.5°C. Discharge

sensor is installed within 150mm from

compressor discharge port.

- If the discharge gas temperature is higher than

Overheat Trigger Point (set point + 10 K)within

1 second, alarm relay (J5) will open. This status

is named as DGT Overheat Static referring to

Table 1. If the discharge gas temperature lower

than Reset Point (Set Point -15 °C) continuously

for 5 minutes, the alarm relay (J5) will close. This

5 minutes delay status is named as DGT Reset

Delay.

- If the discharge gas temperature overheat

more than 5 times within 1 hour, alarm relay

(J5) locks on open status and only can be

reset by resetting Module B Plus power supply

manually (switch-o the unit and switch-on

again after some time). This status is named

as DGT Overheat Lock, refer table 1 for error

identication.

- If discharge gas temperature sensor is

malfunction, i.e. Sensor Open, Sensor Short

circuit or Out of Range, alarm relay (J5) locks

on open status too, refer table 1 for error

identication.

• Phase protection

- Phase sequence and missing phase detection

will only be performed every time the

compressor was powered on. If a wrong phase

status Phase Loss or Phase Reverse detected,

within 4.5s to 5s, alarm relay (J5) will open and

lock on open status. This lock on open status

only can be reset by resetting Module B Plus

power supply manually, refer table 1 for error

identication.

• User interface

- Module B Plus powers on, power LED 1 will

be solid red all the time. When the Module is

powered o, power LED 1 will be o. If Module

B Plus powers on and has no error, status LED 2

will be solid green on. Refer picture 6 for LED 1

and LED 2 location on module B plus.

- If Module B Plus powers on, and detects an error,

status LED 2 will be yellow and red blinking one

second alternately. Detail blink code see table 1.

Picture 7.

135

80

90

100

110

120

130

140

01020304050607

08

0

Liquid injection zone

Discharge gas temperature(°C)

Overheat Trigger Point ( Set Point +10 K)

DGT reset delay (5 min)

DGT Overheat static

(Compressor stop)

Alarm relay (J5) Close

(Compressor start) DGT overheat lock

Set Point =125 °C

Set Point -15 K

< 60 min

• Module B plus communication with Optyma™

Plus controller.

- When alarm relay (J5) is open, signal is

communicated to Optyma controller digital

input 2 (DI2), which enables safety alarm (A97)

in Optyma™ plus controller and power supply to

compressor will be stopped immediately.

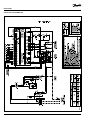

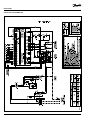

Model B Plus wiring diagram

DI1 DI2

230Vac

L

N

PE

Supply

Optyma

Plus

Controller

084B

A1

N

X1

L1 L2 NL3

I > I > I >

2 4 6

Q

1

F1

L

N

PE

PE

L1

L2

L3

J1 J13 J2 J3 J4 J5

A3

Module B+

T>

S1

R8

M

M4

K2

M

3~

M1

P

N

P'

N'

PE

A2

3A

Table 1: Error Blink Code (LED 2 Yellow -Red Blink code)

Category

Yellow

Blink

Times

Red

Blink

Times

Error Description Action

Discharge

gas

temperature

1

1

DGT Overheat

static/ DGT

Reset Delay

Discharge gas temperature

is higher than compressor

stop trip point

Check if Optyma Controller shows safety alarm (A97). If yes, wait till it gets resolved

automatically. If this error is observed frequently, check if unit is running in recommended

envelope.

2DGT Overheat

Lock

DGT Overheat Static occurs

5 times within 1 hour

Reset Module B Plus supply manually (switch-o the unit and switch-on again after some

time).

3

DGT out of

range

DGT is out of normal range

(-50 ... 180°C)

Check if discharge gas temperature sensor is mounted properly on discharge line. Check

discharge gas temperature on Optyma™ Plus controller parameter U27 (should be within -50

... 180°C).

4

DGT Sensor

Open / DGT

Sensor Short

Discharge gas temperature

sensor open/short circuit

Check discharge temperature sensor and connection.

Triple Phase 2

1

Phase Loss One phase signal loss Check 3-Phase power supply (J2) to Module B Plus, if one of the 3 phases is missing. If yes, do

correct power supply connection and reset Module B Plus manually (switch-o the unit and

switch-on again after some time).

2

Phase Reverse Incorrect phase connection Check 3-Phase power supply (J2) to Module B Plus, if 3 phases are in correct sequence. If not,

do correct power supply connection in sequence and reset Module B Plus manually (switch-o

the unit and switch-on again after some time).

8 | AN37261897352601-010401 - 118A2177D © Danfoss | Climate Solutions | 2023.05

Optyma™ Plus

OP-MPS, OP-MPT, OP-LPV, OP-LPK und OP-MPI

1. Einführung

Diese Anleitung bezieht sich auf die Verüssigungssätze

der Produktreihe Optyma™ Plus OP-MPS, OP-MPT, OP-

LPV, OP-LPK und OP-MPI. Sie enthält die erforderlichen

Angaben für eine sichere und ordnungsgemäße

Nutzung dieser Produkte.

Der Verüssigungssatz enthält Folgendes:

• Microchannel-Wärmetauscher

• Hubkolben- oder Scrollverdichter

• Sammler mit Absperrventil

• Kugelhähne mit Schraderventil

• Schauglas (Bördelanschlüsse)

• Saug- und Heißgasdruckwandler

• Hoch- und Niederdruckschalter

• Filtertrockner (Bördelanschlüsse)

• Elektronischer Regler

• Wartungsschalter (Hauptschalter

mit Überlastschutz)

• Lüfter- und Verdichterkondensatoren

• Verdichterschütz

• Robustes, wetterfestes Gehäuse

• IP54, vollständig vorverdrahtete Schalttafel

• AC-Lüftermotor für H1- und H2-Typen

• EC-Lüftermotor für H3- und H4-Typen

• Bei Typen der PED-KategorieII ist das Sicherheitsventil

eingebaut (Technisches Datenblatt– Anhang– A)

• Komponenten sind ggf. mit Schraderanschluss

ausgestattet

• Flüssigkeitsnacheinspritzregler (ModulB Plus)*

• Elektronisches Expansionsventil (ETS6) für

Flüssigkeitsnacheinspritzung*

*Nur für Typen der Version P02

2. Handhabung und Lagerung

• Löten Sie nicht, solange der Verüssigungssatz unter

Druck steht.

• A2L-Kältemittel sind schwerer als Luft.

Aus diesem Grunde empehlt Danfoss

die Installation über Bodenniveau. Siehe Anhang – A.

• Es wird empfohlen, die Verpackung erst am

endgültigen Montageort der Einheit zu önen.

• Gehen Sie sorgfältig mit dem Gerät um. Die

Verpackung gestattet den Einsatz eines Gabelstaplers

oder Hubwagens. Verwenden Sie ausschließlich

geeignete und sichere Hebezeuge.

• Der Verüssigungssatz darf nur aufrecht stehend

transportiert und gelagert werden.

• Zulässige Lagertemperatur: -35°C bis 50°C.

• Die Verpackung darf weder Regen, noch ätzenden

Atmosphären ausgesetzt werden.

• Vergewissern Sie sich nach dem Auspacken, dass der

Verüssigungssatz vollständig und unbeschädigt ist.

3. Sicherheitsvorkehrungen bei der Installation

Nicht löten, solange die

Verüssigereinheit unter Druck steht.

Achten Sie bei der Positionierung

des Verüssigungssatzes darauf, dass

keine Durchgänge, Türen, Fenster oder

Ähnliches blockiert werden.

A2L-Kältemittel sind schwerer als Luft.

Der Verüssigungssatz muss über der

Bodenhöhe installiert werden, um eine

gute Belüftung des Verdichterraums zu

gewährleisten.

Sicherheitsventil (PRV): Bei Typen

der PED-Kategorie II wird das

Sicherheitsventil vorinstalliert

mitgeliefert. Bei Typen der PED-

Kategorie I muss das Sicherheitsventil

während der Installation vor Ort

montiert werden.

• Sorgen Sie im Bereich um und unter dem

Gerät für ausreichend Platz, damit die Luft

ordnungsgemäß zirkulieren kann und die

Türen sich önen lassen. Siehe Anhang –

A bezüglich des Mindestabstands zu Wänden.

• Installieren Sie den Verüssigungssatz NICHT

an Orten, die täglich längerer Sonneneinstrahlung

ausgesetzt sind.

• Installieren Sie den Verüssigungssatz NICHT

in aggressiven oder staubigen Umgebungen.

• Sorgen Sie für ein Fundament mit horizontaler

Oberäche (weniger als 3° Gefälle), das solide und

stabil genug ist, um das gesamte Gewicht des

Verüssigungssatzes tragen zu können, Vibrationen

aufzunehmen (mithilfe von Gummifüßen, Polstern

oder Stützen) und Störungen auszuschalten.

• Die Umgebungstemperatur des Verüssigungssatzes

darf im Stillstand 63°C nicht überschreiten.

• Stellen Sie sicher, dass die Versorgungs spannung den

Eigenschaften des Verüssigungssatzes entspricht

(siehe Typenschild).

• Verwenden Sie bei der Installation der

Verüssigungssätze für die Kältemittel R454C, R455A

und R1234yf nur Teile, die speziell für A2L-Kältemittel

vorgesehen sind und die zuvor nicht mit anderen

HFO-, FKW- oder HFCKW-Kältemitteln eingesetzt

wurden.

Der Anschlusskasten des Optyma™ Plus hat die Schutzart IP54, um eine schnelle Migration des A2L-Kältemittels zu vermeiden. Die Abdichtung muss gewährleistet

bleiben, und Schäden an der Abdichtung müssen entsprechend repariert werden. (Siehe Abschnitt8– Sicherheit)

Die Tür des Anschlusskastens muss während des Betriebs und nach jedem Service/regelmäßiger Wartung immer geschlossen sein.

Montage und Wartung der Verüssigungssätze dürfen ausschließlich durch qualiziertes Fachpersonal erfolgen. Befolgen Sie diese Anleitung sowie die allgemein gültigen

Regeln der Technik für Einbau, Inbetriebnahme, Wartung und Instandhaltung von kältetechnischen Anlagen.

Der Verüssigungssatz darf nur für den vorgesehenen Zweck und im entsprechenden Anwendungsbereich gemäß der Anleitung eingesetzt werden. Zu verwendendes Kältemit-

tel gemäß Spezikation für den Typ.

Die Bestimmungen gemäß EN378 und alle anderen in Ihrem Land geltenden Sicherheitsvorschriften müssen unbedingt eingehalten werden.

Bei Lieferung ist der Verüssigungssatz mit gasförmigem Sticksto gefüllt, der unter einem Druck von 2 bar steht. In diesem Zustand darf

der Verüssigungssatz nicht angeschlossen und betrieben werden. Näheres hierzu erfahren Sie im Abschnitt „Montage“.

Der Verüssigungssatz muss in vertikaler Position montiert werden (maximale Abweichung von der Senkrechten: 15 °).

Verüssigungssätze können mit A2L-Kältemitteln verwendet werden. Bei Installation und Wartung ist besondere Vorsicht geboten.

Bei A2L-Kältemitteln müssen alle Komponenten des Kältekreislaufs für A2L zugelassen sein. Beispiel: Verdampfer und Expansionsventil.

Für Typen der PED-KategorieI: Das Sicherheitsventil muss während der Installation vor Ort im Kältemittelsystem installiert werden. Das Sicherheitsventil muss am Sammler installiert

werden.

Für Typen der PED-KategorieII: Das Sicherheitsventil ist werkseitig mit einem Verüssigungssatz am Flüssigkeitssammler mit einer Druckeinstellung von 34,5±1bar ausgestattet. (Siehe

Abschnitt 3.1– Sicherheitsventil)

Der Betrieb des Empfänger-Rotolock-Ventils sollte von einem geschulten/fachkundigen Bediener durchgeführt werden. Stellen Sie sicher, dass alle Roto-

lock-Ventile während des CU-Betriebs geönet sind.

Relevante Normen und Richtlinien

EN 378-2:2016: Kälteanlagen und Wärmepumpen – Sicherheitstechnische und umweltrelevante Anforderungen

EN60335-1: Sicherheit elektrischer Geräte für den Hausgebrauch und ähnliche Zwecke – Teil1: Allgemeine Anforderungen

EN IEC 61000-6-8:202: Elektromagnetische Verträglichkeit (EMV) Teil 6–8: Allgemeine Normen

EN60335-2-40: Sicherheit elektrischer Geräte für den Hausgebrauch und ähnliche Zwecke

EN60335-2-80: Sicherheit elektrischer Geräte für den Hausgebrauch und ähnliche Zwecke

Niederspannungsrichtlinie 2014/35/EU

Maschinenrichtlinie 2006/42/EG

Druckgeräterichtlinie (Pressure Equipment Directive) (DGRL(PED)) 2014/68/EU

RoHS-Richtlinie 2011/65/EU

WEEE-Richtlinie 2012/19/EU

(Sonstige vor Ort geltende Normen)

Anleitung (Deutsch)

Anleitung

118A2177D - AN37261897352601-010401 | 9

© Danfoss | Climate Solutions | 2023.05

• Verwenden Sie saubere und trockene für Kältemittel

geeignete Kupfer-/Aluminiumrohre in geeigneter

Stärke und eine Silberlegierung als Lötmaterial.

• Verwenden Sie saubere und trockene

Anlagenkomponenten.

• Die an den Verdichter angeschlossene Saugleitung

muss in alle 3 Dimensionen exibel sein, um

Vibrationen zu dämpfen. Darüber hinaus muss die

Verrohrung so erfolgen, dass der Ölrücklauf zum

Verdichter sichergestellt ist und dass das Risiko von

Flüssigkeitsschlägen im Verdichter ausgeschlossen

ist.

• Der Verüssigungssatz Optyma verfügt über

ein Saug- und Flüssigkeits-Serviceventil mit

Manometeranschluss für den Zugri bei Wartungen.

• Die Optyma Plus-Gerätecodes 114X34-- und

114X44-- verfügen über zwei Sammler in Reihe mit

Ventilen. Stellen Sie vor dem Start sicher, dass beide

Ventile geönet sind.

3.1 – Sicherheitsventil (PRV)

Bei den Verüssigungssätzen

von Optyma™ Plus, die unter die

Druckgeräterichtlinie (PED) der

KategorieII fallen, ist das Sicherheitsventil

werkseitig mit einer Voreinstellung

von 34,5 ±1 bar ausgestattet. (Siehe

technische Daten für die PED-Kategorie

in AnhangA).

Bei den Verüssigungssätzen

von Optyma™ Plus, die unter

die Druckgeräterichtlinie (PED)

der Kategorie I fallen, müssen

Sicherheitsventile eingebaut werden

(siehe technische Daten für die PED-

Kategorie in AnhangA).

Das Sicherheitsventil wird als

Schadensbegrenzungsvorrichtung

verwendet, nicht als

Druckbegrenzungsvorrichtung.

• Das Sicherheitsventil wird am 3/8"-NPT-

Anschluss des Flüssigkeitssammlers installiert.

(Ersatzteil-Sicherheitsventil-Bestellnummer siehe

Coolselector2). Verwenden Sie für die Installation des

Sicherheitsventils Loctite554.

• Drehmoment: 40Nm (vorgegebenes Drehmoment

nicht überschreiten)

• Der Monteur muss darauf achten, wohin ggf. das

ausgetretene Kältemittel ausgeblasen wird. Danfoss

empehlt, das Kältemittel vom Verüssigungssatz

weg auszublasen.

• Es wird empfohlen, das Sicherheitsventil nach dem

Abblasefall zu tauschen. Kältemittelwechsel

• Entfernen Sie nicht die Verplombung und versuchen

Sie nicht, das Ventil zurückzusetzen.

• Die Ventile müssen vertikal oder horizontal installiert

werden. Stellen Sie sicher, dass das Sicherheitsventil

über dem Flüssigkeitsstand des Systems installiert

wird.

• Stellen Sie sicher, dass das Kältemittel sicher und

direkt in die Atmosphäre abgegeben wird.

• Für den Fall einer Gefahr wurde ein zusätzliches

Ersatzteilset entwickelt, um das abgeblasene

Kältemittel aufzufangen. Das Set muss mit

geeigneter Leitungsführung verlegt werden, damit

das Kältemittel ggf. sicher abgeblasen werden kann.

(Siehe Abbildung unten.)

• Das Sicherheitsventil (PRV) sollte nicht am

Serviceventil installiert werden.

• Tauschen Sie das Sicherheitsventil (PRV) nach einer

Entleerung oder dem Abblasen des Systems aus.

• Lösbare Verbindungen und Ventile sollten nicht

oen zugänglich sein. Alle Lötverbindungen müssen

EN 14276-2 und alle sonstigen Dauerverbindungen

müssen EN16084 konform sein.

• Die Optyma Plus-Gerätecodes 114X34-- und 114X44-

- verfügen über ein Sicherheitsventil (PRV), das

an einem der Sammler montiert ist. Im anderen

Sammler ist ein Blindstopfen montiert.

1. HP-Drucktransmitter

2. Sicherheitsventil

3. ACB-Druckschalter

4. Gasausgleichsanschluss

5. Flüssigkeitsausgleichsanschluss

4. Installation

• Die Installation/Wartung der Verüssigungs-

sätze Optyma™ Plus muss durch qualiziertes

Fachpersonal gemäß den geltenden lokalen

und internationalen Vorschriften unter

ordnungsgemäßer Verwendung der

persönlichen Schutzausrüstung erfolgen.

• Die Anlage, in die der Verüssigungssatz eingebaut

wird, muss der Druckgeräterichtlinie (DGRL) 2014/68/

EU entsprechen. Der Verüssigungssatz selbst ist

kein „Gerät“ im Sinne dieser Richtlinie.

• Die Einheit muss von Beginn an sicher installiert sein

und auf festem Boden stehen.Siehe Anhang – A.

• Es wird empfohlen, den Verüssigungssatz auf

Montagegummis oder Schwingungsdämpfern

(nicht

im Lieferumfang enthalten) zu montieren.

• Es ist möglich, mehrere Verüssigungssätze

übereinander zu stapeln.

Einheit Maximale

Stapelhöhe

Gehäuse 1

(Bestell-Nr. 114X31-- oder 114X41--) 3

Gehäuse 2

(Bestell-Nr. 114X32-- oder 114X42--) 2

Gehäuse 3

(Bestell-Nr. 114X33-- oder 114x43--) 2

Gehäuse 4

(Bestell-Nr. 114X34-- oder 114x44--) 2

• Bei der Stapelmontage muss der oberste

Verüssigungssatz an der Wand befestigt werden

(siehe Abbildung 2).

• Lassen Sie die Stickstofüllung langsam durch den

Schraderanschluss ab.

• Schließen Sie den Verüssigungssatz möglichst

schnell an die Anlage an, um eine Kontamination des

Öls mit Umgebungsfeuchtigkeit zu vermeiden.

• Verhindern Sie, dass beim Zuschneiden der

Rohrleitungen Fremdkörper in die Anlage

eindringen. Bohren Sie niemals Löcher, deren Grate

nicht entfernt werden können.

• Lassen Sie beim Löten größte Vorsicht walten.

Verwenden Sie nur modernste Lötverfahren und

lüften Sie die Rohrleitungen mit gasförmigem

Sticksto.

• Schließen Sie die erforderlichen Sicherheits- und

Steuergeräte an. Falls der Schraderanschluss

verwendet wird, entfernen Sie die Blindkappe.

• Es wird empfohlen, die Saugleitung vom Verdampfer

bis zum Verdichtereintritt mit einer 19 mm dicken

Isolierung zu dämmen.

• Stellen Sie sicher, dass sich kein Kältemittel im

Verüssigungssatz bendet oder Beschädigungen

im Inneren vorhanden sind und dass die Rohre keine

Risse aufweisen.

• Stellen Sie sicher, dass alle Komponenten im

Schaltkasten gegen Überlast geschützt und laut

ihrem jeweiligen Hersteller "keine Zündquelle" für

zugelassene Kältemittel sind.

• Die Feldverdrahtung darf nur durch

IP65-Kabelverschraubungen und Kabele-

inführungsplatte verlegt werden. Das Bohren

oder Durchstechen der Schalttafel an den Seiten

für zusätzliche Kabelführungen ist strengstens

untersagt.

• Bei Feldverdrahtung muss nur das entsprechende

Loch durchstochen werden. Kein perforiertes Loch

darf ohne Kabel verbleiben. Wir versehentlich ein Loch

perforiert, muss die gesamte Stopfbuchsenplatte

ausgetauscht werden.

118U5258– Ersatzteil Kabelverschraubung

• Die Trennplatte und die Grundplatte verfügen

über spezielle Önungen für die Vorbelüftung. Die

Önungen keinesfalls abdichten, blockieren oder

verschließen.

• Um bei unerwarteten Leckagen eine

Kältemittelkonzentration im Verdichtergehäuse zu

vermeiden, startet der Lüfter vor dem Verdichter mit

einer Einschaltverzögerung von 30Sekunden für die

Verdichter.

• Der Werksto für das Kupferrohr muss EN 12735-

1 entsprechen. Alle Rohrverbindungen müssen

EN14276-2 entsprechen.

• Bei der Installation vor Ort muss auf Größe und

Gewicht geachtet werden. Empfohlener maximaler

Abstand für Rohrschellen entsprechend EN12735-1

und EN12735-2

• Vor dem Önen der Ventile müssen die

Rohrleitungen angeschlossen werden, damit das

Kältemittel zwischen den Teilen der Kälteanlage

zirkulieren kann.

5. Lecksuche

Setzen Sie den Kreislauf niemals

mit Sauersto oder trockener Luft unter

Druck. Das könnte einen Brand oder eine

Explosion verursachen.

• Benutzen Sie für die Lecksuche keinen Farbsto.

• Überprüfen Sie die gesamte Anlage auf Dichtigkeit.

• Der maximale Prüfdruck beträgt 25 bar.

• Reparieren Sie entdeckte Lecks und wiederholen Sie

dann die Lecksuche.

6. Evakuieren

• Benutzen Sie niemals den Verdichter zur Evakuierung

der Anlage.

• Schließen Sie sowohl an die Nieder- als auch an die

Anleitung

10 | AN37261897352601-010401 - 118A2177D © Danfoss | Climate Solutions | 2023.05

Hochdruckseite eine Vakuumpumpe an, um eine

schnellere und eziente Evakuierung zu erhalten.

• Die Vakuumpumpe muss für den Einsatz mit A2L-

Kältemitteln zugelassen oder ATEX-zertiziert sein.

• Evakuieren Sie die Anlage bis auf einen Absolutwert

von 500 µm Hg (0,67 mbar).

• Verwenden Sie während der Evakuierung kein

Megohmmeter und legen Sie auch keine Spannung

an den Verdichter an, um eine Beschädigung des

Verdichters zu vermeiden.

7. Elektrische Anschlüsse

• Vergewissern Sie sich, dass sämtliche elektrischen

Anschlüsse innen im Verüssigungssatz

ordnungsgemäß befestigt sind, da sie sich während

des Transports möglicherweise gelöst haben.

• Schalten Sie die Spannungsversorgung ab und

trennen Sie den Verüssigungssatz vom Netz.

• Stellen Sie sicher, dass die Spannungsversorgung

während der Installation nicht eingeschaltet werden

kann.

• Alle elektrischen Komponenten müssen

entsprechend EN 60335-1, EN 60204 oder den

vor Ort geltenden Normen und Vorschriften für

Verüssigungsätze ausgewählt werden.

• Näheres zu den elektrischen Anschlüssen entnehmen

Sie dem Schaltplan.

• Alle elektrischen Komponenten müssen für die

Verwendung mit A2L-Kältemittel zugelassen sein

und dürfen "keine Zündquelle" darstellen.

• Stellen Sie sicher, dass die Versorgungsspannung

den Geräteeigenschaften entspricht und

dass die Stromversorgung stabil ist (Zulässige

Spannungstoleranz ± 10 % und zulässige

Frequenztoleranz ±2,5Hz).

• Die Stromversorgungskabel müssen den Gerätedaten

für Spannung, Strom und Umgebungsbedingungen

entsprechen. Angaben zu Spannung und Strom

nden Sie auf dem Typenschild.

• Schützen Sie das Spannungsversorgungskabel und

stellen Sie die ordnungsgemäße Erdung sicher.

• Die Versorgungsspannung muss den Normen und

gesetzlichen Vorschriften vor Ort entsprechen.

• Der Verüssigungssatz ist mit einem elektronischen

Regler ausgestattet. Weitere Angaben nden Sie im

Handbuch 118U3808.

• Die Einheit ist mit einem Hauptschalter

mit Überlast- und Kurzschlussschutz

ausgestattet. Den Wert für den Überlastschutz

nden Sie im Schaltplan auf der Innenseite

der Fronttür am Verüssigungssatz.

• Das Gerät ist mit Hoch- und Niederdruckschaltern

ausgestattet, die bei Aktivierung die

Versorgungsspannung des Verdichters direkt

unterbrechen. Die Parameter für die Hoch- und

Niederdruck-Abschaltung durch den Regler sind im

Regler voreingestellt und an den Verdichter in der

Anlage angepasst.

• Typen der Version P02 (OP-xxxxxxxxxP02E) sind

mit einer elektronischen Platine zur Regelung

des elektronischen Expansionsventils für die

Flüssigkeitsnacheinspritzung (Modul B Plus)

ausgestattet. Siehe Abschnitt „Benutzerhandbuch

ModulB Plus“ in diesem Handbuch.

• Die Starthäugkeit des Verüssigungssatzes

Optyma™ Plus muss für Hubkolbenverdichter

begrenzt werden.

- Ohne Anlaufkondensator maximal 5 Starts pro

Stunde.

- Mit Anlaufkondensator maximal 10 Starts pro

Stunde.

8. Sicherheit

Die Tür des Schaltkastens muss vor dem

Anschluss an die Versorgungsspannung

geschlossen sein.

Die Temperatur des Heißgasrohrs erhöht

sich bei laufendem Gerät auf bis zu

120°C.

Es wird empfohlen, das Sicherheitsventil

in der Einheit zu installieren und das ggf.

freizusetzende Kältemittel direkt in die

Atmosphäre abzuleiten.

Optyma plus Gerätecodes 114X34--

und 114X44--, Hochdruckschalter nach

Sammler eingebaut, Wenn die Rotolock-

Ventile während des Abpumpzyklus

geschlossen sind, löst der HP-Schalter

nicht aus.

Die Einheit verfügt über einen Flüssigkeitssammler

mit 3/8” NPT-Anschlussadapter. Installateure/

Endverbraucher können verschiedene Optionen

auswählen, entsprechend EN378-2: 2016 Artikel §

6.2.2.3

• Die Einheit/Anlage, in die der Verüssigungssatz

eingebaut/integriert wird, muss der

Druckgeräterichtlinie entsprechen.

• Vorsicht vor extrem heißen und kalten Komponenten.

• Achten Sie auf bewegliche Komponenten. Während

der Wartung muss die Versorgungsspannung

getrennt sein.

• Gemäß der F-Gas-Verordnung der EU gelten

R1234yf, R454C und R455A als A2L-Kältemittel.

Die Verüssigungssätze Optyma™ Plus sind

für den Betrieb mit R1234yf, R454C und R455A

zugelassen. Alle Vorsichtsmaßnahmen und

Sicherheitsvorkehrungen müssen vor und nach der

Installation eingehalten werden.

• Alle Komponenten müssen mit den für die

Verüssigungssätze Optyma™ Plus zugelassenen

Kältemittel kompatibel sein. Siehe Anhang A.

• Um Lichtbögen zwischen Verdichter-

Anschlusssteckern zu vermeiden, darf der Verdichter

nicht starten und elektrische Prüfungen wie die

Spannungsfestigkeit nicht durchgeführt werden,

während Vakuum im Kältekreis besteht.

• Die Verüssigungssätze Optyma™ Plus führen

vor dem Verdichterstart eine Vorbelüftung

(30 Sekunden) mit dem Verüssigerlüfter durch.

• Danfoss empehlt grundsätzlich die Verwendung

eines IP54-Anschlusskastens. Bei Beschädigung der

Gummidichtung (siehe unten) muss der Kunde diese

sofort austauschen.

• Der Verdichter verfügt über einen internen

Überlastschutz (Overload Protector, OLP). Dieser

sorgt dafür, dass der Verdichterdruck nicht über

32bar steigt.

• Ventile und lösbare Verbindungen dürfen sich nicht

in oen zugänglichen Bereichen benden, es sei

denn, sie entsprechen EN16084.

• Kältemittelleitungen müssen geschützt oder

ummantelt sein, um Beschädigungen zu vermeiden.

• Die Rohrleitungen vor Ort müssen so verlegt

werden, dass sie nicht in einer korrosiven oder

salzhaltigen Umgebung liegen, um Korrosion in

Kupfer-/Aluminiumrohrleitungen zu vermeiden.

• Bei einem Brand erhöht sich der Druck aufgrund des

Temperaturanstiegs am Sammler. Die Installation

des Sicherheitsventils ist daher sehr wichtig.

• Bei Code 114X34-- und 114X44-- ist aus

Sicherheitsgründen ein Türendschalter vorgesehen.

Entfernen oder modizieren Sie den Anschluss nicht.

9. Füllen der Anlage

• Nehmen Sie den Verdichter niemals unter Vakuum in

Betrieb. Lassen Sie den Verdichter ausgeschaltet.

• Verwenden Sie ausschließlich das Kältemittel, auf das

der Verüssigungssatz ausgelegt ist.

• Tragen Sie geeignete persönliche Schutzausrüstung,

bevor Sie das Kältemittel in den Verüssigungssatz

Optyma™ Plus einfüllen.

• Sollte zusätzlich Öl benötigt werden, entnehmen Sie

die nötigen Informationen über das erforderliche Öl

bitte dem Typenschild des Verdichters. Prüfen Sie vor

dem Nachfüllen von Öl die Anwendungshilfe des

Verdichters bezüglich des Mindestölstands.

• Verwenden Sie bei Gleitkältemitteln wie R454C,

R455A, R448A, R449A, R452A das Flüssigkeitsventil

im Kältemitteleinfüllstutzen.

• Füllen Sie das üssige Kältemittel in den Verüssiger

oder Sammler. Stellen Sie sicher, dass die Anlage

langsam befüllt wird (auf 4 bis 5 bar bei R404A/R507,

R407A, R407F, R448A/R449A, R452A, R454C, R455A

und auf ca. 2bar bei R134a, R513A und R1234yf).

• Die Anlage wird dann weiter befüllt, bis die

Installation im Betrieb einen stabilen Zustand

erreicht hat.

• Lassen Sie den Einfüllstutzen niemals an den Kreislauf

angeschlossen.

• Das Kältemittel darf nicht in die Saugleitung

gelangen.

• Dem Öl/Kältemittel dürfen keine Zusätze

beigemischt werden.

• Stellen Sie beim Befüllen mit A2L-Kältemittel sicher,

dass der Befüllungsbereich gut belüftet ist.

• Der Flüssigkeitssammler ist zu Wartungszwecken

mit einem Rotolock-Ventil ausgestattet. Ab Werk

bendet sich das Ventil in der vollständig OFFENEN

Stellung. Während der Wartung und des Pump-down

muss das Ventil im Uhrzeigersinn gedreht werden,

bis es in der vollständig GESCHLOSSENEN Stellung

bendet.

• Saug-, Flüssigkeits- und Sammler-Rotolock-Ventile

als Schraderanschluss für Servicebetrieb wie

Gasbefüllung, Druckmessung.

10. Einstellen des elektronischen Reglers

Ändern Sie den Reglerparameter

o37 bei Nachrüstung eines SPPR

(Spannungsüberwachungsrelais)

auf 1. Wenn Sie zum Schutz des

Verdichters die Option SPPR hinzufügen,

ändern Sie bitte die Einstellung o37 von

0 auf 1.

Bei Typen der Version P02 (OP

xxxxxxxxxP02E) sind die o30-Werte nur

19= R404A/40=R448A/41=R449A/51=

R454C/52 = R455A im Regler

Fluid

Gruppe Kältemittel Parameter (o61*)

A2L R455A und R454C

LLZ013 , LLZ015,

LLZ018, LLZ024

und LLZ034 = 19

MLZ058 und

MLZ076 = 18

A1

R404A/R507,

R452A, R448A und

R449A

LLZ013 = 43

LLZ015 = 44

LLZ018 = 45

LLZ024 = 39

LLZ034 = 40

MLZ058 = 37

MLZ076 = 38

* Verweis auf die Optyma™ plus Regular Installations-

undBedienungsanleitung (BC08728642552802)

• Der Verüssigungssatz ist ab Werk mit einem

elektronischen Regler ausgestattet, der mit

Parametern für den Einsatz in der jeweiligen Anlage

programmiert ist. Weitere Angaben nden Sie im

Handbuch 118U3808.

• Standardmäßig wird auf dem Display des

elektronischen Reglers der Temperaturwert für

den Saugdruck in °C angezeigt. Drücken Sie die

untere Taste (Anhang A, Abbildung 3), um den

Temperaturwert für den Verüssigungsdruck

anzuzeigen.

• Entfernen Sie die Reglerklemme DI1

(Raumthermostateingang), um einen unerwünschten

Anleitung

118A2177D - AN37261897352601-010401 | 11

© Danfoss | Climate Solutions | 2023.05

Start des Verdichters zu vermeiden. Nach Beendigung

der Einstellungen wieder anbringen.

Der elektronische Regler ist werksseitig auf R404A,

R449A, R452A oder R134a voreingestellt – je nach

eingebautem Verdichtertyp und Anwendung (siehe

Optyma™ Regler-Installationshandbuch 118U3808).

Bei Verwendung eines anderen Kältemittels muss die

Kältemitteleinstellung geändert werden.

• Halten Sie die obere Taste einige Sekunden lang

gedrückt. Daraufhin wird die Spalte mit den

Parametercodes eingeblendet.

• Der Parameter r12 muss vor der Änderung auf

0 gesetzt werden (der Software-Hauptschalter ist

ausgeschaltet (O)).

• Drücken Sie die obere oder untere Taste,

um zum Parametercode o30 zu navigieren.

• Halten Sie die mittlere Taste gedrückt, bis der Wert

für diesen Parameter angezeigt wird.

• Drücken Sie die obere oder untere Taste, um den

neuen Wert auszuwählen: 3 = R134a.17 = R507. 19

= R404A. 20 = R407C. 21 = R407A. 36 = R513A. 37

= R407F. 40 = R448A. 41 = R449A. 42 = R452A. 39 =

R1234yf. 51 = R454C. 52 = R455A

• Drücken Sie die mittlere Taste, um den ausgewählten

Wert zu bestätigen.

• Drücken Sie die obere oder untere Taste, um zum

Parametercode r84 zu navigieren. (r84 = maximal

zulässige Heißgastemperatur)

• Drücken Sie die mittlere Taste;

standardmäßig beträgt die maximal zulässige

Heißgastemperatureinstellung 125°C.

• Wenn der Kunde den Wert vergrößern möchte,

drücken Sie die obere Taste, um den neuen Wert

auszuwählen: 130°C. Drücken Sie die mittlere Taste,

um den ausgewählten Wert zu bestätigen.

• Die maximal zulässige Heißgastemperatur (r84) darf

130°C nicht überschreiten.

Die Optyma Plus 114X33YY und 114X43YY-Einheiten

sind mit einem EC-Lüftermotor ausgestattet. Der Optyma

Plus-ReglerparameterF17 wird hierfür auf 2 geändert,

um den 0-10-V-Ausgang der Lüfterdrehzahlregelung

zu aktivieren. Als Werkseinstellung ist der max.

LüfterdrehzahlparameterF19 auf 80% eingestellt, um

die Lüfterdrehzahl und die Geräuschemissionen in

Wohngebieten zu begrenzen. Anlagenbauer können

diese max. Drehzahl auf bis zu 100% erhöhen, wenn

die Geräuschemission keine Belästigung darstellt. Nur

bei Typen der Version P02 wird der Digitaleingang DI2

vom Regler an Modul B+ angeschlossen. Dies zeigt

den Alarm an, der bei einem Ausfall von ModulB+ den

Betrieb des Verdichters stoppt. Der Reglerparameter

o37 muss auf 1 eingestellt werden.

Die Drehzahländerung des EC-Lüftermotors wird

vom Optyma Plus Controller geregelt, indem die

Dierenz zwischen der Umgebungstemperatur

und der Tautemperatur gemessen wird. Je geringer

der Unterschied, desto höher ist die Drehzahl. Die

Werkseinstellung ist 8K. Der einstellbare Bereich beträgt

2–20K. Drücken Sie zum Einstellen auf dem Optyma-

Regler (der die gesättigte Verdampfungstemperatur

anzeigt) die mittlere Taste und ändern Sie den Wert mit

der oberen oder unteren Taste.

11. Abschließende Prüfung vor der Inbetriebnahme

Verwenden Sie gemäß den

allgemeinen und landesspezischen

Sicherheitsnormen und -vorschriften

Sicherheitsvorrichtungen, wie

Sicherheitsdruckschalter oder

mechanische Überdruckventile (nicht

mitgeliefert). Stellen Sie sicher, dass

sie funktionstüchtig und

ordnungsgemäß eingestellt sind.

Stellen Sie sicher, dass die Einstellungen

für die Hochdruckschalter und

Überdruckventile den maximalen

Betriebsdruck jeglicher Bauteile der

Anlage nicht überschreiten.

• Stellen Sie vor dem Starten des Verüssigungssatzes

sicher, dass die Sammlerventile und das

Kugelabsperrventil vollständig geönet sind.

• Vergewissern Sie sich, dass sämtliche elektrischen

Anschlüsse innen im Verüssigungssatz

ordnungsgemäß befestigt sind, da sie sich während

des Transports möglicherweise gelöst haben.

• Wenn eine Kurbelwannenheizung erforderlich ist,

muss diese mindestens 12 Stunden vor der ersten

Inbetriebnahme der Anlage eingeschaltet werden.

Dies gilt auch für Band-Kurbelwannenheizungen vor

einer erneuten Inbetriebnahme nach einer längeren

Stillstandszeit.

• Die Kurbelwannenheizung muss fest mit dem

Verdichtergehäuse verbunden sein. Stellen Sie

sicher, dass sie nicht herunterfällt und in der Luft

unter Spannung steht.

• Die Schaltschranktür muss mit dem Knauf

in der Türverkleidung fest verschlossen werden.

• Alle Verbindungsrohre mit dem Verüssigungssatz

Optyma™ Plus (Flüssigkeits- und Saugrohre) müssen

je nach Verdampferposition richtig dimensioniert

sein.

• Der Druckabfall in den Saug- und Flüssigkeitsleitungen

muss je nach Verdampferposition und -abstand

bewertet werden (siehe Coolselector2).

• Der Saug-/Heißgasdruck der Verüssigungs-

sätze Optyma™ Plus muss innerhalb des

Betriebsbereichs liegen. Der Verüssigungssatz

darf niemals betrieben werden, wenn der

Saugdruck unter dem absoluten Druck

(Vakuum) liegt.

• Die Einheit ist mit einem Hauptschalter mit Überlast-

und Kurzschlussschutz ausgestattet. Es wird jedoch

empfohlen, den Wert vor der Inbetriebnahme des