APRILIA RS 250 Service and Repair Manual

- Categoría

- Motocicletas

- Tipo

- Service and Repair Manual

RS 250

Manuale d'officina

Manual de taller

Service and repair manual

945W

Las figuras de este manual están puestas al lado del idioma italiano que siempre

precede de una página a la versión traducida (véase el ejemplo).

The pictures in this manual are positioned beside the Italian text, which is always

one page before the translated text (see example).

Ejemplo / Example:

Consultazione.fm Page 1 Monday, April 12, 1999 8:42 AM

This motorcycle is not legal for use on public streets or highways in the United States. This motorcycle is sold as a

racing motorcycle only. It can never be registered for legal use on public streets.

This is an extremely high performance racing motorcycle, and its use on public streets would be both illegal and dan-

gerous. It is not provided with the equipment necessary for safe and legal street use and does not meet U.S. safety,

noise, or emissions standards for street motorcycles.

By accepting possession of this motorcycle the buyer represents that he is expert in the art of race motorcycle prepa-

ration and will permit only experienced, trained professional races to operate this motorcycle in only those locations

where it is legal to do so.

The material in this manual is pertinent to motorcycles similar to the RS 250 Challenge Series, bu not identical.

Therefore, some of the material in this manual will not be applicable to your motorcycle.

There may be operations necessary for the safe and efficient operation of this motorcycle which are not included in

this manual. The manual is presented for guidance only.

If you have any uncertainty whatsoever about any maintenance operation, contact your aprilia Official Dealer.

This manual is intended for use only by persons expert in the arts of motorcycle racing and racing motorcycle mainte-

nance, and therefore does not contain all steps necessary to complete each maintenance operation. It also does not

contain those warnings normally contained in manuals intended for use by the general consumer.

Wide differences in competition use make it impossible for aprilia s.p.a. to set out a maintenance operation schedule.

The owner of this racing motorcycle is responsible for determining when maintenance operations are required.

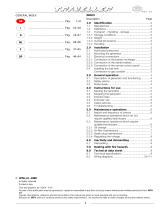

0

-1

RS 250

INDICE GENERALE

0

INFORMAZIONI GENERALI

1

OPERAZIONI DI MANUTENZIONE

PERIODICA E DI MESSA A PUNTO

2

MOTORE

3

SISTEMA DI ALIMENTAZIONE

E LUBRIFICAZIONE

4

IMPIANTO DI RAFFREDDAMENTO

5

IMPIANTO ELETTRICO

6

TELAIO

7

INFORMAZIONI PER LE RIPARAZIONI

8

AGGIORNAMENTI

9

0

-2

RS 250

–Questo manuale fornisce le informazioni principali per

le procedure di normale intervento.

–Le informazioni e le illustrazioni che compongono que-

sto manuale, sono aggiornate al momento della divul-

gazione del manuale stesso.

Prima di procedere nella consultazione controllare il

modello del veicolo e i relativi aggiornamenti nella se-

zione 9 “AGGIORNAMENTI”.

–Questa pubblicazione è indirizzata ai tecnici del settore;

molte nozioni sono state volutamente omesse, perché

giudicate superflue.

Per eventuali informazioni, interpellare aprilia Consu-

mer Service.

–Per ulteriori informazioni vedi:

–CATALOGO RICAMBI MOTORE, N° 801W

–CATALOGHI RICAMBI “CICLISTICA”:

N° 380 (Modello 1994)

N° 380T (Modello 1995)

N° 380T rel. 01 (Modelli 1995-1996-1997)

N° 381W (Modello 1998)

–Libretto di uso e manutenzione (aprilia part# 8102854)

La ditta aprilia s.p.a. si riserva il diritto di apportare modi-

fiche in qualsiasi momento ai propri modelli, fermo restan-

do le caratteristiche essenziali qui descritte e illustrate.

I diritti di memorizzazione elettronica, di riproduzione e di

adattamento totale o parziale, con qualsiasi mezzo sono

riservati per tutti i Paesi.

La citazione di prodotti o servizi di terze parti è solo a sco-

po informativo e non costituisce nessun impegno.

aprilia s.p.a. non si assume la responsabilità riguardo le

prestazioni o l’uso di questi prodotti.

Prima edizione: 1994

Prodotto da:

Centro commerciale Piero della Francesca -

Fabbricato n° 1/I - Corso Svizzera 185

10149 Torino - Italia

Tel. 011 77 14 640

Fax 011 74 87 66

Seconda edizione: ottobre 1998

Prodotto e stampato da:

Viale del Progresso - 37038 Soave (VR) - Italia

Tel. +39 - 045 76 11 911

Fax +39 - 045 76 12 241

www.stp.it

E-mail: [email protected]

Ristampa:

per conto di:

Via Noalese, 156 - 30036 Santa Maria di Sala (Ve) - Italia

Tel. +39 - 041 5786101

Fax +39 - 041 5786100

www.aprilia.com

NORME PER LA CONSULTAZIONE

–Se non espressamente descritto, il riassemblaggio dei

gruppi segue in senso inverso le operazioni di smontag-

gio.

–Consultare il libretto “USO E MANUTENZIONE” per le

operazioni di normale manutenzione.

SIMBOLOGIA

Osservare scrupolosamente gli avvertimenti preceduti

dalle seguenti simbologie:

Norme e misure di sicurezza che proteggono il

pilota, l’operatore e altre persone da lesioni o

rischi gravi e/o danni al veicolo.

Indicazioni per facilitare lo svolgimento delle

operazioni. Informazioni tecniche.

Le operazioni precedute da questo simbolo de-

vono essere ripetute dal lato opposto del vei-

colo.

In questo manuale le varianti sono indicate con i seguenti

simboli:

versione accensione automatica luci

(Automatic Switch-on Device)

versione potenza libera (Free Power)

opzionale

versione catalitica

VERSIONE:

Italia Olanda Bermuda

Regno Unito Svizzera

Stati Uniti

d’America

Austria Danimarca Australia

Portogallo Giappone Brasile

Finlandia Singapore

Repubblica

del Sud Africa

Belgio Polonia Nuova Zelanda

Germania

Israele

Canada

Francia

Corea del Sud

Ungheria

Spagna Malaysia Slovenia

Grecia Cile

0 -3

RS 250

INDICE GENERAL

0

INFORMACIONES GENERALES

1

OPERACIONES DE MANTENIMIENTO

PERIODICO Y DE PUESTA A PUNTO

2

MOTOR

3

SISTEMAS DE ALIMENTACION Y

LUBRICACION

4

SISTEMA DE REFRIGERACION

5

INSTALACION ELECTRICA

6

CHASIS

7

INFORMACIONES

PARA LAS REPARACIONES

8

ACTUALIZACIONES

9

0 -4

RS 250

– Este manual suministra las informaciones principales

para los procedimientos de intervención corriente.

– Las informaciones y las ilustraciones que forman parte

de este manual, están puestas al día en el momento

de la divulgación del manual mismo.

Antes de consultar el manual, controle el modelo del

vehículo y si acaso la parte puesta al día correspon-

diente, en la sección 9 “ACTUALIZACIÓN”.

– Esta publicación se dirige a los técnicos del sector, por

lo tanto se han omitido voluntariamente muchas opcio-

nes en cuanto las consideramos superfluas.

Para otras informaciones, llame al

aprilia

Consumer

Service

.

– Para otras informaciones véase:

– CATALOGO REPUESTOS MOTOR, N° 801W

– CATALOGO REPUESTOS "PARTE CICLO":

N° 380 (Modelo 1994)

N° 380T (Modelo 1995)

N° 380T rel. 01 (Modelos 1995-1996-1997)

N° 381W (Modelo 1998)

– Manual uso y mantenimiento (aprilia part# 8102854)

La empresa aprilia s.p.a. se reserva el derecho de apor-

tar modificaciones a sus modelos en cualquier momento,

guardando siempre las características esenciales descri-

tas e ilustradas en este manual.

A todos los países se les reserva los derechos de memo-

rización electrónica, de reproducción y de adaptación to-

tal y parcial, con cualquier medio.

El hecho de citar productos o servicios por cuenta ajena

tiene el solo fin de informar y no constituye ningún com-

promiso.

La empresa

aprilia s.p.a.

no se hace cargo de ninguna

responsabilidad en cuanto a las prestaciones o al uso de

estos productos..

Primera edición: 1994

Producido por:

Centro commerciale Piero della Francesca -

Fabbricato n° 1/I - Corso Svizzera 185

10149 Torino - Italia

Tel. 011 77 14 640

Fax 011 74 87 66

Segunda edición: octubre 1998

Producido e impreso por:

Viale del Progresso - 37038 Soave (VR) - Italia

Tel. +39 - 045 76 11 911

Fax +39 - 045 76 12 241

www.stp.it

E-mail: [email protected]

Nueva edición:

por parte de:

Via Noalese, 156 - 30036 Santa Maria di Sala (Ve) - Italia

Tel. +39 - 041 5786101

Fax +39 - 041 5786100

www.aprilia.com

NORMAS PARA LA CONSULTA

– De no estar expresamente descrito, hay que realizar el

reensamblaje de los grupos siguiendo en orden contra-

rio las operaciones que se han efectuado para el des-

montaje.

– Para cada intervención sobre el motor, consulte el ma-

nual específico.

– Consulte el manual "USO Y MANTENIMIENTO" para

las operaciones de mantenimiento corriente.

SIMBOLOS

Observe esmeradamente las advertencias precedidas

por los siguientes símbolos:

Normas y medidas de seguridad que protegen

al piloto, al operador u a otras personas de le-

siones o riesgos graves y/o daños al vehículo.

Indicaciones para facilitar el desarrollo de las

operaciones. Informaciones técnicas.

Hay que repetir las operaciones que están

precedidas por este símbolo en el lado opues-

to del vehículo.

En este manual las variantes están indicadas por los

siguientes símbolos:

versión encendido automático luces

(Automatic Switch-on Device)

versión potencia libre (Free Power)

opcional

versión catalítica

VERSIÓN:

Italia Holanda Bermudas

Reino Unido Suiza

Estados Unidos

de América

Austria Dinamarca Australia

Portugal Japón Brasil

Finlandia Singapur

República

del

Bélgica Polonia Nueva Zelanda

Alemania

Israel

Canadá

Francia

Corea del Sur

Hungría

España Malasia Eslovenia

Grecia Chile

0 -5

RS 250

TABLE OF CONTENTS

GENERAL INFORMATION

1

PERIODIC MAINTENANCE AND

TUNE-UP PROCEDURES

2

ENGINE

3

FUEL AND LUBRICATION SYSTEM

4

COOLING SYSTEM

5

ELECTRICAL SYSTEM

6

CHASSIS

7

SERVICING INFORMATION

8

UPDATES

9

0 -6

RS 250

– This manual supplies the main information for normal

servicing procedures.

– The information and illustrations contained in this man-

ual are updated to the moment of its publication.

Before consulting the manual, check the vehicle model

and the relevant updates in section 9 “UPDATES”.

– This publication is meant for professional mechanics,

therefore many notions have been intentionally omit-

ted, as they were regarded as superfluous.

For any further information, contact

aprilia

Consumer

Service.

– For any further information see:

– ENGINE SPARE PARTS CATALOGUE, N° 801W

– "CHASSIS PARTS" SPARE PARTS CATALOGUE:

N° 380 (Model 1994)

N° 380T (Model 1995)

N° 380T rel. 01 (Models 1995-1996-1997)

N° 381W (Model 1998)

– Use and maintenance manual (aprilia part# 8102854)

aprilia s.p.a.

reserves the right to modify its models at

any time, without prejudice to the main characteristics

here described.

All rights as to electronic storage, reproduction and total

or partial adaptation, with any means, are reserved for all

Countries.

The mention to products or services supplied by third par-

ties is made only for information purposes and is not bind-

ing in any case.

aprilia s.p.a.

takes no responsibility as to the perfor-

mance or the use of said products.

First edition: 1994

Produced by:

Centro commerciale Piero della Francesca -

Fabbricato n° 1/I - Corso Svizzera 185

10149 Torino - Italia

Tel. 011 77 14 640

Fax 011 74 87 66

Second edition: october 1998

Produced and printed by:

Viale del Progresso - 37038 Soave (VR) - Italia

Tel. +39 - 045 76 11 911

Fax +39 - 045 76 12 241

www.stp.it

E-mail: [email protected]

Reprint:

On behalf of:

Via Noalese, 156 - 30036 Santa Maria di Sala (Ve) - Italia

Tel. +39 - 041 5786101

Fax +39 - 041 5786100

www.aprilia.com

ADVICE FOR CONSULTATION

– If not expressly described otherwise, the reassembly of

the groups is to be carried out repeating the disassem-

bly phases in the reverse order.

– For each single operation on the engine, consult the

specific manual.

– For ordinary maintenance, consult the "USE AND

MAINTENANCE” manual.

Remember: 1 mile = 1.6 km

1 km = 0.625 miles

SYMBOLS

Carefully observe the instructions preceded by the fol-

lowing warning signs:

Safety norms and regulations to protect the

pilot, the mechanic and other people from se-

vere injuries or grave risks.

Indications to make the operations easier.

Technical information.

The operations preceded by this symbol must

be repeated on the opposite side of the vehi-

cle.

In this manual the various versions are indicated

by the following symbols:

automatic light switching version

(Automatic Switch-on Device)

Free Power version

optional

catalytic version

VERSION:

Italy Holland Bermuda

United King-

dom

Switzerland

United States

of America

Austria Denmark Australia

Portugal Japan Brazil

Finland Singapore South Africa

Belgium Poland New Zealand

Germany

Israel

Canada

France

South Korea

Hungary

Spain Malaysia Slovenia

Greece Chile

4972/94 - APRILIA - FILE DIVISORI - IT - FR - TED - PAG. 1

1

INFORMAZIONI GENERALI

GENERAL INFORMATION

INFORMACIONES GENERALES

INDICE

POSICION DE LOS NUMEROS

DE SERIE ................................... 1-2

ADVERTENCIAS PARA EL

COMBUSTIBLE, LOS

LUBRICANTES Y EL LIQUIDO

DE REFRIGERACION ................ 1-2

COMBUSTIBLE ........................ 1-2

ACEITE DEL MOTOR ................ 1-2

ACEITE DEL CAMBIO ............... 1-2

ACEITE DE LA HORQUILLA

DELANTERA ............................. 1-4

LIQUIDO DE LOS FRENOS ...... 1-4

LIQUIDO DE

REFRIGERACION ..................... 1-4

NORMAS PARA EL RODAJE ... 1-6

IDENTIFICACION DE LOS

CILINDROS ............................... 1-8

PRECAUCIONES

E INFORMACIONES

GENERALES ............................. 1-8

PIEZAS DE RECAMBIO .......... 1-12

CARACTERISTICAS

TECNICAS ............................... 1-12

DIMENSIONES Y PESOS ....... 1-12

MOTOR ................................... 1-12

TRANSMISION ...................... 1-14

REPOSTAJES ......................... 1-14

CHASIS ................................... 1-14

ENCENDIDO ........................... 1-16

INSTALACION ELECTRICA .... 1-16

INFORMACIONES GENERALES

CONTENTS

SERIAL NUMBER LOCATION

..

1-2

FUEL, LUBRICANT

AND COOLANT

INFORMATION

.........................

1-2

FUEL ......................................... 1-2

ENGINE OIL .............................. 1-2

TRANSMISSION OIL ............... 1-2

FRONT FORK OIL ..................... 1-4

BRAKE FLUID ........................... 1-4

COOLANT ................................. 1-4

BREAKING-IN

PROCEDURES

..........................

1-6

CYLINDER IDENTIFICATION

....

1-8

PRECAUTIONS AND

GENERAL INSTRUCTIONS

......

1-8

REPLACEMENT PARTS

..........

1-12

TECHNICAL

SPECIFICATIONS

...................

1-12

SIZES AND WEIGHTS ............ 1-12

ENGINE .................................. 1-12

TRANSMISSION .................... 1-14

REFUELLING .......................... 1-14

CHASSIS ................................ 1-14

IGNITION ................................ 1-16

ELECTRIC SYSTEM ................ 1-16

GENERAL INFORMATION

1

GENERAL INFORMATION

1 - 2INFORMACIONES GENERALES

POSICION DE LOS NUMEROS DE

SERIE

El número de serie del chasis está marcado sobre

el tubo de la dirección.

SERIAL NUMBER LOCATION

The frame serial number is stamped on the stee-

ring head pipe.

The engine serial number is located on the rear si-

de of the crankcase.

These numbers are required especially for registe-

ring the machine and ordering spare parts.

FUEL, LUBRICANT AND COOLANT

INFORMATION

FUEL

Gasoline used should be graded 91 octane (R.O.N.)

or higher. An unleaded gasoline type is recom-

mended.

ENGINE OIL

Use synthetic oil with ISO-L-ETC++A.P.I. TC++ spe-

cifications for unleaded gasoline. This oil is formu-

lated to give best engine performance with least

combustion chamber deposits, least preignition,

maximum spark plug life and best lubrication.

TRANSMISSION OIL

Use semisynthetic oil for 4-stroke engines with

SAE 20W/50-A.P.I. SG-CCMC G-4 specifications.

El número de serie del motor está situado en la

parte trasera del cárter.

Estos números son necesarios para la matricula-

ción de la motocicleta y para pedir las piezas de re-

cambio.

ADVERTENCIAS PARA EL

COMBUSTIBLE, LOS LUBRICANTES Y

EL LIQUIDO DE REFRIGERACION

COMBUSTIBLE

Se recomienda el empleo exclusivo de gasolina

sin plomo de 91 octanos (R.O.N.).

ACEITE DEL MOTOR

Utilizar aceite sintético con las características ISO-

L-ETC++A.P.I. TC++, especial para gasolina sin plo-

mo.

Este aceite ha sido estudiado para obtener las

máximas prestaciones del motor con menos resi-

duos en la cámara de explosión, menos autoen-

cendidos, máxima duración de las bujías y mejor

lubricación.

ACEITE DEL CAMBIO

Utilizar aceite semisintético para motores de 4

tiempos, con características SAE 20W/50-A.P.I.

SG-CCMC G-4.

GENERAL INFORMATION

1 - 4INFORMACIONES GENERALES

FRONT FORK OIL

Use SAE 10W grade fork oil. At very low or very hi-

gh ambient temperatures, it is possible to use SAE

5W or 20W oils respectively.

BRAKE FLUID

Use brake fluids with DOT4-SAE S1703 specifica-

tions.

WARNING:

●

Do not use or mix different types of fluid for re-

filling the system, otherwise serious damage

will result.

●

Do not use any brake fluid taken from old or

used or unsealed containers.

●

Never re-use brake fluid left over from the

previous servicing and stored for a long pe-

riod.

COOLANT

Use an anti-freeze/coolant compatible with an alu-

minium radiator, mixed with distilled water only,

at the ratio of 50%

.

WATER FOR MIXING

Use distilled water only.

Water other than distilled water can corrode and

clog the aluminium radiator.

ANTI-FREEZE/COOLANT

The coolant performs as a corrosion and rust

inhibitor as well as an anti-freeze.

Therefore, the coolant should be used at all times

even through the atmospheric temperature in your

area does not go down to freezing point.

REQUIRED AMOUNT OF WATER/COOLANT

Solution capacity (total): 1,9 litres.

CAUTION:

Mixing of anti-freeze/coolant should not exceed a

ratio of 60%. Mixing beyond it would reduce its ef-

ficiency. If the anti-freeze/coolant mixing ratio is

below 50%, the rust inhibiting performance is

greatly reduced. Be sure to mix the solution at

50%, even though the atmospheric temperature

does not go down to freezing point.

ACEITE DE LA HORQUILLA DELANTERA

Usar un aceite para horquillas con una graduación

SAE 10W. Con temperatura ambiente muy baja o

muy alta, se puede usar aceite para horquillas con

graduación respectivamente SAE 5W o 20W.

LIQUIDO FRENOS

Usar un líquido para sistemas frenantes, con ca-

racteristicas DOT4-SAE S1703.

ATENCION:

●

No utilizar líquidos que no estén recomenda-

dos y no mezclar líquidos diferentes durante el

llenado, para no dañar seriamente el sistema

frenante.

●

No utilizar líquidos de recipientes viejos o

abiertos anteriormente.

●

No usar líquidos que hayan sobrado en repara-

ciones anteriores, si ha pasado mucho tiempo.

LIQUIDO DE REFRIGERACION

Utilizar un anticongelante/líquido de refrigeración

adecuado para radiadores de aluminio, mezclado

exclusivamente con agua destilada con la propor-

ción del 50%.

AGUA PARA LA MEZCLA

Utilizar exclusivamente agua destilada.

Otros tipos de agua pueden corroer u obturar el ra-

diador de aluminio.

ANTICONGELANTE/LIQUIDO DE

REGFRIGERACION

El líquido de refrigeración tiene la función de im-

pedir la corrosión y la oxidación, tanto como el an-

ticongelante.

Por éso, tiene que usarse de manera permanente

aunque la temperatura no descienda hasta el pun-

to de congelación.

CAPACIDAD DEL CIRCUITO DE

REFRIGERACION

La cantidad total de la mezcla agua/liquido de refri-

geración es de 1,9 l.

ADVERTENCIA:

La mezcla anticongelante/líquido de refrigeración

no tiene que superar el 60%. Una mezcla que su-

pere este valor disminuye su propia eficacia. Si la

relación de la mezcla anticongelante/líquido de

refrigeración es inferior al 50%, las propiedades de

antioxidación disminuyen notablemente Verifi-

quen que la mezcla de la solución sea al 50%, aun-

que la temperatura ambiente no descienda por de-

bajo del punto de congelación.

GENERAL INFORMATION

1 - 6INFORMACIONES GENERALES

BREAKING-IN PROCEDURES

During manufacture only the best possible ma-

terials are used and all machined parts are finish-

ed to a very high standard, but it is still necessary

to allow the moving parts to "BREAK-IN" before

subjecting the engine to maximum stresses. The

future performance and reliability of the engine

depends on the care and restraint exercised during

its early life.

The general rules are as follows:

●

Do not exceed these engine speeds:

NORMAS PARA EL RODAJE

Para esta motocicleta se han utilizado los mejores

materiales actualmente a disposición y todas las

piezas han sido acabadas con una precisión muy

elevada, pero de todas formas, es necesario que

las piezas en movimiento se " AJUSTEN" antes de

que podamos pedir al motor sus máximas presta-

ciones. Las prestaciones futuras y la duración del

motor dependen del cuidado y de las precauciones

que se tienen durante el primer periodo de uso.

Las normas generales son las siguientes:

●

No hay que superar estos límites de revolucio-

nes del motor:

Initial 800 km below 6.000 rpm

Up to 1.600 km below 9.000 rpm

Over 1.600 km below 12.000 rpm

●

Una vez alcanzados los 1.600 kms, se puede

utilizar el motor al máximo de sus prestacio-

nes. De todas maneras, no hay que superar

nunca las 12.000 rpm.

●

Upon reaching an odometer reading of 1.600

km you can subject the motorcycle to full

throttle operation.

However, do not exceed 12.000 rpm at any

time.

Primeros 800 kms menos de 6.000 rpm

Hasta 1.600 kms menos de 9.000 rpm

Después de 1.600 kms menos de 12.000 rpm

GENERAL INFORMATION

1 - 8INFORMACIONES GENERALES

CYLINDER IDENTIFICATION

The two cylinders of this engine are identified as

Left and Right cylinder, as shown in the photo-

graph (as viewed by the rider on the seat).

IDENTIFICACION DE LOS CILINDROS

Los dos cilindros del motor se identifican con L pa-

ra el cilindro izquierdo y R para el derecho (vistos

por el conductor desde el sillín), como se ilustra.

PRECAUTIONS AND GENERAL

INSTRUCTIONS

Observe the following items without fail when

servicing, disassembling and reassembling the

motorcycle.

❑

Do not run the engine indoors with little or no

ventilation.

❑

Be sure to replace packings, gaskets, circlips,

O-rings (OR) and cotter pins with new ones.

CAUTION:

Never reuse a circlip. After a circlip has been

removed from a shaft, it should be discarded and a

new circlip must be installed.

When installing a new circlip, care must be taken

not to expand the end gap larger than required to

slip the circlip over the shaft.

After installing a circlip, always ensure that it is

completely seated in its groove and securely

fitted.

❑

Tighten cylinder head and case bolts and nuts

to the specified tightening torque beginning

with larger diameter and ending with smaller

diameter, and from inside to outside diagonal-

ly.

❑

Use special tools where specified.

❑

Use genuine parts and recommended oils.

❑

When 2 or more persons work together, pay

attention to the safety of each other.

❑

After the reassembly, check parts for tightness

and operation.

❑

Treat gasoline, which is extremely flammable

and highly explosive, with greatest care. Never

use gasoline as a cleaning solvent.

PRECAUCIONES E INFORMACIONES

GENERALES

Cuando se realiza le reparación, el desmontaje y el

montaje de la motocicleta, hay que atenerse a las

recomendaciones siguientes:

❑

No hay que dejar en marcha el motor en luga-

res cerrados o poco ventilados.

❑

Hay que substituir siempre las juntas, retenes,

los anillos elásticos, los anillos tóricos (OR) y

las clavijas con otros nuevos.

ADVERTENCIA:

No hay que re-utilizar nunca un anillo elástico.

Cuando se desmonta de un eje hay que tirarlo y

substituirlo con uno nuevo.

Cuando se monta un anillo elástico nuevo, hay

que tener cuidado en separar sus extremidades lo

mínimamente necesario para introducirlo en el

eje.

Después del montaje de un anillo elástico, hay que

verificar siempre que esté bien encajado en su

alojamiento.

❑

Apretar los tornillos y las tuercas de la culata y

del cárter al par de apriete establecido, empe-

zando por los de diámetro mayor y acabando

por los de diámetro menor, procediendo de

manera diagonal, desde el interior hacia el ex-

terior.

❑

Usar las herramientas especiales para cada

ocasión.

❑

Usar solamente piezas de recambio originales

y lubricantes recomendados.

❑

Cuando dos o más personas trabajan al mismo

tiempo, hay que prestar atención a la seguri-

dad de cada una de ellas.

❑

Después del remontaje, hay que verificar el

apriete y el funcionamiento de las piezas.

❑

Manejar la gasolina, que es muy inflamable y

explosiva, con mucho cuidado. No utilizar nun-

ca gasolina como disolvente para la limpieza

de la motocicleta.

GENERAL INFORMATION

1 - 10INFORMACIONES GENERALES

WARNING, CAUTION and

NOTE

are included in

this manual occasionally, describing the following

contents:

WARNING:

The personal safety of the rider or bystanders may

be involved. Disregarding this information could

result in personal injury.

CAUTION:

These instructions point out special service

procedures or precautions that must be followed

to avoid damaging the machine.

NOTE:

This provides special information to make

maintenance easier or important instructions clea-

rer.

En este manual, todos los textos que estén antece-

didos por las palabras ATENCION, ADVERTENCIA

y

NOTA

, tienen el significado siguiente:

ATENCION:

La seguridad personal del piloto y de las personas

presentes puede estar en peligro. Si no se respe-

tan las informaciones indicadas, se pueden origi-

nar lesiones personales.

ADVERTENCIA:

Las instrucciones indicadas describen los procedi-

mientos o las precauciones que hay que adoptar

para evitar daños en la motocicleta.

NOTA:

Las informaciones facilitan las operaciones de

mantenimiento o permiten una comprensión

mejor de las instrucciones más importantes.

GENERAL INFORMATION

1 - 12INFORMACIONES GENERALES

REPLACEMENT PARTS

When you replace any parts, use only genuine

APRILIA replacement parts. Genuine APRILIA

parts are high quality parts which are designed

and built specifically for APRILIA vehicles.

CAUTION:

The use of spare parts that are not APRILIA origi-

nals may cause problems of performance and

even damage.

TECHNICAL SPECIFICATIONS

NOTE:

Technical specifications may vary without prior

warning.

SIZES AND WEIGHTS

Max length ................................................1.980 mm

Max width ...................................................690 mm

Max height (front cowling).......................1.090 mm

Height (seat)................................................ 810 mm

Wheelbase ................................................1.370 mm

Min. ground clearance.................................135 mm

Steering diameter.................................... 4.090 mm

Weight without fuel and oil............................141 kg

Max load

(driver+passenger+luggage).........................160 kg

Seats .......................................................................2

ENGINE

Type........... 2V 90° cylinders, 2-stroke with lamella

suction and exhaust valve.

Separate lubrication with

variable automatic mixer

(0,9 ÷ 2%). Liquid cooling.

N° cylinders (V 90°) ................................................ 2

Total displacement ........................................ 249 cc

Bore x stroke ......................................56 x 50,6 mm

Compression ratio ..............................12,00 ± 0,7 : 1

Starting ...................................................... kick-start

Carburettors ............................ 2 MIKUNI TM 34 SS

Air filter ............... with polyurethane filter element

Lubrication system ...................................oil pump

with separate circuit

Cooling system ............................ liquid with pump

PIEZAS DE REPUESTO

En caso de substituciones, utilizar solamente pie-

zas de repuesto originales APRILIA. Las piezas de

repuesto originales APRILIA son de alta calidad y

han sido creadas y construídas especialmente pa-

ra las motocicletas APRILIA.

ADVERTENCIA:

El uso de piezas de repuesto no originales APRILIA

puede causar problemas en las prestaciones o

daños.

CARACTERISTICAS TECNICAS

NOTA:

Las características técnicas pueden variar sin aviso

previo.

DIMENSIONES Y PESOS

Longitud máxima .................................... 1.980 mm

Anchura máxima ........................................ 690 mm

Altura máxima en la cúpula .................... 1.090 mm

Altura en el sillín ......................................... 810 mm

Distancia entre ejes ................................. 1.370 mm

Altura libre mínima desde el suelo ........... 135 mm

Diámetro de giro ..................................... 4.090 mm

Peso en seco .................................................. 141 kg

Carga máxima de la motocicleta

(piloto + pasajero + equipaje) ....................... 160 kg

Número de plazas .................................................. 2

MOTOR

Tipo .............. Bicilídrico en V de 90°, 2 tiempos con

aspiración laminar y válvula en el

escape. Lubricación separada con

mezclador automático con capaci-

dad variable (0,9 ÷ 2%). Refrigera-

ción con líquido.

Número de cilindros (en V de 90°) ........................ 2

Cilindrada total ............................................ 249 cm

3

Diámetro interior y carrera ................ 56 x 50,6 mm

Relación de compresión ................... 12,00 ± 0,7 : 1

Arranque ...................................................... a pedal

Carburadores ...................... n° 2 MIKUNI TM 34 SS

Filtro aire ... con elemento filtrante de poliruretano

Sistema de lubricación ........ bomba del aceite con

circuito separado

Sistema de refrigeración .... de líquido con bomba

GENERAL INFORMATION

1 - 14INFORMACIONES GENERALES

TRANSMISSION

Clutch .................................. oil bath, multiple-disc,

with lever control on handlebars

Gear box.................................. 6-speed, direct drive

Gear change ........................ with pedal (L), 1st low,

other 5 high

Primary reduction..................... Z = 23/59 (1 : 2,565)

Secondary reduction (chain).... Z = 14/42 (1 : 3,000)

Total ratio (engine/wheel) ..........................1 : 6,464

Gear ratios............................1st-Z = 11/27 (1 : 2,454)

2nd-Z = 16/26 (1 : 1,625)

3rd-Z = 21/17 (1 : 1,235)

4th-Z = 22/23 (1 : 1,045)

5th-Z = 24/22 (1 : 0,916)

6th-Z = 25/21 (1 : 0,840)

Chain ............................................. sealed, jointless,

DID model 520 V6

REFUELLING

Fuel tank capacity

(including reserve)............................................16,5 l

Reserve............................................................... 3,5 l

Type of fuel.............. lead-free petrol R.O.N. min 95

Fork oil ......................420 cc (left tube with spring);

the right tube with hydraulic brake has to be

filled up to 6 cm from edge (with inner tube fully

compressed and cartridge fitted)

Gear oil ............................................................... 0,7 l

Oil mixer (reserve included)...............................1,6 l

Oil mixer reserve................................................ 0,6 l

Coolant .........................1,9 l (0,95 l distilled water +

0,95 l coolant)

CHASSIS

Type..................................... double-beam with cast

...........................elements and stamped steel sheet

Drive inclination angle .................................. 25°30'

Forward stroke ........................................... 102 mm

Front suspension .............adjustable telehydraulic

fork with helical spring

and upside-down tubes,

travel 120 mm

Rear suspension ............................ rocker arm with

adjustable hydraulic

single shock absorber,

wheel travel 130 mm

Front brake ...................... twin disc Ø 298 mm with

hydraulic circuit

Rear brake ................................ Ø 220 mm disc with

hydraulic circuit

Rims (light alloy) ........................... front: 3.00" x 17"

rear: 4.50" x 17"

Front tyre..............................................110/70 ZR17"

Rear tyre...........................................150/60 ZR17" or

160/60 ZR17"

Inflation pressure (cold) ...................... front 1,9 bar

rear 2,2 bar

TRANSMISION

Embrague ................................ de discos múltiples

en baño de aceite con

mando de palanca en el manillar

Cambio .................. de 6 marchas siempre de toma

Accionamiento

del cambio ............. con pedal en el lado izquierdo,

la primera hacia abajo, las otras

5 marchas hacia arriba.

Reducción primaria .................. Z = 23/59 (1 : 2,565)

Reducción secundaria

(de cadena) ............................... Z = 14/42 (1 : 3,000)

Relación total (motor/rueda) ..................... 1 : 6,464

Relaciones del cambio ........1ª - Z = 11/27 (1 : 2,454)

2ª - Z = 16/26 (1 : 1,625)

3ª - Z = 21/17 (1 : 1,235)

4ª - Z = 22/23 (1 : 1,045)

5ª - Z = 24/22 (1 : 0,916)

6ª - Z = 25/21 (1 : 0,840)

Cadena ......................................... sellada, sin junta

marca DID modelo 520 V6

REPOSTAJES

Capacidad del depósito del combustible

(incluída la reserva) ......................................... 16,5 l

Reserva de combustible ................................... 3,5 l

Tipo de combustible ............... gasolina sin plomo,

número de octanos (R.ON.) mín. 95

Aceite de la horquilla .......420 cm

3

(barra jequierda

con muelle); la barra derecha con freno

hidraùlico debe ser 6 cm de borde llena

da hasta unos (con barra completamente

compirmida y cartucho accionado)

Aceite del cambio .............................................. 0,7 l

Aceite del mezclador (incluído la reserva) ....... 1,6 l

Reserva de aceite de mezcla ............................. 0,6 l

Líquido de refrigeración ............... 1,9 l (0,95 l agua

destilada + 0,95 l líquido refrigerante)

CHASIS

Tipo ................................ bilarguero con elementos

fundidos de chapa estampada

Angulo de inclinación de la dirección ......... 25° 30’

Lanzamiento ............................................... 102 mm

Suspensión delantera .............horquilla hidráulica

con muella helicoidal y

barras invertidas, regulable,

carrera 120 mmm

Suspensión trasera ............ horquilla oscilante con

monoamortiguador hidráulico

regulable, carrera de la rueda 130 mm

Freno delantero ............ de doble disco D. 298 mm,

con circuito hidráulico

Freno trasero...........................de disco D. 220 mm,

con circuito hidráulico

Llantas (de aleación ligera).. delantera: 3.00” x 17”

trasera: 4.50” x 17”

Neumático delantero ......................... 110/70 ZR17”

Neumático trasero .................. 150/60 ZR17” o bien

160/60 ZR17”

Presión de hinchado (en frío) ...... delantera 1,9 bar

trasera 2,2 bar

GENERAL INFORMATION

1 - 16INFORMACIONES GENERALES

IGNITION

Type .................................................................... CDI

Advance ......................... 14 ° B.T.D.C. at 1.300 rpm

Standard spark plug ......................... NGK BR9ECM

Spark plug with lower

thermal degree ................................. NGK BR8ECM

Spark plug with higher

thermal degree ............................... NGK BR10ECM

Gap between spark plug electrodes... 0,7 ÷ 0,8 mm

Idle speed ........................................1.300 ± 150 rpm

ELECTRIC SYSTEM

Battery.......................................................12V – 4Ah

Fuses .................................................. 20 – 15 – 7,5A

Generator ............................................... 12V –180W

Lamp

Dipped beam .................................12V – 55W H1

High beam .....................................12V – 55W H3

Parking light ..........................................12V – 5W

Turn indicators....................................12V – 10W

Rear parking/brake ..........................12V – 5/21W

Numberplate light ................................12V – 5W

Tachometer light ..................................12V – 2W

Rev counter lighting .............................12V – 2W

Multifunction computer

display lighting .....................................12V – 2W

Warning lights

Neutral...................................................12V – 2W

High beam ............................................12V – 2W

Parking light .......................................12V – 1,2W

Turn indicators .....................................12V – 2W

Oil mixer level ....................................... Red LED

ENCENDIDO

Tipo ..................................................................... CDI

Avance del encendido ............ 14° antes del P.M.S.

a 1.300 rpm

Bujía standard .................................. NGK BR9ECM

Bujía con grado térmico

inferior .............................................. NGK BR8ECM

Bujía con grado térmico

superior ........................................... NGK BR10ECM

Distancia entre los

electrodos bujía .................................. 0,7 ÷ 0,8 mm

Régimen del motor

al ralentí ......................................... 1.300 ± 150 rpm

INSTALACION ELECTRICA

Batería ...................................................... 12V – 4Ah

Fusibles ............................................... 20 –15 – 7,5A

Generador ............................................. 12V – 180W

Lámparas

De cruce ........................................ 12V – 55W H1

De carretera .................................. 12V – 55W H3

Posición ............................................... 12V – 5W

Indicadores de dirección ................... 12V – 10W

Posición/freno trasero .................... 12V – 5/21W

Iluminación de la matricula ................ 12V – 5W

Iluminación velocímetro ..................... 12V – 2W

Iluminación cuentarevoluciones ........ 12V – 2W

Iluminación display ordenador

multifunción ..........................................12V - 2W

Testigos

Punto muerto ....................................... 12V – 2W

De carretera ......................................... 12V – 2W

De posición ....................................... 12V – 1,2W

Indicadores de dirección ..................... 12V – 2W

Nivel del aceite del mezclador .... Diodo led rojo

2

OPERAZIONI DI MANUTENZIONE

PERIODICA E DI MESSA A PUNTO

PERIODIC MAINTENANCE AND

TUNE-UP PROCEDURES

OPERACIONES DE MANTENIMIENTO

PERIODICO Y DE PUESTA A PUNTO

INDICE

PLAN DE MANTENIMIENTO

PERIODICO ............................... 2-5

PUNTOS A LUBRICAR ............. 2-6

OPERACIONES DE

MANTENIMIENTO Y

DE PUESTA A PUNTO ............. 2-8

BATERIA ...................................2-8

PERNOS Y TUERCAS

DEL MOTOR ............................. 2-8

TUERCAS DE LA CULATA ....... 2-8

TUERCAS DE LOS

COLECTORES DE ESCAPE .... 2-10

CULATA, CILINDRO Y

LUMBRERA DE ESCAPE ....... 2-10

FILTRO DE AIRE ..................... 2-10

BUJÍAS ................................... 2-12

CARBURADORES...................2-16

CABLE DEL ACELERADOR .... 2-16

REGULACION DE RALENTÍ ... 2-18

CABLE DEL STARTER ............ 2-18

TUBOS DEL COMBUSTIBLE . 2-18

BOMBA DEL MEZCALDOR ... 2-20

EMBRAGUE ........................... 2-22

ACEITE DEL CAMBIO ............ 2-22

SISTEMA DE

REFRIGERACION ................... 2-24

CADENA DE TRANSMISION . 2-26

FRENOS.................................. 2-30

NEUMATICOS ........................ 2-36

SILENCIADORES TUBOS

DE ESCAPE ............................ 2-36

DIRECCION ............................ 2-38

HORQUILLA............................2-38

SUSPENSION TRASERA ....... 2-38

APRIETE DE TORNILLOS

Y TUERCAS DEL CHASIS ...... 2-41

OPERACIONES DE MANTENIMIENTO

PERIODICO Y DE PUESTA A PUNTO

CONTENTS

PERIODIC MAINTENANCE

SCHEDULE ............................... 2-3

LUBRICATION POINTS ............ 2-4

MAINTENANCE AND

TUNE-UP PROCEDURES ......... 2-8

BATTERY ..................................2-8

ENGINE BOLTS AND NUTS .... 2-8

CYLINDER HEAD NUTS .......... 2-8

EXHAUST MANIFOLD NUTS . 2-10

CYLINDER HEAD, CYLINDER

AND MUFFLER ...................... 2-10

AIR FILTER .............................. 2-10

SPARK PLUGS ....................... 2-12

CARBURETTORS ................... 2-16

THROTTLE CABLE.................. 2-16

IDLE SPEED ADJUSTMENT .. 2-18

CHOKE CABLE........................ 2-18

FUEL HOSES .......................... 2-18

MIXER PUMP ......................... 2-20

CLUTCH ................................. 2-22

GEAR OIL ............................... 2-22

COOLING SYSTEM ............... 2-24

DRIVE CHAIN ......................... 2-26

BRAKES ................................. 2-30

TYRES..................................... 2-36

EXHAUST PIPE

SILENCERS ............................ 2-36

STEERING .............................. 2-38

FRONT FORK ......................... 2-38

REAR SUSPENSION .............. 2-38

CHASSIS BOLTS AND

NUTS TIGHTENING .............. 2-40

PERIODIC MAINTENANCE AND

TUNE-UP PROCEDURES

2

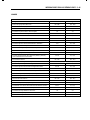

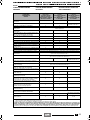

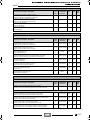

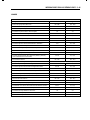

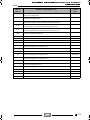

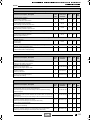

PERIODIC MAINTENANCE SCHEDULE

The chart below lists the recommended intervals for all the required periodic service work necessary to

keep the motorcycle operating at peak performance and economy. Mileages are expressed in terms of kilo-

meters.

PERIODIC MAINTENANCE CHART

2 - 3 PERIODIC MAINTENANCE AND TUNE-UP PROCEDURES

Checking operations

After running-in Every 4.000 km Every 8.000 km

(1.000 km or 4 months) or 8 months or 16 months

Battery fluid level C C

Spark plugs P P every 6.000 km: S

Carburettors C P

Drive chain C every 1.000 km: P/every 4.000 km: C

Wheels centering C

Steering bearings and steering C C

Wheel bearings C

Air filter P every 12.000 km: S

Clutch play R R

Braking systems C C

Cooling system C C

Lighting system C C

Coolant every 2 years: S

Brake fluid every year: S

Mixer oil level every 500 km: C

Front fork oil every 12.000 km: S

Transmission oil S C every 12.000 km: S

Mixer pump and air bleeding R R

Tyres inflation pressure every mounth: R

Minimum rpm R R

Fuel tap C C

Nut, bolt, screw tightening C C

Suspensions and attitude C C

Brake fluid drain C

Drive chain tension and lubrication every 500 km: C

Fuel pipes C every 4 years: S

Pistons and rings every 8.000 km: C/every16.000 km: S

Exhaust pipe silencers P P

Kick starter pivot every 8.000 km: C (water-repellent grease)

C = check, clean, adjust, lubricate or replace as necessary

P = clean S = replace R = adjust

Carry out the maintenance operations more frequently if you use the motorcycle in rainy and dusty areas or on

uneven roads.

Remember:

1 mi = 1,6 km

1 km = 0,625 mi

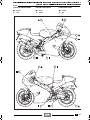

PERIODIC MAINTENANCE AND TUNE-UP PROCEDURESM2 - 4

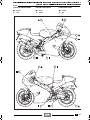

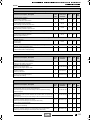

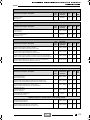

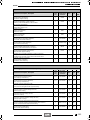

LUBRICATION POINTS

Proper lubrication is important for smooth operation and long life of each working part of the motorcycle.

NOTE:

●

Before lubricating each part, clean off any rusty spots and wipe off any grease, oil, dirt or grime.

●

Lubricate exposed parts which are subject to rust, with motor oil or grease.

Exhaust valves

control cable

Brake lever holder

Throttle

cable

Throttle

grip

Rear brake link pivots

G

O

Grease

Oil

O

O

O

G

G

G

O

G

O

Clutch lever holder

G

Swingarm pivot

G

O

Speedometer

cable

Speedometer

gearbox

G

Gearshifting

link pivots

Side stand

pivot

Drive

chain

Steering

stem bearing

G

Kick starter pivot

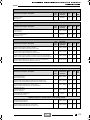

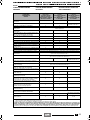

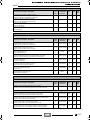

PLAN DE MANTENIMIENTO PERIODICO

El plan de mantenimiento indicado más adelante, indica los espacios de tiempo recomendados, necesarios

para las operaciones de mantenimiento periódico para mantener la motocicleta en las mejores condiciones

de funcionamiento y de economía de uso. Las distancias están expresadas en kilómetros.

ESQUEMA DE MANTENIMIENTO PERIODICO

2 - 5MOPERACIONES DE MANTENIMIENTO PERIODICO Y DE PUESTA A PUNTO

Operaciones de control

Final del rodaje Cada 4.000 kms Cada 8.000 kms

(1.000 kms o 4 meses) o 8 meses o 16 meses

Batería - nivel del líquido C C

Bujías P P cada 6.000 kms: S

Carburadores C P

Cadena C cada 1.000 kms: P/cada 4.000 kms: C

Centrado de las ruedas C

Cojinetes de dirección y dirección C C

Cojinetes de las ruedas C

Filtro de aire P cada 12.000 kms: S

Juego del embrague R R

Sistemas de frenos C C

Sistema de refrigeración C C

Sistema de luces C C

Líquido de refrigeración cada dos años: S

Líquido de frenos cada año: S

Nivel del aceite del mezclador cada 500 kms: C

Aceite de la horquilla cada 12.000 kms: S

Aceite del cambio S C cada 12.000 kms: S

Bomba del mezclador y purga de aire R R

Presión neumáticos cada mes: R

Ralentí R R

Grifo del combustible C C

Apriete de tuercas C C

Suspensiones y equilibrado C C

Purgación del líquido de los frenos C

Tensión y lubricación de la cadena cada 500 kms: C

Tubos del combustible C cada 4 años: S

Pistones y segmentos cada 8.000 kms: C/cada 16.000 kms: S

Silenciadores tubos de escape P P

Perno pedal de arranque cada 8.000 kms: C (con grasa hidrorrepelente)

C = controlar y limpiar, regular, lubricar o substituir si es necesario

P = limpiar S = substituir R = regular

Realizar las operaciones de mantenimiento con mayor frecuencia, si la motocicleta se utiliza en zonas lluviosas, con

mucho polvo o en recorridos muy accidentados.

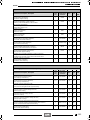

2 - 6

PUNTOS A LUBRICAR

Una lubricación correcta es muy importante para un buen funcionamiento y para una larga duración de las

partes que están en movimiento de la motocicleta.

NOTA:

●

Antes de lubricar, limpiar completamente todas las partes que tengan puntos de oxidación, quitar toda

la grasa, la suciedad y el polvo.

●

Las partes que están muy expuestas a la oxidación, tienen que ser lubricadas con aceite del motor o

grasa.

Cable accionamiento

válvulas en el escape

Perno palanca freno

Cable

acelerador

Puño

acelerador

G

O

Grasa

Aceite

O

O

O

G

G

G

O

G

O

Pernos palanca

embrague

G

Perno horquilla trasera

G

O

Cable taquímetro

Toma taquímetro

G

Pernos

palanca cambio

Perno

caballete

Cadena de

transmisión

Cojinetes

dirección

OPERACIONES DE MANTENIMIENTO PERIODICO Y DE PUESTA A PUNTO

Pernos pedal freno

G

Perno pedal de arranque

●

Quitar el sillín del piloto.

●

Controlar con el tester portátil la tensión de la

batería. Si la tensión es inferior a 12,0V, la ba-

tería tiene que ser recargada.

Tensión de la batería: superior a 12,0V

●

Desconectar los cables 0–0 y 0+0 de la batería,

quitar el elástico y extraer la batería de su

alojamiento.

ADVERTENCIA:

Para el mantenimiento de la batería hay que hacer

referencia al capítulo "INSTALACION ELECTRI-

CA".

NOTA:

La tensión de la batería se puede detectar con el

ordenador multifunción instalado en la motocicle-

ta (veáse el libro de Uso y Mantenimiento).

2 - 8

MAINTENANCE AND TUNE-UP

PROCEDURES

This section describes the service procedures for

the main section of periodic maintenance.

●

Remove the driving seat.

●

Check the battery voltage with a pocket tester.

If the voltage reading is below 12,0V, this

battery needs recharging.

Battery voltage: above 12,0V

●

Remove the battery 0–0and 0+0 lead wires and

the elastic and extract the battery from the fra-

me.

CAUTION:

Read the "ELECTRICAL SYSTEM", for servicing

the battery.

NOTE:

It is possible to check battery voltage using the

multifunction computer installed on the cycle (see

Owner's Manual).

CYLINDER HEAD NUTS

●

Remove the lower fairings.

●

First loosen nuts by 1/4 turn and tighten the

cylinder nuts to the specified torque in ascen-

ding numerical order as shown in the illustra-

tion.

Nut tightening torque: 23 – 27 Nm (2,3 – 2,7 kgm)

OPERACIONES DE MANTENIMIENTO

Y DE PUESTA A PUNTO

Esta sección describe las modalidades de inter-

vención para las principales partes del manteni-

miento periódico.

BATTERY

ENGINE BOLTS AND NUTS

Inspect at initially 1.000 km (or 4 months)

and every 4.000 km (or 8 months).

Tighten at initially 1.000 km (or 4 months)

and every 4.000 km (or 8 months).

PERIODIC MAINTENANCE AND

TUNE-UP PROCEDURES

OPERACIONES DE MANTENIMIENTO

PERIODICO Y DE PUESTA A PUNTO

BATERIA

Verificar después de los primeros 1.000

kms (o 4 meses) y después cada 4.000 kms

(o 8 meses).

PERNOS Y TUERCAS DEL MOTOR

Apretar después de los primeros 1.000 kms

(o 4 meses) y después cada 4.000 kms (o 8

meses).

TUERCAS DE LA CULATA

●

Desmontar el carenado inferior.

●

Apretar las tuercas inicialmente 1/4 de vuelta y

sucesivamente al par establecido, siguiendo

un orden creciente de los números, como se

ilustra en la figura.

Par de apriete de las tuercas:

23 - 27 Nm (2,3 - 2,7 kgm)

●

Quitar el sillín del piloto.

●

Quitar el depósito del combustible.

●

Quitar la tapa de la caja del filtro, desenroscan-

do los 8 tornillos.

●

Extraer el elemento filtrante y la redecilla.

●

Lavar 010 el elemento filtrante con disolventes

adecuados limpios, no inflamables o con alto

índice de volatilidad, y secarlo 020 con cuida-

do.

●

Aplicar 030 sobre toda la superficie un aceite

para filtros, escurrirlo bien 040 para eliminar el

aceite excesivo. El elemento filtrante debe

estar bien impregnado, pero no tiene que go-

tear.

●

Volver a poner el elemento filtrante en su aloja-

miento con la redecilla y volver a montar la ta-

pa de la caja del filtro.

PERIODIC MAINTENANCE AND

TUNE-UP PROCEDURES

2 - 10

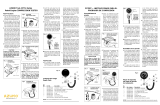

EXHAUST MANIFOLD NUTS

●

Tighten the exhaust pipe nuts to the specified

torque.

Tightening torque: 18 – 28 Nm (1,8 – 2,8 kgm)

●

Remove the driving seat.

●

Remove the fuel tank.

●

Remove the filter case cover, loosening the 8

screws.

●

Remove the air filter element and the grid.

●

Wash 010 air filter element with suitable clean

solvents, non-inflammable and with a low vo-

latility level, and then allow to dry 020 throrou-

ghly.

●

Apply 030 a filter oil all over the surface, then

wring 040 to eliminate all excess oil. The filter

element must be well soaked but must not

drip.

●

Replace the filter element in its housing with

the grid and reassemble the filter case cover.

AIR FILTER

●

Carbon deposits in the combustion chamber of

the cylinder head and at the piston crown will

raise the compression ratio and may cause

preignition or overheating.

●

Carbon deposited at the exhaust port of the

cylinder will prevent the flow of exhaust gas,

reducing the output. Remove carbon deposits

periodically.

CYLINDER HEAD, CYLINDER AND

MUFFLER

TUERCAS DE LOS COLECTORES DE ESCAPE

●

Apretar las tuercas de los colectores de escape

al par establecido.

Par de apriete: 18 – 28 Nm (1,8 – 2,8 kgm)

Clean every 6.000 km (or 12 months).

Clean every 4.000 km. Change every 12.000

km.

OPERACIONES DE MANTENIMIENTO

PERIODICO Y DE PUESTA A PUNTO

CULATA, CILINDRO Y LUMBRERA DE

ESCAPE

Limpiar las incrustaciones cada 6.000 kms

(o 12 meses).

●

Los depósitos carbonosos en las cámaras de

combustión de las culatas y de las cabezas de

los pistones aumentan la relación de compre-

sión y pueden causar autoencendidos y reca-

lentamientos.

●

Los depósitos carbonosos acumulados en las

lumbreras de descarga impiden la salida de los

gases de escape, causando una pérdida de po-

tencia. Deben ser eliminados con regularidad.

FILTRO DEL AIRE

Limpiar cada 4.000 kms. Substituir cada

12.000 kms.

2 - 12

CAUTION:

●

Before and during the cleaning operation,

inspect the element for tears. A torn element

must be replaced.

●

Be sure to position the element snugly and

correctly, so that no incoming air will bypass

it. Remember, rapid wear of piston rings and

cylinder bore is often caused by a defective or

poorly fitted element.

CAUTION:

If driving under dusty conditions, clean the air

cleaner element more frequently. The surest way

to accelerate engine wear is to use the engine

without the element or to use a ruptured element.

Make sure that the air cleaner is in good condition

at all times. Life of the engine depends largely on

this component!

ADVERTENCIA:

●

Antes y durante las operaciones de limpieza

del elemento filtrante, hay que verificar que no

hayan desgarraduras. En caso contrario, sub-

stituir el elemento filtrante.

●

Cercionarse de que el elemento filtrante esté

colocado correctamente, de manera que no

deje pasar el aire no filtrado. No olvidar que el

desgaste precoz de los segmentos de los pisto-

nes y de los cilindros suele estar causado por un

elemento filtrante defectuoso o mal colocado.

ADVERTENCIA:

Si se utiliza la motocicleta en zonas muy polvo-

rientas, limpiar el elemento filtrante con más fre-

cuencia. El empleo della motocicleta sin el ele-

mento filtrante o con uno que esté dañado, au-

menta de manera muy notable el desgaste del

motor. Hay que cercionarse de que el elemento fil-

trante esté siempre en perfectas condiciones.¡ La

duración del motor depende en gran medida de

esta pieza!

SPARK PLUGS

Inspect at initially 1.000 km (or 4 months)

and replace every 6.000 km.

●

Remove the driving seat.

●

Remove the fuel tank.

●

Take off the spark plug caps.

●

Remove the spark plugs.

The plug gap is adjusted to 0,7 – 0,8 mm. The gap

is correclty adjusted using a thickness gauge.

When carbon is deposited on the spark plug, re-

move the carbon with a spark plug cleaning machi-

ne or by carefully using a tool with a pointed end.

If electrodes ar extremely worn or burnt, replace

the plug. Also replace the plug if it has a broken in-

sulator, damaged thread etc.

PERIODIC MAINTENANCE AND

TUNE-UP PROCEDURES

OPERACIONES DE MANTENIMIENTO

PERIODICO Y PUESTA A PUNTO

BUJIAS

Verificar después de los primeros 1.000 kms

(o 4 meses) y substituir sucesivamente ca-

da 6.000 kms.

●

Sacar el sillín del piloto.

●

Sacar el depósito del combustible.

●

Sacar las pipas de las bujías.

●

Desmontar las bujías.

La distancia entre los electrodos de la bujía tiene

que ser de 0,7 – 0,8 mm. Controlar la distancia con

una galga para los espesores. Si la bujía tiene

depósitos carbonosos, eliminarlos con una máqui-

na especial para la limpieza o utilizando una herra-

mienta con punta, con gran cuidado. Si los electro-

dos están muy desgastados o quemados, substi-

tuir la bujía. Substituir la bujía si el aislante se rom-

pe, si se daña la rosca, etc.

2 - 14

NGK BR9ECM listed in the table should be used as

the standard plug.

However, the heat range of the plug should be se-

lected to meet the requirements of speed, actual

load, fuel etc.

If the plugs need to be replaced, it is recommended

that the standard plugs listed in the table be selec-

ted.

Remove the plugs and inspect the insulators. Pro-

per heat range would be indicated if both insula-

tors were light brown in colour. If they are blacke-

ned by carbon, they should be replaced by a hot ty-

pe BR8ECM if baked white, by a cold type

BR10ECM.

Plugs with high heat range number are used for

high speed running. These plugs are designed to

be sufficiently cooled to prevent overheating and

are called cold type plugs.

Recommended spark plug

Las bujías standard son las NGK BR9ECM como se

indica en el cuadro inferior.

De todas maneras, el grado térmico de las bujías

debe ser elegido en base a las condiciones de velo-

cidad, carga usual, combustible, etc.

Si se substituyen las bujías, se recomienda el em-

pleo de las bujías standard indicadas en el cuadro.

Desmontar las bujías y controlar el aislante. La

graduación térmica es correcta si ambos aislantes

son de color marrón claro. Si los aislantes resultan

un poco negros por los depósitos carbonosos, uti-

lizar bujías con un grado térmico inferior BR8ECM.

Si los aislantes se presentan blancos, substituir las

bujías con otras que tengan un grado térmico su-

perior BR10ECM. Las bujías con un grado térmico

muy elevado se usan para marchas de alta veloci-

dad. Están concebidas para tener un suficiente en-

friamiento y para prevenir el recalentamiento, se

denominan bujías de tipo "frío".

Bujías recomendadas

NOTE:

The "R" type spark plugs has a resistor located at

the center electrode to prevent radio noise.

CAUTION:

Confirm the thread size and reach when replacing

the plug. If the reach is too short, carbon will be

deposited on the thread portion of the plug hole

and engine damage may result.

PERIODIC MAINTENANCE AND

TUNE-UP PROCEDURES

OPERACIONES DE MANTENIMIENTO

PERIODICO Y DE PUESTA A PUNTO

NOTA:

Las bujías de tipo "R" tienen una resistencia en el

electrodo central para evitar radio interferencias.

ADVERTENCIA:

Cuando se substituyen las bujías, controlar el pa-

so y la longitud de la rosca. Si la rosca es demasia-

do corta, los depósitos carbonosos se sedimen-

tarán sobre la sede de la rosca, pudiendo, de esta

manera, dañar el motor.

NGK REMARKS

BR8ECM If the standard plug is apt to get

wet, replace with this plug. Hot

type.

BR9ECM Standard plug.

BR10ECM

If the standard plug is apt to overheat,

replace with this plug. Cold type.

NGK NOTAS

BR8ECM Si las bujías standard tienden a po-

nerse negras, substituirlas con las

de tipo “caliente”.

BR9ECM Bujías standard.

BR10ECM

Si las bujías standard tienden a reca-

lentarse o son blancas, substiuirlas

con las de tipo “frío”.

THROTTLE CABLE

ADJUSTMENT OF CONTROL PLAY

The throttle cable 010should be adjusted to have a

play 020of 0,5 - 1,0 mm at the entrance to the cable

splitting box. If the adjustment is necessary, adjust

the play in the following way:

●

Loosen the lock nut 030 and turn the adjuster

040 in or out to obtain the correct play 020 of

0,5 - 1,0 mm.

●

After adjusting the cable play, tighten the lock

nut 030 and re-check cable play.

CAUTION:

This adjustment could affect the oil pump control

cable play; so readjust the oil pump control cable

play if necessary.

ADJUSTMENT OF CARBURETTOR PLAY

The throttle cable should be adjusted to have a

play 010of 0,5 - 1,0 mm.

If the adjustment is necessary, adjust the play in

the following way:

●

Remove the driving seat.

●

Remove the fuel tank.

●

Loosen the lock nut 020 and turn the adjuster

030 in or out to obtain the correct play 010 of

0,5 - 1,0 mm.

●

After adjusting the play, tighten the lock nut

020.

CAUTION:

After the adjustment is completed, check that

handlebar movement does not raise the engine id-

le speed and that the throttle grip returns

smoothly and automatically.

2 - 16

CARBURETTORS CARBURADORES

Inspect at initially 1.000 km (or 4 months)

and every 4.000 km (or 8 months).

PERIODIC MAINTENANCE AND

TUNE-UP PROCEDURES

OPERACIONES DE MANTENIMIENTO

PERIODICO Y DE PUESTA A PUNTO

Verificar después de los primeros 1.000 kms

(o 4 meses) y sucesivamente cada 4.000

kms (o 8 meses).

CABLE DEL ACELERADOR

REGULACION DEL JUEGO EN EL MANDO

El cable del acelerador 010 tiene que ser regulado

de manera que haya un juego 020de 0,5 - 1,0 mm a

la entrada de la caja del desdoblador de los cables.

Si hay que regular el juego, proceder de la manera

siguiente:

●

Aflojar la controtuerca 030 y girar el regulador

040 en uno de los dos sentidos para obtener el

juego establecido 020 de 0,5 - 1,0 mm.

●

Después de haber regulado el juego del cable,

apretar la controtuerca 030 y volver a controlar

el juego.

ADVERTENCIA:

Esta regulación puede modificar el juego del cable

de la bomba del aceite: regular el juego del cable

de la bomba, si es necesario.

REGULACION DEL JUEGO EN EL

CARBURADOR

El cable del acelerador en el carburador tiene que

tener un juego 010 de 0,5 - 1,0 mm.

Si es necesario regular el juego, proceder de la

manera siguiente:

●

Sacar el sillín del piloto.

●

Desmontar el depósito del combustible.

●

Aflojar la controtuerca 020 y girar el regulador

030 en uno de los sentidos para obtener el jue-

go establecido 010 de 0,5 - 1,0 mm.

●

Después de la regulación, apretar la contro-

tuerca 020.

ADVERTENCIA:

Después de haber acabado la regulación, verificar

que los movimientos del manillar no modifiquen

el régimen mínimo del motor y que el puño de ga-

ses vuelva poco a poco y automáticamente a la

posición de reposo, cuando se suelta.

2 - 18

IDLE SPEED ADJUSTMENT

NOTE:

Make this adjustment when the engine is hot, after

checking that the throttle cable free play is correct

and holding the motorcycle in a vertical position.

●

Start up the engine and set its speed at

anywhere between 1.300 ± 150 rpm by turning

the knob on the left of the cycle rear the fuel tap

in both directions.

●

When adjusting, accelerate and decelerate re-

peatedly to verify the correct idle speed of the

engine.

Engine idle speed: 1.300 ± 150 rpm.

CHOKE CABLE

The choke cable should be adjusted so that lever

010 has an idle stroke 020 of 4 - 5 mm. If the adjust-

ment is necessary, adjust the play in the following

way:

●

Loosen the lock nut 030 and turn the adjuster

040 in or out to obtain the lever 010 idle stroke

prescribed.

●

After adjusting the play, tighten the lock nut

030 and re-check the lever play.

CAUTION:

After the adjustment is completed, check that the

handlebar movement does not raise the engine id-

le speed and that the throttle grip returns

smoothly and automatically.

REGULACION DE RALENTÍ

NOTA:

Realizar esta regulación con el motor caliente y

después de haber verificado que el juego del cable

del acelerador sea correcto y manteniendo la mo-

tocicleta en posición vertical.

●

Poner en marcha el motor y regular el régimen

entre los valores 1.300 ± 150 rpm, girando en

uno de los dos sentidos el puño situado en la

parte izquierda de la motocicleta cerca del

grifo del combustible.

●

Durante la regulación acelerar y decelerar va-

rias veces, para verificar el correcto ralentí del

motor.

Régimen mínimo del motor: 1.300 ± 150 rpm.

CABLE DEL STARTER

El cable del starter debe ser regulado de manera

que la palanca 010tenga un recorrido en vacio 020

de 4 - 5 mm. Si se necesita una regulación, proce-

der de la manera siguiente:

●

Aflojar la controtuerca 030 y girar el regulador

040 en uno de los dos sentidos para obtener el

recorrido en vacio prescrito de la palanca 010.

●

Después de la regulación, apretar la contro-

tuerca 030y volver a controlar el juego.

ADVERTENCIA:

Después de haber realizado la regulación, verifi-

car que los movimientos del manillar no influyan

en el régimen del motor y que el puño de gas vuel-

va poco a poco y automáticamente a la posición

de reposo, cuando se suelta.

FUEL HOSES

Inspect every 4.000 km (or 8 months).

Replace every 4 years.

PERIODIC MAINTENANCE AND

TUNE-UP PROCEDURES

OPERACIONES DE MANTENIMIENTO

PERIODICO Y DE PUESTA A PUNTO

TUBOS DEL COMBUSTIBLE

Controlar cada 4.000 kms (o 8 meses). Sub-

stituir cada 4 años.

1 Throttle valve

2 1/2 opening mark

3 1/2 opening mark

4 Reference mark on the pump body

5 Adjuster

6 Mixer pump

7 Full opening mark

8 Full close mark

La bomba del mezclador envía el aceite al motor.

La cantidad de aceite que se envía es regulada por

el número de revoluciones del motor y por la pa-

lanca de mando de la bomba, que a su vez está re-

gulada por la apertura del acelerador.

Controlar la bomba del mezclador en la manera in-

dicada más adelante, para estar seguros de que

funcione correctamente con todas las posiciones

de apertura del acelerador.

●

Sacar la tapa del piñon.

●

Sacar la tapa de inspección de la bomba.

●

Sacar la tapa de la caja del filtro de aire, el ele-

mento filtrante y la redecilla.

●

Girar progresivamente el puño de gas hasta

que el borde inferior 010 de las válvulas de los

carburadores esté alineado con las referencias

020 en el cuerpo de los carburadores.

Mantener el acelerador en esta posición.

●

Proceder con el dispositivo de regulación del

cable de la bomba del mezclador 050, de ma-

nera que la referencia 030 de la palanca de la

bomba corresponda a la señal 040 del cuerpo.

ADVERTENCIA:

La regulación del cable de la bomba del mezclador

debe realizarse después de haber regulado el ca-

ble del acelerador.

2 - 20

MIXER PUMP BOMBA DEL MEZCLADOR

PERIODIC MAINTENANCE AND

TUNE-UP PROCEDURES

Adjust at initially 1.000 km (or 4 months)

and every 8.000 km (or 16 months).

The engine oil is fed by the mixer pump to the en-

gine.

The amount of oil fed to it is regulated by engine

speed and the mixer pump control lever which is

controlled by the amount of throttle opening.

Check the mixer pump in the following manner to

confirm correct operation for all throttle valve ope-

ning positions.

●

Remove the sprocket cover.

●

Remove the mixer pump inspection cover.

●

Remove the air filter cap, air filter element and

grid.

●

Turn the throttle grip gradually and raise the

throttle valve 010 until the valve's lower end

aligns with the line 020 on the carburetor bore.

Hold the throttle in this position.

●

Adjust the mixer pump cable adjuster 050 so

that the line 030 on the pump lever aligns with

the notch line 040 on the body.

CAUTION:

Mixer pump cable adjustment must be done after

throttle cable adjustment.

OPERACIONES DE MANTENIMIENTO

PERIODICO Y DE PUESTA A PUNTO

Regular después de los primeros 1.000 kms

(o 4 meses) y sucesivamente cada 8.000

kms (o 16 meses).

1 Válvula del carburador

2 Referencia de mitad apertura

3 Referencia de mitad apertura

4 Señal de referencia en el cuerpo de la bomba

5 Dispositivo de regulación

6 Bomba del mezclador

7 Referencia de todo abierto

8 Referencia de todo cerrado

2 - 22

EMBRAGUE

PERIODIC MAINTENANCE AND

TUNE-UP PROCEDURES

Adjust at initially 1.000 km (or 4 months)

and every 4.000 km (or 8 months).

CLUTCH

●

Remove the right side fairing.

●

Loosen the ring nut 010 and turn the adjust nut

020 fully in on the clutch lever side.

●

Loosen the cable lock nut 030 on the motor, ti-

ghten the adjusting nut 040 to provide play in

the outer cable. Adjust the play of the cable

with adjusting nut 040 until play 0A0 of the

clutch lever is 2 - 3 mm.

Next, secure the lock nut.

Cable play 0A0: 2 - 3 mm

●

If the specified play can not be obtained with

adjusting nut 040, carry out the adjustment

using the adjusting nut 020 on the clutch lever

side.

GEAR OIL

Change at initially 1.000 km (or 4 months)

and every 12.000 km (or 24 months). Check

every 4.000 km (or 8 months).

After a long period of use, the gear oil will deterio-

rate and quicken the wear of sliding and inter-

locking surfaces. Replace the transmission oil pe-

riodically following the procedure below.

●

Remove the right side fairing.

●

Start the engine to warm up the oil, this will

facilitate draining of oil. Shut off the engine.

●

Unscrew the oil filler cap 010 and drain plug

020, and drain the oil completely.

●

Tighten the drain plug.

Tightening torque: 20 – 25 Nm (2,0 – 2,5 kgm)

●

Fill with semisynthetic 4-stroke engine oil with

SAE 20W/50-A.P.I. SG-CCMC G-4 specifica-

tions and tighten the filler plug.

Capacity: 0,7 litres

●

Check oil level with level screw 030 after run-

ning the engine for about 3 mins.

OPERACIONES DE MANTENIMIENTO

PERIODICO Y DE PUESTA A PUNTO

Regular después de los primeros 1.000 kms

(o 4 meses) y sucesivamente cada 4.000

kms (ou 8 meses).

●

Sacar el carenado lateral derecho.

●

Aflojar el casquillo 010 y enroscar a tope el re-

gulador 020 en la palanca del manillar.

●

Aflojar la contratuerca del cable 030 en el mo-

tor, apretar el regulador 040 para dejar juego

en la vaina. Regular el juego del cable con el re-

gulador 040 hasta cuando el juego 0A0 de la

palanca en el manillar sea 2 - 3 mms.

Bloquear después la contratuerca.

Juego 0A0 del cable: 2 - 3 mm

●

Si no se logra obtener el juego establecido con

el regulador 040, efectuar la regulación con el

regulador 020en la palanca del embrague.

ACEITE DEL CAMBIO

Substituir después de los primeros 1.000

kms (o 4 meses) y sucesivamente cada

12.000 kms (o 24 meses). Controlar cada

4.000 kms (o 8 meses).

Después de un largo periodo de empleo, el aceite

del cambio se deteriora y acelera el desgaste de

las superficies acopladas o de deslizamiento. Sub-

stituir periódicamente el aceite del cambio proce-

diendo de la manera siguiente:

●

Sacar el carenado lateral derecho.

●

Poner en marcha el motor para calentar el acei-

te y facilitar su salida. Parar el motor.

●

Sacar los tapones de llenado 010 y de vaciado

020 y dejar salir el aceite completamente.

●

Volver a montar el tapón de vaciado.

Par de apriete: 20 – 25 Nm (2,0 – 2,5 kgm)

●

Repostar con aceite semiseintético para moto-

res de 4 tiempos, con características SAE

20W/50-A.P.I. SG-CCMC G-4, y volver a montar