Krone BA BiG X 600-1/700-1/850-1/1100-1 Instrucciones de operación

- Tipo

- Instrucciones de operación

Manual de instrucciones original

150 000 156 02 es

Picadora autopropulsada

BiG X 600 -1 BiG X 700 -1

BiG X 850 -1 BiG X 1100 -1

(A partir de nº de máquina 879 298)

Estimado/a

cliente:

Este es el manual de instrucciones para el producto Krone que

Ud. ha adquirido.

Este manual contiene información importante para la puesta

en servicio apropiada y un manejo seguro de la máquina.

Si este manual de instrucciones sufriera deterioros por

cualquier causa y ya no fuera utilizable, puede obtener una

nueva copia indicando el número que viene al dorso.

Certificado de conformidad de la CE

como fabricante del mencionado producto, declaramos bajo nuestra responsabilidad que la

máquina: Picadora autopropulsada

tipo/tipos: BiG X 600 -1, BiG X 700 -1, BiG X 850 -1, BiG X 1100 -1

a la que se refiere la presente declaración, corresponde con las siguientes disposiciones vigentes de la

directiva CE 2006/42/CE (máquinas) y directiva CE 2004/108/CE (CEM)

.

La persona autorizada para la elaboración de la documentación técnica es el gerente abajo firmante.

Spelle, a 10.06.2013

Dr.-Ing. Josef Horstmann

(Gerente, director de Construcción y Desarrollo)

Año de fabricación: Nº de máq.:

Maschinenfabrik Bernard Krone GmbH

Heinrich-Krone-Str. 10, D-48480 Spelle

Nosotros

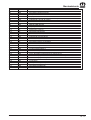

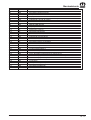

Índice general

Índice general

1 Aspectos generales ...................................................... I -1

1.1 Finalidad de uso...................................................................................................... I -1

1.2 Datos del producto .................................................................................................. I -1

1.2.1 Aspectos generales................................................................................................. I -1

1.2.2 Razón social del fabricante ..................................................................................... I -1

1.2.3 Certificado ............................................................................................................... I -1

1.2.4 Identificación ........................................................................................................... I -1

1.2.5 Datos necesarios para consultas y pedidos ............................................................ I -2

1.2.6 Uso apropiado ......................................................................................................... I -2

1.2.7 Datos técnicos ......................................................................................................... I -3

1.2.7.1 Tipos de máquinas .................................................................................................. I -3

1.2.7.2 Dimensiones ........................................................................................................... I -7

1.2.7.3 Cabezales ............................................................................................................... I -7

1.2.7.4 Acoplamiento de remolque...................................................................................... I -8

1.2.7.5 Datos técnicos de la instalación eléctrica................................................................ I -8

1.2.7.6 Valores de vibración de la máquina ........................................................................ I -8

1.2.7.7 Valores de emisión de ruidos de la máquina ........................................................... I -8

1.2.8 Pesos ...................................................................................................................... I -9

1.2.9 Combustible y aceites ........................................................................................... I -10

1.3 Modificación antes de la primera puesta en servicio ............................................. I -11

1.3.1 Montaje de las placas de señalización en la posición de servicio ........................ I -11

2 Seguridad .......................................................................II -1

2.1 Identificación de las indicaciones contenidas en el manual .................................... II -1

2.2 Indicaciones de seguridad y disposiciones para la prevención de accidentes ....... II -1

2.2.1 Cualificación y formación del personal.................................................................... II -1

2.2.2 Peligros derivados de la inobservancia de las indicaciones de seguridad .............II -1

2.2.3 Trabaje teniendo siempre presentes las medidas de seguridad..............................II -1

2.2.4 Prescripciones relativas a la seguridad y prevención de accidentes ...................... II -2

2.2.5 Máquina de trabajo autopropulsada ........................................................................II -3

2.2.6 Equipos de picado de la máquina ........................................................................... II -3

2.2.7 Piloto automático ..................................................................................................... II -3

2.2.8 Implementos ............................................................................................................II -4

2.2.9 Arbol de transmisión................................................................................................II -4

2.2.10 Sistema hidráulico ...................................................................................................II -4

2.2.11 Batería .....................................................................................................................II -5

2.2.12 Sistema de refrigeración..........................................................................................II -5

2.2.13 Neumáticos .............................................................................................................II -5

2.2.14 Salida de emergencia ............................................................................................. II -5

2.2.15 Trabajos en las inmediaciones de líneas de alta tensión ........................................II -5

2.2.16 Medidas de protección contra incendios ................................................................. II -5

2.2.17 Mantenimiento .........................................................................................................II -6

2.2.18 Teléfono y radio .......................................................................................................II -6

2.2.19 Modificaciones no autorizadas y fabricación de piezas de repuesto .......................II -6

2.2.20 Uso no autorizado ................................................................................................... II -6

Índice general

2.3 Interruptor principal de la batería ............................................................................. II -7

2.4 Indicaciones de seguridad en la máquina ............................................................... II -7

2.4.1 Ubicación de los símbolos de advertencia en la máquina ...................................... II -8

3 Elementos de mando...................................................III - 1

3.1 Vista de conjunto ................................................................................................... III - 1

3.2 Panel de mando .................................................................................................... III - 1

3.2.1 Interruptores de consola e indicadores luminosos ................................................ III - 2

3.2.2 Selector Carretera/Campo..................................................................................... III - 3

3.2.3 Selector Alimentación/Cabezal ............................................................................. III - 3

3.2.4 Selector Freno de estacionamiento ....................................................................... III - 3

3.2.5 Selector Transmisión ............................................................................................. III - 4

3.2.6 Pulsador TC (Traction Control/regulador antiresbalamiento) encendido/apagado III - 4

3.2.7 Pulsador de sensibilidad TC I/II (conmutación hierba/maíz) .................................. III - 4

3.2.8 Selector Piloto automático..................................................................................... III - 5

3.2.9 Selector Mantenimiento......................................................................................... III - 5

3.2.10 Testigo luminoso para la presión de aceite del motor............................................ III - 6

3.2.11 Testigo luminoso de carga..................................................................................... III - 6

3.2.12 Testigo luminoso para la presión de aceite del motor............................................ III - 6

3.2.13 Paneles de teclas .................................................................................................. III - 7

3.2.14 Cerradura de contacto ........................................................................................... III - 7

3.2.15 Mechero ................................................................................................................ III - 8

3.2.16 Tecla de paro rápido .............................................................................................. III - 8

3.2.17 Conector de diagnóstico OBD (conector on board) ............................................... III - 8

3.2.18 Conexión de diagnóstico....................................................................................... III - 9

3.3 Interruptor principal de la batería ........................................................................... III - 9

3.4 Palanca multifuncional ........................................................................................ III - 10

3.5 Panel de mando superior .................................................................................... III - 12

3.6 Grupo de interruptores panel de mando superior ................................................ III - 13

3.7 Columna de dirección y pedales ......................................................................... III - 14

3.7.1 Bocina ................................................................................................................. III - 15

3.7.2 Interruptor de intermitentes .................................................................................. III - 15

3.7.3 Luz de carretera................................................................................................... III - 16

3.7.4 Avisador luminoso ............................................................................................... III - 16

3.7.5 Freno de pedal .................................................................................................... III - 16

3.7.6 Freno de remolque (opcional) ............................................................................. III - 16

3.8 Controles del panel de mantenimiento (izquierda) .............................................. III - 17

3.9 Unidad de mando para la medición de la humedad de la materia de picado

(opcional) ............................................................................................................ III - 18

4 Pantalla de control "Easy Touch" .............................. IV -1

4.1 Área de información .............................................................................................. IV -3

4.1.1 Pantalla inicial ....................................................................................................... IV -3

4.2 Ajustes .................................................................................................................. IV -7

4.2.1 Ancho de trabajo ................................................................................................... IV -7

4.2.2 Cambio temporal del ancho de trabajo con pick-up hierba ................................... IV -7

4.2.3 Cambio temporal del ancho de trabajo cabezal de maíz....................................... IV -8

4.2.4 Cambio temporal del ancho de trabajo Mecanismo de corte directo ..................... IV -9

4.3 Cabezal ............................................................................................................... IV -10

4.3.1 Estado (1) ............................................................................................................ IV -10

Índice general

4.3.2 Detección de cuerpos extraños (2) ...................................................................... IV -10

4.3.3 Programar el número de revoluciones nominal (3).............................................. IV -11

4.3.4 Número de revoluciones real (4) ......................................................................... IV -11

4.4 Alimentación ....................................................................................................... IV -12

4.4.1 Ajustar longitud de picado ................................................................................... IV -12

4.5 Mecanismo de elevación ..................................................................................... IV -13

4.5.1 Estado (3) ............................................................................................................ IV -13

4.5.2 Cambiar la presión o la altura programada ......................................................... IV -14

4.6 Ajustes generales de la máquina ........................................................................ IV -15

4.6.1 Teclas de memoria de la palanca de mando ....................................................... IV -15

4.6.1.1 Asignar la ocupación de las teclas de memoria de la palanca de mando........... IV -15

4.6.2 Ajuste general de la máquina pick-up hierba ...................................................... IV -16

4.6.2.1 Ajustar modo de servicio para recolección de pick-up hierba ............................. IV -16

4.6.2.2 Ajustar ancho de trabajo para pick-up hierba...................................................... IV -17

4.6.2.3 Ajustar regulación del mecanismo de elevación................................................. IV -17

4.6.2.4 Ajustar el número de cuchillas ............................................................................ IV -18

4.6.3 Ajuste general de la máquina Cabezal de maíz .................................................. IV -18

4.6.3.1 Ajustar el modo de servicio cabezal de maíz ...................................................... IV -18

4.6.3.2 Ajustar ancho de trabajo para cabezal de maíz .................................................. IV -19

4.6.3.3 Ajustar regulación del mecanismo de elevación................................................. IV -20

4.6.3.4 Ajustar el número de cuchillas ............................................................................ IV -20

4.6.3.5 Selección del palpador de serie para piloto automático ..................................... IV -21

4.6.3.6 Ajustar palpador de serie .................................................................................... IV -21

4.6.3.7 Ajustar desplazamiento al centro del piloto automático ...................................... IV -22

4.6.3.8 Ajustar la sensibilidad de reacción del piloto automático ................................... IV -22

4.6.3.9 Selección de la especificación de dirección ....................................................... IV -23

4.6.3.10 Ajuste automático de la longitud de picado mediante la detección

de la madurez de la planta de maíz (AutoScan) .................................................. IV -23

4.6.4 Ajuste general de la máquina mecanismo de corte directo ................................. IV -25

4.6.4.1 Máscara de información de protección de animales salvajes ............................. IV -26

4.6.4.2 Ajustar anchura de trabajo mecanismo de corte directo ..................................... IV -26

4.6.4.3 Ajustar regulación del mecanismo de elevación................................................. IV -27

4.6.4.4 Ajustar el número de cuchillas ............................................................................ IV -27

4.6.5 Contador de los datos del cliente ........................................................................ IV -28

4.6.5.1 Modificar o crear un registro de cliente (1) .......................................................... IV -29

4.6.5.2 Activar y desactivar el contador .......................................................................... IV -29

4.6.5.3 Borrar contador cliente ........................................................................................ IV -30

4.6.5.4 Cambiar al contador general (contador de datos de la máquina)........................ IV -30

4.6.6 Aditivo de ensilado .............................................................................................. IV -31

4.6.7 Acondicionador de grano - ajustar la distancia.................................................... IV -32

4.7 Equema general de los niveles de menú ........................................................... IV - 33

4.7.1 Solicitar el nivel de menú ................................................................................... IV - 36

4.7.2 Menú principal 1 "Ajustes" ................................................................................. IV - 36

4.7.3 Menú 1-1 "Parámetros"....................................................................................... IV - 37

4.7.4 Menú 1-3 „Ajuste del sistema de unidades“ ....................................................... IV - 39

4.7.5 Menü 1-4 "PowerSplit" (Opcional) ...................................................................... IV - 40

4.7.6 Menú 1-5 "Idioma" .............................................................................................. IV - 42

4.7.7 Menú 1-7 "Display"............................................................................................. IV - 42

4.7.8 Menü 1-7-1 Modo de día/modo de noche ........................................................... IV - 43

Índice general

4.7.9 Menú 1-7-2 "Zumbador" ..................................................................................... IV - 44

4.7.10 Menú 1-7-4 Sentido de giro ................................................................................ IV - 45

4.7.11 Menú 1-7-5 Ajustes pantalla principal campos ................................................... IV - 46

4.7.11.1 Sensor de infrarrojos cercanos .......................................................................... IV - 47

4.7.12 Menú 1-8 "Fecha/Hora" ..................................................................................... IV - 48

4.7.13 Menú 1-9 „Dirección de empresas de servicios agrícolas“ ................................. IV - 49

4.7.14 Menú 1-10 "Teclas de memoria de la palanca de mando" ................................. IV - 50

4.8 Menú principal 2 "Contadores"........................................................................... IV - 51

4.8.1 Contador de datos de la máquina ...................................................................... IV - 51

4.8.2 Eliminación del contador de datos de la máquina ............................................. IV - 52

4.8.3 Cambio a los contadores de los datos del cliente .............................................. IV - 52

4.9 Menú principal 3 "Mantenimiento" ...................................................................... IV - 53

4.9.1 Menú 3-1 "Lubricación centralizada" .................................................................. IV - 54

4.9.2 Menú 3-2 "Afilado / contracuchilla"..................................................................... IV - 55

4.9.3 Menú 3-3 "Calibración bastidor basculante y altura absoluta

del mecanismo de elevación" ............................................................................ IV - 59

4.9.4 Menú 3-4 "Calibración del piloto automático"..................................................... IV - 63

4.9.4.1 Acceder a la imagen de calibrado en el terminal ............................................... IV - 65

4.9.4.2 Calibración del sensor de ángulo de dirección .................................................. IV - 66

4.9.4.3 Selección de los palpadores de serie ................................................................ IV - 67

4.9.4.4 Calibración del palpador de serie con arco de acero......................................... IV - 67

4.9.4.5 Calibración del palpador de serie flexible (opcional) ......................................... IV - 68

4.9.4.6 Calibración de las válvulas de dirección a la izquierda / derecha (manual) ...... IV - 69

4.9.4.7 Calibración de las válvulas de dirección a la izquierda / derecha (automático) . IV - 70

4.9.4.8 Calibrar el círculo de giro de la máquina ........................................................... IV - 72

4.9.5 Menú 3-5 "Calibración canal de descarga" ........................................................ IV - 73

4.9.6 Menú 3-6 "Calibración acondicionador de grano" .............................................. IV - 76

4.9.7 Menú 3-7 "Calibración alimentación/cabezal".................................................... IV - 78

4.9.8 Menú 3-8 "Calibración trayecto de desplazamiento" ......................................... IV - 83

4.9.9 Menú 3-10 "Calibración acoplamiento principal" ............................................... IV - 84

4.9.10 Menú 3-11 „Mantenimiento del eje adicional“ (opcional) .................................... IV - 87

4.10 Menú principal 4 Servicio ................................................................................... IV - 88

4.10.1 Menú 4-1 "Diagnóstico"...................................................................................... IV - 88

4.10.1.1 Indicación de condiciones de aprobación no cumplidas para el diagnóstico .... IV - 90

4.10.1.2 Indicación de posibles averías para el diagnóstico............................................ IV - 91

4.10.2 Menú 4-1-1 "Alimentación" ................................................................................. IV - 92

4.10.3 Menú 4-1-2 "Cabezal" ........................................................................................ IV - 94

4.10.4 Menú 4-1-3 "Bus CAN"....................................................................................... IV - 96

4.10.5 Menú 4-1-4 "Canal de descarga" ....................................................................... IV - 99

4.10.6 Menú 4-1-5 "Mecanismo de elevación" ............................................................ IV - 102

4.10.7 Menú 4-1-6 "Transmisión" ............................................................................... IV - 107

4.10.8 Menú 4-1-7 "Detección de metales" ................................................................. IV - 112

4.10.9 Menú 4-1-8 "Motor diesel" ................................................................................ IV - 114

4.10.10 Menú 4-1-9 "Piloto automático" ........................................................................ IV - 117

4.10.11 Menü 4-1-10 „Autoscan“................................................................................... IV - 119

4.10.12 Menú 4-1-11 "Electrónica"................................................................................ IV - 120

4.10.13 Menú 4-1-12 "Trabajo"...................................................................................... IV - 122

4.10.14 Menú 4-1-13 "Afilado" ...................................................................................... IV - 125

4.10.15 Menú 4-1-14 "Contracuchilla" .......................................................................... IV - 127

4.10.16 Menú 4-1-15 "Acondicionador de grano" ......................................................... IV - 129

Índice general

4.10.17 Menú 4-1-16 "Palanca de mando" ................................................................... IV - 130

4.10.18 Menú 4-1-17 "Unidad de mando consola" ....................................................... IV - 131

4.10.19 Menú 4-1-18 "Mando manual" .......................................................................... IV - 133

4.10.20 Menú 4-1-19 "Terminal" .................................................................................... IV - 134

4.10.21 Menú 4-1-20 "Diagnóstico RockProtect" .......................................................... IV - 135

4.11 Menú 4-2 "Lista de fallos" ................................................................................. IV - 137

4.12 Menú 4-3 "Nivel de servicio" ............................................................................ IV - 141

4.13 Menú 4-4 "Información" .................................................................................... IV - 142

4.13.1 Menú 4-4-1 "Palanca de mando" ..................................................................... IV - 142

4.13.2 Menú 4-4-2 "Software" ..................................................................................... IV - 143

4.13.3 Menú 4-4-3 "Máquina" ..................................................................................... IV - 145

4.13.4 Menú 4-4-8 „Indicación de paquetes de software“ ........................................... IV - 145

4.14 Menú 5 "Pantalla inicial"................................................................................... IV - 146

4.14.1 Aviso de error ................................................................................................... IV - 146

4.14.2 Aviso................................................................................................................. IV - 147

4.15 Conexión de impresora (opcional) ................................................................... IV - 147

4.15.1 Imprimir datos del cliente ................................................................................. IV - 147

4.15.2 Menú de impresión Datos del cliente ............................................................... IV - 148

4.15.3 Imprimir registro(s) de datos del cliente:........................................................... IV - 148

4.15.4 Imprimir estado/estados del contador de superficies útiles .............................. IV - 149

4.15.5 Descripción de errores de impresión ............................................................... IV - 149

4.16 Cambio de la batería en el terminal .................................................................. IV - 150

4.16.1 Procedimiento para el cambio de la batería ..................................................... IV - 150

4.17 Activar el menú "Ajuste de la regulación de limitación

de carga Constant Power" (opcional) .............................................................. IV - 151

4.18 Unidad de mando CropControl ........................................................................ IV - 154

4.18.1 Descripción general ......................................................................................... IV - 154

4.18.2 Montaje............................................................................................................. IV - 155

4.18.2.1 Montar la unidad de mando .............................................................................. IV - 155

4.18.3 Unidad de mando ............................................................................................. IV - 156

4.18.3.1 Sinopsis ........................................................................................................... IV - 156

4.18.3.2 Descripción de las teclas ................................................................................. IV - 157

4.18.4 Disposición para el servicio ............................................................................. IV - 157

4.18.5 Instrucciones breves......................................................................................... IV - 158

4.18.6 Pantalla inicial .................................................................................................. IV - 159

4.18.6.1 Teclas programables de la pantalla inicial ....................................................... IV - 159

4.18.7 Indicación de la pantalla inicial ........................................................................ IV - 160

4.18.8 Iniciar/parar contador de rendimiento ............................................................... IV - 161

4.18.9 Contrapesado y calibración.............................................................................. IV - 162

4.18.10 Nivel de menú .................................................................................................. IV - 163

4.18.10.1 Sinopsis ........................................................................................................... IV - 163

4.18.10.1.1 Abrir niveles de menú .................................................................................................... IV - 163

4.18.10.2 Menú principal 1 "Ajustes" ............................................................................... IV - 164

4.18.10.2.1 Menú 1-1 "Calibración del transductor de desplazamiento" .......................................... IV - 165

4.18.10.2.2 Menú 1-2 "Calibración del sensor de presión" ............................................................... IV - 166

4.18.10.2.3 Menú 1-3 "Ajuste de la desviación mínima" ................................................................... IV - 168

4.18.10.2.4 Menú 1-4 "Contraste" .................................................................................................... IV - 169

4.18.10.3 Menú principal 2 "Contador de rendimiento" .................................................................. IV - 171

4.18.10.3.1 "Contador de rendimiento" ............................................................................................. IV - 171

4.18.10.3.2 Imprimir los valores ....................................................................................................... IV - 171

4.18.10.3.3 Borrar los valores .......................................................................................................... IV - 171

Índice general

4.18.10.3.4 Introducir la masa pesada ............................................................................................. IV - 172

4.18.10.3.5 Introducir el factor de calibración directamente ............................................................. IV - 174

4.18.10.4 Menú principal 4 "Servicio" ............................................................................................ IV - 175

4.18.10.4.1 Menú 4-2 "Prueba de sensor manual" ........................................................................... IV - 175

4.18.10.4.2 Menú 4-5 "Alarmas actuales" ........................................................................................ IV - 178

4.18.10.4.3 Menú principal 5 "Información" ...................................................................................... IV - 178

4.19 Aviso de alarma ................................................................................................ IV - 179

4.19.1 Mensajes generales ......................................................................................... IV - 180

4.19.2 Avisos de alarma físicos ................................................................................... IV - 180

5 Cabina del conductor................................................... V -1

5.1 Escalera de acceso a la cabina del conductor ...................................................... V -1

5.2 Apertura de la puerta de la cabina ........................................................................ V -1

5.3 Asiento de regulación neumática .......................................................................... V -2

5.3.1 Apoyabrazos derecho ........................................................................................... V -3

5.4 Ajuste de la columna de dirección......................................................................... V -4

5.5 Compartimiento para el botiquín de emergencia/manual de instrucciones ........... V -5

5.6 Asiento del instructor (opcional) ............................................................................ V -5

5.7 Retrovisor interior .................................................................................................. V -5

5.8 Caja frigorífica ....................................................................................................... V -5

5.9 Parasol .................................................................................................................. V -6

5.10 Retrovisor exterior ................................................................................................. V -6

5.11 Escotilla de emergencia ........................................................................................ V -7

5.12 Limpiaparabrisas ................................................................................................... V -8

5.13 Lavaparabrisas...................................................................................................... V -8

5.14 Limpialunetas laterales ......................................................................................... V -8

5.15 Climatronic / calefacción ....................................................................................... V -9

5.15.1 Elementos de mando e indicación ........................................................................ V -9

5.15.2 Conexión del equipo ........................................................................................... V -10

5.15.3 Ajuste de la temperatura de la cabina deseada .................................................. V -10

5.15.4 Conectar y desconectar el climatizador ............................................................... V -11

5.15.5 Conectar y desconectar el modo REHEAT.......................................................... V -11

5.15.6 Ajuste manual del número de revoluciones del ventilador evaporador ............... V -12

5.15.7 Cambio de la indicación de la temperatura a ° Fahrenheit .................................. V -12

5.15.8 Indicación de averías en el display ..................................................................... V -13

5.16 Salidas de aire regulables................................................................................... V -14

5.17 Instalación de la radio ......................................................................................... V -14

5.18 Accesos............................................................................................................... V -15

5.18.1 Acceso a sala de máquinas ................................................................................ V -15

5.18.2 Acceso al compartimiento del motor ................................................................... V -16

5.18.3 Puertas con cierre de seguridad ......................................................................... V -16

6 Iluminación .................................................................. V I -1

6.1 Intermitentes, luces de advertencia y luz de freno ................................................ V I -1

6.2 Luz de posición .................................................................................................... V I -1

6.3 Luz de cruce ......................................................................................................... V I -3

6.4 Faros de trabajo.................................................................................................... V I -3

6.5 Luces giratorias .................................................................................................... V I -6

6.6 Luz de marcha atrás ............................................................................................. V I -6

Índice general

7 Puesta en servicio ...................................................... VII -1

7.1 Comprobaciones diarias ...................................................................................... VII -1

7.1.1 Acumulación de suciedad en los compartimentos del motor y la máquina .......... VII -1

7.1.2 Revisión del nivel del aceite del motor ................................................................. VII -2

7.1.3 Control del nivel del aceite hidráulico .................................................................. VII -2

7.1.4 Comprobación del refrigerante, motor .................................................................. VII -2

7.1.5 Revisión del sistema centralizado de engrase ..................................................... VII -3

7.1.6 Neumáticos .......................................................................................................... VII -3

7.1.7 Funcionamiento de las luces................................................................................ VII -3

7.1.8 Frenos de pedal.................................................................................................... VII -3

7.1.9 Nivel de llenado del depósito de combustible ...................................................... VII -3

7.1.10 Ajuste de los espejos retrovisores y del monitor para el control por cámara

(opcional) ............................................................................................................. VII -3

7.2 Instalación de combustible ................................................................................... VII -4

7.2.1 Combustible ......................................................................................................... VII -4

7.2.2 Llenar con combustible ........................................................................................ VII -4

7.2.3 Ventilar la instalación de combustible .................................................................. VII -4

7.3 Funcionamiento del motor .................................................................................... VII -5

7.3.1 Rodaje del motor .................................................................................................. VII -5

7.3.2 Antes de poner en marcha el motor ...................................................................... VII -5

7.3.3 Arranque del motor ............................................................................................... VII -6

7.3.4 Arranque a baja temperatura ................................................................................ VII -8

7.3.5 Arranque con batería auxiliar ............................................................................... VII -8

7.3.6 Calado del motor .................................................................................................. VII -8

7.3.7 Apagar el motor .................................................................................................... VII -8

7.4 Desplazamiento ................................................................................................... VII -9

7.4.1 Aspectos generales sobre el desplazamiento ...................................................... VII -9

7.4.2 Dirección .............................................................................................................. VII -9

7.4.3 Arranque del motor ............................................................................................. VII -10

7.4.4 Modo de funcionamiento Carretera/Campo........................................................ VII -10

7.4.5 Conexión de la transmisión ................................................................................ VII -10

7.4.6 Soltar el freno de estacionamiento ..................................................................... VII -10

7.4.7 Freno de servicio ................................................................................................ VII -11

7.4.8 Ajuste las condiciones de aceleración ............................................................... VII -11

7.4.9 Marcha hacia adelante ....................................................................................... VII -11

7.4.10 Marcha hacia atrás ............................................................................................. VII -12

7.4.11 Paro inmediato ................................................................................................... VII -12

7.4.12 Cambio rápido del sentido de la marcha (inversión rápida) ............................... VII -12

7.4.13 Tempomat ........................................................................................................... VII -13

7.4.14 Ajuste de la regulación de limitación de carga Constant Power (opcional) ........ VII -14

7.4.15 Piloto automático ................................................................................................ VII -15

7.4.16 Traction Control/regulador antiresbalamiento ..................................................... VII -17

7.4.17 Conmutar la sensibilidad del control de tracción ................................................ VII -17

7.4.18 Sistema hidrostático ........................................................................................... VII -18

7.4.19 Remolcar ............................................................................................................ VII -18

7.4.20 Apagar la máquina (aparcar) .............................................................................. VII -21

7.5 Funcionamiento sin cabezales .......................................................................... VII -22

Índice general

7.5.1 Ajuste del adaptador .......................................................................................... VII -22

7.5.2 Bastidor basculante............................................................................................ VII -23

7.5.3 Montaje y desmontaje del cabezal ..................................................................... VII -24

7.5.3.1 Montaje del cabezal ........................................................................................... VII -24

7.5.3.2 Conexión de las mangueras hidráulicas ............................................................ VII -25

7.5.3.3 Desmontaje del cabezal ..................................................................................... VII -27

7.5.3.4 Apagar el cabezal .............................................................................................. VII -28

7.5.4 Montaje del peso trasero .................................................................................... VII -28

7.5.5 Ajustar el sitema hidráulico de la picadora ......................................................... VII -30

7.5.6 Ajuste del mecanismo de elevación ................................................................... VII -31

7.5.7 Reforma del canal de hierba - acondicionador de grano.................................... VII -33

7.5.7.1 Trabajos previos antes de trabajar en el canal de hierba;

acondicionador de grano................................................................................... VII -33

7.5.7.2 Abrir la eslinga de la grúa................................................................................... VII -35

7.5.7.3 Desmontaje del canal de hierba......................................................................... VII -35

7.5.7.4 Montaje del canal de hierba ............................................................................... VII -38

7.5.7.5 Montaje del acondicionador de grano ................................................................ VII -42

7.5.7.6 Desmontaje del acondicionador de grano.......................................................... VII -48

7.6 Servicio de remolque ......................................................................................... VII -50

7.6.1 Acoplar el remolque ........................................................................................... VII -51

7.6.2 Desacoplar el remolque ..................................................................................... VII -53

7.7 Marcas ................................................................................................................ VII -55

7.8 Conexión de un aparato dosificador adicional de aditivo de ensilado (externo) VII -55

7.9 Conector suministrado dependiendo del modelo del aparato dosificador

de aditivo de ensilado (interno/externo) ............................................................. VII -56

8 Funcionamiento ......................................................... VIII -1

8.1 Desplazamiento por carretera ............................................................................. VIII -1

8.1.1 Posición de transporte ......................................................................................... VIII -2

8.1.2 Antes de comenzar la marcha ............................................................................. VIII -3

8.1.3 Circulación .......................................................................................................... VIII -4

8.2 Trabajo en campo ................................................................................................ VIII -5

8.2.1 Modo de campo en pendiente ............................................................................. VIII -5

8.2.2 Trabajos en las inmediaciones de líneas de alta tensión .................................... VIII -7

8.2.3 Mecanismo de elevación..................................................................................... VIII -7

8.2.4 Alimentación/cabezal ........................................................................................ VIII -10

8.2.5 Ajustar la longitud de picado y el canal de descarga ........................................ VIII -11

8.2.6 Indicaciones para optimizar el flujo de materia vegetal ..................................... VIII -13

8.2.7 Afilar las cuchillas de picado ............................................................................. VIII -22

8.2.8 Medición de la humedad de la materia vegetal con el aparato de medición

de la humedad (opcional).................................................................................. VIII -25

8.2.9 Ajuste del calibrado de humedad en el aparato de medición de la humedad ... VIII -27

8.3 Dispositivo de purga en el grupo de alimentación............................................. VIII -28

8.3.1 Ajuste de los tiempos de purgado ..................................................................... VIII -28

8.3.2 Realización de una prueba de funcionamiento y control

de los tiempos ajustados ................................................................................... VIII -28

8.4 Eje adicional (opcional)..................................................................................... VIII -28

8.4.1 Modo de servicio maíz....................................................................................... VIII -28

8.4.2 Modo de servicio hierba .................................................................................... VIII -28

8.4.3 Modo de servicio XDisc..................................................................................... VIII -28

Índice general

9 Mantenimiento ............................................................ IX -1

9.1 Indicaciones de seguridad específicas................................................................. IX -1

9.2 Aspectos generales.............................................................................................. IX -1

9.3 Mantenimiento sistema de alimentación .............................................................. IX -2

9.3.1 Desmontaje del cuerpo de alimentación .............................................................. IX -2

9.3.2 Montaje del cuerpo de alimentación..................................................................... IX -6

9.3.3 Desplegar el cuerpo de alimentación ................................................................... IX -7

9.3.4 Trabajos de mantenimiento con el mecanismo de elevación abatido o levantado IX -7

9.3.5 Reajustar y reemplazar la piedra de afilado ......................................................... IX -8

9.3.6 Reajustar y cambiar las cuchillas de picado ...................................................... IX -11

9.3.7 Trabajar con la mitad de las cuchillas................................................................. IX -15

9.3.8 Invertir y reemplazar la contracuchilla ................................................................ IX -15

9.3.9 Regletas del rodillo de prensado........................................................................ IX -17

9.3.10 Ajuste del rascador del rodillo liso...................................................................... IX -18

9.3.11 Ajuste rodillo de prensado - rascador ................................................................. IX -19

9.3.12 Ajuste muelles del cuerpo de alimentación ........................................................ IX -20

9.4 Recorrido recolector ........................................................................................... IX -20

9.4.1 Puntos de acceso al recorrido recolector ........................................................... IX -20

9.5 Mantenimiento Motor .......................................................................................... IX -23

9.5.1 Resumen de mantenimiento (MAN) Extracto ..................................................... IX -23

9.5.2 Indicaciones importantes de mantenimiento ...................................................... IX -24

9.5.3 Instalación de combustible ................................................................................. IX -25

9.5.4 Prefiltro del combustible/Separador de agua ..................................................... IX -26

9.5.5 Filtro del combustible ......................................................................................... IX -26

9.5.6 Aceite del motor.................................................................................................. IX -27

9.5.7 Sistema de refrigeración..................................................................................... IX -29

9.5.8 Filtro de aire ....................................................................................................... IX -31

9.6 Mantenimiento del sistema hidráulico ................................................................ IX -33

9.6.1 Indicaciones de seguridad específicas............................................................... IX -33

9.6.2 Sistema hidráulico de trabajo y de frenos........................................................... IX -33

9.6.3 Depósito del sistema hidráulico ......................................................................... IX -36

9.7 Mantenimiento de los engranajes ...................................................................... IX -38

9.7.1 Revisión del nivel del aceite y cambio del aceite en engranajes - Transmisión . IX -38

9.7.2 Revisión del nivel y cambio del aceite en el engranaje del distribuidor ............. IX -40

9.7.3 Revisión del nivel y cambio del aceite en el engranaje de rodillos inferior ........ IX -41

9.7.4 Revisión del nivel y cambio del aceite en el engranaje de rodillos superior ...... IX -42

9.7.5 Control del nivel de aceite y cambio de aceite en el engranaje de la torre

del canal de descarga ........................................................................................ IX -42

9.7.6 Control del nivel de aceite y cambio de aceite en los engranajes de ruedas .... IX -43

9.8 Mantenimiento - Accionamientos por correas..................................................... IX -44

9.8.1 Accionamiento principal de correas ................................................................... IX -44

9.8.2 Accionamiento del tambor de rejilla ................................................................... IX -44

9.9 Instalación del lavaparabrisas ............................................................................ IX -45

9.10 Extintor de incendios .......................................................................................... IX -45

9.11 Neumáticos ......................................................................................................... IX -46

9.11.1 Comprobación y conservación de los neumáticos .............................................. IX -46

9.11.2 Montaje de los neumáticos .................................................................................. IX -47

9.11.3 Fijación de las ruedas ......................................................................................... IX -47

9.11.4 Cambio de los neumáticos .................................................................................. IX -47

Índice general

9.12 Mantenimiento - Sistema eléctrico....................................................................... IX -48

9.12.1 Baterías ............................................................................................................... IX -48

9.12.2 Interruptor principal de las baterías ..................................................................... IX -49

9.12.3 Batería – Peligros al manipularla......................................................................... IX -50

9.12.4 Limpieza de la batería ......................................................................................... IX -50

9.12.5 Revisión del nivel del ácido de la batería ............................................................ IX -50

9.12.6 Medición de la densidad del ácido de la batería ................................................. IX -51

9.12.7 Instalación de la batería y conexión correcta....................................................... IX -51

9.12.8 Generador trifásico .............................................................................................. IX -51

9.12.9 Motor de arranque ............................................................................................... IX -52

9.12.10 Iluminación ......................................................................................................... IX -52

9.12.11 Unidades de control y fusibles ............................................................................ IX -53

9.12.12 Tarjeta de la cabina ............................................................................................. IX -56

9.12.13 Tarjeta de la consola ........................................................................................... IX -60

9.13 Mantenimiento - Instalación de aire comprimido ................................................. IX -66

9.13.1 Depósito de aire comprimido .............................................................................. IX -66

9.14 Mantenimiento - Climatizador y calefacción ........................................................ IX -66

9.14.1 Indicaciones de advertencia específicas ............................................................. IX -66

9.14.2 Componentes del climatizador ............................................................................ IX -67

9.14.3 Hoja de datos del refrigerante R 134a (extracto) ................................................. IX -67

9.14.4 Datos técnicos ..................................................................................................... IX -67

9.14.5 Refrigerante......................................................................................................... IX -68

9.14.6 Presóstato ........................................................................................................... IX -68

9.14.7 Filtro de entrada de aire y criba de aire de circulación (cabina) .......................... IX -68

9.14.8 Colector/Secador................................................................................................. IX -69

9.14.9 Revisión del estado y del nivel del refrigerante .................................................. IX -70

9.14.10 Condensador ...................................................................................................... IX -71

9.15 Mantenimiento del sistema de engrase centralizado (BEKA-MAX)..................... IX -72

9.16 Lubricante ........................................................................................................... IX -79

9.17 Plan de engrase .................................................................................................. IX -80

9.18 Programa de mantenimiento ............................................................................... IX -82

9.19 Instalación de aditivos de ensilado (opcional)..................................................... IX -86

9.19.1 Indicaciones especiales para la utilización de aditivos de ensilado ................... IX -86

9.19.2 Trabajos de limpieza en la instalación de aditivos de ensilado .......................... IX -86

9.19.3 Cantidad de dosificación de la instalación de aditivos ........................................ IX -86

9.20 Torno de cable ..................................................................................................... IX -87

9.20.1 Cambio del torno de cable .................................................................................. IX -87

9.21 Acoplamiento de remolque.................................................................................. IX -87

10 Parámetro ..................................................................... X - 1

A2 Códigos de errores.................................................... A2 - 1

A1 Manejo de la instalación de aditivo

de ensilado interna ...................................................... A - 1

Aspectos generales

I - 1

1 Aspectos generales

Este manual contiene indicaciones importantes que

deben ser tenidas en cuenta para el manejo y el

mantenimiento de la máquina. Por ello, este manual

debe ser leído por el personal con anterioridad al

empleo y puesta en servicio de la picadora, y deben

estar siempre disponibles para su consulta.

No sólo deben observarse las indicaciones generales

de seguridad indicadas en este apartado, si no que

además, deben tenerse en cuenta las indicaciones

especiales relativas a la seguridad contenidas en el

resto de este manual.

1.1 Finalidad de uso

La picadora autopropulsada BiG X está concebida para

la recolección y el picado de paja y hoja, maíz y otras

materias vegetales similares.

1.2 Datos del producto

1.2.1 Aspectos generales

Este manual de instrucciones es válido para la

picadora autopropulsada BiG X.

1.2.2 Razón social del fabricante

Maschinenfabrik Bernard Krone GmbH

Heinrich-Krone-Straße 10

D-48480 Spelle (Germany)

Teléfono: 0 59 77/935-0

Fax: 0 59 77/935-339

E-mail: [email protected]

1.2.3 Certificado

Certificado de conformidad de la CE según directiva

de la CE

Véase portada interior

1.2.4 Identificación

Placa de características

Los datos de la máquina se encuentran en una placa

de características (1). Ésta se encuentra en el lateral

delantero derecho de la máquina.

Tipo

Año de

construcción

N.º de chasis

¡Todos los datos de la identificación

están certificados oficialmente y no

deben ser modificados ni borrados!

Tapa del depósito

N.º de llave

1

BX500067_2

Maschinenfabrik Bernard KRONE

GmbH

Heinrich-Krone-Straße 10

D – 48480 Spelle

Typ : BIG X 1100 - 1

Fahrzeugident-Nr. :

BX

Baujahr:

Mit Erntevorsatz

Ohne

Erntevorsatz

EasyFlow

3001

EasyCollect

753

EasyCollect

7500 / 903

Zul. Gesamtgewicht :

Zul. Achslast vorn :

Zul. Achslast hinten :

Made in Germany

Aspectos generales

I - 2

Número de chasis

El número de chasis se encuentra en el pasarruedas

de la rueda trasera derecha.

1.2.5 Datos necesarios para consultas y

pedidos

Para realizar consultas referentes a la máquina y pedir

piezas de repuesto deben hacerse constar el tipo, el

número de chasis y el año de fabricación de la

máquina.

Los repuestos originales y los

accesorios autorizados por el

fabricante contribuyen a la seguridad.

La utilización de otras piezas puede

eximir de responsabilidad al

fabricante de las consecuencias

derivadas de su uso.

1.2.6 Uso apropiado

La picadora autopropulsada "BiG X" está destinada

exclusivamente para su empleo en trabajos agrícolas o

similares (uso apropiado).

Todo empleo que no se corresponda con lo

anteriormente especificado no constituye un uso

apropiado. El fabricante no se hace responsable de los

daños resultantes de un uso inapropiado; en este caso

el usuario es el único responsable.

La observación de los requisitos de manejo,

mantenimiento y conservación prescritos por el

fabricante forma también parte de un uso apropiado.

Las modificaciones de la máquina sin autorización del

fabricante eximen a éste de cualquier responsabilidad

por los daños resultantes.

BX100370_1

Aspectos generales

I - 3

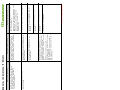

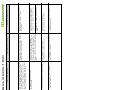

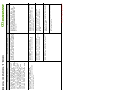

Tipo BiG X 600 -1

Fabricante del motor MAN

Tipo de motor D 2868

Potencia del motor certificada (ECE R120) KW/PS 570/775

Potencia constante de picado máx. X Power KW/PS 441/600

Cilindro V-8

Cilindrada l16,2

Accionamiento del cabezal Hidráulico, continuo

Rodillos de alimentación 6

Accionamiento de rodillos de alimentación Hidráulico

Longitud de corte mm 5 - 29/4 - 21/2,5 - 15

Anchura del tambor picador mm 800

Diámetro mm 660

N.º de revoluciones r.p.m. 1.190

Disposición y número de cuchillas 20 / 28 /40 en V

Cortes/min 11.900/16.660/23.800

Área de giro canal de descarga 210°

Altura útil mm aprox. 6.000

Transmisión Hidrostática

Velocidad máxima para número de revoluciones del

motor aprox. 1550 r.p.m. km/h 40 km/h

Tracción a las 4 ruedas de serie

Eje directriz amortiguada de serie

Cabina de confort con pantalla de control de serie

Climatizador de serie

Asiento de suspensión neumática de serie

Chasis 4 ruedas

Accionamiento directo mediante motores de pistones axiales y

engranaje planetario

Neumáticos eje motriz Perfil 650/75 R32

presión, véase el capítulo Mantenimiento - Neumáticos 710/75 R34

800/65 R32

800/70 R38

900/60 R32

900/60 R38

Neumáticos eje directriz Perfil 540/65R30

presión, véase el capítulo Mantenimiento - Neumáticos 600/70 R28

710/60 R30

710/55 R30 sólo para EE.UU. (lastre

máx. de 3650 kg a 40km/h / 25mph)

Par de apriete de las tuercas de las ruedas Nm 510 eje motriz/ 270 eje directriz

Transmisión hidrostática Modo de campo: 0 a 25 km/h, ajuste continuo

(Velocidades) Conducción por carretera: 0 a 40 km/h, ajuste continuo

Bombas de traslación (bomba dúplex) Embolada 145 cm3 Presión 490 bar

Motores de ruedas delanteras contiuo 0-115 cm3

Motores de ruedas traseras contiuo 0-62 cm3

Alimentación de la bomba Embolada 105 cm3 Presión 430 bar

Motor hidráulico accionamiento alimentación Embolada 75 cm3

Bomba cabezal Embolada 75 cm3 Presión 430 bar

Motor hidráulico accionamiento cabezal Embolada 75 cm3

1.2.7 Datos técnicos

1.2.7.1 Tipos de máquinas

Aspectos generales

I - 4

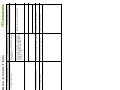

Tipo BiG X 700 -1

Fabricante del motor MAN

Tipo de motor D 2868

Potencia del motor certificada (ECE R120) KW/PS 570/775

Potencia constante de picado máx. X Power KW/PS 492/669

Potencia constante de picado máx. Eco Power KW/PS 374/509

Cilindro V-8

Cilindrada l16,2

Accionamiento del cabezal Hidráulico, continuo

Rodillos de alimentación 6

Accionamiento de rodillos de alimentación Hidráulico

Longitud de corte mm 5 - 29/4 - 21/2,5 - 15

Anchura del tambor picador mm 800

Diámetro mm 660

N.º de revoluciones r.p.m. 1.190

Disposición y número de cuchillas 20 / 28 /40 en V

Cortes/min 11.900/16.660/23.800

Área de giro canal de descarga 210°

Altura útil mm aprox. 6.000

Transmisión Hidrostática

Velocidad máxima para número de revoluciones del

motor aprox. 1550 r.p.m. km/h 40 km/h

Tracción a las 4 ruedas de serie

Eje directriz amortiguada de serie

Cabina de confort con pantalla de control de serie

Climatizador de serie

Asiento de suspensión neumática de serie

Chasis 4 ruedas

Accionamiento directo mediante motores de pistones axiales y

engranaje planetario

Neumáticos eje motriz Perfil 650/75 R32

presión, véase el capítulo Mantenimiento - Neumáticos 710/75 R34

800/65 R32

800/70 R38

900/60 R32

900/60 R38

Neumáticos eje directriz Perfil 540/65R30

presión, véase el capítulo Mantenimiento - Neumáticos 600/70 R28

710/60 R30

710/55 R30 sólo para EE.UU. (lastre

máx. de 3650 kg a 40km/h / 25mph)

Par de apriete de las tuercas de las ruedas Nm 510 eje motriz/ 270 eje directriz

Transmisión hidrostática Modo de campo: 0 a 25 km/h, ajuste continuo

(Velocidades) Conducción por carretera: 0 a 40 km/h, ajuste continuo

Bombas de traslación (bomba dúplex) Embolada 145 cm3 Presión 490 bar

Motores de ruedas delanteras contiuo 0-115 cm3

Motores de ruedas traseras contiuo 0-62 cm3

Alimentación de la bomba Embolada 105 cm3 Presión 430 bar

Motor hidráulico accionamiento alimentación Embolada 75 cm3

Bomba cabezal Embolada 75 cm3 Presión 430 bar

Motor hidráulico accionamiento cabezal Embolada 75 cm3

Aspectos generales

I - 5

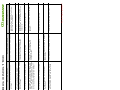

Tipo BiG X 850 -1

Fabricante del motor MAN

Tipo de motor D 2862

Potencia del motor certificada (ECE R120) KW/PS 625/850

Potencia constante de picado máx. X Power KW/PS 607/825

Potencia constante de picado máx. Eco Power KW/PS 469/638

Cilindro V-12

Cilindrada l24,2

Accionamiento del cabezal Hidráulico, continuo

Rodillos de alimentación 6

Accionamiento de rodillos de alimentación Hidráulico

Longitud de corte mm 5 - 29/4 - 21/2,5 - 15

Anchura del tambor picador mm 800

Diámetro mm 660

N.º de revoluciones r.p.m. 1.245

Disposición y número de cuchillas 20 / 28 /40 en V

Cortes/min 12.450/17.430/24.900

Área de giro canal de descarga 210°

Altura útil mm aprox. 6.000

Transmisión Hidrostática

Velocidad máxima para número de revoluciones del

motor aprox. 1550 r.p.m. km/h 40 km/h

Tracción a las 4 ruedas de serie

Eje directriz amortiguada de serie

Cabina de confort con pantalla de control de serie

Climatizador de serie

Asiento de suspensión neumática de serie

Chasis 4 ruedas

Accionamiento directo mediante motores de pistones axiales y

engranaje planetario

Neumáticos eje motriz Perfil 650/75 R32

presión, véase el capítulo Mantenimiento - Neumáticos 710/75 R34

800/65 R32

800/70 R38

900/60 R32

900/60 R38

Neumáticos eje directriz Perfil 540/65R 30

presión, véase el capítulo Mantenimiento - Neumáticos 600/70 R 28

710/55 R30 sólo para EE.UU. (lastre

máx. de 3650 kg a 40km/h / 25mph)

Par de apriete de las tuercas de las ruedas Nm 510 eje motriz/ 270 eje directriz

Transmisión hidrostática Modo de campo: 0 a 25 km/h, ajuste continuo

(Velocidades) Conducción por carretera: 0 a 40 km/h, ajuste continuo

Bombas de traslación (bomba dúplex) Embolada 145 cm3 Presión 490 bar

Motores de ruedas delanteras continuo 0-115 cm3

Motores de ruedas traseras continuo 0-62 cm3

Alimentación de la bomba Embolada 105 cm3 Presión 430 bar

Motor hidráulico accionamiento alimentación Embolada 75 cm3

Bomba cabezal Embolada 75 cm3 Presión 430 bar

Motor hidráulico accionamiento cabezal Embolada 75 cm3

Aspectos generales

I - 6

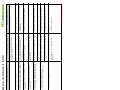

Tipo BiG X 1100 -1

Fabricante del motor MAN

Tipo de motor D 2862

Potencia del motor certificada (ECE R120) KW/PS 793/1.078

Potencia constante de picado máx. X Power KW/PS 758/1.031

Potencia constante de picado máx. Eco Power KW/PS 469/638

Cilindro V-12

Cilindrada l24,2

Accionamiento del cabezal Hidráulico, continuo

Rodillos de alimentación 6

Accionamiento de rodillos de alimentación Hidráulico

Longitud de corte mm 5 - 29/4 - 21/2,5 - 15

Anchura del tambor picador mm 800

Diámetro mm 660

N.º de revoluciones r.p.m. 1.245

Disposición y número de cuchillas 20 / 28 /40 en V

Cortes/min 12.450/17.430/24.900

Área de giro canal de descarga 210°

Altura útil mm aprox. 6.000

Transmisión Hidrostática

Velocidad máxima para número de revoluciones del

motor aprox. 1550 r.p.m. km/h 40 km/h

Tracción a las 4 ruedas de serie

Eje directriz amortiguada de serie

Cabina de confort con pantalla de control de serie

Climatizador de serie

Asiento de suspensión neumática de serie

Chasis 4 ruedas

Accionamiento directo mediante motores de pistones axiales y

engranaje planetario

Neumáticos eje motriz Perfil 650/75 R32

presión, véase el capítulo Mantenimiento - Neumáticos 710/75 R34

800/65 R32

800/70 R38

900/60 R32

900/60 R38

Neumáticos eje directriz Perfil 540/65R30

presión, véase el capítulo Mantenimiento - Neumáticos 600/70 R28

710/55 R30 sólo para EE.UU. (lastre

máx. de 3650 kg a 40km/h / 25mph)

Par de apriete de las tuercas de las ruedas Nm 510 eje motriz/ 270 eje directriz

Transmisión hidrostática Modo de campo: 0 a 25 km/h, ajuste continuo

(Velocidades) Conducción por carretera: 0 a 40 km/h, ajuste continuo

Bombas de traslación (bomba dúplex) Embolada 145 cm3 Presión 490 bar

Motores de ruedas delanteras continuo 0-115 cm3

Motores de ruedas traseras continuo 0-62 cm3

Alimentación de la bomba Embolada 105 cm3 Presión 430 bar

Motor hidráulico accionamiento alimentación Embolada 75 cm3

Bomba cabezal Embolada 75 cm3 Presión 430 bar

Motor hidráulico accionamiento cabezal Embolada 75 cm3

Aspectos generales

I - 7

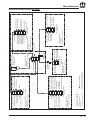

Longitud L (mm) Ancho B (mm) Altura H (mm)

Dependiendo del modelo

mín máx mín máx mín máx

8335 9440 3000 3455 3920 4000

Los siguientes cabezales se pueden montar en la

máquina:

Mecanismo de corte directo

Cabezal de maíz

Pick-up

La utilización del cabezal pick-up EasyFlow 380 no está permitido en todos los países.

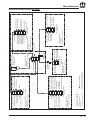

1.2.7.2 Dimensiones

1.2.7.3 Cabezales

BX850981_1

B

H

L

X- Disc 6200

EasyCollect 6000

EasyCollect 7500

EasyCollect 9000

EasyCollect 753

EasyCollect 903

EasyCollect 1053

EasyCollect 603

EasyFlow 300

EasyFlow 380

Aspectos generales

I - 8

Valor D permitido

Carga de apoyo admisible en el punto

de acoplamiento

máx. carga remolcada

78,2 kN

máx. 2.000 kg

11.000 kg

1.2.7.4 Acoplamiento de remolque

1.2.7.5 Datos técnicos de la instalación

eléctrica

Potencia del generador

Número de baterías

Tensión de la batería

Capacidad de la batería

12 V / 270 A

2

12 V

(2x) 135 Ah

Carga de apoyo admisible en el punto

de acoplamiento

máx. carga remolcada

máx. 1.500 kg

6.000 kg

Acoplamiento de remolque para Italia

1.2.7.6 Valores de vibración de la

máquina

Los valores calculados se encuentran por debajo de

los valores exigidos según el reglamento sobre la

protección del trabajo 2002/44/CE.

• Los valores de vibración transmitida al sistema

mano-brazo se encuentra por debajo de 2,5 m/s².

• En cuanto a las vibraciones transmitidas al cuerpo

entero, no se supera el valor de exposición de 0,5

m/s².

1.2.7.7 Valores de emisión de ruidos de la

máquina

Los valores calculados han sido determinados

basándose en la directiva UE 2000/14/CE.

Tipo de máquina

BiG X 700 -1

BiG X 1100 -1

Nivel de ruido

75,7 dB

76,6 dB

Aspectos generales

I - 9

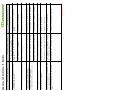

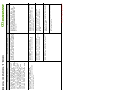

1.2.8 Pesos

BiG X 600-1/700-1 (2 Ejes )

Peso total admisible:

Carga axial admisible delantera:

Carga axial admisible trasera:

Sin / Con

Cabezal pick-up

EasyFlow 3001

18.000 kg

11.500 kg

8.250 kg

EasyCollect

6000

20.550 kg

12.300 kg

8.250 kg

EasyCollect

7500

20.850 kg

12.600 kg

8.250 kg

EasyCollect

753

20.850 kg

12.600 kg

8.250 kg

EasyCollect

903

22.000 kg

13.000 kg

9.300 kg

BiG X 850-1/1100-1 (2 Ejes)

Peso total admisible:

Carga axial admisible delantera:

Carga axial admisible trasera:

Sin cabezal de

recolección

18.000 kg

10.500 kg

9.300 kg

EasyFlow

3001

18.000 kg

11.500 kg

9.300 kg

EasyCollect

753

22.500 kg

12.500 kg

10.000 kg

EasyCollect

7500/903

23.000 kg

13.000 kg

10.000 kg

Con cabezal para maíz

Con cabezal

BiG X 600-1/700-1 (3 Ejes)

Peso total admisible:

Carga axial admisible delantera:

Carga axial admisible trasera:

Carga axial admisible del eje adicional:

Sin cabezal o

con cabezal

pick-up

18.000 kg

11.500 kg

8.250 kg

no admisible

Con cabezal para

maíz dependiendo

del equipamiento

21.300 - 21.700 kg

11.500 kg

8.250 kg

1.950 kg

BiG X 850-1 (3 Ejes)

Peso total admisible:

Carga axial admisible delantera:

Carga axial admisible trasera:

Carga axial admisible del eje

adicional:

Son cabezal

18.000 kg

10.500 kg

9.300 kg

EasyFlow

300

18.000 kg

11.500 kg

9.300 kg

Con cabezal

EasyCollect

7500/753/903

23.000 kg

11.500 kg

9.300 kg

2.200 kg

no admisible

BiG X 1100-1 (3 Ejes)

Peso total admisible:

Carga axial admisible delantera:

Carga axial admisible trasera:

Carga axial admisible del eje

adicional:

Son cabezal

18.000 kg

10.500 kg

9.300 kg

EasyFlow

300

18.000 kg

11.500 kg

9.300 kg

EasyCollect

7500

EasyCollect

753

23.000 kg

11.500 kg

9.300 kg

2.200 kg

EasyCollect

903

Con cabezal para maíz

no admisible

Aspectos generales

I - 10

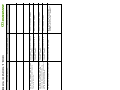

Cantidades Aceites refinados Lubricantes

de llenado Denominación del tipo biodegradables

Litros Denominación del tipo

Depósito gasóleo aprox. 960 Norma Europea EN 590

DIN EN 590 (Alemania)

ASTM D 975 No. 1 D (USA)

BS 2869 Part 1 Class A 1

(Gran Britania )

¡Cumpla el lista de combustible y aceites del

fabricante del motor!

Aceite para el motor * Aceite para motores 10W40

¡Cumpla el ista de combustible y aceites del

fabricante del motor!

Aceite hidráulico aprox. 150 HLP 46 HE 46 (A pedido)

Refrigerante ca. 90 (BiG X 600-1) Anticongelante Relación de la mezcla

(BiG X 700-1) 50:50 con agua

ca.130 (BiG X 850-1) BiG X 700: 45l :45 l

(BiGX/1100-1) BiG X 850/1000: 65 l:65 l

¡Cumpla el manual de instrucciones del

fabricante del motor!

Engranajes aprox. 15,0 Aceite para engranajes Mobil SHC 630

accionamiento del Clase de viscosidad ISO (220)

motor)

Engranaje del 8,0 Aceite para engranajes Mobil SHC 630

distribuidor Clase de viscosidad ISO (220)

Engranaje de los aprox. 2,0 Aceite para engranajes API-GL5-SAE85W-90

rodillos inferiores

izquierda

Engranaje de los aprox. 0,5 Aceite para engranajes API-GL5-SAE85W-90

rodillos inferiores,

torre superior

izquierda

Engranaje de los 3,6 Aceite para engranajes API-GL5-SAE85W-90

rodillos superiores

derechos

Engranaje de la

torre en el canal de 1,0 Aceite para engranajes Mobil Glygoyle 460

descarga

Engranaje de rueda adelante aprox. 3,0 Aceite para engranajes

atrás aprox. 1,5 SHELL SPIRAX S4 CX 50

1.2.9 Combustible y aceites

La totalidad de la información, las imágenes y los

datos técnicos que contiene este manual se