La página se está cargando...

Motoriduttore interrato

Under grounded gear motor

Motoreducteur enterré

Motorreductor interrado

Unrterflur-Drehtorantrieb

Motorredutor interrado

Podziemny motoreduktor

UNDER

Istruzioni ed avvertenze per l’installazione e l’uso

Instructions and warnings for installation and use

Instrucciones y advertencias para su instalación y uso

Anleitungen und Hinweise zu Installation und Einsatz

Instruções e advertências para a instalação e utilização

Instructions et avertissements pour l’installation et l’usage

Management

System

ISO 9001:2008

www.tuv.com

ID 9105043769

PARC PA

PA3F, PA4, PA68

Automation for road barriers with 3 to 8 m bars

Antrieb für Schrankenanlagen mit Baumlänge von 3 bis 8 m

Automazione per barriere stradali con asta da 3 a 8 m

Automatisme pour barrières routières à lisse de 3 à 8 m

Automatización para barreras viales con mástil desde 3 hasta 8 m

Automatismo para barreiras de trânsito com haste de 3 a 8 m

Automatyka do szlabanów drogowych z ramieniem od 3 do 8 m

2

EN

2

1

Safety warnings pag. 3

2

2.1

Product Introduction

Technical characteristics

pag. 4

pag. 4

3

Preliminary Checks

pag. 5

4

List of cables required

pag. 5

5

5.1

5.2

5.3

5.4

5.5

5.6

5.7

5.8

5.9

5.10

Product installation

Installation

Reversal of opening direction

Bar release

Bar angle adjustment

Barrier conguration with accessories

PA3F Accessories and bar weight balancing

PA4 Accessories and bar weight balancing

PA68 Accessories and bar weight balancing

PA68 with ASTL8 Accessories and bar weight

balancing

Balancing

pag. 6

pag. 6

pag. 6

pag. 7

pag. 7

pag. 7

pag. 7

pag. 8

pag. 9

pag. 10

pag. 10

8

8.1

8.2

Testing and commissioning

Testing

Commissioning

pag. 23

pag. 23

pag. 23

7

Further Details - Advanced Menu pag. 19

6

6.1

6.2

6.3

6.4

6.5

6.6

6.7

6.8

Control Unit

Description of the control unit

Description of the connections

Models and technical characteristics

Electrical connections

Display during normal operation

Autolearning of the travel stroke

Learning a transmitter

Customising the system - BASIC MENU

pag. 11

pag. 11

pag. 11

pag. 11

pag. 12

pag. 13

pag. 15

pag. 15

pag. 16

10

10.1

Instructions and warnings for

the end user

Maintenance History Log

pag. 27

pag. 28

9

9.1

9.2

Maintenance

Maintenance schedule

Replacements schedule

pag. 24

pag. 24

pag. 25

12

EC declaration of conformity pag. 207

TABLE OF CONTENTS

11

Images pag. 198

3

EN

1 - SAFETY WARNINGS

ORIGINAL INSTRUCTIONS - important safety

instructions. Follow the instructions since in-

correct installation can lead to severe inquiry!

Save these instructions.

Read the instructions carefully before proceeding

with installation.

The design and manufacture of the devices

making up the product and the information in

this manual are compliant with current safety

standards. However, incorrect installation or

programming may cause serious injury to tho-

se working on or using the system. Complian-

ce with the instructions provided here when

installing the product is therefore extremely

important.

If in any doubt regarding installation, do not pro-

ceed and contact the Marantec Technical Service

for clarications.

According to European standards, the con-

struction of a motorized barrier must comply

with the provisions of Directive 2006/42/EC

(Machinery Directive) including the standards

EN 12453 and EN 13241-1, which ensure the

conformity of the automation.

Therefore, nal connection of the automation

system to the electrical mains, system testing,

commissioning and routine maintenance must be

performed by skilled, qualied personnel, in obser-

vance of the instructions in the “Testing and com-

missioning the automation system” section.

The aforesaid personnel are also responsible for

the tests required to verify the solutions adopted

according to the risks present, and for ensuring

observance of all legal provisions, standards and

regulations, with particular reference to all requi-

rements of the EN 12453 standard which establi-

shes the test methods for testing barrier automa-

tion systems.

Before starting installation, perform the fol-

lowing checks and assessments:

ensure that every device used to set up the au-

tomation system is suited to the intended system

overall. For this purpose, pay special attention to

the data provided in the “Technical specications”

section. Do not proceed with installation if any one

of these devices is not suitable for its intended pur-

pose;

check that the devices purchased are sucient to

guarantee system safety and functionality;

perform a risk assessment, including a list of the

essential safety requirements as envisaged in An-

nex VII of the Machinery Directive, specifying the

solutions adopted. The risk assessment is one

of the documents included in the automation sy-

stem’s technical le. This must be compiled by a

professional installer.

Considering the risk situations that may arise

during installation phases and use of the pro-

duct, the automation system must be installed

in compliance with the following safety pre-

cautions:

never make modications to any part of the auto-

mation system other than those specied in this

manual. Operations of this type can only lead to

malfunctions. The manufacturer declines all liabi-

lity for damage caused by unauthorised modica-

tions to products;

if the power cable is damaged, it must be replaced

by the manufacturer or its after-sales service, or in

all cases by a person with similar qualications, to

prevent all risks;

do not allow parts of the automation system to be

immersed in water or other liquids. During instal-

lation ensure that no liquids are able to enter the

various devices;

should this occur, disconnect the power supply im-

mediately and contact a Marantec Service Centre.

Use of the automation system in these conditions

may cause hazards;

never place automation system components near

to sources of heat or expose them to naked lights.

This may damage system components and cause

malfunctions, re or hazards;

The drive shall be disconnected from its po-

wer source during cleaning, maintenance and

when replacing parts. If the disconnect device

is not in a visible location, ax a notice sta-

ting: “MAINTENANCE IN PROGRESS”:

connect all devices to an electric power line equip-

ped with an earthing system;

the product cannot be considered to provide eec-

tive protection against intrusion. If eective protec-

ATTENTION !

ATTENTION ! ATTENTION !

4

EN

tion is required, the automation system must be

combined with other devices;

the product may not be used until the automation

system “commissioning” procedure has been per-

formed as specied in the “Automation system te-

sting and commissioning” section;

the system power supply line must include a circuit

breaker device with a contact gap allowing com-

plete disconnection in the conditions specied by

class III overvoltage;

use unions with IP55 or higher protection when

connecting hoses, pipes or cable glands;

the electrical system upstream of the automation

system must comply with the relevant regulations

and be constructed to good workmanship stan-

dards;

this appliance can be used by children aged from

8 years and above and persons with reduced

physical, sensory or mental capabilities or lack of

experience and knowledge if they have been gi-

ven supervision or instruction concerning use of

the appliance in a safe way and understand the

hazards involved;

before starting the automation system, ensure that

there is no-one in the immediate vicinity;

before proceeding with any cleaning or mainte-

nance work on the automation system, disconnect

it from the electrical mains;

special care must be taken to avoid crushing

between the part operated by the automation sy-

stem and any xed parts around it;

children must be supervised to ensure that they do

not play with the equipment.

Frequently examine the installation for imba-

lance where applicable and signs of wear or

damage to cables, springs and mounting.

Do not use if repair or adjustment is necessary.

Since the automation system exceeds 10 kg in

weight, it must be handled using a truck (IEC

60335-2-103:2015)

The automation system component packaging

material must be disposed of in full observan-

ce of current local waste disposal legislation.

Marantec reserves the right to amend these in-

structions if necessary; they and/or any more

recent versions are available at www.marantec.

com

2 - INTRODUCING THE PRODUCT

2.1 - Technical characteristics

ATTENTION !

ATTENTION !

ATTENTION !

DATI TECNICI

PA3F

PA4 PA68

Torque 40 Nm 200 Nm 305 Nm

Temporary service 50 % 80 % 80 %

Opening time 90° 1 sec 3,5 sec 6 sec / 12 sec*

Control unit CBX10224F CBX10224 CBX10224

Max. number of transmitters storage

Compatible with all Marantec “Bi-Linked” transmitters

200

Power supply

230 V ±10%

50-60Hz

230 V ±10%

50-60Hz

230 V ±10%

50-60Hz

230 Vac power supply line fuses 1.6 A slow-acting

Standby power 10 W

(1)

10 W

(1)

10 W

(1)

Rated power 30 W 40 W 40 W

Maximum input power 60 W 90 W 100 W

Red and green light integrated yes yes yes

Red and green light bar no yes yes

Sound pressure < 70 dB(A) < 70 dB(A) < 70 dB(A)

Protection class IP 54 IP 54 IP 54

Use in a particularly acid / saline /

explosive atmosphere

No No No

5

EN

5

3 - PRELIMINARY CHECKS

4 - LIST OF CABLES REQUIRED

Before installing the product, perform the following checks and in-

spections:

- make sure that the product xing zone is not subject to ooding;

- check that the electricity supply line to which the product is to be

connected is suitably earthed and protected by an overload and dif-

ferential safety breaker device;

- the system power supply line must include a circuit breaker device

with a contact gap allowing complete disconnection in the conditions

specied by class III overvoltage;

- ensure that all the material used for installation complies with the

relevant regulatory standards;

- Please refer to Fig. 1 and in particular to the table with the nomen-

clature of the main parts to which reference will be made throughout

this manual.

- Please refer to Figs. 2 and 3 showing the overall dimensions and

the typical installation diagram of an automation system for road bar-

rier.

Before powering and starting up the product, check and verify the

following points:

- check that the manual movement of the barrier is smooth and free

from higher friction areas and jamming;

- check that the barrier bar, moved manually, is still balanced if incli-

ned to an angle of 45°..

Warnings:

- high acidity or salinity or nearby heat sources might cause the pro-

duct to malfunction;

- in case of extreme weather conditions (e.g. snow, ice, wide tempe-

rature variations or high temperatures), friction may increase, cau-

sing a corresponding rise in the force needed to operate the system;

The cables required for connection of the various devices in a stan-

dard system are listed in the cables list table.

The cables used must be suitable for the type of installation; for

example, an H03VV-F type cable is recommended for indoor appli-

cations, while H07RN-F is suitable for outdoor applications.

* If the power supply cable is more than 20 m long, it must be of larger gauge (3x2.5mm2) and a safety grounding system must be installed

near the automation unit.

ELECTRIC CABLE TECHNICAL SPECIFICATIONS:

Connection cable maximum allowable limit

Control unit power supply line 1 x cable 3 x 1,5 mm

2

20 m *

Antenna 1 x cable type RG58 20 m (advised < 5 m)

Transmitter photocells 1 x cable 2 x 0,5 mm

2

20 m

Receiver photocells 1 x cable 4 x 0,5 mm

2

20 m

Sensitive edge 1 x cable 2 x 0,5 mm

2

20 m

Key-switch 1 x cable 4 x 0,5 mm

2

** 20 m

Dimensions (L-P-H) 450-280-1188 mm 360-220-1110 mm 450-280-1188 mm

Weight 62 Kg 47 Kg 67 Kg

Operating temperature -20°C + 55°C -20°C + 55°C -20°C + 55°C

Maximum length of rod 3 m 4 m 6 (8 mt)

* with 8 m bar

(1) with two xed red led discs

6

EN

5 - PRODUCT INSTALLATION

5.2 - Reversal of opening direction

The automation systems for PARC PA road barriers are factory-set

for bar mounting facing right - looking at the barrier frontally with re-

spect to the door (Fig. 6a).

If it is necessary to install the bar on the other side, i.e. on the left, like

in gure 6b, carry out the operations indicated below

VERSION PA3F

- Open the door, loosen the spring tensioning system and then rele-

ase the springs from the tightening eyelets of the tensioners (Fig. 7

and 8)

- Unscrewing the upper screw, remove the connecting rod between

the motor lever and the balancing lever (Fig. 9)

- Remove the two xing screws of the articulated joint heads of the

tensioners (Fig. 10)

- Rotate the balancing lever on the opposite side, all the way to the

limit stop (Fig. 12)

- After carrying out this manual manoeuvre (see the procedure for un-

locking the bar, Par. 5.3) rotate the motor lever on the opposite side

and connect the connecting rod to the balancing lever again (Fig. 14),

then restore the transmission drive.

- Screw back in the two xing screws of the articulated joint heads of

the tensioners (Fig. 14) in the positions indicated in Par. 5.6 (PA3F

Accessories and bar weight balancing) determined according to the

length of the bar

- Hook up the springs to the tensioner xing eyelets and, turning by a

few turns, partially restore the tension of the springs (Fig. 15)

- Install the bar in a vertical position and proceed with balancing (next

Par. 5.10), (Fig. 16)

VERSION PA4

- Open the door, loosen the spring tensioning system and then relea-

se the spring from the tightening eyelet of the tensioner (Fig. 7 and 8)

- Remove the xing screw of the top articulated joint head of the

tensioner (Fig. 10)

- After carrying out this manual manoeuvre (see the procedure for

unlocking the bar, Par. 5.3) rotate the balancing lever on the opposite

side (Fig. 12), all the way to the limit stop, and restore the transmis-

sion drive

- Re-tighten the xing screw of the articulated joint head of the ten-

sioner (Fig. 14) in the position indicated in Par. 5.7 (PA4 Accessories

and bar weight balancing) determined according to the length of the

bar and of the installed accessories

- Hook up the spring to the tensioner xing eyelet and, turning by a

few turns, partially restore the tension of the spring (Fig. 15)

- Install the bar in a vertical position (Fig. 16) and proceed with balan-

cing (following Par. 5.10)

VERSION PA68

- Open the door, loosen the spring tensioning system and then rele-

ase the springs from the tightening eyelets of the tensioners (Fig. 7

and 8)

- Unscrewing the upper screw, remove the connecting rod between

the motor lever and the balancing lever (Fig. 9)

- Remove the two xing screws of the articulated joint heads of the

tensioners (Fig. 10)

- Remove the two radial xing screws between the output shaft and

the balancing lever (Fig. 11)

- Rotate the balancing lever on the opposite side, all the way to the

limit stop (Fig. 12)

- Re-tighten the two radial xing screws between the output shaft and

the balancing lever (Fig. 13)

- After carrying out this manual manoeuvre (see the procedure for un-

locking the bar, Par. 5.3) rotate the motor lever on the opposite side

and connect the connecting rod to the balancing lever again (Fig. 14),

then restore the transmission drive

- Screw back in the two xing screws of the articulated joint heads of

the tensioners (Fig. 14) in the positions indicated in Par. 5.8 (PA68

Accessories and bar weight balancing) determined according to the

length of the bar and of the installed accessories

- Hook up the springs to the tensioner xing eyelets and, turning by a

few turns, partially restore the tension of the springs (Fig. 15)

- Install the bar in a vertical position and proceed with balancing (next

Par. 5.10), (Fig. 16)

ATTENTION !

The installer must ensure that the temperature range shown on

the automation device is suitable for its required installation

position.

Before proceeding with the installation, check the integrity of the pro-

duct and ensure that all the components are in the package.

1. Provide a foundation of adequate dimensions for the xing plate

of the barrier to be installed (Fig. 4) and prepare one or more tubes

for the routing of electric cables (Fig. 5a).

2. Assemble the anchoring clamps on the anchor plate and x them

using the 4 bolts supplied.

3. Cast concrete in the foundation trench and position the foundation

plate.

Check that the plate is perfectly level and parallel to the opening.

5.1 - Installation

4. Wait for the concrete to set completely.

5. Unscrew the 4 nuts that keep the base xed to the clamps and

position the cabinet on the plate (Fig. 5b).

It is advisable to install the cabinet with the inspection door fa-

cing the most easily accessible side.

Never take down the bar for any reason until it is in a horizon-

tal position and never perform an emergency or manual mano-

euvre if the bar is not installed.

The barrier must be equipped with mechanical stops for ope-

ning and closing that prevent the barrier over-travel.

ATTENTION !

ATTENTION !

ATTENTION !

ATTENTION !

7

EN

7

EN

5.3 - Bar release

If it is necessary to manually adjust the barrier bar, proceed as follows

(Fig. 17):

- Disconnect the power supply.

- Insert the supplied release key and remove the pad lock, insert the

Allen key and rotate it by 90°.

- In this way it is possible to release the internal reducer system to

allow for emergency manoeuvring.

5.4 - Bar angle adjustment

In the event that the bar limit stops must be adjusted, proceed as

follows (Fig. 18):

- Loosen the locknut located on the upper crosspiece of the box

- Adjust the screw to the desired height

- Perform the manual manoeuvre.

- To re-activate the transmission, simply turn the Allen key to return it

to its initial position and then close the lock.

- Now you can restore the power supply and check that everything is

in good working order.

- Re-tighten the locking nut again

- Repeat the operation with the other stop

5.6 - PA3F Accessories and bar weight balancing

5.5 - Barrier conguration with accessories

Before carrying out, during installation, the rst balancing of the bar,

the barrier must be congured according to the accessories actually

installed.

The following diagrams (Par. 5.6 for PA3F, Par. 5.7 for PA4, Par. 5.8

for PA68) show the optimal xing positions of the articulated joint he-

ads of the tensioners with respect to the balance lever for your barrier

conguration, i.e. by model (PA3F, PA4 or PA68), by length of the bar

and according to the chosen accessories.

It is therefore necessary to compare these positions with the "factory"

ones and if they do not match, loosen the screws that x the articula-

ted heads of the tensioners to the balance lever and reposition them

accordingly:

- starting from the "factory" conguration, install the bar in a vertical

position. Make sure the bar is locked in this position

- identify, on the basis of the following diagrams, the most suitable po-

sition of the articulated joint heads of the tensioners and x them with

the screws to the corresponding holes in the balance lever, tightening

the tensioners by a few turns so as to partially increase the springs'

tension

KEY

ONLY BAR

L= LUNGHEZZA ASTA

PL=LARGHEZZA PASSAGGIO (L-300 mm)

example of spring positioning:

2 + 4 = HOLE NUMBER

L=BAR LENGTH

PL=PASSAGE WIDTH (L-300 mm)

HOLE NUMBERS

3+5

1+3

1 52 43 34 25 1

L = BAR LENGTH

(mm)

POSITION

SUGGESTED VALUE

FOR LS1 PARAMETER

SUGGESTED VALUE

FOR LS2 PARAMETER

2400 52 55

3000 55 68

EN

8

5.7 - PA4 Accessories and bar weight balancing

ASTL5 + RUBBER PROFILE

L = BAR

LENGTH

(mm)

POSITION

5000

KEY

BAR + RUBBER PROFILE

L = BAR

LENGTH

(mm)

POSITION

3000

4000

BAR + RUBBER PROFILE +

KIT FENCE (1x)

L = BAR

LENGTH

(mm)

POSITION

3000

4000

BAR + RUBBER PROFILE +

MOBILE SUPPORT

L = BAR

LENGTH

(mm)

POSITION

3000

4000

BAR + RUBBER PROFILE +

KIT FENCE (2x)

L = BAR

LENGTH

(mm)

POSITION

3000 -

4000

L= LUNGHEZZA ASTA

PL=LARGHEZZA PASSAGGIO (L-300 mm)

L= LUNGHEZZA ASTA

PL

L= LUNGHEZZA ASTA

PL

L= LUNGHEZZA ASTA

PL

1 2 2 1

example of spring positioning

and type:

2 = HOLE NUMBER

HOLE NUMBERS

N.B. The LED strips are always included in the balance system

BAR + KIT FENCE (2x) +

MOBILE SUPPORT

L = BAR

LENGTH

(mm)

POSITION

3000 -

4000

BAR + KIT FENCE (1x) +

MOBILE SUPPORT

L = BAR

LENGTH

(mm)

POSITION

3000

4000

L= LUNGHEZZA ASTA

PL

L= LUNGHEZZA ASTA

PL

L= LUNGHEZZA ASTA

PL

2

2

2 2

1

1

1

1

1

1 1

L=BAR LENGTH

L=BAR LENGTH

L=BAR LENGTH

L=BAR LENGTH

L=BAR LENGTH

L=BAR LENGTH

L=BAR LENGTH

PL=PASSAGE WIDTH (L-230 mm)

PL

PL

PL

PL

PL

PL

9

EN

5.8 - PA68 Accessories and bar weight balancing

BAR + KIT FENCE (3x) +

MOBILE SUPPORT

L = BAR

LENGTH

(mm)

POSITION

5001-5500

5501-6000

BAR + KIT FENCE (2x) +

MOBILE SUPPORT

L = BAR

LENGTH

(mm)

POSITION

4501-5000

5001-5500

5501-6000

BAR + KIT FENCE (1x) +

MOBILE SUPPORT

L = BAR

LENGTH

(mm)

POSITION

4501-5000

5001-5500

5501-6000

BAR + RUBBER PROFILE +

KIT FENCE (3x)

L = BAR

LENGTH

(mm)

POSITION

5001-5500

5501-6000

KEY

BAR + RUBBER PROFILE

L = BAR

LENGTH

(mm)

POSITION

4501-5000

5001-5500

5501-6000

BAR + RUBBER PROFILE + KIT

FENCE (1x)

L = BAR

LENGTH

(mm)

POSITION

4501-5000

5001-5500

5501-6000

BAR + RUBBER PROFILE +

MOBILE SUPPORT

L = BAR

LENGTH

(mm)

POSITION

4501-5000

5001-5500

5501-6000

BAR + RUBBER PROFILE + KIT

FENCE (2x)

L = BAR

LENGTH

(mm)

POSITION

4501-5000

5001-5500

5501-6000

L= LUNGHEZZA ASTA

PL=LUNGHEZZA PASSAGGIO (L-350 mm)

L= LUNGHEZZA ASTA

PL

L= LUNGHEZZA ASTA

PL

L= LUNGHEZZA ASTA

PL

1 52 43 34 25 1

example of spring

positioning and type:

3D1

3 = HOLE NUMBER

D = SPRING POSITION

1 = SPRING TYPE

3V1

5D2

2V1

4D2

3V1

5D2

2V1

4D2

3V1

5D2

2V1

4D2

2V1

4D2

1V1

3D2

2V1

4D2

1V1

3D2

2V1

4D2

2V1

4D2

2V1

4D2

1V1

3D2

2V1

4D2

1V1

3D2

2V1

4D2

1V1

3D2

1V1

3D2

1V1

3D2

1V1

3D2

1V1

3D2

SPRING POSITION

V = vertical position

D = diagonal position

HOLE NUMBERS

SPRING TYPE

1=spring + short

tie rod

2=spring + long

tie rod

V

D

1

2

L= LUNGHEZZA ASTA

PL

L= LUNGHEZZA ASTA

PL

L= LUNGHEZZA ASTA

PL

L= LUNGHEZZA ASTA

PL

V

D

L=BAR LENGTH L=BAR LENGTH

L=BAR LENGTH

L=BAR LENGTH

L=BAR LENGTH

L=BAR LENGTH

L=BAR LENGTH

L=BAR LENGTH

PL=PASSAGE WIDTH (L-350 mm)

PL

PL

PL

PL

PL

PL

PL

EN

10

SPRING FIXING

1 - Remove the springs, the

spring tensioners and the threa-

ded bars.

2 - Move and secure the articu-

lated heads in positions 1 and 3.

3 - Screw in the new threaded

bars: the short bar 1 and the

long bar 3.

4 - Fix the new springs with ten-

sioners and a 45° balance arm..

BAR + RUBBER PROFILE

+ MOBILE SUPPORT

L =

BAR LENGTH

(mm)

POSITION

7400

8400

5.9 - PA68 with ASTL8 Accessories and bar weight balancing

L= LUNGHEZZA ASTA

PL=LUNGHEZZA PASSAGGIO (L-350 mm)

KEY

BAR + RUBBER PROFILE

L =

BAR LENGTH

(mm)

POSITION

7400

8400

ATTENTION !

L= LUNGHEZZA ASTA

PL=LUNGHEZZA PASSAGGIO (L-350 mm)

1 52 43 34 25 1

HOLE NUMBERS

V

D

V

D

1

2

1V1

3D2

1V1

3D2

1V1

3D2

NO KIT FENCE

example of spring

positioning and type:

3D1

3 = HOLE NUMBER

D = SPRING POSITION

1 = SPRING TYPE

SPRING POSITION

V = vertical position

D = diagonal position

SPRING TYPE

1=spring + short

tie rod

2=spring + long

tie rod

N.B. The LED strips are always included in the balance system

5.10 - Balancing

To balance the bar proceed as follows:

- disconnect the power supply and release the bar as described in

paragraph 5.3

- open the barrier door (Fig. 7)

- move the bar manually, keeping its opening angle at approximately

45°

- check that the balancing of the bar opened to an angle of 45° is en-

sured, i.e. the springs must be able to correctly balance the weight

of the bar (Fig. 19)

- if the bar balance is not ensured, bring the bar back to a vertical po-

sition and work the tensioners to increase or decrease the tension of

the springs until the bar reaches a stable balanced condition at 45°

Stretch the springs progressively so that both can equally con-

tribute to balancing

- tighten the tensioner lock nuts to prevent them from becoming loo-

se during normal operation and lock the bar again

- restore the power supply and check that the automation system is

working properly

We recommend to check the correct balance every 6 months or

every 50,000 opening/closing cycles

ATTENTION !

L=BAR LENGTH

L=BAR LENGTH

PL=PASSAGE WIDTH (L-350 mm)

PL=PASSAGE WIDTH (L-350 mm)

11

EN

6 - CONTROL UNIT

6.1 - Description of the control unit

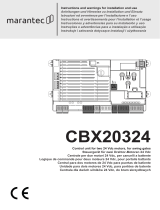

The CBX10224 and CBX10224F control units are the most advan-

ced and ecient control systems for Marantec motors powering the

electric opening and closing of electromechanical barriers.

Any other improper use of the control unit is prohibited. The

CBX10224 and the CBX10224F control units are equipped with a

6.2 - Description of the connections

1- Motor power supply connections and encoder

2- Transformer power supply connections

3- 24Vdc and 24Vac output connections to controls and safety devices

4- Connector for battery charger KBP

5- Limit switch connector

6- Functions display

7- Safety device dip switch

8- Fuse 2A slow-acting

9- STOP-PH2-PH1-OPEN-CLOSE-PAR-SBS safety led and led input led

10- Limit switch indicator LED LSC

11- Limit switch indicator LED LSO

12- STEPPING SBS button

13- UP + button

14- MENU button

15- DOWN - button

16- Antenna

17- KEY led

display that allows for easy programming and constant monitoring

of the access status; moreover, a menu structure allows for simple

setting of the work timing and the operating logics.

NEG

PH-POW

STOP

STOP

STOP

STOP

PH2

PH1

OPEN

CLOSE

PAR

SBS

PH2

PH1

PH 2

COM

FLASH

IND

LED

SHIELD

UP

MENU

SBS

DOWN

(RADIO)

ANT

24 VAC

24 VAC

PH 1

OPEN

CLOSE

SBS

PAR

COM

POWER SUPPLY

NEG

ENC

V +

M -

M +

BATTERY

LS 1

LS 2

KEY

COM

1

4

16

8

2

5

7

9

6

17

3

10

11

13

12

15

14

6.3 - Models and technical characteristics

- Power supply with protection against short-circuits inside the con-

trol unit, on motors and on the connected accessories.

- Obstacle detection.

- Automatic learning of working times.

- Safety device deactivation by means of dip switches: there is no

need to bridge the terminals of safety devices which are not installed

- the function is simply disabled by means of a dip switch.

CODE DESCRIPTION

CBX10224F 24V control unit for PA3F barrier motor

CBX10224 24V control unit for PA4 and PA68 barrier motor

EN

12

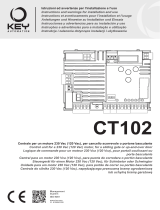

6.4 - Electrical connections

Before making the connections, ensure that the control unit is not powered up

ON

1 2 3

STOP

PH2

PH1

ATTENTION !

ATTENTION !

MOTOR CONNECTOR

Power supply connection terminal board

M + Power supply motor

M - Power supply motor

V + Power supply encoder

ENC Encoder signal

NEG Maximum encoder power supply

POWER SUPPLY CONNECTOR

L Power supply live 230 Vac (120 Vac) 50-60 Hz

N Power supply neutral 230 Vac (120 Vac) 50-60 Hz

Earth

DIP SWITCH

Set on “ON” to disable inputs STOP, PH1, PH2

Eliminates the need to bridge the terminal board inputs.

with the dip switch ON,

the safety devices are disabled

NEG

PH-POW

STOP

STOP

PH 2

COM

FLASH

IND

LED

24 VAC

24 VAC

PH 1

OPEN

CLOSE

SBS

PED

COM

PHOTOTEST

ERROR DETECTION - OUTPUT LED

FUNCTION ONLY ON ALT3KF

OPEN

PHOTOCELL 1

PHOTOCELL 2

CLOSE

PEDESTRIAN

STEP BY STEP

COMMON

STOP/EDGE

INDICATOR

NEGATIVE

24 VAC

24 VAC

2

3

4

1

1

2

TX

RX

NC

PH2

2

3

4

1

1

2

TX

RX

PH1

GND

_

12/24

AC/DC

GND

_

12/24

AC/DC

COM

OUT

GND

_

12/24

AC/DC

GND

_

12/24

AC/DC

COM

OUT

NC

POWER

POWER SUPPLY

SUPPLY

N

L

STOP

STOP

PH2

PH1

OPEN

CLOSE

PED

SBS

PH2

PH1

SHIELD

UP

MENU

SBS

DOWN

(RADIO)

ANT

NEG

ENC

V +

M -

M +

BATTERY

LS 1

LS 2

KEY

COM

(+) COMMON

(R) RED LED

(G) GREEN LED

BARRIER

DISK

13

EN

SAFETY AND CONTROL DEVICE CONNECTOR

COM Common for the FLASH-IND-LED inputs

FLASH Flashing light output 24Vdc (without regulation), maximum 25W

IND

IND output for barrier open indicator light 24 Vdc not regulated 4W MAX / Electric lock output 12Vac, 15VA maximum

selectable with parameter IN.D.

LED

Courtesy light output 24Vdc (without regulation), maximum 25W, controllable also via radio ON-OFF command (radio

channel 4 selecting fC.y. = 2, tC.y. = 0)

24 VAC Accessories power supply 24 Vac without regulation, 200 mA (with battery operation output not active)

24 VAC Accessories power supply 24 Vac without regulation, 200 mA (with battery operation output not active)

NEG Accessories power supply negative

PH-POW

Photocells PH1 and PH2 power supply positive; phototest can be selected with parameter tp.h. 24 Vdc, 250 mA

STOP

STOP safety device, NC contact between STOP and STOP (warning, with dip switch 1 ON the safety device input is

o). This input is classied as a safety device; the contact can be deactivated at any time, cutting out the automation

system and disabling all functions, including Automatic Closure.

Safety sensor edge, ON/OFF, NC contact or resistive 8K2 between STOP and STOP.

Input selectable with parameter Ed.m.

PH2

Photocells (opening), NC contact between PH2 and COM (warning, with dip switch 2 ON the PHOTOCELL 2 safety

device input is o). The photocell is tripped at any time during opening of the automation system, halting operation

immediately; the automation system will continue opening when the contact is restored. In the event of intervention on

closure (parameter Ph.2. = 0) the device stops and on release re-opens.

PH1

Photocells (closing), NC contact between PH1 and COM (warning, with dip switch 3 ON the PHOTOCELL 1 safety

device input is o) The photocell is tripped at any time during closing of the automation system, halting operation im-

mediately and reversing the travel direction.

OPEN

OPEN command NO contact between OPEN and COM

Contact for the HOLD-TO-RUN function. The barrier OPENS as long as the contact is held down

CLOSE

CLOSE command NO contact between CLOSE and COM

Contact for the HOLD-TO-RUN function. The barrier CLOSES as long as the contact is held down

SBS

STEPPING command NO contact between SBS and COM

Open/Stop/Close/Stop command, or as set in the software

COM Common for the PH2-PH1-OPEN-CLOSE-PAR-SBS inputs

SHIELD Antenna - shield -

ANT Antenna - signal -

6.5 - Display during normal operation

In “NORMAL OPERATING MODE”, i.e. when the system is powered up normally, the 3-gure LCD display shows the following status messages:

In addition, the dots between the gures illustrate the status of the limit switches, as described in greater detail below:

n

MESSAGES MEANING

-.-

Limit switch CLOSED (one dot between the two lines)

tC.

Limit switch OPEN (a point to the right)

SO

No limit switch active (no dots present)

MESSAGES MEANING

--

Barrier closed or switch-on after shutdown

OP

Barrier opening

CL

Barrier closing

SO

Barrier stopped during opening

SC

Barrier stopped during closure

F1

Photocell 1 tripped

F2

Photocell 2 tripped

HA

Barrier stopped by external event

ALI

Re-alignment procedure

oP

Barrier stopped without automatic reclosure

-tC

Barrier open with timed reclosure

Flashing dash counting in progress

Dash replaced by gures 0..9 countdown (last 10s)

L--

Learning started on limit switch (move the barrier o the limit switch to continue the learning procedure) or

learning stopped due to trip of safety device or motor inversion.

LOP

Learning opening

LCL

Learning closure

EN

14

EVENT DESCRIPTION

KEY TO MAIN CONTROL

FLASHING LIGHT AND KEY LEDS

CONTROL UNIT

opening Barrier opening

closure Barrier closing

automatic closure Barrier open with timed reclosure active

stop during closure Barrier stopped during closure

stop during opening Barrier stopped during opening

open Barrier completely open without automatic reclosure

closed Barrier completely closed

programmation During the programming phase 2 quick ashes + pause + 1 ash

obstacle M1 Motor 1 obstacle detected 4 quick ashes + pause, 3 times

photo 1! Photocell 1 tripped 2 quick ashes + pause, 3 times

photo 2! Photocell 2 tripped 2 quick ashes + pause, 3 times

sensitive edge! Sensitive edge tripped 5 quick ashes + pause, 3 times

realignment Realignment after a manual release

phototest error Phototest error detected 3 quick ashes + pause, 3 times

encoder error Encoder error detected 7 quick ashes

Malfunctions

This section lists a number of malfunctions which may occur.

SURGE OVERLOAD ALARM The motor’s current drawdown has increased very quickly

EOL

1. The barrier has struck an obstacle.

2. Friction on runners or rack (see motor current [A]).

SAFETY EDGE ALARM The control unit has received a signal from the safety edge

EED

1. The safety edge has been pressed.

2. The safety edge is not connected correctly.

LIMIT SWITCH ALARM The limit switches are not working properly

ELS

1. The limit switches are damaged.

2. The limit switches are not connected.

3. Check the travel time which has passed without tripping of the limit switches.

PHOTOCELL ALARM/SAFETY EDGE Phototest fail outcome.

EPH

1. Check the photocell and the safety edge connections.

2. Check that the photocells and the safety edg are operating correctly.

ENCODER ALARM Encoder encoder (only if encoder is present)

EEN

1. Check the encoder connections.

2. Check that the encoder are operating correctly.

After eliminating the cause of the alarm, to delete all errors simply

press the “DOWN -” key or press the SBS (STEPPING) command

The display returns to the normal screen.

DISPLAY MEANING

Status display (--, OP, CL, SO, ecc..) Description of the control unit (--, OP, CL, SO, ecc..)

Maneuvers performed Counter displays alternating the thousands (without dots) and the units (with dots).

Motor current [A] Current absorbed by the motor

Press “UP“ to read the following parameters on display.

15

EN

6.7 - Learning a transmitter

A transmitter can be “learned” via the specic programming menu or by remote memorisation, using a previously memorised transmitter.

UP

SBS

DOWN

MENU

6.6 - Autolearning of the travel stroke

The rst time the control unit is powered up, an autolearning proce-

dure must be carried out to acquire fundamental parameters such as

the travel stroke length and deceleration points.

AUTOLEARNING OF THE TRAVEL STROKE AND MAIN PARAMETERS

The decelerations will be those set in the menu, with the same percentage during both opening and closing.

1. Release the barrier, move it onto the central position and lock it in place again.

2. Hold down the + and MENU buttons SIMULTANEOUSLY for more than 5 seconds, until the screen shows

LOP and get ready to press the DOWN key (see illustration) if necessary.

3. If the rst operation is NOT opening of the barrier, press the DOWN key to stop the autolearning.

Then press SBS to restart the acquisition: the barrier starts moving again, in the right direction. The motor

opens the barrier at low speed to the opening limit switch. On reaching the opening limit switch, the barrier

restarts in the closing direction at low speed until it reaches the closing limit switch, displaying LCL.

4. Perform a number of opening, closing and sudden stop commands to ensure that the system is solid with

no assembly defects.

All the main parameters are set with the default settings by the control unit. To customise the installation, proceed as described in point 4.5

below.

CLEARING THE ENTIRE RECEIVER MEMORY

If you are in programming mode exit pressing the MENU button until -- appears. Press the DOWN (RADIO)

button for more than 2 seconds. Until the display shows the word “rd” (radio), then release the button

1. Press the DOWN (RADIO) button and hold it down until the LED lights up (about 3 seconds) and then goes

out (about 3 seconds). Release the key.

(>3s)-> (>3s)->

2. About 1 second after the key is released, the KEY LED starts to ash

(1s)+ (1s)+

3. Press the key on the receiver as the LED ashes for the third time

4. If the deletion has been successful, the KEY LED will give one long ash

3s

MEMORISING A REMOTE CONTROL

If you are in programming mode exit pressing the MENU button until -- appears. Press the DOWN (RADIO)

button for more than 2 seconds. Until the display shows the word “rd” (radio), then release the button

1. Press and release the DOWN (RADIO) button a number of times equal to the number of the function to be

selected: once for function STEP BY STEP, twice for function PARTIAL, three times for function ONLY OPEN,

four times for function LIGHT ON/OFF

+ +

2. The KEY LED will ash a number of times equal to the number of the function selected, with 1 second pauses

between ashes

+1s +1s

3. Press the back key of the remote control to be memorized and then press the front key within 7 seconds

2s

4. If the memorization has been successful, the KEY LED will give one long ash

3s

5. To memorize another remote control on the same function, repeat point 3

N.B If no commands are given for 7 seconds, the receiver automatically quits the programming mode

DELETING A REMOTE CONTROL

If you are in programming mode exit pressing the MENU button until -- appears. Press the DOWN (RADIO)

button for more than 2 seconds. Until the display shows the word “rd” (radio), then release the button

1. Press the DOWN (RADIO) button until the LED lights up (about 3 seconds), then release the button

(>3s)->

2. Press the key of the remote control to be deleted within 7 seconds

3. If the deletion has been successful, KEY LED will give one long ash

3s

EN

16

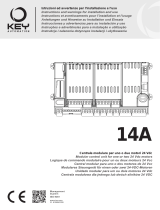

6.8 - Customising the system - BASIC MENU

If necessary, users may select a BASIC MENU which allows modi-

cation of the control unit’s basic parameters. To select the BASIC

MENU proceed as described below.

WARNING: to be certain of accessing the NORMAL OPERATION

display state, the starting point for accessing the BASIC MENU,

press the MENU key twice

Exampling of modifying a BASIC MENU parameter

UP

UP

UP

UP

UP UP

UP

DOWN

DOWN

DOWN

DOWN

DOWN DOWN

DOWN

MENU

MENU

MENU

MENU

MENU MENU

MENU

After accessing the BASIC

MENU, press the + and – keys

to scroll through the functions.

Press the MENU key quickly to

quit the menu.

Press the MENU key for 1 se-

cond to access the basic menu.

Press the + and – keys to scroll

through the functions to modify

other parameters.

Press the + and – keys to to

modify the value.

Press the MENU key for 1 se-

cond to display the parameter

in order to save the modied

value, or MENU quickly to quit

the function without saving.

To access the value modica-

tion function, press the MENU

key for 1 second, until the va-

lue starts to ash quickly.

17

EN

PA3F PARAMETERS

PARAMETERS DESCRIPTION DEFAULT MIN MAX UNIT

1

TCL

Automatic reclosure time (0 = o) 0 0 600 0,1 sec

2

ttr

Reclosing time after transit on PH1

(0 = o)

0 0 300 0,1 sec

3

SEI

Sensitivity on obstacles

0 = Maximum impact force

5 = Minimum impact force

0 0 5

4

SFO

Motor speed during opening

1 = minimum

2 = low

3 = medium

4 = high

5 = maximum

5 1 5

5

SFC

Motor speed during closing

1 = minimum

2 = low

3 = medium

4 = high

5 = maximum

5 1 5

6

SBS

STEP BY STEP or SBS conguration:

0 = Normal (AP-ST-CH-ST-AP-ST…)

1 = Alternate STOP (AP-ST-CH-AP-ST-CH…)

2 = Alternate (AP-CH-AP-CH…)

3 = Apartment block – timer

4 = Apartment block with immediate reclosure

4 0 4

7

LSI

Deceleration distance in opening

from 40 to 100 = Motor deceleration percentage

during opening

55 40 100 %

8

LS2

Deceleration distance in closing

from 40 to 100 = Motor deceleration percentage

during closure

68 40 100 %

9

BlT

Post blackout procedure

0 = No action, remains stationery

1 = Closure

0 0 1 sec

10

SBY

Energy saving: enables photocell switch-o when

barrier is closed

0= disabled

1= enabled

0 0 1

EN

18

PA4/PA68 PARAMETERS

PARAMETERS DESCRIPTION DEFAULT MIN MAX UNIT

1

TCL

Automatic reclosure time (0 = o) 0 0 900 s

2

ttr

Reclosing time after transit on PH1

(0 = o)

0 0 30 s

3

SEI

Sensitivity on obstacles

0 = Maximum impact force

10 = Minimum impact force

3 0 10

4

SFO

Motor speed during opening

1 = minimum

2 = low

3 = medium

4 = high

5 = maximum

4 1 5

5

SSO

Motor speed during opening deceleration phase

1 = minimum

2 = low

3 = medium

4 = high

5 = maximum

1 1 5

6

SFC

Motor speed during closing

1 = minimum

2 = low

3 = medium

4 = high

5 = maximum

4 1 5

7

SSC

Motor speed during closing deceleration phase

1 = minimum

2 = low

3 = medium

4 = high

5 = maximum

1 1 5

8

SBS

STEP BY STEP or SBS conguration:

0 = Normal (AP-ST-CH-ST-AP-ST…)

1 = Alternate STOP (AP-ST-CH-AP-ST-CH…)

2 = Alternate (AP-CH-AP-CH…)

3 = Apartment block – timer

4 = Apartment block with immediate reclosure

4 0 4

9

LSI

Deceleration distance

0 to 100 = Motor deceleration percentage during

opening and closure

20 0 100 %

10

BlT

Post blackout procedure

0 = No action, remains stationery

1 = Closure

0 0 1 s

11

SBY

Energy saving: enables photocell switch-o when

barrier is closed

0= disabled

1= enabled

0 0 1

19

EN

7 - FURTHER DETAILS - ADVANCED MENU

PA3F ADVANCED MENU

The ADVANCED MENU allows the system to be further customised

by modifying parameters not accessible from the basic menu.

To access the ADVANCED menu, press the MENU key and hold it

down for 5 seconds.

To modify ADVANCED MENU parameters, proceed as described

for the BASIC MENU.

PARAMETERS DESCRIPTION DEFAULT MIN MAX UNIT

1

SP.h.

Use of PHOTO1 when starting from closed

0 = PHOTO1 is checked

1 = The barrier starts even with PHOTO1 excited

1 0 1

2

Ph.2.

Use of PHOTO2

0 = Enabled during both opening and closing AP/CH

1 =Only enabled during opening AP

1 0 1

3

tP.h.

Photo-device test

0 = o

1 = PHOTO1 on

2 = PHOTO2 on

3 = PHOTO1 and PHOTO2 on

0 0 3

4

Ed.m.

STOP input selection

0 = STOP contact (NC)

1 = Resistive safety edge (8k2)

2 = Contact safety edge (NC)

0 0 2

5

iE.D.

Sensitive edge tripping mode

0= only tripped during closure with direction reversal

1 = stops the automation (during both opening and

closure) and retreats from the obstacle

0 0 1

6

tE.D.

Edge test

0 = o

1 = on

0 0 1

8

FP.r.

Flashing light output setup

0 = Steady

1 = Flashing

2 = Two-colour LED disk for barrier

- barrier closed steady red

- barrier open steady green

- during opening steady green

- during closing steady red

- stopped not on limit switch steady red

2 0 2

9

tP.r.

Pre-ashing time (0 = o) 0 0 20 sec

10

FC.Y.

(LED output)

Courtesy light setup

0 = On at end of operation for time TCY

1 = On if barrier not closed + duration of TCY

2 = On if courtesy light timer (TCY) time not out

3* = Fault detection. Active in case of:

- motor overtravel >10 sec

- obstacle detection for 3 times

- limit switch error

- service maintenance reached

- encoder error

3 0 3

11

tC.Y.

Courtesy light on time, if FC.Y. dierent from 3

0 0 900 sec

* connect between COM and LED. to reset disconnect main power.

n

EN

20

PARAMETS DESCRIPTION DEFAULT MIN MAX UNIT

12

IN.D.

(active if FP.r. dierent

from 2)

0 = deactivated

1 = barrier open light ON/OFF

2 = barrier open light proportional

- Slow ashing with barrier opening

- Quick ashing with barrier closing

- Steady light if barrier open

- 2 ashes + pause with barrier stationary (position other

than closed)

3 = Electric lock

4 = Magnetic electric lock function with output active when

barrier is closed

tP.r.>0

0 0 4

13

se.r.

Service interval cycle threshold.

(0 = o)

50 0 200

x 10.000

cycles

14

se.f.

Enabling of continuous ashing indicating

service required with se.r. ≠ 0 (only active with barrier

closed).

0 = o

1 = on

1 0 1

15

ST.P.

High-speed motor start-up.

0 = on

1 = o

1 0 1

16

DE.F.

1 = Restore of factory settings for sliding gate motors

SU500F

2 = Restore of factory settings for sliding barrier motor

PA3F

1 0 1

To set the default values: 1) access the advanced programming

function; 2) select the “dEf” parameter”; 3) activate the modication

mode; 4) accept the modication (press “MENU” and hold it down).

A countdown should now appear: 49,48...,1 down to “don“. Release

the key when nished.

21

EN

PA4/PA68 ADVANCED MENU

The ADVANCED MENU allows the system to be further customised

by modifying parameters not accessible from the basic menu.

To access the ADVANCED menu, press the MENU key and hold it

down for 5 seconds.

To modify ADVANCED MENU parameters, proceed as described

for the BASIC MENU.

PARAMETS DESCRIPTION DEFAULT MIN MAX UNIT

1

SP.h.

Use of PHOTO1 when starting from closed

0 = PHOTO1 is checked

1 = The barrier starts even with PHOTO1 excited

1 0 1

2

Ph.2.

Use of PHOTO2

0 = Enabled during both opening and closing AP/CH

1 =Only enabled during opening AP

1 0 1

3

tP.h.

Photo-device test

0 = o

1 = PHOTO1 on

2 = PHOTO2 on

3 = PHOTO1 and PHOTO2 on

0 0 3

4

Ed.m.

STOP input selection

0 = STOP contact (NC)

1 = Resistive safety edge (8k2)

2 = Contact safety edge (NC)

0 0 2

5

iE.D.

Sensitive edge tripping mode

0= only tripped during closure with direction reversal

1 = stops the automation (during both opening and closure) and

retreats from the obstacle

0 0 1

6

tE.D.

Edge test

0 = o

1 = on

0 0 1

9

FP.r.

Flashing light output setup

0 = Steady

1 = Flashing

2 = Two-colour LED strip for barrier (MODE 1)

- barrier closed steady red

- barrier open LEDs o

- during opening ashing green

- during closing ashing red

- stopped not on limit switch ashing red

3 = two-colour LED strip for barrier (MODE 2)

- barrier closed steady red

- barrier open steady green

- during opening ashing green

- during closing ashing red

- stopped not on limit switch ashing red

N.B.: if this parameter is set as 2 or 3, the settings of parameter

.D. will be ignored.

If this parameter is set as 2 or 3, the ashing light and barrier

open light outputs will be used for operation with the LED strip

3 0 3

10

tP.r.

Pre-ashing time (0 = o) 0 0 20 s

11

FC.Y.

Courtesy light setup

0 = On at end of operation for time TCY

1 = On if barrier not closed + duration of TCY

2 = On if courtesy light timer (TCY) time not out

0 0 2

12

tC.Y.

Courtesy light on time 0 0 900 s

13

CL.E.

Clearance. Allows to stop before the fully open position: it is

useful to avoid mechanical stress during opening.

0 0 30 %

14

de.a.

Hold-to-run

0 = o

1 = on

0 0 1

n

EN

22

PARAMETS DESCRIPTION DEFAULT MIN MAX UNIT

15

IN.D.

0 = deactivated

1 = barrier open light ON/OFF

2 = barrier open light proportional

- Slow ashing with barrier opening

- Quick ashing with barrier closing

- Steady light if barrier open

- 2 ashes + pause with barrier stationary (position other than closed)

3 = Electric lock

4 = Magnetic electric lock function with output active when barrier

is closed

N.B. interface with an external relay with 24 Vdc winding. To activate

this function, the pre-ash must be enabled at the recommended

value of 1 sec (tP.r. ≠ 0)

5 = LED strip for barrier open light (MODE 1)

- steady light when open and closed

- ashing light in all other positions

6 = LED strip for barrier open light (MODE 2)

- barrier closed steady red

- barrier open LEDs o

ashing red in all other positions

0 0 6

16

se.r.

Service interval cycle threshold.

(0 = o)

10 0 200

x 1000

cycles

17

se.f.

Enabling of continuous ashing indicating

service required with se.r. ≠ 0 (only active with barrier closed).

0 = o

1 = on

0 0 1

18

EL.T.

Electric lock activation time in seconds 4 1 10 s

19

ST.P.

High-speed motor start-up.

0 = on

1 = o

0 0 1

21

NE.P.

1 to 10 pulses per revolution of the physical encoder 4 1 10

22

DE.F.

2 = Restore of factory settings for sliding gate motor SU700M

3 = Restore of factory settings for sliding gate motor SU1100M

4 = Factory setting restore for 4/6 mt barrier

5 = Factory setting restore for 8 mt barrier

0 0 5

To set the default values: 1) access the advanced programming

function; 2) select the “dEf” parameter”; 3) activate the modication

mode (“0” on display”); 4) accept the modication (press “MENU”

and hold it down). A countdown should now appear: 49,48...,1 down

to “don“. Release the key when nished.

To use both colours of a two-colour LED strip, make the connections

as explained in the CTLIGHT instructions and modify parameters

FP.r. as required (setting 2 or 3).

To use just one colour of a LED strip, make the connections as ex-

plained in the CTLIGHT instructions and modify parameter IN.D. as

required (setting 5 or 6); parameter FP.r. cannot be set on 2 or 3.

23

EN

8.2 - Commissioning

Once all (and not just some) of the system devices have passed the

testing procedure, the system can be commissioned;

The system’s technical dossier must be produced and kept for 10

years. It must contain the electrical wiring diagram, a drawing or

photograph of the system, the analysis of the risks and the solutions

adopted to deal with them, the manufacturer’s declaration of con-

formity for all connected devices, the operator’s manual for every

device and the system maintenance plan;

Fix to the barrier lift body a data plate indicating the automation data,

the name of the person in charge of commissioning, the serial num-

ber and the year of construction, and the CE mark

Also t a sign specifying the procedure for releasing the system by

hand;

Draw up the declaration of conformity, the instructions and precau-

tions for use for the end user and the system maintenance plan and

consign them to the end user;

Ensure that the user has fully understood how to operate the system

in automatic, manual and emergency modes;

The end user must also be informed in writing about any risks and

hazards still present.

8.1 - Testing

All system components must be tested following the procedures de-

scribed in their respective operator’s manuals;

ensure that the recommendations in Chapter 1 - Safety Warnings -

have been complied with;

Check that the bar can move freely once the automation system is

released and that it remains stationary and balanced if left at a 45°

angle

Check the correct operation of all the connected devices (photocells,

sensitive edges, emergency buttons, others) by carrying out barrier

opening, closing and stopping tests via the connected control devi-

ces (transmitters, buttons, selector switches)

Perform the impact measurements as required by the EN 12453

standard, adjusting the control unit’s speed, motor force and dece-

leration functions if the measurements do not give the required re-

sults, until the correct setting is obtained.

The system must be tested by a qualied technician who must carry

out the tests required by the applicable standard according to the

existing risks, ensuring compliance with the standard provisions, in

particular the EN 12453 standard which species the test methods

to be applied to the motorized doors

8 - TESTING AND COMMISSIONING THE AUTOMATION SYSTEM

24

EN

The automation systems for PARC PA road barriers are designed

and manufactured to high quality standards. However, like any other

machine, regular maintenance is required to ensure safety and ma-

ximise durability.

System maintenance must be carried out by qualied techni-

cians, in full compliance with the safety standards required by

current laws.

Before carrying out maintenance disconnect any electrical po-

wer supply, including any backup batteries.

A few precautions and checks to be carried out at regular intervals

will ensure eciency, longer working life and reliable operation of

safety systems.

9 - MAINTENANCE

9.1 - Maintenance schedule

We recommend to carry out a general PARC PA automation system

check every 6 months or every 50,000 opening/closing cycles. In

the case of systems submitted to intensive use, the frequency of

inspections should be doubled.

Please note the following points, which should be intended as a ge-

neral guide to the operations to be performed at regular intervals

in order to keep the automation system ecient, safe and in good

operating conditions:

1. Perform a general external inspection of the automation system,

checking the state of wear of the materials, paying particular atten-

tion to signs of corrosion and/or cracks in the outer casing.

2. Check for bar integrity, making sure that there are no deformations

and/or cracks, particularly in the area where the bar is attached to

the barrier support plate. Check the integrity of the “omega” shaped

bar-holding bracket and the tightening of the bracket xing screws to

the plate connected to the output shaft. Make sure that there is no

clearance such as to aect safety.

3. Check the integrity and eciency of the PROFT rubber shock

protection prole with respect to the bar. A rubber prole partially

damaged or cracked, or not adequately xed, will not eectively en-

sure shock protection, aecting the safety of the automation system.

4. In versions of bars formed by segments joined together by a joint,

check for perfect fastening and alignment of the two segments. You

may want to adjust the expansion bolts of the joint to restore the

correct interference and alignment. If, despite the adjustment, it is

no longer possible to return the bar to its optimal condition, replace

it altogether (kits ASTL4J, ASTL6J, ASTL8).

5. After removing the door of the barrier body, carry out a general

internal inspection of the system, checking the state of wear/dama-

ge of all the materials making up the automation system, paying

particular attention to corrosion and/or cracks in the structural parts:

replace any components showing signs of wear.

6. Check the ground anchoring stability of the automation system;

check the tightness of the nuts of the anchoring clamps/tie-rods of

the base plate of the cabinet and the integrity of the perimeter welds

of the outer casing with respect to the plate.

7. Check that all screw-down connections are tight as required. In

particular, check:

- The tightening of the bolts and nuts securing the ball joint heads of

the top spring tensioners with respect to the balancing lever

- on PA3/PA68, the tightening of the top and bottom articulated he-

ads of the vertical hexagonal lever connecting the motor lever to the

balancing lever

- the tightening of the lock nuts of the top spring tensioner articulated

heads with respect to the threaded bars

- on PA4, the tightening of the balancing lever xing screw with re-

spect to the drive shaft

- on PA3/PA68, the tightening of the motor lever xing screw with

respect to the drive shaft

- tightening of the gearmotor xing screws to the cabinet

- on PA68, the tightening the radial xing screws between the output

shaft and the balancing lever

- on PA3/PA68, the tightening of the xing screws of the support

anges of the output shaft rear bearing

- PA3/PA68, the tightening of the xing screws of the support collars

of the output shaft front bearing

8. On PA68, check that there is no clearance between the balan-

cing lever and the output shaft. If this is the case, replace the two

radial cylindrical socket head screws and partially threaded shank

M10X60.

9. On PA3/PA68 check the articulated heads of the connecting rod

M12 and of the tensioners M10, making sure that they are not worn

and that there is no slack in their movement. If this is the case, re-

place them

10. Lubricate the articulated heads of the spring tensioners and the

vertical hex lever with uid oil or spray grease.

11. Check the integrity and adjustment of the bar end stops (see

paragraph 5.4 "Bar angle adjustment"). If the screws are worn and/

or deformed, replace them with hex head screws M10x35.

12. With the bar in the closed position, check that the pitch between

the turns of the balancing spring(s) is regular and constant, without

any deformation suggestive of yield stress. If this is the case, repla-

ce the spring(s) (see also paragraph 9.2 "Replacement schedule").

13. Remove the plastic cover of the control unit box and check that

there are no signs of overheating/burning of the connecting cables,

connectors and electronic components making up the board.

14. Check the function of the unlocking system: with the bar in a

closed position, manually release the gearmotor (see paragraph 5.3

"Bar unlocking") checking that this is done easily. When the bar is

released, check that it is easy to shift it by hand between its open

and closed positions, without experiencing any jamming. Check that

the strength required to move the bar during opening, measured

perpendicularly to the bar and 1 m from the axis of rotation, does not

exceed 220 N (about 22 kg).

15. When the bar is released, check that it is correctly balanced at

45°, adjusting the tension of the spring(s) if necessary by loosening

the lock nut and working the tensioner (see paragraph 5.10 "Bar ba-

lancing"). After completing the balancing operations, re-tighten the

lock nut to prevent unintentional loosening of the tensioner.

16. After locking the bar again, using the control devices (control but-

ton, transmitter, selectors, etc.), carry out tests for opening, closing

and stopping the bar, making sure that the movement matches the

expectations. Check that the angle of the bar is correct, adjusting

the bar end stops if required (see paragraph 5.4 “Adjustment of the

bar angle”) and, if necessary, carry out the self-learning procedure

for the travel and main operating parameter values once again (see

paragraph 6.6 "Travel self-learning").

17. Check, one by one, all the safety devices present in the system

(photocells, sensitive edges, emergency buttons, etc.) to ensure

their eciency. Make sure that the photocells are securely xed to

their supports and check the integrity of the lids/lenses. Thoroughly

25

EN

9.2 - Scheduled replacements

The components that make up the PARC PA automation system

have been designed to last, under normal conditions of use, for the

entire working life of the product without any special action being

required.

However, some of them are directly linked to system safety and the-

refore, it is recommended to regularly replace them according to the

following indications:

1. Replace the balancing spring(s) every 2 years or every 200,000

opening/closing cycles

2. Replace:

- the aluminium bar AST3F, ASTL4, ASTL4J, ASTL6, ASTL6J every

5 years or every 500,000 opening/closing cycles

- the aluminium bar AST3F, ASTL5, ASTL8, ASTL6J every 3 years or

every 250,000 opening/closing cycles

- the articulated bar AS-SNO3 every 2 years or every 150,000 ope-

ning/closing cycles

3. Replace the gearmotor every 5 years or every 500,000 opening/

closing cycles

clean their front surface (do not use solvents).

18. Check the eciency of the LED ashing lights integrated in the

barrier body and the integrity of the transparent covers.

19. Check the integrity and eciency of any accessories installed:

APM mobile support, APFX xed support, SKIRT2 racks, joint for

articulated bar, etc. Make sure that they are rmly secured.

20. Check that the automation system is working properly and that

the bar motion is smooth. Ensure that the opening and closing

speeds are adequate for the length of the bar, with gradual accele-

ration in the initial phase and progressive slowing down in the nal

phase of the travel, in order to avoid dangerous jolts and swaying

that could aect the safety and life of the bar.

21. Ensure compliance with the regulation provisions, in particular

the requirements relating to user safety contained in the EN 12453

standard (see paragraph 8.1 "Testing")

EN

26

NOTES

27

EN

Sblocco dell'asta

Marantec Antriebs- und Steuerungstechnik GmbH & Co. KG produ-

ces systems for the automation of gates, garage doors, automatic

doors, roller blinds and car-park and road barriers. However, Ma-

rantec is not the manufacturer of your complete automation system,

which is the outcome of the analysis, assessment, choice of mate-

rials and installation work of your chosen installer. Every automation

system is unique, and only your installer has the experience and

skill required to produce a safe, reliable, durable system tailored to

your needs, and above all that complies with the relevant regulatory

standards. Although your automation system complies with the re-

gulation safety level, this does not rule out the presence of “residual

risk”, meaning the possibility that hazards may occur, usually due to

reckless or even incorrect use. We would therefore like to give you

some advice for the correct use of the system:

• before using the automation system for the rst time, have the in-

staller explain the potential causes of residual risks to you;

• keep the manual for future reference, and pass it on to any new

owner of the automation system;

• reckless use and misuse of the automation system may make it

dangerous: do not operate the automation system with people, ani-

mal or objects within its range of action;

• a properly designed automation system has a high level of safety,

since its sensor systems prevent it from moving with people or ob-

stacles present so that its operation is always predictable and safe.

However, as a precaution children should not be allowed to play clo-

se to the automation system, and to prevent involuntary activation,

remote controls must not be left within their reach;

• as soon as any system malfunction is noticed, disconnect the elec-

tricity supply and perform the manual release procedure. Never at-

tempt repairs on your own; call in your installation engineer. In the

meantime the door or gate can be operated without automation once

the geared motor has been released using the release key supplied

with the system. In the event of safety devices out of service arran-

ge for repairs to the automation immediately;

• in the event of malfunctions or power failures: while waiting for the

engineer to come (or for the power to be restored if your system is

not equipped with buer batteries), the door or gate can be used just

like any non-automated installation. To do this, the manual release

procedure must be carried out;

• Manual movement and release: before carrying out this operation,

note that the release can only take place when the bar is stationary.

• Maintenance: Like any machine, your automation system needs

regular periodic maintenance to ensure its long life and total safety.

Arrange a periodic maintenance schedule with your installation en-

gineer. Marantec recommends that maintenance checks should be

carried out every six months for normal domestic use, but this inter-

val may vary depending on the level of use. Any inspection, main-

tenance or repair work must only be carried out by qualied sta.

• Never modify the automation system or its programming and setup

parameters: this is the responsibility of your installation engineer.

• Testing, routine maintenance and any repairs must be recorded by

the person who performs them and the documents must be conser-

ved by the system’s owner.

The only service actions that may and should be regularly carried

out are cleaning of the photocell lenses and removal of any leaves

that could impair their function. To prevent someone from operating

the barrier, before cleaning remember to unlock it and use only a

cloth slightly dampened with water to wipe it.

• At the end of its useful life, the automation system must be disman-

tled by qualied personnel, and the materials must be recycled or

disposed of in compliance with the legislation locally in force.

• Activate the barrier control (with the remote control, with the key

selector, etc.); if everything is in order the barrier will open or close

normally, otherwise the ashing light will ash a few times and the

operation will not start.

With the safeties out of use, the automation must be repaired as

soon as possible.

If after some time your remote control seems to have become less

eective, or stops operating completely, the battery may be at (de-

pending on the level of use, this may take from several months up

to more than a year). You will realise this because the transmission

conrmation light does not come on, or only lights up for a very short

time.

Batteries contain pollutants: do not dispose of them with normal wa-

ste but follow the methods specied by the local regulations.

Thank you for choosing Marantec Antriebs- und Steuerungstechnik

GmbH & Co. KG; please visit our Internet site www.marantec.com

for further information.

10 - INSTRUCTIONS AND WARNINGS FOR THE END USER

EN

28

10.1 - Maintenance History Log

All maintenance, repair, checking and adjustment tasks performed

on the automation system must be listed in the Maintenance Log.

It must be lled out at every service and kept by the Owner - to be

available in case of inspections by the organisms in charge.

The Maintenance Log refers to the following automation system:

Model Serial Number

Installed on At

According to the "Maintenance Schedule" (paragraph 9.1), a periodic

general check is recommended every 6 months or every 50,000 ope-

ning/closing cycles, and so is the replacement of some components

according to the "Routine replacements" schedule (paragraph 9.2)

MAINTENANCE SERVICE LOG

DATE

SERVICE PERFORMED

(repair, check, adjustment, ...)

TECHNICIAN'S

SIGNATURE

OWNER'S

SIGNATURE

29

EN

NOTES

30

DE

30

1

Sicherheitshinweise Seite 31

2

2.1

Produkteinführung

Produktbeschreibung

Seite 32

Seite 32

3

Vorabkontrollen

Seite 33

4

Liste benötigter Kabel

Seite 33

5

5.1

5.2

5.3

5.4

5.5

5.6

5.7

5.8

5.9

5.10

Installation des Produkts

Installation

Umkehr der Önungsrichtung

Entriegelung des Schrankenbaums

Einstellung des Schrankenbaumwinkels

Konguration der Schrankenanlage mit ihren Zubehören

Ausgleichen des Gewichts des Schrankenbaums und der Zubehöre PA3F

Ausgleichen des Gewichts des Schrankenbaums und der Zubehöre PA4

Ausgleichen des Gewichts des Schrankenbaums und der Zubehöre PA68

Ausgleichen des Gewichts des Schrankenbaums und der

Zubehöre PA68 mit ASTL8

Ausgleich

Seite 34

Seite 34

Seite 34

Seite 35

Seite 35

Seite 35

Seite 35

Seite 36

Seite 37

Seite 38

Seite 38

8

8.1

8.2

Test und Inbetriebnahme

Abnahme

Inbetriebnahme

Seite 51

Seite 51

Seite 51

7

Vertiefung - Erweitertes menü Seite 47

6

6.1

6.2

6.3

6.4

6.5

6.6

6.7

6.8

Steuereinheit

Beschreibung des Steuergerätes

Beschreibung der Anschlüsse

Modelle und technische Eigenschaften

Elektrische Anschlüsse

Anzeige Normalmodus

Einlernen des Laufs

Lernfunktion eines Senders

Benutzerdenierte Einrichtung der Anlage -

Grundmenü

Seite 39

Seite 39

Seite 39

Seite 39

Seite 40

Seite 41

Seite 43

Seite 43

Seite 44

10

10.1

Anweisungen und Hinweise für den