Kromschroder FCU 500, FCU 505 Instrucciones de operación

- Tipo

- Instrucciones de operación

DK S N P GR

➔ www.docuthek.com

D GB F NL I E

TR CZ PL RUS H

© 2021 Elster GmbH · Edition 02.21

Cert. version 02.19

Seguridad

Leer y guardar

Leer detenidamente las instrucciones

antes del montaje y de la puesta en funcionamiento.

Después del montaje dar las instrucciones al explota

-

dor. Este dispositivo debe ser instalado y puesto en

servicio observando las normativas y disposiciones

en vigor. Las instrucciones están también disponibles

en www.docuthek.com.

Explicación de símbolos

• , 1 , 2 , ... = Acción

▷ = Indicación

Responsabilidad

No asumimos ninguna responsabilidad de los daños

causados por la inobservancia de las instrucciones

o por el uso no conforme.

Indicaciones de seguridad

Las informaciones importantes para la seguridad son

indicadas en las instrucciones como se muestra a

continuación:

PELIGRO

Advierte de peligro de muerte.

AVISO

Advierte de posible peligro de muerte o de lesión.

PRECAUCIÓN

Advierte de posibles daños materiales.

Solo un especialista en gas puede llevar a cabo todos

los trabajos. Los trabajos eléctricos solo los puede

realizar un especialista en electricidad.

Modificación, piezas de repuesto

Está prohibida cualquier modificación técnica. Usar

solamente las piezas de repuesto originales.

Índice

Instrucciones de utilización

D

GB

F

NL

I

E

E-1

02510160251016

Traducción del alemán

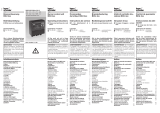

Control del sistema de protección

del horno FCU500

Control de zonas del horno

FCU505

Control del sistema de protección

del horno FCU500

Control de zonas del horno FCU505.......1

Índice.................................1

Seguridad .............................1

Comprobar el uso ......................2

Montaje ...............................2

Sustitución del control del sistema de

protección del horno/de zonas del horno...

Selección de los cables..................

Cableado..............................4

Esquema de conexiones .................6

FCU 500 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

FCU 505 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

IC 20 en FCU..F1. . . . . . . . . . . . . . . . . . . . . . . . 8

IC 20E en FCU..F1 . . . . . . . . . . . . . . . . . . . . . . 9

IC 40 en FCU..F1. . . . . . . . . . . . . . . . . . . . . . . 10

Válvula RBW en FCU..F2 . . . . . . . . . . . . . . . . . 11

Convertidor de frecuencia en FCU..F2 . . . . . . . 12

Ajuste................................1

Puesta en funcionamiento ..............1

Funcionamiento manual ................14

Ayuda en caso de averías ...............15

Sustituir el fusible . . . . . . . . . . . . . . . . . . . . . . . 21

Parámetros y valores...................21

Leyenda..............................24

Datos técnicos ........................24

Vida útil . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 25

Logística .............................25

Accesorios ...........................25

Certificación ..........................26

Eliminación de residuos ................26

Contacto .............................26

Seguridad

Índice

E-2

D

GB

F

NL

I

E

Comprobar el uso

El control del sistema de protección del horno FCU

500 y el control de zonas del horno FCU 505 sirven

para la vigilancia y el control de funciones de seguri-

dad centrales en instalaciones de varios quemadores

en un horno industrial. El FCU 500 como control

central del sistema de protección del horno controla

varias zonas. El FCU 505 asume el control de la

protección y de la potencia en una zona del horno.

Código tipo

Código Descripción

FCU 500

FCU 505

Control del sistema de protección del

horno

Control de zonas del horno

Q

WTensión de red: 120 V ca, 50/60 Hz

230 V ca, 50/60 Hz

C0

C1 Sin sistema de control de válvulas

Con sistema de control de válvulas

F0

F1

F2

Control de potencia:

sin

con interfaz para servomotorIC

con interfaz para RBW

H0

H1

Vigilancia de la temperatura:

sin

con vigilancia de la temperatura

K0

K1

K2

Bornes de conexión:

sin

conexión atornillada

conexión por acción de resorte

Denominación de las partes

3

5

2

6

8

1

7

4

1Indicador LED para el estado del programa y

los mensajes de error

2Pulsador de desbloqueo/información

Pulsador ON/OFF

4Placa de características

5Conexión para adaptador optoacoplado

6Módulo de potencia, desmontable

7Placa de características del módulo de potencia

8Tarjeta de almacenamiento de parámetros

Designación de tipo (FCU…), estado constructivo,

tensión de entrada – ver placa de características.

FCU

Montaje

¡PRECAUCIÓN!

Para que el control de quemador no sufra daños,

tenga en cuenta lo siguiente:

– La caída del dispositivo puede provocar da-

ños permanentes al dispositivo. En este caso,

sustituir el dispositivo completo y los módulos

correspondientes antes de su uso.

▷Posición de montaje: vertical, horizontal o incli-

nada hacia la izquierda o la derecha.

▷

La fijación del FCU está diseñada para

carriles DIN 35 × 7,5 mm con orientación

horizontal.

▷

En caso de orientación vertical del carrilDIN

se necesitan soportes finales (p.ej., Clipfix35

de la empresa PhoenixContact) para evitar el

desplazamiento delFCU.

▷

Realizar la instalación en un entorno limpio (p.ej.,

armario de mando) con un grado de protec-

ción ≥IP54; evitar la formación de agua de

condensación.

1

E-3

D

GB

F

NL

I

E

Sustitución del control del sistema de

protección del horno/de zonas del horno

1 Desconectar y dejar sin tensión la instalación.

2

Separar el FCU del carril DIN.

4 5

6 Transmitir los valores de parámetro del FCU

antiguo al nuevo.

▷

Retirar la tarjeta de almacenamiento de paráme-

tros del FCU antiguo e insertarla en el FCU nuevo.

PRECAUCIÓN

¡Fallo de funcionamiento (mensaje de error

)! Tanto los FCU antiguos como los nuevos

deben tener la misma configuración de hardware

(ver la designación de tipo en la placa de carac-

terísticas). La tarjeta de almacenamiento de pará-

metros no es compatible con versiones anteriores.

En caso de que la tarjeta de almacenamiento de

parámetros se utilice en un FCU con nuevo firm-

ware, no puede volver a usarse en un dispositivo

con firmware antiguo.

▷Como alternativa, los valores de parámetro se

pueden leer del FCU antiguo con la ayuda del

software separado BCSoft y volver a cargar al

FCU nuevo, ver páginas 13 (Ajuste) y 25

(Accesorios).

7 Volver a colocar el módulo de potencia.

8 Volver a sujetar el FCU en el carril DIN.

9 Volver a enchufar los bornes de conexión.

10 Volver a conectar la instalación, ver al respecto

página 13 (Puesta en funcionamiento).

▷

Mensaje de error

: la tarjeta de almacena-

miento de parámetros del FCU con el estado

constructivo B o posterior ha sido insertada en

un FCU con el estado constructivo A, ver al

respecto también página 15 (Ayuda en caso

de averías).

Selección de los cables

▷Emplear cables adecuados a la operación, de

acuerdo con las normas locales.

▷

Cable de señales y control en los bornes

de conexión con conexión atornillada máx.

2,5mm

2

, con conexión por acción de resorte

máx. 1,5mm2.

▷

No conducir los cables del FCU por el mismo

canal de cables por el que discurren conduc-

tores de convertidores de frecuencia, ni otros

conductores que emiten radiaciones intensas.

▷Los cables de control deben cumplir los requi-

sitos de la EN60204-1 cap.12.

▷Evitar influencias eléctricas externas.

E-4

D

GB

F

NL

I

E

Cableado

▷No intercambiar la fase L1 y el neutro N.

▷

No conectar en las entradas diferentes fases de

una red de corriente trifásica.

▷No aplicar ninguna tensión en las salidas.

▷

En caso de cortocircuito en las salidas se dispara

uno de los fusibles sustituibles.

▷Solo se permite aplicar 24Vcc en los bornes

de entrada 1 a4 y44.

▷

Alimentación eléctrica de 24Vcc: + en borne62,

-en borne61.

▷

No se permite aplicar la tensión de red en las

salidas de 24Vcc en los bornes 41 y42.

▷No activar el desbloqueo a distancia automáti-

camente de forma cíclica.

▷

Las entradas del circuito de corriente de se-

guridad solo se deben conectar a través de

contactos (contactos de relé).

▷El equipo dispone de una salida para el control

del ventilador (borne58). Este contacto de un

polo se puede cargar con 3 A como máximo.

La corriente de arranque máxima del motor del

ventilador no debe sobrepasar el valor máximo

de 6A, limitado a 1s– si fuera necesario, aplicar

un contactor externo.

▷

Los limitadores de la cadena de seguridad (in-

terconexión de todos los dispositivos de con-

trol y maniobra relacionados con la seguridad

relevantes para la utilización, p.ej. limitador de

temperatura de seguridad), deben desconectar

la tensión del borne46. Cuando está interrum-

pida la cadena de seguridad, parpadea en el

indicador

50

como mensaje de advertencia y

está desconectada la tensión en todas las sali-

das de control delFCU.

▷Las válvulas de regulación conectadas se han

de dotar de circuitos de protección según las

indicaciones del fabricante. El circuito de protec-

ción evita picos de tensión elevados que puedan

causar una anomalía en elFCU.

▷ Las funciones en los bornes 51, 65, 66, 67 y68

dependen de los valores de parámetro:

Borne Depende del parámetro

51 69

65 70

66 71

67 72

68 73

1 Desconectar y dejar sin tensión la instalación.

2 Antes de cablear el FCU, comprobar que la tar-

jeta de almacenamiento de parámetros amarilla

se encuentra en el FCU.

▷Para el FCU se pueden suministrar bornes ros-

cados o bornes de resorte:

Borne roscado, n.° de referencia: 74923998,

borne de resorte, n.° de referencia: 74924000.

Cablear según el esquema de conexiones– ver

página6 (Esquema de conexiones).

▷

Establecer una buena conexión del cable de

tierra en los controles de quemador y los que-

madores.

FCU..H1

▷

Utilizar únicamente termopares dobles de la cla-

se1 y del tipoK NiCr-Ni, del tipoN NiCrSi-NiSi

o del tipoS Pt10Rh-Pt.

Termopar Gama de temperaturas

(°C)

Tipo K NiCr-Ni -40 hasta 1000

Tipo N NiCrSi-NiSi -40 hasta 1000

Tipo S Pt10Rh-Pt 0 hasta 1600

▷

Parámetro 22 = 1: termopar doble del tipoK

NiCr-Ni

▷

Parámetro 22 = 2: termopar doble del tipoN

NiCrSi-NiSi

▷

Parámetro 22 = 3: termopar doble del tipoS

Pt10Rh-Pt

▷Termostato:

Parámetro 20 = 1: operación a alta temperatu-

ra con termostato de seguridad. Posicionar el

termopar doble en el punto más frío del horno,

de manera que pueda detectar con seguridad

una superación de la temperatura de autoigni-

ción (>750°C).

▷Limitador de temperatura de seguridad:

Parámetro 20 = 2: vigilancia de temperatura

máxima a través del limitador de temperatura

de seguridad. Posicionar el termopar doble en

el punto más caliente del horno, de manera que

pueda detectar con seguridad una superación

de la temperatura máxima admisible.

▷

Termostato y limitador de temperatura de se-

guridad:

Parámetro 20 = 3: operación a alta temperatura

con termostato de seguridad y vigilancia de la

temperatura máxima con limitador de tempera-

tura de seguridad. Posicionar el termopar doble

en el horno, de manera que pueda detectar con

seguridad una superación de la temperatura de

autoignición (>750°C) y, al mismo tiempo, una

superación de la temperatura máxima admisible

de la cámara del horno.

FCU..C1

▷

Parámetro 51 = 1: control de estanquidad antes

del arranque del horno.

▷

Parámetro 51 = 2: con., control de estanquidad

después de la desconexión del horno, después

de un bloqueo de seguridad o después de la

conexión de alimentación eléctrica.

▷

Parámetro 51 = 3: con., control de estanquidad

antes del arranque del horno y después de la

desconexión del horno.

▷

Parámetro 51 = 4: continuo a través de la función

proof-of-closure (POC).

E-5

D

GB

F

NL

I

E

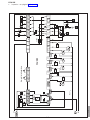

Salida Cadena de seguridad en caso de

demanda de corriente superior

▷A través de la salida Cadena de seguridad (bor-

ne57) se concede a los controles de quemador

conectados la autorización a nivel de la técnica

de seguridad para el arranque del quemador.

▷Para los controles de quemador cuya entrada

de cadena de seguridad tenga un consumo de

corriente de ≤2mA, la potencia del FCU (máx.

0,5A, cosφ=1) es suficiente para activarlos

directamente.

▷

En caso de que se necesitara una mayor co-

rriente de salida, la corriente de salida se pue-

de aumentar a través de una multiplicación de

contactos con dos contactores. El circuito se

deberá configurar como sigue:

61 62

FCU 500

5AT

FS

ASTW/

STB

+ - + -

L1

+24 V

V1 V2 V3

41 42 44 45

65

46

66

47

48

68

53 54 55 56 57 5849 50 51 52

ϑ

LDS

HT

P

90°➔0°

0°➔90°

67

13 14 15 16 17 185 6 7 8 11 123 41 2

L1

N

K1 K2

+24 V DC

k1k1

k2k2

Input BCU/IFD

STW/

STB

3,15AT

F = IN × 0,6

▷

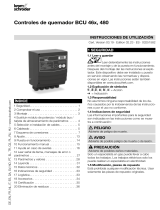

BCU con alimentación eléctrica para válvu-

las y transformador de encendido a través

de la cadena de seguridad (borne5)

N

≤ 2,5 A

N N

N

230 V AC

BCU 4xx

F1

1 2

PE 7 8 119 10 12 13 14 15

24 25 26 2718 19 20

5

50 5130 31 32 33 34 35 36 37 38

6

23

22

21

3 4

1

617 28 29

max. 2 A

253 V max. 2 A

253 V

F3

V1

L1

I

ZV2

▷

En caso de que se necesitara una mayor co-

rriente de salida, la corriente de salida se pue-

de aumentar a través de una multiplicación de

contactos con tres contactores. El circuito se

deberá configurar como sigue:

61 62

FCU 500

ASTW/

STB

+ - + -

+24 V

41 42 44 45

65

46

66

47

48

68

53 54 55 56 5749 50 51 52

ϑ

67

13 14 15 16 17

5 6 7 8

11 12

3 41 2

L1

N

K1 K2 K3

k3 k1

k2

k1 k3

k2

Input BCU

Terminal 5 Input BCU

Terminal 22

P

STW/

STB

F = IN × 0,6

E-6

D

GB

F

NL

I

E

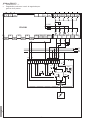

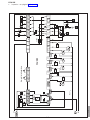

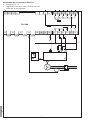

Esquema de conexiones

FCU 500

▷Leyenda– ver página24 (Leyenda).

61 62

FCU 500

5AT

FS

A

L1

+24 V

V1 V2 V3

41 42 44 45

65

46

66

47 48

68

53 54 55 56 57 5849 50 51 52

N

0 V

pu

21

4pu

PZL

PZH

LDS

HT

P

90°➔0°

0°➔90°

PZL

PZ

PDZ

+24 V DC

K2 K1

k11

k21

M

67

13 14 15 16 17 1811 123 41 2

+ - + -

5 6 7 8

P69

P72

P70

P71 P73

Output

Airemín

Aire

Output

Termostato/Limitador temp.

3,15AT

Gas

mín

Gas

máx

0,6 x IN

IN × 0,6

E-7

D

GB

F

NL

I

E

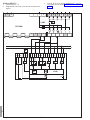

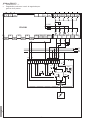

FCU 505

▷Leyenda– ver página24 (Leyenda).

61 62

FCU 505

5AT

FS

A

L1

+24 V

V1 V2 V3

41 42 44 45

65

46

66

47 48

68

53 54 55 56 57 5849 50 51 52

N

0 V

pu

21

4pu

PZH

LDS

HT

P

90°➔0°

0°➔90°

PZL

PZ

+24 V DC

K2 K1

k11

k21

M

67

13 14 15 16 17 1811 123 41 2

+ - + -

5 6 7 8

P69

P72

P70

P71 P73

Output

PDZ

PZL

Airemín

Aire

Output

Gas

mín

Gas

máx

3,15AT

IN × 0,6

0,6 x IN

Termostato/Limitador temp.

E-8

D

GB

F

NL

I

E

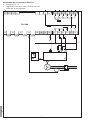

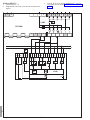

IC 20 en FCU..F1

▷Parámetro 40 = 1.

▷Regulación continua a través de regulador pro-

gresivo de 3 puntos.

61 62

FCU 500

3,15AT

5AT

FS

A

L1

+24 V

V1 V2 V3

41 42 44 45

65

46

66

47 48

68

53 54 55 56 57 5849 50 51 52

ϑ

LDS

HT

P

90°➔0°

0°➔90°

67

13 14 15 16 17 1811 12

3 41 2

PE

L1

N

3 2 116 67 4812 1115 13

S3 S4

S11 S10

0°

90°

M

IC 20

PE

S1S2

90°➔0°

0°➔90°

STW/

STB

+ - + -

5

678

Output

E-9

D

GB

F

NL

I

E

IC 20E en FCU..F1

▷Parámetro 40 = 1.

▷

Regulación continua a través de entrada ana-

lógica.

61 62

FCU 500

3,15AT

5AT

FS

A

L1

+24 V

V1 V2 V3

41 42 44 45

65

46

66

47 48

68

53 54 55 56 57 5849 50 51 52

ϑ

LDS

HT

P

90°➔0°

0°➔90°

67

13 14 15 16 17 1811 12

3 41 2

20 19 18 3 2 167 4812 11

S3 S4

S 1 0

OUT

0°

➔90°

0°

90°

90°

➔

0°

IC 20..E

S1

S2

517

+ +

IN

OK

RR

PE

A

D

A

D

R

123456

ON

µC

131516

M

PE

L1

N

STW/

STB

+ - + -

5

6 7 8

Output

E-10

D

GB

F

NL

I

E

IC 40 en FCU..F1

▷Parámetro 40 = 2.

▷

Regulación continua a través de entrada ana-

lógica.

▷

Ajustar el IC 40 al modo operativo27, ver ins-

trucciones de utilización Servomotor IC20, IC40,

IC40S.

61 62

FCU 500

5AT

FS

A

L1

+24 V

V1 V2 V3

41 42 44 45

65

46

66

47 48

68

53 54 55 56 57 5849 50 51 52

ϑ

LDS

HT

P

90°➔0°

0°➔90°

67

13 14 15 16 17 1811 12

3 41 2

IC 40

PE

19 18 16 15 14 12 11 10 8 7 5 4 2 1

AAC

DDC

M

mA

L

N

22 21 20

R..

STW/

STB

+ - + -

5 6

7 8

Output

3,15AT3.15AT

E-11

D

GB

F

NL

I

E

Válvula RBW en FCU..F2

▷Parámetro 40 = 3.

Regulación continua a través de regulador progresivo de puntos

61 62

FCU 500

5AT

FS

A

L1

+24 V

V1 V2 V3

41 42 44

45

65

46

66

47 48

68

53 54 55 56 57 5849 50 51 52

ϑ

LDS

HT

P

67

13 14 15 16 17 1811 12

3 41 2

N

M

R B W

90°➔0°

0°➔90°

L1

RBW

COM

HI

LO

AUTO

STW/

STB

+ - + -

5 6 7 8

Output

Regulación continua a través de entrada analógica

N

M

+ F -

0°➔90°

L1

mA

AD

OUT

+

-

RBW

61 62

FCU 500

5AT

A

L1

+24 V

V1 V2 V3

41 42 44

45

65

46

66

47 48

68

53 54 55 56 57 5849 50 51 52

ϑ

LDS

HT

P

67

13 14 15 16 17 1811 12

3 41 2

COM

HI

LO

AUTO

+ - + -

5 6 7 8

PLC

Termostato/Limitador temp.

E-12

D

GB

F

NL

I

E

Convertidor de frecuencia en FCU..F2

▷Parámetro 40 = 4.

▷Regulación continua a través de ventilador con

velocidad de giro regulada.

61 62

FCU 500

5AT

FS

A

L1

+24 V

V1 V2 V3

41 42 44

45

65

46

66

47 48

68

53 54 55 56 57 5849 50 51 52

ϑ

LDS

HT

P

67

13 14 15 16 17 1811 12

3 41 2

mA

PDZ

M

L1

DI 3DI 2DI 1

P

0–100%

COM

HI

LO

AUTO

+ - + -

5 6 7 8

PLC

Nominal = real

Termostato/Limitador temp.

CF

E-13

D

GB

F

NL

I

E

Ajuste

En determinados casos puede ser necesario modifi-

car los ajustes de fábrica. Con la ayuda del software

separado BCSoft y un adaptador optoacoplado es

posible modificar parámetros en el FCU, p.ej. el

tiempo de pre-purga o el comportamiento en caso

de fallo de la llama.

▷

El software y el adaptador optoacoplado se

suministran como accesorios.

▷

Los parámetros modificados se guardan en

la tarjeta de almacenamiento de parámetros

integrada.

▷El ajuste de fábrica está protegido por una con-

traseña parametrizable.

▷

Si se ha modificado la contraseña, el cliente

final la puede obtener de la documentación de

la instalación o la puede pedir al proveedor del

sistema.

Puesta en funcionamiento

▷

Durante el funcionamiento, el indicador de 7seg

-

mentos muestra el estado del programa:

–– Dispositivo apagado

00 Posición de arranque/espera

H0

Tiempo de retardo de conexión / tiempo mín.

de pausa

H1 Espera señal de purga del FCU del horno

H2 Espera autorización de arranque

A Pasar a potencia mínima

0 Control de reposo ventilador

01

Tiempo de espera de inicio de pre-purga t

GV

A Pasar a potencia máxima

1 Consulta seguro contra falta de aire

P1 Pre-purga

A Pasar a potencia de encendido

Control de válvula

H7 Retardo de conexión autorización regulador

H8 Espera aviso operación quemador

08 Funcionamiento / autorización del regulador

de temperatura

P9 Post-purga

C1 Ventilación

U I Control remoto (con OCU)

Transmisión de datos (modo de programa-

ción)

X.X. Operación a alta temperatura

0.0.

(puntos intermitentes) Funcionamiento ma-

nual

AVISO

¡Peligro de explosión! Comprobar la estanquidad

antes de poner en funcionamiento la instalación.

El FCU solo se debe poner en funcionamiento si

el cableado y el ajuste de parámetros correcto,

así como el procesamiento perfecto de todas las

señales de entrada y salida están garantizados

mediante un ensayo de funcionamiento y la lectura

de los parámetros en el dispositivo.

1 Dar tensión a la instalación.

▷El indicador muestra –– .

2 Conectar el FCU presionando el pulsador

ON/OFF.

▷El indicador muestra 00 .

▷Si parpadea el indicador (fallo), accionar el pul-

sador de desbloqueo/información para desblo-

quear elFCU.

Aplicar la señal de arranque en el borne1.

▷El indicador muestra H0 . Durante el tiempo de

retardo de conexión / tiempo mín. de pausa se

consulta la cadena de seguridad.

E-14

D

GB

F

NL

I

E

▷El indicador muestra 01 . El ventilador arranca.

▷

El indicador muestra

1

. Se inicia la consulta

del seguro contra falta de aire.

▷El indicador muestra P1 . Se inicia la pre-purga.

▷

FCU..C1: paralelamente a la pre-purga se realiza

el control de válvula. Si el control de válvula dura

más que la pre-purga, el indicador muestra .

▷

El indicador muestra

H7

. Al finalizar la pre-purga

(y terminar el control de válvula en FCU..C1) se

abren las válvulas de la línea de entrada de gas.

▷El indicador muestra 08 . El FCU concede a los

controles de quemador la autorización para el

arranque del quemador.

Operación a alta temperatura

El FCU..H1 está equipado con un módulo de tempe-

ratura integrado para la operación a alta temperatura.

En cuanto el FCU detecta a través de los termopares

dobles conectados una temperatura establecida con

el parámetro24, se transmite una señal a través

de la salida en el borne18 a las entradas de alta

temperatura de los controles de quemador. Si se en-

cuentra tensión en las entradas de alta temperatura,

las llamas de los quemadores ya no son controladas

por los controles de quemador.

AVISO

¡Peligro de explosión! La operación a alta tempera-

tura solo está autorizada cuando la temperatura en

la cámara del horno es tan elevada que la mezcla

de gas y aire se inflama con seguridad.

En el campo de aplicación de la norma EN746 /

NFPA86, cuando la temperatura del horno es igual

o superior a 750 °C (1400°F), el control de llama

puede ser realizado por un dispositivo de vigilancia

de la temperatura que sea a prueba de fallos de

acuerdo con la norma.

Solo cuando la temperatura sea igual o superior

a 750°C (1400°F) se debe aplicar tensión a las

entradas de alta temperatura de los controles de

quemador.

¡Se deben observar las normas de seguridad lo-

cales vigentes!

▷

En la operación a alta temperatura aparecen

en el indicador dos puntos encendidos conti-

nuamente.

▷

El control de llama está puesto fuera de servicio.

▷En cuanto la temperatura del horno descienda

por debajo del valor establecido con el paráme-

tro24, se desconecta la tensión del borne18.

Los controles de quemador continúan su fun-

cionamiento con control de llama en función

de su ajuste.

Funcionamiento manual

▷Para el ajuste de la instalación de horno o para

la localización de averías.

▷

En operación manual, el FCU trabaja indepen-

dientemente del estado de las entradas Señal

de arranque (borne1), Ventilación (borne2) y

Desbloqueo a distancia (borne3). Se mantiene

la función de la entrada Autorización / parada

de emergencia (borne46).

▷El FCU termina el modo de funcionamiento ma-

nual en caso de desconexión o fallo de tensión

eléctrica.

▷Parámetro 67 = 0: operación manual sin limita-

ción en el tiempo. En caso de fallo de la re-

gulación o del bus, el horno puede continuar

funcionando en operación manual.

▷Parámetro 67 = 1: el FCU termina la operación

manual al cabo de 5minutos desde el último

accionamiento del pulsador de desbloqueo/

información. Pasa a la posición de arranque/

espera (indicación 00 ).

1 Encender el FCU con el pulsador de desbloqueo/

información presionado. Mantener presionado el

pulsador de desbloqueo/información hasta que

parpadeen dos puntos en el indicador.

▷Si se presiona el pulsador de desbloqueo/infor-

mación, se visualiza el paso actual en operación

manual. Después de 1 segundo de presión del

pulsador, se alcanza el siguiente paso. El FCU

inicia su programa hasta la indicación 08 .

FCU..F1 con IC 20

▷

Despues de la senal de operacion del quemador

(indicación 0.8. ), el servomotor IC20 se puede

abrir y cerrar libremente.

2 Accionar el pulsador de desbloqueo/información.

▷

Mientras se mantenga accionado el pulsador,

el servomotor sigue abriendo hasta alcanzar la

potencia máxima.

▷

El indicador muestra

A.1.

con puntos intermitentes.

▷Al soltar el pulsador, la válvula de mariposa se

para en la correspondiente posición.

Volver a accionar el pulsador de desbloqueo/

información.

▷

Mientras se mantenga accionado el pulsador,

el servomotor sigue cerrando hasta alcanzar la

potencia mínima.

▷

El indicador muestra

A.0.

con puntos intermi-

tentes.

▷

Se realiza un cambio de sentido del movimiento

cada vez que se suelte y se vuelva a accionar el

pulsador. Cuando la válvula de mariposa alcanza

la posición final, se apagan los puntos.

FCU 500..F1 con IC 40, FCU500..F2 conRBW

o convertidor de frecuencia

▷

Despues de la senal de operacion del quemador

(indicación de estado

0.8.

) se pueden alcanzar

posiciones binarias entre la potencia mínima

y máxima.

E-15

D

GB

F

NL

I

E

Ayuda en caso de averías

PELIGRO

¡Peligro de muerte por electrocución! ¡Antes de

comenzar los trabajos en las partes eléctricas, des-

conectar las líneas eléctricas y dejarlas sin tensión!

Resolución de las anomalías solo por personal

especializado autorizado.

▷Solucionar las averías solamente mediante las

medidas que aquí se describen.

▷Si no reacciona el FCU, aunque estén subsana-

das todas las averías: desmontar el dispositivo

y enviarlo al fabricante para su comprobación.

▷Los errores internos del dispositivo solo se pue-

den confirmar con el pulsador de desbloqueo/

información en el FCU.

▷Si se ha producido un mensaje de advertencia,

el funcionamiento del FCU sigue siendo posible

a través de las entradas de control.

▷

En caso de parametrización como desconexión

por avería, se necesita accionar el pulsador de

desbloqueo/información para la confirmación

de un error.

▷

En caso de parametrización como desconexión

de seguridad no se produce ninguna señaliza-

ción a través del contacto de avería. En cuanto

haya desaparecido el error, se apaga el mensaje

de avería en el indicador. Ya no es necesario

confirmar el error con el pulsador de desbloqueo/

información.

? Averías

! Causa

• Remedio

? El indicador de 7 segmentos no se enciende.

! No se ha aplicado la tensión de red.

• Comprobar el cableado, aplicar la tensión de

red (ver placa de características).

1 0

? El indicador parpadea y muestra 10 .

! No es correcto el control de la entrada

Desbloqueo a distancia.

! Desbloqueo a distancia demasiado frecuente. En

15minutos, se ha efectuado más de 5veces un

desbloqueo a distancia automático o manual.

! Error consecuencia de otro error previo cuya

verdadera causa no se ha corregido.

• Prestar atención a anteriores mensajes de error.

• Subsanar la causa.

▷

La causa no se corrige desbloqueando después

de cada desconexión por avería.

• Comprobar que el desbloqueo a distancia esté

acorde con las normas (EN746 solo permite el

desbloqueo bajo vigilancia) y corregirlo si fuera

necesario.

▷Desbloquear el FCU solo manualmente y bajo

vigilancia.

• Accionar el pulsador de desbloqueo/información

en elFCU.

2 0

? El indicador parpadea y muestra 20 .

! La salida en el borne56 se conecta con tensión

en sentido contrario.

• Comprobar el cableado y asegurarse de que el

dispositivo no se conecte con tensión en sentido

contrario.

! Existe una avería interna en el módulo de po-

tencia.

• Sustituir el módulo de potencia.

2 1

? El indicador parpadea y muestra 21 .

! Las entradas 51 y 52 se activan simultáneamen-

te.

• Comprobar la entrada51.

▷

La entrada51 solo se debe activar con la vál-

vula abierta.

• Comprobar la entrada52.

▷

La entrada52 solo se debe activar cuando la

válvula se encuentra en posición Encendido.

2 2

? El indicador parpadea y muestra 22 .

! El cableado de la válvula IC20 es incorrecto.

• Comprobar el cableado. Cablear las salidas y

entradas de los bornes de conexión 52– 55

según el esquema de conexiones– ver pági-

na8 (IC 20 en FCU..F1).

! Existe una avería interna en el módulo de po-

tencia.

• Sustituir el módulo de potencia.

2 3

? El indicador parpadea y muestra 23 .

! La posición de la válvula no se comunica con-

tinuamente alFCU.

• Comprobar el cableado y asegurarse de que

la posición para la potencia máx. / potencia de

encendido / Cerrado de la válvula de mariposa se

comunica continuamente a través del borne52.

E-16

D

GB

F

NL

I

E

2 4

? El indicador parpadea y muestra 24 .

! Activación incorrecta a través del bus. Solicitudes

“Abrir” y “Cerrar” activadas al mismo tiempo.

• Asegurarse de que “Abrir” y “Cerrar” no se ac-

tiven al mismo tiempo.

3 0

? El indicador parpadea y muestra 30 .

! Modificación anormal de los datos en el rango

de los parámetros ajustables delFCU.

• Reponer el valor original de los parámetros con

el software BCSoft.

• Aclarar la causa de la anomalía, para evitar fallos

de repetición.

• Prestar atención a la correcta instalación de los

cables– ver página3 (Selección de los ca-

bles).

• Si las medidas aquí descritas no ayudan, des-

montar el dispositivo y enviarlo al fabricante para

su comprobación.

3 1

? El indicador parpadea y muestra 31 .

! Modificación anormal de los datos en el rango

de los parámetros ajustables delFCU.

• Reponer el valor original de los parámetros con

el software BCSoft.

• Aclarar la causa de la anomalía, para evitar fallos

de repetición.

• Prestar atención a la correcta instalación de los

cables– ver página3 (Selección de los ca-

bles).

• Si las medidas aquí descritas no ayudan, des-

montar el dispositivo y enviarlo al fabricante para

su comprobación.

3 2

? El indicador parpadea y muestra 32 .

! Tensión de alimentación demasiado baja o de-

masiado alta.

• Operar el FCU en el rango de tensión de red

indicado (tensión de red +10/-15%, 50/60Hz).

! Existe una avería interna en el dispositivo.

• Desmontar el dispositivo y enviarlo al fabricante

para su comprobación.

3 3

? El indicador parpadea y muestra 33 .

! Parametrización defectuosa.

• Comprobar con BCSoft el ajuste de los pará-

metros.

! Existe una avería interna en el dispositivo.

• Desmontar el dispositivo y enviarlo al fabricante

para su comprobación.

3 6

? El indicador parpadea y muestra 36 .

! Existe una avería interna en el dispositivo.

• Desmontar el dispositivo y enviarlo al fabricante

para su comprobación.

3 7

? El indicador parpadea y muestra 37 .

! Respuesta incorrecta de los contactores.

• Comprobar el control del borne68– ver pági-

na5 (Salida Cadena de seguridad en caso

de demanda de corriente superior).

• Comprobar el ajuste del parámetro73.

3 8

? El indicador parpadea y muestra 38 .

! Interrupción de la señal a la entrada “Confirma-

ción del ventilador” (borne44).

• Comprobar el control del borne44.

• Comprobar el ajuste del parámetro31.

4 0

? El indicador parpadea y muestra 40 .

! La válvula electromagnética para gas V1 no es

estanca.

• Comprobar la válvula electromagnética para gas

V1.

! El presostato para gas DGpu/2 (DGpu¾) para el

control de estanquidad está ajustado incorrec-

tamente.

• Comprobar la presión de entrada.

• Ajustar DGpu/2 (DGpu¾) a la presión de entrada

correcta.

• Comprobar el cableado.

! No se elimina la presión de ensayo entre V1 yV2.

• Comprobar la instalación.

! La duración del ensayo es excesiva.

E-17

D

GB

F

NL

I

E

• Modificar el parámetro56 (Tiempo de medida)

con BCSoft.

• Si el defecto no se subsana con esta medida,

desmontar el dispositivo y enviarlo al fabricante

para su comprobación.

4 1

? El indicador parpadea y muestra 41 .

! La válvula electromagnética para gas V2 o V3

no es estanca.

• Comprobar la válvula electromagnética para gas

V2/V3.

! El presostato para gas DGpu/2 (DGpu¾) para el

control de estanquidad está ajustado incorrec-

tamente.

• Comprobar la presión de entrada.

• Ajustar DGp

u

/2 (DGp

u

¾) a la presión de entrada

correcta.

• Comprobar el cableado.

! La duración del ensayo es excesiva.

• Modificar el parámetro56 (Tiempo de medida)

con BCSoft.

• Si el defecto no se subsana con esta medida,

desmontar el dispositivo y enviarlo al fabricante

para su comprobación.

4 2

? El indicador parpadea y muestra 42 .

! El volumen de ensayo Vp2 no es estanco.

! La válvula electromagnética para gasV3, una de

las válvulas en el lado del quemador o la tubería

no es estanca.

• Comprobar las válvulas electromagnéticas para

gas y la tubería.

! El presostato para gas DGpu/2 (DGpu¾) está

ajustado incorrectamente.

• Comprobar la presión de entrada.

• Ajustar DGp

u

/2 (DGp

u

¾) a la presión de entrada

correcta.

• Comprobar el control del borne45(65).

! La duración del ensayo Vp1+Vp2 está ajustada

demasiado larga.

• Modificar la duración del ensayo con el paráme-

tro57.

• Si el defecto no se subsana con esta medida,

desmontar el dispositivo y enviarlo al fabricante

para su comprobación.

4 4

? El indicador parpadea y muestra 44 .

! El FCU no ha podido llenar un volumen de ensayo

(Vp1oVp2).

! El FCU no ha podido descargar la presión en

Vp1oVp2.

• Cableado incorrecto de las válvulas controladas.

• Comprobar el control de las válvulas.

• Cableado incorrecto de los presostatos.

• Comprobar el control del borne46(65).

4 5

? El indicador parpadea y muestra 45 .

! Control de las válvulas incorrecto.

! La conexión de las válvulas está invertida.

• Comprobar el cableado de las válvulas.

5 0

? El indicador parpadea y muestra 50 .

! Interrupción de la señal a la entrada “Autoriza-

ción/ parada de emergencia” (borne46).

• Comprobar el control del borne46.

• Comprobar el ajuste del parámetro10.

5 1

? El indicador parpadea y muestra 51 .

! Cortocircuito en una de las salidas del circuito

de corriente de seguridad.

• Comprobar el cableado.

• Comprobar el fusible de precisiónF1 (3,15A,

lento,H).

▷El fusible de precisión se puede retirar después

de desmontar el módulo de potencia, ver al res-

pecto página 21 (Sustituir el fusible)

• A continuación, comprobar el procesamiento

correcto de todas las señales de entrada y salida.

! Existe una avería interna en el módulo de po-

tencia.

• Sustituir el módulo de potencia.

5 2

? El indicador parpadea y muestra 52 .

! El FCU se desbloquea continuamente.

• Comprobar el control del borne3.

• Aplicar tensión en el borne3 solo para desblo-

quear, aprox. 1s.

6 0

? El indicador parpadea y muestra 60 .

! El limitador de temperatura de seguridad (STB)

ha detectado una sobretemperatura.

E-18

D

GB

F

NL

I

E

• Comprobar la regulación de temperatura.

• Comprobar el cableado de los bornes 5, 6, 7

y8.

! El termopar doble está defectuoso.

• Sustituir el termopar doble.

• Si el defecto no se subsana con esta medida,

desmontar el FCU y enviarlo al fabricante para

su comprobación.

6 2

? El indicador parpadea y muestra 62.

! En el termopar en los bornes 5 y 6 se ha detec-

tado una interrupción de la línea.

• Comprobar el cableado de los bornes 5 y6.

• Sustituir el termopar doble.

• Si el defecto no se subsana con esta medida,

desmontar el FCU y enviarlo al fabricante para

su comprobación.

6 3

? El indicador parpadea y muestra 63.

! En el termopar en los bornes 7 y 8 se ha detec-

tado una interrupción de la línea.

• Comprobar el cableado de los bornes 7 y8.

• Sustituir el termopar doble.

• Si el defecto no se subsana con esta medida,

desmontar el FCU y enviarlo al fabricante para

su comprobación.

6 4

? El indicador parpadea y muestra

64

.

!

En el termopar en los bornes 5 y6 se ha detectado

un fallo de funcionamiento(cortocircuito de la sonda).

• Comprobar el cableado de los bornes 5 y6.

• Sustituir el termopar doble.

• Si el defecto no se subsana con esta medida,

desmontar el FCU y enviarlo al fabricante para

su comprobación.

6 5

? El indicador parpadea y muestra 65.

! En el termopar en los bornes 7 y8 se ha detec-

tado un fallo de funcionamiento(cortocircuito de

la sonda).

• Comprobar el cableado de los bornes 7 y8.

• Sustituir el termopar doble.

• Si el defecto no se subsana con esta medida,

desmontar el FCU y enviarlo al fabricante para

su comprobación.

6 6

? El indicador parpadea y muestra 66.

! Se ha superado el valor límite de la diferencia de

temperatura entre los termopares en los bornes

5,6 y los bornes 7,8, ajustada a través del

parámetro23.

• Comprobar el parámetro23 y ajustarlo correc-

tamente.

• Sustituir el termopar doble.

• Si el defecto no se subsana con esta medida,

desmontar el FCU y enviarlo al fabricante para

su comprobación.

6 7

? El indicador parpadea y muestra 67.

! Los termopares funcionan fuera de la gama de

temperatura autorizada.

• Utilizar termopares dobles clase 1 del tipo K

NiCr-Ni, tipo N NiCrSi-NiSi o tipo S Pt10Rh-Pt:

Termopar Gama de temperaturas

(°C)

Tipo K NiCr-Ni -40 hasta 1000

Tipo N NiCrSi-NiSi -40 hasta 1000

Tipo S Pt10Rh-Pt 0 hasta 1600

7 0

? El indicador parpadea y muestra 70 .

! De los controles de quemador conectados no

llega durante el tiempo ajustado con el paráme-

tro47 ningún mensaje “Posición de funciona-

miento alcanzado (quemador arrancado)”.

• Comprobar el control de la entrada “Confirma-

ción del funcionamiento” (borne4).

• Comprobar el ajuste del parámetro47.

7 2

? El indicador parpadea y muestra 72 .

! Los controles de quemador conectados no están

preparados.

• Comprobar el control del borne67.

• Comprobar el ajuste del parámetro72.

9 0

? El indicador parpadea y muestra 90 .

! Error interno del módulo de temperatura.

• Conectar en cortocircuito los dos termopares

conectados.

E-19

D

GB

F

NL

I

E

• Accionar el pulsador de desbloqueo/información

en el FCU.

! Si el indicador sigue parpadeando y mostrando

90, existe un error interno del dispositivo.

• Desmontar el dispositivo y enviarlo al fabricante

para su comprobación.

8 9 9 4 9 5 9 6

9 7

9 8

9 9

? El indicador parpadea y muestra

89

,

94

,

95

,

96 , 97 , 98 o 99 .

! Avería del sistema– el FCU ha realizado una

desconexión de seguridad. La causa puede

ser una avería del dispositivo o una influencia

electromagnética anormal.

• Prestar atención a la instalación correcta del

cable de encendido– ver página3 (Selección

de los cables)

• Observar las directivas sobre la compatibilidad

electromagnética válidas para la instalación– en

especial en el caso de instalaciones con converti-

dores de frecuencia– ver página3 (Selección

de los cables).

• Desbloquear el dispositivo.

• Separar el control del sistema de protección del

horno de la red y volver a conectarlo.

• Comprobar la tensión de red y la frecuencia.

• Si el defecto no se subsana con las medidas an-

tes descritas, presumiblemente existe una avería

interna del hardware– desmontar el dispositivo

y enviarlo al fabricante para su comprobación.

0

? El indicador parpadea y muestra 0.

! Ha fallado el control de reposo para el presostato

para aire.

• Comprobar el funcionamiento del presostato

para aire. Antes de conectar el ventilador, es-

tando activado el control del aire, no debe haber

ninguna señal en la entrada para el control del

aire (borne47).

1

? El indicador parpadea y muestra 1.

! Ha fallado el control de trabajo para el presostato

para aire. Después de arrancar el ventilador, no

ha conmutado el control del aire en función de

la parametrización de la entrada 47 o 48 (P15 y

P35).

• Comprobar el cableado del control del aire.

• Comprobar el punto de ajuste del presostato

para aire.

• Comprobar el funcionamiento del ventilador.

P

? El indicador parpadea y muestra P.

! La señal de entrada (borne48) del presostato

para aire ha descendido durante la pre-purga.

• Comprobar la alimentación de aire durante la

purga.

• Comprobar el cableado eléctrico del presostato

para aire.

• Comprobar el control del borne48.

• Comprobar el punto de ajuste del presostato

para aire.

X

? El indicador parpadea y muestra X.

! La señal de entrada del presostato para aire ha

descendido durante el arranque/funcionamiento

en la posiciónX.

! Fallo de la alimentación de aire en la posiciónX.

• Comprobar la alimentación de aire.

• Comprobar el punto de ajuste del presostato

para aire.

X

? El indicador parpadea y muestra X .

! En la posiciónX ha fallado la señal para el control

de la presión máxima de gas (borne50).

• Comprobar el cableado.

• Comprobar la presión de gas.

X

? El indicador parpadea y muestra X .

! En la posiciónX ha fallado la señal para el control

de la presión mínima de gas (borne49).

• Comprobar el cableado.

• Comprobar la presión de gas.

A

? El indicador parpadea y muestra A .

! Falta la señal “Posición Cerrado” del servomotor.

• Comprobar la válvula de mariposa para aire y

el funcionamiento de los contactos de final de

carrera en el servomotor.

• Comprobar el cableado.

E-20

D

GB

F

NL

I

E

• Comprobar el servomotor.

• Si el defecto no se subsana con esta medida,

desmontar el dispositivo y enviarlo al fabricante

para su comprobación.

A

? El indicador parpadea y muestra A .

! Falta la señal “Posición Abierto” del servomotor.

• Comprobar la válvula de mariposa para aire y

el funcionamiento de los contactos de final de

carrera en el servomotor.

• Comprobar el cableado.

• Comprobar el servomotor.

• Si el defecto no se subsana con esta medida,

desmontar el dispositivo y enviarlo al fabricante

para su comprobación.

A

? El indicador parpadea y muestra A .

! Falta la señal “Posición Encendido” del servo-

motor.

• Comprobar la válvula de mariposa para aire y

el funcionamiento de los contactos de final de

carrera en el servomotor.

• Comprobar el cableado.

• Comprobar el servomotor.

• Si el defecto no se subsana con esta medida,

desmontar el dispositivo y enviarlo al fabricante

para su comprobación.

E

? El indicador parpadea y muestra E .

! Fallo de comunicación interna con módulo bus.

• Las válvulas de regulación conectadas se han

de dotar de circuitos de protección según las

indicaciones del fabricante.

▷De esta forma se evitan picos de tensión eleva-

dos que puedan causar una anomalía en elFCU.

• Emplear solo clavijas de electrodos desparasi-

tadas (1 kΩ).

• Si el defecto no se subsana con esta medida,

desmontar el dispositivo y enviarlo al fabricante

para su comprobación.

! El módulo bus está defectuoso.

• Sustituir el módulo bus.

? El indicador parpadea y muestra .

! Tarjeta de almacenamiento de parámetros (PCC)

incorrecta o defectuosa.

• Utilizar únicamente la tarjeta de almacenamiento

de parámetros prevista.

• Sustituir la tarjeta de almacenamiento de pará-

metros defectuosa.

1

? El indicador parpadea y muestra 1 .

! La señal de entrada del indicador de posición

falta durante la disposición de servicio.

• Comprobar el cableado.

▷Cuando la válvula está cerrada debe haber ten-

sión de red en el FCU y cuando la válvula está

abierta no debe haber tensión de red en elFCU.

• Comprobar el perfecto funcionamiento del in

-

dicador de posición y de la válvula, cambiar la

válvula defectuosa.

8

? El indicador parpadea y muestra 8 .

! El FCU no recibe ninguna información, de que el

contacto del indicador de posición todavía está

abierto.

• Comprobar el cableado.

• Durante la puesta en marcha, cuando la válvula

está cerrada debe haber tensión de red en el

FCU y cuando la válvula está abierta no debe

haber tensión de red en elFCU.

• Comprobar el perfecto funcionamiento del in

-

dicador de posición y de la válvula, cambiar la

válvula defectuosa.

0

? El indicador parpadea y muestra 0 .

! El BCU espera la conexión con el PLC.

• Comprobar si el PLC está activado.

• Comprobar el cableado de red.

• Comprobar la programación del PLC.

• Comprobar si, en el programa de PLC, se han

introducido el nombre de dispositivo y la direc-

ción IP correctos para elFCU.

E-21

D

GB

F

NL

I

E

1

? El indicador parpadea y muestra 1 .

! Se ha introducido una dirección no válida en el

módulo bus.

• Adaptar la dirección del módulo bus con los inte-

rruptores de codificación a la dirección asignada

en la programación delPLC.

• Comprobar si la dirección del módulo bus se

encuentra dentro del intervalo de dirección válido

(001hastaFEF).

2

? El indicador parpadea y muestra 2 .

! El módulo bus ha recibido una configuración

incorrecta delPLC.

• Comprobar si se ha cargado el fichero GSD

correcto en elPLC.

3

? El indicador parpadea y muestra 3 .

! En la programación del PLC, el nombre de dis-

positivo para el FCU es inválido.

▷

Nombre del dispositivo en el estado de sumi-

nistro:

not-assigned-fcu-500-xxx

(xxx = ajuste de los interruptores de codificación

en elFCU).

▷

El nombre de dispositivo debe constar al menos

de la expresión fcu-500-xxx.

• Comprobar si el ajuste de los interruptores de

codificación coincide con la entrada(xxx) en el

programa dePLC.

• En el programa de PLC, la expresión “not-as-

signed-” debe eliminarse o sustituirse por un

nombre individual (p.ej.: zona1-).

4

? El indicador parpadea y muestra 4 .

! El PLC se encuentra en estado de parada.

• Arrancar el PLC.

Sustituir el fusible

▷Los fusibles del dispositivo F1 y F2 pueden ex-

traerse para su comprobación.

1 Desconectar y dejar sin tensión la instalación.

2 Retirar los bornes de conexión del FCU.

▷

Los cables de conexión permanecen atornillados

en los bornes de conexión.

Retirar el módulo de potencia; ver al respecto

página3 (Sustitución del control del sistema

de protección del horno/de zonas del horno).

4 Retirar el portafusibles (con el fusible de precisión

F1 oF2).

F1:T3,15A H

F2:T5A H

5 Comprobar el funcionamiento del fusible de

precisión F1 oF2.

6 Sustituir el fusible de precisión defectuoso.

▷

Para la sustitución solo se debe utilizar el tipo

aprobado (F1: 3,15A, lento,H, F2: 5A, lento,H,

según IEC 60127-2/5).

• Volver a enchufar primero el módulo de poten-

cia y después los bornes de conexión y poner

nuevamente en funcionamiento la instalación /

el FCU; ver al respecto página13 (Puesta en

funcionamiento).

Parámetros y valores

Consulta de los parámetros

• Pulsar durante 2 s el pulsador de desbloqueo/

información. El indicador cambia al parámetro

10

.

• Soltar el pulsador. El indicador se detiene en este

parámetro e indica el correspondiente valor.

• Pulsar de nuevo el pulsador durante 2s. El in-

dicador cambia al siguiente parámetro. De este

modo se pueden consultar todos los parámetros

uno después de otro.

▷

Cuando el pulsador solo se presiona brevemente,

el indicador indica de qué parámetro se trata

precisamente.

▷Aproximadamente 60 segundos después de la

última pulsación de pulsador, se indica de nuevo

el estado normal del programa.

E-22

D

GB

F

NL

I

E

Valores de parámetro

▷Para todas las versiones del FCU 500

Pará-

metro Nombre

Valores

10

Parada de emergencia

0 = Descon.

1 = Con desconexión de seguridad

2 = Con bloqueo de seguridad

12

Protección contra sobrepresión de gas

0 = Descon.

1 = Con desconexión de seguridad

2 = Con bloqueo de seguridad

13

Protección contra falta de gas

0 = Descon.

1 = Con desconexión de seguridad

2 = Con bloqueo de seguridad

15

Protección contra falta de aire

0 = Descon.

1 = Con desconexión de seguridad

2 = Con bloqueo de seguridad

19

Tiempo de seguridad en funcionamiento

0; 1; 2 = Tiempo en segundos

29

Ventilador en avería

0 = Descon.

1 = Con.

30

Tiempo de espera de inicio de pre-purga tGV

0 – 6000 = Tiempo en segundos

31

Ventilador preparado

0 = Descon.

1 = Con desconexión de seguridad

2 = Con bloqueo de seguridad

32

Vigilancia caudal de aire ventilación

0 = Descon., potencia máx.

1 = Con., potencia máx.

2 = Descon., autorización regulador temperatura

34

Tiempo de pre-purgatPV

0 – 6000 = Tiempo en segundos

35

Vigilancia del caudal de aire durante la pre-purga

0 = Descon.

1 = Con desconexión de seguridad

2 = Con bloqueo de seguridad

37

Tiempo de post-purga tPN

0 – 6000 = Tiempo en segundos

38

Vigilancia del caudal de aire durante la post-purga

0 = Con., potencia máx.

1 = Descon., potencia máx.

2 = Descon., potencia de encendido

3 = Descon., autorización regulador temperatura

44

Tiempo de retardo de autorización del

regulador de temperaturatRF

0; 10; 20; 30 – 250 = Tiempo en segundos

62

Tiempo mínimo de pausa tfp

0 – 3600 = Tiempo en segundos

63

Tiempo de retardo de conexión tE

0 – 250 = Tiempo en segundos

67

Duración del funcionamiento en operación manual

0 = Ilimitado

1 = 5 minutos

Pará-

metro Nombre

Valores

69

Función borne 51

0 = Descon.

1 = Confirmación potencia máxima IC40/RBW

2 = AND con parada de emergencia (bo.46)

3 = AND con aire mín. (bo.47)

4 = AND con vigilancia caudal de aire (bo.48)

5 = AND con gas mín. (bo.49)

6 = AND con gas máx. (bo.50)

70

Función borne 65

0 = Descon.

1 = DG duración del ensayo acortada

2 = AND con parada de emergencia (bo.46)

3 = AND con aire mín. (bo.47)

4 = AND con vigilancia caudal de aire (bo.48)

5 = AND con gas mín. (bo.49)

6 = AND con gas máx. (bo.50)

71

Función borne 66

0 = Descon.

1 = FCU como control de zona

2 = Señal AT externa

3 = AND con parada de emergencia (bo.46)

4 = AND con aire mín. (bo.47)

5 = AND con vigilancia caudal de aire (bo.48)

6 = AND con gas mín. (bo.49)

7 = AND con gas máx. (bo.50)

72

Función borne 67

0 = Descon.

1 = BCU preparado, descon. seguridad

2 = BCU preparado, descon. por avería

3 = AND con parada de emergencia (bo.46)

4 = AND con aire mín. (bo.47)

5 = AND con vigilancia caudal de aire (bo.48)

6 = AND con gas mín. (bo.49)

7 = AND con gas máx. (bo.50)

73

Función borne 68

0 = Descon.

1 = Confirmación contactores

2 = AND con parada de emergencia (bo.46)

3 = AND con aire mín. (bo.47)

4 = AND con vigilancia caudal de aire (bo.48)

5 = AND con gas mín. (bo.49)

6 = AND con gas máx. (bo.50)

77

Contraseña

0000 – 9999

▷Parámetros adicionales en FCU..H1

Pará-

metro Nombre

Valores

20

Modo operativo de vigilancia de temperatura

0 = Descon.

1 = Función termostato de seguridad

(operación a alta temperatura)

2 = Función limitador de temperatura de

seguridad

3 = Función termostato y limitador de

temperatura de seguridad

E-23

D

GB

F

NL

I

E

Pará-

metro Nombre

Valores

22

Termopar

1 = Tipo K

2 = Tipo N

3 = Tipo S

23

Valor límite diferencia temperatura

10 – 100

=

Temperatura en °C

24

Valor límite del termostato de seguridad

(operación AT)

650 – 1200 (temperatura en °C)

25

Límite temperatura/de gas de escape

(protección de la instalación)

200 – 1600 (temperatura en °C)

26

Histéresis de temperatura

10 – 100

=

Temperatura en °C

27

Pre-purga en operación a alta temperatura

0 = Descon.

1 = Con.

▷Parámetros adicionales en FCU..F1

Pará-

metro Nombre

Valores

40

Control de potencia

0 = Descon.

1 = IC 20

2 = IC 40

42

Tiempo de apertura

0 – 250 = Tiempo en segundos

45

Tiempo de autorización mín.

0 – 250 = Tiempo en segundos

46

Confirmación del funcionamiento del quemador

0 = Descon.

1 = Con., autorización regulación

47 Límite de tiempo autorización regulador

0 – 60

= Tiempo en segundos

▷Parámetros adicionales en FCU..F2

Pará-

metro Nombre

Valores

40

Control de potencia

0 = Descon.

3 = RBW

4 = Convertidor de frecuencia

41

Selección del tiempo de apertura RBW

0 = Descon., consulta de las posiciones

1 = Con., para potencia mín./máx.

2 = Con., para potencia máx.

3 = Con., para potencia mín.

42

Tiempo de apertura RBW

0 – 250 Tiempo de apertura en segundos con

parámetro41= 1, 2 o3

45

Tiempo de autorización mín.

0 – 250 = Tiempo en segundos

46

Confirmación del funcionamiento del quemador

0 = Descon.

1 = Con., autorización regulación

▷Parámetros adicionales en FCU..C1

Pará-

metro Nombre

Valores

51

Sistema de control de válvulas

0 = Descon.

1 = Control antes del arranque

2 = Control después de la desconexión

3 = Control antes del arranque y después de la

desconexión

4 = Función POC

53

Volumen de ensayo del control de estanquidad

1 = Vp1

2 = Vp1, alivio de presión por V3

3 = Vp1 + Vp2, alivio de presión por V3

4 = Vp1 + Vp3, alivio de presión por V3

5 = Vp1 + Vp2 + Vp3, alivio de presión por V3

54

Alivio de presión Vp2

0 = En espera

1 = En el arranque

55

Tiempo de apertura válvula de descargaV3 tL3

0 – 6000

=

Duración de descarga antes del

ensayoVp1 en segundos

56

Tiempo de medida Vp1

3 = Tiempo en segundos

5 – 25 = (en pasos de 5s)

30 – 3600 = (en pasos de 10s)

57

Tiempo de medida Vp1 + Vp2

3 = Tiempo en segundos

5 – 25 = (en pasos de 5s)

30 – 3600 = (en pasos de 10s)

59

Tiempo de apertura válvula1 tL1

2 – 25

=

Tiempo para el llenado o la descarga

de presión, en segundos

60

Tiempo de apertura válvula2 tL2

2 – 25 = Tiempo para el llenado o la descarga

de presión, en segundos

65

Tiempo de llenado antes del arranque

0 – 25

=

Tiempo en segundos

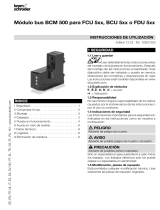

▷Parámetros adicionales en FCU con BCM500

Pará-

metro Nombre

Valores

75

Control de potencia (bus)

0 = Descon.

1 = MÍN. a MÁX.; STBY = MÍN.

2 = MÍN. a MÁX.; STBY = CERRADO

3 = ENCENDIDO a MÁX.; STBY = CERRADO

4 = MÍN. a MÁX.; STBY = MÍN.; arranque

rápido

5 = ENCENDIDO a MÁX.; STBY = MÍN.;

arranque rápido

80

Comunicación por bus

0 = Descon.

1 = Con., con comprobación de dirección

2 = Con., sin comprobación de dirección

E-24

D

GB

F

NL

I

E

Leyenda

En disposición de servicio

Cadena de seguridad

HT

Operación a alta temperatura

LDS Límites de seguridad durante el arran-

que (limits during start-up)

Válvula de gas

Válvula de aire

Válvula de regulación de proporción

Quemador

P

Purga

Ventilación

Aviso de operación quemador

ϑ

Señal de arranque FCU

Parada de emergencia

PZ

Presostato de control de estanquidad

(TC)

PZ Presostato de presión máxima

PZ Presostato de presión mínima

PZ Presostato diferencial

P

xx

Señal de entrada

en función del parámetroxx

M

Válvula de regulación con válvula de

mariposa

TC Control de estanquidad

pu/2 Mitad de la presión de entrada

pu/4 Un cuarto de la presión de entrada

3pu/4 Tres cuartos de la presión de entrada

pdPresión de salida

GZL Válvula con indicador de posición

(proof of closure)

Entrada y salida circuito de corriente de

seguridad

Entrada y salida 24Vcc

Datos técnicos

Condiciones ambientales

Evitar la radiación solar directa o la radiación de

superficies incandescentes en el dispositivo.

Evitar las influencias corrosivas como el aire am-

biente salino o el SO2.

El dispositivo solamente se puede guardar/instalar

en habitaciones/edificios cerrados.

El dispositivo no es apto para la limpieza con

un limpiador de alta presión y/o productos de

limpieza.

Temperatura ambiente:

-20 hasta +60 °C (-4 hasta +140 °F),

evitar la formación de agua de condensación.

Grado de protección: IP 20 según IEC 529.

Lugar de montaje: mín. IP54 (para montaje en

armario de mando).

Altitud de servicio permitida: < 2000 m s. n. m.

Datos mecánicos

Peso: 0,7 kg.

Dimensiones (ancho × altura × profundidad):

102 × 115 × 112 mm.

Conexiones:

Conexión atornillada:

sección nominal 2,5mm²,

sección de conductor rígido mín. 0,2mm²,

sección de conductor rígido máx. 2,5mm²,

sección de conductor AWG/kcmil mín. 24,

sección de conductor AWG/kcmil máx. 12, 12A.

Conexión por acción de resorte:

sección nominal 2 x 1,5 mm²,

sección de conductor mín. 0,2 mm²,

sección de conductor AWG mín. 24,

sección de conductor AWG máx. 16,

sección de conductor máx. 1,5mm²,

corriente nominal 10A (8AUL),

observar en caso de conexión en cadena.

Datos eléctricos

Tensión de red:

FCU..Q: 120 Vca, -15/+10%, 50/60Hz, ±5%,

FCU..W: 230 Vca, -15/+10%, 50/60Hz, ±5%.

Consumo propio:

con 230 V ca aprox. 6 W/11 VA, más aprox.

0,15W/0,4VA por entrada deCA,

con 120 V ca aprox. 3 W/5,5 VA, más aprox.

0,08W/0,2VA por entrada deCA.

Carga de contacto:

salidas de control LDS (borne16), Purga (bor-

ne17), Operación a alta temperatura (borne18),

Cadena de seguridad (borne57): máx. 0,5A,

cosϕ=1,

Válvulas de gas V1 (borne13), V2 (borne14), V3

(borne15): máx. 1A, cosφ=1,

Válvula de aire (bornes 53, 54 y55): máx. 50mA,

cosφ=1.

E-25

D

GB

F

NL

I

E

La corriente total para la activación simultánea de

las salidas V1, V2, V3, Operación a alta tempera-

tura, Purga, LDS, Cadena de seguridad y Válvula

de aire no debe superar 2,5A.

Aviso de avería/funcionamiento 24Vcc:

máx.0,1A,

Ventilador: máx. 3A (corriente de arranque:

6A<1s).

Número de maniobras:

FCU:

aviso de avería/funcionamiento:

máx. 10.000.000,

pulsador ON/OFF, pulsador de desbloqueo/infor-

mación:

1000,

módulo de potencia:

salidas de control LDS (borne16), Purga (bor-

ne17), Operación a alta temperatura (borne18),

Cadena de seguridad (borne57),

Válvulas de gas V1 (borne13), V2 (borne14), V3

(borne15),

Válvula de aire (bornes 53, 54 y55),

Ventilador (borne58):

máx. 250.000.

Tensión de entrada de las entradas de señal:

Valor nominal 120 V ca 230 V ca

Señal “1” 80 – 132 V 160 – 253 V

Señal “0” 0 – 20 V 0 – 40 V

Corriente propia:

Señal “1” típ. <2mA

Valor nominal 24 V cc

Señal “1” 24 V, ±10%

Señal “0” < 1 V

Corriente propia:

Señal “1” típ. 5mA

Fusibles sustituibles, F1: T 3,15AH,

F2: T 5A H, según IEC 60127-2/5.

Vida útil

Esta indicación de la vida útil se basa en un uso del

producto según estas instrucciones de utilización.

Una vez alcanzado el término de la vida útil, se deben

cambiar los productos relevantes para la seguridad.

Vida útil (referida a la fecha de fabricación): 10años.

Encontrará más información en las normas de re-

gulación válidas y en el portal de Internet de afecor

(www.afecor.org).

Esta forma de proceder es válida para instalacio-

nes de calefacción. Para los equipos de tratamiento

térmico observar las normas locales.

Logística

Transporte

Proteger el dispositivo contra efectos externos ad-

versos (golpes, impactos, vibraciones).

Temperatura de transporte: -20 hasta +60 °C

(-4 hasta +140 °F).

Las condiciones ambientales descritas se aplican

al transporte.

Comunicar inmediatamente sobre cualquier daño de

transporte en el dispositivo o en el embalaje.

Comprobar los componentes del suministro, ver

página2 (Denominación de las partes).

Almacenamiento

Temperatura de almacenamiento: -20 hasta +60 °C

(-4 hasta +140 °F).

Las condiciones ambientales descritas se aplican

al almacenamiento.

Tiempo de almacenamiento: 6 meses antes del

primer uso. Si el tiempo de almacenamiento es

mayor, la duración total de la vida útil se reducirá

de forma exactamente proporcional al periodo de

tiempo adicional.

Accesorios

BCSoft

El software actual correspondiente se puede descar-

gar en Internet en http://www.docuthek.com. Para

ello, debe registrarse en DOCUTHEK.

Adaptador optoacoplado PCO 200

Incluye CD-ROM BCSoft,

n.º de referencia: 74960625.

Adaptador Bluetooth PCO 00

Incluye CD-ROM BCSoft,

n.º de referencia: 74960617.

Placas para rotulación

FCU 500

Zone 2

Para la impresión con impresora láser, plóter o gra-

badora, 27×18mm o 28×17,5mm.

Color: plateado.

Juego de conectores

Para el cableado del FCU.

74923998 74924000

E-26

D

GB

F

NL

I

E

Contacto

Puede recibir soporte técnico en la sucursal/repre-

sentación que a Ud. le corresponda. La dirección la

puede obtener en Internet o a través de la empresa

Elster GmbH.

Se reserva el derecho a realizar modificaciones téc-

nicas sin previo aviso.

Elster GmbH

Strotheweg 1, D-49504 Lotte (Büren)

Tel. +49 541 1214-0

Fax +49 541 1214-370

[email protected], www.kromschroeder.com

Enchufable, con borne roscado,

n.º de referencia: 74923998.

Enchufable, con conexión por acción de resorte,

2posibilidades de conexión por borne,

n.º de referencia: 74924000.

Certificación

Declaración de conformidad

Nosotros, el fabricante, declaramos que los pro-

ductos FCU500 y FCU505 cumplen con todos

los requisitos de las directivas y normas indicadas.

Directivas:

– 2014/30/EU – EMC

– 2014/35/EU – LVD

– 2011/65/EU – RoHS II

– 2015/863/EU – RoHS III

Reglamento:

– (EU) 2016/426 – GAR

Normas:

– EN 13611:2007+A2:2011

– EN 1643:2014

– EN 61508:2010, suitable for SIL 3

El producto correspondiente coincide con el modelo

constructivo ensayado.

La fabricación está sometida al procedimiento de

control según el reglamento (EU) 2016/426 AnnexIII

paragraph3.

Elster GmbH

Versión escaneada de la declaración de conformi-

dad(D,GB)– ver www.docuthek.com

SIL, PL

Para sistemas hasta SIL 3 según EN 61508.

Según EN ISO 13849-1, tabla 4, el FCU se puede

emplear hasta PL e.

Aprobación FM

Clase Factory Mutual (FM) Research:

7610 Protección de la combustión e instalaciones

de guardallamas

Apto para aplicaciones según NFPA 86.

Aprobación ANSI/CSA

Canadian Standards Association – ANSI Z21.20 y

CSA 22.2

Unión Aduanera Euroasiática

Los productos FCU 500 satisfacen las normativas

técnicas de la Unión Aduanera Euroasiática.

Reglamento REACH

El dispositivo contiene sustancias altamente preo-

cupantes que figuran en la lista de candidatos del

Reglamento europeo REACH n.º 1907/2006. Ver

Reach list HTS en www.docuthek.com.

Directiva sobre restricciones a la utilización

de sustancias peligrosas (RoHS) en China

Versión escaneada de la tabla de divulgación (Dis-

closure Table China RoHS2) – ver certificados en

www.docuthek.com

Eliminación de residuos

Dispositivos con componentes electrónicos:

Directiva RAEE 2012/19/UE – Directiva sobre

residuos de aparatos eléctricos y electrónicos

Tras el fin de la vida útil del producto (número de

maniobras alcanzado), este y su embalaje deben de-

positarse en un centro de reciclado correspondiente.

El dispositivo no puede desecharse con los residuos

domésticos normales. No quemar el producto. Si se

desea, el fabricante recogerá los dispositivos usados,

en el marco de las disposiciones sobre residuos, en

caso de suministro franco domicilio.

Contacto

-

1

1

-

2

2

-

3

3

-

4

4

-

5

5

-

6

6

-

7

7

-

8

8

-

9

9

-

10

10

-

11

11

-

12

12

-

13

13

-

14

14

-

15

15

-

16

16

-

17

17

-

18

18

-

19

19

-

20

20

-

21

21

-

22

22

-

23

23

-

24

24

-

25

25

-

26

26

Kromschroder FCU 500, FCU 505 Instrucciones de operación

- Tipo

- Instrucciones de operación

Artículos relacionados

-

Kromschroder BCU 460, 465 Ficha de datos

Kromschroder BCU 460, 465 Ficha de datos

-

Kromschroder BCU 4xx Instrucciones de operación

Kromschroder BCU 4xx Instrucciones de operación

-

Kromschroder IC 40 Instrucciones de operación

Kromschroder IC 40 Instrucciones de operación

-

Kromschroder Pia Instrucciones de operación

Kromschroder Pia Instrucciones de operación

-

Kromschroder BCM 500 Instrucciones de operación

Kromschroder BCM 500 Instrucciones de operación

-

Kromschroder BCM 400..B1 PROFIBUS Instrucciones de operación

Kromschroder BCM 400..B1 PROFIBUS Instrucciones de operación

-

Kromschroder BCU 46x, BCU 480 Instrucciones de operación

Kromschroder BCU 46x, BCU 480 Instrucciones de operación

-

Kromschroder OCU Instrucciones de operación

Kromschroder OCU Instrucciones de operación

-

Kromschroder BCU 56x, 580 Instrucciones de operación

Kromschroder BCU 56x, 580 Instrucciones de operación

-

Kromschroder BCM 400..B2/B3 PROFINET/EtherNet/IP Instrucciones de operación

Kromschroder BCM 400..B2/B3 PROFINET/EtherNet/IP Instrucciones de operación

Otros documentos

-

mundoclima Series Aerotherm V2 “Aerotherm Heat Pump” El manual del propietario

-

LG ARNH10GK2A2 Guía de instalación

-

LG ARNH04GK2A2.ENWALEU Guía de instalación

-

LG ARNH10GK2A2.ANWALAR Guía de instalación

-

LG HN0914.NK2 Guía de instalación

-

LG HN1616.NK2 Guía de instalación

-

LG HU031 Guía de instalación

-

LG HN0916.NK1 Guía de instalación

-

LG HN1636.NK1 Guía de instalación