MYERS MSK75/100 El manual del propietario

- Tipo

- El manual del propietario

© 2016 Pentair plc. All Rights Reserved. 23833A708 (05/23/16)

Installation/Operation/Parts

For further operating, installation, or

maintenance assistance:

Call 1-888-987-8677

English ..........Pages 2-13

Installation/Fonctionnement/Pièces

Pour plus de renseignements

concernant l’utilisation, l’installation

oul’entretien,

Composer le 1 (888) 987-8677

Français ........Pages 14-25

Instalación/Operación/Piezas

Por más información sobre

la operación, instalación o

mantenimiento:

Llamar al 1-888-987-8677

Español ......Páginas 26-37

INSTALLATION AND OPERATOR'S MANUAL

Submersible Sewage Ejector Pump

INSTALLATION ET MANUEL DE

L'OPÉRATEUR

Pompe submersible d'eauxd'egout

MANUAL DEL OPERADOR E INSTALACIÓN

Bomba cloacal sumergible de chorro

490 PINEBUSH ROAD, UNIT 4, CAMBRIDGE, ONTARIO, N1T 0A5

PH: 8003637867 ORDERS FAX: 8886065484

293 WRIGHT STREET, DELAVAN, WI 53115 WWW.FEMYERS.COM

PH: 888-987-8677 ORDERS FAX: 800-426-9446

MSK75/100

Safety 2

Important Safety Instructions

SAVE THESE INSTRUCTIONS - This manual contains

important instructions that should be followed during

installation, operation, and maintenance of the product.

Save this manual for future reference.

This is the safety alert symbol. When you see this

symbol on your pump or in this manual, look for one of

the following signal words and be alert to the potential

for personal injury!

indicates a hazard which, if not avoided, will

result in death or serious injury.

indicates a hazard which, if not avoided,

could result in death or serious injury.

indicates a hazard which, if not avoided,

could result in minor or moderate injury.

NOTICE

addresses practices not related to personal injury.

The manufacturer cannot anticipate every possible

circumstance that might involve a hazard. The warnings

in this manual, and the tags and decals affixed to the unit

are, therefore, not all-inclusive. If you use a procedure

or operating technique that the manufacturer does not

specifically recommend, you must satisfy yourself that it

is safe for you and others. You must also make sure that

the procedure or operating technique that you choose

does not render the system unsafe.

Electrically powered sewage pumps normally give many

years of trouble-free service when correctly installed,

maintained, and used. However, unusual circumstances

(interruption of power to the pump, large solids in

the sump, flooding that exceeds the pump’s capacity,

electrical or mechanical failure in the pump, etc.) may

prevent your pump from functioning normally. To prevent

possible damage, consult your dealer about installing a

secondary sewage pump or a high water alarm.

See Troubleshooting in this manual for information

about common sewage pump problems and remedies.

For more information, see your retailer, call Hydromatic

customer service at 1-888-957-8677 or visit our web site

at hydromatic.com.

Hazardous voltage - risk of electrical

shock. Shock can cause serious injury or death.

Failure to follow the warnings below can result in fatal

electricshock.

Burn Hazard.

Motors can operate at high

temperatures. Do not touch an operating motor. To do so

can cause personal injury.

Risk of flooding. If a flexible discharge hose

is used, pump may move around in sump when motor

starts. If it moves far enough so that the switch hits the

side of sump, the switch may stick and prevent the pump

from starting. Make sure the pump is secured so it cannot

move around in the sump.

Contents

Important Safety Instructions .......................2

Installation .......................................3

Operation ........................................5

Maintenance ......................................5

Resistance Checks ................................ 6

Reassembly ...................................... 7

Oil fill ........................................... 8

Troubleshooting ..................................9

Repair Parts .....................................10

Warranty .......................................12

Product Specifications ............................13

Safety • Installation 3

Hazardous pressure and gas - risk of

explosion and personal injury. Failure to follow the

warnings that follow can result in personal injury.

1. If your basement has water or moisture on the floor,

do not walk on the wet area until all the power

has been turned off. If the shut-off box is in the

basement, call the electric company or the hydro

authority to shut off the service to the house, or call

your local fire department for instructions. Do not

handle the pump or pump motor with wet hands or

when standing on wet or damp surfaces.

2. Connect only to a properly grounded receptacle.

3. All wiring should be performed by a

qualifiedelectrician.

4. Protect the electrical cord from sharp objects, hot

surfaces, oils, and chemicals. Observe the Cord Lift

Warning shown below.

5. Risk of explosion and hazardous gas. Septic

tank must be vented in accordance with local

plumbingcodes.

Do not smoke or use sparkable electrical devices or

flame in a septic (gaseous) or possible septicsump.

If a septic sump condition exists and if entry into

sump is necessary, then (1) provide proper safety

precautions per OSHA requirements and (2) do

not enter sump until these precautions are strictly

adhered to.

Do not install pump in location classified as

hazardous per N.E.C., ANSI/NFPA 70- 2001.

6. Know the pump application, limitations and

potential hazards.

7. Wear safety glasses at all times when working with

the pump.

8.

Keep the work area clean, uncluttered and properly

lighted - secure all unused tools and equipment.

9. Keep visitors at a safe distance from working area.

10. Make the workshop child-proof - with padlocks,

master switches, and by removing starter keys.

11. Release all pressure within the system before

servicing any component.

12.

Provide a means of pressure relief for pumps whose

discharge line can be shut-off or obstructed.

13. Periodically inspect the pump and system

components. Perform routine maintenance

asrequired.

14. Drain all the liquid from the system beforeservicing.

California Proposition 65 Warning

This product and related accessories contain

chemicals known to the State of California to cause

cancer, birth defects or other reproductive harm.

Installation

Thank you for purchasing this Hydromatic® pump. To

help ensure years of trouble-free operation, please read

the manual carefully.

Before installation, check your local electrical and

plumbing codes. Typical sewage pump installations are

shown on the next page.

Risk of electrical shock and fire.

1. Attempting to lift or support the pump by

the power cord can damage cord and cord

connections, expose bare wires, and cause

a fire or electrical shock.

2. Use handle on top of pump for all lifting or

lowering of pump. Disconnect the power

to the pump before doing any work on it

or attempting to remove it from the pit.

3. Lifting or supporting the pump by the

power cord will void the warranty.

Risk of electrical shock.

Can burn or kill.

Do not lift pump by

powercord.

Cord Lift Warning

Installation 4

Typical Duplex Installation

Typical Simplex Installation

Installation • Operation • Maintenance 5

Follow these guidelines for installation:

1. Provide properly sized pit (see Specifications) on

sewage tank. Minimum pump run time is two

minutes. For maximum pump life, three minutes

isrecommended.

2. Make sure sump is free of string, cloth, nails, gravel,

etc. before installing pump.

3. Do not set pump directly on the bottom of sump pit

if it is not solid. Raise the pump by using bricks or

concrete blocks underneath it.

4. Do not remove ground pin from electrical plug.

5. Do not use an extension cord to operate thispump.

6. For proper automatic operation, make sure the pump

power cord is plugged into the piggyback receptacle

on the switch cord. Three phase models must be

properly connected to a suitable controlpanel.

Do not cut, crimp, or bend single phase switch

power cord. The vent tube needs to “breathe” for

proper operation of switch. This may cause pump

failure and void warranty.

7. Use steel or plastic pipe for all connecting lines

between pump and sewer outlet.

NOTICE: Some city regulations do not

allow installing a pump with plastic pipe.

Checklocalregulations.

8. Use PTFE pipe thread sealant tape on pipe

connections. Do not use ordinary pipe joint

compound on plastic pipe or pump. Pipe joint

compound can attack plastics and damage pump.

9. In applications where the pump may sit idle for

months at a time, it is recommended that the

pump(s) be cycled every month to ensure the

pumping system is working properly whenneeded.

10. A check valve should be installed horizontally in the

discharge pipe.

11. The optional Hydromatic Q Alert is an audible

alarm system for high water conditions. It should be

installed in every sump for greater protection.

NOTICE: Q Alert is for indoor use only. Other

Q Alarm and control panels are available for

outdoor use. Contact your Hydromatic distributor

forapplications.

12. Use pump partially or completely submerged for

pumping waterlike liquids. The pump will pump

solid materials up to 2” (spherical) in diameter. This

pump has not been investigated for use in swimming

pool areas.

Risk of fire. Do not pump flammable

liquids. Strong chemicals or salt water should not

be pumped without consulting your Hydromatic

distributor for proper seals and coatings.

Operation

NOTICE: Do not allow pump to run in a dry sump.

Doing so will void the warranty and may damage

thepump.

An automatic overload protector in the motor will

protect the motor from burning out due to overheating/

overloading. When the motor cools down, the overload

protector will automatically reset.

If overload trips frequently, check for the cause. It could

be a stuck impeller, wrong/low voltage, or electrical

failure in motor. If an electrical failure in the motor is

suspected, have it serviced by a competent repairman.

Maintenance

Read the following instructions carefully before replacing

any parts. Reasonable care and safe methods should be

practiced. Check local codes and requirements before

installation. Only a competent plumber or electrician

should make the installations.

Submerge pump in a disinfectant solution (dilute chlorine

bleach) for at least one hour before disassembling pump.

Check for an obstruction in the impeller by looking

through the suction hole of the pump. The shaft should

turn freely if unobstructed. Keep fingers, clothing or any

material from suction inlet.

The steps described in this section should be performed

only by an authorized service center.

NOTICE: Read all directions before replacing any

parts. Always remove pump from power source

beforeservicing.

The numbers in parentheses, such as "(3)" or "(16)", refer

to item numbers used on the Repair Parts diagram.

Maintenance 6

Using an ohmmeter

To be sure wires are not burned off or broken, use an

ohmmeter to perform resistance checks. Set ohmmeter

scale to RX1 scale and check meter by putting both

meter leads together and adjusting the needle knob until

meter reads zero. If meter cannot be adjusted to zero, the

batteries in meter must be replaced.

NOTICE: Always reset meter to zero [0] when going to a

new scale before making any measurements.

If wire is OK, meter needle will go to near zero and stay

there. If meter needle does not move, the wire has an

open and the wire must berepaired orreplaced.

Resistance Checks

1. For single phase (1ø) pumps, attach one meter lead

to the white cord wire of the power cord and the

other meter lead to the black cord wire. This reading

should match the resistance shown in Winding

Resistance Chart, 1ø, 230V.

Model Start Winding Run WInding Total

MSK75 6.63 Ω 3.06 Ω 9.69 Ω

MSK100 8.57 Ω 2.35 Ω 10.92 Ω

Winding Resistance Chart, 1ø, 230V

For three phase (3ø) pumps, repeat the above

procedure for white and red wires as well as red

and black wires. Each of the three separate readings

should read approximately the same and should

match the resistance shown in Winding Resistance

Chart, 3ø. If no resistance is obtainable for any of the

three phases, either a wire is broken, there is a bad

connection or the winding is defective. Skip Steps 5

and 8 if resistance is OK.

200V 230V 460V 575V

Model

Any one

phase

Any one

phase

Any one

phase

Any one

phase

MSK75,

MSK100

7.31 Ω 9.66 Ω 38.65 Ω 60.39 Ω

Winding Resistance Chart, 3ø

2. Remove plug (3) from top of housing (4) and pour

oil into a clean glass container. If oil is clear, it

will indicate motor is not burned and there has

been no water leak into the motor. If oil is black,

it will indicate a burned stator. If oil is cloudy, it

will indicate water in motor oil, so all seals should

bereplaced.

3. After draining oil, remove the hex head cap screws

(7) that attach motor housing (4) to volute (11).

Slide motor housing upward 5 to 6 inches in order

to expose power cord wire connections to motor

(5). Disassemble power cord wire connections from

motor and then disassemble power cord from motor

housing. Using the wire leads from the motor, check

the winding resistance with anohmmeter.

For Single Phase (1ø)

4. Attach one meter lead to the white cord wire and the

other meter lead to the black cord wire. See Winding

Resistance Chart, 1ø, 230V for an appropriate

resistance reading. Repeat this procedure for the

black cord wire and red lead wire. This reading is the

start winding resistance. Also repeat this procedure

for the white cord wire and the red cord wire. This

reading is the total motor winding resistance. If no

resistance is obtainable for either the start or main

winding, either there is a bad connection or the

winding isdefective.

For Three Phase (3ø)

5. Twist the three leads of one end of the power cord

together. Then at the other end, with an ohmmeter,

check any two leads. Check the third lead with either

of the first two. If a zero reading is indicated for

any wire, the wire is broken and a new power cord

assembly must be installed.

6. Ground check on stator should be performed using

ohmmeter with scale set to R X 100K. Connect one

meter lead to one lead of the stator and touch the

other meter lead to the housing (4). If the resistance

to the ground is less than 500,000 ohms, there is

moisture in the winding or leakage through stator

insulation. The stator must be dried out and then

rechecked on the ohmmeter. If the resistance is still

less than 500,000 ohms after drying, the stator must

be replaced. A zero reading indicates a direct short,

and the stator will have to be replaced.

Maintenance 7

7. If the wiring is grounded and there is no apparent

moisture in the oil (see step 2), the stator must be

checked with a high pot tester.

Shock Hazard. Due to the high voltage,

use extreme care when using the high pot tester.

A dangerous shock can be avoided with careful

handling of the test probes.

Using a voltage of 1500 volts for 115 volt motors

and 2000 volts for 230 volt motors, touch one

probe to the white lead and the other probe to the

stator laminations for only one second. Buzzing

will indicate arcing is occurring at a breakdown of

insulation or a small amount of moisture is present.

The stator will then have to be dried out or replaced.

The high pot test is very destructive. So, each time

the same stator is checked, the voltage should be

lowered about 250 volts. If not, you may cause the

stator to short by breaking down the insulation.

8. Repeat step 4, this time attaching the meter leads

to the stator wires. If a zero reading is obtained, the

winding is defective and the stator must bereplaced.

9. Remove the impeller screw and impeller washer,

then unscrew the impeller (10). Hold the rotor/

shaft assembly with a screwdriver and carefully tap

impeller with a plastic or rubberhammer.

10. Remove the flat head machine screw from seal plate

(9). Remove clamp ring (8) and motor housing (4) off

the seal plate (9).

11. Remove the four hex head stator bolts and lift the

stator from the seal plate (9). A screwdriver can be

inserted under the stator shell in order to remove

thestator.

12. Bump the end of the shaft with a plastic hammer.

This will push the rotating half of the mechanical

seal (14) from the shaft and also push the lower

bearing from the seal plate (9). Now remove the

shaft, rotor and bearing assembly from the seal

plate(9).

13. If water is found in the oil, both the rotating and

stationary halves of the mechanical seal (14) must be

replaced. Remove the stationary seal half by inserting

a screwdriver into seal plate (9) from the top and

tapping lightly with ahammer.

14. Turn the bearing by hand: if it feels rough when

turned or looks rusted, it should be replaced. Use a

bearing puller to remove the bearing.

Reassembly

1. Thoroughly clean the seal (14) and bearing pockets

in the volute. All sand and dirt must beremoved.

2. If the stationary seal half was removed, coat the

replacement stationary seal half with O-ring lube

and use a plastic pusher to press it into the motor

housing (4). Make sure the rubber ring goes in first.

Do not use any sharp objects that may damage

theseal.

3. When installing a replacement bearing, press only

on the inner face and make sure the bearing is flush

against the snap ring. If a press is not available, the

bearing can be tapped onto the shaft using a sleeve

that bears only on the inner face. Pressing on the

outer face will ruin the bearing.

NOTICE: Never pound on the outer face of the

bearing as this will cause bearing damage.

4. Push the shaft, rotor and ball bearing assembly

into the seal plate (9), being careful not to chip the

ceramic of the stationary seal half.

5. Replace the motor (5) if it is visibly burned or if the

ground resistance test or the winding resistance test

has failed. Note that the replacement stator must be

of the same manufacture as the existing rotor or vice

versa. Replace the four stator bolts.

6. Coat the rubber ring on the rotating seal half with

O-ring lube and press the seal onto the shaft with the

rubber ring facing the impeller (10).

NOTICE: Mixing old and new seal parts will cause

immediate seal failure. When replacing seal, replace

both the rotational and the stationary sealhalves.

Maintenance 8

7. Attach clamp ring (8) to seal plate (9) and secure

with machine screws.

8. Install impeller (10) onto the pump shaft. On 3ø

models fasten the impeller washer with the impeller

screw to the pump shaft.

9. Turn impeller (10). It should turn freely with nodrag.

10. Place motor/seal plate assembly into the volute

case(11).

11. Place the new O-ring (6) over the seal plateshoulder.

12. Clean motor housing assembly and connect power

cord into cord entry of motor housing.

13. Connect power cord wires to motor connections and

then slide motor housing assembly overmotor.

14. Secure motor housing to volute case with three hex

head screws (7).

15. Reach in the eye of the volute (11) and turn impeller

(10) again. It should turn freely with nodrag.

16. Before filling the motor housing with oil, a seal leak

test should be performed. Apply 7 to 8pounds of

air pressure in the 1/4" NPT tap (3) on the top of the

motor cover and seal chamber.

NOTICE Too much pressure will damage the seal.

Seal would have to be replaced.

Then submerge the pump in water and check for

leaks. If a leak occurs, isolate where it is coming

from and correct the problem by replacing the

failedpart.

7. Hydromatic pumps have a small air vent hole in

the impeller cavity to let out trapped air. If this hole

becomes plugged, pump may air lock. To break the

air lock, use a small screwdriver to clear hole in the

impeller cavity.

As a secondary precaution in installations of this

type, an 1⁄8” hole should be drilled in the discharge

pipe just above the volute. The check valve should

be at least 12inches above pump discharge. Do

not put check valve directly into pump discharge

opening.

NOTICE In sumps where the pump is operating

daily, air locking rarely occurs.

Oil fill

1. After seal leak test is satisfactory, remove unit from

water and wipe or blow off any excess water.

2. Do not put oil in motor with any water present in

motor cavity.

3. Use refined paraffinic transformer oil, ¹Shellflex™

2210 or equivalent.

¹ Shell Oil Company, Texas

4. Slowly fill oil to 1/8" over windings in motor housing

through opening (3). Use an oil fill tube that will go

into holes so that air can escape. Replace plug (3).

NOTICE Do not fill the motor housing completely –

allow air space for expansion.

5. Connect power cord wires to terminals in panel, or

connect power source, and check pump running.

Motor should run smoothly and be free of vibration.

Pump is ready for operation.

Troubleshooting 9

Symptom Possible Cause(s) Corrective Action

Motor not running

Motor protector tripped.

Allow motor to cool. Make sure pump is completely submerged. Clear debris from volute

and impeller. Check for high amp draw.

Open circuit breaker or blown fuse.

Replace fuse or reset breaker. If circuit breaker opens repeatedly, don’t reset it - call a

licensed electrician.

Impeller clogged or binding.

Check amp draw. If it is more than twice the nameplate amps, the impeller is locked.

Bearings and shaft may be damaged. DISCONNECT POWER, clear debris from volute,

impeller, and cutter as needed.

Power cable damaged.

Resistance between power cable and ground should be infinity. If any reading is less than

infinity, call a licensed electrician.

Bad control panel. Inspect control panel wiring. Call a licensed electrician.

Defective liquid level switch.

With switch disconnected from power, check continuity through switch while activating

liquid level switch. Replace switch if necessary.

Not enough liquid in wet well to activate

controls.

Allow the liquid to rise several inches above the switch-on level.

Liquid level cords tangled Untangle cords for free operation.

Automatic controls defective Try running pump in manual mode. If it runs, the automatic control is at fault.

Pump runs continuously

Liquid level control cords tangled Untangle cords for free operation.

Pump is airlocked.

Stop pump for about one minute, then restart. Repeat stopping and starting until the

airlock clears. If the airlock persists, DISCONNECT POWER, pull the pump and drill a

1/8” hole in the discharge pipe between the pump discharge and the check valve.

Flow in matches or exceeds the pump’s

capacity.

A larger pump or more pumps may be needed.

Little or no effluent

delivered from pump

Check valve plugged, stuck shut, or

installed backwards.

Make sure check valve is installed correctly (flow arrow should point away from pump)

and functioning correctly.

System head excessive. Consult dealer.

Pump suction plugged. DISCONNECT POWER, pull pump, inspect, and clear as needed.

Wrong voltage or not wired correctly.

Check pump’s rotation; check nameplate voltage against supply voltage (they must

match); consult a licensed electrician.

Pump is air locked.

Stop pump for about one minute, then restart. Repeat stopping and starting until the

airlock clears. If the airlock persists, DISCONNECT POWER, pull the pump and drill a

1/8” hole in the discharge pipe between the pump discharge and the check valve.

Worn or damaged impeller. DISCONNECT POWER, pull pump and inspect impeller. Replace if necessary.

Liquid level controls incorrectly installed

or defective.

Reposition or replace as necessary.

Pump cycles constantly

No discharge check valve installed. Install discharge check valve.

Discharge check valve stuck open. Repair or replace check valve as necessary.

Sewage wetwell too small. Consult dealer.

Liquid level controls incorrectly installed

or defective.

Reposition or replace as necessary.

Pump too small for inlet flow. Consult dealer about larger pump or second pump.

Troubleshooting

Hazardous voltage. Can shock, burn, or

kill. Disconnect power before attempting any service or

repair work on pump.

Hazardous impellers and unexpected starts

which can cause loss of fingers. Keep hands away from

pump suction inlet when working on or servicing pump.

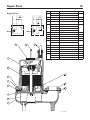

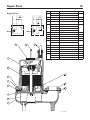

1

23

8

10

13

14

5

4

7

9

6

11

12

6355 1210

Repair Parts 10

Repair Parts

Item Part Number Description Qty.

1

132160225 Power Cord 20’

1

132160205 Power Cord 20’, no plug

2 000600005 Handle 1

3 149810011 Pipe Plug 1

4 000565001 Motor Housing 1

5

133591001 Motor 230V (MSK100)

1

133581001 Motor 200V (MSK75)

133601001 Motor 200V (MSK100)

133571001 Motor 230V (MSK75)

6 000770031 O-Ring 1

7 001010101 Screw Hex Hd. Cap 3

8 056770003 Clamp Ring 1

9 068460002 Seal Plate 1

10

071871022 Impeller MSK75

1

071871012 Impeller MSK100

11 068180022 Volute Case 1

12 003240011 Gasket 1

13 002080002 2” Discharge Flange 1

14 14525A000K Shaft Seal 1

*

122670021 Run Capacitor (MSK100 only) 1

005290031 Start Capacitor MSK75 1

005290021 Start Capacitor MSK100 1

* Not shown

MSK100

BLACK WHITE GREEN

GROUND

RED

RED

BLACK WHITE

BLACK

WHITE

START

CAPACITOR

START

SWITCH

RUN

START

RED

RUN

CAPACITOR

41

32

BLACK WHITE GREEN

GROUND

RED

RED

BLACK WHITE

BLACK WHITE

START

CAPACITOR

THERMAL

OVER-

LOAD

START

SWITCH

RUN

START

MSK75

7059 0516

Single Phase

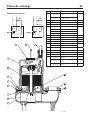

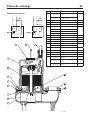

Repair Parts 11

Item Part Number Description Qty.

1 116440895 Power Cord 20’ 1

2 000600005 Handle 1

3 149810011 Pipe Plug 1

4 000565001 Motor Housing 1

5

108393001 Motor 200V (MSK75)

1

108373001 Motor 200V (MSK100)

108391001 Motor 230-460V (MSK75)

108371001 Motor 230-460V (MSK100)

108407001 Motor 575V (MSK75)

108387011 Motor 575V (MSK100)

6 000770031 O-Ring 1

7 001010101 Screw Hex Hd. Cap 3

8 056770003 Clamp Ring 1

9 068460002 Seal Plate 1

10 071871022 Impeller 1

11 068180002 Volute Case 1

12 003240011 Gasket 1

13 002080002 2” Discharge Flange 1

14 14525A000K Shaft Seal 2

* 002390051 Screw Hex Hd. Cap (disc. flg.) 2

* Not shown

1

23

8

10

13

14

5

4

7

9

6

11

12

6355 1210

MOTOR LEAD CONNECTION DIAGRAMS FOR THREE PHASE PUMPS

GREEN GREEN

L3L2L1L3L2L1

3 0. 2 T. 1 LB.

9 BR. 8 R. 7 P.

6 V. 5 BK. 4 Y.

230V 460V

6 V. 5 BK. 4 Y.

3 0. 2 T. 1 LB.

9 BR. 8 R. 7 P.

Three Phase

LIMITED WARRANTY

Myers

®

warrants to the original consumer purchaser (“Purchaser” or “You”) of the products listed below,

that they will be free from defects in material and workmanship for the Warranty Period shown below.

Product

Warranty Period

whichever occurs first:

Jet pumps, small centrifugal pumps, submersible pumps and

relatedaccessories

12 months from date of original installation,

or 18 months from date of manufacture

Fibrewound Tanks 5 years from date of original installation

Steel Pressure Tanks 5 years from date of original installation

Sump/Sewage/Effluent Products

12 months from date of original installation,

or 36 months from date of manufacture

Battery Backup Units

MBSP-2, MBSP-2C

MBSP-3, MBSP-3C

12 months from date of original installation,

or 18 months from date of manufacture

24 months from date of original installation,

or 30 months from date of manufacture

Wastewater Solids Handling Pumps

12 months from date of shipment from factory

or 18 months from date of manufacture

Our warranty applies only where such products are used in compliance with the requirements of the applicable product

catalog and/or manuals. For additional information, please refer to the applicable standard limited warranty featured in the

product manual.

Our warranty will not apply to any product that, in our sole judgement, has been subject to negligence, misapplication,

improper installation, or improper maintenance. Without limiting the foregoing, operating a three phase motor with single

phase power through a phase converter will void the warranty. Note also that three phase motors must be protected by

three-leg, ambient compensated, extra-quick trip overload relays of the recommended size or the warranty is void.

Your only remedy, and MYERS’s only duty, is that MYERS repair or replace defective products (at MYERS’s choice). You must

pay all labor and shipping charges associated with this warranty and must request warranty service through the installing

dealer as soon as a problem is discovered. No request for service will be accepted if received after the Warranty Period has

expired. This warranty is not transferable.

MYERS SHALL NOT BE LIABLE FOR ANY CONSEQUENTIAL, INCIDENTAL, OR CONTINGENT DAMAGES WHATSOEVER.

THE FOREGOING LIMITED WARRANTIES ARE EXCLUSIVE AND IN LIEU OF ALL OTHER EXPRESS AND IMPLIED

WARRANTIES, INCLUDING BUT NOT LIMITED TO IMPLIED WARRANTIES OF MERCHANTABILITY AND FITNESS FOR A

PARTICULAR PURPOSE. THE FOREGOING LIMITED WARRANTIES SHALL NOT EXTEND BEYOND THE DURATION PROVIDED

HEREIN.

Some states do not allow the exclusion or limitation of incidental or consequential damages or limitations on the duration

of an implied warranty, so the above limitations or exclusions may not apply to You. This warranty gives You specific legal

rights and You may also have other rights which vary from state to state.

This Limited Warranty is effective April 1, 2014 and replaces all undated warranties and warranties dated before

April 1, 2014.

MYERS

293 Wright Street, Delavan, WI 53115

Phone: 888-987-8677 • Fax: 800-426-9446 • www.femyers.com

In Canada: 490 Pinebush Road, Unit 4, Cambridge, Ontario N1T 0A5

Phone: 800-363-7867 Fax: 888-606-5484

Warranty 12

Specifications 13

Product Specifications

Model MSK75 MSK100

Typical Application: Sewage, effluent, dewatering

Capacities: up to 147 GPM (556 LPM) up to 160 GPM (606 LPM)

Heads: up to 34 ft (10.3 m) up to 38 ft (11.6 m)

Electrical:

208V 1ø 10.4 FLA, 60Hz;

230V, 1ø, 9 FLA, 60Hz;

230V, 3ø, 3.5 FLA, 60Hz;

460V, 3ø, 1.8 FLA, 60Hz;

575V, 3ø, 1.44 FLA, 60Hz

208V, 1ø, 11.5 FLA, 60Hz;

230V, 1ø, 10 FLA, 60Hz;

230V, 3ø, 4.4 FLA, 60Hz;

460V, 3ø, 2.2 FLA, 60Hz;

575V, 3ø, 1.7 FLA, 60Hz

Motor: 3/4 HP (with start capacitor, single phase), 1750 RPM 1 HP (with start capacitor, single phase), 1750 RPM

Intermittent Liquid Temperature: 140°F (60°C)

Minimum Recommended Sump Diameter: Simplex = 24" (609.6 mm); Duplex = 36" (914.4 mm)

Automatic Operation: No Switch Standard (Manual) (Wide Angle Tethered Optional)

Materials of Construction: Class 30 cast iron

Impeller: Class 30 Cast Iron, Two Vane

Discharge Size: 2” NPT (5.08 cm) standard, 3” NPT (7.62 cm) optional

Solids Handling: 2” (50.8 mm)

Power Cord: 20’ STW-A

Performance Curve

40

0

10

20

30

32

64

96

128

160

192

TOTAL DYNAMIC HEAD-FEET

CAPACITY-U.S. G.P.M.

3/4 HP

1 HP

Sécurité 14

Di rectives de sécurité

importantes

Conservez ces directives – Ce manuel renferme d’importantes

directives qu’il faut suivre durant l’installation et l’entretien de

lapompe.

Ce symbole

indique qu’il faut être prudent. Lorsque ce

symbole apparaît sur la pompe ou dans cette Notice, rechercher

une des mises en garde qui suivent, car elles indiquent un

potentiel de blessures corporelles!

Le mot signal

indique un danger qui, s’il n’est pas

évité, causera la mort ou des blessures graves.

Le mot signal

indique un risque qui, s’il n’est

pas évité, pourrait causer la mort ou des blessures graves.

Le mot signal

indique un risque qui, s’il n’est pas

évité, pourrait causer des blessures mineures ou modérées.

Le mot AVIS est utilisé pour les pratiques qui ne sont pas

reliées aux blessures personnelles.

Le fabriquant ne peut anticiper toutes les circonstances

potentielles pouvant comporter un danger. Par conséquent, les

avertissements contenus dans le présent manuel, ainsi que les

plaques et les décalques apposés sur l’unité n’englobent pas toutes

les possibilités. Si vous utilisez une procédure, une méthode

de travail ou une technique d’opération non spécifiquement

recommandée par le fabricant, vous devez vous assurer qu’elle

ne compromet pas votre sécurité ni celle des autres. Vous devez

également vous assurer que la procédure, la méthode de travail

ou la technique d’opération que vous choisissez ne rende pas la

pompedangereuse.

Normalement, les électropompes de puisard fournissent de

nombreuses années de service sans incident si elles sont bien

posées, entretenues et utilisées. Toutefois, certaines circonstances

inhabituelles (interruption du courant alimentant la pompe, saletés/

débris dans le puisard, envahissement par l’eau dépassant le

débit de pompage de la pompe, panne mécanique ou électrique

de la pompe, etc.) peuvent empêcher la pompe de fonctionner

normalement. Pour empêcher toute possibilité de dommages

causés suite à un envahissement par l’eau, consulter le marchand

de chez qui la pompe a été achetée concernant la pose d’une

pompe de puisard secondaire, d’une pompe de puisard de secours

fonctionnant sur le courant continu et/ou d’une alarme de niveau

haut d’eau.

Se reporter au «Recherche des pannes» de cette Notice pour tout

renseignement concernant les problèmes courants des pompes

de puisard et comment y remédier. Pour plus de renseignements,

s’adresser au marchand de chez qui on a acheté la pompe ou

appeler le service à la clientèle Hydromatic en composant

le 1 888-957-8677 ou consulter notre site web hydromatic.com.

Tension dangereuse - risque de secousses

électriques. Les secousses électriques risquent de causer de graves

blessures, voire la mort. Ne pas respecter les avertissements qui

suivent risque de causer une électrocution mortelle.

Risque de brûlure pouvant causer de graves

blessures. Les moteurs modernes peuvent fonctionner par des

températures élevées. Ne pas toucher un moteur qui fonctionne.

Risque d’inondation pouvant causer de graves

blessures, ou des domages matériels. Si un tuyau de refoulement

souple est utilisé, la pompe risque de se déplacer dans le puisard

lorsque le moteur démarrera. Si elle se déplace suffisamment loin,

l’interrupteur risque de venir heurter la paroi du puisard et se

coincer, ce qui empêchera la pompe de démarrer. S’assurer que

la pompe est bien immobilisée de façon qu’elle ne puisse pas se

déplacer dans le puisard.

Table des matières

Di rectives de sécurité importantes ..................14

Installation ......................................15

Utilisation .......................................17

Entretien .......................................17

Tests de résistance ............................... 18

Remontage ..................................... 19

Remplissage avec de l'huile ......................... 20

Dépannage ......................................21

Pièces de rechange ...............................22

Garantie ........................................24

Caractéristiques du produit ........................25

Sécurité • Installation 15

Pression dangereuse - risque d’explosion et

de blessures corporelles. Ne pas respecter les avertissements qui

suivent risque de causer des blessures corporelles.

1. Si le sol du sous-sol est humide ou couvert d’eau, ne pas

marcher sur cette surface humide tant que toute l’alimentation

en courant électrique n’aura pas été interrompue. Si le

sectionneur principal se trouve au sous-sol, appeler la

compagnie qui fournit l’électricité pour lui demander

d’interrompre le service parvenant à la maison ou appeler

le service d’incendie local pour plus de renseignements. Ne

pas manipuler la pompe ou le moteur lorsqu’on a les mains

mouillées ou lorsqu’on se tient sur une surface humide,

mouillée ou dans l’eau.

2. Ne brancher cette fiche que dans une prise de courant

adéquatement mise à la terre.

3.

Tout le câblage doit être effectué par un électricien qualifié.

4. Protéger le cordon électrique contre les objets tranchants,

les surfaces chaudes, l’huile et les produits chimiques.

Observer le Avertissement concernant le levage par le cordon

indiquéesci-dessous.

5. Risque d’explosion et de présence de gaz dangereux. Le

système septique doit bénéficier d’une aération conformément

aux codes de plomberie locaux.

Ne fumez pas, n’utilisez pas d’appareils électriques à étincelle

ou de flamme dans une fosse septique (gazeuse) ou si le

puisard est susceptible d’être septique.

S’il y a possibilité que le puisard soit septique et que l’on

doive y entrer: (1) observez les précautions de sécurité

appropriées conformément aux exigences OSHA et

(2)n’entrez pas dans la fosse tant que ces précautions n’ont

pas été strictement respectées.

N’installez pas la pompe dans un endroit considéré comme

dangereux par la norme ANSI/NFPA 70-2001 du Code

national de l’électricité.

6. Connaître les applications de la pompe, les limites et les

dangers potentiels.

7. Toujours porter des lunettes de sécurité lorsque l’on intervient

sur une pompe.

8. Toujours garder la zone de travail propre, débarrassée de

tout débris et bien éclairée - enlever tous les outils et tout le

matériel dont on ne se sert pas.

9.

Ne pas laisser les visiteurs s’approcher de la zone de travail.

10. Empêcher les enfants d’accéder à l’atelier en posant des

cadenas, un disjoncteur général et en enlevant les clés

desdémarreurs.

11. Dissiper toute la pression du système avant d’intervenir sur

unélément.

12. Si la conduite de refoulement de la pompe peut être fermée

avec un robinet ou si elle risque d’être obstruée, prévoir un

moyen de dissiper la pression.

13. Périodiquement, inspecter le puisard et tous les éléments de la

pompe et du système. Enlever tous les débris et tous les corps

étrangers du puisard. Procéder à un entretien périodique

aubesoin.

14.

Vider toute l’eau du système avant d’intervenir sur le système.

Avertissement lié à la Proposition 65 de la Californie

Ce produit et les accessoires connexes

contiennent des produits chimiques reconnus dans l’État de la

Californie comme pouvant provoquer des cancers, des anomalies

congénitales ou d’autres dangers relatifs à la reproduction.

Installation

Nous vous remercions d'avoir acheté cette pompe Hydromatic

MC

.

Pour vous assurer des années de fonctionnement optimal, veuillez

lire ce manuel attentivement.

Avant l'installation, vérifiez les codes d'électricité et de plomberie

locaux. Les installations typiques des pompes d'eaux d'égout sont

illustrées à la page suivante.

Risque de choc électrique et d’incendie.

1. Essayer de lever ou tenir la pompe par son

cordon d’alimentation peut endommager

le cordon et les raccordements de celui-ci,

mettre les fils à nu et provoquer un incendie

ou un choc électrique.

2. Utilisez la poignée située sur le dessus de la

pompe pour tout levage ou abaissement de

la pompe. Coupez l’alimentation électrique

de la pompe avant de travailler dessus ou

d’essayer de la retirer de la fosse.

3. Lever ou tenir la pompe par son cordon

d’alimentation annule la garantie.

Risque de choc électrique.

Pe ut provoquer des brûlures,

voire la mort.

Ne soulevez pas la pompe par

son cordon d’alimentation.

Avertissement concernant le levage par le cordon

Installation 16

Installation typique à deux pompes

Installation typique à une pomp

Installation • Utilisation • Entretien 17

Suivez ces instructions d'installation :

1. Fournissez une fosse aux dimensions adéquates (reportez-vous

aux Spécifications) pour le réservoir d'eaux d'égout. Le temps

de fonctionnement minimal de la pompe est de deux minutes.

Pour une durée de vie optimale de la pompe, une durée de

trois minutes est recommandée.

2. Avant d'installer la pompe, assurez-vous que la fosse est

exempte de ficelles, tissus, ongles, gravier, etc.

3. N'installez pas la pompe directement sur le fond du puisard,

si celui-ci n'est pas solide. Surélevez la pompe en utilisant

des briques ou des blocs de béton.

4. Ne retirez pas la broche de mise à la terre de la

ficheélectrique.

5. N'utilisez pas de rallonge pour faire fonctionner cettepompe.

6. Pour garantir un fonctionnement automatique adéquat,

assurez-vous que la pompe est branchée dans la fiche

multiprise du cordon de l'interrupteur. Les modèles triphasés

doivent être correctement raccordés à un tableau de

commande approprié.

Ne coupez, pincez ou tordez pas le cordon d'alimentation

de l'interrupteur monophasé. Le tuyau de ventilation doit

« respirer » pour que l'interrupteur fonctionne bien. Cela

pourrait provoquer une défaillance de la pompe et annuler

lagarantie.

7. Utilisez des conduites d'acier ou de plastique pour toutes les

canalisations de raccordement entre la pompe et le point de

rejet des eaux d'égout.

AVIS : Les réglementations de certaines villes ne permettent

pas l'installation d'une pompe avec une conduite de

plastique. Vérifiez les réglementations locales.

8. Utilisez ruban d’étanchéité en PTFE pour filetage sur les

raccordements des conduites. N'utilisez pas de la pâte à joint

ordinaire sur les conduites de plastique ou la pompe. La pâte

à joint peut attaquer le plastique et endommager la pompe.

9. Si la pompe doit rester inactive pendant plusieurs mois,

il est recommandé de la faire tourner tous les mois pour

vous assurer que le système de pompage fonctionnera

correctement lorsque vous en aurez besoin.

10. Un clapet de non-retour doit être installé à l'horizontale dans

la conduite de refoulement.

11. Le système optionnel Hydromatic Q Alert est un système

d'alarme sonore qui vous avertit en cas de niveau élevé de

l'eau. Il est recommandé de l'installer dans toute fosse pour

une protection accrue.

AVIS : Le système Q Alert est destiné à un usage à

l'intérieur uniquement. D'autres alarmes et tableaux de

commande Q sont disponibles pour un usage à l'extérieur.

Communiquez avec votre distributeur Hydromatic concernant

lesapplications.

12. Utilisez la pompe partiellement ou complètement immergée

pour le pompage de liquides comme l'eau. La pompe

prend en charge les corps solides (sphériques) jusqu'à 5cm

de diamètre. Cette pompe n'a pas été vérifiée pour une

utilisation en piscine.

Risque d’incendie. Ne pompez pas de

liquides inflammables. Ne pompez pas de produits chimiques

agressifs ou d'eau salée sans avoir consulté votre distributeur

Hydromatic concernant les joints et revêtements adaptés.

Utilisation

AVIS : Ne laissez pas la pompe fonctionner dans une fosse à sec.

Cela annulerait la garantie et pourrait endommager la pompe.

Une protection automatique contre les surcharges à l'intérieur

du moteur empêche celui-ci de griller à cause d'une surchauffe/

surcharge. Lorsque le moteur refroidit, la protection contre les

surcharges se réinitialise automatiquement.

Si la protection contre les surcharges se déclenche fréquemment,

cherchez-en la cause. Cela peut être dû à un impulseur bloqué,

une tension inadéquate/basse ou une défaillance électrique du

moteur. Si vous suspectez une défaillance électrique du moteur,

demandez à un réparateur qualifié de corriger le problème.

Entretien

Lisez attentivement les instructions suivantes avant de procéder

au remplacement d'une pièce. Faites preuve de soin et utilisez

des méthodes sécuritaires. Vérifiez les codes et exigences au

niveau local avant de procéder à l'installation. Seul un plombier/

électricien qualifié doit effectuer l'installation.

Plongez complètement la pompe dans une solution désinfectante

(à base d'agent de blanchiment dilué) pendant au moins une heure

avant de la démonter.

Vérifiez que l'impulseur n'est pas obstrué en regardant dans

l'orifice d'aspiration de la pompe. L'arbre doit tourner librement en

l'absence d'obstruction. Gardez les doigts, les tissus et tout autre

matériau éloignés de l'orifice d'aspiration.

Les étapes décrites dans cette section doivent être réalisées par

un centre de service autorisé uniquement.

AVIS : Lisez toutes les instructions avant de remplacer toute pièce.

Déconnectez toujours la pompe de la source d'alimentation avant

un entretien/une réparation.

Les nombres entre parenthèses, tels que (3) ou (16), se rapportent

aux numéros d'article utilisés dans le schéma Pièces de rechange.

Entretien 18

Utilisation d'un ohmmètre

Pour vous assurer que les fils ne sont pas brûlés ou cassés, utilisez

un ohmmètre pour procéder à des tests de résistance. Réglez

l'échelle de l'ohmmètre sur R X 1 et vérifiez-le en joignant ses

deux fils et en ajustant le bouton de l'aiguille jusqu'à ce que zéro

soit indiqué. Si l'ohmmètre ne peut pas être remis à zéro, ses piles

doivent être changées.

AVIS : Lorsque vous changez d'échelle, remettez toujours

l'appareil de mesure à zéro [0] avant d'effectuer une mesure.

Si le fil est bon, l'aiguille de l'ohmmètre s'approche de zéro et ne

bouge plus. Si l'aiguille de l'ohmmètre ne bouge pas du tout, le fil

est coupé et doit être réparé ou remplacé.

Tests de résistance

1. Pour les pompes monophasées (1 ø), raccordez un des fils de

l'ohmmètre au fil blanc du cordon d'alimentation et l'autre au

fil noir. La mesure doit correspondre à la résistance indiquée

dans le Tableau des résistances de bobinage, 1 ø, 230 V.

Modèle

Bobinage

dedémarrage

Bobinage

defonctionnement

Total

MSK75 6.63 Ω 3.06 Ω 9.69 Ω

MSK100 8.57 Ω 2.35 Ω 10.92 Ω

Tableau des résistances de bobinage, 1 ø, 230 V

Pour les pompes triphasées (3 ø), répétez la procédure

ci-dessus pour les fils blanc et rouge, ainsi que pour les

fils rouge et noir. Chacune des trois mesures doit être

approximativement la même et correspondre à la résistance

indiquée dans le Tableau des résistances de bobinage, 3 ø. Si

une des phases ne présente aucune résistance, cela indique

qu'un fil est cassé, qu'il y a un mauvais raccordement ou

que le bobinage est défectueux. Ignorez les étapes 5 à 8 si la

résistance est bonne.

200V 230V 460V 575V

Modèle

Une des

phases

Une des

phases

Une des

phases

Une des

phases

MSK75,

MSK100

7.31 Ω 9.66 Ω 38.65 Ω 60.39 Ω

Tableau des résistances de bobinage, 3 ø

2. Retirez le bouchon (3) du haut du boîtier (4) et versez l'huile

dans un contenant en verre propre. Si l'huile est transparente,

cela indique que le moteur n'a pas grillé et qu'il n'y a pas de

fuite d'eau dans le moteur. Si l'huile est noire, cela signifie

que le stator a grillé. Si l'huile est trouble, cela indique

qu'il y a de l'eau dedans. Tous les joints doivent donc

êtreremplacés.

3. Une fois l'huile purgée, retirez les vis d'assemblage à tête

hexagonale (7) qui fixent le carter du moteur (4) à la volute

(11). Faites coulisser le carter du moteur de 5 à 6 po (12,7à

15,2 cm) vers le haut pour exposer les raccordements

du cordon d'alimentation au moteur (5). Détachez les

raccordements du cordon d'alimentation du moteur, puis

séparez le cordon d'alimentation du carter du moteur. En

utilisant les fils de sortie du moteur, vérifiez la résistance du

bobinage avec un ohmmètre.

Pour les pompes monophasées (1 ø)

4. Raccordez un des fils de l'ohmmètre au fil blanc du cordon

d'alimentation et l'autre au fil noir. Reportez-vous au Tableau

des résistances de bobinage, 1 ø, 230 V pour consulter la

mesure de résistance appropriée. Répétez cette procédure

pour le fil noir du cordon et le fil de sortie rouge. Cette

mesure correspond à la résistance du bobinage de démarrage.

Répétez également cette procédure pour le fil blanc et le

fil rouge du cordon. Cette mesure indique la résistance

totale du bobinage du moteur. Si ni le bobinage de départ

ni le bobinage principal ne présentent de résistance, soit un

raccordement est mauvais, soit le bobinage est défectueux.

Pour les pompes triphasées (3 ø)

5. Torsadez les trois fils d'une extrémité du cordon

d'alimentation ensemble. Puis, à l'autre extrémité, vérifiez

deux de ces fils à l'aide d'un ohmmètre. Vérifiez le troisième

fil avec l'un des deux premiers. Si un des fils présente une

mesure de 0, cela signifie qu'il est cassé et qu'un nouveau

cordon d'alimentation doit être installé.

6. La mise à la terre du stator doit être vérifiée à l'aide d'un

ohmmètre dont l'échelle à été réglée sur R X 100K. Raccordez

un des fils de l'ohmmètre à un des fils du stator et à l'aide de

l'autre fil de l'ohmmètre, touchez le carter du moteur (4). Si

la résistance à la terre est inférieure à 500 000 ohms, il y a

de l'humidité dans le bobinage ou une fuite dans l'isolation

du stator. Le stator doit être séché et revérifié à l'aide de

l'ohmmètre. Si la résistance reste inférieure à 500 000 ohms

après le séchage, le stator doit être remplacé. Une mesure de

0 indique un court-circuit direct. Le stator doit être changé.

Entretien 19

7. Si le câblage est bien mis à la terre et qu'il n'y a aucune

humidité apparente dans l'huile (consultez l'étape 2), le stator

doit être vérifié à l'aide d'un testeur de rigidité diélectrique.

Risque de choc électrique. En raison de

la tension élevée, soyez extrêmement prudent lorsque vous

utilisez un testeur de rigidité diélectrique. Un choc électrique

dangereux peut être évité si vous manipulez les sondes de test

avec précaution.

En utilisant une tension de 1 500 V pour les moteurs de 115V

et de 2 000 V pour ceux de 230 V, touchez le fil blanc avec

une des sondes et le paquet de tôle du stator avec l'autre

pendant une seconde seulement. Un bourdonnement indique

qu'un arc électrique se forme à un endroit où l'isolation

est endommagée ou qu'une petite quantité d'humidité est

présente. Le stator doit alors être séché ou remplacé.

Le test de rigidité diélectrique est très destructeur. Par

conséquent, à chaque fois qu'un même stator est vérifié,

la tension doit être réduite d'environ 250 V. Dans le cas

contraire, vous pourriez causer un court-circuit du stator en

brisant son isolation.

8. Répétez l'étape 4 en attachant les fils de l'ohmmètre aux

fils du stator. Une mesure de 0 indique que le bobinage est

défectueux et que le stator doit être remplacé.

9. Retirez la vis et la rondelle de l'impulseur (10), puis dévissez

celui-ci. Maintenez l'ensemble rotor/arbre à l'aide d'un

tournevis et tapotez précautionneusement l'impulseur à

l'aide d'une massette à embouts plastiques ou d'un maillet

encaoutchouc.

10. Retirez la vis à métaux à tête plate de la plaque d'étanchéité

(9). Retirez la bague de serrage (8) et le carter du moteur (4)

de la plaque d'étanchéité (9).

11. Retirez les quatre boulons à tête hexagonale du stator et

soulevez celui-ci pour le retirer de la plaque d'étanchéité (9).

Un tournevis peut être inséré sous l'enveloppe du stator pour

retirer ce dernier.

12. Tapotez l'extrémité de l'arbre avec une massette à embouts

plastiques. Cela poussera la moitié rotative du joint

mécanique (14) hors de l'arbre et le roulement inférieur

hors de la plaque d'étanchéité (9). Retirez à présent

l'ensemble d'arbre, de rotor et de roulement de la plaque

d'étanchéité(9).

13. Si vous trouvez de l'eau dans l'huile, les moitiés rotative

et fixe du joint mécanique (14) doivent toutes deux être

changées. Retirez la moitié fixe du joint en insérant un

tournevis dans la plaque d'étanchéité (9) par le dessus et en le

tapant légèrement à l'aide d'un marteau.

14. Tournez le roulement à la main : s'il semble dur à tourner

ou rouillé, remplacez-le. Utilisez un extracteur de roulement

pour retirer le roulement.

Remontage

1. Nettoyez bien le joint (14) et les logements du roulement dans

la volute. Tout le sable et toute la saleté doivent être éliminés.

2. Si la moitié fixe du joint a été retirée, recouvrez la moitié

fixe de rechange de lubrifiant pour joint torique et utilisez

un poussoir en plastique pour l'insérer dans le carter du

moteur (4). Assurez-vous que l'anneau en caoutchouc entre

en premier. N'utilisez aucun objet tranchant qui pourrait

endommager le joint.

3. Lorsque vous installez un roulement de rechange, appuyez

uniquement sur sa face intérieure et vérifiez qu'il est de

niveau avec la bague élastique. Si vous ne disposez pas d'un

poussoir, vous pouvez taper sur le roulement pour l'installer

sur l'arbre à l'aide d'un manchon qui ne reposerait que sur la

face intérieure du roulement.

AVIS : Ne tapez jamais sur la face extérieure du roulement,

car cela l'endommagerait.

4. Poussez l'ensemble d'arbre, de rotor et de roulement à billes

dans la plaque d'étanchéité (9) en veillant à ne pas ébrécher

la céramique de la moitié fixe du joint.

5. Remplacez le moteur (5) s'il a visiblement grillé, ou si le test

de résistance à la terre ou le test du bobinage ont échoué.

Notez que le stator de rechange doit être de la même marque

que le rotor existant, et vice-versa. Remettez les quatre

boulons du stator en place.

6. Recouvrez l'anneau en caoutchouc de la moitié rotative du

joint de lubrifiant pour joint torique et poussez-le sur l'arbre

avec l'anneau en caoutchouc côté impulseur (10).

AVIS : Le fait de mélanger anciennes et nouvelles pièces de

joint engendrera une défaillance immédiate du joint. Lorsque

vous remplacez le joint (14), changez les deux moitiés,

rotative et fixe.

Entretien 20

7. Installez la bague de serrage (8) sur la plaque d'étanchéité (9)

et fixez-la avec des vis à métaux.

8. Placez l'impulseur (10) sur l'arbre de la pompe. Pour les

modèles triphasés, montez la rondelle et la vis de l'impulseur

sur l'arbre de la pompe.

9. Tournez l'impulseur (10). Il doit tourner librement

sansfrottement.

10. Placez l'ensemble de moteur/plaque d'étanchéité dans le

carter de la volute (11).

11. Installez le nouveau joint torique (6) sur l'épaulement de la

plaque d'étanchéité.

12. Nettoyez l'ensemble du carter du moteur et branchez le

cordon d'alimentation dans l'entrée de cordon du carter

dumoteur.

13. Raccordez les fils du cordon d'alimentation aux connexions

du moteur, puis faites coulisser l'ensemble du carter du

moteur sur le moteur.

14. Fixez le carter du moteur au carter de la volute à l'aide de

trois vis à tête hexagonale (7).

15. Passez la main dans le trou de la volute (11) et tournez

à nouveau l'impulseur (10). Il doit tourner librement

sansfrottement.

16. Avant de remplir le carter du moteur avec de l'huile, effectuez

un test d'étanchéité des joints. Appliquez une pression d'air

de 3 à 3,5 kg au niveau du robinet à filetage NPT de 1/4po

(3) situé sur le dessus du couvercle du moteur et fermez

leboîtier.

AVIS : Une pression trop élevée endommagera le joint. Le

joint devrait alors être remplacé.

Plongez ensuite la pompe dans l'eau et vérifiez l'absence de

fuites. Si une fuite se produit, repérez son origine et résolvez

le problème en remplaçant la partie défectueuse.

17. Les pompes Hydromatic disposent d'un petit orifice

d'évacuation de l'air dans la cavité de l'impulseur pour laisser

s'échapper l'air emprisonné. Si ce trou est obstrué, la pompe

peut être bloquée par une poche d'air. Pour libérer cette

poche d'air, utilisez un petit tournevis pour dégager l'orifice

dans la cavité de l'impulseur.

En tant que mesure de précaution secondaire pour les

installations de ce type, un trou de 1/8 po devrait être percé

dans la conduite de refoulement, juste au-dessus de la volute.

Le clapet de non-retour doit se situer à au moins 12 po

(30,5cm) au-dessus du refoulement de la pompe. N'installez

pas directement le clapet de non-retour dans l'orifice de

refoulement de la pompe.

AVIS : Dans les fosses où la pompe fonctionne tous les jours,

le blocage par poche d'air se produit rarement.

Remplissage avec de l'huile

1. Une fois le test d'étanchéité des joints effectué avec succès,

sortez la pompe de l'eau, et essuyez ou soufflez tout

excèsd'eau.

2. Ne mettez pas d'huile dans le moteur si de l'eau est présente

dans la cavité du moteur.

3. Utilisez de l'huile de transformateur paraffinique raffinée

¹Shellflex

MC

2210 ou équivalente.

1 Shell Oil Company, Texas

4. Versez doucement l'huile jusqu'à 1/8 po (0,3 cm) au-dessus

des bobinages à l'intérieur du carter du moteur en passant par

l'orifice (3). Utilisez un tube de remplissage pour huile qui

sera inséré dans les orifices pour que l'air puisse s'échapper.

Remettez le bouchon en place (3).

AVIS : Ne remplissez pas complètement le carter du moteur.

Laissez de l'espace pour l'air en cas d'expansion.

5. Raccordez les fils du cordon d'alimentation aux bornes du

tableau ou connectez la source d'alimentation, et vérifiez que

la pompe fonctionne. Le moteur doit tourner librement et ne

pas vibrer. La pompe est prête à être utilisée.

Dépannage 21

Dépannage

Tension dangereuse. Peut provoquer des chocs

électriques, des brûlures, voire la mort. Coupez l’alimentation

avant de tenter d’entretenir ou de réparer la pompe.

Impulseurs dangereux et démarrages inopinés

pouvant provoquer la perte de doigts. Gardez les mains éloignées

de l’orifice d’aspiration de la pompe lorsque vous travaillez sur

celle-ci ou lorsque vous la réparez.

Symptôme Cause(s) possible(s) Mesure corrective

Le moteur ne

fonctionne pas.

Le dispositif de protection du moteur

s’estdéclenchée.

Laissez le moteur refroidir. Vérifiez que la pompe est complètement immergée. Enlevez les

débris de la volute et de l’impulseur. Vérifiez si le débit en ampères est élevé.

Disjoncteur déclenché ou fusible grillé.

Remplacez le fusible ou réenclenchez le disjoncteur. Si le disjoncteur se déclenche à

répétition, ne le réenclenchez pas. Téléphonez à un électricien agréé.

Impulseur obstrué ou grippé.

Vérifiez le débit en ampères. S’il est plus de deux fois supérieur à l’intensité figurant

sur la plaque signalétique, l’impulseur est bloqué. Les roulements et l’arbre peuvent

être endommagés. Coupez l’alimentation électrique, enlevez les débris de la volute, de

l’impulseur et du dilacérateur si besoin est.

Câble d’alimentation endommagé.

La résistance entre le câble d’alimentation et la terre doit être infinie. Si la mesure est

inférieure à l’infini, téléphonez à un électricien agréé.

Problème au niveau du tableau decommande. Inspectez le câblage du tableau de commande. Téléphonez à un électricien agréé.

Contacteur de niveau de liquidedéfectueux.

Une fois le contacteur de niveau de liquide déconnecté de l’alimentation, vérifiez-la

continuité de celui-ci tout en l’activant. Au besoin, remplacez le contacteur.

Pas assez de liquide dans le puits d’aspiration

pour activer les commandes.

Laissez le liquide monter de plusieurs pouces (centimètres) au-dessus du niveau

dedéclenchement.

Cordons de niveau de liquide emmêlés. Démêlez les cordons pour que le système fonctionne librement.

Commandes automatiques défectueuses.

Essayez de faire fonctionner la pompe dans le mode manuel. Si elle fonctionne, la

commande automatique est défaillante.

La pompe

fonctionne en

continu.

Cordons des commandes de niveau de liquide

emmêlés.

Démêlez les cordons pour que le système fonctionne librement.

La pompe est bloquée par de l’air.

Arrêtez la pompe pendant une minute environ, puis redémarrez-la. Répétez l’arrêt et le

démarrage jusqu’à ce que le blocage par l’air soit éliminé. Si le blocage persiste, COUPEZ

L’ALIMENTATION ÉLECTRIQUE, tirez sur la pompe et percez un trou de 1/8 po (0,3 cm)

dans la conduite de refoulement entre le refoulement de la pompe et le clapet antiretour.

Le débit d’entrée est égal ou supérieur à la

capacité de la pompe.

Une pompe plus grande ou des pompes supplémentaires peuvent être nécessaires.

Peu ou pas

d’effluent sortant

de lapompe.

Vérifiez si le clapet est obstrué, bloqué en

position fermée ou installé à l’envers.

Assurez-vous que le clapet antiretour est correctement installé (la flèche de débit doit

pointer vers la direction opposée à celle de la pompe) et qu’il fonctionne de manière

appropriée.

Hauteur de refoulement du systèmeexcessive. Consultez le détaillant.

Obstruction de l’aspiration de la pompe.

COUPEZ L’ALIMENTATION ÉLECTRIQUE, tirez sur la pompe, inspectez-la et éliminez

l’obstruction au besoin.

Mauvaise tension ou câblage incorrect.

Vérifiez la rotation de la pompe; comparez la tension d’alimentation et la tension figurant

sur la plaque signalétique (elles doivent correspondre); consultez un électricien agréé.

La pompe est bloquée par de l’air.

Arrêtez la pompe pendant une minute environ, puis redémarrez-la. Répétez l’arrêt et le

démarrage jusqu’à ce que le blocage par l’air soit éliminé. Si le blocage persiste, COUPEZ

L’ALIMENTATION ÉLECTRIQUE, tirez sur la pompe et percez un trou de 1/8 po (0,3 cm)

dans la conduite de refoulement entre le refoulement de la pompe et le clapet antiretour.

Impulseur usé ou endommagé.

COUPEZ L’ALIMENTATION ÉLECTRIQUE, tirez sur la pompe et inspectez l’impulseur.

Remplacez-le au besoin.

Commandes de niveau de liquide mal installées

ou défectueuses.

Repositionnez-les ou remplacez-les au besoin.

La pompe

fonctionne par

intermittence.

Aucun clapet antiretour installé dans

lerefoulement.

Installez le clapet antiretour de refoulement.

Clapet antiretour de refoulement bloqué en

position ouverte.

Réparez ou remplacez le clapet antiretour au besoin.

Puits d’aspiration des eaux d’égout troppetit. Consultez le détaillant.

Commandes de niveau de liquide mal installées

ou défectueuses.

Repositionnez-les ou remplacez-les au besoin.

Pompe trop petite pour le débit d’entrée.

Informez-vous auprès du détaillant pour obtenir une plus grande pompe ou une

pompesupplémentaire.

Pièces de rechange 22

Pièces de rechange

Ref. Numéro de pièce Description Qté.

1

132160225

Cordon d'alimentation de 20pi

(6,1m)

1

132160205

Cordon d'alimentation de 20pi

(6,1m), sans fiche

2 000600005 Poignée 1

3 149810011 Bouchon fileté 1

4 000565001 Carter du moteur 1

5

133591001 Moteur 230V (MSK100)

1

133581001 Moteur 200V (MSK75)

133601001 Moteur 200V (MSK100)

133571001 Moteur 230V (MSK75)

6 000770031 Joint torique 1

7 001010101 Vis 3

8 056770003 Bague de serrage 1

9 068460002 Plaque d'étanchéité 1

10

071871022 Impulseur MSK75

1

071871012 Impulseur MSK100

11 068180022 Carter de la volute 1

12 003240011 Joint 1

13 002080002 Bride de refoulement 2po 1

14 14525A000K Joint d'arbre 1

*

122670021

Condensateur de marche

(MSK100)

1

005290031

Condensateur de démarrage

MSK75

1

005290021

Condensateur de démarrage

MSK100

1

* Non illustré

7059 0516 FR

MSK100

Noir Blanc Vert

Terre

Rouge

Rouge

Noir Blanc

Noir

Blanc

Condensateur

de démarrage

Mise

en marche

Marche

Démarrer

Rouge

Condensateur

de marche

41

32

Noir Blanc Vert

Terre

Rouge

Rouge

Noir Blanc

Noir Blanc

Condensateur

de démarrage

Surcharge

thermique

Mise

en marche

Marche

Démarrer

MSK75

Modèle monophasé

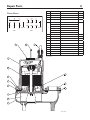

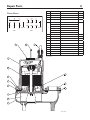

1

23

8

10

13

14

5

4

7

9

6

11

12

6355 1210

Pièces de rechange 23

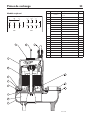

Ref. Numéro de pièce Description Qté.

1 116440895

Cordon d'alimentation de 20pi

(6,1m)

1

2 000600005 Poignée 1

3 149810011 Bouchon fileté 1

4 000565001 Carter du moteur 1

5

108393001 Moteur 200V (MSK75)

1

108373001 Moteur 200V (MSK100)

108391001 Moteur 230-460V (MSK75)

108371001 Moteur 230-460V (MSK100)

108407001 Moteur 575V (MSK75)

108387011 Moteur 575V (MSK100)

6 000770031 Joint torique 1

7 001010101 Vis 3

8 056770003 Bague de serrage 1

9 068460002 Plaque d'étanchéité 1

10 071871022 Impulseur 1

11 068180002 Carter de la volute 1

12 003240011 Joint 1

13 002080002 Bride de refoulement 2po 1

14 14525A000K Joint d'arbre 2

* 002390051 Vis 2

* Non illustré

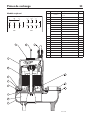

1

23

8

10

13

14

5

4

7

9

6

11

12

6355 1210

Schémas de connexion des fils du moteur pour les pompes triphasées

Vert Vert

L3L2L1L3L2L1

3 0. 2 T. 1 LB.

9 BR. 8 R. 7 P.

6 V. 5 BK.4 Y.

230V 460V

6 V. 5 BK. 4 Y.

3 0. 2 T. 1 LB.

9 BR. 8 R. 7 P.

Modèle triphasé

Garantie 24

Garantie

Garantie

Garantie limitée :

Myers

®

garantit à l’acheteur initial (« l’acheteur » ou « vous ») des produits figurant ci-dessous qu’ils seront

exempts de tout défaut de matériel et de fabrication pour la période de garantie indiquée ci-dessous.

Produit

Période de garantie

selon la première éventualité :

Pompes à éjecteur, petites pompes centrifuges, pompes

submersibles et accessoires connexes

12 mois à partir de la date de première installation

ou 18 mois à partir de la date de fabrication

Réservoirs en fibre enroulée 5 ans à partir de la date de première installation

Réservoirs sous pression en acier 5 ans à partir de la date de première installation

Produits pour puisard/eaux usées/effluents

12 mois à partir de la date de première installation

ou 36 mois à partir de la date de fabrication

Unités de batterie de secours

MBSP-2, MBSP-2C

MBSP-3, MBSP-3C

12 mois à partir de la date de première installation

ou 18 mois à partir de la date de fabrication

24 mois à partir de la date de première installation

ou 30 mois à partir de la date de fabrication

Pompes de traitement des matières solides des eaux usées

12 mois à partir de la date de première installation

ou 18 mois à partir de la date de fabrication

Notre garantie s’applique uniquement quand ces produits sont utilisés conformément aux exigences du catalogue et/ou des

manuels des produits concernés. Pour plus d’information, consultez la garantie limitée standard applicable dans le manuel

du produit.

Notre garantie ne s’applique pas aux produits qui, à notre seul avis, ont fait l’objet de négligence, d’une mauvaise

utilisation, d’une mauvaise installation ou d’un manque d’entretien adéquat. Sans aucune limitation des présentes,

l’utilisation d’un moteur triphasé sur un courant monophasé par l’intermédiaire d’un déphaseur annulera la garantie. Il faut

également noter que les moteurs triphasés doivent être protégés par un relais de surcharge tripolaire thermocompensé à

déclenchement extrêmement rapide du calibre recommandé, sinon la garantie sera annulée.

Votre seul recours et la seule responsabilité de MYERS sont que MYERS répare ou remplace les produits défectueux (au

choix de MYERS). Vous vous engagez à payer tous les frais de main-d’œuvre et d’expédition du produit couvert par cette

garantie et de vous adresser au concessionnaire-installateur dès qu’un problème est découvert pour obtenir un service

sous garantie. Aucune demande de service ne sera acceptée après l’expiration de la période de garantie. Cette garantie

n’est pas transférable.

MYERS NE SERA TENUE RESPONSABLE D’AUCUN DOMMAGE INDIRECT, ACCIDENTEL OU FORTUIT, QUEL QU’IL SOIT.

LES GARANTIES LIMITÉES SUSMENTIONNÉES SONT EXCLUSIVES ET REMPLACENT TOUTES LES AUTRES GARANTIES

EXPRESSES ET TACITES, Y COMPRIS, MAIS SANS S’Y LIMITER, LES GARANTIES TACITES DE QUALITÉ MARCHANDE

ET D’ADAPTATION À UN USAGE PARTICULIER. LES GARANTIES LIMITÉES SUSMENTIONNÉES NE DOIVENT PAS ÊTRE

PROLONGÉES AU-DELÀ DE LA DURÉE PRÉVUE AUX PRÉSENTES.

Certaines provinces n’autorisent pas d’exclure ou de limiter les dommages fortuits ou indirects ou de limiter la durée d’une

garantie implicite; il se peut donc que les limitations ou exclusions ci-dessus ne s’appliquent pas à votre cas. La présente

garantie vous donne des droits juridiques spécifiques et vous pouvez en avoir d’autres qui varient d’une province à l’autre.

Cette garantie limitée entre en vigueur le 1er avril 2014 et remplace toutes les garanties non datées et les garanties datées

avant le 1er avril 2014.

MYERS

293 Wright Street, Delavan, WI 53115

Téléphone : 888-987-8677 • Télécopieur : 800-426-9446 • www.femyers.com

Au Canada: 490 chemin Pinebush, unité 4, Cambridge, Ontario N1T 0A5

Téléphone : 800-363-7867 Télécopieur : 888-606-5484

Caractéristiques 25

Caractéristiques du produit

Modèle MSK75 MSK100

Application typique Eaux d'égout, effluent, assèchement, capacité élevée

Capacité : jusqu'à 147 GPM (556 LPM) jusqu'à 160 GPM (606 LPM)

Hauteurs d'eau : jusqu'à 34 ft (10.3 m) jusqu'à 38 ft (11.6 m)

Système électrique :

208V 1ø 10.4 FLA, 60Hz;

230V, 1ø, 9 FLA, 60Hz;

230V, 3ø, 3.5 FLA, 60Hz;

460V, 3ø, 1.8 FLA, 60Hz;

575V, 3ø, 1.44 FLA, 60Hz

208V, 1ø, 11.5 FLA, 60Hz;

230V, 1ø, 10 FLA, 60Hz;

230V, 3ø, 4.4 FLA, 60Hz;

460V, 3ø, 2.2 FLA, 60Hz;

575V, 3ø, 1.7 FLA, 60Hz

Moteur :

3/4 CV (avec condensateur de démarrage

monophasé), 1 750tr/min

1 CV (avec condensateur de démarrage

monophasé), 1 750tr/min

Température de liquide intermittente : 140°F (60°C)

Diamètre de fosse minimal recommandé : Simplex = 24" (609.6 mm); Duplex = 36" (914.4 mm)

Fonctionnement automatique : Aucun interrupteur de base (fonctionnement manuel) (interrupteur à cordon à grand angle optionnel)

Matériaux de construction : Fonte de classe 30

Impulseur : Fonte de classe 30, deux palettes

Dimension du refoulement : NPT 2po (5,08cm) standard, NPT 3po (7,62cm) optionnel

Gestion des matières solides : 2” (50.8 mm)

Cordon d'alimentation : 20’ STW-A

Courbe de performance

40

0

10

20

30

32

64

96

128

160

192

TOTAL DYNAMIC HEAD-FEET

CAPACITY-U.S. G.P.M.

3/4 HP

1 HP

Charge dynamique totale (pieds)

Capacité (Gal US/min)

1 ch

3/4 ch

Seguridad 26

Instrucciones importantes de

seguridad

GUARDE ESTAS INSTRUCCIONES - Este manual

contiene instrucciones importantes que se deben seguir

durante la instalación, operación y mantenimiento del

producto. Guarde este manual para referencia futura.

Este es el símbolo de alerta de seguridad. ¡Cuando

vea este símbolo en su bomba o en este manual, busque

alguna de las siguientes palabras de advertencia y esté

alerta a la posibilidad de lesiones personales!

indica un peligro que, si no se evita,

provocará muerte o lesiones graves.

indica un peligro que, sin no se evita,

puede provocar muerte o lesiones graves.

indica un peligro que, sin no se evita, puede

provocar lesiones menores o moderadas.

AVISO

indica prácticas no relacionadas con lesiones

personales.

El fabricante no puede anticipar toda circunstancia

posible que pueda representar un peligro. Por lo

tanto, las advertencias en este manual, y las etiquetas

y calcomanías fijadas en la unidad no incluyen todas

las posibilidades. Si usted usa un procedimiento o una

técnica de operación no recomendada específicamente

por el fabricante, usted deberá verificar que ésta sea

segura tanto para usted como para otros. También

deberá cerciorarse de que el procedimiento o la técnica

de operación que haya escogido no hagan que el sistema

no sea seguro.

Las bombas cloacales eléctricas generalmente brindan

muchos años de servicio sin problemas cuando se

instalan, mantienen y utilizan correctamente. Sin

embargo, circunstancias inusuales (interrupción de

corriente a la bomba, partículas sólidas grandes en el

sumidero, inundación que sobrepasa la capacidad de

la bomba, falla eléctrica o mecánica de la bomba, etc.)

pueden impedir que su bomba funcione normalmente.