Fill-rite FR4219G Instrucciones de operación

- Tipo

- Instrucciones de operación

1

Owners Installation, Operation, and Safety Manual

FR1200G / FR2400G / FR4200G / FR4400G

SD1200G / Series DC Transfer Pumps

FR600G Series AC Transfer Pumps

Tuthill Transfer Systems 8825 Aviation Drive Ft. Wayne, IN 46809 (260) 747-7529 www.tuthill.com

2

®

Table of Contents

Safety Information .............................................................................................................. 3

Installation .......................................................................................................................... 3

DC Electrical Wiring ............................................................................................................ 6

DC Wiring Diagram ............................................................................................................. 9

AC Electrical Wiring .......................................................................................................... 10

AC Wiring Diagram ........................................................................................................... 11

Operating Instructions ....................................................................................................... 12

Padlocking ........................................................................................................................ 12

Troubleshooting ................................................................................................................ 13

Dimensional Information ................................................................................................... 14

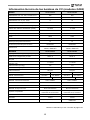

DC Technical Information (1200 / 2400 Series)................................................................. 15

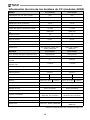

DC Technical Information (4200 / 4400 Series)................................................................. 16

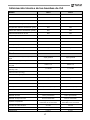

AC Technical Information ................................................................................................. 17

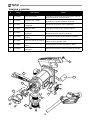

Kits and Parts ................................................................................................................... 18

Accessories ...................................................................................................................... 19

Safety Approvals and Certifications .................................................................................. 20

Motor Tag Information .............................. …………………………………………………..…20

Thank You!

Thank you for your purchase! Your Fill-Rite product comes with over 80 years of pump

manufacturing experience behind it, providing you the value that comes with superior

performance, user friendly design, long service life, and solid, simple engineering.

Experience that gives you peace of mind.

Pump Your Heart Into It

About This Manual

From initial concept and design through its final production, your Fill-Rite pump is built to

give you years of trouble free use. To ensure it provides that service, it is critical that

you read this entire manual prior to attempting to install or operate your new pump.

Become familiar with the terms and diagrams, and pay close attention to the highlighted

areas with the following labels:

WARNING! Emphasizes an area in which personal injury or even death could

result from failure to follow instructions properly. Mechanical damage may also

occur.

IMPORTANT! These boxes contain information that illustrates a point that

may save time or may be key to proper operation, or clarifies a step.

CAUTION! Failure to observe a “Caution” can cause damage to the

equipment.

At Tuthill, your satisfaction with our products is paramount to us. If you have questions or

need assistance with your product, please contact us at 1-800-634-2695 (M-F 8 AM–5

PM ET).

3

Safety Information

WARNING! Electrical wiring should be performed ONLY by a licensed

electrician in compliance with local, state, and national electrical code NEC/ANSI/

NFPA 70, NFPA 30, and NFPA 30A, as appropriate to the intended use of the

pump. Threaded rigid conduit, sealed fittings, and conductor seal should be used

where applicable. The pump must be properly grounded. Improper installation or

use of this pump can result in serious bodily injury, or death!

WARNING! To ensure safe and proper operation of your equipment, it is critical

to read and adhere to all of the following safety warnings and precautions.

Improper installation or use of this product can cause serious bodily injury or

death!

NEVER smoke near the pump, or use the pump near open flames when

pumping a flammable liquid! Fire can result!

A filter should be used on the pump outlet to ensure no foreign material is

transferred to the fuel tank. We recommend Fill-Rite filters for best results.

Threaded pipe joints and connections must be sealed with the appropriate

sealant or sealant tape to minimize the possibility of leaks.

Storage tanks must be securely anchored to prevent shifting or tipping when

full or empty.

To minimize static electricity build up, use only static wire conductive hose

when pumping flammable fluids, and keep the fill nozzle in contact with the

container being filled during the filling process.

The pump motor is equipped with thermal overload protection; if

overheated, the motor will shut off to prevent damage to the windings. If this

happens:

2400, 4400, 600, and SD600 series pumps will reset automatically

when the pump cools down.

1200 & 4200 series pumps must be reset manually to operate again.

Wait until the motor cools down and turn the power switch off to reset.

WARNING! This product shall not be used to transfer fluids into any type of

aircraft.

WARNING! This product is not suited for use with fluids intended for human

consumption or fluids containing water.

Installation

Your Fill-Rite pump is designed to be mounted on a skid tank using the threaded inlet

flange supplied with the pump (see attached diagrams). Your pump features an integral

bypass valve to recirculate the fluid when the pump is operating with the nozzle closed.

WARNING! In Skid Tank applications, be sure the tank is properly secured so it

cannot shift or move whether the tank is empty or full.

CAUTION! Do not use additional check valves or foot valves unless they have a

proper pressure relief valve built into them. Note that additional check valves will

reduce rate of flow.

4

CAUTION! A pressure retaining fill cap can be used to reduce fuel loss through

evaporation, but note that it will reduce the flow rate.

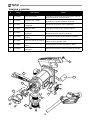

Typical Skid Tank Installation

CAUTION! Threaded pipe joints and connections must be sealed with the

appropriate sealant or sealant tape to prevent the possibility of leaks.

WARNING! Fill-Rite pumps are designed for use with stationary and mobile

tank applications. While DC powered units are excellent choice for mobile

applications, anchoring the tank to which the pump is mounted is paramount to

ensure no movement in transit. Failure to secure the tank to the vehicle can

cause uncontrolled movement, resulting in damage, injury, and potential fire.

The pump mounts to the bung of a skid tank by way of the inlet flange. The suction tube

threads into the bottom of the inlet flange, and must extend to a length that positions it at

least 3” from the bottom of the tank. The skid tank should be equipped with a vent cap.

Pump

Tank

Vent Cap

3” Min

5

1. Thread the 1” pipe into the

tank adapter. Seal threads

liquid tight with appropriate

sealant.

(Figure 1)

Materials:

1” telescoping suction pipe extended to a length that will extend to within 3” of the

bottom of the tank when screwed into the tank adapter with the tank adapter

screwed into the tank flange (see SKID TANK INSTALLATION diagram).

Threaded pipe joint sealant appropriate for application.

Typical Skid Tank Installation

Figure 1

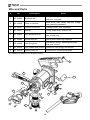

Installation Assembly View

Installation Procedure:

Gasket

Screen

Tank Adapter

Telescoping

Suction Pipe

6

2. Screw the inlet flange (with

suction pipe) into the tank

bung; seal threads liquid tight

with appropriate thread

sealant (Figure 2).

Typical Skid Tank Installation (cont’d)

Figure 2

3. Mount the pump on the

adapter; making sure

the seal and screen are

installed as shown.

(Figure 3).

Figure 3

CAUTION! DC powered pumps are designed to operate on either 12 or 24 VDC

(depending on model). Where applicable, use the supplied battery cable to

supply power to the pump from a 12 or 24 VDC battery. A 30 amp fuse (20 amp

fuse on 24 VDC motors) should be installed on the battery cable (see wiring

diagram page 9) to protect the wire in case of electrical short.

CAUTION! Voltage drop in wiring varies depending on the distance from the

battery to the pump and the gauge of the wire used. If the distance is greater

than 20’, refer to national, international, or local electrical codes to ensure the

wire is of the correct size for this application.

Electrical Wiring

DC Wiring Procedure

FR1200G / FR2400G / FR4200G / FR4400G / SD1202G Series DC Transfer Pumps

7

1. Remove pump’s electrical junction box cover and straighten the 2 wires to make

the stripped wire ends accessible outside of the junction box.

2. Screw furnished cable connector into NPT* conduit opening in pump junction box.

3. Strip 6 inches of the outer covering from one end of the furnished electrical cable

being careful not to damage the black and red wire insulation.

4. Loosen cable connector nut and pass the stripped end of the furnished cable

through the cable connector. Tighten the cable connector nut.

5. Strip ½ inch of the insulation from the ends of the red and black cable wires. Using

the furnished wire nuts, connect these wires to the pump wires matching the

colors. Be sure no bare wire is exposed.

6. Fold wires into junction box and replace cover making sure the gasket is in place.

Make sure all screws are seated so there is no space between the cover and the

junction box (see “IMPORTANT!” information box and diagram page 10).

Wiring To A Vehicle Electrical System (see wiring diagram, page 9)

1. Pass the electrical wires to the source of the vehicle power system, supporting the

wires as necessary and protecting them from sharp edges, heat, and anything that

could damage the wires.

2. To determine if the vehicle electrical system is negative (-) or positive (+) ground,

check the battery marking of the terminal that is wired to the vehicle frame or

motor block. The red wire from the pump will connect to positive battery post and

the black wire from the pump will connect to negative battery post.

3. Attach one end of the fuse holder to the end of the ungrounded wire. Make a solid

electrical connection with the other end of the fuse holder to the ungrounded side

of the battery, as close to the battery as possible. Make a solid electrical

connection to the grounded side of the battery with the remaining wire. The battery

terminal or the end of the battery cable is recommended.

4. Check all connections to make sure they are connected per instructions and all

electrical codes. Install the 30 amp fuse (20 amp fuse in 24 VDC installations) in

the fuse holder. The installation is now complete.

Instructions Before Proceeding With DC Wiring

The pump needs to be electrically bonded to supply tank or vehicle frame. To electrically

bond pump, remove green bonding screw located next to junction box cover. Insert this

screw through eyelet of furnished green bonding wire assembly and refasten it securely

to the pump. The other end of the wire is to be stripped of insulation and the bare wire

securely bonded to the vehicle / trailer frame or skid tank.

WARNING! Do not connect the positive or negative power to the green screw or

wire as this could cause a fire.

Wiring Instructions (see Figure 4, Page 8)

WARNING! Do not attempt to power the pump from vehicle wiring smaller than

12 gage such as the cigarette lighter wire because these thin wires could

overheat and cause a fire.

*M20 Conduit entry on GE models

8

DC Wiring (cont’d)

Figure 4

Junction Box

For Skid Mounted Tanks

1. Pass the electrical wires to the power source, supporting the wires as necessary and

protecting them from sharp edges, heat and anything that could damage the wires.

2. Attach one end of the fuse holder to the red pump wire, as close to the battery /

power source as possible. Make a solid electrical connection to the positive

terminal of the power source with the other end of the fuse holder. Make a solid

connection with the black pump wire to the negative terminal of the power source.

3. Check all connections to make sure they are connected per instructions and all

electrical codes. Install the 30 amp fuse (20 amp fuse in 24 VDC installations) in the

fuse holder. The installation is now complete.

Wire in

9

DC Wiring Diagram

Fuse to be located outside of hazardous area, as

close to the power source as possible. If the

wiring from the power source to the pump is

greater than 20’, refer to the applicable Electrical

Code (National, International, or local) to ensure

the wire is of the correct size for the application.

Fuse to be located outside of hazardous area,

as close to the power source as possible. If

the wiring from the power source to the pump

is greater than 20’, refer to the applicable

Electrical Code (National, International, or

local) to ensure the wire is of the correct size

for the application.

DC Wiring Diagram

10

WARNING! Electrical wiring should be performed ONLY by a licensed

electrician in compliance with local, state, and national electrical code NEC/

ANSI/NFPA 70, NFPA30, and NFPA 30A, as appropriate to the intended use of

the pump. The pump must be properly grounded. Improper installation or use

of this pump can result in serious bodily injury, or death!

CAUTION! All pumps should operate at the rated nameplate voltage. AC

power should be supplied to the pump from a dedicated circuit with 15 amp

circuit protection. No other equipment should be powered by this circuit.

Wiring must be of sufficient size to carry the correct current for the pump

(minimum 12 gauge). Voltage drop will vary with distance to pump and size of

wire; refer to the National Electrical Code (NEC), or local codes, for voltage

drop compensation to be sure you are using the correct size wire for your

application.

AC Wiring Instructions

AC Wiring Procedure

1. Remove the junction box cover and straighten the wires to make sure the stripped

wire ends are accessible outside the junction box.

2. Install rigid conduit and appropriate wiring from power source to the junction box to

maintain the explosion proof integrity. Power should be supplied from a dedicated

15 amp circuit breaker; no other equipment should be powered by this circuit.

3. Connect the pump wires to the power supply lines according to the wiring diagram

(page 11). Be certain to properly insulate the connections with the appropriate wire

nuts or other connectors. Note that the ground wire MUST be connected (ground

wire connection is inside the junction box; see figure 5, page 11).

4. Fold the wires back into the junction box and replace the cover, making sure the

cover gasket is in place.

IMPORTANT! Be certain

the gasket for the junction

box cover is in place, and

the screws draw the

cover down tight over the

junction box. There must

be no gap between the

junction box and it’s

cover. The seal should

be weather tight to

prevent moisture from

entering the junction box.

FR600G / SD602G AC Transfer Pumps

Junction Box Gasket

Junction Box Cover

11

Figure 5

AC Wiring Diagram (FR600G Series AC Transfer Pumps)

AC Pump Junction Box (FR600G Series AC Transfer Pumps)

Ground screw in junction box

WARNING! Ground wire in supply wiring MUST be connected to the ground

screw inside the junction box.

12

Operating Instructions

1. If so equipped, reset meter to “0” (do

not reset while in use as this will cause

damage to the meter).

2. Remove dispensing nozzle from nozzle

boot.

3. Move the switch lever to the “ON”

position to power the pump (figure 5).

4. Insert the dispensing nozzle into the

container to be filled.

5. Operate the nozzle to dispense fluid;

release nozzle when the desired

amount of fluid has been dispensed.

Figure 6

“OFF” position

WARNING! Always keep the nozzle in contact with the container being filled

during the filling process to minimize the possibility of static electricity build up.

6. Move switch lever to the “OFF”

position (Figure 6) to turn off the

pump.

7. Remove the dispensing nozzle

from the container being filled

and store it in the nozzle boot.

Figure 5

“ON” position

Padlocking

Your Fill-Rite pump nozzle can be

padlocked to the pump for added

security. With the pump turned off,

and the nozzle in the stored position,

a padlock can be inserted through the

locking link and the nozzle handle.

The locking link is located on the

nozzle side of the pump, and can be

pivoted into position to work with a

variety of nozzles (Figure 7).

Figure 7

Locking Link

13

Troubleshooting

The following troubleshooting guide is provided to offer basic diagnostic assistance in the

event you encounter abnormal service from your Fill-Rite product.

If you have questions regarding installing, operating, or servicing your product, please feel

free to contact our Customer Service Department at 1-800-634-2695 (M-F 8 AM–5 PM

ET). You can also reach us on the World Wide Web at “www.fillrite.com”.

WARNING! DO NOT open or attempt to repair the motor on your Fill-Rite pump.

Return it to the place of purchase for service. Opening the motor case can

compromise the integrity of the Explosion Proof construction and will void any

existing warranty and certification.

WARNING! Be certain all power to the pump is disconnected prior to

performing any service or maintenance.

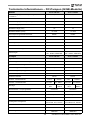

Symptom Cause Cure

Pump won't

prime.

1. Suction line problem.

Check for leaks or obstructions in

suction line.

2. Bypass valve open.

Remove and inspect valve; must

move freely & be free of debris.

3. Vanes sticking.

Check vanes and slots for nicks,

burrs and wear.*

4. Excessive rotor or vane

wear.

Inspect rotor & vanes for excessive

wear or damage; replace if

necessary.*

5. Vapor Lock.

Reduce vertical and horizontal

distance from pump to liquid;

remove automatic nozzle.

Low capacity.

1. Excessive dirt in screen. Remove and clean screen.

2. Suction line problem.

Check suction line for leaks or

restrictions; it may be too small,

too long or not airtight.

3. Bypass valve sticking.

Remove and inspect valve; must

move freely & be free of debris.

4. Outlet blocked.

Check pump outlet, hose, nozzle &

filter for blockage.

5. Vanes sticking.

Check vanes and slots for wear.*

6. Excessive rotor or vane

wear.

Inspect rotor & vanes for excessive

wear or damage; replace if

necessary.*

7. Hose or nozzle damage. Replace hose or nozzle.

8. Plugged filter. Replace filter.

9. Low fluid level. Fill tank.

Pump runs

slowly.

1. Incorrect voltage.

Check incoming line voltage while

pump is running.

2. Vanes sticking.

Inspect vanes and slots for nicks,

burrs and wear.*

3. Wiring problem. Check for loose connections.

4. Motor problem. Return to place of purchase.

See page 14 for explanation of Bold text and * items.

14

Troubleshooting (cont’d)

Motor stalls /

fuse blows or

thermal

protector trips

repeatedly.

1. Bypass valve sticking.

Remove and inspect valve; must

move freely & be free of debris.

2. Low voltage.

Check incoming line voltage while

pump is running.

3. Excessive rotor or vane

wear.

Check rotor & vanes for excessive

wear or damage.*

4. Debris in pump cavity. Clean debris from pump cavity.

Motor

overheats.

1. Pumping high viscosity

fluids.

These fluids can only be pumped

for short periods of time (less than

30 minutes duty cycle).

2. Clogged screen. Remove and clean screen.

3. Restricted suction pipe. Remove and clean pipe.

4. Motor failure. Return to place of purchase.

5. Pump rotor lock-up.

Clean and check pump rotor and

vanes.*

Motor

Inoperative.

1. No power Check incoming power.

2. Switch failure. Replace switch (KIT120SW).

3. Motor failure. Return to place of purchase.

4. Thermal protector

failure.

Return to place of purchase.

5. Incorrect/loose wiring. Check wiring.

Fluid leakage.

1. Bad o-ring gasket. Check all o-ring gaskets.

2. Dirty shaft seal. Clean seal & seal cavity.

3. Bad shaft seal. Replace seal.

4. Incompatible fluid.

Refer wetted parts list to fluid

manufacturer.

5. Loose fasteners. Tighten fasteners.

Pump hums but

will not operate.

1. Motor failure. Return to place of purchase.

2. Broken rotor key. Remove all debris & replace key.

Bold text indicates service that cannot be performed by the owner; pump must be returned to the point of purchase for

this type of service.

* Repairs marked with an asterisk (*) will require Repair Kit KIT120RG Kit includes replacement rotor and new vanes,

as well as a number of other important seals and components to complete the repair. Details of this kit are on page 18.

WARNING! Disconnect electrical power and relieve any pressure in the lines

prior to servicing this pump! Failure to do so can result in damage to the

equipment and personal injury or death!

Dimensional Information

15

Motor

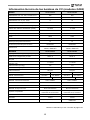

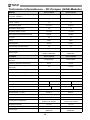

Power - AC 115, 230, 115/230 VAC N/A N/A

HZ 50, 60, 50/60 N/A N/A

Power - DC 12, 24, 12/24 12 24

HP (horsepower) rating 1/4 HP 1/4 HP

Power cord length (feet) 18' 18'

Power cord gauge (AWG) 12 AWG 12 AWG

DC Power cord connectors NONE NONE

Amps (FLA) 20 10

RPM 2600 2600

Duty cycle 30 min. 30 min.

Thermal protection switch Yes Yes

Circuit protection fuse NONE NONE

Certification

UL, cUL Motor, ATEX,

CE*, ANZEx, INMETRO

UL, cUL Motor, ATEX,

CE*, ANZEx, INMETRO

Pump

Type- rotary, diaphragm, gear,

vane

Rotary Vane Rotary Vane

GPM in supplied configuration Up to 15 Up to 15

GPM open flow - no hose or nozzle Up to 18.5 Up to 18.5

By-pass pressure rating (psi) - Max 16 psi 16 psi

Dry vac (in Hg) 5 5

Head- Max (Ft.) 37 37

Anti-siphon valve None None

Inlet - Size / Thread 1” NPT 1” BSPP* 1” NPT 1” BSPP*

Outlet – Size / Thread 3/4” NPT 3/4” BSPP* 3/4” NPT 3/4” BSPP*

Mount 2” Bung NPT 2” BSPT* 2” Bung NPT 2” BSPT*

Material -pump housing Cast Iron Cast Iron

Material- wetted material BUNA-N BUNA-N

Rotor material Powdered Iron Powdered Iron

Rotor vane material Sintered Bronze Sintered Bronze

Compatible fluids

Diesel, gasoline, BioDiesel

to B20, E15, Kerosene

Diesel, gasoline,

BioDiesel to B20, E15,

Kerosene

Strainer Mesh Size 20 x 20 20 x 20

Warranty 2 Years 2 Years

Certification

ATEX, CE*, ANZEx,

INMETRO

ATEX, CE*, ANZEx,

INMETRO

Technical Information DC pumps (G/GE models)

FR1200 Series

FR2400 Series

FR1200 Series

FR2400 Series

* CE certified models: see page 20

16

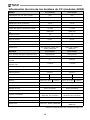

Motor

Power - AC 115, 230, 115/230 N/A N/A

HZ 50, 60, 50/60 N/A N/A

Power - DC 12, 24, 12/24 12 24

HP (horsepower) rating 1/4 HP 1/4 HP

Power cord length (feet) 18' 18'

Power cord gauge (AWG) 12 AWG 12 AWG

DC Power cord connectors NONE NONE

Amps (FLA) 20 10

RPM 2600 2600

Duty cycle 30 min. 30 min.

Thermal protection switch Yes Yes

Circuit protection fuse NONE NONE

Certification

UL, cUL Motor, ATEX,

CE*, ANZEx, INMETRO

ATEX, CE*, ANZEx,

INMETRO

Pump

Type- rotary, diaphragm, gear,

vane

Rotary Vane Rotary Vane

GPM in supplied configuration Up to 20 Up to 20

GPM open flow - no hose or nozzle 21 Up to 20

By-pass pressure rating (psi) - Max 16 psi 16 psi

Dry vac (in Hg) 5 5

Head- Max (Ft.) 37 37

Anti-siphon valve None None

Inlet - Size / Thread 1” NPT 1” BSPP* 1” NPT 1” BSPP*

Outlet – Size / Thread 1” NPT 1” BSPP* 1” NPT 1” BSPP*

Mount 2” Bung NPT 2” BSPT* 2” Bung NPT 2” BSPT*

Material -pump housing Cast Iron Cast Iron

Material- wetted material BUNA-N BUNA-N

Rotor material Powdered Iron Powdered Iron

Rotor vane material Sintered Bronze Sintered Bronze

Compatible fluids

Diesel, gasoline,

BioDiesel to B20, E15,

Kerosene

Diesel, gasoline, BioDiesel

to B20, E15, Kerosene

Strainer Mesh Size 20 x 20 20 x 20

Warranty 2 Years 2 Years

Certification

ATEX, CE*, ANZEx,

INMETRO

ATEX, CE*, ANZEx,

INMETRO

Technical Information DC pumps (G/GE models)

FR4200 Series FR4400 Series

FR4200 Series

FR4400 Series

* CE certified models: see page 20

17

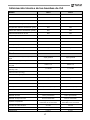

Motor

Power -AC 115, 230, 115/230 115 VAC 115 VAC

HZ 50, 60, 50/60 60 HZ 60 HZ

Power - DC 12, 24, 12/24 N/A N/A

HP (horsepower) rating 1/6 HP 1/6 HP

Power cord length (feet) N/A N/A

Power cord gauge (AWG) N/A N/A

DC Power cord N/A N/A

Amps (FLA) 2.0 A 2.0 A

RPM 2000 2000

Duty cycle 30 min. 30 min.

Thermal protection switch Yes Yes

Circuit protection fuse None None

Certification UL/cUL UL/cUL

Pump

Type- rotary, diaphragm, gear,

vane

Rotary Vane Rotary Vane

GPM in supplied configuration Up to 14.8 Up to 14.8

GPM open flow - no hose or

nozzle

Up to 17.4 Up to 17.4

By-pass pressure rating (psi) -

Max

16 psi 16 psi

Dry vac (in Hg) 5 5

Head- Max (Ft.) 37 37

Anti-siphon valve None None

Inlet - Size / Thread 1” NPT 1” NPT

Outlet – Size / Thread 1” NPT 1” NPT

Mount 2” Bung (NPT) 2” Bung (NPT)

Material -pump housing Cast Iron Cast Iron

Material- wetted material BUNA-N BUNA-N

Rotor material Powdered Iron Powdered Iron

Rotor vane material Sintered Bronze Sintered Bronze

Compatible fluids

Diesel, gasoline, BioDiesel

up to B20, E15, Kerosene

Diesel, gasoline, BioDiesel

up to B20, E15, Kerosene

Strainer Mesh Size 20 x 20 20 x 20

Warranty 2 Years 1 Years

Certification UL/cUL UL/cUL

Technical Information AC Pumps

FR600

SD600

FR600

SD600

18

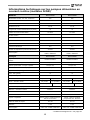

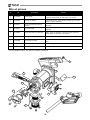

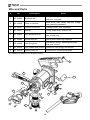

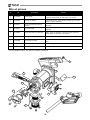

# Kit Description Parts

1 KIT120BD* BioDiesel Kit*

O-ring seal, bypass valve poppet, bypass

cap seal, inlet seal

2 KIT120RG Rotor & Vane Kit

Rotor cover, rotor, vanes, rotor key, O-ring

seal, attaching hardware

3 KIT120JC Junction Cover Kit Junction cover, seal, fasteners

4 KIT120SL Seal Kit O-ring, shaft seals, retainer clip

5 KIT120BV By-Pass Service Kit

Screen, bypass valve, valve spring, bypass

cap, O-ring seal

6 KIT120NB Nozzle Boot Kit Nozzle boot, attaching hardware

7 KIT120BG Inlet Flange Kit

Inlet flange (bung), attaching hardware,

inlet seal, screen

8 KIT120SG Inlet Gasket and Screen Gasket for inlet (bung) and screen

9 KIT120SW Switch Lever Kit Switch lever, mounting hardware

Kits and Parts

6

5

7

2

4

3

9

8

*KIT120BD not called out in diagram below.

19

3/4” Accessories Description

FRHMN075S 3/4” Manual Aluminum Nozzle

N075DAU10 3/4” Automatic Nozzle

807CMK 800 Series Mechanical Meter (Gallons)

807CLMK 800 Series Mechanical Meter (Liters)

700F3135 3/4” x 12’ Hose, UL

FRH07512 3/4” x 12 Hose

FRH07514 3/4” x 14’ Hose

FRH07520 3/4” x 20’ Hose

S075H1314 3/4” Multi-Plane Swivel

1200KTG9075 3/4” Filter Head (for use with F18 filters)

1” Accessories Description

FRHMN100S 1” Manual Aluminum Nozzle

N100DAU10 1” Automatic Nozzle

N100DAU13 1” Ultra-High Flow Automatic Nozzle

901CMK4200 900 Series Mechanical Meter (Gallons)

901CLMK4200 900 Series Mechanical Meter (Liters)

900CD 900 Series Digital Meter (Programmable)

900CDP 900 Series Digital Meter with Integral Pulsar (Programmable)

300F7773 1” x 12’ Hose, UL

FRH10012 1” x 12 Hose

FRH10014 1” x 14’ Hose

FRH10020 1” x 20’ Hose

S100H1315 1” Multi-Plane Swivel

700ACCF7017 1” Filter Head (for use with F40 filters)

Accessories

900CD

N100DAU13

700ACCF7017

20

Safety Testing Approvals

The Fill-Rite line of pumps have been safety tested for compliance to the standards set

forth by Underwriters Laboratories, ATEX, ANZEx, INMETRO, and lEx.

DC000945-000 Rev 3

Visit us on the web at:

www.fillrite.com

Learn more about Tuthill Corporation and

our family of high quality, value minded

products at:

www.tuthill.com

8825 Aviation Drive

Ft. Wayne, IN 46809

1-800-634-2695

Model Series ATEX ANZEx IEx

94/9/EC

AS 2380.1 AS 2380.2

AS 1939

IEC 60079-0 IEC

60079-1

FR1200GE X X X

FR2400GE X X X

FR4200GE X X X

FR4400GE X X X

Certification Date 24-May-12 30-May-12 31-Aug-12

94/9/EC (until April 19, 2016), and 2014/34/EU (after April 20,2016): Equipment and Protective Systems Intended

for Use In Potentially Explosive Atmospheres.

AS2380.1: Electrical Equipment for Explosive Atmospheres - Explosion - Protection Techniques - Part 1: General

Requirements.

AS2380.2: Electrical Equipment for Explosive Atmospheres - Explosion - Protection Techniques - Part 2: Flameproof

enclosure d. (Class I Group D)

AS1939: Degrees of Protection Provided by Enclosures of Electrical Equipment.

IEC 60079-0: Explosive Atmospheres - Part 0: Equipment - General Requirements.

IEC 60079-0: Explosive Atmospheres - Part 1: Equipment Protection by Flameproof Enclosures d. (Class I Group D)

Motor Tag Information

The Motor Tag on your Fill-Rite pump

contains important technical and

performance information. Be certain this

label remains affixed to the pump at all

times.

Date stamp location

1

Manual de instalación, funcionamiento y seguridad

para los propietarios

Bombas de transferencia de CC de las series FR1200G

FR2400G / FR4200G / FR4400G / SD1200G

Bombas de transferencia de CA de la serie FR600G

Tuthill Transfer Systems 8825 Aviation Drive Ft. Wayne, IN 46809 (260) 747-7529 www.tuthill.com

2

Índice

Información de seguridad .................................................................................................. 3

Instalación .......................................................................................................................... 3

Cableado eléctrico de CC ................................................................................................... 6

Diagrama de cableado de CC ............................................................................................. 9

Cableado eléctrico de CA ................................................................................................. 10

Diagrama de cableado de CA ........................................................................................... 11

Instrucciones de operación ............................................................................................... 12

Cierre con candado .......................................................................................................... 12

Solución de problemas ..................................................................................................... 13

Información de dimensiones ............................................................................................. 14

Información técnica de CC (serie 1200 / 2400) ................................................................. 15

Información técnica de CC (serie 4200 / 4400) ................................................................. 16

Información técnica de CA ................................................................................................ 17

Juegos y piezas ................................................................................................................ 18

Accesorios ........................................................................................................................ 19

Aprobaciones y certificaciones de seguridad .................................................................... 20

Información de la etiqueta del motor ......... …………………………………………………..…20

¡Gracias!

Gracias por su compra. Su producto Fill-Rite

®

cuenta con más de 80 años de experiencia en la

fabricación de bombas que lo respaldan, lo que le otorgará el valor que viene con un rendimiento

superior, un diseño fácil de usar, una vida útil prolongada y una ingeniería simple y sólida. Experiencia

que le dará tranquilidad.

Bombee con el corazón

Acerca de este manual

Desde el concepto inicial y el diseño hasta el producto final, la bomba Fill-Rite está fabricada para

darle años de servicio sin problemas. Para garantizar que proporcione dicho servicio, es fundamental

que lea este manual por completo antes que intente instalar o usar su nueva bomba.

Familiarícese con los términos y diagramas, y preste mucha atención a las áreas destacadas con las

siguientes etiquetas:

¡ADVERTENCIA! Destaca un área en que se pueden producir lesiones corporales e

incluso la muerte si no se siguen las instrucciones de manera adecuada. También se

pueden producir daños mecánicos.

¡IMPORTANTE! Estos cuadros contienen información que ilustra un punto que podría

ahorrar tiempo, ser clave para la operación adecuada o clarificar un paso.

¡PRECAUCIÓN! No poner atención al aviso de “Precaución” puede provocar daños en

los equipos.

En Tuthill, su satisfacción con nuestros productos es primordial. Si tiene cualquier duda o necesita

asistencia con nuestros productos, comuníquese con nosotros al 1-800-634-2695 (lunes a viernes de

8 a.m. a 5 p.m., hora del Este).

3

Información de seguridad

¡ADVERTENCIA! El cableado eléctrico SOLO lo debe realizar un electricista con licencia

conforme a los códigos de electricidad locales, estatales y nacionales NEC/ANSI/NFPA 70,

NFPA 30 y NFPA 30A, según corresponda para el uso que se le dará a la bomba. Se deben

utilizar conductos rígidos roscados, conectores sellados y sellos de conductor donde

corresponda. La bomba debe estar debidamente conectada a tierra. La instalación o el uso

incorrectos de esta bomba pueden provocar lesiones graves o la muerte.

¡ADVERTENCIA! Para garantizar una operación segura y adecuada de su equipo, es

fundamental leer y cumplir todas las siguientes precauciones y advertencias de seguridad.

La instalación o el uso incorrectos de este producto pueden provocar lesiones graves o la

muerte.

NUNCA fume cerca de la bomba ni la utilice cerca de una llama expuesta mientras

bombea un líquido inflamable. Se puede producir un incendio.

Se debe utilizar un filtro en la salida de la bomba para garantizar que ningún material

extraño se transfiera al tanque de combustible. Recomendamos los filtros Fill-Rite para

obtener mejores resultados.

Las juntas de tuberías roscadas y las conexiones se deben sellar con un sellador o

cinta selladora adecuados para minimizar la posibilidad de filtraciones.

Los tanques de almacenamiento deben estar correctamente anclados para evitar su

desplazamiento o volcamiento cuando estén llenos o vacíos.

Para reducir la acumulación de electricidad estática, utilice solo un tubo conductor

flexible para cableado estático cuando bombee líquidos inflamables y mantenga la

boquilla de llenado en contacto con el recipiente que se esté llenando durante el

proceso de llenado.

El motor de la bomba está equipado con protección contra sobrecarga térmica; si se

sobrecalienta, el motor se apagará para evitar daños en los devanados. Si esto

sucede:

Las bombas de las series 2400, 4400, 600 y SD600 se restablecerán

automáticamente cuando la bomba se enfríe.

Las bombas de las series 1200 y 4200 se deben restablecer manualmente para

que funcionen nuevamente. Espere hasta que el motor se enfríe y apague el

interruptor para restablecerlo.

¡ADVERTENCIA! Este producto no se debe utilizar para transferir líquidos a ningún tipo de

aeronave.

¡ADVERTENCIA! Este producto no es apto para su uso con líquidos destinados al

consumo humano o líquidos que contengan agua.

Instalación

La bomba Fill-Rite está diseñada para instalarse en un tanque sobre patines con el reborde de

entrada roscado que se proporciona con la bomba (consulte los diagramas adjuntos). Su bomba

cuenta con una válvula de derivación integral que vuelve a hacer circular el líquido cuando la bomba

funciona con la boquilla cerrada.

¡ADVERTENCIA! En aplicaciones de tanque sobre patines, confirme que el tanque esté

correctamente asegurado de manera que no se pueda desplazar o mover cuando esté lleno

o vacío.

¡PRECAUCIÓN! No utilice válvulas de retención o de contención adicionales, a menos que

estas tengan incorporada una válvula de alivio de presión adecuada. Tenga en cuenta que

las válvulas de retención adicionales reducirán la velocidad del flujo.

4

¡PRECAUCIÓN! Se puede utilizar una tapa de llenado para retención de presión, con el fin

de reducir la pérdida de combustible por evaporación, pero tenga presente que esto reducirá

la velocidad del flujo.

Instalación típica del tanque sobre patines

¡PRECAUCIÓN! Las juntas de tuberías roscadas y las conexiones se deben sellar con un

sellador o cinta selladora adecuados para evitar la posibilidad de filtraciones.

¡ADVERTENCIA! Las bombas Fill-Rite están diseñadas para su uso con aplicaciones de

tanques fijos y móviles. Mientras que las unidades con alimentación de CC son una

excelente opción para aplicaciones móviles, es primordial anclar el tanque en donde se

monta la bomba para evitar el movimiento mientras se traslada. Si no fija el tanque al

vehículo, se puede provocar movimiento sin control, lo que provocará daños, lesiones y un

posible incendio.

La bomba se monta en el tapón de un tanque sobre patines a través de reborde de entrada. La

tubería de succión se enrosca a la parte inferior del reborde de entrada y debe tener una longitud que

la ubique a una distancia de al menos 75 mm del fondo del tanque. El tanque sobre patines debe

incluir una tapa de ventilación.

Bomba

Tanque

Tapa de ventilación

75 mm

mín.

5

1. Enrosque la tubería de 1"

en el adaptador del tanque.

Selle las roscas para

impermeabilizarlas con un

sellador apropiado.

(Figura 1)

Materiales:

Tubería de succión telescópica de 1", con una longitud tal que se ubique a una distancia de

75 mm del fondo del tanque cuando se atornille en el adaptador de este, el que a su vez se

atornilla en el reborde del tanque (consulte el diagrama INSTALACIÓN DEL TANQUE

SOBRE PATINES).

Sellador de juntas de tubería roscada adecuado para la aplicación.

Instalación típica del tanque sobre patines

Figura 1

Vista del montaje de instalación

Procedimiento de instalación :

Empaquetadura

Rejilla

Adaptador del

tanque

Tubería de

succión

telescópica

6

2. Atornille el reborde de entrada

(con la tubería de succión) en el

reborde del tanque; selle las

roscas para impermeabilizarlas

con un sellador de roscas

apropiado. (Figura 2)

Instalación típica del tanque sobre patines (continuación)

Figura 2

3. Monte la bomba en el

adaptador y asegúrese de

que el sello y la rejilla se

instalen como se muestra.

(Figure 3).

Figura 3

¡PRECAUCIÓN! Las bombas con alimentación de CC están diseñadas para funcionar ya

sea con 12 o 24 V CC (según el modelo). Cuando corresponda, use el cable de batería

incluido para suministrar energía a la bomba desde una batería de 12 o 24 V CC. Se debe

instalar un fusible de 30 amperios (20 amperios en motores de 24 V CC) en el cable de la

batería (consulte el diagrama de cableado en la página 9) para proteger el cable en caso de

un cortocircuito eléctrico.

¡PRECAUCIÓN! La caída de voltaje en el cableado varía según la distancia desde la

batería a la bomba y del calibre del cable que se usa. Si la distancia es mayor que 6,1

metros, consulte los códigos nacionales, internacionales o locales para garantizar que el

cable que se use sea del tamaño correcto para esta aplicación.

Cableado eléctrico

Procedimiento de cableado de CC

Bombas de transferencia de CC de las series FR1200G / FR2400G / FR4200G / FR4400G /

SD1202G

7

1. Retire la cubierta de la caja de conexiones eléctricas de la bomba y enderece los 2 cables

para que se pueda tener acceso a los extremos de los cables sin protección desde fuera de la

caja de conexiones.

2. Atornille el conector de cable provisto en la abertura para el conducto NPT* en la caja de

conexiones de la bomba.

3. Quite 150 mm del recubrimiento exterior de un extremo del cable eléctrico provisto; tenga

cuidado de no dañar el aislamiento negro y rojo del cable.

4. Suelte la tuerca de conexión del cable y pase el extremo sin protección del cable provisto a

través del conector. Apriete la tuerca de conexión del cable.

5. Quite 13 mm del aislamiento de los extremos de los cables rojo y negro. Con las tuercas para

cables que se proporcionan, conecte estos cables a los cables de la bomba respetando los

colores. Asegúrese de que ningún cable sin protección quede expuesto.

6. Pliegue los cables en la caja de conexiones y vuelva a colocar la cubierta. Asegúrese de que

la empaquetadura de la cubierta esté en su lugar. Asegúrese de que todos los tornillos estén

bien puestos, de modo que no haya espacio entre la cubierta y la caja de conexiones

(consulte el cuadro de información “¡IMPORTANTE!” y el diagrama en la página 10).

Cableado hacia el sistema eléctrico de un vehículo (consulte el diagrama de cableado, página 9)

1. Pase los cables eléctricos hasta la fuente del sistema de energía del vehículo; afirme los

cables según sea necesario y protéjalos de los bordes afilados, el calor y todo lo que pudiera

dañarlos.

2. Para determinar si el sistema eléctrico de un vehículo tiene conexión a tierra negativa (-) o

positiva (+), revise la marca del terminal que está conectado al bastidor del vehículo o al

bloque del motor. El cable rojo de la bomba se conectará al borne positivo de la batería y el

cable negro de la bomba se conectará al borne negativo de la batería.

3. Conecte un extremo del soporte del fusible en el extremo del cable de la bomba sin conexión

a tierra. Realice una conexión eléctrica firme con el otro extremo del soporte del fusible hacia

el lado sin conexión a tierra de la batería, tan cerca de la batería como sea posible. Con el

cable restante de la bomba, realice una conexión eléctrica firme hacia el lado con conexión a

tierra de la batería. Se recomienda el terminal de la batería o el extremo del cable de la

batería.

4. Verifique todas las conexiones y asegúrese de que estén conectadas según las instrucciones

y conforme a todos los códigos de electricidad. Instale el fusible de 30 amperios (20 amperios

en instalaciones de 24 V CC) en el soporte del fusible. Ha completado la instalación.

Instrucciones antes de proceder con el cableado de CC

La bomba debe estar conectada eléctricamente al tanque de suministro o al bastidor del vehículo.

Para conectar eléctricamente la bomba, retire el tornillo de conexión verde ubicado junto a la cubierta

de la caja de conexiones. Inserte este tornillo a través del ojal del conjunto de cable de conexión

verde que se proporciona y vuelva a sujetarlo firmemente a la bomba. Se debe quitar el aislamiento

del otro extremo del cable y se debe conectar firmemente el lado sin conexión al bastidor del vehículo

o remolque, o al tanque sobre patines.

¡ADVERTENCIA! No conecte la energía positiva o negativa al tornillo o cable verdes, ya

que esto puede provocar un incendio.

Instrucciones de cableado (consulte la Figura 4, Página 8)

¡ADVERTENCIA! No intente encender la bomba por medio de un cable del vehículo de

calibre inferior a 12, como el cable del encendedor de cigarrillos, ya que estos cables

delgados se pueden sobrecalentar y provocar un incendio.

Entrada de conducto M20 en modelos GE

8

Cableado de CC (continuación)

Figura 4

Caja de conexiones

Para tanques montados sobre patines

1. Pase los cables eléctricos hasta la fuente de energía; afirme los cables según sea necesario y

protéjalos de los bordes afilados, el calor y todo lo que pudiera dañarlos.

2. Conecte un extremo del soporte del fusible al cable rojo de la bomba, tan cerca de la batería o

fuente de energía como sea posible. Realice una conexión firme al terminal positivo de la

fuente de energía con el otro extremo del soporte para fusibles. Conecte firmemente el cable

negro de la bomba al terminal negativo de la fuente de energía.

3. Verifique todas las conexiones y asegúrese de que estén conectadas según las instrucciones y

conforme a todos los códigos de electricidad. Instale el fusible de 30 amperios (20 amperios en

instalaciones de 24 V CC) en el soporte del fusible. Ha completado la instalación.

Entrada de

cable

9

Diagrama de cableado de CC

El fusible se debe colocar fuera del área peligrosa, tan

cerca de la fuente de energía como sea posible. Si el

largo del cable que conecta la fuente de energía con la

bomba es mayor que 6,1 metros, consulte el código

eléctrico (nacional, internacional o local) para

asegurarse de que el cable sea del tamaño correcto

para la aplicación.

El fusible se debe colocar fuera del área peligrosa,

tan cerca de la fuente de energía como sea posible.

Si el largo del cable que conecta la fuente de

energía con la bomba es mayor que 6,1 metros,

consulte el código eléctrico (nacional, internacional

o local) para asegurarse de que el cable sea del

tamaño correcto para la aplicación.

Diagrama de cableado de CC

SISTEMA DE CONEXIÓN A TIERRA NEGATIVA

SISTEMA DE CONEXIÓN A TIERRA POSITIVA

MOTOR

ROJO +

NEGRO -

CAJA DE CONEXIÓN

INTEGRAL

CABLEADO DEL

INDUCTOR

CONEXIÓN A TIERRA

DEL CHASIS

NEGRO -

ROJO +

VERDE

BATERÍA

MOTOR

ROJO +

NEGRO -

CAJA DE CONEXIÓN

INTEGRAL

CABLEADO DEL

INDUCTOR

CONEXIÓN A TIERRA

DEL CHASIS

ROJO +

NEGRO -

VERDE

BATERÍA

TIERRA

10

¡ADVERTENCIA! El cableado eléctrico SOLO debe realizarlo un electricista con licencia

conforme a los códigos de electricidad locales, estatales y nacionales NEC/ANSI/NFPA 70,

NFPA30 y NFPA 30A, según corresponda para el uso que se le dará a la bomba. La

bomba debe estar debidamente conectada a tierra. La instalación o el uso incorrectos de

esta bomba pueden provocar lesiones graves o la muerte.

¡PRECAUCIÓN! Todas las bombas se deben operar según el voltaje especificado en la

placa de identificación. Se debe suministrar energía de CA a la bomba desde un circuito

dedicado con protección de circuitos de 15 amperios. Este circuito no debe alimentar a

ningún otro equipo. Los cables deben tener el calibre suficiente para transportar la

corriente adecuada para la bomba (mínimo, calibre 12). La caída de voltaje variará con la

distancia a la bomba y el calibre del cable. Consulte National Electrical Code (NEC) o los

códigos locales para obtener información sobre la compensación de caídas de voltaje y

asegurarse de que está utilizando un cable del calibre correcto para su aplicación.

Instrucciones de cableado de CA

Procedimiento de cableado de CA

1. Retire la cubierta de la caja de conexiones y enderece los cables para asegurarse de que se

puede tener acceso a los extremos de los cables sin protección desde fuera de la caja de

conexiones.

2. Instale un conducto rígido y el cableado apropiado desde la fuente de energía hasta la caja de

conexiones para mantener la integridad de la fabricación a prueba de explosiones. Se debe

suministrar la energía desde un disyuntor dedicado de 15 amperios; este circuito no debe

alimentar a ningún otro equipo.

3. Conecte los cables de la bomba a las tuberías de suministro de energía según el diagrama

(página 11). Asegúrese de aislar correctamente las conexiones con tuercas para hilos u otros

conectores adecuados. Tenga presente que el cable de conexión a tierra DEBE estar

conectado (la conexión del cable a tierra está dentro de la caja de conexiones; consulte la

Figura 5, página 11).

4. Coloque los cables de vuelta en la caja de conexiones en forma de pliegues y vuelva a colocar

la cubierta. Asegúrese de que la empaquetadura de la cubierta esté en su lugar.

¡IMPORTANTE! Asegúrese

de que la empaquetadura de

la cubierta de la caja de

conexiones esté en su lugar y

que los tornillos bajen

firmemente la cubierta sobre

la caja de conexiones. No

deba haber separación entre

la caja de conexiones y su

cubierta. El sello debe ser

impermeable para evitar que

entre humedad a la caja de

conexiones.

Bombas de transferencia de CA FR600G / SD602G

Empaquetadura de la

caja de conexiones

Cubierta de la caja de

conexiones

11

Figura 5

Diagrama de cableado de CA

(bombas de transferencia de CA de la serie FR600G)

Caja de conexiones de la bomba de CA

(bombas de transferencia de CA de la serie FR600G)

Tornillo de conexión a tierra en la

caja de conexiones

¡ADVERTENCIA! El cable de conexión a tierra en el cableado de suministro DEBE estar

conectado al tornillo de conexión a tierra dentro de la caja de conexiones.

Tierra

CA/con corriente

Verde

Negro

Blanco

Neutro

Caja de conexiones de la bomba

115 Vca Diagrama de cableado

Tornillo de conexión a tierra

(ubicado en la caja de

conexiones)

12

Instrucciones de operación

1. Si está equipado, restablezca el medidor a

“0” (no lo restablezca mientras esté en uso,

ya que puede provocar daños en el medidor).

2. Retire la boquilla dispensadora de la

envoltura de la boquilla.

3. Mueva la palanca del interruptor a la posición

“ENCENDIDO” para encender la bomba

(Figura 5).

4. Inserte la boquilla dispensadora en el

recipiente que se llenará.

5. Utilice la boquilla para dispensar el líquido;

suelte la boquilla cuando haya dispensado la

cantidad deseada de líquido.

Figura 6

Posición “APAGADO”

¡ADVERTENCIA! Mantenga siempre la boquilla en contacto con el recipiente que se esté

llenando durante el proceso de llenado para reducir la posibilidad de acumulación de

electricidad estática.

6. Mueva la palanca del interruptor a la

posición “APAGADO” (Figura 6) para

apagar la bomba.

7. Retire la boquilla dispensadora del

recipiente y guárdela en la envoltura

de la boquilla.

Figura 5

Posición

“ENCENDIDO”

Cierre con candado

Para mayor seguridad, la boquilla de la

bomba Fill-Rite se puede asegurar con

candado a la bomba. Cuando la bomba

está apagada, y la boquilla está en la

posición de almacenamiento, se puede

insertar un candado en la conexión de la

cerradura y la abertura del mango de la

boquilla.

La conexión de la cerradura está ubicada

en el lado de la boquilla de la bomba y se

puede adaptar para que funcione con

varias boquillas (Figura 7).

Figura 7

Conexión de cerradura

13

Solución de problemas

La siguiente guía de solución de problemas ofrece asistencia de diagnóstico básico en caso de que

enfrente un problema con el funcionamiento de su producto Fill-Rite.

Si tiene cualquier duda en cuanto a la instalación, operación o mantenimiento de su producto, no dude

en comunicarse con nuestro Departamento de Servicio al Cliente al 1-800-634-2695 (lunes a viernes

de 8 AM a 5 PM, hora del Este). También puede encontrarnos en nuestro sitio web en

“www.fillrite.com”.

¡ADVERTENCIA! NO abra ni intente reparar el motor de su bomba Fill-Rite. Devuélvalo al

lugar de compra si requiere servicio técnico. Si abre la carcasa del motor, puede poner en

peligro la integridad de la fabricación a prueba de explosión y anulará cualquier garantía y

certificación existentes.

¡ADVERTENCIA! Asegúrese de que la bomba no reciba ningún tipo de alimentación

eléctrica antes de realizar cualquier servicio técnico o mantenimiento.

Consulte la página 14 para obtener explicaciones del texto en negritas y de los elementos marcados con *.

Síntoma Causa Solución

La bomba no

ceba.

1. Problema de la tubería de succión.

Verifique si hay filtraciones u obstrucciones en la

tubería de succión.

2. Válvula de derivación abierta.

Retire y revise la válvula; esta se debe mover

libremente y no debe tener residuos.

3. Bloqueo de las aspas.

Verifique si hay muescas, rebabas o desgaste en

las aspas y ranuras.*

4. Desgaste excesivo del rotor o del

aspa.

Revise si hay daño o desgaste excesivo en el

rotor y las aspas; reemplace de ser necesario.*

5. Bloqueo de vapor.

Reduzca la distancia vertical y horizontal desde

la bomba al líquido; retire la boquilla automática.

Capacidad baja.

1. Suciedad excesiva en la rejilla. Retire y limpie la rejilla.

2. Problema de la tubería de succión.

Verifique si hay filtraciones o restricciones en la

tubería de succión; puede que sea muy

pequeña, muy larga o no es hermética.

3. Válvula de derivación bloqueada.

Retire y revise la válvula; esta se debe mover

libremente y no debe tener residuos.

4. Salida bloqueada.

Verifique si hay bloqueos en la salida de la

bomba, el tubo flexible, la boquilla y el filtro.

5. Bloqueo de las aspas.

Verifique si hay desgaste en las aspas y

ranuras.*

6. Desgaste excesivo del rotor o del

aspa.

Revise si hay daño o desgaste excesivo en el

rotor y las aspas; reemplace de ser necesario.*

7. Daño en el tubo flexible o la

boquilla.

Reemplace el tubo flexible o la boquilla.

8. Filtro obstruido. Reemplace el filtro.

9. Nivel de líquido bajo.

Llene el tanque.

La bomba

funciona lento.

1. Voltaje incorrecto.

Verifique el voltaje de línea de entrada mientras

está funcionando la bomba.

2. Bloqueo de las aspas.

Inspeccione si hay muescas, rebabas o desgaste

en las aspas y ranuras.*

3. Problema de cableado. Verifique si hay conexiones sueltas.

4. Problema del motor. Devuelva al lugar de compra.

14

Solución de problemas (continuación)

El texto en negritas indica reparaciones que no puede realizar el propietario, se debe regresar la bomba al punto de

compra para realizar estas reparaciones.

* Las reparaciones marcadas con un asterisco (*) requieren el juego de reparación KIT120RG. Este juego incluye un

rotor de reemplazo y aspas nuevas, además de una cantidad de otros sellos y componentes importantes para

completar la reparación. Los detalles del juego se encuentran en la página 18.

¡ADVERTENCIA! Desconecte la alimentación eléctrica y alivie la presión de las tuberías

antes de realizar mantenimiento a la bomba. No hacer esto puede provocar daños en los

equipos y lesiones corporales o la muerte.

Información de dimensiones

El motor se

detiene, el fusible

se quema o el

protector térmico

se dispara

repetidamente.

1. Válvula de derivación bloqueada.

Retire y revise la válvula; esta se debe mover

libremente y no debe tener residuos.

2. Voltaje bajo.

Verifique el voltaje de línea de entrada mientras

está funcionando la bomba.

3. Desgaste excesivo del rotor o del aspa.

Verifique si hay daño o desgaste excesivo en el

rotor y las aspas.*

4. Residuos en la cavidad de la bomba. Elimine los residuos de la cavidad de la bomba.

Sobrecalentamie

nto del motor.

1. Bombeo de líquidos de alta viscosidad.

Estos líquidos solo se pueden bombear por

períodos cortos de tiempo (menos de 30 minutos

por ciclo de servicio).

2. Rejilla obstruida. Retire y limpie la rejilla.

3. Tubería de succión restringida. Retire y limpie la tubería.

4. Falla del motor. Devuelva al lugar de compra.

5. Cierre del rotor de la bomba. Limpie y verifique las aspas y el rotor de la bomba.*

El motor no está

operativo.

1. No hay energía.

Verifique la energía de entrada.

2. Falla del interruptor. Reemplace el interruptor (KIT120SW).

3. Falla del motor.

Devuelva al lugar de compra.

4. Falla del protector térmico. Devuelva al lugar de compra.

5. Cableado suelto o incorrecto. Verifique el cableado.

Filtración de

líquido.

1. Empaquetadura de junta tórica defectuosa. Verifique las empaquetaduras de la junta tórica.

2. Sello del eje sucio. Limpie el sello y la cavidad del sello.

3. Sello del eje defectuoso. Reemplace el sello.

4. Líquido incompatible.

Envíe la lista de piezas húmedas al productor de

líquidos.

5. Sujetadores sueltos. Apriete los sujetadores.

La bomba emite

un zumbido pero

no funciona.

1. Falla del motor.

Devuelva al lugar de compra.

2. Llave del rotor rota. Retire los residuos y reemplace la llave.

15

Información técnica de las bombas de CC (modelos G/GE)

Modelos certificados por CE: Consulte la página 20

Motor

Serie FR1200 Serie FR2400

Alimentación: CA 115, 230, 115/230 V CA N/D N/D

HZ 50, 60, 50/60 N/D N/D

Alimentación: CC 12, 24, 12/24 12 24

Clasificación de HP (potencia) 1/4 HP 1/4 HP

Longitud del cable de alimentación (pies) 18' 18'

Calibre del cable de alimentación (AWG) 12 AWG 12 AWG

Conectores del cable de alimentación de CC NINGUNO NINGUNO

Amperios (FLA) 20 10

RPM 2600 2600

Ciclo de servicio 30 min. 30 min.

Interruptor de protección térmica Sí Sí

Fusible de protección para circuitos NINGUNO NINGUNO

Certificación

UL, motor cUL, ATEX, CE*,

ANZEx, INMETRO

UL, motor cUL, ATEX, CE*,

ANZEx, INMETRO

Bomba

Serie FR1200 Serie FR2400

Tipo: giratoria, diafragma, engranaje, aspa Aspa giratoria Aspa giratoria

GPM en la configuración provista Hasta 15 Hasta 15

GPM de flujo abierto: sin tubo flexible o

boquilla

Hasta 18,5 Hasta 18,5

Clasificación de presión de derivación

(barias): máx.

1,1 barias 1,1 barias

Vacío en seco (mm Hg) 127 127

Cabezal: máx. (pies) 37 37

Válvula antisifón Ninguno Ninguno

Entrada: Tamaño/rosca 1" NPT 1" BSPP* 1" NPT 1" BSPP*

Salida: Tamaño/rosca 3/4" NPT 3/4" BSPP* 3/4" NPT 3/4" BSPP*

Montaje Tapón de 2" NPT 2" BSPT* Tapón de 2" NPT 2" BSPT*

Material: carcasa de la bomba Hierro fundido Hierro fundido

Material: material húmedo BUNA-N BUNA-N

Material del rotor Hierro pulverizado Hierro pulverizado

Material del aspa del rotor Bronce sinterizado Bronce sinterizado

Líquidos compatibles

Diésel, gasolina, biodiésel

hasta B20, E15, keroseno

Diésel, gasolina, biodiésel

hasta B20, E15, keroseno

Tamaño de malla del filtro 20 x 20 20 x 20

Garantía 2 años 2 años

Certificación ATEX, CE*, ANZEx, INMETRO

ATEX, CE*, ANZEx,

INMETRO

16

Información técnica de las bombas de CC (modelos G/GE)

* Modelos certificados por CE: Consulte la página 20

Motor

Serie FR4200 Serie FR4400

Alimentación: CA 115, 230, 115/230 N/D N/D

HZ 50, 60, 50/60 N/D N/D

Alimentación: CC 12, 24, 12/24 12 24

Clasificación de HP (potencia) 1/4 HP 1/4 HP

Longitud del cable de alimentación (pies) 18' 18'

Calibre del cable de alimentación (AWG) 12 AWG 12 AWG

Conectores del cable de alimentación de

CC

NINGUNO NINGUNO

Amperios (FLA) 20 10

RPM 2600 2600

Ciclo de servicio 30 min. 30 min.

Interruptor de protección térmica Sí Sí

Fusible de protección para circuitos NINGUNO NINGUNO

Certificación

UL, motor cUL, ATEX, CE*,

ANZEx, INMETRO

ATEX, CE*, ANZEx,

INMETRO

Bomba

Serie FR4200 Serie FR4400

Tipo: giratoria, diafragma, engranaje, aspa Aspa giratoria Aspa giratoria

GPM en la configuración provista Hasta 20 Hasta 20

GPM de flujo abierto: sin tubo flexible o

boquilla

21 Hasta 20

Clasificación de presión de derivación

(barias): máx.

1,1 barias 1,1 barias

Vacío en seco (mm Hg) 127 127

Cabezal: máx. (pies) 37 37

Válvula antisifón Ninguno Ninguno

Entrada: Tamaño/rosca 1" NPT 1" BSPP* 1" NPT 1" BSPP*

Salida: Tamaño/rosca 1" NPT 1" BSPP* 1" NPT 1" BSPP*

Montaje Tapón de 2" NPT 2" BSPT* Tapón de 2" NPT 2" BSPT*

Material: carcasa de la bomba Hierro fundido Hierro fundido

Material: material húmedo BUNA-N BUNA-N

Material del rotor Hierro pulverizado Hierro pulverizado

Material del aspa del rotor Bronce sinterizado Bronce sinterizado

Líquidos compatibles

Diésel, gasolina, biodiésel

hasta B20, E15, keroseno

Diésel, gasolina, biodiésel

hasta B20, E15, keroseno

Tamaño de malla del filtro 20 x 20 20 x 20

Garantía 2 años 2 años

Certificación ATEX, CE*, ANZEx, INMETRO

ATEX, CE*, ANZEx,

INMETRO

17

Información técnica de las bombas de CA

Motor

FR600 SD600

Alimentación: CA 115, 230, 115/230 115 V CA 115 V CA

HZ 50, 60, 50/60 60 HZ 60 HZ

Alimentación: CC 12, 24, 12/24 N/D N/D

Clasificación de HP (potencia) 1/6 HP 1/6 HP

Longitud del cable de alimentación (pies) N/D N/D

Calibre del cable de alimentación (AWG) N/D N/D

Cable de alimentación de CC N/D N/D

Amperios (FLA) 2.0 A 2.0 A

RPM 2000 2000

Ciclo de servicio 30 min. 30 min.

Interruptor de protección térmica Sí Sí

Fusible de protección para circuitos Ninguno Ninguno

Certificación UL/cUL UL/cUL

Bomba

FR600 SD600

Tipo: giratoria, diafragma, engranaje,

aspa

Aspa giratoria Aspa giratoria

GPM en la configuración provista

Hasta 14,8 Hasta 14,8

GPM de flujo abierto: sin tubo flexible o

boquilla

Hasta 17,4 Hasta 17,4

Clasificación de presión de derivación

(barias): máx.

1,1 barias 1,1 barias

Vacío en seco (mm Hg)

127 127

Cabezal: máx. (pies)

37 37

Válvula antisifón

Ninguno Ninguno

Entrada: Tamaño/rosca

1" NPT 1" NPT

Salida: Tamaño/rosca

1" NPT 1" NPT

Montaje

Tapón de 2" (NPT) Tapón de 2" (NPT)

Material: carcasa de la bomba

Hierro fundido Hierro fundido

Material: material húmedo

BUNA-N BUNA-N

Material del rotor

Hierro pulverizado Hierro pulverizado

Material del aspa del rotor

Bronce sinterizado Bronce sinterizado

Líquidos compatibles

Diésel, gasolina, biodiésel

hasta B20, E15, Keroseno

Diésel, gasolina, biodiésel

hasta B20, E15, Keroseno

Tamaño de malla del filtro

20 x 20 20 x 20

Garantía

2 años 1 años

Certificación

UL/cUL UL/cUL

18

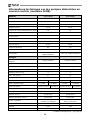

Juegos y piezas

6

5

7

2

4

3

9

8

*KIT120BD no se muestra en el diagrama a continuación.

# Juego Descripción Piezas

1 KIT120BD* Juego de biodiésel*

Junta tórica, barra de válvula de desviación, sello de

tapa de derivación, sello de entrada

2 KIT120RG Juego de rotor y aspas

Cubierta del rotor, rotor, aspas, llave del rotor, sello

de junta tórica, piezas metálicas de fijación

3 KIT120JC

Juego de cubierta de

conexiones

Cubierta de conexiones, sello, sujetadores

4 KIT120SL Juego de sellos Junta tórica, sellos de eje, pinza de sujeción

5 KIT120BV

Juego de mantenimiento de

derivación

Rejilla, válvula de derivación, resorte de la válvula,

tapa de derivación, sello de junta tórica

6 KIT120NB

Juego de envoltura de

boquilla

Envoltura de boquilla, piezas metálicas de fijación

7 KIT120BG Juego de reborde de entrada

Reborde de entrada (tapón), piezas metálicas de

fijación, sello de entrada, rejilla

8 KIT120SG

Empaquetadura de entrada y

rejilla

Empaquetadura para entrada (tapón) y rejilla

9 KIT120SW

Juego de palanca del

interruptor

Palanca del interruptor, piezas metálicas de montaje

19

Accesorios

900CD

N100DAU13

700ACCF7017

Accesorios de 3/4" Descripción

FRHMN075S Boquilla manual de aluminio de 3/4"

N075DAU10 Boquilla automática de 3/4"

807CMK Medidor mecánico de la serie 800 (galones)

807CLMK Medidor mecánico de la serie 800 (litros)

700F3135 Tubo flexible de 3/4" x 3,7 m (12'), UL

FRH07512 Tubo flexible de 3/4" x 3,7 m (12')

FRH07514 Tubo flexible de 3/4" x 4,3 m (14')

FRH07520 Tubo flexible de 3/4" x 6,1 m (20')

S075H1314 Eslabón giratorio de capas múltiples de 3/4"

1200KTG9075 Cabezal de filtro de 3/4" (para uso con filtros F18)

Accesorios de 1" Descripción

FRHMN100S Boquilla manual de 1"

N100DAU10 Boquilla automática de 1"

N100DAU13 Boquilla automática de flujo ultra alto de 1"

901CMK4200 Medidor mecánico de la serie 900 (galones)

901CLMK4200 Medidor mecánico de la serie 900 (litros)

900CD Medidor digital de la serie 900 (programable)

900CDP

Medidor digital de la serie 900 con generador de impulsos integral

(programable)

300F7773 Tubo flexible 1" x 3,7 m (12'), UL

FRH10012 Tubo flexible de 1" x 3,7 m (12')

FRH10014 Tubo flexible de 1" x 4,3 m (14')

FRH10020 Tubo flexible de 1" x 6,1 m (20')

S100H1315 Eslabón giratorio de capas múltiples de 1"

700ACCF7017 Cabezal de filtro de 1" (para uso con filtros F40)

20

Aprobaciones de pruebas de seguridad

La línea de bombas Fill-Rite ha pasado pruebas de seguridad según los estándares establecidos por

Underwriters Laboratories, ATEX, ANZEx, INMETRO y lEx.

DC000945-000 Mod 3

Visítenos en Internet en:

www.fillrite.com

Conozca más acerca de Tuthill Corporation y

nuestra familia de productos orientados a

brindar gran calidad y valor en:

www.tuthill.com

8825 Aviation Drive

Ft. Wayne, IN 46809

1-800-634-2695

Directiva 94/9/CE (hasta el 19 de abril, 2016), y 2014/34/CE (después de Abril 20,2016)Equipos y sistemas de

protección destinados al uso en atmósferas potencialmente explosivas.

AS2380.1: Equipos eléctricos para atmósferas explosivas: Técnicas de protección contra explosiones; Parte 1:

Requisitos generales.

AS2380.2: Equipos eléctricos para atmósferas explosivas: Técnicas de protección contra explosiones; Parte 2:

Caja ignífuga d. (Clase I Grupo D)

AS1939: Grados de protección que proporcionan las cajas para equipos eléctricos.

IEC 60079-0: Atmósferas explosivas; Parte 0: Equipos: Requisitos generales.

60079-0: Atmósferas explosivas; Parte 1: Protección de equipos mediante cajas ignífugas d. (Clase I Grupo D)

Información de la etiqueta

del motor

La etiqueta del motor en su bomba Fill-Rite

contiene información técnica y de

funcionamiento importante. Asegúrese de que

esta etiqueta permanezca adherida a la bomba

en todo momento.

Ubicación del sello de fecha

MUESTRA

Modelos de la serie ATEX ANZEx IEx

94/9/EC

AS 2380.1 AS 2380.2

AS 1939

IEC 60079-0

IEC 60079-1

FR1200GE X X X

FR2400GE X X X

FR4200GE X X X

FR4400GE X X X

Fecha de certificación 24-mayo-12 30-mayo-12 31-agosto-12

1

Manuel d’installation, d’utilisation et de sécurité

Série FR1200G / FR2400G / FR4200G / FR4400G

SD1200G / Pompes de transfert CC

Série FR600G / Pompes de transfert CA

Tuthill Transfer Systems 8825 Aviation Drive Ft. Wayne, IN 46809 (260) 747-7529 www.tuthill.com

2

Sommaire

Informations sur la sécurité ................................................................................................ 3

Installation .......................................................................................................................... 3

Câblage électrique pour courant continu ............................................................................. 6

Schéma de câblage pour courant continu ........................................................................... 9

Câblage électrique pour courant alternatif......................................................................... 10

Schéma de câblage pour courant alternatif ....................................................................... 11

Notice d’utilisation ............................................................................................................. 12

Verrouillage ...................................................................................................................... 12

Dépannage ....................................................................................................................... 13

Informations dimensionnelles ........................................................................................... 14

Informations techniques série CC (série 1200/2400)......................................................... 15

Informations techniques série CC (série 4200/4400)......................................................... 16

Informations techniques série CA ..................................................................................... 17

Kits et pièces .................................................................................................................... 18

Accessoires ...................................................................................................................... 19

Approbations et certifications de sécurité .......................................................................... 20

Informations sur l’étiquette du moteur ............................................................................... 20

Merci !

Nous vous remercions de votre achat ! Votre produit Fill-Rite® bénéficie d’une expérience de plus de

80 ans dans le domaine de la fabrication de pompes, vous offrant ainsi la valeur qui accompagne une

performance supérieure, une conception conviviale, une longue durée de vie utile et une ingénierie

solide et simple. Une expérience qui vous apporte la tranquillité d’esprit.

Bien dans nos pompes

À propos de ce manuel

De la conception et des plans initiaux à la production finale, votre pompe Fill-Rite a été fabriquée pour

vous apporter des années d’utilisation sans incident. Pour s’assurer qu’elle offre ce service, il est

essentiel de lire le présent manuel dans son intégralité avant de tenter d’installer ou de faire

fonctionner votre nouvelle pompe. Familiarisez-vous avec les termes et les schémas, et faites

attention aux parties en surbrillance sur les étiquettes suivantes :

AVERTISSEMENT ! Signale une partie où le non-respect des instructions peut entraîner

de graves blessures, voire même la mort. Des dommages mécaniques peuvent

également se produire.

IMPORTANT ! Ces encadrés contiennent des informations qui illustrent un point qui peut

économiser du temps ou peut être essentiel à un bon fonctionnement, ou bien clarifier

une étape.

ATTENTION ! Le non-respect d’une « ATTENTION » peut endommager le matériel.

Chez Tuthill, la satisfaction que vous procurent nos produits est primordiale pour nous. Si vous

avez des questions ou si vous avez besoin d’aide concernant ce produit, contactez-nous au

1-800-634-2695 (du lundi au vendredi, de 8 h à 17 h, heure de New York).

3

Informations sur la sécurité

AVERTISSEMENT ! Le câblage électrique doit être effectué UNIQUEMENT par un

électricien agréé conformément aux codes locaux, européens et nationaux de l’électricité

NEC/ANSI/NFPA 70, NFPA 30 et NFPA 30A et en fonction de l’utilisation à laquelle est

destinée la pompe. Utiliser le cas échéant des conduits rigides filetés, des raccords étanches

et un joint conducteur. La pompe doit être correctement mise à la terre. Une mauvaise

installation ou utilisation de cette pompe peut entraîner de graves blessures corporelles,

voire même la mort !

AVERTISSEMENT ! Pour que votre matériel fonctionne correctement et en toute sécurité, il

est essentiel de lire et de respecter tous les avertissements et précautions de sécurité

suivants. Une mauvaise installation ou utilisation de ce produit peut entraîner de graves

blessures corporelles, voire même la mort !

NE JAMAIS fumer à proximité de la pompe ou utiliser la pompe près de flammes nues

lors d’un pompage de liquides inflammables ! Un incendie pourrait se produire !

Un filtre doit être posé à la sortie de la pompe pour assurer qu’aucun matériau étranger

ne soit transféré dans le réservoir de carburant. Pour des résultats optimums, nous

recommandons les filtres Fill-Rite.

Les joints de tuyaux filetés et les raccords doivent être rendus étanches à l’aide d’une

pâte ou d’un ruban d’étanchéité approprié pour réduire au minimum les possibilités de

fuites.

Les réservoirs de stockage doivent être solidement ancrés pour prévenir tout

déplacement ou renversement lorsqu’ils sont pleins ou vides.

Pour réduire au minimum l’accumulation d’électricité statique, utiliser uniquement un

tuyau flexible à conducteur statique lors du pompage de liquides inflammables et

maintenir le pistolet de remplissage en contact avec le récipient qui se remplit pendant

le processus de remplissage.

Le moteur de pompe est muni d’une protection de surcharge thermique. En cas de

surchauffe, le moteur s’arrêtera pour ne pas endommager les enroulements. Si cela se

produit :

Les pompes des séries 2400, 4400, 600 et SD600 se réinitialiseront

automatiquement quand elles se seront refroidies.

Les pompes des séries 1200 et 4200 doivent être réinitialisées manuellement

pour fonctionner à nouveau. Patienter jusqu’à ce que le moteur se refroidisse et

tourner l’interrupteur de mise sous tension sur Arrêt pour réinitialiser la pompe.

AVERTISSEMENT ! Ce produit ne devra pas être utilisé pour transférer des fluides dans