Parti di ricambio e schema elettrico

Spare parts and electrical schematic

Ersatzteile und Schaltplan

Pièces détachées et schéma électrique

Partes de repuesto y esquema eléctrico

Partes sobressalentes e esquema eléctrico

Varaosat ja sähkökaavio

14/02/2018

3.300.104/A

IT MANUALE DI ISTRUZIONE PER IMPIANTO DI TAGLIO AL PLASMA PAG. 3

EN NSTRUCTION MANUAL FOR PLASMA CUTTING SYSTEM PAGE 37

DE BETRIEBSANLEITUNG FÜR PLASMASCHNEIDANLAGE SEITE 70

FR MANUEL D’INSTRUCTIONS POUR INSTALLATION DE DÉCOUPE PLASMA PAGE 103

ES MANUAL DE INSTRUCCIONES PARA EL SISTEMA DE CORTE AL PLASMA PAG. 137

PT MANUAL DE INSTRUÇÕES PARA EQUIPAMENTO DE CORTE COM PLASMA PAG. 171

FI KÄYTTÖOPAS PLASMALEIKKAUSKONEELLE SIVU. 205

Pagg. Sid.: 239 ÷ 259

2

CEBORA S.p.A - Via Andrea Costa, 24 -

40057 Cadriano di Granarolo - BOLOGNA - Italy

Tel. +39.051.765.000 - Fax. +39.051.765.222

www.cebora.it - e-mail: [email protected]

IT L'USO DI CONSUMABILI NON ORIGINALI CEBORA FA AUTOMATICAMENTE DECADERE OGNI

GARANZIA E/O RESPONSABILITÀ SU GENERATORI E TORCE PER IL TAGLIO AL PLASMA.

EN THE USE OF NON-GENUINE CEBORA CONSUMABLES AUTOMATICALLY VOIDS ANY

WARRANTY AND/OR RESPONSIBILITY ON PLASMA CUTTING POWER SOURCES AND TORCHES

DE DIE GARANTIE UND/ODER HAFTUNG FÜR DIE STROMQUELLEN UND BRENNER ZUM

PLASMASCHNEIDEN VERFÄLLT AUTOMATISCH, WENN ANDERE ALS DIE ORIGINAL-

VERBRAUCHSTEILE VON CEBORA VERWENDET WERDEN.

FR L'UTILISATION DE CONSOMMABLES NON ORIGINAUX CEBORA REND AUTOMATIQUEMENT

CADUQUE TOUTE GARANTIE ET/OU RESPONSABILITÉ CONCERNANT LES GÉNÉRATEURS

ET LES TORCHES POUR LE DÉCOUPAGE PLASMA

ES EL USO DE CONSUMIBLES NO ORIGINALES CEBORA DETERMINA AUTOMÁTICAMENTE LA

INVALIDACIÓN DE TODA GARANTÍA Y/O RESPONSABILIDAD RESPECTO DE GENERADORES

Y ANTORCHAS PARA EL CORTE POR PLASMA.

PT O USO DE CONSUMÍVEIS NÃO ORIGINAIS CEBORA ANULA AUTOMATICAMENTE QUALQUER

GARANTIA E/OU RESPONSABILIDADE DO FABRICANTE NOS GERADORES E MAÇARICOS DE

CORTE COM PLASMA.

FI EI-ALKUPERÄISTEN KULUTUSOSIEN KÄYTÖN SEURAUKSENA CEBORA MITÄTÖI AUTO-

MAATTISESTI KAIKKI TAKUUT JA/TAI VAPAUTUU KAIKESTA VASTUUSTA VIRTALÄHTEIDEN

JA PLASMALEIKKAUSPOLTINTEN OSALTA.

DA BRUG AF FORBRUGSMATERIALER, SOM IKKE ER FREMSTILLET AF CEBORA, MEDFØRER

AUTOMATISK BORTFALD AF ENHVER FORM FOR GARANTI OG/ELLER ANSVAR VEDRØREN-

DE STRØMKILDER OG SVEJSESLANGER TIL PLASMASKÆRING.

NL DOOR HET GEBRUIK VAN CONSUMPTIEMATERIAAL DAT NIET DOOR CEBORA GELEVERD

WORDT, VERVALT AUTOMATISCH ELKE GARANTIE EN/OF AANSPRAKELIJKHEID VOOR

GENERATOREN EN PLASMA SNIJTOORTSEN.

SV VID ANVÄNDNING AV FÖRBRUKNINGSDELAR SOM INTE ÄR CEBORA ORIGINALDELAR BORT-

FALLER GARANTIN AUTOMATISKT OCH/ELLER TILLVERKAREN AVSÄGER SIG ALLT ANSVAR

FÖR GENERATORER OCH SLANGPAKET FÖR PLASMASKÄRNING.

PL UŻYCIE CZĘŚCI EKSPLOATACYJNYCH INNYCH NIŻ ORYGINALNE DOSTARCZANE PRZEZ

CEBORA UNIEWAŻNIA GWARANCJĘ ORAZ ZNOSI ODPOWIEDZIALNOŚĆ PRODUCENTA ZA

AGREGATY PLAZMOWE ORAZ PALNIKI DO CIĘCIA PLAZMOWEGO.

EL H ΧΡΉΣΉ ΜΉ ΑΥΘΕΝΤΙΚΏΝ ΑΝΑΛΏΣΙΜΏΝ CEBORA ΑΚΥΡΏΝΕΙ ΑΥΤΌΜΑΤΑ ΤΉΝ ΌΠΌΙΑΔΉΠΌ-

ΤΕ ΠΑΡΕΧΌΜΕΝΉ ΕΓΓΥΉΣΉ Ή/ΚΑΙ ΕΥΘΥΝΉ ΕΠΙ ΤΏΝ ΓΕΝΝΉΤΡΙΏΝ ΚΑΙ ΤΏΝ ΦΑΚΏΝ ΚΌΠΉΣ

ΜΕ ΠΛΑΣΜΑ.

3

INDICE

1 PRECAUZIONI DI SICUREZZA ............................................................................................... 4

1.1 TARGA DELLE AVVERTENZE ............................................................................................... 4

2 DATI TECNICI ....................................................................................................................... 5

2.1 DESCRIZIONE GENERALE DELL’IMPIANTO ....................................................................... 5

2.2 GENERATORE PLASMA ...................................................................................................... 6

2.2.1 Generatore Plasma Prof 166 HQC .............................................................................. 6

2.2.2 Generatore Plasma Prof 255 HQC .............................................................................. 7

2.3 GAS CONSOLE.................................................................................................................... 8

2.3.1 Gas console manuale PGC-3 - PGC-2 ....................................................................... 8

2.3.2 Gas console automatica APGC .................................................................................. 9

2.4 CONSOLE VALVOLE PVC ...................................................................................................10

2.5 UNITÀ DI ACCENSIONE HV19-1 .........................................................................................10

2.6 UNITÀ DI ACCENSIONE – CONSOLE VALVOLE HV19-PVC ..............................................11

2.7 TORCIA CP450G ................................................................................................................. 12

2.8 WATER CONSOLE ..............................................................................................................12

3 INSTALLAZIONE ...................................................................................................................13

3.1 DISIMBALLO E ASSEMBLAGGIO.......................................................................................13

3.2 COLLEGAMENTO DEL GENERATORE ...............................................................................13

3.2.1 Collegamento al pantografo CNC ..............................................................................16

3.2.2 Segnali digitali da controllo pantografo a generatore ................................................17

3.2.3 Segnali digitali da generatore a controllo pantografo ................................................18

3.2.4 Segnali analogici da generatore a controllo pantografo ............................................18

3.2.5 Segnale di arresto di emergenza per generatore ....................................................... 19

3.3 COLLEGAMENTO DELLA GAS CONSOLE ....................................................................... 20

3.3.1 Gas console manuale PGC-3 e PGC-2 .................................................................... 20

3.3.2 Gas console automatica APGC ................................................................................ 20

3.3.3 Nota sul collegamento dei gas ...................................................................................21

3.4 COLLEGAMENTO DELLA TORCIA CP450G ......................................................................21

3.4.1 Applicazioni su pantografo ........................................................................................21

3.4.2 Applicazioni su robot .................................................................................................21

4 IMPIEGO ..................................................................................................................... 22

4.1 DESCRIZIONE DEI PANNELLI DEI GENERATORI ............................................................ 22

4.2 DESCRIZIONE DEL PANNELLO DELLA GAS CONSOLE MANUALE E SUO IMPIEGO .... 23

4.2.1 Preparazione ed esecuzione del taglio (CUT) ........................................................... 25

4.2.2 Preparazione ed esecuzione della marcatura (MARK) .............................................. 26

4.2.3 Esecuzione del test di tenuta gas (TEST) .................................................................. 26

4.2.4 Funzioni aggiuntive (Seconde funzioni) ......................................................................27

4.2.4.1 Preparazione ed esecuzione della Marcatura Spot (SPOT MARK) ...............27

4.2.4.2 Gestione della corrente negli angoli del pezzo in lavorazione (CORNER) .....27

4.2.4.3 Gestionedeltempodiraffreddamentodellatorciaanetaglio .................. 28

4.2.4.4 Visualizzazione portata del liquido refrigerante (H2O) .................................. 28

4.2.4.5 Esecuzione del taglio su lamiere forate o grigliati (SR) ................................. 28

4.2.4.6 Regolazionenedellacorrenteadistanza(RRI) .......................................... 28

4.2.5 Codici di errore ......................................................................................................... 29

4.3 DESCRIZIONE DEL PANNELLO DELLA GAS CONSOLE AUTOMATICA .......................... 30

4.4 QUALITÀ DEL TAGLIO ........................................................................................................31

4.5 MANUTENZIONE DELL'IMPIANTO .................................................................................... 32

5 APPENDICE ..................................................................................................................... 34

5.1 KIT OPZIONALE (ART. 425) PER LA CONNESSIONE AL PANTOGRAFO ......................... 34

5.2 SCHEMA DI MESSA A TERRA DELL’IMPIANTO ............................................................... 35

5.3 MISURA DEI LIVELLI DI PRESSIONE SONORA ................................................................ 36

4

MANUALE DI ISTRUZIONE PER IMPIANTO DI TAGLIO AL PLASMA

IMPORTANTE: PRIMA DELLA MESSA IN OPERA DEL-

L’APPARECCHIO LEGGERE IL CONTENUTO DI QUESTO

MANUALE E CONSERVARLO, PER TUTTA LA VITA OPE-

RATIVA, IN UN LUOGO NOTO AGLI INTERESSATI.

QUESTO APPARECCHIO DEVE ESSERE UTILIZZATO

ESCLUSIVAMENTE PER OPERAZIONI DI SALDATURA.

1 PRECAUZIONI DI SICUREZZA

LA SALDATURA ED IL TAGLIO AD ARCO

POSSONO ESSERE NOCIVI PER VOI E PER

GLI ALTRI, pertanto l’utilizzatore deve essere istruito

contro i rischi, di seguito riassunti, derivanti dalle opera-

zioni di saldatura. Per informazioni più dettagliate richie-

dere il manuale cod.3.300758

RUMORE.

Questo apparecchio non produce di per se rumo-

ri eccedenti gli 80dB. Il procedimento di taglio

plasma/saldatura può produrre livelli di rumore

superiori a tale limite; pertanto, gli utilizzatori dovranno

mettere in atto le precauzioni previste dalla legge.

CAMPI ELETTROMAGNETICI- Possono essere dannosi.

· La corrente elettrica che attraversa qualsi-

asi conduttore produce dei campi elettro-

magnetici (EMF). La corrente di saldatura o

di taglio genera campi elettromagnetici at-

torno ai cavi e ai generatori.

· I campi magnetici derivanti da correnti elevate possono

incidere sul funzionamento di pacemaker. I portatori di

apparecchiature elettroniche vitali (pacemaker) devono

consultare il medico prima di avvicinarsi alle operazioni

di saldatura ad arco, di taglio, scriccatura o di saldatura

a punti.

· L’ esposizione ai campi elettromagnetici della saldatura

o del taglio potrebbe avere effetti sconosciuti sulla salute.

Ogni operatore, per ridurre i rischi derivanti dall’ esposi-

zione ai campi elettromagnetici, deve attenersi alle se-

guenti procedure:

- Fare in modo che il cavo di massa e della pinza por-

taelettrodoodellatorciarimanganoafancati.Se

possibile,ssarliassiemecondelnastro.

- Non avvolgere i cavi di massa e della pinza porta

elettrodo o della torcia attorno al corpo.

- Non stare mai tra il cavo di massa e quello della

pinza portaelettrodo o della torcia. Se il cavo di

massa si trova sulla destra dell’operatore anche

quello della pinza portaelettrodo o della torcia deve

stare da quella parte.

- Collegare il cavo di massa al pezzo in lavorazione

più vicino possibile alla zona di saldatura o di taglio.

- Non lavorare vicino al generatore.

ESPLOSIONI.

· Non saldare in prossimità di recipienti a pressio-

ne o in presenza di polveri, gas o vapori esplosivi.

· Maneggiare con cura le bombole ed i regolatori

di pressione utilizzati nelle operazioni di saldatura.

COMPATIBILITÀ ELETTROMAGNETICA

Questo apparecchio è costruito in conformità alle in-

dicazioni contenute nella norma IEC 60974-10(Cl. A) e

deve essere usato solo a scopo professionale in

un ambiente industriale. Vi possono essere, infatti,

potenziali difcoltà nell’assicurare la compatibilità

elettromagnetica in un ambiente diverso da quello

industriale.

SMALTIMENTO APPARECCHIATURE ELETTRI-

CHE ED ELETTRONICHE.

Non smaltire le apparecchiature elettriche assie-

meairiutinormali!

In ottemperanza alla Direttiva Europea 2002/96/CE sui

riutidaapparecchiatureelettricheedelettronicheere-

lativa attuazione nell’ambito della legislazione nazionale,

leapparecchiature elettrichegiunteanevita devono

essere raccolte separatamente e conferite ad un impian-

to di riciclo ecocompatibile. In qualità di proprietario delle

apparecchiature dovrà informarsi presso il nostro rappre-

sentante in loco sui sistemi di raccolta approvati. Dando

applicazione a questa Direttiva Europea migliorerà la si-

tuazioneambientaleelasaluteumana!

IN CASO DI CATTIVO FUNZIONAMENTO RICHIEDETE

L’ASSISTENZA DI PERSONALE QUALIFICATO.

1.1 TARGA DELLE AVVERTENZE

Il testo numerato seguente corrisponde alle caselle nu-

merate della targa.

1. Le scintille provocate dal taglio possono causare

esplosioni od incendi.

?

OFF

Gklaxmzx, hj x j

g bnnsxmksksk

ghxnnmzxkxsk

gasuwencmc

tghsdhjsjksdjkxc

Ghgopglòdfòxlc òkvfàlxcvò l+dòvòùx

Sm,nxcv,mzx.c ierlòdfb-.èeì’,c mdlò

hsjkklasjlòsòlxc,òz

jhgfjksdhfjksdklcsmkldc

1 1.1 1.2 1.3

2 2.1 2.2 2.3

3 3.1 3.2 3.3

4 4.1 4.2 4.3

5 5.1

6

7

3098464

5

1.1Tenereimaterialiinammabililontanodall’areadita-

glio.

1.2 Le scintille provocate dal taglio possono causare in-

cendi. Tenere un estintore nelle immediate vicinanze

e far sì che una persona resti pronta ad utilizzarlo.

1.3 Non tagliare mai contenitori chiusi.

2. L’arco plasma può provocare lesioni ed ustioni.

2.1 Spegnere l’alimentazione elettrica prima di smontare

la torcia.

2.2 Non tenere il materiale in prossimità del percorso di

taglio.

2.3 Indossare una protezione completa per il corpo.

3. Le scosse elettriche provocate dalla torcia o dal cavo

possono essere letali. Proteggersi adeguatamente

dal pericolo di scosse elettriche.

3.1 Indossare guanti isolanti. Non indossare guanti umidi

o danneggiati.

3.2 Assicurarsi di essere isolati dal pezzo da tagliare e

dal suolo.

3.3 Scollegare la spina del cavo di alimentazione prima

di lavorare sulla macchina.

4. Inalare le esalazioni prodotte durante il taglio può es-

sere nocivo alla salute.

4.1 Tenere la testa lontana dalle esalazioni.

4.2 Utilizzare un impianto di ventilazione forzata o di sca-

rico locale per eliminare le esalazioni.

4.3 Utilizzare una ventola di aspirazione per eliminare le

esalazioni.

5. I raggi dell’arco possono bruciare gli occhi e ustio-

nare la pelle. L'operatore deve, quindi, proteggere gli

occhi con lenti con grado di protezione uguale o su-

periore a DIN11 e il viso adeguatamente.

5.1 Indossare elmetto e occhiali di sicurezza. Utilizzare

adeguate protezioni per le orecchie e camici con il

colletto abbottonato. Utilizzare maschere a casco

con ltri della corretta gradazione. Indossare una

protezione completa per il corpo.

6. Leggere le istruzioni prima di utilizzare la macchina

od eseguire qualsiasi operazione su di essa.

7. Non rimuovere né coprire le etichette di avvertenza.

2 DATI TECNICI

2.1 DESCRIZIONE GENERALE DELL’IMPIANTO

Il Plasma Prof 166 HQC (Art. 948) e il Plasma Prof 255

HQC (Art. 949) completi di unità di accensione HV19-1

(Art. 464) oppure HV-PVC (art.462), gas console manuale

PGC-3 - PGC-2 (Art. 470) oppure gas console automati-

ca APGC (Art.466), console valvole PVC (Art. 469) e tor-

cia CP450G (vari articoli in dipendenza dell’applicazione),

sono impianti per taglio plasma multigas meccanizzato e

completamente gestiti da microprocessore, in grado di

erogare una corrente max di 120/250 A al 100% di fattore

di utilizzo.

Tutti i parametri di processo (materiale, gas, spessore e

corrente) sono selezionabili dalla gas console e, in base

allaloroscelta,vengonoautomaticamenteindicatiiussi

ottimali dei gas.

Attraverso una porta RS232 posta sul pannello posterio-

re del generatore è possibile acquisire facilmente, tramite

un Personal Computer, lo stato di tutti i parametri opera-

tivi; ciò consente una visione completa della situazione

di lavoro e può aiutare nel caso di eventuali malfunzio-

namenti.

Tramite la stessa RS232 oppure con una chiavetta USB è

possibile poi aggiornare il software di macchina.

Per un taglio ottimale di ogni materiale metallico, l’impian-

to utilizza diversi gas, quali: aria, azoto N2, ossigeno O2,

miscela H35 (35% idrogeno H2 – 65% argon Ar), miscela

F5 (5% idrogeno H2 – 95% azoto N2). Le combinazioni di

questi ultimi vengono proposte in automatico in funzione

del materiale scelto.

E’ possibile poi eseguire la marcatura con il gas argon Ar,

proposto anch’esso in automatico.

Sono disponibili differenti set di consumabili in funzione

della corrente di taglio e del gas usato, calibrati e testati

per ottenere la massima qualità di taglio.

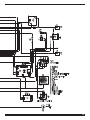

Fig. 1

Art. 1169....

Art. 470-466

Art. 1166....

Art. 1189....

Art. 469

Art. 1224-1225

Art. 464

Art. 948 -949

6

2.2 GENERATORE PLASMA

In esso risiede il microprocessore che gestisce l’inte-

ro impianto e il cui software è aggiornabile dalla porta

RS232 oppure dalla porta USB posta sul pannello po-

steriore.

Nella parte posteriore vi è incluso il gruppo di raffred-

damento,completodiserbatoio,pompa,radiatore,ltri,

ussimetroetemometro.

2.2.1 GENERATORE PLASMA PROF 166 HQC

l Plasma Prof 166 HQC è un generatore di corrente co-

stante, 120A max al 100% di fattore di utilizzo, conforme

alla normativa IEC 60974-1, 60974-2 e 60974-10.

DATI TECNICI

Tensione nominale a vuoto (Uo) 300 V

Max corrente di uscita (I2) 120 A

Tensione di uscita (U2) 128 V

Fattore di utilizzo (duty cycle) 100% @ 120A

Max temperatura ambiente 40 °C

Raffreddamento

Ad aria, con venti-

lazione forzata

Grado di protezione della carcassa IP21S

Peso netto 205 kg

Tensioni e max correnti nominali di alimentazione:

220/230 V, 3 ~, 50/60 Hz, 52 A

380/400 V, 3 ~, 50/60 Hz, 30 A

415/440 V, 3 ~, 50/60 Hz, 28 A

GRUPPO DI RAFFREDDAMENTO TORCIA

Potenza nominale di raffreddamento

a 1 l/min a 25°C

1.7 kW

Pressione max 0.45 MPa

463

948

960

Fig. 2a

7

2.2.2 GENERATORE PLASMA PROF 255 HQC

Il Plasma Prof 255 HQC è un generatore di corrente co-

stante, 250A max al 100% di fattore di utilizzo, conforme

alla normativa IEC 60974-1, 60974-2 e 60974-10.

DATI TECNICI

Tensione nominale a vuoto (Uo) 315 V

Max corrente di uscita (I2) 250 A

Tensione di uscita (U2) 170 V

Fattore di utilizzo (duty cycle) 100% @ 250A

Max temperatura ambiente 40 °C

Raffreddamento

Ad aria, con venti-

lazione forzata

Grado di protezione della carcassa IP21S

Peso netto 406 kg

Tensioni e max correnti nominali di alimentazione:

220/230 V, 3 ~, 50/60 Hz, 145 A

380/400 V, 3 ~, 50/60 Hz, 76 A

415/440 V, 3 ~, 50/60 Hz, 70 A

GRUPPO DI RAFFREDDAMENTO TORCIA

Potenza nominale di raffreddamento

a 1 l/min a 25°C

1.7 kW

Pressione max 0.45 MPa

baricentro

681

953

1252

Fig. 2 b

8

2.3 GAS CONSOLE

La gas console è un dispositivo atto a gestire la selezio-

ne dei parametri di processo e la regolazione dei ussi

di gas, conforme alla normativa IEC 60974-8. Contiene

elettrovalvole, riduttori e trasduttori di pressione nonché

schede elettroniche per l’alimentazione e controllo di tali

componenti.

2.3.1 Gas console manuale PGC-3 - PGC-2

E’ suddivisa in due unità: la PGC-3, alimentata da gas

aria, argon Ar, azoto N2 e ossigeno O2, e la PGC-2,

alimentata da gas H35 (miscela al 35% idrogeno H2 e

65% argon Ar) e F5 (miscela al 5% idrogeno H2 e 95%

azoto N2).

DATI TECNICI

GAS

USATI

TITOLO

PRESSIONE MAX

DI INGRESSO

PORTATA

Aria

Pulita, secca e

senza olio come

da normativa ISO

8573-1: 2010. Clas-

se 1.4.2 (particola-

to-acqua-olio)

*

0.8 MPa (8 bar) 220 l/min

Argon 99.997% 0.8 MPa (8 bar) 70 l/min

Azoto 99.997% 0.8 MPa (8 bar) 150 l/min

Ossigeno 99.95% 0.8 MPa (8 bar) 90 l/min

H35

Miscela:

35% idrogeno, 65%

argon

0.8 MPa (8 bar) 130 l/min

F5

Miscela:

5% idrogeno, 95%

azoto

0.8 MPa (8 bar) 30 l/min

*

la normativa ISO 8573-1: 2010 prevede, per la Classe 1.4.2:

• Particolato:

≤ 20.000 particelle solide per m3 d’aria con

dimensioni comprese tra 0.1 e 0.5 µm;

≤ 400 particelle solide per m3 d’aria con dimen-

sioni comprese tra 0.5 e 1.0 µm;

≤ 10 particelle solide per m3 d’aria con dimensio-

ni comprese tra 1.0 e 5.0 µm.

• Acqua:

il punto di rugiada in pressione dell’aria deve

essere inferiore o uguale a 3°C.

• Olio:

la concentrazione totale di olio deve essere infe-

riore o uguale a 0,1 mg per m3 d’aria.

Fattore di utilizzo (duty cycle) 100%

Grado di protezione della carcassa IP 23

Peso netto 20 kg

289

198

M 6

354

380

315

Fig. 3

9

2.3.2 Gas console automatica APGC

E’ suddivisa in due unità: una superiore, alimentata da gas

aria, argon Ar, azoto N2 e ossigeno O2, e una inferiore, ali-

mentata da gas H35 (miscela al 35% idrogeno H2 e 65%

argon Ar) e F5 (miscela al 5% idrogeno H2 e 95% azoto N2).

DATI TECNICI

GAS

USATI

TITOLO

PRESSIONE MAX

DI INGRESSO

PORTATA

Aria

Pulita, secca e

senza olio come

da normativa ISO

8573-1: 2010. Clas-

se 1.4.2 (particola-

to-acqua-olio)

*

0.8 MPa (8 bar) 220 l/min

Argon 99.997% 0.8 MPa (8 bar) 70 l/min

Azoto 99.997% 0.8 MPa (8 bar) 150 l/min

Ossigeno 99.95% 0.8 MPa (8 bar) 90 l/min

H35

Miscela:

35% idrogeno, 65%

argon

0.8 MPa (8 bar) 130 l/min

F5

Miscela:

5% idrogeno, 95%

azoto

0.8 MPa (8 bar) 30 l/min

*

la normativa ISO 8573-1: 2010 prevede, per la Classe 1.4.2:

• Particolato:

≤ 20.000 particelle solide per m3 d’aria con

dimensioni comprese tra 0.1 e 0.5 µm;

≤ 400 particelle solide per m3 d’aria con dimen-

sioni comprese tra 0.5 e 1.0 µm;

≤ 10 particelle solide per m3 d’aria con dimensio-

ni comprese tra 1.0 e 5.0 µm.

• Acqua:

il punto di rugiada in pressione dell’aria deve

essere inferiore o uguale a 3°C.

• Olio:

la concentrazione totale di olio deve essere infe-

riore o uguale a 0,1 mg per m3 d’aria.

Fattore di utilizzo (duty cycle) 100%

Grado di protezione della carcassa IP 23

Peso netto 20 kg

352

289

198

M 6

354

315

Fig. 4

10

2.4 CONSOLE VALVOLE PVC

La console valvole PVC è un dispositivo atto a gestire lo

scambio di gas nei passaggi accensione-trasferimento e

nello spegnimento.

Contiene elettrovalvole, valvole di non ritorno, riduttori di

pressione.

Il peso netto della PVC (Fig. 5) è di 3,2 kg.

145

240

Ø 5,5

70

250

124

Fig. 5

2.5 UNITÀ DI ACCENSIONE HV19-1

L’unità di accensione HV19-1 è un dispositivo atto a forni-

re l’impulso di alta frequenza-alta tensione (14 kV) neces-

sario ad innescare l’arco elettrico all’interno della torcia,

tra elettrodo ed ugello.

Esso è conforme alla normativa IEC 60974-3.

Può essere montato in ogni posizione e l’apertura del co-

perchio provoca un arresto dell’impianto.

DATI TECNICI

Tensione di picco (Upk) 14 kV

Fattore di utilizzo (duty cycle) 100% @ 420A

Grado di protezione della carcassa IP 23

Peso netto 6.5 kg

205

155

320

200

Fig. 6

200

M 6

11

2.6 UNITÀ DI ACCENSIONE – CONSOLE VALVOLE

HV19-PVC

L’unità di accensione – console valvole è un dispositivo

che svolge una duplice funzione:

- fornisce l’impulso di alta frequenza-alta tensione (14 kV),

necessario ad innescare l’arco elettrico all’interno della

torcia tra elettrodo ed ugello;

- gestisce lo scambio dei gas nei passaggi accensione-

trasferimento e nello spegnimento. Contiene elettrovalvo-

le, valvole di non ritorno e riduttori di pressione.

Esso conforme alla normativa IEC 60974-3.

Generalmente viene utilizzata in impianti robotizzati.

L’apertura del coperchio provoca un arresto dell’impianto.

DATI TECNICI

Tensione di picco (Upk) 14 kV

Fattore di utilizzo (duty cycle) 100% @ 420A

Grado di protezione della carcassa IP 23

Peso netto 10 kg

240

173

423

Fig. 7

231

245

M 6

12

2.7 TORCIA CP450G

La torcia CP450G è una torcia multigas raffreddata con

refrigerante liquido, adatta al taglio inclinato (bevel cut-

ting) e conforme alla normativa IEC 60974-7.

E’ adatta all’uso di gas plasma quali: aria, argon Ar, azoto

N2, ossigeno O2, miscela H35 (35% idrogeno H2 – 65%

argon Ar) e miscela F5 (5% idrogeno H2 – 95% azoto N2);

di gas secondari quali: aria, argon Ar, azoto N2, ossigeno

O2; di gas ausiliari quali: aria e azoto N2. Utilizzata con

il generatore Plasma Prof 420 HQC, la corrente max di

taglio è 420A al 100% di fattore di utilizzo.

Vi sono diverse versioni della torcia CP450G in base

all’applicazione: su pantografo oppure su impianti robo-

tizzati.

Il peso netto della torcia completa di cavo, varia da 8 kg a

12 kg in base alle diverse lunghezze.

2.8 WATER CONSOLE

La water console è un dispositivo accessorio atto a ge-

stireilussodiacquanecessarioperiltagliodiStainless

Steel e Alluminio, qualora si voglia usare la combinazione

azoto N2/acqua H2O.

Fare riferimento al manuale istruzioni di tale accessorio

per la descrizione del funzionamento.

Applicazioni

robotizzate

Applicazioni

su pantografo

Fig. 8

13

3 INSTALLAZIONE

L’installazione dell’impianto deve essere eseguita da per-

sonalequalicato.Tuttiicollegamentidevonoesserecon-

formi alle vigenti norme e realizzati nel pieno rispetto della

legge antinfortunistica (vedi CEI 26-23 / IEC-TS 62081).

Assicurarsi che il cavo di alimentazione sia disconnesso

durante tutte le fasi di installazione.

Seguire scrupolosamente lo schema di messa a terra evi-

denziato in Appendice.

3.1 DISIMBALLO E ASSEMBLAGGIO

Per spostare il generatore usare un carrello elevatore.

Per rimuovere la pedana in legno facente parte dell’im-

ballo:

•svitarele4vitidissaggioallapedanadilegno

• sollevare il generatore con un carrello elevatore e posi-

zionare le forche tenendo conto della posizione del suo

baricentro (vedi Fig. 2). L’impianto di raffreddamento pre-

leva l’aria dalla parte posteriore del generatore e la fa fuo-

riuscire dalle grate della parte anteriore. Posizionare il ge-

neratore in modo da avere un’ampia zona di ventilazione

e tenere una distanza da eventuali pareti di almeno 1 m.

3.2 COLLEGAMENTO DEL GENERATORE.

Tutti i collegamenti devono essere eseguiti da personale

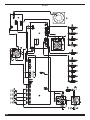

qualicato.

Generatore Plasma Prof 166 HQC

Fig. 10 a

• Il generatore viene fornito predisposto per la tensione di

alimentazione di 400V trifase. Per alimentazioni diverse:

smontare il laterale sinistro del generatore (vedi lista ri-

cambi), togliere il coperchio a copertura delle morsettiere

edagiresullestessecomeindicatoingura10a:

Nel caso di alimentazione a 230V trifase, cortocircuitare

anche il primo morsetto in basso a sinistra con l’ultimo in

basso a destra (vedi Fig.10 a riquadro 230V) usando il cavo

indotazione(ssato,confascetta,siucavidellamorsettie-

ra inferiore).

A

B

C

Fig. 13 a

14

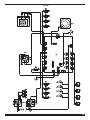

Generatore Plasma Prof 255 HQC

• Il generatore viene fornito predisposto per la tensione di

alimentazione di 400V trifase. Per alimentazioni diverse:

smontare il laterale destro del generatore (vedi lista ricam-

bi), togliere il coperchio a copertura delle morsettiere ed

agiresullestessecomeindicatoingura10b:

NOTA: le morsettiere a 3 poli in alto rispettivamente a si-

nistra e a destra sono relative al trasformatore ausiliario e

al trasformatore di servizio.

Nel caso di alimentazione a 230V trifase, cortocircuitare

anche il primo morsetto in basso a sinistra con l’ultimo

in basso a destra (vedi Fig.10 b riquadro 230V) usando il

cavo in dotazione (posizionato con una fascetta sul co-

perchio).

Fig. 10 b

A

B

C

Fig. 13 b

Assicurarsi che la tensione di alimentazione corrisponda a

quella indicata sulla targa dati del generatore.

Il conduttore giallo-verde del cavo di alimentazione deve

esserecollegatoadunaefcientepresaditerradell’im-

pianto (vedi schema in Appendice 5.2-Fig.19); i rimanenti

conduttori devono essere collegati alla linea di alimenta-

zione attraverso un interruttore posto, possibilmente, vi-

cino alla zona di taglio per permettere uno spegnimento

veloce in caso di emergenza. La portata dell’interrutto-

re magnetotermico o dei fusibili deve essere uguale alla

corrente I1max assorbita dall’apparecchio. La I1max è

riportata nella targa dati, sul posteriore della macchina, in

corrispondenza della tensione U1 di alimentazione.

Eventuali prolunghe devono essere di sezione adeguata

alla corrente I1max assorbita.

• Dopo tale operazione, proseguire con il collegamento

delle diverse connessioni (Fig. 11).

Inserire la connessione di collegamento art. 1169, con i

relativi cavi, nell’attacco torcia G del generatore e avvitare

afondole3vitidissaggio.Serrareilcavonerodipoten-

za al morsetto B (-), inserire i due cavetti della sicurezza

nella morsettiera C e il faston del cavo rosso dell’arco pi-

lota nel relativo cavetto A con faston maschio.

Serrare il terminale del cavo massa nel morsetto H (+) come

daguraeitubidell’acquadiraffreddamentoE ed F, fa-

cendo attenzione alla corrispondenza del colore (E-rosso =

acqua calda, ritorno; F-blu = acqua fredda, mandata).

Inserire l’altro capo della connessione art. 1169 nella Uni-

tà HV19/1 (art. 464) come indicato nella parte destra della

gura12(cavonerodipotenzaalmorsettoB (-) e faston

del cavo rosso dell’arco pilota in A. L’Unità HV19/1 deve

essere collegata a massa direttamente sul pantografo

(tramite le 4 viti di ssaggio mostrate nella gura 6), in

posizione tale da permettere una sua apertura.

15

F

E

G

H

C

A

B

Fig. 11

A

B

Fig. 12

Con riferimento alla Fig.13, collegare la connessione

art.1189 al connettore B (relativa alla gas console); la con-

nessione di collegamento al pantografo al connettore A;

inne,l’eventualeconnessioneart.1199al connettoreC

(relativa al remote panel).

16

Fig. 14

Connettore AMP

P/N 182926-1

art 948

3.2.1 Collegamento al pantografo CNC

Nelcasodigeneratoreprovvistodiinterfacciadigitale,riferirsialladocumentazionespecica.

N.B.: per il connettore CNC viene dato in dotazione il connettore volante maschio (AMP P/N 182926-1- Fig. 14) con i

rispettivi pin; il resto della connessione al pantografo è a cura del cliente.

17

3.2.2 Segnali digitali da controllo pantografo a gene-

ratore.

CABLAGGIO DI UN INGRESSO DIGITALE

livello logico basso 0 ÷ +7,5 Vdc;

livello logico alto +14,5 ÷ +24 Vdc;

corrente d’ingresso 2,5 mA, max.;

frequenza d’ingresso 100 Hz, max.;

potenziale di riferimento per ogni ingresso (Gnd) J1, pin 2,

su scheda interfaccia.

ROBOT READY

TERMINALI

CONNETTORE

CNC SU

GENERATORE

NOME

SEGNALE

TIPO

SEGNALE

POSIZIONE

SU SCHEDA

INTERFACCIA

1

Robot

Ready

Segnale J10, pin 3

2 +24 Vdc J10, pin 4

Il segnale “Robot Ready” è attivo alto.

Per avere il Generatore pronto per il taglio è richiesta una

tensione di +24Vdc.

Il Controllo Pantofgrafo deve impostare questo segnale

appena è pronto per il taglio.

La mancanza del segnale “Robot Ready” arresta imme-

diatamente il processo di taglio con indicazione su Pan-

nello di Controllo del messaggio “rob” lampeggiante.

NOTA: Se il segnale “Robot Ready” non è attivo nessun

segnale digitale o analogico viene acquisito.

START

TERMINALI

CONNETTORE

CNC SU

GENERATORE

NOME

SEGNALE

TIPO

SEGNALE

POSIZIONE

SU SCHEDA

INTERFACCIA

3

Start

Segnale J10, pin 1

4 +24 Vdc J10, pin 2

Il segnale “Start” è attivo alto ed avvia il processo di ta-

glio.Ilprocessorimaneattivonchèilsegnale“Start”è

presente.

Eccezioni: il segnale “Robot Ready” è assente.

il segnale “Power Source Ready” è assente (es: so-

vratemperatura,livelloliquidoinsufciente,etc.).

SPOT-MARK

TERMINALI

CONNETTORE

CNC SU

GENERATORE

NOME

SEGNALE

TIPO

SEGNALE

POSIZIONE

SU SCHEDA

INTERFACCIA

5

Spot

Segnale J10, pin 7

6 +24 Vdc J10, pin 8

Il segnale “Spot” è attivo alto.

Spot 0 Vdc= il Controllo Pantografo segnala al Gene-

ratore la condizione di taglio normale.

Spot +24 Vdc= il Controllo Pantografo comanda al Ge-

neratore di attivare la modalità “Marca-

tura Spot”.

CORNER

TERMINALI

CONNETTORE

CNC SU

GENERATORE

NOME

SEGNALE

TIPO

SEGNALE

POSIZIONE

SU SCHEDA

INTERFACCIA

15

Corner

Segnale J10, pin 5

16 +24 Vdc J10, pin 6

Il segnale “Corner” è attivo alto.

Corner 0 Vdc = il Controllo Pantografo segnala al Gene-

ratore la condizione di taglio normale.

Corner +24 Vdc = il Controllo Pantografo segnala al Ge-

neratore l’avvicinamento ad un angolo.

PREFLOW

TERMINALI

CONNETTORE

CNC SU

GENERATORE

NOME

SEGNALE

TIPO

SEGNALE

POSIZIONE

SU SCHEDA

INTERFACCIA

17

Preow

Segnale J11, pin 5

18 +24 Vdc J11, pin 6

Ilsegnale“Preow”èattivoalto.

Preow0Vdc= ilControlloPantografosegnalaalGe-

neratore di NON attivare la funzione

“Preow”.

Preow+24Vdc=il Controllo Pantografo comanda al

Generatore di attivare la funzione

“Preow”.

CUT/MARK

TERMINALI

CONNETTORE

CNC SU

GENERATORE

NOME

SEGNALE

TIPO

SEGNALE

POSIZIONE

SU SCHEDA

INTERFACCIA

19

Cut/Mark

Segnale J11, pin 7

20 +24 Vdc J11, pin 8

Il segnale “Cut/Mark” è attivo alto.

Cut/Mark 0 Vdc = il Controllo Pantografo segnala al Gene-

ratore la condizione di taglio normale.

Cut/Mark +24 Vdc = il Controllo Pantografo segnala al

Generatore di attivare la modalità

“Marcatura”.

18

3.2.3 Segnali digitali da generatore a controllo panto-

grafo.

CABLAGGIO DI UNA USCITA DIGITALE A RELÈ

tensione contatti 24 Vdc / 120 Vac;

corrente contatti 1 Adc / 0,5 Aac max;

frequenza di commutazione 15 Hz max.

ARC TRANSFER

TERMINALI

CONNETTORE

CNC SU

GENERATORE

NOME

SEGNALE

TIPO

SEGNALE

POSIZIONE

SU SCHEDA

INTERFACCIA

12

Arc

Transfer

Contatto NO J4, pin 1

14 Terminale C J4, pin 3

Il segnale “Arc Transfer” è attivo alto (contatto chiuso).

Il segnale “Arc Transfer” rimane attivo per la durata del

taglio, inclusa la fase di sfondamento.

POWER SOURCE READY

TERMINALI

CONNETTORE

CNC SU

GENERATORE

NOME

SEGNALE

TIPO

SEGNALE

POSIZIONE

SU SCHEDA

INTERFACCIA

25 Power

Source

ready

Terminale C J3, pin 5

26 Contatto NO J3, pin 6

Il segnale “Power Source Ready” è attivo alto (contatto

chiuso).

Il segnale “Power Source Ready” rimane attivo per il tem-

po in cui il Generatore è pronto per tagliare. Appena in-

terviene un messaggio di errore nel Generatore, oppure il

segnale “Robot Ready” è disattivato dal Controllo Panto-

grafo, il segnale “Power Source Ready” cessa di essere

attivo.Ciòsignicacheilsegnale“PowerSourceReady”

può rilevare sia errori del Generatore sia errori del Panto-

grafo.

DIP 1

PROCESS ACTIVE

TERMINALI

CONNETTORE

CNC SU

GENERATORE

NOME

SEGNALE

TIPO

SEGNALE

POSIZIONE

SU SCHEDA

INTERFACCIA

27

Process

Active

Terminale C J3, pin 3

28 Contatto NO J3, pin 4

Il segnale “Process Active” è attivo alto (contatto chiuso).

Quando il Controllo Pantografo inizializza il segnale digi-

tale“Start”,ilprocessoditaglioiniziaconilgaspreow,

seguito dall’operazione di taglio e successivamente dal

gaspostow.

Dall’iniziodelgaspreownoallanedelgaspostow,il

Generatore inizializza il segnale “Process Active”. Il Gene-

ratore sta eseguendo il processo.

3.2.4 Segnali analogici da generatore a controllo

pantografo.

CABLAGGIO DI UNA USCITA ANALOGICA DI TENSIO-

NE ISOLATA.

tensione d’uscita 0 ÷ 10 Vdc;

corrente d’uscita 20 mA max;

frequenza d’uscita 5 Hz max.

VALORE DI

FONDO SCALA

PER SEGNALE

V_ARC-ISO

DIP1

1

DIP1

2

10 V OFF OFF

5 V ON ON

NOTA: Entrambe le sezioni 1 e 2 di DIP1 devono essere

19

sempre in posizioni uguali (es.: entrambe in ON o entram-

be in OFF).

V_Arc-ISO

TERMINALI

CONNETTORE

CNC SU

GENERATORE

NOME

SEGNALE

TIPO

SEGNALE

POSIZIONE

SU SCHEDA

INTERFACCIA

11

V_Arc-ISO

(0÷5V) (0÷10V)

analog out+ J5, pin 3

7 analog out- J5, pin 4

“V_Arc-ISO” è il segnale relativo alla tensione d’arco all’u-

scita del Generatore (tensione “elettrodo-pezzo in lavora-

zione”), fornito in modo isolato e ridotto.

Il segnale “V_Arc-ISO” è disponibile con i seguenti valori

di fondo scala:

• tensione da 0 a 5V, corrispondente alla tensione d’arco

da 0 a 250V (rapporto riduzione = 1/50);

• tensione da 0 a 10V, corrispondente alla tensione d’arco

da 0 a 250V (rapporto riduzione = 1/25).

Il valore di fondo scala dipende dalla posizione dei dip-

switchesDip1sullaschedaInterfaccia(vedig.15).

DIP 3

DIP 1

Fig. 15

La macchina viene fornita con l’uscita della tensione d’ar-

co ridotta isolata a 1/50 Varc.

CABLAGGIO DI UNA USCITA ANALOGICA DI TENSIO-

NE NON ISOLATA.

tensione d’uscita 0 ÷ 250 Vdc;

impedenza d’uscita 10 Kohm, circa.

V_Arc-NO-ISO

TERMINALI

CONNETTORE

CNC SU

GENERATORE

NOME

SEGNALE

TIPO

SEGNALE

POSIZIONE

SU CIRCUITO

TORCIA +

MISURA

9

V_Arc-NO-ISO

(0÷250V)

analog out+ J8, pin 1

8 analog out- J8, pin 2

“V_Arc-NO-ISO” è’ il segnale relativo alla tensione d’arco

all’uscita del Generatore (tensione “elettrodo-pezzo in la-

vorazione”), fornito in modo diretto e NON isolato.

Il segnale “V_Arc-NO-ISO” è disponibile con valori di ten-

sione 0 ÷ 250 Vdc e con il terminale positivo (potenziale

del pezzo in lavorazione) elettricamente collegato al po-

tenziale di massa dell’impianto.

Il potenziale di “elettrodo” è fornito con un resistore da 10

Kohm, circa, inserito in serie all’uscita.

3.2.5 Segnale di arresto di emergenza per generatore

CABLAGGIO DELL’INGRESSO EMERGENZA.

Tensione d’ingresso 24 Vdc;

corrente assorbita 20 mA max

EMERGENCY A

TERMINALI

CONNETTORE

CNC SU

GENERATORE

NOME

SEGNALE

TIPO

SEGNALE

POSIZIONE

INTERNA AL

GENERATORE

21

Emergency

A

Contatto NC

Controllo TL

linea

22 Contatto NC

Controllo TL

linea

20

“Emergency A” è il segnale di arresto di emergenza fornito

al Generatore dal Controllo Pantografo o dai dispositivi di

protezione dell’Impianto. Deve essere fornito dal contatto

di un relè o dispositivo di sicurezza; l’intervento sul dispo-

sitivo provoca l’apertura del contatto e quindi l’arresto im-

mediato del Generatore, con l’apertura del contattore di

linea interno al Generatore. Il Generatore risulta così privo

di alimentazione ai circuiti di potenza. Il segnale “Emer-

gency A” è attivo basso (contatto aperto): per avere il

Generatore pronto per il taglio è richiesta la chiusura del

contatto. “Emergency A” arresta immediatamente l’ero-

gazione di corrente dal Generatore. Su Pannello di Con-

trollo appare il messaggio “OFF rob”.

EMERGENCY B

TERMINALI

CONNETTORE

CNC SU

GENERATORE

NOME

SEGNALE

TIPO

SEGNALE

POSIZIONE

INTERNA AL

GENERATORE

23

Emergency

B

Contatto NC

Controllo TL

linea

24 Contatto NC

Controllo TL

linea

“Emergency B” è il segnale di arresto di emergenza forni-

to al Generatore dal Controllo Pantografo o dai dispositivi

di protezione dell’Impianto. Deve essere fornito dal con-

tatto di un relè o dispositivo di sicurezza; l’intervento sul

dispositivo provoca l’apertura del contatto e quindi l’ar-

resto immediato del Generatore, con l’apertura del con-

tattore di linea interno al Generatore. Il Generatore risulta

così privo di alimentazione ai circuiti di potenza. Il segnale

“Emergency B” è attivo basso (contatto aperto): per ave-

re il Generatore pronto per il taglio è richiesta la chiusu-

ra del contatto. “Emergency B” arresta immediatamente

l’erogazione di corrente dal Generatore. Su Pannello di

Controllo appare il messaggio “OFF rob”.

NOTA: è disponibile, come kit opzionale, un connettore

multipolare con segnali aggiuntivi (vedi appendice).

Fig. 16

3.3 COLLEGAMENTO DELLA GAS CONSOLE

3.3.1 Gas console manuale PGC-3 e PGC-2

• Fissare la gas console sopra il generatore oppure sopra

ilpantografoecollegarelemasseadunefcienteimpian-

toditerrasecondoloschemadig.24inappendice5.2.

Le due unità PGC-3 e PGC-2 sono collegate insieme tra-

mite:

- la connessione tra CN06 e CN07

-iltubotral’uscita“plasmacutow”diPGC-3el’ingresso

“plasma” di PGC-2

• Collegare il fascio tubi art.1166 serrando i tubi alle ri-

spettive uscite dei gas e facendo attenzione alla corri-

spondenza delle marcature (plasma preow, secondary

preow/cutow e auxiliary nella PGC-3; plasma cutlow

nella PGC-2); avvitare il connettore elettrico all’uscita

CN05(vedipartesinistradig.16).

• Collegare l’altra estremità del art.1166 alla console val-

vole PVC (art.469) per i tubi “plasma”, a “secondary” e

“auxiliary”, facendo attenzione alla corrispondenza delle

marcature. Fissare la PVC sulla testa del pantografo, in

prossimitàdellatorcia(vedipartedestradig.16).

• Collegare inne la connessione art.1189 avvitando il

connettore elettrico all’uscita CN04 (vedi parte sinistra di

g.16).

3.3.2 Gas console automatica APGC.

• Fissare la gas console sopra il generatore oppure sopra

ilpantografoecollegarelemasseadunefcienteimpian-

to di terra secondo lo schema di Fig. 24 in appendice 5.2.

• Collegare il fascio tubi art.1166 serrando i tubi alle ri-

spettive uscite dei gas e facendo attenzione alla corri-

spondenza delle marcature (plasma preow - cutow,

secondarypreow-cutoweauxiliary);avvitareilcon-

nettoreelettricoall’uscitaCN05(vedig.17).

• Collegare l’altra estremità del art.1166 alla console val-

vole PVC (art.469) per i tubi “plasma”, a “secondary” e

“auxiliary”, facendo attenzione alla corrispondenza delle

marcature dei tubi gas. Fissare la PVC sulla testa del pan-

tografo,inprossimitàdellatorcia(vedipartedestradig.

16).

21

• Collegare inne la connessione art.1189 avvitando il

connettoreelettricoall’uscitaCN04(vedig.17).

Assicurarsi che l’aria (AIR) sia sempre connessa, alla

pressione adeguata, alla gas console automatica poiché

viene usata come gas di “servizio”.

Fig. 17

3.3.3 Nota sul collegamento dei gas

Lelettaturedegliingressideigas(INLETGAS)sonori-

spettivamente 1/4G per gas aria, Ar, N2, O2 e auxiliary e

1/8G per gas H35 e F5.

La fornitura dei gas così come la manutenzione program-

mata/preventiva dell’impianto di distribuzione degli stessi

è a cura del cliente. Si ricorda che la mancata manuten-

zione dell’impianto può essere causa di gravi incidenti.

Leggere attentamente la “Scheda di Sicurezza” relativa

ad ogni gas usato in modo da non sottovalutare pericoli

derivanti da un uso improprio.

NOTA: La scelta del tipo di tubo va effettuata in base al

gas utilizzato (vedi norma EN 559).

NOTA: l’uso di gas di purezza inferiore può portare, per

ogni dato materiale, ad una riduzione della velocità, della

qualità e dello spessore massimo di taglio. Non è inoltre

garantita la durata dei consumabili.

ATTENZIONE: quando si utilizza gas ossigeno, tutto ciò

che entra in contatto con esso deve essere esente da oli

e grassi.

• quando si seleziona il programma di taglio MS - O2/O2

(taglio di acciaio dolce con gas ossigeno/ossigeno), assi-

curarsi che l’aria (AIR) sia connessa all’ingresso della gas

console,poichévieneutilizzatacomegasdi“preow”.

• quando si seleziona una corrente di taglio superiore a

50A, assicurarsi che l’aria (AIR) o l’azoto (N2) siano con-

nessi all’ingresso della gas console (manuale o automati-

ca) anche nel canale AUXILIARY.

3.4 COLLEGAMENTO DELLA TORCIA CP450G

3.4.1 Applicazioni su pantografo

• Collegare il fascio di tubi uscenti dalla torcia alla con-

sole valvole PVC (art.469) serrandoli alle rispettive uscite

dei gas e seguendo l’ordine indicato dalla marcatura sugli

stessi (vedi Fig. 18).

Fig. 18

• Assicurarsi, con l’uso di una squadra, che la torcia sia

perpendicolare al piano di taglio del pantografo.

• Inserire il cavo della torcia (art.1224, 1225 o)

nell’Unità HV19-1 (art. 464) come mostrato nella parte de-

stradigura19.

Fig. 19

3.4.2 Applicazioni su robot

• Collegare il fascio di tubi uscenti dalla torcia alla unità

accensione - console valvole HV19-PVC (art.462) serran-

doli alle rispettive uscite dei gas e seguendo l’ordine indi-

cato dalla marcatura sugli stessi.

• Assicurarsi, con l’uso di una squadra, che la torcia sia

perpendicolare al piano di taglio del pantografo.

22

• Inserire il cavo della torcia (art.1222 o Art.1223) nell’u-

nità accensione – console valvole HV19-PVC (art. 462) e

procedere allo stesso modo descritto nel paragrafo pre-

cedente.

3.5 REQUISITI DEL LIQUIDO REFRIGERANTE

Il generatore viene fornito con una quantità minima di li-

quido refrigerante: è cura del cliente riempire il serbatoio

prima dell’uso dell’impianto.

Usare unicamente liquido refrigerante CEBORA (art. 1514)

e leggere attentamente il MSDS per un suo uso sicuro ed

una sua conservazione corretta.

L’ingresso del serbatoio, della capacità 10 litri, si trova nella

parteposterioredelgeneratore,comemostratoing.20.

Riempire sino al livello max e, dopo la prima accensione

dell’ impianto, rabboccare per compensare il volume di

liquido presente nei tubi.

NOTA: durante l’uso dell’impianto e in particolare nella

sostituzione della torcia o dei consumabili si hanno pic-

cole perdite di liquido. Rabboccare settimanalmente sino

al livello max.

NOTA: dopo 6 mesi il liquido refrigerante deve essere

completamente sostituito, indipendentemente dalle ore di

lavoro dell’impianto.

Fig. 20 a

T IBA FH G

C

S

E

D

P

Q

NO

M

L

R

4 IMPIEGO

4.1 DESCRIZIONE DEI PANNELLI DEI GENERATORI

Tramite la manopola A si accende l’intero impianto, la

lampada B segnala tale operazione.

A = interruttore di rete.

B = lampada spia di rete.

C = porta di ingresso seriale RS232.

D = fusibile protezione pompa del circuito di raffredda-

mento (5A-250V-T).

E = Passacavo per cavo rete.

F = connettore CNC collegamento al pantografo.

G = connettore CN03 collegamento alla Gas Console.

H = tappo serbatoio liquido refrigerante.

I = indicatore di livello liquido refrigerante.

23

L= ltromandataliquidorefrigerante.

M = rubinetto svuotamento serbatoio liquido refrigerante.

N = innesto rapido tubo mandata liquido refrigerante.

O = innesto rapido tubo ritorno liquido refrigerante.

P = attacco torcia.

Q = passacavo per cavo massa.

R=ltroritornoliquidorefrigerante.

S = connettore collegamento al pannello remoto.

T = presaUSBperaggiornareilrmwaredelgeneratore.

4.2 DESCRIZIONE DEL PANNELLO DELLA GAS

CONSOLE MANUALE E SUO IMPIEGO (Fig. 21)

Dal pannello della gas console si gestiscono tutte le fun-

zioni dell’impianto. In particolare si seleziona il tipo di la-

voro da effettuare ossia taglio (CUT), marcatura (MARK),

oppure test di tenuta gas (TEST) dell’impianto.

A: Pulsante di selezione modalità di lavoro.

Ad ogni pressione di questo pulsante si ac-

cende il led corrispondente alla scelta:

B: Led modalità taglio.

C: Led modalità marcatura.

D: Led modalità test.

E: Pulsante di selezione parametri da regolare.

Ad ogni pressione di questo pulsante si

accende il led corrispondente alla scelta:

F: Led che segnala la modalità sele-

zione del tipo di materiale da tagliare.

G: Led che segnala la modalità sele

zione della combinazione gas PLASMA

/SECONDARY.

DBA FC G

S

P

Q

O

N

M

L

R

I

H

E

Fig. 20 b

24

H: Led che segnala la modalità selezio-

ne dello spessore del materiale da

tagliare.

I: Led che segnala la modalità selezio-

ne della corrente di taglio.

L: Led che segnala la modalità selezio-

ne della velocità di taglio.

M: Led che segnala il diverso set di consu

mabili da utilizzare relativo alle selezio-

ni precedenti.

N: Display che visualizza i valori dei pa-

rametri in regolazione.

O: Manopola di regolazione dei para-

metri.

P: Display che visualizza il tipo di gas plasma

di taglio.

Q: Display che visualizza il tipo di gas seconda-

rio di taglio.

R: Display che visualizza la pressione del gas

plasma durante il taglio.

S: Display che visualizza la pressione del gas

plasma in accensione.

T: Display che visualizza la pressione del gas

secondario in accensione.

U: Display che visualizza la pressione del gas

secondario durante il taglio.

V: Pulsante di selezione dei canali gas plasma

PRE/CUT FLOW e secondary PRE/CUT

FLOW.

W: Pulsante di conferma impostazione parame-

tri: console pronta per CUT, MARK o TEST.

X: Led di aiuto ricerca pressione corretta dei gas:

-pressione bassa = led di sinistra acceso.

-pressione alta = led di destra acceso.

-pressione corretta = entrambi i led accesi.

Y: Manopole di regolazione della pressione dei

gas della console PGC-3.

GB

F

A

E

I

L

N

O

M K Z

C D H P R S W V T

Q

U

X

Y

Fig. 21

25

Z: Led che segnala l’attivazione della console

PGC-2.

K: Manopola di regolazione della pressione dei

gas della console PGC-2.

4.2.1 Preparazione ed esecuzione del taglio (CUT)

Dopo aver acceso l’impianto tramite l’interruttore posto

sul pannello anteriore del generatore, l’accensione del

led B CUT (vedi Fig. 21) indica che la macchina è in mo-

dalità “taglio”. Occorre dapprima effetturare una serie di

selezioni/regolazioni e pertanto assicurarsi che il tasto

RUN non sia premuto (display PREFLOW e CUTFLOW di

Fig.21delussodeigasPLASMAeSECONDARYspenti).

La prima predisposizione da effettuare, in sequenza, è la

selezione indicata in tabella1.

Tenendo premuto il pulsante nella selezione della corren-

te(ledIacceso),sientrainmodalitàneindicatadalled

lampeggiante. E’ possibile quindi regolare la corrente, con

stepdi1A,inintervallipressati:[20-30A],[40-50A],[70-

90A],[110-120A],[180-200A],[230-250A].

La seconda predisposizione da effettuare, in sequenza, è

la regolazione indicata in tabella 2.

AdunapressionedeltastoSET,ilussodigas,perogni

canale, è attivo per 10 s: dopodichè occorre ripremerlo se

si vuole continuare la regolazione.

Ripremendo il pulsante SET dopo l’ultima regolazione, si

esce dalla modalità di regolazione. Con una successiva

pressione del pulsante si ritorna alla prima regolazione e

cosi via.

I led a freccetta sotto il display del canale corrispondente

indicano il senso di regolazione della manopola: se acce-

soquellodisinistraoccorreincrementareilusso(senso

orario), viceversa per quello di destra (senso antiorario). Al

raggiungimentodelussocorretto,inbaseallaselezione

effettuata in Tab. 1, si ha l’accensione di entrambi.

Usciti dalla modalità regolazione, dopo le suddette predi-

sposizioni, si deve premere il pulsante RUN: si accendono

così tutti i display relativi ai canali PLASMA e SECONDA-

RY e il generatore è pronto per il taglio. Nel caso sia stato

selezionato il gas H35 o F5 si accende il led della gas

console PGC-2.

N.B. all’accensione dell’impianto, rimane memorizzata

l’ultima impostazione di lavoro (i.e. MAT-GAS-mm-A). Se

nella successiva regolazione si cambia il tipo di gas allora

viene eseguito in automatico il “purge” ossia prima uno

svuotamento dei tubi seguito da una successiva pulizia

conussoattivopercirca10s.

Dopo il segnale di start dal pantografo, si attiva in auto-

matico la sequenza seguente:

-Preowdi0.5sconilgasselezionato.

-Impulso di Alta tensione / Alta frequenza.

-Accensione dell’arco pilota.

-Trasferimento dell’arco plasma (invio al CNC del segnale

“arc transfer”).

SELEZIONE

(premendo il pulsante E)

DESCRIZIONE

SELEZIONE

(ruotando la manopola O)

tipo di materiale da tagliare

MS = Mild Steel

SS = Stainless Steel

AL = Aluminium

t

combinazione di gas

(PLASMA/SECONDARY)

idonea al materiale scelto

AIR/AIR - O2/AIR

O2/O2 - N2/N2

F5/N2 - H35/N2

t

Spessore del materiale da tagliare Vedi tabelle di taglio

t

Corrente di taglio suggerita per la

combinazione (MAT/GAS/mm) scelta

Vedi tabelle di taglio

t

Velocità di taglio suggerita per la

combinazione (MAT/GAS/mm/A) scelta

Vedi tabelle di taglio

t

Set di consumabili da usare per la

combinazione (MAT/GAS/mm/A) scelta

• STD (Standard)

• SPD (Speed)

• EXP

• QPC

(Vedi tabelle di taglio)

Tab. 1

26

-Inizio del movimento sul piano x-y del CNC al termine del

“pierce delay time”.

Al segnale di stop dal pantografo, si attiva in automatico

la sequenza seguente:

-Spegnimento dell’arco plasma.

-Termine del movimento sul piano x-y del CNC.

-Postowconilgasselezionato.

4.2.2 Preparazione ed esecuzione della marcatura

(MARK)

Dopo aver acceso l’impianto tramite l’interruttore posto

sul pannello anteriore del generatore, l’accensione del led

MARK indica che la macchina è in modalità “marcatura”.

Occorre dapprima effetturare una serie di selezioni/rego-

lazioni e pertanto assicurarsi che il tasto RUN non sia pre-

muto(displayPREFLOW-CUTFLOWdiFig.21delusso

dei gas PLASMA e SECONDARY spenti).

La prima predisposizione da effettuare, in sequenza, è

quella di Tab. 3. Per la seconda predisposizione ci si rife-

risce a quella di Tab. 2 con le relative note.

SELEZIONE

(premendo il

pulsante E)

DESCRIZIONE

SELEZIONE

(ruotando la

manopola O)

tipo di materiale

da marcare

MS = Mild Steel

SS = Stainless

Steel

AL = Aluminium

t

combinazione di gas

(PLASMA/SECON-

DARY)

idonea al materiale

scelto

Ar/Ar

t

Corrente di taglio

suggerita per la

combinazione (MAT/

GAS/mm) scelta

Vedi tabelle di

taglio

Tab. 3

4.2.3 Esecuzione del test di tenuta gas (TEST)

Dopo aver acceso l’impianto tramite l’interruttore posto

sul pannello anteriore del generatore, l’accensione del led

TEST indica che la macchina è in modalità “test”. Si deve

eseguire periodicamente il test di tenuta, da T01 a T05,

pervericareeventualiperditedigasneitubi,dall’ingres-

so di essi nella parte posteriore della gas console sino

all’ingressodellaconsolevalvole.Inoltreiltestdiusso

TF6 permette di vericare il usso del canale ausiliario

AUX.

E’ possibile vericare ogni canale singolarmente, come

mostrato in Tab. 4:

SELEZIONE

(ruotando la manopola O)

DESCRIZIONE

Test canale air / air

t

Test canale N2 / N2

t

Test canale O2 / O2

t

Test canale H35 / --

t

Test canale Ar / Ar

t

Test canale AUX

t

Test completo (sequenza

automatica temporizzata

di T01, T02, T03, T04,

T05, T06)

Tab. 4

SELEZIONE

(premendo il pulsante V)

DESCRIZIONE

REGOLAZIONE

(ruotando la manopola Y)

Accensione display R

PLASMA CUTFLOW

Sino all’accensione contemporanea

dei due led a freccetta X

t

Accensione display S

PLASMA PREFLOW

Sino all’accensione contemporanea

dei due led a freccetta X

t

Accensione display T

SECONDARY PREFLOW

Sino all’accensione contemporanea

dei due led a freccetta X

t

Accensione display U

SECONDARY CUTFLOW

Sino all’accensione contemporanea

dei due led a freccetta X

Tab. 2

27

Alla pressione del tasto RUN, si avvia il test selezionato:

la macchina esegue dapprima un “purge”, poi vengono

riempiti i tubi con il gas e successivamente disattivate le

elettrovalvole di INLET GAS e quelle presenti nella conso-

le valvole.

Se non vengono rilevate perdite durante il tempo di test,

ad esempio con AIR/AIR, il display della gas console mo-

stra il messaggio OK AIR (idem per gli altri gas: OK N2,

OK O2, OK H35 e OK Ar).

Nel caso sia stato selezionato il test T04, si accende, du-

rante il TEST, il led della gas console PGC-2.

4.2.4 Funzioni aggiuntive (Seconde funzioni)

Nelle descrizioni seguenti, ci riferiremo alla Fig.21.

Ad impianto acceso ed in modalità inattiva (no RUN: di-

splay R,S,T,U spenti), entrare nel menù “seconde funzio-

ni” premendo contemporaneamente i tasti A ed E.

4.2.4.1 Preparazione ed esecuzione della Marcatura

Spot (SPOT MARK)

La marcatura spot è un particolare tipo di marcatura ove

la traccia consiste in un punto, a differenza di una linea

o un qualunque disegno propri della marcatura normale

(vedi modalità di lavoro MARK, par.4.2.2).

Dopo aver impostato alcuni parametri dalla gas console,

è possibile gestire ed eseguire la marcatura spot diretta-

mente dal CNC, mantenendo gli stessi parametri di taglio

e gli stessi consumabili.

Regolare i parametri di spot marking sottoindicati, sele-

zionabili in successione premendo il pulsante E:

Dopo le regolazioni sopradescritte, tramite un segnale di-

gitale sui pin relativi (vedi Fig.14) si passa dalla modalità

taglio a quella della marcatura spot (CUT/SPOT MARK).

SELEZIONE

(premendo il

pulsante E)

DESCRIZIONE

SELEZIONE

(ruotando la ma-

nopola O)

SEN

Spot Enable

(abilita/disabilita la

funzione

di marcatura spot)

OFF = disabilitata

ON = abilitata

t

SI

Spot Current

(corrente di

marcatura spot)

Da 10 a 39 A

t

ST

Spot Time

(tempo di

marcatura spot)

OFF*

Da 0.01 a 1.00 s

Tab. 5

* in tal caso, la durata dello spot viene gestita tramite

il segnale di Start/Stop del pantografo. Se, viceversa,

viene impostato il tempo, allora tale valore rappresen-

ta la durata massima dello spot dal segnale di arco

trasferito.

4.2.4.2 Gestione della corrente negli angoli del pezzo

in lavorazione (CORNER)

La riduzione della corrente negli angoli del pezzo in la-

vorazione è una funzionalità utile quando associata alla

riduzione della velocità di taglio negli stessi. In tal modo si

elimina l’eccessiva rimozione di metallo nell’angolo.

Dopo aver impostato alcuni parametri dalla gas console,

è possibile gestire ed eseguire la funzione Corner diretta-

mente dal CNC, mantenendo gli stessi parametri di taglio

e gli stessi consumabili.

Regolare i parametri di corner sottoindicati, selezionabili

in successione premendo il pulsante E.

SELEZIONE

(premendo il

pulsante E)

DESCRIZIONE

SELEZIONE

(ruotando la

manopola O)

CEN

Corner Enable

(abilita/disabilita la

funzione corner)

OFF = disabilitata

ON = abilitata

t

CI

Corner Current

(percentuale della

corrente di corner

rispetto alla corrente

di taglio)

Dal 50 al 100% *

t

CSD

Corner Slope Down

(pendenza della ram-

pa di discesa

della corrente)

Da 1 a 100 A/

(s/100)

t

CSU

Corner Slope Up

(pendenza della

rampa di salita della

corrente)

Da 1 a 100 A/

(s/100)

Tab. 6

* La regolazione della corrente di corner è subordinata

alla posizione dello switch #2 del banco DIP3 presente

nella scheda remote (vedi Fig.15).

Conlo switch #2 in posizioneOFF (congurazionepre-

denita) il valoredella corrente di corner è regolato di-

rettamente dal pantografo attraverso il relativo ingresso

analogico (0-10V) (vedi kit opzionale art.425) secondo la

relazione descritta in tabella 7

28

INGRESSO

ANALOGICO

CORRENTE

DI CORNER

VALORE

ATTUATO

0V 50%

½ della corrente

di taglio

… … …

5V 75%

¾ della corrente

di taglio

… … …

10V 100%

uguale alla

corrente di taglio

Tab. 7

Qualora tale ingresso analogico (0-10V) sia disconnesso,

ilvaloredellacorrentedicornerrimanessatoalvalore

50% (default) della corrente di taglio.

Viceversa con lo switch #2 in posizione ON l’ingresso

analogico sopradescritto viene ignorato dal generatore e

l’operatore può regolare il valore della corrente di corner

direttamente dal pannello della gas console agendo sulla

manopola O.

Nellaguradiseguitoriportata,temporizzazionedeise-

gnali:

Segnale di Corner

Corrente di taglio

Corrente di corner

4.2.4.3 Gestione del tempo di raffreddamento della

torcia a ne taglio

Al termine di ogni taglio del pezzo in lavorazione, si riat-

tivailussodigassecondarioperraffreddarelatorcia.

Ladurataditaleussodipendedallacorrenteditaglioe

aumenta in funzione della corrente stessa.

A volte, per particolari lavorazioni, può essere utile ridurre

tale durata.

L’operatore può regolare il valore del tempo di Post-Flow

(PoF) direttamente dal pannello della gas console agendo

sulla manopola O. In particolare, può ridurre tale tempo

dalla durata massima, dipendente dalla corrente di taglio

impostata, sino ad un minimo di 5 secondi.

SELEZIONE

(premendo il

pulsante E)

DESCRIZIONE

SELEZIONE

(ruotando la

manopola O)

PoF

Post Flow

(duratadelusso

di raffreddamen-

to della torcia a

netaglio)

Da 5 a T s

(T=durata max. in

secondi, dipen-

dente dalla cor-

rente di taglio)

4.2.4.4 Visualizzazione portata e temperatura del

liquido refrigerante (H2O)

In tale modalità è possibile visualizzare la portata/tempe-

ratura, sul display N/Q, in litri/min/°C, del liquido di raf-

freddamento; solitamente il suo valore è di circa 3 litri/

minuto.

4.2.4.5 Esecuzione del taglio su lamiere forate o gri-

gliati (SR)

Per tagliare lamiere forate o grigliati, risulta spesso utile

attivare la funzione Self Restart. Con tale funzione attiva-

ta, il generatore riaccende l’arco ogni volta che questo si

interrompe. Occorre predisporre inoltre il pantografo per

tagli di questo tipo.

SELEZIONE

(premendo il

pulsante E)

DESCRIZIONE

SELEZIONE

(ruotando la

manopola O)

SR

Self Restart

(abilita/disabilita

la funzione

di self restart)

OFF = disabilitata

ON = abilitata

4.2.4.6 Regolazione ne della corrente a distanza

(RRI)

Tale funzionalità, presente comunque nel menù “secon-

de funzioni” della gas console, necessita del kit opzionale

art.425.

Fare riferimento al manuale istruzioni di quest’ultimo per

la descrizione completa.

29

4.2.5 CODICI DI ERRORE

DESCRIZIONE ERRORE CODICE POSSIBILE SOLUZIONE

Erroredurantel'aggiornamentodelrmware

da USB

USB

(Err. 85)

Contattare il servizio assistenza CEBORA.

Start premuto all'accensione oppure al riarmo

(passaggio alla modalità RUN) del generatore

TRG

(Err. 53)

Spegnere il generatore, rimuovere il comando di start e

riaccendere il generatore.

Sovratemperatura del liquido di raffredda-

mento

H20 T

(Err. 93)

Vericareeventualiocclusionideitubidelcircuitodi

raffreddamento o della torcia. Controllare l’integrità del

fusibile della pompa. Pulire il radiatore.

Sovra temperatura dei moduli:

IGBT 1 / IGBT 2 / IGBT 3 / IGBT 4

TH1

(Err. 74)

TH2

(Err. 77)

TH3

(Err. 72)

TH4

(Err. 71)

Non spegnere il generatore, per mantenere il ventilatore in

funzione ed avere così un rapido raffreddamento.

Il ripristino del normale funzionamento avviene automatica-

mente al rientro della temperatura entro i limiti consentiti.

Se il problema persiste, contattare il Servizio Assistenza

CEBORA.

Flusso inferiore al limite minimo del liquido di

raffreddamento

H2O

(Err 75)

Vericareeventualiocclusionideitubidelcircuitodi

raffreddamento o della torcia. Controllare l’integrità del

fusibile della pompa. Pulire il radiatore.

Pressione bassa in un canale di

alimentazione gas GAS LO

(Err. 78)

Aumentare la pressione del gas corrispondente tramite la

manopola posta sul pannello frontale della gas console.

Vericarealtresìlapressionedialimentazionedelgas,la

quale deve essere circa 8 bar.

Sportello aperto nel generatore o nel modulo

di accensione HV19-1 o HV19-PVC

OPN

(Err. 80)

Controllare la corretta chiusura del coperchio del

generatore e/o dell’unità HV19-1 o HV19-PVC.

CNC spento, in emergenza oppure non

connesso al generatore

rob

(Err. 90)

Accendere il CNC, uscire dall’emergenza, controllare il

collegamento generatore-CNC.

Sovratemperature del trasformatore di poten-

za

TH0

(Err. 73)

Non spegnere il generatore, per mantenere il ventilatore in

funzione ed avere così un rapido raffreddamento.

Il ripristino del normale funzionamento avviene automatica-

mente al rientro della temperatura entro i limiti consentiti.

Se il problema persiste, contattare il Servizio Assistenza

CEBORA.

Errore interno nella memoria del

microprocessore

Err 2

Contattare il Servizio Assistenza CEBORA.

Il generatore non comunica con la gas

console o con il gruppo di raffreddamento Err 6

Vericareilcollegamentotrailgeneratoreelagas

console oppure il gruppo di raffreddamento. Se il proble-

ma persiste, contattare il Servizio Assistenza CEBORA.

Il generatore non comunica con il circuito

interfaccia

Err 7

Contattare il Servizio Assistenza CEBORA.

La gas console non comunica con il

generatore Err 9

Vericareilcollegamentotrailgeneratoreelagas

console. Se il problema persiste, contattare il Servizio

Assistenza CEBORA.

Tensione continua inferiore al valore minimo

accettato

Err 16

Contattare il Servizio Assistenza CEBORA

Problema sull'orologio interno Err 26 Contattare il servizio assistenza CEBORA.

Errorediscritturanellamemoriaashdel

generatore

Err 27

Contattare il servizio assistenza CEBORA.

Rilevata corrente, ad arco spento, sul modulo

IGBT1

Err 30

Contattare il Servizio Assistenza CEBORA

30

DESCRIZIONE ERRORE CODICE POSSIBILE SOLUZIONE

Misura fuori scala della corrente, sul modulo

IGBT1, durante il taglio

Err 35

Contattare il Servizio Assistenza CEBORA

Rilevata corrente, sul circuito di arco pilota,

ad arco spento.

Err 39

Contattare il Servizio Assistenza CEBORA

Tensione pericolosa: guasto al circuito di

potenza

Err 40

Contattare il Servizio Assistenza CEBORA

Rilevata corrente, nel circuito arco pilota,

durante il taglio

Err 49

Contattare il Servizio Assistenza CEBORA

Elettrodo esaurito

Err 55

Sostituireelettrodoe/ougello.Vericareilcorretto

montaggio dei consumabili in relazione al tipo di lavoro.

Controllare altresì la correttezza del gas di taglio.

Errore di allineamento tra le versioni del

rmwaredi:generatore,gasconsole,modulo

interfaccia CNC; oppure, errore durante la

fase di auto-upgrade operata dal generatore

Err 58

Contattare il Servizio Assistenza CEBORA

Tensionediretefuorispecica

Err 67

Vericareifusibilidelquadroelettricodoveècollegatoil

cavo rete del generatore. Se il problema persiste,

contattare il Servizio Assistenza CEBORA.

Svuotamento tubi gas non completato oppu-

re pressione alta in un canale di alimentazio-

ne gas

Err 79

Controllare i consumabili o ridurre la pressione di

alimentazione.

Gas console non connessa al generatore Err 81 Contattare il Servizio Assistenza CEBORA

Mancanza collegamento tra gas console

PGC-3 e PGC-2 oppure APGC-1 e APGC-2 Err 82

VericareilcollegamentotrailmoduloPGC-3oppure

APGC-1 (quello superiore) e il modulo PGC-2 oppure

APGC-2 (quello inferiore)

Rilevata corrente, ad arco spento, sul modulo

IGBT2

Err 31

Contattare il Servizio Assistenza CEBORA

Misura fuori scala della corrente, sul modulo

IGBT2, durante il taglio

Err 36

Contattare il Servizio Assistenza CEBORA

4.3 DESCRIZIONE DEL PANNELLO DELLA GAS CON-

SOLE AUTOMATICA (FIG. 22)

Il pannello anteriore della gas console automatica presen-

taunledmultifunzione,ilqualenedenisceilsuostato.

In particolare:

Fase Colore LED Descrizione

Accensione del

generatore

Spento

Assenza di alimen-

tazione della scheda

elettronica interna

Rossosso

Problemi al micropro-

cessore della scheda

elettronica interna

Rosso/Verde

alternato

Attesa della comuni-

cazione con il gene-

ratore

A regime

Rosso/Verde

alternato lento

Mancata comunica-

zione con il genera-

tora

Verdesso

Funzionamento

regolare

A=led multifunzione

Perlagestionedellagasconsoleautomatica(congura-

zione dei parametri di taglio e impostazione dello stato di

RUN) occorre collegare il pannello remoto art.460. Fare

riferimento al manuale istruzioni di tale articolo per la de-

scrizione del funzionamento.

Viceversa, con una interfaccia digitale CANopen tra pan-

tografo/robot e generatore ed in assenza del art.460, oc-

correavereunapplicativospecicosulcontrollo.

31

4.4 QUALITÀ DEL TAGLIO

Diversi sono i parametri e le combinazioni di essi che in-

uenzanolaqualitàdeltaglio:nelpresentemanualesono

indicate, nella sezione Tabelle di Taglio, le regolazioni ot-

timali per il taglio di un determinato materiale. Tuttavia,

a causa delle inevitabili differenze dovute all’installazione

sudiversipantograeallavariazionedellecaratteristiche

dei materiali tagliati, i parametri ottimali possono subire

piccole variazioni rispetto a quelli indicati nelle tabelle

suddette. I punti seguenti possono aiutare l’utilizzatore ad

apportare quelle piccole variazioni necessarie all’otteni-

mento di un taglio di buona qualità.

Come mostrato nelle tabelle di taglio, vi sono diversi set

di consumabili in funzione della corrente di taglio e dei

gas usati.

Se prevalgono esigenze di alta produttività, quindi neces-

sità di alte velocità di taglio, impostare la massima cor-

rente permessa e quindi l’ugello di diametro più grande.

Viceversa, se l’attenzione è rivolta alla qualità del taglio

(maggiore squadratura e solco di taglio (kerf) più stretto)

A

Fig. 22

impostare la minima corrente permessa per il materiale e

lo spessore in lavorazione.

Primadieffettuarequalsiasiregolazione,vericareche:

La torcia sia perpendicolare al piano di taglio.

Elettrodo, ugello, portaugello H2O e protezione ugello non

siano eccessivamente usurati e che la loro combinazione

sia rispondente al lavoro scelto.

Ladirezioneditaglio,infunzionedellaguradaottenere,

sia corretta. Ricordare che il lato migliore di un taglio è

sempre quello destro rispetto alla direzione di moto della

torcia (il diffusore plasma usato ha i fori in senso orario).

Nel caso si debbano tagliare alti spessori, particolare

attenzione deve essere posta durante la fase di sfonda-

mento: in particolare, cercare di togliere l’accumulo di

materiale fuso attorno al foro di inizio taglio, in modo da

evitare fenomeni di doppio arco quando la torcia ripassa

per il punto di partenza. Inoltre, tenere sempre pulita la

protezione ugello da eventuali scorie di metallo fuso che

vi hanno aderito.

La tabella 8 indica alcune delle problematiche più fre-

quenti e la relativa soluzione.

32

Semestral-

mente

Sostituire il liquido refrigerante presente

nell’impianto

Pulireiltri,esterniedelserbatoio,del

gruppo di raffreddamento;

Pulireilltrodellagasconsole

Sostituire gli O-ring della torcia, ordinan-

do il kit art.1400

Se, in seguito ad un controllo, si nota un componente ec-

cessivamente usurato o un suo funzionamento non rego-