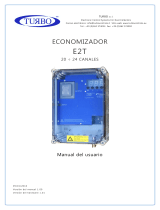

Cebora 954 Plasma Prof 164 HQC Manual de usuario

- Tipo

- Manual de usuario

CEBORA S.p.A. 1

PLASMA PROF 164 HQC

GENERADOR art. 954 +

UNIDAD DE ENCENDIDO HV18 art. 472 +

GAS CONSOLE PGC1-2 art. 477 +

CONSOLE VÁLVULAS PVC art. 478 +

ANTORCHA CP250G art. 1236

MANUAL DE REPARACIONES

3.302.219 08/09/2006

CEBORA S.p.A. 2

SUMARIO

1 - INFORMACIONES GENERALES................................................................................................................4

1.1 - Introducción..................................................................................................................................................4

1.2 - Filosofía general de asistencia......................................................................................................................4

1.3 - Informaciones sobre la seguridad.................................................................................................................4

1.4 - Compatibilidad electromagnética. ................................................................................................................4

2 - DESCRIPCIÓN SISTEMA.............................................................................................................................5

2.1 - Introducción..................................................................................................................................................5

2.1.1 - Sistema Plasma PROF 164 HQC...............................................................................................................5

2.2 - Características técnicas.................................................................................................................................5

2.3 - Descripción Sistema Plasma PROF 164 HQC..............................................................................................5

2.4 - Descripción Generador art. 954....................................................................................................................6

2.5 - Descripción Unidad de Encendido HV18 art. 472........................................................................................8

2.6 - Descripción Gas Console PGC1-2 art. 477...................................................................................................9

2.6.1 - Esquema instalación neumática Gas Console PGC1-2 art. 477.................................................................9

2.7 - Descripción Console Válvulas PVC art. 478..............................................................................................10

2.7.1 - Esquema instalación neumática Console Válvulas PVC art. 478............................................................10

2.8 - Descripción Antorcha CP250G art. 1236. ..................................................................................................11

2.8.1 - Lay-out circuitos Antorcha CP250G art. 1236. .......................................................................................11

3 - MANTENIMIENTO.....................................................................................................................................12

3.1 - Inspección periódica, limpieza. ..................................................................................................................12

3.2 - Secuencia operativa....................................................................................................................................12

3.2.1 - Mandos y señalizaciones generador.........................................................................................................12

3.2.2 - Mandos y señalizaciones Gas Console. ...................................................................................................13

3.2.3 - Funcionamiento generador.......................................................................................................................13

3.3 - Búsqueda averías........................................................................................................................................16

3.3.1 - El generador no se enciende, paneles operador en Generador y Gas Console apagados.........................16

3.3.2 - Generador alimentado, paneles operador en Generador y Gas Console encendidos, ventilador (20)

parado.

.....................................................................................................................................................19

3.3.3 - Generador alimentado, display y señalizaciones no indican los valores correctos..................................21

3.3.4 - El mando de start no provoca ningún efecto............................................................................................22

3.3.5 - No sale el gas de la antorcha....................................................................................................................23

3.3.6 - Sale el gas de la antorcha, no se enciende el arco piloto (falta tensión de tobera)...................................25

3.3.7 - Sale el gas de la antorcha, no se enciende el arco piloto (falta la alta frecuencia)...................................26

3.3.8 - En el funcionamiento en vacío, la tensión de salida no es normal...........................................................27

3.3.9 - Cebados arco piloto irregulares, arco piloto inestable. ............................................................................29

3.3.10 - El arco transferido no tiene lugar o es demasiado débil para efectuar el corte. .......................................30

3.3.11 - Grupo de enfriamiento no funciona correctamente..................................................................................32

3.302.219 08/09/2006

CEBORA S.p.A. 3

3.4

- Códigos de error y señalización alarmas. ...................................................................................................34

3.4.1 - 02 - Bloqueo hardware.............................................................................................................................34

3.4.2 - 06 - Error de conexión en CAN bus.........................................................................................................34

3.4.3 - 07 - “rob” “int” centelleante en los display (B) (C) del generador y (F) (M) en Gas Console. Asenso al

funcionamiento de instalación (interlock)...............................................................................................34

3.4.4 - 09 - Error de conexión en CAN bus.........................................................................................................34

3.4.5 - 39 - Error de lectura transductores de la corriente de tobera....................................................................35

3.4.6 - 40 - Tensión peligrosa..............................................................................................................................35

3.4.7 - 49 - Corriente de tobera durante el corte..................................................................................................36

3.4.8 - 50 - Protección empalme antorcha no insertada. .....................................................................................36

3.4.9 - 51 - No reconocimiento antorcha.............................................................................................................37

3.4.10 - 52 - “trG” en los display (B) del Generador y (F) de la Gas Console. Pulsador de start pulsado al

encendido del generador..........................................................................................................................37

3.4.11 - 53 - “trG” en los display (B) del Generador y (F) de la Gas Console. Pulsador de start pulsado durante la

reactivación de la modalidad operativa...................................................................................................38

3.4.12 - 55 - Electrodo agotado.............................................................................................................................38

3.4.13 - 74 - “TH”“1” en los display (B) (C) del Generador y (F) (M) de la Gas Console. Temperatura excesiva

del grupo igbt en tarjeta arco piloto (58) o del transformador (27).........................................................39

3.4.14 - 75 - “H2O” en display (B) del Generador y display (F) de la Gas Console. Flujo insuficiente del líquido

de enfriamiento........................................................................................................................................39

3.4.15 - 76 - “H2O”“n.c.” en los display (B) (C) del Generador y (F) (M) de la Gas Console. Grupo de

enfriamiento no conectado. .....................................................................................................................39

3.4.16 - 78 - Presión gas baja................................................................................................................................39

3.4.17 - 79 - Presión gas alta.................................................................................................................................39

3.4.18 - 80 - “OPn” en display (B) del Generador y display (F) de la Gas Console. Carter en generador o modulo

HV18 abierto...........................................................................................................................................41

3.4.19 - 81 - Gas Console no conectada................................................................................................................41

3.4.20 - 82 - Gas Console ATEX no conectada. ...................................................................................................41

3.4.21 - 83 - Protección tobera o antorcha desconectada......................................................................................42

3.4.22 - 90 - “rob” centelleante en display (B) del Generador y display (F) en Gas Console. Parada de

emergencia proveniente de la instalación (pantógrafo o robot)...............................................................42

4 - LISTA COMPONENTES.............................................................................................................................43

4.1 - Plasma PROF 164 HQC : ver archivo ESP164.pdf adjunto al final del manual.........................................43

4.2 - Tabla componentes : ver archivo ESP164.pdf adjunto al final del manual. ...............................................43

5 - ESQUEMAS ELÉCTRICOS ........................................................................................................................43

5.1 - Plasma PROF 164 HQC : ver archivo SCHE164.pdf adjunto al final del manual. ....................................43

5.2 - Formas de onda...........................................................................................................................................43

5.2.1 - Señal de referencia corriente de arco piloto (par. 3.3.8)..........................................................................43

5.2.2 - Señal de reacción de la corriente de salida generador (par. 3.3.8)...........................................................43

5.2.3 - Señal de reacción de la corriente de tobera (par. 3.3.10). ........................................................................43

5.3 - Tarjeta fusibles (50), cod. 5.602.257..........................................................................................................44

5.4 - Tarjeta precarga (45), cod. 5.602.242.........................................................................................................45

5.5 - Tarjeta control (38), cod. 5.602.239. ..........................................................................................................46

5.6 - Tarjeta regulación (54), cod. 5.602.237......................................................................................................48

5.7 - Tarjeta arco piloto (58), cod. 5.602.255......................................................................................................49

5.8 - Tarjeta antorcha (42), cod. 5.602.266.........................................................................................................50

5.9 - Tarjeta panel (38), cod. 5.602.240..............................................................................................................51

5.10 - Tarjeta RC (48), cod. 5.602.251. ................................................................................................................51

5.11 - Tarjeta remote (59), cod. 5.602.252............................................................................................................52

5.12 - Tarjeta distribuidora (5), cod. 5.602.033 (en modulo HV18).....................................................................53

5.13 - Tarjeta HF (2), cod. 5.602.034 (en modulo HV18). ...................................................................................53

5.14 - Tarjeta electroválvulas (2), cod. 5.602.245 (en Gas Console)....................................................................54

5.15 - Tarjeta panel (20), cod. 5.602.244 (en Gas Console). ................................................................................55

3.302.219 08/09/2006

CEBORA S.p.A. 4

1 - INFORMACIONES GENERALES

1.1 - Introducción.

El presente manual tiene el objetivo de instruir al personal encargado del mantenimiento del

sistema Plasma PROF 164 HQC para instalaciones automatizadas de corte al plasma.

1.2 - Filosofía general de asistencia.

Es deber del cliente y/o del operador la utilización apropiada del equipo, de acuerdo con las

prescripciones del Manual de Instrucciones, y es su responsabilidad el mantenimiento del equipo

y de los correspondientes accesorios en buenas condiciones de funcionamiento, de acuerdo con

las prescripciones del Manual de Reparaciones.

Cualquier operación de inspección interna o reparación deberá ser realizada por personal

cualificado, el cual será responsable de las intervenciones que se lleven a cabo en el equipo.

Está prohibido intentar reparar tarjetas o módulos electrónicos dañados; sustituirlos con

repuestos originales Cebora.

1.3 - Informaciones sobre la seguridad.

Las notas siguientes sobre la seguridad son parte integrante de las citadas en el Manual de

Instrucciones, por tanto antes de operar con la máquina se invita a leer el párrafo correspondiente

a las disposiciones de seguridad citadas en el susodicho manual.

Desconectar siempre el cable de alimentación de la red y esperar que se descarguen los

condensadores internos del generador (1 minuto), antes de acceder a las partes internas del

equipo.

Algunas partes internas, como bornes y disipadores, pueden estar conectadas a potenciales de

red o ser de cualquier forma peligrosas, por este motivo, no operar con la máquina sin las

tapaderas de protección, a menos que fuese absolutamente necesario. En tal caso adoptar

precauciones particulares, como utilizar guantes y calzado aislantes y operar en ambientes y con

ropa perfectamente secos.

1.4 - Compatibilidad electromagnética.

Se invita a leer y a respetar las indicaciones dadas en el párrafo “Compatibilidad

electromagnética” del Manual de Instrucciones.

3.302.219 08/09/2006

CEBORA S.p.A. 5

2 - DESCRIPCIÓN SISTEMA

2.1 - Introducción.

El Plasma PROF 164 HQC es un sistema para el corte de materiales electro conductores, con

procedimiento de arco plasma multigas, para instalaciones mecanizadas.

Está compuesto por un Generador Electrónico (art. 954), de una Unidad de Encendido HV18

(art. 472), de una Gas Console PGC1-2 (art. 477), de una Console Válvulas PVC (art. 478) de la

antorcha CP250G (art. 1236) y de una serie de accesorios para la adaptación a las instalaciones

automatizadas (ver lista en el Catálogo Comercial).

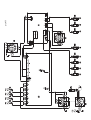

Las unidades que componen el sistema de corte y las correspondientes conexiones se pueden

ver en la fig. 2.1.1.

2.1.1 - Sistema Plasma PROF 164 HQC.

2.2 - Características técnicas.

Para el control de las especificaciones técnicas, leer las placas de los equipos, el Manual de

Instrucciones y el Catálogo Comercial.

2.3 - Descripción Sistema Plasma PROF 164 HQC.

El sistema de corte está controlado por circuitos a microprocesador, que dirigen las funciones

relativas al control del arco plasma y la interfaz con el operador y la instalación.

Haciendo referencia a la fig. 2.1.1, a los esquemas eléctricos de par. 5, a los dibujos y tablas

de par. 4, se pueden individuar los bloques principales que componen los equipos del sistema.

Generador y Gas Console contienen los circuitos a microprocesador, que además de dirigir las

funciones de los grupos que constituyen el sistema, comunican entre ellos mediante línea serial

CAN bus, con el fin de colaborar de forma continuativa en el funcionamiento del sistema.

Sobre la base de tal arquitectura, se pueden identificar las siguientes unidades:

− microprocesador MASTER, en la tarjeta control (38) del Generador art. 954;

− microprocesador SLAVE, en la tarjeta panel (20) de la Gas Console art. 477.

Cada microprocesador está programado con un programa diferente que, obviamente, deberá

ser compatible con el del otro microprocesador. Para favorecer la introducción y la actualización

de tales programas, existe un sistema de encendido único (el conector (34) (J) en el panel frontal

del Generador para conexión serial RS232), que permite la programación de los dos

microprocesadores en una única sesión de programación.

3.302.219 08/09/2006

CEBORA S.p.A. 6

Con tal operación los dos programas se insertan simultáneamente en los dos

microprocesadores, y automáticamente cada uno en su puesto.

Precisando, el nuevo programa viene insertado en el procesador MASTER el cual, al final de

la programación, controla si la versión residente en el SLAVE es compatible con su nuevo

programa. Si fuese compatible el sistema estaría listo para el funcionamiento, sin necesidad de

más programación. Si no fuese compatible, el MASTER se ocupa directamente de la

programación del SLAVE, con los datos presentes en la propia memoria. Esta fase de

programación se evidencia con el apagado de todas las señalizaciones en el panel de la Gas

Console y podría durar aproximadamente dos minutos. Durante esta fase se recomienda no

realizar ninguna operación, sino esperar el final de la programación, señalada por el reencendido

con indicaciones coherentes en el panel de la Gas Console.

La versión de los programas insertados, se visualiza en la pantalla inicial del display (C) del

panel de control del Generador.

Los programas actualizados MASTER y SLAVE, están agrupados, junto al software de

programación “Downloader Cebora”, en un único archivo de programación disponible, junto a

las instrucciones, en el sitio internet

www.cebora.it.

2.4 - Descripción Generador art. 954.

El art. 954 es un generador de tensión continua controlado en corriente, formado por un

puente rectificador trifásico y por un convertidor DC/DC a igbt.

En la parte posterior se encuentra el grupo de enfriamiento para la antorcha, compuesto por un

depósito, bomba, radiador, filtro y flujóstato.

Haciendo referencia al esquema eléctrico de par. 5.1, al dibujo 4.1 y a la tabla 4.2, se pueden

individuar los bloques principales que componen el generador.

El interruptor (39) actúa sobre el transformador de servicios (50), el cual con la tarjeta

fusibles (50), se ocupa de las alimentaciones de las tarjetas electrónicas de los servicios internos.

El transformador de potencia (27) tiene el primario formado por seis bobinados que,

oportunamente conmutados por el cambiatensión, permitirán el funcionamiento del generador a

230, 400 o 440 Vac a 50/60 Hz. Cerca del cambiatensión principal se encuentra también el

cambiatensión del transformador de servicios (50).

De uno de los bobinados del primario se toma la tensión, siempre a 230 Vac, para el

ventilador (20) y para la bomba (13) del grupo de enfriamiento.

El transformador (27) viene alimentado a través del contactor (44), el cual viene accionado al

cierre de la tarjeta control (38), una vez completadas las fases de precarga de los condensadores

en continua, presentes en la tarjeta arco piloto (58), y de premagnetización del transformador

mismo.

Al secundario del transformador (27) está conectado el puente rectificador (23), que alimenta

la tarjeta arco piloto (58), el cual contiene los condensadores en continua, el modulo igbt de

potencia y los dos transductores de corriente de efecto Hall para la medición de las corrientes de

arco piloto y corte.

En el interior del modulo igbt se encuentra el elemento de conmutación, el igbt, y el diodo de

recirculo, conectados en configuración “chopper”.

La tarjeta RC (48) montada en proximidad del modulo igbt de la tarjeta arco piloto (58)

contiene la red RC de protección del igbt durante las conmutaciones.

A la salida negativa (1) del modulo igbt en la tarjeta arco piloto (58) está conectado el

inductor (24), para la medición de la corriente de arco y después la salida (53) para el potencial

de electrodo, lista para la conexión a la Unidad de Encendido HV18 (art. 472).

El terminal TP3 de la tarjeta arco piloto (58) corresponde a la salida positiva (3) del modulo

igbt, y constituye la salida del potencial de masa lista para la conexión del cable de masa.

En esta conexión, en el interior de la tarjeta arco piloto (58), está insertado el transductor de

corriente de efecto Hall, que envía a la tarjeta regulación (54) la señal de la corriente de corte.

3.302.219 08/09/2006

CEBORA S.p.A. 7

El terminal J5 de la tarjeta arco piloto (58) corresponde también éste a la salida positiva (3)

del modulo igbt. A éste está conectado el resistor de tobera (17), que facilita el paso de arco

piloto a arco transferido, y la salida del potencial de tobera lista para la conexión a la Unidad

HV18. También en esta conexión, en el interior de la tarjeta arco piloto (58), está insertado un

transductor de corriente de efecto Hall, que envía a la tarjeta regulación (54) la señal de la

corriente de arco piloto.

La tarjeta regulación (54) constituye el auténtico y propio regulador de corriente del sistema.

Ésta genera la señal de pilotaje del igbt, obteniendo la forma de onda (duty cycle) del

confronto entre la señal de referencia de corriente proveniente de la tarjeta control (38) y la señal

de reacción de corriente proveniente de los transductores de corriente en la tarjeta arco piloto

(58).

Las señales de los dos transductores de corriente se utilizan también para la conmutación

entre arco piloto y arco transferido. Precisando:

- cuando la corriente de salida del generador (señal del transductor en TP3) es igual a la

corriente de arco piloto (señal del transductor en J5) el control activa el funcionamiento en

arco piloto.

- cuando la corriente de salida del generador (señal del transductor en TP3) se vuelve mayor de

la corriente de arco piloto (señal del transductor en J5) el control activa el funcionamiento en

arco transferido (corte).

Esta comprobación la realiza la tarjeta control (38) que analiza las señales de los dos

transductores de corriente oportunamente tratados por la tarjeta regulación (54).

El conector (3) en el panel posterior está predispuesto para la conexión del Generador a la Gas

Console. En él se recogen las tensiones de alimentación (24 Vac y 27 Vac) para la Gas Console y

la línea de comunicación CAN bus para el intercambio de informaciones entre procesador

MASTER en el Generador y procesador SLAVE en la Gas Console. Las dos tensiones, 24 Vac y

27 Vac, de alimentación de la Gas Console son generadas por el transformador de servicio (56),

alimentado por la misma tensión que alimenta el transformador de servicios (50).

El conector (4) en el panel posterior está predispuesto para la conexión del Generador a la

instalación (pantógrafo o robot). En él están recogidas todas las señales necesarias para el

diálogo del Sistema de Corte con la instalación.

Tales señales son:

- parada de emergencia (señal desde la instalación al generador);

- start generador (señal desde la instalación al generador);

- asenso al funcionamiento (pantógrafo o robot conectado);

- tensión del arco (señal desde el generador a la instalación);

- arco encendido (señal desde el generador a la instalación).

La tarjeta remote (59) hace de interfaz entre tarjeta control (38) del Generador y la instalación

y recoge y condiciona todas las señales presentes en el conector (4).

La tarjeta fusibles (50) contiene los fusibles correspondientes a los siguientes circuitos:

-

alimentaciones de las tarjetas electrónicas;

- alimentación del circuito de precarga de los condensadores en continua en tarjeta arco piloto

(58);

- alimentación del contactor de línea (44).

La tarjeta precarga (45) accionada por la tarjeta control (38) efectúa:

- la precarga de los condensadores en continua en la tarjeta arco piloto (58); durante esta fase la

tensión alcanzada por los condensadores viene controlada y la correspondiente señal es

enviada a la tarjeta control (38);

- la premagnetización del transformador de potencia (27), mediante los resistores R16, R17,

R18 y el relé RL3, presentes en la tarjeta precarga (45);

- la alimentación de la bomba (13) del grupo de enfriamiento, mediante el relé RL1.

La tarjeta control (38) contiene el microprocesador principal del Generador (MASTER).

3.302.219 08/09/2006

CEBORA S.p.A. 8

Ésta se ocupa de la gestión de las otras tarjetas, más especializadas en las respectivas

funciones, acciona el contactor de línea (44), elabora la señal de referencia de la corriente de

corte que se enviará a la tarjeta regulación (54), dialoga con el microprocesador de la tarjeta

panel en la Gas Console (SLAVE), para la gestión de las electroválvulas de los circuitos de gas,

y comprueba que se den siempre las condiciones para el correcto funcionamiento.

La tarjeta control (38) además, gestiona también la interfaz con el operador, que en este

sistema está subdividido en dos paneles, uno en el Generador y el otro en la Gas Console. El

panel del Generador está dirigido directamente mediante la tarjeta panel (38) del generador, el de

la Gas Console está dirigido por la tarjeta panel (20) de la Gas Console, en base a las

informaciones dispuestas por la tarjeta control (38) vía línea CAN bus.

El panel en la Gas Console es el principal del sistema y permite la programación de todos los

parámetros de funcionamiento. El panel en el Generador resume las informaciones visualizadas

en el panel de la Gas Console, y no permite la programación de los parámetros de

funcionamiento.

El panel de control del Generador está formado por la tarjeta panel (38) montada directamente

en la parte posterior de la tarjeta control (38). En ella están presentes:

- dos display para la indicación de los códigos de error, de la corriente de corte y del diámetro

del orificio de la tobera.

- una serie de led para las señalizaciones sobre el estado operativo;

- un encoder (manecilla (I)) para la programación de la corriente de corte.

En el panel frontal está colocado el conector de la puerta de comunicación RS232 para la

conexión a un Personal Computer, mediante el cual es posible la actualización del software del

Generador.

En la tarjeta arco piloto (58) terminan las señales de temperatura provenientes de los

termostatos colocados en el transformador (27) y en el disipador del igbt de la misma tarjeta arco

piloto (58).

En función de estas señales, viene accionado el bloqueo del Generador por exceso de

temperatura con indicación en los display de los dos paneles de control del correspondiente

código de error.

La tarjeta antorcha (42) hace de interfaz hacia la salida del generador; recibe y condiciona

aquellas señales particularmente afectadas por interferencias, provenientes de zonas críticas del

sistema. Tales señales son:

- tensión de salida del generador;

- tensión de arco piloto;

- señal de “cárter abierto” en la Unidad HV18.

El ventilador (20) para el enfriamiento de los elementos de potencia del Generador está

conectado directamente al primario del transformador (27) (el mismo bobinado que alimenta el

grupo de enfriamiento), por lo que es suficiente el cierre del contactor (44) para que sea

alimentado, siempre a 230 Vac.

Las señales elaboradas por las tarjetas electrónicas y presentes en sus conectores están

enumeradas en las tablas del capítulo cinco.

2.5 - Descripción Unidad de Encendido HV18 art. 472.

La Unidad de Encendido HV18 art. 472 es un generador de alta tensión y alta frecuencia para

el encendido del arco piloto en la antorcha CP250G.

Para un rendimiento óptimo deberá estar colocada cerca de la Antorcha, por eso se aconseja

conectarla directamente a los terminales ya preparados del cable antorcha sin interponer otros

cables de prolongación. Con el cable de prolongación art. 1179, previsto para la conexión

Generador – Unidad HV18 y dado en dotación al sistema de corte, es posible colocar el

Generador lejos del pantógrafo o robot (max. 12 m).

3.302.219 08/09/2006

CEBORA S.p.A. 9

Con referencia al esquema eléctrico de par. 5.1, al dibujo de par. 4.1 y tabla 4.2, se pueden

individuar los elementos principales que componen la Unidad HV18. Está compuesta

esencialmente por tarjeta distribuidora (2), tarjeta HF (5) y transformador HF (7).

La tarjeta distribuidora (2) realiza las conexiones entre el cable de la Antorcha y el cable de

prolongación proveniente del Generador, y aplica a estos los filtros necesarios para la

eliminación de las interferencias.

La tarjeta HF (5), acoplada al transformador HF (7), genera los impulsos de alta tensión y alta

frecuencia que se aplicarán a los terminales electrodo y tobera de la Antorcha, para el cebado del

arco piloto.

En funcionamiento está condicionado por el valor de la tensión de salida del Generador,

medida entre el polo positivo de salida del generador (potencial de tobera) y el terminal (53)

aguas abajo del inductor (24) (potencial de electrodo). Con tensión mayor de 200 Vdc el circuito

genera los impulsos de alta tensión y frecuencia, con tensión inferior el circuito se detiene.

Tal sistema aprovecha el principio según el cual en vacío la tensión de salida del generador es

máxima, aproximadamente 260 Vdc, mientras que con arco piloto o arco transferido tal tensión

está determinada por las condiciones de corte (nivel de corriente, material por cortar, tipo de gas

etc.), por tanto netamente inferior a los 200 Vdc (150 - 190 Vdc aproximadamente con arco

piloto encendido).

El arco piloto tiene una duración máxima de 1s, transcurrido el cual, si no hubiera iniciado el

corte, es decir la tarjeta control (38) no hubiera recibido de la tarjeta regulación (58), las señales

para actuar la conmutación en arco transferido, el arco piloto se interrumpiría hasta el sucesivo

mando de start.

La unidad HV18 contiene un micro interruptor que señala el cierre del carter de protección.

Su intervención provoca la parada del generador con indicación del correspondiente código de

error en los paneles de control.

2.6 - Descripción Gas Console PGC1-2 art. 477.

2.6.1 - Esquema instalación neumática Gas Console PGC1-2 art. 477.

3.302.219 08/09/2006

CEBORA S.p.A. 10

La Gas Console PGC1-2 es una centralita para la selección de los parámetros de proceso y la

selección de los tipos y flujos del gas.

Está subdividida en dos unidades:

− PGC1 alimentada por gas aire, nitrógeno N2 y oxígeno O2;

− PGC2 alimentada por gas H35 (mezcla al 35% hidrógeno H2 y 65% argón Ar) y F5 (mezcla

al 5% hidrógeno H2 y 95% nitrógeno N2).

La Gas Console PGC1 está dotada de un panel operador, el principal del sistema, mediante el

cual es posible elegir el tipo de proceso, programar los parámetros de funcionamiento, habilitar

las funciones de test y obtener la indicación sobre el estado operativo del sistema.

En su interior existen 4 circuitos neumáticos configurados como en el esquema de la fig.

2.6.1, cada uno de los cuales está equipado de electrovávula para la selección del tipo de gas, de

reductor de presión para el calibrado de las presiones del gas, de medidor de flujo para medir el

flujo del gas en los circuitos.

La PGC2 es sustancialmente la copia de uno de los 4 circuitos neumáticos de la PGC1, con la

diferencia que los dispositivos utilizados en este caso son idóneos para el empleo en ambientes

con “riesgo aumentado” ya que trabajan en contacto con gases fácilmente inflamables.

Para la gestión de la Gas Console PGC1-2 se han previsto dos tarjetas:

− la tarjeta electroválvulas (2) recibe las alimentaciones del Generador y recoge los circuitos de

mando de las electroválvulas del sistema de corte. Está accionada por la tarjeta panel (20).

− la tarjeta panel (20), es el panel operador principal, incorpora los display y los led para las

indicaciones, los mandos para las programaciones de los parámetros de funcionamiento, y

está equipada con microprocesador (SLAVE) con el que comunica vía línea serial CAN bus

con la tarjeta control (38) del Generador.

2.7 - Descripción Console Válvulas PVC art. 478.

2.7.1 - Esquema instalación neumática Console Válvulas PVC art. 478.

La Console Válvulas PVC es una centralita para la selección de los tipos de gas que se

utilizarán en las fases de arco piloto y corte. En el interior están presentes 2 circuitos neumáticos

con 4 electroválvulas conectadas como en el esquema de la fig. 2.7.1.:

- un circuito, llamado “plasma”, conduce hacia la antorcha el gas plasma para la guía del arco

mediante la tobera.

- un circuito, llamado “secondary”, conduce hacia la antorcha el gas utilizado para la protección

de la antorcha de las salpicaduras y la salvaguardia de la tobera antorcha.

3.302.219 08/09/2006

CEBORA S.p.A. 11

Cada circuito está conmutado en 2 diferentes líneas de alimentación gas, provenientes de la

Gas Console PGC1-2, dependiendo de la fase de elaboración en acto (arco piloto o corte), de

forma que se obtenga en cada fase la regulación óptima y el tipo de gas más indicado para cada

circuito.

Está accionada por las tarjetas internas de la Gas Console PGC1 a la que está conectada

mediante el cable de prolongación art. 1183.

2.8 - Descripción Antorcha CP250G art. 1236.

2.8.1 - Lay-out circuitos Antorcha CP250G art. 1236.

La antorcha CP250G es una antorcha multigas enfriada con líquido, para usos con los

pantógrafos.

En su interior existen un circuito para el líquido de enfriamiento, un circuito neumático para

el gas plasma y un circuito neumático secundario para el gas de enfriamiento y protección de la

tobera externa.

Es adecuada al uso con gas plasma como aire, nitrógeno N2, oxígeno O2, mezcla H35 (35%

hidrógeno H2 – 65% argón Ar) y mezcla F5 (5% hidrógeno H2 – 95% nitrógeno N2) y con gases

secundarios como aire, nitrógeno N2, oxígeno O2.

Está dotada de cable eléctrico (longitud 4m) ya predispuesto para la conexión a la Unidad

HV18, con los tubos del liquido de enfriamiento incorporados.

Los tubos de los circuitos del gas plasma y secundario salen separadamente del cuerpo

antorcha, y tienen una longitud que se ha querido más breve (aproximadamente 1 m), para forzar

la colocación de la Console Válvulas PVC cerca de la antorcha, de forma que se produzca el

menor retraso posible en la conmutación de los gases de la fase de preflow a la de cutflow.

3.302.219 08/09/2006

CEBORA S.p.A. 12

3 - MANTENIMIENTO

ADVERTENCIAS

CUALQUIER OPERACIÓN DE INSPECCIÓN INTERNA O REPARACIÓN DEBERÁ SER

REALIZADA POR PERSONAL CUALIFICADO.

ANTES DE PROCEDER AL MANTENIMIENTO DESCONECTAR LA MÁQUINA DE LA

RED Y ESPERAR LA DESCARGA DE LOS CONDENSADORES INTERNOS (1 MINUTO).

3.1 - Inspección periódica, limpieza.

Periódicamente eliminar la suciedad o el polvo de los elementos internos del generador,

utilizando un chorro de aire comprimido seco a baja presión o un pincel.

Controlar las condiciones de los terminales de salida, de los cables de alimentación del

generador; si estuviesen dañados sustituirlos.

Controlar las condiciones de las conexiones internas de la potencia y de los conectores de las

tarjetas electrónicas; si encontrasen algunas “flojas” apretarlas o sustituir los conectores.

3.2 - Secuencia operativa.

La siguiente secuencia refleja el correcto funcionamiento de los equipos. Podrá ser utilizada

como procedimiento guía en la búsqueda de averías.

Al final de cada reparación, ésta deberá poder realizarse sin encontrar inconvenientes.

3.2.1 - Mandos y señalizaciones generador.

3.302.219 08/09/2006

CEBORA S.p.A. 13

3.2.2 - Mandos y señalizaciones Gas Console.

3.2.3 - Funcionamiento generador.

ADVERTENCIA

DURANTE LAS PRUEBAS SIGUIENTES, NO ORIENTAR LA ANTORCHA CONTRA

PERSONAS O PARTES DEL CUERPO, SINO HACIA UN ESPACIO ABIERTO O LA

PIEZA POR CORTAR.

NOTAS

Las operaciones precedidas por este símbolo se refieren a acciones del operador.

♦ Las operaciones precedidas de este símbolo se refieren a respuestas de la máquina que se

obtendrán en respuesta a una operación del operador.

Sistema apagado y desconectado de la red.

Realizar el circuito neumático de los gases conectando la Gas Console, la Console Válvulas y

la Antorcha según el esquema de fig. 2.1.1..

Conectar la Gas Console al Generador mediante la cable de prolongación art. 1189.

Conectar la Antorcha a la Unidad HV18. Para mayores detalles sobre las conexiones seguir

las indicaciones citadas en el Manual de Instrucciones del Plasma PROF 164 HQC.

Conectar la Unidad HV18 al Generador mediante el correspondiente cable de prolongación

art. 1179. Este cable de prolongación incorpora también los tubos del líquido de enfriamiento.

Conectar el cable del polo positivo del Generador a la pieza por cortar.

3.302.219 08/09/2006

CEBORA S.p.A. 14

Conectar el Generador a la red.

Cerrar el interruptor (A) en el Generador.

♦ Sistema alimentado, en panel del Generador led y display encendidos (lamp-test).

♦ Pasado un segundo también en el panel de la Gas Console todos los led y los

display encendidos (lamp-test); ventilador (20) entra en función.

♦ Pasado un segundo en Gas Console display (F) indica “Art” y display (M) el

código del artículo “477”. Contemporáneamente en Generador display (B) indica

el código del artículo ej.: “954” y display (C) la versión del software instalado, ej.:

“r1”. Bomba (13) del Grupo Enfriamiento entra en función.

Correcto?

♦ Pasado un segundo en Generador display (B) indica el valor de la corriente

programada y display (C) indica el diámetro del orificio de la tobera programado.

Contemporáneamente Gas Console inicia el procedimiento de “vaciado” y

“llenado” de los circuitos de los gases. Completado este procedimiento el panel en

Gas Console visualiza la última programación de trabajo efectuada antes del

apagado.

NO (ver 3.3.1, 3.3.2, 3.3.3

3.3.5, 3.3.11).

SI

NOTA

EN LAS SELECCIONES SIGUIENTES LAS POSIBLES DECISIONES SE TOMAN EN

FUNCIÓN DE LOS MATERIALES Y/O GASES SELECCIONADOS, POR LO QUE LAS

COMBINACIONES POSIBLES PODRÍAN CAMBIAR SI CAMBIARAN LAS

CONDICIONES DE TRABAJO.

Pulsar la tecla (I) en Gas Console para entrar en el menú de set-up (display PREFLOW e

CUTFLOW apagados).

Pulsar varias veces la tecla (A) en Gas Console para seleccionar el tipo de trabajo.

Pulsar varias veces la tecla (B) en Gas Console para seleccionar la dimensión por normal.

Con manecilla (C) asignar a la dimensión seleccionada con tecla (B) el valor deseado.

Pulsar varias veces la tecla (L) en Gas Console para seleccionar el circuito del gas por normal.

Girar la manecilla de regulación del gas correspondiente al circuito del gas seleccionado con

tecla (L), para una presión tal que se obtenga que los dos led a flecha estén encendidos

contemporáneamente (situación correcta para el tipo de trabajo seleccionado).

♦ A cada presión de la tecla (A) los led (A1)(A2)(A3) se encienden en secuencia,

para indicar el tipo de trabajo que se piensa realizar.

♦ A cada presión de la tecla (B) los led (B1)(B2)(B3)(B4)(B5)(B6) se encienden

en secuencia y en base al tipo de trabajo seleccionado con la tecla (A), para

indicar el tipo de dimensión que se piensa modificar.

♦ Display (D) visualiza el valor asignado por la dimensión seleccionada por la

tecla (B), modificable con manecilla (C).

Correcto?

♦ A cada presión de la tecla (L) los display (E)(G)(H)(N) se encienden en

secuencia, para indicar el circuito del gas cuya presión puede ser modificada.

Cada display visualiza el valor de presión presente en el propio circuito,

variable con la rotación de una de las manecillas (O)(P)(Q)(R). Cuando la

presión alcance el valor retenido correcto para el tipo de trabajo seleccionado,

los dos led a flecha (O1) y (O2) o (P1) y (P2) o (Q1) y (Q2) o (R1) y (R2) se

encenderán contemporáneamente.

NO (ver 3.3.3, 3.3.5).

SI

3.302.219 08/09/2006

CEBORA S.p.A. 15

Seleccionar con la tecla (A) la función TEST, led (A3) encendido, para programar el “test de

estanqueidad de los circuitos del gas”.

Seleccionar con manecilla (C) la función “ALL” visible en display (D), para programar el test

para todos los circuitos del gas.

Pulsar la tecla (I) para activar el Test.

♦ Display (F) indica “RUN” y display (M) indica el tipo de gas en circuito bajo test.

♦ Inicia el procedimiento de “vaciado” y “llenado” de los circuitos de los gases.

Correcto?

♦ Display (D) indica “T01” (test circuito 1). Pasados 40” aprox. (duración del test

de estanqueidad), si el resultado fuese negativo viene visualizado el código de

error (“Err” en display (F) y “LO” en el display (E)); si positivo display (D) indica

“T02” y inicia el test del circuito 2. La secuencia se repite para los otros circuitos

hasta el final del test, evidenciado por los display (F) “OK” y (M) “GAS”.

NO (ver 3.3.3, 3.3.5).

SI

Pulsar la tecla (A) para seleccionar la función CUT. Led (A1) encendido.

Pulsar tecla (I) para salir del menú de set-up (display PREFLOW y CUTFLOW encendidos).

Accionar durante un tiempo brevísimo el mando de start.

Correcto?

♦ Salida del gas de los circuitos PREFLOW de la antorcha durante 40 segundos

aprox.. La presión indicada por los display (G) y (H) permanece constante.

NO (ver 3.3.4, 3.3.5).

SI

Accionar durante aprox. 5 segundos, el mando de start para encender el arco piloto.

Correcto?

♦ Encendido del arco piloto, durante la duración de su tiempo máximo (1 s). La

salida del gas continúa durante 40 s aproximadamente, después de soltar el

pulsador de start.

NO (ver 3.3.6, 3.3.7,

3.3.8, 3.3.9).

SI

Colocar la antorcha en un pantógrafo o en un equipo que permita efectuar pruebas de corte.

Normal correctamente la colocación de la antorcha respecto a la pieza por cortar (ver Manual

de Instrucciones).

Activar el mando de start.

Correcto?

♦ Inicia el corte. Normal la manecilla (I) en el Generador para obtener el nivel de

corriente adecuado al corte que hay que realizar.

NO (ver 3.3.10).

SI

Eliminar el mando de start del pantógrafo.

Correcto?

♦ Apagado inmediato del arco. La salida del gas continúa durante 40 s

aproximadamente, después del apagado del arco.

NO (ver 3.3.5).

SI

FUNCIONAMIENTO NORMAL.

3.302.219 08/09/2006

CEBORA S.p.A. 16

3.3 - Búsqueda averías.

ADVERTENCIAS

CUALQUIER OPERACIÓN DE INSPECCIÓN INTERNA O REPARACIÓN DEBERÁ SER

REALIZADA POR PERSONAL CUALIFICADO.

EL INTERRUPTOR (A) ES UN INTERRUPTOR DE FUNCIÓN Y NO GENERAL.

POR ESTO EN EL INTERIOR DEL GENERADOR EXISTE TENSIÓN PELIGROSA

TAMBIÉN CUANDO EL INTERRUPTOR ESTÉ EN POSICIÓN “0”.

ANTES DE QUITAR LAS CUBIERTAS DE PROTECCIÓN Y ACCEDER A LAS PARTES

INTERNAS, DESCONECTAR EL GENERADOR DE LA RED Y ESPERAR LA DESCARGA

DE LOS CONDENSADORES INTERNOS (1 MINUTO).

NOTA

En negrita se describen los problemas que la máquina podría presentar (síntomas).

Las operaciones precedidas por este símbolo, se refieren a situaciones en las que el operador

debe comprobar (causas).

♦ Las operaciones precedidas por este símbolo, se refieren a las acciones que el operador deberá

llevar a cabo para resolver los problemas (soluciones).

3.3.1 - El generador no se enciende, paneles operador en Generador y Gas Console

apagados.

TEST IDONEIDAD DE LA RED.

Correcto?

Falta tensión por intervención de los dispositivos de protección de red.

NO

SI

♦ Colocar correctamente los cambia tensiones.

♦ Eliminar eventuales cortocircuitos en las conexiones del transformador (27).

♦ Verificar que el puente (23) no esté en cortocircuito.

♦ Controlar cableo entre J5 tarjeta precarga (45) y tablero de bornes entrada red (55)

y entre J7 de tarjeta precarga (45) y terminales del contactor (44).

♦ Comprobar que los terminales de J5 y J7 en tarjeta precarga (45) no estén en

cortocircuito. Si fuese el caso sustituir tarjeta precarga (45).

♦ Comprobar que el contactor (44) no tenga los contactos pegados, o que no esté

accionado al cierre antes de que se hayan completado las fases de precarga de los

condensadores en continua, presentes en la tarjeta arco piloto (58), y de

premagnetización del transformador (27). Si fuese necesario efectuar los controles

previstos en caso de fallo del TEST PRECARGA CONDENSADORES Y

PREMAGNETIZACIÓN TRANSFORMADOR (27) de par. 3.3.2.

♦ Red no idónea para alimentar el generador (ej.: potencia instalada insuficiente).

TEST CONEXIONES DE RED.

Correcto?

Tablero de bornes entrada red (55), bornes U1, V1, W1 = 3 x 230/400/440 Vac según

condiciones de la tensión de red.

SI

NO

3.302.219 08/09/2006

CEBORA S.p.A. 17

♦ Controlar cable y enchufe de alimentación y sustituirlos si fuese necesario.

♦ Controlar condiciones de la tensión de red.

TEST ALIMENTACIÓN TRANSFORMADOR SERVICIOS (50).

Correcto?

Tarjeta fusibles (50), conector J6, terminales 0 - 230 = 230 Vac; conector J6 – 0 y conector J7

– 400 = 400 Vac; conector J6 – 0 y conector J7 – 440 = 440 Vac.

SI

NO

♦ Controlar cableo entre tablero de bornes entrada red (55) y conector J5 tarjeta

precarga (45), y entre conector J6 tarjeta precarga (45), interruptor (39) y

conectores J6 y J7 de tarjeta fusibles (50).

♦ Controlar correcta colocación del cambiatensión de los servicios situado en el

tablero de bornes cambiatensión del transformador (27).

♦ Controlar fusible F2 en tarjeta precarga (45); si estuviera interrumpido, sustituirlo,

y comprobar que no exista un cortocircuito en el transformador servicios (50) o en

el correspondiente cableo.

♦ Comprobar que bobinado primario transformador servicios (50) no esté

interrumpido.

♦ Controlar interruptor (39); si fuese defectuoso, sustituirlo.

♦ Sustituir tarjeta precarga (45).

TEST ALIMENTACIÓN TARJETA REGULACIÓN (54).

Correcto?

Tarjeta regulación (54), conector J6, terminales 1 y 2 = 18 Vac; terminales 5 y 6 = 20 Vac.

SI

NO

♦ Controlar cableo entre J6 tarjeta regulación (54) y J4 tarjeta fusibles (50).

♦ Controlar fusibles F2 y F3 en tarjeta fusibles (50); si interrumpidos, sustituirlos y

controlar que los terminales 1 - 2 y 5 - 6 de J6 en tarjeta regulación (54) no estén

en cortocircuito.

♦ Comprobar tensión 18 Vac en los terminales TP3–18V y 20 Vac en los terminales

TP4-20V1 de tarjeta fusibles (50); si faltaran controlar cableo entre transformador

servicios y tarjeta fusibles (50) y si necesario sustituir transformador servicio (50).

TEST ALIMENTACIÓN TARJETA CONTROL (38).

Tarjeta control (38), conector J4, terminales 1(+) y 2(-) = +8 Vdc.

Correcto?

Tarjeta control (38), conector J13, terminales 5 - 10 = 27 Vac.

SI

NO

♦ Controlar cableo entre J4 tarjeta control (38) y J5 tarjeta regulación (54).

♦ Desconectar temporáneamente, con generador apagado, J4 en tarjeta control (38)

y comprobar en J5 de tarjeta regulación (54), terminales 1(+) y 2(-) tensión = +8

Vdc. Si fuese correcto sustituir tarjeta control (38). Si no fuese correcto sustituir

tarjeta regulación (54) verificando también que los terminales 1 y 2 de J4 en

3.302.219 08/09/2006

CEBORA S.p.A. 18

tarjeta control (38) no estén en cortocircuito. Si fuese el caso sustituir también

tarjeta control (38).

♦ Controlar cableo entre J13 tarjeta control (38) y J5 tarjeta fusibles (50).

♦ Controlar fusible F7 en tarjeta fusibles (50); si fuese interrumpido, sustituirlo y

controlar que los terminales 5 - 10 de J13 en tarjeta control (38) no estén en

cortocircuito.

♦ Comprobar tensión 27 Vac en los terminales TP2 – 27V de tarjeta fusibles (50); si

faltase controlar cableo entre transformador servicios y tarjeta fusibles (50) y si

fuese necesario sustituir transformador servicios (50).

TEST ALIMENTACIÓN TRANSFORMADOR (56).

Correcto?

Tablero de bornes del primario del transformador (56), terminales 0 y 230 = 230 Vac, con

interruptor (39) cerrado.

SI

NO

♦ Controlar cableo entre primario transformador (56) y tablero de bornes

cambiatensión de reparaciones e interruptor (39).

♦ Controlar fusible en el tablero de bornes del transformador (56) del lado primario.

Si fuese interrumpido, sustituirlo controlando preventivamente la resistencia del

primario del transformador (56). Valor correcto = 7,5 Ohm, aproximadamente. Si

no fuese correcto sustituir transformador (56).

TEST ALIMENTACIÓN GAS CONSOLE.

Correcto?

Tarjeta electroválvulas (2), conector J2, terminales 1 y 2 = 24 Vac; terminales 4 y 5 = 27 Vac.

SI

NO

♦ Controlar cableo entre J2 de tarjeta electroválvulas (2), conector (16) en Gas

Console, conector (3) en Generador y transformador (56).

♦ Controlar fusibles en el tablero de bornes del transformador (56) del lado

secundario; si interrumpidos, sustituirlos controlando preventivamente la

resistencia en los terminales 1 - 2 y 4 - 5 de J2 en tarjeta electroválvulas (2).

Valores correctos: >Mohm en ambos sentidos de medida; Si no fuese correcto

sustituir tarjeta electroválvulas (2). Además comprobar resistencia del bobinado

de cada electroválvula en la Gas Console. Valor correcto = 12 Ohm

aproximadamente, para cada electroválvula. Si no fuese correcto sustituir la

electroválvula defectuosa, verificando que el correspondiente circuito de pilotaje

en tarjeta electroválvulas (2) no haya sido dañado. En caso necesario sustituir

también tarjeta electroválvulas (2).

TEST ALIMENTACIÓN TARJETA PANEL (20).

Correcto?

Tarjeta panel (20), conector J9, terminales 1(+) y 3(-) = +18 Vdc; terminales 4(+) y 3(-) = +8

Vdc.

SI

NO

♦ Controlar cableo entre J9 tarjeta panel (20) y J1 tarjeta electroválvulas (2).

3.302.219 08/09/2006

CEBORA S.p.A. 19

♦ Desconectar temporáneamente, con generador apagado, J9 en tarjeta panel (20) y

comprobar en J1 de tarjeta electroválvulas (2), terminales 1(+) y 3(-) tensión =

+18 Vdc y terminales 4(+) y 3(-) = +8 Vdc. Si fuese correcto sustituir tarjeta panel

(20). Si no fuese correcto sustituir tarjeta electroválvulas (2) verificando que los

terminales 1 - 3 y 4 - 3 de J9 en tarjeta panel (20) no estén en cortocircuito. Si

fuese necesario, sustituir también tarjeta panel (20).

♦ Controlar correcto montaje de tarjeta panel (38) en tarjeta control (38) en Generador.

♦ Sustituir tarjetas control (38) y/o panel (20).

3.3.2 - Generador alimentado, paneles operador en Generador y Gas Console encendidos,

ventilador (20) parado.

TEST VENTILADOR (20).

Correcto?

Ventilador (20), terminales A (hilo negro en el condensador (18)) – H (hilo azul), en el

conector volante fast-on, tensión = 230 Vac, después del cierre del contactor (44).

NO

SI

♦ Controlar cableo entre ventilador (20), condensador de arranque (18) y

cambiatensión de potencia.

♦ Sustituir condensador de arranque (18).

♦ Sustituir ventilador (20).

TEST ALIMENTACIÓN TARJETA PRECARGA (45).

Correcto?

Tarjeta precarga (45), conector J1 terminales 1 – 4 = 180 Vac.

SI

NO

♦ Controlar cableo entre conectores J1 de tarjeta precarga (45) y J2 de tarjeta

fusibles (50).

♦ Controlar fusible F1 en tarjeta fusibles (50); si interrumpido, sustituirlo y

controlar que los terminales 1 - 4 de J1 en tarjeta precarga (45) no estén en

cortocircuito.

♦ Comprobar tensión 180 Vac en los terminales TP1 – 180V de tarjeta fusibles (50);

si faltaran controlar cableo entre transformador servicios y tarjeta fusibles (50) y

se fuese necesario sustituir transformador servicios (50).

TEST PRECARGA CONDENSADORES Y PREMAGNETIZACIÓN TRANSFORMADOR

(27).

Correcto?

Tarjeta arco piloto (58), conector J1, terminales 1(+) y 2(-), tensión = >200 Vdc, contactor

(44) cerrado, después del cierre del interruptor (39).

SI

NO

♦ Controlar cableo entre J4 tarjeta precarga (45) y J1 tarjeta arco piloto (58).

♦ Controlar cableo entre J2 tarjeta precarga (45) y J10 tarjeta control (38).

3.302.219 08/09/2006

CEBORA S.p.A. 20

♦ Controlar cableo entre J3 terminales 5 y 6 en tarjeta precarga (45) y terminales 3 y

8 de J13 en tarjeta control (38).

♦ Controlar cableo entre J3 terminales 3 y 4 en tarjeta precarga (45) y terminales 2 y

7 de J13 en tarjeta control (38).

♦ Controlar cableo entre bobinas del contactor (44) y terminales 1 y 6 de J13 en

tarjeta control (38).

♦ Apagar el generador, esperar la descarga de los condensadores (1 minuto),

desconectar temporáneamente conector J4 de tarjeta precarga (45) y controlar

resistencia entre los terminales 1 y 2 de J1 de tarjeta arco piloto (58). Valor

correcto = junta de un diodo en un sentido y >Mohm con las clavijas de contacto

del instrumento invertidas. Si >Mohm en ambos sentidos sustituir tarjeta arco

piloto (58). Si 0 ohm (cortocircuito) sustituir tarjeta arco piloto (58) y tarjeta

precarga (45).

♦ Comprobar en J3 de tarjeta precarga (45), terminales 5 y 6 tensión = 25 Vac con

interruptor (39) cerrado. Si no fuese correcto desconectar temporáneamente, con

generador apagado, conector J3 de tarjeta precarga (45) y controlar resistencia

entre los terminales 5 y 6 de J3 de tarjeta precarga (45). Valor correcto = 300

ohm, aproximadamente. Si >Mohm sustituir tarjeta precarga (45). Si 0 ohm

(cortocircuito) sustituir tarjeta precarga (45) y tarjeta control (38). Si fuese

correcto comprobar alimentación de la tarjeta control (38) efectuando el TEST

ALIMENTACIÓN TARJETA CONTROL (38) de par. 3.3.1..

♦ Comprobar en J3 de tarjeta precarga (45) terminales 3 y 4 tensión = 25 Vac

aproximadamente, durante 1 seg., con inicio 1 seg. después del cierre interruptor

(39). Si no fuese correcto desconectar temporáneamente, con generador apagado,

conector J3 de tarjeta precarga (45) y controlar resistencia entre los terminales 3 y

4 de J3 de tarjeta precarga (45). Valor correcto = 60 ohm, aproximadamente. Si

>Mohm sustituir tarjeta precarga (45). Si 0 ohm (cortocircuito) sustituir tarjeta

precarga (45) y tarjeta control (38). Si fuese correcto comprobar alimentación de

la tarjeta control (38) efectuando el TEST ALIMENTACIÓN TARJETA

CONTROL (38) de par. 3.3.1.

♦ Comprobar en los terminales de la bobina del contactor (44) tensión = 25 Vac con

interruptor (39) cerrado, después de las fases de precarga de los condensadores y

premagnetización del transformador (27). Se no correcto desconectar

temporáneamente, con generador apagado, conector J13 de tarjeta control (38) y

controlar resistencia entre los terminales de la bobina del contactor (44). Valor

correcto = 3,7 ohm, aproximadamente. Si >Mohm sustituir contactor (44). Si 0

ohm (cortocircuito) sustituir contactor (44) y tarjeta control (38). Si fuese correcto

comprobar alimentación de la tarjeta control (38) efectuando el TEST

ALIMENTACIÓN TARJETA CONTROL (38) de par. 3.3.1..

♦ Sustituir contactor (44) y/o tarjetas precarga (45) y/o control (38).

♦ Controlar cableo entre ventilador (20), condensador de arranque (18) y cambiatensión de

potencia.

♦ Controlar correcta colocación cambiatension de potencia.

♦ Comprobar presencia de las tres fases de alimentación en el primario del transformador (27).

3.302.219 08/09/2006

CEBORA S.p.A. 21

3.3.3 - Generador alimentado, display y señalizaciones no indican los valores correctos.

TEST CONEXIÓN CAN-BUS.

Correcto?

Al encendido en los paneles operador de Generador y Gas Console todos los led y display

encendidos (lamp-test). Pasado un segundo, en Generador, display (B) indica “954” y display

(C) la versión del software instalado (ej. r1). Contemporáneamente, en Gas Console, display

(F) indica “Art” y display (M) indica “477” (start-up).

SI

NO

♦ Controlar cableo entre conector J18 tarjeta control (38), conector (3) en generador,

conector (16) en Gas Console y J6 tarjeta panel (20).

♦ Controlar las tensiones de alimentación de las tarjetas control (38) y panel (20)

efectuando, si fuese necesario, los TEST ALIMENTACIÓN TARJETA

CONTROL (38), TEST ALIMENTACIÓN GAS CONSOLE, TEST

ALIMENTACIÓN TARJETA PANEL (20), de par. 3.3.1.

♦ Comprobar en J6 de tarjeta panel (20), terminales 1(+) y 2(-) tensión = +8 Vdc

(alimentación línea CAN bus). Si no fuese correcto desconectar, con generador

apagado, J18 de tarjeta control (38). Volver a alimentar y comprobar, con J18

desconectado, tensión = +8 Vdc en J6 de tarjeta panel (20) terminales 1(+) y 2(-).

Si correcto sustituir tarjeta control (38). Si no correcto sustituir tarjeta panel (20).

♦ Controlar que en las tarjetas control (38) y panel (20) se encuentren los programas

correctos, efectuando si fuese necesario el procedimiento de programación

disponible en el sitio internet Cebora (ver par. 2.3).

♦ Sustituir tarjetas control (38) y/o panel (20).

TEST CÓDIGO ERROR.

Correcto?

Al encendido, después de la fase de start-up, display (B) y (C) en Generador y display (F) y

(M) en Gas Console indican una condición de alarma.

NO

SI

♦ Ver Códigos de error y señalizaciones alarmas, par. 3.4.

TEST MANDOS Y SEÑALIZACIONES.

Correcto?

Al encendido, después delstart-up, con las teclas en los paneles operador de Generador y Gas

Console son posibles todos los pasos correspondientes a las selecciones de “Trabajo” y

“Modo” como descritos en par. 3.2.3, y en Manual de Instrucciones Plasma PROF 164 HQC.

SI

NO

♦ Controlar las tensiones de alimentación de las tarjetas control (38) y panel (20)

efectuando si fuese necesario los TEST ALIMENTACIÓN TARJETA

CONTROL (38), TEST ALIMENTACIÓN GAS CONSOLE, y TEST

ALIMENTACIÓN TARJETA PANEL (20), de par. 3.3.1.

♦ Sustituir tarjetas control (38) y panel (20).

♦ Funcionamiento normal.

3.302.219 08/09/2006

CEBORA S.p.A. 22

3.3.4 - El mando de start no provoca ningún efecto.

TEST CÓDIGO ERROR.

Correcto?

Al encendido, después la fase de start-up, display (B) y (C) en Generador y display (F) y (M)

en Gas Console indican una situación de alarma.

NO

SI

♦ Ver Códigos de error e señalización alarmas, par. 3.4.

TEST MANDO START.

Correcto?

Tarjeta remote (59), conector J2, terminales 1(+) y 9(-) = 0 Vdc con mando de start activo;

+24 Vdc con mando no activo.

NO

SI

♦ Controlar cableo entre J3 tarjeta remote (59) y J1 tarjeta control (38).

♦ Comprobar en tarjeta control (38), conector J1, terminales 9(+) - 10(-) tensión =

+1 Vdc con mando start activo (0 Vdc con mando start no activo). Si no fuese

correcto desconectar temporáneamente, con generador apagado, conector J1 en

tarjeta control (38) y comprobar resistencia en los terminales 9 y 10 de J1 en

tarjeta control (38). Valor correcto = junta de 2 diodos en ambos sentidos de

medida. Si no fuese correcto sustituir tarjeta control (38). Si fuese correcto

sustituir tarjeta remote (59).

♦ Sustituir tarjetas remote (59) y/o control (38).

TEST ALIMENTACIONES TARJETA REMOTE (59).

Desconectar temporáneamente, con generador apagado, conector J1 en tarjeta control (38).

Correcto?

Volver a alimentar generador y comprobar en tarjeta remote (59) las siguientes tensiones:

J3 terminal 9(+) y J2 terminal 9(-) = +25 Vdc aproximadamente;

J3 terminal 3(+) y J2 terminal 9(-) = +12 Vdc aproximadamente.

SI

NO

♦ Controlar cableo entre J5 tarjeta remote (59), transformador servicios (56).

♦ Comprobar en tarjeta remote (59), conector J5, terminales 1 y 2 = 230 Vac. Si no

fuese correcto controlar cableo entre J5 tarjeta remote (59), transformador

servicios (56) tablero de bornes cambiatensión de servicio y interruptor (39). Si

fuese correcto sustituir tarjeta remote (59).

♦ Controlar cableo entre J2 tarjeta remote (59) y conector (4) en el Generador.

♦ Controlar cableo entre J3 tarjeta remote (59) y J1 tarjeta control (38).

♦ Controlar cableo entre conector (4) en el Generador y dispositivo accionador del mando de

start (interruptor, relé, etc. de la instalación).

♦ Sustituir tarjeta remote (59).

3.302.219 08/09/2006

CEBORA S.p.A. 23

3.3.5 - No sale el gas de la antorcha.

NOTA

Para controlar la eficiencia de los circuitos neumáticos se aconseja efectuar el test

“Estanqueidad gas”, (ver Manual Instrucciones).

Durante el test los circuitos neumáticos están individualmente cargados y descargados de gas.

La descarga de los gases tiene lugar a través de las toberas de la antorcha.

El test está compuesto de tres fases que se repiten con la secuencia descrita en la tabla:

- DESCARGA - los circuitos neumáticos están descargados de los gases presentes en la Gas

Console;

- CARGA - los circuitos se ponen bajo presión uno a uno;

- ESTANQUEIDAD - el circuito se mantiene bajo presión durante 1 minuto, para detectar

posibles pérdidas de gas. Transcurrido tal período el circuito viene descargado.

Para obtener estas funciones las electroválvulas se activan en tiempos diversos, en base al

circuito que hay que probar (ver fig. 2.6.1).

Fase Función Electroválvulas abiertas (alimentadas).

1 Descarga de todos los circuitos. V20, V21, V22, V23.

2 Carga circuito 1 (air). V01, V03, V04, V05, V06.

3 Estanqueidad circuito 1 (air). -

4 Descarga circuito 1 (air). V20, V21, V22, V23.

5 Carga circuito 2 (N2). V02, V03, V04, V05, V06.

6 Estanqueidad circuito 2 (N2). -

7 Descarga circuito 2 (N2). V20, V21, V22, V23.

8 Carga circuito 3 (O2). V08, V09.

9 Estanqueidad circuito 3 (O2). -

10 Descarga circuito 3 (O2). V20, V21, V22, V23.

11 Carga circuito 4 (H35). V10.

12 Estanqueidad circuito 4 (H35). -

13 Descarga circuito 4 (H35). V20, V21, V22, V23.

TEST ELECTROVÁLVULAS.

Con generador alimentado programar el test “Estanqueidad gas” de todos los circuitos

neumáticos: pulsar la tecla (I) en Gas Console para entrar en el menú de set-up, pulsar la tecla

(A) para seleccionar “Test” (led (A3) encendido), girar manecilla (C) para visualizar “ALL”

en display (D).

Pulsar la tecla (I) para iniciar el test. Las distintas fases están visualizadas en los display

(D)(F) y (M) de la Gas Console.

Correcto?

En cada electroválvula comprobar en los terminales de las bobinas, tensión = 25 Vac, cuando

la electroválvula está alimentada, ver tabla.

NO

SI

♦ Comprobar presencia de los gases en los empalmes de alimentación de la Gas

Console y que presión y caudal en las tuberías de alimentación correspondan a los

valores de especificación del Plasma PROF 164 (ver especificaciones en el

Manual Instrucciones).

♦ Comprobar funcionamiento de los reguladores de presión y de los transductores

de presión; si fuesen defectuosos, sustituirlos.

3.302.219 08/09/2006

CEBORA S.p.A. 24

♦ Controlar que no exista una oclusión en los tubos del gas del cable de

prolongación art. 1183, de la antorcha y de la Gas Console, individuando el

circuito interesado con la ayuda de la tabla y de la fig. 2.6.1.

♦ Desconectar temporáneamente, con generador apagado, los conectores J4, J5, J6 y

J7 de tarjeta electroválvulas (2) y comprobar la resistencia en los terminales de las

bobinas de las electroválvulas. Valor correcto = 12 ohm aproximadamente (27

ohm para V10 en Console FPGC-2). Si >Mohm, (circuito interrumpido) sustituir

la electroválvula interesada.

♦ Sustituir posibles electroválvulas defectuosas, individuándolas con la ayuda de la

tabla y de la fig. 2.6.1.

♦ Controlar cableo entre las electroválvulas y los conectores J4, J5, J6 y J7 de tarjeta

electroválvulas (2).

♦ Controlar cableo entre J3 de tarjeta electroválvulas (2) y J7 de tarjeta panel (20).

♦ Comprobar correcta conexión entre Generador y Gas Console, efectuando si fuese necesario

los test de par. 3.3.3..

♦ Controlar alimentación Gas Console efectuando si fuese necesario los TEST

ALIMENTACIÓN TRANSFORMADOR (56) y TEST ALIMENTACIÓN GAS CONSOLE

de par. 3.3.1.

♦ Desconectar temporáneamente, con generador apagado, los conectores J4, J5, J6 y J7 de

tarjeta electroválvulas (2) y comprobar la resistencia en los terminales de las bobinas de las

electroválvulas. Valor correcto = 12 ohm aproximadamente (27 ohm para V10 en Console

FPGC-2). Si 0 ohm, (cortocircuito) sustituir la electroválvula defectuosa y tarjeta

electroválvulas (2).

♦ Sustituir tarjetas electroválvulas (2) y/o panel (20).

3.302.219 08/09/2006

CEBORA S.p.A. 25

3.3.6 - Sale el gas de la antorcha, no se enciende el arco piloto (falta tensión de tobera).

TEST TENSIÓN DE SALIDA GENERADOR.

Correcto?

Tarjeta arco piloto (58), terminales TP3(+) – TP7(-) = +280 Vdc aproximadamente, durante 1

segundo (tiempo máximo de arco piloto), después de haber accionado el mando de start.

SI

NO

♦ Ir a par. 3.3.8.

TEST TENSIÓN DE TOBERA.

Correcto?

Tarjeta arco piloto (58), terminales J5(+) – TP7(-) = +280 Vdc aproximadamente, durante 1

segundo (tiempo máximo de arco piloto), después de haber accionado el mando de start.

NO

SI

♦ Ir a par. 3.3.7.

TEST ALIMENTACIÓN TARJETA ARCO PILOTO (58).

Correcto?

Tarjeta arco piloto (58), conector J4, terminales 1 – 2 = 20 Vac.

SI

NO

♦ Controlar cableo entre J4 de tarjeta arco piloto (58) y J1 de tarjeta fusibles (50).

♦ Controlar fusible F6 en tarjeta fusibles (50); si fuese interrumpido, sustituirlo y

controlar que los terminales 1 - 2 de J4 en tarjeta arco piloto (58) no estén en

cortocircuito.

♦ Comprobar tensión 20 Vac en los terminales TP7 - 20V de tarjeta fusibles (50); si

faltasen controlar cableo entre transformador servicios y tarjeta fusibles (50) y si

fuese necesario sustituir transformador servicios (50).

TEST MANDO IGBT DE TOBERA.

Correcto?

Tarjeta arco piloto (58), conector J4, terminales 4(+) - 5(-) = +3,7 Vdc aproximadamente,

durante 1 seg. (tiempo máximo de arco piloto), con mando de start activado.

SI

NO

♦ Controlar cableo entre J4 tarjeta arco piloto (58) y J15 tarjeta control (38).

♦ Desconectar temporáneamente, con generador apagado, J15 de tarjeta control (38)

y comprobar resistencia en los terminales 4 y 5 de J4 en tarjeta arco piloto (58).

Valor correcto = 10 Kohm aproximadamente. Si fuese diverso sustituir tarjeta

arco piloto (58). Si fuese en cortocircuito sustituir también tarjeta control (38).

♦ Sustituir tarjetas arco piloto (58) y/o control (38).

♦ Sustituir tarjeta arco piloto (58).

3.302.219 08/09/2006

CEBORA S.p.A. 26

3.3.7 - Sale el gas de la antorcha, no se enciende el arco piloto (falta la alta frecuencia).

TEST TENSIÓN DE TOBERA.

Correcto?

Tarjeta arco piloto (58), terminales J5(+) – TP7(-) = +280 Vdc aproximadamente, durante la

duración de 1 segundo (tiempo máximo de arco piloto), después de haber accionado el mando

de start.

SI

NO

♦ Ir a par. 3.3.6.

TEST PRESENCIA TENSIÓN AL MODULO HV18.

Correcto?

Modulo HV18, tarjeta HF (2) terminales CN2(+) y CN3(-) = >+200 Vdc (con arco piloto

apagado) o de +150 a +190 Vdc (con arco piloto encendido), durante 1 segundo (tiempo

máximo de arco piloto), después de haber accionado el mando de start.

SI

NO

♦ Controlar cableo entre terminales TP3 y J3 de tarjeta distribuidora (5) en modulo

HV18, cable de prolongación art. 1179 y terminales (53)(-) del generador y J5(+)

en tarjeta antorcha (42). Si se encontrasen conexiones flojas, apretarlas y sustituir

posibles componentes dañados.

♦ Comprobar integridad del cable de prolongación art. 1179.

♦ Controlar cableo entre terminales TP7 de tarjeta arco piloto (58), inductor (24) y

terminal (53) del generador, y entre J5 tarjeta arco piloto (58), resistor de tobera

(17) y terminal J6 en tarjeta antorcha (42). Si se encontrasen conexiones flojas,

apretarlas y sustituir posibles componentes dañados.

♦ Comprobar continuidad entre los terminales J5 y J6 en tarjeta antorcha (42). Si

fuese interrumpido reactivar la conexión.

♦ Controlar resistor (17). Valor correcto = 1,3 ohm. Si no fuese correcto, sustituirlo.

♦ Desconectar temporáneamente, con generador apagado, los cables del cable de

prolongación art. 1179 de los terminales (53) del generador y J5 de tarjeta

antorcha (42) y comprobar el aislamiento entre ellos y hacia la masa de los cables

desconectados. De este modo es posible hacer el test del aislamiento del cable de

prolongación art. 1197, del modulo HV18 y de la antorcha. Si se encontrase en

cortocircuito o con una baja resistencia, individuar y sustituir el componente

defectuoso.

TEST OSCILADOR HF EN MODULO HV18.

Correcto?

Módulo HV18, tarjeta HF (2), emisor de chispas SCI1 emite descargas a intervalos regulares.

SI

NO

♦ Controlar conexiones entre tarjetas HF (2) y distribuidora (5) internas al módulo

HV18.

♦ Controlar que la conexión entre CN1 y CN4 de tarjeta HF (2) y el primario del

transformador HF (7) no esté interrumpido.

3.302.219 08/09/2006

CEBORA S.p.A. 27

♦ Sustituir tarjeta HF (2) y/o distribuidora (5).

♦ Sustituir transformador HF (7).

♦ Controlar cableo entre el terminal del secundario transformador HF (7), TP3 en tarjeta

distribuidora (5) y terminal de electrodo de la antorcha. Si se encontrasen conexiones flojas,

apretarlas y sustituir posibles componentes dañados.

♦ Controlar que entre los conectores CN1 y CN4 de tarjeta HF (2) o en el cableo del primario

transformador HF (7) no exista un cortocircuito.

♦ Comprobar distancia entre las puntas del emisor de chispas SCI1 (correcta = 0,95 mm).

♦ Controlar cable antorcha. Si estuviera viejo o agrietado o en pérdida de aislamiento,

sustituirlo.

♦ Controlar electrodo y tobera antorcha. Si estuvieran consumidos o dañados, sustituirlos.

♦ Comprobar que la presión del gas en la cámara del plasma de la antorcha no sea excesiva (ver

Manual Instrucciones).

♦ Sustituir tarjetas HF (2) y/o distribuidora (5) en el modulo HV18.

♦ Sustituir transformador HF (7).

3.3.8 - En el funcionamiento en vacío, la tensión de salida no es normal.

TEST TENSIÓN DE SALIDA GENERADOR.

Correcto?

Tarjeta arco piloto (58), terminales TP3(+) – TP7(-) = +280 Vdc aproximadamente, (con arco

piloto apagado) o +150 Vdc (con arco piloto encendido), durante 1 segundo (tiempo máximo

de arco piloto), después de haber accionado el mando de start.

NO

SI

♦ Tensión de salida generador normal.

TEST HABILITACIÓN TARJETA REGULACIÓN (54).

Correcto?

Tarjeta regulación (54), conector J3, terminales 4(+) – 7(-) = +5 Vdc, durante 1 segundo

(tiempo máximo de arco piloto), después de haber accionado el mando de start.

SI

NO

♦ Controlar cableo entre J3 tarjeta regulación (54) y J7 de tarjeta control (38).

♦ Desconectar temporáneamente, con generador apagado, J7 de tarjeta control (38)

y comprobar resistencia en los terminales 4 y 7 de tarjeta regulación (54). Valor

correcto = 10 Kohm aprox.. Si no fuese correcto sustituir tarjeta regulación (54).

♦ Controlar tensiones de alimentación de las tarjetas regulación (54) y control (38),

efectuando si fuese necesario los TESTS ALIMENTACIÓN TARJETA

REGULACIÓN (54) y TEST ALIMENTACIÓN TARJETA CONTROL (38) de

par. 3.3.1..

♦ Sustituir tarjeta control (38).

TEST REFERENCIA DE CORRIENTE DE ARCO PILOTO.

Tarjeta regulación (54), conector J3, terminales 3(+) – 7(-) = fig. 5.2.1 = +4 Vdc (señal de

referencia de corriente de arco piloto) durante 1 segundo (tiempo máximo arco piloto),

después de haber accionado el mando de start; (+5 Vdc con el mando de start en reposo).

3.302.219 08/09/2006

CEBORA S.p.A. 28

Correcto?

SI

NO

♦ Controlar cableo entre J3 tarjeta regulación (54) y J7 de tarjeta control (38).

♦ Desconectar temporáneamente, con generador apagado, J7 de tarjeta control (38)

y comprobar resistencia en los terminales 3 y 7 de tarjeta regulación (54). Valor

correcto = >Mohm aproximadamente. Si estuviese en cortocircuito o baja

resistencia sustituir tarjeta regulación (54).

♦ Sustituir tarjeta control (38).

TEST ALIMENTACIÓN TRANSDUCTORES CORRIENTE DE SALIDA GENERADOR.

Correcto?

Tarjeta regulación (54), conector J2 terminales 3(+) – 2(-) = +15 Vdc; terminales 1(+) – 2(-) =

-15 Vdc.

SI

NO

♦ Controlar cableo entre J2 tarjeta regulación (54) y transductores de corriente en

tarjeta arco piloto (58).

♦ Desconectar temporáneamente, con generador apagado, el conector J2 de tarjeta

regulación (54) y comprobar resistencia entre los terminales 3-2 y 1-2 del

conector volante desconectado de J2. Valores correctos = 47 Kohm

aproximadamente (terminales 3-2) y 17 Kohm aproximadamente (terminales 1-2).

Si no fuese correcto, sustituir tarjeta arco piloto (58).

♦ Volver a alimentar el generador manteniendo desconectado J2 de tarjeta

regulación (54) y comprobar tensiones en J2 de tarjeta regulación (54), terminales

3(+) y 2(-) = +15 Vdc; terminales 1(+) y 2(-) = -15 Vdc. Si no fuese correcto,

sustituir tarjeta regulación (54).

♦ Controlar tensiones de alimentación de la tarjeta regulación (54), efectuando si

fuese necesario el TEST ALIMENTACIÓN TARJETA REGULACIÓN (54) de

par. 3.3.1..

♦ Sustituir tarjetas regulación (54) y/o arco piloto (58).

TEST SEÑAL CORRIENTE DE SALIDA GENERADOR.

Correcto?

Tarjeta regulación (54), conector J2 terminales 4(+) – 2(-) = fig. 5.2.2 = +0,5 Vdc

aproximadamente (señal de reacción de la corriente de salida generador con arco piloto

encendido), durante 1 segundo (tiempo máximo arco piloto) con mando de start activado.

SI

NO

♦ Controlar cableo entre J2 tarjeta regulación (54) y transductores de corriente en

tarjeta arco piloto (58).

♦ Desconectar temporáneamente, con generador apagado, el conector J2 de tarjeta

regulación (54) y comprobar resistencia entre los terminales 4 y 2 de J2 en tarjeta

regulación (54). Valor correcto = 10 Kohm, aproximadamente. Si no fuese

correcto, sustituir tarjeta regulación (54).

♦ Sustituir tarjetas regulación (54) y/o arco piloto (58).

♦ Sustituir tarjetas regulación (54) y/o control (38) y/o arco piloto (58).

3.302.219 08/09/2006

CEBORA S.p.A. 29