Nordson Encore HD iControl 2 Integrated Control System El manual del propietario

- Tipo

- El manual del propietario

Sistema de control integrado

Encore® HD iControl® 2

Instalación, localización de averías

y reparación

Manual de producto del cliente

P/N 7580949_06

- Spanish -

Edición 06/23

Para las piezas y el soporte técnico, llamar al servicio de atención al cliente de Industrial

Coating Systems al (800) 433-9319 o contactar con el representante local de Nordson.

Este documento está sujeto a cambios sin previo aviso.

Comprobar la última versión en: http://emanuals.nordson.com.

NORDSON CORPORATION • AMHERST, OHIO • USA

© 2023 Nordson Corporation

P/N 7580949_06

Contacte con nosotros

Nordson Corporation agradece la solicitud de información, los comentarios y las

preguntas acerca de sus productos. Encontrará información general acerca de

Nordson en Internet accediendo a la siguiente dirección:

http://www.nordson.com.

http://www.nordson.com/en/global-directory

Aviso

Esta publicación de Nordson Corporation está protegida por copyright.

Fecha de copyright original 2017. Ninguna parte de este documento podrá foto-

copiarse, reproducirse ni traducirse a otro idioma, sin el previo consentimiento

por escrito por parte de Nordson Corporation. La información de esta publicación

podrá modicarse sin previo aviso.

- Traducción del documento original -

Marcas comerciales

Encore, iControl, iFlow, Nordson, y el logotipo de Nordson son marcas

comerciales registradas de Nordson Corporation. El resto de marcas comerciales

son propiedad de sus respectivos propietarios.

1

Tabla de materias

©2023 Nordson Corporation P/N 7580949_06

Tabla de materias

Seguridad �������������������������������������������������������������������������������������������������������������������������������������� 1-1

Introducción ���������������������������������������������������������������������������������������������������������������������������������� 1-1

Personal cualicado ��������������������������������������������������������������������������������������������������������������������� 1-1

Uso previsto ���������������������������������������������������������������������������������������������������������������������������������� 1-1

Reglamentos y aprobaciones ������������������������������������������������������������������������������������������������������� 1-1

Seguridad personal ���������������������������������������������������������������������������������������������������������������������� 1-2

Seguridad contra incendios ���������������������������������������������������������������������������������������������������������� 1-2

Conexión a tierra �������������������������������������������������������������������������������������������������������������������������� 1-3

Medidas a tomar en caso de mal funcionamiento ������������������������������������������������������������������������ 1-3

Eliminación ����������������������������������������������������������������������������������������������������������������������������������� 1-3

Etiquetas de seguridad ������������������������������������������������������������������������������������������������������������������ 1-4

Descripción general ���������������������������������������������������������������������������������������������������������������������� 2-1

Manuales de sistemas ������������������������������������������������������������������������������������������������������������������� 2-1

Hardware y software de sistema y consola ����������������������������������������������������������������������������������� 2-2

Componentes de la consola principal������������������������������������������������������������������������������������������� 2-2

Componentes de la consola auxiliar��������������������������������������������������������������������������������������������� 2-2

Componentes principales/pedestal ���������������������������������������������������������������������������������������������� 2-2

Funciones del sistema estándar ��������������������������������������������������������������������������������������������������� 2-2

Interfaz de operario ���������������������������������������������������������������������������������������������������������������������� 2-4

Funciones del interruptor de llave de enclavamiento ������������������������������������������������������������������ 2-4

Fuentes de alimentación CC �������������������������������������������������������������������������������������������������������� 2-5

Tarjetas para dos pistolas de aplicación ��������������������������������������������������������������������������������������� 2-5

Control de bomba para pistolas de aplicación������������������������������������������������������������������������������ 2-5

Redes internas y externas ������������������������������������������������������������������������������������������������������������ 2-5

Entradas digitales ������������������������������������������������������������������������������������������������������������������������� 2-6

Codicador de transportador ������������������������������������������������������������������������������������������������������� 2-6

Especicaciones ���������������������������������������������������������������������������������������������������������������������������� 2-7

General ����������������������������������������������������������������������������������������������������������������������������������������� 2-7

Calidad de aire de la bomba Prodigy y el chorro de aplicación de la pistola de aplicación ��������� 2-7

Condiciones especiales para un uso seguro �������������������������������������������������������������������������������� 2-8

Aprobaciones �������������������������������������������������������������������������������������������������������������������������������� 2-8

Etiquetas de homologación ��������������������������������������������������������������������������������������������������������� 2-8

Dimensiones de la consola��������������������������������������������������������������������������������������������������������� 2-10

Dimensiones del pedestal �����������������������������������������������������������������������������������������������������������2-11

Programa aprobado y tarjetas de datos del usuario������������������������������������������������������������������� 2-12

Instalación ������������������������������������������������������������������������������������������������������������������������������������� 3-1

Introducción ����������������������������������������������������������������������������������������������������������������������������������� 3-1

Conexiones del sistema����������������������������������������������������������������������������������������������������������������� 3-2

Esquemas de conexiones ������������������������������������������������������������������������������������������������������������ 3-2

Cables de interconexión ��������������������������������������������������������������������������������������������������������������� 3-3

Conexiones eléctricas ������������������������������������������������������������������������������������������������������������������ 3-4

Conexiones y ajustes de la red CAN ��������������������������������������������������������������������������������������������� 3-5

Ajustes de la dirección CAN y conexiones de salida de la consola iControl �������������������������������� 3-6

Direcciones de controladores de pistola de aplicación manual ���������������������������������������������������� 3-6

Terminación del controlador de pistolas de aplicación manuales������������������������������������������������� 3-6

Direcciones de tarjeta de control de bomba ��������������������������������������������������������������������������������� 3-7

Placa de relés �������������������������������������������������������������������������������������������������������������������������������� 3-8

©2023 Nordson Corporation

P/N 7580949_06

2Tabla de materias

Conexiones eléctricas ������������������������������������������������������������������������������������������������������������������ 3-10

Conexiones de los cables de alimentación de la consola ���������������������������������������������������������� 3-10

Conexión a tierra �������������������������������������������������������������������������������������������������������������������������3-11

Conexión a tierra PE (conexión a tierra de protección)��������������������������������������������������������������3-11

Conexión a tierra electrostática ��������������������������������������������������������������������������������������������������3-11

Trayecto de corriente de la pistola de aplicación ���������������������������������������������������������������������� 3-12

Equipo y procedimientos para una conexión a tierra ESD �������������������������������������������������������� 3-13

Conexiones de codicador, fotocélula y escáner������������������������������������������������������������������������� 3-13

Conexiones de cable de ID de pieza ������������������������������������������������������������������������������������������ 3-14

Uso de paneles de activador ����������������������������������������������������������������������������������������������������� 3-14

Conmutación de las entradas E/S a las fuentes ����������������������������������������������������������������������� 3-15

Caja de conexiones de fotocélula����������������������������������������������������������������������������������������������� 3-15

Requerimientos de potencia������������������������������������������������������������������������������������������������������ 3-15

Conexiones del codicador de transportador ���������������������������������������������������������������������������� 3-15

Conexiones de las fotocélulas��������������������������������������������������������������������������������������������������� 3-15

Conexiones de cable de los escáneres �������������������������������������������������������������������������������������� 3-16

Conexiones de escáneres discretos ����������������������������������������������������������������������������������������� 3-16

Conexiones de escáner analógico �������������������������������������������������������������������������������������������� 3-17

Conexiones del sistema de ID de pieza suministrado por el cliente ������������������������������������������ 3-17

Conexiones de red Ethernet �������������������������������������������������������������������������������������������������������� 3-18

Esquema de conexiones ������������������������������������������������������������������������������������������������������������ 3-18

Direcciones MAC ������������������������������������������������������������������������������������������������������������������������ 3-20

Conexiones de cables de pistolas de aplicación ������������������������������������������������������������������������� 3-20

Número impar de pistolas de aplicación������������������������������������������������������������������������������������� 3-20

Tarjetas de datos del usuario y programa������������������������������������������������������������������������������������ 3-22

Calibración de la pantalla táctil ���������������������������������������������������������������������������������������������������� 3-23

Actualizaciones del sistema��������������������������������������������������������������������������������������������������������� 3-23

Instalación y manejo del acondicionador de aire opcional ���������������������������������������������������������� 3-24

Localización de averías ���������������������������������������������������������������������������������������������������������������� 4-1

Códigos de error y mensajes de alarma ���������������������������������������������������������������������������������������� 4-2

Errores de red CAN ����������������������������������������������������������������������������������������������������������������������� 4-7

Localización de averías referente a la tarjeta para pistolas de aplicación������������������������������������� 4-8

Códigos de error en la tarjeta para pistolas de aplicación y códigos de fallo ������������������������������� 4-8

LED de la tarjeta para pistolas de aplicación ����������������������������������������������������������������������������� 4-10

Procedimiento de puesta a cero del ujo de aire ����������������������������������������������������������������������� 4-12

Procedimiento de reajuste a cero���������������������������������������������������������������������������������������������� 4-12

Localización de averías de la red Ethernet���������������������������������������������������������������������������������� 4-14

Localización de averías de los posicionadores de entrada/salida ����������������������������������������������� 4-16

Localización de averías, códigos de error de los posicionadores de entrada/salida ����������������� 4-16

Localización de averías de los posicionadores de entrada/salida, otras������������������������������������ 4-19

Localización de averías en el reciprocador ��������������������������������������������������������������������������������� 4-23

Localización de averías, códigos de error del reciprocador ������������������������������������������������������� 4-23

Localización de otras averías en el reciprocador ����������������������������������������������������������������������� 4-26

Otros mensajes y estados de fallo����������������������������������������������������������������������������������������������� 4-29

Localización de averías de fotocélulas, codicadores y bloqueos ���������������������������������������������� 4-30

Localización de averías en la pantalla táctil �������������������������������������������������������������������������������� 4-31

Calibración de la pantalla táctil ��������������������������������������������������������������������������������������������������� 4-31

Calibración normal �������������������������������������������������������������������������������������������������������������������� 4-31

Problemas durante la calibración ���������������������������������������������������������������������������������������������� 4-31

Calibración con un ratón ����������������������������������������������������������������������������������������������������������� 4-32

Sin visualización de la pantalla táctil ������������������������������������������������������������������������������������������ 4-32

Fallo de la pantalla táctil ������������������������������������������������������������������������������������������������������������� 4-33

Las pantallas se visualizan, pero la función táctil no funciona �������������������������������������������������� 4-33

Sin visualización ������������������������������������������������������������������������������������������������������������������������ 4-33

3

Tabla de materias

©2023 Nordson Corporation P/N 7580949_06

Reparación ������������������������������������������������������������������������������������������������������������������������������������ 5-1

Instalación/extracción de la tarjeta para el control de pistolas de aplicación �������������������������������� 5-2

Sustituir una tarjeta para el control de pistolas de aplicación������������������������������������������������������� 5-2

Añadir pistolas de aplicación �������������������������������������������������������������������������������������������������������� 5-2

Sustituir una tarjeta ����������������������������������������������������������������������������������������������������������������������� 5-3

Conexiones de cable plano ����������������������������������������������������������������������������������������������������������� 5-4

Sustitución de la pantalla táctil ������������������������������������������������������������������������������������������������������ 5-5

Sustitución de la pantalla táctil (cont.) .......................................................................................... 5-6

Piezas ��������������������������������������������������������������������������������������������������������������������������������������������� 6-1

Introducción ����������������������������������������������������������������������������������������������������������������������������������� 6-1

Controladores iControl 2 ���������������������������������������������������������������������������������������������������������������� 6-1

Cables de interconexión ���������������������������������������������������������������������������������������������������������������� 6-3

Piezas de la consola principal/auxiliar ������������������������������������������������������������������������������������������� 6-4

Piezas de la consola principal/auxiliar (cont.) ............................................................................... 6-6

Piezas de la consola principal/auxiliar (cont.) ............................................................................... 6-8

Piezas del pedestal������������������������������������������������������������������������������������������������������������������������ 6-9

Opciones �������������������������������������������������������������������������������������������������������������������������������������� 6-10

Kits varios ����������������������������������������������������������������������������������������������������������������������������������� 6-10

Codicador de transportador ������������������������������������������������������������������������������������������������������ 6-10

Fotocélulas y escáneres ������������������������������������������������������������������������������������������������������������� 6-10

Cables de fotocélulas y escáneres ����������������������������������������������������������������������������������������������6-11

Planos �������������������������������������������������������������������������������������������������������������������������������������������� 7-1

©2023 Nordson Corporation

P/N 7580949_06

4Tabla de materias

1-1

Seguridad

© 2023 Nordson Corporation P/N 7580949_06

Sección 1

Seguridad

Introducción

Lea y siga las siguientes instrucciones de seguridad. Los avisos, precauciones e

instrucciones especícas de tareas y equipos se incluyen en la documentación del

equipo, cuando así proceda.

Asegúrese de que toda la documentación del equipo, incluyendo estas instrucciones,

esté accesible para todas las personas encargadas de manejar o poner en marcha el

equipo.

Personal cualicado

Los propietarios del equipo son responsables de garantizar que personal especializado

efectúe la instalación, el manejo y la puesta en marcha del equipo de Nordson. El

término personal especializado se reere a aquellos empleados o personas contratadas

para desempeñar de forma segura las tareas asignadas. Deben conocer todas las

normas de seguridad relevantes y deben ser físicamente capaces de realizar las tareas

que les hayan sido asignadas.

Uso previsto

Cualquier uso del equipo Nordson diferente al descrito en la documentación entregada

junto con el equipo podría provocar lesiones personales o daños a la propiedad.

Algunos ejemplos de uso inadecuado del equipo incluyen:

• Utilizar materiales incompatibles

• Realizar modicaciones no autorizadas

• Eliminar u omitir las protecciones de seguridad o enclavamientos

• Utilizar piezas incompatibles o dañadas

• Utilizar equipos auxiliares no aprobados

• Manejar el equipo excediendo los valores máximos

Reglamentos y aprobaciones

Asegúrese de que todo el equipo esté preparado y homologado para el entorno donde se

vaya a utilizar. Cualquier aprobación obtenida para el equipo de Nordson será invalidada

si no se cumplen las instrucciones de instalación, manejo y puesta en marcha.

Todas las fases de instalación del equipo deben cumplir con todas las normas

nacionales, regionales y locales.

© 2023 Nordson Corporation

P/N 7580949_06

1-2 Seguridad

Seguridad personal

Siga estas instrucciones para evitar lesiones.

• En caso de no disponer de la cualicación suciente, no maneje ni ponga en marcha

el equipo.

• No maneje el equipo si las protecciones, puertas o cubiertas de seguridad no están

intactas y si los enclavamientos automáticos no funcionan correctamente. No puentee

ni desmonte ningún dispositivo de seguridad.

• Manténgase alejado del equipo en caso de que esté en movimiento. Antes de ajustar

o poner en marcha el equipo en movimiento, desconecte el suministro de tensión

y espere hasta que el equipo esté parado por completo. Bloquee la tensión y je el

equipo para evitar movimientos inesperados.

• Elimine (purgue) las presiones hidráulicas y neumáticas antes de ajustar o poner en

marcha los sistemas o componentes sometidos a presión. Desconecte, bloquee y

etiquete los interruptores antes de poner en marcha el equipo eléctrico.

• Obtenga y lea las "Fichas de datos de seguridad del material (FDS)" para todos

los materiales utilizados. Siga las instrucciones del fabricante para un manejo

y uso seguros de los materiales y utilice los dispositivos de protección personal

recomendados.

• Para evitar lesiones, preste atención a los peligros menos obvios que puedan

aparecer en el área de trabajo y que, en ocasiones, no pueden eliminarse por

completo, como los originados debido a supercies calientes, bordes alados,

circuitos que reciben corriente eléctrica y piezas móviles que no pueden cubrirse o

que han sido protegidas de otra forma por razones prácticas.

Seguridad contra incendios

Siga las siguientes instrucciones para evitar incendios o explosiones.

• Ponga a tierra todo el equipo conductor. Utilice únicamente mangueras de uido y

de aire conectadas a tierra. Compruebe periódicamente el equipo y los dispositivos

de conexión a tierra de la pieza. La resistencia a tierra no debe exceder de un

megaohmio.

• Desconecte de inmediato todo el equipo si se producen chispas de electricidad

estática o arcos eléctricos. No reinicie el equipo hasta que no se haya identicado y

corregido la causa.

• No fumar, soldar, triturar ni utilizar llamas desprotegidas donde se utilicen o

almacenen materiales inamables. No caliente materiales a temperaturas superiores

a las recomendadas por el fabricante. Asegúrese de que los dispositivos de

monitorización y limitación de calor funcionen correctamente.

• Proporcione una ventilación adecuada para evitar concentraciones peligrosas de

partículas volátiles o vapores. A modo orientativo, compruebe los códigos locales o la

FDS correspondiente al material.

• No desconecte los circuitos eléctricos que estén bajo tensión mientras trabaje con

materiales inamables. Desconecte primero la alimentación con un interruptor de

desconexión para evitarchispas.

• Debe conocer la ubicación de los botones de parada de emergencia, las válvulas de

cierre y los extintores de incendios. Si el fuego se inicia en una cabina de aplicación,

desconecte de inmediato el sistema de aplicación y los ventiladores de escape.

• Desconecte la tensión electrostática y ponga a tierra el sistema de carga antes de

ajustar, limpiar o reparar el equipo electrostático.

• Limpie, realice el mantenimiento, compruebe y repare el equipo siguiendo las

instrucciones incluidas en la documentación del mismo.

• Utilice únicamente piezas de repuesto que estén diseñadas para su uso con equipos

originales. Póngase en contacto con el representante de Nordson para obtener

información y recomendaciones sobre las piezas.

1-3

Seguridad

© 2023 Nordson Corporation P/N 7580949_06

Conexión a tierra

AVISO: Es peligroso manejar equipos electrostáticos defectuosos, ya que pueden

producirse electrocuciones, incendios o explosiones. La comprobación de la resistencia

debe ser parte del programa de mantenimiento periódico. Si se recibe una descarga

eléctrica, por muy pequeña que sea, o se producen chispas de electricidad estática o

arcos eléctricos, parar inmediatamente todo el equipo eléctrico o el equipo electrostáti-

co. No reinicie el equipo hasta que no se haya identicado y corregido el problema.

Las tomas a tierra dentro y alrededor de las aberturas de la cabina deben cumplir con los

requerimientos NFPA para la Clase II, División 1 o 2, Zonas peligrosas. Consulte

NFPA 33, NFPA 70 (artículos NEC 500, 502 y 516), y NFPA 77, últimas condiciones.

• Todos los objetos conductores de electricidad situados en las áreas de aplicación

deben estar conectados eléctricamente a tierra con una resistencia no superior

a 1 megaohmio. La medición se realiza con un instrumento que aplique por lo menos

500 voltios al circuito que esté siendo evaluado.

• Entre el equipo que debe ponerse a tierra están incluidos, entre otros, el suelo del

área de aplicación, las plataformas para los operarios, las tolvas, los soportes de

fotocélulas y las boquillas de limpieza. El personal que trabaje en el área de aplicación

debe estar conectado a tierra.

• Existe potencial de ignición por las cargas que se acumulan en el cuerpo humano.

Las personas que permanezcan en supercies pintadas, como plataformas para los

operarios, o que lleven puesto calzado no conductor, carecen de conexión a tierra. El

personal debe llevar puesto calzado con suelas conductoras o emplear un latiguillo de

conexión a tierra para mantener contacto a tierra mientras esté trabajando con o cerca

de equipos electrostáticos.

• Los operarios deben agarrar directamente la empuñadura de la pistola con la mano

para prevenir descargas mientras manejan las pistolas de aplicación electrostáticas

manuales. En caso de tener que utilizar guantes, cortar la parte de la palma o la de los

dedos; llevar guantes conductores de electricidad o conectar un latiguillo de conexión

a tierra a la empuñadura de la pistola o establecer cualquier otra conexión a tierra.

• Desconecte el suministro de tensión electrostática y ponga a tierra los electrodos de la

pistola antes de ajustar o limpiar las pistolas de aplicación de polvo.

• Después de manipular los equipos, conecte todos los equipos, cables de tierra y

cables que estén desconectados.

Medidas a tomar en caso de mal funcionamiento

Si un sistema o cualquier equipo del sistema no funciona correctamente, desconecte el

sistema de inmediato y siga los pasos siguientes:

• Desconecte y bloquee la tensión eléctrica del sistema. Cierre las válvulas hidráulicas y

neumáticas de cierre y elimine la presión.

• Identique el motivo por el que el funcionamiento es incorrecto y corríjalo antes de

reiniciar el sistema.

Eliminación

Deseche los equipos y materiales utilizados durante el manejo y la puesta en marcha de

acuerdo con los códigos locales.

© 2023 Nordson Corporation

P/N 7580949_06

1-4 Seguridad

Etiquetas de seguridad

La Tabla 1-1 contiene el texto de las etiquetas de seguridad ubicadas en la parte

delantera del maestro iControl® y los armarios auxiliares y en la parte posterior del

pedestal. Las etiquetas de seguridad se proporcionan para ayudar a manejar y mantener

la consola de forma segura. Ver la Figura 1-1 para la localización de las etiquetas de

seguridad.

Tabla 1-1 Etiquetas de seguridad

Pieza P/N Etiqueta Descripción

1. 1034161 AVISO: Desconectar la tensión antes de manipular.

1

1

Figura 1-1 Etiquetas de seguridad

2-1

Descripción general

© 2023 Nordson Corporation P/N 7580949_06

Sección 2

Descripción general

Manuales de sistemas

Este manual describe el hardware del sistema iControl 2 para sistemas Encore®HD

iControl® 2 con pistolas de aplicación automáticas Encore.

Los manuales iControl 2 están organizados de la siguiente manera:

Manual de interfaz de operario: Describe la conguración, conguración de preajuste,

y el manejo utilizando el software iControl 2 y la pantalla táctil.

• 7135484

Tarjeta de operario: Para todas las versiones de sistemas iControl 2.

• 397851

Manual de hardware: Describe la instalación, localización de averías, reparación, piezas

de repuesto y planos exclusivos para este sistema.

Los sistemas Encore HD iControl 2 pueden constar de una consola principal, una

consola auxiliar y un sistema de pedestal. Cada sistema puede admitir hasta 32 pistolas

de aplicación.

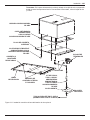

Consola principal Consola auxiliar Sistema de pedestal

Figura 2-1 Consolas iControl 2 y pedestal

© 2023 Nordson Corporation

P/N 7580949_06

2-2 Descripción general

Hardware y software de sistema y consola

Componentes de la consola principal

Ver la Figura 2-2 y la Figura 2-3. Una consola principal completamente equipada que

controla 16 pistolas de aplicación dispone del siguiente hardware:

• Pantall táctil LCD, interruptor de llave de enclavamiento e interruptor de encendido

• Ordenador (PC)

• Dos tarjetas CompactFlash, una para el programa iControl 2 y la otra para los datos

del usuario

• Placa E/S y placa de relés

• Hasta 2 placas base, 16 tarjetas para el control de pistolas de aplicación y caja para

tarjetas (1 tarjeta controla 2 pistolas de aplicación)

• Hasta dos fuentes de alimentación de 400 vatios y una de 120 vatios y 24 VCC

Componentes de la consola auxiliar

Las consolas auxiliares no incluyen ordenador, pantalla, interruptor de enclavamiento ni

placa E/S.

Componentes principales/pedestal

En caso deseado, la interfaz de operario puede estar ubicada en el pedestal en vez

de en la consola principal. El pedestal alberga pantalla, ordenador, interruptor de llave

de enclavamiento y placa E/S, mientras que el resto de hardware se encuentra en la

consola principal.

Funciones del sistema estándar

Las funciones del sistema iControl 2 estándar controlan la activación de pistola de

aplicación, la carga electrostática, así como el ujo de polvo y la velocidad. Pueden

crearse hasta 255 fórmulas de pieza (preajustes) cada una con sus respectivos ajustes.

Además del hardware de consola/pedestal, el sistema iControl 2 requiere sensores de

ID de pieza externos como fotocélulas o escáneres para la identicación de piezas y la

detección de zona, así como una consola para seguir el movimiento de las piezas.

Asimismo, el sistema iControl 2 también controla los posicionadores de entrada/salida

y los reciprocadores. Las fórmulas pueden incluir ajustes de movimiento para estos

dispositivos.

Los posicionadores desplazan las pistolas de aplicación hacia dentro y hacia fuera

de la cabina según las piezas van pasando a través de la misma. El movimiento del

posicionador suele ser horizontal pero para algunas aplicaciones los posicionadores

desplazan las pistolas de aplicación hacia arriba y hacia abajo.

Los reciprocadores desplazan las pistolas de aplicación hacia arriba y hacia abajo con

recorridos que varían dependiendo del tamaño de pieza. En ambos casos, tanto el

desplazamiento como el movimiento dependen de los ajustes de fórmula para la pieza.

Tanto los posicionadores como los reciprocadores requieren señales de escáner

analógico para medir con precisión la anchura y la altura de pieza.

2-3

Descripción general

© 2023 Nordson Corporation P/N 7580949_06

Las pistolas de aplicación pueden estar montadas también sobre osciladores que

se mueven hacia arriba y hacia abajo con recorridos jos. Los osciladores suelen

controlarse desde el panel de control del sistema principal.

1

2

3

4

5

6

7

3

5

4

Figura 2-2 Componentes internos de la consola principal iControl 2 y del pedestal

1. Tarjetas para dos pistolas de

aplicación, caja para tarjetas y

placa base

2. Suministro de tensión de 24 VCC

3. Pantalla táctil

4. Placa E/S

5. PC

6. Placa de relés

7. Suministro de tensión, salida

múltiple

© 2023 Nordson Corporation

P/N 7580949_06

2-4 Descripción general

Interfaz de operario

El operario lleva a cabo todas las tareas de conguración y de funcionamiento con la

pantalla táctil y el software de iControl 2. El software ofrece al operario una interfaz de

usuario gráca para la conguración del sistema, el manejo y la localización de averías.

2

1

3

Figura 2-3 Paneles frontales de la consola principal y del pedestal

1. Interruptor de llave de enclavamiento 2. Pantalla táctil LCD 3. Interruptor de encendido

NOTA: El software de la interfaz de operario y el sistema operativo deben cerrarse completamente antes de apagar

la consola.

Funciones del interruptor de llave de enclavamiento

En la posición Listo, no se pueden activar las pistolas de aplicación a menos que el

transportador esté en marcha. Esto evita el desperdicio de polvo y las situaciones de

funcionamiento peligrosas.

En la posición de Bypass, se pueden activar y desactivar las pistolas de aplicación

sin poner el transportador en marcha. Utilizar la posición de bypass para congurar y

comprobar los ajustes de la pistola de aplicación.

En la posición Lockout (bloqueado), no se pueden activar las pistolas de aplicación

y no se pueden desplazar los posicionadores de entrada/salida y los reciprocadores.

Utilizar esta posición cuando se trabaje dentro de la cabina. El bloqueo de los

posicionadores de entrada/salida y los reciprocadores se puede anular desde sus

pantallas de conguración.

2-5

Descripción general

© 2023 Nordson Corporation P/N 7580949_06

Fuentes de alimentación CC

Hay hasta tres fuentes de alimentación en la consola:

• Salida múltiple

• Dos de 400 vatios: proporcionan energía a las tarjetas para dos pistolas de aplicación

• Uno de 120 vatios 24: proporciona alimentación de 24 VCC al PC y a la placa de relés

NOTA: La placa de relés convierte los 24 VCC en 12 VCC para la pantalla.

Tarjetas para dos pistolas de aplicación

Cada tarjeta para dos pistolas de aplicación en la caja para tarjetas proporciona

controles electrostáticos para dos pistolas de aplicación de polvo automáticas Encore.

Las tarjetas proporcionan una señal de 0-20 VCA (pico) para hacer funcionar las fuentes

de alimentación electrostáticas dentro de las pistolas de aplicación Encore. La tarjeta

para dos pistolas de aplicación ofrece además un feedback del proceso a la interfaz de

operario.

Control de bomba para pistolas de aplicación

La consola iControl y los controladores de pistolas de aplicación manuales controlan las

bombas de polvo HDLV Prodigy en la red CAN. Una tarjeta de control de bomba controla

dos bombas en el armario.

Consulte los manuales de la bomba HDLV Prodigy y del panel de bomba para los

esquemas eléctricos, las listas de piezas y otra información.

Redes internas y externas

El sistema iControl 2 utiliza una red CAN para las comunicaciones internas y una red

Ethernet para las externas.

Red CAN: Se encarga de las comunicaciones entre las tarjetas para el control de

pistolas de aplicación, los módulos iFlow y el PC iControl 2. La red CAN se utiliza

también para la comunicación con las tarjetas para el control de pistolas de aplicación

y los módulos iFlow en las consolas auxiliares. Si hay dos cabinas en la misma línea,

la red CAN puede comunicarse también con las consolas auxiliares que controlan las

pistolas de aplicación de la segunda cabina.

Red Ethernet: Se encarga de las comunicaciones entre el sistema iControl 2, el panel

de control eléctrico principal y el panel o los paneles de ID de pieza.

© 2023 Nordson Corporation

P/N 7580949_06

2-6 Descripción general

Entradas digitales

El sistema iControl 2 incluye una placa E/S que proporciona entradas digitales aisladas

ópticamente. Están incluidas:

• Ocho entradas (digitales) discretas para la detección de zona (activación de pistola de

aplicación).

• Ocho entradas (digitales) discretas para la identicación de piezas (selección de

fórmula).

• Una entrada para un codicador de transportador (codicador A).

• Una entrada para cada una de las siguientes funciones: panel de activador 0, panel

de activador 1 y selección de activador.

Las entradas indicadas anteriormente se utilizan para realizar el seguimiento de las

piezas a través del sistema de recubrimiento en polvo, seleccionar la fórmula deseada

para la pieza y activar y desactivar las pistolas de aplicación pertinentes cuando las

piezas alcanzan los puntos de activación deseados.

Todas las entradas digitales se envían a través de la caja de conexiones de ID de pieza a

la versión de ID de pieza. Un suministro de tensión de 24 VCC en la caja de conexiones

suministra energía a las fotocélulas y escáneres. Puede utilizarse una segunda caja de

conexiones dependiendo del número y el tipo de escáneres en el sistema.

Un cable conecta la caja de conexiones de ID de pieza al pedestal o a la consola

principal iControl 2. El cable se enchufa en el conector PD1 en la consola o el pedestal,

posteriormente se realiza el cableado al bloque de terminales en la caja de conexiones

de ID de pieza.

Codicador de transportador

El codicador puede ser mecánico u óptico y debe tener un ciclo de carga del 50 %.

Resolución: A una resolución de codicador de una pulgada a un pulso (1:1), la

distancia ecaz a la que las piezas pueden ser guiadas mediante el sistema

iControl 2 es de aproximadamente 1333 pies. A una resolución de 2:1 (1/2 pulgada por

pulso), la distancia de seguimiento ecaz es la mitad, aproximadamente 666 pies.

La velocidad máxima de la entrada del codicador es de 10 Hz (10 pulsos por segundo).

Este hecho podría hacer necesaria una compensación entre la velocidad deseada del

transportador y la resolución de monitorización de piezas (cuanto más rápido sea el

transportador más basta será la resolución de la monitorización).

NOTA: Puede utilizarse un reloj interno o un temporizador externo en vez del

codicador. Consultar con el representante de Nordson.

2-7

Descripción general

© 2023 Nordson Corporation P/N 7580949_06

Especicaciones

General

Ver la Figura 2-7 y la Figura 2-8 para las dimensiones del pedestal y de la consola.

Requerimientos eléctricos

Entrada 100−230 VCA, 50−60 Hz, ∅ 1, 465 VA máx.

Enclavamiento del transportador, bloqueo remoto: 120/230 VCA, 50/60 Hz, ∅ 1, 6 mA

Valor de contacto del relé de alarma: 120/230 VCA, ∅ 1, 6 A

Salida (a pistola de aplicación) ± 19 V, ±1 A (pico)

Salida (al pedestal) +24 VCC, +12 VCC

NOTA: El sistema iControl 2 debe estar interconectado con el sistema de detección de incendios, de modo que las

pistolas de aplicación se detengan si se detecta un incendio dentro de la cabina de aplicación.

ANSI/ISA S82.02.01

Grado de contaminación 2

Instalación (sobretensión) Categoría II

Medioambiental

Temperatura de

funcionamiento

+15 °C a +40 °C

Humedad operativa 5−95 %, sin condensación

Índice de localización

peligrosa

(ver la nota A)

Clase II División 2, Grupos F & G

Zona 22.

NOTA: A. Solo el pedestal iControl 2 está certicado para ubicaciones o zonas peligrosas. Las consolas

principal y auxiliar deben estar ubicadas siempre fuera de la zona peligrosa.

B. Interruptor automático de bifurcación de 10 A máx.

Calidad de aire de la bomba Prodigy y el chorro de aplicación de la pistola de

aplicación

El aire debe estar limpio y seco. Utilizar un secador regenerativo o un secador de aire

refrigerado que posibilite un punto de condensación de 3,4 ºC (38 ºF) o inferior a 7 bar

(100 psi) y un sistema ltrante con preltros y ltros de tipo coalescente que permitan

retirar el aceite, el agua y la suciedad a escala submicrométrica.

Tamaño de malla de ltro de aire recomendado: 5 micrones o inferior

Vapor de aceite máximo en el suministro de aire: 0,1 ppm

Vapor de agua máximo en el suministro de aire: 0,48 granos/pie3

El aire húmedo o contaminado puede provocar el funcionamiento incorrecto de las

bombas HDLV; el apelmazamiento del polvo en el sistema de regeneración o provocar

obstrucciones en el tubo de alimentación o las rutas de polvo de la pistola de aplicación.

© 2023 Nordson Corporation

P/N 7580949_06

2-8 Descripción general

Condiciones especiales para un uso seguro

Las consolas principal y auxiliar del controlador integrado Encore HD iControl 2 y el

pedestal de pantalla con consola principal para el pedestal deben utilizarse dentro del

rango de temperatura ambiente de +15 °C a +40 °C con aplicadores de pintura en polvo

automáticos Encore HD.

Las consolas principal y auxiliar del controlador integrado Encore HD iControl 2 y el

pedestal de pantalla con consola principal para el pedestal se instalarán en un lugar con

atmósfera no explosiva.

PRECAUCIÓN: Debe prestar atención al limpiar las supercies de plástico de las

consolas Encore HD iControl 2 y del pedestal. Pueden producirse acumulaciones de

electricidad estática en estos componentes.

Aprobaciones

FM (EE. UU. / Canadá), CE / ATEX, UKCA/UKEX

Pedestal − Preparado para Clase II División 2, Grupos F y G Área de localización

peligrosa o Zona 22

Etiquetas de homologación

Las siguientes guras muestran el contenido de las etiquetas de homologación en los

armarios del sistema.

1609790-03

Figura 2-4 Etiqueta para homologación (en los armarios principal y auxiliar)

2-9

Descripción general

© 2023 Nordson Corporation P/N 7580949_06

1610723-03

Figura 2-5 Etiqueta para homologación (en el armario del pedestal)

1602159-07

Figura 2-6 Etiqueta para homologación FM (en los armarios principal, auxiliar y del pedestal)

© 2023 Nordson Corporation

P/N 7580949_06

2-10 Descripción general

Dimensiones de la consola

609,6 mm

(24 pulg.)

1634 mm

(64,3 pulg.)

611 mm

(24,06 pulg.)

581,5 mm

(22,8 pulg.)

Figura 2-7 Dimensiones de la consola

2-11

Descripción general

© 2023 Nordson Corporation P/N 7580949_06

Dimensiones del pedestal

460 mm

(18,1 pulg.)

457,2 mm

(18 pulg.)

de base cuadrada

1385 mm

(54,5 pulg.)

386 mm

(15,2 pulg.)

Figura 2-8 Dimensiones del pedestal

© 2023 Nordson Corporation

P/N 7580949_06

2-12 Descripción general

Programa aprobado y tarjetas de datos del usuario

Capacidad de la tarjeta CompactFlash: 512 Mb mínimo, solo CompactFlash de tipo I.

NOTA: CompactFlash comercial hace referencia a dispositivos disponibles en las

tiendas habituales de cámaras, ordenadores y artículos de electrónica. La memoria

ash comercial ofrece entre 30.000 y 600.000 ciclos de escritura a un máximo de

75 °C (167 °F) y puede que su vida útil se vea reducida.

CompactFlash industrial hace referencia a los dispositivos calibrados disponibles

solo a través de un proveedor de piezas electrónicas y fuentes en línea que venden

CompactFlash con una gama de temperaturas industrial para su uso en sistemas

embebidos. La memoria ash industrial ofrece 2.000.000 de ciclos de escritura y un

mayor rango de temperatura hasta 85 °C (185 °F).

NOTA: Las tarjetas de programa y las de datos deben ser del mismo tamaño y del

mismo fabricante. En caso de que no sean del mismo tamaño, puede que el sistema no

arranque correctamente.

NOTA: La SwissBit 2 Gb es la única tarjeta validada para el Rev 2 Arbor PC, que

requiere una CompactFlash 2 Gb como mínimo.

Tarjetas validadas:

• Dane-Elec: comercial hasta 512 Mb

• Kingston Technology: comercial hasta 4 Gb

• PNY: comercial hasta 2 Gb

• SanDisk: comercial hasta 2 Gb, industrial hasta 1 Gb

• SanDisk: industrial 4 Gb o más (deben utilizarse en números pares)

• Silicon Systems: industrial 512 Mb

• Smart Modular Technologies: industrial hasta 1 Gb

• SMC Numonyx: industrial hasta 1 Gb

• SwissBit: industrial 2 Gb

• Transcend: industrial 512 Mb

• Toshiba: comercial hasta tarjetas incompatibles de 2 Gb

• LEXAR: cualquiera

• CompactFlash tipo II: cualquiera (las tarjetas no entran en la ranura)

3-1

Instalación

© 2023 Nordson Corporation P/N 7580949_06

Sección 3

Instalación

AVISO: Encomiende las siguientes tareas únicamente a personal especializado. Siga

las instrucciones de seguridad que se indican aquí y en cualquier otra documentación

relacionada.

AVISO: Este equipo puede resultar peligroso si no se utiliza de acuerdo a las normas

descritas en este manual.

Introducción

Los sistemas iControl 2 están congurados para las aplicaciones y los requerimientos

de cada cliente. El equipo suministrado con el sistema varía según el tipo de instalación

(nueva, actualizada o modicada) y el equipo proporcionado por el cliente. Por

consiguiente, esta sección únicamente proporciona información básica acerca de la

instalación. Hay información detallada en los diagramas de cableado del sistema, las

plantas y otra documentación proporcionada por el departamento de ingeniería de

aplicaciones de Nordson.

Una vez instalado y cableado todo el hardware, se conecta el sistema y se utiliza la

interfaz de operario para congurar y operar el sistema. Consulte el manual Interfaz de

operario iControl para las instrucciones de conguración y de fórmula (preajuste).

AVISO: Utilizar conectores o prensaestopas de conductos estancos al polvo IP6x en

todos estos componentes del iControl 2: consola, pedestal, caja de conexiones y

oricios ciegos del panel eléctrico. La instalación se debe realizar de acuerdo con el

código y se debe mantener la integridad estanca al polvo en los armarios.

NOTA: Solo el pedestal puede instalarse dentro de la zona peligrosa. Las consolas

principal y auxiliar deben instalarse fuera de la zona.

© 2023 Nordson Corporation

P/N 7580949_06

3-2 Instalación

Conexiones del sistema

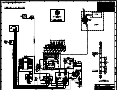

Esquemas de conexiones

Ver la Figura 3-1 Conexiones de cable de interconexión del sistema. La consola

principal, la consola auxiliar, el pedestal, la caja de conexiones de ID de pieza y el panel

eléctrico del sistema están equipados con receptáculos para las conexiones de cable de

interconexión.

Consola principal con CPU

PD1

CA1

AC IN PD1

PM1

CA1

PC1

CB1

OPCIONAL

ID de pieza

Codicador de

transportador

PM2

Al panel de bomba

Versión de ID de pieza

ETHERNET

ETHERNET

Desplazadores

de pistola,

motores y

sensores

Panel eléctrico del sistema

PM2

PM1

CA1

FCPW

Tensión CA

al centro de alimentación

de polvo

Tensión CA

Consola principal con pedestal

PJ2

AC IN

CA1

PC1

CB1

PJ1

PD1

PM2

ID de pieza

Codicador de

transportador

Versión de ID de pieza

CAN 1/bloqueo PJ2

Panel eléctrico del sistema

PM2

PM1

CA1

FCPW

ETHERNET

Desplazadores

de pistola,

motores y

sensores

Pedestal

PD1

PM1

PJ1

ETHERNET

Tensión CA

Tensión CA

al centro de alimentación

de polvo

Al panel de bomba

OPCIONAL

Figura 3-1 Conexiones de cable de interconexión del sistema

3-3

Instalación

© 2023 Nordson Corporation P/N 7580949_06

Cables de interconexión

Consulte la sección Piezas para los P/N de cables.

Tabla 3-1 Cables de interconexión del sistema

Cable Función

PD1 Señales discretas para las zonas 1-8, ID de pieza 1-8, paneles de activador 1 y 2, selección de

activador, codicador de transportador A, plus +24 VCC para alimentar los controladores de escáner o

las fotocélulas.

PM1 Señales de Ethernet para el control de desplazador de pistolas de aplicación y la secuencia de cambio

de color en el centro de alimentación de polvo.

PM2 Señales de Ethernet desde escáneres analógicos para el control de desplazador de pistolas de

aplicación.

PJ1 Señales entre el pedestal y la consola:

• +12 y +24 V al pedestal

• Carrera de transportador

• Bloqueo remoto

• Potencia de la pistola de aplicación OK

• Bloqueo del interruptor de llave

• Bypass del interruptor de llave

• Habilitación manual remota

• Alarma

PJ2 Red CAN y señales de bloqueo entre el pedestal y la consola.

CA1 Tensión CA desde el panel eléctrico del sistema.

CB1 Red CAN al panel de bomba.

PC1 Conexión opcional para señales remotas para las siguientes funciones:

• Habilitación manual

• Bloqueo remoto

• Relé de alarma

© 2023 Nordson Corporation

P/N 7580949_06

3-4 Instalación

Conexiones eléctricas

Ver laFigura 3-2.

Cable AC IN

CA1

Cable opcional

PC1

CAN a la bomba

CB1

Conexión a tierra

de la consola

Ethernet

PM1

Cable de ID de

pieza PD1

Conexiones de cables

de pistolas de aplicación

Placa en blanco

(ver la nota)

Figura 3-2 Panel posterior de la consola (cubierta retirada)

NOTA: Para los sistemas con más de 16 pistolas de aplicación, se sustituye la placa en blanco por las conexiones de

cables de pistolas de aplicación.

3-5

Instalación

© 2023 Nordson Corporation P/N 7580949_06

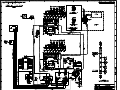

Conexiones y ajustes de la red CAN

La consola iControl comunica con los controladores de pistolas de aplicación manuales

y las tarjetas de control de bomba a través de una red CAN. Ver la Figura 3-3 para

las conexiones. Asegurarse de que en cada cubierta de cable esté conectado solo un

extremo.

NOTA: Asegurarse de instalar el puente en los pines 1 y 2 de W1 en la última tarjeta de

control de bomba en el último armario de bomba en el centro de alimentación.

+++ +

++++

Placa base superior

CAN OUT

1

AZUL

APANTALLADO

BLANCO/AZUL

Consola iControl

Cable conductor de 3/4 pulg. w/25 y cable Ethernet

Cable apantallado de par trenzado

y dos conductores

Conector de conductos estanco al polvo o

descarga de tracción

Conexiones de campo

Caja de interfaz de red

AZUL

BLANC./AZUL

AZUL

BLANC./AZUL

SALIDA-

SALIDA-

SALIDA+ENTR.-ENTR.+

SALIDA+SALIDA-ENTR.+ENTR.- TIERRA

AZUL

BLANC./AZUL

AZUL

BLANC./AZUL

Tarjeta de control de la bomba HDLV

CAN OUT CAN IN

111

W1

BLANC./AZUL

APANTALLADO

AZUL

BLANC./AZUL

AZUL

BLANC./AZUL

APANTALLADO

AZUL

Tarjeta de control de la bomba HDLV

CAN IN

CAN OUT

111

W1

BLANC./AZUL

AZUL

Siguiente tarjeta

Última tarjeta de bomba en

el último armario de bomba

Conexiones de salida

de la red CAN:

Puente pines 1, 2 en

la última tarjeta en la

cadena

Colocar

en un

conducto

1

Caja de conexiones de pistolas manuales

BLANC./AZUL

AZUL

BLANC./AZUL

AZUL

APANTALL.

TIERRA

AA A A

BB B B

AA A A

BB B B

ROJO

NEGRO

BLANC./AZUL

AZUL

Controlador de

pistolas manuales 1-4

Cable de

red/alimentación

NOTA: Ajustar el interruptor

térmico SW 1 de controlador de

pistola manual a OFF.

Figura 3-3 Conexiones de cable de red CAN

© 2023 Nordson Corporation

P/N 7580949_06

3-6 Instalación

Ajustes de la dirección CAN y conexiones de salida de la consola iControl

Los interruptores de inmersión de dirección de la placa base se ajustan en fábrica:

1. El interruptor del terminador de red SW1-3 está ajustado en CONTÍNUO para ambas

placas base.

2. Los interruptores de dirección de red SW1-1 y 2 están ajustados a las pistolas de

aplicación 1-16 para la placa base inferior y a 17-32 para la placa base superior (si se

utiliza).

SW1-1

Cerrado

Cerrado

SW1-2

Cerrado

Abierto

SW1-3

Cerrado: Extremos

Abierto: Continuo

Pistolas 1-16

Pistolas 17-32

Interruptor deslizante

Cerrado

(activado)

Abierto

Cerrado

(superior

activado)

Abierto

(inferior

dentro)

Interruptor oscilante

Placa base superior

Pistolas de aplicación 17-32

Placa base inferior

Pistolas de aplicación 1-16

SW1 SW1

Abierto

Abierto

1 2 3

1 2 3

Figura 3-4 Conexiones de cable de interconexión del sistema

Direcciones de controladores de pistola de aplicación manual

Se ajustan las direcciones de los controladores de pistola de aplicación manual con

el software. Cada controlador debe tener una dirección única. Se pueden incluir

hasta cuatro pistolas de aplicación manuales en un sistema. Consulte el manual de

instrucciones Controlador de pistolas de aplicación manuales Prodigy.

NOTA: Para cada bomba HDLV elegida para suministrar el polvo a una pistola de

aplicación manual, el operario debe introducir los números de calibración de la pistola

en el controlador de pistola. Consulte el manual de instrucciones Controlador de pistolas

de aplicación manuales Prodigy.

Terminación del controlador de pistolas de aplicación manuales

Los controladores de pistolas de aplicación manuales se envían con el interruptor de

terminación CAN ajustado en ON. Para cada controlador de pistolas de aplicación

manuales en el sistema:

1. Abrir el armario del controlador y localizar SW1 en la placa de interfaz del controlador.

2. Poner el interruptor térmico SW1 en la posición DESCONECTADO.

3-7

Instalación

© 2023 Nordson Corporation P/N 7580949_06

Direcciones de tarjeta de control de bomba

Consulte el manual de instrucciones Distribuidor de bomba HDLV y placa de circuito

Prodigy para las instrucciones sobre el ajuste de la dirección de tarjeta de control y los

interruptores de tipo de pistola de aplicación.

Asegurarse de instalar el puente en los pines 1 y 2 de W1 en la última tarjeta de control

de bomba en el último armario de bomba en el centro de alimentación.

NOTA: Los números de calibración para las bombas HDLV que suministran polvo a las

pistolas de aplicación automáticas deben introducirse en la conguración del iControl.

Consulte el manual Interfaz de operario iControl para las instrucciones.

© 2023 Nordson Corporation

P/N 7580949_06

3-8 Instalación

Placa de relés

Ver la Figura 3-5.

Pin Función Pin Función

J1 − Señales CA/CC J7 − Conexiones de baja tensión

1Transportador + 1Suministro de ordenador +12 V

2Transportador − 2 Suministro de ordenador común

3Bloqueo + 3Suministro de ordenador +24 V

4 Bloqueo − 4 Suministro de ordenador +24 V

5 Relé de alarma 250 V 1 A 5 Suministro de ordenador +24 V

6 Relé de alarma 250 V 1 A 6 Suministro de ordenador común

7 7 Suministro de ordenador común

J2 − Conexiones externas de baja tensión 8 Suministro de ordenador común

1Habilitación manual + 9 Bypass de transportador con interruptor de

llave

2Habilitación manual − 10 Bloqueo del interruptor de llave

3Alimentación de pistola OK + 11 Bloqueo de placa base principal − (P2−4)

4 Alimentación de pistola OK − 12 Bloqueo de placa base principal − (P2−3)

J4 − Conexiones de baja tensión del ordenador 13 Bloqueo de placa base AUX − (P2−4)

1 Señal de enclavamiento de transportador

(19HI)

14 Bloqueo de placa base AUX − (P2−3)

2 Señal de enclavamiento de transportador

común

15 Entrada de alarma +24 (P2−5)

3Habilitación manual (18HI) 16 Señal de entrada de alarma (P2−6)

4Habilitación manual común 17 Bloqueo NUIO −

5 Alimentación de pistola OK (17HI) 18 Bloqueo NUIO +

6 Alimentación de pistola OK común

7 Señal de bloqueo (16HI)

8 Bloqueo común

9Entrada de alarma desde PC +

10 Entrada de alarma desde PC −

3-9

Instalación

© 2023 Nordson Corporation P/N 7580949_06

LED Descripción Estado Función

1 Habilitación manual CONECTADO Solo se activa cuando se utilizan sistemas de cabina múltiples

DESCONECTADO Estado normal para el sistema de cabina única.

2Alimentación de

pistola

CONECTADO Indica la potencia adecuada para las pistolas de aplicación

DESCONECTADO Alimentación inadecuada de las pistolas de aplicación

Comprobar la conexión eléctrica.

3Alimentación

+12 VCC

CONECTADO La fuente de 12 VCC funciona correctamente.

DESCONECTADO La fuente de 12 VCC no funciona correctamente. Comprobar la

conexión eléctrica, la placa de relés y el suministro de tensión.

4 Alimentación

+24 VCC

CONECTADO La fuente de 24 VCC funciona correctamente.

DESCONECTADO La fuente de 24 VCC no funciona correctamente. Comprobar la

conexión eléctrica, la placa de relés y el suministro de tensión.

5Transportador CONECTADO Señal de funcionamiento del transportador presente, o el

interruptor de llave está en modo bypass.

DESCONECTADO Señal de funcionamiento del transportador no presente.

Comprobar la señal.

6Bloqueo CONECTADO El interruptor de llave está en la posición de listo o bypass.

DESCONECTADO En modo de bloqueo.

7 Alarma CONECTADO Indica un fallo. Ver la pantalla de fallos del sistema.

DESCONECTADO No hay fallos pendientes.

4 3 2 1

J2

LED1

LED2

LED3

LED4

LED5

LED6

Habilitación manual

Alimentación de pistola

Alimentación +12 VCC

Alimentación +24 VCC

Transportador

Bloqueo

Alarma

LED7

7 6 5 4 3 2 1

J1

J4 J7

1 2 3 4 5 6 7 8 9 10 1 2 3 4 5 6 7 8 9 101112131415161718

Figura 3-5 Placa de relés

© 2023 Nordson Corporation

P/N 7580949_06

3-10 Instalación

Conexiones eléctricas

El cable de alimentación de la consola se enchufa en el receptáculo AC IN de la parte

posterior de la consola. El cable se guía hasta el panel eléctrico del sistema y se conecta

al bloque de terminales.

PRECAUCIÓN: El suministro de tensión de 120 vatios y 24 VCC montado sobre el rail

DIN en la parte inferior de la consola no es de detección automática. Está ajustada de

fábrica para 230 V. Si se suministran 110 V a la consola iControl 2, el suministro de

tensión debe cambiarse a 110 V. En caso de cambiar de 110 V a 230 V en un futuro, el

suministro de tensión DEBE conmutarse a 230 V antes de conectar la alimentación a la

consola.

En la Tabla 3-2 guran las conexiones requeridas para las consolas principal y auxiliar.

Conexiones de los cables de alimentación de la consola

Tabla 3-2 Conexiones de los cables de alimentación de la consola

Conexiones de los cables de alimentación de la consola principal

Color del

cable Pin Función

Blanco/negro 1Común CA carrera de transportador

Negro 2 CA no enclavado

Blanco 3 Común CA no enclavado

Rojo 4 CA enclavado

Naranja 5 CA carrera de transportador

Azul 6 Común CA enclavado

Verde 7Tierra

Conexiones de los cables de alimentación de la consola auxiliar

Color del

cable Pin Conexión

Negro 2 CA enclavado (igual que la conexión roja de la consola principal)

Blanco 3 Común CA enclavado (igual que la conexión azul de la consola principal)

Verde 1 TIERRA

3-11

Instalación

© 2023 Nordson Corporation P/N 7580949_06

Conexión a tierra

AVISO: Las consolas y todo el equipo conductor en el área de aplicación DEBEN

conectarse a una correcta toma de tierra. Utilizar los cables de tierra suministrados para

poner las consolas a tierra. Montar las cajas de conexiones y los paneles de control en

soportes puestos a tierra o a la base de la cabina. El hacer caso omiso a esta precau-

ción podría provocar una fuerte descarga eléctrica en el personal, un incendio o una

explosión.

La correcta conexión a tierra de todos los componentes conductores de un sistema

de recubrimiento de polvo proporciona protección contra descargas eléctricas y

electrostáticas para los operarios y el equipo electrónico sensible. Muchos componentes

de sistema (cabina, contenedor, módulos de color, consolas de control y transportador)

están conectados física y eléctricamente. Es importante que se utilicen los métodos y

equipos de conexión a tierra correctos a la hora de instalar y poner en funcionamiento el

sistema.

Conexión a tierra PE (conexión a tierra de protección)

La conexión a tierra PE se requiere en todos los armarios eléctricos metales conductores

en un sistema. La conexión a tierra PE proporciona un cable conductor de tierra adherido

a una correcta toma de tierra. La conexión a tierra PE protege a los operarios de

descargas eléctricas proporcionando un recorrido a tierra para la corriente eléctrica si un

conductor entra en contacto con un armario eléctrico u otro componente conductor. El

cable conductor de tierra lleva la corriente eléctrica directamente a tierra y cortocircuita la

tensión de entrada hasta que un fusible o interruptor automático interrumpa el circuito.

Los cables de tierra verdes/amarillos unidos al cable de tensión de entrada CA

sirven únicamente para proteger al personal frente a una descarga. Se deben utilizar

únicamente para la conexión a tierra PE. Estos cables de tierra no protegen el equipo

contra descargas electrostáticas.

Conexión a tierra electrostática

La conexión a tierra electrostática protege el equipo electrónico de daños causados

por descargas electrostáticas (electrostatic discharges, ESD). Algunos componentes

electrónicos son tan sensibles a ESD que una persona puede emitir una descarga

estática perjudicial sin siquiera sentir una descarga eléctrica ligera.

Una conexión a tierra electrostática es obligatoria en un sistema de recubrimiento

de polvo electrostático. Las pistolas de aplicación de polvo generan tensiones

electrostáticas de hasta 100.000 V. Los componentes del sistema no puestos a tierra

no tardan mucho en acumular una carga eléctrica lo sucientemente fuerte como para

dañar los componentes electrónicos sensibles cuando se descarga.

Las descargas electrostáticas se producen a muy altas frecuencias, a alrededor de

100 MHz. Un conductor de tierra normal no conduce unas frecuencias tan altas como

para evitar los daños a los componentes eléctricos. Junto con el equipo de recubrimiento

de polvo de Nordson se suministran cables trenzados planos que protegen contra ESD.

© 2023 Nordson Corporation

P/N 7580949_06

3-12 Instalación

Trayecto de corriente de la pistola de aplicación

Ver la Figura 3-6. Todos los circuitos eléctricos necesitan un trayecto completo para que

la corriente vuelva al origen. Las pistolas de aplicación electrostáticas emiten corriente

(iones) y por consiguiente requieren un circuito completo. Parte de la corriente emitida

por la pistola de aplicación es atraída a la cabina de aplicación, pero la mayoría es

atraída a las piezas conectadas a tierra que se desplazan por la cabina. La corriente

atraída hacia las piezas uye por los colgadores de piezas hasta el transportador y la

toma a tierra del edicio, regresa al controlador a través de una trenza de tierra y a la

pistola de aplicación a través de la placa de accionamiento de la pistola de aplicación.

La corriente atraída a la cabina vuelve a través de la puesta de tierra de la cabina al

controlador y después a la pistola de aplicación.

Es muy importante proporcionar un circuito completo para la corriente de la pistola de

aplicación. Una interrupción en los conductores del circuito (transportador, cabina, cables

de conexión a tierra trenzados, controlador) puede provocar una acumulación de tensión

en los conductores hasta la salida máxima del multiplicador de tensión de la pistola de

aplicación (hasta 100 kV). Al nal, la tensión podría descargar un arco de alta frecuencia

que puede dañar la electrónica del controlador (placa de accionamiento de la pistola de

aplicación y el suministro de tensión).

Trayecto de corriente de la

pistola de aplicación

Iones

iControl 2

Trenza de tierra

Figura 3-6 Trayecto de la corriente electrostática

3-13

Instalación

© 2023 Nordson Corporation P/N 7580949_06

Equipo y procedimientos para una conexión a tierra ESD

La mejor protección contra ESD es mantener las trenzas de tierra lo más cortas posible

y conectarlas a un punto central en la base de la cabina tal y como se muestra en el

diagrama de estrella. En condiciones normales, realizar conexiones en estrella no

supone ningún problema, pero en algunos sistemas como cabinas de base rodada, las

trenzas de tierra necesarias en una conexión en estrella son demasiado largas para ser

efectivas contra ESD. En este caso, se acepta una conguración de conexión a tierra en

cadena de margarita.

Tierra en estrella

(preferido)

Tierra de cadena de margarita

(alternativa)

Instalación del kit de bloque de conexión a tierra 1067694

Tornillos autorroscantes

Bloque de conexión a

tierra

Base de la cabina Cable trenzado plano

de conexión a tierra

Figura 3-7 Equipo y procedimientos para una conexión a tierra ESD

Para la conexión a tierra, utilizar siempre los cables de conexión a tierra ESD de cobre

trenzados planos especiales que se entregan con todos los controladores de pistolas de

aplicación de Nordson. Los cables de tierra ESD siempre deben estar sujetos a la base

de la cabina y no a un panel, armario ni a ningún otro componente empernado a la base.

Mantener los cables lo más cortos posible. Si se utiliza un kit de bloque de conexión

a tierra, asegurarse de que el bloque esté directamente instalado en la base con los

tornillos autorroscantes incluidos.

Hay un kit de bloque de conexión a tierra ESD disponible para conectar las trenzas

de tierra a la base de la cabina. El kit contiene dos bloques de conexión a tierra

de 6 posiciones, jadores, terminales y 15 metros (50 pies) de cable de conexión

a tierra trenzado. En caso de necesitar kits adicionales, pedir:

Kit 1067694, barra colectora de conexión a tierra, ESD, 6 posiciones, con hardware.

Conexiones de codicador, fotocélula y escáner

El cable PD1 transporta el codicador, la ID de pieza discreta y la entrada de zona, los

paneles de activador 1 y 2 y las señales de selección de activador desde la caja de

conexiones de fotocélula (Photoeye Junction Box, PEJB) a la placa E/S en la consola

iControl 2 o el pedestal. Si una segunda cabina comparte estas entradas se suministra

un cable adicional.

En la Tabla 3-3 guran las conexiones de cable PD1 que se deben realizar en la regleta

de bornes en la caja de conexiones. Consulte los planos en la parte posterior de este

manual para las conexiones del bloque de terminales.

NOTA: Consulte las vistas en planta del sistema para localizar el soporte de ID de

pieza y montar las fotocélulas o escáneres.

© 2023 Nordson Corporation

P/N 7580949_06

3-14 Instalación

Conexiones de cable de ID de pieza

El cable PD1 se enchufa en el receptáculo de la parte posterior de la consola o la parte

inferior del pedestal. Utilizar un sujetacables estanco al líquido para llevar el cable a la

PEJB.

Conectar el cable al bloque de terminales en la PEJB, según la Tabla 3-3.

Tabla 3-3 Asignación de pines PD1 de cable de ID de pieza, colores de cable y

funciones

Número de pin Color del cable Función

1 Negro Zona 1

2Marrón Zona 2

3Rojo Zona 3

4 Naranja Zona 4

5 Amarillo Zona 5

6Verde Zona 6

7 Azul Zona 7

8 Violeta Zona 8

9 Gris ID de pieza bit 1

10 Blanco ID de pieza bit 2

11 Blanco/negro ID de pieza bit 3

12 Blanco/marrón ID de pieza bit 4

13 Blanco/rojo ID de pieza bit 5

14 Blanco/naranja ID de pieza bit 6

15 Blanco/amarillo ID de pieza bit 7

16 Blanco/verde ID de pieza bit 8

17 Blanco/azul Panel de activador 0

18 Blanco/violeta Panel de activador 1

19 Blanco/gris Selección de activador

20 Blanco/negro/marrón Codicador A

21 Blanco/negro/naranja Repuesto

22 Blanco/negro/amarillo Repuesto

23 Blanco/negro/verde Repuesto

24 Blanco/negro/rojo +24 VCC

N/C Blanco/negro/azul −−

Uso de paneles de activador

Para obtener información sobre cómo utilizar paneles de activador, ver Uso de entradas

de zona para activación directa en el manual de software iControl 2. El cliente debe

establecer conexiones eléctricas adicionales en la caja de conexiones y cablear a los

terminales 17, 18 y 19. Tener en cuenta que la conguración predeterminada de fábrica

para estas entradas es de absorción. Si se requiere una conguración de fuentes,

consulte Conmutación de las entradas a las fuentes en la página siguiente.

3-15

Instalación

© 2023 Nordson Corporation P/N 7580949_06

Conmutación de las entradas E/S a las fuentes

Las entradas a la tarjeta E/S están conguradas como de absorción. Se aplican 24 VCC

a todos los terminales HI. Para cambiar las entradas a salida de corriente:

1. Desconectar todos los cables de los terminales LO de la tarjeta E/S, excepto el

terminal 24. No retirar los cables azul y blanco de los terminales 24 HI y 24 LO.

2. Desplazar los puentes de 6 polos de los terminales HI a los terminales LO.

3. Instalar los puentes de cable rojo para conectar entre sí los puentes de 6 polos.

4. Conectar el cable rojo desde el cable de 25 conductores hasta el terminal 1 LO.

5. Conectar el resto de los cables a los terminales HI.

6. En la PEJB, conectar el cable rojo al terminal (-).

Caja de conexiones de fotocélula

La PEJB alberga un suministro de tensión de 24 VCC, un bloque de terminales y

controladores de escáner. La caja está típicamente montada sobre las patas de la

versión de ID de pieza. El codicador y el cable de ID de pieza, el enclavamiento de

transportador y las fotocélulas o los controladores de escáner discretos están cableados

directamente al bloque de terminales tal y como se muestra en el plano de la caja de

conexiones.

Requerimientos de potencia

La caja de conexiones contiene un suministro de tensión de 30 vatios y 24-28 VCC. Se

requiere 120-240 VCA, monofásico, 50/60 Hz, 2A.

Conexiones del codicador de transportador

Llevar el cable de codicador a la caja de conexiones a través de un sujetacables en uno

de los oricios no utilizados. Conectar el cable al codicador y la regleta de bornes de

la caja de conexiones, tal y como se muestra en el plano de la caja de conexiones en la

sección 7.

Conexiones de las fotocélulas

Conectar el cable SO a las fotocélulas y al bloque de terminales de la caja de

conexiones, tal y como se muestra en el plano. Guiar los cables a la caja de conexiones

a través de los sujetacables estancos al polvo.

© 2023 Nordson Corporation

P/N 7580949_06

3-16 Instalación

Conexiones de cable de los escáneres

Ver la Figura 3-8. La PEJB y las cajas de conexiones de los escáneres se envían con

los cables de escáner precableados a las cajas de conexiones. Los controladores de

los escáneres están programados en la fábrica de acuerdo con las especicaciones del

pedido de sistema.

Consulte las vistas en planta del sistema para localizar el soporte de ID de pieza y los

escáneres o fotocélulas. Los escáneres se deben montar con los extremos de los cables

en el sentido que se muestra a continuación.

Conexiones de escáneres discretos

• Escáner de zona única: cables SCNR1 a escáner.

• Escáneres de zona doble: cables SCNR1 a escáner superior, cables SCNR2 a

escáner inferior.

• Escáner de ID de pieza y escáner de zona: cables SCNR1 a escáner de zona, cables

SCNR2 a escáner de ID de pieza.

NOTA: El escáner de ID de pieza o las fotocélulas deben ubicarse de tal manera que

el sistema iControl 2 reciba el ID de pieza antes de que el borde delantero de la pieza

irrumpa en las fotocélulas o escáneres de zona.

PEJB

PD1

PEJB

PD1

SCNR1 SCNR2

PEJB

PD1

SCNR1

Escáner de zona única Escáner de zona doble

Escáner de ID de pieza

Escáner de zona

Carrera de pieza

Escáneres de ID de pieza y de zona

Figura 3-8 Conexiones de cables de escáneres de zona e ID de pieza (típicas)

3-17

Instalación

© 2023 Nordson Corporation P/N 7580949_06

Conexiones de escáner analógico

Ver la Figura 3-9. Si el sistema incluye reciprocadores o posicionadores de entrada/

salida, se añade una caja de conexiones de escáner analógico a la versión de ID de

pieza, para alojar los controladores de escáner analógico. Los controladores reciben la

energía del suministro de tensión de 24 VCC en la PEJB.

Los escáneres analógicos están montados sobre el soporte para detectar la anchura

de pieza para los posicionadores, así como la altura para los reciprocadores. Los

escáneres se deben montar con los extremos de los cables en el sentido que se muestra

a continuación. Conectar los cables de escáner (BSCE, BSCR, SCNR1) desde la caja de

conexiones hasta los escáneres, tal y como se muestra.

NOTA: Los escáneres dobles horizontales deben montarse de forma que no puedan

ver el transportador. Si se utiliza el escáner horizontal individual, el controlador se

deberá programar para que ignore el transportador.

Separación máxima emisor/receptor:

6 metros (20 pies) si el escáner tiene menos de 1,22 metros (4 pies) de largo

4,6 metros (15 pies) si el escáner tiene más de 1,22 metros (4 pies) de largo

SCNR1

BSCE-L

BSCR-L

PJ2 Ethernet

BSCE-R

BSCR-R

Caja de conexiones de

escáner analógico

PEJB

PD1

SCNR1

SCNR1

Caja de conexiones de

escáner analógico

PEJB

BSCE

BSCR

PJ2 Ethernet

PD1

SCNR1

Conguración de escáner horizontal doble Conguración de escáner horizontal individual

Figura 3-9 Cableado del sistema: conexiones de escáneres de posicionador de entrada/salida

Conexiones del sistema de ID de pieza suministrado por el cliente

Consulte Tabla 3-3 en la Página 3-14. Utilizar los terminales de ID de pieza en la PEJB

para conectar un sistema de ID de pieza del cliente a la consola iControl 2. Las ocho

entradas se utilizan basándose en los ajustes hechos en la pantalla "Conguración de

fotocélula". Consulte el manual Interfaz de operario iControl para las instrucciones de

conguración.

© 2023 Nordson Corporation

P/N 7580949_06

3-18 Instalación

Conexiones de red Ethernet

Esquema de conexiones

La red Ethernet permite al sistema iControl 2 comunicarse con los PLC del desplazador

de pistola de aplicación y los controladores de escáner analógico a través de un

interruptor de red en el panel de control eléctrico principal. Los cables Ethernet son de

4 polos codicados D M12 con conectores en cada extremo.

NOTA: No conectar a esta red ningún dispositivo que no haya sido aprobado por el

servicio técnico o de ingeniería Nordson.

3-19

Instalación

© 2023 Nordson Corporation P/N 7580949_06

Sistema iControl 2 con consola principal