Malaguti SPIDER MAX 500 Diagnostic Manual

- Tipo

- Diagnostic Manual

03.05 1

PAGE

SEZIONE 1

SPIDER MAX GT 500

DIAGNOSE - HANDBUCH DE

DIAGNOSTIC - MANUAL EN

DIAGNOSTIC - MANUEL FR

DIAGNOSTICO - MANUAL ES

LANGUAGE INDEX

1 12/04

2 12/04

SPIDER MAX 500

FESTGELEGTE ABKÜRZUNGEN

F Abbildung

P Seite

Pr Kapitel

S Abschnitt

Sch Schema

T Tabelle

VORWORT

• Die vorliegende Veröffentlichung beschäftigt sich mit allen zur Fehlerdiagnose der elektrischen Einrichtung (des

Elektronischen Einspritzsystems) erforderlichen Arbeiten sowie mit den Eingriffen zur Fehlerbehebung und liefert

den Fachtechnikern (Autorisierte Kundendienststellen) die wichtigsten Informationen für eine Arbeit unter Einhaltung

der modernen Konzepte von “kompetenter Technik” und “Arbeitssicherheit”.

• Weitere gegebenenfalls notwendige Informationen können dem Werkstatthandbuch der “Zweiradtechnik” - dem

Motor-Werkstatthandbuch - dem Ersatzteilkatalog entnommen werden.

• Die beschriebenen Arbeiten müssen von Fachtechnikern ausgeführt werden, die über ausreichende Kenntnisse und

Erfahrung verfügen.

• Die Arbeiten zum Ausbau der Karrosserieteile und der elektrischen/mechanischen Bauteile, um Zugriff zu den

Verkabelungen oder den elektrischen Komponenten zu erhalten, sind dem Werkstatthandbuch der “Zweiradtechnik” zu

entnehmen.

• Ès empfiehlt sich die im vorliegenden Handbuch enthaltenen Anweisungen strikt zu befolgen.

• Für jegliche weitere Informationen, den Technischen Kundendienst der “Malaguti S.p.A” zu Rate ziehen.

•Es ist sehr wichtig die beschriebenen Anweisungen strikt zu befolgen. Oberflächlich bzw. fahrlässig ausgeführte

Arbeiten können zu schweren Personen- und Sachschäden oder, im günstigsten Falle, zu lästigen Reklamationen

führen.

NACHSCHLAGEHINWEISE

GESTALTUNG DER SEITEN

W

Z

X Modell des Kraftrades

Y Abschnitt

W Seitennummer

Z Veröffentlichungsdatum

GEÄNDERTE SEITEN

•Diejenige Seite, welche Änderungen unterzogen wurde, wird mit derselben Seitennummer wie die Seite der

vorhergehenden Ausgabe, gefolgt vom Buchstaben M, versehen. Im Kästchen betreffend die Auflage wird hingegen

deren neues Datum eingetragen.

• In den geänderten Seiten können auch Abbildungen eingefügt werden. In diesem Fall wird die hinzugefügte Abbildung

(oder Abbildungen) mit der Nummer der alten Abbildung, gefolgt von einem Buchstaben, versehen.

• Die negativ numerierten Abbildungen (z.B. F. 5 ) weisen darauf hin, dass die vorherigen Nummern absichtlich

ausgelassen wurden.

ZUSÄTZLICHE SEITEN

• Eventuell hinzugefügte Seiten erhalten die letzte Nummer ihres Zugehörigkeitsabschnittes, gefolgt vom Buchstaben A

und dem neuen Datum der Auflage.

X Y

3 12/04

WICHTIG!

ACHTUNG! - Beschreibungen betreffend mit Gefahren verbundenen Eingriffen für Wartungs- oder

Reparaturtechniker sowie sonstiges Werkstattpersonal oder Fremdpersonen, für die Umwelt, das Kraftrad und

die Werkstattausrüstung.

MOTOR AUS - Weist auf Eingriffe hin, die unbedingt bei abgestelltem Motor auszuführen sind.

SPANNUNG AUS - Vor der Ausführung des beschriebenen Eingriffs, den Negativpol der Batterie abtrennen.

MECHANISCHER WARTUNGSTECHNIKER - Weist auf den Zuständigkeitsbereich Mechanik/Motortechnik hin.

ELEKTRISCHER WARTUNGSTECHNIKER - Weist auf den Zuständigkeitsbereich Elektrik/Elektronik hin.

NEIN! - Zu vermeidende Arbeiten.

ARBEITSSYMBOLE

SPIDER MAX 500

• Die Firma “Malaguti” behält sich das Recht vor jederzeit und ohne Vorankündigung Änderungen jeglicher Art an ihren

Krafträdern vorzunehmen.

• Die vollständige oder auszugsweise Reproduktion dieses Handbuchs einschließlich der Abbildungen in irgendeiner

Form ohne schriftliche Genehmigung ist untersagt. Alle Rechte sind der Firma “Malaguti” vorbehalten, bei der für eine

eventuelle Reproduktion unter Angabe spezifischer Verwendungszwecke um (schriftliche) Genehmigung ersucht werden

muss.

HINWEISE

• Vor jedem Eingriff die perfekte Standsicherheit des Kraftrades sicherstellen.

Das Vorderrad muss verankert sein. Zu diesem Zwecke sollte möglichst das fest mit der Hebeplattform verbundene

Werkzeug verwendet werden.

• Für die Kontrollen und Einstellungen Geräte hoher Qualität und keine Mittel geringer Zuverlässigkeit verwenden.

• “Malaguti S.p.A.” haftet nicht für Schäden gleichwelcher Art an der elektrischen/elektronischen Anlage, die durch den

Einsatz von ungeeigneten Prüfsystemen verursacht werden.

ERSTAUFLAGE: 12/04

4 12/04

SPIDER MAX 500

TECHNISCHES WÖRTERBUCH

• Vielfachmessgerät (Tester) (cod. 08609500)

• Diagnose-Tester (cod. 08607500)

• Prüfkabelbaum (cod. 08607600)

• Master Key (roter Schlüssel cod. 09007000)

• V = (DC) : Dauerstrom (Batterieversorgung)

• V ~ (AC) : Wechselstrom (Schwungradversorgung)

• A : Ampere = Messeinheit der elektrischen Stromstärke

• W : Watt = Messeinheit der elektrischen Leistung (Ergibt sich aus Volt und Ampere A x V = W)

•

ΩΩ

ΩΩ

Ω : OHM = Messeinheit des elektrischen Widerstands

• OHM infinito = Prüfspitzen abgetrennt oder Kabel unterbrochen

• OHM = 0 : Kontinuität bei miteinander verbundenen Prüfspitzen oder nicht unterbrochenes Kabel

• PIN : Endklemme des Verbinders

• Linee : Kabel zwischen zwei PIN

• < = Kleiner

•

≤ ≤

≤ ≤

≤ = Kleiner oder gleich

• > = Größer

•

≥≥

≥≥

≥ = Größer oder gleich

• KPa (oder bar) : Messeinheit des Druckes (100 Kpa = 1 bar)

5 12/04

S THEMEN P

DIAGNOSE 7

Funktionen Hauptmenü 7

Funktionen Sekundärmenü 10

Funktionen Alarme 11

Set-Up-Menü 14

Auswahl der Messeinheit und Prüfung der Software 17

Analoggerät: Tachometer 17

Funktion Anzeigeleuchten 17

Funktion Hintergrundbeleuchtung 18

Reihenfolge der dargestellten Funktionen 18

Start-Up (Systemanlauf) 18

Sleep-Mode 18

Erstinstallation der Ausrüstung 18

Prüfverfahren 19

Elektrische Eigenschaften 19

Konfiguration des Cockpit-Verbinders 20

Batterie (12V - 14 Ah) 21

Versiegelte Batterie 23

Spezifische Technik “Immobasic” 24

Relais 25

Sicherungen 26

Allgemeines elektrisches Schema 27

Elektrische Zündung 28

Lichter und Aufladen der Batterie 29

Stoppschalter - Richtungsanzeiger – Akustischer Signalgeber - 30

Geschwindigkeitssensor – Vorbereitung für Diebstahlschutz

INHALTSANGABE

SPIDER MAX 500

A

6 12/04

SPIDER MAX 500

S THEMEN P

EMS-EINSPRITZSYSTEM 31

Einleitung 31

Vorkehrungen 32

Anordnung der Klemmen der EMS-Steuereinheit 33

Schema der Einspritzanlage 33

Anordnung der Komponente 34

Allgemeine Anmerkungen 36

Fehlersuche 41

Verfahren zur Fehlersuche 42

Stromkreis Einspritzsteuergerät 50

Stromkreis Einspritzkontrolllampe 54

Selbstdiagnosesystem 56

Kraftstoffversorgungsanlage 58

Drehzahlsensor 84

HS-Spule 88

Temperatursensor Kühlmittel 94

NO angesaugte Luft 98

Drucksensor 102

Positionssensor Gasschieber (T.P.S. = Trottle Position Sensor) 103

Nullstellung Positionssignal Gasschieber (Nullstellung T.P.S.) 107

Schrittschaltmotor (Stepper motor) 109

Leerlaufeinstellung Vergasung 114

Steuerkreis Elektrolüfter 117

Steuerkreis Drehzahlmesser 121

INHALTSANGABE

7 12/04

A

SPIDER MAX 500

DIAGNOSE

1.3 Funktion Streckenspeicher

Von der Positionierung des Schlüsselschalters auf On bis zu dessen

Wiederpositionierung auf Off (sleep-mode) erfasst und berechnet das System

die Fahrzeit, die Fahrstrecke und die vom Kraftrad geleistete Höchst- und

Durchschnittsgeschwindigkeit (F. 3).

1.2 Funktion Drehzahlmesser (RPM)

Die Information wird in 3 Zeichen codiert und zentral am Display angezeigt

(F. 2). Das entsprechende Logo (Rpmx100) befindet sich über den 3 Zeichen

zur Anzeige der Motor-Drehzahl. Die Information wird alle 0,5 Sek.

aktualisiert.

1. FUNKTIONEN HAUPTMENÜ

(im Digitalcockpit)

1.1 Funktion Momentangeschwindigkeit

Die Information wird in 3 Zeichen codiert und zentral am Display angezeigt

(F. 1). Die ausgewählte Messeinheit (Km/h oder Mph) wird durch das

entsprechende Logo, über den zur Anzeige der Geschwindigkeit

vorgesehenen 3 Zeichen dargestellt. Die Information wird alle 0,5 Sek.

aktualisiert.

Das System ist nach folgenden Parametern ausgelegt:

F. 1 Anfangsbildschirm

CT= Impulse pro Minute, die das Gerät empfangen soll, um reele 1Km/h (ohne Überschätzung) anzuzeigen.

Refresh Skalenendwert Auflösung

500 msec 10.000 U/Min 100 U/Min

Umfang Imp./Umdrehung CT [imp/min] Höchstgeschwindigkeit Überschätzung Auflösung

1.828 mm 6 54,70 180 Km/h - 111 Mph 5% konstant 1 Km/h - 1 Mph

F. 3 Streckenspeicher

F. 2 Funktion RPM

8 12/04

A

SPIDER MAX 500

Die Informationen können folgendermaßen rückgestellt werden:

• Overflow der Fahrzeit: Nach 99h59' führt das System das Löschen aller Daten der Funktion Streckenspeicher automatisch

aus.

• Overflow der Fahrstrecke: Nach 9‘999,9 Km (oder 9‘999,9 Mi) führt das System das Löschen aller Daten der Funktion

Streckenspeicher automatisch aus.

• Sleep verlängert: Bleibt der Schlüsselschalter länger als 2 Stunden in Position Off, führt das System das Löschen aller

Daten der Funktion Streckenspeicher automatisch aus.

• Reset manuell: Der Benutzer kann jederzeit alle Daten der Funktion Streckenspeicher rückstellen. Dazu den Mode-

Schalter (auf Funktion Streckenspeicher eingestellt) mindestens 2 Sekunden lang drücken.

Alle dem Streckenspeicher zugeordneten Zähler sind im flüchtigen Speicher gespeichert.

Die Parameter werden nach folgenden Charakteristiken ausgelegt:

1.4 Funktion Vorbeugende Wartung (SERVICE)

Bei Auswahl der Funktion “Vorbeugende Wartung” wird die zum Einschalten

der Meldungen OIL und V.BELT (F. 4) fehlende Distanz (Abwärtszähler)

angezeigt. Insbesondere wird darauf hingewiesen, die Arbeiten für den OIL

CHECK/CHANGE und V. BELT CHANGE von einer autorisierten Werkstatt

ausführen zu lassen. Wenn die zu diesen beiden unterschiedlichen Alarmen

zugeordneten Zeiger, 0000 anzeigen, schaltet sich die jeweilige

Alarmmeldung ein. Der Zähler wird nicht mehr aktualisiert (bleibt also auf

die Anzeige 0000 stehen), bis die geforderte Kontrolle vorgenommen wird.

Der Service OIL und V. BELT wird wie folglich beschrieben gestaltet:

F. 4 Streckenspeicher

1. Inspektion 2. Inspektion 3. Inspektion Nachfolgende Inspektionen

Abstand Typ Abstand Typ Abstand Typ

Oil A 1000 2000 3000 Abwechselnd Check

Km Change Km Check Km Change und Change

nach der 1 nach der 2 alle 3.000 Km

Inspektion Inspektion

V. Belt Alle 12.000 Km wird darauf verwiesen den Riemen für den Antrieb auf den Variator auszutauschen

(Der Alarm weist immer auf Change hin)

• Die angezeigte Information kann in keiner Weise geändert werden.

• Die Information wird in Km oder Miles angezeigt.

• Der Wert wird im Nichtflüchtigen Speicher gespeichert.

Funktion Zeichen Auflösung Höchstwert Refresh Logo

Höchstge-

3 Zeichen

1 Km/h

180 Km/h - 111 Mph 5000 msec M A X

schwindigkeit 1 Mph

Durchschnittsge-

4 Zeichen

0,1 Km/h

180 Km/h - 111 Mph

100m se v>0

MEAN

schwindigkeit 0,1 Mph 5 sec se v=0

Fahrzeit

4 Zeichen

1 Minute

99 Stunden 59Min

1 Minute

Symbol

(hh:mm) Uhr

Fahrstrecke 5 Zeichen

0,1 Km

9999,9 Km - 9999,9 Mi 0,1 Km - 0,1 Mi -

0,1 Mi

9 12/04

A

SPIDER MAX 500

Temperatur Anzahl Segmente Widerstandswert Sonde

<35°C 1 (teilweise) > 1650Ω

35°C ÷ 45°C 1 von 1650Ω bis 1000Ω

45°C ÷ 55°C 2 von 999Ω bis 770Ω

55°C ÷ 70°C 3 von 769Ω bis 400Ω

70°C ÷ 80°C 4 von 399Ω bis 301Ω

80°C ÷ 90°C 5 von 300Ω bis 216Ω

90°C ÷ 105°C 6 von 215Ω bis 151Ω

105°C ÷ 110°C 7 von 150Ω bis 130Ω

110°C ÷ 115°C 8 von 129Ω bis 112Ω

115°C ÷ 119°C 9 von 111Ω bis 95Ω

≥120°C 10 + Led ≤ 94Ω

1.6 Funktion Kraftstoffstand (FUEL)

Die Information wird nur grapfisch durch eine aus zehn Segmenten zusammengesetzten Leiste rechts am Display

dargestellt und schaltet sich zusammen mit dem Symbol fuel (Kraftstoff) ein (siehe z.B. F. 1). Diese Funktion ist immer

sichtbar, egal welche Funktion ausgewählt wurde oder welche Alarmmeldung aktiv ist. Der fehlende Anschluss der

Widerstandssonde an die Ausrüstung wird durch Aufblinken der Led und des entsprechenden Symbols am Display

angezeigt (f=1Hz, duty=50%). Die Sonde wird alle 5 Sek. abgelesen und die Aktualisierung der Leiste erfolgt schrittweise

1 Segment nach dem anderen. Um die Anzeige falscher Angaben infolge Kraftstoffpegelschwankungen zu vermeiden,

erfolgt die Aktualisierung der Leiste nur, wenn die Schwankung des erfassten Pegels im Vergleich zum aktuellen Pegel

über drei hintereinanderfolgenden Ablesungen hinweg konstant bleibt. Dies bedeutet, dass falls der Widerstandswert der

Sonde sofort vom Höchst- auf den Mindestwert übergeht, die 10 Segmente erst nach 15Sek*10Segmente=150 Sekunden

am Display erscheinen.

Das Erreichen des 1. Segments entspricht dem Reservestand und wird durch Einschalten der entsprechenden Led

angezeigt.

1.5 Funktion Kühlmitteltemperaturanzeige (WTEMP)

Die Information wird nur grapfisch durch eine aus zehn Segmenten zusammengesetzten Leiste links am Display dargestellt

und schaltet sich zusammen mit dem Symbol Kühlmittel ein (siehe z.B. F. 1). Diese Funktion ist immer sichtbar, egal

welche Funktion ausgewählt wurde oder welche Alarmmeldung aktiv ist. Der fehlende Anschluss der Widerstandssonde

an die Ausrüstung wird durch Aufblinken der Led und des entsprechenden Symbols am Display angezeigt (f=1Hz,

duty=50%). Um die Anzeige falscher Angaben zu vermeiden, wird die Sonde alle 10 Sek. abgelesen und die Aktualisierung

der Leiste erfolgt schrittweise 1 Segment nach dem anderen. Dies bedeutet, dass falls der Widerstandswert der Sonde

sofort vom Höchst- auf den Mindestwert übergeht, die 10 Segmente erst nach 90 Sekunden am Display erscheinen.

Zur Anzeige von Temperaturen unter 35°C leuchtet nur das erste Segment der Grafikleiste teilweise auf.

Bei Erreichen des 10. Segments schaltet sich die Led ein und die gesamte Leiste blinkt auf. Die Grafikleiste wird nach

folgender Tabelle verwaltet:

10 12/04

A

SPIDER MAX 500

Die Grafikleiste wird nach folgender Tabelle verwaltet:

2. FUNKTIONEN SEKUNDÄRMENÜ

2.1 Funktion Totalisator (TOD)

Die Information wird, zusammen mit der Aufschrift TOD, unten am Display angezeigt, wie in F. 1 geschildert. Die

Angabe, in 5 Ziffern codiert, wird dauerhaft in einem Nichtflüchtigen Speicher gespeichert.

• Wenn im Speicher keine Angaben vorhanden sind, erscheint die Nummer 00000.

• Die Information wird in Km oder Miles angezeigt (die Umsetzung wird vom Gerät ausgeführt).

• Bei normalem Einsatz des Gerätes kann diese Information nicht auf Null gestellt werden.

• Die Auflösung der angezeigten Angabe ist 1 Km (1Mi).

2.2 Funktion trip (TD)

Die Information wird, zusammen mit der Aufschrift TD, unten am Display angezeigt, wie in F. 2 geschildert. Die Angabe,

in 4 Ziffern codiert, wird in einem nicht permanenten Speicher gespeichert. Der Zähler, der diesem Parameter zugeordnet

ist, kann auf Null gestellt werden. Dazu die Funktion “Trip” auswählen und den Knopf bis zur Anzeige des Werts 000.0

gedrückt halten (dieses Verfahren kann nicht angewandt werden, wenn vorher Streckenspeicher ausgewählt wurde). Die

Nullstellung kann sowohl bei stillstehendem als bei laufendem Kraftrad vorgenommen werden.

• Wenn im Speicher keine Angaben vorhanden sind, erscheint die Nummer 000.0.

• Die Information wird in Km oder Meilen angezeigt (die Umsetzung wird vom Gerät ausgeführt).

• Bei Erreichen der Nummer 999.9, stellt sich der Zähler auf Null zurück, um den Zählvorgang von Anfang an zu

beginnen.

• Der TD-Wert wird NICHT im Speicher gespeichert.

• Die Auflösung der angezeigten Angabe ist 0,1 Km (0,1Mi)

Kapazität Anzahl Segmente Widerstandswert Sonde

3l ÷ 4l 1+Led von 100Ω bis 69Ω

4l ÷ 5l 2 von 68Ω bis 61Ω

5l ÷ 6l 3 von 60,9Ω bis 54Ω

6l ÷ 7l 4 von 53,9Ω bis 47Ω

7l ÷ 8l 5 von 46,9Ω bis 40Ω

8l ÷ 9l 6 von 39,9Ω bis 33Ω

9l ÷ 10l 7 von 32,9Ω bis 26Ω

10l ÷ 11l 8 von 25,9Ω a 19Ω

11l ÷ 12l 9 von 18,9Ω bis 12Ω

≥ 12l 10 ≤ 11Ω

11 04/05

/A

SPIDER MAX 500

2.3 Funktion Lufttemperatur

Die Information wird, von der Aufschrift TEMP begleitet, unten am Display

angezeigt. Die Anzeige, in 2 Ziffern (plus das Zeichen) codiert, wird in einem

nicht permanenten Speicher gespeichert und immer in Celsiusgrade

ausgedrückt.

Der fehlerhafte Anschluss der Sonde an das Gerät wird durch zwei

Querstriche (F. 5) angezeigt.

• Strategie: Es wird immer die vom Sensor tatsächlich erfasste Temperatur

angezeigt.

• Die angezeigte Information kann in keiner Weise geändert werden.

• Die Angabe wird alle 0,5 Sek. aktualisiert

• Anzeige-Grenzwerte: -10°C…..+55°C

• Messtolleranz: ±1°C

F. 5 Aussentemperatur

2.4 Funktion Uhrzeit (TIME)

Die Information bzgl. der aktuellen Uhrzeit wird oben am Display, im Format hh:mm angezeigt (z.B. F. 1). Die Einstellung

der aktuellen Uhrzeit kann nur bei stillstehendem Kraftrad über das Set-Up-Menü vorgenommen werden.

• Angezeigte Sequenz: von 0:00 bis 23:59

• Die Information bzgl. der aktuellen Uhrzeit wird NICHT im Speicher gespeichert.

• Präzision Uhr: ±2.5"/Tag

• Die Funktion “Time” kann unabhängig von der ausgewählten Funktion (“vorbeugende Wartung“ ausgeschlossen) angezeigt

werden.

F. 7 Alarm ICE (nach 15")

F. 6 Alarm ICE (15 Sek.)

3. FUNKTION ALARME

3.1 Alarm ICE

Wenn die vom Sensor gemessene Temperatur unter oder gleich 4°C beträgt,

aktiviert das System die Alarmroutine, um auf mögliche Eisbildung

hinzuweisen: Unabhängig von der angezeigten Funktion aktiviert das System

die Meldung *** ICE (F. 6), die 15 Sekunden lang aufblinkt (f=1 Hz, duty=50%).

Nun kehrt das Display zur vorher angezeigten Funktion zurück, wobei das

Logo * ICE unten am Display blinkend aufleuchtet (f=1 Hz, duty=50%) (die

weiteren Informationen, die bereits in diesem Bereich vorhanden sind, werden

verrückt, um Platz für die neue Information zu schaffen) (F.7). Diese

Konfiguration dient nur dazu den Benutzer auf mögliche Eisbildung

hinzuweisen und beeinträchtigt keineswegs die Funktionstüchtigkeit des

Gerätes, denn, abgesehen von der Alarmmeldung, stehen weiterhin alle am

Display vorgesehenen Funktionen zur Verfügung. Der Alarmzustand hört

auf, wenn die Temperatur wieder über 5°C steigt. Fazit: Die gesamte Sequenz

wiederholt sich, wenn die Temperatur unter oder gleich 4°C beträgt und

unterbricht sich, wenn die Temperatur über oder gleich 6°C beträgt.

• Bei Aktivierung der Alarmmeldung (15 Sek.), bleibt die Funktion des Knopfes

deaktiviert.

•Bei Aktivierung der Alarmmeldung (15 Sek.) sind “fuel” (Anzeige

Kraftstoffpegel), “wtemp” (Kühlmitteltemperatur) und Alarm Hydraulikständer

(falls vorhanden) die einzigen Funktionen, die weiterhin angezeigt werden.

• Der Alarm wird unabhängig von der ausgewählten Funktion angezeigt.

• Falls die Funktion “Service” ausgewählt wurde, stoppt der Alarm nach 15

Sek.

12 04/05

A

SPIDER MAX 500

• Bei Aktivierung der Alarmmeldung (60 Sek.), bleibt die Funktion des Knopfes deaktiviert.

• Bei Aktivierung der Alarmmeldung (60 Sek.) werden nur die Fuktionen “fuel” (Anzeige Kraftstoffpegel), “wtemp”

(Kühlmitteltemperatur) und Alarm Hydraulikständer (falls vorhanden) weiterhin angezeigt.

• Der Alarm wird unabhängig von der ausgewählten Funktion angezeigt.

3.3 Alarm V.belt Change

Das System ist dafür vorbereitet die Meldung zur Ausführung der Kontrolle,

gemäß den im Abschnitt 1.4 beschriebenen Anweisungen zu aktivieren.

Hierzu wird das Wartungssymbol zusammen mit der Aufschrift V.BELT

CHANGE angezeigt, die blinkend aufleuchtet (f=1 Hz, duty=50%) (F. 9).

Die Alarmmeldung dauert insgesamt 1 Minute und schaltet sich erst dann

ein, wenn der Schlüsselschalter auf On positioniert ist. Dieser Algorithmus

wiederholt sich solange, bis der Vertragshändler ihn deaktiviert und die

Wartung gemäß den im Abschnitt 6.5 beschriebenen Anweisungen ausführt.

Nach Ausschalten der Meldung, zeigt das Display die vorher ausgewählten

Informationen wieder an.

3.2 Alarm Oil Check / Oil Change

Das System ist dafür vorbereitet eine Meldung zu aktivieren, die auf die

Notwendigkeit hinweist eine Kontrolle gemäß den im Abschnitt 1.4

beschriebenen Anweisungen auszuführen.

Hierzu wird das Wartungssymbol zusammen mit der Aufschrift OIL CHANGE

oder CHECK angezeigt, die je nach Alarmtyp blinkend aufleuchtet (f=1 Hz,

duty=50%): Die Alarmmeldung dauert insgesamt 1 Minute und schaltet

sich erst dann ein, wenn der Schlüsselschalter auf On positioniert ist (F. 8).

Dieser Algorithmus wiederholt sich solange, bis der Vertragshändler ihn

deaktiviert und die Wartung gemäß den im Abschnitt 6.4 beschriebenen

Anweisungen ausführt. Nach Ausschalten der Meldung, zeigt das Display

die vorher ausgewählten Informationen wieder an.

3.4 Alarm Öldruckanzeige (OIL LOW PRESSURE)

Jedesmal, wenn der Sensor an Masse schließt und gleichzeitig Rpm10

anzeigt, erscheint auf dem Display die entsprechende Alarmmeldung. Die

Aufschrift OIL LOW PRESSURE blinkt (f=1 Hz, duty=50%) und das Symbol

Öl leuchtet fest auf (F. 10). Um falsche Alarmmeldungen zu vermeiden,

wird diese Meldung nur dann angezeigt, wenn der Druckwächter nicht

weniger als 1,5 ÷ 2,0 Sekunden an Masse angeschlossen bleibt. Die

Alarmmeldung bleibt solange aktiv, bis das von der Sonde kommende Signal

niedrig ist (= Masse) oder Rpm10 anzeigt. Steht das Kraftrad still (Rpm

=0), erscheint keine Alarmmeldung, auch wenn der Druckwächter an Masse

angeschlossen ist. Um die Kontrolle der korrekten Funktionsweise der

Ausrüstung zu gestatten, wird das Abschalten des Druckwächters 8

Sekunden lang, nach Umschalten des Schlüsselschalters auf Position On, angezeigt, unabhängig davon, ob Signal am

Draht des Drehzahlmessers vorhanden ist. Nach Ablauf der 8 Sekunden wird die Alarmanzeige am Vorhandensein der

Drehzahl assoziiert.

• Bei Aktivierung der Alarmmeldung (60 Sek.), bleibt die Funktion des Knopfes deaktiviert.

• Bei Aktivierung der Alarmmeldung (60 Sek.) werden nur die Fuktionen “fuel” (Anzeige Kraftstoffpegel), “wtemp”

(Kühlmitteltemperatur) und Alarm Hydraulikständer (falls vorhanden) weiterhin angezeigt.

• Der Alarm wird unabhängig von der ausgewählten Funktion angezeigt.

F. 8 Alarm OIL Service

F. 9 Alarm VBELT Service

F. 10 Alarm OIL

13 12/04

A

SPIDER MAX 500

Der Alarm wird unabhängig von der ausgewählten Funktion angezeigt.

• Bei Aktivierung der Alarmmeldung (60 Sek.), bleibt die Funktion des Knopfes deaktiviert.

• Bei Aktivierung der Alarmmeldung (60 Sek.) sind “fuel” (Anzeige Kraftstoffpegel), “wtemp” (Kühlmitteltemperatur) und

Alarm Hydraulikständer (falls vorhanden) die einzigen Funktionen, die weiterhin angezeigt werden.

• Der Alarm wird unabhängig von der ausgewählten Funktion angezeigt.

3.5 Alarm Batteriespannung (VBATT)

Wenn der gemessene Spannungswert unter bzw. dem eingegebenen Schwellenwert gleich liegt, aktiviert das System

die Alarmroutine. Das Symbol Batterie erscheint zusammen mit der Aufschrift LOW oben am Display rechts (F. 1). Diese

Anzeige beeinträchtigt keineswegs die normale Funktionsweise des Cockpits und erscheint unabhängig von der

ausgewählten Funktion (wenn die ausgewählte Funktion “Vorbeugende Wartung” ist, erscheint beim Alarm nur das

Symbol Batterie - F. 4). Der Alarmzustand ist dann beendet, wenn die Spannung den Schwellenwert übersteigt.

3.6 Gleichzeitiges Einschalten mehrerer Alarme

Bei gleichzeitigem Einschalten mehrerer Alarme wird jedem der vorher beschriebenen Alarmtypen eine Priorität zugewiesen,

und zwar: Die Anzeige “Hydraulikständer” erhält Priorität 1 (die höchste), die Anzeigen OIL LOW PRESSURE und ICE

erhalten Priorität 2, die Anzeigen OIL CHECK/CHANGE und V. BELT CHANGE erhalten Priorität 3, und die Anzeige

“Batteriespannung” erhält Priorität 4 (die niedrigste). In der nachstehenden Tabelle wird das eben beschriebene Verfahren

zusammengefasst:

Falls alle beschriebenen Alarmtypen gleichzeitig auftreten sollten, verhält sich das System wie folgt:

• Das Symbol des Alarms “Hydraulikständer” wird immer angezeigt, unabhängig davon, ob weitere Alarmmeldungen

vorhanden sind.

• Die Meldungen OIL LOW PRESSURE und ICE werden abwechselnd, 5 Sek. pro Meldung angezeigt, wobei die weiteren

Alarme (OIL CHECK/CHANGE, V.BELT CHANGE und Batteriespannung) in der Speicherwarteschlange eingespeist

werden.

• Ist die Warnung ICE zu Ende (Gesamtdauer 15 Sek.), wird nur OIL LOW PRESSURE angezeigt und die weiteren

Alarme (OIL CHECK/CHANGE, V.BELT CHANGE und “Batteriespannung”) werden in der Speicherwarteschlange

eingespeist. Sollte hingegen erst die Meldung OIL BAR (Druckwächter öffnet sich oder Rpm=0 U/Min) aufhören, wird

nur ICE angezeigt und die weiteren Alarme (OIL CHECK/CHANGE, V.BELT CHANGE und “Batteriespannung”) werden

in der Speicherwarteschlange eingespeist.

• Erst wenn die Alarme mit Priorität 2 (OIL LOW PRESSURE und ICE) beendet sind, schaltet das System auf die

Verwaltung der Alarme mit Priorität 3 (OIL CHECK/CHANGE und V.BELT CHANGE) um und zeigt diese abwechselnd

alle 5 Sekunden, für die Dauer von insgesamt 1 Minute pro Alarm, an. Die Alarme mit Priorität 4 (“Batteriespannung”)

werden in der Speicherwarteschlange eingespeist.

• Erst wenn die Alarme mit Priorität 3 (OIL CHECK/CHANGE und V.BELT CHANGE) beendet sind, schaltet das System

auf die Verwaltung der Alarme mit Priorität 4 (“Batteriespannung”) um, die nach der in den vorherigen Abschnitten

beschriebenen Methode angezeigt werden.

• Ist die gesamte Alarmsequenz beendet, werden die normalen Betriebsbedingungen am Display wiederhergestellt.

Bei Ausführung der Alarme mit Priorität 2 und 3 (ICE, OIL LOW PRESSURE, V.BELT CHANGE und OIL CHECK/

CHANGE) bleibt die Funktion des Knopfes deaktiviert.

Alarm Priorität

Hydraulikständer 1 (hoch)

OIL low pressure 2

ICE 2

OIL check/change 3

V. BELT change 3

Low Battery 4 (gering)

14 12/04

SPIDER MAX 500

A

4.1 Einstellung aktuelle Uhrzeit (TIME)

Die Einstellung der Uhrzeit erfolgt durch Drücken (min. 2 Sek.) des Mode-

Schalters im Bereich der Aufschrift TIME, die innerhalb des Set-Up-

Bildschirms erscheint. Die einzige Information, die jetzt erscheint ist die

aktuelle Uhrzeit (F. 11), wo die Stunden blinkend angezeigt werden (f=1Hz,

duy=50%). Kurzes Drücken auf den Mode-Schalter gestattet den Wert der

Stunden und langes Drücken (mindestens 2 Sekunden lang) die Minuten

(die blinkend angezeigt werden) nach der für die Stunden beschriebenen

Logik zu ändern. Um zum Set-Up-Menü zurückzukehren, genügt es den

Knopf im Bereich der EXIT-Funktion (mindestens 2 Sekunden lang) zu

drücken.

Oss.1 Wenn, nach Zugriff auf das Einstellmenü, 20 Sek. vergehen ohne,

dass der Knopf gedrückt wurde, kehrt das System automatisch zum

Standard-Betriebsmodus zurück.

Oss.2 Wenn, nach Zugriff auf das Einstellmenü, das Kraftrad

angelassen wird (vel>0), kehrt das System automatisch zum Standard-

Betriebsmodus zurück.

4. SET-UP-MENÜ

Dieses Menü gestattet Zugriff auf eine Reihe von Funktionen zu

erhalten, die hierzu dienen:

• Einstellung der aktuellen Zeit (TIME).

•Einstellung der Leuchtkraft der Hintergrundbeleuchtung am Display

(BACKLIGHT).

• Einstellung des Kontrasts am Display und des Anzeigemodus (DISPLAY).

• Dem System die erfolgte Ölwartung (OIL) zu melden.

• Dem System den Wechsel des Variomatik-Antriebsriemens (V.BELT) zu

melden.

F. 12 Einstellung TIME

F. 11 Set-Up-Menü

Der Zugriff auf das Set-Up-Menü ist nur bei stillstehendem Kraftrad möglich. Dazu den Mode-Schalter im Bereich der

TOD-Funktion ca. 2 Sekunden lang drücken, bis auf dem Display das Set-Up-Bildschirm erscheint (F. 11). Durch Betätigung

des Mode-Schalters kann nun das Scrollen der unterschiedlichen Funktionen ausgeführt werden und, nach Auswahl der

einzustellenden Funktion, genügt es den Knopf ca. 2 Sekunden lang gedrückt zu halten, bis man Zugriff auf den

entsprechenden Einstellmodus erhält. Ist die Einstellung beendet, den Knopf im Bereich der EXIT-Funktion mindestens

2 Sekunden lang drücken, um zum Standard-Betriebsmodus zurückzukehren.

Oss.1 Wenn, nach Zugriff auf das Einstellmenü, 20 Sek. vergehen ohne, dass der Knopf gedrückt wurde, kehrt

das System automatisch zum Standard-Betriebsmodus zurück.

Oss.2 Wenn, nach Zugriff auf das Einstellmenü, das Kraftrad angelassen wird (vel>0), kehrt das System automatisch

zum Standard-Betriebsmodus zurück.

Oss.3 Der Zugriff auf das Set-Up-Menü ist nicht gestattet, wenn die ausgewählte Funktion “Streckenspeicher”

ist.

15 12/04

A

SPIDER MAX 500

F. 13 Einstellung BackLight

4.2 Einstellung Hintergrundbeleuchtung (BACKLIGHT)

Die Einstellung der Leuchtkraft der Hintergrundbeleuchtung ist nur dann

möglich, wenn die Standlichter (und dementsprechend die

Hintergrundbeleuchtung des Gerätes) eingeschaltet sind. Drückt man in

diesem Zustand den Mode-Schalter mindestens 2 Sekunden lang im Bereich

der Aufschrift BACKLIGHT (die innerhalb des Set-Up-Bildschirms erscheint),

kann die Leuchtkraft der Hintergrundbeleuchtung durch kurzes Drücken des

Mode-Schalters bis zum gewünschten Wert eingestellt werden (durch eine

Grafikleiste codiert, wie in F. 13 geschildert). Hält man hingegen der Mode-

Schalter mindestens 2 Sekunden lang gedrückt, kehrt man zum vorherigen

Set-Up-Menü zurück.

F. 14 Einstellung Display

4.3 Einstellung Kontrast am Display und Anzeigemodus

(DISPLAY)

Durch Drücken des Mode-Schalters, mindestens 2 Sekunden lang, im Bereich

der Aufschrift DISPLAY (innerhalb des Set-Up-Bildschirms) kann sowohl

der Kontrast am Display als auch der Anzeigemodus (Normal oder Reverse)

geändert werden.

Die Einstellung des Kontrasts kann auf zwei verschiedene Modi erfolgen

(F. 14):

1) Automatic (default): Das Gerät wählt automatisch den optimalen

Kontrastwert, der durch die Grafikleiste dargestellt wird.

Oss.1 Wenn, nach Zugriff auf das Einstellmenü, die Standlichter ausgeschaltet werden, verlässt das System die

Einstellfunktion und speichert den letzten vom Benutzer eingegebenen Wert.

Oss.2 Wenn, nach Zugriff auf das Einstellmenü, 20 Sek. vergehen ohne, dass der Knopf gedrückt wurde, kehrt

das System automatisch zum Standard-Betriebsmodus zurück.

Oss.3 Wenn, nach Zugriff auf das Einstellmenü, das Kraftrad angelassen wird (vel>0), kehrt das System automatisch

zum Standard-Betriebsmodus zurück.

2) Manual: Der Benutzer gibt den gewünschten Kontrastwert manuell ein, der durch eine Grafikleiste dargestellt wird. Es

handelt sich eigentlich um eine halb-automatische Einstellung da, in Abhängigkeit von der Temperatur des Displays, das

System dem Benutzer die Einstellung nur innerhalb eines bestimmten Intervalls gestattet, das zumindest eine

ausreichende Sichtbarkeit des Displays gewährleistet.

Der Automatik-Modus stellt den Vorgabewert dar. Es besteht die Möglichkeit den Manual-Modus auszuwählen, indem

man, im Bereich der Aufschrift Manual, den Mode-Schalter ca. 2 Sek. lang gedrückt hält, bis ein Dreieck neben der

Aufschrift erscheint, welche die Auswahl darstellt. Die Einstellung erfolgt durch kurzes Drücken des Mode-Schalters,

bis zum Erreichen des gewünschten Wertes.

Die Einstellung des Anzeigemodus kann auf zwei verschiedene Modi erfolgen:

1) Normal (default): es werden nur die notwendigen Anzeigen am Display eingeschaltet. Alle weiteren Anzeigen (background)

bleiben ausgeschaltet.

2) Reverse: Es handelt sich um die negative Version des vorherigen Modus, bei der das gesamte “Background” aufleuchtet

und die Anzeigen, die man visualisieren möchte ausgeschaltet werden.

Der Modus Normal stellt den Vorgabewert dar. Es besteht die Möglichkeit den negativen Modus auszuwählen, indem

man, im Bereich der Aufschrift Reverse, den Mode-Schalter ca. 2 Sek. lang gedrückt hält, bis ein Dreieck neben der

Aufschrift erscheint, welche die Auswahl darstellt.

Um nach erfolgter Einstellung zurück zum Standard-Betriebsmodus zu kehren, den Knopf im Bereich der EXIT-Funktion

mindestens 2 Sekunden lang drücken.

Oss.1 Wenn, nach Zugriff auf das Einstellmenü, 20 Sek. vergehen ohne, dass der Knopf gedrückt wurde, kehrt

das System automatisch zum Standard-Betriebsmodus zurück.

Oss.2 Wenn, nach Zugriff auf das Einstellmenü, das Kraftrad angelassen wird (vel>0), kehrt das System automatisch

zum Standard-Betriebsmodus zurück.

16 12/04

SPIDER MAX 500

A

4.3.1 Schnelle Auswahl des Anzeigemodus

Das im vorherigen Abschnitt beschriebene Verfahren zur Auswahl des Anzeigemodus (Normal oder Reverse) ist besonders

aufwendig. Sollte deshalb der Benutzer den Anzeigemodus durchschnittlich häufig ändern, wurde ein Verfahren zur

schnellen Auswahl implementiert, das auch bei stillstehendem Kraftrad verwendet werden kann. Das Verfahren kann nur

aktiviert werden, wenn die STAND-BY-Funktion ausgewählt wurde: Wenn der Knopf in diesem Zustand nicht binnen 5

Sekunden gedrückt wird, zeigt das System die TOD-Funktion an. Wird der Knopf weniger als 2 Sekunden lang gedrückt,

ändert das System die Funktion des Hauptmenüs; wird der Knopf hingegen, länger als 2 Sekunden lang gedrückt,

positioniert sich das System auf die Display-Funktion des Set-Up-Menüs (F. 14), wo nur zwei Optionen, Normal und

Reverse, zur Verfügung stehen. Das Menü kann man auf zwei Weisen verlassen:

1) Den Knopf nicht binnen 20 Sekunden drücken.

2) Einen Anzeigemodus auswählen.

Der Vorteil dieses Verfahrens besteht darin, dass der Benutzer den Anzeigemodus (von Normal auf Reverse oder

umgekehrt) durch einfaches Drücken des Knopfes (nach Auswahl der STAND-BY-Funktion) ändern kann, ohne auf das

Display zu achten. Dieses Verfahren kann nämlich auch bei laufendem Kraftrad ausgeführt werden und ist deshalb für

den Benutzer potentiell gefährlich, da er seine Aufmerksamkeit von der Straße auf das Display lenken könnte.

4.4 Deaktivierung OIL ALARM (OIL)

Die Deaktivierung des Alarms OIL (CHECK oder CHANGE) kann nur vom autorisierten Personal vorgenommen werden,

unter Befolgung folgender Anweisungen:

• Den Schlüsselschalter auf Position “Off” bringen.

• Mit dem Schlüssel in “Off” den Mode-Schalter drücken.

• Bei gedrücktem Mode-Schalter, den Schlüssel auf “On” stellen.

Nun zeigt das System das Set-Up-Menü an (F. 11), wo OIL ausgewählt werden kann (es können nur OIL, V.BELT und

EXIT ausgewählt werden). Nach Auswahl der Funktion, den Knopf mindestens 2 Sekunden lang drücken, um das

Löschen des Alarms OIL zu bestimmen. Dieses Verfahren, das dem autorisierten Vertragshändler dazu dient, dem

System die erfolgte Wartung zu melden, generiert eine Bestätigungsmeldung (OIL ALARM OFF) der Dauer von ca. 15".

Oss.1 Bei Anzeige der Bestätigungsmeldung bleibt die Funktion des Knopfes deaktiviert.

Oss.2 Die Deaktivierung des Alarms OIL kann jederzeit erfolgen, ohne darauf zu warten, dass der Abwärtszähler,

der dieser Funktion zugeordnet ist, Null erreicht.

Oss.3 Nach Deaktivierung des Alarms, positioniert das System die Ausrüstung automatisch in den Standard-

Betriebsmodus. Um zur Deaktivierungs-Konfiguration zurückzukehren, alle beschriebenen Arbeitsgänge

wiederholen.

4.5 Deaktivierung V.BELT ALARM (V.BELT)

Die Deaktivierung des Alarms V.BELT CHANGE kann nur durch autorisiertes Personal unter Befolgung des

folgenden Verfahrens vorgenommen werden:

• Den Schlüsselschalter auf “Off” positionieren.

• Mit dem Schlüssel in “Off” den Mode-Schalter drücken.

• Bei gedrücktem Mode-Schalter, den Schlüssel auf “On” stellen.

Nun zeigt das System das Set-Up-Menü an (F. 11), wo V.BELT ausgewählt werden kann (es können nur OIL, V.BELT und

EXIT ausgewählt werden). Nach Auswahl der Funktion, den Knopf mindestens 2 Sekunden lang drücken, um das

Löschen des Alarms V.BELT zu bestimmen. Dieses Verfahren, das dem autorisierten Vertragshändler dazu dient, dem

System die erfolgte Wartung zu melden, generiert eine Bestätigungsmeldung (V.BELT ALARM OFF) der Dauer von ca.

15".

17 12/04

A

SPIDER MAX 500

7. FUNKTION KONTROLLLEUCHTEN

7.1 Funktion Kontrollleuchte Kraftstoffpegel

Das System empfängt die Information zur Aktivierung des Mikrocontrollers, nach der im Abschnitt 1.6 erläuterten

Weise. Ist die Widerstandssonde nicht angeschlossen, blinkt die Kontrollleuchte auf (f=1 Hz, duty=50%).

7.2 Funktion Kontrollleuchte Kühlmitteltemperatur

Das System empfängt die Information zur Aktivierung des Mikrocontrollers, nach der im Abschnitt 1.5 erläuterten

Weise. Ist die Widerstandssonde nicht angeschlossen, blinkt die Kontrollleuchte auf (f=1 Hz, duty=50%).

7.3 Funktion Kontrollleuchte Richtungsanzeiger

Das System muss die Kontrollleuchte aktivieren, wenn der Zustand der Steckereingänge Nr. 2 und Nr. 16 hoch ist,

synchron zur Aktivierung der Richtungsanzeiger (siehe S. 20).

Das Signal muss am Display bereits alternierend ankommen.

7.4 Funktion Kontrollleuchte Fernlichter

Das System muss die Kontrollleuchte aktivieren, wenn der Zustand des Steckereingangs Nr. 15 hoch ist, synchron zur

Aktivierung der Fernlichter (siehe S. 20).

7.5 Funktion Kontrollleuchte Scheinwerfer

Das System muss die Kontrollleuchte aktivieren, wenn der Zustand des Steckereingangs Nr. 3 hoch ist, synchron zur

Aktivierung der Scheinwerfer.

7.6 Funktion Kontrollleuchte Einspritzung

Das System empfängt die Information zur Aktivierung des Mikrocontrollers, auf den Zustand des Eingangs Nr. 20

basierend. Wenn der logische Stand niedrig ist, schaltet sich die Kontrollleuchte ein (siehe S. 20).

7.7 Funktion Kontrollleuchte oil

Das System empfängt die Information zur Aktivierung des Mikrocontrollers, nach der im Abschnitt 5.6 erläuterten

Weise.

7.8 Funktion Kontrollleuchte immobilizer

Das System empfängt die Information zum Einschalten des Verbinders aus dem Eingang Nr. 22. Wenn der logische

Stand niedrig ist, schaltet sich die Kontrollleuchte ein. Die Kontrollleuchte kann aktiviert werden, auch wenn der

Schlüsselschalter sich auf Position Off befindet (siehe S. 20).

7.9 Funktion Kontrollleuchte Seitenständer/engine stop

Das System empfängt die Information zur Aktivierung des Mikrocontrollers, auf den Zustand des Eingangs Nr. 12

basierend. Wenn der logische Stand niedrig ist, schaltet sich die Kontrolleuchte ein.

5. AUSWAHL DER MESSEINHEIT UND PRÜFUNG

SOFTWARE

Jedesmal, wenn die Batterie oder die Sicherung abgetrennt werden, verlangt

das Gerät vom Benutzer die Messeinheit auszuwählen (Km/h oder Mph),

die durch Betätigung des Knopfes während der Ausführung des Startmenüs

ausgewählt werden kann. Im gleichen Bildschirm werden auch die Revision

(mit einem Buchstaben codiert), die Woche und das Releasejahr der Software

angezeigt (F. 15).

Oss.1 Bei Anzeige der Bestätigungsmeldung bleibt die Funktion des Knopfes deaktiviert.

Oss.2 Die Deaktivierung des Alarms V.BELT kann jederzeit erfolgen, ohne darauf zu warten, dass der Abwärtszähler,

der dieser Funktion zugeordnet ist, Null erreicht.

Oss.3 Nach Deaktivierung des Alarms, positioniert das System die Ausrüstung automatisch in den Standard-

Betriebsmodus. Um zur Deaktivierungs-Konfiguration zurückzukehren, alle beschriebenen Arbeitsgänge

wiederholen.

6. ANALOGGERÄT: TACHOMETER

Das Gerät stellt den Wert der mit Hilfe eines Schritt-Schaltmotors erfassten Momentangeschwindigkeit in analogischer

Form dar, nach der im Abschnitt 1.1. erläuterten Weise.

F. 15 Auswahl der Messeinheit und

Prüfung der Software

18 12/04

SPIDER MAX 500

A

TOD TD TEMP STAND-BY

GESCHWINDIGKEIT

U/MIN

STRECKENSPEICHER

SERVICE

Mode

Mode

8. FUNKTION HINTERGRUNDBELEUCHTUNG

8.1 Funktion Hintergrundbeleuchtung LCD

Die Hintergrundbeleuchtung des LCD-Displays ist immer aktiv (ausgenommen, wenn der Schlüsselschalter sich auf

Position OFF befindet).

8.2 Funktion Hintergrundbeleuchtung Cockpit

Die Hintergrundbeleuchtung am Cockpit schaltet sich nur bei Aktivierung der Standlichter ein.

9. REIHENFOLGE DER DARGESTELLTEN FUNKTIONEN

Das Scrollen der Funktionen erfolgt durch Betätigung des Mode-Schalters, nach der in der untenstehenden Tabelle

erläuterten Sequenz.

Wie bereits in den vorherigen Abschnitten erwähnt, gilt folgendes:

• Der Zugriff auf das Set-Up-Menü ist nur bei stillstehendem Kraftrad (vel=0) möglich. Es ist nicht möglich in das Set-

Up-Menü zu gelangen, wenn die ausgewählte Funktion “Streckenspeicher” ist.

• Die Nullsetzung der Teildistanz kann sowohl bei stillstehendem als bei laufendem Kraftrad vorgenommen werden.

Nach Auswahl der TD-Funktion, den Knopf (ca. 2 Sek.) gedrückt halten, bis auf dem Display 000.0 erscheint. Es ist

nicht möglich die TD-Funktion rückzustellen, wenn die ausgewählte Funktion “Streckenspeicher” ist.

• Das Rückstellen des “Streckenspeichers” kann sowohl bei stillstehendem als auch bei laufendem Kraftrad vorgenommen

werden. Nach Auswahl der Funktion “Streckenspeicher”, den Knopf (ca. 2 Sek.) gedrückt halten, bis auf dem Display

alle Einträge rückgestellt wurden, welche die Funktion bilden (Fahrstrecke, Fahrzeit, Höchst- und

Durchschnittsgeschwindigkeit).

10. START-UP (Systemanlauf)

Beim Start (Schlüssel von OFF auf ON) verhält sich das System wie folgt:

•Check der Kontrollleuchten und der Hintergrundbeleuchtung: Alle Leds (der Kontrollleuchten und der

Hintergrundbeleuchtung, abgesehen von der Einspritzkontrolllampe, die direkt vom Steuergerät des Kraftrades

und von der Kontrollleuchte Immobilizer gesteuert wird) werden 3 Sek. lang aktiviert.

• Anzeige des Logos “Malaguti” ca. 1,5 Sekunden lang.

• Anzeige des Logos “Spider Max” und der ausgewählten Messeinheit ca. 1,5 Sekunden lang.

• Anzeige der Alarmmeldung OIL BAR (wenn der Druckwächter an Masse angeschlossen ist) 8 Sekunden lang, unabhängig

davon, ob Signal am Draht des Drehzahlmessers vorhanden ist.

• Das System wird für die normale Anzeige freigegeben.

11. SLEEP-MODE

Jedesmal wenn der Schlüsselschalter auf Position “OFF” gestellt wird, werden folgende Arbeitsgänge ausgeführt:

• Suche des mechanischen Motor-Nullpunktes.

• Ausschalten aller aktiven Kontrollleuchten, der Hintergrundbeleuchtung am Cockpit, der Hintergrundbeleuchtung am

Display und des evtl. vorhandenen Ausgangs 12V.

• Eintritt in eine „schlafende“ Phase, durch niedrigen Stromverbrauch charakterisiert, in welcher das System jegliche

Tätigkeit ausschaltet. Die einzige Funktion, die aktiv bleibt, ist die Aktualisierung der aktuellen Uhrzeit.

12. ERSTINSTALLATION DER AUSRÜSTUNG

Beim Ertsanschluss des Gerätes an die Batterie wird ein Check aller Displaypixel der Dauer von ca. 5 Sekunden

ausgeführt. Daraufhin soll der Benutzer die gewünschte Messeinheit auswählen (im gleichen Bildschirm erscheint auch

die Softwarerevision).

19 12/04

A

SPIDER MAX 500

13. PRÜFVERFAHREN

Dieses Verfahren ist während der Prüfungsphase wichtig, um die Ausgänge des Gerätes und die Bewegung des Zeigers

schnell und zuverlässig testen zu können. Für den Zugriff auf das Verfahren sind folgende Anweisungen zu beachten:

•Das Gerät von der Batterie des Kraftrades abtrennen.

• Prüfkabel (Linee Nr. 23) an Masse anschließen.

• Den Anschluss mit der Batterie wiederaufnehmen.

Nun führt das System den Check des Displays aus. Dabei werden die Pixel nicht alle gleichzeitig, sondern in

aufeinanderfolgenden, aus 4 Elementen zusammengesetzten Zeilen eingeschaltet. Nach Ausführung des Prüfverfahrens,

soll der Bediener die Messeinheit eingeben und, nach Anzeige des Logos “Malaguti” und des Logos Kraftrad, wird das

Armaturenbrett zur Anzeige der Momentangeschwindigkeit und der zurückgelegten Gesamtdistanz (TOD) freigegeben.

Das Scrollen der Funktionen wird beim Drücken des Knopfes deaktiviert und das System führt eine Kontrolle der

Kontrollleuchten (mit Ausnahme der Kontrollleuchte “immobilizer”) und des Zeigers aus, der im Quadranten voll (von Null

bis Skalenendwert und zurück) ausschlägt. Das Prüfverfahren endet bei Eintritt des Gerätes in die Sleep-Phase. Beim

nächsten Umschalten des Schlüsselschalters auf “On”, positioniert sich das System in den Standard-Betriebsmodus,

auch wenn das Prüfdraht an Masse angeschlossen bleibt.

14. ELEKTRISCHE EIGENSCHAFTEN

Max. Betriebseigenschaften

Param. Eigenschaft Simb. Min. Max Units

Nr.

PM1 Max. Betriebsspannung VMAX ¾ 17 V

PM2 Betriebstemperatur TSto -20 +85 °C

PM3 Max. aus PIN 16 lieferbarer Strom IHall 20 mA

PM4 An die Eingänge max. lieferbarer Strom IInMax ¾ 20 mA

PM5 An die Ausgänge max. lieferbarer Strom IoutMax ¾ 20 mA

Betriebseigenschaften

Param. Eigenschaft Simb. Min. Typ. Max Units

Nr.

PO1 Spannungsversorgung VDD 6,0 (1) 12,0 16,0 V

PO2 Betriebstemperatur TOp -20 ¾ +80 °C

PO3 Stromaufnahme in On mit allen

Kontrollleuchten EIN (Vbatt=12,5V) Ion ¾ ¾ 470 mA

PO4 Stromaufnahme in On mit allen

lKontrollleuchten AUS (Vbatt=12,5V) Ion_spie ¾ ¾ 120,2 mA

PO5 Stromaufnahme in Sleep

(Vbatt=12,5V) Islp ¾ ¾ 1 mA

(1) Dieser Parameter stellt den Spannungsmindestwert dar, der am Eingang geliefert werden kann, ohne die korrekte

Funktionsweise des Armaturenbretts zu beeinträchigen. Bei diesem Wert sind die optoelektronischen Teile (Anzeigeleuchten

und Hintergrundbeleuchtung) ausgeschaltet.

20 12/04

SPIDER MAX 500

A

15. KONFIGURATION DES COCKPIT-VERBINDERS

F. 16

1 GELB/ROT U/MIN

2 GRÜN RICHTUNGSANZEIGER RECHTS

3 HELLBLAU/WEISS FERNLICHTER

4 ROSA STANDLICHTER

5 ROT/SCHWARZ AUSSENTEMPERATUR

6 BLAU POSITIV SCHLÜSSELSCHALTER

7 GELB/BLAU VERSORGUNG SENSOR KM-ZÄHLER-VORGELEGE

8 WEISS/VIOLETT ÖLDRUCK

9 BLAU/ROT POSITIV BATTERIE

10 - NICHT ANGESCHLOSSEN

11 - NICHT ANGESCHLOSSEN

12 GELB/GRÜN SEITENSTÄNDER

13 WEISS SIGNAL SENSOR KM-ZÄHLER-VORGELEGE

14 ROT MODE-SCHALTER

15 WEISS/SCHWARZ FERNLICHTER

16 VIOLETT RICHTUNGSANZEIGER LINKS

17 SCHWARZ MASSE

18 GRAU KRAFTSTOFFPEGEL

19 WEISS/GRÜN RICHTUNGSANZEIGER

20 SCHWARZ/BLAU KONTROLLEUCHTE EINSPRITZUNG

21 - NICHT ANGESCHLOSSEN

22 VIOLETT/SCHWARZ KONTROLLLEUCHTE IMMOBILIZER

23 - NICHT ANGESCHLOSSEN

24 - NICHT ANGESCHLOSSEN

Nr. FARBEN ANWENDUNGEN

Nr. 24 PIN

21 04/05

SPIDER MAX 500

•Nach Entfernen des Schlauches und der Stöpsel,

Akkumulatorensäure mit spezifischem Gewicht 1.26, das

30 Bé entspricht, und mit einer Temperatur über 15°C in

jeder Zelle bis zum Erreichen des oberen Pegels

nachfüllen.

1) Den Dichtemesser aufrecht halten.

2) Die Dichte durch Sichtkontrolle prüfen.

3) Den Schwimmer lösen.

• Mindestens 2 Stunden ruhen lassen und anschließend

mit Schwefelsäure auffüllen.

• Die Batterie binnen 24 Stunden, mit einem geeigneten

Batterieladegerät bei einer Stromstärke von 1/10 bzgl. der

Nennkapazität der geladenen Batterie aufladen, bis die

Elektrolytdichte ca. 1,27 beträgt, das 31 Bé entspricht.

• Nach erfolgter Aufladung, den Säurestand (durch Zugabe

von distilliertem Wasser) nachfüllen. Schließen und

sorgfältig säubern.

• Nach Ausführung der o.g. Arbeiten, die Batterie ins Kraftrad

unter Beachtung der im Werkstatthandbuch beschriebenen

Anschlüsse wiedereinbauen.

Schwarze Kabel Minuspol (-) Batterie

Rote Kabel Pluspol (+) Batterie

16.1 Kontrolle Pegelstand Elektrolytlösung

• Die Elektrolytlösung muss öfters überprüft werden und den oberen Pegelstand erreichen. Zum Nachfüllen ausschließlich

destilliertes Wasser verwenden. Sollte zu oft Wasser nachgefüllt werden, die elektrische Einrichtung am Kraftrad

prüfen, da in diesem Fall die Batterie überbelastet ist und schnell verfallen könnte.

16. BATTERIE (12V - 14 Ah)

ANMERKUNG - Nachfolgende Informationen erläutern Eingriffe auf Batterien des Typs “nicht versiegelt”.

Die in der Batterie enthaltene Elektrolytlösung enthält hochgiftige Schwefelsäure und kann schwere

Verätzungen verursachen. Der Kontakt mit den Augen, der Haut und der Kleidung ist unbedingt zu vermeiden.

Sollten Spritzer in die Augen oder auf die Haut gelangen, diese gründlich einige Minuten lang mit Wasser

auswaschen und unverzüglich einen Arzt aufsuchen. Sollte die Elektrolytlösung verschluckt werden,

reichlich Milch oder Wasser trinken. Magnesium, Rühreier oder Pflanzenöl einnehmen und einen Arzt

sofort befragen.

Die Batterie erzeugt explosionsgefährliche Gase. Keine offenen Flammen, Funken oder brennende Zigaretten

in die Nähe der Batterie bringen. Den Raum lüften, wenn die Batterie in geschlossenen Räumen aufgeladen

wird. Immer die Augen schützen, wenn man in der Nähe der Batterien arbeitet. Aus der Reichweite von

Kindern fernhalten.

A

F. 17

F. 18

1

2

3

22 12/04

SPIDER MAX 500

16.2 Kontrolle Ladestand

Nach Auffüllen des Elektrolytenpegels, die Dichte mit dem entsprechenden Dichtemesser prüfen.

Bei aufgeladener Batterie muss die Dichte ca. 30 ÷ 32 Bé betragen, die einem spezifischem Gewicht von 1.26 ÷ 1.28 bei

einer Temperatur über 15° C entspricht.

Wenn die Dichte unter 20° Bé beträgt, ist die Batterie völlig leer und muss aufgeladen werden.

Wird das Kraftrad über längere Zeit hinweg (1 Monat oder mehr) nicht benutzt, muss die Batterie regelmäßig aufgeladen

werden.

Im Laufe von drei Monaten entlädt sich die Batterie vollkommen. Beim Wiedereinbau der Batterie in das Kraftrad,

darauf achten, die Anschlüsse nicht zu vertauschen, wobei der Massedraht (schwarz), mit (-) gekennzeichnet, an

den Negativpol (-) und die beiden anderen roten Drähten, mit (+) gekennzeichnet, an den Positivpol (+)

anzuschließen sind.

A

Es empfiehlt sich die Batterie stets sauber zu halten, insbesondere im oberen Teil, und die Klemmen mit Vaselin

einzufetten.

Niemals Sicherungen mit Leistungen verwenden, die von den festgelegten Werten abweichen. Eine man-

gelnde Beachtung dieser Vorschrift kann eine Beschädigung des Kraftrades oder gar einen Brand zur

Folge haben.

Normales Leitungswasser enthält für die Batterie schädliche Mineralstoffe. Deshalb, ausschließlich

destilliertes Wasser verwenden.

Die Batterie vor dem Einsatz laden, um höchste Leistung zu gewährleisten. Ist die Batterie vor der

Inbetriebnahme nicht ausreichend geladen, wird die Lebensdauer derselben erheblich verkürzt.

Vor Aufladen der Batterie, die Stöpsel auf jeder Zelle entfernen. Offene Flammen und Funken während des

Aufladeverfahrens fernhalten. Die Batterie aus dem Kraftrad herausnehmen, indem man erst den Negativpol

abtrennt.

Das Aufladen der Batterie auf der Werkbank muss mit einem geeigneten Batterieladegerät vorgenommen

werden, wobei der Wählschalter auf den aufzuladenden Batterietyp zu stellen ist (d.h., mit einer Stromstärke,

die 1/10 der Nennkapazität der Batterie entspricht). Beim Anschluss an die Versorgungsquelle die

entsprechenden Polen miteinanderanschließen (“+” mit “+” und “-” mit “-”).

23 12/04

A

SPIDER MAX 500

17. VERSIEGELTE BATTERIE

17.1 Inbetriebnahme der versiegelten Batterie

Die Wartung begrenzt sich auf die Kontrolle des Ladezustandes und des evtl. Nachladebedarfs.

Diese Arbeiten sollen vor Lieferung des Kraftrades und alle 6 Monate bei Lagerung desselben in offenem Stromkreis

ausgeführt werden.

Deshalb, vor Einlagerung des Kraftrades und daraufhin alle 6 Monate, den Ladezustand prüfen und ggf. die Batterie

aufladen.

“AUFFRISCHEN” NACH LAGERUNG IM OFFENEN STROMKREIS

1) Spannungsprüfung

Bevor die Batterie in das Kraftrad installiert wird, die Spannung bei offenem Stromkreis mit einem normalen Tester

messen.

- Beträgt die Spannung über 12,6 V kann die Batterie ohne Nachladen installiert werden.

- Beträgt die Spannung unter 12,6 V muss die Batterie wie folgt nachgeladen werden:

2) Modus Batterieladung bei Dauerspannung

- Ladung bei Dauerspannung entsprechend 14,40 ÷ 14,70V

- Anfangsladestrom entsprechend 0,3 ÷ 0,5 x Nennleistung

- Ladezeit:

Empfohlen 10 ÷ 12 h

Mindestens 6 h

Höchstens 24 h

3) Modus Batterieladung bei Dauerstrom

- Ladestrom entspricht 1/10 der Nennleistung der Batterie.

24 12/04

SPIDER MAX 500

A

18. SPEZIFISCHE TECHNIK “IMMOBASIC”

18.1 Erstspeicherung Schlüssel

Bei der ersten Aktivierung des Gerätes bzw. bis beide Benutzerschlüssel nicht innerhalb von zwei Minuten nacheinander

eingespeichert werden, bereitet sich das Gerät zur Speicherung der beiden Benutzerschlüssel vor.

Während dieser Phase bleibt die LED aktiv, ausser nach der ersten Schlüsselspeicherung, bei der die LED eine Sekunde

lang erlischt, um die erfolgreiche Ausführung der Speicherung zu melden und nach der zweiten Schlüsselspeicherung,

bei der die LED drei Sekunden lang mit einer Frequenz von 1 Hz aufblinkt, um die korrekte Ausführung des Verfahrens

zu melden. Daraufhin erlischt sie.

Falls, zwei Minuten nach der ersten Aktivierung bzw. nach dem ersten gespeicherten Schlüssel, der zweite Schlüssel

nicht eingespeichert wird, unterbricht sich das Verfahren und der Code, der dem ersten Schlüssel zugeordnet wurde,

wird dabei gelöscht. Das Verfahren muss also wiederholt werden und beginnt dann wieder ab der nächsten Positionierung

des Schlüsselschalters auf On.

Wird die Stromversorgung während des Speicherverfahrens vor der zweiten Speicherung unterbrochen, bereitet sich

das System auf das Lernen von Anfang an vor, als wäre es die erste Aktivierung.

Nach Speicherung des ersten Schlüssels werden die Relais erregt, um die Inbetriebnahme bei der Montage des

Kraftrades zu gestatten, ohne das Verfahren abschließen zu müssen.

18.2 Speicherung der folgenden Schlüssel

Nach der ersten im Abschnitt 18.1 beschriebenen Speicherung kann das System neukonfiguriert werden, um bis zu vier

Benutzerschlüsseln zu speichern.

Um diese Funktion freizugeben, muss der MASTER KEY (cod. 09007000) binnen 10 Sekunden nach der letzten

Positionierung des Schlüssels auf Off eingegeben werden, der bei der vorhergehenden Positionierung des Schlüssels

auf On durch einen gültig anerkannten Schlüssel aktiviert wurde.

Auf diese Weise wird der Pufferspeicher auf Null gesetzt und alle als gültig erkannte Schlüssel, einschließlich

MASTER KEY, müssen eingegeben und auf Schlüssel-On positioniert werden. Nach Eingabe des Master-Keys

bleibt die LED aktiv und schaltet sich nach jeder korrekten Erkennung eine Sekunde lang aus.

Nach der vierten Speicherung bzw. 30 Sekunden nach Speicherung des letzten Schlüssels schließt sich das Verfahren

ab. Die LED hört drei Sekunden zu brennen auf und blinkt dann mit einer Frequenz von 1 Hz so oft wieder auf wie die

Anzahl der gespeicherten Schlüssel.

Die effektive Speicherung erfolgt erst bei Abschluss des Verfahrens. Auf diese Weise bleiben die Codes gespeichert, die

den vor Öffnen des Verfahrens vorhandenen Schlüsseln zugewiesen wurden, auch wenn die Stromversorgung vor

diesem Augenblick ausfallen sollte.

18.3 Verlust der Schlüssel

Falls die Schlüssel verloren gehen aber ein berechtigter Schlüssel immernoch verfügbar ist, kann man durch das im

Abschnitt 18.2 beschriebene Verfahren den Speicher mit den Codes der Schlüssel aktualisieren, die man berechtigen

möchte.

Bei Verlust aller berechtigten Schlüssel, muss die komplette Vorrichtung: (Satz Schlösser + Immobilizer) ausgetauscht

werden.

18.4 Aufblinken Kontrollleuchte

Nach ca. 20 Tagen ununterbrochenes Blinken, hört die LED auf zu blinken, auch wenn die Funktion “immobilizer” aktiv

bleibt, um zu vermeiden, dass die Batterie sich entlädt.

25 04/05

A

SPIDER MAX 500

19. RELAIS

•Das Kraftrad ist mit 5 Relais ausgestattet, die unter dem Fahrersitz positioniert sind (für den Zugriff, das

Werkstatthandbuch “Zweiradtechnik” nachschlagen).

• Jeder Relaishalter ist durch eine Farbe gekennzeichnet, wodurch die spezifische Funktion des entsprechenden Relais

erkannt wird:

F. 19

F. 20

Beim Ersatz des Relais, auf den Anschluss der

Kabel rot und blau besonders achten.

ROT - (Batterie Anlaufrelais):

an den Pol (B) des Relais anschließen.

BLAU - (Anlaufrelais Anlasser)

an den Pol (M) des Relais anschließen.

ANMERKUNG - Im Anlaufrelais ist eine 30°-Sicherung integriert (Schutz Batterieladung).

Bei verkehrtem Anschluss der Kabel wird das Aufladen der Batterie unterbrochen.

Freigabe Anlaufrelais

Freigabe Anlaufrelais

Versorgung HS-Spule, Einspritzdüse, Benzinpumpe.

Versorgung Kühlerlüfter

F. 19/a

19.1 Anlaufrelais (A)

9

26 12/04

SPIDER MAX 500

A

20. SICHERUNGEN

ANMERKUNG - Die elektrische Anlage enthält insgesamt 11 Sicherungen.

F. 22

F. 23

10

11

Vor Ersatz der durchgebrannten Sicherung, die

Störung suchen und beheben, welche die

Unterbrechung verursacht hat.

Die Sicherung niemals mit anderen Materialien

(z.B. ein Stück Kabeldraht) oder durch eine

Sicherung mit größerer Stromstärke als die

vorgeschriebene austauschen.

22

20

23

Nr. LAGE

HAUPTSICHERUNG BATTERIEFACH

Nr. LAGE

BATTERIEAUFLADUNG ANLAUFRELAIS

Nr.

LAGE

12V-STROMAN-

SCHLUSSSTECKER

UNTER DEM HELMFACH

F. 21

Lichter

Richtungsanzeiger/Stopplichter

Steuergerät

(Schlüsselschalter)

Relais: Weiss - Rot - Gelb

Relais: Weiss - Rot - Gelb

12 V (Schlüsselschalter)

HS-Spule - Einspritzdüse - Benzinpumpe

Kühlerlüfter

Versorgung Steuergerät

GESCHÜTZTE

STROMKREISE

NR.

GESCHÜTZTE

STROMKREISE

GESCHÜTZTE

STROMKREISE

GESCHÜTZTE

STROMKREISE

27 12/04

A

SPIDER MAX 500

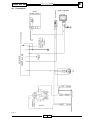

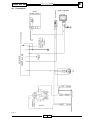

Sch. 1

Seitenständer

Verkabelung Heck

weiss

schwarz

BATTERIE

Antenne IMMOBASIC

im Bereich

Schlüsselblock

Masseknotenpunkt im

Bereich Rahmen Regler

Schlüsselblock

Magnatschwungrad

Regler

PositionPosition

Licht

Helmfach

Akustiksig-

nalgeber

Blinklicht

Stop-

position

Stop-

position

Richtung-

sanzeiger

links

Richtun-

gsanzeiger

rechts

Stopp-

schalter

Schalterblock links

Sonde

Aussentemperatur

Signal Sonde Kilometerzähler

Engine stop/Ständer

Schlüsselschalter

+ Sonde Kilometerzähler

Mode

RAR-OIL

LED IMMOBASIC

Kraftstoffpegel

Temp H20

Einspritzung

Schalterblock rechts

Stopp-

schalter

STEUEREINHEIT

Masse

Befestigung

Steuereinheit

Lufttemperatursensor

Diagnose

Poti

Drossel-

klappe

Sensor

Motor-

temperatur

Kraftstoffpegelzeiger

mit Pumpe

Motor

Leerlaufeinestellung

Benzinspritzdüse

HS-

Spule

Motor-

drehzahlsensor

Kippschut-

zsensor

Öldrucksensor

Aufnehmervorgelege

Lüfter

Masse Rahmen

im Bereich

Spule

Anlasser

Buchse

Zigarettenzünder

Kennzeichen-

beleuchtung

Diode

rot

gelb

Vorbereitung

Diebstahlschutz

Richtung-

sanzeiger

links

Abblend-/

Fernlichter

Standlicht

Richtung-

sanzeiger

rechts

Abblend-/

Fernlichter

Cockpit

Cockpit-

verbinder

+ 12 direkt Batterie

LEGENDE FARBEN

21. ALLGEMEINES ELEKTRISCHES SCHEMA

ANMERKUNG - Am Ende des Handbuches ist das vorliegende Schema auch im

“Bogenformat” enthalten.

28 12/04

SPIDER MAX 500

A

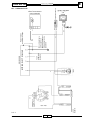

22. ELEKTRISCHE ZÜNDUNG

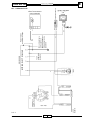

Sch. 2

Seitenständer

Verkabelung Heck

Cockpit-

verbinder

Antenne IMMOBASIC im

Bereich Schlüsselblock

Masseknotenpunkt im

Bereich Rahmen Regler

weiss

schwarz

BATTERIE

Schlüsselblock

Masse

Rahmen im

Bereich

Spule

Anlasser

Diode

Anlaufrelais

Stopp-

schalter

Engine stop/Ständer

Stopp-

schalter

Schalterblock rechts

29 12/04

A

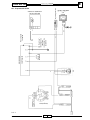

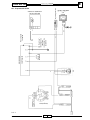

23. LICHTER UND AUFLADEN BATTERIE

SPIDER MAX 500

Sch. 3

Schlüsselblock

Magnatschwungrad

Regler

Licht Helmfach

Verkabelung Heck

Masseknotenpunkt

im Bereich

Rahmen Regler

BATTERIE

Position

Position

Schalterblock links

Anlaufrelais

+ 12 direkt Batterie

Schalterblock rechts

Cockpit-

verbinder

Abblend-/

Fernlichter

Standlicht

Abblend-/

Fernlichter

Anlasser

Buchse

Zigarettenzünder

Kennzeichen-

beleuchtung

30 12/04

24. STOPPLICHTER - RICHTUNGSANZEIGER – AKUSTISCHER SIGNALGEBER -

GESCHWINDIGKEITSSENSOR – VORBEREITUNG DIEBSTAHLSCHUTZ

SPIDER MAX 500

A

Sch. 4

Schlüsselblock

BATTERIE

Akustiksig-

nalgeber

Blinklicht

Vorbereitung

Diebstahlschutz

weiss

Verkabelung Heck

Stop-

position

Stop-

position

Richtung-

sanzeiger

links

Richtun-

gsanzeiger

rechts

Richtung-sanzeiger rechts

Cockpitverbinder

Aufnehmervorgelege

Zum

Anlassfernschalter

Masse

Rahmen im

Bereich Spule

Stopp-

schalter

Schalterblock links

Masseknotenpunkt im

Bereich Rahmen Regler

Richtung-

sanzeiger

links

Richtung-

sanzeiger

rechts

Richtung-sanzeiger links

Schlüsselschalter

Masse

Signal Sonde Kilometerzähler

+ Sonde Kilometerzähler

Stopp-schalter

31 12/04

SPIDER MAX 500

B

EMS-EINSPRITZSYSTEM

1. EINLEITUNG

Im EMS-Einspritzsystem sind sowohl die Einspritzung als auch die Zündung integriert.

Die Einspritzung erfolgt durch die elektronische Einspritzdüse indirekt in den Krümmer.

Die Einspritzung und die Zündung sind auf das Viertaktspiel durch einen variablen Reluktanzsensor und ein phonisches

Rad symchronisiert, das an die Nockenwellensteuerung angeschlossen ist.

Die Vergasung und die Zündung werden in Abhängigkeit von der Motordrehzahl und Öffnung des Gasschiebers gesteuert.

Weitere Änderungen erfolgen auf Grund folgender Parameter:

- Kühlmitteltemperatur

- Sauglufttemperatur

- Umgebungsdruck

Das System führt die Korrektur der Leerlaufversorgung bei kaltem Motor mit Hilfe eines Schritt-Schaltmotors (stepper

motor) aus, der an der Bypass-Schaltung des Gasschiebers angeschlossen ist. Die Steuereinheit verwaltet den Schritt-

Schaltmotor und die Öffnungszeit der Einspritzdüse, wodurch die Stabilität des Leerlaufes und die korrekte Vergasung

gewährleistet werden.

Die Vergasung wird bei allen Betriebsbedingungen durch Änderung der Öffnungszeit der Einspritzdüse geregelt.

Der bei der Kraftstoffversorgung angewandte Druck wird in Abhängigkeit vom Umgebungsdruck konstant gehalten.

Die Versorgungsschaltung setzt sich aus folgenden Komponenten zusammen:

- Benzinpumpe

- Benzinfilter

- Einspritzdüse

- Druckregler

Die Pumpe, das Filter und der Regler sind im Kraftstofftank auf eine einzige Halterung eingebaut.

Die Einspritzdüse wird durch zwei mit Schnellkupplungen versehenen Schläuchen angeschlossen. Dadurch kann eine

kontinuierliche Kraftstoffzirkulation gewährleistet und das Verdampfen des Kraftstoffes vermieden werden. Der Druckregler

ist am Ende der Schaltung eingebaut.

Die Benzinpumpe wird durch die EMS-Steuereinheit gesteuert, wodurch die Sicherheit des Fahrzeuges gewährleistet

ist.

Der Schaltkreis setzt sich aus folgenden Komponenten zusammen:

- HS-Spule

- HS-Kabel

- Entstörkappe

- EMS-Steuereinheit

- Zündkerze

Die EMS-Steuereinheit verwaltet die Zündung mit optimaler Vorverstellung und garantiert zugleich die Synchronisierung

auf das Viertaktspiel (Zündung nur in der Kompressionsphase).

Die EMS-Zünd- und Einspritzanlage verwaltet den Motorbetrieb durch ein voreingestelltes Programm.

Sollten einige Signale am Eingang fehlen, reicht die gegebene Motorleistung aus, um die nächstliegende Reparatur-

Werkstatt erreichen zu können.

Dies ist, logischerweise, nicht möglich, wenn das Drehzahl-Phasensignal fehlt oder die Störung an den Steuerkreisen

folgender Komponente auftreten sollte:

- Benzinpumpe

- HS-Spule

- Einspritzdüse

32 04/05

SPIDER MAX 500

B

2. VORKEHRUNGEN

1. Bevor irgendwelche Reparaturen an der Einspritzanlage vorgenommen werden, prüfen ob, Störungen vorhanden

sind.

Die Batterie nicht vor Überprüfung der Störung abtrennen.

2. Die Versorgungsanlage wurde auf 300 KPa (3 BAR) unter Druck gesetzt. Vor Abtrennen der Schnellkupplung

eines beliebigen Schlauches der Versorgungsanlage, sicherstellen, dass keine offene Flammen vorhanden sind

bzw. nicht geraucht wird. Sorgfältig vorgehen, um zu vermeiden, dass Spritzer in die Augen gelangen.

3. Bei der Reparatur von elektrischen Komponenten, die Batterie nur bei effektivem Bedarf anschließen.

4. Bei Ausführung der Funktionskontrollen, sicherstellen, dass die Batteriespannung über 12V beträgt.

5. Vor einem Startversuch sicherstellen, dass im Tank mindestens 2 Liter Kraftstoff enthalten sind. Die Nichteinhaltung

dieser Vorschrift führt zur Beschädigung der Benzinpumpe.

6. Bei längerem Stillstand des Kraftrades, Kraftstoff in den Tank bis über die Hälfte einfüllen, so dass die Pumpe

vollständig im Kraftstoff eingetaucht ist.

7. Beim Waschen des Kraftrades, auf die elektrischen Komponenten und Verkabelungen achten.

8. Bei unregelmäßiger Zündung, zunächst die Verbindungen der Batterie und der Einspritzanlage prüfen.

9. Vor Abtrennen des Verbinders der EMS-Steuereinheit, die nachstehenden Arbeiten in der aufgeführten Reihenfolge

vornehmen:

- Schlüsselschalter auf “OFF” positionieren

- Batterie abtrennen

Bei Nichteinhaltung dieser Maßnahme könnte die Steuereinheit beschädigt werden.

10. Beim Einbau der Batterie darauf achten, die Pole nicht zu vertauschen.

11. Um Beschädigungen zu vermeiden, die Verbinder der EMS-Anlage nur bei effektivem Bedarf abtrennen und dann

wiederanschließen.

Vor Wiederanschluss sicherstellen, dass die Verbinder nicht feucht sind.

12. Bei den elektrischen Kontrollen die Prüfspitzen nicht tief in die Verbinder einstecken. Keine Messungen vornehmen,

die im Handbuch nicht vorgesehen sind.

13. Nach jeder mit dem Diagnosetester ausgeführten Kontrolle, die Verbinder der Anlage mit der entsprechenden

Kappe abdecken. Die Nichteinehaltung dieser Maßnahme kann zur Beschädigung der EMS-Steuereinheit führen.

14. Vor Wiederanschluss der Schnellkupplungen der Versorgungsanlage, sicherstellen, dass die Anschlussstellen

vollkommen sauber sind.

33 12/04

SPIDER MAX 500

B

3. ANORDNUNG DER KLEMMEN DER EMS-STEUEREINHEIT

EMS-STEUEREINHEIT

NR. FUNKTION

1 VERSORGUNG POTENTIOMETER DROSSELKLAPPE (+5V)

2 -

3 DIGITALGERÄT (STEUERUNG DREHZAHLMESSER)

4 MOTORTEMPERATUR (+)

5 FERNSCHALTER PUMPE EINSPRITZDÜSE HS-SPULE

6 SCHRITT-SCHALTMOTOR (STEPPER)

7 MOTORDREHZAHLSENSOR

8 -

9 EMS-DIAGNOSESTECKER

10 EMS-DIAGNOSESTECKER

11 SIGNAL POTENTIOMETER DROSSELKLAPPE

12 MOTORDREHZAHLSENSOR

13 STEUERUNG EINSPRITZDÜSE (NEGATIV)

14 SCHRITT-SCHALTMOTOR (STEPPER)

15 GERÄTEGRUPPE (EINSPRITZKONTROLLLAMPE - NEGATIV)

16 KIPPSCHUTZSENSOR (-)

17 GRUNDVERSORGUNG (POSITIV)

18 LUFTTEMPERATURSENSOR (+)

19 FERNSCHALTER ELEKTROLÜFTER

20 HS-SPULE (STEUERUNG NEGATIV)

21 SCHRITT-SCHALTMOTOR (STEPPER)

22 VERSORGUNG SENSORE (-)

23 NEGATIV STEUEREINHEIT

24 SCHRITT-SCHALTMOTOR (STEPPER)

25 -

26 VERSORGUNG “SCHLÜSSEL EIN“ (POSITIV)

F. 2 Verbinder Seite Anlage

F. 1 Verbinder Seite Steuereinheit

4. SCHEMA EINSPRITZANLAGE

ANMERKUNG -Am Ende des

Handbuches ist das vorliegende

Schema auch im “Bogenformat”

enthalten.

Sch. 1

Cockpit

Cockpit-

verbinder

Einspritzung

Kraftstoffpegel

STEUEREINHEIT

Masse

Befestigung

Steuereinheit

Diagnose

+12V “Schlüssel

EIN” Immobilizer

Poti

Drosselklappe

Sensor

Motor-

temperatur

Kraftstoffpegelzeiger

mit Pumpe

Motor

Leerlaufeinestellung

Benzinspritzdüse

HS-Spule

Motor-

drehzahlsensor

Lufttemperatursensor

Lüfter

Kippschut-

zsensor

gelb rot

zum Anlasser

BATTERIE

Vorbereitung

Diebstahlschutz

Schlüsselblock

Masseknotenpunkt im

Bereich Rahmen Regler

34 12/04

SPIDER MAX 500

B

5. ANORDNUNG DER KOMPONENTEN

F. 2/a

1

9

832 4

5

7

6

14

13

12

10

11

15

Rechte Seite

1 Einspritzsteuereinheit

2 Relais Startfreigabe

3 Relais Benzinpumpe, Einspritzdüse, Spule

4 Relais Magnetventil

5 Relais Startfreigabe

6 Kippschutzvorrichtung

7 Diagnosesteckdose

8 Sicherungen

9 Cockpit

10 Decoder Immobilizer

11 Drehzahl-Phasensensor

12 Motor Leerlaufeinstellung

13 Drosselklappenpotentiometer (TPS)

14 Einspritzdüse

15 Sensor Sauglufttemperatur

35 12/04

SPIDER MAX 500

B

F. 2/b

24232221

20

19

18

17

16

Linke Seite

16 Schlüsselblock mit Antenne Immobilizer

17 Steuerung rechts

18 12V-Stromanschlussstecker

19 Lüfter

20 Kraftstoffpumpe

21 Zündkerze

22 Schalter Seitenständer

23 Motortemperatursensor

24 Spule

36 12/04

SPIDER MAX 500

B

6. ALLGEMEINE HINWEISE

Die Steuereinheit ist mit einem Selbstdiagnosesystem

ausgestattet, das an eine Kontrolllampe im Armaturenbrett

angeschlossen ist (Buchstabe K - F. 3).

Das EMS-Zünd- und Einspritzsystem übt auch eine

Kontrollfunktion auf den Drehzahlmesser und den

Elektrolüfter zum Abkühlen des Kühlers aus.

F. 4

F. 6

F. 3

F. 5

Die Störungen können durch den Diagnosetester

(Handgerät) cod. 08607500 (cod. Piaggio 020460Y) erfasst

und gelöscht werden.

Nach Behebung der Störung löscht sich die Speicherung

nach 16 Betriebszyklen (Kaltstart, Warmlauf, Stillstand)

automatisch aus.

Der Diagnosetester ist auch zur Einstellung der

Leerlaufvergasung erforderlich.

Die Versorgung der EMS-Steuereinheit wird ausserdem vom

Notschalter (E) und vom Schalter des Seitenständers (D)

kontrolliert, um dem Kraftrad größere Sicherheit zu

verleihen.

Um evtl. Störungen im Einspritzsystem zu erkennen

und zu beheben, muss, zusammen mit dem

Diagnosetester, der von Malaguti S.p.A. gelieferte

Prüfkabelbaum (cod. 08607600) (F. 6) unbedingt verwendet

werden.

Diese Vorrichtung gestattet sämtliche Prüfungen an der

EMS-Steuereinheit auch bei stillstehendem Kraftrad

vorzunehmen.

Der Prüfkabelbaum wird am Verbinder der Steuereinheit

und am Verbinder der Fahrzeuganlage angeschlossen (siehe

F. 6).

A = Verbinder Anlage

B = Verbinder Steuereinheit

E

D

37 12/04

SPIDER MAX 500

B

6.1 Einsatz des Diagnosetesters (cod. 08607500)

Das Diagnosegerät des EMS-Systems (F. 4) kommuniziert mit der Steuereinheit durch eine unter dem Fahrersitz

eingebauten EMS-Diagnosesteckdose (F. 2/a - S. 34 - Komponente Nr. 7).

Die Schutzkappe entfernen und die Endklemme des Diagnosetesters anschließen.

F. 7

Den Diagnosetester durch Anschluss der Klemmen an die Batteriepole oder des entsprechenden Steckers an die im

Helmfach integrierten Steckdose (F. 7) mit Strom versorgen. Beide Versorgungskabelbäume sind im Lieferumfang enthalten.

(Das Gerät ist gegen irrtümlichen Vertausch der Pole geschützt).

Bei jeder Stromzuführung wird das Gerät aktiviert (keine ON/OFF-Taste vorhanden).

Das Gerät ist mit einem Display zur Anzeige der Funktionen ausgestattet und verfügt über folgende Tasten:

ESC

OK

UP

DOWN

TAB

Die ESC-Taste dient dazu, die Funktion oder das Menü zu verlassen, welche momentan am Display angezeigt werden

(Hauptmenü ausgeschlossen).

Die OK-Taste dient dazu, die ausgewählte Funktion zu bestätigen.

Die UP- und DOWN-Taste dienen dazu, das Menü zu durchlaufen. Beim Drücken der UP- und DOWN-Taste wird das

Bildschirm auf- bzw. abwärts verschoben.

Die TAB-Taste dient dazu, die Menüfunktionen zu durchlaufen.

Beim Drücken einer beliebigen Taste ist ein Beep-Ton als Bestätigung der erfassten Meldung zu hören.

Am DISPLAY können bis zu 6 Zeilen pro Mal angezeigt werden. Unter den 6 Zeilen erscheint die Angabe der

Funktionsanzahl im Verhältnis zur Seitenanzahl (z.B. 1/7 bedeutet, dass es sich um die erste der sieben Funktionen

handelt, die dieses Menü bilden).

Beim Einschalten des Gerätes erscheint das Logo MALAGUTI auf dem Display.

Beim Drücken einer beliebigen Taste erscheint ein Bildschirm, der Informationen über die Steuereinheit enthält, wofür

das Gerät konzipiert wurde.

Um Zugriff auf das Hauptmenü zu erhalten, eine beliebige andere Taste drücken oder ca. 5 Sekunden lang warten.

Nun das Menü mit den UP- und DOWN- Tasten durchlaufen, um das gewünschte Untermenü zu selektieren und auf die

OK-Taste drücken, um darin zu gelangen.

Nach Zugriff auf das Untermenü kann die gewünschte Funktion selektiert und durch erneutes Drücken auf die OK-Taste

ausgewählt werden.

38 12/04

SPIDER MAX 500

B

Das Hauptmenü integriert:

• Parameter

• Immobilizer

• Fehler

• Fehlerlöschung

• Aktive Diagnosen

• CO-Einstellung

• TPS-Nullstellung

• ECU-Informationen

Durch Scrollen des Hauptmenüs mit den UP- und DOWN-Tasten gelangt man in die Untermenüs. Beim Positionieren

z.B. auf AKTIVE DIAGNOSEN und Drücken der OK-Taste, kann die Funktionstüchtigkeit folgender Komponenten geprüft

werden:

• Benzinpumpe

• HS-Spule

• Warnlampe

• Drehzahlmesser

• Einspritzdüse

• Elektrolüfter

• Schritt-Schaltmotor

Nach Ausführung der Diagnose jeder einzelnen Komponente zeigt das Gerät an, ob die Komponente funktionstüchtig

bzw. defekt ist.

Sch. 2

6.2 Schema der Schaltung Diagnosesteckdose

STEUEREINHEIT

Masse Befestigung

Steuereinheit

Diagnose

Masseknotenpunkt im Bereich

Rahmen Regler

BATTERIE

+12V “Schlüssel

EIN” Immobilizer

39 12/04

SPIDER MAX 500

B

6.3 Prüfen Anschlussschaltung “Diagnosetester”

• Falls auf dem Display des Diagnosetesters die Information: “Die Steuereinheit antwortet

nicht” erscheint, die Stromversorgung “Schlüssel EIN“ ca. 10 Sekunden lang unterbrechen

und den Schlüssel dann wieder auf “ON” positionieren. Wiederholt sich die Information,