DAB KDN 50-125 Instruction For Installation And Maintenance

- Tipo

- Instruction For Installation And Maintenance

ISTRUZIONI PER L'INSTALLAZIONE E LA MANUTENZIONE

INSTRUCTIONS DE MISE EN SERVICE ET D'ENTRETIEN

INSTRUCTIONS FOR INSTALLATION AND MAINTENANCE

ANLEITUNGEN FÜR INSTALLATION UND WARTUNG

INSTRUCTIES VOOR INGEBRUIKNAME EN ONDERHOUD

INSTRUCCIONES PARA LA INSTALACION Y EL MANTENIMIENTO

INSTALLATIONS - OCH UNDERHÅLLSANVISNING

РУКОВОДСТВО ПО МОНТАЖУ И ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ

INSTRUCTIUNI PENTRU INSTALARE SI INTRETINERE

INSTRUÇÕES PARA A INSTALAÇÃO E A MANUTENÇÃO

.ª¦Bl{A¥ J¦yZK{{ LAXBcZG

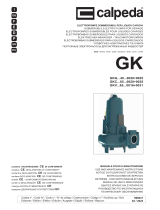

POMPE NORMALIZZATE

POMPES NORMALISÉES

STANDARDIZED PUMPS

GENORMTE PUMPEN

GENORMALISEERDE POMPEN

BOMBAS NORMALIZADAS

TYPGODKÄNDA PUMPAR

НОРМАЛИЗОВАННЫЕ НАСОСЫ

POMPE NORMALIZATE

BOMBAS NORMALIZADAS

ª¦XBk LBUg}

KDN 32-125.1; KDN 32-125; KDN 32-160.1; KDN 32-160; KDN 32-200.1;

KDN 32-200; KDN 32-250A; KDN 32-250;

KDN 40-125; KDN 40-160; KDN 40-200; KDN 40-250;

KDN 50-125; KDN 50-160; KDN 50-200; KDN 50-250; KDN 50-330;

KDN 65-125; KDN 65-160; KDN 65-200; KDN 65-250; KDN 65-315; KDN 65-330;

KDN 65-400;

KDN 80-160; KDN 80-200; KDN 80-250; KDN 80-315; KDN 80-330; KDN 80-400;

KDN 100-200; KDN 100-250; KDN 100-315; KDN 100-330; KDN 100-400;

KDN 125-250; KDN 125-330; KDN 125-400;

KDN 150-200; KDN 150-250; KDN 150-330; KDN 150-400; KDN 150-500A;

KDN 150-500;

KDN 200-330; KDN 200-400; KDN 200-500;

KDN 250-330A; KDN 250-330; KDN 250-400; KDN 250-500A; KDN 250-500;

KDN 300-330; KDN 300-400A; KDN 300-400; KDN 300-400M;

KDN 350-500A; KDN 350-500;

(IT) DICHIARAZIONE DI CONFORMITÀ CE

Noi, DAB Pumps S.p.A. - Via M.Polo, 14 – Mestrino (PD) –

Italy, dichiariamo sotto la nostra esclusiva responsabilità che i

prodotti ai quali questa dichiarazione si riferisce sono conformi

alle seguenti direttive:

– 2006/42/CE (Machine Directive)

– 2006/95/CE (Low Voltage Directive)

– 2004/108/CE (Electromagnetic Compatibility Directive)

ed alle seguenti norme:

– EN 60335-1 : 02 (Household and Similar Electrical

Appliances – Safety)

– EN 60335-2-41 : 03 (Particular Requirements for

Pumps)

– EN 60204-1 : 06 (Electrical Equipment of Machines)

– EN 809 : 98 (Pumps and pump units for liquids -

Common safety requirements)

(FR) DÉCLARATION DE CONFORMITÉ CE

Nous, DAB Pumps S.p.A. - Via M.Polo, 14 – Mestrino (PD)

– Italy, déclarons sous notre responsabilité exclusive que les

produits auxquels cette déclaration se réfère sont conformes aux

directives suivantes :

– 2006/42/CE (Machine Directive)

– 2006/95/CE (Low Voltage Directive)

– 2004/108/CE (Electromagnetic Compatibility Directive)

ainsi qu’aux normes suivantes :

– EN 60335-1 : 02 (Household and Similar Electrical

Appliances – Safety)

– EN 60335-2-41 : 03 (Particular Requirements for

Pumps)

– EN 60204-1 : 06 (Electrical Equipment of Machines)

– EN 809 : 98 (Pumps and pump units for liquids -

Common safety requirements)

(GB) DECLARATION OF CONFORMITY CE

We, DAB Pumps S.p.A. - Via M.Polo, 14 – Mestrino (PD) –

Italy, declare under our responsibility that the products to

which this declaration refers are in conformity with the

following directives:

– 2006/42/CE (Machine Directive)

– 2006/95/CE (Low Voltage Directive)

– 2004/108/CE (Electromagnetic Compatibility Directive)

and with the following standards:

– EN 60335-1 : 02 (Household and Similar Electrical

Appliances – Safety)

– EN 60335-2-41 : 03 (Particular Requirements for

Pumps)

– EN 60204-1 : 06 (Electrical Equipment of Machines)

– EN 809 : 98 (Pumps and pump units for liquids -

Common safety requirements)

(DE) EG-KONFORMITÄTSERKLÄRUNG

Wir, DAB Pumps S.p.A. - Via M.Polo, 14 – Mestrino (PD) –

Italy, erklären unter unserer ausschließlichen

Verantwortlichkeit, dass die Produkte auf die sich diese

Erklärung bezieht, den folgenden Richtlinien:

– 2006/42/CE (Machine Directive)

– 2006/95/CE (Low Voltage Directive)

– 2004/108/CE (Electromagnetic Compatibility Directive)

sowie den folgenden Normen entsprechen:

– EN 60335-1 : 02 (Household and Similar Electrical

Appliances – Safety)

– EN 60335-2-41 : 03 (Particular Requirements for

Pumps)

– EN 60204-1 : 06 (Electrical Equipment of Machines)

– EN 809 : 98 (Pumps and pump units for liquids -

Common safety requirements)

(NL) EG-VERKLARING VAN OVEREENSTEMMING

Wij, DAB Pumps S.p.A. - Via M.Polo, 14 – Mestrino (PD) –

Italy, verklaren uitsluitend voor eigen verantwoordelijkheid dat

de producten waarop deze verklaring betrekking heeft, conform

de volgende richtlijnen zijn:

– 2006/42/CE (Machine Directive)

– 2006/95/CE (Low Voltage Directive)

– 2004/108/CE (Electromagnetic Compatibility Directive)

en conform de volgende normen:

– EN 60335-1 : 02 (Household and Similar Electrical

Appliances – Safety)

– EN 60335-2-41 : 03 (Particular Requirements for

Pumps)

– EN 60204-1 : 06 (Electrical Equipment of Machines)

– EN 809 : 98 (Pumps and pump units for liquids -

Common safety requirements)

(ES) DECLARACIÓN DE CONFORMIDAD CE

Nosotros, DAB Pumps S.p.A. - Via M.Polo, 14 – Mestrino

(PD) – Italy, declaramos bajo nuestra exclusiva responsabilidad

que los productos a los que se refiere esta declaración son

conformes con las directivas siguientes:

– 2006/42/CE (Machine Directive)

– 2006/95/CE (Low Voltage Directive)

– 2004/108/CE (Electromagnetic Compatibility Directive)

y con las normas siguientes:

– EN 60335-1 : 02 (Household and Similar Electrical

Appliances – Safety)

– EN 60335-2-41 : 03 (Particular Requirements for

Pumps)

– EN 60204-1 : 06 (Electrical Equipment of Machines)

– EN 809 : 98 (Pumps and pump units for liquids -

Common safety requirements)

(SE) EG-FÖRSÄKRAN OM ÖVERENSSTÄMMELSE

Vi, DAB Pumps S.p.A. - Via M.Polo, 14 – Mestrino (PD) –

Italy, försäkrar under eget ansvar att produkterna som denna

försäkran avser är i överensstämmelse med följande direktiv :

– 2006/42/CE (Machine Directive)

– 2006/95/CE (Low Voltage Directive)

– 2004/108/CE (Electromagnetic Compatibility Directive)

och följande standarder:

– EN 60335-1 : 02 (Household and Similar Electrical

Appliances – Safety)

– EN 60335-2-41 : 03 (Particular Requirements for

Pumps)

– EN 60204-1 : 06 (Electrical Equipment of Machines)

– EN 809 : 98 (Pumps and pump units for liquids -

Common safety requirements)

(RU) ЗАЯВЛЕНИЕ О СООТВЕТСТВИИ СЕ

Мы, DAB Pumps S.p.A. - Via M.Polo, 14 – Mestrino (PD) –

Italy, заявляем под полную нашу ответственность, что

изделия к которым относится данное заявление, отвечают

требованиям следующих директив:

– 2006/42/CE (Machine Directive)

– 2006/95/CE (Low Voltage Directive)

– 2004/108/CE (Electromagnetic Compatibility Directive)

и следующих нормативов:

– EN 60335-1 : 02 (Household and Similar Electrical

Appliances – Safety)

– EN 60335-2-41 : 03 (Particular Requirements for

Pumps)

– EN 60204-1 : 06 (Electrical Equipment of Machines)

– EN 809 : 98 (Pumps and pump units for liquids -

Common safety requirements)

(RO) DECLARAŢIE DE CONFORMITATE CE

Noi, DAB Pumps S.p.A. - Via M.Polo, 14 – Mestrino (PD) –

Italy, declarăm sub exclusiva noastră responsabilitate că

produsele la care se referă această declaraţie sunt conforme cu

următoarele directive:

– 2006/42/CE (Machine Directive)

– 2006/95/CE (Low Voltage Directive)

– 2004/108/CE (Electromagnetic Compatibility Directive)

şi cu următoarele norme:

– EN 60335-1 : 02 (Household and Similar Electrical

Appliances – Safety)

– EN 60335-2-41 : 03 (Particular Requirements for

Pumps)

– EN 60204-1 : 06 (Electrical Equipment of Machines)

– EN 809 : 98 (Pumps and pump units for liquids -

Common safety requirements)

(PT) DECLARAÇÃO DE CONFORMIDADE CE

Nós, DAB Pumps S.p.A. - Via M.Polo, 14 – Mestrino (PD) –

Italy, declaramos sob nossa exclusiva responsabilidade que os

produtos aos quais esta declaração diz respeito, estão em

conformidade com as seguintes directivas:

– 2006/42/CE (Machine Directive)

– 2006/95/CE (Low Voltage Directive)

– 2004/108/CE (Electromagnetic Compatibility Directive)

e com as seguintes normas:

– EN 60335-1 : 02 (Household and Similar Electrical

Appliances – Safety)

– EN 60335-2-41 : 03 (Particular Requirements for

Pumps)

– EN 60204-1 : 06 (Electrical Equipment of Machines)

– EN 809 : 98 (Pumps and pump units for liquids -

Common safety requirements)

ﺔﻴﺑوروأ ﺔﻘﺑﺎﻄﻣ ةدﺎﻬﺷ)CE(

ﻦﺤﻧ

DAB Pumps S.p.A.

م عرﺎﺷ .ﻮﻟﻮﺑ 14 , ﻮﻨﻳﺮﺘﺴﻴﻣ)ﺎﻓودﺎﺑ (-ﺎﻴﻟﺎﻄﻳإ

تﺎﺠﺘﻨﻤﻟا نﺄﺑ ﺔﺻﺎﺨﻟا ﺎﻨﺘﻴﻟوﺆﺴﻣ ﺖﺤﺗ حّﺮﺼﻧ

ﺔﻴﻟﺎﺘﻟا ﺔﻤﻈﻧﻸﻟ ﺔﻘﺑﺎﻄﻣ ةدﺎﻬﺸﻟا ﻩﺬه ﻲﺣﻮﺗ ﺎﻬﻴﻟإ ﻲﺘﻟا:

2006/42/CE (Machine Directive)

2006/95/CE (Low Voltage Directive)

2004/108/CE (Electromagnetic Compatibility Directive)

ﻟوﺔﻴﻟﺎﺘﻟا ﺔﻤﻈﻧﻸ

EN 60335-1 : 02 (Household and Similar Electrical Appliances – Safety)

EN 60335-2-41 : 03 (Particular Requirements for Pumps)

EN 60204-1 : 06 (Electrical Equipment of Machines)

EN 809 : 98 (Pumps and pump units for liquids - Common safety requirements)

Mestrino (PD), 24/11/2010

Francesco Sinico

Technical Director

ITALIANO pag. 2

FRANÇAIS page 13

ENGLISH page 24

DEUTSCH Seite 34

NEDERLANDS bladz 45

ESPAÑOL pág. 55

SVENSKA sid. 65

РУССКИЙ стр. 75

ROMANA pag 86

PORTUGUÊS pág. 96

106 ªRte §IZk

1

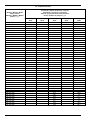

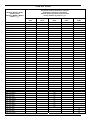

Collegamento TRIFASE per motori

Branchement TRIPHASE pour moteurs

THREE-PHASE motor connection

Aansluiting TRIPLEFASE voor motoren

DREIPHASIGER Anschluß für Motoren

Conexión TRIFASICA para motores

TREFAS elanslutning för motorer

ТРЕХФАЗНОЕ соединение двигателей

Conexiune TRIFAZICA pentru motor

Ligação TRIFÁSICA para motores

LByZR}{{ Z¥i{A §M½M |Be¦G

3 ~ 230/400 V

3 ~ 400 V

230V Linea - Ligne 400V

Line - Lijn

Linie - Línea - Ledning

Линия 230В 400 В - Linie

Linha - V 400 iU V230

Linea - Ligne

Line - Lijn

Linie - Línea - Ledning

Линия - Linie

Linha - iU

Collegamento a TRIANGOLO

Branchement TRIANGLE

DELTA starting

Driehoekaansluiting

DREIECK-Schaltung

Conexión de TRIÁNGULO

DELTA-anslutning

Соединение на ТРЕУГОЛНИК

Conexiune TRIUNGHI

Ligação em TRIÂNGULO

N{M}I |Be¦ÂA

Collegamento a STELLA

Branchement ETOILE

STAR starting

Steraansluiting

STERN-Schaltung

Conexión de ESTRELLA

Y-anslutning

Соединение на ЗВЕЗДУ

Conexiune STEA

Ligação em ESTRELA

ª}OI |Be¦ÂA

Collegamento a TRIANGOLO

Branchement TRIANGLE

DELTA starting

Driehoekaansluiting

DREIECK-Schaltung

Conexión de TRIÁNGULO

DELTA-anslutning

Соединение на ТРЕУГОЛНИК

Conexiune TRIUNGHI

Ligação em TRIÂNGULO

N{M}I |Be¦ÂA

U

1

V

1

W

1

W

2

U

1

V

2

W

1

U

2

V

1

W

2

U

2

V

2

U

1

V

1

W

1

U

1

V

1

W

1

U

1

V

1

W

1

W

2

U

1

V

2

W

1

U

2

V

1

ITALIANO

2

INDICE pag.

1. GENERALITÀ

2

1.1 Denominazione pompa

3

2. APPLICAZIONI

3

3. LIQUIDI POMPATI

3

4. DATI TECNICI E LIMITAZIONI D’USO

3

5. GESTIONE

3

5.1. Immagazzinaggio

3

5.2. Trasporto

4

5.3. Dimensioni e pesi

4

6. AVVERTENZE

4

6.1. Personale specializzato

4

6.2. Sicurezza

4

6.3 Controllo rotazione albero motore

4

6.4 Nuovi impianti

4

6.5 Responsabilità

5

6.6 Protezioni

5

6.6.1

Parti in movimento 5

6.6.2

Livello di rumorosità 5

6.6.3

Parti calde e fredde 5

7. INSTALLAZIONE

5

8. ALLACCIAMENTO ELETTRICO

7

9. MESSA IN SERVIZIO

8

10. AVVIAMENTO/ARRESTO

8

11. PRECAUZIONI

8

12. MANUTENZIONE E PULIZIA

9

12.1 Controlli periodici

9

12.2 Lubrificazione dei cuscinetti

9

12.2.1

Esecuzione Standard: cuscinetti ingrassati a vita 9

12.3

Tenuta dell’albero

9

12.3.1

Tenuta meccanica 9

12.3.2

Tenuta a baderna 9

12.4

Sostituzione tenuta

9

12.4.1

Preparativi per lo smontaggio 9

12.4.2

Sostituzione tenuta meccanica 10

12.4.3

Sostituzione tenuta a baderna 10

13.

MODIFICHE E PARTI DI RICAMBIO

10

14.

RICERCA E SOLUZIONE INCONVENIENTI

11

1. GENERALITÀ

Prima di procedere all’installazione leggere attentamente questo manuale che racchiude direttive

fondamentali per facilitare la conoscenza della pompa in modo da poterla sfruttare al meglio delle

rispettive possibilità di impiego. Osservando tali indicazioni si potrà assicurare una lunga durata degli

organi della pompa evitando pericoli. E’ indispensabile che il manuale sia sempre a disposizione nel

luogo di impiego della macchina.

L’installazione ed il funzionamento dovranno essere conformi alla regolamentazione di sicurezza del

paese di installazione del prodotto. Tutta l’operazione dovrà essere eseguita a regola d’arte ed

esclusivamente da personale qualificato (paragrafo 6.1) in possesso dei requisiti richiesti dalle normative

vigenti. Il mancato rispetto delle norme di sicurezza, oltre a creare pericolo per l’incolumità delle persone

e danneggiare le apparecchiature, farà decadere ogni diritto di intervento in garanzia.

L’installazione dovrà essere eseguita in posizione orizzontale o verticale purché il motore sia

sempre sopra la pompa.

La fornitura potrà essere eseguita nei seguenti modi:

Pompe Normalizzate KDN ad asse nudo (senza motore);

Elettropompe Normalizzate KDN su basamento completa di motore elettrico (da scegliere a seconda del liquido da

pompare), giunto, basamento e coprigiunto il tutto già premontato.

ITALIANO

3

1.1 Denominazione pompa (esempio):

2. APPLICAZIONI

Pompe centrifughe normalizzate monostadio con corpo a spirale dimensionate secondo DIN 24255 - EN 733 e flangiate DIN

2533 (DIN 2532 per DN 200). Progettate e costruite con caratteristiche d’avanguardia, si distinguono per le particolari

prestazioni che assicurano il massimo rendimento garantendo assoluta affidabilità e robustezza. Coprono un’ampia gamma di

applicazioni, quali l’alimentazione idrica, la circolazione di acqua calda e fredda in impianti di riscaldamento,

condizionamento e refrigerazione, il trasferimento di liquidi in agricoltura, orticoltura e nell’industria. Adatte anche per la

realizzazione di gruppi antincendio.

3. LIQUIDI POMPATI

La macchina è progettata e costruita per pompare liquidi puliti, puri e aggressivi a

condizione che in quest’ultimo caso venga controllata la compatibilità dei materiali

costruttivi della pompa e che il motore utilizzato abbia una potenza adeguata al peso

specifico e alla viscosità dello stesso.

4. DATI TECNICI E LIMITAZIONI D’USO

Pompa

Campo di temperatura del liquido:

da -10°C a +140C

Velocità di rotazione:

1450-2900 1/min

Portata:

da 1 m

3

/h a 2000 m³/h a seconda del modello

Prevalenza – Hmax (m):

pag. 134

Massima temperatura ambiente:

+40°C

Temperatura di immagazzinaggio:

-10°C +40°C

Umidità relativa dell’aria:

max 95%

Massima pressione di esercizio (compresa l’eventuale pressione in aspirazione):

16 Bar - 1600 kPa (per DN 200 max 10 Bar-1000 kPa)

Peso:

Vedi targhetta sull’imballo.

Dimensioni:

vedi tabella a pag. 119-123 / 124-130

Motore

Tensione di alimentazione :

vedi targhetta dati elettrici

Grado di protezione del motore :

IP55

Classe termica :

F

Potenza assorbita :

vedi targhetta dati elettrici

Costruzione dei motori :

secondo Normative CEI 2 - 3 fascicolo 1110

Fusibili di linea classe AM : vedi tabella 4.1. pag. 117

Nel caso di intervento di un fusibile che protegge un motore trifase si raccomanda di

sostituire anche gli altri due fusibili e non solo quello fuso.

5. GESTIONE

5.

1 Immagazzinaggio

Tutte le pompe/elettropompe devono essere immagazzinate in luogo coperto, asciutto e con umidità dell’aria possibilmente

costante, privo di vibrazioni e polveri. Vengono fornite nel loro imballo originale nel quale devono rimanere fino al momento

dell’installazione, con le bocche di aspirazione e di mandata chiuse con l’apposito disco adesivo fornito di serie. Nel caso di

lungo immagazzinaggio, o nel caso in cui la pompa venga immagazzinata dopo un certo periodo di funzionamento,

conservare, con gli appositi conservanti di commercio, solamente le parti costruite in materiale di bassa lega tipo ghisa GG-25,

GGG-40 che sono state bagnate dal liquido pompato.

Esempio:

- / / / / / /

Tipo

Diametro nominale della bocca di mandata:

Diametro nominale della girante:

Diametro effettivo della girante:

Codice dei materiali:

A (01): Ghisa

B (03): Ghisa con girante in bronzo

Anelli di usura (solo quando presente)

Codice della tenuta:

Tipo di accoppiamento pompa / motore

0 = Senza giunto (pompa ad asse nudo)

1 = Con giunto standard

2 = Con giunto spaziatore

Potenza motore in kW

Voltaggio e numero poli del motore

KDN 100 200 198 4ABAQE15,5W

ITALIANO

4

5.2. Trasporto

Evitare di sottoporre i prodotti ad inutili urti e collisioni.

Per sollevare e trasportare il gruppo avvalersi di sollevatori utilizzando il pallet fornito di serie (dove previsto). Utilizzare

opportune funi di fibra vegetale o sintetica solamente se il pezzo è facilmente imbragabile agendo come indicato in fig.5.2. (A

o B). Il golfare eventualmente previsto sul motore non deve essere utilizzato per sollevare il gruppo completo.

(A) - Trasporto pompa (B) - Trasporto gruppo completo

(fig.5.2.)

5.3. Dimensioni e pesi

La targhetta adesiva posta sull’imballo riporta l’indicazione del peso totale dell’elettropompa. Le dimensioni di ingombro sono

riportate a pagina 119-123 / 124-130.

6. AVVERTENZE

6.1. Personale specializzato

È indispensabile che l’installazione venga eseguita da personale competente e qualificato, in possesso dei

requisiti tecnici richiesti dalle normative specifiche in materia.

Per personale qualificato si intendono quelle persone che per la loro formazione, esperienza ed istruzione,

nonché le conoscenze delle relative norme, prescrizioni provvedimenti per la prevenzione degli incidenti e

sulle condizioni di servizio, sono stati autorizzati dal responsabile della sicurezza dell’impianto ad eseguire

qualsiasi necessaria attività ed in questa essere in grado di conoscere ed evitare qualsiasi pericolo.

(Definizione per il personale tecnico IEC 364)

L’apparecchio non è destinato ad essere usato da persone (bambini compresi) le cui capacità fisiche sensoriali

o mentali siano ridotte, oppure con mancanza di esperienza o di conoscenza, a meno che esse abbiano potuto

beneficiare, attraverso l’intermediazione di una persona responsabile della loro sicurezza, di una sorveglianza

o di istruzioni riguardanti l’uso dell’apparecchio. I bambini devono essere sorvegliati per sincerarsi che non

giochino con l’apparecchio. (EN 60335-1:02)

6.2. Sicurezza

L’utilizzo è consentito solamente se l’impianto elettrico è contraddistinto da misure di sicurezza secondo le

Normative vigenti nel paese di installazione del prodotto (per l’Italia CEI 64/2).

6.3. Controllo rotazione albero pompa/motore

È buona norma, prima di installare la pompa, controllare il movimento libero dell’albero pompa e/o motore. A tale scopo,

nel caso di fornitura di pompe ad asse nudo provvedere al controllo agendo manualmente sulla sporgenza dell’albero dalla

pompa stessa. Nel caso di fornitura del gruppo elettropompa su basamento per effettuare il controllo si potrà agire

manualmente sul giunto dopo aver rimosso il coprigiunto. A controllo ultimato provvedere a ripristinare il coprigiunto nella

sua posizione originale.

Non forzare sull’albero o sulla ventola del motore (se fornito) con pinze o altri

attrezzi per cercare di sbloccare la pompa, ma ricercare la causa del bloccaggio.

6.4. Nuovi impianti

Prima di far funzionare impianti nuovi si devono pulire accuratamente valvole, tubazioni, serbatoi ed attacchi. Spesso scorie di

saldatura scaglie di ossido od altre impurità si staccano solamente dopo un certo periodo di tempo. Per evitare che entrino nella

pompa devono essere raccolte da opportuni filtri. La superficie libera del filtro deve avere una sezione almeno 3 volte

maggiore di quella della tubazione su cui il filtro è montato, in modo da non creare perdite di carico eccessive. Si consiglia

l’impiego di filtri TRONCO CONICI costruiti in materiali resistenti alla corrosione:

(Filtro per tubazione aspirante)

1) Corpo del filtro

2) Filtro a maglie strette

3) Manometro differenziale

4) Lamiera forata

5) Bocca aspirante della pompa

1 2 3 4 5

ITALIANO

5

6.5. Responsabilità

Il costruttore non risponde del buon funzionamento delle pompe/elettropompe o di eventuali danni da

queste provocati, qualora le stesse vengano manomesse, modificate e/o fatte funzionare fuori dal campo

di lavoro consigliato o in contrasto con altre disposizioni contenute in questo manuale.

Declina inoltre ogni responsabilità per le possibili inesattezze contenute nel presente manuale di

istruzioni, se dovute ad errori di stampa o di trascrizione. Si riserva il diritto di apportare ai prodotti

quelle modifiche che riterrà necessarie od utili, senza pregiudicarne le caratteristiche essenziali.

6.6. Protezioni

6.6.1. Parti in movimento

In conformità alle norme antinfortunistiche tutte le parti in movimento (ventole, giunti, ecc.) devono essere

accuratamente protette, con appositi strumenti (copriventole, coprigiunti, ecc.) prima di far funzionare la pompa.

Durante il funzionamento della pompa evitare di avvicinarsi alle parti in movimento (albero,

ventola, ecc.) ed in ogni caso, se fosse necessario, solo con un abbigliamento adeguato e a norme di

legge in modo da scongiurare l’impigliamento.

6.6.2. Livello di rumorosità

I livelli di rumorosità delle pompe con motore fornito di serie sono indicati in tabella 6.6.2 a pag 118. Si fa

presente che nei casi in cui il livelli di rumorosità LpA superi gli 85dB(A) nei luoghi di installazione si dovranno

utilizzare opportune PROTEZIONI ACUSTICHE come previsto dalle normative vigenti in materia.

6.6.3. Parti calde o fredde

Il fluido contenuto nell’impianto, oltre che ad alta temperatura e pressione, può trovarsi

anche sotto forma di vapore! PERICOLO DI USTIONI ! ! !

Può essere pericoloso anche solo toccare la pompa o parti dell’impianto.

Nel caso in cui le parti calde o fredde provochino pericolo, si dovrà provvedere a proteggerle

accuratamente per evitare contatti con esse.

6.6.4.

Eventuali perdite di liquidi pericolosi o nocivi (es.dalla tenuta dell’albero) devono essere convogliati e smaltiti in

accordo con la normativa vigente in modo da non creare pericolo o danno per le persone e per l’ambiente.

7. INSTALLAZIONE

L’elettropompa deve essere installata in un luogo ben aerato e con una temperatura ambiente non superiore a

40°C. Grazie al grado di protezione IP55 le elettropompe possono essere installate in ambienti polverosi e umidi.

Se installate all’aperto in genere non è necessario prendere misure protettive particolari contro le intemperie.

Nel caso di installazione del gruppo in ambienti ove sia presente il pericolo di esplosione si dovranno rispettare le

prescrizioni locali relative alla protezione “Ex” utilizzando esclusivamente motori appropriati.

7.1. Fondazione

L’acquirente ha la piena responsabilità per la preparazione della fondazione che deve essere realizzata in

conformità alle dimensioni di ingombro riportate a pag. 119-123/124-130. Se metalliche devono essere verniciate

per evitare la corrosione, in piano e sufficientemente rigide per sopportare eventuali sollecitazioni. Devono essere

dimensionate in modo da evitare l’insorgere di vibrazioni dovute a risonanza.

Con fondazioni in calcestruzzo occorre far attenzione che lo stesso abbia fatto buona presa e che sia

completamente asciutto prima di sistemarvi il gruppo. La superficie di appoggio dovrà risultare perfettamente

piana ed orizzontale. Posizionata la pompa sulla fondazione si dovrà controllare che sia perfettamente in bolla con

l’ausilio di una livella. Nel caso contrario dovranno essere utilizzati opportuni spessori collocati tra il basamento e

la fondazione nelle immediate vicinanze dei bulloni di ancoraggio. Per basamenti in cui la distanza dei bulloni di

ancoraggio risulti essere >800 mm si dovranno inserire anche degli spessori nella mezzeria in modo da evitare

flessioni. Un solido ancoraggio delle zampe della pompa e del motore alla base di appoggio favorisce

l’assorbimento di eventuali vibrazioni create dal funzionamento della pompa. Stringere a fondo ed in modo

uniforme tutti i bulloni di ancoraggio.

7.2. Allineamento pompa/motore

Dopo aver eseguito quanto al paragrafo precedente, per garantire un funzionamento corretto e

duraturo, si dovrà controllare scrupolosamente l’allineamento tra albero motore e albero pompa,

anche nel caso di elettropompe già montate su basamento e complete di motore.

Il controllo dell’allineamento verticale ed orizzontale dovranno essere eseguiti come segue: il

gruppo è allineato correttamente quando, con una riga posta assialmente a cavallo dei due

semigiunti (fig. 7.2.1), si rileva una distanza costante (+/-0.1mm) tra la riga stessa e l’albero

(motore-h1 o pompa-h2) su tutta la circonferenza dei semigiunti. Si dovrà inoltre controllare, con un

calibro o con uno spessimetro, che la distanza tra il semigiunto e il giunto distanziatore sia costante

(+/-0.1mm) su tutta la circonferenza (s1 = s2).

Nel caso sia necessario operare degli aggiustamenti, dovuti alla presenza di disallineamenti lineari o

angolari, togliere o inserire i dischi posti sotto i piedini del motore o della pompa.

A questo punto bloccare le quatro viti di fissaggio delle zampe del motore al basamento stesso.

ITALIANO

6

s1

s2

h1h2

90°

(fig.7.2.1)

7.3. Collegamento delle tubazioni

Evitare che le tubazioni metalliche trasmettano sforzi eccessivi alle bocche della pompa, per non creare

deformazioni o rotture. Le dilatazioni per effetto termico delle tubazioni devono venire compensate con opportuni

provvedimenti per non gravare sulla pompa stessa. Le controflange delle tubazioni devono essere parallele alle

flange della pompa.

Per ridurre al minimo il rumore si consiglia di montare giunti antivibranti sulle tubazioni di aspirazione e di

mandata.

A montaggio ultimato, prima di allacciare la pompa alla rete elettrica è

consigliato un ulteriore controllo dell’allineamento del giunto.

È sempre buona norma posizionare la pompa il più vicino possibile al liquido da pompare. È consigliabile

l’impiego di un tubo di aspirazione di diametro maggiore di quello della bocca aspirante dell’elettropompa. Se il

battente all’aspirazione è negativo è indispensabile installare in aspirazione una valvola di fondo con adeguate

caratteristiche. Passaggi irregolari tra diametri delle tubazioni e curve strette aumentano notevolmente le perdite di

carico. L’eventuale passaggio da una tubazione di piccolo diametro ad una di diametro maggiore deve essere

graduale. Di regola la lunghezza del cono di passaggio deve essere 5÷7 la differenza dei diametri.

Controllare accuratamente che le giunzioni del tubo aspirante non permettano infiltrazioni d’aria. Controllare che

le guarnizioni tra flange e controflange siano ben centrate in modo da non creare resistenze al flusso nella

tubazione. Per evitare il formarsi di sacche d’aria nel tubo di aspirazione, prevedere una leggera pendenza positiva

del tubo di aspirazione stesso verso l’elettropompa.

Nel caso di installazione di più pompe ogni pompa deve avere la propria tubazione aspirante. Fa eccezione la sola

pompa di riserva (se prevista), che entrando in funzione solo nel caso di avaria della pompa principale assicura il

funzionamento di una sola pompa per tubazione aspirante.

A monte ed a valle della pompa devono essere montate delle valvole di intercettazione in modo da evitare di dover

svuotare l’impianto in caso di manutenzione alla pompa.

La pompa non deve essere fatta funzionare con valvole di intercettazione chiuse, dato che in queste

condizioni si avrebbe un aumento della temperatura del liquido e la formazione di bolle di vapore

all’interno della pompa con conseguenti danni meccanici. Nel caso esistesse questa possibilità,

prevedere un circuito di by-pass o uno scarico che faccia capo ad un serbatoio di recupero del

liquido (seguendo quanto previsto dalle normative locali per liquidi tossici).

7.4. Calcolo NPSH

Per garantire un buon funzionamento ed il massimo rendimento dell’elettropompa, è necessario conoscere il

livello dell’N.P.S.H. (Net Positive Suction Head cioè carico netto all’aspirazione) della pompa in esame, per

determinare il livello di aspirazione Z1. Le curve relative all’N.P.S.H. delle varie pompe si possono reperire sul

catalogo tecnico.

Questo calcolo è importante affinché la pompa possa funzionare correttamente senza il verificarsi di fenomeni di

cavitazione che si presentano quando, all’ingresso della girante, la pressione assoluta scende a valori tali da

permettere la formazione di bolle di vapore all’interno del fluido, per cui la pompa lavora irregolarmente con un

calo di prevalenza. La pompa non deve funzionare in cavitazione perché oltre a generare un notevole rumore

simile ad un martellio metallico provoca danni irreparabili alla girante.

Per determinare il livello di aspirazione Z1 si deve applicare la seguente formula:

Z1 = pb - N.P.S.H. richiesta - Hr - pV corretto

dove:

Z1

= dislivello in metri fra l’asse dell’elettropompa ed il pelo libero del liquido da pompare

pb

=

pressione barometrica in mca relativa al luogo di installazione (fig. 6 a pag. 132)

NPSH

=

carico netto all’aspirazione relativo al punto di lavoro (vedi curve caratteristiche su catalogo)

Hr

= perdite di carico in metri su tutto il condotto aspirante (tubo - curve - valvole di fondo)

pV

= tensione di vapore in metri del liquido in relazione alla temperatura espressa in °C

(vedi fig. 7 a pag. 132)

ITALIANO

7

Esempio 1: installazione a livello del mare e liquido a t = 20°C

N.P.S.H. richiesta: 3,25 m

pb : 10,33 mca

Hr: 2,04 m

t: 20°C

pV: 0.22 m

Z1 10,33 - 3,25 - 2,04 - 0,22 = 4,82 circa

Esempio 2: installazione a 1500 m di quota e liquido a t = 50°C

N.P.S.H. richiesta: 3,25 m

pb : 8,6 mca

Hr: 2,04 m

t: 50°C

pV: 1,147 m

Z1 8,6 - 3,25 - 2,04 - 1,147 = 2,16 circa

Esempio 3: installazione a livello del mare e liquido a t = 90°C

N.P.S.H. richiesta: 3,25 m

pb : 10,33 mca

Hr: 2,04 m

t: 90°C

pV: 7,035 m

Z1 10,33 - 3,25 - 2,04 - 7,035 = -1,99 circa

In questo ultimo caso la pompa per funzionare correttamente deve essere alimentata con un battente positivo di 1,99 - 2 m,

cioè il pelo libero dell’acqua deve essere più alto rispetto all’asse della pompa di 2 m.

N.B.: è sempre buona regola prevedere un margine di sicurezza (0,5 m nel caso di acqua fredda) per

tenere conto degli errori o delle variazioni impreviste dei dati stimati. Tale margine acquista importanza

specialmente con liquidi a temperatura vicina a quella di ebollizione, perché piccole variazioni di

temperatura provocano notevoli differenze nelle condizioni di esercizio. Per esempio nel 3° caso se la

temperatura dell’acqua anziché essere di 90°C arrivasse in qualche momento a 95°C, il battente

necessario alla pompa non sarebbe più di 1.99 bensì di 3,51 metri.

7.5. Allacciamento impianti ausiliari e strumenti di misura.

La realizzazione e l’allacciamento di eventuali impianti ausiliari (liquido di lavaggio, liquido di raffreddamento

tenuta, liquido di gocciolamento) devono essere considerati in fase di progetto dell’impianto. Tali allacciamenti

sono necessari ad un migliore e più duraturo funzionamento della pompa.

Al fine di assicurare un continuo monitoraggio delle funzioni della pompa, si raccomanda di installare un

manovuotometro lato aspirazione e un manometro lato mandata. Per controllare il carico del motore è

raccomandata l’installazione di un amperometro.

8. ALLACCIAMENTO ELETTRICO:

Attenzione: osservare sempre le norme di sicurezza!

Rispettare rigorosamente gli schemi elettrici riportati all’interno della scatola

morsettiera e quelli riportati a pag. 1 di questo manuale.

8.1. I collegamenti elettrici devono essere eseguiti da un elettricista esperto in possesso dei requisiti richiesti

dalle normative vigenti (vedi paragrafo 6.1).

Ci si deve attenere scrupolosamente alle prescrizioni previste dalla Società di distribuzione dell’energia

elettrica.

Nel caso di motori trifase con avviamento stella-triangolo si deve assicurare che il tempo di commutazione tra

stella e triangolo sia il più ridotto possibile e che rientri nella tabella 8.1 a pag. 118.

8.2. Prima di accedere alla morsettiera e operare sulla pompa accertarsi che sia stata tolta tensione.

8.3.

Verificare la tensione di rete prima di eseguire qualsiasi collegamento. Se corrisponde a quella di targa procedere

al collegamento dei fili alla morsettiera dando priorità a quello di terra.

8.4. ASSICURARSI CHE L’IMPIANTO DI TERRA SIA EFFICIENTE E CHE SIA POSSIBILE ESEGUIRE

UN ADEGUATO COLLEGAMENTO.

8.5.

Le pompe devono essere sempre collegate ad un interruttore esterno.

8.6.

I motori devono essere protetti da appositi salvamotori tarati opportunamente in rapporto alla corrente di targa.

ITALIANO

8

9. MESSA IN SERVIZIO

9.1.

Prima di avviare l’elettropompa controllare che:

la pompa sia regolarmente adescata, provvedendo al totale riempimento del corpo pompa.

Questo per far in modo che la pompa cominci a funzionare subito in modo regolare e che il

dispositivo di tenuta (meccanica o baderna) risulti ben lubrificata. Il funzionamento a secco

provoca danni irreparabili sia alla tenuta meccanica che a baderna;

i circuiti ausiliari siano stati correttamente collegati;

tutte le parti in movimento siano protette da appositi sistemi di sicurezza;

il collegamento elettrico sia stato eseguito come precedentemente indicato;

l’allineamento pompa motore sia stato correttamente eseguito;

10. AVVIAMENTO/ARRESTO

10.1. AVVIAMENTO

10.1.1.

Aprire totalmente la saracinesca posta in aspirazione e tenere quella di mandata quasi chiusa.

10.1.2.

Dare tensione e controllare il giusto senso di rotazione che, osservando il motore dal lato ventola, dovrà avvenire

in senso orario. Il controllo dovrà essere eseguito dopo aver alimentato la pompa agendo sull’interruttore generale

con una veloce sequenza marcia arresto. Nel caso in cui il senso di rotazione sia contrario invertire tra di loro due

qualsiasi conduttori di fase, dopo aver isolato la pompa dalla rete di alimentazione.

10.1.3.

Quando il circuito idraulico è stato completamente riempito di liquido aprire progressivamente la saracinesca di

mandata fino alla massima apertura consentita. Si deve infatti controllare il consumo energetico del motore e

confrontarlo con quello indicato in targhetta specialmente nel caso in cui si sia intenzionalmente dotata la

pompa di motore con potenza ridotta (controllare le caratteristiche di progetto).

10.1.4.

Con l’elettropompa in funzione, verificare la tensione di alimentazione ai morsetti del motore che non deve

differire del +/- 5% dal valore nominale.

10.2. ARRESTO

Chiudere l’organo di intercettazione della tubazione premente. Se nella tubazione premente è previsto un organo

di ritenuta la valvola di intercettazione lato premente può rimanere aperta purché a valle della pompa ci sia

contropressione.

Nel caso in cui sia previsto il pompaggio di acqua calda prevedere l’arresto della pompa solo dopo aver escluso la

fonte di calore e aver fatto trascorrere un periodo di tempo tale da far scendere la temperatura del liquido a valori

accettabili, in modo da non creare eccessivi aumenti di temperatura all’interno del corpo pompa.

Per un lungo periodo di arresto chiudere l’organo di intercettazione della tubazione aspirante, ed eventualmente,

se previsti, tutti gli attacchi ausiliari di controllo. Per garantire la massima funzionalità dell’impianto sarà

necessario prevedere dei brevi periodi di messa in marcia (5 - 10 min) ad intervalli di tempo che possono essere di

1 - 3 mesi.

Nel caso in cui la pompa venga rimossa dall’impianto ed immagazzinata procedere come indicato in par.5.1

11. PRECAUZIONI

11.1.

L’elettropompa non deve essere sottoposta ad un eccessivo numero di avviamenti per ora. Il numero massimo

ammissibile è il seguente:

TIPO POMPA NUMERO MASSIMO AVVIAMENTI/ORA

MOTORI TRIFASE FINO A 4 kW COMPRESO 100

MOTORI TRIFASE OLTRE 4 kW 20

11.2. PERICOLO DI GELO: quando la pompa rimane inattiva per lungo tempo ad una temperatura inferiore a 0°C, è

necessario procedere al completo svuotamento del corpo pompa attraverso il tappo di scarico (26), per evitare

eventuali incrinature dei componenti idraulici.

Verificare che la fuoriuscita del liquido non danneggi cose o persone specialmente negli

impianti che utilizzano acqua calda

Non richiudere il tappo di scarico finché la pompa non verrà utilizzata nuovamente.

L’avviamento dopo lunga inattività richiede il ripetersi delle operazioni descritte nei paragrafi “AVVERTENZE”

ed “AVVIAMENTO” precedentemente elencate.

11.3.

Per evitare inutili sovraccarichi del motore controllare accuratamente che la densità del liquido pompato

corrisponda con quella utilizzata in fase di progetto: ricordate che la potenza assorbita dalla pompa aumenta

proporzionalmente alla densità del liquido convogliato.

ITALIANO

9

12. MANUTENZIONE E PULIZIA

L’elettropompa non può essere smontata se non da personale specializzato e qualificato in

possesso dei requisiti richiesti dalle normative specifiche in materia. In ogni caso tutti gli

interventi di riparazione e manutenzione si devono effettuare solo dopo aver scollegato la pompa

dalla rete di alimentazione. Assicurarsi che quest’ultima non possa essere accidentalmente inserita.

Nel caso in cui per eseguire la manutenzione sia necessario scaricare il liquido, verificare che

la fuoriuscita del liquido non danneggi cose o persone specialmente negli impianti che

utilizzano acqua calda.

Si dovranno inoltre osservare le disposizioni di legge per lo smaltimento di eventuali liquidi

nocivi.

Dopo un lungo periodo di funzionamento ci possono essere alcune difficoltà per lo smontaggio

dei particolari a contatto con l’acqua: a tale scopo utilizzare un apposito solvente reperito nel

mercato e dove possibile un estrattore adatto.

Si raccomanda di non forzare sui vari particolari con utensili non adatti.

12.1. Controlli periodici

L’elettropompa nel funzionamento normale non richiede alcun tipo di manutenzione. Tuttavia è consigliabile un

periodico controllo dell’assorbimento di corrente, della prevalenza manometrica a bocca chiusa e della massima

portata, che permetta di individuare preventivamente guasti od usure. Prevedere possibilmente un piano di

manutenzione programmata in modo che con un minimo di spese e un ridotto tempo di fermo macchina si possa

garantire un funzionamento senza problemi evitando lunghe e costose riparazioni.

12.2. Lubrificazione dei cuscinetti

12.2.1 Esecuzione Standard: cuscinetti ingrassati a vita

Il dimensionamento dei cuscinetti è stato eseguito per garantire circa 20.000 ore di lavoro e non necessitano di

alcuna manutenzione.

12.3. Tenuta dell’albero

La tenuta sull’albero può essere prevista di tipo meccanico o a baderna.

12.3.1. Tenuta meccanica

Normalmente non necessita di alcuna fase di controllo. Si dovrà solo verificare che non esista alcun tipo di

perdita. Nel caso che queste ultime fossero presenti eseguire la sostituzione della tenuta come descritto al

par.12.4.2.

12.3.2. Tenuta a baderna.

Prima dell’avviamento controllare che i dadi del premitreccia siano appoggiati al premitreccia stesso, in modo che

dopo aver riempito la pompa si abbiano delle abbondanti perdite. Il premitreccia deve sempre essere perfettamente

parallelo ai piani del coperchio portatenuta (utilizzare uno spessimetro per effettuare il controllo).

Dare tensione ed avviare la pompa. Dopo un periodo di funzionamento di circa 5 minuti le perdite dovranno

essere ridotte, stringendo i dadi del premitreccia di circa 1/6 giro. Ricontrollare le perdite per altri 5 minuti. Se

queste perdite fossero ancora eccessive ripetere l’operazione fino ad avere un valore minimo di perdite

quantificabili in 10÷20 cm

3

/1’.

Se le perdite fossero eccessivamente ridotte allentare leggermente i dadi del premitreccia. Nel caso in cui non si

dovesse avere nessuna perdita si deve fermare immediatamente la pompa, allentare i dadi del premitreccia

e ripetere le operazione per l’avviamento precedentemente descritte in questo paragrafo.

Dopo aver regolato il premistoppa si dovranno osservare le perdite per circa 2 ore, alla massima temperatura del

liquido convogliato (MAX 140°C) e alla minima pressione di esercizio, in modo da controllare che le perdite

siano ancora sufficienti.

Nel caso di funzionamento sotto battente con pressione sull’ingresso > 0,5 Bar, non è più necessario l’anello

idraulico (part.141) in sostituzione al quale si deve prevedere un altro anello di baderna.

ATTENZIONE:

se si verifica che avvitando i dadi del premistoppa non si riducono le perdite, bisogna sostituire

gli anelli tenuta come indicato al par.12.4.3.

12.4. Sostituzione tenuta

12.4.1. Preparativi per lo smontaggio

1. Interrompere l’alimentazione elettrica ed assicurarsi che non possa essere accidentalmente inserita.

2. Chiudere gli organi di intercettazione in aspirazione e mandata.

3. Nel caso di pompaggio di liquidi caldi attendere che il corpo pompa assuma temperatura ambiente.

4. Svuotare il corpo pompa attraverso i tappi di scarico, facendo particolare attenzione nel caso di pompaggio di

liquidi nocivi (rispettare le vigenti disposizioni di legge).

5. Smontare gli eventuali allacciamenti ausiliari previsti.

ITALIANO

10

12.4.2. Sostituzione tenuta meccanica

Per sostituire la tenuta meccanica è necessario smontare la pompa. A tale scopo allentare e togliere tutti i dadi

(190) dai prigionieri (189) di unione tra corpo pompa (1) e supporto (3) (eventualmenete posti sulla corona esterna

nel caso fosse presente anche quella interna). Bloccare l'estremità dell'albero pompa (7A) e svitare il dado di

bloccaggio (18), sfilare dall'albero pompa (7A) la rosetta (43), la rondella (44) e la girante (4) facendo

eventualmente leva con due cacciavite o leve tra quest’ultima ed il supporto (3). Recuperare la linguetta (17) e

sfilare il distanziale (31). Forzare con due cacciavite sulla molla della tenuta per disincastrarla dalla bussola per

tenuta (58) e poi sulla parte rotante della tenuta meccanica in corrispondenza della sede metallica fino a sfilarla

completamente. L'estrazione della tenuta meccanica parte fissa dal supporto (3) si esegue facendo pressione

sull'anello di tenuta dal lato supporto, dopo aver rimosso dalla sua sede il coperchio portatenuta (36), svitando se

presenti i dadi (190) dai prigionieri (189) posti sulla corona interna.

Prima del montaggio si deve controllare sulla bussola tenuta (58) la presenza di eventuali rigature che dovranno

essere eliminate con tela abrasiva. Nel caso in cui le rigature fossero ancora visibili, si dovrà provvedere a

sostituire la bussola con ricambi originali.

Procedere al montaggio nel senso inverso di quanto descritto facendo particolare attenzione che:

gli aggiustaggi delle singole parti devono essere puliti da residui e venire spalmati con appositi lubrificanti;

tutti gli O-Ring siano perfettamente integri. Nel caso contrario sostituirli;

12.4.3. Sostituzione tenuta a baderna

Innanzitutto bisogna pulire accuratamente la camera della baderna e la bussola di protezione dell’albero

(verificando che quest’ultima non sia troppo usurata altrimenti procedere alla sostituzione-vedi 12.4.2). Introdurre

il primo anello di baderna e spingerlo all’interno della camera baderna per mezzo del premitreccia. Inserire

l’anello idraulico. Tutti gli anelli di guarnizione che seguono devono essere spinti uno per uno nella camera della

baderna utilizzando il premitreccia, facendo attenzione che la superficie di taglio di ogni anello si trovi ruotata di

circa 90° da quella dell’anello che precede. Possibilmente l’anello finale adiacente al premistoppa dovrebbe essere

montato con la superficie di taglio rivolta verso l’alto. Va evitato nel modo più assoluto l’utilizzo di oggetti

appuntiti poiché si potrebbero causare danni sia all’albero rotore che alla treccia di tenuta.

Il premitreccia va stretto in maniera uniforme facendo attenzione che il rotore possa essere fatto girare con estrema

facilità. Nella fase di avviamento eseguire quanto descritto al par.12.3.2.

13. MODIFICHE E PARTI DI RICAMBIO

Qualsiasi modifica non autorizzata preventivamente, solleva il costruttore da ogni tipo di

responsabilità. Tutti i pezzi di ricambio utilizzati nelle riparazioni devono essere originali e tutti gli

accessori devono essere autorizzati dal costruttore, in modo da poter garantire la massima sicurezza

delle persone e degli operatori, delle macchine e degli impianti su cui le pompe possono essere

montate.

ITALIANO

11

14. RICERCA E SOLUZIONE INCONVENIENTI

INCONVENIENTI VERIFICHE (possibili cause) RIMEDI

1. Il motore non parte e

non genera rumore.

A. Verificare i fusibili di protezione.

B. Verificare le connessioni elettriche.

C. Verificare che il motore sia alimentato.

A. Se bruciati sostituirli.

Un eventuale ed immediato ripristino del guasto

sta ad indicare che il motore è in corto circuito.

2. Il motore non parte

ma genera rumori.

A. Assicurarsi che la tensione di

alimentazione corrisponda a quella di

targa.

B. Controllare che le connessioni siano state

eseguite correttamente.

C. Verificare in morsettiera la presenza di

tutte le fasi.

D. L’albero è bloccato. Ricercare possibili

ostruzioni della pompa o del motore.

B. Correggere eventuali errori.

C. In caso negativo ripristinare la fase mancante.

D. Rimuovere l’ostruzione.

3. Il motore gira con

difficoltà.

A. Verificare la tensione di alimentazione

che potrebbe essere insufficiente.

B. Verificare possibili raschiamenti tra parti

mobili e parti fisse.

C. Verificare lo stato dei cuscinetti.

B. Provvedere ad eliminare la causa del

raschiamento.

C. Sostituire eventualmente i cuscinetti

danneggiati.

4. La protezione

(esterna) del motore

interviene subito

dopo l’avviamento.

A. Verificare la presenza in morsettiera di

tutte le fasi.

B. Verificare possibili contatti aperti o

sporchi nella protezione.

C. Verificare il possibile isolamento

difettoso del motore controllando la

resistenza di fase e l’isolamento verso

massa.

D. La pompa funziona al di sopra del punto

di lavoro per cui è stata dimensionata.

E. I valori di intervento della protezione

sono errati.

F. La viscosità o densità del liquido

pompato sono diverse da quelle utilizzate

in fase di progetto.

A. In caso negativo ripristinare la fase mancante.

B. Sostituire o ripulire il componente interessato.

C. Sostituire la cassa motore con statore o

ripristinare possibili cavi a massa.

D. Impostare il punto di funzionamento secondo le

curve caratteristiche della pompa.

E. Controllare i valori impostati sul salvamotore :

modificarli o sostituire il componente se

necessario.

F. Ridurre la portata con una saracinesca sul lato

mandata o installare un motore di taglia

superiore.

5. La protezione del

motore interviene con

troppa frequenza.

A. Verificare che la temperatura ambiente

non sia troppo elevata.

B. Verificare la taratura della protezione.

C. Verificare lo stato dei cuscinetti.

D. Controllare la velocità di rotazione del

motore.

A. Aerare adeguatamente l’ambiente di

installazione della pompa.

B. Eseguire la taratura ad un valore di corrente

adeguato all’assorbimento del motore a pieno

carico.

C. Sostituire i cuscinetti danneggiati.

6. La pompa non eroga. A. La pompa non è stata adescata

correttamente.

B. Verificare il corretto senso di rotazione

dei motori trifase.

C. Dislivello di aspirazione troppo elevato.

D. Tubo di aspirazione con diametro

insufficiente o con estensione in

lunghezza troppo elevata.

E. Valvola di fondo ostruita.

A. Riempire d’acqua la pompa ed il tubo di

aspirazione ed effettuare l’adescamento.

B. Invertire tra loro due fili di alimentazione.

C. Consultare il punto 8 delle istruzioni per la

“Installazione”.

D. Sostituire il tubo di aspirazione con uno di

diametro maggiore.

E. Ripulire la valvola di fondo.

7. La pompa non

adesca.

A. Il tubo di aspirazione o la valvola di

fondo aspirano aria.

B. La pendenza negativa del tubo di

aspirazione favorisce la formazione di

sacche d’aria.

A. Eliminare il fenomeno controllando

accuratamente il tubo di aspirazione, ripetere le

operazioni di adescamento.

B. Correggere l’inclinazione del tubo di

aspirazione.

ITALIANO

12

INCONVENIENTI VERIFICHE (possibili cause) RIMEDI

8. La pompa eroga una

portata insufficiente.

A. Valvola di fondo ostruita.

B. Girante usurata od ostruita.

C. Tubazioni di aspirazione di diametro

insufficiente.

D. Verificare il corretto senso di rotazione.

A. Ripulire la valvola di fondo.

B. Sostituire la girante o rimuovere l’ostruzione.

C. Sostituire il tubo con uno di diametro maggiore.

D. Invertire tra di loro due fili di alimentazione.

9. La portata della

pompa non è

costante.

A. Pressione all’aspirazione troppo bassa.

B. Tubo aspirante o pompa parzialmente

ostruiti da impurità.

B. Ripulire la tubazione aspirante e la pompa.

10. La pompa gira al

contrario allo

spegnimento.

A. Perdita del tubo aspirante

B. Valvola di fondo o di ritegno difettosa o

bloccate in posizione di parziale apertura.

A. Eliminare l’inconveniente.

B. Riparare o sostituire la valvola difettosa.

11. La pompa vibra con

funzionamento

rumoroso.

A. Verificare che la pompa o/e le tubazioni

siano ben fissate.

B. La pompa cavita (punto n°8 paragrafo

INSTALLAZIONE).

C. Presenza di aria nella pompa o nel

collettore di aspirazione.

D. Allineamento pompa motore non

eseguito correttamente.

A. Bloccare le parti allentate.

B. Ridurre l’altezza di aspirazione e controllare le

perdite di carico. Aprire la valvola in

aspirazione.

C. Spurgare tubazioni di aspirazione e pompa.

D. Ripetere quanto descritto nel paragrafo 7.2.

12. La zona della tenuta a

baderna si riscalda

eccessivamente dopo

un breve periodo di

funzionamento.

A. Il premitreccia è stato stretto troppo dalle

viti di regolazione.

B. Il premitreccia è disposto obliquamente

rispetto all’albero pompa.

A. Arrestare la pompa e allentare il premitreccia.

eseguire quanto al paragrafo 12.3.1.

B. Arrestare la pompa e posizionare il premitreccia

in modo normale all’albero pompa.

13. Il gocciolamento

dalla tenuta a baderna

è eccessivo.

A. Il premitreccia è serrato in modo

sbagliato o la baderna non è adatta o non

montata correttamente.

B. L’albero o la bussola di protezione sono

danneggiati o usurati.

C. Gli anelli baderna sono usurati.

A. Controllare i premitreccia e il tipo di baderna

utilizzato.

B. Controllare e/o sostituire l’albero o la bussola

di protezione dell’albero.

C. Eseguire quanto al punto 12.3.1.

14. La temperatura del

supporto zona

cuscinetti è

eccessiva.

A. Controllare l’allineamento tra motore e

pompa.

B. Aumento della spinta assiale dovuto a

logorio dei rasamenti della girante.

A. Eseguire quanto al punto 7.2.

B. Pulire i fori di equilibratura della girante,

sostituire gli anelli di rasamento.

FRANÇAIS

13

TABLE DES MATIÈRES page

1. GÉNÉRALITÉS

13

1.1. Dénomination pompe

14

2. APPLICATIONS

14

3. LIQUIDES POMPÉS

14

4. CARACTÉRISTIQUES TECHNIQUES ET LIMITES D’UTILISATION

14

5. GESTION

14

5.1. Stockage

14

5.2. Transport

15

5.3. Dimensions et poids

15

6. AVERTISSEMENTS

15

6.1. Personnel spécialisé

15

6.2. Sécurité

15

6.3 Contrôle rotation arbre moteur

15

6.4 Nouvelles installations

15

6.5 Responsabilités

16

6.6 Protections

16

6.6.1

Parties en mouvement 16

6.6.2

Niveau de bruit 16

6.6.3

Parties chaudes et froides 16

7. INSTALLATION

16

8. BRANCHEMENT ÉLECTRIQUE

18

9. MISE EN SERVICE

19

10. MISE EB MARCHE/ARRÊT

19

11. PRÉCAUTIONS

19

12. MAINTENANCE ET LAVAGE

20

12.1 Contrôles périodiques

20

12.2 Graissage roulements

20

12.2.1 Exécution standard: roulements graissés à vie

20

12.3

Garniture d'étanchéité de l’arbre

20

12.3.1

Garniture mécanique 20

12.3.2

Garniture à presse-étoupe 20

12.4

Remplacement de la garniture d'étanchéité

20

12.4.1

Préparatifs pour le démontage 20

12.4.2

Remplacement de la garniture mécanique 21

12.4.3

Remplacement de la garniture presse-étoupe 21

13.

MODIFICATIONS ET PIÈCES DE RECHANGE

21

14.

IDENTIFICATION DES INCONVÉNIENTS ET REMÈDES

22

1. GÉNÉRALITÉS

Avant de procéder à l‘installation lire attentivement ce manuel qui contient des directives

fondamentales pour faciliter la connaissance de la pompe de manière à pouvoir exploiter

pleinement ses possibilités d'emploi. L'observation de ces indications pourra assurer une longue durée

des organes de la pompe en évitant les dangers. Il est indispensable que le manuel soit toujours à la

disposition sur le lieu d'utilisation de la pompe.

L’installation et le fonctionnement devront être conformes à la réglementation de sécurité du pays

d’installation du produit. Toute l’opération devra être effectuée dans les règles de l’art et exclusivement

par du personnel qualifié (paragraphe 6.1) en possession des qualifications requises par les normes en

vigueur. Le non respect des normes de sécurité, en plus de créer un risque pour les personnes et

d’endommager les appareils, fera perdre tout droit d’intervention sous garantie.

L’installation devra être effectuée en position horizontale ou verticale à condition que le moteur se

trouve toujours au-dessus de la pompe.

La fourniture pourra être effectuée dans les manières suivantes:

Pompes Normalisées KDN à axe nu (sans moteur);

Électropompes Normalisées KDN sur support avec moteur électrique (à choisir suivant le liquide à pomper), joint,

support et couvre-joint le tout déjà prémonté.

FRANÇAIS

14

1.1. Dénomination pompe (exemple):

2. APPLICATIONS

Pompes centrifuges normalisées à un étage avec corps en spirale, dimensionnées selon les normes DIN 24255 - EN 733 et

avec brides DIN 2533 (DIN 2532 pour DN 200). Projetées et construites avec des caractéristiques à l'avant-garde, elles se

caractérisent par leurs performances qui assurent le rendement maximum tout en garantissant une fiabilité et une robustesse

absolues. Elles couvrent une ample gamme d'applications comme l'alimentation en eau, la circulation d'eau chaude et froide

dans les installations de chauffage, de climatisation et de réfrigération, le transfert de liquides en agriculture, horticulture et

dans l'industrie. Elles sont adaptées également pour la réalisation de groupes anti-incendie.

3. LIQUIDES POMPÉS

La machine est projetée et construite pour pomper des liquides propres, purs et agressifs, à condition

de contrôler, dans ce dernier cas, la compatibilité des matériaux de construction de la pompe et que le

moteur utilisé a une puissance adaptée au poids spécifique et à la viscosité du liquide à pomper.

4. CARACTÉRISTIQUES TECHNIQUES ET LIMITES D'UTILISATION

Pompe

Plage de température du liquide:

de -10°C à +140C

Vitesse de rotation:

1450-2900 1/min

Débit:

de 1 m

3

/h à 2000 m³/h suivant le modèle

Hauteur manométrique - Hmax (m):

page 134

Température ambiante maximum:

+40°C

Température de stockage:

-10°C +40°C

Humidité relative de l'air:

max 95%

Pression maximum de service (y compris l'éventuelle pression en aspiration):

16 Bars - 1600 kPa (pour DN 200 max 10 Bars-1000 kPa)

Poids:

Voir plaquette sur l'emballage.

Dimensions:

voir tableau page 119-123 / 124-130

Moteur

Tension d'alimentation:

voir plaquette des caractéristiques électriques

Indice de protection du moteur:

IP55

Classe thermique:

F

Puissance absorbée:

voir plaquette des caractéristiques électriques

Construction des moteurs:

selon Normes CEI 2 - 3

Fusibles de ligne classe AM : voir tableau 4.1. page 117

En cas d'intervention d'un fusible de protection d'un moteur triphasé, il est préférable

de remplacer également les deux autres fusibles et pas seulement celui qui est grillé.

5. GESTION

5.1. Stockage

Toutes les pompes/électropompes doivent être stockées dans un endroit couvert, sec et avec une humidité de l'air constante si

possible, sans vibrations et non poussiéreux. Elles sont fournies dans leur emballage d'origine dans lequel elles doivent rester

jusqu'au moment de l'installation, avec les orifices d'aspiration et de refoulement fermés avec le disque compris dans la

fourniture. En cas de stockage de longue durée ou si la pompe est stockée après une certaine période de fonctionnement,

conserver, avec les conservateurs spéciaux en vente dans le commerce, uniquement les parties construites en matériau de bas

alliage type fonte GG-25, GGG-40 qui ont été en contact avec le liquide pompé.

Exemple

- / / / / / /

Mamme

Diamètre nominal de l'orifice de refoulement

Diamètre nominal de la roue

Diamètre réel de la roue

Code pour les matériaux

A (01): Fonte

B (03): Fonte avec roue en bronze

Bagues d'usure (seulement si applicables)

Code pour la garniture mécanique

Type d'accouplement

0 = (pompe à arbre-nu)

1 = Standard

2 = Entretoise

Puissance moteur en kW

2 pôles ou 4 pôles

KDN 100 200 198 4ABAQE15,5W

FRANÇAIS

15

5.2. Transport

Éviter de soumettre les produits à des chocs inutiles et à des collisions.

Pour le levage et le transport du groupe, se servir de chariots élévateurs en utilisant la palette fournie de série (si elle est

prévue). Utiliser des cordes en fibre végétale ou synthétique seulement si l'appareil peut être facilement élingué en procédant

suivant les indications de la fig. 5.2 (A ou B). L'anneau éventuellement prévu sur le moteur ne doit pas être utilisé pour

soulever le groupe complet.

(A) - Transport pompe (B) - Transport groupe complet

(fig. 5.2.)

5.3. Dimensions et poids

L’étiquette adhésive située sur l’emballage indique le poids total de l’électropompe. Les dimensions d’encombrement sont

indiquées page

119-123 / 124-130.

6. AVERTISSEMENTS

6.1. Personnel spécialisé

Il est conseillé de confier l’installation à du personnel spécialisé et qualifié, possédant les caractéristiques

requises par les normes spécifiques en la matière.

Par personnel qualifié, on désigne les personnes qui par leur formation, leur expérience, leur instruction et

leur connaissance des normes, des prescriptions, des mesures de prévention des accidents et des conditions de

service, ont été autorisées par le responsable de la sécurité de l’installation à effectuer n’importe quelle activité

nécessaire et qui sont, durant celle-ci, en mesure de connaître et d’éviter tout risque. (Définition pour le

personnel technique IEC 364)

L’appareil n’est pas destiné à être utilisé par des personnes (enfants compris) dont les capacités physiques,

sensorielles ou mentales sont réduites, ou manquant d’expérience ou de connaissance, à moins qu’elles aient

pu bénéficier, à travers l’intervention d’une personne responsable de leur sécurité, d’une surveillance ou

d’instructions concernant l’utilisation de l’appareil. Il faut surveiller les enfants pour s’assurer qu’ils ne jouent

pas avec l’appareil. (EN 60335-1 :02)

6.2. Sécurité

6.2.1.

L’utilisation est autorisée seulement si l’installation électrique possède les caractéristiques de sécurité requises par

les normes en vigueur dans le pays d’installation du produit (pour l’Italie CEI 64/2).

6.3. Contrôle rotation arbre pompe/moteur

Il est bon, avant d'installer la pompe, de contrôler que l'arbre de la pompe et/ou du moteur tourne librement. Pour cela, dans

le cas de la fourniture de pompes à axe nu, effectuer le contrôle en agissant manuellement sur l'extrémité de l'arbre de la

pompe. Dans le cas de fourniture du groupe électropompe sur support, pour effectuer le contrôle il faudra agir manuellement

sur le joint entretoise après avoir enlevé le couvre-joint. Quand le contrôle est terminé, remettre le couvre-joint dans sa

position originale.

Ne pas forcer sur l’arbre ou sur le ventilateur (s'il est compris dans la fourniture)

avec des pinces ou d’autres outils pour tenter de débloquer la pompe car cela

provoquerait sa déformation ou sa rupture.

6.4. Nouvelles installations

Avant de faire fonctionner de nouvelles installations, laver soigneusement les soupapes, les tuyauteries, les réservoirs et les

raccords. Souvent, des résidus de soudure, des écailles d’oxyde ou d’autres impuretés se détachent seulement après un certain

temps. Pour éviter qu’elles pénètrent dans la pompe, elles doivent être bloquées par des crépines spécifiques. La surface libre

de la crépine doit avoir une section au moins 3 fois plus grande que celle du tuyau sur lequel la crépine est montée, de manière

à ne pas créer de pertes de charge excessives. Il est conseillé d’employer des crépines EN TRONC DE CÔNE construites avec

des matériaux résistant à la corrosion (VOIR DIN 4181):

(Crépine pour tuyauterie aspirante)

1) Corps de la crépine

2) Crépine à mailles serrées

3) Manomètre différentiel

4) Tôle perforé

5) Orifice d’aspiration de la pompe

FRANÇAIS

16

6.5. Responsabilités

Le constructeur ne répond pas du bon fonctionnement des électropompes ou d’éventuels dommages

provoqués par les pompes si celles-ci sont manipulées, modifiées et/ou utilisées hors des limites de travail

conseillées ou sans respecter les autres dispositions contenues dans ce manuel.

Il décline en outre toute responsabilité pour les éventuelles inexactitudes contenues dans ce manuel

d’instructions si elles sont dues à des erreurs d’impression ou de transcription. Il se réserve le droit

d’apporter aux produits les modifications qu’il estimera nécessaires ou utiles, sans en compromettre les

caractéristiques essentielles.

6.6. Protections

6.6.1. Parties en mouvement

Conformément aux normes de prévention des accidents, toutes les parties en mouvement (ventilateurs, joints etc.)

doivent être soigneusement protégées avec des protections spécifiques (protections ventilateur, couvre-joints)

avant de faire fonctionner la pompe.

Durant le fonctionnement de la pompe éviter de s’approcher des parties en mouvement (arbre,

ventilateur etc.) et dans tous les cas, si cela se révélait nécessaire, le faire seulement avec des

vêtements appropriés et conformes aux réglementations en vigueur de façon à éviter qu’ils ne se

prennent dans les organes en mouvement.

6.6.2. Niveau de bruit

Les niveaux de bruit des pompes avec moteur standard sont indiqués dans le tableau 6.6.2 page 118 Nous

soulignons que dans les cas où le niveau de bruit LpA dépasse les 85dB(A) dans les lieux d’installation il faudra

utiliser des PROTECTIONS ACOUSTIQUES adéquates comme le prévoient les normes en vigueur en la matière.

6.6.3. Parties chaudes ou froides

Le fluide contenu dans l’installation, en plus d’être à haute température et sous pression, peut

également se trouver sous forme de vapeur!

DANGER DE BRÛLURES

Il peut être dangereux même seulement de toucher la pompe ou des parties de l’installation.

Si des parties chaudes ou froides représentent un risque, il faudra veiller à les protéger

soigneusement pour éviter le contact avec ces parties.

6.6.4.

Les éventuelles fuites de liquides dangereux ou nocifs (par ex. de la garniture de l'arbre) doivent être récupérées et

mises au rebut conformément à la norme en vigueur de manière à ne pas créer un risque ou un dommage pour les

personnes et pour l'environnement.

7. INSTALLATION

L’électropompe doit être installée dans un endroit bien aéré et avec une température ambiante ne dépassant pas

40°C. Grâce à l'indice de protection IP55, les électropompes peuvent être installées dans des endroits poussiéreux

et humides. Si elles sont installées en plein air en général il n’est pas nécessaire de prendre des mesures

particulières contre les intempéries.

Dans le cas d'installation du groupe dans des endroits présentant un risque d'explosion, il faut respecter les

prescriptions locales relatives à la protection “Ex” en utilisant exclusivement des moteurs appropriés.

7.1. Fondations

L’acheteur a la totale responsabilité de la préparation des fondations qui doivent être réalisées en conformité avec

les dimensions d'encombrement indiquées à la page 119-123 / 124-130. Les fondations métalliques doivent être

peintes pour éviter la corrosion, planes et suffisamment rigides pour supporter les éventuelles sollicitations. Elles

doivent être dimensionnées de manière à éviter l’apparition de vibrations dues à des résonances.

En cas de fondations en béton, faire attention qu’il ait fait prise et qu’il soit complètement sec avant d’y placer le

groupe. La surface d'appui doit être parfaitement plane et horizontale. Positionner la pompe sur les fondations et

contrôler qu'elle est parfaitement de niveau à l'aide d'un niveau à bulle. Si ce n'est pas le cas, il faut utiliser des

cales spéciales entre le support et les fondations tout près des boulons de scellement. Pour les supports où

l'écartement des boulons de scellement est supérieure à 800 mm, il faut mettre également des cales au milieu pour

éviter les flexions du support. Un amarrage solide des pattes de support moteur/pompe à la base d'appui favorise

l’absorption d’éventuelles vibrations créées par le fonctionnement de la pompe.

Serrer à fond et de manière uniforme tous les boulons de scellement.

7.2. Alignement pompe/moteur

Après avoir effectué les opérations décrites au paragraphe précédent, pour garantir au groupe un fonctionnement

correct et durable, il faudra contrôler scrupuleusement l'alignement entre l'arbre moteur et l'arbre de la pompe, y

compris dans le cas d'électropompes déjà montées sur support et munies de moteur.

Le groupe est aligné correctement quant avec une règle posée dans l'axe à cheval sur les deux demi-joints (fig.

7.2.1) indique une distance constante (+/-0.1mm) entre la règle proprement dite et l'arbre (moteur-h1 ou pompe-

h2) sur toute la circonférence des demi-joints. Il faudra contrôler en outre avec un pied à coulisse ou un

épaisseurmètre que la distance entre le demi-joint et le joint entretoise est constante (+/-0.1mm) sur toute la

circonférence (s1 = s2).

Si une correction est nécessaire à cause d’un décalage radiale ou angulaire, faire l’alignement en

montant/démontant les disques situés sous le support du corps de l’hydraulique ou du moteur.

FRANÇAIS

17

s1

s2

h1h2

90°

(fig. 7.2.1)

7.3. Raccordement des tuyauteries

Éviter que les tuyauteries métalliques transmettent des efforts excessifs aux brides de la pompe, pour ne pas créer

de déformations ou de ruptures. Les dilatations des tuyauteries par effet thermique doivent être compensées par

des mesures opportunes pour ne pas peser sur la pompe proprement dite. Les contre-brides des tuyauteries doivent

être parallèles aux brides de la pompe.

Pour réduire le bruit au minimum, il est conseillé de monter des joints antivibrants sur les tuyauteries d’aspiration

et de refoulement.

Quand le montage est terminé, avant de brancher la pompe au secteur

électrique, il est conseillé de contrôler une dernière fois l'alignement du joint.

Il est toujours préférable de positionner la pompe le plus près possible du liquide à pomper. Il est conseillé

d'utiliser un tuyau d'aspiration de diamètre supérieur à celui de la bride d'aspiration de l'électropompe. Si la charge

d’eau à l’aspiration est négative, il est indispensable d’installer en aspiration un clapet de pied de caractéristiques

appropriées. Les passages irréguliers entre les diamètres des tuyauteries et des coudes serrés augmentent

considérablement les pertes de charge. Le passage éventuel d’une tuyauterie de petit diamètre à une tuyauterie de

diamètre supérieur doit être progressif. Généralement, la longueur du cône de passage doit être 5 à 7 fois la

différence des diamètres.

Contrôler soigneusement que les jointures du tuyau d’aspiration ne permettent pas d’infiltrations d’air. Contrôler

que les joints entre brides et contre-brides sont bien centrés de manière à ne pas créer de résistance au passage du

liquide dans la tuyauterie. Pour éviter la formation de poches d’air dans le tuyau d’aspiration, prévoir une légère

pente positive du tuyau d’aspiration vers l’électropompe.

En cas d’installation de plusieurs pompes, chaque pompe doit avoir son propre tuyau d’aspiration. Seule la pompe

de réserve fait exception (si elle est prévue) laquelle en entrant en fonction seulement en cas d’avarie de la pompe

principale assure le fonctionnement d’une seule pompe par tuyauterie aspirante.

En amont et en aval de la pompe, il faut monter des robinets-vannes de manière à éviter de devoir vider

l’installation en cas d’intervention sur la pompe.

Il ne faut pas faire marcher la pompe avec les robinets-vannes fermés, vu que dans ces conditions,

on aurait une augmentation de la température du liquide et la formation de bulles de vapeur à

l’intérieur de la pompe avec les dommages mécaniques qui en dérivent. Si cette éventualité existe,

prévoir un circuit de dérivation ou un tuyau de purge aboutissant à un réservoir de récupération du

liquide (en respectant les prescriptions des normes locales pour les liquides toxiques)

7.4. Calcul NPSH

Pour garantir un bon fonctionnement et le rendement maximum de l’électropompe, il faut connaître le niveau de

N.P.S.H. (Net Positive Suction Head c’est-à-dire la hauteur d’alimentation requise) de la pompe en examen pour

calculer le niveau d’aspiration Z1. Les courbes relatives au N.P.S.H. des différentes pompes se trouvent dans le

catalogue technique.

Ce calcul est important pour que la pompe puisse fonctionner correctement sans phénomènes de cavitation qui se

présentent quand, à l’entrée de la roue, la pression absolue descend à des valeurs telles qu’elles permettent la

formation de bulles de vapeur à l’intérieur du fluide, raison pour laquelle la pompe travaille irrégulièrement avec

une baisse de pression statique. La pompe ne doit pas fonctionner en cavitation car en plus de produire un bruit

considérable semblable à un martèlement métallique, ce phénomène provoque des dommages irréparables à la

roue. Pour calculer le niveau d’aspiration Z1, il faut appliquer la formule suivante:

Z1 = pb - N.P.S.H. requise - Hr - pV correct

où:

Z1

= différence de hauteur en mètres entre l’axe de l’électropompe et la surface libre du liquide à pomper

pb

=

pression barométrique en mce relative au lieu d’installation (fig. 6 page 132)

NPSH

=

charge nette à l’aspiration relative au point de travail (voir courbes caractéristiques sur catalogue)

Hr

= pertes de charge en mètres sur tout le conduit d’aspiration (tuyau - coudes - clapets de pied)

pV

=

tension de vapeur en mètres de liquide par rapport à la température exprimée en °C (voir fig. 7 page 132)

FRANÇAIS

18

Exemple 1: installation au niveau de la mer et liquide à t = 20°C

N.P.S.H. requise: 3,25 m

pb : 10,33 mce

Hr: 2,04 m

t: 20°C

pV: 0.22 m

Z1 10,33 - 3,25 - 2,04 - 0,22 = 4,82 environ

Exemple 2: installation à 1500 m de hauteur et liquide à t = 50°C

N.P.S.H. requise: 3,25 m

pb : 8,6 mce

Hr: 2,04 m

t: 50°C

pV: 1,147 m

Z1 8,6 - 3,25 - 2,04 - 1,147 = 2,16 environ

Exemple 3: installation au niveau de la mer et liquide à t = 90°C

N.P.S.H. requise: 3,25 m

pb : 10,33 mce

Hr: 2,04 m

t: 90°C

pV: 7,035 m

Z1 10,33 - 3,25 - 2,04 - 7,035 = -1,99 environ

Dans ce dernier cas, la pompe pour fonctionner correctement doit être alimentée avec une charge d’eau positive de 1,99 - 2 m,

c’est-à-dire que la surface libre de l’eau doit être plus haute de 2 m par rapport à l’axe de la pompe.

N.B.: Il est toujours bon de prévoir une marge de sécurité (0,5 m dans le cas d’eau froide) pour tenir

compte des erreurs ou des variations imprévues des données estimées. Cette marge acquiert de

l’importance spécialement avec des liquides à une température proche de l’ébullition, car de petites

variations de température provoquent des différences considérables dans les conditions de service. Par

exemple dans le 3e cas, si la température de l’eau au lieu d’être de 90°C arrive à un certain moment à

95°C, la charge d’eau nécessaire à la pompe ne sera plus d’1,99 mètre mais de 3,51 mètres.

7.5. Raccordement installations auxiliaires et instruments de mesure.