ELETTROPOMPE SOMMERGIBILI PER LIQUIDI CARICHI

SUBMERSIBLE ELECTRIC PUMPS FOR SEWAGE

ELECTROPOMPES SUBMERSIBLES POUR LIQUIDES CHARGES

ELECTROBOMBAS SUMERGIBLES PARA LIQUIDOS CARGADOS

ELEKTRISCHEN ABWASSER - TAUCHMOTORPUMPEN

ELECTROBOMBAS SUBMERSÍVEIS PARA LÍQUIDOS CARREGADOS

ΥΠΟΒΡΥΧΙΕΣ ΗΛΕΚΤΡΑΝΤΛΙΕΣ ΓΙΑ ΛΥΜΑΤΑ

ПОГРУЖНЫЕ ЭЛЕКТРОНАСОСЫ ДЛЯ ЗАГРЯЗНЕННЫХ ЖИДКОСТЕЙ

GKG...40...0020÷0025

GKC...65...0020÷0025

GKV...65...0016÷0031

996641

03 / 2023

contiene DICHIARAZIONE CE DI CONFORMITA’

contains CE DECLARATION OF CONFORMITY

contient la DECLARATION CE DE CONFORMITE

contiene DECLARACION CE DE CONFORMIDAD

enthält CE - KONFORMITÄTSERKLÄRUNG

contém a DECLARAÇÃO CE DE CONFORMIDADE

περιέχει ΔΗΛΩΣΗ ΣΥΜΜΟΡΦΩΣΗΣ CE

содержит ДЕКЛАРАЦИЮ СООТВЕТСТВИЯ ЕС

MANUALE D'USO E MANUTENZIONE

USE AND MAINTENANCE INSTRUCTIONS

NOTICE D'UTILISATION ET D'ENTRETIEN

INSTRUCCIONES DE SERVICIO

BETRIEBS - UND WARTUNGSANLEITUNG

MANUAL DE USO E MANUTENÇÃO

ΟΔΗΓΙΕΣ ΧΡΗΣΗΣ ΚΑΙ ΣΥΝΤΗΡΗΣΗΣ

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ И

ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ

I

GB

F

E

D

P

GR

RU

Codice n° / Code N° / Code n° / N° de código / Codenummer / Código n.º / Κωδικός αρ / Код:

Edizione / Edition / Edition / Edición / Ausgabe / Edição / Έκδοση / Версия:

SERIE - SERIES - SERIE - SERIE - BAUREIHE - SÉRIE - ΣΕΙΡΑ - СЕРИЯ

GK

2

I

Pag. 99

Pag. 99

Pag. 99

Pag. 99

Pag. 99

Pag. 99

Pag. 99

Стр. 99

Pag. 106

Pag. 106

Pag. 106

Pag. 106

Pag. 106

Pag. 106

Pag. 106

Стр. 106

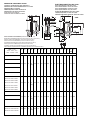

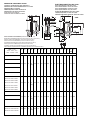

DIMENSIONI D'INGOMBRO E PESI

OVERALL DIMENSIONS AND WEIGHTS

DIMENSIONS D'ENCOMBREMENT ET POIDS

DIMENSIONES EXTERNAX Y PESOS

ABMESSUNGEN UND GEWICHTE

DIMENSÕES GLOBAIS E PESOS

ΔΙΑΣΤΑΣΕΙΣ ΚΑΙ ΒΑΡΟΣ

ГАБАРИТНЫЕ РАЗМЕРЫ И ВЕС

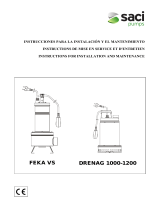

SEZIONI E NOMENCLATURE

SECTIONAL VIEW AND PARTS

COUPE ET NOMENCLATURES

SECCION Y NOMENCLATURA

SCHNITTBILD UND BAUTEILVERZEICHNIS

SECÇÕES E NOMENCLATURAS

ΚΑΘΕΤΗ ΤΟΜΗ ΑΝΤΛΙΑΣ ΚΑΙ ΟΝΟΜΑΣΙΑ ΕΞΑΡΤΗΜΑΤΩΝ

НОМЕНКЛАТУРА И СЕЧЕНИЯ

INDICE

1 - Generalità Pag. 3

2 - Esemplicazione targa elettropompa Pag. 3

3 - Esemplicazione targa motore Pag. 3

4 - Avvertenze Pag. 4

5 - Settori di utilizzazione Pag. 4

6 - Controindicazioni di utilizzazione Pag. 4

7 - Caratteristiche tecniche e di funzionamento Pag. 5

8 - Funzionamenti non ammessi Pag. 5

9 - Norme di sicurezza Pag. 5

10 - Consigli per una corretta installazione Pag. 6

11 - Tipologie di installazione Pag. 7

12 - Trasporto e magazzinaggio Pag. 8

13 - Controlli preliminari Pag. 8

14 - Collegamenti elettrici e schema di massima per il collegamento dei cavi Pag. 9

15 - Collegamento dei conduttori di terra Pag. 10

16 - Collegamenti delle protezioni del motore Pag. 10

17 - Controlli manutentivi di prevenzione Pag. 11

18 - Controllo e cambio dell'olio e del grasso Pag. 11

19 - Controllo parti soggette ad usura Pag. 12

20 - Smaltimento dell'elettropompa non più utilizzabile Pag. 12

21 - Parti di ricambio Pag. 12

22 - Garanzia Pag. 12

23 - Cause d'irregolare funzionamento Pag. 13

Dichiarazione di conformità

Pag. 2

Pag. 15

Pag. 26

Pag. 37

Pag. 48

Pag. 59

Pag. 72

Стр. 85

ITALIANO

ENGLISH

FRANÇAIS

ESPAÑOL

DEUTSCH

PORTUGUÊS

ΕΛΛΗΝΙΚΑ

РУССКИЙ

GR

I

GB

F

P

E

D

ITALIANO

I

RU

3

I

Trifase

S1 Servizio continuo con motore completamente immerso

S3 Servizio intermittente (di cicli di 10 minuti)

I.E.C. 60034-1 Norme per la determinazione delle caratteristiche elettriche

cosϕ Fattore di potenza

I. Cl. Classe di isolamento

3. ESEMPLIFICAZIONE TARGA

1. GENERALITA'

Le istruzioni contenute in questo manuale e relative alla sicurezza sono contrassegnate con questo

simbolo. Il loro non rispetto può esporre il personale a rischi sulla salute.

Le istruzioni contrassegnate da questo simbolo devono essere rispettate in quanto riguardano

principalmente rischi di natura elettrica.

Le istruzioni precedute da questa scritta sono relative al corretto funzionamento / conservazione /

integrità della macchina stessa. Verranno indicate con questa scritta solamente le avvertenze principali

e per un funzionamento sicuro ed adabile devono essere rispettate tutte le indicazioni fornite dal

manuale.

Questo manuale deve essere conservato con cura per futuri riferimenti;

parte integrante del manuale sono le copie delle targhe identicative dell'elettropompa

riportanti i dati tecnici di funzionamento specici della macchina acquistata.

Le elettropompe descritte in questo manuale sono per uso industriale o similare e perciò il personale

che ne dovrà curare l'installazione, la conduzione, la manutenzione e l'eventuale riparazione dovrà

avere una preparazione ed una qualica adeguate.

Leggere il manuale di uso e manutenzione.

ATTENZIONE

2. ESEMPLIFICAZIONE TARGA ELETTROPOMPA

Data di produzione

TYPE Sigla completa elettropompa

N° N° Serie

P1 [kW] Potenza assorbita dalla rete

P2 [kW] Potenza assorbita dalla pompa

IP68 Grado di protezione motore (secondo IEC 529)

H [m] Prevalenza nominale

S.F.A. [A] Corrente assorbita al fattore di servizio

∇ [m] Profondità massima di immersione

f [Hz] Frequenza

U [V] Tensione di rete / Tipo di collegamento

I [A] Corrente assorbita nominale

n [min-1] Velocità di rotazione

Q [l/s] Portata nominale

S.F. Fattore di servizio

t.max 40°C/105°F Temperatura massima del liquido pompato

H max [m] Prevalenza massima

4

I

4. AVVERTENZE

4.1. La lettura del presente manuale d'uso e manutenzione è indispensabile per eseguire correttamente il trasporto, l'installazione, la messa in

funzione, l'utilizzazione, la regolazione, il montaggio, lo smontaggio e la manutenzione delle elettropompe.

4.2. Questo manuale è parte integrante del prodotto fornito; l'acquirente ha la responsabilità di farlo studiare attentamente a tutto il personale che,

per varie ragioni, dovrà utilizzare ed intervenire sul prodotto stesso.

4.3. Le elettropompe descritte in questo manuale sono macchine "non per uso domestico" o similare, non devono quindi essere alla portata di

bambini o in genere persone non esperte nella loro installazione, conduzione e manutenzione.

4.4. Il contenuto di questo manuale è applicabile all'elettropompa "di serie", elettropompe simili fornite "su commessa" (vericare la presenza del n°

di commessa sulla targhetta dell'elettropompa) possono presentare una più o meno completa rispondenza alle istruzioni qui contenute.

4.5. Il fornitore del prodotto non assume nessuna responsabilità di eventuali danni a persone, animali o cose se non sono state rispettate

scrupolosamente tutte le istruzioni contenute in questo manuale.

4. 6. Le targhette supplementari, fornite con l'elettropompa, devono essere conservate insieme a questo manuale d'uso e manutenzione presso

l'apparecchiatura elettrica di comando per una facile e pronta consultazione.

4.7. Per motivi di sicurezza e per assicurare le condizioni di garanzia, un guasto o una improvvisa variazione delle prestazioni dell'elettropompa

determinano il divieto all'acquirente dell'uso della stessa.

4.8. E' compito dell'acquirente predisporre sistemi di allarme, controlli e manutenzioni atti ad evitare qualsivoglia forma di rischio conseguente ad

eventuale disservizio dell'elettropompa.

4.9. Per la richiesta di informazioni supplementari contattare direttamente la Calpeda Spa o un suo centro di assistenza autorizzato.

4.10. In caso di rottura del cavo di alimentazione occorre richiedere il ricambio originale Calpeda specicando nella richiesta la sigla ed il numero di

matricola dell'elettropompa e di quale cavo si tratta (ausiliario o di alimentazione).

4.11. Ad esclusione della verica del senso di rotazione, descritta al paragrafo 13, non collegare l'elettropompa alla rete di alimentazione per nessun

motivo nchè l'elettropompa stessa non si trovi inserita nel proprio impianto.

5. SETTORI DI UTILIZZAZIONE

Queste elettropompe sono state progettate per il trasporto di acque chiare, sporche, liquami fognari contenenti corpi solidi e con bra, fango e

materiale organico. Le elettropompe con girante monocanale (M) sono indicate maggiormente in presenza di corpi solidi a bra corta, la girante a

vortice (V) è più indicata per i corpi solidi a bra lunga e in presenza di liquidi contenenti gas, fanghi grezzi o fermentati, l'idraulica con trituratore in

aspirazione (T) è indicata quando diametri ridotti della condotta di mandata richiedono una triturazione della parte solida del liquido pompato per

evitare l'intasamento. Settori tipici di impiego sono: drenaggio, depurazione, bonica e trasferimento generico di liquido.

6. CONTROINDICAZIONI DI UTILIZZAZIONE

Le elettropompe nell'esecuzione standard non sono adatte al convogliamento di uidi destinati all'uso alimentare, prima del loro impiego in questi

settori contattare la Calpeda S.p.A.

Le elettropompe standard non possono essere impiegate per il pompaggio di liquidi inammabili o esplosivi e non possono essere installate in aree

classicate a rischio di esplosioni. Per questo tipo di aree valutare la possibilità di impiego della versione antideagrante.

Queste elettropompe non possono essere impiegate in vasche o in generale in luoghi in cui possa essere prevedibile il contatto della macchina con

parti del corpo umano.

5

I

7. CARATTERISTICHE TECNICHE E DI FUNZIONAMENTO

Motore elettrico, asincrono trifase, con rotore a gabbia di scoiattolo, sommergibile con grado di protezione IP68 secondo le norme IEC 529 o IP58

secondo le norme EN 60034-5, servizio continuo o intermittente. Per questa serie di motori sommergibili viene fornito il dato relativo al servizio

intermittente S3, in quanto se è prevedibile che il motore si scopra durante il funzionamento deve essere previsto un funzionamento che assicuri il

rispetto del grado di intermittenza riportato nella targa motore.

Il servizio S3 sta ad indicare un funzionamento intermittente composto da cicli tutti uguali di 10 minuti di cui la tabella soprante indica i minuti

(moltiplicati per 10) del ciclo in cui il motore può funzionare (Es.: S3 = 25% il funzionamento è composto da una sequenza ripetitiva di 2,5 minuti di

funzionamento e di 7,5 minuti di sosta) Vedi norma IEC 34-1 /CEI 2.3).

La corrente assorbita riportata in targa è leggermente superiore a quella riportata nella documentazione tecnica Calpeda, essa congloba le

dispersioni di dati derivanti dalla costruzione di serie dell’elettropompa.

Per tutti i dati elettrici valgono le tolleranze previste nella norma IEC 34.1 (CEI - EN 60034-1), per le prestazioni idrauliche è invece operante la

norma ISO 9906.

I dati rilevati possono anche dierire per imprecisione degli strumenti di misura utilizzati nella verica e/o per rete di alimentazione con

caratteristiche (tensione/frequenza/squilibri) diverse da quelle indicate.

N° massimo di avviamenti ora : 20.

Per i motori con tensione di targa 230/400V o 400/690V è ammesso uno scostamento del ±10% della tensione di alimentazione in quanto possono

essere utilizzati anche alle tensioni di 220 e 240, 380 e 415V ± 5%.

Squilibrio massimo ammesso sulla corrente assorbita: 5%

Profondità di immersione max.: 20 m

Temperatura liquido pompato : -0°C ÷ 40°C

pH del liquido da sollevare : 6 ÷ 10

Il liquido pompato, per le versione N,V può contenere corpi solidi in sospensione la cui grandezza non sia superiore al passaggio libero nella parte

idraulica. In presenza di una densità superiore a 1 kg/dm3 e/o di una viscosità superiore a 1 mm2/s (1 cSt) interpellare direttamente i nostri uci

tecnici. Quando l'elettropompa viene installata secondo le indicazioni fornite da questo manuale e secondo gli schemi previsti, il livello di pressione

acustica emessa dalla macchina nel campo di funzionamento previsto, non raggiunge in nessun caso i 70dB. La misura del rumore è stata condotta

secondo la Norma ISO 3746 e la Direttiva 2006/42/CE ed i punti di rilievo si trovano a 1,6 m di altezza dalla piattaforma di accesso.

8. FUNZIONAMENTI NON AMMESSI

Le caratteristiche, esposte al paragrafo 7, insieme alle caratteristiche prestazionali massime riportate sulla targhetta dell'elettropompa non debbono

essere superate per un funzionamento corretto e in piena sicurezza.

9. NORME DI SICUREZZA

Ogni intervento sull'elettropompa deve essere eettuato da personale specializzato munito di adeguata attrezzatura, che conosca

approfonditamente le istruzioni di questo manuale.

Sia nel caso di una nuova installazione che in occasione di un intervento di manutenzione occorre osservare le norme d'igiene, di prevenzione

infortuni e di sicurezza e di rispettare le norme e le ordinanze locali onde evitare il rischio d'incidenti. L'acquirente è responsabile dell'osservanza di

queste norme e delle istruzioni di sicurezza.

In particolar modo rispettare scrupolosamente le seguenti raccomandazioni:

1. - Ispezioni sugli impianti:

1.1. - Vista la varia natura dei liquidi convogliati occorre indossare abiti e calzature appropriate al ne di evitare contatti dell’epidermide con

apparecchiature o liquidi contaminati.

1.2. - Il personale addetto deve essere vaccinato contro le possibili malattie che possono essere contratte per ferita, contatto o inalazione.

1.3. - Prima di eettuare un qualunque intervento sulla stazione di sollevamento accertarsi che tutti i cavi elettrici entranti nella vasca siano

scollegati dalla relativa alimentazione.

1.4. - Se è necessario scendere nella vasca , eettuare una ecace ventilazione per assicurare la presenza in essa di suciente ossigeno e

l’assenza di gas tossici e/o esplosivi; in ogni caso vericare:

- l’ecienza dei mezzi di discesa e risalita

- che chiunque scenda nella vasca sia dotato dell’imbragatura di sicurezza

- la presenza di un operatore all’esterno della vasca (anche in condizioni ottimali non operare mai da soli) in grado di agire prontamente sulle

corde di sollevamento dell’imbragatura

- che la zona sia ecientemente delimitata da transenne e opportune segnalazioni

- che non vi sia il rischio di esplosioni prima di introdurre attrezzi elettrici od eseguire operazioni che comportano amme o scintille

1.5. - Volendo estrarre l'elettropompa dalla propria sede occorre innanzitutto disconnettere i cavi elettrici dal quadro di comando ed operare il

sollevamento come indicato a pag.7 (Fig.2). Lavare con getto d'acqua pulita esternamente ed internamente l'elettropompa da ogni possibile

residuo del liquido pompato avendo cura di usare occhiali antinfortunistici, guanti in gomma, mascherina e grembiule impermeabile.

2. - Ispezioni su apparecchiature provenienti da una stazione di pompaggio:

- l’elettropompa o qualunque accessorio prelevato da una vasca devono essere accuratamente puliti in ogni loro parte con acqua o prodotti

specici prima di poter essere sottoposti a qualunque intervento.

- se l’elettropompa viene smontata occorre maneggiare i pezzi con guanti da lavoro

- controllare il grado di isolamento del motore elettrico e l’ecienza della messa a terra prima di sottoporlo a prove sotto tensione elettrica.

3. - Ispezioni sulla elettropompa:

- la supercie esterna del motore può superare gli 80°C. Se occorre, usare quanto necessario per evitare scottature.

6

I

10. CONSIGLI PER UNA CORRETTA INSTALLAZIONE

I cavi di alimentazione non devono mai in nessun modo essere sollecitati, tirati o piegati con brusche curve (il raggio minimo di curvatura deve essere

superiore a 5 volte il diametro del cavo).

Le estremità libere dei cavi devono essere attentamente protette contro le possibili inltrazioni di acqua o umidità, in particolare durante l’installazione

Assicurarsi che le estremità libere dei cavi non vengano mai a contatto con l’acqua.

ATTENZIONE Particolare attenzione deve essere riservata all’integrità del cavo. Anche piccole escoriazioni possono provocare l’inltrazione di

liquido nella camera motore!

Nelle installazioni esposte al pericolo di gelo, l'avviamento del gruppo deve essere preceduto dal controllo della libera rotazione

seguito dal controllo del regolare deusso del liquido pompato.

Accorgimenti da osservare nella realizzazione dell’impianto

Nella camera di raccolta devono essere osservate tutte le precauzioni di sicurezza indicate dalla normativa vigente; in particolare:

- se il liquido pompato contiene o può generare miscele gassose esplosive, assicurarsi che la vasca di raccolta sia ben ventilata e non consenta

ristagni di gas; l'elettropompa e relativa accessoristica devono essre di costruzione idonea per ambiente con atmosfere potenzialmente esplosive.

- L’apparecchiatura elettrica installata esternamente al pozzetto deve essere protetta dalle intemperie e da eventuali inltrazioni di gas provenienti

dal pozzetto.

- Le dimensioni della camera di raccolta devono essere tali da bilanciare due esigenze:

a) il volume utile deve essere tale da contenere gli avviamenti/ora (vedi caratteristiche di impiego).

b) il periodo di tempo ”a pompa ferma” deve essere tale da impedire il formarsi di sedimentazioni dure.

c) la profondità di immersione minima dovrà permettere la completa immersione del motore, la massima non dovrà eccedere i 20 m.

- Il basamento per l'attacco automatico della pompa deve essere ssato saldamente al piano di appoggio.

- La bocca aspirante dell’elettropompa deve trovarsi sempre nel punto più basso della camera di raccolta.

- L’arrivo del liquido nella camera di raccolta non deve creare turbolenza tale da causare aspirazione di aria da parte della pompa.

- Per evitare possibili ostruzioni ed intasamenti, è opportuno vericare che la velocità del liquido nella tubazione di mandata si mantenga al di sopra

di 0,8÷1 m/s In presenza di sabbia occorrono almeno 1,6 m/s nelle tubazioni orizzontali e 2,5 m/s nelle verticali, in ogni caso si consiglia di non

superare i 4 m/s per contenere le perdite di carico e le usure.

- I tratti di tubazione premente verticale devono essere contenuti al minimo ed i tratti orizzontali avere una leggera pendenza discendente nel senso

del usso.

- Per gli usuali impieghi con acque di scarico viene utilizzato valvolame in ghisa. Costruttivamente è preferibile la valvola di ritegno a clapet e la

saracinesca a corpo piatto.

- Quando la condotta di mandata è lunga prevedere una valvola di ritegno.

- La valvola di ritegno, quando è presente nella tubazione premente, deve essere montata in tratti possibilmente orizzontali e in posizione di facile

accesso.

ERRATO OTTIMALEACCETTABILE

7

I

11. TIPOLOGIE DI INSTALLAZIONE

11.1. INSTALLAZIONE IMMERSA CON AGGANCIO AUTOMATICO

MONTAGGIO

Fissare la staa di ancoraggio in posizione facilmente accessibile e

rigidamente ancorata alla parte superiore della parete della vasca, oppure al

bordo dell’apertura della botola.

Per la sola serie GKG se i tubi di risalita hanno una lunghezza non superiore ad

1,5 m possono essere montati a sbalzo sul basamento stesso senza la staa di

ancoraggio superiore.

Posizionare sul piano di appoggio il basamento per l’accoppiamento automatico

in modo che le sedi dei due tubi di guida posti nella parte superiore del

basamento stesso, risultino perfettamente ”a piombo” rispetto alle sporgenze

della staa di ancoraggio. (Vedere dimensione e quote al paragrafo

"DIMENSIONI D'INGOMBRO E PESI" di questo manuale).

Contrassegnare la posizione delle quattro asole ai piedi del basamento e

tagliare a misura i tubi di guida.

Fissare saldamente il basamento al piano di appoggio, utilizzando zanche di

ancoraggio in acciaio con diametro di 12 ÷ 20 mm e lunghezza minima 120 ÷

200 mm o tasselli di equivalente ecacia.

Fissare la tubazione di mandata alla bocca del basamento.

Smontare la staa di ancoraggio.

Innestare, o avvitare per la serie GKG, nelle apposite sedi del basamento, i due

tubi di guida e bloccare questi all’estremità superiore, rimontando la staa di

ancoraggio.

Per la serie GKG avvitare il basamento per l'attacco automatico al tubo di

mandata presente nella vasca. Supportare il basamento con una traversa

ssata ai piedi del basamento o tramite i tubi di guida ancorati ad una staa

di sostegno. Assemblare la curva con aggancio, il tubo di mandata, la curva

angiata all'elettropompa.

Agganciare la catena al grillo posto sulla sommità del motore ( foro opposto

rispetto bocca premente); sollevare l'elettropompa, guidarla sopra il pozzetto e

calarla lentamente facendo scorrere la staa tra i due tubi di guida.

Per la serie GKG con aggancio automatico non immerso applicare alla curva

con aggancio la fune in acciaio e la catena posizionandola nell'asola in modo

che sollevando l'insieme si generi una inclinazione del gruppo di almeno 4 o 5°.

Calare e guidare lentamente nella vasca agganciando il gruppo al basamento

per l'attacco automatico.

Fig. 1

Fig. 2 Fig. 3

Fig. 4

CORRETTA MESSA IN OPERA

Per garantire un agevole scorrimento della pompa lungo i tubi di guida ed

assicurare un corretto aggancio/sgancio dal basamento per l’accoppiamento

automatico, in fase di discesa, bisogna mantenere il gancio della catena nel

campo "A" indicato in gura a lato; nel campo "B" per la fase di risalita.

La pompa, alla ne della sua corsa di discesa, si aggancerà automaticamente

alla bocca del basamento. Il grillo superiore della catena deve essere ssato al

foro presente sulla staa di ancoraggio.

8

I

Fig. 5

MONTAGGIO E CORRETTA MESSA IN OPERA

Montare sulla bocca premente la curva angiata porta-gomma per il collegamento alla tubazione

essibile e ruotare la maniglia di sollevamento.

Le elettropompe devono essere appoggiate o ssate su una soletta piana e consistente.

La catena che serve per calare l’elettropompa nel pozzetto deve essere assicurata al bordo della botola.

11.2. INSTALLAZIONE IMMERSA CON TUBO FLESSIBILE

12. TRASPORTO E MAGAZZINAGGIO

L'elettropompa ha un peso considerevole, deve essere movimentata utilizzando i punti di presa previsti e attrezzature

idonee ed abilitate.

ATTENZIONE Durante il trasporto ed il magazzinaggio mantenere l’elettropompa appoggiata sui tre piedi incorporati al supporto aspirazione,

in posizione verticale e con il cavo avvolto intorno alla carcassa motore; questa è la posizione più stabile e preserva il

cavo da possibili contatti ed escoriazioni; si raccomanda di assicurare attentamente la stabilità per evitare rotolamenti o cadute

dell'elettropompa che possano arrecare danni a cose, persone o all'elettropompa stessa.

Non sollevare mai l’elettropompa per i cavi di alimentazione, ma servirsi dell' apposita maniglia ssata al coperchio

della carcassa del motore (grillo posto su foro lato bocca mandata).

ATTENZIONE Quando l’elettropompa viene immagazzinata, prima del suo primo utilizzo deve essere stoccata in ambiente asciutto con

temperatura inferiore a 60°C.

ATTENZIONE Quando l’elettropompa viene immagazzinata, dopo un periodo di funzionamento, deve essere accuratamente pulita con acqua,

disinfettata se necessario, asciugata e stoccata in ambiente asciutto con temperatura inferiore ai 60°C.

Prima dell' utilizzo della stessa assicurarsi che il rotore ruoti liberamente prima di eettuare i collegamenti elettrici, l’isolamento

elettrico del motore sia regolare e l’olio sia al giusto livello.

Se il periodo di immagazzinaggio è molto lungo, ruotare ogni tanto il rotore per evitare incollaggi sulle tenute e sugli eventuali

rasamenti (giranti a canale).

Qualora la pompa fosse bloccata dal ghiaccio immergerla in acqua no all’avvenuto scongelamento, evitare di utilizzare altri

metodi più veloci in quanto possono arrecare danni alla macchina, assicurarsi dell'integrità della stessa ed eettuare i controlli

di cui sopra prima del suo utilizzo.

13. CONTROLLI PRELIMINARI

ATTENZIONE L’elettropompa può essere installata solo dopo opportune e semplici veriche :

1. L’elettropompa viene fornita pronta per l’uso con la corretta quantità d’olio. Dopo un lungo

periodo di inattività controllare che l’olio sia presente nella giusta quantità nella ”camera olio”

( vedi apposito paragrafo ”CAMBIO OLIO” ).

2. Assicurarsi che l'elettropompa non sia collegata alla linea elettrica di alimentazione e quindi

vericare che il rotore giri liberamente operando sulla girante attraverso la bocca di aspirazione.

Non eseguire mai l'operazione con le mani, specialmente per le pompe con

trituratore, ma sempre tramite un utensile.

3. Collegare i cavi di alimentazione al Quadro di Comando (vedi par.15).I terminali del cavo di

alimentazione sono marcati con le sigle internazionali IEC, la loro corretta connessione alla

linea L1(u), L2(v), L3(w) determina il corretto senso di rotazione dell' elettropompa. Se il gruppo

installato è visibile in avviamento, esso subirà un contraccolpo in senso anti-orario (vedi Fig. 1).

Per invertire il senso di rotazione, scambiare fra di loro le due fasi.

ATTENZIONE Per le elettropompe con trituratore, un errato senso di rotazione non causa

un apprezzabile decadimento delle prestazioni, o l'insorgere di forti vibrazioni,

ma principalmente un funzionamento non ecace del trituratore, con

conseguente rapido intasamento dell'aspirazione.

SENSO DI

REAZIONE

(contraccolpo)

SENSO DI

ROTAZIONE

Fig. 1

9

I

14. COLLEGAMENTI ELETTRICI

Accertarsi che il quadro elettrico di comando risponda alle regole nazionali vigenti, ed in particolare abbia un grado di protezione adeguato al

luogo di installazione. E' buona norma installare l' apparecchiatura elettrica in ambienti asciutti. Diversamente fare ricorso ad apparecchiature in

esecuzione speciale.

ATTENZIONE Una apparecchiatura elettrica sottodimensionata o scadente,è soggetta a rapido deterioramento dei contatti e conseguentemente

provoca una alimentazione sbilanciata del motore tale da poterlo danneggiare.L' impiego di Inverter e Soft-starter se non

correttamente studiato ed eettuato può risultare lesivo per l' integrità del gruppo di pompaggio se non sono note le

problematiche relative chiedere assistenza agli Uci Tecnici Calpeda.

L' installazione di una apparecchiatura di buona qualità è sinonimo di sicurezza di funzionamento.

Tutte le apparecchiature di avviamento devono essere sempre dotate di :

1) sezionatore generale con apertura minima dei contatti di 3 mm e opportuno blocco in posizione di aperto;

2) idoneo dispositivo termico a protezione del motore tarato su una corrente massima assorbita non superiore del 5% rispetto la corrente nominale

riportata sulla targa del motore e tempo di intervento inferiore a 30 secondi;

3) ideneo dispositivo magnetico di protezione dei cavi contro il corto circuito;

4) idoneo dispositivo contro i guasti verso terra dell' elettropompa;

5) idoneo dispositivo contro la mancanza di fase;

6) un dispositivo contro la marcia a secco;

7) un voltmetro ed un amperometro.

L' impiantista deve vericare che l' impianto di alimentazione sia protetto contro l' avviamento intempestivo dovuto alla mancanza ed a successivo

ripristino dell' alimentazione.

I collegamenti elettrici devono essere eettuati da personale qualicato osservando scrupolosamente tutte le regole nazionali d' installazione (in

Italia CEI 64-8) e seguendo gli schemi elettrici allegati ai quadri di comando.

Vericare che tensione e frequenza indicate sulla targa dell’elettropompa corrispondano a quelle della linea di alimentazione.

ATTENZIONE Se i cavi sono stati scollegati e ricollegati, vericare nuovamente il senso di rotazione: le fasi potrebbero essere state invertite, e

per le elettropompe con girante a canale, il motore risulterebbe sovraccaricato e soggetto a forti vibrazioni di origine idrodinamica;

inoltre la portata risulterebbe molto inferiore a quella di targhetta.Controllare l'assorbimento su ogni fase, l'eventuale squilibrio

non deve eccedere il 5%. Nel caso si riscontrino valori superiori,che possono essere causati dal motore ma anche dalla linea di

alimentazione, vericare gli assorbimenti sulle altre due combinazioni di allacciamento motore - rete, operando con delle doppie

inversioni per mantenere lo stesso senso di rotazione.Il collegamento ottimale sarà quello dove la dierenza di assorbimento per

fase è minore. Da notare che se l'assorbimento più alto si riscontra sempre sulla stessa fase della linea, la principale causa dello

squilibrio è dovuta all'alimentazione.

Accertarsi che il pressacavo sia serrato. Se per qualunque ragione si libera il cavo dal pressacavo, prima del rimontaggio sostituire

la guarnizione del pressacavo e serrare la viti con una coppia di serraggio di 8 Nm ( 0,8 Kgm).Qualora il cavo venisse sguainato,

fare attenzione che la giunzione tra le due estremità risulti perfettamente isolata e protetta dalla umidità.

Le estremità libere del cavo non devono mai essere immerse, o in qualche modo bagnate; nel caso occorre proteggerle da

eventuali inltrazioni.

In caso di rottura del cavo di alimentazione occorre richiedere il ricambio originale Calpeda completo della guarnizione del pressacavo specicando

nella richiesta la matricola dell'elettropompa e numero e sezione dei conduttori. Eventuale cavo in aggiunta al cavo standard fornito in dotazione

all' elettropompa dovrà avere caratteristiche non inferiori a quest' ultimo (contattare la Calpeda S.p.a. e vericare la tipologia del cavo standard sul

catalogo di vendita ).

Prescrizioni generali per l'uso di INVERTER

- Durante l'avviamento e/o l'utilizzo, la frequenza minima non deve essere inferiore a 30 Hz, mantenendo costante il rapporto tensione/frequenza

- Tempo rampa di accelerazione massimo 3 secondi.

- Tempo di decelerazione massimo equivalente al doppio del tempo massimo di accelerazione.

- Frequenza massima di commutazione inverter ≤5kHz

Occorre garantire le seguenti condizioni di funzionamento:

Gradiente tensione

Condizioni da rispettare indipendentemente dalla lunghezza dei cavi di potenza.

Prescrizioni generali per l’uso del SOFT-STARTER:

- Il dispositivo SOFT-STARTER deve eseguire avviamento in rampa di tensione o avviamento a corrente costante

- Il dispositivo SOFT-STARTER non deve eseguire avviamento in rampa di corrente o avviamento in rampa di coppia

- Tensione di spunto minima Vs = 60% Vn

- Corrente di spunto minima Is = 400% In

- Tempo rampa di accelerazione massimo 3 secondi

- Tempo di decelerazione massimo equivalente al doppio del tempo massimo di accelerazione

- Metodo di decelerazione o a ruota libera o in rampa di tensione, non in frenatura

- Assicurarsi sempre che il soft-starter sia escluso terminata la fase d'avviamento del gruppo.

Nel caso di malfunzionamento di una istallazione che presenti un avviamento soft starter o inverter vericare, se possibile, il

funzionamento del gruppo elettropompa collegandolo direttamente alla rete (o con altro dispositivo).

750 . e Vp < 1000 V

10

I

15. COLLEGAMENTI DEI CONDUTTORI DI TERRA

Il terminale di terra Giallo/Verde presente nel cavo dell'elettropompa deve essere collegato al circuito di messa a terra dell'impianto

prima del collegamento degli altri terminali; in fase di scollegamento dell'elettropompa deve invece essere l'ultimo terminale da

scollegare.

Per le elettropompe in versione antideagrante è prescritto un morsetto supplementare esterno di terra posizionato in vicinanza del

pressacavo. E' a cura dell'installatore il collegamento di questo morsetto con il circuito di messa a terra dell'impianto.

16. COLLEGAMENTI DELLE PROTEZIONI DEL MOTORE

16.1. SONDE TERMICHE

ATTENZIONE Quando l' elettropompa è dotata di sonde termiche (terminali marcati con i simboli T1 e T2) queste

devono essere collegate ad idoneo dispositivo di sgancio dell' alimentazione con riarmo manuale.

Le sonde termiche sono degli interruttori bimetallici normalmente chiusi e inseriti negli avvolgimenti del motore; al superamento della temperatura di

132°C (270°F) si aprono ed interrompono il circuito di alimentazione della bobina del teleruttore determinando l’arresto dell’elettropompa.

La bobina viene nuovamente eccitata quando le sonde si sono rareddate a 114°C(237°F). Le sonde possono essere collegate ad una tensione

max di 250V, e hanno una portata max di 1,6A a cosϕ = 0,6. Si consiglia l’alimentazione a 24V - 1,5A.

16.2. SONDA DI CONDUTTIVITA'

ATTENZIONE Tutte le elettropompe antideagranti sono dotate di sonda di conduttività. La sonda rileva l’eventuale inltrazione di acqua nella

carcassa motore. Il circuito della sonda ha come terminali il conduttore con il simbolo “S” e una derivazione del conduttore di terra Giallo/Verde.

Se il quadro elettrico è munito di un idoneo dispositivo questo si attiverà quando la resistenza elettrica del circuito, per la presenza di acqua,

risulterà inferiore a 30kΩ. Il dispositivo rilevatore di conduttività viene in genere utilizzato per chiudere un circuito di allarme (luminoso e/o sonoro)

nell’evenienza che si rilevi presenza di acqua in prossimità della sonda.

Quando l’elettropompa antideagrante è installata in aree classicate a rischio di esplosione l’utilizzo della sonda è

subordinato alla realizzazione di un circuito a sicurezza intrinseca protetto mediante apparecchiature in esecuzione di

sicurezza del tipo “i”, a separazione galvanica, certicate secondo le norme EN-50.014 ed EN-50.020.

L'avviamento Y - D è ottenibile solo su richiesta e in assenza delle sonde termiche e della sonda di conduttività. Per l'allacciamento alla rete seguire

le indicazioni riportate negli schemi elettrici dei quadri di comando.

Collegamento quadro

U2

W2

V2

W1

V1

U1 L1 (R)

L2 (S)

L3 (T)

SCHEMA DI MASSIMA PER IL COLLEGAMENTO DEI CAVI DELL'ELETTROPOMPA

(Per avviamento diretto: collegamento a Y con cavo a 3 conduttori di alimentazione: sonde termiche e sonda di conduttività inserite

nell'elettropompa su richiesta)

L1 (R)

NERO

GRIGIO

MARRONE

GIALLO / VERDE

L2 (S)

L3 (T)

LINEA

DI

ALIMENTAZIONE

SEZIONATORE

DI

SICUREZZA

BOBINA

TELERUTTORE

COMANDO

ELETTROPOMPA

U1

V1

W1

CONDUTTORI DI

ALIMENTAZIONE

CONDUTTORI

AUSILIARI

RILEVATORE

DI

CONDUTTIVITÁ S

T1

T2

G/V

Identicazione conduttori cavo elettropompe

11

I

17. CONTROLLI MANUTENTIVI DI PREVENZIONE

Per assicurare un regolare funzionamento nel tempo dell'elettropompa l'acquirente deve assicurare controlli regolari e periodica

manutenzione ed eventualmente sostituire le parti usurate, si consiglia di eettuare i controlli di prevenzione sotto indicati almeno una volta

al mese, oppure ogni 200 - 300 ore di funzionamento:

- controllare che la tensione di alimentazione sia entro i valori previsti.

- controllare che il livello di rumorosità e vibrazione sia invariato rispetto alle condizioni ottimali di primo avviamento.

- vericare, con una pinza amperometrica, che gli assorbimenti sulle tre fasi siano equilibrati e non superiori ai valori di targa.

- vericare l'isolamento del motore: staccare il cavo di alimentazione dal quadro e collegare, con i morsetti di un ohmetro in corrente

continua a 500V, i terminali del cavo uniti tra loro ed il cavo di terra; la resistenza di isolamento ( motore-cavo ) non dovrà risultare inferiore

a 5MΩ . In caso contrario occorre procedere all'estrazione del gruppo e provvedere alla sua revisione (cavo da sostituire o motore da

riparare).

Ulteriori controlli sulle elettropompe dotate dei rispettivi dispositivi:

- vericare l'eventuale intervento delle sonde termiche del motore attraverso la specica spia luminosa.

Per poter eseguire una attività di manutenzione maggiormente pianicata e dettagliata richiedere alla Calpeda Spa la pubblicazione

"Controlli periodici e manutenzione preventiva", documento N° 0022193.

18. CONTROLLO E CAMBIO DELL’OLIO E DEL GRASSO

Con normali condizioni di lavoro l'olio deve essere cambiato ogni 7500 ore; in condizioni più gravose ogni 2500 ore. Usare gli oli sotto

indicati o similari .

Per le operazioni di svuotamento e riempimento dell’olio servirsi dell'apposita apertura con tappo posizionato sul corpo pompa dal lato

opposto alla bocca di mandata, per ottenere un completo svuotamento occorre porre la macchina in posizione orizzontale.

Se l’olio scaricato si presenta come una emulsione sostituirlo con altro nuovo e vericare l’integrità della tenuta lato pompa.

Se insieme all'olio nel contenitore di raccolta si rileva anche presenza di acqua si deve sostituire la tenuta meccanica lato pompa; la tenuta

meccanica lato motore va sostituita solo se danneggiata o in presenza di liquido nella camera motore.

Con l'elettropompa in posizione orizzontale il corretto riempimento si ottiene inserendo la giusta quantità di olio sotto riportata:

Per un corretto riempimento è molto importante rispettare la quantità di olio indicata, la camera olio è disegnata in modo da assicurare un

adeguato cuscino d’aria.

Finite le operazioni di scarico / carico assicurarsi che il tappo sia ben serrato e munito della rispettiva guarnizione in rame nuova; se l'olio

è stato sostituito non disperdere nell'ambiente l'olio usato, ma consegnarlo agli appositi enti smaltitori. (Per l'Italia servirsi degli appositi

Consorzi Obbligatori COBAT).

I cuscinetti devono essere lubricati con grasso al litio tipo ESSO - UNIREX - N3 o equivalente con riempimento al 70% solo in caso di

sostituzione degli stessi o riparazione dell'elettropompa.

Elettropompa tipo Olio tipo Quantità in [l]

Quantità in [kg]

0,74 0,82

ISO32 - SAE 10 W

- ARNICA 32 - AGIP

- DTE24 - MOBIL

- NUTO H32 - ESSO

- TELLUS S37 - SHELL

O ANALOGHI

GK _ _ 65 _ _ _

0,40 0,48

GKG _ 40 _ _ _

In caso di avaria/rottura della tenuta meccanica inferiore, avviene la fuoriuscita dell' olio nel liquido pompato. E' possibile

richiedere la SCHEDA SICUREZZA dell' olio utilizzato alla Calpeda S.p.a. Può essere richiesto alla Calpeda il riempimento

con olio con certicazione F.D.A.

GK _ _ 80 _ _ _ 0,63 0,70

12

I

20. SMALTIMENTO DELL'ELETTROPOMPA NON PIU' UTILIZZABILE

Quando l'elettropompa usurata e danneggiata non è più utilizzabile e l'eventuale riparazione non è economicamente praticabile la

distruzione della stessa deve avvenire nel rispetto delle norme e dei regolamenti locali.

21. PARTI DI RICAMBIO

Per ordinare i ricambi occorre fornire alla Calpeda S.p.A. o ai suoi Centri Assistenza Autorizzati i seguenti dati:

1 - sigla completa elettropompa

2 - codice data o numero seriale

3 - denominazione e numero di riferimento particolare (L..) indicato in sezione a pag. 106, 108

4 - quantità dei particolari richiesti

22. GARANZIA

Condizioni indispensabili al ne di ottenere l’eventuale riconoscimento della garanzia è il rispetto delle istruzioni di impiego e delle migliori

norme idrauliche ed elettrotecniche, condizione basilare per ottenere un funzionamento regolare dell'elettropompa.

Una disfunzione causata da logoramento e/o corrosione non è coperta da garanzia.

Inoltre per il riconoscimento della garanzia, è necessario che l’elettropompa venga preliminarmente esaminata dai nostri tecnici o da tecnici

dei centri di assistenza Calpeda autorizzati.

19. CONTROLLO DELLE PARTI SOGGETTE AD USURA

In relazione alle diverse condizioni d'impiego la durata e le prestazioni variano con il logoramento e la corrosione.

Nel caso si intervenga sull’elettropompa per controllare l’usura dell’idraulica e/o del trituratore quando presente seguire le istruzioni seguenti

consultando la sezione tipica per i riferimenti riportati fra parentesi.

Se l'idraulica risulta parzialmente o totalmente ostruita da materiale solido, contenuto nel uido trasportato, eseguire una buona pulizia con un getto

d'acqua in pressione. Per pulire l'interstizio posto fra la girante e lo scudo della camera olio, indirizzare il getto della lancia in pressione dalla bocca

di mandata del corpo pompa; una completa pulizia di questa zona può essere eettuata solamente dopo aver tolto la girante.

1. - Sistemare l'elettropompa verticalmente assicurandosi della stabilità della stessa. Contrassegnare i vari pezzi per poterli poi rimontare con la

stessa posizione relativa.

2. - Svitare le viti (Pos. L15) di serraggio del supporto aspirazione.

3. - Nel caso si tratti di una elettropompa con girante monocanale si procede al controllo del gioco tra l’anello di usura (Pos. L4.) ed il collare della

girante (Pos. L2.), se il gioco è superiore a 3 mm (Dierenza tra il diametro interno anello ed il diametro rasamento girante) procedere alla

sostituzione dell’anello e/o della girante oppure, ripristinare il diametro di rasamento della girante applicandovi un anello in acciaio di almeno 3

mm di spessore lavorato poi in modo da ottenere un gioco minimo di 0,5 mm (Vedi g.1).

4. - Per la serie KT l'usura fra girante e supporto aspirazione, se non eccessiva, può essere recuperata registrando i grani (Pos. L10) dello scudo

(Pos. L2) del corpo pompa in modo da avere un gioco assiale sulle pale della girante di 0,2 ÷ 0,5 mm vericando che la posizione assiale

dei coltelli del trituratore sia contenuta entro ± 0,5 mm, eventualmente registrando apponendo le apposite guarnizioni angia (Pos. 7) di

registrazione (Vedi g. 2).

5. - Nel caso si riscontri eccessiva usura della girante o del corpo pompa rivolgersi al più vicino centro di assistenza CALPEDA richiedendo i

pezzi di ricambio originali. Per lo smontaggio della girante occorre utilizzare una chiave per vite a testa cilindrica con esagono incassato. Per

smontare la parte rotante del trituratore, dopo aver tolto la vite a testa cilindrica con esagono incassato, utilizzare le due cavità per estrattore

poste alla base della stessa parte rotante.

6. - Prima del rimontaggio, gli aggiustaggi delle singole parti, i particolari in gomma e la bulloneria devono essere puliti accuratamente.

7. - Controllare che tutti i particolari in gomma siano in buono stato sostituendo quelli eventualmente danneggiati durante lo smontaggio o

deteriorati dall'uso.

8. - Vericare che l'olio di sbarramento non contenga acqua, nel qual caso sostituire la tenuta lato pompa.

9. - Per il rimontaggio procedere con la sequenza di fasi inversa rispetto lo smontaggio avendo l'accortezza di inserire tutte le guarnizioni in

gomma nelle posizioni corrette, aiutandosi con la sezione e riferendo i vari pezzi con la posizione relativa originaria.

10. - Prima di serrare la vite di bloccaggio girante porre qualche goccia di LOCTITE 242 sulla lettatura della vite e serrare con 13 Nm (1,3 Kgm).

0,2 ÷ 0,5 m m

± 0,5 m m

Fig. 2

Smaltimento del prodotto a ne vita.

INFORMAZIONE AGLI UTILIZZATORI ai sensi dell’art. 14 della DIRETTIVA 2012/19/UE DEL PARLAMENTO EUROPEO E DEL CONSIGLIO del 4

luglio 2012 sui riuti di apparecchiature elettriche ed elettroniche (RAEE)

Il simbolo del cassonetto barrato riportato sull’apparecchiatura elettrica o/e elettronica (AEE) o sulla sua confezione indica che il

prodotto alla ne della propria vita utile deve essere raccolto separatamente e non smaltito assieme agli altri riuti urbani misti.

AEE DOMESTICHE

Si prega di contattare il proprio comune, o autorità locale, per tutte le informazioni inerenti i sistemi di raccolta separata disponibili nel

territorio. Il rivenditore della nuova apparecchiatura è obbligato al ritiro gratuito della vecchia, al momento dell’acquisto di una apparecchiatura di

tipo equivalente, ai ni dell’avvio del corretto riciclo/smaltimento. In Italia le AEE domestiche sono le elettropompe con motore monofase, nelle altre

nazioni europee occorre vericare tale classicazione.

AEE PROFESSIONALI

La raccolta dierenziata della presente apparecchiatura giunta a ne vita è organizzata e gestita dal produttore. L’utente che vorrà disfarsi della

presente apparecchiatura potrà quindi contattare il produttore e seguire il sistema che questo ha adottato per consentire la raccolta separata

dell’apparecchiatura giunta a ne vita, oppure selezionare autonomamente una liera autorizzata alla gestione. L’utente dovrà, in ogni caso,

rispettare le condizioni di ritiro poste dalla Direttiva 2012/19/UE.

Lo smaltimento abusivo del prodotto da parte dell’utente comporta l’applicazione delle sanzioni previste dalla legge.

13

I

Inconvenienti Cause probabili Rimedi

23. CAUSE D'IRREGOLARE FUNZIONAMENTO

1. L'elettropompa non si

avvia.

2. L'elettropompa parte

ma interviene il relè di

sovraccarico.

3. La pompa non eroga la

giusta prevalenza.

1.1. Il motore non viene alimentato.

1.2. L’interruttore di selezione si trova sulla

posizione OFF.

1.3. E’ intervenuto il relè termico.

1.4. Per un eccessivo sovraccarico sono saltati i

fusibili.

1.5. Manca una fase.

1.6. Il circuito delle sonde termiche del motore

è aperto o le connessioni non sono state

eseguite nel modo appropriato. (per le

elettropompe dotate di sonde termiche)

2.1. Non arriva piena tensione a tutte le fasi del

motore.

2.2. Il relè termico è tarato ad un valore troppo

basso.

2.3. Scarso/mancante isolamento del motore.

2.4. L’assorbimento è squilibrato sulle fasi.

2.5. La girante può essere ostruita, bloccata o

danneggiata.

2.6. Viscosità e/o densità del liquido sollevato

troppo elevata.

3.1. La saracinesca in aspirazione oppure in

mandata è parzialmente chiusa o ostruita.

3.2. La valvola di ritegno è parzialmente ostruita.

3.3. La tubazione di aspirazione / mandata è

ostruita.

3.4. La pompa ruota nel verso sbagliato.

3.5. La prevalenza fornita dalla pompa è

diminuita.

3.6. Sono intervenute delle perdite nell’impianto

all’interno della stazione di pompaggio.

3.7. Il trituratore si è intasato.

3.8. l'idraulica è usurata.

1.1. Controllare se sono saltati dei fusibili o è

intervenuto un relè di protezione del circuito.

1.2. Selezionare la posizione ON.

1.3. Ricercare e rimuovere le cause, controllare

la taratura. Resettare il relè termico.

1.4. Ricercare la causa e sostituire i fusibili.

1.5. Rimuovere le cause controllando le

connessioni di linea.

1.6. Controllare la continuità del circuito delle

sonde termiche o correggere le connessioni

sbagliate.

2.1. Controllare l'integrità dei fusibili

dell'apparecchiatura elettrica.

2.2. Controllare ed eventualmente correggere la

taratura.

2.3. Interrompere l’alimentazione del motore e

controllare l'isolamento del motore.

2.4. Controllare l’assorbimento sulle fasi, il

massimo squilibrio non deve superare il

5%. Accertato lo squilibrio rivolgersi ad una

ocina specializzata.

2.5. Se i controlli elettrici precedenti hanno dato

esito negativo rimuovere l'elettropompa dalla

vasca e controllare se la girante è bloccata.

2.6. Rivedere la selezione dell’abbinamento

pompa/motore.

3.1. Aprire o sbloccare le saracinesche.

3.2. Bisogna sbloccare la valvola, se c’è una leva

esterna muoverla più volte avanti e indietro.

3.3. Pompare acqua chiara di lavaggio o

pompare con una tubazione essibile acqua

ad alta pressione nelle tubazioni.

3.4. Le elettropompe a volte possono girare al

contrario facendo poco rumore e vibrazioni

(in particolare le KCV e le KCT); controllare il

giusto verso di rotazione del motore.

3.5. Controllare la prevalenza totale con un

manometro durante il funzionamento della

pompa; confrontare il valore rilevato con

quello desunto dalla documentazione

o meglio con precedenti letture. Se la

pompa è in servizio da diverso tempo e la

prevalenza si è ridotta, rimuovere la pompa

e controllare lo stato di usura della stessa o

l’eventuale ostruzione della girante.

3.6. Controllare e riparare i danni intervenuti.

3.7. Sollevare la pompa ed asportare i corpi solidi

in apirazione

3.8. Recuperare l'usura registrando lo scudo del

corpo pompa (solo KT) oppure sostituire le

parti usurate.

14

I

Cause probabiliInconvenienti Rimedi

4. La pompa non eroga la

giusta potenza

5. Il motore si arresta e

riparte dopo un

breve periodo, ma

il protettore termico

dell'apparecchiatura di

avviamento non interviene.

6. L'elettropompa non si

arresta.

7. L'elettropompa non

funziona in automatico.

8. La protezione termica

del circuito è intervenuto

o sono saltati i fusibili di

linea.

9. Le pompe non si alternano

nel funzionamento se

previsto nel quadro.

10. Il trituratore si intasa

frequentemente.

4.1. La pompa è disadescata da una sacca d’aria.

4.2. La pompa o la tubazione sono ostruite.

4.3. Il sensore di minimo livello può essere

bloccato nella posizione di chiusura.

4.4. Selettori dell’apparecchiatura di comando in

posizione errata.

4.5. Elevata usura della parte idraulica.

4.6. Saracinesca chiusa o valvola di ritegno

bloccata

5.1. L’elettropompa sta funzionando a ciclo

operativo con un numero troppo elevato di

avviamenti.

5.2. Incrostazioni su superci di dispersione del

calore sviluppato dal motore elettrico

Vedi anche i punti 2.1. - 2.3. - 2.4. - 2.5. - 2.6.

6.1. La pompa non svuota il pozzo no al livello

d’arresto.

6.2. L’elettropompa continua a funzionare anche

oltre il livello di arresto.

6.3. Elettropompa con portata insuciente per le

esigenze dell’impianto.

7.1. Il livello del liquido nella camera di raccolta

non è sucientemente alto da comandare la

partenza dell'elettropompa.

7.2. Errato collegamento dei sensori di livello o

loro malfunzionamento.

8.1. Il motore non è collegato correttamente.

8.2. Corto circuito nei cavi di collegamento,

nell’avvolgimento o nelle connessioni del

motore.

8.3. Lamine o fusibili del protettore sottodimensionati

rispetto alla potenza installata.

8.4. Caldo eccessivo nell’ambiente in cui si trova il

pannello.

9.1. Il relè di scambio ruolo è difettoso.

9.2. Sequenza sbagliata dei sensori di livello.

10.1. I taglienti del trituratore non sono più alati.

10.2. La pompa ruota in senso contrario.

4.1. Spegnere l'elettropompa per alcuni minuti poi

riavviarla.

4.2. Ispezionare nell'ordine pompa, tubazione e

vasca.

4.3. Assicurarsi che il sensore di livello minimo sia

libero.

4.4. Mettere i selettori nella giusta posizione.

4.5. Revisionare la pompa. Vedi anche 3.8.

4.6. Aprire la saracinesca o sbloccare la valvola.

5.1. La camera di raccolta è troppo piccola oppure

la valvola di non ritorno difettosa ritorna a

riempire la vasca

5.2. Eseguire pulizia

6.1. Controllare la presenza di perdite nell’impianto

premente all’interno della vasca o di ostruzioni

nelle valvole o nella girante.

6.2. Controllare l’apparecchiatura di controllo del

livello.

6.3. Sostituire l’elettropompa con altra di maggior

portata.

7.1. Riempire o aspettare che si riempi la

camera di raccolta in modo da controllare il

funzionamento dell'elettropompa allorchè la

sonda dà il consenso.

7.2. Controllare i collegamenti di ogni sonda e

sostituire quelle difettose.

8.1. Controllare e correggere le connessioni nel

pannello.

8.2. Scollegare il motore e controllare gli

avvolgimenti, vericare la presenza di un corto

circuito o una fase collegata a terra.

8.3. Controllare e sostituire con elementi del giusto

calibro.

8.4. Provvedere con opportuna ventilazione

dell’ambiente od utilizzare apparecchiature

compensate.

9.1. Controllare ed eventualmente sostituire il

dispositivo.

9.2. Controllare e correggere la sequenza

d’intervento e di controllo dei comandi di avvio

e arresto.

10.1. Sostituire i due componenti del trituratore.

10.2. Controllare il giusto senso di rotazione

15

GB

1. GENERAL INFORMATION

The instructions in this manual concerning safety are marked by this symbol. Failure to comply with these

instructions could expose personnel to health risks.

It is essential to comply with the instructions marked by this symbol since they mainly concern risks of an

electrical nature.

ATTENTION Instructions preceded by this word concern the correct operation/condition/state of the machine itself.

This word is only used to indicate the main recommendations. To ensure safe and reliable operation, it

will be necessary to comply with all the instructions given in the manual.

This manual must be kept in a safe place for future reference. The copies of the identifying plates

of the electric pump giving the specic operational technical data of the purchased machine form

an integral part of this manual.

The electric pumps described in this manual are designed for industrial use or similar. The technicians

who install, run, service and repair the pump must therefore be adequately trained and in possession of

suitable qualications.

Read the use and maintenance manual.

2. EXAMPLE OF AN ELECTRIC PUMP DATA PLATE

Production date

TYPE Complete electric pump code f [Hz] Frequency

N° Serial N° U [V] Mains voltage / Type of connection

P1 [kW] Mains power draw I [A] Rated power draw

P2 [kW] Pump power draw n [min-1] Rotation speed

IP68 Motor protection level (according to IEC 529) Q [l/s] Flow rate range

H [m] Head range S.F. Service factor

S.F.A. [A] Power draw according to service factor t.max 40°C/105°F Maximum temperature of pumped uid

∇ [m] Maximum immersion depth H max [m] Maximum head

INDEX

1 - General information Page 15

2 - Electric pump data plate Page 15

3 - Motor data plate Page 16

4 - Recommendations Page 16

5 - Fields of use Page 16

6 - Inadvisable uses Page 16

7 - Technical and operative features Page 17

8 - Unacceptable uses Page 17

9 - Safety regulations Page 17

10 - Recommendations for correct installation Page 18

11 - Types of installation Page 19

12 - Transport and storage Page 20

13 - Preliminary inspection Page 20

14 - Electrical connections and rough wiring diagram Page 20

15 - Ground connection Page 22

16 - Motor protector connections Page 22

17 - Preventive maintenance inspections Page 22

18 - Oil and grease inspection and change Page 22

19 - Inspection of parts subject to wear Page 23

20 - Disposal of a no longer usable electric pump Page 24

21 - Spare parts Page 24

22 - Warranty Page 24

23 - Troubleshooting Page 24

ENGLISH

GB

16

GB

3. EXAMPLE OF ...X... - MOTOR DATA PLATE (for ameproof models only)

Threephase

cosϕ Power factor

I. Cl. Motor insulation category

S1 Continuos service with motor completely submerged

S3 Intermittent service (in 10 minute cycles)

I.E.C. 60034-1 Standards used to establish the electrical characteristics

4. RECOMMENDATIONS

4.1. It is essential to read this use and maintenance manual in order to correctly carry out the pump transport, installation, start-up, use, adjustment,

assembly, dismantling and servicing operations.

4.2. This manual forms an integral part of the supplied product. The purchaser shall ensure that all sta who, for various reasons, may use or service

the product become fully familiar with the contents of this manual.

4.3. The electric pumps described in this manual are “not designed for domestic use” or similar. They must therefore be beyond the reach of children

or inexpert persons.

4.4. The instructions in this manual apply to the “standard” version of the electric pump. Similar electric pumps supplied “according to requirements”

(check for the job N° on the electric pump data plate) may or may not fully comply with the instructions herein.

4.5. The pump supplier shall not be held responsible for any damages to persons, animals or property caused by failure to strictly comply with all

the instructions in this manual.

4.6. The supplementary data plates supplied with the electric pump must be kept together with this use and maintenance manual in the vicinity of the

electrical equipment so that they can be quickly and easily consulted.

4.7. For safety reasons and to ensure compliance with the warranty conditions, the purchaser shall be forbidden to use the pump should this become

faulty or in the event of a sudden variation in the performances of the pump itself.

4.8. The purchaser shall be responsible for installing alarm systems, arranging for inspections and servicing operations able to prevent any form of

risk caused by electric pump malfunction.

4.9. Contact Calpeda SpA or one of their authorized After- Sales Service Centers for any further information that may be required.

4.10. If the power supply cable breaks, immediately ask for a genuine Calpeda spare specifying the code and serial numbers of the electric pump and

the type of cable required (auxiliary or power supply) in your request.

4.11. Apart from checking the rotation direction as described in paragraph 13, never ever connect the electric pump to the electricity main until the

pump itself has been installed in its system.

5. FIELDS OF USE

These electric pumps have been designed to convey clean and dirty water, sewage containing solids and with ber, sludge and organic material.

Electric pumps with single-channel impellers (M) are more suitable for work with uids containing short-ber solids while the vortex impeller (V) is more

suitable for work with long-ber solids or uids containing gas, crude or fermented sludge. Hydraulics with shredder on the intake (T) are suitable when

the delivery pipes are small in diameter and the solid part of the pumped uid must be shredded to prevent clogging.

Typical elds of use are: drainage, depuration, reclaiming and general transfer of liquid.

6. INADVISABLE USES

The standard versions of these electric pumps are unsuitable for operation with uids for edible use. Contact Calpeda S.p.A before using the pumps

in these sectors. Standard electric pumps cannot be used to pump inammable or explosive liquids and cannot be installed in areas where there is a

classied risk of explosion. Use of the ameproof pump version should be considered in these cases.

These electric pumps cannot be used in tanks or places where they could come into contact with parts of the human body.

17

GB

7. TECHNICAL AND OPERATIONAL CHARACTERISTICS

Three-phase, asynchronous motor with squirrel cage rotor, submersible with protection class IP68 according to the IEC 529 or IP58 standards and the

EN 60034-5 standard, continuous or intermittent operation. Continuous or intermittent service. Data pertaining to intermittent service S3 is given for this

series of submersible motors. If the motor may become uncovered during operation, users must ensure the degree of intermittence given in the data plate.

S3 service stands for intermittent service consisting of 10 minute equal cycles of which the previous table indicates the minutes (multiplied by 10) of

the cycle during which the motor may operate (eg.: S3 = 25%: operation consists of a repetitive sequence of 2½ minutes operation and 7½ minutes

at a standstill). See standard IEC 34-1/CEI 2.3).

The power draw indicated on the data plate is slightly higher than the value given in the technical documentation supplied by Calpeda as it also

accounts for the dierences created by mass production of the electric pump.

For all electrical data, the tolerances of IEC 34.1 (CEI - EN 60034-1) shall apply; for hydraulic performance ISO 9906 shall apply.

The data measured may also dier owing to inaccuracies in the measuring instruments used for checking and/or to electricity mains with

characteristics (voltage/frequency/unbalances) diering from those indicated.

Maximum number of starts per hour: 20.

A ± 10% variation to the mains voltage is tolerated for motors with data plate voltage values of 230/400V or 400/690V since they can also be used at

voltage values of 220 and 240, 380 and 415V ± 5%.

Maximum permissible power draw unbalance: 5%

Max. immersion depth: 20 m

Temperature of pumped liquid: 0°C ÷ 40°C

pH of raised liquid: 6÷10

For versions N, V, the pumped uid can contain solids in suspension. The size of these must not exceed the through section of the pump.

Contact our technical department if the density of the liquid exceeds 1 Kg/dm3 and/or the viscosity exceeds 1 mm2/s (1 cSt).

When the electric pump is installed in compliance with the instructions in this manual and according to the given diagrams, the level of acoustic

pressure issued by the machine within the forecast operative range will in no case reach 70 dB. The noise level was measured according to ISO 3746

specications, 2006/42/EC directive, and the measuring points were 1.6 m above the access platform.

8. FORBIDDEN USES

To ensure correct and completely safe operation, never exceed the characteristics listed in paragraph 7 or the maximum performance characteristics

given on the electric pump data plate.

9. SAFETY REGULATIONS

Only specialized technicians equipped with adequate tools and fully familiar with the instructions in this manual may be allowed to work on the electric

pump. Always comply with the rules of hygiene, accident prevention and safety provisions when installing a new pump or during maintenance operations,

and comply with the local provisions and regulations in order to prevent accidents. The purchaser shall be responsible for compliance with these safety

provisions and instructions.

It is particularly necessary to comply with the following recommendations:

1. - Inspections of the systems:

1.1. - In view of the varying nature of the conveyed uids, always wear appropriate clothing and footwear in order to prevent the skin fron touching

contaminated equipment or liquids.

1.2. - The technicians working with the pumps must be vaccinated against the possible illnesses that could be caught following injury, contact or inhalation.

1.3. - Before proceeding with any work on the pumping station, check that all electrical cables entering the tank are disconnected from their relative

power supplies.

1.4. - If it is necessary to work in the tank, provide for adequate ventilation in order to ensure that there is sucient oxygen and no toxic and/or explosive

gas. In all cases, check:

- that the descending and ascending means are ecient;

- that anyone lowered into the tank is equipped with safety harness;

- that there is always a worker outside the tank (never ever work alone even in optimum conditions) able to immediately act on the harness lifting ropes;

- that the area is adequately restricted by barriers and signs;

- that there is no risk of explosion from using electrical equipment or carrying out operations that involve ames or sparks.

1.5. - To remove the electric pump from its housing, rst disconnect the electric cables from the control panel and operate the lift as indicated on page

19 (Fig. 2). Use a jet of clean water outside and inside the electric pump in order to wash o all residuals of the pumped uid. Always wear accident-

preventing goggles, rubber gauntlets, mask and a waterproof apron when carrying out these operations.

2. - Inspections of the equipment from a pumping station:

- the electric pump or any accessory from a trap must be thoroughly cleaned in all parts using water or specic products before being subjected to

any operation;

- if the electric pump is dismantled, always wear work gloves when handling the parts;

- check the insulation degree of the electric motor and the eciency of the grounding system before subjecting it to any live tests.

3. Inspection of the electric pump:

- the temperature of the external surface of the motor can exceed 80°C. Take the necessary precautions to avoid burns.

18

GB

10. RECOMMENDATIONS FOR CORRECT INSTALLATION

The power supply cables must never ever be twisted, pulled or sharply bent (the minimum curving radius must be 5 times greater than the cable diameter).

The free ends of the cables must be carefully protected against possible inltrations of water or moisture.

During installation, it is particularly necessary to

Ensure that the free ends of the cables are never able to come into contact with water.

ATTENTION Particular attention must also be paid to the condition of the cable. Even tiny roughened parts can cause liquid to penetrate into

the motor compartment!

Before starting the unit in installations liable to freeze, always check that the motor is free to turn and that the pumped liquid is free

to ow.

Recommendations when building the system

All the safety precautions established by the current laws in force must be complied with when building the accumulation chamber. In particular:

- if the pumped liquid contains, or could give rise to explosive gaseous mixtures, always check that the accumulation tank is well ventilated and that it

does not allow gas to stagnate. The electric pump and relative accessories must be of suitable construction and t for environments with potentially

explosive atmospheres.

- The electrical equipment installed outside the trap must be protected against inclement weather conditions and possible gas inltrations from the

trap itself.

- The size of the accumulation chamber must be such as to balance three requirements:

a) the working volume must be such as to limit the number of starts/hour (see utilization features);

b) the time the pump remains at a standstill must be such as to prevent the formation of hard sediments;

c) the minimum immersion depth must allow the motor to be completely submersed). The maximum immersion depth must not exceed 20 m.

- The base for the automatic pump coupling must be rmly xed to the bearing surface.

- The electric pump intake must always be in the lowest part of the accumulation chamber.

- The uid reaching the accumulation chamber must not create turbulence as could allow the pump to suck air.

- To prevent obstructions and clogging, it is advisable to check that the speed of the uid through the delivery pipe is always more than 0.8÷1 m/s.

When the uid contains sand, a speed of at least 1.6 m/s is required through horizontal pipes and 2.5 m/s in vertical pipes. To reduce load losses

and wear, it is advisable to never exceed 4 m/s.

- The vertical discharge pipe sections must be reduced to the minimum and the horizontal sections must slightly slope downwards in the direction of ow.

- Cast iron valves are normally used for general requirements with sewage. From a constructional aspect, it is preferable to install a clapet check valve

and at sluice valves.

- Install a check valve when the delivery pipeline is long.

- When installed on the discharge pipe, the check valve must be mounted if possibly in horizontal sections and in an easily accessible position.

WRONG PERMISSIBLE CORRECT

19

GB

11. TYPES OF INSTALLATION

11.1. SUBMERSED INSTALLATION WITH AUTOMATIC CONNECTION

ASSEMBLY

Fix the anchoring bracket in an easily accessible position, rmly secured to the upper part of

the tank wall, or to the edge of the trap opening.

If the riser pipes in series GKG alone are not longer than 1.5 m, they can be mounted projecting

over the base without the upper xing bracket.

Place the base for automatic coupling on the bearing surface so that the housings of the two

guiding pipes in the upper part of the base itself, are perfectly “plumb” in relation to the xing

bracket projections. (See size and measurements in the “OVERALL DIMENSIONS AND

WEIGHTS” paragraph of this manual).

Mark the position of the four slots at the feet of the base and cut the guide pipes to measure.

Securely x the base to the bearing surface using 12÷20 mm diameter steel xing shanks at

least 120÷200 mm in length or equally ecient expansion plugs.

Fix the delivery pipe to the base opening. Demount the anchoring bracket.

Fit (or screw in for series GKG pumps) the two guiding pipes into their relative housings in

the base and lock them on to the upper end by remounting the xing bracket.

For series GKG pumps, tighten the automatic coupling base to the delivery pipe in the

tank. Support the base with a cross-piece xed to its feet or by means of the guide pipes

anchored to a bearing bracket. Mount the elbow with connection, the delivery pipe and the

anged elbow to the electric pump.

Connect the chain to the shackle at the top of the motor (hole opposite the driving port). Lift

the electric pump, guide it above the pit and lower it slowly, by allowing the bracket to run

between the two guiding pipes.

For series GKG pumps with an automatic coupling that is not immersed in the uid, t the steel

rope to the elbow with coupling along with the chain, positioning this latter in the slot which,

by lifting the assembly, will cause it to tilt at least 4 or 5°.

Lower and slowly guide the assembly into the tank, connecting the unit to the automatic

coupling base.

CORRECT SETUP

To ensure the pump can easily slide along the guide pipes and that it correctly connects/

releases from the base during automatic coupling, the chain hook should always be kept in

area “A” during the lowering phase and in area “B” during the lifting phase, as indicated in the

gure to the right. At the end of its descent travel, the pump will automatically connect to the

base opening. The upper chain shackle must be xed to the hole on the anchoring bracket.

Fig. 1

Fig. 2 Fig. 3

Fig. 4

11.2. SUBMERSED INSTALLATION WITH HOSE PIPE

ASSEMBLY AND SETTING AT WORK

Assemble the anged hose-holder elbow on to the driving port so as to house the hose pipe and turn the

lifting handle.

The electric pumps must be positioned or xed to a at and compact base.

The chain used for lowering the electric pump into the pit must be xed to the edge of the trap.

Fig. 5

20

GB

12. TRANSPORT AND STORAGE

The electric pump is very heavy. It must be handled by the indicated points using suitable and approved tools.

ATTENTION During transport and storage, keep the electric pump resting on the three feet built into the intake support, in a vertical position and

with the cable wound around the motor casing. This is the most stable position and protects the cable against possible contacts or

rubbing. Always check that the machine is stable in order to prevent it from rolling or dropping since this could damage persons,

property or the electric pump itself.

Never lift the electric pump by the powering cables. Use the handle provided on the cover of the motor casing (shackle in

the hole on the delivery port side).

WARNING When the electric pump has been stored, it must be kept in a dry place at a temperature of less than 60°C prior to being used

for the rst time.

WARNING When the electric pump is stored after a period of use, it must be thoroughly cleaned with water and disinfected if necessary,

dried and kept in a dry place at a temperature of less than 60°C.

Before using the electric pump again, make sure that the rotor is free to turn before making the electrical connections, that the

motor’s electrical insulation is undamaged and that the oil is at the right level.

If the electric pump is stored for a long period of time, turn the rotor every so often to prevent its seals and shims from jamming

(channel impellers).

If the pump is blocked by ice, immerse it in water until it has completely thawed. Do not opt for other, faster methods as the

machine could be damaged. Make sure that the pump is in a perfect condition and conduct the inspections described above

before use.

13. PRELIMINARY INSPECTIONS

ATTENTION The electric pump may only be installed after a few simple inspections have been made.

1. The electric pump is supplied ready for use with the correct amount of oil. After a long period at a

standstill, check that there is the right quantity of oil in the “oil chamber” (consult the relative “OIL

CHANGE” paragraph).

2. Check that the pump is not connected to the electricity supply line and then work through the intake

mouth to check that the rotor turns smoothly.

Never carry out any operation with the hands, particularly on pumps with shredders.

Always use tools.

3. Connect the powering cables to the Control Panel (see paragraph 15).

The terminals of the power cable are marked with international IEC codes. The electric pump will

only turn in the right direction if the terminals are correctly connected to the L1(u), L2(v), L3(w)

line. If the installed unit is visible during the starting phase, it will be subjected to a kick-back in an

anti-clockwise direction (see Fig. 1).

ATTENTION In electric pumps with shredders, an incorrect rotation direction will not appreciably

lower the performances or cause strong vibrations, but will mainly cause the

shredder to operate in an inecient way, rapidly clogging the suction part.

REACTION

DIRECTION

(kickback)

TURNING

DIRECTION

Fig. 1

14. ELECTRICAL CONNECTIONS

Make sure that the electric control panel corresponds to the national rules in force.

Particularly make sure that its protection degree suits the installation site. It is advisable to install the

electrical equipment in a dry place. Failing this, special versions of the equipment should be used.

ATTENTION The contacts of under-sized or poor quality electrical equipment will quickly deteriorate. This

will lead to an unbalanced power supply for the motor which could damage it. Unless correctly researched and installed, use of Inverters and

Soft-starters can damage the pumping unit. Ask for assistance from the Calpeda Technical Departments if in doubt.

Safe and reliable operation can only be ensured if good quality equipment is installed.

All starting equipment must always be equipped with :

1) a main knife switch with a gap of at least 3 mm between its contacts and an appropriate device to lock it in the open position;

2) a suitable thermic motor protector device calibrated for a maximum power draw no higher than 5% of the current rating indicated on the motor

data plate and with an activation time of less than 30 seconds;

3) a suitable magnetic device to protect the cables against short-circuits;

4) a suitable device to protect the electric pump against earth faults;

5) a suitable phase failure protection device;

6) a device to protect against dry runs;

7) a voltmeter and an amperometer.

The engineer who designs the plant must make sure that the power supply system is protected against unwanted and accidental start-ups due to

the power supply suddenly returning after a blackout.

The electrical connections must be made by qualied personnel in strict compliance with all the national rules of installation (Italy CEI 64-8) and according

to the wiring diagrams enclosed with the control panels. Check that the voltage and frequency values on the electric pump data plate correspond to

those of the electricity main.

21

GB

ROUGH DIAGRAM FOR ELECTRIC PUMP CABLE CONNECTIONS

(For direct starter: Y connection with 3-core power cable: thermal probes and conductivity probe inserted in the electric pump on request)