Manitowoc Ice S Model QuietQube Technician's Handbook Manual de usuario

- Tipo

- Manual de usuario

MANUAL

TÉCNICO DE

SERVICIO

Máquinas de bebidas

heladas y Modelo S

QuietQube

®

©Manitowoc Ice, Inc.

P/N STH008 07/07

Este manual se actualiza cuando se lanza nuevos

modelos e información. Para ver el manual más

reciente visite nuestro sitio web www.manitowocice.com

Avisos de seguridad

Mientras trabaje con una Máquina QuietQube

®

,

asegúrese de prestar mucha atención a los avisos de

seguridad incluidos en este manual. No prestar

atención a los avisos puede derivar en lesiones

graves y/o daños a la máquina.

En este manual usted podrá ver los siguientes tipos

de avisos de seguridad:

Avisos de procedimiento

Mientras trabaje con una Máquina QuietQube

®

,

asegúrese de leer los avisos de procedimientos

incluidos en este manual. Estos avisos brindan

información útil que puede ayudarlo en su trabajo.

En este manual usted podrá ver los siguientes tipos

de aviso de procedimiento:

NOTA: El texto marcado como NOTA le brinda

información adicional simple pero útil, sobre el

procedimiento que usted está realizando.

!

Advertencia

El texto en un aviso de Advertencia le advierte sobre

una situación de daño potencial a la persona.

Asegúrese de leer el aviso de advertencia antes de

proceder, y trabaje con cuidado.

!

Precaución

El texto en una cuadro de Precaución le alerte sobre

una situación en la que usted podría dañar la

máquina. Asegúrese de leer el aviso de precaución

antes de proceder, y trabaje con cuidado.

Importante

El texto de un aviso Importante le brinda información

que puede ayudarle a realizar un procedimiento con

mayor eficiencia. No prestar atención a esta

información no causará daños ni lesiones, aunque si

reducirá el ritmo de su trabajo

Antes de proceder lea lo siguiente:

Nos reservamos el derecho de hacer mejoras en el

producto en cualquier momento. Las especificaciones

y el diseño están sujetos a cambios sin aviso previo.

!

Precaución

Una instalación adecuada, el cuidado y el

mantenimiento son esenciales para la máxima

producción de hielo y un funcionamiento sin fallas

de su máquina Manitowoc. Si usted encuentra

problemas no incluidos en este manual, no

proceda; contacte a Manitowoc Ice, Inc. Estaremos

gustosos de ayudarle..

Importante

El mantenimiento normal, ajustes y limpieza que se

detallan en este manual no están cubiertos por la

garantía.

!

Advertencia

POTENCIAL DAÑO PERSONAL

No opere equipamiento que haya sido mal utilizado,

exigido, descuidado, esté dañado, alterado/

modificado respecto a las especificaciones

originales de fábrica

! Advertencia

POTENCIAL DAÑO PERSONAL

La sección principal de la máquina contiene carga

de refrigerante. La instalación y soldadura de las

líneas deberá ser realizada por un técnico

adecuadamente capacitado que conozca los

peligros de trabajar con equipo de carga de

refrigerante. El técnico también deberá estar

certificado por la U.S. Government Environmental

Protection Agency (EPA) en el apropiado manejo de

refrigerantes y procedimientos de servicio.

–i–

Tabla de contenidos

INFORMACIÓN GENERAL

Número de modelos............................................ 1

Modelo/Ubicación del número de serie............. 2

Información de garantía de la máquina............. 3

Garantía limitada para la máquina residenciall 5

INSTALACIÓN

Ubicación de la máquina.................................... 9

Sección principal de la máquina

Requerimientos de espacio.............................. 10

Apilando dos máquinas en una

sola bandeja de almacenamiento.................... 10

Deflector de hielo.............................................. 11

Remoción de paneles frontales....................... 11

Ubicación de las unidades de conddensación

CVD

®

................................................................... 12

Espacio para la unidad de condensado

Requerimientos................................................. 12

Instalación del depósito ................................... 13

Nivelación de la bandeja de almacenamiento del

hielo................................................................ 13

S1470C/S1870C Instalación en una

bandeja Manitowoc......................................... 15

Instalación del dispensador............................. 17

IB0600C/IB0800C/IB1000C............................ 17

Agua de la sección principal de la máquina

Fuente y drenajes.............................................. 20

Suministro de agua potable............................ 20

Lineas de ingreso de agua potable ................ 20

Conexiones de drenaje................................... 21

Aplicaciones de torre de enfriado

(modelos enfriados por agua)......................... 21

Suministro de agua al condensador enfriado

por agua y drenajes ......................................... 22

Suministro de agua al condensador............... 22

Líneas del condensador enfriado por agua.... 22

Conexiones de drenaje de la unidad

condensadora................................................. 22

Requerimientos eléctricos ............................... 23

Instalación del sistema de refrigeración......... 25

Uso con unidades de condensación

–ii–

que no son Manitowoc....................................25

Cantidades de refrigerante en el equipo de

fábrica.............................................................26

Instalación de tubería de refrigeración ...........28

CHEQUEOS OPERACIONALES

General...............................................................43

Nivel de agua.....................................................43

Control de espesor del hielo............................44

Purga de agua de secuencia de cosecha........45

SECUENCIA DE OPERACIÓN DE

CONGELAMIENTO

Arranque inicial o arranque luego de

Corte Automático............................................47

Secuencia de congelamiento..........................48

Secuencia de cosecha....................................49

Corte Automático............................................50

Temporizadores de seguridad........................51

Ciclo de enjuague con agua caliente..............52

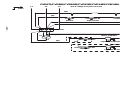

Carta de partes energizadas ..........................53

LIMPIEZA INTERIOR Y DESINFECCIÓN

Procedimiento de limpieza/desinfección........ 56

Retiro de partes para limpieza/desinfección .. 58

S600C/S850C/S1000C/S1200C.....................58

S1470C...........................................................60

IB620C/IB820C/IB1020C................................62

Remoción de componentes adicionales.........68

Válvula de descarga de agua.........................68

Válvula de entrada de agua............................70

Válvula de chequeo línea de drenaje .............71

Guardián.............................................................72

Frecuencia de reemplazo del sobrecito guardián

73

Procedimiento de reemplazo del sachet.........73

Procedimiento de limpieza de sachet

dañado............................................................74

Accesorio AuCS®..............................................75

REPARACIÓN/ PERÍODO INVERNAL

General...............................................................77

Unidad de condensación enfriada por agua

CVD1486.............................................................78

Accesorio AuCS®..............................................78

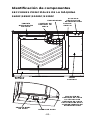

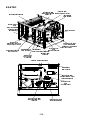

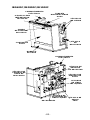

IDENTIFICACIÓN DE COMPONENTES

–iii–

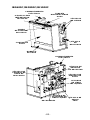

Secciones principales de la máquina.............. 79

S600C/S850C/S1000C/S1200C..................... 79

S1470C .......................................................... 80

IB0600C/IB0800C/IB1000C............................ 81

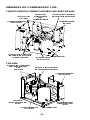

Unidades de condensación CVD

®

................... 82

CVD675/CVD875/CVD885/CVD1085/

CVD1285/CVD1485 ....................................... 82

CVD1486........................................................ 82

DETECCIÓN DE FALLAS

Síntoma # 1........................................................ 84

Haciendo el diagnóstico de una sección principal

de máquina que no funciona.......................... 86

Haciendo el diagnóstico de una unidad

condensadora

que no funciona.............................................. 87

Diagnóstico del compresor eléctrico............... 88

Límites de seguridad...................................... 91

Síntoma # 2........................................................ 95

Cómo usar el ciclo de congelamiento

Sistema operativo de refrigeración

Tabla de Análisis............................................ 95

Sistema operativo de refrigeración

Tablas de Análisis .......................................... 97

Válvula de cosecha ...................................... 117

Síntoma # 3...................................................... 120

Diagnóstico de máquina que no cosecha..... 120

Problemas de cosecha................................. 121

Diagrama de flujo......................................... 122

Síntoma # 4...................................................... 126

PROCEDIMIENTOS DE REVISIÓN DE

COMPONENTES

Fusible principal.............................................. 129

Switch de depósito ......................................... 130

Notas para Remoción de Cortina de Agua... 132

Bomba de aire de ayuda en cosecha ............ 133

Interruptor de golpe ICE/OFF/CLEAN............ 134

Máquinas modelo IB..................................... 135

Sensor de espesor de hielo (Inicio cosecha) 136

Limpieza del Sensor de Espesor de Hielo.... 138

Circuito de Chequeo Sensor Espesor de Hielo..

139

Circuito de control de nivel de agua ............. 141

Diagnóstico de Circuito de Chequeo de Nivel de

Agua............................................................. 143

–iv–

operación del acumulador de succión.......... 147

Verificación de la carga del refrigerante.......148

Válvula de regulación de agua.......................149

Control electrónico de termostato de bandeja...

150

Diagnóstico del compresor eléctrico............155

Diagnóstico de componentes de arranque...157

Capacitor ......................................................157

Relé ..............................................................157

Chequeo de Operación de Relé...................157

Válvula de control principal............................158

Válvula de regulación de agua.......................168

Chequeo de ciclo del ventilador ....................169

Chequeo de corte por alta presión (HPCO) ..170

Chequeo de corte por alta presión (HPCO) ..171

REFRIGERANTE-RECUPERACIÓN/

EVACUACIÓN

Limpieza de contaminación del sistema.......175

General.........................................................175

Determinación del Nivel de Contaminación..175

Procedimiento de Limpieza ..........................177

Reemplazo de Chequeos de Presión sin quitar la

Carga de Refrigerante.....................................180

Aceite refrigerante...........................................182

Definiciones del refrigerante..........................183

Política de reuso del refrigerante...................184

ESPECIFICACIONES DE LOS COMPONENTES

Fusible principal..............................................185

Switch de depósito..........................................185

Bomba de aire de ayuda en cosecha.............185

Interruptor de golpe ICE/OFF/CLEAN............185

Máquinas modelo S......................................185

Máquinas modelo IB.....................................185

Control electrónico de termostato de bandeja...

185

Válvula de regulación de agua.......................185

Chequeo de ciclo del ventilador ....................186

Chequeo de corte por alta presión (HPCO) ..186

Chequeo de corte por alta presión (HPCO) ..186

Secadores - Filtros..........................................187

Filtro secador de línea líquida.......................187

Filtro de línea de succión..............................188

Carga total de refrigerante del sistema.........189

–v–

GRÁFICOS

Ciclo de trabajo / Producción de hielo las 24

horas/Presión del refrigerante....................... 191

Serie S0600C/CVD0675............................... 192

Serie IB0600C/CVD675................................ 193

Serie S0850C/CVD0885............................... 194

Serie IB0800C/CVD885................................ 195

Serie S1000C/CVD1085............................... 196

Serie IB1000C/CVD1085.............................. 197

Serie S1200C/CVD1285............................... 198

Serie S1470C/CVD1485............................... 199

Serie S1470C/CVD1486............................... 200

DIAGRAMAS

Diagramas de cableado.................................. 201

Símbolos de Diagramas de Alambrado........ 201

S600C/S850C/1000C/S1200C..................... 202

S1470C ........................................................ 203

IB0600C/IB0800C/IB1000C

con tablero de control S y electrónica

Termostato del depósito............................... 204

CVD675/CVD885/CVD1085/CVD1285/

CVD1485/CVD1486 - 1 Fase....................... 205

CVD675/CVD885/CVD1085/CVD1285/

CVD1485/CVD1486 - 3 Fase....................... 206

Tablero de control electrónico ...................... 207

Diagramas de tuberías de refrigeración........ 208

S600C/S850C/S1000C/S1200C................... 208

Bebida helada IB0600C/IB0800C/IB1000C.. 209

S1470C ........................................................ 210

–vi–

ESTA PÁGINA ESTÁ INTENCIONALMENTE EN

BLANCO

–1–

Información general

NÚMEROS DE MODELOS

Este manual cubre los siguientes modelos:

Sección principal de la

máquina

CVD

®

Unidad de

condensado*

SD0672C

SY0674C

IB0624YC

IB0622DC

CVD0675

SD0872C

SY0874C

IB0824YC

IB0822DC

CVD0885

SD1072C

SY1074C

CVD1085

SD1272C

SY1274C

IB1024YC

IB1022DC

CVD1285

SD1472C

SY1474C

CVD1485

CVD1486

*Para opción eléctrica trifásica: agregar el número "3"

al final del número de modelo (CVD10853).

–2–

MODELO/UBICACIÓN DEL NÚMERO DE SERIE

Estos números son requeridos cuando se pide

información a su distribuidor local Manitowoc, al

representante de servicio o a Mantowoc Ice, Inc.

También están listados en la CALCOMANÍA DE

NÚMERO DE SERIE / MODELO fijada en la máquina.

!

Advertencia

Las máquinas de hielo Manitowoc QuietQube

®

requieren que la bandeja de almacenamiento de

hielo incorporen un deflector de hielo, cuando se

instala con sistemas de almacenamiento de hielo

que no son de Manitowoc o bandejas estilo F & B de

Manitowoc.

Antes de usar un sistema de almacenamiento de

hielo que no sea Manitowoc, póngase en contacto

con el fabricante para asegurarse de que el

deflector de hielo sea compatible con las máquinas

Manitowoc.

UBICACIÓN DE LA PLACA DE SERIE

SV3148

SV3147

–3–

INFORMACIÓN DE GARANTÍA DE LA MÁQUINA

La cobertura comienza el día que instala su nueva

máquina.

Cobertura de la garantía

GENERAL

Para su comodidad se brinda la siguiente descripción

de la Garantía. Para obtener una explicación más

detallada, lea el contrato de garantía que se envía con

cada producto.

Si necesita más información sobre la garantía,

contacte a su distribuidor local Manitowoc ó a

Manitowoc Ice, Inc.

PARTES

1. Manitowoc garantiza la máquina contra defectos de

los materiales y manufactura, bajo uso y servicio

normal durante (3) años desde la fecha de

instalación original.

2. Se cubre al evaporador y al compresor por un

período adicional de (2) años (cinco años en total)

desde la fecha de la instalación original.

MANO DE OBRA

1. Se cubren la mano de obra necesaria para

reparación o reemplazo de componentes

defectuosos durante tres (3) años desde la fecha

de instalación original.

2. Se cubre al evaporador con una garantía de mano

de obra por un período adicional de (2) años (cinco

años en total) desde la fecha de instalación original

Importante

Este producto está diseñado exclusivamente para

uso comercial. La garantía no se aplica a fines

personales, familiares o del hogar.

–4–

EXCLUSIONES

Los siguientes elementos no están incluidos en la

cobertura de la garantía de la máquina:

1. Mantenimiento normal, ajustes y limpieza que se

detallan en este manual.

2. Reparaciones debido a modificaciones no autorizadas

a la máquina o al uso de partes no estándar, sin la

aprobación previa por escrito de Manitowoc Ice, Inc.

3. El daño causado por la instalación inadecuada de la

máquina, suministro eléctrico, suministro de agua o

drenaje, o daño causado por inundaciones, tormentas

u otros actos de la naturaleza.

4. Tarifas especiales de mano de obra debido a

vacaciones, horas extras, etc.; tiempo de viaje;

servicio de cargo de llamadas de tarifa plana; millaje y

herramientas misceláneas y cargo de materiales no

incluidos en la agenda de pagos. Los cargos de mano

de obra adicionales que surjan de la inaccesibilidad

del equipo también están excluidos.

5. Partes o conjuntos sujetos a mal uso, exigencias,

descuido o accidentes.

6. Daños o problemas causados por procedimientos de

instalación, limpieza y/o mantenimiento, realizados sin

respetar las instrucciones técnicas de este manual.

Este producto está diseñado exclusivamente para uso

comercial. La garantía no se aplica a fines personales,

familiares o del hogar.

SERVICIO TÉCNICO DE GARANTÍA AUTORIZADO

Para cumplir las disposiciones de la garantía, debe

realizar las reparaciones de la garantía una empresa

de servicios de refrigeración calificada y autorizada

por un distribuidor Manitowoc o un representante de

servicio contratado.

LLLAMADAS AL SERVICIO TÉCNICO

El mantenimiento normal, ajustes y limpieza

descriptos en este manual no están cubiertos por la

garantía.

–5–

GARANTÍA LIMITADA PARA LA MÁQUINA

RESIDENCIAL

¿QUÉ CUBRE ESTA GARANTÍA LIMITADA?

Sujeta a las exclusiones y limitaciones abajo descritas,

Manitowoc Ice, Inc ("Manitowoc") garantiza al

consumidor original que cualquier máquina de hielo

nueva fabricada por Manitowoc (el "Producto") estará

libre de defectos de material o manufactura por el

período de garantía descrito abajo bajo uso y

mantenimiento normal, y la instalación y el arranque

apropiados de acuerdo con el manual de instrucciones

proporcionado con el producto.

¿CUÁNTO DURA ESTA GARANTÍA LIMITADA?

Producto cubierto

Máquina de hielo

Período de garantía

doce (12) meses desde la fecha de venta

¿QUIÉN ESTÁ CUBIERTO POR ESTA GARANTÍA

LIMITADA?

La garantía limitada sólo se aplica al consumidor

original del Producto y no es transferible.

¿CUÁLES SON LAS OBLIGACIONES DE

MANITOWOC ICE BAJO ESTA GARANTÍA

LIMITADA?

Si se presenta un defecto y Manitowoc recibe un reclamo

válido de garantía antes de la expiración del período de

garantía, Manitowoc, a su discreción: (1) reparará el

producto a expensas de Manitowoc, incluyendo los

costos de mano de obra, (2) reemplazará el Producto con

uno nuevo o al menos tan funcionalmente equivalente

como el original o (3) reembolsará el precio de compra

del Producto. Las partes de repuesto están garantizadas

por 90 días o el balance del período de garantía original,

el que sea más largo. Lo precedente constituye la sola

obligación de Manitowoc y la solución exclusiva para el

consumidor por cualquier ruptura de esta garantía

limitada. La responsabilidad de Manitowoc bajo esta

garantía está limitada al precio de compra del Producto.

Los gastos adicionales, incluyendo, sin limitación, el

tiempo de viaje de servicio, sobretiempos o costos de

mano de obra calificada, acceder o retirar el producto, o

embarcarlo, son responsabilidad del consumidor.

–6–

COMO OBTENER SERVICIO DE GARANTÍA

Para obtener servicio de garantía o información

respecto a su Producto, por favor póngase en

contacto con nosotros en:

MANITOWOC ICE, INC.

2110 So. 26th St.

P.O. Box 1720,

Manitowoc, WI 54221-1720

Teléfono: 920-682-0161 Fax: 920-683-7585

www.manitowocice.com

¿QUÉ NO ESTÁ CUBIERTO?

Esta garantía limitada no cubre, y usted es el único

responsable de los costos de: (1) mantenimiento

periódico o de rutina, (2) reparación o reemplazo del

Producto o repuestos debido al uso y desgaste

normales, (3) defectos o daño al producto o repuestos

como resultado del mal uso, abuso, negligencia o

accidentes, (4) defectos o daños al producto o partes

que resulten de alteraciones, modificaciones o

cambios no autorizados; y, (5) defectos o daño a

cualquier Producto que no haya sido instalado y/o

mantenido de acuerdo con el manual de instrucciones

o instrucciones técnicas proporcionadas por

Manitowoc. En la medida en que las exlusiones de

garantía no estén permitidas bajo algunas leyes

estatales, estas exclusiones pueden no aplicarse a

usted.

E

XCEPTO COMO SE AFIRMA EN LA PRESENTE ORACIÓN,

ESTA GARANTÍA LIMITADA ES LA ÚNICA Y EXCLUSIVA

GARANTÍA DE MANITOWOC RESPECTO AL PRODUCTO.

T

ODAS LAS GARANTÍAS IMPLÍCITAS ESTÁN

ESTRÍCTAMENTE LIMITADAS A LA DURACIÓN DE LA

GARANTÍA LIMITADA APLICABLE A LOS PRODUCTOS COMO

SE AFIRMA ARRIBA, INCLUYENDO, PERO NO LIMITÁNDOSE

A, CUALESQUIERA GARANTÍAS O MERCANTIBILIDAD O

ADECUACIÓN PARA UN PROPÓSITO PARTICULAR.

Algunos estados no permiten limitaciones en cuánto

dura una garantía implícita, de modo que la limitación

expresada arriba puede no aplicarse a usted.

–7–

EN NINGÚN CASO MANITOWOC O ALGUNO DE SUS

AFILIADOS SERÁ RESPONSABLE HACIA EL CONSUMIDOR O

CUALQUIER OTRA PERSONA POR CUALQUIER DAÑO

INCIDENTAL, CONSECUENCIAL O ESPECIAL DE NINGÚN

TIPO, (INCLUYENDO, SIN LIMITACIONES, PÉRDIDA DE

GANANCIAS, RÉDITOS O NEGOCIOS) QUE SE PRESENTE DE

ALGUNA MANERA EN CONEXIÓN CON EL PRODUCTO,

CUALQUIER FALLA DE ESTA GARANTÍA LIMITADA O

CUALQUIER OTRA CAUSA QUE SEA, SEA BASADA EN

CONTRATO, AGRAVIO O CUALQUIER OTRA TEORÍA DE

RESPONSABILIDAD.

Algunos estados no permiten la exclusión o limitación

de daños incidentales o consecuenciales, de modo

que las limitaciones arriba expresadas pueden no

aplicarse a usted.

CÓMO SE APLICAN LAS LETYES ESTATALES

Esta garantía limitada le otorga derechos legales

específicos, y usted puede también tener derechos

que varían de estado en estado o de una jurisdicción a

otra.

TARJETA DE REGISTRO

Para asegurar un servicio de garantía rápido y

continuo, esta tarjeta de registro de garantía deberá

ser completada y enviada a Manitowoc dentro de los

treinta (30) días desde la fecha de venta. Complete la

siguiente tarjeta de registro y envíela a Manitowoc.

–8–

Esta página está en blanco intencionalmente

–9–

Instalación

UBICACIÓN DE LA MÁQUINA

S600C/S850C/S1000C/S1200C/S1470C

La ubicación seleccionada para la máquina debe

cumplir los siguientes criterios. Si algunos de estos

criterios no se satisfacen, seleccione otra ubicación.

• La ubicación debe estar libre de polvo en

suspensión y otros contaminantes.

• La temperatura del aire debe ser como mínimo de

35ºF (1.7°C), pero no debe exceder los110ºF

(43.4°C)

• La ubicación no debe estar cerca de equipos que

generen calor, bajo los rayos del sol y debe estar

protegido de la intemperie.

• La ubicación no debe obstruir el flujo de aire a

través o alrededor de la máquina. Consulte los

requerimientos de espacio de la sección principal de

la máquina.

–10–

IB0600C/IB0800C/IB1000C

• Las máquinas de hielo y para bebidas requieren la

instalación de un termostato para mantener el nivel

de hielo del dispensador. El termostato viene con la

máquina.

• La principal de la máquina de hielo se instala con la

entrada eléctrica, la entrada de suministro de agua,

la tubería de refrigeración y el drenaje de agua que

entra desde la parte de atrás de la máquina.

• La sección principla de la máquina contiene un lazo

de servicio que debe permanecer instalado entre la

sección principal de la máquina y el juego de líneas.

Debe haber suficiente longitud de tubería disponible

para permitir una rotación de 180° de la máquina.

• Mantenga un espacio de 3" entre la parte de atrás

de la máquina y la parte trasera del dispensador

para dejar espacio para el lazo de servicio del juego

de líneas de refrigeración.

• La entrada de agua y la conexión eléctrica deben

contener un lazo de servicio para permitir servicio

futuro y acceso a mantenimiento.

• La línea de drenaje debe contener una unión u otro

medio adecuado de desconexión en la sección

principal de la máquina.

• La ubicación debe estar libre de polvo en

suspensión y otros contaminantes.

• La temperatura del aire debe ser como mínimo de

35ºF (1.7°C), pero no debe exceder los110ºF

(43.4°C)

• La ubicación no debe estar cerca de equipos que

generen calor o bajo los rayos del sol.

• La ubicación no debe obstruir el flujo de aire a

través o alrededor de la máquina. Consulte los

requerimientos de espacio de la sección principal de

la máquina.

–11–

SECCIÓN PRINCIPAL DE LA MÁQUINA

REQUERIMIENTOS DE ESPACIO

S600C/S850C/S1000C/S1200C/S1470C

Arriba 5" (12.7 cm) se recomienda para una

operación eficiente y remoción de la cubierta superior

y servicio.

Lados 5" (12.7 cm) es lo que se recomienda para una

operación y mantenimiento eficiente. No hay un

mínimo margen de distancia requerido.

Atrás 3” (7.6 cm) es necesario cuando se rutea la

entrada de electricidad, admisión de agua y la tubería

de refrigeración de la parte superior de la unidad.

5” (12.7 cm) es necesario cuando se rutea todas las

conexiones desde la parte posterior.

IB0600C/IB0800C/IB1000C

Arriba 2" (5.1 cm) de espacio requerido para

procedimientos de limpieza y mantenimiento.

Atrás 5” (12.7 cm) es necesario cuando se rutea

todas las conexiones desde la parte posterior.

Lados 8" (20.3 cm) requerido para mantenimiento.

!

Precaución

La máquina debe estar protegida si estará sujeta

a temperaturas por debajo de 0 ºC (32 ºF). Las

fallas producidas por exposición a temperaturas

de congelamiento no están cubiertas por la

garantía. Ver “Reparación / Período Invernal”.

–12–

APILANDO DOS MÁQUINAS EN UNA

SOLA BANDEJA DE ALMACENAMIENTO

Las máquinas modelo S no se pueden apilar.

DEFLECTOR DE HIELO

Un deflector de hielo se requiere para todas las máquinas de

hielo instaladas en una bandeja.

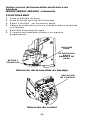

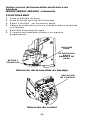

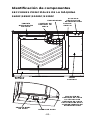

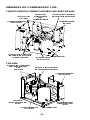

REMOCIÓN DE LOS PANELES FRONTALES

1. Desconecte la energía a la máquina.

2. Afloje los tornillos. No los quite; están retenidos por o-

rings para evitar pérdidas.

3. Para quitar la puerta frontal derecha, álcela y quítela.

Remoción de la puerta

4. Abra la puerta frontal izquierda a 45 grados.

5. Sujétela con la mano izquierda, oprima el perno superior,

incline la parte superior de la puerta hacia adelante y

álcela para quitar el perno inferior.

3

2

5

–13–

UBICACIÓN DE LAS UNIDADES DE

CONDDENSACIÓN CVD

®

La ubicación seleccionada para la unidad de

condensación CVD debe cumplir los siguientes

criterios. Si algunos de estos criterios no se

satisfacen, seleccione otra ubicación.

• La temperatura del aire debe ser como mínimo de -

20ºF (-28.9°C), pero no debe exceder los130ºF

(54.4°C)

• CVD675 solamente - La temperatura del aire debe

ser al menos

-20°F (-28.9°C) pero no debe exceder los 120°F

(48.9°C).

• CVD1486 solamente- La temperatura del aire debe

ser como mínimo de 50ºF (10°C), pero no debe

exceder los 110ºF (43°C)

• La ubicación no debe permitir que el calor del

ventilador de escape y/o su grasa ingrese al

condensador.

• La ubicación no debe obstruir el flujo de aire a

través de la máquina o alrededor de ella. Ver abajo

los requerimientos de espacio.

ESPACIO PARA LA UNIDAD DE CONDENSADO

REQUERIMIENTOS

S600C/S850C/S1000C/IB620C/IB820C/IB1020C

Arriba/lados - No hay un margen de altura mínimo

requerido, aunque se recomienda proporcionar 15.2

cm (6”) únicamente para su operación eficiente y

reparaciones.

Frente/Atrás - 48” (122 cm)

S1200C/S1470C

Arriba/lados - No hay un margen de altura mínimo

requerido, aunque se recomienda proporcionar 15.2

cm (6”) únicamente para su operación eficiente y

reparaciones.

Frente - 24” (61 cm)

Atrás - 48” (122 cm)

CVD1486 SOLAMENTE

Arriba 5" (12.7 cm) es lo que se requiere para una

operación y mantenimiento eficiente.

Frente/Atrás/Lados - 12” (30.5 cm)

–14–

INSTALACIÓN DE LA BANDEJA

Todas las máquinas instaladas en una bandeja

requieren un deflector de hielo. Las bandejas de

Manitowoc tienen un deflector incorporado que no

requiere modificaciones cuando se usa con un

evaporador que mira al frente. Las máquinas con

evaporadores múltiples requieren un kit de deflector.

Las partes superiores de los adaptadores de bandeja

están disponibles para permitir la instalación de una

máquina de 30" en una bandeja de 48" o 60".

Consulte las opciones en la lista de precios de la

máquina.

!

Advertencia

Las máquinas Manitowoc QuietQube requieren

que la bandeja de almacenamiento de hielo

incorporen un deflector de hielo.

Antes de usar un sistema de almacenamiento de

hielo que no sea Manitowoc con otras máquinas

Manitowoc, póngase en contacto con el

fabricante para asegurarse de que el deflector de

hielo sea compatible con las máquinas

Manitowoc.

–15–

Nivelación de la bandeja de almacenamiento del

hielo

1. Atornille las patas de nivel en la parte de abajo de

la bandeja.

2. Atornille el pie de cada pata lo más lejos posible.

3. Mueva la bandeja a su posición final.

4. Nivele la bandeja para asegurarse de que la puerta

de la bandeja se cierra y sella apropiadamente.

Use un nivel sobre la bandeja. Gire cada pie lo que

sea necesario para nivelar la bandeja.

Pata y pie de nivelación

!

Precaución

Las patas deben estar atornilladas firmemente

para evitar que se doblen.

ENROSQUE LA

PATA DE NIVEL A

LA BASE LO

MÁS LEJOS

POSIBLE

AJUSTE

LAS PATAS

PARA

NIVELAR LA

BANDEJA

–16–

S1470C/S1870C Instalación en una

Bandeja Manitowoc

Se requiere un kit deflector para la instalación. Ordene el kit

apropiado (30" o 48") para su bandeja.

Paso 1 Retire el deflector de hielo de reserva.

A. Retire los tornillos de cubierta laterales izquierdo y

derecho.

B. Retire la cubierta para exponer los cuatro tornillos,

lo que asegura el deflector plástico.

C. Retire los cuatro tornillos y el deflector plástico.

D. Instale el espaciador de polímero en cada lado y

asegúrelo con los cuatro tornillos.

E. Reinstale la cubierta y los tornillos.

REINSTALE LA

CUBIERTA SUPERIOR

RETIRE 1

TORNILLO

A CADA

LADO

RETIRE EL

DEFLECTOR

RETIRE 2

TORNILLO

S A CADA

LADO

–17–

Paso 2 INstale el soporte fontal y paneles llenadores.

A. Retire la espuma de la ubicación del soporte

frontal.

B. Coloque el soporte frontal en su lugar e instale la

cinta de espuma.

C. Ubique los paneles del llenador (alínee con el

soporte frontal), taladre y asegure.

D. Instale la cinta de espuma al frente y atrás. Selle

todos los bordes de la cinta de espuma.

Paso 3 Instale el deflector de hielo.

A. Ubique el centro de la zona de caída de la

máquina de hielo (el centro está a 11" desde el

extremo izquierdo de la máquina a el extremo

izquierdo del soporte).

B. Corte y retire la cinta de espuma en el frente y

atrás de la bandeja concd el deflector se colocará.

C. Retire cualquier adhesivo residual, las áreas

deben estar limpias y secas.

D. Retire la cubierta protectora de la cinta de doble

lado en laparte de abajo del soporte del deflector.

E. Instale el soporte del deflector; distribuya en forma

igual adelante y atrás y ubique el pasador atrás.

F. Aplique cinta de espuma sobre el soporte y selle

las uniones con sellante de silicona.

G. Consulte la ilustración e instale el deflector en el

soporte de montaje.

1. DESLICE

ADELANTE

2. CIERRE EN SU LUGAR CON

EL PASADOR

–18–

INSTALACIÓN DEL DISPENSADOR

No se necesita deflector para las máquinas que

igualan el tamaño del dispensador (sección principal

de 30" en un dispensador de 30") a menos que sea

requerido por el fabricante del dispensador. Se

requiere adaptadores cuando una máquina más

pequeña va en un dispensador más grande (máquina

de 22" en un dispensador de 30").

IB0600C/IB0800C/IB1000C

Asgurando la máquina al dispensador

La máquina y la placa del adaptador deben

asegurarse al dispensador para evitar derrames.

• Se ubican dos agujeros en el rien frontal inferior de

la máquina, para permitir la adherencia a la placa

del adaptador.

• La cubierta del adaptador debe asegurarse al

dispensador para evitar que el hielo se salga de la

cubierta durante la agitación.

Importante

Las máquinas de hielo y bebidas de Manitowoc

requieren un adaptador para montaje. Los

adaptadores no están incluídos con la máquina,

dispensador o bandeja, y deben ordenarse por

separado. Cuando se use un dispensador que no

es Manitowoc, verifique que el adaptador sea

compatible con las máquinas de hielo o bebidas

Manitowoc antes de su instalación.

! Advertencia

La máquina y la placa del adaptador deben

asegurarse al dispensador para evitar derrames.

–19–

Bebida helada típica en un dispensador

1. Instale el soporte del termostato de nivel de

bandeja.

2. Coloque el adaptador en el dispensador. Ubique el

adaptador de modo que la pestaña frontal del

adaptador esté arriba contra el labio frontal del

dispensador. El adaptador puede tener que

moverse hacia atrás del dispensador.

3. Usando los agujeros ranurados en el adaptador

como plantilla, taladre cuatro (4) agujeros de 9/64"

de diámetro en la parte de abajo de las ranuras.

Nota: No taladre a una profundidad mayor que 1/4"

después del metal de la hoja. ¡Use un tope de

taladro!.

4. Ajuste el adaptador al dispensador usando los

cuatro (4) tornillos #8 proporcionados con el kit

adaptador.

–20–

5. Coloque la máquina encima del adaptador. Alinee

los agujeros en el ángulo frontal de la máquina con

los patrones roscados del adaptador.

6. Asegure la máquina al adaptador con dos (2)

tornillos #8-32 proporcionados con el kit.

7. Coloque la cubierta de la bandeja en el adaptador,

mueva hacia atrás hasta que la cubierta toque el

tope, y baje la cubierta de plástico asegurándose

que el pestillo cierre.

8. Para retirar la cubierta de la bandeja, gire el

manubrio, levante y tire hacia adelante.

CUBIERT

A DE LA

BANDEJA

ADAPTADOR

TORNILLOS

–21–

COLOQUE UN FILETE

GRANDE DE RTV DE BUEN

GRADO DENTRO DEL

BORDE A LO LARGO DE

AMBOS LADOS DONDE EL

ADAPTADOR TOCA A LA

BANDEJA.

EL DEFLECTOR DEBE

PERMANECER EN SU

LUGAR

–22–

AGUA DE LA SECCIÓN PRINCIPAL DE LA

MÁQUINA

FUENTE Y DRENAJES

Suministro de agua potable

Las condiciones de agua local pueden necesitar

tratamiento del agua para inhibir la formación en

escala, filtrar los sedimentos y remover el olor y sabor

a cloro.

Lineas de ingreso de agua potable

Siga estas guías para instalar líneas de entrada de

agua:

• No conecte la máquina en una fuente de agua

caliente. Asegúrese de que todos los restriictores

de agua caliente instalados para otros equipos

estén funcionando. (Válvulas check en grifos de

lavaderos, lavaplatos, etc.).

• Si la presión del agua excede el máximo

recomendado, obtenga un regulador de presión de

agua en su distribuidor Manitowoc.

Máxima presión de agua - 80 psi (551.6 kPA)

• Instale una válvula de cierre de agua para el agua

potable que se hará hielo.

• Aísle las líneas de entrada de agua para evitar la

condensación.

• Se debe instalar un bucle de servicio de 3' o una

unión en la sección principal de la máquina.

Importante

Si usted está instalando un sistema de filtro de agua

Manitowoc, consulte las instrucciones de instalación

proporcionadas con el sistema de filtro para las

conexiones de entrada de agua que se hará hielo.

–23–

Conexiones de drenaje

Siga estas guías cuando instale líneas de drenaje para evitar

que el agua de drenaje fluya de regreso a la máquina de

hielo y la bandeja de almacenamiento:

• Las líneas de drenaje deben tener una caída de 1.5 pulg.

por cada 5 pies de corrida (2.5 cm por metro), y no deben

crear trampas.

• El drenaje de piso debe ser lo suficientemente grande

para acomodar el drenaje de todos los drenajes.

• Haga correr líneas de drenaje separadas para la bandeja y

la máquina de hielo. Aíslelas para evitar la condensación.

• Ventile el drenaje de la máquina de hielo y la bandeja a la

atmósfera. El drenaje de la máquina requiere una abertura

de 18".

• Los drenajes deben tener una unión u otro medio

adecuado que permita su desconexión de la máquina

cuando se requiera darle mantenimiento.

Aplicaciones de torre de enfriado

(modelos enfriados por agua)

Una instalación de torre de enfriado por agua no requiere

modificación de la máquina de hielo. La válvula reguladora

de agua para el condensador continúa controlando la presión

de descarga de refrigeración.

Es necesario saber la cantidad de rechazo de calor, y la

caída de presión a través de las válvulas del condensador y

el agua (entrada y salida) cuando se usa una torre de

enfriado en una máquina de hielo.

• El agua que entra al condensador no debe eceder los 90ºF

(32.2 ºC).

• El flujo de agua a través del condensador no debe exceder

los 5 galones (19 litros) por minuto.

• Permita una caída de presión de 7 psi (48 kPA) entre el

ingreso de agua del condensador y la salida de la máquina

de hielo.

• El agua que sale del condensador no debe eceder los

110ºF (43.3 ºC).

IMPORTANTE

La Mancomunidad de Massachusetts requiere que

todos los modelos enfriados por agua deban

conectarse sólo a un sistema de torre de enfriado

de lazo cerrado.

–24–

SUMINISTRO DE AGUA AL CONDENSADOR

ENFRIADO POR AGUA

Y DRENAJES

Suministro de agua al condensador

Las condiciones de agua local pueden necesitar tratamiento

del agua para inhibir la formación en escala, filtrar los

sedimentos y remover el olor y sabor a cloro.

Líneas del condensador enfriado por agua

Siga estas guías para instalar líneas de agua:

• Contacte a su distribuidor si su presión de agua es

mayor que 150 psig (1034 kPA). Existe una unidad de

condensado de orden especial disponible que permite

presiones de agua hasta de 350 psig (2413 kPA).

• Instale una válvula de cierre (entrada y salida en torre de

enfriamiento o circuitos de lazo cerrado) para permitir el

aislamiento del sistema de agua.

• El agua que entra al condensador no debe eceder los

90ºF (32.2 ºC).

• El flujo de agua a través del condensador no debe

exceder los 5 galones (19 litros) por minuto.

• Permita una caída de presión de 8 psig (55 kPA) entre la

entrada de agua del condensador y la salida.

• El agua que sale del condensador no debe eceder los

110ºF (43.3 ºC).

• No conecte al sistema de filtro de agua potable.

Conexiones de drenaje de la unidad condensadora

Se provee el drenaje a la unidad de condensado para retirar

cualquier producto condensado producido por el acumulador

de succión. Las cantidades de condensado variarán

dependiendo de la temperatura y la humedad.

• La unidad de condensado debe estar nivelada de

adelante a atrás y de lado a lado para permitir que todo

el condensado drene.

• Las líneas de drenaje deben tener una caída de 1.5 pulg.

por cada 5 pies de corrida (2.5 cm por metro), y no

deben crear trampas.

• La terminación del drenaje debe tener costos aplicables.

–25–

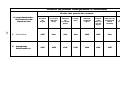

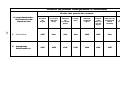

REQUERIMIENTOS ELÉCTRICOS

Sección principal de la máquina

Fase Voltaje

Ciclos

Fusible

máximo/

Interruptor

de circuito

Total

Amperios

S0600C

S0850C

115/1/60

208-230/1/60

230/1/50

15 amp

15 amp

15 amp

1.1

0.6

0.6

IB0620C

IB0820C

IB1020C

115/1/60

230/1/50

15 amp

15 amp

1.4

0.8

S1000C

S1200C

115/1/60

230/1/50

15 amp

15 amp

2.5

1.5

S1470C

115/1/60

208-230/1/60

230/1/50

15 amp

15 amp

15 amp

2.5*

0.6*

1.5*

*Indica datos preliminares

Importante

La sección principal de la máquina QuietQube

®

y la

unidad condensadora CVD

®

están cableadas

independientemente de cada una.

–26–

Unidad de condensado CVD

®

Voltaje

Fase

Ciclos

Fusible

máximo/

Interruptor

del circuito

Min.

Circuit

o

Amperi

os

CVD0675

208-230/1/60

208-230/3/60

230/1/50

15 amp

15 amp

15 amp

9.6

7.3

9.0

CVD0885

208-230/1/60

208-230/3/60

230/1/50

20 amp

15 amp

20 amp

11.5

8.0

10.0

CVD1085

208-230/1/60

208-230/3/60

230/1/50

20 amp

15 amp

20 amp

12.5

9.4

10.9

CVD1285

208-230/1/60

208-230/3/60

230/1/50

25 amp

20 amp

20 amp

14.7

10.6

11.7

CVD1485

208-230/1/60

208-230/3/60

230/1/50

35 amp*

25 amp*

35 amp*

19.6*

14.1*

19.8*

CVD1486

208-230/1/60

208-230/3/60

230/1/50

30 amp*

20 amp*

20 amp*

15.3*

10.8*

15.3*

*Indica datos preliminares

–27–

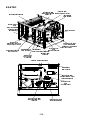

INSTALACIÓN DEL SISTEMA DE REFRIGERACIÓN

Utilización con unidades condensadoras no fabricadas

por Manitowoc

Las unidades condensadoras Manitowoc CVD® está

diseñadas específicamente para ser usadas en una máquina

QuietQube®. Las unidades condensadoras estándar y las

que no son Manitowoc no operarán una sección principal de

la máquina QuietQube®.

QuietQube®

Máquina de

hielo

Condensador

de circuito

simple remoto

LONGITUD DE

LÍNEA

S0600C

IB620C

CVD675

RC-21

RC-31

RC-51

S0850C

IB820C

CVD885

S1000C CVD1085

S1200C

IB1020C

CVD1285 RC-20

RC-30

RC-50S1470C

CVD1485

CVD1486

*Longitud

de línea

Línea de

succión

Línea

líquida

Aislamient

o

Espesor

RC 21/31/51

5/8 pulg.

(15.9 mm)

3/8 pulg.

(9.5 mm)

Línea de

succión

1/2" (13mm)

Línea

líquida

1/4" (7mm)

RC 20/30/50

3/4 pulg.

(19.1 mm)

1/2 pulg.

(12.7 mm)

Línea de

succión

1/2" (13mm)

Línea

líquida

1/4" (7mm)

–28–

Cantidades de refrigerante en el equipo de fábrica

SECCIÓN PRINCIPAL DE LA MÁQUINA

Cada sección principal en cada máquina es

despachada de la fábrica con una carga refrigerante

R-404ª apropiada para la operación del sistema

completo. La placa de serie en la máquina indica la

carga de refrigerante. La carga del refrigerante es

suficiente para operar la máquina en temperaturas

ambientales entre -20ºF (-28.9°C) y 130°F (54.4°C)*.

Con longitudes de juegos de líneas de hasta 100 pies

(30.5 m).

*CVD1486 = 50°F a 110°F (10°C a 43°C)

!

Precaución

Nunca añada más de lo indicado en la placa de

identificación al sistema para ninguna aplicación.

!

Precaución

La garantía del compresor de 60 meses (incluyendo

la garantía de reemplazo de mano de obra de 36

meses) no se aplicará si la máquina de hielo

Manitowoc y la unidad de condensación CVD

®

no

están instaladas de acuerdo a las especificaciones.

Esta garantía tampoco se aplicará si el sistema de

refrigeración es modificado con un condensador,

dispositivo de reclamo de calor, y otras partes o

unidades no fabricadas por Manitowoc.

!

Advertencia

Potencial situación de lesión del personal

La unidad principal de la máquina contiene la carga

de refrigerante. La instalación y soldadura de las

líneas deberá ser realizada por un técnico

adecuadamente capacitado y con certificado EPA

que conozca los peligros de trabajar con equipo

de carga de refrigerante.

–29–

UNIDAD DE CONDENSADO CVD®

Cada unidad condensadora se despacha de la fábrica

presurizada con 50/50 de mezcla de nitrógeno y helio

que debe ser retirada durante el proceso de

instalación (aproximadamente 20 psig).

KIT DEL INTERCEPTOR/JUEGOS DE LÍNEA DE

REFRIGERACIÓN

La tubería nominal de refrigeración y los kits de

intercepción salen de la fábrica cubiertos con presión

atmosférica.

! Advertencia

La instalación de la unidad de condensación

QuietQube® podría requerir el uso de equipo

especial para su colocación. Se necesita personal

capacitado y calificado para alzarla e instalarla

apropiadamente.

–30–

Instalación de tubería de refrigeración

La instalación de la tubería de refrigeración consiste

en distancias horizontales y verticales de tubería entre

la máquina y la unidad de condensación. Se deberá

obedecer las siguientes pautas, esquemas y métodos

de cálculo a fin de garantizar adecuado retorno de

aceite y adecuada operación de la máquina y unidad

de condensación CVD

®

.

El instalador de la línea de refrigeración debe tener

certificado de la Agencia de Protección Ambiental del

gobierno americano (EPA) en manejo apropiado de

refrigerantes y procedimientos de servicio.

Paso 1. Verifique que las ubicaciones de la

máquina de hielo y la unnidad de condensado

CVD® estén dentro de las guías.

Antes de la instalación de la máquina y la unidad de

condensación CVD

®

asegúrese que la distancia entre

ellas se encuentre dentro de las pautas de ruteo de

tuberías expuestas en este manual.

Penetración de la pared/techo

En caso fuera necesario, haga un agujero circular de

76.2 mm (3") en la pared o techo para rutear la tubería

de refrigeración. Todas las penetraciones de techo

deberán ser realizadas por una persona calificada.

!

Advertencia

La sección principal de la máquina contiene carga

de refrigerante. La sección principal contiene tres (3)

válvulas de refrigeración que deben mantenerse

cerradas hasta que la instalación apropiada de la

tubería se haya realizado.

! Advertencia

Desconecte la energía eléctrica de la sección

principal y de la unidad de condensación CVD®

antes de proceder.

–31–

Paso 2. Ruteo de tubería de refrigeración

Rutee adecuadamente la tubería de refrigeración

entre la sección principal de la máquina y la unidad de

condensación CVD®.

A. LONGITUD DE LÍNEA

Extensión de 100 pies (30.5 m): La medida máxima

que una tubería puede tener.

El depósito está diseñado para mantener una carga

suficiente para operar la máquina en temperaturas

ambientes entre -20°F (-28.9°C) y 130ºF (54.4°C),

con largos de línea de hasta 100 pies (30.5 m).

*CVD1486 = 50°F a 110°F (10°C a 43°C). La cantidad

máxima de tubería que puede exponerse en el techo

es 25% de la longitud total de la tubería.

!

Precaución

Una máquina QuietQube

®

no funcionará con

tuberías mayores de 100 pies (30.5 cm). ¡No trate

de ir más allá de esta distancia y añadir carga

refrigerante para compensar!

–32–

B. ELEVACIÓN/CAÍDA DE TUBERÍA

Elevación de 35 ft. (10.7 m):Es la distancia máxima

que la unidad de condensación CVD

®

puede estar por

encima de la máquina.

Caída de 15 pies (4.5 m):Es la distancia máxima que

la unidad de condensación CVD

®

puede estar por

debajo de la máquina.

SV1751

35 FT. (10.7 M)

DISTANCIA

MÁXIMA

SV1750

15 FT. (4.5 M)

DISTANCIA

MÁXIMA

–33–

C. TRAMPAS DE ACEITE DE LÍNEA DE SUCCIÓN

Elevación de 0 a 609.60 cm (0 a 20’): La sección principal

de la máquina tiene un interceptor de aceite empotrado el

cual permite una elevación del condensador máxima de 6

metros (20’) sin interceptores adicionales en la tubería de

succión.

Elevación de 21 a 35 pies (6.4 a 10.7 m):La tubería de

succión requiere la instalación de un intercepto de aceite

adicional (tipo “S”). Instale el interceptor tan cerca del punto

medio entre la sección principal de la máquina y la unidad de

condensación CVD

®

como se pueda. Kits de intercepción S

están en venta en Manitowoc (consulte la tabla).

Kit interceptor S de Manitowoc

!

Precaución

No forme interceptores indeseados en las tuberías

de refrigeración. Nunca enrolle tubería de

refrigeración en exceso.

Modelo

Número

del kit

intercep

tor S

Tamaño de

tubería

S600C IB600C

S850C IB800C

S1000C

K00172

5/8 pulg.

(15.9 mm)

IB1000C

S1200C S1470C

K00166

3/4 pulg.

(19.1 mm)

SV1751

ELEVACIÓN DE

21 PIES O MÁS

SE REQUIERE

KIT DE TRAMPA

ADICIONAL

–34–

BUCLE DE SERVICIO

• El lazo de servicio proporcionado (en

máquinas de hielo de bebidas) es un

requerimiento de instalación. El exceso de

longitud de tubería debe ser suficiente para

permitir una rotación de 180° de la máquina.

• Un bucle de servicio no es considerado un

interceptor de aceite.

• El bucle de servicio no está incluido cuando se

calcula el largo, levante o caída de la corrida de la

tubería.

• No use cobre rígido duro para el lazo de servicio.

!

Precaución

Si una línea tiene una elevación seguida de una

bajada no se puede hacer otra elevación. Del mismo

modo, si una línea tiene una bajada seguida por una

elevación no se puede hacer otra bajada.

–35–

Paso 3. Aumentando o reduciendo las longitudes

de línea

Cuando la tubería requiere acortarse o alargarse,

hágalo antes de conectar la tubería a la sección

principal de la máquina o la unidad de condensación

CVD

®

.

Paso 4. Conexión de la tubería.

A fin de prevenir oxidación del cobre, purgue la

tubería y la unidad de condensación con nitrógeno

seco durante el soldado.

!

Precaución

No forme interceptores indeseados en las tuberías

de refrigeración. Nunca enrolle tubería de

refrigeración en exceso.

! Advertencia

La sección principal de la máquina contiene carga

de refrigerante. La sección principal contiene tres (3)

válvulas de refrigeración que deben mantenerse

cerradas hasta que la instalación apropiada de la

tubería se haya realizado.

–36–

CONECTE LA TUBERÍA A LA SECCIÓN PRINCIPAL

DE LA MÁQUINA

La tubería puede rutearse para ingresar a través de la

parte de arriba o atrás de la sección principal de la

máquina.

• El ruteo superior requere que la cubierta se recorte.

• El ruteo trasero requiere el uso de los codos de 90º

proporcionados.

Las válvulas de apagado de la tubería en la parte

posterior de la máquina deben mantenerse cerradas y

estar protegidas del calor durante el proceso de

soldado. Envuelva las válvulas con un trapo mojado u

otro tipo de disipador térmico antes de realizar el

soldado. Enfríe la juntura de la soldadura con agua

inmediatamente después de soldar para evitar la

migración del calor a la válvula.

LAS VÁLVULAS DEBEN PERMANECER

CERRADAS Y PROTEGIDAS DEL CALOR

DURANTE LA SOLDADURA

(AMARRAR CON TRAPO MOJADO)

–37–

CONECTE LA TUBERÍA A LA UNIDAD DE

CONDENSACIÓN CVD

®

.

El aceite de compresor absorbe humedad rápidamente.

Prepárese para terminar la instalación de la tubería e iniciar

su proceso de evacuación a fin de minimizar el tiempo que el

compresor está expuesto a la atmósfera. (Máxima cantidad

de tiempo en que el sistema puede estar expuesto a la

atmósfera es 15 minutos).

La tubería puede ser encaminada para que ingrese a través

de la parte frontal o el lado izquierdo de la unidad de

condensación.

• Retire el dispositivo de eliminación para ubicación

preferida.

• Inserte los bujes de plástico proporcionados en los

agujeros del dispositivo de eliminación para evitar que la

tubería contacte la chapa metálica.

• Utilice los codos de 90° proporcionados para encaminar la

tubería.

• Corte los extremos de las tuberías de succión y líquido y

suelde la tubería a la unidad de condensación.

!

Advertencia

La unidad de condensación sale de la fábrica

presurizada con una mezcla 50/50 de nitrógeno/

helio. Purgue la presión de los puertos de acceso de

tubería y succión antes de empezar a cortar

tuberías de refrigeración.

PT1284

MINIMICE EL TIEMPO QUE EL SISTEMA DE

REFRIGERACIÓN ESTÁ EXPUESTO A LA

ATMÓSFERA (15 MINUTOS MÁXIMO).

FILTRO DE

SUCCIÓN

LÍNEA DE SUCCIÓN

–38–

Paso 5. Pruebe la presión y evacue la tubería y la unidad

de condensación CVD

A fin de disminuir el tiempo de evacuación, se recomienda el

uso de herramientas para retirar el núcleo de la válvula tipo

Schrader que permiten el retiro e instalación de los núcleos

de la válvula sin tener que retirar las mangueras de los

indicadores del distribuidor

Deje las válvulas de apagado de las tuberías cerradas (fijas

en la parte frontal). Realice una prueba de la tubería y la

unidad de condensación CVD

®

usando presión de 150 psig

de nitrógeno seco. Añada nitrógeno a las válvulas de

apagado de la tubería ubicadas en la parte posterior de la

máquina. Realice la prueba a presión, verifique que no haya

fugas y elimine el nitrógeno del sistema antes de conectar la

bomba de vacío. Conecte una bomba de vacío a ambas

válvulas de apagado de la tubería ubicadas en la parte

posterior de la sección principal de la máquina. Evacue hasta

500 micrones (o menos). Para evacuar completamente la

unidad de condensación CVD

®

, continúe la evacuación por

30 minutes después de alcanzar 500-micrones.

SV1757

CONECTE LA BOMBA

DE VACÍO A LAS

VÁLVULAS DE

CIERRE DE LAS

TUBERÍAS.

–39–

Si se requiriese, la tubería y la unidad de condensación

pueden ser evacuadas desde las válvulas tipo Schrader

ubicadas en la unidad de condensación CVD

®

. Las

herramientas para retirar el núcleo de las válvulas Schrader

(que permiten regresar los núcleos a su lugar sin retirar las

mangueras de la bomba de vacío) deberán ser usadas si se

quiere evacuar desde el lado de la unidad de condensación.

Aísle la bomba de vacío de los puertos de acceso a la unidad

de condensación y/o válvulas de corte de la tubería. Válvulas

de cierre del sistema de refrigeración abiertas. La línea de

succión, línea de líquido y las válvulas de servicio de

recipiente están cerradas durante el envío e instalación.

PT1284

ALTERNE LAS CONEXIONES EN LAS VÁLVULAS

SCHRADER DE LA UNIDAD DE CONDENSACIÓN

–40–

Paso 6. La línea de succión, línea de líquido y las

válvulas de servicio de recipiente están cerradas durante

el envío e instalación.

Abra las válvulas antes de iniciar la máquina.

A. Lentamente contra asiente (abra-gire en sentido contrario

a las agujas del reloj) la válvula de corte de la línea de

succión.

B. Lentamente contra asiente (abra-gire en sentido contrario

a las agujas del reloj) la válvula de corte de la línea de

líquido.

C. Lentamente contra asiente (abra-gire en sentido contrario

a las agujas del reloj) la válvula de servicio del recipiente.

NOTA: No oirá el flujo del refrigerante cuando las válvulas se

abran. El refrigerante no fluirá hasta que el interruptor se

coloque en la posición de ice y la válvula solenoide se abra.

USE UNA LLAVE ALLEN PARA ABRIR

(GIRE EN SENTIDO ANTIHORARIO)

LAS VÁLVULAS DE CIERRE DE LA

LÍNEA LÍQUIDA Y DE SUCCIÓN.

USE UNA LLAVE ALLEN

PARA ABRIR (GIRE EN

SENTIDO ANTIHORARIO)

LAS VÁLVULAS DE CIERRE

DE LA LÍNEA LÍQUIDA Y DE

SUCCIÓN.

IB0600C/IB0800C/IB1000C

S0600C/S0850C/S1000C/S1200C

ABRA LAS VÁLVULAS DE CIERRE DE LÍNEA LÍQUIDA

Y SUCCIÓN

–41–

!

Precaución

Luego de abrir las válvulas de succión, descarga y

receptor, la presión del refrigerante no será

detectada hasta que el interruptor se coloque en la

posición ice, y la válvula de cosecha se energice.

Importante

Todas las tapas de válvula de refrigeración deben

ser reinstaladas a fin de prevenir futuras fugas de

refrigeración.

USE UNA LLAVE ALLEN

PARA ABRIR (GIRE EN

SENTIDO

ANTIHORARIO) LAS

VÁLVULAS DE CIERRE

DE LA LÍNEA LÍQUIDA Y

DE SUCCIÓN.

ABRA LAS VÁLVULAS DE CIERRE DE LÍNEA LÍQUIDA

Y SUCCIÓN

S1470C

–42–

Verifique que los anillos O en las tapas de la válvula

Schrader estén intactos y reinstale las válvulas de

corte a fin de prevenir fuga de refrigerante.

Reemplace las tapas de acceso de la válvula de corte

y torque de acuerdo a las siguientes especificaciones.

Reemplace la tapa en la válvula de servicio del

recipiente y ajústela. Hay una válvula solenoide de la

línea de líquido en la salida del recipiente; el

refrigerante no fluirá a la unidad de condensación

hasta que la sección principal de la máquina arranque.

Conecte energía a la sección principal de la principal y

a la unidad de condensación CVD

®

. Coloque el

interruptor de la máquina en ICE, esto permitirá que el

refrigerante ingrese a la tubería y unidad de

condensación.

Válvulas de torque

Vástago 18-20 pie -libras.

Tapas 12-15 pie -libras.

Núcleo Schrader 1.5-3 pulgadas libras.

SV1756

GIRE

EN SENTIDO

ANTIHORARIO

PARA ABRIR

TAPA DE VÁLVULA DE SERVICIO DE

RECEPTOR

(GIRE EN SENTIDO ANTIHORARIO

PARA RETIRAR).

VÁLVULA DE SERVICIO DE RECEPTOR

–43–

Paso 7. Verifique que no haya fugas en el sistema de

refrigeración

Verifique que no haya fugas en las conexiones de tuberías

en la sección principal de la máquina, unidad de

condensación y S-trap, así como en todas las juntas de

fábrica en todo el sistema. Desconecte la energía a la unidad

de condensación CVD

®

. Ubique el interruptor ICE/OFF/

CLEAN en la posición ICE. Esto permite que las presiones

del lado bajo y alto se igualen. Ubique el interruptor ICE/OFF/

CLEAN en la posición OFF. Conecte la energía a la unidad

de condensación CVD

®

y permita que el sistema bombee.

Paso 8. Requisitos del aislamiento

A fin de prevenir condensación, toda la tubería de succión,

incluyendo la válvula de corte deberá estar cubierta con

aislamiento. Todo aislamiento debe ser hermético y sellado

por ambos extremos.

Los siguientes requerimientos de aislamiento evitan la

condensación en un ambiente de 90ºF (32º C) y 90% de

humedad relativa. Si se espera mayor humedad, aumente el

espesor del aislamiento.

La tubería de succión completa, incluyendo la válvula de

servicio de succión ubicada en la parte de atrás de la

máquina, requiere:

Línea de

succión

Línea

líquida

Espesor

mínimo de

aislamiento

3/4 pulg.

(19.1 mm)

1/2 pulg.

(12.7 mm)

Línea de succión

de 1/2"(13mm)

Línea de líquido

de 1/4"(7mm)

5/8 pulg.

(15.9 mm)

3/8 pulg.

(9.5 mm)

7/8 pulg.

(22.2 mm)

5/8 pulg.

(15.9 mm)

Línea de succión

de 3/4"(19mm)

Línea de líquido

de 1/4"(7mm)

Importante

A fin de evitar la condensación, toda la tubería de succión,

incluyendo la válvula de corte deberá estar cubierta con

aislamiento. Todo aislamiento debe ser hermético y sellado

por ambos extremos.

Los requerimientos mínimos son para condiciones iguales

o por debajo de 90% de humedad y 90ºF (32.2º C).

Cuando se espere mayor humedad, el espesor de pared

del aislamiento necesitará aumentar.

–44–

AISLAMIENTO DE LA VÁLVULA DE CORTE DE

SUCCIÓN

El aislamiento preformado de la válvula de corte de

succión está ubicado en la bolsa de plástico pegado a

la cortina de agua.

A. Verifique que la válvula y tapas schrader

obedezcan a las especificaciones (vea paso 6).

B. Coloque el aislamiento sobre la tapa de la válvula

schrader y lado izquierdo de la válvula. Coloque la

tapa entre la ménsula de montaje y el panel

posterior.

C. Doble el aislamiento y manténgalo contra el lado

derecho de la válvula mientras que lo asegura con

una cinta aislante. Selle el aislamiento de la tubería

al aislante de la válvula de corte con cinta aislante.

AISLAMIENTO

PREFORMADO

AJUSTE LAS TAPAS DE LA VÁLVULA A

LAS ESPECIFICACIONES.

COLOQUE UNA PESTAÑA ENTRE

EL CUERPO DE LA VÁLVULA Y

EL PANEL

DOBLE EL AISLAMIENTO SOBRE

EL LADO DERECHO DE LA

VÁLVULA Y ASEGÚRELA CON

CINTA ELÉCTRICA.

–45–

Chequeos operacionales

GENERAL

Su máquina Manitowoc fue regulada y probada en la

fábrica antes de ser despachada. Generalmente, una

máquina nueva no requiere de ningún ajuste.

Para asegurar una operación apropiada, siempre

realice estos controles de operación cuando arranque

la máquina:

• Por primera vez

• Luego de un periodo prolongado fuera de servicio

• Luego de realizada una limpieza o desinfección.

Mantenimiento normal, ajustes y limpieza que se

detallan en este manual no están cubiertos por la

garantía.

NIVEL DE AGUA

El sensor de nivel de agua se fija para mantener el

nivel apropiado del agua encima de la caja de la

bomba de agua. El nivel de agua no se ajusta.

Si el nivel de agua es incorrecto, verifique que la

sonda de nivel de agua no tenga daños (sonda

doblada, etc.). Limpie, repare o reemplace el sensor

de ser necesario.

–46–

CONTROL DE ESPESOR DEL HIELO

Luego del ciclo de cosecha, inspeccione los cubos de hielo

en la bandeja de almacenamiento de hielo. El sensor de

espesor de hielo se ajusta en fábrica para mantener el

espesor de hielo en 1/8” (3.2 mm).

NOTA: Asegúrese que la cortina de agua esté en su lugar

cuando haga este chequeo. Esto evita que el agua salpique

fuera de la bandeja de agua.

1. Inspeccione el puente que conecta a los cubos. Debe ser

de aproximadamente 1/8” (3.2 mm) de espesor.

2. Si es necesario un ajuste, gire el tornillo de ajuste del

sensor de espesor de hielo en sentido horario para

aumentar el espesor de hielo o en sentido opuesto a las

agujas del reloj para disminuir el espesor de hielo.

Coloque un espacio de 1/4" entre la máquina y el

evaporador como punto de inicio, luego ajuste hasta

lograr un espesor de puente de 1/8".

NOTA: Realizar 1/3 de giro de ajuste modificará el espesor

de hielo un 1.5 mm (1/16”) aproximadamente.

3. Asegúrese que el cable del sensor y el soporte no

restrinjan el movimiento del sensor.

SV3113

TORNILLO

DE AJUSTE

AJUSTE ESPESOR DE HIELO

1/8” ESPESOR DEL HIELO

–47–

PURGA DE AGUA DE SECUENCIA DE COSECHA

El ajuste de purga de agua de la secuencia de cosecha sólo

puede usarse cuando la máquina está enganchada a

sistemas especiales de agua, como un sistema de

tratamiento de agua des-ionizada.

• La purga de agua de la secuencia de cosecha puede

fijarse de 0 a 45 segundos. Recolocar el jumper fijará la

purga de agua de cosecha en 0 segundos. este ajuste no

afecta las secuencias de SeCs o AuCS (limpieza).

• Durante la purga de agua de la secuencia de cosecha, la

válvula de entrada de agua se energiza y desenergiza por

turnos. La purga de agua debe estar en el ajuste de

fábrica de 45 segundos, para que la válvula de entrada de

agua se energice los últimos 15 segundos de la purga de

agua. Si está ajustada a 0 segundos, la válvula de entrada

de agua no se energizará durante la purga de agua.

!

Advertencia

Desconecte la energía eléctrica a la máquina desde

la desconexión eléctrica antes de proceder.

Importante

La purga de agua de secuencia de cosecha está

predeterminada de fábrica en 45 segundos. Un

ajuste de purga más corto (con fuentes de agua

estándar como la de la ciudad) no se recomienda. Esto

puede aumentar los requerimientos de limpieza y

desinfección del sistema de agua.

Ajuste de 45

segundos

Ajuste de 0

segundos

–48–

Instrucciones del termostato electrónico de

bandeja

IB600C/IB800C/IB1000C solamente

POSICIONANDO

1. Quite la bandeja de agua.

2. Quite la sonda sensora de la bandeja.

3. Retire 2 tornillos - ver ilustración abajo.

4. Ubique la sonda del sensor en el dispensador y asegúrela

con tornillos.

5. Reinstale la bandeja de agua.

6. El control está preseleccionado y no requiere

programación.

Ubicación del termostato de bandeja

Ubicación de control

POSICIÓN

FINAL

SE DESPACHA

EN LA

BANDEJA DE

AGUA

RETIRE 2

TORNILLOS

UBICACIÓN

DE CONTROL

–49–

Operación de congelamiento

Arranque Inicial o arranque luego de

corte automático

1. Purga de agua

Antes que el compresor arranque, la bomba de agua y

la solenoide de descarga de agua se energizan por 45

seg para purgar el agua existente en la máquina. Esto

garantiza que el ciclo de formación de hielo se inicie

con agua fresca.

La válvula de cosecha y el compresor de aire (cuando

se le usa) también se energizan durante la purga de

agua. En el caso de arranque inicial del sistema de

refrigeración, éstas permanecen energizadas 5 seg

más (en total 50 segundos).

2. Arranque del sistema de refrigeración

Sección principal de la máquina:La válvula

solenoide de la línea de líquido se energiza después

de los 45 segundos de la purga de agua y permanece

energizada durante toda la secuencia de

congelamiento y cosecha. La válvula de cosecha y el

compresor de aire (cuando se le usa) permanecen

energizada los primeros 5 seg de arranque del

compresor y luego se desenergiza.

La válvula de llenado de agua se activa al mismo

tiempo que la válvula de línea de líquido de solenoide.

Unidad Condensadora CVD:

Cuando la presión

refrigerante es lo suficientemente alta para cerrar el control

de presión baja (después que la válvula de cosecha se activa

en el paso 1) la bobina del contactor se activa y el compresor

arranca. El compresor y el control* de ciclo del ventilador

están provistos de energía durante toda la secuencia de

congelamiento y cosecha. Cuando la presión refrigerante es

lo suficientemente alta para cerrar el control de presión de

ciclo de ventilación, el motor del ventilador del condensador

arranca.

*Las máquinas de hielo IB0600C & S0600C no usan un

control de ciclo de ventilador. (El compresor y el motor del

ventilador del condensador están cableados a través de un

contactor. Cualquier momento en que la bobina del contactor

se energice, estos componentes son abastecidos con agua.

–50–

Secuencia de congelamiento

3. Preenfriado

El compresor permanece encendido 30 segundos (60

segundos en el ciclo inicial) antes que el agua fluya

para preenfriar el evaporador. La válvula de llenado de

agua permanece energizada hasta que cierra el

sensor de nivel de agua.

4. Congelamiento

La bomba de agua vuelve a arrancar después del pre-

enfriado. Un flujo de agua parejo se envía a través del

evaporador y dentro de cada celda de cubos, donde

se congela. La válvula de llenado de agua se

energizará y desenergizará una vez más, para llenar

la bandeja de agua.

Cuando se ha formado suficiente hielo, el flujo de

agua (no el hielo) toca el sensor de espesor de hielo.

Luego de aproximadamente 10 segundos de contacto

contínuo con el agua, se inicia la secuencia de

cosecha. La máquina no puede iniciar un ciclo de

cosecha hasta que haya expirado un tiempo de

bloqueo de 6 minutos.

–51–

Secuencia de cosecha

5. Purga de agua

El compresor de aire (cuando se le usa) y la válvula(s)

de cosecha abre al inicio de la purga de agua para

dirigir gas refrigerante dentro del evaporador. La

bomba de agua continúa en marcha, y la válvula de

descarga de agua se energiza por 45 segundos para

purgar el agua en la bandeja. La válvula de llenado de

agua se energiza los últimos 15 seg de los 45

segundos de la purga de agua.

Luego de los 45 segundos de purga de agua se

desenergizan la válvula de llenado de agua, la bomba

de agua y la válvula de descarga. (Para detalles ver

“Ajuste de purga de agua”)

Cuando la presión refrigerante es lo suficientemente

alta para abrir el control de presión de ciclo de

ventilación, el motor del ventilador del condensador se

detiene.

* Las máquinas IB0600C & S0600C no usan un

control de ciclo de ventilador, por tanto el motor de

ventilador del condensador seguirá funcionando en el

ciclo de cosecha.

6. Cosecha

El compresor de aire (cuando se le usa) permanece

energizado, y la válvula de cosecha permanece

abierta. El gas refrigerante calienta el evaporador

provocando que los cubos se deslicen, como una

hoja, fuera del evaporador y dentro del depósito de

almacenaje. La hoja deslizante de cubos, hace oscilar

la cortina de agua hacia afuera o el regulador

humedecedor de hielo, abriendo el switch de depósito.

La apertura momentánea y recierre del switch de

depósito finaliza la secuencia de cosecha y vuelve a la

máquina a la secuencia de congelamiento (Pasos 3 - -

4.)

Sólo evaporadores duales: La apertura

momentánea y recierre de ambos

interruptores de

depósito finaliza la secuencia de cosecha y vuelve a la

máquina a la secuencia de congelamiento.

–52–

Corte automático

7. Corte automático

Sección de la Máquina: Se apaga cuando:

• La bandeja de almacenamiento está llena al final de

la secuencia de cosecha.

• La hoja de cubos no limpia la cortina de agua y la

mantiene abierta.

• El regulador de hielo se mantiene abajo.

Luego que la cortina de agua o el regulador de hielo

se mantienen abiertos por 30 segundos, la máquina

se detiene. La máquina permanece parada por 3

minutos antes que pueda rearrancar

automáticamente.

Unidad Condensadora CVD:La válvula solenoide de

la línea de líquido se cierra, permitiendo así que el

sistema de refrigeración se vacíe. Cuando la presión

refrigerante es lo suficientemente alta para abrir el

control de presión de ciclo de ventilación, el motor del

ventilador del condensador se detiene. Cuando la

presión refrigerante es lo suficientemente baja para

abrir el control de presión baja, la bobina del contactor

se desactiva y el compresor se detiene.

La máquina queda parada hasta que suficiente hielo

se saque del depósito y se despeje la cortina de agua

o regulador de hielo. Al tiempo que la cortina de agua

o el regulador de hielo vuelven a su posición de

operación, el switch de depósito cierra y la máquina

se pone en marcha otra vez (pasos 1 - 2), ya que

expiró el tiempo de retardo de 3 minutos.

* Las máquinas IB0600C & S0600C no usan un

control de ciclo de ventilador, por tanto el motor de

ventilador del condensador se energizará y

desenergizará con el compresor.

–53–

Límites de seguridad

El panel de chequeo tiene los siguientes límites de

seguridad no ajustables:

• La máquina está bloqueada dentro del ciclo de

congelamiento por 6 minutos antes que se inicie un

ciclo de cosecha.

• El tiempo de congelamiento máximo es de 60

minutos, al cabo del cual el panel de chequeo, inicia

automáticamente una secuencia de cosecha (pasos

5 y 6).

• El tiempo de cosecha máximo es de 3.5 minutos al

final del cual el panel de chequeo, termina

automáticamente el ciclo de cosecha. Cuando se

cierra el switch de depósito, se inicia una secuencia

de congelamiento (pasos 3 y 4). Cuando se abre el

switch de depósito, se inicia una secuencia de corte

automático.

• El máximo llenado de agua es 6 minutos.

Característica de cosecha asistida por agua

Sólo evaporadores duales:

La duraci´no típica de una secuencia de cosecha es

de menos de 2.5 minutos. Cuando el tiempo de la

secuencia de cosecha llega a los 4 minutos, ocurre lo

siguiente: