1

R. 12/21 855 833

SAMOA Industrial, S.A. · Pol. Ind. Porceyo, I-14 · Camino del Fontán, 831 · 33392 - Gijón - Spain · Tel.: +34 985 381 488 · www.samoaindustrial.com

2021_12_15-12:00

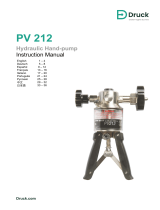

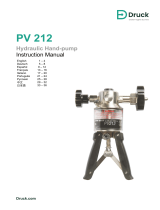

Parts and technical service guide

Guía de servicio técnico y recambios

Guide d’instructions et pièces de rechange

Bedienungsanleitung und Teileliste

Manual de utilizagao e garantia

Список деталей и руководство по техническому обслуживанию

Part No. / Cód. / Art. Nr. / Réf. /

Cód. / Деталь №:

555XXX

DP200XXXXXXXXXX

1” DOUBLE DIAPHRAGM PUMP DP200 (200 l/min-53 gal/min) 2

BOMBA DOBLE DE DIAFRAGMA 1” DP200 (200 l/min-53 gal/min) 17

POMPE À DOUBLE MEMBRANE 1” DP200 (200 l/min-53 gal/min) 30

BOMBA DE DUPLO DIAFRAGMA 1” DP200 (200 l/min-53 gal/min) 45

DOPPELMEMBRANPUMPE 1” DP200 (200 l/min-53 gal/min) 58

ДВУХМЕМБРАННЫЙ НАСОС 1” DP200 (200 л/мин-53 гал/мин) 73

ES

EN

FR

NON-METALLIC

POLYPROPYLENE

CONDUCTIVE POLYPROPYLENE

CONDUCTIVE ACETAL

PVDF / CONDUCTIVE PVDF

NÃO METÁLICA

POLIPROPILENO

POLIPROPILENO CONDUTOR

ACETAL CONDUTOR

PVDF / PVDF CONDUTOR

METALLIC

ALUMINIUM

METALLIC

STAINLESS STEEL

METÁLICA

AÇO INOXIDÁVEL

METÁLICA

ACERO INOXIDABLE

METALLISCH

ROSTFREIER STAHL

MÉTALLIQUE

ACIER INOXYDABLE

(МЕТАЛЛИЧЕСКИЙ

НЕРЖАВЕЮЩАЯ СТАЛЬ

DE

PT

RU

METÁLICA

ALUMÍNIO

NO METÁLICA

POLIPROPILENO

POLIPROPILENO CONDUCTIVO

ACETAL CONDUCTIVO

PVDF / PVDF CONDUCTIVO

NICHT METALLISCHE

POLYPROPYLEN

LEITFÄHIGES POLYPROPYLEN

LEITFÄHIGES ACETAL

PVDF / LEITFÄHIGES PVDF

NON-MÉTALLIQUE

POLYPROPYLÈNE

POLYPROPYLÈNE CONDUCTEUR

ACÉTAL CONDUCTEUR

PVDF / PVDF CONDUCTEUR

НЕМЕТАЛЛИЧЕСКИЙ

ПОЛИПРОПИЛЕН

ПРОВОДЯЩИЙ ПОЛИПРОПИЛЕН

ПРОВОДЯЩИЙ АЦЕТАЛЬ

ПВДФ / ПРОВОДЯЩИЙ ПВД)

METALLISCH

ALUMINIUM

МЕТАЛЛИЧЕСКИЙ

АЛЮМИНИЙ

METÁLICA

ALUMINIO

MÉTALLIQUE

ALUMINIUM

2855 833 R. 12/21

SAMOA Industrial, S.A. · Pol. Ind. Porceyo, I-14 · Camino del Fontán, 831 · 33392 - Gijón - Spain · Tel.: +34 985 381 488 · www.samoaindustrial.com

2021_12_15-12:00

CODING / CODIFICACIÓN

DP200 X X X X X X X X X

AIR VALVE /

DISTRIBUIDOR

AIRE

BODY PUMP /

CUERPO

COLECTORES

PUSH ROD /

EJE

SEALS /

JUNTAS

SEATS /

ASIENTOS BALLS / BOLAS DIAPHRAGMS

/ MEMBRANAS

CONECTIONS /

ROSCAS OPTIONS / OPCIONES

A Aluminum /

Aluminio

P Polypropylene /

Polipropileno

A Aluminum /

Aluminio

S Stainless steel /

Acero inoxidable

P Polypropylene /

Polipropileno

B Conductive PP

C POM

W PVDF

S Stainless steel

Y Hastelloy® C

N NBR

V FKM

E EPDM

T PTFE

S Stainless steel /

Acero inoxidable

A Aluminum /

Aluminio

P Polypropylene /

Polipropileno

C POM

W PVDF

N NBR

M Santoprene®

H Hytrel®

T PTFE

C POM

S Stainless steel /

Acero inoxidable

N NBR

H Hytrel®

T PTFE

M Santoprene®

N NBR

B BSP

N NPT

F Flange

A Standard pump / Bomba estándar

B Remote exhaust kit included /

Kit salida de aire roscada incluido

C Diaphragm leak detector /

Detector de rotura de diafragma

D Cycle sensor / Sensor de ciclos

E Externally controlled with solenoid valve

(not included) / Control externo con

válvula de solenoide (no incluida)

F Nose mufer included / Silencioso de

nariz incluido

G Externally controlled with solenoid valve

(not included) and inductive end of stroke

sensors NPN (included) / Control externo

con válvula de solenoide (no incluida) y

sensor de nal de Carrera inductivos NPN

(incluidos)

I Externally controlled with solenoid valve

(not included) and inductive end of

stroke sensors ATEX-Namur (included) /

Control externo con válvula de solenoide

(no incluida) y sensor de nal de Carrera

inductivo ATEX –Namur- (incluidos)

U Pump suitable for UV uids / Bomba

para uidos UV

DP200

RATIO RATIO 1:1

MAXIMUM FREE FLOW MÁXIMO CAUDAL SALIDA LIBRE 53 Us gal/min (200 l/min)

DELIVERY PER STROKE DESPLAZAMIENTO POR EMBOLADA 17 oz (0.5 l)

AIR PRESSURE OPERATING

RANGE RANGO DE PRESIÓN 20 to 120 psi (1,5 to 8 bar)

SOLID IN SUSPENSION MAX

SIZE

MAX. TAMAÑO DE PARTÍCULAS

EN SUSPENSIÓN 1/4” (6 mm)

MAXIMUM SUCTION HEAD ALTURA MÁXIMA DE SUCCIÓN 16.5 ft (5 m) dry (seco), 26.2 ft (8 m) wet (húmedo)

WEIGHT PESO

44.09 lb (20 kg) Stainless Steel (Acero inoxidable)

24.25 lb (11 kg) Aluminum (Aluminio)

23.1 lb (10,5 kg) Plastic (Plástico)

FLUID INLET/

OUTLET CONNECTIONS

CONEXIONES DE ENTRADA/

SALIDA DE FLUIDO

1" BSP (F) or NPT (F) Aluminum and Stainless steel pumps /

(1” BSP (F) o NPT (F) Bombas de aluminio y acero inoxidable

FLANGE DIN DN25 or ANSI 1” B16.5 150 lbs

BRIDA DIN DN25 o ANSI 1” B16.5 150 lbs

AIR INLET ENTRADA DE AIRE 3/8" NPSM (F)

TEMPERATURE RANGE RANGO DE TEMPERATURAS DE

TRABAJO 32 -158 ºF (0 - 70 ºC)

(oz, ft, gal/min) all in EEUU units

(oz, ft, gal/min) todo en unidades EEUU

CAPACITY CURVES / CURVAS DE CAPACIDAD

*Tested at room temperature, using

water. Flooded pump with 3.5 inches

(80 mm), positive suction head.

*Ensayo realizado con agua a

temperatura ambiente y bomba

inundada en 80 mm de succión

positiva.

AIR CONSUMPTION

CONSUMO DE AIRE

PUMP FLOW

CAUDAL

TECHNICAL DATA / DATOS TÉCNICOS

U.S. glp

L/min

8

7

6

5

4

3

2

1

0

45.8

33.8

31.8

24.7

17.7

10.6

3.5

0

Nl/min.

SCFM

114

100

87

72.5

58

43.5

29

14.5

0

bar

psi

1300

1100

900

700

500

300

100

0

AIR CONSUMPTION

CONSUMO DE AIRE

FLUID PRESSURE

PRESIÓN DE FLUIDO

0 6.6 13.2 19.8 26.4 33 39.6 46.2 52.8

0 25 50 75 100 125 150 175 200

30 psi / 2 bar

87 psi / 6 bar

102 psi / 7 bar

58 psi / 4 bar

102 psi / 7 bar

87 psi / 6 bar

58 psi / 4 bar

30 psi / 2 bar

FLOW

CAUDAL

EN

ES

2021_12_15-12:00

DIMENSIONS / DIMENSIONES

DIN DN25/ANSI 1”

DIN DN25

ANSI 1”

(1” BSP-F/NPT-F)

(1” BSP-F/NPT-F)

(1” BSP-F/NPT-F)

(1” BSP-F/NPT-F)

(1” BSP-F/NPT-F)

(1” BSP-F/NPT-F)

(1” BSP-F/NPT-F)

(1” BSP-F/NPT-F)

(1” BSP-F/NPT-F)

METALLIC-ALUMINIUM / METÁLICA-ALUMINIO

METALLIC-STAINLESS STEEL / METÁLICA-ACERO INOXIDABLE

NON METALLIC / NO METÁLICA

DIMENSIONS / DIMENSIONES

DIMENSIONS / DIMENSIONES

DIMENSIONS / DIMENSIONES

ATTACHMENT / FIJACIONES

ATTACHMENT / FIJACIONES

ATTACHMENT / FIJACIONES FLANGE / BRIDA

ØH

J

ØI

(3/8” NPSM)

(3/8” NPSM)

(3/8” NPSM)

DIN DN25/ANSI 1”

IMPORTANT: When doing a pump maintenance that implies manifold

disassembling and pump is fitted with PTFE o-rings (white colour), they

must be replaced by new ones in order to avoid fluid leakages”.

IMPORTANTE: Cuando realice un mantenimiento en la bomba que

implique desmontaje de los colectores y la bomba esté configurada

con juntas de PTFE (color blanco), estas tienen que ser reemplazadas

por unas nuevas con objeto de evitar fugas de fluido”.

A A1 B C D E E1 E2 F

(mm) 280 298 281 308 205 52 255 55 278

in. (“) 11 3/128” 11 47/64” 11 1/16” 12 1/8” 8 9/128” 2 3/64” 10 5/128” 2 21/128” 10 121/128”

G G1 G2 H H1 J J1 K

(mm) 175 154 9 140 127-137 102 158 10

in. (“) 6 57/64” 6 1/16” 23/64” 5 33/64” 5“-5 25/64” 4 1/64” 6 7/32” 25/64”

A A1 B C D E E1 E2 F

(mm) 302 320 295 364 232 60 280 40 311

in. (“) 11 57/64” 12 19/32” 11 39/64” 14 21/64” 9“ 9/64” 2 23/64” 11 3/128” 1 37/64” 12 1/4”

G G1 G2 G3

(mm) 175 154 180 9

in. (“) 6 57/64” 6 1/16” 7 11/128” 23/64”

Ø H Ø I J

(mm) 85 79,4 17

3 11/32” 3 1/8” 43/64”

A A1 B C D E E1 E2 F

(mm) 280 298 281 304 200 48 255 55 274

in. (“) 11 3/128” 11 47/64” 11 1/16” 11 31/32” 7 7/8” 1 57/64” 10 5/128” 2 21/128” 10 101/128”

G G1 G2 G3

(mm) 175 154 175 9

in. (“) 6 57/64” 6 1/16” 6 57/64” 23/64”

4855 833 R. 12/21

SAMOA Industrial, S.A. · Pol. Ind. Porceyo, I-14 · Camino del Fontán, 831 · 33392 - Gijón - Spain · Tel.: +34 985 381 488 · www.samoaindustrial.com

2021_12_15-12:00

EN

In this document you will find warnings and cautions for installation, use and maintenance of the pumps.

Here’s the meaning of symbols you may find in this document and general warnings that you should keep in mind.

WARNING: This symbol aware that there is a danger of serious bodily injury or death if you ignore the warning described.

CAUTION: This symbol aware that there is a danger of personal injury or property damage if you ignore the caution described.

• This equipment is for professional use only.

• Do not degrade the integrity of the equipment. Use only original

replacement components from Samoa Industrial, S.A.

• Fluids not suitable for the pump can cause damage to the pump unit

and involve risk of serious personal injury. Always consult Samoa

Industrial, S.A. if you have any questions about the compatibility within

the fluids and the pump materials, including elastomers.

• Install and use the pump according to all local and national regulations

and abide all health and safety laws or legislation.

• The pump can produce fluid pressures equal to the air supply pressure.

Do not exceed the maximum allowable pressure of 120 psi (8 bar) air

supply. The total hydraulic pressure (differential pressure + system)

should never exceed 120 psi (8 bar).

• Never use a pump that leaks, that is damaged, that is corroded or

otherwise it may lack the capacity to contain the fluid.

• Frequently check that the bolts on the diaphragm cover of the pump

are torqued correctly.

• Do not use a model with aluminium wetted surfaces to pump fluids for

human consumption, there is a possibility of trace contamination of lead.

• Danger of explosion if used 1,1,1-trichloroethane, methylene chloride

or other halogenated hydrocarbon solvents with aluminium wetted

materials. It could cause serious injury and property damage.

• Inside the pump, diaphragms separate the fluid that is being pumped

from the air supply. If a diaphragm breaks, the fluid can leak out of the

air exhaust and contaminate the environment.

• When handling hazardous fluids, always route the air exhaust into a

suitable container and locate it in a safe place. (Optional conection

system at customer’s request. Not supplied with the unit).

• When the fluid source level is situated higher than the pump, (flooded

suction), the outlet tank must be at a higher level than the product to

prevent spills.

• For pumps handling hazardous fluids that are a danger to humans or

to the environment, install a suitable container surrounding the pump

to prevent any leaks or spills.

• Ensure that the operators of this equipment are trained on the

operation and limitations. Use safety equipment as safety goggles or

other equipment required.

WARNING: CAREFULLY READ THE INSTRUCTIONS AND WARNINGS BEFORE OPERATING THE EQUIPMENT!

WARNINGS AND CAUTIONS

Air operated double diaphragm pumps are air-powered, reciprocating

positive displacement pumps with two pumping chambers. Two

diaphragms, centrally located in the chambers, separate the compressed

air (dry side) from the fluid being pumped (wet side). A shaft transmits

the reciprocating motion of one diaphragm to the other. A directional

valve alternatively distributes the air from one chamber to the other; thus

a reciprocating movement of the diaphragms is created. With each

stroke, fluid is discharged by one of the diaphragms whilst the opposite

diaphragm sucks new fluid into the expanding chamber. Check valves,

two on the discharge side and two on the suction side, control and direct

the fluid flow.

MATERIAL TEMPERATURE RANGE

PTFE 5 ºC - 105 ºC / 41 ºF - 221 ºF

NBR 10 ºC - 80 ºC / 50 ºF - 176 ºF

Acetal 10 ºC - 90 ºC / 50 ºF - 194 ºF

Hytrel®10 ºC - 90 ºC / 50 ºF - 194 ºF

Neopreno -18 ºC - 93 ºC / 0 ºF - 200 ºF

Santoprene®-29 ºC - 135 ºC / -20 ºF - 275 ºF

Viton®-10 ºC - 177 ºC /-4 ºF - 351 ºF

Polypropylene 10 ºC - 80 ºC / 50 ºF - 176 ºF

DESCRIPTION

• Remove the pump from its package and install it on the chosen location.

• Try to minimize the suction head. Install the pump as close as possible to the fluid being pumped.

• Remember to have enough space around the pump to perform maintenance tasks.

• Keep in mind to connect the inlet and outlet of the pump correctly.

• In case of diaphragm pump failure, the air exhaust will expel the product being pumped.

• When the pump is installed in a place where a spill of fluid can cause an environmental impact, the exhaust should be directed to a place.where

this spill could be contained.

• When installing the pump in its place, use brackets to secure its base.

• Fasten all bolts with the torques contained in this manual.

INSTALLATION RECOMMENDATIONS

INSTALLATION

5

R. 12/21 855 833

SAMOA Industrial, S.A. · Pol. Ind. Porceyo, I-14 · Camino del Fontán, 831 · 33392 - Gijón - Spain · Tel.: +34 985 381 488 · www.samoaindustrial.com

2021_12_15-12:00

EN

FLOODED:

The pumping system was designed with positive pressure at the inlet.

This is the best possible installation when you need to evacuate the liquid

from the drum or tank, or when working with viscous fluids.

Not recommended for hazardous fluids.

SELF-PRIMING:

Pump is designed to generate vacuum. It is possible to evacuate all the air

from a hose or pipe without damaging the pump. Maximum suction

height is (5 m) 16.5 ft, with the suction hose empty and up to 8 m (26.25

ft) with the hose primed.

NOTE: Use a pressure regulator with

built-in filter inlet.

NOTE: The compressed air supply must

be between 1,5 bar (20 psi) and

8 bar (120 psi).

INSTALLATION

FLOODED

SUBMERGED

SELF-PRIMING

RECOMMENDED INSTALLATION

The figure below shows the recommended configuration for the installation of a diaphragm pump.

Read the warnings and recommendations of the previous page before starting.

Apply PTFE tape

to threads at assembly

NOTE: To use the top pump connection,

remove the plug and install the outle hose

using a connector compatible with pump

threads. Use the plug to close the standard

pump outlet. Use Teflon tape to seal the new

plug placement.

(*) Stainless steel manifold top and bottom

pump connections: Only available under

special request (Ask Samoa Industrial, S. A. or

your local distributor).

METALLIC

OUTLET

DISCHARGE

DRAINING

VALVE

INLET

MAX. 7 bar

OPTION

OPTION

3/8”

3/8”

1”

FLUID

INLET

SUCTION

DRAINING

VALVE

OPTION

1”

>=1”

>=1”

SUBMERGED:

All pumps can be immersed in fluids. It is important to verify that all

components that are in contact with the fluid are chemically compatible.

In this case, air exhaust and fluid must be carried by hoses (optional air

connection).

DP PUMPS ARE VERY EASILY CONFIGURED AND EASY TO INSTALL

6855 833 R. 12/21

SAMOA Industrial, S.A. · Pol. Ind. Porceyo, I-14 · Camino del Fontán, 831 · 33392 - Gijón - Spain · Tel.: +34 985 381 488 · www.samoaindustrial.com

2021_12_15-12:00

EN

• Optional kit is required for remote exhaust.

• Unscrew the 4 bolts and remove the standard muffler (pos. 1-10, pos.

1-12) in pump part drawing.

• Place the remote exhaust adaptor (pos. 1-41), (remember to install the

included o-ring on its housing, (1-40). Screw the four bolts (pos. 1-42)

previously removed.

• Connect a hose to the new exhaust port and install the muffler at the

end of the hose. Use a hose with the same diameter as the exhaust port

3/4” NPT. (If the hose is more than 1.5 m (5 feet), consult your local

distributor or Samoa Industrial, S.A.).

• Have a moat, a protective housing, etc. at the end of the hose.

WARNING

INSTALLATION

AIR EXHAUST DISPOSAL

RECOMMENDED INSTALLATION

The figure below shows the recommended configuration for the installation of a diaphragm pump.

Read the warnings and recommendations of the previous page before starting.

NON-METALLIC

Nº DESCRIPTION Qty.

1Bolt 4

2Spring lock washer 4

3Flat washer 4

4Standard pipe flange 1

5Gasket 1

6Flat washer 4

7Nut 4

REMOTE EXHAUST ADAPTER KIT

(SEE PUMP PARTS DRAWING)

WARNING: To ensure that the air supply is sufficient to meet the demand of the pump, the diameter of the pipe must be equal to the

diameter of the supply port of the pump. Choose auxiliary air treatment equipment and fittings with sufficient airflow to exceed the air

consumption of the pump. In addition, peripheral air treatment equipment must be installed as close as possible to the pump unit.

The use of a coupler to connect the hoses aids future operation and maintenance tasks.

AIR CONNECTION

7

R. 12/21 855 833

SAMOA Industrial, S.A. · Pol. Ind. Porceyo, I-14 · Camino del Fontán, 831 · 33392 - Gijón - Spain · Tel.: +34 985 381 488 · www.samoaindustrial.com

2021_12_15-12:00

EN

THIS PUMP IS SELF-PRIMING

To prime it the first time, you must connect the air pump supply to a low pressure using the pressure regulators while keeping the outlet valve open.

When fluid begins to flow from the pump outlet, the pump is primed. For regulation of fluid pressure, the unit must be supplied with an air pressure

between 1,5 and 8 bar (20 and 120 psi). Adjust the discharge valve on the discharge side to control flow. For the performance characteristics of the

pump see the capacity curve.

• Stop the air supply.

• Make sure for your safety that the air valve is closed.

• Close the discharge valve and the suction valve. Open inlet and outlet drain valves.

• Open the air valve of the pump, running bring on the pump and flushing the remaining fluid.

• Close the air valve.

• After ensuring that the pump was turned off and the pressure was released, pump is ready for its maintenance.

WARNING

Connect grounding wires to the pump, piping and all other

equipment too.

When the pump operates ungrounded or with an incorrect

connection, friction between parts and abrasion caused by some

fluids that flow inside the pump, can generate static electricity.

Moreover, according to the type of fluid pump and the

installation environment (such as gases in the air or the type of

the surrounding facilities) static electricity can cause fire or

electric shock.

When installing the pump, be sure to perform grounding in the specified

location.

Also connect ground wires for the auxiliary equipment and piping.

Use a grounding cable of at least 12 gauge (2.0 mm2).

If the pump you have purchased is valid for Atex, a specific Atex manual

will accompany this one. Read this manual before operating the pump.

If the unit is marked with the symbol , it can be used in potentially

explosive atmospheres. Below this symbol, in the nameplate of the pump,

are indicated the areas for which the equipment is approved. You will also

find the maximum allowable surface temperature in the same plate.

OPERATING INSTRUCTIONS

STOPPING THE PUMP FOR MAINTENANCE TASKS

GROUNDING THE PUMP

THE POSITION OF THE

GROUND WIRE

DISCHARGE

VALVE

AIR VALVE

SUCTION

VALVE

INLET

DRAIN VALVE

OUTLET

DRAIN

VALVE

8855 833 R. 12/21

SAMOA Industrial, S.A. · Pol. Ind. Porceyo, I-14 · Camino del Fontán, 831 · 33392 - Gijón - Spain · Tel.: +34 985 381 488 · www.samoaindustrial.com

2021_12_15-12:00

EN

METALLIC PUMP PARTS DRAWING

1

2

6

AIR SENSOR

1_30

1_31

1_32

1_33

1_34

1_35

1_36

2_6 (=2_4) (=1_13)

2_9

2_3

(*)2_26 (=2_24)

(*)2_22

(*) STAINLESS STEEL

6

5_3

5_1

5_2 5_1

HARD SEATS + SEALS

SOFT SEATS

(*)2_28

2_1

(*)STAINLESS

STEEL

1_10

1_11

1_7

1_1

1_2

1_3

1_4

1_5

1_13 (=2_4) (=2_6)

(*)1_27

1_8

1_9 1_1

1_6

6

2_7 2_8

STANDARD EXHAUST

REMOTE EXHAUST

PTFE-NBR-EPDM-F

7_2

7_1

7_3

1_21

1_20

2_4 (=2_6) (=1_13)

(*)2_24

7_1

7_2

Hytrel®-Santoprene®

3_2 3_4 3_3

3_2

3_1

HARD SEATS + SEALS

5_3

5_1

5_2

SOFT SEATS

5_1

2_2

2_5

(*)2_23

(*)2_25

(*) STAINLESS STEEL

1_12

1_10

1_41

1_40

1_42

BODY

BALLS

2

BODY

7

1

AIR VALVE

DIAPHRAGMS

2_8

2_7

6BALLS

2

LUBRICATION / SEALANTS

- Apply mounting grease to all O-ring.

- Apply medium strength sealing to threards at

assembly (type LOCTITE 243).

- Apply anti-seize compound to threads when

using stainless steel fasteners.

SEATS 4

5SEALS

SEATS 4

5SEALS

4

3SEALS

PUSHING ROD

BUSCHING

SEALS

REGULAR MAINTENANCE SCREWS AND TOOLS

SCREW TYPE REQUIRED TOOL

DIRECTIONAL VALVE

Hex flanged head

screw M8

Socket wrench

Metric: 13 mm

Standard: 1/2””

FLUID MANIFOLDS

(Valve, seat and seals)

DIAPHRAGM COVERS

Diaphragm and central

pushing rod)

*Further maintenance (Air Sensors) will require

an Allen wrench: Metric 3 mm

21

7

95

3

8

10

6

4

ATTENTION! TIGHTENING SEQUENCE!: TORQUE REQUIEREMENTS

DIAPHRAGM COVER:

132 LBF·IN (15 N·M)

DIRECTIONAL VALVE:

70 LBF·IN (8 N·M)

MANIFOLDS:

132 LBF·IN (15 N·M)

9

R. 12/21 855 833

SAMOA Industrial, S.A. · Pol. Ind. Porceyo, I-14 · Camino del Fontán, 831 · 33392 - Gijón - Spain · Tel.: +34 985 381 488 · www.samoaindustrial.com

2021_12_15-12:00

EN

AIR VALVE

AIR VALVE AIR SENSORS REMOTE EXHAUST

POS 1_1 to 1_13 POS 1_30 to 1_36 POS 1_40 to 1_42

A558525 558527 558562

CENTRAL BODY AND MANIFLOD

CENTRAL BODY INLET MANIFLOD OUTLET MANIFLOD

POS 2_1 POS 2_2 POS 2_3

BSP THREADS NPT THREADS BSP THREADS NPT THREADS

A755123.001 755126.001 755126.301 755125.001 755125.301

S855052 855054 855054.300 855053 855053.300

PUSH ROD REPAIR KIT

PUSH ROD SEALS KIT CODE NUMERICAL CODING 55XXXX

S V 558556 -

S E 558557 -

S T 558566 -

S N 558554 555010/555030

SEATS VALVE REPAIR KIT

SEATS SEALS KIT CODE NUMERICAL CODING 55XXXX

A N 558539 -

A V 558540 -

A E 558541 -

A T 558542 -

S T 558551 -

N558535 555030

H558552 555010

M558553 -

BALL VALVE REPAIR KIT

KIT CODE NUMERICAL CODING 55XXXX

T558529 -

C558528 551010/555030

S558530 -

N558531 -

DIAPHRAGMS

KIT CODE NUMERICAL CODING 55XXXX

H558521 555010

M558523 -

N558561 555030

T558522 -

TECHNICAL CHARACTERISTICS LABEL

MODEL:

55XXXX (numerical coding)

DP200XXXXXXXXX (alphanumeric coding)

1

2

3

5

4

4

6

7

METALLIC PUMP

DP200XXXXXXXXXX

AIR VALVE BODY PUMP PUSH ROD SEALS SEATS BALLS DIAPHRAGMS CONECTIONS OPCIONS

A Aluminum A Aluminum

S Stainless steel

S Stainless steel N NBR

V FKM

E EPDM

T PTFE

S Stainless steel

A Aluminum

P Polypropylene

N NBR

M Santoprene®

H Hytrel®

T PTFE

C POM

S Stainless steel

N NBR

H Hytrel®

T PTFE

M Santoprene®

N NBR

B BSP

N NPT

A Standard pump

B Remote exhaust kit included

C Diaphragm leak detector

D Cycle sensor

E Externally controlled with

solenoid valve (not included)

F Nose muffler included

G Externally controlled with solenoid valve

(not included) and inductive end of

stroke sensors NPN (included)

I Externally controlled with solenoid valve

(not included) and inductive end of

stroke sensors ATEX-Namur (included)

U Pump suitable for UV fluids

123456789

10 855 833 R. 12/21

SAMOA Industrial, S.A. · Pol. Ind. Porceyo, I-14 · Camino del Fontán, 831 · 33392 - Gijón - Spain · Tel.: +34 985 381 488 · www.samoaindustrial.com

2021_12_15-12:00

EN

NON-METALLIC PUMP PARTS DRAWING

6

HARD SEATS + SEALS

5_3

5_1

5_2

SOFT SEATS

5_1

2

BODY

.

2

3

ATTENTION! TIGHTENING SECUENCE

21

7

95

3

8

10

6

4

1

AIR SENSOR

1_30

1_31

1_32

1_33

1_34

1_35

1_36

2_2

2_5

6BALLS

PTFE-NBR-EPDM-F

7_2

7_1

7_3

7_1

7_2

Hytrel®-Santoprene®

7

DIAPHRAGMS

3_2 3_4 3_3

3_2

3_1

2

2_6 (=1_13)

2_3

BODY

6

5_3

5_1

5_2 5_1

HARD SEATS + SEALS

SOFT SEATS

1_20

2_4 (=2_5)

1_21

1_13 (=2_6)

STANDARD EXHAUST

REMOTE EXHAUST

1_10

1_11

1_7

1_1

1_2

1_3

1_4

1_5

1_8

1_9 1_1

1_6

1_12

1_10

1_41

1_40

1_42

2_7

2_1

6BALLS

1_7

2_8

2

BODY

1

AIR VALVE

TORQUE REQUIEREMENTS

DIAPHRAGM COVER:

132 LBF·IN (15 N·M)

DIRECTIONAL VALVE:

70 LBF·IN (8 N·M)

MANIFOLDS:

132 LBF·IN (15 N·M)

LUBRICATION / SEALANTS

- Apply mounting grease to all O-ring.

- Apply medium strength sealing to threards at

assembly (type LOCTITE 243).

- Apply anti-seize compound to threads when

using stainless steel fasteners.

SEATS 4

5SEALS

SEATS 4

5SEALS

4

3SEALS

PUSHING ROD

BUSCHING

SEALS

REGULAR MAINTENANCE SCREWS AND TOOLS

SCREW TYPE REQUIRED TOOL

DIRECTIONAL VALVE

Hex flanged head

screw M8

Socket wrench

Metric: 13 mm

Standard: 1/2””

FLUID MANIFOLDS

(Valve, seat and seals)

DIAPHRAGM COVERS

Diaphragm and central

pushing rod)

*Further maintenance (Air Sensors) will require an Allen wrench: Metric 3 mm

11

R. 12/21 855 833

SAMOA Industrial, S.A. · Pol. Ind. Porceyo, I-14 · Camino del Fontán, 831 · 33392 - Gijón - Spain · Tel.: +34 985 381 488 · www.samoaindustrial.com

2021_12_15-12:00

EN

CENTRAL BODY AND MANIFLOD

CENTRAL BODY INLET MANIFLOD OUTLET MANIFLOD

POS 2_1 POS 2_2 POS 2_3

BRIDA DIN/ANSI BRIDA DIN/ANSI

P755552 896642 755560

B755553 896643 894637

W755556 896646 755561

PUSH ROD REPAIR KIT

PUSH ROD SEALS CÓD. KIT NUMERICAL CODING 55XXXX

ATEX PUMP NO ATEX PUMP -

S V 558556 558555 555164

S E 558557 558558 -

S T 558566 558560 -

Y T 558559 -

DP200XXXXXXXXXX

123456789

AIR VALVE

AIR VALVE AIR SENSORS REMOTE EXHAUST

POS 1_1 a 1_13 POS 1_30 a 1_36 POS 1_40 a 1_42

P558525 558527 558562

SEATS VALVE REPAIR KIT

SEATS SEALS KIT CODE NUMERICAL CODING 55XXXX

P V 558544 555164

P E 558545 -

P T 558546 -

C V 558536 -

C E 558537 -

C T 558538 -

W T 558548 -

H _ 558552 -

M _ 558553 -

BALLS VALVE REPAIR KIT

KIT CODE NUMERICAL CODING 55XXXX

T558529 555164

C558528 -

S558530 -

N558531 -

DIAPHRAGMS

KIT CODE NUMERICAL CODING 55XXXX

H558521 555164

M558523 -

N558561 -

T(1) 558522 -

(2) 558567 -

TECHNICAL CHARACTERISTICS LABEL

AIR VALVE BODY PUMP PUSH ROD SEALS SEATS BALLS DIAPHRAGMS CONECTIONS OPTIONS

P Polypropylene P Polypropylene

B Conductive PP

W PVDF

S Stainless steel

Y Hastelloy® C

N NBR

V FKM

E EPDM

T PTFE

P Polypropylene

C POM

W PVDF

M Santoprene®

H Hytrel®

T PTFE

C POM

S Stainless steel

N NBR

H Hytrel®

T PTFE

M Santoprene®

N NBR

F Flange A Standard pump

B Remote exhaust kit included

C Diaphragm leak detector

D Cycle sensor

E Externally controlled with

solenoid valve (not included)

F Nose muffler included

G Externally controlled with solenoid valve

(not included) and inductive end of

stroke sensors NPN (included)

I Externally controlled with solenoid valve

(not included) and inductive end of

stroke sensors ATEX-Namur (included)

U BPump suitable for UV fluids

1

2

3

5

4

4

6

7

(1) For pump fitted with stainless steel central pushing rod.

(2) For pump fitted with hastelloy® C central pushing rod.

MODEL:

55XXXX (numerical coding)

DP200XXXXXXXXX (alphanumeric coding)

NON-METALLIC PUMP

12 855 833 R. 12/21

SAMOA Industrial, S.A. · Pol. Ind. Porceyo, I-14 · Camino del Fontán, 831 · 33392 - Gijón - Spain · Tel.: +34 985 381 488 · www.samoaindustrial.com

2021_12_15-12:00

EN TROUBLESHOOTING

CAUSE RECOMMENDED MEASURE

THE PUMP DOES NOT WORK

The discharge valve on the discharge side is not open. Open the discharge valve on the discharge side.

No air supply. Turn on the compressor and open the air valve and air regulator.

The air supply pressure is low. Check the compressor and the configuration of the air line.

Air leaks in connecting elements. Check the connection elements and the tightening of the screws.

The air pipes or ancillary equipment is clogged with mud. Check and clean the air line.

The exhaust port (muffler) of the pump is clogged with mud. Check and clean the exhaust port and muffler.

The fluid pipe is clogged with mud. Check and clean the fluid line.

Pump is clogged with mud. Remove, inspect and clean the pump body.

THE PUMP RUNS BUT NO FLUID COMES OUT

The valve on the suction side is not open. Open the valve on the suction side.

Too much suction or discharge height. Confirm the configuration of the pipe and reduce the height of the

same.

Fluid pipe discharge side (including the filter) is clogged with mud. Check and clean the fluid line.

Pump is clogged with mud. Dismantle the pump, check and clean.

The ball and ball seat is worn or damaged. Inspect and replace parts.

THE FLOW IS DECREASING

The air supply pressure is low. Check the compressor and the configuration of the air line.

The air line or peripheral equipment clogged with mud. Check and clean the air line.

Valve discharge side drive will not open normally. Adjust the discharge valve discharge side.

The air mixes with the fluid. Replenish fluid and check the configuration of the pipe on the suction side.

Cavitation occurs. Adjust air supply pressure and discharge pressure and reduce the suction.

Vibrations. Adjust air supply pressure and discharge pressure. Reduce the flow of the

inlet valve to adjust pressure and volume of fluid.

Ice formation in the air exhaust. Remove ice from the air bypass valve and check and clean the air filter.

Use a pipe in the exhaust air that the ice does not form in the muffler.

The fluid line (including the filter) plugged with mud. Check and clean the fluid pipe and strainer.

The exhaust port (muffler) of the pump is clogged with mud. Check and clean the exhaust port and muffler.

Pump is clogged with mud. Remove, inspect and clean the pump body.

LEAKAGE OF FLUID THROUGH THE HOLLOW EXHAUST (SILENCER)

The diaphragm is damaged. Remove and inspect the pump and replace the diaphragm.

IRREGULAR NOISE

The air supply pressure is too high. Adjust air supply pressure.

The pump is clogged with sludge particles larger than the diameter allowed. Remove, check and clean the pump body.

IRREGULAR VIBRATION

The elements of connection and the support of the pump are loose. Review each element of connection and tighten the screws.

The air supply pressure is too high. Adjust air supply pressure.

The range and ball valve vibrates. Adjust air supply pressure and exhaust pressure.

POWERED AIR LEAK PRESSURE OF 1,5 TO 8 BAR (20 TO 120 PSI)

Wear air valve. Replace air valve.

NO START-UP AND IS LEAKING AIR WITHOUT CYCLES

Stiff air sensors. Change air sensor.

Wear air valve. Replace.

IN FLUID WITH AIR BUBBLES

Diaphragm damaged. Replace diaphragm.

Suction hose loose or broken. Tighten or replace.

13

R. 12/21 855 833

SAMOA Industrial, S.A. · Pol. Ind. Porceyo, I-14 · Camino del Fontán, 831 · 33392 - Gijón - Spain · Tel.: +34 985 381 488 · www.samoaindustrial.com

2021_12_15-12:00

EN

REPAIR AND MAINTENANCE PROCEDURES

For proper operation of the pump and to prevent accidents which may

damage equipment and in the worst case, people, you must periodically

review the torques of the diaphragms covers and the DIRECTIONAL

VALVE. In the next table are shown the appropriate torques for this

purpose:

TORQUES

DP200

Diaphragm cover 132 lbf·in ( 15 N·m)

Directional valve 70 lbf·in ( 8 N·m)

Manifolds 132 lbf·in (15 N·m)

TORQUES NECESSARY FOR THE PROPER FUNCTIONING OF THE PUMP

DIAPHRAGM MAINTENANCE

Before any intervention: DISCONNECT AIR SUPPLY OF THE PUMP.

IT IS NOT NECESSARY TO REMOVE THE PUMP FROM THE FLUID LINE.

REMOVING THE DIAPHRAGM:

1. Close inlet and discharge fluid valves.

2. Drain the fluid inside the pump.

3. Remove the directional valve while being careful not to damage the

seals between air valve and diaphagm.

4. Remove the diaphragm cover screws.

NOTE: To tighten these screws you must use a torque wrench

calibrated to (see torque table in this page).

5. Remove the cover by gently pulling back.

6. Remove the used diaphragms.

INSTALLING THE NEW DIAPHRAGMS - ASSEMBLING PROCEDURE

CAUTION: Follow next procedure to ensure the diaphragms are

correctly installed. If not followed diaphragm bead could be

extruded out of its housing with the resulting damage over the

diaphragm bead and thus possible fluid leaks or premature

diaphragm failure.

1. Correct assembly of the

diaphragm before the diaphragm

cover assembly.

2. Incorrect assembly of the

diaphragm.

Possible damage when

assembling the diaphragm cover.

Avoid instally the diaphragm without preparing the central rod in its

proper position. Diaphragm bead could be damaged when installing

diaphragm cover.

1. PREPARING THE CENTRAL ROD FOR DIAPHRAGM INSTALLATION

Using a soft head hammer displace the central rod out of the body

enough to install the diaphragm without deforming it.

NOTE: Be careful to not lose the seals

between valve and diaphragm cover.

CAUTION!

SOFT HEAD

CAUTION!: DO NOT OVERTIGHTEN FASTENERS.

ANTICIPATE A POSSITE LEAKAGE OF FLUID INSIDE THE PUMP.

14 855 833 R. 12/21

SAMOA Industrial, S.A. · Pol. Ind. Porceyo, I-14 · Camino del Fontán, 831 · 33392 - Gijón - Spain · Tel.: +34 985 381 488 · www.samoaindustrial.com

2021_12_15-12:00

EN REPAIR AND MAINTENANCE PROCEDURES

2. FIRST DIAPHRAGM ALIGNMENT

Using the soft head hammer, againg align the diaphragm bead until the

bead touches the housing without deformation.

The diaphragm bead

touches the housing

without deformation.

3. DIAPHRAGM COVER INSTALLATION

Place the diaphragm cover and approximate it using the bolts (follow

the TIGHTENING SEQUENCE).

Once approximated, torque @132 lbf·in (15 N·m).

CAUTION!: DP200 pump body

is fitted with two nipples that fit

with two holes in the diaphragm

cover to ensure that the cover is

placed in its correct possition.

TIGHTENING SEQUENCE

5. SECOND DIAPHRAGM ALIGNMENT

Install the remaining diaphragm and again, using the soft head hammer,

align the diaphragm bead until the bead touches the housing without

deformation.

6. SECOND DIAPHRAGM COVER INSTALLATION

Follow same procedure as for the first diaphramg cover described

inpoint nº3.

4. CENTRAL ROD RELEASE FOR SECOND DIAPHRAGM ALIGNMENT

Using an air gun fed with 1bar (15psi) maximum air pressure, inject

air in the air chamber of the diaphragm cover trough the hole nº1

meanwhile closing the holes nº2 and nº3 . Compresed air will push

out the central rod allowing the diaphagm installation without

deformation.

When we hole nº1 is feed with compressed air while closing nº2 and nº3

air enters in the chamber, displacing the central rod and allowing to install

the diaphragm.

1 2 3

SOFT HEAD

SOFT HEAD

1

2

4

3

7

95

8

106

15

R. 12/21 855 833

SAMOA Industrial, S.A. · Pol. Ind. Porceyo, I-14 · Camino del Fontán, 831 · 33392 - Gijón - Spain · Tel.: +34 985 381 488 · www.samoaindustrial.com

2021_12_15-12:00

EN

NOTE: Central pushing rod is placed between pump diaphragms.

1. Remove the diaphragms cover on the right side (looking at the pump by the identification plate) as shown in the figure, following the procedure

to “Replace diaphragms”.

2. Remove the shaft from its housing by pulling it from one end.

The Teflon® sleeve is threaded into the body. To remove use snap ring pliers in the two holes indicated in the figure.

3. Once the sleeve has been removed, remove the O-ring inside the pump body.

4. Replace the kit following the correct order shown in the assembly drawing. The O-ring between the body and teh sleeve may fall during installation,

apply mounting grease to attack the O-ring to the sleeve during threading.

Reassemble the pump in reverse order.

PUSHING ROD/CENTRAL BUSHING AND SEAL MAINTENANCE

REPAIR AND MAINTENANCE PROCEDURES

IMPORTANT:

Follow the diaphragm

maintenance procedure to

ensure no damage in the

diaphragm during its assembly.

16 855 833 R. 12/21

SAMOA Industrial, S.A. · Pol. Ind. Porceyo, I-14 · Camino del Fontán, 831 · 33392 - Gijón - Spain · Tel.: +34 985 381 488 · www.samoaindustrial.com

2021_12_15-12:00

EN REPAIR AND MAINTENANCE PROCEDURES

AIR SENSOR MAINTENANCE

The air sensors are on the inside part of the diaphragm covers.

To access them, follow the procedure for “Replacing diaphragms”.

Once removed the covers following procedure:

1. Remove the three screws that secure the air sensor to the top.

2. Remove all components of the sensor. Clean the area.

3. Introduce new components in the order shown.

4. Fit the remaining components in reverse order. Fit the side

cover and tighten the screws.

BALL VALVES AND SEATS MAINTENANCE

1. Close fluid valves.

2. Drain the fluid from inside the pump. Anticipate a drainage of fluid

from inside the pump.

3. Remove the inlet and outlet manifolds. Take note of the orientation of

the manifolds.

4. Install a new set of valves or seats according to these assembly

drawings. Tighten the manifold bolts with a maximum torque of 132

lbf·in ( 15 N·m).

IMPORTANT: Always approximate manifold bolts before final

tightening.

5. Assemble the directional valve being careful not to damage the O-rings and

tighten the screws with a maximum torque of 70 lbf·in ( 8 N·m).

This face always

downwards

Soft Seats

Outlet manifold bolts

25 mm (1”) long

15 N·m (132 lbf·in)

Hard seat

assembly

Inlet manifold bolts are

50 mm (1.96”) long

15 N·m (132 lbf·in)

IMPORTANT:

Follow the diaphragm

maintenance procedure to

ensure no damage in the

diaphragm during its assembly.

1

2

3

45

6

IMPORTANT:

Soft seats (NBR, Hytrel® and

Santoprene®) don’t need extra

seals and the seat is simetric.

Hard seats (PP, POM, PVDF,

aluminum, stainless steel), use

additional o-rings for sealing. See

seat position in the drawing to

ensure correct assembly. The

bigger diameter o-ring is

assembled over the seat and the

smaller one below it.

Balls must be always assembled

over the seat.

CAUTION!

CAUTION WHEN USING PIPE SEALS

DP200 pumps manifold fitted with PTFE (Teflon®) O-ring should be

tightened followy the shown sequence.

Alway tighten bolt (1) and (2), firstly to avoid damage the manifold

and the seals.

AIR SENSOR KIT: 558527

IMPORTANT: When doing a

pump maintenance that implies

manifold disassembling and

pump is fitted with PTFE o-rings

(white colour), they must be

replaced by new ones in order to

avoid fluid leakages”.

17

R. 12/21 855 833

SAMOA Industrial, S.A. · Pol. Ind. Porceyo, I-14 · Camino del Fontán, 831 · 33392 - Gijón - Spain · Tel.: +34 985 381 488 · www.samoaindustrial.com

2021_12_15-12:00

ENES

En este documento usted encontrará advertencias y precauciones para la instalación, uso y mantenimiento de las bombas.

A continuación le indicamos el significado de los símbolos y mencionamos unas advertencias generales que usted debe tener en cuenta.

ADVERTENCIA: Este símbolo alerta de que si no se siguen las instrucciones indicadas se puede producir una situación de lesión grave o muerte.

ATENCIÓN: Este símbolo alerta de daños o destrucción del equipamiento si no se siguen las instrucciones.

ADVERTENCIAS Y PRECAUCIONES

• Este equipo es únicamente para uso profesional.

• No altere la integridad del equipo. Use solamente componentes

originales de Samoa Industrial, S.A.

• Los fluidos no adecuados para la bomba pueden causar daños a la

unidad de la bomba e implicar riesgo de graves daños personales.

Consulte siempre al distribuidor de Samoa Industrial, S.A. si se tiene

alguna duda sobre la compatibilidad de los fluidos con los materiales

de la bomba, incluyendo los elastómeros.

• Instale y use siempre la bomba según la normativa y la legislación

sanitaria y de seguridad, tanto local como nacional.

• La bomba puede producir presiones de fluido iguales a la presión de

alimentación del aire. No exceder la presión máxima permitida de

alimentación de aire de 8 bar (120 psi). La presión hidráulica total

(presión del sistema + presión diferencial) no deberá exceder nunca 8 bar

(120 psi).

• No utilice nunca una bomba que tenga fugas o daños, esté corroída o

de otra forma carezca de la capacidad para contener el fluido interno

o la presión del aire.

• Comprobar con frecuencia que los tornillos de las tapas de la bomba

están correctamente apretados.

• No use modelos cuya parte húmeda esté basada en aluminio para

bombear productos de consumo humano, es posible que existan trazas

de plomo.

• Peligro de explosión si se usa 1,1,1-tricloroetano, cloruro de metileno

u otros disolventes de hidrocarburos halogenados en sistemas de fluido

a presión que tengan componentes de aluminio en la parte de fluido.

Podría causar graves daños materiales y personales incluso mortales.

• En el interior de la bomba, dos membranas separan el fluido bombeado

de la alimentación de aire. Si se rompe una membrana, el fluido puede

salir proyectado por el orificio de evacuación de aire.

• Cuando se manejen fluidos peligrosos, conecte siempre el orificio de

evacuación de aire a un recipiente adecuado y situado en un lugar

seguro. (Sistema de conexión opcional a petición del cliente. No se

suministra con el equipo).

• Cuando la fuente de producto se encuentre a un nivel más elevado que

la bomba (aspiración inundada), la impulsión deberá ser dirigida por

un tubo a un nivel más alto que el producto para impedir los derrames

causados por derivación sifónica.

• En las bombas que manejen fluidos peligrosos para las personas o el

medio ambiente, se debe instalar algún tipo de recipiente o contenedor

para recoger posibles fugas y evitar su derrame.

• Asegúrese de que el operario de este equipo esté formado en cuanto a

la operación, limitaciones y uso de equipamiento de seguridad como

gafas de seguridad u otro equipamiento requerido.

ADVERTENCIA: ¡Lea atentamente el manual de instrucciones y sus advertencias antes de empezar a operar con el equipo!

La bomba de membrana neumática es una bomba aspirante e impelente

de desplazamiento positivo, accionada por aire y con dos cámaras de

bombeo. Dos membranas ubicadas centralmente en las cámaras, separan

el aire comprimido (lado seco) del fluido bombeado (lado húmedo). Las

membranas están conectadas entre sí mediante un eje flotante cuyo

funcionamiento permite la minimización del flujo pulsante. Una válvula

(motor neumático) distribuye el aire de una cámara a la otra

alternativamente, produciendo así un movimiento recíproco de las

membranas.

En cada embolada, una de las membranas desplaza el fluido, mientras

que la membrana opuesta aspira nuevo fluido al interior de la cámara de

expansión. Cuatro válvulas de bola, dos en el lado de aspiración y dos en

el lado de impulsión, controlan y dirigen el flujo del fluido.

MATERIALES TEMPERATURA DE TRABAJO

PTFE 5 ºC - 105 ºC /41 ºF - 221 ºF

NBR 10 ºC - 80 ºC /50 ºF - 176 ºF

Acetal 10 ºC - 90 ºC /50 ºF - 194 ºF

Hytrel®10 ºC - 90 ºC /50 ºF - 194 ºF

Neopreno -18 ºC - 93 ºC /0 ºF - 200 ºF

Santoprene®-29 ºC - 135 ºC /-20 ºF - 275 ºF

Viton®-10 ºC - 177 ºC /-4 ºF - 351 ºF

Polipropileno 10 ºC - 80 ºC /50 ºF - 176 ºF

DESCRIPCIÓN

INSTALACIÓN

• Retire la bomba de la caja e instálela en el lugar elegido.

• Trate de reducir al mínimo la altura de aspiración.

• Recuerde disponer de espacio suficiente alrededor de la bomba para realizar las tareas de mantenimiento.

• Tenga siempre en cuenta usar correctamente la entrada y la salida de la bomba.

• En caso de fallo del diafragma el escape de aire de la bomba puede contener el producto bombeado.

• Cuando la bomba se instala en un lugar en el que pueda tener lugar un impacto en el medio ambiente, el escape debe orientarse hacia un lugar

donde no haya impacto ambiental.

• Cuando instale la bomba en su lugar, utilice los soportes en la base y asegure la bomba fijándola con los tornillos de amarre.

• Apriete todos los tornillos con el par recomendado en este manual.

RECOMENDACIONES INSTALACIÓN

18 855 833 R. 12/21

SAMOA Industrial, S.A. · Pol. Ind. Porceyo, I-14 · Camino del Fontán, 831 · 33392 - Gijón - Spain · Tel.: +34 985 381 488 · www.samoaindustrial.com

2021_12_15-12:00

ENES

INUNDADA

El sistema de bombeo se diseñó para presión positiva en la aspiración.

Esta es la mejor forma de instalación cuando se necesite evacuar todo el

líquido del bidón o depósito, o cuando se trabaje con fluidos viscosos. No

recomendada para fluidos peligrosos.

ASPIRACIÓN:

La bomba DP está diseñada para generar vacío en la aspiración. Es posible

evacuar todo el aire de una manguera o tubería sin dañar la bomba. La

altura máxima de succión es de 5 m con la manguera de succión vacía y

hasta 8 m con la manguera cebada.

NOTA: Utilice un regulador de presión con

filtro incorporado en la entrada de aire.

NOTA: La presión de alimentación de aire

debe estar comprendida entre 1,5 bar (20

psi) y 8 bar (120 psi).

ASPIRACIÓN SUMERGIDA

INUNDADA

SUMERGIDO:

Todas las bombas DP se pueden sumergir en los fluidos. Es importante

que verifique que todos los componentes que están en contacto con el

fluido son químicamente compatibles. En este caso, las salidas de aire y

fluido deben ser conducidas al exterior mediante mangueras. (Sistema de

conexión de aire opcional).

LAS BOMBAS DP SON MUY FLEXIBLES Y FÁCILES DE INSTALAR INUNDADA

INSTALACIÓN RECOMENDADA

Nota: Para el empleo de la salida de fluido

superior, retire el tapón y emplee una manguera

con la conexión adecuada para las roscas de

la bomba.

Use el tapón retirado para cerrar la salida

convencional. Recuerde usar cinta de teflón para

lograr la estanqueidad de la unión.

(*) Conexión superior en colector de salida y

conexión inferior en colector de entrada a la

bomba de acero inoxidable: Solo disponible bajo

pedido especial (Pregunte a Samoa Industrial, S.A.

o su distribuidor local).

El esquema de abajo muestra la configuración de la instalación recomendada para una bomba de diafragma.

Lea las advertencias y recomendaciones de la página anterior antes de realizar dicha instalación

METÁLICA

SALIDA

VÁLVULA

DRENAJE

DESCARGA

ENTRADA

MAX. 7 bar

OPCIÓN

OPCIÓN

3/8”

3/8”

1”

ENTRADA

DE FLUIDO

VÁLVULA

DRENAJE

ASPIRACIÓN

OPCIÓN

1”

>=1”

>=1”

Aplique cinta de PTFE 1"

a las roscas en el montaje

INSTALACIÓN

19

R. 12/21 855 833

SAMOA Industrial, S.A. · Pol. Ind. Porceyo, I-14 · Camino del Fontán, 831 · 33392 - Gijón - Spain · Tel.: +34 985 381 488 · www.samoaindustrial.com

2021_12_15-12:00

ENES

• Es necesario el kit opcional de salida conducida.

• Retire los 4 tornillos y el silenciador que acompaña la bomba (pos. 1-10

y pos 1-12 en la sección de recambios).

• Coloque el adaptador de silencioso o remoto, (pos. 1-41). Recuerde

instalar la junta incluida en el kit (1-40). Atornille de nuevo los 4

tornillos (1-42).

• Conecte esa manguera al adaptador e instale un silencioso al otro lado

de la manguera. Use esa manguera con el mismo diámetro de

manguera y conexiones de 3/4” NPT.

• Disponga un foso, una caja de protección, etc. en el extremo de la

manguera.

ADVERTENCIA

INSTALACIÓN

DISPOSICIÓN DEL ESCAPE EXTERIOR

INSTALACIÓN RECOMENDADA

NO-METÁLICA

Nº DESCRIPCIÓN Qty.

1Tornillos 4

2Resorte arandela de bloqueo 4

3Arandelas planas 4

4Brida de tubería estándar 1

5Empaquetadura 1

6Arandelas planas 4

7Tuercas 4

ADVERTENCIA

Para que el suministro de aire sea suficiente para satisfacer la demanda de la bomba, el diámetro de la tubería debe ser igual al diámetro del

orificio de suministro de la bomba. También elija equipos auxiliares y materiales con suficiente flujo de aire para el consumo de aire de la bomba.

También considere el uso y la estabilidad de la presión de aire. Además, el equipo periférico debe estar instalado lo más cerca posible de la

unidad de la bomba.

El uso de un acoplador para conectar cada manguera facilita la operación y las tareas de mantenimiento.

CONEXIÓN TOMA DE AIRE

KIT DE ADAPTACIÓN PARA

ESCAPE REMOTO (VER

DESPIECE DE BOMBA)

ESCAPE REMOTO

20 855 833 R. 12/21

SAMOA Industrial, S.A. · Pol. Ind. Porceyo, I-14 · Camino del Fontán, 831 · 33392 - Gijón - Spain · Tel.: +34 985 381 488 · www.samoaindustrial.com

2021_12_15-12:00

ENES

ESTA BOMBA ES AUTO-CEBANTE.

Para cebarla la primera vez, es conveniente conectar el aire a la bomba a baja presión con el regulador de presión, manteniendo la válvula de salida abierta.

Cuando el fluido empieza a salir, la bomba está cebada. Para su regulación mediante presión de fluido se debe alimentar con presión de aire

comprendida entre 1,5 y 8 bar (20 - 120 psi). Ajuste la válvula de impulsión en el lado de descarga. Para la relación entre el flujo, la presión de

suministro de aire y la presión de descarga, vea la curva de capacidad.

• Corte el suministro de aire.

• Compruebe por su seguridad que la válvula de aire de la bomba esté cerrada.

• Cierre las válvulas de aspiración y descarga. Abra las válvulas de drenaje (aspiración e impulsión).

• Abra la válvula de aire de la bomba, ponga en funcionamiento la bomba y descargue el fluido remanente.

• Cierre la válvula de aire.

• Asegúrese de que la bomba se ha detenido y no existe presión en las líneas de fluido. La bomba está lista para el mantenimiento.

ADVERTENCIA:

Asegúrese de conectar conductores a tierra para la bomba,

tuberías y otros equipos conectados.

Cuando la bomba opera sin conexión a tierra o con una conexión

incorrecta, la fricción entre las piezas y la abrasión causada por

algunos fluidos que fluyen dentro de la bomba pueden generar

electricidad estática. Además, según el tipo de fluido a bombear

y el ambiente de la instalación (como gases en el aire o el tipo de

las instalaciones circundantes) la electricidad estática puede ser

causa de incendio o choque eléctrico.

• Cuando instale la bomba, asegúrese de realizar la conexión a tierra en

el lugar especificado.

• Conecte también conductores a tierra para los equipos auxiliares y las

tuberías.

• Utilice un cable con conexión a tierra de por lo menos 2,0 mm2.

• Si la bomba que ha adquirido es válida para Atex, a este manual lo

acompañará uno específico para Atex. Lea este manual antes de operar

con la bomba.

• Si la bomba viene marcada con el símbolo , esta puede ser usada

en atmósferas potencialmente explosivas. Debajo de este símbolo, en

las placa de identificación de la bomba, vienen indicadas las zonas para

las que el equipo está aprobado. Encontrará también la temperatura de

superficie máxima permitida en la placa de su bomba.

MODO DE OPERACIÓN

PARADA DE LA BOMBA PARA TAREAS DE MANTENIMIENTO

CONEXIÓN A TIERRA

POSICIÓN DEL

CABLE

A TIERRA

VÁLVULA DE

DESCARGA

VÁLVULA DE AIRE

VÁLVULA DE

ASPIRACIÓN

VÁLVULA

DE DRENAJE

ASPIRACIÓN

VÁLVULA

DE DRENAJE

IMPULSIÓN

21

R. 12/21 855 833

SAMOA Industrial, S.A. · Pol. Ind. Porceyo, I-14 · Camino del Fontán, 831 · 33392 - Gijón - Spain · Tel.: +34 985 381 488 · www.samoaindustrial.com

2021_12_15-12:00

ENES

POSIBLES AVERÍAS Y SOLUCIONES

CAUSA MEDIDA A TOMAR

LA BOMBA NO FUNCIONA

La válvula de impulsión en el lado de descarga no está abierta. Abra la válvula de impulsión en el lado de descarga.

No llega aire. Encienda el compresor y abra la válvula de aire y el regulador de aire.

La presión de suministro de aire es baja. Revise el compresor y la configuración de la tubería de aire.

Fugas de aire en elementos de conexión. Revise los elementos de conexión y el apriete de los tornillos.

La tubería de aire o el equipo auxiliar está obstruido con lodo. Revise y limpie la tubería de aire.

El orificio de escape (silenciador) de la bomba está obstruido con lodo. Revise y limpie el orificio de escape y el silenciador.

La tubería de fluido está obstruida con lodo. Revise y limpie la tubería de fluido.

La bomba está obstruida con lodo. Desmonte, revise y limpie cuerpo de la bomba.

LA BOMBA FUNCIONA PERO EL FLUIDO NO SALE

La válvula en el lado de succión no está abierta. Abra la válvula en el lado de succión.

Demasiada altura de aspiración o altura de descarga. Confirme la configuración de la tubería y reduzca la altura de la misma.

La tubería de fluido del lado de descarga (incluido el filtro) está obstruida

con lodo.

Revise y limpie la tubería de fluido.

La bomba está obstruida con lodo. Desmonte la bomba, revísela y límpiela.

Las bolas y el asiento de la bola están desgastados o dañados. Revise y reemplace piezas defectuosas.

EL FLUJO ESTÁ DISMINUYENDO

La presión de suministro de aire es baja. Revise el compresor y la configuración de la tubería de aire.

La tubería de aire o el equipo periférico está obstruido con lodo. Revise y limpie la tubería de aire.

La válvula de impulsión del lado de descarga no se abre normalmente. Ajuste la válvula de impulsión del lado de descarga.

El aire se mezcla con el fluido. Vuelva a llenar de fluido y revise la configuración de la tubería del lado

de succión.

Se produce cavitación. Ajuste la presión de suministro de aire y la presión de descarga y reduz-

ca la altura de aspiración.

Se producen vibraciones.

Ajuste la presión de suministro de aire y la presión de descarga.

Disminuya el flujo de la válvula de entrada para ajustar la presión y el

volumen de fluido.

Formación de hielo en el escape de aire.

Elimine el hielo de la válvula de desvío de aire y revise y limpie el filtro

de aire. Utilice una tubería en el escape de aire para que el hielo no se

forme en el silenciador.

La tubería de fluido (incluido el filtro) está obstruida con lodo. Revise y limpie la tubería de fluido y el filtro.

El orificio de escape (silenciador) de la bomba está obstruido con lodo. Revise y limpie el orificio de escape y el silenciador.

La bomba está obstruida con lodo. Desmonte, revise y limpie el cuerpo de la bomba.

FUGAS DE FLUIDO POR EL ORIFICO DE ESCAPE (SILENCIADOR)

El diafragma está dañado. Desmonte y revise la bomba y reemplace el diafragma.

RUIDO IRREGULAR

La presión de suministro de aire es demasiado alta. Ajuste la presión de suministro de aire.

La bomba está obstruida con lodo de partículas más grandes que el

diámetro permitido. Desmonte, revise y limpie el cuerpo de la bomba.

FUGA AIRE ALIMENTADO A PRESIÓN ENTRE 1,5 y 8 bar (20 y 120 psi)

Desgaste del pivote de la válvula de aire. Cambie la válvula de aire.

NO ARRANCA Y QUEDA FUGANDO AIRE SIN HACER CICLOS

Sensores de aire agarrotados. Cambie sensor de aire.

Tambor de salida del pivote desgastado. Cambie la válvula de aire.

EL FLUIDO SALE CON BURBUJAS DE AIRE

Membrana dañada. Sustituya la membrana.

Manguera de succión suelta o rota. Apriete o sustituya.

22 855 833 R. 12/21

SAMOA Industrial, S.A. · Pol. Ind. Porceyo, I-14 · Camino del Fontán, 831 · 33392 - Gijón - Spain · Tel.: +34 985 381 488 · www.samoaindustrial.com

2021_12_15-12:00

ENES

BOMBA METÁLICA, DIBUJO DE RECAMBIOS

1

SENSOR DE AIRE

(*) ACERO INOXIDABLE

6

ASIENTOS DUROS + JUNTAS

ASIENTOS BLANDOS

(*)ACERO

INOXIDABLE

1_1

1_6

6

ESCAPE NORMAL

ESCAPE CONDUCIDO

PTFE-NBR-EPDM-F

Hytrel®-Santoprene®

ASIENTOS DUROS+JUNTAS

ASIENTOS BLANDOS

(*) ACERO INOXIDABLE

ASIENTOS

CUERPO BOMBA

BOLAS

CUERPO BOMBA

1

MOTOR DE AIRE

MEMBRANAS

BOLAS

2

6

1_30

1_31

1_32

1_33

1_34

1_35

1_36

2_6 (=2_4) (=1_13)

2_9

2_3

(*)2_26 (=2_24)

(*)2_22

5_3

5_1

5_2 5_1

(*)2_28

2_1

1_10

1_11

1_7

1_1

1_2

1_3

1_4

1_5 1_13 (=2_4) (=2_6)

(*)1_27

1_8

1_9 1_1

1_6

2_7 2_8

7_2

7_1

7_3

1_21

1_20

2_4 (=2_6) (=1_13)

(*)2_24

7_1

7_2

3_2 3_4 3_3

3_2

3_1

5_3

5_1

5_2 5_1

2_2

2_5

(*)2_23

(*)2_25

1_12

1_10

1_41

1_40

1_42

2

7

2_8

2_7

6

2

LUBRICACIÓN / SELLADORES

- Aplicar grasa de montaje a todas las juntas.

- Aplicar fijador de resistencia media para el sellado

de roscas

(tipo LOCTITE 243).

- Aplicar compuesto antiagarrotante a las roscas cuan-

do se usen tornillos de acero inoxidable.

4

5JUNTAS

ASIENTOS 4

5JUNTAS

4JUNTAS

3

CASQUILLO

JUNTA

EJE

21

7

95

3

8

10

6

4

¡ATENCIÓN! SECUENCIA DE APRIETE PARES DE APRIETE NECESARIOS

TAPAS LATERALES:

132 LBF·IN ( 15 N·M)

MOTOR DE AIRE:

70 LBF·IN ( 8 N·M)

COLECTORES:

132 LBF·IN (15 N·M)

Herramientas a utilizar para el mantenimiento

TIPO TORNILLO HERRAMIENTA

REQUERIDA

DISTRIBUIDOR

Tornillo cabeza

hexagonal M8

Llave de tubo

métrica: 13 mm

Standard: 1/2”

COLECTORES DE FLUIDO

(Válvula, asiento y juntas)

TAPAS MEMBRANA

(Membrana y casquillo

central)

* Para el mantenimiento de los sensores de aire es necesario

llave allen métrica 3 mm.

23

R. 12/21 855 833

SAMOA Industrial, S.A. · Pol. Ind. Porceyo, I-14 · Camino del Fontán, 831 · 33392 - Gijón - Spain · Tel.: +34 985 381 488 · www.samoaindustrial.com

2021_12_15-12:00

ENES

DISTRIBUIDOR DE AIRE

DISTRIBUIDOR DE AIRE SENSOR DE AIRE ESCAPE DE AIRE

POS 1_1 to 1_13 POS 1_30 to 1_36 POS 1_40 to 1_42

A558525 558527 558562

CUERPO CENTRAL Y COLECTORES DE FLUIDO

CUERPO CENTRAL COLECTOR

ENTRADA COLECTOR DE

SALIDA

POS 2_1 POS 2_2 POS 2_3

BSP THREADS NPT THREADS BSP THREADS NPT THREADS

A755123.001 755126.001 755126.301 755125.001 755125.301

S855052 855054 855054.300 855053 855053.300

DP200X XXXXXXXXX

123456789

KIT REPARACIÓN EJE

EJE JUNTA CÓD. KIT CODIFICACIÓN NÚMERICA 55XXXX

S V 558556 -

S E 558557 -

S T 558566 -

S N 558554 555010/555030

KIT REPARACIÓN ASIENTOS DE VÁLVULA

ASIENTO JUNTA CÓD. KIT CODIFICACIÓN NÚMERICA 55XXXX

A N 558539 -

A V 558540 -

A E 558541 -

A T 558542 -

S T 558551 -

N - 558535 555030

H - 558552 555010

M - 558553 -

KIT REPARACIÓN BOLA DE VÁLVULA

CÓD. KIT CODIFICACIÓN NÚMERICA 55XXXX

T558529 -

C558528 555010/555030

S558530 -

N558531 -

MEMBRANAS

CÓD. KIT CODIFICACIÓN NÚMERICA 55XXXX

H558521 555010

M558523 -

N558561 555030

T558522 -

ETIQUETA CARACTERÍSTICAS TÉCNICAS

MODELO:

55XXXX (codificación numérica)

DP200XXXXXXXXX (codificación alfanumérica)

DISTRIBUIDOR AIRE CUERPO COLECTORES EJE JUNTAS ASIENTOS BOLAS MEMBRANAS ROSCAS OPCIONES

A Aluminio A Aluminio

S Acero inoxidable

S Acero inoxidable N NBR

V FKM

E EPDM

T PTFE

S Acero inoxidable

A Aluminio

P Polipropileno

N NBR

M Santoprene®

H Hytrel®

T PTFE

C POM

S Acero inoxidable

N NBR

H Hytrel®

T PTFE

M Santoprene®

N NBR

B BSP

N NPT

A Bomba estándar

B Kit salida de aire roscada incluido

C Detector de rotura de diafragma

D Sensor de ciclos

E Control externo con válvula de solenoide

(no incluida)

F Silencioso de nariz incluido

G Control externo con válvula de solenoide

(no incluida) y sensor de final de Carrera

inductivos NPN (incluidos)

I Control externo con válvula de solenoide

(no incluida) y sensor de final de Carrera

inductivo ATEX –Namur- (incluidos)

U Bomba para fluidos UV

1

2

3

5

4

4

6

7

BOMBA METÁLICA

24 855 833 R. 12/21

SAMOA Industrial, S.A. · Pol. Ind. Porceyo, I-14 · Camino del Fontán, 831 · 33392 - Gijón - Spain · Tel.: +34 985 381 488 · www.samoaindustrial.com

2021_12_15-12:00

ENES

BOMBA NO-METÁLICA, DIBUJO DE RECAMBIOS

ASIENTOS DUROS + JUNTAS

ASIENTOS BLANDOS ESCAPE NORMAL

ESCAPE CONDUCIDO

MEMBRANAS

BOLAS

6

6

5_3

5_1

5_2 5_1

2

CUERPO BOMBA

.

2

3

¡ATENCIÓN! SECUENCIA DE APRIETE

21

7

95

3

8

10

6

4

1

SENSOR DE AIRE

1_30

1_31

1_32

1_33

1_34

1_35

1_36

2_2

2_5

PTFE-NBR-EPDM-F

7_2

7_1

7_3

7_1

7_2

Hytrel®-Santoprene®

7

3_2 3_4 3_3

3_2

3_1

2

2_6 (=1_13)

2_3

CUERPO BOMBA

6

5_3

5_1

5_2 5_1

1_20

2_4 (=2_5)

1_21

1_13 (=2_6)

1_10

1_11

1_7

1_1

1_2

1_3

1_4

1_5

1_8

1_9 1_1

1_6

1_12

1_10

1_41

1_40

1_42

2_7

2_1

2_8

BOLAS

6

2_7

2

CUERPO BOMBA

PARES DE APRIETE NECESARIOS

TAPAS LATERALES:

132 LBF·IN ( 15 N·M)

MOTOR DE AIRE:

70 LBF·IN ( 8 N·M)

COLECTORES:

132 LBF·IN (15 N·M)

LUBRICACIÓN / SELLADORES

- Aplicar grasa de montaje a todas las juntas.

- Aplicar fijador de resistencia media para el sellado

de roscas

(tipo LOCTITE 243).

- Aplicar compuesto antiagarrotante a las roscas

cuando se usen tornillos de acero inoxidable.

1

MOTOR DE AIRE

ASIENTOS DUROS + JUNTAS

ASIENTOS BLANDOS

ASIENTOS 4

5JUNTAS

ASIENTOS 4

5JUNTAS

4

3JUNTAS

CASQUILLO

JUNTA

EJE

Herramientas a utilizar para el mantenimiento

TIPO TORNILLO HERRAMIENTA

REQUERIDA

DISTRIBUIDOR

Tornillo cabeza

hexagonal M8

Llave de tubo

métrica: 13 mm

Standard: 1/2”

COLECTORES DE FLUIDO

(Válvula, asiento y juntas)

TAPAS MEMBRANA

(Membrana y casquillo

central)

* Para el mantenimiento de los sensores de aire es necesario

llave allen métrica 3 mm.

25

R. 12/21 855 833

SAMOA Industrial, S.A. · Pol. Ind. Porceyo, I-14 · Camino del Fontán, 831 · 33392 - Gijón - Spain · Tel.: +34 985 381 488 · www.samoaindustrial.com

2021_12_15-12:00

ENES

DP200X XXXXXXXXX

1 2 3 4 5 6 7 8 9

DISTRIBUIDOR DE AIRE

DISTRIBUIDOR DE AIRE SENSOR DE AIRE ESCAPE DE AIRE

POS 1_1 a 1_13 POS 1_30 a 1_36 POS 1_40 a 1_42

P558525 558527 558562

CUERPO CENTRAL Y COLECTORES DE FLUIDO

CUERPO CENTRAL COLECTORES ENTRADA COLECTORES SALIDA

POS 2_1 POS 2_2 POS 2_3

BRIDA DIN/ANSI BRIDA DIN/ANSI

P755552 896642 755560

B755553 896643 894637

W755556 896646 755561

KIT REPARACIÓN EJE

EJE JUNTA CÓD. KIT CODIFICACIÓN NÚMERICA 55XXXX

ATEX PUMP NO ATEX PUMP

S V 558556 558555 555164

S E 558557 558558 -

S T 558566 558560 -

Y T 558559 -

KIT REPARACIÓN ASIENTO DE VÁLVULA

ASIENTO JUNTA CÓD. KIT CODIFICACIÓN NÚMERICA 55XXXX

P V 558544 555164

P E 558545 -

P T 558546 -

C V 558536 -

C E 558537 -

C T 558538 -

W T 558548 -

H - 558552 -

M - 558553 -

KIT REPARACIÓN BOLA DE VÁLVULA

CÓD. KIT CODIFICACIÓN NÚMERICA 55XXXX

T558529 555164

C558528 -

S558530 -

N558531 -

MEMBRANAS

CÓD. KIT CODIFICACIÓN NÚMERICA 55XXXX

H558521 555164

M558523 -

N558561 -

T(1) 558522 -

(2) 558567 -

ETIQUETA CARACTERÍSTICAS TÉCNICAS

MODELO:

55XXXX (codificación numérica)

DP200XXXXXXXXX (codificación alfanumérica)

(1) Bomba con eje de Inoxidable.

(2) Bomba con eje de Hastelloy® C.

1

2

3

5

4

4

6

7

DISTRIBUIDOR AIRE CUERPO COLECTORES EJE JUNTAS ASIENTOS BOLAS MEMBRANAS ROSCAS OPCIONES

P Polipropileno P Polipropileno

B PP conductivo

W PVDF

S Acero inoxidable

Y Hastelloy® C

N NBR

V FKM

E EPDM

T PTFE

P Polipropileno

C POM

W PVDF

M Santoprene®

H Hytrel®

T PTFE

C POM

S Acero inoxidable

N NBR

H Hytrel®

T PTFE

M Santoprene®

N NBR

F BRIDA A Bomba estándar

B Kit salida de aire roscada incluido

C Detector de rotura de diafragma

D Sensor de ciclos

E Control externo con válvula de solenoide

(no incluida)

F Silencioso de nariz incluido

G Control externo con válvula de solenoide

(no incluida) y sensor de final de Carrera

inductivos NPN (incluidos)

I Control externo con válvula de solenoide

(no incluida) y sensor de final de Carrera

inductivo ATEX –Namur- (incluidos)

U Bomba para fluidos UV

BOMBA NO-METÁLICA

26 855 833 R. 12/21

SAMOA Industrial, S.A. · Pol. Ind. Porceyo, I-14 · Camino del Fontán, 831 · 33392 - Gijón - Spain · Tel.: +34 985 381 488 · www.samoaindustrial.com

2021_12_15-12:00

ENES REPARACIÓN Y MANTENIMIENTO

Para un correcto funcionamiento de la bomba, para evitar accidentes

donde se puedan dañar equipos y en el peor de los casos personas, es

conveniente la revisión periódica de los pares de apriete de las tapas y el

motor neumático de la bomba solidarios al cuerpo mediante sus

correspondientes tornillos. A continuación se especifican los pares de

apriete adecuados para este fin:

PAR DE

APRIETE

DP200

Tapas laterales 15 N·m (132 lbf·in)

Motor de aire 8 N·m (70 lbf·in)

Colectores 15 N·m (132 lbf·in)

PARES DE APRIETE NECESARIOS PARA EL CORRECTO FUNCIONAMIENTO DE LA BOMBA

MANTENIMIENTO DEL DIAFRAGMA

Antes de cualquier intervención sobre la bomba:

DESCONECTAR EL SUMINISTRO DE AIRE COMPRIMIDO DE LA BOMBA

NO ES NECESARIO RETIRAR LA BOMBA DE LA INSTALACIÓN.

EN CUALQUIER CASO, TENGA EN CUENTA UN POSIBLE DERRAME DE

FLUIDO REMANENTE EN LA BOMBA.

Antes de cualquier intervención sobre la bomba:

1. Cierre las válvulas de aspiración e impulsión.

2. Drenar el fluido remanente en la bomba.

3. Retire la válvula direccional con cuidado de no dañar o perder las

juntas que se encuentran entre la válvula y la bomba.

4. Retire los tornillo de la tapa del diafragma.

NOTA: para apretar estos tornillos debe usar una llave

dinamométrica calibrada (ver tabla de par de apriete de esta

página).

5. Retire la tapa del diafragma tirando suavemente hacia atrás.

6. Retire los diafragmas.

PROCEDIMIENTO PARA LA INSTALACIÓN DE DIAFRAGMAS NUEVOS

ATENCIÓN: Siga el siguiente procedimiento para asegurar que el

diafragma se coloca correctamente. Si no se sigue este

procedimiento, el exterior de la membrana puede extruirse en su

alojamiento resultando en un daño permanente o reduciendo

considerablemente la vida útil. Tenga en cuenta esta recomendación

si ve fugas tras la instalación del diafragma.

1. Ensamblaje correcto del

diafragma antes de la

colocación de la tapa sobre él.

2. Ensamblaje incorrecto del

diafragma. Puede producirse

daño permanente durante la

colocación de la tapa sobre él.

Evite la instalación del diafragma sin colocar el eje en la posición descrita,

el exterior del diafragma puede dañarse.

1. COLOCACIÓN DEL EJE CENTRAL PARA LA INSTALACIÓN

CORRECTA DEL DIAFRAGMA

Mediante el empleo de una maza de cabeza blanda, desplace el eje

central fuera de la cavidad a una distancia suficiente como para colocar

la membrana sin que esta se deforme.

NOTA: Tenga cuidado con las juntas que

se encuentran entre la válvula direccional

y la bomba. Pueden dañarse o perderse

en el proceso de mantenimiento.

ATENCIÓN!

CABEZA BLANDA

ATENCIÓN: NO SOBREAPRETAR LOS TORNILLOS.

27

R. 12/21 855 833

SAMOA Industrial, S.A. · Pol. Ind. Porceyo, I-14 · Camino del Fontán, 831 · 33392 - Gijón - Spain · Tel.: +34 985 381 488 · www.samoaindustrial.com

2021_12_15-12:00

ENES

REPARACIÓN Y MANTENIMIENTO

2. ALINEACIÓN DEL PRIMER DIAFRAGMA

Empleando una maza de cabeza blanda, alinee el diafragma hasta

que el exterior bese con el alojamiento del cuerpo sin deformación.

La zona exterior del diafragma

toca su alojamiento en el

cuerpo central sin deformación.

3. INSTALACIÓN DE LA TAPA DE DIAFRAGMA

Coloque la tapa de diafragma y aproxímela al cuerpo progresivamente

empleando los tornillos (Siga la secuencia de apriete).

Una vez aproximada la tapa, use el par de apriete @132 lbf·in (15

N·m).

ATENCIÓN!: La bomba DP200

incorpora dos posicionadores en

el cuerpo central que encajan en

dos agujeros en la tapa del

diafragma con objeto de colocar

la tapa en la posición correcta.

SECUENCIA DE APRIETE

5. ALINEACIÓN DEL SEGUNDO DIAFRAGMA

Instale el Segundo diafragma y de nuevo, usando una maza de

cabeza blanda aproxime el diafragma hasta que la zona exterior de

cierre toque el alojamiento del cuerpo sin deformación.

6. INSTALACIÓN DE LA TAPA DEL SEGUNDO DIAFRAGMA.

Siga el mismo procedimiento que se describe en el punto nº 3 para

la instalación del primer diafragma.

4. COLOCACIÓN DEL EJE CENTRAL PARA LA INSTALACIÓN DEL

SEGUNDO DIAFRAGMA

Emplee una pistola de aire comprimido con un máximo de 1 bar (15

psi) de presión para inyectar aire a la cámara del diafragma que se

ha instalado previamente. Introduzca el aire a través del agujero nº 1

mientras cierra por algún medio los agujeros nº 2 y nº 3. El aire

comprimido empujará el eje central hacia el exterior permitiendo

instalar el diafragma sin necesidad de deformarlo.

Cuando el aire comprimido entra en el agujero nº 1 mientras se

cierra el nº 2 y el nº 3, el diafragma se desplaza, desplazando a su

vez el eje central permitiendo la instalación de la membrana.

1 2 3

CABEZA BLANDA

CABEZA BLANDA

1

2

4

3

7

95

8

106

28 855 833 R. 12/21

SAMOA Industrial, S.A. · Pol. Ind. Porceyo, I-14 · Camino del Fontán, 831 · 33392 - Gijón - Spain · Tel.: +34 985 381 488 · www.samoaindustrial.com

2021_12_15-12:00

ENES

NOTA: El eje central se sitúa entre los diafragmas.

1. Retire la tapa lateral del lado derecho (mirando la bomba frente la chapa de características) siguiendo el procedimiento descrito en la sección de

mantenimiento de los diafragmas.

2. Retire el eje de su alojamiento tirando de uno de los extremos sin rayar la zona central.

El casquillo de Teflon® que aloja las juntas en se encuentra roscado en el cuerpo central. Para retirarlo, emplee alicates de anillo rápido en los dos

agujeros que se indican en la figura.

3. Una vez el casquillo se ha retirado, retire la junta tórica que se encuentra entre el cuerpo y el casquillo.

4. Reemplace los componentes por los que se incorporan en el kit de recambio. Siga el orden mostrado en la imagen. La junta que se coloca entre el

cuerpo y el casquillo puede caerse durante la instalación, aplique grasa de montaje para adherir la junta al casquillo durante el roscado.

EJE CENTRAL, CASQUILLO Y JUNTAS DE EJE

REPARACIÓN Y MANTENIMIENTO

IMPORTANTE:

Siga el procedimiento para el

mantenimiento de los diafragmas

para asegurar que no se daña los

diafragmas durante el montaje.

29

R. 12/21 855 833

SAMOA Industrial, S.A. · Pol. Ind. Porceyo, I-14 · Camino del Fontán, 831 · 33392 - Gijón - Spain · Tel.: +34 985 381 488 · www.samoaindustrial.com

2021_12_15-12:00

ENES

REPARACIÓN Y MANTENIMIENTO

MANTENIMIENTO DEL SENSOR DE AIRE

Los sensores de aire se montan en el interior de las tapas laterales.