Miller BLUEFAB S400I El manual del propietario

- Categoría

- Sistema de soldadura

- Tipo

- El manual del propietario

MANUAL DEL OPERADOR

OM-294251B/spa 2023-11

Procesos

Soldadura multiproceso

Descripción

Fuente de alimentación y enfriador para

soldadura por arco

Para consultar información

sobre el producto,

traducciones del manual del

operador y más, visite

www.MillerWelds.com

Blue Fab S400i

CE

From Miller to You

Mil_Thank1

2019 01

Miller es el primer fabricante

de equipos de soldadura en

los EE. UU. cuyo Sistema de

calidad ha sido registrado bajo

la norma ISO 9001.

Trabajando tan duro como

usted - cada fuente de poder

para soldadura de Miller está

respaldada por la garantía con

menos trámites complicados

de la industria.

Desde Miller a Usted

Gracias yfelicitaciones por haber elegido a Miller. Ahora usted puede hacer

su trabajo, y hacerlo bien. En Miller sabemos que usted no tiene tiempo para

hacerlo de otra forma.

Por ello, cuando en 1929 Niels Miller comenzó a fabricar soldadoras por

arco, se aseguró que sus productos ofreciesen un valor duradero y una

calidad superior, pues sus clientes, al igual que usted, no podían arriesgarse

a recibir menos. Los productos Miller debían ser los mejores posibles, es

decir, los mejores que se podía comprar.

Hoy, las personas que fabrican y venden los productos Miller continúan con

la tradición y están comprometidas a proveer equipos y servicios que

cumplan con los altos estándares de calidad y valor establecidos en 1929.

Este manual del usuario está diseñado para ayudarlo a aprovechar

al máximo sus productos Miller. Por favor, tómese el tiempo necesario para

leer detenidamente las precauciones de seguridad, las cuales le ayudarán a

protegerse de los peligros potenciales de su lugar de trabajo. Hemos hecho

que la instalación y operación sean rápidas y fáciles. Con los productos

Miller, y el mantenimiento adecuado, usted podrá contar con años

de funcionamiento confiable. Y si acaso la unidad necesitara alguna

reparación, hay una sección de solución de problemas que será de utilidad

para saber cuál es el problema y nuestra amplia red de servicio le brindará

ayuda para solucionar el problema. También se incluye información sobre la

garantía y el mantenimiento para su modelo en particular.

Miller Electric fabrica una linea completa de

máquinas y accesorios de soldar. Para

información en otros productos de calidad de

Miller, comuníquese con su distribuidor local de

Miller para recibir su catálogo completo o hoja

individual de folleteria.

INDICE

SECCIÓN 1 – PRECAUCIONES DE SEGURIDAD - LEA ANTES DE USAR . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1

1-1 Uso de símbolos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1

1-2 Peligros en soldadura de arco. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1

1-3 Otros peligros relacionados con la instalación, la operación y el mantenimiento . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

1-4 Advertencias de la Proposición 65 del estado de California. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

1-5 Estándares principales de seguridad . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

1-6 Información sobre los campos electromagnéticos (EMF). . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

SECCIÓN 2 – DEFINICIONES . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

2-1 Definiciones de símbolos de seguridad adicionales . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

2-2 Símbolos y definiciones generales . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

SECCIÓN 3 – ESPECIFICACIONES . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

3-1 Ubicación de la etiqueta con el número de serie y los valores nominales . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

3-2 Acuerdo de licencia de software . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

3-3 Información sobre la configuración y los parámetros predeterminados de soldadura . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

3-4 Especificaciones . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

3-5 Especificaciones del enfriador* . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

3-6 Especificaciones del refrigerante . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9

3-7 Dimensiones y peso . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9

3-8 Especificaciones ambientales . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 10

3-9 Ciclo de trabajo y sobrecalentamiento . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11

3-10 Características estáticas de la salida . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11

SECCIÓN 4 – INSTALACIÓN . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12

4-1 Selección de una ubicación . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12

4-2 Instalación del tren rodante . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13

4-3 Selección de medida de los cables*. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14

4-4 Bornes de la salida de soldadura . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14

4-5 Conexiones del panel posterior. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

4-6 Instalación del suministro de gas . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16

4-7 Conexiones del enfriador . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18

4-8 Conexiones de alimentador de alambre . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20

4-9 Guía de servicio eléctrico . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 21

4-10 Conexión de potencia de alimentación trifásica . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22

4-11 Conector del cable de control de extensión . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 23

SECCIÓN 5 – OPERACIÓN. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 24

5-1 Controles del panel delantero . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 24

5-2 Menú de configuración inicial . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 25

SECCIÓN 6 – FUNCIONAMIENTO DE MIG . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 26

6-1 Conexiones de MIG . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 26

6-2 Modo 2T/4T . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 26

6-3 Inductancia . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 27

6-4 Menú de configuración de MIG . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 27

6-5 Modo MIG sinérgico . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 28

6-6 Lista de tareas de MIG sinérgico. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 29

6-7 Guardar y recuperar (solo MIG) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 29

SECCIÓN 7 – FUNCIONAMIENTO DE MMA (CON ELECTRODOS) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30

7-1 Conexiones de MMA (con electrodos) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30

7-2 Soldadura MMA (con electrodos) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 31

SECCIÓN 8 – FUNCIONAMIENTO DE TIG . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 32

8-1 Conexiones de TIG . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 32

8-2 Soldadura TIG . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 33

SECCIÓN 9 – MANTENIMIENTO Y RESOLUCIÓN DE PROBLEMAS. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 34

9-1 Mantenimiento de rutina. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 34

9-2 Mantenimiento del refrigerante . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 34

9-3 Soplado en el interior de la unidad . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 35

9-4 Códigos de error . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 35

9-5 Resolución de problemas. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 36

9-6 Restablecer valores de fábrica . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 36

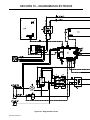

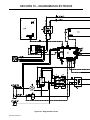

SECCIÓN 10 – DIAGRAMAS ELÉCTRICOS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 38

295840A

DECLARACIÓN DE CONFORMIDAD

para productos de la Comunidad Europea (marcado CE).

Orbitalum Tools, Business Unit Miller Europe, Josef Schüttlerstrasse 17, 78224, Singen

Germany, EE. UU. declara que el/los producto/s identificado/s en esta declaración

cumplen los requisitos y disposiciones esenciales de la/s Directiva/s del Consejo y

norma/s mencionadas.

Identificación del producto/aparato:

Producto Número de pieza

BlueFabS400iAircooled 3400000001

BlueFabC350iAircooled3300000001

BlueFabCoolerSeparate7500000003

BlueFabCoolerCompact7500000004

BlueFabWirefeeder3800000002

BlueFabS400iWatercooled3400000002

BlueFabC350iwatercooled 3300000002

Directivas del Consejo:

2014/35/EU Low voltage

2014/30/EU Electromagnetic compatibility

2009/125/EC and regulation 2019/1784 Ecodesign requirements for energy-related products

2011/65/EU and amendment 2015/863 Restriction of the use of certain hazardous substances in electrical

and electronic equipment

Normas:

EN IEC 60974-1:2018/A1:2019 Arc welding equipment – Part 1: Welding power sources

EN IEC 60974-2:2019 Arc welding equipment- Part 2 Liquid cooling systems

EN IEC 60974-3:2019 Arc welding equipment- Part 3: Arc striking and stabilizing devices

EN 60974-10:2014/A1:2015 Arc welding equipment – Part 10: Electromagnetic compatibility requirements

EN IEC 63000:2018 – Technical documentation for the assessment of electrical and electronic products

with respect to the restriction of hazardous substances

El firmante:

_____________________________________ _____________________________________

Juergen Jaeckle Fecha de declaración

ENG.

/

IWE,

PRODUCT

COMPLIANCE

MANAGER

08.09.2023

295841A

DECLARATION OF CONFORMITY

for United Kingdom (UKCA marked) products.

Orbitalum Tools, Business Unit Miller Europe, Josef Schüttlerstrasse 17, 78224, Singen

Germany, declares that the product(s) identified in this declaration conform to the essential

requirements and provisions of the stated Regulation(s) and Standard(s).

Product/Apparatus Identification:

Product Stock Number

BlueFabS400iAircooled 3400000001

BlueFabC350iAircooled3300000001

BlueFabCoolerSeparate7500000003

BlueFabCoolerCompact7500000004

BlueFabWirefeeder3800000002

BlueFabS400iWatercooled3400000002

BlueFabC350iwatercooled 3300000002

Council Directives and Commission Regulations:

S.I. 2016/1101 Electrical Equipment (Safety) Regulations 2016

S.I. 2016/1091 Electromagnetic Compatibility Regulations 2016

S.I. 2009/125/EC and regulation 2019/1784 Ecodesign requirements for energy-related products

S.I. 2012/3032 Restriction of the Use of Certain Hazardous Substances in Electrical and Electronic

Equipment Regulations 2012

Standards:

EN IEC 60974-1:2018/A1:2019 Arc welding equipment – Part 1: Welding power sources

EN IEC 60974-2:2019 Arc welding equipment- Part 2 Liquid cooling systems

EN IEC 60974-3:2019 Arc welding equipment- Part 3: Arc striking and stabilizing devices

EN 60974-10:2014/A1:2015 Arc welding equipment – Part 10: Electromagnetic compatibility requirements

EN IEC 63000:2018 – Technical documentation for the assessment of electrical and electronic products

with respect to the restriction of hazardous substances

Signatory:

_____________________________________ _____________________________________

Juergen Jaeckle Date of Declaration

ENG.

/

IWE,

PRODUCT

COMPLIANCE

MANAGER

08.09.2023

FICHA TÉCNICA EMF PARA FUENTE DE POTENCIA

PARA SOLDADURA POR ARCO

Identificación del producto/Aparato

Producto Número de pieza

☒

Resumen de la información de conformidad

Normativa aplicable Directiva 2014/35/UE

Límites de referencia Directiva 2013/35/UE, Recomendación 1999/519/CE

Normas aplicables IEC 62822-1:2016, IEC 62822-2:2016

Uso previsto para uso profesional ☐ para uso no profesional

Se deben considerar efectos no térmicos para la evaluación del lugar de trabajo ☐ NO

Se deben considerar efectos térmicos para la evaluación del lugar de trabajo

SÍ

☐ SÍ NO

Los datos se basan en la capacidad máxima de la fuente de potencia (válido a menos que se cambie de

firmware/hardware)

☐Los datos se basan en ajustes/programa de peor de los casos (sólo válido hasta que cambien las opciones de

ajuste/programas de soldadura)

☐Los datos se basan en ajustes/programas múltiples (sólo válido hasta que cambien las opciones de

ajuste/programas de soldadura)

La exposición profesional está por debajo de los valores límite de exposición

(VLE) para efectos de salud en las configuraciones estándar SÍ ☐ NO

(si NO, se aplican las distancias

mínimas obligatorias)

La exposición profesional está por debajo de los ☐ n.s./n.c. SÍ ☐ NO

valores límite de exposición (VLE) para efectos (si NO, se necesitan mediciones específicas)

sensoriales en las configuraciones estándar

La exposición profesional está por debajo de los niveles ☐ n.s./n.c. SÍ ☐ NO

de actuación (NA) en las configuraciones estándar (si NO, se necesita señalización específica)

Datos EMF para efectos no térmicos

Índices de exposición (IE) y distancias al circuito de soldadura (para cada modo de funcionamiento, según corresponda)

Cabeza

Tronco Extremidad

(mano) Extremidad

(muslo)

Efectos

sensoriales Efectos de

salud

Distancia normalizada 10 cm 10 cm 10 cm 3 cm 3 cm

IE de VLE @ distancia normalizada

Distancia mínima necesaria 1 cm 1 cm 1 cm 1 cm 1 cm

Distancia en la que todos los índices de exposición de VLE ocupacional caen por debajo de 0,20

Distancia en la que todos los índices de exposición de VLE ocupacional caen por debajo de 1,00 3 cm (20 %)

24 cm (100 %)

Fecha prueba: 2023-09-07

Probado por: Joe

Krueger 295725-A

☒

☒

☒

☒

☒

☒

BlueFab S400i Air cooled

BlueFab S400i Water cooled

3400000001

3400000002

0.09 0.020.040.020.05

OM-294251 Página 1

SECCIÓN 1 – PRECAUCIONES DE SEGURIDAD - LEA

ANTES DE USAR

Protéjase usted mismo y a otros contra lesiones — lea y siga estas precauciones.

1-1. Uso de símbolos

PELIGRO! – Indica una situación peligrosa que, si no se la

evita, resultará en muerte o lesión grave. Los peligros po-

sibles se muestran en los símbolos adjuntos o se explican

en el texto.

Indica una situación peligrosa que, si no se la evita, podría

resultar en muerte o lesión grave. Los peligros posibles

se muestran en los símbolos adjuntos, o se explican en el

texto.

AVISO – Indica precauciones no relacionadas a lesiones personales.

F

Indica instrucciones especiales.

Este grupo de símbolos significa ¡Advertencia!, ¡Cuidado! CHO-

QUE O DESCARGA ELÉCTRICA, PIEZAS QUE SE MUEVEN, y

peligros de PARTES CALIENTES. Consulte los símbolos y las ins-

trucciones relacionadas que aparecen a continuación para ver las

acciones necesarias para evitar estos peligros.

1-2. Peligros en soldadura de arco

Se usan los símbolos mostrados abajo por todo éste ma-

nual para llamar la atención e identificar a peligros posibles.

Cuando usted vea este símbolo, tenga cuidado, y siga a las

instrucciones relacionadas para evitar el peligro. La infor-

mación de seguridad dada abajo es solamente un resumen

de la información más completa de seguridad que se en-

cuentra en los estándares de seguridad. Lea y siga todas

los estándares de seguridad.

Solamente personal cualificado debe instalar, utilizar, man-

tener y reparar este equipo. La definición de personal cuali-

ficado es cualquier persona que, debido a que posee un

título, un certificado o una posición profesional reconocida,

o gracias a su gran conocimiento, capacitación y experien-

cia, haya demostrado con éxito la capacidad para solucio-

nar o resolver problemas relacionados con el trabajo, el

proyecto o el tema en cuestión, además de haber asistido a

una capacitación en seguridad para reconocer y evitar los

peligros que implica el proceso.

Durante su operación mantenga lejos a todos, especialmen-

te a los niños.

UNA DESCARGA ELECTRICA puede

matarlo.

El tocar partes con carga eléctrica viva puede cau-

sar un toque fatal o quemaduras severas. El circui-

to de electrodo y trabajo está vivo eléctricamente

cuando quiera que la salida de la máquina esté prendida. El circuito

de entrada y los circuitos internos de la máquina también están vivos

eléctricamente cuando la máquina está prendida. Cuando se suelda

con equipo automático o semiautomático, el alambre, carrete, el bas-

tidor que contiene los rodillos de alimentación y todas las partes de

metal que tocan el alambre de soldadura están vivos eléctricamente.

Equipo instalado incorrectamente o sin conexión a tierra es un

peligro.

lNo toque piezas que estén eléctricamente vivas.

lUse guantes de aislamiento secos y sin huecos y protección en el

cuerpo.

lAíslese del trabajo y de la tierra usando alfombras o cubiertas lo

suficientemente grandes para prevenir cualquier contacto físico

con el trabajo o tierra.

lNo use una máquina con salida de soldadura de CA en lugares

mojados, húmedos o con poco espacio, o si existe peligro de sufrir

caídas.

lUse la salida CA SOLAMENTE si lo requiere el proceso de

soldadura.

lSi se requiere la salida CA, use un control remoto si hay uno pre-

sente en la unidad.

lSe requieren precauciones adicionales de seguridad cuando cual-

quiera de las siguientes condiciones eléctricas peligrosas están

presentes en locales húmedos o mientras trae puesta ropa húme-

da, en estructuras de metal, tales como pisos, rejillas, o andamios;

cuando esté en posiciones apretadas tal como sentado, arrodilla-

do, acostado o cuando hay un riesgo alto de tener contacto inevi-

table o accidental con la pieza de trabajo o tierra. Para estas

condiciones, use el equipo siguiente en el orden presentado: 1)

un soldadora semiautomática de voltaje constante (alambre) CD,

2) una soldadura CD manual (convencional), o 3) una soldadora

CA voltaje reducido de circuito abierto. En la mayoría de las situa-

ciones, el uso de soldadora de alambre de voltaje constante CD

es lo recomendado. ¡Y, no trabaje solo!

lDesconecte la potencia de entrada o pare el motor antes de insta-

lar o dar servicio a este equipo. Apague con candado o usando

etiqueta inviolable ("lockout/tagout") la entrada de potencia de

acuerdo a OHA 29 CFR 1910.147 (vea Estándares de

Seguridad).

lInstale, conecte a tierra y utilice correctamente este equipo acorde

a las instrucciones de su Manual del usuario y a lo establecido en

los reglamentos nacionales, estatales y locales.

lSiempre verifique el suministro de tierra - chequee y asegúrese

que la entrada de la potencia al alambre de tierra esté apropiada-

mente conectada al terminal de tierra en la caja de desconexión

o que su enchufe esté conectado apropiadamente al receptáculo

de salida que esté conectado a tierra.

lCuando esté haciendo las conexiones de entrada, conecte el con-

ductor de tierra primero - doble chequee sus conexiones.

lMantenga los cordones o alambres secos, sin aceite o grasa, y

protegidos de metal caliente y chispas.

lInspeccione con frecuencia el cable de alimentación y el cable de

tierra de los equipos. Si observa daños o conductores a la vista -

reemplace inmediatamente el cable completo - pues un alambre

desnudo puede matarlo.

lApague todo equipo cuando no esté usándolo.

lNo use cables que estén gastados, dañados, de tamaño muy pe-

queño, o mal conectados.

lNo envuelva los cables alrededor de su cuerpo.

lSi se requiere grampa de tierra en el trabajo haga la conexión de

tierra con un cable separado.

lNo toque el electrodo si usted está en contacto con el trabajo o cir-

cuito de tierra u otro electrodo de una máquina diferente.

lNo ponga en contacto dos portaelectrodos conectados a dos má-

quinas diferentes al mismo tiempo porque habrá presente enton-

ces un voltaje doble de circuito abierto.

lUse equipo bien mantenido. Repare o reemplace partes dañadas

inmediatamente. Mantenga la unidad de acuerdo al manual.

OM-294251 Página 2

lUse tirantes de seguridad para prevenir que se caiga si está tra-

bajando más arriba del nivel del piso.

lMantenga todos los paneles y cubiertas en su sitio.

lPonga la grampa del cable de trabajo con un buen contacto de

metal a metal al trabajo o mesa de trabajo lo más cerca de la suel-

da que sea práctico.

lGuarde o aísle la grampa de tierra cuando no esté conectada a la

pieza de trabajo para que no haya contacto con ningún metal o al-

gún objeto que esté aterrizado.

lAísle la abrazadera de tierra cuando no esté conectada a la pieza

de trabajo para evitar que haga contacto con cualquier objeto de

metal. Desconecte los cables si no utiliza la máquina.

lUse equipos auxiliares protegidos por GFCI cuando trabaje en lu-

gares húmedos o mojados.

Las PIEZAS CALIENTES pueden

ocasionar quemaduras.

lNo toque las partes calientes del motor.

lPermita que haya un período de enfriamiento an-

tes de dar mantenimiento.

lUse guantes y ropa protectiva cuando esté trabajando en un mo-

tor caliente.

METAL QUE VUELA o TIERRA puede

lesionar los ojos.

lEl soldar, picar, cepillar con alambre, o esmerilar

puede causar chispas y metal que vuele. Cuando

se enfrían las sueldas, estás pueden soltar

escoria.

lUse anteojos de seguridad aprobados con resguardos laterales

hasta debajo de su careta.

HUMO y GASES pueden ser

peligrosos.

El soldar produce humo y gases. Respirando estos

humos y gases pueden ser peligrosos a su salud.

lMantenga su cabeza fuera del humo. No respire el humo.

lVentile el área de trabajo o use ventilación local forzada ante el ar-

co para quitar el humo y los gases de soldadura. El método reco-

mendado para determinar la ventilación adecuada es tomar

muestras de la composición y la cantidad de humos y gases a los

que está expuesto el personal.

lSi la ventilación es mala, use un respirador de aire aprobado.

lLea y entienda las Hojas de datos del material (SDS) y las instruc-

ciones del fabricante relacionadas con los adhesivos, metales,

consumibles, recubrimientos, limpiadores, refrigerantes, desen-

grasadores, fundentes y metales.

lTrabaje en un espacio cerrado solamente si está bien ventilado o

mientras esté usando un respirador de aire. Siempre tenga una

persona entrenada cerca. Los humos y gases de la suelda pue-

den desplazar el aire y bajar el nivel de oxígeno causando daño a

la salud o muerte. Asegúrese que el aire de respirar esté seguro.

lNo suelde en ubicaciones cerca de operaciones de grasa, limpia-

miento o pintura al chorro. El calor y los rayos del arco pueden ha-

cer reacción con los vapores y formar gases altamente tóxicos e

irritantes.

lNo suelde en materiales de recubrimientos como acero galvaniza-

do, plomo, o acero con recubrimiento de cadmio a no ser que se

ha quitado el recubrimiento del área de soldar, el área esté bien

ventilada y mientras esté usando un respirador con fuente de aire.

Los recubrimientos de cualquier metal que contiene estos ele-

mentos pueden emanar humos tóxicos cuando se sueldan.

LA ACUMULACION DE GAS puede

enfermarle o matarle.

lCierre el suministro de gas comprimido cuando no

lo use.

lSiempre dé ventilación a espacios cerrados o use

un respirador aprobado que reemplaza el aire.

LOS RAYOS DEL ARCO pueden

quemar sus ojos y piel.

Los rayos del arco de un proceso de suelda produ-

cen un calor intenso y rayos ultravioletas fuertes

que pueden quemar los ojos y la piel. Las chispas

se escapan de la soldadura.

lUse una careta para soldar aprobada equipada con un filtro de

protección apropiado para proteger su cara y ojos de los rayos del

arco y de las chispas mientras esté soldando o mirando. (véase

los estándares de seguridad ANSI Z49.1 y Z87.1).

lUse anteojos de seguridad aprobados que tengan protección

lateral.

lUse pantallas de protección o barreras para proteger a otros del

destello, reflejos y chispas, alerte a otros que no miren el arco.

lUse protección para el cuerpo hecha de cuero o de prendas resis-

tentes a las llamas (FRC). Entre la protección para el cuerpo se in-

cluye la ropa sin aceite, como guantes de cuero, una camisa

gruesa, pantalones sin vuelta, calzado alto y una gorra.

EL SOLDAR puede causar fuego o

explosión.

Soldando en un envase cerrado, como tanques,

tambores o tubos, puede causar explosión. Las

chispas pueden volar de un arco de soldar. Las

chispas que vuelan, la pieza de trabajo caliente y el equipo caliente

pueden causar fuegos y quemaduras. Un contacto accidental del

electrodo a objetos de metal puede causar chispas, explosión, sobre-

calentamiento, o fuego. Chequee y asegúrese que el área esté segu-

ra antes de comenzar cualquier suelda.

lQuite todo material inflamable dentro de 11m de distancia del arco

de soldar. Si eso no es posible, cúbralo apretadamente con cu-

biertas aprobadas.

lNo suelde donde las chispas pueden impactar material

inflamable.

lProtéjase a usted mismo y otros de chispas que vuelan y metal

caliente.

lEste alerta de que chispas de soldar y materiales calientes del ac-

to de soldar pueden pasar a través de pequeñas rajaduras oaper-

turas en áreas adyacentes.

lSiempre mire que no haya fuego y mantenga un extinguidor de

fuego cerca.

lEsté alerta que cuando se suelda en el techo, piso, pared o algún

tipo de separación, el calor puede causar fuego en la parte escon-

dida que no se puede ver.

lNo corte ni suelde sobre llantas para neumáticos o ruedas. Si se

calientan, los neumáticos pueden explotar. Las llantas y las rue-

das reparadas pueden fallar. Consulte la norma OSHA 29 CFR

1910.177, que se menciona en Estándares de seguridad.

lNo suelde en recipientes que han contenido combustibles, ni en

recipientes cerrados como tanques, tambores o tuberías, a menos

que estén preparados correctamente de acuerdo con la norma

AWS F4.1 (vea las normas de seguridad).

lNo suelde en lugares donde la atmósfera podría contener polvos,

gases o vapores inflamables (por ejemplo gasolina).

lConecte el cable del trabajo al área de trabajo lo más cerca posi-

ble al sitio donde va a soldar para prevenir que la corriente de sol-

dadura haga un largo viaje posiblemente por partes desconocidas

causando una descarga eléctrica, chispas y peligro de incendio.

lNo use una soldadora para descongelar tubos helados.

OM-294251 Página 3

lQuite el electrodo del porta electrodos o corte el alambre de sol-

dar cerca del tubo de contacto cuando no esté usándolo.

lUse protección para el cuerpo hecha de cuero o de prendas resis-

tentes a las llamas (FRC). Entre la protección para el cuerpo se in-

cluye la ropa sin aceite, como guantes de cuero, una camisa

gruesa, pantalones sin vuelta, calzado alto y una gorra.

lQuite de su persona cualquier combustible, como encendedoras

de butano o cerillos, antes de comenzar a soldar.

lDespués de completar el trabajo, inspeccione el área para asegu-

rarse de que esté sin chispas, rescoldo, y llamas.

lUse sólo los fusibles o disyuntores correctos. No los ponga de ta-

maño más grande o los pase por un lado.

lSiga los reglamentos en OSHA 1910.252 (a) (2) (iv) y NFPA 51B

para trabajo caliente y tenga una persona para cuidar fuegos y un

extinguidor cerca.

lLea y entienda las Hojas de datos del material (SDS) y las instruc-

ciones del fabricante relacionadas con los adhesivos, metales,

consumibles, recubrimientos, limpiadores, refrigerantes, desen-

grasadores, fundentes y metales.

EL RUIDO puede dañar su oído.

El ruido de algunos procesos o equipo puede da-

ñar su oído

lUse protección aprobada para el oído si el nivel de

ruido es muy alto.

Los CAMPOS ELÉCTRICOS Y

MAGNÉTICOS (EMF) pueden afectar

el funcionamiento de los

dispositivos médicos implantados.

lLas personas que utilicen marcapasos u otros dis-

positivos médicos implantados deben mantenerse apartadas de

la zona de trabajo.

lLos usuarios de dispositivos médicos implantados deben con-

sultar a su médico y al fabricante del dispositivo antes de efectuar

trabajos, o estar cerca de donde se realizan, de soldadura por ar-

co, soldadura por puntos, ranurado, corte por arco de plasma u

operaciones de calentamiento por inducción.

LOS CILINDROS pueden estallar si

están averiados.

Los cilindros de gas comprimido contienen gas a

alta presión. Si están averiados los cilindros pue-

den estallar. Como los cilindros son normalmente

parte del proceso de soldadura, siempre trátelos con cuidado.

lProteja cilindros de gas comprimido del calor excesivo, golpes

mecánicos, daño físico, escoria, llamas, chispas y arcos.

lInstale y asegure los cilindros en una posición vertical asegurán-

dolos a un soporte estacionario o un sostén de cilindros para pre-

venir que se caigan o se desplomen.

lMantenga los cilindros lejos de circuitos de soldadura o eléctricos.

lNunca envuelva la antorcha de suelda sobre un cilindro de gas.

lNunca permita que un electrodo de soldadura toque ningún

cilindro.

lNunca suelde en un cilindro de presión - una explosión resultará.

lUse solamente cilindros de gas comprimido, reguladores, man-

gueras y conexiones diseñados para la aplicación específica;

manténgalos, al igual que las partes, en buenas condiciones.

lAparte su cara de la salida de la válvula mientras abre la válvula

del cilindro. No se pare frente o detrás del regulador alabrir la vál-

vula del cilindro.

lMantenga la tapa protectiva en su lugar sobre la válvula excepto

cuando el cilindro está en uso o conectado para ser usado.

lSiga los procedimientos y use los equipos correctos, y solicite la

asistencia de una cantidad suficiente de personas para levantar y

mover los cilindros.

lLea y siga las instrucciones de los cilindros de gas comprimido,

equipo asociado y la publicación de la Asociación de Gas Compri-

mido (CGA) P-1 que están enlistados en los Estándares de

Seguridad.

1-3. Otros peligros relacionados con la instalación, la operación y el mantenimiento

Peligro de FUEGO O EXPLOSIÓN.

lNo ponga la unidad encima de, sobre o cerca de

superficies combustibles.

lNo instale la unidad cerca a objetos inflamables.

lNo sobrecarga a los alambres de su edificio - ase-

gure que su sistema de abastecimiento de potencia es adecuado

en tamaño capacidad y protegido para cumplir con las necesida-

des de esta unidad.

Un EQUIPO AL CAER puede

producir lesiones.

lUse solamente al ojo de levantar para levantar la

unidad, NO al tren de rodaje, cilindros de gas, ni

otros accesorios.

lSiga los procedimientos adecuados y use equipos con suficiente

capacidad para levantar y sostener la unidad.

lSi usa montacargas para mover la unidad, asegúrese que las pun-

tas del montacargas sean lo suficientemente largas para exten-

derse más allá del lado opuesto de la unidad.

lCuando trabaje desde una ubicación elevada, mantenga el equipo

(cables y cordones) alejado de los vehículos en movimiento.

lSiga las pautas incluidas en el Manual de aplicaciones de la ecua-

ción revisada para levantamiento de cargas del NIOSH (Publica-

ción Nº 94– 110) cuando tenga que levantar cargas pesadas o

equipos.

SOBREUSO puede causar

SOBRECALENTAMIENTO DEL

EQUIPO

lPermite un período de enfriamiento, siga el ciclo

de trabajo nominal.

lReduzca la corriente o ciclo de trabajo antes de soldar de nuevo.

lNo bloquee o filtre el flujo de aire a la unidad.

Las CHISPAS DESPEDIDAS por los

equipos pueden ocasionar lesiones.

lUse un resguardo para la cara para proteger los

ojos y la cara.

lDe la forma al electrodo de tungsteno solamente

en una amoladora con los resguardos apropiados en una ubica-

ción segura usando la protección necesaria para la cara, manos y

cuerpo.

lLas chispas pueden causar fuego - mantenga los inflamables

lejos.

ESTÁTICA (ESD) puede dañar las

tarjetas de circuito.

lPonga los tirantes aterrizados de muñeca ANTES

de tocar las tablillas o partes.

lUse bolsas y cajas adecuadas anti-estáticas para

almacenar, mover o enviar tarjetas impresas de circuito.

OM-294251 Página 4

Las PIEZAS MÓVILES pueden

provocar lesiones.

lAléjese de toda parte en movimiento.

lAléjese de todo punto que pellizque, tal como rodi-

llos impulsados.

El ALAMBRE de SOLDAR puede

causar heridas.

lNo presione el gatillo de la antorcha hasta que re-

ciba estas instrucciones.

lNo apunte la punta de la antorcha hacia ninguna

parte del cuerpo, otras personas o cualquier objeto de metal cuan-

do esté pasando el alambre.

La EXPLOSIÓN DE LA BATERÍA

puede producir lesiones.

lNo utilice la soldadora para cargar baterías ni para

hacer arrancar vehículos a menos que tenga incor-

porado un cargador de baterías diseñado para

ello.

PARTES QUE SE MUEVEN pueden

causarle heridas.

lMantengase lejos de todas partes que se mueve

como ventiladores.

lMantenga todas las puertas, paneles, cubiertas y

guardas cerradas y en su lugar.

lVerifique que sólo el personal cualificado retire puertas, paneles,

tapas o protecciones para realizar tareas de mantenimiento, o re-

solver problemas, según sea necesario.

lReinstale las puertas, tapas, paneles o protecciones cuando ter-

mine las tareas de mantenimiento y antes de reconectar la

alimentación.

LEER INSTRUCCIONES.

lLea y siga cuidadosamente las instrucciones con-

tenidas en todas las etiquetas y en el Manual del

usuario antes de instalar, utilizar o realizar tareas

de mantenimiento en la unidad. Lea la información

de seguridad incluida en la primera parte del manual y en cada

sección.

lUtilice únicamente piezas de reemplazo legítimas del fabricante.

lLos trabajos de instalación y mantenimiento deben ser ejecutados

de acuerdo con las instrucciones del manual del usuario, las nor-

mas del sector y los códigos nacionales, estatales y locales.

RADIACIÓN de ALTA FRECUENCIA

puede causar interferencia.

lRadiación de alta frecuencia (H.F., en inglés) pue-

de interferir con navegación de radio, servicios de

seguridad, computadoras y equipos de

comunicación.

lAsegure que solamente personas calificadas, familiarizadas con

equipos electrónicas instala el equipo.

lEl usuario se responsabiliza de tener un electricista capacitado

que pronto corrija cualquier problema causado por la instalación.

lSi la FCC (Comisión Federal de Comunicación) le notifica que hay

interferencia, deje de usar el equipo de inmediato.

lAsegure que la instalación recibe chequeo y mantenimiento

regular.

lMantenga las puertas y paneles de una fuente de alta frecuencia

cerradas completamente, mantenga la distancia de la chispa en

los platinos en su fijación correcta y haga tierra y proteja contra

corriente para minimizar la posibilidad de interferencia.

La SOLDADURA DE ARCO puede

causar interferencia.

lLa energía electromagnética puede interferir con

equipo electrónico sensitivo como computadoras,

o equipos impulsados por computadoras, como

robotes.

lAsegúrese que todo el equipo en el área de soldadura sea elec-

tro-magnéticamente compatible.

lPara reducir posible interferencia, mantenga los cables de solda-

dura lo más cortos posible, lo más juntos posible o en el suelo, si

fuera posible.

lPonga su operación de soldadura por lo menos a 100 metros de

distancia de cualquier equipo que sea sensible electrónicamente.

lAsegúrese que la máquina de soldar esté instalada y aterrizada

de acuerdo a este manual.

lSi todavía ocurre interferencia, el operador tiene que tomar medi-

das extras como el de mover la máquina de soldar, usar cables

blindados, usar filtros de línea o blindar de una manera u otra la

área de trabajo.

1-4. Advertencias de la Proposición 65 del estado de California

ADVERTENCIA – Este producto puede exponerlo a quími-

cos, incluso plomo, que el estado de California conoce co-

mo causantes de cáncer, defectos de nacimiento u otros

daños reproductivos.

Para obtener más información, acceda a www.P65Warnings.ca.gov.

1-5. Estándares principales de seguridad

Safety in Welding, Cutting, and Allied Processes, American Welding

Society standard ANSI Standard Z49.1. Website: http://www.aws.org.

Safe Practice For Occupational And Educational Eye And Face Pro-

tection, ANSI Standard Z87.1, from American National Standards Ins-

titute. Website: www.ansi.org.

Safe Practices for the Preparation of Containers and Piping for Wel-

ding and Cutting, American Welding Society Standard AWS F4.1.

Website: http://www.aws.org.

National Electrical Code, NFPA Standard 70 from National Fire Pro-

tection Association. Website: www.nfpa.org.

Safe Handling of Compressed Gases in Cylinders, CGA Pamphlet P-

1 from Compressed Gas Association. Website: www.cganet.com.

Safety in Welding, Cutting, and Allied Processes, CSA Standard

W117.2 from Canadian Standards Association. Website: www. csa-

group.org.

Standard for Fire Prevention During Welding, Cutting, and Other Hot

Work, NFPA Standard 51B from National Fire Protection Association.

Website: www.nfpa.org.

OSHA, Occupational Safety and Health Standards for General In-

dustry, Title 29, Code of Federal Regulations (CFR), Part 1910.177

Subpart N, Part 1910 Subpart Q, and Part 1926, Subpart J. Website:

www.osha.gov.

OSHA Important Note Regarding the ACGIH TLV, Policy Statement

on the Uses of TLVs and BEIs. Website: www.osha.gov.

Applications Manual for the Revised NIOSH Lifting Equation from the

National Institute for Occupational Safety and Health (NIOSH). Web-

site: www.cdc.gov/NIOSH.

SOM_spa 2022–01

OM-294251 Página 5

1-6. Información sobre los campos electromagnéticos (EMF)

La corriente que fluye a través de un conductor genera campos eléc-

tricos y magnéticos (EMF) localizados. La corriente del arco de solda-

dura (y otras técnicas afines como la soldadura por puntos, el

ranurado, el corte por plasma y el calentamiento por inducción) gene-

ra un campo EMF alrededor del circuito de soldadura. Los campos

EMF pueden interferir con algunos dispositivos médicos implantados

como, por ejemplo, los marcapasos. Por lo tanto, se deben tomar me-

didas de protección para las personas que utilizan estos implantes

médicos. Por ejemplo, aplique restricciones al acceso de personas

que pasan por las cercanías o realice evaluaciones de riesgo indivi-

duales para los soldadores. Todos los soldadores deben seguir los

procedimientos que se indican a continuación con el objeto de mini-

mizar la exposición a los campos EMF generados por el circuito de

soldadura:

1. Mantenga los cables juntos retorciéndolos entre sí o uniéndolos

mediante cintas o una cubierta para cables.

2. No ubique su cuerpo entre los cables de soldadura. Disponga los

cables a un lado y apártelos del operario.

3. No enrolle ni cuelgue los cables sobre su cuerpo.

4. Mantenga la cabeza y el tronco tan apartados del equipo del cir-

cuito de soldadura como le sea posible.

5. Conecte la pinza de masa en la pieza lo más cerca posible de la

soldadura.

6. No trabaje cerca de la fuente de alimentación para soldadura, ni

se siente o recueste sobre ella.

7. No suelde mientras transporta la fuente de alimentación o el ali-

mentador de alambre.

Acerca de los aparatos médicos implantados:

Las personas que usen aparatos médico implantados deben con-

sultar con su médico y el fabricante del aparato antes de llevar a cabo

o acercarse a soldadura de arco, soldadura de punto, ranurar, hacer

corte por plasma, u operaciones de calentamiento por inducción. Si

su doctor lo permite, entonces siga los procedimientos de arriba.

OM-294251 Página 6

SECCIÓN 2 – DEFINICIONES

2-1. Definiciones de símbolos de seguridad adicionales

F

Algunos símbolos se encuentran solo en productos CE.

¡Advertencia! ¡Cuidado! Existen peligros potenciales indicados por los

símbolos.

OM-

1-1. Additional Safety Symbols And Definitions

Some symbols are found only on CE products.

Warning! Watch Out! There are possible hazards as shown by the symbols.

Safe1 2012 05

Do not discard product (where applicable) with general waste.

Reuse or recycle Waste Electrical and Electronic Equipment (WEEE) by disposing at a designated collection

facility.

Contact your local recycling office or your local distributor for further information. Safe37 2017 04

Wear dry insulating gloves. Do not touch electrode with bare hand. Do not wear wet or damaged gloves.

Safe2 2017 04

Protect yourself from electric shock by insulating yourself from work and ground.

Safe3 2017 04

Protect yourself from electric shock by insulating yourself from work and ground.

Safe4 2017 04

Disconnect input plug or power before working on machine.

Safe5 2017 04

Keep your head out of the fumes.

Safe6 2017 04

Keep your head out of the fumes

Safe7 2017 04

Use forced ventilation or local exhaust to remove the fumes.

Safe8 2012 05

Use forced ventilation or local exhaust to remove the fumes.

Safe9 2012 05

No deseche el producto (si fuese necesario) con los residuos

comunes.

Reutilice o recicle los residuos de aparatos eléctricos y electrónicos

(WEEE) desechándolos en una planta de recolección designada para

tal fin.

Si necesita mayor información, comuníquese con la oficina de recicla-

do de su localidad o con su distribuidor local.

OM-

Use ventilating fan to remove fumes.

Safe10 2012 05

Use ventilating fan to remove fumes.

Safe11 2012 05

Keep flammables away from welding. Do not weld near flammables.

Safe12 2012 05

Keep flammables away from cutting. Do not cut near flammables.

Safe13 2012 05

Welding sparks can cause fires. Have a fire extinguisher nearby, and have a watchperson ready to use it.

Safe14 2012 05

Cutting sparks can cause fires. Have a fire extinguisher nearby, and have a watchperson ready to use it.

Safe15 2012 05

Do not weld on drums or any closed containers.

Safe16 2017 04

Do not cut on drums or any closed containers.

Safe17 2017 04

Do not grip material near cutting path.

Safe18 2017 10

Turn off power before disassembling torch.

Safe19 2012 05

Do not remove or paint over (cover) the label.

Safe20 2017 04

No quite esta etiqueta ni la cubra con pintura.

OM-

Do not work on unit if engine is running. Stop engine first.

Safe21 2017 04

Do not smoke while fueling or if near fuel.

Safe22 2017 04

Stop engine before fueling.

Safe23 2017 04

Do not fuel a hot engine.

Safe24 2017 04

Use lift eye to lift unit and properly installed accessories only, not gas cylinders. Do not exceed maximum lift eye

rating (see Specifications).

Safe25 2012 05

When power is applied failed parts can explode or cause other parts to explode.

Safe26 2012 05

Flying pieces of parts can cause injury. Always wear a face shield when servicing unit.

Safe27 2012 05

Always wear long sleeves and button your collar when servicing unit.

Safe28 2012 05

After taking proper precautions as shown, connect power to unit.

Safe29 2012 05

Disconnect input plug or power before working on machine.

Safe30 2012 05

Desconecte el enchufe de la entrada o la alimentación antes de traba-

jar en la máquina.

OM-

Do not use one handle to lift or support unit.

Safe31 2017 04

Writer: If necessary, replace the word “handle” with “lift eye’.

Drive rolls can injure fingers.

Safe32 2012 05

Welding wire and drive parts are at welding voltage during operation keep hands and metal objects away.

Safe33 2017 04

Consult rating label for input power requirements.

Safe34 2012 05

Become trained and read the instructions and labels before working on machine.

Safe35 2012 05

Connect Green Or Green/Yellow grounding conductor to ground terminal first.

Connect input conductors (L1, L2, L3) to line terminals.

Safe36 2012 05

Wear hat and safety glasses. Use ear protection and button shirt

collar. Use welding helmet with correct shade of filter. Wear complete

body protection.

Safe38 2012 05

Wear hat and safety glasses. Use ear protection and button shirt

collar. Use welding helmet with correct shade of filter. Wear complete

body protection.

Safe39 2012 05

Become trained and read the instructions before working on the

machine or welding.

Safe40 2012 05

Become trained and read the instructions before working on the

machine or cutting.

Safe41 2012 05

Los rodillos de alimentación pueden lesionar los dedos.

OM-

Hazardous voltage remains on input capacitors after power is turned

off. Do not touch fully charged capacitors. Always wait 60 seconds

after power is turned off before working on unit, AND check input ca-

pacitor voltage, and be sure it is near 0 before touching any parts.

Safe42 2017 04

Hazardous voltage remains on input capacitors after power is turned

off. Do not touch fully charged capacitors. Always wait 5 minutes after

power is turned off before working on unit, AND check input capacitor

voltage, and be sure it is near 0 before touching any parts.

Safe43 2017 04

=<60°Always lift and support unit using both handles. Keep angle of lifting

device less than 60 degrees.

Use a proper cart to move unit.

Safe44 2012 05

Engine fuel plus flames or sparks can cause fire.

Safe45 2012 05

Remove unit from shipping crate. Remove Owner’s Manual from unit.

Follow instructions to install muffler.

Safe46 2012 05

Read Owner’s Manual. Read labels on unit.

Safe47 2012 05

Safe49 2012 05

Move jumper links as shown on inside label to match input voltage at

job site. Include extra length in grounding conductor and connect

grounding conductor first. Connect line input conductors as shown on

inside label. Double-check all connections, jumper link positions, and

input voltage before applying power.

Safe50 2012 05

Plugged filter or hoses can cause overheating to the power source

and torch.

Safe51 2012 05

Every 100 hours, check and clean filter and check condition of hoses.

Use coolant suggested by the manufacturer.

Safe52 2012 05

°Falling unit can cause injury. Do not move or operate unit where it could tip.

Safe53 2017 04

Use el refrigerante sugerido por el fabricante.

OM-294251 Página 7

2-2. Símbolos y definiciones generales

Amperaje

Voltaje

Corriente continua

(CC)

Control remoto

Encendido

Apagado

Conexión de la

línea

Trifásico

Convertidor de fre-

cuencia estática tri-

fásica-transforma-

dor-rectificador

Soldadura por arco

metálico

protegido por gas

(GMAW)

Voltaje primario

Corriente de

suministro

máxima nominal

Corriente de

suministro

efectiva

máxima

Voltaje de carga

convencional

Corriente de solda-

dura nominal

Ciclo de trabajo

Porcentaje

Grado de

protección

Negativo

Positivo

Voltaje de entrada

Apto para soldadura

en un entorno con

mayor riesgo de

descargas

eléctricas

Voltaje sin carga no-

minal (OCV)

Hercios

Alimentación de

alambre

Espesor del

material

Fuerza del arco (pe-

netración [DIG])

Longitud de arco

Soldadura MMA

Soldadura por arco

de tungsteno prote-

gido por gas

(GTAW)/soldadura

con gas inerte de

tungsteno (TIG)

Inductancia

Gatillo con dos pa-

sos de

funcionamiento

Gatillo con cuatro

pasos de

funcionamiento

OM-294251 Página 8

SECCIÓN 3 – ESPECIFICACIONES

3-1. Ubicación de la etiqueta con el número de serie y los valores nominales

La información del número de serie y los valores nominales de este producto se encuentra en la parte posterior. Use la etiqueta con los valores

nominales para determinar los requisitos de potencia de alimentación o de salida nominal. Para referencia futura, anote el número de serie en

el espacio provisto en la contratapa de este manual.

3-2. Acuerdo de licencia de software

El Acuerdo de licencia para el usuario final y los avisos y términos y condiciones de terceros en relación con el software de terceros se encuen-

tran en https://www.millerwelds.com/eula y se incorporan como referencia en el presente.

3-3. Información sobre la configuración y los parámetros predeterminados de

soldadura

AVISO – Cada aplicación de soldadura es única. Aunque determinados productos de Miller Electric están diseñados para establecer y pasar de

manera predeterminada a determinados parámetros y configuraciones de soldadura típicos con base en variables específicas y relativamente li-

mitadas de la aplicación ingresadas por el usuario final, dichas configuraciones predeterminadas son solo para referencia. Los resultados fina-

les de la soldadura pueden verse afectados por otras variables y por circunstancias específicas de la aplicación. El usuario final debe evaluar y

modificar la adecuación de todos los parámetros y configuraciones según resulte necesario en función de los requisitos específicos de la aplica-

ción. El usuario final es el único responsable por la selección y la coordinación de los equipos, la adopción o los ajustes adecuados de los pará-

metros y configuraciones de soldadura predeterminados, y, en última instancia, de la calidad y durabilidad de todas las soldaduras resultantes.

Miller Electric renuncia explícitamente a todas las garantías implícitas, incluida cualquier garantía implícita de adecuación para un propósito

específico.

3-4. Especificaciones

F

No use la información en la tabla de especificaciones de la unidad para determinar los requisitos del servicio eléctrico. Consulte las seccio-

nes 4-9 y 4-10 para obtener información sobre la conexión de la potencia de alimentación.

F

Este equipo proporcionará una salida nominal a una temperatura de aire ambiente de hasta 40 ºC (104 ºF).

Proceso

Salida nominal Voltaje máximo

de circuito

abierto

Rango de ampe-

raje de corriente

continua

kVA

(100 % de ciclo

de trabajo/60 %

de ciclo de

trabajo)

kW

(100 % de ciclo

de trabajo/60 %

de ciclo de

trabajo)

100 % 60 %

MIG 310 A 400 A 45 V 30–400 10,08–14,98 10,05–14,95

TIG 310 A 350 A 12 V 10–350 7,9–9,32 7,86–9,29

MMA 310 A 350 A 60 V 20–350 10,83–12,96 10,8–12,93

F

Vea los valores nominales del ciclo de trabajo en la sección 3-9.

3-5. Especificaciones del enfriador*

Potencia de

alimentación

Capacidad máxi-

ma de

enfriamiento

Enfriador en

espera Enfriador

habilitado

Capacidad del

tanque

refrigerante

Corriente de su-

ministro máxima

nominal I1máx.

(A)

pMax (MPa)

400 V, monofási-

co, 50/60 Hz 1,1 kW

Voltios de entra-

da: 400 VCA

en: 54 mA

Potencia de ali-

mentación (W): 6

Potencia de ali-

mentación (VA):

22

Voltios de entra-

da: 400 VCA

en: 683 mA

Potencia de ali-

mentación (W):

237

Potencia de ali-

mentación (VA):

273

5 L 0,75 0,35

* La capacidad de enfriamiento según IEC establece que la temperatura de entrada del agua no puede exceder los 40 ºC por encima de la

temperatura ambiente para un caudal de 1 l/min.

Sistema de refrigerante de recirculación para antorchas GTAW refrigeradas por agua y sopletes GMAW.

Usar con sopletes/antorchas con calificación nominal de hasta 600 amperios

OM-294251 Página 9

3-6. Especificaciones del refrigerante

No use refrigerante conductor.

Aplicación Refrigerante

GTAW o donde se usa corriente de alta frecuencia Refrigerante de baja conducción 043810*

Agua destilada o deionizada apta por encima de 0 ºC (32 ºF)

GMAW o donde se no usa corriente de alta frecuencia Refrigerante de baja conducción 043810*

Refrigerante protector de aluminio 043809*

Agua destilada o deionizada apta por encima de 0 ºC (32 ºF)

Donde el refrigerante hace contacto con piezas de aluminio Refrigerante protector de aluminio 043809*

* Refrigerantes 043810 y 043809 protegen hasta -38 ºC (-37 ºF) y resisten el crecimiento de algas.

AVISO – El uso de cualquier refrigerante que no se muestra en la tabla anula la garantía sobre cualquier pieza que entre en contacto con el

refrigerante (bomba, radiador, etc.).

3-7. Dimensiones y peso

A. Fuente de alimentación para soldadura

Dimensiones

A

B

C

A 20,9 in (530 mm)

B 12 in (305 mm)

C 28,7 in (730 mm)

Peso

Neto: 116,8 lb (53 kg)

Envío: 123,5 lb (56 kg)

B. Fuente de alimentación para soldadura con carro y enfriador

F

Las dimensiones totales (A, B, y C) incluyen ojal de izado, manijas, herrajes, etc.

Dimensiones

A

B

C

A 58,5 in (1485 mm)

B 20,9 in (530 mm)

C 43,9 in (1115 mm)

Peso

Neto: 280 lb (127 kg)

OM-294251 Página 10

3-8. Especificaciones ambientales

A. Clase de protección (IP)

Clase de protección (IP)

IP23S

Este equipo está diseñado para su utilización en el exterior. Se puede almacenar a la intemperie, pero no está preparado para soldar bajo la-

lluvia a menos que se lo proteja.

B. Especificaciones de temperatura

Rango de temperatura operativa*Rango de temperatura de transporte/almacenamiento

-10 a 40 ºC -20 a 55 ºC

*La salida se limita a las temperaturas por encima de 40 ºC (104 ºF).

C. Información sobre compatibilidad electromagnética (EMC)

Este equipo de clase A no está diseñado para su uso en zonas residenciales donde la energía eléctrica es proporcionada por

el sistema público de distribución de baja tensión. Podría haber dificultades potenciales para garantizar la compatibilidad elec-

tromagnética en esos lugares debido a las perturbaciones conducidas así como a las radiadas.

Este equipo no cumple con la norma IEC 61000-3-12. Si está conectado a un sistema público de distribución de baja tensión, el instalador o

el usuario del equipo tienen la responsabilidad de asegurar, mediante consulta con el operador de la red de distribución, si es necesario, que

el equipo puede ser conectado. La norma IEC/TS 61000-3-4 se puede utilizar para guiar a las partes preocupadas por la instalación de equi-

pos de soldadura por arco con una corriente de entrada superior a 16 A en una red de baja tensión.

D. Información sobre diseño ecológico de la UE

Modelo Entrada Eficiencia mínima de la fuente

de alimentación Consumo máximo de energía

en estado inactivo

S400i Alimentación trifásica de 400 V 91 % 10 W

OM-

1-1. Additional Safety Symbols And Definitions

Some symbols are found only on CE products.

Warning! Watch Out! There are possible hazards as shown by the symbols.

Safe1 2012 05

Do not discard product (where applicable) with general waste.

Reuse or recycle Waste Electrical and Electronic Equipment (WEEE) by disposing at a designated collection

facility.

Contact your local recycling office or your local distributor for further information. Safe37 2017 04

Wear dry insulating gloves. Do not touch electrode with bare hand. Do not wear wet or damaged gloves.

Safe2 2017 04

Protect yourself from electric shock by insulating yourself from work and ground.

Safe3 2017 04

Protect yourself from electric shock by insulating yourself from work and ground.

Safe4 2017 04

Disconnect input plug or power before working on machine.

Safe5 2017 04

Keep your head out of the fumes.

Safe6 2017 04

Keep your head out of the fumes

Safe7 2017 04

Use forced ventilation or local exhaust to remove the fumes.

Safe8 2012 05

Use forced ventilation or local exhaust to remove the fumes.

Safe9 2012 05

No deseche el producto (si fuese necesario) con los residuos

comunes.

Reutilice o recicle los residuos de aparatos eléctricos y electrónicos

(WEEE) desechándolos en una planta de recolección designada para

tal fin.

Si necesita mayor información, comuníquese con la oficina de reci-

clado de su localidad o con su distribuidor local.

Materias primas críticas posiblemente presentes en cantidades indicativas de más de 1 gramo a nivel de componente

Componente Materia prima crítica

Placa de circuitos impresos Baritina, bismuto, cobalto, galio, germanio, hafnio, indio, tierra rara pesada, tierra rara liviana, niobio,

metales del grupo del platino, escandio, metal de silicio, tántalo, vanadio

Componentes plásticos Antimonio, baritina

Componentes eléctricos y

electrónicos

Antimonio, berilio, magnesio

Componentes metálicos Berilio, cobalto, magnesio, tungsteno, vanadio

Cables y conjuntos de cables Borato, antimonio, baritina, berilio, magnesio

Pantallas Galio, indio, tierra rara pesada, tierra rara liviana, niobio, metales del grupo del platino, escandio

Baterías Fluorita, tierra rara pesada, tierra rara liviana, magnesio

OM-294251 Página 11

3-9. Ciclo de trabajo y sobrecalentamiento

MIG

150

200

250

300

350

400

450

500

Amps

Ciclo de trabajo (en %)

0 10 20 30 40 50 60 70 80 90 100

MMA y TIG

150

200

250

300

350

400

450

500

Amps

Ciclo de trabajo (en %)

0 10 20 30 40 50 60 70 80 90 100

El ciclo de trabajo es un porcentaje de un pe-

ríodo de 10 minutos en el que la unidad pue-

de soldar a la carga nominal sin

sobrecalentarse.

Si la unidad se sobrecalienta, los termostatos

se abren, la salida se detiene y funciona el

ventilador de enfriamiento. Espere quince mi-

nutos para que se enfríe la unidad. Reduzca

el amperaje o el voltaje, o el ciclo de trabajo,

antes de soldar.

AVISO – Exceder el ciclo de trabajo puede

dañar la unidad y anular la garantía.

Sobrecalentamiento

0

15

A o V

O BIEN

Reduzca el ciclo de trabajo

Minutos

3-10. Características estáticas de la salida

Las características estáticas de la salida de soldadura de la máquina se pueden describir como planas en el proceso GMAW y como descen-

dentes en los procesos SMAW y GTAW. Las características estáticas también resultan afectadas por los ajustes de control (incluso el software),

electrodo, gas de protección, material de soldadura y otros factores. Comuníquese con la fábrica para obtener información específica sobre las

características estáticas de la máquina de soldar.

OM-294251 Página 12

SECCIÓN 4 – INSTALACIÓN

4-1. Selección de una ubicación

Movimiento

A complete Parts List is available at www.MillerWelds.com

OM-

Writers: Remember to move unit dimension and weight and rating la-

bel location information to the appropriate sections.

1-3. Selecting A Location

3

18 in.

(460 mm)

18 in.

(460 mm)

1

2

loc_large 2018-08

Ubicación y flujo de aire

OM-261 726 Page 1

1

18 in.

(460 mm)

18 in. (460 mm)

18 in. (460 mm)

18 in. (460 mm)

2

No mueva ni haga funcionar la uni-

dad donde podría volcarse.

Si en el lugar hay gasolina o líqui-

dos volátiles es posible que nece-

site una instalación especial;

consulte el NEC (EE. UU.) artículo

511 o el CEC (Canadá) sección 20.

1 Seccionador de línea

2 Carro de ruedas

Sitúe la unidad cerca de una alimentación

eléctrica adecuada.

OM-294251 Página 13

4-2. Instalación del tren rodante

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

1 Ruedas (2)

2 Placas (2)

3 Tuercas M10 (2)

4 Soporte para rueda

5 Arandelas 12 x 24 (2)

6 Tuercas M12 (2)

Se muestra el conjunto de ruedas delante-

ras. Utilice las manijas ubicadas al frente de

la fuente de alimentación para elevar la má-

quina y colocarla sobre las ruedas.

7 Soporte posterior

8 Sujeciones (2)

9 Tornillos M5x10 (2)

10 Tuercas M5 (2)

11 Tornillos M6x14 (4)

Instale las sujeciones en el soporte posterior.

Apriételas con los tornillos y tuercas M5.

Instale el conjunto de ruedas frontal y sujéte-

lo con tornillos M6.

12 Eje posterior

13 Separador (2)

14 Rueda posterior (2)

15 Arandela 21x37 (2)

16 Arandela Seeger (2)

Instale el eje con las sujeciones en el sopor-

te posterior. A cada lado, instale un separa-

dor, una rueda, una arandela y la arandela

Seeger.

17 Montaje del alimentador de alambre

18 Tornillos M6x25 (3)

19 Arandelas 6x18 (3)

Instale el montaje del alimentador de alam-

bre en la parte superior de la fuente de ali-

mentación. Sujételo con tornillos y

arandelas, tal como se muestra.

OM-294251 Página 14

4-3. Selección de medida de los cables*

AVISO – La longitud total del cable en el circuito de soldadura (consulte la tabla a continuación) es la longitud combinada de ambos cables de

soldadura. Por ejemplo, si la fuente de alimentación está a 30 m (100 ft) de la pieza, la longitud total del cable del circuito de soldadura será de

60 m (2 cables x 30 m). Use la columna de 60 m (200 ft) para determinar el tamaño del cable.

La medida** del cable de soldadura y la longitud total del cable (cobre) del circuito de soldadura no deben exceder

los valores indicados***

30 m (100 ft) o menos 45 m

(150 ft) 60 m

(200 ft) 70 m

(250 ft) 90 m

(300 ft) 105 m

(350 ft) 120 m

(400 ft)

Amperios

para

soldadura

Ciclo de tra-

bajo 10-

60 %

mm2(AWG)

Ciclo de tra-

bajo de 60-

100 % mm2

(AWG)

Ciclo de trabajo de 10-100 % mm2(AWG)

100 20 (4) 20 (4) 20 (4) 30 (3) 35 (2) 50 (1) 60 (1/0) 60 (1/0)

150 30 (3) 30 (3) 35 (2) 50 (1) 60 (1/0) 70 (2/0) 95 (3/0) 95 (3/0)

200 30 (3) 35 (2) 50 (1) 60 (1/0) 70 (2/0) 95 (3/0) 120 (4/0) 120 (4/0)

250 35 (2) 50 (1) 60 (1/0) 70 (2/0) 95 (3/0) 120 (4/0) 2x70 (2x2/0) 2x70 (2x2/0)

300 50 (1) 60 (1/0) 70 (2/0) 95 (3/0) 120 (4/0) 2x70 (2x2/0) 2x95 (2x3/0) 2x95 (2x3/0)

350 60 (1/0) 70 (2/0) 95 (3/0) 120 (4/0) 2x70 (2x2/0) 2x95 (2x3/0) 2x95 (2x3/0) 2x120

(2x4/0)

400 60 (1/0) 70 (2/0) 95 (3/0) 120 (4/0) 2x70 (2x2/0) 2x95 (2x3/0) 2x120

(2x4/0) 2x120

(2x4/0)

* Esta tabla es una orientación general y puede no ajustarse a todas las aplicaciones. Si el cable se sobrecalienta, utilice la siguiente medida

de cable.

** El tamaño del cable de soldadura se basa en una caída de 4 voltios o menos, o una densidad de corriente de al menos 300 milésimas cir-

culares por amperio.

*** Para distancias mayores a las indicadas en esta guía, consulte la hoja de datos n.° 39 de AWS, Cables de soldadura, disponible en http://

www.aws.org (sitio web de la American Welding Society).

4-4. Bornes de la salida de soldadura

2

1

3

Apague la energía antes de conec-

tarse a los bornes de la salida de

soldadura.

No use cables desgastados, daña-

dos, de menor medida o

reparados.

1 Terminal negativo (–) de la salida de

soldadura

2 Terminal positivo (+) de la salida de

soldadura

Los terminales son conectores estilo Dinse

de 95 mm2.

3 Conector Euro

OM-294251 Página 15

4-5. Conexiones del panel posterior

1

2

34

5

6

7

8

1 Conexiones al alimentador de alambre

2 Interruptor de potencia

3 Cable de alimentación de entrada

4 Tomacorriente para cable de control de 7

clavijas (consulte la sección 4-11)

5 Conexión del terminal de salida de la sol-

dadura positivo al alimentador de

alambre

Conector estilo Dinse, 95 mm2.

6 Conexión del enfriador

7 Válvula de purga de agua

8 Conexión del enfriador

OM-294251 Página 16

4-6. Instalación del suministro de gas

Gas argón o gas mixto

O

6

7 8

OM-222 Page 1

allen_wrench

NGO’s

tools/

flathead philips head wrench

pliers knife

heavy-duty workclamp light-duty workclamp wirecutter frontcutter

allen_set

needlenose steelbrush nutdriver chippinghammer

solderiron stripcrimp

drill

torque wrench socket wrench

hammer awl file

crimper

paintbrush

feelergauge flashlight ruler

toothbrush

greasegun

qtip (swab) vicegrip

handream

punch

filterwrench

strapwrench airgun

solvent pinextractor eprompuller pipewrench

torque screwdriver

crescent wrench

19/32 in (15 mm)

Consiga un cilindro de gas y encadénelo al

engranaje de funcionamiento, pared u otro

soporte fijo de forma tal que el cilindro no

caiga y se abra la válvula.

1 Tapa

2 Válvula del cilindro

Retire la tapa, colóquese a un lado de la vál-

vula y abra dicha válvula ligeramente. El flu-

jo de gas soplará el polvo y la suciedad de la

válvula. Cierre la válvula.

3 Cilindro

4 Regulador/caudalímetro

Instale de forma tal que el frente quede

vertical.

5 Conexión de la manguera de gas del re-

gulador/ caudalímetro

Para soldadura TIG, conecte la manguera

de gas provista entre la conexión de la man-

guera de gas del regulador/caudalímetro y el

accesorio en la parte posterior de la fuente

de alimentación para soldadura.

Para soldadura MIG, conecte la manguera

de gas del soplete MIG a la conexión de la

manguera de gas del regulador/

caudalímetro.

6 Ajuste de caudal

El caudal típico es entre 15 a 20 litros por mi-

nuto. Verifique el caudal recomendado por el

fabricante del alambre.

7 Adaptador de CO2(suministrado por el

cliente)

8 Junta tórica (suministrada por el cliente)

Instale el adaptador con la junta tórica entre

el regulador/caudalímetro y el cilindro de

CO2.

Notas

OM-294251 Página 18

4-7. Conexiones del enfriador

1

1

2

3

4

5

5

1 Paneles laterales del enfriador

2 Placa frontal del enfriador

3 Placa posterior del enfriador

4 Unidad de enfriamiento de agua

5 Tornillos M5x12 n.º 3

Retire los paneles laterales del enfriador y

las tuercas. Guárdelos.

Instale la unidad de enfriamiento de agua y

sujétela con tornillos M5x12 n.º 3.

OM-294251 Página 19

6

7

8

6 Placa de entrada/salida

7 Placa del tanque

Instale la placa de entrada/salida en la parte

posterior de la máquina. Instale la placa me-

tálica para cubrir el tanque del enfriador de

agua en la parte frontal.

8 Conexión del enfriador de agua

Conecte el enfriador de agua como se

muestra.

Active el enfriador con el menú de configura-

ción inicial. Consulte la sección 5-2.

OM-294251 Página 20

4-8. Conexiones de alimentador de alambre

1

2

3

4

5

7

6

8

8

4

5

6

7

OM-222 Page 1

allen_wrench

NGO’s

tools/

flathead philips head wrench

pliers knife

heavy-duty workclamp light-duty workclamp wirecutter frontcutter

allen_set

needlenose steelbrush nutdriver chippinghammer

solderiron stripcrimp

drill

torque wrench socket wrench

hammer awl file

crimper

paintbrush

feelergauge flashlight ruler

toothbrush

greasegun

qtip (swab) vicegrip

handream

punch

filterwrench

strapwrench airgun