ESAB 300i Manual de usuario

- Categoría

- Adaptadores de corriente

- Tipo

- Manual de usuario

Este manual también es adecuado para

Sistema de plasma

100i, 200i, 300i y 400i

Manual de servicio

Número de artículo 0560956456ES

Fecha de revisión: 14 de junio de 2016

Número de revisión: AA

Idioma: ES

VALORAMOS SU NEGOCIO!

Le felicitamos por haber adquirido su nuevo producto de ESAB. Estamos orgullosos de tenerlo como

cliente y nos esforzaremos por brindarle el mejor servicio y la mayor confianza en la industria.

Este producto está respaldado por nuestra garantía extensiva y nuestra red de servicio en todo

el mundo. Para localizar a su distribuidor o agencia de servicio más cercanos, llame al número de teléfono

1-800-ESAB-123 o visite nuestro sitio web www.esab.com.

Este manual de instrucciones ha sido diseñado para proporcionarle información sobre el uso y el funcio-

namiento correctos del producto de ESAB. Su satisfacción con este producto y su operación segura es de

vital importancia para nosotros. Por lo tanto, tómese el tiempo para leer todo el manual, especialmente las

precauciones de seguridad. Lo ayudarán a evitar peligros potenciales que pueden existir al trabajar con

este producto.

ESTÁ EN BUENAS MANOS!

La marca elegida por contratistas y fabricantes de todo el mundo.

ESAB es una marca mundial que comercializa productos de corte por plasma manuales o mecanizados.

Nos distinguimos de nuestra competencia mediante confiables productos líderes de mercado

que han superado la prueba del tiempo. Nos enorgullecemos de nuestra innovación técnica,

precios competitivos, excelente entrega, servicio al cliente y soporte técnico superior junto con la excelencia

en ventas y experiencia en mercadeo.

Sobre todo, estamos comprometidos a desarrollar productos tecnológicamente avan zados para generar

un ambiente de trabajo más seguro dentro de la industria de la soldadura.

Fuente de alimentación para corte por plasma con control de gas automatizado 100i/200i/300i/400i

Publicado por:

ESAB Welding and Cutting Products.

2800 Airport Rd.

Denton, Texas, 76207

www.ESAB.com

© Copyright 2016 de ESAB Welding and Cutting Products.

Todos los derechos reservados.

Está prohibida la reproducción, total o parcial, de este trabajo sin permiso escrito

de la editorial.

La editorial no asume y por la presente rechaza toda responsabilidad ante cualquier parte por

las pérdidas o daños ocasionados por un error u omisión en este manual, en caso de que tales

errores sean el resultado de una negligencia, un accidente o cualquier otra causa.

Fecha de publicación original: 14 de junio de 2016

Fecha de revisión:

Guarde la siguiente información para la garantía:

Lugar de compra: ________________________________________

Fecha de adquisición:______________________________________

N.º de serie de la fuente de alimentación:_______________________

N.º de serie de la antorcha:__________________________________

!

ADVERTENCIA

Lea todo el manual y las prácticas de seguridad de su empleador antes de

instalar, poner en funcionamiento o reparar el equipo.

Si bien la información contenida en este manual representa el mejor criterio

del fabricante, este no asume responsabilidad alguna por su uso.

ASEGÚRESE DE QUE EL OPERADOR ACCEDA A ESTA INFORMACIÓN.

SU DISTRIBUIDOR ESAB PUEDE FACILITARLE COPIAS ADICIONALES.

PRECAUCIÓN

Estas INSTRUCCIONES son para operadores experimentados. Si usted desconoce

la teoría de operación y las prácticas seguras de la soldadura de arco y equipos

de corte, rogamos que lea nuestro folleto, “Precautions and safe practices for arc

welding, cutting, and gouging”, formulario 52-529. No permita que personas sin

experiencia instalen, operen o mantengan este equipo. No instale ni haga funcionar

este equipo hasta haber leído completamente estas instrucciones. Si no entiende

alguna parte de estas instrucciones, póngase en contacto con su distribuidor ESAB

para obtener información adicional. Asegúrese de leer las medidas de seguridad

antes de instalar o de operar este equipo.

RESPONSABILIDAD DEL USUARIO

Este equipo funcionará en conformidad con la descripción contenida en este manual, las etiquetas que lo acompañan y las

instrucciones proporcionadas. Este equipo se debe comprobar periódicamente. No se debe utilizar un equipo con un mantenimiento

o un funcionamiento incorrectos. Las piezas rotas, ausentes, gastadas, torcidas o contaminadas se deben sustituir inmediatamente.

Si tal reparación o reemplazo llega

a ser necesario, el fabricante recomienda solicitar el servicio por teléfono o por escrito al distribuidor ESAB

del que se adquirió el equipo.

Este equipo o cualquiera de sus piezas no se deben modicar sin la autorización previa y por escrito del fabricante. El usuario

de este equipo será el único responsable de cualquier funcionamiento erróneo que resulte del uso incorrecto, mantenimiento

inadecuado, daños, reparaciones o modicación incorrecta por parte de cualquier persona, con excepción del fabricante o de un

distribuidor autorizado indicado por el fabricante.

!

LEER Y ENTENDER EL MANUAL ANTES DE INSTALAR U OPERAR EL EQUIPO.

¡PROTÉJASE A SÍ MISMO Y A LOS DEMÁS!

TABLA DE CONTENIDO

SECCIÓN 1: PRECAUCIONES DE SEGURIDAD ..................................................................................... 1-1

1.01 Precauciones de seguridad - SPANISH .................................................................. 1-1

SECCIÓN 2: MANTENIMIENTO DE LA ANTORCHA ............................................................................. 2-1

2.01 Solución de problemas de pérdidas de refrigerante .............................................. 2-1

APÉNDICE 1: CONEXIONES DE LA PLACA DE CIRCUITOS DEL MÓDULO DE CONTROL - CNC............A-1

APÉNDICE 2: CNC ..............................................................................................................................A-2

Funciones del CNC .............................................................................................................. A-2

Descripción de las entradas / salidas del CNC ..................................................................... A-4

Circuito simplificado del CNC ............................................................................................... A-6

Conexiones del CNC ............................................................................................................ A-8

APÉNDICE 3: DISPOSICIÓN DE LA PLACA DE CIRCUITOS IMPRESOS DE CONTROL DE GSC ............. A-9

APÉNDICE 4: DISPOSICIÓN DE LA PLACA DE CIRCUITOS IMPRESOS DE CONTROL DE DPC ........... A-10

APÉNDICE 5: DISPOSICIÓN DE LA PLACA DE CIRCUITOS IMPRESOS DE LA FUENTE

DE ALIMENTACIÓN DE GSC/DPC ......................................................................................................A-11

APÉNDICE 6: DISPOSICIÓN DE LA PLACA DE CIRCUITOS IMPRESOS DE LA CPU DEL CCM ............A-12

APÉNDICE 7: DISPOSICIÓN DE LA PLACA DE CIRCUITOS IMPRESOS DE E/S DEL CCM ..................A-14

APÉNDICE 8: ARREGLO DE PLACA DE CIRCUITOS IMPRESOS DEL PILOTO .....................................A-16

APÉNDICE 9: DISPOSICIÓN DE LA PLACA DE CIRCUITOS IMPRESOS DE LA INTERFAZ

Y DEL RELÉ ....................................................................................................................................... A-18

APÉNDICE 10: ARREGLO DEL TABLERO DE CIRCUITOS IMPRESOS DE PANTALLA .........................A-20

APÉNDICE 11: ARREGLO DE LA PLACA DE CIRCUITOS IMPRESOS DE POLARIZACIÓN

DEL SISTEMA ....................................................................................................................................A-22

APÉNDICE 12: DISPOSICIÓN DE LA PLACA DE CIRCUITOS IMPRESOS INFERIOR DEL

INVERTER PRINCIPAL ....................................................................................................................... A-24

APÉNDICE 13: DISPOSICIÓN DE LA PLACA DE CIRCUITOS IMPRESOS SUPERIOR DEL

INVERTER PRINCIPAL ....................................................................................................................... A-26

APÉNDICE 14: DISPOSICIÓN DE LA PLACA DE CIRCUITOS IMPRESOS DE FALLOS

Y CONTROL .......................................................................................................................................A-28

APÉNDICE 15: DISPOSICIÓN DE LA PLACA DE CIRCUITOS IMPRESOS INFERIOR DEL

CAP BIAS ..........................................................................................................................................A-30

APÉNDICE 16: ARREGLO DEL TABLERO DE CIRCUITOS IMPRESOS SUPERIOR DEL

CAP BIAS ..........................................................................................................................................A-31

APÉNDICE 17: ARREGLO DE LA PLACA DE CIRCUITOS IMPRESOS DEL SUPRESOR ........................A-32

APÉNDICE 18: DIAGRAMA DE REFRIGERACIÓN ............................................................................... A-33

APÉNDICE 19: ESQUEMA DEL INICIADOR REMOTO DE ARCO .......................................................... A-34

TABLA DE CONTENIDO

APÉNDICE 20: ESQUEMA, SISTEMA DE LA CONSOLA DE GAS AUTOMÁTICO DE DFC .....................A-36

APÉNDICE 21: ESQUEMA DEL SISTEMA 100A, 380-415V PG 1 ......................................................A-38

APÉNDICE 22: ESQUEMA DEL SISTEMA 100A, 380-415V PG 2 ......................................................A-40

APÉNDICE 23: ESQUEMA DEL SISTEMA 200A, 380-415V PG 1 ......................................................A-42

APÉNDICE 24: ESQUEMA DEL SISTEMA 200A, 380-415V PG 2 ......................................................A-44

APÉNDICE 25: ESQUEMA DEL SISTEMA 300A, 380-415V PG 1 ......................................................A-46

APÉNDICE 26: ESQUEMA DEL SISTEMA 300A, 380-415V PG 2 ......................................................A-48

APÉNDICE 27: ESQUEMA DEL SISTEMA 400A, 380-415V PG 1 ......................................................A-50

APÉNDICE 28: ESQUEMA DEL SISTEMA 400A, 380-415V PG 2 ......................................................A-52

APÉNDICE 29: SOLUCIÓN AVANZADA DE PROBLEMAS ....................................................................A-54

APÉNDICE 30: CONEXIÓN HE 400 ..................................................................................................... A-88

APÉNDICE 31: HISTORIAL DE PUBLICACIÓN ....................................................................................A-92

iSERIES 100/200/300/400

Manual: 0560956456ES INSTRUCCIONES DE SEGURIDAD 1-1

SECCIÓN 1: PRECAUCIONES DE SEGURIDAD

1.01 Precauciones de seguridad - SPANISH

ADVERTENCIA: Estas Precauciones de seguridad son para su protección. Resumen la información preventiva de las

referencias enumeradas en la sección de Información adicional sobre seguridad. Antes de llevar a cabo ningún pro

-

cedimiento de instalación o funcionamiento, asegúrese de leer y seguir las precauciones relativas a la seguridad que

se incluyen a continuación, así como todos los manuales, fichas de datos sobre seguridad de materiales, etiquetas, etc. El in

-

cumplimiento de las Precauciones de seguridad puede provocar lesiones o fallecimiento.

PROTÉJASE A SÍ MISMO Y A LOS DEMÁS: ciertos procesos de soldadura, corte y resanado son ruidosos y re-

quieren protección para los oídos. El arco, al igual que el sol, emite radiación ultravioleta (UV) y de otros tipos

que pueden dañar la piel y los ojos. El metal caliente puede provocar quemaduras. Con el objetivo de evitar

posibles accidentes, es fundamental recibir formación sobre la correcta utilización de los procesos y el equipo. Por lo tanto:

1. Utilice siempre gafas de seguridad con protecciones laterales en cualquier zona de trabajo, incluso si también es

necesario llevar cascos de soldadura, pantallas faciales y gafas protectoras.

2. Al llevar a cabo u observar operaciones, use una pantalla facial equipada con el filtro adecuado y cubiertas protectoras

para proteger ojos, rostro, cuello y orejas de las chispas y los rayos del arco. Advierta a los que le rodean que no miren

el arco ni se expongan a los rayos del arco eléctrico o el metal caliente.

3. Para protegerse de los rayos del arco y de chispas o metales calientes, utilice guantes antideflagrantes de tipo

guantelete, camiseta de manga larga, pantalones sin dobladillos, zapatos de media caña y un casco de soldadura o

gorra para la protección del cabello. También es recomendable llevar un delantal ignífugo para protegerse del calor

irradiado y las chispas.

4. Las chispas o metales calientes pueden quedarse en mangas remangadas, dobladillos o bolsillos. Las mangas y los

cuellos deben permanecer abotonados y deben eliminarse los bolsillos delanteros.

5. Proteja a otros trabajadores de los rayos del arco y las chispas calientes con una división o una cortina antideflagrante

adecuada.

6. Utilice gafas protectoras sobre las gafas de seguridad al picar escoria o rectificar. La escoria picada puede estar

caliente o salir despedida. Los que le rodean también deberían llevar gafas protectoras sobre las gafas de seguridad.

INCENDIOS Y EXPLOSIONES: el calor de llamas y arcos puede originar incendios. La escoria y las chispas calientes

también pueden provocar incendios y explosiones. Por lo tanto:

1. Coloque todos los materiales combustibles a una distancia considerable de la zona de trabajo y tápelos con una cu-

bierta protectora ignífuga. Los materiales combustibles incluyen la madera, la tela, el serrín, los combustibles líquidos

y gaseosos, los disolventes, las pinturas y los revestimientos, el papel, etc.

2. Las chispas o metales calientes pueden caer a través de grietas o brechas al suelo u orificios de la pared y originar

fuegos que ardan lentamente por debajo del suelo. Asegúrese de que dichos orificios estén protegidos de chispas y

metales calientes.

3. No realice soldaduras, cortes ni ningún otro trabajo en caliente hasta que la pieza de trabajo se haya limpiado por

completo y no presente sustancias que puedan generar vapores inflamables o tóxicos. No lleve a cabo trabajos en

caliente en contenedores cerrados. Pueden explotar.

4. Tenga a mano un equipo extintor para usar de forma inmediata, como una manguera, un cubo de agua o arena, o un

extintor portátil. Asegúrese de saber utilizarlo.

5. No exceda la capacidad máxima del equipo. Por ejemplo, un cable de soldadura con sobrecarga puede calentarse en

exceso y provocar un riesgo de incendio.

6. Tras completar las operaciones, inspeccione la zona de trabajo para asegurarse de que no existan chispas o metales

calientes que puedan provocar un incendio con posterioridad. De ser necesario, recurra a especialistas en la detección

de fuegos.

7. Para obtener más información, consulte la norma estadounidense NFPA 51B para la prevención de incendios en procesos

de corte y soldadura, que se puede solicitar a la Asociación Nacional de Protección contra Incendios (Batterymarch

Park, Quincy, 02269, Massachusetts, EE.UU.).

iSERIES 100/200/300/400

1-2 INSTRUCCIONES DE SEGURIDAD Manual: 0560956456ES

DESCARGA ELÉCTRICA: el contacto con piezas con carga eléctrica y la tierra puede provocar lesiones graves o fa-

llecimiento. NO utilice corriente de soldadura CA en zonas con humedad, si el movimiento es limitado

o si existe peligro de caídas.

1. Asegúrese de que el marco de la fuente de alimentación (chasis) esté conectado al sistema de tierra de la alimen-

tación de entrada.

2. Conecte la pieza de trabajo a una toma de tierra adecuada.

3. Conecte el cable de trabajo a la pieza de trabajo. Una conexión deficiente o inexistente puede exponerlo a usted y a

otras personas a una descarga mortal.

4. Utilice equipos a los que se les haya realizado un mantenimiento adecuado. Sustituya los cables gastados

o dañados.

5. Mantenga todos los elementos secos, incluida la ropa, la zona de trabajo, los cables, el soporte de la antorcha/elec-

trodo y la fuente de alimentación.

6. Asegúrese de que todas las partes de su cuerpo estén aisladas de la pieza de trabajo y de la tierra.

7. No se coloque directamente sobre el metal o la tierra cuando trabaje en espacios reducidos o una zona húmeda;

trabaje sobre un tablero seco o una plataforma aislante y utilice zapatos con suelas de goma.

8. Póngase guantes secos y sin agujeros antes de encender la fuente de alimentación.

9. Apague la fuente de alimentación antes de quitarse los guantes.

10. Consulte la norma ANSI/ASC Z49.1 (que se menciona en la siguiente página) para obtener información sobre las

recomendaciones específicas de conexión a tierra. No confunda el conductor de trabajo con un cable de tierra.

CAMPOS ELECTROMAGNÉTICOS: pueden ser peligrosos. La corriente eléctrica que fluye por cualquier conductor

origina campos electromagnéticos (CEM) localizados. La corriente de soldadura y corte crea CEM alrededor de los

cables y las máquinas de soldadura. Por lo tanto:

1. Los soldadores que tengan implantado un marcapasos deben consultar a su médico antes de soldar.

Los campos electromagnéticos (CEM) pueden interferir con algunos marcapasos.

2. La exposición a los CEM puede tener otros efectos en la salud que son desconocidos.

3. Los soldadores deben usar los siguientes procedimientos para minimizar la exposición a los CEM:

A. Tienda los cables del electrodo y de trabajo juntos. Fíjelos con cinta adhesiva cuando sea posible.

B. No enrolle nunca la antorcha o el cable de trabajo alrededor del cuerpo.

C. No se coloque entre la antorcha y los cables de trabajo. Tienda los cables por el mismo lado de su cuerpo.

D. Conecte el cable de trabajo a la pieza de trabajo lo más cerca posible de la zona de soldadura.

E. Mantenga la fuente de alimentación y los cables de soldadura tan alejados del cuerpo como sea posible.

HUMOS Y GASES: los humos y los gases pueden provocar incomodidad o molestia, en especial en espacios redu-

cidos. No respire humos ni gases. Los gases de protección pueden provocar asfixia.

Por lo tanto:

1. Trabaje siempre en una zona con la ventilación natural o mecánica adecuada. No debe soldar, cortar ni resanar

materiales como acero galvanizado, acero inoxidable, cobre, cinc, plomo, berilio o cadmio sin contar con ventilación

mecánica de presión positiva. No respire humos de estos materiales.

2. No trabaje cerca de operaciones de desengrasado o pulverización. El calor o los rayos del arco

pueden reaccionar con los vapores de hidrocarburo clorado y formar fosgeno, un gas de toxicidad elevada,

y otros gases irritantes.

3. Si sufre irritación momentánea de ojos, nariz o garganta mientras trabaja, la ventilación no es la adecuada. Deje de

trabajar y tome las medidas necesarias para mejorar la ventilación de la zona de trabajo. No siga trabajando si el

malestar físico persiste.

4. Consulte la norma ANSI/ASC Z49.1 (consulte la lista a continuación) para obtener información sobre recomendaciones

específicas de ventilación.

5. ADVERTENCIA: Este producto contiene sustancias químicas, incluyendo el plomo, conocidas por el Estado de California

como causa de defectos congénitos y otras adversas consecuencias reproductivas. Lávese las manos después de

manipularlo.

iSERIES 100/200/300/400

Manual: 0560956456ES INSTRUCCIONES DE SEGURIDAD 1-3

MANEJO DE CILINDROS: los cilindros pueden romperse y liberar gas de manera violenta si se manejan de forma

incorrecta. La rotura repentina de cilindros, válvulas o dispositivos de liberación pueden provocar lesiones o falle-

cimiento. Por lo tanto:

1. Utilice el gas correcto para el proceso y el regulador reductor de presión adecuado que esté diseñado para funcio-

nar desde el cilindro de gas comprimido. No utilice adaptadores. Mantenga las mangueras y los acoplamientos en

buen estado. Siga las instrucciones de funcionamiento del fabricante para montar el regulador en un cilindro de gas

comprimido.

2. Asegure siempre los cilindros en posición vertical con cadenas o correas en carretillas, bastidores, bancos, paredes,

columnas o estanterías adecuados. No asegure nunca los cilindros en mesas de trabajo o accesorios en los que

puedan pasar a formar parte de un circuito eléctrico.

3. Cuando no se utilicen, mantenga las válvulas de los cilindros cerradas. Si el regulador no está conectado, cu-

bra las válvulas con tapones de protección. Asegure y mueva los cilindros utilizando las carretillas adecuadas.

Evite manejar los cilindros con brusquedad.

4. Coloque los cilindros alejados de fuentes de calor, chispas y llamas. Nunca aplique un arco contra un cilindro.

5. Para obtener más información, consulte la norma estadounidense CGA P-1 sobre precauciones para el

manejo seguro de gases comprimidos en cilindros, que se puede solicitar a la Asociación de Gas Comprimido

(1235 Jefferson Davis Highway, Arlington, 22202, Virginia, EE.UU.).

MANTENIMIENTO DEL EQUIPO: los equipos defectuosos o a los que se les haya realizado un mantenimiento inco-

rrecto pueden provocar lesiones o fallecimiento. Por lo tanto:

1. Cuente siempre con personal cualificado para llevar a cabo las tareas de instalación, solución de problemas

y mantenimiento. No realice ningún trabajo eléctrico si no está cualificado para desempeñarlo.

2. Antes de llevar a cabo cualquier trabajo de mantenimiento en una fuente de alimentación, desconéctela de la ali-

mentación eléctrica de entrada.

3. Mantenga los cables, el cable de tierra, las conexiones, el cable de alimentación y la fuente de alimentación en un

estado de operación que resulte seguro. No trabaje con equipos defectuosos.

4. No haga un mal uso de ningún equipo ni accesorio. Mantenga el equipo alejado de fuentes de calor como hornos,

condiciones de humedad como charcos de agua, aceite o grasa, atmósferas corrosivas o condiciones meteorológicas

rigurosas.

5. Mantenga todos los dispositivos de seguridad y cubiertas de armarios en su lugar y en buen estado.

6. Utilice el equipo solo para su uso previsto. No lo modifique de ninguna manera.

INFORMACIÓN ADICIONAL SOBRE SEGURIDAD: para obtener más información sobre las prácticas de seguridad con

equipos de soldadura y corte mediante arco eléctrico, pida a su proveedor una copia de “Precautions and safe prac-

tices for arc welding, cutting and gouging”, formulario 52-529.

Le recomendamos que consulte las siguientes publicaciones, que se pueden solicitar a la Sociedad Americana de Soldadura

(550 N.W. LeJuene Road, Miami, 33126, Florida):

1. ANSI Z49.1: “Safety in Welding and Cutting” (Seguridad soldadura y corte).

2. AWS C5.1: “Recommended Practices for Plasma Arc Welding” (Prácticas recomendadas para la soldadura con arco

de plasma).

3. AWS C5.2: “Recommended Practices for Plasma Arc Welding” (Prácticas recomendadas para la soldadura con arco

de plasma).

4. AWS C5.3: “Recommended Practices for Air Carbon Arc Gouging and Cutting” (Prácticas recomendadas para el re-

sanado y el corte con arco aire-grafito).

5. AWS C5.5: “Recommended Practices for Gas Tungsten Arc Welding” (Prácticas recomendadas para la soldadura con

arco de tungsteno en gas).

6. AWS C5.6: “Recommended Practices for Gas Metal Arc Welding” (Prácticas recomendadas para la soldadura con

arco metálico en gas).

7. AWS SP: “Safe Practices” (Prácticas seguras), reedición del manual de soldadura.

8. ANSI/AWS F4.1: “Recommended Safe Practices for Welding and Cutting of Containers That Have Held

Hazardous Substances” (Prácticas seguras recomendadas para la soldadura y el corte de contenedores en los que

se hayan almacenado sustancias peligrosas).

9. Norma CSA W117.2: “Safety in Welding, Cutting and Allied Processes” (Seguridad en procesos de soldadura, corte y

similares).

iSERIES 100/200/300/400

1-4 INSTRUCCIONES DE SEGURIDAD Manual: 0560956456ES

Signicado de los símbolos, tal y como se utilizan en este manual: Signica ¡Atención! ¡Cuidado!

Advertencia de riesgo.

PELIGRO

Signica peligros inmediatos que, si no se evita, dará como resultado inmediato, lesiones

personales graves o la pérdida de la vida.

PRECAUCIÓN

Signica los riesgos potenciales que podría resultar en lesiones personales o la pérdida

de la vida.

ADVERTENCIA

Signica peligros que podrían resultar en lesiones leves.

Grado de estanqueidad

El código IP indica el grado de estanqueidad, es decir, el grado de protección contra la penetración de objetos sólidos

o agua. Cuenta con una protección contra el contacto con los dedos, la penetración de objetos sólidos de un tamaño

superior a 12mm y la pulverización de agua con una inclinación de hasta 60grados. El equipo marcado como IP21S

puede almacenarse, pero no debe utilizarse al aire libre mientras llueva si no está reguardado.

PRECAUCIÓN

Este producto solo está destinado para el corte por plasma. Cualquier otro uso puede

provocar lesiones personales o daños en equipos.

PRECAUCIÓN

El equipo puede volcar si se coloca en una supercie

con una pendiente superior a 15°. Es posible que se

produzcan lesiones o daños considerables al equipo.

15°

Art# A-12726

Art# A-12736

PRECAUCIÓN

Para evitar lesiones o daños al equipo, eleve el equipo

utilizando el método y los puntos de acoplamiento

aquí indicados.

iSERIES 100/200/300/400

0560956456ES INFORMACIÓN SOBRE LA ANTORCHA 2-1

SECCIÓN 2: MANTENIMIENTO DE LA ANTORCHA

2.01 Solución de problemas de pérdidas de refrigerante

Nunca haga funcionar el sistema si la antorcha pierde refrigerante. Un goteo constante de refrigerante indica que las piezas de la antorcha están gastadas o incorrecta-

mente instaladas. Si hace funcionar el sistema en esta condición puede dañar el cabezal de la antorcha. Consulte el diagrama siguiente como guía para solucionar los

problemas de pérdida de refrigerante por el cabezal de la antorcha.

No

Sí

Sí

¿Las piezas

son nuevas

o usadas?

¿Están todas las

piezas armadas

dentro de la

antorcha?

¿No está seguro?

Desarme

completamente la

antorcha y vuelva

a armarla correctamente.

Vea el manual

de instalación.

Reemplace el cabezal

de la antorcha

¿Está dañada

la antorcha?

Reemplace el

cartucho consumible y

la copa de protección.

¿Aún pierde la

antorcha?

Saque y lubrique

todas las juntas tóricas

(O-rings) del cabezal de l

antorcha, cartucho de consumi

b

y consumibles. Arme

nuevamente la antorcha.

¿Aún pierde?

Probablemente las piezas ya estén tot

gastadas. Vea la tabla de vida útil a

p

La antorcha puede estar dañada.

Vea la página para determinar si el

está dañado.

Pida el conjunto

d

reemplazo del tub

o

de refrigerante

Sí

Sí

Sí

No

Retorno

Suministro

Usadas

Pida el conjunto

d

válvula antiretor

n

de refrigerante 9-

4

Nuevas

La antorcha

pierde

¿Están

instaladas las

piezas consumibles

en la antorcha?

¿La

pérdida proviene

del suministro o

del retorno de

refrigerante?

Art # A-09638SEU

iSERIES 100/200/300/400

2-2 INFORMACIÓN SOBRE LA ANTORCHA 0560956456ES

Art # A-09653SEU

Puntas de

la antorcha

Amperaje Gas de plasma

Profundidad de desgaste

recomendada para la

sustitución de electrodos

Pulgada mm

30

O2 0,04 1

Aire 0,04 1

N2 0,04 1

50

O2 0,04 1

Aire 0,08 2

N2 0,04 1

70

O2 0,04 1

Aire 0,08 2

N2 0,04 1

85 Aire 0,08 2

100

O2 0,04 1

H35 0,08 2

N2 0,08 2

150

O2 0,06 1,5

H35 0,08 2

N2 0,08 2

200

O2 0,06 1,5

H35 0,08 2

N2 0,08 2

250 O2 0,06 1,5

300

O2 0,06 1,5

H35 0,08 2

N2 0,08 2

400

O2 0,08 2

H17 0,08 2

H35 0,08 2

N2 0,08 2

iSERIES 100/200/300/400

Manual: 0560956456ES APÉNDICE A-1

APÉNDICE 1: Conexiones de la placa de circuitos del

módulo de control - CNC

Art # A-11512seu_AB

12

11

10

9

8

7

6

5

4

3

2

1

12

11

10

9

8

7

6

5

4

3

2

1

12

11

10

9

8

7

6

5

4

3

2

1

23X5560_AB

(

-

)

(+)

(+)

(+)

(+)

Remote

Plasma Marking

(

-

)

+

Corner Current

Reduction

(

-

)

(

-

)

(

-

)

(+)

(

-

)

(+)

(

-

)

(+)

(

-

)

Expanded

Metal

Spare #1 Output

Normally Open Contacts

Spare #2 Output

Normally Open Contacts

Hold Start

CNC Plasma Enable

(LV) OK To Move 2

Preflow On

Start/Stop Input

Pilot On Output

(Contacts)

Spare #2 Output

Normally Closed Contacts

Divided Arc Volts

Output

TB1

(LV) OK To Move 2

Stop (NC)

High +10V

Low (-)

10K

Analog Current Control

Wiper / Input

TB2

TB3

SW6

DC

(+)

OK To Move

iSERIES 100/200/300/400

A-2 APÉNDICE Manual: 0560956456ES

APÉNDICE 2: CNC

Funciones del CNC

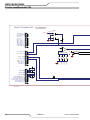

Los circuitos de entrada y salida (E/S) del CNC proporcionan un aislamiento galvánico de al menos 1000V de la fuente de

alimentación de plasma.

Mientras que los circuitos del CNC se aíslan de la fuente de alimentación, muchas de las señales de retorno en J15 y TB1,

TB2 y TB3 son comunes entre sí. Los pines 1, 4, 5, 10, 17 de J15; TB1-1, 5, 7, 9; y TB2-1 y 3 son comunes. El pin 12 de J15 y

TB2-10 también se encuentran conectados a los demás cuando el interruptor SW6 (selección OK para mover) recibe tensión.

Conector J15 CNC del panel posterior:

37 Circuito (Amp. CPC) remoto estándar:

Estos están duplicados en TB1, TB2 y TB3; utilice uno o el otro, pero no ambos.

Tierra del chasis (para el blindaje del cable SC-11) 1

Arranque/Parada 3 (+); 4 (-)

OK para mover (contactos o tensión 1) 12(-); 14 (+)

Voltios de arco dividido (relación seleccionable

50:1; 40:1; 30:1; 16.6:1, 25:1) 5 (-); 6 (+)

Preujo encendido 7 (+); 9 (-)

Reducción de la corriente en esquina 10 (+); 11 (-)

Com. del circuito aislado (para SC-11) 8

Tierra chasis 13

Clavija de manipulación 15

Retención en el arranque 16(+); 17 (-)

Marcado con plasma 21 (+); 22 (-)

Cortar metal expandido 23 (+); 24 (-)

Habilitar plasma del CNC

2

25 (+); 26 (-)

Control remoto de corriente analógica

3

29 (+); 30 (señal); 31 (-)

Parada (con retención)

SW4

32 (+); 33 (-)(com.)

Piloto encendido (contactos) 34; 35

Repuesto (contacto) 36; 37

iSERIES 100/200/300/400

Manual: 0560956456ES APÉNDICE A-3

Conexiones internas del CNC. TB1, TB2 y TB3 en el módulo CCM.

Las conexiones se proporcionan en los bloques de los terminales TB1, TB2 y TB3 del módulo CCM, incluyendo la mayoría de

funciones del panel posterior, además de algunas funciones adicionales. Todas estas señales están aisladas de la fuente de

alimentación del plasma, pero las señales marcadas (com.) y (-) son comunes para ambas.

El usuario debe instalar su propio cable de CNC en estas conexiones. El oricio troquelado se encuentra en el panel posterior

del módulo CCM. El usuario deberá colocar un tubo pasacables o un prensacables para el cable instalado.

TB1

Función Conexión

Habilitar/deshabilitar CNC TB1-2 (+), TB1-1(-)(com.)

OK para mover

2

Solo contactos TB1-3 yTB1-12 con capacidad nominal de 1A

a 28VCA/CC

Parada enclavada (NC)

4

TB1-4 (+) y TB1-5 (-) (com.) utilizados con el arranque

enclavado

Ret. de arranque/parada

4

TB1-6 (+), TB1-5 (-) (com.)

o arranque enclavado (NA)

4

TB1-6 (+), TB1-5 (-) (com.) utilizados con la parada enclavada

Tensión de arco dividido TB1-8 (+), TB1-7 (-) com.

Control remoto de corriente analógica Com. analógica TB1-9 (-) o potenciómetro de CC bajo de 10K

TB1-10 análogo en (+) o contacto deslizante del potenciómetro

de CC

TB1-11 Potenciómetro alto de CC de 10 K (suministro de +10 V

a 1 ma. de suministro)

TB2

Función Conexión

Retención en el arranque TB2-2 (+),TB2-1 (-) (com. )

Preujo encendido TB2-4 (+), TB2-3 (-) (com.)

Piloto encendido (contactos) TB2-6, TB2-8 con una capacidad nominal de 1A a 120VCA o

28VCC

OK para mover (contactos o voltios de CC)

5

TB2-12 (+), TB2-10 (-)

TB3

Función Conexión

Marcado por plasma TB3-2(+), TB3-1(-) (com.)

Reducción de la corriente en esquina TB-4(+), TB3-3(-)(com.)

Cortar metal expandido TB3-6(+), TB3-5(-)(com.)

Contacto de repuesto NA TB3-7, TB3-8

Contacto de repuesto NC TB3-9, TB3-10

Contacto de repuesto NA TB3-11, TB3-12

1

El interruptor 6 (SW6) de la placa de circuitos impresos de E/S del CCM selecciona OK para mover para cerrar el contacto

aislado o los voltios de CC (15-18V) a <100mA. Cuando se ajusta para contactos, el circuito OK para mover tiene capacidad

para 120 VAC / 28 VDC.

2

Retire el puente instalado en fábrica de TB1-1 y 2 si utiliza Habilitar plasma del CNC en J15.

3-5

Véase más adelante.

iSERIES 100/200/300/400

A-4 APÉNDICE Manual: 0560956456ES

Descripción de las entradas / salidas del CNC

Entrada del interruptor E-Stop: para que la unidad funcione, necesita una conexión cerrada con una capacidad

nominal de 35mA a 20VCC. El puente instalado en fábrica entre TB1-1 y 2 debe

retirarse cuando se conecta el circuito E-Stop proporcionado por el usuario.

4

Entrada de arranque/parada: interruptor con una capacidad nominal (momentánea o constante) de 35mA

a 20VCC.

Conguraciones del circuito de arranque/parada. El arranque por pulsador y parada con retención está disponible

solamente en TB1.

MOMENTÁNEA ARRANQUE/PARADA

ARRANQUE/PARADA

TB1-6

TB1-5

TB1-4

SOSTENID ARRANQUE/PARADA

ARRANQUE

PARADA

TB1-5

TB1-6

Salida de la tensión de arco dividido: la señal de tensión del arco está aislada del suministro del plasma; sin embargo, (-) es

común a otras señales aisladas del CNC. El nivel de la señal de tensión máxima de arco dividido depende de la tensión real del

arco multiplicada por la razón de división; sin embargo, no puede exceder un valor en torno a los 12V.

3

Entrada de control de la corriente analógica: el control de la corriente analógica incluye un módulo de aislamiento analógico;

por lo general, no se necesita un módulo de aislamiento independiente, si bien una entrada baja suele ser común a las demás

entradas aisladas del CNC. La escala de la entrada de control de la corriente analógica equivale a 0V = 0A, 10V = salida MÁX. y es

lineal en el medio. Sin embargo, la salida MÍNIMA es de 5A. El usuario deberá ajustar la tensión analógica correcta para mantener

una salida de al menos 5A. Para utilizar el control de corriente analógica, en la PCB de entrada y salida, coloque SW 11 en la

posición hacia abajo y, en la PCB de la CPU, coloque SW8-2 en la posición ON (encendido) (hacia arriba).

Entrada de retención de arranque: normalmente abierta, cerrada para la retención de arranque. Circuito con una capacidad

nominal de 10 mA a 20VCC. Se retrasa el encendido del piloto, continúa el preujo de gas. Lo utilizan algunos controles de altura

para que el gas uya mientras se encuentra la altura. También se utiliza para sincronizar el arranque cuando se emplean múltiples

suministros de plasma en la misma mesa de corte. El usuario suministra el circuito para mantener activas las entradas de retención

de arranque hasta que todas las antorchas hayan determinado la altura. Se utiliza con CNC START (Arranque del CNC). Aplique

START (inicio) para comenzar el ujo de gas. Aplique HOLD (retención) durante el mismo tiempo para retrasar el encendido hasta

que se determine la altura. Retire HOLD (Retener) para encender el piloto e iniciar la transferencia del arco.

Entrada de preujo encendido: normalmente abierta, cerrada para iniciar el preujo antes de la señal START (Inicio) normal.

Circuito con una capacidad nominal de 10 mA a 20VCC. Normalmente, los controles de altura de la antorcha (THC) envían la

señal START (inicio) al suministro de gas de plasma después de haber determinado la altura de la antorcha. Luego, el plasma tarda

1-2 segundos (o más) para llevar a cabo el proceso de preujo antes de encender el piloto. Algunos THC tienen una salida que

puede iniciar el preujo anticipadamente, durante el ciclo de búsqueda de la altura, ahorrando 1 o 2 segundos en cada corte.

PREFLOW ON (preujo encendido) debería permanecer activa durante al menos 1 segundo después de que se aplica CNC START

(arranque del CNC). Es correcto si se mantiene encendido hasta completar el corte. Es necesario apagar y encender la alimentación

para iniciar un nuevo preujo antes de aplicar START (Arranque) para el siguiente corte.

Salida del piloto encendido: contactos del relé con una capacidad nominal de 1 A a 120V CA/28V CC.

Los contactos se cierran cuando el piloto está encendido. Puede estar cableado de forma paralela con los contactos de Ok to Move

(movimiento permitido) para iniciar el movimiento de la máquina cuando se establece el piloto. Utilizado cuando se comienza

a cortar sobre perforaciones. Para cortar sobre perforaciones, es necesario colocar SW8-1 en ON (encendido) (hacia arriba) en el

PCB de la CPU para extender el tiempo del piloto. Si se extiende el tiempo del piloto para comenzar a cortar sobre perforaciones

o cortar sobre perforaciones, se reduce la vida útil de las piezas.

Salida OK para mover (movimiento permitido): se activa cuando se establece el arco de corte y se transfiere el

arco. Utilizado para indicarle a la mesa de corte que inicie el movimiento X-Y. Contactos del relé clasificados como 1A

a 120 VCA o 28 VCC cuando se establece SW6 para los contactos. Cuando SW6 está congurado para VCC, la salida suministra

15-18 VCC a 100 mA. Puede estar cableado de forma paralela con el piloto encendido para iniciar el movimiento de la máquina de

corte en cuanto se ja el piloto.

iSERIES 100/200/300/400

Manual: 0560956456ES APÉNDICE A-5

5

OK para mover 2: proporciona un segundo conjunto de contactos NA que se cierran cuando se detecta la trans-

ferencia del arco. Los contactos tienen una tensión nominal para un máximo de 24 VAC/DC a 1 A. Circuito del

CNC simplicado.

5

+10V a 10mA para potenciómetro de CC remoto: en las versiones anteriores del CCM, si se deseaba utilizar un poten-

ciómetro para la entrada de control remoto de corriente analógica (CC), era necesaria una alimentación externa de 10V para

un potenciómetro alto. En la actualidad, se incluye una alimentación de 10 V aislada (de los circuitos de plasma principales).

El valor recomendado del potenciómetro es de 5 K o 10 K.

Limpiador

Ext. +10V

11

10

9

TB1

+10V

Art # A-09246SEU

5

Selección del marcado por plasma (remoto): el marcado por plasma, disponible únicamente con el control de

gas automático, se puede activar mediante el cierre de un contacto entre TB3-1 y el TB3-2 si el interruptor SW8-4,

DIP en la placa de la CPU (la más pequeña de las 2 placas del CCM), también está activado. Si se abre la conexión entre el

TB3-1 y el TB3-2, se regresa al modo de corte normal. Para el suministro de alimentación eléctrica de los modelos iSeries,

se puede dejar el interruptor SW8-4 encendido, tanto si se está realizando el marcado como si no.

Es posible que las siguientes funciones no estén disponibles en su sistema. *

*Reducción de la corriente en esquina (entrada): cuando se activa (normalmente, desde la señal de inhibición del control

de la altura o la esquina del controlador de la mesa, lo que indica que se está reduciendo la velocidad de corte para trabajar

en un ángulo o un radio pequeño), la corriente de corte se reduce a una velocidad ja hasta alcanzar un nivel predetermi-

nado que ofrece un mejor corte a menor velocidad.

*Cortar metal expandido (entrada): normalmente, se optimiza el suministro del plasma para el corte de perforación, la

altura de perforación elevada directamente encima del metal que se vaya a cortar, el tiempo corto del piloto, etc. Al activar

esta entrada, se ajusta el suministro del plasma con el objetivo de optimizar sus parámetros de corte de metal expandido,

metal perforado, ejecución del inicio de extremo, etc. Entre otros cambios, se reduce la altura de la transferencia para

equipararla a la de corte. Además de activar la entrada de Corte de metal expandido, el interruptor SW1-1 del CCM debe

encenderse y reiniciar el piloto automáticamente y SW8-1 debe congurarse para un tiempo del piloto más largo.

*Contactos de repuesto: no se encuentran activados en estos momentos. Previstos para posteriores publicaciones del

código del CCM.

iSERIES 100/200/300/400

A-6 APÉNDICE Manual: 0560956456ES

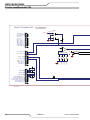

Circuito simplicado del CNC

Art # A-11579

Art # A-11579

15 - K ey Plug

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

J22

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

J21

GND

GND

8- COM M Ref (1K Ohm)

* Used with Mom en tary C NC St art SW

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

31

32

33

34

35

36

37

J15-CNC

4- / CNC Start (-)

6- D ivided A rc V (+)

5- D ivided A rc V (-)

12- OK to M ove (-)

14- OK to M ove (+)

7- / Preflow ON (+)

9- / Preflow ON (-)

30- Remote CC (analog)

29- Remote CC Pot H igh

31- Remote CC Pot L ow

16- / Hold Start (+)

17- / Hold Start (-)

3- / CNC Start (+)

21- / Plasma M ark (+)

22- / Plasma M ark (-)

23- / Cut Expanded M etal (+)

24- / Cut Expanded M etal (-)

25- / CNC Plasma Enable (+)

26- / CNC Plasma Enable (-)

32- Stop SW (momentary) *

33- Stop SW R

et

34- Pilot is ON (a)

35- Pilot is ON (b)

36- Spar

e OUT #1 (a)

37- Spare OUT #1 (b)

(132)

(133)

(137)

(132)

(133)

C hassi s

(136)

(134)

(135)

(139)

(138)

(134)

(135)

(136)

(137)

(138)

(139)

(140)

(141)

(143)

(142)

(144)

(145)

(146)

(148)

(140)

(141)

(142)

(143)

(144)

(145)

(146)

(148)

(147)

(149)

(150)

(147)

(149)

(150)

(151)

(152)

(153)

(154)

(155)

(156)

(151)

(152)

(153)

(154)

(155)

(156)

(157)

(158)

(159)

(157)

(158)

(159)

PSR

SPA RE #1a

J15-1 to chassis used for

SC-11 cable shield

+10V (CC Pot Hi )

CC Pot W iper

CC Pot L ow

Di v A rc V (+)

Di v A rc V (-)

/Start - Stop (+)

/Start - Stop (-)

Stop Mo m NC

OK2 (cont act)

/ CNC Enabl e (+)

/ CNC Enabl e (-)

OK2 (cont act)

OK to M OV E (+)

OK to M OV E (-)

PILOT is ON

PILOT is ON

Prefl ow ON (+)

Prefl ow ON (-)

Hol d Start (-)

Hol d Start (+)

/ Plasma M arki ng (+)

/ Plasma M arki ng (-)

/ Corner Current Reducti on (-)

/ Corner Current Reducti on (+)

/ Cut Ex panded M etal (-)

/ Cut Ex panded M etal (+)

Spare #2 NO

Spare #2 NC

Spare #1b NO

1

2

3

4

5

6

7

8

9

10

11

12

TB2

1

2

3

4

5

6

7

8

9

10

11

12

TB1

1

2

3

4

5

6

7

8

9

10

11

12

TB2

+10V

ALL SW OFF f or 50 : 1 ( d e f a u l t )

SW1 2 A ( 1 ) ON = 1 6 . 7 : 1 ( SC- 1 1 )

SW1 2 B ( 2 ) ON = 3 0 : 1

SW1 2 C ( 3 ) ON = 4 0 : 1

1 8

SW 12A

V OLTA GE D IV IDER

2 7

SW 12B

3 6

SW 12C

4 5

SW 12D

-

4

+

3

5

B

D C VO LT S

C ONTA CT S

18 VD C or Con tacts

SW6B

SW6A

OK TO MOVE SELECT

+18VDC

OK

Ult racut X T Simplified CNC

1

2

3

4

5

6

7

8

9

10

11

12

13

14

J54 - Rem ote HM I & CN C CO M M

7 - K ey Pl ug

1 - 24 V AC

2 - 24 V AC Re t

8 - Tx +

12 - Tx -

13 - Rx +

14 - Rx -

9 - GND

10 - GN D

RS 485

/ 422

Comm

(115)

(116)

(117)

(118)

(119)

(120)

Harness to CPU PCB

(100)

(108)

(109)

6-H M I Pl asma Enabl e SW

5-H M I Pl asma Enabl e SW

3- Jumper to 24 V AC

(101)

(102)

Harness to Relay PCB

J15-13 connects SC-11

chassis to PS chassis.

The COM M Ref at pin

8 is also for the SC-11

iSERIES 100/200/300/400

Manual: 0560956456ES APÉNDICE A-7

Art # A-11579

Art # A-11579

15 - K ey Plug

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

J22

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

J21

GND

GND

8- COM M Ref (1K Ohm)

* Used with Mom en tary C NC St art SW

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

31

32

33

34

35

36

37

J15-CNC

4- / CNC Start (-)

6- D ivided A rc V (+)

5- D ivided A rc V (-)

12- OK to M ove (-)

14- OK to M ove (+)

7- / Preflow ON (+)

9- / Preflow ON (-)

30- Remote CC (analog)

29- Remote CC Pot H igh

31- Remote CC Pot L ow

16- / Hold Start (+)

17- / Hold Start (-)

3- / CNC Start (+)

21- / Plasma M ark (+)

22- / Plasma M ark (-)

23- / Cut Expanded M etal (+)

24- / Cut Expanded M etal (-)

25- / CNC Plasma Enable (+)

26- / CNC Plasma Enable (-)

32- Stop SW (momentary) *

33- Stop SW Ret

34- Pilot is ON (a)

35- Pilot is ON (b)

36- Spar

e OUT #1 (a)

37- Spare OUT #1 (b)

(132)

(133)

(137)

(132)

(133)

C hassi s

(136)

(134)

(135)

(139)

(138)

(134)

(135)

(136)

(137)

(138)

(139)

(140)

(141)

(143)

(142)

(144)

(145)

(146)

(148)

(140)

(141)

(142)

(143)

(144)

(145)

(146)

(148)

(147)

(149)

(150)

(147)

(149)

(150)

(151)

(152)

(153)

(154)

(155)

(156)

(151)

(152)

(153)

(154)

(155)

(156)

(157)

(158)

(159)

(157)

(158)

(159)

PSR

SPA RE #1a

J15-1 to chassis used for

SC-11 cable shield

+10V (CC Pot Hi )

CC Pot W iper

CC Pot L ow

Di v A rc V (+)

Di v A rc V (-)

/Start - Stop (+)

/Start - Stop (-)

Stop Mo m NC

OK2 (cont act)

/ CNC Enabl e (+)

/ CNC Enabl e (-)

OK2 (cont act)

OK to M OV E (+)

OK to M OV E (-)

PILOT is ON

PILOT is ON

Prefl ow ON (+)

Prefl ow ON (-)

Hol d Start (-)

Hol d Start (+)

/ Plasma M arki ng (+)

/ Plasma M arki ng (-)

/ Corner Current Reducti on (-)

/ Corner Current Reducti on (+)

/ Cut Ex panded M etal (-)

/ Cut Ex panded M etal (+)

Spare #2 NO

Spare #2 NC

Spare #1b NO

1

2

3

4

5

6

7

8

9

10

11

12

TB2

1

2

3

4

5

6

7

8

9

10

11

12

TB1

1

2

3

4

5

6

7

8

9

10

11

12

TB2

+10V

ALL SW OFF f o r 5 0 : 1 ( d e f a u l t )

SW1 2 A ( 1 ) ON = 1 6 . 7 : 1 ( SC- 1 1 )

SW1 2 B ( 2 ) ON = 3 0 : 1

SW1 2 C ( 3 ) ON = 4 0 : 1

1 8

SW 12A

V OLTA GE D IV IDER

2 7

SW 12B

3 6

SW 12C

4 5

SW 12D

-

4

+

3

5

B

D C VO LT S

C ONTA CT S

18 VD C or Con tacts

SW6B

SW6A

OK TO MOVE SELECT

+18VDC

OK

Ult racut X T Simplified CNC

1

2

3

4

5

6

7

8

9

10

11

12

13

14

J54 - Rem ote HM I & CN C CO M M

7 - K ey Pl ug

1 - 24 V AC

2 - 24 V AC Re t

8 - Tx +

12 - Tx -

13 - Rx +

14 - Rx -

9 - GND

10 - GN D

RS 485

/ 422

Comm

(115)

(116)

(117)

(118)

(119)

(120)

Harness to CPU PCB

(100)

(108)

(109)

6-H M I Pl asma Enabl e SW

5-H M I Pl asma Enabl e SW

3- Jumper to 24 V AC

(101)

(102)

Harness to Relay PCB

J15-13 connects SC-11

chassis to PS chassis.

The COM M Ref at pin

8 is also for the SC-11

iSERIES 100/200/300/400

A-8 APÉNDICE Manual: 0560956456ES

Conexiones del CNC

Movimiento Según

(OK PARA MOVER)

Cortando Motores Cable de CNC

Alimentación

protección

J15

1

3

4

9

6

7

8

13

14

12

5

OK PARA MOVER

2

(1)

3

4

9

6

7

14

12

5

2

ARRANQUE/PARADA

*

( )

( )

( )

( )

( )

( )

( )

( )

( )

{

*

*

NC

..........

Principal, 16 VDC, 10 ma.

...

Arco dividido

V (-)

..........

..........

..........

Preflujo ON

(+)

Preflujo ON (-)

10

11

10

11

( )

( )

..........

Arco dividido

V (+)

Reducción de la corriente en esquina (-)

Reducción de la corriente en esquina (+)

...

Contactos DCV (-)

del relé o

(1A @ DCV (+)

120 VAC ( 15 - 18 VDC @

o 28 VDC) up to 100 ma.)

* Fuente de alimentación no suelo utilizar cable de CNC

No conecte el cable #1 para nada.

** Blindaje del cable cable de drenaje debe estar

conectado a tierra en máquina de corte.

**

Art # A-11901SEU

SW6

DC

(+)

18

19

17

15

16

23

24

22

20

21

28

29

27

25

26

33

34

32

30

31

37

35

36

10 K

(17)

(16)

(23)

(24)

(22)

(21)

(25)

(26)

(29)

(33)

(34)

(32)

(30)

(31)

(37)

(35)

(36)

Representa contactor, relé,

transistor de colector

abierto, etc.

De repuesto #1 (b)

..........

..........

..........

..........

..........

..........

..........

..........

..........

..........

..........

..........

..........

..........

..........

..........

..........

De repuesto #1 (a)

Piloto está activado (b)

Detiene SW Ret

Piloto está activado (a)

Contactos del relé 1A @

120 VAC o 28

Detiene SW (momentánea)

Remoto potenciómetro bajo de CC (-)

Remoto CC 0-10V contacto deslizante del potenciómetro de CC

Potenciómetro alto de CC remoto (+10VDC)

/Activar plasma CNC (-)

/Activar plasma CNC (+)

/Cortar metal expandido (-)

/Cortar metal expandido (+)

/Marca de plasma (-)

/Marca de plasma (+)

/Retener Inicio(+)

/Retener Inicio(-)

iSERIES 100/200/300/400

Manual: 0560956456ES APÉNDICE A-9

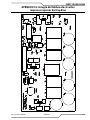

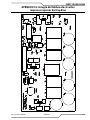

APÉNDICE 3: Disposición de la placa de circuitos

impresos de control de GSC

J1

J9

TP6

J5

J6

SW2

J8

TP5

J2

TP3

TP2

TP4

J3

J4

SW1

TP7

TP1

Art # A-09188_AC

LED

D1

D-17

LED

D_E1

D_E15

D21

D22

iSERIES 100/200/300/400

A-10 APÉNDICE Manual: 0560956456ES

APÉNDICE 4: Disposición de la placa de circuitos impresos de

control de DPC

TP6

J5

J6

SW2

TP5

TP3

TP2

TP4

SW1

TP8

TP1

Art # A-09189_AB

J1

J2

J3

J4

J9

J8

TP7

TP9

TP10

TP11

J10

D7

D12

D11

D10

D5

D4

D3

D2

D1

D9

D8

D6

iSERIES 100/200/300/400

Manual: 0560956456ES APÉNDICE A-11

APÉNDICE 5: Disposición de la placa de circuitos impresos de la

fuente de alimentación de GSC/DPC

F2

J2

D7

D6

TP1

TP6 D5

D9

TP7

D16

TP8

J1

F1

TP4

TP5

TP2

TP3

Art # A-09597_AB

iSERIES 100/200/300/400

A-12 APÉNDICE Manual: 0560956456ES

APÉNDICE 6: Disposición de la placa de circuitos

impresos de la CPU del CCM

= Test Point

= Test Point

Art # A-11675_AC

iSERIES 100/200/300/400

Manual: 0560956456ES APÉNDICE A-13

Placa de circuitos impresos de la CPU del CCM

Puntos de prueba

TP1 TIERRA

TP2 AIS. +5,0V

TP3 +24V

TP4 +3,3V

TP5 TIERRA AISLADA

TP6 +5,0V

TP7 DEMANDA TOTAL 3,3V=400A

TP9 /WR

TP10 /RD

TP11 DETECCIÓN TEMP. CPU

TP12 +3,3VA

TP13 -15VCA/CC

TP14 PC2

TP15 +15VCA/CC

TP16 CLKO

TP18 OSC_CLOCK

Referencia de los LEDs

D2 Rojo RXD

D3 Rojo TXD

D4 Rojo Salida 2 bra

D7 Rojo Salida 1 bra

D11 Verde Futuros usos

D17 Verde Futuros usos

iSERIES 100/200/300/400

A-14 APÉNDICE Manual: 0560956456ES

APÉNDICE 7: Disposición de la placa de circuitos

impresos de E/S del CCM

= Test Point

= Test Point

Art # A-11676_AD

iSERIES 100/200/300/400

Manual: 0560956456ES APÉNDICE A-15

Placa de circuitos impresos de E/S del CCM

Puntos de prueba

TP1 TIERRA

TP2 /VENTILADORES REFRIGERACIÓN ENCENDIDOS

TP3 /BOMBA DE LA ANTORCHA ENCENDIDA

TP4 FLUJO DE REFRIGERANTE BAJO (INTERRUPTOR)

TP5 SEÑAL DE FLUJO DE REFRIGERANTE (PULSO)

TP6 +15V AISLADO

TP7 -15V AISLADO

TP8 +18V AISLADO

TP9 CONTROL ANALÓGICO CORRIENTE 0-3,3V

TP10 TIERRA AISLADA

TP11 /HABILITAR PILOTO

TP12 +5VCC

TP13 -15VCC

TP14 +15VCC

TP15 24VCC

TP18 +5V AISLADO

TP19 CORRIENTE DE TRABAJO

Referencia de los LEDs

D2 Verde HABILITAR PLASMA

D3 Verde E-STOP_PS

D4 Verde GAS ENCENDIDO

D6 Verde ARRANQUE DEL CNC

D8 Verde RETENCIÓN EN EL ARRANQUE

D12 Verde PREFLUJO ENCENDIDO

D13 Verde CSD

D18 Verde MARCADO

D20 Verde REPUESTO1

D25 Verde METAL DE EXP.

D33 Verde OK PARA MOVER

D37 Verde PSR

D41 Verde SALIDA 2 DE CAMPO DE REPUESTO

D43 Verde SALIDA 1 DE CAMPO DE REPUESTO

Conectores J

J21 CNC BÁSICO

J22 CNC EXTENDIDO

J23 RELÉ - TARJETA DE LA INTERFAZ

J24 VOLTIOS DE ARCO/PUNTA

J25 PRUEBA

J26 CONSOLA DE GAS

J28 A LA CPU

J29 A LA CPU

iSERIES 100/200/300/400

A-16 APÉNDICE Manual: 0560956456ES

APÉNDICE 8: Arreglo de placa de circuitos impresos del piloto

Art # A-11677_AB

= Test Point

= Test Point

iSERIES 100/200/300/400

Manual: 0560956456ES APÉNDICE A-17

Puntos de prueba de la placa de circuitos

impresos del piloto

TP1 TIERRA

TP2 COMPUERTA DEL PILOTO

TP3 +5V

TP4 PUNTA

Referencia de los LEDs

D2 Verde HABILITAR PILOTO

D11 Verde +5V

iSERIES 100/200/300/400

A-18 APÉNDICE Manual: 0560956456ES

APÉNDICE 9: Disposición de la placa de circuitos

impresos de la interfaz y del relé

= Test Point

= Test Point

Art # A-11678_AB

iSERIES 100/200/300/400

Manual: 0560956456ES APÉNDICE A-19

Puntos de prueba de la placa de circuitos impresos de la interfaz y del relé

TP1 TIERRA

TP2 -15V

TP3 +5VCC

TP4 +12V

TP5 +24V

TP6 +15V

TP7 +5VCC

Referencia de los LEDs

D2 Verde GAS 1TORCH ENCENDIDO

D7 Verde HABILITAR PILOTO

D11 Verde CORRIENTE DEL PILOTO DETECTADA

D12 Verde CORRIENTE DE TRABAJO DETECTADA

D22 Verde CONTACTORES ENCENDIDOS

D23 Verde RF ENCENDIDA

D24 Verde VENTILADORES ENCENDIDOS

D25 Verde PLASMA HABILITADO

D26 Verde 1TORCH ENCENDIDO

D27 Verde REFRIGERANTE ANTORCHA ENCENDIDO

iSERIES 100/200/300/400

A-20 APÉNDICE Manual: 0560956456ES

APÉNDICE 10: Arreglo del tablero de circuitos

impresos de pantalla

= Test Point

= Test Point

Art # A-11679

iSERIES 100/200/300/400

Manual: 0560956456ES APÉNDICE A-21

Puntos de prueba de la placa de circuitos impresos de la pantalla

TP1 TIERRA

TP2 +5VCC

TP3 +24VCC

iSERIES 100/200/300/400

A-22 APÉNDICE Manual: 0560956456ES

APÉNDICE 11: Arreglo de la placa de circuitos

impresos de polarización del sistema

= Test Point

= Test Point

Art # A-11680_AB

iSERIES 100/200/300/400

Manual: 0560956456ES APÉNDICE A-23

Puntos de prueba de la placa de circuitos impresos de polarización del sistema

TP1 TIERRA

TP2 +24VCC

TP3 ENTRADA DE CC POSITIVA

TP4 VCC1

TP5 VCC2

TP6 COMPUERTA

TP7 TIERRA PRINCIPAL

TP8 +12V PRINCIPAL

TP9 P_ISOL_GND

TP10 DETECCIÓN DE CC POSITIVA

Referencia de los LEDs

D3 Rojo FALTA UNA FASE

D4 Rojo VCA ALTOS

D14 Rojo VCA BAJOS

D15 Verde VAC_IDA

D26 Verde +12V PRINCIPALES

D27 Verde VAC_IDB

D30 Verde 24VCC

D44 Verde TRANSFORMADOR ENCENDIDO

iSERIES 100/200/300/400

A-24 APÉNDICE Manual: 0560956456ES

APÉNDICE 12: Disposición de la placa de circuitos

impresos inferior del inverter principal

= Test Point

= Test Point

Art # A-11681_AC

iSERIES 100/200/300/400

Manual: 0560956456ES APÉNDICE A-25

Puntos de prueba de la placa de circuitos impresos inferior del inverter principal

TP1 TIERRA

TP2 COMPUERTA 2A

TP3 COMPUERTA 1A

TP4 COMPUERTA 3A

TP5 COMPUERTA 4A

TP6 COMPUERTA 2B

TP7 COMPUERTA 1B

TP8 COMPUERTA 4B

TP9 COMPUERTA 3B

TP10 +12VP

TP11 +12VCC

TP12 LADO A DEL TERMISTOR

TP13 LADO B DEL TERMISTOR

TP14 +5VCC

TP15 PGND

Referencia de los LEDs

D3 Rojo DESEQUILIBRIO DEL CAPACITOR

D4 Verde LISTO

iSERIES 100/200/300/400

A-26 APÉNDICE Manual: 0560956456ES

APÉNDICE 13: Disposición de la placa de circuitos

impresos superior del inverter principal

= Test Point

= Test Point

Art # A-11682_AC

iSERIES 100/200/300/400

Manual: 0560956456ES APÉNDICE A-27

Puntos de prueba de la placa de circuitos impresos superior del inverter principal

TP1 TIERRA

TP2 COMPUERTA 2A

TP3 COMPUERTA 1A

TP4 COMPUERTA 3A

TP5 COMPUERTA 4A

TP6 COMPUERTA 2B

TP7 COMPUERTA 1B

TP8 COMPUERTA 4B

TP9 COMPUERTA 3B

TP10 +12VP

TP11 +12VCC

TP12 LADO A DEL TERMISTOR

TP13 LADO B DEL TERMISTOR

TP14 +5VCC

TP15 PGND

Referencia de los LEDs

D3 Rojo DESEQUILIBRIO DEL CAPACITOR

D4 Verde LISTO

iSERIES 100/200/300/400

A-28 APÉNDICE Manual: 0560956456ES

APÉNDICE 14: Disposición de la placa de circuitos impresos de

fallos y control

= Test Point

= Test Point

Art # A-11683_AC

iSERIES 100/200/300/400

Manual: 0560956456ES APÉNDICE A-29

Puntos de prueba de la placa de circuitos impresos de fallos y control

TP1 TIERRA

TP22 +12VCC

TP23 +5VCC

TP24 COMPUERTA 1+

TP25 A_OUT1

TP26 B_OUT1

TP27 COMPUERTA 1-

TP28 I_SNS1

TP29 COMPUERTA 2+

TP30 I_DMD1 0,5V-6,7V

TP31 COMPUERTA 2-

TP32 -12VCC

TP33 ARRANQUE 2

TP34 SHDN

TP35 HABILITAR

TP36 ENTRADA LISTA

TP37 SALIDA LISTA

Referencia de los LEDs

D1 Rojo INV FLT

D14 Rojo SOBRETEMP.

D24 Verde PWM ENCENDIDA

D32 Rojo PRI OC

iSERIES 100/200/300/400

A-30 APÉNDICE Manual: 0560956456ES

APÉNDICE 15: Disposición de la placa de circuitos

impresos inferior del Cap Bias

Art # A-11685_AC

iSERIES 100/200/300/400

Manual: 0560956456ES APÉNDICE A-31

APÉNDICE 16: Arreglo del tablero de circuitos

impresos superior del Cap Bias

Art # A-11686_AC

iSERIES 100/200/300/400

A-32 APÉNDICE Manual: 0560956456ES

APÉNDICE 17: Arreglo de la placa de circuitos

impresos del supresor

Art # A-11684_AC

iSERIES 100/200/300/400

Manual: 0560956456ES APÉNDICE A-33

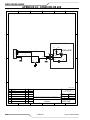

APÉNDICE 18: DIAGRAMA DE REFRIGERACIÓN

Art # A-13072ES

Sensor de

Temperatura HS1

Interruptor

de Caudal

Sensor

de Burbujas

Interruptor de nivel

HE400

Manguera de Suministro

de Refrigerante de Antorcha

Antorcha de Retorno

de Refrigerante

Placa Fría 1

Placa Fría 2

Placa Fría 3

Radiador

Bomba

Depósito del refrigerante

Filtro 1

Desbordamiento

Suministrado

RAS 1000

XT-300

**Para sistemas

de 400 Amp.

Retorno del

refrigerante

Flujo

Flujo

ISERIES XT FUENTES DE ALIMENTACIÓN

100A-400A

REV DESCRIPCIÓN FECHA APROBADO

AA ECO B2502 8-8-2013 AJR

iSERIES 100/200/300/400

A-34 APÉNDICE Manual: 0560956456ES

APÉNDICE 19: Esquema del iniciador remoto de arco

Art # A-13073ES

1

1

2

2

3

3

4

4

5

5

6

6

D D

C C

B B

A A

Rev

Revision

By

Date

042X1361

A

1 1

03/13/2013

DAT

Victor Technologies Headquarters

16052 Swingley Ridge Road, Suite 300

St Louis, Missouri 63017 USA

Drawn

Date

Sheet

of

Size

Drawing Number

SCHEMATIC

RAS 1000 XT Arc Starter

The information contained herein is proprietary to Victor Technologies.

Title

Not for release, reproduction or distribution without written consent.

7/30/2013

Date Printed

Date Revised

7/30/2013

AA ECO B2487 RWH 07/30/2013

1

2

3

4

5

6

7

8

9

10

11

12

13

14

J59-RAS

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

J58

TIERRA

120 VAC

120 VAC RET

TIERRA CHASIS

Puente en arco de ID

de cable al motor de

arranque está conectado

NEG

PILOTO

TRABAJO

TRABAJO

Boquilla

Electrodo

(+)

(+)

(-)

ANTORCHA

L1

HbHo

115 Vac

115 Vac RET

SIG 4.5 de Unidad de encendido

PILOTO

NEG

0.1 uf

0.047 uf

0.047 uf

TIERRA

NEG

PLT

CGND

Alimentación

del Plasma

TIERRA

RAS

1000 XT

Anillo de latón

Deflectora de la antorcha

TIERRA

100K

Neón

(99)

(98)

(49)

(52)

PCB de Condensador

de RAS

PU

iSERIES 100/200/300/400

Manual: 0560956456ES APÉNDICE A-35

Esta página se dejó intencionalmente en blanco.

iSERIES 100/200/300/400

A-36 APÉNDICE Manual: 0560956456ES

APÉNDICE 20: Esquema, sistema de la consola de gas

automático de DFC

Art # A-13074

Art # A-13074

1

1

2

2

3

3

4

4

5

5

6

6

A

A

B

B

C C

D D

BLK

PURPLE

ORANGE

BLK

PURPLE

ORANGE

BLK

PURPLE

ORANGE

BLK

PURPLE

ORANGE

BLK

PURPLE

BLK

PURPLE

ORANGE

BLACK/SHIELD

WHITE

RED

ORANGE

(WHT)

(WHT)

(BLK)

(WHT)

(S15T)

(S14B)

(S14T)

(S13T)

(S12B)

(S12T)

(S11T)

(S10B)

(S10T)

(S9-B)

(S9-T)

(S8-B)

(S8-T)

(S7-B)

(S7-T)

(S6-B)

(S6-T)

(S5-B)

(S5-T)

(S4-T)

(S3-T)

(S2-T)

(S1-T)

(S1-B)

(S2-B)

(S3-B)

(S4-B)

(S11B)

(S13B)

(S14B)

(S2-B)

(2a)120VAC DMC RET

GRN

BLK

(1)120VAC DMC

(JMP)

(3)

(8)

(9)

(2b)

E_STOP NO

E_STOP COM

(8)

(9)

+5V

(PW3)

120 VAC

)1()1(

(2a)

120 VAC RET

(2a)

(9)

E_STOP COM (9)

(2c)

(2c)

(8)

E_STOP NO

(S2-B)

(V5-1)

(V5-2)

(V1-1)

(V1-2)

(V2-1)

(V2-2)

(V3-1)

(V3-2)

(S1-T)

(S1-B)

(V4-1)

(V4-B)

-12VDC(PW1)

GND(PW2)

+5VDC(PW3)

+24 VDC_FUSED(PW6)

-12V

(PW1)

GND

+12V

(PW4)

+24V SW

(PW5)

+24V FUSED

(PW6)

GND

SHIELD

Rx-

Rx+

Tx- (B)

SIG COM

SIG COM

Tx+ (A)

COM

PLASMA ENABLE

HMI PRESENT

24 VAC RET

24 VAC

RED

)5()5(

)6()6(

120VAC DMC

E_STOP COM

E_STOP NO

120VAC DMC RET(2a)

WHT

(S3-B)

(5)

(5)

(6)

(6)

)9()9(

(8)

Tx+ (A)

(12)

Tx- (B)

(12)

(1)

(2)

)3()3(

(8)

)01()01(

(1)

(2)

(20V)

(20V)

(0V)

(0V)

+12VDC(PW4)

E-STOP(PW8)

+24VDC SW(PW5)

GND(PW7)

(S3-T)

(1)

(3)

(8)

(PW2)

(PW8)

(PW7)

SHIELD

+24 VDC

+5 VDC

+24 VDC

+5V

+12V

+15 VDC

15 VDC RET

120 VAC ULTRACUT

120 VAC ULTRACUT RET

24 VAC RET

24 VAC

PLASMA ENABLE +

PLASMA ENABLE -

SHIELD

24 VAC

24 VAC RET

PLASMA ENABLE

KEY PLUG

Tx+ (A)

Tx- (B)

Rx+

Rx-

+5 VDC

Data +

Data -

COM

Shield

DWG No:

Sheet

of

SupersedesScale

Date:Drawn:

References

DateByRevisionsRev

PCB No:

Assy No:

Information Proprietary to THERMAL DYNAMICS CORPORATION.

Not For Release, Reproduction, or Distribution without Written Consent.

NOTE: UNLESS OTHERWISE SPECIFIED -

1. RESISTOR VALUES ARE EXPRESSED IN OHMS, 1/4W 5%.

2. CAPACITOR VALUES ARE EXPRESSED IN MICROFARADS (uF).

Chk: App:

TITLE:

Last Modified:

Size

SCHEMATIC,

THERMAL DYNAMICS

INDUSTRIAL PARK #2

WEST LEBANON, NH 03784

(603) 298-5711

42X1292

Monday, April 19, 2010

1 1

Friday, December 08, 2006

14:00:59

DWG No:

Sheet

of

SupersedesScale

Date:Drawn:

References

DateByRevisionsRev

PCB No:

Assy No:

Information Proprietary to THERMAL DYNAMICS CORPORATION.

Not For Release, Reproduction, or Distribution without Written Consent.

NOTE: UNLESS OTHERWISE SPECIFIED -

1. RESISTOR VALUES ARE EXPRESSED IN OHMS, 1/4W 5%.

2. CAPACITOR VALUES ARE EXPRESSED IN MICROFARADS (uF).

Chk: App:

TITLE:

Last Modified:

Size

SCHEMATIC,

THERMAL DYNAMICS

INDUSTRIAL PARK #2

WEST LEBANON, NH 03784

(603) 298-5711

42X1292

Monday, April 19, 2010

1 1

Friday, December 08, 2006

14:00:59

DWG No:

Sheet

of

SupersedesScale

Date:Drawn:

References

DateByRevisionsRev

PCB No:

Assy No:

Information Proprietary to THERMAL DYNAMICS CORPORATION.

Not For Release, Reproduction, or Distribution without Written Consent.

NOTE: UNLESS OTHERWISE SPECIFIED -

1. RESISTOR VALUES ARE EXPRESSED IN OHMS, 1/4W 5%.

2. CAPACITOR VALUES ARE EXPRESSED IN MICROFARADS (uF).

Chk: App:

TITLE:

Last Modified:

Size

SCHEMATIC,

THERMAL DYNAMICS

INDUSTRIAL PARK #2

WEST LEBANON, NH 03784

(603) 298-5711

42X1292

Monday, April 19, 2010

1 1

Friday, December 08, 2006

14:00:59

DPC3000 CONTROL PCB

DFC 3000 SYSTEM SCHEMATIC

DPC3000 - PRESSURE CONTROL ASSEMBLY

PANEL INDICATORS

GROUNDING SCREW

19X2382

19X2383

CHASSIS GND

PLASMA_VENT

PLASMA_MARK

FUEL_PLASMA

H35_PLASMA

O2_PLASMA

O2_SHIELD

AIR_PREFLOW

AIR_PLASMA

AIR_SHIELD

AIR_MARKING

N2_PREFLOW

N2_PLASMA

N2_SHIELD

O2_PREFLOW

N2_MARKING

H20_SHIELD

ARGON_MARKING

DMC3000 - MANIFOLD CONTROLLER ASSEMBLY

19X2367

MANIFOLD (partial)

MANIFOLD (partial)

FERRITE

CORE

FERRITE

CORE

ULTRACUT POWER SUPPLY

MANIFOLD

PANEL INDICATORS

GROUNDING SCREW

GROUNDING SCREW

NOTE:

1: DO NOT DAISY CHAIN GROUNDS. USE A SEPARATE GROUND

CONDUCTOR FOR EACH ASSEMBLY TO STAR GND.

2: KEEP GROUNDS AS SHORT AS POSSIBLE.

3: USE #4 OR GREATER SIZE CABLE FOR GROUNDING

4: MAKE SURE ASSEMBLIES ARE SECURED PROPERLY BEFORE USE

5: ALL COVERS MUST BE FULLY INSTALLED BEFORE USE.

OPTION SWITCHES

LEDs Listed Below

CCM

DMC FiberOptic Ports

DPC FiberOptic Port

19X2385

DMC3000 CONTROL PCB

DMC3000 Control PCB LEDs

SOLENOID DRIVE ON INDICATOR (GREEN LEDs)

D1 - SOL_V1 (H35 PLASMA))

D2 - SOL_V2 (O2_PLASMA)

D3 - SOL_V3 (AIR_PLASMA)

D4 - SOL_V4 (N2 PLSMA)

D5 - SOL_V5 (AUX PLASMA)

D6 - SOL_V6 (O2 SHIELD)

D7 - SOL_V7 (AIR_SHIELD)

D8 - SOL_V8 (N2 SHIELD)

D9 - SOL_V9 (H2O SHIELD)

D10 - SOL_V10 (O2 PREFLOW)

D11 - SOL_V11 (AIR PREFLOW)

D12 - SOL_V12 (N2 PREFLOW)

D13 - SOL_V13 (ARGON MARKING)

D14 - SOL_V14 (AIR MARKING)

D15 - SOL_V15 (N2 MARKING)

D16 - (SPARE)

D17 - +5VDC

DPC3000 Control PCB LEDs

D1 - PLASMA_PWM

D2 - PLASMA_VENT_PWM

D3 - SHIELD_H20_PWM

D4 - SHIELD_GAS_PWM

D5 - MARKING_PWM

D6 - PLASMA_PILOT_PWM

D7 - +5VDC

D8 - DPC STATUS

D9 - SHIELD_H20_FLOW

D10 - PLASMA_CUT_PWM

D11 - PLASMA_LOW_PWM

D12 - CANBUS COMMUNICATION

SOLENOID FAULT INDICATOR (RED LEDs)

D_E1 - SOL_V1 FLAG (H35_PLASMA)

D_E2 - SOL_V2 FLAG (O2_PLASMA)

D_E3 - SOL_V3 FLAG (AIR_PLASMA)

D_E4 - SOL_V4 FLAG (N2_PLASMA)

D_E5 - SOL_V5 FLAG (AUX_PLASMA)

D_E6 - SOL_V6 FLAG (O2_SHIELD)

D_E7 - SOL_V7 FLAG (AIR_SHIELD)

D_E8 - SOL_V8 FLAG (N2_SHIELD)

D_E9 - SOL_V9 FLAG (H2O_SHIELD)

D_E10 - SOL_V10 FLAG (O2_PREFLOW)

D_E11 - SOL_V11 FLAG (AIR_PREFLOW)

D_E12 - SOL_V12 FLAG (N2_PREFLOW)

D_E13 - SOL_V13 FLAG (ARGON_MARKING)

D_E14 - SOL_V14 FLAG (AIR_MARKING)

D_E15 - SOL_V15 FLAG (N2_MARKING)

MANAFOLD ID

SOL1

SOL2

V1

V2

V3

V4

PRE-FLOW >

MARKING >

PLASMA >

GAS SHIELD >

H2O SHIELD >

SHIELD OUT

PLASMA OUT

VENT

19X2384 SMPS +24; +/-12; +5

755x000

CONTROL

CABLE

CHASSIS GND

UNIT E-STOP

SHIELD

120 VAC

120 VAC RET

FERRITE

CORE

OPTION SWITCHES

19X2384 SMPS +24; +/-12; +5

120 VAC

120 VAC RET

DPC MANIFOLD

PLASMA_CUTTING

SOL3

PLASMA ENABLE

BYPASS RELAY

I/O PCB

CPU PCB

I

CPU PCB

JUMPER

for 2 WIRE

(RS485 only)

wire to A & B

SERIAL

COMMUNICATION

(Isolated)

JUMPER

for 4 WIRE

uses

TX+, TX-

RX+, RX-

4W 2W

J14

J14

SW14 - LINE

TERMINATION

normally on

(refer to manual)

0

5

9

8

7

6

1

2

3

4

SW10-ADDRESS

normally 0

(refer to

manual)

POWER SUPPLY

24 VAC to 20 VDC

ISOLATED

HMI INTERFACE PCB

19X2407

KEY

RS232

Configured

for RS485

TPC- 660E TOUCH SCREEN PANEL

J63 HARNESS NOT INSTALLED

(for future use with Height Control)

GROUNDING SCREW

TSC 3000 19X2200

FERRITE

CORE

Plasma_Cut_Hi

HMI CONTROL &

COMMUNICATIONS

4W 2W

SW14

DAT

N/A

4/24/2009

SOL# = ON/OFF CONTROL VALVE

V# = PROPORTIONAL VALVE

PS# = PRESSURE SENSOR

FS# = FLOW SENSOR (LIQUID)

NOTE:

DMC solenoids are 18 VDC.

Coils are about 46 ohms.

24 VDC is applied for 1 second

then reduced by pulse width

modulation to an average of

approximately 7-8 VDC.

Proportional valves V1-V5

powered by up to 24 VDC

Actual average voltage is

proportional to the amount

valve opening.

Coil resistance (cold):

V1 = 23 ohms;

V2= 59 ohms;

V3 & 4 = 42 ohms

V5 = 55 ohms.

NOTE:

DPC SOL solenoids are 18 VDC.

Coils are about 46 ohms.

24 VDC is applied for about 0.1

second then reduced by pulse

width modulation to an average

of approximately 9-10 VDC.

KEY PLUG

KEY PLUG

TEST POINTS - CONTROL PCB

TP1 - GND

TP2 - FLOW (H2O Shield)

TP3 - +5V

TP4 - +VREF

TP5 - +24V Fused

TP6 - +3.3VA

TP7 - 3.3V

TP8 - +12V

TP9 - Processor CLKO

TP10 - Processor TEMP

TP11 - -12V

TEST POINTS - CONTROL PCB

TP1 - GND

TP2 - Processor TEMP

TP3 - +VREF

TP4 - Processor CLKO

TP5 - +3.3V

TP6 - AGND