La página se está cargando...

La página se está cargando...

Table of contents

3

BME, BMET

English (GB)

Installation and operating instructions . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

Deutsch (DE)

Montage- und Betriebsanleitung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18

Dansk (DK)

Monterings- og driftsinstruktion . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 32

Español (ES)

Instrucciones de instalación y funcionamiento. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 46

Français (FR)

Notice d'installation et de fonctionnement . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 60

(GR)

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 74

Italiano (IT)

Istruzioni di installazione e funzionamento. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 88

Türkçe (TR)

Montaj ve kullanım kılavuzu . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 102

(AR)

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 130

Appendix 1 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 131

Declaration of conformity 1 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 135

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

Español (ES)

46

Español (ES) Instrucciones de instalación y funcionamiento

Traducción de la versión original en inglés.

CONTENIDO

Página

1. Símbolos utilizados en este documento

1. Símbolos utilizados en este documento

46

2. Información general

47

2.1 Líquidos bombeados

47

2.2 Preparación

47

3. Instalación

48

3.1 Manguera para la turbina

48

4. Conexión de tuberías

49

4.1 Tuberías de aspiración y descarga

49

5. Conexión eléctrica

49

6. Protección del motor

49

6.1 Termistor

49

6.2 Ajuste del arrancador del motor

49

6.3 Funcionamiento con generador

49

6.4 Regulación del sistema de aceite lubricante

50

7. Antes de arrancar el módulo de alta presión

50

8. Puesta en marcha

50

8.1 BME

50

8.2 BMET

51

8.3 Ajustes del funcionamiento

51

9. Llenado, purga y comprobación del sentido de giro

51

10. Comprobación del funcionamiento

51

11. Poleas y correas trapezoidales

52

11.1 Inspección de poleas

52

12. Sustitución de correas trapezoidales

52

13. Tensión de la correa trapezoidal

52

14. Utilización del probador de tensión

53

15. Tensión recomendada de la correa trapezoidal

54

15.1 Tensión de la correa trapezoidal, 50 Hz

54

15.2 Tensión de la correa trapezoidal, 60 Hz

55

16. Sistema de aceite lubricante

56

16.1 Cambio de aceite

56

16.2 Tipo de aceite lubricante

56

17. Cojinetes del motor

56

18. Procedimiento de apagado

57

19. Periodos de inactividad

57

19.1 Conservación de poleas y correas

57

19.2 Puesta en marcha tras un periodo de inactividad

57

19.3 Extracción del conservante antes de rearrancar

57

19.4 Limpieza por descarga de agua de los módulos

57

20. Frecuencia de arranques y paradas

57

21. Localización de fallos

58

22. Comprobación de motor y cable

59

23. Datos técnicos

59

24. Eliminación

59

Aviso

Leer estas instrucciones de instalación y funciona-

miento antes de realizar la instalación. La instalación

y el funcionamiento deben cumplir con las normati-

vas locales en vigor.

Aviso

¡Si estas instrucciones no son observadas puede

tener como resultado daños personales!

Precaución

¡Si estas instrucciones de seguridad no son observa-

das puede tener como resultado daños para los equi-

pos!

Nota

Notas o instrucciones que hacen el trabajo más sen-

cillo garantizando un funcionamiento seguro.

Español (ES)

47

2. Información general

Los módulos de alta presión Grundfos BME y BMET se suminis-

tran de fábrica en cajas, donde deben guardarse hasta su instala-

ción. Están listos para ser instalados.

2.1 Líquidos bombeados

Líquidos no densos, no explosivos, que no contengan partículas

sólidas, ni fibras. El líquido no debe atacar químicamente a los

materiales del módulo de alta presión. En el caso de dudas, con-

tactar con Grundfos.

Se recomienda filtrar el agua natural a un máx. de 30 micras.

Los módulos de alta presión nunca deben funcionar con agua/

líquidos que contengan sustancias que eliminen la tensión super-

ficial, p.ej. jabón. Si se utiliza este tipo de detergente para lavar

el sistema, hay que llevar el agua/líquido alrededor de los módu-

los mediante un bypass.

Fig. 1 Módulo de alta presión BME

Fig. 2 Módulo de alta presión BMET

2.2 Preparación

Antes de la instalación hay que realizar las siguientes comproba-

ciones:

1. Comprobar si hay daños de transporte

Comprobar que el módulo no ha sido dañado durante

el transporte.

2. Tipo de módulo de presión

Comprobar que el tipo corresponde al pedido, ver la placa de

características del módulo.

3. Suministro eléctrico

Los datos de tensión y frecuencia del motor, indicados en la

placa de características, deben compararse con el suministro

eléctrico actual disponible.

4. Correa trapezoidal

Comprobar que la correa trapezoidal está tensada, ver sec-

ción 13. Tensión de la correa trapezoidal.

5. Lubricación

Ver sección 17. Cojinetes del motor.

6. Nivel de aceite

Comprobar el nivel del aceite, ver sección 6.4 Regulación del

sistema de aceite lubricante.

Nota: Durante periodos de inactividad, el contenedor de

aceite puede estar vacío. Comprobar el nivel de aceite des-

pués de 5 minutos de funcionamiento.

Aviso

Los módulos de alta presión no deben utilizarse para

bombear líquidos inflamables, tales como gasóleo,

gasolina o líquidos similares.

Precaución

Durante el transporte y almacenamiento, los módu-

los nunca deben ser tratados con glicerina o líquidos

similares que son agresivos con los materiales de los

mismos.

Gr6721Gr6720

Español (ES)

48

3. Instalación

El módulo de alta presión puede montarse directamente en el

suelo o en una estructura de base. Se ajusta mediante las cuatro

patas regulables.

Las figuras 3 y 4 muestran las conexiones de aspiración y des-

carga de los módulos de alta presión. Las tuberías están conec-

tadas mediante acoplamientos de compresión vitáulicos.

El módulo de alta presión BMET lleva también un acoplamiento

de compresión PJE en la entrada del concentrado y una conexión

(300) para una manguera de salida del concentrado.

3.1 Manguera para la turbina

En los sistemas BMET, la manguera (300) se conecta a la

salida de la carcasa de la turbina con una correa. La manguera

es llevada a un depósito de drenaje, canal de drenaje o drenaje

similar.

El extremo de la manguera debe siempre colocarse encima del

nivel de agua más alto posible en el drenaje. La manguera debe

estar sujeta, ver fig. 4.

Fig. 3 Módulo de alta presión BME

Fig. 4 Módulo de alta presión BMET

Si se va a sujetar el módulo, se recomienda proceder como

sigue:

Fig. 5 Cimentación de hormigón

Fig. 6 Suelo de acero

Las tuercas deben estar apretadas durante el transporte, ver

fig. 7.

Fig. 7 Tuercas apretadas

Precaución

La salida del concentrado debe mantenerse libre

durante cualquier condición de funcionamiento.

Precaución

Si se conecta una tubería de descarga a la salida del

concentrado, ésta tubería debe tener una entrada de

aire.

TM02 6241 0103TM02 6242 0103

Entrada

Patas regulables ± 10 mm

Bancada

Descarga

Min.

450

Entrada

Entrada

del concen-

trado

Descarga

Salida del

concentrado

Patas regulables ± 10 mm

Bancada

Nota

Sujetar el módulo con cuatro pernos de cimentación.

La bancada lleva orificios adicionales para este fin.

Se pueden sujetar los pernos en una cimentación de

hormigón o soldarlos en un suelo de acero, ver fig. 5

y 6.

Nota

Antes de la puesta en marcha hay que aflojar las

tuercas, ver fig. 5 cimentación de hormigón y fig. 6

suelo de acero.

Las tuercas deben estar bloqueadas.

TM01 1061 0203TM01 1064 0203TM01 1062 0203

Bancada

Bancada

Bancada

Tuercas

Español (ES)

49

4. Conexión de tuberías

4.1 Tuberías de aspiración y descarga

Los módulos de alta presión llevan salidas clamp para acopla-

mientos de compresión vitáulicos en la aspiración y descarga.

La fig. 8 muestra la ubicación de las salidas clamp.

Fig. 8 Ubicación de salidas clamp

5. Conexión eléctrica

Las conexiones eléctricas se hacen en la caja de conexiones y

deben realizarse por un electricista autorizado de acuerdo a las

normativas locales y esquemas para la protección del motor,

arrancador y dispositivos de regulación utilizados, ver fig. 9.

Fig. 9 Esquema de conexiones eléctricas

La calidad de tensión necesaria, medida en las conexiones del

motor es ± 5 % de la tensión nominal durante funcionamiento

continuo.

Debe haber simetría de tensión, es decir aproximadamente la

misma diferencia de tensión entre las distintas fases, ver sección

22. Comprobación de motor y cable, punto 1.

El motor está bobinado para arranque estrella-triángulo.

Pueden utilizarse los siguientes métodos de arranque:

• arranque estrella-triángulo

• arrancador suave, o

• variador de frecuencia.

El periodo de arranque máximo permitido para arranque estrella-

triángulo es de 2 segundos para motores de hasta 90 kW

(incluidos) y de 4 segundos para motores de 110 a 160 kW.

Cuando se haga el arranque mediante un arrancador suave o

convertidor de frecuencia, el periodo de arranque de 0 a 30 Hz

no debería superar los 6 segundos.

El periodo de detención de 30 a 0 Hz no debería superar los

6 segundos.

Durante el funcionamiento con variador de frecuencia no es

aconsejable que el motor gire a una frecuencia superior a la

nominal (50 ó 60 Hz), ver la placa de características del motor.

6. Protección del motor

El motor debe conectarse a un potente arrancador (MV) y un relé

amplificador externo (FR), ver fig. 9. Ésto protege el motor contra

daños por caída de tensión, fallo de fases, sobrecarga rápida y

lenta, así como rotor bloqueado.

En sistemas de suministro eléctrico donde pueden producirse

bajo voltaje y variaciones en la simetría de fases, debe también

instalarse un relé de fallo de fases, ver sección

22. Comprobación de motor y cable.

6.1 Termistor

Antes de poner en marcha el sistema, los termistores deben

conectarse a los terminales T1 y T2 en el bloque de conexiones,

ver fig. 9. Los termistores protegen los bobinados del motor con-

tra sobrecarga térmica.

6.2 Ajuste del arrancador del motor

Para motores fríos, el tiempo de disparo del arrancador debe ser

inferior a 10 segundos a 5 veces la intensidad nominal del motor.

Para asegurar la óptima protección del motor, el ajuste del arran-

cador del motor debe realizarse como sigue:

1. Ajustar la sobrecarga del arrancador a la intensidad nominal

(I

1/1

) del motor.

2. Arrancar el módulo y dejar que funcione de forma normal

durante media hora.

3. Bajar despacio el indicador de escala hasta que el arrancador

se dispare.

4. Incrementar el ajuste de la sobrecarga en un 5 %, pero no

más de la intensidad nominal (I

1/1

).

Para motores bobinados para arranque estrella-triángulo, la

sobrecarga del arrancador debe ajustarse como se indica arriba,

pero el ajuste máximo no debe superar lo siguiente:

Ajuste de la sobrecarga del arrancador = Intensidad nominal

(I

1/1

) x 0,58.

6.3 Funcionamiento con generador

Generadores accionados por motor para motores estándar están

con frecuencia disponibles según condiciones estándar, p.ej.

• altura máx. sobre el nivel del mar: 150 metros

• temperatura máx. de la toma de aire: 30 °C

• humedad máx. del aire: 60 %.

Precaución

Evitar cualquier tensión en el sistema de tuberías.

TM01 1066 3597

Aviso

Antes de empezar a trabajar en el módulo de alta

presión, comprobar que el suministro eléctrico está

desconectado y que no puede conectarse acciden-

talmente.

El módulo debe conectarse a un interruptor de red

externo.

El módulo debe tener conexión a tierra.

TM02 5975 4502

3,5 mm

Salidas clamp

Sistema de tuberías

Módulo de alta presión

MV

98

96

A2 T2 T1

K1

S1

K

H2

95

A1

H1

3UN2 100-0 C

N

3

M

K1

NL3L2L1

FR

Español (ES)

50

6.4 Regulación del sistema de aceite lubricante

El sistema de aceite lubricante se regula mediante un interruptor

de nivel ubicado como muestra la fig. 10. La conexión eléctrica a

0-250 V (con un fusible de seguridad de máx. 10 A) se realiza en

la caja de conexiones.

Fig. 10 Sistema de aceite lubricante

7. Antes de arrancar el módulo de alta presión

Comprobar lo siguiente:

1. Nivel del aceite, ver sección 6.4 Regulación del sistema de

aceite lubricante.

2. Tracción de la correa, ver sección 13. Tensión de la correa

trapezoidal.

3. Engrase, ver sección 17. Cojinetes del motor.

4. Suministro eléctrico de acuerdo con la placa de característi-

cas.

5. Libre movilidad.

Girar los ejes de motor y bomba a mano mediante la correa

trapezoidal.

6. Tuberías según los diagramas de las fig. 11 y 12.

7. Aflojar las tuercas de los pernos de cimentación.

8. BMET: Descarga libre del concentrado.

Conexión de la manguera del concentrado, ver fig. 4.

8. Puesta en marcha

Se recomienda abrir la válvula de descarga 1/4 al arrancar el

módulo de alta presión.

8.1 BME

Proceder como se indica a continuación para arrancar un módulo

de alta presión BME:

1. Arrancar la bomba de alimentación y comprobar que la

presión de entrada del módulo es superior a 1,0 bar (10

m.c.a) e inferior a 30,0 bar (300 m.c.a.).

2. Purgar el módulo de alta presión, ver sección 9. Llenado,

purga y comprobación del sentido de giro.

3. Arrancar la bomba de alta presión.

Comprobar que el nivel del aceite del contenedor de aceite se

mantiene entre el mín. y máx.

4. Comprobar el sentido de giro según sección 9. Llenado,

purga y comprobación del sentido de giro.

5. Ajustar la presión de descarga del módulo al valor deseado.

6. Comprobar que la presión de entrada del módulo es superior

a 1,0 bar (10 m.c.a.) pero inferior a 30,0 bar (300 m.c.a.).

El módulo de alta presión está ahora listo para funcionar.

Fig. 11 Sistema de alta presión BME

Nota

El contenedor de aceite puede estar vacío durante

periodos de inactividad. Comprobar el nivel del

aceite después de 5 minutos de funcionamiento. Si

es necesario, volver a llenar el contenedor de aceite.

TM01 1411 4497

Interruptor de nivel

Nivel máx.

de aceite

Nivel mín.

de aceite

Caja de conexiones

TM01 1084 3697

Interruptor de alta presión

Filtro ósmosis inversa

Válvula de

purga de aire

Bomba de alta presión

Interruptor de

baja presión

Bomba de

alimentación

Suministro de

agua natural

Líquido

permeado

Válvula de

regulación

de presión

Concentrado

(salmuera)

Español (ES)

51

8.2 BMET

Nivel sonoro: Hasta 105 dB(A)

Proceder como se indica a continuación para arrancar un módulo

de alta presión BMET:

1. Arrancar la bomba de alimentación y comprobar que la pre-

sión de entrada del módulo es superior a 2,0 bar (20 m.c.a)

e inferior a 5,0 bar (50 m.c.a.).

2. Purgar el módulo de alta presión, ver sección 9. Llenado,

purga y comprobación del sentido de giro.

El módulo está totalmente purgado cuando el líquido empieza

a salir por la válvula de purga de aire.

3. Arrancar la bomba de alta presión.

Comprobar que el nivel del aceite del contenedor de aceite

se mantiene entre el mín. y máx.

4. Comprobar el sentido de giro según sección 9. Llenado,

purga y comprobación del sentido de giro.

5. Ajustar la presión de descarga del módulo al valor deseado.

6. Comprobar que la presión de entrada del módulo es superior

a 2,0 bar (20 m.c.a.) pero inferior a 5,0 bar (50 m.c.a.).

El módulo de alta presión está ahora listo para funcionar.

Fig. 12 Sistema de alta presión BMET

8.3 Ajustes del funcionamiento

Tanto el caudal como la presión de salida del módulo de alta pre-

sión deben siempre mantenerse dentro de las gamas previstas

en un principio, ver "Especificación Técnica" (Technical specifica-

tion) suministrada con el sistema.

No obstante, si el sistema requiere caudales y presiones fuera de

la gamas previstas, podemos tener en cuenta esta flexibilidad.

Contactar con Grundfos que estudiará la solución más adecuada.

9. Llenado, purga y comprobación del sentido

de giro

Procedimiento:

1. Abrir la válvula en la aspiración del módulo. El módulo se

llena normalmente por medio de la presión de la bomba de

alimentación.

2. Abrir la válvula de purga de aire en la descarga del módulo.

3. Seguir llenando hasta que agua salga por la válvula de purga

de aire, ver fig. 11 y 12.

4. Si el sistema lleva una válvula de corte en la descarga de la

bomba de alta presión, abrir esta válvula a aprox. 1/4.

5. Arrancar el módulo (sólo durante 1 seg.) y comprobar el sen-

tido de giro. El sentido de giro correcto está indicado en la

tapa de la correa trapezoidal. Si es preciso, intercambiar dos

fases al motor.

El sentido de giro de la bomba accionada por turbina es siem-

pre correcto.

10. Comprobación del funcionamiento

Comprobar lo siguiente a intervalos adecuados:

• Caudal y presión.

• Consumo eléctrico.

• Nivel del aceite lubricante.

• Contenga o no agua el depósito de aceite, el aceite lubricante

debería cambiarse cada 2.000 horas de funcionamiento o

cada 6 meses, lo que ocurra primero.

• Si los cojinetes de bolas del motor están lubricados

(comprobar que la grasa sobrante puede salir por el orificio en

la tapa del cojinete).

• Si los cojinetes están desgastados.

• Si las correas trapezoidales están tensadas correctamente.

Comprobar cada 6 meses, ver sección 13. Tensión de la

correa trapezoidal.

• Si el cierre del eje tiene fugas.

No debe haber depósitos en el orificio de drenaje por debajo

de la polea. Si es necesario, lavarlo con agua limpia.

El cierre está lubricado por el líquido de bombeo. Por lo tanto

pequeñas cantidades del líquido salen por el orificio de dre-

naje.

• Si el nivel de ruido ha cambiado.

Se recomienda apuntar los datos de funcionamiento en el cua-

derno que se suministra con el sistema. Estos datos pueden ser

útiles para fines de mantenimiento.

Aviso

La presión del sonido es muy alta y se debe usar

protección.

TM01 1085 3697

Interruptor de alta presión

Filtro ósmosis inversa

Válvula de

purga de aire

Bomba de alta presión

Bomba de turbina

Interruptor de

baja presión

Bomba de

alimentación

Suministro de

agua natural

Líquido

permeado

Concentrado

(salmuera)

Turbina

Español (ES)

52

11. Poleas y correas trapezoidales

11.1 Inspección de poleas

Comprobar si hay desgaste en las ranuras de la polea,

ver fig. 13. La vida útil de la correa se reducirá si las ranuras

están desgastadas.

Fig. 13 Ejemplos de ranuras de polea nuevas y desgastadas

Utilizar, por ejemplo, calibradores para poleas para determinar si

las ranuras están desgastadas, ver fig. 14.

La ranura de la polea del motor es de 38 ° y la ranura de la polea

de la bomba es de 34 °.

Fig. 14 Uso de los calibradores para poleas

Una linterna puede ser útil a la hora de inspeccionar las ranuras.

No hay que dejarse engañar por las ranuras brillantes. Las ranu-

ras que están brillantes a menudo están pulidas por un fuerte

desgaste. Comprobar si hay corrosión o picaduras en las ranuras

de la polea. Si se encuentran superficies corroídas o picadas,

debería sustituirse la polea.

Comprobación y corrección de la alineación de las poleas

Las poleas mal alineadas acelerarán el desgaste de las correas y

las ranuras de las poleas.

Comprobar la alineación colocando una regla de acero sobre las

caras de las poleas de modo que toque los cuatro puntos de con-

tacto, ver fig. 15.

Corregir la alineación, si es necesario.

Fig. 15 Alineación correcta

12. Sustitución de correas trapezoidales

Procedimiento:

1. Quitar aceite e impurezas de las ranuras de la polea.

2. Colocar las correas trapezoidales sin apretar en las ranuras

de la polea sin aplicar fuerza ni utilizar herramientas de nin-

gún tipo.

3. Ajustar la tensión de la correa trapezoidal al valor que se

muestra en la sección 15. Tensión recomendada de la correa

trapezoidal.

13. Tensión de la correa trapezoidal

Una tensión de correa correcta es decisiva para un funciona-

miento prolongado y sin problemas de la unidad de transmisión.

Esta sección remite a la sección 15. Tensión recomendada de la

correa trapezoidal.

1. Acercar o alejar el motor respecto a la bomba hasta que se

consiga la tensión correcta, es decir, entre T

mín.

-T

máx.

.

2. Girar el motor y los ejes de la bomba unas pocas veces por

medio de la correa trapezoidal antes de comprobar el valor

T

mín.

-T

máx.

.

3. Ajustar la tensión de la correa trapezoidal al valor especifi-

cado.

4. Comprobar la tensión de la correa trapezoidal después de

1-4 horas de funcionamiento a carga completa.

5. Ajustar la tensión de la correa trapezoidal al valor especifi-

cado.

6. La tensión de la correa debería comprobarse periódicamente

de acuerdo con los valores recomendados.

La tensión de la correa puede medirse a través de un orificio en

el dispositivo de protección.

Las correas trapezoidales y las poleas deben comprobarse cada

6 meses.

Se recomienda cambiar las correas trapezoidales una vez al año.

TM03 4742 2706TM03 5330 3306

Precaución

Deben sustituirse las poleas desgastadas para ase-

gurar un funcionamiento sin problemas.

TM03 5831 4006

Ranura de polea y correa trapezoidal desgastadas

Desgaste

Nueva correa trapezoidal y ranura de la polea

Calibradores para poleas

Precaución

Todas las correas trapezoidales deben cambiarse

por correas nuevas.

Español (ES)

53

14. Utilización del probador de tensión

El probador de tensión suministrado con el BME y el BMET

debería utilizarse como se describe a continuación.

El uso del probador de tensión se ilustra en las fig. 16, 17 y 18.

Los números de posición en esta sección remiten a la fig. 16.

1. Girar el motor y los ejes de la bomba unas pocas veces antes

de comprobar la tensión de la correa.

2. Resetear la aguja indicadora, pos. 1, y colocar el probador de

tensión en la correa entre las poleas, pos. 4.

3. Utilizar sólo un dedo para accionar el probador de tensión,

pos. 2.

4. Presionar suavemente el probador de tensión hasta que un

"clic" indique que se ha activado el probador.

5. Quitar el probador de la correa y leer la tensión medida,

pos. 3.

6. Ajustar la tensión de la correa trapezoidal al valor indicado en

la sección 15. Tensión recomendada de la correa trapezoidal.

Fig. 16 Probador de tensión

Fig. 17 Utilización del probador de tensión

Fig. 18 Lectura del probador de tensión

Precaución

Girar el motor y los ejes de la bomba después de

cada ajuste de tensión.

TM03 4749 2606

1

2

3

4

TM03 8109 0107TM03 8110 0107

Español (ES)

54

15. Tensión recomendada de la correa trapezoidal

15.1 Tensión de la correa trapezoidal, 50 Hz

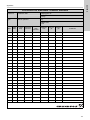

La siguiente tabla muestra la tensión recomendada de correas trapezoidales para BME y BMET:

* Tensión de la correa trapezoidal en la primera hora de funcionamiento.

** Tensión de la correa trapezoidal después de más de una hora de funcionamiento.

Tensión de la correa trapezoidal, 50 Hz

Diámetro de

la polea

[mm]

Número de

correas

trapezoi-

dales

Longitud

de la

correa

Tensión de la

correa trapezoidal

[N]

Diámetro de

la polea

[mm]

Número de

correas

trapezoi-

dales

Longitud

de la

correa

Tensión de la

correa trapezoidal

[N]

Motor Bomba [mm]

Correas

nuevas*

T

mín.

-T

máx.

Comprobar**

T

mín.

-T

máx.

Motor Bomba [mm]

Correas

nuevas**

T

mín.

-T

máx.

Comprobar**

T

mín.

-T

máx.

160 kW, 50 Hz, 400 V, 2976 min

-1

55 kW, 50 Hz, 400 V, 2960 min

-1

300

150 9

1650 900-1000

650-700

300

150 4

1500 800-900

600-700280

1600

800-900

280

265

600-700

265

1400 700-800

250

1550

250

500-600

236 236

224 224

132 kW, 50 Hz, 400 V, 2977 min

-1

212

1320 600-700

300

150 8

1650 850-900 650-700 200

280

1600

800-900

600-700

190

265 45 kW, 50 Hz, 400 V, 2970 min

-1

250

1550

300

150 3

1500

800-900

600-700

236

700-800

280

1400224 265

700-800

212 1500 250

110 kW, 50 Hz, 400 V, 2979 min

-1

236

1320

300

150

6

1650 900-1000 700-800 224

500-600

280

1600

800-900

650-700

212

265 200

1250

250

1550

190

236

8 700-800

37 kW, 50 Hz, 400 V, 2955 min

-1

224

500-600

300

150 3

1400 800-900

600-700

212 1500 280

90 kW, 50 Hz, 400 V, 2970 min

-1

265

1320 700-800

300

150 6

1550 800-900

600-700

250

500-600

280 236

265

1500

700-800

224

1250 600-700

250 212

236

500-600

200

400-500

224

1450

190

212 30 kW, 50 Hz, 400 V, 2955 min

-1

200

1400

300

150 2

1400

800-900

600-700

190 280

700-800

75 kW, 50 Hz, 400 V, 2974 min

-1

265

1320

300

150 5

1550 800-900

600-700

250

280 236

500-600

265

1500

700-800

224

1250

250 212

236

500-600

200

224

1450

190

212

200

1400

190

Español (ES)

55

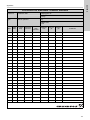

15.2 Tensión de la correa trapezoidal, 60 Hz

La siguiente tabla muestra la tensión recomendada de correas trapezoidales para BME y BMET:

* Tensión de la correa trapezoidal en la primera hora de funcionamiento.

** Tensión de la correa trapezoidal después de más de una hora de funcionamiento.

Tensión de la correa trapezoidal, 60 Hz

Diámetro de

la polea

[mm]

Número de

correas

trapezoi-

dales

Longitud

de la

correa

Tensión de la

correa trapezoidal

[N]

Diámetro de

la polea

[mm]

Número de

correas

trapezoi-

dales

Longitud

de la

correa

Tensión de la

correa trapezoidal

[N]

Motor Bomba [mm]

Correas

nuevas*

T

mín.

-T

máx.

Comprobar**

T

mín.

-T

máx.

Motor Bomba [mm]

Correas

nuevas**

T

mín.

-T

máx.

Comprobar**

T

mín.

-T

máx.

150 kW, 60 Hz, 440 V, 3572 min

-1

52 kW, 60 Hz, 440 V, 3564 min

-1

250

150 9

1550

850-900

650-700

250

150

4

1400

800-900

600-700

236

800-900

236

1320

224 1500 224

125 kW, 60 Hz, 440 V, 3575 min

-1

212

250

150 8

1550

850-900 650-700 200

1250

700-800

236

800-900

600-700

190

224

1500

180 5 600-700 500-600

212 43 kW, 60 Hz, 440 V, 3546 min

-1

200

700-800

250

150 3

1320 800-900

600-700

190

1450

236

180 224

1250 700-800

103 kW, 60 Hz, 440 V, 3564 min

-1

212

250

150

6

1500 900-1000 700-800 200

236

1450

800-900

650-700

190 500-600

224

8

700-800

35 kW, 60 Hz, 440 V, 3546 min

-1

212

500-600

250

150

2 1320

900-1000 700-800

200

1400

236 800-900

600-700

190

600-700

224

3 1250

700-800

180 212

500-60086 kW, 60 Hz, 440 V, 3568 min

-1

200

600-700

250

150

5

1500

800-900

650-700 190

236

1450

600-700

224

6 700-800

212

500-600

200

1400190

180

63 kW, 60 Hz, 440 V, 3568 min

-1

250

150

4

1450

800-900

600-700

236

1400

224

212

1320

200

700-800

190

180 5 600-700 500-600

Español (ES)

56

16. Sistema de aceite lubricante

Los módulos de alta presión BME y BMET tienen un sistema de

aceite lubricante para los dos cojinetes de bolas en el cabezal de

la polea.

Durante el funcionamiento, debe haber un flujo continuo de

aceite al contenedor de aceite. Mirar en el contenedor para com-

probar el flujo, ver fig. 19.

Fig. 19 Sistema de aceite lubricante

16.1 Cambio de aceite

El aceite hidráulico debería cambiarse cada 2.000 horas de fun-

cionamiento o cada 6 meses, lo que ocurra primero. El volumen

total de aceite es de aprox. 1,5 litros.

El aceite debe cambiarse durante el funcionamiento de

la siguiente manera:

1. Desconectar el interruptor de nivel del contenedor de aceite o

fijar un tiempo de retardo de unos 10 minutos.

2. Abrir la válvula de purga, ver fig. 19. El aceite saldrá ahora

por la tubería de purga de aceite.

3. Cerrar la válvula de purga cuando el contenedor de aceite

esté casi vacío.

4. Llenar de aceite nuevo hasta la marca de nivel máx. en el

contenedor de aceite.

5. Abrir la válvula de purga.

6. Cerrar la válvula de purga cuando el contenedor de aceite

esté casi vacío.

7. Llenar de aceite hasta la marca de nivel máx. en el contene-

dor de aceite.

8. Abrir la válvula de purga.

9. Cerrar la válvula de purga cuando el contenedor de aceite

esté casi vacío.

10. Llenar de aceite hasta la marca de nivel máx. en el contene-

dor de aceite. Ahora el contenedor ha sido llenado de aprox.

1,5 litros de aceite hidráulico.

11. Comprobar el nivel del aceite después de 1 a 2 horas de fun-

cionamiento y, si es necesario, llenar de más aceite.

Ahora se ha cambiado el aceite.

Si el sistema de aceite lubricante ha sido desmontado

durante una reparación, el sistema tiene que llenarse de la

siguiente manera:

1. Comprobar que la válvula de purga está cerrada, ver fig. 19.

2. Llenar el contenedor de aceite nuevo, aprox. 0,5 litro, y espe-

rar unos 10 minutos hasta que el nivel del aceite haya bajado.

3. Llenar de aceite hasta la marca de nivel máx. en el contene-

dor de aceite.

4. Arrancar el módulo de alta presión.

El nivel del aceite en el contenedor de aceite bajará ahora.

5. Durante el funcionamiento, llenar de aceite hasta la marca de

nivel máx. en el contenedor de aceite.

6. Comprobar el nivel de aceite después de 1 a 2 horas de

funcionamiento y, si es necesario, llenar de más aceite.

Durante el funcionamiento, el nivel del aceite en el contene-

dor tiene que estar entre las marcas mín. y máx.

Durante periodos de inactividad, el nivel del aceite en el con-

tenedor puede descender por debajo de la marca mínima.

Ahora se ha llenado el sistema de aceite lubricante.

16.2 Tipo de aceite lubricante

El sistema de aceite viene de fábrica con aceite hidráulico, tipo

Mobil DTE 24.

Se pueden utilizar otros tipos de aceite hidráulico con una visco-

sidad de 32.

17. Cojinetes del motor

Durante condiciones de funcionamiento óptimas, la vida útil de

los cojinetes de bolas del motor es de unas 20.000 horas de fun-

cionamiento. Pasado este tiempo hay que cambiar los cojinetes.

Los nuevos cojinetes de bolas tienen que llenarse de grasa.

Los módulos de alta presión BME y BMET están equipados de

fábrica con un sistema de engrase manual de los cojinetes del

motor. Para intervalos de engrase, etc., ver la placa de caracte-

rísticas del motor o las instrucciones de instalación y funciona-

miento que se suministran con el motor.

TM01 1410 4497

Contenedor de aceite

Nivel máx. de

aceite

Nivel mín.

de aceite

Caja de conexiones

Refrigerador del aceite

Válvula de purga

Tubería de purga

de aceite

Cabezal de polea

Español (ES)

57

18. Procedimiento de apagado

Consultar la sección 19. Periodos de inactividad respecto a las

precauciones a tomar cuando se apague el sistema. Estas pre-

cauciones deben tomarse para proteger el sistema y asegurar

una larga vida útil de todos los componentes del mismo.

Procedimiento

Ver fig. 11 o 12.

1. Parar la bomba BME (bomba de alta presión).

2. Esperar 5 segundos para asegurar el suministro de agua

mientras se está apagando la bomba BME.

3. Parar la bomba de alimentación.

19. Periodos de inactividad

En el caso de periodos de inactividad, deben tomarse varias pre-

cauciones para proteger el sistema.

Las precauciones a tomar si el sistema va a estar inactivo

durante cierto periodo aparecen en la tabla:

* Utilizar la misma solución que se emplea para proteger las

membranas.

19.1 Conservación de poleas y correas

Cuando se hayan quitado las correas, lubricar las poleas con un

aceite lubricante anticorrosivo.

Las correas deben mantenerse a una temperatura que no supere

los 30 °C y a una humedad relativa del aire que no supere el

70 %.

Las correas no deben estar expuestas a la luz directa del sol.

19.2 Puesta en marcha tras un periodo de inactividad

Las precauciones a tomar si el sistema ha permanecido inactivo

durante cierto periodo aparecen en la siguiente tabla:

19.3 Extracción del conservante antes de rearrancar

Antes de rearrancar el sistema, eliminar el conservante con un

disolvente adecuado. Las poleas deben estar totalmente libres

de aceite antes de volver a montar la correa.

19.4 Limpieza por descarga de agua de los módulos

Las bombas de alta presión deben pararse mientras se esté lim-

piando el sistema por descarga de agua.

Los módulos de alta presión pueden limpiarse por descarga de

agua en la dirección del caudal o en sentido inverso,

ver fig. 20 o 21.

Descargar agua dulce a través de todo el sistema durante aprox.

10 minutos o hasta que la salinidad esté por debajo de 500 ppm.

La presión durante la limpieza por descarga de agua debe ser

como mínimo de 2 bar. Hay que seguir con la limpieza por des-

carga de agua hasta que los módulos estén totalmente llenos de

agua dulce limpia.

Fig. 20 Módulo de alta presión BME - dirección del caudal

durante limpieza por descarga de agua

Fig. 21 Módulo de alta presión BMET - dirección del caudal

durante limpieza por descarga de agua

20. Frecuencia de arranques y paradas

Se recomienda como mín. 1 al año.

Máximo 5 a la hora.

Máximo 20 al día.

Acción

30 minutos

1 mes

3 meses

6 meses

Limpieza por descarga de agua,

ver sección 19.4 Limpieza por des-

carga de agua de los módulos

xxxx

Llenar los módulos con agua dulce x x x x

Proteger la bomba* x x x

Aflojar y quitar las correas trapezoi-

dales.

Proteger las poleas contra

la corrosión, ver sección

19.1 Conservación de poleas y

correas

xxx

Girar la bomba y los ejes del motor

de forma manual una vez al mes

xx

Precaución

El procedimiento de parada normal debe seguirse

paso a paso.

Acción

1 mes

3 meses

6 meses

Quitar el conservante de las poleas,

ver sección 19.3 Extracción del conser-

vante antes de rearrancar

xxx

Comprobar las correas trapezoidales x x x

Montar las correas trapezoidales y ajus-

tar la tensión de acuerdo con los valores

indicados en la sección 15. Tensión

recomendada de la correa trapezoidal

xxx

Precaución

El procedimiento de puesta en marcha normal debe

seguirse paso a paso. Respecto al engrase de los

cojinetes del motor, ver sección 17. Cojinetes del

motor.

Precaución

Si la limpieza por descarga de agua lleva más de 10

minutos, el caudal debe reducirse a un máximo del

10 % del caudal nominal.

Precaución

Los módulos de alta presión deben llenarse con

agua dulce limpia durante periodos de inactividad.

Precaución

Para limpiar por descarga de agua el cabezal de la

polea de la bomba BME, arrancar la bomba durante

30 segundos para dejar que el agua entre en el

cabezal de la polea.

Precaución

La tubería de distribución para boquillas también

tiene que limpiarse mediante descarga de agua.

TM01 1386 0403TM01 1387 0403

Español (ES)

58

21. Localización de fallos

Aviso

Antes de empezar cualquier trabajo en el módulo de alta presión, comprobar que el suministro eléctrico está desconectado y

que no puede conectarse accidentalmente.

Fallo Posible causa Solución

1. El módulo de alta pre-

sión arranca/para

a veces durante

el funcionamiento.

a) No hay suministro de agua.

El interruptor de baja presión se ha desco-

nectado.

Comprobar que el interruptor de baja presión funciona

normalmente y que está ajustado correctamente. Com-

probar que la presión mín. de entrada es correcta. Si no

es así, comprobar la bomba de alimentación, ver sec-

ción 8. Puesta en marcha.

b) Nivel de aceite lubricante demasiado bajo. Comprobar que el interruptor de nivel del aceite fun-

ciona normalmente. Si es así, comprobar si hay fugas

en el sistema de aceite, ver sección 16. Sistema de

aceite lubricante.

2. El módulo de alta pre-

sión se para durante el

funcionamiento.

a) Los fusibles se han fundido. Después de un corte, hay que encontrar la causa de un

posible cortocircuito.

Si los fusibles están fundidos, comprobar si el arranca-

dor de motor se ha ajustado correctamente o está

defectuoso.

Si los fusibles están calientes cuando se cambien, com-

probar que la carga de las fases individuales no supera

la corriente del motor durante el funcionamiento. Identi-

ficar la causa de la carga.

Si los fusibles no están calientes inmediatamente des-

pués del corte, hay que identificar la causa de un posi-

ble cortocircuito.

Es necesario comprobar los posibles fusibles en el cir-

cuito de control, y cambiar los defectuosos.

b) La sobrecarga del arrancador se ha dispa-

rado.

Rearmar la sobrecarga del arrancador, ver también sec-

ciones 5. Conexión eléctrica, 6. Protección del motor y

7. Antes de arrancar el módulo de alta presión.

c) La bobina magnética del arrancador/contac-

tor está defectuosa (no se conecta).

Cambiar la bobina. Comprobar la tensión de la bobina.

d) El circuito de control se ha desconectado o

está defectuoso.

Comprobar el circuito de control y los contactos en los

dispositivos de regulación (interruptor de baja presión,

interruptor de caudal, etc.)

e) El motor/cable eléctrico está defectuoso. Comprobar el motor y cable, ver sección 6.2 Ajuste del

arrancador del motor.

3. El módulo de alta pre-

sión funciona, pero no

da agua o presión.

a) Ningún agua o en cantidad insuficiente en

la entrada del módulo.

Comprobar que la presión de entrada durante el funcio-

namiento es de mín. 1 bar para BME y 2 bar

para BMET, ver secciones 8.1 BME y 8.2 BMET.

Volver a arrancar el módulo, ver sección 8. Puesta en

marcha.

Comprobar la función de la bomba de alimentación.

b) Sistema de tuberías, bomba o boquilla obs-

truido.

Comprobar el sistema de tuberías, bomba y boquilla.

c) Prefiltro obstruido. Limpiar el prefiltro.

4. El módulo de alta pre-

sión funciona a capaci-

dad reducida.

a) Sentido de giro contrario. Ver sección 9. Llenado, purga y comprobación del sen-

tido de giro.

b) Válvulas en la descarga parcialmente cerra-

das o obstruidas.

Comprobar las válvulas.

c) Tubería de descarga parcialmente obstruida

por impurezas.

Limpiar o cambiar la tubería de descarga. Medir la pre-

sión de descarga y comparar el valor con los datos cal-

culados, ver la "Especificación Técnica" (Technical spe-

cification) suministrada con el sistema.

d) Bomba parcialmente obstruida por impure-

zas.

Sacar la bomba de la camisa. Desmontar, limpiar y

comprobar la bomba y el módulo. Cambiar cualquier

pieza defectuosa.

e) Bomba defectuosa. Sacar la bomba de la camisa. Desmontar, limpiar y

comprobar la bomba y el módulo. Cambiar cualquier

pieza defectuosa.

f) Prefiltro obstruido. Limpiar el prefiltro.

Español (ES)

59

22. Comprobación de motor y cable

23. Datos técnicos

Ver las placas de características del motor y módulo.

24. Eliminación

5. La eliminación de este producto o partes de él debe realizarse

de forma respetuosa con el medio ambiente:

6. Utilizar el servicio local, público o privado, de recogida de

residuos.

7. Si esto no es posible, contactar con la compañía o servicio

técnico Grundfos más cercano.

Nos reservamos el derecho a modificaciones.

1. Tensión de alimenta-

ción

TM00 1371 3597

Medir la tensión entre las fases mediante un

voltímetro.

Conectar el voltímetro a los terminales del

arrancador.

Cuando el motor está cargado, la tensión debe estar

entre ± 5 % de la tensión nominal. El motor puede que-

marse si hay variaciones de tensión mayores.

Si la tensión es constantemente demasiado alta o

demasiado baja, hay que cambiar el motor por uno

que corresponda a la tensión de alimentación.

Variaciones de tensión grandes indican un suministro

eléctrico deficiente, y hay que parar el módulo hasta

que el defecto esté localizado.

Puede ser necesario rearmar el arrancador.

2. Consumo de corriente

TM00 1372 3597

Medir la intensidad de cada fase con el

módulo funcionando a una presión de des-

carga constante (a ser posible a la capacidad

donde el motor esté más cargado).

Para intensidad normal de funcionamiento,

ver la "Especificación Técnica" (Technical

specification).

La diferencia entre la intensidad de la fase con el con-

sumo más alto y la fase con el consumo más bajo no

debe superar el 10 % del consumo más bajo.

Si esto ocurre, o si la intensidad supera la intensidad

a plena carga, pueden haber los siguientes fallos:

• Una bomba dañada ocasiona sobrecarga del motor.

Sacar la bomba de la camisa para revisarla.

• Los bobinados del motor tienen cortocircuito o están

parcialmente desconectados.

• Tensión de alimentación demasiado alta o baja.

• Conexión deficiente en las fases. Cables débiles.

Puntos 3 y 4: No es necesario medir si la tensión de alimentación y el consumo de corriente son normales.

3. Resistencia del bobi-

nado

TM00 1373 3597

Sacar los hilos de fase de la caja de conexio-

nes.

Medir la resistencia del bobinado como mues-

tra el dibujo.

El valor más alto no debe superar el valor más bajo en

más de un 5 %.

Si la desviación es superior y el cable eléctrico está

bien hay que revisar el motor.

4. Resistencia del aisla-

miento

TM00 1374 3597

Sacar los hilos de fase de la caja de conexio-

nes.

Medir la resistencia del aislamiento desde

cada fase a tierra (masa).

(Comprobar que la conexión a tierra está

realizada con cuidado.)

La resistencia del aislamiento de un motor nuevo, lim-

pio o reparado debe ser aprox. 10 MΩ medida a tierra.

Para un motor dado, la resistencia crítica del aisla-

miento (R

crít

) puede calcularse como sigue:

R

crít

= U

N

[kV] x 0,5 [MΩ/kV].

Si la resistencia del aislamiento medida es inferior a

R

crít

, hay que revisar el motor.

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

Declaration of conformity

135

Declaration of conformity 1

GB: EC declaration of conformity

We, Grundfos, declare under our sole responsibility that the products

BME and BMET, to which this declaration relates, are in conformity with

these Council directives on the approximation of the laws of the EC

member states:

DK: EF-overensstemmelseserklæring

Vi, Grundfos, erklærer under ansvar at produkterne BME og BMET som

denne erklæring omhandler, er i overensstemmelse med disse af Rådets

direktiver om indbyrdes tilnærmelse til EF-medlemsstaternes lovgivning:

DE: EG-Konformitätserklärung

Wir, Grundfos, erklären in alleiniger Verantwortung, dass die Produkte

BME und BMET, auf die sich diese Erklärung bezieht, mit den folgenden

Richtlinien des Rates zur Angleichung der Rechtsvorschriften der

EU-Mitgliedsstaaten übereinstimmen

:

GR: EC

, Grundfos,

BME BMET ,

:

FR: Déclaration de conformité CE

Nous, Grundfos, déclarons sous notre seule responsabilité, que

les produits BME et BMET, auxquels se réfère cette déclaration, sont

conformes aux Directives du Conseil concernant le rapprochement des

législations des Etats membres CE relatives aux normes énoncées

ci-dessous :

ES: Declaración CE de conformidad

Nosotros, Grundfos, declaramos bajo nuestra entera responsabilidad

que los productos BME y BMET, a los cuales se refiere esta declaración,

están conformes con las Directivas del Consejo en la aproximación de

las leyes de las Estados Miembros del EM:

IT: Dichiarazione di conformità CE

Grundfos dichiara sotto la sua esclusiva responsabilità che i prodotti

BME e BMET, ai quali si riferisce questa dichiarazione, sono conformi

alle seguenti direttive del Consiglio riguardanti il riavvicinamento delle

legislazioni degli Stati membri CE:

TR: EC uygunluk bildirgesi

Grundfos olarak bu beyannameye konu olan BME ve BMET ürünlerinin,

AB Üyesi Ülkelerin kanunlarını birbirine yaklatırma üzerine Konsey

Direktifleriyle uyumlu olduunun yalnızca bizim sorumluluumuz altında

olduunu beyan ederiz:

AR: EC ( )

BME

BMET

(EC):

— Machinery Directive (2006/42/EC).

Standard used: EN 809:1998 + A1:2009.

This EC declaration of conformity is only valid when published as part of

the Grundfos installation and operating instructions (publication number

96421463 0915).

Bjerringbro, 23 September 2015

Svend Aage Kaae

Director

Grundfos Holding A/S

Poul Due Jensens Vej 7

8850 Bjerringbro, Denmark

Person authorised to compile the technical file and

empowered to sign the EC declaration of conformity.

La página se está cargando...

Transcripción de documentos