ISTRUZIONI PER L'INSTALLAZIONE E LA MANUTENZIONE

INSTRUCTIONS POUR L’INSTALLATION ET LA MAINTENANCE

INSTRUCTIONS FOR INSTALLATION AND MAINTENANCE

INSTALLATIONS- UND WARTUNGSANLEITUNGEN

INSTRUCTIES VOOR INSTALLATIE EN ONDERHOUD

INSTRUCCIONES PARA LA INSTALACIÓN Y EL MANTENIMIENTO

KURMA VE BAKIM BİLGİLERİ

РУКОВОДСТВО ПО МОНТАЖУ И ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ

INSTALLÁCIÓS ÉS KARBANTARTÁSI KÉZIKÖNYV

INSTRUKCJA INSTALACJI I KONSERWACJI

INSTRUÇÕES PARA A INSTALAÇÃO E A MANUTENÇÃO

INSTRUCŢIUNI PENTRU INSTALARE ŞI ÎNTREŢINERE

1 KDN EN 12845

GRUPPI POMPE ANTINCENDIO A NORME EN 12845 – UNI 10779

GROUPES POMPES ANTI-INCENDIE CONFORMES À LA NORME EN 12845 – UNI 10779

SETS OF FIRE-FIGHTING PUMPS TO STANDARD EN 12845 – UNI 10779

FEUERLÖSCHPUMPEN-GRUPPEN GEMÄSS EN 12845 – UNI 10779

GROEPEN BRANDBLUSPOMPEN VOLGENS EN 12845 – UNI 10779 NORMEN

GRUPOS DE BOMBAS CONTRA INCENDIOS SEGÚN NORMAS EN 12845 – UNI 10779

EN 12845 – UNI 10779 STANDARDINA UYGUN YANGIN SÖNDÜRME POMPA GRUPLARI

ПРОТИВОПОЖАРНЫЕ НАСОСНЫЕ УСТАНОВКИ ПО СТАНДАРТУ EN 12845 – UNI 10779

EN 12845 – UNI 10779 SZABVÁNY SZERINTI TŰZVÉDELMI SZIVATTYÚEGYSÉGEK

ZESTAWY POMP PRZECIWPOŻAROWYCH ZGODNYCH ZE STANDARDAMI EN 12845 – UNI 10779

GRUPOS DE BOMBAS ANTI-INCÊNDIO SEGUNDO AS NORMAS EN 12845 – UNI 10779

GRUPURI POMPE ANTIINCENDIU CONFORM EN 12845 – UNI 10779

DICHIARAZIONI DI CONFORMITÀ

MARCATURA UE

La Ditta DAB PUMPS s.p.a. - Via M. Polo,14 - Mestrino (PD) - ITALY - sotto la propria esclusiva responsabilità dichiara che i prodotti sotto

menzionati sono conformi a:

2006/42/EC (Machinery)

2014/30/EU (Electromagnetic Compatibility Directive)

2014/35/EU (Low Voltage)

NORMATIVA EN 12845 – UNI 10779 ANTINCENDIO

Si dichiara che il gruppo d’alimentazione idrica per impianto antincendio sotto riportato è stato fornito in conformità alla normativa EN 12845

– UNI 10779 per quanto concerne i componenti idraulici e loro disposizione e le apparecchiature di comando e controllo.

DÉCLARATIONS DE CONFORMITÉ

MARQUAGE EU

La société DAB PUMPS s.p.a. - Via M. Polo,14 - Mestrino (PD) - ITALY – sous sa propre responsabilité exclusive, déclare que les produits

mentionnés ci-après sont conformes à :

2006/42/EC (Machinery)

2014/30/EU (Electromagnetic Compatibility Directive)

2014/35/EU (Low Voltage)

NORME EN 12845 – UNI 10779 ANTI-INCENDIE

Nous déclarons que le groupe d’alimentation hydraulique pour installation anti-incendie indiqué ci-dessous a été fourni en conformité avec

la norme EN 12845 – UNI 10779 en ce qui concerne les composants hydrauliques et leur disposition et les appareils de commande et de

contrôle.

DECLARATION OF CONFORMITY

EU MARKING

The Company DAB PUMPS s.p.a. - Via M. Polo,14 - Mestrino (PD) - ITALIA - under its own exclusive responsibility declares that the

products listed below comply with:

2006/42/EC (Machinery)

2014/30/EU (Electromagnetic Compatibility Directive)

2014/35/EU (Low Voltage)

FIRE-FIGHTING STANDARD EN 12845 – UNI 10779

It is declared that the water supply set for a fire-fighting system listed below has been supplied in conformity with standard EN 12845 – UNI

10779 as regards the hydraulic components and their arrangement and the command and control equipment.

KONFORMITÄTSERKLÄRUNG

EU-KENNZEICHNUNG

Die Firma DAB PUMPS s.p.a. - Via M. Polo, 14 - Mestrino (PD) - ITALIEN – erklärt eigenverantwortlich, dass die vorstehend angeführten

Produkte den folgenden Richtlinien entsprechen:

2006/42/EC (Machinery)

2014/30/EU (Electromagnetic Compatibility Directive)

2014/35/EU (Low Voltage)

NORM EN 12845 – UNI 10779 ZUR BRANDBEKÄMPFUNG

Wir erklären, dass die Wasserversorgungseinheit der nachstehend beschriebenen Feuerlöschanlage hinsichtlich der

Hydraulikkomponenten und deren Anordnung, sowie der Steuer- und Kontrollegeräte der Norm EN 12845 – UNI 10779 entspricht.

OVEREENKOMSTIGHEIDSVERKLARING

EU-MARKERING

De firma DAB PUMPS s.p.a. - Via M. Polo,14 - Mestrino (PD) - ITALY – verklaart onder haar eigen, exclusieve verantwoording dat de

hieronder genoemde producten voldoen aan:

2006/42/EC (Machinery)

2014/30/EU (Electromagnetic Compatibility Directive)

2014/35/EU (Low Voltage)

EN 12845 - UNI 10779 NORMEN MET BETREKKING TOT BRANDBEVEILIGING

Hierbij verklaren wij dat de hieronder vermelde watertoevoereenheid voor brandblussysteem bij de aflevering voldoet aan de EN 12845 –

UNI 10779 normen met betrekking tot de hydraulische componenten en hun plaatsing en de bedienings- en regelapparatuur.

DECLARACIÓN DE CONFORMIDAD

MARCADO EU

La empresa DAB PUMPS s.p.a. - Via M. Polo,14 - Mestrino (PD) - ITALY - declara bajo su exclusiva responsabilidad que los productos

mencionados anteriormente cumplen la:

2006/42/EC (Machinery)

2014/30/EU (Electromagnetic Compatibility Directive)

2014/35/EU (Low Voltage)

NORMATIVA EN 12845 – UNI 10779 CONTRA INCENDIOS

Se declara que el grupo de alimentación hídrica para la instalación contra incendios presentado a continuación se ha suministrado en conformidad

a la normativa EN 12845 – UNI 10779 en relación a los componentes hidráulicos y a la disposición de los aparatos de mando y control.

UYGUNLUK BEYANNAMESİ

EU MARKASI

DAB PUMPS s.p.a. şirketi - Via M. Polo, 14 - Mestrino (PD) - İTALYA - münhasıran kendi şahsi mesuliyeti altında yukarıda söz konusu edilen

ürünlerin aşağıdaki direktiflere uygun olduklarını beyan eder:

2006/42/EC (Machinery)

2014/30/EU (Electromagnetic Compatibility Directive)

2014/35/EU (Low Voltage)

EN 12845 YANGIN SÖNDÜRME STANDARDI

Aşağıda belirtirken yangın söndürme tesisi için su besleme grubunun, hidrolik bileşikler ve bunların konumlandırılması ve kumanda ve kontrol

aparatlarına ilişkin olarak EN 12845 – UNI 10779 standardına uygun olarak tedarik edilmiş olduğu beyan edilir.

ЗАЯВЛЕНИЕ О СООТВЕТСТВИИ

МАРКИРОВКА EU

Компания DAB PUMPS s.p.a. - Via M. Polo,14 - Mestrino (PD) - ITALY – под собственную исключительную ответственность заявляет, что

перечисленные ниже изделия соответствуют:

2006/42/EC (Machinery)

2014/30/EU (Electromagnetic Compatibility Directive)

2014/35/EU (Low Voltage)

СТАНДАРТ EN 12845 – UNI 10779 ПРОТИВОПОЖАРНЫЕ МЕРЫ

Заявляется, что узел подачи воды к противопожарной установке, описанный далее, соответствует стандарту EN 12845 – UNI 10779, в

том, что касается гидравлических компонентов, их расположения, оборудования по управлению и контролю.

KONFORMITÁSI (SZABVÁNY MEGFELELŐSÉGI) NYILATKOZAT

EU MÁRKAJELZÉS

A DAB PUMPS s.p.a. - Via M. Polo,14 - Mestrino (PD) - ITALY - cég, kizárólagos felelősségvállalás mellett kijelenti, hogy az alábbiakban

megnevezett termékek megfelelnek a következő Direktíváknak ill. szabványoknak:

2006/42/EC (Machinery)

2014/30/EU (Electromagnetic Compatibility Directive)

2014/35/EU (Low Voltage)

EN 12845 – UNI 10779 SZÁMÚ TŰZVÉDELMI SZABVÁNY

Kijelentjük, hogy az alábbiakban ismertetett, tűzvédelmi berendezéshez való hidraulikus egységet az EN 12845 – UNI 10779 szabványnak

megfelelően szállítjuk a hidraulikus alkatrészeket, azok rendeltetését, valamint a vezérlő, ellenőrző készülékeket tekintve.

DEKLARACJE ZGODNOŚCI

OZNAKOWANIE EU

Spółka DAB PUMPS s.p.a. - Via M. Polo,14 - Mestrino (PD) - WŁOCHY - z pełną odpowiedzialnością oświadcza, iż wymienione poniżej

produkty spełniają wymogi:

2006/42/EC (Machinery)

2014/30/EU (Electromagnetic Compatibility Directive)

2014/35/EU (Low Voltage)

NORM PRZECIWPOŻAROWYCH EN 12845 – UNI 10779

Oświadcza się, iż zestaw hydroforowy do systemu przeciwpożarowego, o którym mowa poniżej, został wyprodukowany zgodnie z

wymogami normy EN 12845 – UNI 10779 w odniesieniu do komponentów hydraulicznych oraz ich instalacji, jak również urządzeń do

sterowania i kontroli.

DECLARAÇÕES DE CONFORMIDADE

MARCAÇÃO EU

A Firma DAB PUMPS s.p.a. - Via Marco Polo, 14 – Mestrino (PD) – ITÁLIA – sob sua exclusiva responsabilidade declara que os produtos

referidos a seguir estão em conformidade com:

2006/42/EC (Machinery)

2014/30/EU (Electromagnetic Compatibility Directive)

2014/35/EU (Low Voltage)

NORMA EN 12845 – UNI 10779 ANTI-INCÊNDIO

Declara-se que o grupo de alimentação hídrica para o sistema anti-incêndio referido a seguir foi fornecido em conformidade com a norma

EN 12845 - UNI 10779 pelo que diz respeito aos componentes hidráulicos e sua localização e aos equipamentos de comando e controlo.

DECLARAŢIE DE CONFORMITATE

MARCATURA EU

Întreprinderea DAB PUMPS s.p.a. - Via M. Polo,14 - Mestrino (PD) - ITALIA – declară pe propria răspundere că produsele mai jos

menţionate sunt conforme cu:

2006/42/EC (Machinery)

2014/30/EU (Electromagnetic Compatibility Directive)

2014/35/EU (Low Voltage)

NORMATIVA EN 12845 – UNI 10779 ANTIINCENDIU

Se declară că grupul de alimentare hidrică a instalaţiei antiincendiu raportată mai jos a fost furnizat în conformitate cu normativa EN 12845

- UNI

10779 privind componentele hidraulice și dispunerea lor, precum și aparaturile de comandă și control.

Mestrino (PD), 11/01/2019

Francesco Sinico

Group R&D Director

ITALIANO

pag 1

FRANÇAIS

page 17

ENGLISH

page 33

DEUTSCH

Seite 49

NEDERLANDS

bladz 65

ESPAÑOL

pág 81

TÜRKÇE

sayfa 97

РУССКИЙ

Стр.

113

MAGYAR

Oldal 129

POLSKI

str. 145

PORTUGUÊS

pág. 161

ROMÂNĂ

pag. 177

ITALIANO

1

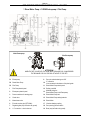

GRUPPO ANTINCENDIO A NORME EN 12845 – UNI 10779

1 Elettropompa KDN + Pompa Pilota

P1 Elettropompa 6 Tronchetto eccentrico di aspirazione (OPTIONAL)

P3 Pompa Pilota 8 Connessione 1/2” – prova valvola di ritegno

1 Quadro elettrico Pompa Pilota 9 Sfiato aria pompa e ricircolo 3/8”

2 Quadro elettrico Elettropompa 10

Connessione 2”

da collegare al fondo del serbatoio di adescamento

3 Pressostati avviamento Pompa 11 Pressostato Pompa in moto

4 Valvola di ritegno 12 Collettore di mandata

5 Valvola di avviamento manuale

Elettropompa Pilota

Elettropompa Principale

9a

ATTENZIONE!

IL GRUPPO VIENE FORNITO CON TAPPO DI SCARICO CORPO POMPA SVITATO!

IL TAPPO DI SCARICO SI TROVA NEL SACCHETTO FISSATO AL GRUPPO!

9

ITALIANO

2

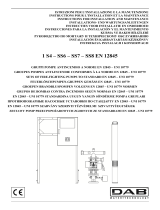

GRUPPO ANTINCENDIO A NORME EN 12845 – UNI 10779

Fino a 11kW

1 Motopompa Diesel KDN + Pompa Pilota

P2 Motopompa Diesel 10

Connessione 2”

da collegare al fondo del serbatoio di adescamento

P3 Pompa Pilota 11 Quadro elettrico Motopompa Diesel

1 Quadro elettrico pompa pilota 12 Collettore di mandata

3 Pressostati avviamento pompa 14 Serbatoio Motopompa Diesel

4 Valvola di ritegno 15 Batterie d’avviamento Motopompa Diesel

5 Valvola di avviamento manuale 16 Motore Diesel

6 Tronchetto eccentrico di aspirazione (OPTIONAL) 17 Giunto Antivibrante

8 Connessione 1/2” – prova valvola di ritegno 19 Basamento (fissabile a terra)

9 Sfiato aria pompa e ricircolo 3/8”

ATTENZIONE!

IL GRUPPO VIENE FORNITO CON TAPPO DI SCARICO CORPO POMPA SVITATO!

IL TAPPO DI SCARICO SI TROVA NEL SACCHETTO FISSATO AL GRUPPO!

Elettropompa Pilota

Elettropompa Principale

9a

9

ITALIANO

3

GRUPPO ANTINCENDIO A NORME EN 12845 – UNI 10779

1 Motopompa Diesel KDN + Pompa Pilota

P2 Motopompa Diesel 11 Quadro elettrico Motopompa Diesel

P3 Pompa Pilota 12 Collettore di mandata

1 Quadro elettrico pompa pilota 14

Serbatoio Motopompa Diesel 50 litri (Oltre 50 litri

installare separato dal telaio

)

3 Pressostati avviamento pompa 15 Batterie d’avviamento Motopompa Diesel

4 Valvola di ritegno 17 Giunto Antivibrante

5 Valvola di avviamento manuale 19 Basamento (fissabile a terra)

6 Tronchetto eccentrico di aspirazione (OPTIONAL) 20 Valvola di intercettazione a farfalla

10

Connessione 2”

da colle

g

are al fondo del serbatoio di adescamento

ATTENZIONE!

IL GRUPPO VIENE FORNITO CON TAPPO DI SCARICO CORPO POMPA SVITATO!

IL TAPPO DI SCARICO SI TROVA NEL SACCHETTO FISSATO AL GRUPPO!

Elettropompa Pilota

Elettropompa Principale

9a

9

ITALIANO

4

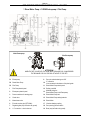

GRUPPO ANTINCENDIO A NORME EN 12845 – UNI 10779

1 Motopompa Diesel + 1 Elettropompa KDN + Pompa Pilota

P1 Elettropompa 9 Sfiato aria pompa e ricircolo 3/8”

P2 Motopompa Diesel 10

Connessione 2”da collegare

al fondo del serbatoio di adescamento

P3 Pompa Pilota 11 Quadro elettrico Motopompa Diesel

1 Quadro elettrico Pompa Pilota 12 Collettore di mandata

2 Quadro elettrico Elettropompa 13

Collettore d’unione

Motopompa Diesel ad Elettropompa

3 Pressostati avviamento pompa 14 Serbatoio Motopompa Diesel

4 Valvola di ritegno 15 Batterie d’avviamento Motopompa Diesel

5 Valvola di avviamento manuale 16 Motore Diesel

6 Tronchetto eccentrico di aspirazione (OPTIONAL) 17 Giunto Antivibrante

7 Piedi di regolazione (fissabili a terra) 18 Pressostato Pompa in moto

8 Connessione 1/2” – prova valvola di ritegno 19 Basamento (fissabile a terra)

ATTENZIONE!

IL GRUPPO VIENE FORNITO CON TAPPO DI SCARICO CORPO POMPA SVITATO!

IL TAPPO DI SCARICO SI TROVA NEL SACCHETTO FISSATO AL GRUPPO!

Elettropompa Pilota

Elettropompa Principale

9a

9

ITALIANO

5

GRUPPO ANTINCENDIO A NORME EN 12845 – UNI 10779

Elettropompa + Pompa Pilota

P1 Elettropompa KDN con giunto spaziatore 5 Valvola di intercettazione a farfalla

P3 Pompa Pilota (SU RICHIESTA) 6 Collettore di mandata

1 Tronchetto eccentrico di aspirazione 7 Vaso espansione

2 Tronchetto mandata 8 Quadro elettrico elettropompa

3 Attacco serbatoio di adescamento 9 Quadro elettrico pompa pilota

4 Valvola di ritegno 10 Piedi di regolazione

ITALIANO

6

GRUPPO ANTINCENDIO A NORME EN 12845 – UNI 10779

Motopompa

1 Tronchetto eccentrico di aspirazione 8 Vaso espansione

2 Tronchetto mandata 9 Motore Diesel

3 Attacco serbatoio di adescamento 10 Quadro elettrico

4 Giunto elastico 11

Serbatoio Motopompa Diesel 50 litri (Oltre 50 litri

installare separato dal telaio)

5 Valvola di ritegno 12 Vasca raccolta gasolio (OPTIONAL)

6 Valvola di intercettazione a farfalla 13 Batterie avviamento

7 Collettore di mandata 14 Piedino antivibrante

6 Motore diesel

ITALIANO

7

GRUPPO ANTINCENDIO EN 12845 – UNI 10779

SCHEMA IDRAULICO ALIMENTAZIONE SOTTOBATTENTE

Secondo EN 12845 è preferibile l’installazione sottobattente, con almeno 2/3 del livello serbatoio al di sopra della bocca di

aspirazione pompe. Ciascuna pompa ha la sua condotta di aspirazione di almeno 65mm.

* Componenti e materiali NON compresi nella fornitura del gruppo pompe antincendio

P1 Pompa di alimentazione nr.1 11 Pressostato pompa pilota

P2 Pompa di alimentazione nr.2 12 Manometro

P3 Pompa Pilota 13 Valvola di intercettazione pressostato

1* Valvola intercettazione aspirazione 14

Valvola di non ritorno circuito di prova manuale

2* Filtro di aspirazione 15 Valvola di prova manuale pompa principale

3 Sfiato aria pompa e ricircolo 16 Valvola di intercettazione in mandata

4* Valvola di prova / di non ritorno

17 Pressostato avviamento pompa nr.1

5 Valvola di non ritorno 18 Pressostato avviamento pompa nr.2

6* Riserva idrica 19* Tronchetto misuratore di portata

7 Valvola di non ritorno 20* Valvola di intercettazione misuratore di portata

8 Valvola intercettazione in mandata 21* Misuratore di portata

9* Tubazione per sfiato aria pompa e ricircolo

10 Vaso di espansione a membrana

TRONCHETTO MISURATORE

1

11

22

2

33

4

4

5

6

778

9

10

11

12

13

14

15

12

13

17

17

16

13

14

15

12

13

1818

16

19

20

21

COLLETTORE DI MANDATA

ALL’IMPIANTO

2

22

ITALIANO

8

GRUPPO ANTINCENDIO EN 12845 – UNI 10779

SCHEMA IDRAULICO ALIMENTAZIONE SOPRABATTENTE

Nell’installazione soprabattente, la distanza tra aspirazione pompe e minimo livello vasca deve essere inferiore a 3,2 m. Va installata

una valvola di fondo per ciascuna aspirazione pompa. Per ciascuna pompa principale va installato un serbatoio di adescamento.

* Componenti e materiali NON compresi nella fornitura del gruppo pompe antincendio

P1 Pompa di alimentazione nr.1 14 Valvola di intercettazione pressostato

P2 Pompa di alimentazione nr.2 15 Valvola di prova manuale pompa principale

P3 Pompa Pilota 16 Valvola di intercettazione in mandata

1* Filtro aspirazione 17 Pressostato avviamento elettropompa nr.1

2* Riserva idrica 18 Pressostato avviamento elettropompa nr.2

3* Valvola di fondo 19* Tronchetto misuratore di portata

4 Sfiato aria pompa e ricircolo 20* Valvola di non ritorno linea di adescamento

5* Tubazione per sfiato aria pompa e ricircolo 21* Valvola di intercettazione misuratore di portata

6* Valvola di prova / di non ritorno 22* Valvola di intercettazione linea di adescamento

7 Valvola di non ritorno 23* Misuratore di portata

8 Valvola di non ritorno 24* Valvola di scarico serbatoio

9 Valvola di intercettazione in mandata 25* Galle

gg

iante serbatoio

10 Vaso di espansione a membrana 26* Scarico troppo pieno

11 Manometro 27* Serbatoio di adescamento

12 Pressostato pompa pilota 28* Reintegro serbatoio

13 Valvola di non ritorno circuito prova manuale

2

3

1

1

1

3

3

4

4

5

5

6

7

88

9

10

11

12

14

13

15

14

11

1717

13

14

15

11

14

16 16

19

20

22

24

25

26

2727

21

23

20

22

24

25

26

27

28

COLLETTORE DI MANDATA

ALL’IMPIANTO

28

6

ITALIANO

9

GRUPPO ANTINCENDIO EN 12845 – UNI 10779

SERBATOIO ADESCAMENTO PER INSTALLAZIONI SOPRABATTENTE

* Componenti e materiali NON compresi nella fornitura del gruppo pompe antincendio

1* Tubazione riempimento 2”

5

Galleggiante elettrico per l’avviamento pompa quando

il serbatoio si svuota di 2/3

2* Valvola a sfera 2” 6* Scarico troppo pieno

3* Valvola ritegno 2” 7* Sfiato aria della pompa e ricircolo – 3/8”

4* Riempimento dalla rete idrica

ITALIANO

10

INDICE

1. GENERALITÀ ..................................................................................................................................................................................................... 10

2. INSTALLAZIONE ................................................................................................................................................................................................ 10

3. ALLACCIAMENTO ELETTRICO ........................................................................................................................................................................ 12

4. COLLEGAMENTI MOTOPOMPA DIESEL ........................................................................................................................................................ 12

5. VERIFICA FUNZIONAMENTO DEL GRUPPO ................................................................................................................................................... 12

6. MANUTENZIONE PERIODICA ........................................................................................................................................................................... 13

7. REGOLAZIONI DEL GRUPPO ........................................................................................................................................................................... 14

8. ELETTROPOMPA DI COMPENSAZIONE ......................................................................................................................................................... 15

9. MANUTENZIONE ................................................................................................................................................................................................ 15

1. GENERALITÀ

Prima di procedere all’installazione leggere attentamente questa documentazione.

Conservare con cura questo manuale per ogni ulteriore consultazione anche dopo la prima installazione.

2. INSTALLAZIONE

Il gruppo deve essere installato in luogo ben aereato, protetto dalle intemperie, e con temperatura ambiente non inferiore ai 4°C

(10°C nel caso fossero installate anche motopompe), e non superiore ai 40°C. Posizionare il gruppo in maniera che eventuali

operazioni di manutenzione possano essere effettuate senza difficoltà.

Prevedere una base di appoggio rialzata e piana (in bolla) adeguata al sostegno del gruppo e allo smorzamento delle vibrazioni: il

costruttore non risponde di eventuali danni causati da vibrazioni derivanti da una non corretta installazione. Se necessario prevedere

un tappeto antivibrante tra il gruppo e la base di appoggio. Il gruppo non deve essere installato né pendenza nè solo parzialmente a

contatto con la base di appo

gg

io: se necessario prevedere dei supporti a

gg

iuntivi per tutta la lun

g

hezza del telaio.

I mezzi di fissaggio del gruppo alla base di appoggio (viti, bulloni) devono avere caratteristiche adeguate al fissaggio del gruppo. Il

fissaggio del gruppo deve essere effettuato evitando tensioni e/o torsioni al telaio.

Le connessioni idrauliche devono prevedere dei supporti autonomi in per non gravare sul gruppo e non trasmettere tensioni

meccaniche dopo il fissaggio.

Accertarsi che le tubazioni dell’impianto siano supportate in maniera autonoma e non gravino col proprio peso sui collettori del

gruppo per evitare deformazioni o rotture di qualche suo componente.

E’ consigliabile collegare le tubazioni di aspirazione e mandata all’impianto interponendo dei giunti antivibranti, specialmente in caso di

installazione di motopompe Diesel.

Assicurarsi che le caratteristiche della fonte di alimentazione idrica siano tali da garantire sempre il prelievo di portata richiesto nelle

condizioni d’esercizio previste.

Realizzare il tratto aspirante seguendo tutti quegli accorgimenti necessari a rendere minime le perdite di carico e ad evitare il formarsi di

sacche d’aria, come:

a) Posizionare il gruppo il più vicino possibile alla fonte di alimentazione.

b) Dotare ciascuna pompa di una propria condotta di aspirazione (EN 12845 – UNI 10779).

c) Posare le tubazioni aspiranti orizzontalmente o con pendenza leggermente ascendente verso il gruppo.

d

)

Evitare di impie

g

are

g

omiti o raccordi che provochino brusche variazioni di direzione. Se necessario usare curve ad ampio ra

gg

io.

Evitare in aspirazione l’effetto “sifone”: rischio di disinnesco delle pompe!

La distanza verticale tra l’aspirazione della pompa ed il minimo livello dell’acqua non deve eccedere i 3,2 metri. (EN 12845 – punto

10.6.2.3 – UNI 10779)

2.1 OPERAZIONI NECESSARIE PER L’AVVIAMENTO DELLA MOTOPOMPA DIESEL

TUTTI I GRUPPI MOTOPOMPA DIESEL VENGONO CONSEGNATI A SECCO, SENZA GASOLIO, OLIO MOTORE E LIQUIDO

REFRIGERANTE!

IL GRUPPO NON DEVE ESSERE AVVIATO PRIMA DI AVERE INSERITO IL GASOLIO, L’OLIO MOTORE E IL LIQUIDO

REFRIGERANTE!

SE IL PRIMO AVVIAMENTO DEL GRUPPO MOTOPOMPA DIESEL VIENE EFFETTUATO OLTRE 6 MESI DALLA DATA DI

COLLAUDO SI DEVE PREVEDERE UN TRATTAMENTO DI MANUTENZIONE STRAORDINARIA (COME SPECIFICATO NEL

MANUALE DEL MOTORE DIESEL FORNITO CON LA MOTOPOMPA) PRIMA DI EFFETTUARE IL PRIMO AVVIAMENTO DEL

GRUPPO, IN MODO DA VERIFICARE CHE NON CI SIANO DANNI CAUSATI DAL LUNGO PERIODO DI INATTIVITÀ.

Rifornire il serbatoio della motopompa Diesel con gasolio fino al massimo livello per garantire 3-4-6 ore di autonomia a seconda delle classi di

rischio dell’impianto

(

EN 12845 punto 10.9.6

–

UNI 10779

)

. I

g

ruppi motopompa DAB

g

arantiscono 6 ore di autonomia.

a) RIEMPIRE IL MOTORE CON OLIO LUBRIFICANTE, come indicato nella seguente tabella. (verificare il livello dell’olio di

lubrificazione del motore tramite apposita astina

)

.

b

)

Riempire il filtro d’aspirazione aria con apposito olio come da istruzioni alle

g

ate al motore Diesel

(

dove previsto

)

.

MOTORE DIESEL

TIPO DI

RAFFREDDA

MENTO

TIPO OLIO

LUBRIFICANTE

QUANTITA’

OLIO

TIPO LIQUIDO

REFRIGERANTE

DIMENSIONI

MARMITTA

uscita fumi (mm)

7.1 kW (15LD500 4230020-G00000)

A

RI

A

-

A

RI

A

5W-40 / 10W-40 1.5 litri NO 35 mm

11 kW (25LD 425/2 4250020-G00000-1) ARIA-ARIA 15W-40 2 litri NO 40 mm

ITALIANO

11

15 kW (12LD 477/2 4260010-G00000-1)

A

RI

A

-

A

RI

A

15W-40 3 litri NO 43 mm

19 kW (9LD 625/2 4090010-G00000-1 )

A

RI

A

-

A

RI

A

15W-40 2,8 litri NO 43 mm

26 kW (11LD 626/3 4110010-G00000-1)

A

RI

A

-

A

RI

A

15W-40 5 litri NO 43 mm

35 kW (D703 E0)

RADIATORE ARIA-

ACQUA o

SCAMBIATORE

A

CQUA-

A

CQU

A

15W-40 5 litri

3,7 litri

(1,5 antigelo + 2,2 acqua)

45 mm

53 kW (D703 TE0)

RADIATORE ARIA-

ACQUA o

SCAMBIATORE

A

CQUA-

A

CQU

A

15W-40 8 litri

3,7 litri

(1,5 antigelo + 2,2 acqua)

45 mm

73,5 kW (D754 TPE2)

RADIATORE ARIA-

ACQUA o

SCAMBIATORE

A

CQUA-

A

CQU

A

10W-40 8,8 litri

5 litri

(2 antigelo + 3 acqua)

45 mm

110,3 kW (D756 IPE2)

RADIATORE ARIA-

ACQUA o

SCAMBIATORE

ACQUA-ACQUA

10W-40 12,3 litri

7,5 litri

(3 antigelo + 4,5 acqua)

45 mm

145 kW (N45 MNTF 41.10 145KW)

RADIATORE

ARIA-ACQUA o

SCAMBIATORE

A

CQUA-

A

CQU

A

10W-40 9,5 litri

9,5 litri

(4 antigelo + 5,5 acqua)

60 mm

164 kW (N45 MNTF 40.10 164KW)

RADIATORE

ARIA-ACQUA o

SCAMBIATORE

A

CQUA-

A

CQU

A

10W-40 9,5 litri

9,5 litri

(4 antigelo + 5,5 acqua)

60 mm

197 kW (N67 MNT F42 197KW)

RADIATORE

ARIA-ACQUA o

SCAMBIATORE

A

CQUA-

A

CQU

A

10W-40 12,8 litri

8,5 litri

(3 antigelo + 5,5 acqua)

80 mm

22.3 kW (YANMAR 3TNV82A-BDYED-

FRP) RADIATOR

RADIATORE

ARIA-ACQUA

15W-40 5,5 litri

4,3 litri

(1,5 antigelo + 2,8 acqua)

45 mm

23 kW (YANMAR 3TNV82A-BDYED-F3S)

HEAT EXCHANGE

SCAMBIATORE

A

CQUA-

A

CQU

A

15W-40 5,5 litri

3,1 litri

(1 antigelo + 2,1 acqua)

45 mm

26.8 kW (YANMAR 3TNV88-BDYED-

FRP) RADIATOR

RADIATORE

A

RI

A

-

A

CQU

A

15W-40 6,7 litri

4,8 litri

(1,5 antigelo + 3,3 acqua)

45 mm

28 kW (YANMAR 3TNV88-BDYED-F3S)

HEAT EXCHANGE

SCAMBIATORE

A

CQUA-

A

CQU

A

15W-40 6,7 litri

3,3 litri

(1 antigelo + 2,3 acqua)

45 mm

35 kW (YANMAR 4TNV88-BDYED-FRP)

RADIATOR

RADIATORE

ARIA-ACQUA

15W-40 7,4 litri

6 litri

(2 antigelo + 4 acqua)

45 mm

36.4 kW (YANMAR 4TNV88-BDYED-F3S)

HEAT EXCHANGE

SCAMBIATORE

A

CQUA-

A

CQU

A

15W-40 7,4 litri

4 litri

(1 antigelo + 3 acqua)

45 mm

DAB si riserva il diritto di cambiare motori o parte degli stessi senza preavviso, quindi si consiglia di fare sempre riferimento al libretto

del motore diesel fornito con la motopompa.

La motopompa Diesel, pur essendo più affidabile rispetto all’elettropompa (funziona anche in caso di black out), necessita di particolari

accorgimenti atti ad evitare rumorosità eccessiva, vibrazioni, contaminazione da gas di scarico, surriscaldamento.

Di seguito vengono riportati alcuni accorgimenti da adottare per ottenere la massima efficienza durante il funzionamento.

2.2 GAS DI SCARICO MOTOPOMPA DIESEL

Portare all’esterno del locale pompe i gas di scarico tramite tubazione dedicata (non fornita), collegata alla marmitta

silenziatrice fornita con la motopompa Diesel.

Si consiglia l’utilizzo di un tubo in acciaio coibentato per prevenire eventuali contatti accidentali durante il funzionamento. La tubazione

deve essere fissata saldamente al soffitto o ad altri supporti per non gravare sulla motopompa; è consigliabile prevedere un giunto

antivibrante nella connessione al motore per evitare la propagazione delle vibrazioni. La tubazione deve essere lasciata libera di

correre nel foro della parete per consentire una corretta dilatazione durante il funzionamento.

Dev’essere protetta dalle intemperie e dotata di drenaggio per lo scarico di eventuale condensa.

Per evitare il superamento del massimo valore di contropressione allo scarico (600 mm H2O per i motori raffreddati ad aria

e 1000 mm H2O per quelli sovralimentati – raffreddati ad acqua), si consiglia inoltre di adottare i seguenti accorgimenti:

Preferibilmente non superare i 10 metri di lunghezza di tubazione gas di scarico con una tubazione rettilinea.

Se la lunghezza è entro i 10 metri, il diametro della tubazione può essere pari o maggiore al diametro della marmitta del diesel

con una tubazione rettilinea.

Se la lunghezza è oltre i 10 metri, il diametro della tubazione è uguale al diametro del tubo di uscita della marmitta (in mm),

moltiplicato per la lunghezza della tubazione stessa (in metri) e diviso 8.

Ad esempio: Tubazione da 12 metri con uscita marmitta da motore diesel pari a 45 mm = (45 mm X 12 m):8 = 68 mm. Quindi la

tubazione, di lunghezza pari a 12 m, deve avere diametro minimo pari a 68 mm.

In ogni caso ridurre il numero di curve usate nella tubazione e preferire l’utilizzo di curve ad ampio raggio. Nel caso in cui si debba

utilizzare un tubo pie

g

ato con curve, deve essere prestata particolare attenzione al ra

gg

io medio di curvatura che deve essere

ITALIANO

12

2,5 volte il diametro del tubo. La resistenza al flusso di scarico del tubo a 90°, superiore a quello del tubo dritto, si ripercuote sulla

lun

g

hezza totale del sistema di scarico come da tabella alle

g

ata:

Diametro del tubo in mm 40 50 65 80 100 125

Lun

g

hezza del tubo

(

L

)

in metri 0,5 0,7 0,9 1,2 1,7 2,2

2.3 VENTILAZIONE PER MOTORE DIESEL

Per l’esercizio ottimale è necessario che il calore irradiato dal motore e dalle tubazioni di scarico venga smaltito verso

l’esterno del locale pompe e che sia garantito un sufficiente afflusso d’aria di combustione.

Nella maggior parte dei casi la circolazione naturale causata dalla differenza di temperatura tra aria interna ed esterna non è sufficiente.

E’ necessario quindi provvedere a:

garantire l’immissione d’aria tramite un foro d’apertura adeguatamente protetto da griglia fissa,

l’utilizzo di un ventilatore per l’estrazione dell’aria dal locale pompe.

Nel caso di motori raffreddati ad acqua, la superficie dei fori di apertura di entrata ed uscita dell’aria deve avere almeno dimensioni

pari alla superficie del radiatore.

Nel caso di motori raffreddati ad aria, la superficie dei fori di apertura deve essere tale da porter smaltire una portata d’aria di almeno

50.000 litri/min (dati tecnici relativi al più grande motore Diesel raffreddato ad aria utilizzato da DAB PUMPS).

2.4 SERBATOIO ESTERNO

In caso di fornitura di serbatoio esterno a corredo, questo deve essere installato ad almeno 1 metro di distanza e su uno dei

due lati motore della motopompa. Il serbatoio non deve essere installato in pendenza; i mezzi di fissaggio (viti, bulloni, tasselli

ad espansione) devono avere dimensioni, lunghezza e capacità adeguate.

3. ALLACCIAMENTO ELETTRICO

ATTENZIONE: OSSERVARE LE NORME DI SICUREZZA VIGENTI

L’allacciamento elettrico deve essere effettuato esclusivamente da personale specializzato e qualificato in osservanza alle

Norme di sicurezza in vigore nel paese di installazione del prodotto.

Controllare tensione e frequenza di alimentazione. Valori difformi a quelli di targa del motore potrebbero danneggiarlo

irrimediabilmente.

Eseguire l’allacciamento dei fili del cavo di alimentazione alla morsettiera del quadro di comando, dando priorità al filo di terra.

Per lo schema elettrico del quadro di comando e le relative note informative, vedi documentazione allegata.

4. COLLEGAMENTI MOTOPOMPA DIESEL

Collegare i due cavi con coprimorsetto rosso ai poli positivi delle due batterie di avviamento motopompa Diesel, utilizzando gli appositi morsetti

in dotazione.

DA QUESTO MOMENTO LA MOTOPOMPA DIESEL PUO’ AVVIARSI IN MODO AUTOMATICO PER ABBASSAMENTO

PRESSIONE IMPIANTO !!! TENERE IL SELETTORE DEL QUADRO MOTOPOMPA IN POSIZIONE AZZERAMENTO - 0 .

5. VERIFICA FUNZIONAMENTO DEL GRUPPO

5.1 VERIFICA FUNZIONAMENTO DELL’ ELETTROPOMPA

a) Posizionare l’interruttore generale del quadro dell’elettropompa su 1 (ON).

Controllare il senso di rotazione dell’elettropompa avviandola per qualche istante tramite il pulsante di START e verificare se, osservando

dal lato ventola, la rotazione del motore avviene in senso orario. In caso contrario scambiare tra loro nella morsettiera due fili qualsiasi

di alimentazione del quadro dell’elettropompa.

b) Posizionare il selettore del quadro dell’elettropompa in posizione AUT.

c) Aprire una valvola dell’impianto (oppure la valvola di avviamento manuale pompa, posta vicina ai pressostati).

d) Verificare l’avvio dell’elettropompa.

e) Chiudere la valvola dell’impianto (oppure la valvola di avviamento manuale pompa, posta vicina ai pressostati).

f) Mettere in pressione l’impianto.

g)

A

rrestare l’elettropompa tramite il pulsante STOP posto sul quadro elettrico.

Per la verifica del mancato avviamento della pompa elettrica vedere il libretto istruzione dell’elettropompa.

ATTENZIONE! DURANTE IL FUNZIONAMENTO DELL’ELETTROPOMPA:

- Verificare eventuali perdite d’acqua nell’impianto, eventualmente arrestare l’elettropompa.

- Il contatto di se

g

nalazione elettropompa in moto si chiude e può attivare

g

li eventuali allarmi colle

g

ati.

5.2

VERIFICA FUNZIONAMENTO DELL’ ELETTROPOMPA DI COMPENSAZIONE (POMPA PILOTA)

La pompa di compensazione (o pompa pilota) è una pompa ausiliaria che interviene per piccoli prelievi d’acqua.

Parte ad una pressione superiore alla pressione di avviamento delle pompe principali e si arresta al ripristino della pressione

nell’impianto.

Non è obbligatoria, comunque è consigliata per evitare inutili avviamenti delle pompe principali in caso di perdite d’acqua nell’impianto.

a) Posizionare l’interruttore generale del quadro dell’elettropompa su 1 (ON).

Per il controllo del senso di rotazione dell’elettropompa di compensazione ( o pompa pilota), posizionare per qualche istante il relativo

selettore in MAN e verificare se, osservando dal lato ventola, la rotazione del motore avviene in senso orario.

ITALIANO

13

In caso contrario scambiare tra loro nella morsettiera due fili qualsiasi di alimentazione del quadro dell’elettropompa di

compensazione ( o pompa pilota).

b) Posizionare il selettore del quadro dell’elettropompa in posizione AUT.

c) Aprire un idrante dell’impianto.

d) Verificare l’avvio dell’elettropompa di compensazione (o pompa pilota).

e) Chiudere l’idrante.

f) Verificare che l’elettropompa si arresti AUTOMATICAMENTE.

5.3 VERIFICA FUNZIONAMENTO DELLA MOTOPOMPA DIESEL

a) Posizionare l’interruttore generale del quadro della motopompa Diesel su 1 (ON).

Un riscaldatore elettrico 230V (posto sotto la coppa dell’olio per i motori raffreddati ad aria o nella testata per i motori raffreddati ad acqua)

porterà l’olio (o l’acqua) ad una temperatura minima, in modo da facilitare l’avviamento della motopompa.

Quando la motopompa Diesel viene messa in servizio in sito per la prima volta, è necessario verificare l’allarme mancato

avviamento. (EN 12845 10.9.13.2 – UNI 10779). Vedere il libretto istruzioni del Quadro Elettrico per maggiori informazioni.

b) Posizionare il selettore del quadro della motopompa Diesel in posizione AUT.

c) Aprire una valvola dell’impianto (oppure la valvola di avviamento manuale pompa - rif. 5)

d) Verificare l’avvio della motopompa.

e) Chiudere la valvola dell’impianto (oppure la valvola di avviamento manuale pompa - rif. 5).

f) Verificare che il numero dei giri/minuto, visualizzati sul display, corrispondano a quanto indicato nella targhetta dati posta sul comando

acceleratore, eventualmente tarare l’accelleratore in base a quanto indicato nella targhetta.

g) Mettere in pressione l’impianto.

h) Arrestare la motopompa tramite il pulsante STOP posto sul quadro elettrico.

ATTENZIONE! DURANTE IL FUNZIONAMENTO DELLA MOTOPOMPA DIESEL:

Verificare eventuali perdite d’acqua nell’impianto, eventualmente arrestare la motopompa.

Il contatto di se

g

nalazione motopompa in moto si chiude e può attivare

g

li eventuali allarmi colle

g

ati.

La motopompa Diesel, nel caso di mancata partenza, effettua sei tentativi di avviamento alternati sulle due batterie (EN 12845 punto 10.9.7.2 –

UNI 10779).

La condizione di motopompa Diesel in moto viene rilevata dal sensore di velocità posto sul motore.

Se dopo i sei tentativi la motopompa non va in moto, nel quadro elettrico vengono attivati:

- una spia di segnalazione di mancato avviamento,

- un contatto di allarme per mancato avviamento.

5.4 GRUPPI CON PIU’ POMPE

La normativa EN 12845 – UNI 10779 prevede varie soluzioni con una o più pompe con caratteristiche simili:

- se sono installate DUE pompe, ciascuna pompa fornisce la portata totale dell’impianto (100%),

- se sono installate TRE pompe, ciascuna pompa fornisce il 50% della portata totale.

Nei gruppi, inoltre, in cui è presente più di una pompa installata in alimentazione superiore o duplicata, solo una pompa sarà

elettrica (10.2). Da questo si deduce che, nel caso di alimentazione superiore o duplicata, i gruppi saranno composti da :

a) n. 1 elettropompa (100%),

b) n. 1 motopompa Diesel (100%),

c) n. 1 elettropompa + n. 1 motopompa Diesel (ciascuna fornisce il 100%),

d) n. 1 elettropompa + n. 2 motopompe Diesel (ciascuna fornisce il 50%),

e) n. 3 motopompe Diesel (ciascuna fornisce il 50%).

Nel caso di alimentazione singola, non vi sono limitazioni sul numero di elettropompe.

DAB fornisce i gruppi in versione “modulare”, in unità separate, in modo da poter comporre tutte le sopracitate versioni. Tramite il

COLLETTORE DI UNIONE (vedi disegno pag. 3) è possibile unire i collettori in modo da ottenere un unico collettore di mandata.

Le aspirazioni, i quadri elettrici ecc. riman

g

ono separati come previsto dalla norma EN 12845

–

UNI 10779.

6. MANUTENZIONE PERIODICA

Tutto l’impianto anticendio a norme EN 12845 – UNI 10779, compreso il gruppo pompe anticendio, deve essere sempre tenuto in perfetta

efficienza . Per questo motivo una regolare manutenzione riveste una particolare importanza.

Secondo la norma EN 12845 punto 20.1.1 – UNI 10779, l’utente deve:

- eseguire un programma di ispezioni e controlli;

- predisporre un programma di prova, assistenza e manutenzione;

- documentare e registrare le attività custodendo i documenti in apposito registro tenuto nel fabbricato.

L’utente deve provvedere affinchè il programma di prova, assistenza e manutenzione sia eseguito per contratto dall’installatore dell’impianto o

da un’azienda ugualmente qualificata.

6.1 CONTROLLO SETTIMANALE

(

da effettuarsi ad intervalli non superiori a 7

g

iorni

)

Il controllo settimanale del gruppo anticendio EN 12845 – UNI 10779 prevede la verifica e l’annotazione dei seguenti valori:

- pressione manometri,

- livello dell’acqua nei serbatoi – riserve d’acqua,

- corretta posizione delle valvole di intercettazione.

Per effettuare la prova d’avviamento automatico delle pompe seguire la procedura di seguito elencata:

- Controllare i livelli carburante ed olio lubrificante dei motori Diesel.

- Aprire la valvola di avviamento manuale pompa (rif. 5).

- Verificare l’avvio della pompa ed annotare la pressione di avvio.

- Chiudere la valvola di avviamento manuale.

ITALIANO

14

Nel caso di motore Diesel questo verrà fatto funzionare per almeno 5 minuti.

- Arrestare la pompa tramite il pulsante di STOP posto sul quadro elettrico.

OPERAZIONI SOLO PER MOTOPOMPA DIESEL

- Subito dopo l’arresto, la motopompa Diesel va riavviata immediatamente tramite il pulsante di prova dell’avviamento manuale

“OPERATE MANUAL START”.

-

A

rrestare la pompa tramite il pulsante di STOP posto sul quadro elettrico.

6.2 CONTROLLO MENSILE

Verificare il livello e la densità dell’acido di tutte le celle delle batterie di avviamento, tramite densimetro.

Se la densità dell’acido è bassa, controllare il caricabatterie, eventualmente sostituire le batterie.

6.3 CONTROLLO TRIMESTRALE

(

ad intervalli non superiori a 13 settimane – vedi EN 12845 punto 20.3.2 – UNI 10779

)

- Verificare eventuali modifiche nell’impianto, cambio classe di rischio ecc.

- Controllare sprynkler, tubazioni, supporti tubazioni (vedi EN 12845 punto 20.3.3.2 – UNI 10779).

- Avviare le pompe e verificare la pressione e la portata.

- Verificare il funzionamento degli eventuali generatori – gruppi elettrogeni.

- Verificare la corretta posizione delle valvole di intercettazione.

- Verificare il corretto funzionamento dell’alimentazione elettrica secondaria derivante da

g

eneratori Diesel.

6.4 CONTROLLO SEMESTRALE

(

ad intervalli non superiore a 6 mesi – vedi EN 12845 punto 20.3.3 – UNI 10779

)

- Controllare le valvole d’allarme a secco (nell’impianto).

- Controllare il funzionamento degli allarmi nel locale di controllo e/o nel locale Vigili del Fuoco.

6.5 CONTROLLO ANNUALE

(

ad intervalli non superiore a 12 mesi – vedi EN 12845 punto 20.3.4 – UNI 10779

)

- Verificare la pressione e la portata delle pompe con i valori riportati in targhetta dati tecnici.

- Verificare l’allarme mancato avviamento motopompa Diesel secondo EN 12845 punto 10.9.7.2 – UNI 10779.

(effettuare i sei tentativi di avviamento alternati sulle due batterie).

Dopo i sei tentativi verificare l’attivazione nel quadro elettrico:

- della spia di segnalazione di mancato avviamento,

- del contatto di allarme per mancato avviamento.

Subito dopo il test riavviare il motore immediatamente tramite il pulsante di prova manuale “OPERATE MANUAL START”.

- Verificare il funzionamento delle valvole a galleggiante e dei filtri nei serbatoi.

6.6 CONTROLLO TRIENNALE

Controllare la corrosione esterna ed INTERNA dei serbatoi , eventualmente ripristinare la protezione.

Controllare le valvole di intercettazione e rite

g

no, eventualmente sostituirle.

6.7 CONTROLLO DECENNALE

Dopo non più di 10 anni pulire tutti i serbatoi e verificare la struttura interna

7. REGOLAZIONI DEL GRUPPO

7.1 TARATURA PRESSOSTATI

La normativa EN 12845 – UNI 10779 prevede due pressostati per ciascuna pompa, ogni pressostato con contatti normalmente chiusi

collegati in serie.

L’apertura di uno qualsiasi dei due pressostati provoca l’avviamento della pompa.

Qualora si voglia ottenere una taratura dei pressostati diversa da quella eseguita in Sede, durante il collaudo del gruppo di pompaggio,

agire secondo le seguenti istruzioni:

- il tipo di pressostato installato nel gruppo di pompaggio,

- i limiti di pressione indicati sulle targhette dati di ogni pompa,

- il limite indicato dalla norma EN 12845 – UNI 10779, secondo la quale i due pressostati devono essere tarati in modo da

avviare la pompa ad un valore di pressione pompa a mandata chiusa x 0,8.

- Nel caso di gruppi a due pompe, la seconda pompa verrà avviata ad un valore di pressione pompa a mandata chiusa x 0,6.

Pressostato Danfoss tipo KP

Allentare le 2 viti e togliere il coperchio.

Svitare la vite di bloccaggio posta sopra le viti di regolazione.

Impostare il limite superiore di pressione sulla scala di regolazione START-

STOP (scritta RANGE) agendo sulla vite con testa a croce.

In seguito impostare il limite inferiore di pressione tramite la scala

differenziale (scritta DIFF) agendo sulla vite con testa esagonale.

Riavvitare la vite di bloccaggio.

Rimettere il coperchio e avvitare le 2 viti.

Differenziale

(DIFF)

Start/Stop

(RANGE)

ITALIANO

15

Pressostato Klockner Moeller tipo MCS

Allentare le 4 viti e togliere il coperchio.

Svitare e togliere la vite di bloccaggio “B” posizionata in uno dei 12 fori della

manopola di taratura “A”. (figura 1)

Ruotando la manopola di taratura “A” in senso orario vengono incrementate

contemporaneamente le pressioni di partenza e d’arresto della pompa.

Girando in senso antiorario vengono decrementate. (figura 2)

Premendo la manopola di taratura “A” e ruotandola in senso antiorario

viene incrementato il differenziale tra la pressione di partenza e quella

d’arresto della pompa (la pressione di partenza diminuisce mentre quella

d’arresto rimane fissa).

Premendo la manopola di taratura “A” e ruotandola in senso orario il

differenziale viene decrementato. (figura 3)

Rimettere e fissare la vite di bloccaggio “B” nel foro della manopola di

taratura “A” che più sia allineato con uno dei due filetti sottostanti la

manopola stessa. (figura 4)

Rimettere il coperchio e avvitare le 4 viti.

8. ELETTROPOMPA DI COMPENSAZIONE

8.1 I gruppi di pompaggio possono essere forniti con una pompa di compensazione autoadescante, modelli JET, collegata al collettore di

mandata mediante una valvola di ritegno a clapet ed una valvola d'intercettazione a sfera.

L’aspirazione invece, come per qualsiasi pompa di un

g

ruppo a norme EN 12845 – UNI 10779, viene mantenuta indipendente.

Mantenere il pressostato di comando della pompa di compensazione sempre tarato con pressioni di partenza ed arresto maggiore

degli altri. Ciò è indispensabile ai fini di permettere a tale pompa di svolgere la sua funzione di compensazione dei piccoli

abbassamenti di pressione dell'impianto prima di far avviare le elettropompe e la motopompa principali.

9. MANUTENZIONE

Tutti i nostri gruppi sono sottoposti ad un rigoroso collaudo sia della parte elettrica che della parte idraulica.

Difficilmente possono manifestarsi difetti di funzionamento, se non per cause esterne o del tutto accidentali.

Viene riportata di seguito una tabella con alcuni suggerimenti riguardanti la messa a punto del gruppo nel caso di irregolarità di

funzionamento.

INCONVENIENTI CAUSE POSSIBILI

RIMEDI

UNA POMPA DEL

GRUPPO

NON SI ADESCA.

1

2

3

4

5

Condotto di aspirazione di diametro insufficiente;

eccessivo impiego di raccordi che provochino brusche

variazioni di direzione del condotto aspirante; effetto

sifone.

Condotto di aspirazione intasato.

Infiltrazioni d'aria nel condotto aspirante della pompa.

Valvola di fondo intasata o bloccata.

Valvola d'intercettazione in aspirazione parzialmente

chiusa.

1

2

3

4

5

Controllare che il condotto di aspirazione sia realizzato

correttamente, secondo quanto indicato nel paragrafo

"Installazione".

Pulirlo o sostituirlo.

Controllare, mediante prova a pressione, la perfetta tenuta

nei raccordi, nelle giunzioni, nelle tubazioni.

Pulirla o sostituirla.

Aprirla completamente.

UNA POMPA DEL

GRUPPO NON SI

AVVIA.

1

2

3

4

Interruttore generale forza motrice e/o interruttore generale

circuito ausiliario disinseriti (in posizione "0").

Interruttori magnetotermici di protezione del trasformatore

e/o del circuito ausiliario difettosi o intervenuti.

Le batterie di avviamento motopompa Diesel non sono

efficienti.

Circuito elettrico interrotto.

1

2

3

4

Inserirli portandoli in posizione "1" e verificare che si

accendano le due spie verdi di tensione corretta nel quadro.

Se difettosi, sostituirli.

Se intervenuti, reinserirli.

Controllare l’efficienza dei caricabatterie posti nel quadro

motopompa (controllo assorbimenti tramite amperometri del

quadro motopompa)

Se le batterie sono inefficienti , sostituirle.

Ricercare con un tester il punto d'interruzione, e ripararlo.

IL PULSANTE

D’ARRESTO

NON FERMA LA POMPA

1

2

Importanti perdite d'acqua nell'impianto, per cui la

pressione non si ristabilisce al di sopra della pressione di

apertura del pressostato (circa 1,5 bar al di sopra della

pressione di chiusura del pressostato, cioè di partenza

dell’elettropompa e della motopompa).

E’ stato inserito un ponte nei morsetti per il collegamento

del galleggiante per il serbatoio di adescamento (da

installare nel caso di aspirazione soprabattente)

1

2

Controllare le giunzioni, i raccordi, i tubi.

Togliere il ponte nel caso di aspirazione sottobattente.

Inserire il galleggiante per il serbatoio di adescamento nel

caso di aspirazione soprabattente.

ITALIANO

16

IL GRUPPO NON

FORNISCE LE

CARATTERISTICHE

RICHIESTE.

1

2

3

4

5

6

7

8

Scelta di un gruppo sottodimensionato rispetto alle

caratteristiche dell'impianto.

Eccessivo consumo d'acqua rispetto alla portata fornibile

dalla fonte di alimentazione idrica (serbatoio, pozzo,

acquedotto,ecc.)

Senso di rotazione dei motori inverso.

Una o più pompe si sono intasate.

Tubazioni intasate.

Valvole di fondo intasate o bloccate (gruppo

soprabattente).

Valvole d'intercettazione in aspirazione e mandata

parzialmente chiuse.

Infiltrazioni d'aria nei condotti aspiranti delle pompe del

gruppo.

1

2

3

4

5

6

7

8

Sostituirlo con uno adatto alle caratteristiche richieste.

Aumentare la portata fornibile dalla fonte di alimentazione

idrica.

Cambiarlo eseguendo l'operazione riportata nel paragrafo

"Avviamento".

Smontarle e pulire il corpo pompa e le giranti, assicurandosi

del loro buono stato.

Pulirle o sostituirle.

Pulirle o sostituirle.

Aprirle completamente.

Controllare, mediante prova a pressione la perfetta tenuta

nei raccordi, nelle giunzioni, nelle tubazioni.

UNA O PIU' POMPE DEL

GRUPPO, QUANDO

VENGONO FERMATE,

GIRANO IN SENSO

INVERSO.

1

2

Le relative valvole di non ritorno o di fondo non chiudono

bene o sono bloccate.

La relativa condotta di aspirazione è a tenuta non stagna.

1

2

Verificarne la tenuta ed il corretto funzionamento.

Verificarne la tenuta mediante prova a pressione.

UNA POMPA DEL

GRUPPO DOPO

ESSERE STATA

ARRESTATA, NON

RIPARTE.

1

2

3

4

5

Fusibili di protezione del motore bruciati.

Alla bobina del relativo teleruttore non arriva corrente.

Bobina del teleruttore interrotta.

Al relativo pressostato di comando non arriva la pressione

dell'impianto.

Pressostato di comando in avaria.

1

2

3

4

5

Sostituirli.

Controllare con un tester il circuito elettrico fino alla bobina

stessa, e riparare l'eventuale interruzione riscontrata.

Sostituirla.

Toglierlo e pulire il manicotto di collegamento.

Sostituirlo.

IL MOTORE DI UNA

ELETTROPOMPA DEL

GRUPPO VIBRA.

1

2

3

4

5

6

Un fusibile di protezione del motore bruciato.

Base portafusibili allentata o difettosa.

Contatti del relativo teleruttore logori o difettosi.

Pompa bloccata.

Cuscinetti logori.

Cavi elettrici spezzati.

1

2

3

4

5

6

Sostituirlo.

Fissarla se allentata. Sostituirla se difettosa.

Sostituire il teleruttore.

Sbloccarla.

Sostituirli.

Controllarli e ripararli.

FRANÇAIS

17

ATTENTION !

LE GROUPE EST FOURNI AVEC LE BOUCHON DE VIDANGE DU CORPS DE POMPE DÉVISSÉ!

LE BOUCHON DE VIDANGE SE TROUVE DANS LE SACHET FIXÉ AU GROUPE !

GROUPE ANTI-INCENDIE CONFORME À LA NORME EN 12845 – UNI 10779

1 Électropompe KDN + Pompe Pilote

P1 Électropompe 6 Manchon excentrique d’aspiration (OPTION)

P3 Pompe Pilote 8 Raccord 1/2" – essai clapet antiretour

1 Coffret électrique Pompe Pilote 9 Purge air pompe et recirculation 3/8"

2 Coffret électrique Électropompe 10

Raccord 2"

à raccorder au fond du réservoir d’amor

ç

a

g

e

3 Pressostats démarrage Pompe 11 Pressostat pompe en marche

4 Clapet antiretour 12 Collecteur de refoulement

5 Vanne de démarrage manuel

Électropompe Pilote

Électropompe Principale

9a

9

FRANÇAIS

18

GROUPE ANTI-INCENDIE CONFORME À LA NORME EN 12845 – UNI 10779

Max. 11 kW

1 Motopompe Diesel KDN + Pompe Pilote

P2 Motopompe Diesel 10

Raccord 2"

à raccorder au fond du réservoir d’amorçage

P3 Pompe Pilote 11 Coffret électrique Motopompe Diesel

1 Coffret électrique pompe pilote 12 Collecteur de refoulement

3 Pressostats démarrage Pompe 14 Réservoir Motopompe Diesel

4 Clapet antiretour 15 Batteries de démarrage Motopompe Diesel

5 Vanne de démarrage manuel 16 Moteur Diesel

6 Manchon excentrique d’aspiration (OPTION) 17 Manchon antivibratoire

8 Raccord 1/2" – essai clapet antiretour 19 Socle (fixable au sol)

9 Purge air pompe et recirculation 3/8"

ATTENTION !

LE GROUPE EST FOURNI AVEC LE BOUCHON DE VIDANGE DU CORPS DE POMPE DÉVISSÉ!

LE BOUCHON DE VIDANGE SE TROUVE DANS LE SACHET FIXÉ AU GROUPE !

Électropompe Pilote

Électropompe Principale

9a

9

FRANÇAIS

19

GROUPE ANTI-INCENDIE CONFORME À LA NORME EN 12845 – UNI 10779

1 Motopompe Diesel KDN + Pompe Pilote

P2 Motopompe Diesel 11 Coffret électrique Motopompe Diesel

P3 Pompe Pilote 12 Collecteur de refoulement

1 Coffret électrique Pompe Pilote 14

Réservoir motopompe diesel 50 l (si sup. à 50 l, installer à

l’extérieur du support)

3 Pressostats démarrage Pompe 15 Batteries de démarrage Motopompe Diesel

4 Clapet antiretour 17 Manchon antivibratoire

5 Vanne de démarrage manuel 19 Socle (fixable au sol)

6 Manchon excentrique d’aspiration (OPTION) 20 Vanne papillon

10

Raccord 2"

à raccorder au fond du réservoir d’amorçage

ATTENTION !

LE GROUPE EST FOURNI AVEC LE BOUCHON DE VIDANGE DU CORPS DE POMPE DÉVISSÉ!

LE BOUCHON DE VIDANGE SE TROUVE DANS LE SACHET FIXÉ AU GROUPE !

Électropompe Pilote

Électropompe Principale

9a

9

FRANÇAIS

20

GROUPE ANTI-INCENDIE CONFORME À LA NORME EN 12845 – UNI 10779

1 Motopompe Diesel + 1 Électropompe KDN + Pompe Pilote

P1 Électropompe 9 Purge air pompe et recirculation 3/8"

P2 Motopompe Diesel 10

Raccord 2"

à raccorder au fond du réservoir d’amorçage

P3 Pompe Pilote 11 Coffret électrique Motopompe Diesel

1 Coffret électrique Pompe Pilote 12 Collecteur de refoulement

2 Coffret électrique Électropompe 13

Collecteur d’union

Motopompe Diesel à Électropompe

3 Pressostats démarrage Pompe 14 Réservoir Motopompe Diesel

4 Clapet antiretour 15 Batteries de démarrage Motopompe Diesel

5 Vanne de démarrage manuel 16 Moteur Diesel

6 Manchon excentrique d’aspiration (OPTION) 17 Manchon antivibratoire

7 Pieds de réglage (fixables au sol) 18 Pressostat pompe en marche

8 Raccord 1/2" – essai clapet antiretour 19 Socle (fixable au sol)

ATTENTION !

LE GROUPE EST FOURNI AVEC LE BOUCHON DE VIDANGE DU CORPS DE POMPE DÉVISSÉ!

LE BOUCHON DE VIDANGE SE TROUVE DANS LE SACHET FIXÉ AU GROUPE !

Électropompe Pilote

Électropompe Principale

9a

9

FRANÇAIS

21

GROUPE ANTI-INCENDIE SELON LES NORMES EN 12845 – UNI 10779

Électropompe + Pompe pilote

P1 Électropompe KDN avec joint entretoise 5 Vanne papillon

P3 Pompe pilote (EN OPTION) 6 Collecteur de refoulement

1 Rondelle excentrique d’aspiration 7 Vase d’expansion

2 Rondelle refoulement 8 Tableau de distribution électropompe

3 Raccord réservoir d’amorçage 9 Tableau de distribution pompe pilote

4 Clapet antiretour 10 Pieds de réglage

FRANÇAIS

22

GROUPE ANTI-INCENDIE SELON LES NORMES EN 12845 – UNI 10779

Motopompe

1 Rondelle excentrique d’aspiration 8 Vase d’expansion

2 Rondelle refoulement 9 Moteur diesel

3 Raccord réservoir d’amorçage 10 Tableau de distribution

4 Joint élastique 11

Réservoir motopompe diesel 50 l (si sup. à 50 l,

installer à l’extérieur du support)

5 Clapet antiretour 12 Cuve de récupération gazole (EN OPTION)

6 Vanne papillon 13 Batterie démarrage

7 Collecteur de refoulement 14 Plot antivibrant

6 Moteur diesel

FRANÇAIS

23

GROUPE ANTI-INCENDIE EN 12845 – UNI 10779

SCHÉMA HYDRAULIQUE AVEC ALIMENTATION EN DESSOUS DU NIVEAU DE L’EAU (EN CHARGE)

Selon l’EN 12845, il est préférable d’opter pour une installation montée en charge avec les 2/3 minimum du niveau du réservoir

au-dessus de l’orifice d’aspiration pompe. Chaque pompe est équipée de son propre tuyau d’aspiration de 65 mm minimum.

* Composants et matériel NON compris dans la fourniture du groupe pompes anti-incendie

P1 Pompe d’alimentation n° 1 11 Pressostat pompe pilote

P2 Pompe d’alimentation n° 2 12 Manomètre

P3 Pompe Pilote 13 Vanne d’arrêt pressostat

1* Vanne d’arrêt sur aspiration 14 Clapet antiretour circuit d’essai manuel

2* Filtre aspiration 15 Vanne d’essai manuel pompe principale

3 Pur

g

e air pompe et recirculation 16 Vanne d’arrêt sur refoulement

4* Vanne d’essai / anti-retour 17 Pressostat démarrage électropompe n° 1

5 Clapet antiretour 18 Pressostat démarrage électropompe n° 2

6* Réserve hydraulique 19* Manchon débitmètre

7 Clapet antiretour 20* Vanne d’arrêt débitmètre

8 Vanne d’arrêt sur refoulement 21* Débitmètre

9* Tuyau pour purge air pompe et recirculation

10 Vase d’expansion à vessie

MANCHON D

É

BITM

È

TRE

1

11

22

2

33

4

4

5

6

778

9

10

11

12

13

14

15

12

13

17

17

16

13

14

15

12

13

1818

16

19

20

21

COLLECTEUR DE REFOULEMENT

ALL’INSTALLATION

2

22

FRANÇAIS

24

GROUPE ANTI-INCENDIE EN 12845 – UNI 10779

SCHÉMA HYDRAULIQUE AVEC ALIMENTATION AU-DESSUS DU NIVEAU DE L’EAU

Dans l’installation montée en aspiration, la distance entre l’aspiration pompe et le niveau minimum de la cuve doit être

inférieure à 3,2 m. Installer une vanne de fond de cuve pour chaque aspiration de pompe. Installer un réservoir d’amorçage

pour chaque pompe principale.

* Composants et matériel NON compris dans la fourniture du groupe pompes anti-incendie

P1 Pompe d’alimentation n° 1 14 Vanne d’arrêt pressostat

P2 Pompe d’alimentation n° 2 15 Vanne d’essai manuel pompe principale

P3 Pompe Pilote 16 Vanne d’arrêt sur refoulement

1* Filtre aspiration 17 Pressostat démarrage électropompe n° 1

2* Réserve hydraulique 18 Pressostat démarrage électropompe n° 2

3* Clapet de pied 19* Manchon débitmètre

4 Purge air pompe et recirculation 20* Clapet antiretour ligne amorçage

5* Tuyau pour purge air pompe et recirculation 21* Vanne d’arrêt débitmètre

6* Vanne d’essai / anti-retou

r

22* Vanne d’arrêt li

g

ne amor

ç

a

g

e

7 Clapet antiretour 23* Débitmètre

8 Clapet antiretour 24* Vanne de vidan

g

e réservoi

r

9 Vanne d’arrêt sur refoulement 25* Flotteur réservoir

10 Vase d’expansion à vessie 26* Vidange trop-plein

11 Manomètre 27* Réservoir d’amorçage

12 Pressostat pompe pilote 28* Réapprovisionnement réservoir

13 Clapet antiretour circuit d’essai manuel

2

3

1

1

1

3

3

4

4

5

5

6

6

7

88

9

10

11

12

14

13

15

14

11

1717

13

14

15

11

14

16 16

19

20

22

24

25

26

2727

21

23

20

22

24

25

26

27

28

COLLECTEUR DE REFOULEMENT

À L’INSTALLATION

28

FRANÇAIS

25

GROUPE ANTI-INCENDIE EN 12845 – UNI 10779

RÉSERVOIR D’AMORÇAGE POUR INSTALLATIONS MONTÉE EN ASPIRATION

* Composants et matériel NON compris dans la fourniture du groupe pompes anti-incendie

1* Tuyau de remplissage 2”

5

Flotteur électrique pour le démarrage pompe si le

réservoir est vidé des 2/3

2* Vanne à bille 2” 6* Évacuation trop-plein

3* Clapet antiretour 2” 7* Évent d’air de la pompe et recirculation – 3/8”

4* Remplissage par réseau hydrique

FRANÇAIS

26

TABLE DES MATI ÈRES

1. GÉNÉRALITÉS ................................................................................................................................................................................................... 26

2. INSTALLATION .................................................................................................................................................................................................. 26

3. BRANCHEMENT ÉLECTRIQUE ........................................................................................................................................................................ 28

4. CONNEXIONS MOTOPOMPE DIESEL .............................................................................................................................................................. 28

5. VÉRIFICATION DU FONCTIONNEMENT DU GROUPE ................................................................................................................................... 28

6. MAINTENANCE PÉRIODIQUE ........................................................................................................................................................................... 29

7. RÉGLAGES DU GROUPE .................................................................................................................................................................................. 30

8. ÉLECTROPOMPE DE COMPENSATION .......................................................................................................................................................... 31

9. MAINTENANCE .................................................................................................................................................................................................. 31

1. GÉNÉRALITÉS

Avant de procéder à l’installation lire attentivement cette documentation.

Conserver avec soin ce manuel pour toute consultation ultérieure même après la première installation.

2. INSTALLATION

Le groupe doit être installé dans un endroit bien aéré, à l’abri des intempéries, et à une température ambiante non inférieure à 4°C

(10°C si le groupe comprend aussi des motopompes), et ne dépassant pas 40°C. Positionner le groupe de manière que les

éventuelles opérations de maintenance puissent être effectuées sans difficultés.

Fournissez une base de support surélevée et plate (à niveau) adaptée pour soutenir le groupe et amortir les vibrations : le fabricant

n'est pas responsable des dommages causés par les vibrations résultant d'une mise en place incorrecte. Si nécessaire, fournissez

un tapis anti-vibration entre le groupe et la base de support. Le groupe ne doit pas être installé en pente ou seulement partiellement

en contact avec la base de support : si nécessaire, fournissez des supports supplémentaires sur toute la lon

g

ueur du châssis.

Les moyens de fixation du groupe sur la base de support (vis, boulons) doivent avoir des caractéristiques adéquates pour la fixation

du groupe. La fixation du groupe doit être fait en évitant les tensions et/ou les torsions sur le châssis.

Les connexions hydrauliques doivent avoir des supports autonomes afin de ne pas alourdir le groupe et de ne pas transmettre de

tensions mécaniques après fixation.

Vérifier que les tuyaux de l’installation sont soutenus de manière autonome et que leur poids ne portent pas sur les collecteurs du

groupe pour éviter les déformations ou les ruptures de composants de ce dernier.

Il est conseillé de raccorder les tuyaux d’aspiration et de refoulement à l’installation en interposant des manchons antivibratoires, en

particulier en cas d’installation de motopompes Diesel.

Contrôler que les caractéristiques de la source d’alimentation en eau sont telles qu’elles garantissent en permanence le puisage de

débit requis par les conditions de fonctionnement prévues.

Réaliser le tronçon aspirant en prenant toutes les précautions nécessaires pour réduire au minimum les pertes de charge et éviter la formation

de poches d’air, comme par exemple:

a) Positionner le groupe le plus près possible de la source d’alimentation.

b) Munir chaque pompe de son propre tuyau d’aspiration (EN 12845 – UNI 10779).

c) Poser les tuyaux d’aspiration à l’horizontale ou avec une pente légèrement ascendante vers le groupe.

d) Éviter l’utilisation de coudes ou de raccords provoquant de brusques changements de direction. Si nécessaire utiliser des coudes avec un

lar

g

e ra

y

on de courbure.

Éviter en aspiration l’effet « siphon »: risque de désamorçage des pompes!

La distance verticale entre l’aspiration de la pompe et le niveau minimum de l’eau ne doit pas dépasser 3,2 mètres. (EN 12845 point 10.6.2.3 –

UNI 10779

)

2.1 OPÉRATIONS NÉCESSAIRES POUR LE DÉMARRAGE DE LA MOTOPOMPE DIESEL

TOUS LES GROUPES MOTOPOMPE DIESEL SONT LIVRÉS À SEC, SANS GAZOLE, HUILE MOTEUR NI LIQUIDE

RÉFRIGÉRANT!

LE GROUPE NE DOIT PAS ÊTRE DÉMARRÉ AVANT D’AVOIR INTRODUIT DU GAZOLE, DE L’HUILE MOTEUR ET DU LIQUIDE

RÉFRIGÉRANT!

SI LA PREMIERE MISE EN MARCHE DU GROUPE DE LA MOTOPOMPE EST EFFECTUEE PLUS DE 6 MOIS APRES LA DATE

D’ESSAI, PREVOIR UN TRAITEMENT DE MAINTENANCE EXTRAORDINAIRE (COMME INDIQUÉ DANS LE MANUEL DU

MOTEUR DIESEL FOURNI AVEC LA MOTOPOMPE) AVANT DE PROCEDER A LA PREMIERE MISE EN MARCHE DU GROUPE,

AFIN DE VERIFIER QU’AUCUN DOMMAGE DU A LA PERIODE D’INACTIVITE PROLONGEE N’EST PRESENT.

Remplir le réservoir de la motopompe Diesel avec du gazole jusqu’au niveau maximum pour garantir 3-4-6 heures d’autonomie suivant les

classes de risque de l’installation (EN 12845 point 10.9.6 – UNI 10779).Les groupes motopompe DAB garantissent 6 heures

d’autonomie.

a) REMPLIR LE MOTEUR AVEC DE L’HUILE LUBRIFIANTE, comme indiqué dans le tableau ci-dessous. (vérifier le niveau de l’huile

de lubrification du moteur à l’aide de la

j

au

g

e

)

.

b

)

Remplir le filtre d’aspiration air avec de l’huile spécifique conformément aux instructions

j

ointes au moteur Diesel

(

si prévu

)

.

FRANÇAIS

27

MOTEUR DIESEL

TYPE DE

REFROIDISSE-

MENT

TYPE HUILE

LUBRIFIANTE

QUANTITÉ

HUILE

TYPE LIQUIDE

RÉFRIGÉRANT

DIMENSIONS POT

D'ECHAPPE-MENT

évacuation des

fumées (mm)

7.1 kW (15LD500 4230020-G00000) AIR-AIR 5W-40 / 10W-40 1.5 litri NO 35 mm

11 kW (25LD 425/2 4250020-G00000-1)

A

IR-

A

IR 15W-40 2 litri NO 40 mm

15 kW (12LD 477/2 4260010-G00000-1)

A

IR-

A

IR 15W-40 3 litri NO 43 mm

19 kW (9LD 625/2 4090010-G00000-1 ) AIR-AIR 15W-40 2,8 litri NO 43 mm

26 kW (11LD 626/3 4110010-G00000-1)

A

IR-

A

IR 15W-40 5 litri NO 43 mm

35 kW (D703 E0)

RADIATEUR

AIR-EAU ou

ECHANGEUR

EAU-EAU

15W-40 5 litri

3,7 litres

(1,5 antigel + 2,2 eau)

45 mm

53 kW (D703 TE0)

RADIATEUR

AIR-EAU ou

ECHANGEUR

EAU-EAU

15W-40 8 litri

3,7 litres

(1,5 antigel + 2,2 eau)

45 mm

73,5 kW (D754 TPE2)

RADIATEUR

AIR-EAU ou

ECHANGEUR

EAU-EAU

10W-40 8,8 litri

5 litres

(2 antigel + 3 eau)

45 mm

110,3 kW (D756 IPE2)

RADIATEUR

AIR-EAU ou

ECHANGEUR

EAU-EAU

10W-40 12,3 litri

7,5 litres

(3 antigel + 4,5 eau)

45 mm

145 kW (N45 MNTF 41.10 145KW)

RADIATEUR

AIR-EAU ou

ECHANGEUR

EAU-EAU

10W-40 9,5 litri

9,5 litri

(4 antigelo + 5,5

acqua)

60 mm

164 kW (N45 MNTF 40.10 164KW)

RADIATEUR

AIR-EAU ou

ECHANGEUR

EAU-EAU

10W-40 9,5 litri

9,5 litri

(4 antigelo + 5,5

acqua)

60 mm

197 kW (N67 MNT F42 197KW)

RADIATEUR

AIR-EAU ou

ECHANGEUR

EAU-EAU

10W-40 12,8 litres

8,5 litres

(3 antigel + 5,5 eau)

80 mm

22.3 kW (YANMAR 3TNV82A-BDYED-

FRP) RADIATOR

RADIATEUR

A

IR-EAU

15W-40 5,5 litres

4,3 litres

(1,5 antigel + 2,8 eau)

45 mm

23 kW (YANMAR 3TNV82A-BDYED-F3S)

HEAT EXCHANGE

ECHANGEUR

EAU-EAU

15W-40 5,5 litres

3,1 litres

(1 antigel + 2,1 eau)

45 mm

26.8 kW (YANMAR 3TNV88-BDYED-

FRP) RADIATOR

RADIATEUR

A

IR-EAU

15W-40 6,7 litres

4,8 litres

(1,5 antigel + 3,3 eau)

45 mm

28 kW (YANMAR 3TNV88-BDYED-F3S)

HEAT EXCHANGE

ECHANGEUR

EAU-EAU

15W-40 6,7 litres

3,3 litres

(1 antigel + 2,3 eau)

45 mm

35 kW (YANMAR 4TNV88-BDYED-FRP)

RADIATOR

RADIATEUR

AIR-EAU

15W-40 7,4 litres

6 litres

(2 antigel + 4 eau)

45 mm

36.4 kW (YANMAR 4TNV88-BDYED-F3S)

HEAT EXCHANGE

ECHANGEUR

EAU-EAU

15W-40 7,4 litres

4 litres

(1 antigel + 3 eau)

45 mm

DAB se réserve le droit de modifier les moteurs ou des composants de ces derniers sans préavis, et il est par conséquent conseillé

de se reporter dans tous les cas aux instructions du moteur diesel fournies avec la motopompe.

La motopompe Diesel, bien qu’étant plus fiable que l’électropompe (elle fonctionne même en cas de panne de courant), a besoin de précautions

particulières pour éviter un fonctionnement trop bruyant, les vibrations, la contamination liée aux gaz d’échappement, la surchauffe.

Nous donnons ci après quelques précautions à adopter pour obtenir le maximum d’efficacité durant le fonctionnement.

2.2 GAZ D’ÉCHAPPEMENT MOTOPOMPE DIESEL

Acheminer les gaz d’échappement à l’extérieur de la salle pompes au moyen d’un tuyau dédié (non fourni), relié à

l’échappement silencieux fourni avec la motopompe diesel.

L'utilisation d'un tuyau en acier calorifugé est recommandée pour éviter tout contact accidentel pendant le fonctionnement. Le tuyau

doit être solidement fixé au plafond ou à d'autres supports pour ne pas alourdir la motopompe ; il est conseillé de prévoir un joint anti-

vibration dans la connexion au moteur pour éviter la propagation des vibrations. Le tuyau doit être laissé libre de passer à travers le

trou dans le mur afin de permettre une expansion appropriée pendant le fonctionnement.

Il doit être protégé contre les intempéries et muni d’un drainage pour purger l’éventuel condensat.

Pour éviter le dépassement de la valeur maximum de contre-pression à l’échappement (600 mm H

2

O pour les moteurs refroidis à l’air

et 1000 mm H

2

O pour les moteurs suralimentés – refroidis à l’eau), il est conseillé en outre d’adopter les mesures suivantes :

Il est conseillé de ne pas dépasser 10 m de longueur pour le tuyau des gaz d’échappement avec une tuyauterie droite.

Si la longueur est inférieure à 10 m, le diamètre du tuyau peut être équivalent ou supérieur à celui de l’échappement du diesel

avec une tu

y

auterie droite.

FRANÇAIS

28

Si la longueur est supérieure à 10 m, le diamètre du tuyau est identique à celui du tube de sortie de l’échappement (en mm)

multiplié par la longueur du tuyau (en mètres) et divisé par 8.

Par ex. : conduite de 12 m avec sortie de l’échappement du moteur diesel de 45 mm = (45 mm X 12 m):8 = 68 mm. Un tuyau

d’une longueur de 12 m doit donc présenter un diamètre minimum de 68.

Dans tous les cas, réduire le nombre de coudes utilisés dans la tuyauterie et préférer des coudes à large rayon de courbure. Dans

le cas où vous devez utiliser un tuyau coudé avec des courbes, une attention particulière doit être portée au rayon de courbure

moyen qui doit être égal à 2,5 fois le diamètre du tuyau. La résistance au flux d'échappement du tuyau à 90°, supérieure à celle

du tu

y

au droit, a des répercussions sur la lon

g

ueur totale du s

y

stème d'échappement, comme indiqué dans le tableau ci-

j

oint:

Diamètre du tu

y

au en mm 40 50 65 80 100 125

Longueur du tuyau (L) en mètres 0,5 0,7 0,9 1,2 1,7 2,2

2.3 VENTILATION POUR MOTEUR DIESEL

Pour un fonctionnement optimal, il est nécessaire que la chaleur irradiée par le moteur et par les tuyaux d’échappement soit

évacuée à l’extérieur du local des pompes et qu’une amenée d’air frais soit garantie pour la combustion.

Dans la plupart des cas, la circulation naturelle causée par la différence de température entre l’air intérieur et l’air extérieur n’est pas

suffisante. Il faut donc :

garantir l’amenée d’air à travers un orifice protégé par une grille fixe,

prévoir l’utilisation d’un ventilateur pour l’extraction de l’air du local des pompes.

Dans le cas de moteurs refroidis à l’eau, la surface des orifices d’entrée et de sortie de l’air doit avoir des dimensions au moins

égales à la surface du radiateur.

Dans le cas des moteurs refroidis à l’air, la surface des orifices doit être en mesure d’évacuer un débit d’air d’au moins 50 000

litres/min.

(

données techniques relatives au plus

g

rand moteur Diesel refroidi à l’air utilisé par DAB PUMPS

)

.

2.4 RÉSERVOIR EXTÉRIEUR

Si un réservoir externe est fourni, il doit être installé à au moins 1 mètre de distance et sur l'un des deux côtés du moteur de

la motopompe. Le réservoir ne doit pas être installé en pente; les moyens de fixation (vis, boulons, chevilles à expansion)

doivent avoir des dimensions, une lon

g

ueur et une capacité adéquates.

3. BRANCHEMENT ÉLECTRIQUE

ATTENTION: RESPECTER LES NORMES DE SÉCURITÉ EN VIGUEUR