Hobart FT1000e Dishwasher Guía de instalación

- Categoría

- Lavaplatos

- Tipo

- Guía de instalación

701 S. RIDGE AVENUE

TROY, OHIO 45374-0001

937 332-3000

www.hobartcorp.com F41144 (December 2019)

FT1000e-SERIES DISHWASHERS

LAVE-VAISSELLE DE LA GAMME FT1000e

LAVAVAJILLAS SERIE FT1000e

MODEL

MODÈLE

MODELO

FT1000e-BAS

FT1000e-BAS-BD

FT1000e-EGR

FT1000e-EGR-BD

FT1000e-ADV

FT1000Se-BAS

FT1000Se-BAS-BD

FT1000Se-EGR

FT1000Se-EGR-BD

– 2 –

© HOBART 2019

– 3 –

TABLE OF CONTENTS

NOTES FOR THE INSTALLERS ....................................................................4

HOW TO REDUCE THE CLEARANCE HEIGHT OF THE CONTROL BOX DURING MOVE-IN ...................4

HOW TO REMOVE ENERGY RECOVERY/VENT HOUSING FOR LOW CLEARANCE .........................6

UNPACKING ...................................................................................7

Removing Each Section From Its Skid ............................................................7

LOCATION .....................................................................................8

Positioning the Center Section ..................................................................8

Leveling the Center Section ....................................................................8

ASSEMBLY ....................................................................................9

Rotating Control Box 90 Degrees ................................................................9

Installing Foam Tape on Chamber Flanges & Control Box Mounting Surface ..............................9

Attaching Control Box to Unload Section .........................................................10

Positioning the Adjacent Load or Unload Sections ..................................................12

Leveling the Load and Unload Sections ..........................................................12

Joining the Sections Together ..................................................................12

InstallingtheCurtainHangersandUnloadAirBafe ................................................13

Installing the Saddle Joint – Bottom of Chamber Flanges ............................................14

Installing the Flowback Pipe (Wash to Prewash Tanks) ..............................................15

Installing the Drain Pipe ......................................................................15

Relocating Master Drain to Load End (Only Machines Equipped with Auto Clean,

Auto Delime, & the ASR Section) .............................................................16

Drain Back Pan Installation ....................................................................20

Blower Dryer Assembly .......................................................................21

Advansys Module Installation ..................................................................23

Control Box Connections .....................................................................23

Elecric Booster Heater Wiring ..................................................................24

Door and Drain Interlock Switches (Prewash to Wash Tank) ..........................................24

PLUMBING CONNECTIONS ......................................................................25

Water Supply ...............................................................................25

Fill .......................................................................................25

Final Rinse ................................................................................25

Drain .....................................................................................26

Line Strainers ..............................................................................26

Steam Supply (When Equipped) ................................................................26

Steam Tank Heaters – Condensate Return Lines ...................................................27

Steam Booster Heater – Condensate Return Line & Relief Valves .....................................27

Steam Blower Dryer (When Equipped) – Condensate Return Line .....................................27

Fill & Auto Clean (When Equipped) Hose Connections ..............................................27

ELECTRICAL CONNECTIONS ....................................................................30

Motor Overloads ............................................................................30

Checking Motor Rotation (Three-Phase Motors) ...................................................31

Separate Electrical Connections ................................................................31

Voltage Adjustment ..........................................................................31

Electrical Connection – Detergent & Rinse Aid Dispensers ...........................................32

External Vent Fan Control .....................................................................32

CONVEYOR ASSEMBLY .........................................................................33

Loading and Joining the Conveyor Sections .......................................................33

Conveyor Offset Side Bar .....................................................................36

Adjusting the Conveyor Take-Up Unit (Load Section) ................................................37

FT1000eConveyorJamSwitchSettingVerication/Adjustment .......................................38

MISCELLANEOUS ..............................................................................40

Vent ......................................................................................40

AirBafeSettings ...........................................................................40

CurtainCongurations .......................................................................44

Prewash, Wash, and Power Rinse Arms .........................................................53

Dual Rinse/Final Rinse Arms ..................................................................53

Automatic Soil Removal (ASR) Arms (When Equipped) ..............................................54

Lower Trim Panels (Front) and Rear Panels .......................................................54

Calibrating the Electric Booster Thermostat .......................................................55

Conveyor Gear Motor ........................................................................55

Delime Indicator Setup .......................................................................55

SERVICE .....................................................................................55

– 4 –

Installation and Care Of

FT1000e SERIES DISHWASHERS

SAVE THESE INSTRUCTIONS

GENERAL

NOTES FOR THE INSTALLERS

Read the entire manual before installing the machine.

1. Do not use a forklift to move or unskid machine sections.

2. Do not throw out any loose parts. These may be required for installation or

operation.

3. Electrical Connections:

• Make sure line voltage matches the machine data plate located on the

control box.

• Make sure wiring connections to terminal block match the diagram inside

the control box door.

• Make sure the pilot circuit transformer is set to the correct voltage. Refer to

Voltage Adjustment, page 31.

4. Level the center section in operation position. Center section must be level

end to end and front to back. Refer to Leveling the Center Section, page 8.

5. Conveyor: Refer to the Conveyor Assembly section, page 33. After installation,

the conveyor must run continuously for 15 minutes and then be checked

for alignment. Adjust if necessary and rerun for another 15 minutes. Then

recheck alignment and retighten locknuts on take-up unit when nished.

6. Make sure all curtains are in proper operating positions. Refer to Curtain section,

pages 44-52.

7. Check all water and steam unions for tightness.

8. Regarding drain installation, make sure that drain piping is free of any leaks.

9. Give the Operation Manual to the owner.

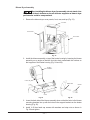

HOW TO REDUCE THE CLEARANCE HEIGHT OF THE CONTROL BOX DURING MOVE-IN

This procedure will reduce the overall height of the control box by 4-1/2” to allow it

to travel through a low-height corridor or doorway.

The control box must be securely supported by at least two

people while its mounting studs are being shifted to lower slots of the shipping

braces.

The rear of the main control box is attached to the two shipping braces on the dual

rinse/nalrinsesectionbyfour5/16-18threadedstuds,washers,lockwashers,

and nuts. The shipping braces have slots that allow the control box to be lowered

by 4-1/2” (Fig. 1).

– 5 –

1. Remove the two shipping hinges from the side of the control box by removing

the two 5/16-18 bolts from each bracket.

2. While two people are securely supporting the main control box, remove the four

5/16-18 nuts, lock washers, and washers from the inside of the shipping braces

behind the control box.

3. Using at least two people, CAREFULLY withdraw the main control box’s rear

studs from the shipping braces. Lower the control box threaded studs to the

lower slots on the braces. Refasten the control box with the same 5/16-18 nuts,

lock washers, and washers removed in step 2.

4. Move the dishwasher past all low-height corridors or doorways.

5. Reverse steps 3, 2, and 1 to return the main control box to its original shipping

condition for proper installation.

DUAL RINSE

SECTION

SHIPPING

BRAC

E

SHIPPING

BRAC

E

CONTROL

BOX

SHIPPING

HINGE

SHIPPING

HINGE

Fig. 1

– 6 –

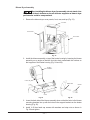

HOW TO REMOVE ENERGY RECOVERY/VENT HOUSING FOR LOW CLEARANCE

1. Remove the front and rear energy recovery panels by loosening the two nuts

on top of each panel (Fig. 2, item A).

2. Remove the drain pan located in the base of the energy recovery assembly

(Fig. 2, item B).

3. Remove the three stop nuts located in the corners which secure the energy

recovery assembly to the top of the dual rinse chamber.

4. Lift the energy recovery assembly straight up until the base clears the top of

the studs and remove the assembly from the top of the machine.

5. Once the center section is moved into the dish room, reinstall the energy

recovery assembly, drain pan, and front and rear panels. NOTE: Apply

permagum to washers when reinstalling.

Fig. 2

– 7 –

UNPACKING

Immediately after unpacking the dishwasher, check for possible shipping damage.

If the machine is found to be damaged, save the packaging material and contact

the carrier within 5 business days of delivery.

Before installation, test the electrical service to make sure it agrees with the

specicationsonthemachinedataplatelocatedonthecontrolbox.Theelectrical

diagram is located inside the control box.

Strainer baskets, strainer pans, pump inlet strainers and wash arms are taped

and shipped in place. Remove tape, but retain parts in their proper places. If any

parts are temporarily removed during installation, return to their proper places after

installation is complete.

Before installing, check to make sure that necessary electrical, plumbing and exhaust

accommodations are provided at the installation location. Take measurements

of site’s plumbing, electrical and exhaust connections; then take corresponding

measurements of the machine to make sure all connections are correctly mated.

If necessary to lower control box during move-in, slotted holes are provided on the

control box shipping braces to allow adjustment for clearance height. Refer to page 4.

Removing Each Section From Its Skid

Do not use a forklift directly on the machine frame or tank to move

or lift machine sections. Doing so may result in damage to the machine.

1. Using a forklift or pallet jack, raise one end of the skid and unthread the feet

from the legs as far as possible without removing the foot from the leg. Repeat

for other end until all feet have been extended out. Lower the skid back to the

oor.Thiswillnowallowthemachinetositonitsfeetsotheskidcaneasilybe

removed.

2. Remove the two end plate screws from the 2x4 runners, located just inside the

front and rear legs, at each end of the skid.

3. Remove all lag bolts from the top of the skid cross members along either the

front or rear of the machine.

4. From the opposite side of the machine that the lag bolts were removed in step

3, pull the entire skid assembly out from beneath the machine section.

5. Thread the feet into the legs as far as possible; then back out three full turns.

Standard legs have 3” threaded studs for maximum adjustment. If special feet

wereorderedwithextra-longlegshankstoaccommodateahighlyslopedoor,

installthemwherethelowpointsintheooroccuratleglocationsonthemachine

beforesettingtheunitontheoor.

6. Open all inspection doors and remove all wrapped parts and boxes from inside

each machine section.

– 8 –

Fig. 3

LOCATION

Allow adequate space for machine installation and operation. Place the machine

sectionsclosetotheirnalposition.Allowspacetoworkontheendsofthecenter

section.

Review, but do not remove tags or labels. Remove tags after installation is complete.

Positioning the Center Section

Useachalklineontheoortoalignthemachinealongitscompletelength.

Witheachsectioninitsapproximatenalposition,determinewhichsectionisatthe

highpointintheoor.Machine assembly begins after the center section has

been leveled to a height that compensates for the oor height of the other

sections.

Leveling the Center Section

Leveling is an important installation function because it could affect door operation

and cause leaks once the machine is operating.

• Level the center section along its length by opening the doors and placing a

level between the doors along the tank support rail (Fig. 3). Do not check level

on top of doors. Adjust the feet in or out as required to level.

7. Remove and packaging, tape, wire and bracing from each section. Remove all

rear and lower panles.

8. Verifythatshippingtapehasbeenremovedfromalloatsineachtankandthat

theoatsarefreetooperateproperly.

NOTE: Do not throw out any loose parts. These may be required for

installation or operation. Verify all ship loose items have been received

per the packing list.

– 9 –

ASSEMBLY

Rotating Control Box 90 Degrees

The main control box is shipped with the upper and lower shipping hinges connected

to the side of the control box. Remove the four 5/16-18 nuts, lock washers, and

washers from the inside of the shipping braces behind the control box. Use the

shipping hinges (Fig. 1) to rotate the control box 90 degrees. Do not remove the

shipping hinges until after the control box is secured to the unload section.

Pull the control box out to allow mating of center and unload sections without

interference with studs projecting from rear of control box.

Installing Foam Tape on Chamber Flanges & Control Box Mounting Surface

Cutstripsofvinylfoamtapetotthetop,bottom,andverticalsidesofthechamber

angesontheendoftheloadandunloadsectionstomakeagoodseal.Apply

strips of foam tape to the vertical edges of the chamber ends, across the top of the

chamberends,andonestripacrossthebottomanges(Fig.5).Placethefoam

tape approximately 1/16”-1/8” from the outside edge of the chamber. After the foam

tape is applied, trim the excess tape along the chamber edges.

NOTE: The vertical piece of foam tape on the outer edge at the front of the

machine must be folded over ½” on the sticky side with the rolled edge of the

tape positioned towards the front of the machine.

Fig. 4

• Continue to level the center section front to back by removing the top panels

and placing level across the top of the chambers on both ends of center section

(Fig. 4).

– 10 –

Attaching Control Box to Unload Section

1. Remove hardware from front and rear detachable legs. DO NOT RE-

INSTALL HARDWARE UNTIL AFTER SECTIONS ARE JOINED.

2. Remove the detachable leg section on the front leg of the unload section

where the control box will be mounted. This will allow the wires, which are

preinstalled in the control box, to pass by the leg assembly freely (Fig. 6).

Fig. 5

Apply foam tape to unload chamber section where the rear perimeter of the control

box will be mounted.

TRIM EXCESS TAPE FROM

INSIDE OF CHAMBER FLANGE

FOLD FRONT EDGE

OF FOAM TAPE 1/2”

FRONT

OF

MACHINE

– 11 –

3. With the control box rotated 90 degrees, move the unload section to within

several inches of the center section behind the control box.

NOTE: Ensure wires do not get pinched between sections.

4. Maneuver the unload section so that the four 5/16-18 threaded studs on

the back of the control box protrude thru the mounting holes on the unload

section.

5. Reinstall the detachable leg section removed in step 1 (without hardware).

6. Secure the control box to the unload section using four 5/16-18 nuts, lock

washers, and washers.

7. Once the control box is secured to the unload section remove the two

shipping hinges from the side of the control box by removing the two 5/16

bolts and associated hardware from each hinge. The control box is now part

of the unload section.

8. Install two 5/16 round head screws in open holes of control box where

shipping hinges were removed.

9. Remove the hinges from the shipping braces by removing the cotter pins and

hinge pins.

10. Remove the two shipping braces from the end of the dual rinse section by

removing the three 5/16 bolts and associated hardware from each brace.

Fig. 6

REMOVE 1/4” - 20

HARDWARE

DETACHABLE LE

G

SECTION

– 12 –

Positioning the Adjacent Load or Unload Sections

Move the adjoining (load or unload) section to within several inches of the prepared

end of the center section. Adjust the feet of the section adjacent to the leveled center

section so tank supports are the same height. Peel the protective paper from the

vinylfoamtapeandmovethesecondsectiontoitsnalposition.Beverycareful

thatmatingcomponentsconnectandttogetherproperly.

Leveling the Load and Unload Sections

The tank support rails should be level across the entire length of the machine

(Fig. 3). Sections to be mated should be level front to back (Fig. 4).

• All adjoining components of the two sections are exactly in line with each other.

• Top corners of adjoining sections are the same height.

Joining the Sections Together

Usedriftpinstoaligntheholesinthehorizontalandverticalchamberangesof

the mated sections. Use C-clamps to hold the sections in position while bolting the

chamberfrontandbackangestogether.Exercisecaretoavoidtearingthefoam

tape seal.

Do not use a forklift directly on the machine frame or tank to move

or lift machine sections. Doing so may result in damage to the machine.

Secure the vertical frame corner posts together at two locations using the appropriate

hardware (Fig. 7).

Fig. 7

SECURE VERTICAL

FRAME CORNER

POSTS AT TWO

LOCATIONS

– 13 –

Installing the Curtain Hangers and Unload Air Bafe

On prewash/wash section joint, install the two curtain hangers on the prewash side

ofthejointintheupperfrontandrearcornersusingtheappropriatechamberange

hardware (Fig. 8).

Ondualrinse/unloadsectionjoint,installtheunloadairbafeandtwocurtainhangers.

Thecurtainhangersmountontotheairbafestudswheretheyprotrudethrough

theupperfrontandrearcornerchamberholesonthenalrinsesideofthetopof

the chamber where sections are being joined using appropriate fasteners (Fig. 9).

Theunloadairbafealsohasthreemountingholeswhichneedtoslipoverthe

three studs protruding down from the top of the unload chamber. Secure with ¼-20

nuts, lock washers, and washers (Fig. 10).

Fig. 8

CURTAIN

HANGER

CURTAIN HANGER

UNLOAD

AIR BAFFLE

Fig. 9 Fig. 10

– 14 –

CHAMBER FLANGE AND BOLT ASSEMBLY AT EACH SECTION JOINT

Description Qty. Bolt Size Assembly Order Instructions

Short Bolt-Use except

where long bolts or medium

bolts are required

22 ¼-20 x 5/8” [Bolt, Washer]

[Washer, Lockwasher,

Nut]

Use permagum on insides

of washers on both sides of

chamberanges.

Medium Bolt-Use for curtain

hangers and at top and

bottom corners of chambers

9 ¼-20 x 3/4” [Bolt, Washer]

[Washer, Lockwasher,

Nut]

Use permagum on insides of

washers at curtain hangers

andchamberanges.

Long Bolt-Use on saddle

joints, track/chamber

interface, and vertical frame

corner posts

15 ¼-20 x 1” [Bolt, Washer]

[Washer, Lockwasher,

Nut]

Use permagum on insides

of washers on both sides of

saddle joints and at tracks &

chamberanges.

Installing the Saddle Joint - Bottom of Chamber Flanges

1. Sealthetankendangeswheresectionsjointogetherusingasaddlejoint.

2. Positionthesaddlejointoverthetankendangesandmakesurethatallbolt

holes are aligned. Use drift pins (or punches) to align holes if required.

3. Ifmachineisequippedwiththestandardconveyorassembly,installbafesalong

withthesaddlesusingsamemountinghardware.Ensurebafesareadjusted

tothelowestpositiontoensurethatthebafedoesnotinterferewiththeight

links (Fig. 11).

Fig. 11

4. Use Permagum on insides of washers on both sides to make an adequate seal

(Fig. 12). You may have to use a C-clamp on the saddle to get the hardware

started.Boltthesaddlejointtothebottomtankangeswithsevenlongbolts,

washers, lock washers, and nuts provided.

NOTE: Do not apply foam tape or permagum inside saddle or on surfaces

that the saddle covers.

SADDLE

JOINT

FLIGHT

LINKS

BAFFLE

– 15 –

Installing the Flowback Pipe (Wash to Prewash Tanks)

Installtheowbackpipebetweenthewashtankandtheprewashtank(Fig.13).

MakesuretheowbackpipeisadequatelylubricatedwithO-ringlube(notsupplied).

Make sure O-rings are in their proper places on the coupling; two inside and one

ontheangeend.

Installing the Drain Pipe

Install the drain pipe between the adjoining tank sections as follows:

1. Lubricate the molded drain T-connectors at each end of the drain pipe using

O-ring lube (not supplied). Do not use animal-, vegetable-, or petroleum-based

lubricants.

2. With a twisting motion, slide the pipe into one of the molded drain T-connectors.

3. Lift the other end, align it with the molded drain T-connectors and with a twisting

motion, slide the pipe until the drain pipe hits the stop in the tee (approximately

1-1/4” from the face of the tee).

4. Slide hose clamps to ends of drain pipe and tighten to maintain position.

PREWASH TANK

FLOW BACK PIPE

WASH TANK

Fig. 12

Fig. 13

PERMAGUM

SADDLE

JOINTPERMAGUM

– 16 –

Relocating Master Drain to Load End (Only Machines Equipped with Auto Clean, Auto

Delime, & the ASR Section)

NOTE: If the dish machine is equipped with the Auto Clean and Auto Delime

features, but does not contain the ASR section, then the Master Drain assembly

must remain located at the unload end of the machine. With this conguration,

if the customer’s drain is located at the load end of the machine, then the

drain will need to be plumbed from the unload end back to the customer’s

drain in the eld.

If the installation requires the machine to be drained to the load end, the master

drain assembly will need to be relocated as follows:

1. Remove drain handle support bracket by removing the two bolts and associated

hardware located on the bottom side of the frame channels. The support bracket

may be discarded; however, retain the hardware removed for reassembly on

the load end.

2. Remove drain handle weldment by removing M12-1.5mm nut located at the

bottom of the drain assembly. Remove magnet retainer and magnet from drain

handle weldment and retain the nut, magnet retainer, magnet, and associated

hardware for reassembly on the load end. The drain handle weldment may now

be discarded.

3. Remove D.I.N. connector from master drain solenoid valve and remove drain

interlock switch from bracket securing it to the unload master drain platform.

Retain all hardware for use on load end platform.

4. Remove three bolts securing master drain assembly platform from bottom of

frame channels.

5. Slide platform and master drain assembly towards unload end of unit disengaging

the master drain assembly from the drain pipe extending from the dual rinse

tank and remove the platform and drain assembly from the unit.

For a L-R machine (steps 6-8):

6. Remove turned down threaded piece (00-949948) from drain tee at the unload

end and replace with NPT pipe plug shipped with the machine. 00-949948 can

be discarded. See Fig. 14.

00-949948

Fig. 14

7. Remove drain cap, clamp, and rubber hose connected to drain tee located at

load end of the unit.

8. Swapangedloadenddrainteewiththenon-angedrainteelocatedunder

the wash section.

– 17 –

For a R-L machine (steps 9-11):

9. Remove pipe (00-948761-00018) connecting the master drain and the nearest

drain tee. 00-948761-00018 can be discarded. See Fig. 15.

00-948761-00018

Fig. 15

10. Remove rubber hose connected to drain tee located at load end of the unit.

11. Swaploadenddrainteeincludingdraincapandclampwiththenon-angedrain

tee located at the unload end.

12. Remove two bolts and associated hardware that secures the solenoid valve to

the bracket. Retain these brackets and all hardware for use on load end

platform.

13. Loosen the clamps securing the two rubber hoses to the plastic drain tee and

barbedttingandremovehoses.

14. Unplug drain interlock switch from terminal block 8TB-10 and 8TB-11 in the

control box.

15. Remove drain assembly from platform by unthreading the brass tee from the

pipe nipple that connects the brass tee to the manual valve.

16. Remove drain interlock switch bracket located on the underside of the platform

and the bracket that secured the drain solenoid valve. Retain these brackets

and all hardware for use on load end platform.

17. Discard unload platform.

18. Attach magnet and magnet retainer with hardware, removed in step 2, to the

load end master drain handle weldment shipped with the machine. Ensure

white dot on magnet faces down. See Fig. 16.

DOWN

Fig. 16

19. Attach drain interlock switch bracket, removed in step 16, to the underside of

the load end master drain assembly platform shipped with the machine.

20. Assemble master drain plumbing, removed in step 15, to the load end platform.

Ensure the brass elbow points towards rear of unit.

– 18 –

21. Loosen clamps securing rubber hoses to drain solenoid valve and rotate solenoid

valve 180 degrees. Retighten clamps.

22. Attach rubber hoses to plastic drain tee and barbed tting on master drain

assembly and tighten clamps. Ensure assembly matches correct diagram for

direction of unit (Fig. 17) and that the solenoid valve is installed correctly

for direction of drain water ow.

R - LL - R

Fig. 17

23. Attach drain solenoid valve bracket, removed in step 16, to the platform and

solenoid valve.

24. Remove two bolts, nuts, and washers attached to front of the load platform.

25. Insert drain pipe shipped with the machine (00-948761-00007) into the plastic

drain tee on the master drain assembly.

26. Attach master drain assembly and platform to the load end of the machine by

sliding platform into the load end so that the drain pipe slips into the plastic drain

tee. Ensure that the platform rests on top of the frame channel below the

tee and that the front edge of the platform hooks over top of the front rail

support. Reattach the two bolts, washers, and nuts to front of the platform

removed in step 24.

27. Secure platform to frame channels with hardware removed in step 4.

28. Attach drain handle weldment to bottom of master drain assembly with the

nut removed in step 2. Ensure that the handle sits above the drain handle

support bracket.

29. Remove two bolts, nuts, and washers attached to the load support bracket

shipped with the machine (00-950109). See Fig. 18.

– 19 –

Fig. 18

30. Attach load support bracket to load master drain platform using two studs located

on the bottom of the load drain platform. Ensure bracket wraps over the top

of the back rail support.

31. Reattach the two bolts, washers, and nuts to the bracket removed in step 29.

32. Reroute the drain solenoid valve cable from the unload end to the load end.

Connect the D.I.N. connector to the drain solenoid.

33. Connect new interlock switch cable shipped with the machine (949844-40) into

terminal block 8TB-10 and 8TB-11 in the control box. Route cable to load end

and plug into drain interlock switch using supplied electric connectors.

34. Ensure that the master drain manual valve handle and interlock switch opens

and closes properly.

35. Apply the Master Drain label to the lower panel located above the Master Drain

handle assembly.

TWO STUDS

00-950109

Bottom View (R-L Machine)

– 20 –

Drain Back Pan Installation

Before installing the conveyor assembly, install the two drain back pans; one between

the prewash and wash tank, and one between the dual rinse tank and the unload

section.

Installthepanandsaddlebetweentheprewashandwashtanktothedeector

located in the wash section ensuring that the pan slopes towards the prewash tank

(Fig.19).Securethepanandsaddletothedeectorusingfour¼-20x3/4”bolts

and elastic stop nuts. The pins on the bottom of the pan should rest on the top edge

of the lower track (Fig. 20).

NOTE: Toinstallthepanandsaddletothedeector,unboltthedeectorfromthe

track to allow clearance for saddle installation.

Install the pan between the dual rinse and unload section ensuring that the pan

slopes towards the dual rinse tank (Fig. 21). Secure the pan to the lower front and

rear tracks using two ¼-20 x 5/8” bolts and elastic stop nuts. The pins on the bottom

of the pan should rest on the top edge of the lower track (Fig. 22).

Fig. 21 Fig. 22

DUAL RINSE TANK

DRAIN BACK

PAN SLOPES TOWARD

DUAL RINSE TANK

LOWER TRACK

Fig. 19

PREWASH SECTION

DRAIN BACK

PAN SLOPES TOWARD

PREWASH TANK

LOWER TRACK

Fig. 20

– 21 –

Blower Dryer Assembly

When installing the blower dryer fan assembly, do not stand, sit or

lean on top of the air deector or the air deector supports as blower dryer

performance could be compromised.

1. Remove the blower dryer cover panels; front, rear, and top (Fig. 23).

2. Install the blower assembly on top of the heater housing by lowering the blower

assembly on an angle so that the front tabs hook underneath the notches on

the top plate of the heater housing (Fig. 24 and 25).

3. Lower the back side of the blower assembly down so that the holes in the blower

mounting brackets line up with the holes in the support brackets on the heater

housing (Fig. 26).

4. Install ¼-20 hex head cap screws with washers and stop nuts as shown in

Fig. 26 and tighten.

REAR PANEL

TOP PANEL

FRONT PANEL

BLOWER

ASSEMBLY

NOTCH

FRONT TAB

FRONT TAB

NOTCH

Fig. 23

Fig. 24 Fig. 25

– 22 –

Fig. 26

5. Route blower cable through strain relief located on the vertical enclosure panel

and through strain relief located at rear of control box.

NOTE: Ensure that the cable is not routed on the side of the blower where the air

intake chamber openings are located.

6. Connect blower motor wires to 9TB terminal block in the control box. If wires are

stripped, cut end of wire to remove stripped end before making connection. Ensure

motor is wired per machine voltage (see data plate for machine voltage) (Fig. 27).

NOTE: The white wires are not used. Cut the white wires back at the sheath.

Fig. 27

BLOWER

MOUNTING

BRACKET

SUPPORT

BRACKET

– 23 –

NOTE: If the blower dryer is equipped with electric heaters, connect electric heater

wires marked 7HTR-1, -2, -3, -4, -5 and -6 to the heating elements in the blower

dryer (Fig. 28). Also connect the electric heater high limit over temp wires marked

6TAS-C, -NC, & -NO and the over temp warning light wires marked 1PL-X1 & -X2 to

the designated terminals located on 6TAS high limit switch mounted to the electric

heater element cover plate (Fig. 29) and 1PL over temp warning light mounted on

the front blower dryer cover panel (Fig 29).

Fig. 28 Fig. 29

Advansys Module Installation

Refer to Hobart Service FT1000e Advansys Installation Manual, F-45777.

Control Box Connections

Refer to the electrical diagram stored inside the main control box door. After use,

make sure that the diagram is placed inside the control box.

Although each section is prewired, components in the load and unload sections

must be electrically connected to the main control box that is attached to the unload

section. All wires that need to be connected are furnished with stripped leads and

have crimped barrel terminal for terminal block connections. Also provided are

locking plug connectors for control boards.

Run wires in proper routing clips, channels and so forth to openings in the lower

rearofthemaincontrolbox.Runwires(inconduit)throughconduitttings;run

cordage through strain reliefs. Make proper connections for wires and cordage.

Properlytightenstrainreliefsandconduitttings.

After all wires are routed and connected at terminal block, check to make sure any

unused holes in the lower rear portion of the control box are plugged.

DO NOT permit electric cables or conduit to touch steam pipes.

When making connections to the terminal block (8TB), insert the wire into the

designated terminal opening. Using a small screwdriver, pry the corresponding tab

down to make connection and secure wire. DO NOT STRIP WIRES.

Using the supplied NSF-approved sealer, apply a bead of caulk where each side

of the control box meets the tank support rails to allow any moisture condensation

to drain back into the tank.

ELECTRIC

HEATER

ELEMENTS

1PL OVER TEMP

WARNING LIGHT

6TAS

HIGHT

LIMIT

– 24 –

Electric Booster Heater Wiring

If machine is equipped with an electric booster heater, connect the electric heater

wires marked 6HTR-1, -2, -3, -4, -5 and -6 to the heating elements located in the

electric booster enclosure (Fig. 30)

NOTE: While holding the back nut behind the wire terminal, torque the outer nut

to 16-18 inch pounds,

Door and Drain Interlock Switches (Prewash to Wash Tank)

ForL-Rmachines,routethe4-wirecablefromtheprewashtankoatboxintothe

washtankoatboxandtightenthestrainrelief.

• Remove the red wire from the wire connector which also contains the blue wire

labeled DOOR and connect this red wire to the blue wire labeled LS-RED.

• Connect the blue wire labeled DOOR to the second blue wire labeled DOOR

from the prewash tank.

• Remove the red wire from the wire connector which also contains the blue wire

labeled DRAIN and connect this red wire to the blue wire labeled DS-RED.

• Connect the blue wire labeled DRAIN to the second blue wire labeled DRAIN

from the prewash tank.

ForR-Lmachines,routethe4-wirecablefromthewashtankoatboxintothe

prewashtankoatboxandtightenthestrainrelief.

• Connect the blue wire labeled LS-BLACK to the black wire from the wash tank

door reed switch cable (cable thru upper strain relief).

• Connect the blue wired labeled DOOR to the red wire from the wash tank door

reed switch cable (cable thru upper strain relief).

• Connect the blue wire labeled DS-BLACK to the black wire from the wash tank

drain reed switch cable (cable thru middle strain relief).

• Connect the blue wire labeled DRAIN to the red wire from the wash tank drain

reed switch cable (cable thru middle strain relief).

NOTE: Two extra wire connectors are provided in the parts installation box.

Fig. 30

– 25 –

PLUMBING CONNECTIONS

Check all factory water lines, particularly unions. Tighten if necessary.

Water Supply

The water supply must be within the recommended hardness range of 3 grains

or less per gallon. Higher hardness may cause excessive formation of lime scale.

Chlorides must not exceed 50 ppm.

WATER PRESSURE REQUIREMENTS (FLOWING) – PSIG

Hot Water Cold Water

FT1000e/FT1000Se 30-35 ---

FT1000e/FT1000Se with Auto Clean 40-45 ---

FT1000e-EGR/ FT1000Se-EGR 30-35 30-35

FT1000e-EGR/ FT1000Se-EGR with Auto Clean 40-45 30-35

FT1000e-ADV 40-45 30-35

If the water pressure is higher than these requirements, a pressure regulating valve

with internal thermal expansion bypass must be supplied and installed (by others)

in the water supply line to the dishwasher.

The water pressure regulator must have a relief bypass. Failure to

use the proper type of pressure regulator may result in damage to the unit.

A water hammer arrestor meeting ASSE-1010 standard or equivalent should be

supplied and installed (by others) in the hot and cold (if applicable) water supply

lines at the service connections.

Fill

Allmachineshaveasingle1”NPTfemalecommonconnectionpointforthell.The

minimum water temperature for this connection is 110° F.

Final Rinse

For FT1000e Base models, the required minimum hot water temperature for the

nalrinseis110°Fwhenanelectricorsteamboosterheaterissupplied(same

connectionpointforll).ForFT1000eEnergyRecoveryandAdvansysmodels,

theminimumcoldwatertemperatureforthenalrinseis55°Fwhenanelectric

or steam booster heater is supplied. The Energy Recovery and Advansys models

have a single 1” NPT female cold water connection point.

Remove the nal rinse arms and purge the nal rinse system

prior to operation. This will reduce the possibility of clogging the nal rinse

nozzles. To properly purge the unit, activate the nal rinse for 3 to 5 minutes

and then reinstall the rinse arms.

– 26 –

Drain

For machines without Auto Clean or Auto Delime, connect the drain at the 2” NPT

threadedttinglocatedateithertheloadendortheunloadendofthemachine.

NOTE:Theplugttingandthethreadeddrainttingcanbeinterchangedtoreverse

the drain end of the machine.

On machines equipped with Auto Clean and/or Auto Delime, the master drain

assembly is located at the unload end of the machine. Connect the drain at the 2”

NPTthreadedtting.SeeRELOCATINGMASTERDRAINTOLOADEND(page

16) if machine drain is to be located at load end.

NOTE: On machines equipped with Auto Clean and without the ASR section, the

master drain assembly cannot be relocated to the load end of the machine.

Ifagreasetrapisrequiredbycode,thedrainshouldhaveaowrateof38gallons

per minute.

Line Strainers

Line strainers on the machine should be cleaned after installation and within the

rstweekofoperation.Thelinestrainerswillcollectoilsandothercontaminants.

Cloggedlinestrainerswillcauserestrictionstotheowofwaterorsteamandwill

reduce overall performance of the machine.

Steam Supply (When Equipped)

Check all factory steam lines for leaks, particularly unions. Tighten if necessary.

Thesteamsupplymustbe12-45psigowingpressureatthedishwasher.Machines

haveasingle1½”NPTfemalettingforconnectionunderneaththeunloadend.

NOTE:Ifavailablesteampressureislessthan12psiowingatthemachine,contact

Hobart Warewash Sales Engineering.

STEAM USAGE / REQUIREMENTS – POUNDS PER HOUR

Model Tank Heat

Booster

110 F Incoming

Water, 75 F Rise

Dryer

TOTAL

Tank Heat &

Booster

TOTAL

Tank Heat,

Booster, & Dryer

FT1000e-BAS 215 64 - 279 -

FT1000Se-BAS 194 64 - 258 -

FT1000e-BAS-BD 215 64 52 279 331

FT1000Se-BAS-BD 194 64 52 258 310

FT1000e-EGR 215 64 - 279 -

FT1000Se-EGR 194 64 - 258 -

FT1000e-EGR-BD 215 64 52 279 331

FT1000Se-EGR-BD 194 64 52 258 310

FT1000e-ADV 138 - - 138 -

– 27 –

Steam Tank Heaters – Condensate Return Lines

The wash tank, power rinse tank, and dual rinse tank may be equipped with steam

coil tank heaters. If steam coils are used, a condensate return, gravity type, must

be connected for each coil. Bucket-type traps are furnished. The connection points

forthecondensatereturnlinesforallthreecoilsare¾”NPTfemalepipettings.

Condensate lines must not be plumbed uphill.

Steam Booster Heater – Condensate Return Line & Relief Valves

The connection point for the condensate return line for the steam booster heater is

a¾”NPTfemalepipetting.Buckettypetrapisfurnished.Condensatelinesmust

not be plumbed uphill. The steam booster heater is equipped with a steam relief

valvethathasa1”NPTfemalepipettingthatmustbepipedtoanopendrain

receiverintheoor.Thesteamboosterheaterisalsoequippedwithahotwater

reliefvalvethathasa¾”NPTfemalepipettingthatmustbepipedtoanopen

drainreceiverintheoor.

The steam booster thermostat (bulb and capillary tube style) is mounted and wired

in the main control box. The bulb and capillary tube is shipped with the control

box on the center section. During installation, the bulb and capillary tube must be

carefully uncoiled and routed to the steam booster and inserted in the booster outlet

hotwaterlinethroughthesuppliedtting.Insertthebulbtwo-thirdsofthewayinto

the booster body (refer to tag attached to thermostat, F-44107).

Steam Blower Dryer (When Equipped) – Condensate Return Line

NOTE: The steam blower dryer is equipped with a steam on/off valve. The steam

supply is ON when the machine is ON and OFF when the machine is OFF.

The steam blower dryer has a condensate return, gravity type; bucket type trap

furnished. The connection point for the condensate return line for the coil is a ¾”

NPTfemalepipetting.Condensatelinesmustnotbeplumbeduphill.

Fill & Auto Clean (When Equipped) Hose Connections

Route Fill & Auto Clean hoses from solenoid valves, located under the unload

section,toappropriatetankconnectionttings.Seebelowdiagramsforsolenoid

valve to tank designations (Fig 31 & 32).

Cold Water - Braided Stainless Steel Hose Connections

1. Final rinse pump outlet to top of energy recovery coil.

2. Bottom of energy recovery coil to plumbing connection at bottom of booster.

3. Topplumbingconnectionofboostertonalrinseplumbingassembly.

Hot Water - Braided Stainless Steel Hose Connections

1. Autoclean master valve outlet to vacuum breaker inlet.

2. Vacuum breaker outlet to autoclean manifold.

– 28 –

3. Prewashhotwaterllvalvetoprewashllairgapbox.

4. Powerrinsehotwaterllvalvetopowerrinsellairgapbox.

A.ForFT1000Semodels,washhotwaterllvalvetowashllairgapbox.

Fig. 31

Right to Left Solenoid Valve Layout

Number Description Solenoid Valve

1Autoclean ASR valve 9 SOL

2 Autoclean Prewash / Wash Lower Nozzles valve 10 SOL

3 Autoclean Wash Upper Nozzles valve 12 SOL

4 Autoclean Dual Rinse valve 14 SOL

5 Autoclean Master Valve 15 SOL

6 Power Rinse Hot Water Fill Valve 1 SOL

7Prewash Hot Water Fill Valve 3 SOL for FT1000

2 SOL for FT1000S

8 Cold Water Fill Valve 5 SOL

9 Autoclean Power Rinse valve 13 SOL

10 Autoclean Prewash Upper Nozzles valve 11 SOL

– 29 –

Fig. 32

Left to Right Solenoid Valve Layout

Number Description Solenoid Valve

1Autoclean ASR valve 9 SOL

2 Autoclean Prewash Upper Nozzles valve 11 SOL

3 Autoclean Power Rinse valve 13 SOL

4 Power Rinse Hot Water Fill Valve 1 SOL

5 Autoclean Master Valve 15 SOL

6 Cold Water Fill Valve 5 SOL

7Prewash Hot Water Fill Valve 3 SOL for FT1000

2 SOL for FT1000S

8 Autoclean Dual Rinse 14 SOL

9 Autoclean Wash Upper Nozzles valve 12 SOL

10 Autoclean Prewash / Wash Lower Nozzles valve 10 SOL

NOTE: For FT1000e and FT1000Se (Non-Advansys), Autoclean master valve will

becomehotwaterllforpumpedrinse,onbothdirections.

– 30 –

ELECTRICAL CONNECTIONS

Electrical and grounding connections must comply with

applicable portions of the National Electrical Code (NFPA No. 70, latest edition)

and/or other local electrical codes.

Disconnect the electrical power to the machine and follow

lockout/tagout procedures. There may be multiple circuits. Be sure all circuits

are disconnected.

With power to all service connections locked out/tagged out, verify that the line and

load service connections have been properly tightened.

Refer to the electrical diagram located inside the control box door. Some machines

may require more than one electrical power supply connection. All electrical supply

lines to the machine must be disconnected when servicing machine.

Run electrical conduit(s) thru provided openings on the back side of the machine

behindthecontrolbox.Installconduittting(s)atknockoutsonrearofcontrolbox

(Fig. 33).

RUN CONDUIT(S) THRU

OPENINGS ON BACK

SIDE OF MACHINE

FEED CONDUIT(S) ACROSS OPENING BEHIND CONTROL BOX

AND TERMINATE AT KNOCKOUTS LOCATED AT REAR OF

CONTROL BOX WITH PROPER CONDUIT FITTING(S)

Fig. 33

Motor Overloads

Ensure all motor overloads in control panel are not tripped by pressing in on the blue

reset button located on the front of each motor overload (Fig 34). Verify all overloads

are set to the proper amp rating per the chart located on the wiring diagram and

adjust as required.

– 31 –

Fig. 34

Checking Motor Rotation (Three-Phase Motors)

Pumps, conveyor motor , exhaust fan and blower dryer fan motors (when equipped)

are all three-phase motors. Before placing machine into service, check to verify

correct rotation by observing motor direction.

If any pump motor does not rotate in the correct direction, check the rotation of

the other motors. If they all are rotating backward, disconnect the electrical supply

and interchange any two of the incoming power supply leads. If all motors are not

running in the correct direction, only change the two incoming wires of the motor(s)

that is running backward. Reconnect electrical power, push the START switch and

verify that the motors rotate in the proper direction.

NOTE: If the conveyor motor does not rotate in the correct direction, disconnect

the electrical power supply and interchange any two of the conveyor motor wires

from the Frequency Inverter at terminal 8TB-1, -2, or -3.

Separate Electrical Connections

Separate electrical connections in the main control box may be required for an

optional electric blower dryer heater (when equipped) and for optional electric tank

heaters (when equipped) unless equipped with optional circuit breakers. When

equipped with an optional electric booster heater, a separate electrical connection

at the booster is always required.

Voltage Adjustment

This adjustment procedure applies to all FT1000e dishwashers equipped with steam

heat and rated at 200 to 240 volts, 50/60 Hz, 3 phase. All other FT1000e dishwasher

voltages are preset at the factory and do not require this adjustment procedure.

THIS PROCEDURE MUST BE DONE ONLY BY A QUALIFIED HOBART-TRAINED

SERVICE TECHNICIAN.

If the supply voltage to the machine is 224 to 264 volts, no change is necessary.

The control circuit transformer [ 1T ] should already be set to operate at 240 volts.

If the supply voltage to the machine is 177 to 224 volts, the control circuit transformer

[ 1T ] must be changed to operate at 208 volts.

RESET BUTTON

– 32 –

Electrical Connection - Detergent & Rinse Aid Dispensers

NOTE: This machine must be operated with an automatic detergent feeder, including

a visual means to verify that detergents are delivered or a visual or audible alarm to

signal if detergents are not available for delivery to the washing system. Please see

instructions for electrical and plumbing connections located in this manual and in the

feeder equipment manual. Chemical feeders are supplied and installed by others.

The machine electrical supply voltage can be used to supply electrical power source

for a detergent dispenser and/or a rinse aid dispenser-up to 1.5 amperes each.

Terminal connections, DPS1 and DPS2, are provided for a detergent dispenser

(ON when the pumps are running). Terminal connections, RPS1 and RPS2, are

providedforarinseaiddispenser(ONwhenthenalrinseison).Alocationfor½”

conduit is provided at the rear of the control panel for connection of these devices.

A plugged hole is provided in the wash tank on the left side towards the front lower

corner for a detergent sensor probe. A plugged hole is provided at the rear of the

wash chamber for a liquid detergent dispenser inlet. A 1/8” NPT plug is provided at

the rear side of the holding tank located under the unload end of the machine for

a rinse aid inlet (Fig. 35). The preferred location for a detergent dispenser and/or

rinse aid dispenser is at the top of the machine. Two stainless steel brackets are

providedfordispensermounting(shippedloose,eldinstallatpreferredlocations

on top panels of unit). Route all plumbing and wiring between the rear access panels

and chamber where possible.

External Vent Fan Control

The vent fan control circuit can be used to switch the facility’s exhaust vent fan

on and off with the dish machine. The vent fan is ON when the main power

switch on the dish machine is turned on and the vent fan is OFF when the main

power switch on the dish machine is turned off. The vent fan control connection

points are labeled VF1 and VF2 and are located on 9TB terminal block in the

upper control box behind the stainless-steel protective cover. A ½” conduit hole is

provided at the rear of the control panel for the vent fan control conduit connection.

The vent fan control circuit is a switching circuit. Power for the circuit is supplied

from the facility’s control power to the exhaust fan on the roof.

Maximum pilot duty load for the VFC switch connection is 1.5 amps.

RINSE AID FITTING

Fig. 35

– 33 –

CONVEYOR ASSEMBLY

Prior to installing the conveyor, loosen the two stop nuts located on both the front

and rear take-up assemblies on the outside of the tracks located at the load end

of the machine. Thread the adjusting bolts out as far as possible moving the front

and rear conveyor guides towards the machine entrance (Fig. 36).

Fig. 36

Remove the conveyor drive chain from the conveyor gear motor.

Loading and Joining the Conveyor Sections

• All conveyor sections are numbered: ROLL 1, ROLL 2, ROLL 3, ROLL 4, etc.;

install them in numerical sequence.

• Remove 3" tall track extensions from load end (front & rear) by removing two sets

of hardware to install conveyor. Re-assemble track extensions after conveyor

is assembled.

• Raise the loading platform and place a piece of cardboard under, around and

above the platform to protect it from being scratched during conveyor installation.

• Remove the chain cover on the unload end and then remove the drive chain

from the conveyor gear motor so that the conveyor sprockets are free to rotate.

• Positiontherstsectionofconveyorinlinewiththemachineattheloadend.

Theightlinksmustleantowardstheloadendofthemachine(Fig.37).

• For welded security conveyor assemblies, ensure the retaining rings are tack

welded to the conveyor rods.

ADJUSTING BOLT

STOP NUTS

– 34 –

Fig. 37

• Tiearopetotherstconveyorrod.Feedtheropethroughthemachinefollowing

thedesiredpathoftheconveyorwiththeightlinkspointingup.Theconveyor

rollers must be fed between the upper roller guide and the track (Fig. 38).

Fig. 38

TRACK

UPPER

ROLLER GUIDE

– 35 –

• Removetheconveyorrollerfromoneendofthelastconveyorrodontherst

section. Then pull the conveyor rod out and save the roller and washers for re-

assembly. To join the sections, thread the rod back through the side bars and

washerandthenthroughtheightlinks,alternatingthelinksfromtherstand

second sections, and then through the washer and side bars on the opposite side.

Complete the assembly by attaching the conveyor roller with a new retaining ring

(Figs. 39 & 40). Spin the roller to ensure that the retaining ring has been secured

to the conveyor rod. Always use a new retaining ring to secure a tight grip on the

conveyor rod. Repeat this step for joining each succeeding conveyor section.

FIRST

CONVEYOR SECTION SECOND CONVEYOR SECTION

R-L OPERATION SHOWN

Fig. 39

CONVEYOR

ROLLER

RETAINING

RING

CONVEYOR

ROD

Fig. 40

Pull the conveyor through the machine starting at the load end, around the conveyor

sprockets at the unload end, down to the top of the lower track and back through

the machine. Make sure conveyor rollers do not feed under tracks.

Jointheendsoftheconveyorbythreadingthenalconveyorrodthroughbothrows

ofightlinksandthesidebarsonbothsides.Conveyorlinksalternatewithboth

ends of the link on the inside following by both ends of the next link on the outside,

except for the conveyor offset link, which is only used on the standard conveyor.

– 36 –

Conveyor Offset Side Bar

Conveyor offset side bars are supplied for use with the standard conveyors and are

tobeused,ifnecessary,whenmakingthenalconnectiontojointhetwoconveyor

ends. The total length of all conveyor sections shipped may slightly exceed the

optimal length required for the machine’s length and conveyor’s travel. This can

possiblyrequire one or tworows of ight linksto be removed togetherwith all

associated rods, side bars and end rollers. When the proper length of conveyor has

been determined, pull the ends of the last two sections together to examine the side

bar patterns. If both sections end with the side bars on the outside position or both

sections end with the side bars on the inside position (Fig. 41), you must replace

the last side bars on one of the sections with the offset side bars to maintain the

pattern (Fig. 42). However, if the sections end such that the inside to outside pattern

of the side bars will be maintained, they can be joined without the use of the offset

side bars (Fig. 43). Complete the joining of the conveyor sections as necessary to

maintain the side bar pattern.

Fig. 41

Fig. 42

SIDE BAR

OUTSIDE SECTION END

SIDE BAR

INSIDE

SIDE BAR

INSIDE SIDE BAR

OUTSIDE

INCORRECT SIDE BAR ALIGNMENT (BOTH SIDE BARS INSIDE)

SIDE BAR

OUTSIDE SECTION END

OFFSET SIDE BAR

(FROM INSIDE TO OUTSIDE)

SIDE BAR

INSIDE SIDE BAR

OUTSIDE

CORRECT SIDE BAR ALIGNMENT WITH OFFSET BAR

(INSIDE TO OUTSIDE PAT TERN MAINTAINED)

– 37 –

Fig. 43

NOTE: The proper length of conveyor, when adjusted, will have the ight links

close to (within 1") or engaging the load ngers at the load platform. It may

be necessary to remove one or two conveyor rods (with rows of ight links)

to obtain the desired length.

NOTE: Each time a conveyor roller is installed or replaced, a NEW retaining ring

(Fig. 40) must be used.

Once the conveyor is installed, reinstall the conveyor drive chain to the conveyor

gear motor.

Adjusting the Conveyor Take-Up Unit (Load Section)

Tighten the tension on the conveyor by turning the adjusting bolts on the take-up

units until the conveyor is no longer sagging at either the load or unload end and then

re-tighten the two stop nuts located on both the front and rear take-up assemblies

on the outside of the tracks (Fig. 44).

NOTE: When conveyor is adjusted to proper tension, ensure adjusting bolts are

adjusted evenly on the front and rear sides by measuring from the edge of the track

cutout to the face of the roller guide (Fig. 44).

ADJUSTING BOLT

STOP NUTS

XX”

Fig. 44

SIDE BAR

INSIDE SECTION END

SIDE BAR

OUTSIDE

SIDE BAR

INSIDE SIDE BAR

OUTSIDE

CORRECT SIDE BAR ALIGNMENT WITHOUT OFFSET LINK

(INSIDE TO OUTSIDE PAT TERN MAINTAINED)

– 38 –

Run the conveyor for 20 minutes. During this time, it may be convenient to perform

the booster thermostat calibration described under “Calibrating the Booster

Thermostat” in the Miscellaneous section of this manual. After running the conveyor

for 20 minutes, stop the conveyor and check the tension. Proper tension is achieved

when you grab both sides of the conveyor in the middle of the unload and lift so

the bottom of the rollers of the conveyor (both sides) just clear the top surface of

the unload tracks (Fig. 45).

FT1000e Conveyor Jam Switch Setting Verication/Adjustment

NOTE: This procedure should be performed after the machine is fully installed

and operational with no ware on conveyor and will require a torque wrench

capable of 150 foot pounds.

1. Remove unload lower trim panel on conveyor drive side of machine to access

conveyor drive assembly. (Front panel on L-R machines, rear panel on R-L

machines.)

2. Start the machine and allow the conveyor to run.

3. Using a ½” drive torque wrench set to 75 foot pounds with a 5/8” socket, apply

torque in a clockwise direction to the hex rod protruding from the base of the

drive assembly (Fig. 46).

a. If conveyor jam switch shuts machine off when torqued to 70-80 foot pounds,

no further action is required. Replace lower trim panel.

Fig. 45

HEX ROD

Fig. 46

– 39 –

b. If the conveyor jam switch does not shut the machine off when torqued to

70-80 foot pounds, proceed to step 4.

4. Remove unload end panel and verify the two springs are assembled correctly

and compressed to the correct dimension as shown below in Fig 47.

Fig. 47

a. If any of the springs are not compressed to the correct dimension, adjust the

compression as necessary by loosening or tightening the nut adjacent to the

spring.

5. Verify position of conveyor anti-jam actuator plate and jam sensor to ensure

they are positioned as shown below and adjust as necessary (Figs 48 and 49).

Fig. 48 Fig. 49

– 40 –

6. Refer to steps 2 and 3 and re-check the conveyor jam switch operation.

7. Re-install lower trim panels.

MISCELLANEOUS

Vent

Do not step on top chamber covers when installing vent.

Ventconnectionmusttinside16"diameterventstack,providing750CFMexhaust

at machine connection (at standard air conditions).

NOTE: Ensure exhaust condensate pan is not blocking air intake.

For all models equipped with energy recovery, a backdraft preventer is required

at building penetration to prevent energy recovery coil from freezing (supplied and

installed by others).

Theairbafesarefactoryset.Aftermachineisplacedinfulloperationwithcustomer

running ware, if adjustments are required, refer to the service manual or contact

yourlocalHobartServiceofce.

Air Bafe Settings

Thefollowingdiagramsandchartsoutlinethestandardfactorybafesettingsfor

eachofthemachinecongurations.

– 41 –

Fig. 45

FT1000e & FT1000Se WITHOUT BLOWER DRYER

BafeNumber BafeSetting(Open)

1 100%

2 50% (5/8")

3 N/A

4 N/A

5 Closed

6 Closed

7 N/A

8 (entrance) N/A

9 (exit) N/A

10 N/A

11 N/A

12 45° Open

13 45° Open

– 42 –

FT1000e & FT1000Se WITH BLOWER DRYER

BafeNumber BafeSetting(Open)

1 100%

2 50% (5/8")

3 Closed

4 N/A

5 Closed

6 Closed

7 Closed

8 (entrance) 12° Towards Unload

9 (exit) 0° (Vertical)

10 N/A

11 2 Rows Open

12 45° Open

13 45° Open

– 43 –

FT1000e ADVANSYS WITH BLOWER DRYER

BafeNumber BafeSetting(Open)

1 100%

2 25% (3/8")

3 Closed

4 N/A

5 Closed

6 Closed

7 Closed

8 (entrance) 12° Towards Unload

9 (exit) 0° (Vertical)

10 #3

11 2 Rows Open

12 N/A

13 N/A

FT1000e Advansys

– 44 –

FT1000e-BAS & FT1000e-EGR (Standard Height)

(machine may not be equipped with ASR module)

Left to Right

Curtain Congurations

Right to Left

– 45 –

FT1000e-BAS & FT1000e-EGR (With Blower Dryer, Standard Height)

(machine may not be equipped with ASR module)

Left to Right

Right to Left

– 46 –

FT1000Se-BAS & FT1000Se-EGR (Standard Height)

(machine may not be equipped with ASR module)

Left to Right

Right to Left

– 47 –

FT1000Se-BAS & FT1000Se-EGR (With Blower Dryer, Standard Height)

(machine may not be equipped with ASR module)

Left to Right

Right to Left

– 48 –

FT1000e-ADV

Left to Right

Right to Left

– 49 –

FT1000e-BAS & FT1000e-EGR (Higher Than Standard)

(machine may not be equipped with ASR module)

Left to Right

Right to Left

– 50 –

FT1000e-BAS & FT1000e-EGR (With Blower Dryer, Higher Than Standard)

(machine may not be equipped with ASR module)

Left to Right

Right to Left

– 51 –

FT1000Se-BAS & FT1000Se-EGR (Higher Than Standard)

(machine may not be equipped with ASR module)

Left to Right

Right to Left

– 52 –

FT1000Se-BAS & FT1000Se-EGR (With Blower Dryer, Higher Than Standard)

(machine may not be equipped with ASR module)

Left to Right

Right to Left

– 53 –

Prewash, Wash, and Power Rinse Arms

Ensure all wash arms are properly installed and wash arm sliders are closed. The

tabs on the sides of the arms will drop into the notches in the supports when properly

installed (Fig. 50). Adjust locking brackets on lower arms if necessary.

Fig. 50

Dual Rinse/Final Rinse Arms

Ensuredualrinseandnalrinsearmsareproperlyinstalled(Fig.51).

Fig. 51

– 54 –

Automatic Soil Removal (ASR) Arms (When Equipped)

Ensure ASR arms are properly installed (Fig. 52).

Fig. 52

Lower Trim Panels (Front) and Rear Panels

When installing the lower trim panels on the front of the machine, butt each panel

end to end. With the bottom of the panel held out on a 45° angle (Fig. 53), hang the

upper lip of the panel over the hooks located just below the doors (Fig. 54). Swing

the bottom of the panel down and snap the lower panel clips under the frame.

Fig. 53 Fig. 54

When installing the rear panels, butt each panel end to end. Hang upper lip of panel

over tabs located on the top panels of the machine. Swing the bottom of the panel

down and snap the lower panel clips under the frame.

– 55 –

Calibrating the Electric Booster Thermostat

NOTE: This procedure only needs to be followed once during initial setup.

NOTE: This procedure may be followed during the 20 minute period in the “Adjusting

the Conveyor Take-Up Unit (Load Section)” procedure, page 37.

NOTE: This procedure should only be followed if the machine is operational and

theboostercanbepoweredonwithhotwaterofatleast105°Fowingintoit.

For the internal Hobart booster, the controlling thermostat needs to be calibrated to

the conditions at the customer’s site. The calibration is automatic while the machine

is running.

To begin calibration, ensure the booster’s circuit breaker is set to the “ON” position

and power is present at 24CON. Block the photo eyes located at the load end of

the machine. Start the machine and allow the machine to run for a minimum of

20 minutes.

NOTE: Do not put ware or any other item on the conveyor during the procedure.

This may cause the dish limit arm to trip and stop the conveyor movement. If the

conveyor stops for any reason during the 20 minute calibration period, the procedure

should be rerun from the beginning to ensure proper calibration.

After20minutes,unblock thephotodetector.Whenthenal rinseoutputturns

offandthedisplayshows“---“forthenalrinsetemperature,stoptheconveyor.

Power off the machine by pressing the POWER button on the keypad. This saves

the calibration data and completes the automatic calibration.

Conveyor Gear Motor

The conveyor gear motor is shipped with oil at the proper level in the speed reducer.

LubricantsareavailablefromyourlocalHobartServiceOfce.

Delime Indicator Setup

Basedonwaterhardnessandnalrinsewaterusage,themachinewillcalculateand

notify the operator when it is time to delime. Refer to FT1000e Operation manual

(F-41143) or FT1000e Service Manual (F-45735) to program the ‘Delime-Water

Hardness’and‘DelimeConcentration’settingsbasedoncustomer’sspecicwater

conditions and delime solution being used.

SERVICE

Ifserviceisneededonthismachine,contactyourlocalHobartServiceOfce.

– 56 –

© HOBART 2019

– 57 –

TABLE DES MATIÈRES

REMARQUES À L'INSTALLATEUR .................................................................58

COMMENT RÉDUIRE LA HAUTEUR DE PASSAGE DU POSTE DE COMMANDE LORS DU TRANSPORT .......58

COMMENT SUPPRIMER LA RÉCUPÉRATION DE L'ÉNERGIE ET LA STRUCTURE DE VENTILATION

POUR UNE HAUTEUR PLUS BASSE ............................................................60

DÉBALLAGE ..................................................................................61

Retirer chaque section des palettes .............................................................61

EMPLACEMENT ...............................................................................62

Positionner la section centrale .................................................................62

Mettre de niveau la section centrale .............................................................62

ASSEMBLAGE .................................................................................63

Faire pivoter le poste de commande de 90 degrés ..................................................63

Installer le ruban de mousse sur les rebords de la chambre et la surface du châssis

du poste de commande ....................................................................63

Fixer le poste de commande à la section de déchargement. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 64

Positionner les sections de chargement et déchargement adjacents ....................................66

Mettre à niveau les sections de chargement et déchargement. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 66

Raccorder les sections .......................................................................66

Installerlesdéecteursderideauetledéecteurd'airdel'extrémitédedéchargement .....................67

Installer le joint à dos d'âne - Rebords inférieurs de la chambre .......................................68

Installer la conduite de retour d'eau (des réservoirs de lavage au prélavage) .............................69

Installer la conduite de la vidange ...............................................................69

Déplacer la vidange principale à l'extrémité de chargement (uniquement pour les machines

équipés des sections de nettoyage automatique, détartrage automatique et RAS) .......................70

Installation du plateau de récupération de la vidange ................................................74

Assemblage du séchoir .......................................................................75

Installation du module Advansys ................................................................77

Raccords du poste de commande ..............................................................77

Câblage du réchauffeur de combustible électrique ..................................................78

Interrupteurs de sécurité de la porte et de la vidange (réservoir de prélavage et de lavage) ..................78

RACCORDS DE PLOMBERIE .....................................................................79

Alimentation en eau .........................................................................79

Remplissage ...............................................................................79

Rinçagenal ...............................................................................79

Vidange ...................................................................................80

Filtres de conduite ...........................................................................80

Alimentation en vapeur (si équipée) .............................................................80

Chauffage du réservoir à vapeur - Conduites de retour de condensat ...................................81

Réchauffeur de combustible à vapeur - Conduite de retour de condensat et détendeurs de pression ..........81

Séchoir à vapeur (si équipé) - Conduite de retour du condensat .......................................81

Raccords du boyau du nettoyage automatique et de remplissage automatique (si installé) ..................81

RACCORDS ÉLECTRIQUES .....................................................................84

Protection contre les surcharges du moteur .......................................................84

Vérierlarotationdumoteur(Moteurstriphasés) ...................................................85

Raccords électriques séparés ..................................................................85

Ajustement de la tension ......................................................................85

Raccord électrique – Distributeurs de détergent et d'agent de rinçage ..................................86

Commande du ventilateur du conduit d'aération ....................................................86

ASSEMBLAGE DE LA BANDE TRANSPORTEUSE ....................................................87

Installer et joindre les sections de la bande transporteuse ............................................87

Plaques latérales coudées ....................................................................90

Ajuster l'unité de tension de la bande transporteuse (section de chargement) ............................91

VéricationetajustementduréglageducommutateurdeblocagedelabandetransporteuseFT1000e ........92

DIVERS ......................................................................................94

Conduit d'aération ...........................................................................94

Réglagesdudéecteur .......................................................................94

Congurationsdesrideaux ....................................................................98

Gicleurs de prélavage, lavage et rinçage sous pression. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 107

Gicleursdedoublerinçage/rinçagenal .........................................................107

Gicleurs du retrait automatique des salissures (RAS) (si équipé). . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 108

Panneaux inférieurs d'habillement (avant) et panneaux arrière .......................................108

Calibrer le thermostat du réchauffeur de combustible électrique ......................................109

Moteur à engrenage de la bande transporteuse ...................................................109

Réglagedel'indicateurdedécalcication ........................................................109

SERVICE ....................................................................................109

– 58 –

Installation et entretien des

LAVE-VAISSELLE DE LA GAMME FT1000e

CONSERVEZ CES INSTRUCTIONS

GÉNÉRAL

REMARQUES POUR L'INSTALLATEUR :

Veuillez lire ce manuel en entier avant de faire l'installation de la machine.

1. Ne pas utiliser de chariot élévateur pour déplacer les sections de la machine

ou retirer leur patin.

2. Ne pas se débarrasser des pièces détachées. Elles pourraient être requises

ultérieurement dans l'installation ou l'opération de la machine.

3. Raccords électriques :

• Assurez-vous que la tension composée correspond avec celle inscrite sur

la plaque signalétique du poste de commande.

• Assurez-vous que tous les raccords des câbles du répartiteur correspondent

au diagramme situé à l'intérieur de la porte du poste de commande.

• Assurez-vous que le transformateur du circuit de pilotage est réglé à la tension

demandée. Veuillez vous référer à la page 85 pour l'ajustement de tension.

4. Mettez à niveau la section centrale dans sa position d'opération. La section

centrale doit être de niveau de l'avant vers l'arrière et d'un côté à l'autre.

Veuillez vous référer à la section Mettre de niveau la section centrale, page 62.

5. Bande transporteuse : Veuillez vous référer à la section Assemblage de la

bande transporteuse, page 87. Une fois l'installation terminée, la bande

transporteuse doit être mise en marche continuellement pendant 15 minutes

pour vérier son alignement. Si elle doit être ajustée, remettre en marche

15 minutes de nouveau. Revériez l'alignement et reserrez les écrous de

blocage de l'unité de tension lorsque terminé.

6. Assurez-vous que tous les rideaux sont installés en position d'opération, veuillez

vous référer à la section Rideau, pages 98-106.

7. Vériezquetouslesraccords-unionsd'eauetdevapeursontbienserrés.

8. Pour l'installation de la vidange, assurez-vous que la tuyauterie de vidange est

sans fuites.

9. Rendez le manuel d'opération au propriétaire.

COMMENT RÉDUIRE LA HAUTEUR DE PASSAGE DU POSTE DE COMMANDE LORS DU TRANSPORT

Cette procédure permet de descendre le poste de commande de 4-1/2 po (11,43

cm) pour permettre de transporter l'unité dans les corridors et cadres de porte à

marge faible.

AVERTISSEMENT

Le poste de commande doit être supporté par un minimum

de deux personnes pendant la descente des tiges de xation dans les fentes

inférieures des supports de transport.

– 59 –

Le derrière de la boîte de transport est retenue par deux supports sur la section de

rinçagedouble/nalavecquatretigesletées,rondelles,rondelles-freinetboulons

de 5/16-18. Les supports de transport sont dotés d'encoches qui permettent au

poste de commande d'être descendu de 4-1/2 po. (Fig. 1).

1. Retirez les deux élingues des côtés du poste de commande en retirant les deux

boulons de 5/16-18 de chacun des supports.

2. Pendant que deux personnes supportent le poste de commande confortablement,

retirez les quatre écrous de 5/16-18, les rondelles-frein et les rondelles de

l'intérieur des supports de transport derrière le poste de commande.

3. Avec l'aide de deux personnes, retirez AVEC SOIN les tiges arrière du poste de

commandeprincipaldessupportsdetransport.Descendezlesboulonsletés

du poste de commande dans les onglets inférieurs des supports. Réinstallez

les mêmes boulons 5/16-18, rondelles-frein et rondelles au poste de commande

que vous avez retiré à l'étape 2.

4. Déplacez le lave-vaisselle au travers des corridors ou des portes à marge faible.

5. Reprennez les étapes 3, 2 et 1 à l'inverse pour remettre le poste de commande