PPA Triflex Connect 24V Manual de usuario

- Categoría

- Abridor de puerta

- Tipo

- Manual de usuario

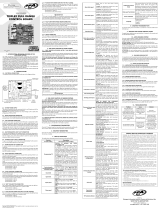

1 – INTRODUCTION: TECHNICAL FEATURES

OF THE ELECTRONIC SYSTEM

Triex Brushless 24V Control Unit operates with a 32-

bit processor with features aimed for motor control. The

processor used is able to manage all the automator set as, for

example, the motor, the encoder¹ and even receive the code

of a radio frequency (RF) transmitter.

It is endowed with an EEProm² memory that ores

the programming parameters and the codes of the ored

Remote controls in an encrypted form. The Control Unit is

also compatible with Rolling Code Remote Controls with PPA

own protocol.

The syem can be activated with a remote control

through a built-in radio frequency receiver, a loose receiver

or any other device with an NO (Normally Open) contact as a

pushbutton, for example.

The gate position control is achieved through an encoder

syem patented by PPA called “Reed Digital”.

This Control Unit directs the activities of synchronous

brushless motors with a permanent magnet in the rotor by

PPA (Brushless DC motors). The syem can also operate fed

by a battery when an electric energy source is not available.

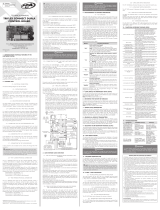

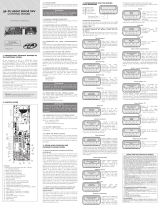

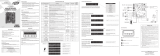

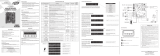

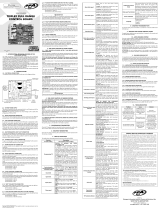

2 – CONTROL UNIT

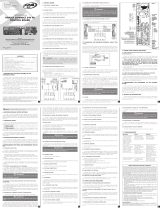

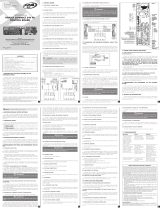

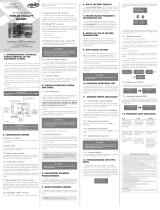

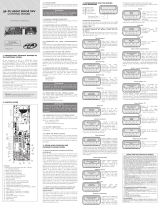

2.1 – WIRING DIAGRAM

The Wiring Diagram can be seen below:

2.2 – SYSTEM POWER SUPPLY

The Control Unit mu be connected to the energy

source through the inputs of the power terminal blocks ("AC"

Connector). The level of the supply voltage is from 85V up to

265V, 50Hz or 60Hz. Refer to picture 1.

2.3 – BRUSHLESS MOTOR CONNECTION

The three cables on the Brushless DC 24V motor mu

be connected to the “A”, “B” and “C” inputs on the Control

Unit. The cables do not need to follow any specic sequence

(order). Refer to Item 3.1 - Fir Activation of the Inverter After

Inallation (Acquiring / Memorization).

2.4 – CONNECTING THE “ENC” ENCODER

It is used to connect the encoder, by using a proper

cable, between the motor and the Control Unit. Inside the

operator gearbox, there are sensors that provide the ECU

wich information about the direction of the displacement

and the position of the gate during the operation. Such

information is essential for the automator's proper operation.

There are two sensors inside the encoder and each one

is represented by the "ECA" and "ECB" LEDs. Each one lights

according to the position of the disc.

2.5 – CONNECTING THE “TRAVA” ELECTROMAGNETIC LOCK

If one decides to use an (optional) electromagnetic

lock, one mu connect the “Optional Relay Module”

to this connector. The Control Unit will recognize the

module automatically and a interval time (used to art the

opening movement of the operator after activating the

electromagnetic lock) will be added.

2.6 – CONNECTING THE “LUZ” COURTESY LIGHT

If one decides to use courtesy light, one mu connect

the “Optional Relay Module” to this connector. The operation

of the courtesy light is always enabled.

For doing so, one only needs to set the desired time by

using the PROG (Programming tool by PPA).

2.7 – CONNECTING THE “RX” LOOSE RECEIVER

A loose receiver can be added to the Control Unit

through the “RX” connector.

When a command is accepted, the CMD LED (command)

lights. The "HRF" jumper mu be quit when a loose receiver is

added to the syem, in order to turn the built-in receiver o.

WARNING: Before connecting optional accessories

(Electromagnetic lock and / or Courtesy Light / Traffic

Light, Pushbutton and so on), we recommend testing

the operator overall operation. In order to do so, just

press the “GRV” button to activate the path acquiring

(memorization) of the operator.

2.8 – CONNECTING THE “FOT” PHOTOCELL

The photocells mu be inalled placed about

50cm (about 1.65f) from the ground (or according to the

manufacturer recommendations), so that both the receiver

and the transmitter get properly aligned. The electric

connection mu be:

"+": 15V (positive “+”);

“-“: GND (negative “-“);

“FOT”: Photocell Command (contact).

2.9 – CONNECTING A PUSHBUTTON (SAME CONNECTOR

OF THE "RX")

The Control Unit recognizes a pushbutton command

when the two pines to the right of the “RX” conector are

connected.

WARNING

The logic controller provides 13.8V (500 mA maximum

DC Current) to power the photocells and receivers. If

the devices need increased voltage or current, using

an auxiliary power supply will be necessary.

2.10 – CONNECTING THE “REED” LIMIT SWITCH SENSOR

REEDS

The Control Unit recognizes a “reed” switch activated

when the proper pin (which refers to the reed switch) on the

"REED" male pin header is connected to the "GND", it is, a

pulse to the "GND".

The only condition to be followed here is that the reed

switch which represents the gate open mu be connected

in such a way that it causes the "RDA" LED to light itself up

(pin of the "REED" connector marked "A"). And the “RDF” LED

mu light itself up when the gate is closed (pin of the "REED"

connector marked "F").

2.11 – “PROG” CONNECTOR

EThis connector is used to perform the communication

between the Prog (Programming Tool) by PPA. For further

information, refer to the Item “Programming using the

"PROG" Tool by PPA".

2.12 – CONNECTING THE BATTERY

The Triex Brushless 24V Control Unit operates fed by a

24V-battery when an electric energy source is not available.

For doing so, one only needs to connect a battery to the

Control Unit by using the (+) and (-) connectors from the

“BAT” input.

When powering the Control Unit only by using a battery,

it is necessary to press the “ST” button to art it. This is due

to the protective circuit again the battery total discharge,

which is responsible for totally disconnecting it in case its

voltage reaches a very low level when operating without an

electric energy source.

2.13 – FUSES

The Triex Brushless 24V Control Unit is endowed with

two fuses, "F1" and "F2". The 10A "F2" fuse is joined in series

to the battery whereas the 5A "F1" fuse is joined in series to

the power supply delivered by a transformer.

2.14 – OPERATION IN “MASTER AND SLAVE” MODES

Triex Brushless 24V Control Unit is endowed with a

function called "Maer" and "Slave" modes. Such syem is

used whenever there are two gearmotors and two Control

Units inalled on a double swing gate (Two leaves), and

one wants the boards to communicate to each other so that

there is a delay in one of the leaves. The Control Unit of the

"Maer" leave mu have a cable from the "SLV" connector

connected to the "RX" input (Two pines to the right of this

connector) of the Control Unit of the "Slave" leaf.

One can use the PROG tool to set a Control Unit as either

"Maer" or "Slave".

WARNING: The delay time between the leaves can also be

set through the “PROG” tool. By doing so, the “Master” leaf will start

moving first on an opening displacement and will be the last to close

when the gate is closing. In case the delay setting is reversed, one

only needs to reverse the connections in the “SLV” and “RX” inputs

on the Control Units and the setting on the “PROG”, so that the “Mas-

ter” and “Slave” settings are properly reversed (adjusted).

3 – LOGIC FUNCTION OF THE SYSTEM FOR

GATE OPENERS

3.1 – FIRST ACTIVATION OF THE INVERTER AFTER

INSTALLATION (ACQUIRING / MEMORIZATION)

When the inverter is powered for the r time, after

being inalled to the operator, the gate mu art an opening

displacement after an external command or if the button

“GRV” has been pressed.

If the movement is for closing, disconnect the Control

Unit from its power supply and change the position of the

wires of the motor which are connected to the “A”, “B” or “C”

connectors in order to reverse the direction of the rotation.

1 Encoder, in indurial automation, is an eletromechanical device which

counts or reproduces electrical pulses from the rotational movement of the

axis. It can also be dened an an angular position transductor.

2 EEPROM (Electrically-Erasable Programmable Read-Only Memory) is a

non-volatile oring chip used in computers and other electronic devices.

Made by:

Motoppar Indústria e Comércio de Automatizadores Ltda

Av. Dr. Labieno da Costa Machado, 3526 - Distrito Industrial

Garça - SP - CEP 17406-200 - Brasil

CNPJ: 52.605.821/0001-55

www.ppa.com.br | +55 14 3407 1000

P06660 - 03/2022

Rev. 1

Made by:

Technical Manual

TRIFLEX CONNECT 24V

CONTROL UNIT

WARNING

Do not use the equipment

without referring to this

manual.

10A

10A

POWER SUPPLY

(85V - 265V)

BATTERY 1

(12V)

BATTERY 2

(12V)

COMMAND TO START

THE CONTROL UNIT

WHEN IT IS POWERED

BY A BATTERY

(OPTIONAL)

LOOSE

RECEIVER

BRUSHLESS

MOTOR

(OPTIONAL) ELECTROMAGNETIC LOCK

(OPTIONAL) LIGHT

OUTPUT FOR "MASTER

AND SLAVE" MODES

PROG

OLS

CLS

M

Then, power the the Control Unit again and repeat the

previous procedure.

Once this has been done, press the “GRV” button or

activate an external command to the Control Unit.

Afterwards, let the gate open until it either leans to the

opening opper or activates the "RDA"(Opening Reed). The

gate will then reverse the direction to close; let it lean to

closing opper or activates the "RDF" (Closing Reed).

WARNING

The gate operator can operate only with ENCODER or

ENCODER plus REED, but cannot operate with a REED

only. When closing or acquiring the path (memoriza-

tion), only a photocell command can reverse the gate

movement.

The automatic gate opener is now ready to operate.

3.2 – FROM THE SECOND ACTIVATION ON, WHEN THE

CONTROL UNIT IS DISCONNECTED FROM THE POWER

SUPPLY

After the previous operation, the gate will not need to

acquire the path again. It will simply and slowly close after a

command, until it leans on the closing opper; the motor will

turn itself o for a couple seconds. The automatic gate is now

ready to operate.

In case the photocell beam is obructed or the Control

Unit congurada como Mere ou Escravo, during this r

closing displacement, the reference point to be sought will

be the opening one, in order to accelerate the acquiring of a

known point of the path.

WARNING

In Hybrid mode, i.e., REED plus ENCODER, if the gate

is located in one of the REEDs, the gate will start with

full speed, without needing to acquire the path.

WARNING

It is important to install opening and closing stoppers

on the gate that will be automated.

4 – PROGRAMMING THE INVERTER

PARAMETERS

Triex Brushless 24V leaves the factory with the set-up

parameters meeting the requirements of mo automatic

gate openers (Dierent models). Even so, if it is necessary to

change any of them, one only needs to connect a "PROG"

tool by PPA and change the desired parameter. For further

information, refer to the Item “Programming using the

"PROG" Tool by PPA".

5 – ERASING THE ACQUIRED PATH

In order to erase the path, ju press the "GRV" button

and keep it pressed until the "OSC" LED lights. After releasing

the button, the path will have been erased.

WARNING: The “PROG” jumper must be open.

6 – RESTORING DEFAULT FACTORY SETTINGS

In order to reore the default factory settings, ju

press the "GRV" button and keep it pressed until the "OSC"

LED lights; do not release it; keep it pressed until the "OSC"

LED arts ashing. After releasing it, the path will have

been erased and the default factory settings will have been

reored.

7 – ADDING A RADIO FREQUENCY (RF)

TRANSMITTER

In order to add a RF transmitter, close the "PROG"

Jumper, and keep the button of the transmitter one wants to

add pressed for at lea two seconds. Then, press the "GRV"

button from the Control Unit. Observe that before adding

the transmitter, the "OSC" LED was rapidly ashing; after

adding it, the "OSC" LED remains lit during the transmission.

A maximum 240 Fixed Code Transmitters can be added,

whereas 120 Rolling Code transmitters can be added.

8 – ERASING ALL RF TRANSMITTERS STORED

In order to erase all RF transmitters ored on the

memory, close the "PROG" Jumper, and keep the "GRV"

button of the Control Unit pressed for ten seconds. Observe

that the "OSC" LED will ash every second and once the

10-second interval is over, the "OSC" LED lights. At this point,

all the ored transmitters have been erased.

9 – SELECTING THE RF RECEPTION PROTOCOL

(FC/RC)

In order to select the reception protocol in Fixed Code,

ju open the CR/CF two-way male pin header, whereas in

order to select the Rolling Code, ju close the CR/CF two-way

male pin header.

WARNING

Whenever the state of this male pin header is chan-

ged from FC to RC or vice-versa, the EEProm memory

must be erased. Refer to item “Erasing all RF trans-

mitters stored”

10 – ANTICRUSH SYSTEM

The anticrush feature allows detecting the presence of

obacles on the gate path. During a normal operation cycle,

if an obacle is detected, the syem will do as follows:

a) When closing: the gate is activated on the opening

direction.

b) When opening: The motor is turned o and it waits to

receive a command to art closing.

On the acquiring cycle, the anticrush feature has only

the function of recognizing the opening and closing limit

switches, i.e., the point in the path where an obacle has

been detected will be considered a limit switch.

WARNING

This anticrush system is not enough to avoid acci-

dents with people and pets; therefore, we strongly

recommend using photocells on the automators.

WARNING

It is important to install opening and closing stoppers

on the gate that will be automated.

11 – ENCODER OPERATION TEST

It is possible to te the automator's encoder. In order

to do so, ju connect it to the Control Unit and check if

the "ECA" and "ECB" LEDs are both ashing whenever the

automator is operating. Each LED corresponds to a sensor;

for example, the "ECA" LED corresponds to the sensor "A"

inside the gearmotor.

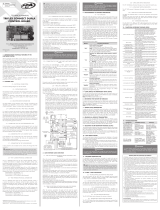

12 – EVENTS AND FAULTS INDICATORS

12.1 – MICROCONTROLLER OPERATION INDICATORS

The main function of the "OSC" LED is to indicate that

the board microcontroller is properly working; it ashes with a

frequent rate of ~1Hz, since it is connected to a power supply.

12.2 – MOTOR OVERCURRENT OR SHORT-CIRCUIT

INDICATOR

The "OSC" LED rapidly ashes every 0.1 second in

order to warn that the power amplier has disarmed due to

overcurrent or short-circuit on the motor. The Control Unit

can operate normally 10 seconds after the Overcurrent.

12.3 – OPEN LIMIT SWITCH INDICATOR

The "FC" LED ashes whenever the gate is in an open

limit switch area.

12.4 – CLOSED LIMIT SWITCH INDICATOR

The "FC" LED keeps lit whenever the gate is in a closed

limit switch area.

12.5 – LOAD ON THE CAPACITORS INDICATOR

The "BUS" LED indicates there is a load on the capacitors

of the power amplier.

WARNING

One must not touch the power area (capacitors area)

of the board whenever the LED is lit, even after the in-

verter has been disconnected from the power supply!

12.6 – COMMANDS INDICATOR

The "CMD" LED, when lit, indicates that the Control Unit

is receiving a command from any of the digital inputs, such

as "RX" or "FOT".

12.7 – LACK OF EEPROM INDICATOR

The "OSC" LED ashes twice whenever the

memory is absent.

12.8 – EEPROM WITH INVALID DATA INDICATOR

The "OSC" LED ashes three times whenever the memory is

present but has a content which the microcontroller does not

identify as a Valid Transmitter Code.

13 – TROUBLESHOOTING

Fault Cause Solution

The gate does

not correspond

to the path

of the place

where it has

been inalled (It

breaks before the

closing opper

or hits it when

closing).

There is a

ored path

dierent from

the path of the

place where it is

inalled.

Press the "GRV"

button and keep it

pressed until the

"OSC" LED lights.

Gate remains

opened, and

when it receives

a command to

open, it closes.

The acquiring

has not been

properly

performed.

Refer to item

"Fir Activation

of the Inverter

After Inallation

(Acquiring /

Memorization)".

"OSC" LED

rapidly ashing

and the motor

turns itself o.

Current sensor

actuating. This

can happen

whenever the

motor is faulty.

Check the ator

resiance.

Check the motor

current (it mu

be lesser than

3A RMS medium

and 5A RMS

peak [2 seconds

maximum]).

GENERAL TERMS AND CONDITIONS OF WARRANTY

MOTOPPAR, Indury and Commerce of Automatic Gate Operators Ltd.,

regiered with the CNPJ (National Regiry of Legal Entities) under Number

52.605.821/0001-55, located at 3526 Dr. Labieno da Coa Machado Avenue,

Indurial Dirict, Garça – SP – Brazil, Zip Code 17400-000, manufacturer of

PPA Products, hereby guarantees this product again design, manufacturing

or assembly defects and/or supportively as a result of material quality aws

that could make its intended use improper or inadequate, within a legal

period of ninety days from time of acquisition, provided that the inallation

inructions described in the inruction manual are observed.

Due to the credibility and tru placed on PPA products, we will add 275

more days to the period mentioned above, reaching a warranty period of

one year, likewise counted from the time of acquisition proven by consumer

through proof of purchase (Cuomer Receipt).

In case of defect, within the warranty period, PPA responsibilities are

rericted to the repair or subitution of the product manufactured by the

company, under the following conditions:

1. Repair and readjument of equipment may only be carried out by PPA

Technical Assiance, which is qualied to open, remove, and subitute

parts or components, as well as repair defects covered by this warranty;

thus, failure on observing this guideline and the veried use of any non-

original parts will cause the resignation of this warranty on the part of

the user;

2. The warranty will not extend to accessories such as cables, screw kit, xing

brackets, power supplies etc.;

3. Expenses for packaging, transportation and product reinallation will be

sole responsibility of the consumer;

4. The equipment mu be sent directly to the Company responsible for the

sale (manufacturer's representative), through the address contained in

the purchase invoice, properly packed, thus avoiding loss of the warranty;

5. Within the additional period of 275 days, visits and transportation in

places where authorized technical assiance is not available will be

charged. The co of transportation of the product and/or technician will

be sole responsibility of the consumer and

6. The subitution or repair of the product does not prolong the warranty

time.

This warranty will be terminated if the product:

1. Is damaged by natural agents, such as atmospheric discharges, oods,

wildres, landslides etc.;

2. Is inalled in an improper electric power supply or if it is not according to

any of the inallation inructions displayed on the manual;

3. Shows defects caused by droppings, collisions or any other physical

accident;

4. Shows signs of product violation or attempted repair by unauthorized

personnel;

5. Is not used for its intended purpose;

6. Is not used under normal conditions;

7. Is damaged by accessories or equipment connected to it.

Recommendation:

We recommend that both the inallation and the maintenance of the

operator to be performed by an authorized PPA technical service. If the

product fails or has an improper operation, seek an Authorized Technical

Service to x it.

1 – PRESENTACIÓN: CARACTERÍSTICAS

TÉCNICAS DEL SISTEMA ELECTRÓNICO

La Central electrónica BRUSHLESS funciona con un

procesador de 32 bits con caracteríicas especícas para el

control del motor. El procesador usado es capaz de geionar

todo el conjunto del automatizador como, por ejemplo, el

motor, el encoder1 y aún recibir el código de un transmisor

de radiofrecuencia (RF).

Ella posee una memoria EEProm2 que almacena

los parámetros de programación y los códigos de los

Transmisores grabados de forma encriptada. La Central es

también compatible con Transmisores de Código Rodante

(variable) con protocolo propio de PPA.

Se puede accionar el siema por control remoto, a través

del receptor de radiofrecuencia incorporado, un receptor

suelto o por cualquier otro dispositivo que tenga un contacto

NA (normalmente abierto) como, por ejemplo, una botonera.

El control de posición del portón es hecho a través de

un siema de encoder patentado por PPA llamado “Reed

Digital”.

Ea central controla los motores PPA del tipo sincrónico

sin escobillas con imán permanente en el rotor (BRUSHLESS

– Brushless DC). El siema también funciona con batería de

12V cuando no hay energía de la red eléctrica.

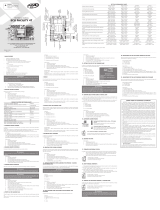

2 – CENTRAL CONTROLADORA

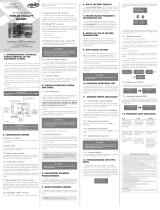

2.1 – DIAGRAMA DE CONEXIONES

Vea las conexiones eléctricas en general en el diagrama

a continuación:

2.2 – ALIMENTACIÓN DEL SISTEMA

La conexión de la red eléctrica debe ser hecha a través

de las entradas de la clema (bornera) de alimentación,

conector “AC”. El valor de la tensión de operación es 85V

haa 265V, 50Hz o 60Hz; vea gura 1.

2.3 – CONEXIÓN DEL MOTOR BRUSHLESS

Los tres cables del motor BRUSHLESS deben ser

conectados a las entradas “A”, “B” y “C” de la central; los

cables pueden ser conectados en cualquier posición del

borne, vea ítem “Primer Accionamiento del Convertidor

(Memorización)”.

2.4 – CONEXIÓN DEL ENCODER “ENC”

Es utilizado para la conexión, a través de un cable

adecuado, entre el motor y la Central Controladora. Dentro

de la caja de velocidades del automatizador hay sensores que

suminiran informaciones de sentido de desplazamiento y

posición del portón durante la operación (funcionamiento).

Eas informaciones son esenciales para el funcionamiento

adecuado del automatizador.

Hay dos sensores dentro del encoder y cada uno es

representado por los LEDs ECA y ECB. Cada uno se enciende

de acuerdo con la posición del disco.

2.5 – CONEXIÓN DE LA ELECTROCERRADURA “TRAVA”

Si se quiere usar una electrocerradura (opcional), se

debe conectar el "Módulo Opcional Relé" en ee conector.

La central reconocerá el módulo automáticamente y añadirá

un intervalo de tiempo para empezar la apertura del

automatizador tras el accionamiento de la traba.

2.6 – CONEXIÓN DE LA LUZ DE CORTESÍA “LUZ”

Si se quiere usar luz de cortesía, se debe conectar el

"Módulo Opcional Relé" en ee conector. El funcionamiento

de la luz de cortesía eará siempre habilitada.

Baa programar el intervalo de tiempo que se quiere a

través del accesorio PROG.

2.7 – CONEXIÓN DEL RECEPTOR SUELTO “RX”

Se puede añadir un receptor suelto pode a la central a

través del conector “RX”.

Cuando un comando es aceptado, el LED CMD

(comando) enciende. Se debe sacar el Jumper (puente,

saltador) HRF cuando el receptor suelto es añadido al siema

para apagar el receptor incorporado.

NOTA: Antes de conectar los accesorios opciona-

les (Electrocerradura y/o Luz de Cortesía / Semáforo,

botoneras etc.), se recomienda probar totalmente el

funcionamiento del equipo. Para esto, basta pulsar el

botón “GRV” para accionar el ciclo de memorización

del recurrido del automatizador.

2.8 – CONEXIÓN DE LA FOTOCÉLULA “FOT”

Se debe inalar las fotocélulas colocadas a una altura de

aproximadamente 50 cm del suelo (o según recomendaciones

del fabricante), de forma que el transmisor y el receptor se

queden alineados uno en relación con el otro. La conexión

eléctrica debe ser así:

"+": 15V(positivo +);

"-": GND (negativo -);

"FOT": Comando (contacto) de la fotocélula.

2.9 – CONEXIÓN DE UNA BOTONERA, MISMO CONECTOR

DEL CONTROL REMOTO ("RX")

La central reconoce un comando de botonera cuando

los dos pines a la derecha del conector “RX” han sido

conectados.

IMPORTANTE

El Controlador Lógico suministra 13,8 V (corriente

continua máxima de 500 mA) para alimentación de

fotocélulas y receptores. Caso los equipos necesiten

de más tensión o corriente mayor, se debe usar una

fuente de energía auxiliar.

2.10 – CONEXIÓN DE LOS SENSORES REEDS DE FIN DE

CARRERA “REED”

La central reconoce un “reed” accionado cuando el pine

referente a él en el conector de pines "REED" sea conectado

al GND, eo es, un pulso para GND.

La única condición que debe ser observada es que el reed

que representa el portón abierto debe ser conectado de forma

que el LED “RDA” encienda, pine del conector “REED” marcado

con la letra “A”. Y el LED “RDF” debe encender cuando el

portón eé cerrado, pine del conector “REED” marcado con

la letra “F”.

2.11 – CONECTOR “PROG”

Ee conector es el medio de comunicación entre la

central y el programador electrónico PROG de PPA. Vea más

detalles en el tópico “Programación con el Programador

electrónico PROG de PPA”.

2.12 – CONEXIÓN DE LA BATERÍA

La Central Triex Brushless 24V funciona con batería

de 24 V cuando no hay energía de la red eléctrica. Baa

conectar una batería a la central a través de los conectores

(+) y (-) de la entrada "BAT".

Cuando alimentar la central solamente por la batería, es

necesario apretar el botón “ST” para empezar. Eso se debe al

hecho de que el circuito de protección contra descarga total

de la batería, que es responsable por desconectar totalmente

la batería si su tensión llegar a un valor muy bajo durante el

funcionamiento sin energía eléctrica.

2.13 – FUSIBLES

La Central Triex Brushless 24V posee dos fusibles, F1

y F2. El fusible F2 de 10A eá en serie con la batería y el F1

de 5A eá en serie con la alimentación suminirada por el

transformador.

2.14 – OPERACIÓN EN MODO “MAESTRO Y ESCLAVO”

La Central Triex Brushless 24V posee una función

llamada “Modo Maero y Esclavo”. Ee siema es usado

cuando se tiene dos motorreductores y dos centrales

inalados en un portón pivotante doble y se quiere hacer

comunicación entre las placas para que haya un retardo en

una de las hojas del portón. La central de la hoja "maera"

debe tener el cable que sale del conector “SLV” conectado a

la entrada “RX” (los dos pines a la derecha de ee conector)

de la central de la hoja esclava.

Se puede congurar la central como "maera" o

"esclava" a través del PROG.

NOTA: Se puede ajustar el tiempo de retardo en-

tre las hojas a través del PROG; la hoja “maestra” se

movimienta primero en la apertura y llega el último

en el cierre. Si el retardo esté invertido, basta inverter

las conexiones en las entradas “SLV” y “RX” de las cen-

trales y la configuración en el PROG para inverter la

“maestra” con la “esclava”.

3 – FUNCIÓN LÓGICA DEL SISTEMA PARA

PORTONES

3.1 – PRIMER ACCIONAMIENTO DEL CONVERTIDOR

(MEMORIZACIÓN)

Cuando el inversor sea energizado por la primera

vez, tras ser inalado en el automatizador, el portón debe

empezar un movimiento de apertura tras un comando

externo o si el botón “GRV” sea pulsado.

Si el movimiento sea de cierre, desconecte la central de

la red eléctrica y cambie la posición de los dos cables del

motor que eán conectados a los conectores “A”, “B” o “C”

para cambiar el sentido de operación del motor; después,

encienda la central nuevamente y repita el último paso.

Una vez hecho eo, pulse “GRV” o accione un comando

1 Encoder, en automatización indurial, es un dispositivo electromecánico

que cuenta o reproduce pulsos eléctricos a partir del movimiento

rotacional de su eje. Puede también ser denido como un transductor de

posición angular.

2 EEPROM (de Electrically-Erasable Programmable Read-Only Memory)

es un microprocesador no volátil usado en ordenadores y otros aparatos

electrónicos.

Fabricado por:

Motoppar Indústria e Comércio de Automatizadores Ltda

Av. Dr. Labieno da Costa Machado, 3526 - Distrito Industrial

Garça - SP - CEP 17406-200 - Brasil

CNPJ: 52.605.821/0001-55

www.ppa.com.br | +55 14 3407 1000

P06660 - 03/2022

Rev. 1

Fabricado por:

Manual Técnico

CENTRAL

TRIFLEX CONNECT 24V

ADVERTENCIA

No utilice el equipo sin

antes leer este manual de

instrucciones.

10A

10A

RED ELÉCTRICA

(85V - 265V)

BATERÍA 1

12V

BATERÍA 2

12V

COMANDO PARA

INICIALIZAR LA

CENTRAL CUANDO ESTÉ

FUNCIONANDO CON

BATERÍA

RECEPTOR

SUELTO

(OPCIONAL)

MOTOR

BRUSHLESS

ELECTROCERRADURA (OPCIONAL)

LUZ (OPCIONAL)

SALIDA PARA MODOS

"MAESTRO Y ESCLAVO"

PROG

FCA

FCF

M

externo para la central.

Eo hecho, deje el portón abrir haa que él se recuee

en el tope de apertura o accionar el "RDA". Después, él va a

revertir el sentido para cerrar, deje que él se recuee en el

tope de cierre o que accione el "RDF".

IMPORTANTE

El automatizador de portón puede funcionar sola-

mente con ENCODER o ENCODER y REED, pero no

puede funcionar solamente con REED. Durante el

cierre en el período de memorización, solamente un

comando de fotocelda puede revertir el portón.

Ahora el portón automático ya eá lio para funcionar.

3.2 – A PARTIR DEL SEGUNDO ACCIONAMENTO ADELANTE

CUANDO LA CENTRAL ELECTRÓNICA SEA DESENCHUFADA

DE LA FUENTE DE ENERGÍA

Tras la operación anterior, el portón no necesitará

memorizar el recorrido nuevamente. Él simplemente cerrará

lentamente tras un comando, haa que se recuee en el

tope de cierre; el motor apagará tras algunos segundos. El

portón ya eá lio para funcionar.

Si la fotocelda sea obruida o la central eé congurada

como "Maera" o "Esclava" durante ee primer cierre,

el punto de referencia a ser buscado será el de apertura,

para acelerar el reconocimiento de un punto conocido del

recorrido.

IMPORTANTE

En modo Híbrido, esto es, REED y ENCODER, si el portón esté

ubicado en uno de los REEDs (totalmente abierto o cerrado),

el portón empezará su movimiento con velocidad total, sin la

necesidad de reconocer el recurrido de nuevo.

IMPORTANTE

Es importante instalar topes de apertura y cierre en el

portón que será automatizado.

4 – PROGRAMACIÓN DE LOS PARÁMETROS

DEL CONVERTIDOR

La central Triex Brushless 24V tiene como eándar de

fábrica los parámetros de ajues que atienden la mayoría

de los modelos de automatizadores. Aun así, caso sea

necesario cambiar alguno, baa conectar un PROG PPA e

cambiar el parámetro deseado. Vea más detalles en el tópico

“Programación con accesorio PROG de PPA”.

5 – BORRAR EL RECORRIDO MEMORIZADO

Para borrar el recurrido, baa mantener pulsado el

botón GRV haa que el LED “OSC” encienda. Al soltarlo, el

recorrido eará borrado.

NOTA: El jumper “PROG” debe estar abierto.

6 – APLICAR ESTÁNDAR DE FÁBRICA

Para volver el eándar de fábrica de las funciones, baa

mantener pulsado el botón GRV haa que el LED “OSC”

encienda; no lo suelte; lo mantenga pulsado haa que el LED

“OSC” empiece a parpadear. Al soltarlo, el recurrido eará

borrado y el eándar de fábrica eará cargado nuevamente.

7 – AÑADIR UM TRANSMISOR DE

RADIOFRECUENCIA (RF)

Para grabar un transmisor de RF, cierre el jumper "PROG",

lo pulse y mantenga pulsado el botón del Transmisor que

desea grabar por un mínimo de dos segundos; tras ese

intervalo de tiempo, pulse el botón "GRV" de la Central.

Observe que antes del transmisor ear grabado, el LED

“OSC” parpadeaba rápidamente; tras la grabación, el LED

“OSC” queda encendido durante la transmisión. Se pueden

añadir un máximo de 240 transmisores en modo Código Fijo

(CF) o 120 transmisores en modo Código Rodante (CR).

8 – BORRAR TODOS LOS TRANSMISORES RF

GRABADOS

Para borrar los transmisores RF grabados en la memoria,

cierre el jumper "PROG", pulse el botón "GRV" de la Central

por 10 segundos. Observe que el LED OSC parpadeará de

1 en 1 segundo. Transcurridos los 10 segundos, el LED OSC

enciende; en ese momento todos los transmisores grabados

han sido borrados.

9 – SELECCIÓN DEL PROTOCOLO DE

RECEPCIÓN DE RF (CF/CR)

Para seleccionar el protocolo de recepción en modo de

Código Fijo (CF), baa abrir el conector de dos pines con

el nombre “CR/CF”, y para seleccionar el modo de Código

Rodante (CR) baa cerrar conector de dos pines “CR/CF”.

IMPORTANTE

Toda vez que el estado de este conector de dos pi-

nes sea alterado, de CF para CR o viceversa, se debe

repetir el procedimiento anterior (Borrar todos los

transmisores RF Grabados).

10 – SISTEMA DE ANTIAPLASTAMIENTO

El mecanismo de antiaplaamiento permite detectar la

presencia de obáculos en el recurrido de portón. En el ciclo

de funcionamiento normal, se hay detectado un obáculo, el

siema va a tomar las siguientes medidas:

a) En el cierre: el portón será accionado en el sentido de

apertura.

b) En la apertura: el motor será apagado y va a esperar recibir

algún comando para empezar el cierre.

En el ciclo de memorización, el mecanismo de

antiaplaamiento tiene solamente la función de reconocer

los nes de carrera de apertura y cierre, eo es, el punto del

recurrido donde hay sido detectado un obáculo que será

interpretado como n de carrera.

IMPORTANTE

Ese sistema de antiaplastamiento no es suficiente

para evitar accidentes con personas e mascotas, por

lo tanto es obligatorio usar Fotocélulas en los auto-

matizadores.

IMPORTANTE

Es importante instalar topes de apertura y cierre en el

portón que será automatizado.

11 – TESTE DE FUNCIONAMIENTO DEL

ENCODER

Es posible probar el encoder del automatizador; con

ee n baa que se lo conecte a la central y que se verique

si los LEDs “ECA” y “ECB” eán parpadeando cuando el

automatizador funciona. Cada LED corresponde a un sensor,

por ejemplo, el LED “ECA” corresponde al sensor A dentro del

motorreductor.

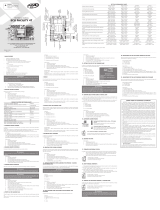

12 – SEÑALIZACIÓN DE EVENTOS Y FALLAS

12.1 – SEÑALIZACIÓN DE FUNCIONAMIENTO DEL

MICROCONTROLADOR

La función principal del LED “OSC” es indicar que el

microcontrolador de la placa eá operativo (él parpadea, con

frecuencia ja de ~1Hz, a condición de que eé enchufado a

una fuente de energía).

12.2 – SEÑALIZACIÓN DE SOBREINTENSIDAD O

CORTOCIRCUITO EN EL MOTOR

El LED “OSC” parpadea rápidamente de 0.1 segundo

en 0.1 segundo para alertar que la etapa de potencia se ha

desenchufado por motivo de sobreintensidad o cortocircuito

en el motor. La central podrá funcionar normalmente 10

segundos después de la sobrecarga.

12.3 – SEÑALIZACIÓN DE FIN DE CARRERA ABIERTO

El LED “FC” parpadea cuando el portón eá en el área de

n de carrera abierto.

12.4 – SEÑALIZACIÓN DE FIN DE CARRERA CERRADO

El LED “FC” queda encendido cuando el portón eá en

el área de n de carrera cerrado.

12.5 – SEÑALIZACIÓN DE CARGA EN LOS CAPACITORES

El LED “BUS” indica que exie carga en los capacitores

de la etapa de potencia.

IMPORTANTE

¡No se debe tocar en el área de potencia (área de

los capacitores) de la tarjeta mientras este LED esté

encendido mismo que el convertidor haya sido de-

senchufado de la red eléctrica!

12.6 – SEÑALIZACIÓN DE COMANDOS

El LED “CMD” encendido indica que la central eá

recibiendo algún comando de las entradas digitales, como,

por ejemplo, RX o FOT.

12.7 – SEÑALIZACIÓN DE EEPROM NO ENCONTRADA

El LED “OSC” parpadea dos veces cuando la Memoria no eá presente.

12.8 – SEÑALIZACIÓN DE EEPROM COM DATOS INVÁLIDOS

El LED “OSC” parpadea tres veces cuando la Memoria eá

presente pero posee un contenido que el microcontrolador

no identica como Código de Transmisor Válido.

13 – RESOLUCIÓN DE PROBLEMAS

Falla Causa Solución

El portón no

corresponde al

recurrido del

local inalado

(frena antes del

tope de cierre

o colide en el

cierre).

Hay un

recurrido

grabado

diferente del

recurrido del

local inalado.

Pulsar el

botón “GRV”

y mantenerlo

pulsado haa que

el LED “OSC”

encienda.

Portón queda

abierto y cuando

recibe comandos

para abrir, él

cierra.

La

memorización

no ha sido

realizada

correctamente.

Vea ítem "Primer

accionamiento

del Convertidor

(Memorización)".

LED “OSC”

parpadeando

rápidamente y el

motor apaga.

Sensor de

corriente

actuando. Eo

puede ocurrir

cuando el

motor eá con

problemas.

Vericar

resiencia del

eátor. Vericar

la corriente en

el motor (debe

ser menor que

3A RMS medio y

5A RMS de pico

(2 segundos en

máximo)).

PLAZO DE GARANTÍA

MOTOPPAR, Induria y Comercio de Automatizadores Ltda., regirada

con CNPJ (CIF) 52.605.821/0001-55, localizada en la Avenida Dr. Labieno da

Coa Machado número 3526, Dirito Indurial, Garça – SP – Brasil, Código

Poal 17.400-000, fabricante de los productos PPA, garantiza eo aparato

contra defectos de proyectos, fabricación, montaje y/o solidariamente en

consecuencia de vicios de calidad de material que se lo hagan impropio o

inadecuado al consumo a cual se deina por el plazo legal de noventa días

desde la fecha de adquisición, siempre que se cumplan las orientaciones de

inalación descritas en el manual de inrucciones.

Como consecuencia de la credibilidad y de la conanza depositada en los

productos PPA, añadimos al plazo anteriormente descrito más 275 días,

alcanzando el total de un año, igualmente contados desde que la fecha

de adquisición pueda ser comprobada por el consumidor a través do

comprobante de compra (Recibo).

En caso de defecto, en el período cubierto por la garantía, la responsabilidad

de PPA se queda reringida a la reparación o reemplazo del aparato por ella

fabricada, bajo las siguientes condiciones:

1. La reparación y reajue de aparatos solo pueden realizarse por la

Asiencia Técnica de PPA, que eá habilitada a abrir, remover, suituir

piezas o componentes, así como arreglar los defectos cubiertos por la

garantía, siendo que el incumplimiento de ee y cualquier utilización de

piezas no originales observadas en el uso, implicará en la exclusión de la

garantía por parte del consumidor;

2. La garantía no se extenderá a accesorios como cables, kit de tornillos,

soportes de jación, fuentes de alimentación etc.;

3. Los coos de embalaje, transporte y reinalación del producto son

responsabilidad exclusiva de los consumidores nales;

4. Se debe enviar el aparato directamente a la empresa responsable de la

venta (representante del fabricante), a través de la dirección que gura

en el recibo de compra, debidamente embalado, evitando así la pérdida

de la garantía;

5. En el período adicional de 275 días, las visitas y los transportes donde no

haya servicios autorizados serán cargadas. Los gaos de transporte del

aparato y/o técnico son responsabilidad del propietario y

6. La reparación o reemplazo del aparato no prorroga el plazo de garantía.

Ea garantía perderá su validez si el producto:

1. Sufrir daños provocados por agentes de la naturaleza, como descargas

atmosféricas, inundaciones, incendios, desmoronamientos etc.;

2. Sea inalado en red eléctrica inadecuada o en desacuerdo con cualquiera

de las inrucciones de inalación descritas en el manual;

3. Presenta defectos causados por caídas, golpes o cualquier otro accidente

físico;

4. Presenta violación o intento de reparación o mantenimiento por parte de

personal no autorizado;

5. No sea usado para lo que ha sido proyectado;

6. No sea usado en condiciones normales;

7. Sufrir daños causados por accesorios o aparatos conectados al producto.

Recomendación:

Recomendamos que la inalación y mantenimientos del aparato sean

efectuados por servicio técnico autorizado PPA.

Caso el producto presente defecto o funcionamiento anormal, busque un

Servicio Técnico especializado para los debidos arreglos.

-

1

1

-

2

2

PPA Triflex Connect 24V Manual de usuario

- Categoría

- Abridor de puerta

- Tipo

- Manual de usuario

en otros idiomas

- English: PPA Triflex Connect 24V User manual

Artículos relacionados

-

PPA Triflex Connect Brushless 24V PS Manual de usuario

PPA Triflex Connect Brushless 24V PS Manual de usuario

-

PPA Triflex Facility Manual de usuario

PPA Triflex Facility Manual de usuario

-

PPA Triflex Connect Ind Manual de usuario

PPA Triflex Connect Ind Manual de usuario

-

PPA Triflex Connect Fullrange Dupla Manual de usuario

PPA Triflex Connect Fullrange Dupla Manual de usuario

-

PPA Facility 4T Manual de usuario

PPA Facility 4T Manual de usuario

-

PPA Wind 24V Manual de usuario

PPA Wind 24V Manual de usuario

-

PPA Agility Levare Manual de usuario

PPA Agility Levare Manual de usuario

-

PPA Triflex Fullrange Manual de usuario

PPA Triflex Fullrange Manual de usuario

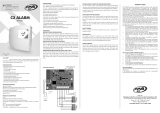

-

PPA C2 Manual de usuario

PPA C2 Manual de usuario

-

PPA Triflex Connect Brushless PS Manual de usuario

PPA Triflex Connect Brushless PS Manual de usuario