DE - 2 BAL.0014 • 2019-01-16

WH / WHPP

DE Original Betriebsanleitung

© Der Hersteller behält sich das Recht vor, jederzeit und ohne vorherige Mitteilung Änderungen an

dieser Betriebsanleitung durchzuführen, die durch Druckfehler, eventuelle Ungenauigkeiten der

enthaltenen Informationen oder Verbesserung dieses Produktes erforderlich werden. Diese

Änderungen werden jedoch in neuen Ausgaben berücksichtigt.

Alle in der Betriebsanleitung genannten Handelsmarken und Schutzmarken sind Eigentum der

jeweiligen Besitzer/Hersteller.

Die Kontaktdaten der ABICOR BINZEL Ländervertretungen und Partner weltweit entnehmen Sie

bitte unserer Homepage www.binzel-abicor.com.

1 Identifikation DE-3

1.1 Kennzeichnung DE-3

2Sicherheit DE-3

2.1 Bestimmungsgemäße Verwendung DE-3

2.2 Pflichten des Betreibers DE-3

2.3 Persönliche Schutzausrüstung (PSA)DE-4

2.4 Klassifizierung der Warnhinweise DE-4

2.5 Spezielle Warnhinweise für

den Betrieb DE-4

2.6 Angaben für den Notfall DE-5

3 Produktbeschreibung DE-5

3.1 Technische Daten DE-5

3.2 Abkürzungen DE-9

3.3 Typenschild DE-9

3.4 Verwendete Zeichen und Symbole DE-9

4 Lieferumfang DE-10

4.1 Transport DE-10

4.2 Lagerung DE-11

5 Funktionsbeschreibung DE-11

5.1 Brennerhals DE-11

5.2 Wechselkörper WH und WHPP DE-12

6 Inbetriebnahme DE-12

6.1 Brennerhals ROBO WH 241D,

WH 455D ausrüsten DE-13

6.2 Brennerhals ROBO WH 650

ausrüsten DE-13

6.3 Brennerhals ROBO WH 652D (TS)/

WH W500 ausrüsten DE-14

6.4 Schlauchpaket ausrüsten DE-14

6.5 Schweißbrenner-System am Roboter

montieren DE-15

6.6 Anschluss maschinenseitig

montieren DE-15

6.7 Kühlmittel anschließen DE-16

6.8 Steuerleitung anschließen DE-17

6.9 Push-Pull anschließen DE-17

6.10 Schutzgasmenge einstellen DE-19

6.11 Draht einführen DE-19

6.12 Manueller Brennerhalswechsel DE-19

6.13 Automatischer Brennerhals-

wechsel DE-20

7 Betrieb DE-20

7.1 Schweißprozess DE-21

8 Außerbetriebnahme DE-21

9 Wartung und Reinigung DE-22

9.1 Drahtführung reinigen DE-23

9.2 Führungsspirale kürzen DE-23

9.3 Kunststoffseele kürzen DE-24

9.4 Brennerhals reinigen DE-24

9.5 Wechselkörper DE-25

10 Störungen und deren

Behebung DE-26

11 Demontage DE-27

12 Entsorgung DE-28

12.1 Werkstoffe DE-28

12.2 Betriebsmittel DE-28

12.3 Verpackungen DE-28

BAL.0014 • 2019-01-16 DE - 3

WH / WHPP 1 Identifikation

1 Identifikation

Das Schweißbrenner-System WH/WHPP wird in der Industrie und im Gewerbe zum

Schutzgasschweißen mit inerten Gasen (MIG) oder aktiven Gasen (MAG) eingesetzt. Es

ermöglicht auf einfachste Weise sowohl einen manuellen als auch automatischen

Brennerhalswechsel. Der automatische Wechsel erfolgt in Verbindung mit dem ATS-Rotor. Diese

Baureihe ist in allen Schweißpositionen einsetzbar. Je nach Ausführung ist das Schweißbrenner-

System luft- oder flüssiggekühlt. Für die flüssiggekühlte Ausführung ist ein Umlaufkühlaggregat

erforderlich. Diese Betriebsanleitung beschreibt nur das Schweißbrenner-System WH/WHPP.

Das Schweißbrenner-System darf nur mit Original ABICOR BINZEL Ersatzteilen betrieben

werden.

1.1 Kennzeichnung

Das Produkt erfüllt die geltenden Anforderungen des jeweiligen Marktes für das

Inverkehrbringen. Sofern es einer entsprechenden Kennzeichnung bedarf, ist diese am Produkt

angebracht.

2Sicherheit

Beachten Sie das beiliegende Dokument Sicherheitshinweise.

2.1 Bestimmungsgemäße Verwendung

• Das in dieser Anleitung beschriebene Gerät darf ausschließlich zu dem in der Anleitung

beschriebenen Zweck in der beschriebenen Art und Weise verwendet werden. Beachten

Sie dabei die Betriebs-, Wartungs- und lnstandhaltungsbedingungen.

• Jede andere Verwendung gilt als nicht bestimmungsgemäß.

• Eigenmächtige Umbauten oder Veränderungen zur Leistungssteigerung sind nicht zulässig

2.2 Pflichten des Betreibers

• Lassen Sie nur Personen am Gerät arbeiten,

• die mit den grundlegenden Vorschriften und Unfallverhütung vertraut sind;

• in der Handhabung des Geräts eingewiesen wurden;

• diese Bedienungsanleitung gelesen und verstanden haben;

• das Kapitel „Sicherheitshinweise“ gelesen und verstanden haben;

• entsprechend ausgebildet wurden;

• aufgrund ihrer fachlichen Ausbildung, Kenntnisse und Erfahrungen mögliche Gefahren

erkennen können.

• Halten Sie andere Personen vom Arbeitsbereich fern.

• Beachten Sie die Arbeitssicherheitsvorschriften des jeweiligen Landes.

• Beachten Sie die Vorschriften zur Arbeitssicherheit und zur Unfallverhütung.

DE - 4 BAL.0014 • 2019-01-16

2Sicherheit WH / WHPP

2.3 Persönliche Schutzausrüstung (PSA)

Um Gefahren für den Nutzer zu vermeiden, wird in dieser Anleitung das Tragen von

persönlicher Schutzausrüstung (PSA) empfohlen.

• Sie besteht aus Schutzanzug, Schutzbrille, Atemschutzmaske Klasse P3,

Schutzhandschuhen und Sicherheitsschuhen.

2.4 Klassifizierung der Warnhinweise

Die in der Betriebsanleitung verwendeten Warnhinweise sind in vier verschiedene Ebenen

unterteilt und werden vor potenziell gefährlichen Arbeitsschritten angegeben. Geordnet nach

abnehmender Wichtigkeit bedeuten sie Folgendes:

2.5 Spezielle Warnhinweise für den Betrieb

GEFAHR

Bezeichnet eine unmittelbar drohende Gefahr. Wenn sie nicht gemieden wird, sind Tod oder

schwerste Verletzungen die Folge.

WARNUNG

Bezeichnet eine möglicherweise gefährliche Situation. Wenn sie nicht gemieden wird,

können schwere Verletzungen die Folge sein.

VORSICHT

Bezeichnet eine möglicherweise schädliche Situation. Wenn sie nicht gemieden wird, können

leichte oder geringfügige Verletzungen die Folge sein.

HINWEIS

Bezeichnet die Gefahr, dass Arbeitsergebnisse beeinträchtigt werden oder Sachschäden an

der Ausrüstung die Folge sein können.

GEFAHR

Elektromagnetische Felder

Gefahr durch elektromagnetische Felder

• Herzschrittmacher können in ihrer Funktion beeinträchtigt werden (Bei Bedarf ärztlichen

Rat einholen).

• Störungen an elektrischen Geräten im Umfeld sind möglich.

BAL.0014 • 2019-01-16 DE - 5

WH / WHPP 3 Produktbeschreibung

2.6 Angaben für den Notfall

Unterbrechen Sie im Notfall sofort folgende Versorgungen:

• Elektrische Energieversorgung

• Kühlmittelversorgung

• Druckluftzufuhr

•Gaszufuhr

Weitere Maßnahmen entnehmen Sie der Betriebsanleitung der Stromquelle oder der

Dokumentation weiterer Peripheriegeräte.

3 Produktbeschreibung

3.1 Technische Daten

WARNUNG

Gefahren durch nicht bestimmungsgemäße Verwendung

Bei nicht bestimmungsgemäßer Verwendung können vom Gerät Gefahren für Personen,

Tiere und Sachwerte ausgehen.

• Verwenden Sie das Gerät ausschließlich bestimmungsgemäß.

• Bauen Sie das Gerät nicht eigenmächtig zur Leistungssteigerung um und verändern Sie es

nicht.

• Jegliche Arbeiten am Gerät bzw. System sind ausschließlich befähigten Personen

vorbehalten.

Temperatur der Umgebungsluft - 10 °C bis + 40 °C

Relative Luftfeuchtigkeit bis 90 % bei 20 °C

Tab. 1 Umgebungsbedingungen im Betrieb

Lagerung im geschlossenen Raum, Temperatur

der Umgebungsluft

- 10 °C bis + 40 °C

Transport, Temperatur der Umgebungsluft - 25 °C bis + 55 °C

Relative Luftfeuchtigkeit bis 90 % bei 20 °C

Tab. 2 Umgebungsbedingungen Transport und Lagerung

DE - 6 BAL.0014 • 2019-01-16

3 Produktbeschreibung WH / WHPP

Spannungsart Gleichspannung DC

Polung der Elektroden in der Regel positiv

Drahtarten handelsübliche Runddrähte

Führungsart maschinengeführt

Spannungsbemessung 141 V Scheitelwert

Schutzart der maschinenseitigen Anschlüsse

(EN 60 529)

IP3X

Schutzgas (DIN EN ISO 14175) CO

2

und Mischgas M21

Bemessung Steuereinrichtungen 1 A AC / 250 V AC

Tab. 3 Allgemeine Brennerdaten nach EN 60 974-7

Typ Kühl-

art

Belastung

1

ED Draht-ø Gasdurch-

fluss

Angaben zur Kühlung

Kühl-

leistung

Durch-

fluss

Fließdruck

CO

2

M21 min min min. max.

ROBO WH A A % mm l/min W l/min bar bar

241D flüssig 320 280 100 0,8 - 1,2 10 - 20 800 1 1,5 3,5

242D flüssig 320 280 100 0,8 - 1,2 10 - 20 800 1 1,5 3,5

455D flüssig 450 400 100 0,8 - 1,6 10 - 20 800 1 1,5 3,5

W500 flüssig 550 500 100 0,8 - 1,6 10 - 20 800 1 1,5 3,5

650 flüssig 650 550 100 1,0 - 1,6 10 - 20 800 1 1,5 3,5

652D (TS) flüssig 550 550 100 1,0 - 1,6 10 - 20 800 1 1,5 3,5

Tab. 4 Produktspezifische Brennerdaten nach EN 60974-7

1Die Belastungsdaten reduzieren sich bei Impulslichtbogen bis zu 35%

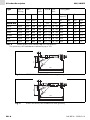

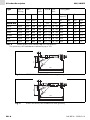

Abb. 1 Brennerhals-Geometrie ROBO WH 241D/WH 242D

15

207

199

192

97

45

22°

45°

BAL.0014 • 2019-01-16 DE - 7

WH / WHPP 3 Produktbeschreibung

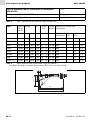

Abb. 2 Brennerhals-Geometrie ROBO WH 455D/WH W500

Abb. 3 Brennerhals-Geometrie ROBO WH 650/WH 652D (TS)

Abb. 4 Wechselkörper WH

15

207

199

192

97

45

22°

45°

15

264

254

222

110

51

22°

45°

120

62

39

61

37

DE - 8 BAL.0014 • 2019-01-16

3 Produktbeschreibung WH / WHPP

Abb. 5 Wechselkörper WHPP

210

39

61

62

63

37

WH WHPP

Gewicht 0,65 kg 1,2 kg

Adaptierbare Brennerhälse WH 241D, WH 242D, WH 455D, WH 650, WH 652D (TS),

Sonder WH

Pull Motor

Stromversorgung 24 VDC oder 42 VDC

Dauernennstrom 0,44 A

Getriebeübersetzung

1

17, 1:1 oder 15, 3:1

Tab. 5 Wechselkörper

1Bei Bestellung unbedingt Drahtvorschubgerät angeben

WH WHPP

Standardlänge L (m) 1,00, 1,20, 1,50, 2,00, 2,25,

3,00

2,00, 3,00, 4,00

Kühlmittelanschluss Stecknippel NW 5

Kühlgeräteleistung min. 800 W

Ausblasschlauch G 3/8“ (Überwurfmutter)

Steuerleitung 10-adrig

Gewicht/Meter ca. 0,7 kg

Tab. 6 ROBO-Schlauchpaket

BAL.0014 • 2019-01-16 DE - 9

WH / WHPP 3 Produktbeschreibung

3.2 Abkürzungen

3.3 Typenschild

Das Schweißbrenner-System WH/WHPP ist mit einem Aufkleber am maschinenseitigen

Anschlussgehäuse gekennzeichnet.

Beachten Sie für alle Rückfragen folgende Angaben:

• Angabe der Werksbescheinigung, Produktionsstempel auf dem Brennerhals, z.B.

WH 455D, Angaben von Aufkleber

3.4 Verwendete Zeichen und Symbole

In der Betriebsanleitung werden folgende Zeichen und Symbole verwendet:

MIG Metall-Inertgas

MAG Metall-Aktivgas

Spannungsbemessung Isolationswiderstands-, Spannungsfestigkeits- und

Schutzartklassifizierung

ROBO WH-.... Bezeichnet den Brennerhals

ROBO WH-....D Bezeichnet den Brennerhals mit auswechselbarem

Düsenstock

WH Bezeichnet den Standard-Wechselkörper

WHPP Bezeichnet den Wechselkörper in Push-Pull-Ausführung

TCP Tool Center Point (Werkzeugmittelpunkt)

Tab. 7 Abkürzungen

Symbol Beschreibung

• Aufzählungssymbol für Handlungsanweisungen und Aufzählungen

Querverweissymbol verweist auf detaillierte, ergänzende oder weiterführende

Informationen

1 Handlungsschritt/e im Text, die der Reihenfolge nach durchzuführen sind

DE - 10 BAL.0014 • 2019-01-16

4 Lieferumfang WH / WHPP

4Lieferumfang

Die Schlauchpakete für das Schweißbrenner-System WH/WHPP sind in Standardlänge bzw.

in kundenspezifischen Längen lieferbar. Option: Nahezu alle Robotersteuerungen bieten die

Möglichkeit der Nahtsuche mit taktilem Sensor. ABICOR BINZEL hat hierzu die notwendige

Brennerausrüstung. Mit der Option „Sensor“ wird das Gasdüsenpotential an der

maschinenseitigen Steuerleitung bereitgestellt.

Ausrüst- und Verschleißteile separat bestellen.

Bestelldaten und Identnummern der Ausrüst- und Verschleißteile entnehmen Sie den aktuellen

Bestellunterlagen. Kontakt für Beratung und Bestellung finden Sie im Internet

unter www.binzel-abicor.com.

4.1 Transport

Der Lieferumfang wird vor dem Versand sorgfältig geprüft und verpackt, jedoch sind

Beschädigungen während des Transportes nicht auszuschließen.

• Diverse Kleinteile als Beipack (Handhebel zur manuellen Betätigung,

Zylinderkopfschrauben M3x10 (6 Stück) zur Befestigung des Halters, Dichtfett, silikonfrei

zum Einfetten der O-Ringe und Kupplungsteile, bei ROBO WHPP zusätzlich Sicherung mit

Halter)

• Betriebsanleitung • ROBO Schlauchpaket

Mit dem ROBO-Schlauchpaket ist das Schweißbrenner-System WH/WHPP nicht

funktionsfähig. Zur Erstbestückung benötigen Sie noch Bauteile, die von der jeweiligen

Schweißaufgabe abhängig sind. Dies sind folgende:

• Brennerhals (in bevorzugter Größe und

Geometrie)

• Halter (zur Befestigung am Roboter

erforderlich)

• Ausrüst- und Verschleißteile (separat

bestellen)

Tab. 8 Lieferumfang

Eingangskontrolle Kontrollieren Sie die Vollständigkeit anhand des Lieferscheins!

Überprüfen Sie die Lieferung auf Beschädigung (Sichtprüfung)!

Bei Beanstandungen Ist die Lieferung beim Transport beschädigt worden, setzen Sie

sich sofort mit dem letzten Spediteur in Verbindung! Bewahren

Sie die Verpackung auf zur eventuellen Überprüfung durch den

Spediteur.

Verpackung für den

Rückversand

Verwenden Sie nach Möglichkeit die Originalverpackung und

das Originalverpackungsmaterial. Bei auftretenden Fragen zur

Verpackung und Transportsicherung nehmen Sie bitte

Rücksprache mit Ihrem Lieferanten.

Tab. 9 Transport

BAL.0014 • 2019-01-16 DE - 11

WH / WHPP 5 Funktionsbeschreibung

4.2 Lagerung

Physikalische Bedingungen der Lagerung im geschlossenen Raum:

4.2 Lagerung auf Seite DE-11

5 Funktionsbeschreibung

Das funktionsfähige Schweißbrenner-System WH/WHPP besteht aus folgenden Komponenten:

Alle Elemente bilden zusammen eine funktionsfähige Einheit, die mit den entsprechenden

Betriebsmitteln einen Lichtbogen zum Schweißen erzeugt. Der zum Schweißen erforderliche

Schweißdraht wird durch das Schweißbrenner- System bis hin zur Stromdüse gefördert. Die

Stromdüse überträgt den Schweißstrom auf den Schweißdraht und erzeugt dadurch einen

Lichtbogen zwischen Schweißdraht und Werkstück. Lichtbogen und Schmelzbad werden durch

inertes Gas (MIG) und aktives Gas (MAG) geschützt.

5.1 Brennerhals

Die Standard-Brennerhälse der Typen ROBO WH 241D, WH 455D und WH 650 sind in den

Geometrien gerade, 22° und 45° gebogen verfügbar. Sonderausführungen werden je nach

Anwendungsfall auf Anforderung gefertigt. Durch die einheitliche Trennstelle am

Wechselkörper sind alle Brennerhälse untereinander kompatibel.

1 Wechselkörper WH

2 ROBO Schlauchpaket

3 Zentralstecker

4 Halter

5 Brennerhals WH

Abb. 6 Schweißbrenner-System WH/WHPP

12

345

DE - 12 BAL.0014 • 2019-01-16

6 Inbetriebnahme WH / WHPP

5.2 Wechselkörper WH und WHPP

Der Wechselkörper ist die Schnittstelle zwischen Schlauchpaket und Brennerhals. Die

folgenden Unterbaugruppen sind im Wechselkörper integriert:

6 Inbetriebnahme

Alle Brennerhälse sind optional mit Sensor lieferbar. Den Steuerleitungsanschluss entnehmen

Sie dem Anschlussplan.

• Standardisierte Trennstelle • Verriegelungsmechanik mit

Drahtschneidefunktion

• Rückschlagventile der Kühlmittelanschlüsse • NOT-AUS Steckverbinder

• Taster zum stromlosen Drahtfördern • Pull-Motor und Getriebeeinheit bei der

WHPP Ausführung

Tab. 10 Wechselkörper WH und WHPP

GEFAHR

Verletzungsgefahr durch unerwarteten Anlauf

Für die gesamte Dauer von Wartungs-, Instandhaltungs-, Montage- bzw. Demontage- und

Reparaturarbeiten ist Folgendes zu beachten:

• Schalten Sie die Stromquelle aus.

• Sperren Sie die Gaszufuhr ab.

• Sperren Sie die Kühlmittelzufuhr ab.

• Sperren Sie die Druckluftzufuhr ab.

• Trennen Sie alle elektrischen Verbindungen.

• Schalten Sie die gesamte Schweißanlage aus.

GEFAHR

Verletzungsgefahr und Geräteschäden durch unautorisierte Personen

Unsachgemäße Reparaturen und Änderungen am Produkt können zu erheblichen

Verletzungen und Geräteschäden führen. Die Produktgarantie erlischt bei Eingriff durch

unautorisierte Personen.

• Jegliche Arbeiten am Gerät bzw. System sind ausschließlich befähigten Personen

vorbehalten.

HINWEIS

• Beachten Sie folgende Angaben:

3 Produktbeschreibung auf Seite DE-5

BAL.0014 • 2019-01-16 DE - 13

WH / WHPP 6 Inbetriebnahme

6.1 Brennerhals ROBO WH 241D, WH 455D ausrüsten

1 Auswechselbaren Düsenstock (4) in Brennerhals (5) einschrauben.

2 Stromdüse (3) in Düsenstock (4) einschrauben und mit Mehrfachschlüssel festziehen.

3 Spritzerschutz (2) in Brennerhals (5) einschrauben.

4 Gasdüse (1) mit leichter Drehbewegung im Uhrzeigersinn auf Brennerhals (5) aufstecken.

5 Konfektionierten Ausrüstsatz (6) anschlussseitig einschrauben.

6.2 Brennerhals ROBO WH 650 ausrüsten

1 Stromdüse (3) in Düsenstock (4) einschrauben und mit Mehrfachschlüssel festziehen.

2 Spritzerschutz (2) in Brennerhals (5) einschrauben.

3 Gasdüse (1) mit leichter Drehbewegung im Uhrzeigersinn auf den Brennerhals (5)

aufstecken.

4 Konfektionierten Ausrüstsatz (6) anschlussseitig einschrauben.

1 Gasdüse

2 Spritzerschutz

3 Stromdüse

4 Düsenstock

5 Brennerhals

6 Ausrüstsatz

Abb. 7 Brennerhals ROBO WH 241D und ROBO WH 455D

123 64 5

1 Gasdüse

2 Spritzerschutz

3 Stromdüse

4 Düsenstock

5 Brennerhals

6 Ausrüstsatz

Abb. 8 Brennerhals ROBO WH 650

123 64 5

DE - 14 BAL.0014 • 2019-01-16

6 Inbetriebnahme WH / WHPP

6.3 Brennerhals ROBO WH 652D (TS)/WH W500 ausrüsten

1 Düsenstock (3) in Brennerhals (5) schrauben.

2 Stromdüse (2) in Düsenstock (3) einschrauben und mit Mehrfachschlüssel festziehen.

3 Spritzerschutz (4) in Brennerhals (5) einschrauben.

4 Gasdüse (1) mit leichter Drehbewegung im Uhrzeigersinn auf Brennerhals (5) aufstecken.

5 Konfektionierten Ausrüstsatz (6) anschlussseitig einschrauben.

6.4 Schlauchpaket ausrüsten

1 Schlauchpaket gerade auslegen.

2 Konfektionierte Drahtführung vom Zentralstecker aus bis zum Anschlag im Wechselkörper

einschieben und mit Überwurfmutter festschrauben.

1 Gasdüse

2 Stromdüse

3 Düsenstock

4 Spritzerschutz

5 Brennerhals

6 Ausrüstsatz

Abb. 9 Brennerhals ROBO WH 652D (TS)/WH W500

12

3

4

6

5

HINWEIS

• Wählen Sie für Ihre Anwendung die richtige Drahtart und die dazugehörige

Drahtführung.

• Beachten Sie zum Ablängen der Drahtführung und zur richtigen Montage folgendes

Kapitel:

9 Wartung und Reinigung auf Seite DE-22

• Führungsspiralen = für Stahl- und Edelstähle

• Kunststoffseelen = für Aluminium-, Kupfer, -Nickel- und Edelstähle

BAL.0014 • 2019-01-16 DE - 15

WH / WHPP 6 Inbetriebnahme

6.5 Schweißbrenner-System am Roboter montieren

1 Halter (6) mit beigelegten sechs Zylinderkopfschrauben (1) am Wechselkörper (2)

befestigen.

2 Halter (6) an der ABICOR BINZEL Brennerhalterung CAT (4) montieren.

3 In beiden Haltern (6) eine 6H7 Bohrung vornehmen und mit der beigelegten

Passschraube (5) verstiften.

Beachten Sie zur fachgerechten Montage der ABICOR BINZEL Brennerhalterung CAT die

entsprechende Betriebsanleitung.

6.6 Anschluss maschinenseitig montieren

Überprüfen Sie nochmals die korrekte Befestigung der Drahtführung.

1 Zentralstecker und -buchse am Drahtvorschubgerät zusammenfügen und mit Anschlussmutter

sichern.

2 Ausblasschlauch an Ausblas- und Einsprüheinheit oder am Ausblasventil befestigen.

Verschließen Sie den Anschluss gasdicht, wenn die Option „Ausblasen“ nicht genutzt wird.

1 Zylinderkopfschrauben 6xM3x10

2 Wechselkörper

3 Roboter

4 Brennerhalterung CAT

5 Passschraube

6 Halter

Abb. 10 Schweißbrenner-System am Roboter montieren

6

12

45

3

DE - 16 BAL.0014 • 2019-01-16

6 Inbetriebnahme WH / WHPP

6.7 Kühlmittel anschließen

Entlüften Sie bei jeder Erstinbetriebnahme bzw. nach jedem Schlauchpaketwechsel das

gesamte Kühlsystem wie folgt:

1 Kühlmittelrücklauf-Schlauch (1) am Umlaufkühlaggregat (2) lösen und über einen

Auffangbehälter halten.

2 Öffnung am Kühlmittelrücklauf-Schlauch (1) verschließen und durch wiederholtes, abruptes

Öffnen wieder frei geben, bis das Kühlmittel kontinuierlich und blasenfrei in den

Auffangbehälter fließt.

3 Umlaufkühlaggregat (2) ausschalten und den Kühlmittelrücklauf-Schlauch (1) wieder

anschließen.

WARNUNG

Verbrennungsgefahr

Das Schweißbrenner-System wird durch zu geringen Kühlmittelstand überhitzt.

• Tragen Sie entsprechende Schutzhandschuhe.

• Überprüfen Sie regelmäßig den Kühlmittelstand.

HINWEIS

• Achten Sie darauf, dass Kühlmittelvor- und rücklauf ordnungsgemäß installiert sind.

Kühlmittelvorlauf = blau, Kühlmittelrücklauf = rot

• Verwenden Sie kein deionisiertes oder demineralisiertes Wasser als Kühlmittel oder für

Dichtheits- und Durchflussprüfungen. Dies kann die Lebensdauer Ihres Schweißbrenners

beeinträchtigen.

• Wir empfehlen für flüssiggekühlte Schweißbrenner die Verwendung von

ABICOR BINZEL Kühlmittel der Reihe BTC.

Beachten Sie hierzu das entsprechende Sicherheitsdatenblatt.

1 Kühlmittelrücklauf-Schlauch 2 Umlaufkühlaggregat 3 Druckluftschlauch

Abb. 11 Kühlmittel anschließen

1

2

3

BAL.0014 • 2019-01-16 DE - 17

WH / WHPP 6 Inbetriebnahme

6.8 Steuerleitung anschließen

Die Steuerleitung ist maschinenseitig offen. Der Anschluss eines geeigneten Steckers bleibt dem

Kunden überlassen. Bei vollständigen Angaben wird auch anschlussfertig ausgeliefert.

Ansonsten wählen Sie einen kompatiblen Stecker zu ihrer Stromquelle und löten Sie diesen

gemäß dem Belegungsplan an die entsprechenden Adern.

6.9 Push-Pull anschließen

Zur Anpassung der Drahtvorschubgeschwindigkeit zwischen Push- und Pull-Motor ist die

mechanische Abstimmung durch die Wahl der richtigen Getriebeübersetzung erforderlich.

Nachfolgend sind drei Anschlussmöglichkeiten für den elektrischen Anschluss aufgeführt.

Paralleler Anschluss

Diese Anschlussvariante entspricht der Standardausführung. Installieren Sie die aus dem

Lieferumfang enthaltene Feinsicherung mit der Halterung im Drahtvorschubgerät an einer gut

zugänglichen Stelle.

a = grün, b = weiß, c = braun, d = gelb, e = grau, f = blau (-), g = rosa (+), h = schwarz, i = violett,

j = rot (isoliert)

Abb. 12 Steuerleitung anschließen

h

i

j

2

3

1

a

b

c

C

NO

NC

1

3

2

a b

c

a

b

c

d

e

f

g

h

i

j

M

+

g

f

d

e

1 Motorsteuerung

(Drahtvorschubgerät)

2 Push-Motor

3 Vorschubblock

4 Vorschubrollen

5 Feinsicherung 1,6 A träge

bei 24/42VDC

6 Pull-Motor

7 Pull-Getriebe

8 Drahtförderrolle

Abb. 13 Paralleler Anschluss

M

M

1

2

3

4

5

6

7

8

DE - 18 BAL.0014 • 2019-01-16

6 Inbetriebnahme WH / WHPP

Option ABICOR BINZEL- Steuerplatine zur Widerstandsanpassung

Für diese Anschlussvariante installieren Sie die Steuerplatine und die Feinsicherung an gut

zugänglicher Stelle im Drahtvorschubgerät. Die notwendige Versorgungsspannung entnehmen

Sie z. B. am Magnetventilanschluss „Schutzgas EIN/AUS“ oder am „Steuerschütz“. In

Einzelfällen ist der Einbau eines Reihenwiderstandes zur Motorstrombegrenzung erforderlich.

Option Pull-Motor-Ansteuerung

Diese Anschlussvariante ermöglicht eine eigene Stromversorgung. Folgende

Betriebsmöglichkeiten sind möglich:

• Drahtvorschub (Schweißen)

• Drahtvorschub (Stromlos)

•Draht zurück

Die Ansteuerung dieser drei Funktionen erfolgt über Roboterausgänge auf dem

Eingangsstecker X10, der Anschluss des Pull-Motors über den Stecker X11. Weitere

Informationen, wie Anschlusspläne und Spezifikationen, entnehmen Sie der Betriebsanleitung

Pull-Motor-Ansteuerung.

1 Motorsteuerung

2 Push-Motor

3 Vorschubblock

4 Vorschubrollen

5 Feinsicherung

6 Pull-Motor Pull-Getriebe

7 Drahtförderrolle

8 Steuerplatine (bei anderen

Spannungen ist ein Vorschalttrafo

erforderlich!

9 Reihenwiderstand

Abb. 14 Option Steuerplatine zur Widerstandsanpassung

1 Motorsteuerung

2 Push-Motor

3 Vorschubblock

4 Vorschubrollen

5 Feinsicherung

6 Pull-Motor

7 Pull-Getriebe

8 Drahtförderrolle

9 Pull-Motor-Ansteuerung

Abb. 15 Option Pull-Motor-Ansteuerung

M

1

2

3

4

9

M

6

7

8

5

RR

10

M

1

2

3

4

11

X11

X10

M

6

7

8

BAL.0014 • 2019-01-16 DE - 19

WH / WHPP 6 Inbetriebnahme

6.10 Schutzgasmenge einstellen

1 Schutzgasflasche an Drahtvorschubsystem anschließen.

2 Gasmenge durch Druckminderer der Schutzgasflasche einstellen.

6.11 Draht einführen

1 Draht im Drahtvorschubgerät nach Angaben des Herstellers einlegen.

2 Gehäusedeckel am Wechselkörper WHPP öffnen, Blattfeder entspannen und Andruckrolle

heraus schwenken.

3 Drucktaster „Stromloser Drahtvorschub“ am Wechselkörper WH betätigen.

6.12 Manueller Brennerhalswechsel

HINWEIS

• Art und Menge des zu verwendenden Schutzgases hängen von der Schweißaufgabe

und der Gasdüsengeometrie ab.

• Um eine Verstopfung durch Verunreinigung in der Schutzgasversorgung zu verhindern,

müssen Sie das Flaschenventil vor dem Anschluss kurz öffnen. Dadurch werden evtl.

Verunreinigungen ausgeblasen.

• Alle Schutzgasverbindungen gasdicht herstellen.

HINWEIS

• Die Druckkraft der Andruckrolle ist werksseitig eingestellt. Verändern Sie nicht den

Anpressdruck durch Verbiegen der Blattfeder, sondern bei Bedarf ausschließlich über die

Feinjustierung.

• Achten Sie bei jedem Drahtwechsel auf einen gratfreien Drahtanfang.

Abb. 16 Manueller Brennerhalswechsel

1.

2.

4.

3.

DE - 20 BAL.0014 • 2019-01-16

7 Betrieb WH / WHPP

1 Handhebel durch Dichtlippen im Spannbügel in die Bohrung einstecken.

2 Handhebel über Druckpunkt bis zum Anschlag nach vorne in Richtung Brennerhals

bewegen und Brennerhals herausnehmen.

3 Brennerhals bis zum Anschlag in Wechselkörper stecken.

4 Handhebel nach hinten bis zum Anschlag bewegen und nach dem Verriegeln

herausnehmen.

6.13 Automatischer Brennerhalswechsel

Das Brennerwechselsystem ATS-Rotor ist ein Peripheriegerät, das im vollautomatischen

Schweißprozess den Brennerhalswechsel vollzieht. Fordern Sie hierzu Bestellunterlagen an

bzw. entnehmen Sie den genauen Ablauf den speziellen Unterlagen.

7Betrieb

HINWEIS

• Verändern Sie zwischen dem Wechselvorgang nicht die Stellung des Handhebels!

Dadurch werden Störungen verursacht. Der vorgespannte Schweißdraht entspannt sich

durch das geöffnete Messer und wird bei erneuter Betätigung Stück für Stück

abgeschnitten. Diese Drahtstücke blockieren die Verriegelungsmechanik und führen

zwangsweise zu Ausfällen des gesamten Systems!

GEFAHR

Atemnot und Vergiftungen durch Einatmen von Phosgengas

Beim Schweißen von Werkstücken, die mit chlorhaltigen Lösungsmitteln entfettet wurden,

entsteht Phosgengas.

• Rauch und Dämpfe nicht einatmen.

• Für ausreichend Frischluft sorgen.

• Werkstücke vor dem Schweißen mit klarem Wasser abspülen.

• Keine chlorhaltigen Entfettungsbäder in der Nähe des Schweißplatzes aufstellen.

GEFAHR

Verbrennungsgefahr

Bei Schweißarbeiten kann durch sprühende Funken, glühende Werkstücke oder durch heiße

Schlacke eine Flammenbildung entstehen.

• Arbeitsbereich nach Brandherden kontrollieren.

• Geeignete Brandschutzmittel am Arbeitsplatz zur Verfügung stellen.

• Werkstücke nach dem Schweißen abkühlen lassen.

• Vor Schweißarbeiten die Massezange ordnungsgemäß am Werkstück oder Schweißtisch

befestigen.

BAL.0014 • 2019-01-16 DE - 21

WH / WHPP 8 Außerbetriebnahme

7.1 Schweißprozess

1 Schutzgasflasche öffnen.

2 Stromquelle einschalten.

8 Außerbetriebnahme

1 Schutzgas-Nachströmzeit abwarten.

2 Absperrventil der Gaszufuhr schließen.

3 Stromquelle ausschalten.

WARNUNG

Blendung der Augen

Der erzeugte Lichtbogen kann Augen schädigen.

• Überprüfen und tragen Sie Ihre persönliche Schutzausrüstung.

HINWEIS

• Stellen Sie sicher, dass alle erforderlichen Parameter eingestellt sind.

HINWEIS

• Beachten Sie bei der Außerbetriebnahme die Abschaltprozeduren der

schweißtechnischen Komponenten.

DE - 22 BAL.0014 • 2019-01-16

9 Wartung und Reinigung WH / WHPP

9 Wartung und Reinigung

Regelmäßige und dauerhafte Wartung und Reinigung sind Voraussetzung für eine lange

Lebensdauer und eine einwandfreie Funktion.

1 Anhaftende Schweißspritzer entfernen.

2 Alle Verschraubungen auf festen Sitz prüfen.

Im Reparaturfall bietet BINZEL Werksreparaturen an.

GEFAHR

Verletzungsgefahr durch unerwarteten Anlauf

Für die gesamte Dauer von Wartungs-, Instandhaltungs-, Montage- bzw. Demontage- und

Reparaturarbeiten ist Folgendes zu beachten:

• Schalten Sie die Stromquelle aus.

• Sperren Sie die Gaszufuhr ab.

• Sperren Sie die Druckluftzufuhr ab.

• Sperren Sie die Kühlmittelzufuhr ab.

• Lösen Sie die Kühlmittelschläuche des Kühlmittelvor- und -rücklaufes.

• Trennen Sie alle elektrischen Verbindungen.

• Schalten Sie die gesamte Schweißanlage aus.

GEFAHR

Stromschlag

Gefährliche Spannung durch fehlerhafte Kabel.

• Überprüfen Sie alle spannungsführenden Kabel und Verbindungen auf ordnungsgemäße

Installation und Beschädigungen.

• Tauschen Sie schadhafte, deformierte oder verschlissene Teile aus.

HINWEIS

• Die angegebenen Wartungsintervalle sind Richtwerte und beziehen sich auf den

Einschichtbetrieb.

• Jegliche Arbeiten am Gerät bzw. System sind ausschließlich befähigten Personen

vorbehalten.

• Kühlmittelschläuche, Dichtungen und Anschlüsse auf Schäden und Dichtheit prüfen, ggf.

austauschen.

• Tragen Sie während der Wartungs- und Reinigungsarbeiten immer Ihre persönliche

Schutzkleidung.

BAL.0014 • 2019-01-16 DE - 23

WH / WHPP 9 Wartung und Reinigung

9.1 Drahtführung reinigen

1 Schlauchpaket maschinenseitig lösen und in gestreckte Position bringen.

2 Überwurfmutter abschrauben und Führungsspirale bzw. Kunststoffseele herausziehen.

3 Drahtförderschlauch von beiden Seiten mit Pressluft ausblasen.

4 Angepasste Führungsspirale bzw. Kunststoffseele in den Drahtförderschlauch schieben und

mit Überwurfmutter sichern.

9.2 Führungsspirale kürzen

1 Führungsspirale (1) durch Drahtförderschlauch (2) bis zum spürbaren Anschlag (6) im

Anschlussnippel schieben.

WARNUNG

Verletzungsgefahr

Schwere Verletzungen durch herumwirbelnde Teile.

• Tragen Sie beim Ausblasen der Drahtführung geeignete Schutzkleidung, insbesondere

eine Schutzbrille.

1 Führungsspirale

2 Drahtförderschlauch

3 Zentralstecker

4 Überwurfmutter

5 Seitenschneider

6 Anschlag

Abb. 17 Führungsspirale kürzen

x

x

2 - 3mm

12

5

6

3

4

HINWEIS

• Neue, noch unbenutzte Führungsspiralen oder Kunststoffseelen müssen auf die

tatsächliche Schlauchpaketlänge gekürzt werden.

• Die Montage von Kunststoffseelen ist ähnlich der Montage von Führungsspiralen.

Beachten Sie hierzu die Betriebsanleitung des Drahtvorschubherstellers.

• Für Aluminium werden Kunststoffseelen eingesetzt. Kunststoffseelen und

Befestigungsmaterial erhalten Sie auf Anfrage.

DE - 24 BAL.0014 • 2019-01-16

9 Wartung und Reinigung WH / WHPP

2 Überlänge x am Zentralstecker (3) ermitteln und Führungsspirale (1) herausziehen.

3 Führungsspirale (1) um das Maß x kürzen und die Schnittstelle entgraten.

4 Spiralenanfang im Winkel von ca. 40° anschleifen.

5 Führungsspirale (1) einsetzen und mit Überwurfmutter (4) des Zentralsteckers (3) sichern.

In gestrecktem Zustand des Schlauchpaketes muss ein Gegendruck spürbar sein.

9.3 Kunststoffseele kürzen

1 Anfang der Kunststoffseele (1) mit dem ABICOR BINZEL-Spitzer ca. 40° anspitzen.

2 Kunststoffseele (1) durch Drahtförderschlauch (2) bis zum spürbaren Anschlag (7) im

Anschlussnippel schieben.

3 Haltenippel, O-Ring und Überwurfmutter (5) auf Kunststoffseele (1) stecken und unter

Spannung die Überwurfmutter (5) festschrauben.

4 Kunststoffseele (1) durch Zentralbuchse in das Drahtvorschubgerät (3) schieben.

5 Überlange Kunststoffseele (1) vor den Rollen markieren und Zentralstecker (6) lösen.

6 Kunststoffseele (1) mit dem ABICOR BINZEL-Cutter (4) an der Markierung abschneiden.

7 Schnittstelle anspitzen.

9.4 Brennerhals reinigen

Um die Anlagenverfügbarkeit des Schweißroboters zu erhöhen, bietet ABICOR BINZEL die

Möglichkeit der automatisierten Brennerreinigung.

1 Gasdüse abnehmen.

2 Schweißspritzer entfernen und mit ABICOR BINZEL-Antispritzerschutzmittel einsprühen.

3 Verschleißteile auf sichtbare Schäden überprüfen und ggf. austauschen.

4 Ausrüstsatz bei Verschleiß oder Verschmutzung austauschen.

5 Trennstelle säubern und O-Ringe mit silikonfreiem Dichtfett einfetten.

6 TCP nach jedem Einsatz bzw. nach einer Kollision in der Einstellvorrichtung WH überprüfen.

1 Kunststoffseele

2 Drahtförderschlauch

3 Drahtvorschubgerät

4 Cutter

5 Überwurfmutter

6 Zentralstecker

7 Anschlag

Abb. 18 Kunststoffseele kürzen

1

7

3

4

5

2

6

BAL.0014 • 2019-01-16 DE - 25

WH / WHPP 9 Wartung und Reinigung

9.5 Wechselkörper

WH/WHPP

1 Kupplungsteile säubern und mit silikonfreiem Dichtfett leicht einfetten.

2 Spannbügel auf sichtbare Schäden überprüfen; ggf. den kompletten Wechselkörper

austauschen.

WHPP

1 Druckhebel, Führungs- und Drahteinlaufnippel bei Verschleiß austauschen.

HINWEIS

• Tauschen Sie beim Wechsel der Drahtart bzw. des Drahtdurchmessers die

Drahtförderrolle ebenfalls mit aus.

• Halten Sie die Kontaktfläche zwischen Brennerhals und Wechselkörper eben und

schmutzfrei.

• Achten Sie bei der Montage der Isolierschalen darauf, dass keine Steuerleitungen

eingeklemmt sind.

DE - 26 BAL.0014 • 2019-01-16

10 Störungen und deren Behebung WH / WHPP

10 Störungen und deren Behebung

Beachten Sie das beiliegende Dokument Gewährleistung. Wenden Sie sich bei jedem Zweifel

und/oder Problemen an Ihren Fachhändler oder an den Hersteller.

GEFAHR

Verletzungsgefahr und Geräteschäden durch unautorisierte Personen

Unsachgemäße Reparaturen und Änderungen am Produkt können zu erheblichen

Verletzungen und Geräteschäden führen. Die Produktgarantie erlischt bei Eingriff durch

unautoristierte Personen.

• Jegliche Arbeiten am Gerät bzw. System sind ausschließlich befähigten Personen

vorbehalten.

HINWEIS

• Führen die angegebenen Maßnahmen nicht zum Erfolg, wenden Sie sich bitte an Ihren

Fachhändler oder an den Hersteller.

• Beachten Sie die Dokumentation der schweißtechnischen Komponenten.

Störung Ursache Behebung

Drahtfestbrennen in der

Kontaktdüse

• Falsche Parameter eingestellt • Einstellung überprüfen bzw.

korrigieren

• Verschlissene Kontaktdüse • Austauschen

Unregelmäßiger

Drahtvorschub

• Führungsspirale/Kunststoffseele

verstopft

• Beide Richtungen ausblasen

ggf. ersetzen

• Kontaktdüse und Drahtdurchmesser

nicht aufeinander abgestimmt

• Kontaktdüse austauschen

• Falsch eingestellter Anpressdruck am

Drahtvorschubgerät

• Laut Herstellerangabe

korrigieren

Lichtbogen zwischen

Gasdüse und Werkstück

• Spritzerbrücke zwischen Kontaktdüse

und Gasdüse

• Gasdüseninnenraum reinigen

und einsprühen

Unruhiger Lichtbogen

• Kontaktdüse nicht auf

Drahtdurchmesser abgestimmt oder

Kontaktdüse ausgelaufen

• Kontaktdüse überprüfen

• Falsche Schweißparameter

eingestellt

• Schweißparameter korrigieren

• Drahtführung verschlissen • Drahtführung erneuern

Tab. 11 Störungen und deren Behebung

BAL.0014 • 2019-01-16 DE - 27

WH / WHPP 11 Demontage

11 D emon tag e

Die Demontage darf nur vom Fachhändler durchgeführt werden. Achten Sie darauf, dass vor

Beginn der Demontagearbeiten die Abschaltprozeduren unbedingt eingehalten werden.

Beachten Sie dabei auch die im Schweißsystem eingebundenen Komponenten.

1 Schlauchpaket von Drahtvorschub lösen.

2 Zu lösende Teile (Wechselkörper, Halter, Roboterhalterung CAT, Brennerhals) entfernen.

GEFAHR

Verletzungsgefahr durch unerwarteten Anlauf

Für die gesamte Dauer von Wartungs-, Instandhaltungs-, Montage- bzw. Demontage- und

Reparaturarbeiten ist Folgendes zu beachten:

• Schalten Sie die Stromquelle aus.

• Sperren Sie die Gaszufuhr ab.

• Sperren Sie die Druckluftzufuhr ab.

• Sperren Sie die Kühlmittelzufuhr ab.

• Trennen Sie alle elektrischen Verbindungen.

• Schalten Sie die gesamte Schweißanlage aus.

HINWEIS

• Jegliche Arbeiten am Gerät bzw. System sind ausschließlich befähigten Personen

vorbehalten.

• Beachten Sie die Dokumentation der schweißtechnischen Komponenten.

• Beachten Sie die Informationen von

8 Außerbetriebnahme auf Seite DE-21.

DE - 28 BAL.0014 • 2019-01-16

12 Entsorgung WH / WHPP

12 Entsorgung

Bei der Entsorgung sind die örtlichen Bestimmungen, Gesetze, Vorschriften, Normen und

Richtlinien zu beachten. Um das Produkt ordnungsgemäß zu entsorgen, müssen Sie es zuerst

demontieren.

11 Demontage auf Seite DE-27

12.1 Werkstoffe

Dieses Produkt besteht zum größten Teil aus metallischen Werkstoffen, die in Stahl- und

Hüttenwerken wieder eingeschmolzen werden können und dadurch nahezu unbegrenzt

wiederverwertbar sind. Die verwendeten Kunststoffe sind gekennzeichnet, so dass eine

Sortierung und Fraktionierung der Materialien zum späteren Recycling vorbereitet ist.

12.2 Betriebsmittel

Öle, Schmierfette und Reinigungsmittel dürfen nicht den Boden belasten und in die Kanalisation

gelangen. Diese Stoffe müssen in geeigneten Behältern aufbewahrt, transportiert und entsorgt

werden. Beachten Sie dabei die entsprechenden örtlichen Bestimmungen und die Hinweise zur

Entsorgung der vom Betriebsmittelhersteller vorgegebenen Sicherheitsdatenblätter.

Kontaminierte Reinigungswerkzeuge (Pinsel, Lappen usw.) müssen ebenfalls entsprechend den

Angaben des Betriebsmittelherstellers entsorgt werden.

12.3 Verpackungen

ABICOR BINZEL hat die Transportverpackung auf das Notwendigste reduziert. Bei der

Auswahl der Verpackungsmaterialien wird auf eine mögliche Wiederverwertung geachtet.

BAL.0014 • 2019-01-16 DE - 29

WH / WHPP 12 Entsorgung

EN - 2 BAL.0014 • 2019-01-16

WH / WHPP

EN Translation of the original operating instructions

© The manufacturer reserves the right, at any time and without prior notice, to make such changes

and amendments to these operating instructions as become necessary due to misprints, inaccuracies

or product enhancements. Such changes will, however, be incorporated into subsequent editions of

the operating instructions.

All brand names and trademarks that appear in these operating instructions are the property of their

respective owners/manufacturers.

Our latest product documents as well as all contact details for the ABICOR BINZEL national

subsidiaries and partners worldwide can be found on our website at www.binzel-abicor.com.

1 Identification EN-3

1.1 Marking EN-3

2 Safety EN-3

2.1 Responsibilities of the User EN-3

2.2 Designated use EN-3

2.3 Classification of the warnings EN-4

2.4 Special warnings for operation EN-4

2.5 Emergency information EN-4

3 Product Description EN-5

3.1 Technical Data EN-5

3.2 Abbreviations EN-8

3.3 Type plate EN-9

3.4 Signs and symbols used EN-9

4 Scope of delivery EN-9

4.1 Transport EN-10

4.2 Storage EN-10

5 Functional Description EN-10

5.1 Torch neck EN-11

5.2 WH and WHPP replacement

torch bodies EN-11

6 Putting into operation EN-11

6.1 Equipping the ROBO WH 241D, WH

455D torch neck EN-12

6.2 Equipping the ROBO WH 650

torch neck EN-12

6.3 Equipping the ROBO WH 652D

(TS) /WH W500 torch neck EN-13

6.4 Equipping the hose assembly EN-13

6.5 Mounting the welding torch system

on the robot EN-14

6.6 Mounting the machine side

connection EN-14

6.7 Connecting the coolant EN-15

6.8 Connect the control line EN-16

6.9 Connect Push-Pull EN-16

6.10 Setting the shielding gas quantity EN-18

6.11 Introducing the wire EN-18

6.12 Manual torch neck change EN-18

6.13 Automatic torch neck change EN-19

7Operation EN-19

7.1 Welding process EN-20

8 Putting out of operation EN-20

9 Maintenance and cleaning EN-20

9.1 Wire guide EN-22

9.2 Guide spiral liner EN-22

9.3 PA liner EN-23

9.4 Cleaning the torch neck EN-23

9.5 Changeable body EN-24

10 Troubleshooting EN-25

11 Dismounting EN-26

12 Disposal EN-27

12.1 Materials EN-27

12.2 Consumables EN-27

12.3 Packaging EN-27

BAL.0014 • 2019-01-16 EN - 3

WH / WHPP 1 Identification

1 Identification

The Welding torch system WH/WHPP is used in industry and in the trade for inert gas welding

using inert gases (MIG) or active gases (MAG). It allows the torch neck to be easily changed

either manually or automatically. The automatic change is done in connection with the ATS

rotor. This series can be used in all welding positions. Depending on the model, the welding

torch is either air- or liquid-cooled. The liquid-cooled model requires a re-circulating cooling unit.

These operating instructions only describe the Welding torch system WH/WHPP. The welding

torch system may only be operated with original ABICOR BINZEL spare parts.

1.1 Marking

This product fulfills the requirements that apply to the market to which it has been introduced. A

corresponding marking has been affixed to the product, if required.

2Safety

The attached safety instructions must be observed.

2.1 Responsibilities of the User

• Only the following personnel may work on the device:

• those who are familiar with the basic regulations on occupational safety and accident

prevention;

• those who have been instructed on how to handle the device;

• those who have read and understood these operating instructions;

• those who have read and understood the chapter entitled “Safety Instructions”;

• those who have been trained accordingly;

• those who are able to recognize possible risks because of their special training,

knowledge, and experience.

• Keep other persons out of the work area.

• Observe the occupational health and safety regulations of the relevant country.

• Observe the regulations on occupational safety and accident prevention.

2.2 Designated use

• The device described in these instructions may be used only for the purpose and in the

manner described in these instructions. In doing so, observe the operating, maintenance

and servicing conditions.

• Any other use is considered improper.

• Unauthorised modifications or changes to enhance the performance are not permitted.

EN - 4 BAL.0014 • 2019-01-16

2Safety WH / WHPP

2.3 Classification of the warnings

The warnings used in the operating instructions are divided into four different levels and shown

prior to potentially dangerous work steps. Arranged in descending order of importance, they

have the following meanings:

2.4 Special warnings for operation

2.5 Emergency information

In the event of an emergency, immediately disconnect the following supplies:

• Electrical power supply

• Coolant supply

• Compressed air supply

•Gas supply

Further measures can be found in the operating instructions for the power source or the

documentation for other peripheral devices.

DANGER

Describes an imminent threatening danger. If not avoided, this will result in fatal or extremely

critical injuries.

WARNING

Describes a potentially dangerous situation. If not avoided, this may result in serious injuries.

CAUTION

Describes a potentially harmful situation. If not avoided, this may result in slight or minor

injuries.

NOTICE

Describes the risk of impairing work results or potential material damage to the equipment.

DANGER

Electromagnetic fields

Hazard due to electromagnetic fields

• Cardiac pacemakers may not work properly (obtain medical advice if necessary).

• Possible interference with electrical devices in the surrounding area.

BAL.0014 • 2019-01-16 EN - 5

WH / WHPP 3 Product Description

3 Product Description

3.1 Technical Data

WARNING

Hazards caused by improper use

If improperly used, the device can present risks to persons, animals and material property.

• Use the device according to its designated use only.

• Do not convert and modify the device to enhance its performance without authorization.

• Only qualified personnel are permitted to perform work on the device or system.

Ambient temperature - 10 °C to + 40 °C

Relative humidity Up to 90 at 20 °C

Tab. 1 Ambient conditions during operation

Storage in a closed environment, ambient temperature - 10 °C to + 40 °C

Ambient temperature for shipment - 25 °C to + 55 °C

Relative humidity Up to 90 at 20 °C

Tab. 2 Ambient conditions for transport and storage

Type of voltage DC direct voltage

Polarity of the electrode Usually positive

Wire types commercially available round

wires

Type of use automatic

Voltage rating Peak value of 141 V

Protection type of the machine side connections

(EN 60 529)

IP2X

Shielding gas (DIN EN ISO 14175) CO

2

and mixed gas M21

Control device rating 1A AC / 250V AC

Tab. 3 General torch data according to EN 60 974-7

EN - 6 BAL.0014 • 2019-01-16

3 Product Description WH / WHPP

Type Type of

cooling

Load

1

Duty

cycle

Wire ø Gas

flow

Cooling data

Cooling

capacity

flow Flow pressure

CO

2

M21 min min min. max.

ROBO WH A A % mm l/min W l/min bar bar

241D liquid 320 280 100 0.8 - 1.2 10 - 20 800 1 1.5 3.5

242D liquid 320 280 100 0.8 - 1.2 10 - 20 800 1 1.5 3.5

455D liquid 450 400 100 0.8 - 1.6 10 - 20 800 1 1.5 3.5

W500 liquid 550 500 100 0.8 - 1.6 10 - 20 800 1 1.5 3.5

650 liquid 650 550 100 1.0 - 1.6 10 - 20 800 1 1.5 3.5

652D (TS) liquid 550 500 100 0.8 - 1.6 10 - 20 800 1 1.5 3.5

Tab. 4 Product specific torch data as laid out in EN 60974-7

1For pulse arcs, the load data are reduced by up to 35%.

Fig. 1 ROBO WH 241D/WH 242D torch neck geometry

Fig. 2 ROBO WH 455D/WH W500 torch neck geometry

15

207

199

192

97

45

22°

45°

15

207

199

192

97

45

22°

45°

BAL.0014 • 2019-01-16 EN - 7

WH / WHPP 3 Product Description

Fig. 3 ROBO WH 650/WH 652D (TS) torch neck geometry

Fig. 4 Changeable body WH

Fig. 5 Changeable body WHPP

15

264

254

222

110

51

22°

45°

120

62

39

61

37

210

39

61

62

63

37

EN - 8 BAL.0014 • 2019-01-16

3 Product Description WH / WHPP

3.2 Abbreviations

WH WHPP

Weight 0,65 kg 1,2 kg

Adaptable torch necks WH 241D, WH 242D, WH 455D, WH 650, WH 652D (TS),

Special WH

Pull Motor

Power supply 24 VDC or 42 VDC

Continuous nominal current 0,44 A

Gear transmission

1

17, 1:1 or 15, 3:1

Tab. 5 Changeable body

1When ordering, the wire feed unit must be specified

WH WHPP

Standard length L (m) 1.00, 1.20, 1.50, 2.00,

2.25, 3.00

2.00, 3.00, 4.00

Coolant connection Connector nipple NW 5

Cooling unit power min. 800 W

Air-blast hose G 3/8" (spigot nut)

Control line 10-wire

Weight/meter approx. 0.7 kg

Tab. 6 ROBO hose assembly

MIG Metal Inert Gas

MAG Metal Active Gas

Voltage rating Classification of the insulation resistance, voltage strength and protection type

ROBO WH-.... Designates the torch neck

ROBO WH-....D Designates the torch neck with replaceable tip adaptor

WH Designates the standard changeable body

WHPP Designates the changeable body in the push-pull design

TCP Tool Center Point

Tab. 7 Abbreviations

BAL.0014 • 2019-01-16 EN - 9

WH / WHPP 4 Scope of delivery

3.3 Type plate

The Welding torch system WH/WHPP is identified by a sticker on the machine side connection

housing.

When making any inquiries, please remember the following information:

• Specify the certificate of conformity, Production stamp on the torch neck, for example

WH 455D, Sticker data

3.4 Signs and symbols used

The following signs and symbols are used in the operating instructions:

4 Scope of delivery

The hose assemblies for the Welding torch system WH/WHPP are available in standard lengths

or in customer-specific lengths. Option: Almost all robot controls include the option of seam

finding by means of a tactile sensor. ABICOR BINZEL has the torch equipment required for

this. The "Sensor" option provides the gas nozzle potential at the machine side control line.

Order the equipment parts and wear parts separately.

The order data and ID numbers for the equipment parts and wear parts can be found in the

current product catalogue. Contact details for advice and orders can be found online at

www.binzel-abicor.com

Symbol Description

• Bullet symbol for instructions and lists

Cross reference symbol refers to detailed, supplementary or further information

1 Step(s) described in the text to be carried out in succession

• Various small parts as accessories (hand lever for manual control, pan head screws M3x10 (6) for

fastening the holder, sealing grease, silicone-free for greasing the O-rings and coupling parts, for

WHPP also a fuse with holder)

• Operating instructions • ROBO hose assembly

When equipped with the ROBO hose assembly, the Welding torch system WH/WHPP is not functioning.

For the initial assembly, additional components are required which depend on the welding task at hand.

They include the following:

• Torch neck (in the preferred size and geometry) • Holder (required for fastening to the robot)

• Set-up parts and wearing parts (order separately)

Tab. 8 Components

EN - 10 BAL.0014 • 2019-01-16

5 Functional Description WH / WHPP

4.1 Transport

Although the items delivered are carefully checked and packaged, it is not possible to fully rule

out the risk of damage during transport.

4.2 Storage

Physical storage conditions in a closed environment:

Tab. 2 Ambient conditions for transport and storage on page EN-5

5 Functional Description

The functioning Welding torch system WH/WHPP comprises the following components:

All elements together form an operating unit which provides a plasma arc for welding when

supplied with the appropriate operating resources. The welding wire required for welding is fed

by the Welding torch system WH/WHPP all the way to the contact tip. The contact tip transmits

the welding current to the welding wire, producing an arc between the welding wire and work-

Goods-in

inspection

Use the delivery note to check that everything has been delivered.

Check the delivery for damage (visual inspection).

In case of

complaints

If the delivery has been damaged during transport, contact the last

carrier immediately. Retain the packaging for potential inspection

by the carrier.

Packaging for

returns

Where possible, use the original packaging and the original

packaging material. If you have any questions concerning the

packaging and/or how to secure an item during shipment, please

consult your supplier.

Tab. 9 Transport

1 Changeable body WH

2 ROBO hose assembly

3 Central plug

4 Mounting bracket

5 Torch neck WH

Fig. 6 Welding torch system WH/WHPP

12

345

BAL.0014 • 2019-01-16 EN - 11

WH / WHPP 6 Putting into operation

piece. The light arc and the molten pool are protected by the inert gas (MIG) and the active

gas (MAG).

5.1 Torch neck

The standard torch necks of types ROBO WH 241D, WH 455D and WH 650 are available in

the geometries straight, 22° and 45° bends. Special designs will be manufactured upon

request depending on the application. The uniform separating point at the changeable body

makes all torch necks compatible with one another.

5.2 WH and WHPP replacement torch bodies

The changeable body is the interface between the hose assembly and the torch neck. The

following subassemblies are integrated in the changeable body:

6 Putting into operation

• Standardized separating point • Locking mechanics with wire-cutting function

• Check valves of the coolant connections • EMERGENCY STOP connector

• Pushbutton for currentless wire feed • Pull motor and transmission unit for WHPP design

Tab. 10 WH and WHPP replacement torch bodies

DANGER

Risk of injury due to unexpected start-up

The following instructions must be adhered to throughout all maintenance, servicing,

assembly, disassembly and repair work:

• Switch off the power source.

• Close off the gas supply.

• Close off the coolant supply.

• Close off the compressed air supply.

• Disconnect the coolant supply and return hoses.

• Disconnect all electrical connections.

DANGER

Risk of injury and device damage when handled by unauthorised persons

Improper repair work and modifications to the product may lead to serious injuries and

damage to the device. The product warranty will be rendered invalid if work is carried out on

the product by unauthorised persons.

• Only qualified personnel are permitted to perform work on the device or system.

EN - 12 BAL.0014 • 2019-01-16

6 Putting into operation WH / WHPP

All torch necks are available optionally with sensor. For the control line connection, please refer

to the connection diagram.

6.1 Equipping the ROBO WH 241D, WH 455D torch neck

1 Screw the replaceable tip adaptor (4) into the torch neck (5).

2 Screw the contact tip (3) into the tip adaptor (4) and tighten it using a multiple wrench.

3 Screw the welding spatter guard (2) into the torch neck (5).

4 Slide the gas nozzle (1) on the torch neck (5) rotating it slightly clockwise.

5 Screw in the ready-to-use equipment kit (6) on the connection side.

6.2 Equipping the ROBO WH 650 torch neck

1 Screw the contact tip (3) into the tip adaptor (4) and tighten it using a multiple wrench.

2 Screw the welding spatter guard (2) into the torch neck (5) .

3 Slide the gas nozzle (1) on the torch neck (5) rotating it slightly clockwise.

4 Screw in the ready-to-use equipment kit (6) on the connection side.

NOTICE

• Please take note of the following instructions:

3 Product Description on page EN-5

1 Gas Nozzle

2 Welding spatter guard

3 Contact tip

4 Tip adaptor

5 Torch neck

6 Equipment kit

Fig. 7 Equipping the ROBO WH 241D and ROBO WH 455D torch neck

123 64 5

1 Gas Nozzle

2 Welding spatter guard

3 Contact tip

4 Tip adaptor

5 Torch neck

6 Equipment kit

Fig. 8 Equipping the ROBO WH 650 torch neck

123 64 5

BAL.0014 • 2019-01-16 EN - 13

WH / WHPP 6 Putting into operation

6.3 Equipping the ROBO WH 652D (TS) /WH W500 torch neck

1 Screw the tip adaptor (3) into the torch neck (5).

2 Screw the contact tip (2) into the tip adaptor (3) and tighten it using a multiple wrench.

3 Screw the welding spatter guard (4) into the torch neck (5).

4 Slide the gas nozzle (1) on the torch neck (5) rotating it slightly clockwise.

5 Screw in the ready-to-use equipment kit (6) on the connection side.

6.4 Equipping the hose assembly

1 Lay out the hose assembly straight.

2 Slide the ready-to-use wire guide from the central plug up to the stop in the changeable body

and screw it down by means of the spigot nut.

1 Gas Nozzle

2 Contact tip

3 Tip adaptor

4 Welding spatter guard

5 Torch neck

6 Equipment kit

Fig. 9 Equipping the ROBO WH 652D (TS)/WH W500 torch neck

12

3

4

6

5

NOTICE

• Select the proper wire type and the related wire guide.

• For cutting the wire size and for correct mounting, please observe the following chapters:

9 Maintenance and cleaning on page EN-20

• Guide spiral liners = for steel and stainless steels

• PA liners = for aluminum, copper, nickel and stainless steels

EN - 14 BAL.0014 • 2019-01-16

6 Putting into operation WH / WHPP

6.5 Mounting the welding torch system on the robot

1 Mount the mounting bracket (6) at the changeable body (2) using the enclosed six pan

head screws (1).

2 Mount the mounting bracket (6) to the CAT (3) ABICOR BINZEL torch holder.

3 Drill a 6H7 bore in both mounting brackets (6) and pin them together using the enclosed

shoulder bolt (4).

For proper mounting of the CAT ABICOR BINZEL torch holder, please observe the relevant

operating instructions.

6.6 Mounting the machine side connection

Check once again whether the wire guide has been fastened correctly.

1 Join the central plug and the central socket at the wire feed unit and secure them with a

connection nut.

2 Fasten the air-blast hose to the air-blast and spraying unit or the air-blast valve. Seal the

connection gastight if the "Cleaning with compressed air" option is not used.

1 6 pan head screws M3x10

2 Changeable body

3 Robot

4 CAT torch holder

5 Shoulder bolt

6 Mounting bracket

Fig. 10 Mounting the welding torch system on the robot

6

12

45

3

BAL.0014 • 2019-01-16 EN - 15

WH / WHPP 6 Putting into operation

6.7 Connecting the coolant

Ventilate the entire cooling system as follows when used for the first time and after every hose

assembly change:

1 Disconnect the coolant return hose (1) from the re-circulating cooling unit (2) and hold it

over a collecting device.

2 Close the opening at the coolant return hose (1) and open it again by repeatedly and

abruptly releasing it, until the coolant is flowing continuously and without air bubbles into the

collecting device.

3 Switch off the re-circulating cooling unit (2) and reconnect the coolant return hose (1).

WARNING

Risk of burns

The cable assembly overheats if the coolant level is too low.

• Wear the correct protective gloves.

• Check the coolant level at regular intervals.

NOTICE

• Make sure that the coolant supply and return have been installed properly. Coolant

supply = blue, Coolant return = red.

• Do not use any deionized or demineralized water as coolant or for tightness or flow tests.

This may impair the service life of your welding torch.

• We recommend the use of ABICOR BINZEL series BTC coolant for liquid-cooled

welding torches.

Please consult the applicable safety data sheet.

1 Coolant return hose 2 Re-circulating cooling unit 3 Compressed air hose

Fig. 11 Connecting the coolant

1

2

3

EN - 16 BAL.0014 • 2019-01-16

6 Putting into operation WH / WHPP

6.8 Connect the control line

The control line is open on the machine side. The customer has to provide the connection of a

suitable plug. If all data are provided, the machine can also be delivered ready-to-connect.

Otherwise choose a compatible plug for your power supply and solder it to the corresponding

wires according to the assignment plan.

6.9 Connect Push-Pull

The adjustment of the wire feed rate between the push and pull motors requires the proper gear

transmission to be selected.

Three connection options for the electric connection are listed below.

Parallel connection

The connection version is that of the standard design. Install the micro-fuse included in the scope

of delivery together with the holder in the wire feed unit in a readily accessible location.

a = green, b = white, c = brown, d = yellow, e = grey, f = blue (-), g = pink (+), h = black, i = purple,

j = red (insulated)

Fig. 12 Connect the control line

h

i

j

2

3

1

a

b

c

C

NO

NC

1

3

2

a b

c

a

b

c

d

e

f

g

h

i

j

M

+

g

f

d

e

1 Motor control (wire feed unit)

2 Push motor

3 Feed block

4 Feed rollers

5 1.6 A slow micro-fuse at 24/42

VDC

6 Pull motor

7 Pull gearbox

8 Wire feed roller

Fig. 13 Parallel connection

M

M

1

2

3

4

5

6

7

8

BAL.0014 • 2019-01-16 EN - 17

WH / WHPP 6 Putting into operation

ABICOR BINZEL control board option for resistance adjustment

For this connection version, the control board and the micro-fuse are installed in the wire feed

unit at a readily accessible location. The required supply voltage is tapped, for example, at the

solenoid valve connection "Shielding gas ON/OFF" or at the "Control contactor". In some

cases, a series resistance for limiting the motor current is required.

Pull motor activation option

This connection version allows for a power supply of its own. The following operating options

are possible:

• Wire feed (welding)

• Wire feed (currentless)

•Wire return

These three functions are activated via robot outputs on the input plug X10, while the pull motor

is connected via the plug X11. For further information, such as connecting diagrams and

specifications, please refer to the operating instructions Pull Motor Activation.

1 Motor control

2 Push motor

3 Feed block

4 Feed rollers

5 Micro-fuse

6 Pull motor

7 Pull gearbox

8 Wire feed roller

9 Control board

For other voltages, a series

transformer is required!

10 Series resistance

Fig. 14 Control board option for resistance adjustment

M

1

2

3

4

9

M

6

7

8

5

RR

10

1 Motor control

2 Push motor

3 Feed block

4 Feed rollers

5 Micro-fuse

6 Pull motor

7 Pull gearbox

8 Wire feed roller

9 Pull motor activation

Fig. 15 Pull motor activation option

M

1

2

3

4

11

X11

X10

M

6

7

8

EN - 18 BAL.0014 • 2019-01-16

6 Putting into operation WH / WHPP

6.10 Setting the shielding gas quantity

1 Connect shielding gas cylinder to the wire feeding system.

2 Set the gas quantity on the pressure reducer of the shielding gas cylinder.

6.11 Introducing the wire

1 Insert the wire in the wire feed unit as specified by the manufacturer.

2 Open the housing cover at the changeable body WHPP, relieve the leaf spring tension and

swing out the pressure roller.

3 Press the "Currentless wire feed" pushbutton at the changeable body WH.

4 This completes the introduction of the wire.

6.12 Manual torch neck change

NOTICE

• The type and quantity of the shielding gas quantity depends on the welding task and the

gas nozzle geometry.

• To prevent the shielding gas supply from becoming clogged by impurities, the cylinder

valve must be opened briefly, before connecting the cylinder. This will blow out any

impurities that may be present.

• Make all shielding gas connections gas-tight.

NOTICE

• The pressure force of the pressure roller has been factory pre-set. Do not change the

contact pressure by bending leaf spring, but only via the fine adjustment, if required.

• Each time the wire is replaced, make sure that the start of the wire is free of burrs and not

bent.

Fig. 16 Manual torch neck change

1.

2.

4.

3.

BAL.0014 • 2019-01-16 EN - 19

WH / WHPP 7 Operation

1 Insert the hand lever through the sealing lips of the clamp clip into the bore.

2 Move the hand lever forwards in the direction of the torch neck past the pressure point to the

stop and take out the torch neck.

3 Insert the torch neck into the changeable body up to the stop.

4 Push the hand lever toward the rear up to the stop and take it out, after locking it.

6.13 Automatic torch neck change

The ATS rotor torch change system is a peripheral device that performs the torch neck change

during the fully automatic welding process. Request order documentation on this or consult

special documents for the exact procedure.

7Operation

NOTICE

• Do not change the hand lever position during the change procedure! This will result in

malfunctions. The open knife will cause the pre-tensioned welding wire to expand and to

become cut off when actuated next. These wire pieces will block the locking mechanism

and inevitably lead to failures of the entire system!

DANGER

Shortness of breath and poisoning caused by inhaling phosgene gas

During the welding of work-pieces that have been degreased with chlorine-containing

solvents phosgene gas is formed.

• Do not inhale fumes and vapors.

• Ensure sufficient supply of fresh air.

• Rinse work-pieces with clear water prior to welding.

• Do not place degreasing baths containing chlorine in the vicinity of the welding area.

DANGER

Risk of burns

During welding work spraying sparks, glowing work-pieces or hot slag can produce flames.

• Check work area for seats of fire.

• Make suitable fire extinguishing materials available at the workplace.

• Allow work-pieces to cool down after welding.

• Prior to performing welding work, fasten the ground clamp properly to the work-piece or

the welding table.

EN - 20 BAL.0014 • 2019-01-16

8 Putting out of operation WH / WHPP

7.1 Welding process

1 Open the shielding gas cylinder.

2 Switch on the power supply.

8 Putting out of operation

1 Wait until the shielding gas flow has subsided.

2 Close the shut-off-valve for the gas supply.

3 Switch off the power supply.

9 Maintenance and cleaning

Regular and lasting maintenance and cleaning are the prerequisite of a long life and a perfect

function. In doing so, observe the following:

WARNING

Arc eye

The produced arc can damage the eyes.

• Wear your personal protective equipment.

• Check the personal protective equipment before every process.

NOTICE

• Ensure that all the parameters are set at the power supply for your welding task.

NOTICE

• When decommissioning the system, ensure that the procedures for switching off the

welding components are observed.

DANGER

Risk of injury due to unexpected start-up

The following instructions must be adhered to throughout all maintenance, servicing,

assembly, disassembly and repair work:

• Switch off the power source.

• Close off the gas supply.

• Close off the compressed air supply.

• Close off the coolant supply.

• Disconnect the coolant supply and return hoses.

• Disconnect all electrical connections.

• Switch off the entire welding system.

BAL.0014 • 2019-01-16 EN - 21

WH / WHPP 9 Maintenance and cleaning

1 Remove adhering welding spatter.

2 Check all screw joints for tight fit.

BINZEL offers repair services at the factory.

DANGER

Electric shock

Dangerous voltage due to defective cables.

• Check all live cables and connections for proper installation and damage.

• Replace any damaged, deformed or worn parts.

NOTICE

• The maintenance intervals given are standard values and refer to single-shift operation.

• Check coolant hoses, seals, and connections for damage and tightness. Replace as

necessary.

• Always wear your personal protective equipment when performing maintenance and

cleaning work.

EN - 22 BAL.0014 • 2019-01-16

9 Maintenance and cleaning WH / WHPP

9.1 Wire guide

1 Unscrew the hose assembly on the machine side and bring it into a stretched position.

2 Unscrew liner nut and pull out guide spiral liner or PA liner.

3 Clean wire feed hose from both sides with compressed air.

4 Slide adjusted guide spiral liner or PA liner into wire feed hose and secure with spigot nut.

9.2 Guide spiral liner

1 Slide guide spiral liner (1) through the wire feed hose (2) until a noticeable resistance (6)

is felt in the connector nipple.

2 Determine excess length x at the central plug (3) and pull out guide spiral liner (1).

WARNING

Risk of injury

Serious injuries caused by parts swirling around.

• When cleaning the wire guide with compressed air, wear suitable protective clothing, in

particular safety goggles.

NOTICE

• New still unused guide spiral liners or PA liners have to be shortened to the actual length

of the hose assembly.

• The PA liner is attached in a similar way to the spiral liner. For more information, please

see the wire feeder manufacturer’s operating instructions.

• PA liners are used for aluminium. PA liners and attachment materials are available on

request.

1 Guide spiral liner

2 Wire feed hose

3 Central plug

4 Liner nut

5 Side cutting pliers

6 Stop

Fig. 17 Guide spiral liner

x

x

2 - 3mm

12

5

6

3

4

BAL.0014 • 2019-01-16 EN - 23

WH / WHPP 9 Maintenance and cleaning

3 Shorten guide spiral liner (1) by the length x and debur the cutting point.

4 Grind the spiral guide liner beginning to an angle of approx. 40°.

5 Insert guide spiral liner (1) and secure it with the liner nut (4) of the central plug (3).

In stretched condition of the hose assembly, a counter pressure must be noticeable.

9.3 PA liner

1 Sharpen the beginning of the PA liner (1) to approx. 40° with the ABICOR BINZEL

sharpener.

2 Slide PA liner (1) through the wire feed hose (2) until a noticeable resistance (7) is felt in

the connector nipple.

3 Slide holder nipple, O-ring and liner nut (5) on the PA liner (1) and tighten the liner nut (5)

under tension.

4 Slide PA liner (1) through the central socket into the wire feed unit (3).

5 Mark a PA liner (1) that is too long in front of the rollers and unscrew liner nut (5).

6 Cut the PA liner (1) at the mark with the ABICOR BINZEL cutter (4).

7 Sharpen the cutting point.

9.4 Cleaning the torch neck

In order to increase the system availability of the welding robot, ABICOR BINZEL offers the

option of automated torch cleaning.

1 Remove gas nozzle.

2 Remove welding spatter and spray gas nozzle with the ABICOR BINZEL anti-spatter

agent.

3 Check wearing parts for visible damage and replace them, if required.

4 Replace equipment kit when worn or soiled.

5 Clean separating point and O-rings with silicone-free sealing grease.

6 Check TCP after each use or after a collision in the WH setup device.

1 PA liner

2 Wire feed hose

3 Wire feed unit

4 Cutter

5 Liner nut

6 Central plug

7 Stop

Fig. 18 PA liner

1

7

3

4

5

2

6

EN - 24 BAL.0014 • 2019-01-16

9 Maintenance and cleaning WH / WHPP

9.5 Changeable body

WH/WHPP

1 Clean coupling parts and slightly grease them with silicone-free sealing grease.

2 Check clamp clip for visible damage and replace the complete changeable body, if

required.

WHPP

3 Replace pressure lever, guide and wire delivery nipple when worn out.

NOTICE

• When replacing the wire type or the wire diameter, the wire feed roller must also be

replaced.

• Maintain the contact area between the torch neck and the changeable body flat and free

of soiling.

• When mounting the insulating shells, make sure that no control lines are squeezed.

BAL.0014 • 2019-01-16 EN - 25

WH / WHPP 10 Troubleshooting

10 Troubleshooting

Please observe the attached document „Warranty“. Please consult your dealer or the

manufacturer in case of doubt and problems.

DANGER

Risk of injury and device damage when handled by unauthorised persons

Improper repair work and modifications to the product may lead to serious injuries and

damage to the device. The product warranty will be rendered invalid if work is carried out on

the product by unauthorised persons.

• Only qualified personnel are permitted to perform work on the device or system.

NOTICE

• Consult the documentation for the welding components.

Problem Cause Solution

Wire burned solid in the

contact tip

• Wrong parameters set • Check or correct setting

• Worn-out contact tip • Replace

Irregular wire feed • Guide spiral liner/PA liner clogged • Clean both directions with

compressed or replace it, if

necessary

• Contact tip and wire diameter not

tuned to one another

• Replace contact tip

• Wrong contact pressure set on the

wire feed unit

• Correct as specified by

manufacturer

Arc between gas nozzle

and work-piece

• Spatter bridge between contact tip

and gas nozzle

• Clean and spray gas nozzle

interior

Unsettled arc • Contact tip not tuned to the wire

diameter or contact tip diameter

enlarged

• Check contact tip

•Wrong welding parameters set • Correct welding parameters

• Wire guide unit worn-out • Replace wire guide unit

Tab. 11 Troubleshooting

EN - 26 BAL.0014 • 2019-01-16

11 Dismounting WH / WHPP

11 D ismo unti ng

Dismounting may only be carried out by specialized personnel. Please make sure that the

shutdown procedures are strictly observed, before the dismounting work begins. Ensure this also

for the components integrated into the welding system.

1 Disconnect the hose assembly from the wire feed.

2 Remove the parts to be disconnected (changeable body, CAT robot holder, torch neck).

DANGER

Risk of injury due to unexpected start-up

The following instructions must be adhered to throughout all maintenance, servicing,

assembly, disassembly and repair work:

• Switch off the power source.

• Close off the gas supply.