Manual de instrucciones

Sistema de soldadura sin gas

(FCAW) FP-90

FORMANO. 0056-1839S VIGENTE: Julio 2001

Instrucciones de

seguridad y manejo

Para su seguridad… . .

ROGAMOS LEER

CUIDADOSAMENTE

Indice

página

Introducción . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1

Perfil de seguridad . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1

Información de seguridad . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1

Símbolos de seguridad . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1

Instrucciones generales de seguridad para soldar . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .3

Localidad . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .3

Protección personal . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

Instrucciones de seguridad . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .3

Prevención de incendios . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .4

Ventilación . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .4

Compatibilidad electromagnética . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .4

Riesgos para la salud . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .4

Especificaciones de la soldadora . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5

Características funcionales de la soldadora . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5

Protección contra sobrecarga térmica interior . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5

Especificaciones del sistema de soldadura sin gas FP-90 (1444-0302) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5

Montaje de la soldadora . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .6

Instalación de la soldadora . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .6

Conexión de la fuente de poder . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .6

Energía requerida . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .6

Conexión a la fuente de poder . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .6

Cordones de extensión . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .6

Instalación del alambre de soldar . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7

Soplete de soldar . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .8

Soldadura sin gas protector . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .8

Ventajas de la soldadura sin gas . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .8

Preparaciones para soldar . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .9

Procedimientos para soldar . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .9

Sustitución del carrete de alambre . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .9

Consejos para soldar . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .10

Consejos generales . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .10

Ajuste de la fuente de poder . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .10

Selección del alambre deseado . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .11

Diámetro del alambre . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .11

Tamaño del carrete de alambre . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .11

Selección de la polaridad de la corriente para soldar . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .12

Preparación del lugar de trabajo . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .12

Preparación de la pieza a trabajar . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .12

Preparación de la junta . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .12

Conexión de la pinza para sujetar la pieza a trabajar . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .14

Reglaje de la velocidad del alambre . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .14

Aprendiendo a soldar . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .15

Cómo sostener la pistola . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .15

Posición de la pistola con respecto a la pieza a trabajar . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .15

Distancia desde la pieza a trabajar . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .15

Cómo depositar un cordón . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .16

Desplazamiento de la pistola . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .16

página

Tipos de cordones de soldadura . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .16

Posiciones para soldar . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .17

Soldadura de múltiples pasadas . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .18

Métodos especiales de soldadura . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .18

Soldadura por puntos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .18

Instrucciones para soldar por puntos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .19

Información adicional de seguridad . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .20

Localización de averías . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .21

Lista de piezas de la pistola MIG FP-150 Firepower . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .22

Consejos generales . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .22

Localización de averías de la pistola MIG FP-150 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .22

Lista de piezas del FP-90 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .24

Garantía limitada Firepower . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .27

Indice de ilustraciones

página

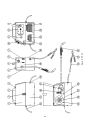

Figura 1: Instalación del asa . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .6

Figura 2: Instalación del alambre . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7

Figura 3: Preparación de la polaridad . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .9

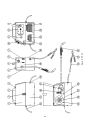

Figura 4: Fuente de poder . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .10

Figura 5: Lugar de trabajo . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .12

Figura 6: Preparación de la pieza a trabajar . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .13

Figura 7: Tipos de juntas soldadas . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .13

Figura 8: Posición de la pistola , ángulo A . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .15

Figura 9: Posición de la pistola , ángulo B . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .15

Figura 10: Dirección de avance de la pistola . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .16

Figura 11: Cordón de soldadura continuo . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .17

Figura 12: Cordón de soldadura ondulado . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .17

Figura 13: Soldadura en posición plana . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .17

Figura 14: Soldadura en posición horizontal . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .17

Figura 15: Soldadura en posición vertical . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .17

Figura 16: Soldadura en posición sobrecabeza o hacia arriba . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .17

Figura 17: Junta a tope en V de tres pasadas . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .18

Figura 18: Juntas en T y traslapadas de tres pasadas . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .18

Figura 19: Métodos para soldar por puntos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .18

Figura 20: Conjunto de pistola MIG FP-150 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .22

Figura 21: Vista en detalle de FP-90 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .23

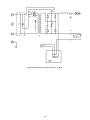

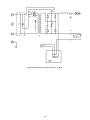

Figura 22: Diagrama de conexiones eléctricas de FP-90 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .25

INTRODUCCION

El propósito de esta guía del usuario es proporcionar información específica acerca del sistema de soldadura Firepower.

Además, proporciona la información pertinente necesaria para utilizar de manera segura y eficaz el sistema de soldadura

Firepower. La información en este manual aplica a modelos específicos del sistema de soldadura Firepower. Contiene las

instrucciones para el montaje, la instalación y el manejo del sistema de soldadura Firepower.

PERFIL DE SEGURIDAD

Los operarios respetan las herramientas y el equipo con los que trabajan. También están conscientes del peligro a que se

exponen al manejar indebidamente o maltratar las herramientas y equipos.

Lea esta guía antes de utilizar su sistema de soldadura. Lo preparará para que haga un trabajo mejor y más seguro.

Además aprenderá la aplicación de la máquina, sus limitaciones y los peligros potenciales específicos relacionados con el

proceso de soldadura.

INFORMACION SOBRE SEGURIDAD

La información siguiente le es proporcionada como una guía. Utilícela para manejar su nuevo sistema de soldadura Firepower

en las condiciones más seguras posibles. Todo equipo alimentado por energía eléctrica es potencialmente peligroso de usar

cuando se desconocen y/o no se siguen las instrucciones de seguridad o manejo seguro. Esta información le da la información

necesaria para el uso y manejo seguros.

Los puntos en este manual que afectan significativamente la seguridad son identificados con los encabezamientos siguientes. Le

rogamos que lea y comprenda este manual. Preste especial atención a los artículos identificados con estos encabezamientos.

- Significa que existe la posibilidad de lesiones o la muerte tanto para usted como para otras

personas si no se observan las medidas de precaución debidas.

- Significa que existe la posibilidad de dañar el sistema de soldadura Firepower u otros

materiales.

- Indica puntos de interés para la instalación o manejo más eficiente y conveniente. Puede

aparecer antes o después de un procedimiento para destacar o explicar mejor el paso.

LEA TODAS LAS INSTRUCCIONES DE SEGURIDAD Y ADVERTENCIA antes de intentar instalar, manejar o

reparar este equipo de soldar. El incumplimiento de estas instrucciones podría tener, como resultado, lesiones personales y/o

daños materiales.

GUARDE ESTAS INSTRUCCIONES PARA CONSULTA EN EL FUTURO.

SIMBOLOS DE SEGURIDAD

Familiarícese con los símbolos de advertencia que aparecen en las páginas siguientes. Estos símbolos identifican a

mensajes de seguridad importantes en este manual. Cuando vea uno de estos símbolos, esté alerta a la posibilidad de

sufrir lesiones personales y lea atentamente el mensaje que los sigue.

Indica que existe la posibilidad de peligro de electrochoque durante la ejecución de los pasos que siguen.

Indica que existe la posibilidad de peligro de incendio durante la ejecución de los pasos que siguen.

Indica que se debe usar casco durante la ejecución de los pasos siguientes para protegerse contra daño en los

ojos y quemaduras debido al peligro de llamaradas.

Indica que existe la posibilidad de peligro gases tóxicos durante la ejecución de los pasos que siguen.

Indica que existe la posibilidad de sufrir quemaduras por escoria caliente durante la ejecución de los pasos

que siguen.

Indica que se deben proteger los ojos contra partículas de salpicaduras de metal en los pasos que siguen.

Indica que existe la posibilidad de lesiones o muerte debido a la manipulación y mantenimiento inadecuados

de los reguladores o cilindros de gas comprimido.

¡LOS ELECTROCHOQUES PUEDEN SER MORTALES! ! Reduzca el riesgo de muerte o lesiones graves

debido a una descarga eléctrica. Lea, comprenda y observe las instrucciones de seguridad siguientes.

Además, cerciórese de que toda persona que utilice este equipo de soldar, o que se encuentre en las

inmediaciones de donde se hagan soldaduras, también comprenda y observe estas instrucciones de

seguridad.

¡LOS INCENDIOS O EXPLOSIONES PUEDEN CAUSAR LA MUERTE, LESIONES Y DAÑOS

MATERIALES! Reduzca el riesgo de muerte, lesiones o daños materiales debido a un incendio o explosión.

Lea, comprenda y observe las instrucciones de seguridad siguientes. Además, cerciórese que toda persona

que utilice este equipo de soldar, o que se encuentre en las inmediaciones de donde se hagan soldaduras,

también comprenda y observe estas instrucciones de seguridad. Recuerde, la soldadura por naturaleza

produce una lluvia de chispas, salpicaduras calientes, gotas de metal en fusión, escoria caliente y piezas de

metal calientes que pueden iniciar incendios, quemaduras de la piel y daños en los ojos.

¡LOS RAYOS DEL ARCO LESIONAN LOS OJOS Y QUEMAN LA PIEL! Reduzca el riesgo de lesiones

causadas por los rayos del arco. Lea, comprenda y observe las instrucciones de seguridad siguientes.

Además, cerciórese de que toda persona que utilice este equipo de soldar, o que se encuentre en las

inmediaciones de donde se hagan soldaduras, también comprenda y observe estas instrucciones de

seguridad.

¡LOS HUMOS, GASES Y VAPORES PUEDE CAUSAR MALESTAR, ENFERMEDAD Y MUERTE!

Reduzca el riesgo de sufrir malestar, enfermedad o muerte. Lea, comprenda y observe las instrucciones de

seguridad siguientes. Además, cerciórese de que toda persona que utilice este equipo de soldar, o que se

encuentre en las inmediaciones de donde se hagan soldaduras, también comprenda y observe estas

instrucciones de seguridad.

2

¡LA MANIPULACION Y EL MANTENIMIENTO INDEBIDOS DE LOS REGULADORES Y

CILINDROS DE GAS COMPRIMIDO PUEDE TENER, COMO RESULTADO, LESIONES GRAVES O

LA MUERTE! Reduzca el riesgo de sufrir lesiones o la muerte debido a los peligros del equipo y los gases

comprimidos. Lea, comprenda y observe las instrucciones de seguridad siguientes. Además, cerciórese de

que toda persona que utilice este equipo de soldar, o que se encuentre en las inmediaciones de donde se

hagan soldaduras, también comprenda y observe estas instrucciones de seguridad.

INSTRUCCIONES GENERALES DE SEGURIDAD PARA

SOLDADORES

UBICACION

Los procesos de soldadura de cualquier tipo pueden ser peligrosos no solamente para el

operario sino también para toda persona que se encuentre cerca del equipo, si no se observan las

reglas de seguridad y manejo.

PROTECCION PERSONAL

1. Use ropa protectora cerrada, hecha de material antiinflamable, sin bolsillos o pantalones con bastillas, y

calce guantes protectores para soldar.

2. Use un casco ignífugo de soldador para protegerse el cuello la cara y los lados de la cabeza. Mantenga los lentes

protectores limpios. Reemplácelos si se quiebran o agrietan. Coloque un vidrio transparente entre los lentes y el lugar en

donde se está soldando. Suelde en un lugar cerrado con buena ventilación que no esté abierto a los lugares de trabajo.

3. NUNCA mire u observe un arco sin un protección adecuada para los ojos.

4. Limpie a fondo el óxido o la pintura del metal para evitar las emanaciones nocivas. Las piezas a las que se les quitó la

grasa con un solvente deben estar bien secas antes de soldarlas.

5. NUNCA suelde en metales o metales recubiertos que contengan zinc, mercurio, cromo, grafito, plomo, cadmio o berilio a

menos que el operario y las personas que se encuentren en el mismo lugar usen un respirador con suministro de aire.

INSTRUCCIONES DE SEGURIDAD

Para su seguridad, ANTES de conectar la fuente de alimentación a la línea, proceda de la manera siguiente:

1. Inserte un interruptor bipolar adecuado, equipado con fusibles de acción retardada, antes del tomacorriente principal.

2. Haga la conexión monofásica con una clavija bipolar compatible con el enchufe hembra antes mencionado.

3. Los dos conductores del cable de entrada bipolar se utilizan para la conexión con la línea monofásica. El conductor

amarillo/verde es para la conexión obligatoria a tierra en el lugar de soldadura.

4. Cuando trabaje en un lugar encerrado, coloque la fuente de energía afuera del lugar de soldadura y fije el cable de

puesta a tierra a la pieza trabajada. NUNCA trabaje en un lugar húmedo o mojado.

5. NUNCA ponga en servicio la fuente de poder sin que tenga instalados paneles. Esto podría causar graves lesiones al

operario y también dañar el equipo.

PREVENCION DE INCENDIOS

Las operaciones de soldadura utilizan fuego o combustión como una herramienta fundamental.

1. El lugar de trabajo DEBE tener un piso ignífugo.

2. Los bancos o mesas de trabajo utilizados durante las operaciones de soldadura DEBEN tener cubiertas ignífugas. NO

suelde sobre bancos de trabajo de madera.

3. Utilice pantallas termorresistentes u otro material aprobado para proteger las paredes cercanas o el piso desprotegido

de las chispas y metal caliente.

4. Mantenga un extintor de incendios aprobado de la medida y tipo apropiados en el lugar de trabajo. Inspecciónelo

periódicamente para asegurarse que está en buenas condiciones. Aprenda a utilizar el extintor.

3

5. Retire todo el material combustible del lugar de trabajo. Si no puede retirarlos, protéjalos con cubiertas ignífugas.

NUNCA aplique soldadura a un envase que ha contenido líquidos o vapores tóxicos,

combustibles o inflamables. NUNCA ejecute operaciones de soldadura en un lugar que contenga

vapores combustibles, líquidos inflamables o polvo explosivo.

VENTILACION

Cerciórese de que los lugares en donde se hacen trabajos de soldadura tengan

buena ventilación. Mantenga una corriente de aire suficiente para evitar la acumulación de

concentraciones explosivas o tóxicas de gases. Las operaciones de soldadura que utilizan ciertas

combinaciones de metales, revestimientos y gases generan vapores tóxicos. En tales casos, use

un equipo protector de respiración. ANTES de soldar, lea y comprenda la hoja de información de

seguridad de los materiales correspondiente a las aleaciones para soldar.

COMPATIBLIDAD ELECTROMAGNETICA

ANTES de instalar una fuente de poder MIG, inspeccione el entorno para comprobar los puntos siguientes:

1. Cerciórese de que no hayan otros cables de alimentación, líneas de control, cables telefónicos u otros dispositivos

cerca de la fuente de poder.

2. Cerciórese de que en el lugar de trabajo no haya ningún teléfono, televisor, computador u otros sistemas de control.

3. Las personas con marcapasos o audífonos deben situarse lejos de la fuente de poder. En casos especiales, puede ser

necesario tomar medidas de protección especiales.

Para reducir la interferencia, le sugerimos lo siguiente:

1. Si hay interferencia en la línea de la fuente de alimentación, instale un filtro E.M.T. entre el suministro eléctrico y la

fuente de poder.

2. Acorte los cables de salida de la fuente de poder, manténgalos juntos y conectados a tierra.

3. Sujete firmemente los paneles de la fuente de poder en su lugar después de realizar los trabajos de mantenimiento.

RIESGOS PARA LA SALUD

El proceso de soldadura puede ser peligroso para la salud. Por lo tanto, observe estas medidas de precaución:

1. Use SIEMPRE ropa protectora sin bolsillos y puños. Use casco, guantes y zapatos con suela aislante.

2. Use SIEMPRE una máscara o casco de soldador con vidrio protector con tinte del tono adecuado para las operaciones

de soldadura que se vayan a llevar a cabo y la intensidad de corriente.

3. Cerciórese de que las personas que se encuentran en las inmediaciones de donde se llevan a cabo operaciones de

soldadura también observen estas medidas de precaución.

4. Conserve SIEMPRE limpio el vidrio de la máscara para soldar. Sustitúyalo si está agrietado o picado.

5. NUNCA suelde en un lugar húmedo ni en contacto con una superficie húmeda o mojada.

6. Si el lugar donde está soldando no tiene la ventilación adecuada, utilice extractores de humos.

7. Limpie las piezas a soldar para quitarles los solventes o grasas que desarrollan gases tóxicos cuando quedan expuestas

al calor.

ESPECIFICACIONES DE LA SOLDADORA

Su nuevo sistema de soldadura con alambre tubular (FCAW) con fundente Firepower ha sido diseñado para trabajos de

mantenimiento y chapistería. El equipo consiste en una fuente de poder del tipo transformador-rectificador monofásico,

un estabilizador del arco y un sistema alimentador de alambre para trabajos pesados.

La fuente de poder (soldadora) también es apta para soldar con el proceso FCAW de alambre tubular de 0,8 mm (0,030

4

pulg) ó 0,9 mm (0.035 pulg). Este proceso de soldadura no necesita utilizar gas protector. Para el montaje correcto de la

máquina, rogamos consultar las instrucciones proporcionadas en este manual.

La utilización de un alambre de mayor diámetro dificulta el proceso de soldadura. No podemos garantizar los resultados.

El fabricante NO recomienda la utilización de alambre de soldar de diámetro más grande con este equipo.

CARACTERISTICAS FUNCIONALES DE LA SOLDADORA

El régimen de servicio define cuánto tiempo puede utilizarse el sistema de soldadura antes de tener que hacer una pausa

para que se enfríe. Los rangos de ciclo de trabajo están expresados como un porcentaje de un período de diez minutos.

Representa el tiempo máximo para soldar permitido al amperaje especificado. El saldo restante de un período de diez

minutos es necesario para el enfriamiento del equipo. Los sistemas de soldadura Firepower de 120 voltios tienen ciclos

de trabajo basados en corrientes de entrada de 20 y 15 amperios.

Refiérase a la chapa de servicio ubicada en el frente de la máquina para obtener las capacidades específicas

correspondientes a su equipo.

PROTECCION CONTRA SOBRECARGA TERMICA INTERIOR

NO exceda constantemente el ciclo de trabajo, de lo contrario se podría dañar su

soldadora. Si excede el ciclo de trabajo de la soldadora, la protección contra sobrecarga interior

desactivará todas las funciones de la soldadora. Si esto sucede, NO APAGUE LA SOLDADORA.

Déjela encendida para que el ventilador siga funcionando. Después que la soldadora se ha enfriado

bien, el protector térmico se reconecta automáticamente y la soldadora funcionará correctamente.

Si su soldadora no llegara a soldar por un lapso de 1 a 5 minutos sin parar, reduzca ligeramente la velocidad del alambre.

El soldar con la velocidad del alambre ajustada demasiado alta no solamente causa soldaduras poco visibles, sino

también aumenta el consumo de amperaje y acorta el ciclo de trabajo.

ESPECIFICACIONES DEL SISTEMA DE SOLDADURA SIN

GAS (1444-0302)

Tipo . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .Soldadora con alimentación de alambre, CC 90A

Voltaje de entrada . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .115 voltios/60 Hz

Salida nominal . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .80A a 15% ciclo de trabajo

Aprobación CSA. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .60A nominales a 20% ciclo de trabajo

Rendimiento máximo . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .90A de cresta

Ajustes de potencia de salida . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .Ajustes de amperaje alto/bajo

Ajuste de la velocidad del alambre . . . . . . . . . . . . . . . . . . . . . . . . . . . . .Velocidad infinita controlada por potenciómetro

Cordón de alimentación . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1,2 m (4 pies) de largo con enchufe 15A

Pistola MIG . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .Pistola de alambre FIREPOWER

®

1,8 m (6 pies)

Pinza y cable a tierra . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1,5 m (5 pies) de largo/pinza a tierra 150A

Conexión de la pistola MIG . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .Fija

Capacidad del carrete . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .0,9 kg (2 lbs)

Accesorios . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .Boquilla

Punta de contacto

Alambre tubular MIG en carrete 0,035", 0,45 kg (1 lb)

Manual de instrucciones

La pistola MIG de FP-90 es un soplete de contacto "vivo" y está

SIEMPRE en encendido (con corriente). Use siempre protección de los ojos cuando

trabaje con este soplete.

5

6

La pistola MIG en este equipo es un soplete "vivo" que se encuentra constantemente en

ENCENDIDO. Al tocar con el soplete una superficie conectada a tierra se producirá un arco que

podría causar lesiones. Por favor, SEA PRECAVIDO cuando maneje este equipo.

MONTAJE DE LA SOLDADORA

Los pasos siguientes describen el montaje, la instalación, el mantenimiento y las operaciones de su nueva soldadora.

Evite el contacto con los alambres u otras piezas. NO trabaje con los paneles

parcialmente abiertos o totalmente quitados de la fuente de poder.

La pistola MIG de FP-90 es un soplete de contacto "vivo" y está SIEMPRE

ENCENDIDO (con corriente). Use siempre protección de los ojos cuando trabaje con esta

pistola MIG.

Asegúrese que el cordón de

alimentación de la soldadora no esté conectado mientras ejecuta este procedimiento.

Herramientas necesarias: llave allen (métrica)

1. Desembale la soldadora.

2. Arme e instale el asa de plástico como se muestra en la figura 1.

3. Instale el alambre MIG según las instrucciones que se encuentran en

la sección "Instalación del alambre de soldar."

4. Coloque la fuente de poder en un lugar bien ventilado. NO obstruya

la admisión de aire ni las salidas. Una corriente de aire reducida

puede causar la disminución del ciclo de trabajo y daños en los

componentes internos.

5. Deje un espacio libre de por lo menos 1,8 metros (6 pies) a cada lado

de la soldadora.

Conecte el cable de alimentación al tomacorriente correcto, 120V

monofásico (protegido por fusibles de acción retardada).

Este equipo DEBE conectarse a tierra.

INSTALACION DE LA SOLDADORA

CONEXION DE LA FUENTE DE PODER

Energía requerida

Esta soldadora fue diseñada para funcionar alimentada por una fuente de poder de corriente alterna (CA) monofásica, de 120

voltios, 60 Hz correctamente conectada a tierra y protegida por un disyuntor de circuito o fusible de acción retardada de 20A.

Un electricista experto debe verificar el VOLTAJE REAL del enchufe hembra en el que se va a enchufar la soldadora y

confirmar de que esté correctamente conectado a tierra. La utilización de la medida de circuito correcta puede eliminar la

molestia causada por el disparo del disyuntor de circuito durante la operación de soldadura.

NO HAGA FUNCIONAR LA SOLDADORA si el voltaje REAL de la fuente de poder es menor que 110 voltios CA o

mayor que 132 voltios CC. En caso de existir este problema, póngase en contacto con un electricista competente. La

operación de esta soldadora alimentada por energía inadecuada o excesiva tendrá, como resultado, funcionamiento incorrecto

y/o daño de la máquina.

Figura 1: Instalación del asa

Conexión a la fuente de poder

¡Peligro de alto voltaje de la fuente de poder! ! Para la instalación del

enchufe hembra en la fuente de poder, consulte a un electricista competente.

Esta soldadora debe estar conectada a tierra mientras está en uso para proteger al operario contra electrochoques. Cuando no

esté seguro si el tomacorriente está bien conectado a tierra, hágalo revisar por un electricista competente. NO corte la clavija de

puesta a tierra ni modifique el enchufe de ninguna manera. NO utilice ningún tipo de adaptador entre el cordón de

alimentación de la soldadora y el enchufe hembra de la fuente de poder.

Cerciórese de que el interruptor esté APAGADO. Conecte el cordón de alimentación de

la soldadora a una fuente de poder monofásica de 120VCA, 60 Hz correctamente conectada a tierra.

NO haga funcionar la soldadora si el voltaje de la fuente de poder es menor que 110 voltios CA o

mayor que 132 voltios CC.

En caso de existir este problema, póngase en contacto con un electricista competente. Si esta

soldadora llegara a ser alimentada por energía inadecuada o excesiva funcionaría incorrectamente

y/o se dañaría.

Cordones de extensión

Para obtener óptimo rendimiento de la soldadora, no se debe utilizar un cordón de extensión a menos que sea

absolutamente necesario. De ser necesario, se debe tener cuidado de elegir un cordón de extensión adecuado para la

soldadora específica.

Elija un cordón de extensión con buena conexión a tierra que se enchufe directamente en el enchufe hembra de la fuente

de poder y el cordón de alimentación de energía de la soldadora sin el uso de adaptadores. Cerciórese de que el cordón

de extensión esté correctamente instalado y en buenas condiciones eléctricas (calibre mínimo 10/3 AWG, largo máximo

7,6 m (25 pies).

INSTALACION DEL ALAMBRE DE SOLDAR

La fuente de poder se suministra con un carrete de alambre tubular MIG de 0,035". Instale el alambre en el sistema

alimentador siguiendo las instrucciones que se dan a continuación y de acuerdo a la figura 2. Las aplicaciones de

soldadura MIG (GMAW) requieren la utilización de protección de gas argón.

7

Figura 2: Instalación del alambre

Retire la punta de contacto y la boquilla de pistola del soplete soldador antes de iniciar este

procedimiento.

1. Afloje la tuerca del portacarrete (tambor de freno). Retire el resorte y el anillo exterior.

2. Quite la protección plástica del carrete. Colóquela en el portacarrete nuevamente. Instale el anillo exterior, el resorte y la

contratuerca plástica nuevamente. Estas piezas forman el sistema de frenado del carrete de alambre. Apriete la tuerca hasta

que esté ligeramente ajustada. La presión excesiva esfuerza el motor alimentador de alambre. La presión insuficiente no

permite el paro inmediato del carrete de alambre al final de la soldadura.

3. Afloje y baje la perilla de plástico. Suelte el rodillo superior del alimentador. Extraiga el resto de alambre que haya

quedado en el forro del soplete de un rollo anterior de alambre.

4. Cuando el alambre se desconecte, agárrelo con los alicates para que no se salga del carrete. De ser necesario, enderécelo

antes de insertar en la guía de entrada. Inserte el alambre en el rodillo inferior y en el forro del soplete.

Mantenga el soplete bien derecho. Cuando introduzca un alambre nuevo a través del forro,

cerciórese de que el alambre esté bien cortado (sin rebabas o codos) y que al menos 50,8 mm (2") del

extremo estén derechos (sin curvas). Si no se siguen estas instrucciones se podría dañar el forro.

5. Baje el rodillo superior y la perilla. Apriete ligeramente. Si aprieta demasiado, el alambre queda bloqueado y se puede

dañar el motor. Si queda muy suelto, los rodillos no alimentarán alambre.

6. Conecte el cable de alimentación a la línea de red de 120V, 60 Hz. Encienda el interruptor. Oprima el interruptor del

soplete. El alambre alimentado por el motor alimentador de alambre a velocidad variable debe deslizarse a través del forro.

Cuando salga del cuello del soplete, suelte el interruptor del soplete. Apague la máquina. Instale la punta de contacto y la

boquilla.

Los rodillos impulsores, cuando están en movimiento, pueden aplastar los dedos. Revise

periódicamente los rodillos impulsores. Sustitúyalos cuando estén desgastados y comprometan la

alimentación regular del alambre.

El soplete soldador de FP-90 es un soplete de contacto "vivo" y está

SIEMPRE en encendido (con corriente). Use siempre protección de los ojos cuando

trabaje con este soplete.

SOPLETE DE SOLDAR

El soplete de soldar se instala en la soldadora en la fábrica. Recomendamos revisar periódicamente las puntas de contacto y la

boquilla. Estos componentes deben estar limpios y no desgastados. Sustituya el forro del soplete cuando el alambre no corra

suavemente.

El soplete soldador de FP-90 es un soplete de contacto "vivo" y está

SIEMPRE en encendido (con corriente). Use siempre protección de los ojos cuando

trabaje con este soplete.

SOLDADURA SIN GAS (FCAW)

En el proceso de soldadura sin gas el soplete está conectado al polo negativo y el cable de puesta a tierra está conectado

al polo positivo. La soldadura sin gas requiere un alambre especial llamado "alambre tubular con fundente". Este alambre

simplifica el uso de estas máquinas en comparación con máquinas alimentadas por alambre corriente, las cuales

requieren una fuente separada de gas protector.

VENTAJAS DE LA SOLDADURA SIN GAS

1. No se necesitan cilindros de gas.

2. Los trabajos de soldadura a la intemperie son más fáciles porque hay menos posibilidades de que el viento sople el gas

protector.

8

3. El tiempo de soldadura es de alrededor de 50% menos comparado con la soldadura de electrodo normal.

4. El tiempo de aprendizaje del operario es muy corto.

5. Desperdicio mínimo de material de soldar.

6. Lo más importante, este proceso permite terminar la soldadura con mayor rapidez y eficiencia.

7. Menos calor, menos distorsión.

8. Posibilidad de soldar materiales delgados.

PREPARACION PARA SOLDAR

1. Conecte la soldadora a la línea de red de 120V,

60 Hz.

2. Conecte el cable de puesta a tierra a la pieza de

trabajo (vea la figura 3). Asegúrese que haga

buen contacto.

3. Asegúrese que el rodillo alimentador de

alambre esté correctamente colocado (la ranura

coincide con el diámetro del alambre). Nótese

que cada rodillo tiene dos ranuras Una marcada

".035"/0.9 mm" y la otra ".030"/0.8 mm."

PROCEDIMIENTOS PARA SOLDAR

1. Su fuente de poder soldadora tiene dos posiciones para la regulación de la corriente en diversas condiciones. La

elección de la posición para soldar es determinada por el espesor del material que se va a soldar.

2. El espesor del material determina la velocidad de avance del alambre.

SUSTITUCION DEL CARRETE DE ALAMBRE

La fuente de poder soldadora se suministra con un mini-carrete de alambre tubular de 0,035" de diámetro con fundente.

Cuando se termina el alambre de este carrete, se puede instalar un carrete de 0,9 kg (2 lbs).

9

Figura 3: Preparación de la polaridad

Tabla 1: Valores de ajuste aproximados para soldar

El alambre es empujado por un rodillo accionado por una serie de mecanismos. El rodillo tiene dos ranuras, una marcada

0,035" (0,9 mm) y la otra 0,030" (0,8 mm). Es muy importante utilizar la ranura correcta, como se explicó en la sección

"Preparación para soldar" en la página 9. De lo contrario, el alambre no avanzará suavemente o será aplastado. Asegúrese

que la boquilla del soplete coincide con el diámetro del alambre. Su fuente de poder soldadora se suministra con un

soplete de soldar, completo con boquilla, para el alambre que se incluye con la fuente de poder.

Para cambiar el carrete de alambre, ejecute el procedimiento descrito en la sección "Instalación del alambre de soldar" en

la página 7.

CONSEJOS PARA SOLDAR

1. Mantenga el mango del soplete inclinado en un ángulo de 45º con respecto a la pieza de trabajo. Mantenga la boquilla

a más o menos 6 mm (1/4") de la superficie.

2. Mueva el mango del soplete prudente y firmemente.

3. Mantenga el alambre y su cubierta bien limpios. NO utilice alambre oxidado.

4. Evite los codos de ángulo agudo y torceduras en la manguera para soldar.

5. De ser posible, limpie el forro del alambre con aire comprimido cuando cambie el carrete de alambre.

6. Periódicamente, quite el polvo del interior de la fuente de poder, soplando con aire a baja presión (3-4 bar/20-30 psi),

para asegurar la disipación adecuada de calor durante la operación.

CONSEJOS GENERALES

Las puntas de contacto y las boquillas deben limpiarse frecuentemente. La acumulación de salpicaduras puede causar

unión entre la boquilla y la punta. Esto podría producir un cortocircuito entre la boquilla y la pieza trabajada.

Con regularidad, inspeccione el tubo conductor, el mango, la manguera cable y otros componentes del soplete para ver si

tienen abrasiones, cortes o desgaste indebido. Reemplace o repare las piezas que estén deficientes.

AJUSTE DE LA FUENTE DE PODER

Ajuste el voltaje. Utilice el "stickout" correcto. El "stickout" del alambre es la distancia entre la punta de contacto y la

pieza trabajada. El "stickout" (algunas veces incorrectamente llamado longitud del arco) debe permanecer en el rango de

5 a 10 mm (0,2" a 0,4") para obtener el mejor rendimiento de soldadura.

1. Coloque el interruptor de voltaje en la posición deseada (vea la tabla 1). Elija la posición más baja para material

delgado y la más alta para material más grueso.

2. Ajuste la velocidad del alambre. Comience utilizando una plancha de metal de práctica a la que se le haya quitado

completamente las capas de óxido o pintura. Conecte el cable de puesta a tierra a la pieza a trabajar. Ajuste la

velocidad del alambre al valor alto. Oprima el interruptor del soplete.

El soplete soldador de FP-90 es un soplete

de contacto "vivo" y está SIEMPRE ENCENDIDO (con

corriente). Use siempre protección de los ojos cuando

trabaje con este soplete.

Oprima el interruptor del soplete firmemente para

alimentar el alambre. Comience a soldar y disminuya

gradualmente la velocidad del alambre. Continúe disminuyéndola

y preste atención al sonido. El sonido cambia de un ruido

crepitante a un zumbido regular y fuerte (similar al ruido que

hace el tocino al freírse). El zumbido indica la velocidad correcta para la pieza que se está soldando.

Cuando cambie la regulación de corriente, vuelva a ajustar la velocidad del alambre. Comience

SIEMPRE a partir de la velocidad más alta. Esta operación evita que se dañe la punta de contacto

durante la soldadura.

10

ENCENDIDO

VOLTAJE

VELOCIDAD

DEL

ALAMBRE

Figura 4: Fuente de poder

Durante el proceso de soldadura, mantenga el soplete inclinado en un ángulo de 45º con respecto a

la pieza que se está trabajando.

SELECCION DEL ALAMBRE

SELECCION DEL DIAMETRO DE ALAMBRE

La utilización de un alambre de diámetro muy pequeño produce exceso de salpicadura y de calor de la soldadura.

Cuando el diámetro es demasiado grande el alambre se "solidifica" o pega. Esto ocurre cuando el puente de metal en

fusión entre el electrodo y el baño de fusión de la soldadura no se puede romper y el electrodo se pega en el baño y éste

se enfría inmediatamente. El alambre de diámetro demasiado grande a amperajes bajos puede ser causa de un arco

irregular. En cualquiera de los casos la soldadura se arruina. Consulte la tabla 2 para identificar el diámetro de alambre

recomendado para el metal que se va a soldar. Estas recomendaciones son para aplicaciones típicas solamente.

SELECCION DEL TAMAÑO DE CARRETE DE ALAMBRE

Esta soldadora acepta un carrete de 0,9 kg (2 lbs). El alambre de soldar se oxida con el tiempo.

1. ALAMBRE DE ACERO - habitualmente está recubierto con cobre para impedir la oxidación e incrementar la

transmisión de corriente para soldar entre la punta de contacto y el alambre. Recomendamos comprar alambre de soldar

de acero recubierto de cobre en tamaños de carretes que puedan utilizarse en el lapso de 6 meses o menos. El

recubrimiento de cobre comienza a oxidarse en las primeras etapas del envejecimiento. A medida que va pasando el

tiempo, la oxidación aumenta. Revise el alambre para ver si hay oxidación de cobre, desenrollando más o menos 0,6 m (2

pies) de alambre. Comprima el alambre entre el pulgar y dedo índice. Deslice el pulgar y dedo índice a lo largo del

alambre. Observe la raya creada por la oxidación de cobre en los dedos. Un carrete fresco deja un raya gris claro. Un

carrete bien oxidado deja una raya más oscura. La oxidación excesiva de cobre causa fluctuación del arco y, posiblemente,

el patinaje del rodillo impulsor del alambre. Si el alambre de acero continúa oxidándose, el alambre debajo del

recubrimiento de cobre se oxidará y empeorará los problemas de fluctuación del arco y avance del alambre.

2. ALAMBRE TUBULAR DE ACERO AUTOPROTEGIDO - los carretes deben seleccionar en base a las mismas

irectrices que las utilizadas para el alambre de acero recubierto de acero.

3. ALAMBRE DE ALUMINIO - presenta un problema mayor de almacenamiento que el acero. Se oxida mucho más

rápido y la capa de óxido es mucho más gruesa. Las primeras etapas de la oxidación son prácticamente invisibles. A

medida que va pasando el tiempo, se desarrolla un polvo blanco que causa una fluctuación excesiva del arco, problemas de

avance del alambre, acumulación de contaminantes en el forro, quemadura del alambre dentro de la punta de contacto y

una soldadura deficiente. Consuma un carrete de alambre de aluminio dentro un plazo de tres meses.

4. ALAMBRE DE ACERO INOXIDABLE - se oxida con lentitud. Esta oxidación es ligera. La manipulación y el

almacenamiento del alambre de acero inoxidable es menos crítico que en el caso de los alambres de aluminio y de acero.

5. ALAMBRE DE BRONCE SILICIOSO - las directrices para estos carretes son las mismas que para el alambre de acero

recubierto de cobre.

Los tiempos de almacenamiento recomendados para los carretes son reglas empíricas. Los tiempos de almacenamiento son

afectados por el tiempo en distribución antes de la venta al detalle, las condiciones del almacén, la época del año y el embalaje.

Aunque estos factores están fuera del control del usuario, es posible descelerar el proceso de oxidación mediante lo siguiente:

Guardar el alambre en un lugar seco cuando no esté en uso;

Guardar el alambre en una bolsa de plástico bien cerrada;

No abrir el paquete del fabricante hasta el momento de utilizar el alambre.

Si un carrete de alambre luce muy oxidado, desenrolle unas pocas vueltas de alambre.

Determine si el resto del alambre en el carrete está utilizable. Si un carrete de alambre está

demasiado oxidado, descártelo.

11

DIAMETRO DEL ALAMBRE

AMPERAJE ESPESOR DEL METAL

Tabla 2: Rangos de amperaje para diámetro de alambre (típicos)

SELECCION DE LA POLARIDAD DE LA CORRIENTE PARA SOLDAR

La utilización de alambre de soldar de acero protegido por gas requiere corriente continua (cc) y polaridad invertida. Los

alambres tubulares autoprotegidos utilizan corriente continua y polaridad directa. Es posible cambiar la polaridad,

dependiendo del tipo de alambre que se esté utilizando.

Algunas soldadoras NO tienen la capacidad de cambiar la polaridad.

La corriente continua, polaridad invertida algunas veces se conoce como corriente continua en que la pieza a soldar es el

polo negativo y el electrodo es el positivo (DCEP). La corriente continua de polaridad directa algunas veces se conoce

como corriente continua en que la pieza a soldar es el polo positivo y el electrodo es el polo negativo (DCEN).

PREPARACION DEL LUGAR DE TRABAJO

La preparación es un factor importante en la ejecución de una soldadura satisfactoria. Estudie el proceso y el equipo.

Practique el proceso de soldadura antes de intentar soldar un producto terminado. Recomendamos un lugar de trabajo

organizado, seguro, conveniente, confortable y bien iluminado para el operario. Además, en él no deberá haber ningún

material inflamable. Deberá disponer de un extintor y un balde de arena.

La preparación correcta para soldar requiere de lo siguiente:

1. Preparar un lugar de trabajo organizado y bien iluminado (vea la figura 5).

2. Proporcionar protección para los ojos y la piel del operario y personas que se encuentren en el lugar de trabajo.

3. Preparación de la pieza a trabajar . Conexión de la pinza a la pieza que se va soldar.

DISPOSICION DE LA PIEZA A TRABAJAR

PREPARACION DE LA JUNTA

Para obtener una soldadura de buen efecto, a las superficies que van a unirse se les DEBE quitar toda la suciedad, óxido,

aceite o pintura. Cuando se suelda en metales mal limpiados se produce una soldadura porosa y quebradiza.

Las soldaduras de aluminio requieren una preparación más minuciosa que las de acero.

1. La limpieza de la zona de la junta a soldar es indispensable para obtener una soldadura de aluminio de buena calidad.

Quite la suciedad y el óxido con un cepillo de alambre de acero inoxidable. Quite el aceite o la grasa con un buen

limpiador químico de aluminio.

12

SUPERFICIE

METALICA

ARENA

Figura 5: Lugar de trabajo

2. El aluminio frecuentemente se anodiza para evitar la oxidación. Sin embargo, una superficie anodizada NO conduce la

electricidad. Por esa razón, para soldar aluminio anodizado, se DEBE lijar o esmerilar la capa anodizada de la zona de

la junta y del punto en donde se conectará la pinza de la pieza a trabajar.

Averigüe si el aluminio que pretende soldar es o no anodizado. Toque con

las dos sondas de un probador de continuidad eléctrica u ohmímetro el

aluminio en cuestión. Coloque las sondas con una separación de una o dos

pulgadas. Si no hay indicación de continuidad eléctrica, el aluminio es

anodizado.

Si las piezas del metal de base que se van a unir son gruesas o pesadas,

probablemente habrá que biselar los bordes (con una rectificadora de

metales) en el punto de contacto, como se muestra en la figura 6. El ángulo

del bisel deberá ser de 60º, aproximadamente.

Use SIEMPRE gafas protectoras para

evitar lesiones en los ojos cuando repase los metales con muelas abrasivas. También,

inspeccione la rectificadora y verifique que esté en buenas condiciones.

Refiérase al cuadro, Tipos de juntas de soldadura, en la figura 7, para las instrucciones en detalle para la preparación de

la junta a soldar.

Durante el proceso de soldadura, las piezas que se están soldando se calientan y expanden. La expansión puede causar el

desplazamiento de las piezas. De ser posible, fije las piezas a soldar en la posición que van a ocupar una vez que esté

terminada la soldadura.

13

Figura 6: Preparación de la pieza a trabajar

Figura 7: Tipos de juntas de soldadura

CORRECTO

INCORRECTO

CONEXION DE LA PINZA PARA SUJETAR LA PIEZA A TRABAJAR

Conecte la pinza directamente a la pieza que se va a trabajar y lo más cerca posible de la soldadura. Si no se puede

conectar la pinza directamente a la pieza a trabajar, conéctela al metal que está firmemente sujeto a la pieza, pero no

eléctricamente aislado de ella. También, asegúrese que el pedazo de metal sea de más o menos el mismo grosor o más

grueso que la pieza a trabajar.

Existe el riesgo de dañar componentes electrónicos si la pinza para pieza a trabajar se

conecta a un automóvil u otro equipo que tenga sistemas de computador, controles electrónicos de

estado sólido, sistemas de sonido de estado sólido, etc. NO inicie la soldadura hasta haber

desconectado el cable de la batería que está conectado a tierra en el chasis. Si no lo hace corre el

riesgo de dañar los componentes electrónicos.

REGLAJE DE LA VELOCIDAD DEL ALAMBRE

El reglaje de la velocidad del alambre es una de las partes más importantes de la operación de la soldadora. La selección de la

mejor velocidad del alambre es muy parecido a sintonizar una radioemisora. Esto debe hacerse ANTES de comenzar cada

trabajo de soldadura o cada vez que se cambia el ajuste de la temperatura, el diámetro del alambre o tipo de alambre. Ajuste

la velocidad del alambre de acuerdo a los pasos siguientes.

1. Prepare y conecte a tierra un pedazo de chatarra del mismo tipo de metal del que se va a soldar. Su espesor deberá ser

igual o mayor que el de la pieza que realmente se va a trabajar. Debe estar libre de pintura, aceite, óxido, etc.

2. Seleccione un ajuste de temperatura o voltaje.

3. Sostenga la pistola en una mano apoyando la boquilla en el borde de la pieza a trabajar más alejado de su cuerpo e

inclinada en un ángulo similar al que utilizará cuando esté realmente soldando.

¡LOS RAYOS DEL ARCO LESIONAN LOS OJOS Y QUEMAN LA PIEL! Reduzca el

riesgo de lesiones causadas por los rayos del arco. NUNCA encienda un arco eléctrico hasta que

usted y las personas en la cercanía del lugar donde se va a soldar se hayan puesto un casco de

soldador o pantalla y estén usando la ropa protectora recomendada. NO continúe a menos que haya

leído, comprendido y tenga la intención de respetar todo lo indicado en el RESUMEN DE

SEGURIDAD provisto al comienzo de este manual.

4. Con su mano libre, gire el selector de velocidad del alambre al máximo. Continúe sujetando la perilla de ajuste.

5. Baje el frente de su casco de soldador. Oprima el gatillo de la pistola para iniciar un arco.

6. Arrastre la pistola hacia su cuerpo mientras gira el selector de velocidad del alambre.

7. ¡ESCUCHE! A medida que disminuye la velocidad del alambre, el sonido emitido por el arco cambia de un ruido de

chisporroteo a un zumbido agudo suave. Chisporroteará nuevamente si usted disminuye demasiado la velocidad del

alambre.

8. Continúe disminuyendo la velocidad del alambre hasta que el ruido del arco pase del zumbido agudo (sonido preferido) y

comience a chisporrotear nuevamente.

9. Gire el selector de velocidad, en sentido opuesto, hasta regresar al zumbido agudo del arco.

Ahora ya está ajustada la velocidad del alambre. ¡RECUERDE! Repita este procedimiento de reglaje cada vez que cambia a

un nuevo ajuste de temperatura, a un diámetro distinto de alambre o a otro tipo de alambre.

El alambre tubular con fundente autoprotegido tiene un rango muy amplio de sonido

preferido. El rango puede extenderse hasta 60 grados en el selector de velocidad del alambre. Es

importante saber que la temperatura (calor) del arco y la penetración en el metal de base aumenta

conforme la velocidad del alambre aumenta dentro del rango de sonido preferido para un ajuste de

temperatura dado. Por lo tanto, utilice el selector de velocidad del alambre para aumentar o disminuir

ligeramente la temperatura y la penetración mediante la selección de ajustes más altos o más bajos de

velocidad del alambre DENTRO del rango de sonido preferido para un ajuste de temperatura dado.

14

APRENDIENDO A SOLDAR

Independiente de su experiencia en soldadura, es importante que se familiarice con su nueva soldadora, sus controles y

los resultados logrados en los distintos valores de ajuste. Le recomendamos enfáticamente que practique con su

soldadora nueva en un trozo de metal. Pruebe distintos ajustes de temperatura, espesores de metal de base y posiciones

para soldar para cada tipo y medida de alambre que vaya a utilizar. Al practicar, usted tendrá una mejor idea de la forma

que estos cambios en estas variables del proceso afectan a la soldadura.

Si nunca antes a soldado MIG, será necesario que desarrolle sus habilidades y técnicas para soldar.

Un soldador autodidacta aprende mediante un método de tanteos. La mejor forma de aprender a soldar es practicando

por períodos cortos en intervalos regulares. Practique soldar en trozos de metal que puedan desecharse. NO intente hacer

ningún tipo de reparación en equipos valiosos hasta que sus soldaduras de práctica tengan buena apariencia y estén libres

de escoria o inclusiones de gas. Lo que no aprenda con la práctica lo aprenderá a través de errores y repetición de

soldaduras más adelante.

COMO SOSTENER LA PISTOLA

Sostenga la pistola de soldar de la manera que le sea más cómoda. Mientras practica con su soldadora nueva, pruebe

sostener la pistola en distintas posiciones hasta que encuentre la que mejor le acomode.

Posición de la pistola con respecto a la pieza a trabajar

En el proceso de soldadura, hay que tomar en consideración dos ángulos de la boquilla de la pistola en relación con la

pieza que se va a trabajar.

1. El ángulo A (figura 8) se puede variar. En la mayoría de los casos, el ángulo óptimo es de 60 grados, punto en el que

el mango de la pistola está paralelo a la pieza a trabajar. Al aumentar el ángulo A se aumenta la penetración. Al

disminuirlo, se disminuye la penetración.

2. El ángulo B (figura 9) se puede variar por dos razones: para mejorar la capacidad de ver el arco en relación con el

baño de fusión y para dirigir la presión del arco.

La presión del arco eléctrico sigue una línea recta desde el extremo de la boquilla. Si se cambia el ángulo B, lo mismo

sucede con la dirección de la presión del arco y el punto en que se concentra la penetración.

En una junta a tope, la única razón para variar el ángulo B desde la perpendicular (directamente hacia arriba) con la

pieza que se está trabajando, es para mejorar la visibilidad del baño de fusión. En este caso, el ángulo B puede variarse

en cualquier punto entre 0º y 45º. Lo mejor es un ángulo de 30º.

En una junta ortogonal, la boquilla generalmente se coloca de tal manera que divida el ángulo entre el miembro

horizontal y el vertical de la junta. En la mayoría de los casos, una soldadura ortogonal es de 45º.

Distancia desde la pieza a trabajar

El extremo de la pistola de soldar está diseñado con la punta de contacto embutida en el extremo de la boquilla y ésta

aislada eléctricamente del resto de la pistola. Esto permite al operario apoyar la boquilla en la pieza a trabajar y

arrastrarla mientras suelda. Esto es muy útil para los soldadores principiantes pues les ayuda a mantener firme y estable

la pistola y a concentrarse en la técnica para soldar. Si sostiene la boquilla fuera de la pieza a trabajar, mantenga una

distancia constante entre la boquilla y la pieza a trabajar, y NO exceda de 1/4" ya que el arco empezaría a chisporrotear,

indicando una pérdida en el comportamiento de la soldadura.

15

Figura 8: Posición de la pistola , ángulo A

Figura 9: Posición de la pistola , ángulo B

ANGULO A

ANGULO B

COMO DEPOSITAR UN CORDON DE SOLDADURA

¡LA EXPOSICION AL ARCO ELECTRICO ES EXTREMADAMENTE

DAÑINA PARA LOS OJOS Y LA PIEL! La exposición prolongada al arco eléctrico puede

causar ceguera y quemaduras. Nunca inicie un arco ni comience a soldar antes de que

esté adecuadamente protegido. Use guantes para soldar incombustibles, camisa gruesa

de manga larga, pantalones sin bastilla, botines y casco de soldador.

¡LOS ELECTROCHOQUES PUEDEN SER MORTALES! Para evitar una

descarga eléctrica, NO haga ningún trabajo de soldadura estando de pie, arrodillado o

tendido directamente sobre la pieza de trabajo conectada a tierra.

DESPLAZAMIENTO DE LA PISTOLA

El avance de la pistola se refiere a su movimiento a lo largo de la junta. Se divide en dos elementos: dirección y

velocidad. Un cordón de soldadura sólido requiere que la pistola esté en movimiento permanente y constante y a la

velocidad correcta a lo largo de la junta. Si se mueve

demasiado rápido, demasiado lento o irregularmente

se impide la fusión correcta o se crea un cordón

disparejo y con ondulaciones.

1. La dirección de avance es el sentido en que se

mueve la pistola a lo largo de la junta en relación al

baño de fusión. La pistola se empuja (vea la figura

10) hacia el baño de fusión o se tira (hala)

alejándola del baño de fusión.

Para la mayoría de los trabajos de soldadura se

arrastra o tira de la pistola a lo largo de la junta para

aprovechar una mejor visibilidad del baño de fusión.

Sin embargo, existen algunas aplicaciones donde empujar la pistola es más ventajoso:

a. La soldadura vertical comienza en la parte superior de la junta. Tire la pistola hacia abajo. Sin embargo, si tiene

dificultad en controlar el baño de fusión (como por ejemplo, el baño escurre hacia abajo), comience la soldadura

vertical en el fondo de la junta. Empuje la pistola hacia arriba para superar este problema.

b. La soldadura de aluminio acepta cualquiera de las dos direcciones de avance de la pistola. Sin embargo, al

empujarla deja una soldadura de mejor apariencia. Al tirar de la pistola se deja una soldadura con hollín. La

soldadura terminada es chorreada por el arco y las impurezas que salen del baño de fusión. Este problema afecta

solamente la apariencia de la soldadura. Límpiela con un cepillo de alambre de acero inoxidable.

2. La velocidad de avance es la rapidez con que la pistola es empujada o tirada a lo largo de la junta. Para un ajuste fijo

de temperatura, cuanto más rápida la velocidad de avance, tanto menos profunda la penetración, tanto más bajo y

angosto el cordón de soldadura terminado. Igualmente, cuando más lenta la velocidad de avance, tanto más profunda

la penetración, tanto más alto y ancho el cordón de soldadura terminado.

TIPOS DE CORDONES DE SOLDADURA

En los párrafos siguientes hablaremos de los cordones de soldadura por arco más comúnmente utilizados.

Una vez que la pistola está en posición con el alambre alineado en la junta, bájese el frente del casco, oprima el gatillo y

el arco se inicia. En el lapso de un o dos segundos, notará que se forma un baño de fusión y la base del cordón comienza

a formarse. Mueva la pistola. Si recién está aprendiendo a soldar, mueva la pistola en línea recta y a una velocidad

constante a lo largo de la junta. Intente lograr una soldadura con la penetración deseada, más bien plana y de anchura

consistente.

A medida que se vaya acostumbrando a su soldadora nueva y mejore su habilidad en depositar los cordones, puede

probar otras técnicas para soldar y, de esa manera, adquirir más pericia.

16

Figura 10: Dirección de avance de la pistola

Empujando

Tirando

Existen dos tipos básicos de cordones de soldadura: continuo o rectilíneo y ondulado.

1. Forme el cordón continuo (vea la figura 11) avanzando

con la línea mientras mantiene el alambre y la boquilla

centrados sobre la junta. Este es el tipo de cordón más

fácil de hacer y el que ha estado utilizando hasta este

momento.

2. Utilice el cordón ondulado (vea la figura 12) cuando

desea depositar un espacio más ancho de lo que es

posible hacer con un cordón continuo. Se hace

moviendo la pistola de lado a lado. Es mejor quedarse

por unos breves momentos en cada lado antes de

regresar con movimiento ondulado en el otro sentido.

POSICIONES PARA SOLDAR

Existen cuatro posiciones básicas para soldar: plana, horizontal, vertical y sobrecabeza o hacia arriba.

1. La posición plana (vea la figura 13) es la más fácil. Es, probablemente, la que ha utilizado hasta ahora. Siempre que sea

posible, es mejor soldar en posición plana puesto que es más fácil lograr buenos resultados.

2. La posición horizontal (vea la figura 14) es la segunda en cuanto a dificultad. Se hace de una manera muy parecida a la

soldadura plana con la excepción que el ángulo B (vea la sección "Posición de la pistola con respecto a la pieza a trabajar"

en la página 15) es tal que el alambre, y por consiguiente, la presión del arco son dirigidos más hacia el metal por encima

de la junta. Esto ayuda a evitar que el baño de fusión se escurra hacia abajo, mientras todavía permite que la velocidad de

avance sea lo suficientemente lenta para lograr una buena penetración. Un buen punto de partida para el ángulo B es más o

menos a 30º de quedar perpendicular con la pieza a trabajar.

3. La posición vertical (vea la figura 15) es la tercera en cuanto a dificultad. Para muchas personas, les es más fácil tirar de la

pistola de arriba abajo. En algunos casos, es difícil evitar que el baño de fusión se escurra hacia abajo. Al empujar la

pistola de abajo arriba puede permitir controlar mejor el baño de fusión. Permite velocidades más lentas de avance para

lograr una penetración más profunda. Durante la soldadura vertical, el ángulo B (vea la sección "Posición de la pistola con

respecto a la pieza a trabajar" en la página 15) generalmente se mantiene en cero. Por lo general, el ángulo A varía entre

45º y 60º para permitir un mejor control del baño de fusión.

4. La posición sobrecabeza (ver la figura 16) es la más difícil porque la fuerza de gravedad ejerce tracción en el baño de

soldadura haciéndolo gotear de la pieza trabajada. Mantenga el ángulo A en 60º (vea la sección "Posición de la pistola

con respecto a la pieza a trabajar"), igual que en la posición plana. Al mantener este ángulo, se reduce la posibilidad

de que el metal en fusión caiga al interior de la boquilla en el caso de que llegara a gotear del baño de fusión.

17

Figura 11: Cordón de soldadura

continuo

Figura 12: Cordón de soldadura

ondulado

Figure 13: Soldadura en posición plana Figura 14: Soldadura en posición horizontal

Figura 15: Soldadura en posición vertical Figura 16: Soldadura en posición sobrecabeza o hacia arriba

Mantenga el ángulo B en 0º para que el alambre apunte directamente

hacia la junta. Si el baño de fusión gotea demasiado, elija un ajuste de

temperatura más bajo. Además, el cordón ondulado tiende a dar mejor

resultado que el cordón continuo cuando se suelda sobrecabeza.

SOLDADURA DE MULTIPLES PASADAS

1. Juntas a tope - En la sección "Preparación de la pieza a trabajar," hablamos

de la necesidad de preparar el borde o cantos en los materiales más gruesos,

achaflanando el canto de una o ambas partes de metal que se van a unir. El

bisel o chaflán crea una V entre las dos partes de metal que deben unirse con

soldadura. Frecuentemente es necesario depositar más de un cordón en la

junta para cerrar la V. La deposición de más de un cordón en la misma junta

se conoce como soldadura de múltiples pasadas.

Las ilustraciones en la figura 17 muestran la secuencia para depositar pasadas

múltiples en una junta a tope en V sencilla.

Cuando se utiliza alambre tubular autoprotegido, es

MUY importante quitar completamente con cincel y cepillo la escoria

de cada cordón de soldadura terminado ANTES de hacer otra

pasada. De lo contrario, se obtendrá un cordón de mala calidad.

2. Juntas ortogonales o en ángulo - La mayoría de las juntas ortogonales en

metales de espesor entre moderado y grueso, necesitan soldaduras de

múltiples pasadas para lograr una junta bien resistente. Las ilustraciones en

la figura 18 muestran la secuencia de la deposición de cordones de múltiples

pasadas en una junta ortogonal en T y una junta ortogonal traslapada.

METODOS ESPECIALES DE

SOLDADURA

SOLDADURA POR PUNTOS

La soldadura por puntos se utiliza para unir partes de metal con un punto de soldadura en lugar de un cordón continuo de

soldadura. Existen tres métodos de soldadura por puntos: quemar y atravesar, perforar y rellenar, y traslapar (vea la figura

19). Cada método tiene sus ventajas y desventajas según la aplicación especial y la preferencia del operario.

1. El método de quemar y atravesar suelda dos trozos de metal

superpuestos (traslapados) juntos, quemando y atravesando el

trozo superior e introduciéndose en el inferior. Para este

método es mejor utilizar alambre de mayor diámetro. Los

diámetros más grandes tiene mayor capacidad de conducir la

corriente. Esto permite que el arco queme y atraviese

rápidamente dejando un depósito mínimo de metal de aporte.

Los diámetros ideales para el método de quemar y atravesar

son el alambre macizo de 0,030" ó el alambre tubular

autoprotegido de 0,035".

NO utilice alambre macizo de 0,024" de diámetro ni alambre

tubular autoprotegido de 0,030" de diámetro cuando emplee el

método de quemar y atravesar, a menos que el metal sea

MUY delgado o que se acepte una deposición excesiva de

metal de aportación y una penetración mínima.

Elija SIEMPRE el ajuste ALTO de temperatura cuando

utilice el método de quemar y atravesar, y ajuste la velocidad

del alambre antes de hacer una soldadura por puntos.

18

Primera pasada o

de raíz

Segunda

pasada

Tercera

pasada

Soldadura

terminada

Figura 17: Junta a tope en V de tres pasadas

Junta traslapada en

tres pasadas

Junta en T en tres

pasadas

Figura 18: Juntas en T y traslapada de tres

pasadas

Perforar y rellenar

Traslapada por

Quemar y atravesar

Figure 19: Métodos de soldadura por puntos

2. El método de perforar y rellenar produce una soldadura de apariencia con mejor acabado. En este método, se perfora o

taladra un agujero en el trozo de metal superior. El arco es dirigido a través de este agujero para que penetre el trozo

inferior. El baño de fusión rellena el agujero dejando una soldadura apuntada de apariencia lisa y al ras con la

superficie del trozo superior. Seleccione el diámetro de alambre, el ajuste de temperatura y la velocidad del alambre

como si fuera a soldar el material del mismo espesor con un cordón continuo o rectilíneo.

3. El método de soldadura por puntos traslapada dirige el arco para que penetre el trozo inferior y superior, al mismo

tiempo, directamente a lo largo de cada canto de la unión de la junta traslapada. Seleccione el diámetro de alambre, el

ajuste de temperatura y la velocidad del alambre como si fuera a soldar el material del mismo espesor con un cordón

continuo o rectilíneo.

INSTRUCCIONES PARA SOLDAR POR PUNTOS

1. Seleccione el diámetro de alambre y el ajuste de temperatura recomendados anteriormente para el método de

soldadura por puntos que usted tiene previsto emplear.

2. Regule la velocidad del alambre como se fuera a depositar una soldadura continua.

3. Sujete la boquilla totalmente perpendicular a la pieza a trabajar y aproximadamente 1/4" desplazada de ella.

4. Oprima el gatillo de la pistola. Suéltelo cuando parezca haber logrado la penetración deseada.

5. Practique haciendo algunas soldaduras por puntos en trozos de metal inservibles, variando la duración del tiempo que

mantiene oprimido el gatillo, hasta hacer la soldadura apuntada.

6. Haga soldaduras por puntos en la pieza que realmente está trabajando en los lugares deseados.

19

INFORMACION ADICIONAL DE SEGURIDAD

ANTES de proceder, lea y comprenda toda la información y las instrucciones contenidas en este manual.

El Código Eléctrico Nacional (EE.UU.), las disposiciones de la ley de seguridad y salud laboral (OSHA, Occupational

Safety and Health Act), los códigos industriales locales y los requisitos de inspección locales, también proporcionan una

base para la instalación, utilización y servicio del equipo.

Para ampliar la información respecto a la seguridad del proceso de soldadura, refiérase a las normas siguientes y cíñase a

ellas como corresponda.

• ANSI norma Z49.1 - SAFETY IN WELDING AND CUTTING - obtenible de la American Welding Society, 2051

N.W. 7th St. Miami, FL 33125 (305) 443-9353.

• ANSI norma Z87.1 - SAFE PRACTICE FOR OCCUPATION AND EDUCATIONAL EYE AND FACE

PROTECTION - obtenible del American National Standards Institute, 1430 Broadway, New York, NY 10018.

• NFPA norma SIB - CUTTING AND WELDING PROCESSES - obtenible de la National Fire Protection Association,

470 Atlantic Avenue, Boston, MA 02210.

• CGA panfleto P-I - SAFE HANDLING OF COMPRESSED GASSES IN CYLINDERS - obtenible de la Compressed

Gas Association, 5005th Avenue, New York, NY 10038.

• OSHA norma 29 CFR, Parte 1910, Subparte 0. - WELDING, CUTTING AND BRAZING - obtenible de la oficina de

OSHA de su estado.

• CSA norma W117.2 - CODE FOR SAFETY IN WELDING AND CUTTING -obtenible de la Canadian Standards

Association, 178 Rexdale Blvd., Rexdale, Ontario Canadá M9W 1R3.

• American Welding Society norma A6.0 - WELDING AND CUTTING CONTAINERS WHICH HAVE HELD

COMBUSTIBLES - obtenible de la American Welding Society, 2051 N.W. 7th St., Miami, FL 33125 (305) 443-9353.

20

21

P

ROBLEMA

1. Soldadura sucia, porosa o quebradiza.

2. El arco funciona, pero no se alimenta

alambre.

3. Al oprimir el gatillo, no hay alimentación de

alambre, rendimiento de soldadura o flujo

de gas. El ventilador no funciona.

4. Hay alimentación de alambre, pero no hay

arco.

5. El ventilador funciona normalmente, pero al

oprimir el gatillo, no hay alimentación de

alambre, rendimiento de soldadura o flujo

de gas.

6. La soldadura no penetra o el rendimiento es

bajo.

7. El alambre se acumula en el rodillo

impulsor.

8. El alambre se quema en la punta de contacto.

9. La pinza para sujetar la pieza a trabajar y/o el

cable se calienta.

10. La boquilla de la pistola forma arco con la

superficie de trabajo.

11. El alambre empuja el soplete alejándolo de

la pieza a trabajar.

12. El alambre se pega a la punta de contacto.

C

AUSA POSIBLE

Boquilla soldadora obturada.

Selector de velocidad del alambre defectuoso.

No hay tensión en el rodillo impulsor.

Motor alimentador defectuoso (muy raro).

Voltaje incorrecto.

No hay energía eléctrica.

Disyuntor de circuito desactivado.

Conexión suelta o mala puesta a tierra.

Mala conexión a la pistola o pistola defectuosa.

Gatillo defectuoso en la pistola.

Transformador defectuoso (raro).

Se excedió el ciclo de trabajo: protector térmico

se abrió.

Conexión suelta dentro de la máquina.

Cordón de extensión muy largo o incorrecto.

Alambre de diámetro incorrecto.

Mala conexión a tierra.

Punta de contacto de medida incorrecta.

Conexión suelta en la pistola o pistola

defectuosa.

Demasiado tensión en el rodillo impulsor.

Forro de la pistola sucio, desgastado o dañado.

Punta de contacto obturada o dañada.

El forro se estiró o es demasiado largo.

Forro de la pistola desgastado o dañado.

Punta de contacto de medida incorrecta.

Punta de contacto obturada o dañada.

El forro se estiró o es demasiado largo.

El alambre no avanza correctamente.

Mala conexión del cable a la pinza.

Acumulación de escoria dentro de la boquilla o

boquilla en cortocircuito.

Velocidad excesiva del alambre.

Alimentación lenta del alambre.

S

OLUCION

Limpiar o cambiar la boquilla soldadora.

Sustituir el selector de velocidad del alambre.

Ajustar la tensión del impulsor.

Sustituir el motor.

Verificar el voltaje.

Confirmar que el interruptor esté encendido.

Reactivar el disyuntor de circuito.

Revisar las conexiones y puesta a tierra.

Apretar según sea necesario.

Revisar la conexión a la pistola o cambiar la

pistola.

Sustituir el gatillo.

Sustituir el transformador.

Dejar que la soldadora se enfríe al menos 10

minutos.

Mantener el ciclo de trabajo apropiado.

Soplar desde el interior de la máquina con aire

comprimido. Limpiar y apretar todas las

conexiones.

Ver en este manual la sección sobre cordón de

extensión.

Utilizar alambre de soldar de diámetro correcto.

Cambiar de posición la pinza. Revisar la