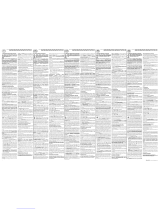

33 Technical Data

33.1 Dictionary for technical data tables ................................................104

33.2 Technical Data AKM1...........................................................105

33.3 Technical Data AKM2...........................................................106

33.4 Technical Data AKM3...........................................................107

33.5 Technical Data AKM4...........................................................108

33.6 Technical Data AKM5...........................................................110

33.7 Technical Data AKM6...........................................................112

33.8 Technical Data AKM7 without fan .................................................114

33.9 Technical Data AKM7 with fan ....................................................115

33.10 Technical Data AKM8...........................................................116

34 Dimension drawings (Ax flanges)

34.1 Dimensions/Radial Forces AKM1..................................................117

34.1.1 Dimensions with cable connectors ............................................117

34.1.2 Dimensions with mounted Y-TEC connectors ...................................117

34.1.3 Radial Force .............................................................118

34.2 Dimensions/Radial Forces AKM2..................................................119

34.3 Dimensions/Radial Forces AKM3..................................................120

34.4 Dimensions/Radial Forces AKM4..................................................121

34.5 Dimensions/Radial Forces AKM5..................................................122

34.6 Dimensions/Radial Forces AKM6..................................................123

34.7 Dimensions/Radial Forces AKM7..................................................124

34.7.1 Dimensions standard motor .................................................124

34.7.2 Dimensions with mounted FAN kit ............................................125

34.7.3 Radial Force .............................................................126

34.8 Dimensions/Radial Forces AKM8..................................................127

34.8.1 Dimensions with terminal box ................................................127

34.8.2 Dimensions AKM82 with power connector ......................................128

34.8.3 Radial Force .............................................................129

35 Connector Pinout

35.1 Connector codes 1, Y: AKM1 .....................................................131

35.1.1 Power ..................................................................131

35.1.2 Resolver (Feedback code R-) ................................................131

35.1.3 SFD (Feedback code C-) ...................................................131

35.1.4 Encoder (Feedback codes GC, GD) ...........................................131

35.2 Connector codes 1, 2, 7, B, C, G, H, T: AKM1 - AKM8 .................................132

35.2.1 Power ..................................................................132

35.2.2 Resolver (Feedback code R-) ................................................133

35.2.3 SFD (Feedback code C-) ...................................................133

35.2.4 Encoder (Feedback codes Ax, Dx, Lx, Gx)......................................133

35.2.5 ComCoder (Feedback codes 1-, 2-) ...........................................133

35.3 Connector code D: AKM1 - AKM6 .................................................134

35.3.1 Power & SFD AKM1 (Feedback code C-).......................................134

35.3.2 Power & SFD AKM2 - AKM6 (Feedback code C-) ................................134

35.4 Connector code P: AKM1 - AKM4 .................................................135

35.4.1 Power & SFD.............................................................135

35.5 Connector code M: AKM1 - AKM4 .................................................135

35.5.1 Power ..................................................................135

35.5.2 Resolver (Feedback code R-) ................................................135

35.5.3 SFD (Feedback code C-) ...................................................135

35.5.4 Encoder (Feedback codes Ax, Dx, Lx, Gx)......................................136

35.5.5 ComCoder (Feedback codes 1-, 2-) ...........................................136

36 Approvals

36.1

Underwriters Laboratories .......................................................137

36.2 EC Declaration of Conformity.....................................................137

36.3 GOST-R certificate .............................................................138

Servomotors AKM General - 7

Kollmorgen 04/2013 Contents

Page