ESAB EPP-400 Plasma Power Source Manual de usuario

- Tipo

- Manual de usuario

EPP- 400

Fuente de alimentación para aplicaciones de plasma

Manual de instrucciones (ES)

0558006939 08/2010

Este equipo se funcionará en conformidad con la descripción contenida en este manual y las etiquetas de acom-

pañamiento, y también de acuerdo con las instrucciones proporcionadas. Este equipo se debe comprobar perió-

dicamente. La operación incorrecta o el equipo mal mantenido no deben ser utilizados. Las piezas que están

quebradas, faltantes, usadas, torcidas o contaminadas se deben sustituir inmediatamente. Si tal reparación o el

reemplazo llegan a ser necesario, el fabricante recomienda que una llamada por teléfono o un pedido escrito de

servicio esté hecha al distribuidor ESAB de quien fue comprado.

Este equipo o cualquiera de sus piezas no se deben alterar sin la previa aprobación escrita del fabricante. El usu-

ario de este equipo tendrá la responsabilidad única de cualquier malfuncionamiento que resulte de uso incor-

recto, de mantenimiento inadecuado, daños, reparaciones o de la alteración incorrecta por cualquier persona

con excepción del fabricante o de un distribuidor autorizado señalado por el fabricante.

ASEGURE DE QUE ESTA INFORMACIÓN ALCANCE EL OPERADOR.

USTED PUEDE CONSEGUIR COPIAS ADICIONALES A TRAVÉS DE SU DISTRIBUIDOR ESAB.

Estas INSTRUCCIONES están para los operadores experimentados. Si usted no es completa-

mente familiar con la teoría de operación y las prácticas seguras para la soldadura de arco

y equipos de corte, le pedimos leer nuestro librete, “precautions and safe practices for arc

welding, cutting, and gouging,” la forma 52-529. No permita a personas inexperimentadas

instale, opere, o mantenga este equipo. No procure instalar o funcionar este equipo hasta

que usted ha leído completamente estas instrucciones. Si usted no entiende completamente

estas instrucciones, entre en contacto con a su distribuidor ESAB para información adicio-

nal. Asegure leer las medidas de seguridad antes de instalar o de operar este equipo.

PRECAUCIÓN

RESPONSABILIDAD DEL USUARIO

LEER Y ENTENDER EL MANUAL ANTES DE INSTALAR U OPERAR EL EQUIPO.

PROTEJA A USTED Y LOS OTROS!

ÍNDICE

Sección / Título Página

1.0 Precauciones de seguridad . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5

2.0 Descripción . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7

2.1 Introducción. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7

2.2 Especicaciones generales. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7

2.3 Dimensiones y peso . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .8

3.0 Instalación . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .9

3.1 General. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .9

3.2 Desembalaje . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .9

3.3 Colocación . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .9

3.4 Conexión de la potencia de entrada . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .10

3.5 Conexión de salida . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .12

3.6 Instalación en paralelo . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .13

3.7 Cables de interfaz. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .16

4.0 Funcionamiento . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .19

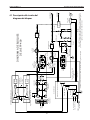

4.1 Descripción del circuito del diagrama de bloques . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .19

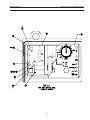

4.2 Panel de control . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22

4.3 Secuencia de funcionamiento. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 26

4.4 Ajustes de puesta en marcha del arco . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .27

4.5 Curvas V-I de la EPP-400 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30

5.0 Mantenimiento . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .33

5.1 General. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .33

5.2 Limpieza . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .33

5.3 Lubricación. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 34

6.0 Localización y resolución de problemas . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .35

6.1 General. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .35

6.2 Indicadores de fallo. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .35

6.3 Aislamiento del fallo . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 38

6.4 Pruebas y sustitución de componentes . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 46

6.5 Interfaz de circuito de control que utiliza los conectores J1 y J6 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .52

6.6 Contactor principal auxiliar (K3) y circuitos de contactor de estado sólido o

con semiconductores. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 54

6.7 Circuito de activación del contactor principal (k1A, K1B y K1C) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .55

6.8 Circuitos del detector de corriente del arco . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 56

6.9 Vref remoto y potenciómetro de control de corriente . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 57

6.10 Circuito de marcado / corte HI / LO del arco piloto . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 58

7.0 Piezas de repuesto . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .59

7.1 General. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .59

7.2 Realización de pedidos. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .59

4

5

SECCIÓN 1 PRECAUCIONES DE SEGURIDAD

1.0 Precauciones de seguridad

Los usuarios de los equipos de corte y soldadura ESAB tienen la responsabilidad de asegurar que las personas

que trabajan o están cerca del equipo sigan las normas de seguridad.

Las precauciones de seguridad deben estar de acuerdo con equipos de corte y soldadura. Las recomendaciones

abajo deben ser seguidas adicionalmente a las normas estándar.

1. Cualquier persona que utilice un equipo de soldadura o corte plasma debe ser familiar con:

-su operación

-localización de los paros de emergencia

-sus funciones

-precauciones de seguridad

-corte plasma y soldadura

2. El operador debe asegurar que:

-ninguna otra persona este en la área de trabajo durante el arranque de la maquina

-ninguna persona este sin protección al momento de la partida del arco

3. La área de trabajo debe:

-estar de acuerdo con el trabajo

-estar libre de corrientes de aire

4. Equipo de seguridad individual:

-siempre utilice equipos de seguridad, lentes, prendas ignífugas, guantes, etc.

-no utilice artículos sueltos, como bufandas, pulseras, anillos, etc.

5. Precauciones generales:

-este seguro que el cable de retorno esta bien conectado

-el trabajo con alta voltaje debe ser realizado por un técnico calicado.

-un extintor de incendios apropiado debe estar acerca de la maquina.

-lubricación de la maquina no debe ser realizada durante la operación.

El código IP indica la clase de cubierta protectora, por ejemplo, el grado de protección contra la penetración

de objetos sólidos o agua. Se proporciona protección contra toques con dedo, penetración de objetos sólidos

de más de 12 mm y contra la pulverización de agua con una inclinación de hasta 60 grados. El equipo con el

código IP23S puede almacenarse pero no está previsto para su uso en exteriores en caso de lluvia, a no ser que

se cubra.

Clase de cubierta protectora

15°

Inclinación

máxima

permitida

PRECAUCIÓN

Si el equipo se sitúa en una supercie con

una inclinación mayor a 15°, es posible que

vuelque, lo cual puede causar daños perso-

nales y/o daños importantes al equipo.

6

SECCIÓN 1 PRECAUCIONES DE SEGURIDAD

Soldadura y corte plasma puede ser fatal a usted o otros. Tome las

precauciones de seguridad para corte plasma y soldadura.

DESCARGA ELÉCTRICA puede matar.

- Instale un cable tierra de acuerdo con las normas

- No toque partes eléctricas o consumibles que estén energizados.

- Mantengas aislado del piso y de la pieza de trabajo.

- Certique que su situación de trabajo es segura

HUMOS Y GASES- Son peligrosos a su salud

- Mantenga su cabeza alejada de los humos

- utilice ventilación o aspiración para eliminar los humos del área de trabajo.

RAYO DEL ARCO. Puede quemar la piel o dañar los ojos.

- Protege sus ojos y piel con lentes y ropa apropiadas.

- Proteja las personas en la área de trabajo utilizando una cortina

PELIGRO DE INCENDIO

- Chispas pueden provocar incendio. Este seguro que no hagan materiales inamables al rededor de

la maquina.

RUIDO – El ruido en exceso puede dañar los oídos.

- Proteja sus oídos. utilice protección auricular.

- Avise las personas al rededor sobre el riesgo.

AVERÍAS – Llame a ESAB en caso de una avería con el equipo.

LEER Y ENTENDER EL MANUAL ANTES DE INSTALAR U OPERAR EL EQUIPO.

PROTEJA A USTED Y LOS OTROS!

ADVERTENCIA

Este producto está diseñado exclusivamente para el corte por

plasma. Cualquier otro uso puede causar daños personales y/o

daños al equipo.

PRECAUCIÓN

PRECAUCIÓN

Para evitar daños personales y/o daños al

equipo, elévelo usando el método y los pun-

tos de agarre que se muestran aquí.

7

SECCIÓN 2 DESCRIPCIÓN

2.1 Introducción

La fuente de alimentación EPP ha sido diseñada para realizar operaciones de marcado y de corte mecanizado

por plasma a gran velocidad. También puede utilizarse junto con otros productos de la marca ESAB, como por

ejemplo los sopletes PT-15, PT-19XLS, PT-600 y PT-36 y con el Smart Flow II, un sistema informatizado de conmu-

tación y regulación de gas.

• Entre 12 y 400 amperios para marcado

• Rango de tensiones de corte entre 50 y 400 amperios

• Refrigeración por aire forzada

• Potencia CC estado sólido

• Protección de la tensión de entrada

• Control local o remoto del panel frontal

• Protección térmica del interruptor del transformador principal y de los componentes de los

semiconductores

• Anillos de elevación en la parte superior o espacio en la base para brazos de carretilla elevadora para

el transporte

• Capacidad de acoplar fuente de corriente adicionales en paralelo para ampliar el rango de potencias

de entrada.

EPP-400, 400V,

50 / 60 Hz CE

EPP-400 460V,

60 Hz

EPP-400 575V,

60 Hz

Número de pieza 0558006470 0558006471 0558006472

Salida

(Ciclo de trabajo

100%)

Tensión 200 VDC

Gama de corriente CC

(marcado)

12A a 400A

Gama de corriente CC

(corte)

50A a 400A

Potencia 120 kW

* Tensión del circuito abierto

(OCV)

423 VDC 427 VDC 427 VDC

Entrada

Tensión (trifásico) 400 V 460 V 575 V

Corriente (trifásico) 138A RMS 120A RMS 96A RMS

Frecuencia 50 / 60 HZ 60 HZ 60 HZ

KVA 95,6 KVA 95,6 KVA 95,6 KVA

Potencia 87 KW 87 KW 87 KW

Factor de potencia 91,0 % 91,0% 91,0%

Rec. fusible entrada 200A 150A 125A

2.2 Especicaciones generales

* La tensión del circuito abierto se reduce a 360 V en el modo de marcado para los modelos de 460V y 575V, a

60 Hz y para el modelo de 310V a 400V, a 50 Hz.

8

SECCIÓN 2 DESCRIPCIÓN

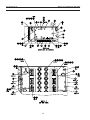

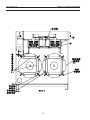

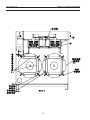

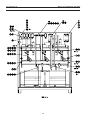

2.3 Dimensiones y peso

114.3 cm

45.00”

94.6 cm

37.25”

102.2 cm

40.25”

Peso = 825 kg.

9

SECCIÓN 3 INSTALACIÓN

3.1 General

3.3 Colocación

Nota:

Sírvase de ambas argollas de suspensión a la hora de transportar el aparato por elevación.

• Deberá dejar un espacio mínimo de 1m por delante y por detrás para permitir la circulación del aire de

refrigeración.

• Prevea la posibilidad de tener que retirar los paneles superior y laterales para realizar tareas de mante-

nimiento, limpieza y revisión.

• Sitúe la EPP-400 relativamente próxima a una alimentación de corriente eléctrica debidamente instalada.

• Mantenga libre de obstáculos la zona debajo de la fuente de alimentación para permitir la circulación

del aire de refrigeración.

• El entorno en el que se instale debe estar relativamente libre de polvo, humos y calor excesivo. Estos

factores incidirían en la eciencia de la refrigeración.

La presencia de polvo o suciedad con propiedades conductoras dentro de

la fuente de alimentación podría provocar el incendio generalizado el arco

voltaico y ocasionar daños al equipo. En el caso de que se produjera una

acumulación de polvo en el interior de la fuente de alimentación podría

producirse un cortocircuito. Consulte la sección de mantenimiento.

3.2 Desembalaje

Si únicamente utiliza una argolla de suspensión provocará daños en

la hoja de metal y en la estructura. Sírvase utilizar ambas argollas de

suspensión a la hora de transportarlo mediante elevación.

• Revise el aparato en cuanto lo reciba por si hubiera sufrido daños durante el transporte.

• Saque todos los componentes del envase de envío y compruebe que no queda ninguna pieza suelta

en el mismo.

• Compruebe que la celosía de ventilación no presenta obstrucciones al aire.

AVISO

EL HECHO DE HACER CASO OMISO DE LAS SIGUIENTES INS

TRUCCIONES PODRÍA PROVOCARLE DAÑOS EN LA PROPIEDAD,

DAÑOS PERSONALES E INCLUSO LA MUERTE. SIGA LAS INS

TRUCCIONES PARA EVITAR QUE SE PRODUZCAN DAÑOS PER

SONALES O EN LA PROPIEDAD. DEBE ACATAR LOS CÓDIGOS

SOBRE ELECTRICIDAD LOCALES, ESTATALES Y NACIONALES

EN MATERIA DE SEGURIDAD.

ADVERTENCIA

AVISO

10

SECCIÓN 3 INSTALACIÓN

3.4 Conexión de la potencia de entrada

LA CORRIENTE ELÉCTRICA PUEDE MATAR!

TOME TODAS LAS PRECAUCIONES NECESARIAS PARA QUE NO

SE PRODUZCA UNA DESCARGA ELÉCTRICA.

ANTES DE ESTABLECER CONEXIÓN ALGUNA DENTRO DEL

APARATO, ABRA EL DESCONECTADOR DE LA LÍNEA PRINCIPAL

PARA APAGAR LA CORRIENTE

3.4.1 Potencia de entrada

La EPP-400 es una unidad trifásica. La potencia de entrada debe proceder de un desconectador de línea principal

que contenga fusibles o cortacircuitos de conformidad con la normativa local o estatal vigente.

Podría ser necesario contar con una línea de corriente dedicada.

La EPP-400 está equipada con una compensación de tensión de línea,

aunque para evitar un mal funcionamiento debido a una sobrecarga en el

circuito podría ser necesario contar con una línea de corriente dedicada.

NOTA

Corriente de entrada =

(V arco) x (I arco) x 0,688

(V línea)

Tamaños de los fusibles de línea y conductor de entrada recomendados:

* Tamaños conforme al Código Eléctrico Nacional para un conductor de cobre para 90º C a una temperatura ambiente

de 40º C. No colocar más de tres conductores en el cable o en longitudinal. Deberá acatarse la normativa local aplicable

cuando especique tamaños distintos de los que se enumeran a continuación.

Para calcular la corriente de entrada en una amplia gama de condiciones de salida, utilice la siguiente fórmula.

Entrada a la carga nominal Conductor de tierra

y entrada* CU/ mm

2

(AWG)

Tamaño del fusible

temporizado

(amperios)

Voltios Amperios

400 138 95 (4/0) 200

460 120 95 (3/0) 150

575 96 50 (1/0) 125

La carga nominal da una salida de 400A a 200V

ADVERTENCIA

11

• Se suministran al cliente bajo petición

• Pueden estar compuestos de conductores de cobre recubiertos de goma (tres de potencia y uno tierra)

o estar incluidos en un conducto exible o sólido.

• Se dispone de los tamaños que constan en el gráco.

3.4.2 Conductores de entrada

Los conductores de entrada deben terminar con terminales de lengüeta

redonda. Los conductores de entrada deben terminar con terminales de

lengüeta redonda para 12,7 mm antes de acoplarse a la EPP-400.

1. Retire el panel lateral izquierdo de la EPP-400

2. Introduzca los cables por la apertura de acceso del panel

trasero.

3. Sujete los cables con un protector o con un manguito de con-

ducto (que no se suministra) en la apertura de acceso.

4. Conecte la toma de tierra al vástago de la base del chasis.

5. Conecte los terminales de lengüeta redonda a los terminales

primarios con los pernos, arandelas y tuercas que se facilitan.

6. Conecte los conectores de entrada al desconectador de línea.

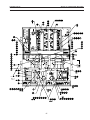

3.4.3 Procedimiento de conexión de entrada

1

3

2

1 = Terminales primarios

2 = Toma de tierra del chasis

3 = Apertura de acceso del cable de entrada de potencia (panel posterior)

SECCIÓN 3 INSTALACIÓN

NOTA

12

LA CORRIENTE ELÉCTRICA PUEDE MATAR!

LAS TERMINALES CON LENGÜETA REDONDA DEBEN TENER

ESPACIO ENTRE EL PANEL LATERAL Y EL TRANSFORMADOR.

ESTE HUECO DEBE SER SUFICIENTE PARA EVITAR UNA POSIBLE

FORMACIÓN DE ARCO. ASEGÚRESE DE QUE LOS CABLES NO

INTERFIEREN EN LA ROTACIÓN DEL VENTILADOR.

UNA TOMA DE TIERRA MAL REALIZADA PODRÍA PROVOCAR

LESIONES PERSONALES E INCLUSO LA MUERTE. EL CHASIS

DEBE ESTAR CONECTADO A UNA TOMA DE TIERRA ELÉCTRICA

CERTIFICADA. ASEGÚRESE DE QUE EL CABLE NO ESTÁ CONEC

TADO A UN TERMINAL PRIMARIO.

LA CORRIENTE ELÉCTRICA PUEDE MATAR! TENSIONES Y

CORRIENTES PELIGROSAS! SIEMPRE QUE SE TRABAJE CERCA

DE UNA FUENTE DE ALIMENTACIÓN DE PLASMA CON LAS

TAPAS QUITADAS:

• DESCONECTE LA FUENTE DE ALIMENTACIÓN EN EL DESCO-

NECTADOR DE LÍNEA (PARED).

• HAGA QUE PERSONAL CUALIFICADO REVISE LAS BARRAS

DEL CONTACTO DE SALIDA (POSITIVA Y NEGATIVA) CON UN

VOLTÍMETRO.

3.5 Conexiones de salida

3.5.1 Cables de salida (suministrados por cliente)

Elija los cables de salida para el corte de plasma (suministrados por el cliente) en función del cable de cobre

aislado 4/0 AWG, 600 voltios por cada 400 amperios de corriente de salida.

Nota:

No utilice el cable de soldadura aislado de 100 voltios.

SECCIÓN 3 INSTALACIÓN

ADVERTENCIA

ADVERTENCIA

ADVERTENCIA

13

SECCIÓN 3 INSTALACIÓN

3.5.2 Procedimiento de conexión de salida

panel de acceso

1. Quite el panel de acceso de la parte delantera inferior de la fuente de alimentación.

2. Introduzca los cables de salida por las aperturas situadas en la parte inferior del panel delantero o de la parte inferior

de la fuente de alimentación justo detrás del panel delantero.

3. Conecte los cables a los terminales designados instalados dentro de la fuente de alimentación utilizando los conectores

de presión de la lista UL.

4. Vuelva a colocar el panel previamente retirado en el primer paso.

Es posible conectar juntas dos fuentes de alimentación EPP-400 en paralelo para ampliar el rango de tensiones

de salida.

3.6 Instalación en paralelo

La corriente mínima de salida de la fuente de alimentación instalada en

paralelo supera la cantidad recomendada al realizar cortes por debajo de

100A.

Utilice únicamente una fuente de alimentación para realizar cortes por

debajo de 100A.

Recomendamos que desconecte el cable negativo de la fuente de

alimentación complementaria al pasar a corrientes inferiores a 100A. Este

cable debe contar con una terminación segura para protegerle contra las

descargas eléctricas.

AVISO

14

SECCIÓN 3 INSTALACIÓN

Nota:

La fuente de alimentación primaria tiene el conductor del electrodo (-) puenteado. La fuente de

alimentación complementaria tiene la carga (+) puenteada.

1. Conecte los cables de salida negativa (-) a la caja de arranque del arco (generador de alta frecuencia).

2. Conecte los cables de salida positiva (-) a la pieza sobre la que quiere trabajar.

3. Conecte los conductores positivo (+) y negativo (-) entre las fuentes de alimentación.

4. Conecte el cable del arco piloto al terminal del arco piloto que encontrará en la fuente de alimentación primaria. La

conexión del arco piloto en la fuente de alimentación complementaria no se utiliza. El circuito del arco piloto no discurre

en paralelo.

5. Coloque el interruptor de ALTO / BAJO (HIGH/LOW) del arco piloto en la fuente de alimentación complementaria en la

posición “BAJO” (LOW).

6. Coloque el interruptor de ALTO / BAJO (HIGH/LOW) del arco piloto en la fuente de alimentación primaria en la posición

“ALTO” (HIGH).

7. Si se utiliza una señal de referencia de corriente entre 0,00 y 10,00 VDC remota para jar la tensión de salida, haga llegar

la misma señal a ambas fuentes de alimentación. Conecte el J1-G (positivo entre 0,00 y 10,00 VDC) a ambas fuentes

de alimentación juntas y conecte el J1-P (negativo) de ambas fuentes de alimentación juntas. Con ambas fuentes de

alimentación en funcionamiento, es posible predecir la tensión de salida utilizando la siguiente fórmula: [tensión de

salida (amperios)] = [tensión de referencia] x [100]

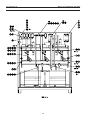

Conexiones para la instalación en paralelo de dos fuentes de alimentación EPP-400 con ambas fuentes de

alimentación en funcionamiento.

3.6.1 Conexiones para dos EPP-400 en paralelo

Fuente de alimentación

complementaria

Fuente de alimentación

primaria

carga

(+)

electrodo

(-)

arco piloto

2 – cables positivos

4/0 600V a la pieza

de trabajo

1 – conexión cable 14 AWG

600V a arco piloto en la

caja de arranque del arco

(h.f. generador)

2 – cables

negativos 4/0

600V en la caja de

arranque del arco

(h.f. generador)

EPP-400 EPP-400

carga

(+)

electrodo

(-)

15

SECCIÓN 3 INSTALACIÓN

LAS DESCARGAS ELÉCTRICAS PUEDEN PROVOCAR LA MUERTE!

LOS CONDUCTORES ELÉCTRICOS EXPUESTOS PUEDEN SER

PELIGROSOS!

NO DEJE LOS CONDUCTORES “VIVOS” CON ELECTRICIDAD EX

PUESTOS. AL DESCONECTAR LA FUENTE DE ALIMENTACIÓN

COMPLEMENTARIA DE LA PRIMARIA, COMPRUEBE QUE DES

CONECTA LOS CABLES CORRECTOS. AISLE LOS EXTREMOS

DESCONECTADOS.

CUANDO UTILICE ÚNICAMENTE UNA FUENTE DE ALIMENTA

CIÓN EN LA DISPOSICIÓN EN PARALELO, EL CONDUCTOR DEL

ELECTRODO NEGATIVO DEBE ESTAR DESCONECTADO DE LA

FUENTE DE ALIMENTACIÓN COMPLEMENTARIA Y DE LA CAJA DE

CONEXIONES. EN CASO CONTRARIO, DEJARÍA “VIVA” CON ELEC

TRICIDAD LA FUENTE DE ALIMENTACIÓN COMPLEMENTARIA.

NO PONGA EN FUNCIONAMIENTO LA EPP400 CUANDO NO

TENGA COLOCADAS LAS TAPAS PROTECTORAS. LOS COMPO

NENTES QUE SOPORTAN ALTAS TENSIONES ESTÁN EXPUESTOS

A UN MAYOR RIESGO DE SUFRIR UNA DESCARGA.

LOS COMPONENTES INTERNOS PODRÍAN RESULTAR DAÑADOS

A CAUSA DE UNA PÉDIDA DE EFICACIA DE LOS VENTILADORES.

La EPP-400 no tiene un interruptor de ENCENDIDO / APAGADO (ON/OFF). La corriente principal se controla mediante el

desconectador de línea (pared).

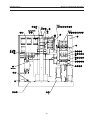

Conexiones para la instalación en paralelo de dos fuentes de alimentación EPP-400 únicamente con una

fuente de alimentación en funcionamiento.

Fuente de alimentación

complementaria

Fuente de alimentación

primaria

carga

carga

electrodo

electrodo

2 – cables positivos

4/0 600V a la pieza

de trabajo

2 – cables negativos

4/0 600V en la caja

de arranque del arco

(h.f. generador)

Desconecte la conexión

negativa de la fuente de

alimentación secunda-

ria y aíslela para pasar

de dos a una fuentes de

alimentación

EPP-400 EPP-400

ADVERTENCIA

ADVERTENCIA

16

SECCIÓN 3 INSTALACIÓN

3.7 Cables de interfaz

Interfaz CNC (24 clavijas)

3.6.2 Marcado con dos EPP-400 en paralelo

Interfaz del refrigerador de agua (8 clavijas)

Dos unidades EPP-400, conectadas en paralelo puede utilizarse para marcar hasta a 24A y para cortar desde 100A a 800A.

Cabe la posibilidad de introducir dos sencillas modicaciones en la fuente de alimentación complementaria para posi-

bilitar realizar marcas a 12A. Estas modicaciones son obligatorias únicamente en el caso de que sea necesario realizar

operaciones de marcado a 12A.

CAMBIOS DE CAMPO PARA POSIBILITAR EL MARCADO A 12A:

1. CAMBIOS EN LA FUENTE DE ALIMENTACIÓN PRIMARIA: Ninguno

2. CAMBIOS EN LA FUENTE DE ALIMENTACIÓN COMPLEMENTARIA:

A. Desenchufe el cable WHT de la bobina de K12

B. Quite el puente ORN de TB7-11 y conecte ambos extremos del puente en TB7-12.

FUNCIONAMIENTO DE DOS UNIDADES EPP-400 EN PARALELO:

1. Haga llegar las señales de Encendido / Apagado (On/O), Corte / Marca (Cut/Mark) y arco pilo ALTO / BAJO (HIGH/

LOW) a las unidades primaria y complementaria para realizar operaciones tanto de corte como de marcado. Al mar-

car, ambas fuentes de alimentación están en funcionamiento, aunque la Señal de marcado deshabilita la salida de la

fuente de alimentación complementaria cuando haya sido modicada para marcar a 12A. En el caso de que la fuente

de alimentación complementaria no hubiera sido modicada, suministrará la misma tensión de salida que la fuente

de alimentación primaria.

2. Haga llegar la misma señal V

REF

a las unidades primaria y complementaria para realizar operaciones tanto de corte como

de marcado. En aquellas instalaciones que se cuente con una fuente de alimentación secundaria modicada, la función

de transferencia de la tensión de salida para el marcado será la de la fuente de alimentación primaria: I

OUT

= 50 x V

REF

.

Para cortar, se suman las fuentes de alimentación primaria y complementaria: I

OUT

= 100 x V

REF

. En aquellas instalaciones

que cuenten con una fuente de alimentación secundaria sin modicaciones, la función de transferencia de la tensión de

salida para el marcado y el corte será I

OUT

= 100 x V

REF

.

17

SECCIÓN 3 INSTALACIÓN

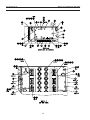

3.7.1 Cables de interfaz CNC con conector de fuente de potencia a juego e

interfaz CNC sin terminar

3.7.2 Cables de interfaz CNC con conectores de fuente de potencia a juego en ambos extremos

GRN/YEL

RED #4

GRN/YEL

RED #4

VISTA DEL

CABLEADO

VISTA DEL

CABLEADO

VISTA DEL

CABLEADO

18

SECCIÓN 3 INSTALACIÓN

3.7.3 Cables de interfaz del refrigerador de agua con conectores de fuente de potencia a juego

en ambos extremos

VISTA DEL CABLEADO

VISTA DEL CABLEADO

LONGITUD

19

SECCIÓN 4 FUNCIONAMIENTO

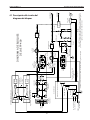

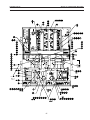

4.1 Descripción del circuito del

diagrama de bloques

Left PWM / Gate Drive Board

Galvanic

Isolator

PWM

Gate

Drive

Galvanic

Isolator

PWM

Gate

Drive

(Master)

(Slave)

Right PWM / Gate Drive Board

2

H

Sync Signal

For Alternate

Switching

3 Phase

Input

T1 Main

Transformer

-300V-375V

DC Bus

Bus Rectiers

300U120’s

Cap.

Bank

Control Circuit

Feedback For Fast Inner Servos

Error Ampliers

Galvanic

Isolator

0.0 - 10.0V DC Vref

Iout = (Vref) x (50)

CNC Common

(Floating)

S

T

“T” Common Connected to Earth Grounded Work Through the “+” Output

Feedback for Constant

Current Servo

Twisted Pair

Left

IGBT Modules

See Note

Right

IGBT Modules

T

Left Hall

Sensor

Right Hall

Sensor

L1

Blocking Diodes

Blocking Diodes

L2

Free Wheeling

Diodes - See Note

T

T1

T1

Contact on Pilot

Arc Contactor

425V Peak

250V Peak

Boost Starting

Circuit

Biased Snubber

R (boost)

R (snub)

Pilot Arc

Circuit

Precision

Shunt

ELECTRODE

NOZZLE

WORK

DIAGRAMA DE BLOQUES

DE LA EPP-400

See

Note

See Note

Nota

Tanto el IGTB (siglas en inglés equivalentes a “transistor bipolar de

puerta aislada”) como el Diodo de Libre Circulación (FWD, siglas en

inglés) están dentro del mismo módulo.

20

P. K. Higgins: Current_Ripple_ESP-600C; RMS CURRENT RIPPLE Chart 17

EPP-600 10/20KHz Output RMS Ripple Current Versus Output Voltage

0.0

1.0

2.0

3.0

4.0

5.0

6.0

7.0

8.0

9.0

0 50 100 150 200 250 300 350

Output Voltage (Volts)

RMS Ripple Current (Amperes)

Choppers Synchronized and Switchng in Unison (10KHz Ripple)

Choppers Synchronized and Switching Alternately (20KHz Ripple)

SECCIÓN 4 FUNCIONAMIENTO

4.1 Descripción del circuito del diagrama de bloques (conti.)

El circuito de corriente utilizado en la EPP-400 suele conocerse como el Convertidor de transferencia inversa o como un

Relé modulador. Los interruptores electrónicos de alta velocidad se encienden y apagan cientos de veces por segundo para

generar impulsos de potencia de salida. Un circuito de ltro, que consta básicamente de un inductor (también llamado en

ocasiones bobina de choque) convierte los impulsos en una salida de CC (corriente continua) relativamente constante.

A pesar de que el inductor elimina la mayor parte de las uctuaciones de la salida “modulada” de los interruptores

electrónicos, aún quedan ciertas ligeras uctuaciones de la salida, denominadas “ondulaciones residuales”. La EPP-400

utiliza un circuito de potencia patentado que combina la salida de los dos relés moduladores, aportando cada uno de ellos

aproximadamente la mitad de la salida total, de forma que se reducen las ondulaciones residuales. Los relés moduladores

están sincronizados para que las ondulaciones residuales del primer relé incrementen la potencia de salida, mientras que

las del segundo relé reduzcan la salida. El resultado es que las ondulaciones residuales de cada relé modulador amortiguan

en parte las ondulaciones residuales del otro relé. Con esto se consiguen unas ondulaciones residuales ultra bajas con una

potencia de salida suave y estable. Lo ideal sería que se produjeran unas bajas ondulaciones residuales dado que la vida

útil del soplete suele verse ampliada cuando se dan unas ondulaciones residuales bajas.

El gráco que gura a continuación muestra el efecto de la reducción de las ondulaciones residuales patentadas ESAB

mediante la utilización de dos relés moduladores sincronizados y que cambian alternativamente. Si se compara está

organización con la utilización de los dos relé de forma conjunta, esta conmutación alternativa suele reducir las ondulaciones

residuales a un factor de 4 sobre 10.

Tensión de salida comparado con la tensión de las ondulaciones residuales RMS de

salida de la EPP-400 10/20 KHz

Tensión de las ondulaciones residuales (amperios)

Tensión de salida (voltios)

Relés moduladores sincronizados y cambiando de forma conjunta (ondulaciones residuales 10 KHz)

Relés moduladores sincronizados y cambiando alternativamente (ondulaciones residuales 20 KHz)

21

El Circuito de control contiene servomotores de regulación para ambos relés moduladores. También posee un tercer servo-

motor que supervisa la señal de corriente de salida total procedente del shunt de precisión. Este tercer servomotor ajusta

los dos servomotores de regulación para mantener una tensión de salida controlada precisa controlada por la señal Vref.

Los circuitos Vref disponen de un aislamiento galvanizado del resto de la fuente de alimentación. El aislamiento evita que

se produzcan problemas que pudieran derivarse de los bucles de “tierra”.

Cada relé modulador, el maestro izquierdo y el esclavo derecho, tienen sus propias tarjetas de circuito impreso para el

PWM (siglas en inglés para Modulador de ancho de pulso) / movimiento puerta instaladas cerca de la IGTB. Estos circuitos

emiten las señales de encendido / apagado del PWM para mover los IGTB. El PWM izquierdo (maestro) emite una señal

de reloj sincronizada a su propio circuito impulsor de la puerta y también al circuito impulsor de la puerta de la derecha

(esclavo). Es gracias a esta señal sincronizada como se consigue que los IGTB de los dos lados cambien alternativamente

para reducir las ondulaciones residuales de salida.

La EPP-400 posee un Suministro de alimentación que proporciona aproximadamente 425V de CC para el inicio del arco.

Una vez creado el arco de corte, el Suministro de alimentación se apaga con un contacto situado en el Contactor del arco

piloto (K4).

Un amortiguador de vibraciones reduce la tensión transitoria creada durante la terminación del arco de corte. También

reduce la tensión transitoria de una fuente de alimentación paralelo con lo que evita que se produzcan daños en la fuente

de alimentación.

El Circuito del arco piloto consta de los componentes necesarios para crear un arco piloto. Este circuito se desconecta.

* La tensión de contacto del modelo 400V, 50 Hz es de uno 320V CC.

SECCIÓN 4 FUNCIONAMIENTO

El Diagrama de bloques de la EPP-400 (tras la subsección 6.4.4) muestra los principales elementos funcionales de la fuente

de alimentación. T1, el Transformador principal, que proporciona aislamiento de la línea de tensión primaria así como

también la tensión adecuada para el contacto *375 CC. Los recticadores de contacto convierten la salida trifásica en

una tensión de contacto de *375 CC. Una batería de condensadores suministra el ltrado y el almacenamiento de energía

que abastece de potencia a los interruptores electrónicos de alta velocidad. Los interruptores son IGTB (siglas en inglés

equivalentes a “transistor bipolar de puerta aislada”) El contacto *375 CC proporciona corriente tanto al relé izquierdo

(maestro) como al derecho (esclavo).

Cada relé modulador contiene IGTB, diodos de libre circulación, un sensor Hall, un inductor de ltrado y diodos de bloqueo.

Los IGTB son unos interruptores electrónicos que, en la EPP-400, se encienden y apagan unas 10000 veces por segundo.

Proporcionan los impulsos de potencia ltrados por un inductor. Los Diodos de libre circulación facilitan la ruta para que

circule la corriente cuando los IGTB están desconectados. El sensor Hall es un transductor de corriente que supervisa la

tensión de salida y genera una señal de retroalimentación para el circuito de control.

Los Diodos de bloqueo desempeñan dos funciones. La primera, sirven para evitar que los 425V CC del Circuito de arranque

del propulsor vuelvan al IGTB y al contacto de *375V. La segunda es que sirven de aislamiento de los dos relés modulados

entre sí. Esto permite el funcionamiento independiente de cada uno de los relés sin necesidad de que esté el otro en

funcionamiento.

4.1 Descripción del circuito del diagrama de bloques (conti.)

22

SECCIÓN 4 FUNCIONAMIENTO

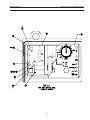

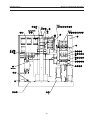

4.2 Panel de control

A - Potencia principal

El indicador se ilumina cuando la fuente de alimentación recibe potencia de entrada.

B - Encendido del contactor

El indicador se ilumina cuando el contactor principal recibe energía.

C - Temperatura excesiva

El indicador se ilumina cuando la fuente de alimentación se ha sobrecalentado.

D - Fallo

El indicador se ilumina cuando existen anomalías en el proceso de corte o cuando la tensión de la línea de entrada registra

unos valores fuera del rango nominal necesario de +/- 10%.

E - Fallo de reinicio de potencia

El indicador se ilumina cuando se detecta un fallo grave. Entonces hay que desconectar la potencia de entrada durante unos

5 segundos y luego volver a encenderla.

F - Dial de corriente (potenciómetro)

El dial de la EPP-400 que se muestra. La EPP-400 dispone de un rango que va de los 12 a los 400A. Únicamente se utiliza en

el modo panel.

C

B

D

E

K

J

I

H

F

G

A

L

23

SECCIÓN 4 FUNCIONAMIENTO

G - Interruptor remoto del panel

Controla la ubicación del control de corriente.

• Colóquelo en la posición PANEL para controlarlo utilizando el potenciómetro de corriente.

• Colóquelo en la posición REMOTO para controlarlo mediante una señal externa (CNC).

C

B

D

E

K

J

I

H

F

G

A

H y L - Conexiones remotas

H - Enchufe de 24 clavijas para conectar la fuente de alimentación a la CNC (control remoto)

L - Enchufe de 8 clavijas para conectar la fuente de alimentación al refrigerador de agua

I - Interruptor de ALTO / BAJO del arco piloto

Sirve para seleccionar la cantidad de corriente deseada para el arco. Por lo general, para 100 amperios y menos, se utiliza

la posición BAJO del interruptor. Esto puede variar dependiendo del gas, del material y del soplete empleados. Los ajustes

alto / bajo se especican en los datos de corte incluidos en el manual del soplete. Una vez que la EPP-400 está congurada

en el modo de marcado, este interruptor debe encontrarse en la posición “bajo”.

4.2 Panel de control (conti.)

L

24

SECCIÓN 4 FUNCIONAMIENTO

J - Contadores

Muestra la tensión y el amperaje mientras se realiza el corte. Se puede activar el amperímetro mientras no se realizan cortes

para ver un cálculo aproximado de la tensión de corte antes de iniciarlo.

K - Interruptor reales / predeterminados

El interruptor de palanca con resorte de retorno AMPERIOS REALES (ACTUAL AMPS) / AMPERIOS PREDETERMINADOS (PRE-

SET AMPS), S42, se coloca por defecto en la posición REALES (ARRIBA) En la posición REALES, el AMPERÍMETRO DE SALIDA

muestra la tensión de corte de salida.

En la posición PRESELECCIONADOS (ABAJO), el AMPERÍMETRO DE SALIDA muestra un cálculo aproximado de la tensión de

corte de salida mediante la supervisión de la señal de referencia (Vref) de corriente de corte o marcado entre 0,00 y 10,00

VDC. La señal de referencia procede del POTENCIÓMETRO DE CORRIENTE con el interruptor de PANEL / REMOTO en la po-

sición de PANEL (ARRIBA) y de la señal de la referencia remota (J1-J / J1 – L (+)) con el interruptor de REMOTO / PANEL en la

posición REMOTO (ABAJO). El valor que aparece en el AMPERÍMETRO DE SALIDA corresponderá al valor de 50 veces el Vref

(voltios). Por ejemplo, una señal de referencia de 5,00V ofrecerá una lectura predeterminada de 250 amperios en el contador.

Se puede pasar el interruptor de la posición REALES a PRESELECCIONADOS en cualquier momento sin que ello interera

en el proceso de corte.

TENSIONES Y CORRIENTES PELIGROSAS!

LAS DESCARGAS ELÉCTRICAS PUEDEN CAUSAR LA MUERTE!

ANTES DE PONERLO EN FUNCIONAMIENTO, ASEGÚRESE DE

QUE SE HAN RESPETADO Y SEGUIDO LOS PROCEDIMIENTOS

DE INSTALACIÓN Y TOMA DE TIERRA. NO PONGA ESTA

MÁQUINA EN FUNCIONAMIENTO MIENTRAS NO TENGA LAS

TAPAS INSTALADAS EN SU POSICIÓN.

4.2 Panel de control (conti.)

ADVERTENCIA

25

SECCIÓN 4 FUNCIONAMIENTO

4.2.1 Modos de funcionamiento: Modo de corte y marcado

1. La EPP-400 trabaja en el Modo de corte con una única gama de tensiones de salida regulable continuamente que va

desde los 50 a los 400A utilizando el Potenciómetro de corriente, situado en el panel frontal, o una señal de referencia

de corriente remota que entra en el conector, J1.

Cuando se utiliza una señal remota, 50A corresponden a una señal de referencia de corriente de 1,00VDC y 400A

amperios equivalen a un señal de 8,00 VDC. Para las señales que superen los 8,00VDC, la fuente de alimentación

limitará internamente la corriente de salida a un valor típico de 420A.

La EPP-400 selecciona de forma predeterminada el Modo de funcionamiento de corte a menos que reciba una señal

de orden procedente de un control remoto para que pase al Modo de marcado.

2. La fuente de alimentación pasa al Modo de marcado con un relé externo aislado o un interruptor de contacto

conectando el J1-R (115VAC) al J1-M. Consulte el Diagrama esquemático que se incluye dentro de la tapa posterior. El

cierre de este contacto debe realizarse antes (50 mseg. o más) de dar la orden de Arrancar o Encender el contacto.

En el Modo de marcado, la corriente de salida se regula mediante una única gama de tensiones regulable continuamente

que va desde los 12 a los 400A utilizando el Potenciómetro de corriente, situado en el panel frontal, o una señal de

referencia de corriente remota que entra en el conector, J1.

Cuando se utiliza una señal remota, 12A corresponden a una señal de referencia de corriente de 0,24VDC y 400A

amperios equivalen a un señal de 8,00 VDC. Para las señales que superen los 8,00VDC, la fuente de alimentación

limitará internamente la corriente de salida a un valor típico de 420A.

En el Modo de marcado, se desactiva el Suministro de alimentación, empleado para arrancar el arco en el Modo de

corte. La Tensión del circuito abierto resultante es de uno 360V a la tensión nominal de la línea de entrada*. Además,

el K12 se cierre conectando el R60 mediante el R67 al circuito de salida. Estas resistencias contribuyen a estabilizar la

salida de las corrientes de marcado bajo. La fuente de alimentación es capaz de ofrecer su pleno rendimiento de salida

a 400ª en el modo de marcado.

Las resistencias R60-R67 proporcionan la salida de 12 amperios. La Corriente mínima de arranque (SW2) es de

3 amperios. Los ajustes predeterminados del Interruptor dos (SW2) de la placa de control del PC instalada detrás de la

tapa de acceso de la parte superior derecha del panel frontal son con las posiciones 5, 6, 7 y 8 desconectadas (abajo).

* Aproximadamente 310V para el modelo 400V.

26

SECCIÓN 4 FUNCIONAMIENTO

1. Cierre el interruptor de línea (pared) para hacerle llegar corriente. (La EPP-400 no

tiene un interruptor de encendido / apagado) El testigo luminoso de corriente

principal se iluminará y la luz de fallo parpadeará y luego se apagará.

2. Seleccione el ajuste Panel / Remoto.

3. Fije el interruptor del arco piloto en Alto / Bajo. Si se selecciona esta opción desde

un control remoto, el interruptor deberá estar en la posición bajo. (Consulte lo datos

de corte que encontrará en el Manual del soplete).

4. Cuando utilice el modo de panel, visualice los amperios predeterminados con el

interruptor REALES / PREDETERMINADOS. Ajuste la corriente hasta alcanzar más o

menos el valor deseado en la pantalla del amperímetro. Si utiliza un modo remoto, al

colocar el interruptor REALES / PREDETERMINADOS en la posición Predeterminados

hará llegar una corriente de salida inicial dirigida por el control remoto.

5. Comience las operaciones de corte con plasma. Esto podría requerir la conguración

manual de otras opciones, dependiendo del paquete del plasma.

6. Si utiliza el modo de panel, una vez iniciado el corte, ajuste la corriente al valor que

desee.

7. En el caso de que se produjera un error al inicio del proceso de corte o marcado, revise

si existe algún indicador luminoso de fallo. En caso de que así sea, compruebe a qué

hace referencia en la sección localización y resolución de problemas.

Nota:

El indicador luminoso de fallo parpadea cuando se enciende inicialmente

el contactor y quiere decir que el contacto de CC se ha encendido correcta-

mente.

4.3 Secuencia de funcionamiento

SECTION 4 Operation

ESP 400C Plasma Power Source

ESP 400C Plasma Power SourceESP 400C Plasma Power Source

ESP 400C Plasma Power Source

4-4

Begin

Cutting

ACTUAL AMPS

PRESET AMPS

HIGH

LOW

PILOT

ARC

PANEL

REMOTE

Apply Power

4.3 Sequence of Operation

1. Apply power by closing the line (wall) switch.

(The ESP-400C does not have an on/off

switch). The main power light will illuminate

and the fault light will flash and then go out.

2. Select the Panel/Remote setting.

3. Set pilot arc High/Low switch. (Refer to cutting

data in the torch manual.)

4. If using panel mode, view preset amps with the

ACTUAL/PRESET AMPS switch. Adjust current

until the approximate desired value is shown on

the ammeter.

5. Begin plasma cutting operation. This may

include manually setting up other options,

depending on the total plasma package.

6. If using panel mode, after cutting has begun,

adjust current to desired amount.

7. Check for fault light. If a fault light illuminates,

refer to troubleshooting section.

Note: The fault light flashes when the contactor is

Note: The fault light flashes when the contactor isNote: The fault light flashes when the contactor is

Note: The fault light flashes when the contactor is

first turned on signifying the DC Bus powered up

first turned on signifying the DC Bus powered upfirst turned on signifying the DC Bus powered up

first turned on signifying the DC Bus powered up

normally.

normally.normally.

normally.

4.4 Arc Initiation Settings

The time to achieve full current can be adjusted to

suit your particular system. This feature uses 50%

of the cutting current to start, dwell and then

gradually (less than a second) achieve full current.

The ESP-400C is factory shipped with this feature

enabled. The default settings are:

Minimum Start Current 40A

Start Current 50% of cut current

Timing to achieve full current 800 msec

Dwell Time 50 msec

27

SECCIÓN 4 FUNCIONAMIENTO

4.4 Ajustes de puesta en marcha del arco

Cabe la posibilidad de ajustar el tiempo necesario para alcanzar la corriente máxima y así conseguir un arranque suave. Esta

función utiliza una menor corriente para arrancar el aparato y posteriormente le administra una corriente creciente hasta

alcanzar la capacidad máxima. La EPP-400 viene habilitada de fábrica para un arranque suave. Los ajustes predeterminados

son los siguientes:

Corriente máxima de arranque. . . . . . . . . . . . . . . . . . .3A

Corriente de arranque . . . . . . . . . . . . . . . . . . . . . . . . . . .50% de la corriente de corte

Tiempo para lograr la máxima corriente . . . . . . . . . .800 mseg.

Tiempo de permanencia. . . . . . . . . . . . . . . . . . . . . . . . .800 mseg.

Es posible deshabilitar o regular estas funciones de tiempo para que se ajusten a las necesidades concretas del sistema.

Start Current Wave Form With Soft Start OFF

Cut Current

1

OUT

= 50 V

REF

Approx. 2 msec time to full current

DC Output Current

Time

Start Current Wave Form With Soft Start ON

Cut Current

1

OUT

= 50 V

REF

Start Current

Time to full current

800 msec

Dwell

Time

DC Output Current

Time

LAS DESCARGAS ELÉCTRICAS PUEDEN PROVOCAR LA

MUERTE!

DESCONECTE LA CORRIENTE DE LA LÍNEA PARED ANTES DE

QUITAR CUALQUIER TAPA O DE INTRODUCIR MODIFICACIONES

O AJUSTES EN LA FUENTE DE ALIMENTACIÓN.

ADVERTENCIA

28

4.4.1 Habilitar / deshabilitar condiciones de puesta en marcha del arco voltaico

SECCIÓN 4 FUNCIONAMIENTO

1. Quite el panel del acceso situado en la esquina superior derecha del panel frontal. Asegúrese de volver a poner este

panel una vez introducidas las modicaciones y ajustes.

2. Localice el SW1 y el PCB1 y presione hacia abajo ambos interruptores de balancín para desconectarlos. Para conectarlos,

solo tiene que volverlos a subir. (si uno está activado y otro desactivado, se considera que el tiempo de inicio del arco

está conectado).

4.4.2 Ajuste del temporizador de intervalo programado o permanencia para la puesta en

marcha del arco

El tiempo del intervalo programado o permanencia se controla mediante las posiciones de 1 a 4 del SW2 en la PCB1. Cuando

un interruptor está conectado, a su valor se la añade el tiempo mínimo de permanencia de 10 mseg.

Interruptor nº 1 = tiempo de permanencia de 10 mseg.

Interruptor nº 2 = tiempo de permanencia de 20 mseg.

Interruptor nº 3 = tiempo de permanencia de 40 mseg.

Interruptor nº 4 = tiempo de permanencia de 80 mseg.

La conguración predeterminada es con el interruptor 3 activado 40 mseg. + 10 mseg. (mínimo) = 50 mseg.

4.4.3 Ajuste de la corriente mínima de inicio

La corriente mínima de arranque se controla mediante las posiciones de 5 a 8 del SW2 en la PCB1. Cuando un interruptor

está conectado, a su valor se la añade al valor mínimo jado de fábrica de 3A.

Interruptor nº 5 = corriente mínima de arranque de 25A

Interruptor nº 6 = corriente mínima de arranque de 12A

Interruptor nº 7 = corriente mínima de arranque de 6A

Interruptor nº 8 = corriente mínima de arranque de 3A

Los ajustes predeterminados para las posiciones 5, 6, 7 y 8 son desconectados (abajo) 0A + 0A + 0A + 3A = 3A

Ajustes predeterminados de fábrica

Ajustes predeterminados de fábrica

1 2 3 4 5 6 7 8

SW2

SW1

on

o

1 2 3 4 5 6 7 8

SW2

on

o

38

4.4.1 Enable/Disable Arc Initiation Conditions

SECTION 4 OPERATION

1. Remove access panel on the upper-right corner of the front panel. Be sure to replace this panel after adjustments have

been made.

2. Locate SW1 and PCB1 and push both rocker switches down to disable. To enable push both switches up. (If one switch

is up and the other is down, arc initiation time is considered on.)

4.4.2 Adjusting Arc Initiation Dwell Timer

Dwell Time is controlled by selections of positions 1 through 4 of SW2 on PCB1. When a switch is pushed on, its value is

added to the minimum dwell time of 10 msec.

Switch #1 = 10 msec dwell time

Switch #2 = 20 msec dwell time

Switch #3 = 40 msec dwell time

Switch #4 = 80 msec dwell time

The default setting is with switch #3 on. 40 msec + 10 msec (minimum) = 50 msec

4.4.3 Adjusting the Minimum Start Current

Minimum Start Current is controlled by selection of positions 5 through 8 of SW2. When a switch is pushed on, its value is

added to the factory set minimum value of 3A.

Switch #5 = 25A min. start current

Switch #6 = 12A min. start current

Switch #7 = 6A min. start current

Switch #8 = 3A min. start current

Default setting is with 5, 6, 7 and 8 off (down) 0A + 0A + 0A + 3A = 3A

Factory default settings shown

Factory default setting shown.

1 2 3 4 5 6 7 8

SW2

SW1

on

off

1 2 3 4 5 6 7 8

SW2

on

off

SW2

1 2 3 4 5 6 7 8

29

SECCIÓN 4 FUNCIONAMIENTO

4.4.4 Mandos de puesta en marcha del arco

38

Sincronizador de rampa de inicio

Potenciómetro de la

corriente de arranque

4.4.5 Corriente de inicio y sincronizador de rampa de inicio

Corriente de inicio

Regule el potenciómetro situado en la parte superior izquierda

del centro de la PCB1. El ajuste predeterminado de fábrica de 7

ofrece una corriente de inicio del 50% de la corriente de corte.

Sincronizador de la rampa de inicio

Un interruptor de tres posiciones situado junto al potenció-

metro de la corriente de inicio. El tiempo puede varia desde

la corriente de inicio (después de concluido el tiempo de

permanencia) hasta máxima corriente. Valor predeterminado

de fábrica = 800 mseg.

Posición izquierda = 250 mseg.

Posición central = 800 mseg.

Posición derecha = 120 mseg.

90%

80%

70%

60%

50%

40%

30%

20%

10%

0%

0 1 2 3 4 5 6 7

8 9 10

Tanto por ciento (%) de la corriente de inicio

Ajuste del potenciómetro de la corriente de inicio

Relación entre el ajuste del potenciómetro y

(%) de la corriente de inicio

MAX

SW1

SW2

30

PKH: VI_Curves_370V_Bus.xls; EPP-400 (460&575V) VI Curves

EPP-400 V-I CURVES FOR 460V & 575V INPUTS

0

100

200

300

400

0 100 200 300 400 500

OUTPUT CURRENT (Amperes)

OUTPUT VOLTAGE (Volts)

427V Open Circuit (460V & 575V Inputs)

INTERNAL CURRENT LIMIT

VREF = 8.000

VREF = 6.000

VREF = 4.000

VREF = 2.000

VREF = 1.000

MIN CUT CURRENT RATING

Output of Boost/Start Circuit

Max Output Voltage

@ Nominal Line

I

OUT

= (50) x (V

REF

)

MIN MARK CURRENT RATING

VREF = 0.240

DATA PLATE

MAX RATING

SECCIÓN 4 FUNCIONAMIENTO

4.5.1 Curvas V-I de la EPP-400 para potencias de entrada de 460V y 575V, 60 Hz

Tensión de salida (voltios)

Corriente de salida (amperios)

427V Open Circuit (460V & 575V Inputs)

Output of Boost / Start Circuit

I

OUT

= (50) x ( V

REF

)

Max. Output Voltage

@Nominal Line

Internal Current Limit

V

REF

= 8.000V

V

REF

= 6.000V

Min. Cutting Current

V

REF

= 0.240V Min. Marking Current

V

REF

= 2.000V

V

REF

= 4.000V

V

REF

= 1.000V

DATA PLATE

MAX RATING

31

PKH: VI_Curves_370V_Bus.xls; EPP-400 (400V) VI Curves

EPP-400 V-I CURVES FOR 400V INPUT

0

100

200

300

400

0 100 200 300 400 500

OUTPUT CURRENT (Amperes)

OUTPUT VOLTAGE (Volts)

423V Open Circuit (400V Input)

INTERNAL CURRENT LIMIT

VREF = 8.000

VREF = 6.000

VREF = 4.000

VREF = 2.000

VREF = 1.000

MIN CUT CURRENT RATING

Output of Boost/Start Circuit

Max Output Voltage

@ Nominal Line

I

OUT

= (50) x (V

REF

)

MIN MARK CURRENT RATING

VREF = 0.240

DATA PLATE

MAX RATING

SECCIÓN 4 FUNCIONAMIENTO

4.5.2 Curvas V-I de la EPP-400 para potencias de entrada de 400V, 60 Hz

Tensión de salida (voltios)

Corriente de salida (amperios)

423V Open Circuit (400V Inputs)

Output of Boost / Start Circuit

I

OUT

= (50) x ( V

REF

)

Max. Output Voltage

@Nominal Line

Internal Current Limit

V

REF

= 8.000V

V

REF

= 6.000V

Min. Cutting Current

V

REF

= 0.240V Min. Marking Current

V

REF

= 2.000V

V

REF

= 4.000V

V

REF

= 1.000V

DATA PLATE

MAX RATING

32

SECCIÓN 4 FUNCIONAMIENTO

33

SECTION 5 MAINTENANCE

5.1 General

ELECTRIC SHOCK CAN KILL!

SHUT OFF POWER AT THE LINE WALL DISCONNECT BEFORE AT

TEMPTING ANY MAINTENANCE.

WARNING

WARNING

EYE HAZARD WHEN USING COMPRESSED AIR TO CLEAN.

• Wear approved eye protection with side shields when cleaning the

power source.

• Use only low pressure air.

CAUTION

Maintenance On This Equipment Should Only Be Performed By

Trained Personnel.

5.2 Cleaning

Regularly scheduled cleaning of the power source is required to help keep the unit running trouble free. The frequency of

cleaning depends on environment and use.

1. Turn power o at wall disconnect.

2. Remove side panels.

3. Use low pressure compressed dry air, remove dust from all air passages and components. Pay particular attention to

heat sinks in the front of the unit. Dust insulates, reducing heat dissipation. Be sure to wear eye protection.

34

SECTION 5 MAINTENANCE

Air restrictions may cause EPP-400 to over heat.

Thermal Switches may be activated causing interruption of func-

tion.

Do not use air lters on this unit.

Keep air passages clear of dust and other obstructions.

WARNING

CAUTION

5.3 Lubrication

• Some units are equipped with oil tubes on the fans. These fans should be oiled after 1 year of ser-

vice.

• All other EPP-400s have fan motors that are permanently lubricated and require no regular mainte-

nance.

ELECTRIC SHOCK HAZARD!

BE SURE TO REPLACE ANY COVERS REMOVED DURING CLEANING

BEFORE TURNING POWER BACK ON.

35

SECTION 6 TROUBLESHOOTING

6.1 General

ELECTRIC SHOCK CAN KILL!

DO NOT PERMIT UNTRAINED PERSONS TO INSPECT OR REPAIR THIS

EQUIPMENT. ELECTRICAL WORK MUST BE PERFORMED BY AN EXPE

RIENCED ELECTRICIAN.

WARNING

Stop work immediately if power source does not work properly.

Have only trained personnel investigate the cause.

Use only recommended replacement parts.

CAUTION

6.2 Fault Indicators

Fault indicators are found on the front panel Used with

the LEDs on PCB1 (located behind the cover with the

EPP label) problems can be diagnosed.

NOTE:

It is normal for momentary light-

ing (ashing) of the fault indicator

and LED 3 when a “contactor on”

signal is applied at the beginning

of each cut start.

Fault Indicator used with:

LED 3 - Bus Ripple

LED 4 - High Bus

LED 5 - Low Bus

LED 7 - Arc Voltage Saturation

LED 8 - Arc Voltage Cuto

Power Reset Fault Indicator used with:

LED 6 - Right Overcurrent

LED 9 - Left Overcurrent

LED 10 - Left IGBT Unsaturated

LED 11 - Right IGBT Unsaturated

LED 12 - Left -12V Bias Supply

LED 13 - Right -12V Bias Supply

PCB1 Located behind

this panel.

Front Panel Fault

Indicators

36

SECTION 6 TROUBLESHOOTING

Fault Indicator (Front Panel)

Illuminates when there are abnormalities in the cutting process or when the input

voltage falls ±10% outside the normal value. Momentary illumination is normal. If

continuously lit, check LEDs 3, 4, 5, 7, and 8 on PCB1 for further diagnosis.

38

38

LED 3 – (amber) Bus Ripple Fault - Momentarily illuminates at the beginning

of each cut. Continuously lit during single-phasing or imbalanced line-to-line

voltages of the three phase input line (Excessive Ripple). Power Source is shut

down.

LED 4 – (amber) High Bus Fault – Illuminates when input line voltage is too high

for proper operation (approximately 20% above nominal line voltage rating).

Power source is shut down.

LED 5 – (amber) Low Bus Fault – Illuminates when input line

voltage is approximately 20% below nominal line voltage

rating. Power Source is shut down.

LED 7 – (amber) Arc Voltage Saturation Fault – Illuminates

when the cutting arc voltage is too high and cutting current

drops below preset level. LED will extinguish after voltage

decreases and current rises.

LED 8 – (amber) Arc Voltage Cuto Fault – Illuminates when arc

voltage increases over the preset value. PS is shut down.

37

SECTION 6 TROUBLESHOOTING

Power Reset Fault Indicator (on front panel)

Illuminates when a serious fault is detected. Input power must be disconnected for a

least 5 seconds to clear this fault. Check PCB1 Red LEDs 6, 9, 10, 11, 12, and 13 if this

fault is illuminated for further diagnosis.

LED 6 – (red) Right Overcurrent Fault – Illuminates when the current out of the right

side chopper is too high (300 amps). This current is measured by the right-side hall

sensor. The power source is shut down.

38

LED 9 – (red) Left Overcurrent Fault – Illuminates when the current from the left side

chopper is too high (300 amps). Measured by the left hall sensor. Power source is

shut down.

LED 10 _ (red) Left IGBT Unsaturated Fault – Illuminates when left IGBT is not fully

conducting. PS (PS) is shut down.

LED 11 – (red) Right IGBT Unsaturated Fault – Illuminates

when right IGBT is not fully conducting. Power Source (PS)

is shut down.

LED 12 – (red) Left -(neg) 12V Bias Supply Fault – Illuminates

when negative 12 V bias supply to the left side IGBT gate

drive circuit (located on PWM-drive board PCB2) is missing.

PS is shut down.

LED 13 – (red) Right –(neg) 12V Bias Supply Fault - Illuminates when negative 12 V bias

supply to the right side IGBT gate drive circuit (located on PWM drive board PCB3) is

missing. PS is shut down.

38

SECTION 6 TROUBLESHOOTING

6.3 Fault Isolation

Many of the most common problems are listed by symptom.

6.3.1 Fans not working

6.3.2 Power not on

6.3.3 Fault Light Illumination

6.3.4 Torch won’t re

6.3.5 Fusses Blown F1 and F2

6.3.6 Intermittent, Interrupted or Partial Operation

6.3.1 Fans Not Working

Problem Possible Cause Action

All 4 fans do not run

This is normal when not cutting.

Fans run only when “Contactor On”

signal is received.

None

1, 2 or 3 fans do not run.

Broken or disconnected wire in fan

motor circuit.

Repair wire.

Faulty fan(s) Replace fans

6.3.2 Power Not On or LOW Voltage

Problem Possible Cause Action

Power source inoperable:

Main power lamp is o.

Missing 3-phase input voltage

Restore all 3 phases of input voltage to within

±10% of nominal line.

Missing 1 of 3-phase input voltage

Restore all 3 phases of input voltage to within

±10% of nominal line.

Low open circuit voltage

Fuse F3 blown Replace F3

Pilot arc Contactor (K4) faulty Replace K4

Faulty Control PCB1 Replace Control PCB1 (P/N

0558038287

)

39

Problem Possible Cause Action

Fault light illuminates at the end of

cut but goes o at the start of the

next.

Normal condition caused when ter-

minating the arc by running the torch

o the work or the arc being attached

to a part that falls away.

Reprogram cutting process to

ensure arc is terminated only by

removing the “Contactor On” signal.

LED 3 – (amber) Bus Ripple

Imbalance of 3-phase input power

Maintain phase voltage imbalance

of less than 5%.

Momentary loss of one phase of

input power

Restore and maintain input power

within ±10% nominal

Faulty control PCB1 Replace PCB1 P/N

0558038287

LED 4 – (amber) High Bus

One or more phases of input voltage

exceed nominal line voltage by more

than 15%.

Restore and maintain line voltage

within ±10%

Faulty control PCB1 Replace PCB1 P/N

0558038287

One or more shorted diode rectiers

(D25-D28) on the “Electrode Plate”

Replace shorted diode rectiers

LED 5 – (amber) Low Bus

One or more phases of input volt-

age are lower than nominal by more

than 15%.

Restore and maintain within

±10% of nominal

Blown F1 and F2 fuses

See F1 and F2 in Blown

Fuses Section

Over temp Light comes on. See over temp in Fault Light Section

Imbalanced 3-phase input

power

Maintain phase voltage imbalance

of less than 5%

Momentary loss of one phase of

input power

Restore and maintain within

±10% of nominal

Faulty Main Contactor (K1) Replace K1

FAULTY Control PCB1 Replace PCB1 P/N

0558038287

SECTION 6 TROUBLESHOOTING

6.3.3 Fault Light Illumination

40

SECTION 6 TROUBLESHOOTING

Problem Possible Cause Action

LED 6 – (red) Right Over Cur-

rent

Note:

If operation at 275A or less is

possible, then the LEFT side is

not working.

Cutting at over 275A with a faulty left side

(left side output = 0)

See faulty left or right side

Right current transducer connector loose

or unplugged. PCB loose.

Secure connections

Loose or unplugged connector at right

PWM/Drive Printed circuit board.

Secure connection

P2 at left of PWM / Drive PCB loose or un-

plugged.

Secure connection

Check voltage between P7-6 and P7-7. A

voltage in either polarity of greater than

0.01 V indicates a faulty right current trans-

ducer (TD2).

Replace right current transducer

(TD2)

Faulty PCB1 Replace PCB1 P/N

0558038287

Faulty right PWM / Drive PCB

Replace right PWM / Drive PCB P/N

0558038308

LED 9 – (red) Left Over Current

Note:

If operation at 275A or less is

possible, then the Right side is

not working.

Cutting at over 275A with a faulty right side

(right side output = 0)

See faulty right side

Left current transducer connector loose or

unplugged. PCB loose.

Secure connections

Loose or unplugged connector at left PWM

/ Drive Printed circuit board.

Secure connection

P2 at right of PWM / Drive PCB loose or

unplugged.

Secure connection

Check voltage between P7-2 and P7-3. A

voltage in either polarity of greater than

0.01 V indicates a faulty left current trans-

ducer (TD1).

Replace left current transducer (TD1)

Faulty PCB1 Replace PCB1 P/N

0558038287

Faulty left PWM / Drive PCB

Replace left PWM / Drive PCB P/N

0558038308

NEVER attempt to power-up or operate the power source with any

Gate / Emitter IGBT Plug disconnected from it’s PWM / Gate Drive

Board. Attempting to operate the power source with any open (un-

plugged) IGBT Gate / Emitter Connector may damage the IGBT and

the plasma cutting torch.

CAUTION

41

SECTION 6 TROUBLESHOOTING

Problem Possible Cause Action

Very high Output current ac-

companied by either a left or

right over current (LED 6)

Shorted IGBT Replace the IGBTs

Current pot set too high Lower the current setting

Faulty left PWM / Drive PCB Replace left PWM / Drive PCB

High remote current signal Decrease remote current signal

Faulty PCB1 Replace PCB1 P/N 0558038287

LED 10 - (red) Left IGBT Un-

saturated

Black wire connecting IGBT (Q2) collector to P3 of the

left PWM / Drive PCB (PCB2) is disconnected.

Secure connector

Shorted Freewheeling Diode(s) Replace freewheeling diode(s)

Loose or unplugged P1 connector at the left PWM /

Drive PCB

Secure P1

Loose or unplugged P10 connector at PCB1 Secure P10

Faulty PCB1 Replace PCB1 P/N 0558038287

Faulty left PWM / Drive PCB Replace PCB2 P/N 0558038308

LED 11 - (red) Right IGBT

Unsaturated

Black wire connecting IGBT (Q5) collector to P3 of the

right PWM / Drive PCB (PCB3) is disconnected.

Secure connector

Shorted Freewheeling Diode(s) Replace freewheeling diode(s)

Loose or unplugged P1 connector at the left PWM /

Drive PCB

Secure P1

Loose or unplugged P10 connector at PCB1 Secure P11

Faulty PCB1 Replace PCB1 P/N 0558038287

Faulty right PWM / Drive PCB Replace PCB3 P/N 0558038308

42

SECTION 6 TROUBLESHOOTING

Problem Possible Cause Action

LED 12 – (red) Left –12V Missing

Loose or unplugged P1 connector at

the left PWM / Drive PCB

Secure P1 connector

Loose or unplugged P10 connector

at PCB1

Secure P10 connector

Faulty left PWM / Drive PCB

Replace left PWM / Drive PCB P/N

0558038308

LED 12 – (red) Right –12V Missing

Loose or unplugged P1 connector at

the right PWM / Drive PCB

Secure P1 connector

Loose or unplugged P11 connector

at PCB1

Secure P11 connector

Faulty right PWM / Drive PCB

Replace right PWM / Drive PCB P/N

0558038308

Very high Output current accompa-

nied by either a left or right over cur-

rent (LED 9 or LED 6 respectively)

Shorted IGBT Replace the IGBTs

Current pot set too high Lower the current setting

Faulty left PWM / Drive PCB

Replace left PWM / Drive PCB P/N

0558038308

High remote current signal Decrease remote current signal

Faulty PCB1 Replace PCB1 P/N 0558038287

Over Temp Lamp illuminates

One or more fans inoperable Repair or replace fan(s)

Broken wire or unplugged connector

at thermal switch.

Repair broken wires and unplugged con-

nector

Obstruction to air ow closer than 3 feet

(1 m) to rear of power source.

Allow 3 ft. (1 m) minimum between the rear

of the power source and any object that may

restrict air ow.

Excessive dirt restricting cooling air

ow

Clean out excessive dirt, especially in the

extrusions for the IGBTs and freewheeling

diodes, the POS, NEG and Electrode Plates,

the main transformer (T1) and the lter

inductors (L1 and L2).

Obstructed air intake

Check and clear any obstructions from the

bottom, front, and top rear of the Power

Source.

43

SECTION 6 TROUBLESHOOTING

6.3.4 Torch Will Not Fire

Problem Possible Cause Action

Main Arc Transfers to the work with a

short “pop”, placing only a small dimple

in the work.

Remote control removes the start

signal when the main arc transfers to

the work.

Panel/Remote switch in “Remote” with

no remote control of the current

Place Panel/Remote switch in “Panel”

position

Remote current control present but

signal missing.

Check for current reference signal at TB1-

4(+) and TB1-5(-). See Signal vs. Output

Current Curve this section.

Current pot set too low. Increase current pot setting.

Start current pot, located behind the

cover for the control PCB is set too

low.

Increase the start current post setting

to “7”.

Arc does not start. There is no arc at the

torch. Open circuit voltage is OK.

Open connection between the power

source positive output and the work.

Repair connection

Fuse F6 in the Pilot arc circuit is blown. Replace F6

Fuse F7 in the pilot arc circuit is blown. Replace F7

Pilot arc High/Low switch is in the ”LOW”

position when using consumables for

100A or higher (Refer to process data

included in torch manuals)

Change Pilot arc to “High” position.

(Refer to process data included in torch

manuals)

Pilot arc contactor (K4) faulty. Replace K4

Faulty PCB1

Replace PCB1 P/N

0558038287

44

Problem Possible Cause Action

Fuses F1 and F2 blown.

Process controller ignites pilot arc too

soon after providing the “Contactor

On” signal

Process controller must allow at least

300MS to lapse between the applica-

tion of the “Contactor On” signal and

the ignition of the pilot arc. Fix process

controller logic and replace diodes.

Faulty negative (Electrode) output cable

shorting to earth ground.

Repair cable

Shorted freewheeling diode.

Replace shorted freewheeling diode

and F1-F2

One or more shorted diode rectiers

(D13-D18) on “POS Plate”.

Replace all diode rectiers on the “POS

Plate”.

One or more shorted diode rectiers

(D7-D12) on “NEG Plate”.

Replace all diode rectiers on the “NEG

Plate”.

SECTION 6 TROUBLESHOOTING

6.3.5 Fuses F1 and F2 Blown

Problem Possible Cause Action

Works OK at 275A or less - Over

current right side when cutting

over 275A. LED 6 on control board

illuminated.

Loose or unplugged connector at left PWM /

Drive PCB (PCB2)

Secure connector

Faulty left PWM / Drive PCB

Replace right PWM / Drive PCB P/N

0558038308

Check voltage between P5-1 and P5-2 at the

left PWM / Drive PCB (PCB2). Should be 20V

AC. Between P5-1 and P5-3 should be 40V AC.

If not the control transformer (T5) is faulty.

Replace control transformer T5

6.3.6 Intermittent, Interrupted or Partial Operation

NEVER attempt to power-up or operate the power source with any

Gate / Emitter IGBT Plug disconnected from it’s PWM / Gate Drive

Board. Attempting to operate the power source with any open (un-

plugged) IGBT Gate / Emitter Connector may damage the IGBT and

the plasma cutting torch.

CAUTION

Works OK at 275A or less - Over

current left side when cutting

over 275A. LED 9 on control board

illuminated.

Loose or unplugged connector at Right PWM

/ Drive PCB (PCB3)

Secure connector

Faulty Right PWM / Drive PCB

Replace right PWM / Drive PCB P/N

0558038308

Check voltage between P5-1 and P5-2 at the

right PWM / Drive PCB (PCB3). Should be 20V

AC. Between P5-1 and P5-3 should be 40V AC.

If not the control transformer (T7) is faulty.

Replace control transformer T7

45

SECTION 6 TROUBLESHOOTING

Problem Possible Cause Action

Power Supply turns o prema-

turely in the middle of the cut.

“Contactor On” signal is removed from unit.

Power source is OK. Trouble shoot pro-

cess controller.

Momentary loss of primary input power.

Restore and maintain input voltage

within ±10% of nominal.

Faulty condition, indicated by illumination

of the fault lamp.

Remove control PCB (PCB1) access panel

to determine the fault causing the shut-

down. Refer to fault light illumination

section.