Binks MX High Pressure Outfits Manual de usuario

- Categoría

- Rociador de pintura

- Tipo

- Manual de usuario

EN

77-3115-R2.2 (10/2015) 1 / 22

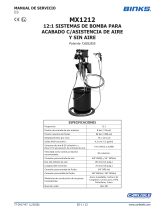

SERVICE MANUAL

98-3233 36:1 98-3234 60:1

AIRLESS PROTECTIVE COATINGS

PUMP OUTFIT

SPECIFICATIONS

98-3233 98-3234

Ratio: 36:1 60:1

Maximum air inlet pressure: 116 psi [8 bar] 87 psi [6 bar]

Maximum fluid pressure: 4176 psi [288 bar] 5220 psi [360 bar]

Displacement per cycle: 7.4 oz. [220 CC] 7.4 oz. [220 CC]

Theoretical Output @ 60 cycles/min: 3.5 gpm [13.2 l/m] 3.5 gpm [13.2 l/m]

Maximum recommended continuous cycle rate: 20 cycles/min [40 strokes] 20 cycles/min [40 strokes]

Maximum recommended intermittent cycle rate: 30 cycles/min [60 strokes] 30 cycles/min [60 strokes]

Maximum operating temperature: 160°F [71°C] 160°F [71°C]

Piston diameter: 7.9 in [200 mm] 7.9 in [200 mm]

Nominal stroke length: 5 in [127 mm] 5 in [127 mm]

Air inlet connection: 3/4" BSPP / NPS (f) 3/4" BSPP / NPS (f)

Fluid inlet connection: 1 1/2" NPT (m) 1 1/2" NPT (m)

Fluid outlet connection: 3/4" NPT (f) 3/4" NPT (f)

Weight: 84 lbs. [38 kg] 118 lbs. [53.5 kg]

EN

77-3115-R2.2 (10/2015)2 / 22

Binks reserves the right to modify equipment specification without prior notice.

DE-ENERGIZE, DEPRESSURIZE, DISCONNECT AND LOCK

OUT ALL POWER SOURCES DURING MAINTENANCE

Failure to De-energize, disconnect and lock out all power supplies

before performing equipment maintenance could cause serious

injury or death.

OPERATOR TRAINING

All personnel must be trained before operating finishing

equipment.

EQUIPMENT MISUSE HAZARD

Equipment misuse can cause the equipment to rupture,

malfunction, or start unexpectedly and result in serious injury.

PROJECTILE HAZARD

You may be injured by venting liquids or gases that are released

under pressure, or flying debris.

PINCH POINT HAZARD

Moving parts can crush and cut. Pinch points are basically any

areas where there are moving parts.

INSPECT THE EQUIPMENT DAILY

Inspect the equipment for worn or broken parts on a daily basis.

Do not operate the equipment if you are uncertain about its

condition.

In this part sheet, the words WARNING, CAUTION and NOTE are used to

emphasize important safety information as follows:

Hazards or unsafe practices which

could result in minor personal injury,

product or property damage.

!

CAUTION

Hazards or unsafe practices which

could result in severe personal

injury, death or substantial property

damage.

!

WARNING

Important installation, operation or

maintenance information.

NOTE

Read the following warnings before using this equipment.

READ THE MANUAL

Before operating finishing equipment, read and understand all

safety, operation and maintenance information provided in the

operation manual.

WEAR SAFETY GLASSES

Failure to wear safety glasses with side shields could result in

serious eye injury or blindness.

NEVER MODIFY THE EQUIPMENT

Do not modify the equipment unless the manufacturer provides

written approval.

IT IS THE RESPONSIBILITY OF THE EMPLOYER TO PROVIDE THIS INFORMATION TO THE OPERATOR OF THE EQUIPMENT.

FOR FURTHER SAFETY INFORMATION REGARDING THIS EQUIPMENT, SEE THE GENERAL EQUIPMENT SAFETY BOOKLET (77-5300).

KNOW WHERE AND HOW TO SHUT OFF THE EQUIPMENT

IN CASE OF AN EMERGENCY

HIGH PRESSURE CONSIDERATION

High pressure can cause serious injury. Relieve all pressure before

servicing. Spray from the spray gun, hose leaks, or ruptured

components can inject fluid into your body and cause extremely

serious injury.

NOISE HAZARD

You may be injured by loud noise. Hearing protection may be

required when using this equipment.

STATIC CHARGE

Fluid may develop a static charge that must be dissipated through

proper grounding of the equipment, objects to be sprayed and all

other electrically conductive objects in the dispensing area. Improper

grounding or sparks can cause a hazardous condition and result in

fire, explosion or electric shock and other serious injury.

PROP 65 WARNING

WARNING: This product contains chemicals known to the

State of California to cause cancer and birth defects or other

reproductive harm.

KEEP EQUIPMENT GUARDS IN PLACE

Do not operate the equipment if the safety devices have been

removed.

!

WARNING

PACEMAKER WARNING

You are in the presence of magnetic fields which may interfere

with the operation of certain pacemakers.

PRESSURE RELIEF PROCEDURE

Always follow the pressure relief procedure in the equipment

instruction manual.

AUTOMATIC EQUIPMENT

Automatic equipment may start suddenly without warning.

EN

77-3115-R2.2 (10/2015) 3 / 22

WARNING

HIGH PRESSURE CAN CAUSE SERIOUS INJURY IF EQUIPMENT IS INSTALLED OR USED INCORRECTLY—

READ, UNDERSTAND, AND OBSERVE ALL WARNINGS AND INSTRUCTIONS IN THIS MANUAL.

INSTALL, OPERATE OR SERVICE THIS EQUIPMENT ONLY AFTER

ALL INSTRUCTIONS ARE CLEARLY UNDERSTOOD.

It is the responsibility of the employer to place this information into the hands of the operator.

!

CAUTION

Hazards or unsafe practices which could

result in minor personal injury, product

or property damage.

!

WARNING

Hazards or unsafe practices which could

result in severe personal injury, death or

substantial property damage.

!

NOTE

Important installation, operation or

maintenance information.

AVOID STATIC SPARKING

1. Use Binks NO-WIRE conductive hose

in all airless spraying operations. Be

sure the gun and hose have continuity.

2. Make sure the pump is grounded.

NEVER operate the unit when it is on

a non-grounded platform.

3. When flushing or cleaning with a

combustible solvent, always use an

open metallic container for receiving

the waste solvent. Ground the solvent

receptacle.

4. ALWAYS remove spray tip when

flushing the system. Operate the pump

at the lowest possible pressure.

Bonding Wire,

Gun To Solvent Container

Conductive Hose

To Airless Pump

Open

Metallic

Waste Solvent

Container,

Grounded

GENERAL WARNINGS

1. NEVER leave a pressurized sprayer

unattended.

2. Periodically inspect all hoses for leaks

and/or abrasions and tighten all

connections before use. DO NOT

ATTEMPT TO REPAIR a defective

hose. REPLACE it with another

conductive hose.

3. ALWAYS relieve pressure in the

system by turning bypass valve to

BYPASS or triggering spray gun

before disassembly of any component

parts.

CAUTION

Never store de-ionized, distilled, reverse

osmosis or any pure grade of water in the

pump. These fluids may cause corrosion.

NOTE

BINKS is not responsible for misapplica-

tion of pumps. Consult your BINKS repre-

sentative for application assistance.

REPLACEMENT PARTS

The pump is designed to use authorized

parts only. When using this pump with

parts that do not comply with the

minimum specifications and safety

devices of Binks, the user assumes all

risks and liabilities.

WARNING

EXCESSIVE AIR PRESSURE

Can cause personal injury, pump dam-

age or property damage. Do not exceed

maximum inlet air pressure as stated on

motor model plate.

!

NOTE

Be sure that all fluids, solvents and

fillers to be used are chemically and

physically compatible with wetted

parts in the pump. Consult your BINKS

representative for pump materials of

constructions and compatibility infor-

mation. Consult the fluid manufacture

for information regarding the fluids to

be used.

EN

77-3115-R2.2 (10/2015)4 / 22

HAZARD CAUSE SAFEGUARDS

EXPLOSION STATIC ELECTRICITY

Use of this equipment in

a potentially explosive

atmosphere.

Vapors from flammable

liquids can catch fire

or explode from static

electricity discharges.

1. If installing this equipment in a potentially explosive

atmosphere, check the ATEX equipment category and

temperature ratings meet the requirements for the

zoned area.

2. Check electrical continuity of the air supply to earth —

should be no greater than 10

6

.

3. Electrically bond all metallic equipment to earth.

Should be no greater than 1 .

SPECIAL

CONDITIONS

FOR SAFE USE

REQUIRED

BY ATEX

CERTIFICATION

Over pressurization of

equipment can cause

equipment failure or injury.

Use lubricating medium

resistant to carburisation.

Improper operation or

maintenance may create a

hazard.

1. Do not exceed the stated maximum working pressures

and motor speed as specified in this manual.

2. Only a suitably approved static dissipating or

conductive air supply hoses shall be attached to the

equipment and terminated to the air supply.

3. Air supplies (compressors, etc.) shall be sited in a non-

hazardous area with a filter on the air intake system to

prevent the ingress of dust or similar foreign material

into the parts where compression takes place.

4. Use lubricating medium resistant to carburisation and

has an auto ignition temperature of more than 185ºC

for T4 equipment.

5. User shall ensure all metallic parts of the equipment

are suitably bonded to earth. Should be no greater

than 1 .

EN

77-3115-R2.2 (10/2015) 5 / 22

STARTUP AND OPERATION

GROUNDING THE BINKS PUMP

WARNING

To prevent static charging igniting the

flammable spray material, the BINKS

pump must be grounded before it is

started up. A grounding cable is

included with the pump.

!

1. Clamp the grounding cable to the

terminal on the high pressure filter or

the air motor.

2. Connect the other end of the grounding

cable to a suitable grounding device

(e.g. grounding bar).

PREPARING TO START UP THE

BINKS PUMP

Proceed as follows:

1. Check that the solvent cup is full to the

level shown. If necessary, add material

to the solvent cup. (Order part no.

0114-009433 for solvent based

paint, and part no. 0114-014871 for

waterborne paint.)

2. Attach a suitable fluid hose to the

outlet fitting.

WARNING

The fluid hose supplied by BINKS is

identified with the maximum

permitted working pressure and the

bursting pressure. The lesser value—

the maximum permitted working

pressure—must be greater than the

maximum permitted working pressure

of the pump.

!

3. Connect the gun—designed at least

for the maximum permitted working

pressure of the pump—to the fluid

hose.

4. Make sure that the ball valve on the air

control assembly is closed.

5. Connect the compressed air supply to

the air inlet connection.

6. The pump is equipped with an air

pressure regulator. Before putting the

pressure line into operation, relieve the

pressure regulator by fully unscrewing

the control knob. Thereafter rotate

the control knob clockwise until

the pressure gauge on the regulator

indicates the required pressure.

NOTE

The pump is equipped with an air

pressure safety valve.

RINSING THE BINKS PUMP

WARNING

Wear eye protection.

!

Every BINKS pump is tested with water

during final inspection and thoroughly

rinsed with a non-gumming preservative

oil. With this rinsing process, it is

possible that the residual moisture of

water emulsion will be left in the pump.

Before the unit is started up for the first

time, a suitable solvent must be used to

thoroughly rinse out the remains of the

preservative fluid and the unavoidable

impurities introduced during equipment

assembly.

Proceed as follows:

1. Prepare the BINKS pump for start-up

as shown above.

2. Close the high pressure ball valve on

the fluid filter.

3. Immerse the siphon kit in the tank of

solvent.

4. Insert the return flow hose into the

tank of solvent. Open the high pressure

ball valve on the fluid filter.

5. Open the ball valve and set the air

regulator to approximately 1 bar

(14.5 psi). The siphon kit now draws

in the solvent. The solvent runs back

to the solvent tank through the high

pressure filter, the high pressure ball

valve and the return flow hose.

6. Remove the spray tip from the gun and

point the gun into the tank. Unlock

the safety lever on the gun, operate

the gun and close the high pressure

ball valve. The solvent will now flow

through the high pressure filter, the

fluid hose and the gun, back into the

tank. The time of rinsing depends on

the length of the material lines and

the solubility of the spray material.

We recommend a short reflush with

"fresh" solvent.

7. Release the gun trigger.

8. Slowly increase the pressure at the

regulator to maximum working

pressure while checking and testing

that all lines and screw and plug caps

are tightly sealed. If there are any

leaks in the system, shut down the

BINKS pump immediately. Only re-

start the BINKS pump once you have

repaired the leak.

9. Reduce the air pressure at the air

regulator again and close the ball

valve.

10. Make sure that the return flow hose

is still directed into the solvent tank.

Carefully open the high pressure ball

valve to reduce the pressure in the

fluid hose and in the high pressure

filter.

11. Point the gun into the tank of solvent

and operate the trigger, to reduce any

pressure which may still exist in the

fluid hose and in the gun.

CAUTION

If working with waterborne material,

the BINKS pump must again be

thoroughly rinsed with water before it

is started up.

!

FLUSH PUMP BEFORE OPERATION

The pump was factory tested with

lightweight oil. Some residue is left in

to protect the pump parts. If this could

contaminate the fluid you are pumping,

flush it thoroughly with a compatible

solvent. To start the pump, follow the

procedure in the following section, Start

and Adjust Pump.

NOTE

Flush the pump with a solvent

compatible with the material to be

pumped. The pump was tested with

oil at the factory.

START-UP

1. Prepare the BINKS pump for start-up

as shown above and if necessary, rinse

pump.

2. Close the high pressure ball valve on

the fluid filter.

3. Immerse the siphon kit in the spray

material to be used.

4. Place the return flow hose in the tank.

Then open the high pressure ball valve.

5. Open the ball valve for the compressed

air supply and use the pressure

regulator to set the compressed air

(continued on next page)

EN

77-3115-R2.2 (10/2015)6 / 22

supply to 1 bar (14.5 psi). The pump

will now draw in the spray material.

The spray material flows back into the

tank through the high pressure filter,

the high pressure ball valve and the

return pipe.

6. Remove the spray tip from the gun and

point the gun into the tank. Unlock the

safety lever on the gun. Operate the

gun trigger and close the high pressure

ball valve. The spray material will now

flow through the high pressure filter,

the fluid hose and the gun, back into

the tank.

7. Release the gun trigger and set the

working pressure at the regulator.

NOTE

Before carrying out any coating work, we

recommend a test spray (e.g. on to paper

or wood). Only if the test gives you the

desired result should you start to coat the

actual object.

WORK STOPPAGES

CAUTION

If working with 2-K spray material, you

must note the given pot life and follow

it precisely. Within this time, the unit

must be carefully cleaned and rinsed

with the recommended solvent. There

must be no residue left in the pump,

the high pressure filter or the gun.

!

CAUTION

When work is stopped, the safety lever

of the gun must be locked.

!

For work stoppages of between 10 and

30 minutes, please proceed as follows:

WARNING

Wear eye protection.

!

1. Lock the safety lever on the gun.

2. Shut off the compressed air supply by

closing the ball valve.

3. Briefly open the high pressure ball

valve, taking care that the return flow

hose is not pointed at other people

or at yourself, until the pressure has

reduced. Then close the high pressure

ball valve again.

4. Clean the outside of the spray nozzle

from spray material residue.

SHUT-DOWN

CAUTION

Once work is completed, the BINKS

pump must be thoroughly cleaned.

Under no circumstances must you

allow paint residue to dry out in the

unit. To clean the pump, use a solvent

appropriate to the spray material.

!

WARNING

Wear eye protection.

!

1. Close the ball valve for the compressed

air supply.

2. Make sure that the flow hose is still

directed into the spray material tank.

Carefully open the high pressure ball

valve to reduce the pressure in the

pump and in the high pressure filter.

3. Remove the spray tip from the gun.

4. Point the gun into the tank of spray

material and operate the trigger to

reduce any pressure which may still

exist in the fluid hose and in the gun.

5. Lock the safety lever on the gun.

6. Remove the siphon kit from the spray

material.

CLEANING YOUR BINKS PUMP

CAUTION

Do not allow spray material or solvent

to soak into the ground.

!

WARNING

Wear eye protection.

!

1. Clean the pump and the siphon kit

from the outside. Immerse the suction

system in the tank of solvent.

2. Clean the fluid tip/tip system as

described in the service bulletin of the

spray gun. We recommend to soak the

fluid tip in solvent.

3. Unlock the safety lever of the gun

without fluid tip. Operate the gun.

Close the high pressure ball valve. Set

the air inlet pressure to 1 bar (14.5 psi)

and slowly open the ball valve. Let the

solvent run through the system so that

the spraying material can rinse out.

4. Let the solvent run through the system

for a couple of minutes until the

solvent runs clear through the gun.

Close the ball valve and lock the safety

lever of the gun

5. Clean the gun from the outside and

check the filter on the handle (if

mounted).

6. Clean the filter element of the high

pressure filter.

7. Clean the filter of the siphon kit.

8. We recommend keeping the pump

filled with liquid.

NOTE

If the pump is not to be used for longer

periods of time, we recommend flushing

the system with a light, silicone-free oil.

STARTUP AND OPERATION

EN

77-3115-R2.2 (10/2015) 7 / 22

1

3

9

3x

10

3x

12

3x

11

3x

13

8

7

6

4

5

4

2

ITEM

NO.

PART NUMBER DESCRIPTION

MX3536PU-SAK-A

QTY.

MX3560PU-SAK-A

QTY.

SERVICE

MANUAL

1

AX200L-8 AX200L AIR MOTOR ASSEMBLY (8 BAR) 1 – 77-2958

AX260L-6 AX260L AIR MOTOR ASSEMBLY (6 BAR) – 1 77-2957

2 0114-016243 GROUNDING WIRE KIT 1 1

3 0115-010450 HAIRPIN CLIP 1 1

4 193546 PUMP GUARD 2 2

5 193543 CLIP 1 1

6 0115-010448 SPLIT COLLAR RETAINER 1 1

7 0115-010445 MOTOR ROD SPLIT COLLAR 1 1

8 0115-010447 PUMP ROD QD ADAPTER 1 1

9

193813 TIE ROD (MX3536) 3 –

0115-010444 TIE ROD (MX3560) – 3

10 165097 FLAT WASHER 3 3

11 20-6832 SPRING LOCK WASHER 3 3

12 20-6834 HEXT NUT 3 3

13 FX35PU-SAK-A FX35 FLUID PUMP ASSEMBLY (PTFE/UHMW) 1 1

MX3536PU-SAK-A & MX3560PU-SAK-A BARE PUMP ASSEMBLIES

RECOMMENDED PACKING LUBRICANTS:

0114-009433 for Solvent based materials

0114-014871 for Water based materials

RECOMMENDED GREASE:

AGMD-010 Silicone free grease 50g [2oz] tube

EN

77-3115-R2.2 (10/2015)8 / 22

22mm

26mm

19mm

24mm

3x

80 ft-lbs [109 Nm]

1

3

2

PG

PG

AS

BARE PUMP ASSEMBLY – MAINTENANCE

22mm

26mm

19mm

24mm

3x

80 ft-lbs [109 Nm]

= PETROLEUM GREASE/JELLY

= MAINTENANCE ORDER

Reverse for assembly

= ANTI SEIZE

MAINTENANCE SYMBOLS:

#

AS

PG

1

3

2

PG

PG

AS

EN

77-3115-R2.2 (10/2015) 9 / 22

BARE PUMP ASSEMBLY – TROUBLESHOOTING

PROBLEM CAUSE SOLUTION

Pump will not start No compressed air.

Spray tip is blocked.

Check compressed air supply.

Clean or replace the spray tip.

Erratic operation of air

motor, air motor stops

Worn poppet assemblies.

Worn or dirty spool and sleeve

assembly.

Replace the poppet assemblies.

Clean or replace the spool and sleeve

assembly, as necessary.

Continuous air leak

from the exhaust

Worn poppet assemblies.

Worn piston seal.

Worn diaphragm.

Replace poppet assemblies.

Replace piston seal.

Replace diaphragm.

Material in solvent cup Worn or dirty upper packings. Replace or clean upper packings as

necessary.

Pump does not stop

on the

down stroke

Worn or dirty lower ball check. Replace or clean the parts as necessary.

Pump does not stop on

the up stroke

Worn or dirty upper ball check.

Worn or dirty lower packings.

Replace or clean the parts as necessary.

Pump runs erratically Blocked siphon kit.

Blocked inlet filter or strainer.

Low material level.

Replace or clean the siphon kit.

Replace or clean the inlet filter or strainer.

Replace or refill material container.

Pump runs, with no

output

Loose connection in between

pump and siphon kit.

Stuck lower ball.

Check that all connections are tight.

Replace or clean the parts as necessary.

EN

77-3115-R2.2 (10/2015)10 / 22

1

2

5

6

8

9

11

14

15

3 4

10

7

12

13

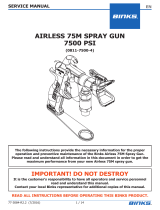

98-3233 MX3536PU-SAK-A & 98-3234 MX3560PU-SAK OUTFITS

EN

77-3115-R2.2 (10/2015) 11 / 22

98-3233 PUMP OUTFIT

ITEM

NO.

PART NUMBER DESCRIPTION

98-3233

QTY.

98-3234

QTY.

SERVICE

MANUAL

1

MX3536PU-SAK-A MX3536 BARE PUMP ASSEMBLY (PTFE/UHMW) 1 -

MX3560PU-SAK-A MX3560 BARE PUMP ASSEMBLY (PTFE/UHMW) - 1

2 0115-010449 HEX HEAD CAP SCREW 4 4

3 0115-010499 SPRING LOCK WASHER 4 4

4 0115-010551 FLAT WASHER 4 4

5 193332 S.S. DM NIPPLE 1 1

6 41-28362-30 HP S.S. FLUID FILTER ASSEMBLY (30 MESH) 1 1

7 193791-A S.S. FLUID CHECK VALVE 1 1

8 71-4883 S.S. BRAIDED HOSE (3/8" ID, 3/8" (F) NPS X 50FT) 1 1

9 0811-7500-4 AIRLESS 75M GUN ASSEMBLY 1 1 77-3084

10 9-515-75 TWIST TIP (10" PATTERN x .015" ORIFICE) 1 1

11 20-6973 S.S. REDUCING ADAPTER, 1-1/2" X 1" NPT 1 1

12 20-6988 S.S. DM NIPPLE, 1" NPS/NPT 1 1

13 101-142 S.S. SIPHON SCREEN, 1" 1 1

14 41-28200 AIRLESS AIR CONTROL ASSEMBLY 1 1

15

41-28343 HD CART ASSEMBLY (MX3536) 1 -

41-28342 HD CART ASSEMBLY (MX3560) - 1

EN

77-3115-R2.2 (10/2015)12 / 22

6

4

2

3

5

1

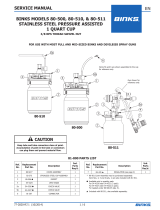

41-28362-30 STAINLESS STEEL FLUID FILTER ASSEMBLY

7

8

6

1

2

3

4

5

11

8

10

11

9

10

9

PARTS LIST

ITEM

NO.

PART

NUMBER

DESCRIPTION

QTY

1 193662 FILTER CAP 1

2 193665 HOUSING SEAL 1

3 193663 RETAINING BOLT, M8 X 160mm 1

4 0114-014917 30 MESH FILTER ELEMENT 1

5 193664 HELICOIL, M8 1

6 41-28361 FILTER HOUSING 1

7 0114-013638 SWIVEL CONNECTING NIPPLE 1

8 20-6986 HP HEX HEAD PLUG, 3/8" NPT 1

9 20-4854 DM NIPPLE 1/4" NPT 2

10 73-204 HP BALL VALVE, S.S. 2

11 20-5732 DM NIPPLE 3/8 X 1/4 NPT, S.S. 2

PARTS LIST

ITEM

NO.

PART NUMBER DESCRIPTION

QTY

1 71-4882 S.S. BRAIDED HOSE ASSEMBLY, 1" ID X 5FT 1

2 20-6973 REDUCING ADAPTER, 1 1/2" (F) X 1" (F) NPT 1

3 20-6974 MALE ELBOW, 1" NPT 1

4 41-28336 5 GALLON BENT 1" S.S. SIPHON TUBE 1

5 71-4881 DRAIN HOSE ASSEMBLY 1

6 101-142 SIPHON SCREEN, 1" 1

41-28360 STAINLESS STEEL FLUID SIPHON/DRAIN ASSEMBLY

EN

77-3115-R2.2 (10/2015) 13 / 22

PARTS LIST

ITEM

NO.

PART

NUMBER

DESCRIPTION QTY

1 73-91300 VENTED BALL VALVE 1

2 72-1102 3/4 NPT X 3/4 NPT DM NIPPLE 4

3 20-3590 3/4 STREET ELBOW 1

4 0115-010096 M8 NYLON LOCKNUT 4

5 0115-010035 M8 PLAIN WASHER 8

6 41-28193 AIR CONTROL MANIFOLD 1

7 20-1592 PLUG, SQ HEAD, 3/8 NPT 2

8 20-2288-1 PLUG, 1/4 NPT 1

9 85-502 NORGREN EXCELON 74 PRESSURE REGULATOR, 3/4" 1

10 20-6904 M8 X 1.25mm X 80mm HHCS, PLATED STEEL 4

12 71-1514 3/4" AIR HOSE ASSEMBLY 1

14 83-1290 PRESSURE GAUGE, 2 1/2" IN DIA., 150 LBS 1

15 SSP-1917-NI STREET ELBOW, 1/4" NPT 1

13

4

2

11

9

105

8

7

6

1

2

3

5

4

7 2

41-28190

FOR CART MOUNTED SYSTEMS

12

2

41-28200

FOR WALL MOUNTED SYSTEMS

2

1

7

5

5

7

6

5

15

14

2

3

2

12

9

8

10

4

41-28200 AIR CONTROL ASSEMBLY

EN

77-3115-R2.2 (10/2015)14 / 22

41-28342 & 41-28343 CART ASSEMBLIES

7

5

2

1

6

3

4

9

10

2x

11

6x

3

6x

2

6x

2

6x

3

6x

3

6x

PARTS LIST

ITEM

NO.

PART

NUMBER

DESCRIPTION

41-28342

CART QTY.

41-28343

CART QTY.

1 194190

CART FRAME

1 1

2 177019

BUTTON HEAD SCREW (M10 x 25mm)

4 4

3 165135

PLAIN WASHER (M10)

4 4

4

194192

ADAPTER PLATE (AX260L)

1 –

194191

ADAPTER PLATE (AX200L)

– 1

5 20-6964

TUBING PLUG

2 2

6 193380

14" WHEEL

2 2

7 20-6965

COTTER PIN

2 2

EN

77-3115-R2.2 (10/2015) 15 / 22

38

23

32

"

983.48mm

52

1

4

"

1327.08mm

29

17

32

"

750mm

21"

533.59mm

46

3

8

"

1178.31mm

21

1

4

"

539.56mm

9

7

16

"

240mm

9

7

16

"

240mm

1

2

"

13mm

13

5

8

"

346mm

Wall mounting pattern

PUMP DIMENSIONS

EN

77-3115-R2.2 (10/2015)16 / 22

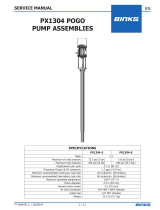

SPECIFICATIONS

Theoretical Output @ 60 cycles/min: 3.5 gpm [13.2 l/m]

Displacement per cycle: 7.4 oz [220 CC]

Maximum fluid pressure: 7250 psi [500 bar]

Maximum operating temperature: 160° F [71° C]

Stroke length: 5 in [127 mm]

Inlet size: 1 1/2" NPT (m)

Outlet size: 3/4" NPT (f)

Weight: 44.7 lbs [20.3 kg]

Wetted parts (Stainless Steel models):

Stainless Steel, Ceramic

coated Stainless Steel, PTFE,

UHMWPE

FX35PU-SAK-A

FLUID PUMP ASSEMBLY

STAINLESS STEEL

EN

77-3115-R2.2 (10/2015) 17 / 22

TROUBLESHOOTING

SYMPTOM POSSIBLE CAUSE REMEDY

Material in solvent cup Worn or dirty upper packings. Replace or clean upper packings as necessary.

Pump does not stop on the down stroke Worn or dirty lower ball check. Replace or clean the parts as necessary.

Pump does not stop on the up stroke

Worn or dirty upper ball check.

Replace or clean the parts as necessary.

Worn or dirty lower packings.

Pump runs erratically

Blocked material siphon kit. Replace or clean the siphon kit.

Blocked inlet filter or strainer Replace or clean inlet filter or strainer.

Low material level. Replace or refill material container.

FLUID PUMP ASSEMBLY

6

11

16

"

170mm

18

1

2

"

470mm

25

1

16

"

637mm

3/4 -14 NPT (F)

1 1/2 - 11 1/2 NPT (M)

EN

77-3115-R2.2 (10/2015)18 / 22

FLUID PUMP ASSEMBLY

3

9

16

15

17

20

21

13

8

12

7

6

4

1

2

5

6

11

10

14

18

19

19

EN

77-3115-R2.2 (10/2015) 19 / 22

FLUID PUMP ASSEMBLY

ITEM

NO.

PART NO. DESCRIPTION QTY.

1 193295 PACKING NUT 1

2 162773

▲

O-RING, Ø52MM 1

3 193298 PACKING SPACER 1

4 193313

FX35 UPPER PACKING ASSEMBLY (PTFE/UHMW) 1

5 193299 PACKING LOADER 1

6 41-28038 PACKING SPRING 2

7 193285 UPPER HOUSING (STAINLESS STEEL) 1

8 193314

FX35 LOWER PACKING ASSEMBLY (PTFE/UHMW) 1

9 193287 FX35 PUMP ROD 1

10 162770

▲

O-RING, Ø27MM 1

11 20-5959 Ø3/4" BALL 1

12 193288 Ø3/4" BALL SEAT 1

13 193289 SEAT RETAINER 1

14 162772

O-RING, Ø62MM 1

15 193286 LOWER HOUSING (STAINLESS STEEL) 1

16 165097 • WASHER 4

17 165369 • HEX HEAD CAP SCREW 4

18 20-6972 Ø1-1/2" BALL 1

19 162771

▲

O-RING, Ø45MM 2

20 193290 Ø1-1/2" BALL SEAT ASSEMBLY 1

21 193334 FLUID INLET 1

Parts are included in the following packing kits:

41-28287 for model: FX35PU

• Parts are included within the hardware kit: 41-28274

▲ Parts are available as multi-packs.

Recommended grease: AGMD-010

Recommend packing lubricants:

0114-009433 for Solvent based materials

0114-014871 for Water based materials

NOTE

See page 21 for additional kits and multi-packs.

EN

77-3115-R2.2 (10/2015)20 / 22

2

4

3

50mm

26mm

26mm

75mm

G

G

G

G

4

See Detail "A"

See Detail "B"

See

Detail "C"

See Detail "D"

1

24mm

4x

180 FT/LBS [244 N-m]

MAINTENANCE SYMBOLS:

= ITEM NUMBER

#

= MAINTENANCE ORDER

Reverse for assembly

#

= THREAD SEALANT

PTFE tape/grease

TS

= GREASE

P/N: AGMD-010

G

FLUID PUMP ASSEMBLY

DETAIL "A"

UPPER PACKING ORIENTATIONS

DETAIL "B"

LOWER PACKING ORIENTATIONS

PTFE / UHMW

Apply a light coating of grease onto the

packing's, before inserting into the pump.

DETAIL "C"

UPPER BALL SEAT ORIENTATION

(seat is reversible)

DETAIL "D"

LOWER BALL SEAT ORIENTATION

(seat is reversible)

Standard seat installation

is with

the internal cone

facing away from the ball.

EN

77-3115-R2.2 (10/2015) 21 / 22

REBUILD & SEAL & KITS

SEAL KIT

250659

ITEM

NO.

PART NO. DESCRIPTION

PTFE/

UHMW

2 162773 O-RING, Ø52MM 1

4 193313 FX35 UPPER PACKING ASSEMBLY (PTFE/UHMW) 1

8 193314 FX35 LOWER PACKING ASSEMBLY (PTFE/UHMW) 1

10 162770 O-RING, Ø27MM 1

14 162772 O-RING, Ø62MM 1

19 162771 O-RING, Ø45MM 2

MULTI-PACK KITS

ITEM

NO.

PART NO. DESCRIPTION

PACK

QTY.

2 162773-K4 O-RING, Ø52MM 4

4

193304-K8 FX35 UPPER PACKING, PTFE 8

192937-K8 FX35 UPPER PACKING, UHMWPE 8

8

193306-K8 FX35 LOWER PACKING, PTFE 8

192929-K8 FX35 LOWER PACKING, UHMWPE 8

10 162770-K4 O-RING, Ø27MM 4

14 162772-K5 O-RING, Ø62MM 5

19 162771-K8 O-RING, Ø45MM 8

EN

77-3115-R2.2 (10/2015)22 / 22

Finishing Brands reserves the right to modify equipment specications without prior notice.

DeVilbiss

®

, Ransburg

®

, BGK

®

, and Binks

®

are registered trademarks of Carlisle Fluid Technologies, Inc.,

dba Finishing Brands. ©2015 Carlisle Fluid Technologies, Inc., dba Finishing Brands. All rights reserved.

WARRANTY POLICY

Binks products are covered by Finishing Brands one year materials and workmanship limited warranty.

The use of any parts or accessories, from a source other than Finishing Brands, will void all warranties.

For specic warranty information please contact the closest Finishing Brands location listed below.

Binks is part of Finishing Brands, a global leader in innovative spray nishing

technologies. For technical assistance or to locate an authorized distributor,

contact one of our international sales and customer support locations below.

USA/Canada

www.binks.com

Tel: 1-800-992-4657

Fax: 1-888-246-5732

United Kingdom

www.nishingbrands.eu

Tel: +44 (0)1202 571 111

Fax: +44 (0)1202 573 488

China

www.nishingbrands.com.cn

Tel: +8621-3373 0108

Fax: +8621-3373 0308

Mexico

www.carlisleft.com.mx

Tel: 011 52 55 5321 2300

Fax: 011 52 55 5310 4790

France

www.nishingbrands.eu

Tel: +33(0)475 75 27 00

Fax: +33(0)475 75 27 59

Japan

www.ransburg.co.jp

Tel: 081 45 785 6421

Fax: 081 45 785 6517

Brazil

www.devilbiss.com.br

Tel: +55 11 5641 2776

Fax: 55 11 5641 1256

Germany

www.nishingbrands.eu

Tel: +49 (0) 6074 403 1

Fax: +49 (0) 6074 403 281

Australia

www.nishingbrands.com.au

Tel: +61 (0) 2 8525 7555

Fax: +61 (0) 2 8525 7500

ES

77-3115-R2.2 (10/2015) ES-1 / 22

MANUAL DE SERVICIO

ESPECIFICACIONES

98-3233 98-3234

Proporción: 36:1 60:1

Presión de entrada de aire máxima: 116 psi [8 bar] 87 psi [6 bar]

Presión máxima del fluido: 4176 psi [288 bar] 5220 psi [360 bar]

Desplazamiento por ciclo: 7.4 oz. [220 cc] 7.4 oz. [220 cc]

Salida @ 60 ciclos/min.: 3.5 gpm [13.2 l/m] 3.5 gpm [13.2 l/m]

Velocidad cíclica continua máxima recomendada: 20 ciclos/min. [40 pasadas] 20 ciclos/min. [40 pasadas]

Velocidad cíclica intermitente máxima recomendada: 30 ciclos/min. [60 pasadas] 30 ciclos/min. [60 pasadas]

Temperatura operativa máxima: 160°F [71°C] 160°F [71°C]

Diámetro del émbolo: 7.9 pulg. [200 mm] 7.9 pulg. [200 mm]

Longitud nominal de pasada: 5 pulg. [127 mm] 5 pulg. [127 mm]

Conexión para entrada de aire: 3/4" BSPP / NPS (H) 3/4" BSPP / NPS (H)

Conexión para entrada de fluido: 1 1/2" NPT (M) 1 1/2" NPT (M)

Conexión para salida de fluido: 3/4" NPT (H) 3/4" NPT (H)

Peso: 84 lbs. [38 kg] 118 lbs. [53.5 kg]

98-3233 36:1 98-3234 60:1

EQUIPO DE BOMBA PARA

RECUBRIMIENTOS PROTECTORES

SIN AIRE

ES

77-3115-R2.2 (10/2015)ES-2 / 22

Binks se reserva el derecho a modificar las especificaciones del equipo sin previo aviso.

DESACTIVE, DESCONECTE Y BLOQUEE TODAS LAS

FUENTES DE ENERGÍA DURANTE EL MANTENIMIENTO.

No desactivar, desconectar ni bloquear todas las fuentes de

suministro de energía antes de realizar operaciones de mantenimiento

en los equipos puede ocasionar lesiones graves o la muerte.

CAPACITACIÓN DE LOS OPERADORES

Todos los miembros del personal deben ser capacitados antes de

operar los equipos de acabado.

PELIGRO DE USO INDEBIDO DEL EQUIPO

El uso indebido del equipo puede ocasionar averías, mal

funcionamiento o activación imprevista lo que a su vez puede

producir lesiones graves.

PELIGRO DE PROYECTILES

Usted puede resultar lesionado por líquidos o gases liberados

bajo presión o por desechos que vuelan.

PELIGRO DE PUNTOS DE PRESIÓN

Las partes móviles pueden aplastar y ocasionar cortaduras. Puntos

de presión son básicamente todas las áreas donde haya partes

móviles.

INSPECCIONE LOS EQUIPOS DIARIAMENTE

Inspeccione los equipos diariamente para verificar que no tengan

piezas gastadas o rotas. No opere los equipos si no está seguro

de la condición de los mismos.

En esta hoja de piezas, las palabras ADVERTENCIA, PRECAUCIÓN y NOTA se emplean

para enfatizar información de seguridad importante de la siguiente forma:

Prácticas peligrosas o inseguras que

pueden ocasionar lesiones personales

leves, daño al producto o a la propiedad.

!

PRECAUCIÓN

Prácticas peligrosas o inseguras que

pueden ocasionar lesiones

personales graves, la muerte o daño

substancial a la propiedad.

!

ADVERTENCIA

Información importante de

instalación, operación o

mantenimiento.

NOTA

Lea las siguientes advertencias antes de usar este equipo.

LEA EL MANUAL

Antes de operar los equipos de acabado, lea y comprenda toda la

información de seguridad, operación y mantenimiento incluida en

el manual de operaciones.

USE GAFAS PROTECTORAS

No usar gafas protectoras con resguardos laterales puede

ocasionar lesiones graves en los ojos o ceguera.

NUNCA MODIFIQUE EL EQUIPO

No modifique el equipo sin la autorización escrita del fabricante.

ES RESPONSABILIDAD DEL EMPLEADOR SUMINISTRAR ESTA INFORMACIÓN AL OPERADOR DEL EQUIPO.

PARA MÁS INFORMACIÓN DE SEGURIDAD ACERCA DE LOS EQUIPOS, CONSULTE EL FOLLETO DE SEGURIDAD GENERAL DE LOS EQUIPOS (77-5300).

SEPA CÓMO Y DÓNDE DESACTIVAR LOS EQUIPOS EN

CASO DE EMERGENCIA.

CONSIDERACIONES DE ALTA PRESIÓN

La alta presión puede ocasionar lesiones graves. Antes de reparar o

dar mantenimiento a los equipos, alivie toda la presión. El atomizado

de la pistola pulverizadora, las filtraciones de la manguera o

componentes averiados pueden inyectar fluido en su organismo y

ocasionar lesiones sumamente graves.

PELIGRO DE RUIDO

Usted puede resultar lesionado por el ruido muy fuerte. Podría

necesitar protección de los oídos al usar este equipo.

CARGA ESTÁTICA

Los fluidos pueden generar una carga estática que debe ser disipada

mediante la debida conexión a tierra del equipo, los objetos que van

a ser atomizados y todos los demás objetos electroconductores en el

área de aplicación. La conexión a tierra indebida o las chispas

pueden ocasionar condiciones de peligro y producir incendios,

explosiones o descargas eléctricas y otras lesiones graves.

ADVERTENCIA DE PROP 65

ADVERTENCIA: Este producto contiene sustancias químicas que

según información en poder del Estado de California producen

cáncer, defectos de nacimiento y otros daños al sistema reproductor.

MANTENGA LAS DEFENSAS DEL EQUIPO EN SU LUGAR

No operar los equipos si los dispositivos de seguridad fueron

retirados.

!

ADVERTENCIA

ADVERTENCIA DE MARCAPASOS

Usted está en la presencia de campos magnéticos los cuales

pueden interferir con el funcionamiento de ciertos marcapasos.

PROCEDIMIENTO DE LIBERACIÓN DE PRESIÓN

Siga siempre el procedimiento de liberación de presión que

aparece en el manual de instrucciones del equipo.

EQUIPOS AUTOMÁTICOS

Los equipos automáticos pueden activarse súbitamente sin

advertencia.

ES

77-3115-R2.2 (10/2015) ES-3 / 22

ADVERTENCIA

LA ALTA PRESIÓN PUEDE OCASIONAR LESIONES GRAVES SI EL EQUIPO SE INSTALA O USA

INCORRECTAMENTE —

LEA, COMPRENDA Y CUMPLA TODAS LAS ADVERTENCIAS E

INSTRUCCIONES CONTENIDAS EN ESTE MANUAL.

INSTALE, OPERE O REPARE Y DÉ MANTENIMIENTO A ESTE EQUIPO SÓLO

DESPUÉS DE HABER COMPRENDIDO CLARAMENTE TODAS LAS INSTRUCCIONES.

Es responsabilidad del empleador poner esta información en manos del operador.

PRECAUCIÓN

Prácticas peligrosas o inseguras que pueden

ocasionar lesiones personales leves, la

muerte, daño al producto o a la propiedad.

ADVERTENCIA

Prácticas peligrosas o inseguras que pueden

ocasionar lesiones personales graves, la

muerte o daño substancial a la propiedad.

NOTA

Información importante de instalación,

operación o mantenimiento.

EVITE LAS DESCARGAS ESTÁTICAS

1. Use la manguera conductora

INALÁMBRICA de Binks en todas

las operaciones de atomización sin

aire. Asegúrese de que la pistola y la

manguera tengan continuidad.

2. Asegúrese de que la bomba esté puesta

a tierra. NUNCA opere la unidad

cuando esté en una plataforma sin

puesta a tierra.

3. Al purgar o limpiar con un solvente

combustible, use siempre un recipiente

metálico abierto para recibir los

residuos del solvente. Ponga a tierra el

receptáculo del solvente.

4. SIEMPRE quite la punta pulverizadora

al purgar el sistema. Opere la bomba

con la presión más baja posible.

ADVERTENCIAS GENERALES

1. NUNCA deje una pulverizadora

presionizada desatendida

2. Periódicamente inspeccione todas

las mangueras para verificar que no

tengan filtraciones y/o abrasiones y

apriete todas las conexiones antes de

usar el producto. NO TRATE DE

REPARAR una manguera defectuosa.

REEMPLÁCELA con otra manguera

conductora.

3. SIEMPRE alivie la presión del sistema

poniendo la válvula de desviación

en BYPASS o activando la pistola

pulverizadora antes de desensamblar

cualquier componente.

PRECAUCIÓN

Nunca guarde en la bomba agua

desionizada, destilada, desalinizada por

ósmosis inversa o de grado puro. Estos

fluidos pueden causar corrosión.

NOTA

BINKS no es responsable por la aplicación

indebida de las bombas. Para asistencia

con la aplicación, consulte con su repre-

sentante de BINKS.

REFACCIONES

La bomba está diseñada para utilizar

piezas autorizadas únicamente. Al utilizar

esta bomba con piezas que no cumplen

con las especificaciones mínimas ni con

los dispositivos de seguridad de Binks,

el usuario asume todos los riesgos y

responsabilidades.

ADVERTENCIA

PRESIÓN DE AIRE EXCESIVA

Puede ocasionar lesiones personales,

daño a la bomba o daño a la propiedad.

No sobrepase la presión del aire de

entrada máxima indicada en la placa del

modelo del motor.

!

NOTA

Asegúrese de que todos los fluidos,

solventes y substancias para rellenar

que se van a utilizar, sean compatibles

química y físicamente con las piezas

humedecidas de la bomba. Consulte

con su representante de BINKS para

obtener información acerca de los

materiales de construcción de la

bomba y compatibilidad. Consulte con

el fabricante de fluidos para obtener

información acerca de los fluidos que

se van a usar.

!

!

!

Alambre de puesta a

masa, pistola a recipiente

de residuos de solvente

Manguera

conductora a

bomba sin aire

Recipiente

metálico abier-

to de residuos

de disolvente,

puesto a tierra

ES

77-3115-R2.2 (10/2015)ES-4 / 22

PELIGRO CAUSA MEDIDAS PREVENTIVAS

EXPLOSIÓN

ELECTRICIDAD ESTÁTICA

Uso de este equipo en una

atmósfera potencialmente

explosiva.

Los vapores provenientes de

líquidos inflamables pueden

prender fuego o explotar

debido a descargas de

electricidad estática.

1. Si se instala este equipo en una atmósfera potencialmente

explosiva, verifique que la categoría ATEX (Atmósfera

Explosiva) del equipo y los regímenes

de temperatura cumplan con los requisitos para el

área zonificada.

2. Verifique la continuidad eléctrica del suministro de aire a

tierra—sno debe ser mayor que 106 V.

3. Conecte eléctricamente a tierra todos los equipos metálicos.

No debe ser mayor que 1 V.

CONDICIONES

ESPECIALES

PARA EL USO

SEGURO

REQUERIDAS

POR LA

CERTIFICACIÓN

ATEX

La presurización excesiva del

equipo puede ocasionar la

falla del equipo o una lesión.

Use un medio de lubricación

resistente a la carburación.

La operación o mantenimiento

indebidos pueden crear un

peligro.

1. No sobrepase las presiones de trabajo máximas ni la velocidad

del motor especificadas en este manual.

2. Sólo se deben fijar al equipo mangueras disipadoras de

electricidad estáticas o conductoras de suministro de aire

conectadas a la impedancia terminal del suministro de aire.

3. Los suministros de aire (compresores, etc.) se deben colocar

en un área no peligrosa con un filtro en el sistema de entrada

de aire para evitar el ingreso de polvo o materias foráneas

similares en las piezas donde ocurre la compresión.

4. Use un medio de lubricación resistente a la carburación y con

una temperatura de auto ignición de más de 185ºC (365ºF)

para equipos T4.

5. El usuario debe asegurarse de que todas las piezas metálicas

del equipo estén debidamente conectadas eléctricamente a

tierra. No debe ser mayor que 1 V.

ES

77-3115-R2.2 (10/2015) ES-5 / 22

CÓMO PONER A TIERRA LA BOMBA

BINKS

ADVERTENCIA

Para evitar que la carga estática prenda

fuego al material de rociado

inflamable, la bomba BINKS se debe

conectar a tierra antes de ponerse en

marcha. Con la bomba se incluye un

cable de puesta a tierra.

!

1. Sujete el cable de puesta a tierra al

terminal en el filtro de alta presión o

en el motor de aire.

2. Conecte el otro extremo del cable

de puesta a tierra a un dispositivo de

conexión a tierra adecuado (por ej.,

una barra de puesta a tierra).

CÓMO PREPARARSE PARA PONER

EN MARCHA LA BOMBA BINKS

Proceda de la siguiente forma:

1. Revise que la cubeta para solvente

esté llena hasta el nivel mostrado. Si

fuese necesario, agregue el material a

la cubeta para solvente. (Pida la pieza

No. 0114-009433 para pintura a base

de solventes y la pieza No. 0114-

014871 para pintura al agua.)

2. Fije una manguera de fluido adecuada

al accesorio de salida en el filtro de

alta presión.

ADVERTENCIA

La manguera de fluido provista por

BINKS se identifica con la presión de

trabajo máxima permitida y la presión

interna admisible. El valor menor --la

presión de trabajo máxima permitida--

debe ser mayor que la presión de

trabajo máxima permitida de la bomba.

!

3. Conecte la pistola — diseñada al

menos para la presión de trabajo

máxima permitida de la bomba— a la

manguera de fluido.

4. Asegúrese de que la válvula esférica

en la unidad de control de aire esté

cerrada.

5. Conecte el suministro de aire

comprimido en la conexión de entrada

de aire.

6. La bomba está equipada con un

regulador de presión de aire. Antes de

poner en funcionamiento la línea de

presión, alivie el regulador de presión

desatornillando completamente el

mando de control. Posteriormente,

haga girar el mando de control

en sentido horario hasta que el

manómetro en el regulador indique la

presión requerida.

NOTA

La bomba está equipada con una

válvula de seguridad de presión de

aire.

CÓMO ENJUAGAR LA BOMBA

BINKS

ADVERTENCIA

Use gafas de protección.

!

Cada bomba BINKS es sometida a

prueba con agua durante la inspección

final y enjuagada a fondo con aceite

preservativo no gomoso. Con el proceso

de enjuague, es posible que la humedad

residual de la emulsión acuosa quede en

la bomba.

Antes de poner en marcha la unidad por

primera vez, se debe usar un solvente

adecuado para enjuagar a fondo los

restos del líquido preservante y las

impurezas inevitables que se introducen

durante el ensamblaje del equipo.

Proceda de la siguiente forma:

1. Prepare la bomba BINKS para su

puesta en marcha como se indicó

anteriormente.

2. Cierre la válvula esférica de alta

presión en el filtro de fluido.

3. Sumerja el kit de sifón en el tanque de

solvente.

4. Inserte la manguera de reflujo en el

tanque de solvente. Abra la válvula

esférica de alta presión en el filtro de

fluido.

5. Abra la válvula esférica y fije el

regulador de aire en aproximadamente

1 bar (14.5 psi). El kit del sifón aspira

ahora el solvente. El solvente retorna

al tanque de solvente a través del filtro

de alta presión, la válvula esférica de

alta presión y la manguera de reflujo.

6. Quite la punta de rociado de la pistola

y apunte la pistola hacia el tanque.

Desenganche la palanca de seguridad

de la pistola, active la pistola y cierre

la válvula esférica de alta presión.

El solvente retornará al tanque ahora

a través del filtro de alta presión, la

manguera de fluido y la pistola. El

tiempo de enjuague dependerá de la

longitud de las líneas del material y

la solubilidad del material de rociado.

Recomendamos un reflujo breve con

solvente "fresco".

7. Suelte el disparador de la pistola.

8. Aumente lentamente la presión

en el regulador hasta la presión de

trabajo máxima revisando y probando

simultáneamente si todas las líneas y

tornillos y clavijas de conexión están

bien sellados. Si hubiese cualquier

filtración en el sistema, apague la

bomba BINKS de inmediato. No

vuelva a poner en marcha la bomba

BINKS hasta haber reparado todas las

filtraciones.

9. Reduzca la presión de aire en el

regulador de aire otra vez y cierre la

válvula esférica.

10. Asegúrese de que la manguera de

reflujo siga orientada hacia el tanque

de solvente. Abra con cuidado la

válvula esférica de alta presión para

reducir la presión en la manguera de

fluido y en el filtro de alta presión.

11. Apunte la pistola hacia el tanque de

solvente y active el disparador para

reducir cualquier presión que pueda

haber quedado en la manguera de

fluido y en la pistola.

PRECAUCIÓN

Si está trabajando con materiales

hidrotransportados, debe enjuagarse a

fondo nuevamente con agua la bomba

BINKS antes de ponerla en marcha.

!

BOMBA DE LAVADO ANTES DE LA

OPERACIÓN

La bomba fue probada fábrica con aceite

ligero. Algunos residuo se dejó para proteger

las piezas de la bomba. Si esto pudiera

contaminar el fluido que está bombeando,

lavarlo a fondo con un disolvente compatible.

Para arrancar la bomba, siga el procedimiento

descrito en la sección siguiente, Inicio y

ajuste de la bomba.

(Continúa en la siguiente página)

PUESTA EN MARCHA Y OPERACIÓN

ES

77-3115-R2.2 (10/2015)ES-6 / 22

NOTE

Lavar la bomba con un solvente

compatible con el material a bombear.

La bomba fue probado con aceite en

la fábrica.

INICIO

1. Prepare la bomba BINKS para

ponerla en marcha como se indicó

anteriormente y si fuese necesario,

enjuague la bomba.

2. Cierre la válvula esférica de alta presión

en el filtro de fluido.

3. Sumerja el kit del sifón en el material

de rociado que va a usar.

4. Ponga la manguera de reflujo en el

tanque. Después abra la válvula esférica

de alta presión.

5. Abra la válvula esférica para el

suministro de aire comprimido y use

el regulador de presión para fijar el

suministro de aire comprimido en 1

bar (14.5 psi). La bomba aspirará ahora

el material de rociado. El material de

rociado retorna al tanque a través del

filtro de alta presión, la válvula esférica

de alta presión y el tubo de retorno.

6. Quite la punta de rociado de la pistola

y apunte la pistola hacia el tanque.

Desenganche la palanca de seguridad

en la pistola. Active el disparador de la

pistola y cierre la válvula esférica de alta

presión. El material de rociado retornará

ahora al tanque a través del filtro de alta

presión, la manguera de fluido y la pistola.

7. Suelte el disparador de la pistola y fije

la presión de trabajo en el regulador.

NOTA

Antes de iniciar cualquier trabajo de

recubrimiento, recomendamos una

prueba de rociado (por ej., sobre papel o

madera). Sólo si los resultados de la

prueba son los deseados debe usted

comenzar a recubrir el objeto real.

SUSPENSIONES DE TRABAJO

PRECAUCIÓN

Si trabaja con material de rociado 2-K,

debe advertir el tiempo de empleo útil

de la mezcla y observarlo con precisión.

Dentro de este tiempo se debe limpiar

y enjuagar cuidadosamente la unidad

con el solvente recomendado. No

deben quedar residuos en la bomba, el

filtro de alta presión ni en la pistola.

!

PRECAUCIÓN

Cuando se detiene el trabajo, la

palanca de seguridad de la pistola

debe estar enganchada.

!

Para suspensiones de trabajo de entre

10 y 30 minutos, sírvase proceder de la

siguiente forma:

ADVERTENCIA

Use gafas de protección.

!

1. Enganche la palanca de seguridad en

la pistola.

2. Interrumpa el suministro de aire

comprimido cerrando la válvula

esférica.

3. Abra brevemente la válvula esférica

de alta presión, teniendo cuidado de

que la manguera de reflujo no esté

orientada hacia otras personas ni

hacia usted mismo hasta que se haya

reducido la presión. Después cierre

la válvula esférica de alta presión

nuevamente.

4. Limpie los residuos de material de

rociado del exterior de la boquilla de

rociado.

APAGADO

PRECAUCIÓN

Una vez completado el trabajo, la

bomba BINKS se debe limpiar a fondo.

Bajo ninguna circunstancia debe

permitir que los residuos de pintura se

sequen en la unidad. Para limpiar la

bomba, use un solvente adecuado para

el material de rociado.

!

ADVERTENCIA

Use gafas de protección.

!

1. Cierre la válvula esférica para el

suministro de aire comprimido.

2. Asegúrese de que la manguera de

flujo continúe orientada hacia el

tanque del material de rociado. Abra

cuidadosamente la válvula esférica de

alta presión para reducir la presión en

la bomba y en el filtro de alta presión.

3. Quite la punta de rociado de la pistola.

4. Apunte la pistola hacia el tanque

del material de rociado y active el

disparador para reducir cualquier

presión que pueda haber quedado en la

manguera de fluido y en la pistola.

5. Enganche la palanca de seguridad en

la pistola.

6. Quite el kit del sifón del material de

rociado.

CÓMO LIMPIAR SU BOMBA BINKS

PRECAUCIÓN

No permita que el material de rociado

o el solvente empapen el suelo.

!

ADVERTENCIA

Use gafas de protección.

!

1. Limpie la bomba y el kit del sifón

desde el exterior. Sumerja el sistema

de succión en el tanque de solvente.

2. Limpie el sistema de punta de fluido /

/ punta como se describe en el boletín

de servicio de la pistola de rociado.

Recomendamos empapar la punta de

fluido en el solvente.

3. Desenganche la palanca de seguridad

de la pistola sin la punta de fluido.

Active la pistola. Cierre la válvula

esférica de alta presión. Fije la presión

de entrada de aire en 1 bar (14.5 psi)

y abra lentamente la válvula esférica.

Deje que el solvente fluya a través del

sistema para eliminar con el enjuague

el material de rociado.

4. Deje que el solvente fluya a través del

sistema por unos minutos hasta que

el solvente fluya claro a través de la

pistola. Cierre la válvula esférica y

enganche la palanca de seguridad de

la pistola.

5. Limpie la pistola desde el exterior y

revise el filtro en el mango (si está

montado).

6. Limpie el elemento filtrante del filtro

de alta presión.

7. Limpie el filtro del kit de sifón.

8. Recomendamos mantener la bomba

llena de líquido.

NOTA

Si no se va a usar la bomba por períodos

prolongados, recomendamos purgar el

sistema con un aceite liviano, sin silicona.

PUESTA EN MARCHA Y OPERACIÓN

ES

77-3115-R2.2 (10/2015) ES-7 / 22

1

3

9

3x

10

3x

12

3x

11

3x

13

8

7

6

4

5

4

2

CONJUNTOS DE BOMBA DE TRASEGAR MX3536PU-SAK-A Y MX3560PU-SAK-A

NÚM.

DE ART.

NÚM. DE PIEZA DESCRIPCIÓN

MX3536PU-SAK-A

CANT.

MX3560PU-SAK-A

CANT.

MANUAL DE

SERVICIO

1

AX200L-8 CONJUNTO DE MOTOR DE AIRE AX200L (8 BAR) 1 – 77-2958

AX260L-6 CONJUNTO DE MOTOR DE AIRE AX260L (6 BAR) – 1 77-2957

2 0114-016243 KIT DE CABLE DE PUESTA A TIERRA 1 1

3 0115-010450 SUJETADOR DE HORQUILLA 1 1

4 193546 RESGUARDO DE LA BOMBA 2 2

5 193543 SUJETADOR 1 1

6 0115-010448 DISPOSITIVO DE RETENIDA DE COLLAR DIVIDIDO 1 1

7 0115-010445 COLLAR DIVIDIDO DEL VÁSTAGO DEL MOTOR 1 1

8 0115-010447

ADAPTADOR DE DESCONEXIÓN RÁPIDA DEL VÁSTAGO DE LA BOMBA

1 1

9

193813 BARRA DE ACOPLAMIENTO (MX3536) 3 –

0115-010444 BARRA DE ACOPLAMIENTO (MX3560) – 3

10 165097 ARANDELA PLANA 3 3

11 20-6832 ARANDELA DE CERRADURA DE MUELLE 3 3

12 20-6834 TUERCA HEXAGONAL 3 3

13 FX35PU-SAK-A CONJUNTO DE BOMBA DE FLUIDO FX35 (PTFE/UHMW) 1 1

LUBRICANTE RECOMENDADO PARA EMPAQUETADURAS:

0114-009433 para materiales con base de disolvente

0114-014871 para materiales a base de agua

GRASA RECOMENDADA:

AGMD-010 Grasa sin silicona, tubo de 50g [2oz]

ES

77-3115-R2.2 (10/2015)ES-8 / 22

22mm

26mm

19mm

24mm

3x

80 ft-lbs [109 Nm]

1

3

2

PG

PG

AS

CONJUNTO DE BOMBA DE TRASEGAR – MANTENIMIENTO

22mm

26mm

19mm

24mm

3x

80 pies-lbs [109 Nm]

= VASELINA/GRASA

= ORDEN PARA EL MANTENIMIENTO

Revertir para el montaje

= ANTI-SEIZE (antiadherente)

SÍMBOLOS DE MANTENIMIENTO:

#

AS

PG

1

3

2

PG

PG

AS

ES

77-3115-R2.2 (10/2015) ES-9 / 22

PROBLEMA CAUSA SOLUCIÓN

La bomba no arranca. Falta de aire comprimido.

Punta rociadora bloqueada.

Revise el suministro de aire comprimido.

Limpie o cambie la punta rociadora.

Operación irregular del

motor de aire, el motor

de aire se detiene

Unidades del soporte cónico

gastadas.

Unidad de bobina y manguito

gastada o sucia.

Reemplace las unidades del soporte

cónico.

Limpie o reemplace la unidad de bobina y

manguito, si fuese necesario.

Escape de aire

continuo del tubo de

exhaustación

Unidades del soporte cónico

gastadas.

Sello del émbolo gastado.

Diafragma gastado.

Reemplace las unidades del soporte

cónico.

Reemplace el sello del émbolo.

Reemplace el diafragma.

Material en la cubeta

para solvente

Empaques superiores gastados o

sucios.

Limpie o cambie los empaques superiores

si fuese necesario

La bomba no se

detiene en el

recorrido de descenso

Bola indicadora inferior gastada

o sucia.

Limpie o cambie las piezas si fuese

necesario.

La bomba no se

detiene en el recorrido

de ascenso

Bola indicadora superior gastada

o sucia. Empaques inferiores

gastados o sucios.

Limpie o cambie las piezas si fuese

necesario.

La bomba funciona

irregularmente

Kit de sifón bloqueado.

Filtro o tamizador de entrada

bloqueado.

Nivel bajo de material.

Reemplace o limpie el kit de sifón.

Reemplace o limpie el filtro o tamizador

de entrada.

Reemplace o rellene el recipiente de

material.

La bomba funciona,

pero no hay salida

Conexión floja entre la bomba y

el kit de sifón.

Bola inferior atascada.

Revise que todas las conexiones estén bien

apretadas.

Limpie o cambie las piezas si fuese

necesario.

CONJUNTO DE BOMBA DE TRASEGAR – LOCALIZACIÓN Y REPARACIÓN DE AVERÍAS

ES

77-3115-R2.2 (10/2015)ES-10 / 22

CONJUNTOS DE 98-3233 MX3536PU-SAK-A Y 98-3234 MX3560PU-SAK-A

1

2

5

6

8

9

11

14

15

3 4

10

7

12

13

ES

77-3115-R2.2 (10/2015) ES-11 / 22

CONJUNTO DE BOMBA 98-3233

ITEM

NO.

PART NUMBER DESCRIPTION

98-3233

QTY.

98-3234

QTY.

SERVICE

MANUAL

1

MX3536PU-SAK-A

MX3536 CONJUNTO DE BOMBA DE TRASEGAR (PTFE/UHMW)

1 -

MX3560PU-SAK-A MX3560

CONJUNTO DE BOMBA DE TRASEGAR (PTFE/UHMW)

- 1

2 0115-010449

TORNILLO DE CABEZA HEXAGONAL

4 4

3 0115-010499

ARANDELA CON CERRADURA DE RESORTE

4 4

4 0115-010551

ARANDELA PLANA

4 4

5 193332

BOQUILLA DM, ACERO INOXIDABLE

1 1

6 41-28362-30

CONJUNTO DEL FILTRO DE FLUIDO DE ACERO INOXIDABLE

DE ALTA PRESIÓN (30 MALLA)

1 1

7 193791-A VÁLVULA DE RETENCIÓN DE FLUIDO,

ACERO INOXIDABLE

1 1

8 71-4883

MANGUERA TRENZADA DE ACERO INOXIDABLE

(3/8" DIÁMETRO INTERIOR, 3/8" (F) NPS X 50 PIES)

1 1

9 0811-7500-4

CONJUNTO DE LA PISTOLA PULVERIZADORA SIN ARIE 75M

1 1 77-3084

10 9-515-75

CASQUILLO GIRATORIA

(PATRÓN DE 10" x ORIFICIO DE .015") 1 1

11 20-6973 ADAPTADOR REDUCTOR,

ACERO INOXIDABLE

, 1-1/2" X 1" NPT 1 1

12 20-6988

BOQUILLA DM, ACERO INOXIDABLE

, 1" NPS/NPT 1 1

13 101-142 CUBIERTA DE SIFÓN,

ACERO INOXIDABLE

, 1" 1 1

14 41-28200

CONJUNTO DEL CONTROL DE AIRE DE LA PISTOLA SIN AIRE

1 1

15

41-28343

CONJUNTO DE LA CARRETILLA MX HD

(MX3536) 1 -

41-28342

CONJUNTO DE LA CARRETILLA MX HD

(MX3560) - 1

ES

77-3115-R2.2 (10/2015)ES-12 / 22

6

4

2

3

5

1

41-28362-30 STAINLESS STEEL FLUID FILTER ASSEMBLY

LISTA DE PIEZAS

NÚM.

DE

ART.

NÚM. DE

PIEZA

DESCRIPCIÓN

CANT.

1 71-4882

CONJUNTO DE LA MANGUERA TRENZADA DE

ACERO INOXIDABLE, 1" ID X 5 PIES

1

2 20-6973 ADAPTADOR REDUCTOR, 1 1/2" (H) X 1" (H) NPT 1

3 20-6974 CODO MACHO, 1" NPT 1

4 41-28336

TUBO DE SIFÓN CURVADO DE 1", 5 GALONES,

ACERO INOXIDABLE

1

5 71-4881 CONJUNTO DE LA MANGUERA DE DRENAJE 1

6 101-142 CUBIERTA DE SIFÓN, 1" 1

41-28360 STAINLESS STEEL FLUID SIPHON/DRAIN ASSEMBLY

7

8

6

1

2

3

4

5

11

8

10

11

9

10

9

PARTS LIST

ITEM

NO.

PART

NUMBER

DESCRIPTION

QTY

1 193662 CAPUCHÓN DEL FILTRO 1

2 193665

ALOJAMIENTO DEL

OBTURADOR

1

3 193663

PERNO SUJETADOR,

M8 X 160mm

1

4 0114-014917 30 MESH FILTER ELEMENT 1

5 193664 HELICOIL, M8 1

6 41-28361 CUBIERTA DEL FILTRO 1

7 0114-013638

BOQUILLA ACOPLADORA

GIRATORIA

1

8 20-6986

TAPÓN DE CABEZA

HEXAGONAL DE ALTA PRESIÓN,

3/8" NPT

1

9 20-4854 BOQUILLA DM, 1/4" NPT 2

10 73-204

VÁLVULA ESFÉRICA DE ALTA

PRESIÓN, ACERO INOXIDABLE

2

11 20-5732

BOQUILLA DM, 3/8 X 1/4 NPT,

ACERO INOXIDABLE

2

ES

77-3115-R2.2 (10/2015) ES-13 / 22

13

4

2

11

9

105

8

7

6

1

2

3

5

4

7 2

41-28190

FOR CART MOUNTED SYSTEMS

12

2

41-28200

FOR WALL MOUNTED SYSTEMS

2

1

7

5

5

7

6

5

15

14

2

3

2

12

9

8

10

4

LISTA DE PIEZAS

NÚM.

DE ART.

NÚM. DE

PIEZA

DESCRIPCIÓN CANT.

1 73-91300 VÁLVULA ESFÉRICA RANURADA 1

2 72-1102 BOQUILLA DM, 3/4 NPT X 3/4 NPT 4

3 20-3590 CODO MACHO Y HEMBRA, 3/4 1

4 0115-010096 TUERCA DE NYLON, M8 4

5 0115-010035 CONTRATUERCA, M8 8

6 41-28193 COLECTOR DE CONTROL DE AIRE 1

7 20-1592 TAPÓN DE CABEZA CUADRADA, 3/8 NPT 2

8 20-2288-1 TAPÓN, 1/4 NPT 1

9 85-502 REGULADOR DE PRESIÓN, NORGREN EXCELON 74, 3/4" 1

10 20-6904 M8 X 1.25mm X 80mm HHCS, ACERO CHAPADO 4

12 71-1514 CONJUNTO DE LA MANGUERA DE AIRE, 3/4" 1

14 83-1290 INDICADOR, 2 1/2" IN DIA., 150 LBS 1

15 SSP-1917-NI CODO MACHO Y HEMBRA, 1/4" NPT 1

41-28200 CONJUNTO DEL CONTROL DE AIRE

ES

77-3115-R2.2 (10/2015)ES-14 / 22

7

5

2

1

6

3

4

9

10

2x

11

6x

3

6x

2

6x

2

6x

3

6x

3

6x

CONJUNTOS DE CARRETILLA 41-28342 Y 41-28343

LISTA DE PIEZAS

NÚM.

DE

ART.

NÚM. DE

PIEZA

DESCRIPCIÓN

CARRETILLA

41-28342

CANT.

CARRETILLA

41-28343

CANT.

1 194190

ARMAZÓN DE LA CARRETILLA

1 1

2 177019

TORNILLO DE BOTÓN DE CABEZA (M10 X 25MM)

4 4

3 165135

ARANDELA PLANA (M10)

4 4

4

194192

PLACA ADAPTADORA (AX260L)

1 –

194191

PLACA ADAPTADORA (AX200L)

– 1

5 20-6964

TAPA DE LA TUBERÍA

2 2

6 193380

RUEDA DE 14"

2 2

7 20-6965

CHAVETA

2 2

ES

77-3115-R2.2 (10/2015) ES-15 / 22

DIMENSIONES DE LAS BOMBAS

38

23

32

"

983.48mm

52

1

4

"

1327.08mm

29

17

32

"

750mm

21"

533.59mm

46

3

8

"

1178.31mm

21

1

4

"

539.56mm

9

7

16

"

240mm

9

7

16

"

240mm

1

2

"

13mm

13

5

8

"

346mm

Wall mounting pattern

ES

77-3115-R2.2 (10/2015)ES-16 / 22

CONJUNTO DE BOMBA

DE FLUIDO FX35PU-SAK-A

MODELO DE ACERO INOXIDABLE

ESPECIFICACIONES

Salida @ 60 ciclos/min.: 3.5 gpm [13.2 l/m]

Desplazamiento por ciclo: 7.4 oz [220 CC]

Presión máxima del fluido: 7250 psi [500 bar]

Temperatura operativa máxima: 71C (160F)

Longitud del recorrido: 127 mm (5 pulg.)

Tamaño de la entrada: 1 1/2" NPT (m)

Tamaño del orificio de salida: 3/4" NPT (h)

Peso: 20.3 kg (44.7 lbs)

Partes humedecidas (Modelos de

acero inoxidable):

Acero inoxidable, Acero

inoxidable recubierto de

cerámica, PTFE, UHMWPE

ES

77-3115-R2.2 (10/2015) ES-17 / 22

LOCALIZACIÓN Y REPARACIÓN DE AVERÍAS

SÍNTOMA CAUSA POSIBLE REMEDIO

Material en la cubeta para

solvente

Empaquetaduras superiores gastadas

o sucias.

Limpie o cambie las empaquetaduras superiores

si fuese necesario

La bomba no se detiene en

el recorrido de descenso

Bola indicadora inferior gastada o sucia. Limpie o cambie las piezas si fuese necesario.

La bomba no se detiene en

el recorrido de ascenso

Bola indicadora superior gastada o sucia.

Limpie o cambie las piezas si fuese necesario.

Empaquetaduras inferiores gastadas o sucias.

La bomba funciona

irregularmente

Kit de sifón bloqueado. Reemplace o limpie el kit de sifón.

Filtro o tamizador de entrada bloqueado

Reemplace o limpie el filtro o tamizador de

entrada.

Nivel bajo de material. Reemplace o rellene el recipiente de material.

CONJUNTO DE BOMBA DE FLUIDO

6

11

16

"

170mm

18

1

2

"

470mm

25

1

16

"

637mm

3/4 -14 NPT (H)

1 1/2 - 11 1/2 NPT (M)

ES

77-3115-R2.2 (10/2015)ES-18 / 22

CONJUNTO DE BOMBA DE FLUIDO

3

9

16

15

17

20

21

13

8

12

7

6

4

1

2

5

6

11

10

14

18

19

19

ES

77-3115-R2.2 (10/2015) ES-19 / 22

CONJUNTO DE BOMBA DE FLUIDO

NÚM.

DE ART.

NÚM. DE

PIEZA

DESCRIPCIÓN

CANT.

1 193295 TUERCA DE PRESIÓN 1

2 162773

▲

JUNTA TÓRICA Ø52 mm 1

3 193298 ESPACIADOR DE EMPAQUETADURA 1

4 193313

FX35 CONJUNTO DE EMPAQUETADURA SUPERIOR (PTFE/UHMW) 1

5 193299 CARGADOR DE EMPAQUETADURA 1

6 41-28038 MUELLE DE EMPAQUETADURA 2

7 193285 ALOJAMIENTO SUPERIOR (ACERO INOXIDABLE) 1

8 193314

FX35 CONJUNTO DE EMPAQUETADURA INFERIOR (PTFE/UHMW) 1

9 193287 FX35 VÁSTAGO DE LA BOMBA 1

10 162770

▲

JUNTA TÓRICA Ø27 mm 1

11 20-5959 3/4" BOLA 1

12 193288 3/4" ASIENTO DE BOLA 1

13 193289 RETENEDOR DEL ASIENTO 1

14 162772

JUNTA TÓRICA Ø62 mm 1

15 193286 ALOJAMIENTO INFERIOR (ACERO INOXIDABLE) 1

16 165097 • ARANDELA 4

17 165369 • TORNILLO DE CABEZA HEXAGONAL 4

18 20-6972 1-1/2" BOLA 1

19 162771

▲

JUNTA TÓRICA Ø45 mm 2

20 193290 1-1/2" CONJUNTO DE ASIENTO DE LA BOLA 1

21 193334 ENTRADA DE FLUIDO 1

Las piezas están incluidas en los kits de empaquetadura

se enumeran a continuación:

41-28287 para modelo: FX35PU

• Las piezas están incluidas en el kit de herrajes 41-28274.

▲ Las piezas están disponibles como multi-packs

Grasa recomendada: AGMD-010

Lubricantes recomendados para la empaquetadura:

0114-009433 para materiales a base de solventes

0114-014871 para materiales a base de agua

NOTA

Vea la página 21 para los kits adicionales y multi-packs.

ES

77-3115-R2.2 (10/2015)ES-20 / 22

PTFE / UHMW

Aplicar una ligera capa de grasa a las empaquetaduras antes de insertarlas en la bomba.

DETALLE "C"

ORIENTACIÓN DEL ASIENTO

DE LA BOLA SUPERIOR

(el asiento es reversible)

DETALLE "D"

ORIENTACIÓN DEL ASIENTO

DE LA BOLA INFERIOR

(el asiento es reversible)

DETALLE "A"

ORIENTACIONES DE LA EMPAQUETADURA SUPERIOR

DETALLE "B"

ORIENTACIONES DE LA EMPAQUETADURA INFERIOR

Instalación estándar:

cono interno enfrenta lejos

de la bola.

2

4

3

50mm

26mm

26mm

75mm

G

G

G

G

4

Ver el detalle "A"

Ver el detalle "B"

Ver el

detalle "C"

Ver el detalle "D"

1

24mm

4x

180 FT/LBS [244 N-m]

SÍMBOLOS DE MANTENIMIENTO:

= NÚMERO DEL ARTÍCULO

#

= ORDEN PARA EL MANTENIMIENTO

Revertir para el montaje

#

= SELLADOR DE ROSCA

Cinta de PTFE/grasa

TS

= GRASA

N/P: AGMD-010

G

CONJUNTO DE BOMBA DE FLUIDO

ES

77-3115-R2.2 (10/2015) ES-21 / 22

KITS DE REPARACIÓN Y OBTURADOR

KIT DE

OBTURADOR

250659

NÚM.

DE

ART.

NÚM. DE

PIEZA

DESCRIPCIÓN

PTFE/

UHMW

2 162773 JUNTA TÓRICA Ø52MM 1

4 193313 FX35 CONJUNTO DE EMPAQUETADURA SUPERIOR (PTFE/UHMW) 1

8 193314 FX35 CONJUNTO DE EMPAQUETADURA INFERIOR (PTFE/UHMW) 1

10 162770 JUNTA TÓRICA Ø27MM 1

14 162772 JUNTA TÓRICA Ø62MM 1

19 162771 JUNTA TÓRICA Ø45MM 2

KITS DE MULTI-PACK

NÚM.

DE

ART.

NÚM. DE PIEZA DESCRIPCIÓN

CANT. EN

PAQ.

2 162773-K4 JUNTA TÓRICA Ø52MM 4

4

193304-K8 FX35 EMPAQUETADURA SUPERIOR, PTFE 8

192937-K8 FX35 EMPAQUETADURA SUPERIOR, UHMWPE 8

8

193306-K8 FX35 EMPAQUETADURA INFERIOR, PTFE 8

192929-K8 FX35 EMPAQUETADURA INFERIOR, UHMWPE 8

10 162770-K4 JUNTA TÓRICA Ø27MM 4

14 162772-K5 JUNTA TÓRICA Ø62MM 5

19 162771-K8 JUNTA TÓRICA Ø45MM 8

ES

77-3115-R2.2 (10/2015)ES-22 / 22

Finishing Brands se reserva el derecho de modicar las especicaciones del equipo sin previo aviso.

DeVilbiss

®

, Ransburg

®

, BGK

®

, y Binks

®

son marcas registradas de Carlisle Fluid Technologies, Inc.,

opera bajo el nombre Finishing Brands. ©2015 Carlisle Fluid Technologies, Inc., opera bajo el nombre

Finishing Brands. Reservados todos los derechos.

POLÍTICA DE GARANTÍAS

Los productos Binks están cubiertos por la garantía limitada de materiales y mano de obra por un año de

Finishing Brands. El uso de cualquier pieza o accesorio de una fuente que no sea Finishing Brands, anulará

todas las garantías. Para obtener información especíca sobre la garantía, favor ponerse en contacto con el

local de Finishing Brands más cercano a usted entre los listados a continuación.

Binks es parte de Finishing Brands, un líder global en tecnologías de acabados

pulverizados innovadores. Para asistencia técnica o para localizar un distribuidor

autorizado, póngase en contacto con uno de nuestros centros internacionales de

ventas y apoyo al cliente listados a continuación.

EE.UU/Canadá

www.binks.com

Teléfono: 1-800-992-4657

Fax: 1-888-246-5732

Reino Unido

www.nishingbrands.eu

Teléfono: +44 (0)1202 571 111

Fax: +44 (0)1202 573 488

China

www.nishingbrands.com.cn

Teléfono: +8621-3373 0108

Fax: +8621-3373 0308

México

www.carlisleft.com.mx

Teléfono: 011 52 55 5321 2300

Fax: 011 52 55 5310 4790

Francia

www.nishingbrands.eu

Teléfono: +33(0)475 75 27 00

Fax: +33(0)475 75 27 59

Japón

www.ransburg.co.jp

Teléfono: 081 45 785 6421

Fax: 081 45 785 6517

Brasil

www.devilbiss.com.br

Teléfono: +55 11 5641 2776

Fax: 55 11 5641 1256

Alemania

www.nishingbrands.eu

Teléfono: +49 (0) 6074 403 1

Fax: +49 (0) 6074 403 281

Australia

www.nishingbrands.com.au

Teléfono: +61 (0) 2 8525 7555

Fax: +61 (0) 2 8525 7500

-

1

1

-

2

2

-

3

3

-

4

4

-

5

5

-

6

6

-

7

7

-

8

8

-

9

9

-

10

10

-

11

11

-

12

12

-

13

13

-

14

14

-

15

15

-

16

16

-

17

17

-

18

18

-

19

19

-

20

20

-

21

21

-

22

22

-

23

23

-

24

24

-

25

25

-

26

26

-

27

27

-

28

28

-

29

29

-

30