SAM0068 - 4. udgave DA-17

DANSK

ADVARSEL

• Alt nyt, ændret eller omkonstrueret udstyr skal inden ibrugtagning

inspiceres og afprøves af personale oplært i sikkerhed, betjening og

vedligeholdelse for at varetage sikker betjening af udstyret ved de

tilladte specifikationer.

• Brug aldrig et kabelspil, hvis inspektionen viser, at det er

beskadiget.

Det er et krav, at man udfører hyppig og periodevis inspektion af udstyr,

der er i regelmæssig brug. Med hyppig inspektion menes besigtigelser, der

udføres af operatører eller servicepersonale under rutinemæssig betjening

af kabelspillet. Med periodevise inspektioner menes grundige

inspektioner udført af personale oplært i inspektion og vedligeholdelse af

kabelspillet. Inspektionsintervallet afhænger af arten af kritiske

udstyrsdele og hvor hård en behandling, de udsættes for. Omhyggelig og

regelmæssig inspektion vil på et tidligt tidspunkt kunne afsløre eventuelt

farlige tilstande, således at man har mulighed for at foretage afhjælpende

indgreb, inden tilstandene når at blive farlige.

Mangler, der kommer til syne ved en inspektion, eller som noteres under

betjening, skal meddeles til en udvalgt person. Herefter skal man træffe en

afgørelse om, hvorvidt manglen udgør en sikkerhedsrisiko, inden man

begynder at betjene kabelspillet igen.

Registrering og rapportering

For hvert kabelspil skal der føres en form for inspektionsregistrering

indeholdende en liste over alle de punkter, der kræver periodevis

inspektion. En skriftlig rapport angående tilstanden af kritiske

kabelspildele skal udfærdiges månedligt. Rapporterne skal dateres,

underskrives af den person, der foretog inspektionen, og arkiveres på et let

tilgængeligt sted.

Stålkabelrapportering

Som et led i et langsigtet stålkabelinspektionsprogram skal man føre

nøjagtige optegnelser. Optegnelserne skal inkludere tilstanden af

stålkabler, der er taget ud af brug. Sådanne optegnelser kan benyttes til

sammenligning med visuelle observationer, noteret under hyppige

inspektioner, og stålkablets aktuelle tilstand konstateret af periodevise

inspektioner.

Hyppig inspektion

Hyppig inspektion af udstyr, der bruges kontinuerligt, skal udføres af

operatøren ved starten af ethvert arbejdsskift. Endvidere skal besigtigelser

udføres under normal brug for at opdage tegn på beskadigelse eller

funktionsfejl (såsom unormale lyde).

1. KABELSPIL. Inden man betjener kabelspillet, undersøg om der

forekommer synlige tegn på beskadigelse af kabelspilkasserne,

manøvregreb, bremser eller tromler. Betjen ikke kabelspillet,

medmindre stålkablet vikles op på tromlen med en jævn bevægelse.

Bemærkes uoverensstemmelser eller mangler, skal disse undersøges

og inspiceres nærmere af autoriseret personale oplært i betjening,

sikkerhed og vedligeholdelse af kabelspillet.

2. STÅLKABEL. Undersøg visuelt alle stålkabler, der kan forventes at

blive brugt til dagens arbejde. Ved tegn på forvrængning af

stålkabel, såsom kinker, bugtninger, sammenpressede ydre kabellag

(sk fuglebur), udstikkende kabelåre, forskudt hovedkabeltråd,

korrosion, og brækkede eller skårede tråde, undersøg om der er

opstået slitage eller beskadigelse af stålkablet. Hvis det tydeligt

fremgår, at der forekommer beskadigelse, må man ikke betjene

kabelspillet, før manglerne er blevet vurderet og inspiceret nærmere

af personale oplært i betjening, sikkerhed og vedligeholdelse af

kabelspillet.

OBS

• Den fulde udstrækning af stålkabelslitage kan ikke fastslås ved en

visuel inspektion. Ved enhver antydning af slitage skal man inspicere

stålkablet ifølge anvisningerne i afsnittet “Periodevis inspektion”.

3. TRYKLUFTSYSTEM. Undersøg visuelt om alle forbindelser,

beslag, slanger og udstyrsdele viser tegn på luftudslip. Reparér

eventuelle utætheder eller beskadigelse. Undersøg og rens filtre, hvis

udstyret hermed.

4. MANØVREGREB. Når kabelspillet betjenes, undersøg om

reaktionen på manøvregrebene sker hurtigt og jævnt. Hvis

kabelspillet reagerer langsomt eller med utilfredsstillende

bevægelse, må det ikke benyttes, før alle problemer er blevet

korrigeret.

5. BREMSER. Under arbejdet med kabelspillet skal bremserne

afprøves. Bremserne skal kunne holde et læs uden at glide.

Automatiske bremser udløses ved at betjene kabelspilmotorens

regulator. Hvis bremserne ikke er i stand til at holde læsset, eller

ikke udløser ordentligt, skal de justeres eller repareres.

6. INDFØRING AF STÅLKABEL. Kontrollér kablets indføring og

sørg for, at stålkablet er ordentligt fastgjort på tromlen.

7. SMØRING. Vedrørende anbefalede procedurer og smøremidler, se

afsnittet “SMØRING”.

Periodevis inspektion

Hvor ofte, inspektion skal udføres, afhænger af hvor hård en behandling,

kæden udsættes for:

Det kan være nødvendigt at afmontere kæden ved KRAFTIG eller

VOLDSOM brug. Før fortløbende, skriftlige rapporter angående

periodevise inspektioner for at tillade kontinuerlig evaluering. Inspicér

alle elementer beskrevet i afsnittet “Hyppig inspektion”. Desuden skal

følgende inspiceres:

1. STATIVER og STANDERE. Undersøg om hovedkomponenterne er

revnede eller rustede. Hvis ydre tegn angiver nødvendigheden af

yderligere inspektion, skal man returnere kabelspillet til nærmeste

Ingersoll Rand servicecenter.

2. BEFÆSTELSESELEMENTER. Kontrollér låseringe, splitbolte,

cylinderskruer, møtrikker og andre beslag på kabelspillet inklusive

monteringsbolte. Isæt nye befæstelseselementer, hvis de mangler

eller fastspænd dem, hvis de er løse.

3. KABELTROMLE OG SKIVER. Undersøg om de er revnede, slidte

eller beskadigede. Udskift, om nødvendigt.

4. STÅLKABEL. Ud over kravene nævnt i “Hyppig inspektion”, skal

følgende inspiceres:

a. Ophobet snavs og rust. Damprens eller brug en stiv stålbørste

til at fjerne snavs og rust, om nødvendigt.

b. Løs eller beskadiget endeforbindelse. Skal i så fald udskiftes.

c. Undersøg om stålkablets anker er ordenligt fastsat i tromlen.

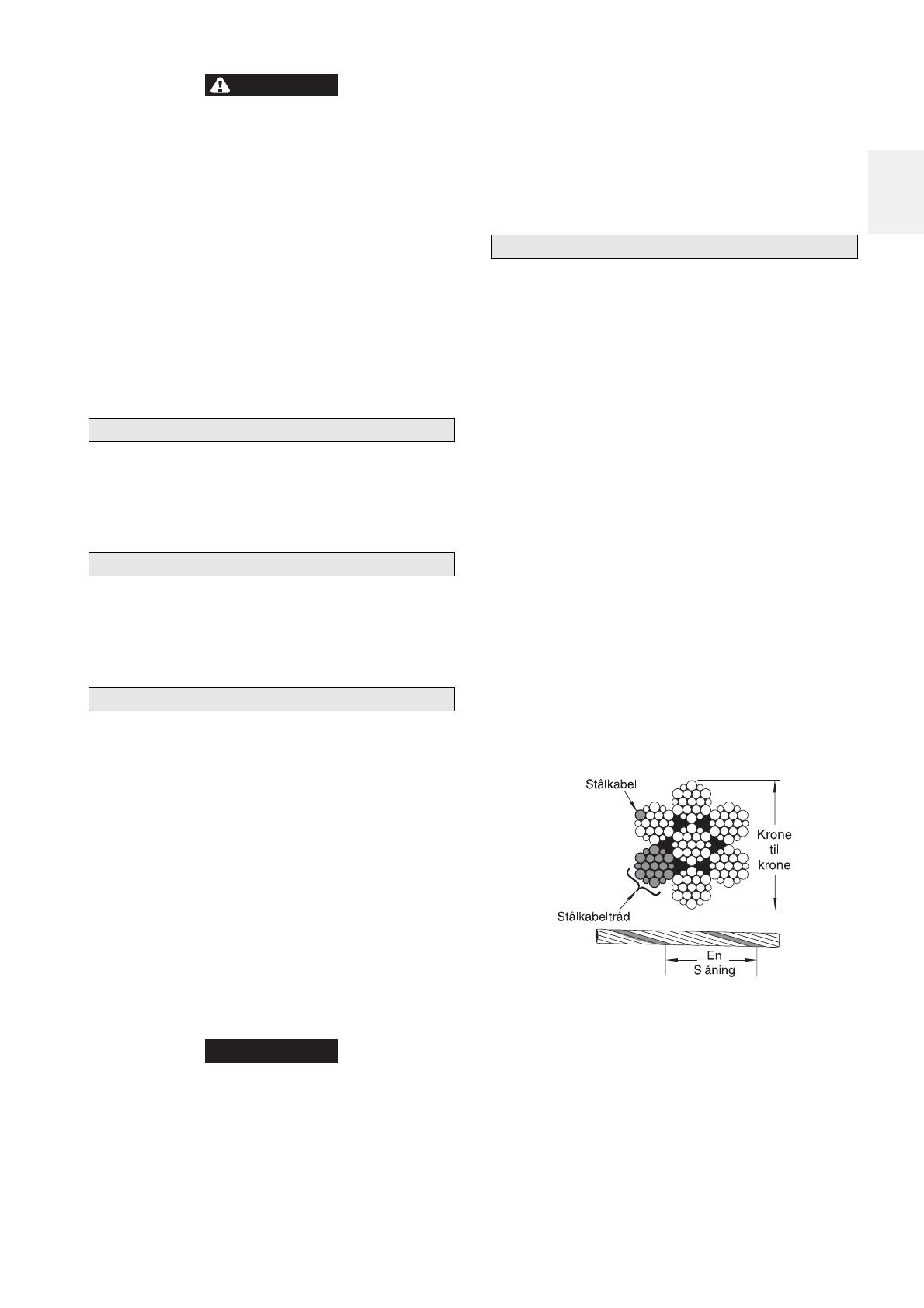

d. Kontrollér stålkablets diameter. Mål diameteren fra krone-til-

krone under hele stålkablets levetid. Nedskriv kun den aktuelle

diameter, når stålkablet fastholder ækvivalente læs, og i den

samme rækkefølge som under tidligere inspektioner. Hvis

stålkablets aktuelle diameter er blevet reduceret med mere end

0,4 mm, skal man lade en erfaren inspektør grundigt undersøge

stålkablet for at afgøre, om det fortsat egner sig til brug. (Se ill.

MHP0056DA).

(Ill. MHP0056DA)

5. ALLE KOMPONENTER. Inspicér udvendigt mht. slitage,

beskadigelse, forvrængning, deformering og renlighed. Rengør,

udskift eller smør komponenter, efter behov.

6. BREMSE. Afprøv bremsen for at sikre korrekt funktion. Bremsen

skal kunne holde 125% af den tilladte belastning uden at glide. Hvis

kabelspillet fungerer dårligt eller er synligt beskadiget, skal det

returneres til et autoriseret servicecenter for at blive repareret.

Kontrollér alle bremseoverflader mht. slitage, deformering eller

aflejring af fremmedstoffer. Hvis bremsebelægningen synes at være

slidt, forurenet eller beskadiget, skal bremsebåndet udskiftes. Rens

og udskift komponenter, hvis nødvendigt.

7. BUNDPLADE ELLER STØTTEKONSTRUKTION. Undersøg om

der forekommer forvrængning eller slitage og om evnen til at

understøtte kabelspillet og den tilladte belastning fortsat er tilstede.

Sørg for, at kabelspillet er fastmonteret og at befæstelseselementerne

er i orden og godt strammet.

NORMAL KRAFTIG VOLDSOM

årlig halvårlig kvartalsmæssig