La página se está cargando...

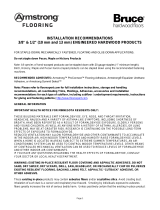

INSTALLATION INSTRUCTIONS

WITH Angle/Angle TECHNOLOGY

FOR FLOATING AND GLUE-DOWN APPLICATIONS

RECOMMENDED CLEANER: Bruce Hardwood & Laminate Floor Cleaner

RECOMMENDED UNDERLAYMENT (Floating installation system only): Quiet Comfort Premium or Quiet Comfort

RECOMMENDED ADHESIVES: Armstrong

®

Equalizer

™

urethane Adhesive, Armstrong Summit Select

™

RECOMMENDED ADHESIVE REMOVER: Low oder mineral spirits

RECOMMENDED WOOD GLUE (Floating installation and joint gluing): Armstrong EverSeal

™

Adhesive

For complete warranty information call 1 800 233 3823 or visit www.ahfproducts.com

I. GENERAL INFORMATION

Owner/Installer Responsibility

NOTE: Locking hardwood flooring is installed using a floating floor installation. A 1/2˝ expansion zone must be maintained at

all vertical obstructions including doorways and transition strips. The flooring cannot be fit tight against any vertical surface

such as stairways, walls or pipes. Do not attach or pinch the flooring to the subfloor at any point in the installation when using a

floating installation, including gluing, nailing or by any other methods. Do not restrict horizontal motion of the floor by wedging

planks under other surfaces, such as door jambs, base molding, or existing transition strips.

Beautiful hardwood floors are a product of nature and therefore, not perfect. Our hardwood floors are manufactured in

accordance with accepted industry standards, which permit grading deficiencies not to exceed 5%. These grading deficiencies

may be of a manufacturing or natural type. When flooring is ordered, 5% must be added to the actual square footage needed for

cutting and grading allowance (10% for diagonal installations).

• The owner/installer assumes all responsibility for final inspection of product quality. Inspection of all flooring should be done

prior to installation. Carefully examine flooring for color, finish and quality before installing it. If material is not acceptable, do

not install it. Contact the seller immediately.

• Prior to installation of any hardwood flooring product, the owner/installer must

determine that the job-site environment and the sub-surfaces involved meet

or exceed all applicable standards. Recommendations of the construction and

materials industries, as well as local codes, must be followed. These instructions

recommend that the construction and subfloor be clean, dry, stiff, structurally

sound and flat. The manufacturer declines any responsibility for job failure resulting

from, or associated with, subfloor and substrates or job-site environmental

deficiencies.

• Prior to installation, the owner/installer has final inspection responsibility as to

grade, manufacture and factory finish. The installer must use reasonable selectivity

and hold out or cut off pieces with deficiencies, whatever the cause. Should an

individual piece be doubtful as to grade, manufacture or factory finish, the installer

should not use the piece.

• Use of stain, filler or putty stick for touch-up and appropriate products for

correcting subfloor voids is accepted as part of normal installation procedures.

II. PREPARATION

Tools & Accessories Needed

• Broom • Pencil • Safety glasses • Matching filler • Moisture meter (wood, concrete or both)

• Transition and wall moldings as needed • Hand saw, table saw, circular saw or band saw

• Armstrong Quiet Comfort Premium Or Armstrong Quiet Comfort • Tape measure • Carpenter square

• Hammer or rubber mallet • Vinyl/plastic tapping block • Pull-bar • Utility knife

• NIOSH – designated dust mask

• Recommended wood glue

• 3M Scotch-Blue

™

2080 Tape

(Add for Glue-Down Installations)

• Recommended adhesive and adhesive remover

• 1/4˝ x 1/2˝ x 3/16” (6 mm x 13 mm x 8 mm)

V-Notch trowel (Figure 2)

• Recommended wood glue for floors exceeding

3-1/4˝ (9.5 cm) in width

III. SUBFLOOR CONDITIONS

Floating floors may be installed over any subfloor that is structurally sound, flat, clean and dry on all grade levels. All substrates

must meet or exceed all applicable building codes and be:

• CLEAN – Subfloor must be free of wax, paint, oil, sealers, adhesives and other debris.

• FLAT – Within 3/16˝ in 10´ (5 mm in 3 m) and/or 1/8˝ in 6´ (3 mm in 2 m). Sand high areas or joints. Fill low areas with a

latex additive cementitious leveling compound of 3,000-PSI minimum compressive strength. Follow the instructions of the

leveling compound manufacturer. Leveling compounds must be tested for moisture to ensure they are within the specified

requirements for proper installation.

• DRY – Check and document moisture content of the subfloor using the appropriate moisture test. Moisture content of wood

subfloors must not exceed 13% on a wood moisture meter, or read more than a 4% difference from the moisture level of the

product being installed.

• STRUCTURALLY SOUND – Nail or screw any loose areas that squeak. Wood panels should exhibit an adequate nailing

pattern. A typical pattern is 6˝ (15 cm) along bearing edges and 12˝ (30 cm) along intermediate supports. Flatten edge swell

as necessary. Replace any water-damaged, swollen or delaminated subflooring or underlayments.

NOTE: Avoid subfloors with excessive vertical movement. Optimum performance of hardwood floor covering products

occurs when there is little horizontal or vertical movement of the subfloor. If the subfloor has excessive vertical movement

(deflection) before the installation of the flooring it is likely it will do so after installation of the flooring is complete. As flooring

manufacturers we are unable to evaluate each engineered system. Spacing and spans, as well as their engineering methods, are

the responsibility of the builder, engineer, architect on consumer, who is better able to evaluate the expected result based on site

related performance.

Concrete

(Floating and Glue-Down Installations)

The flooring can be glued directly to concrete with a minimum compressive strength of 3000 PSI. Do not install over a concrete

sealer or painted concrete. If present, remove by grinding or sanding. Do not install over slick, heavily troweled or burnished

concrete. Roughen the surface as necessary by sanding or grinding. Use an appropriate NIOSH-designated dust mask. Floating

floors can be installed over any structurally sound concrete.

Concrete Moisture Tests

All concrete subfloors should be tested, and results documented, for

moisture content. Visual checks may not be reliable. Test several areas,

especially near exterior walls and walls containing plumbing. Acceptable test

methods for subfloor moisture content include:

• Tramex Concrete Moisture Encounter Meter (Figure 3): Moisture

readings should not exceed 4.5 on the upper scale. (Figure 3 shows an

unacceptable reading of over 4.5.)

• Polyfilm Test: Apply 3´ x 3´ (1 m x 1 m) pieces of polyethylene film to the

subfloor and leave in place for 24 hours. Assure all edges are completely

sealed with water resistant tape. Darkened concrete or condensation

on film indicates presence of moisture and requires additional

measurements with the Tramex Meter, Calcium Chloride or RH test.

NOTE: The following tests are required in commercial applications.

Either or both tests are acceptable.

•

Calcium Chloride Test (ASTM F 1869): The maximum moisture transfer must not exceed 3 lbs./1000 ft.

2

in 24 hrs. With this test.

• RH Levels in Concrete Using In-situ Probes (ASTM F 2170) should not exceed 75%.

“DRY” CONCRETE, AS DEFINED BY THESE TESTS CAN BE WET AT OTHER TIMES OF THE YEAR. THESE TESTS DO NOT

GUARANTEE A DRY SLAB. ALL NEW CONSTRUCTION CONCRETE SLABS SHOULD HAVE A MINIMUM OF 10 MIL POLY FILM

MOISTURE BARRIER BETWEEN THE GROUND AND THE CONCRETE.

Moisture Retardant Systems

If excessive moisture is present or anticipated, use Professional Moisture Retardant System, Armstrong Summit Select adhesive

or inexpensive sheet vinyl to reduce vapor intrusion.

• Sheet vinyl: An inexpensive sheet vinyl or “slip-sheet” (felt-backed with vinyl wear layer) may be installed. Use a premium

grade, alkali resistant adhesive and a full spread application system to properly bond the vinyl to the subfloor. Follow the

sheet vinyl manufacturer’s instructions for installation procedures. A bond test may be required as an adhesion test. Install

several small areas (3´ x 3´) (1 m x 1 m) and allow the vinyl to set for 72 hours. Remove the vinyl. If the backing remains

attached to the concrete, the subfloor should be acceptable for sheet vinyl installation. Install the sheet vinyl and allow the

adhesive to cure for 24 hours prior to beginning installation. Degloss as necessary to create an adequate adhesive bond.

Always check for adequate adhesive bond.

Acoustic Concrete

(Floating and Glue-Down Installations)

Acoustic concrete normally contains large quantities of gypsum that may inhibit the adhesive’s capability to properly bond.

Acoustic concrete must be primed with the concrete manufacturer’s recommended primer/surface hardener. Test the concrete

by scraping the surface with a nail or other sharp object. If the concrete powders or crumbles, it is not sound and suitable for

direct application of hardwood flooring and may require the use of a floating sub-floor system. Always check for adequate

adhesive bond. The concrete must have a minimum compressive strength of 2000 PSI.

Ceramic, Terrazzo, Slate & Marble

(Floating and Glue-Down Installations)

All grout joints and broken corners that exceed 3/16˝ (5 mm) must be filled with a cementitous leveling compound. The surface

should be cleaned and abraded to create a good bonding surface for the adhesive. Loose tiles must be re-adhered to the

subfloor or filled as above. Remove all sealers and surface treatments. Always check for adequate adhesive bond.

Acoustic Cork Underlayment

(Floating and Glue-Down Installations)

The flooring can be glued or floated directly over full-spread, permanently bonded acoustic cork. The cork should have a density

of no less than 11.4 lb./cubic foot. The cork, in general, should be pure cork combined with a polyurethane or resin binder.

Install cork in accordance with cork manufacturer’s recommendations. Always check for adequate adhesive bond. When floating

floors over cork DO NOT use foam underlayment.

Wood Subfloors and Underlayment

(Floating and Glue-Down Installations)

General: The wood subflooring materials must not exceed 13% moisture content. Using a reliable wood moisture meter, measure

moisture content of both the subfloor and the hardwood flooring to determine proper moisture content. The difference between

the moisture content of the wood subfloor and the hardwood flooring must not exceed 4%. When installing parallel to the

floor joists it may be necessary to stiffen the subfloor system by installing an additional minimum of 3/8˝ (9.5 mm) approved

underlayment. Applicable standards and recommendations of the construction and materials industries must be met or exceeded.

NOTE: As flooring manufacturers, we are unable to evaluate each engineered system. Spacing and spans, as well as their

engineering methods, are the responsibility of the builder, engineer, architect or consumer who is better able to evaluate the

expected result based on site-related conditions and performance. The general information provided below describes common,

non-engineered joist/subfloor systems. Engineered flooring systems may allow for wider joist spacing and thinner subflooring

materials

.

Wood Structural Panel Subfloors and Underlayment

(Floating and Glue-Down Installations)

Structural panels/underlayment must be installed sealed side down. When used as a subfloor, allow 1/8˝ (3 mm) expansion

space between each panel. If spacing is inadequate, cut in with a circular saw. Do not cut in expansion space on tongue and

groove panels.

• Plywood: Must be minimum CDX grade (exposure 1) and meet US Voluntary Product Standard PS1 performance standard or

Canadian performance standard CAN/CSA 0325-0-92. The preferred thickness is 3/4˝ (19 mm) as a subfloor [minimum 5/8˝

(16 mm)] or 3/8˝ (9.5 mm) as underlayment.

• Oriented Strand Board (OSB): Conforming to US Voluntary Product Standard PS2 or Canadian performance standard CAN/

CSA 0325-0-92 construction sheathing. Check underside of panel for codes. When used as a subfloor, the panels must be

tongue and groove and installed sealed side down. Minimum thickness to be 23/32˝ (18 mm) thick when used as a subfloor

or 3/8˝ (9.5 mm) as underlayment.

• Waferboard and Chipboard: Conforming to US Voluntary Product Standard PS2 or Canadian performance standard CAN/CSA

0325-0-92. Must be 3/4˝ (19 mm) thick when used as a subfloor and 3/8˝ (9.5 mm) thick when used as an underlayment.

• Particleboard: Must be a minimum 40-lb. density, stamped underlayment grade and 3/4˝ (19 mm) thick.

Solid Wood Subfloors

(Floating and Glue-Down Installations)

• Minimum 3/4˝ (19 mm) thick with a maximum width of 6˝ (15 cm) installed at a 45˚ angle to the floor joists.

• Group 1 dense softwood (Pine, Larch, Douglas Fir, etc.) No. 2 common, kiln dried with all board ends bearing on joists.

• For glue down applications add 3/8˝ (9.5 mm) approved underlayment.

Existing Wood Flooring

(Floating and Glue-Down Installations)

• Existing engineered flooring must be well bonded/fastened. When gluing over existing wood flooring of any thickness, the

finishing materials must be abraded or removed to foster an adequate adhesive bond. When flooring is to be mechanically

fastened, the existing engineered wood flooring must be a minimum of 3/8˝ (9.5 mm) thick installed over approved wood/

wood composite underlayment that has been properly fastened. When installing over engineered flooring that is glued to

concrete, the minimum thickness of that flooring must be 1/2˝ (13 mm) to allow for the length of the fastener.

• Existing solid wood flooring that exceeds 6˝ (15 mm) in width must be covered with 3/8˝ (9.5 mm) approved underlayment

and fastened as required. Do not install over solid flooring attached directly to the concrete.

IV. INSTALLING THE FLOOR

Before You Start

• Before installing the planks, central heat or air conditioning should be operating for 14 days.

• Install only at room temperature above 60˚F (16˚C) and 35-55% humidity conditions.

• In rooms with under-floor (radiant) heating, the surface temperature of the subfloor may not, under any circumstances,

exceed 85˚F (29˚C). Increasing heat should be done in 5-degree increments. Ascertain that the subfloor is properly engineered

or controlled for the flooring being installed. Subfloors designed for materials with higher resistance to heat transfer, such as

carpet, WILL damage the flooring. Installations that include multiple floor covering products on a single heating circuit must

be adjusted for the flooring product with the highest heat transfer or lowest temperature requirement.

• When possible, preselect and set aside boards that blend best with all horizontally mounted moldings (reducer/stair nose

etc.) This will assure a uniform final appearance. Install these boards adjoining the moldings.

• Floor should be installed from several cartons at the same time to ensure good color and shade mixture.

• Be attentive to staggering the ends of the boards at least 6˝ (15 cm) when possible, in adjacent rows. This will help ensure a

more favorable overall appearance of the floor.

STEP 1: Doorway and Wall Preparation

(Floating and Glue-Down Installations)

• Undercut door casings and jambs. Remove any existing base, shoe mold or doorway thresholds. These items can be replaced

after installation. When undercutting door casings the installer should confirm there is the recommended expansion space.

The floor must have 1/16˝ clearance under the door casing to be able to float freely without vertical restriction.

STEP 2: Plan Your Layout Using the Following Steps

(Floating and Glue-Down Installations)

• Decide the direction of the floor installation in the room. Planks installed parallel to windows accent the floor the best. Floors

should be installed perpendicular to the floor joists. Stiffen subfloors as necessary to prevent vertical movement.

• NOTE: If your room exceeds a maximum room width of 30´ (9 m) or a maximum room length of 30´ (9 m) additional

expansion space is required. T- Moldings may be used at doorways or intersections to increase the expansion space.

(Floating Installations only)

STEP 3: Laying the Underlayment

(Floating Installations)

• Install the underlayment in the same direction that the hardwood flooring is to be installed.

• Extend the underlayment a few inches up the wall.

• Trim excess prior to installing trim or moldings.

• The floating floor underlayment already has double-sided tape for ease of taping the precut overlapping seams. If a non-

adhesive underlayment is used, tape all seams with the included tape.

Soil Line

2nd Floor

(above ground level)

1st Floor

(ground level)

Basement

(below ground level)

Figure 1

Figure 3

WATERPROOF

100% HARDWOOD

STEP 4: Installing the First Row

(Floating Installations)

• Begin on the left side of the room and work right.

• Lay the first full piece with the small, tongue side facing the wall (Fig. 4).

• Install second and subsequent full pieces in the first row by aligning

short ends of boards and locking into place (Fig. 5).

• Use spacers along all sides that butt up against walls to maintain 1/4˝

(6.35 mm) to 1/2˝ (12.7 mm) expansion zone (Figs. 5 & 6).

• Continue laying boards in the first row until you need to cut the last

piece.

• Measure the distance between the wall and the face surface of the

last board. Subtract 1/4˝ (6.35 mm) and cut the board. (See cutting

instructions above.)

• If this distance is less than 8˝ (20.32 cm) go back to the first full plank

and cut approximately 8˝ (20.32 cm) from the end closest to the starting

wall. This will leave a longer piece at the end of the first row.

• When installing tile visuals, grout lines can be aligned or off-set. If the

tiles are being balanced in the room with equal-sized tile along each wall,

measurements and adjustments should be done before proceeding to

the second row.

Installing the Remaining Rows

(Floating Installations)

• Begin the second row of planks with the piece cut from the last piece in

the first row. If the piece is shorter than 8˝ (20.32 cm), cut a new plank

in half and use it to begin the second row. Whenever practical, use the

piece cut from the preceding row to start the next row. End joints of all

boards should be staggered 8˝ (20.32 cm) or more.

• Install the long end of the first board at an angle to the board in the

previous row. Keep this board at its natural angle slightly raised off the

subfloor (Fig. 7). Use a scrap piece of laminate to support the row if

needed.

• Continue installing full boards in the second row by angling the short

end of the next board in the row to lock into the previous board (Fig.

8). Position the board so that the long side of the board is close to

boards in the previous row and overlapping the groove of the boards

in the previous row.

• Angle up and push forward until the boards lock together (Fig. 9).

• Continue installing full boards in the second and subsequent rows until

you reach the wall on your right.

• Mark the last piece, cut and install. After all boards in the row are

installed, press or walk all boards flat to the subfloor to begin the next

row (Fig. 10).

• Use a pull bar when necessary to ensure joints are tight (Fig. 11).

Installing the Last Row

(Floating Installations)

• The last row in the installation may need to be cut lengthwise.

• Place the row of planks to be fit on top of the last row of installed

planks. Use a divider or a piece of the plank as a scribe to trace the

contour of the wall.

• Be sure to place a spacer between the marking pen and “scribe” piece

of board. This adds the 1/4˝ (6.35 mm) to 1/2˝ (12.7 mm) space you

need at the finish wall.

• Mark where the board should be cut.

• If the fit at the finish wall is simple and straight, just measure for the

correct width and cut.

• After the last row is installed, use the pull bar to tighten the joints.

• When appropriate, cut the underlayment even with the top of the floor.

• Whenever practical, use cut pieces from previous rows as a starter

board to reduce waste.

• Maintain 6˝ (15 cm) spacing between end joints after the first four

rows for best appearance.

General Information for

Glue-Down Applications

• Maximum adhesive working times: Urethane adhesive - 60 minutes;

Open times and curing times of ALL adhesives vary dependent upon

subfloor porosity, air movement, humidity and room temperature.

Urethane adhesive has a shortened working time in high humidity

environments. The adhesive should not be applied if subfloor or

room temperature is below 60°F (16°C). WORKING TIME WILL VARY

DEPENDING ON JOB SITE CONDITIONS.

• Hold trowel at a minimum 45° angle (Figure 4) firmly against the

subfloor to obtain a 40-60 ft.

2

(4-5.5 m

2

) per gallon spread rate. The

trowel will leave ridges of adhesive and very little adhesive between the

ridges. This will allow you to still see the chalk lines between the ridges

and provide the recommended spread rate.

• For additional application instructions, follow the recommendations on

the adhesive container.

• Proper ventilation within the room must be provided. An electric fan is

helpful.

• Rolling is not required, but if desired, do not do so until the adhesive

has cured for two hours.

NOTE: DO NOT INSTALL FLOORING USING RUBBER MALLETS. STRIKING THE SURFACE WITH A RUBBER MALLET MAY

“BURN” THE FINISH CAUSING IRREPAIRABLE DAMAGE.

STEP 3: Spread the Adhesive

(Glue-Down Installations)

• Spread sufficient amounts of the recommended adhesive with the recommended trowel (Figure 2) in an area that can be

covered in 60 minutes (see adhesive information).

• If necessary, nail a sacrificial row with 1˝ (2.5 cm) nails on the dry side of your chalk line to help hold the first row in place.

NOTE: Avoid installing on the surface of the flooring. If necessary, distribute weight using a kneeler board.

STEP 4: Installing the Rows

(Glue-Down Installations)

(Figures 12-17)

• Use the longest, straightest boards available for the first two rows. For

random and alternate width products, use the widest plank for the first row.

The first row of planks should be installed with the edge of the groove lined

up on the chalk line. The tongue should be facing the starting wall. The first

row must be aligned and seated in the adhesive, as all additional rows will

be pushed back to this original row. Remove tongue to allow for expansion

space, if necessary, on the row adjoining the wall.

• When installing products wider than 3-1/4˝ (8 cm), apply a bead of

recommended wood glue to all of the end grooves prior to installing into

the adhesive.

• When installing pieces, engage the end-joint first, as close to the side (long)

tongue and groove as possible, then slide together tightly to engage the

side (long) joint tongue and groove. To avoid adhesive bleed-through and

memory pull-back, avoid sliding pieces through the adhesive as much as

possible when placing them in position.

• During the installation occasionally remove a piece of flooring from the

subfloor and inspect the back for proper adhesive transfer. Adequate

adhesive transfer is necessary to ensure sufficient holding strength.

• If the adhesive skins over and fails to transfer, remove and spread new

adhesive to achieve proper bonding.

NOTE: Clean adhesive from the surface of the floor frequently, using the

recommended adhesive cleaner. Urethane adhesives become extremely

difficult to remove when cured. Do not use 3M Scotch-Blue™ 2080 Tape

before adhesive is removed from the surface. Use clean towels, changed

frequently, to prevent haze and adhesive residue.

• Check for a tight fit between all edges and ends of each plank. End-joints

of adjacent rows should be staggered 4˝-6˝ (10-15 cm) when possible, to

ensure a more favorable overall appearance (Figure 15).

• It may be necessary to align the product with a cut-off piece of scrap as

shown (Figure 17 - Keep scrap angle low to avoid edge damage).

• To eliminate minor shifting or gapping of product during installation, use

3M Scotch-Blue™ 2080 Tape to hold the planks together. After installation is

complete, remove all of the 3M Scotch-Blue™ 2080 Tape from the surface

of the newly installed flooring. Do not let the tape remain on the flooring

longer than 24 hours. Avoid the use of masking or duct tape, which leaves

an adhesive residue and may damage the finish.

• If necessary, use weights to flatten boards with bows until adhesive cures, in

order to prevent hollow spots. Boards that cannot be flattened should be cut

in length to reduce the bow, or not used.

• Be sure not to spread adhesive too far ahead of your work area (Figure 16).

• Complete the installation using this same technique for the remainder of

the floor.

• Avoid heavy foot traffic on the floor for at least 24 hours. Lift the furniture or

fixtures back into place after 24 hours.

Installing Under a Door Jamb

(Floating and Glue-Down Installations)

• Installations of locking engineered floors under moldings, such as a door

jamb, may require that the top lip of the groove on the end be reduced in

size.

• Using a small plane or knife plane, shave off the ledge off the groove.

• After the groove edge has been trimmed, place the board into place and

tighten with a pull bar to test for fit. The installer must be certain that the

proper expansion space is maintained and the flooring is not pinched.

• If fit is incorrect, trim as necessary. Remove any wax from the end joint so

you will get good adhesion.

• Place a bead of recommended wood glue on the bottom lip of the groove.

• Reinsert the tongue into the groove and tighten the board with a pull bar.

Hold the board in place with painters tape (3M Scotch-Blue

™

2080 Tape)

until the glue is dry. Do not use masking tape or duct tape, as the finish may be damaged.

Completing the Installation

(Floating and Glue-Down Installations)

• Remove all wedges and tape if used.

• Clean floor with the recommended hardwood flooring cleaner.

• Trim all underlayment and install, or re-install, all base and/or quarter round moldings. Nail moldings into the wall, not the

floor. Inspect the floor, filling all minor gaps with the appropriate blended filler.

• If the floor is to be covered, use a breathable material such as cardboard. Do not cover with plastic.

• Leave warranty and floor care information with the owner. Advise them of the product name and code number of the flooring

they purchased.

• To prevent surface damage, avoid rolling heavy furniture and appliances on the floor. Use plywood, hardboard or appliance

lifts if necessary. Use protective castors/castor cups or felt pads on the legs of furniture to prevent damage to the flooring.

V. TRANSITION AND WALL MOLDINGS

• Reducer Strip: A teardrop shaped molding used around fireplaces, doorways, as a room divider, or as a transition between

hardwood flooring and adjacent thinner floor coverings. Fasten down with adhesive, small nails or double-faced tape.

• Threshold: A molding undercut for use against sliding door tracks, fireplaces, carpet, ceramic tile, or existing thresholds to

allow for expansion space and to provide a smooth transition in height difference. Fasten to subfloor with adhesive and/or

nails through the heel. Predrill nail holes to prevent splitting.

• Stair Nosing: A molding undercut for use as a stair landings trim, elevated floor perimeters, and stair steps. Fasten down

firmly with adhesive and nails or screws. Predrill nail holes to prevent splitting.

• Quarter Round: A molding used to cover expansion space next to baseboards, case goods, and stair steps. Predrill and nail

to the vertical surface, not into the floor.

• Combination Base and Shoe: A molding used when a base is desired. Used to cover expansion space between the floor and

the wall. Predrill and nail into the wall, not the floor.

• T-Molding: A molding used as a transition piece from one rigid flooring to another of similar height or to gain expansion

spaces. Fasten at the heel in the center of the molding. Additional rigid support may need to be added to the heel of the

molding dependent upon the thickness of the goods covered. Do not use this molding as a transition to carpet.

INSTALLERS – ADVISE YOUR CUSTOMER OF THE FOLLOWING

Seasons: Heating and Non-heating

Recognizing that hardwood floor dimensions will be slightly affected by varying levels of humidity within your building, care

should be taken to control humidity levels within the 35-55% range. To protect your investment and to assure that your floors

provide lasting satisfaction, we have provided our recommendations below.

• Heating Season (Dry): A humidifier is recommended to prevent excessive shrinkage in hardwood floors due to low humidity

levels. Wood stoves and electric heat tend to create very dry conditions.

• Non-Heating Season (Humid, Wet): Proper humidity levels can be maintained by use of an air conditioner, dehumidifier, or

by turning on your heating system periodically during the summer months. Avoid excessive exposure to water from tracking

during periods of inclement weather. Do not obstruct in any way the expansion joint around the perimeter of your floor.

WB-1313-519 Armstrong and the Armstrong logo are trademarks of AWI Licensing LLC. Scotch-Blue is a trademark of 3M. All other trademarks owned by AHF Products or its subsidiaries. © 2019 AHF Products

AHF Products 3840 Hempland Road, Mountville, PA 17554

Figure 4

1/4"

Figure 6

Figure 5

Figure 7

Figure 8

Figure 9

Figure 10

Figure 11

Reducer Strip Threshold Stair Nosing Quarter Round T-Molding

IMPORTANT HEALTH NOTICE FOR MINNESOTA RESIDENTS ONLY: THESE BUILDING MATERIALS

EMIT FORMALDEHYDE. EYE, NOSE, AND THROAT IRRITATION, HEADACHE, NAUSEA AND A VARIETY OF ASTHMA-LIKE

SYMPTOMS, INCLUDING SHORTNESS OF BREATH, HAVE BEEN REPORTED AS A RESULT OF FORMALDEHYDE EXPOSURE.

ELDERLY PERSONS AND YOUNG CHILDREN, AS WELL AS ANYONE WITH A HISTORY OF ASTHMA, ALLERGIES, OR

LUNG PROBLEMS, MAY BE AT GREATER RISK. RESEARCH IS CONTINUING ON THE POSSIBLE LONG-TERM EFFECTS OF

EXPOSURE TO FORMALDEHYDE.

REDUCED VENTILATION MAY ALLOW FORMALDEHYDE AND OTHER CONTAMINANTS TO ACCUMULATE IN THE INDOOR

AIR. HIGH INDOOR TEMPERATURES AND HUMIDITY RAISE FORMALDEHYDE LEVELS. WHEN A HOME IS LOCATED IN

AREAS SUBJECT TO EXTREME SUMMER TEMPERATURES, AN AIR-CONDITIONING SYSTEM CAN BE USED TO CONTROL

INDOOR TEMPERATURE LEVELS. OTHER MEANS OF CONTROLLED MECHANICAL VENTILATION CAN BE USED TO REDUCE

LEVELS OF FORMALDEHYDE AND OTHER INDOOR AIR CONTAMINANTS. IF YOU HAVE ANY QUESTIONS REGARDING THE

HEALTH EFFECTS OF FORMALDEHYDE, CONSULT YOUR DOCTOR OR LOCAL HEALTH DEPARTMENT.

Figure 2

Figure 12

chalk line

work area - adhesive

Figure 13

chalk line

work area - adhesive

groove side

2 31

Figure 16

1 2 3

10 11 12

13

4 5 6

7 8 9

Figure 17

Figure 15

Figure 14

WB-1313_8.5x25_Bruce_Hydropel_CrtnInsrt.indd 1 5/14/19 4:27 PM

INSTRUCCIONES DE INSTALACIÓN

CON TECNOLOGÍA Ángulo/Ángulo

PARA APLICACIONES FLOTANTES Y PEGAMENTO

LIMPIADOR RECOMENDADO: Limpiador de pisos laminados y madera dura de Bruce

BASE DE PISO RECOMENDADA (únicamente para sistema de instalación flotante): Quiet Comfort

de primera calidad de Armstrong o Quiet Comfort

ADHESIVOS RECOMENDADOS: Adhesivo de uretano Equalizer Armstrong

®

, Armstrong Summit Select™

REMOVEDOR DE ADHESIVO RECOMENDADO: Alcoholes minerales de poco olor

PEGAMENTO PARA MADERA RECOMENDADO (instalación flotante y adhesión de juntas): Adhesivo EverSeal de Armstrong

Para obtener información completa de la garantía, llame al 1 800 233 3823 o visite www.ahfproducts.com

I. INFORMACIÓN GENERAL

Responsabilidad del propietario/instalador

NOTA: El piso de madera dura de enganche se coloca mediante una instalación flotante. Se debe mantener una zona de

expansión de 1/2˝ (1.3 cm) en todas las obstrucciones verticales incluyendo entradas y franjas de transición. El piso no puede

colocarse ajustadamente contra ninguna superficie vertical tal como escaleras, paredes o tubos. No fije ni comprima el piso al

contrapiso en ningún punto de la instalación cuando utilice una instalación flotante, incluyendo pegamento, clavos o mediante

cualquier otro método. No limite el movimiento horizontal del piso encajando las tablas bajo otras superficies, tales como

las jambas de puertas, zócalos o franjas de transición existentes. Los hermosos pisos de madera dura son un producto de la

naturaleza, y por lo tanto, no son perfectos. Nuestros pisos de madera dura se fabrican de acuerdo con normas aceptadas por

la industria, las cuales permiten que las deficiencias en la clasificación no excedan de 5%. Estas deficiencias de calidad pueden

ser de tipo natural o de fabricación. Cuando efectúe el pedido del piso, deberá añadir 5% al área real en pies cuadrados que

necesite, para la tolerancia de los cortes y la clasificación (10% para instalaciones diagonales).

• El propietario/instalador asume toda la responsabilidad de la inspección final sobre la calidad del producto. Se debe

inspeccionar todo el material de revestimiento de piso antes de la instalación. Examine cuidadosamente el color, el acabado y

la calidad del material para piso antes de instalarlo. Si el material no es aceptable, no lo instale. Comuníquese con el vendedor

inmediatamente.

• Antes de la instalación de cualquier producto de revestimiento de piso de madera dura, el propietario/instalador deberá

determinar que el ambiente de la obra y el subsuelo cumplan o sobrepasen

todas las normas pertinentes. Se debe cumplir con las recomendaciones de las

industrias de la construcción y materiales, así como con la normativa local. Estas

instrucciones recomiendan que el área de la construcción y el contrapiso estén

limpios, secos, rígidos, estructuralmente firmes y planos. El fabricante declina

cualquier responsabilidad por fallas del trabajo que resulten o estén relacionadas

con el contrapiso y los sustratos o con las deficiencias ambientales del sitio de

trabajo.

• Antes de la instalación, el propietario/instalador tiene la responsabilidad de la

inspección final en cuanto a la calidad, la fabricación y el acabado de fábrica. El

instalador deberá ejercer una selectividad razonable y apartar o cortar las piezas

que tengan deficiencias por cualquier motivo. Si se presentan dudas con respecto

a la clasificación, la fabricación o el acabado de fábrica de una pieza individual, el

instalador no debe utilizarla.

• Se considera aceptable como parte de los procedimientos de una instalación

normal el uso de tinte, compuesto de relleno o masilla para retocar y los productos

adecuados para corregir imperfecciones del contrapiso.

II. PREPARACIÓN

Herramientas y accesorios necesarios

• Escoba • Lápiz • Gafas de seguridad • Compuesto para rellenar compatible • Medidor de humedad (madera, concreto o

ambos) • Molduras de transición y de pared según sea necesario • Serrucho de mano, sierra de mesa, sierra circular o sierra

de cinta • Base de piso Quiet Comfort de primera calidad de Armstrong o Quiet Comfort de Armstrong • Cinta para medir

• Escuadra de carpintero • Martillo o mazo de hule • Bloque para golpear de vinilo/plástico • Barra de tracción, • Navaja

• máscara designada contra polvo de NIOSH • Pegamento de madera recomendado • Cinta 2080 3M Scotch-Blue

™

(Añada para instalaciones con

pegamento)

• Adhesivo recomendado y removedor de

adhesivo

• 1/4˝ x 1/2˝ x 3/16” (6 mm x 13 mm x 8 mm)

Palustre de muesca en V (Figura 2)

• Pegamento recomendado para madera en

pisos que excedan de 3-1/4” (9.5 cm) de ancho

III. CONDICIONES DEL CONTRAPISO

Los pisos flotantes se pueden instalar sobre cualquier contrapiso que esté en buen estado estructural plano, limpio y seco en

todos los niveles. Todos los sustratos deben cumplir o exceder todas las normativas de construcción y estar:

• LIMPIOS – Los contrapisos deben estar libres de cera, pintura, aceite, selladores, adhesivos y otros residuos.

• PLANOS – Dentro de 3/16˝ (5 mm) en 10´ (3 m) y/o 1/8˝ (3 mm) en 6´ (1.8 m). Lije las áreas sobresalientes o las uniones.

Rellene las áreas bajas con un compuesto cementoso nivelador de látex de resistencia compresiva mínima de 3,000 PSI.

Cumpla con las instrucciones del fabricante del compuesto nivelador. Los compuestos niveladores se deben probar para

identificar la humedad para garantizar que estén dentro de los requisitos especificados para la instalación adecuada.

• SECOS – Revise y documente el contenido de humedad del contrapiso utilizando la prueba para humedad que sea adecuada.

El contenido de humedad de los contrapisos de madera no debe exceder de 13% en un medidor de humedad de madera

tener más de un 4% de diferencia del nivel de humedad del producto que se está instalando.

• EN BUEN ESTADO ESTRUCTURAL – Clave o atornille las áreas sueltas que crujen. Los paneles de madera deben mostrar un

patrón de clavado adecuado. Un patrón típico es 6˝ (15 cm) a lo largo de los bordes que soportan peso y 12˝ (30 cm) por los

soportes intermedios. Aplane los bordes abultados según sea necesario. Reemplace cualquier porción del contrapiso o de las

bases de piso que presente daños ocasionados por el agua, esté abultado o delaminado. .

NOTA: Evite los contrapisos con movimiento vertical excesivo. El desempeño óptimo de los productos de revestimiento para

piso de madera dura se logra cuando existe poco movimiento horizontal o vertical en el contrapiso. Si el contrapiso tiene

movimiento vertical excesivo (desviación) antes de la instalación del revestimiento de piso, es probable que también lo tenga

después de que se termine la instalación. Como fabricantes de revestimientos de pisos, no podemos evaluar cada sistema

de vigas/contrapisos procesados. La separación y los tramos, así como los métodos de ingeniería son responsabilidad

del constructor, ingeniero, arquitecto o consumidor que tiene la capacidad de evaluar el resultado esperado en base a las

condiciones relacionadas con la obra y el desempeño.

Concreto

(Instalaciones flotantes y pegamento)

El revestimiento de piso se puede pegar directamente al concreto con una resistencia compresiva mínima de 3000 PSI. No

instale sobre un sellador de concreto ni en concreto pintado. Si está presente, retírelo esmerilando o lijando. No instale sobre

de concreto resbaloso ni en concreto ni en concreto allanado o pulido. Desbaste la superficie según sea necesario lijando

o esmerilando. Use una máscara contra polvo indicada por NIOSH. Los pisos flotantes se pueden instalar sobre cualquier

concreto en buen estado estructural.

Pruebas de la humedad del concreto

Se deben realizar pruebas para verificar el contenido de humedad en todos

los contrapisos de concreto. Las verificaciones visuales pueden no ser

fiables. Pruebe varias áreas, especialmente cerca de las paredes exteriores

y las que contienen instalaciones sanitarias. Los métodos de prueba

aceptables para verificar el contenido de humedad del contrapiso incluyen:

• Dispositivo de medición de la humedad del concreto (Figura 3): Las

lecturas de humedad no deben sobrepasar 4.5 en la escala superior. (La

Figura 3 muestra una lectura no aceptable superior a 4.5.)

• Prueba de la película de polietileno: Aplique piezas de 3´ x 3´ (1 m x 1

m) de película de polietileno al contrapiso y déjela en el lugar durante 24

horas. Verifique que todos los bordes estén completamente sellados con

cinta resistente al agua. El concreto oscurecido o la condensación en la

película indica la presencia de humedad y requiere medias adicionales

con el Medidor Trames, cloruro de calcio o prueba de HR.

NOTA: Es necesario realizar las siguientes pruebas en aplicaciones comerciales. Cualquiera de estas dos pruebas es aceptable.

•

Prueba de cloruro de calcio (ASTM F 1869): La máxima transferencia de humedad no debe sobrepasar 3 lb/1000 pies

2

en 24

horas con esta prueba.

• Los niveles de HR en el concreto usando sondas In-situ (ASTM F 2170-02) no deben sobrepasar el 75%.

EL CONCRETO “SECO”, SEGÚN LA DEFINICIÓN DE ESTAS PRUEBAS, PUEDE ESTAR HÚMEDO EN OTRAS ÉPOCAS DEL AÑO.

ESTAS PRUEBAS NO GARANTIZAN UN BLOQUE SECO. TODOS LOS BLOQUES DE CONCRETO DEBEN TENER UNA BARRERA

DE HUMEDAD DE PELÍCULA DE POLIETILENO MÍNIMA DE 10 MIL ENTRE EL SUELO Y EL CONCRETO.

Sistemas retardadores de humedad

Si hay humedad excesiva presente o se prevé que exista, use el Sistema Profesional Retardador de humedad Armstrong Summit

Select adhesivo o una lámina de vinilo económica para reducir la intrusión de vapor.

• Lámina de vinilo: Puede instalar una lámina de vinilo económica o una “lámina deslizante” (con respaldo de fieltro con capa

de desgaste). Use un adhesivo de primera calidad, resistente al álcali y un sistema de aplicación de dispersión completa para

adherir adecuadamente el vinilo al contrapiso. Cumpla con las instrucciones del fabricante de la lámina de vinilo para los

procedimientos de instalación. Es posible que se requiera una prueba de unión como una prueba de adhesión. Instale varias

áreas pequeñas (3´ x 3´) (1 m x 1 m) y deje el vinilo instalado durante 72 horas. Retire el vinilo. Si el respaldo permanece

fijado al concreto, el contrapiso debe ser aceptable para la instalación de la lámina de vinilo. Instale la lámina de vinilo y

permita que el adhesivo cure durante 24 horas antes de comenzar la instalación. Deslustre según sea necesario para crear

una unión adecuada para el adhesivo. Siempre revise la adhesión adecuada del adhesivo.

Concreto acústico

(Instalaciones flotantes y pegamento)

El concreto acústico normalmente contiene grandes cantidades de yeso que puede inhibir la capacidad del adhesivo para

una unión adecuada. El concreto acústico debe ser imprimado con el imprimador/endurecedor de superficie recomendado

por el fabricante. Pruebe el concreto raspando la superficie con un clavo u otro objeto agudo. Si el concreto se pulveriza o se

desmorona, no está en buen estado y adecuado para la aplicación directa del revestimiento de madera dura y puede requerir

el uso de un sistema flotante de subsuelo. Siempre revise la adhesión adecuada del pegamento. El concreto debe tener una

resistencia a la compresión mínima de 2000 psi.

Cerámica, terrazzo, pizarra y mármol

(Instalaciones flotantes y pegamento)

Todas las uniones de lechada y esquinas partidas que excedan de 3/16˝ (5 mm) se deben rellenar con un compuesto cementoso

de nivelación. Se debe limpiar y desgastar la superficie para crear una buena superficie de unión para el adhesivo. Las baldosas

sueltas se deben volver a adherir al contrapiso o rellenar. Retire todos los selladores y tratamientos de superficie. Siempre revise

la adhesión adecuada del pegamento.

Base de piso acústica de corcho

(Instalaciones flotantes y pegamento)

El revestimiento de piso se puede pegar o flotar directamente sobre el corcho de dispersión completa, corcho permanentemente

adherido. El corcho debe tener una densidad no inferior de 11.4 lb/pie cúbico. El corcho, en general, debe ser corcho puro

combinado con un poliuretano o aglomerante de resina. Instale el corcho de acuerdo con las recomendaciones del fabricante del

corcho. Siempre revise la adhesión adecuada del pegamento. Cuando flote los pisos sobre corcho, NO use base de piso de espuma.

Contrapisos y base de piso de madera

(Instalaciones flotantes y pegamento)

General: El contenido de humedad de los materiales de madera del contrapiso no debe exceder de 13%. Mida el contenido de

humedad tanto del contrapiso como del revestimiento de piso de madera dura con un medidor de humedad confiable para

madera a objeto de determinar el contenido de humedad adecuado. La diferencia entre el contenido de humedad del contrapiso

de madera y el revestimiento de piso de madera no debe exceder de 4%. Cuando instale paralelo a las vigas de piso puede ser

necesario endurecer el sistema del contrapiso instalando una base de piso adicional aprobada de mínimo 3/8˝ (9.5 mm). Se

deben cumplir o exceder todas las normas y recomendaciones aplicables sobre construcción y materiales.

NOTA: Como fabricantes de revestimientos de pisos, no podemos evaluar cada sistema de vigas/contrapisos procesados.

La separación y los tramos, así como los métodos de ingeniería son responsabilidad del constructor, ingeniero, arquitecto

o consumidor que tiene la capacidad de evaluar el resultado esperado en base a las condiciones relacionadas con la obra

y el desempeño. La información general que se brinda a continuación describe sistemas comunes, de vigas/contrapiso sin

procesamiento. Los sistemas procesados de vigas/contrapisos para revestimientos para piso pueden permitir mayor separación

de las vigas y materiales de contrapiso más delgados

.

Contrapisos y bases de piso de paneles estructurales de madera

(Instalaciones flotantes y pegamento)

Los paneles estructurales/de base de piso se deben instalar con el lado sellado hacia abajo. Cuando se usen como contrapiso,

deje un espacio de 1/8˝ (3 mm) para expansión entre cada panel. Si el espacio no es adecuado, corte con una sierra circular. No

corte un espacio de expansión en los paneles de ranura y lengüeta (machihembrado).

• Contrachapado: Debe ser de una calidad mínima CDX (exposición 1) y cumplir con la norma voluntaria de desempeño de

producto de EE UU. PS1-95 o con la norma canadiense de desempeño CAN/CSA 0325-0-92. El espesor preferido es de 3/4˝

(19 mm) como contrapiso [(mínimo 5/8˝ o) (16 mm)] o 3/8˝ (9.5 mm) como base de piso.

• Tabla de fibra orientada (OSB): Recubrimiento de construcción conforme a la norma “US Voluntary Product Standard PS2-

92˝ o a la norma canadiense de desempeño CAN/CSA 0325-0-92. Verifique los códigos en la parte inferior del panel. Cuando

se usen como contrapiso, los paneles deberán ser de ranura y lengüeta y se deberán instalar con el lado sellado hacia abajo.

El espesor mínimo deberá ser de 23/32˝ (18 mm) cuando se usen como contrapiso o de 3/8˝ (9.5 mm) cuando se usen como

base de piso.

• Tablero de partículas y de madera aglomerada: Recubrimiento de construcción conforme a la norma “US Voluntary

Product Standard PS2-92˝ o a la norma canadiense de desempeño CAN/CSA 0325-0-92. Debe tener 3/4˝ (19 mm) cuando se

usen como contrapiso o de 3/8˝ (9.5 mm) cuando se usen como base de piso.

• Tablero de aglomerado de partículas: Debe tener una densidad mínima de 40 lb, grado impreso de base de piso y 3/4˝ (19

mm) de espesor.

Contrapisos de madera sólida

(Instalaciones flotantes y pegamento)

• Mínimo espesor de 3/4˝ (19 mm) con un ancho máximo de 6˝ (15 cm) instalado a un ángulo de 45° con relación a las vigas

del piso.

• Grupo 1 madera suave densa (Pino, alerce, abeto Douglas, etc.) No. 2 común, secado en horno con todos los extremos de

los paneles soportados sobre las vigas.

• Para aplicaciones con pegamento añada base de piso aprobada de 3/8˝ (9.5 mm).

Revestimiento de piso existente

(Instalaciones flotantes y pegamento)

• El revestimiento de piso procesado debe estar bien adherido/fijado. Cuando pegue sobre revestimiento de piso de madera

existente de cualquier espesor, los materiales de acabado se deben desgastar o retirar para favorecer una unión adecuada

del adhesivo. Cuando el revestimiento de piso se fije mecánicamente, el revestimiento de piso de madera procesada debe

tener un mínimo de 3/8” (9.5 mm) de espesor instalado sobre madera aprobada/base de piso de compuesto de madera que

haya estado adecuadamente fijada. Cuando instale sobre revestimiento de piso procesado que esté adherido al concreto, el

espesor mínimo de ese revestimiento de piso debe ser 1/2” (13 mm) para permitir el largo del sujetador.

• El revestimiento de piso de madera sólida que exceda de 6˝ (15 mm) de ancho debe estar cubierto con base de piso aprobada

de 3/8˝ (9.5 mm) y fijado como se requiera. No instale sobre revestimiento de piso sólido fijado directamente al concreto.

IV. INSTALACIÓN DEL PISO

Antes de comenzar

• Antes de instalar las tablas, la calefacción o el aire acondicionado central debe haber estado en funcionamiento durante 14 días.

• Instale únicamente a temperatura ambiente superior a 60°F (16°C) y en condiciones de humedad de 35-55%.

• En habitaciones con calefacción bajo el piso (radiante), la temperatura de la superficie del contrapiso en ningún caso

debe exceder de 85˚F (29˚C). El aumento del calor se debe hacer en incrementos de 5 grados Fahrenheit. Verifique que el

contrapiso esté adecuadamente procesado o controlado para que el revestimiento de piso que va a instalar. Los contrapisos

diseñados para materiales con mayor resistencia a la transferencia de calor, tales como las alfombras, DAÑARÁN el

revestimiento del piso. Las instalaciones que incluyan varios productos de cubrimiento del piso en un solo circuito de

calefacción se deben ajustar para el producto del revestimiento del piso con la más alta transferencia de calor o el requisito de

temperatura más baja.

• Siempre que sea posible, preseleccione y coloque aparte las tablas que combinen mejor con todas las molduras de montaje

horizontal (reductor/nariz de escalera, etc.) Esto permitirá lograr una apariencia final uniforme. Instale estas tablas contiguas

a las molduras.

• Para instalar el piso debe tomar material de diferentes cajas al mismo tiempo para lograr un buen color y la mezcla de las

tonalidades.

• Este atento de alternar los extremos de las tablas a un mínimo de 6˝ (15 cm) siempre que sea posible, en hileras adyacentes.

Esto ayudará a garantizar un aspecto general más favorable del piso.

PASO 1: Preparación del vano y la pared

(Instalaciones flotantes y pegamento)

• Recorte por debajo los marcos de las puertas y las jambas. Retire cualquier base, zócalo o umbrales de puerta. Estos pueden

volverse a colocar después de la instalación. Cuando recorte por debajo los marcos de puertas, el instalador debe confirmar

que exista el espacio de expansión recomendado. El piso deberá tener una distancia de 1/16˝ (1.6 mm) debajo del marco de

la puerta para poder flotar libremente sin restricción vertical.

PASO 2: Planifique su distribución utilizando los siguientes pasos

(Instalaciones flotantes y pegamento)

• Decida la dirección de la instalación del piso en la habitación. Las tablas instaladas paralelas a las ventanas realzan más el

piso. Los pisos se deben instalar perpendiculares a las vigas del piso. Refuerce los contrapisos según sea necesario para

evitar el movimiento vertical.

• NOTA: Si su habitación excede un ancho máximo de 30´ (9,1 m) o un largo máximo de 30´ (9,1 m) se necesita mayor espacio

de expansión. Se pueden utilizar molduras en T en las entradas o en las intersecciones para aumentar el espacio de expansión.

PASO 3: Colocación de la base de piso

(Instalaciones flotantes)

• Instale la base de piso en la misma dirección que va a instalar el revestimiento de piso de madera dura.

• Extienda la base de piso unas cuantas pulgadas hacia arriba de la pared.

• Recorte el exceso antes de instalar el zócalo o las molduras.

• La base de piso flotante ya tiene cinta adhesiva de doble cara para facilitar el encintado de las uniones precortadas que se

superponen. Si utiliza una base de piso sin adhesivo, encinte todas las uniones con la cinta adhesiva que se incluye.

PASO 4: Instalación de la primera hilera

(Instalaciones flotantes)

• Comience por el lado izquierdo de la habitación y trabaje hacia la

derecha.

• Instale la primera pieza completa con el lado pequeño de la lengüeta

orientado hacia la pared (Fig. 4).

• Instale la segunda y las piezas completas siguientes en la primera hilera

alineando los extremos cortos de las tablas y enganchándolas en su

lugar (Fig. 5).

Línea

del suelo

2.do piso (sobre el

nivel del suelo)

1.er piso

(a nivel del suelo)

Sótano (debajo del

nivel del suelo)

Figura 1

Figura 3

A PRUEBA DE AGUA

100% MADERA DURA

• Utilice espaciadores a lo largo de todos los lados que hagan tope contra

las paredes para mantener una zona de expansión de 1/4˝ a 1/2˝ (6.35

mm a 12.7 mm). (Figs. 5 & 6).

• Continúe con la colocación de tablas en la primera hilera hasta que deba

cortar la última pieza.

• Mida la distancia entre la pared y la superficie plana de la última tabla.

Reste 1/4˝ (6.35 mm) y corte la tabla. (Consulte las instrucciones

anteriores para el corte).

• Si esta distancia es de menos de 8˝ (20.32 cm) vuelva a la primera tabla

completa y corte aproximadamente 8˝ (20.32 cm) del extremo más

cercano a la pared inicial. Esto dejará una pieza más larga en el extremo

de la primera hilera.

• Al instalar considere las visuales de la baldosas, se puede alinear o

desplazar las líneas de lechada. Si las baldosas en la habitación se están

nivelando con las baldosas del mismo tamaño a lo largo de cada pared,

se debe efectuar las mediciones y los ajustes antes de continuar con la

segunda hilera.

Instalación de las hileras restantes

(Instalaciones flotantes)

• Comience con la segunda hilera de tablas usando la pieza que cortó

de la última tabla de la primera hilera. Si la pieza mide menos de 8˝

(20.32 cm), corte una tabla nueva por el medio, y úsela para comenzar

la segunda hilera. Cuando se pueda, utilice la pieza cortada de la hilera

anterior para iniciar la hilera siguiente. Las uniones de extremo de

todas las tablas se deben escalonar 8˝ (20.3 2cm) o más.

• Instale el extremo largo de la primera tabla elevando la tabla para que

forme un ángulo de 45° con respecto a la tabla de la hilera anterior.

Mantenga el ángulo natural de esta tabla ligeramente elevado del

contrapiso (Fig. 7). Utilice una pieza de recorte de laminado para

suplementar la hilera si es necesario.

• Continúe instalando tablas completas en la segunda hilera, inclinando

el extremo corto de la siguiente pieza en la hilera para engancharla

en la tabla anterior (Fig. 8). Coloque la tabla de manera que el lado

largo de esta se encuentre cerca de las tablas de la hilera anterior y

superponga la ranura de las tablas en la hilera anterior.

• Forme un ángulo hacia arriba y empuje hacia delante hasta que las

tablas se enganchen entre ellas (Fig. 9).

• Continúe instalando tablas completas en la segunda hilera y en las

siguientes hasta que llegue a la pared a su derecha.

• Marque la última pieza, corte e instale. Una vez que todas las tablas de la

hilera estén instaladas, presione o camine sobre las tablas aplanándolas

contra el contrapiso para iniciar la hilera siguiente (Fig. 10).

• Utilice una barra de tracción cuando sea necesario para asegurarse de

que las uniones estén apretadas (Fig. 11).

Instalación de la última hilera

(Instalaciones flotantes)

• Es posible que la última hilera de la instalación se deba cortar a lo

largo.

• Coloque la hilera de tablas de manera que se ajuste a la última hilera

de tablas instaladas. Use un divisor o pieza de la tabla como guía para

trazar el contorno de la pared.

• Asegúrese de colocar un espaciador entre el lápiz para marcar y la pieza

de la tabla de guía. Esto agrega el espacio de 1/4˝ (6.35 mm) a 1/2˝

(12.7 mm) que usted necesita en la pared de terminación.

• Marque donde se debe cortar la tabla.

• Si el ajuste en la pared de terminación es simple y recto, simplemente

mida el ancho correcto y corte.

• Después de haber instalado la última hilera, use la barra de tracción

para apretar las uniones.

• Cuando sea apropiado, corte la base de piso al ras con la parte

superior del piso.

• Cuando fuese práctico, utilice piezas cortadas de hileras anteriores

como tablero de arranque para disminuir el desperdicio.

• Conserve 6˝ (15 cm) de distancia entre las juntas de extremo después

de las primeras cuatro hileras para lograr una mejor apariencia.

Información general para aplicaciones con

pegamento

• Tiempo máximo para trabajar el adhesivo: Adhesivo de uretano - 60

minutos; Los tiempos de exposición al aire y de endurecimiento

de TODOS los adhesivos varían dependiendo de la porosidad del

contrapiso, el movimiento del aire, la humedad y la temperatura de

la habitación. El adhesivo de uretano tiene un tiempo reducido para

trabajarlo en ambientes de alta humedad. El adhesivo no se debe

aplicar si la temperatura del contrapiso o de la habitación es inferior a

60°F (16°C). EL TIEMPO DE SECADO VARÍA DE ACUERDO CON LAS CONDICIONES DEL LUGAR DE TRABAJO.

• Sostenga el palustre firmemente a un ángulo mínimo de 45° (Figura 9) contra el contrapiso para obtener un índice de

dispersión de 40-60 pies cuadrados (4-5.5 m

2

) por galón. El palustre dejará crestas de adhesivo y muy poco adhesivo entre

las crestas. Esto le permitirá continuar viendo las líneas de tiza entre las crestas y le proporcionará el índice de dispersión

recomendado.

• Para ver instrucciones de aplicación adicionales, observe las recomendaciones en el envase del adhesivo.

• Se debe proporcionar adecuada ventilación en la habitación. Es útil emplear un ventilador eléctrico.

• No es necesario pasar el rodillo, pero si desea hacerlo espere hasta que el adhesivo haya curado durante 2 horas.

NOTA: NO INSTALE EL PISO UTILIZANDO MAZOS DE HULE. GOLPEAR LA SUPERFICIE CON UN MAZO DE HULE PUEDE

“QUEMAR” EL ACABADO OCASIONANDO DAÑOS IRREPARABLES.

PASO 3: Dispersión del adhesivo

(aplicaciones con pegamento)

• Disperse suficientes cantidades del adhesivo recomendado con el palustre recomendado (Figura 2) en un área que se pueda

cubrir en 60 minutos (consulte la información sobre el adhesivo).

• Si fuese necesario, clave una hilera provisional con clavos de 1˝ (2.5 cm) en el lado seco de su cordel entizado para ayudarle

a conservar la primera hilera en su lugar.

NOTA: Evite instalar en la superficie del revestimiento de piso. Si fuese necesario distribuya el peso utilizando una base

acolchada para arrodillarse.

PASO 4: Instalación de las hileras

(aplicaciones con pegamento)

(Figuras 12-17)

• Utilice las tablas más largas y rectas para las primeras dos hileras. Para

piezas al azar y de anchos alternos, utilice la tabla más ancha para la

primera hilera. La primera fila de tablas deberá ser instalada con el borde de

la ranura alineada con la línea de tiza. La lengüeta debe estar orientada hacia

la pared de inicio. La primera fila deberá ser empujada hacia atrás a su fila

original. Retire la lengüeta para permitir un espacio para expansión, si es

necesario, en la fila cercana a la pared.

• Al instalar los productos más anchos de 3-1/4˝ (8 cm). Aplique un cordón

de pega para madera recomendada a todas las ranuras finales antes de

instalarlas en el adhesivo.

• Al instalar las piezas, engrane primero las juntas terminales, tan cerca del

lado de la lengüeta (largo) y la ranura como sea posible, luego deslícelas

ajustadas para engranar el lado (largo) de la lengüeta de la junta y la ranura.

Para evitar que el adhesivo traspase y el retroceso, evite tanto como sea

posible deslizar las piezas a través del adhesivo cuando las coloque en

posición.

• Durante la instalación retire ocasionalmente del contrapiso una pieza

instalada e inspeccione su parte posterior para comprobar la transferencia

adecuada del adhesivo. La transferencia adecuada del adhesivo es

necesaria para garantizar suficiente resistencia de agarre.

• Si el adhesivo forma película y no transfiere, retírelo y esparza adhesivo

nuevo para lograr la unión adecuada.

NOTA: Limpie el adhesivo de la superficie del piso frecuentemente, utilizando

el limpiador de adhesivo recomendado. Los adhesivos de uretano son

extremadamente difíciles de retirar cuando han curado. No use la cinta 3M

Scotch-Blue™ 2080 antes de retirar el adhesivo de la superficie. Use toallas

limpias, cambiadas frecuentemente, para evitar el empañamiento y el residuo

del adhesivo.

• Verifique el ajuste adecuado entre todos los bordes y extremos de cada

tabla. Las juntas terminales de hileras adyacentes se deben escalonar 4˝-6˝

(10-15 cm) cuando sea posible para garantizar una apariencia general más

favorable (Figura 15).

• Puede ser necesario alinear el producto con una pieza cortada de material

sobrante como se ilustra (Figura 17 - Conserve el ángulo de la pieza de

desecho a un ángulo bajo para evitar daños en el borde).

• Para eliminar pequeños desplazamientos o separaciones durante la

instalación, use la cinta ScotchBlue 2080 de 3M para sujetar juntos los

tablones. Después de finalizar la instalación, retire la cinta ScotchBlue 2080

de 3M de la superficie del revestimiento de piso recientemente instalado.

No permita que la cinta permanezca en el piso durante más de 24 horas.

Evite el uso de cinta adhesiva para revestir o cinta de tuberías, que dejan un

residuo adhesivo y podrían dañar el acabado.

• Si fuese necesario, utilice pesos para aplanar las tablas que tengan

deformaciones hasta que el adhesivo cure para evitar puntos huecos. Las

tablas que no se puedan aplanar se deben cortar a lo largo para disminuir la

deformación o no se deben utilizar.

• No esparza el adhesivo mucho más adelante del área donde está trabajando

(Figura 16).

• Finalice la instalación utilizando esta misma técnica para el resto del piso.

• Evite la circulación pedestre en el piso durante 24 horas después de la

instalación. Coloque los muebles o las instalaciones fijas nuevamente en el

piso después de 24 horas.

Instalación debajo de una jamba de puerta

(Todos los métodos de instalación)

• Las instalaciones de pisos procesados de enganche debajo de las molduras,

tales como una jamba de puerta, pueden requerir que el borde superior de

la ranura en el extremo se deba reducir en tamaño.

• Usando un cepillo de carpintero pequeño o una cuchilla multiuso, cepille o

recorte el saliente de la ranura.

• Una vez que haya recortado el saliente de la ranura, coloque la tabla en su

lugar y apriete con una barra de tracción para probar el ajuste. El instalador deberá cerciorarse de que se mantenga el espacio

de expansión adecuado en el piso y que el revestimiento de piso no esté comprimido.

• Si el ajuste es incorrecto, recorte según sea necesario. Retire cualquier cera que pudiera haber en la junta de extremo para

obtener una buena adhesión.

• Aplique un cordón del pegamento de madera recomendado en el borde inferior de la ranura.

• Vuelva a insertar la lengüeta en la ranura y apriete la tabla con una barra de tracción. Sostenga la tabla en su lugar con cinta

adhesiva para pintor (cinta adhesiva 3M Scotch-Blue™ 2080) hasta que el pegamento esté seco. No utilice cinta adhesiva de

enmascarar ni cinta adhesiva para ducto, porque podría dañarse el acabado.

Termine la instalación

(Todos los métodos de instalación)

• Retire todas las cuñas y cintas si las usó.

• Limpie el piso con el limpiador de revestimiento de piso recomendado.

• Recorte todas las bases de piso e instale o vuelva a instalar todos los zócalos y/o las molduras de cuarto de círculo. Clave las

molduras en la pared, no en el piso. Inspeccione el piso, y rellene todas las brechas menores con el relleno que combine.

• Si se tiene planeado cubrir el piso, use un material que respire como el cartón. No lo cubra con plástico.

• Deje la garantía y la información sobre el cuidado del piso con el propietario. Indíquele el nombre del producto y el número de

código del piso que adquirió.

• Para no dañar la superficie, no haga rodar muebles o artefactos pesados sobre el piso. Utilice madera contrachapada, chapa

de madera dura o dispositivos para elevar electrodomésticos, si fuese necesario. Utilice protectores como soportes con

ruedas o almohadillas de fieltro en las patas de los muebles para evitar dañar el piso.

V. MOLDURAS DE TRANSICIÓN Y DE PARED

• Banda reductora: Una moldura en forma de lágrima que se usa alrededor de las chimeneas, las entradas, para dividir

habitaciones, o como transición entre pisos de madera y revestimientos de pisos contiguos más delgados. Sujételas con

adhesivo, clavos pequeños o con una cinta adhesiva doble faz.

• Umbral: Una moldura cortada por debajo que se usa contra los rieles de puertas corredizas, chimeneas, alfombras, las

baldosas de cerámica o umbrales existentes, para dejar un espacio de expansión y proporcionar una transición suave en

lugares con alturas diferentes. Sujételos a la base con adhesivo y/o con clavos a través del talón. Perfore los orificios para los

clavos de antemano para no rajarlo.

• Nariz de escalera: Una moldura recortada que se usa para cubrir espacios de expansión cercanos a zócalos, muebles fijos

y escalones. Sujételos firmemente con adhesivo y clavos o tornillos. Perfore los orificios para los clavos de antemano para

evitar fraccionarlos.

• Cuarto de círculo: Una moldura que se usa para cubrir espacios de expansión cerca de zócalos, muebles encerrados y

escalones. Pretaladre y clave la moldura a la superficie vertical y no a través del piso.

• Combinación de base y zócalo: Una moldura usada cuando se desea una base. Se usa para cubrir espacio de expansión

entre el piso y la pared. Pretaladre y clave la moldura a la pared, no a través del piso.

• Moldura en T: Una moldura que se usa como pieza de transición de un piso al otro de similar altura, o para obtener espacios

de expansión. Fije en el “tacón” (la parte más gruesa) en el centro de la moldura. Es posible que necesite añadir mayor apoyo

para imprimir rigidez al “tacón” de la moldura dependiendo del espesor de los materiales que se cubran. No utilice esta

moldura como transición hacia alfombra.

INSTALADORES - ADVIERTAN A SUS CLIENTES DE LO SIGUIENTE

Estaciones: Calefacción y sin calefacción

En vista de que las dimensiones de los revestimientos de piso de madera dura se verán afectadas ligeramente por las

variaciones de los niveles de humedad dentro de la edificación, se debe tener la precaución de conservar los niveles de

humedad dentro del rango de 35-55%. Para proteger su inversión y garantizar que sus pisos le brinden una satisfacción

duradera, indicamos nuestras recomendaciones a continuación.

• Estación de uso de calefacción (seca): Se recomienda un humidificador para evitar el encogimiento de los pisos de madera

dura debido a los niveles bajos de humedad. Las estufas de madera y la calefacción eléctrica tienden a crear condiciones muy

secas.

• Estación cuando no se usa la calefacción (húmeda, mojada): Se pueden conservar niveles adecuados de humedad

utilizando un acondicionador de aire, deshumidificador o activando periódicamente el sistema de calefacción durante los

meses de verano. Evite la exposición excesiva al agua que arrastra en los zapatos durante los períodos de clima inclemente.

No obstruya en forma alguna la junta de expansión alrededor del perímetro del piso.

1/4"

Figura 6

Figura 5

Figura 7

Figura 8

Figura 9

Figura 10

Figura 11

Banda reductora Umbral Nariz de escalera Cuarto De Circulo Moldura en T

IMPORTANTE AVISO SOBRE SALUD SOLO PARA LOS RESIDENTES DE MINNESOTA: THESE

ESTOS MATERIALES DE CONSTRUCCIÓN EMITEN FORMALDEHÍDO. SE HA REPORTADO LA OCURRENCIA DE IRRITACIÓN

EN OJOS, NARIZ Y GARGANTA, DOLOR DE CABEZA, NÁUSEAS, Y UNA DIVERSIDAD DE SÍNTOMAS SIMILARES AL ASMA,

INCLUYENDO DISNEA, COMO RESULTADO DE LA EXPOSICIÓN AL FORMALDEHÍDO. QUIENES PUEDEN TENER MAYOR

RIESGO SON LOS ADULTOS DE EDAD AVANZADA Y LOS NIÑOS PEQUEÑOS, ASÍ COMO CUALQUIER PERSONA CON

HISTORIA DE ASMA, ALERGIAS O PROBLEMAS PULMONARES. SE CONTINÚA INVESTIGANDO SOBRE LOS POSIBLES

EFECTOS DE LA EXPOSICIÓN AL FORMALDEHÍDO A LARGO PLAZO.

LA VENTILACIÓN INSUFICIENTE PUEDE HACER QUE EL FORMALDEHÍDO Y OTROS CONTAMINANTES SE ACUMULEN EN

EL AIRE INTERIOR. LAS ALTAS TEMPERATURAS Y LA HUMEDAD INTERIOR ELEVAN LOS NIVELES DE FORMALDEHÍDO.

CUANDO UNA VIVIENDA ESTÉ UBICADA EN ÁREAS SUJETAS A LAS TEMPERATURAS EXTREMAS DEL VERANO, SE PUEDE

UTILIZAR UN SISTEMA DE AIRE ACONDICIONADO PARA CONTROLAR LOS NIVELES DE TEMPERATURA INTERIOR.

TAMBIÉN, SE PUEDEN UTILIZAR OTROS MEDIOS DE VENTILACIÓN MECÁNICA CONTROLADA PARA DISMINUIR LOS

NIVELES DE FORMALDEHÍDO Y OTROS CONTAMINANTES DEL AIRE INTERIOR. SI TIENE PREGUNTAS RELACIONADAS CON

LOS EFECTOS DEL FORMALDEHÍDO SOBRE LA SALUD, CONSULTE CON SU MÉDICO O CON EL DEPARTAMENTO DE SALUD

DE SU LOCALIDAD.

Figura 2

Figura 12

Figura 13

Figura 16

1 2 3

10 11 12

13

4 5 6

7 8 9

Figura 17

Figura 15

Figura 14

cordel

entizado

12 3

45

6

78 9

cortar para adaptar según

se requiera para

una expansión de 1/4

˝

(6 mm)

Figura 4

WB-1313_8.5x25_Bruce_Hydropel_CrtnInsrt.indd 2 5/14/19 4:27 PM

1/2