1

Service Manual

Self-Contained

Air Conditioning Unit

Model: SRCOOL33K

1111 W. 35th Street, Chicago, IL 60609 USA • www.tripplite.com/support

Copyright © 2018 Tripp Lite. All rights reserved.

This document is intended for qualified service technicians.

For questions, contact Tripp Lite Technical Support at 773.869.1234 or https://www.tripplite.com/support

The contents in this service manual are subject to change without notice.

2

Table of Contents

1. Specifications 3

2. Unit Dimensions 4

3. LCD Control Panel 5

4. Refrigerant Cycle Diagram 6

5. PCB and Wiring Diagrams 7

5.1 Circuit Diagram 7

5.2 PCBA Diagrams 8

5.2.1 Power PCBA 8

5.2.1.1 Power PCBA Schematic 8

5.2.1.2 Power PCBA Critical 9

Components Layout

5.2.1.3 Power PCBA Gerber Layout 10

5.2.2 Display and Control PCBA 11

5.2.2.1 Display and Control 11

PCBA Schematic

5.2.2.2 Display and Control 12

PCBA LCD and Buttons Layout

5.2.2.3 Display and Control 12

PCBA Gerber Layout

5.2.3 Translator PCBA 13

5.2.3.1 Translator PCBA Schematic 13

5.2.3.2 Translator PCBA Gerber Layout 14

6. Unit Disassembly 15

6.1 Removing Side Panels 15

6.2 Opening the Door 15

6.3 PCB Cover Removal 16

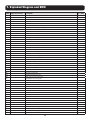

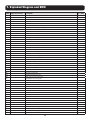

7. Exploded Diagram and BOM 17

8. Electronic Function 21

8.1. Main Features 21

8.2 General Controller Technical Specifications 21

8.3 Sensor Definitions 21

8.4 Main Control Functions 22

8.4.1 Energy Saving Mode 22

8.4.2 Normal Mode 23

8.5 Fan Speed Switching (Evaporator) 24

8.6 Other Controls (Self-Evaporating Motors 24

and Water Pumps)

8.7 Internal Timers 24

8.8 Protection Controls 24

8.8.1 Compressor Delay Protection 24

8.8.2 Defrost Protection 24

8.8.3 Other Protection Controls 24

8.9 Memory Function 25

8.10 UART/RS232 Communication 25

8.11 Factory Defaults 25

8.12 Unit Defaults During Power Up 25

After Power Loss

9. Basic Test Procedure 26

9.1 Defective Compressor 26

9.1.1 Compressor Wiring Test 26

9.1.2 Ground Test 26

9.1.3 Checking Compressor Efficiency 26

9.1.4

Compressor Thermal Overload (Internal)

27

9.1.5 Testing the Internal Overload for Failure 27

9.2 Sealed Refrigeration System Repairs 27

9.2.1 Equipment Required for 27

Refrigeration System Repairs

9.2.2 Equipment Requirements 27

9.2.3 Compressor Replacement 28

9.2.4 Special Procedure in the Event of 28

Compressor Motor Burnout

9.2.5 Refrigerant Charge 29

9.3 Fan Motor 29

9.3.1 Fan Motor Test 29

9.4 Capacitor 30

9.4.1 Capacitor Test 30

10. Temperature Sensor Table 31

11. Troubleshooting 32

11.1 Troubleshooting Table 32

11.2 Troubleshooting Flowcharts 34

11.2.1 General Troubleshooting Flowchart 34

11.2.2 Electrical System Troubleshooting 35

Flowchart

Español 36

3

1. Specifications

Model SRCOOL33K

Nameplate Marking TRIPPLITE

Power Supply 1φ, 208~240V/60 Hz

Cooling Capacity 33000 Btu/h

Cooling Power Consumption 3000W

Cooling Rated Current 12.5A

Cooling SCE 8.24W/W

System Data

Refrigerant Type R410A / 2250 g

Operation Pressure 3.0~3.5 Mpa

Moisture Removal (30oCR H80%) 80.4 L/Day

Indoor Air Flow 29 m³/min

Noise Level <60 dBA

Dimensions and Weight

Unit Dimensions [W x H x D] 23.6 x 78.4 x 42.7 in. (599 x 1991 x 1085 mm)

Shipping Dimensions [W x H x D] 26 x 84.3 x 44.9 in (660 x 2140 x 1140 mm)

Net/Gross weight 558 lb. / 672 lb. (253 kg / 305 kg)

System Details

Compressor Model 55A842G

Type Rotary

Capacity 33330 Btu ±5% /h

Input 3315W ±5%

Rated Current (RLA) 14.8A ±5%

Locked Rotor Amp (LRA) 79.5A ±5%

Thermal Protector UP14RE5115

Capacitor 40 μF / 420V AC

Refrigerant Oil 660 CC ±10 CC

Oil Type NMOC Ze-GLES RB68EP (or equivalent)

Fan Motor EVA Motor CON Motor

Model FH355AP000 FH355AP000

Input 355W / 325W / 215W 345W

Capacitor 8uF / 17uF / 25uF 8uF

Speed (hi/mi/lo) ±50 1600 / 1200 / 1000 Rpm 1550 Rpm

Evaporator (EVA)

Number of Rows 3

Tube Pitch [a] x Row Pitch [b] 0.83 x 0.78 in. (21 x 19.7 mm)

Fin Spacing 18 FPI

Fin Type (Code) Hydrophilic aluminum

Tube Outside Dimension Type φ7 mm Inner-Groove Tube

Axial [L x H x W] 18.3 x 24.8 x 1.5 in. (465 x 630 x 38.1 mm)

Number of Circuits 5

Condenser (CON)

Number of Rows 4

Tube Pitch (a) x Row Pitch (b) 0.83 x 0.78 in. (21 x 19.7 mm)

Fin 18

Fin Type (Code) Aluminum

Tube Outside Dimension Type φ7 mm Inner-Groove Tube

Axial [L x H x W] 18.3 x 36.4 x 2.5 in. (465 x 924 x 63.5 mm)

Number of Circuits 2

4

2. Unit Dimensions

78.4 in.

(1991 mm)

42.7 in.

(1085 mm)

23.6 in.

(599 mm)

5

3. LCD Control Panel

A

POWER Button: Switch on/off; default standby.

B

MODE Button: Switch between energy saving mode (ENERGY SAVING) and normal mode (NORMAL COOLING).

Note: Normal cooling mode is the default setting. When the unit is powered off, hold this button for 3 seconds to switch between

Fahrenheit (F) and Celsius (C) temperature units.

Note: Fahrenheit is the default setting.

C

TEMP + : Sets cooling temperature in +1°F/°C increments. Hold this button to scroll to the highest value.

The set temperature will flash in the display.

D

TEMP - : Sets cooling temperature in -1°F/°C increments. Hold this button to scroll to the lowest value.

The set temperature will flash in the display.

E

SPEED: When in ENERGY SAVING mode, use this button to switch between automatic, high, medium or low fan speed.

HI SPEED, MED SPEED, LOW SPEED, or AUTO will light up accordingly.

Note: AUTO is the default setting. If there is no response during NORMAL COOLING, the speed will be set to AUTO.

F

Status LEDs

G

LCD Screen

F

G

A B C D E

6

4. Refrigerant Cycle Diagram

The below diagram briefly describes the critical components and their functions combined with the refrigeration system.

bypass chamber

Bypass chamber

Filter

Bypass chamber

High-pressure gas coolant

Low-pressure gas coolant

High-pressure liquid coolant

Low-pressure liquid coolant

Dissipate heat

1) LPS: Monitor the system for

low-pressure faults, such as

coolant leakage or perhaps a

blockage...

2) service port x 2

3) HPS: Monitor the system for

high-pressure faults, such as

the condenser being dirty, or

the condenser fan failure...

4) Sight glass

5) Fusible plug

5 one-way valves to

avoid coolant flow

in reverse direction

Solenoid valve which divert

partial gas coolant to the EVA

for reducing the cooling

efficient

Cool the air and remove the heat

energy from the air

Condenser

CMP

Evaporator

Capillary

Reduce

coolant pressure

7

5. PCB and Wiring Diagrams

5.1 Circuit Diagram

UPPER FAN

MOTOR

LOWER FAN

MOTOR

8

5. PCB and Wiring Diagrams

5.2 PCBA Diagrams

5.2.1 Power PCBA

The following diagrams are for Tripp Lite part no. 167752T.

5.2.1.1 Power PCBA Schematic

9

5. PCB and Wiring Diagrams

5.2.1.2 Power PCBA Critical Components Layout

Display

Inner Temperature

Sensor

Outer Temperature

Sensor

Water Full Switch

Lower Fan

Upper

Fan

10

5. PCB and Wiring Diagrams

5.2.1.3 Power PCBA Gerber Layout

11

5. PCB and Wiring Diagrams

5.2.2 Display and Control PCBA

The following diagrams are for Tripp Lite part no. 167751T.

5.2.2.1 Display and Control PCBA Schematic

12

5. PCB and Wiring Diagrams

5.2.2.2 Display and Control PCBA LCD and Buttons Layout

5.2.2.3 Display and Control PCBA Gerber Layout

13

5. PCB and Wiring Diagrams

5.2.3 Translator PCBA

The following diagrams are for Tripp Lite part no. 167788T.

5.2.3.1 Translator PCBA Schematic

14

5. PCB and Wiring Diagrams

5.2.3.2 Translator PCBA Gerber Layout

15

6. Unit Disassembly

6.1 Removing Side Panels

To remove a side panel from the unit, push down the latches to disengage the locks. Then carefully pull the panel out and up

to remove from the unit’s frame. Repeat for additional panels.

6.2 Opening the Door

Turn the door handle counterclockwise and pull out to open the door.

16

6. Unit Disassembly

6.3 PCB Cover Removal

To remove the PCB Cover, remove the screws as shown in the diagram below.

Screws

PCB

17

7. Exploded Diagram and BOM

Note: Parts with the RP- prefix can be ordered directly from Tripp Lite. For all other parts, contact Tripp Lite Technical Support at

773.869.1234 or https://www.tripplite.com/support.

Index Tripp Lite Part No. Description Qty. / Unit

1 RP-720370 Air Duct 4

2 Sheet Metal - Front Panel Supporter 1

3 RP-96A010 Display Panel Membrane 1

4 RP-202301B Button Display Panel - Front Case 1

5 RP-167751T PCBA - Display & Control 1

6 RP-202301AX Button Display Panel - Rear Case 1

7 Sheet Metal - Bottom Base 1

8 Sheet Metal - Front Panel C 1

9 Sheet Metal - Front Panel B 1

10 Sheet Metal - Front Panel A 1

11 Sheet Metal - CON Air Duct Supporter A 1

12 Sheet Metal - CON Air Duct Supporter C 1

13 Sheet Metal - Top Fresh Air Cover 1

14 Sheet Metal - Top Cover 1

15 Sheet Metal - Side Panel Supporter 6

16 RP-55050D Sheet Metal - Side Panel 4

17 RP-400369 Float Switch (Water Level) 1

18 Sheet Metal - EVA Tray 1

19 Caster 4

20 Sheet Metal - Compressor Bracket 1

21 RP-570008 Compressor 1

22 Filler Pipe Bracket 1

23 Sheet Metal - Compressor Partition 1

24 Sheet Metal - EVA Fan Motor Supporter 1

25 RP-530074 Water Pump 1

26 Sheet Metal - Partition B 1

27 Sheet Metal - CON Fan Motor Supporter 1

28 Sheet Metal - CON Air Duct Supporter B 1

29 810612 CON Water Dispenser 1

1

18

7. Exploded Diagram and BOM

Index Tripp Lite Part No. Description Qty. / Unit

30 Sheet Metal - Water Dispenser Cover 1

31 Sheet Metal - CON Air Duct Supporter D 1

32 Sheet Metal - CON Left Partition 1

33 RP-510222 AC Fan Motor 2

34 Fan Duct Ring 2

35 Sheet Metal - CON Water Tray 1

36 Sheet Metal - CON Water Tray Supporter 1

37 RP-635296 Startup Capacitor 25uF / CON Fan Motor - Medium Speed 1

38 Sheet Metal - Power PCBA Partition 1

39 RP-167752T PCBA – Power 1

40 RP-635294 Startup Capacitor 8uF / CON Fan Motor - High Speed or EVA Fan Motor 2

41 90574B Packing Protector (3 pcs. per Set) 4

42 RP-635295 Startup Capacitor 40uF / Compressor 1

43 AC Connector 1

44 RP-167788T PCBA - SNMP Interface 1

45 Sheet Metal - EVA Air Duct Supporter 1

46 Cable Protection Pipe 1

47 24000C Condenser 1

48 Sheet Metal - CON Right Partition 1

49 5504BD 3-Way Water Valve 1

50 Closed Valve Connecting Pipe B 1

51 Sheet Metal - EVA Tray Supporter 1

52 Low Pressure Pipe 1

53 Sheet Metal - EVA Left Partition 1

54 Sheet Metal - EVA Right Partition 1

55 Sheet Metal - Supporter 1

56 Sheet Metal - EVA Partition 1

57 24000D Evaporator 1

58 EVA Connecting Pipe 1

59 Y-Shaped Pipe Connector 5

60 1-Way Valve Connecting Pipe 5

61 Caterpillar Connecting Pipe 5

62 1-Way Valve 5

63 2-Way Valves - Divert Pipe 1

64 SNMP Cable 1

65 202198 SNMP Card Holder 1

66 102879ELFTB SNMP Box Cover with I/O Holes 1

67 Cable Protector 1

68 Sheet Metal - Cable Terminal Box 1

69 Cable Clip 1

70 Cable Terminal 1

71 Sheet Metal - Cable Terminal Box Cover 1

72 High Pressure Pipe B 1

73 Wire Brush 1

74 Sheet Metal - Wire Brush Supporter 1

75 Closed Valve Connecting Pipe 1

76 250008 Service Port / Closed Valve 2

77 Service Port Mounting 2

78 250007 Bypass Valve (5-in-1 Distributor) 1

19

7. Exploded Diagram and BOM

Index Tripp Lite Part No. Description Qty. / Unit

79 Bypass Value Connecting Pipe 2

80 RP-40036A Coolant Pressure Sensor LPS 1

81 RP-40036B Coolant Pressure Sensor HPS 1

82 250006 2-Way Valves - Outlet Connecting Pipe 1

83 250009 Filter Pipe 1

84 Condenser Outlet Connecting Pipe 1

85 Hot Gas Bypass High-Pressure Line 1

86 250005 2-Way Valves 1

87 High Pressure Pipe A 1

88 Sheet Metal - Self-Evaporating Motor Supporter 2

89 RP-500018 Self-Evaporating Motor 2

90 Self-Evaporating Retaining Sheet 2

91 Self-Evaporating Fan Wheel 2

92 Sheet Metal - Partition A 1

93 720375 PU Filter 2

94 Rear Door Lock 1

95 Sheet Metal - Rear Fresh Air Cover 1

96 RP-635293 Startup Capacitor 17uF / CON Fan Motor - Low Speed 1

97 8205BA Door Stopper 4

98 Door Hinge 2

99 Sheet Metal - Rear Panel 1

100 Sheet Metal - Wooden Pallet Bracket 2

101 301101 Footer 4

102 905748 Wooden Pallet - Anti-Shock 1

103 55050B Ramps 2

104 905749 Export Carton Box 1

105 90574A Export Carton Box Cover 1

106 Whipper Motor - Extension 2

107 Whipper Motor - Axis 2

108 Metal Cover - Power PCBA & Startup Capacitors 1

109 250004 Sight Glass 1

110 Fusible Plug Stand 1

111 Fusible Plug 1

112 73171B Power Cable with Plug 1

113 Left Side Door, Air Blocker 1

114 Right Side Door, Air Blocker 1

PKG "Consme de Energía" Label 1

PKG 969561 "ShockWatch" Warning Label 1

PKG 969560 "Tip Tell" Warning Label 1

PKG 965631 & 911080 Carton Box Bar Code 1

PKG 965631 & 911080 Carton Box Serial No. 1

PKG 932837 Mex. Warranty Addendum - Póliza de Garantía en Méx 1

LBL 96A2E0 Rating / Nameplate Label (Unit) 1

LBL 96A23E Schematic / Circuit Label (Unit) 1

LBL 965631 & 911080 Unit Serial No. 1

PKG 933757 User Manual 1

PKG 93378C Unpack Instructions 1

PKG 93378B Installation Manual 1

LBL 969547 Warning Label for Power Plug (Unit) 1

20

7. Exploded Diagram and BOM

Index Tripp Lite Part No. Description Qty. / Unit

LBL 96A2EC LBL, Rear Door Opening Wrn 1

LBL 969448 LBL, Hot Surface Wrn 2

LBL 969446 LBL, Sharp Edge Wrn 4

LBL 96A2ED LBL, Service Port ID, HP 1

LBL 96A2ED LBL, Service Port ID, LP 1

LBL 96A2EF LBL, High Pressure Sensor 1

LBL 96A2F0 LBL, Low Pressure Sensor 1

LBL 969447 LBL, Rotating Part Wrn 4

LBL 96A2AB WATER VALVE INSTRUCTION LABEL 1

PKG 969542 TRIPPLITE Shipping Mark Logo 2

PKG 96A2E1 LBL, Shipping Icons 2

PKG 102711 Rear Door Key 2

LBL 96A31D P/S, LBL, Prod Start Up 1

21

8. Electronic Function

8.1. Main Features

• Function: Cooling only

• Modes: Energy Saving (no hot gas bypass) or Normal cooling (with hot gas bypass)

• Temperature setting range: Cooling: 63 ~ 86°F (17 ~ 30°C)

• Compressor delay function: 3.5 minutes during startup for self-protection

• Evaporator fan: 3 levels—high, medium or low; auto switch between high, medium or low upon request

• Condenser fan: One speed, synchronized with the compressor

• Self-diagnostic error code display

• Memory function during power shut down (or unplug)

• Displays both ambient and setting temperature

• Temperature default setting: Fahrenheit; interchangeable between Fahrenheit and Celsius

• No beep when button is pressed, but alarm sounds when unit is reported malfunctioning

8.2 General Controller Technical Specifications

• Normal operating voltage range: Single-phase 208-240V AC, 60 Hz

• PCBA working environment:

o Operating temperature range: 14°F ~ 140°F (-10°C ~ 60°C)

o Storage temperature range: -4°F ~ 158°F (-20°C ~ 70°C)

o Relative humidity range: 35% to 98%

• Temperature sensor: R25 / 50 = 5K, B = 3470, accuracy: ± 1

8.3 Sensor Definitions

• The ambient temperature is taken from the thermostat located at the air intake of the evaporator (referred to as T1). Option-

al temperature readings can be taken from the external EnviroSense2 module when connected to the WEBCARDLX. There

is no physical key on the appliance to activate this external thermostat. The EXTERNAL indicator will light up when there is

external temperature data. This external thermostat will automatically deactivate if there is no signal from an external PC for

more than 60 seconds, in which case the EXTERNAL indicator will turn off.

• Another thermostat in the unit measures the temperature of the evaporator coil (referred to as T2).

• The setting temperature (referred to as Ts).

• Low Pressure Sensor - Monitors the system for low-pressure faults (e.g. coolant leakage or a blockage).

• High Pressure Sensor - Monitors the system for high-pressure faults (e.g. dirty condenser or condenser fan failure).

Lower Pressure Sensor

Open: 0.05 ± 0.05 MPa

Closed: 0.16 ± 0.05 MPa

High Pressure Sensor

Open: 4.85 ± 0.15 MPa

Closed: 4.1 ± 0.2 MPa

22

8. Electronic Function

8.4 Main Control Functions

The following diagrams show the cooling temperatures in Energy Saving Mode and Normal Mode.

8.4.1 Energy Saving Mode

23

8. Electronic Function

8.4.2 Normal Mode

Note: When the compressor is stopped, the COOLING indicator will flash; otherwise it illuminates solid. The default setting temperature,

Ts, is 77°F (25°C). The oF or oC indicator will illuminate according to the unit setting in Fahrenheit or Celsius.

24

8. Electronic Function

8.5 Fan Speed Switching (Evaporator)

The evaporator’s fan speed can be set to HI, MED, LOW and AUTO in Energy Saving Mode (default as AUTO). In Normal Mode,

the fan speed is set to AUTO.

Note: In automatic mode, the AUTO indicator will illuminate and high, medium or low speed (HI SPEED / MED SPEED / LOW SPEED

indicator will illuminate according to the actual fan speed). A total of two indicators will illuminate.

8.6 Other Controls (Self-Evaporating Motors and Water Pumps)

In the cooling mode, after the compressor starts up, the self-evaporating motor and water pumps will start up simultaneously

and turn off when the compressor stops.

8.7 Internal Timers

• An accumulated timer of the unit’s total running time as started from the factory can never be reset (unit in days).

• A sentry timer of the unit’s running time accumulated from last reset (unit in hours).

8.8 Protection Controls

8.8.1 Compressor Delay Protection

• When powering-up, no delay protection.

• When compressor stops and starts again, it should have a stop interval minimum of 3.5 minutes.

• The COOLING indicator flashes.

8.8.2 Defrost Protection

• 2-digit temperature setting display shows “dF”.

• Detecting the coil temperature T2 ≤ -2°C, anti-icing process should be activated within 1 minute, the evaporator fan speed

is operated in high speed, while both the compressor and condenser fan stop running in the Energy Saving Mode. Otherwise,

the 2-way valve opens in Normal Mode.

• Exit the defrost protection when the T2 value is continuously over 2°C for 1 minute.

• The WARNING indicator flashes.

• There is a minimum value of the output temperature reading to the communication protocol; it is 32°F (Fahrenheit) or 0°C

(Celsius).

8.8.3 Other Protection Controls

• When the thermostat T1 faults (ambient temperature), within 5 seconds the 2-digit temperature setting display shows “E1”

and the ALARM indicator flashes. After troubleshooting, the unit cannot return to normal operation until the POWER button is

pressed.

• When the thermostat T2 faults (coil temperature), within 5 seconds the 2-digit temperature setting display shows “E2” and

the ALARM indicator flashes. After troubleshooting, the unit cannot return to normal operation until the POWER button is

pressed.

• Water full protection: 2-digit temperature setting display shows “E4” & ALARM indicator flashes.

• When the reed switch is closed due to water trays being full for 5 seconds, the whole unit stops operation. Reset the alarm

by draining the water. After troubleshooting, the unit cannot return to normal operation until the POWER button is pressed.

• When the LPS reports a fault and the compressor continues running for 10 minutes, the digital display shows “E3” & ALARM

indicator flashes. After troubleshooting, unplug the unit then reconnect to the power source.

• When the HPS reports a fault and the compressor continues running for 10 minutes, the digital display shows “E7” and the

ALARM indicator flashes. After troubleshooting, unplug the unit then reconnect to the power source.

25

8. Electronic Function

• After the unit runs for a total of 730 hours (per the sentry timer), the 2-digit temperature setting display shows “E8” and

WARNING indicator flashes within 5 seconds, but the unit continues running. Press and hold the SPEED buttons for

3 seconds, then turn off the alert and reset the internal timer to zero.

• When ALARM or WARNING indicators flash, the alarm will sound 10 times (every 0.5 second) to alert the end user.

• When WARNING indicators flash, the 2-digit temperature setting display shows “dF” or “E8”. The display will continue

showing the correct mode status, evaporator fan speed, ambient temperature or whether T1 is using an external thermostat.

• When ALARM indicators flash, except when the 2-digit temperature setting display shows “E1/E2/E3/E4/E7”, others will be

blank in display.

8.9 Memory Function

The SRCOOL33K’s memory function stores information on the following:

• Power on / off status.

• Operational mode (including energy saving or normal cooling).

• Evaporator fan speed status (automatic, high, medium or low fan speed).

• Temperature settings and total hours of sentry timer. Note: No time is accumulated when the unit is unplugged.

• Accumulated running time of the unit. Memory cannot be erased, even if the power is cut off for an extended time. Note: No

time is accumulated when the unit is unplugged.

8.10 UART/RS232 Communication

4 x I/O ports including,TxD, xD, +12V & GND.

8.11 Factory Defaults

The following factory default settings are used with all new units:

Temp. Set Point: 77ºF

Fan Speed: AUTO

Mode: NORMAL COOLING

Temp. Units: ºF

8.12 Unit Defaults During Power Up After Power Loss

Temp. Set Point: Depends on last setting.

Fan Speed: Depends on last setting.

Mode: Depends on last setting.

Temp. Units: Depends on last setting.

26

9. Basic Test Procedure

9.1 Defective Compressor

Compressors are single-phase, 208-240V (depending on the model unit). All compressor motors are permanent split capacitor

type using only a running capacitor across the start and run terminal.

All compressors are internally spring-mounted and externally mounted on rubber isolators.

9.1.1 Compressor Wiring Test

Remove the compressor terminal box cover and disconnect wires from terminals. Using an ohmmeter, check continuity across

the following:

- Terminal “C” and “R” - no continuity. Open winding - replace compressor.

- Terminal “R” and “S” - no continuity. Open winding - replace compressor.

- Terminal “C” and “S” - no continuity. Open winding - replace compressor.

9.1.2 Ground Test

Use an ohmmeter set on its highest scale. Touch one lead to the compressor body (a clean point of contact as a good

connection is a must) and the other probe in turn to each compressor terminal (see below). If a reading is obtained, the

compressor is grounded and must be replaced.

9.1.3 Checking Compressor Efficiency

A compressor’s inefficiency is normally due to broken or damaged suction and/or discharge valves, which reduces the

compressor’s ability to pump refrigerant gas.

This condition can be checked as follows:

1. Attach gauges to the high and low pressure service ports of the system.

2. Start the system and run a “cooling or heating performance test.”

27

9. Basic Test Procedure

If the test shows:

• Below normal high side pressure,

• Above normal low side pressure,

• Low temperature difference across coil,

Then the compressor valves are faulty; replace the compressor.

9.1.4 Compressor Thermal Overload (Internal)

The compressor is equipped with an internal overload. The overload is embedded in the motor windings to sense the winding

temperature and/or current draw. The overload is connected in series with the common motor terminal.

Should the internal temperature and/or current draw become excessive, the contacts in the overload will open, turning off the

compressor. The overload will automatically reset, but may require several hours before the heat is dissipated.

9.1.5 Testing the Internal Overload for Failure

If sufficient time has passed to allow the compressor to cool and the compressor still does not operate without any errors

displayed, it is possible the internal overload is defective.

1. Make sure there is no power to unit, then remove the leads from the compressor terminals.

2. Using an ohmmeter, test continuity between terminals C-S and C-R. If not continuous, the compressor overload has failed

and the compressor must be replaced.

9.2 Sealed Refrigeration System Repairs

9.2.1 Equipment Required for Refrigeration System Repairs

• Voltmeter

• Ammeter

• Ohmmeter

• E.P.A.-Approved Refrigerant Recovery System

• Vacuum Pump (capable of 200 microns or less vacuum.)

• Equipment for Copper Pipe Repair

• Electronic Halogen Leak Detector (G.E. Type H-6 or equivalent.)

• Accurate Refrigerant Charge Measuring Device:

o Balance Scales - 1/2 oz. accuracy

o Charging Board - 1/2 oz. accuracy

• High Pressure Gauge - (0 - 400 lb.)

• Low Pressure Gauge - (30 - 150 lb.)

• Vacuum Gauge - (0 - 1000 microns)

• Nitrogen

9.2.2 Equipment Requirements

The equipment required for refrigeration system repairs must be capable of:

• Recovery CFCs as low as 5%.

• Simultaneous evacuation from both the high-side service port (HP) and the low-side service port (LP).

• Introducing refrigerant charge into high side of the system.

• Accurately weighing the refrigerant charge actually introduced into the system.

• Facilities for flowing nitrogen through refrigeration tubing during all brazing processes.

28

9. Basic Test Procedure

9.2.3 Compressor Replacement

The following procedure applies when replacing components in the sealed refrigeration circuit or repairing refrigerant leaks.

This includes the compressor, condenser, evaporator, capillary tube, refrigerant leaks, etc.

1. Recover the refrigerant from the system at the high-side service port (HP) and low-side service port (LP). Apply gauge from

the service port(s) to an EPA-approved recovery system. Recover CFCs in system to at least 5%.

2. Disconnect the high-side service port (HP) and make sure it is closed.

3. Connect the line from the nitrogen tank to the low-side service port (LP).

4. Drift dry nitrogen through the system and unsolder the more distant connection first (filter drier, high side process tube,

etc.).

5. Replace the inoperative component. Always install a new filter drier. Drift dry nitrogen through the system when making

these connections.

6. Pressurize system to 30 PSIG with proper refrigerant and boost refrigerant pressure to 150 PSIG with dry nitrogen.

7. Leak test the complete system with an electric halogen leak detector, correcting any leaks found.

8. Reduce the system to zero-gauge pressure.

9. Connect a vacuum pump to the high-side service port (HP) and low-side service port (LP). When connecting to the system,

make sure to deep vacuum hoses or copper tubing (do not use regular hoses).

10. Evacuate the system to maximum absolute holding pressure of 200 microns or less.

Note: This process can be sped up by use of heat lamps, or by breaking the vacuum with refrigerant or dry nitrogen at 5,000 microns.

Pressure system to 5 PSIG and leave in system for a minimum of 10 minutes. Recover refrigerant and proceed with

evacuation of a pressure of 200 microns or a minimum of 10%.

11. Break vacuum by charging the system from the high-side service port (HP) with the correct amount of refrigerant specified.

This will prevent boiling the oil out of the compressor.

Note: If the entire charge will not enter the high side, allow the remainder to enter the low side in small increments while operating the

unit.

12. Restart the unit several times after allowing pressures to stabilize. Disconnect all the hoses and close both the high-side

service port (HP) and low-side service port (LP).

9.2.4 Special Procedure in the Event of Compressor Motor Burnout

1. Recover all refrigerant and oil from the system (see section 9.2.3 Compressor Replacement for details).

2. Remove compressor, capillary tube and filter drier from the system.

3. Flush the evaporator, condenser and all connecting tubing with dry nitrogen or equivalent to remove all contamination from

system. Inspect suction and discharge line for carbon deposits. Remove and clean if necessary.

Notes:

• A chemical flushing agent can be used.

• When using a chemical flushing agent, force out the agent with nitrogen.

4. Reassemble the system, including new drier strainer and capillary tube.

5. Proceed with processing as outlined under hermetic component replacement (see section 9.2.3 Compressor

Replacement for details).

29

9. Basic Test Procedure

9.2.5 Refrigerant Charge

1. The refrigerant charge is extremely critical. It must be measured carefully and as exact as possible to the nameplate

charge.

2. The correct method for charging the rotary is to introduce liquid refrigerant into the high-side service port (HP) of the

system with the unit off. Then start compressor and enter the balance of the charge—gas only—into the low-side service

port (LP).

The introduction of liquid into the low-side without the use of a capillary tube will cause damage to the discharge valve of the

rotary compressor.

Note: All inoperative compressors returned must have all lines properly plugged with the plugs from the replacement compressor.

Sight Glass Condition Possible Causes

Clear • System OK

• Overcharge

• No Refrigerant

Foam, Bubbles or Mist • Low Refrigerant

• Air May be in System

Note: Some Intermittent Bubbles During Clutch Cycling is OK

Streaked • Low Refrigerant

Note: Oil May Streak as it Circulates Through System

Clouded • Dessicant Breakdown

• Contaminated System

9.3 Fan Motor

A single-phase permanent split capacitor motor is used to drive the evaporator blower and condenser fan. A self-resetting

overload is located inside the motor to protect against high temperature and high amperage conditions.

9.3.1 Fan Motor Test

1. Determine the capacitor is serviceable.

2. Disconnect fan motor wires from fan speed switch or system switch.

3. Apply “live” test cord probes on black wire and common terminal of capacitor. Motor should run at high speed.

4. Apply “live” test cord probes on red wire and common terminal of capacitor. Motor should run at low speed.

5. Apply “live” test cord probes on each of the remaining wires from the speed switch or system switch to test intermediate

speeds.

30

9. Basic Test Procedure

9.4 Capacitor

A run capacitor is wired across the auxiliary and main winding of a single-phase permanent split capacitor motor, such as the

compressor and fan motor. A single capacitor can be used for each motor or a dual-rated capacitor can be used for both.

The capacitor’s primary function is to reduce the line current while greatly improving the torque characteristics of a motor. The

capacitor also reduces the line current to the motor by improving the power factor of the load. The line side of the capacitor is

marked with a red dot and is wired to the line side of the circuit

9.4.1 Capacitor Test

1. Remove capacitor from unit.

2. Check for visual damage such as bulges, cracks or leaks.

3. For dual-rated, apply an ohmmeter lead to common (C) terminal and the other probe to the compressor (HERM) terminal.

A satisfactory capacitor will cause a deflection on the pointer, then gradually move back to infinity.

4. Reverse the leads of the probe and momentarily touch the capacitor terminals. The deflection of the pointer should be two

times that of the first check if the capacitor is good.

5. Repeat steps 3 and 4 to check fan motor capacitor.

Note: A shorted capacitor will indicate a low resistance and the pointer will move to the “0” end of the scale and remain there as long as

the probes are connected.

An open capacitor will show no movement of the pointer when placed across the terminals of the capacitor.

31

10. Temperature Sensor Table

R25/50=5K

Temperature Resistance

Value

Voltage Temperature Resistance

Value

Voltage Temperature Resistance

Value

Voltage

°C °F Rt(K) Vh(V) °C °F Rt(K) Vh(V) °C °F Rt(K) Vh(V)

-20 -4 37.432 0.59 15 59 7.448 2.01 50 122 2.032 3.56

-19 -2 35.558 0.62 16 61 7.149 2.06 51 124 1.965 3.59

-18 0 33.788 0.64 17 63 6.864 2.11 52 126 1.901 3.62

-17 1 32.116 0.67 18 64 6.592 2.16 53 127 1.839 3.66

-16 3 30.537 0.70 19 66 6.332 2.21 54 129 1.779 3.69

-15 5 29.046 0.73 20 68 6.085 2.26 55 131 1.722 3.72

-14 7 27.636 0.77 21 70 5.848 2.30 56 133 1.667 3.75

-13 9 26.303 0.80 22 72 5.621 2.35 57 135 1.614 3.78

-12 10 25.042 0.83 23 73 5.404 2.40 58 136 1.563 3.81

-11 12 23.849 0.87 24 75 5.138 2.47 59 138 1.514 3.84

-10 14 22.715 0.90 25 77 5.000 2.50 60 140 1.467 3.87

-9 16 21.643 0.94 26 79 4.811 2.55 61 142 1.420 3.89

-8 18 20.629 0.98 27 81 4.629 2.60 62 144 1.375 3.92

-7 19 19.669 1.01 28 82 4.456 2.64 63 145 1.332 3.95

-6 21 18.760 1.05 29 84 4.291 2.69 64 147 1.290 3.97

-5 23 17.900 1.09 30 86 4.132 2.74 65 149 1.250 4.00

-4 25 17.086 1.13 31 88 3.980 2.78 66 151 1.212 4.02

-3 27 16.313 1.17 32 90 3.834 2.83 67 153 1.174 4.05

-2 28 15.582 1.21 33 91 3.695 2.88 68 154 1.139 4.07

-1 30 14.888 1.26 34 93 3.561 2.92 69 156 1.104 4.10

0 32 14.229 1.30 35 95 3.433 2.96 70 158 1.071 4.12

1 34 13.600 1.34 36 97 3.310 3.01 71 160 1.040 4.14

2 36 13.002 1.39 37 99 3.193 3.05 72 162 1.009 4.16

3 37 12.435 1.43 38 100 3.080 3.09 73 163 0.979 4.18

4 39 11.896 1.48 39 102 2.972 3.14 74 165 0.950 4.20

5 41 11.385 1.53 40 104 2.869 3.18 75 167 0.922 4.22

6 43 10.899 1.57 41 106 2.769 3.22 76 169 0.895 4.24

7 45 10.436 1.62 42 108 2.673 3.26 77 171 0.869 4.26

8 46 9.997 1.67 43 109 2.581 3.30 78 172 0.844 4.28

9 48 9.579 1.71 44 111 2.493 3.34 79 174 0.819 4.30

10 50 9.181 1.76 45 113 2.408 3.37 80 176 0.796 4.31

11 52 8.800 1.81 46 115 2.327 3.41 81 178 0.773 4.33

12 54 8.436 1.86 47 117 2.248 3.45 82 180 0.751 4.35

13 55 8.091 1.91 48 118 2.173 3.49 83 181 0.730 4.36

14 57 7.761 1.96 49 120 2.101 3.52 84 183 0.709 4.38

Vh=E×R0/(Rt+R0) Remarks: E=5V R0=5.0K

32

11. Troubleshooting

11.1 Troubleshooting Table

Problem Possible Cause Solution

No power displayed on

panel or any one of the

buttons failure

Power failure Check if the power supplier is supplying power to the unit. Check

the power cord and correct if damaged.

Transformer (discharge

transformer before testing)

Check resistance between the two input/output lines on

transformer. Replace the transformer if either the input/output is

open or the transformer is damaged.

Display board or main PCB

failure

Check the voltage on the display board. Replace the display

board if it is +5V. Otherwise, replace the main PCB.

Remote control failure

Battery failure Check the battery voltage. Replace batteries if the voltage is

lower than 2.3V.

Fan motor runs

intermittently

Cycles on overload Check voltage. Call an electrician if not within limits.

Test capacitor. Replace if not within +/-10% of manufacturer's

rating.

Check bearings. Replace the motor if the blower wheel cannot

rotate freely.

Pay attention to any change from high speed to low speed.

Compressor stops

instantly after startup

Refrigerant The amount of the refrigerant is too much, making the

compressor load too big. Recycle and recharge the refrigerant

after checking for the reason.

Compressor The compressor is blocked inside. Replace after checking for the

reason.

Fan motor will not run No power Check voltage at electrical outlet. Correct if none.

Water alarm Check and correct if water alarm happens.

Power supply cord Check voltage at the power cord terminal on Main PCB. Replace

the power cord if none.

Transformer (discharge

transformer before testing)

Check resistance between the two input/output lines on

transformer. Replace the transformer if either the input/output is

open or the transformer is damaged.

Wire disconnected or

connection loose

Connect wire. Refer to wiring diagram for terminal identification.

Repair or replace loose terminal.

Main PCB failure Select fan speed and check the voltage on main PCB. Replace

the main PCB if no voltage is present.

Capacitor (discharge capacitor

before testing)

Test capacitor. Replace if not within +/-10% of manufacturer's

rating. Replace if shorted, open or damaged.

Will not rotate Fan blower hitting scroll. Realign assembly. Check fan motor

bearings. Replace the motor if motor shaft does not rotate.

Fan motor noise Fan blower Replace the fan blower if cracked, out of balance or partially

missing.

Loose screws Tighten screws accordingly.

Worn bearings Replace the motor if knocking sounds continue when running or

loose, or if the motor hums or noise appears to be internal while

running.

Compressor will not run

while fan motor runs

Voltage Check voltage. Call your local utility if not within limits.

Wiring Check the wire connections. If loose, repair or replace the

terminal. If wires are off, refer to wiring diagram for identification

and replace. Check wire locations. If not per wiring diagram,

correct.

Main PCB failure Check voltage of main PCB. Replace the main PCB if open.

Capacitor (discharge capacitor

before testing)

Check the capacitor. Replace if not within +/-10% of

manufacturer’s rating. Replace if shorted, open or damaged.

33

11. Troubleshooting

Problem Possible Cause Solution

Compressor will not run

while fan motor runs

(continued)

Room Temp Sensor Check the temperature setting if not at the coolest (in cooling

mode) or warmest (in heating mode). Set it if not.

Compressor Check the compressor for open circuit or ground. If open or

grounded, replace the compressor.

Copper tubing Remove the cabinet and carefully rearrange tubing not to contact

cabinet, compressor, shroud and barrier.

Water tank full Check and pour if the water tank is full.

Water level sensor Check operation. Drain water if full. Replace if tank is empty and

code is set.

Water depth is overloaded in

chassis

Check and drain the water in the chassis by opening the drainage

hose on the chassis.

Water depth sensing structure Check and replace, or realign if the structure failed.

Air filter Clean or replace if restricted.

Air discharge pipe Realign and assemble if the installation of the air discharging pipe

failed. Replace if damaged.

Unit undersized Determine if the unit is properly sized for the area to be cooled or

heated.

Condenser and Evaporator Clean or replace if restricted.

Circulation in condensing

water

Check whether water damaged the motor or if the water hose is

blocked.

Fan motor Check the fan capacitor and replace if not within +/-10% of

manufacturer’s rating.

Air flow Clean or remove if any barrier is found to block the inlet/outlet

airflow of the unit.

Less refrigerant Check the tubes for leakage points. Recycle the refrigerant,

correct the leakage points and recharge.

Capillary tube Regulate the capillary tube flow and make the evaporating

temperature appropriate if the evaporator is frosted over. Replace

if blocked. Repair joint if leaking.

Compressor The inlet and outlet valve of the compressor is damaged,

making the low pressure connected with the high pressure.

The refrigerating system cannot produce high pressure and low

pressure. Replace the compressor after checking for this.

No power Check the voltage. Call an electrician if not within the limit.

Wiring Check the terminals. Repair and correct if loose.

Temperature setting Check and adjust the temperature setting.

Compressor Check and replace if the compressor, the overload protector or

wiring is broken.

Overheat fuse failure Check and replace if the fuse is damaged.

Main PCB Check the voltage of the main PCB. Replace the main PCB when

the unit fails in heating mode.

Power supply The input power supply voltage is too low. Call an electrician if not

within limits.

Main PCB Check and replace the main PCB if the compressor relay on the

PCB is shorted or damaged.

Room temperature When the room temperature is too high, the compressor will

protect.

34

11. Troubleshooting

11.2 Troubleshooting Flowcharts

11.2.1 General Troubleshooting Flowchart

No signal

Abnormal control

Abnormal display

Connection good

Connection

problem between

main PCB and

control PCB

Water full

light on

Check main PCB

Micro switch

problem

Water full after

running

Checking wiring

Water wheel

problem

Check electrical

wiring

Water pump

damaged

Replacement

Troubleshooting finish

Replace main

PCB

Replace micro

switch

Check if water

full or not

Repair and

replacement

Water drainage

Power on found out

with beeping sound

Power source

problem

YES

YES

YES

No

No No

No

No

No

YES

YES

YES

YES

YES

YES

YES

YES

No

No

YES

YES

Power cord

damaged

Replace

OK

Water pump

damaged

35

11.2.2 Electrical System Troubleshooting Flowchart

11. Troubleshooting

Unit not running

Troubleshoot for defective wiring

Power source

Fuse damaged

Check fuse

Replace fuse

Replace fuse

With E2 signal

compressor off

Power source

220V

Ambient T1

sensor wire off

Ambient T1

sensor damaged

Transformer

damaged

Damage in diode

ICI 7805

damaged

Replace PCB

167752T

Transformer

220V

Transformer

T1 / 12V

ICI 7805 input /

12V

ICI 7805 output

/ 5V

PCB damaged

EVA coil T2

sensor wire off

EVA coil T2

sensor damaged

Connect and

test

Replace

ambient T1

sensor

Replace PCB

167752T

Replace PCB

167752T

Replace PCB

167752T

OK

Repair

Replace

EVA

coil T2

sensor

With E1 signal

compressor off

YES

YES

OK

No

YES

YES

OK

NOT

OK

No

No

YES

YES

NOT

OK

No

No

No

No

1111 W. 35th Street, Chicago, IL 60609 USA • www.tripplite.com/support

36

Manual de Servicio

Unidad Autónoma de

Aire Acondicionado

Modelo: SRCOOL33K

1111 W. 35th Street, Chicago, IL 60609 EE UU • www.tripplite.com/support

Copyright © 2018 Tripp Lite. Todos los derechos reservados.

Este documento está destinado a técnicos de servicio calificados.

Para preguntas, póngase en contacto con servicio técnico de Tripp Lite al 773.869.1234 o https://www.tripplite.com/support

El contenido de este manual de servicio está sujeto a cambios sin previo aviso.

37

Índice

1. Especificaciones 38

2. Dimensiones de la Unidad 39

3. Panel de Control LCD 40

4. Diagrama del Ciclo del Refrigerante 41

5. Diagramas del Cableado y PCB 42

5.1 Diagrama de Circuito 42

5.2 Diagramas PCBA 43

5.2.1 PCBA de Energía 43

5.2.1.1 Esquema del PCBA de Energía 43

5.2.1.2 PCBA de Energía Crítica 44

Distribución de Componentes

5.2.1.3 Diagrama PCBA Gerber de Energía 45

5.2.2 PCBA de Pantalla y Control 46

5.2.2.1 Pantalla y Control 46

Esquema del PCBA

5.2.2.2 Pantalla y Control Diagrama del 47

PCBA del LCD y de los Botones

5.2.2.3 Pantalla y Control 47

Diagrama PCBA Gerber

5.2.3 Traductor PCBA 48

5.2.3.1 Esquema del Traductor PCBA 48

5.2.3.2 Diagrama del Traductor PCBA Gerber 49

6. Desensamble de la Unidad 50

6.1 Remoción de los Paneles Laterales 50

6.2 Apertura de la Puerta 50

6.3 Remoción de la Cubierta del PCB 51

7. Diagrama Explotado y Lista de Materiales 52

8. Función Electrónica 56

8.1. Características Principales 56

8.2 Especificaciones Técnicas 56

del Controlador General

8.3 Definiciones del Sensor 56

8.4 Funciones del Control Principal 57

8.4.1 Modo de Ahorro de Energía 57

8.4.2 Modo Normal 58

8.5 Cambios a la Velocidad del Ventilador 59

(Evaporador)

8.6 Otros Controles (Motores y Bombas de Agua 59

de Auto Evaporación)

8.7 Temporizadores Internos 59

8.8 Controles de Protección 59

8.8.1 Protección de Retraso del Compresor 59

8.8.2 Protección de Descongelado 59

8.8.3 Otros Controles de Protección 59

8.9 Función de Memoria 60

8.10 Comunicación RS232 / UART 60

8.11 Predeterminados de Fábrica 60

8.12 Valores Predeterminados de la Unidad 60

Durante el Encendido Después de

Pérdida de Energía

9. Procedimiento Básico de Prueba 61

9.1 Compresor Defectuoso 61

9.1.1 Prueba de Cableado del Compresor 61

9.1.2 Prueba de Conexión a Tierra 61

9.1.3 Verificación de la Eficiencia del Compresor 61

9.1.4 Sobrecarga Térmica del Compresor (Interna) 62

9.1.5 Prueba de la Sobrecarga Interna 62

para Detectar Falla

9.2 Reparaciones del Sistema 62

Sellado de Refrigeración

9.2.1 Equipo Requerido para Reparaciones 62

del Sistema de Refrigeración

9.2.2 Requerimientos de Equipo 62

9.2.3 Reemplazo del Compresor 63

9.2.4 Procedimiento Especial en Caso de 63

que se Queme el Motor del Compresor

9.2.5 Carga de Refrigerante 64

9.3 Motor del Ventilador 64

9.3.1 Prueba del Motor del Ventilador 64

9.4 Condensador 65

9.4.1 Prueba del Condensador 65

10. Tabla del Sensor de Temperatura 66

11. Solución de Problemas 67

11.1 Tabla de Solución de Problemas 67

11.2 Diagramas de Flujo de Solución de Problemas 69

11.2.1 Diagrama de Flujo General de 69

Solución de Problemas

11.2.2 Solución de Problemas del Sistema 70

Eléctrico Diagrama de Flujo

English 1

38

1. Especificaciones

Modelo SRCOOL33K

Marcas de Placa de Identificación TRIPPLITE

Fuente de Alimentación 1φ, 208V ~ 240V / 60Hz

Capacidad de Enfriamiento 33,000 BTU / h

Consumo de Potencia de Enfriamiento 3,000W

Corriente Nominal de Enfriamiento 12.5A

Enfriamiento SCE 8.24W/W

Datos del Sistema

Tipo de Refrigerante R410A / 2250 g

Presión de Operación 3.0 ~ 3.5 MPa

Eliminación de Humedad (30 ºC HR80%) 80.4 L / Día

Flujo de Aire Interior 29 m³ / min

Nivel de Ruido <60 dBA

Dimensiones y Peso

Dimensiones de la Unidad [An x Al x Pr] 599 x 1991 x 1085 mm [23.6" x 78.4" x 42.7"]

Dimensiones de Embarque [An x Al x Pr] 660 x 2140 x 1140 mm [26" x 84.3" x 44.9"]

Peso Neto / Bruto 253 kg / 305 kg [558 lb / 672 lb]

Detalles del Sistema

Modelo del Compresor 55A842G

Tipo Rotativo

Capacidad 33,330 BTU ±5% / h

Entrada 3315W ±5%

Corriente Especificada (RLA) 14.8A ±5%

Amperes a Rotor Bloqueado (LRA) 79.5A ±5%

Protector Térmico UP14RE5115

Condensador 40 μF / 420V CA

Aceite Refrigerante 660 CC ±10 CC

Tipo de Aceite NMOC Ze-GLES RB68EP (o equivalente)

Motor del Ventilador Motor EVA Motor CON

Modelo FH355AP000 FH355AP000

Entrada 355W / 325W / 215W 345W

Condensador 8μF / 17μF / 25μF 8μF

Velocidad (alta / media / baja) ±50 1600 / 1200 / 1000 RPM 1550 RPM

Evaporador (EVA)

Número de Hileras 3

Paso de Tubería [a] x Paso de Hileras [b] 21 x 19.7 mm [0.83" x 0.78"]

Espaciado de Aletas 18 FPI [Aletas por pulgada]

Tipo de Aleta (Código) Aluminio hidrofílico

Dimensión Tipo de Exterior de la Tubería Tubería de Ranura Interna φ7 mm

Axial [Lg x Al x An] 465 x 630 x 38.1 mm [18.3" x 24.8" x 1.5"]

Número de Circuitos 5

Condensador (CON)

Número de Hileras 4

Paso de Tubería (a) x Paso de Hileras (b) 21 x 19.7 mm [0.83" x 0.78"]

Aleta 18

Tipo de Aleta (Código) Aluminio

Dimensión Tipo de Exterior de la Tubería Tubería de Ranura Interna φ7 mm

Axial [Lg x Al x An] 465 x 924 x 63.5 mm [18.3" x 36.4" x 2.5"]

Número de Circuitos 2

39

2. Dimensiones de la Unidad

1991 mm

[78.4"]

1085 mm

[42.7"]

599 mm

[23.6"]

40

3. Panel de Control LCD

A

Botón POWER [Alimentación]: Encendido y apagado; predeterminado en espera.

B

Botón MODE [Modo]: Cambia entre el modo de ahorro de energía (ENERGY SAVING) y el modo normal (NORMAL

COOLING).

Nota: El modo de enfriamiento normal es la configuración predeterminada. Cuando la unidad esté apagada, sostenga este botón por

3 segundos para cambiar entre unidades de temperatura Fahrenheit (F) y Celsius (C).

Nota: El parámetro predeterminado es Fahrenheit.

C

TEMP+ : Establece la temperatura de enfriamiento en incrementos de +1 °F / °C. Mantenga presionado este botón para

desplazarse hasta el valor más alto.

La temperatura establecida destellará en la pantalla.

D

TEMP- : Establece la temperatura de enfriamiento en decrementos de -1 °F / °C. Mantenga presionado este botón para

desplazarse hasta el valor más bajo.

La temperatura establecida destellará en la pantalla.

E

SPEED [Velocidad]: Cuando esté en modo de ENERGY SAVING, use este botón para cambiar la velocidad del ventilador

entre automática, alta, media o baja.

HI SPEED, MED SPEED, LOW SPEED o AUTO [Velocidad Alta, Velocidad Media, Velocidad Baja o Automática] se

encenderán en consecuencia.

Nota: AUTO es la configuración predeterminada. Si no hay respuesta durante NORMAL COOLING [Enfriamiento Normal], la velocidad

se establecerá como AUTO.

F

LEDs de Estado

G

Pantalla LCD

F

G

A B C D E

41

4. Diagrama del Ciclo del Refrigerante

El siguiente diagrama describe brevemente los componentes críticos y sus funciones combinadas con el sistema de refrigeración.

cámara de

derivación

Cámara de

derivación

Filtro

Cámara de deri-

vación

Gas refrigerante a alta presión

Gas refrigerante a baja presión

Líquido refrigerante a alta presión

Líquido refrigerante a baja presión

Disipación de calor

1) LPS: Monitoreo del sistema

para detectar fallas de baja

presión, como una fuga

de refrigerante o tal vez un

bloqueo...

2) puerto de servicio x 2

3) HPS: Monitoreo del sistema

para detectar fallas de alta

presión, como condensador

sucio o fallas del ventilador

del condensador...

4) Mirilla

5) Tapón fusible

5 válvulas de una vía

para evitar el flujo

en sentido inverso

Válvula solenoide que deriva

gas refrigerante parcial

al EVA para reducir el

enfriamiento eficiente

Enfría el aire y retira la energía

térmica del aire

Condensador

CMP

Evaporador

Capilar

Reduce

presión del

refrigerante

42

5. Diagramas del Cableado y PCB

5.1 Diagrama de Circuito

MOTOR DEL

VENTILADOR

SUPERIOR

BLANCO

BLANCO

BLANCO

BLANCO

BLANCO

AZUL

NEGRO

NEGRO

MARRÓN

AZUL

NEGRO

AMARILLO

NARANJA

MOTOR DE

DRENAJE

MOTOR DE

DRENAJE

BOMBA

NEGRO

VERDE / AMARILLO

VERDE / AMARILLO

VERDE / AMARILLO

SWITCH DE ALTA PRESIÓN

SWITCH DE BAJA PRESIÓN

SWITCH DE LLENO DE AGUA

SENSOR DE TEMPERATURA

PANTALLA PCB

VERDE / AMARILLO

SOLENOID VALVE

VERDE / AMARILLO

VERDE / AMARILLO

CONTRATISTA DE CA

BLOQUE DE TERMINALES

BLANCO

MOTOR DEL VENTI-

LADOR INFERIOR

43

5. Diagramas del Cableado y PCB

5.2 Diagramas PCBA

5.2.1 PCBA de Energía

Los siguientes diagramas son para el Nº de parte 167752T de Tripp Lite.

5.2.1.1 Esquema de PCBA de Energía

44

5. Diagramas del Cableado y PCB

5.2.1.2 Distribución de Componentes Críticos de PCBA de Energía

Pantalla

Sensor de

Temperatura Interna

Sensor de

Temperatura

Externa

Switch de Lleno de

Agua

Ventilador Inferior

Venti-

lador

Superior

45

5. Diagramas del Cableado y PCB

5.2.1.3 Diagrama PCBA Gerber de Energía

46

5. Diagramas del Cableado y PCB

5.2.2 PCBA de Pantalla y Control

Los siguientes diagramas son para el Nº de parte 167751T de Tripp Lite.

5.2.2.1 Esquema de PCBA de Pantalla y Control

LED2 DE

ALARMA

LED1 DE

ENFRIAMIENTO

DE VELOCIDAD

DE

MODO

LED3 DE

ADVERTENCIA

ADVERTENCIA

DE

ENCENDIDO

47

5. Diagramas del Cableado y PCB

5.2.2.2 Diagrama del LCD y Botones de PCBA de Pantalla y Control

5.2.2.3 Distribución de PCBA Gerber de Pantalla y Control

48

5. Diagramas del Cableado y PCB

Traductor PCBA

Los siguientes diagramas son para el Nº de parte 167788T de Tripp Lite.

Esquema del Traductor PCBA

49

5. Diagramas del Cableado y PCB

5.2.3.2 Diagrama del Traductor PCBA Gerber

50

6. Desensamble de la Unidad

6.1 Remoción de Paneles Laterales

Para quitar un panel lateral de la unidad, presione hacia abajo los pestillos para soltar los seguros. Después jale con cuidado

del panel hacia fuera y arriba hasta retirarlo del chasís de la unidad. Repita para los paneles adicionales.

6.2 Apertura de la Puerta

Gire la manija de la puerta en sentido opuesto al de las manecillas del reloj y jale para abrir la puerta.

51

6. Desensamble de la Unidad

6.3 Remoción de la Cubierta del PCB

Para quitar la cubierta del PCB, quite los tornillos como se muestra en el diagrama siguiente.

Tornillos

PCB

52

7. Diagrama Explotado y Lista de Materiales

Note: Las partes con el prefijo RP pueden pedirse directamente en Tripp Lite. Para otras partes, póngase en contacto con el servicio técnico

de Tripp Lite al 773.869.1234 o https://www.tripplite.com/support

Índice No. de Parte

Tripp Lite

Descripción Cant. /

Unidad

1 RP-720370 Conducto de Aire 4

2 Lámina Metálica - Soporte del Panel Frontal 1

3 RP-96A010 Membrana de Panel de Pantalla 1

4 RP-202301B Panel de Pantalla con Botón - Caja Frontal 1

5 RP-167751T PCBA - Pantalla y Control 1

6

RP-202301AX

Panel de Pantalla Inferior - Caja Posterior 1

7 Lámina Metálica - Base Inferior 1

8 Lámina Metálica - Panel Frontal C 1

9 Lámina Metálica - Panel Frontal B 1

10 Lámina Metálica - Panel Frontal S 1

11 Lámina Metálica - Soporte del Conducto de Aire del CON A 1

12 Lámina Metálica - Soporte del Conducto de Aire del CON C 1

13 Lámina Metálica - Cubierta de Aire Fresco Superior 1

14 Lámina Metálica - Tapa Superior 1

15 Lámina Metálica - Soporte del Panel Lateral 6

16 RP-55050D Lámina Metálica - Panel Lateral 4

17 RP-400369 Switch del Flotador (Nivel de Agua) 1

18 Lámina Metálica - Bandeja del EVA 1

19 Rueda 4

20 Lámina Metálica - Soporte del Compresor 1

21 RP-570008 Compresor 1

22 Soporte de la Tubería de Llenado 1

23 Lámina Metálica - Partición del Compresor 1

24 Lámina Metálica - Soporte de Motor de Ventilador del EVA 1

25 RP-530074 Bomba de Agua 1

26 Lámina Metálica - Partición B 1

27 Lámina Metálica - Soporte de Motor de Ventilador del CON 1

28 Lámina Metálica - Soporte del Conducto de Aire del CON B 1

1

53

7. Diagrama Explotado y Lista de Materiales

Índice No. de Parte

Tripp Lite

Descripción Cant. /

Unidad

29 810612 Dispensador de Agua del CON 1

30 Lámina Metálica - Tapa del Dispensador de Agua 1

31 Lámina Metálica - Soporte de Conducto de Aire del CON D 1

32 Lámina Metálica - Partición Izquierda del CON 1

33 RP-510222 Motor del Ventilador de CA 2

34 Anillo del Conducto de Ventilador 2

35 Lámina Metálica - Bandeja para Agua del CON 1

36 Lámina Metálica - Soporte de la Bandeja para Agua del CON 1

37 RP-635296 Condensador de Arranque 25μF / Motor de Ventilador del CON - Media Velocidad 551

38 Lámina Metálica - Partición del PCBA de Energía 1

39 RP-167752T PCBA – Energía 1

40 RP-635294 Condensador de Arranque 8μF / Motor de Ventilador del CON - Alta Velocidad o

Motor de Ventilador del EVA

2

41 90574B Protector de Empaque (3 Piezas por Juego) 4

42 RP-635295 Condensador de Arranque de 40μF / Compresor 1

43 Conector de CA 1

44 RP-167788T PCBA - Interfaz SNMP 1

45 Lámina Metálica - Soporte de Conducto de Aire del EVA 1

46 Tubería de Protección del Cable 1

47 24000C Condensador 1

48 Lámina Metálica - Partición Derecha del CON 1

49 5504BD Válvula de Agua de 3 Vías 1

50 Válvula Cerrada Que Conecta la Tubería B 1

51 Lámina Metálica - Soporte de Bandeja del EVA 1

52 Tubería de Baja Presión 1

53 Lámina Metálica - Partición Izquierda del EVA 1

54 Lámina Metálica - Partición Derecha del EVA 1

55 Lámina Metálica - Soporte 1

56 Lámina Metálica - Partición del EVA 1

57 24000D Evaporador 1

58 Tubería de Conexión del EVA 1

59 Tubo Conector con Forma en Y 5

60 Tubería de Conexión de Válvula de Una Vía 5

61 Tubería de Conexión de Oruga 5

62 Válvula de Una Vía 5

63 Válvulas de 2 Vías - Tubería de Derivación 1

64 Cable SNMP 1

65 202198 Soporte de Tarjeta SNMP 1

66 102879ELFTB Tapa de Caja de SNMP con Orificios de E/S 1

67 Protector de Cable 1

68 Lámina Metálica - Caja de Terminales de Cable 1

69 Clip para Cable 1

70 Terminal de Cable 1

71 Lámina Metálica - Tapa de la Caja de Terminales de Cable 1

72 Tubería de Alta Presión B 1

73 Cepillo de Alambre 1

74 Lámina Metálica - Soporte del Cepillo de Alambre 1

75 Válvula de Conexión Cerrada 1

54

7. Diagrama Explotado y Lista de Materiales

Índice No. de Parte

Tripp Lite

Descripción Cant. /

Unidad

76 250008 Puerto de Servicio / Válvula Cerrada 2

77 Instalación del Puerto de Servicio 2

78 250007 Válvula de Derivación (Distribuidor 5 en 1) 1

79 Tubería de Conexión de la Válvula de Derivación 2

80 RP-40036A Sensor de Presión de Refrigerante LPS 1

81 RP-40036B Sensor de Presión de Refrigerante HPS 1

82 250006 Válvulas de Dos Vías - Tubería de Conexión de Salida 1

83 250009 Tubería de Filtro 1

84 Tubería de Conexión de Salida del Condensador 1

85 Línea de Alta Presión de Derivación de Gas Caliente 1

86 250005 Válvulas de 2 Vías 1

87 Tubería de Alta Presión A 1

88 Lámina Metálica - Soporte del Motor de Auto-Evaporación 2

89 RP-500018 Motor de Auto-Evaporación 2

90 Lámina de Retención de Auto-Evaporación 2

91 Volante del Ventilador de Auto-Evaporación 2

92 Lámina Metálica - Partición A 1

93 720375 Filtro PU 2

94 Cerradura de la Puerta Posterior 1

95 Lámina Metálica - Cubierta del Aire Fresco Posterior 1

96 RP-635293 Condensador de Arranque 17μF / Motor del Ventilador del CON - Baja Velocidad 1

97 8205BA Tope de Puerta 4

98 Bisagra de Puerta 2

99 Lámina Metálica - Panel Posterior 1

100 Lámina Metálica - Soporte para Tarima de Madera 2

101 301101 Pie 4

102 905748 Tarima de Madera - Anti-Impacto 1

103 55050B Rampas 2

104 905749 Caja de Cartón para Exportación 1

105 90574A Tapa de Caja de Cartón para Exportación 1

106 Motor del Batidor - Extensión 2

107 Motor de Batidor - Eje 2

108 Cubierta Metálica - Capacitores de Arranque y PCBA de Energía 1

109 250004 Mirilla 1

110 Portafusible 1

111 Tapón Fusible 1

112 73171B Cable de Alimentación con Clavija 1

113 Puerta Lateral Izquierda, Bloqueador de Aire 1

114 Puerta Lateral Derecha, Bloqueador de Aire 1

PAQUETE

Etiqueta "Consumo de Energía" 1

PAQUETE

969561 Etiqueta de Advertencia "ShockWatch" [Indicador de Impacto] 1

PAQUETE

969560 Etiqueta de Advertencia "Tip N Tell" [Inclinación o Vuelco] 1

PAQUETE

965631 y 911080 Código de Barras de Caja de Cartón 1

PAQUETE

965631 y 911080 Nº de Serie de la Caja de Cartón 1

PAQUETE

932837 México Anexo de Garantía - Póliza de Garantía en México 1

ETIQUETA

96A2E0 Etiqueta de Identificación / Especificación (Unidad) 1

ETIQUETA

96A23E Esquema / Etiqueta de Circuito (Unidad) 1

ETIQUETA

965631 & 911080 Nº de Serie de la Unidad 1

55

7. Diagrama Explotado y Lista de Materiales

Índice No. de Parte

Tripp Lite

Descripción Cant. /

Unidad

PAQUETE

933757 Manual del Usuario 1

PAQUETE

93378C Instrucciones de Desempacado 1

PAQUETE

93378B Manual de Instalación 1

ETIQUETA

969547 Etiqueta de Advertencia para la Clavija de Alimentación (Unidad) 1

ETIQUETA

96A2EC ETIQUETA, Advertencia de Apertura de Puesta Posterior 1

ETIQUETA

969448 ETIQUETA, Advertencia de Superficie Caliente 2

ETIQUETA

969446 ETIQUETA, Advertencia de Borde Afilado 4

ETIQUETA

96A2ED ETIQUETA, ID del Puerto de Servicio, HP [Alta Presión] 1

ETIQUETA

96A2ED ETIQUETA, ID del Puerto de Servicio, LP [Baja Presión] 1

ETIQUETA

96A2EF ETIQUETA, Sensor de Presión Alta 1

ETIQUETA

96A2F0 ETIQUETA, Sensor de Presión Baja 1

ETIQUETA

969447 ETIQUETA, Advertencia de Parte Giratoria 4

ETIQUETA

96A2AB ETIQUETA DE INSTRUCCIÓN DE VÁLVULA PARA AGUA 1

PAQUETE

969542 Logotipo de Marca de Embarque TRIPPLITE 2

PAQUETE

96A2E1 ETIQUETA, Íconos de Embarque 2

PAQUETE

102711 Llave para Puerta Posterior 2

ETIQUETA

96A31D P/S, ETIQUETA, Arranque de Prod 1

56

8. Función Electrónica

8.1. Características Principales

• Función: Solo Enfriamiento

• Modos: Ahorro de energía (sin derivación de gas caliente) o Enfriamiento normal (con derivación de gas caliente)

• Rango de configuración de temperatura: Enfriamiento: 17 °C ~ 30 °C [63 °F ~ 86 °F]

• Función de retardo del compresor: 3.5 minutos durante el arranque para autoprotección

• Ventilador del evaporador: 3 niveles—alto, medio o bajo; alterna automáticamente entre alto, medio o bajo de acuerdo

con la demanda

• Ventilador del condensador: Una velocidad, sincronizado con el compresor

• Pantalla de código de error de auto-diagnóstico

• Función de memoria durante apagado (o desconexión)

• Muestra temperatura ambiente y configurada

• Configuración predeterminada de temperatura: Fahrenheit; intercambiable entre Fahrenheit y Celsius

• No suena al oprimir el botón, pero suena la alarma cuando la unidad reporta mal funcionamiento

8.2 Especificaciones Técnicas del Controlador General

• Rango normal de voltaje de operación: 208V ~ 240V CA monofásico, 60Hz

• Ambiente de trabajo del PCBA:

o Rango de temperatura de operación: -10 °C ~ 60 °C [14 °F ~ 140 °F]

o Rango de temperatura de almacenamiento: -20 °C ~ 70 °C [-4 °F ~ 158 °F]

o Rango de humedad relativa: 35% a 98%

• Sensor de temperatura: R25 / 50 = 5K, B = 3470, precisión: ± 1

8.3 Definiciones del Sensor

• La temperatura ambiente se toma del termostato situado en la entrada de aire del evaporador (denominada T1). Pueden

tomarse lecturas opcionales de temperatura desde el módulo EnviroSense2 externo cuando se conecta a la tarjeta WEB-

CARDLX. No hay botón físico en el dispositivo para activar el termostato externo. Se encenderá el indicador EXTERNO cuan-

do haya datos de temperatura exterior. Este termostato externo se desactivará automáticamente si no hay señal de una PC

externa por más de 60 segundos, en cuyo caso el indicador EXTERNO se apagará.

• Otro termostato en la unidad mide la temperatura del serpentín del evaporador (denominada T2).

• La temperatura configurada (denominada Ts).

• Sensor de Presión Baja - Monitorea el sistema para detectar fallas de presión baja (e.g. fuga o bloqueo de refrigerante).

• Sensor de Presión Alta - Monitorea el sistema para detectar fallas de presión alta (e.g. condensador sucio o falla de venti-

lador del condensador).

Sensor de Presión Inferior

Abierto: 0.05 ± 0.05 MPa

Cerrado: 0.16 ± 0.05 MPa

Sensor de Presión Alta

Abierto: 4.85 ± 0.15 MPa

Cerrado: 4.1 ± 0.2 MPa

57

8. Función Electrónica

8.4 Funciones del Control Principal

Los siguientes diagramas muestran las temperaturas de refrigeración en modo normal y modo de ahorro de energía.

8.4.1 Modo de Ahorro de Energía

Caída de la Temperatura Ambiente Elevación de la Temperatura Ambiente

Velocidad del Ventilador en AUTOMÁTICO Velocidad del Ventilador en AUTOMÁTICO

Temperatura

Ambiente

ENCENDIDO

ENCENDIDO

CERRADO CERRADO

APAGADO

APAGADOBAJO

ALTA ALTA

BAJO

Notas: Ts es la temperatura de control; puede

congurarse entre 17 ºC y 32 ºC.

Notas: Ts es la temperatura de control; puede

congurarse entre 17 ºC y 32 ºC.

Temperatura

Ambiente

Velocidad del

Ventilador

Velocidad del

Ventilador

Válvula

de 2 vías

Válvula

de 2 vías

58

8. Función Electrónica

8.4.2 Modo Normal

Nota: Cuando el compresor se detiene, destellará el indicador de ENFRIAMIENTO; de lo contrario está encendido permanentemente. La

temperatura de configuración predeterminada Ts, es 25 °C [77 °F]. El indicador de ºF o ºC se iluminará según la unidad se configure en

grados Fahrenheit o Celsius.

Modo de Precisión de Enfriamiento

Modo de Precisión de Enfriamiento Modo de Precisión de Enfriamiento

Caída de la Temperatura Ambiente

Elevación de Temperatura Ambiente Cuando Elevación de Temperatura Ambiente Cuando

el Compresor Está Aún Encendido el Compresor Se Ha Apagado

Temperatura

Ambiente

Temperatura

Ambiente

Temperatura

Ambiente

ENCENDIDO

ENCENDIDO

ENCENDIDO

ABIERTO

ABIERTO

CERRADO

CERRADO

CERRADO

CERRADOAPAGADO

APAGADO

BAJO

BAJO

BAJO

ALTA

ALTA ALTA

Notas: Ts es la temperatura de control; puede

congurarse entre 17 ºC y 32 ºC.

Notas: Ts es la temperatura de control; puede

congurarse entre 17 ºC y 32 ºC.

Notas: Ts es la temperatura de control; puede

congurarse entre 17 ºC y 32 ºC.

Velocidad del

Ventilador

Velocidad del

Ventilador

Velocidad del

Ventilador

Válvula

de 2 vías

Válvula

de 2 vías

Válvula

de 2 vías

59

8. Función Electrónica

8.5 Cambio de Velocidad del Ventilador (Evaporador)

La velocidad del ventilador del evaporador puede ajustarse a HI, MED, LOW y AUTO [alta, media, baja y auto] en el Modo de

Ahorro de Energía (predeterminada como AUTO). En el Modo Normal, la velocidad del ventilador está configurada en AUTO.

Nota: En modo automático, se iluminará el indicador AUTO y el indicador de velocidad alta, media o baja (El indicador HI SPEED / MED SPEED

/ LOW SPEED se iluminará de acuerdo a la velocidad real del ventilador). Se iluminarán un total de dos indicadores.

8.6 Otros Controles (Motores de Auto-Evaporación y Bombas de Agua)

En el modo de enfriamiento, después del arranque del compresor, las bombas de agua y el motor de auto-evaporación

arrancarán simultáneamente y se apagarán cuando el compresor se detenga.

8.7 Temporizadores Internos

• Nunca se puede restablecer la duración acumulada total del contador de tiempo de la unidad ya que es iniciado de fábrica

(unidad en días).

• Un temporizador centinela del tiempo de operación acumulado de la unidad desde la última puesta a cero (unidad en horas).

8.8 Controles de Protecciones

8.8.1 Protección de Retraso del Compresor

• Al encender, sin protección de retraso.

• Cuando el compresor se detiene y arranca de nuevo, debe tener un intervalo mínimo de parada de 3.5 minutos.

• El indicador de ENFRIAMIENTO destella.

8.8.2 Protección de Descongelado

• La pantalla de configuración de temperatura de 2 dígitos muestra “dF”.

• Detección de temperatura del serpentín T2 ≤-2 °C, debe activarse el proceso anti-congelante dentro de 1 minuto, la velocidad

del ventilador del evaporador funciona en velocidad alta, mientras el compresor y el ventilador del condensador dejan de

funcionar en modo de ahorro de energía. De lo contrario, la válvula de 2 vías abre en Modo Normal.

• Sale de la protección de descongelado cuando el valor de T2 es continuamente más de 2 °C durante 1 minuto.

• El indicador de ADVERTENCIA destella.

• Hay un valor mínimo de la lectura de temperatura de salida para el protocolo de comunicación; es de 0 °C (Celsius) o 32 °F

(Fahrenheit).

8.8.3 Otros Controles de Protección

• Cuando falla el termostato T1 (temperatura ambiente), dentro de 5 segundos la pantalla de configuración de temperatura de 2

dígitos muestra "E1" y el destella el indicador de ALARMA. Después de la solución de problemas, la unidad no puede regresar a

la operación normal hasta que el botón “POWER” [Encendido] es presionado.

• Cuando falla el termostato T2 (temperatura del serpentín), dentro de 5 segundos la pantalla de configuración de temperatura

de 2 dígitos muestra "E2" y el destella indicador de ALARMA. Después de la solución de problemas, la unidad no puede

regresar a la operación normal hasta que el botón “POWER” [Encendido] es presionado.

• Protección por llenado de agua: La pantalla de configuración de temperatura de 2 dígitos muestra “E4” y destella el indicador

de ALARMA.

• Cuando el switch magnético se cierra debido a que se llena la bandeja de agua por 5 segundos, se detiene la operación de

toda la unidad. Restaure la alarma drenando el agua. Después de la solución de problemas, la unidad no puede regresar a la

operación normal hasta que el botón “POWER” [Encendido] es presionado.

• Cuando el LPS reporta una falla y el compresor continúa funcionando por 10 minutos, la pantalla digital muestra “E3” y

destella el indicador de ALARMA. Después de la solución de problemas, desconecte la unidad y luego reconéctela a la fuente

de alimentación.

60

8. Función Electrónica

• Cuando el HPS reporta una falla y el compresor continúa funcionando por 10 minutos, la pantalla digital muestra “E7” y

destella el indicador de ALARMA. Después de la solución de problemas, desconecte la unidad y luego reconéctela a la fuente

de alimentación.

• Después de que la unidad funcione por un total de 730 horas (por el temporizador centinela), la pantalla de configuración de

temperatura de 2 dígitos muestra "E8" y el indicador de ADVERTENCIA destella dentro de 5 segundos, pero la unidad sigue

funcionando. Presione y sostenga el botón SPEED por

3 segundos para apagar la alerta y restaurar el temporizador interno a cero.

• Cuando destellen los indicadores de ALARMA o ADVERTENCIA, la alarma sonará 10 veces (cada 0.5 segundos) para alertar al

usuario final.

• Cuando destellan los indicadores de ALERTA, la pantalla de configuración de temperatura de 2 dígitos muestra "dF" o "E8". La

pantalla continuará mostrando el estado del modo correcto, velocidad del ventilador del evaporador, temperatura ambiente o si

T1 está utilizando un termostato externo.

• Cuando destellen los indicadores de ALARMA, excepto cuando la pantalla de configuración de temperatura de 2 dígitos

muestre “E1 / E2 / E3 / E4 / E7”, los otros permanecerán en blanco en la pantalla.

8.9 Función de Memoria

La función de memoria del SRCOOL33K almacena información sobre lo siguiente:

• Estado de encendido o apagado

• Modo de operación (incluyendo enfriamiento normal o de ahorro de energía).

• Estado de velocidad del ventilador del evaporador (velocidad automática, alta, media o baja).

• Parámetros de temperatura y horas totales de temporizador centinela. Nota: No se acumula tiempo cuando la unidad está

desconectada.

• Tiempo de operación acumulado de la unidad. La memoria no se puede borrar, incluso si la energía es cortada durante un

tiempo prolongado. Nota: No se acumula tiempo cuando la unidad está desconectada.

8.10 Comunicación RS232 / UART

4 x puertos de E/S,TxD, xD, +12V y Tierra.

8.11 Predeterminados de Fábrica

Se utilizan las siguientes configuraciones de fábrica con todas las unidades nuevas:

Temp. Punto de Calibración: 77 ºF

Velocidad de Ventilador: AUTO

Modo: ENFRIAMIENTO NORMAL

Temp. Unidades: ºF

8.12 La Unidad Asume los Valores Predeterminados Durante el Encendido

Después de una Pérdida de Energía

Temp. Punto de Calibración: Depende de la última configuración.

Velocidad del Ventilador: Depende de la última configuración.

Modo: Depende de la última configuración.

Temp. Unidades: Depende de la última configuración.

61

9. Procedimiento Básico de Prueba

9.1 Compresor Defectuoso

Los compresores son monofásicos, 208V ~ 240V (dependiendo del modelo de la unidad). Todos los motores del compresor

son del tipo de condensador dividido permanente usando un solo condensador entre las terminales de arranque y operación.

Todos los compresores están instalados internamente en resortes e instalados externamente en aisladores de hule.

9.1.1 Prueba de Cableado del Compresor

Retire la tapa de caja de terminales del compresor y desconecte los cables de las terminales. Usando un ohmíometro, revise

la continuidad entre:

- Terminal “C” y “R” - sin continuidad. Bobinas abiertas - reemplace el compresor.

- Terminal “R” y “S” - sin continuidad. Bobinas abiertas - reemplace el compresor.

- Terminal “C” y “S” - sin continuidad. Bobinas abiertas - reemplace el compresor.

9.1.2 Prueba de Conexión a Tierra

Use un ohmiómetro establecido en su escala más alta. Toque con una punta el cuerpo del compresor (en un punto limpio

de contacto ya que una buena conexión es imprescindible) y la otra sonda a su vez en cada terminal del compresor (véase

abajo). Si se obtiene una lectura, el compresor está conectado a tierra y debe ser reemplazado.