DDS|MAB

Manual de software

Ref.1912

Soft. V0905

DRIVE

INSTRUCCIONES ORIGINALES

Exención de responsabilidad

La información descrita en este manual puede estar sujeta a variacio-

nes motivadas por modificaciones técnicas. Fagor Automation S.

Coop. se reserva el derecho de modificar el contenido del manual, no

estando obligado a notificar las variaciones.

El contenido de este manual y su validez ha sido contrastado para el

producto descrito. Aún así, no se garantiza la integridad, suficiencia o

adecuación de la información técnica o de otro tipo facilitada en los ma-

nuales o en otra forma de documentación.

Es posible la aparición de algún error involuntario y es por esto que no

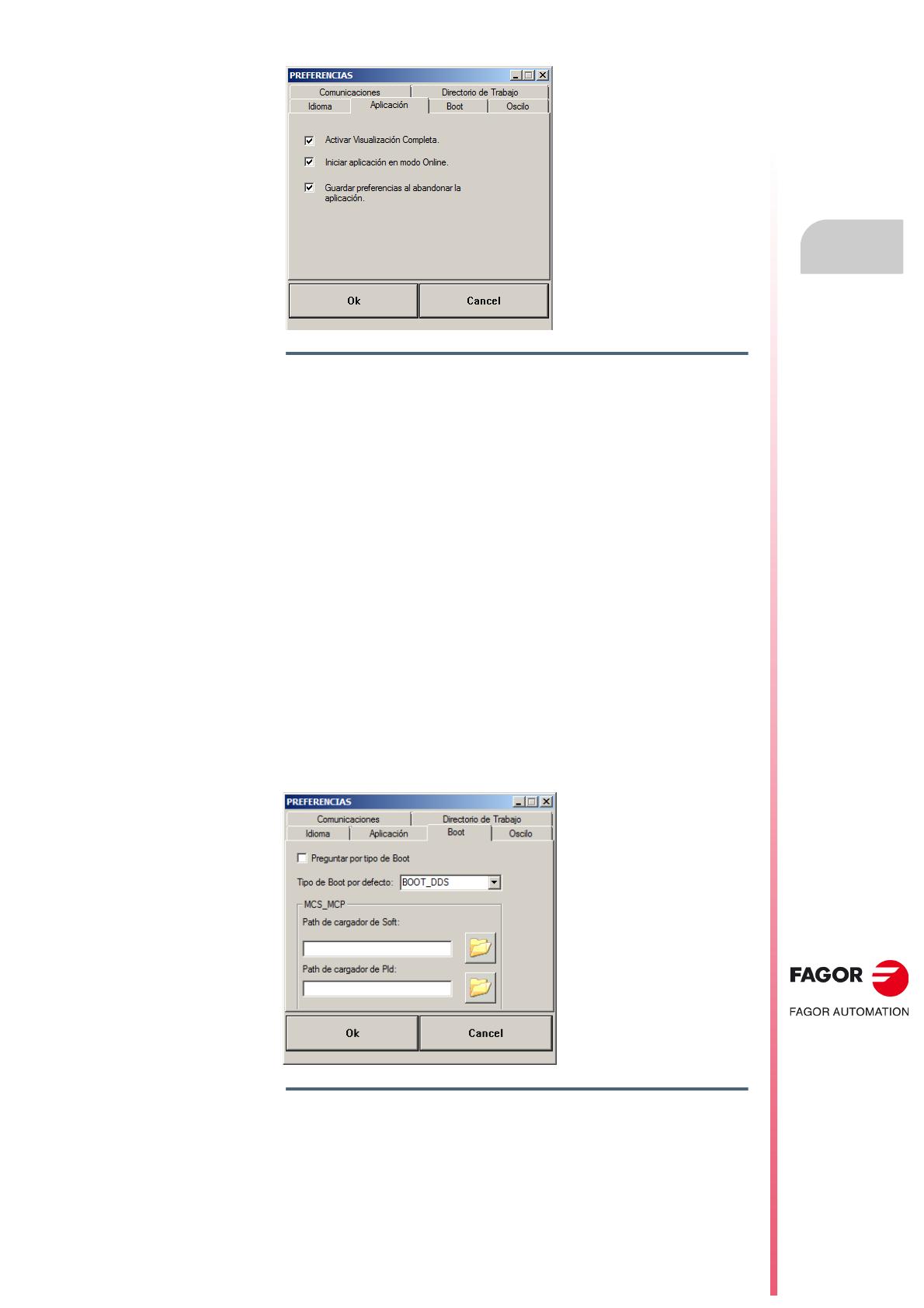

se garantiza una coincidencia absoluta. No obstante, la información

contenida en manuales y documentos es comprobada regularmente

procediéndose a realizar las correcciones necesarias y quedando in-

cluidas en posteriores ediciones.

Fagor Automation S. Coop. no se responsabilizará de pérdidas o da-

ños, directos, indirectos o fortuitos que puedan resultar de utilizar dicha

información, quedando bajo responsabilidad del usuario el uso de la

misma.

Quedan excluidas las reclamaciones de responsabilidad y garantía por

daños derivados del uso indebido del equipo en entornos no adecua-

dos y no conforme a la finalidad para la que ha sido diseñado, incum-

plimiento de indicaciones de advertencias y seguridades descritas en

este documento y/o legales aplicables al lugar de trabajo, modificacio-

nes de software y/o reparaciones por cuenta propia, catástrofes y da-

ños causados por la influencia próxima de otros aparatos cercanos.

Declaración de Conformidad CE y Condiciones de Garantía

Las condiciones de garantía pueden ser solicitadas a su representante

de Fagor Automation S. Coop. o a través de las habituales vías comer-

ciales.

Las condiciones de garantía están disponibles en la zona de descar-

gas del sitio web corporativo de FAGOR,

http://www.fagorautomation.com

· tipo de fichero: Condiciones generales de venta-garantía ·

La declaración de conformidad CE está disponible en la zona de

descargas del sitio web corporativo de FAGOR,

http://www.fagorautomation.com

· tipo de fichero: Declaración de conformidad CE ·

Marcas registradas

Son reconocidas todas las marcas registradas incluso las que no han

sido señaladas. Las no señalizadas no son indicativas de que sean li-

bres.

Diciembre 2019 | Ref.1912

Reservados todos los derechos.

Ninguna parte de esta documen-

tación puede reproducirse, transmitirse, transcribirse, almacenarse en

un sistema de recuperación de datos o traducirse a ningún idioma sin

permiso expreso de Fagor Automation S. Coop.

Productos de DOBLE-USO.

Productos fabricados por Fagor Auto-

mation S. Coop. incluidos en la lista de productos de doble uso según

el Reglamento (UE) nº 1382/2014. Incluyen en la identificación de

producto el texto -MDU y necesitan licencia de exportación según

destino.

Instrucciones originales.

Cualquier traducción al manual original

(español ó inglés) sustituirá la leyenda ·INSTRUCCIONES ORIGINA-

LES· por ·TRADUCCIÓN DE LAS INSTRUCCIONES ORIGINALES·.

ÍNDICE GENERAL

I.

Ref.1912

· 3 ·

DDS|MAB

SOFTWARE

Soft.09.05

ACERCA DEL MANUAL......................................................................................................................... 7

ACERCA DEL PRODUCTO.................................................................................................................... 8

HISTÓRICO DE VERSIONES ................................................................................................................. 9

CONDICIONES DE SEGURIDAD ......................................................................................................... 17

DECLARACIÓN DE CONFORMIDAD CE Y CONDICIONES DE GARANTÍA .................................... 18

DOCUMENTACIÓN RECOMENDADA ................................................................................................. 19

1 CONOCIMIENTOS PREVIOS .................................................................................................... 21

Estructura del almacenamiento de datos .................................................................................... 22

Niveles de acceso ....................................................................................................................... 23

Edición de parámetros ................................................................................................................ 24

Grabación en la memoria FLASH ............................................................................................... 25

Validación de parámetros offline ................................................................................................. 26

Visualización de errores .............................................................................................................. 27

Proceso de inicialización, RESET ...............................................................................................28

Transferencia de tablas de parámetros ...................................................................................... 29

Transferencia de ficheros « *.mot ». Tabla de motores .............................................................. 30

Identificación del motor ............................................................................................................... 32

Configuraciones del sistema ....................................................................................................... 33

2 IDENTIFICACIÓN DEL MOTOR ................................................................................................ 35

Configuración del motor .............................................................................................................. 36

Selección del motor .................................................................................................................... 37

Identificación e inicialización del motor ....................................................................................... 50

Proceso automático de identificación ......................................................................................... 51

Observaciones finales ................................................................................................................. 52

Ajuste de los offset de encóder ................................................................................................... 53

3 EL REGULADOR DE CORRIENTE........................................................................................... 55

Parametrización del límite de corriente ....................................................................................... 57

Filtros de consigna de corriente .................................................................................................. 58

4 EL REGULADOR DE VELOCIDAD........................................................................................... 63

Lazo de control de velocidad ...................................................................................................... 64

Parametrización del lazo de control de velocidad ....................................................................... 66

Filtros de consigna de velocidad ................................................................................................. 76

Filtro de la captación de velocidad .............................................................................................. 82

Feedforward de aceleración ....................................................................................................... 83

Estimador de velocidad ........................................................................................................

....... 84

5 EL REGULADOR DE POSICIÓN............................................................................................... 87

Lazo de control de posición ........................................................................................................ 88

Búsqueda de cero ..................................................................................................................... 100

CRC en encóders lineales absolutos SA/GA de FAGOR ......................................................... 114

Vigilancia de la marca de I0 en cada vuelta del encóder .......................................................... 115

Compensación de la holgura .................................................................................................... 116

Auto-ajuste de la inercia en modo offline .................................................................................. 126

Vigilancia del error de seguimiento ........................................................................................... 128

Formato módulo ........................................................................................................................ 129

Límites de posición ................................................................................................................... 130

Cambio online de la captación .................................................................................................. 131

Error máximo permitido entre captaciones ............................................................................... 133

Mezcla entre captaciones ......................................................................................................... 134

Compensación de la deformación elástica en el acoplamiento de un eje ................................ 135

6

I.

Ref.1912

DDS|MAB

SOFTWARE

· 4 ·

Soft.09.05

6 SÍNTESIS DE LA PUESTA A PUNTO..................................................................................... 141

Parámetros generales ............................................................................................................... 141

Parámetros relacionados con el estimador de velocidad ......................................................... 142

Parámetros relacionados con el SENSORLESS ...................................................................... 142

Parámetros relacionados con la resolución .............................................................................. 143

Parámetros de identificación de una captación lineal con I0s codificados ............................... 143

Parámetros de búsqueda de referencia .................................................................................... 143

Parámetros relacionados con la ganancia ................................................................................ 144

Parámetros varios del lazo de posición .................................................................................... 145

Parámetros de uso exclusivo en aplicaciones MC ................................................................... 146

Parámetros exclusivos para el control de un cabezal síncrono ................................................ 146

Parámetros exclusivos del control V/f ....................................................................................... 146

Parámetros exclusivos para el ajuste del cogging .................................................................... 146

Configuración de una aplicación ............................................................................................... 147

7 PARAMETRIZACIÓN CNC-REGULADOR.............................................................................. 161

Comunicación SERCOS con el CNC 8055/55i ......................................................................... 162

Comunicación CAN con el CNC 8055/55i ................................................................................ 166

Otros parámetros del CNC 8055/55i ......................................................................................... 169

Consideraciones en los reguladores ......................................................................................... 179

Señales de control PLC 8055/55i - regulador ........................................................................... 181

Comunicación SERCOS con el CNC 8070 ............................................................................... 184

8 SET DE PARÁMETROS Y REDUCCIONES ........................................................................... 189

Terminología empleada ............................................................................................................ 190

Set de parámetros .................................................................................................................... 192

9 MANEJO DE VARIABLES INTERNAS ................................................................................... 203

Señales eléctricas digitales para PLC o maniobra ................................................................... 204

Señales analógicas para reloj .................................................................................................

.. 205

Manejo de variables internas .................................................................................................... 206

10 PRESTACIONES DESTINADAS AL MOTOR......................................................................... 213

Reducción de potencia del motor ............................................................................................. 213

Función HALT ........................................................................................................................... 215

Parada del motor por sobrecarga de par .................................................................................. 216

Reducción de flujo en vacío ...................................................................................................... 217

Auto-ajuste del valor de la resistencia rotórica ......................................................................... 218

Posición eléctrica en el arranque del motor .............................................................................. 219

Motor de usuario con sensor lineal de temperatura .................................................................. 224

Límite de temperatura mínima admisible en el bobinado del motor ......................................... 225

Intercambio ·por parámetro· del orden de las fases de potencia del motor ............................. 226

Control de motor lineal .............................................................................................................. 227

Control V/f ................................................................................................................................. 229

Compensación del «cogging» en motor síncrono ..................................................................... 231

Búsqueda de referencia del cabezal con un sensor de proximidad ......................................... 233

11 PUESTA A PUNTO DE UN CABEZAL ASÍNCRONO............................................................. 235

Motor asíncrono con captación motor ....................................................................................... 235

Motor asíncrono SENSORLESS ............................................................................................... 249

Cálculo de la inductancia en serie ............................................................................................ 252

12 PUESTA A PUNTO DE UN CABEZAL SÍNCRONO ............................................................... 253

Cabezal síncrono frente a cabezal asíncrono ........................................................................... 253

Condiciones para su control ..................................................................................................... 254

Parametrización de un cabezal síncrono de usuario ................................................................ 255

Proceso de arranque ................................................................................................................ 258

Ajuste de lazos .......................................................................................................................... 259

I.

Ref.1912

· 5 ·

DDS|MAB

SOFTWARE

Soft.09.05

13 PARÁMETROS, VARIABLES Y COMANDOS........................................................................ 261

Notación .................................................................................................................................... 261

Grupos de parámetros, variables y comandos ......................................................................... 265

Glosario de parámetros, variables y comandos ........................................................................ 369

14 CÓDIGOS Y MENSAJES DE ERROR..................................................................................... 379

Códigos de mensaje en el regulador ........................................................................................ 379

Códigos de mensaje en las fuentes de alimentación RPS ....................................................... 399

15 PROTECCIONES ..................................................................................................................... 405

Protecciones del regulador ....................................................................................................... 406

Módulo de protección del bus, BPM ......................................................................................... 412

Protecciones del motor ............................................................................................................. 413

Monitorización exterior de los niveles reales de los I²t ............................................................. 415

Protección de la resistencia de Ballast externa ........................................................................ 416

Protección contra la caída de una fase de red ......................................................................... 418

16 WINDDSSETUP ....................................................................................................................... 419

Requerimientos del sistema y compatibilidad ........................................................................... 419

Previo a la instalación sobre Windows Vista y Windows 7 ....................................................... 420

Proceso de instalación .............................................................................................................. 421

Descripción general de la pantalla ............................................................................................ 422

6

I.

Ref.1912

DDS|MAB

SOFTWARE

· 6 ·

Soft.09.05

Página en blanco intencionadamente

Previo I

Ref.1912

· 7 ·

DDS|MAB

SOFTWARE

Soft.09.05

ACERCA DEL MANUAL

Título DRIVE DDS|MAB. Manual de software.

Tipo de documentación Descripción del software de la regulación FAGOR. Puesta a punto, paráme-

tros que intervienen y listado de errores. Aplicación WinDDSSetup.

Documento electrónico man_dds_soft.pdf.

Idioma Español.

Referencia de manual Ref.1912.

Web El usuario debe utilizar siempre la última referencia de este manual, dispo-

nible en el sitio web corporativo de FAGOR.

http://www.fagorautomation.com

Email [email protected]

Código interno Pertenece al manual dirigido al fabricante (OEM). El código del manual de-

pende de la versión de software: estándar o avanzado:

Software asociado V09.05 y anteriores.

Puesta en marcha

Atención

Oficinas Centrales

Fagor Automation, S. Coop.

B.º San Andrés 19, Apdo.144

CP - 20500 Arrasate - Mondragón

www.fagorautomation.com

MAN REGUL (CAS) STAN Código 04754000

PELIGRO. Para que se cumpla el marcado CE indicado en el componente,

comprobar que la máquina donde se incorpora el sistema DDS cumple lo

especificado en la Directiva de Máquinas 2006/42/CE.

Antes de la puesta a punto del sistema DDS, léanse las indicaciones conte-

nidas en el capítulo 1. CONOCIMIENTOS PREVIOS del manual

«man_dds_soft.pdf».

ADVERTENCIA. La información descrita en este manual puede estar sujeta

a variaciones motivadas por modificaciones técnicas. Fagor Automation, S.

Coop. se reserva el derecho de modificar el contenido del manual, no es-

tando obligada a notificar las variaciones.

+34-943-039800 (soporte a cliente)

+34-943-791712 (soporte a cliente)

+34-943-795047 (SAT, sede central)

+34-934-744375 (SAT, Cataluña)

Previo I

Ref.1912

DDS|MAB

SOFTWARE

· 8 ·

Soft.09.05

ACERCA DEL PRODUCTO

Opciones de software

Se debe tener en cuenta que algunas de las prestaciones o aplicaciones descritas en el manual

«man_dds_hard.pdf» y «man_mab_hard.pdf» dependen de la versión de software instalada.

Estas consideraciones quedan reflejadas en este manual que se suministra junto con el manual

«man_dds_hard.pdf».

Previo II

Ref.1912

· 9 ·

DDS|MAB

SOFTWARE

Soft.09.05

HISTÓRICO DE VERSIONES

El histórico de versiones muestra la lista de aplicaciones de software que se han ido añadiendo en cada

referencia de manual. Para conocer los elementos añadidos referentes al hardware y la referencia de

manual donde aparecen descritos, véase para equipos DDS, el manual «man_dds_hard.pdf» que se su-

ministra junto con éste. Ver para equipos MAB, manual «man_mab_hard.pdf».

Referencia de manual Hechos acontecidos

9702

DDS

Software 01.01

. Primera versión

9707

DDS

No se incorpora nuevo software

9802

DDS

Software 02.XX

Señal Halt por entrada digital. Extensión de gamas, (eje C)

Interfaz SERCOS (conexión y parámetros)

9810

DDS

Software 03.XX

Captación por Sincoder (E1).

Identificación del motor en el encóder.

Rampa de emergencias. Filtro de corriente.

Interfaz SERCOS (ajuste del accionamiento).

Extensión de parámetros en reducciones. Comunicación con PLC.

Detección de sobrecarga. Cabezales de bajas revoluciones.

9904

DDS

Software 03.03

Registro de la matrícula completa de los motores.

Parámetro GP9. Drive of Delay time.

0002

(solo en CD Rom)

DDS

Software 04.01

(previo)

Filtro de corriente

Lazo de posición

Feedforward, búsqueda de cero, compensación de holgura.

Control de error de seguimiento, formato módulo

Captación directa

WinDDSSetup

0103

DDS

Software 04.01

(final)

Parámetros de Motion Control en el grupo L.

0112

DDS

Software 04.02

Cambio online de la captación

Sincronización de ejes

Index

Protocolo de comunicaciones DNC50

0303

DDS

Software 04.03

Variables GV3|GV6. Parámetros de checksum.

Variables XV12|XV13. Variables de comunicación entre el PLC del

CN8055 y el PLC del regulador.

Parámetro LP59. Selección de la fuente del maestro en la sincronización.

Software 04.04

Variable HV13. SERCOSRS422Id. Lectura del conmutador rotativo.

Pico de inversión (reversal peak) con forma exponencial.

Software 04.05 (con placa VeCon) y 05.05 (con placa VeCon2)

Parámetro QP13. Ampliación del nº de ejes accesibles por RS-422.

Variable TV92. BipolarTorqueForceLimit. Control del par. ONLINE

Software 04.06 | 05.06

Motores FM7 (versión E01).

Reconocimiento de matrículas para estos motores.

HISTÓRICO DE VERSIONES

Previo II

16

Ref.1912

DDS|MAB

SOFTWARE

· 10 ·

Soft.09.05

0303

(continuación)

DDS

Software 04.07 | 05.07

Motores FM7 (eje C y velocidad máxima).

Protocolo ModBus en RS-422

Software 04.08 | 05.08

Motores FM7 (versión E02)

E412. Detección de la sincronización regulador|CNC a través de canal

SERCOS.

Software 04.09 | 05.09

Corrección de errores.

0305

DDS

Software 04.10 | 05.10

Corrientes máximas en reguladores de cabezal.

0310

DDS

Software 06.01

Cambio de topología del lazo de corriente. Unidades naturales. No se

dispone de PI variable.

Introducción de un segundo filtro de corriente: Parámetros CP33 y CP34.

Parámetros de flujo y EMF. Unidades naturales: FP1, FP2, FP21 y FP22.

Control de electromandrinos: Cambio de nombre de los parámetros:

SP12 pasa a ser MP25

SP11 pasa a ser MP26

MP25 pasa a ser MP21

FP30 ... FP38 pasan a ser MP30 ... MP38

MP22 pasa a ser TP22

Parámetros que desaparecen: MP8

Parámetros: CP16, TP86 y MP41

Auto-ajuste del valor de la resistencia del rotor: Parámetros FP30 y FP31.

Comando de validación de parámetros offline: GC4.

Comando de ejecución del autoajuste de la inercia: GC5 (modo offline).

Offsets de señales de captación:

RP1 ... RP4 y sus equivalentes RP51 ... RP54 pasan a ser online.

Variables SV10|SV11.

Unidades para TV1|TV2.

Rampas de velocidad: SP51=2.

PWM ajustable.

Rampas de emergencia por defecto: SP70=1.

ACForward con lazo de velocidad.

0403

DDS

Software 06.02

Desplazamiento del home-switch de I0:

Parámetro PP4.

Variable PV1.

Comando GC6.

Otras variables: RV9|RV59.

Captación directa absoluta con encoder senoidal Stegmann.

0405

DDS

Software 06.03

Chequeo de cotas iniciales tras una búsqueda de I0.

E150. Límites de desplazamiento sobrepasados.

Variables: HV1 (modificada), HV2 (a), RV10.

Señales RV1|RV2 cuadradas.

Búsqueda de cero con I0 de cabezal y reducción distinta 1:1

0407

DDS

Software 06.04

Corrección de errores.

0410

DDS

Software 06.05

Cálculo de la inductancia en serie para electromandrinos.

Modificación de valores permitidos en las variables LV160 y LV193.

E922. Valor de Jerk incorrecto.

Parámetros online: PP76, PP103, LP143, PP55, PP49 y PP50.

El parámetro NP116 cobra sentido en presencia de resólver.

Referencia de manual Hechos acontecidos

Previo II

Ref.1912

· 11 ·

DDS|MAB

SOFTWARE

Soft.09.05

0501

DDS

Software 06.06

Corrección de errores.

E205. Motor sin tensión como consecuencia de las condiciones de tra-

bajo exigidas.

0504

DDS

Software 06.07

Corrección de errores.

Software 06.08

Regla absoluta FAGOR.

Protocolo de lectura de la regla absoluta FAGOR.

Ampliación en el parámetro GP10.

Parámetros RP60, RP61, RP62 y RP63.

E610. Error en las señales de la regla absoluta FAGOR.

E611. Error de inestabilidad en las señales de la regla absoluta FAGOR.

Identificación de R y L en motores asíncronos.

Nueva variable FV1.

Nueva topología del lazo de velocidad. Parámetro implicado SP52.

Opción «DEFAULT» como matricula de motor.

WinDDSSetup. Ayudas a la parametrización del DDS. Nueva herra-

mienta de ayuda para realizar la configuración de una aplicación.

0506

DDS

Software 06.09

Modificaciones en la prestación de la búsqueda de cero con I0 de cabe-

zal y relación de transmisión distinta de 1:1.

PP5 = - 0,0001. Independencia entre ambas captaciones.

0602

DDS

Software 06.10

Control de los motores de cabezal FM7. Series E03|HS3. Cambio de

configuración estrella-triángulo con el motor parado.

Control de un cabezal síncrono.

Parámetros involucrados: MP42, MP43 y MP50.

Comando CP9. CurrentLoopTimeConstant. Reajuste del lazo de corrien-

te para altas revoluciones en un motor de cabezal.

Detección de la posición eléctrica en el arranque de un motor síncrono.

Comando GC7. AutophasingOnline.

Parámetro PP160. MonitoringWindowPosEleCalc.

Compensación de holgura con control de posición y captación directa.

Parámetro PP58. Backlash. Ampliación de su funcionalidad.

Parámetro PP59. Backlash12. Holgura entre captaciones.

Variable TV5. TorqueFeedforward. Par total compensado.

Parámetro PP13. BacklashPeakDelay. Retardo de la compensación

exponencial de la holgura por pico de inversión.

Parámetro PP14. BacklashPeak2FeedbackDisplacement. Corte de la

compensación exponencial de la holgura por pico de inversión.

Parámetro PP15. ReversalHysteresis. Histéresis en la compensación

exponencial de la holgura por pico de inversión tras una inversión del

sentido del movimiento.

Mejoras en la compensación del rozamiento. Compensación nula del

rozamiento durante la compensación exponencial de la holgura por pico

de inversión.

Parámetro TP15. TorqueCompensationSpeedHysteresis. Histéresis en

la compensación del par de rozamiento.

Códigos de error

:

E158. Movimiento superior al valor dado en PP160.

E216. Error interno.

E316. Problema en el arranque suave (Soft Start) para la carga del bus

de potencia en un regulador compacto.

E813. Error en la inicialización de la posición eléctrica en el arranque

de un motor síncrono.

Incorpora además la documentación referente al software de control de

las fuentes de alimentación estabilizadas regenerativas, RPS.

Referencia de manual Hechos acontecidos

Previo II

16

Ref.1912

DDS|MAB

SOFTWARE

· 12 ·

Soft.09.05

0602

(continuación)

DDS

Software 01.02 (RPS)

Parámetros, variables y comandos.

Listado de errores. Avisos y soluciones.

0606

DDS

Software 06.11

Corrección de errores.

Software 06.12

Mezcla de captaciones.

Parámetro PP16.

Variable PV153.

Estimador de velocidad.

Parámetros SP15, SP16 y SP17.

Variable SV12.

Códigos de error

E205. (modificación): Frenado con rampa de emergencia.

E610 y E611 pasan a ser E814 y E815.

0612

DDS

Software 06.13

Corrección de errores.

Software 06.14

Control de un motor asíncrono sin captador (Sensorless).

Parámetros AP2, FP50, FP51, FP60.

Parámetro MP44.

0706

DDS

Software 06.15

Señal U como I0 en un captador (encóder o regla) con señales U, V

y W. Parámetro RP7.

Sensor lineal de temperatura parametrizable.

Parámetros: MP14=5, MP45 y MP46.

Simplificación automática de la relación mecánica NP121/NP122.

Variables: TV51, PV191, PV192 y PV193.

Software 01.07 (RPS)

Parámetros GP7 y GP8.

Códigos de aviso y error:

A004, E316, E317, E318.

0710

DDS

Software 06.16

Compensación de la deformación elástica en el acoplamiento de

un eje. Parámetro PP20.

0802

DDS

Software 06.17

Corrección de errores.

Software 06.18

Cambio online de la conexión estrella-triángulo del bobinado del

estátor en motores FM7, series E03|HS3. Parámetro MP23.

Cambio online de motor.

Modificaciones en el interpolador. Modificaciones en los valores

mínimos de las variables LV160 y LV193.

Tratamiento de encóders EnDat

Parametrización de las captaciones por el sistema de bits.

Parámetros implicados: GP2 y GP10.

Búsqueda de I0 con captación directa y relación inexacta para ejes

rotativos.

Comando GC8. Actualizar el valor de Rho al paso por I0.

Reconocimiento del motor asíncrono FM7-E600

Reconocimiento del motor síncrono FKM62.60A

Aviso

A189. Se ha parametrizado GP10=0 con tarjeta de captación

directa instalada.

Referencia de manual Hechos acontecidos

Previo II

Ref.1912

· 13 ·

DDS|MAB

SOFTWARE

Soft.09.05

Referencia de manual Hechos acontecidos

0802

(continuación)

DDS

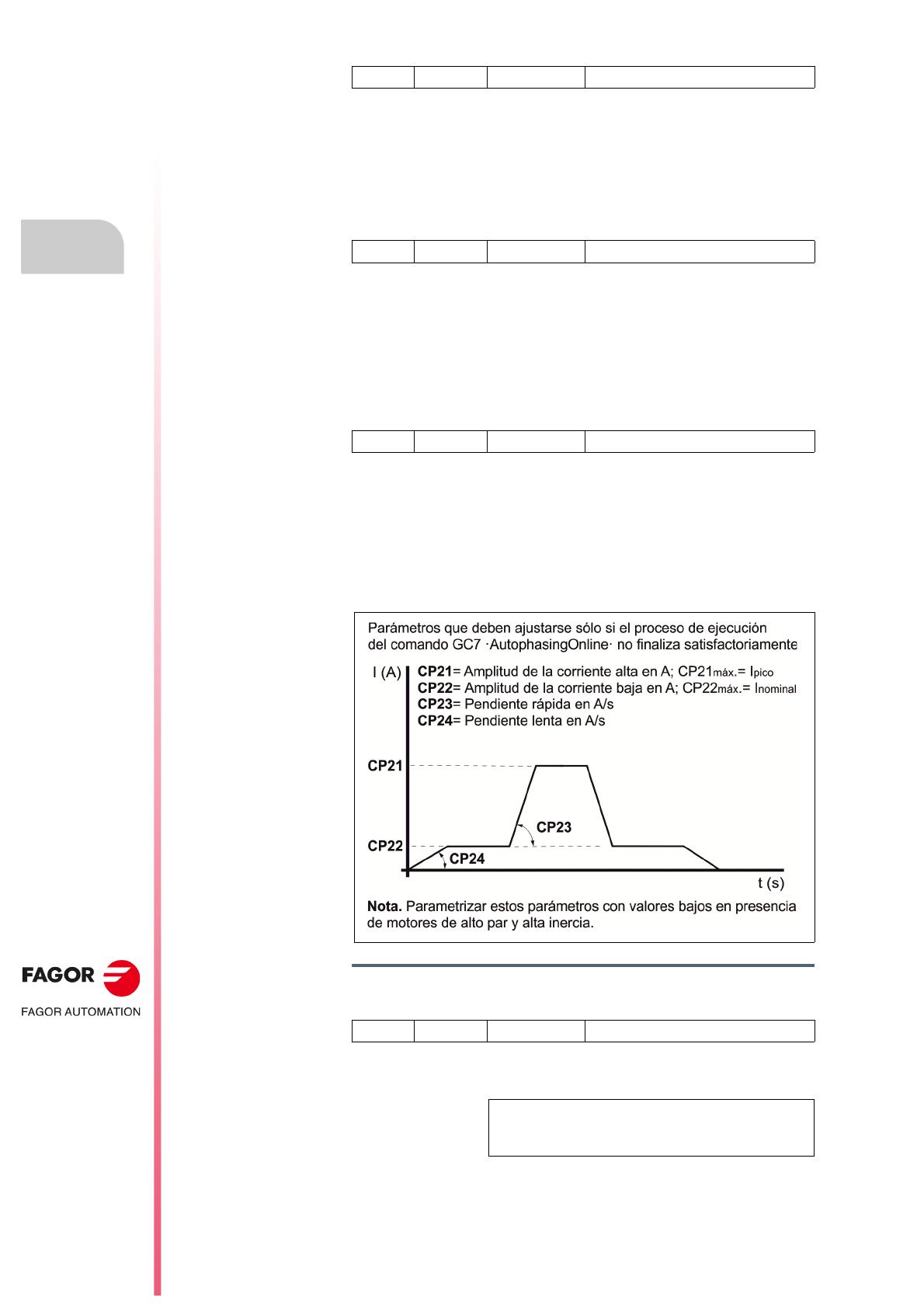

Modificaciones en la ejecución del comando GC7. Parámetros

implicados: CP21, CP22, CP23, CP24, CP26 y CP27.

0806

DDS

Software 06.19

Error E159. Fases cambiadas en cableado de potencia y/o captación

motor.

Error E816. Las señales C y D de la captación motor son inestables.

0811

DDS

Software 06.20

Verificación del CRC en reglas absolutas FAGOR.

Parámetro RP64.

Error E817. Error de comprobación del CRC

Reconocimiento del captador con interfaz digital EnDat 2.1 como

captación motor.

Vigilancia de la señal de I0 del captador.

Parámetros RP8 y RP9.

Error E256. La señal de I0 no se repite en el mismo nº de pulsos por

vuelta del captador

Vigilancia de la rampa de emergencia en la frenada.

Parámetros SP71 y SP72.

Error E160. En una parada de emergencia, la evolución de la frenada

no sigue la rampa de emergencia de referencia de manera satisfacto-

ria.

Lectura de datos de un encóder Stegmann.

Comandos RC2 y RC3.

Variables: RV11, RV12, RV13, RV14, RV15, RV16, RV17 y RV18.

Ampliación de ficheros «*.mot » con motor de cabezal no FAGOR .

Reconocimiento de las referencias de motores FKM:

FKM22.60A.XX.X0X, FKM42.60A.XX.X0X y FKM66.20A.XX.X0X.

Velocidad máxima controlable de un cabezal síncrono.

0905

DDS

Software 06.21

Protocolo de lectura EnDat. Parámetros RP60 ... RP63.

Selección de motor. Opción «DEFAULT2».

0906

DDS

Software 06.22

Auto-ajuste. Variable HV4.

Reconocimiento del regulador SPD3.200 modificado (incompatibili-

dad) destinado al control de motores FM7 de 60 kW y FM9 de 71

kW. Con versiones anteriores de software no es posible gobernar

este modelo de regulador y por tanto, tampoco estos motores de

cabezal.

1003

DDS

Software 06.23

Reconocimiento de los motores síncronos de la serie FKM9, modelos

FKM94.20A, FKM95.20A, FKM96.20A.

Reconocimiento del motor asíncrono de la familia FM9, modelos FM9-

B055-C5C-E01, FM9-B071-C5C-E01, FM9-A100-C5C-E01,

FM9-B113-C5C-E01 y FM9-A130-C5C-E01.

Reconocimiento del encóder SKS36 de Stegmann de idéntica parame-

trización a cualquier encóder Stegmann (ref. E1, A0, A1...)

Posibilidad de latcheo continuo con encóders Stegmann (ref. E1).

Corrección de la posición de arranque con encóders CD al paso por 1er I0.

Habilitación del parametro MP21 con motores sincronos que permitirá

cambiar el orden de fases de potencia (sentido de giro del motor).

Nueva posible configuración en los reguladores: Tarjeta analógica en el

slot SL1 y tarjeta 8I/16O en el slot SL2.

1012

DDS

Software 08.01

Nota importante.

Solo compatible con reguladores con tarjeta e interfaz CAN.

Variable PV148.

Previo II

16

Ref.1912

DDS|MAB

SOFTWARE

· 14 ·

Soft.09.05

Referencia de manual Hechos acontecidos

1209

DDS

Software 08.02

Nota importante.

Solo compatible con reguladores con tarjeta e interfaz CAN.

Corrección de errores.

Software 08.03

Nota importante.

Solo compatible con reguladores con tarjeta e interfaz CAN.

Identificación de temperatura del SPD 2.85 basado en el AXD 2.75.

Software 08.04

Nota importante.

Solo compatible con reguladores con tarjeta e interfaz CAN.

Identificación del regulador compacto de cabezal SCD 2.75.

En fuentes RPS, códigos de error

E319 y E706.

1305

DDS

Software 08.05

Nota importante.

Software compatible tanto para reguladores con interfaz

SERCOS como CAN.

Reconocimiento del interfaz digital EnDat 2.2.

Mejoras de parametrización del motor lineal:

Variables RV20 y RV25.

Comando GC9.

Tratamiento y parametrización de las señales de sensor efecto Hall.

SSI FAGOR. Códigos de error y soluciones.

Comando que fuerza a cero la cota de encóder Stegmann.

Limitación de la temperatura mín. admisible en el bobinado del motor.

Intercambio, por parámetro, del orden de fases de potencia del motor.

Control V/f.

Incompatibilidad con versiones anteriores del WinDDSSetup.

Modificación en el parámetro FP40.

Modificación en los parámetros SP13 y SP15 (conceptual).

Modificación en los parámetros TP10, TP11, TP12 y TP13.

Modificación en el máximo valor válido del parámetro SP16.

Modificación en el máximo valor válido del parámetro MP44.

1310

DDS

Parámetro CP50.

Software 08.06

Parámetro MP144. Par a rótor parado del motor.

Parámetro CP18. Auto-ajuste mejorado del lazo de corriente.

Variable GV69. Ejecución de RESET por software.

1502

DDS

Software 08.07

Identificación del regulador únicamente analógico.

Software 08.08

Parámetros FP1|FP20. Aumento de su valor válido máx, de 32000 a

80000.

Software 08.09

SP17. Modificación en su comportamiento.

Variable GV16. Visualización de la versión de la tabla de motores.

Versión 02.02 de la tabla de motores «*.mot ».

1601

DDS

Software 08.10

Variable GV17. Identificación de la versión de placa VECON.

Reconocimiento de la VECON-4 (vers.10A).

Software 08.11

Variables RV28, RV29 y RV30. Ayudas a la parametrización de capta-

dores EnDat.

Sustitución del código de error

E700 por el aviso A190.

Previo II

Ref.1912

· 15 ·

DDS|MAB

SOFTWARE

Soft.09.05

Referencia de manual Hechos acontecidos

1605

DDS

1605

DDS|MAB

Software 08.12

MP14 = 6. Reconocimiento del sensor de temperatura PTC 111-K13-140

de los motores FKM1.

Versión 02.05 de la tabla de motores «*.mot ».

Software 08.13

Parámetro RP10. Grado de sensibilidad ante los errores E605/E608.

Parámetro SP11. Resolución de hasta 2 decimales para SP1.

MP14=7. Reconocimiento del sensor de temperatura RTD Pt1000.

MAB. Reconocimiento de los reguladores multi-eje.

Versión 02.06 de la tabla de motores «*.mot ».

1702

DDS|MAB

Software 08.14

Deshabilitación con valores por defecto del código de error E108.

Versión 02.07 de la tabla de motores «*.mot ».

Software 08.15

Gestión mejorada del error E108 ·sobretemperatura del motor·

Software 08.16

Versión 02.08 de la tabla de motores «*.mot ».

Software 08.17

Se incluye el bit 3 en el parámetro RP62.

Parámetro RP65. Selección de formato ·en bits o pulsos· para la

resolución absoluta de un captador rotativo SSI.

El parámetro SP65 pasa a ser ONLINE.

Versión 02.09 de la tabla de motores «*.mot ».

1707

DDS|MAB

No ha sido implementado nuevo software.

1710

DDS|MAB

Software 08.18

Modificación en referencia a la incompatibilidad del WinDDSSetup 08.17

y anteriores con las actuales memorias flash en los reguladores.

MAB. Reconocimiento de la versión V2 de las PLDs.

1711

DDS|MAB

Software 08.19

Compensación del efecto ranura (cogging) en motores con rótor de ima-

nes permanentes. Parámetros TP30, TP31 y TP32.

MAB. Códigos de error de la fuente de alimentación principal: E317, E318,

E319, E320, E321, E322, E323, E324, E325, E326, E327, E328, E329.

1807

DDS|MAB

Software 08.20

Versión 02.10 de la tabla de motores «*.mot ».

Software 09.01

Parametrización de la resolución del lazo de posición de la captación

motor con motor lineal. Parámetros PP77 y PP78, modificaciones en el

parámetro RP62 y nuevos parámetros RP66, RP67 y RP68 para llevar a

cabo la parametrización de la regla.

Parámetro PP79. Aumento de resolución en la captación directa con un

máximo de un bit más.

Parámetro SP65. EmergencyAcceleration. ONLINE.

Parámetro PP6. Nº de I0s utilizados en la búsqueda de I0s codificados.

E217. Anti-embalamiento del motor por supervisión del lazo de velocidad.

Variable TV51. Modificación del cálculo para mejora del control adaptativo.

Parámetro MP43. Modificación del valor máximo a 10 000.

Comando GC11. Cálculo del RHO sin movimiento de motor.

Parámetro CP28. % de la corriente del motor síncrono dada en MP3

Búsqueda de cero en el cabezal mediante un sensor de proximidad in-

ductivo NPN como señal de I0.

MAB.

E330. Fallo detectado asociado a la circuitería del freno de man-

tenimiento del motor.

MAB. Gestión de los leds bicolor «A| B| C| S STATUS».

Versión 02.11 de la tabla de motores «*.mot ».

Previo II

16

Ref.1912

DDS|MAB

SOFTWARE

· 16 ·

Soft.09.05

Referencia de manual Hechos acontecidos

1905

DDS|MAB

Software 09.02

Corrección de errores.

Software 09.03

Versión 02.12 de la tabla de motores «*.mot ».

Software 03.03 ·RPS·

Aviso A005. Terminales NS1-NS2 del conector X3, no puenteados.

1910

DDS|MAB

Software 09.04

Corrección de errores.

Software 09.05

Identificación de los reguladores monobloque ACD/SCD para tensiones

de línea de entre 200/240 V AC trifásica.

1912

DDS|MAB

Captación absoluta.

Tratamiento de los captadores mono-vuelta y multi-vuelta.

Ampliación de la información.

Software 09.04

Previo III

Ref.1912

· 17 ·

DDS|MAB

SOFTWARE

Soft.09.05

Con equipos DDS,

léase el apartado correspondiente a las medidas de seguridad en el manual «man_dds_hard.pdf».

Con equipos MAB,

léase el apartado correspondiente a las medidas de seguridad en el manual «man_mab_hard.pdf».

CONDICIONES DE SEGURIDAD

Previo III

20

Ref.1912

DDS|MAB

SOFTWARE

· 18 ·

Soft.09.05

La Declaración de Conformidad CE está disponible en la zona de descargas del sitio web corporativo

de FAGOR, http://www.fagorautomation.com. · tipo de fichero: Declaración de Conformidad CE ·

Las Condiciones de Garantía están disponibles en la zona de descargas del sitio web corporativo de

FAGOR, http://www.fagorautomation.com. · tipo de fichero: Condiciones generales de venta-garantía ·

DECLARACIÓN DE CONFORMIDAD CE

Y CONDICIONES DE GARANTÍA

Previo III

Ref.1912

· 19 ·

DDS|MAB

SOFTWARE

Soft.09.05

Manuales disponibles

Guías de selección de productos

Guías de referencia rápida y de instalación

Manuales de regulación

DOCUMENTACIÓN RECOMENDADA

Manual disponible en

formato eléctronico

http://www.fagorautomation.com

Manual disponible en formato

impreso

Documento Descripción Formato

man_drive_ord_hand.pdf

inglés

Describe los productos que forman parte del siste-

ma DDS y permite seleccionar cada elemento en

función de las necesidades del usuario.

man_8060fl_mab_ord_hand.pdf

inglés

Describe los productos que forman parte del siste-

ma MAB y selecciona cada elemento en función de

las necesidades del usuario.

man_fm7_fm9_ord_hand.pdf

inglés

Describe los motores asíncronos FM7/FM9 y permi-

te seleccionar cada modelo en función de las nece-

sidades del usuario.

man_fxm_ord_hand.pdf

inglés

Describe los motores síncronos FXM y permite se-

leccionar cada modelo en función de las necesida-

des del usuario.

man_fkm_ord_hand.pdf

inglés

Describe los motores síncronos FKM y permite se-

leccionar cada modelo en función de las necesida-

des del usuario.

Documento Descripción Formato

man_dds_mod_quick_ref.pdf

inglés

Describe someramente cada uno de los elementos

que intervienen en el sistema, así como las conside-

raciones más relevantes en cuestiones de instalación

tanto de motores como reguladores modulares, fuen-

tes de alimentación y elementos accesorios (cablea-

dos, conectores, ...)

man_dds_comp_quick_ref.pdf

inglés

Describe someramente cada uno de los elementos

que intervienen en el sistema, así como las conside-

raciones más relevantes en cuestiones de instalación

tanto de motores como reguladores compactos y ele-

mentos accesorios (cableados, conectores, ...)

man_mab_quick_ref.pdf

inglés

Describe someramente cada uno de los elementos

que intervienen en el sistema MAB, así como las con-

sideraciones más relevantes en cuestiones de ins-

talación tanto de motores como del regulador multi-

eje y accesorios (cableados, conectores, ...)

man_fkm_quick_ref.pdf

inglés

Guía de instalación de los servomotores FKM.

Documento Descripción Formato

man_dds_hard.pdf

español/inglés

Describe cada uno de los dispositivos y equipos que

intervienen en el sistema DDS PDS, así como su ins-

talación.

man_dds_soft.pdf

español/inglés

Describe los ajustes del PDS. Parámetros, variables

y comandos disponibles. Prestaciones. Funciona-

miento del software para PC, WinDDSSetup.

man_mab_hard.pdf

español/inglés

Describe cada uno de los dispositivos y equipos que

intervienen en el sistema MAB, así como su instala-

ción.

Previo III

20

Ref.1912

DDS|MAB

SOFTWARE

· 20 ·

Soft.09.05

Manuales de motores eléctricos

Documento Descripción Formato

man_fm7_fm9_motors.pdf

español/inglés

Describen y detallan las familias FM7/FM9 de moto-

res asíncronos del catálogo de FAGOR y su instala-

ción con el sistema DDS.

man_fxm_fkm_motors.pdf

español/inglés

Describen y detallan las familias FXM/FKM de moto-

res síncronos del catálogo de FAGOR y su instalación

con el sistema DDS.

man_fkm_motors.pdf

español/inglés

Describe y detalla la familia FKM de motores síncro-

nos del catálogo de FAGOR y su instalación con el sis-

tema DDS.

1

Ref.1912

· 21 ·

DDS|MAB

SOFTWARE

Soft.09.05

CONOCIMIENTOS PREVIOS

Tras la instalación de todos los elementos que van a formar parte del siste-

ma DDS, habiendo seguido las indicaciones dadas en el manual

«man_dds_hard.pdf», ahora se contempla en este manual todo el proceso

de configuración mecánica del motor así como la parametrización y el ajus-

te de la aplicación en la que interviene el regulador, el CNC y la captación.

En este capítulo se mencionan los conocimientos previos al proceso de

configuración, parametrización y ajuste de la aplicación que el usuario debe

manejar.

La ejecución de todas estas fases del proceso de parametrización y ajuste

se llevarán a cabo a través de la aplicación para PC «WinDDSSetup» de

FAGOR y es por ello que, aunque se dedica un capítulo aparte para esta

aplicación, en muchos capítulos se harán continuas referencias a sus me-

nús, barra de herramientas, iconos y ventanas para facilitar la labor del

usuario.

Se hace mención además a las diferentes configuraciones de sistema en el

que intervienen el regulador, junto al CNC y la captación.

En capítulos posteriores se considerarán de manera detallada los procesos

de ajuste para aplicaciones de regulador de velocidad y regulador de po-

sición.

Conocimientos previos

1.

CONOCIMIENTOS PREVIOS

Estructura del almacenamiento de datos

34

Ref.1912

DDS|MAB

SOFTWARE

· 22 ·

Soft.09.05

1.1 Estructura del almacenamiento de datos

Tanto el PC como el propio regulador disponen de espacios de memoria no

volátil. Esto es, mantienen los datos guardados aunque el equipo pierda su

alimentación eléctrica. Son el disco duro y la memoria flash, respectiva-

mente.

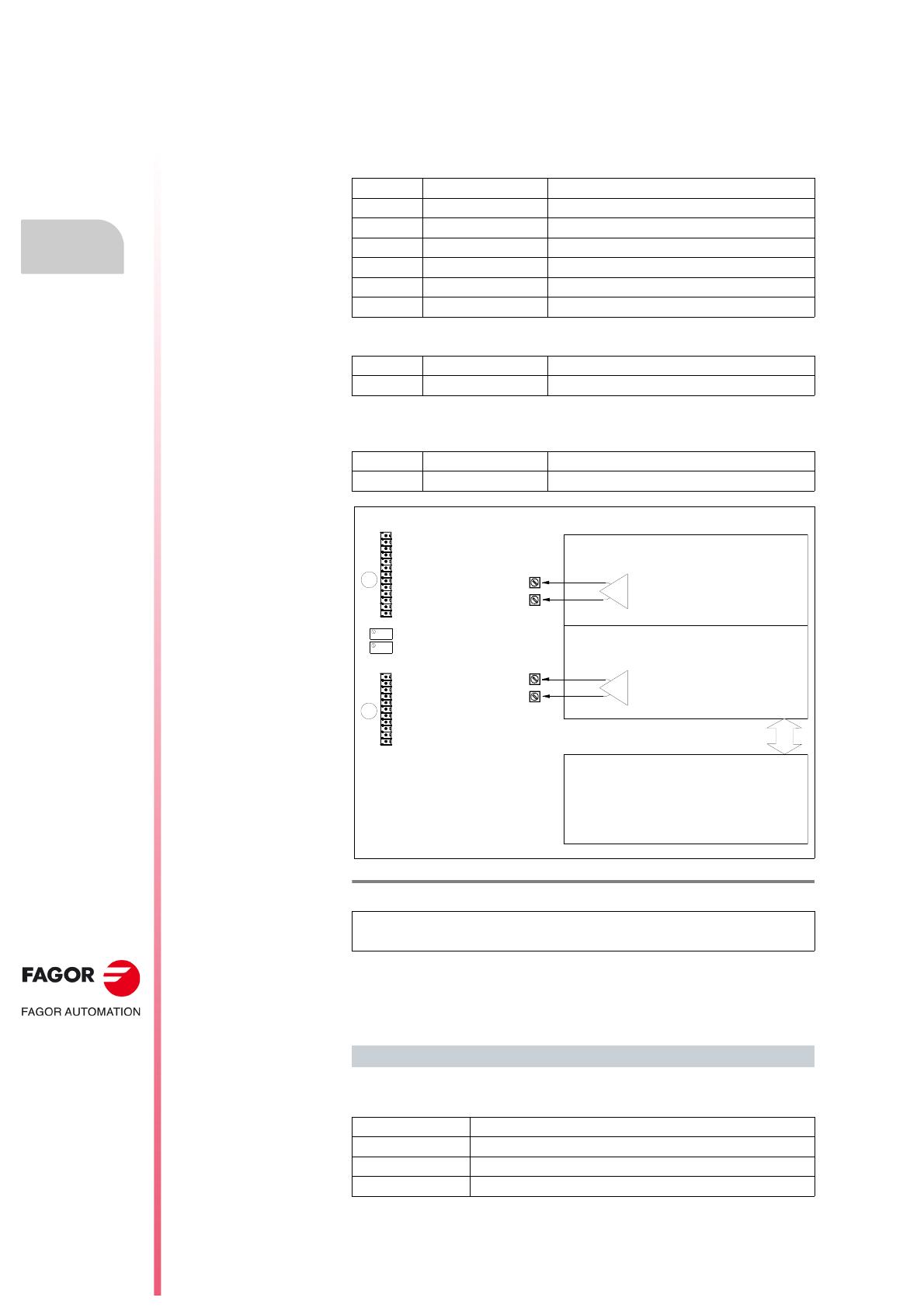

El regulador tiene otras dos zonas de memoria que usa para su funciona-

miento interno y para su comunicación. Son la memoria interna y memo-

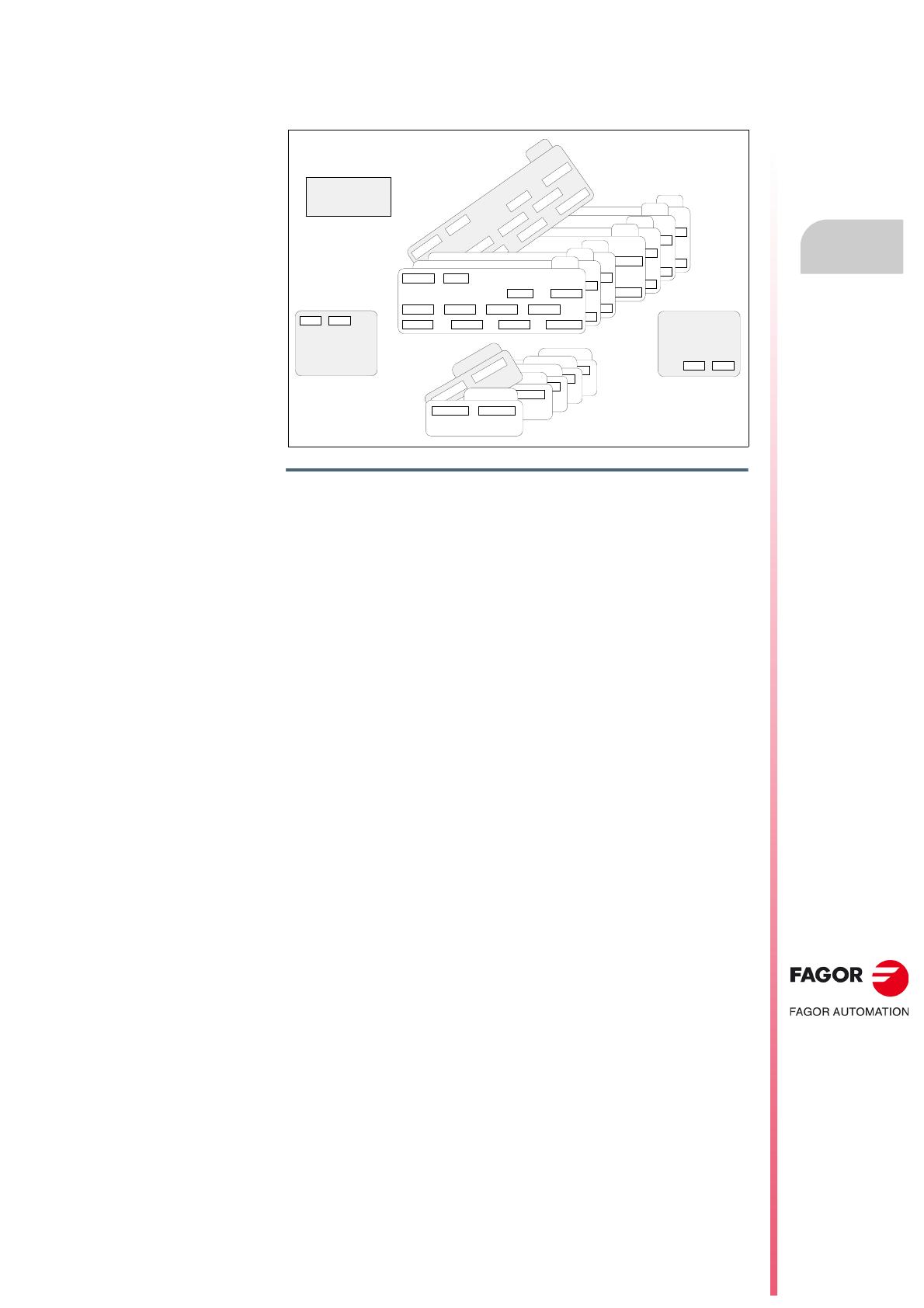

ria RAM. La figura F. S1/1 muestra la estructura de interconexión entre

ellas.

F. S1/1

Estructura de almacenamiento de datos.

0HPRULD)ODVK

0HPRULD5DP

0HPRULDLQWHUQD

3&

3&

5HJXODGRU

'LVFR

āQRYROiWLOā

INFORMACIÓN. El funcionamiento del regulador se rige por los datos con-

tenidos en la memoria interna.

i

Conocimientos previos

CONOCIMIENTOS PREVIOS

Niveles de acceso

1.

Ref.1912

· 23 ·

DDS|MAB

SOFTWARE

Soft.09.05

1.2 Niveles de acceso

Una tabla de parámetros determina el funcionamiento del regulador en fun-

ción del motor que gobierna y el comportamiento deseado.

Todos estos parámetros, variables y comandos del regulador están organi-

zados por niveles de accesibilidad:

Los niveles son:

Nivel básico (USUARIO)

Nivel intermedio (OEM )

Nivel máximo (FAGOR)

Para acceder a cada uno de los parámetros es necesario configurar el re-

gulador en el nivel de acceso que requiera ese parámetro.

El acceso a cada nivel exige el conocimiento de una contraseña (pas-

sword).

El cambio del nivel de acceso se establece desde el programa WinDDSSe-

tup ejecutando la opción Nivel de Acceso... en el menú SetUp.

Ver capítulo 16. WINDDSSETUP de este manual.

El nivel de USUARIO es el nivel básico. En el encendido, el regulador

accede a este nivel por defecto, así que no requiere de password.

Desde el nivel de usuario se accede (acceso libre) a un grupo de pará-

metros que modifican levemente el funcionamiento del regulador en fun-

ción de la aplicación desarrollada.

El nivel OEM es un nivel intermedio de acceso. En el capítulo 13. PA-

RÁMETROS, VARIABLES Y COMANDOS de este manual quedan es-

pecificados cuales son las variables, parámetros y comandos

accesibles desde este nivel.

Desde el nivel OEM se accede (acceso restringido al instalador del sis-

tema DDS FAGOR) a un gran grupo de parámetros dependientes del

motor conectado, y que establecen la adaptación de la electrónica del

regulador a ese motor y a la aplicación concreta que se desarrolle.

El nivel FAGOR permite un acceso total a las variables, parámetros y

comandos del sistema.

Desde el nivel FAGOR se accede (acceso restringido al proceso de fa-

bricación y técnicos de Fagor Automation) a un grupo de parámetros de-

pendientes de la electrónica del regulador que vienen ajustados de

fábrica.

Conocimientos previos

1.

CONOCIMIENTOS PREVIOS

Edición de parámetros

34

Ref.1912

DDS|MAB

SOFTWARE

· 24 ·

Soft.09.05

1.3 Edición de parámetros

Respecto a la edición de parámetros hay que tener muy en cuenta la si-

guiente advertencia:

Sólo la modificación de algunos de los parámetros afecta también a los da-

tos contenidos en la memoria interna. Estos parámetros se conocen como

parámetros modificables online. En el capítulo 13 de este manual vienen es-

pecificados y se reconocen con un asterisco tras el identificador del pará-

metro.

PP58 *Os (S00058) Backlash

Para que los cambios hechos en la memoria RAM tengan efecto en el fun-

cionamiento del regulador (a excepción de los parámetros modificados on-

line que actúan con efecto inmediato tras ser introducidos y validados con la

tecla ENTER) es necesario VALIDAR con el icono correspondiente.

Si, además se desea almacenar los cambios permanentemente será nece-

sario GRABAR EN FLASH con el icono correspondiente.

En caso de desconexión, los valores de los parámetros (tanto los online

como los offline) serán los que se almacenaron por última vez en flash tras

un nuevo arranque del regulador. De esta forma queda almacenada la nue-

va configuración permanente.

Véanse los siguientes apartados de este mismo capítulo donde se docu-

menta como actúan estos comandos.

NOTA. Nótese que la edición de parámetros se realiza desde la aplicación

WinDDSSetup y afecta a los datos contenidos en el memoria RAM del re-

gulador.

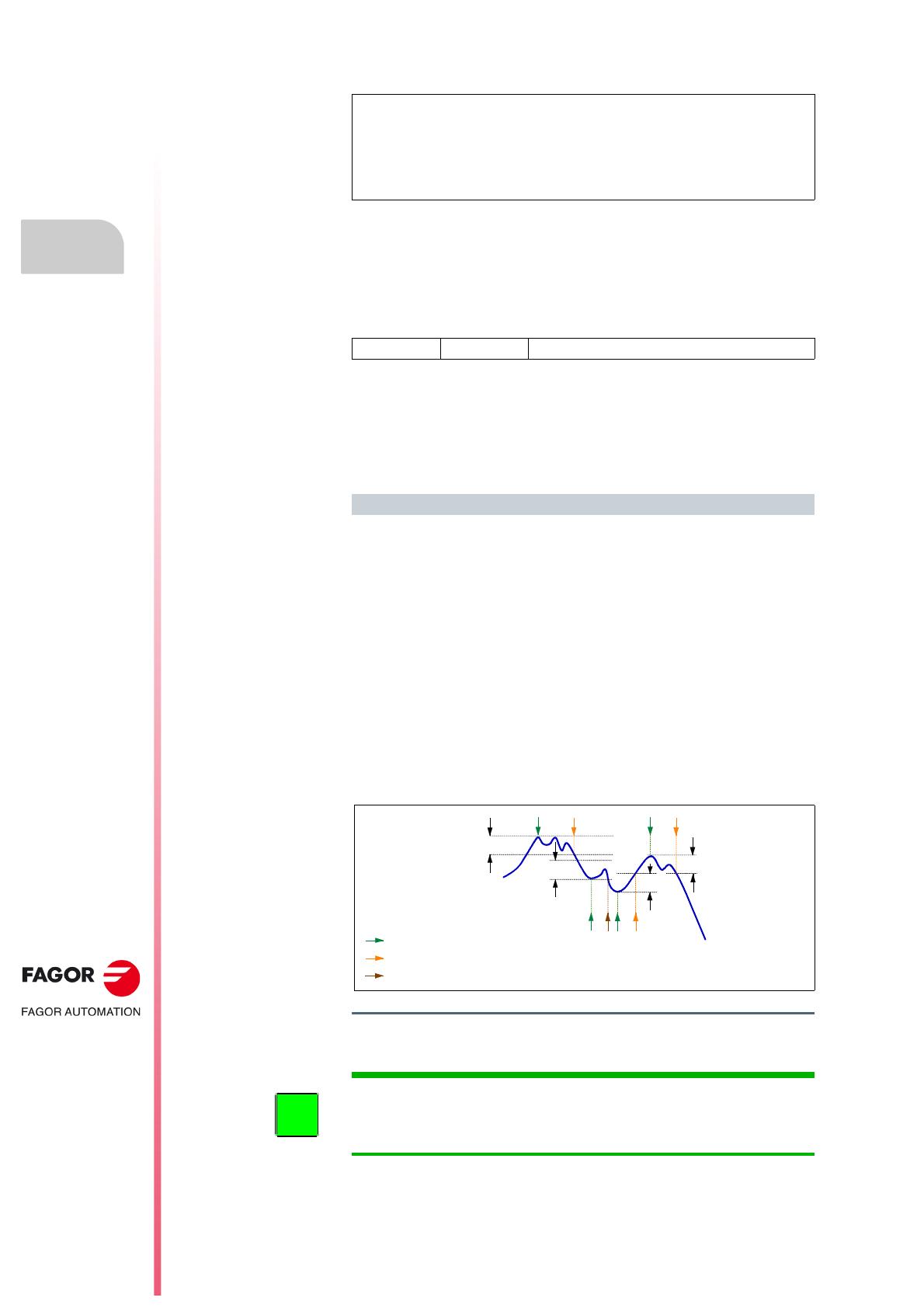

F. S1/2

Memoria RAM y memoria INTERNA.

Ejemplo.

(',&,Ï1

0HPRULDLQWHUQD

0HPRULD5$0

3&

Conocimientos previos

CONOCIMIENTOS PREVIOS

Grabación en la memoria FLASH

1.

Ref.1912

· 25 ·

DDS|MAB

SOFTWARE

Soft.09.05

1.4 Grabación en la memoria FLASH

Proceder del siguiente modo:

No alimentar el regulador en potencia.

Grabar los parámetros

Para ello ejecutar el comando de grabación a flash o desde la ventana

«configuración de parámetros (modo modificación)» del WinDDSSetup

pulsar el botón (a).

No será necesario resetear el regulador para hacer efectivos los cam-

bios realizados.

GRABAR EN MEMORIA FLASH (desde la aplicación WinDDSSetup)

Para que los valores dados a los parámetros en el ajuste queden como una

configuración permanente del regulador, es necesario traspasarlos a la me-

moria flash. Esto es así tanto para los parámetros online como para los pa-

rámetros offline.

(a)

F. S1/3

Grabar en memoria flash.

NOTA. Cuando el proceso de grabación haya finalizado, el Status Display

volverá a exhibir el mensaje de normalidad o de errores si los hubiere.

5$0D)/$6+

0HPRULD)/$6+

āQRYROiWLOā

0HPRULD5$0

3&

Conocimientos previos

1.

CONOCIMIENTOS PREVIOS

Validación de parámetros offline

34

Ref.1912

DDS|MAB

SOFTWARE

· 26 ·

Soft.09.05

1.5 Validación de parámetros offline

Así, la forma de validar parámetros offline será en:

Ejes analógicos: Activando el icono (b) VALIDAR

Esta validación deberá realizarse sin par, de lo contrario, el regulador no

validará los parámetros. De haber parámetros erróneos aparecerá el

error E502.

La lista de errores podrá visualizarse activando el icono correspondiente

de la barra de iconos del WinDDSSetup (ventana SPY). Véase capítulo

16. WINDDSSETUP de este manual.

Ejes SERCOS: Activando el icono (b) VALIDAR, atendiendo a la vali-

dación según el estándar SERCOS, es decir, cada vez que pase de

fase 2 a fase 4.

En esta validación se testean los parámetros. De haber parámetros erró-

neos aparecerá el código de error E502.

La lista de errores podrá visualizarse activando el icono correspondiente de

la barra de iconos del WinDDSSetup (ventana SPY). Véase capítulo 16.

WINDDSSETUP de este manual.

En todos los casos los parámetros online son validados desde el momento

en el que se escriben en memoria RAM.

VALIDAR (desde la aplicación WinDDSSetup)

La validación de parámetros offline permite que cualquier modificación

sobre el valor de este tipo de parámetros sea efectiva con un sólo click de

ratón en el icono validar (b) (su comando asociado es GC4) que aparece en

la ventana de configuración de parámetros (modo modificación) del

WinDDSSetup. Con este comando no se almacena el nuevo valor dado al

parámetro en memoria flash, si bien no será necesario grabar en flash para

que sea efectiva tal modificación, agilizando la puesta a punto. Para man-

tener el cambio de configuración del regulador de forma permanente será

necesario grabar en flash mediante su icono correspondiente (véase ico-

no (a) del apartado anterior).

(b)

INFORMACIÓN. Las versiones actuales del CNC 8070 y CNC 8055 no es-

tán preparadas para tal validación, y por tanto, deberán validarse los pará-

metros del regulador atendiendo al método dado en el apartado anterior, es

decir, grabando los parámetros en memoria flash y realizando posterior-

mente un reset en el regulador.

i

NOTA. Nótese que los parámetros offline con SET también podrán ser va-

lidados al realizar un cambio de SET o un UNPARK. De haber parámetros

erróneos aparecerá el código de error E504.

NOTA. Nótese que tanto el cambio de SET de parámetros como el

UNPARK no podrán ser ejecutados con parámetros offline comunes (pa-

rámetros offline sin SET) sin ser validados. Dichos comandos devolverán

un error en tal caso.

Conocimientos previos

CONOCIMIENTOS PREVIOS

Visualización de errores

1.

Ref.1912

· 27 ·

DDS|MAB

SOFTWARE

Soft.09.05

1.6 Visualización de errores

Los errores que se generan podrán visualizarse activando el icono corres-

pondiente de la barra de iconos del WinDDSSetup (ventana SPY).

Ver capítulo 16. WINDDSSETUP de este manual.

Conocimientos previos

1.

CONOCIMIENTOS PREVIOS

Proceso de inicialización, RESET

34

Ref.1912

DDS|MAB

SOFTWARE

· 28 ·

Soft.09.05

1.7 Proceso de inicialización, RESET

La alimentación eléctrica del regulador genera un RESET del mismo. Éste,

puede ser provocado también por el usuario:

Por medio del pulsador situado en la parte superior del regulador.

Mediante el lanzamiento del comando - GV11 (F00708) SoftReset - des-

de la aplicación WinDDSSetup. Ver figura F. S1/4.

Mediante escritura de la variable - GV69 (F01847) TempDriverReset -

desde la aplicación WinDDSSetup. El RESET se realiza automática-

mente una vez transcurrido el tiempo establecido en esa variable.

Por efecto de este RESET:

El Status Display muestra la secuencia de inicialización.

Los datos guardados en la FLASH (parámetros y variables que definen

su configuración) pasan a la RAM, y de ésta, a la memoria interna.

Se produce una verificación y chequeo cruzado de los datos.

Los errores encontrados se indican en el display de la carátula.

Reset de errores

Si el sistema detecta errores, deberá solucionarse la causa que los provoca

y seguidamente realizar un reset de errores.

Eléctricamente, por medio del pin 1 de X2 de las fuentes de alimenta-

ción, pin 1 de X6 en las fuentes RPS y pin 3 de X2 en el regulador com-

pacto.

Ejecutando el comando - DC1 (S00099) ResetClass1Diagnostics - des-

de la barra de comandos del WinDDSSetup.

Existen errores calificados como no reseteables, veáse el capítulo 14. CÓ-

DIGOS Y MENSAJES DE ERROR del regulador de este manual. Estos

errores sólo pueden ser eliminados mediante un reset del regulador.

F. S1/4

GV11. SoftReset.

F. S1/5

Reset de errores.

0HPRULD)/$6+

āQRYROiWLOā

0HPRULD5DP

0HPRULDLQWHUQD

3&

5(6(7

Conocimientos previos

CONOCIMIENTOS PREVIOS

Transferencia de tablas de parámetros

1.

Ref.1912

· 29 ·

DDS|MAB

SOFTWARE

Soft.09.05

1.8 Transferencia de tablas de parámetros

Nótese su diferencia con grabar parámetros, donde:

Desde el WinDDSSetup, pulsando el botón (a), se descarga en memoria

flash el contenido de la memoria Ram del regulador estableciéndose así

la grabación de los parámetros.

La ejecución del comando ·GC1 (S00264) BackupWorkingMemory

Command· puede llevar a cabo también la misma operación.

SALVAR (desde la aplicación WinDDSSetup)

Desde la memoria flash del regulador al disco duro del PC.

Este icono perteneciente a la barra de herramientas del WinDDSSetup per-

mite salvar (guardar) la configuración de un regulador.

CARGAR (desde la aplicación WinDDSSetup)

Desde el disco duro del PC o un CD Rom a la memoria flash del regulador.

Este icono perteneciente a la barra de herramientas del WinDDSSetup per-

mite cargar (copiar) una configuración conocida en un regulador.

(c)

(d)

F. S1/6

Transferencia de tablas de parámetros.

0HPRULD)/$6+

āQRYROiWLOā

0HPRULD5$0

0HPRULDLQWHUQD

3&

Conocimientos previos

1.

CONOCIMIENTOS PREVIOS

Transferencia de ficheros « *.mot ». Tabla de motores

34

Ref.1912

DDS|MAB

SOFTWARE

· 30 ·

Soft.09.05

1.9 Transferencia de ficheros « *.mot ». Tabla de motores

El icono (d) del apartado anterior también se utiliza para transferir un fichero

de motor, reconocible por su extensión (*.mot).

Cada modelo de la familia de motores FXM, FKM, FM7 o FM9 del catálogo

FAGOR requiere una configuración específica del software del regulador.

Este software contiene su fichero FM7_SPM_FM9_FS5_xx.mot o

FXM_FKM_xx.mot correspondiente con los datos inicializados de unos pa-

rámetros determinados para cada uno de estos motores, así como los pa-

rámetros correspondientes a los ajustes del lazo de corriente y de flujo.

Además, a partir de la versión 06.20 de software del regulador y posteriores,

se incorporan los ficheros de motores Ejes_Siemens_xx.mot,

Siemens_xx.mot y Cabezales_Varios_xx.mot correspondientes a algunos

motores de usuario (es decir, no FAGOR).

Para establecer los valores apropiados a los parámetros ligados al motor es

necesario comunicar al regulador cual es el motor que va a gobernar.

Con el regulador alimentado y conectado con el PC mediante línea serie

RS-232, y abierta la aplicación WinDDSSetup, activando el icono (d) CAR-

GAR de la barra de herramientas, se localizará la carpeta en el CDRom con

el nombre de la versión (véase figura) desde el cuadro <B

uscar en >. Ob-

sérvese que incorporará todos los ficheros con extensión (*.mot):

INFORMACIÓN. Antes de transferir un fichero de motores (*.mot) al regu-

lador asegúrese de que son compatibles la versión del fichero y la versión

de software del regulador. Recuérdese que versiones anteriores a la 08.09

del software del regulador son incompatibles con versiones 02.02 ó supe-

riores del fichero «*.mot», comúnmente conocido como tabla de motores.

Véase la versión del regulador en la variable GV2 y la versión de la tabla de

motores en la variable GV16.

i

NOTA. Previo a la selección del motor desde la ventana correspondiente

del WinDDSSetup ya habrá sido transferido necesariamente al regulador,

el fichero (*.mot) de parámetros del motor correspondiente.

NOTA. Recuérdese que el regulador lleva almacenado, por defecto, con

la versión de software, un único fichero de motor que es el asociado al re-

gulador, pero, en ocasiones, el usuario desea hacerlo trabajar con un mo-

tor diferente y, por tanto, deberá necesariamente transferir el fichero

(*.mot) que corresponde a este motor y que se encuentra en el Cd ROM

suministrado por FAGOR junto con la versión de software.

Seguir la pauta explicativa que se documenta a continuación.

F. S1/7

Ventana de transferencia de ficheros (*.mot) desde el PC al regulador.

Conocimientos previos

CONOCIMIENTOS PREVIOS

Transferencia de ficheros « *.mot ». Tabla de motores

1.

Ref.1912

· 31 ·

DDS|MAB

SOFTWARE

Soft.09.05

Nótese que:

En el cuadro «Tipo» debe seleccionarse MOT File (*.mot ) mostrándose en

la carpeta de la versión Vxx.xx (ésta concretamente, se trata de una versión

V08.05) todos los ficheros (*.mot) existentes.

Los motores FXM y FKM por un lado, y los motores FM7, SPM, FM9 y FS5

por otro, disponen de un fichero determinado según el regulador con el que

van asociados (por defecto) y que queda reflejado con las cifras que acom-

pañan a FXM_FKM o FM7_SPM_FM9_FS5, respectivamente. Estas cifras

representan la corriente de pico del regulador. Así p. ej. si se asocia un mo-

tor FXM o FKM con un regulador de eje AXD de 75 A deberá seleccionarse

el fichero FXM_FKM_75.mot.

Tras seleccionar el fichero deseado y activar el botón «A

brir» se inicia la

transferencia del fichero seleccionado desde el PC al regulador.

El proceso habrá finalizado trás haber aceptado las dos notificaciones que

aparecerán en pantalla durante el proceso de transferencia.

NOTA. Esta explicación se hace extensible al resto de ficheros incluidos

los de motor de usuario Siemens_xx.mot, Cabezales_Varios_xx.mot, ...

F. S1/8

Notificaciones durante el proceso de transferencia de un fichero (*.mot) des-

de el PC al regulador.

Conocimientos previos

1.

CONOCIMIENTOS PREVIOS

Identificación del motor

34

Ref.1912

DDS|MAB

SOFTWARE

· 32 ·

Soft.09.05

1.10 Identificación del motor

Como se indicaba en el apartado anterior, cada motor requiere una configu-

ración específica del software del regulador. Este software contiene su fi-

chero FXM_FKM_xx.mot, FM7_SPM_FM9_FS5_xx.mot ... correspondiente

con los datos inicializados de los parámetros para cada uno de estos moto-

res, así como los parámetros correspondientes a los ajustes del lazo de co-

rriente y de flujo. En el capítulo 13. PARÁMETROS, VARIABLES Y

COMANDOS de este manual se indica cuales son los parámetros ligados al

motor y los correspondientes al lazo de corriente y de flujo.

Para establecer los valores apropiados a los parámetros ligados al motor es

necesario comunicar al regulador cual es el motor que va a gobernar.

Desde el programa de ajuste WinDDSSetup se realizará todo este procedi-

miento como queda documentado en el capítulo 2. IDENTIFICACIÓN DEL

MOTOR de este manual.

Identificación e inicialización

La selección del motor por este procedimiento realiza el ajuste de los pará-

metros de motor y además pone el resto de parámetros del regulador a

su valor por defecto.

Dentro del grupo de parámetros extendidos en sets y reducciones, esta ini-

cialización afecta solamente a los que pertenecen al set y reducción cero. El

set 0 y la reducción 0 quedan como los únicos útiles.

Para más detalles, ver capítulo 2. IDENTIFICACIÓN DEL MOTOR de este

manual.

NOTA. Este procedimiento de identificación + inicialización es el punto

de partida recomendado para la primera puesta a punto de un acciona-

miento.

Conocimientos previos

CONOCIMIENTOS PREVIOS

Configuraciones del sistema

1.

Ref.1912

· 33 ·

DDS|MAB

SOFTWARE

Soft.09.05

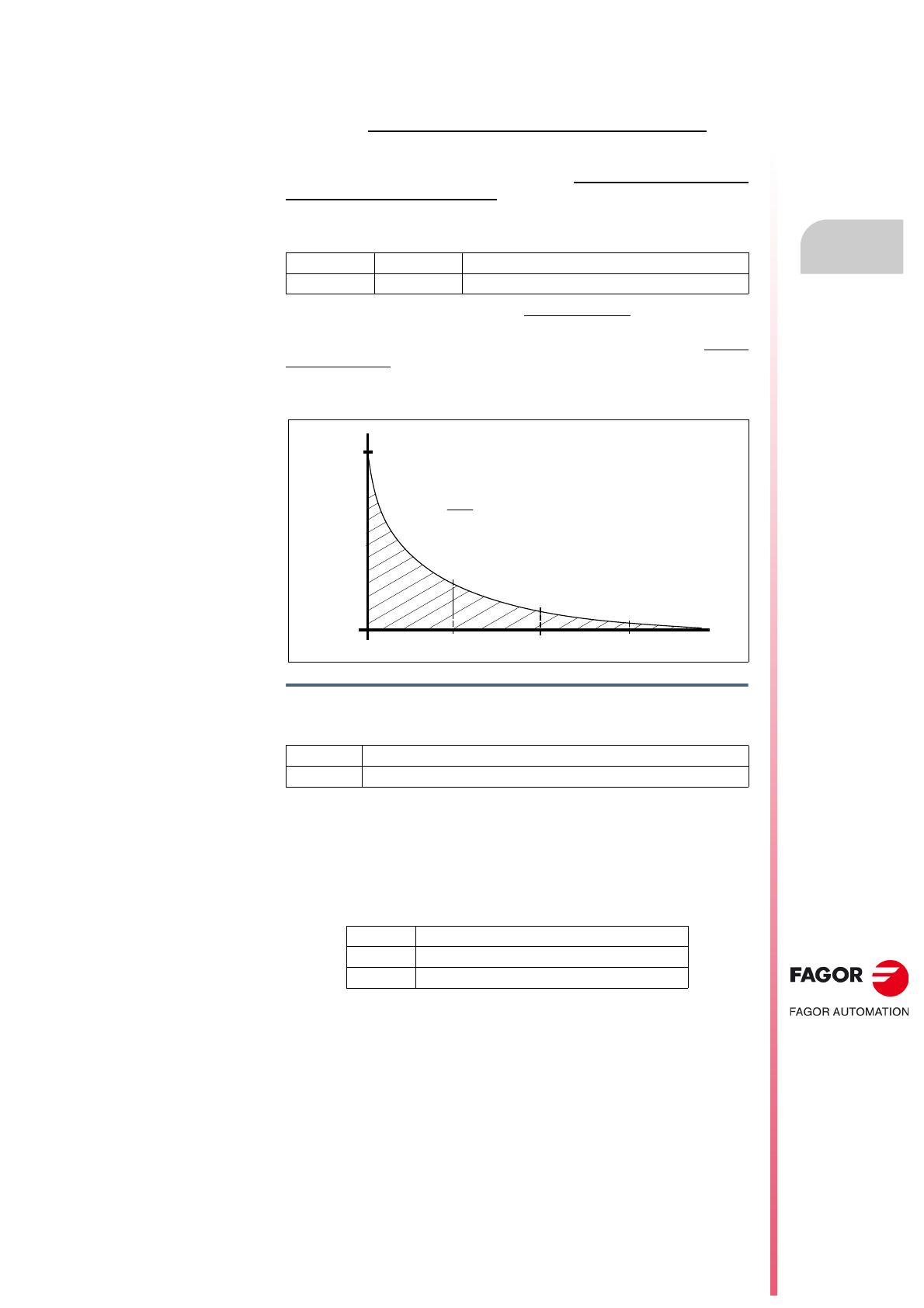

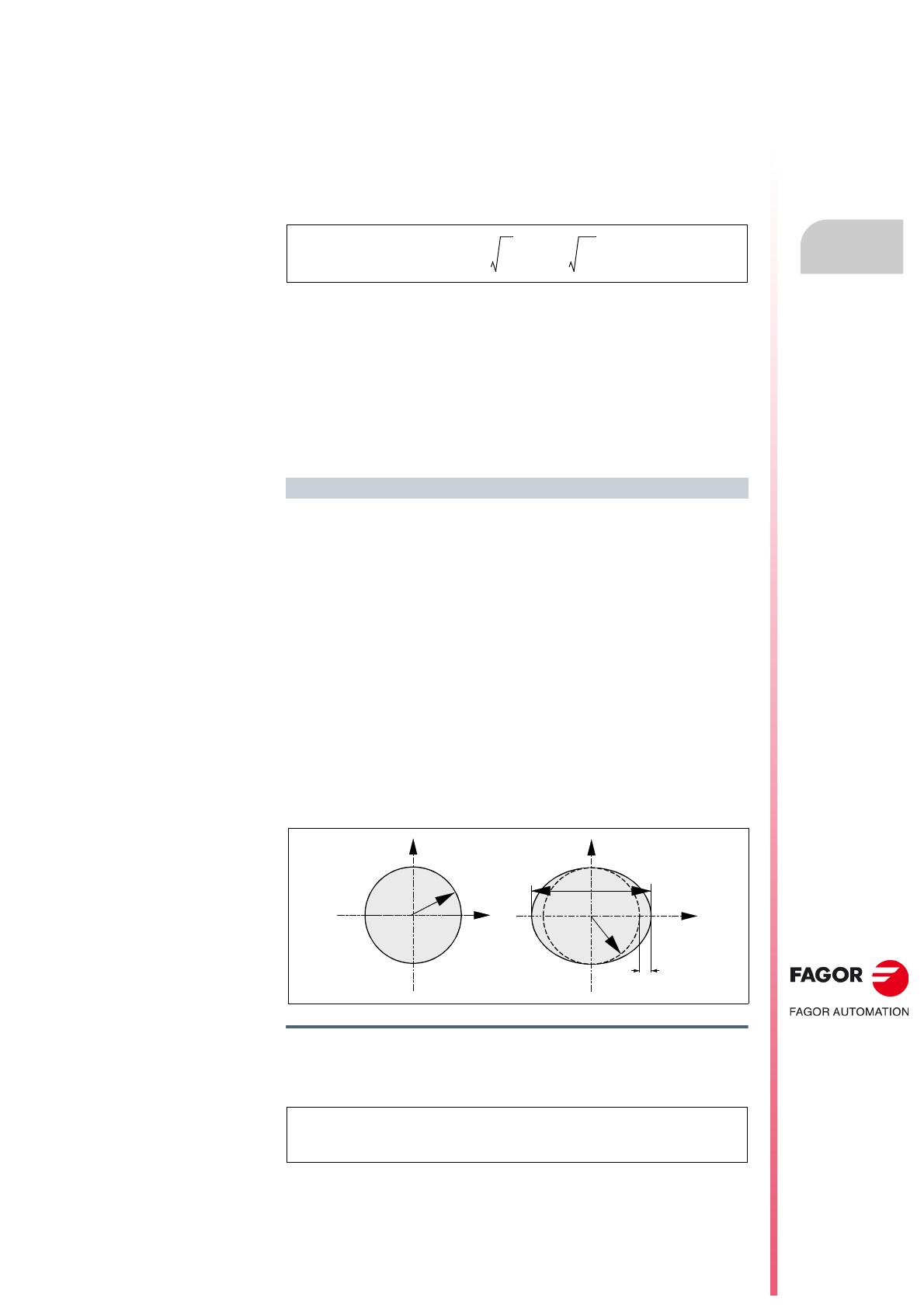

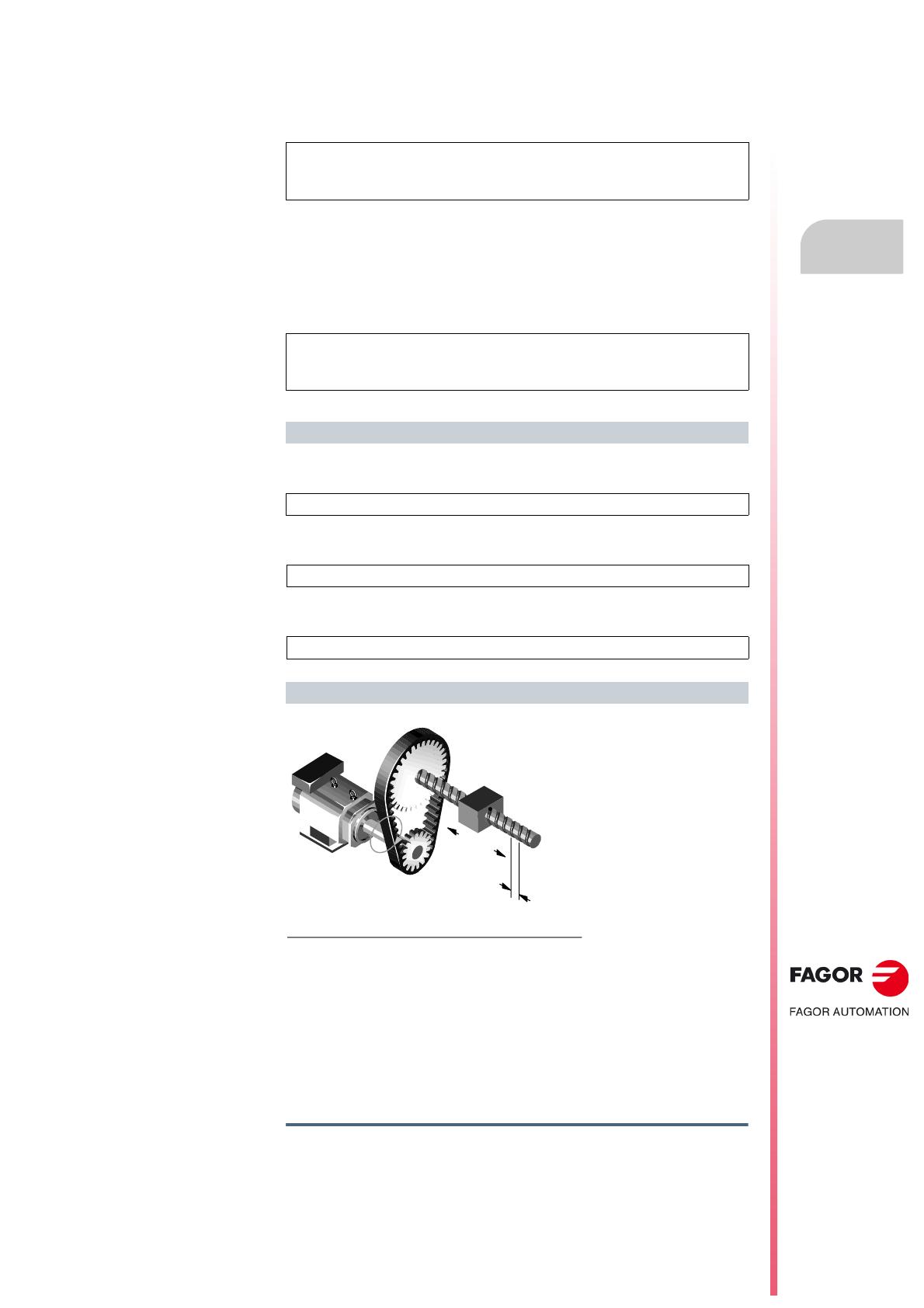

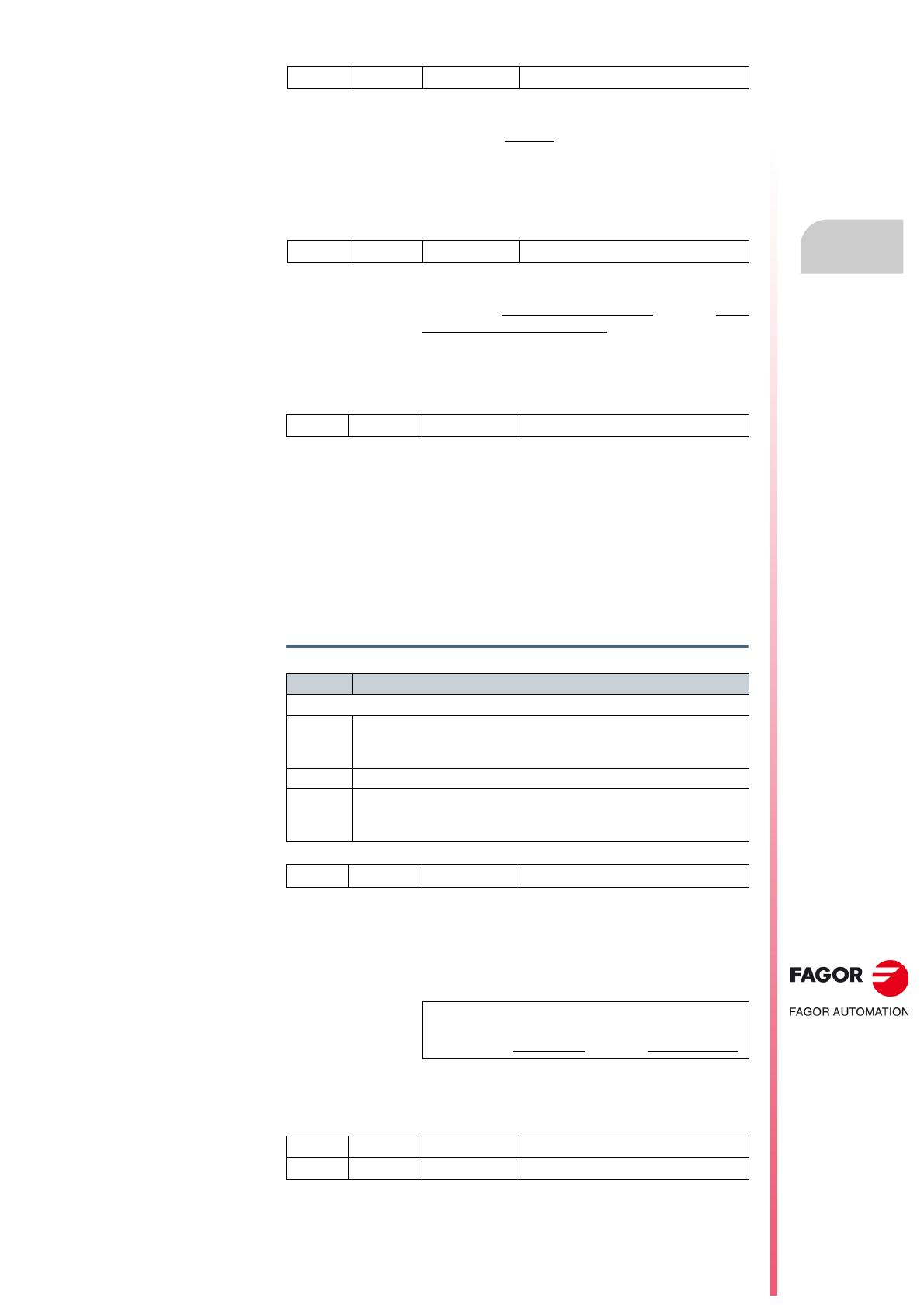

1.11 Configuraciones del sistema

El regulador, junto al CNC y la captación, está preparado para trabajar en di-

ferentes configuraciones. El parámetro AP1 (S00032) configura al regula-

dor para trabajar en cada una de ellas. Véase su significado en el capítulo

13 de este manual.

Préstese especial atención al tipo de interfaz de comunicación utilizado

para realizar la transmisión del valor de la captación o de consigna en cada

uno de los esquemas.

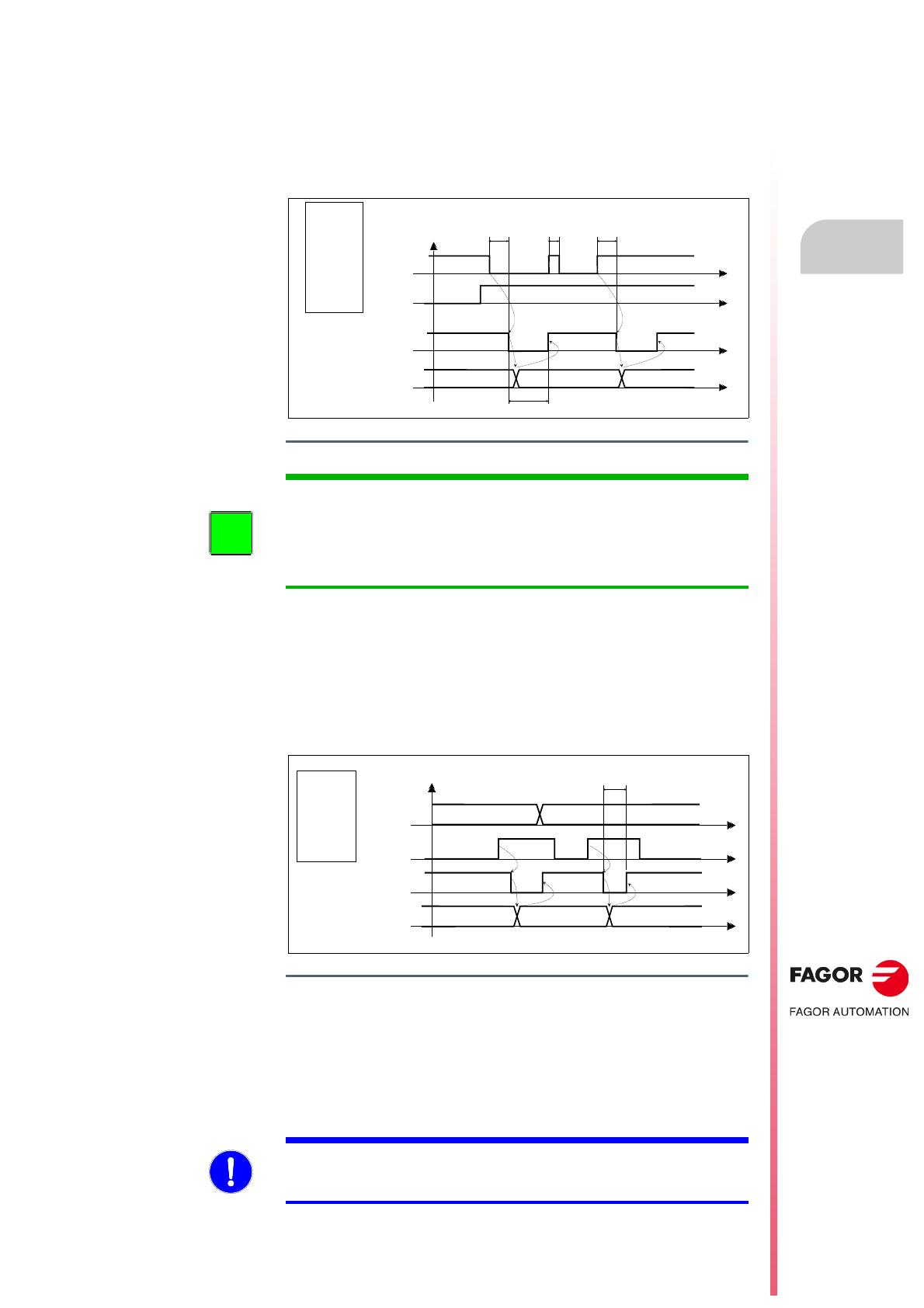

Regulador de velocidad

Regulador de velocidad con simulador de encóder

Regulador de velocidad con captación motor

Regulador de velocidad con captación directa · configuración I ·

NOTA. Tras la identificación del motor serán necesarios otros ajustes.

Ver capítulo 4. EL REGULADOR DE VELOCIDAD de este manual.

F. S1/9

Regulador de velocidad con simuladora de encóder.

F. S1/10

Regulador de velocidad con captación motor.

F. S1/11

Regulador de velocidad con captación directa. Configuración I.

S00032 = xxx010

Velocity

loop

DRIVECNC MOTOR

Current

loop

Encoder

Simulator

Position

loop

CNC

M

s

++

+

-

--

VIA ELECTRICAL CABLE

VIA ELECTRICAL CABLE

VIA SERCOS OR CAN

Current

loop

Velocity

loop

S00032 = xxx010

DRIVECNC MOTOR

CNC

Position

loop

M

s

+

-

++

--

S00032 = xxx010

DRIVECNC MOTOR

CNC

Current

loop

Velocity

loop

Position

loop

M

s

Direct

feedback

+

++

-

--

VIA ELECTRICAL CABLE

VIA SERCOS

Conocimientos previos

1.

CONOCIMIENTOS PREVIOS

Configuraciones del sistema

34

Ref.1912

DDS|MAB

SOFTWARE

· 34 ·

Soft.09.05

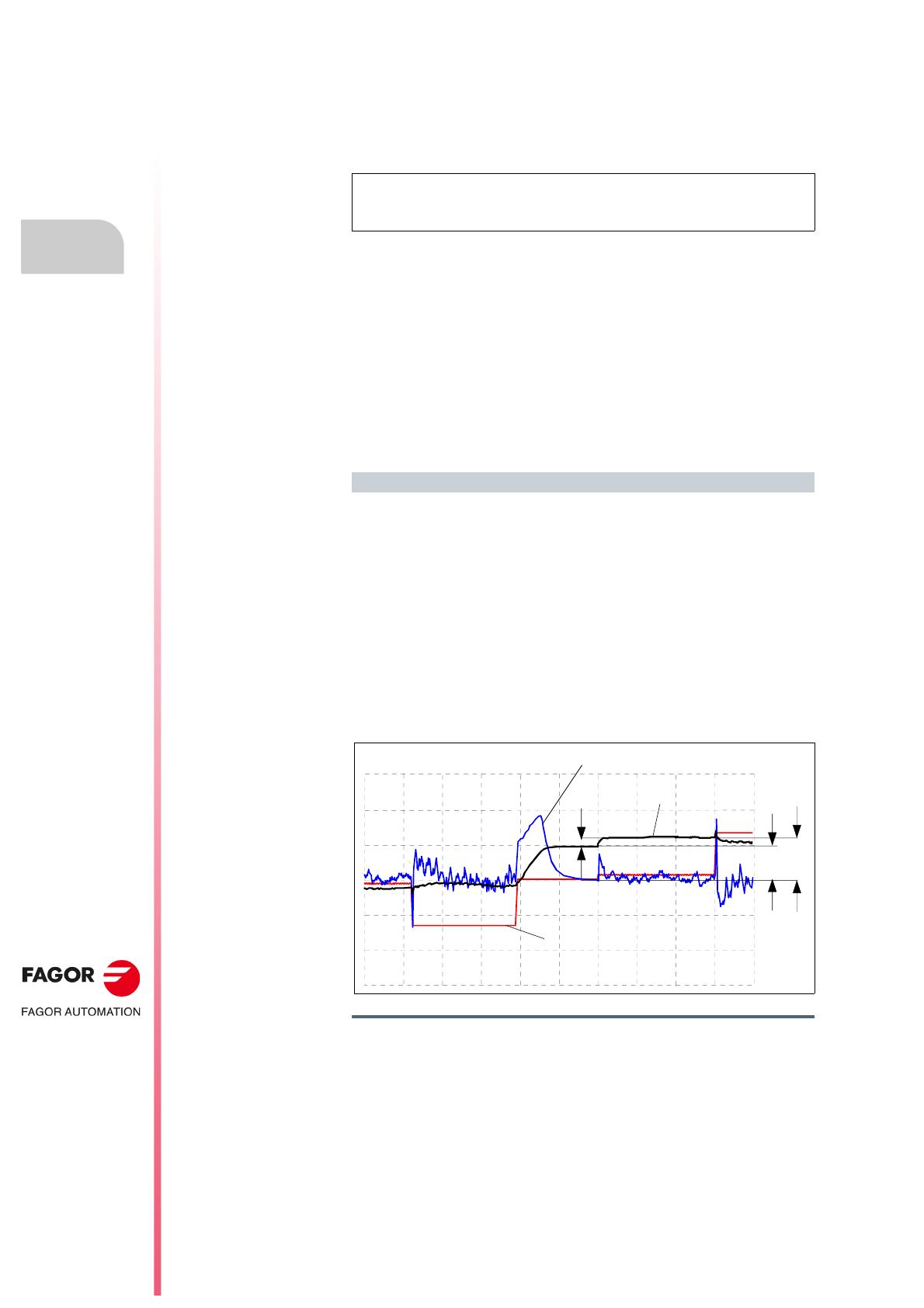

Regulador de velocidad con captación directa · configuración II ·

Regulador de posición

Regulador de posición con captación motor

Regulador de posición con captación directa

F. S1/12

Regulador de velocidad con captación directa. Configuración II.

Ver capítulo 5. EL REGULADOR DE POSICIÓN de este manual.

F. S1/13

Regulador de posición con captación motor.

F. S1/14

Regulador de posición con captación directa.

VIA ELECTRICAL CABLE

VIA SERCOS

Current

loop

Velocity

loop

Position

loop

M

s

S00032 = xxx010

DRIVECNC MOTOR

CNC

+

++

-

--

Direct

feedback

VIA ELECTRICAL CABLE

VIA SERCOS

S00032 = xxx010

DRIVECNC MOTOR

CNC

Position

loop

Velocity

loop

Current

loop

M

s

+

-

+

-

+

-

VIA ELECTRICAL CABLE

VIA SERCOS

M

S

Current

loop

Velocity

loop

Position

loop

S00032 = xxx010

DRIVECNC MOTOR

CNC

Direct

feedback

+

-

+

-

+

-

2

Ref.1912

· 35 ·

DDS|MAB

SOFTWARE

Soft.09.05

IDENTIFICACIÓN DEL

MOTOR

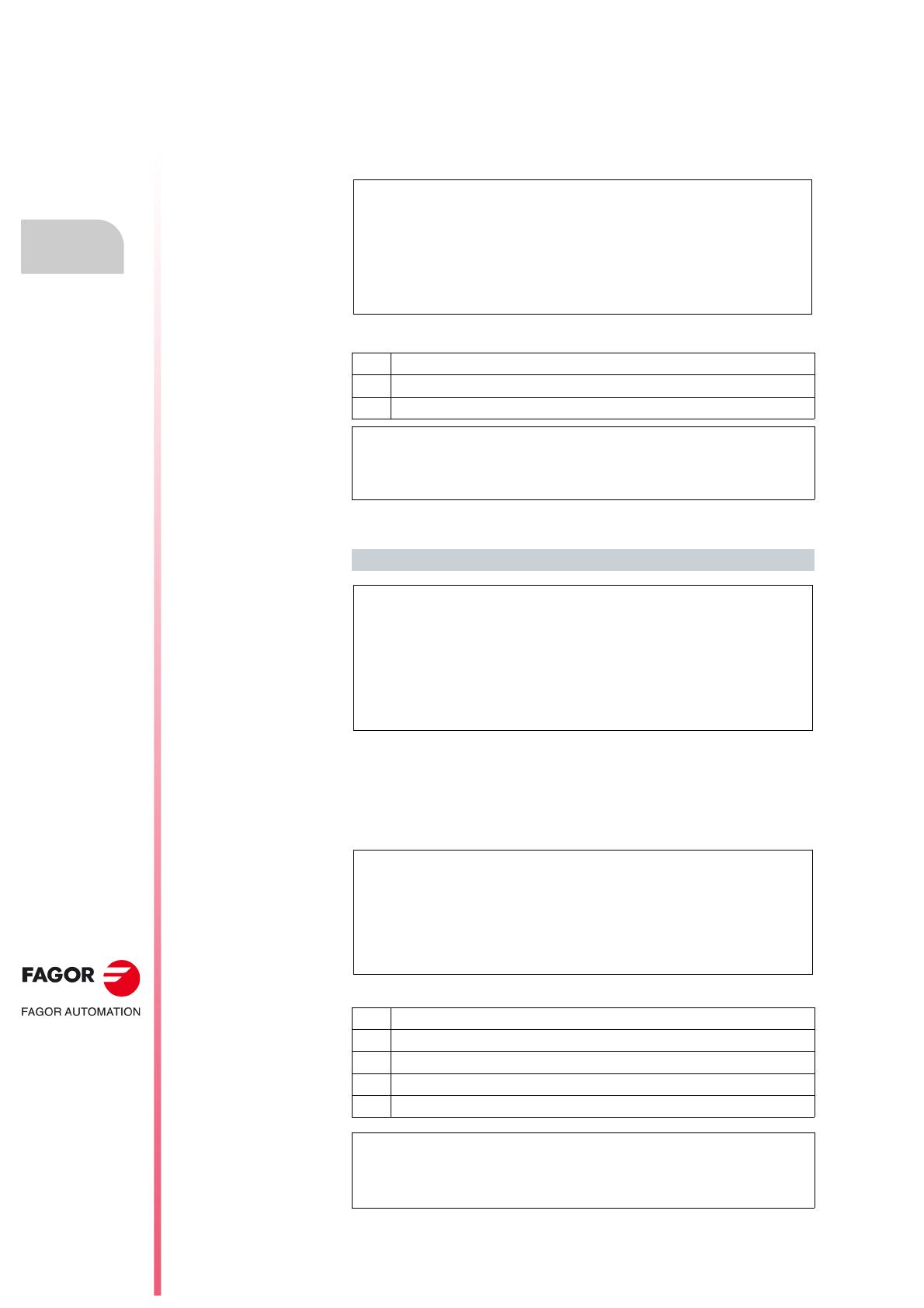

Cada motor instalado en un sistema DDS requiere para su funcionamiento

una configuración específica del software del regulador asociado a él.

Este software contiene el fichero de motor correspondiente que, según el

modelo de motor perteneciente al catálogo de FAGOR será el dado por la si-

guiente tabla:

Este fichero (*.mot) contendrá los datos inicializados de los parámetros para

cada uno de estos motores, así como los parámetros correspondientes a

los ajustes del lazo de corriente y de flujo.

Contiene además ficheros de motor correspondientes a ciertos modelos de

motor de usuario (no FAGOR). Estos son:

Para más detalles sobre transferencia de ficheros (*.mot), véase el apartado

correspondiente en el capítulo 1. CONOCIMIENTOS PREVIOS de este ma-

nual.

En el capítulo 13 de este manual se indica cuales son los parámetros liga-

dos al motor y los correspondientes al lazo de corriente y de flujo.

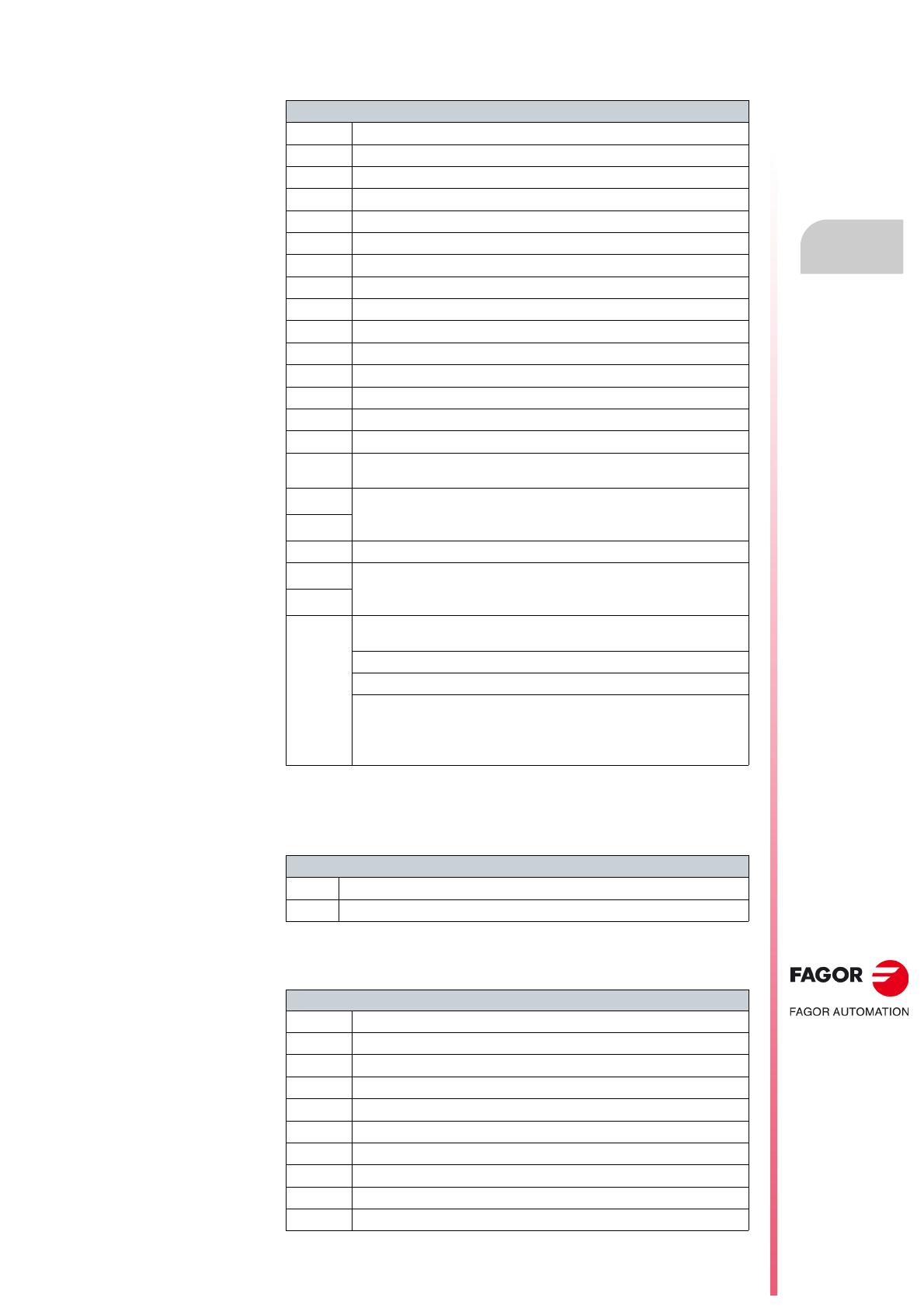

T. S2/1 Motor FAGOR. Ficheros de motor (*.mot) asociados.

Modelo de motor Fichero de motor asociado

FXM FXM_FKM_.mot

FKM FXM_FKM_.mot

SPM FM7_SPM_FM9_FS5_.mot

FM7 FM7_SPM_FM9_FS5_.mot

FM9 FM7_SPM_FM9_FS5_.mot

T. S2/2 Motor NO FAGOR. Ficheros de motor (*.mot) asociados.

Modelo de motor Fichero de motor asociado

SIEMENS

TM

Siemens_.mot

Otros fabricantes Cabezales_Varios_.mot

Identificación del motor

2.

IDENTIFICACIÓN DEL MOTOR

Configuración del motor

54

Ref.1912

DDS|MAB

SOFTWARE

· 36 ·

Soft.09.05

2.1 Configuración del motor

Para establecer los valores apropiados a los parámetros ligados al motor es

necesario comunicar al regulador cual es el motor que va a gobernar de to-

dos los que conforman el catálogo FAGOR.

Esta configuración de motor únicamente podrá realizarse desde la aplica-

ción para PC, WinDDSSetup, y por tanto, para realizar esta labor, el regula-

dor asociado al motor y el PC deben estar conectados via línea serie RS-

232.

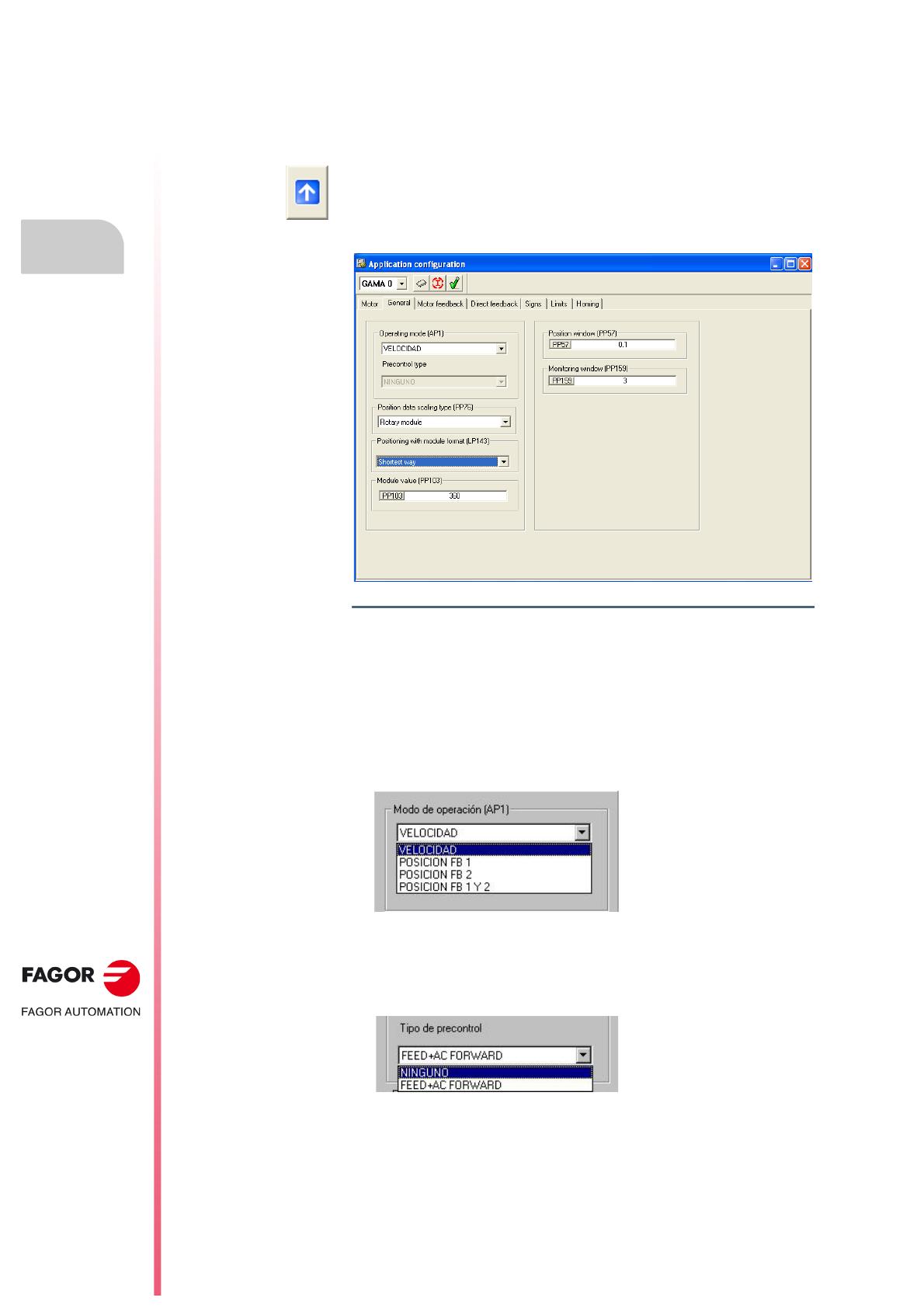

Ahora, desde el programa de ajuste WinDDSSetup, en la ventana de confi-

guración de parámetros (modo modificación) que se despliega tras activar

su icono correspondiente en la barra de herramientas se seleccionará el

grupo M. (Motor).

Para más detalles, ver capítulo 16. WINDDSSETUP de este manual.

F. S2/1

Ventana de configuración de parámetros (modo modificación).

Con un nivel de acceso OEM o superior se despliega una ventana como la

de la figura F. S2/1 donde aparece el icono (a) de selección de motor siem-

pre y cuando se haya seleccionado previamente, en el listado de grupos, el

parámetro MP1.# (Motor Type) del grupo M. (Motor).

(a)

NOTA. Con nivel de acceso BÁSICO no se muestra el icono (a) en la ven-

tana de configuración de parámetros y, por tanto, no es posible realizar la

selección a menos de que se disponga de un nivel de acceso menos res-

tringido.

F. S2/2

Icono de selección de motor.

(a)

Identificación del motor

IDENTIFICACIÓN DEL MOTOR

Selección del motor

2.

Ref.1912

· 37 ·

DDS|MAB

SOFTWARE

Soft.09.05

2.2 Selección del motor

Servomotores síncronos FAGOR

La ventana de selección del motor que aparece tras pulsar el botón (a) de la

ventana de configuración de parámetros es similar a la dada en la figura F.

S2/3.

Nótese que para que el listado izquierdo de esta ventana no esté vacío,

debe estar almacenado ya en el regulador, necesariamente, el fichero

FXM_FKM_xx.mot correspondiente. Aunque, por defecto, siempre va alma-

cenado un fichero de motores (*.mot) asociado al regulador, si por la razón

que sea, esto no es así, no podrá realizarse la selección del motor sin haber

transferido previamente al regulador el fichero del motor que va a gobernar.

Ver apartado «transferencia de ficheros (*.mot)» documentado en el capítu-

lo anterior.

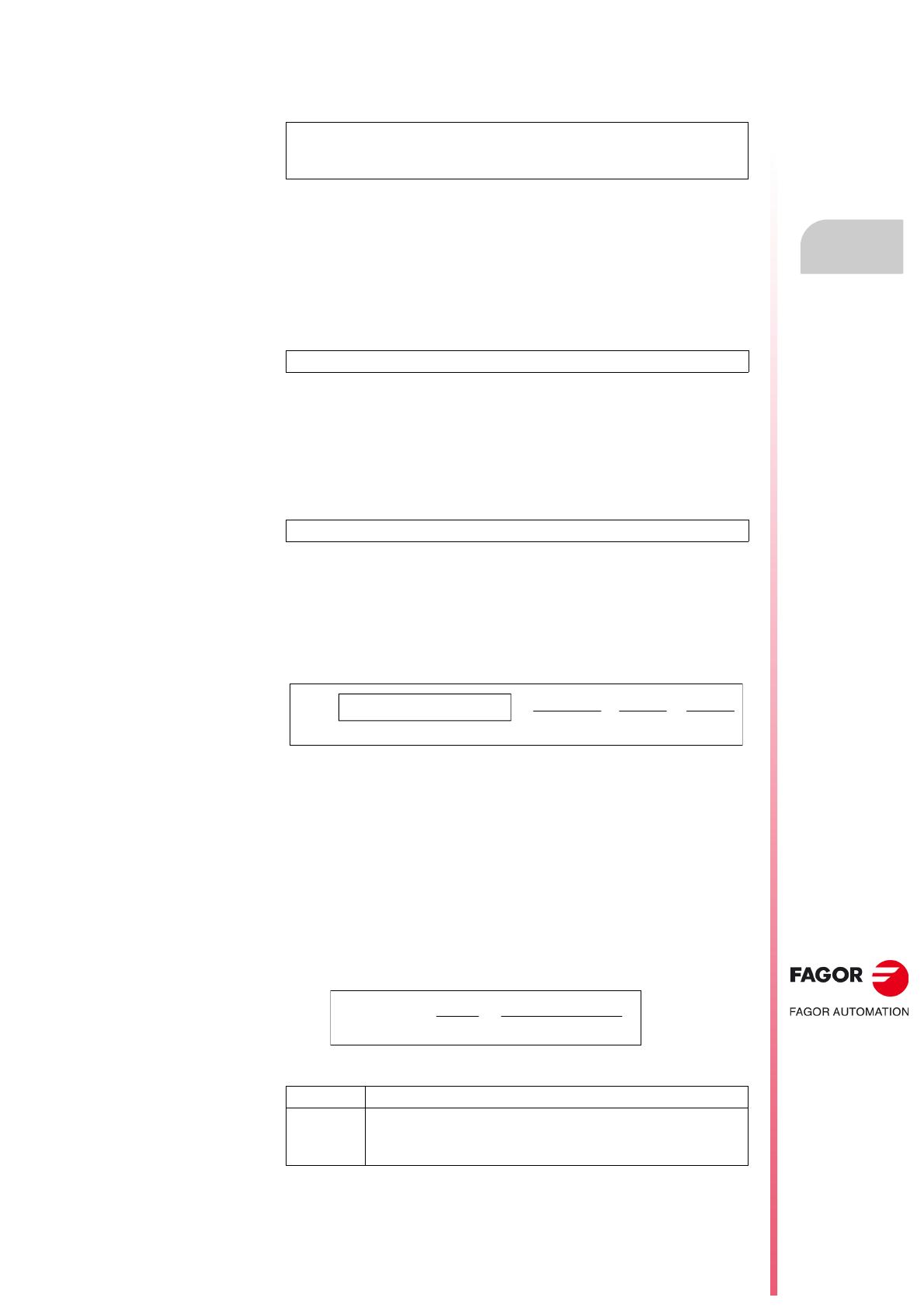

La forma de proceder será:

Seleccionar en el cuadro desplegable la opción «gama por gama». Se

mostrará en ventana una columna de 8 flechas (una correspondiente a

cada gama).

Seleccionar en el listado, la matrícula de motor que se corresponde con

el que se va a gobernar. Véase que sólo se incorporan matrículas con

captador resólver (R0).

Pulsar el botón con flecha, correspondiente a la gama 0, es decir MP1.

En este campo aparecerá la matrícula que ha sido seleccionada en el

panel izquierdo. Este campo será editable y, por tanto, si el motor no

dispone de resólver habrá que sobreescribir (mediante el teclado) la re-

ferencia R0 por la que realmente incorpora el motor, que podrá ser una

referencia encóder E1, E3, A1, A3, ... Para saber realmente de cual se

dispone, véase la referencia del motor en su placa de características.

Si la selección inicial hubiese sido «todas las gamas», entonces habría

aparecido un único botón con flecha y la selección de motor hecha en el lis-

tado de matrículas se hubiese asignado a los 8 campos correspondientes a

los 8 sets, tras haber pulsado el botón.

F. S2/3

Ventana de selección de un servomotor síncrono FXM|FKM.

NOTA. A partir de la versión 06.10 del software del regulador el parámetro

MP1 es extensible en sets.

(a)

INFORMACIÓN. Obsérvese que todas las matrículas de motor que apare-

cen en el listado (zona izquierda de la ventana) aparecerán siempre con

resólver (R0) como captador. Si su motor incorpora un captador diferente,

que será lo más probable, identifíquese de cual se trata leyendo la matrícula

en la placa de características del motor, adosada exteriormente en uno de

sus laterales y proceda como se indica seguidamente.

i

NOTA. Selecciónela obligatoriamente aunque su motor

no disponga de un resólver (Ref. R0).

¡Más tarde ya cambiará R0 por la referencia real del captador!

Identificación del motor

2.

IDENTIFICACIÓN DEL MOTOR

Selección del motor

54

Ref.1912

DDS|MAB

SOFTWARE

· 38 ·

Soft.09.05

Con captador encóder

Los servomotores síncronos de FAGOR equipados con captación por encó-

der almacenan en la memoria del captador la referencia comercial del motor

permanentemente. Pueden encontrarse las referencias E1, A1, E3, A3, ...

La versión de software es capaz de leer esta referencia y ejecutar un proce-

so automático de identificación del motor. Así la ventana de selección del

motor ofrece la posibilidad de elegir entre el motor conectado, motor de

usuario (user defined), motor default, motor default2 y clear motor parame-

ters.

En la ventana de la figura F. S2/ 4, el ID del motor que aparece en el campo

1

refleja el tipo de captador conectado. En este caso concreto se trata de un