Tweco Robotics QRC™-2000 Nozzle Cleaning Station Guía de instalación

- Tipo

- Guía de instalación

50

60

Hz

1

PHASE

GTAW

SMAW

INVERTER

CC

DC

115

V

230

V

LIMPIADORA DE

BOQUILLAS

QRC

TM

-2000

Versión No: AA.01 Fecha de Publicación: Julio 1 de 2006 Manual No: BGLS-DTR6003-LSP

Guía de Instalacíon

y Uso

English

Français

Español

50

60

Hz

1

PHASE

GTAW

SMAW

INVERTER

CC

DC

115

V

230

V

¡NOSOTROS APRECIAMOS SUS NEGOCIOS!

Felicitaciones por su nuevo producto Tweco

®

Robotics estamos

orgullosos de tenerlo como nuestro cliente y nos esforzaremos para

ofrecerle el mejor servicio y confiabilidad del ramo. Este producto

está respaldado por nuestra garantía extendida y una red mundial de

servicios. Para ubicar su distribuidor más cercano comuníquese con un

representante a la dirección y número telefónico de su zona, indicado en la

contratapa de este manual, o visítenos en la Web en: www.tweco.com.

Este manual ha sido elaborado para instruirlo en lo referente la correcta

instalación y uso de su producto Tweco

®

Robotics. Su satisfacción con

este producto y su operación segura es nuestra preocupación más

importante. De esta forma, por favor, tómese el tiempo necesario para

leer todo el manual, especialmente las Precauciones de Seguridad. Esto

lo ayudará a evitar peligros potenciales que pueden existir al trabajar

con este producto.

¡USTED ESTÁ EN BUENA COMPAÑÍA!

La Marca Elegida por Contratistas y Fabricantes del Mundo Entero.

Tweco

®

Robotics es una marca global de productos de soldadura de

arco de Thermadyne Industries Inc. Fabricamos y abastecemos a los

principales sectores de la industria de soldadura del mundo, como

Manufactura, Construcción, Minería, Automovilística, Aeroespacial,

Ingeniería Rural y para los sectores de Hágalo Usted Mismo/

Amadores.

Nos distinguimos de nuestros competidores por el liderazgo en el

mercado, con productos confiables que han resistido a la prueba

del tiempo. Nos enorgullecemos de la innovación técnica, precios

competitivos, excelente entrega, superior servicio al cliente y soporte

técnico, juntamente con la excelencia en las ventas y en la experiencia

de comercialización.

Pero más que nada, estamos comprometidos con el desarrollo de

productos tecnológicamente avanzados para alcanzar un ambiente de

trabajo más seguro en la industria de la soldadura.

i

ADVERTENCIA

LEA Y COMPRENDA ESTE MANUAL COMPLETO Y LAS PRÁCTICAS DE SEGURIDAD DE SU EMPRESA, ANTES DE INSTALAR,

MANEJAR O REALIZAR EL MANTENIMIENTO DEL EQUIPO.

AUNQUE LA INFORMACIÓN CONTENIDA EN ESTE MANUAL REPRESENTA LA OPINIÓN MÁS RAZONADA DEL FABRICANTE,

ÉSTE NO ASUME RESPONSABILIDAD ALGUNA POR SU USO.

Limpiadora de Boquillas

Guía de Instalacíon y Uso

Manual de instrucciones número BGLS-DTR6003-LSP

Publicado por:

Tweco

®

Products Inc.

2800 Airport Road

Denton, TX 76208

(940) 566-2000

www.tweco.com

Copyright © 2006 por

Thermadyne Industries Inc.

® Reservados todos los derechos.

Queda prohibida la reproducción de esta obra, total o parcialmente, sin permiso por escrito del editor.

El editor no asume, y por la presente se descarga de cualquier responsabilidad a cualquier parte por cualquier pérdida

o daños causados por error u cualesquier omisión en este manual, sin importar si el error deriva de negligencia,

accidente o cualquier otra causa.

Fecha de Publicación: Julio 1 de 2006

Anote la siguiente información para su garantía:

Lugar de compra: ________________________

Fecha de compra: ________________________

Nº de serie del equipo: ________________________

limpiadora de boquillas

ii

BGLS-DTR6003-LSP

Contenido

SECCIÓN 1: INSTRUCCIONES Y ADVERTENCIAS DE SEGURIDAD.............................. 1-3

1.01 Peligros de Soldadura ...............................................................................1-3

1.02 Principales Normas de Seguridad .............................................................1-5

1.03 Seguridad y Salud .....................................................................................1-5

SECCIÓN 2: INTRODUCCIÓN Y DESCRIPCIÓN .................................................... 2-6

2.01 Cómo Utilizar este Manual ........................................................................2-6

2.02 Recibo del Equipo .....................................................................................2-6

2.03 Introducción ..............................................................................................2-6

SECCIÓN 3: INSTALACIÓN Y OPERACIÓN .........................................................

3-7

3.01 Installation ................................................................................................3-7

3.02 Montaje de la Limpiadora de Boquillas QRC™-2000 .................................3-7

3.03 Requisitos de Suministro de Aire, Conexiones y Lubricación ...................3-8

3.04 Conexión de Alambrado de QRC™-2000 ...................................................3-8

3.05 Acceso a Controles Eléctricos y Neumáticos .............................................3-9

3.06 Inversión de Señales Lógicas ....................................................................3-9

3.07 Indicadores LED ........................................................................................3-9

3.08 Selección de Hoja Escariadora y Bloque de Fijación ................................3-10

3.09 Secuencia de Programación de Unidad de Control .................................3-11

3.10 Válvula de Control de Cuadal de Aire.......................................................3-11

3.11 Boquilla y Parámetro de Inserción ..........................................................3-11

SECTION 4: ALAMBRADO Y NEUMÁTICO .........................................................

4-13

4.01 Conexion de Alambrado Para Rociadora de Compuesto Antisalpicaduras QRM-100 y

QRM-3 ....................................................................................................4-13

4.02 Diagrama de Alambrado ..........................................................................4-13

4.03 Diagrama Neumático ...............................................................................4-14

4.03 QRM-100 y QRM-3 .................................................................................4-14

SECTION 5: MANTENIMIENTO ......................................................................

5-15

5.01 Mantenimiento de Limpiadora ................................................................5-15

5.02 Instrucciones de Sustitucion de Componentes .......................................5-15

5.03 Funcionamiento Manual .........................................................................5-17

SECTION 6: DÉPANNAGE ............................................................................

6-18

SECCIÓN 4: PIEZAS DE REPUESTO ................................................................

7-19

DECLARACIÓN DE GARANTÍA ........................................................................

20

PROGRAMA DE GARANTÍA

............................................................................ 21

INFORMACIONES DE CONTACTO DEL SERVICIO DE ATENCIÓN GLOBAL AL CLIENTE .......

22

limpiadora de boquillas

1-3

BGLS-DTR6003-LSP

INSTRUCCIONES Y ADVERTENCIAS DE SEGURIDAD

SECCIÓN 1:

INSTRUCCIONES Y ADVERTENCIAS DE SEGURIDAD

!

!

WARNING

SE PUEDEN CAUSAR LESIONES GRAVES O LA MUERTE SI EL EQUIPO DE SOLDADURA Y CORTE NO SE INSTALA, UTILIZA

Y MANTIENE DEBIDAMENTE. EL USO INADECUADO DE ESTE EQUIPO Y OTRAS PRÁCTICAS NO SEGURAS PUEDEN SER

PELIGROSAS. EL OPERADOR, SUPERVISOR Y AYUDANTE DEBEN LEER Y COMPRENDER LAS SIGUIENTES ADVERTENCIAS

E INSTRUCCIONES DE SEGURIDAD ANTES DE INSTALAR O USAR CUALQUIER EQUIPO DE SOLDADURA O CORTE.

EL PROCESO DE SOLDADURA Y CORTE SE USA EN MUCHOS AMBIENTES QUE SON POTENCIALMENTE PELIGROSOS,

COMO ALTURAS ELEVADAS, ÁREAS CON POCA VENTILACIÓN, AMBIENTES CERRADOS, ALREDEDOR DE AGUA O EN

AMBIENTES ADVERSOS, ETC. Y ES IMPORTANTE QUE EL(LOS) OPERADOR(ES) CONOZCA(N) LOS PELIGROS ASOCIADOS

AL TRABAJO BAJO ESTE TIPO DE CONDICIONES. CERCIÓRESE QUE EL(LOS) OPERADOR(ES) ESTÉ(N) ENTRENADO(S) EN

LAS PRÁCTICAS SEGURAS PARA AMBIENTES EN LOS QUE SE ESPERA QUE TRABAJE(N) Y QUE TENGA(N) SUPERVISIÓN

COMPETENTE.

ES ESENCIAL QUE EL OPERADOR, SUPERVISOR Y TODAS LAS DEMÁS PERSONAS EN EL ÁREA DE TRABAJO ESTÉN

ATENTOS A LOS PELIGROS DEL PROCESO DE SOLDADURA Y CORTE. EL ENTRENAMIENTO Y SUPERVISIÓN ADECUADOS

SON IMPORTANTES PARA UN LUGAR DE TRABAJO SEGURO. GUARDE ESTAS INSTRUCCIONES PARA USO FUTURO. EN

CADA SECCIÓN SE INCLUYEN OTRAS RECOMENDACIONES SOBRE SEGURIDAD Y OPERACIÓN.

5. Todas las conexiones a tierra se deben verificar

periódicamente para determinar si están

mecánicamente fuertes y eléctricamente adecuadas

a la corriente necesaria.

6. Cuando conectadas a corriente alternada, cuando

se suelde o corte en condiciones de humedad o en

ambientes calurosos donde se pueda transpirar, se

recomienda el uso de mandos automáticos confiables

para reducir el voltaje de descarga para reducir los

riesgos de descarga eléctrica.

7. Cuando el proceso de soldadura o corte exija voltajes

de circuito abierto en máquinas de corriente alternada

superiores a 80 voltios y máquinas de corriente

directa superiores a 100 voltios, se deben propiciar

medios adecuados de aislamiento u otros para evitar

que el operador contacte accidentalmente con el alto

voltaje.

8. Cuando se tenga que interrumpir la soldadura por un

período substancial de tiempo, como en el almuerzo

o a la noche, todos los electrodos se deben retirar del

portaelectrodos y ésta se debe ubicar cuidadosamente

de forma que no ocurran contactos accidentales.

9. El portaelectrodos se debe desconectar de la toma

cuando no esté en uso.

10.

Nunca sumerja en agua Pistolas MIG, portaelectrodos,

sopletes TIG, sopletes de plasma o electrodos.

ADVERTENCIA

HUMO, VAPORES Y GASES PUEDEN SER PELIGROSOS

PARA LA SALUD.

1.01 Peligros de Soldadura

ADVERTENCIA

LA DESCARGA ELÉCTRICA PUEDE CAUSAR HERIDAS

O LA MUERTE.

INSTALE Y MANTENGA EL EQUIPO DE ACUERDO A

EL CÓDIGO NACIONAL ELÉCTRICO (NFPA 70) Y LAS

NORMAS LOCALES. NO REALICE MANTENIMIENTO

O REPARACIONES CON EL EQUIPO PRENDIDO.

NO OPERE EQUIPOS SIN LOS AISLADORES DE

PROTECCIÓN O SIN TAPAS. LOS SERVICIOS O

REPARACIÓN DE LOS EQUIPOS SOLAMENTE DEBEN

SER EJECUTADOS POR TÉCNICOS CALIFICADOS O

PERSONAL ENTRENADO.

1. No toque las piezas eléctricas activas.

2. No toque

los electrodos con la piel desprotegida y un

tierra eléctrico al mismo tiempo.

3. Siempre mantenga los guantes de soldadura secos y

en buen estado.

NOTA

La ropa de protección aluminizada puede ser

conductora de la electricidad.

4. Mantenga los tubos de oxígeno, cadenas, cuerdas

de alambre, guinchos, grúas y elevadores fuera del

alcance de cualquier parte del trayecto eléctrico.

limpiadora de boquillas

1-4

BGLS-DTR6003-LSP

INSTRUCCIONES Y ADVERTENCIAS DE SEGURIDAD

Se deben usar delantales de cuero, mangas, pantalones,

etc. para la soldadura y el corte fuera de posición o

para operaciones pesadas con electrodos grandes. Las

botas de trabajo ofrecen protección adecuada contra las

quemaduras de los pies. Use protectores de cuero para

brazos y piernas para una protección adicional.

21. Las preparaciones para el cabello inflamables no se

deben usar cuando se suelde o corte. Usar orejeras

para proteger las orejas de las chispas.

22. Cuando el área de trabajo lo permita, el operador

debe trabajar dentro de una cabina individual pintada

con una terminación de baja reflexión como óxido

de zinc. Este es un factor importante para absorber

las radiaciones ultravioletas y de lámpara negra.

El operador debe envolverse con pantallas no

inflamables pintadas de la misma forma.

ADVERTENCIA

LAS CHISPAS DE LA SOLDADURA PUEDEN CAUSAR

INCENDIO Y EXPLOSIONES.

23. Las causas de incendio y explosión son: combustibles alcanzados

por el arco, llamas, chispas sueltas, escorias o materiales calientes.

Retire los combustibles del área de trabajo y/o instale un detector

de incendios.

24.

Evite que las ropas estén aceitosas o grasosas porque una chispa

puede encenderlas. Tenga un extintor de incendios cerca y sepa como

usarlo.

25.

Manténgase alerta al peligro de conducción o radiación, por ejemplo,

si está soldando o cortando en una pared, divisoria, cielorraso o techo

metálico, se deben tomar precauciones para evitar la ignición de

combustibles que puedan estar del otro lado.

26. No s

uelde ni corte contenedores que puedan haber contenido

materiales combustibles. Todos los espacios vacíos, cavidades y

recipientes deben ventilarse antes de soldar o cortar para permitir la

salida de aire o gases. Se recomienda purgarlos con gas inerte.

27.

Nunca use oxígeno en un soplete de soldadura. Use solamente

gases inertes o mezclas de gases inertes conforme exigido por el

proceso. El uso de gases comprimidos en combustibles puede

provocar explosiones y causar daños personales o la muerte. La

radiación del arco contra cualquier tubo de gas comprimido puede

causarle daños al tubo o su explosión.

ADVERTENCIA

EL RUIDO PUEDE DAÑAR LA AUDICIÓN.

28. El ruido del proceso de soldadura o corte puede dañar su

audición. Use dispositivos de protección auricular para

asegurar la protección cuando los niveles excedan las

normas de la OSHA. Los operadores y personal próximo

deben usar protectores auriculares para asegurar la

protección contra el ruido.

11. Mantenga humo, vapores y gases lejos del área de

respiración.

12. Los vapores del proceso de soldadura o corte son de

varios tipos y potencias, dependiendo del tipo de metal

base que se vaya a trabajar. Para garantizar su seguridad,

no respire estos vapores.

13. La ventilación debe ser adecuada para que salga el

humo, los vapores y los gases durante la operación para

proteger a los operadores y otras personas en el área.

14. Los vapores de solventes clorados pueden formar el

gas tóxico “Fosgeno” cuando expuestos a los rayos

ultravioletas de un arco eléctrico. Todos los solventes,

desengrasantes y fuentes potenciales de esos vapores

deben retirarse del área de trabajo.

15. Los vapores producidos por la soldadura o el corte,

particularmente en espacios confinados, pueden causar

incomodidad y daños físicos cuando se inhalan por un

largo período.

16. Mantenga ventilación adecuada en el área de soldadura

o corte. Utilice respiradores con suministro de aire si la

ventilación no resulta adecuada para eliminar todos los

humos y gases. Nunca ventile con oxígeno. El oxígeno

sostiene y acelera vigorosamente el fuego.

ADVERTENCIA

LOS RAYOS DEL ARCO, ESCORIAS CALIENTES Y

CHISPAS PUEDEN LASTIMAR LOS OJOS Y QUEMAR

LA PIEL.

17. Los procesos de soldadura y corte producen calor

extremadamente localizado y fuertes rayos ultravioletas.

18. Nunca intente soldar o cortar sin una máscara de soldadura

con lentes adecuados. Cerciorarse que los lentes cumplan

las orientaciones federales. Los lentes con filtro número

12 a 14 ofrecen la mejor protección contra la radiación del

arco. Cuando trabaje en área confinada, evite que los rayos

reflejados del arco entren alrededor de la máscara (careta).

19. Cerciorarse que todo el personal en el área de trabajo esté

protegido contra la radiación del arco y las chispas. Se deben

usar cortinas de protección y gafas apropiadas para proteger

al equipo de áreas cercanas y operadores cerca del equipo.

20. La piel desprotegida también se debe cubrir para evitar los

rayos del arco, el calor y el metal derretido. Siempre use

guantes y ropa protectora que no permitan la exposición de

la piel. Todos los bolsillos deben estar cerrados y los

dobladillos cosidos.

limpiadora de boquillas

1-5

BGLS-DTR6003-LSP

INSTRUCCIONES Y ADVERTENCIAS DE SEGURIDAD

1.03 Seguridad y Salud

NOTA

Cerciórese de haber leído y comprendido

completamente las instrucciones y advertencias

de seguridad de la sección 1 de este manual

antes de ejecutar cualquier operación de

soldadura o corte.

ADVERTENCIA

SE PUEDEN CAUSAR LESIONES GRAVES O LA MUERTE

SI EL EQUIPO DE SOLDADURA Y CORTE NO SE

INSTALA, UTILIZA Y MANTIENE DEBIDAMENTE. EL USO

INADECUADO DE ESTE EQUIPO Y OTRAS PRÁCTICAS

NO SEGURAS PUEDEN SER PELIGROSAS.

La descarga eléctrica pueden causar lesiones o la

muerte.

El humo, vapores y gases pueden ser nocivos para

la salud.

Los rayos del arco, escorias calientes y chispas

pueden lesionar o quemar los ojos y la piel.

Las chispas de soldadura pueden causar incendios

y explosiones.

El ruido excesivo puede dañar su audición.

•

•

•

•

•

1.02 Principales Normas de Seguridad

REFERENCIAS DE SEGURIDAD Y OPERACIÓN

1. Código de Normas Federales. (OSHA)

Sección 29 Parte 1910.95, 132, 133, 134, 139, 251, 252, 253, 254 y 1000.

Oficina de Publicaciones del Gobierno de Estados Unidos, Washington, DC. 20402

2. ANSI Z49.1 “Seguridad en Soldadura y Corte”.

3. ANSI Z87.1 “Práctica para Protección Ocular y Facial - Ocupacional y Educacional”.

4. ANSI Z88.2 “Práctica Estándar para Protección Respiratoria”.

American National Standards Institute, 1430 Broadway, New York, NY. 10018.

5. AWS F4.1 “Prácticas Seguras Recomendadas para Soldadura y Corte de Contenedores”.

6. AWS C5.3 “Prácticas Recomendadas para Escopleo y Corte con Arco de Aire/Carbón”.

The American Welding Society, 550 NW Lejeune RD., P.O.Box 351040, Miami FL. 33135

7. NFPA 51B “Prevención de Incendios en Procesos de Corte y Soldadura”.

8. NFPA-7 “Código Eléctrico Nacional”.

National Fire Protection Association, Battery Park, Quincy, MA, 02269.

9. CSA W117.2 “Seguridad en Soldadura, Corte y Procesos Asociados”.

Canadian Standards Association, 178 Rexdale Blvd., Rexdale, Ontario, Canada M9W 1R3.

limpiadora de boquillas

2-6

BGLS-DTR6003-LSP

INTRODUCCIÓN Y DESCRIPCIÓN

SECCIÓN 2:

INTRODUCCIÓN Y DESCRIPCIÓN

2.01 Cómo Utilizar este Manual

Para garantizar una operación segura, lea todo el

manual, incluyendo los capítulos con las instrucciones

de seguridad y las advertencias.

En este manual pueden aparecer las palabras

ADVERTENCIA, PRECAUCIÓN y NOTA. Preste especial

atención a la información resaltada por estos títulos.

Estos párrafos especiales se reconocen fácilmente de la

siguiente manera:

ADVERTENCIA

UNA ADVERTENCIA BRINDA ATENCIÓN ESPECIAL

RELACIONADA CON POSIBLES LESIONES

PERSONALES.

PRECAUCIÓN

Una

PRECAUCIÓN indica posibles daños que

puede sufrir el equipo.

NOTA

Una

NOTA brinda información de utilidad

referida a ciertos procedimientos operativos.

2.02 Recibo del Equipo

El recibir el equipo, contrólelo con la factura en mano para

asegurarse que esté completo, además de inspeccionarlo

en búsqueda de posibles daños sufridos durante el

envío. En caso que encuentre cualquier tipo de daño,

notifique inmediatamente a la empresa de transportes

para presentar el reclamo. Indique toda la información

correspondiente para iniciar el reclamo por daños o

por errores de transporte al lugar correspondiente a su

zona, indicada en la contratapa de este manual. Incluya

una completa descripción de las partes que presenten

problemas.

Si desea recibir copias adicionales o una copia de

reemplazo de este CD, comuníquese con Tweco

®

Robotics

a la dirección y número telefónico de su zona, indicado

en la contratapa de este manual. Incluya el número del

Manual (indicado en la página i) y el número de repuesto

del CD: 64-2601.

2.03 Introducción

Antes de instalar o de utilizar la limpiadora de boquillas

QRC™-2000, favor de leer y comprender todas las

precauciones de seguridad incluidas con este producto,

al igual que las instrucciones dadas en este manual. Si

no se siguen todas las instrucciones y advertencias de

seguridad, se pueden causar lesiones personales o daños

al equipo.

La limpiadora de boquillas QRC™-2000 de Tweco Robotics

ha sido diseñada para brindarle al usuario una limpieza de

boquillas / puntas de alta calidad que funciona bien en una

celda de trabajo de robot. Este producto duradero ofrece

un rendimiento demostrado en los entornos rigurosos

relacionados con un sistema robot de funcionamiento

continuo.

!

!

limpiadora de boquillas

3-7

BGLS-DTR6003-LSP

INSTALACIÓN Y OPERACIÓN

3.01 Installation

La limpiadora de boquillas QRC™-2000 de Tweco

®

Robotics se instala fácilmente. Las instrucciones dadas

a continuación son un medio auxiliar para el montaje y

conexión de la limpiadora. Si surgen preguntas en cuanto

a estas instrucciones, comunicarse con Tweco Robotics

Technical Services para recibir ayuda.

3.02 Montaje de la Limpiadora de

Boquillas QRC™-2000

Instalar la limpiadora de boquillas dentro de la celda de

trabajo del robot para facilitar el acceso a la misma. La

limpiadora de boquillas debe montarse de modo que

permita acceso fácil al brazo robot, pero en una forma

tal que no interfiera con otras operaciones tales como

la carga y descarga de soportes. El diagrama ilustra

el patrón de agujeros que se necesita para montar la

QRC™-2000, al igual que las dimensiones de los espacios

libres importantes.

La limpiadora se monta utilizando cuatro pernos de 3/8

pulg de diámetro en los agujeros provistos en su base.

La máquina debe nivelarse.

13.1

[334]

16.4

[416]

17.8

[452]

9.8

[249]

4.3

[108]

1.4

[36]

RESET

SWITCH

16.4

[416]

IN

[mm]

.625

[15,88]

.500

[12,7]

5.000

[127]

36.81

[93,5]

1.319

[33,5]

.535

[13.59]

8.032

[204,01]

8.410

[213,61]

9.000

[228,6]

IN

[mm]

.912

[23,16]

2.500

[63.5]

Figura 1

IN

[mm]

SECCIÓN 3:

INSTALACIÓN Y OPERACIÓN

limpiadora de boquillas

3-8

BGLS-DTR6003-LSP

INSTALACIÓN Y OPERACIÓN

3.03 Requisitos de Suministro de Aire,

Conexiones y Lubricación

El suministro de aire de la limpiadora QRC™-2000 debe

proporcionar aire filtrado y sin lubricación. Esta máquina

requiere 5,5 – 6,8 bar a 225 l/min. La línea de suministro de

aire debe tener un D.I. mínimo de 1/4 pulg, con una conexión

macho de 1/4 pulg NPT que corresponda con la conexión

hembra del costado de la cubierta de circuitos lógicos. El

motor neumático se lubrica a través de un servodosificador

ubicado debajo del depósito del lubricador. El servodosificador

inyecta una cantidad de aceite directamente en las válvulas

de solenoide y en el motor neumático durante cada ciclo de

limpieza. Para la lubricación se usa aceite hidráulico para

servicio ligero con una clasificación de viscosidad de 150 VC

15- 20 (SAE 5W). Cuando se llena el depósito por primera vez,

o cuando se vuelve a llenar un depósito vacío, hay que cebar

manualmente la bomba para distribuir el aceite a través del

sistema. El servodosificador tiene un margen de ajuste que

oscila entre 0 (-) y 45 (+) chasquidos y un botón que sirve

para cebar el aceite lubricante. (Ver las Figura 2.)

Tirar de la perilla del servodosificador para ponerla en la

posición de desbloqueo (A).

Ajustar la perilla del servodosificador en 45 (+) y

pulsar el botón de 50 a 60 veces.

Girar la perilla del servodosificador en sentido

contrahorario hasta 0 (-) y luego ajustarla en 3 (+)

chasquidos.

Empujar la perilla del servodosificador para ponerla

en la posición de bloqueo (C).

La cantidad de lubricante puede ajustarse girando la

perilla de ajuste ubicada en el servodosificador.

•

•

•

•

DEPOSITO DEL

LUBRICADOR

SERVODOSIFICADOR

Figura 2

PERILLA DEL

SERVODOSIFICADOR

BOTON

CEBADOR

NOTA

No hacer funcionar la máquina sin aceite

lubricante. Si se agota el aceite lubricante de la

máquina, el motor se agarrotará y las válvulas

de solenoide se pegarán. Cuando se añade

aceite lubricante, es necesario cebar la máquina

y verificar el funcionamiento de las válvulas de

solenoide. Se pueden causar daños permanentes

a las válvulas de solenoide si se permite que las

máquinas funcionen sin aceite lubricante.

NOTA

El depósito del lubricador debe tener el

respiradero en posición abierta. De lo contrario,

el aceite no fluirá.

3.04 Conexión de Alambrado de QRC™-2000

La limpiadora de boquillas QRC™-2000 requiere una conexión

de cinco alambres. Cada uno de los alambres está codificado

por color. El diagrama siguiente muestra la relación entre el

color de cada alambre, el número de su clavija/receptáculo

en el conector y la función que cumple.

Se Requieren las Conexiones Siguientes para el

Funcionamiento Correcto de la Máquina:

Conductor Rojo - Acciona los circuitos lógicos internos

con un voltaje de +24 VCC

Conductor Verde - Señal de salida de terminación del ciclo

(+24 VCC para señal lógica de fuente; 0 VCC para señal

lógica de sumidero)

Conductor Blanco

- Conductor común de alimentación.

Conductor Naranja - Señal de entrada de inicio del ciclo

(+24 VCC para señal lógica de fuente; 0 VCC para señal

lógica de sumidero). (impulso de 0,5 - 1,0 s)

Conductor Negro - Alambre de reserva (conexión

opcional)

•

•

•

•

•

NOTA

La limpiadora de boquillas QRC

TM

-2000 se

ajusta en la fábrica en la posición de 3 (+)

chasquidos.

GIRAR

(AJUSTE)

4. SEÑAL DE

ARRANQUE

(NARANJA)

5. OPCION

(NEGRO)

ENSURE PROPER INTERFACE HAS BEEN MADE OR DAMAGE

MAY OCCUR

2. ALIMENTACION

DE +24 VCC (ROJO)

1. COMUN

(BLANCO)

3. MORDAZAS

SUELTAS (VERDE)

Figura 3

ROJO: ALIMENTACION DE +24 VCC

VERDE: SE

ÑAL DE SOLTADO

BLANCO: CONDUCTOR COMUN DE ALIMENTACION

NARANJA: SE

ÑAL DE ARRANQUE DE +24 VCC

NEGRO: RESERVA / OPCIONAL

limpiadora de boquillas

3-9

BGLS-DTR6003-LSP

INSTALACIÓN Y OPERACIÓN

3.05 Acceso a Controles Eléctricos y

Neumáticos

Comprobar que la alimentación esté apagada y

desconectada y que el suministro de aire haya sido cortado

antes de quitar la cubierta de los circuitos lógicos.

Para lograr acceso a la tarjeta de circuitos y al múltiple

neumático, hay que quitar la cubierta de circuitos lógicos.

Para retirar la cubierta de circuitos lógicos, soltar los

cuatro tornillos 10-24 y deslizar la cubierta para quitarla de

la limpiadora, procurando no desconectar las conexiones

de la tarjeta de circuitos.

3.06 Inversión de Señales Lógicas

La limpiadora de boquillas QRC™-2000 se configura en la

fábrica para señales de entrada o salida tipo fuente (nivel

alto) de +24 VCC. Algunas instalaciones pueden requerir

una configuración opuesta, es decir, señales de entrada

o de salida tipo sumidero (nivel bajo) de 0 VCC.

Es necesario acceder a la tarjeta de circuitos para cambiar

la configuración de las señales de entrada/salida de tipo

fuente a tipo sumidero. En la esquina inferior derecha

de la tarjeta de circuitos hay dos interruptores que es

necesario ajustar de modo correspondiente a las señales

de entrada/salida que se necesiten, como se ilustra.

PRECAUCIÓN

No conmutar los interruptores de fuente y

de sumidero con la alimentacion electrica

conectada. Se causaran daños. Conmutar los

interruptores unicamente con la alimentacion

electrica desconectada.

Para hacer funcionar la máquina con conexión tipo

sumidero, el interruptor SW1 debe estar hacia abajo y el

SW2 hacia arriba. Para hacer funcionar la máquina con

conexión tipo fuente, sencillamente hay que invertir la

posición de los interruptores. Consultar el diagrama dado

en la Fig. 5.

SW2

INTERRUPTOR 2 (SW2)

MORDAZAS DE SALUDA

SUELTAS

SUMIDERO (ARRIBA)

FUENTE (ABAJO)

FUENTE (ARRIBA)

SUMIDERO (ABAJO)

INTERRUPTOR 1 (SW1) SEÑAL

DE ARRANQUE DE ENTRADA

SW1

Figura 5

3.07 Indicadores LED

Los LED ubicados en el costado de la cubierta de circuitos

lógicos proporcionan una indicación visual del estado del

ciclo. Esta información puede utilizarse durante la instalación

y el mantenimiento para verificar el funcionamiento correcto

de la máquina. El LED indica la secuencia de limpieza de la

manera siguiente:

Unclamped (Suelto) - Encendido

Indica que el cilindro de fijación está completamente

extendido, lo cual abre el bloque de fijación de la boquilla y

envía una señal de salida que indica que la escariadora ha

completado su ciclo.

Reamer Ahead (Escariadora Adelantada) - Apagado

Indica que el cilindro elevador está completamente extendido,

lo cual coloca la hoja escariadora en la parte superior de su

carrera de escariado y activa el interruptor limitador superior

de la tarjeta de circuitos.

Reamer Home (Escariadora En Posicion Inicial) - Encendido

Indica que el cilindro elevador se ha retraído completamente,

lo cual coloca la hoja escariadora en la parte inferior de su

carrera de escariado (posición inicial) y activa el interruptor

limitador inferior de la tarjeta de circuitos.

NOTA

Las luces de suelto y de escariadora en

posición inicial deben estar iluminadas para

que la máquina pueda iniciar el proceso de

limpieza.

CLEANING SEQUENCE

UNCLAMPED

REAMER AHEAD

REAMER HOME

CAUTION

ENSURE PROPER INTERFACE

HAS BEEN MADE OR DAMAGE

MAY OCCUR. READ TECHNICAL

GUIDE BEFORE START-UP.

Figura 6

CUBIERTA DE

CIRCUITOS

LOGICOS

TORNILLOS

N° 10-24 X

1/2 PULG DE

LARGO (4

C/U)

VALVULAS DE

SOLENOIDE (2 C/U)

CIRCUIT

BOARD

TORNILLOS

AUTORROSCANTES

N° 10 X 1/2 PULG

DE LARGO (2 C/U)

Figura 4

limpiadora de boquillas

3-10

BGLS-DTR6003-LSP

INSTALACIÓN Y OPERACIÓN

N Pieza N°

Almacén

D.E. de

Escariadora (A)

D.I de

Escariadora (B)

Largo de

Escariadora (C)

Cavidad de Boquilla Punta de

Contacto

QRC-100 3500-1275 15,7 mm 10,7 mm 31,7 mm 15,9 mm A,B,C y D

QRC-101 3500-1276 12,5 mm 8,7 mm 31,7 mm 12,7 mm A y B

QRC-102 3500-1277 12,3 mm 8,7 mm 28,4 mm 12,7 mm A y B

QRC-103 3500-1278 9,3 mm 7,1 mm 23,8 mm 9,5 mm A

QRC-104 3500-1279 18,6 mm 13,5 mm 52,8 mm 19,1 mm A,B,C y D

QRC-105 3500-1280 15,7 mm 8,7 mm 31,7 mm 15,9 mm A & B

QRC-106 3500-1290 9,3 mm 6,9 mm 23,8 mm 9,5 mm A

QRC-107 3500-1281 15,3 mm 11,1 mm 31,7 mm 15,9 mm A,B,C y D

QRC-108 3500-1282 12,8 mm 8,7 mm 32,2 mm 15,9 mm A y B

QRC-109 3500-1283 15,7 mm 8,7 mm 31,7 mm 15,9 mm A y B

QRC-110 3500-1284 15,7 mm 7,5 mm 31,7 mm 15,9 mm A y B

QRC-111 3500-1285 18,6 mm 7,5 mm 46,7 mm 19,1 mm A y B

QRC-112 3500-1286 15,7 mm 9,1 mm 25,4 mm 15,9 mm A,B y C

QRC-113 3500-1287 18,6 mm 9,1 mm 46,7 mm 19,1 mm A,B y C

QRC-114 3500-1288 15,7 mm 9,9 mm 31,7 mm 15,9 mm A,B,C y D

QRC-115 3500-1289 18,6 mm 9,9 mm 46,7 mm 19,1 mm A,B,C y D

QRC-116 3500-1291 12,5 mm 9,12 mm 27,4 mm 12,7 mm A,B y C

QRC-119 3500-1297 15,7 mm 7,9 mm 26,7 mm 15,9 mm A y B

QRC-120 3500-1298 15,7 mm 7,9 mm 28,6 mm 15,9 mm A y B

QRC-121 3500-1299 12,3 mm 7,9 mm 18,5 mm 12,7 mm A y B

QRC-121S 3500-1274 12,3 mm 9,5 mm 17,3 mm 12,7 mm A,B y C

QRC-122 3500-1260 15,7 mm 9,9 mm 31,7 mm 15,9 mm A,B,C y D

QRC-123 3500-1261 14,2 mm 9,9 mm 57,4 mm 15,9 mm A,B,C y D

QRC-124 3500-1262 12,3 mm 8,7 mm 21,3 mm 12,7 mm A y B

QRC-125 3500-1259 12,3 mm 9,9 mm 31,7 mm 12,7 mm A,B,C y D

QRC-126 3500-1258 12,3 mm 9,1 mm 27,4 mm 12,7 mm A,B,C

QRC-127 3500-1253 13,4 mm 9,1 mm 27,4 mm 15,9 mm A,B,C y D

QRC-ABZ

3500-1273

Adaptador Parauso en Limpiadorbinzel Para permitir el uso de Hojas Escariadoras

3.08 Selección de Hoja Escariadora y

Bloque de Fijación

Para asegurar que la limpieza de la boquilla y de la punta

ocurra correctamente y sin desalinear la punta, cada situación

debe ajustarse de modo correspondiente a la configuración

específica de la pistola robot, la punta de contacto y la boquilla.

La tabla siguiente ayuda a seleccionar la mejor hoja escariadora

para la situación particular. El D.E. (diámetro exterior) de la

hoja escariadora que se seleccione depende del D.I. (diámetro

interior) de la boquilla en uso. El D.I. de la hoja escariadora

utilizada depende del D.E. de la punta de contacto. Tweco

Robotics entrega todas las limpiadoras de boquillas QRC™-2000

con la hoja escariadora QRC™-100 (15,7 mm D.E. x 10,7 mm

D.I.). (Dimensiones de puntas de contacto, pág. 10.)

Figura 7

Contact Tips (Reference Table 1)

A 11, 14, 14T, EL11 & AL (O.D. = .250” / 6,3mm)

B 11H, 11RS, 14H. 14RS, 14RZ & AL (O.D. = .283” / 7,1mm)

C EL16, EL16RS, & AL (O.D. = .345” / 8,7mm)

D

16S, 16RS, 16RZ & AL (O.D. = .375” / 9,5mm)

Tabla 1: Hojas Escariadoras de QRC™-2000

limpiadora de boquillas

3-11

BGLS-DTR6003-LSP

INSTALACIÓN Y OPERACIÓN

La otra pieza variable de la limpiadora de boquillas QRC™-

2000 es el juego de bloques de fijación. Se ofrecen cinco

bloques de fijación. Favor de consultar las Tablas 2 y 3.

El bloque de fijación “B” viene instalado en todas las

limpiadoras de boquillas QRC™ 2000. Los bloques de fijación

A, C, D y E también se suministran con la máquina.

Tabla 2: Lista de Bloques de Fijacion de QRC™-2000

Bloque de Fijacion Para Boquillas con D.E.

QRC2102-A 23,8mm

QRC2102-B 25,4mm)

QRC2102-C 27,0mm

QRC2102-D 28,6mm

QRC2102-E 22,2mm

QRC2102-F 20,0mm

Tabla 3: Relacion de Boquillas y Bloques de Fijacion

de la Tweco

®

Robotic

Boquilla D.E. de Boquilla Bloque de Fijacion

REL21 Series 22,2mm QRC-2102-E

REL24CT Series 25,4mm QRC-2102-B

RWC24 Series 25,4mm QRC-2102-B

RWC26 Series 27,0mm QRC-2102-C

3.09 Secuencia de Programación de Unidad de

Control

Programar el robot de modo que coloque la boquilla de la

pistola directamente encima y sobre el punto central de la hoja

escariadora, sobre la QRC™-2000. Insertar la boquilla hasta

la profundidad necesaria para limpiar la punta y la boquilla

completamente, sin dañar las piezas desgastables del soplete.

(Consultar la Sección 3.11.)

En este instante la unidad de control del robot debe enviar la

señal de inicio del ciclo (impulso de 0,5 a 1,0 s) a la QRC™-

2000. La QRC™-2000 entonces sujeta la boquilla y lleva a cabo

la operación de limpieza.

Una vez que la escariadora termina el ciclo de limpieza, la

máquina limpiadora envía una señal de terminación del ciclo a

la unidad de control del robot. En este momento, se extrae el

soplete de la QRC™-2000 y el ciclo de trabajo continúa.

3.10 Válvula de Control de Cuadal de Aire

La válvula de control de caudal del aire permite ajustar el ritmo

de alimentación de la hoja escariadora. La cantidad acumulada

de salpicaduras determina el ritmo de alimentación requerido

para la hoja escariadora. Cuanto mayores sean las salpicaduras,

tanto más lento deberá ser el ritmo de alimentación de la hoja

escariadora. Si se acumula una cantidad más pequeña de

salpicaduras, el ritmo de alimentación puede aumentarse.

Ajuste de la válvula de control de caudal de aire:

Hay una válvula de control de caudal dentro de la unidad,

como se muestra en la ilustración. (Fig. 12)

Puede ser necesario ajustar el ritmo de alimentación para

diferentes situaciones.

•

•

PERILLA DE

AJUSTE

CONTRATUERCA

ALIMENTAR RITMO DE

ALIMENTACION

REDUCIR RITMO DE

ALIMENTACION

Figura 8

3.11 Boquilla y Parámetro de Inserción

Tweco Robotics entrega todas las limpiadoras de boquillas

QRC™-2000 con la hoja escariadora QRC™-100 (15,7 mm

D.E. x 10,7 mm D.I.) y el bloque de fijación “B” (QRC™

2102-B / 25,4 mm).

Verificar que la hoja escariadora y el bloque de fijación sean

adecuados para su situación.

Configuración del soplete con calibradores

Hay tres tamaños de calibradores (12,7 mm, 15,9 mm

y 19,1 mm). Estos calibradores se ofrecen como un

juego con el N° de pieza QRC - pág. 2.

Determinar el D.E. de la hoja escariadora que se

utilizará.

Deslizar el calibrador correspondiente en el D.E. de la

hoja escariadora.

Atornillar el eje alineador de punta.

Determinar el D.E. de la punta de contacto que se utilizará.

Deslizar el manguito alineador correspondiente sobre la

aguja.

Bajar el soplete hasta que el D.I. de la punta de contacto

toque la aguja, empujar el manguito alineador hacia

arriba y sobre la punta de contacto para revisar si el

soplete se ha ajustado a 90 grados.

Una vez establecido este punto, quitar el soplete de la

aguja para dar espacio suficiente para quitar la aguja

y el manguito alineador.

Bajar el soplete hasta que la boquilla toque la parte

superior del calibrador

Esto permite al programador configurar la carrera de la

hoja escariadora en la secuencia de limpieza.

NOTA

Usar una boquilla a ras o sobresaliente para

ajustar la carrera de la hoja escariadora de modo

que se deje una separación entre la boqui-lla y

la parte superior del calibrador. Para boquillas

a ras: dejar una separación de 2,53 mm. Para

boquillas sobresalientes: dejar una separación

de 7,62 mm.

•

•

•

•

•

•

•

•

•

•

Para aumentar el ritmo de alimentación de la hoja escariadora,

desenroscar la tuerca y girar la perilla de la válvula en sentido

contrahorario. Después de haber hecho el ajuste, enroscar la

tuerca en la perilla de la válvula para trabarla.

Para reducir el ritmo de alimentación de la hoja escariadora,

desenroscar la tuerca y girar la perilla de la válvula en sentido

horario. Después de haber hecho el ajuste, enroscar la tuerca

en la perilla de la válvula para trabarla.

•

•

limpiadora de boquillas

3-12

BGLS-DTR6003-LSP

INSTALACIÓN Y OPERACIÓN

PUNTA DE CONTACTO

MANGUITO ALINEADOR

EJE ALINEADOR DE PUNTA

CALIBRADOR DE PROGRAMACION

HOJA ESCARIADORA

BOQUILLA

CALIBRADOR DE

PROGRAMACION

HOJA

ESCARIDORA

Figura 9

Figura 10

limpiadora de boquillas

4-13

BGLS-DTR6003-LSP

ALAMBRADO Y NEUMÁTICO

SECTION 4:

ALAMBRADO Y NEUMÁTICO

4.01 Conexion de Alambrado Para Rociadora de Compuesto Antisalpicaduras QRM-100

y QRM-3

Los diagramas a continuación muestran las conexiones del alambrado de las QRM-100 y QRM-3.

Para una conexión tipo sumidero, conectar los alambres a las posiciones. Para una conexión tipo fuente, conectar

los alambres a las posiciones.

Para activar la rociadora de compuesto antisalpicaduras QRM-1, es necesario aplicar una señal de 24 VCC

controlada por cronómetro al conductor negro (reserva) del receptáculo de conexión.

•

•

Figura 11: Clavija N° 1 en parte Superior/Clavija N° 6 en Parte Inferior

MOTOR Y VALVULA

DE SOLENOIDE DE

ABRAZADERA

VALVULA DE SOLENOIDE

DE ELEVACION DE

VASTAGO

CLAVIJA #5

ROCIADORA DE

COMPUESTO

ANTISALPICADURAS

24 VCC

SOURCING SINKING

4.02 Diagrama de Alambrado

Figura 12

INTERRUPTOR

LIMITADOR INFERIOR

INTERRUPTOR

LIMITADOR

SUPERIOR

INTERRUPTOR

LIMITADOR DE

RETORNO DE

MORDAZAS

NO SE USA

SEÑAL DE ARRANQUE

COMUN

+24VDC

MORDAZAS SUELTAS

EQUIPO OPCONAL

VER

ALAMBRADO

DE CONECTOR

DE 5 CLAVIJAS

INTERRUPTOR DE REPOSICION

EQUIPO

OPCIONAL

CLAVIJA N

°

(NAR) SEÑAL DE

ARRANQUE

CLAVIJA N

°

(NGR) OPCION

CLAVIJA N° 3

(VER) MORDAZAS

SUELTAS

CLAVIJA N° 2

(ROJ) +24 VCC

CLAVIJA N°

(BLA) COMUN

VISTA EXTERIOR DEL CONECTOR DE 5 CLAVIJAS

CLAVIJA #3

MOTOR Y VALVULA

DE SOLENOIDE DE

ABRAZADERA

VALVULA DE SOLENOIDE

DE ELEVACION DE

VASTAGO

CLAVIJA #5

ROCIADORA DE

COMPUESTO

ANTISALPICADURAS

24 VCC

CLAVIJA #2

MOTOR Y VALVULA

DE SOLENOIDE DE

ABRAZADERA

VALVULA DE SOLENOIDE

DE ELEVACION DE

VASTAGO

limpiadora de boquillas

4-14

BGLS-DTR6003-LSP

ALAMBRADO Y NEUMÁTICO

4.03 Diagrama Neumático

Figura 13

CODO DE 1/8-27 NPT X

5/32 DE TUBERIA

CODO DE 1/4-18 NPT X

1/4 DE TUBERIA

ADAPTADOR DE 1/4-18

NPT X 1/4 DE TUBERIA

CONTROL DE RITMO

DE ALIMENTACION

ADAPTADOR DE 10-32

X 5/32 DE TUBERIA

CODO DE 1/8-27 X 1/4

DE TUBERIA (5 C/U)

CODO DE 1/4-18 NPT X

1/4 DE TUBERIA

CODO DE 5/32 DE

TUBERIA X 5/32 DE

TUBERIA

CODO DE 1/4 DE

TUBERIA X 1/4

CONECTOR “Y” DE 1/4

DE TUBERIA

Figura 14: QRM-100 Figura 15: QRM-3

4.03 QRM-100 y QRM-3

limpiadora de boquillas

5-15

BGLS-DTR6003-LSP

MANTENIMIENTO

SECTION 5:

MANTENIMIENTO

5.01 Mantenimiento de Limpiadora

La QRC™-2000 requiere de mantenimiento periódico para

asegurar que rinda una vida útil óptima. Es necesario efectuar

las siguientes revisiones de mantenimiento. Dependiendo del

uso dado a la máquina, una situación particular puede exigir

un programa más riguroso.

Diario

Verificar que la zona de la caja inclinada esté libre de

exceso de salpicaduras.

Revisar visualmente el nivel de aceite en el depósito

del lubricador.

Semanal

Verificar que la zona de la caja inclinada esté libre de

exceso de salpicaduras.

Revisar visualmente el nivel de aceite en el depósito del

lubricador. La vida útil del motor neumático depende de

que haya un suministro adecuado de aceite lubricante.

Añadir aceite según se necesite.

Inspeccionar las líneas neumáticas y sus conexiones

en busca de fugas.

Revisar los cables de conexión en busca de defectos

y daños.

Trimestral

La vida útil de la hoja escariadora de la QRC™-2000 depende

del uso que reciba.

Al menos una vez cada tres meses se debe revisar la hoja

escariadora en busca de pérdida del filo, obstrucciones y

rotura.

Revisar visualmente el nivel de aceite en el depósito del

lubricador.

Verificar que la zona de la caja inclinada esté libre de exceso

de salpicaduras.

Anual

Limpiar el bloque de fijación e inspeccionarlo en busca

de desgaste excesivo. Sustituirlo de ser necesario.

Revisar visualmente el nivel de aceite en el depósito del

lubricador. Añadir aceite según se necesite.

Inspeccionar las líneas neumáticas y sus conexiones

en busca de fugas.

Revisar los cables de conexión en busca de defectos

y daños.

Quitar la placa superior y aplicar grasa a los patines de

leva en las placas superior (bloque en V) y laterales.

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

5.02 Instrucciones de Sustitucion de

Componentes

Interruptores Limitadores Superior, Inferior y de Parada

de Mordazas

Verificar que se haya desconectado la alimentación

eléctrica y el suministro de aire antes de sustituir los

interruptores limitadores.

Para sustituir los interruptores limitadores, soltar los

tornillos que conectan la escuadra del interruptor limitador

al múltiple.

Desconectar el alambrado del interruptor limitador que

va a sustituirse.

Quitar la tuerca que conecta el interruptor limitador a su

escuadra.

Sustituir el interruptor limitador e instalarlo invirtiendo el

orden de los pasos de retiro.

•

•

•

•

NOTA

Asegurarse de repasar el diagrama de

alambrado al conectar y desconectar el

interruptor limitador. Los interruptores

limitadores se ajustan en la fabrica. Si se

requiere ajuste, comunicarse con el centro

tecnico de la fabrica.

Interruptor de Reposición

Quitar la tuerca que conecta el interruptor limitador

a su escuadra.

Desconectar el alambrado de la tarjeta de circuitos

y sustituir.

NOTA

Asegurarse de repasar el diagrama de

alambrado al conectar y desconectar el

interruptor de reposicion, Figura 8.

•

•

INTERRUPTOR

LIMITADOR

INFERIOR

TORNILLO DE

ESCUADRA

CONTRATUERCA

INTERRUPTOR

LIMITADOR DE

MORDAZAS

INTERRUPTOR

DE REPOSICION

INTERRUPTOR

LIMITADOR

SUPERIOR

Figura 16

ESCUADRA DEL

INTERRUPTOR

limpiadora de boquillas

5-16

BGLS-DTR6003-LSP

MANTENIMIENTO

Bloque de Fijación

Verificar que se haya desconectado la alimentación

eléctrica y el suministro de aire antes de sustituir el bloque

de fijación.

El uso dado a la máquina o el desgaste normal puede hacer

necesario sustituir el bloque de fijación de la QRC™-2000.

Se ofrecen cinco bloques de fijación.

ASLANTE DE TARJETA

DE CIRCUITOS

TORNILLOS

AUTORROSCANTES N

°

10 X 1/2 PULG DE LARGO

(2 C/U)

INTERRUPTOR SW1

INTERRUPTOR SW2

TARJETA DE

CIRCUITOS

CONECTOR J5

Figura 17

CONECTOR J4

CONECTOR J3

CONECTOR J1

CONECTOR J2

Table 4: Lista de Bloques de Fijacion de QRC™-2000

Bloque de

Fijacion

Para Boquillas con D.E.

QRC2102-A 23,8mm

QRC2102-B 25,4mm

QRC2102-C 27,0mm

QRC2102-D 28,6mm

QRC2102-E 22,2mm

QRC2102-F 20,0mm

El bloque de fijación “B” viene instalado en todas las

limpiadoras de boquillas QRC™-2000. Los bloques

de fijación A, C, D y E también se suministran con la

máquina.

ESPACIADOR DE

LOCALIZACION

BLOQUE DE

FIJACION

PASADOR DE

LOCALIZACION

DEL BLOQUE DE

FIJACION

HOJA

ESCARIADORA

TORNILLOS DE

PLACA SUPERIOR

(7 C/U)

Figura 18

Sacar los siete tornillos de la placa superior.

Quitar la placa superior de la máquina limpiadora.

Levantar y girar el bloque de fijación de modo que el

tamaño deseado quede hacia las mordazas.

Limpiar los componentes a fondo y lubricarlos con

grasa antes de volverlos a armar.

NOTA

Los numeros de pieza estan esta m pados en

los bloques de fijacion. Consultar la tabla 2 -

lista de bloques de Fijacion de qrc -2000 pa r a

obtener el diametro exterior De la boquilla.

•

•

•

•

Hoja Escariadora de la QRC™-2000

Para quitar la hoja escariadora, colocar la llave ajustable

de 14 mm, pieza N° QRC™-440, en la parte hexagonal

del extremo del eje de extensión y la llave QRC™-441

en la parte superior de la hoja escariadora.

La hoja se quita girándola en sentido contrahorario,

mirándola desde arriba. Puede ser necesario aplicar

bastante fuerza para soltar la hoja escariadora puesto

que la misma tiende a apretarse naturalmente durante

el funcionamiento.

Consultar la Tabla 1 para las opciones de hoja

escariadora.

•

•

•

Tarjeta de Circuitos

Verificar que se haya desconectado la alimentación

eléctrica y el suministro de aire antes de sustituir la tarjeta

de circuitos.

Sustituir la tarjeta de circuitos de la manera siguiente:

Una vez que se desconecta la alimentación eléctrica y

el suministro de aire de la QRC™-2000, desenchufar

cuidadosamente todos los conectores de la tarjeta

de circuitos.

Desenroscar los dos tornillos ubicados en la tarjeta

de circuitos. (Fig. 16.) La tarjeta de circuitos ahora

puede sustituirse.

Instalar la tarjeta de circuitos nueva en el aislante

de la tarjeta.

Una vez que se ha completado este paso, apretar los

dos tornillos de montaje de la tarjeta de circuitos.

Volver a conectar los conectores, consultando el

diagrama de alambrado para comprobar que las

conexiones se hacen en los puntos correctos.

•

•

•

•

•

PRECAUCIÓN

Asegurarse de repasar el diagrama de alambrado

al conectar y desconectar el interruptor limitador.

Los interruptores limitadores se ajustan en la

fabrica. Si se requiere ajuste, comunicarse con

el centro tecnico de la fabrica.

limpiadora de boquillas

5-17

BGLS-DTR6003-LSP

MANTENIMIENTO

LLAVE EN T

HOJA ESCARIADORA

LLAVE

ADJUSTABLE DE

9/16 PULG

Figura 19

Solenoides Neumáticos

Verificar que se haya desconectado la alimentación

eléctrica y el suministro de aire antes de sustituir los

solenoides neumáticos.

Consultar la Sección 5.3 para el procedimiento de

retiro de la tarjeta de circuitos.

Quitar y sustituir un solenoide a la vez. Desenroscar

los dos tornillos del solenoide neumático y

desenchufar los conectores de alambre.

Quitar el solenoide.

Instalar el solenoide nuevo con su empaquetadura y

volver a conectar los alambres eléctricos. Repetir la

secuencia con el otro solenoide neumático.

•

•

•

•

NOTA

Asegurarse de repasar los diagramas

de alambrado y neumatico al conectar y

desconectar los solenoides neumaticos.

EMPAQUETADURA

SOLENOIDE

NEUMATICO

TORNILLO M3

X 0,5

AIR SOLENOID

ALAMBRES

ELECTRICOS

Figura 20

5.03 Funcionamiento Manual

Para hacer funcionar la limpiadora de boquillas QRC™-

2000 manualmente sin electricidad, conectar el suministro

de aire al punto correcto y activar manualmente los dos

botones de las válvulas neumáticas ubicadas en las

válvulas de solenoide.

Cada válvula de solenoide tiene un botón rojo. Pulsar cada

botón manualmente para activar la máquina.

A) El botón de la válvula neumática izquierda activa

los movimientos de elevación y bajada.

B) El botón de la válvula neumática derecha activa

las funciones de giro y fijación.

VALVULA DE

SOLENOIDE

LEFT BUTTON ACTIVATES

(REAMER BLADE UP AND

DOWN)

EL BOTON IZQUIERDO

ACTIVA LA ELEVACION

Y BAJADA DE LA HOJA

ESCARIADORA

Figura 21

NOTA

Pulsar el boton de reposicion antes de hacer

funcionar la maquina manualmente para

reponer todos los circuitos.

limpiadora de boquillas

6-18

BGLS-DTR6003-LSP

DÉPANNAGE

SECTION 6:

DÉPANNAGE

Problema Causa Solucion

Los LED indicadores no se

activan

1. La máquina no recibe alimentación eléctrica. 1. Conectar la alimentación eléctrica.

2. La máquina no recibe suministro de aire. 2. Conectar el suministro de aire.

3. El voltaje de la señal de entrada es

incorrecto.

3. Revisar el voltaje de la señal de entrada

y cambiarlo de ser necesario.

La hoja escariadora/motor

neumático se detiene

durante el funcionamiento

(ver también “Las funciones

neumáticas no responden

correctamente”)

1. El ritmo de alimentación de la hoja es

excesivamente rápido.

1. Reducir el ritmo de alimentación de la

hoja (ver la Sección 3.4).

2. Acumulación excesiva de salpicaduras. 2. Limpiar la zona afectada y ajustar los

parámetros de soldadura. Aplicar o

aumentar compuesto antisalpicaduras.

Limpiar con más frecuencia.

3. Suministro incorrecto de aire. 3. Ajustar el suministro de aire (ver la

Sección 2.2).

Las funciones

neumáticas no responden

correctamente

1. Suministro incorrecto de aire. 1. Ajustar el suministro de aire (ver la

Sección 2.2).

2. Daños u obstrucciones en línea neumática

o fugas de aire.

2. Revisar las líneas en busca de fugas y

sustituir la manguera si tiene daños.

3. Avería en interruptor de reposición. 3. Reparar o reemplazar el interruptor de

reposición.

Hoja escariadora rota

1. Hoja escariadora o bloque de fijación de

tamaño incorrecto.

1. Revisar los tamaños (ver la Sección

3.2).

2. Ritmo de alimentación de la hoja escariadora

excesivamente alto.

2. Reducir el ritmo de alimentación de la

hoja (ver la Sección 3.4).

3. Acumulación excesiva de salpicaduras. 3. Limpiar la zona afectada y ajustar los

parámetros de soldadura. Aplicar o

aumentar compuesto antisalpicaduras.

Limpiar con más frecuencia.

La hoja escariadora

permanece hacia abajo

1. Avería en cilindro elevador o en líneas

neumáticas.

1. Identificar y sustituir los componentes

averiados en el cilindro elevador o en

las líneas neumáticas.

2. Avería o contaminación del solenoide de

elevación.

2. Revisar las válvulas de solenoide (ver

la Sección 6). Reparar o reemplazar el

solenoide averiado.

3. Avería del interruptor de reposición. 3. Sustituir el interruptor de reposición.

4. Interruptor limitador dañado. 4. Identificar y sustituir el interruptor

averiado.

La hoja escariadora

permanece hacia arriba

1. La hoja escariadora está atorada. 1. Pulsar el botón de reposición e

inspeccionar la hoja escariadora.

2. Solenoide neumático averiado. 2. Sustituir el solenoide neumático.

3. Avería o suciedad en cilindro elevador. 3. Reparar o reemplazar el cilindro.

4. La señal de inicio de ciclo permanece en

estado activo.

4. Ajustar el programa del ciclo de

limpieza.

5. Avería en interruptor limitador. 5. Sustituir el interruptor limitador

La señal de terminación de

ciclo no se activa

1. Avería de interruptor limitador en cilindro

elevador o en cilindro de fijación.

1. Sustituir o realinear el o los interruptores

de lectura.

2. Alambrado mal conectado a la máquina. 2. Revisar el alambrado (ver la Sección

2.3).

limpiadora de boquillas

7-19

BGLS-DTR6003-LSP

PIEZAS DE REPUESTO

Tabla 5: QRC

TM

-2000 Piezas de Repuesto

Figura 23

1 QRC™2000

1 conjunto de depósito de aceite lubricante

1 juego de manguitos y calibradores de programación

QRC™-PG2

1 juego de bloques de fijación (A, B, C, D y E).

•

•

•

•

1 llave de 14 mm QRC™-440

1 llave en T QRC™-441

1 SuperLube

®

1 cordón eléctrico amarillo

Manual de seguridad, armado y uso

•

•

•

•

•

LISTA DE EMPACADO DE QRC

TM

-2000

SECCIÓN 4:

PIEZAS DE REPUESTO

Item N° pieza N° almacén Descripción

1 QRC-2103 3500-1268 Conjunto de mordazas

2

QRC-2102A 3500-1205 Bloque de Fijación para Boquillas de 23,8 mm D.E.

QRC-2102B 3500-1206 Bloque de Fijación para Boquillas de 25,4 mm D.E.

QRC-2102C 3500-1207 Bloque de Fijación para Boquillas de 27,0 mm D.E.

QRC-2102D 3500-1208 Bloque de Fijación para Boquillas de 28,6 mm D.E.

QRC-2102E 3500-1209 Bloque de Fijación para Boquillas de 22,2 mm D.E.

QRC-2102F 3500-1349 Bloque de Fijación para Boquillas de 20 mm D.E.

3 Ver la Tabla 1 Ver la Tabla 1 Hojas Escariadoras

4 QRC-2205 3500-1266

Juego de Interruptores Limitadores (Incluye 4

interruptores)

5 QRC-2300 3500-1269 Conjunto Elevador de Mando

6 QRC-PG2 3500-1272 Manguito y Calibradores de Programación

7 QRC-2213 3500-1263 Conjunto de Válvula de Solenoide

8 QRC-2204 3500-1249 Tarjeta de Circuitos

9 QRC-2222 3500-1270 Envuelta y Tornillos

10 QRC-2225 3500-1264 Cordón Eléctrico de Conexión

11 QRC-440 3500-1242 Llave plana de 14 mm

12 QRC-441 3500-1243 Llave en T

13 QRC-417 3500-1226 Depósito de Lubricador de 292 ml

14 QRC-2118 3500-1271 Cilindro de Fijación

limpiadora de boquillas

20

BGLS-DTR6003-LSP

DECLARACIÓN DE GARANTÍA

GARANTÍA LIMITADA: THERMADYNE

®

garantiza que este producto está libre de defectos de fabricación o materiales.

Si no se cumple esta garantía de alguna manera en el período aplicable a los productos THERMADYNE según lo

descrito a continuación, THERMADYNE corregirá los defectos, mediante reparación o reemplazo, a criterio exclusivo

de THERMADYNE, de los componentes o piezas del producto que THERMADYNE determine que son defectuosos,

tras previo aviso y comprobación de que el producto se ha almacenado, instalado, operado y mantenido de acuerdo

con las especificaciones, instrucciones y recomendaciones de THERMADYNE, así como con métodos industriales

estándar reconocidos, y que el producto no ha sido objeto de uso indebido, reparaciones, negligencia, alteraciones,

o accidentes.

ESTA GARANTÍA ES EXCLUSIVA Y REEMPLAZA A TODAS LAS DEMÁS GARANTÍAS EXPRESAS E IMPLÍCITAS,

INCLUIDA TODA GARANTÍA DE COMERCIABILIDAD O IDONEIDAD PARA UN FIN ESPECÍFICO.

RESTRICCIÓN DE RESPONSABILIDAD LEGAL: Bajo ninguna circunstancia THERMADYNE acepta responsabilidad

por daños especiales o secundarios, incluidos y sin limitaciones los daños por pérdida de mercancías compradas o

reemplazadas, o reclamaciones de los clientes del distribuidor (en adelante el “Comprador”) por interrupciones del

servicio. Las soluciones ofrecidas al Comprador descritas en el presente documento son de carácter exclusivo y la

responsabilidad de THERMADYNE respecto a cualquier contrato, o a cualquier acción emprendida en relación con el

mismo, por ejemplo la ejecución o infracción del mismo, o respecto a la fabricación, venta, entrega, reventa, o uso de

toda mercancía cubierta por, o suministrada por THERMADYNE, así surja por contrato, negligencia, estrictamente por

trabajo, o bajo cualquier garantía, o por alguna otra razón, no deberá, excepto según lo dispuesto expresamente en

este documento, superar el precio de las mercancías en las que se basa la responsabilidad legal.

ESTA GARANTÍA PIERDE VALIDEZ SI SE UTILIZAN PIEZAS O ACCESORIOS DE REEMPLAZO QUE PUEDAN PERJUDICAR

LA SEGURIDAD O EL FUNCIONAMIENTO DE CUALQUIER PRODUCTO DE THERMADYNE.

ESTA GARANTÍA PIERDE VALIDEZ SI EL PRODUCTO ES VENDIDO POR PERSONAS SIN AUTORIZACIÓN.

Esta garantía es válida durante el tiempo establecido en el Programa de Garantía a partir de la fecha en que el distribuidor

autorizado entrega los productos al Comprador.

Las reclamaciones de reparaciones o reemplazo bajo los térmidos de esta garantía limitada deben ser presentadas por

una instalación de reparación autorizada de THERMADYNE en un plazo de treinta (30) días a partir de la reparación.

No se pagará por costos de transporte de ninguna clase bajo esta garantía. Los cargos de transporte para el envío de

productos a una instalación autorizada de reparaciones bajo garantía corren por cuenta del Comprador. El Comprador

asume todos los riesgos y costos relacionados con la mercancía devuelta. Esta garantía reemplaza a todas las garantías

anteriores de THERMADYNE.

limpiadora de boquillas

21

BGLS-DTR6003-LSP

PROGRAMA DE GARANTÍA

Esta garantía es válida durante el tiempo establecido en el Programa de Garantía a partir de la fecha en que el

distribuidor autorizado entrega los productos al Comprador. THERMADYNE

®

se reserva el derecho de solicitar evidencia

documentada de la fecha de compra.

Soldadores a motor Piezas / Labor

Scout

®

, Raider

®

, Explorer™

Estatores e inductores eléctricos principales originales 3 años / 3 años

Rectificadores eléctricos principales originales, tarjetas de control P.C. 3 años / 3 años

Todos los circuitos y componentes originales, incluidos y sin limitaciones los relés, interruptores, contactos, solenoides, ventiladores, semiconductores

eléctricos con interruptor

1 año / 1 año

Los motores y los componentes relacionados NO están garantizados por Thermal Arc

®

, aunque la mayoría están garantizados por el fabricante del motor.

CONSULTE LA GARANTÍA DEL FABRICANTE DEL MOTOR PARA OBTENER DETALLES.

Consulte la garantía del fabricante del motor

para obtener detalles.

Equipo de soldadura GMAW/FCAW (MIG) Piezas /Labor

Fabricator

®

131, 181, 190, 210, 251, 281; Fabstar

®

4030; PowerMaster

®

350, 350P, 500, 500P; Excel-Arc

®

6045; Alimentadores de cable: Ultrafeed

®

, Porta-feed

®

Estator y transformador eléctrico principal original 5 años / 3 años

Rectificadores eléctricos principales originales, tarjetas de control P.C., semiconductores eléctricos con interruptor 3 años / 3 años

Todos los circuitos y componentes originales, incluidos y sin limitaciones los relés, interruptores, contactos, solenoides, ventiladores, motores eléctricos 1 año / 1 año

GTAW (TIG) y equipo de soldadura del invertor multiprocesos Piezas /Labor

160 TS, 300TS, 400TS, 185 CA/CC, 200 CA/CC, 300 CA/CC, 400 GTSW, 400 MST, 300 MST, 400 MSTP

Equipos magnéticos principales originales 5 años / 3 años

Rectificadores eléctricos principales originales, tarjetas de control de circuito impreso, semiconductores eléctricos con interruptor 3 años / 3 años

Todos los circuitos y componentes originales, incluidos y sin limitaciones los relés, interruptores, contactos, solenoides, ventiladores, motores eléctricos 1 año / 1 año

Equipo de soldadura a plasma Piezas /Labor

Ultima

®

150

Equipos magnéticos principales originales 5 años / 3 años

Rectificadores eléctricos principales originales, tarjetas de control de circuito impreso, semiconductores eléctricos con interruptor 3 años / 3 años

Consola de soldadura, controlador de soldadura, temporizador de soldadura 3 años / 3 años

Todos los circuitos y componentes originales, incluidos y sin limitaciones los relés, interruptores, contactos, solenoides, ventiladores, motores eléctricos,

recirculadores de refrigerante

1 año / 1 año

Equipo de soldadura SMAW (CILINDRO) Piezas /Labor

Dragster™ 85

Equipos magnéticos principales originales 1 año / 1 año

Rectificadores eléctricos principales originales, tarjetas de control de circuito impreso 1 año / 1 año

Todos los circuitos y componentes originales, incluidos y sin limitaciones los relés, interruptores, contactos, solenoides, ventiladores, semiconductores

eléctricos con interruptor

1 año / 1 año

160S, 300S, 400S

Equipos magnéticos principales originales 5 años / 3 años

Rectificadores eléctricos principales originales, tarjetas de control de circuito impreso 3 años / 3 años

Todos los circuitos y componentes originales, incluidos y sin limitaciones los relés, interruptores, contactos, solenoides, ventiladores, semiconductores

eléctricos con interruptor

1 año / 1 año

Equipo general de arcos Piezas /Labor

Recirculadores de agua 1 año / 1 año

Soldadores a plasma 180 días / 180 días

Reguladores de gas (suministrados con fuentes de alimentación) 180 días / ND

Soldadores MIG y TIG (suministrados con fuentes de alimentación) 90 días / ND

Piezas de reemplazo para reparación 90 días / ND

Artículos de consumo para los soldadores MIG, TIG y a plasma ND / ND

Equipos de corte y soldadura a gas Piezas /Labor

Victor

®

Professional 5 años / ND

Conservadores de oxígeno 2 años / ND

Cilindros de aluminio De por vida / ND

Motores de máquinas de corte 1 año / ND

Reguladores y distribuidores de latón HP&I 2 años / ND

Reguladores y distribuidores inoxidables HP&I 1 año / ND

Reguladores y distribuidores a gas corrosivo HP&I 90 días / NA

TurboTorch

®

3 años / ND

CutSkill

®

2 años / ND

Cilindros de acero 1 año / ND

Victor Medical 6 años / ND

Victor VSP 2 años / ND

Soldadores Firepower

®

MIG 5-2-1 año(s) / ND

Transformadores 5 años / ND

Piezas utilizadas para usos de alquiler 1 año a partir de la fecha en que el vendedor las

haya vendido al distribuidor autorizado

Soldadores mig y accesorios para arcos Piezas /Labor

Arcair

®

N6000 90 días / NA

Pistolas de tiro y devanado Eliminator

®

90 días / ND

Montajes robóticos de deflexión 90 días / NA

Rociador contra salpicaduras QRM-100 90 días / NA

Enfriadores de agua TC y TCV 1 año / ND

Recolector de humo TSC-96 1 año / ND

Cajas de control para pistolas de tiro y devanado de eliminador ESG-1, EPG-CR1, EPG-CR2 1 año / ND

Estaciones para limpieza de boquillas QRC-2000 1 año / 1 año

Los demás productos, 30 días a partir de la fecha en que el comprador las adquiere del vendedor. 30 días / NA

Sistemas de corte a plasma Piezas /Labor

Plasma automatizado 2 años / 1 año

CutMaster™ 3 años / 3 años

PakMaster

®

XL PLUS 3 años / 1 año

Drag-Gun

®

1 año / 1 año

Drag-Gun Plus 2 años / 1 año

Soldadores 1 año / 1 año

Consolas, equipos de control, intercambiadores de calor y equipos accesorios 1 año / 1 año

INFORMACIONES DE CONTACTO DEL SERVICIO

DE ATENCIÓN GLOBAL AL CLIENTE

Thermadyne USA

2800 Airport Road

Denton, TX 76207 USA

Telephone: (1) 800-426-1888

Fax: (1) 800-535-0557

Thermadyne Canada

2070 Wyecroft Road

Oakville, Ontario

Canada, L6L5V6

Telephone: (1) 905-827-9777

Fax: (1) 905-827-9797

Thermadyne Europe

Europe Building

Chorley North Industrial Park

Chorley, Lancashire

England, PR6 7Bx

Telephone: (44) 1257-261755

Fax: (44) 1257-224800

Thermadyne China

RM 102A

685 Ding Xi Rd

Chang Ning District

Shanghai, PR, 200052

Telephone: 86 21+6280-1273

Fax: 86 21+3226-0955

Thermadyne Asia Sdn Bhd

Lot 151, Jalan Industri 3/5A

Rawang Integrated Industrial Park - Jln Batu Arang

48000 Rawang Selangor Darul Ehsan

West Malaysia

Telephone: 603+ 6092 2988

Fax : 603+ 6092 1085

Cigweld Australia

71 Gower Street

Preston, Victoria

Australia, 3072

Telephone: 1300-654-674

Fax: 613+ 9474-7391

Thermadyne Italy

OCIM, S.r.L.

Via Benaco, 3

20098 S. Giuliano

Milan, Italy

Tel: (39) 02-98 80320

Fax: (39) 02-98 281773

Thermadyne International

2070 Wyecroft Road

Oakville, Ontario

Canada, L6L5V6

Telephone: (1) 905-827-9777

Fax: (1) 905-827-9797

Sedes Mundiales

Thermadyne Holdings Corporation

Suite 300, 16052 Swingley Ridge Road

St. Louis, MO 63017

Telephone: (636) 728-3000

Fascimile:

(636) 728-3010

www.thermadyne.com

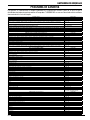

-

1

1

-

2

2

-

3

3

-

4

4

-

5

5

-

6

6

-

7

7

-

8

8

-

9

9

-

10

10

-

11

11

-

12

12

-

13

13

-

14

14

-

15

15

-

16

16

-

17

17

-

18

18

-

19

19

-

20

20

-

21

21

-

22

22

-

23

23

-

24

24

-

25

25

-

26

26

Tweco Robotics QRC™-2000 Nozzle Cleaning Station Guía de instalación

- Tipo

- Guía de instalación

Artículos relacionados

-

Tweco Robotics QRC™-2000 Nozzle Cleaning Station Guía de instalación

Tweco Robotics QRC™-2000 Nozzle Cleaning Station Guía de instalación

-

Tweco Robotics QRM-3 Anti-Spatter Sprayer Guía de instalación

-

Tweco Robotics QRM-100 Anti-Spatter Mist Applicator Guía de instalación

Tweco Robotics QRM-100 Anti-Spatter Mist Applicator Guía de instalación

-

Tweco Robotics QWT-3 Quick Wire Trim Unit Guía de instalación

Tweco Robotics QWT-3 Quick Wire Trim Unit Guía de instalación

-

Tweco Robotics QFA600 QFW600 Quick Fixed Automation Direct Plug Torches Guía de instalación

Tweco Robotics QFA600 QFW600 Quick Fixed Automation Direct Plug Torches Guía de instalación

-

Tweco Robotics QWT-120 Wire Cutting Station Guía de instalación

Tweco Robotics QWT-120 Wire Cutting Station Guía de instalación

-

Tweco Robotics QRP-IN TCP Check Tool Guía de instalación

Tweco Robotics QRP-IN TCP Check Tool Guía de instalación

-

Tweco Robotics RDM-2000 Robotic Deflection Mount Guía de instalación

Tweco Robotics RDM-2000 Robotic Deflection Mount Guía de instalación

-

Tweco Robotics QRC-3000LS QRC-3000IO Ultrasonic Nozzle Cleaning Station Manual de usuario

Tweco Robotics QRC-3000LS QRC-3000IO Ultrasonic Nozzle Cleaning Station Manual de usuario

-

Tweco Robotics QCT-1 Conductor Tube Alignment Fixture Guía de instalación

Tweco Robotics QCT-1 Conductor Tube Alignment Fixture Guía de instalación