GYS PLASMA CUTTER NEOCUT 105 El manual del propietario

- Tipo

- El manual del propietario

1

73502_V1_09/07/2020

FR

2 / 3-17 / 106-112

NEOCUT 105

www.gys.fr

Découpeur plasma triphasé

Three-phase plasma cutter

Dreiphasiges Plasmaschneidgerät

Cortador al plasma trifásico

Трехфазный аппарат плазменной резки

Driefasen Plasmasnijder

Macchine da taglio plasma trifase

EN

2 / 18-31 / 106-112

DE

2 / 32-46 / 106-112

ES

2 / 47-61 / 106-112

NL

2 / 77-91 / 106-112

IT

2 / 92-105 / 106-112

RU

2 / 62-76 / 106-112

2

NEOCUT 105

1

2

3 4

9

10

11

6 5

7

8

FIG-1

3

NEOCUT 105

FR

INSTRUCTIONS DE SÉCURITÉ

CONSIGNE GÉNÉRALE

Ces instructions doivent être lues et bien comprises avant toute opération.

Toute modication ou maintenance non indiquée dans le manuel ne doit pas être entreprise.

Tout dommage corporel ou matériel dû à une utilisation non-conforme aux instructions de ce manuel ne pourra être retenu à la charge du fabricant.

En cas de problème ou d’incertitude, consulter une personne qualiée pour manier correctement l’installation.

ENVIRONNEMENT

Ce matériel doit être utilisé uniquement pour faire des opérations de coupage dans les limites indiquées par la plaque signalétique et/ou le manuel.

Il faut respecter les directives relatives à la sécurité. En cas d’utilisation inadéquate ou dangereuse, le fabricant ne pourra être tenu responsable.

L’installation doit être utilisée dans un local sans poussière, ni acide, ni gaz inammable ou autres substances corrosives de même pour son stockage.

S’assurer d’une circulation d’air lors de l’utilisation.

Plages de température :

Utilisation entre -10 et +40°C (+14 et +104°F).

Stockage entre -20 et +55°C (-4 et 131°F).

Humidité de l’air :

Inférieur ou égal à 50% à 40°C (104°F).

Inférieur ou égal à 90% à 20°C (68°F).

Altitude :

Jusqu’à 1000 m au-dessus du niveau de la mer (3280 pieds).

PROTECTION INDIVIDUELLE ET DES AUTRES

Le coupage peut être dangereux et causer des blessures graves voire mortelles.

Le coupage expose les individus à une source dangereuse de chaleur, de rayonnement lumineux de l’arc, de champs électromagnétiques (attention

au porteur de pacemaker), de risque d’électrocution, de bruit et d’émanations gazeuses.

Pour bien se protéger et protéger les autres, respecter les instructions de sécurité suivantes :

An de se protéger de brûlures et rayonnements, porter des vêtements sans revers, isolants, secs, ignifugés et en bon état, qui

couvrent l’ensemble du corps.

Utiliser des gants qui garantissent l’isolation électrique et thermique.

Utiliser une protection de coupage et/ou une cagoule de soudage d’un niveau de protection sufsant (variable selon les applications).

Protéger les yeux lors des opérations de nettoyage. Les lentilles de contact sont particulièrement proscrites.

Il est parfois nécessaire de délimiter les zones par des rideaux ignifugés pour protéger la zone de coupage des rayons de l’arc, des

projections et des déchets incandescents.

Informer les personnes dans la zone de coupage de ne pas xer les rayons de l’arc ni les pièces en fusion et de porter les vêtements

adéquats pour se protéger.

Utiliser un casque contre le bruit si le procédé de coupage atteint un niveau de bruit supérieur à la limite autorisée (de même pour

toute personne étant dans la zone de soudage).

Tenir à distance des parties mobiles (ventilateur) les mains, cheveux, vêtements.

Ne jamais enlever les protections carter du groupe froid lorsque la source de courant de coupage est sous tension, le fabricant ne

pourrait être tenu pour responsable en cas d’accident.

Les pièces qui viennent d’être coupées sont chaudes et peuvent provoquer des brûlures lors de leur manipulation. Lors d’intervention

d’entretien sur la torche, il faut s’assurer que celle-ci soit sufsamment froide en attendant au moins 10 minutes avant toute

intervention. Le groupe froid doit être allumé lors de l’utilisation d’une torche refroidie eau an d’être sûr que le liquide ne puisse

pas causer de brûlures.

Il est important de sécuriser la zone de travail avant de la quitter an de protéger les personnes et les biens.

FUMÉES DE SOUDAGE ET GAZ

Les fumées, gaz et poussières émis par le coupage sont dangereux pour la santé. Il faut prévoir une ventilation sufsante, un

apport d’air est parfois nécessaire. Un masque à air frais peut être une solution en cas d’aération insufsante.

Vérier que l’aspiration est efcace en la contrôlant par rapport aux normes de sécurité.

Attention, le coupage dans des milieux de petites dimensions nécessite une surveillance à distance de sécurité. Par ailleurs le coupage de certains

matériaux contenant du plomb, cadmium, zinc ou mercure voire du béryllium peuvent être particulièrement nocifs, dégraisser également les pièces

avant de les couper.

Les bouteilles doivent être entreposées dans des locaux ouverts ou bien aérés. Elles doivent être en position verticale et maintenues à un support ou

sur un chariot. Le coupage doit être proscrit à proximité de graisse ou de peinture.

4

NEOCUT 105

FR

RISQUE DE FEU ET D’EXPLOSION

Protéger entièrement la zone de coupage, les matières inammables doivent être éloignées d’au moins 11 mètres.

Un équipement anti-feu doit être présent à proximité des opérations de coupage.

Attention aux projections de matières chaudes ou d’étincelles et même à travers des ssures, elles peuvent être source d’incendie ou d’explosion.

Éloigner les personnes, les objets inammables et les containers sous pressions à une distance de sécurité sufsante.

Le coupage dans des containers ou des tubes fermés est à proscrire et dans le cas où ils sont ouverts il faut les vider de toute matière inammable

ou explosive (huile, carburant, résidus de gaz …).

Les opérations de meulage ne doivent pas être dirigées vers la source de courant de coupage ou vers des matières inammables.

SÉCURITÉ ÉLECTRIQUE

Le réseau électrique utilisé doit impérativement avoir une mise à la terre. Utiliser la taille de fusible recommandée sur le tableau

signalétique.

Une décharge électrique peut être une source d’accident grave direct ou indirect, voire mortel.

Ne jamais toucher les parties sous tension à l’intérieur comme à l’extérieur de la source de courant sous-tension (Torches, pinces, câbles) car celles-ci

sont branchées au circuit de coupage.

Avant d’ouvrir la source de courant de coupage, il faut la déconnecter du réseau et attendre 2 minutes an que l’ensemble des condensateurs soit

déchargé.

Veiller à changer les câbles, torches si ces derniers sont endommagés, par des personnes qualiées et habilitées. Dimensionner la section des câbles

en fonction de l’application. Toujours utiliser des vêtements secs et en bon état pour s’isoler du circuit de coupage. Porter des chaussures isolantes,

quel que soit le milieu de travail.

CLASSIFICATION CEM DU MATÉRIEL

Ce matériel de Classe A n’est pas prévu pour être utilisé dans un site résidentiel où le courant électrique est fourni par le réseau

public d’alimentation basse tension. Il peut y avoir des difcultés potentielles pour assurer la compatibilité électromagnétique

dans ces sites, à cause des perturbations conduites, aussi bien que rayonnées à fréquence radioélectrique.

Ce matériel est conforme à la CEI 61000-3-11.

Ce matériel n’est pas conforme à la CEI 61000-3-12 et est destiné à être raccordé à des réseaux basse tension privés

connectés au réseau public d’alimentation seulement au niveau moyenne et haute tension. S’il est connecté à un réseau public

d’alimentation basse tension, il est de la responsabilité de l’installateur ou de l’utilisateur du matériel de s’assurer, en consultant

l’opérateur du réseau de distribution, que le matériel peut être connecté.

EMISSIONS ELECTRO-MAGNETIQUES

Le courant électrique passant à travers n’importe quel conducteur produit des champs électriques et magnétiques (EMF)

localisés. Le courant de coupage produit un champ électromagnétique autour du circuit de coupage et du matériel de coupage.

Les champs électromagnétiques EMF peuvent perturber certains implants médicaux, par exemple les stimulateurs cardiaques. Des mesures de

protection doivent être prises pour les personnes portant des implants médicaux. Par exemple, restrictions d’accès pour les passants ou une évaluation

de risque individuelle pour les utilisateurs.

Tous les utilisateurs devraient utiliser les procédures suivantes an de minimiser l’exposition aux champs électromagnétiques provenant du circuit de

coupage :

• positionner les câbles de coupage ensemble – les xer les avec une attache, si possible;

• se positionner (torse et tête) aussi loin que possible du circuit de coupage;

• ne jamais enrouler les câbles autour du corps;

• ne pas positionner le corps entre les câbles de coupage. Tenir les deux câbles de coupage sur le même côté du corps;

• raccorder le câble de retour à la pièce mise en œuvre aussi proche que possible à la zone à couper;

• ne pas travailler à côté de la source de courant de coupage, ne pas s’assoir dessus ou ne pas s’y adosser ;

• ne pas souder lors du transport de la source de courant de coupage.

Les porteurs de stimulateurs cardiaques doivent consulter un médecin avant d’utiliser ce matériel.

L’exposition aux champs électromagnétiques lors du soudage peut avoir d’autres effets sur la santé que l’on ne connaît pas

encore.

5

NEOCUT 105

FR

RECOMMANDATIONS POUR ÉVALUER LA ZONE ET L’INSTALLATION DE COUPAGE

Généralités

L’utilisateur est responsable de l’installation et de l’utilisation du matériel de coupage plasma suivant les instructions du fabricant. Si des perturbations

électromagnétiques sont détectées, il doit être de la responsabilité de l’utilisateur du matériel de coupage plasma de résoudre la situation avec

l’assistance technique du fabricant. Dans certains cas, cette action corrective peut être aussi simple qu’une mise à la terre du circuit de coupage. Dans

d’autres cas, il peut être nécessaire de construire un écran électromagnétique autour de la source de courant de coupage et de la pièce entière avec

montage de ltres d’entrée. Dans tous les cas, les perturbations électromagnétiques doivent être réduites jusqu’à ce qu’elles ne soient plus gênantes.

Évaluation de la zone de coupage

Avant d’installer un matériel de coupage plasma, l’utilisateur doit évaluer les problèmes électromagnétiques potentiels dans la zone environnante. Ce

qui suit doit être pris en compte:

a) la présence au-dessus, au-dessous et à côté du matériel de coupage plasma d’autres câbles d’alimentation, de commande, de signalisation et de

téléphone;

b) des récepteurs et transmetteurs de radio et télévision;

c) des ordinateurs et autres matériels de commande;

d) du matériel critique de sécurité, par exemple, protection de matériel industriel;

e) la santé des personnes voisines, par exemple, emploi de stimulateurs cardiaques ou d’appareils contre la surdité;

f) du matériel utilisé pour l’étalonnage ou la mesure;

g) l’immunité des autres matériels présents dans l’environnement.

L’utilisateur doit s’assurer que les autres matériels utilisés dans l’environnement sont compatibles. Cela peut exiger des mesures de protection

supplémentaires;

h) l’heure du jour où le soudage ou d’autres activités sont à exécuter.

La dimension de la zone environnante à prendre en compte dépend de la structure du bâtiment et des autres activités qui s’y déroulent. La zone

environnante peut s’étendre au-delà des limites des installations.

Évaluation de l’installation de coupage

Outre l’évaluation de la zone, l’évaluation des installations de coupage à l’arc peut servir à déterminer et résoudre les cas de perturbations. Il convient

que l’évaluation des émissions comprenne des mesures in situ comme cela est spécié à l’Article 10 de la CISPR 11:2009. Les mesures in situ peuvent

également permettre de conrmer l’efcacité des mesures d’atténuation.

RECOMMANDATIONS SUR LES MÉTHODES DE RÉDUCTION DES ÉMISSIONS ÉLECTROMAGNÉTIQUES

a. Réseau public d’alimentation: Il convient de raccorder le matériel de coupage à l’arc au réseau public d’alimentation selon les recommandations

du fabricant. Si des interférences se produisent, il peut être nécessaire de prendre des mesures de prévention supplémentaires telles que le ltrage

du réseau public d’alimentation. Il convient d’envisager de blinder le câble d’alimentation dans un conduit métallique ou équivalent d’un matériel de

coupage plasma installé à demeure. Il convient d’assurer la continuité électrique du blindage sur toute sa longueur. Il convient de raccorder le blindage

à la source de courant de coupage pour assurer un bon contact électrique entre le conduit et l’enveloppe de la source de courant de coupage.

b. Maintenance du matériel de coupage plasma : Il convient que le matériel de coupage plasma soit soumis à l’entretien de routine suivant les

recommandations du fabricant. Il convient que tous les accès, portes de service et capots soient fermés et correctement verrouillés lorsque le matériel

de coupage à l’arc est en service. Il convient que le matériel de coupage plasma ne soit modié en aucune façon, hormis les modications et réglages

mentionnés dans les instructions du fabricant. Il convient, en particulier, que l’éclateur d’arc des dispositifs d’amorçage et de stabilisation d’arc soit

réglé et entretenu suivant les recommandations du fabricant.

c. Câbles de coupage : Il convient que les câbles soient aussi courts que possible, placés l’un près de l’autre à proximité du sol ou sur le sol.

d. Liaison équipotentielle : Il convient d’envisager la liaison de tous les objets métalliques de la zone environnante. Toutefois, des objets métalliques

reliés à la pièce à couper accroissent le risque pour l’opérateur de chocs électriques s’il touche à la fois ces éléments métalliques et l’électrode. Il

convient d’isoler l’opérateur de tels objets métalliques.

e. Mise à la terre de la pièce à couper : Lorsque la pièce à couper n’est pas reliée à la terre pour la sécurité électrique ou en raison de ses

dimensions et de son emplacement, ce qui est le cas, par exemple, des coques de navire ou des charpentes métalliques de bâtiments, une connexion

raccordant la pièce à la terre peut, dans certains cas et non systématiquement, réduire les émissions. Il convient de veiller à éviter la mise à la terre

des pièces qui pourrait accroitre les risques de blessure pour les utilisateurs ou endommager d’autres matériels électriques. Si nécessaire, il convient

que le raccordement de la pièce à couper à la terre soit fait directement, mais dans certains pays n’autorisant pas cette connexion directe, il convient

que la connexion soit faite avec un condensateur approprié choisi en fonction des règlementations nationales.

f. Protection et blindage : La protection et le blindage sélectifs d’autres câbles et matériels dans la zone environnante peuvent limiter les problèmes

de perturbation. La protection de toute la zone de soudage peut être envisagée pour des applications spéciales.

TRANSPORT ET TRANSIT DE LA SOURCE DE COUPAGE

La source de courant de coupage est équipée de deux poignées supérieures permettant le portage à la main à deux personnes.

Attention à ne pas sous-évaluer son poids. Les poignées peuvent être utilisées comme un moyen d’élingage.

Ne pas utiliser les câbles ou torche pour déplacer la source de courant de coupage. Elle doit être déplacée en

position verticale.

Ne pas faire transiter la source de courant au-dessus de personnes ou d’objets.

6

NEOCUT 105

FR

INSTALLATION DU MATÉRIEL

• Mettre la source de courant de coupage sur un sol dont l’inclinaison maximum est de 10°.

• Prévoir une zone sufsante pour aérer la source de courant de coupage et accéder aux commandes.

• Ne pas utiliser dans un environnement comportant des poussières métalliques conductrices.

• La source de courant de coupage doit être à l’abri de la pluie battante et ne pas être exposée aux rayons du soleil.

Le matériel est de degré de protection IP23, signiant :

- une protection contre l’accès aux parties dangereuses des corps solides de diam >12.5 mm et,

- une protection contre la pluie dirigée à 60° par rapport à la verticale.

Le matériel peut être utilisé à l’extérieur en accord avec l’indice de protection IP23.

Les câbles d’alimentation, de rallonge et de coupage doivent être totalement déroulés an d’éviter toute surchauffe.

Le fabricant n’assume aucune responsabilité concernant les dommages provoqués à des personnes et objets dus à une utilisation

incorrecte et dangereuse de ce matériel.

ENTRETIEN / CONSEILS

• L’entretien ne doit être effectué que par une personne qualiée. Un entretien annuel est conseillé.

• Couper l’alimentation en débranchant la prise, et attendre deux minutes avant de travailler sur le matériel. A l’intérieur, les

tensions et intensités sont élevées et dangereuses.

• Contrôler régulièrement l’état du cordon d’alimentation. Si le câble d’alimentation est endommagé, il doit être remplacé par le fabricant, son service

après-vente ou une personne de qualication similaire, an d’éviter tout danger.

• Laisser les ouïes de la source de courant de coupage libres pour l’entrée et la sortie d’air.

• Vérier que le corps de la torche ne présente pas de ssures ni de ls exposés.

• Vérier que les consommables sont bien installés et pas trop usés.

Entretien du ltre à air :

Purge du contenu de la cuve du ltre :

• Débrancher l’alimentation en air.

• Desserrer le robinet en partie basse de la cuve du ltre en tournant dans le sens inverse des aiguilles d’une montre.

• Pousser le robinet vers le haut pour évacuer l’eau de la cuve.

• Resserrer le robinet en partie basse de la cuve du ltre en tournant dans le sens des aiguilles d’une montre.

Démontage de l’élément ltrant :

• Débrancher l’alimentation en air.

• Saisissez la cuve et dévissez là du corps en tournant dans le sens inverse des aiguilles d’une montre.

• L’élément ltrant (blanc) peut être soufé ou remplacé en fonction de son état.

Remontage de l’élément ltrant :

• Remettre l’élément ltrant dans la cuve, vérier la présence du joint torique en partie supérieure.

• Revisser la cuve sur le corps en tournant dans le sens des aiguilles d’une montre.

INSTALLATION – FONCTIONNEMENT PRODUIT

Seul le personnel expérimenté et habilité par le fabricant peut effectuer l’installation. Pendant l’installation, s’assurer que le générateur est déconnecté

du réseau.

POSTE LIVRÉ AVEC

NEOCUT 105

Ref. 063044 Ref. 063112

4 m - 16 mm²

raccords pneumatiques

8 mm + 10 mm 8 mm + 10 mm

6 m

-

kit de démarrage

-

Les accessoires livrés avec le générateur doivent être utilisés seulement avec ce produit.

DESCRIPTION

Le NEOCUT 105 est une source de coupage et gougeage Plasma triphasée, elle permet :

- le coupage de tous métaux

- le gougeage sur tous métaux

- le marquage sur tous métaux

Ces 3 procédés requièrent l’emploi de consommables appropriés ainsi que l’emploi d’air comprimé ou d’azote.

7

NEOCUT 105

FR

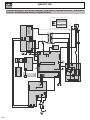

DESCRIPTION DU POSTE (FIG. 1 - PAGE 2)

1- Écran 7- Poignées de transport

2- Molette de réglage 8- Emplacement pour raccord pneumatique

3- Douille de raccord de la pince de masse 9- Câble d’alimentation

4- Connecteur torche Plasma 10- Commutateur marche / arrêt

5-

Trappe d’installation du connecteur CNC 1 analogique

(optionnel, ref. 039988)

11- Filtre

6-

Trappe d’installation du connecteur CNC 2 digital

(optionnel, ref. 064737)

ALIMENTATION ÉLECTRIQUE / MISE EN MARCHE

• Ce matériel est livré avec prise 32 A de type EN 60309-1 et ne doit être utilisé que sur une installation électrique triphasée 400V (50-60 Hz) à

quatre ls avec un neutre relié à la terre.

• Le courant effectif absorbé (I1eff) est indiqué sur le matériel, pour les conditions d’utilisation maximales. Vérier que l’alimentation et ses protections

(fusible et/ou disjoncteur) sont compatibles avec le courant nécessaire en utilisation. Dans certains pays, il peut être nécessaire de changer la prise

pour permettre une utilisation aux conditions maximales.

• L’appareil est prévu pour fonctionner sur une tension électrique 400V +/- 15%. Il se met en protection si la tension d’alimentation est inférieure à

340Veff ou supérieure à 460Veff (un code défaut apparaitra sur l’écran).

• La mise en marche se fait par rotation du commutateur marche / arrêt (FIG 1 - 10) sur la position I, inversement l’arrêt se fait par une rotation sur

la position O.

Attention ! Ne jamais couper l’alimentation lorsque le poste est en charge.

BRANCHEMENT SUR GROUPE ÉLECTROGÈNE

Le poste peut fonctionner avec des groupes électrogènes à condition que la puissance auxiliaire réponde aux exigences suivantes :

- La tension doit être alternative, sa valeur efcace doit être de 400V +/- 15%, et de tension crête inférieure à 700V,

- La fréquence doit être comprise entre 50 et 60 Hz.

Il est impératif de vérier ces conditions, car de nombreux groupes électrogènes produisent des pics de haute tension pouvant endommager les

postes.

UTILISATION DE RALLONGE ÉLECTRIQUE

Toutes les rallonges doivent avoir une taille et une section appropriées à la tension de l’appareil.

Utiliser une rallonge conforme aux règlementations nationales.

Tension d’entrée Section de la rallonge (<45m)

400 V 4 mm²

ALIMENTATION EN AIR

L’entrée d’air peut être alimentée par un compresseur ou des bouteilles à haute pression. Un manomètre haute pression doit être utilisé sur n’importe

quel type d’alimentation et doit être capable d’acheminer du gaz à l’entrée d’air des découpeurs plasma. Ces appareils sont équipés d’un ltre à air

intégré (5μm), mais une ltration supplémentaire peut être nécessaire selon la qualité de l’air utilisé (ltre impuretés en option, ref. 039728).

En cas de mauvaise qualité de l’air, la vitesse de coupe est réduite, la qualité de coupe se détériore, la capacité d’épaisseur de coupe

diminue et la durée de vie des consommables est réduite.

Pour un rendement optimal, l’air comprimé doit répondre à la norme ISO8573-1, classe 1.2.2. Le point de vapeur maximal doit être - 40 °C.

La quantité maximale d’huile (aérosol, liquide et vapeur) doit être de 0.1 mg/m

3

.

Raccorder l’alimentation en gaz à la source de courant à l’aide d’un tuyau

à gaz inerte d’un diamètre interne de 9,5 mm et d’un coupleur à raccord

rapide.

La pression ne doit pas excéder 9 bars, la cuve du ltre

pourrait exploser.

La pression d’entrée recommandée durant la circulation de l’air est de 5 à 9 bars avec un débit minimum de 305 L/min.

8

NEOCUT 105

FR

CHOIX DES CONSOMMABLES

• Coupe manuelle avec torche MT 125 (6 m : ref. 039506, 12 m : ref. 039513) :

Fine Cut

45 A

45 A

65 A

85 A

105 A

039131

039148

039155 (x 5)

039315

(x 5)

039230

039247

039216

039223

039162

(x 5)

039179

(x 5)

039186

(x 5)

039193

(x 5)

039322

• Coupe automatique avec torche AT 125 (6 m : ref. 038479, 12 m : ref. 039520) :

Fine Cut

45 A

45 A

65 A

85 A

105 A

039131

039148

039155 (x 5)

039315

(x 5)

037496

039223

039162

(x 5)

039179

(x 5)

039186

(x 5)

039193

(x 5)

039445 (Ohmic)

039216

039339 (Ohmic)

039292

039308

OR

OR

• Gougeage avec torche MT 125 (6 m : ref. 039506, 12 m : ref. 039513) :

65-85 A

105 A

039223

039131

039148

039155 (x 5)

039216

039261

(x 5)

039278

(x 5)

039254

RÉGLAGE DU COURANT DE COUPE

An d’obtenir les performances escomptées et garantir une durée de vie des consommables correcte, veillez à régler le courant en

adéquation avec la valeur indiquée sur le consommable (exemple 45 A = 45 ampères).

Le réglage se fait simplement par l’intermédiaire de la molette de l’écran principal.

RÉGLAGE DE LA PRESSION D’AIR

Le NEOCUT 105 est équipé d’un régulateur de pression piloté électroniquement, le réglage de la pression s’effectue via l’IHM (voir pages suivantes).

An d’obtenir des performances et des durées de vie des consommables optimales, il est très important :

- De dénir la bonne longueur de torche

- D’utiliser le mode adapté aux consommables choisis

- D’utiliser le courant adapté aux consommables choisis

- Laisser le réglage de pression sur « auto »

9

NEOCUT 105

FR

Il est recommandé de vérier que les paramètres saisis sur l’IHM sont en adéquation avec la conguration réelle notamment en cas :

- De changement de point de raccordement ou d’installation pneumatique

- De changement de longueur de torche

- De changement de type de consommable

- De doute

Il est possible de vérier le circuit pneumatique grâce à la fonction « test air », ceci permet entre autres de vérier si la pression fournie par le com-

presseur est sufsante (voir pages suivantes).

CHOIX DU MODE DE COUPE

Coupe / coupe avec gâchette verrouillée

Utiliser l’un de ces deux modes pour effectuer vos travaux de coupe sur tôle pleine.

Un appui sur la gâchette permet de créer l’arc, l’arrêt se fait soit par relâchement de la gâchette soit par « débouchage »

(l’arc s’arrête de lui-même).

Pour les coupes de grande longueur il est possible de d’utiliser le mode gâchette verrouillée, dans ce cas la gâchette peut être

relâchée durant la coupe. Ceci diminue la fatigue et permet de tenir la main un peu plus éloignée de la zone de coupe.

Gougeage / gougeage avec gâchette verrouillée

Utiliser l’un de ces deux modes pour effectuer vos travaux de gougeage.

Un appui sur la gâchette permet de créer l’arc, l’arrêt se fait soit par relâchement de la gâchette soit par « débouchage » (l’arc

s’arrête de lui-même).

Pour les coupes de grande longueur il est possible de d’utiliser le mode gâchette verrouillée, dans ce cas la gâchette peut être

relâchée durant la coupe. Ceci diminue la fatigue et permet de tenir la main un peu plus éloignée de la zone de coupe.

Coupe de tôles ajourées

Utiliser ce mode pour effectuer des travaux de coupe sur des tôles ajourées nécessitant des arrêts / reprises de coupe répéti-

tifs.

Il s’agit d’un mode de coupe ou l’arc se réamorce de lui-même tant que la gâchette est maintenue appuyée. Ce mode permet

ainsi un travail confortable car il évite à l’opérateur de relâcher et de rappuyer sans cesse sur la gâchette

Marquage

Ce mode compatible avec tous les consommables de coupage fonctionne à faible courant, il permet de marquer en surface

les tôles. Particulièrement utile pour la coupe automatisée pour inscrire par exemple des références, des numéros de lots… ce

mode est également accessible avec une torche manuelle.

PREMIER DÉMARRAGE

Au premier démarrage, le poste va demander de congurer les paramètres suivants :

1 2 3

(EN) ENGLISH

(FR) FRANCAIS

(DE) DEUTSCH

(IT) ITALIANO

(ES) ESPANOL

(NL) NEDERLANDS

(RU) RUSSKIY

m. /bar

ft./psi

6.0m/20ft

7.6m/25ft

12.0m/40ft

15.2m/50ft

Langue Les unités (m./bar ou ft./psi)

Longueur de la torche

montée sur le produit

Une rotation de la molette déplace le curseur en face de la sélection souhaitée, un appui sur la

molette valide la sélection.

Note : En cas d’erreur de saisie, ces paramètres pourront être corrigés (voir menu setup)

.

Réglage important pour le bon fonction-

nement du produit. Cette donnée est exploitée

par le générateur pour calculer et appliquer la

pression optimale de fonctionnement.

NAVIGATION DANS L’IHM

UTILISATION DE LA MOLETTE

La rotation de la molette permet

- un réglage d’un paramètre numérique (courant, pression)

- le déplacement du curseur matérialisant une sélection

L’appui sur la molette permet

- de valider un choix (pointé par le curseur)

- d’accéder à la barre d’outils depuis l’écran principal ou depuis l’écran de réglage pression

10

NEOCUT 105

FR

ÉCRAN PRINCIPAL (réglage du courant) :

5.2 bar

6.0m

105A

1

2

3

4

Cet écran s’afche dès le démarrage de la machine :

1- Mode de fonctionnement

2- Pression en cours*

3- Longueur de torche sélectionnée

4- Courant

Le réglage de courant s’effectue directement depuis cet écran.

*Une èche pointant vers le haut ou vers le bas peut apparaître à droite de la pression lorsque la pression a été déréglée par l’utilisateur, la èche s’efface lorsque la

pression réglée est optimale ou que le réglage de pression est réglé en mode « auto »

BARRE D’OUTILS (accès par un appui molette)

105A

5.2 bar

Setup

1

2

3

4

1- Accès à l’écran de sélection du mode

2- Accès à l’écran principal (réglage du courant)

3- Accès à l’écran de réglage de pression

4- Accès au menu Setup

SÉLECTION DU MODE

Coupage

6 modes sont disponibles, pour faire le bon choix se référer au chapitre « choix du mode ».

RÉGLAGE DE PRESSION

105A

6.0m

AUTO

1

3

4

2

Par défaut, l’écran se présente de la manière suivante :

1- Mode de fonctionnement

2- Courant

3- Longueur de torche

4- Pression*

*La pression est par défaut verrouillée en automatique (matérialisé par l’inscription AUTO et le cadenas fermé) : la

machine se charge de régler la bonne valeur de pression en fonction de différents paramètres (tels que le courant,

le mode, la longueur de torche)

105A

6.0m

AUTO

3

Pour basculer le réglage de pression en mode manuel, il faut effectuer un appui

long sur la molette : un décompte va commencer à côté du cadenas.

Un relâchement de la molette pendant le décompte annule l’action de déverrouil-

lage de la pression.

11

NEOCUT 105

FR

105A

6.0m

5.2 bar

optimal

A la n du décompte l’écran suivant va apparaître :

- le cadenas est ouvert (symbolisant que le réglage est possible)

- la pression en cours est afchée (la valeur correspond à la valeur utilisée en

mode automatique)

- Un bar-graph accompagné d’une valeur donne la tendance (le texte « optimal

» s’afche lorsque la valeur choisie correspond parfaitement à la valeur qui serait

utilisée en mode automatique)

105A

6.0m

5.2 bar

+0.2

Exemple d’un réglage de pression supérieur à la valeur optimale de +0.2bar

Pour revenir en réglage automatique il faut effectuer un appui long sur la molette

: un décompte va commencer à côté du cadenas.

A la n du décompte, le réglage sera en « AUTO » avec le cadenas verrouillé.

MENU « SETUP »

COMPTEURS

TEST AIR

LONGUIEUR TORCHE

JOURNAL

EN FR DE IT...

UNITES

SORTIE

COMPTEURS

ELECTRODE

0 Cycl./

.0H

TUYERE

0 Cycl./

.0H

REMISES A ZERO

SORTIE

1

2

3

4

Cet outil permet de compter le nombre de cycles et la durée de coupe de la tuyère ainsi que de

l’électrode :

1- Nombre de cycles et temps cumulé d’utilisation de l’électrode

2- Nombre de cycles et temps cumulé d’utilisation de la tuyère

3- Menu de remise à zéro des compteurs

4- Retour au menu Setup

Remise à zéro des compteurs

R.A.Z ELECTRODE

R.A.Z TUYERE

R.A.Z TOUT

SORTIE

1

2

3

4

An d’avoir un comptage représentatif, il est nécessaire de remettre le ou les

compteurs du ou des consommables remplacés.

Le menu de remise à zéro des compteurs propose :

1- Remise à Zéro des compteurs de l’électrode

2- Remise à Zéro des compteurs de la tuyère

3- Remise à zéro de tous les compteurs

4- Retour à l’écran précédent

Pour effectuer une remise à zéro choisir la ligne souhaitée en tournant la molette et effectuer un appui long (un décompte

s’afche à droite de la ligne sélectionnée), à la n du décompte le sélectionné est remis à zéro.

Un relâchement de la molette pendant le décompte annule l’action.

Note : cette fonction est uniquement une aide pour le suivi de l’usure des consommables. L’utilisateur n’est pas contraint à

utiliser cette fonction et encore moins à remettre à zéro les compteurs à chaque changement de consommable (il n’y a pas de

blocage de la machine en cas de nombre cycles ou durées d’utilisation trop importantes)

12

NEOCUT 105

FR

TEST AIR

CONSIGNE

ENTREE

SORTIE

=5 bar

=-.-bar

=-.-bar

1

2

3

Cet outil permet de forcer l’air en sortie du générateur pour :

- purger le circuit en cas de présence d’humidité dans ce dernier

- contrôler si la performance du compresseur est sufsante

1- Réglage de la pression de test

2- Afchage de la pression à l’entrée du produit

3- Afchage de la pression en sortie du produit

Un appui sur la molette coupe l’air et revient au menu Setup.

LONGUEUR TORCHE

6.0m/20ft

7.6m/25ft

12.0m/40ft

15.2m/50ft

Permet de changer la longueur de la torche

Réglage important pour le bon fonctionnement du produit. Cette donnée est exploitée par le

générateur pour calculer et appliquer la pression optimale de fonctionnement.

JOURNAL

IND PCB : XX.XX

EVO PCB1 : XX

EVO PCB2 : XX

SOFTWARE : XX.XX

POWER ON : XXX

CUT TIME : XXX.XH

CUT COUNT : XXX

1

2

3

4

5

Afchage du journal de bord :

1- Version des cartes électroniques

2- Version logicielle

3- Nombre d’allumages de la machine

4- Temps total de coupe

5- Nombre de cycles de coupe

LANGUE

(EN) ENGLISH

(FR) FRANCAIS

(DE) DEUTSCH

(IT) ITALIANO

(ES) ESPANOL

(NL) NEDERLANDS

(RU) RUSSKIY

Permet de changer la langue en cours

UNITÉS

m. /bar

ft./psi

Permet de changer les unités en cours :

- Unités SI : longueur de torche exprimée en mètres et pression exprimée en bar

- Unités impériales : longueur de torche exprimée en pieds et pression exprimée en PSI

13

NEOCUT 105

FR

DÉROULEMENT D’UNE SÉQUENCE DE COUPE

1- À l’appui sur la gâchette un arc se forme : l’arc-pilote. Il s’agit d’un arc de faible puissance s’établissant entre l’électrode et la tuyère, il permet

l’amorçage sur la tôle à découper.

2- Lorsque l’arc-pilote touche la tôle, le découpeur plasma détecte l’amorçage. L’arc circule alors entre l’électrode et la tôle, le générateur augmente

le courant jusqu’à la valeur réglée par l’opérateur.

3- En n de coupe (relâché de gâchette ou débouchage), l’arc s’arrête, l’air continue de sortir pendant plusieurs dizaines de secondes pour refroidir

la torche et les consommables.

AFFICHAGE EN COURS DE COUPE

5.0 bar

105A

105A

7.3 bar 152V

1

4

5

6

2 3

1- Rappel du mode en cours

2- Mesure de la pression à l’entrée du produit

3- Mesure de la tension d’arc

4- Consigne de courant

5- Rappel de la pression de sortie

6- Mesure du courant

COUPE MANUELLE À PARTIR DU BORD DE LA PIÈCE :

1

La pince de masse xée à la pièce, maintenez le patin de la torche perpendiculaire

(90°) à l’extrémité de la pièce.

2

Appuyez sur la gâchette de la torche pour amorcer l’arc jusqu’à ce que celui-ci ait

complètement entamé la pièce.

3

Lorsque la pièce est entamée, trainez légèrement le patin sur la pièce pour conti-

nuer la coupe. Essayez de maintenir un rythme régulier.

DÉPART DE COUPE EN PLEINE TÔLE :

1

La pince de masse xée à la pièce, maintenez la torche à un angle d’environ 30°

sur la pièce.

14

NEOCUT 105

FR

2

Appuyez sur la gâchette de la torche pour amorcer l’arc tout en maintenant l’angle

(30°) par rapport à la pièce. Faire pivoter

lentement la torche vers une position perpendiculaire (90°).

3

Immobilisez la torche tout en continuant à appuyer sur la

gâchette. Si les étincelles sortent au bas de la pièce, l’arc a percé le matériau.

4

Lorsque la pièce est entamée, trainez légèrement le patin sur la pièce pour continuer la coupe. Essayer de maintenir un rythme régulier.

GOUGEAGE :

1

La pince de masse xée à la pièce, maintenez la torche à un angle d’environ 45°

sur la pièce, tout en maintenant le patin spécial gougeage à environ 2 mm de la

pièce avant d’amorcer la torche.

2

Appuyez sur la gâchette de la torche pour amorcer l’arc tout en maintenant l’angle

à 45° sur la pièce à mesure que vous pénétrez dans la goujure.

3

Poussez l’arc plasma dans le sens de la goujure que vous souhaitez créer. Mainte-

nez une distance minimale entre le patin de la torche et le métal fondu pour éviter

de réduire la durée de vie du consommable ou d’endommager la torche.

Vitesse

Angle

Distance

torche - pièce

PROFIL DE LA GOUJURE

Vous pouvez varier le prol de la goujure en variant la vitesse de la torche sur la pièce,

la distance torche-pièce, l’angle de la torche sur la pièce et le courant de sortie de la

source de courant.

15

NEOCUT 105

FR

MODIFICATION DU PROFIL DE LA GOUJURE

SOUHAIT

Largeur

Profondeur

Solutions

Augmenter la

vitesse

Réduire la

vitesse

Augmenter

la distance

torche-pièce

Réduire la

distance

torche-pièce

Augmenter

l’angle

Réduire

l’angle

Augmenter le

courant

Réduire le

courant

SÉCURITÉS

Les sécurités empêchent le fonctionnement du produit mais sont généralement dues à une erreur de manipulation, un oubli de la part de l’utilisa-

teur ou à un problème d’environnement. Le tableau qui suit guide l’utilisateur pour résoudre lui-même le problème.

Icône à l’apparition

de la sécurité

Icône de rappel Signication Remèdes

Torche absente

Torche déconnectée

Connecter une torche. Si le problème persiste lorsqu’une torche est

branchée, faites contrôler le câblage de la torche ou remplacer la

torche.

Torche non reconnue

Torche non reconnue

Connecter une torche compatible avec le produit. Si le problème

persiste lorsqu’une torche est branchée, faites contrôler le câblage

de la torche ou remplacer la torche.

Buse absente

Buse démontée Contrôler la présence de tous les consommables et revisser la buse.

Air absent

Pas d’air Brancher l’air et vérier la pression du compresseur

Pression trop basse

Pression d’entrée insufsante

Brancher l’air comprimé, vérier la compatibilité du raccord d’air

utilisé, vérier que le compresseur soit alimenté électriquement.

Entree en surpression

Pression d’entrée trop haute

La pression d’entrée est supérieure à 9 bar.

Déconnecter la source d’air, contrôler la pression du compresseur,

baisser la pression de celui-ci. Ajouter si nécessaire un régulateur

de pression entre la sortie du compresseur et l’entrée d’air du dé-

coupeur plasma.

Si les icones ci-dessus s’afchent, la coupe est interdite mais la navigation dans l’IHM est toujours possible.

Protection thermique

Le poste est utilisé au-delà de son facteur de marche ou à une

température trop élevée ou dans un espace conné. Laisser-le

poste se refroidir, améliorer son aération.

Surtension

Surtension

Si la surtension ou la sous-tension sont passagères, le découpeur

redémarrera de lui-même après 15 secondes de non défaut.

Dans le cas contraire ou dans le cas d’une absence de phase,

faire contrôler l’installation électrique et la prise du produit par un

électricien.

Tension faible

Soustension

Manque phase

Absence de phase

16

NEOCUT 105

FR

Reessayer

L’arcpilote ne s’est pas établi

Ceci est probablement dû aux consommables, vérier leur état, les

remplacer si nécessaire. Réessayer.

Au bout de 3 tentatives sans succès, un code erreur apparaîtra

(E05 ou E06).

Gachette appuyee

La gâchette de la torche est

appuyée au démarrage.

Relacher la gâchette de la torche pour continuer.

Si la gâchette n’est pas physiquement appuyée, faites controler le

câblage de la torche.

ANOMALIES, CAUSES, REMÈDES

Les anomalies entrainent un arrêt immédiat du découpeur plasma, la navigation dans l’IHM n’est pas permise.

Logo Code Message Causes possibles Remèdes

E00

CTN

Un capteur de température est

endommagé ou débranché.

Vérier le branchement des capteurs,

les remplacer si nécessaire.

E01

Relais

Le relais de puissance ne se

ferme pas.

Retourner le produit pour réparation.

E02

Ventilateur

Le ventilateur ne tourne pas

Vérier s’il n’y a pas un corps étran-

ger empêchant la rotation normale du

ventilateur

Le ventilateur ne tourne pas à la

bonne vitesse

Vérier le branchement, remplacer le

ventilateur si nécessaire

E03

Defaut regulat. d air

Le régulateur de pression n’arrive

pas à réguler la pression malgré

une alimentation en air adaptée

Remplacer le régulateur de pression.

Retourner le produit pour réparation.

E04

E05

Elect bloquee ouvert

Pas de contact entre l’électrode et

la tuyère.

Vérier la présence des consommables

et leur état. Les changer si nécessaire.

Redémarrer la machine et réessayer.

E06

Elect bloquee fermee

L’électrode n’arrive pas à se

rétracter

Vérier que l’électrode n’est pas soudée

à la tuyère, vérier que l’électrode est

bien mobile, changer les consommables

E24

EEPROM/12C

Défaut lié à la mémoire interne. Retourner le produit pour réparation.

- -

L’arc s’arrête au bout de 3 secondes

de coupe

Pas de détection de courant dans

la pince de masse

Vérier que la pince de masse soit bien

connectée sur la pièce à découpe sur

une zone propre (absence de rouille,

peinture ou graisses).

- -

L’appareil ne s’allume pas Pas d’alimentation électrique

Vérier que le cordon d'alimentation du

produit est bien branché dans la prise

et que le commutateur marche arrêt est

bien sur la position marche.

- -

Vérier que le disjoncteur ne s'est pas

déclenché.

- - L'arc-pilote se coupe rapidement Consommables usés

Vérier l'état des consommables et

remplacer le cas échéant.

- -

L’arc se coupe durant la coupe

Vitesse de coupe trop faible sur

tôles nes

Réduire le courant / augmenter la

vitesse de déplacement.

- -

Contact au niveau de la pince de

masse de mauvaise qualité

Vérier que la pince de masse soit bien

connectée sur la pièce à découpe sur

une zone propre (absence de rouille,

peinture ou graisses).

- - Hauteur de coupe trop élevée

Utiliser un patin de coupe et le mainte-

nir en contact avec la pièce à couper.

- -

Usure prématurée des consommables

Courant de coupe inapproprié aux

consommables employés

Se référer au chapitre «Réglage du

courant de coupe».

- - Pression d'air inappropriée

Se référer au chapitre «Réglage de la

pression d’air».

- - Air humide

Purger les ltres d'air du poste et du

réseau d'air comprimé. Ajouter le ltre

d'air additionnel ref. 039728.

17

NEOCUT 105

FR

CONDITIONS DE GARANTIE FRANCE

La garantie couvre tous défauts ou vices de fabrication pendant 2 ans, à compter de la date d’achat (pièces et main d’oeuvre).

La garantie ne couvre pas :

• Toutes autres avaries dues au transport.

• L’usure normale des pièces (Ex. : câbles, pinces, etc.).

• Les incidents dus à un mauvais usage (erreur d’alimentation, chute, démontage).

• Les pannes liées à l’environnement (pollution, rouille, poussière).

En cas de panne, retourner l’appareil à votre distributeur, en y joignant :

- un justicatif d’achat daté (ticket de sortie de caisse, facture….)

- une note explicative de la panne.

18

NEOCUT 105

EN

SAFETY INSTRUCTIONS

GENERAL INSTRUCTIONS

Read and understand the following safety instructions before use.

Any modication or updates that are not specied in the instruction’s manual should not be underta-

ken.

The manufacturer is not liable for any injury or damage due to a non-compliance with the instructions featured in this manual.

In the event of problems or uncertainties, please consult a qualied person to handle the installation properly.

ENVIRONMENT

This equipment must be used for cutting operations in accordance with the limits indicated on the descriptive panel and/or in the user manual. Safety

instructions must be followed. In case of improper or unsafe use, the manufacturer cannot be held liable.

This equipment must be used and stored in a room free from dust, acid, ammable gas or any other corrosive agent. Operate the machine in an

open, or well-ventilated area.

Operating temperature:

Use between -10 and +40°C (+14 and +104°F).

Storage between -20 and +55°C (-4 and 131°F).

Air humidity:

Lower or equal to 50% at 40°C (104°F).

Lower or equal to 90% at 20°C (68°F).

Altitude:

Up to 1000 meters above sea level (3280 feet).

INDIVIDUAL PROTECTION & OTHERS

Cutting can be dangerous and cause severe injuries.

Cutting exposes individuals to a dangerous source of heat, arc rays, electromagnetic elds (special precautions need to be taken by people that have

a pacemaker), risk of electrocution, noise and gas fumes.

To protect oneself as well as others, ensure the following safety precautions are taken:

In order to protect you from burns and radiations, wear clothing without turn-ups or cuffs. These clothes must be insulating, dry,

reproof, in good condition and cover the whole body.

Wear protective gloves whichprovide electrical and thermal insulation.

Use sufcient cutting protective gear for the whole body: hood, gloves, jacket, trousers...(varies depending on the application/

operation) Protect the eyes during cleaning operations. Contact lenses are prohibited during use.

It may be necessary to install reproof welding curtains in order to protect against safety hazards such as arc rays, weld spatters

and sparks.

Ensure that people around the cutting area do not look at the arc or the molten metal and wear protective clothes.

Ensure ear protection is worn by the operator if the work exceeds the authorised noise limit (the same applies to any person in

the welding area).

Keep hands, hair and clothes away from moving parts such as fans, and motors.

Never remove the safety covers from the cooling unit when the machine is plugged in. The manufacturer is not liable for any injury

or damage caused due to non-compliance with the safety precautions.

Parts that have previously been cut will be hot and may cause burns if touched. If maintenance of the torch is required, ensure

that it is given sufcient time to cool down by waiting at least 10 minutes. When using a water-cooled torch, make sure that the

cooling unit is switched on to avoid any burns that could potentially be caused by the liquid.

It is important to secure the working area before leaving it to ensure protection of the goods and the safety of people.

WELDING FUMES AND GAS

The fumes, gas and dust generated by cutting are a potential health hazard. It is mandatory to ensure adequate ventilation

and/or extraction to keep fumes and gas away from the work area. Using an air fed welding helmet is recommended in case of

insufcient ventilation in the workplace.

Check that the air supply is effective by referring to the recommended safety regulations.

When cutting in small areas, operators must be supervised from a safe distance. Cutting certain materials containing lead, cadmium, zinc, mercury or

beryllium can be particularly hazardous. It is also recommended to degrease the parts before cutting them.

Gas cylinders must be stored in an open or ventilated area. They must be stored vertically and held by a support or trolley to limit the risk of fall. Do

not cut in areas where grease or paint are stored.

19

NEOCUT 105

EN

FIRE AND EXPLOSION RISKS

Protect the entire working area and ensure that ammable items are stored at a distance of at least 11 meters.

Fire extinguishing equipment must be kept in close proximity when cutting materials.

Be careful of weld spatter and sparks, even through cracks. If not careful then this could potentially lead to a re or an explosion.

Keep people, ammable materials/objects and containers that are under pressure at a safe distance.

Cutting in containers or pipes should be avoided and, if they are open, then ammable or explosive materials must be removed (oil, fuel, gas...).

Grinding operations should not be carried out close to the power supply or ammable materials.

ELECTRICAL SAFETY

The electrical mains used must have an earth terminal. Use the recommended fuse size.

An electric shock could cause serious injuries or potentially even deadly accidents.

Do not touch any live part of the machine (inside or outside) when it is plugged in (Torches, cables, clamps) because they are connected to the cutting

circuit.

Before opening the device, it is imperative to disconnect it from the mains and wait 2 minutes, so that all the capacitors are discharged.

Damaged cables and torches must be changed by a qualied technician. Make sure that the cable cross section is adequate with the usage (extensions

and welding cables). Always wear clothing that is dry and in good condition in order to shield yourself from the cutting circuit. Wear insulating shoes,

regardless of the workplace/environment in which you work in.

EMC MATERIAL CLASSIFICATION

This Class A machine is not intended to be used on a residential site where the electric current is supplied by the domestic

low-voltage power grid. There may be potential difculties in ensuring electromagnetic compatibility at these sites, due to

conducted interferences as well as radiation.

This equipment complies with the IEC 61000-3-11 standard.

This equipment does not comply with IEC 61000-3-12 and is intended to be connected to private low-voltage systems interfacing

with the public power grid only at the medium- or high-voltage level. If connected to a public low-voltage power grid, the

installer or user of the machine has to ensure, by checking with the network operator, that the device can be connected.

ELECTROMAGNETIC INTERFERENCES

The electric current owing through any conductor causes electrical and magnetic elds (EMF). The cutting current generates

an EMF around the cutting circuit and the cutting equipment.

The EMF electromagnetic elds can interfere with certain medical implants, such as pacemakers. Protective measures must be taken for people having

medical implants. For example, by restricting access to passers-by or conducting an individual risk evaluation for the users.

All users should take the following precautions in order to minimise exposure to the electromagnetic elds (EMF) generated by the cutting circuit:

• position the cutting cables together - if possible, attach them;

• keep your head and upper body as far as possible from the cutting circuit;

• never wrap the cable around your body;

• Never position your body between the cables. Hold both cutting cables on the same side of your body;

• Connect the earth clamp as close as possible to the area being cut;

• do not work too close to, do not lean and do not sit on the cutting machine ;

• do not cut when you’re carrying the machine.

People wearing pacemakers are advised to consult their doctor before using this device.

Exposure to electromagnetic elds while welding may have other health effects which are not yet identied.

RECOMMENDATIONS FOR WELDING AREA ASSESSMENT AND CUTTING

General points

The user is responsible for the installation and use of the arc cutting equipment according to the manufacturer’s instructions. If electromagnetic

disturbances are detected, the user is responsible for resolving the situation with the manufacturer’s technical support. In certain cases, this corrective

action may be as simple as earthing the cutting circuit. In other cases, it may be necessary to construct an electromagnetic shield around the cutting

power source and around the entire piece by tting input lters. In all cases, electromagnetic interferences must be reduced until they are no longer

an issue.

20

NEOCUT 105

EN

Cutting area assessment

Before installing the machine, the operator must evaluate the possible electromagnetic problems that may arise in the area where the installation is

planned. The following elements should be considered:

a) the presence (above below and next to the arc cutting machine) of other power cables, remote cables and telephone cables;

b) television transmitters and receivers;

c) computers and other hardware

d) critical safety equipment such as industrial machine protection;

e) the health and safety of the people in the area such as people with pacemakers or hearing aids;

f) calibration and measuring equipment;

g) the isolation of other pieces of equipment which are in the same area.

The operator has to ensure that the devices and equipment used in the same area are compatible with each other. This may require extra precautions;

h) the time of day during the welding or other activities have to be performed.

The dimension of the cutting area that has to be considered depends on the size and shape of the building and the type of work undertaken. The area

taken into consideration might go beyond the limits of the installation.

Cutting installation assessment

Besides the welding area, the assessment of the arc cutting system installation itself can be used to identify and resolve cases of distrubances The

assessment of emissions must include in situ measurements as specied in Article 10 of CISPR 11: 2009. In situ measurements can also be used to

conrm the effectiveness of mitigation measures.

RECOMMENDED METHODS TO REDUCE ELECTROMAGNETIC EMISSIONS

a. National power grid: the arc cutting machine must be connected to the national power grid in accordance with the manufacturer’s recommendation.

In case of interferenc, it may be necessary to take additional precautions such as the ltering of the power supply network. Consideration should be

given to shield the power supply cable in a metal frame or equivalent from a permanent cutting installation. It is necessary to ensure the electrical

continuity of the frame along its entire length. The frame should be connected to the cutting machine to ensure good electrical contact between the

conduct and the casing of the cutting machine.

b. Maintenance of the arc cutting equipment: the arc cutting machine should be subject to a routine maintenance check according to the

recommendations of the manufacturer. All accesses, service doors and covers should be closed and properly locked when the arc welding equipment

is on. The arc cutting equipment must not be modied in any way, except for the changes and settings outlined in the manufacturer’s instructions.

The spark gap of the arc starts and arc stabilization devices must be adjusted and maintained according to manufacturer’s recommendations.

c. Cutting cables: cables must be as short as possible, close to each other and close to the ground, if not on the ground.

d. Equipotential bonding: consideration should be given to bond all metal objects in the surrounding area. However, metal objects connected to the

workpiece increase the risk of electric shock if the operator touches both the metal parts and the electrode. It is necessary to insulate the operator

from such metal objects.

e. Earthing of the metal part to be cut : When the part is not earthed - due to electrical safety reasons or because of its size and its location (e.g.

ship hulls or metallic building structures), the earthing of the part can, in some cases but systematically, reduce emissions. It is preferable to avoid

the earthing of parts that could increase the risk of injury to the users or damage other electrical equipment. If necessary, it is appropriate that the

earthing of the part is done directly, but in some countries that do not allow such direct connection, it is appropriate for the connection to be made

with a capacitor selected according to national regulations.

f. Protection and shielding: The selective protection and shielding of other cables and devices in the area can reduce perturbation issues. The

protection of the entire welding area can be considered for specic situations.

TRANSPORT AND TRANSIT OF THE CUTTING MACHINE

The machine is equipped with two handles to facilitate transport, which requires two people. Be careful not to underestimate the

weight of the machine. The handle cannot be used to lift the product.

Do not use the cable or torch to move the machine. The cutting equipment must be moved in an upright

position.

Do not place/carry the unit over people or objects.

EQUIPMENT INSTALLATION

• Put the machine on the oor (maximum incline of 10°)

• Provide an adequate area to ventilate the machine and access the controls.

• This equipment must be used and stored in a place protected from dust, acid, gas or any other corrosive substance.

The machine must be placed in a sheltered area away from rain or direct sunlight.

The equipment protection is rated IP23 meaning that:

- sensitive parts of the equipment are protected from objects with a diam >12.5 mm and,

- it is protected again rainfall with a 60° vertical incline.

The equipment can be used outside in accordance with the IP23 protection certication.

Power cables, extension leads and welding cables must be fully uncoiled to prevent overheating.

The manufacturer does not accept any liability in relation to damages caused to objects or harm caused to persons as the result

of incorrect and/or dangerous use of the machine.

21

NEOCUT 105

EN

MAINTENANCE / RECOMMENDATIONS

• Maintenance should only be carried out by a qualied person. A yearly maintenance is recommended.

• Ensure the machine is unplugged from the mains, and then wait 2 minutes before carrying out maintenance work. Inside,

voltages and currents are high and dangerous.

• Regularly check the condition of the power supply cable. If the power cable is damaged, it must be replaced by the manufacturer, its after sales

service or an equally qualied person to prevent danger.

• Ensure the vents of the device are not blocked to allow adequate air circulation.

• Check that the torch does not have any cracks or exposed wires.

• Check that the consumables are installed properly and not worn.

Air lter maintenance :

Purge of the lter tank :

• Unplug the air supply.

• Loosen the valve in the lower part of the lter tank by turning it anticlockwise.

• Push the tap upwards to drain the water from the tank.

• Tighten the valve at the bottom of the lter tank by turning it clockwise.

Removing the lter element :

• Disconnect the air supply.

• Take hold of the tank and unscrew it from the body by turning it anticlockwise.

• The lter element (white) can be blown out or replaced depending on its condition.

Reassembling the lter element :

• Put the lter element back in the tank, check the presence of the O-ring in the upper part.

• Screw the tank back onto the body by turning it clockwise.

INSTALLATION – PRODUCT OPERATION

Only qualied personnel authorised by the manufacturer should perform the installation of the welding equipment. During the installation, the

operator must ensure that the machine is disconnected from the mains.

MACHINE SUPPLIED WITH

NEOCUT 105

Ref. 063044 Ref. 063112

4 m - 16 mm²

Pneumatic ttings

8 mm + 10 mm 8 mm + 10 mm

6 m

-

Starting kit

-

Accessories supplied with the generator are designed to be used on this machine only.

DESCRIPTION

NEOCUT 105 is a three-phase Plasma cutting & gouging machine, it will allow:

- Cutting on all metal types

- Gouging on all metal types

- Marking on all metal types

These 3 processes require the use of appropriate consumables as well as compressed air or nitrogen.

EQUIPMENT DESCRIPTION (FIG. 1 - PAGE 2)

1- Display screen 7- Transport handles.

2- Adjustment knob 8- Replacement for pneumatic connector

3- Earth clamp connection socket 9- Power supply cable

4- Plasma torch connector 10- On/off switch

5-

Installation door for analog CNC 1 connector

(option, ref. 039988)

11- Filter

6-

Installation door for digital CNC 2 connector

(option, ref. 064737)

22

NEOCUT 105

EN

POWER SUPPLY / POWER UP

• This machine is tted with a 32 A socket type EN 60309-1 which must only be used on a three-phase 400 V (50 - 60 Hz) power supply tted with

four wires and one earthed neutral.

• This machine is tted with a 32 A socket type EN 60309-1 which must only be used on a three-phase 400 V (50 - 60 Hz) power supply tted with

four wires and one earthed neutral.

• The machine is designed to work on a 400V +/- 15% power supply. If the input voltage is below 340Veff or above 460Veff, the machine goes into

protection and the screen displays an error code.

• Power up the machine by setting the main on / off switch (FIG 1-10) to I position, and stop it by setting it on the 0 position.

Warning! Never disconnect the power supply while the machine is operating.

CONNECTION TO A GENERATOR

The machine can work with generators as long as the auxiliary power matches these requirements:

- The voltage must be AC, always be greater than 400Vac ±15%, and the peak voltage below 700V,

- The frequency must be between 50 and 60 Hz.

It is imperative to check these requirements, as many generators generate high voltage peaks that can damage these machines.

USE OF EXTENSION LEADS

All extension leads must have an adequate size and section, relative to the voltage of the machine.

Use an extension lead that complies with national safety regulations.

Voltage input Extension lead section (<45m)

400 V 4 mm²

AIR SUPPLY

The air supply can come from a compressor or high-pressure bottles. A high-pressure manometer must be used on any type of air supply and must be

able to transport the gas to the plasma cutter. These machines come with an integrated air lter (5μm), but an extra ltering system can be necessary

depending on the quality of the air supply (optional impurities lter, ref. 039728).

If the supplied air is of low quality, the cutting speed is reduced, the cutting quality deteriorates, the maximum cutting capacity

decreases and the life cycle of the consumables is reduced.

For best performance, the compressed air must comply with the standard ISO8573-1, class 1.2.2. The maximum steam point must be - 40 °C.

The maximum quantity of oil (aerosol, liquid and steam) must be 0.1 mg/m3.

Connect the gas supply to the power source using an inert gas pipe with

an internal diameter of 9.5 mm and a quick release connector.

The pressure must not exceed 9 bars, or the lter tank

could explode.

The recommended input pressure during air circulation is 5 to 9 bars with a minimum debit of 305 L/min.

CHOICE OF CONSUMABLES

• Manual cutting with torch MT 125 (6 m: ref. 039506, 12m: ref. 039513):

Fine Cut

45 A

45 A

65 A

85 A

105 A

039131

039148

039155 (x 5)

039315

(x 5)

039230

039247

039216

039223

039162

(x 5)

039179

(x 5)

039186

(x 5)

039193

(x 5)

039322

23

NEOCUT 105

EN

• Automatic cutting with torch AT 125 (6 m: ref. 038479, 12 m: ref. 039520):

Fine Cut

45 A

45 A

65 A

85 A

105 A

039131

039148

039155 (x 5)

039315

(x 5)

037496

039223

039162

(x 5)

039179

(x 5)

039186

(x 5)

039193

(x 5)

039445 (Ohmic)

039216

039339 (Ohmic)

039292

039308

OR

OR

• Gouging with torch MT 125 (6 m: ref. 039506, 12m: ref. 039513):

65-85 A

105 A

039223

039131

039148

039155 (x 5)

039216

039261

(x 5)

039278

(x 5)

039254

CUTTING CURRENT SETTINGS

In order to obtain the expected performance and to guarantee a long lifetime for the consumables, make sure the current is set in

accordance with the value indicated on the consumable (e.g. 45 A = 45 amps).

Adjustment is simply done using the dial on the main screen.

AIR PRESSURE ADJUSTMENT

The NEOCUT 105 is equipped with an electronicallycontrolled pressure regulator, the pressure is adjusted via the HMI (see following pages).

In order to obtain optimal performance and service life of the consumables, it is very important :

- To dene the right torch length

- To use the adapted mode for the chosen consumables

- To use the appropriate current for the chosen consumables

- Leave the pressure setting on «auto».

It is recommended to check that the parameters entered on the HMI are in line with the actual conguration, especially in the case of:

- Connection point or pneumatic installation changes

- Torch length change

- Consumable type change

- Doubt.

It is possible to check the pneumatic circuit using the «air test» function, this allows, among other things, to check whether the pressure supplied

by the compressor is sufcient (see following pages).

CUTTING MODE CHOICE

Cutting / cutting with locked trigger

Use one of these two modes to perform your cutting work on solid sheet metal.

Pull the trigger to create the arc, and release it to stop or «unlock» (the arc stops by itself).

For long cuts it is possible to use the locked trigger mode, in which case the trigger can be released during cutting. This mode

prevents fatigue and keeps your hand a little further away from the cutting area.

Gouging / gouging with locked trigger

Use one of these two modes to perform your gouging work.

Pull the trigger to create the arc, and release it to stop or «unlock» (the arc stops by itself).

For long cuts it is possible to use the locked trigger mode, in which case the trigger can be released during cutting. This mode

prevents fatigue and keeps your hand a little further away from the cutting area.

24

NEOCUT 105

EN

Cutting of perforated metal sheets

Use this mode to perform cutting work on perforated metal sheets that require repetitive cutting stops / restarts.

This is a cutting mode where the arc recharges itself as long as the trigger is held down. This mode is more comfortable to

use, as it avoids constant pull and release of the trigger.

Marking out

This mode, compatible with all cutting consumables, operates at low current and allows surface marking of sheet metal.

Particularly useful for automated cutting to record for example references, bundle numbers... this mode is also accessible with

a manual torch.

FIRST START UP

At rst startup, the machine will ask you to congure the following parameters:

1 2 3

(EN) ENGLISH

(FR) FRANCAIS

(DE) DEUTSCH

(IT) ITALIANO

(ES) ESPANOL

(NL) NEDERLANDS

(RU) RUSSKIY

m. /bar

ft./psi

6.0m/20ft

7.6m/25ft

12.0m/40ft

15.2m/50ft

Language Units (m./bar or ft./psi) Torch length assembled on the product

Rotating the scroll wheel moves the cursor in front of the desired selection, pressing the scroll

wheel validates the selection.

Note: In the event of an input error, these parameters can be changed (see Setup menu).

Important setting for the correct operation

of the product. This data is used by the power

source to calculate and apply the optimum

operating pressure.

HMI NAVIGATION

SCROLL WHEEL USE

Turning the scroll wheel allows

- an adjustment of a digital parameter (current, pressure)

- moving the cursor to make a selection

Pressing the scroll wheel

- allows to conrm a selection (pointed by the cursor)

- access the toolbar from the main screen or from the pressure setting screen

MAIN SCREEN (CURRENT SETTING):

5.2 bar

6.0m

105A

1

2

3

4

This screen is displayed as soon as the machine is started:

1- Operating mode

2- Current pressure*

3- Selected torch length

4- Current

The current setting is made directly from this screen.

*An arrow pointing up or down may appear to the right of the pressure when the pressure has been incorrectly altered by the user, the arrow disappears when the set

pressure is optimal or the pressure setting is set in «auto» mode.

TOOLBAR (ACCESS VIA SCROLL WHEEL)

105A

5.2 bar

Setup

1

2

3

4

1- Access to the mode selection screen

2- Access to the main screen (current setting)

3- Accessing the pressure adjustment screen

4- Access to the Setup menu

25

NEOCUT 105

EN

MODE SELECTION

Cutting

6 modes are available. To make the right choice, please refer to the chapter «mode selection».

PRESSURE ADJUSTMENT

105A

6.0m

AUTO

1

3

4

2

By default, the screen looks like this:

1- Operating mode

2- Current

3- Torch length

4- Pressure*

*Pressure is automatically locked as default (indicated by the inscription AUTO and the closed padlock): the machine

takes care of setting the right pressure value according to various parameters (such as current, mode, torch length).

105A

6.0m

AUTO

3

To switch the pressure setting to manual mode, a long press on the scroll wheel

is required: a countdown will start next to the padlock.

Releasing the scroll wheel during the countdown cancels the pressure unlocking

action.

105A

6.0m

5.2 bar

optimal

At the end of the countdown, the following screen will appear:

- the padlock is open (symbolizing that the adjustment is possible)

- the current pressure is displayed (the value corresponds to the value used in

automatic mode)

- A bar-graph with a value gives the trend (the text «optimal» is displayed when

the chosen value corresponds perfectly to the value that would be used in auto-

matic mode).

105A

6.0m

5.2 bar

+0.2

Example of a pressure setting higher than the optimum value of +0.2bar

To return to automatic setting, press and hold down the scroll wheel: a countdown

will start next to the padlock.

At the end of the countdown, the setting will be in «AUTO» with the padlock

locked.

« SETUP » MENU (access via scroll wheel)

CONSUMABLES

AIR TEST

TORCH LENGHT

LOG BOOK

EN FR DE IT...

UNITS

EXIT

26

NEOCUT 105

EN

COUNTERS

ELECTRODE

0 Cycl./

.0H

TIP

0 Cycl./

.0H

RESETS

EXIT

1

2

3

4

This tool counts the number of cycles and the nozzle and electrode cutting time:

1- Number of cycles and cumulative use time of the electrode

2- Number of cycles and cumulative use time of the nozzle

3- Meter reset menu

4- Go back to the Setup menu

RESETTING THE COUNTERS

RESET ELECTRODE

RESET TIP

RESET ALL

EXIT

1

2

3

4

In order to have a representative count, it is necessary to reset the counter(s) of

the consumable(s) being replaced.

The counter reset menu offers :

1- Zeroing of the electrode counters

2- Zeroing of the nozzle counters

3- Zeroing of all counters

4- Go back to the previous screen

To carry out a reset, select the desired line by turning the scroll wheel and press and hold down (a countdown is displayed to

the right of the selected line), at the end of the countdown the selected line is reset to zero.

Releasing the scroll wheel during the countdown cancels the action.

Note: this function is to assist with monitoring the consumables for wear and tear. The user is not obliged to use this function

and even less to reset the counters each time the consumable is changed (the machine does not lock up if the number of

cycles or operating times is too high).

AIR TEST

VALUE

INPUT

OUTPUT

=5 bar

=-.-bar

=-.-bar

1

2

3

This tool allows to force the air out of the power source to :

- purge the circuit in case of presence of moisture in the circuit.

- check whether the compressor performance is sufcient

1- Test pressure adjustment

2- Display of the pressure at the product inlet

3- Product outlet pressure display

Pressing the scroll wheel turns off the air and returns to the Setup menu.

TORCH LENGTH

6.0m/20ft

7.6m/25ft

12.0m/40ft

15.2m/50ft

Allows to change the length of the torch

Important setting for the correct product operation. This data is used by the power source to

calculate and apply the optimum operating pressure.

LOG

IND PCB : XX.XX

EVO PCB1 : XX

EVO PCB2 : XX

SOFTWARE : XX.XX

POWER ON : XXX

CUT TIME : XXX.XH

CUT COUNT : XXX

1

2

3

4

5

Displayed in the logbook :

1- Version of the electronic boards

2- Version of the software

3- Number of times the machine was switched on

4- Total cutting time

5- Number of cutting cyclese

27

NEOCUT 105

EN

LANGUAGE

(EN) ENGLISH

(FR) FRANCAIS

(DE) DEUTSCH

(IT) ITALIANO

(ES) ESPANOL

(NL) NEDERLANDS

(RU) RUSSKIY

Allows you to change the current language

UNITS

m. /bar

ft./psi

Allows you to change the current units:

- SI units: torch length expressed in meters and pressure in bar

- Imperial units: torch length in feet and pressure in PSI

CUTTING SEQUENCE

1- When the trigger is pressed, the pilot-arc starts. It is a low power arc generated between the electrode and the nozzle and it allows the arc to

start on the piece of metal to be cut.

2- When the pilot-arc touches the plate, the plasma cutter detects the start. The arc then ows between the electrode and the plate, and the

machine increases the current up to the value set by the operator.

3- At the end of cutting (trigger release or unblocking), the arc stops, the air continues to come out for several dozens of seconds to cool the torch

and consumables down.

DISPLAYED WHILE CUTTING

5.0 bar

105A

105A

7.3 bar 152V

1

4

5

6

2 3

1- Current mode

2- Pressure coming in

3- Arc voltage

4- Current set

5- Pressure going out

6- Current measured

MANUAL CUT FROM THE EDGE OF THE WORKPIECE:

1

The earth clamp attached to the metal piece, hold the torch pad in perpendicular

position (90°) to the end of the workpiece.

2