Cebora 286 Sound MIG 2035/MD Double Pulse Manual de usuario

- Tipo

- Manual de usuario

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

31

IMPORTANTE: ANTES DE LA PUESTA EN FUNCIONA-

MIENTO DEL APARATO, LEER EL CONTENIDO DE ESTE

MANUAL Y CONSERVARLO, DURANTE TODA LA VIDA

OPERATIVA, EN UN SITIO CONOCIDO POR LOS INTE-

RESADOS. ESTE APARATO DEBERÁ SER UTILIZADO

EXCLUSIVAMENTE PARA OPERACIONES DE SOLDA-

DURA.

1 PRECAUCIONES DE SEGURIDAD

LA SOLDADURA Y EL CORTE DE ARCO PUEDEN SER

NOCIVOS PARA USTEDES Y PARA LOS DEMÁS, por lo

que el utilizador deberá ser informado de los riesgos,

resumidos a continuación, que derivan de las operacio-

nes de soldadura. Para informaciones más detalladas,

pedir el manual cod 3.300.758

DESCARGA ELÉCTRICA – Puede matar.

• Instalar y conectar a tierra la soldadora según

las normas aplicables.

• No tocar las partes eléctricas bajo corriente o

los electrodos con la piel desnuda, los guantes o las

ropas mojadas.

• Aíslense de la tierra y de la pieza por soldar.

• Asegúrense de que su posición de trabajo sea segura.

HUMOS Y GASES – Pueden dañar la salud.

• Mantengan la cabeza fuera de los humos.

• Trabajen con una ventilación adecuada y utilicen

aspiradores en la zona del arco para evitar la pre-

sencia de gases en la zona de trabajo.

RAYOS DEL ARCO – Pueden herir los ojos y quemar la piel.

• Protejan los ojos con máscaras para soldadura

dotadas de lentes filtrantes y el cuerpo con pren-

das apropiadas.

• Protejan a los demás con adecuadas pantallas o corti-

nas.

RIESGO DE INCENDIO Y QUEMADURAS

• Las chispas (salpicaduras) pueden causar

incendios y quemar la piel; asegurarse, por tanto

de que no se encuentren materiales inflamables

en las cercanías y utilizar prendas de protección idóneas.

RUIDO

Este aparato de por sí no produce ruidos superiores

a los 80dB. El procedimiento de corte plasma/sol-

dadura podría producir niveles de ruido superiores a

tal límite; por consiguiente, los utilizadores deberán poner en

practica las precauciones previstas por la ley.

PACE-MAKER (MARCA – PASOS)

• Los campos magnéticos que derivan de corrientes ele-

vadas podrían incidir en el funcionamiento de los pace-

maker. Los portadores de aparatos electrónicos vitales

(pace-maker) deberían consultar el médico antes de

acercarse a las operaciones de soldadura de arco, de

corte, desagrietamiento o soldadura por puntos.

EXPLOSIONES

• No soldar en proximidad de recipientes a pre-

sión o en presencia de polvo, gas o vapores

explosivos. Manejar con cuidado las bombonas y

los reguladores de presión utilizados en las operaciones

de soldadura.

COMPATIBILIDAD ELECTROMAGNÉTICA

Este aparato se ha construido de conformidad a las indi-

caciones contenidas en la norma armonizada EN50199 y

se deberá usar solo de forma profesional en un

ambiente industrial. En efecto, podrían presentarse

potenciales dificultades en el asegurar la compatibili-

dad electromagnética en un ambiente diferente del

industrial.

EN EL CASO DE MAL FUNCIONAMIENTO, PEDIR LA

ASISTENCIA DE PERSONAL CUALIFICADO.

2 DESCRIPCIONES GENERALES

2.1 CARACTERÍSTICAS

Esta máquina para soldar es un generador realizado con

tecnología INVERTER, adapto a la soldadura MIG/MAG y

OPEN-ARC.

2.2 EXPLICACIÓN DE LOS DATOS TÉCNICOS

IEC 60974.1 La soldadora se ha construido según estas EN

50199 normas internacionales.

N°. Número de matricula que se nombrará para

cualquier petición correspondiente a la

soldadora.

Convertidor estático de frecuencia monofá-

sica. Transformador - rectificador.

MIG Adapto para soldadura MIG.

U0. Tensión en vacío secundaria.

X. Factor de trabajo en tantos por ciento

El factor de trabajo expresa el porcentaje de

10 minutos en el que la soldadora puede tra-

bajar a una determinada corriente sin reca-

lentarse.

I2. Corriente de soldadura

U2. Tensión secundaria con corriente I2

U1. Tensión nominal de alimentación

1~ 50/60Hz Alimentación monofásica 50 o 60 Hz

I

1

Max Corriente máx. absorbida a la correspon-

diente corriente I

2

y tensión U

2

.

I

1

eff. Es el máximo valor de la corriente efectiva

absorbida considerando el factor de trabajo.

Normalmente, este valor corresponde a la

capacidad del fusible (de tipo retardado) que

se utilizará como protección para el aparato.

IP23 C. Grado de protección del armazón.

Grado 3 como segunda cifra significa que

este aparato es idóneo para trabajar en el

exterior bajo la lluvia.

La letra adicional C significa que el aparato

está protegido contra el acceso de una her-

ramienta (diámetro 2,5 mm ) en las partes en

tensión del circuito de alimentación.

. Idóneo para trabajar en ambientes con ries-

go aumentado.

. Idónea para trabajar en ambientes con ries-

go aumentado.

N.B.: La soldadora ha sido proyectada para trabajar en

ambientes con grado de polución 3. (Ver IEC 664).

2.3 PROTECCIONES

2.3.1 Protección de bloqueo

S

1

~

f

1

f

2

MANUAL DE INSTRUCCIONES PARA SOLDADORA DE HILO

32

En el caso de mal funcionamiento en el display G podría

comparecer un número centelleante con el siguiente

significado:

52 = pulsador de start presionado durante el encendido.

53 = pulsador de start presionado durante la reactiva-

ción del termostato.

56 = Cortocircuito prolongado entre el hilo de soldadura

y el material por soldar.

Apagar y volver a encender la máquina

En el caso de que el display visualice números diversos

contactar el servicio asistencia.

2.3.2 Dispositivo de protección mecánica (pulsador

de seguridad)

Si se abre el lateral móvil, se activa el pulsador de segu-

ridad que impide el funcionamiento de la soldadora.

Este dispositivo de protección, evidenciado por la sigla

centelleante “OPn” en el display G, evita situaciones de

peligro cuando el operador sustituye el rodillo del grupo

arrastrahilo o el hilo de soldadura.

2.3.3 Dispositivo de protección térmica

Este aparato está protegido por un termostato el cual, si

se superasen las temperaturas admitidas, impediría el

funcionamiento de la máquina. En estas condiciones el

ventilador continuará a funcionar y el display G visuali-

zará, en modo centelleante, la sigla “OPn”.

3 INSTALACIÓN

Controlar que la tensión de alimentación corresponda al

valor indicado en la placa de los datos técnicos de la

soldadora.

Conectar una clavija de calibre adecuado al cable de

alimentación asegurándose de que el conductor amari-

llo/verde esté conectado al enchufe de tierra.

El interruptor magneto térmico o de los fusibles, en serie

con la alimentación, debe ser igual a la corriente I1

absorbida por la máquina.

3.1 Puesta en marcha

La instalación de la máquina deberá ser realizada por per-

sonal experto. Todas las conexiones se llevarán a cabo en

conformidad y en el pleno respeto de la ley de prevención

de accidentes (norma CEI 26-10 - CENELEC HD 427)

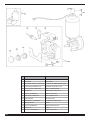

3.2 Mandos situados en el panel anterior (Fig. 1)

A- LED de Hold amarillo

Señala que la corriente visualizada por el display G es la

utilizada realmente en soldadura. Se activa al final de

cada soldadura.

B- Manecilla de regulación de la velocidad del hilo.

Moviendo esta manecilla:

• Cuando se utilizan los programas convencionales, el

display G visualiza la velocidad en metros por minuto.

• Cuando se utilizan los programas sinérgicos, (pulsados

o convencionales) el display G visualiza la corriente con

la que se realizará la soldadura.

• Cuando se utilizan los programas sinérgicos pulsados,

el display Q visualiza, durante aproximadamente 2

segundos, el espesor aconsejado relativo a la corriente

que se está programando; después vuelve a visualizar el

número del programa de soldadura elegido.

C- LED color verde.

Señala la activación del modo de soldadura por puntos

o a intermitencia cuando está encendido junto al led M.

D- Manecilla de regulación.

Esta manecilla regula el tiempo de soldadura por puntos

o de trabajo durante la soldadura a intermitencia.

E- Empalme centralizado

Se conecta la antorcha de soldadura.

F- Toma de masa

Toma para la conexión del cable de masa.

G- Display 3 cifras

Este display visualiza:

• Durante la elección de los programas sinérgicos (pulsador

R), el tipo de material correspondiente al programa elegido

(FE = Hierro, AL = Aluminio, SS = Acero inoxidable).

• En los programas convencionales, antes de soldar, la

velocidad del hilo y después de la soldadura, la corriente.

• En los programas sinérgicos, antes de soldar, la veloci-

dad o la corriente preprogramada, y después de la sol-

dadura, la corriente realmente utilizada.

• En los programas convencionales y sinérgicos, pulsa-

dos y convencionales, las variaciones de la longitud de

arco (manecilla I) y las variaciones de impedancia (mane-

cilla P) con respecto a la posición aconsejada de cero.

• La sigla “OPn” (centelleante) si la ventanilla del hueco

del motor estuviese abierto.

• La sigla “ OPn (centelleante) si interviniese el termostato.

• En las funciones de servicio (ver capítulo 5 para mayo-

res aclaraciones) visualiza las siglas: dSP, Job, PrF, PoF,

Acc, bb, HSA, SC, Len, Slo, 3L, CrC, 2-4, Fdp, H2o.

• En el menú de las memorias la letra P seguida de dos

cifras que representen el número de la memoria. Leer el

capítulo 6 para mayores aclaraciones.

H - LED verde.

Señala que el programa utilizado para la soldadura es

pulsado sinérgico.

I- Manecilla de regulación.

En los programas convencionales varía la tensión de

soldadura. Regulación de 1 a 10

En los programas sinérgicos y pulsados sinérgicos, el

índice de esta manecilla deberá estar situado en el sím-

bolo “SYNERGIC “ en el centro de la regulación; este

símbolo representa la regulación aconsejada por el

constructor. Con esta manecilla se podrá corregir el

valor de la longitud de arco. La variación de esta medi-

da, en positivo o en negativo respecto a la regulación

“SYNERGIC”, viene visualizada en el display G que

pasados 2 segundos desde la última corrección visuali-

zará la medida precedente.

L- LED color verde.

Señala la activación del modo de soldadura en conti-

nuo.

M- LED color verde.

Señala la activación del modo de soldadura a intermi-

tencia. Se enciende junto al led C.

N- Manecilla de regulación.

Esta manecilla regula el tiempo de pausa entre un trozo

de soldadura y otro.

33

O- Tecla.

La presión y la suelta de esta tecla modifica, aumentán-

dolo, el valor numérico del display Q.

Presionado, junto a la tecla R, permite la selección de

las funciones de servicio y de las memorias y sirve para

memorizar los programas. (Ver capítulo 6)

P- Manecilla de regulación.

En los programas convencionales Regulación de 1 a 10

Esta manecilla regula el valor de la impedancia.

Para cada programa sinérgico el valor optimizado

corresponde a la posición 0. La máquina regula automá-

ticamente el correcto valor de impedancia en base al

programa seleccionado. El operador puede corregir el

valor programado y regulando el potenciómetro hacia el

+ obtendrá soldaduras más calientes y menos penetran-

tes, viceversa regulando hacia el - obtendrá soldaduras

más frías y más penetrantes.

La variación en + o en – respecto al 0 central, soldando

con un programa sinérgico, podría requerir una correc-

ción de la tensión de trabajo con el potenciómetro I.

La variación viene visualizada en el display G que pasa-

dos 2 segundos desde la última corrección visualizará la

medida precedente.

Q- Display a 2 cifras.

Este display visualiza:

el número de programa seleccionado.

durante 2 segundos, el valor del espesor cuando se

mueve la manecilla B en los programas sinérgicos pul-

sados. En el interior de las funciones de servicio, el

valor numérico de la medida visualizada mediante el

display G o las siglas “On, OF, Au, A, SP, 0, 1, 2, 4”.

Leer el capítulo 5 para mayores aclaraciones.

En el menú de las memorias, indica el número de pro-

grama al que se refiere la memorización o la llamada de

la memoria. Leer el capítulo 6 para mayores aclaraciones.

R- Tecla.

La presión y la suelta de esta tecla modifica, disminu-

yendo, el valor numérico del display Q.

Presionados, junto a la tecla O, permite la selección de

las funciones de servicio y de las memorias. (Ver capítu-

los correspondientes a las funciones enunciadas)

S- Conector 10 polos.

A este conector deberá conectarse el macho 10 polos

de la antorcha Pull 2003.

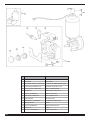

3.3 MANDOS EN EL PANEL POSTERIOR (Fig.2)

T-Empalme gas.

U-Interruptor.

Enciende y apaga la máquina.

V- Puntos de fijación para kit bobina 15Kg Art. 128.

F

E

D

C

B

A

H

I

L

M

N

O

P

Q

R

S

G

Fig. 1

34

X- Porta fusible.

Y- Toma cable red.

Z- Toma presóstato.

3.4 CONECTOR TIPO DB9 (RS 232) (Fig. 3)

Se utilizará para actualizar los programas de los micro-

procesadores.

4 SOLDADURA

4.1 PUESTA EN MARCHA

Controlar que el diámetro del hilo corresponda al diáme-

tro indicado en el rodillo arrastrahilo y que el programa

elegido sea compatible con el material y el tipo de gas.

Utilizar rodillos arrastrahilo con ranura a “U” para hilos

de aluminio e con ranura a “V” para los demás hilos.

4.1.1 Conexión del tubo gas

La bombona de gas deberá estar dotada de un reductor

de presión y un flujómetro.

Si la bombona estuviera colocada en la plataforma porta

bombonas del carro, deberá estar sujeta con la correa

correspondiente.

Solo después de haber colocado la bombona, conectar

el tubo de gas que sale de la parte posterior de la

máquina al regulador de presión. El flujo de gas deberá

regularse en aproximadamente 8-10 litros al minuto.

4.2 LA MÁQUINA ESTÁ LISTA PARA SOLDAR

Cuando se utilizan la antorcha tipo Pull-2003 seguir las

instrucciones adjuntas a la antorcha.

• Conectar el borne de masa a la pieza por soldar.

• Colocar el interruptor U en 1.

Elegir el programa para utilizar de la lista situada en el

interior de un sobre en el lateral móvil (Fig. 4).

• Visualizar el numero correspondiente al programa en el

display Q mediante las teclas O y R.

• Si se seleccionase un programa sinérgico pulsado, girar

la manecilla B hasta cuando en el display Q aparezca el

espesor que será usado, contemporáneamente el display

G visualizará la corriente correspondiente al espesor ele-

gido.

• Si se usase un programa sinérgico verificad que el índi-

ce de las manecillas I y P indiquen respectivamente la

palabra “SYNERGIC” y el cero de la escala.

• Quitar la tobera gas.

• Aflojar la tobera portacorriente.

• Insertar el hilo en la funda guíahilo de la antorcha ase-

gurándose de que esté dentro de la ranura del rodillo y

que ésta esté en la posición correcta, después cerrar la

ventanilla.

• Presionar el pulsador antorcha para hacer avanzar el

hilo hasta la salida del mismo de la antorcha.

Atención: mantener la cara lejos de la lanza terminal

mientras el hilo sale.

• Apretar la tobera portacorriente asegurándose que el

diámetro del orificio sea igual al hilo utilizado.

• Montar la tobera gas.

• Abrir la bombona

4.3 SOLDADURA DE LOS ACEROS AL CARBONIO

Para la soldadura de estos materiales es necesario:

• Utilizar un gas de soldadura de composición binaria,

W

Fig. 3

T

V

Z

X

U

V

Fig. 2

Fig. 4

35

normalmente ARGÓN + CO2 con porcentajes de Argón

que van del 75% hacia arriba. Con esta mezcla el cordón

de soldadura será bien empalmado y estético.

• Utilizando CO2 puro, como gas de protección se

obtendrán cordones estrechos, con una mayor penetra-

ción pero con un notable aumento de proyecciones (sal-

picaduras).

Utilizar un hilo de adjunción de la misma calidad del

acero que hay que soldar. Es siempre oportuno usar

hilos de buena calidad, evitar soldar con hilos oxidados

que podrían provocar defectos en la soldadura.

• Evitar soldar en piezas oxidados o que presentan man-

chas de aceite o de grasa.

4.4 SOLDADURA DE LOS ACEROS INOXIDABLES

La soldadura de los aceros inoxidables de la serie 300,

debe ser efectuada con gas de protección de alto tenor

de Argón, con un pequeño porcentaje de oxígeno O2 o

de anhídrido carbónico CO2 aproximadamente el 2%.

No tocar el hilo con las manos. Es importante mantener

siempre la zona de soldadura limpia para no ensuciar la

junta que hay que soldar.

4.5 SOLDADURA DEL ALUMINIO

Para la soldadura del aluminio es necesario utilizar:

• Argón puro como gas de protección.

• Un hilo de adjunción de composición adecuada al

material base por soldar.

• Utilizar esmeriladoras y cepilladoras específicas para el

aluminio sin usarlas nunca para otros materiales.

• Para la soldadura del aluminio se debe utilizar la antor-

cha: PULL 2003 Art. 2003.

5 FUNCIONES DE SERVICIO

Las siglas de estas funciones están visualizadas por el

display G.

Al interno de este menú el operador podrá personalizar

la máquina en relación a sus exigencias.

Para entrar en estas funciones presionar la tecla R y man-

teniéndola presionada presionar brevemente y soltar la

tecla O; a la aparición de la sigla”dSp” soltar la tecla R.

El mismo movimiento sirve para salir de estas funciones

y volver a los programas de soldadura.

Para pasar de una función a otra presionar el pulsador

antorcha.

La salida de las funciones de servicio confirma las varia-

ciones aportadas.

ATENCIÓN. Al interior de las funciones de servicio no

se puede soldar.

5.1 DESCRIPCIÓN DE LAS FUNCIONES

• dSp (display)

Activa solo en los programas de soldadura pulsado

sinérgico

El display Q visualiza “A” que significa que el display G

en condiciones normales visualiza los Amperios.

Presionando la tecla O el display Q visualiza SP

(speed). Esta elección, en las condiciones de soldadura,

hará que el display G indique la velocidad, en metros

por minuto, del hilo.

NOTA. La velocidad se indicará antes de soldar porque

después de la soldadura el display G visualizará la

corriente usada y el led A permanecerá encendido.

• Job (Trabajo)

Activa en todos los programas de soldadura

El display Q visualiza “0”, el led L está encendido, la

máquina está preparada para la soldadura en continuo.

Presionando la tecla O, el led L se apaga, el display Q

visualiza “1”; se encienden los led C y M, la máquina se

ha preparado para la soldadura a intermitencia.

Presionando de nuevo la tecla O el display Q visualiza

“2”, el led M se apaga y permanece encendido el led C

que indica que la máquina se ha preparado para la sol-

dadura por puntos.

• 2 – 4 (manual – automático)

El display Q visualiza el numero 2 = dos tiempos = sol-

dadura manual

Si se presionase la tecla O el display Q visualiza el

numero 4 = 4 tiempos = Automático.

• (HSA) Hot Start Automático

Activa solo en los programas de soldadura pulsado

sinérgico

Atención: Si se activa la función HSA automática-

mente la función 3L viene excluida.

El display Q visualiza la sigla OF =OFF = Apagado

Si se presiona la tecla O el display Q visualiza la sigla

On = Activo.

Si se activa la función, presionando el pulsador antor-

cha, aparecerán en secuencia las siglas.

- SC (Corriente de start)

Regulación 1 – 20 (10 –200%) de la velocidad del

hilo correspondiente a la corriente de soldadura pro-

gramada con la manecilla B en los programas de

soldadura. Regulación del constructor 13 (130%).

Se modifica con las teclas O y R.

- Len (Duración)

Es el tiempo, expresado en segundos, de duración

de la corriente de start precedentemente visualizda.

Regulación 0,1 – 10 seg, regulación del constructor

0,7. Se modifica con las teclas O y R.

- Slo (Slope)

Regulación 0,1 – 10 seg., regulación del constructor

0,5. Se modifica con las teclas O y R.

Define el tiempo de empalme entre la primera

corriente (SC) y la corriente de soldadura programa-

da con la manecilla B en los programas de soldadra.

Como funciona prácticamente:

La soldadura se produce en manual (dos tiempos).

El operador inicia la soldadura con la corriente

correspondiente al porcentaje en más o en menos, de

velocidad de hilo programada en SC (en el caso

especifico 30% en más), esta corriente tendrá una

duración en segundos correspondiente al tiempo

regulado en Len (en el caso especifico 0,7 seg.) des-

pués de esto, la corriente bajará a la corriente pro-

gramada con la manecilla B (soldadura) en el tiempo

regulado con Slo (en el caso especifico 0,5 seg.).

Aconsejamos esta función para la soldadura por pun-

tos de las chapas de aluminio.

Si no se activase esta función, presionando el pulsador

antorcha se activaría:

• 3L (tres niveles)

Activa en las curvas de pulsado sinérgico

Atención: Si se activa la función 3L automáticamente

la función HSA viene excluida

El display Q visualiza la sigla OF =OFF = Apagado

Si se presiona la tecla O el display Q visualiza la sigla

36

On = Activo.

Si se activa la función, presionando el pulsador antor-

cha, aparecerán en secuencia las siglas.

- SC (Corriente de start)

Regulación 1 – 20 (10 –200%) de la velocidad del

hilo correspondiente a la corriente de soldadura pro-

gramada con la manecilla B en los programas de

soldadura. Regulación del constructor 13 (130%). Se

modifica con las teclas O y R.

- Slo (Slope)

Regulación 0,1 – 10 seg., regulación del constructor

0,5. Se modifica con las teclas O y R.

Define el tiempo de empalme entre la primera

corriente (SC) y la corriente de soldadura programa-

da con la manecilla B en los programas de soldadu-

ra y entre la corriente de soldadura y la tercera

corriente CrC de “crater filler”.

- CrC Corriente de “crater filler”

Regulación 1 – 20 (10 –200%) de la velocidad del

hilo correspondiente a la corriente de soldadura pro-

gramada con la manecilla B en los programas de

soldadura. Regulación del constructor 6 (60%). Se

modifica con las teclas O y R.

Como funciona prácticamente:

La soldadura se produce en automático es decir los

tiempos de ejecución los decide el operador.

Particularmente aconsejada para la soldadura MIG

del Aluminio.

Existen disponibles tres corrientes que se pueden

llamar para la soldadura mediante el pulsador de

start de la antorcha.

La soldadura inicia con la presión del pulsador

antorcha, la corriente de soldadura llamada será la

programada con la función SC (en el caso especifi-

co 13 =130%). Esta corriente se mantendrá hasta

cuando el pulsador antorcha se mantenga presiona-

do; al soltar la primera corriente se empalma a la

corriente de soldadura, programada con la manecilla

B, en el tiempo establecido por la función Slo (en el

caso especifico 0,5 seg.) y se mantendrá hasta que

el pulsador antorcha no volverá a ser presionado. A

la sucesiva presión del pulsador antorcha la corrien-

te de soldadura se empalmará a la tercera corriente

o corriente de “crater-filler “, programada con la fun-

ción CrC (en el caso especifico 6 = 60%), en el

tiempo establecido por la función Slo (en el caso

especifico 0,5 seg.) y se mantendrá hasta que el

pulsador antorcha viene mantenido presionado. Al

soltar el pulsador la soldadura se interrumpe.

Si no se activase esta función, presionando el pulsador

antorcha se activaría la función sucesiva.

• PrF (Pre-gas)

Activa en todos los programas de soldadura

Regulación 0,0 – 9,9 seg. Programación 0,1 seg. Se

modifica con las teclas O y R.

• PoF (post-gas)

Activa en todos programas de soldadura

Regulación 0,1 – 9,9 seg. Programación 3,0 seg. Se

modifica con las teclas O y R.

• Acc (Acercamiento)

Activa solo en los programas de soldadura pulsado

sinérgico

Regulación Auto - 1-100%

Es la velocidad del hilo, expresada en porcentaje de la

velocidad programada para la soldadura, antes de que

el mismo toque la pieza por soldar.

NOTA: Esta regulación es importante para obtener

siempre buenas salidas.

Regulación del constructor “Au” automático.

Se modifica con las teclas O y R. Si una vez modifica-

do, se quisiera volver a la programación del constructor,

presionar contemporáneamente las teclas O y R hasta

que aparezca la sigla “Au” en el display Q.

• bb (Burn – back)

Activa en todos los programas de soldadura

Regulación 00 – 99. Regulación del constructor “Au”

automático.

Sirve para regular la longitud del hilo que sale de la

tobera gas después de la soldadura. Mayor es el núme-

ro, mayor es la quemadura del hilo.

• PPF (Push Pull Force)

Regula el par de arrastre del motor de la antorcha del

push pull.

Sirve para que el avance del hilo sea lineal.

Regulación 9/-9, regulación del constructor 0.

Se modifica con las teclas O y R.

• Fdp (Doble pulsación).

El display G visualiza la sigla Fdp ( frecuencia doble pul-

sación ).

El display Q visualiza la sigla OF ( apagado).

Pulsar la tecla O para seleccionar la frecuencia de tra-

bajo ( regulación de 0,5 a 5 Hz ).

El valor elegido viene visualizado por el display Q.

Una vez regulada la frecuencia de trabajo Fdp, pulsando

el pulsador antorcha aparecerán las siguientes siglas:

-ddP (diferencia en metros/minuto de la doble pulsación).

Pulsar la tecla O para seleccionar los metros por minuto

(regulación de 0,1 a 3 m) que se sumarán o restarán a la

velocidad de referencia (default 1m/min).

El valor elegido viene visualizado por el display Q.

-bdP

Este es el tiempo de duración de la velocidad de hilo

más alta, es decir de la corriente mayor. Se expresa en

porcentaje del tiempo obtenido por la frecuencia Fdp

(ver figura 5).

Pulsar la tecla O para regular el porcentaje.

Regulación entre 25 y 75% ( default 50% ).

DdP= 0,1÷3 m/min

tdP T= 25÷75% di

T Fdp= 1/ (0,5÷5 Hz)

=

=

Fig. 5

VELOCIDAD

DE REFEREN-

CIA

37

-AdP ( longitud de arco de la corriente mayor ).

Pulsar la tecla O para regular de –9,9 a 9,9 ( default 0 ).

Verificar, en soldadura, que la longitud de arco sea la

misma para ambas corrientes; eventualmente pulsar la

tecla O para corregirla.

Nota: es posible soldar al interno de las funciones de

doble pulsación.

Si fuese necesario regular la longitud del arco de la

corriente más baja, velocidad menor, maniobrar en la

regulación de la longitud de arco de la velocidad de

referencia.

Moviendo la velocidad de referencia los ajustes prece-

dentemente regulados se repetirán también para la

nueva velocidad.

• H20 ( grupo de enfriamiento ).

El display G visualiza la sigla H2O.

Pulsar la tecla O para seleccionar el tipo de funciona-

miento

OF = apagado

ON = siempre encendido

Au = encendido automático

Cuando se enciende la máquina, el grupo funciona. Si

no se empieza a soldar, pasados 15 segundos el grupo

se apaga. Si se empieza a soldar el grupo empieza a

funcionar y se apaga pasados 3 minutos desde la suelta

del pulsador antorcha.

Si la presión del líquido refrigerante fuese insuficiente el

generador no daría corriente y en el display G apare-

cería la palabra H2O centelleante.

6 MEMORIZACIÓN Y LLAMADA DE LAS MEMORIAS

Existen disponibles 10 memorias desde P01 a P10.

• Para memorizar realizar un breve tramo de soldadura

con los parámetros que se quieran memorizar y a conti-

nuación:

- Presionar la tecla R e manteniéndolo presionado

presionar la tecla O hasta que aparezca en el display

G la sigla centelleante P01 después soltar los pulsa-

dores

NOTA Las siglas centelleantes indican programas

libres, las no centelleantes los programas memo-

rizados. El display Q indica el número de programa

al que se refiere aquel programa de soldadura

memorizado.

Mediante las teclas O y R elegir el numero de pro-

grama por memorizar, a continuación presionar la

tecla O hasta cuando la sigla del programa deje de

centellear.

- Soltando la tecla O se sale de la memorización.

• En el caso de que se piense sobrescribir un progra-

ma, con la presión de la tecla O, durante un tiempo

mayor 3 seg., el número pasaría de fijo a centellean-

te para después volver fijo de forma que se visualice

la realización de la sobrescritura.

La acción de sobrescritura deberá tener lugar dentro

del tiempo en el que el display G visualiza el numero

del programa (5seg).

• Para volver a llamar un programa memorizado repetir la

acción de presión descrita precedentemente (teclas R y

O presionadas hasta la aparición de la sigla P. .) viene

visualizado el ultimo programa memorizado. Pasados 5

segundos desde la ultima presión de las teclas R y O la

máquina está lista para soldar.

Antes de soldar con un programa memorizado el dis-

play G visualizará el número. Cuando inicia la soldadura

el display G visualiza la corriente y al final de ésta el led

A se enciende. Todas las manecillas están deshabilita-

das.

Para ver las programaciones de las funciones de servi-

cio ligadas al programa memorizado presionar la tecla R

y mantenerla presionada; pasados 2 seg. el display G

visualiza la primera sigla dSP. Presionando el pulsador

antorcha se visualizarán las siglas de las distintas fun-

ciones y el display Q visualizará las programaciones.

Para volver a la soldadura con programa memorizado

soltar la tecla R.

Para salir de los programas memorizados presionar la

tecla R y manteniéndola presionada presionar breve-

mente y soltar la tecla O.

7 MANTENIMIENTO

• Tobera de protección gas

Esta tobera deberá ser limpiada periódicamente de las

salpicaduras metálicas. Si fuese deformada u ovalada,

sustituirla.

•Tobera porta corriente.

Solo un buen contacto entre esta tobera y el hilo asegu-

ra un arco estable y una óptima generación de corriente;

es necesario por tanto observar las siguientes precau-

ciones:

A) El orificio de la tobera porta corriente deberá mante-

nerse limpio y sin oxidación.

B) Después de largas soldaduras las salpicaduras se

pegan más fácilmente obstaculizando la salida del hilo.

Por lo que es necesario limpiar a menudo la tobera y si

fuese necesario sustituirla.

C) La tobera porta corriente deberá estar siempre bien

apretada al cuerpo antorcha. Los ciclos térmicos sufri-

dos por la antorcha podrían provocar un aflojamiento

con consiguiente recalentamiento del cuerpo antorcha y

de la tobera y a un inconstante avance del hilo.

• Envoltura guía hilo.

Es una parte importante que debe ser controlada a

menudo dado que el hilo puede depositar polvo de

cobre o delgadísimas virutas. Limpiarla periódicamente

junto a los pasos del gas, con aire comprimido seca.

Las envolturas están sometidas a un continuo desgaste,

por lo que se convierte en necesario, pasado un cierto

periodo, su sustitución.

• Grupo motorreductor.

Limpiar periódicamente el conjunto de los rodillos de

arrastre de posibles oxidaciones o residuos metálicos

debido al arrastre de las bobinas. Es necesario un con-

trol periódico de todo el grupo responsable del arrastre

del hilo: bobina, rodillos guía hilo, envoltura y tobera

porta corriente.

8 ACCESORIOS

Art. 1656 Carro.

Art. 1242 Antorcha 3,5mt

Art.128 Kit para bobina diámetro 300 Kg. 15

Art. 2003 Antorcha Pull 2003 con mando

UP/DOWN en la empuñadura.

Art. 1241 Antorcha MIG (enfriamiento por agua).

Art. 1432 Carro.

Art. 1341 Grupo de enfriamiento

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

Transcripción de documentos

MANUAL DE INSTRUCCIONES PARA SOLDADORA DE HILO IMPORTANTE: ANTES DE LA PUESTA EN FUNCIONAMIENTO DEL APARATO, LEER EL CONTENIDO DE ESTE MANUAL Y CONSERVARLO, DURANTE TODA LA VIDA OPERATIVA, EN UN SITIO CONOCIDO POR LOS INTERESADOS. ESTE APARATO DEBERÁ SER UTILIZADO EXCLUSIVAMENTE PARA OPERACIONES DE SOLDADURA. 1 PRECAUCIONES DE SEGURIDAD LA SOLDADURA Y EL CORTE DE ARCO PUEDEN SER NOCIVOS PARA USTEDES Y PARA LOS DEMÁS, por lo que el utilizador deberá ser informado de los riesgos, resumidos a continuación, que derivan de las operaciones de soldadura. Para informaciones más detalladas, pedir el manual cod 3.300.758 DESCARGA ELÉCTRICA – Puede matar. • Instalar y conectar a tierra la soldadora según las normas aplicables. • No tocar las partes eléctricas bajo corriente o los electrodos con la piel desnuda, los guantes o las ropas mojadas. • Aíslense de la tierra y de la pieza por soldar. • Asegúrense de que su posición de trabajo sea segura. HUMOS Y GASES – Pueden dañar la salud. • Mantengan la cabeza fuera de los humos. • Trabajen con una ventilación adecuada y utilicen aspiradores en la zona del arco para evitar la presencia de gases en la zona de trabajo. RAYOS DEL ARCO – Pueden herir los ojos y quemar la piel. • Protejan los ojos con máscaras para soldadura dotadas de lentes filtrantes y el cuerpo con prendas apropiadas. • Protejan a los demás con adecuadas pantallas o cortinas. RIESGO DE INCENDIO Y QUEMADURAS • Las chispas (salpicaduras) pueden causar incendios y quemar la piel; asegurarse, por tanto de que no se encuentren materiales inflamables en las cercanías y utilizar prendas de protección idóneas. RUIDO Este aparato de por sí no produce ruidos superiores a los 80dB. El procedimiento de corte plasma/soldadura podría producir niveles de ruido superiores a tal límite; por consiguiente, los utilizadores deberán poner en practica las precauciones previstas por la ley. PACE-MAKER (MARCA – PASOS) • Los campos magnéticos que derivan de corrientes elevadas podrían incidir en el funcionamiento de los pacemaker. Los portadores de aparatos electrónicos vitales (pace-maker) deberían consultar el médico antes de acercarse a las operaciones de soldadura de arco, de corte, desagrietamiento o soldadura por puntos. EXPLOSIONES • No soldar en proximidad de recipientes a presión o en presencia de polvo, gas o vapores explosivos. Manejar con cuidado las bombonas y los reguladores de presión utilizados en las operaciones de soldadura. COMPATIBILIDAD ELECTROMAGNÉTICA Este aparato se ha construido de conformidad a las indicaciones contenidas en la norma armonizada EN50199 y se deberá usar solo de forma profesional en un ambiente industrial. En efecto, podrían presentarse potenciales dificultades en el asegurar la compatibilidad electromagnética en un ambiente diferente del industrial. EN EL CASO DE MAL FUNCIONAMIENTO, PEDIR LA ASISTENCIA DE PERSONAL CUALIFICADO. 2 DESCRIPCIONES GENERALES 2.1 CARACTERÍSTICAS Esta máquina para soldar es un generador realizado con tecnología INVERTER, adapto a la soldadura MIG/MAG y OPEN-ARC. 2.2 EXPLICACIÓN DE LOS DATOS TÉCNICOS IEC 60974.1 La soldadora se ha construido según estas EN 50199 normas internacionales. N°. Número de matricula que se nombrará para cualquier petición correspondiente a la soldadora. Convertidor estático de frecuencia monofá1~ sica. Transformador - rectificador. f1 f2 MIG Adapto para soldadura MIG. U0. X. Tensión en vacío secundaria. Factor de trabajo en tantos por ciento El factor de trabajo expresa el porcentaje de 10 minutos en el que la soldadora puede trabajar a una determinada corriente sin recalentarse. I2. Corriente de soldadura U2. Tensión secundaria con corriente I2 U1. Tensión nominal de alimentación 1~ 50/60Hz Alimentación monofásica 50 o 60 Hz I1 Max Corriente máx. absorbida a la correspondiente corriente I2 y tensión U2. I1 eff. Es el máximo valor de la corriente efectiva absorbida considerando el factor de trabajo. Normalmente, este valor corresponde a la capacidad del fusible (de tipo retardado) que se utilizará como protección para el aparato. IP23 C. Grado de protección del armazón. Grado 3 como segunda cifra significa que este aparato es idóneo para trabajar en el exterior bajo la lluvia. La letra adicional C significa que el aparato está protegido contra el acceso de una herramienta (diámetro 2,5 mm ) en las partes en tensión del circuito de alimentación. . Idóneo para trabajar en ambientes con riesgo aumentado. S . Idónea para trabajar en ambientes con riesgo aumentado. N.B.: La soldadora ha sido proyectada para trabajar en ambientes con grado de polución 3. (Ver IEC 664). 2.3 PROTECCIONES 2.3.1 Protección de bloqueo 31 En el caso de mal funcionamiento en el display G podría comparecer un número centelleante con el siguiente significado: 52 = pulsador de start presionado durante el encendido. 53 = pulsador de start presionado durante la reactivación del termostato. 56 = Cortocircuito prolongado entre el hilo de soldadura y el material por soldar. Apagar y volver a encender la máquina En el caso de que el display visualice números diversos contactar el servicio asistencia. 2.3.2 Dispositivo de protección mecánica (pulsador de seguridad) Si se abre el lateral móvil, se activa el pulsador de seguridad que impide el funcionamiento de la soldadora. Este dispositivo de protección, evidenciado por la sigla centelleante “OPn” en el display G, evita situaciones de peligro cuando el operador sustituye el rodillo del grupo arrastrahilo o el hilo de soldadura. 2.3.3 Dispositivo de protección térmica Este aparato está protegido por un termostato el cual, si se superasen las temperaturas admitidas, impediría el funcionamiento de la máquina. En estas condiciones el ventilador continuará a funcionar y el display G visualizará, en modo centelleante, la sigla “OPn”. 3 INSTALACIÓN Controlar que la tensión de alimentación corresponda al valor indicado en la placa de los datos técnicos de la soldadora. Conectar una clavija de calibre adecuado al cable de alimentación asegurándose de que el conductor amarillo/verde esté conectado al enchufe de tierra. El interruptor magneto térmico o de los fusibles, en serie con la alimentación, debe ser igual a la corriente I1 absorbida por la máquina. 3.1 Puesta en marcha La instalación de la máquina deberá ser realizada por personal experto. Todas las conexiones se llevarán a cabo en conformidad y en el pleno respeto de la ley de prevención de accidentes (norma CEI 26-10 - CENELEC HD 427) 3.2 Mandos situados en el panel anterior (Fig. 1) A- LED de Hold amarillo Señala que la corriente visualizada por el display G es la utilizada realmente en soldadura. Se activa al final de cada soldadura. B- Manecilla de regulación de la velocidad del hilo. Moviendo esta manecilla: • Cuando se utilizan los programas convencionales, el display G visualiza la velocidad en metros por minuto. • Cuando se utilizan los programas sinérgicos, (pulsados o convencionales) el display G visualiza la corriente con la que se realizará la soldadura. • Cuando se utilizan los programas sinérgicos pulsados, el display Q visualiza, durante aproximadamente 2 segundos, el espesor aconsejado relativo a la corriente que se está programando; después vuelve a visualizar el número del programa de soldadura elegido. 32 C- LED color verde. Señala la activación del modo de soldadura por puntos o a intermitencia cuando está encendido junto al led M. D- Manecilla de regulación. Esta manecilla regula el tiempo de soldadura por puntos o de trabajo durante la soldadura a intermitencia. E- Empalme centralizado Se conecta la antorcha de soldadura. F- Toma de masa Toma para la conexión del cable de masa. G- Display 3 cifras Este display visualiza: • Durante la elección de los programas sinérgicos (pulsador R), el tipo de material correspondiente al programa elegido (FE = Hierro, AL = Aluminio, SS = Acero inoxidable). • En los programas convencionales, antes de soldar, la velocidad del hilo y después de la soldadura, la corriente. • En los programas sinérgicos, antes de soldar, la velocidad o la corriente preprogramada, y después de la soldadura, la corriente realmente utilizada. • En los programas convencionales y sinérgicos, pulsados y convencionales, las variaciones de la longitud de arco (manecilla I) y las variaciones de impedancia (manecilla P) con respecto a la posición aconsejada de cero. • La sigla “OPn” (centelleante) si la ventanilla del hueco del motor estuviese abierto. • La sigla “ OPn (centelleante) si interviniese el termostato. • En las funciones de servicio (ver capítulo 5 para mayores aclaraciones) visualiza las siglas: dSP, Job, PrF, PoF, Acc, bb, HSA, SC, Len, Slo, 3L, CrC, 2-4, Fdp, H2o. • En el menú de las memorias la letra P seguida de dos cifras que representen el número de la memoria. Leer el capítulo 6 para mayores aclaraciones. H - LED verde. Señala que el programa utilizado para la soldadura es pulsado sinérgico. I- Manecilla de regulación. En los programas convencionales varía la tensión de soldadura. Regulación de 1 a 10 En los programas sinérgicos y pulsados sinérgicos, el índice de esta manecilla deberá estar situado en el símbolo “SYNERGIC “ en el centro de la regulación; este símbolo representa la regulación aconsejada por el constructor. Con esta manecilla se podrá corregir el valor de la longitud de arco. La variación de esta medida, en positivo o en negativo respecto a la regulación “SYNERGIC”, viene visualizada en el display G que pasados 2 segundos desde la última corrección visualizará la medida precedente. L- LED color verde. Señala la activación del modo de soldadura en continuo. M- LED color verde. Señala la activación del modo de soldadura a intermitencia. Se enciende junto al led C. N- Manecilla de regulación. Esta manecilla regula el tiempo de pausa entre un trozo de soldadura y otro. G A H B I C L M D N E O P F Q R S Fig. 1 O- Tecla. La presión y la suelta de esta tecla modifica, aumentándolo, el valor numérico del display Q. Presionado, junto a la tecla R, permite la selección de las funciones de servicio y de las memorias y sirve para memorizar los programas. (Ver capítulo 6) P- Manecilla de regulación. En los programas convencionales Regulación de 1 a 10 Esta manecilla regula el valor de la impedancia. Para cada programa sinérgico el valor optimizado corresponde a la posición 0. La máquina regula automáticamente el correcto valor de impedancia en base al programa seleccionado. El operador puede corregir el valor programado y regulando el potenciómetro hacia el + obtendrá soldaduras más calientes y menos penetrantes, viceversa regulando hacia el - obtendrá soldaduras más frías y más penetrantes. La variación en + o en – respecto al 0 central, soldando con un programa sinérgico, podría requerir una corrección de la tensión de trabajo con el potenciómetro I. La variación viene visualizada en el display G que pasados 2 segundos desde la última corrección visualizará la medida precedente. Q- Display a 2 cifras. Este display visualiza: el número de programa seleccionado. durante 2 segundos, el valor del espesor cuando se mueve la manecilla B en los programas sinérgicos pulsados. En el interior de las funciones de servicio, el valor numérico de la medida visualizada mediante el display G o las siglas “On, OF, Au, A, SP, 0, 1, 2, 4”. Leer el capítulo 5 para mayores aclaraciones. En el menú de las memorias, indica el número de programa al que se refiere la memorización o la llamada de la memoria. Leer el capítulo 6 para mayores aclaraciones. R- Tecla. La presión y la suelta de esta tecla modifica, disminuyendo, el valor numérico del display Q. Presionados, junto a la tecla O, permite la selección de las funciones de servicio y de las memorias. (Ver capítulos correspondientes a las funciones enunciadas) S- Conector 10 polos. A este conector deberá conectarse el macho 10 polos de la antorcha Pull 2003. 3.3 MANDOS EN EL PANEL POSTERIOR (Fig.2) T-Empalme gas. U-Interruptor. Enciende y apaga la máquina. V- Puntos de fijación para kit bobina 15Kg Art. 128. 33 X- Porta fusible. Y- Toma cable red. Z- Toma presóstato. Si la bombona estuviera colocada en la plataforma porta bombonas del carro, deberá estar sujeta con la correa correspondiente. Solo después de haber colocado la bombona, conectar el tubo de gas que sale de la parte posterior de la máquina al regulador de presión. El flujo de gas deberá regularse en aproximadamente 8-10 litros al minuto. Fig. 2 V 4.2 LA MÁQUINA ESTÁ LISTA PARA SOLDAR T Z V Cuando se utilizan la antorcha tipo Pull-2003 seguir las instrucciones adjuntas a la antorcha. • Conectar el borne de masa a la pieza por soldar. • Colocar el interruptor U en 1. Elegir el programa para utilizar de la lista situada en el interior de un sobre en el lateral móvil (Fig. 4). X U 3.4 CONECTOR TIPO DB9 (RS 232) (Fig. 3) Se utilizará para actualizar los programas de los microprocesadores. Fig. 4 W Fig. 3 4 SOLDADURA 4.1 PUESTA EN MARCHA Controlar que el diámetro del hilo corresponda al diámetro indicado en el rodillo arrastrahilo y que el programa elegido sea compatible con el material y el tipo de gas. Utilizar rodillos arrastrahilo con ranura a “U” para hilos de aluminio e con ranura a “V” para los demás hilos. 4.1.1 Conexión del tubo gas La bombona de gas deberá estar dotada de un reductor de presión y un flujómetro. 34 • Visualizar el numero correspondiente al programa en el display Q mediante las teclas O y R. • Si se seleccionase un programa sinérgico pulsado, girar la manecilla B hasta cuando en el display Q aparezca el espesor que será usado, contemporáneamente el display G visualizará la corriente correspondiente al espesor elegido. • Si se usase un programa sinérgico verificad que el índice de las manecillas I y P indiquen respectivamente la palabra “SYNERGIC” y el cero de la escala. • Quitar la tobera gas. • Aflojar la tobera portacorriente. • Insertar el hilo en la funda guíahilo de la antorcha asegurándose de que esté dentro de la ranura del rodillo y que ésta esté en la posición correcta, después cerrar la ventanilla. • Presionar el pulsador antorcha para hacer avanzar el hilo hasta la salida del mismo de la antorcha. Atención: mantener la cara lejos de la lanza terminal mientras el hilo sale. • Apretar la tobera portacorriente asegurándose que el diámetro del orificio sea igual al hilo utilizado. • Montar la tobera gas. • Abrir la bombona 4.3 SOLDADURA DE LOS ACEROS AL CARBONIO Para la soldadura de estos materiales es necesario: • Utilizar un gas de soldadura de composición binaria, normalmente ARGÓN + CO2 con porcentajes de Argón que van del 75% hacia arriba. Con esta mezcla el cordón de soldadura será bien empalmado y estético. • Utilizando CO2 puro, como gas de protección se obtendrán cordones estrechos, con una mayor penetración pero con un notable aumento de proyecciones (salpicaduras). Utilizar un hilo de adjunción de la misma calidad del acero que hay que soldar. Es siempre oportuno usar hilos de buena calidad, evitar soldar con hilos oxidados que podrían provocar defectos en la soldadura. • Evitar soldar en piezas oxidados o que presentan manchas de aceite o de grasa. 4.4 SOLDADURA DE LOS ACEROS INOXIDABLES La soldadura de los aceros inoxidables de la serie 300, debe ser efectuada con gas de protección de alto tenor de Argón, con un pequeño porcentaje de oxígeno O2 o de anhídrido carbónico CO2 aproximadamente el 2%. No tocar el hilo con las manos. Es importante mantener siempre la zona de soldadura limpia para no ensuciar la junta que hay que soldar. 4.5 SOLDADURA DEL ALUMINIO Para la soldadura del aluminio es necesario utilizar: • Argón puro como gas de protección. • Un hilo de adjunción de composición adecuada al material base por soldar. • Utilizar esmeriladoras y cepilladoras específicas para el aluminio sin usarlas nunca para otros materiales. • Para la soldadura del aluminio se debe utilizar la antorcha: PULL 2003 Art. 2003. 5 FUNCIONES DE SERVICIO Las siglas de estas funciones están visualizadas por el display G. Al interno de este menú el operador podrá personalizar la máquina en relación a sus exigencias. Para entrar en estas funciones presionar la tecla R y manteniéndola presionada presionar brevemente y soltar la tecla O; a la aparición de la sigla”dSp” soltar la tecla R. El mismo movimiento sirve para salir de estas funciones y volver a los programas de soldadura. Para pasar de una función a otra presionar el pulsador antorcha. La salida de las funciones de servicio confirma las variaciones aportadas. ATENCIÓN. Al interior de las funciones de servicio no se puede soldar. 5.1 DESCRIPCIÓN DE LAS FUNCIONES • dSp (display) Activa solo en los programas de soldadura pulsado sinérgico El display Q visualiza “A” que significa que el display G en condiciones normales visualiza los Amperios. Presionando la tecla O el display Q visualiza SP (speed). Esta elección, en las condiciones de soldadura, hará que el display G indique la velocidad, en metros por minuto, del hilo. NOTA. La velocidad se indicará antes de soldar porque después de la soldadura el display G visualizará la corriente usada y el led A permanecerá encendido. • Job (Trabajo) Activa en todos los programas de soldadura El display Q visualiza “0”, el led L está encendido, la máquina está preparada para la soldadura en continuo. Presionando la tecla O, el led L se apaga, el display Q visualiza “1”; se encienden los led C y M, la máquina se ha preparado para la soldadura a intermitencia. Presionando de nuevo la tecla O el display Q visualiza “2”, el led M se apaga y permanece encendido el led C que indica que la máquina se ha preparado para la soldadura por puntos. • 2 – 4 (manual – automático) El display Q visualiza el numero 2 = dos tiempos = soldadura manual Si se presionase la tecla O el display Q visualiza el numero 4 = 4 tiempos = Automático. • (HSA) Hot Start Automático Activa solo en los programas de soldadura pulsado sinérgico Atención: Si se activa la función HSA automáticamente la función 3L viene excluida. El display Q visualiza la sigla OF =OFF = Apagado Si se presiona la tecla O el display Q visualiza la sigla On = Activo. Si se activa la función, presionando el pulsador antorcha, aparecerán en secuencia las siglas. - SC (Corriente de start) Regulación 1 – 20 (10 –200%) de la velocidad del hilo correspondiente a la corriente de soldadura programada con la manecilla B en los programas de soldadura. Regulación del constructor 13 (130%). Se modifica con las teclas O y R. - Len (Duración) Es el tiempo, expresado en segundos, de duración de la corriente de start precedentemente visualizda. Regulación 0,1 – 10 seg, regulación del constructor 0,7. Se modifica con las teclas O y R. - Slo (Slope) Regulación 0,1 – 10 seg., regulación del constructor 0,5. Se modifica con las teclas O y R. Define el tiempo de empalme entre la primera corriente (SC) y la corriente de soldadura programada con la manecilla B en los programas de soldadra. Como funciona prácticamente: La soldadura se produce en manual (dos tiempos). El operador inicia la soldadura con la corriente correspondiente al porcentaje en más o en menos, de velocidad de hilo programada en SC (en el caso especifico 30% en más), esta corriente tendrá una duración en segundos correspondiente al tiempo regulado en Len (en el caso especifico 0,7 seg.) después de esto, la corriente bajará a la corriente programada con la manecilla B (soldadura) en el tiempo regulado con Slo (en el caso especifico 0,5 seg.). Aconsejamos esta función para la soldadura por puntos de las chapas de aluminio. Si no se activase esta función, presionando el pulsador antorcha se activaría: • 3L (tres niveles) Activa en las curvas de pulsado sinérgico Atención: Si se activa la función 3L automáticamente la función HSA viene excluida El display Q visualiza la sigla OF =OFF = Apagado Si se presiona la tecla O el display Q visualiza la sigla 35 • bb (Burn – back) Activa en todos los programas de soldadura Regulación 00 – 99. Regulación del constructor “Au” automático. Sirve para regular la longitud del hilo que sale de la tobera gas después de la soldadura. Mayor es el número, mayor es la quemadura del hilo. • PPF (Push Pull Force) Regula el par de arrastre del motor de la antorcha del push pull. Sirve para que el avance del hilo sea lineal. Regulación 9/-9, regulación del constructor 0. Se modifica con las teclas O y R. • Fdp (Doble pulsación). El display G visualiza la sigla Fdp ( frecuencia doble pulsación ). El display Q visualiza la sigla OF ( apagado). Pulsar la tecla O para seleccionar la frecuencia de trabajo ( regulación de 0,5 a 5 Hz ). El valor elegido viene visualizado por el display Q. Una vez regulada la frecuencia de trabajo Fdp, pulsando el pulsador antorcha aparecerán las siguientes siglas: -ddP (diferencia en metros/minuto de la doble pulsación). Pulsar la tecla O para seleccionar los metros por minuto (regulación de 0,1 a 3 m) que se sumarán o restarán a la velocidad de referencia (default 1m/min). El valor elegido viene visualizado por el display Q. -bdP Este es el tiempo de duración de la velocidad de hilo más alta, es decir de la corriente mayor. Se expresa en porcentaje del tiempo obtenido por la frecuencia Fdp (ver figura 5). DdP= 0,1÷3 m/min VELOCIDAD DE REFERENCIA = • PrF (Pre-gas) Activa en todos los programas de soldadura Regulación 0,0 – 9,9 seg. Programación 0,1 seg. Se modifica con las teclas O y R. velocidad programada para la soldadura, antes de que el mismo toque la pieza por soldar. NOTA: Esta regulación es importante para obtener siempre buenas salidas. Regulación del constructor “Au” automático. Se modifica con las teclas O y R. Si una vez modificado, se quisiera volver a la programación del constructor, presionar contemporáneamente las teclas O y R hasta que aparezca la sigla “Au” en el display Q. = On = Activo. Si se activa la función, presionando el pulsador antorcha, aparecerán en secuencia las siglas. - SC (Corriente de start) Regulación 1 – 20 (10 –200%) de la velocidad del hilo correspondiente a la corriente de soldadura programada con la manecilla B en los programas de soldadura. Regulación del constructor 13 (130%). Se modifica con las teclas O y R. - Slo (Slope) Regulación 0,1 – 10 seg., regulación del constructor 0,5. Se modifica con las teclas O y R. Define el tiempo de empalme entre la primera corriente (SC) y la corriente de soldadura programada con la manecilla B en los programas de soldadura y entre la corriente de soldadura y la tercera corriente CrC de “crater filler”. - CrC Corriente de “crater filler” Regulación 1 – 20 (10 –200%) de la velocidad del hilo correspondiente a la corriente de soldadura programada con la manecilla B en los programas de soldadura. Regulación del constructor 6 (60%). Se modifica con las teclas O y R. Como funciona prácticamente: La soldadura se produce en automático es decir los tiempos de ejecución los decide el operador. Particularmente aconsejada para la soldadura MIG del Aluminio. Existen disponibles tres corrientes que se pueden llamar para la soldadura mediante el pulsador de start de la antorcha. La soldadura inicia con la presión del pulsador antorcha, la corriente de soldadura llamada será la programada con la función SC (en el caso especifico 13 =130%). Esta corriente se mantendrá hasta cuando el pulsador antorcha se mantenga presionado; al soltar la primera corriente se empalma a la corriente de soldadura, programada con la manecilla B, en el tiempo establecido por la función Slo (en el caso especifico 0,5 seg.) y se mantendrá hasta que el pulsador antorcha no volverá a ser presionado. A la sucesiva presión del pulsador antorcha la corriente de soldadura se empalmará a la tercera corriente o corriente de “crater-filler “, programada con la función CrC (en el caso especifico 6 = 60%), en el tiempo establecido por la función Slo (en el caso especifico 0,5 seg.) y se mantendrá hasta que el pulsador antorcha viene mantenido presionado. Al soltar el pulsador la soldadura se interrumpe. Si no se activase esta función, presionando el pulsador antorcha se activaría la función sucesiva. • PoF (post-gas) Activa en todos programas de soldadura Regulación 0,1 – 9,9 seg. Programación 3,0 seg. Se modifica con las teclas O y R. • Acc (Acercamiento) Activa solo en los programas de soldadura pulsado sinérgico Regulación Auto - 1-100% Es la velocidad del hilo, expresada en porcentaje de la 36 tdP = 25÷75% di T T = 1/ Fdp (0,5÷5 Hz) Pulsar la tecla O para regular el porcentaje. Regulación entre 25 y 75% ( default 50% ). Fig. 5 -AdP ( longitud de arco de la corriente mayor ). Pulsar la tecla O para regular de –9,9 a 9,9 ( default 0 ). Verificar, en soldadura, que la longitud de arco sea la misma para ambas corrientes; eventualmente pulsar la tecla O para corregirla. Nota: es posible soldar al interno de las funciones de doble pulsación. Si fuese necesario regular la longitud del arco de la corriente más baja, velocidad menor, maniobrar en la regulación de la longitud de arco de la velocidad de referencia. Moviendo la velocidad de referencia los ajustes precedentemente regulados se repetirán también para la nueva velocidad. • H20 ( grupo de enfriamiento ). El display G visualiza la sigla H2O. Pulsar la tecla O para seleccionar el tipo de funcionamiento OF = apagado ON = siempre encendido Au = encendido automático Cuando se enciende la máquina, el grupo funciona. Si no se empieza a soldar, pasados 15 segundos el grupo se apaga. Si se empieza a soldar el grupo empieza a funcionar y se apaga pasados 3 minutos desde la suelta del pulsador antorcha. Si la presión del líquido refrigerante fuese insuficiente el generador no daría corriente y en el display G aparecería la palabra H2O centelleante. 6 MEMORIZACIÓN Y LLAMADA DE LAS MEMORIAS Existen disponibles 10 memorias desde P01 a P10. • Para memorizar realizar un breve tramo de soldadura con los parámetros que se quieran memorizar y a continuación: - Presionar la tecla R e manteniéndolo presionado presionar la tecla O hasta que aparezca en el display G la sigla centelleante P01 después soltar los pulsadores NOTA Las siglas centelleantes indican programas libres, las no centelleantes los programas memorizados. El display Q indica el número de programa al que se refiere aquel programa de soldadura memorizado. Mediante las teclas O y R elegir el numero de programa por memorizar, a continuación presionar la tecla O hasta cuando la sigla del programa deje de centellear. - Soltando la tecla O se sale de la memorización. • En el caso de que se piense sobrescribir un programa, con la presión de la tecla O, durante un tiempo mayor 3 seg., el número pasaría de fijo a centelleante para después volver fijo de forma que se visualice la realización de la sobrescritura. La acción de sobrescritura deberá tener lugar dentro del tiempo en el que el display G visualiza el numero del programa (5seg). • Para volver a llamar un programa memorizado repetir la acción de presión descrita precedentemente (teclas R y O presionadas hasta la aparición de la sigla P..) viene visualizado el ultimo programa memorizado. Pasados 5 segundos desde la ultima presión de las teclas R y O la máquina está lista para soldar. Antes de soldar con un programa memorizado el dis- play G visualizará el número. Cuando inicia la soldadura el display G visualiza la corriente y al final de ésta el led A se enciende. Todas las manecillas están deshabilitadas. Para ver las programaciones de las funciones de servicio ligadas al programa memorizado presionar la tecla R y mantenerla presionada; pasados 2 seg. el display G visualiza la primera sigla dSP. Presionando el pulsador antorcha se visualizarán las siglas de las distintas funciones y el display Q visualizará las programaciones. Para volver a la soldadura con programa memorizado soltar la tecla R. Para salir de los programas memorizados presionar la tecla R y manteniéndola presionada presionar brevemente y soltar la tecla O. 7 MANTENIMIENTO • Tobera de protección gas Esta tobera deberá ser limpiada periódicamente de las salpicaduras metálicas. Si fuese deformada u ovalada, sustituirla. •Tobera porta corriente. Solo un buen contacto entre esta tobera y el hilo asegura un arco estable y una óptima generación de corriente; es necesario por tanto observar las siguientes precauciones: A) El orificio de la tobera porta corriente deberá mantenerse limpio y sin oxidación. B) Después de largas soldaduras las salpicaduras se pegan más fácilmente obstaculizando la salida del hilo. Por lo que es necesario limpiar a menudo la tobera y si fuese necesario sustituirla. C) La tobera porta corriente deberá estar siempre bien apretada al cuerpo antorcha. Los ciclos térmicos sufridos por la antorcha podrían provocar un aflojamiento con consiguiente recalentamiento del cuerpo antorcha y de la tobera y a un inconstante avance del hilo. • Envoltura guía hilo. Es una parte importante que debe ser controlada a menudo dado que el hilo puede depositar polvo de cobre o delgadísimas virutas. Limpiarla periódicamente junto a los pasos del gas, con aire comprimido seca. Las envolturas están sometidas a un continuo desgaste, por lo que se convierte en necesario, pasado un cierto periodo, su sustitución. • Grupo motorreductor. Limpiar periódicamente el conjunto de los rodillos de arrastre de posibles oxidaciones o residuos metálicos debido al arrastre de las bobinas. Es necesario un control periódico de todo el grupo responsable del arrastre del hilo: bobina, rodillos guía hilo, envoltura y tobera porta corriente. 8 ACCESORIOS Art. 1656 Art. 1242 Art.128 Art. 2003 Carro. Antorcha 3,5mt Kit para bobina diámetro 300 Kg. 15 Antorcha Pull 2003 con mando UP/DOWN en la empuñadura. Art. 1241 Antorcha MIG (enfriamiento por agua). Art. 1432 Carro. Art. 1341 Grupo de enfriamiento 37-

1

1

-

2

2

-

3

3

-

4

4

-

5

5

-

6

6

-

7

7

-

8

8

-

9

9

-

10

10

-

11

11

-

12

12

-

13

13

-

14

14

-

15

15

-

16

16

-

17

17

-

18

18

-

19

19

-

20

20

-

21

21

-

22

22

-

23

23

-

24

24

-

25

25

-

26

26

-

27

27

-

28

28

-

29

29

-

30

30

-

31

31

-

32

32

-

33

33

-

34

34

-

35

35

-

36

36

-

37

37

-

38

38

-

39

39

-

40

40

-

41

41

-

42

42

-

43

43

-

44

44

-

45

45

-

46

46

-

47

47

-

48

48

-

49

49

-

50

50

-

51

51

-

52

52

-

53

53

-

54

54

-

55

55

-

56

56

-

57

57

-

58

58

-

59

59

-

60

60

-

61

61

-

62

62

-

63

63

-

64

64

-

65

65

-

66

66

-

67

67

-

68

68

-

69

69

-

70

70

-

71

71

-

72

72

-

73

73

-

74

74

-

75

75

-

76

76

-

77

77

-

78

78

-

79

79

-

80

80

-

81

81

-

82

82

-

83

83

-

84

84

Cebora 286 Sound MIG 2035/MD Double Pulse Manual de usuario

- Tipo

- Manual de usuario

en otros idiomas

- français: Cebora 286 Sound MIG 2035/MD Double Pulse Manuel utilisateur

- italiano: Cebora 286 Sound MIG 2035/MD Double Pulse Manuale utente

- English: Cebora 286 Sound MIG 2035/MD Double Pulse User manual

- Deutsch: Cebora 286 Sound MIG 2035/MD Double Pulse Benutzerhandbuch

- Nederlands: Cebora 286 Sound MIG 2035/MD Double Pulse Handleiding

- português: Cebora 286 Sound MIG 2035/MD Double Pulse Manual do usuário

- dansk: Cebora 286 Sound MIG 2035/MD Double Pulse Brugermanual

- svenska: Cebora 286 Sound MIG 2035/MD Double Pulse Användarmanual

- suomi: Cebora 286 Sound MIG 2035/MD Double Pulse Ohjekirja

Artículos relacionados

-

Cebora 285 Sound MIG 2035/M Pulse Manual de usuario

-

Cebora MIG 2060/MD Manual de usuario

-

Cebora 299 Sound MIG 2230/M Star Synergic Manual de usuario

-

Cebora MIG 2035/MD JAGUAR DOUBLE PULSE Manual de usuario

-

Cebora MIG 2060/MD Manual de usuario

-

Cebora 289.80 Sound MIG 5040/T Robot Pulse Manual de usuario

-

Cebora 287 Sound MIG 3840/T Pulse Manual de usuario

-

Cebora SOUND MIG MIG 3540/T STAR PULSE Manual de usuario

-

Cebora 294 Sound MIG 3240/T Pulse Manual de usuario

-

Cebora 307 Sound MIG 2740/T Star Pulse Manual de usuario