Miller AUTOMATIC M El manual del propietario

- Categoría

- Sistema de soldadura

- Tipo

- El manual del propietario

Este manual también es adecuado para

Automatic M

Procesos

Descripción

Soldadura MIG

Soldadura MIG pulsada

(GMAW–P)

Soldadura MIG con Alambre

Tubular

Soldadura de Arco Sumergido

OM-1595/spa 176 878D

abril 2000

Soldadura automática

Nuestro Web mundial es

www.MillerWelds.com

MANUAL DEL OPERADOR

Miller Electric fabrica una linea completa de

máquinas y accesorios de soldar. Para

información en otros productos de calidad de

Miller, comuníquese con su distribuidor local de

Miller para recibir su catálogo completo o hoja

individual de folleteria. Para encontrar su

distribuidor más cerca llame a 1-800-4-A-Miller

(solamente en EE.UU. y Canada).

Gracias y felicitaciones en eligir a Miller. Ahora usted puede completar el

trabajo y hacerlo correctamente. En Miller, nosotros sabemos que usted no

tiene el tiempo para hacerlo de otra forma.

Es por eso que cuando Niels Miller primero empezó a

fabricar máquinas soldadoras en 1929, él aseguró que

sus productos ofrecieron valor duradero y calidad

superior. Como usted, sus clientes no podían arresgarse

al recibir menos. Los productos de Miller tenían que

ser los mejores posibles. Ellos tenían que ser los

mejores que se podría comprar.

Hoy, las personas que fabrican y venden los productos de Miller continúan

la tradición. Ellos llevan el compromiso de Niels Miller a proveer equipo y

servicio que iguala a los altos estandares de calidad y valor establecidos en

1929.

Este manual de operario es diseñado a ayudar a usted a aprovechar al

máximo sus productos de Miller. Por favor tome el tiempo de leer las

precauciónes de seguridad. Ellas le ayudarán a protegerse contra los peligros

potenciales de su sitio de trabajo. Hemos hecha la

instalación y operación rápida y fácil. Con la

marca Miller y mantenimiento adecuado, usted se

puede contar con años de rendimiento confiable.

Si por algúna razón su máquina requiere servicio,

hay una sección de “Corrección de Averías” que

ayudará a diagnosticar la avería. Después, su lista

de partes le ayudará a decidir cual parte exacta de

requiere para corregir el problema. También se

encuentra información de garantía y servicio sobre

su modelo.

Desde Miller a Usted

Miller es el primer fabricante,

en los EE.UU., de equipo

soldadora, registrada al esĆ

tandar de sistemas de caliĆ

dad ISO 9001.

Trabajando tan fuerte como

ustedĂĆĂcada fuente de poder

de Miller es respaldada por la

garantía menos problemática

de la industria.

Miller ofrece un manual

técnico, lo cual abastece

información más detallada

de partes y servicio para

su unidad. Para obtener un

manual técnico,

comuníquese con su

distribuidor local de Miller.

Su distribuidor también le

puede proveerle con

manuales de procesos de

soldadura tal como SMAW

(convencional), GTAW

(TIG), GMAW (MIG), y

GMAW-P (MIG-Pulsado).

INDICE

SECCION 1 – PRECAUCIONES DE SEGURIDAD – LEA ANTES DE USAR 1. . . . . . . . . . . . . . . . . . .

1-1. Uso de Símbolos 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-2. Peligros en Soldadura de Arco 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-3. Símbolos Adicionales para Instalación, Operación y Mantenimiento 3. . . . . . . . . . . . . . . . . . .

1-4. Estándares Principales de Seguridad 3. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-5. Información del EMF 4. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SECCION 2 – ESPECIFICACIONES 5. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2-1. Control de soldadura 5. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2-2. Control colgante del operador 5. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SECCION 3 – INSTALACION 6. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-1. Ubicación típica del equipo 6. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-2. Ubicación de los huecos para instalación6. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-3. Diágrama de conexiones 7. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-4. Fijando los interruptores en la fuente de poder modelo DeltaweldR 452/652 7. . . . . . . . . . . . .

3-5. Fijando los controles en la fuente de poder de soldadura modelo Dimensiont 452 o 652 8. . .

3-6. Fijación de los interruptores en la fuente de poder de soldadura inversora XMTR304 9. . . . .

3-7. Fijando los interruptores en la fuente de poder de soldadura inversora modelo

Invision 456P 10. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-8. Fijando los interruptores en una fuente de poder de soldadura modelo MaxtronE 450 10. . . . .

3-9. Conexiones para los cables de soldadura 11. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-10. Conexiones del panel inferior 11. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-11. Instalando el Gas Protectivo 12. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-12. Conexiones de entrada/salida 13. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-13. Designadores análogos* 13. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-14. Designadores de entrada* 14. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-15. Designadores de salida* 15. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-16. Designadores de entrada especiales* 15. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-17. Instalando el eje 15. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-18. Instalando el carrete de alambre y ajustando la tensión del cubo 16. . . . . . . . . . . . . . . . . . . . . .

3-19. Instalando el alambre sobre el sostén-rollos opcional 16. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-20. Conectando el control colgante opcional al control de soldadura del microprocesador 17. . . .

SECCION 4 – DEFINICIONES OPERACIONALES 17. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SECCION 5 – OPERACION 19. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-1. Equipo de seguridad 19. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-2. Controles del Panel Frontal 19. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-3. Pantalla principal 20. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-4. Indicadores luminosos de control 20. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-5. Botones de control para oprimir 20. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-6. Botón para parada de emergencia 21. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-7. Interruptor de potencia 21. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-8. Botón para habilitar la soldadura o botón I/O para habilitar la soldadura del usuario 21. . . . . .

5-9. Botón para soldadura manual o probar la soldadura I/O del usuario 21. . . . . . . . . . . . . . . . . . .

5-10. Botón para seleccionar el modo 22. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-11. Botón de Avance Lento 23. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-12. Botones para incrementar y decrementar los parámetros 24. . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-13. Gas protector 25. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-14. Secuencia de GMAW, GMAW-P, GMAW de punto, y soldadura con alambre tubular 25. . . . .

5-15. Secuencia de soldadura por arco sumergído 25. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-16. Controles colgantes opcionales 26. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SECCION 6 – FIJANDO (ESTABLECIENDO) UN PROGRAMA DE SOLDADURA MIG 27. . . . . . . . . .

6-1. Cambiando el modo de proceso a MIG 27. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6-2. Fijando las pantallas de secuencia de soldadura 28. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6-3. Fijando la secuencia del cráter en la pantalla 29. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6-4. Pantalla de la secuencia de fijación de retroquema 29. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6-5. Fijando la pantalla de la secuencia de posflujo 30. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6-6. Pantalla de la secuencia de fijación del preflujo 30. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6-7. Pantalla de la secuencia de fijación de avance inicial del alambre 30. . . . . . . . . . . . . . . . . . . . .

(Continuado)

ADVERTENCIA

Este producto cuando se

usa para soldar o cortar,

produce humo o gases

que contienen químicos

conocidos en el estado

de California por causar

defectos al feto y en

algunos casos, cáncer.

(Sección de Seguridad

del Código de Salud en

California No. 25249.5 y

lo que sigue)

INDICE

SECCION 7 – PROGRAMAS ESTÁNDARES DE SOLDADURA DE PULSO 31. . . . . . . . . . . . . . . . . . .

7-1. Programas de MIG pulsado 31. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7-2. Programas estándares de soldadura de pulso 31. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7-3. Programa 1 – ,035 ER 70S-3, Argon-Oxy 31. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7-4. Programa 2 – ,045” ER 70S-3, Argon-Oxy 32. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7-5. Programa 3 – ,052 ER 70S-3, Argon-Oxy 32. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7-6. Programa 4 – ,035” ER 309, Argon - CO2 33. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7-7. Programa 5 – ,045” ER 309, Argon - CO2 33. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7-8. Programa 6 – 3/64” ER 4043, Argon 34. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7-9. Programa 7 – 3/64” ER 5356, Argon 34. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7-10. Programa 8 – ,035” Aleación de Níquel, Argon - He 35. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7-11. Programa 1 – ,035” ER 4043, Argon 35. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7-12. Programa 2 – 3/64” ER 4043, Argon 36. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7-13. Programa 3 – 1/16” ER 4043, Argon 36. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7-14. Programa 4 – ,035” ER 5356, Argon 37. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7-15. Programa 5 – 3/64” ER 5356, Argon 37. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7-16. Programa 6 – 1/16” ER 5356, Argon 38. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7-17. Programa 7 – 3/64” ER 5356, Argon 38. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7-18. Program 8 – ,035” ER 5356, Argon 39. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SECCION 8 – FIJANDO LOS PROGRAMAS ESTÁNDARES DE SOLDADURA PULSANTE 41. . . . .

8-1. Ciclo de soldadura 41. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8-2. Fijando las pantallas de secuencia de soldadura 41. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8-3. Fijando la secuencia del cráter en la pantalla 42. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8-4. Pantalla de la secuencia de fijación de retroquema 42. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8-5. Fijando la pantalla de la secuencia de posflujo 42. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8-6. Pantalla de la secuencia de fijación del preflujo 43. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8-7. Pantalla de la secuencia de fijación de avance inicial del alambre 43. . . . . . . . . . . . . . . . . . . . .

SECCION 9 – ENSEÑANDO UN PROGRAMA DE SOLDADURA PULSADA 44. . . . . . . . . . . . . . . . . .

9-1. Las formas de onda de pulso y la explicación de sus definiciones 44. . . . . . . . . . . . . . . . . . . . .

9-2. Fijación de los puntos de enseñanza típicos y la fijación sinérgica que resulta 45. . . . . . . . . . .

9-3. Seleccionando y/o redefiniendo el punto de enseñanza de la velocidad de alimentación

del alambre 46. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9-4. Fijando los parámetros del punto de enseñanza en el panel de establecimiento inicial 47. . . .

9-5. Cambio a soldadura de pulso adaptivo 48. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SECCION 10 – USANDO LA OPCIÓN DE LA TARJETA DE DATOS 49. . . . . . . . . . . . . . . . . . . . . . . . . .

10-1. Instalando la Tarjeta de Datos 49. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10-2. Usando la tarjeta de datos 49. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10-3. Dando nombre a los programas y escribiéndolos en la tarjeta 50. . . . . . . . . . . . . . . . . . . . . . . .

10-4. Haciendo lectura desde a tarjeta 51. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10-5. Leyendo (o borrando) desde una tarjeta vacía51. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10-6. Borrando los programas en la tarjeta. 52. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SECCION 11 – ESTABLECIMIENTO DEL SISTEMA 53. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11-1. Menú para establecer 53. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11-2. Tomando acceso al menú de establecimiento inicial 55. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11-3. Ejemplo de la fijación de la salida A en establecimiento inicial 56. . . . . . . . . . . . . . . . . . . . . . . .

11-4. Seleccionando el tipo de alambre 56. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11-5. Rearmando la memoria 57. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11-6. El método para comenzar un programa 57. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11-7. Fijación del programa remoto 58. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SECCION 12 – MANTENIMIENTO Y CORRECCIÓN DE AVERIAS 59. . . . . . . . . . . . . . . . . . . . . . . . . . .

12-1. Mantenimiento Rutinario 59. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

12-2. Disyuntor de circuito CB1 y fusible F1 60. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

12-3. Reemplazando el ensamblaje del cubo 60. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

12-4. Pantallas de error 61. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

12-5. Indicadores luminosos diagnósticos de la tablilla de interface PC5 63. . . . . . . . . . . . . . . . . . . .

SECCION 13 – DIAGRAMAS ELECTRICOS 66. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SECCION 14 – LISTA DE PARTES 84. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

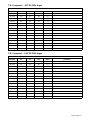

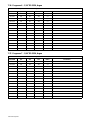

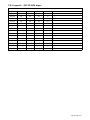

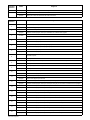

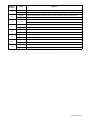

INFORMACIÓN PARA ESTABLECIMIENTO INICIAL DE LA Automatic M

Por favor llene la información que sigue cuando esté haciendo el establecimiento (fijación) inicial de su

equipo. Se puede usar para sus archivos y también puede ser valiosa si usted necesita llamar para pedir

servicio.

Modelo: Automatic M

,Número de serie:

Software (número de la version)

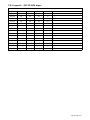

INFORMACIÓN PARA FIJACIÓN (se encuentra en el menú de fijación inicial)

Sistema: MIG solamente Arranque: mantenido

pulso MIG momentáneo

Gama: min V Error del arco:

max V MonitorV: prendido apagado

min A Voltios

max A Tiempo

Seguridad: prendido apagado MonitorA: prendido apagado

Acceso: prendido apagado Tiempo:

Tipo de MIG: dvc prendido apagado Amperage:

Voltage: 17 pines Perceptión de voltios Range:

Arranque de

Arco: estándar arranque Verificación de soldadura convencional: prendido

caliente apagado

Flujo: prendido apagado Salida A: Fijación/apagada:

Polaridad: prendido apagado Apagado

Velocidad de alimentación lenta: Prendido

Tiempo de Arco: Salida B: Fijación/apagada:

Velocidad de Apagado

Alimentación: ppm mpm Prendido

Tipo de alambre: Alambre duro alambre suave

Apagamiento: prendido apagado Retroquema: normal retractar

Programa: panel remoto Saltarse una suelda: prendido apagado

OTRA INFORMACIÓN IMPORTANTE

Tamaño de Alambre: Tipo: Gas:

Número de Programa: fábrica hecha a la medida

Mig o Pulso: Velocidad de Alimentación: Voltage/“Trim” Velocidad de avance:

Tamaño del cable de soldadura: Largura aproximada

Material TypeTipo de material: Grosor: Tipo de unión:

OM-1594 Página 1

SECCION 1 – PRECAUCIONES DE SEGURIDAD – LEA ANTES DE USAR

som _nd_spa 4/98

1-1. Uso de Símbolos

Significa ¡Precaución! ¡Cuidado! ¡Hay peligros posibles

con este procedimiento! Los peligros posibles se mues-

tra en los símbolos anexos.

Y Anota un mensaje especial de seguridad.

Significa NOTESE; no relacionado con seguridad.

Este grupo de símbolos significa ¡Precaución! ¡Cuidado! peligros

posibles de CHOQUE ELECTRICO, PARTES MOVIBLES, y

PARTES CALIENTES. Consulte a los símbolos y instrucciones

relacionados abajo para las acciones necesarias para evitar los

peligros.

1-2. Peligros en Soldadura de Arco

Y Se usa los símbolos mostrados abajo por todo éste manual

para llamar la atención a y identificar a peligros posibles.

Cuando usted vee a este símbolo, tenga cuidado, y siga a las

instrucciónes relacionadas para evitar el peligro. La informa-

ción de seguridad dada abajo es solamente un resumen de la

información más completa de seguridad que se encuentra en

los estandares de seguridad de sección 1-4. Lea y siga todas

los estandares de seguridad.

Y Solamente personas calificadas deben instalar, operar, man-

tener y reparar ésta máquina.

Y Durante su operación mantenga lejos a todos, especialmente

a los niños.

UNA DESCARGA ELECTRICA puede

matarlo.

El tocar partes con carga eléctrica viva puede

causar un toque fatal o quemaduras severas. El

circuito de electrodo y trabajo está vivo eléctrica-

mente cuando quiera que la salida de la máquina

esté prendida. El circuito de entrada y los circuitos internos de la

máquina también están vivos eléctricamente cuando la máquina está

prendida. Cuando se suelda con equipo automático o semiautomáti-

co, el alambre, carrete, el bastidor que contiene los rodillos de

alimentación y todas las partes de metal que tocan el alambre de

soldadura están vivos eléctricamente. Equipo instalado incorrecta-

mente o sin conexión a tierra es un peligro.

No toque partes eléctricamente vivas.

Use guantes de aislamiento secos y sin huecos y protección en el

cuerpo.

Aíslese del trabajo y de la tierra usando alfombras o cubiertas lo

suficientemente grandes para prevenir cualquier contacto físico

con el trabajo o tierra.

No use la salida de corriente alterna en áreas húmedas, si está

restringido en su movimiento, o esté en peligro de caerse.

Use la salida CA SOLAMENTE si lo requiere el proceso de

soldadura.

Si se requiere la salida CA, use un control remoto si hay uno

presente en la unidad.

Desconecte la potencia de entrada o pare el motor antes de

instalar o dar servicio a este equipo. Apague con candado o

usando etiqueta inviolable (“lockout/tagout”) la entrada de

potencia de acuerdo a OSHA 29 CFR 1910.147 (vea Estánderes

de Seguridad).

Instale el equipo y conecte a la tierra de acuerdo al manual del

operador y los códigos nacionales estatales y locales.

Siempre verifique el suministro de tierra – chequee y asegúrese

que la entrada de la potencia al alambre de tierra esté apropiada-

mente conectada al terminal de tierra en la caja de desconexión o

que su enchufe esté conectado apropiadamente al receptáculo de

salida que esté conectado a tierra.

Cuando esté haciendo las conexiones de entrada, conecte el con-

ductor de tierra primero – doble chequee sus conexiones.

Frecuentemente inspeccione el cordón de entrada de potencia

por daño o por alambre desnudo. Reemplace el cordón inmediata-

mente si está dañado – un alambre desnudo puede matarlo.

Apague todo equipo cuando no esté usándolo.

No use cables que estén gastados, dañados de tamaño muy pe-

queño o mal conectados.

No envuelva los cables alrededor de su cuerpo.

Si se requiere grampa de tierra en el trabajo haga la conexión de

tierra con un cable separado.

No toque el electrodo si usted está en contacto con el trabajo o cir-

cuito de tierra u otro electrodo de una máquina diferente.

Use equipo bien mantenido. Repare o reemplace partes dañadas

inmediatamente. Mantenga la unidad de acuerdo al manual.

Use tirantes de seguridad para prevenir que se caiga si está traba-

jando más arriba del nivel del piso.

Mantenga todos los paneles y cubiertas en su sitio.

Ponga la grampa del cable de trabajo con un buen contacto de me-

tal a metal al trabajo o mesa de trabajo lo más cerca de la suelda

que sea práctico.

Guarde o aísle la grampa de tierra cuando no esté conectada a la

pieza de trabajo para que no haya contacto con ningún metal o al-

gún objecto que esté aterrizado.

Aísle la abrazadera de tierra cuando no esté conectada a la pieza

de trabajo para evitar que contacto cualquier objeto de metal.

UN VOLTAJE SIGNIFICANTE DE CORRIENTE DI-

RECTA existe despues de quitar la potencia de

entrada en las inversoras.

Apaga la inversora, disconecta la potencia de entrada y descarga

los capacitadores de entrada de acuerdo con las instrucciones en

la sección de Mantención antes de tocar cualquier parte.

El soldar produce humo y gases. Respirando estos

humos y gases pueden ser peligrosos a su salud.

HUMO y GASES pueden ser

peligrosos

Mantenga su cabeza fuera del humo. No respire el humo.

Si está adentro, ventile el area y/o use un exhausto al arco para

quitar el humo y gases de soldadura.

Si la ventilación es mala, use un respirador de aire aprobado.

Lea las hojas de datos sobre seguridad de material (MSDS’S) y

las instrucciones del fabricante con respecto a metales, consumi-

bles, recubrimientos, limpiadores y desgrasadores.

Trabaje en un espacio cerrado solamente si está bien ventilado o

mientras esté usando un respirador de aire. Siempre tenga una

persona entrenada cerca. Los humos y gases de la suelda pue-

den desplazar el aire y bajar el nivel de oxígeno causando daño a

la salud o muerte. Asegúrese que el aire de respirar esté seguro.

No suelde en ubicaciones cerca de operaciones de grasa, limpia-

miento o pintura al chorro. El calor y los rayos del arco pueden

hacer reacción con los vapores y formar gases altamente tóxicos

e irritantes.

No suelde en materiales de recubrimientos como acero galvani-

zado, plomo, o acero con recubrimiento de cadmio a no se que se

ha quitado el recubrimiento del área de soldar, el área esté bien

ventilada y si es necesario, esté usando un respirador de aire. Los

recubrimientos de cualquier metal que contiene estos elementos

pueden emanar humos tóxicos cuando se sueldan.

OM-1594 Página 2

LOS RAYOS DEL ARCO pueden que-

mar sus ojos y piel

Los rayos del arco de un proceso de suelda produ-

cen un calor intenso y rayos ultravioletas fuertes que

pueden quemar los ojos y la piel. Las chispas se es-

capan de la soldadura.

Use una careta de soldar que tenga el color apropiado de filtro pa-

ra proteger su cara y ojos mientras esté soldando o mirando

(véase los estándares de seguridad ANSI Z49.1 y Z87.1).

Use anteojos de seguridad aprobados que tengan protección late-

ral.

Use pantallas de protección o barreras para proteger a otros del

destello del arco y reflejos de luz; siempre alerte a otros que no

miren el arco.

Use ropa protectiva hecha de un material durable y resistente a la

llama (lana o cuero) y protección a los pies.

Soldando en un envase cerrado, como tanques,

tambores o tubos, puede causar explosión. Las

chispas pueden volar de un arco de soldar. Las

chispas que vuelan, la pieza de trabajo caliente y el

equipo caliente pueden causar fuegos y quemaduras. Un contacto

accidental del electrodo a objectos de metal puede causar chispas,

explosión, sobrecalentamiento, o fuego. Chequee y asegúrese que el

área esté segura antes de comenzar cualquier suelda.

EL SOLDAR puede causar fuego o

explosión.

Protéjase a usted mismo y otros de chispas que vuelan y metal

caliente.

No suelde donde las chispas pueden impactar material inflama-

ble.

Quite todo material inflamable dentro de 11m de distancia del arco

de soldar. Si eso no es posible, cúbralo apretadamente con cu-

biertas aprobadas.

Este alerta de que chispas de soldar y materiales calientes del ac-

to de soldar pueden pasar a través de pequeñas rajaduras o

aperturas en areas adyacentes.

Siempre mire que no haya fuego y mantenga un extinguidor de

fuego cerca.

Esté alerta que cuando se suelda en el techo, piso, pared o algún

tipo de separación, el calor puede causar fuego en la parte escon-

dida que no se puede ver.

No suelde en receptáculos cerrados como tanques o tambores o

tubería, a no ser que hayan estado preparados apropiadamente

de acuerdo al AWS F4.1 (véase las precauciones de los estánda-

res de seguridad).

Conecte el cable del trabajo al área de trabajo lo más cerca posible

al sitio donde va a soldar para prevenir que la corriente de solda-

dura haga un largo viaje posiblemente por partes desconocidas

causando una descarga eléctrica y peligros de fuego.

No use una soldadora para descongelar tubos helados.

Quite el electrodo del porta electrodos o corte el alambre de soldar

cerca del tubo de contacto cuando no esté usándolo.

Use ropa protectiva sin aceite como guantes de cuero, camisa pe-

sada, pantalones sin basta, zapatos altos o botas y una corra.

Quite de su persona cualquier combustible, como encendedoras

de butano o cerillos, antes de comenzar a soldar.

PEDAZOS DE METAL puede dañar a

los ojos.

El soldar, picar, cepillar con alambre, o esmeri-

lar puede causar chispas y metal que vuele.

Cuando se enfrían las sueldas, estás pueden

soltar escoria.

Use anteojos de seguridad aprobados con

resguardos laterales hasta debajo de su

careta.

EL AMONTAMIENTO DE GAS puede

enfermarle o matarle.

Cierre el gas protectivo cuando no lo use.

Siempre dé ventilación a espacios cerrados o

use un respirador aprobado que reemplaza el

aire.

PARTES CALIENTES puedan causar

quemaduras severas.

No toque a partes calientes sin guantes.

Deje enfriar a la antorcha o pistola antes de

darle servicio.

CAMPOS MAGNETICOS puede

afectar a marcadores de paso.

Las personas que usan Marcadores de Paso

deben mantenerse lejos.

Las personas que usan Marcadores de Paso

deben consultar su médico antes de acercarse a procesos de solda-

dura de arco, de punto o de ranuración.

EL RUIDO puede dañar su oído.

El ruido de algunos procesos o equipo puede dañar

su oído

Use protección aprobada para el oído si el nivel

de ruido es muy alto.

Los cilindros que contienen gas protectivo tienen

este gas a alta presión. Si están averiados los

cilindros pueden estallar. Como los cilindros son

normalmente parte del proceso de soldadura, siem-

pre trátelos con cuidado.

LOS CILINDROS pueden estallar si

están averiados.

Proteja cilindros de gas comprimido del calor excesivo, golpes

mecánicos, escoria, llamas, chispas y arcos.

Instale y asegure los cilindros en una posición vertical asegurán-

dolos a un soporte estacionario o un sostén de cilindros para

prevenir que se caigan o se desplomen.

Mantenga los cilindros lejos de circuitos de soldadura o eléctricos.

Nunca envuelva la antorcha de suelda sobre un cilindro de gas.

Nunca permita que un electrodo de soldadura toque ningún

cilindro.

Nunca suelde en un cilindro de presión – una explosión resultará.

Use solamente gas protectivo correcto al igual que reguladores,

mangueras y conexiones diseñados para la aplicación específica;

manténgalos, al igual que las partes, en buena condición.

Siempre mantenga su cara lejos de la salída de una válvula cuan-

do esté operando la válvula de cilindro.

Mantenga la tapa protectiva en su lugar sobre la válvula excepto

cuando el cilindro está en uso o conectado para ser usado.

Lea y siga las instrucciones de los cilindros de gas comprimido,

equipo asociado y la publicación CGA P–1 que aparece en los es-

tándares de seguridad.

OM-1594 Página 3

1-3. Símbolos Adicionales para Instalación, Operación y Mantenimiento

Peligro de FUEGO O EXPLOSION

No ponga la unidad encima de, sobre o cerca

de superficies combustibles.

No instale la unidad cerca a objetos flamables.

No sobrecarga a los alambres de su edificio – asegure que su

sistema de abastecimiento de potencia es adecuado en tamaño

capacidad y protegido para cumplir con las necesidades de esta

unidad.

EQUIPO CAYENDO puede causar

heridas.

Use solamente al ojo de levantar para levantar

la unidad, NO al tren de rodaje, cilindros de

gas, ni otros acesorios.

Use equipo de capacidad adecuada para le-

vantar la unidad.

Si use un carro montecargas para mover la unidad, asegure que

los dedos son bastante largas para extender más allá al lado

opuesto de la unidad.

SOBREUSO puede causar SOBRE-

CALENTAMIENTO DEL EQUIPO

Permite un periodo de enfriamiento, siga el ci-

clo de trabajo nominal.

Reduzca el corriente o ciclo de trabajo antes de

soldar de nuevo.

No bloquee o filtre el flujo de aire a la unidad.

ELECTRICIDAD ESTATICA puede da-

ñar a las tarjetas impresas de

circuito.

Ponga los tirantes aterrizados de muñeca

ANTES de tocar los tableros o partes.

Use bolsas y cajas adecuadas anti-estáticas

para almacenar, mover o enviar tarjetas impre-

sas de circuito.

PARTES QUE SE MUEVEN pueden

causarle heridas.

Mantengase lejos de todas partes que se mue-

ven.

Mantengase lejos de puntos que pellizcan co-

mo rodillos de alimentación.

El ALAMBRE de SOLDAR puede

causarle heridas

No presione el gatillo de la antorcha hasta que

reciba estas instrucciones.

No apunte la punta de la antorcha hacia ningu-

na parte del cuerpo, otras personas o cualquier

objeto de metal cuando esté pasando el alam-

bre.

PARTES QUE SE MUEVEN pueden

causarle heridas.

Mantengase lejos de todas partes que se mue-

ve como ventiladores.

Mantenga todas las puertas, paneles, cubier-

tas y guardas cerradas y en su lugar.

RADIACION de ALTA FRECUENCIA

puede causar interferencia.

Radiacion de alta frequencia puede interferir

con navegación de radio, servicios de

seguridad, computadores, y equipos de

comunicación.

Asegure que solamente personas calificadas, familiarizadas

con equipos electronicas instala el equipo.

El usuario es responsable por tener un electricista calificada co-

rregir cualquiera interferencia causada resultando de la instala-

ción.

Si la FCC (Comision Federal de Comunicación) le notifique que

hay interferencia, deja de usar el equipo al inmediato.

Asegure que la instalación recibe chequeo y mantención

regular.

Mantenga las puertas y paneles de una fuente de alta frecuencia

cerradas completamente, mantenga la distancia de la chispa en

los platinos en su fijación correcta y use el aterrizar o el blindar

contra corriente para minimizar la posibilidad de interferencia.

La SOLDADURA DE ARCO puede

causar interferencia.

La energía electromagnética puede interferir

con equipo electrónico sensitivo como compu-

tadoras, o equipos impulsados por computado-

ras, como robotes.

Asegúrese que todo el equipo en el área de soldadura sea com-

patible electromagnéticamente.

Para reducir posible interferencia, mantenga los cables de sol-

dadura lo más cortos posible, lo más juntos posible o en el suelo,

si fuerá posible.

Ponga su operación de soldadura por lo menos a 100 metros de

distancia de cualquier equipo que sea sensible electrónicamen-

te.

Asegúrese que la máquina de soldar esté instalada y aterrizada

de acuerdo a este manual.

Si todavía ocurre interferencia, el operador tiene que tomar me-

didas extras como el de mover la máquina de soldar, usar cables

blindados, usar filtros de línea o blindar de una manera u otra la

área de trabajo.

1-4. Estándares Principales de Seguridad

Seguridad en cortar y soldar, estándar ANSI Z49-1, del American

Welding Society, 550 N.W. LeJeune Rd, Miami FL 33126

Estándares de seguridad y salud, OSHA 29 CFR 1910, del superinten-

dente de documentos de la oficina de imprenta del gobierno de Estados

Unidos, Washington, D.C. 20402.

Prácticas seguras recomendadas para la preparación de soldar y cor-

tar en receptáculos que contengan substancias peligrosas, American

Welding Society Standard AWS F4.1, de la American Welding Society,

550 N.W. LeJuene Rd, Miami FL 33126

Código Nacional Eléctrico, NFPA estándar 70, de la Asociación Nacio-

nal de Protección de Fuego, Batterymarch Park, Quincy, Ma 02269.

El manejo seguro de gases comprimidos en cilindros, pamfleto CGA

P-1, de la Compressed Gas Association, 1235 Jefferson Davis High-

way, Suite 501, Arlington, VA 22202.

Código para seguridad en cortar y soldar, estándar CSA W117.2, de la

Canadian Standards Association, ventas estándares, 178 Rexdale

Boulevard, Rexdale, Ontario, Canada M9W 1R3.

Práctica segura para la protección de ojos y cara en ocupación y educa-

ción, estándar ANSI Z87.1 del Instituto Americano Nacional de

Estándar, 1430 Broadway, New York, NY 10018.

Procesos de cortar y soldar, estándar NFPA 51B de la Asociación de

Protección del Fuego, Batterymarch Park, Quincy, MA 02269.

OM-1594 Página 4

1-5. Información del EMF

Consideración acerca de Soldadura y los Efectos de Campos Eléctri-

cos y Magnéticos de Baja Frecuencia

La corriente de soldadura cuando fluye por los cables de soldadura

causará campos electromagnéticos. Ha habido una preocupación

acerca de estos campos. Sin embargo, después de examinar más de

500 estudios sobre el transcurso de 17 años, un comité especial del Na-

tional Research Council concluyo que:

“La evidencia, en el juicio del comité, no ha demostrado que la exposi-

ción a campos de frecuencia de potencia eléctrica y magnéticos es un

peligro para la salud humana”. Sin embargo, todavía hay estudios que

están haciéndose y la evidencia continua siendo examinada. Hasta que

se lleguen a hacer las conclusiones finales de esta investigación, usted

debería preferir minimizar su exposición a los campos electromagnéti-

cos cuando esté soldando o cortando.

Para reducir los campos magnéticos en el área de trabajo, úsese los

siguientes procedimientos:

1. Mantenga los cables lo más juntos posible, trenzándolos o

pegándolos con cinta pegajosa.

2. Ponga los cables a un lado y apartado del operador.

3. No envuelva o cuelgue cables sobre su cuerpo.

4. Mantenga las fuentes de poder de soldadura y los cables lo más

lejos que sea práctico.

5. Conecte la grampa de tierra en la pieza que esté trabajando lo

más cerca posible de la suelda.

Acerca de Marcadores de Paso:

Personas que usan marcadores de paso consulten a su doctor primero.

Si su doctor lo permite, entonces siga los procedimientos de arriba.

OM-1595 Página 5

SECCION 2 – ESPECIFICACIONES

2-1. Control de soldadura

Especificaciones Descripción

Tipo de potencia de entrada desde la

fuente de poder de soldadura

115 voltios CA monofásico, 3,5 amperios, 50/60 hertz.

Tipo de fuente de poder de soldadura De voltaje constante (VC) CD, con contactor y control remoto de 14–pines para soldadura MIG.

De voltaje constante (VC) corriente constante (CC) inversora CD, con contactor de 14–pines y con-

trol remoto para soldadura MIG pulsada (GMAW–P).

Gama de velocidad de alimentación de

alambre*

Estándar: de 50 a 780 ppm. (1,3 a 19,8 mpm)

Gama del diámetro del alambre 0,030 a 0,062 pulg. (0,8 a 1,6 mm.)

Procesos de soldadura MIG (GMAW), MIG pulsada (GMAW-P), con arco de alambre tubular (FCAW) y soldadura de arco

sumergido (SAW).

Dimensiones Longitud: 15 pulg. (381 mm.); Ancho: 16 pulg. (406 mm.); Altura: 8–1/2 pulg. (216 mm.).

Peso Neto: 15 kg. (33 lbs.): Bruto: 17,2 kg. (38 lbs.).

* Las velocidades de alimentación mientras está haciendo soldadura MIG. Cuando está haciéndose soldadura MIG con pulso, las gamas de velocidad

de alimentación pueden ser más limitadas (véase la sección 9).

2-2. Control colgante del operador

Specification Descripción

Cordón interconectante con enchufes

(no se suministran)

10 pies (3 m), 30 pies (9,1 m), o 50 pies (15,2 m)

Selección de programa Ocho programas

Capacidad de control Control de soldadura único, (sencillo) de microprocesador

Dimensiones Longitud: 11-3/4 pulg. (298 mm); Ancho: 7-1/4 pulg. (184 mm); Altura: 4 pulg. (102 mm)

Peso Neto: 1,2 kg (2-5/8 lbs)

OM-1595 Página 6

SECCION 3 – INSTALACION

3-1. Ubicación típica del equipo

ST-131 138-A

1 Fuente de Poder

2 Cilindro de Gas

3 Viga lateral

4 Control de soldadura

5 Sostén del carrete

6 Ensamblaje del alimentador

de alambre

7 Antorcha de soldadura

automática

1

2

3

4

5

6

7

Pulgadas Milimetros

D 3-1/2 89

E 2-1/2 64

F 5/16 Dia 7.9 Dia

3-2. Ubicación de los huecos para instalación

Pulgadas Milimetros

A 16-7/8 429

B 11 279

C 3/8 Dia 9.5 Dia

Ref. ST-801 440 / ST-080 486-C

A

B

C

E

D

F

Ensamblaje para sostener el carrete

(se muestra con el ensamblaje de alambre opcional)

OM-1595 Página 7

3-3. Diágrama de conexiones

El cliente debe suministrar el ensamblaje de alimentación de alambre y los

rodillos de alimentación, antorcha, alambre de soldadura, cables de soldadura,

cables de control, y gas protector o fundente para la aplicación deseada.

Notese

1 Panel inferior del control de

soldadura

2 Cordón perceptor del voltaje

3 Conexiones para el equipo

accesorio (válvula de

fundente, dispositivo,

interruptor remoto, etc.)

4Válvula automática para

fundente (opcional para

soldadura de arco sumergido)

5 Cordón para el control del

motor

6 Ensamblaje de alimentación

de alambre

7 Pieza de trabajo

8 Fuente de poder de soldadura

9 Cordón remoto

interconectante 14

10 Cordón remoto

interconectante 17

11 Control colgante opcional

12 Cordón de interconexión para

el control colgante

1

23

4

5

6

7

8

11

9

10

12

Debe ordenarse el cordón adaptador 043551 cuando se use una fuente de poder de sol-

dadura inversora equipada solamente con un receptáculo de 14 conexiones.

3-4. Fijando los interruptores en la fuente de poder modelo DeltaweldR 452/652

Fije los interruptores como se

muestra para todos los procesos

de soldadura cuando se use esta

unidad de interface.

1 Control de ajuste del voltaje

2 Interruptor del control de

voltaje

La posición del control para ajuste

del voltaje no importa cuando sea fi-

jado el interruptor de control en la

posición “REMOTE” (remota)

ST-800 453 / Ref. ST-162 502-B

1

2

OM-1595 Página 8

Modelo Dimension 652

Modelo Dimension 452

Fije los interruptores como se

muestra para todos los procesos

de soldadura cuando se use esta

unidad de interface.

Fije los interruptores como se

muestra para todos los procesos

de soldadura cuando se use esta

unidad de interface.

3-5. Fijando los controles en la fuente de poder de soldadura modelo Dimensiont 452 o 652

ST-800 166-B / Ref. ST-161 964-A

1 Control de fuerza del arco

(Dig) (cavamiento)

2 Interruptor para arranque

caliente

3 Control de ajuste del

amperaje/voltaje

No importa el fijamiento de los con-

troles de interruptores cuando el in-

terruptor selector de proceso está

en la posición GMAW y el control de

amperaje/voltaje remoto está en la

posición “REMOTE” (remota).

ST-800 091 / ST-162 500-A

132

12

14

16

18

20

22

24

26

28

30

32

34

36

1

1 Control de fuerza del arco

(Dig) (cavamiento)

2 Control de ajuste del

amperaje/voltaje

La fijación de los controles no

importa cuando el interruptor selec-

tor de proceso está en la posición

GMAW y el interruptor de control de

voltaje/amperaje está en la posi-

ción “REMOTE” (remota).

2

OM-1595 Página 9

Fije los interruptores como se

muestra para todos los procesos

de soldadura cuando se use esta

unidad de interface.

ST-801 192 / Ref. ST-175 086

1

234

1 Control de ajuste del amperaje/voltaje

2 Interruptor de modo

La fijación del interruptor de modo determina

ambos, el proceso y salida del control On/Off

(prendido/apagado). La fuente de este con-

trol (panel o remota) para la cantidad de sali-

da se selecciona en el interruptor control

V/A.

La unidad no respalda una selección de

MIG remoto a MIG PULSADO.

3 Interruptor control voltaje/amperaje

Para control desde el panel, ponga el inter-

ruptor en la posición panel y use el control

para ajustar el voltaje/amperaje.

Para control remoto, haga las conexiones al

receptáculo remoto 14 y fije el interruptor en

la posición remota. El control remoto es un

porcentaje de la fijación de control en el con-

trol V/A. El valor seleccionado en el control

V/A “Adjust” (ajuste) es lo máximo que se

puede conseguir en el control remoto.

4 Control inductancia/cavamiento

Cuando está fijado hacia el mínimo, el ampe-

raje de corto circuito a un bajo voltaje de ar-

co, es el mismo del amperaje de soldadura

normal.

Cuando está fijado hacia el máximo, el am-

peraje de corto circuito incrementa a un vol-

taje de arco bajo para ayudar con los arran-

ques de arco y también para reducir el con-

gelamiento del alambre cuando se esté sol-

dando.

Seleccione la fijación que es más apta para

su aplicación.

El control ajusta la inductancia cuando la po-

sición MIG/GMAW ha sido seleccionada en

el interruptor de modo. La inductancia deter-

mina la capacidad de “mojar” el charco de

soldadura. Cuando se fija más alto, el “moja-

miento” (la fluidez del charco) incrementa.

La inductancia se usa solamente en

aplicaciones MIG (no pulsadas)

3-6. Fijación de los interruptores en la fuente de poder de soldadura inversora XMTR304

OM-1595 Página 10

Fije los interruptores como se

muestra para todos los procesos

de soldadura cuando se use esta

unidad de interface.

3-7. Fijando los interruptores en la fuente de poder de soldadura inversora modelo Invision 456P

1 Control de ajuste del voltaje

2 Control de inductancia

La inductancia determina lo

“mojado” del charco de soldadura.

Cuando se la fija más alto, el

“mojamiento” (la fluidez del charco)

incrementa.

3 Receptáculo remoto On/Off

(prendido/apagado)

(Opcional)

Los conectores 1 y 2 están conec-

tados en paralelo con el interruptor

para prender/apagar la potencia.

Para control de prender/apagar re-

moto, conecte un enchufe apto des-

de un control remoto al receptáculo

o ponga el interruptor “power On/

Off” en el panel frontal a la posición

“Off”. Entonces, se puede prender

o apagar la unidad por medio del in-

terruptor remoto.

1

2

ST-180 311-B

3

3-8. Fijando los interruptores en una fuente de poder de soldadura modelo Maxtron 450

Ref. ST-150 171-C / Ref. ST-165 852-B

Fije los interruptores como se

muestra para todos los proce-

sos de soldadura cuando se

use esta unidad de interface.

OM-1595 Página 11

3-9. Conexiones para los cables de soldadura

sb6.1* 8/92 – Ref. S-0653

1 Cables para la salida de

soldadura

Determine la longitud total del cable

en el circuito de soldadura y los am-

perios máximos de acuerdo al ma-

nual del operador de la fuente de

poder.

No use cables averiados.

2 Orejera terminal

Use orejeras de la capacidad de

amperaje apropiada y con un hueco

del tamaño necesario para conec-

tar al ensamblaje de alimentación y

al trabajo.

Si se van a usar las conexiones del

cable de soldadura para soldadura

pulsada, asegúrese que use cables

4/0 no importa cual sea la velocidad

de soldadura.

1

2

2

Herramientas necesarias

1 Receptáculo

2 Ranura de posición

3 Receptáculo de 14-pines (Conexión

a la fuente de poder de soldadura)

4 Receptáculo de 17-pines (Conexión

a la fuente de poder de soldadura

con un receptáculo de 17-pines

5 Receptáculo de 19-pines (Control

de gas motor/gas protector conexión

al ensamblaje del impulso del motor)

6 Receptáculo de 37 conexiones

(Conexión para el control colgante

opcional, o conexión para la

interface del usuario)

Se requiere una conexión amfenol apare-

jante, suministrada por el usuario (No. de

parte MS3106828-21P), para la conexión

de interface.

Para conectar un cordón interconectante

aparejante a uno de los receptáculos de

arriba, alinee la ranura de dirección, inser-

te el enchufe y apriete el collar roscado.

Conecte el otro extremo del cordón al re-

ceptáculo aparejante en el equipo aplica-

ble (véase la sección 3-3).

7 Receptáculo de 4-pines

(Conexión opcional externa para

perceptción de voltaje).

Para conectar el cordón interconectante al

receptáculo, alinee la ranura de dirección,

inserte el enchufe y apriete el collar rosca-

do.

Asegure el terminal de anillo en el extremo

del cordón, a la pieza de trabajo.

8 Panel de interface (Conexiones del

usuario)

Una protección opcional contra tirazón

(No. de parte 044426) permite el pasar el

cordón del usuario dentro de la unidad pa-

ra hacer las conexiones en las tiras termi-

nales para las señales I/O.

Receptáculo de ejemplo

8

3

4

5

6

7

1

B

M

C

N

L

D

RS

K

E

G

J

F

H

P

T

A

2

Ref. ST-801 440

3-10. Conexiones del panel inferior

OM-1595 Página 12

3-11. Instalando el Gas Protectivo

ssb3.1 5/94 – ST-158 697-A

1-1/8, 5/8 pulg

Obtenga el cilindro de gas y enca-

dénelo un cilindro de gas al carro de

ruedas, pared u otro soporte esta-

cionario de manera que el cilindro

no pueda caerse y romper su

válvula.

1 Tapa

2Válvula del Cilindro

Quite la tapa, hágase a un lado de

la válvula, y abra la válvula ligera-

mente. El flujo de gas sopla polvo y

tierra de la válvula. Cierre la válvu-

la.

3 Cilindro

4 Regulador/Flujómetro

Instálelo de manera que encare

verticalmente.

5 Conexión para la manguera

de gas

El acople tiene roscas 5/8–18 a ma-

no derecha. Obtenga e instale la

manguera de gas.

6 Ajuste del Flujo

El flujo debe de ser 20 pch (piés

cúbicos por hora) (9.4 L/min). Verifi-

que la taza de flujo indicada por el

fabricante de alambre.

Cuando esté abriendo el cilindro,

asegúrese que el ajuste de flujo es-

té cerrado para evitar daño al flujó-

metro.

7 Adaptador de CO

2

8 Anillo O

Instale un adaptador con anillo O

entre el regulador/flujómetro y el

cilindro de CO

2

.

7 8

3

1

2

4

5

6

1

2

3

O

Gas Argón

Gas CO

2

Herramientas necesarias

OM-1595 Página 13

3-12. Conexiones de entrada/salida

1 Tira terminal 4T

2 Tira terminal 5T

3 Sostén contra tirazón opcional

(No. de parte 044 426)

Encamine el cordón que suministra

el usuario, desde las conexiones

externas a través del sostén contra

tirazón para las conexiones de ca-

ble a las tiras terminales 4T y 5T.

4 Receptáculo RC10

Se requiere un enchufe amfenol

aparejante que suministra el usua-

rio (No. de parte MS3106A28–21P)

para conectar receptáculo RC10.

5 Enchufe

6 Ranura de posición

Ref. ST-801 440

3

4

1

2

5

B

M

C

NL

D

R

S

K

EGJFH

P

T

A

6

U V W X Z

cdbfae

gjmhk

pr sn

Enchufe de ejemplo

Las conexiones I/O (de entrada/salida) están en dos ubicaciones en la unidad; receptáculo de 37 conexiones RC10

en la parte de afuera del panel inferior, y el par de tiras terminales 4T y 5T en la parte de adentro del panel inferior.

El alambrado para el par de tiras terminales 4T y 5T y el receptáculo RC10 constituye

conexiones eléctricas paralelas. Las designaciones de letra para las conexiones del

receptáculo y los polos de la tira terminal no se aparejan. Para determinar las conexiones

deseadas, vea las secciones 3-13, 3-14, 3-15, y 3-16 para la identificación de los cables y

el polo aparejante de la tira terminal, o las conexiones del receptáculo.

Notese

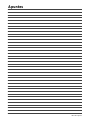

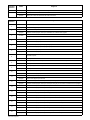

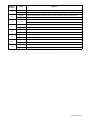

3-13. Designadores análogos*

Función Cable No. Conexión No. Polo de la tira terminal Descripción

Análogo común 115 f 4T–G

Es común para cualquier señal de salida

análoga desde la unidad.

Retroalimentación de

voltios+

116 Z 4T–H

Señal de salida de 0 a 10 voltios (muestra

0–100 voltios).

Retroalimentación de

corriente+

103 d 4T–E

Señal de salida de 0 a 10 voltios (muestra

0–1000 amperios).

* Estas salidas son señales análogas desde la unidad y pueden ser de hasta 10 mA. por canal.

OM-1595 Página 14

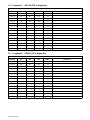

3-14. Designadores de entrada*

Función Cable No. Conexión No. Polo de la tira terminal Descripción

Interruptor de flujo 117 R 5T–T

Cuando se habilita el menu de fijación y se

hace un cierre, se detecta el flujo para mo-

nitoreo de agua o gas (véase sección

11-1).

Entrada de arranque 113 P 5T–S

Cuando hace un cierre, se recibe la señal

de arrancar (véase sección 11-6).

Programa remoto,

selección A

111 D 5T–R

Cuando se hace un cierre, el “bit” es activo

o está prendido (véase sección 11-7).

Programa remoto,

selección B

110 C 5T–P

Cuando se hace un cierre, el “bit” es activo

o está prendido (véase sección 11-7).

Programa remoto,

selección C

109 J 5T–N

Cuando se hace un cierre, el “bit” es activo

o está prendido (véase sección 11-7).

Avance lento + 97 G 5T–E

Cuando se hace un cierre, el alambre

avanza a una velocidad de avance lenta

fijada (véase sección 11-1).

Avance lento – 96 F 5T–D

Cuando se hace un cierre, el alambre se

retracta a una velocidad lenta fijada (véase

sección 11-1).

Gas 98 E 5T–F

Cuando se hace un cierre, el selenoide de

gas se abrirá.

Común 99 N 5T–H

Todos los cierres son con respecto a este

punto.

Entrada de detener

(parar)

102 X 5T–L

Cuando se hace un cierre, el programa se

irá a una condición de detención.

Entrada remota de

decremento

101 W 5T–K

Cuando se hace un cierre, el parámetro de

soldadura seleccionado, decrementará.

Entrada remota de

incremento

100 V 5T–J

Cuando se hace un cierre, el parámetro de

soldadura seleccionado, incrementará.

Rearmamiento de error 94 U 5T–B

Cuando se hace un cierre, la mayoría de

los errores se aclararán. Si el error que se

ha detectado está en la detección de co-

rriente a tierra, es posible que se necesite

detener el programa o ciclar la potencia

para aclarar el error respectivo.

Prueba de suelda 95 T 5T–C

Cuando se hace un cierre, la unidad co-

menzará a soldar sin fijar ninguna salida.

Habilitar el arco 93 S 5T–A

Cuando se hace un cierre, el estado de la

habilitación del arco cambiará. Una unidad

deshabilitada de arco solamente hará se-

cuencia a través de un programa de solda-

dura, activando los dispositivos de salida

solamente.

Inc./dec. Selector de 131 L 5T–U

Funciona con el inc./dec. remoto. Un cierre

selecciona el parámetro de voltios/afina-

miento “trim” y una abertura selecciona la

velocidad de alimentación del alambre.

Común 99 M 5T–H

Todos los cierres son con respecto a este

punto.

* Estas entradas se describen mejor como entradas de “cambio–a–común. Se usan típicamente con “común” (común para las entradas discretas) y ya

sea un contacto relevador normalmente abierto o un transistor. Eléctricamente cualquier dispositivo que se use para “cambiar” estas entradas a co-

mún, deben de tener una capacidad mínima de 24 V CD y 15 mA. Al cierre habria que mantenerlo por lo menos por 50 milisegundos para que la unidad

detecte la señal y a cualquier cierre hay que mantenerlo por el tiempo completo que se requiere la señal para operación.

OM-1595 Página 15

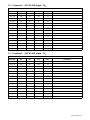

3-15. Designadores de salida*

Función Cable No. Conexión No. Polo de la tira terminal Descripción

Salida A (N.O.) 120 c 4T–J

Para dos líneas de cierre de salida progra-

Salida A (N.O.) 121 b 4T–K

mable de contacto seco (véase secciones

11-1 y 11-3).

Salida B (N.O.) 122 a 4T–L

Para dos líneas de cierre de salida progra-

Salida B (N.O.) 123 g 4T–M

mable de contacto seco (véase secciones

11-1 y 11-3).

Error (N.O.) 124 m 4T–N

Para dos líneas de cierre de salida de con-

Error (N.O.) 125 k 4T–P

tacto seco aislado, cuando la unidad está

en una condición de error.

Arco establecido (N.O.) 126 j 4T–R

Para dos líneas de cierre aislado de con-

tacto seco, para indicar el estado del arco

Arco establecido (N.O.) 127 h 4T–S

tacto seco, para indicar el estado del arco

de soldadura. Cerrado cuando el arco está

prendido.

Habilitador de Arco (N.O.) 104 e 4T–F

Para dos líneas de cierre aislado de con-

tacto seco, para indicar el estado de la ha-

Habilitador de Arco (N.O.) 135 B 5T–X

tacto seco, para indicar el estado de la ha-

bilitación del arco. Cerrado cuando el arco

está habilitado.

* Estas salidas son relevadores aislados con capacidades de 0,6 A. a 110 V CD o 2,0 A. a 30 V CD. La señal de salida se asentará dentro de 30

milisegundos a la función a la cual está dedicada a arrancar. Los dos lados del relevador se indican por las dos listas en sección 3-15.

3-16. Designadores de entrada especiales*

Función Cable No. Conexión No. Polo de la tira terminal Descripción

Percepción de corriente 12 n 4T–A

Da un par de cables para que tomen el lu-

gar de las señales de retroalimentación de

corriente. Los cables deberían de juntarse

en corto circuito juntos cuando la corriente

Percepción de corriente 13 p 4T–B

de soldadura está presente (cierre del in-

terruptor “reed” magnético). Típicamente

se usan cuando la fuente de poder de sol-

dadura no proporciona una retroalimenta-

ción análoga de corriente.

Parada “E” 14 r 4T–C

Proporciona una señal de parada de emer-

gencia remota. Cuando el alambre puente

se quita de los terminales 3T–A y 3T–B,

Parada “E” 15 s 4T–D

se quita de los terminales 3T–A y 3T–B,

éstas líneas se abren causando que la uni-

dad se vaya a la condición de parada E

(parada de emergencia).

* Estas entradas son señales aisladas a la unidad y no son comunes a ninguna otra cosa. La señal de entrada para la función de parada “E” requiere un

juego de contactos normalmente cerrados de manera que cuando los contactos se abran, la unidad se va a la condición de parada de emergencia (el

puente entre los terminales 3T–A y 3T–B), tiene que ser quitado para que haya una función externa de emergencia (véase el diagrama de circuito). La

capacidad de señal de entrada es de 35 V. a mA. El perceptor de corriente se usa solamente en las fuentes de poder de soldadura Deltaweld más

antiguas antes de que hayan los modelos Deltaweld 452 y 652. La percepción de corriente se lleva a cabo en la retroalimentación de corriente desde la

suelda, como una entrada al control de soldadura.

El sostén del carrete se instala típi-

camente encima de la viga lateral

(véase sección 3-1).

1 Sostén del carrete

Escoja el juego en el sostén que

permita que el alambre entre al en-

samblaje de alimentación de alam-

bre en la forma más directa y recta.

2 Tuerca de ajuste de tensión

3 Arandela de fibra

4 Arandela de freno

5 Ensamblaje del eje

6 Sostén del eje

7 Quite la tuerca del sostén,

instale el ensamblaje del eje

como se muestra.

3-17. Instalando el eje

ST-126 870-A

1

2

3

4

5

6

OM-1595 Página 16

3-18. Instalando el carrete de alambre y ajustando la tensión del cubo

1 Anillo retentor

2 Carrete de alambre

3 Hueco en el carrete

4 Cubo

Quite el anillo retentor y resbale el

carrete sobre el cubo. Dé vuelta al

carrete hasta que el pasador del cu-

bo entre en el hueco del carrete.

Reinstale el anillo retentor.

5 Tuerca de ajuste de la tensión

Agarre el carrete con una mano y

déle vuelta mientras usa una llave

para ajustar la tuerca hexagonal.

Cuando se necesita una fuerza le-

ve para dar vuelta al carrete, ha fija-

do la tensión.

1

2

3

4

5

9/6 pulg

ST-161 001

Herramientas necesarias

3-19. Instalando el alambre sobre el sostén-rollos opcional

ST-161 000-A / ST-152 463 / Ref. ST-157 999-A

1 Anillo retentor

2 Traba

3 Tuerca espaciadora

4 Retentor del alambre

5 Alambre de soldadura

6 Rollo de alambre

7 Cubo

Quite el anillo retentor. Tire la traba

y déle vuelta. Quite la tuerca espa-

ciadora, el retentor del alambre y el

rollo de alambre del cubo.

Para instalar el alambre, asiente el

rollo sobre una superficie plana e

instale el alambre como se mues-

tra.

Apriete la tuerca espaciadora hasta

que se trabe en su posición sobre el

hueco en el retentor de alambre. Ti-

re la traba y déle vuelta para inser-

tar el pasador dentro del retentor

del alambre.

Resbale el ensamblaje del rollo de

alambre sobre el cubo. Dé vuelta a

todo esto hasta que el pasador del

cubo se asiente en el hueco del ro-

llo. Reinstale el anillo retentor.

3

4

5

6

134

5

6

7

2

Instalación del alambre

Liberada

OM-1595 Página 17

3-20. Conectando el control colgante opcional al control de soldadura del microprocesador

Ref. ST-801 440 / ST-801 475

Apague la fuente de poder de

soldadura y el control de sol-

dadura

1 Control microprocesador de

soldadura

2 Cordón interconectante

3 Control colgante

Para hacer las conexiones, alinee

la ranura de dirección, inserte el en-

chufe y apriete el collar roscado.

4 Ubicación de la tira terminal

3T

Quite el puente para la parada de

emergencia entre 3TA y 3TB.

1

2

3

4

SECCION 4 – DEFINICIONES OPERACIONALES

La lista siguiente de definiciones aplican a este control de soldadura.

Términos generales:

Soldadura pulsante adaptiva Cuando se ha seleccionado el proceso de soldadura de “pulso adaptivo” la unidad automáticamente

regulará la frecuencia del pulso para mantener un largo de arco constante, no importa el cambio en la

distancia que el alambre se extienda fuera del tubo de contacto.

Abk (amperaje de respaldo) El “abk” es la corriente de soldadura baja. La corriente baja de respaldo, precalienta el alambre de

soldadura y mantiene el arco. Cuando la corriente de respaldo es demasiado baja, el arco está ines-

table y es difícil de mantenerlo.

Apk (amperaje pico) El “abk” es el pulso alto de la corriente de soldadura. La corriente pico derrite el alambre y forma una

gota. A la gota se la forza hacia dentro del charco de soldadura.

Inductancia En soldadura de corto circuito GMAW (MIG) el incremento en la inductancia decrementará el número

de transferencias de metal de corto circuito por segundo (mientras que no se hagan otros cambios) e

incrementará el tiempo que el arco está prendido. Este incremento en el tiempo del arco prendido

hace que el charco sea más fluido.

Soldadura MIG Esta es la soldadura estándar MIG (GMAW) donde el control de soldadura determina la velocidad de

alimentación y la fuente de poder de soldadura controla el voltaje del arco y la inductancia.

PPS (pulsos por segundos) PPS, ésta es la frecuencia del pulso que con la palabra frecuencia (hz.) se usan intercambiantemen-

te. Un PPS o frecuencia de pulso de 60 hz. significa que se producen 60 pulsos de corriente cada

segundo.

Soldadura pulsante El control de soldadura controla la velocidad de alimentación y los parámetros del pulso (amperaje

pico, amperaje de respaldo, frecuencia del pulso y ancho del pulso).

PWms (ancho del pulso en milise-

gundos)

El “PWms” es el tiempo que pasa durante la corriente pico (1,2 ms es 0,0012 segundos). El tiempo

debe de ser lo suficientemente largo para formar una gota en el alambre de soldadura. El “PWms”

controla la dureza o fluidez del charco de soldadura.

“Trim” Este término se usa para representar los ajustes en el largo del arco y los programas de pulso. Incre-

mentando el “Trim” incrementa el largo actual del arco. De la misma manera, decrementando el

“Trim” acorta el largo del arco. Al “Trim” lo reemplaza los voltios en los programas de MIG.

Sinérgico Lo sinérgico se refiere a la habilidad de la unidad a usar parámetros de pulso preprogramados para

determinar las fijaciones de pulso actuales del amperaje pico, amperaje de respaldo, frecuencia de

pulso y ancho del pulso, a cualquier fijación específica de velocidad de alimentación.

OM-1595 Página 18

Véase la guía del menú para los pasos detallados de programación

Notese

Definiciones del panel que hace el establecimiento inicial:

Modo de la tarjeta Se usa para seleccionar el uso del almacenamiento de la tarjeta opcional de datos y la capacidad de

recobrar.

Modo de proceso Se usa para seleccionar el tipo de proceso que va a usar, incluyendo pulso, pulso adaptivo o MIG.

Modo de secuencia Se usa para seleccionar y programar las secuencias de soldadura que incluyen soldadura, cráter,

retroquema, posflujo, preflujo y avance inicial.

Definiciones de la pantalla de establecimiento:

Código de acceso NÓTESE: Se requiere la tarjeta opcional de datos para activar esta característica. Con el código

apagado, el acceso a las exhibiciones del establecimiento no está restringido. Con el código prendi-

do, el operador debe saber e inscribir el código de acceso para tener acceso o cambiar cualquiera de

las exhibiciones de establecimiento. Para usar el código, oprima el botón “Parameter Select” (selec-

cione parámetro) en el panel de establecimiento, para inscribir el código de acceso. Cuando se ha

inscrito la letra correcta, el indicador automáticamente pasa al tipo. Cuando se inscribe la última letra

de acceso, la pantalla automáticamente cambia y exhibe el establecimiento inicial.

Arranque de arco NÓTESE: No use la fijación de “Hot Start” (arranque caliente) para alambre de diámetro de 0,35 (9

mm.) o más pequeño. Use el modo “Hot Start” para soldadura de pulso con una fuente de poder tipo

inversora de 450 amperios cuando se necesita alta corriente de soldadura inicial para arrancar con

alambres de gran diámetro. Cuando esté en “Hot Start” la máquina de soldar inversora de 450 ampe-

rios, arranca el arco en el modo VC y se pasa a CC una vez que el arco ha arrancado. No use “Hot

Start” a no ser que esté usando un modelo de máquina de soldar inversora de 450 amperios.

Tiempo del arco Permite acumular y exhibe en la pantalla digital hasta 9.999,99 horas y 999.999 ciclos de soldadura,

y luego puede ser rearmada a cero, cuantas veces se requiera.

Dual Schedule (dos condiciones) Se usa para seleccionar el tipo de interruptor de dos condiciones que se usará cuando se ha selec-

cionado la característica de “Dual Schedule”.

Tipo MIG (corrección de voltaje) Con la corrección de voltaje DVC prendida, la unidad usa retroalimentación de recodo que viene

desde los alambres que perciben voltaje en el cordón de 14–pines, para mantener los parámetros de

voltaje fijados. Con la corrección DVC apagada, no se usa la retroalimentación del arco para retroali-

mentación de recodo cerrado para mantener los parámetros de voltaje. A la retroalimentación del

arco todavía se la usa para otras funciones. Asegúrese que lo cables sensores del voltaje estén

conectados, o que retroalimentación de voltaje esté disponible en el receptáculo de 14 pines desde

la.

Programas de tarjetas de nombre Cuando se usa la tarjeta de datos opcional, y se ha activado la característica de nombre, se puede

identificar por nombre, número o número de obra, etc. los programas hechos a la medida del usuario

escritos directamente a la tarjeta.

Rearmamiento de programa Cuando se selecciona el rearmamiento de programa en el modo de rearmamiento de la memoria, la

unidad va directamente al programa original hecho en la fábrica, encontrando el último programa que

estuvo activo. Todos los otros programas, al igual que información de establecimiento, quedan igua-

les.

Gama El control de soldadura requiere que se inscriba la gama de amperaje y voltaje en la fuente de poder.

Obtenga esta información del manual de operador de la fuente de poder.

Seguridad NÓTESE: Para limitar lo que el operador pueda controlar, se requiere la tarjeta opcional de datos

para activarlo. Esto incluye el acceso a un número de programas 1 a 8 y también la gama de pará-

metros de soldadura seleccionadas dentro del programa.

Solftware (número de la versión) Cuando se comunique con el personal de servicio, se requiere este número. (Verifíque la unidad para

encontrar el número). La fábrica mantiene este número en sus archivos en conjunto con el número

de serie de la unidad.

Sistema NÓTESE: Cuando se ha seleccionado “MIG only” (solamente MIG), algunos de los establecimientos

se escogen automáticamente y no están disponibles para la selección del operador. Esta unidad

puede usarse, ya sea con una fuente de poder de soldadura capaz de hacer soldadura MIG (GMAW)

regular y GMAW de pulso (pulso/MIG), o una fuente de poder de soldadura capaz de hacer solamen-

te MIG (GMAW).

Rearmamiento del sistema Al seleccionar el rearmamiento del sistema en el modo de rearmamiento de la memoria, la unidad se

va automáticamente a las fijaciones originales de la fábrica para todos los programas y estableci-

mientos excluyendo sistema, tiempo de arco, y tipo de modelo.

Voltaje (retroalimentación de

control)

Permite el monitoriar el voltaje en las terminales de salida por medio de dos métodos. A esto se puede

seleccionar por medio del cable de conexión de 17-pines si la fuente de poder tiene un receptáculo de

17–pines, o por medio de el cable sensor de voltaje, externo de la unidad.

Si se usa el establecimiento de 17-pines, se recomienda que los terminales sensores de voltaje en la

fuente de poder sean los que se usan para monitorear el voltaje de arco en la pieza de trabajo.

Cuando se usa un perceptor de voltaje, la retroalimentación de voltaje de arco, es por medio de los cables

sensores que están conectados al alimentador. Use esta fijación cuando use un cable de soldadura en

exceso de 15 m. (50 ft.) de longitud.

Arranque del arco/apagamiento de

la percepción de voltaje

Cuando esta característica está activa, el sistema inmediatamente se apaga si no se ha percibido

voltaje de arco. La pantalla exhibirá un mensaje de error. Cuando esta característica está apagada, el

alambre sigue alimentándose a pesar de que no se haya percibido voltaje de arco.

OM-1595 Página 19

Alimentación de alambre

Permite la selección de la velocidad de alimentación en pulgadas por minuto o metros por minuto.

Este modo se usa también para seleccionar el tipo de motor; velocidad estándar, baja velocidad o

alta velocidad. La fábrica tiene disponible un motor de alta velocidad como opción.

Método de retroquema Permite la selección, ya sea de retroalimentación convencional cuando se apaga el arco, o retracción

del alambre cuando se apague el arco.

Arranque Es la selección del tipo de señal de arranque que comienza la operación de soldadura. Se puede

escoger la señal, ya sea a mantenida (la señal mantenida no proporciona una fijación de tiempo para

una operación que sea medida por tiempo) o momentánea (la operación momentánea se fía ya sea

en una fijación de tiempo, o una señal para detenerse que próporcione el operador, al fin de la opera-

ción de soldadura).

Polaridad Verifique la función para la polaridad del arco de soldadura. Al activar esta función y fijar la polaridad,

causa que el “software” se fíe en la selección del usuario para determinar la polaridad del arco de

soldadura. Si la polaridad no es la correcta, el “software” genera una condición de error (para permitir

esta función de verificación que opere apropiadamente, la función de apagamiento también tiene que

ser habilitada, la cual el “software” automáticamente, lo hace después de fijar la función de polari-

dad). Los cables de percepción de voltaje tienen que estar conectados en una forma apropiada para

verificar la polaridad y permitir que esto funcione de la manera correcta.

Salida A Una señal de salida programable que activa el tiempo que ha sido predeterminado por el usuario.

Salida B Una señal de salida programable que activa el tiempo que ha sido predeterminado por el usuario.

SECCION 5 – OPERACION

5-1. Equipo de seguridad

Use lo siguiente mientras esté sol-

dando:

1 Guantes aislantes, secos

2 Anteojos de seguridad con

resguardos laterales

3 Careta de soldar con un filtro

del color apropiado (véase las

condiciones ANSI Z49.1)

sb3.1 1/94

123

5-2. Controles del Panel Frontal

1 Pantalla principal

2 Indicador luminoso para el gas

3 Indicador luminoso para el

alambre

4 Indicador luminoso para el

contactor

5 Indicador luminoso para la

habilidad la soldadura

6Botón para prender/apagar la

soldadura

7 Interruptor de potencia

8 Botón para soldadura manual

9 Botón para retractar el alambre

10 Botón para parada de

emergencia

11 Botón para avance lento del

alambre

12 Botón para rearmar en caso de

error

13 Botón para purgar

14 Puerta de establecimiento del

panel. (Véase las secciones 5-10

5-11, y 5-12)

1

2

3

4

5

13

14

12

11

10

9

8

7

6

Ref. ST-801 440

OM-1595 Página 20

5-3. Pantalla principal

1 Pantalla principal

Muestra el estado del sistema, el pro-

grama activo, mensajes de error, pa-

rámetros de soldadura, cuando no

hay carga y mientras está soldando.

1

Ref. ST-801 440

5-4. Indicadores luminosos de control

1 Indicador luminoso para el gas

El indicador luminoso se prende cuan-