GYS TIG 220 AC/DC El manual del propietario

- Categoría

- Sistema de soldadura

- Tipo

- El manual del propietario

Este manual también es adecuado para

73502_V5_12/07/2019

FR

2 / 3-17 / 109-114

TIG 220 AC/DC

EN

2 / 18-32 / 109-114

ES

2 / 48-62 / 109-114

RU

2 / 63-78 / 109-114

NL

2 / 79-93 / 109-114

IT

2 / 94-108 / 109-114

DE

2 / 33-47 / 109-114

www.gys.fr

2

TIG 220 AC/DC

FIG-1

FIG-2

1

2

3

5

4

7

6

9

8

1 2

3

TIG 220 AC/DC

FR

AVERTISSEMENTS - RÈGLES DE SÉCURITÉ

CONSIGNE GÉNÉRALE

Ces instructions doivent être lues et bien comprises avant toute opération.

Toute modication ou maintenance non indiquée dans le manuel ne doit pas être entreprise.

Tout dommage corporel ou matériel dû à une utilisation non-conforme aux instructions de ce manuel ne pourra être retenu à la charge du fabricant.

En cas de problème ou d’incertitude, veuillez consulter une personne qualiée pour manier correctement l’installation.

ENVIRONNEMENT

Ce matériel doit être utilisé uniquement pour faire des opérations de soudage dans les limites indiquées par la plaque signalétique et/ou le manuel.

Il faut respecter les directives relatives à la sécurité. En cas d’utilisation inadéquate ou dangereuse, le fabricant ne pourra être tenu responsable.

L’installation doit être utilisée dans un local sans poussière, ni acide, ni gaz inammable ou autres substances corrosives. Il en est de même pour son

stockage. S’assurer d’une circulation d’air lors de l’utilisation.

Plages de température :

Utilisation entre -10 et +40°C (+14 et +104°F).

Stockage entre -20 et +55°C (-4 et 131°F).

Humidité de l’air :

Inférieur ou égal à 50% à 40°C (104°F).

Inférieur ou égal à 90% à 20°C (68°F).

Altitude :

Jusqu’à 1000 m au-dessus du niveau de la mer (3280 pieds).

PROTECTION INDIVIDUELLE ET DES AUTRES

Le soudage à l’arc peut être dangereux et causer des blessures graves voire mortelles.

Le soudage expose les individus à une source dangereuse de chaleur, de rayonnement lumineux de l’arc, de champs électromagnétiques (attention

au porteur de pacemaker), de risque d’électrocution, de bruit et d’émanations gazeuses.

Pour bien se protéger et protéger les autres, respecter les instructions de sécurité suivantes :

An de se protéger de brûlures et rayonnements, porter des vêtements sans revers, isolants, secs, ignifugés et en bon état, qui

couvrent l’ensemble du corps.

Utiliser des gants qui garantissent l’isolation électrique et thermique.

Utiliser une protection de soudage et/ou une cagoule de soudage d’un niveau de protection sufsant (variable selon les applications).

Protéger les yeux lors des opérations de nettoyage. Les lentilles de contact sont particulièrement proscrites.

Il est parfois nécessaire de délimiter les zones par des rideaux ignifugés pour protéger la zone de soudage des rayons de l’arc, des

projections et des déchets incandescents.

Informer les personnes dans la zone de soudage de ne pas xer les rayons de l’arc ni les pièces en fusion et de porter les vêtements

adéquats pour se protéger.

Utiliser un casque contre le bruit si le procédé de soudage atteint un niveau de bruit supérieur à la limite autorisée (de même pour

toute personne étant dans la zone de soudage).

Tenir à distance des parties mobiles (ventilateur) les mains, cheveux, vêtements.

Ne jamais enlever les protections carter du groupe froid lorsque la source de courant de soudage est sous tension, le fabricant ne

pourrait être tenu pour responsable en cas d’accident.

Les pièces qui viennent d’être soudées sont chaudes et peuvent provoquer des brûlures lors de leur manipulation. Lors d’intervention

d’entretien sur la torche ou le porte-électrode, il faut s’assurer qu’il/elle soit sufsamment froid(e) en attendant au moins 10 minutes

avant toute intervention. Le groupe froid doit être allumé lors de l’utilisation d’une torche refroidie eau an d’être sûr que le liquide

ne puisse pas causer de brûlures.

Il est important de sécuriser la zone de travail avant de la quitter an de protéger les personnes et les biens.

FUMÉES DE SOUDAGE ET GAZ

Les fumées, gaz et poussières émis par le soudage sont dangereux pour la santé. Il faut prévoir une ventilation sufsante et un

apport d’air est parfois nécessaire. Un masque à air frais peut être une solution en cas d’aération insufsante.

Vérier que l’aspiration est efcace en la contrôlant par rapport aux normes de sécurité.

Attention le soudage dans des milieux de petites dimensions nécessite une surveillance à distance de sécurité. Par ailleurs le soudage de certains

matériaux contenants du plomb, cadmium, zinc ou mercure voir béryllium peuvent être particulièrement nocifs, dégraisser également les pièces avant

de les souder.

Les bouteilles doivent être entreposées dans des locaux ouverts ou bien aérés. Elles doivent être en position verticale et maintenues à un support ou

sur un chariot.

4

TIG 220 AC/DC

FR

Le soudage doit être proscrit à proximité de graisse ou de peinture.

RISQUES DE FEU ET D’EXPLOSION

Protéger entièrement la zone de soudage, les matières inammables doivent être éloignées d’au moins 11 mètres.

Un équipement anti-feu doit être présent à proximité des opérations de soudage.

Attention aux projections de matière chaude ou d’étincelles même à travers des ssures.

Ils peuvent être la source d’incendie ou d’explosion.

Éloigner les personnes, les objets inammables et les containers sous pressions à une distance de sécurité sufsante.

Le soudage dans des containers ou des tubes fermés est à proscrire et dans le cas où ils sont ouverts il faut les vider de toute matière inammable

ou explosive (huile, carburant, résidus de gaz …).

Les opérations de meulage ne doivent pas être dirigées vers la source de courant de soudage ou des matières inammables.

BOUTEILLES DE GAZ

Le gaz sortant des bouteilles peut être source de suffocation en cas de concentration dans l’espace de soudage (bien ventiler).

Le transport doit être fait en toute sécurité : bouteilles fermées et la source de courant de soudage éteinte. Elles doivent être

entreposées verticalement et maintenues par un support pour limiter le risque de chute.

Fermer la bouteille entre deux utilisations. Attention aux variations de température et aux expositions au soleil.

La bouteille ne doit pas être en contact avec une amme, un arc électrique, une torche, une pince de masse ou toutes autres sources de chaleur ou

d’incandescence.

Veiller à la tenir éloignée des circuits électriques et de soudage et donc ne jamais souder une bouteille sous pression.

Attention lors de l’ouverture de la valve d’une bouteille, il faut éloigner la tête de la valve et s’assurer que le gaz utilisé est approprié au procédé de

soudage.

SÉCURITÉ ÉLECTRIQUE

Le réseau électrique utilisé doit impérativement avoir une mise à la terre. Utiliser la taille de fusible recommandée sur le tableau

signalétique.

Une décharge électrique peut être une source d’accident grave direct ou indirect, voire mortel.

Ne jamais toucher les parties sous tension à l’intérieur comme à l’extérieur de la source de courant de soudage quand elle est alimentée (Torches,

pinces, câbles, électrodes) car elles sont branchées au circuit de soudage.

Avant d’ouvrir la source de courant de soudage, il faut la déconnecter du réseau et attendre 2 min. an que l’ensemble des condensateurs soit

déchargé.

Ne pas toucher en même temps la torche ou le porte-électrode et la pince de masse.

Veillez à changer les câbles, torches si ces derniers sont endommagés, par des personnes qualiées et habilitées.

Attention au dimensionnement qui doit être sufsant.

Toujours utiliser des vêtements secs et en bon état pour s’isoler du circuit de soudage. Portez des chaussures isolantes, quel que soit le milieu où

vous travaillez.

CLASSIFICATION CEM DU MATÉRIEL

Ce matériel de Classe A n’est pas prévu pour être utilisé dans un site résidentiel où le courant électrique est fourni par le réseau

public d’alimentation basse tension. Il peut y avoir des difcultés potentielles pour assurer la compatibilité électromagnétique

dans ces sites, à cause des perturbations conduites, aussi bien que rayonnées à fréquence radioélectrique.

ÉMISSIONS ÉLECTROMAGNÉTIQUES

Le courant électrique passant à travers n’importe quel conducteur produit des champs électriques et magnétiques (EMF)

localisés. Le courant de soudage produit un champ électromagnétique autour du circuit de soudage et du matériel de soudage.

Les champs électromagnétiques EMF peuvent perturber certains implants médicaux, par exemple les stimulateurs cardiaques. Des mesures de

protection doivent être prises pour les personnes portant des implants médicaux. Par exemple, restrictions d’accès pour les passants ou une évaluation

de risque individuelle pour les soudeurs.

Tous les soudeurs devraient utiliser les procédures suivantes an de minimiser l’exposition aux champs électromagnétiques provenant du circuit de

soudage:

• positionnez les câbles de soudage ensemble – xez-les avec une attache, si possible;

• positionnez votre torse et votre tête aussi loin que possible du circuit de soudage;

• n’enroulez jamais les câbles de soudage autour de votre corps;

• ne positionnez pas votre corps entre les câbles de soudage. Tenez les deux câbles de soudage sur le même côté de votre corps;

• raccordez le câble de retour à la pièce mise en œuvre aussi proche que possible à la zone à souder;

• ne travaillez pas à côté, ne vous asseyez pas sur, ou ne vous adossez pas à la source de courant de soudage;

• ne soudez pas lorsque vous portez la source de courant de soudage ou le dévidoir.

5

TIG 220 AC/DC

FR

Les porteurs de stimulateurs cardiaques doivent consulter un médecin avant d’utiliser la source de courant de soudage.

L’exposition aux champs électromagnétiques lors du soudage peut avoir d’autres effets sur la santé que l’on ne connaît pas

encore.

DES RECOMMANDATIONS POUR ÉVALUER LA ZONE ET L’INSTALLATION DE SOUDAGE

Généralités

L’utilisateur est responsable de l’installation et de l’utilisation du matériel de soudage à l’arc suivant les instructions du fabricant. Si des perturbations

électromagnétiques sont détectées, il doit être de la responsabilité de l’utilisateur du matériel de soudage à l’arc de résoudre la situation avec

l’assistance technique du fabricant. Dans certains cas, cette action corrective peut être aussi simple qu’une mise à la terre du circuit de soudage. Dans

d’autres cas, il peut être nécessaire de construire un écran électromagnétique autour de la source de courant de soudage et de la pièce entière avec

montage de ltres d’entrée. Dans tous les cas, les perturbations électromagnétiques doivent être réduites jusqu’à ce qu’elles ne soient plus gênantes.

Évaluation de la zone de soudage

Avant d’installer un matériel de soudage à l’arc, l’utilisateur doit évaluer les problèmes électromagnétiques potentiels dans la zone environnante. Ce

qui suit doit être pris en compte:

a) la présence au-dessus, au-dessous et à côté du matériel de soudage à l’arc d’autres câbles d’alimentation, de commande, de signalisation et de

téléphone;

b) des récepteurs et transmetteurs de radio et télévision;

c) des ordinateurs et autres matériels de commande;

d) du matériel critique de sécurité, par exemple, protection de matériel industriel;

e) la santé des personnes voisines, par exemple, emploi de stimulateurs cardiaques ou d’appareils contre la surdité;

f) du matériel utilisé pour l’étalonnage ou la mesure;

g) l’immunité des autres matériels présents dans l’environnement.

L’utilisateur doit s’assurer que les autres matériels utilisés dans l’environnement sont compatibles. Cela peut exiger des mesures de protection

supplémentaires;

h) l’heure du jour où le soudage ou d’autres activités sont à exécuter.

La dimension de la zone environnante à prendre en compte dépend de la structure du bâtiment et des autres activités qui s’y déroulent. La zone

environnante peut s’étendre au-delà des limites des installations.

Évaluation de l’installation de soudage

Outre l’évaluation de la zone, l’évaluation des installations de soudage à l’arc peut servir à déterminer et résoudre les cas de perturbations. Il convient

que l’évaluation des émissions comprenne des mesures in situ comme cela est spécié à l’Article 10 de la CISPR 11:2009. Les mesures in situ peuvent

également permettre de conrmer l’efcacité des mesures d’atténuation.

RECOMMANDATION SUR LES MÉTHODES DE RÉDUCTION DES ÉMISSIONS ÉLECTROMAGNÉTIQUES

a. Réseau public d’alimentation: Il convient de raccorder le matériel de soudage à l’arc au réseau public d’alimentation selon les recommandations

du fabricant. Si des interférences se produisent, il peut être nécessaire de prendre des mesures de prévention supplémentaires telles que le ltrage

du réseau public d’alimentation. Il convient d’envisager de blinder le câble d’alimentation dans un conduit métallique ou équivalent d’un matériel de

soudage à l’arc installé à demeure. Il convient d’assurer la continuité électrique du blindage sur toute sa longueur. Il convient de raccorder le blindage

à la source de courant de soudage pour assurer un bon contact électrique entre le conduit et l’enveloppe de la source de courant de soudage.

b. Maintenance du matériel de soudage à l’arc : Il convient que le matériel de soudage à l’arc soit soumis à l’entretien de routine suivant les

recommandations du fabricant. Il convient que tous les accès, portes de service et capots soient fermés et correctement verrouillés lorsque le matériel

de soudage à l’arc est en service. Il convient que le matériel de soudage à l’arc ne soit modié en aucune façon, hormis les modications et réglages

mentionnés dans les instructions du fabricant. Il convient, en particulier, que l’éclateur d’arc des dispositifs d’amorçage et de stabilisation d’arc soit

réglé et entretenu suivant les recommandations du fabricant.

c. Câbles de soudage : Il convient que les câbles soient aussi courts que possible, placés l’un près de l’autre à proximité du sol ou sur le sol.

d. Liaison équipotentielle : Il convient d’envisager la liaison de tous les objets métalliques de la zone environnante. Toutefois, des objets métalliques

reliés à la pièce à souder accroissent le risque pour l’opérateur de chocs électriques s’il touche à la fois ces éléments métalliques et l’électrode. Il

convient d’isoler l’opérateur de tels objets métalliques.

e. Mise à la terre de la pièce à souder : Lorsque la pièce à souder n’est pas reliée à la terre pour la sécurité électrique ou en raison de ses

dimensions et de son emplacement, ce qui est le cas, par exemple, des coques de navire ou des charpentes métalliques de bâtiments, une connexion

raccordant la pièce à la terre peut, dans certains cas et non systématiquement, réduire les émissions. Il convient de veiller à éviter la mise à la terre

des pièces qui pourrait accroître les risques de blessure pour les utilisateurs ou endommager d’autres matériels électriques. Si nécessaire, il convient

que le raccordement de la pièce à souder à la terre soit fait directement, mais dans certains pays n’autorisant pas cette connexion directe, il convient

que la connexion soit faite avec un condensateur approprié choisi en fonction des réglementations nationales.

f. Protection et blindage : La protection et le blindage sélectifs d’autres câbles et matériels dans la zone environnante peuvent limiter les problèmes

de perturbation. La protection de toute la zone de soudage peut être envisagée pour des applications spéciales.

TRANSPORT ET TRANSIT DE L’APPAREIL

La source de courant de soudage est équipée d’une poignée supérieure permettant le portage à la main. Attention à ne pas sous-

évaluer son poids. La poignée n’est pas considérée comme un moyen d’élingage.

Ne pas utiliser les câbles ou torches pour déplacer la source de courant de soudage. Elle doit être déplacée en position verticale.

Ne jamais soulever une bouteille de gaz et la source de courant de soudage en même temps. Leurs normes de transport sont distinctes.

Ne pas faire transiter la source de courant de soudage au-dessus de personnes ou d’objets.

6

TIG 220 AC/DC

FR

INSTALLATION DU MATÉRIEL

Règles à respecter :

• Mettre la source de courant de soudage sur un sol dont l’inclinaison maximum est 10°.

• Prévoir une zone sufsante pour aérer la source de courant de soudage et accéder aux commandes.

• Ne pas utiliser dans un environnement comportant des poussières métalliques conductrices.

• La source de courant de soudage doit être à l’abri de la pluie battante et ne pas être exposée aux rayons du soleil.

• Le matériel de degré de protection IP23, signie :

- une protection contre l’accès aux parties dangereuses des corps solides de diam >12.5mm et,

- une protection contre la pluie dirigée à 60% par rapport à la verticale.

Ce matériel peut donc être utilisé à l’extérieur en accord avec l’indice de protection IP23.

Les câbles d’alimentation, de rallonge et de soudage doivent être totalement déroulés an d’éviter toute surchauffe.

Le fabricant n’assume aucune responsabilité concernant les dommages provoqués à des personnes et objets dus à une utilisation

incorrecte et dangereuse de ce matériel.

ENTRETIEN / CONSEILS

• L’entretien ne doit être effectué que par une personne qualiée. Un entretien annuel est conseillé.

• Couper l’alimentation en débranchant la prise, et attendre deux minutes avant de travailler sur le matériel. A l’intérieur, les

tensions et intensités sont élevées et dangereuses.

• Régulièrement, enlever le capot et dépoussiérer à la soufette. En proter pour faire vérier la tenue des connexions électriques avec un outil isolé

par un personnel qualié.

• Contrôler régulièrement l’état du cordon d’alimentation ou des faisceaux. Si le câble d’alimentation ou les faisceaux sont endommagés, ils doivent

être remplacés par le fabricant, son service après-vente ou une personne de qualication similaire, an d’éviter un danger.

• Laisser les ouïes de l’appareil libres pour l’entrée et la sortie d’air.

• Ne pas utiliser cette source de courant de soudage pour dégeler des canalisations, recharger des batteries/accumulateurs ou démarrer des moteurs.

INSTALLATION – FONCTIONNEMENT PRODUIT

Seul le personnel expérimenté et habilité par le fabricant peut effectuer l’installation. Pendant l’installation, s’assurer que le générateur est déconnecté

du réseau. Les connexions en série ou en parallèle de générateur sont interdites.

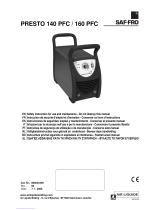

DESCRIPTION DU MATÉRIEL (FIG-1)

Le TIG 220 AC/DC est une source de courant de soudage Inverter pour le soudage à l’électrode réfractaire (TIG) en courant continu (DC) ou alternatif

(AC).

Le procédé TIG requiert une protection gazeuse (Argon).

Le procédé MMA permet de souder tout type d’électrode : rutile, basique, inox, fonte, aluminium.

Le TIG 220 AC/DC peut être équipé d’une commande à distance manuelle (ref. 045675), d’une pédale (ref. 045682) ou d’une commande automate

(CONNECT-5).

1- Écran + boutons incrémentaux 5- Connecteur gâchette

2- Douille de Polarité Positive 6- Entrée pour commande déportée (remote control)

3- Douille de Polarité Négative 7- Commutateur ON / OFF

4- Connectique gaz de la torche 8- Câble d’alimentation

9- Connecteur gaz

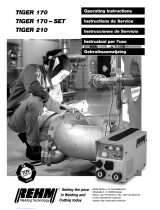

INTERFACE HOMME-MACHINE (IHM) (FIG-2)

L’interface est constituée d’un écran TFT couleur et de deux boutons incrémentaux, la philosophie de cette interface en trois états :

• État 1 ou État Repos : le bouton incrémental 1 permet de régler le courant de soudage, le bouton incrémental 2 permet de régler un paramètre

annexe au courant.

• État 2 ou État Mode de soudage : l’appui sur le bouton incrémental 1 donne accès au menu déroulant du haut et la sélection des différents modes

de soudage par sa rotation. La sortie de ce menu se fait soit par l’attente de 8s, soit par appui sur le bouton incrémental 2 -> retour État 1.

• État 3 ou État Paramétrage : l’appui sur le bouton incrémental 2 donne accès aux paramètres de soudage et leurs sélections par sa rotation. La

sortie de ce menu se fait soit par l’attente de 8s, soit par appui sur le bouton incrémental 1 -> retour État 1.

ALIMENTATION-MISE EN MARCHE

• Le matériel est livré avec une prise monophasée 3 pôles (P+N+PE) 230V 16A de type CEE17, est équipé d’un système «Flexible Voltage» et s’ali-

mente sur une installation électrique avec terre comprise entre 110V et 240V (50 - 60 Hz).

Le courant effectif absorbé (I1eff) est indiqué sur la source de courant de soudage et pour les conditions d’utilisation maximales. Vérier que l’ali-

mentation et ses protections (fusible et/ou disjoncteur) sont compatibles avec le courant nécessaire en utilisation. Dans certains pays, il peut être

nécessaire de changer la prise pour permettre une utilisation aux conditions maximales. L’utilisateur doit s’assurer de l’accessibilité de la prise.

• La source de courant de soudage se met en protection si la tension d’alimentation est inférieure ou supérieure à 15% des tensions spéciées (un

code défaut apparaîtra sur l’écran).

• La mise en marche se fait par rotation du commutateur marche / arrêt(7) sur la position I, inversement l’arrêt se fait par une rotation sur la position

O. Attention ! Ne jamais couper l’alimentation lorsque la source de courant de soudage est en charge.

• Comportement du ventilateur : en mode MMA, le ventilateur fonctionne en permanence. En mode TIG, le ventilateur fonctionne uniquement en

phase de soudage, puis s’arrête après refroidissement.

7

TIG 220 AC/DC

FR

BRANCHEMENT SUR GROUPE ÉLECTROGÈNE

La source de courant de soudage peut fonctionner avec des groupes électrogènes à condition que la puissance auxiliaire réponde aux exigences

suivantes :

- La tension doit être alternative, réglée comme spéciée et de tension crête inférieure à 400V,

- La fréquence doit être comprise entre 50 et 60 Hz.

Il est impératif de vérier ces conditions, car de nombreux groupes électrogènes produisent des pics de haute tension pouvant endommager la source

de courant de soudage.

UTILISATION DE RALLONGE ÉLECTRIQUE

Toutes les rallonges doivent avoir une taille et une section appropriées à la tension du matériel. Utiliser une rallonge conforme aux réglementations

nationales. Les câbles d’alimentation, de rallonge et de soudage doivent être totalement déroulés an d’éviter toute surchauffe.

Tension d’entrée

Longueur - Section de la rallonge

< 45m < 100m

TIG 220 AC/DC

230V 2.5 mm²

110V 2.5 mm² 4 mm²

DESCRIPTION DES FONCTIONS, DES MENUS ET DES PICTOGRAMMES

Fonction Appellation sur IMH

Pictogramme

associé

TIG

DC

TIG

AC

MMA Commentaires

Courant de soudage

Courant de soudage X X X

Courant à régler en fonction du type d’électrode, de son diamètre et du type

d’assemblage (A).

Tension de soudage Tension X X X Tension de soudage mesurée (V).

I HotStart Courant de surintensité X Surintensité réglable en début de soudage (%).

T HotStart Temps de surintensité X Durée de la surintensité de HotStart réglable (s).

ArcForce ArcForce X

Surintensité délivrée pour éviter le collage lorsque l’électrode rentre dans le

bain (%).

Inversion de Polarité X

Permet le soudage de différentes électrodes sans démontage du porte-élec-

trode et de la pince de masse.

Emplacement de la

polarité MOINS

X Indicateur de l’emplacement de la polarité MOINS.

Emplacement de la

polarité PLUS

X Indicateur de l’emplacement de la polarité PLUS.

Amorçage HF HF X X Amorçage à distance.

Amorçage LIFT LIFT X X Amorçage par contact.

Pré Gaz Pré-Gaz X X Temps de purge de la torche et de la protection gazeuse avant amorçage.

Courant Initial Courant de démarrage X X Courant de positionnement (A).

Temps Initial Courant de démarrage X X Temps de positionnement (S).

Courant de montée Montée en courant X X

Rampe de montée partant du courant initial et allant jusqu’au courant de

soudage (5).

Courant Froid (4TLog) I Froid X X

Deuxième courant de soudage ou courant Froid activé à la torche 2 positions

ou en 4T LOG (A).

Courant Froid I Froid X X Deuxième courant de soudage ou courant froid du mode PULSE (A).

Balance PULSE Temps d’impulsion X X Balance du courant froid du mode PULSE (%).

Fréquence PULSE Fréquence d’impulsion X X Fréquence de PULSATION du mode PULSE (Hz).

Évanouissement du

courant

Evanouisseur X X

Rampe de descente partant du courant de soudage à I Stop pour éviter

l’effet de ssure et de cratère (S).

Courant nal Courant d’arrêt X X Courant de positionnement (A).

Temps nal Temps d’arrêt X X Temps de positionnement (S).

8

TIG 220 AC/DC

FR

Post Gaz Post-Gaz X X

Durée de maintien de la protection gazeuse après extinction de l’arc. Il

permet de protéger la pièce ainsi que l’électrode contre les oxydations (S).

Balance AC

Pourcentage de

décapage

X Balance de décapage (%).

Fréquence AC Fréquence AC X Fréquence de soudage en AC (Hz).

Temps AC T AC X Temps de soudage AC en AC MIX (S).

Temps DC T DC X Temps de soudage DC en AC MIX (S).

Forme d’onde AC Forme d’onde X Forme d’onde en AC et ses combinaisons : carrée, trapèze, triangle, et sinus

Temps de pontage Temps de soudage X X Durée du temps de pointage (s).

Temps de TACK T Pulse X Durée du temps de pointage pulsé (s).

Diamètre électrode Ø X X

Diamètre de l’électrode Tungstène pour optimisation de l’amorçage et des

épaisseurs autorisées en mode SYNERGIC (mm).

Matière à souder

Fe, CrNi, Cu/CuZn,

AlMg, AlSi, Al99

X X

Choix des matériaux à souder: Acier base fer, Nickel-Chrome, Cu ou laiton,

Aluminium Magnesium, Aluminium Silicium en mode SYNERGIC.

Soudure à clin X X mode SYNERGIC.

Soudure bout à bout X X mode SYNERGIC.

Soudure d’angle X X mode SYNERGIC.

Soudure descendante X X mode SYNERGIC.

Épaisseur de la pièce

à souder

X X Réglage de l’épaisseur de la pièce en mode SYNERGIC.

Procédé MMA MMA X

Procédé TIG AC AC X

Mode TACK TACK X

Mode TIG AC MIX AC MIX X

Procédé TIG DC DC X

Procédé SYNERGIC SYN X X

Mode Standard STD X X

Mode Pulsé PULSE X X

Mode Pointage POINT X X

2T 2T X X Mode Torche 2Temps.

4T 4T X X Mode Torche 4Temps.

4T LOG 4T LOG X X Mode Torche 4Temps LOG.

Langues X X X Sélection de la langue.

Verrouillage IHM X X X Verrouillage de l’IHM pour inhiber l’accès au menu et paramétrage.

Déverrouillage IHM X X X

Déverrouillage de l’IHM pour redonner l’accès aux menus et aux paramé-

trages (code par défaut : 0000).

Changement mot de

passe

X X X Permet de modier le mot de passe verrouillage.

Reset paramètrage RAZ X X X Permet de revenir au paramètre usine.

Identication ID X X X Module SAV d’identication machine.

Menu de sauvegarde X X X

Menu donnant accès aux fonctionnalités de sauvegarde de conguration

soudage.

Enregistrer X X X Sauvegarder un paramétrage de soudage sous le nom existant.

Enregistrer sous X X X Sauvegarder un paramétrage de soudage sous un nouveau nom.

9

TIG 220 AC/DC

FR

Ouvrir X X X Ouvrir un programme de soudage existant.

Effacer X X X Effacer un programme de soudage existant.

Courant de soudage

lorsqu’ une com-

mande à distance est

connectée

Courant X X X Valeur de courant réglage avec la présence du commande à distance.

Groupe froid X X X Groupe froid.

Présence d’une torche

à potentiomètre

X X Présence d’une torche à potentiomètre.

Présence d’une com-

mande à distance

X X X Symbole de la présence d’une commande à distance.

Protection thermique X X X Symbole indiquant l’état de protection thermique.

SOUDAGE A L’ÉLECTRODE ENROBÉE (MODE MMA)

BRANCHEMENT ET CONSEILS

• Brancher les câbles, porte-électrode et pince de masse dans les connecteurs de raccordement

• Respecter les polarités et intensités de soudage indiquées sur les boîtes d’électrodes,

• Enlever l’électrode du porte-électrode lorsque la source de courant de soudage n’est pas utilisée.

LES PROCÉDÉS DE SOUDAGE A L’ÉLECTRODE

• MMA STANDARD

Le mode de soudage MMA STD convient pour la plupart des applications. Il permet le soudage avec tous les types d’électrodes enrobées, rutile,

basique, cellulosique… et sur toutes les matières : acier, acier inoxydable, fontes.

Il est nécessaire de prendre connaissance de la polarité et du courant d’utilisation des électrodes enrobées sur l’emballage de celles-ci.

Les réglages et options

Symbole

Désignation % de HotStart

Temps de

HotStart

% d’ArcForce

Inversion de

polarité

Valeur 0-100% 0-2s 0-100% X

• MMA PULSE

Le mode de soudage MMA Pulsé convient à des applications en position verticale montante (PF). Le pulsé permet de conserver un bain froid tout en

favorisant le transfert de matière. Sans pulsation le soudage vertical montant demande un mouvement « de sapin », autrement dit un déplacement

triangulaire difcile. Grâce au MMA Pulsé il n’est plus nécessaire de faire ce mouvement, selon l’épaisseur de votre pièce un déplacement droit vers le

haut peut sufre. Si toutefois vous voulez élargir votre bain de fusion, un simple mouvement latéral similaire au soudage à plat suft.

Dans ce cas vous pouvez régler sur l’écran le courant des périodes froides et la fréquence de votre courant pulsé. La pulsation diminue le courant

moyen, vous pouvez donc à votre convenance augmenter le courant de base de 10 à 20%.

Ce procédé offre ainsi une plus grande maitrise de l’opération de soudage vertical.

Les réglages et options

Symbole

Désignation

% de

HotStart

Temps

de

HotStart

% d’Arc-

Force

% de

courant

froid

Fréquence

de pulsation

Inversion de

polarité

Valeur 0-100% 0-2s 0-100% 20-80% 5-20Hz X

10

TIG 220 AC/DC

FR

• MMA AC

Le mode de soudage MMA AC est utilisé dans des cas très spéciques où l’arc n’est pas stable ou droit, lorsqu’il est soumis à un soufage magnétique

(pièce magnétisée, champs magnétiques à proximité…). Le courant alternatif rend insensible l’arc de soudage à son environnement électrique. La

fréquence de pulsation est xée à 50Hz. Il est nécessaire de vérier que votre électrode enrobée est utilisable en courant alternatif.

Les réglages et options

Symbole

Désignation

% de

HotStart

Temps

de HotS-

tart

% d’Arc-

Force

Valeur 0-100% 0-2s 0-100%

CONSEILS DE RÉGLAGE

• ArcForce

En fonction du type d’électrode et de la position de soudage, nous conseillons les réglages suivant :

Arc Force PA PF PE

Rutile 40% 20% 0%

Basique 60% 60% 20%

Cellulosique 80% - 50%

SOUDAGE A L’ÉLECTRODE TUNGSTÈNE SOUS GAZ INERTE (MODE TIG)

BRANCHEMENT ET CONSEILS

Brancher la pince de masse dans le connecteur de raccordement positif (+). Brancher le câble de puissance de la torche dans le connecteur de raccor-

dement négatif (–) ainsi que les connectiques de gâchette(s) de la torche et de gaz. S’assurer que la torche est bien équipée et que les consommables

(pince-étau, support collet, diffuseur et buse) ne sont pas usés.

LES PROCÉDÉS DE SOUDAGE TIG

TIG DC STD TIG DC PULSE

• TIG DC STANDARD

Le procédé de soudage TIG DC Standard permet le soudage de grande qualité sur à la majorité des matériaux ferreux tels que l’acier, l’acier inoxy-

dable, mais aussi le cuivre et ses alliages, le titane…

Les nombreuses possibilités de gestion du courant et gaz vous permettent la maitrise parfaite de votre opération de soudage, de l’amorçage jusqu’au

refroidissement nal de votre cordon de soudure.

• TIG DC PULSE

Ce mode de souage TIG DC Pulsé est dédié aux tôles nes, au soudage en position, ou plus rarement pour certaines matières. Le TIG DC est une

alternance de courants chauds et froids permettant la maîtrise de l’énergie apportée à la pièce à souder.

Les réglages sont :

- le courant I Froid en pourcentage et réglable entre 20% à 80% du courant de soudage. Plus le courant Froid sera bas, moins la pièce s’échauffera

durant le soudage.

- la fréquence de Pulse (Hz Pulse) réglable de 0.1 Hz à 2500Hz.

Tôles nes : Hz Pulse compris entre 0.1 et 5Hz,

Soudage en position (PE): Hz Pulse compris entre 5 et 20Hz,

Matériaux particuliers : Hz Pulse compris entre 100 et 2500Hz,

- la balance Pulse (%T_PULSE) correspond au % de la période réglée du courant froid (1 : Période = 1 / Hz Pulse)

Exemple :

Le courant de soudage I est réglé à 100A.

I_Froid = 50%, soit un courant Froid = 50% x 100A = 50A.

Hz_Pulse est réglé à 10Hz et %T_PULSE à 30%, la période du signal sera de 1/10Hz = 100ms, le temps de I Froid sera de 30% de cette période,

soit 30ms.

11

TIG 220 AC/DC

FR

LES PROCÉDÉS DE SOUDAGE TIG AC

TIG AC STD TIG AC PULSE

• TIG AC STANDARD

Ce mode de soudage TIG AC Standard est dédié au soudage de l’aluminium et ses alliages (Al, AlSi, AlMg, AlMn…) Le courant alternatif permet le

décapage de l’aluminium indispensable au soudage.

La Balance (%T_AC) : durant l’onde positive, l’oxydation est brisée. Durant l’onde négative l’électrode se refroidit et les pièces se soudent, il y a

pénétration. En modiant le ratio entre les deux alternances via le réglage de la balance, soit le décapage est favorisé soit la pénétration (le réglage

par défaut est de 30%).

La fréquence (Hz AC) : la fréquence permet d’ajuster la concentration de l’arc. Plus l’arc est voulu concentré, plus la fréquence doit être élevée. Plus

la fréquence diminue, plus l’arc est large.

Balance : 20 % Pénétration maximum 50 % 60 % Décapage maximum

Fréquence haute Fréquence faible

• TIG AC PULSE

Ce mode de souage TIG AC Pulsé est dédié aux tôles nes, voir l’explication du TIG DC PULSE.

LES PROCÉDÉS SPÉCIAUX DE SOUDAGE TIG DC et AC

• Le pointage - SPOT

Le mode de soudage permet de préassemblage des pièces avant soudage.

Le temps de pointage permet de contrôle le temps de soudage pour une meilleure reproductibilité et la réalisation de point non oxydé.

TIG DC SPOT TIG AC SPOT

Les réglages et options

Symbole

Désignation Temps de pointage

Valeur Manuel, 0.1s – 20s

12

TIG 220 AC/DC

FR

• Le pointage - TACK (TIG DC)

Le mode de soudage permet aussi de préassemblage des pièces avant soudage, mais cette fois-ci en en deux phases : une première phase de DC

pulsé concentrant l’arc pour une meilleure pénétration, suivi d’une seconde en DC standard élargissant l’arc et donc le bain pour assurer le point.

Les temps réglables des deux phases de pointage permettent une meilleure reproductibilité et la réalisation de point non oxydé.

Les réglages et options

Symbole

Désignation

Temps de

pointage Pulsé

Temps de pointage

Valeur 0.1s - 20s Manuel, 0.1s - 20s

• TIG AC MIX (TIG AC)

Ce mode de soudage en courant alternatif est utilisé pour souder l’aluminium et ses alliages de forte épaisseur. Il mixe des séquences de DC durant le

soudage AC ce qui augmente l’énergie apportée à la pièce. Le but nal étant d’accélérer l’avance de travail et donc la productivité sur des assemblages

aluminium. Ce mode produisant moins de décapage, nécessite un travail sur tôles propres.

Les réglages et options

Symbole

Désignation

Temps de

soudage AC

Temps de soudage DC

Valeur 0 - 10s 0 - 10s

TIG SYNERGIC

Le mode SYNERGIC est un mode simplié, qui à partir de quatre données essentielles, propose une conguration adéquate au soudage. Les quatre

réglages sont :

1- La matière de la pièce à assembler : Fer et Acier (Fe), ChromeNickel (CrNi), cuivre et alliage (Cu/CuZn), Aluminium Magnésium (AlMg), Alu-

minium Silicium (AlSi) et Aluminium 99% (Al99).

2- Le type d’assemblage : soudure d’angle, assemblage bout à bout, soudure à clin et soudure descendante.

3- Le diamètre de l’électrode Tungstène : utilisé an de déterminer les plages de courant autorisées sans détérioration de celle-ci et optimiser

l’amorçage.

4- L’épaisseur de la pièce à souder.

Ce mode peut-être aussi une aide au soudage lors de la prise en main du produit. À partir de la conguration SYNERGIC proposée, l’utilisateur peut

sortir de ce mode an de revenir en mode STD. Tous les paramétrages SYNERGIC seront conservés, tout en donnant la possibilité de les modier.

Cette approche permet de démarrer le soudage d’une pièce avec un maximum de paramètres prédénis.

CHOIX DU TYPE D’AMORÇAGE

TIG HF : amorçage haute fréquence sans contact de l’électrode tungstène sur la pièce.

TIG LIFT : amorçage par contact (pour les milieux sensibles aux perturbations HF).

Touch Switch Lift

Pré Gaz 0.5s

<1s

1- Toucher l’électrode sur la pièce à souder

2- Appuyer sur la gâchette

3- Relever l’électrode.

TORCHES COMPATIBLES

L

DB

P

L

DB

P

L

DB

P

13

TIG 220 AC/DC

FR

LES TORCHES ET COMPORTEMENTS GÂCHETTE

Pour la torche à 1 bouton, le bouton est appelé «bouton principal».

Pour la torche à 2 boutons, le premier bouton est appelé «bouton principal» et le second appelé «bouton secondaire».

MODE 2T

t t

t t

t

t

T2

T1

Bouton principal

T3

T1

Bouton principal

T2

T4

T3

T1

Bouton principal

T2

T4

Bouton secondaire

ou

>0.5s<0.5s<0.5s

T1 - Le bouton principal est appuyé, le cycle de soudage démarre (Pré-

Gaz, I_Start, UpSlope et soudage).

T2 - Le bouton principal est relâché, le cycle de soudage est arrêté

(DownSlope, I_Stop, PostGaz).

Pour la torche à 2 boutons et seulement en 2T, le bouton secondaire

est géré comme le bouton principal.

MODE 4T

t t

t t

t

t

T2

T1

Bouton principal

T3

T1

Bouton principal

T2

T4

T3

T1

Bouton principal

T2

T4

Bouton secondaire

ou

>0.5s<0.5s<0.5s

T1 - Le bouton principal est appuyé, le cycle démarre à partir du Pré-

Gaz et s’arrête en phase de I_Start.

T2 - Le bouton principal est relâché, le cycle continue en UpSlope et en

soudage.

T3 - Le bouton principal est appuyé, le cycle passe en DownSlope et

s’arrête dans en phase de I_Stop.

T4 - Le bouton principal est relâché, le cycle se termine par le PostGaz.

Nb : pour les torches, double gâchettes et double gâchettes+ potentio-

mètre

=> gâchette « haute/courant de soudage » et potentiomètre actifs,

gâchette « basse » inactive.

MODE 4T log

t t

t t

t

t

T2

T1

Bouton principal

T3

T1

Bouton principal

T2

T4

T3

T1

Bouton principal

T2

T4

Bouton secondaire

ou

>0.5s<0.5s<0.5s

T1 - Le bouton principal est appuyé, le cycle démarre à partir du Pré-

Gaz et s’arrête en phase de I_Start.

T2 – Le bouton principal est relâché, le cycle continue en UpSlope et en

soudage.

LOG : ce mode de fonctionnement est utilisé en phase de soudage :

- un appui bref sur le bouton principal (<0.5s), le courant bascule le

courant de I soudage à I froid et vice et versa.

- le bouton secondaire est maintenu appuyé, le courant bascule le

courant de I soudage à I froid

- le bouton secondaire est maintenu relâché, le courant bascule le

courant de I froid à I soudage

T3 – Un appui long sur le bouton principal (>0.5s), le cycle passe en

DownSlope et s’arrête dans en phase de I_Stop.

T4 - Le bouton principal est relâché le cycle se termine par le PostGaz.

Pour les torches double boutons ou double gâchettes + potentiomètre, la gâchette « haute » garde la même fonctionnalité que la torche simple

gâchette ou à lamelle. La gâchette « basse » permet, lorsqu’elle est maintenue appuyée, de basculer sur le courant froid. Le potentiomètre de la

torche, lorsqu’il est présent permet de régler le courant de soudage de 50% à 100% de la valeur afchée.

14

TIG 220 AC/DC

FR

COMBINAISONS CONSEILLÉES

Les procédés et options :

Procédé Option HF Lift

TIG DC

STD

PULSE

SPOT

TACK

SYNERGIC

TIG AC

STD

PULSE

SPOT

AC MIX

SYNERGIC

MMA

DC STD

DC PULSE

AC

TIG : choix des consommables et des réglages en fonction de l’épaisseur

TIG DC

Courant (A) Ø Électrode (mm) N° Buse (mm) Débit Argon (L/min)

0,3 - 3 mm 5 - 75 1 6,5 6 - 7

2,4 - 6 mm 60 - 150 1,6 8 6 - 7

4 - 8 mm 100 - 200 2 9,5 7 - 8

6,8 - 10 mm 170 - 250 2,4 11 8 - 9

TIG AC

0,3 - 3 mm 5 - 75 1 6,5 6 - 7

2,4 - 6 mm 60 - 150 1,6 8 6 - 7

4 - 8 mm 100 - 200 2 9,5 7 - 8

6,8 - 10 mm 170 - 250 2,4 11 8 - 9

CHOIX ET AFFUTAGE DE L’ÉLECTRODE

En Tig DC :

Pour un fonctionnement optimal, il est nécessaire d’utiliser une électrode affûtée de la manière suivante :

d

L

L = 3 x d pour un courant faible.

L = d pour un courant fort.

Les électrodes conseillées sont : E3, WL15.

En Tig AC :

L’électrode n’a pas besoin d’être affûtée, sauf pour des courants très faibles <50A. Il est normal qu’une bille se forme au bout de l’électrode, d’autant

plus grosse que le courant est élevé et que le décapage est important.

Les électrodes conseillées sont : WP PUR, E3 et WL.

MÉMORISATIONS ET RAPPELS DES CONFIGURATIONS DE SOUDAGE

Les mémoires sont au nombre de : 100 en MMA, 100 en TIG DC et 50 en TIG AC.

Enregistrer une conguration de soudage sous un nom.

Dans le menu Fichier , la fonction « ENREGISTRER SOUS » est identiée par l’icône :

À partir du clavier, l’utilisateur peut choisir le nom de sa conguration

de soudage.

Lors du retour en soudage, un rappel du nom apparaîtra sur l’IHM.

Si une modication de la conguration de soudage mémorisée est faite,

le rappel du nom passera en rouge.

Enregistrer une conguration

La conguration mémorisée n’est plus adaptée, des modications ont été apportées : dans le menu Fichier , la fonction « ENREGISTRER», identiée

par l’icône , écrase la conguration obsolète et mémorise la nouvelle.

15

TIG 220 AC/DC

FR

Si une modication de la conguration de soudage mémorisée est appliquée, le rappel passera en rouge.

Ouvrir une conguration existante

Dans le menu Fichier , la fonction « OUVRIR », identiée par l’icône , donne accès à la liste des congurations déjà mémorisées.

Mot de passe :

Le mot de passe de déverrouillage par défaut est : 0000.

En cas de perte, le mot de passe «super utilisateur» permet de déverrouiller le poste: MORFRES

Le mot de passe standard est réinitialisé à : 0000.

CONNECTEUR DE COMMANDE GÂCHETTE

DB

P

1

5

2

4

2

3

P

L

torch

torch

DB

torch

NC

4 3

2

1

5

6

DB torch

L torch

DB + P

torch

3

4

2

2

1

5

L

Schéma de câblage de la torche SRL18. Schéma électrique en fonction du type de torche.

Types de torche

Désignation

du l

Pin du connecteur

associé

Torche 2 gâchettes +

potentiomètre

Torche 2 gâchettes Torche 1 gâchette

Commun/Masse 2 (vert)

Gâchette 1 4 (blanc)

Gâchette 2 3 (marron)

Commun/Masse

du potentiomètre

2 (gris)

VCC 1 (jaune)

Curseur 5 (rose)

COMMANDE À DISTANCE

La commande à distance fonctionne en procédé TIG et MMA.

F

A

B

CD

E

G

D

C

B

A

045682

045675

ref. 045699 Vue extérieure Schémas électriques en fonction des commandes à distance.

Branchement :

1 - Brancher la commande à distance sur la face arrière de la source de courant de soudage.

2 - L’IHM détecte la présence d’une commande à distance et propose un choix une sélection accessible :

3- Sélectionner votre type de commande

16

TIG 220 AC/DC

FR

Connectique

Le produit est équipé d’une prise femelle pour commande à distance. La prise mâle spécique 7 points (option ref.045699) permet d’y raccorder

votre commande à distance manuelle (Remote Control) ou à pédale. Pour le câblage, suivre le schéma suivant.

TYPE DE COMMANDE À DISTANCE Désignation du l

Pin du connecteur

associé

CONNECT-5

Pédale

Commande à distance

manuelle

VCC A

Curseur B

Commun/Masse C

Switch D

AUTO-DETECT E

ARC ON F

REG I G

Fonctionnement :

• Commande à Distance manuelle (option réf. 045675).

La commande à distance manuelle permet de faire varier le courant de 50% à 100% de l’intensité réglée. Dans cette conguration, tous les modes

et fonctionnalités de la source de courant de soudage sont accessibles et paramétrables.

• Pédale (option réf. 045682) :

La pédale permet de faire varier le courant du minimum à 100% de l’intensité réglée. En TIG, la source de courant de soudage fonctionne unique-

ment en mode 2T. De plus, la montée et l’évanouissement du courant ne sont plus gérés par la source de courant de soudage (fonctions inactives),

mais par l’utilisateur via la pédale.

• Connect 5 - mode automate :

Ce mode permet de piloter le TIG 220 AC/DC à partir d’une console ou d’un automate grâce aux rappels de 5 programmes préenregistrés.

Sur le principe de la pédale, le «Switch (D)» permet de lancer ou d’interrompre le soudage selon le cycle choisi. La valeur de la tension appliquée

au «Curseur (B)», correspond à un programme ou au contexte actuel.

Cette tension doit être comprise entre 0 et 3.0V par palier de 0,5V correspondant à un rappel de programme :

- Contexte en cours : 0 - 0,5V

- Programme 1 : 0,5 - 1,0V

- Programme 2 : 1,0 - 1,5V

- Programme 3 : 1,5 - 2,0V

- Programme 4 : 2,0 - 2,5V

- Programme 5 : 2,5 – 3,0V

Un potentiomètre additionnel permet de faire varier le courant hors et en cours de soudage de +/- 15%. L’information ARC ON (présence de l’arc)

permet à l’automate de se synchroniser (entrée Pull Up 100k côté automate). Mettre la pin AUTO_DETECT à la masse permet de démarrer le pro-

duit sans passer par la fenêtre de sélection du type de commande à distance.

Les 5 programmes rappelés correspondent aux 5 premiers programmes enregistrés (de P1 à P5).

Les E/S des signaux sont protégés à 6.1V

Des explications complémentaires sont téléchargeables de notre site

(https://goo.gl/i146Ma)

.

Rappel des programmes :

GROUPE FROID

WCU1kW_A

P 1L/min = 1000W

Capacité = 3 L

U1 = 85V - 265V

Le groupe froid est piloté sur toute la plage de tension d’alimentation 85V-265V.

Le groupe froid est automatiquement détecté par le produit. Dans le menu OPTION, ce groupe froid peut-être inhibé.

Il faut s’assurer que le groupe de refroidissement est éteint avant la déconnexion des tuyaux d’entrée et de sortie de liquide de

la torche.

Le liquide de refroidissement est nocif et irrite les yeux, les muqueuses et la peau. Le liquide chaud peut provoquer des bru-

lures.

17

TIG 220 AC/DC

FR

MESSAGES D’ERREUR, ANOMALIES, CAUSES, REMÈDES

Ce matériel intègre un système de contrôle de défaillance.

Une série de messages au clavier de contrôle permet un diagnostic des erreurs et anomalies.

ANOMALIES CAUSES REMÈDES

L’appareil ne délivre pas de courant et le

symbole jaune de défaut thermique est

afché.

La protection thermique du poste s’est déclen-

chée.

Attendre la n de la période de refroidisse-

ment, environ 5 min. Le symbole disparaît.

L’afcheur est allumé, mais l’appareil ne

délivre pas de courant.

Le câble de pince de masse ou le porte-élec-

trode n’est pas connecté au poste.

Vérier les branchements.

Défaut tension

Le produit est doté de protections contre les

surtensions réseau.

Une surtension est à l’origine du message

et de type relâchement de charge moteur,

foudre, etc.

Malgré le remplissage du réservoir, le défaut

manque d’eau persiste.

Le groupe de refroidissement ne fonctionne

pas, le ventilateur ne tourne pas.

Vérier la présence ou l’état du fusible.

Arc instable.

Défaut provenant de l'électrode en tungstène.

Utiliser une électrode en tungstène de taille

appropriée.

Utiliser une électrode en tungstène correcte-

ment préparée.

Débit de gaz trop important. Réduire le débit de gaz.

L'électrode en tungstène s'oxyde et se ternit

en n de soudage.

Zone de soudage.

Protéger la zone de soudage contre les cou-

rants d'air.

Défaut provenant du Post gaz.

Augmenter la durée du post gaz.

Contrôler et serrer tous les raccords de gaz.

S’assurer du débit de gaz par un amorçage à

vide.

L'électrode en tungstène fond. Erreur de polarité.

Vérier que la pince de masse est bien reliée

au +.

Défaut niveau d’eau.

Ce défaut est caractérisé par un manque d’eau

dans le groupe froid.

Le groupe froid est doté d’un capteur de

niveau d’eau permettant d’assurer le bon

fonctionnement du produit.

Remplir le réservoir à hauteur préconisée de

l’indication MAX de la jauge.

Malgré le remplissage du réservoir, le défaut

manque d’eau persiste.

Le groupe de refroidissement ne fonctionne

pas, le ventilateur ne tourne pas.

Vérier la présence ou l’état du fusible.

Défaut débit.

Ce défaut est caractérisé par une torche bou-

chée dans le circuit d’eau. Le groupe froid est

doté d’un capteur de niveau d’eau permettant

d’assurer le bon fonctionnement du produit.

Défaut groupe froid

Ce défaut est caractérisé par une perte de la

détection du groupe froid.

Éteindre le produit et vérier les connexions

électriques du groupe froid.

CONDITIONS DE GARANTIE FRANCE

La garantie couvre tous défauts ou vices de fabrication pendant 2 ans, à compter de la date d’achat (pièces et main d’oeuvre).

La garantie ne couvre pas :

• Toutes autres avaries dues au transport.

• L’usure normale des pièces (Ex. : câbles, pinces, etc.).

• Les incidents dus à un mauvais usage (erreur d’alimentation, chute, démontage).

• Les pannes liées à l’environnement (pollution, rouille, poussière).

En cas de panne, retourner le matériel à votre distributeur, en y joignant :

- un justicatif d’achat daté (ticket de sortie de caisse, facture….)

- une note explicative de la panne.

18

TIG 220 AC/DC

EN

WARNING - SAFETY RULES

GENERAL INSTRUCTIONS

Read and understand the following safety recommendations before using or servicing the unit.

Any change or servicing that is not specied in the instruction manual must not be undertaken.

The manufacturer is not liable for any injury or damage caused due to non-compliance with the instructions featured in this manual .

In the event of problems or uncertainties, please consult a qualied person to handle the installation properly.

ENVIRONMENT

This equipment must only be used for welding operations in accordance with the limits indicated on the descriptive panel and/or in the user manual.

Safety instructions must be followed. In case of improper or unsafe use, the manufacturer cannot be held liable.

This equipment must be used and stored in a room free from dust, acid, ammable gas or any other corrosive agent. The same rules apply for

storage. Operate the machine in an open, or well-ventilated area.

Operating temperature:

Use between -10 and +40°C (+14 and +104°F).

Storage between -20 and +55°C (-4 and 131°F).

Air humidity:

Lower or equal to 50% at 40°C (104°F).

Lower or equal to 90% at 20°C (68°F).

Altitude: Up to 1000 meters above sea level (3280 feet).

INDIVIDUAL PROTECTION & OTHERS

Arc welding can be dangerous and can cause serious injury or even death.

Welding exposes the user to dangerous heat, arc rays, electromagnetic elds, risk of electric shock, noise and gas fumes. People wearing pacemakers

are advised to consult a doctor before using the welding machine.

To protect oneself as well as others, ensure the following safety precautions are taken:

In order to protect you from burns and radiations, wear clothing without turn-up or cuffs. These clothes must be insulating, dry,

reproof, in good condition and cover the whole body.

Wear protective gloves which guarantee electrical and thermal insulation.

Use sufcient welding protective gear for the whole body: hood, gloves, jacket, trousers... (varies depending on the application/

operation). Protect the eyes during cleaning operations. Contact lenses are prohibited during use.

It may be necessary to install reproof welding curtains to protect the area against arc rays, weld spatter and sparks.

Inform the people around the working area to never look at the arc nor the molten metal, and to wear protective clothes.

Ensure ear protection is worn by the operator if the work exceeds the authorised noise limit (the same applies to any person in the

welding area).

Keep hands, hair and clothes away from moving parts such as fans, and engines.

Never remove the safety covers from the cooling unit when the machine is plugged in. The manufacturer is not liable for any injury

or damage caused due to non-compliance with the safety precautions.

Parts that have just been welded will be hot and may cause burns when touched. When servicing the torch or electrode holder,

make sure that it is cold enough by waiting at least 10 minutes before doing so. When using a water-cooled torch, make sure that

the cooling unit is switched on to avoid any burns that could potentially be caused by the liquid.

It is important to secure the working area before leaving it to ensure protection of the goods and the safety of people.

WELDING FUMES AND GAS

The fumes, gases and dust issued by the welding are dangerous for the health. It is mandatory to ensure adequate ventilation

and/or extraction to keep fumes and gases away from the work area. A fresh air mask is recommended in cases in case of

insufcient ventilation in the workplace.

Check that the aspiration it is efcient by controlling compared safety standards.

Care must be taken when welding in small areas, and the operator will need supervision from a safe distance. Welding certain pieces of metal

containing lead, cadmium, zinc, mercury or beryllium can be extremely toxic. The user will also need to degrease the workpiece before welding.

Gas cylinders must be stored in an open or ventilated area. The cylinders must be in a vertical position secured to a support or trolley.

Do not weld in areas where grease or paint are stored.

19

TIG 220 AC/DC

EN

FIRE AND EXPLOSIONS RISKS

Protect the entire welding area. Compressed gas containers and other inammable material must be moved to a minimum safe

distance of 11 meters.

A re extinguisher must be readily available near the welding operations.

Be careful of spatter and sparks, even through cracks.

It can be the source of a re or an explosion.

Keep people, ammable objects and containers under pressure at a safe distance.

Welding of sealed containers or closed pipes should be prohibited, and if opened, the operator must remove any inammable or explosive materials

(oil, petrol, gas...).

Grinding operations should not be directed towards the device itself, the power supply or any ammable materials.

GAS BOTTLE

Gas leaking from the cylinder can lead to suffocation if present in high concentrations around the work area.

Transport must be done safely: Cylinders closed and product off. Always keep cylinders in an upright position securely chained

to a xed support or trolley.

Close the bottle after any welding operation. Be wary of temperature changes or exposure to sunlight.

Cylinders should be located away from areas where they may be struck or subjected to physical damage.

Always keep gas bottles at a safe distance from arc welding or cutting operations, and any source of heat, sparks or ames.

Be careful when opening the valve on the gas bottle, it is necessary to remove the tip of the valve and make sure the gas meets your welding

requirements.

ELECTRICAL SAFETY

The machine must be connected to an earthed electrical supply. Use the recommended fuse size.

An electrical discharge can directly or indirectly cause serious or deadly accidents.

Do not touch any live part of the machine (inside or outside) when it is plugged in (Torches, earth cable, cables, electrodes) because they are

connected to the welding circuit.

Before opening the device, it is imperative to disconnect it from the mains and wait 2 minutes, so that all the capacitors are discharged.

Do not touch the torch or electrode holder and earth clamp at the same time.

Damaged cables and torches must be changed by a qualied and skilled professional.

Always use the correct size of DIN connectors.

Always wear dry clothes in good condition, in order to be insulated from the electrical circuit. Wear insulating shoes, regardless of the environment

in which you work in.

EMC CLASSIFICATION

These Class A devices are not intended to be used on a residential site where the electric current is supplied by the public

network, with a low voltage power supply. There may be potential difculties in ensuring electromagnetic compatibility on these

sites, because of the interferences, as well as radio frequencies.

ELECTROMAGNETIC INTERFERENCES

The electric currents owing through a conductor cause electrical and magnetic elds (EMF). The welding current generates an

EMF eld around the welding circuit and the welding equipment.

The EMF elds may disrupt some medical implants, such as pacemakers. Protection measures should be taken for people wearing medical implants.

For example, access restrictions for passers-by or an individual risk evaluation for the welders.

All welders should take the following precautions in order to minimise exposure to the electromagnetic elds (EMF) generated by the welding circuit::

• position the welding cables together – if possible, attach them;

• keep your head and torso as far as possible from the welding circuit;

• never enroll the cables around your body;

• never position your body between the welding cables. Hold both welding cables on the same side of your body;

• connect the earth clamp as close as possible to the area being welded;

• do not work too close to, do not lean and do not sit on the welding machine

• do not weld when you’re carrying the welding machine or its wire feeder.

20

TIG 220 AC/DC

EN

People wearing pacemakers are advised to consult their doctor before using this device.

Exposure to electromagnetic elds while welding may have other health effects which are not yet known.

RECOMMENDATIONS TO ASSESS THE WELDING AREA AND WELDING INSTALLATION

Overview

The user is responsible for installing and using the arc welding equipment in accordance with the manufacturer’s instructions. If electromagnetic

disturbances are detected, it is the responsibility of the user of the arc welding equipment to resolve the situation with the manufacturer’s technical

assistance. In some cases, this remedial action may be as simple as earthing the welding circuit. In other cases, it may be necessary to construct an

electromagnetic shield around the welding power source and around the entire piece by tting input lters. In all cases, electromagnetic interferences

must be reduced until they are no longer bothersome.

Welding area assessment

Before installing the machine, the user must evaluate the possible electromagnetic problems that may arise in the area where the installation is

planned.

. In particular, it should consider the following:

a) the presence of other power cables (power supply cables, telephone cables, command cable, etc...)above, below and on the sides of the arc

welding machine;

b) television transmitters and receivers;

c) computers and other hardware;

d) critical safety equipment such as industrial machine protections;

e) the health and safety of the people in the area such as people with pacemakers or hearing aids;

f) calibration and measuring equipment;

g) the isolation of the equipment from other machinery.

The user will have to make sure that the devices and equipments that are in the same room are compatible with each other. This may require extra

precautions;

h) make sure of the exact hour when the welding and/or other operations will take place.

The surface of the area to be considered around the device depends on the the building’s structure and other activities that take place there. The area

taken in consideration can be larger than the limits determined by the companies.

Welding area assessment

Besides the welding area, the assessment of the arc welding systems intallation itself can be used to identify and resolve cases of disturbances. The

assessment of emissions must include in situ measurements as specied in Article 10 of CISPR 11: 2009. In situ measurements can also be used to

conrm the effectiveness of mitigation measures.

RECOMMENDATION ON METHODS OF ELECTROMAGNETIC EMISSIONS REDUCTION

a. National power grid: The arc welding machine must be connected to the national power grid in accordance with the manufacturer’s

recommendation. If interferences occur, it may be necessary to take additional preventive measures such as the ltering of the power suplly network.

Consideration should be given to shielding the power supply cable in a metal conduit. It is necessary to ensure the shielding’s electrical continuity

along the cable’s entire length. The shielding should be connected to the welding machine to ensure good electrical contact between the metal

conduct and the casing of the welding machine.

b. Maintenance of the arc welding equipment: The arc welding machine should be be submitted to a routine maintenance check according to

the manufacturer’s recommendations. All accesses, service doors and covers should be closed and properly locked when the arc welding equipment

is on.. The arc welding equipment must not be modied in any way, except for the changes and settings outlined in the manufacturer’s instructions.

The spark gap of the arc start and arc stabilization devices must be adjusted and maintained according to the manufacturer’s recommendations.

c. Welding cables: Cables must be as short as possible, close to each other and close to the ground, if not on the ground.

d. Electrical bonding : consideration shoud be given to bonding all metal objects in the surrounding area. However, metal objects connected to

the workpiece increase the riskof electric shock if the operator touches both these metal elements and the electrode. It is necessary to insulate the

operator from such metal objects.

e. Earthing of the welded part : When the part is not earthed - due to electrical safety reasons or because of its size and its location (which is the

case with ship hulls or metallic building structures), the earthing of the part can, in some cases but not systematically, reduce emissions It is preferable

to avoid the earthing of parts that could increase the risk of injury to the users or damage other electrical equipment. If necessary, it is appropriate

that the earthing of the part is done directly, but in some countries that do not allow such a direct connection, it is appropriate that the connection is

made with a capacitor selected according to national regulations.

f. Protection and plating : The selective protection and plating of other cables and devices in the area can reduce perturbation issues. The

protection of the entire welding area can be considered for specic situations.

TRANSPORT AND TRANSIT OF THE MACHINE

The machine is equipped with a handle to easy transportation. Be careful not to underestimate the machine’s weight. The handle

cannot be used to hang the machine from other equipment.

Do not use the cables or torch to move the machine. The welding equipment must be moved in an upright position.

Never lift the machine while there is a gas cylinder on the support shelf. A clear path is available when moving the item.

Do not place/carry the unit over people or objects.

21

TIG 220 AC/DC

EN

INSTALLATION

Rules to follow:

• Put the machine on the oor (maximum incline of 10°.)

• Ensure the work area has sufcient ventillation for welding, and that there is easy access to the control panel.

• The machine must not be used in an area with conductive metal dusts.

• The machine must be placed in a sheltered area away from rain or direct sunlight.

• The machine protection level is IP23, which means :

- Protection against acess to dangerous parts from solid bodies of a ≥12.5mm diameter and,

- Protection against the rain inclined at 60% towards the vertical.

These devices can be used outside in accordance with the IP23 protection index.

The power cables, extensions and welding cables must be fully uncoiled to prevent overheating.

The manufacturer does not incur any responsability regarding damages to both objects and persons that result from an incorrect

and/or dangerous use of the machine.

MAINTENANCE / RECOMMENDATIONS

• Maintenance should only be carried out by a qualied person. Annual maintenance is recommended.

• Ensure the machine is unplugged from the mains, and wait for two minutes before carrying out maintenance work. DANGER

High Voltage and Currents inside the machine.

• Remove the casing 2 or 3 times a year to remove any excess dust. Take this opportunity to have the electrical connections checked by a qualied

person, with an insulated tool.

• Regularly check the condition of the power supply cable. If the power cable or connection cables are damaged, they must be replaced by the

manufacturer, its after sales service or an equally qualied person to prevent danger.

• Ensure the ventilation holes of the device are not blocked to allow adequate air circulation.

• Do not use this equipment to thaw pipes, to charge batteries, or to start any engine.

INSTALLATION – PRODUCT OPERATION

Only qualied personnel authorized by the manufacturer should perform the installation of the welding equipment. During set up, the operator must

ensure that the machine is unplugged. Connecting generators in a series or a parallel circuit is forbidden.

HARDWARE DESCRIPTION (FIG-1)

The TIG 220 AC/DC is an Inverter welding unit to be used with refractory electrodes (TIG) in direct (DC) or alternative (AC) current.

TIG welding requires gas shield protection of pure gas (Argon).

The MMA process can wel all types of electrodes : rutile, basic, stainless and cast iron.

The TIG 220 AC/DC can be equipped with a remote control (ref. 045675), foot pedal (ref. 045682) or an automatic command (CONNECT-5).

1- Screens + buttons 5- Trigger connection

2- + polarity plug 6- Remote control connection

3- - polarity plug 7- ON / OFF switch

4- Gas connection for torch 8- Power supply cable

9- Gas connector

INTERFACE (MMI) (FIG-2)

The control board is made of a colour TFT screen and two potentiometers. It can be operated in 3 different modes:

• Mode 1 or Standby mode: with potentiometer 1 you will be able to set the welding current, and with potentiometer 2 the parameters related to

the welding current.

• Mode 2 ou Welding mode : by pushing potentiometer 1 you will have access to the top menu. Then by turning the button, you may select the

welding mode. You may exit this menu by waiting 8s or by pushing potentiometer 2 -> back to Mode 1.

• Mode 3 ou Settings mode : by pushing potentiometer 2 you will have access to the welding parameters and may select one of them by turning the

potentiometer. You may exit this menu by waiting 8s or by pushing potentiometer 2 -> back to Mode 1.

POWER SUPPLY – STARTING UP

The machine is supplied with a 3 pin single phase plug (P+N+PE) 230V 16A type CEE17, features a «Flexible Voltage» system and is powered by a

EARTHED power supply (50 - 60 Hz) delivering current between 110V and 240V (50 - 60 Hz).

The absorbed effective current (I1eff) is displayed on the machine, for optimal use. Check that the power supply and its protection (fuse and/or circuit

breaker) are compatible with the current required by the machine. In some countries, it may be necessary to change the plug to allow the use at

maximum settings. The user has to make sure that the plug can be reached.

• The device switches to protection mode if the power supply voltage is below or above the recommended voltage by 15%. (the screen displays an

error code).

• The start is done via an on / off switch (7) set to I, and the stop is done by switiching it to O. Attention ! Never disconnect the power supply

when the welding machine is in operation.

• Fan: in MMA mode, the fan works nonstop. In TIG mode, the fan works only when welding, then stops after cooling.

22

TIG 220 AC/DC

EN

CONNECTION TO A GENERATOR

The machine can work with generators as long as the auxiliary power matches these requirements :

- The voltage must be AC, always set as specied, and the peak voltage below 400V,

- The frequency must be between 50 and 60 Hz.

It is imperative to check these requirements as several generators generate high voltage peaks that can damage these machines.

USE WITH EXTENSION CABLES

All extension cables must have an adequate size and section, relative to the machine’s voltage . Use an extension that complies with national safety

regulations. The power cables, extensions and welding cables must be fully uncoiled to prevent overheating.

Power Supply Voltage

Length - Cross Section of the extension

< 45m < 100m

TIG 220 AC/DC

230V 2.5 mm²

110V 2.5 mm² 4 mm²

FUNCTION, MENU AND PICTOGRAM DESCRIPTIONS

Function

Name on the display

interface

Pictogram

TIG

DC

TIG

AC

MMA Comment

Welding current Welding current X X X

The required welding current depends on the thickness and the type of

metal, as well as the work category / work piece. (A)

Welding voltage Voltage X X X Welding voltage measured (V)

I HotStart Overcurrent X Adjustable overcurrent at the beginning of the welding (%)

T HotStart Overcurrent duration X Duration of the HotStart overcurrent (s)

ArcForce ArcForce X

Overcurrent delivered to prevent sticking when the electrode enters the wel-

ding pool (%)

Polarity reversal X

Easy reversal of the polarity in order to weld with different type of electrodes,

without the need to disconnect the earth clamp and electrode holder

Position of the nega-

tive polarity

X NEGATIVE polarity (-)

Indicator of the

place of the positive

polarity

X POSITIVE polarity (+).

HF ignition HF X X Arc ignition without contact

Lift ignition LIFT X X Arc ignition with contact

Pre-gas Pre-gas X X Time to purge the torch and to protect the area with gas before ignition

Starting current Starting current X X Pre current (A)

Inital time Starting current X X Pre current duration (S)

Up slope current Upslope X X Minimum current to welding current (upslope phase) duration (S)

Cold current (4TLog) I cold X X

Background welding current or cold current activated with a double button

torch or in 4T LOG (A)

Cold current I cold X X Base current or cold current in PULSE mode (A)

Pulse balance Pulse duration X X Base current or cold current balance in PULSE mode (%)

PULSE Frequency Pulse frequency X X PULSATION frequency of the PULSE mode (Hz)

Down slope current Downslope X X

Welding current to minimum current (downslope phase) duration, I Stop (S)

to avoid weld defects and craters.

Ending current End current X X Pre current (A)

Ending time End duration X X Pre current duration (S)

Post gas Post gas X X

Duration for which gas is released after the arc has stopped. It protects the

weld pool and the electrode against oxidisation when the metal is cooling (S).

23

TIG 220 AC/DC

EN

AC balance

Penetration and clea-

ning (%)

X Wave balance control of penetration and cleaning (%)

AC frequency AC frequency X AC welding frequency (Hz)

AC time T AC X AC welding duration in AC MIX (S)

DC time T DC X DC welding duration in AC MIX (S)

AC wave shape Wave shape X AC wave shape : square, trapezium, triangle and sine.

Spot time Welding duration X X Spot time (s)

TACK time T Pulse X Spot pulse duration (s)

Electrode diameter Ø X X

Recommended diameter of the tungsten electrode to optimise the arc igni-

tion in SYNERGIC mode (mm)

Metal to weld

Fe, CrNi, Cu/CuZn,

AlMg, AlSi, Al99

X X

Selction of the metal to weld: Steel, Nickel-Chromium, Cusi or brass, Alumi-

nium-Magnesium, Aluminium-Silicon in SYNERGIC mode

Lap welding X X SYNERGIC Mode.

Butt welding X X SYNERGIC Mode.

Fillet welding X X SYNERGIC Mode.

Vertical down weld X X SYNERGIC Mode.

Thickness of the

workpiece

X X Thickness adjustment of the workpiece in SYNERGIC mode

MMA process MMA X

TIG AC process AC X

TACK mode TACK X

TIG AC MIX mode AC MIX X

TIG DC process DC X

SYNERGIC process SYN X X

Standard mode STD X X

Pulse mode PULSE X X

Spot mode SPOT X X

2T 2T X X 2T (time) torch mode

4T 4T X X 4T (time) torch mode

4T LOG 4T LOG X X 4T (time) LOG torch mode

Languages X X X Language selection

Interface lock X X X Locking the interface to prevent access to menus and parameters

Interface unlock X X X

Unlocking the interface to allow access to menus and parameters (default

code: 0000)

Password modication X X X Allow the modication of the password

Parameters reset RESET X X X Allow to restore to factory settings

Identication ID X X X After Sales module to identify the machine

Backup menu X X X Menu to access to welding parameters features.

Save X X X Save the welding settings under the existing name.

Save as X X X Save the welding parameters under a new name.

Open X X X Open an existing saved setting

Delete X X X Delete an existing saved setting

24

TIG 220 AC/DC

EN

Welding current when

a remote control is

connected

Current X X X Current value adjustement when a remote control is present.

Cooling unit X X X Cooling unit

Presence of a torch

with potentiometer

X X Presence of a torch with potentiometer

Presence of a remote

control

X X X Pictogram signalling that a remote control presence

Thermal protection X X X Pictogram signalling thermal protection mode

ELECTRODE WELDING (MMA PROCESS)

CONNECTIONS AND RECOMMENDATIONS

• Connect the cables, electrode holder and earth clamp in the connectors,

• Respect the welding polarities and intensities indicated on the electrodes boxes,

• Remove the electrode from the electrode holder when the machine is not in use.

MMA WELDING PROCESSES

• MMA STANDARD

The MMA STD mode is recommended for most applications. It can weld any type of electrode : rutile, basic, cellulosic... and on any material: steel,