Lincoln Electric Power Feed 84, 84 Dual, U.I. Control Instrucciones de operación

- Categoría

- Sistema de soldadura

- Tipo

- Instrucciones de operación

Manual del Operador

POWER FEED 84, 84 DUAL Y CAJA DE CONTROL DE U.I.

Registre su máquina:

www.lincolnelectric.com/register

Localizador de Servicio y Distribuidores Autorizados:

www.lincolnelectric.com/locator

IMS10178-C | Fecha de Publicación Marzo, 2015

© Lincoln Global, Inc. All Rights Reserved.

Para usarse con las máquinas con números de código:

Power Feed 84: 11986, 11987, 11988,

11989, 11990, 11991, 11993, 11994,

11996, 11997, 11998, 12274, 12275,

12276, 12277, 12278, 12279, 12280,

12281, 12282, 12283, 12284

Power Feed 84 Dual: 12108, 12109,

12110, 12111, 12112, 12113, 12115,

12116, 12285, 12286, 12287, 12288,

12289, 12290, 12291, 12292

Caja De Control De U.I. de Power

Feed 84:

12177, 12178, 12179

C

AJA DE CONTROL DE U.I. DE POWER FEED 84

P

OWER FEED 84 SENCILLO

POWER FEED 84 DUAL

Guardar para referencia futura

Fecha de Compra

Código: (ejemplo: 10859)

Número de serie: (ejemplo: U1060512345)

GRACIAS POR ADQUIRIR UN

PRODUCTO DE PRIMERA

CALIDAD DE LINCOLN

ELEC TRIC.

COMPRUEBE QUE LA CAJA Y EL EQUIPO ESTÉN

EN PERFECTO ESTADO DE INMEDIATO

El comprador pasa a ser el propietario del equipo una vez

que la empresa de transportes lo entrega en destino.

Consecuentemente, cualquier reclamación por daños

materiales durante el envío deberá hacerla el comprador ante

la empresa de transportes cuando se entregue el paquete.

LA SEGURIDAD DEPENDE DE USTED

Los equipos de corte y soldadura por arco de Lincoln se

diseñan y fabrican teniendo presente la seguridad. No

obstante, la seguridad en general aumenta con una

instalación correcta ... y un uso razonado por su parte.

NO INSTALE, UTILICE NI REPARE EL EQUIPO SI NO SE HA

LEÍDO ESTE MANUAL Y LAS MEDIDAS DE SEGURIDAD QUE

SE INCLUYEN EN EL MISMO. Y, sobre todo, piense antes

de actuar y sea siempre cauteloso.

Verá este cuadro siempre que deba seguir exactamente

alguna instrucción con objeto de evitar daños físicos

graves o incluso la muerte.

Verá este cuadro siempre que deba seguir alguna instrucción

con objeto de evitar daños físicos leves o daños materiales.

NO SE ACERQUE AL HUMO.

N

O se acerque demasiado al arco.

S

i es necesario, utilice lentillas para

p

oder trabajar a una distancia

r

azonable del arco.

LEA y ponga en práctica el

contenido de las hojas de datos

sobre seguridad y el de las

etiquetas de seguridad que

encontrará en las cajas de los

materiales para soldar.

TRABAJE EN ZONAS VENTILADAS o

instale un sistema de extracción, a fin de eliminar humos

y gases de la zona de trabajo en general.

SI TRABAJA EN SALAS GRANDES O AL AIRE LIBRE, con

la ventilación natural será suficiente siempre que aleje la

cabeza de los humos (v. a continuación).

APROVÉCHESE DE LAS CORRIENTES DE AIRE NATURALES

o utilice ventiladores para alejar los humos.

Hable con su supervisor si presenta algún síntoma poco

habitual. Es posible que haya que revisar el ambiente

y el sistema de ventilación.

UTILICE PROTECTORES OCULARES,

AUDITIVOS Y CORPORALES CORRECTOS

PROTÉJASE los ojos y la cara con un casco para

soldar de su talla y con una placa de filtrado del

grado adecuado (v. la norma Z49.1 del ANSI).

PROTÉJASE el cuerpo de las salpicaduras por

soldadura y de los relámpagos del arco con ropa

de protección, como tejidos de lana, guantes

y delantal ignífugos, pantalones de cuero

y botas altas.

PROTEJA a los demás de salpicaduras, relámpagos

y ráfagas con pantallas de protección.

EN ALGUNAS ZONAS, podría ser necesaria la

protección auricular.

ASEGÚRESE de que los equipos de protección estén en

buen estado.

Utilice gafas de protección en la zona

de trabajo EN TODO MOMENTO.

SITUACIONES ESPECIALES

NO SUELDE NI CORTE recipientes o materiales que hayan

estado en contacto con sustancias de riesgo, a menos que se

hayan lavado correctamente. Esto es extremadamente peligroso.

NO SUELDE NI CORTE piezas pintadas o galvanizadas,

a menos que haya adoptado medidas para aumentar la

ventilación. Estas podrían liberar humos y gases muy tóxicos.

Medidas preventivas adicionales

PROTEJA las bombonas de gas comprimido del calor

excesivo, de las descargas mecánicas y de los arcos; asegure

las bombonas para que no se caigan.

ASEGÚRESE de que las bombonas nunca pasen por un

circuito eléctrico.

RETIRE cualquier material inflamable de la zona de trabajo

de soldadura.

TENGA SIEMPRE A LA MANO UN EQUIPO DE EXTINCIÓN DE

FUEGOS Y ASEGÚRESE DE SABER UTILIZARLO.

ATENCIÓN

PRECAUCIÓN

Seguridad, 01 de 04 - 15/06/2016

ADVERTENCIA: De acuerdo con el Estado

de California (EE. UU.), respirar los gases

de escape de los motores de diésel provoca

cáncer, anomalías congénitas y otras toxicidades

para la función reproductora.

• Arranque y utilice el motor siempre en una zona

bien ventilada.

• Si se encuentra en una zona sensible, asegúrese

de expulsar los gases de escape.

• No modifique ni altere el sistema de expulsión

de gases.

• No deje el motor en ralentí a menos que sea necesario.

Para saber más, acceda a

www.P65 warnings.ca.gov/diesel

ADVERTENCIA: Cuando se usa para soldar o cortar,

el producto provoca humos y gases que, de acuerdo

con el Estado de California, provocan anomalías

congénitas y, en algunos casos, cáncer (§ 25249.5

y siguientes del Código de Salud y Seguridad del

Estado de California).

LA SOLDADURA POR ARCO PUEDE SER PELIGROSA.

PROTÉJASE Y PROTEJA A LA PERSONAS DE SU

ENTORNO DE POSIBLES LESIONES FÍSICAS GRAVES

O INCLUSO LA MUERTE. NO PERMITA QUE LOS NIÑOS

SE ACERQUEN. LOS PORTADORES DE MARCAPASOS

DEBERÁN ACUDIR A SU MÉDICO ANTES DE UTILIZAR

EL EQUIPO.

Lea y comprenda las siguientes instrucciones de seguridad. Si

quiere saber más sobre seguridad, le recomendamos que adquiera

una copia de la norma Z49.1 del ANSI “Seguridad en los trabajos

de corte y soldadura” a través de la Sociedad Estadounidense

de Soldadura (P.O. Box 351040, Miami, Florida 33135) o de la

norma W117.2-1974 de CSA. Podrá recoger una copia gratuita

del folleto E205, “Seguridad en los procesos de soldadura por

arco”, en Lincoln Electric Company, situada en 22801 St. Clair

Avenue, Cleveland, Ohio 44117-1199.

ASEGÚRESE DE QUE LOS PROCESOS DE INSTALACIÓN,

USO, MANTENIMIENTO Y REPARACIÓN LOS LLEVE

A CABO ÚNICAMENTE UN TÉCNICO CUALIFICADO

AL RESPECTO.

1.a. Apague el motor antes de iniciar la resolución

de problemas y el trabajo de mantenimiento,

a menos que el motor deba estar encendido

para efectuar el trabajo de mantenimiento.

1.b. Utilice el motor en zonas abiertas y bien ventiladas o asegúrese

de expulsar todos los gases de escape del motor al aire libre.

PARA EQUIPOS DE MOTOR.

SEGURIDAD

ADVERTENCIAS DE ACUERDO CON LA PROPOSICIÓN

65 PARA CALIFORNIA

SECCIÓN A:

ADVERTENCIAS

ADVERTENCIA: Cáncer y toxicidades para la

función reproductora (www.P65warnings.ca.gov)

1.c. No ponga carburante cerca de un arco de

soldadura con llama ni cuando el motor esté en

funcionamiento. Detenga el motor y deje que

se enfríe antes de volver a repostar para evitar

las pérdidas de combustible derivadas de la

evaporación al entrar en contacto con las partes del motor que

estén calientes. No derrame combustible al llenar el depósito.

Si derrama algo de combustible, límpielo y no arranque el motor

hasta que los gases se hayan evaporado.

1.d. Asegúrese de que todos los componentes,

cubiertas de seguridad y piezas del equipo

estén bien instalados y en buen estado.

No acerque las manos, el pelo, la ropa ni

las herramientas a la correa trapezoidal,

engranajes, ventiladores y otras piezas

móviles al arrancar, utilizar y reparar el equipo.

1.e. En algunos casos, podría ser necesario retirar las cubiertas de

seguridad para dar el mantenimiento necesario. Retire las cubiertas

solo cuando sea necesario y vuelva a colocarlas en cuanto termine

de hacer la tarea por la que las haya retirado. Sea extremadamente

cauteloso cuando trabaje cerca de piezas móviles.

1.f. No coloque las manos cerca del ventilador del motor. No trate

de hacer funcionar el regulador o el eje portador pulsando el

acelerador mientras que el motor esté en marcha.

1.g. Para evitar arrancar un motor de gasolina de forma accidental

al cambiar el motor o el generador de soldadura, desconecte los

cables de la bujía, la tapa del distribuidor o el dinamomagneto,

según sea necesario.

1.h. Para evitar quemaduras, no retire la tapa de

presión del radiador mientras que el motor

esté caliente.

2.a. El flujo de corriente eléctrica por los conductores genera campos

electromagnéticos (EM) localizados. La corriente de soldadura

genera campos EM en los cables para soldar y en los soldadores.

2.b. Los campos EM pueden interferir con ciertos marcapasos, por lo

que los operarios portadores de marcapasos deberán acudir a su

médico antes de soldar.

2.c. La exposición a los campos EM de la soldadura podría tener

otros efectos sobre la salud que aún se desconocen.

2.d. Los operarios deberán ajustarse a los siguientes procedimientos

para reducir al mínimo la exposición a los campos EM derivados

del circuito del soldador:

2.d.1. Guíe los cables auxiliares y del electrodo a la vez y utilice

cinta adhesiva siempre que sea posible.

2.d.2. No se enrolle las derivaciones del electrodo por el cuerpo.

2.d.3. No se coloque entre el electrodo y los cables auxiliares.

Si el cable del electrodo queda a su derecha, el cable

auxiliar también deberá quedar a su derecha.

2.d.4. Conecte el cable auxiliar a la pieza de trabajo lo más

cerca posible de la zona en la que se esté soldando.

2.d.5. No trabaje junto a la fuente de alimentación del equipo.

LOS CAMPOS

ELECTROMAGNÉTICOS

PUEDEN SER PELIGROSOS.

Seguridad, 02 de 04 - 16/05/2018

UNA DESCARGA

ELÉCTRICA LE PUEDE

MATAR.

3.a. Los circuitos auxiliar (tierra) y del electrodo

están vivos desde el punto de vista

eléctrico cuando el soldador está encendido. No toque dichas

partes “vivas” con el cuerpo. Tampoco las toque si lleva

ropa que esté mojada. Utilice guantes secos y herméticos

para aislarse las manos.

3.b. Aísle la pieza de trabajo y el suelo con un aislante seco.

Asegúrese de que el aislante sea lo suficientemente

amplio como para cubrir toda la zona de contacto

físico con la pieza y el suelo.

Además de adoptar las medidas de seguridad

habituales, si debe soldar en condiciones

arriesgadas desde el punto de vista eléctrico

(en zonas húmedas o mientras lleva ropa

mojada; en estructuras metálicas como

suelos, rejas o andamios; en posiciones poco

habituales, como sentado, de rodillas

o tumbado, si hay probabilidades de tocar

de forma accidental la pieza de trabajo o el

suelo), el operario deberá utilizar los

siguientes equipos:

• Soldador (TIG) semiautomático para corriente continua (CC)

• Soldador (electrodo) manual para CC

• Soldador para CA con control reducido de la tensión

3.c. En los equipos TIG automáticos o semiautomáticos, el

electrodo, el carrete del electrodo, el cabezal del equipo, la

boquilla y la pistola semiautomática también están vivas

desde el punto de vista de la electricidad.

3.d. Asegúrese de que el cable auxiliar presente una buena

conexión eléctrica con el metal que se esté soldando.

La conexión deberá hacerse lo más cerca posible de

la zona de trabajo.

3.e. Haga una buena conexión a tierra con la pieza de trabajo

o el metal que vaya a soldar.

3.f. Mantenga el soporte del electrodo, las pinzas, el cable del

equipo y la máquina de soldar en buen estado de

funcionamiento. Cambie el aislante si está dañado.

3.g. Nunca sumerja el electrodo en agua para enfriarlo.

3.h. No toque nunca de forma simultánea las piezas vivas desde

el punto de vista eléctrico de los soportes de los electrodos

conectados a los dos equipos, ya que la tensión existente

entre las dos podría ser equivalente a la tensión de los

circuitos de los dos equipos.

3.i. Cuando tenga que trabajar por encima del nivel del suelo,

utilice un arnés a modo de protección por si se produjera

una descarga y se cayera.

3.j. Consulte también los apartados 6.c. y 8.

LAS RADIACIONES

DEL ARCO QUEMAN.

4

.a. Utilice un protector con el filtro y las

c

ubiertas debidos para protegerse los ojos de las chispas

y

de las radiaciones del arco cuando esté soldando

u

observando una soldadura por arco. Los protectores

f

aciales y las lentes de filtrado deberán adaptarse

a

las normas ANSI Z87.I.

4.b. Utilice ropa adecuada y fabricada con materiales ignífugos

y duraderos para protegerse la piel y proteger a sus

compañeros de las radiaciones del arco.

4.c. Proteja a los técnicos que estén en las inmediaciones con

una pantalla ignífuga y pídales que no miren al arco y que

no se expongan a la radiación del arco ni

a las salpicaduras.

LOS HUMOS Y GASES

PUEDEN SER

PELIGROSOS.

5.a. Al soldar, se pueden generar humos y gases

peligrosos para la salud. Evite respirar dichos humos y gases.

Si va a soldar, no se acerque al humo. Asegúrese de que haya

una buena ventilación en la zona del arco para garantizar que

no se respiren los humos y gases. Si debe soldar

superficies revestidas (consulte las instrucciones

del contenedor o las hojas de datos sobre

seguridad) o superficies de plomo, acero u otros

metales cadmiados, asegúrese de exponerse lo

menos posible y de respetar los PEL (límites de

exposición permisibles) de la OSHA y los TLV

(valores límite) de la ACGIH. Para ello, utilice los

sistemas de extracción y de ventilación locales,

a menos que la evaluación de la exposición

indiquen lo contrario. En espacios cerrados

y, en algunos casos, en espacios abiertos,

necesitará un respirador. Además, deberá

tomar precauciones adicionales cuando

suelde acero galvanizado.

5. b. La función del equipo de control del humo de la soldadura se

ve afectada por varios factores, como el uso y la colocación

correctos del equipo, el mantenimiento del equipo y los

procedimientos concretos aplicados a la hora de soldar.

El nivel de exposición de los trabajadores deberá

comprobarse en el momento de la instalación y de forma

periódica después de entonces, a fin de garantizar que este

se ajuste a los PEL de la OSHA y a los TLV de la ACGIH.

5.c. No utilice el equipo para soldar en zonas rodeadas de

vapores de hidrocarburo clorado procedentes de operaciones

de desengrasado, limpieza o pulverización. El calor y la

radiación del arco pueden reaccionar con los vapores del

disolvente y formar fosgeno, un gas muy tóxico, y otros

productos irritantes.

5.d. Los gases de protección que se utilizan en la soldadura por

arco pueden desplazar el aire y

provocar lesiones o incluso

la muerte. Asegúrese de que haya suficiente ventilación, en

particular en zonas cerradas, para garantizar que el aire que

respire sea seguro.

5.e. Lea y comprenda las instrucciones del fabricante del

equipo

y de los fungibles utilizados, incluidas la hojas de datos sobre

seguridad, y siga las prácticas de seguridad aprobadas por su

empresa. Obtendrá hojas de datos sobre seguridad de la mano

de su distribuidor de equipos de soldar o del propio fabricante.

5.f. Consulte también el apartado 1.b.

SEGURIDAD

Seguridad, 03 de 04 - 15/06/2016

LAS CHISPAS

DERIVADAS DE

CORTES

Y SOLDADURAS

PUEDEN PROVOCAR

INCENDIOS O EXPLOSIONES.

6.a. Elimine cualquier factor de riesgo de incendio de la zona de

trabajo. Si no fuera posible, cubra los materiales para evitar

q

ue las chispas puedan crear un incendio. Recuerde que las

chispas derivadas de las soldaduras pueden pasar con

facilidad, a través de grietas pequeñas a zonas adyacentes.

Además, los materiales pueden calentarse con rapidez. Evite

soldar cerca de conductos hidráulicos. Asegúrese de tener

un extintor a la mano.

6.b. Si tuviera que usar bombonas de gas comprimido en las

zonas de trabajo, tome las medidas apropiadas para evitar

situaciones de riesgo. Consulte el documento “Seguridad en

los trabajos de corte y soldadura” (norma Z49.I del ANSI)

y los datos de funcionamiento del equipo utilizado.

6.c. Cuando no esté utilizando el equipo, asegúrese de que el

circuito del electrodo no toque en absoluto la zona de trabajo ni

el suelo. Si se pusieran en contacto de forma accidental, dichas

partes podrían sobrecalentarse y provocar un incendio.

6.d. No caliente, corte ni suelde depósitos, bobinas o contenedores

hasta que se haya asegurado de que tales procedimientos no

harán que los vapores inflamables o tóxicos del interior de

dichas piezas salgan al exterior. Estos pueden provocar

explosiones incluso si se han “limpiado”. Para saber más,

adquiera el documento “Prácticas seguras y recomendables de

preparación para los procesos de corte y soldadura de

contenedores y conductos que han contenido sustancias

peligrosas” (AWS F4.1) a través de la Sociedad Estadounidense

de Soldadura (consulte la dirección más arriba).

6.e. Ventile los contenedores y piezas de fundición antes de

calentarlos, cortarlos o soldarlos. Podrían explotar.

6.f. El arco de soldadura desprende chispas y salpicaduras.

Utilice prendas de protección, como guantes de piel, camisas

gruesas, pantalones sin dobladillos, botas altas y un gorro

para el pelo. Utilice un protector auricular cuando suelde en

un lugar distinto del habitual o en espacios cerrados. Cuando

esté en la zona de trabajo, utilice siempre gafas de

protección con blindaje lateral.

6.g. Conecte el cable auxiliar tan cerca de la zona de trabajo

como le sea posible. Conectar los cables auxiliares a la

estructura del edificio o a cualquier otra ubicación distinta

de la zona de trabajo aumenta las probabilidades de que la

corriente pase por cadenas de elevación, cables de grúas u

otros circuitos alternos. Esto podría generar un riesgo de

incendio y sobrecalentar los cables

y cadenas de elevación hasta que fallaran.

6.h. Consulte también el apartado 1.c.

6.I. Lea y comprenda la norma NFPA 51B, “Norma para la

prevención de incendios en trabajos de soldadura y corte

entre otros”, disponible a través de la NFPA, situada en 1

Batterymarch Park, PO box 9101, Quincy, MA 022690-9101.

6.j. No utilice las fuentes de alimentación del equipo para

descongelar conductos.

SI SE DAÑAN, LAS BOMBONAS

PUEDEN EXPLOTAR.

7.a. Utilice únicamente bombonas de gas

comprimido que contengan los gases de

protección adecuados para el proceso en

cuestión, así como reguladores diseñados

p

ara un gas y presión concretos. Todos los

conductos, empalmes, etc. deberán ser

adecuados para el uso en cuestión y mantenerse en buen

estado.

7.b. Guarde las bombonas siempre en vertical y asegúrelas

correctamente a un bastidor o a un soporte fijo.

7.c. Las bombonas deberán almacenarse:

• Alejadas de aquellas zonas en las que puedan recibir

golpes o estar sujetas a daños físicos.

• A una distancia segura de las zonas de soldadura por

arco y de corte y de cualquier otra fuente de calor,

chispas o llamas.

7.d. No deje que el electrodo, el soporte del electrodo ni ninguna

otra pieza viva desde el punto de vista eléctrico entre en

contacto con una bombona.

7.e. No acerque la cabeza ni la cara a la válvula de salida de la

bombona cuando abra dicha válvula.

7.f. Las tapas de protección de la válvula siempre deberán estar

en su sitio y bien apretadas, excepto cuando la bombona se

esté utilizando o esté conectada.

7.g. Lea y comprenda las instrucciones relativas a las bombonas

de gas comprimido, las instrucciones del material asociado y

la publicación P-l de la CGA, “Precauciones para la

manipulación segura de las bombonas de gas comprimido”,

disponible a través de la Asociación de Gas Comprimido,

situada en 14501 George Carter Way Chantilly, VA 20151.

PARA EQUIPOS

ELÉCTRICOS.

8.a. Desconecte la potencia de entrada a través

del interruptor de desconexión del cuadro

de fusibles antes de empezar a trabajar con el equipo.

8.b. Instale el equipo de acuerdo con el Código Eléctrico

Nacional de EE. UU., los códigos locales aplicables

y las recomendaciones del fabricante.

8.c. Conecte el equipo a tierra de acuerdo con el Código Eléctrico

Nacional de EE. UU. y las recomendaciones del fabricante.

Consulte

http://www.lincolnelectric.com/safety

para saber más sobre la seguridad.

SEGURIDAD

Seguridad, 04 de 04 - 15/06/2016

6

T

ABLA DE CONTENIDO

POWER FEED 84, POWER FEED 84 DUAL

P

á

g

i

n

a

D

e

s

c

r

i

p

c

i

ó

n

d

e

l

p

r

o

d

u

c

t

o

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

8

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

I

n

s

t

a

l

a

c

i

ó

n

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

S

e

c

c

i

ó

n

A

E

s

p

e

c

i

f

i

c

a

c

i

o

n

e

s

Té

c

n

i

c

a

s

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

A

-

1

N

ú

m

e

r

o

s

d

e

m

o

d

e

l

o

d

e

P

a

q

u

e

t

e

s

d

e

A

l

i

m

e

n

t

a

d

o

r

e

s

d

e

A

l

a

m

b

r

e

S

e

n

c

i

l

l

o

s

,

D

u

a

l

e

s

,

C

a

j

a

s

d

e

C

o

n

t

r

o

l

y

B

r

a

z

o

V

o

l

a

n

t

e

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

A

-

2

P

r

e

c

a

u

c

i

ó

n

d

e

S

e

g

u

r

i

d

a

d

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

A

-

3

C

o

l

o

c

a

c

i

ó

n

y

N

o

t

a

d

e

I

n

c

l

i

n

a

c

i

ó

n

d

e

1

5

°

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

A

-

3

C

o

n

f

i

g

u

r

a

c

i

o

n

e

s

d

e

B

a

n

c

o

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

A

-

4

C

o

n

f

i

g

u

r

a

c

i

o

n

e

s

d

e

B

r

a

z

o

V

o

l

a

n

t

e

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

A

-

5

M

o

n

t

a

j

e

d

e

B

r

a

z

o

V

o

l

a

n

t

e

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

A

-

6

C

o

n

v

e

r

s

i

ó

n

d

e

l

a

I

n

t

e

r

f

a

z

d

e

U

s

u

a

r

i

o

S

e

n

c

i

l

l

a

/

D

u

a

l

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

A

-

6

C

o

n

v

e

r

s

i

ó

n

d

e

B

a

n

c

o

a

B

r

a

z

o

V

o

l

a

n

t

e

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

A

-

7

C

a

j

a

d

e

C

o

n

t

r

o

l

,

S

e

n

s

o

r

d

e

Fl

u

j

o

d

e

Ga

s

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

A

-

8

I

n

s

t

a

l

a

c

i

ó

n

d

e

R

o

d

i

l

l

o

s

i

m

p

u

l

s

o

r

e

s

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

A

-

9

C

o

n

f

i

g

u

r

a

c

i

o

n

e

s

d

e

P

r

e

s

i

ó

n

d

e

l

M

e

c

a

n

i

s

m

o

d

e

A

l

i

m

e

n

t

a

c

i

ó

n

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

A

-

1

0

A

d

a

p

t

a

d

o

r

e

s

d

e

E

q

u

i

p

o

d

e

L

i

n

c

o

l

n

,

N

o

d

e

L

i

n

c

o

l

n

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

A

-

1

1

a

A

-

1

6

R

o

t

a

c

i

ó

n

d

e

l

M

e

c

a

n

i

s

m

o

d

e

A

l

i

m

e

n

t

a

c

i

ó

n

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

A

-

1

6

R

e

l

a

c

i

ó

n

d

e

l

E

n

g

r

a

n

a

j

e

d

e

P

i

ñ

ó

n

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

A

-

1

7

,

A

-

1

8

C

onex

ión

del

Gas

P

r

ot

ec

t

or

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

A

-

19

Conex

iones

de

P

is

t

ola

E

nf

r

iada

por

A

gua .

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

A

-

20

C

ar

ga

de

C

ar

r

et

es

de

A

lambr

e

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

A

-

21,

A

-

22

S

opor

t

es

de

C

ar

r

et

e

de

A

lambr

e .

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

A

-

23

I

ns

t

alac

ión

E

léc

t

r

ic

a .

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

A

-

24

C

ables

de

S

oldadur

a,

E

s

t

ándar

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

A

-

25

S

oldadur

a

c

on

Múlt

iples

A

r

c

os.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

A

-

26

Cable

de

C

ont

r

ol

y

C

onec

t

or

es

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

A

-

27,

A

-

28

________________________________________________________________________

Oper

ac

ión

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

S

ec

c

ión

B

S

ec

uenc

ia

de

E

nc

endido

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

B

-

1

S

í

mbolos

Gr

áf

ic

os .

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

B

-

1

P

r

oc

es

os

Rec

omendados

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

B

-

2

Limit

ac

iones

del

P

r

oc

es

o

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

B

-

2

Limit

ac

iones

del

E

quipo

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

B

-

2

Fuent

es

de

P

oder

Rec

omendadas

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

B

-

2

D

is

eño

de

la

I

nt

er

f

az

del

U

s

uar

io .

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

B

-

3

P

ant

alla

y

P

er

illa

de

V

eloc

idad

de

A

liment

ac

ión

de

A

lambr

e

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

B

-

4

P

ant

alla

de

V

olt

aje/

C

or

t

e

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

B

-

5

P

ant

alla

y

P

er

illa

de

V

olt

aje

/

Cor

t

e,

Gas

P

r

ot

ec

t

or

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

B

-

6

S

elec

c

ión

del

Modo

de

S

oldadur

a.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

B

-

7

Control de Onda

...

..

.....

..

...

....

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

B-8, B-9

Selección del Gatillo ....

.

....

....

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

B-10

Gatillo de 2 Pasos

..

.

...

.

...

..

.

....

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

B-11 a B-13

Gatillo de 4 Pasos

..

..

...

....

.

..

...

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

B-14, B-15

Gatillo de Punteo

.

...

....

.

...

..

.

...

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

B-16

Consideración Especial del Gatillo de 4 Pasos

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

B-17

Opciones Iniciales, Opciones Finales

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

B-18

S

el

ecci

ón

del

M

ecani

sm

o

de

A

l

i

mentación, Alimentación en Frío, Purga de Gas

.

.

.

.

.

.

.

.

.

.

.

B-19

Operación del Kit de Desbaste

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

B-20

Oper

ac

ión del Proc

edimiento Dual y

Memoria, Memoria de Procedimiento vs. Memoria del Usuario

.

.

.

.

B-21

Uso de M

em

orias de Procedimiento .

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

B-21

Memorias del Usuario

.

.

...

.

.

..

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

B-22

Límites

.

.

.

...

..

...

....

...

.

.

..

.

..

.

.

.

..

.

.

.

..

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

B-23, B-24

Operación USB

.

..

....

.

...

.

...

.

.

...

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

B-25

Parámetros Definidos por el Usuario.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

B-26 a B-37

Kit de Desbaste, Kit de Sensor de Flujo de Gas

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

B-38

7

T

ABLA DE CONTENIDO

POWER FEED 84, POWER FEED 84 DUAL

P

á

g

i

n

a

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

A

c

c

e

s

o

r

i

o

s.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

S

e

c

c

i

ó

n

C

K

i

t

s

y

A

c

c

e

s

o

r

i

o

s

Op

c

i

o

n

a

l

e

s

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

C

-

1

K

i

t

s

d

e

A

d

a

p

t

a

d

o

r

d

e

P

i

s

t

o

l

a

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

C

-

2

C

a

b

l

e

s

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

C

-

2

A

c

c

e

s

o

r

i

o

s

Ge

n

e

r

a

l

e

s

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

C

-

2

,

C

-

3

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

M

a

n

t

e

n

i

m

i

e

n

t

o

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

S

e

c

c

i

ó

n

D

C

a

l

i

b

r

a

c

i

ó

n

WFS

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

D

-

1

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

L

o

c

a

l

i

z

a

c

i

ó

n

d

e

A

v

e

r

í

a

s

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

S

e

c

c

i

ó

n

E

P

r

e

c

a

u

c

i

o

n

e

s

d

e

S

e

g

u

r

i

d

a

d

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

E

-

1

C

ó

m

o

U

t

i

l

i

z

a

r

l

a

Gu

í

a

d

e

L

o

c

a

l

i

z

a

c

i

ó

n

d

e

A

v

e

r

í

a

s

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

E

-

1

Gu

í

a

d

e

L

o

c

a

l

i

z

a

c

i

ó

n

d

e

A

v

e

r

í

a

s

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

E

-

2

,

E

-

3

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

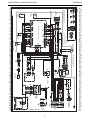

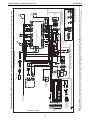

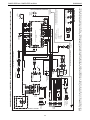

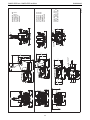

D

i

a

g

r

a

m

a

s

d

e

C

a

b

l

e

a

d

o

y

D

i

b

u

j

o

s

d

e

D

i

m

e

n

s

i

ó

n

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

S

e

c

c

i

ó

n

F

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_

_