Epson IntelliFlex Feeding System Manual de usuario

- Tipo

- Manual de usuario

Mod. 4 EM208S4495F

Opción EPSON RC+ 7.0

Alimentación de

piezas 7.0

Introducción y hardware (común) y software

CPD-60398

Opción de EPSON RC+ 7.0 Alimentación de piezas 7.0 Introducción y hardware (común) y software Mod. 4

Alimentación de piezas 7.0 Introducción y hardware (común) y software Mod. 4 i

Opción EPSON RC+ 7.0

Alimentación de piezas 7.0

Introducción y hardware (común) y software

Mod. 4

Copyright 2019-2020 SEIKO EPSON CORPORATION. Todos los derechos reservados.

ii Alimentación de piezas 7.0 Introducción y hardware (común) y software Mod. 4

PRÓLOGO

Gracias por comprar nuestro sistema de robot.

Este manual contiene la información necesaria para el uso correcto de la opción

Alimentación de piezas de EPSON RC+.

Lea atentamente este manual y otros manuales relacionados antes de instalar el sistema de

robot.

Mantenga este manual a la mano para un acceso fácil en todo momento.

GARANTÍA

El sistema de robot y las piezas opcionales se envían a nuestros clientes solo después de

haberlos sometido a los más estrictos controles, pruebas e inspecciones de calidad para

certificar que cumplen con nuestras altas normas de rendimiento.

Los productos que tengan un mal funcionamiento como resultado de la manipulación u

operación normales se repararán en forma gratuita durante el período normal de la garantía.

(Comuníquese con la oficina regional de ventas para obtener información sobre el período

de garantía).

Sin embargo, se cobrarán al cliente las reparaciones en los siguientes casos (aunque sucedan

dentro del período de garantía):

1.

Daño o mal funcionamiento provocados por un uso inadecuado que no se describe en

este manual o por uso descuidado.

2.

Mal funcionamiento provocado por el desmontaje no autorizado del producto por parte

de los clientes.

3.

Daños debido a ajustes inadecuados o a intentos de reparación no autorizados.

4.

Daño provocado por desastres naturales, como terremotos, inundaciones, etc.

Advertencias, precauciones, uso:

1.

Si el equipo asociado al sistema de robot no se usa de acuerdo con las condiciones de

uso y las especificaciones del producto descritas en los manuales, esta garantía queda

nula.

2.

Si no sigue las ADVERTENCIAS y PRECAUCIONES de este manual, no podemos

hacernos responsables de ningún mal funcionamiento o accidente, incluso si tienen

como resultado lesiones o la muerte.

3.

No podemos prever todos los posibles peligros y consecuencias. Por lo tanto, este

manual no puede advertir al usuario de todos los posibles peligros.

Alimentación de piezas 7.0 Introducción y hardware (común) y software Mod. 4 iii

MARCAS COMERCIALES

Microsoft, Windows, el logotipo de Windows, Visual Basic y Visual C++ son marcas

registradas o marcas comerciales de Microsoft Corporation en los Estados Unidos y en otros

países. Otras marcas y nombres de productos son marcas comerciales o marcas registradas

de sus respectivos titulares.

NOTACIÓN DE MARCAS COMERCIALES EN ESTE MANUAL

Sistema operativo Microsoft® Windows® 8

Sistema operativo Microsoft® Windows® 10

En todo este manual, Windows 8 y Windows 10 se refieren a los respectivos sistemas

operativos ya citados. En algunos casos, Windows se refiere en forma genérica a Windows

8 y Windows 10.

AVISO

Ninguna parte de este manual se puede copiar o reproducir sin autorización.

El contenido de este manual está sujeto a cambios sin previo aviso.

Notifíquenos si encuentra errores en este manual o si tiene comentarios con respecto a su

contenido.

FABRICANTE

INFORMACIÓN DE CONTACTO

La información de contacto se describe en “PROVEEDORES” en las primeras páginas del

siguiente manual:

Seguridad e instalación del sistema de robot Lea primero este manual

iv Alimentación de piezas 7.0 Introducción y hardware (común) y software Mod. 4

Índice

Alimentación de piezas 7.0 Introducción y hardware (común) y software Mod. 4 v

Introducción

1. Introducción 3

1.1 Descripción general de la alimentación de piezas ................................ 3

1.1.1 Antecedentes ............................................................................ 3

1.1.2 Méritos de la opción de alimentación de piezas ....................... 4

1.1.3 Funciones de la opción de alimentación de piezas .................. 5

1.2 Conocimientos básicos requeridos acerca de EPSON RC+ 7.0 .......... 6

1.3 Manuales relacionados ........................................................................ 6

1.4 Símbolos utilizados en este manual ..................................................... 7

2. Seguridad 8

2.1 Precauciones de seguridad .................................................................. 8

2.2 Seguridad del robot .............................................................................. 8

2.3 Seguridad del sistema de visión ........................................................... 8

2.4 Seguridad del alimentador ................................................................... 8

2.5 Seguridad de la tolva ........................................................................... 8

3. Definición de términos 9

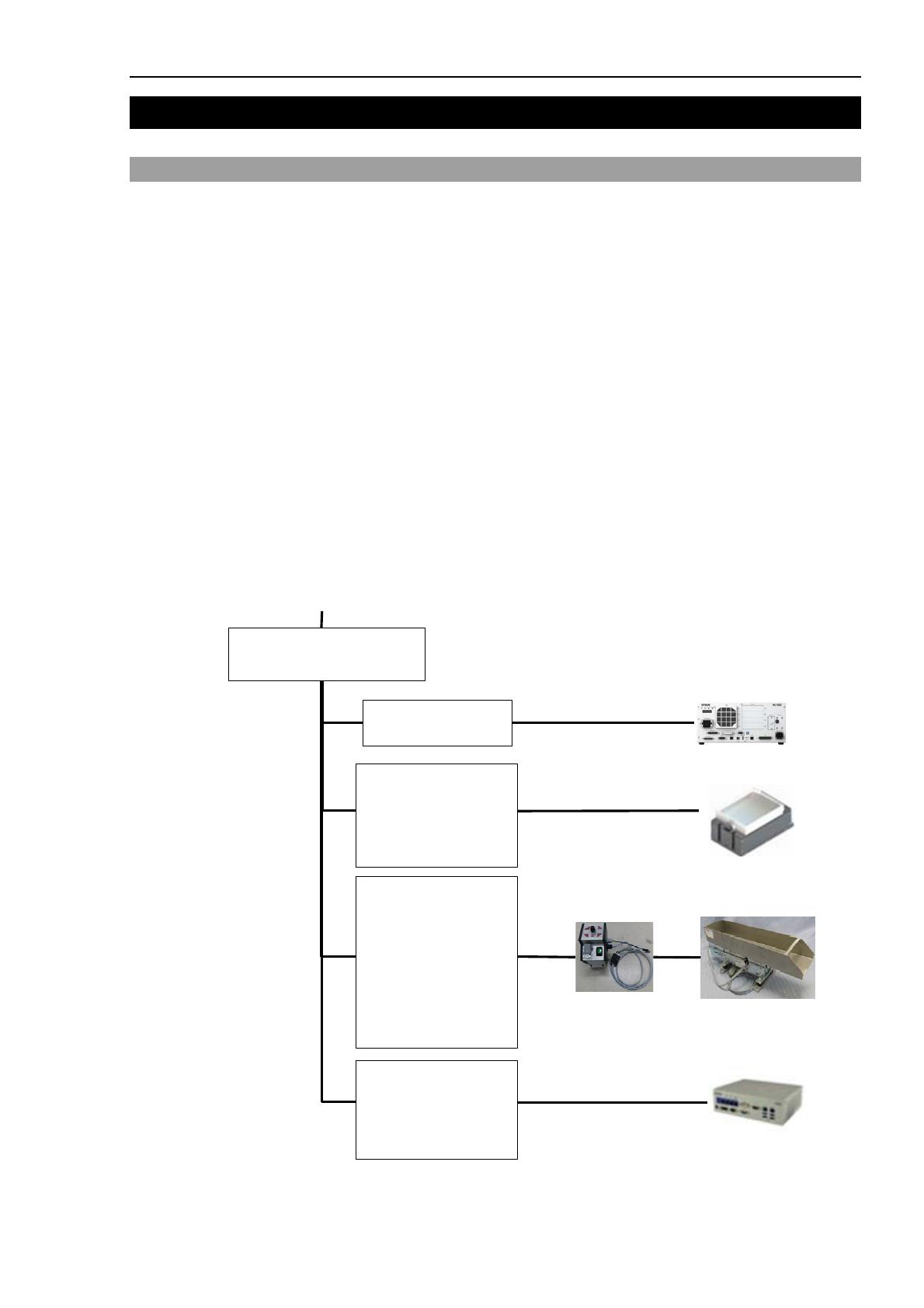

4. Resumen del sistema 11

4.1 Configuración general ........................................................................ 11

4.2 Alimentador ........................................................................................ 12

4.3 Robot .................................................................................................. 12

4.3.1 Manipulador ............................................................................ 12

4.3.2 Efector final ............................................................................. 12

4.4 Sistema de visión ............................................................................... 12

4.4.1 Sistema de visión ................................................................... 12

4.4.2 Cámara ................................................................................... 13

4.5 Iluminación ......................................................................................... 13

4.6 PC ...................................................................................................... 13

4.7 Tolva .................................................................................................. 13

5. Resumen de la operación 14

5.1 Proceso de alimentación de piezas .................................................... 14

5.2 Suministro de piezas al alimentador .................................................. 15

5.2.1 Cantidades de piezas suministradas ...................................... 15

5.3 Operación del alimentador .................................................................. 17

5.3.1 Volteo y separación ................................................................ 17

5.3.2 Desplazamiento ...................................................................... 17

5.4 Posiciones de recogida de piezas en la plataforma ........................... 18

5.4.1 Recogida desde cualquier lugar ............................................. 18

5.4.2 Recogida desde cualquier región ........................................... 18

5.5 Cómo evitar interferencias entre el efector final y la plataforma ......... 18

Índice

vi Alimentación de piezas 7.0 Introducción y hardware (común) y software Mod. 4

6. Piezas 19

6.1 Condiciones para las piezas utilizables ............................................. 19

6.1.1 Compatibilidad con el sistema de visión ................................ 19

6.1.2 Tamaño y peso ...................................................................... 19

6.1.3 Materiales y características .................................................... 19

6.1.4 Forma de las piezas y otras consideraciones ........................ 20

6.2 Ejemplos de piezas ............................................................................ 21

6.2.1 Relación entre cantidad de piezas cargadas al alimentador y

cantidad detectada por el procesamiento de imágenes ................... 22

6.2.2 Relación entre cantidad cargada al alimentador y UPM

promedio .......................................................................................... 23

6.2.3 Relación entre operación del alimentador y UPM .................. 24

6.2.4 Relación entre cantidad de piezas en el alimentador y operación

de la tolva......................................................................................... 25

7. Usemos la opción de alimentación de piezas 26

7.1 Flujo de trabajo .................................................................................. 26

7.2 Requisitos .......................................................................................... 27

7.2.1 Configuración de dispositivos ................................................ 27

7.2.2 Conexión y ajuste .................................................................. 27

7.2.3 Pieza ...................................................................................... 27

7.2.4 Configuraciones ..................................................................... 28

7.2.5 Otros ...................................................................................... 28

7.3 Activación de la tecla de opciones de alimentación de piezas. ......... 28

7.4 Configuración de las comunicaciones del alimentador ...................... 29

7.5 Creación de un proyecto para alimentación de piezas ...................... 29

7.6 Creación de una pieza nueva. ........................................................... 30

7.7 Configuración de los ajustes de iluminación ...................................... 31

7.8 Creación de las secuencias de visión ................................................ 31

7.8.1 Creación de una secuencia de visión para detectar piezas ... 31

7.8.2 Creación de una secuencia de visión para calibrar el

alimentador ...................................................................................... 33

7.9 Configuración de las configuraciones de visión ................................. 34

7.10 Configuración de los ajustes de recogida ........................................ 35

7.11 Enseñanza de la recogida Z y la postura ......................................... 36

7.12 Ejecución de la calibración de piezas .............................................. 37

7.12.1 Calibración para determinar el área de la pieza ................... 38

7.12.2 Calibración de separación .................................................... 39

7.12.3 Calibración de desplazamiento ............................................ 40

7.12.4 Cómo guardar las calibraciones ........................................... 40

7.13 Creación del programa de partida del proceso de alimentación de

piezas............................................................................................... 41

7.14 Creación de la función de devolución de la llamada PF_Robot....... 42

7.15 Comprobación de la operación del robot. ........................................ 44

Índice

Alimentación de piezas 7.0 Introducción y hardware (común) y software Mod. 4 vii

8. Varias piezas y varios robots 45

8.1 Especificaciones y requisitos para varias piezas y varios robots ....... 45

8.2 Conceptos clave para varias piezas y varios robots .......................... 47

8.2.1 PF_ActivePart ......................................................................... 47

8.2.2 PF_Start ................................................................................. 48

8.2.3 Visión y carga de cola ............................................................ 49

8.2.4 Valores devueltos de PF_Robot ............................................. 49

8.2.5 PF_AccessFeeder / PF_ReleaseFeeder ................................ 51

8.2.6 PF_Stop ................................................................................. 51

8.2.7 PF_InitLog .............................................................................. 51

8.2.8 PF_QtyAdjHopperTime .......................................................... 52

8.3 Tutoriales ........................................................................................... 52

8.3.1 Tutorial n.º 1: 1 robot, 1 alimentador, 2 piezas ....................... 52

8.3.2 Tutorial n.º 2: 2 robots, 1 alimentador, 2 piezas ..................... 57

8.4 Resumen de varias piezas/ varios robots ........................................... 62

Hardware (Común)

1. Verifique los elementos incluidos. 65

2. Configuración de sistema 66

2.1 Ejemplo de configuración ................................................................... 66

2.2 Consideraciones para seleccionar una configuración ........................ 67

2.3 Seleccione un lente de cámara. ......................................................... 67

3. Instalación y ajuste 68

3.1 Manipulador y controlador .................................................................. 68

3.2 Cámara y lente ................................................................................... 68

3.3 Alimentador y tolva ............................................................................. 69

4. Cableado eléctrico 71

4.1 Precauciones sobre la fuente de alimentación ................................... 71

4.2 Cableado de alimentación al alimentador .......................................... 72

4.3 Cableado de alimentación a la tolva .................................................. 72

4.4 Cableado del robot ............................................................................. 72

4.5 Cableado de la cámara ...................................................................... 72

5. Lista de piezas opcionales 73

Índice

viii Alimentación de piezas 7.0 Introducción y hardware (común) y software Mod. 4

Software

1. Introducción 77

1.1 Configuración del software de alimentación de piezas ...................... 77

1.1.1 Ventana de alimentación de piezas ....................................... 77

1.1.2 Comandos SPEL+ para la alimentación de piezas ................ 78

1.1.3 Proceso de alimentación de piezas ....................................... 79

1.1.4 Funciones de devolución de la llamada para alimentación de

piezas .............................................................................................. 80

1.2 Proyectos de alimentación de piezas ................................................ 81

1.2.1 Aplicación de la opción de alimentación de piezas en un

proyecto ........................................................................................... 81

1.2.2 Creación de un proyecto ........................................................ 82

1.2.3 Archivos de configuración ...................................................... 82

1.2.4 Importación de archivos ........................................................ 83

1.2.5 Copia de seguridad o restauración del controlador ................ 83

1.3 Programación en SPEL ..................................................................... 84

1.3.1 Resumen sobre programación ............................................... 84

1.3.2 Partida del proceso de alimentación de piezas ...................... 87

1.3.3 Procesamiento de recogida y colocación ............................... 88

1.3.4 Errores de procesamiento ...................................................... 90

1.3.5 Procesamiento final................................................................ 93

1.3.6 Otros ...................................................................................... 93

2. GUI de alimentación de piezas 94

2.1 Configuración de sistema .................................................................. 94

2.1.1 Página de alimentación de piezas ......................................... 94

2.1.2 Página seguridad ................................................................... 96

2.2 Asistente de piezas ............................................................................ 97

2.2.1 Agregue una pieza nueva. ..................................................... 97

2.2.2 General .................................................................................. 97

2.2.3 Iluminación ............................................................................. 98

2.2.4 Volteo ..................................................................................... 99

2.2.5 Visión ..................................................................................... 99

2.2.6 Secuencia de calibración de visión ...................................... 100

2.2.7 Secuencia de búsqueda de piezas de visión ....................... 101

2.2.8 Orientación del alimentador y región de recogida ................ 102

2.2.9 Exclusión de interferencia con la mano ................................ 102

2.2.10 Purga ................................................................................. 103

2.2.11 Calibración ......................................................................... 103

2.2.12 Finalización ........................................................................ 104

2.3 Diálogo de alimentación de piezas .................................................. 105

2.3.1 General ................................................................................ 105

2.3.2 Iluminación ........................................................................... 107

2.3.3 Visión ................................................................................... 108

Índice

Alimentación de piezas 7.0 Introducción y hardware (común) y software Mod. 4 ix

2.3.4 Suministro de piezas ............................................................ 109

2.3.5 Recogida .............................................................................. 111

2.3.6 Ventana de enseñanza......................................................... 112

2.3.7 Purga .................................................................................... 113

2.3.8 Calibración ............................................................................ 114

2.4 Asistente de calibración del alimentador .......................................... 117

2.4.1 Operación básica .................................................................. 118

2.4.2 Preparación .......................................................................... 119

2.4.3 Inicio del asistente ................................................................ 119

2.4.4 Calibración del área de piezas ............................................. 120

2.4.5 Calibración de volteo y separación ....................................... 121

2.4.6 Calibración de desplazamiento ............................................. 123

2.4.7 Calibración de purga ............................................................ 124

2.4.8 Finalización ........................................................................... 125

2.4.9 Recalibración del alimentador .............................................. 125

2.5 Comprobación de los resultados de calibración del alimentador ..... 126

2.6. Menú [File] ...................................................................................... 127

2.6.1 [Import] (Menú File) ............................................................... 127

3. Referencia de comandos SPEL+ para la alimentación de piezas 128

PF_Abort ................................................................................................. 129

PF_AccessFeeder ................................................................................... 130

PF_ActivePart ......................................................................................... 132

PF_Backlight ........................................................................................... 133

PF_BacklightBrightness .......................................................................... 134

Función PF_Info ...................................................................................... 135

PF_InitLog ............................................................................................... 136

Función PF_IsStopRequested ................................................................ 137

Función PF_Name$ ................................................................................ 138

Función PF_Number ............................................................................... 139

PF_OutputOnOff ..................................................................................... 140

Función PF_Purge .................................................................................. 141

Función PF_QtyAdjHopperTime ............................................................. 142

PF_QueAdd ............................................................................................ 144

PF_QueAutoRemove .............................................................................. 145

Función PF_QueAutoRemove ................................................................ 146

Función PF_QueGet ............................................................................... 147

Función PF_QueLen ............................................................................... 148

PF_QueList ............................................................................................. 149

PF_QuePartOrient .................................................................................. 150

Función PF_QuePartOrient ..................................................................... 151

PF_QueRemove ..................................................................................... 152

PF_QueSort ............................................................................................ 153

Función PF_QueSort .............................................................................. 154

Índice

x Alimentación de piezas 7.0 Introducción y hardware (común) y software Mod. 4

PF_QueUserData ................................................................................... 155

Función PF_QueUserData ..................................................................... 156

PF_ReleaseFeeder................................................................................. 157

PF_Start ................................................................................................. 159

PF_Stop .................................................................................................. 161

4. Funciones de devolución de la llamada para alimentación de piezas 162

4.1 Elementos comunes ........................................................................ 162

PF_Robot ....................................................................................... 163

PF_Control ..................................................................................... 166

PF_Status ...................................................................................... 168

PF_MobileCam .............................................................................. 171

PF_Vision....................................................................................... 172

PF_CycleStop ................................................................................ 174

5. Archivo de registro de alimentación de piezas 175

5.1 Resumen ......................................................................................... 175

5.2 Activación de la función de registro ................................................. 175

5.3 Formato del archivo de registro ....................................................... 175

5.3.1 Elementos comunes ............................................................. 175

5.3.2 Registro de la secuencia de visión ....................................... 176

5.3.3 Registro de la secuencia de visión en el sistema ................. 176

5.3.4 Registro del alimentador ....................................................... 176

5.3.5 Registro de la función de devolución de la llamada

PF_Robot....................................................................................... 177

5.3.6 Registro de la función de devolución de la llamada

PF_MobileCam .............................................................................. 177

5.3.7 Registro de la función de devolución de la llamada

PF_Control..................................................................................... 177

5.3.8 Registro de la función de devolución de la llamada

PF_Status....................................................................................... 178

5.3.9 Registro de la función de devolución de la llamada

PF_Vision....................................................................................... 178

5.4. Muestra de registro ......................................................................... 179

6. Secuencias de visión que se usan con la opción de alimentación de

piezas 180

6.1 Calibración de visión ........................................................................ 180

6.2 Secuencia de visión para calibrar el alimentador ............................ 180

6.2.1 Secuencia de visión ............................................................. 181

6.2.2 Objetos de visión ................................................................. 181

6.3 Secuencia de visión para detectar las piezas .................................. 182

6.3.1 Piezas simples ..................................................................... 182

6.3.2 Piezas con lados .................................................................. 184

6.3.3 Piezas que requieren separación con respecto al gripper ... 186

6.3.4 Configuraciones especiales de visión .................................. 189

Índice

Alimentación de piezas 7.0 Introducción y hardware (común) y software Mod. 4 xi

6.3.5 Ejemplo de ausencia de recogida al establecer contacto

con las siguientes piezas ................................................................ 189

7. Cómo ajustar la tolva 191

7.1 Cómo ajustar ..................................................................................... 191

7.2 Cómo ajustar la tolva IF-80 ............................................................... 192

8 Errores que ocurren mientras se usa EPSON RC+ 194

9. Ejemplos de programación de la aplicación 195

9.1 Un robot por alimentador y una pieza por alimentador .................... 195

9.1.1 Ejemplo de programa 1.1 .................................................... 195

9.1.2 Ejemplo de programa 1.2 .................................................... 197

9.1.3 Ejemplo de programa 1.3 .................................................... 199

9.1.4 Ejemplo de programa 1.4 .................................................... 201

9.1.5 Ejemplo de programa 1.5 .................................................... 203

9.1.6 Ejemplo de programa 1.6 .................................................... 206

9.1.7 Ejemplo de programa 1.7 .................................................... 209

9.1.9 Ejemplo de programa 1.9 .................................................... 210

9.1.9 Ejemplo de programa 1.9 .................................................... 212

9.1.10 Ejemplo de programa 1.10 ................................................ 214

9.1.11 Ejemplo de programa 1.11 ................................................ 216

9.2 Un robot – Varias piezas .................................................................. 219

9.2.1 Ejemplo de programa 2.1 .................................................... 219

9.3 Dos robots – Una pieza .................................................................... 221

9.3.1 Ejemplo de programa 3.1 .................................................... 221

9.3.2 Ejemplo de programa 3.2 .................................................... 223

9.3.3 Ejemplo de programa 3.3 .................................................... 226

9.4 Dos robots – Varias piezas .............................................................. 229

9.4.1 Ejemplo de programa 4.1 .................................................... 229

9.4.2 Ejemplo de programa 4.2 .................................................... 231

9.4.3 Ejemplo de programa 4.3 .................................................... 234

Solución de problemas 239

Dirección IP desconocida del alimentador .............................................. 239

El alimentador no vibra o la vibración es débil ........................................ 239

Las piezas del alimentador no se mueven con fluidez o tienen una

separación desigual ................................................................................ 239

La tolva no vibra ...................................................................................... 240

Las piezas llenan por completo la plataforma ......................................... 240

Se acaban las piezas de la plataforma ................................................... 240

TP3 no puede compilar el proyecto con la opción PartFeeding

(Alimentación de piezas) ......................................................................... 240

No se puede guardar un nombre del alimentador con más de

17 caracteres de longitud ........................................................................ 240

Índice

xii Alimentación de piezas 7.0 Introducción y hardware (común) y software Mod. 4

Introducción

Introducción

Alimentación de piezas 7.0 Introducción y hardware (común) y software Mod. 4 3

1. Introducción

1.1 Descripción general de la alimentación de piezas

La opción de alimentación de piezas de EPSON RC+ 7.0 (en lo sucesivo, “Opción de

alimentación de piezas”) puede servir para crear con facilidad un sistema en el cual las

piezas son separadas por un alimentador de piezas y un robot las recoge desde el

alimentador.

1.1.1 Antecedentes

Los tipos de fabricación están diversificándose más en respuesta a las crecientes

tendencias de vida más corta de los productos y diversificación de múltiples productos,

manufactura “justo a tiempo” (pequeños lotes con plazos breves) y factores similares. En

contraste, factores como el alza salarial continua, personas alejadas de las áreas de

producción y envejecimiento de la población activa dificultan cada vez más la fabricación,

lo cual conduce a la encrucijada de cómo conseguir la flexibilidad necesaria para

responder ante la diversificación.

Consideremos la alimentación de piezas como un elemento de la creación de líneas de

producción automatizadas.

En realidad, la alimentación de piezas es un elemento esencial para el equipamiento de

producción, porque no se puede aumentar la productividad más allá de la capacidad de

alimentación de piezas. Hoy por hoy, el principal método que se usa en la alimentación de

piezas es el alimentador vibrante con cuba, que es comparativamente menos costoso y

brinda una gran diversidad de usos.

Sin embargo, es necesario crear cubas que correspondan a las piezas alimentadas y,

además, sustituirlas en forma manual para cada tipo de pieza, lo cual conlleva la

coordinación de personal técnico especializado para dichos fines. Estos requisitos

dificultan una respuesta ante la diversificación y los plazos acotados, debido a la necesidad

de contar con avanzadas capacidades y experiencias de ingeniería.

Un dispositivo que corrige algunos de los defectos de un alimentador con cuba es el

“alimentador inteligente de piezas” (“alimentador”, en lo sucesivo) que debutó hace unos

años. Este dispositivo permite manipular fácilmente los diversos tipos de piezas

alimentadas con tan solo cambiar las configuraciones del alimentador. También existen

productos que combinan este alimentador con el procesamiento de imágenes para poder

identificar piezas y un robot que manipula las piezas reconocidas.

Sin embargo, estos tipos de productos requieren que los usuarios especifiquen sus propias

configuraciones para el ajuste y la operación del alimentador, el procesamiento de

imágenes y la manipulación de piezas del robot, pues las operaciones individuales del

alimentador solo se pueden ejecutar desde el sistema de robot. Se necesita tiempo y

experiencia para estudiar y diseñar la alimentación de piezas de manera exhaustiva.

Por ejemplo, el tiempo del ciclo varía enormemente de acuerdo con el número de piezas

alimentadas y la posición en que el robot recoge las piezas. La falta de un diseño adecuado

impedirá que el alimentador opere a plena funcionalidad y con un alto nivel de

desempeño, incluso, por ejemplo, si se utiliza un alimentador de alto desempeño y alto

funcionamiento y, por tanto, evitará mejoras en el tiempo del ciclo. Los actuales productos

de alimentador no pueden ser usados de inmediato por cualquier persona.

Introducción

4 Alimentación de piezas 7.0 Introducción y hardware (común) y software Mod. 4

1.1.2 Méritos de la opción de alimentación de piezas

La opción de alimentación de piezas es un producto que aporta innovación a los actuales

alimentadores de piezas.

La introducción de esta opción ofrece los siguientes méritos.

- Integración total del alimentador, sistema de visión y robot

Se incorporan en un solo paquete todos los elementos necesarios para la alimentación de

piezas. La plena integración de alimentador, robot y sistema de visión requiere menos

tiempo de trabajo en la introducción, frente a tener que preparar y evaluar cada caso por

separado.

- Menos tiempo de trabajo para elaborar e iniciar dispositivos

Las operaciones del alimentador y del sistema de visión son automáticas, de modo que el

usuario no tenga que programar nada. El usuario debe describir la operación del robot,

algo que se puede realizar con solo escribir un código de plantilla. Las operaciones del

alimentador, el sistema de visión y el robot están sometidas a un control automático

simultáneo para que el dispositivo se pueda elaborar con un mínimo de programación.

Es fácil la integración a cualquier entorno que emplee el usuario.

Las configuraciones del alimentador, el robot y el sistema de visión se pueden

especificar fácilmente con la GUI.

- Reducido el tiempo de inactividad y los costos de funcionamiento

La opción de alimentación de piezas admite una gran variedad de piezas. No hay

necesidad de cambiar el equipamiento cada vez que se cambian piezas, lo cual disminuye

el tiempo de inactividad en producción.

Tampoco es necesario contar con equipamiento productivo nuevo para bajar los costos

de funcionamiento en el largo plazo.

Introducción

Alimentación de piezas 7.0 Introducción y hardware (común) y software Mod. 4 5

1.1.3 Funciones de la opción de alimentación de piezas

El uso de las siguientes funciones representativas permite alcanzar plena funcionalidad y

pleno desempeño del alimentador con facilidad, para crear un sistema de alimentación de

piezas de alta eficiencia.

Alimentador y Comunicación I / F

Este sistema incorpora los programas de comunicación para especificar las

configuraciones del alimentador y efectuar los controles.

No es necesario programar nada para la comunicación.

Función de ajuste automático del alimentador

Este sistema incluye una función que ajusta en forma automática los parámetros del

alimentador (como amplitud de vibración y tiempo) según las piezas alimentadas. El

alimentador puede ser ajustado fácilmente, incluso por personas sin conocimientos sobre

alimentadores, con tan solo efectuar unos pocos sencillos procedimientos.

Algoritmos de control del alimentador

El sistema incluye los algoritmos de control del alimentador. Estos algoritmos consideran

la máxima reducción posible del tiempo que requiere el robot para recoger piezas, a fin

de ofrecer una operación eficiente sin mayor esfuerzo por parte del usuario.

Función de salida del registro de tiempos del ciclo para verificar el estado

operativo del robot y del alimentador

Este sistema incluye una función que produce un archivo con los tiempos operativos del

robot, del alimentador y del sistema de visión. Se puede usar para lograr una operación

más eficiente con cambios en las configuraciones de los parámetros y, luego, obtener el

registro para analizar la operación. Para poder utilizar esta función, se debe conectar el

controlador a una PC con EPSON RC+ instalado

Operación de varios alimentadores

Se pueden conectar 4 alimentadores y ser controlados por un solo controlador. Para la

serie T, se pueden controlar hasta 2 alimentadores. Cuando desee vincular las

operaciones de varios alimentadores, puede controlarlas con un solo controlador, lo que

facilita la programación.

Operación de varias piezas

Se pueden procesar simultáneamente cuatro piezas diferentes en un solo alimentador. Se

puede reducir la cantidad de alimentadores, lo que genera menores costos y ahorros de

espacio. En la operación de varias piezas, se pueden usar hasta dos robots por

alimentador.

Operación de purga

Este sistema incluye una operación de purga integrada para las piezas del alimentador,

cuando desee extraer automáticamente una pieza de alimentador para cambiar las piezas,

o bien, cuando desee utilizarla debido a piezas dañadas o exceso de alimentación.

El IF-80 incluye una plataforma para la operación de purga y un contenedor para

almacenar las piezas extraída. (Opcional)

En el IF-240, el IF-380 y el IF-530, el mecanismo de extracción es proporcionado por el

cliente. Esto incluye una puerta que se abre y se cierra cuando se extrae la pieza, un

mecanismo para abrir y cerrar la puerta, un contenedor para guardar la pieza extraída, etc.

Introducción

6 Alimentación de piezas 7.0 Introducción y hardware (común) y software Mod. 4

1.2 Conocimientos básicos requeridos acerca de EPSON RC+ 7.0

La opción de alimentación de piezas funciona dentro del entorno EPSON RC+ 7.0.

Para utilizar la opción de alimentación de piezas, se requieren conocimientos del entorno

de desarrollo EPSON RC+ 7.0, de los robots de Epson y de la opción Vision Guide 7.0 de

EPSON RC+ 7.0. La información de este manual está dirigida a personas con

conocimientos de los siguientes elementos.

Conocimientos generales sobre gestión de proyectos y procedimientos de uso de EPSON

RC+ 7.0.

Procedimientos para la creación y edición de programas en SPEL+ con EPSON RC+ 7.0

Procedimientos para la ejecución de programas en SPEL+ desde la ventana Run

Estructura, funciones y procedimientos básicos del lenguaje para usar SPEL+

Funciones y procedimientos de uso de Vision Guide 7.0

1.3 Manuales relacionados

Consulte los siguientes manuales relacionados, junto con los manuales de la opción de

alimentación de piezas para utilizar dicha opción.

Manual del usuario de EPSON RC+ 7.0

Este manual contiene información sobre cómo usar el sistema de control del robot EPSON RC+.

Referencia del lenguaje SPEL

+

Este manual contiene una descripción completa de todos los comandos del lenguaje SPEL

+

.

Manual de cada robot

Los manuales de cada robot incluyen información sobre nuestros robots.

Introducción

Alimentación de piezas 7.0 Introducción y hardware (común) y software Mod. 4 7

1.4 Símbolos utilizados en este manual

En este manual, los temas importantes aparecen con los siguientes símbolos. A

continuación, una descripción de cada símbolo.

ADVERTENCIA

Este símbolo indica que existe un peligro de posibles lesiones

graves o la muerte si no se siguen adecuadamente las

instrucciones asociadas.

ADVERTENCIA

Este símbolo indica que existe un peligro de posibles daños a

las personas debido a descarga eléctrica si no se siguen

adecuadamente las instrucciones asociadas.

PRECAUCIÓN

Este símbolo indica que existe un peligro de posibles daños a

las personas o daños físicos a los equipos e instalaciones si

no se siguen adecuadamente las instrucciones asociadas.

Las secciones “NOTA” describen información importante que

debe seguir para hacer funcionar el sistema de robot.

Las secciones de “CONSEJO” describen indicaciones sobre

operaciones más sencillas o alternativas.

NOTA

CONSEJO

Introducción

8 Alimentación de piezas 7.0 Introducción y hardware (común) y software Mod. 4

2. Seguridad

Asegúrese de leer este manual antes de usar y operar el producto de manera adecuada.

Tras leer este manual, guárdelo en un sitio de fácil acceso y consúltelo cada vez que tenga

preguntas o dudas.

2.1 Precauciones de seguridad

ADVERTENCIA

■

No utilice este producto con el fin de garantizar la seguridad.

■

Use este producto de acuerdo con las condiciones de uso

que se indican en este manual.

El uso de este producto en un entorno que no cumpla con las

condiciones de utilización no solo puede acortar la vida útil

del producto, sino también causar graves problemas de

seguridad.

PRECAUCIÓN

■

Adquiera el alimentador en un distribuidor autorizado.

■

Compre la cámara y el cable de la cámara a un distribuidor

autorizado.

Los componentes no adquiridos en un distribuidor autorizado

no tienen cobertura de la garantía.

2.2 Seguridad del robot

Convierta a la seguridad en la máxima prioridad mientras se opera un robot u otro equipo

automatizado. El controlador y EPSON RC+ 7.0 cuentan con muchas funciones de

seguridad. Asegúrese de usar las diversas funciones de seguridad, como parada de

emergencia y entrada de la puerta de seguridad. Utilice estas funciones de seguridad

cuando diseñe células robotizadas.

Para obtener la información y las pautas de seguridad, consulte la sección Seguridad de la

Guía del usuario de EPSON RC+ 7.0.

2.3 Seguridad del sistema de visión

Para informarse sobre la seguridad del sistema de visión, consulte la sección 2.2

Precauciones de seguridad del Manual de hardware y configuración de Vision Guide 7.0.

2.4 Seguridad del alimentador

Para informarse sobre la seguridad del alimentador, consulte la sección 1.2 Precauciones

de seguridad de Opciones de EPSON RC+ 7.0 Alimentación de piezas 7.0 IF-240 u

Opciones de EPSON RC+ 7.0 Alimentación de piezas 7.0 IF-530.

2.5 Seguridad de la tolva

Sobre seguridad de la tolva, consulte las siguientes secciones.

Hardware (tolva) 2. Instrucciones de seguridad

Hardware (controlador de tolva) 2. Notas sobre seguridad

Introducción

Alimentación de piezas 7.0 Introducción y hardware (común) y software Mod. 4 9

3. Definición de términos

En el manual se utilizan los siguientes términos con el sentido de las siguientes definiciones.

Hardware

Término Explicación

Alimentador Equipamiento que hace vibrar piezas a granel con el fin de

separarlas para un fácil traslado a cargo del robot.

Plataforma Pieza de un componente del alimentador que sirve como bandeja

de recepción de piezas.

Piezas Piezas manipuladas por el robot. Aporte del usuario.

Alimentación

suplementaria

Método de alimentación en que se agregan piezas al alimentador

desde la tolva para mantener un número óptimo de piezas en el

alimentador de manera constante.

Alimentación de

descarga

Método de alimentación en que solo se alimentan piezas desde

la tolva al alimentador cuando se han alimentado todas las

piezas del alimentador.

Recogida desde

cualquier lugar

Se recogen todas las piezas que se puedan recoger de las piezas

separadas en el alimentador.

Recogida desde

cualquier región

Se recogen las piezas que estén dentro de las regiones

especificadas de piezas separadas del alimentador. Con la

opción de alimentación de piezas, es posible seleccionar entre

cuatro regiones definidas en el alimentador desde donde se

realizará la recogida.

Iluminación del

usuario

Iluminación provista por el usuario. Use esta iluminación si hay

piezas que no puedan ser identificadas mediante la luz de fondo

del alimentador o si se desea identificar la orientación de una

pieza (como delantera o posterior).

Tolva Equipamiento que suministra piezas a la plataforma del

alimentador.

Calibración del

alimentador

Procedimientos para ajustar los parámetros del alimentador, de

modo que las piezas se muevan correctamente en el alimentador

Varios alimentadores Se pueden conectar varios alimentadores a un solo controlador.

Se admiten hasta cuatro alimentadores con esta opción.

Para la serie T, se pueden admitir hasta 2 alimentadores.

Varias piezas Procese simultáneamente varios tipos de piezas en un solo

alimentador. Se admiten hasta cuatro piezas distintas con esta

opción.

Introducción

10 Alimentación de piezas 7.0 Introducción y hardware (común) y software Mod. 4

Software

Término Explicación

Recogida Se refiere a la toma de una pieza del alimentador por parte del

robot.

Colocación Se refiere a cuando una pieza tomada por el robot se suelta o se

coloca en la posición especificada.

Proceso de

alimentación de

piezas

Este proceso automático está incorporado en la opción de

alimentación de piezas, para ofrecer la automatización de la

operación del sistema de visión y del alimentador e invocar las

operaciones del robot.

Función de

devolución de la

llamada

La función SPEL

+

es invocada por el proceso de alimentación

de piezas en las condiciones especificadas. El usuario indica el

contenido de la función. Se describe el procesamiento específico

para el dispositivo del usuario (ejemplo: recogida y colocación

de piezas por parte del robot).

Cola de coordenadas

de piezas

Se usa para obtener las coordenadas de las piezas del

alimentador.

Las coordenadas se definen en el sistema local de coordenadas.

UPM Unidad por minuto

Número de piezas manipuladas por minuto por el robot.

Pieza activa Pieza principal de una operación con varias piezas. Se utilizan

los parámetros de operación del alimentador para esta pieza.

Introducción

Alimentación de piezas 7.0 Introducción y hardware (común) y software Mod. 4 11

4. Resumen del sistema

Use la opción de alimentación de piezas para crear fácilmente un sistema de recogida y

colocación de piezas.

Esta sección explica cómo configurar un sistema.

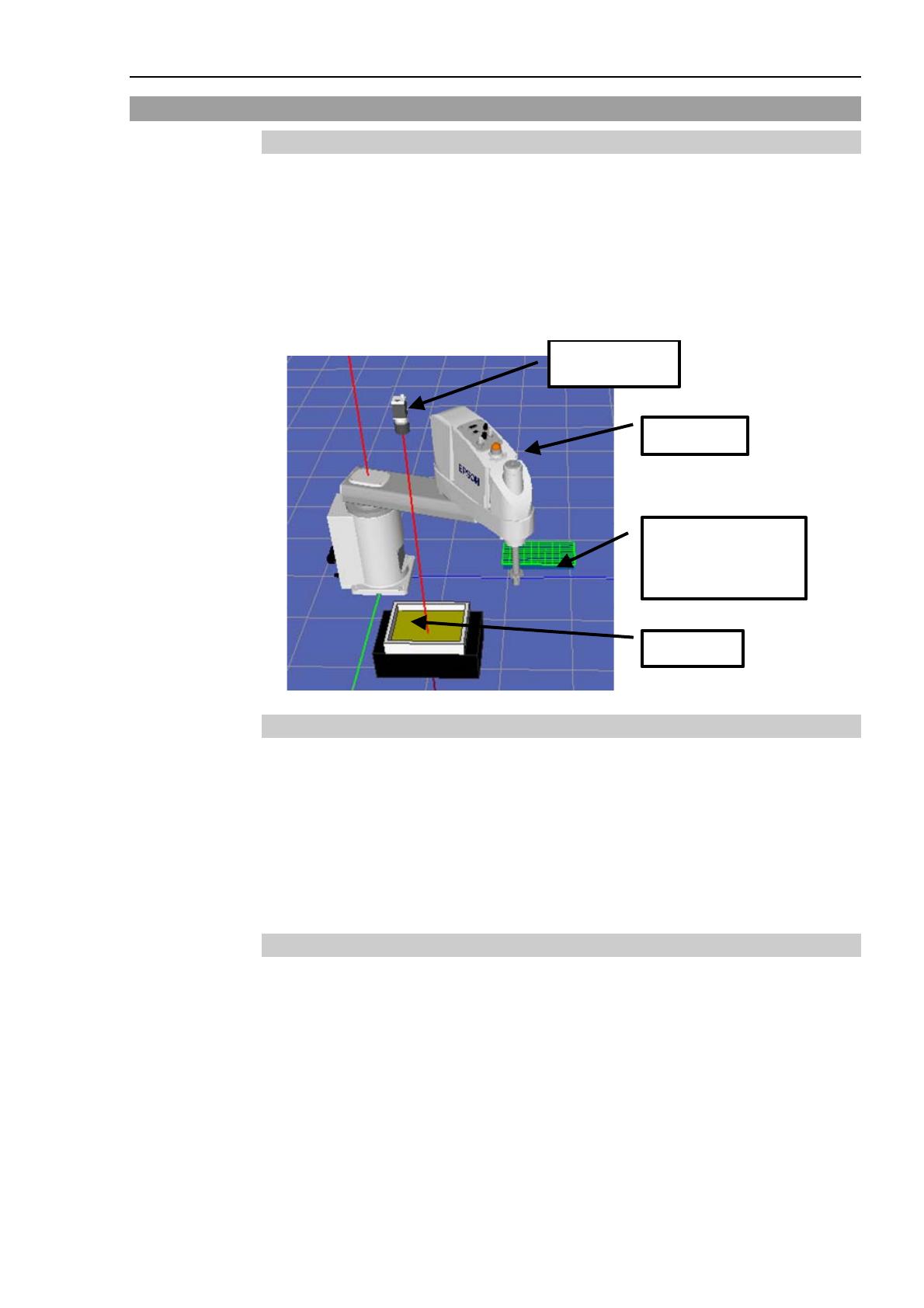

4.1 Configuración general

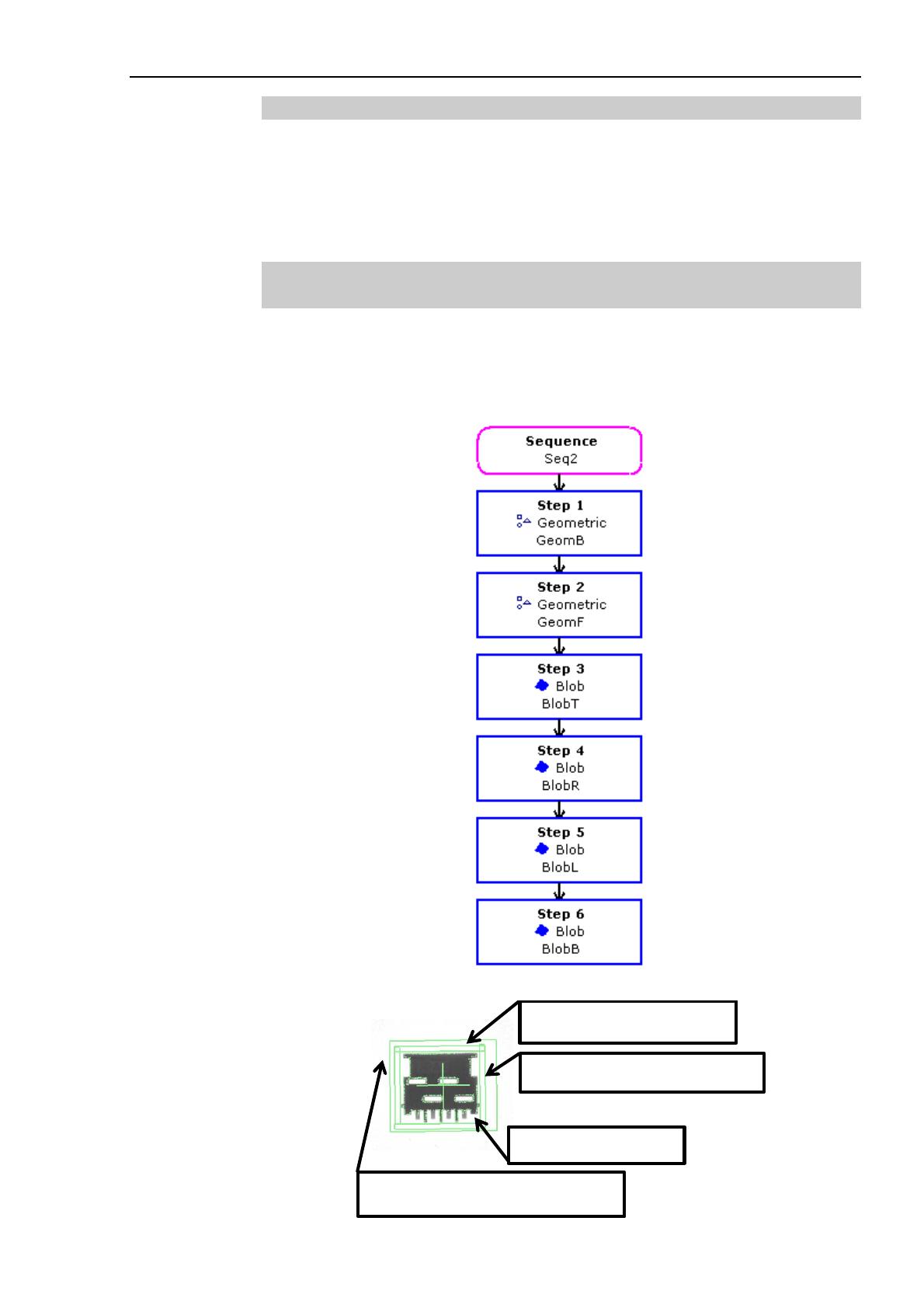

La siguiente figura muestra un ejemplo de configuración de un sistema que usa la opción

de alimentación de piezas. El alimentador IF-80 cuenta con una tolva integrada.

La figura muestra un ejemplo de diseño alrededor del manipulador.

Manipulador

Alimentador

Cámara

Lugar de colocación

de piezas

(tarima, bandeja, etc.)

Introducción

12 Alimentación de piezas 7.0 Introducción y hardware (común) y software Mod. 4

4.2 Alimentador

Es necesario usar un alimentador en este sistema. Asegúrese de preparar uno.

Se puede usar el IF-80, el IF-240, el IF-380 o el IF-530. No hay compatibilidad con

ningún otro tipo de alimentador.

Se pueden controlar varios alimentadores con un controlador.

Use un alimentador comprado en Epson.

El uso de un alimentador no adquirido en Epson puede provocar la incapacidad de

conexión con el controlador y de lograr plena funcionalidad.

4.3 Robot

Es necesario usar un robot en este sistema. Asegúrese de preparar uno.

4.3.1 Manipulador

Se puede usar un manipulador SCARA o un manipulador de 6 ejes que se pueda conectar

con un controlador RC700/700-A o RC90 o con una serie T. No hay compatibilidad con la

serie X5.

Un manipulador solamente puede ser controlado por un controlador. No se puede usar un

controlador para dos o más manipuladores.

4.3.2 Efector final

Se utiliza un efector final para tomar las piezas. Existen varios tipos, como aquellos de

succión por vacío o presión y los que poseen un mecanismo de sujeción. Seleccione uno

apropiado para sus piezas y necesidades.

Epson no fabrica ni distribuye efectores finales. Asegúrese de preparar las opciones de

manos correctas para el uso.

4.4 Sistema de visión

Se necesita un sistema de visión en este sistema. Asegúrese de preparar uno.

4.4.1 Sistema de visión

Se puede usar cualquiera de los siguientes sistemas de visión.

- PC Vision PV1 (Para conocer las especificaciones requeridas, consulte 4.6. PC).

- Compact Vision CV2A (Vision Guide 7.0 [Ver. 7.4 o superior])

No hay compatibilidad con CV1.

No hay compatibilidad con los sistemas de visión de otros fabricantes.

Introducción

Alimentación de piezas 7.0 Introducción y hardware (común) y software Mod. 4 13

4.4.2 Cámara

Se puede usar cualquier cámara que se pueda conectar al sistema de visión.

Asegúrese de aportar una cámara para encontrar las piezas en el alimentador. La cámara se

instala como cámara fija hacia abajo o como cámara móvil montada en un eje móvil del

robot.

También se pueden agregar otras cámaras, como una cámara enfocada hacia arriba para

corregir la posición de las piezas tomadas o una cámara para posicionar las piezas.

4.5 Iluminación

La iluminación es necesaria para identificar las piezas de la plataforma de manera exacta.

Se puede utilizar uno o ambos de los siguientes métodos de iluminación.

- Luz posterior incorporada al alimentador

- Iluminación personalizada del propio usuario (control de E/ S, control de Ethernet,

etc.)

4.6 PC

Las siguientes tareas requieren una PC.

- Visualización/ edición de las configuraciones de la opción de alimentación de piezas

- Calibración del alimentador

- Programación en SPEL+

- Recuperación de registro

Las operaciones del proceso de alimentación de piezas se pueden realizar sin conexión a

una PC.

Las especificaciones de la PC requeridas son las siguientes.

- Cuando use CV: Debe ser posible instalar EPSON RC+

- Cuando use PV: Según 4.3.1 Requisitos del sistema del Manual de hardware y

configuración de Vision Guide 7.0.

4.7 Tolva

La tolva suministra piezas al alimentador. Es un dispositivo opcional.

Las tolvas compradas en Epson se pueden conectar al alimentador.

Conecte cualquier tolva aportada con el controlador mediante E/ S o Ethernet.

El alimentador IF-80 cuenta con una tolva integrada.

Introducción

14 Alimentación de piezas 7.0 Introducción y hardware (común) y software Mod. 4

5. Resumen de la operación

Esta sección ofrece una síntesis de las operaciones de la opción de alimentación de piezas.

5.1 Proceso de alimentación de piezas

El proceso de alimentación de piezas es un proceso de operaciones incorporado al sistema

de alimentación de piezas, en el cual se controlan de forma automática las operaciones del

sistema de visión y del alimentador.

Se puede iniciar el proceso de alimentación de piezas con la ejecución del comando

PF_Start desde el programa.

A continuación, se muestra el proceso de alimentación de piezas.

Inicio

Identifique las piezas del alimentador

- Operación de iluminación

- Ejecución del sistema de visión

Partes del proceso

- Se opera el alimentador

- Se opera la tolva (Función de devolución de la llamada PF_Control)

El robot se mueve

- Se genera cola de coordenadas de piezas

- Operación de recogida y colocación (Función de devolución de la

llamada PF_Robot)

¿Hay piezas disponibles

para recoger?

1. Identifique las piezas del alimentador

Utilice el sistema de visión para verificar la cantidad y distribución de piezas en la

plataforma.

2. Partes del proceso

El alimentador se controla y las piezas se mueven con el propósito de facilitar su agarre

por parte del robot. Cuando la cantidad de piezas es baja o cuando no queda ninguna,

se invoca la función de devolución de la llamada PF_Control, a fin de suministrar

piezas desde la tolva.

3. El robot se mueve

Se genera una cola con las coordenadas de las piezas (lista de coordenadas de las

piezas del alimentador).

Se invoca la función de devolución de la llamada PF_Robot para efectuar la recogida y

colocación de piezas.

El proceso de alimentación de piezas se puede detener si se invoca el comando PF_Stop

desde el programa.

Introducción

Alimentación de piezas 7.0 Introducción y hardware (común) y software Mod. 4 15

5.2 Suministro de piezas al alimentador

Se usan los siguientes métodos para suministrar piezas al alimentador.

- Mediante la tolva

- Con suministro manual

5.2.1 Cantidades de piezas suministradas

La cantidad de piezas suministradas a la plataforma es un elemento importante para

determinar el tiempo del ciclo de operación.

- Una cantidad demasiado grande de piezas afecta el tiempo del ciclo, debido a la

superposición de piezas y a la necesidad de generar varias veces una vibración en el

alimentador.

- Una cantidad demasiado pequeña de piezas también afecta el tiempo del ciclo, porque

es necesario suministrar piezas a la plataforma varias veces.

Por consiguiente, existe una cantidad ideal de piezas de suministro (cantidad de piezas en

la plataforma después de la operación del alimentador). Esta cantidad se puede calcular

durante la calibración del alimentador.

Los tres métodos (relacionados con temporización) que se describen más adelante pueden

servir para suministrar piezas al alimentador.

1. Alimentación de descarga

Solo se alimentan piezas desde la tolva al alimentador cuando se han alimentado todas las

piezas del alimentador.

Recomendamos este método con piezas sensibles a la vibración (que se ven afectadas

fácilmente por la vibración), porque el tiempo de retención de piezas en el alimentador se

mantiene bastante uniforme. Sin embargo, este método aumenta el tiempo del ciclo pues

disminuye la cantidad promedio de piezas que un robot puede recuperar durante la

operación de un alimentador.

Suministro

Recogida y colocación

Introducción

16 Alimentación de piezas 7.0 Introducción y hardware (común) y software Mod. 4

2. Alimentación suplementaria

Se suministran piezas adicionales desde la tolva cuando se acaban todas las piezas del

alimentador que se pueden recuperar.

El tiempo del ciclo se acorta porque la cantidad promedio de piezas que puede recuperar

un robot durante la operación de un alimentador es relativamente grande, lo cual aumenta

la eficiencia. Sin embargo, no se puede usar este método con piezas sensibles a la

vibración pues el tiempo de retención de piezas puede ser largo.

Suministro

Recogida y colocación

3. Alimentación en paralelo

Este método se utiliza junto con una función para especificar las ubicaciones de selección

de piezas.

Mientras el robot recoge piezas, se agregan piezas a la región del lado opuesto a la

posición de recogida de piezas. Sin embargo, este método disminuye el tiempo del ciclo,

pues aumenta la cantidad promedio de piezas que un robot puede recuperar durante la

operación de un alimentador.

El tiempo del ciclo se acorta aún más debido a que la tolva y el robot pueden operar en

paralelo (de manera simultánea). Sin embargo, no se puede usar este método con piezas

sensibles a la vibración, pues algunas piezas permanecen en el alimentador durante mucho

tiempo. Es necesario escribir un programa propio para que la tolva y el robot puedan

funcionar en paralelo.

Movimiento de separación

Recogida y colocación

Recogida y colocación

Introducción

Alimentación de piezas 7.0 Introducción y hardware (común) y software Mod. 4 17

5.3 Operación del alimentador

La opción de alimentación de piezas se ejecuta seleccionando la operación del alimentador

de manera automática según las condiciones de las piezas del alimentador. Esto facilita

que el robot tome las piezas.

Más adelante se describen las operaciones del alimentador. Esquema explicativo que

muestra el perfil.

Podría ser distinto al movimiento real.

5.3.1 Volteo y separación

Las piezas son espaciadas y volteadas de manera adecuada para que el robot las pueda

tomar sin dificultad.

Volteo y separación

Suministro

Puede existir una operación para mover las piezas hacia el centro antes del volteo y la

separación.

Esto se conoce como centrado.

5.3.2 Desplazamiento

Mueve todas las piezas en una dirección mientras se conserva el espaciado (distribución)

de las piezas.

El acercamiento de las piezas a la posición de colocación acorta la distancia de

movimiento del robot y mejora el tiempo del ciclo.

Movimiento

El desplazamiento puede ser hacia adelante (más cerca de la posición de recogida) o hacia

atrás (más lejos de la posición de recogida).

Introducción

18 Alimentación de piezas 7.0 Introducción y hardware (común) y software Mod. 4

5.4 Posiciones de recogida de piezas en la plataforma

Las dos siguientes posiciones están disponibles para las piezas que recoge el robot.

Para determinar cuál posición, de recogida total o recogida parcial, es más eficiente para

un sistema, recomendamos efectuar primero la operación real y recuperar el registro,

porque la eficiencia de la posición utilizada depende de la configuración de los equipos,

como piezas, efector final y tolva.

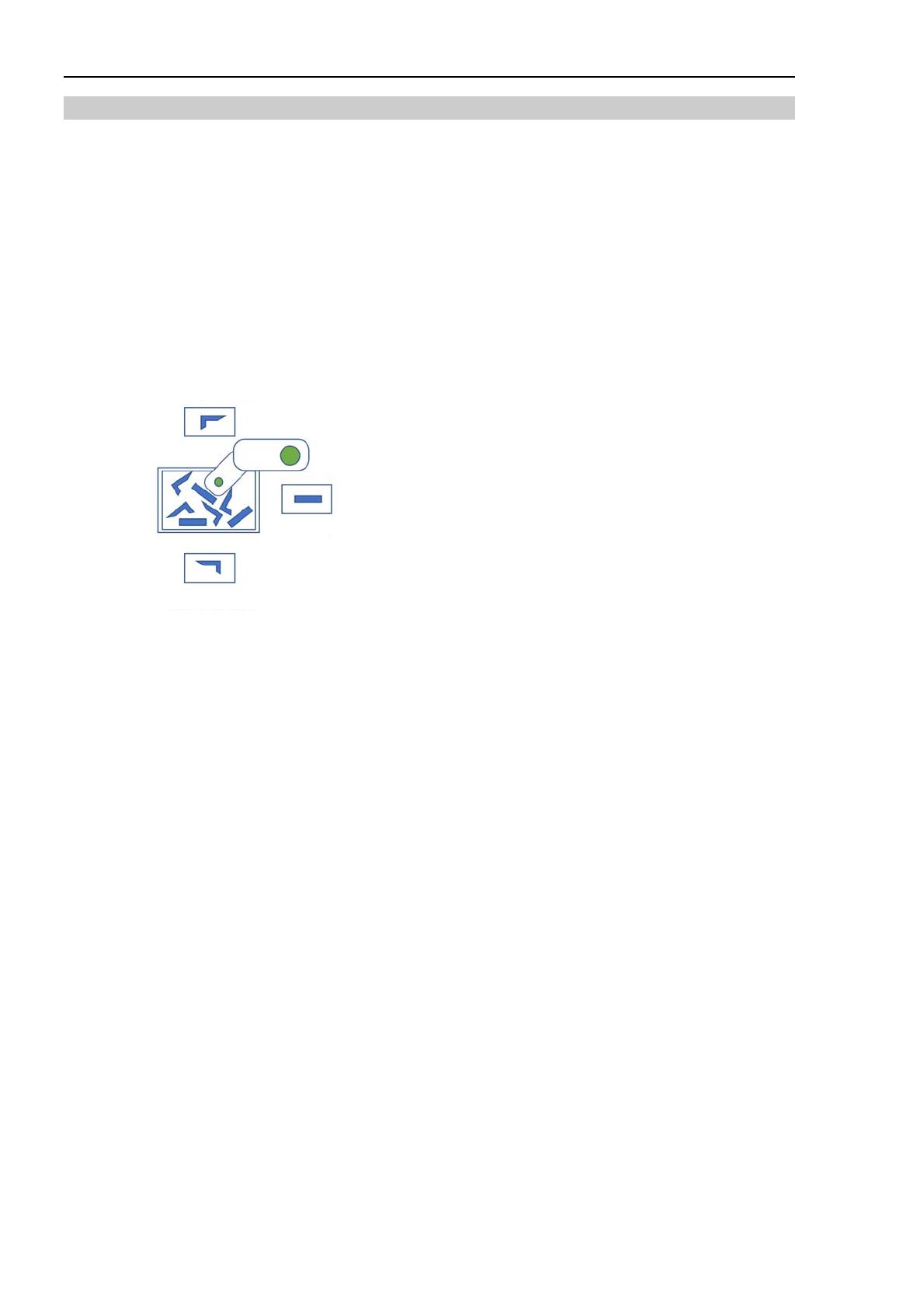

5.4.1 Recogida desde cualquier lugar

La recogida abarca a todas las piezas de toda la superficie de la plataforma.

Seleccione esto si las piezas son grandes frente al tamaño de la plataforma

(aproximadamente 2 cm

2

o más para IF-240).

5.4.2 Recogida desde cualquier región

La recogida ocurre en una región cercana a la posición de colocación.

Con este método, el desplazamiento de piezas hacia la región de recogida es automático

según la distribución de las mismas. La operación del robot en paralelo al suministro de

piezas es posible dentro de cualquier región en la cual no se efectúe recogida (esto lo

realiza el programa del propio usuario). Por lo general, el uso de esta función acorta el

tiempo del ciclo del robot en comparación con el método de la recogida total.

5.5 Cómo evitar interferencias entre el efector final y la plataforma

Para evitar interferencias físicas entre el efector final y la plataforma, es necesario

especificar la región en la que es posible recoger piezas en el alimentador, de modo que

quede dentro de la circunferencia exterior de la plataforma. Esa distancia se puede

especificar fácilmente con la opción de alimentación de piezas. Las piezas que se detectan

como demasiado cercanas a la bandeja de alimentación no se agregan a la cola de piezas

para recogida.

Introducción

Alimentación de piezas 7.0 Introducción y hardware (común) y software Mod. 4 19

6. Piezas

Esta sección explica qué piezas se pueden usar con la opción de alimentación de piezas.

Epson ha creado un sistema para evaluar si las piezas son compatibles con esta opción de

alimentación de piezas en nuestros distribuidores autorizados. Para conocer detalles,

comuníquese con un distribuidor autorizado.

6.1 Condiciones para las piezas utilizables

Las piezas que se pueden usar con el alimentador se someten a las condiciones que se

indican a continuación.

6.1.1 Compatibilidad con el sistema de visión

Es necesario que el sistema de visión pueda identificar las piezas correctamente.

- Tal vez no sea posible identificar la forma de las piezas elaboradas en plástico

transparente, porque la luz las traspasa. Estos casos se pueden resolver con un cambio

de iluminación hacia afuera del espectro visible o con iluminación de reflejo.

- Tal vez no sea posible identificar piezas por delante o por atrás debido a su forma.

Estos casos se podrían resolver con la adición de iluminación de reflejo.

6.1.2 Tamaño y peso

Un mayor tamaño de piezas disminuye la cantidad de piezas que cabe en la plataforma

(esparcidas por toda la plataforma sin superposición). Si esta cantidad es pequeña,

aumenta el número de operaciones del alimentador, lo cual causa una reducción relativa en

el tiempo de operación del robot, con lo que se afecta en forma negativa el tiempo de

ciclo. La cantidad ideal de piezas para cargar al alimentador es de 50 o más.

El peso bruto de las piezas (Peso de una pieza Cantidad de piezas que pueden caber en la

plataforma sin superposición) debe ser menor a la capacidad de carga del alimentador.

Traspasar ese peso sobrecarga al alimentador, lo cual afecta en forma negativa la

capacidad de separar piezas y el tiempo del ciclo, a la vez que reduce la vida útil del

alimentador.

Para conocer la capacidad de carga del alimentador, consulte el correspondiente manual

del alimentador.

6.1.3 Materiales y características

- Las piezas elaboradas con un material flexible o ligero son difíciles de usar.

Ejemplos: Papel y materiales fibrosos

- Las piezas que se dañan o se deforman con facilidad a causa de piezas vibradas que

generan polvo por acción del roce son difíciles de usar.

Ejemplos: Piezas elaboradas en polvo endurecido o pintadas

- Las piezas pegajosas o con fuga de líquidos son difíciles de usar.

Ejemplos: Productos alimenticios

NOTA

Introducción

20 Alimentación de piezas 7.0 Introducción y hardware (común) y software Mod. 4

6.1.4 Forma de las piezas y otras consideraciones

- Es difícil recoger piezas esféricas, porque no permanecen inmóviles en el alimentador.

Ejemplos: Bolas de cojinete

- Es difícil separar a las piezas que se enredan fácilmente.

Ejemplos: Resortes helicoidales

- Tal vez la luz transmitida no permita identificar la parte delantera o posterior de

aquellas piezas con distintas formas de corte transversal elaboradas en un material no

transparente. A continuación, algunos ejemplos de dichas piezas.

Plano

Plan

o

- La pieza óptima para la recogida mediante un sistema de succión es una que tenga una

superficie de succión en paralelo a la base del alimentador, por la cual la ventosa se

pueda mover directo hacia abajo al recogerla y que fije el área de superficie para la

ventosa. A continuación, algunos ejemplos de dichas piezas.

- Si se usa un método de succión en la alimentación, lo ideal es que las piezas no tengan

diferencias de centro de gravedad. A continuación, algunos ejemplos de dichas piezas.

Introducción

Alimentación de piezas 7.0 Introducción y hardware (común) y software Mod. 4 21

- Si se usa en un proceso de montaje, lo mejor es aplicar alguna medida para impedir que

la posición de la pieza se desalinee después de la recogida. Esta medida puede consistir

en orificios guía en las piezas y un pasador en el efector final para evitar que la

posición se desalinee. Otras medidas consisten en instalar una cámara fija orientada

hacia arriba para alinear la posición de la pieza después de la recogida.

6.2 Ejemplos de piezas

A continuación, algunos ejemplos de piezas que se pueden usar con la opción de

alimentación de piezas.

Desde la n.º 1 a la n.º 3, son piezas adecuadas para IF-240.

Las piezas n.º 4 y n.º 5 no son apropiadas para el IF-240, porque son demasiado grandes y

pesadas.

Las piezas n.º 6 y n.º 7 no son apropiadas para el IF-240, el IF-380 o el IF-530, porque son

demasiado pequeñas y livianas.

No Foto Característica

Tamaño

[mm]

Peso [g] Comentario

1

Pieza de prensa

metálica

10 10 0,2 0,088 El IF-240 es adecuado

2

Pieza de prensa

metálica

11 5,5 0,2 0,029 El IF-240 es adecuado

3

Pieza plástica 10 9 2,1 0,127 El IF-240 es adecuado

4

Conector de nylon 21 29,9 21 7,1 El IF-380 es adecuado

5

Cerrar sesión 36 11 9,5 14,0

El IF-380 o el IF-530

son adecuados

6

IC 5 4,4 1,5 0,082 El IF-80 es adecuado

7

Cepillo metálico

ø4 1

0,102 El IF-80 es adecuado

Considere que la n.º 1 y la n.º 2 no pueden ser identificadas por la parte delantera o

posterior solo mediante la luz de fondo.

La n.º 3 no puede ser identificada por la parte delantera o posterior solo mediante la luz de

fondo.

Introducción

22 Alimentación de piezas 7.0 Introducción y hardware (común) y software Mod. 4

6.2.1 Relación entre cantidad de piezas cargadas al alimentador y

cantidad detectada mediante el procesamiento de imágenes

La relación entre cantidad de piezas cargadas al alimentador y la cantidad detectada

mediante procesamiento de imágenes tiene una forma convexa ascendente.

No es posible detectar todas las piezas en el alimentador si las piezas están en contacto con

las piezas vecinas y se superponen entre sí en la carga. El gráfico varía según la facilidad

con que las partes se contactan con las piezas vecinas o la facilidad con que se superponen.

Se puede usar la opción de alimentación de piezas para aplicar la cantidad óptima de

piezas que se va a cargar mediante una calibración basada en pruebas efectuadas por

Epson.

El gráfico muestra la relación entre cantidad de piezas cargadas al alimentador y cantidad

detectada mediante procesamiento de imágenes para las piezas n.º 1 y n.º 3.

Asegúrese de prestar atención al hecho de que no se pueden detectar todas las piezas

cargadas al alimentador y que la cantidad detectada cambia según la cantidad cargada.

Cantidad óptima

Introducción

Alimentación de piezas 7.0 Introducción y hardware (común) y software Mod. 4 23

6.2.2 Relación entre cantidad cargada al alimentador y UPM

promedio

La cantidad promedio de piezas recogidas durante un cierto tiempo en la operación de

recogida es el promedio de unidades por minuto (UPM). UPM es el número de piezas

manipuladas por minuto por el robot.

El gráfico muestra la relación entre cantidad de piezas cargadas al alimentador y UPM

promedio para las piezas n.º 1 y n.º 3. Ambos gráficos de las piezas n.º 1 y n.º 3 tienen

forma convexa ascendente. No se indican valores para el eje vertical, porque la UPM

promedio varía según la velocidad, aceleración y cantidad de movimiento del robot.

Además de las condiciones operativas del robot, es importante considerar que la UPM

cambia según la cantidad de piezas cargadas al alimentador y la existencia de una cantidad

óptima de piezas para cargar al alimentador de forma tal que aumente la UPM.

Cantidad óptima

UPM

promedio

del sistema alimentador

Introducción

24 Alimentación de piezas 7.0 Introducción y hardware (común) y software Mod. 4

6.2.3 Relación entre operación del alimentador y UPM

La siguiente figura grafica la temporización de las operaciones de cada dispositivo

operativo (robot, visión y alimentador y tolva), con el tiempo representado en el eje

horizontal. Cuando parte la operación, la operación de visión y alimentador detecta la

ausencia de piezas en el alimentador, lo cual causa que la tolva se mueva para cargar

piezas al alimentador.

Dispositivos

en

funcionamiento

Vision

y

alimentador

Después, se acciona el alimentador, las piezas se separan, el sistema de visión realiza la

detección y, luego, el robot recoge las piezas. Cuando se acaban todas las piezas que se

pueden recoger, las piezas se vuelven a separar y son detectadas mediante la operación de

visión y alimentador. A continuación, vuelve a funcionar el robot.

La cantidad de piezas del alimentador disminuye a medida que se repiten la operación de

visión y alimentador y la operación del robot. Se acciona la tolva para alimentar piezas de

acuerdo con la temporización de la operación de la tolva correspondiente al valor de

umbral especificado. El gráfico presupone una operación de alimentación en paralelo.

Durante la operación de visión y alimentador, la UPM es cero (= 0) porque se repiten la

operación de visión y alimentador y la operación del robot. Mientras el robot está en

funcionamiento, el valor de la UPM es más alto que el valor promedio de la UPM indicado

en la sección 6.2.2. Considere que la UPM promedio es el promedio por hora de la UPM

momentánea (= 0) mientras la visión y el alimentador están funcionando y que la UPM

momentánea es mientras el robot está operando.

También recuerde que la longitud de las líneas azules de la operación del robot en la figura

no es uniforme. Esto se debe a que la cantidad de piezas que se pueden recoger varía según

el estado de separación de las piezas del alimentador y a que la repetición de la operación

de recogida disminuye la cantidad de piezas del alimentador y de piezas que se pueden

recoger.

Es necesario mantener una cantidad uniforme de piezas en el alimentador para poder

efectuar la alimentación en forma estable.

Introducción

Alimentación de piezas 7.0 Introducción y hardware (común) y software Mod. 4 25

6.2.4 Relación entre cantidad de piezas en el alimentador y

operación de la tolva

Para una alimentación estable de piezas, el siguiente gráfico muestra la UPM momentánea

y la cantidad de piezas del alimentador en cada operación del alimentador durante la

alimentación de descarga desde la tolva y durante la alimentación en paralelo de 180

piezas óptimas con 90 piezas cargadas en la tolva.

UPM

momentáneo

UPM momentáneo: Alimentación paralela

Cantidad de piezas: Alimentación paralela

UPM

momentáneo

:

Alimentación

de descarga

Cantidad de piezas: Alimentación de descarga

En la alimentación de descarga, no se cargan piezas desde la tolva hasta que se acaben, lo

cual implica una baja gradual de la UPM momentánea y, cuando ya no quedan piezas,

entonces se suministran piezas desde la tolva y la UPM momentánea regresa al valor

original.

En la alimentación en paralelo, la tolva se acciona cuando el alimentador opera dos a

cuatro veces, lo cual reduce las variaciones en la UPM momentánea, pues la cantidad de

piezas del alimentador no baja del límite inferior.

Introducción

26 Alimentación de piezas 7.0 Introducción y hardware (común) y software Mod. 4

7. Usemos la opción de alimentación de piezas

Configuremos el sistema que recoge y coloca las piezas con la opción de alimentación de

piezas.

7.1 Flujo de trabajo

El flujo de trabajo es el siguiente.

Activar la llave de opción de

alimentación de piezas

Configuración de las

comunicaciones del alimentador

Crear un proyecto de alimentación de piezas

Crear una nueva pieza

Configurar las configuraciones de iluminación

Crear las secuencias de visión

Configurar las configuraciones de visión

Configurar las configuraciones de recogida

Enseñanza de la recogida Z y la postura

Realice la calibración de piezas

Crear el programa de inicio de

alimentación de

p

iezas

Crear la función de devolución de

la llamada PF Robo

t

Verifique la operación del robot

Revise "Requisitos de 7.2"

Introducción

Alimentación de piezas 7.0 Introducción y hardware (común) y software Mod. 4 27

7.2 Requisitos

7.2.1 Configuración de dispositivos

- Se utiliza un robot SCARA como manipulador.

La operación requerida para robots de 6 ejes es la misma que para los robots SCARA.

Se conecta una mano que sea adecuada para las piezas.

- Se usa una cámara fija hacia abajo.

- Se usa la luz de fondo del alimentador.

- No se usa una tolva.

Manipulador

Alimentador

Cámara fija

hacia aba

j

o

Lugar de colocación

de piezas

(pallet, bandeja, etc.)

7.2.2 Conexión y ajuste

- Se conecta EPSON RC+ con el controlador.

- Se conecta el manipulador con el controlador.

- Se conecta el alimentador con el controlador.

- Se conecta Vision Guide (PV o CV) con el controlador.

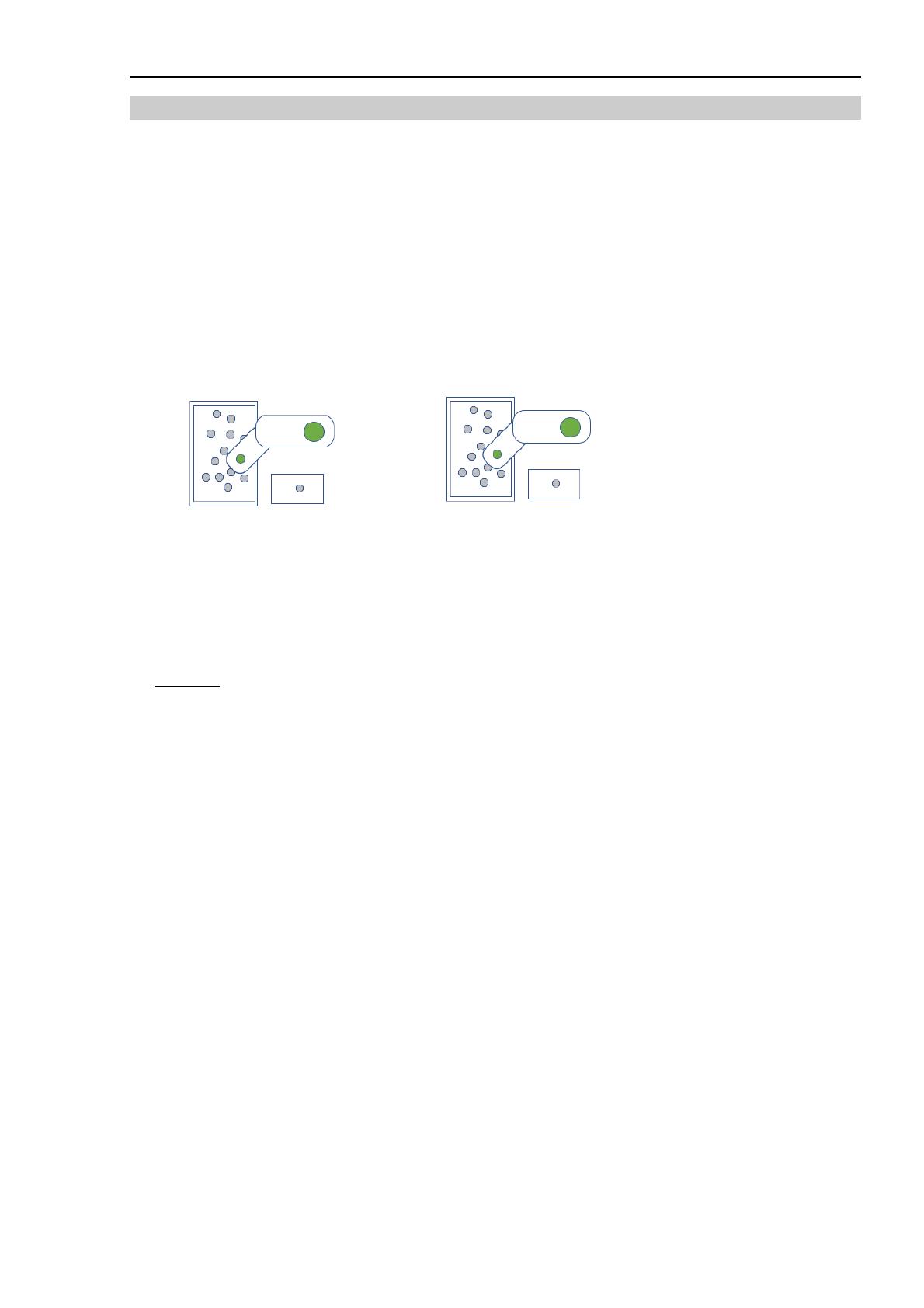

- Se instalan correctamente el manipulador, la cámara y el alimentador.

- Han concluido los ajustes de posición, enfoque y brillo.

7.2.3 Pieza

- La ID de la pieza es “1”.

- La pieza posee una forma simple y sus características de superficie son iguales por

ambos lados.

Las piezas son detectadas por el objeto Blob de visión (detección mediante los valores

de área).

Introducción

28 Alimentación de piezas 7.0 Introducción y hardware (común) y software Mod. 4

7.2.4 Configuraciones

- Se registra el manipulador en las configuraciones del sistema.

- Se ha completado la calibración de Vision Guide.

- Se ha completado la configuración de la herramienta para un robot.

7.2.5 Otros

Se implementa la manipulación de los errores descritos en el código de plantilla para las

funciones de devolución de la llamada.

7.3 Activación de la tecla de opciones de alimentación de piezas

Para utilizar las funciones de alimentación de piezas, se debe habilitar la clave Option para

alimentación de piezas. La clave Option se debe adquirir en un distribuidor de Epson.

(1) En EPSON RC+ 7.0, seleccione Menú - [Setup] (Configuración), luego seleccione

[Options] (Opciones) para abrir el cuadro de diálogo Options.

(2) Copie y pegue o escriba [Controller Options Key Code] (Código de clave de opciones

del controlador).

(3) Llame a su distribuidor para comprar el código clave de activación para la opción

deseada.

(4) Su distribuidor le proporcionará un código para activar la opción.

(5) Seleccione la opción que se activará y seleccione el botón <Enable> (Activar).

(6) Ingrese el código que recibió del distribuidor.

El código clave distingue entre mayúsculas y minúsculas.

(7) Haga clic en el botón <OK>.

NOTA

Introducción

Alimentación de piezas 7.0 Introducción y hardware (común) y software Mod. 4 29

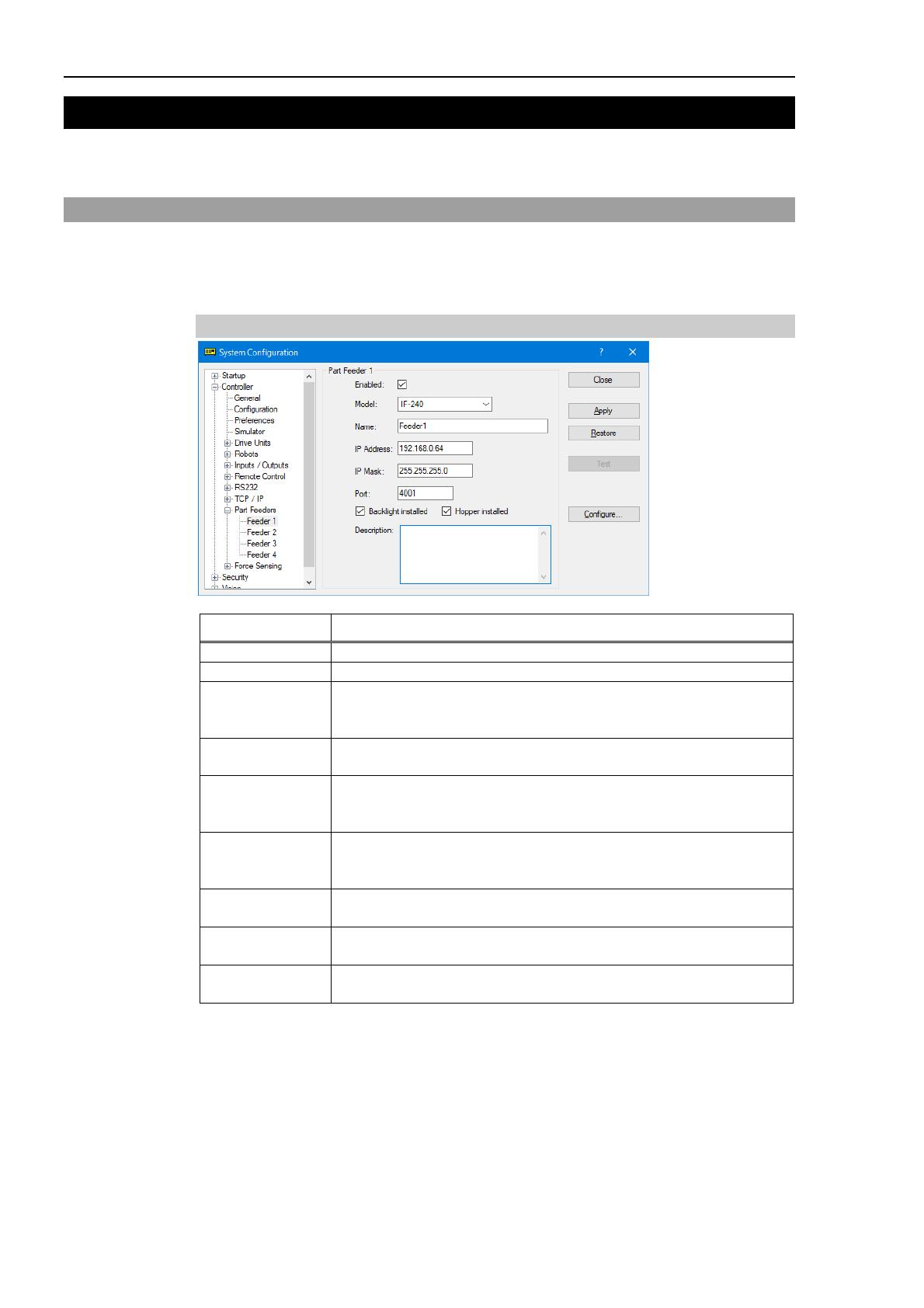

7.4 Configuración de las comunicaciones del alimentador

(1) Seleccione Menú - [Setup] (Configuración) en EPSON RC+ 7.0 para abrir el cuadro

de diálogo [System Configuration] (Configuración de sistema).

(2) En el árbol, seleccione [Controller] - [Part Feeders]-[Feeder 1] (Controlador -

Alimentadores de piezas - Alimentador 1).

(3) Cambie la configuración de los siguientes elementos.

Elementos

Cómo realizar la

configuración.

Activado Marque la casilla.

Modelo Seleccione un tipo de

alimentador que esté

conectado al controlador.

Nombre Escriba el nombre del

alimentador

Dirección IP Ingrese 192.168.0.64.

IP Mask (Máscara IP) Ingrese 255.255.255.0.

Luz de fondo instalada Marque la casilla.

(4) Haga clic en el botón <Apply> (Aplicar) cuando finalice las configuraciones de todos

los elementos.

Cuando cambie la dirección IP del alimentador, consulte la siguiente sección.

Software 2.1.1 Página de alimentación de piezas

Aunque se pueden configurar 4 alimentadores para el controlador de la serie T, la cantidad

de alimentadores que se pueden controlar simultáneamente es de hasta 2.

7.5 Creación de un proyecto para alimentación de piezas

En EPSON RC+ 7.0, seleccione Menú -[Project]-[New] (Proyecto - Nuevo) y cree un

nuevo proyecto.

En caso contrario, abra un proyecto existente y realice una copia.

CONSEJO

CONSEJO

Introducción

30 Alimentación de piezas 7.0 Introducción y hardware (común) y software Mod. 4

7.6 Creación de una pieza nueva