GYS Separate wire feeder EXAFEED-4L - For EXAGON 400 El manual del propietario

- Categoría

- Sistema de soldadura

- Tipo

- El manual del propietario

Este manual también es adecuado para

73502_V4_27/08/2019

FR

2-3 / 4-13 / 74-80

EXAFEED 4L

EN

2-3 / 14-23 / 74-80

www.gys.fr

RU

2-3 / 44-53 / 74-80

IT

2-3 / 53-63 / 74-80

NL

2-3 / 64-73 / 74-80

DE

2-3 / 24-33 / 74-80

ES

2-3 / 34-43 / 74-80

2

EXAFEED 4L

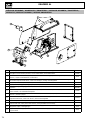

FIG-1

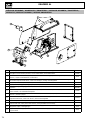

FIG-2

2

3

4

1

5

8

11

10

12

13

14

16

1 2

3

4

5

6

7

8

9

11

10

13 14 15 16 17 18

12

15

6

7

9

19

20

3

EXAFEED 4L

FIG-3

- Acier / Steel / Stahl / Acero

/ Staal / Aço

- Inox - Stainless steel

- Alu

Gaine acier / Steel

sheath / Stahlseele

Gaine téon / Teon sheath /

Teonseele

Tube capillaire / Capillary

Pipe / Kapillarrohr

A/

B/

NO USE

FIG-4

2 3

A B

C

D

E F

4

4

FIG-5

M5x10

(x4)

4

EXAFEED 4L

FR

AVERTISSEMENTS - RÈGLES DE SÉCURITÉ

CONSIGNE GÉNÉRALE

Ces instructions doivent être lues et bien comprises avant toute opération.

Toute modication ou maintenance non indiquée dans le manuel ne doit pas être entreprise.

Tout dommage corporel ou matériel dû à une utilisation non-conforme aux instructions de ce manuel ne pourra être retenu à la charge du fabricant.

En cas de problème ou d’incertitude, veuillez consulter une personne qualiée pour manier correctement l’installation.

Lire le manuel d’utilisation de la source de soudage avant l’utilisation du dévidoir.

ENVIRONNEMENT

Ce matériel doit être utilisé uniquement pour faire des opérations de soudage dans les limites indiquées par la plaque signalétique et/ou le manuel.

Il faut respecter les directives relatives à la sécurité. En cas d’utilisation inadéquate ou dangereuse, le fabricant ne pourra être tenu responsable.

L’installation doit être utilisée dans un local sans poussière, ni acide, ni gaz inammable ou autres substances corrosives de même pour son stockage.

S’assurer d’une circulation d’air lors de l’utilisation.

Plages de température :

Utilisation entre -10 et +40°C (+14 et +104°F).

Stockage entre -20 et +55°C (-4 et 131°F).

Humidité de l’air :

Inférieur ou égal à 50% à 40°C (104°F).

Inférieur ou égal à 90% à 20°C (68°F).

Altitude :

Jusqu’à 1000 m au-dessus du niveau de la mer (3280 pieds).

PROTECTIONS INDIVIDUELLES ET DES AUTRES

Le soudage à l’arc peut être dangereux et causer des blessures graves voire mortelles.

Le soudage expose les individus à une source dangereuse de chaleur, de rayonnement lumineux de l’arc, de champs électromagnétiques (attention au

porteur de pacemaker), de risque d’électrocution, de bruit et d’émanations gazeuses. Protégez-vous et protégez les autres. Respectez les instructions

de sécurité suivantes :

An de vous protéger de brûlures et rayonnements, porter des vêtements sans revers, isolants, secs, ignifugés et en bon état, qui

couvrent l’ensemble du corps.

Utiliser des gants qui garantissent l’isolation électrique et thermique.

Utilisez une protection de soudage et/ou une cagoule de soudage d’un niveau de protection sufsant (variable selon les applications).

Protégez vos yeux lors des opérations de nettoyage. Les lentilles de contact sont particulièrement proscrites.

Il est parfois nécessaire de délimiter les zones par des rideaux ignifugés pour protéger la zone de soudage des rayons de l’arc, des

projections et des déchets incandescents.

Informez les personnes dans la zone de soudage de ne pas xer les rayons de l’arc ni les pièces en fusion et de porter les vêtements

adéquats pour se protéger.

Utiliser un casque contre le bruit si le procédé de soudage atteint un niveau de bruit supérieur à la limite autorisée. De même pour

toute personne étant dans la zone de soudage.

Tenir à distance des parties mobiles (ventilateur) les mains, cheveux, vêtements.

Ne jamais enlever les protections carter du groupe froid lorsque la source de courant de soudage est sous tension, le fabricant ne

pourrait être tenu pour responsable en cas d’accident.

Les pièces qui viennent d’être soudées sont chaudes et peuvent provoquer des brûlures lors de leur manipulation. Lors d’intervention

d’entretien sur la torche, il faut s’assurer que celle-ci soit sufsamment froide et attendre au moins 10 minutes avant toute

intervention. Le groupe froid doit être allumé lors de l’utilisation d’une torche refroidie eau an d’être sûr que le liquide ne puisse

pas causer de brûlures.

Il est important de sécuriser la zone de travail avant de la quitter an de protéger les personnes et les biens.

FUMÉES DE SOUDAGE ET GAZ

Les fumées, gaz et poussières émis par le soudage sont dangereux pour la santé. Il faut prévoir une ventilation sufsante, un

apport d’air est parfois nécessaire. Un masque à air frais peut être une solution en cas d’aération insufsante.

Vérier que l’aspiration est efcace en la contrôlant par rapport aux normes de sécurité.

Attention, le soudage dans des milieux de petites dimensions nécessite une surveillance à distance de sécurité. Par ailleurs le soudage de certains

matériaux contenants du plomb, cadmium, zinc ou mercure voir béryllium peuvent être particulièrement nocifs, dégraisser également les pièces avant

de les souder.

5

EXAFEED 4L

FR

Les bouteilles doivent être entreposées dans des locaux ouverts ou bien aérés. Elles doivent être en position verticale et maintenues à un support ou

sur un chariot.

Le soudage doit être proscrit à proximité de graisse ou de peinture.

RISQUES DE FEU ET D’EXPLOSION

Protéger entièrement la zone de soudage, les matières inammables doivent être éloignées d’au moins 11 mètres.

Un équipement anti-feu doit être présent à proximité des opérations de soudage.

Attention aux projections de matières chaudes ou d’étincelles et même à travers des ssures, elles peuvent être source d’incendie

ou d’explosion.

Éloigner les personnes, les objets inammables et les containers sous pressions à une distance de sécurité sufsante.

Le soudage dans des containers ou des tubes fermés est à proscrire et dans le cas où ils sont ouverts il faut les vider de toute matière inammable

ou explosive (huile, carburant, résidus de gaz …).

Les opérations de meulage ne doivent pas être dirigées vers la source de courant de soudage ou vers des matières inammables.

BOUTEILLES DE GAZ

Le gaz sortant des bouteilles peut être source de suffocation en cas de concentration dans l’espace de soudage (bien ventiler).

Le transport doit être fait en toute sécurité : bouteilles fermées et la source de courant de soudage éteinte. Elles doivent être

entreposées verticalement et maintenues par un support pour limiter le risque de chute.

Fermer la bouteille entre deux utilisations. Attention aux variations de température et aux expositions au soleil.

La bouteille ne doit pas être en contact avec une amme, un arc électrique, une torche, une pince de masse ou toutes autres sources de chaleur ou

d’incandescence.

Veiller à la tenir éloignée des circuits électriques et de soudage et donc ne jamais souder une bouteille sous pression.

Attention lors de l’ouverture du robinet de la bouteille, il faut éloigner la tête de la robinetterie et s’assurer que le gaz utilisé est approprié au procédé

de soudage.

SÉCURITÉ ÉLECTRIQUE

Le réseau électrique utilisé doit impérativement avoir une mise à la terre. Utiliser la taille de fusible recommandée sur le tableau

signalétique.

Une décharge électrique peut être une source d’accident grave direct ou indirect, voire mortel.

Ne jamais toucher les parties sous tension à l’intérieur comme à l’extérieur de la source de courant de soudage quand elle est alimentée (Torches,

pinces, câbles, électrodes) car elles sont branchées au circuit de soudage.

Avant d’ouvrir la source de courant de soudage, il faut la déconnecter du réseau et attendre 2 minutes an que l’ensemble des condensateurs soit

déchargé.

Ne pas toucher en même temps la torche ou le porte-électrode et la pince de masse.

Veillez à changer les câbles, torches si ces derniers sont endommagés, par des personnes qualiées et habilitées.

Dimensionner la section des câbles (rallonge et câbles de soudage) en adéquation avec l’application.

Toujours utiliser des vêtements secs et en bon état pour s’isoler du circuit de soudage. Portez des chaussures isolantes, quel que soit le milieu où

vous travaillez.

ÉMISSIONS ÉLECTROMAGNÉTIQUES

Le courant électrique passant à travers n’importe quel conducteur produit des champs électriques et magnétiques (EMF)

localisés. Le courant de soudage produit un champ électromagnétique autour du circuit de soudage et du matériel de soudage.

Les champs électromagnétiques EMF peuvent perturber certains implants médicaux, par exemple les stimulateurs cardiaques. Des mesures de

protection doivent être prises pour les personnes portant des implants médicaux. Par exemple, restrictions d’accès pour les passants ou une évaluation

de risque individuelle pour les soudeurs.

Tous les soudeurs devraient utiliser les procédures suivantes an de minimiser l’exposition aux champs électromagnétiques provenant du circuit de

soudage:

• positionnez les câbles de soudage ensemble – xez les avec une attache, si possible;

• positionnez votre torse et votre tête aussi loin que possible du circuit de soudage;

• n’enroulez jamais les câbles de soudage autour de votre corps;

• ne positionnez pas votre corps entre les câbles de soudage. Tenez les deux câbles de soudage sur le même côté de votre corps;

• raccordez le câble de retour à la pièce mise en œuvre aussi proche que possible à la zone à souder;

• ne travaillez pas à côté, ne vous asseyez pas sur, ou ne vous adossez pas à la source de courant de soudage;

• ne soudez pas lorsque vous portez la source de courant de soudage ou le dévidoir.

Les porteurs de stimulateurs cardiaques doivent consulter un médecin avant d’utiliser la source de courant de soudage.

L’exposition aux champs électromagnétiques lors du soudage peut avoir d’autres effets sur la santé que l’on ne connaît pas

encore.

6

EXAFEED 4L

FR

TRANSPORT ET TRANSIT DU DÉVIDOIR

Le dévidoir est équipé de poignée(s) permettant le portage à la main. Attention à ne pas sous-évaluer son poids. La poignée n’est pas considérée

comme un moyen d’élingage. Ne jamais soulever une bouteille de gaz et le matériel en même temps. Leurs normes de transport sont distinctes.

Ne pas faire transiter le matériel au-dessus de personnes ou d’objets.

Il est préférable d’enlever la bobine avant tout levage ou transport du dévidoir.

La machine dispose d’anneaux de levage non isolés, ils sont prévus uniquement pour la manutention du dévidoir et non pour un moyen d’élingage

en cours de soudage. S’ils sont utilisés en cours de soudage, ces derniers doivent être isolés de la terre du bâtiment.

Les courants de soudage vagabonds peuvent détruire les conducteurs de terre, endommager l’équipement et les dispositifs

électriques et causer des échauffements de composants pouvant entrainer un incendie.

- Toutes les connexions de soudages doivent être connectées fermement, vériez régulièrement !

- S’assurer que la xation de la pièce est solide et sans problèmes électriques !

- Attacher ou suspendre tous les éléments conducteurs d’électricité de la source de soudage comme le châssis, le chariot et les systèmes de levage

pour qu’ils soient isolés !

- Ne pas déposer d’autres équipements comme des perceuses, dispositifs d’affutage, etc sur la source de soudage, le chariot, ou les systèmes de

levage sans qu’ils soient isolés !

- Toujours déposer les torches de soudage ou portes électrodes sur une surface isolée quand ils ne sont pas utilisés !

INSTALLATION DU MATÉRIEL

Règles à respecter :

• Le dévidoir doit être mis en service uniquement avec toutes les trappes fermées.

• Mettre le dévidoir sur un sol dont l’inclinaison maximum est de 10°.

• La source de courant de soudage doit être à l’abri de la pluie battante et ne pas être exposée aux rayons du soleil.

Le matériel est de degré de protection IP23, signiant :

- une protection contre l’accès aux parties dangereuses des corps solides de diam >12.5mm et,

- une protection contre la pluie dirigée à 60° par rapport à la verticale.

Ce matériel peut donc être utilisé à l’extérieur en accord avec l’indice de protection IP23.

Le fabricant GYS n’assume aucune responsabilité concernant les dommages provoqués à des personnes et objets dus à une

utilisation incorrecte et dangereuse de ce matériel.

ENTRETIEN / CONSEILS

• L’entretien ne doit être effectué que par une perssonne qualiée. Un entretien annuel est conseillé.

• Débrancher les connexions entre le dévidoir et la source de courant de soudage et attendre deux minutes avant de travailler

sur le matériel.

• Régulièrement, enlever le capot et dépoussiérer à la soufette. En proter pour faire vérier la tenue des connexions électriques avec un outil isolé.

• Contrôler régulièrement l’état du faisceau entre le dévidoir et la source de courant de soudage. Si ce dernier est endommagé, il doit être remplacé.

• Attention ! Si un moyen de manutention est utilisé en cours de soudage, autre que celui préconisé par le fabricant, prévoir une isolation entre

l’enveloppe du dévidoir et le moyen de manutention.

• Le dévidoir doit être mis en service uniquement avec toutes les trappes fermées.

INSTALLATION – FONCTIONNEMENT PRODUIT

Seul le personnel expérimenté et habilité par le fabricant peut effectuer l’installation. Pendant l’installation, s’assurer que le

générateur est déconnecté du réseau. Il est recommandé d’utiliser les câbles de soudage fournis avec l’appareil an d’obtenir les

réglages optimum du produit.

Risque de blessure lié aux composants mobiles!

Les dévidoirs sont pourvus de composants mobiles qui peuvent happer les mains, les cheveux, les vêtements ou les outils et

entraîner par conséquent des blessures !

• Ne pas porter la main aux composants pivotants ou mobiles ou encore aux pièces d’entraînement!

• Veiller à ce que les couvercles du carter ou couvercles de protection restent bien fermés pendant le fonctionnement !

DESCRIPTION DU MATÉRIEL (FIG-1)

1- Anneaux de levage 9- Connecteur eau

2- Passage de faisceau 10- Connecteur eau

3- Support bobine 11- Connecteur de commande à distance

4- Motodévidoir 12- Connecteur de commande faisceau

5- Inverseur purge gaz avance l 13- Connecteur gaz

6- Poignées de transport. 14- Connecteur de puissance

7- Interface homme / machine 15- Connecteur eau

8- Connecteur Euro 16- Connecteur eau

7

EXAFEED 4L

FR

INTERFACE HOMME MACHINE (IHM) (FIG-2)

1- Afcheur tension 11- Indicateur mode inductance

2- Afcheur vitesse l / courant 12- Indicateur d’activité de la commande à distance

3- Indicateur Ampères 13- Indicateur de verrouillage du clavier

4- Indicateur m /mn 14- Bouton de verrouillage du clavier

5- Indicateur de surchauffe 15- Bouton de sélection de Mode / activation de la commande à distance

6- Perturbation du fonctionnement normal 16- Indicateur 2T

7- Molette de réglage de la tension 17- Indicateur 4T

8- Molette de réglage vitesse l / inductance 18- Indicateur Spot/Delay

9- Bouton de sélection de l’inductance 19- Purge gaz

10- Indicateur mode vitesse l 20- Avance l

ALIMENTATION-MISE EN MARCHE

Le dévidoir EXAFEED 4L a été conçu pour fonctionner exclusivement avec le générateur EXAGON 400 CC/CV (ref. 010925).

La liaison entre ces deux éléments se fait par l’intermédiaire d’un faisceau dédié parmi la liste suivante :

Refroidissement Longueur Section Référence

Air

5m 70mm² 047587

10m

70mm² 047594

95mm² 047600

15m

95mm²

038349

20m 038431

Liquide

1.8m 70mm² 037243

5m 70mm² 047617

10m

70mm² 047624

95mm² 047631

15m

95mm²

038448

20m 038455

BRANCHEMENT ET CONSEILS

Le raccordement ou le débranchement du faisceau entre le générateur et le dévidoir doit se faire obligatoirement générateur hors

tension.

Branchement du faisceau côté dévidoir :

- Ouvrir la trappe d’accès au branchement du faisceau (FIG 1 - n°2)

- Passer le faisceau à travers l’ouverture circulaire au dos du dévidoir

- Verrouiller le faisceau sur la carrosserie du dévidoir en faisant une rotation d’1/4 de tour dans le sens horaire puis en verrouiller le maintien à l’aide

de la vis fournie avec le faisceau.

- Effectuer la connexion.

Branchement du faisceau côté générateur :

- Branchez la pince de masse sur le connecteur de raccordement positif (+) ou négatif (-) du générateur en fonction du type de l utilisé.

- Branchez le faisceau de liaison sur le connecteur de raccordement restant pour ce qui est de la puissance

- Branchez le connecteur de commande du faisceau sur l’embase 10 points située entre les deux connecteurs de puissance du générateur.

INSTALLATION DE LA BOBINE ET CHARGEMENT DU FIL (FIG-4)

• Ôter de la torche la buse

(FIG-4, F)

, ainsi que le tube contact (

FIG-4, E)

. Ouvrir la trappe du poste.

FIG-4, A :

• Positionner la bobine sur son support :

- Tenir compte de l’ergot d’entrainement du support bobine. Pour monter une bobine 200 mm, serrer le maintien bobine au maximum.

• Régler le frein

(FIG-4, 2)

pour éviter lors de l’arrêt de la soudure que l’inertie de la bobine n’emmêle le l. De manière générale, ne pas trop serrer,

ce qui provoquerait une surchauffe du moteur.

FIG-4, B :

• Mettre en place les galets moteur adaptés à votre utilisation. Les galets fournis sont des galets double gorge acier (1 et 1,2). L’indication visible

sur le galet doit correspondre au diamètre du l utilisé. Pour un l de Ø 1,2, utiliser la gorge de Ø 1,2. Pour souder de l’aluminium utiliser les galets

appropriés (gorge en U).

FIG-4, C :

Pour changer le l, procéder comme suit :

• Desserrer les molettes

(FIG-4, 4)

au maximum et l’abaisser, insérer le l, puis refermer le moto-dévidoir et serrer les molettes selon les indications.

• Actionner le moteur en appuyant sur la gâchette de la torche ou l’inverseur (FIG 1 - n°5) sur la position changement de l.

• Faire sortir le l de la torche d’environ 5 cm, puis mettre au bout de la torche le tube contact adapté au l utilisé

(FIG-4, E)

, ainsi que la buse

(FIG-4, F)

.

Remarques :

• Une gaine trop étroite peut entrainer des problèmes de dévidage et une surchauffe du moteur.

• Le connecteur de la torche doit être également bien serré an d’éviter son échauffement.

• Vérier que ni le l, ni la bobine ne touche la mécanique de l’appareil, sinon il y a danger de court-circuit.

8

EXAFEED 4L

FR

SÉLECTION DU MODE SUR LE GÉNÉRATEUR

Sur le générateur, appuyez plusieurs fois sur le bouton jusqu’à ce que la LED s’allume sous le symbole .

Les deux afcheurs du générateur indiquent et les molettes sont inactives, toutes les commandes sont maintenant reportées sur l’interface du

dévidoir

(FIG-2)

.

RÉGLAGES DES PARAMÈTRES DE SOUDAGE

1. Régler de la tension de soudage :

Ajuster la tension de soudage à l’aide de la molette de gauche en fonction du travail à effectuer. La consigne de tension est indiquée sur l’af-

cheur de gauche.

2. Régler la vitesse de l :

Ajuster la vitesse de l à l’aide de la molette de droite en fonction du travail à effectuer. La consigne de vitesse est indiquée sur l’afcheur de

droite.

3. Régler l’inductance :

Tout en maintenant le bouton , tournez la molette de droite , l’index lumineux indique une valeur relative allant de -9 à +9. Plus le niveau

d’inductance est faible et plus l’arc sera dur et directif, plus le niveau d’inductance est élevé et plus l’arc sera doux avec peu de projections.

ACCÈS AUX PARAMÈTRES AVANCÉS

Referrez-vous au chapitre «accès aux menus» pour plus de détails concernant l’accès aux paramètres avancées.

(1)

« SPot », temps du cordon de soudage (en secondes) en mode Spot / Delay

(1)

« DeLaY », temps d’arrêt (en secondes) en mode Spot / Delay

« PrEgaz », durée (en secondes) pendant laquelle le gaz s’écoule entre l’appui sur la gâchette et le démarrage de l’avance l

« I Start », courant de démarrage (échelle relative de -5 à +5), la valeur par défaut est 0

« Creep Speed », vitesse (en pourcentage) d’approche du l avant amorçage

(2)

« Hot Start », Activation / désactivation des paramètres de hotstart (On/Off)

(3)

« Creep Voltage », tension (en pourcentage) à l’amorçage

(3)

« HotStart Speed », vitesse (en pourcentage) durant la phase de Hotstart

(3)

« HotStart Voltage », tension (en pourcentage) durant la phase de Hotstart

(3)

« HotStart time », durée (en secondes) de la phase de Hotstart

(4)

« Crater Filler », activation / désactivation de la fonction de remplissage de cratère (On/off)

(5)

« Crater Filler Speed », vitesse (en pourcentage) de la phase de cratère

(5)

« Crater Filler Voltage », tension (en pourcentage) de la phase de cratère

(5)

« downSlope time », durée (en secondes) de la rampe pour passer des paramètres de soudage à ceux de la phase de cratère

(5)

« Crater Filler time », durée (en secondes) de la phase de cratère

« burnback », énergie permettant de couper le l (échelle relative de -5 à +5), la valeur par défaut est 0

« Post Gaz », durée (en secondes) pendant laquelle le gaz sécoule après l’arrêt du soudage

(1)

:

ces paramètres apparaissent uniquement lorsque le mode Spot / Delay est sélectionné.

(2)

:

le paramètre Hotstart n’est pas disponible lorsque le mode Spot / Delay est sélectionné.

(3)

:

ces paramètres apparaissent uniquement si le paramètre H.S. est positionné sur « On ».

(4)

:

le paramètre CraterFiller n’est pas disponible lorsque le mode Spot / Delay est sélectionné.

(5)

:

ces paramètres apparaissent uniquement si le paramètre C.F. est positionné sur « On ».

AFFICHAGES COURANT/TENSION EN COURS DE SOUDAGE

Pendant le soudage, le générateur mesure et afche les valeurs instantanées du courant et de la tension de soudage. Après le soudage les valeurs

moyennées du courant et de la tension sont afchées en clignotant pendant 30 secondes, dès que l’interface (molette ou boutons) est manipulée

l’afchage indique la consigne de soudage.

En fonction du régime (court-circuit, globulaire ou spray-arc), la tension moyennée peut s’éloigner légèrement de la tension de consigne.

MÉMORISATIONS ET RAPPELS DES PROGRAMMES DE SOUDAGE

Les paramètres en cours d’utilisation sont automatiquement sauvegardés et rappelés au prochain allumage.

En plus des paramètres en cours il est possible de sauvegarder et rappeler des programmes de soudage.

Les mémoires sont au nombre de 50.

La mémorisation concerne :

9

EXAFEED 4L

FR

- la tension, la vitesse de l et l’inductance,

- les paramètre avancées.

- le mode 2T / 4T / SPOT DELAY

Enregistrer un programme :

- Maintenir les boutons

et pendant 3 secondes. apparaît, relâcher les boutons.

- Tourner l’une des deux molettes pour afcher

. Valider en appuyant sur le bouton .

- L’afcheur indique un emplacement mémoire (01 à 50) en clignotant.

- Tourner la molette pour sélectionner l’emplacement mémoire à destination du programme à sauvegarder. Valider en appuyant sur le bouton

.

- La mémorisation est effectuée / la sortie du menu est directe.

Rappeler un programme existant :

- Maintenir les boutons

et pendant 3 secondes. apparaît, relâcher les boutons.

- Tourner l’une des deux molettes pour afcher

. Valider en appuyant sur le bouton .

- L’afcheur indique un emplacement mémoire (01 à 50) en clignotant.

- Tourner l’une des 2 molettes pour sélectionner l’emplacement mémoire contenant le programme à rappeler. Valider en appuyant sur le bouton .

Le rappel est effectué / la sortie du menu est directe.

Fonction de rappel rapide de programmes (Quick Load) :

Lorsque la fonction

« Quick Load » est activée, l’utilisateur peut rappeler de façon séquentielle ses programmes par un appui /relâcher

bref de la gâchette. Le nombre de programmes est paramétrable de 2 à 50. (Exemple : un réglage sur 5 permettra de rappeler, à la gâchette, les

programmes de 01 à 05).

CYCLES DE SOUDAGE

Mode 2T :

Burnback

Start

Hotstart

(1)

Soudage Crater Filler

(2)

Tension

Vitesse l

Gaz

Relâchée

Appuyée

Gâchette

(1)

:

si la fonction Hotstart est désactivée, le soudage a directement lieu après la phase d’amorçage (Start).

(2)

:

si la fonction Crater Filler est désactivée, le coupe l a directement lieu au relâché gâchette.

10

EXAFEED 4L

FR

Mode 4T :

Le mode 4T permet de gérer différentes étapes temporelles à l’aide de la gâchette. Le comportement varie en fonction l’activation / désactivation des

paramètres Hotstart et Crater Filler.

Burnback

Start

Hotstart

(1)

Soudage Crater Filler

(2)

Tension

Vitesse l

Gaz

Relâchée

Appuyée

Gâchette

(1)

:

si la fonction Hotstart est activée, la phase de Hotstart dure tant que la gâchette est appuyée. Si la fonction Hotstart est désactivée, la phase de

prégaz dure tant que la gâchette est appuyée (graphe non représenté).

(2)

:

si la fonction Crater Filler est activée, la phase de Crater Filler dure tant que la gâchette est appuyée. Si la fonction Crater Filler est désactivée, la

phase de postgaz dure tant que la gâchette est appuyée (graphe non représenté).

Mode Spot / Delay :

Le mode Spot / Delay est un mode 2T qui permet de souder des cordons d’une durée dénie ( paramètre Spot exprimé en secondes) espacés par des

intervalles dénis (paramètre Delay exprimé en secondes). Si le paramètre Delay est réglé sur 0.0 secondes alors un seul cordon sera réalisé, il faudra

relâcher et appuyer la gâchette à nouveau pour passer au cordon suivant.

COMMANDE À DISTANCE

Une commande à distance (ref. 047679) peut être raccordée au dévidoir EXAFEED par l’intermédiaire du connecteur

(FIG-1, 5)

. La commande à distance

agit sur la tension (1

er

potentiomètre) et la vitesse l (2

e

potentiomètre). Ces réglages sont alors inaccessibles sur l’interface du dévidoir.

VERROUILLAGE DES COMMANDES

Une fonction permet de verrouiller les boutons du clavier et les molettes pour éviter ainsi un déréglage accidentel.

Opération :

Appuyer 3 secondes sur le bouton

, l’afchage indique puis revient sur l’afchage courant. La LED

(FIG-2, n°13)

s’allume.

Aucun bouton n’est actif, la molette de droite est inactive, la molette de gauche permet une variation autour de la valeur initiale à +/- un pourcentage

déni par le paramètre «tolérance»

(voir notice du générateur).

Pour déverrouiller les commandes, appuyer à nouveau 3 secondes sur le bouton

, l’afchage indique puis revient sur l’afchage

courant. La LED

(FIG-2, n°13)

s’éteint.

11

EXAFEED 4L

FR

ACCÈS AUX MENUS

+ x 3s

+

1s 1s 1s

...

...

Rappel des

paramètres et

sortie du menu

Sauvegarde des

paramètres et

sortie du menu

Validation de la

fonction QuickLoad

et retour à la racine

du menu

Réinitialisation de

tous les paramètres

de tous les

procédés

Accès aux paramètres

avancés

Menu configuration

Sortie du menu

configuration

Sortie vers IHM

soudage

Relâchement des boutons

Valeur

actuelle

Validation du

paramètre

tolérance et retour

à la racine du menu

Valeur

actuelle

12

EXAFEED 4L

FR

...

...

...

...

...

Retour vers le

menu Setup

Spot time

1

Delay time

1

Pregaz

I Start

Creep Speed

Validation du

paramètre en

cours

Valeur

actuelle

Valeur

actuelle

Valeur

actuelle

Valeur

actuelle

Valeur

actuelle

...

burnback

Valeur

actuelle

...

Post Gaz

Valeur

actuelle

Paramètres avancés

...

Hot Start

2

Valeur

actuelle

...

Creep Voltage

3

Valeur

actuelle

...

HotStart Speed

3

Valeur

actuelle

...

HotStart Voltage

3

Valeur

actuelle

...

HotStart time

3

Valeur

actuelle

...

Crater Filler

4

Valeur

actuelle

...

Crater Filler

Speed

5

Valeur

actuelle

...

Crater Filler

Voltage

5

Valeur

actuelle

...

downSlope

time

5

Valeur

actuelle

...

Crater Filler

time

5

Valeur

actuelle

13

EXAFEED 4L

FR

(1)

:

paramètres accessibles uniquement en mode Sot / Delay

(2)

:

paramètre non disponible en mode Spot / Delay

(3)

:

paramètres disponibles uniquement si Hotstart activé (H.S. sur On).

(4)

:

paramètre non disponiblme en mode Spot / Delay

(5)

:

paramètres disponibles uniquement si Crater Filler activé (C.F. sur On)

CONDITIONS DE GARANTIE FRANCE

La garantie couvre tous défauts ou vices de fabrication pendant 2 ans, à compter de la date d’achat (pièces et main d’oeuvre).

La garantie ne couvre pas :

• Toutes autres avaries dues au transport.

• L’usure normale des pièces (Ex. : câbles, pinces, etc.).

• Les incidents dus à un mauvais usage (erreur d’alimentation, chute, démontage).

• Les pannes liées à l’environnement (pollution, rouille, poussière).

En cas de panne, retourner l’appareil à votre distributeur, en y joignant :

- un justicatif d’achat daté (ticket de sortie de caisse, facture….)

- une note explicative de la panne.

14

EXAFEED 4L

EN

WARNING - SAFETY RULES

GENERAL INSTRUCTIONS

Read and understand the following safety recommendations before using or servicing the unit.

Any change or servicing that is not specied in the instruction manual must not be undertaken.

The manufacturer is not liable for any injury or damage caused due to non-compliance with the instructions featured in this manual .

In the event of problems or uncertainties, please consult a qualied person to handle the installation properly.

Read the welding machine’s instruction manual before using the wire feeder.

ENVIRONMENT

This equipment must only be used for welding operations in accordance with the limits indicated on the descriptive panel and/or in the user manual.

The operator must respect the safety precautions that apply to this type of welding. In case of inedaquate or unsafe use, the manufacturer cannot

be held liable for damage or injury.

This equipment must be used and stored in a place protected from dust, acid or any other corrosive agent. Operate the machine in an open, or

well-ventilated area.

Operating temperature:

Use between -10 and +40°C (+14 and +104°F).

Store between -20 and +55°C (-4 and 131°F).

Air humidity:

Lower or equal to 50% at 40°C (104°F).

Lower or equal to 90% at 20°C (68°F).

Altitude:

Up to 1000 meters above sea level (3280 feet).

INDIVIDUAL PROTECTIONS AND OTHERS

Arc welding can be dangerous and can cause serious and even fatal injuries.

Welding exposes the user to dangerous heat, arc rays, electromagnetic elds, noise, gas fumes, and electrical shocks. People wearing pacemakers are

advised to consult with their doctor before using this device. Protect yourself and others. Ensure the following safety precautions are taken:

In order to protect you from burns and radiations, wear clothing without cuffs. These clothes must be insulated, dry, reproof and

in good condition, and cover the whole body.

Wear protective gloves which guarantee electrical and thermal insulation.

Use sufcient welding protective gear for the whole body: hood, gloves, jacket, trousers... (variable depending on the application/

operation). Protect your eyes during cleaning operations. Do not operate whilst wearing contact lenses.

It may be necessary to install reproof welding curtains to protect the area against arc rays, weld spatters and sparks.

Inform the people around the working area to never look at the arc ray or the molten metal, and to wear protective clothes.

Ensure ear protection is worn by the operator if the work exceeds the authorised noise limit. Ensure ear protection is worn by

anyone in the welding area .

Stay away from moving parts (e.g. engine, fan...) with hands, hair, clothes etc...

Never remove the safety covers from the cooling trolley when the machine is plugged in - The manufacturer is not responsible for

any accident or injury that happens as a result of not following these safety precautions.

The pieces that have just been welded are hot and may cause burns when manipulated. During maintenance work on the torch,

you should make sure it’s cold enough and wait at least 10 minutes before any intervention. The cooling trolley must be on when

using a water cooled torch in order to ensure that the liquid does not cause any burns.

ALWAYS ensure the working area is left as safe and secure as possible to prevent damage or accidents.

WELDING FUMES AND GAS

The fumes, gases and dust produced during welding are hazardous. It is mandatory to ensure adequate ventilation and/or

extraction to keep fumes and gases away from the work area. An air fed helmet is recommended in cases of insufcient air supply

in the workplace.

Check that the air intake is in compliance with safety standards.

Caution, welding in small work areas requires surveillance from a safe distance. Welding certain pieces of metal containing lead, cadmium, zinc,

mercury or beryllium can be extremely toxic. The user will also need to degrease the workpiece before welding.

Gas cylinders must be stored in an open or ventilated area. The cylinders must be in a vertical position secured to a support or trolley.

Do not weld in areas where grease or paint are stored.

15

EXAFEED 4L

EN

FIRE AND EXPLOSIONS RISKS

Protect the entire welding area. Compressed gas containers and other inammable material must be moved to a minimum safe

distance of 11 meters.

A re extinguisher must be readily available.

Be careful of spatter and sparks, even through cracks. It can be the source of a re or an explosion.

Keep people, ammable objects and containers under pressure at a safe distance.

Welding of sealed containers or closed pipes should not be undertaken, and if opened, the operator must remove any inammable or explosive

materials (oil, petrol, gas...).

Grinding operations should not be directed towards the device itself, the power supply or any ammable materials.

GAS BOTTLE

Gas leaking from the cylinder can create a hazard if present in high concentrations around the work area.

Transport must be done safely: Cylinders closed and product off. Always keep cylinders in an upright position securely chained

to a xed support or trolley.

Close the bottle after any welding operation. Be careful with gas bottles placed in areas of high temperature, or in sunlight.

Cylinders should be located away from areas where they may be struck or subjected to physical damage.

Always keep gas bottles at a safe distance from arc welding or cutting operations, and any source of heat, sparks or ame.

Be careful when opening the valve on the gas bottle, it is necessary to remove the tip of the valve and make sure the gas meets your welding

requirements.

ELECTRIC SAFETY

The machine must be connected to an earthed electrical supply. Use the recommended fuse size.

An electrical discharge can directly or indirectly cause serious or deadly accidents.

Do not touch any live part of the machine (inside or outside) when it is plugged in (Torches, earth cable, cables, electrodes) because they are

connected to the welding circuit.

Before opening the device, it is imperative to disconnect it from the mains and wait 2 minutes, so that all the capacitors are discharged.

Do not touch the torch or electrode holder and earth clamp at the same time.

Damaged cables and torches must be changed by a qualied and skilled professional.

Make sure that the cable cross section is adequate with the usage (extensions and welding cables).

Always wear dry clothes in good condition, in order to be insulated from the electrical circuit. Wear insulating shoes, regardless of the environment

in which you work in.

ELECTROMAGNETIC INTERFERENCES

The electric currents owing through a conductor cause electrical and magnetic elds (EMF). The welding current generates an

EMF eld around the welding circuit and the welding equipment.

The EMF elds may disrupt some medical implants, such as pacemakers. Protection measures should be taken for people wearing medical implants.

For example, access restrictions for passers-by or an individual risk evaluation for the welders.

All welders should take the following precautions in order to minimise exposure to the electromagnetic elds (EMF) generated by the welding circuit::

– position the welding cables together – if possible, attach them;

– keep your head and torso as far as possible from the welding circuit;

– never enroll the cables around your body;

– never position your body between the welding cables. Hold both welding cables on the same side of your body;

– connect the earth clamp as close as possible to the area being welded;

– do not work too close to, do not lean and do not sit on the welding machine

– do not weld when you’re carrying the welding machine or its wire feeder.

People wearing pacemakers are advised to consult their doctor before using this device.

Exposure to electromagnetic elds while welding may have other health effects which are not yet known.

TRANSPORT AND TRANSIT OF THE WIRE FEEDER

The wire feeder is equipped with handles for easy transportation. Be careful not to underestimate the machine’s weight. The handle cannot be used

to hang the machine from other equipment. Never lift the machine while there is a gas cylinder on the support shelf. A clear path is available when

moving the item.

Do not place/carry the unit over people or objects.

The removal of the wire reel from the machine is recommended before undertaking any lifting operation.

The machine is tted with non-insulated lifting eye bolts, they are designed for wire feeder maintenance and not for wire feeder lifting during welding

operations. If they are used during welding, the eye bolts must be insulated from the building’s earth.

16

EXAFEED 4L

EN

Stray welding currents/voltages may destroy earth conductors, damage electrical equipment or cause components to warm up which

may cause a re.

- All welding connections must be rmly secured, check regularly !

- Check that the metal piece xation is strong and without any electrical problems !

- Attach or hang all the electrically conductive elements,such as the trolley in order to insulate them

- Do not place any electrical equipment such as drills on top of the welding machine without insulating them !

- Always place welding torches or electrodes holders on an insulated surface when they’re not in use !

INSTALLATION

Rules to follow :

• The wire feeder must be switched on with all access panels closed.

• Put the wire feeder on a oor with a maximum incline of 10°.

• The machine must be placed in a sheltered area away from rain or direct sunlight.

• The equipment’s protection level is IP23, which means :

- Protection against acess to dangerous parts from solid bodies of a ≥12.5mm diameter and,

- Protection against the rain inclined at 60° towards the vertical.

These devices can be used outside in accordance with the IP23 protection index.

The manufacturer does not incur any responsability regarding damages to both objects and persons that result from an incorrect

and/or dangerous use of the machine .

MAINTENANCE / RECOMMENDATIONS

• Maintenance should only be carried out by a qualied person. Annual maintenance is recommended.

• Ensure the wire feeder is disconnected from the welding machine, and wait for two minutes before carrying out maintenance

work.

• Remove the casing 2 or 3 times a year to remove any excess dust. Take this opportunity to have the electrical connections checked by a qualied

person, with an insulated tool.

• Regularly check the connection cable between the wire feeder and the machine. If damaged, the connection cable cable must be replaced.

• Warning ! If the welding machine is transported/handled by another solution than the one recommended by the manufacturer; the wire feeder

casing must be insulated from the transporting/handling solution.

Rules to follow :

• The wire feeder must be switched on with all access panels closed.

INSTALLATION – PRODUCT OPERATION

Only qualied personnel authorized by the manufacturer should perform the installation of the welding equipment. During set up,

the operator must ensure that the machine is unplugged. It is recommended to use the welding cables supplied with the unit in

order to obtain the optimum product settings.

Risk of injury due to moving parts!

The wire feeders contain moving parts that may catch hand, hair, clothes or tools which can lead to injuries! Take extra care.

• Do not place your hand on mobile/pivoting/wire feeding parts of the machine!

• Make sure that all panels remain closed when in use !

HARDWARE DESCRIPTION (FIG-1)

1- Lifting ring 9- Water connector

2- Connection cable access 10- Water connector

3- Reel support 11- Remote control cable connector

4- Wire feeding motor 12- Connection cable control connector

5- Rocker switch Wire inch / Gas purge 13- Gas connector

6- Transport handles. 14- Power relay connector

7- Man to Machine Interface 15- Water connector

8- EURO connector 16- Water connector

CONTROL BOARD (MMI) (FIG-2)

1- Voltage display 11- Inductance mode indicator

2- Wire speed / current display 12- Active remote control indicator

3- Amperes indicator 13- Locked keypad indicator

4- m /mn indicator 14- Locked keypad button

5- Overheat indicator 15- Remote control selection button / remote control activation

6- Disruption of normal operations indicator 16- 2T indicator

7- Voltage adjustment knob: 17- 4T indicator

8- Wire speed / inductance adjustment knob 18- Spot/Delay indicator

17

EXAFEED 4L

EN

9- Inductance selection button 19- Gas purge

10- Wire speed indicator 20- Wire inching

POWER SUPPLY – STARTING UP

The EXAFEED 4L wire feeder has been solely designed to operate with the EXAGON 400 CC/CV welding machine (ref. 010925).

The connection between these two elements is done via one of the following connection cables :

Cooling Length Section Reference

Air

5m 70mm² 047587

10m

70mm² 047594

95mm² 047600

15m

95mm²

038349

20m 038431

Liquid

1.8m 70mm² 037243

5m 70mm² 047617

10m

70mm² 047624

95mm² 047631

15m

95mm²

038448

20m 038455

CONNECTIONS AND RECOMMENDATIONS

The connection between the welding machine and the wire feeder must be done while the power supply is off.

Connection cable on the wire feeder :

- Open the connection cable’s access panel (FIG 1 - n°2)

- Pass the cable through the opening at the back of the wire feeder

- Lock the connection cable on the wire feeder by twisting it clockwise by 1/4 then lock the support using the screw supplied with the connection cable.

- Perform the connection.

Connection cable on welding machine :

- Connect the earth clamp on the positive (+) or negative (-) terminal depending on the wire type.

- Connect the connection cable on the remaining terminal for power.

- Connect the command connector on the 10 pin DIN connector located between the welding machine’s power connectors.

WIRE REEL INSTALLATION (FIG-4)

• Remove the torch shroud (FIG-4, F) and contact tip (FIG-4, E). Open the door of the machine.

FIG-4, A :

• Place the reel on the driving pin of the reel support. For a 200 mm (10kg) wire reel, tighten the wire reel support to the maximum.

• Set the brake (FIG-4, 2) to prevent wire entanglement when the weld stops. In general, do not excessively tighten the brake, which would cause

the motor to overheat.

FIG-4, B :

• Set the rollers that t the intended use of the machine. The supplied rollers are double groove rollers (Ø1/ and Ø1.2). The indication on the visible

side of the roller is the diameter in use. For a Ø1.2 mm wire, use the Ø1.2 groove. For aluminium welding, use suitable rollers (U groove).

FIG-4, C :

To change the wire, proceed as follows :

• Untighten the wheels (FIG-4, 4) at the maximum and lower them, insert the wire, then close the wire feed motor and tighten the wheels according

to the instructions.

• Start the motor by pressing the torch trigger (FIG 1 - n°5)

• Make the wire come out of the torch by 5 cm, then put a suitable contact tip at the end of the torch (FIG-4, E), as well as the shroud (FIG-4, F).

Remarks :

• A torch liner that is too narrow may cause wire feeding problems as well as motor overheating.

• The torch connector must also be securely tightened to prevent overheating.

• Check that neither the MIG/MAG wire nor the wire reel are in contact with the machine’s mechanical parts, otherwise there si a

danger of short-circuit.

MODE SELECTION ON THE WELDING MACHINE

On the machine, press the button several times until the LED light switches on below the symbol .

Both display show and the knobs are inactive, all controls are now operated from the wire feeder’s interface (FIG-2).

WELDING PARAMETERS SETTINGS

1. Setting the welding voltage :

Adjust the welding voltage using the main knob depending on the work to be carried out. The voltage setpoint is indicated on the left side

display.

2. Setting the wire speed :

Adjust the wire speed using the right knob depending on the work to be carried out. The speed setpoint is indicated on the right side display.

18

EXAFEED 4L

EN

3. Setting the inductance :

While pressing the button , turn the knob , the index shows a value from -9 à +9. The lower the inductance level, the harder and more

guiding the arc. The higher the inductance and the softer the arc with little splatter.

ACCESS TO ADVANCED SETTINGS

Refer to the chapter « menu access » for more details regarding welding parameters.

(1)

« SPot », welding duration (in seconds) in Spot / Delay mode.

(1)

« DeLaY », stop duration (in seconds) in Spot / Delay mode

« PrEgaz », Pre gas, duration (in seconds) of the gas ow between the pressing of the trigger and the start of the wire feeding.

« I Start », starting current (relative scale from -5 to +5), the default value is 0

« Creep Speed », wire creep speed (percentage) before arc ignition

(2)

« Hot Start », Activation / deactivation of hotstart settings (On/Off)

(3)

« Creep Voltage », voltage (percentage) at arc ignition

(3)

« HotStart Speed », speed (percentage) during Hotstart

(3)

« HotStart Voltage », voltage (percentage) during Hotstart

(3)

« HotStart time », duration (in seconds) of the Hotstart phase

(4)

« Crater Filler », activation / deactivation of crater ller mode (On/off)

(5)

« Crater Filler Speed », speed (percentage) during crater lling

(5)

« Crater Filler Voltage », voltage (percentage) during crater lling phase

(5)

« downSlope time », duration (in seconds) of the downslope from main welding current to crater lling phase

(5)

« Crater Filler time », duration (seconds) of the crater lling phase

« burnback », energy required to draw back the wire (relative scale from -5 à +5), the default value is 0

« Post Gaz », duration (in seconds) of the gas ow after the welding stops

(1)

:

these settings are only available in Spot / Delay mode.

(2)

:

the Hotstart settings are only available in Spot / Delay mode.

(3)

:

these settings are only visible if H.S. is set to « On ».

(4)

:

the CraterFiller settings are only available in Spot / Delay mode.

(5)

:

these settings are only visible if C.F. is set to « On ».

DISPLAY CURRENT/VOLTAGE DURING WELDING

During welding, the machine measures and displays the welding current and voltage. After the weld, the average current and voltage values are

displayed during 30 seconds, as soon as a knob or a button is pressed, the welding parameters are displayed.

Depending on the operation (short-circuit, globular or spray-arc), the average voltage can slightly differ from the setpoint voltage.

SAVE AND LOAD WELDING SETTINGSS

The current settings are automatically saved and loaded at start up.

On top of the current settings, it is also possible to save and load settings per each mode.

There are 50 memory slots

The saved settings include :

- voltage, wire speed and inductance,

- advanced settings.

- 2T / 4T / SPOT DELAY mode

Save new settings :

- Hold buttons

and during 3 seconds. appears, release the buttons.

- Turn one of the two knobs

. Validate by pressing the button .

- The display indicates a memory set (01 to 50) while blinking.

- Turn the knob to select the memory set in which the desired settings will be saved. Validate by pressing the button

.

- The settings are saved / the menu exit is instantaneous.

Load existing settings :

- Hold buttons

and during 3 seconds. appears, release the buttons.

19

EXAFEED 4L

EN

- Turn one of the two knobs . Validate by pressing the button .

- The display indicates a memory set (01 to 50) while blinking.

- Turn one of the two knobs to select the memory slot containing the settings to load. Validate by pressing the button .

The settings are loaded / the menu exit is instantaneous.

Quick Load mode: Easy recall of saved welding parameters :

When the « Quick load » mode

is active, the user can sequentially recall previously saved welding parameters, by briey pressing/releasing

the trigger. Slots 2 to 50 can store customisable welding parameters. (Example : Setting 5 will allow the user to recall, using he trigger, programs 01

to 05).

WELDING CYCLES

2T mode:

Burnback

Start

Hotstart

(1)

Welding Crater Filler

(2)

Voltage

Wire speed

Gas

Released

Held

Trigger

(1)

:

If the Hotstart phase feature is deactivated, the welding starts immeditately after the arc ignition (Start).

(2)

:

If the Crater Filler feature is deactivated, the wire is drawn back immediately after the trigger is released.

20

EXAFEED 4L

EN

4T mode:

The 4T mode allows the user to manage various steps with the trigger The behaviour varies depending on the activation / deactivation of the Hots-

tart and Crater Filler features.

Burnback

Start

Hotstart

(1)

Welding Crater Filler

(2)

Voltage

Wire speed

Gas

Released

Held

Trigger

(1)

:

if the Hotstart feature is active, the Hotstart phase lasts until the trigger is released. If the Hotstart feature is deactivated, the pregas phase

lasts while the trigger is held (no graph).

(2)

:

if the Crater Filler feature is active, the Crater Filler phase lasts while the trigger is held. If the Crater Filler is deactivated, the postgas phase

lasts while the trigger is held (no graph).

Spot / Delay mode:

The Spot / Delay is a 2T mode to weld beads of a specic length (Spot settings expressed in seconds) with a specic spacing (Delay settings

expressed in seconds). If the Delay setting is set to 0.0 seconds then a single weld bead will be welded, you will have to release and press the

trigger again to weld another weld bead.

REMOTE CONTROL

A remote control (ref. 047679) can be connected to the EXAFEED wire feeder via the connector (FIG-1, 5). The remote control acts on the voltage

(1st potentiometer) and the wire speed (2nd potentiometer). Thus these settings cannot be accessed on the wire feeder’s interface.

LOCKING CONTROLS

That feature can lock the knobs and keypad to prevent accidental changes in the settings.

Operation :

Press the button

for 3 seconds, the display shows and goes back to current display. The LED

(FIG-2, n°13)

switches on.

No button is enabled, the knobs can adjust the voltage and wire speed (value at +/- of the percentage, dened by the «tol» setting)

(see the welding machine’s instruction manual).

To unlock the commands, press the

button for 3 seconds, the display shows then goes back to current display. The LED (FIG-2,

n°13) switches off.

21

EXAFEED 4L

EN

ACCESS TO MENUS

+ x 3s

+

1s 1s 1s

...

...

Load settings

and menu exit

Save settings and

menu exit

Confirm Quick load

mode and back to

main menu

Reset all settings

for all processes

Access to advanced settings

Menu configuration

Exit settings menu

Welding MMI

output

Buttons' release

Present

value

Validate tolerance

settings and back

to root menu

Present

value

22

EXAFEED 4L

EN

...

...

...

...

...

Back to Setup

menu

Spot time

1

Delay time

1

Pregaz

I Start

Creep Speed

Validate current

setting

Present

value

Present

value

Present

value

Present

value

Present

value

...

burnback

Present

value

...

Post Gaz

Present

value

Advanced settings

...

Hot Start

2

Present

value

...

Creep Voltage

3

Present

value

...

HotStart Speed

3

Present

value

...

HotStart Voltage

3

Present

value

...

HotStart time

3

Present

value

...

Crater Filler

4

Present

value

...

Crater Filler

Speed

5

Present

value

...

Crater Filler

Voltage

5

Present

value

...

downSlope

time

5

Present

value

...

Crater Filler

time

5

Present

value

23

EXAFEED 4L

EN

(1)

:

settings available only in Spot / Delay mode

(2)

:

settings unavailable in Spot / Delay mode

(3)

:

settings avaiable only if Hot start mode is active (H.S. set to On).

(4)

:

settings unavaible in Spot / Delay mode

(5)

:

settings available only if Crater Filler is active (C.F. set to On)

WARRANTY

The warranty covers faulty workmanship for 2 years from the date of purchase (parts and labour).

The warranty does not cover:

• Transit damage.

• Normal wear of parts (eg. : cables, clamps, etc..).

• Damages due to misuse (power supply error, dropping of equipment, disassembling).

• Environment related failures (pollution, rust, dust).

In case of failure, return the unit to your distributor together with:

- The proof of purchase (receipt etc ...)

- A description of the fault reported

24

EXAFEED 4L

DE

SICHERHEITSANWEISUNGEN

ALLGEMEIN

Die Missachtung dieser Anweisungen und Hinweise kann zu schweren Personen- und Sachschäden

führen. Nehmen Sie keine Wartungarbeiten oder Veränderungen am Gerät vor, wenn diese nicht expli-

zit in der Anleitung gennant werden.

Der Hersteller haftet nicht für Verletzungen oder Schäden, die durch unsachgemäße Handhabung dieses Gerätes enstanden sind. Bei Problemen oder

Fragen zum korrekten Gebrauch dieses Gerätes, wenden Sie sich bitte an entsprechend qualiziertes und geschultes Fachpersonal.

UMGEBUNG

Dieses Gerät darf ausschließlich für Schweißarbeiten für die auf dem Siebdruck-Aufdruck bzw. dieser Anleitung angegebenen Materialanforderungen

(Material, Materialstärke, usw) verwendet werden. Es wurde allein für die sachgemäße Anwendung in Übereinstimmung mit konventionellen

Handelspraktiken und Sicherheitsvorschriften konzipiert. Der Hersteller ist nicht für Schäden bei fehlerhaften oder gefährlichen Verwendung nicht

verantwortlich.

Verwenden Sie das Gerät nicht in Räumen, in denen sich in der Luft metallische Staubpartikel benden, die Elektrizität leiten können. Achten Sie

sowohl beim Betrieb als auch bei der Lagerung des Gerätes auf eine Umgebung, die frei von Säuren, Gasen und anderen ätzenden Substanzen ist.

Achten Sie auf eine gute Belüftung und ausreichenden Schutz bzw. Ausstattung der Räumlichkeiten.

Betriebstemperatur:

zwischen -10 und +40°C (+14 und +104°F).

Lagertemperatur zwischen -20 und +55°C (-4 und 131°F).

Luftfeuchtigkeit:

Niedriger oder gleich 50% bis 40°C (104°F).

Niedriger oder gleich 90% bis 20°C (68°F).

Das Gerät ist bis in einer Höhe von 1000m über NN (3280 Fuß) einsetzbar.

SICHERHEITSHINWEISE

Das Lichtbogen-Schweißen ist gefährlich und kann schlimme bzw. tödliche Verletzungen verursachen.

Beim Lichtbogen ist der Anwender einer Vielzahl potentieller Risiken ausgesetzt: Lichtbogenstrahlung, elektromagnetische Störungen (Personen

mit Herzschnittmacher oder Hörgerät sollten sich vor Arbeiten in der Nähe der Maschinen von einem Arzt beraten lassen), elektrische Schläge,

Schweißlärm und -rauch. Schützen Sie sich selbst und die Anderen. Respektieren Sie dafür die folgende Hinweise:

Die Strahlung des Lichtbogens kann zu schweren Augenschäden und Hautverbrennungen führen. Die Haut muss durch geeignete

trockene Schutzbekleidung (Schweißerhandschuhe, Lederschürze, Sicherheitsschuhe) geschützt werden.

Tragen Sie bitte Handschuhe, die die thermische und elektrische Isolierung sichern.

Tragen Sie bitte Schweißschutzkleidung und/oder eine Maske mit einer genügenden Schutzstufe (je nach Anwendung). Schützen

Sie Ihre Augen bei Reinigungsarbeiten. Tragen Sie keine Kontaktlinsen.

Schirmen Sie den Schweißbereich bei enstprechenden Umgebungsbedingungen durch Schweißvorhänge ab, um Dritte vor

Lichtbogenstrahlung, Schweißspritzern, usw. zu schützen.

In der Nähe des Lichtbogens bendliche Personenn müssen ebenfalls auf Gefahren hingewiesen werden und mit den nötigen

Schutzmitteln ausgerüstet werden.

Bei Gebrauch des Schweißgerätes ensteht großer Lärm, der auf Dauer das Gehör schädigt. Tragen Sie daher im Dauereinsatz

ausreichend Gehörschutz und schützen Sie in der Nähe arbeitende Personen.

Halten Sie Ihre Hände, Haare und Kleidungen von den mobilen Teilen (Lüfter) fern.

Entfernen Sie unter keinen Umständen das Gehäuse, wenn das Gerät am Stromnetz angeschlossen ist. Der Hersteller haftet nicht

für Verletzungen oder Schäden, die durch unsachgemäße Handhabung dieses Gerätes bzw. Nichteinhaltung der Sicherheitshinweise

entstanden sind.

ACHTUNG! Das Werkstück ist nach dem Schneiden sehr heiß! Seien Sie daher im Umgang mit dem Werkstück vorsichtig, um

Verbrennungen zu vermeiden.

Lassen Sie den Brenner vor jeder Instandhaltung / Reinigung bzw. nach jedem Gebrauch unbedingt ausreichend abkühlen (min. 10

min). Achten Sie vor Instandhaltung / Reinigung eines wassergekühlten Brenners darauf, dass Kühlaggregat nach Schweißende ca.

10 min weiterlaufen zu lassen, damit die Kühlüssigkeit entsprechend abkühlt und Verbrennungen vermieden werden.

SCHWEISSRAUCH/-GAS

Beim Schweißen entstehen Rauchgase bzw. toxische Dämpfe, die zu Sauerstoffmangel in der Atemluft führen können. Sorgen Sie

daher immer für ausreichend Frischluft, technische Belüftung (oder ein zugelassenes Atmungsgerät). Verwenden Sie die Anlagen

nur in gut belüfteten Hallen, im Freien oder in geschlossenen Räumen mit ausreichend starker Absaugung, die den aktuellen

Sicherheitsstandards entspricht.

25

EXAFEED 4L

DE

Beim Schweißen von Blei, auch in Form von Überzügen, verzinkten Teilen, Kadmium, «kadmierte Schrauben», Beryllium (meist als Legierungsbestandteil,

z.B. Beryllium-Kupfer) und andere Metalle entstehen giftige Dämpfe. Schweißarbeiten in unmittelbarer Nähe von Fett und Farben ist grundsätzlich

verboten!

BRAND- UND EXPLOSIONSGEFAHR

Sorgen Sie für ausreichenden Schutz des Schweißbereiches. Der Sicherheitsabstand für brennbare Materialien beträgt mindestens

11 Meter. Beachten Sie die beim Schweißen entstehende heiße Schlacke, Spritzer und Funken. Sie sind eine potentielle

Entstehungsquelle für Feuer oder Explosionen.

Schweißen Sie keine Behälter, die brennbare Materialen enthalten (auch keine Reste davon). Gefahr entammbarer Gase. ACHTUNG! Behälter bzw.

Rohre im Über- bzw. Unterdruck dürfen nicht geschweißt werden (Explosions- bzw. Implosionsgefahr)! Arbeiten Sie bei Schleifarbeiten immer in

entgegengesetzer Richtung zu diesem Gerät und entammbaren Materialen.

DRUCKGASFLASCHEN

Austretendes Gas kann in hoher Konzentration zum Erstickungstod führen. Sorgen Sie daher immer für eine gute belüftete

Arbeits- und Lagerumgebung. Achten Sie darauf, dass die Gasaschen ausschließlich in vertikaler Position und sichern Sie sich z.

B. mithilfe eines entsprechenden GAsaschenfahrwagens gegen Umkippen.

Verschließen Sie die Flaschen nach jedem Schweißvorgang und schützen Sie sich vor direkter Sonneneinstrahlung, offenem Feuer und starken

Temperaturschwankungen (z.B. sehr tiefen Temperaturen). Positionieren Sie die Gasaschen stets mit ausreichendem Abstand zu Schweiß- und

Schleifarbeiten bzw. jedweder Hitze-, Funken- und Flammenquelle. Achten Sie auf einen einwandfreien Zustand der Gasbehälter und verwenden Sie

nur zugelassene Teile wie Schläuche, Kupplungen, Druckminderer usw. Bei Erstöffnung des Gasventils muss der Plastikverschluss / Garantiesiegel von

der Flasche entfernt werden. Verwenden Sie ausschließlich Gas, das für die Schweißarbeit mit den von Ihnen ausgewählten Materialen geeignet ist.

ELEKTRISCHE SICHERHEIT

Das Schweißgerät darf ausschließlich an einer geerdeten Netzversorgung angeschlossen werden. Verwenden Sie nur die

empfohlenen Sicherungen. Das Berühren stromführender Teile kann tödliche elektrische Schläge oder schwere Verbrennungen

verursachen.

Berühren Sie daher UNTER KEINEN UMSTÄNDEN Teile des Geräteinneren oder das geöffnete Gehäuse, wenn das Gerät mit dem Stromnetz verbunden

ist.

Trennen Sie IMMER das Gerät vom Stromnetz und warten 2 weitere Minuten BEVOR Sie das Gerät öffnen, damit sich die Spannung der Kondensatoren

entladen kann. Schweißen Sie nicht auf dem Boden oder auf feuchten Oberächen.

Arbeiten bei Regen sind grundsätzlich verboten! Die elektrischen Kabel dürfen unter keinen Umständen in Kontakt mit Flüssigkeiten jedweder Art

kommen. Berühren Sie niemals gleichzeitig Brenner und Masseklemme!

Ausschließlich qualiziertem und geschultem Fachpersonal ist es vorbehalten beschädigte Kabel und Brenner auszutauschen. Achten Sie beim

Austausch stets darauf das entsprechende Äquivalent zu verwenden.

Tragen Sie zur Isolierung beim Schweißen immer trockene Kleidung in gutem Zustand, um selbst vom Schweißstromkreis getrennt zu sein. Achten Sie

unabhängig der Umgebungsbedingungen stets auf isolierendes Schuhwerk.

ELEKTROMAGNETISCHE FELDER UND STÖRUNGEN

Beim Betrieb von Lichtbogenschweißanlagen kann es in einigen Fällen zu elektromagnetischen Störungen kommen. Der

Schweißstrom produziert einen elektromagnetischen Feld herum die Schweißkreis und -Material.

Die elektromagnetische Felder könnn manche Medizinimplantate stören (z. B. Herzschrittmacher). Schutzmaßnehme müssen für die Personen,

die Medizinimplantate tragen, ergriffen werden. Zum Beispiel, durch einen beschränkten Eingang oder eine Risikobewertung jedes einzelnes

Schweißfachmanns.

Alle Schweißfachmänner sollen die folgende Maßnahmen verwenden, um die elektromagnetische Störungen abzuwiegeln.

• Elektrodenhalter und Massekabel bündeln, wenn möglich machen Sie sie mit Klebeband fest;

• Stellen Sie Ihren Oberkörper und Ihren Kopf möglichst weit des Schweißstromkreises;

• Achten Sie darauf, dass sich die Kabel, der Brenner oder das Massekabel nicht um Ihren Körper wickeln;

• Stellen Sie sich nichts zwischen Masse- und Brennerkabel. Beide Kabel sollten steht auf einer Seite liegen.

• Verbinden Sie die Massezange mit dem Werkstück möglichst nahe der Schweißzone;

• Arbeiten Sie nicht unmittelbar neben der Schweißstromquelle, sitzen Sie bitte nicht auf die Schweißstromquelle und lehnen Sie nicht an der

Schweißstromquelle.

• Schweißen Sie bitte nicht, wenn Sie die Schweißstromquelle oder den Drahtvorschubkoffer tragen.

Durch den Betrieb dieses Gerätes können elektromedizinische, informationstechnische und andere Geräte in ihrer Funktionsweise

beeinträchtigt werden. Personen, die Herzschrittmacher oder Hörgeräte tragen, sollten sich vor Arbeiten in der Nähe der

Maschine, von einem Arzt beraten lassen.

26

EXAFEED 4L

DE

TRANSPORT

Der Drahtvorschubkoffer lässt sich dank seiner 2 Griffe auf der Kofferoberseite bequem heben. Unterschätzen Sie jedoch nicht dessen Eigengewicht!

Da der Koffer über keine weitere Transporteinrichtung verfügt, liegt es Ihrer eigenen Verantwortung dafür Sorge zu tragen, dass Transport und

Bewegung des Koffers sicher verlaufen (Achten Sie darauf das Gerät nicht zu kippen). Das Gerät darf ausschließlich in vertikaler Position transportiert

werden.

Der Drahtvorschubkoffer ist mit Kranösen ausgestattet, die ausschließlich für die Wartung des Koffers geeignet! Wenn sie beim Schweißen benutzt

werden, müssen sie von der Erdung des Gebäude isoliert werden.

Unangemessene Schweißstrominstallationen können die Leitung zerstören, die Ausrüstung und Elektrogeräte beschädigen sowie die

Überhitzung der Komponenten mit Brandgefahr verursachen.

- Sichern Sie sich regelmäßig, dass alle Schweißanschlüsse festgehalten sind!

- Stellen Sie fest, dass die Besfestigung des Werkstücks fest ist und keine Elektrofehler hat!

- Befestigen Sie oder hängen Sie alle elektrisch leitenden Teilen auf (wie z.B. das Gestell, der Fahrwagen sowie das Hebensystem), um die Isolierung

zu sichern!

- Stellen Sie keine Bohrmaschine, keines Schleifgerät usw. auf das Schweißgerät, der Fahrwagen oder das Hebensystem hin, wenn sie nicht isoliert

sind!

- Stellen Sie immer den Brenner oder den Elektrodenhalter auf eine isolierte Fläsche hin, wenn sie nicht benutzt werden!

AUFSTELLUNG

Befolgen Sie die folgenden Richtlinien:

• Der Drahtvorschubkoffer darf ausschließlich eingeschaltet werden, wenn alle Gitter zu sind.

• Stellen Sie das Gerät ausschließlich auf festen und ebenen Untergrund mit einer Neigung von nicht mehr als 10°.

• Schützen Sie das Gerät vor Regen und direkter Sonneneinstrahlung.

• Verwenden Sie das Gerät nicht in einer elektromagnetische Umgebung.

• Das Gerät ist konform IP23 , d. h.:

- das Gerät ist vor dem Eindringen von Fremdkörpern mit einem Durchmesser ≥ 12,5 mm geschützt.

-das Gerät ist vor Eindringen von Sprühwasser (beliebige Richtungen bis 60° gegen die Senkrechte) geschützt.

Dieses Gerät ist für Außenanwendung gemäß der Schutzart IP23 geeignet.

Der Hersteller GYS haftet nich für Verletzungen oder Schäden, die durch unsachgemäße Handhabung dieses Gerätes enstanden

sind.

WARTUNG / HINWEISE

• Alle Wartungsarbeiten müssen von qualiziertem und geschultem Fachpersonal durchgeführt werden. Eine jährliche Wartung

ist empfohlen.

• Der Drahtvorschubkoffer muss vom Schweißgerät getrennt sein. Lassen Sie eine 2 Min.-Wartungszeit, bevor Sie die Wartung

des Koffers anfangen.

• Nehmen Sie regelmäßig (mindestens 2 bis 3 Mal im Jahr) das Gehäuse ab und reinigen sie das Innere des Gerätes mit Pressluft. Lassen Sie

regelmäßig Prüfungen des GYS Gerätes auf seine elektrische Betriebssicherheit von qualiziertem Techniker durchführen.

• Prüfen Sie regelmäßig den Zustand des Zwischenschlauchpaket. Wenn dieser beschädigt ist, muss sie durch den Hersteller, seinen Reparaturservice

oder eine qualizierte Person ausgetauscht werden, um Gefahren zu vermeiden.

• Achtung! Falls Sie andere Kranösen als die von dem Hersteller empfohlene beim Schweißen benutzen, sorgen Sie für eine Isolierung zwischen dem

Gehäuse des Koffers und den Kranösen.

• Den Drahtvorschubkoffer nur im geschlossenen Zustand einschalten!

MONTAGE UND FUNKTION

Das Gerät darf auschließlich von qualiziertem und geschultem Fachpersonal im ausgeschalteten und sicher vom Netz getrennten

Zustand montiert werden. Es wird empfohlen, die mit dem Gerät mitgelieferten Schweißkabel zu verwenden, um die optimalen

Produkteinstellungen zu erhalten.

Verletzungrisiko durch bewegliche Teile!

Die Drahtvorschübe besitzen bewegliche Teile, die Hände, Haare, Kleidung oder Werkzeug erfassen und so Verletzungen verur-

sachen können!

• Fassen Sie keine beweglichen bzw. drehbaren Teile sowie Führungsteile an!

• Versichern Sie sich, dass die Abdeckung des Gehäuses oder die Sicherheitsabdeckungen im Betrieb stest geschlossen sind.

27

EXAFEED 4L

DE

GERÄTESBESCHREIBUNG (ABB-1)

1- Kranösen 9- Wasseranschluss

2- Durchführung ZWP 10- Wasseranschluss

3- Drahtrolle-Aufnahmenute 11- Fernregleranschluss

4- Drahtvorschubmotor 12- ZWP-Steuerleitungsanschluss

5- Schalter Drahtvorschub mit/ohne Gas 13- Gasanschluss

6- Tragegriffe 14- Leistungsanschluss

7- Bedienfeld 15- Wasseranschluss

8- Eurozentralanschluss 16- Wasseranschluss

GERÄTESTEUERUNG (IHM) (ABB-2)

1- Anzeige Spannung 11- Signal-LED -Induktivitätmodus

2- Anzeige Drahtgeschwindigkeit/Strom 12- Signal-LED - Fernregler aktiviert

3- Signal-LED - Ampere 13- Signal-LED - Bedienfeldsperre

4- Signal-LED - m/min 14- Drucktaste Bedienfeldsperre

5- Signal-LED - Überhitzung 15- Drucktaste Modus / Fernregler aktiviert

6- Signal-LED Fehler im normalem Betrieb 16- Signal-LED 2T

7- Drehregler - Spannung 17- Signal-LED 4T

8- Drehregler - Drahtgeschwindigkeit/Induktivität 18- Signal-LED Spot/Delay

9- Drucktaste Induktivität 19- Gas-Ventil ein

10- Signal-LED -Drahtgeschwindkeit 20- Drahtvorschub ohne Gas

VERSORGUNG - EIN- UND AUSSCHALTEN

Der Drahtvorschubkoffer funktioniert ausschließlich in Verbindung mit dem EXAGON 400 CC/CV (Art.-Nr. 010925).

Die beiden Geräte werden über ein spezielles Zwischenschlauchpaket miteinander verbunden - siehe die folgende Liste:

Kühlung Länge Steuerkontakt Art.-Nr.

Luft

5m 70mm² 047587

10m

70mm² 047594

95mm² 047600

15m

95mm²

038349

20m 038431

Wasser

1.8m 70mm² 037243

5m 70mm² 047617

10m

70mm² 047624

95mm² 047631

15m

95mm²

038448

20m 038455

ANSCHLUSS UND HINWEISE

Anschluss und Trennen des Zwischenschlauchpakets darf nur ausgeschaltetem Schweißgerät erfolgen.

Anschluss des Zwischenschlauchpaket am Drahtvorschubkoffer:

- Öffnen Sie die Abdeckung zum Anschluss des Zwischenschlauchpakets (Abb 1 - Nr.2).

- Führen Sie das Zwischenschlauchpaket durch die Öffnung an der Rückseite des Drahtvorschubkoffers.

- Verriegeln Sie das Zwischenschlauchpaket durch eine Vierteldrehung im Uhrzeigersinn und Schrauben Sie es mit den mitgelieferten Schrauben fest.

- Führen Sie den Anschluss durch.

Anschluss des Zwischenschlauchpakets an der Schweißstromquelle:

- Verbinden Sie das Massekabel mit der positiven (+) oder negativen (-) Anschlussbuchse am Schweißgerät, je nach Drahttyp.

- Schließen Sie das Zwischenschlauchpaket mit der freien Anschlussbuchse.

- Verbinden Sie den Steuerleitungsanschluss des Zwischenschlauchpaket mit der 10-pol. Anschlussbuchse zwischen den beiden Schweißstrombuch-

sen.

MONTAGE DER DRAHTROLLE UND -FÜHRUNG (ABB-4)

• Entfernen Sie die Düse (Abb-4, F) sowie das Kontaktrohr (Abb-4, E) aus dem Brenner. Öffnen Sie die Abdeckung des Gerätes.

Abb-4, A :

• Positionieren Sie die Drahtrolle auf dem Drahtrollenhalter:

- Beachten Sie den Fixierdorn auf dem Drahtrollenhalter. Bei einer 200mm Drahtrolle sollte die Drahtrollenmutter bei der max. Einstellung montiert

werden.

• Stellen Sie die Drahtrollenbremse ein (Abb-4, 2), diese verhindert beim Beenden des Schweißvorgangs, dass die Trägheit der Drahtrolle den Draht

aufrollt. Ziehen Sie die Bremse nicht zu stark an, um ein Überhitzen des Motors zu vermeiden.

28

EXAFEED 4L

DE

Abb-4, B :

• Montieren Sie die zum Draht passenden Drahtführungsrollen. Die mitgelieferten Drahtführungsrollen für Stahl besitzen eine doppelte Nut (1 und

1,2mm). Die sichtbare Angabe auf der Drahtführungsrolle muss dem gewählten Drahtdurchmesser entsprechen. Für einen Ø 1,2 Draht benutzen Sie

die Ø 1,2mm Nut. Zum Aluminiumschweißen benötigen Sie spezielle Drahtführungsrollen (U-Form Nut).

Abb-4, C :

Beachten Sie beim Austausch des Drahts folgende Hinweise:

• Drehen Sie die Drahtandrucksrollen auf und klappen Sie diese nach vorne (ABB-4, 4), legen Sie den Draht ein. Schließen Sie die Klappe am Dra-

htvorschubmotor und verriegeln Sie den Motor, gemäß den Hinweisen.

• Den Motor mit einem Druck auf den Brennertaster oder mit dem Schalter (ABB-1, 5) auf die Position «Drahtwechsel» einschalten.

• Lassen Sie den Motor laufen, bis der Draht etwa 5cm aus dem Brenner herausragt, schrauben Sie dann ein passendes Kontaktrohr und Düse auf

den Brennerkopf (ABB-4, F).

Hinweis:

• Eine falsche Drahtführungsseele verhindert den gleichmäßigen Drahtvorschub und kann zu einer Überhitzung des Motors führen.

• Der Brenner muss korrekt im Anschluss verschraubt sein, um erhöhte Übergangswiderstände und Überhitzung zu vermeiden.

• Der Draht und die Spule dürfen nicht mit der Mechanik des Gerätes in Kontakt kommen, andernfalls besteht die Gefahr eines

Kurzschlusses.

MODUSAUSWAHL AN DER STROMQUELLE

Drücken Sie mehrmals die -Taste bis die LED unter dem -Zeichen leuchtet.

Die beiden Anzeige an der Stromquelle zeigen und die Drehregler sind deaktiviert. Die Einstellung der Parameter erfolgt jetzt mit dem Bedien-

feld des Drahtvorschubkoffers (ABB-2).

SCHWEISSEINSTELLUNGEN

1. Einstellen des Schweißstroms:

Stellen Sie den Schweißstrom mit dem linken Drehregler ein. Der eingestellte Wert wird im linken Display angezeigt.

2. Einstellen der Drahtgeschwindigkeit:

Stellen Sie die Drahtgeschwindigkeit mit dem rechten Drehregler ein. Der eingestellte Wert wird im rechten Display angezeigt.

3. Einstellen der Induktivität:

Halten Sie die Taste gedrückt und drehen Sie den rechten Drehregler , die Anzeige zeigt einen Wert zwischen -9 und +9. Je kleiner die

Induktivität ist, desto härter und stabiler ist der Lichtbogen. Je höher die Induktivität, desto weicher ist der Lichtbogen mit weniger Spritzern.

ERWEITERTE EINSTELLUNGEN