ESAB ESP / EPP Plumbing Box and Remote Pendant Manual de usuario

- Tipo

- Manual de usuario

La página se está cargando...

La página se está cargando...

SECTION TITLE PAGE

PARAGRAPH

SECTION 1 SAFETY ......................................................................................................................... 5

SECTION 2 DESCRIPTION ............................................................................................................ 11

SECTION 3 INSTALLATION........................................................................................................... 13

SECTION 4 OPERATION ............................................................................................................... 19

SECTION 5 MAINTENANCE .......................................................................................................... 21

SECTION 6 TROUBLESHOOTING ................................................................................................ 25

SECTION 7 REPLACEMENT PARTS ............................................................................................ 31

TABLE OF CONTENTS

3

4

TABLE OF CONTENTS

La página se está cargando...

La página se está cargando...

7

ADVERTENCIA: Estas Precauciones de Seguridad

son para su protección. Ellas hacen resumen de

información proveniente de las referencias listadas

en la sección "Información Adicional Sobre La Seguridad". Antes

de hacer cualquier instalación o procedimiento de operación ,

asegúrese de leer y seguir las precauciones de seguridad listadas

a continuación así como también todo manual, hoja de datos de

seguridad del material, calcomanias, etc. El no observar las

Precauciones de Seguridad puede resultar en daño a la persona

o muerte

.

PROTEJASE USTED Y A LOS DEMAS--

Algunos procesos de soldadura, corte y

ranurado son ruidosos y requiren

protección para los oídos. El arco, como

el sol , emite rayos ultravioleta (UV) y otras radiaciones

que pueden dañar la piel y los ojos. El metal caliente causa

quemaduras. EL entrenamiento en el uso propio de los

equipos y sus procesos es esencial para prevenir

accidentes. Por lo tanto:

1.

Utilice gafas de seguridad con protección a los lados siempre

que esté en el área de trabajo, aún cuando esté usando careta

de soldar, protector para su cara u otro tipo de protección.

2. Use una careta que tenga el filtro correcto y lente para proteger

sus ojos, cara, cuello, y oídos de las chispas y rayos del arco

cuando se esté operando y observando las operaciones. Alerte

a todas las personas cercanas de no mirar el arco y no

exponerse a los rayos del arco eléctrico o el metal fundido.

3. Use guantes de cuero a prueba de fuego, camisa pesada de

mangas largas, pantalón de ruedo liso, zapato alto al tobillo, y

careta de soldar con capucha para el pelo, para proteger el

cuerpo de los rayos y chispas calientes provenientes del metal

fundido. En ocaciones un delantal a prueba de fuego es

necesario para protegerse del calor radiado y las chispas.

4. Chispas y partículas de metal caliente puede alojarse en las

mangas enrolladas de la camisa , el ruedo del pantalón o los

bolsillos. Mangas y cuellos deberán mantenerse abotonados,

bolsillos al frente de la camisa deberán ser cerrados o eliminados.

5. Proteja a otras personas de los rayos del arco y chispas

calientes con una cortina adecuada no-flamable como división.

6. Use careta protectora además de sus gafas de seguridad

cuando esté removiendo escoria o puliendo. La escoria puede

estar caliente y desprenderse con velocidad. Personas

cercanas deberán usar gafas de seguridad y

careta protectora.

FUEGO Y EXPLOSIONES -- El calor de las

flamas y el arco pueden ocacionar

fuegos. Escoria caliente y las chispas

pueden causar fuegos y explosiones. Por lo tanto:

1.

Remueva todo material combustible lejos del área de trabajo o

cubra los materiales con una cobija a prueba de fuego.

Materiales combustibles incluyen madera, ropa, líquidos y

gases flamables, solventes, pinturas, papel, etc.

2. Chispas y partículas de metal pueden introducirse en las grietas

y agujeros de pisos y paredes causando fuegos escondidos en

otros niveles o espacios. Asegúrese de que toda grieta y

agujero esté cubierto para proteger lugares adyacentes contra

fuegos.

3. No corte, suelde o haga cualquier otro trabajo relacionado hasta

que la pieza de trabajo esté totalmente limpia y libre de

substancias que puedan producir gases inflamables o vapores

tóxicos. No trabaje dentro o fuera de contenedores o tanques

cerrados. Estos pueden explotar si contienen vapores

inflamables.

4. Tenga siempre a la mano equipo extintor de fuego para uso

instantáneo, como por ejemplo una manguera con agua, cubeta con

agua, cubeta con arena, o extintor portátil. Asegúrese que usted

esta entrenado para su uso.

5. No use el equipo fuera de su rango de operación. Por ejemplo, el calor

causado por cable sobrecarga en los cables de soldar pueden

ocasionar un fuego.

6. Después de termirar la operación del equipo, inspeccione el área de

trabajo para cerciorarse de que las chispas o metal caliente

ocasionen un fuego más tarde. Tenga personal asignado para vigilar

si es necesario.

7. Para información adicional , haga referencia a la publicación NFPA

Standard 51B, "Fire Prevention in Use of Cutting and Welding

Processes", disponible a través de la National Fire

Protection Association, Batterymarch Park, Quincy,

MA 02269.

CHOQUE ELECTRICO -- El contacto con las

partes eléctricas energizadas y tierra puede

causar daño severo o muerte. NO use

soldadura de corriente alterna (AC) en áreas

húmedas, de movimiento confinado en lugares estrechos o

si hay posibilidad de caer al suelo.

1. Asegúrese de que el chasis de la fuente de poder esté conectado

a tierra através del sistema de electricidad primario.

2. Conecte la pieza de trabajo a un buen sistema de tierra física.

3. Conecte el cable de retorno a la pieza de trabajo. Cables y

conductores expuestos o con malas conexiones pueden exponer

al operador u otras personas a un choque eléctrico fatal.

4. Use el equipo solamente si está en buenas condiciones. Reemplaze

cables rotos, dañados o con conductores expuestos.

5. Mantenga todo seco, incluyendo su ropa, el área de trabajo, los

cables, antorchas, pinza del electrodo, y la fuente de poder.

6. Asegúrese que todas las partes de su cuerpo están insuladas de

ambos, la pieza de trabajo y tierra.

7. No se pare directamente sobre metal o tierra mientras trabaja en

lugares estrechos o áreas húmedas; trabaje sobre un pedazo de

madera seco o una plataforma insulada y use zapatos con suela

de goma.

8. Use guantes secos y sin agujeros antes de energizar el equipo.

9. Apage el equipo antes de quitarse sus guantes.

10. Use como referencia la publicación ANSI/ASC Standard Z49.1

(listado en la próxima página) para recomendaciones específicas

de como conectar el equipo a tierra. No confunda el cable de soldar

a la pieza de trabajo con el cable a tierra.

CAMPOS ELECTRICOS Y MAGNETICOS -

Son peligrosos. La corriente eléctrica fluye

através de cualquier conductor causando a

nivel local Campos Eléctricos y Magnéticos

(EMF). Las corrientes en el área de corte y

soldadura, crean EMF alrrededor de los

cables de soldar y las maquinas. Por lo tanto:

1. Soldadores u Operadores que use marca-pasos para el corazón

deberán consultar a su médico antes de soldar. El Campo

Electromagnético (EMF) puede interferir con algunos marca-pasos.

2. Exponerse a campos electromagnéticos (EMF) puede causar otros

efectos de salud aún desconocidos.

3. Los soldadores deberán usar los siguientes procedimientos para

minimizar exponerse al EMF:

A. Mantenga el electrodo y el cable a la pieza de trabajo juntos, hasta

llegar a la pieza que usted quiere soldar. Asegúrelos uno junto

al otro con cinta adhesiva cuando sea posible.

B. Nunca envuelva los cables de soldar alrededor de su cuerpo.

C. Nunca ubique su cuerpo entre la antorcha y el cable, a la pieza

de trabajo. Mantega los cables a un sólo lado de su cuerpo.

D. Conecte el cable de trabajo a la pieza de trabajo lo más cercano

posible al área de la soldadura.

E. Mantenga la fuente de poder y los cables de soldar lo más lejos

posible de su cuerpo.

SECTION 1 PRECAUCION DE SEGURIDAD

8

HUMO Y GASES -- El humo y los gases,

pueden causar malestar o daño,

particularmente en espacios sin

ventilación. No inhale el humo o gases. El

gas de protección puede causar falta de

oxígeno.

Por lo tanto:

1. Siempre provea ventilación adecuada en el área de

trabajo por medio natural o mecánico. No solde, corte, o

ranure materiales con hierro galvanizado, acero inoxidable,

cobre, zinc, plomo, berílio, o cadmio a menos que provea

ventilación mecánica positiva . No respire los gases

producidos por estos materiales.

2. No opere cerca de lugares donde se aplique substancias

químicas en aerosol. El calor de los rayos del arco pueden

reaccionar con los vapores de hidrocarburo clorinado

para formar un fosfógeno, o gas tóxico, y otros irritant es.

3. Si momentáneamente desarrolla inrritación de ojos, nariz

o garganta mientras est á operando, es indicación de que

la ventilación no es apropiada. Pare de trabajar y tome

las medidas necesarias para mejorar la ventilación en

el área de trabajo. No continúe operando si el malestar

físico persiste.

4. Haga referencia a la publicación ANSI/ASC Standard

Z49.1 (Vea la lista a continuación) para recomendaciones

específicas en la ventilación.

5. ADVERTENCIA-- Este producto cuando se utiliza para

soldaduras o cortes, produce humos

o gases, los cuales contienen

químicos conocidos por el Estado

de California de causar defectos en

el nacimiento, o en algunos casos,

Cancer. (California Health & Safety

Code

§25249.5 et seq.)

MANEJO DE CILINDROS-- Los

cilindros, si no son manejados

correctamente, pueden romperse y

liberar violentamente gases. Rotura

repentina del cilindro, válvula, o

válvula de escape puede causar daño

o muerte. Por lo tanto:

1. Utilize el gas apropiado para el proceso y utilize un

regulador diseñado para operar y reducir la presión del

cilindro de gas . No utilice adaptadores. Mantenga las

mangueras y las conexiones en buenas condiciones.

Observe las instrucciones de operación del manufacturero

para montar el regulador en el cilindro de gas comprimido.

2. Asegure siempre los cilindros en posición vertical y

amárrelos con una correa o cadena adecuada para

asegurar el cilindro al carro, transportes, tablilleros, paredes,

postes, o armazón. Nunca asegure los cilindros a la mesa

de trabajo o las piezas que son parte del circuito de

soldadura . Este puede ser parte del circuito elélectrico.

3. Cuando el cilindro no está en uso, mantenga la válvula del

cilindro cerrada. Ponga el capote de protección sobre la

válvula si el regulador no está conectado. Asegure y

mueva los cilindros utilizando un carro o transporte

adecuado. Evite el manejo brusco de los

Las siguientes publicaciones, disponibles através de la

American Welding Society, 550 N.W. LeJuene Road, Miami,

FL 33126, son recomendadas para usted:

1. ANSI/ASC Z49.1 - "Safety in Welding and Cutting"

2. AWS C5.1 - "Recommended Practices for Plasma Arc

Welding"

3. AWS C5.2 - "Recommended Practices for Plasma Arc

Cutting"

4. AWS C5.3 - "Recommended Practices for Air Carbon Arc

Gouging and Cutting"

5. AWS C5.5 - "Recommended Practices for Gas Tungsten

Arc Welding“

6. AWS C5.6 - "Recommended Practices for Gas Metal Arc

Welding"“

7. AWS SP - "Safe Practices" - Reprint, Welding Handbook.

8. ANSI/AWS F4.1, "Recommended Safe Practices for Weld-

ing and Cutting of Containers That Have Held Hazardous

Substances."

Significa riesgo inmediato que, de no ser

evadido, puede resultar inmediatamente

en serio daño personal o la muerte.

Significa el riesgo de un peligro potencial

que puede resultar en serio daño per-

sonal o la muerte.

Significa el posible riesgo que puede

resultar en menores daños a la persona.

MANTENIMIENTO DEL EQUIPO -- Equipo

defectuoso o mal mantenido puede causar

daño o muerte. Por lo tanto:

1. Siempre tenga personal cualificado para efectuar l

a instalación, diagnóstico, y mantenimiento del

equipo. No ejecute ningún trabajo eléctrico a menos

que usted esté cualificado para hacer el trabajo.

2. Antes de dar mantenimiento en el interior de la

fuente de poder, desconecte la fuente de poder del

suministro de electricidad primaria.

3. Mantenga los cables, cable a tierra, conexciones,

cable primario, y cualquier otra fuente de poder en

buen estado operacional. No opere ningún equipo

en malas condiciones.

4. No abuse del equipo y sus accesorios. Mantenga el

equipo lejos de cosas que generen calor como

hornos, también lugares húmedos como charcos de

agua , aceite o grasa, atmósferas corrosivas y las

inclemencias del tiempo.

5. Mantenga todos los artículos de seguridad y coverturas

del equipo en su posición y en buenas condiciones.

6. Use el equipo sólo para el propósito que fue diseñado.

No modifique el equipo en ninguna manera.

INFORMACION ADICIONAL DE SEGURIDAD --

Para más información sobre las prácticas de

seguridad de los equipos de arco eléctrico para

soldar y cortar, pregunte a su suplidor por una

copia de "Precautions and Safe Practices for Arc

Welding, Cutting and Gouging-Form 52-529.

SIGNIFICADO DE LOS SIMBOLOS -- Según

usted avanza en la lectura de este folleto:

Los Símbolos Significan ¡Atención! ¡Esté

Alerta! Se trata de su seguridad.

SECTION 1 PRECAUCION DE SEGURIDAD

La página se está cargando...

La página se está cargando...

11

SECTION 2 DESCRIPTION

The power console is designed for mechanized plasma applications.

It can be used with an optional plumbing box and a remote set-up

pendant.

2.1 Introduction

7.50 in.

(190 mm)

16.00 in.

(406 mm)

18.00 in.

(457 mm)

8.00 in.

(203 mm)

6.00 in.

(152 mm)

6.00 in.

(152 mm)

EPP Plumbing Box

Weight = 38 lbs. (17 kg)

Remote Setup Pendant

Weight = 1 lb. (0.9 kg)

12

SECTION 2 DESCRIPTION

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

17

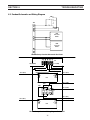

SECTION 3 INSTALLATION

3.5 Remote Setup Pendant Installation

The Set-up Pendant/

Panel cable is a 6

conductor cable.

Connect:

TB5-1 to TB1-1

TB5-2 to TB1-2

TB5-3 to TB1-3

TB5-4 to TB1-4

TB5-5 to TB1-5

TB5-6 to TB1-6

Remote Setup Panel with

regulator option for cutting

machines. See machine

manual for details

5

7

6

4

3

2

1

TB5

5

7

6

Set-up Pendant

4

3

2

1

TB1

Plumbing Box

SHIELD START

CUT START

SHIELD

CUT AIR

CUT OXYGEN / NITROGEN

START GAS

SHIELD GAS

CUT GAS

GAS PRESSURE

GAS PRESSURE

Remote Setup

Pendant

TB5 in the plumbing box

18

SECTION 3 INSTALLATION

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

La página se está cargando...

24

SECTION 5 MAINTENANCE

La página se está cargando...

26

SECTION 6 TROUBLESHOOTING

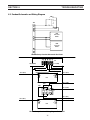

6.3 Pendant Schematic and Wiring Diagram

1

2

3

4

5

6

7

1

2

3

4

1

2

3

4

PM1

Pressure

Meter

PM2

Pressure

Meter

TB1

SW1

1

2

3

5

4

6

Remote Setup Pendant Schematic Ref 37236

4

S1

4

PM1

TB1-4 (BLK)

1

3

PM2

2

ORN

3

2

6

5

1

4

WHT

PM2-3 (BLK)

S1-6 (GRY)

S1-1 (WHT)

PM2-4 (BRN)

PM1-4 (BLU)

PM1-3 (BLK)

TB1-4 (BLK)

3

1

TB1

2

TB1-6 (BRN)

TB1-3 (GRY)

TB1-2 (WHT)

TB1-1 (ORN)

S1-2 (ORN)

TB1-5 (BLU)

Remote Setup Pendant Wiring Diagram Ref. 37237

27

SECTION 6 TROUBLESHOOTING

6.4 Plumbing Box Schematic

1

2

ZD1 60V

1

2

ZD2 60V

1

2

ZD3 60V

A

B

C

D

E

F

G

H

J

K

L

M

N

P

R

S

T

U

V

1

2

3

4

5

6

7

1

2

3

4

5

6

7

A

B

C

D

E

F

Height Control

Signal

(+) Work

GND 1

W2

W3

W1

PCB 1

To Torch Electrode (-)

HF & Pilot Arc to Torch

Reactor

HV/HF

TB2

TB1

PCB 2

1

2

3

TB3

(-) Cutting Current

Power Supply

(+) Pilot Arc Current

J2

SOL1

SOL2

SOL3

PS1

PS2

J1

FS1

NO

ISW1

1

2

C

NO

C

NO

H1

H2

X1

X2

T4

TD1

TD2

B

B

C

C

1

2

SG

C2

2500uf

15kv

2500uf

15kv

C3

TB4

TB5

TB1

Setup

Pendant

28

SECTION 6 TROUBLESHOOTING

6.5 Plumbing Box Wiring Diagram (1 of 2)

DENOTES IN-LINE SPLICE

DENOTES SELF LEAD

GND3 GRN

GND2

*

PCB2-3 (GRN)

PCB1-W3 (BLK)

J2

D

F

E

C

B

A

PCB1-W2 (BLK)

GND1 (GRN)

*

J2

*

PCB1-W1 (RED)

GND1

PCB2-1 (BLU)

*

J2-E (GRN)

TB3

TB2

3

PCB2

PCB1

T2-X1 (RED)

J2-D (BLK)

GND1 (BLK)

*

*

W2

W3

2

GND1 (GRN)

TB3 (BLU)

TB3 (RED)

TB5

W1

1

*

A

A

TB5-6 (BRN)

TB5-7 (VIO)

TB5-5 (BLU)

TB5-7 (VIO)

B

VIEW A-A

B

TD1

A

C

TD2

C

A

TD1-B (VIO)

TD2-B (VIO)

J1-T (VIO)

J1-C (ORN)

J1-D (WHT)

J1-P (GRY)

J1-U (BLK)

TD2-C (BLU)

TD1-C (BRN)

TB5

J1-N (BLK)

J1-M (BLK)

SG-2 (RED)

SG-1 (RED)

FS1

TB1

*

*

X1

TD1

X2

TD2

T4

PS2

PS1

ISW

*

*

H2

H1

29

SECTION 6 TROUBLESHOOTING

6.5 Plumbing Box Wiring Diagram (2 of 2)

*

T2-X1 (BLK)

TB4 (BLU)

T4-X2 (RED)

J1-S (ORN)

NC

NO

T4-X1 (RED)

T2-X1 (RED)

J1-R (BRN)

*

ISW

C

PCB2-2 (RED)

TB4

SG-1 (RED)

T2-X3 (BLK)

TB2 (BLK)

TB1 (BLK)

T2

X3

X2

X1

T2-X2 (BLU)

1

2

SG

C2

C3

J1

J1-H (BRN)

ZD3

J1-V (VIO)

SOL1-2 (VIO)

2

FS1

1

2

1

SOL3

ZD2

ZD1

J1-J (YEL)

J1-G (BLU)

SOL3-2 (VIO)

J1-F (VIO)

J1-E (RED)

2

1

SOL2

PS2

2

1

SOL1

PS1

J1-L (RED)

J1-K (RED)

*

*

TB5-3 (GRY)

SOL3-2 (VIO)

TB5-4 (BLK)

TB5-7 (VIO)

ISW-NO (ORN)

ISW-C (BRN)

U

V

S

T

R

T4-H2 (BLK)

SOL3-1 (BRN)

SOL2-2 (YEL)

FS1-1 (RED)

FS1-2 (RED)

T4-H1 (BLK)

L

N

P

M

J

K

H

J1-B (YEL)

PS1-NO (VIO)

NONC

C

PS2-C (VIO)

J1-A (GRY)

NONC

C

TB5-2 (WHT)

SOL2-1 (BLU)

SOL1-2 (VIO)

PS1-C (GRY)

PS2-NO (YEL)

TB5-1 (ORN)

SOL1-1 (RED)

D

G

F

E

C

B

A

J1

30

SECTION 6 TROUBLESHOOTING

La página se está cargando...

32

SECTION 7 REPLACEMENT PARTS

7.3 Remote Setup Pendant

ESP-200 Plasmarc System

p

1

2

3

4

5

6

7

8

33

SECTION 7 REPLACEMENT PARTS

7.3 Remote Setup Pendant

Item No Qty Part Number Description

1 2 951086 Handle

2 1 32282GY Cover

3 1 951474 Switch Boot

4 1 527376 Strain Relief

1 2062151 Locknut

5 1 952026 Term Blk 7pos 25A 12—18AWG

6 1 37239GY Base

7 1 636702 Switch – Toggle DPDT 3pos 15A 125V

8 2 952625 Display – LCD 4—20mA

34

SECTION 7 REPLACEMENT PARTS

7.4 EPP-200 Plumbing Box - Inside and H.F. Box

ESP-200 Plasmarc System

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

35

SECTION 7 REPLACEMENT PARTS

7.4 EPP-200 Plumbing Box - Inside and H.F. Box

Item Qty Part Number Description Circuit Symbol

1 1 56997963 Board, PC Arc Voltage PCB1

2 1 674969 Filter Board PCB2

3 1 37232 Hose Assembly – Plasma Gas

4 1 37233 Hose Assembly – Shield Gas

5 1 952026 Term Block 7pos 25A 12—18AWG TB5

6 2 952624 Transducer Pressure 4—20mA TD1,2

7 1 673085 Switch Micro SPDT 25A 250V SCR ISW

8 1 558001952 Manifold Assembly

9 1 37234 Hose Assembly – Water Supply

10 1 37235 Hose Assembly – Water Return

11 1 32281 Enclosure

12 1 37230 Busbar Torch Connection TB3

13 1 558001297 Spark Gap Assembly

14 1 Ref. Busbar – Pilot Arc TB1,2

15 1 Ref. Busbar – Pilot Arc TB1,2

16 1 37250 Rector Assembly – High Frequency T2

17 1 36682 Wire Kit – Plumbing Box

36

SECTION 7 REPLACEMENT PARTS

7.5 Gas Manifold - Plumbing Box

ESP-200 Plasmarc System

2

3

2X

4

2X

5

6

3X

7

8

2X

9

2X

10

2X

11

2X

12

2X

1

37

SECTION 7 REPLACEMENT PARTS

7.5 Gas Manifold - Plumbing Box

Item Qty P/N Description Circuit Symbol

1 1 558002345 Pressure Switch – 17 PSI PS1

2 2 952087 Elbow – Male Swivel 90 deg 1/8 NPT

3 1 558002346 Pressure Switch – 22 PSI PS2

4 2 83389 Adapter CPLR B/OXY M ¼ NPTM

5 1 36357 Manifold

6 3 0558006864 Valve Solenoid SOL1,2,3

7 2 182W82 Elbow 90deg ¼ NPT

8 1 74S76 Adapter B/1—G F ¼ NPTM

9 2 36358 Plug Manifold

10 2 639678 Tube

11 2 639669 Spring

12 2 950654 Ball – Neoprene 70 DUR

38

SECTION 7 REPLACEMENT PARTS

7.6 EPP-200 Plumbing Box - Outside and Cooling Water Connections

ESP-200 Plasmarc System

2

1

7

8

9

10

8

12

13

11

10

14

3

4

5

6

39

SECTION 7 REPLACEMENT PARTS

7.6 EPP-200 Plumbing Box - Outside and Cooling Water Connections

Item Qty Part Number Description Circuit Symbol

1 1 33053 Strain Relief

1 951188 Locknut

2 1 993952 Conn Box Recpt ^FS Shell 18 J2

3 1 33033 Adapt B/A-W M ¼ NPTM BKHD

4 1 58V58 Adapt B/I-G F ¼ NPTM BKHD

5 1 526652 Strain Relief

1 2062151 Locknut

6 1 527376 Strain Relief

1 2062151 Locknut

7 1 950762 Conn Box Recpt 19MP Shell 22 J1

8 2 58V75 Adapt B/A-W ¼ NPTM BKHD

9 2 21124 Check Valve Assembly (note flow direction)

10 2 182W82 Elbow ST90 ¼ BRS

11 1 REF Nut .138—32

12 1 11N16 Adapt B/A—W F ¼ NPTM

13 1 952230 Flow Switch .25 GPM SPST FS1

14 2 182W82 Elbow ST90 ¼ BRS

15 1 13730623 Door Latch

40

SECTION 7 REPLACEMENT PARTS

41

Notes

42

Notes

La página se está cargando...

IF YOU DO NOT KNOW WHOM TO CALL

Telephone: (800) ESAB-123

Fax: (843) 664-4452

Hours: 7:30 AM to 5:00 PM EST

or

visit us on the web at http://www.esabna.com

The ESAB web site offers

Comprehensive Product Information

Material Safety Data Sheets

Warranty Registration

Instruction Literature Download Library

Distributor Locator

Global Company Information

Press Releases

Customer Feedback & Support

A. CUSTOMER SERVICE QUESTIONS:

Telephone: (800)362-7080 / Fax: (800) 634-7548 Hours: 8:00 AM to 7:00 PM EST

Order Entry Product Availability Pricing Order Information Returns

B. ENGINEERING SERVICE:

Telephone: (843) 664-4416 / Fax : (800) 446-5693 Hours: 7:30 AM to 5:00 PM EST

Warranty Returns Authorized Repair Stations Welding Equipment Troubleshooting

C. TECHNICAL SERVICE:

Telephone: (800) ESAB-123/ Fax: (843) 664-4452 Hours: 8:00 AM to 5:00 PM EST

Part Numbers Technical Applications Specifications Equipment Recommendations

D. LITERATURE REQUESTS:

Telephone: (843) 664-5562 / Fax: (843) 664-5548 Hours: 7:30 AM to 4:00 PM EST

E. WELDING EQUIPMENT REPAIRS:

Telephone: (843) 664-4487 / Fax: (843) 664-5557 Hours: 7:30 AM to 3:30 PM EST

Repair Estimates Repair Status

F. WELDING EQUIPMENT TRAINING

Telephone: (843)664-4428 / Fax: (843) 679-5864 Hours: 7:30 AM to 4:00 PM EST

Training School Information and Registrations

G. WELDING PROCESS ASSISTANCE:

Telephone: (800) ESAB-123 Hours: 7:30 AM to 4:00 PM EST

H. TECHNICAL ASST. CONSUMABLES:

Telephone : (800) 933-7070 Hours: 7:30 AM to 5:00 PM EST

ESAB Welding & Cutting Products, Florence, SC Welding Equipment

COMMUNICATION GUIDE - CUSTOMER SERVICES

0558004694 06 / 2005

Transcripción de documentos

TABLE OF CONTENTS SECTION PARAGRAPH TITLE PAGE SECTION 1 SAFETY ......................................................................................................................... 5 SECTION 2 DESCRIPTION ............................................................................................................ 11 SECTION 3 INSTALLATION........................................................................................................... 13 SECTION 4 OPERATION ............................................................................................................... 19 SECTION 5 MAINTENANCE .......................................................................................................... 21 SECTION 6 TROUBLESHOOTING ................................................................................................ 25 SECTION 7 REPLACEMENT PARTS ............................................................................................ 31 3 TABLE OF CONTENTS 4 SECTION 1 ADVERTENCIA: Estas Precauciones de Seguridad son para su protección. Ellas hacen resumen de información proveniente de las referencias listadas en la sección "Información Adicional Sobre La Seguridad". Antes de hacer cualquier instalación o procedimiento de operación , asegúrese de leer y seguir las precauciones de seguridad listadas a continuación así como también todo manual, hoja de datos de seguridad del material, calcomanias, etc. El no observar las Precauciones de Seguridad puede resultar en daño a la persona o muerte. PROTEJASE USTED Y A LOS DEMAS-Algunos procesos de soldadura, corte y ranurado son ruidosos y requiren protección para los oídos. El arco, como el sol , emite rayos ultravioleta (UV) y otras radiaciones que pueden dañar la piel y los ojos. El metal caliente causa quemaduras. EL entrenamiento en el uso propio de los equipos y sus procesos es esencial para prevenir accidentes. Por lo tanto: 1. Utilice gafas de seguridad con protección a los lados siempre 2. 3. 4. 5. 6. que esté en el área de trabajo, aún cuando esté usando careta de soldar, protector para su cara u otro tipo de protección. Use una careta que tenga el filtro correcto y lente para proteger sus ojos, cara, cuello, y oídos de las chispas y rayos del arco cuando se esté operando y observando las operaciones. Alerte a todas las personas cercanas de no mirar el arco y no exponerse a los rayos del arco eléctrico o el metal fundido. Use guantes de cuero a prueba de fuego, camisa pesada de mangas largas, pantalón de ruedo liso, zapato alto al tobillo, y careta de soldar con capucha para el pelo, para proteger el cuerpo de los rayos y chispas calientes provenientes del metal fundido. En ocaciones un delantal a prueba de fuego es necesario para protegerse del calor radiado y las chispas. Chispas y partículas de metal caliente puede alojarse en las mangas enrolladas de la camisa , el ruedo del pantalón o los bolsillos. Mangas y cuellos deberán mantenerse abotonados, bolsillos al frente de la camisa deberán ser cerrados o eliminados. Proteja a otras personas de los rayos del arco y chispas calientes con una cortina adecuada no-flamable como división. Use careta protectora además de sus gafas de seguridad cuando esté removiendo escoria o puliendo. La escoria puede estar caliente y desprenderse con velocidad. Personas cercanas deberán usar gafas de seguridad y careta protectora. FUEGO Y EXPLOSIONES -- El calor de las flamas y el arco pueden ocacionar fuegos. Escoria caliente y las chispas pueden causar fuegos y explosiones. Por lo tanto: 1. Remueva todo material combustible lejos del área de trabajo o cubra los materiales con una cobija a prueba de fuego. Materiales combustibles incluyen madera, ropa, líquidos y gases flamables, solventes, pinturas, papel, etc. 2. Chispas y partículas de metal pueden introducirse en las grietas y agujeros de pisos y paredes causando fuegos escondidos en otros niveles o espacios. Asegúrese de que toda grieta y agujero esté cubierto para proteger lugares adyacentes contra fuegos. 3. No corte, suelde o haga cualquier otro trabajo relacionado hasta que la pieza de trabajo esté totalmente limpia y libre de substancias que puedan producir gases inflamables o vapores tóxicos. No trabaje dentro o fuera de contenedores o tanques cerrados. Estos pueden explotar si contienen vapores inflamables. 4. Tenga siempre a la mano equipo extintor de fuego para uso PRECAUCION DE SEGURIDAD instantáneo, como por ejemplo una manguera con agua, cubeta con agua, cubeta con arena, o extintor portátil. Asegúrese que usted esta entrenado para su uso. 5. No use el equipo fuera de su rango de operación. Por ejemplo, el calor causado por cable sobrecarga en los cables de soldar pueden ocasionar un fuego. 6. Después de termirar la operación del equipo, inspeccione el área de trabajo para cerciorarse de que las chispas o metal caliente ocasionen un fuego más tarde. Tenga personal asignado para vigilar si es necesario. 7. Para información adicional , haga referencia a la publicación NFPA Standard 51B, "Fire Prevention in Use of Cutting and Welding Processes", disponible a través de la National Fire Protection Association, Batterymarch Park, Quincy, MA 02269. CHOQUE ELECTRICO -- El contacto con las partes eléctricas energizadas y tierra puede causar daño severo o muerte. NO use soldadura de corriente alterna (AC) en áreas húmedas, de movimiento confinado en lugares estrechos o si hay posibilidad de caer al suelo. 1. Asegúrese de que el chasis de la fuente de poder esté conectado a tierra através del sistema de electricidad primario. 2. Conecte la pieza de trabajo a un buen sistema de tierra física. 3. Conecte el cable de retorno a la pieza de trabajo. Cables y conductores expuestos o con malas conexiones pueden exponer al operador u otras personas a un choque eléctrico fatal. 4. Use el equipo solamente si está en buenas condiciones. Reemplaze cables rotos, dañados o con conductores expuestos. 5. Mantenga todo seco, incluyendo su ropa, el área de trabajo, los cables, antorchas, pinza del electrodo, y la fuente de poder. 6. Asegúrese que todas las partes de su cuerpo están insuladas de ambos, la pieza de trabajo y tierra. 7. No se pare directamente sobre metal o tierra mientras trabaja en lugares estrechos o áreas húmedas; trabaje sobre un pedazo de madera seco o una plataforma insulada y use zapatos con suela de goma. 8. Use guantes secos y sin agujeros antes de energizar el equipo. 9. Apage el equipo antes de quitarse sus guantes. 10. Use como referencia la publicación ANSI/ASC Standard Z49.1 (listado en la próxima página) para recomendaciones específicas de como conectar el equipo a tierra. No confunda el cable de soldar a la pieza de trabajo con el cable a tierra. CAMPOS ELECTRICOS Y MAGNETICOS Son peligrosos. La corriente eléctrica fluye através de cualquier conductor causando a nivel local Campos Eléctricos y Magnéticos (EMF). Las corrientes en el área de corte y soldadura, crean EMF alrrededor de los cables de soldar y las maquinas. Por lo tanto: 1. Soldadores u Operadores que use marca-pasos para el corazón deberán consultar a su médico antes de soldar. El Campo Electromagnético (EMF) puede interferir con algunos marca-pasos. 2. Exponerse a campos electromagnéticos (EMF) puede causar otros efectos de salud aún desconocidos. 3. Los soldadores deberán usar los siguientes procedimientos para minimizar exponerse al EMF: A. Mantenga el electrodo y el cable a la pieza de trabajo juntos, hasta llegar a la pieza que usted quiere soldar. Asegúrelos uno junto al otro con cinta adhesiva cuando sea posible. B. Nunca envuelva los cables de soldar alrededor de su cuerpo. C. Nunca ubique su cuerpo entre la antorcha y el cable, a la pieza de trabajo. Mantega los cables a un sólo lado de su cuerpo. D. Conecte el cable de trabajo a la pieza de trabajo lo más cercano posible al área de la soldadura. E. Mantenga la fuente de poder y los cables de soldar lo más lejos posible de su cuerpo. 7 SECTION 1 PRECAUCION DE SEGURIDAD MANTENIMIENTO DEL EQUIPO -- Equipo defectuoso o mal mantenido puede causar daño o muerte. Por lo tanto: HUMO Y GASES -- El humo y los gases, pueden causar malestar o daño, particularmente en espacios sin ventilación. No inhale el humo o gases. El gas de protección puede causar falta de oxígeno. Por lo tanto: 1. Siempre provea ventilación adecuada en el área de trabajo por medio natural o mecánico. No solde, corte, o ranure materiales con hierro galvanizado, acero inoxidable, cobre, zinc, plomo, berílio, o cadmio a menos que provea ventilación mecánica positiva . No respire los gases producidos por estos materiales. 2. No opere cerca de lugares donde se aplique substancias químicas en aerosol. El calor de los rayos del arco pueden reaccionar con los vapores de hidrocarburo clorinado para formar un fosfógeno, o gas tóxico, y otros irritant es. 3. Si momentáneamente desarrolla inrritación de ojos, nariz o garganta mientras est á operando, es indicación de que la ventilación no es apropiada. Pare de trabajar y tome las medidas necesarias para mejorar la ventilación en el área de trabajo. No continúe operando si el malestar físico persiste. 4. Haga referencia a la publicación ANSI/ASC Standard Z49.1 (Vea la lista a continuación) para recomendaciones específicas en la ventilación. 5. ADVERTENCIA-- Este producto cuando se utiliza para soldaduras o cortes, produce humos o gases, los cuales contienen químicos conocidos por el Estado de California de causar defectos en el nacimiento, o en algunos casos, Cancer. (California Health & Safety Code §25249.5 et seq.) MANEJO DE CILINDROS-- Los cilindros, si no son manejados correctamente, pueden romperse y liberar violentamente gases. Rotura repentina del cilindro, válvula, o válvula de escape puede causar daño o muerte. Por lo tanto: 1. Utilize el gas apropiado para el proceso y utilize un regulador diseñado para operar y reducir la presión del cilindro de gas . No utilice adaptadores. Mantenga las mangueras y las conexiones en buenas condiciones. Observe las instrucciones de operación del manufacturero para montar el regulador en el cilindro de gas comprimido. 2. Asegure siempre los cilindros en posición vertical y amárrelos con una correa o cadena adecuada para asegurar el cilindro al carro, transportes, tablilleros, paredes, postes, o armazón. Nunca asegure los cilindros a la mesa de trabajo o las piezas que son parte del circuito de soldadura . Este puede ser parte del circuito elélectrico. 3. Cuando el cilindro no está en uso, mantenga la válvula del cilindro cerrada. Ponga el capote de protección sobre la válvula si el regulador no está conectado. Asegure y mueva los cilindros utilizando un carro o transporte adecuado. Evite el manejo brusco de los 1. Siempre tenga personal cualificado para efectuar l a instalación, diagnóstico, y mantenimiento del equipo. No ejecute ningún trabajo eléctrico a menos que usted esté cualificado para hacer el trabajo. 2. Antes de dar mantenimiento en el interior de la fuente de poder, desconecte la fuente de poder del suministro de electricidad primaria. 3. Mantenga los cables, cable a tierra, conexciones, cable primario, y cualquier otra fuente de poder en buen estado operacional. No opere ningún equipo en malas condiciones. 4. No abuse del equipo y sus accesorios. Mantenga el equipo lejos de cosas que generen calor como hornos, también lugares húmedos como charcos de agua , aceite o grasa, atmósferas corrosivas y las inclemencias del tiempo. 5. Mantenga todos los artículos de seguridad y coverturas del equipo en su posición y en buenas condiciones. 6. Use el equipo sólo para el propósito que fue diseñado. No modifique el equipo en ninguna manera. INFORMACION ADICIONAL DE SEGURIDAD -Para más información sobre las prácticas de seguridad de los equipos de arco eléctrico para soldar y cortar, pregunte a su suplidor por una copia de "Precautions and Safe Practices for Arc Welding, Cutting and Gouging-Form 52-529. Las siguientes publicaciones, disponibles através de la American Welding Society, 550 N.W. LeJuene Road, Miami, FL 33126, son recomendadas para usted: 1. ANSI/ASC Z49.1 - "Safety in Welding and Cutting" 2. AWS C5.1 - "Recommended Practices for Plasma Arc Welding" 3. AWS C5.2 - "Recommended Practices for Plasma Arc Cutting" 4. AWS C5.3 - "Recommended Practices for Air Carbon Arc Gouging and Cutting" 5. AWS C5.5 - "Recommended Practices for Gas Tungsten Arc Welding“ 6. AWS C5.6 - "Recommended Practices for Gas Metal Arc Welding"“ 7. AWS SP - "Safe Practices" - Reprint, Welding Handbook. 8. ANSI/AWS F4.1, "Recommended Safe Practices for Welding and Cutting of Containers That Have Held Hazardous Substances." SIGNIFICADO DE LOS SIMBOLOS -- Según usted avanza en la lectura de este folleto: Los Símbolos Significan ¡Atención! ¡Esté Alerta! Se trata de su seguridad. Significa riesgo inmediato que, de no ser evadido, puede resultar inmediatamente en serio daño personal o la muerte. Significa el riesgo de un peligro potencial que puede resultar en serio daño personal o la muerte. Significa el posible riesgo que puede resultar en menores daños a la persona. 8 SECTION 2 DESCRIPTION 2.1 Introduction The power console is designed for mechanized plasma applications. It can be used with an optional plumbing box and a remote set-up pendant. 6.00 in. (152 mm) 7.50 in. (190 mm) 8.00 in. (203 mm) 16.00 in. (406 mm) 6.00 in. (152 mm) 18.00 in. (457 mm) Remote Setup Pendant Weight = 1 lb. (0.9 kg) EPP Plumbing Box Weight = 38 lbs. (17 kg) 11 SECTION 2 DESCRIPTION 12 SECTION 3 INSTALLATION 3.5 Remote Setup Pendant Installation Remote Setup Pendant TB5 in the plumbing box The Set-up Pendant/ Panel cable is a 6 conductor cable. Connect: TB5-1 to TB1-1 TB5-2 to TB1-2 TB5-3 to TB1-3 TB5-4 to TB1-4 TB5-5 to TB1-5 TB5-6 to TB1-6 TB1 TB5 Plumbing Box 1 1 2 2 3 3 4 4 5 5 6 6 7 7 GAS PRESSURE CUT Set-up Pendant START GAS START SHIELD GAS Remote Setup Panel with regulator option for cutting machines. See machine manual for details SHIELD START SHIELD CUT GAS PRESSURE CUT AIR 17 GAS CUT OXYGEN / NITROGEN SECTION 3 INSTALLATION 18 SECTION 5 MAINTENANCE 24 SECTION 6 TROUBLESHOOTING 6.3 Pendant Schematic and Wiring Diagram SW1 1 2 3 TB1 4 5 1 6 2 3 1 PM1 Pressure Meter 2 4 3 5 4 1 PM2 Pressure Meter 2 3 6 4 7 Remote Setup Pendant Schematic Ref 37236 TB1 S1-2 (ORN) PM2-4 (BRN) PM1-4 (BLU) S1-1 (WHT) PM1-3 (BLK) S1-6 (GRY) PM2-3 (BLK) TB1-4 (BLK) TB1-5 (BLU) 3 4 1 2 PM1 TB1-1 (ORN) WHT ORN TB1-2 (WHT) 3 2 1 6 5 4 S1 TB1-3 (GRY) TB1-4 (BLK) TB1-6 (BRN) 3 4 1 2 PM2 Remote Setup Pendant Wiring Diagram Ref. 37237 26 J1 C PS1 A NO B NO C PS2 C D E F G H J FS1 K 1 2 L M N P R S ISW1 T NO U V TD1 C B 27 SOL3 SOL2 C 1 2 2 B TD2 ZD3 1 T4 X1 X2 H1 H2 60V 2 ZD2 60V 1 3 2 1 2 1 (+) Pilot Arc Current ZD1 60V SOL1 Power Supply PCB 2 (-) Cutting Current SG C3 C2 2500uf 15kv 2500uf 15kv TB1 TB3 TB4 Reactor HV/HF PCB 1 W1 W3 W2 TB2 To Torch Electrode (-) Height Control Signal (+) Work 1 2 3 4 5 6 7 TB5 TB1 1 2 3 4 5 6 7 Setup Pendant HF & Pilot Arc to Torch GND 1 J2 A B C D E F SECTION 6 TROUBLESHOOTING 6.4 Plumbing Box Schematic SECTION 6 TROUBLESHOOTING 6.5 Plumbing Box Wiring Diagram (1 of 2) TD1 TB5-7 (VIO) B TB5-5 (BLU) C TB5-7 (VIO) B TB5-6 (BRN) A C VIEW A-A J1-M (BLK) * * J1-N (BLK) TD1-B (VIO) TD2-B (VIO) J1-T (VIO) TD1-C (BRN) TD2-C (BLU) J1-U (BLK) J1-P (GRY) J1-D (WHT) J1-C (ORN) TD2 A TB5 A ISW TD2 3 TB3 (BLU) T2-X1 (RED) H2 H1 T4 TD1 * J2-D (BLK) * PCB1-W3 (BLK) PCB1 TB5 W1 W3 W2 X1 X2 A SG-2 (RED) 2 * GND1 (BLK) 1 PCB2 PS1 TB3 (RED)* SG-1 (RED) GND1 (GRN) PS2 * * TB1 TB2 GND1 J2-E (GRN) TB3 PCB2-3 (GRN) * PCB1-W1 (RED) PCB2-1 (BLU) FS1 GND3 GRN * DENOTES SELF LEAD DENOTES IN-LINE SPLICE GND2 J2 A B C D E F J2 28 PCB1-W2 (BLK) * GND1 (GRN) SECTION 6 TROUBLESHOOTING 6.5 Plumbing Box Wiring Diagram (2 of 2) SG J1-R (BRN) J1-S (ORN) NC NO C ISW * * T2-X2 (BLU) C2 C3 T2-X1 (RED) T4-X1 (RED) 1 2 TB4 T4-X2 (RED) PCB2-2 (RED) SG-1 (RED) X2 TB4 (BLU) TB1 (BLK) X1 T2-X3 (BLK) T2 X3 T2-X1 (BLK) J1-E (RED) ZD1 J1-F (VIO) 1 2 PS1 TB2 (BLK) SOL1 SOL3-2 (VIO) J1 ZD2 1 2 ZD3 1 2 J1-J (YEL) J1-H (BRN) SOL2 PS2 J1-G (BLU) SOL1-2 (VIO) NCNOC J1-A (GRY) PS2-C (VIO) NCNOC PS1-NO (VIO) J1-B (YEL) SOL3 J1-V (VIO) J1-K (RED) * J1-L (RED) * FS11 2 29 A B C D E F G H J K L M N P R S T U V J1 PS1-C (GRY) PS2-NO (YEL) TB5-1 (ORN) TB5-2 (WHT) SOL1-1 (RED) SOL1-2 (VIO) SOL2-1 (BLU) SOL3-1 (BRN) SOL2-2 (YEL) FS1-1 (RED) FS1-2 (RED) T4-H1 (BLK) T4-H2 (BLK) TB5-3 (GRY) ISW-C (BRN) ISW-NO (ORN) TB5-7 (VIO) TB5-4 (BLK) SOL3-2 (VIO) SECTION 6 TROUBLESHOOTING 30 SECTION 7 REPLACEMENT PARTS 7.3 Remote Setup Pendant p 1 2 3 4 5 6 8 7 32 ESP-200 Plasmarc System SECTION 7 REPLACEMENT PARTS 7.3 Remote Setup Pendant Item No Qty Part Number Description 1 2 951086 Handle 2 1 32282GY Cover 3 1 951474 Switch Boot 4 1 527376 Strain Relief 1 2062151 5 1 952026 Term Blk 7pos 25A 12—18AWG 6 1 37239GY Base 7 1 636702 Switch – Toggle DPDT 3pos 15A 125V 8 2 952625 Display – LCD 4—20mA Locknut 33 SECTION 7 REPLACEMENT PARTS 7.4 EPP-200 Plumbing Box - Inside and H.F. Box 3 4 5 7 6 8 2 1 12 10 9 11 17 13 16 14 15 34 ESP-200 Plasmarc System SECTION 7 REPLACEMENT PARTS 7.4 EPP-200 Plumbing Box - Inside and H.F. Box Item Qty Part Number Description Circuit Symbol 1 1 56997963 Board, PC Arc Voltage PCB1 2 1 674969 Filter Board PCB2 3 1 37232 Hose Assembly – Plasma Gas 4 1 37233 Hose Assembly – Shield Gas 5 1 952026 Term Block 7pos 25A 12—18AWG TB5 6 2 952624 Transducer Pressure 4—20mA TD1,2 7 1 673085 Switch Micro SPDT 25A 250V SCR ISW 8 1 558001952 Manifold Assembly 9 1 37234 Hose Assembly – Water Supply 10 1 37235 Hose Assembly – Water Return 11 1 32281 Enclosure 12 1 37230 Busbar Torch Connection 13 1 558001297 Spark Gap Assembly 14 1 Ref. Busbar – Pilot Arc TB1,2 15 1 Ref. Busbar – Pilot Arc TB1,2 16 1 37250 Rector Assembly – High Frequency T2 17 1 36682 Wire Kit – Plumbing Box 35 TB3 SECTION 7 REPLACEMENT PARTS 7.5 Gas Manifold - Plumbing Box 5 4 2X 6 3X 3 7 2X 8 2 2X 9 2X 1 10 2X 11 2X 12 2X ESP-200 Plasmarc System 36 SECTION 7 REPLACEMENT PARTS 7.5 Gas Manifold - Plumbing Box Item Qty P/N Description Circuit Symbol 1 1 558002345 Pressure Switch – 17 PSI 2 2 952087 Elbow – Male Swivel 90 deg 1/8 NPT 3 1 558002346 Pressure Switch – 22 PSI 4 2 83389 Adapter CPLR B/OXY M ¼ NPTM 5 1 36357 Manifold 6 3 0558006864 Valve Solenoid 7 2 182W82 Elbow 90deg ¼ NPT 8 1 74S76 Adapter B/1—G F ¼ NPTM 9 2 36358 Plug Manifold 10 2 639678 Tube 11 2 639669 Spring 12 2 950654 Ball – Neoprene 70 DUR 37 PS1 PS2 SOL1,2,3 SECTION 7 REPLACEMENT PARTS 7.6 EPP-200 Plumbing Box - Outside and Cooling Water Connections 7 11 6 13 12 8 5 10 10 9 8 4 14 3 2 1 38 SECTION 7 REPLACEMENT PARTS 7.6 EPP-200 Plumbing Box - Outside and Cooling Water Connections Item Qty Part Number Description 1 33053 1 1 951188 Circuit Symbol Strain Relief Locknut 2 1 993952 Conn Box Recpt ^FS Shell 18 3 1 33033 Adapt B/A-W M ¼ NPTM BKHD 4 1 58V58 Adapt B/I-G F ¼ NPTM BKHD 5 1 526652 Strain Relief 1 2062151 1 527376 1 2062151 7 1 950762 Conn Box Recpt 19MP Shell 22 8 2 58V75 Adapt B/A-W ¼ NPTM BKHD 9 2 21124 Check Valve Assembly (note flow direction) 10 2 182W82 Elbow ST90 ¼ BRS 11 1 REF Nut .138—32 12 1 11N16 Adapt B/A—W F ¼ NPTM 13 1 952230 Flow Switch .25 GPM SPST 14 2 182W82 Elbow ST90 ¼ BRS 15 1 13730623 Door Latch 6 J2 Locknut Strain Relief Locknut 39 J1 FS1 SECTION 7 REPLACEMENT PARTS 40 Notes 41 Notes 42 ESAB Welding & Cutting Products, Florence, SC Welding Equipment COMMUNICATION GUIDE - CUSTOMER SERVICES A. CUSTOMER SERVICE QUESTIONS: Telephone: (800)362-7080 / Fax: (800) 634-7548 Order Entry Product Availability Pricing B. ENGINEERING SERVICE: Telephone: (843) 664-4416 / Fax : (800) 446-5693 Warranty Returns Authorized Repair Stations Hours: 7:30 AM to 5:00 PM EST Welding Equipment Troubleshooting C. TECHNICAL SERVICE: Telephone: (800) ESAB-123/ Fax: (843) 664-4452 Part Numbers Technical Applications Specifications D. LITERATURE REQUESTS: Telephone: (843) 664-5562 / Fax: (843) 664-5548 Hours: 8:00 AM to 7:00 PM EST Order Information Returns Hours: 8:00 AM to 5:00 PM EST Equipment Recommendations Hours: 7:30 AM to 4:00 PM EST E. WELDING EQUIPMENT REPAIRS: Telephone: (843) 664-4487 / Fax: (843) 664-5557 Repair Estimates Repair Status Hours: 7:30 AM to 3:30 PM EST F. WELDING EQUIPMENT TRAINING Telephone: (843)664-4428 / Fax: (843) 679-5864 Training School Information and Registrations Hours: 7:30 AM to 4:00 PM EST G. WELDING PROCESS ASSISTANCE: Telephone: (800) ESAB-123 Hours: 7:30 AM to 4:00 PM EST H. TECHNICAL ASST. CONSUMABLES: Telephone : (800) 933-7070 Hours: 7:30 AM to 5:00 PM EST IF YOU DO NOT KNOW WHOM TO CALL Telephone: (800) ESAB-123 Fax: (843) 664-4452 Hours: 7:30 AM to 5:00 PM EST or visit us on the web at http://www.esabna.com The ESAB web site offers Comprehensive Product Information Material Safety Data Sheets Warranty Registration Instruction Literature Download Library Distributor Locator Global Company Information Press Releases Customer Feedback & Support 0558004694 06 / 2005-

1

1

-

2

2

-

3

3

-

4

4

-

5

5

-

6

6

-

7

7

-

8

8

-

9

9

-

10

10

-

11

11

-

12

12

-

13

13

-

14

14

-

15

15

-

16

16

-

17

17

-

18

18

-

19

19

-

20

20

-

21

21

-

22

22

-

23

23

-

24

24

-

25

25

-

26

26

-

27

27

-

28

28

-

29

29

-

30

30

-

31

31

-

32

32

-

33

33

-

34

34

-

35

35

-

36

36

-

37

37

-

38

38

-

39

39

-

40

40

-

41

41

-

42

42

-

43

43

-

44

44

ESAB ESP / EPP Plumbing Box and Remote Pendant Manual de usuario

- Tipo

- Manual de usuario

en otros idiomas

Artículos relacionados

-

ESAB AristoPower 460 Power Source "Sleep" Option Kit Installation Manual de usuario

-

ESAB EPP-200 Precision Plasmarc Cutting Console Manual de usuario

-

ESAB EPP-200 Switching Box Manual de usuario

-

ESAB AristoPower 460 DC Welding Power Sources Manual de usuario

-

ESAB m3® Plasma Manual Gas Control Plasma System Manual de usuario

-

ESAB m3® Plasma Manual Gas Control Plasma System Manual de usuario

-

ESAB m3® Plasma Manual Gas Control Plasma System Manual de usuario

-

ESAB Integrated Electronic Flow Control - Seperable (IEFC-S) Manual de usuario