Snap-On PLASMA 20i Manual de usuario

- Categoría

- Sistema de soldadura

- Tipo

- Manual de usuario

20A PLASMA ARC CUTTING MACHINE

PLASMA 20i

The PLASMA20i is an inverter current power source machine, designed for cutting

electrically conductive materials (metals and alloys) using the plasma arc procedure.

The plasma gas may be air or nitrogen. The lightweight portable inverter plasma cutter

has many features that enable the user to easily cut most all metals.

INTRODUCTION

Form WC 60203.300.331/A

TABLE OF CONTENTS

Introduction ...................................................................................................................................................Front Cover

Table of Contents ..........................................................................................................................................................2

Safety precautions .................................................................................................................................................... 3-4

General description .......................................................................................................................................................4

Description of devices on the machine ................................................................................................................4

Safety Devices ......................................................................................................................................................4

Explanation of the technical specications listed on the machine plate ..............................................................5

Start up .................................................................................................................................................................6

Installation ......................................................................................................................................................6

Use ..................................................................................................................................................................................6

Replacing the consumables parts ........................................................................................................................7

Cutting errors .................................................................................................................................................................7

Insucient penetration ..........................................................................................................................................7

The cutting arc goes off ........................................................................................................................................7

Shorter life of consumer parts ..............................................................................................................................7

Helpful hints ...................................................................................................................................................................7

Maintenance ..................................................................................................................................................................7

Generator maintenance ........................................................................................................................................7

Precaution after repairs ........................................................................................................................................7

Wiring Diagram ..............................................................................................................................................................9

Replacement Parts ................................................................................................................................................ 10-11

Warranty/Service and Repair ....................................................................................................................................12

Cutting Charts ...............................................................................................................................................................7

3

INSTRUCTION MANUAL FOR PLASMA CUTTER

1 SAFETY PRECAUTIONS

MUST READ INSTRUCTIONS BEFORE USE

Read, understand and follow all safety messag-

es and instructions in this manual. Safety mes-

sages in this section of the manual contain a sig-

nal word with a three-part message and, in some

instances, an icon.

The signal word indicates the level of the hazard in a sit-

uation.

Indicates an imminently hazardous situation which, if not

avoided, will result in death or serious injury to the oper-

ator or bystanders.

Indicates a potentially hazardous situation which, if not

avoided, could result in death or serious injury to the op-

erator or bystanders.

Indicates a potentially hazardous situation which, if not

avoided, may result in moderate or minor injury to the

operator or bystanders.

IMPORTANT

Indicates a situation which, if not avoided, may result in

damage to the welding equipment.

Safety messages in this section contain three different

type styles.

• Normal type states the hazard.

• Bold type states how to avoid the hazard.

• Italic type states the possible consequences of not

avoiding the hazard.

An icon, when present, gives a graphical description of

the potential hazard.

Arc Welding

Electric welding or plasma cutting causes ultra-

violet rays and weld spatter.

Bystanders will be exposed to ultraviolet rays

and weld spatter.

Wear welding helmet with appropriate shade

lens while using electric welders or plasma

cutters.

Do not allow bystanders while welding or

cutting.

Wear safety shield and protective clothing.

Ultraviolet rays will burn eyes; weld spatter can

cause injury.

Welding produces heat, sparks, hazard of elec-

tric shock and/or hazardous vapors

Wear appropriate gloves, helmets or goggles

and other protective clothing.

Follow all instructions and safe practices

while welding or cutting.

Keep bystanders away from immediate area.

Byproducts of welding can cause burns or other

bodily injury.

Risk of Electrical Shock

Electrical shock can result when contacting live

electrode or internal components

Electrical shock can result from absence of

grounding lug.

Welding machine must be connected to

power source in accordance with applicable

electrical codes.

Do not touch electrode or internal compo-

nents without protection.

Disconnect power before servicing.

Do not remove the grounding lug in any elec-

trical plug.

Electrical shock can cause injury.

Risk of Explosion

Welding causes sparks that can cause explosion.

Use caution and proper procedures when

welding.

Avoid sparks if gasoline vapor and other fuels

are present.

Electrical shock, ames and explosion can cause

serious injury

.

4

Electrical and Magnetic Fields

Welding may cause localized electrical and mag-

netic elds araund cables and power sources.

The magnetic elds created by high currents

may affect the operation of medical equipment.

Route the electrode and work cables together.

Do not place your body between the elec-

trode/torch and work cables.

Never coil the electrode/torch lead around

your body.

Do not work next to welding/cutting power

source.

Electrical shock and Magnetic elds can cause

injury.

H.F RADIATIONS can cause interference

• High frequency (H.F.) can interfere with

radio navigation, safety services, comput-

ers, and communications equipment.

• Have only qualied persons familiar with

electronic equipment perform this instal-

lation.

• The user is responsible for having a qualied electri-

cian promptly correct any interference problem resulting

from the installation.

• If notied by the FCC about interference, stop using the

equipment at once.

• Have the installation regularly checked and maintained.

• Keep high-frequency source doors and panels tight-

ly shut, keep spark gaps at correct setting, and use

grounding and shielding to minimize the possibility of in-

terference.

Disposal of Equipment

IMPORTANT

Disposal of electrical equipment can be hazard-

ous to the environment.

Contact local regulations prior to disposal.

Improper disposal can cause an environmental

hazard.

FUMES AND GASES can be dangerous to your

health.

IExtra precautions are to be observed when working on

elevated positions.

Electromagnetic compatibility

In Canada, the EMC classication does not apply to arc

welding power source.

Safety standards

To provide minimum requirements and recommendations

to protect persons who work in an

environment affected by welding, cutting, and allied pro-

cesses see CAN/CSA-W117.2 standard.

SAVE THESE INSTRUCTIONS

2 GENERAL DESCRIPTION

This machine is a constant direct current power source,

designed for cutting electrically conductive materials

(metals and alloys) using the plasma arc procedure. The

plasma gas may be air or nitrogen.

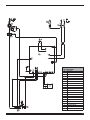

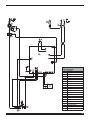

2.1 DESCRIPTION OF DEVICES ON THE MACHINE

A) Power cord

B) Compressed air tting (1/4" female gas thread)

C) Main power switch

D) Main power led

E) Pressure regulator knob

F) Pressure gauge

G) Thermostat LED

H) Ground

I) Water trap

L) Low air pressure LED

M) Cutting current regulator knob

N) Blocked LED; lights when hazardous conditions arise.

Q) Plasma torch.

2.2 SAFETY DEVICES

This system comes equipped with the following safety

devices:

Overload cutout:

To avoid overload while cutting.

The LED G (see g 1) lights when active.

Pneumatic:

Located on the torch inlet to prevent low air pres-

sure. The LED L lights when tripped (see g.1).

Electrical:

The machine features an error detection system.

Each fault is indicated by a different ashing mode of LED N:

A) One/two ashes followed by a 2-second pause means a

high/low piloting voltage of the IGBT. In this case, switch

off the machine and contact the technical service.

B) Three ashes, followed by a 2-second pause means

the reed contact of the power circuit is in short circuit

during start. In this case, switch off the machine and

contact technical service to change the reed.

5

C) Four ashes followed by a 2-second pause mean

there is a short circuit in the torch (e.g., between elec-

trode and nozzle) or between the positive and nega-

tive in the Plasma Cutter. Switch off the machine and

remedy the problem if this is located in the torch; oth-

erwise contact the technical service.

D) On steady means the start button has been pressed

when the machine was on. Release the button.

Moreover, the torch has an electric safety device on the

torch body, to prevent hazardous power voltages when

the nozzle, electrode, swirl ring or nozzle holder are re-

placed.

• Do not remove or short-circuit the safety devices.

• Use only original spare parts.

• Always replace any damaged parts of the machine

with original materials.

• Use only torches type CP41 C.

• Do not run the machine without its housings. This

would be dangerous to the operator and anyone else

in the work area, and would prevent the machine

from being cooled properly.

2.3 EXPLANATION OF THE TECHNICAL SPECIFICA-

TIONS LISTED ON THE MACHINE PLATE.

The equipment is manufactured according to these

international standards: IEC 60974.1 - IEC 60974.7 -

IEC 60974.10 CL. A.

N°........ Serial number.

Always indicate this for any request regard-

ing the machine.

Static transformer single-phase-rectier-

frequency converter.

Drooping characteristic.

P. A.C. Suitable for plama cutting.

TORCH TYPE Type of torch that may be used with this

machine.

U0 Secondary open-circuit voltage (peak value).

X Duty cycle percentage.

The duty cycle expresses the percentage of

10 minutes for which the machine may work

at a certain current I2 and voltage U2 with-

out overheating.

I2 Cutting current.

U2 Secondary voltage with I2 cutting current.

This voltage depends on the distance be-

tween nozzle and the workpiece.

If this distance increases also the cutting

voltage increases and the duty cycle X%

may decrease.

U1 Rated supply voltage.

1~ 50/60Hz 50 or 60Hz single-phase power supply.

I1 max. Max. absorbed current at the corresponding

current I2 and voltage U2.

l1 eff. This is the maximum value of the actual

curent absorbed, considering the duty cy-

cle.This value usually corresponds to the ca-

pacity of the fuse (delayed type) to be used

as a protection for the equipment.

IP23S Housing protection rating.

V

0

I

IP 23S

5 /82 -20 /88

AVAV

X

I

2

U2

25% 60% 100%

20

A 18A 15A

88V 87V 86V

U0

395V

I201max. A

I151eff. A

1

~

f

1

f

2

MADE IN ITALY

Nº

U1120 50/601VHzx

IEC 60974-1

IEC 60974-7

IEC 60974-10(Cl. A)

S

P.A.C.

TORCH TYPE

CEBORA

CP41C

KENOSHA, WI 53141-1410

Corporation

PLASMA20

i

!

!

INVERTER

5

20

8

11

14

17

A

PLASMA20

i

!

!

INVERTER

5

20

8

11

14

17

A

PLASMA20

i

M

HEB A Q F C I

G D L N

Fig. 1

6

• If the air supply comes from a pressure regulator of a

compressor or centralized system, the regulator must be

set to an output pressure of no more than 116 P.S.I.

• If the air supply comes from a compressed air cylinder,

the cylinder must be equipped with a pressure regula-

tor. Never connect a compressed air cylinder directly

to the regulator on the machine! The pressure could

exceed the capacity of the regulator, which might ex-

plode!

Connect the power cord A: the plug must be connected

to an efcient grounding socket on the system.

The capacity of the cut-out switch or fuses installed in

series with the switch must be equal to the current I1 ab-

sorbed by the machine.

The absorbed current I1 may be determined by reading

the technical specications shown on the machine under

the available supply voltage U1.

Any extension cords must be sized appropriately for the

absorbed current I1.

3 USE

Make sure the trigger has not been pressed.

Turn the machine on using the switch C. The warning

lamp D will light to indicate that the machine is on.

Press the torch button to start the pilot arc.

Now adjust the pressure, shown on the pressure gauge F,

to 50 P.S.I , using the knob E on the regulator, then lock

the knob by pressing it downward.

Connect the ground clamp to the workpiece.

The cutting circuit must not be deliberately placed in di-

rect or indirect contact with the protective wire except in

the workpiece.

Fig.2

If the workpiece is deliber-

ately grounded using the

protective conductor, the

connection must be as di-

rect as possible and use

a wire of at least the same

size as the cutting current

return wire. Every precau-

tion must be taken to avoid

stray currents. Use the knob

M to adjust the cutting cur-

rent from 5 to 20 A based on

the work at hand.

Make sure that the ground

clamp and the workpiece

are in good electrical contact, especially with painted

or oxidized metal or with insulated coating; Connect the

clamp as close as possible to the cutting area.

Do not connect the grounding clamp to the part of the

material that is to be removed.

Press the torch trigger to strike the pilot arc.

If cutting does not begin within 2 seconds, the pilot arc

goes out; press the trigger again to re-strike it.

Begin cutting.

Hold the torch upright while cutting.

When you have nished cutting and released the trigger,

air will continue to leave the torch for approximately 30

Grade 3 as the second digit means that

this equipment may be stored, but it is not

suitable for use outdoors in the rain, unless

it is protected.

S

This device is not suitable for use outdoors.

Suitable for use in high-risk environments.

NOTES:

The machine has also been designed for use in environ-

ments with a pollution rating of 3. (See IEC 664).

SPECIFICATIONS

Power Input

Voltage 120 Volt 120 Volt

Phase Single Phase Single Phase

Frequency 50/60 Hertz 50/60 Hertz

Current 20 Amps 120 Volts

Power Output

Duty Cycle/Rated Output 100% @ 15 Amps

60% @ 18 Amps

25% @ 20 Amps

Output Control Adjustable 5 - 20 Amps

Torch Cable Length 12 Feet

Ground Cable Length 12 Feet

Power Input Cord 8 Feet

Dimensions

Height 14 Inches

Width 7 Inches

Depth 15 Inches 15 Inches

Weight

Base Unit 22 lbs

Shipping 25 25 lbs

2.4 START-UP

Only qualied persons are to install, operate or ser-

vice this unit according to all applicable codes and

safety pratices.

2.4.1 INSTALLATION

Position the plasma machine so you do not to limit the

cooling.

Do not place the plasma machine on oor with inclination

greater than 10°.

Make sure that the supply voltage is 120V 50/60Hz

and a minimum of 20 amp service. If connected to a cir-

cuit protected by fuses, use time delay fuse marked "D".

Connect the air supply to the tting B.

• If the system air contains a considerable amount of

moisture and oil, it is best to use a drying lter to avoid

excessive oxidation and wear of the consumer parts, dam-

aging the torch and reducing the cutting speed and quality.

7

CUTTING CHARTS

Mild steel Stainless steel Aluminium

Cutting current Thickness Cutting speed Thickness Cutting speed Thickness Cutting speed

(A) (Inch) (Inch/min) (Inch) (Inch/min) (Inch) (Inch/min)

20 0.038 165.7 0.038 123.2 0,038 181.5

20 0.078 67.3 0.078 48.0 0,078 98.4

20 1/8 39.4 1/8 25.6 1/8 52.8

20 5/32 28.0 5/32 19.7 5/32 33.9

20 3/16 20.1 3/16 14.2 3/16 22.8

20 5/16 7.5 5/16 5.5 5/16 8.7

20 13/32 3.9 13/32 2.4 13/32 5.1

Nozzle holder Nozzle Electrode Swirl ring Torch Body (Head)

Plasma 3001

Plasma

2002

Plasma 2004

Plasma

2003

Plasma 2006

seconds to allow the torch to cool down.

It is best not to turn the machine off until this cool-

down period is complete.

• Should you need to make holes or begin cutting from

the center of the workpiece, you must hold the torch at

an angle and slowly straighten it so that the nozzle does

not spray molten metal (see g. 2). This must be done

when making holes in pieces more than .118" thick (12

gauge=1.05").

• If you need to cut several layers of metal, as are normal-

ly used in auto body work, adjust the cutting current to

the minimum values

Turn the machine off when the task is completed.

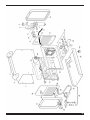

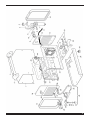

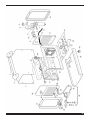

3.1 REPLACING THE CONSUMABLE PARTS

Fig.3

U

T

V

W

Always shut off the ma-

chine before replacing

consumer parts.

• The electrode must be re-

placed when it has a crater

in the center approximately

1/32" deep.

• The gas nozzle must be

replaced when the hole is

no longer smooth and the

cutting capacity is dimin-

ished.

• The swirl ring must be re-

placed when some areas

are blackened. The elec-

trode must be unscrewed

or screwed onto the torch

body by means of the spe-

cic wrench. The diffuser,

the electrode and the nozzle

8

THIS PART IS INTENDED SOLELY FOR QUALIFIED PERSONNEL.

CETTE PARTIE EST DESTINEE EXCLUSIVEMENT AU PERSONNEL QUALIFIE.

ESTA PARTE ESTÁ DESTINADA EXCLUSIVAMENTE PARA EL PERSONAL CALIFICADO.

must be tted in the order indicated in gure 3.

• The nozzle holder must be replaced when the insulating

part is deteriorated

Make sure the swirl ring U, the electrode T and the

nozzle V are correctly tted and that the nozzle hold-

er W is screwed on tight.

If any of these parts are missing, this will interfere

with smooth operation of the machine and, especial-

ly, jeopardize operator safety.

4 CUTTING ERRORS

4.1 INSUFFICIENT PENETRATION

This error may be caused by the following:

• High speed. Always make sure that the arc fully pene-

trates the workpiece and is never held at a forward angle

of more than 10 -15°. This will avoid incorrect consump-

tion of the nozzle and burns to the nozzle holder.

• Excessively thick workpiece (see cutting charts).

• Grounding clamp not in good electrical contact with the

workpiece.

• Worn nozzle and electrode.

• Cutting current too low.

NOTE: When the arc does not penetrate, the molten met-

al scraps obstruct the nozzle.

4.2 THE CUTTING ARC GOES OFF

This error may be caused by:

• worn nozzle, electrode or swirl ring.

• air pressure too high.

• supply voltage too low.

4.3 SHORTER LIFE OF CONSUMER PARTS

This error may be caused by:

• oil or dirt in the arc intake,

• unnecessarily long pilot arc,

• low arc pressure.

5 HELPFUL HINTS

• If the system air contains considerable amounts of

moisture and oil, it is best to use a drying lter to avoid

excessive oxidation and wear on consumer parts, dam-

age to the torch and a reduction in the speed and quality

of the cutting.

• Make sure that the new electrode and nozzle to be

mounted are thoroughly clean and degreased.

• Always use original spare parts to avoid damaging

the torch.

6 MAINTENANCE

Any maintenance operation must be carried out by

qualied personnel according to all applicable codes

and safety pratices.

6.1 GENERATOR MAINTENANCE

In the case of maintenance inside the machine, make

sure that the switch C is in position "O" and that the

power cord is disconnected from the mains.

Also make sure the power voltage at the ends of the con-

densers is close to 0 V.

Even though the machine is equipped with an automatic

condensation drainage device that is tripped each time

the air supply is closed, it is good practice to periodically

make sure that there is no condensation accumulated in

the water trap I (g.1).

It is also necessary to periodically clean the interior of the

machine from the accumulated metal dust, using com-

pressed air.

6.2 PRECAUTIONS AFTER REPAIRS.

After making repairs, take care to organize the wiring so

that there is secure insulation between the primary and

secondary sides of the machine. In particular make sure

the cover of the power circuit dissipators (31) is tted.

Do not allow the wires to come into contact with moving

parts or those that heat up during operation. Reassemble

all clamps as they were on the original machine, to pre-

vent a connection from occurring between the primary

and secondary circuits should a wire accidentally break

or be disconnected. Also mount the screws with geared

washers as on the original machine.

9

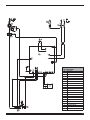

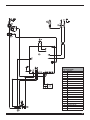

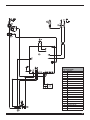

WIRING DIAGRAM

COLOUR CODE

A BLACK

B RED

C GREY

D WHITE

E GREEN

F PURPLE

G YELLOW

H BLUE

K BROWN

J ORANGE

I PINK

L PINK-BLACK

M GREY-PURPLE

N WHITE-PURPLE

O WHITE-BLACK

P GREY-BLUE

Q WHITE-RED

R GREY-RED

S WHITE-BLUE

T BLACK-BLUE

U YELLOW-GREEN

V BLUE

10

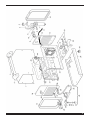

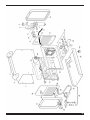

When ordering spare parts please always state the machine item and serial number and its purchase data, the spare

part position and the quantity.

POS PART N. DESCRIPTION

01

CKS5811009

HOUSING

02

CKSP3002

HANDLE SUPPORT

03

CKS5803995

HANDLE

04

CKSP3004

RING NUT

05

CKS5803539

REGULATOR SUPPORT

06

CKSB7014380

GAUGE

07

CKSB7006380

REGULATOR

08

CKSP3008

FITTING

09

CKSP3009

SWITCH

10

CKSP3010

COVER

11

CKS5580273

POWER CORD

12

CKSB7018380

CABLE OUTLET

13

CKSB5812733

BACK PANEL

14

CKSTI3008

FRAME

15

CKS3160195

SOLENOID VALVE

16

CKSP3032

PRESSURE SWITCH

17

CKSP3021

UNION ELBOW

18

CKS3160141

FITTING

19

CKS3160035

FITTING

20

CKS3160026

FITTING

21

CKS5710562

AIR UNIT

22

CKS5803179

AIR UNIT SUPPORT

23

CKS3115078

RUBBER FOOT

POS PART N. DESCRIPTION

24

CKS5811636

BOTTOM

25

CKSP3024

TERMINAL BOARD

26

CKSP3025

STRAIN RELIEF WITH NUT

27

CKSP3028

STRAIN RELIEF

28

CKS5585014

CABLE WITH CLAMP

29

CKSP3029

KNOB

30

CKS5812330

FRONT PANEL

31

CKS5602544

POWER CIRCUIT

32

CKS260453

MOTOR WITH FAN

33

CKS5803180

CIRCUIT SUPPORT

34

N/A

TORCH CABLE

35

CKSP3040

TORCH CONNECTOR

36

CKSP3041

HANDGRIP WITH PUSHBUT-

TON

37

CKS251194

O.RING

38

PLASMA 2006

TORCH BODY (HEAD)

39

PLASMA 2003

SWIRL RING (PACK. 2 PCS.)

40

PLASMA 2004

ELECTRODE (PACK. 5 PCS.)

41

PLASMA 2002

NOZZLE (PACK. 5 PCS.)

42

PLASMA 3001

NOZZLE HOLDER

43

PLASMA 2007

COMPLETE TORCH

44

CKSP6021

PFC CHOKE

45

CKSP6020

CHOKE SUPPORT

11

12

WARRANTY/SERVICE AND REPAIR

Snap-on Tools Company Limited Two (2) Year Warranty

Snap-on Tools Company (the “Seller") warrants only to original purchasers who use the Equipment in their business

that under normal use, care and service, the Equipment (except as otherwise provided herein) shall be free from defects

in material and workmanship for two years from the date of original invoice. Seller does not provide any warranty for

accessories used with the Equipment that are not manufactured by Seller. Seller limits torch assembly to a period

of 30 days.

SELLER'S OBLIGATIONS UNDER THIS WARRANTY ARE LIMITED SOLELY TO THE REPAIR OR, AT SELLER'S OP-

TION, REPLACEMENT OF EQUIPMENT OR PARTS WHICH TO SELLER'S SATISFACTION ARE DETERMINED TO BE

DEFECTIVE AND WHICH ARE NECESSARY, IN SELLER'S JUDGMENT, TO RETURN THIS EQUIPMENT TO GOOD

OPERATING CONDITION. NO OTHER WARRANTIES, EXPRESS OR IMPLIED OR STATUTORY, INCLUDING WITHOUT

LIMITATION ANY IMPLIED WARRANTY OF MERCHANTABILITY OR FITNESS FOR A PARTICULAR PURPOSE, SHALL

APPLY AND ALL SUCH WARRANTIES ARE HEREBY EXPRESSLY DISCLAIMED.

SELLER SHALL NOT BE LIABLE FOR ANY INCIDENTAL, SPECIAL OR CONSEQUENTIAL COSTS OR DAMAGES

INCURRED BY PURCHASERS OR OTHERS (including, without limitations, lost prots, revenues, and anticipated sa-

les, business opportunities or goodwill, or interruption of business and any other injury or damage).

This warranty does not cover (and separate charges for parts, labor and related expenses shall apply to) any dama-

ge to, malfunctioning, inoperability or improper operation of the Equipment caused by, resulting from or attributable

to (A) abuse, misuse or tampering; (B) alteration, modication or adjustment of the Equipment by other than Seller's

authorized representatives; (e) installation, repair or maintenance (other than specied operator maintenance) of the

Equipment or related equipment, attachments, peripherals or optional features by other than Seller's authorized re-

presentatives; (D) improper or negligent use, application, operation, care, cleaning, storage or handling; (E) re, water,

wind, lightning or other natural causes; (F) adverse environmental conditions, including, without limitation, excessive

heat, moisture, corrosive elements, dust or other air contaminants, radio frequency interference, electric power failure,

power line voltages beyond those specied for the Equipment. unusual physical, electrical or electromagnetic stress

and/or any other condition outside of Seller's environmental specications; (G) use of the Equipment in combination or

connection with other equipment, attachments, supplies or consumables not manufactured or supplied by Seller; or (H)

failure to comply with any applicable federal, state or local regulation, requirement or specication governing welders

and related supplies or consumables.

Repairs or replacements qualifying under this Warranty will be performed on regular business days during Seller's nor-

mal working hours within a reasonable time following purchaser's request. All requests for Warranty service must be

made during the stated Warranty period. Proof of purchase date is required to make a Warranty request. This Warranty

is nontransferable.

Snap-on Tools Company

Kenosha, Wisconsin 53141-1410

Technical Support Line 800-ABC-WELD

Customer Service and Technical Support 800-ABC-WELD

Monday – Friday 7:00 a.m. – 3:00 p.m. EST

Made in Italy

Snap-on and Wrench “S” are trademarks of Snap-on Incorporated.

© 2016 Snap-on Incorporated. All Rights Reserved.

Printed in United States

Snap-on, 2801 80th St., Kenosha, WI 53143

www.snapon.com

20A DÉCOUPEUR À L'ARC DE PLASMA

PLASMA 20i

INTRODUCTION

Le PLASMA20i est un générateur convertisseur conçu pour découper des matériaux

conducteurs d'électricité (métaux et alliages) grâce au procédé de l'arc de plasma.

Le gaz du plasma peut être de l'air ou de l'azote. Ce découpeur-convertisseur léger

portable au plasma a de nombreuses fonctions qui permettent à son utilisateur de découper

facilement la plupart des métaux.

Form WC 60203.300.331/A

14

TABLE DES MATIÈRES

Introduction ...................................................................................................................................................Front Cover

Table des matières ......................................................................................................................................................14

Informations sur la sécurité ................................................................................................................................. 15-16

Description generale ...................................................................................................................................................17

Description des dispositifs sur la machine .........................................................................................................17

Dispositifs de sécurité ........................................................................................................................................17

Explication des données techniques ..................................................................................................................18

Mise en oeuvre ...................................................................................................................................................18

Installation ....................................................................................................................................................18

Emploi ...........................................................................................................................................................................19

Remplacement des consommables ...................................................................................................................19

Inconvenients de decupage .......................................................................................................................................20

Penetration Insufsante ......................................................................................................................................20

L'arc de decupage s'eteint .................................................................................................................................20

Faible durée des consommables .......................................................................................................................20

Conseils pratiques .......................................................................................................................................................20

Entretien .......................................................................................................................................................................20

Entretien du generator ........................................................................................................................................20

Mesures à adopter apres un depannage ..........................................................................................................20

Schéma de câblage .....................................................................................................................................................21

Pièces de rechange ............................................................................................................................................... 22-23

Garantie/Service et réparation ..................................................................................................................................24

Classement de decupage (Cutting Charts) ...............................................................................................................20

15

1 PRÉCAUTIONS DE SÉCURITÉ

LILISEZ LES INSTRUCTIONS AVANT D'UTILISER

L'APPAR EIL

Veuillez lire, bien comprendre et suivre toutes les

instructions de ce manuel. Les messages de sé-

curité dans cette partie du manuel contiennent

un mot-indicateur suivi d'un message en trois

parties et, dans certains cas, un pictogramme.

Le mot-indicateur signale le niveau de danger face à une

situation.

Signale une situation extrêmement dangereuse qui, si

elle n'est pas évitée, entraînera la mort ou des blessures

graves pour l'opérateur ou les spectateurs.

Signale une situation potentiellement dangereuse qui,

si elle n'est pas évitée, pourrait entraîner la mort ou des

blessures graves pour l'opérateur ou les spectateurs.

Signale une situation potentiellement dangereuse qui, si

elle n'est pas évitée, peut entraîner des blessures légères

ou de gravité moyenne pour l'opérateur ou les specta-

teurs.

IMPORTANT

Signale une situation qui, si elle n'est pas évitée, peut en-

traîner des dommages à l'équipement de soudage.

Les messages de sécurité dans cette partie contiennent

trois types de formats différents.

• Le format Normal indique le danger.

• Le format Gras indique comment éviter le danger.

• Le format Italique indique les conséquences possibles

au cas où le danger n'est pas évité.

Le pictogramme, lorsqu'il est présent, donne une des-

cription graphique du danger potentiel.

Soudage à l'arc

Le soudage électrique ou le coupage plasma gé-

nère des rayons ultraviolets et des projections de

soudure.

Les spectateurs seront exposés aux rayons

ultraviolets et à des projections de soudure.

Lors de l'utilisation de soudeuses électriques

ou de coupeurs plasma, porter un casque de

soudage muni de verres ltrants appropriés.

Tenir les spectateurs à distance au cours du

soudage ou du coupage.

Porter un écran protecteur et des vêtements

de protection.

Les rayons ultraviolets brûlent les yeux ; les pro-

jections de soudure peuvent provoquer des bles-

sures.

Le soudage produit de la chaleur et des étin-

celles; il entraîne des risques de décharge élec-

trique et/ou de vapeurs dangereuses.

Porter des gants, casques ou lunettes ainsi

que des vêtements de protection appropriés.

Respecter toutes les instructions et utiliser

des pratiques sans danger pendant le sou-

dage ou le coupage.

Ne laisser personne s'approcher de la zone

environnante.

Les sous-produits de soudage peuvent provo-

quer des brûlures ou autres blessures.

Risques de décharge électrique

Un choc électrique peut se produire en cas de

contact avec une électrode sous tension ou avec

des composants internes.

Un choc électrique peut se produire en l'absence

de patte de mise à la terre.

Le poste de soudage doit être branché à une

source d'alimentation en conformité avec les

codes électriques en vigueur.

Ne pas toucher à l'électrode ou aux compo-

sants internes sans protection.

Couper l'alimentation électrique avant l'entretien.

Ne pas retirer la patte de mise à la terre d'une

prise électrique.

Les chocs électriques peuvent provoquer des

blessures

MANUEL D’INSTRUCTIONS POUR MACHINE A COUPER AU PLASMA

16

Risque d'explosion

Le soudage génère des étincelles qui peuvent

entraîner une explosion.

Faire preuve de prudence et suivre les procé-

dures appropriées lors du soudage.

Éviter les étincelles en présence de vapeurs

d'essence et d'autres combustibles.

Chocs électriques, ammes et explosions peuvent

entraîner de graves blessures.

Les champs électriques et magnétiques

Le soudage peut entraîner des champs élec-

triques et magnétiques localisés autour des

câbles et des sources d'alimentation.

Les champs magnétiques générés par des cou-

rants élevés peuvent compromettre le fonction-

nement d'équipement médical.

Faire cheminer ensemble les câbles d'élec-

trode et de masse.

Ne pas se placer entre l'électrode/torche et

les câbles de masse.

Ne jamais enrouler le l de l'électrode/torche

autour de son corps.

Ne pas travailler à proximité du poste de sou-

dage/coupage.

Les chocs électriques et les champs magnétiques

peuvent provoquer des blessures.

LE RAYONNEMENT HAUTE FRÉ-

QUENCE (H.F) risque de provoquer des

interférences.

• Le Rayonnement haute frequence (H.F.)

peut provoquer des interférences avec les

équipements de radio−navigation et de communication,

les services de sécurité et les ordinateurs.

• Demander seulement à des personnes qualiées fa-

miliarisées avec des équipements électroniques de faire

fonctionner l’installation.

• L’utilisateur est tenu de faire corriger rapidement par un

électricien qualié les interférences résultant de l’instal-

lation.

• Si le FCC signale des interférences, arrêter immédiate-

ment l’appareil.

• Effectuer régulièrement le contrôle et l’entretien de l’ins-

tallation.

• Maintenir soigneusement fermés les portes et les pan-

neaux des sources de haute fréquence, maintenir les

éclateurs à une distance correcte et utiliser une terre et

un blindage pour réduire les interférences

éventuelles.

Élimination des équipements

IMPORTANT

L'élimination des appareils électriques peut être

dangereuse pour l'environnement.

Consultez les réglementations locales avant

l'élimination.

Une élimination inadéquate peut entraîner un

danger pour l'environnement.

Les fumées et les gaz peuvent être dangereux

pour la santé.

Des précautions supplémentaires sont à respecter

lorsque l'on travaille en hauteur.

COMPATIBILITE ELECTROMAGNETIQUE

Au Canada, la classication des EMC ne s'applique pas

aux postes de soudage à l'arc.

NORMES DE SECURITE

Pour fournir les conditions et recommandations mini-

males an de protéger les personnes qui travaillent dans

un environnement concerné par le soudage, le coupage

et les techniques connexes, il faut se référer à la norme

CAN/CSA-W117.2.

GARDER CES INSTRUCTIONS

17

2 DESCRIPTION GENERALE

Cette machine est un générateur de courant continu

constant conçu pour le découpage de matières élec-

troconductrices (métaux et alliages) par procédé à l'arc

plasma. Le gaz plasma peut être l'air ou bien l'azote.

2.1 DECRIPTION DES DISPOSITIFS SUR LA MACHINE

A) Cordon d'alimentation

B) Embout air comprimé (let ¼" gaz femelle)

C) Interrupteur de réseau

D) Lampe témoin de réseau

E) Bouton de réglage pression

F) Manomètre

G) Voyant thermostat

H) Borne de masse

I) Cuve de recuperation des eaux

L) Voyant pression air insufsante

M) Bouton de réglage du courant de découpage

N) Voyant d'arrêt; s'allume en cas de conditions

dange-reuses.

Q) Torche plasma.

2.2 DISPOSITIFS DE SECURITE

Cette installation est pourvue des dispositifs de sécurité

suivants:

Thermique:

Pour éviter toute surcharge pendant le découpage.

Signalement l'allumage du voyant G (voir g. 1)

Pneumatique:

Situé sur l'alimentation de la torche pour éviter que

la pression air soit insufsante. Signalé par l'allu-

mage du voyant L (voir g. 1).

Electrique:

La machine est munie d’un système pour détecter les

erreurs. Chaque erreur est signalée par ls différents cli-

gnotements de la led N:

A) Un/deux clignotements suivis d'une pause de 2 se-

condes, signalent une basse/haute tension pilotage

du IGBT. Le cas échéant, arrêter la machine et contac-

ter le service technique.

B) Trois clignotements suivis d’une pause de 2 secondes

signalent que le contact reed du circuit de puis-

sances en court-circuit pendant le démarrage. Le cas

échéant, arrêter la machine et contacter le service

technique pour remplacer les reed.

C) Quatre clignotements suivis d'une pause de 2 se-

condes signalent qu’un court-circuit est présent sur

la torche (par exemple entre l'électrode et la buse)

ou bien entre le positif et le négatif dans le généra-

teur. Arrêter la machine et éliminer le problème s'il est

présent dans la torche; ou bien contacter le service

technique.

D) Allumage xe: signale que le bouton de marche a été

pressé quand la machine a été mise ne marche. Relâ-

cher le bouton.

V

0

I

IP 23S

5 /82 -20 /88

AVAV

X

I

2

U2

25% 60% 100%

20

A

18

A

15

A

88V 87V 86V

U0

395

V

I201max. A

I151eff. A

1

~

f

1

f

2

MADE IN ITALY

Nº

U1120 50/601VHzx

IEC 60974-1

IEC 60974-7

IEC 60974-10(Cl. A)

S

P.A.C.

TORCH TYPE

CEBORA

CP41C

KENOSHA, WI 53141-1410

Corporation

PLASMA20

i

!

!

INVERTER

5

20

8

11

14

17

A

PLASMA20

i

!

!

INVERTER

5

20

8

11

14

17

A

PLASMA20

i

M

HEB A Q F C I

G D L N

Fig. 1

18

Cette torche est munie d'un dispositif de sécurité élec-

trique monté sur le corps de la torche, pour éviter toutes

tensions dangereuses pendant les opérations de rem-

placent de la buse, de l'électrode, du diffuseur ou du

porte-buse.

• Ne pas éliminer ou court-circuiter les dispositifs de

sécurité.

• Utiliser uniquement des pièces détachées

d'origine.

• Remplacer toujours les éventuelles pièces en-

dommagées de la machine ou de la torche avec des

pièces d'origine.

• Utiliser uniquement des torches type CP 41C.

• Ne pas faire fonctionner la machine sans les

capots.

Cela serait dangereux pour l'opérateur et les per-

sonnes se trouvant dans l'aire de travail et empêche-

rait à la machine un refroidissement adéquat.

2.3 EXPLICATION DES DONNEES TECHNIQUES

Le poste à souder est construit selon ces normes:

IEC 60974.1 - IEC 60974.7 - IEC 60974.10 Cl. A.

N° Numéro matricule.

A citer toujours pour toute question concer-

nant la machine.

Convertisseur statique de fréquence mono-

phasé, transformateur-redresseur.

Caractéristique descendante.

P. A.C Indiqué pour le découpage au plasma.

TORCH TYPE Type de torche pouvant être utilisée avec

cette machine.

U0 Tension à vide secondaire. Valeur de pointe.

X Facteur de marche en pour cent.

Le facteur de marche exprime le pourcen-

tage de 10 minutes pendant lesquelles la

machine peut opérer à un certain courant I2

et tension U2 sans causer des surchauffes.

I2 Courant de découpage.

U2 Tension secondaire avec courant de décou-

page I2.

Cette tension est mesurée en découpant

avec la buse en contact avec la pièce.

Lorsque cette distance augmente, même la

tension de découpage augmente et le fac-

teur de marche X% peut diminuer.

U1 Tension nominale d'alimentation.

1~ 50/60Hz Alimentation monophasée 50 ou 60 Hz.

I1 Max Courant maxi absorbé au correspondant

courant I2 et tension U2.

I1 eff C'est la valeur maximale du courant effec-

tif absorbé en considérant le facteur de

marche.

Cette valeur correspond habituellement à la

capacité du fusible (de type retardé) à utili-

ser comme protection pour la machine.

IP23S Degré de protection de la carcasse.

Degré 3 en tant que deuxième chiffre signie

que cet appareil peut être entreposé, mais il

ne peut pas être utilisé à l'extérieur en cas

de précipitations à moins qu'il n'en soit pro-

tégé. Ce dispositif ne convient pas pour une

utilisation en extérieur

S

Indiqué pour opérer dans des milieux avec

risque accru.

NOTE: En outre la machine a été conçue pour opérer dans

des milieux avec degré de pollution 3. (Voir IEC 664).

CARACTERISTIQUES

Alimentation

Tension 120 Volt

Phasè Monophasé

Frequency 50/60 Hertz

Courant 20 Amps 120 Volts

Courant de sortie

Facteur de service / Puis-

sance nominale

100% @ 15 Amps

60% @ 18 Amps

25% @ 20 Amps

Commande de sortie Réglable de 5 à 20 A

Longueur du câble torche 3,65 m (12 pieds)

Longueur du câble mise

à la terre

3,65 m (12 pieds)

Longueur du câble

d'alimentation

2,44 m (8 pieds)

Dimensions

Hauteur 40,64 cm (14 pouces)

Largeur 20,32 cm (7 pouces)

Profondeur 40,64 cm (15 pouces)

Poids

Unité de base 9,97 kg/22 livres

Poids à l'expédition 11,33 kg/25 livres

2.4 MISE EN OEUVRE

L'installation de la machine doit être exécutée par du

personnel qualié. Tous les raccordements doivent

être exécutés conformément aux normes en vigueur

et dans le plein respect de la loi de prévention des

accidents.

2.4.1 INSTALLATION

Positionnez la machine an de ne pas empêcherle refroi-

dissement.

Ne placez pas le poste sur le sol avec une inclinaison de

plus de 10°.

Assurez-vous que la tension d'alimentation est 120V

50/60Hz et 20 ampères minimum. Si vous êtes connectés

à un circuit protégé par des fusibles, utilisez un fusible

temporisé marqué « D ».

Brancher l'alimentation de l'air à l'embout B.

19

Si l'air de l'installation contient une quantité considérable

d'humidité et d'huile, il est bien d'utiliser un ltre sécheur

pour éviter une excessive oxydation et usure des pièces

de consommation, l'endommagement de la torche et la

réduction de la vitesse et de la qualité du découpage.

Au cas où l'alimentation de l'air vienne d'un détendeur de

pression d'un compresseur ou d'une installation centrali-

sée, le détendeur doit être réglé à une pression de sortie

non supérieure à 116 P.S.I. Si l'alimentation de l'air vient

d'une bouteille d'air comprimé, celle-ci doit être équipée

d'un détendeur de pression; la bouteille d'air comprimé

ne doit jamais être raccordée directement au déten-

deur de la machine! La pression pourrait dépasser

la capacité du détendeur qui pourrait donc exploser!

Brancher le cordon d'alimentation A: le conducteur vert

jaune du cordon doit être raccordé à une efcace prise

de terre de l'installation; Le débit de l'interrupteur magné-

tothermique ou des fusibles en série à l'interrupteur doit

être égal au courant I1 absorbé par la machine.

Le courant I1 absorbé est déduit de la lecture des don-

nées techniques indiquées sur la machine en correspon-

dance de la tension d'alimentation U1 disponible.

Les éventuelles rallonges doivent avoir une section adé-

quate au courant I1 absorbé.

3 EMPLOI

S'assurer que le bouton de start n'est pas pressé.

Mettre en marche la machine à l'aide de l'interrupteur C.

Cette opération sera signalée par l'allumage de la lampe

témoin D. Appuyer sur le bouton de la torche pour amor-

cer l'arc pilote.

Régler la pression, indiquée par le manomètre F, à 50

P.S.I au moyen du bouton E du détendeur et en suite blo-

quer ce bouton en appuyant vers le bas.

Raccorder la borne de masse à la pièce à découper.

Le circuit de découpage ne doit pas être placé délibéré-

ment en contact direct ou indirect avec le conducteur de

protection, sauf que dans la pièce à découper.

Si la pièce à usiner est délibérément raccordée à la

terre à travers le conducteur de protection, le raccorde-

ment doit être le plus direct possible et exécuté avec un

conducteur ayant une section au moins égale à celle du

conducteur de retour du courant .Régler le courant de

découpage à l'aide du bouton M de 5 à 20 A selon l'opé-

ration à exécuter.

Fig.2

S'assurer que la borne de

masse et la pièce sont en

bon contact électrique, no-

tamment avec les tôles

peintes, oxydées ou avec

les revêtements isolants, et

exécuter le raccordement

aussi près que possible de

la zone de découpage.

S'assurer que la borne de

masse et la pièce sont en

bon contact électrique, no-

tamment les peintes, oxy-

dées ou avec revêtements

isolants.

Ne pas raccorder la borne de masse à la pièce de matière

devant être enlevée.

Appuyer sur le bouton de la torche pour allumer l'arc pilote.

Si le découpage ne débute pas dans 2 secondes, l'arc pi-

lote s'éteint et pour le rallumer il faut appuyer de nouveau

sur le bouton.Commencer le découpage.

Pendant le découpage garder la torche en position verticale.

Après avoir terminé le découpage et relâché le bouton,

l'air continue à sortir pendant 30 secondes environ pour

permettre à la torche même de se refroidir.

Il est bien de ne pas arrêter la machine avant la n de

ce temps.

Lorsqu'il faut exécuter des trous ou débuter le décou-

page du centre de la pièce, la torche doit être mise en po-

sition inclinée et lentement redressée de façon à ce que

le métal fondu ne soit pas déversé sur la buse (voir g. 2).

Cette opération doit être exécutée lorsqu'on effectue des

trous dans des pièces ayant une épaisseur supérieure à

.118" thick (12 gauge=1.05").

". En cas de découpage de tôles de recouvrement nor-

malement utilisées dans la carrosserie des voitures, ré-

gler le courant de découpage aux valeurs les plus basses

Une fois le travail terminé, arrêter la machine.

3.1 REMPLACEMENT DES CONSOMMABLES

Fig.3

U

T

V

W

Debrancher toujours la

machine avant de rempla-

cer les consommables.

• L'électrode doit être rem-

placée lorsque sa partie

avant présente une cavité

de 3/64" environ.

• La buse doit être rem-

placée lorsque le trou n'est

plus régulier et la capacité

de découpage est réduite.

• Le diffuseur doit être rem-

placé lorsqu'il présente des

zones noires.

L'électrode doit être vissée

ou dévissée au corps de la

torche avec la clé prévue.

Le diffuseur, l'électrode et

la buse doivent être montés

en suivant l'ordre indiqué

sur la gure 3.

• Le porte-buse doit être remplacé lorsque son côté iso-

lant est détérioré.

Vérier que le diffuseur U, l'électrode T et la buse V

soient montés correctement et que le porte-buse W

soit vissé et bien serré.

L'a bse nce d e c es p ièc es com pro met le f on ct io n-

nement de la machine et notamment la sécurité de

l'opérateur.

20

4 INCONVENIENTS DE DECOUPAGE

4.1 PENETRATION INSUFFISANTE

Les causes de cet inconvénient peuvent être:

• Vitesse élevée. S'assurer toujours que l'arc perce com-

plètement la pièce à découper et que son inclinaison ne

dépasse jamais 10 - 15° dans le sens de l'avance. De

cette façon, on évitera une usure incorrecte de la buse et

des brûlures sur le porte-buse.

• Epaisseur excessive de la pièce (voir les tables de dé-

coupe).

• Borne de masse n'étant pas en bon contact électrique

avec la pièce.

• Buse et électrodes usées.

• Courant de découpage trop bas.

N.B. Lorsque l'arc ne perce pas, les déchets de métal

fondu vont obstruer la buse.

4.2 L'ARC DE DECOUPAGE S'ETEINT

Les causes de cet inconvénient peuvent être:

• Buse, électrode ou diffuseur usés.

• Pression de l'air trop élevée.

• Tension d'alimentation trop basse.

4.3 FAIBLE DURÉE DES CONSOMMABLES

Les causes de ce problème peuvent être:

• huile ou impureteés dans l'alimentation de l'air,

• arc pilote prolongé inutilement,

• pression de l'air trop basse.

CLASSEMENT DE DECUPAGE

Acier doux Acier inoxydable Aluminium

Courant de

decupage

Épaisseur Vitesse de

decupage

Épaisseur Courant de

decupage

Épaisseur Vitesse de

decupage

(A) (Inch) (Inch/min) (Inch) (Inch/min) (Inch) (Inch/min)

20 0.038 165.7 0.038 123.2 0,038 181.5

20 0.078 67.3 0.078 48.0 0,078 98.4

20 1/8 39.4 1/8 25.6 1/8 52.8

20 5/32 28.0 5/32 19.7 5/32 33.9

20 3/16 20.1 3/16 14.2 3/16 22.8

20 5/16 7.5 5/16 5.5 5/16 8.7

20 13/32 3.9 13/32 2.4 13/32 5.1

Porte-buse Buse Électrode Anneau de

turbillon

Corps torche (tête)

Plasma 3001

Plasma

2002

Plasma 2004

Plasma

2003

Plasma 2006

21

5 CONSEILS PRATIQUES

• Si l'air de l'installation contient une quantité considé-

rable d'humidité et d'huile, utiliser un ltre sécheur pour

éviter une excessive oxydation et usure des pièces de

consommation, l'endommagement de la torche et la ré-

duction de la vitesse et de la qualité du découpage.

• S'assurer que l'électrode et la buse qui vont être mon-

tées sont bien propres et dégraissées.

• An d'éviter d'endommager la torche, utiliser toujours

des pièces détachées d'origine.

6 ENTRETIEN

Toute opération d'entretien doit être effectuée par du

personnel qualié qui doit respecter la norme.

6.1 ENTRETIEN DU GENERATEUR

En cas d'entretien à l'intérieur de la machine, s'assurer

que l'interrupteur C est en position "O" et que le cordon

d'alimentation est débranché du réseau.

Vérier, en outre, que la tension aux bornes du conden-

sateur soit proche de 0 V.

Même si la machine est dotée d'un dispositif automa-

tique pour recuperer l'eau de condensation entrant en

fonction chaque fois que l'alimentation de l'air est arrê-

tée, il est de règle de contrôler périodiquement que dans

la cuve I (g. 1) du détendeur il n'y a aucune trace d'eau

de condensation.

En outre, toujours périodiquement, il faut nettoyer l'inté-

rieur de la machine de la poussière métallique accumulée

en utilisant de l'air comprimé.

6.2 MESURES À ADOPTER APRES UN DEPANNAGE

Après avoir effectué une réparation, vérier le câblage

pour assurer un correct isolement entre le côté primaire

et le côté secondaire de la machine, et vérier spéciale-

ment que la couverture des dissipateurs du circuit de

puissance (31) soit bien montée (voir dessin d'ensemble).

Eviter que les ls puissent entrer en contact avec des

pièces en mouvement ou des pièces se réchauffant

pendant le fonctionnement. Remonter tous les colliers

comme sur la machine d'origine de manière à éviter que,

si par hasard un conducteur se casse ou se débranche,

les côtés primaire et secondaire puissent être raccordés

entre eux.

En outre , remonter les vis avec les rondelles dentelées

comme sur la machine d'origine.

22

THIS PART IS INTENDED SOLELY FOR QUALIFIED PERSONNEL.

CETTE PARTIE EST DESTINEE EXCLUSIVEMENT AU PERSONNEL QUALIFIE.

ESTA PARTE ESTÁ DESTINADA EXCLUSIVAMENTE PARA EL PERSONAL CALIFICADO

23

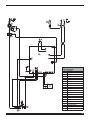

WIRING DIAGRAM

COLOUR CODE

A BLACK

B RED

C GREY

D WHITE

E GREEN

F PURPLE

G YELLOW

H BLUE

K BROWN

J ORANGE

I PINK

L PINK-BLACK

M GREY-PURPLE

N WHITE-PURPLE

O WHITE-BLACK

P GREY-BLUE

Q WHITE-RED

R GREY-RED

S WHITE-BLUE

T BLACK-BLUE

U YELLOW-GREEN

V BLUE

24

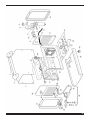

When ordering spare parts please always state the machine item and serial number and its purchase data, the spare

part position and the quantity.

Lorsque des pièces de rechange commande, veuillez toujours indiquer l'élément de la machine et le numéro de série

et de ses données d'achat, la position de pièce de rechange et de la quantité.

Para hacer pedidos de piezas de repuesto ruega indicar siempre el elemento de máquina y el número de serie y sus

datos de compra, la posición de piezas de repuesto y la cantidad.

POS PART N. DESCRIPTION

01

CKS5811009

CORPS EXTÉRIEUR

02

CKSP3002

SUPPORT POIGNÉE

03

CKS5803995

POIGNÉE

04

CKSP3004

ÉCROU

05

CKS5803539

SUPPORT DE RÉGULATEUR

06

CKSB7014380

JAUGE

07

CKSB7006380

RÉGULATEUR

08

CKSP3008

RACCORD

09

CKSP3009

INTERRUPTEUR

10

CKSP3010

CACHE

11

CKS5580273

CORDON D'ALIMENTATION

12

CKSB7018380

CÂBLE (SORTIE)

13

CKSB5812733

PANNEAU ARRIÈRE

14

CKSTI3008

CADRE

15

CKS3160195

VANNE ÉLECTROMAGNÉTIQUE

16

CKSP3032

INTERRUPTEUR DE PRESSION

17

CKSP3021

UNION DE COUDE

18

CKS3160141

RACCORD

19

CKS3160035

RACCORD

20

CKS3160026

RACCORD

21

CKS5710562

UNITÉ D'AIR

22

CKS5803179

SOUTIEN DE L'UNITÉ D'AIR

23

CKS3115078

PIED EN CAOUTCHOUC

POS PART N. DESCRIPTION

24

CKS5811636

FOND

25

CKSP3024

PLAQUE A BORNES

26

CKSP3025

SERRE-CÂBLE AVEC ÉCROU

27

CKSP3028

SERRE-CÂBLE

28

CKS5585014

CÂBLE AVEC PINCE

29

CKSP3029

BOUTON

30

CKS5812330

PANNEAU AVANT

31

CKS5602544

CIRCUIT DE PUISSANCE

32

CKS260453

MOTEUR AVEC VENTILATEUR

33

CKS5803180

SUPPORT DE CIRCUIT

34

N/A

CÂBLE TORCHE

35

CKSP3040

CONNECTEUR TORCHE

36

CKSP3041

POIGNÉE AVEC BOUTON-

POUSSOIR

37

CKS251194

O.RING

38

PLASMA 2006

CORPS TORCHE (TÊTE)

39

PLASMA 2003

ANNEAU DE TOURBILLON

(PACK.2 PIÈCES.)

40

PLASMA 2004

ÉLECTRODE (PACK.5 PIÈCES.)

41

PLASMA 2002

BUSE (PACK.5 PIÈCES.)

42

PLASMA 3001

PORTE-BUSE

43

PLASMA 2007

TORCHE COMPLÈTE

44

CKSP6021

CHOKE PFC

45

CKSP6020

SUPPORT CHOKE

25

26

GARANTIE / SERVICE ET RÉPARATION

Fabriqué en Italie

Snap-on et Wrench “S” sont des marques de Snap-on Incorporated.

©Snap-on Incorporated 2016. Tous droits réservés.

Imprimé aux États-Unis

Snap-on, 2801 80th St., Kenosha, WI 53143

www.snapon.com

Snap-on Tools Company Limited Two (2) Year Warranty

Snap-on Tools Company (le « Vendeur ») garantit uniquement aux acheteurs initiaux qui utilisent l'équipement dans

leur entreprise dans des conditions normales d'utilisation, de soins et d'entretien, que l'équipement (sauf disposition

contraire dans les présentes) est exempt de défauts de matériaux et de fabrication, pendant deux ans, à compter de

la date de la facture originale. Le vendeur n'offre aucune garantie pour les accessoires utilisés avec l'équipement qui

ne sont pas fabriqués par le Vendeur. Le Vendeur limite l'ensemble torche à une période de 30 jours.

LES OBLIGATIONS DU VENDEUR, DANS LE CADRE DE LA PRÉSENTE GARANTIE, SE LIMITENT EXCLUSIVEMENT

À LA RÉPARATION OU, À LA DISCRÉTION DU VENDEUR, AU REMPLACEMENT DES ÉQUIPEMENTS OU DES

PIÈCES QUI, SELON LUI, SONT DÉFECTUEUX ET QUI S'AVÈRENT NÉCESSAIRES, SELON L'AVIS DU VENDEUR,

POUR QUE CET APPAREIL SOIT À NOUVEAU EN BON ÉTAT DE FONCTIONNEMENT. AUCUNE AUTRE GARANTIE,

EXPLICITE, IMPLICITE OU LÉGALE, Y COMPRIS, SANS LIMITATION, TOUTE GARANTIE IMPLICITE DE QUALITÉ

MARCHANDE OU D'ADAPTATION À UN USAGE PARTICULIER, NE S'APPLIQUE ET L'ON DÉCLINERA EXPRES-

SÉMENT TOUTES CES GARANTIES.

LE VENDEUR NE SERA PAS TENU POUR RESPONSABLE DES FRAIS OU DOMMAGES SPÉCIAUX, INDIRECTS OU

ACCESSOIRES, QUELS QU'ILS SOIENT,

SUPPORTÉS PAR LES ACHETEURS OU AUTRES (y compris, sans limitation, les prots perdus, les recettes, les

ventes prévues, les opportunités commerciales, fonds de commerce, ou interruption d'activité et tout autre préjudice

ou dommage).

Cette garantie ne couvre pas (et les frais distincts pour les pièces, les frais de main-d'œuvre et connexes s'appli-

quent à) tout dommage, dysfonctionnement, impossibilité de fonctionnement ou tout mauvais fonctionnement de

l'équipement causés par, résultant de ou attribuables à (A) un usage abusif ou à une altération ; (B) l'altération, la mo-

dication ou l'ajustement de l'équipement par des personnes autres que les représentants autorisés par le Vendeur ;

(e) l'installation, la réparation ou la maintenance (autre que la maintenance spécique de l'opérateur) de l'équipement

ou du matériel y afférent, accessoires, équipements périphériques ou optionnels par des personnes autres que les

représentants autorisés par le Vendeur ; (D) une utilisation, application, fonctionnement, soins, nettoyage, stockage

ou manutention incorrects ou négligents ; (E ) des éléments tels que le feu, l'eau, le vent, la foudre ou autres cau-

ses naturelles, (f ) des conditions environnementales défavorables, y compris, sans limitation, la chaleur excessive,

l'humidité, éléments corrosifs, à la poussière ou d'autres contaminants de l'air, les interférences de fréquences radio,

une panne de courant électrique, des tensions de lignes électriques au-delà de celles spéciées pour l'équipement,

stress physique, électrique ou électromagnétique inhabituel et/ou toute autre condition en dehors des spécications

environnementales du Vendeur ; (G ) l'utilisation de l'équipement en combinaison ou en connexion avec d'autres

équipements, accessoires, fournitures ou consommables non fabriqués ou fournis par le Vendeur ; ou (H) à défaut de

se conformer à toute réglementation fédérale, étatique ou locale, à toute exigence ou spécication applicable régis-

sant les soudeurs, les accessoires ou consommables y afférents.

Les réparations ou remplacements visés par la présente garantie seront effectués les jours ouvrables pendant les

heures normales de travail du Vendeur, dans un délai raisonnable à la demande de l'Acheteur. Toutes les demandes

de service de garantie doivent être faites au cours de la période de garantie indiquée. La preuve de la date d'achat

est nécessaire pour faire une demande de garantie. Cette garantie n'est pas transférable.

Snap-on Tools Company

Kenosha, Wisconsin 53141-1410

Assistance technique par téléphone 800-ABC-WELD

Service Clients et Assistance Technique 800-ABC-WELD

Lundi – Vendredi 7h00 – 15h00 EST

EQUIPO DE CORTE EN PLASMA 20A

PLASMA 20i

El PLASMA20i es un generador inverter, diseñado para cortar materiales eléctricamente

conductores (metales y aleaciones) utilizando el procedimiento de arco de plasma. El gas

de plasma puede ser aire o nitrógeno. El cortador de plasma inversor ligero y portátil tiene

muchas características que permiten al usuario cortar fácilmente la mayoría de todos los

metales.

INTRODUCTION

Form WC 60203.300.331/A

TABLA DE CONTENIDO

Introducción .................................................................................................................................................................27

Tabla de Contenido .....................................................................................................................................................28

Información sobre Seguridad ............................................................................................................................... 29-30

Descriptión general .....................................................................................................................................................30

Descripciön dispositivos en el aparato .............................................................................................................30

Dispositivos de seguridad .................................................................................................................................31

Explicación de los datos técnicos ....................................................................................................................31

Puesta en marcha ..............................................................................................................................................32

Instalación ...................................................................................................................................................32

Empleo ..........................................................................................................................................................................33

Sustitución de las partes de consumo ...............................................................................................................33

Inconvenientes de corte .............................................................................................................................................34

Insuciente penetración ....................................................................................................................................34

El arco de corte se apaga ..................................................................................................................................34

Reducida duración de las partes de consumo ..................................................................................................34

Consejos prácticos ....................................................................................................................................................35

Mantenimiento .............................................................................................................................................................35

Mantenimiento generador ..................................................................................................................................35

Precauciones a seguir después de una Intervención de reparación ................................................................35

Diagrama de Cableado ...............................................................................................................................................37

Despiece- Lista de los repuestos ........................................................................................................................ 38-39

Garantía/Servicio y Reparación ................................................................................................................................40

Tablas de corte (Cutting Charts) ................................................................................................................................34

29

MANUAL DE INSTRUÇÕES PARA EQUIPO DE CORTE EN PLASMA

1 INFORMACIÓN SOBRE SEGURIDAD

MUST READ INSTRUCTIONS BEFORE USE

Es necesario leer, comprender cabalmente y

aplicar todos los mensajes sobre seguridad y las

instrucciones de este manual. Los mensajes de

seguridad de esta sección del manual contienen

una palabra de advertencia con un mensaje en

tres partes y, en algunos casos, un icono.

La palabra de señalización indica el nivel de peligro de

cada situación.

Indica una situación de peligro potencial que, de no evi-

tarse, podría causar la muerte o graves lesiones al ope-

rador o a otras personas presentes.

Indicates a potentially hazardous situation which, if not

avoided, could result in death or serious injury to the ope-

rator or bystanders.

Indica una situación de peligro potencial que, de no evi-

tarse, podría causar lesiones moderadas o leves al ope-

rador o a otras personas presentes.

IMPORTANT

Indica una situación de peligro potencial que, de no evi-

tarse, podría causar daños al equipo de soldadura.

Los mensajes de seguridad de esta sección presentan

tres estilos diferentes de tipos.

• El tipo normal indica peligro.

• La negrita indica cómo evitar el peligro.

• La cursiva indica las posibles consecuencias en caso

de no evitar el peligro.

Un icono, de estar presente, ofrece una descripción grá-

ca del potencial peligro.

Soldadura de arco

La soldadura eléctrica y el corte al plasma des-

piden rayos ultravioleta y salpicaduras de solda-

dura.

Las personas presentes están expuestas a

los rayos ultravioleta y a las salpicaduras de

soldadura.

Al operar con soldadoras eléctricas o corta-

doras al plasma se debe usar casco para sol-

dadura con apropiada cubierta de protección

para la vista.

No permitir la presencia de otras personas

durante la ejecución de soldadura o corte.

Usar pantalla de seguridad y ropa protectora.

Los rayos ultravioletas producen quemaduras en

los ojos; las salpicaduras de soldadura pueden

causar lesiones

La operación de soldadura puede provocar ca-

lor, chispas, peligro de descarga eléctrica y/o va-

pores peligrosos

Usar guantes apropiados, cascos o gafas y

ropa de protección.

Respetar todas las instrucciones y prácticas

de seguridad al soldar y cortar.

Mantener a terceras personas fuera del área

inmediata de trabajo.

Los subproductos de la soldadura pueden pro-

vocar quemaduras y otras lesiones corporales.

Riesgo de Descarga Eléctrica

El contacto con componentes internos o el elec-

trodo en vivo puede provocar la recepción de

una descarga eléctrica.

La falta de contacto de tierra puede provocar

una descarga eléctrica.

La máquina soldadora debe ser conectada a

la fuente de alimentación aplicando los res-

pectivos códigos eléctricos.

No tocar el electrodo ni los componentes in-

ternos sin protección.

Desconectar la alimentación antes de efec-

tuar mantenimiento.

No desmontar el contacto de tierra de ningún

enchufe eléctrico.

Las descargas eléctricas pueden provocar lesio-

nes.

30

Riesgo de Explosión

La soldadura provoca chispas que comportan

riesgo de explosión.

Efectuar la soldadura adoptando procedi-

mientos adecuados y con prudencia.

Evitar chispas especialmente en presencia

de vapor de gasolina y de otros combusti-

bles.

Descarga eléctrica, llamas y explosión pueden

causar graves lesiones.

Campos Magnéticos y Eléctricos

La soldadura puede provocar campos magnéti-

cos y eléctricos alrededor de cables y fuentes de

alimentación.

Los campos magnéticos creados por las co-

rrientes pueden afectar el funcionamiento de

dispositivos médicos.

Pasar el electrodo y los cables de trabajo con-

juntamente.

No situar el propio cuerpo entre el electrodo/

antorcha y los cables de trabajo.

No enrollar el cable del electrodo/antorcha

en torno al propio cuerpo.

No trabajar en proximidad de la fuente de ali-

mentación de soldadura/corte.

Descarga eléctrica y campos magnéticos pue-

den causar lesiones.

H.F RADIACIONES pueden causar interferencias

•La alta frecuencia (H.F.) puede interferir

con la radionavegación, los servicios de

seguridad, los ordenadores y, en general

con los equipos de comunicación.

• Encargar la instalación solo a personas

cualicadas y familiarizadas con los equi-

pos electrónicos.

• El usuario nal tiene la responsabilidad de valerse de

un electricista cualicado que pueda prontamente re-

solver cualquier problema de interferencia relativo a la

instalación.

• En caso de noticación de la entidad FCC para interfe-

rencias, dejar inmediatamente de usar el equipo.

• El equipo debe ser sometido periódicamente a mante-

nimiento y control.

• El generador de alta frecuencia debe permanecer ce-

rrado; mantener a la distancia adecuada los electrodos

del entrehierro.

Desguace del Equipo

IMPORTANTE

La eliminación de equipos eléctricos puede ser

peligrosa para el ambiente.

Informarse sobre la normativa local especí-

ca antes de descartar los equipos

Una eliminación impropia es fuente de peligro

ambiental.

HUMOS Y GASES PUEDEN SER PELIGROSOS

PARA LA SALUD.

Precauciones adicionales deben ser observadas cuando

se trabaja en posiciones elevadas.

Compatibilidad electromagnética

En Canadá, la clasicación EMC no se aplica a la fuente

de alimentación del arco de soldadura.

Estándares de seguridad

Para proporcionar los requisitos y recomendaciones mí-

nimas para proteger a las personas que trabajan en una

medio ambiente afectado por soldadura, corte y proce-

sos anes véase la norma CAN / CSA-W117.2.

SÍRVASE GUARDAR ESTAS INSTRUCCIONES

2 DESCRIPCIÓN GENERAL

Este aparato es un generador de corriente continua cons-

tante, proyectado para el corte de materiales electrocon-

ductores (metales y aleaciones) mediante procedimiento

de arco plasma. El gas plasma puede ser aire o nitrógeno

2.1 DESCRIPCIÖN DISPOSITIVOS EN EL APARATO

A) Cable de alimentación

B) Empalme aire comprimido (rosca 1/4" gas hembra)

C) Interruptor de red

D) Luz testigo de red

E) Empuñadura regulación presión

F) Manómetro

G) Led termostato

H) Borne de masa