GYS GYSPOT INVERTER PTI.G - 220 V El manual del propietario

- Categoría

- Sistema de soldadura

- Tipo

- El manual del propietario

Este manual también es adecuado para

1

73502_V1_15/02/2021

FR

2-17 / 18-39 / 105-120

GYSPOT INVERTER

PTI.G - 220 V

www.gys.fr

EN

2-17 / 40-60 / 105-120

DE

2-17 / 61-82 / 105-120

ES

2-17 / 83-104 / 105-120

2

GYSPOT INVERTER PTI.G

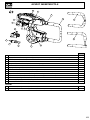

DIMENSIONS / ABMESSUNGEN / DIMENSIONES

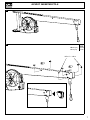

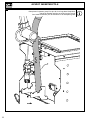

MONTAGE / ASSEMBLY / MONTAJE

30°

15°

1225

915 285

M5x12

(x6)

5 N·m

A

A

x2 x2

3

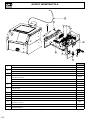

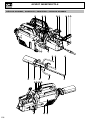

GYSPOT INVERTER PTI.G

M5x18

(x4)

M5

(x4)

8 N·m

M5x12

(x4)

8 N·m

MONTAGE SUPPORT PINCE EN G / ASSEMBLY OF G CLAMP SUPPORT / MONTAGE HALTERUNG «G» C-ZANGE /

MONTAJE DEL SOPORTE DE PINZA EN G

MONTAGE SUPPORT BRAS G9 (OPTION) / G9 ARM SUP-

PORT MOUNTING (OPTIONAL) / G9 ARMSTÜTZMON-

TAGE (OPTIONAL) / G9 MONTAJE DEL SOPORTE DEL

BRAZO (OPCIONAL)

MONTAGE SUPPORT BRAS / ARM SUPPORT MOUNTING

/ ARMSTÜTZMONTAGE / MONTAJE DEL SOPORTE DEL

BRAZO

M5x18

(x4)

M5

(x4)

8 N·m

M5x12

(x2)

5 N·m

M8x20

(x2)

20 N·m

M5x12

(x8)

8 N·m

PROTOTYPE

4

GYSPOT INVERTER PTI.G

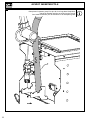

MONTAGE POTENCE / ASSEMBLY OF OVERHANGING ARM / MONTAGE AUSLEGER / ENSAMBLAJE DEL SOPORTE

Écrou borgne - 20 N.m

M8 x 60

Écrou frein - 20 N.m

1

M8x16

(x8)

M8x60

(x1)

20 N·m

M5x12

(x4)

4 N·m

Écrou M8 borgne

(x1)

Écrou M8 frein

(x1)

L’usage de la potence est strictement réservé à soulager le poids de la pince de soudage. Elle ne doit jamais être utilisé pour

du levage ou autre application, sous peine de renversement de l’ensemble chariot potence.

The use of the bracket is strictly reserved to relieve the weight of the welding tongs. It must never be used for lifting or any

other application, otherwise the jib crane trolley assembly may overturn.

Der Einsatz des Galgens ist ausschließlich zur Entlastung der Schweißzange vorgesehen. Sie darf niemals zum Heben oder für

andere Anwendungen verwendet werden, da sonst die Schwenkkran-Katzeinheit umkippen kann.

El uso de la horca está estrictamente reservado para aliviar el peso de las pinzas de soldadura. Nunca debe ser usado para

levantar o cualquier otra aplicación, de lo contrario el conjunto del carro de la grúa giratoria puede volcarse.

5

GYSPOT INVERTER PTI.G

M8 x 16 - 20 N.m

M5 x 12 - 4 N.m

4

3

M8x16

(x2)

20 N·m

Mettre l’équilibreur dans son logement.

Put the balancer in its housing.

Legen Sie den Balancer in sein Gehäuse.

i

2

M8x16

(x2)

M5x12

(x2)

20 N.m

4 N.m

6

GYSPOT INVERTER PTI.G

Rondelle M5

M5 x 12 - 0.5 N.m

Rondelle M8

Rondelle M8

5

6

M8x16

(x4)

M5x12

(x1)

20 N·m

0.5 N.m

Rondelle M8

(x2)

Rondelle M5

(x1)

Tirer le câble de l’équilibreur pour le faire passer dans la poulie et l’encoche.

Pull the balancer cable through the pulley and the notch.

Ziehen Sie das Kabel vom Balancer durch die Umlenkrolle und die Kerbe.

i

7

GYSPOT INVERTER PTI.G

PROTOTYPE

PROTOTYPE

M5 x 12 - 4 N.m

7

8

M8x16

(x4)

M5x12 (x2)

20 N·m

4 N.m

8

GYSPOT INVERTER PTI.G

9

Montage du palier pivot bas (fourni avec la potence).

Mounting of the low pivot bearing (supplied with the stem).

Montage des niedrigen Schwenklagers (mit dem Vorbau mitgeliefert).

i

M8x20

(x2)

20 N·m

9

GYSPOT INVERTER PTI.G

10

Enclencher le frein des 2 roues avants du générateur.

Engage the brake on one of the 2 front wheels of the generator.

Betätigen Sie die Bremse an einem der 2 Vorderräder des Generators.

i

10

GYSPOT INVERTER PTI.G

Ne pas sous évaluer le poids de la potence (17.4 kg) !

Do not underestimate the weight of the overhanging arm (17.4 kg) !

Das Gewicht des Ausleger nicht unterschätzen (17.4 kg) !

Pour faciliter le montage/démontage de la potence sur le générateur, 2 personnes sont requises.

In order to assemble or disassemble the overhanging arm smoothly and easily, 2 people are required.

Montage/Demontage des Auslegers mit 2 Personen vornehmen.

11

11

GYSPOT INVERTER PTI.G

12

12

GYSPOT INVERTER PTI.G

13

Faire pivoter la potence jusqu’à ce que la vis se loge dans l’empreinte.

Swivel the bracket until the screw ts into the recess.

Den Schaft schwenken, bis die Schraube in der Aussparung sitzt.

i

13

GYSPOT INVERTER PTI.G

14

Verrouiller la potence en xant le support.

Lock the gallows by xing the bracket.

Verriegeln Sie den Schaft durch Sichern der Halterung.

i

M5x12

(x2)

4 N·m

14

GYSPOT INVERTER PTI.G

A

PROTOTYPE

UP

DOWN

15

Brancher le connecteur du vérin sur le chariot.

Appuyer sur le bouton pour mettre la potence en position basse.

Connect the cylinder connector to the carriage.

Press the button to put the stem in the down position.

Verbinden Sie den Zylinderanschluss mit dem Schlitten.

Drücken Sie die Taste, um den Vorbau in die untere Position zu bringen.

i

15

GYSPOT INVERTER PTI.G

16

8 N·m

16

GYSPOT INVERTER PTI.G

PROTOTYPE

195 cm max.

14 kg max.

Rangement clé équilibreur

Balancer key storage

Balancer-Schlüssel-Speicherung

Pour régler la tension du câble de l’équilibreur,

l’utilisateur doit impérativement mettre la pince en charge sur le câble.

To adjust the tension of the balancer cable, the user must load the clamp on the cable.

Um die Spannung des Balancerkabels einzustellen,

muss der Benutzer die Klemme unter Last auf das Kabel setzen.

i

17

17

GYSPOT INVERTER PTI.G

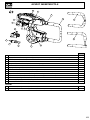

FIG-1

FIG-2

3 4 5

1

9 10 11

7

86

2

6

7

1

2

3

8

9

5

4

18

GYSPOT INVERTER PTI.G

FR

AVERTISSEMENTS - RÈGLES DE SÉCURITÉ

CONSIGNE GÉNÉRALE

Ces instructions doivent être lues et bien comprises avant toute opération. Toute modication ou maintenance non indiquée

dans le manuel ne doit pas être entreprise. Veiller à bien conserver ce manuel d’instruction pour des consultations ultérieures.

Tout dommage corporel ou matériel dû à une utilisation non-conforme aux instructions de ce manuel ne pourra être retenu à la charge du fabricant.

En cas de problème ou d’incertitude, consulter une personne qualiée pour manier correctement l’installation. Ces instructions couvrent le matériel

dans son état de livraison. Il est de la responsabilité de l’utilisateur de réaliser une analyse des risques en cas de non-respect de ces instructions.

ENVIRONNEMENT

Ce matériel doit être utilisé uniquement pour faire des opérations de soudage dans les limites indiquées par la plaque signalétique et/ou le manuel.

Il faut respecter les directives relatives à la sécurité. En cas d’utilisation inadéquate ou dangereuse, le fabricant ne pourra être tenu responsable.

L’installation doit être utilisée dans un local sans poussière, ni acide, ni gaz inammable ou autres substances corrosives de même pour son stockage.

S’assurer d’une circulation d’air lors de l’utilisation.

Plages de température :

Utilisation entre +5°C à +40°C (+41°F à +104°F).

Stockage entre -25°C à +55°C ( -13°F à 131°F).

Humidité de l’air :

Inférieur ou égal à 50% à 40°C (104°F).

Inférieur ou égal à 90% à 20°C (68°F).

Altitude : Jusqu’à 1000 m au-dessus du niveau de la mer (3280 pieds).

PROTECTION INDIVIDUELLE ET DES AUTRES

Le soudage par résistance peut être dangereux et causer des blessures graves voire mortelles. Elle est destinée à être utilisée par du personnel qualié

ayant reçu une formation adaptée à l’utilisation de la machine (ex : formation carrossier).

Le soudage expose les individus à une source dangereuse de chaleur, d’étincelles, de champs électromagnétiques (attention au porteur de pacemaker),

de risque d’électrocution, de bruit et d’émanations gazeuses.

Pour bien se protéger et protéger les autres, respecter les instructions de sécurité suivantes :

An de se protéger de brûlures et rayonnements, porter des vêtements sans revers, isolants, secs, ignifugés et en bon état, qui

couvrent l’ensemble du corps.

Utiliser des gants qui garantissent l’isolation électrique et thermique.

Utiliser une protection de soudage et/ou une cagoule de soudage d’un niveau de protection susant (variable selon les applications).

Protéger les yeux lors des opérations de nettoyage. Les lentilles de contact sont particulièrement proscrites.

Il est parfois nécessaire de délimiter les zones par des rideaux ignifugés pour protéger la zone des projections et des déchets

incandescents.

Informer les personnes dans la zone de soudage de porter les vêtements adéquats pour se protéger.

Utiliser un casque contre le bruit si le procédé de soudage atteint un niveau de bruit supérieur à la limite autorisée (de même pour

toute personne étant dans la zone de soudage).

Tenir à distance des parties mobiles (ventilateur, électrodes, …) les mains, cheveux, vêtements.

Ne jamais enlever les protections carter du groupe froid lorsque la source de courant de soudage est sous tension, le fabricant ne

pourrait être tenu pour responsable en cas d’accident.

Les pièces qui viennent d’être soudées sont chaudes et peuvent provoquer des brûlures lors de leur manipulation. Lors d’intervention

d’entretien sur la pince ou le pistolet, il faut s’assurer qu’il/elle soit susamment froid(e) en attendant au moins 10 minutes avant

toute intervention. Le groupe froid doit être allumé lors de l’utilisation d’une pince refroidie eau an d’être sûr que le liquide ne

puisse pas causer de brûlures.

Il est important de sécuriser la zone de travail avant de la quitter an de protéger les personnes et les biens.

FUMÉES DE SOUDAGE ET GAZ

Les fumées, gaz et poussières émis par le soudage sont dangereux pour la santé. Il faut prévoir une ventilation susante, un

apport d’air est parfois nécessaire. Un masque à air frais peut être une solution en cas d’aération insusante.

Vérier que l’aspiration est ecace en la contrôlant par rapport aux normes de sécurité.

Attention le soudage dans des milieux de petites dimensions nécessite une surveillance à distance de sécurité. Par ailleurs le soudage de certains

matériaux contenant du plomb, cadmium, zinc ou mercure voire du béryllium peuvent être particulièrement nocifs, dégraisser également les pièces

avant de les souder.

Les bouteilles doivent être entreposées dans des locaux ouverts ou bien aérés. Elles doivent être en position verticale et maintenues à un support ou

sur un chariot. Le soudage doit être proscrit à proximité de graisse ou de peinture.

19

GYSPOT INVERTER PTI.G

RISQUE DE FEU ET D’EXPLOSION

Protéger entièrement la zone de soudage, les matières inammables doivent être éloignées d’au moins 11 mètres.

Un équipement anti-feu doit être présent à proximité des opérations de soudage.

Attention aux projections de matières chaudes ou d’étincelles et même à travers des ssures, elles peuvent être source d’incendie ou d’explosion.

Éloigner les personnes, les objets inammables et les containers sous pressions à une distance de sécurité susante.

Le soudage dans des containers ou des tubes fermés est à proscrire et dans le cas où ils sont ouverts il faut les vider de toute matière inammable

ou explosive (huile, carburant, résidus de gaz …).

Les opérations de meulage ne doivent pas être dirigées vers la source de courant de soudage ou vers des matières inammables.

SÉCURITÉ ÉLECTRIQUE

Le réseau électrique utilisé doit impérativement avoir une mise à la terre. Une décharge électrique peut être une source d’accident

grave direct ou indirect, voire mortel.

Ne jamais toucher les parties sous tension à l’intérieur comme à l’extérieur de la source de courant sous-tension (câbles, électrodes, bras, pistolet,…)

car celles-ci sont branchées au circuit de soudage.

Avant d’ouvrir la source de courant de soudage, il faut la déconnecter du réseau et attendre 2 minutes. an que l’ensemble des condensateurs soit

déchargé.

Veiller à changer les câbles, électrodes ou bras, par des personnes qualiées et habilitées, si ceux-ci sont endommagés. Dimensionner la section des

câbles en fonction de l’application. Toujours utiliser des vêtements secs et en bon état pour s’isoler du circuit de soudage. Porter des chaussures

isolantes, quel que soit le milieu de travail.

Attention ! Surface très chaude. Risque de brûlures.

• Les pièces et l’équipement chauds peuvent causer des brûlures.

• Ne pas toucher les pièces chaudes à main nue.

• Attendre le refroidissement des pièces et de l’équipement avant de les manipuler.

• En cas de brûlure, rincer abondamment à l’eau et consulter un médecin sans tarder.

CLASSIFICATION CEM DU MATÉRIEL

Ce matériel de Classe A n’est pas prévu pour être utilisé dans un site résidentiel où le courant électrique est fourni par le réseau

public d’alimentation basse tension. Il peut y avoir des dicultés potentielles pour assurer la compatibilité électromagnétique

dans ces sites, à cause des perturbations conduites, aussi bien que rayonnées à fréquence radioélectrique.

Ce matériel n’est pas conforme à la CEI 61000-3-12 et est destiné à être raccordé à des réseaux basse tension privés

connectés au réseau public d’alimentation seulement au niveau moyenne et haute tension. S’il est connecté à un réseau public

d’alimentation basse tension, il est de la responsabilité de l’installateur ou de l’utilisateur du matériel de s’assurer, en consultant

l’opérateur du réseau de distribution, que le matériel peut être connecté.

EMISSIONS ELECTRO-MAGNETIQUES

Le courant électrique passant à travers n’importe quel conducteur produit des champs électriques et magnétiques (EMF) localisés.

Le courant de soudage produit un champ électromagnétique autour du circuit de soudage et du matériel de soudage.

Les champs électromagnétiques EMF peuvent perturber certains implants médicaux, par exemple les stimulateurs cardiaques. Des mesures de

protection doivent être prises pour les personnes portant des implants médicaux. Par exemple, restrictions d’accès pour les passants ou une évaluation

de risque individuelle pour les soudeurs.

Tous les soudeurs devraient utiliser les procédures suivantes an de minimiser l’exposition aux champs électromagnétiques provenant du circuit de

soudage:

• positionner les câbles de soudage ensemble – les xer les avec une attache, si possible;

• se positionner (torse et tête) aussi loin que possible du circuit de soudage;

• ne jamais enrouler les câbles de soudage autour du corps;

• ne pas positionner le corps entre les câbles de soudage. Tenir les deux câbles de soudage sur le même côté du corps;

• raccorder le câble de retour à la pièce mise en œuvre aussi proche que possible à la zone à souder;

• ne pas travailler à côté de la source de courant de soudage, ne pas s’assoir dessus ou ne pas s’y adosser ;

• ne pas souder lors du transport de la source de courant de soudage ou le dévidoir.

Les porteurs de stimulateurs cardiaques doivent consulter un médecin avant d’utiliser ce matériel.

L’exposition aux champs électromagnétiques lors du soudage peut avoir d’autres eets sur la santé que l’on ne connaît pas

encore.

FR

20

GYSPOT INVERTER PTI.G

RECOMMANDATIONS POUR ÉVALUER LA ZONE ET L’INSTALLATION DE SOUDAGE

Généralités

L’utilisateur est responsable de l’installation et de l’utilisation du matériel de soudage par résistance suivant les instructions du fabricant. Si des

perturbations électromagnétiques sont détectées, il doit être de la responsabilité de l’utilisateur du matériel de soudage par résistance de résoudre

la situation avec l’assistance technique du fabricant. Dans certains cas, cette action corrective peut être aussi simple qu’une mise à la terre du circuit

de soudage. Dans d’autres cas, il peut être nécessaire de construire un écran électromagnétique autour de la source de courant de soudage et de la

pièce entière avec montage de ltres d’entrée. Dans tous les cas, les perturbations électromagnétiques doivent être réduites jusqu’à ce qu’elles ne

soient plus gênantes.

Évaluation de la zone de soudage

Avant d’installer un matériel de soudage par résistance, l’utilisateur doit évaluer les problèmes électromagnétiques potentiels dans la zone environnante.

Ce qui suit doit être pris en compte:

a) la présence au-dessus, au-dessous et à côté du matériel de soudage par résistance d’autres câbles d’alimentation, de commande, de signalisation

et de téléphone;

b) des récepteurs et transmetteurs de radio et télévision;

c) des ordinateurs et autres matériels de commande;

d) du matériel critique de sécurité, par exemple, protection de matériel industriel;

e) la santé des personnes voisines, par exemple, emploi de stimulateurs cardiaques ou d’appareils contre la surdité;

f) du matériel utilisé pour l’étalonnage ou la mesure;

g) l’immunité des autres matériels présents dans l’environnement.

L’utilisateur doit s’assurer que les autres matériels utilisés dans l’environnement sont compatibles. Cela peut exiger des mesures de protection

supplémentaires;

h) l’heure du jour où le soudage ou d’autres activités sont à exécuter.

La dimension de la zone environnante à prendre en compte dépend de la structure du bâtiment et des autres activités qui s’y déroulent. La zone

environnante peut s’étendre au-delà des limites des installations.

Évaluation de l’installation de soudage

Outre l’évaluation de la zone, l’évaluation des installations de soudage par résistance peut servir à déterminer et résoudre les cas de perturbations.

Il convient que l’évaluation des émissions comprenne des mesures in situ comme cela est spécié à l’Article 10 de la CISPR 11:2009. Les mesures in

situ peuvent également permettre de conrmer l’ecacité des mesures d’atténuation.

RECOMMANDATIONS SUR LES MÉTHODES DE RÉDUCTION DES ÉMISSIONS ÉLECTROMAGNÉTIQUES

a. Réseau public d’alimentation: Il convient de raccorder le matériel de soudage par résistance au réseau public d’alimentation selon les

recommandations du fabricant. Si des interférences se produisent, il peut être nécessaire de prendre des mesures de prévention supplémentaires

telles que le ltrage du réseau public d’alimentation. Il convient d’envisager de blinder le câble d’alimentation dans un conduit métallique ou équivalent

d’un matériel de soudage par résistance installé à demeure. Il convient d’assurer la continuité électrique du blindage sur toute sa longueur. Il convient

de raccorder le blindage à la source de courant de soudage pour assurer un bon contact électrique entre le conduit et l’enveloppe de la source de

courant de soudage.

b. Maintenance du matériel de soudage par résistance : Il convient que le matériel de soudage par résistance soit soumis à l’entretien de

routine suivant les recommandations du fabricant. Il convient que tous les accès, portes de service et capots soient fermés et correctement verrouillés

lorsque le matériel de soudage par résistance est en service. Il convient que le matériel de soudage par résistance ne soit modié en aucune façon,

hormis les modications et réglages mentionnés dans les instructions du fabricant.

c. Câbles de soudage : Il convient que les câbles soient aussi courts que possible, placés l’un près de l’autre à proximité du sol ou sur le sol.

d. Liaison équipotentielle : Il convient d’envisager la liaison de tous les objets métalliques de la zone environnante. Toutefois, des objets métalliques

reliés à la pièce à souder accroissent le risque pour l’opérateur de chocs électriques s’il touche à la fois ces éléments métalliques et l’électrode. Il

convient d’isoler l’opérateur de tels objets métalliques.

e. Mise à la terre de la pièce à souder : Lorsque la pièce à souder n’est pas reliée à la terre pour la sécurité électrique ou en raison de ses

dimensions et de son emplacement, ce qui est le cas, par exemple, des coques de navire ou des charpentes métalliques de bâtiments, une connexion

raccordant la pièce à la terre peut, dans certains cas et non systématiquement, réduire les émissions. Il convient de veiller à éviter la mise à la terre

des pièces qui pourrait accroître les risques de blessure pour les utilisateurs ou endommager d’autres matériels électriques. Si nécessaire, il convient

que le raccordement de la pièce à souder à la terre soit fait directement, mais dans certains pays n’autorisant pas cette connexion directe, il convient

que la connexion soit faite avec un condensateur approprié et choisi en fonction des réglementations nationales.

f. Protection et blindage : La protection et le blindage sélectifs d’autres câbles et matériels dans la zone environnante peuvent limiter les problèmes

de perturbation. La protection de toute la zone de soudage peut être envisagée pour des applications spéciales.

TRANSPORT ET TRANSIT DE LA SOURCE DE COURANT DE SOUDAGE

La source de courant de soudage est équipée de poignées supérieures permettant le déplacement à la main. Attention à ne pas

sous-évaluer son poids. Les poignées ne sont pas considérées comme un moyen d’élingage.

Ne pas utiliser les câbles pour déplacer la source de courant de soudage. Ne pas faire transiter la source de courant au-dessus de personnes ou

d’objets.

FR

21

GYSPOT INVERTER PTI.G

INSTALLATION DU MATÉRIEL

• Mettre la source de courant de soudage sur un sol dont l’inclinaison maximum est de 10°.

• La source de courant de soudage doit être à l’abri de la pluie battante et ne pas être exposée aux rayons du soleil.

• Le matériel est de degré de protection IP20, signiant :

- une protection contre l’accès aux parties dangereuses des corps solides de diam >12.5 mm et,

- aucune protection contre les projections d’eau.

Les câbles d’alimentation, de rallonge et de soudage doivent être totalement déroulés an d’éviter toute surchaue.

Le fabricant n’assume aucune responsabilité concernant les dommages provoqués à des personnes et objets dus à une utilisation

incorrecte et dangereuse de ce matériel.

ENTRETIEN / CONSEILS

• Les utilisateurs de cette machine doivent avoir reçu une formation adaptée à l’utilisation de la machine an de tirer le maximum de ses performances

et de réaliser des travaux conformes (ex : formation de carrossier).

• Vérier que le constructeur autorise le procédé de soudage employé avant toute réparation sur un véhicule.

La maintenance et la réparation du générateur ne peut être eectuée que par le fabricant. Toute intervention dans ce générateur

eectuée par une tierce personne annulera les conditions de garantie. Le fabricant décline toute responsabilité concernant tout

incident ou accident survenant postérieurement à cette intervention.

Couper l’alimentation en débranchant la prise, et attendre deux minutes avant de travailler sur le matériel. A l’intérieur, les tensions

et intensités sont élevées et dangereuses.

• Avant toute intervention, couper l’alimentation en air comprimé et dépressuriser le circuit de la machine.

• Veiller à purger régulièrement le ltre du déshumidicateur placé à l’arrière de l’appareil.

• L’appareil est équipé d’un équilibreur permettant une manipulation plus facile de la pince. Cependant ne pas laisser la pince pendre au bout du câble

de l’équilibreur de manière prolongée sous peine d’entraîner une fatigue prématurée de l’équilibreur. Ne pas laisser la pince retomber de façon répétée

sans la retenir sous peine d’endommager l’équilibreur.

• Il est possible d’ajuster la tension du ressort de l’équilibreur à l’aide de la clé mâle six pans fournie.

• Le niveau de liquide de refroidissement est important pour le bon fonctionnement de la machine. Il doit toujours être compris entre les niveaux «

minimum » et « maximum » indiqués sur l’appareil. Vérier régulièrement ce niveau et faire l’appoint si nécessaire.

• Il est recommandé de renouveler le liquide de refroidissement tous les 2 ans.

• Tous les outils de soudage subissent une détérioration lors de leur utilisation. Veiller à ce que ces outils restent propres pour que la machine donne

le maximum de ses possibilités.

• Avant d’utiliser la pince pneumatique, vérier le bon état des électrodes/caps (qu’ils soient plats,

bombés ou biseautés). Si ce n’est pas le cas, les nettoyer à l’aide d’un papier de verre (grain n) ou les

remplacer (voir référence(s) sur la machine).

• Pour garantir un point de soudure ecace, il est indispensable de remplacer les caps tous les 200

points environ. Pour cela :

- Démonter les caps à l’aide d’une clé démonte caps (réf. 050846)

- Monter les caps avec de la graisse de contact (réf. 050440)

• Caps type A (réf : 049987)

• Caps type F (réf : 049970)

• Caps biseautés (réf : 049994)

Attention : les caps doivent être parfaitement alignés. Si ce n’est pas le cas, vérier l’alignement des

électrodes (cf. chapitre «Montage et changement des bras» P. 28)

A

A

F

F

A

A

• Avant d’utiliser le pistolet, vérier l’état des diérents outils (étoile, électrode monopoint, électrode carbone, …) puis éventuellement les nettoyer ou

procéder à leur remplacement s’ils paraissent en mauvais état.

• Régulièrement, enlever le capot et dépoussiérer à la souette. En proter pour faire vérier la tenue des connexions électriques avec un outil isolé

par un personnel qualié.

• Contrôler régulièrement l’état du cordon d’alimentation et du faisceau du circuit de soudage. Si des signes d’endommagement sont apparents, les

remplacer par le fabricant, son service après-vente ou une personne de qualication similaire, an d’éviter tout danger.

• Laisser les ouïes de la source de courant de soudage libres pour l’entrée et la sortie d’air.

UTILISATION DE LA POTENCE

• L’opérateur doit remplir correctement le bidon de liquide de refroidissement avant utilisation.

• L’utilisation de la potence est strictement réservé à supporter le pince pendant les opérations de soudage.

• En aucun cas, la potence ne doit être utilisé comme moyen de levage ou autre, sous risque de faire basculer l’ensemble chariot potence.

FR

22

GYSPOT INVERTER PTI.G

INSTALLATION – FONCTIONNEMENT PRODUIT

Seul le personnel expérimenté et habilité par le fabricant peut eectuer l’installation. Pendant l’installation, s’assurer que le générateur est déconnecté

du réseau. Les connexions en série ou en parallèle de générateurs sont interdites.

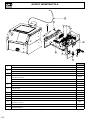

DESCRIPTION DU MATÉRIEL (FIG-1)

Cet appareil a été conçu pour eectuer les opérations suivantes en carrosserie :

- soudure par points de tôles avec une pince pneumatique,

- soudure de tôles au pistolet,

- soudure de clous, rivets, rondelles, goujons, moulures,

- élimination de bosses et d’impacts (impacts de grêle avec option pince tire-creux).

1- Lecteur de carte SD 6- Disjoncteur de mise sous tension

2- Interface Homme Machine (IHM) 7- Cable secteur

3- Groupe froid 8- Bouchon de remplissage

4- Support verrouillage potence 9- Jauge du liquide de refroidissement

5- Manomètre

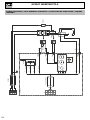

DESCRIPTION DE LA PINCE G (FIG-2)

1- Levier de verrouillage/deverrouillage du bras 7- Loquet de verrouillage

2- Bras interchangeable 8- Levier de verrouillage/deverrouillage du gyroscope

3- Gyroscope 9- Bouton de surouverture

4- Corps pneumatique 10- Bouton de soudage point

5- Electrode de surouverture 11- Bouton de réglage des paramètres à distance

6- Poignée latérale

Surouverture : par appui sur le bouton (FIG 2 - 10), la surouverture de la pince peut être activée. L’électrode se rétracte dans la pince laissant un

dégagement de 80 mm pour accéder à la zone à souder, au lieu des 20 mm au repos.

ACCESSOIRES ET OPTIONS

Liquide de

refroidissement

40 caps

x 10

x 18

x 18

x 6

Housse de protection Carte SD avec

programmes

INCLUS

5 l : 062511

10 l : 052246

048935 050068 050853 050914

Aûteur de caps Capteur d’eort Valise de test de soudure Europax anti-corrosion Kit pistolet PTI.G

048966 052314 050433 052758 067226

100

180

96

500

250

128

180

117

100

44

G1 (550 daN) - ref. 022768 INCLUS G6 (550 daN) - ref. 022812

100

93

15540

G2 (300 daN) - ref. 022775 G4 (550 daN) - ref. 022799 G7 (150 daN) - ref. 022829

FR

23

GYSPOT INVERTER PTI.G

205

180

96

154

600

250

177

235

G5 (550 daN) (6.25 kg) - ref. 022805

G10 (400 daN) (5 kg) - ref. 067165

430

450

324

384

G3 (550 daN) - ref. 022782

G2 + G3 + G4 - ref. 022898 G8 (550 daN) - ref. 022836

140

115

G9 + X1 (550 daN) - ref. 022881

X1 (550 daN) - ref. 050501

X2 (300daN)

ref. 050518

X6 (300daN)

ref. 050587

ALIMENTATION

• Ce matériel est conçu être utilisé sur une installation électrique triphasée 200 V / 240 V (50-60 Hz) à quatre ls, avec un neutre relié à la terre, avec

disjoncteur ≥ 50 A retardé courbe D (ou fusible type aM).

Le courant permanent absorbé (I1p ou ILp) est indiqué dans la partie « caractéristiques électriques » de ce manuel et correspond aux conditions d’uti-

lisation maximales. Vérier que l’alimentation et ses protections (fusible et/ou disjoncteur) sont compatibles avec le courant nécessaire en utilisation.

Dans certains pays, il peut être nécessaire de changer la prise pour permettre une utilisation aux conditions maximales.

• Préconisation sur la ligne d’alimentation électrique :

An de limiter la chute de tension dans la ligne d’alimentation électrique et d’éviter tout risque de disjonction de la protection, il est impératif de

connecter l’équipement à une prise dédiée. Cette prise doit être reliée au tableau électrique et alimenter seulement cet équipement. Le calibre de

protection doit être déterminé en tenant compte des contraintes suivantes :

Vérier la section du câble qui arrive jusqu’à la prise de raccordement : 4 x 16 mm² (6 AWG). Si la ligne électrique au départ du tableau est d’une

longueur supérieur à 10 m, utiliser une section de conducteur de 25 mm² (4 AWG). . Si vous utilisez une rallonge électrique, prévoir une section de

conducteur de 16 mm² (6 AWG) et 25 mm² ( 4 AWG) si la longueur de l’ensemble ligne + rallonge > 10 m.

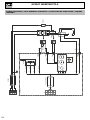

Cordon secteur Fiche 230 V / 3 phases + terre

L1

L2

L3

L1

L2

L3

L1 : Phase 1

L2 : Phase 2

L3 : Phase 3

: Terre (Vert/Jaune ou vert)

Neutre (non utilisé)

• La source de courant de soudage se met en protection si la tension d’alimentation est inférieure ou supérieure à 15% de ou des tensions spéciées

ou dans le cas d’absence de phase (un code défaut apparaitra sur l’achage du clavier).

• An d’obtenir le fonctionnement optimal de l’équipement, vérier que le circuit d’air comprimé peut délivrer 8 bar (116 Psi) puis connecter ce réseau

d’air comprimé à l’arrière de la machine. La machine ne doit pas être utilisée sur un réseau d’air ayant une pression inférieure à 4 bar (58 Psi) ou

supérieure à 10 bar (145 Psi).

BRANCHEMENT SUR GROUPE ÉLECTROGÈNE

Ce matériel n’est pas protégé contre les surtensions régulièrement émises par les groupes électrogènes et il n’est donc pas recommandé de le

connecter à ce type d’alimentation.

REMPLISSAGE DU RÉSERVOIR DE LIQUIDE DE REFROIDISSEMENT

Le liquide de refroidissement recommandé par GYS, doit impérativement être utilisé :

5 l : ref. 062511 • 10 l : ref. 052246

FR

24

GYSPOT INVERTER PTI.G

L’utilisation de liquides de refroidissement autres, et en particulier du liquide standard automobile, peut conduire, par un phénomène d’électrolyse, à

l’accumulation de dépôts solides dans le circuit de refroidissement, dégradant ainsi le refroidissement, et pouvant aller jusqu’à l’obstruction du circuit.

Toute dégradation de la machine liée à l’utilisation d’un autre liquide de refroidissement ne sera pas considérée dans le cadre de la garantie.

Le liquide pur préconisé procure une protection antigel jusqu’à -20°C (-4°F). Il peut être dilué, mais en utilisant impérativement de l’eau déminéralisée

; ne surtout pas utiliser de l’eau du robinet pour diluer le liquide ! Dans tous les cas, au minimum 1 bidon de 10 litres doit être utilisé pour

apporter une protection minimum du circuit de refroidissement.

30 litres de liquide protection antigel à -20°C (-4°F)

20 litres de liquide + 10 litres d’eau déminéralisée protection antigel à -13°C (9°F)

10 litres de liquide + 20 litres d’eau déminéralisée protection antigel à -5°C (23°F)

Tout dommage lié au gel observé sur la machine ne sera pas considéré dans le cadre de la garantie.

Pour le remplissage du réservoir de liquide de refroidissement, procéder comme suit :

- Poser la pince pneumatique sur son support.

- Utiliser le bec verseur fourni pour le remplissage.

- Verser 30 litres de liquide pour atteindre le niveau à mi-hauteur sur l’indicateur de niveau.

Données sécurité concernant le liquide de refroidissement :

- en cas de contact avec les yeux, retirer les lentilles si la personne en porte, et laver abondamment les yeux à l’eau claire pendant

plusieurs minutes. Consulter un médecin.

- en cas de contact avec la peau, laver énergiquement avec du savon, et retirer immédiatement tout vêtement contaminé. En cas

d’irritations (rougeurs, etc.), consulter un médecin.

- en cas d’ingestion, rincer abondamment la bouche à l’eau claire. Boire de l’eau abondamment. Consulter un médecin.

Maintenance : Voir chapitre «PRÉCAUTION D’EMPLOI ET ENTRETIEN».

MISE EN SERVICE DE LA MACHINE

• La mise en marche se fait par basculement du disjoncteur sur la position ON (Fig 1 - 7), inversement l’arrêt se fait par basculement sur la position

OFF. Attention ! Ne jamais couper l’alimentation lorsque la source de courant de soudage est en charge. La carte électronique démarre

un cycle de test et d’initialisation des paramètres, qui dure environ 10 secondes. Au terme de ce cycle, la machine est prête à être utilisée.

• Dès que la machine est sous tension, du liquide peut circuler dans les câbles. Vérier qu’il n’y a pas de fuites.

INTERFACE HOMME MACHINE

2

5

7

6

3 4

1

1

Touche

4

Enregistrement de paramètres

• Une simple pression sur la touche permet de choisir entre le mode

pince, pistolet ou «réglage pince».

• Un appui de 2 secondes sur la touche permet de revenir dans le

mode « normal » à partir des autres modes.

• Un appui de 2 secondes sur la touche met à zéro le compteur de

points lorsque celui-ci est aché.

• Un appui de 2 secondes sur la touche permet d’accéder au menu

«Réglages».

• Deux appuis brefs successifs eacent le journal qui est aché sur

l’écran dans le mode visualisation des journaux.

• Un appui bref sur la touche, dans le mode mémorisation des pro-

grammes, eace le programme sélectionné.

• La touche

permet de sauvegarder un réglage de la machine

(paramètres qui ont été ajustés dans le mode manuel : intensité,

temps et eort de serrage).

• La touche permet de rétablir un réglage précédemment enregis-

tré avec le même nom. La machine se met automatiquement en mode

manuel avec les paramètres de soudage (intensité, temps et eort de

serrage) et l’outil (pince ou pistolet sauvegardé).

2

Enregistrement d’un rapport

5

Réglage de l’épaisseur de tôle

Cette fonctionnalité est détaillée dans le chapitre correspondant.

La touche permet d’activer ou non l’écriture d’un rapport.

La touche permet de visualiser la série de points eectuée.

La valeur de ce réglage correspond l’épaisseur des tôles à souder. Le

choix de l’épaisseur se fait par les touches + et -, les épaisseurs dispo-

nibles sont 0.6, 0.8, 1.0, 1.2, 1.5, 1.8, 2.0, 2.5 et 3.0 mm.

FR

25

GYSPOT INVERTER PTI.G

3

Utilisation des modes

6

Réglage du type de tôle

La touche permet de se déplacer dans tous les modes de sou-

dage. Un appui prolongé sur la touche mode active le mode congura-

tion qui permet de sélectionner la langue, de régler la date et d’activer

l’alarme sonore « courant trop faible » ou « pression trop faible ». Les

touches de déplacement (

ou ) permettent de sélectionner la

valeur à modier, et les touches + et - permettent d’incrémenter ou de

décrémenter la sélection.

Ce paramètre permet de choisir le type de tôles à souder, parmi 4

grandes familles : Acier revêtu, Acier HLE/THLE, Acier UHLE et acier au

bore/USIBOR. Ce paramètre est également modiable par les touches

+ et –.

7

Réglage du bras à utiliser

RÉGLAGE PINCE EN G

Verrouiller le bras en G en utilisant le levier de serrage (FIG 2 - 1).

La touche permet de sélectionner la fonction réglage pince. La fonction « réglage pince » permet de

fermer la pince et d’appliquer la force de serrage programmée aux électrodes sans faire passer le courant. La

pince reste fermée tant que l’opérateur appuie sur la gâchette. Cette fonction permet de vérier le centrage

des embouts.

Un appui de 2 secondes sur la touche

permet de revenir dans le mode AUTO.

Pour la GYSPOT PTI.G, se mettre systématiquement dans ce mode pour arrêter la pompe lors du chan-

gement des bras. L’électrode se rétracte alors dans la pince. Le voyant rouge sur le bouton (FIG 2 - 12)

s’allume signiant que la pompe est arrêtée.

LES DIFFERENTS MODES DE SOUDAGE

Pour tous les modes :

Les touches de déplacement ( ou ) permettent de sélectionner les paramètres à modier. Chaque réglage est eectué par

appui sur les touches latérales + et –.

Le bouton (FIG 2 -12) de la pince permet le réglage à distance des paramètres de soudage (épaisseur, type d’acier) :

- Appui long : changement de paramètre (passage d’un paramètre à l’autre)

- Appui court : modication de la valeur du paramètre

Ce bouton ne permet pas le changement de bras sur l’écran. Pour changer de bras (G1 -> G2 par exemple), l’utilisateur doit impérativement passer

par le clavier de la machine.

Pression réseau insusante :

Si la pression d’entrée est insusante pour assurer l’eort de serrage demandé, la machine l’indique avant le point avec message d’erreur suivant

« Pression réseau insusante ». Un second appui sur la gâchette permet de « forcer » l’exécution du point qui s’eectue alors avec la pression

disponible.

Courant faible :

Si le courant obtenu pendant le point est inférieur à la valeur de consigne (<6 %), la machine indique une fois le point eectué un message d’aver-

tissement « courant faible » indiquant que le point est à vérier.

Dans tous les cas, un message apparait à la n du point an d’indiquer l’intensité et la pression mesurées. Ce message reste aché sur l’écran tant

que l’utilisateur n’a pas appuyé sur une touche du clavier ou réalisé un nouveau point en appuyant sur le bouton de soudage (FIG 2 - 11).

Les conditions de soudage doivent être contrôlées au début de chaque chantier. Des points de soudure « test » doivent être réalisés

sur des morceaux de tôle représentatifs du chantier à réaliser. Eectuer 2 points de soudure espacés de la même distance que sur

le chantier. Tester l’arrachement du 2

ème

point de soudure. Le point est correct lorsque l’arrachement provoque l’extraction du noyau

en déchirant la tôle, avec un diamètre minimum de noyau en accord avec les spécications du constructeur.

FR

26

GYSPOT INVERTER PTI.G

Mode AUTO

Ce mode s’ache par défaut au démarrage de la machine.

Ce mode permet de souder les tôles sans spécier aucun paramètre à l’écran de la machine. Celle-ci déter-

mine elle-même les paramètres de soudage adaptés.

Pour pouvoir utiliser ce mode, eectuer au préalable un point à vide (sans tôles entre les électrodes), comme demandé à l’écran. Presser le bouton

(FIG 2 -11). Le message « Eectuer un point à vide » apparait à l’écran. Presser à nouveau le bouton pour eectuer la calibration. Une fois la calibra-

tion réalisée, la machine ache tous les paramètres à zéro, et est prête à souder. Fermer la pince sur la zone à souder et souder automatiquement,

sans entrer de paramètre dans la machine. Tous les 30 points de soudure, une nouvelle calibration à vide sera demandée.

Ce mode est utilisable avec tous les bras sauf le G7.

Mode NORMAL

Ce mode détermine les paramètres de soudage à partir de l’épaisseur des tôles et du type d’acier.

Les paramètres à régler dans ce mode sont:

- Épaisseur des tôles de l’assemblage, pouvant varier de 0.60 mm à 3.00 mm.

Lorsque 2 tôles sont soudées ensemble, entrer l’épaisseur de la tôle la plus ne.

Lorsque 3 tôles sont soudées ensemble, entrer l’épaisseur totale divisée par 2.

- Type d’acier (Acier revêtu, Acier HLE/THLE, Acier UHLE, Acier au bore (BORON)).

Lorsque des tôles de natures diérentes sont soudées, sélectionner l’acier le plus dur dans l’empilage des tôles.

- Référence du bras utilisé.

Un appui de 2 secondes sur la touche permet de revenir dans le mode AUTO.

Mode MANUEL

Ce mode permet de régler manuellement les paramètres du point de soudure, en suivant les instructions

d’un cahier de réparation.

Les paramètres à régler dans ce mode sont:

- Intensité (2000 à 13 000 A)

- Temps (100 à 850 ms)

- Eort de serrage (100 à 550 daN)

- Référence du bras utilisé.

Un appui de 2 secondes sur la touche permet de revenir dans le mode AUTO.

Mode MULTI

Ce mode permet un réglage précis de l’épaisseur et du type de chacune des 2 ou 3 tôles.

Le premier élément (épaisseur de la tôle 1) est sélectionné. Les touches haut et bas permettent de sélection-

ner le paramètre à modier, tandis que les touches droite et gauche décrémentent et incrémentent sa valeur.

La surbrillance permet de sélectionner le paramètre à modier.

Les paramètres à régler dans ce mode sont:

- Épaisseur de chacune des tôles : de 0.60 mm à 2.50 mm.

- Type d’acier de chacune des tôles : Acier revêtu, Acier HLE/THLE, Acier UHLE et Acier au bore

(BORON)).

Lorsque des tôles de nature diérente sont soudées, sélectionner l’acier le plus dur dans l’empilage des tôles.

- Pour activer la tôle 3, appuyez sur les touches de déplacement ( ou ) pour mettre en surbrillance la

tôle 3. Utiliser ensuite les touches + et – pour sélectionner le type et l’épaisseur des tôles.

- Référence du bras utilisé.

Un appui de 2 secondes sur la touche permet de revenir dans le mode AUTO.

FR

27

GYSPOT INVERTER PTI.G

Mode

CONSTRUCTEUR

Le mode CONSTRUCTEUR est optionnel; il est congurable dans le menu « Réglages ».

Ce mode permet d’appeler nominativement un point préenregistré selon le cahier des charges de réparation

du constructeur.

Des points de soudures programmés par l’utilisateur peuvent être rappelés en sélectionnant USER dans la liste des constructeurs. Les points de sou-

dure peuvent être programmés à l’aide du logiciel GYSPOT et le module de paramétrage de points de soudure.

Un appui de 2 secondes sur la touche

permet de revenir dans le mode AUTO.

Mode ENERGY

Le mode ENERGY est optionnel; il est congurable dans le menu « Réglages ».

Ce mode permet de contrôler l’énergie transmise pendant le point de soudure. Ce mode n’est pas destiné à

la réparation, mais à la réalisation de tests par les constructeurs ou les organismes de contrôle.

Pour pouvoir utiliser ce mode, eectuer au préalable un point à vide. Presser le bouton (FIG 2 -11). Le message « Eectuer un point à vide » apparait

à l’écran. Presser à nouveau le bouton pour eectuer la calibration. Une fois la calibration réalisée, la machine ache à l’écran les dernières valeurs

utilisées dans ce mode pour le courant et l’énergie. L’utilisateur peut alors modier le courant de soudage, l’énergie, et l’impédance. La machine soude

le temps nécessaire pour atteindre l’énergie requise. Si le temps de soudage est trop long, la machine achera un message d’erreur « Temps maxi

atteint ».

Un appui de 2 secondes sur la touche

permet de revenir dans le mode AUTO.

MENU RÉGLAGES

Ce menu est accessible en pressant la touche pendant plus de 2 secondes.

La langue des menus peut être sélectionnée en ligne 1.

La date et l’heure peuvent être programmées en ligne 2.

Les modes GYSTEEL, CONSTRUCTEUR, AUTO, ENERGY, NORMAL et MULTITOLES peuvent être activés / désac-

tivés dans ce menu.

Contrôle daN :

Ce réglage permet d’activer ou de contrôler l’eort de serrage de la pince lors d’une soudure.

Mode COLLE :

Sur l’écran RÉGLAGES ci-dessus, l’utilisateur peut préciser la présence de colle entre les tôles. Si le mode colle est activé, un prépoint est réalisé

avant le point de soudure. La durée de ce prépoint est paramétrée en millisecondes, de 0 à 400 ms, par palier de 50 ms. Lorsque le mode colle est

sélectionné, la mention « GLUE » apparait dans les menus de soudure NORMAL, MANUEL, MULTI ou GYSTEEL.

FR

28

GYSPOT INVERTER PTI.G

UTILISATION DU PISTOLET (OPTION)

- Sélectionner l’outil PISTOLET à l’aide de la touche .

Fixer le cable de masse du pistolet sur l’électrode mobile. Faire coulisser et serrer la molette

Retirer le bras de la pince et xer, en lieu et place de celui-ci, le câble du pistolet.

Connecter le câble de commande à la che Jack

Vérier que la vis qui connecte le patin à la cosse du câble est bien serrée.

- Fixer fermement le patin de masse aussi près que possible de l’endroit à souder.

Dans le cas d’un soudage monopoint au pistolet, toujours placer le patin de masse sur la tôle qui n’est pas en contact avec l’électrode de soudage

(de façon que le courant passe au travers des deux tôles à souder).

- Souder en commençant par le point le plus éloigné de la masse, puis se rapprocher de celle-ci.

- Le mode normal avec soudage d’étoiles est lancé par défaut.

- Le pistolet peut être utilisé en mode normal ou manuel.

En mode Normal, le pistolet sera limité à des tôles de 1.5 mm maximum.

Avec le pistolet, l’opérateur a le choix entre diérents outils (mono point, étoile, impact, chaue rétreinte,

goujon, rivet, écrou, molette). La sélection de l’outil se fait avec les touches + et -.

En mode Manuel, l’intensité maximale admise sera de 8 kA pendant une durée qui ne pourra pas excéder

500 ms. Les réglages à l’écran seront donc bloqués à ces valeurs maximum.

Régler le générateur en lui indiquant l’épaisseur de la tôle à souder à l’aide des touches + et -. Il est pos-

sible de modier les paramètres courant et temps en mode manuel.

Un appui de 2 secondes sur la touche

permet de revenir dans le mode NORMAL.

FR

29

GYSPOT INVERTER PTI.G

GESTION DES ERREURS

Divers événements sont susceptibles de produire des erreurs. Ils peuvent être classés en 4 catégories :

1/ Les avertissements, qui préviennent l’utilisateur d’une surchaue, d’un manque de pression ou d’in-

tensité, etc. Ces avertissements s’achent à l’écran et restent visibles jusqu’à l’appui sur une touche.

2/ Les défauts, qui correspondent à une mauvaise installation (pression d’air, alimentation électrique).

3/ Les défauts graves, qui bloquent l’utilisation de la machine. Dans ce cas, contacter le service après-

vente

4/ La protection thermique est assurée par une thermistance sur le pont de diodes qui bloque l’utilisation

de la machine avec le Message « surchaue »

Batterie faible

Le message « Batterie faible » apparait à la mise sous tension et alerte l’utilisateur sur le fait que la

tension de la pile sur la carte de commande est faible. Cette pile assure la sauvegarde de la date et de

l’heure à la mise hors tension de l’appareil.

Outil non valide

Le message « Outil non valide » apparait à la mise sous tension et alerte l’utilisateur sur le fait qu’un

bouton ou une gâchette reste actionné, ou un court-circuit permanent est détecté. Contrôler la

gâchette du pistolet et les boutons sur la ou les pinces pour faire disparaître ce message.

Bras non valide

Le bras de la pince n’est pas compatible avec le mode de soudage sélectionné.

Courant trop faible

1/ Vérier ligne

Si le courant obtenu pendant le point est inférieur à la valeur de consigne (6 %), la machine indique

une fois le point eectué un message d’avertissement « Courant faible, vérier ligne » indiquant que

le point est à vérier.

2/ Vérier tôles

Si la machine ne peut pas obtenir le courant demandé alors le message d’erreur « Courant faible,

vérier tôles » s’ache. Le point n’est pas eectué et le défaut doit être acquitté pour faire un point.

Pression réseau insusante

Si la pression d’entrée est insusante pour assurer l’eort de ser-

rage demandé, la machine bipe et indique, avant le point, le message

d’erreur suivant « Pression réseau insusante ».

Un second appui sur la gâchette permet de « forcer » l’exécution du

point qui s’eectue alors avec la pression disponible. Si l’eort de ser-

rage mesuré est insusant alors la machine indique « Pression faible ».

« p faible » est aussi enregistré dans le rapport actif.

FR

30

GYSPOT INVERTER PTI.G

Amorçage pompe

Le message « Défaut Amorçage pompe » apparait lorsque la pompe du circuit de refroidissement est

désamorcée. Contrôler le niveau de liquide de refroidissement dans le réservoir.

Auto-diagnostique

À la mise sous tension, la machine procède à un auto-diagnostique et

ache les résultats à l’écran.

Si aucun défaut bloquant n’est présent, cette page est achée pendant

3s puis disparait. Pendant cette période, un appui court sur les touches

MODE, ▲ ou ▼, laisse les pages CHECK achées (résultats synthétisés

sur deux pages). Un appui long sur MODE, permet de sortir du mode

CHECK.

Il n’est pas possible de quitter les pages CHECK, si un défaut bloquant

est détecté, à l’exception d’une absence de phase (voir liste ci-après)

N° de

ligne

Commentaire Achage colonne gauche

Achage

colonne droite

Type de défaut En cas de défaut bloquant

Page CHECK n°1

1 Nom du produit PTI-400 PASS Non bloquant

2

Numéro de série du

produit

SN xx.xx.xxxxxx.xxxxxx PASS ou FAIL Non bloquant

3 Version soft secondaire

CONTROL SOFT Vxx.

xx.xx

PASS Non bloquant

4 Version hard primaire ALIM HARD 400V PASS ou FAIL Bloquant Mauvaise carte alimentation, contacter votre revendeur.

5 Version soft primaire ALIM SOFT Vx.xx PASS, FAIL Bloquant Mauvaise version logiciel, contacter votre revendeur.

6 Test clavier KEYBOARD PASS ou FAIL Non bloquant

S'assurer qu'aucune touche du clavier ou gachette n'est pres-

sée, si le défaut persiste contacter votre revendeur.

7 Test communication µ COMMUNICATION PASS ou FAIL Bloquant

Problème de communication entre les cartes, contacter votre

revendeur.

8 Carte SD SD xx.xx.xx.xx.xxxx PASS ou FAIL Non bloquant Carte SD absente.

9 Tension phase 1 U12 = xxx V PASS ou FAIL Bloquant

En cas d'absence de phase, un appui sur de 5s sur MODE

accède au menu Réglage et permet de faire fonctionner la

machine en mode Showroom.

10 Tension phase 2 U23 = xxx V PASS ou FAIL Bloquant

11 Tension phase 3 U31 = xxx V PASS ou FAIL Bloquant

12 Tension CAPA UPMCAPA = 0 V PASS Non bloquant

13 Tension PM IGBT 1 et 2 UPMIGBT12 = xxx V PASS ou FAIL Bloquant

Problème de pilotage de l’électronique de puissance, contac-

ter votre revendeur.

14 Tension PM IGBT 3 et 4 UPMIGBT34 = xxx V PASS ou FAIL Bloquant

15 Résultat test IGBT 1 IGBT1 = xxx V PASS ou FAIL Bloquant

16 Résultat test IGBT 2 IGBT2 = xxx V PASS ou FAIL Bloquant

17 Résultat test IGBT 3 IGBT3 = xxx V PASS ou FAIL Bloquant

18 Résultat test IGBT 4 IGBT4 = xxx V PASS ou FAIL Bloquant

Page CHECK n°2

1

Résultat test détection

primaire transfo

CONNEXION TRANSFO PASS ou FAIL Bloquant

Controler le raccordement du cable de puissance de la pince

au générateur.

2 Date et heure DATE/TIME PASS ou FAIL Non bloquant

3 Mode SHOW-ROOM SHOW-ROOM ON ou OFF Non bloquant

4

Test gâchette soudage,

gâchette pistolet et tempé-

rature pistolet

GGUN WELD SW =

x.xx V

PASS Non bloquant

5

Test gâchette sur ouver-

ture et température diodes

GGUN OPEN SW = x.xx V PASS ou FAIL Bloquant

Contrôler le raccordement de la sonde de températude des

diodes de puissance.

6

Température primaire

transfo

TRANSFO TEMP = x.xx V ON ou OFF Bloquant

Surchaue du transformateur de puissance. Laisser refroidir la

machine avant de recommencer une mise en route.

7 Capteur de position

THICKNESS SENSOR =

xx.x mm

PASS Non bloquant

8 Tension de soudage

WELDING VOLTAGE =

x.xx V

PASS Non bloquant

9 Tension pile sauvegarde BACKUP CELL = x.xx V PASS ou FAIL Non bloquant

FR

31

GYSPOT INVERTER PTI.G

10 Pression réseau

AIR PRESSURE = xx.x

bar si PASS

PASS ou FAIL Bloquant

Capteur de pression d'air du réseau HS, contacter votre

revendeur.

AIR PRESSURE = x.xx V

si FAIL

11 Pression pince

GUN PRESSURE = xx.x

bar si PASS

PASS ou FAIL Bloquant

Capteur de pression d'air de la pince HS, contacter votre

revendeur.

GUN PRESSURE = x.xx

V si FAIL

12 Détection présence pistolet CONNEXION GUN ON ou OFF Non bloquant

COMPTEUR DE POINTS

Un compteur de points permet de compter les points eectués avec les mêmes embouts. Si le point

est eectué sans problème, le message suivant s’ache.

La valeur du compteur est achée en haut à gauche de l’écran. Un appui de 2 secondes sur la

touche

permet de remettre à zéro le compteur de points après avoir changé les embouts.

La machine comptabilise le nombre de points réalisés avec chaque bras de manière indépendante.

Un message d’avertissement apparait à l’écran lorsque la limite des points eectués par les caps est

atteinte. Le message reste aché après chaque point tant que le compteur n’est pas remis à zéro.

A partir du moment où le message d’alerte apparait, si les caps ne sont pas changés avant la remise à zéro du compteur, ils peuvent se

détériorer et entraîner une mauvaise qualité du point de soudure.

FONCTIONNALITÉS D’ENREGISTREMENT

Le mode Identication est optionnel; il est congurable dans le menu « Réglages ».

Si le mode identication est conguré sur « OFF », il sut de saisir un nom de rapport et de l’activer pour mémoriser les points de soudure eectués.

Le journal permet de mémoriser les paramètres des points réalisés avec la pince. Il est disponible depuis tous les modes, par appui sur les 2 touches

et .

Le programme utilisateur est disponible depuis tous les modes, par appui sur les touches

et .

Rapport (journal)

L’enregistrement d’un rapport permet de récupérer les données d’une série de points réalisés avec la

pince, et de les enregistrer sur la carte mémoire an qu’ils puissent être récupérés depuis un PC par

exemple. GYS fournit un logiciel appelé GYSPOT pour lire la carte SD et éditer les journaux sur un

PC. Ce logiciel GYSPOT est stocké dans la carte SD ainsi que la notice d’utilisation.

Par défaut, cette fonctionnalité est désactivée au démarrage de la machine. Un appui sur la touche

enregistrement (on/o) et sur la touche « mode » permet de démarrer l’enregistrement du rapport

dans le journal sélectionné. Un nouvel appui sur la touche enregistrement (on/o) arrête l’enregis-

trement en cours.

Le journal ainsi créé contient : un identiant saisi par l’utilisateur, ainsi que pour chaque point eectué, l’outil et le bras utilisés, les réglages de

la machine (intensité et pression). Il contient également les éventuels messages d’erreurs suivants étant apparus pendant son enregistrement :

I FAIBLE, P FAIBLE, PB CAPS.

La saisie de l’identiant se fait avec les 4 touches +, -

ou . Lors de la saisie d’un identiant déjà utilisé, la machine enregistrera les nouveaux

points à la suite, sans eacer les précédents.

La touche permet de récupérer un rapport précédemment enregistré et de le relire sur l’écran.

Il faut arrêter l’enregistrement en cours en appuyant sur la touche

avant de pouvoir le visualiser sur l’écran. La touche permet de sortir du

mode visualisation du rapport.

FR

32

GYSPOT INVERTER PTI.G

Pour eacer le contenu d’un rapport, il faut

l’acher sur l’écran en utilisant la touche .

Ensuite, appuyez sur la touche

.

Le message suivant s’ache sur l’écran.

Lorsque le triangle est aché, un deuxième

appui sur la touche

eace le contenu du

rapport aché.

Le triangle disparait de l’écran automatiquement

après 3 secondes.

Mode identication

Si le mode identication est conguré sur « ON », il faut saisir tous les champs obligatoires de

l’ordre de réparation pour faire des points de soudure sinon la machine émettra le « défaut identi-

cation ».

Pour activer et pour désactiver le mode identication, il faut insérer une carte SD identication dans

le lecteur de la BP en lieu et place de la carte SD qui contient les programmes.

L’écran réglage est activé en appuyant pendant 2 secondes sur la touche

.

Lorsque la carte SD « identication » est insérée et que l’on sélectionne « identication ON » alors

l’écran de supervision s’ache.

Cet écran permet de rendre les champs « immatriculation, marque du véhicule, modèle du véhicule,

numéro de châssis » obligatoires lors de la saisie de l’ordre de réparation.

Pour sortir de l’écran, il faut appuyer sur la touche

pendant 2 secondes. Ensuite, il faut

remettre la carte SD qui contient les programmes dans le lecteur de la machine.

Liste des écrans qui permettent de saisir un ordre de réparation :

Lorsqu’un ordre de réparation a déjà été créé, il ne peut pas être modié ni supprimé sur la machine. Pour le supprimer, utiliser le logiciel Gyspot du

PC. L’utilisateur peut créer au maximum 100 ordres de réparation.

Ordre de réparation Identication utilisateur Immatriculation (optionnel)

Marque véhicule Modèle du véhicule N° chassis (optionnel)

Les touches de déplacement ( ou ) permettent de changer les lettres ou chires. Les touches – et + permettent de déplacer

le curseur dans le champ. L’appui court sur la touche

permet d’eacer le champ. La touche permet le délement des

champs pour la modication ou la lecture.

FR

33

GYSPOT INVERTER PTI.G

Catalogue

La touche permet la consultation des ordres de réparation. Le numéro de page est aché (13

maxi)

Les touches – et + permettent de changer de page. Les touches et permettent de sélection-

ner le Job suivant ou précédent. La touche

permet d’acher l’ordre de réparation sélectionné.

La

touche permet de sortir du mode visualisation du rapport.

• La librairie de gestion de la carte SD permet de gérer les cartes SD > 2 Go.

• Pour chaque ordre de réparation est associé un chier journal xxx.dat.(avec xxx=identiant de 001 à 100). Dans chaque journal, on peut enregistrer

au maximum 500 points de soudure. A la consultation ce sont les noms de l’ordre de réparation et de l’utilisateur qui sont achés.

• Le N° de page est indiqué en haut à gauche.

• L’ensemble des ordres de réparation est mémorisé dans le chier catalog.GYS.

• Ce chier contient le nombre total d’ordres de réparation, le nom de chaque ordre de réparation et le nom de chaque utilisateur. Il y a 100 ordres

de réparation au maximum.

Programmes utilisateur

L’enregistrement des paramètres permet de dénir un programme utilisateur an de retrouver facilement ses réglages pour une utilisation future. 20

cases mémoires sont disponibles. Chacune d’entre elles contient les réglages suivants : outil, bras, intensité de soudage, temps de soudage et eort

de serrage.

Un programme peut être associé à la pince ou au pistolet.

La touche

permet l’enregistrement des réglages en cours du mode manuel (intensité, temps et eort de serrage). Les 20 emplacements mémoire

sont alors signalés par leur identiant (pour ceux qui sont utilisés) ou par un symbole « --- » pour les emplacements libres.

La saisie de l’identiant se fait avec les 4 touches

. Lors de la saisie d’un identiant déjà utilisé, la machine eacera les paramètres qui y étaient

stockés précédemment.

La touche permet d’accéder aux réglages enregistrés précédemment. Le choix d’un emplacement vide n’a aucun eet.

Un appui bref sur la touche

eace le programme sélectionné de la liste des programmes sauvegardés.

La touche

permet de sortir du mode sélection du programme, fait passer la machine dans le mode manuel avec les paramètres et l’outil sauve-

gardés dans le programme.

Pour désactiver un programme, il sut de changer la valeur d’un paramètre dans l’un des trois modes manuel, normal ou multitôles ou de changer

d’outil (pince, pistolet) en utilisant la touche

.

La touche permet de visualiser un rapport précédemment enregistré et de le relire sur l’écran.

Carte mémoire SD (ref. 050914)

Cette carte permet à l’utilisateur de faire la liaison entre son générateur et un PC pour :

• Récupérer des journaux (rapports), an de conserver une trace de son travail, et éventuellement le remonter à une compagnie d’assurance.

• Mettre à jour les paramètres de soudage, ajouter de nouvelles langues.

• Le logiciel GYSPOT d’édition des paramètres sur PC est stocké dans la carte mémoire SD.

• La notice d’utilisation est stockée dans la carte mémoire SD.

L’espace mémoire sera susant pour assurer une autonomie de plus de 65 000 points.

Le poste peut fonctionner sans carte mémoire en mode « manuel » uniquement.

Si la carte mémoire n’est pas insérée dans le lecteur de carte alors le message suivant s’ache. Il faut arrêter

et redémarrer la machine après avoir inséré la carte SD.

Important : Il faut couper l’alimentation de la machine avant de retirer la carte SD de son lecteur et redé-

marrer la machine uniquement après avoir inséré la carte SD dans son lecteur sinon les données sauvegar-

dées sur la carte SD peuvent être détruites.

FR

34

GYSPOT INVERTER PTI.G

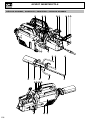

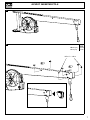

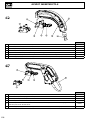

MONTAGE ET CHANGEMENT DES BRAS DE LA PINCE G

La garantie ne couvre pas les anomalies et détériorations dues à un mauvais montage des bras de la pince en G.

IMPORTANT :

- ne pas utiliser de graisse cuivrée sur les bras.

- maintenir propre la semelle des bras et le support de bras sur la pince pour favoriser un bon passage du courant entre les pièces en contact.

- En cas de non-utilisation prolongée, toujours stocker la machine avec un bras monté sur la pince pour éviter les poussières sur le support de bras.

Procédure de changement des bras :

Pendant le remplacement des bras sur la pince, la pompe du circuit de refroidissement doit impérativement être coupée. Pour cela, se placer en mode

«Réglage pince» sur la machine ; le voyant rouge s’allume sur le bouton de la pince (FIG 2 -12) indiquant que la pompe est arrêtée. L’électrode se

rétracte dans la pince pour permettre le retrait du bras.

1

Le loquet dépasse côté cadenas fermé

2

Le levier doit être en butée position arrière (~120°)

3

Les èches doivent être alignées

4

Incliner le bras d’environ 15° et le retirer de son logement (les goupilles doivent glisser dans la rainure)

1

4

3

2

2

1

3

4

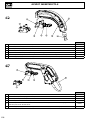

SUR-OUVERTURE MÉCANIQUE DU BRAS

Pour ouvrir le bras et accéder plus facilement à la carrosserie, actionner la surouverture en appuyant sur le bouton de la pince (FIG 2 -10).

1

Appuyez sur le bouton (FIG 2 -10)

2

Le loquet dépasse côté cadenas ouvert

3

Le levier doit être ouvert (~90°) en butée sur loquet.

4

Les èches ne doivent pas être alignées

Incliner le bras.

4

2

3

1

2

4

3

1

FR

35

GYSPOT INVERTER PTI.G

VERROUILLAGE/DÉVERROUILLAGE DU GYROSCOPE

Lorsque le levier est incliné vers les haut, le gyroscope est verrouillé.

Lorsque le levier est incliné vers le bas, le gyroscope est déverrouillé.

Il peut tourner autour de la pince à 360°.

LOGICIEL GYSPOT SUR PC

Ce logiciel à pour objectif d’éditer et de sauvegarder les rapports de points réalisés à l’aide d’un GYSPOT équipé d’un lecteur de carte SD. Pour utiliser

ce logiciel, le PC doit être équipé d’un lecteur de carte SD.

Le logiciel GYSPOT peut être installé à partir de chiers présents sur la carte SD. Dans le répertoire \GYSPOT V X.XX , double cliquer sur le chier INS-

TALL.EXE, et suivre les instructions pour installer le logiciel sur votre PC. Une icône GYSPOT est automatiquement installée sur le bureau de votre PC.

1 - Sélection de langue

Le logiciel supporte plusieurs langues. Actuellement, les langues disponibles sont :

Français, Anglais, Allemand, Espagnol, Hollandais, Danois, Finnois, Italien, Suédois, Russe, Turque.

Pour sélectionner une langue, dans le menu, cliquez sur Options puis sur Langues.

Attention, une fois la langue sélectionnée, il est nécessaire de fermer et ouvrir à nouveau le logiciel GYSPOT pour que la langue soit prise en compte.

2 - Identité de l’utilisateur

An de personnaliser les éditions avec vos informations personnelles, certaines informations sont requises. Pour les renseigner, dans le menu, cliquer

sur Options puis sur Identité. Une nouvelle fenêtre s’ache avec les informations suivantes :

Raison sociale

Adresse / Code postal / Ville

Téléphone / Télécopie (Fax) / Email / Site Web

Logo

Ces informations seront ensuite achées sur les éditions.

3 - Traçabilité

Par défaut, le logiciel GYSPOT s’ouvre en mode « Traçabilité ». En mode « Paramétrage de points », cliquer sur Traçabilité dans le menu Options.

3.1 - Importer les rapports de points réalisés depuis une carte SD :

Pour importer dans votre PC les rapports des points réalisés avec un GYSPOT, insérer la carte SD dans le lecteur de carte de votre PC puis démarrer

le logiciel GYSPOT.

Ensuite, sélectionnez le lecteur dans lequel votre carte SD est insérée puis cliquer sur le bouton

.

Lorsque l’importation est eectuée, les points réalisés sont regroupés par l’identicateur des ordres de travail. Cet identicateur correspond au

nom du rapport spécié dans la machine à souder. Cet identicateur est aché dans l’onglet En cours.

Une fois les rapports importés, il est possible d’eectuer une recherche, d’éditer ou d’archiver chaque rapport. Pour visualiser les points réalisés

d’un rapport, sélectionner un rapport. Les points réalisés s’achent dans le tableau.

Pour eectuer une recherche, renseigner le champ recherche et cliquer sur le bouton

.

Pour éditer un rapport, sélectionner un rapport puis cliquer sur le bouton

.

Pour archiver un rapport, sélectionner un rapport puis cliquer sur le bouton

. Attention, les rapports importés ne peuvent pas être supprimés

avant d’avoir été archivés.

3.2 - Consulter les rapports de points archivés :

Pour consulter les rapports archivés, cliquer sur l’onglet Archives. Les rapports sont regroupés par année et par mois.

Pour visualiser les points eectués, sélectionner un rapport. Les points réalisés s’achent dans le tableau.

Pour les rapports archivés, il est possible d’eectuer une recherche, d’éditer ou supprimer un rapport.

Attention, un rapport archivé puis supprimé sera importé à nouveau lors d’une nouvelle importation dans le cas ou la carte SD n’a pas été purgée.

Pour eectuer une recherche, renseigner le champ de recherche et cliquez sur le bouton

.

Pour éditer un rapport, sélectionner un rapport puis cliquer sur le bouton

.

Pour supprimer un rapport, sélectionner un rapport puis cliquer sur le bouton

.

FR

36

GYSPOT INVERTER PTI.G

3.3 - Purger une carte SD :

Une purge eacera tous les rapports de points réalisés enregistrés sur la carte SD.

Pour purger une carte SD, insérer la carte SD dans le lecteur de carte du PC puis, dans le menu, cliquer sur Options et purger la carte SD.

Attention, lors d’une purge, les rapports de points réalisés qui n’ont pas encore été importés seront automatiquement importés.

3.4 - Pour compléter les informations d’un rapport :

Chaque rapport peut être renseigné avec les informations suivantes :

Intervenant,

Type de véhicule,

Ordre de réparation,

Immatriculation,

Mise en circulation,

Intervention,

Commentaires.

Pour renseigner ces données, sélectionner un rapport puis saisisser les informations dans l’entête de rapport.

3.5 - Imprimer un rapport :

Pour imprimer un rapport, sélectionner un rapport puis cliquer sur le bouton

. Un aperçu de l’édition s’ache. Cliquer sur le bouton .

3.6 - Exporter l’édition au format PDF :

Pour exporter une édition au format PDF, sélectionner un dossier, puis cliquer sur le bouton

. Un aperçu de l’édition s’ache. Cliquer sur le

bouton

. Un exemple d’enregistrement des paramètres imprimé en utilisant le logiciel GYSPOT est donné un peu plus loin.

4 - Paramétrage de points

Pour passer en mode « Paramétrage de points », cliquer sur Paramétrage de points dans le menu Options.

Le mode « Paramétrage de point » permet de proposer à l’utilisateur des points paramétrés par les constructeurs. Ce mode permet aussi à l’utilisateur

de congurer ses propres paramètres de soudure.

- Insérer la carte SD livrée avec la soudeuse par point GYSPOT dans le lecteur de votre PC puis sélectionner le lecteur correspondant dans le menu

déroulant Choix lecteur.

- Les soudeuses par point GYSPOT supportent jusqu’à 16 chiers pouvant contenir jusqu’à 48 paramétrages de point.

- Le premier chier appelé « USER » ne peut pas être supprimé. Il permet à l’utilisateur d’ajouter, de modier ou de supprimer un paramétrage de

point.

- Les autres chiers sont réservés aux points paramétrés par les constructeurs. Il est possible d’importer des chiers constructeurs téléchargés depuis

notre site Web (http://www.gys.fr). Il n’est pas possible d’ajouter, de modier ou de supprimer un point paramétré dans un chier constructeur.

4.1 - Importer un chier de paramétrage de point constructeur :

Eectuer un double-click dans la première colonne et renseigner un nom constructeur.

Ensuite, eectuer un double-click dans la deuxième colonne pour sélectionner un chier constructeur

préalablement téléchargé depuis notre site Web.

La liste des points paramétrés par le constructeur s’ache dans la deuxième liste. Sélectionner un

point paramétré pour visualiser le chronogramme et les paramètres congurés.

FR

37

GYSPOT INVERTER PTI.G

4.2 - Ajouter un point paramétré dans le chier USER :

Pour ajouter un point dans le chier USER, sélectionner le chier USER dans la liste des chiers puis

cliquer sur le bouton

à droite de la liste des points paramétrés. Saisisser le nom du point puis

appuyez sur la touche TAB ou cliquer en dehors de la liste des points paramétrés pour congurer les

paramètres de soudure.

Pour un point à paramétrer, il est possible de congurer :

L’étape de préserrage

L’étape de préchauage

Les diérentes pulsations (4 pulses maximum)

Et l’étape de forgeage à chaud et à froid.

Pour modier les paramètres, cliquer sur les boutons

.

Lorsque l’utilisateur modie un paramètre, le chronogramme du point est actualisé.

Pour valider le point paramétré, cliquer sur le bouton

.

Pour annuler le point paramétré, cliquer sur le bouton

.

4.3 - Modier un point paramétré dans le chier USER :

Pour modier les paramètres d’un point, sélectionner un point dans la liste puis modiez les paramètres de soudure.

Pour valider les modications, cliquer sur le bouton

.

Pour annuler les modications, cliquer sur le bouton

.

4.4 - Supprimer un point paramétré dans le chier USER :

Sélectionner un point paramétré dans la liste puis cliquez sur le bouton

à droite de la liste.

Raison sociale :

Adresse :

Ville :

Code postal :

JBDC

ZI, 134 Bd des Loges

53941

Saint-Berthevin

www.companyname.comSite Web :

Téléphone :

Télécopie :

0243510101

0243510102

1450UT53

Immatriculation :

308SW

Modèle :

01/01/2017

Mise en circulation :

AILE ARRIERE

OPERATEUR

I

ntervenant :

O

rdre de réparation :

977AC92

Commentaires

D

ate du journal :

05/04/2018

Marque :

PEUGEOT

N° châssis :

12365849

C

ommentaires :

I

ntervention :

Date Mode Outil

Consignes

Temps

(ms)

Intensité (kA)

Serrage

(daN)

Mesures

Intensité (kA)

Serrage

(daN)

Etat

G

YSPOT BP.LG (1712009013)

Epaisseur

(mm)

I

d

1 Auto Pince en C n°1 Point Ok630 9,4 325 9,4 325 3,505/04/18 10:22

2 Auto Pince en C n°1 Point Ok630 9,4 325 9,3 325 3,505/04/18 10:22

3 Auto Pince en C n°1 Point Ok490 8,2 240 8,2 240 2,005/04/18 10:22

4 Auto Pince en C n°1 Point Ok510 8,3 250 8,2 245 2,105/04/18 10:22

5 Auto Pince en C n°1 Point Ok510 8,3 250 8,3 245 2,105/04/18 10:22

6 Normal Pince en C n°1 Point Ok350 7,3 225 7,3 225

-

05/04/18 10:23

7 Normal Pince en C n°1 Point Ok350 7,3 225 7,2 225

-

05/04/18 10:23

8 Normal Pince en C n°1 Point Ok400 8,1 265 8,0 265

-

05/04/18 10:23

9 Normal Pince en C n°1 Point Ok400 8,1 265 8,1 260

-

05/04/18 10:23

1

0 Normal Pince en C n°1 Point Ok400 8,1 265 8,1 270

-

05/04/18 10:23

1

1 Manuel Pince en C n°1 Pression faible400 8,1 510 8,1 440

-

05/04/18 10:23

PRÉCAUTION D’EMPLOI ET ENTRETIEN

Formation de l’utilisateur

Les utilisateurs de cette machine doivent recevoir une formation adaptée à l’utilisation de la machine an de tirer le maximum des performances de

la machine et de réaliser des travaux conformes (exemples : formation de carrossier).

Préparation des pièces à assembler

Il est indispensable de décaper et d’accoster la zone à souder.

Dans le cas d’une application de protection, bien s’assurer que cette dernière est conductrice en faisant un test au préalable sur un échantillon.

FR

38

GYSPOT INVERTER PTI.G

Soudage à l’électrode monopoint

Lors d’une réparation sur un véhicule, vérier que le constructeur autorise ce type de procédé de soudage.

Utilisation du bras de dessous d’aile

La pression maximum se situe à 100 daN.

Joints toriques de noix de serrage du bras G9.

A l’intérieur des 2 noix de serrage des bras, se trouve 2 joints toriques qu’il faut remplacer en cas de fuites ou tous les 6 mois. Ces 2 joints sont

nécessaires pour éviter tout risque de fuite de liquide.

Ces joints sont des joints torique d=25, joue de 4. Lors du remplacement de ces joints, il faut mettre de la graisse sur ceux-ci. (ref. 050440 : graisse

contact)

Niveau et ecacité du liquide de refroidissement

Le niveau de liquide de refroidissement est important pour le bon fonctionnement de la machine. Il doit toujours être compris entre le minimum et le

maximum indiqué sur le chariot. Faire l’appoint avec de l’eau déminéralisée si nécessaire.