GYS MULTIWELD 320T El manual del propietario

- Categoría

- Sistema de soldadura

- Tipo

- El manual del propietario

Este manual también es adecuado para

FR 2-12 / 81-104 MULTIWELD

250T / 320T / FV 220M / 400T

Poste à souder MIG/MAG et MMA

MIG/MAG and MMA welding machine

MIG/MAG und E-Hand-Schweißgerät

Equipo de soldadura MIG/MAG y MMA

Сварочный аппарат МИГ/МАГ и ММА

MIG/MAG en MMA Lasapparaat

Dispositivo di saldatura MIG/MAG e MMA

Urządzenie do spawania MIG/MAG i MMA

EN 13-21 / 81-104

DE 22-30 / 81-104

ES 31-40 / 81-104

RU 41-50 / 81-104

NL 51-60 / 81-104

IT 61-70 / 81-104

C51365_V14_02/11/2022 www.gys.fr

PL 71-80 / 81-104

2

MULTIWELD 250T / 320T / FV 220M / 400T

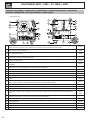

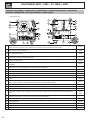

1 2 3

M8x16 (x8)

M4x10 (x4)

1 x 10m3

3

MULTIWELD 250T / 320T / FV 220M / 400T FR

AVERTISSEMENTS - RÈGLES DE SÉCURITÉ

CONSIGNE GÉNÉRALE

Ces instructions doivent être lues et bien comprises avant toute opération. Toute modi-

cation ou maintenance non indiquée dans le manuel ne doit pas être entreprise.

Tout dommage corporel ou matériel dû à une utilisation non-conforme aux instructions de ce manuel ne pourra être retenu à la

charge du fabricant. En cas de problème ou d’incertitude, consulter une personne qualiée pour manier correctement l’installation.

ENVIRONNEMENT

Ce matériel doit être utilisé uniquement pour faire des opérations de soudage dans les limites indiquées par la plaque signalétique

et/ou le manuel. Il faut respecter les directives relatives à la sécurité. En cas d’utilisation inadéquate ou dangereuse, le fabricant ne

pourra être tenu responsable.

L’installation doit être utilisée dans un local sans poussière, ni acide, ni gaz inammable ou autres substances corrosives de même

pour son stockage. S’assurer d’une circulation d’air lors de l’utilisation.

Plages de température :

Utilisation entre -10 et +40°C (+14 et +104°F).

Stockage entre -20 et +55°C (-4 et 131°F).

Humidité de l’air :

Inférieur ou égal à 50% à 40°C (104°F).

Inférieur ou égal à 90% à 20°C (68°F).

Altitude :

Jusqu’à 1000 m au-dessus du niveau de la mer (3280 pieds).

PROTECTION INDIVIDUELLE ET DES AUTRES

Le soudage à l’arc peut être dangereux et causer des blessures graves voire mortelles.

Le soudage expose les individus à une source dangereuse de chaleur, de rayonnement lumineux de l’arc, de champs électromagné-

tiques (attention au porteur de pacemaker), de risque d’électrocution, de bruit et d’émanations gazeuses.

Pour bien se protéger et protéger les autres, respecter les instructions de sécurité suivantes :

An de se protéger de brûlures et rayonnements, porter des vêtements sans revers, isolants, secs, ignifugés et en

bon état, qui couvrent l’ensemble du corps.

Utiliser des gants qui garantissent l’isolation électrique et thermique.

Utiliser une protection de soudage et/ou une cagoule de soudage d’un niveau de protection susant (variable selon

les applications). Protéger les yeux lors des opérations de nettoyage. Les lentilles de contact sont particulièrement

proscrites.

Il est parfois nécessaire de délimiter les zones par des rideaux ignifugés pour protéger la zone de soudage des rayons

de l’arc, des projections et des déchets incandescents.

Informer les personnes dans la zone de soudage de ne pas xer les rayons de l’arc ni les pièces en fusion et de porter

les vêtements adéquats pour se protéger.

Utiliser un casque contre le bruit si le procédé de soudage atteint un niveau de bruit supérieur à la limite autorisée

(de même pour toute personne étant dans la zone de soudage).

Tenir à distance des parties mobiles (ventilateur) les mains, cheveux, vêtements.

Ne jamais enlever les protections carter du groupe froid lorsque la source de courant de soudage est sous tension,

le fabricant ne pourrait être tenu pour responsable en cas d’accident.

Les pièces qui viennent d’être soudées sont chaudes et peuvent provoquer des brûlures lors de leur manipulation.

Lors d’intervention d’entretien sur la torche ou le porte-électrode, il faut s’assurer que celui-ci soit susamment froid

en attendant au moins 10 minutes avant toute intervention. Le groupe froid doit être allumé lors de l’utilisation d’une

torche refroidie eau an d’être sûr que le liquide ne puisse pas causer de brûlures.

Il est important de sécuriser la zone de travail avant de la quitter an de protéger les personnes et les biens.

4

MULTIWELD 250T / 320T / FV 220M / 400T FR

FUMÉES DE SOUDAGE ET GAZ

Les fumées, gaz et poussières émis par le soudage sont dangereux pour la santé. Il faut prévoir une ventilation

susante, un apport d’air est parfois nécessaire. Un masque à air frais peut être une solution en cas d’aération

insusante.

Vérier que l’aspiration est ecace en la contrôlant par rapport aux normes de sécurité.

Attention le soudage dans des milieux de petites dimensions nécessite une surveillance à distance de sécurité. Par ailleurs le soudage

de certains matériaux contenant du plomb, cadmium, zinc ou mercure voire du béryllium peuvent être particulièrement nocifs,

dégraisser également les pièces avant de les souder.

Les bouteilles doivent être entreposées dans des locaux ouverts ou bien aérés. Elles doivent être en position verticale et maintenues

à un support ou sur un chariot.

Le soudage doit être proscrit à proximité de graisse ou de peinture.

RISQUE DE FEU ET D’EXPLOSION

Protéger entièrement la zone de soudage, les matières inammables doivent être éloignées d’au moins 11 mètres.

Un équipement anti-feu doit être présent à proximité des opérations de soudage.

Attention aux projections de matières chaudes ou d’étincelles et même à travers des ssures, elles peuvent être source d’incendie

ou d’explosion.

Éloigner les personnes, les objets inammables et les containers sous pressions à une distance de sécurité susante.

Le soudage dans des containers ou des tubes fermés est à proscrire et dans le cas où ils sont ouverts il faut les vider de toute matière

inammable ou explosive (huile, carburant, résidus de gaz …).

Les opérations de meulage ne doivent pas être dirigées vers la source de courant de soudage ou vers des matières inammables.

BOUTEILLES DE GAZ

Le gaz sortant des bouteilles peut être source de suocation en cas de concentration dans l’espace de soudage

(bien ventiler).

Le transport doit être fait en toute sécurité : bouteilles fermées et la source de courant de soudage éteinte. Elles

doivent être entreposées verticalement et maintenues par un support pour limiter le risque de chute.

Fermer la bouteille entre deux utilisations. Attention aux variations de température et aux expositions au soleil.

La bouteille ne doit pas être en contact avec une amme, un arc électrique, une torche, une pince de masse ou

toutes autres sources de chaleur ou d’incandescence.

Veiller à la tenir éloignée des circuits électriques et de soudage et donc ne jamais souder une bouteille sous

pression.

Attention lors de l’ouverture du robinet de la bouteille, il faut éloigner la tête la robinetterie et s’assurer que le gaz

utilisé est approprié au procédé de soudage.

SÉCURITÉ ÉLECTRIQUE

Le réseau électrique utilisé doit impérativement avoir une mise à la terre. Utiliser la taille de fusible recommandée

sur le tableau signalétique. Une décharge électrique peut être une source d’accident grave direct ou indirect, voire

mortel.

Ne jamais toucher les parties sous tension à l’intérieur comme à l’extérieur de la source de courant sous-tension (Torches, pinces,

câbles, électrodes) car celles-ci sont branchées au circuit de soudage.

Avant d’ouvrir la source de courant de soudage, il faut la déconnecter du réseau et attendre 2 minutes. an que l’ensemble des

condensateurs soit déchargé.

Ne pas toucher en même temps la torche ou le porte-électrode et la pince de masse.

Veiller à changer les câbles, torches si ces derniers sont endommagés, par des personnes qualiées et habilitées. Dimensionner la

section des câbles en fonction de l’application. Toujours utiliser des vêtements secs et en bon état pour s’isoler du circuit de soudage.

Porter des chaussures isolantes, quel que soit le milieu de travail.

CLASSIFICATION CEM DU MATERIEL

Ce matériel de Classe A n’est pas prévu pour être utilisé dans un site résidentiel où le courant électrique est

fourni par le réseau public d’alimentation basse tension. Il peut y avoir des dicultés potentielles pour assurer la

compatibilité électromagnétique dans ces sites, à cause des perturbations conduites, aussi bien que rayonnées à

fréquence radioélectrique.

5

MULTIWELD 250T / 320T / FV 220M / 400T FR

Ce matériel est conforme à la CEI 61000-3-11.

Ce matériel n’est pas conforme à la CEI 61000-3-12 et est destiné à être raccordé à des réseaux basse tension

privés connectés au réseau public d’alimentation seulement au niveau moyenne et haute tension. S’il est connecté

à un réseau public d’alimentation basse tension, il est de la responsabilité de l’installateur ou de l’utilisateur du

matériel de s’assurer, en consultant l’opérateur du réseau de distribution, que le matériel peut être connecté.

EMISSIONS ELECTRO-MAGNETIQUES

Le courant électrique passant à travers n’importe quel conducteur produit des champs électriques et magnétiques

(EMF) localisés. Le courant de soudage produit un champ électromagnétique autour du circuit de soudage et du

matériel de soudage.

Les champs électromagnétiques EMF peuvent perturber certains implants médicaux, par exemple les stimulateurs cardiaques. Des

mesures de protection doivent être prises pour les personnes portant des implants médicaux. Par exemple, restrictions d’accès pour

les passants ou une évaluation de risque individuelle pour les soudeurs.

Tous les soudeurs devraient utiliser les procédures suivantes an de minimiser l’exposition aux champs électromagnétiques provenant

du circuit de soudage:

• positionner les câbles de soudage ensemble – les xer les avec une attache, si possible;

• se positionner (torse et tête) aussi loin que possible du circuit de soudage;

• ne jamais enrouler les câbles de soudage autour du corps;

• ne pas positionner le corps entre les câbles de soudage. Tenir les deux câbles de soudage sur le même côté du corps;

• raccorder le câble de retour à la pièce mise en œuvre aussi proche que possible à la zone à souder;

• ne pas travailler à côté de la source de courant de soudage, ne pas s’assoir dessus ou ne pas s’y adosser ;

• ne pas souder lors du transport de la source de courant de soudage ou le dévidoir.

Les porteurs de stimulateurs cardiaques doivent consulter un médecin avant d’utiliser ce matériel.

L’exposition aux champs électromagnétiques lors du soudage peut avoir d’autres eets sur la santé que l’on ne

connaît pas encore.

RECOMMANDATIONS POUR EVALUER LA ZONE ET L’INSTALLATION DE SOUDAGE

Généralités

L’utilisateur est responsable de l’installation et de l’utilisation du matériel de soudage à l’arc suivant les instructions du fabricant. Si

des perturbations électromagnétiques sont détectées, il doit être de la responsabilité de l’utilisateur du matériel de soudage à l’arc

de résoudre la situation avec l’assistance technique du fabricant. Dans certains cas, cette action corrective peut être aussi simple

qu’une mise à la terre du circuit de soudage. Dans d’autres cas, il peut être nécessaire de construire un écran électromagnétique

autour de la source de courant de soudage et de la pièce entière avec montage de ltres d’entrée. Dans tous les cas, les perturbations

électromagnétiques doivent être réduites jusqu’à ce qu’elles ne soient plus gênantes.

Evaluation de la zone de soudage

Avant d’installer un matériel de soudage à l’arc, l’utilisateur doit évaluer les problèmes électromagnétiques potentiels dans la zone

environnante. Ce qui suit doit être pris en compte:

a) la présence au-dessus, au-dessous et à côté du matériel de soudage à l’arc d’autres câbles d’alimentation, de commande, de

signalisation et de téléphone;

b) des récepteurs et transmetteurs de radio et télévision;

c) des ordinateurs et autres matériels de commande;

d) du matériel critique de sécurité, par exemple, protection de matériel industriel;

e) la santé des personnes voisines, par exemple, emploi de stimulateurs cardiaques ou d’appareils contre la surdité;

f) du matériel utilisé pour l’étalonnage ou la mesure;

g) l’immunité des autres matériels présents dans l’environnement.

L’utilisateur doit s’assurer que les autres matériels utilisés dans l’environnement sont compatibles. Cela peut exiger des mesures de

protection supplémentaires;

h) l’heure du jour où le soudage ou d’autres activités sont à exécuter.

La dimension de la zone environnante à prendre en compte dépend de la structure du bâtiment et des autres activités qui s’y

déroulent. La zone environnante peut s’étendre au-delà des limites des installations.

Evaluation de l’installation de soudage

Outre l’évaluation de la zone, l’évaluation des installations de soudage à l’arc peut servir à déterminer et résoudre les cas de

perturbations. Il convient que l’évaluation des émissions comprenne des mesures in situ comme cela est spécié à l’Article 10 de la

CISPR 11. Les mesures in situ peuvent également permettre de conrmer l’ecacité des mesures d’atténuation.

6

MULTIWELD 250T / 320T / FV 220M / 400T FR

RECOMMANDATIONS SUR LES METHODES DE REDUCTION DES EMISSIONS ELECTROMAGNETIQUES

a. Réseau public d’alimentation: Il convient de raccorder le matériel de soudage à l’arc au réseau public d’alimentation selon

les recommandations du fabricant. Si des interférences se produisent, il peut être nécessaire de prendre des mesures de prévention

supplémentaires telles que le ltrage du réseau public d’alimentation. Il convient d’envisager de blinder le câble d’alimentation dans

un conduit métallique ou équivalent d’un matériel de soudage à l’arc installé à demeure. Il convient d’assurer la continuité électrique

du blindage sur toute sa longueur. Il convient de raccorder le blindage à la source de courant de soudage pour assurer un bon contact

électrique entre le conduit et l’enveloppe de la source de courant de soudage.

b. Maintenance du matériel de soudage à l’arc : Il convient que le matériel de soudage à l’arc soit soumis à l’entretien de routine

suivant les recommandations du fabricant. Il convient que tous les accès, portes de service et capots soient fermés et correctement

verrouillés lorsque le matériel de soudage à l’arc est en service. Il convient que le matériel de soudage à l’arc ne soit modié en

aucune façon, hormis les modications et réglages mentionnés dans les instructions du fabricant. Il convient, en particulier, que

l’éclateur d’arc des dispositifs d’amorçage et de stabilisation d’arc soit réglé et entretenu suivant les recommandations du fabricant.

c. Câbles de soudage : Il convient que les câbles soient aussi courts que possible, placés l’un près de l’autre à proximité du sol ou

sur le sol.

d. Liaison équipotentielle : Il convient d’envisager la liaison de tous les objets métalliques de la zone environnante. Toutefois,

des objets métalliques reliés à la pièce à souder accroissent le risque pour l’opérateur de chocs électriques s’il touche à la fois ces

éléments métalliques et l’électrode. Il convient d’isoler l’opérateur de tels objets métalliques.

e. Mise à la terre de la pièce à souder : Lorsque la pièce à souder n’est pas reliée à la terre pour la sécurité électrique ou en

raison de ses dimensions et de son emplacement, ce qui est le cas, par exemple, des coques de navire ou des charpentes métalliques

de bâtiments, une connexion raccordant la pièce à la terre peut, dans certains cas et non systématiquement, réduire les émissions.

Il convient de veiller à éviter la mise à la terre des pièces qui pourrait accroître les risques de blessure pour les utilisateurs ou

endommager d’autres matériels électriques. Si nécessaire, il convient que le raccordement de la pièce à souder à la terre soit

fait directement, mais dans certains pays n’autorisant pas cette connexion directe, il convient que la connexion soit faite avec un

condensateur approprié choisi en fonction des réglementations nationales.

f. Protection et blindage : La protection et le blindage sélectifs d’autres câbles et matériels dans la zone environnante peuvent

limiter les problèmes de perturbation. La protection de toute la zone de soudage peut être envisagée pour des applications spéciales.

TRANSPORT ET TRANSIT DE LA SOURCE DE COURANT DE SOUDAGE

Ne pas utiliser les câbles ou torche pour déplacer la source de courant de soudage. Elle doit être déplacée en position

verticale.

Ne pas faire transiter la source de courant au-dessus de personnes ou d’objets.

Ne jamais soulever une bouteille de gaz et la source de courant en même temps. Leurs normes de transport sont

distinctes.

Il est préférable d’enlever la bobine de l avant tout levage ou transport de la source de courant de soudage.

INSTALLATION DU MATERIEL

• Mettre la source de courant de soudage sur un sol dont l’inclinaison maximum est de 10°.

• Prévoir une zone susante pour aérer la source de courant de soudage et accéder aux commandes.

• Ne pas utiliser dans un environnement comportant des poussières métalliques conductrices.

• La source de courant de soudage doit être à l’abri de la pluie battante et ne pas être exposée aux rayons du soleil.

• Le matériel MULTIWELD 250T/320T/400T est de degré de protection IP21, signiant :

- une protection contre l’accès aux parties dangereuses des corps solides de diam >12.5 mm et,

- une protection contre les chutes verticales de gouttes d’eau

• Le matériel MULTIWELD FV 220M est de degré de protection IP23, signiant :

- une protection contre l’accès aux parties dangereuses des corps solides de Ø >12.5mm et,

- une protection contre la pluie dirigée à 60% par rapport à la verticale.

Ce matériel peut donc être utilisé à l’extérieur en accord avec l’indice de protection IP23.

Les câbles d’alimentation, de rallonge et de soudage doivent être totalement déroulés an d’éviter toute surchaue.

Le fabricant n’assume aucune responsabilité concernant les dommages provoqués à des personnes et objets dus à

une utilisation incorrecte et dangereuse de ce matériel.

Les courants de soudage vagabonds peuvent détruire les conducteurs de terre, endommager l’équipement et les

dispositifs électriques et causer des échauements de composants pouvant entrainer un incendie.

- Toutes les connexions de soudages doivent être connectées fermement, les vérier régulièrement !

- S’assurer que la xation de la pièce est solide et sans problèmes électriques !

- Attacher ou suspendre tous les éléments conducteurs d’électricité de la source de soudage comme le châssis, le chariot et les

systèmes de levage pour qu’ils soient isolés !

- Ne pas déposer d’autres équipements comme des perceuses, dispositifs d’autage, etc sur la source de soudage, le chariot, ou les

systèmes de levage sans qu’ils soient isolés !

- Toujours déposer les torches de soudage ou portes électrodes sur une surface isolée quand ils ne sont pas utilisés !

7

MULTIWELD 250T / 320T / FV 220M / 400T FR

ENTRETIEN / CONSEILS

• L’entretien ne doit être eectué que par une personne qualiée. Un entretien annuel est conseillé.

• Couper l’alimentation en débranchant la prise, et attendre deux minutes avant de travailler sur le matériel. A

l’intérieur, les tensions et intensités sont élevées et dangereuses.

• Régulièrement, enlever le capot et dépoussiérer à la souette. En proter pour faire vérier la tenue des

connexions électriques avec un outil isolé par un personnel qualié.

• Contrôler régulièrement l’état du cordon d’alimentation. Si le câble d’alimentation est endommagé, il doit

être remplacé par le fabricant, son service après-vente ou une personne de qualication similaire, an d’éviter

tout danger.

• Laisser les ouïes de la source de courant de soudage libres pour l’entrée et la sortie d’air.

• Ne pas utiliser cette source de courant/tension de soudage pour dégeler des canalisations, recharger des

batteries/accumulateurs ou démarrer des moteurs.

INSTALLATION – FONCTIONNEMENT PRODUIT

Seul le personnel expérimenté et habilité par le fabricant peut eectuer l’installation. Pendant l’installation, s’assurer que le générateur

est déconnecté du réseau.

Il est recommandé d’utiliser les câbles de soudage fournis avec l’appareil an d’obtenir les réglages optimum du produit.

DESCRIPTION

Merci de votre choix ! An de tirer le maximum de satisfaction de votre poste, veuillez lire avec attention ce qui suit :

Les postes de la gamme MULTIWELD sont des postes semi-automatiques MIG/MAG, l fourré et MMA. Ils sont à réglage manuel et

assistés de la grille d’ajustement présente sur le produit. Ils sont recommandés pour le soudage des aciers, inox et aluminium.

ALIMENTATION ELECTRIQUE

• Le MULTIWELD 250T/320T est livré avec une prise 16 A de type EN 60309-1 et doit être branché à une installation électrique

triphasée 400 V (50-60 Hz) à quatre ls avec le neutre relié à la terre.

• Le MULTIWELD 400T est livré avec une prise 32 A de type EN 60309-1 et doit être branché à une installation électrique triphasée

400 V (50-60 Hz) à quatre ls avec le neutre relié à la terre.

• Le MULTIWELD FV 220M est livré avec une prise 16 A de type CEE7/7 et ne doit être utilisé que sur une installation électrique

monophasée 230 V (50 - 60 Hz) à trois ls avec un neutre relié à la terre.

Ce produit, doté d’un système « Flexible Voltage », peut s’alimenter sur une installation électrique avec terre, comprise entre 110V

et 230V (50 – 60Hz).

Le courant eectif absorbé (I1e) est indiqué sur le matériel, pour les conditions d’utilisation maximales. Vérier que l’alimentation

et ses protections (fusible et/ou disjoncteur) sont compatibles avec le courant nécessaire en utilisation. Dans certains pays, il peut

être nécessaire de changer la prise pour permettre une utilisation aux conditions maximales.

• Le MULTIWELD FV 220M est équipé de la fonction Protect 400 (P400) : l’appareil se met en protection (voyant de protection

clignote) si la tension d’alimentation est supérieure à 265 V. Le fonctionnement normal reprend dès que la tension d’alimentation

revient dans sa plage nominale.

UTILISATION DE RALLONGE ÉLECTRIQUE

Toutes les rallonges doivent avoir une taille et une section appropriées à la tension de l’appareil.

Utiliser une rallonge conforme aux réglementations nationales.

Tension d’entrée Section de la rallonge (<45m)

MULTIWELD 400T 400 V - 3~ 4 mm²

MULTIWELD 250T/320T

2.5 mm²

MULTIWELD FV 220M 230 V - 1~

110 V - 1~

DESCRIPTION DU POSTE (FIG. I)

1- Support de bobine 9- Raccord gaz

2- Support de câble arrière 10- Interrupteur on/o

3- Achage digital 11- Câble d'alimentation

4- Réglage des paramètres de soudage 12- Support bouteille de gaz (1 bouteille de 10m3 max)

5- Raccord de torche standard européen 13- Prise 36V DC pour dispositif de préchauage de gaz

6- Câble d’inversion de polarité 14- Zone de rangement (FV 220M)

7- Connecteur de pince de masse Boite accessoire (400T)

8- Support de torche 15- Interrupteur purge gaz et avance l

16- Interrupteur Post-Gaz

8

MULTIWELD 250T / 320T / FV 220M / 400T FR

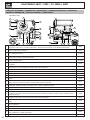

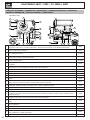

INTERFACE HOMME MACHINE (IHM) (FIG. VI)

1- Indicateur de surchaue/surtension (250T/320T/400T)

Indicateur de surchaue/surtension/P400 (FV 220M) 7- Indicateur de fonction MIG

2- Achage de la tension 8- Bouton de sélection de fonction 2T/4T

3- Achage du courant et de la vitesse de l 9- Bouton de sélection MIG/MMA

4- Indicateur de courant 10- Réglage dynamique de l'arc de soudage

5- Indicateur de vitesse de l 11- Réglage de la vitesse du l (MIG) / réglage du courant (MMA)

6- Indicateur de fonction MMA 12- Réglage de la tension

MISE EN MARCHE

L’interrupteur marche/arrêt se trouve à l’arrière du produit, tourner sur «I» pour allumer le générateur. Cet interrupteur ne doit

jamais être tourné sur «O» pendant le soudage.

SOUDAGE SEMI-AUTOMATIQUE EN ACIER/INOX (MODE MAG)

Sélectionner la tension de sortie et régler la vitesse l selon les recommandations apparaissant dans la table gurant sur l’appareil

en fonction de l’épaisseur des pièces à souder (g. VII).

Le MULTIWELD 250T/320T peut souder du l acier de Ø 0.6/1.2 mm, et inox de Ø 0.8/1.2 mm.

Le MULTIWELD 400T peut souder du l acier et acier inoxydable de Ø 0.6 à 1,6 mm.

Le MULTIWELD FV 220M peut souder du l acier de Ø 0.6/1.0 mm, et inox de Ø 0.8/1.0 mm.

MULTIWELD 250T/320T/FV 220M : L’appareil est livré d’origine pour fonctionner avec du l Ø 0,8 mm en acier (galet Ø 0.8/1.0).

MULTIWELD 400T : L’appareil est livré d’origine pour fonctionner avec du l Ø 1.0 mm en acier (galet Ø 1.0/1.2).

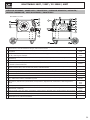

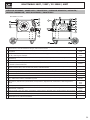

Le tube contact, la gorge du galet, la gaine de la torche sont prévus pour cette application. Pour pouvoir souder du l de diamètre

0,6, utiliser une torche dont la longueur n’excède pas 3 m. Il convient de changer le tube contact (g. II-A) ainsi que le galet du

motodévidoir par un modèle ayant une gorge de 0,6. Dans ce cas, le positionner de telle façon à observer l’inscription 0,6.

L’utilisation en acier nécessite un gaz spécique au soudage (Ar+CO2). La proportion de CO2 peut varier selon le type de gaz uti-

lisé. Pour l’inox, utiliser un mélange à 2% de CO2 . En cas de soudage avec du CO2 pur, il est nécessaire de connecter un dispositif

de préchauage de gaz sur la bouteille de gaz. Il est également possible d’utiliser un module standard de préchauage (36V) qui

peut être connecté à la prise d’alimentation 36V située à proximité de la bobine de l de soudure, derrière la porte latérale (g.

I-13). Veuillez noter que cette alimentation 36V DC est également compatible avec des préchaueurs 36V AC. Pour des besoins

spéciques en gaz, veuillez contacter votre distributeur de gaz. Le débit de gaz pour l’acier est compris entre 8 et 12 litres / minute

selon l’environnement.

SOUDAGE SEMI-AUTOMATIQUE ALUMINIUM (MODE MIG)

Sélectionner la tension de sortie et régler la vitesse l selon les recommandations apparaissant dans la table gurant sur l’appareil

en fonction de l’épaisseur des pièces à souder (g. VII).

Le MULTIWELD 250T/320T/FV 220M peut être équipé pour souder avec du l alu de Ø 0.8 et 1.0 mm (g. II-B).

Le MULTIWELD 400T peut être équipé pour souder avec du l alu de Ø 0.8 et 1.6 mm (g. II-B).

L’utilisation en aluminium nécessite un gaz spécique argon pur (Ar). Pour le choix du gaz, demander conseil à un distributeur de

gaz. Le débit de gaz en aluminium se situe entre 15 et 25 l/min selon l’environnement et l’expérience du soudeur.

Voici les diérences entre les utilisations acier et aluminium :

- Utiliser des galets spéciques pour le soudage alu.

- Mettre un minimum de pression des galets presseurs du motodévidoir pour ne pas écraser le l.

- Utiliser le tube capillaire uniquement pour le soudage acier/inox.

- La préparation d’une torche alu demande une attention particulière. Elle possède une gaine téon an de réduire les frottements.

Ne pas couper la gaine au bord du raccord, elle doit dépasser de la longueur du tube capillaire qu’elle remplace et sert à guider le

l à partir des galets.

- Tube contact : utiliser un tube contact SPECIAL aluminium correspondant au diamètre du l.

SOUDAGE FIL « NO GAS »

Sélectionner la tension de sortie et régler la vitesse l selon les recommandations apparaissant dans la table gurant sur l’appareil

en fonction de l’épaisseur des pièces à souder (g VII).

Le MULTIWELD 250T/320T/400T/FV 220M peut souder du l « No Gas » de Ø 0.9 à 1.2 mm à condition d’inverser la polarité (g.

III - couple de serrage maximum de 5 Nm). Pour paramétrer cette utilisation, se référer aux indications de la page 84. Souder du

l fourré avec une buse standard peut entraîner une surchaue et la détérioration de la torche. Utiliser de préférence une buse

spéciale « No Gas » (réf. 072329), ou enlever la buse d’origine (Fig. III).

9

MULTIWELD 250T / 320T / FV 220M / 400T FR

SOUDAGE SEMI-AUTOMATIQUE MIG / MAG

BRANCHEMENT ET CONSEILS

• Branchez la pince de masse sur le connecteur de raccordement positif (+) ou négatif (-) en fonction du type de l utilisé (en règle

générale sur le -).

SÉLECTION DU MODE ET RÉGLAGE

Appuyer sur le bouton gauche pour sélectionner le mode de soudage MIG/MAG et appuyer sur le bouton droit pour choisir

le comportement de la gâchette : 2T ou 4T

(le comportement de la gâchette est disponible seulement pour le mode MIG)

.

1. Régler la tension de soudage :

Ajuster la tension de soudage à l’aide de la molette de gauche en fonction

du travail à eectuer. La consigne de tension est indiquée sur l’acheur

de gauche.

2. Régler la vitesse de l :

Ajuster la vitesse de l à l’aide de la molette centrale en fonction

du travail à eectuer. La consigne de vitesse est indiquée sur l’acheur

de droite.

3. Régler l’inductance :

Ajuster le niveau d’inductance à l’aide de la molette de droite , valeur

relative allant de MIN à MAX. Plus le niveau d’inductance est faible et plus l’arc

sera dur et directif, plus le niveau d’inductance est élevé et plus l’arc sera doux

avec peu de projections.

I

N

V

E

R

T

E

R

T

E

C

H

N

O

L

O

G

Y

MIG

m/min

V

V

2T 4TMMA MIG

Ø 2.5

Ø 2

Ø 4

Ø 5

+

–

+

–

MIG MIG

Ø 3.2

M

A

X

M

I

N

2

345

6

7

MMA

M

I

N

M

A

X

inductance

A

Les zones de couleur noir ne sont pas utiles dans ce mode.

4. Post Gaz (MULTIWELD 400)

Durée de maintien de la protection gazeuse après extinction de l’arc. Il permet

de protéger la pièce contre les oxydations.

0 s 1 s

0.5 s

Sélectionner la tension de sortie et régler la vitesse l selon les recommandations apparaissant dans la table gurant sur l’appareil

en fonction de l’épaisseur des pièces à souder (g. VII).

INSTALLATION DE LA BOBINE ET CHARGEMENT DU FIL (FIG. IV)

Le MULTIWELD 250T/320T/400T/FV 220 M accueille des bobines Ø 200/300 mm (écologique).

• Ôter de la torche le tube contact (g. D) ainsi que la buse (g. E).

Fig A :

• Ouvrir la trappe du poste.

• Positionner la bobine sur son support (3).

• Régler le frein (4) pour éviter lors de l’arrêt de la soudure que l’inertie de la bobine n’emmêle le l. De manière générale, ne pas

trop serrer, ce qui provoquerait une surchaue du moteur.

Fig B :

MULTIWELD 250T/320T/FV 220 M : Les galets fournis sont des galets double gorge acier (0,8 et 1,0).

MULTIWELD 400T : Les galets fournis sont des galets double gorge acier (1,0 et 1,2).

- Utiliser des galets avec rainure en V pour les ls acier et autres ls durs.

- Utiliser des galets avec rainure en U pour les ls aluminium et autres ls alliés, souples.

Fig C :

Pour régler la pression du moto-dévidoir, procéder comme suit :

• Desserrer la molette (3) au maximum et l’abaisser, insérer le l, puis refermer le moto-dévidoir sans serrer.

• Actionner le moteur en appuyant sur la gâchette de la torche.

• Serrer la molette tout en restant appuyé sur la gâchette de la torche. Lorsque le l commence à être entrainé, arrêter le serrage.

Attention : pour le l aluminium mettre un minimum de pression an de ne pas écraser le l.

• Faire sortir le l de la torche d’environ 5 cm, puis mettre au bout de la torche le tube contact adapté au l utilisé (g. D), ainsi

que la buse (g. E).

10

MULTIWELD 250T / 320T / FV 220M / 400T FR

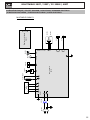

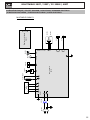

RACCORDEMENT GAZ

- Monter un manodétendeur adapté sur la bouteille de gaz. Le raccorder au poste à souder avec le tuyau fourni. Mettre les 2 col-

liers de serrage an d’éviter les fuites.

- Assurer le bon maintient de la bouteille de gaz en respectant la xation de la chaine (g. V).

- Régler le débit de gaz en ajustant la molette de réglage située sur le manodétendeur.

NB : pour faciliter le réglage du débit de gaz, actionner les galets moteurs en appuyant sur la gâchette de la torche (desserrer la

molette du motodévidoir pour ne pas entraîner de l). Pression maximale de gaz : 0.5 MPa (5 bars). Cette procédure ne s’applique

pas au soudage en mode « No Gas ».

RISQUE DE BLESSURE LIÉ AUX COMPOSANTS MOBILES!

Les dévidoirs sont pourvus de composants mobiles qui peuvent happer les mains, les cheveux, les vêtements ou

les outils et entraîner par conséquent des blessures !

• Ne pas porter la main aux composants pivotants ou mobiles ou encore aux pièces d’entraînement!

• Veiller à ce que les couvercles du carter ou couvercles de protection restent bien fermés pendant le fonctionne-

ment !

• Ne pas porter de gants lors de l’enlement du l d’apport et du changement de la bobine du l d’apport.

SOUDAGE A L’ÉLECTRODE ENROBÉE

BRANCHEMENT ET CONSEILS

• Brancher les câbles, porte-électrode et pince de masse dans les connecteurs de raccordement,

• Respecter les polarités et intensités de soudage indiquées sur les boîtes d’électrodes,

• Enlever l’électrode du porte-électrode lorsque le poste n’est pas utilisé.

SÉLECTION DU MODE ET RÉGLAGES

Appuyer sur le bouton gauche pour sélectionner le mode MMA.

Réglage de l’intensité de soudage :

Ajuster le courant de soudage à l’aide de la molette centrale en fonction

du diamètre d’électrode et du type d’assemblage à réaliser. La consigne de

courant est indiquée sur l’acheur de droite.

I

N

V

E

R

T

E

R

T

E

C

H

N

O

L

O

G

Y

MIG

m/min

V

V

2T 4TMMA MIG

Ø 2.5

Ø 2

Ø 4

Ø 5

+

–

+

–

MIG MIG

Ø 3.2

M

A

X

M

I

N

2

345

6

7

MMA

M

I

N

M

A

X

inductance

A

Les zones de couleur noir ne sont pas utiles dans ce mode.

RÉGLAGE DU COURANT DE SOUDAGE

Les réglages qui suivent correspondent à la plage de courant utilisable en fonction du type et du diamètre d’électrode. Ces plages

sont assez larges car elles dépendent de l’application et de la position de soudure.

250T / 320T / 400T

Ø d’électrode

(mm)

Rutile E6013

(A)

Basique E7018

(A)

1.6 30-60 30-55

2.0 50-70 50-80

2.5 60-100 80-110

3.2 80-150 90-140

4.0 100-200 125-210

5 150-290 200-260

6.3 200-385 220-340

FV 220M

Ø d’électrode

(mm)

Rutile E6013

(A)

Basique E7018

(A)

1.6 30-60 30-55

2.0 50-70 50-80

2.5 60-100 80-110

3.2 80-150 90-140

4.0 100-200 125-210

5 150-220 200-220

11

MULTIWELD 250T / 320T / FV 220M / 400T FR

SOUDAGE A L’ÉLECTRODE ENROBÉE

• Le câble d’inversion de polarité doit être déconnectée en MMA pour brancher les câbles porte électrode et pince de masse dans

les connecteurs. Respecter les polarités indiquées sur l’emballage des électrodes.

• Respecter les règles classiques du soudage.

• Votre appareil est muni d’une fonctionnalité spécique aux Inverters :

L’Anti-Sticking vous permet de décoller facilement votre électrode sans la faire rougir en cas de collage. La fonction anti-sticking,

après son déclenchement, nécessite un temps d’attente d’environ 3 secondes avant de pouvoir reprendre une soudure normale.

PROTECTIONS ET CONSEILS

1 - Surchaue :

Ce poste est équipé d’une ventilation régulée par la température de l’appareil. Lorsque le poste passe en protection thermique, il

ne délivre plus de courant. La LED orange (g. VI-1) s’allume tant que la température du poste n’est pas redevenue normale.

• Laisser les ouïes de l’appareil libres pour l’entrée et la sortie d’air.

• Laisser l’appareil branché après soudage et pendant la protection thermique pour permettre le refroidissement.

2 - Surintensité :

Ce poste est équipé d’une mesure de courant au primaire. En cas de surintensité, la LED orange (g. VI-1) s’allumera. Dans ce cas

il faut éteindre et redémarrer l’appareil.

3 - P400 (FV 220M uniquement) :

Ce poste est équipée d’une protection contre les surtension au primaire. Dans ce cas, La LED orange (g. VI-1) clignotera 1 fois par

seconde.

4 - Observations :

• Respecter les règles classiques du soudage.

• S’assurer que la ventilation soit susante.

• Ne pas travailler sur une surface humide. An d’éviter les fuites de gaz, utiliser les colliers fournis dans la boîte d’accessoires.

- Veiller à ce que la bouteille de gaz soit maintenue en place avec le collier de xation, voir g. V.

- Régler le débit de gaz en ajustant la molette de réglage située sur le manodétendeur.

ANOMALIES, CAUSES, REMÈDES

SYMPTOMES CAUSES POSSIBLES REMEDES

Le voyant de protection s’allume Dépassement du facteur de marche

Température ambiante supérieure à 40°C

Entrées d’air obstruées

Attendre l’extinction du témoin pour

reprendre le soudage.

Respecter le facteur de marche et assurer

une bonne ventilation.

Le voyant de protection clignote

(MULTIWELD FV 220M seulement) Tension secteur hors tolérance maximale Faites contrôler votre installation élec-

trique par une personne habilitée.

Le débit du l de soudage n’est pas

constant.

Des grattons obstruent l’orice. Nettoyer le tube contact ou le changer et

remettre du produit anti-adhésion.

Le l patine dans les galets.

• Contrôler la pression des galets ou les

remplacer.

• Diamètre du l non conforme au galet.

• Gaine guide l dans la torche non

conforme

Le moteur de dévidage ne fonctionne

pas.

Frein de la bobine ou galet trop serré. Desserrer le frein et les galets.

Problème d’alimentation. Vérier que le bouton de mise en service

est sur la position marche.

Mauvais dévidage du l.

Gaine guide l sale ou endommagée. Nettoyer ou remplacer.

Galet presseur pas assez serré. Serrer le galet davantage.

Frein de la bobine trop serré. Desserrer le frein.

Pas de courant de soudage.

Mauvais branchement de la prise secteur. Voir le branchement de la prise et regar-

der si la prise est bien alimentée.

Mauvaise connexion de masse. Contrôler le câble de masse (connexion

et état de la pince).

Contacteur de puissance inopérant. Contrôler la gâchette de la torche.

Le l bouchonne après les galets.

Gaine guide l écrasée. Vérier la gaine et corps de torche.

Blocage du l dans la torche. Remplacer ou nettoyer.

Pas de tube capillaire. Vérier la présence du tube capillaire.

Vitesse du l trop importante. Réduire la vitesse de l.

12

MULTIWELD 250T / 320T / FV 220M / 400T FR

Le cordon de soudage est poreux.

Le débit de gaz est insusant. Ajuster le débit de gaz (15 to 20 L / min)

Nettoyer le métal de base.

Bouteille de gaz vide. La remplacer

Qualité du gaz non satisfaisante. La remplacer

Circulation d’air ou inuence du vent. Empêcher les courants d’air, protéger la

zone de soudage.

Buse gaz trop encrassée. Nettoyer la buse gaz ou la remplacer.

Mauvaise qualité du l. Utiliser un l adapté au soudage MIG-

MAG.

État de la surface à souder de mauvaise

qualité (rouille, etc…) Nettoyer la pièce avant de souder.

Particules d’étincelage très importantes.

Tension d’arc trop basse ou trop haute. Voir paramètres de soudage.

Mauvaise prise de masse. Contrôler et positionner la pince de

masse au plus proche de la zone à sou-

der

Gaz de protection insusant. Ajuster le débit de gaz

Pas de gaz en sortie de torche. Mauvaise connexion du gaz. Voir si le raccordement du gaz à côté du

moteur est bien connecté.

Vérier l’électrovanne.

13

MULTIWELD 250T / 320T / FV 220M / 400T EN

WARNING - SAFETY RULES

GENERAL INSTRUCTIONS

Read and understand the following safety recommendations before using or servicing the

unit. Any change or servicing that is not specied in the instruction manual must not be

undertaken.

The manufacturer is not liable for any injury or damage due to non-compliance with the instructions featured in this manual.In the

event of problems or uncertainty, please consult a qualied person to handle the inspection properly.

ENVIRONMENT

This equipment must only be used for welding operations in accordance with the limits indicated on the descriptive panel and/or

in the user manual. The operator must respect the safety precautions that apply to this type of welding. In case of inedaquate or

unsafe use, the manufacturer cannot be held liable for damage or injury.

This equipment must be used and stored in a place protected from dust, acid or any other corrosive agent. Operate the machine in

an open, or well-ventilated area.

Operating temperature:

Use between -10 and +40°C (+14 and +104°F).

Store between -20 and +55°C (-4 and 131°F).

Air humidity:

Lower or equal to 50% at 40°C (104°F).

Lower or equal to 90% at 20°C (68°F).

Altitude:

Up to 1000 meters above sea level (3280 feet).

PROTECTION OF THE INDIVIDUALS

Arc welding can be dangerous and can cause serious and even fatal injuries.

Welding exposes the user to dangerous heat, arc rays, electromagnetic elds, noise, gas fumes, and electrical shocks. People wearing

pacemakers are advised to consult with their doctor before using this device.

To protect oneself as well as the other, ensure the following safety precautions are taken:

In order to protect you from burns and radiations, wear clothing without cus. These clothes must be insulated, dry,

reproof and in good condition, and cover the whole body.

Wear protective gloves which guarantee electrical and thermal insulation.

Use sucient welding protective gear for the whole body: hood, gloves, jacket, trousers... (varies depending on the

application/operation). Protect the eyes during cleaning operations. Do not operate whilst wearing contact lenses.

It may be necessary to install reproof welding curtains to protect the area against arc rays, weld spatters and

sparks.

Inform the people around the working area to never look at the arc nor the molten metal, and to wear protective

clothes.

Ensure ear protection is worn by the operator if the work exceeds the authorised noise limit (the same applies to any

person in the welding area).

Stay away from moving parts (e.g. engine, fan...) with hands, hair, clothes etc...

Never remove the safety covers from the cooling unit when the machine is plugged in - The manufacturer is not

responsible for any accident or injury that happens as a result of not following these safety precautions.

The pieces that have just been welded are hot and may cause burns when manipulated. During maintenance work

on the torch or the electrode holder, you should make sure it’s cold enough and wait at least 10 minutes before any

intervention. The cooling unit must be on when using a water cooled torch in order to ensure that the liquid does

not cause any burns.

ALWAYS ensure the working area is left as safe and secure as possible to prevent damage or accidents.

WELDING FUMES AND GAS

The fumes, gases and dust produced during welding are hazardous. It is mandatory to ensure adequate ventilation

and/or extraction to keep fumes and gases away from the work area. An air fed helmet is recommended in cases

of insucient air supply in the workplace.

Check that the air intake is in compliance with safety standards

Care must be taken when welding in small areas, and the operator will need supervision from a safe distance. Welding certain

pieces of metal containing lead, cadmium, zinc, mercury or beryllium can be extremely toxic. The user will also need to degrease the

14

MULTIWELD 250T / 320T / FV 220M / 400T EN

workpiece before welding.

Gas cylinders must be stored in an open or ventilated area. The cylinders must be in a vertical position secured to a support or trolley.

Do not weld in areas where grease or paint are stored.

FIRE AND EXPLOSIONS RISKS

Protect the entire welding area. Compressed gas containers and other inammable material must be moved to a

minimum safe distance of 11 meters.

A re extinguisher must be readily available.

Be careful of spatter and sparks, even through cracks. It can be the source of a re or an explosion.

Keep people, ammable objects and containers under pressure at a safe distance.

Welding of sealed containers or closed pipes should not be undertaken, and if opened, the operator must remove any inammable

or explosive materials (oil, petrol, gas...).

Grinding operations should not be directed towards the device itself, the power supply or any ammable materials.

GAS BOTTLE

Gas leaking from the cylinder can lead to suocation if present in high concentrations around the work area.

Transport must be done safely: Cylinders closed and product o. Always keep cylinders in an upright position

securely chained to a xed support or trolley.

Close the bottle after any welding operation. Be wary of temperature changes or exposure to sunlight.

Cylinders should be located away from areas where they may be struck or subjected to physical damage.

Always keep gas bottles at a safe distance from arc welding or cutting operations, and any source of heat, sparks

or ames.

Be careful when opening the valve on the gas bottle, it is necessary to remove the tip of the valve and make sure

the gas meets your welding requirements.

ELECTRIC SAFETY

The machine must be connected to an earthed electrical supply. Use the recommended fuse size.

An electrical discharge can directly or indirectly cause serious or deadly accidents.

Do not touch any live part of the machine (inside or outside) when it is plugged in (Torches, earth cable, cables, electrodes) because

they are connected to the welding circuit.

Before opening the device, it is imperative to disconnect it from the mains and wait 2 minutes, so that all the capacitors are discharged.

Do not touch the torch or electrode holder and earth clamp at the same time.

Damaged cables and torches must be changed by a qualied and skilled professional. Make sure that the cable cross section is

adequate with the usage (extensions and welding cables). Always wear dry clothes in good condition, in order to be insulated from

the electrical circuit. Wear insulating shoes, regardless of the environment in which you work in.

EMC CLASSIFICATION

These Class A devices are not intended to be used on a residential site where the electric current is supplied by the

public network, with a low voltage power supply. There may be potential diculties in ensuring electromagnetic

compatibility on these sites, because of the interferences, as well as radio frequencies.

This equipment complies with the IEC 61000-3-11 standard.

This equipment does not comply with IEC 61000-3-12 and is intended to be connected to private low-voltage

systems interfacing with the public supply only at the medium- or high-voltage level. On a public low-voltage

power grid, it is the responsibility of the installer or user of the device to ensure, by checking with the operator

of the distribution network, which device can be connected.

ELECTROMAGNETIC INTERFERENCES

The electric currents owing through a conductor cause electrical and magnetic elds (EMF). The welding current

generates an EMF eld around the welding circuit and the welding equipment.

The EMF elds may disrupt some medical implants, such as pacemakers. Protection measures should be taken for people wearing

medical implants. For example, access restrictions for passers-by or an individual risk evaluation for the welders.

All welders should take the following precautions in order to minimise exposure to the electromagnetic elds (EMF) generated by the

welding circuit::

15

MULTIWELD 250T / 320T / FV 220M / 400T EN

• position the welding cables together – if possible, attach them;

• keep your head and torso as far as possible from the welding circuit;

• never enroll the cables around your body;

• never position your body between the welding cables. Hold both welding cables on the same side of your body;

• connect the earth clamp as close as possible to the area being welded;

• do not work too close to, do not lean and do not sit on the welding machine

• do not weld when you’re carrying the welding machine or its wire feeder.

People wearing pacemakers are advised to consult their doctor before using this device.

Exposure to electromagnetic elds while welding may have other health eects which are not yet known.

RECOMMANDATIONS TO ASSES THE AREA AND WELDING INSTALLATION

Overview

The user is responsible for installing and using the arc welding equipment in accordance with the manufacturer’s instructions. If

electromagnetic disturbances are detected, it is the responsibility of the user of the arc welding equipment to resolve the situation

with the manufacturer’s technical assistance. In some cases, this remedial action may be as simple as earthing the welding circuit.

In other cases, it may be necessary to construct an electromagnetic shield around the welding power source and around the entire

piece by tting input lters. In all cases, electromagnetic interferences must be reduced until they are no longer bothersome.

Welding area assessment

Before installing the machine, the user must evaluate the possible electromagnetic problems that may arise in the area where the

installation is planned.

In particular, it should consider the following:

a) the presence of other power cables (power supply cables, telephone cables, command cable, etc...)above, below and on the sides

of the arc welding machine.

b) television transmitters and receivers ;

c) computers and other hardware;

d) critical safety equipment such as industrial machine protections;

e) the health and safety of the people in the area such as people with pacemakers or hearing aids;

f) calibration and measuring equipment

g) the isolation of the equipment from other machinery.

The user will have to make sure that the devices and equipments that are in the same room are compatible with each other. This

may require extra precautions;

h) make sure of the exact hour when the welding and/or other operations will take place.

The surface of the area to be considered around the device depends on the the building’s structure and other activities that take place

there. The area taken in consideration can be larger than the limits determined by the companies.

Welding area assessment

Besides the welding area, the assessment of the arc welding systems intallation itself can be used to identify and resolve cases

of disturbances. The assessment of emissions must include in situ measurements as specied in Article 10 of CISPR 11. In situ

measurements can also be used to conrm the eectiveness of mitigation measures.

RECOMMENDATION ON METHODS OF ELECTROMAGNETIC EMISSIONS REDUCTION

a. National power grid : The arc welding machine must be connected to the national power grid in accordance with the manufacturer’s

recommendation. If interferences occur, it may be necessary to take additional preventive measures such as the ltering of the power

suplly network. Consideration should be given to shielding the power supply cable in a metal conduit. It is necessary to ensure the

shielding’s electrical continuity along the cable’s entire length. The shielding should be connected to the welding current’s source to

ensure good electrical contact between the conduct and the casing of the welding current source.

b. Maintenance of the arc welding equipment : The arc welding machine should be be submitted to a routine maintenance

check according to the manufacturer’s recommendations. All accesses, service doors and covers should be closed and properly locked

when the arc welding equipment is on. The arc welding equipment must not be modied in any way, except for the changes and

settings outlined in the manufacturer’s instructions. The spark gap of the arc start and arc stabilization devices must be adjusted and

maintained according to the manufacturer’s recommendations.

c. Welding cables : Cables must be as short as possible, close to each other and close to the ground, if not on the ground.

d. Electrical bonding : consideration shoud be given to bonding all metal objects in the surrounding area. However, metal objects

connected to the workpiece increase the risk of electric shock if the operator touches both these metal elements and the electrode.

It is necessary to insulate the operator from such metal objects.

e. Earthing of the welded part : When the part is not earthed - due to electrical safety reasons or because of its size and its

location (which is the case with ship hulls or metallic building structures), the earthing of the part can, in some cases but not

systematically, reduce emissions It is preferable to avoid the earthing of parts that could increase the risk of injury to the users or

damage other electrical equipment. If necessary, it is appropriate that the earthing of the part is done directly, but in some countries

that do not allow such a direct connection, it is appropriate that the connection is made with a capacitor selected according to national

regulations.

16

MULTIWELD 250T / 320T / FV 220M / 400T EN

f. Protection and plating : The selective protection and plating of other cables and devices in the area can reduce perturbation

issues. The protection of the entire welding area can be considered for specic situations.

TRANSPORT AND TRANSIT OF THE WELDING MACHINE

Do not use the cables or torch to move the machine. The welding equipment must be moved in an upright position.

Do not place/carry the unit over people or objects.

Never lift the machine while there is a gas cylinder on the support shelf. A clear path is available when moving the item.

The removal of the wire reel from the machine is recommended before undertaking any lifting operation.

EQUIPMENT INSTALLATION

• Put the machine on the oor (maximum incline of 10°.)

• Ensure the work area has sucient ventillation for welding, and that there is easy access to the control panel.

• The machine must not be used in an area with conductive metal dusts.

• The machine must be placed in a sheltered area away from rain or direct sunlight.

• The MULTIWELD 250T/320T/400T protection level is IP21, which means :

- Protection against acess to dangerous parts from solid bodies of a ≥12.5mm diameter and,

- Protection against vertically falling drops.

• The MULTIWELD FV 220M protection level is IP23, which means :

- Protection against acess to dangerous parts from solid bodies of a ≥12.5mm diameter and,

- Protection against the rain inclined at 60° towards the vertical.

These devices can be used outside in accordance with the IP23 protection index.

The power cables, extensions and welding cables must be fully uncoiled to prevent overheating.

The manufacturer does not incur any responsability regarding damages to both objects and persons that result

from an incorrect and/or dangerous use of the machine.

Stray welding currents/voltages may destroy earth conductors, damage electrical equipment or cause components

to warm up which may cause a re.

- All welding connections must be rmly secured, check regularly !

- Check that the metal piece xation is strong and without any electrical problems !

- Attach or hang all the electrically conductive elements,such as the trolley in order to insulate them.

- Do not place any electrical equipment such as drills on top of the welding machine without insulating them !

- Always place welding torches or electrodes holders on an insulated surface when they’re not in use !

MAINTENANCE / RECOMMENDATIONS

• Maintenance should only be carried out by a qualied person. Annual maintenance is recommended.

• Ensure the machine is unplugged from the mains, and wait for two minutes before carrying out maintenance

work. DANGER High Voltage and Currents inside the machine.

• Remove the casing 2 or 3 times a year to remove any excess dust. Take this opportunity to have the electrical

connections checked by a qualied person, with an insulated tool.

• Regularly check the condition of the power supply cable. If the power cable is damaged, it must be replaced

by the manufacturer, its after sales service or an equally qualied person.

• Ensure the ventilation holes of the device are not blocked to allow adequate air circulation.

• Do not use this equipment to thaw pipes, to charge batteries, or to start any engine.

INSTALLATION – PRODUCT OPERATION

Only qualied personnel authorized by the manufacturer should perform the installation of the cutting equipment. During set up, the

operator must ensure that the machine is unplugged. Connecting generators in a series or a parallel circuit is forbidden.

It is recommended to use the welding cables supplied with the unit in order to obtain the optimum product settings.

DESCRIPTION

Thank you for chosing this machine. To get the best use from your machine, please read the following carefully :

The MULTIWELD range are semi-automatic MIG/MAG, MMA and ux cored wire welding stations. They are manual settings ma-

chine, with the help of the table printed on the product. They are recommended for welding steel, stainless steel and aluminium.

POWER SUPPLY

• The MULTIWELD 250T/320T is tted with a 16A socket type EN 60309-1 which must be connected to a three-phase 400V (50 -

60 Hz) power supply tted with four wires and one earthed neutral.

17

MULTIWELD 250T / 320T / FV 220M / 400T EN

• The MULTIWELD 400T is tted with a 32A socket type EN 60309-1 which must be connected to a three-phase 400V (50 - 60 Hz)

power supply tted with four wires and one earthed neutral.

• The MULTIWELD FV 220M is supplied with a 16 A CEE7/7 plug and may only be used in a single-phase 230 V (50 - 60 Hz) three-

wire electrical installation with a grounded neutral conductor.

This product, equipped with a «Flexible Voltage» system, can be used on an earthed electrical installation between 110V and 230V

(50 - 60Hz).

The absorbed eective current (I1e) is displayed on the machine, for optimal use. Check that the power supply and its protection

(fuse and/or circuit breaker) are compatible with the current needed by the machine. In some countries, it may be necessary to

change the plug to allow the use at maximum settings.

• The MULTIWELD FV 220M is equipped with the Protect 400 function (P400): the device switches to protection (protection light

ashes) if the supply voltage is higher than 265V. Normal operation resumes as soon as the supply voltage returns to its nominal

range.

USE WITH EXTENSION CABLES

All extension cables must have an adequate size and section, relative to the machine’s voltage.

Use an extension that complies with national safety regulations.

Input Voltage Section of extension cable

MULTIWELD 400T 400 V - 3~ 4 mm²

MULTIWELD 250T/320T

2.5 mm²

MULTIWELD FV 220M 230 V - 1~

110 V - 1~

DEVICE PRESENTATION (FIG. I)

1- Reel support 9- Gas connector

2- Back cable support 10- On/o switch

3- Digital displays 11- Power supply cable

4- Adjustement of welding settings 12- Bottle support (max 1 x 10m3 bottle)

5- European standard torch connection 13- Plug 36V DC for gas preheater

6- Polarity reversal cable 14- Storage area (220M)

7- Earth clamp connector Accessory box (400T)

8- Torch support 15- Wire feed / gas purge switch

16- Post-Gas switch

CONTROL BOARD MMI (FIG. VI)

1- Overheat/Overcurrent indicator

(250T/320T/400T)

Overheat/Overcurrent indicator/P400 (FV 220M) 7- MIG function indicator

2- Voltage display 8- 2T/4T function switch button

3- Current and wire speed display 9- MIG/MMA switch button

4- Current indicator 10- Welding arc dynamic adjustment

5- Wire speed indicator 11- Wire speed adjustment (MIG) / current setting adjustment (MMA)

6- MMA function indicator 12- Voltage setting adjustment

SWITCHING ON

The ON/OFF switch is located at the back of the machine. Turn the switch on the «I» position to start the generator. This switch

must not be turned o (to «O») while welding.

SEMI-AUTOMATIC FOR STEEL/STAINLESS STEEL (MAG MODE)

Set the voltage output and the wire speed according to the thickness of the weld piece, following the instructions/ recommenda-

tions printed on the front of the machine (g. VII).

The MULTIWELD 250T/320T can weld Steel wire 0.6/1.2 mm, and Stainless Steel of 0.8/1.2 mm.

The MULTIWELD 400T can weld steel and stainless steel wire from Ø 0.6 to 1.6 mm.

The MULTIWELD FV 220M can weld Steel wire 0.6/1.0 mm, and Stainless Steel of 0.8/1.0 mm.

MULTIWELD 250T/320T/FV 220M: The products are tted to work with 0.8 mm steel wire (roller Ø 0.8/1.0).

MULTIWELD 400T: The product is tted to work with 1.0 mm steel wire (roller Ø 1.0/1.2).

The contact tube, the groove of the roller and the sleeve of the torch are all compatible with 0.8 mm wire. Should you wish to weld

0.6 wire, use a torch of maximum 3 m long. The contact tip must be changed (g. II-A) as well as the wire feeder’s roller that must

be replaced with a 0.6 diameter groove. In this case, the position in such a way to observe 0.6.

18

MULTIWELD 250T / 320T / FV 220M / 400T EN

For use with Steel, the gas recommendation is argon + CO2. (Ar+CO2). The proportion of CO2 required will vary depending on

the use. For Stainless Steel, use the combination of 2% CO2. If welding using pure CO2 protection gas, you should connect a gas

preheater on the gas bottle. You may also use a standard 36 V preheater module that can be connected to the 36V power supply

plug located nearby the soldering wire reel behind the lateral door (g. I-13). Note that this 36V DC power supply is also com-

patible with 36 V AC preheaters. For other specic gas requirements, please contact your gas distributor. The gas ow in steel is

between 8 and 12 liters / minute depending on the environment.

SEMI-AUTOMATIC WELDING FOR ALUMINIUM (MIG MODE)

Set the voltage output and the wire speed according to the thickness of the weld piece, following the instructions/ recommenda-

tions printed on the front of the machine (g. VII).

The MULTIWELD 250T/320T/FV 220M can be equipped to weld with aluminium wire Ø 0.8 and 1.0 mm (g. II-B).

The MULTIWELD 400T can be equipped to weld with aluminium wire Ø 0.8 and 1.6 mm (g. II-B).

For use with aluminium, the gas requirement is pure argon (Ar). For the specic gas requirements please contact your distributor.

The gas ow in Aluminium is between 15 and 25 Litres/minute depending on the environment, and the experience of the welder.

Below are the dierences between welding with Steel and Aluminium :

- Specic rollers are needed for welding with Aluminium.

- Adjust the pressure of the drive rolls to prevent the wire being crushed.

- Only use a capilliary tube for welding with Steel or Stainless Steel.

- Use a special Aluminium Torch with a teon sheath to reduce friction.

DO NOT cut the sheath close to the joint, it is used to guide the wire from the the rollers.

- Contact Tube : Use a special aluminium contact tube specic to the diameter of wire being used.

GASLESS WIRE WELDING

Set the voltage output and the wire speed according to the thickness of the weld piece, following the instructions/ recommenda-

tions printed on the front of the machine (g VII).

The MULTIWELD 250T/320T/400T/FV 220M can weld gasless wire to 0.9 to 1.2 mm, if the polarity is reversed (g. III) respecting

a maximum pressure of 5Nm. For parameters of use, please refer to the instructions indicated on page 84. Welding gasless wire

with a standard nozzle can lead to overheating and deterioration of the torch. Use a nozzle special «No Gas» (ref. 072329) or

remove the original nozzle (Fig III).

MIG / MAG SETTINGS PANEL

CONNECTION AND RECOMMENDATIONS

• Connect the earth clamp on the positive (+) or negative (-) terminal depending on the wire type

(in general on the -)

.

MODE SELECTION AND SETTINGS

Press the left button to select MIG/MAG welding and press the right button to choose the trigger modes : 2T or 4T

(trigger

modes only available on MIG Mode)

.

1. Setting the welding voltage :

Adjust the welding voltage using the voltage setting knob depending on

the work to be carried out. The voltage setpoint is indicated on the left side

display.

2. Setting the wire speed :

Adjust the wire speed using the central knob depending on the work to

be carried out. The speed setpoint is indicated on the central side display.

3. Inductance settings :

Adjust the inductance level using the inductance setting knob , a relative

value from MIN to MAX. The lower the inductance level, the harder and more

guiding the arc. The higher the inductance and the softer the arc with little

splatter.

I

N

V

E

R

T

E

R

T

E

C

H

N

O

L

O

G

Y

MIG

m/min

V

V

2T 4TMMA MIG

Ø 2.5

Ø 2

Ø 4

Ø 5

+

–

+

–

MIG MIG

Ø 3.2

M

A

X

M

I

N

2

345

6

7

MMA

M

I

N

M

A

X

inductance

A

The black areas are not useful for this mode.

4. Post-Gas (MULTIWELD 400)

Duration of the gas protection after the arc is extinguished. It protects the

workpiece from oxidation.

0 s 1 s

0.5 s

Set the voltage output and the wire speed according to the thickness of the weld piece, following the instructions/ recommenda-

tions printed on the front of the machine (g VII).

19

MULTIWELD 250T / 320T / FV 220M / 400T EN

REEL AND TORCH ASSEMBLY (FIG. IV)

This product takes Ø 200/300 mm wire reel (ecological).

• Remove the contact tube and its support (g. D), and the nozzle (g. E) from the torch.

Fig A :

• Open the door of the machine.

• Place the reel on the drive pin (3) of the reel support.

• Adjust the reel brake (4) to avoid reel movement tangling the wire when the welding stops. Be careful not to tighten

too much - the reel must rotate without straining the motor.

Fig B :

MULTIWELD 250T/320T/FV 220 M : The rollers supplied are double groove steel rollers (0.8 and 1.0).

MULTIWELD 400T : The rollers supplied are double groove steel rollers (1.0 and 1.2).

- Use V-grooved rollers for steel and other hard wires.

- Use U-grooved rollers for aluminium and other soft, alloyed wires.

Fig C :

To select the adjustment of the drive rollers.

• Loosen the drive roller knob (3) as far as possible and insert the wire, tighten the knob again slightly.

• Start the motor by pressing the trigger of the torch.

• Tighten the knob whilst pressing the trigger until the wire starts to move.

ATTENTION: When welding with Aluminium, use the minimum possible pressure to avoid crushing the wire.

• Leave about 5cm of wire out of the torch, then put the contact tube (g. D), and the nozzle (g. E) adapted to the wire to be

used at the extremity.

GAS CONNECTION

- Connect the manometer (owmeter) to the gas bottle if needed, then connect the gas hose to the gas connector. To avoid gas

leak, use collars supplied in the accessories box.

- Make sure the gas bottle hold in place respecting chain fastening cf. g. V.

- Set the gas ow by adjusting the dial located on the pressure regulator.

NB : to help facilitate the adjustment of the gas ow, operate the drive rollers by pressing the trigger of the torch (ensure that the

drive roller is completely loose so the wire is not fed through). Maximum gas pressure 0.5 MPa (5 bars). This procedure does not

apply to «Gasless» welding mode.

RISK OF INJURY DUE TO MOVING PARTS

The wire feeders contain moving parts that may catch hand, hair, clothes or tools which can lead to injuries! Take

extra care.

• Do not lay a hand to swivel or moving components or parts to the drive!

• Ensure that the housing covers or protective covers remain closed during operation!

• Do not wear gloves when feeding the wire through or changing reel.

MMA SETTINGS PANEL

CONNECTIONS AND RECOMMENDATIONS

• Connect the cables, electrode holder and earth clamp in the connectors,

• Respect the welding polarities and intensities indicated on the electrodes boxes,

• Remove the electrode from the electrode holder when the machine is not in use.

MODE SELECTION AND SETTING

Press the left button to select MMA welding.

Setting the welding current :

Adjust the welding current using the central knob depending on the

work to be carried out. The current setpoint is indicated on the central side

display.

I

N

V

E

R

T

E

R

T

E

C

H

N

O

L

O

G

Y

MIG

m/min

V

V

2T 4TMMA MIG

Ø 2.5

Ø 2

Ø 4

Ø 5

+

–

+

–

MIG MIG

Ø 3.2

M

A

X

M

I

N

2

345

6

7

MMA

M

I

N

M

A

X

inductance

A

The black areas are not useful for this mode.

20

MULTIWELD 250T / 320T / FV 220M / 400T EN

WELDING CURRENT SETTINGS

The following settings concern the current range that may be used depending on the electrode’s type and diameter. These ranges are

quite large as they depend on the application and the welding position.

250T / 320T / 400T

Ø electrode

(mm)

Rutile E6013

(A)

Basic E7018

(A)

1.6 30-60 30-55

2.0 50-70 50-80

2.5 60-100 80-110

3.2 80-150 90-140

4.0 100-200 125-210

5 150-290 200-260

6.3 200-385 220-340

FV 220M

Ø electrode

(mm)

Rutile E6013

(A)

Basic E7018

(A)

1.6 30-60 30-55

2.0 50-70 50-80

2.5 60-100 80-110

3.2 80-150 90-140

4.0 100-200 125-210

5 150-220 200-220

ELECTRODE WELDING

• The reverse polarity cable must be disconnected in MMA (stick welding) mode in order to connect the electrode holder and earth

clamp. Connect the electrode holder and earth clamp as indicated on the electrode packaging.

• Respect the basic rules of welding.

• This device has 1 feature specic to Inverter machines :

- Anti-Sticking: Enables easy removal of the electrode from the metal. The anti-sticking feature, after its start, requires approxima-

tely a 3 seconds delay before resuming normal welding operations.

PROTECTION AND RECOMMENDATIONS

1 - Overheating:

This unit is equipped with a ventilation system regulated by the temperature of the device. When the unit switches to thermal

protection, it no longer delivers any current. The orange LED (g. VI-1) lights up until the temperature of the unit has returned to

normal.

• Ensure the ventilation holes of the unit are not blocked to allow adequate air circulation.

• Leave the unit switched on after welding and during thermal protection to allow cooling.

2 - Overcurrent:

This unit is equipped with a primary current measurement. In case of overcurrent, the orange LED (g. VI-1) lights up. In this case

the unit must be switched o and restarted.

3 - P400 (FV 220M only) :

This unit is equipped with primary overvoltage protection. In this case, the orange LED (g. VI-1) will ash once per second.

4 - Observations:

• Respect the basic rules of welding.

• Ensure that there is sucient ventilation.

• Do not work on a damp surface. To prevent gas leaks, use the clamps supplied in the accessory box.

- Make sure that the gas cylinder is held in place with the xing collar, see g. V.

- Set the gas ow rate by adjusting the control dial on the pressure regulator.

TROUBLESHOOTING

SYMPTOMS POSSIBLE CAUSES REMEDIES

The protection LED lights up Exceeding the duty cycle

Ambient temperature above 40°C

Blocked air inlets

Wait for the indicator to turn o before

resuming welding operations.

Observe the operating factor and ensure

good ventilation

The protection LED ashes

(MULTIWELD FV 220M only) Mains voltage outside maximum tole-

rance Have your electrical installation checked

by a qualied person.

The welding wire speed is not constant.

Debris is blocking up the opening. Clean out the contact batch or change it

and replace the anti-adherence product.

The wire skids in the rollers.

• Control the roller pressure or replace it.

• Wire diameter non-compatible with

roller.

• Covering wire guide in the torch

non-compatible.

21

MULTIWELD 250T / 320T / FV 220M / 400T EN

The wire-feeder motor doesn’t operate.

Reel or roller brake too tight. Release the brake and rollers.

Electrical supply problem. Check that the power switch is in the

«On» position.

Bad wire feeding.

Covering wire guide dirty or damaged. Clean or replace

The drive roller is too loose Tighten the drive roller knob

Reel brake too tight Release the brake

No welding current

Bad connection to the main supply Check the mains connection and look

if the plug is fed by power socket.

Bad earth connection. Check the earth cable (connection and

clamp condition).

Torch trigger inoperative. Check the torch trigger / replace torch

The wire jams (after the rollers)

Guide wire sheath crushed. Check the sheath and torch body.

Wire jammed in the torch Clean or replace.

No capillary tube. Check the presence of capillary tube.

Wire speed too fast Reduce the wire speed

The welding bead is porous

The gas ow rate is not sucient. Adjust ow range 15 to 20 L / min.

Clean the working metal.

Gas bottle empty. Replace it.

Gas quality unsatisfactory. Replace it.

Air ow or wind inuence. Prevent drafts, protect welding area.

Gas nozzle dirty. Clean or replace the gas nozzle.

Poor quality wire. Use suitable WIRE for MIG-MAG welding.

Surface to weld in bad condtion. (rust,

etc…) Clean the metal before welding.

Very important ashing particules.

Arc voltage too low or too high. See welding settings.

Bad earth connection. Adjust the earth cable for a better

connection.

Insucient gas ow. Adjust the gas ow.

No gas ow at the end of the torch. Bad gas connection.

Check the gas connection at the welding

machine.

Check the gas regulator and the

solenoid valves.

22

MULTIWELD 250T / 320T / FV 220M / 400T DE

WARNHINWEISE - SICHERHEITSVORSCHRIFTEN

ALLGEMEINEANWEISUNG

Diese Anweisungen müssen vor dem Einsatz des Gerätes gelesen und richtig verstanden

werden. Nehen Sie nur die in der Anleitung beschriebenen Veränderungen und Wartun-

gen vor.

Der Hersteller haftet nicht für Personen- oder Sachschäden jeglicher Art, die auf eine nicht konforme Benutzung entgegen den

Anweisungen in diesem Handbuch zurückzuführen sind. Bei mangelnden Wissen zum Umgang muss eine Fachperson zum richtigen

Umgang mit der Anlage konsultiert werden.

UMFELD

Diese Anlage darf nur für Schweißarbeiten innerhalb des auf dem Typenschild und/oder im Handbuch angegeben begrenzten Rahmen