Miller LIVEARC WELDING PERFORMANCE MANAGEMENT SYSTEM El manual del propietario

- Categoría

- Sistema de soldadura

- Tipo

- El manual del propietario

Este manual también es adecuado para

LiveArc

Sistema de gestión del rendimiento

de la soldadura

Procesos

Descripción

MANUAL DEL OPERADOR

Soldadura MIG (GMAW)

Soldadura con alambre con

núcleo fundente protegida por

gas (FCAW-G)

Soldadura Convencional por

Electrodo

Sistema de capacitación en soldadura

por arco

OM−267357G/spa 2017−11

www.MillerWelds.com

Miller Electric fabrica una línea completa

de máquinas para soldadura y equipos relacionados.

Si necesita información acerca de otros productos de calidad de Miller,

comuníquese con el distribuidor Miller de su localidad, quien le suministrará

el catálogo más reciente de la línea completa o folletos con las especificaciones

de cada producto individual. Para localizar al distribuidor o agencia

de servicios más cercano a su domicilio, llame al 1-800-4-A-Miller,

o visite nuestro sitio en Internet, www.MillerWelds.com.

Gracias y felicitaciones por haber elegido a Miller. Ahora usted puede hacer

su trabajo, y hacerlo bien. En Miller sabemos que usted no tiene tiempo para

hacerlo de otra forma.

Por ello, cuando en 1929 Niels Miller comenzó a fabricar soldadoras por arco,

se aseguró que sus productos ofreciesen un valor duradero y una calidad superior,

pues sus clientes, al igual que usted, no podían arriesgarse a recibir menos.

Los productos Miller debían ser los mejores posibles, es decir, los mejores

que se podía comprar.

Hoy, las personas que fabrican y venden los productos Miller continúan

con la tradición y están comprometidas a proveer equipos y servicios que

cumplan con los altos estándares de calidad y valor establecidos en 1929.

Este manual del usuario está diseñado para ayudarlo a aprovechar al máximo sus

productos Miller. Por favor, tómese el tiempo necesario para leer detenidamente

las precauciones de seguridad, las cuales le ayudarán a protegerse de los peligros

potenciales de su lugar de trabajo. Hemos hecho

que la instalación y operación sean rápidas y fáciles.

Con los productos Miller, y el mantenimiento

adecuado, usted podrá contar con años

de funcionamiento confiable. Y si por alguna razón

el funcionamiento de la unidad presenta problemas,

hay una sección de “Reparación de averías” que le

ayudará a descubrir la causa. A continuación, la lista

de piezas le ayudará a decidir con exactitud cuál

pieza necesita para solucionar el problema. Además,

el manual contiene información sobre la garantía

y el servicio técnico correspondiente a su modelo.

Miller es el primer fabricante

de equipos de soldadura en los

EE.UU. cuyo Sistema de calidad

ha sido registrado bajo la norma

ISO 9001.

Trabajando tan duro como

usted − cada fuente de poder

para soldadura de Miller está

respaldada por la garantía con

menos trámites complicados

de la industria.

De Miller para usted

INDICE

SECCIÓN 1 − PRECAUCIONES DE SEGURIDAD − LÉALAS ANTES DE USAR 1....................

1-1. Uso de símbolos 1.....................................................................

1-2. Peligros del sistema de entrenamiento en soldadura 1.......................................

1-3. Advertencias de la Proposición 65 del estado de California 2.................................

1-4. Normas principales de seguridad 2.......................................................

SECCIÓN 2 − DEFINICIONES 3................................................................

2-1. Símbolos y definiciones diversos 3.......................................................

SECCIÓN 3 − ESPECIFICACIONES 5..........................................................

3-1. Introduction 5.........................................................................

3-2. Ubicación de la etiqueta con el número de serie y los valores nominales

de los parámetros eléctricos de la máquina 6...............................................

3-3. Especificaciones 6.....................................................................

3-4. Especificaciones ambientales 6..........................................................

3-5. Nomenclatura convencional de los tipos de soldadura de práctica de Miller 7....................

3-6. Nomenclatura convencional de los tipos de soldadura de práctica de Miller − SMAW 7............

SECCIÓN 4 − INSTALACIÓN 9................................................................

4-1. Selección de la ubicación 9.............................................................

4-2. Instalación del soporte del monitor en la mesa de soldar 10....................................

4-3. Brazo de posicionamiento 11.............................................................

4-4. Brazo de extensión y pinza de sujeción de la pieza 12........................................

4-5. Límites de la altura del conjunto de pinza, en función

de la posición de soldadura (GMAW/FCAW) 13..............................................

4-6. Conexión a tierra de la mesa de trabajo 14..................................................

4-7. Instalación del portaherramientas de soldadura frontal 14.....................................

4-8. Instalación de la pinza de masa de la máquina de soldadura 15................................

4-9. Instalación de la antorcha GMAW SmartGun 16.............................................

4-10. Conexiones de la pantalla táctil 17.........................................................

4-11. Conexión de la alimentación del monitor 18.................................................

SECCIÓN 5 − CONTROLES Y COMPONENTES DEL SISTEMA 19..................................

5-1. Controles de la pantalla táctil 19...........................................................

5-2. Cámaras y marcadores del sistema de entrenamiento 20.....................................

5-3. Controles de la antorcha SmartGun 21.....................................................

5-4. Uso de la herramienta para calibración de juntas 22..........................................

SECCIÓN 6 − OPERACIÓN 23..................................................................

6-1. Configuración del equipo 23..............................................................

6-2. Primeros pasos 23......................................................................

SECCIÓN 7 − HERRAMIENTAS ADMINISTRATIVAS 36............................................

7-1. Modo de administración 36...............................................................

7-2. Ajustes del equipo 36...................................................................

7-3. Actualizaciones del software 36...........................................................

7-4. Copia de seguridad y restauración de datos 36..............................................

7-5. Calibración de la herramienta de soldadura 37...............................................

7-6. Herramienta para calibración de juntas 37..................................................

7-7. Calibración de la mesa 37................................................................

7-8. Ajuste del vínculo entre las cámaras y el brazo 37...........................................

7-9. Calibración de la pinza 37................................................................

7-10. Ajustes de la cámara 37.................................................................

7-11. Optimización del seguimiento 37..........................................................

7-12. Restauración de los valores predefinidos del sistema 37......................................

INDICE

SECCIÓN 8 − GESTIÓN DE LAS PRÁCTICAS 38.................................................

8-1. Modo de administración 38...............................................................

8-2. Creación de nuevas prácticas 39..........................................................

SECCIÓN 9 − GESTIÓN DE USUARIOS 41.......................................................

9-1. Modo de administración 41...............................................................

9-2. Creación de un nuevo usuario 41..........................................................

9-3. Edición de la información del usuario 42....................................................

9-4. Búsqueda del número de serie de una soldadura 43..........................................

9-5. Exportación de un archivo de informe 43...................................................

SECCIÓN 10 − PANEL DE CONTROL 44.........................................................

SECCIÓN 11 − USO DEL MÓDULO SMAW OPCIONAL 45.........................................

11-1. Puntos de conexión de la caja del enrutador SMAW 45.......................................

11-2. Conexión del sistema de formación con el módulo SMAW opcional 46...........................

11-3. Conexión de la alimentación de entrada de la caja del enrutador SMAW 48.......................

11-4. Controles del punzón SmartStinger 49.....................................................

11-5. Muestras de soldadura por puntos 50......................................................

11-6. Confirmación de ranura de electrodo de soldadura convencional 51.............................

11-7. Uso de las guías de posición del punzón SmartStinger 52.....................................

11-8. Configuración del equipo 52..............................................................

SECCIÓN 12 − MANTENIMIENTO 53............................................................

12-1. Mantenimiento de rutina 53...............................................................

12-2. Vaciado de la bandeja de partículas de la tabla de trabajo 54...................................

12-3. Protección contra sobrecargas 54.........................................................

12-4. Desmontaje y reemplazo de los consumibles para la SmartGun 55.............................

12-5. Reemplazo del forro Quick Load de la SmartGun 56..........................................

SECCIÓN 13 − DETECCIÓN Y SOLUCIÓN DE AVERÍAS 57........................................

13-1. Tabla para detección y solución de problemas 57............................................

SECCIÓN 14 − DIAGRAMAS ELECTRICOS 59...................................................

SECCIÓN 15 − LISTA DE PARTE 62.............................................................

GARANTIA

OM−267357 Página 1

SECCIÓN 1 − PRECAUCIONES DE SEGURIDAD −

LÉALAS ANTES DE USAR

Sistema de entrenamiento 2016−05

Protéjase usted mismo y a otros contra lesiones — lea, cumpla y conserve estas importantes precauciones de seguridad

e instrucciones de utilización.

1-1. Uso de símbolos

¡PELIGRO! − Indica una situación peligrosa que,

si no es evitada, ocasionará la muerte o graves

lesiones. Los peligros posibles están indicados por los

símbolos adjuntos o explicados en el texto.

Indica una situación peligrosa que, si no es evitada,

podría ocasionar la muerte o graves lesiones.

Los peligros posibles están indicados por los

símbolos adjuntos o explicados en el texto.

AVISO − Proporciona indicaciones no relacionadas con lesiones

personales.

Indica instrucciones especiales.

Este grupo de símbolos significa ¡Precaución! ¡Tenga cuidado!

Peligro de DESCARGA ELÉCTRICA, PIEZAS EN MOVIMIENTO

y PIEZAS CALIENTES. Para adoptar las acciones necesarias para

evitar los peligros, consulte los símbolos y las instrucciones

relacionadas indicadas a continuación.

1-2. Peligros del sistema de entrenamiento en soldadura

Los símbolos mostrados abajo se usan en todo este manual

para llamar la atención e identificar los posibles peligros.

Cuando vea este símbolo tenga cuidado, y siga

las instrucciones relacionadas para evitar el peligro.

La información de seguridad dada abajo es solamente un

resumen de la información de seguridad más completa que

se encuentra en las normas de seguridad de la sección 1-4.

Lea y siga todas las normas de seguridad.

Solamente personal calificado debe instalar, utilizar,

mantener y reparar esta unidad.

El uso del sistema de entrenamiento en soldadura implica

la existencia de riesgos relacionados con la soldadura.

Lea los manuales del usuario y las etiquetas adheridas a la

máquina y al alimentador de alambre para conocer más

información sobre los peligros de la soldadura por arco.

Lea también la norma nacional estadounidense ANSI Z49.1,

Seguridad en soldadura, corte y procesos afines, de la

Sociedad Americana de Soldadura (www.aws.org).

LEA LAS INSTRUCCIONES.

Lea y siga cuidadosamente las instrucciones

contenidas en todas las etiquetas y en el

Manual del usuario antes de instalar, utilizar o

realizar tareas de mantenimiento en la unidad.

Lea la información relacionada con la seguridad que encontrará

al comienzo del manual y en cada sección.

Use únicamente piezas de repuesto genuinas del fabricante.

Los trabajos de instalación y mantenimiento deben ser ejecuta-

dos de acuerdo con las instrucciones del manual del usuario, las

normas del sector y los códigos nacionales, estatales y locales.

No repare, modifique o desmonte el sistema de entrenamiento.

No lo use con piezas o accesorios no suministrados por el

fabricante. Utilice únicamente componentes y accesorios

aprobados enviados por el fabricante.

Asegúrese que todos los herrajes estén correctamente apretados.

No utilice el sistema de entrenamiento hasta que esté seguro

de que está bien instalado y funcionando correctamente.

Antes de cada uso, inspeccione el sistema de entrenamiento

para verificar la ausencia de daños y comprobar que es seguro

y está correctamente instalado.

Utilice el sistema de entrenamiento exclusivamente como

se especifica en el manual.

Una DESCARGA ELÉCTRICA puede

matarlo.

No toque piezas con electricidad; pueden causarle

una descarga o quemaduras graves.

No toque piezas con electricidad.

Desconecte la alimentación eléctrica antes de

instalar o dar servicio a este equipo.

No toque superficies conectadas a tierra

mientras use este equipo (tuberías, armarios o

estructuras de metal, etc.).

Mantenga los cordones secos, limpios de aceite y grasa

y protegidos contra piezas de metal calientes y chispas.

Inspeccione con frecuencia el cable de alimentación y el cable

de tierra de los equipos. Si observa daños o conductores

a la vista − reemplace inmediatamente el cable completo −

pues un alambre desnudo puede matarlo.

Apague todos los equipos cuando no estén en uso. No

abandone el equipo mientras no se haya detenido por completo.

Utilice únicamente equipos bien mantenidos. Repare

o reemplace las piezas dañadas inmediatamente. Mantenga la

unidad de acuerdo con lo indicado en el manual.

Mantenga todos los paneles y cubiertas asegurados en su sitio.

No use el sistema de entrenamiento durante una tormenta

eléctrica. Apague el equipo y desconecte el cable de

alimentación hasta que los riesgos ocasionados por los rayos

hayan pasado.

Revise siempre la tierra del suministro eléctrico. Revise

y asegúrese de que el enchufe del cable esté conectado a una

toma de corriente con tierra bien conectada.

No utilice los equipos en lugares húmedos o mojados.

Un equipo instalado incorrectamente o sin conexión a tierra es

peligroso. Instale, conecte a tierra y utilice correctamente este

equipo de acuerdo a las instrucciones de su Manual del usuario

y a lo establecido en los reglamentos nacionales, estatales

y locales. Lea también la norma nacional estadounidense

ANSI Z49.1, Seguridad en soldadura, corte y procesos afines,

de la Sociedad Americana de Soldadura (www.aws.org).

OM−267357 Página 2

Peligro de FUEGO O EXPLOSIÓN.

No instale ni coloque la unidad en,

sobre o cerca de superficies combustibles.

No instale la unidad cerca de elementos

inflamables.

Use el sistema de entrenamiento únicamente para las aplicacio-

nes recomendadas; en caso contrario, las protecciones propor-

cionadas por el equipo podrían resultar afectadas. No utilice la

mesa del sistema de entrenamiento para trabajos que no sean

de soldadura, como pintura, aserrado de madera o cualquier ac-

tividad que pueda producir materiales inflamables.

Las PIEZAS CALIENTES pueden

ocasionar quemaduras.

No toque ninguna pieza caliente sin protección

en las manos.

Deje que el equipo se enfríe antes de

comenzar a trabajar en él.

Para manejar piezas calientes, use herramientas apropiadas

y/o póngase guantes y ropa aislados para soldadura para

trabajo pesado para evitar quemaduras

No se quite los guantes para utilizar la pantalla táctil. La pantalla

táctil se puede activar con los guantes puestos.

Un EQUIPO AL CAER puede producir

lesiones.

No exceda el peso máximo admisible por

la mesa de soldadura, cajones o estantes

(vea las especificaciones). Distribuya unifor-

memente el peso sobre la mesa de soldadura y

en cajones y estantes. No se suba a la mesa de soldadura ni a la

bandeja, los cajones o los estantes, ni tampoco apoye en ellos

equipos pesados.

Use un equipo de capacidad adecuada para levantar y sostener

la unidad.

Si utiliza un carro montacargas, asegúrese de que las uñas de la

horquilla sobresalgan por el lado opuesto de la unidad.

No utilice equipos motorizados para arrastrar la unidad.

No mueva ni instale el sistema de entrenamiento en un lugar

donde podría volcarse. Instale el sistema de entrenamiento

sobre una superficie firme y nivelada, alejado de materiales

inflamables. Bloquee las ruedas para mantener la mesa en su

posición.

Siga las pautas incluidas en el Manual de aplicaciones de la

ecuación revisada para levantamiento de cargas del NIOSH

(Publicación Nº 94−110) cuando tenga que levantar cargas

pesadas o equipos.

Las PIEZAS MÓVILES pueden

provocar lesiones.

Aleje a las personas de la tapa protectora de la

pantalla táctil cuando se está abriendo.

Mantenga la tapa cerrada cuando se suelda.

Mantenga a las personas alejadas del brazo de posicionamiento

opcional cuando este sube o baja.

La luz de los procesos de soldadura produce rayos

visibles e invisibles de gran intensidad (ultravioletas

e infrarrojos), que pueden quemar los ojos y la piel.

Además, la soldadura despide chispas.

Use una careta para soldar aprobada equipada con un filtro de

protección apropiado para proteger su cara y ojos de los rayos

de luz y de las chispas mientras esté soldando o mirando

(vea las normas ANSI Z49.1 y Z87.1 incluidas en las normas de

seguridad).

Use gafas de seguridad aprobadas con protección lateral bajo

su careta.

Utilice pantallas o barreras para proteger a otras personas

contra el deslumbramiento, el brillo y las chispas; adviértales

que no miren la soldadura.

Use ropa de protección adecuada para el cuerpo, de material

durable y resistente a la llama (cuero, algodón grueso o lana).

La ropa de protección para el cuerpo incluye guantes de cuero,

camisa de trabajo, pantalones sin botamanga (vuelta), botas de

seguridad y una gorra; ninguno de estos elementos debe

contener compuestos derivados del petróleo.

Los RAYOS DE LUZ pueden quemar

los ojos y la piel.

1-3. Advertencias de la Proposición 65 del estado de California

El equipo de soldadura y corte produce humo o gases que

contienen químicos conocidos en el estado de California

como causantes de defectos de nacimiento y, en algunos

casos, cáncer. (Sección de Seguridad del Código de Salud en

California Nº 25249.5 y subsiguientes).

Este producto contiene químicos, incluso plomo, que el

estado de California reconoce como causantes de cáncer,

defectos de nacimiento y otros daños al sistema reproductor.

Lávese las manos después de su uso.

1-4. Normas principales de seguridad

Norma ANSI Z49.1, Seguridad en los procesos de soldadura,

corte y afines (Safety in Welding, Cutting, and Allied Processes).

Se puede descargar sin costo desde el sitio web de la Sociedad

Americana de Soldadura (AWS) en: o adquirirse en Global Engineering

Documents (teléfono: 1−877−413−5184, sitio web: www.global.ihs.com).

Manual de aplicaciones de la ecuación revisada para levantamiento

de cargas del NIOSH, del Instituto Nacional de Salud y Seguridad

Laboral de los EE.UU. (NIOSH), 1600 Clifton Rd, Atlanta, GA

30329-4027 (teléfono: 1−800−232−4636, sitio web:

www.cdc.gov/NIOSH).

Requisitos de seguridad para equipos eléctricos de medida, control

y uso en laboratorios — Parte 1: Requisitos generales, norma

CAN/CSA C22.2 N.º 61010−1−12, de la Asociación Canadiense de

Normalización, Venta de normas, 5060 Spectrum Way, Suite 100,

Missisauga, Ontario, Canadá L4W 5NS (teléfono: 800−463−6727, sitio

web: www.csagroup.org).

OM−267357 Página 3

SECCIÓN 2 − DEFINICIONES

2-1. Símbolos y definiciones diversos

A

Amperaje

V

Voltaje

IP

Grado de

protección interno

Ajuste de

la máquina

(Panel/Local)

Enchufe y cordón

de entrada

Soldadura

habilitada

Soldadura

deshabilitada

Modo arco

activado

Modo arco

desactivado

GMAW

FCAW

SMAW

Alimentación

de alambre

Pantalla táctil

Audio / Sonido

GUIDE

Vibración de

respuesta

Objetivo

Perfil

del usuario

Cerrar sesión

Flecha a la

izquierda

Flecha a la

derecha

Flecha arriba

Flecha abajo

Marca de práctica

exitosa

Sin éxito

Práctica

incompleta

Avanzar en

el historial

Retroceder en

el historial

Historial de

pruebas

Historial de

pasadas múltiples

Resumen de

especificaciones

del procedimiento

de soldadura

Parámetros del

arco

Soldadura de

filete

Soldadura

de bisel

Soldadura

de ranura

en escuadra

Soldadura

de ranura en “V”

Posición

por sobre

la cabeza

(GMAW/FCAW)

Posición sobre la

cabeza (SMAW)

Posición vertical

OM−267357 Página 4

Posición vertical

(SMAW)

Posición plana

Posición plana

(SMAW)

Posición

horizontal

Posición

horizontal

(SMAW)

Junta a tope

Unión en “T”

Ranura en

V único

Ranura en bisel

único

Junta traslapada

Velocidad

de avance

Velocidad de

avance

+−

+−

Ángulo de avance

Ángulo de avance

Ángulo de trabajo

en junta a tope

Ángulo de trabajo

en junta a tope

Mira en junta

a tope

CTWD de la junta

a tope

Índice de la

longitud del arco,

junta a tope

Ángulo de trabajo

en junta en “T”

Ángulo de trabajo

en junta a tope

Mira en junta

en “T”

CTWD de la junta

en “T”

Índice de la

longitud del arco,

junta en T

Ángulo de trabajo

en junta solapada

Ángulo de trabajo

en junta solapada

Mira en junta

solapada

CTWD de la junta

solapada

Índice de la

longitud del arco,

junta solapada

AL

Aluminio

S

Acero

SS

Acero inoxidable

OM−267357 Página 5

SECCIÓN 3 − ESPECIFICACIONES

El uso del sistema de entrenamiento en soldadura implica la existencia de riesgos relacionados con la soldadura. Lea los manuales

del usuario y las etiquetas adheridas a la máquina y al alimentador de alambre para conocer más información sobre los peligros

de la soldadura por arco. Lea también la norma nacional estadounidense ANSI Z49.1, Seguridad en soldadura, corte y procesos afines,

de la Sociedad Americana de Soldadura (www.aws.org). Además, los operadores deben estar capacitados en el uso correcto de este

equipo antes de usarlo para capacitar a otros.

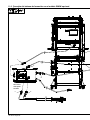

3-1. Introduction

El sistema de formación de soldadura LiveArc proporciona tanto a aprendices como a soldadores con experiencia la oportunidad de desarrollar, mejorar o

verificar sus competencias en soldadura mediante un proceso interactivo, simulado o de arco real en una amplia variedad de configuraciones de juntas de

soldadura. El sistema de formación basado en microprocesador se conecta a prácticamente cualquier combinación de fuente de alimentación/alimentador

de alambre Miller y emplea una serie de cámaras, LED y marcadores en la antorcha SmartGun, el punzón SmartStinger y la tabla para supervisar las

soldaduras a ejecutar. El usuario se pone su equipo de protección personal, enciende el equipo de soldadura y el sistema de formación, seleccione la

asignación de soldadura deseada en el monitor con pantalla táctil y comienza una soldadura de arco real o práctica/simulada (solo GMAW/FCAW). Las

cámaras, marcadores y LEDs transmiten los datos de la soldadura (ángulo de la antorcha, velocidad de la antorcha, CTWD y punto de mira) al

microprocesador del sistema, el cual compara sus valores con los de los parámetros de soldadura especificados para la práctica escogida. El sistema evalúa

los datos de soldadura y evalúa el rendimiento del aprendiz a través de una puntuación numérica.

La unidad se muestra con un módulo

de actualización SMAW.

1 Rueda orientable

2 Cajones para herramientas

3 Tabla de soldar

4 Marcador de la tabla (sensor) (4)

5 Bandeja de almacenamiento

6 Brazo de posicionamiento (para

soldadura fuera de posición)

7 Pantalla táctil

8 Tapa del monitor

9 Altavoz (2)

10 Cámara (3)

11 Cable de alimentación

12 Puerto USB

13 Pinza de la tabla (2)

14 Antorcha SmartGun GMAW (cables

no mostrados)

15 Portaherramientas de soldadura

16 Herramienta para calibración de

juntas

17 Bandeja para guardar la herramienta

de calibración de juntas

18 Funda para la pinza

19 Pinza

20 Bloque de calibración para la pinza

21 Herramienta para calibración de la

antorcha SmartGun

Componentes del módulo SMAW

opcionales

22 Caja del enrutador

23 Soporte de montaje de la caja del

enrutador

24 Punzón SmartStinger (cables no

mostrados)

25 Herramienta para calibración del

punzón SmartStinger

26 Cable de alimentación de la caja del

enrutador (no mostrado)

3

1

2

4

5

7

10

8

12

11

9

13

14

15

16

17

268609-C

6

18

24

22

23

25

19

20

21

OM−267357 Página 6

3-2. Ubicación de la etiqueta con el número de serie y los valores nominales

de los parámetros eléctricos de la máquina

El número de serie y los valores nominales de este producto están ubicados al costado del bastidor de la pantalla. Use esta etiqueta para determinar

los requisitos de la alimentación eléctrica y la potencia de salida nominal de la máquina y para registrar el equipo para obtener las actualizaciones de

software gratuitas. Anote el número de serie de la máquina en el lugar indicado en la contraportada de este manual para consultas futuras.

3-3. Especificaciones

Monitor y tabla de soldar

Dimensiones Unidad con brazo de posicionamiento: 45,5 x 31 x 81,5 pulg. (116 x 79 x 207 cm)

Unidad con módulo de actualización de soldadura convencional con electrodos opcional 45,5 x

32,75 x 81,5 pulg. (116 x 83 x 207 cm)

Peso Unidad base: 480 lib. (218 kg)

Unidad con módulo de actualización de soldadura convencional con electrodos opcional 506 lib.

(230 kg)

Potencia de entrada 120 V de CA, 15 A, 60 Hz

Condiciones de funcionamiento:

Humedad relativa máxima 80% para temperaturas de hasta 88F (31C) y decreciente de forma lineal hasta el 50% para

104F (40C)

Modos de operación del sistema de entre-

namiento

GMAW/FCAW: Arco simulado (SIM) y arco real (WELD)

SMAW: CONFIGURACIÓN y arco real (WELD)

Alimentación para soldadura GMAW/FCAW: Voltaje constante (CV)

SMAW: Corriente continua (CC) con conector Dinse 35

Alimentador de alambre recomendado Cualquier alimentador de tensión constante (CV) o con sensor de voltaje y conector para la

salida de soldadura y otro de cuatro patillas para el gatillo.

Versión del software Mostrada en la pantalla de actualización del software. Consulte la Sección 7-3.

Regístrese para recibir actualizaciones de software gratuitas en MillerWelds.com/register.

Antorcha SmartGun para GMAW

Procesos MIG (GMAW), núcleo fundente blindado de gas (FCAW-G)

Salida nominal 400 A, ciclo de trabajo 100 % con CO

2

; 400 A, ciclo de trabajo 60 % con mezcla de gases

Medida máxima del alambre 5/64 pulg.

Parámetros medidos Ángulo de trabajo, ángulo del desplazamiento, velocidad de desplazamiento, distancia entre la

punta de contacto y la pieza (CTWD), punto de mira (AIM), voltios, amperios

Enfriamiento Enfriada por aire (la antorcha SmartGun muestra un mensaje si se recalienta)

Peso Solo la antorcha: 3 lib. (1,4 kg); antorcha con cable: 11,6 lib. (5,3 kg)

Longitud del cable 15 pies (4,6 m)

Punzón SmartStinger SMAW

Proceso Convencional con electrodos (SMAW)

Salida nominal 250 amperios con ciclo de trabajo al 60%

Tamaño del electrodo 3/32 y 1/8”. Electrodos, longitud máx. 14”, todos los tipos

Parámetros medidos Ángulo de trabajo, ángulo de avance, velocidad de avance, índice de la longitud del arco,

voltios, amperios

Peso Solo el punzón: 6,6 lib. (3 kg)

Longitud del cable 12 pies (3,7 m)

Consulte la Sección 11 para obtener el modo de uso y las conexiones SMAW.

3-4. Especificaciones ambientales

A. IP Rating

IP Rating

IP21

This equipment is designed for indoor use and is not intended to be used or stored outside.

IP21 2014−06

OM−267357 Página 7

B. Especificaciones de temperatura

Rango de temperatura operativa Rango de temperatura de transporte/almacenamiento

32 a 104F (0 a 40C)

−25 a 180F (−31 a 82C)

Temp_2016- 07

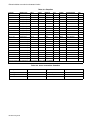

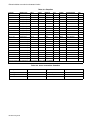

3-5. Nomenclatura convencional de los tipos de soldadura de práctica de Miller

ESPESOR DEL MATERIAL

En fracciones de pulgada

TIPO DE JUNTA

T= junta en ”T”

L = junta solapada

B = junta a tope

POSICIÓN DE LA SOLDADURA

1F/1G = plana

2F/2G = horizontal

3F/3G = vertical

4F/4G = sobre la cabeza

SENTIDO DE AVANCE DE LA SOLDADURA

P = empuje

D = arrastre

Up = hacia arriba

Dwn = hacia abajo

PROCESO DE SOLDADURA

GMAW=GMAW

GMAWS=GMAW-S

GMAWP=GMAW-P

FCAWG=FCAW-G

Cantidad de pasadas

Número entero

1/8 -1-GMAWS(P)−2FT

3-6. Nomenclatura convencional de los tipos de soldadura de práctica de Miller − SMAW

ESPESOR DEL MATERIAL

En fracciones de pulgada

TIPO DE JUNTA

T= junta en ”T”

Lap=junta de solape

Butt=junta a tope

POSICIÓN DE LA SOLDADURA

1F/1G=plana

2F/2G=horizontal

3F/3G=vertical

4F/4G=sobre la cabeza

SENTIDO DE AVANCE DE LA

SOLDADURA

P=empuje

D=arrastre

Up=hacia arriba

Dwn=hacia abajo

TIPO DE ELECTRODO

CANTIDAD DE PASADAS

Número entero

1/8 -1-E6010(D)−2FT

OM−267357 Página 8

Notas

Regístrese para recibir avisos

IMPORTANTES sobre actualizaciones

GRATUITAS del software LiveArc

MillerWelds.com/register

Etiqueta con el número de serie

OM−267357 Página 9

SECCIÓN 4 − INSTALACIÓN

El uso del sistema de entrenamiento en soldadura implica la existencia de riesgos relacionados con la soldadura. Lea los manuales

del usuario y las etiquetas adheridas a la máquina y al alimentador de alambre para conocer más información sobre los peligros de

la soldadura por arco. Lea también la norma nacional estadounidense ANSI Z49.1, Seguridad en soldadura, corte y procesos afines,

de la Sociedad Americana de Soldadura (www.aws.org). Además, los operadores deben estar capacitados en el uso correcto de este

equipo antes de usarlo para capacitar a otros.

! Solamente personal calificado

debe instalar, utilizar, mantener

y reparar esta unidad.

! La instalación debe cumplir con

todos los códigos nacionales,

estatales y locales. Solicite que

solo personas capacitadas lleven a

cabo esta instalación.

! No mueva ni haga funcionar la

unidad donde podría volcarse.

! No utilice este equipo como

elemento de soporte para herram-

ientas o materiales de gran tamaño

o pesados. No permita que nadie se

suba al equipo.

! Si en el lugar hay gasolina o

líquidos volátiles es posible que

necesite una instalación especial;

consulte el NEC (EE.UU.) artículo

511 o el CEC (Canadá) sección 20.

AVISO − Utilice el sistema de

entrenamiento solo en interiores, alejados

de fuentes de alta frecuencia (soldadoras

TIG) y otros tipos de interferencias

eléctricas. Si la unidad resulta afectada

por interferencias, podría ser necesario

instalar el cableado eléctrico cercano en

una tubería metálica.

AVISO − No utilice el sistema de

entrenamiento en lugares húmedos

o mojados. Mantenga secos el sistema de

entrenamiento y la pantalla.

AVISO − No ubique el sistema de

entrenamiento en lugares en donde las

cámaras estén bajo la luz solar directa. La

luz solar de alta intensidad puede interferir

con el seguimiento de la antorcha.

1 Horquillas del elevador

2 Ruedas orientables

3 Toma de corriente de 120 Vca, 15 A

c/tierra

4 Cable de alimentación

Para mover la unidad utilice un carro con

ruedas orientables o un montacargas.

Inserte las horquillas de elevación debajo

del estante inferior como se muestra en la

figura.

Si utiliza un carro montacargas,

asegúrese de que las uñas de la horquilla

sobresalgan por el lado opuesto de la

unidad.

Coloque la unidad cerca del equipo de sol-

dadura y de una toma de corriente de 120

Vca pero alejada de cualquier elemento

que pueda restringir el movimiento del bra-

zo de posicionamiento.

Se requiere un circuito de

alimentación exclusivo de 120 Vca,

protegido por fusibles lentos de 15 A

o por un interruptor automático.

4-1. Selección de la ubicación

Ubicación correcta

para de la horquilla

de elevación.

1

3

! No mueva ni haga funcionar la

unidad donde podría volcarse.

Movimiento

Ubicación

2

4

Loc_livearc 2015-07 / 268609-C / 161-046 / 803 053

OM−267357 Página 10

! Use un equipo de capacidad

adecuada para levantar y

sostener el soporte del

monitor.

Para nivelar la mesa de soldar

regule las patas niveladoras.

1 Ruedas orientables

2 Pata niveladora

3 Soporte del monitor

4 Mesa de soldar

5 Tornillo 3/8 x 1−1/2 pulg.

6 Arandela plana 3/8 pulg.

7 Tuerca 3/8 pulg.

Coloque el soporte del monitor sobre

la mesa de soldar. Alinee los

agujeros de la base del soporte del

monitor con los agujeros de la mesa

de soldar. Instale los cuatro tornillos

en los agujeros y asegúrelos con las

arandelas y las tuercas.

4-2. Instalación del soporte del monitor en la mesa de soldar

Herramientas necesarias:

Nivel

9/16 pulg.

268 609-C

7

5

6

1

4

3

2

OM−267357 Página 11

! Mantenga los dedos alejados

de los lugares donde podrían

ser apretados por el brazo de

posicionamiento.

! Antes de desmontar la extensión

del brazo de posicionamiento:

w Retire la muestra de

soldadura de la pinza de

sujeción de la pieza.

w Desmonte la pinza de

sujeción de la pieza.

w Guarde la pinza de sujeción

de la pieza en la funda.

Para nivelar la mesa de soldar

regule las patas niveladoras.

1 Brazo de posicionamiento

2 Pinza de sujeción de la pieza

3 Brazo de extensión (sección 4-4)

4 Palanca de ajuste

(por encima de la manija)

5 Tope del brazo

6 Funda para guardar la pinza

Utilice el brazo de posicionamiento

para sostener las muestras para

soldadura de forma horizontal, vertical

o por sobre la cabeza a diferentes

alturas. El brazo puede ser utilizado

por soldadores diestros o zurdos.

Presione la palanca para liberar

el brazo de control y subirlo o bajarlo.

Si no usa el brazo de posicionamiento,

bájelo hasta que apoye en el tope.

Vea más información sobre el uso del

brazo de extensión y la pinza de

sujeción de la pieza en la sección 4-4.

4-3. Brazo de posicionamiento

Herramientas necesarias:

Si no usa el brazo de

posicionamiento, bájelo

hasta que apoye en el tope.

268 609−C

1

2

3

4

6

5

5

OM−267357 Página 12

! Mantenga los dedos alejados

de los lugares donde podrían ser

apretados por el brazo de

posicionamiento.

! No utilice el brazo de extensión

ni la pinza de sujeción de la pieza

para sostener objetos de más

de 25 libras (11 kg) de peso.

! Antes de desmontar la extensión

del brazo de posicionamiento:

w Retire la muestra de soldadura

de la pinza de sujeción de la

pieza.

w Desmonte la pinza de sujeción

de la pieza.

w Guarde la pinza de sujeción

de la pieza en la funda.

AVISO − Cuando se suelda fuera de

posición, coloque el tornillo de la pinza

de sujeción de la pieza en el lado

opuesto a la junta de soldadura para

proteger el tornillo de las salpicaduras.

Para nivelar la mesa de soldar

regule las patas niveladoras.

El brazo de extensión y la pinza de

sujeción de la pieza se pueden

instalar en cualquiera de los brazos

de posicionamiento.

Utilice el brazo de extensión y la pinza

de sujeción de la pieza para practicar

con soldaduras fuera de posición.

1 Brazo de extensión

2 Traba del brazo

3 Pinza de sujeción de la pieza

4 Mango en T de varilla giratoria

5 Mango en T de la pinza

6 Funda

Deslice el brazo de extensión en la

abertura del brazo de posicionamiento

hasta que la traba encaje en su lugar.

Deslice el eje del conjunto de la pinza a

través del orificio del brazo de

extensión hasta que la traba encaje en

su lugar. Gire el conjunto de la pinza

hasta colocarlo en la posición indicada

en la pantalla y ajuste el mango en T en

el brazo de extensión.

Baje el brazo de posicionamiento e

instale la muestra de soldadura en la

pinza. Afloje el mango en T de la pinza

y gire la muestra hasta la posición

deseada. Apriete el mango en T.

Levante el brazo de posicionamiento

hasta la altura deseada.

Guarde la pinza de sujeción en la funda

si no la usa.

4-4. Brazo de extensión y pinza de sujeción de la pieza

Herramientas necesarias:

268 609−C

1

2

3

4

4

5

6

OM−267357 Página 13

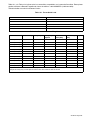

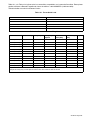

4-5. Límites de la altura del conjunto de pinza, en función de la posición de soldadura

(GMAW/FCAW)

Posición Altura* Longitud máxima de la

muestra*

Notas

2F

Mesa 36 pulg. (0,91 m) 24 pulg. (610 mm)

3F

Mínimo 4 pies 9 pulg. (1,45 m) 12 pulg. (305 mm) Altura medida desde la parte superior de la muestra.

Promedio 5 pies 2 pulg. (1,57 m) 12 pulg. (305 mm) Altura medida desde la parte superior de la muestra.

Máximo 6 pies 8 pulg. (2,03 m) 14 pulg. (356 mm) Altura medida desde la parte superior de la muestra.

4F

Mínimo 4 pies 9 pulg. (1,45 m) + de 18 pulg. (+ de 457 mm) Altura medida desde la almohadilla de la pinza.

Promedio 6 pies (1,83 m) + de 18 pulg. (+ de 457 mm) Altura medida desde la almohadilla de la pinza.

Máximo 6 pies 8 pulg. (2,03 m) + de 18 pulg. (+ de 457 mm) Altura medida desde la almohadilla de la pinza.

1G

Mesa 36 pulg. (0,91 m) 24 pulg. (610 mm)

2G

Mínimo 4 pies 5 pulg. (1,35 m) 8 pulg. (203 mm) Altura medida desde la junta.

Promedio 5 pies 2 pulg. (1,57 m) 12 pulg. (305 mm) Altura medida desde la junta.

Máximo 6 pies 8 pulg. (2,03 m) + de 18 pulg. (+ de 457 mm) Altura medida desde la junta.

3G

Mínimo 4 pies 5 pulg. (1,35 m) 8 pulg. (203 mm) Altura medida desde la parte superior de la muestra.

Promedio 5 pies 2 pulg. (1,57 m) 10 pulg. (254 mm) Altura medida desde la parte superior de la muestra.

Máximo 6 pies 8 pulg. (2,03 m) 14 pulg. (356 mm) Altura medida desde la parte superior de la muestra.

4G

Mínimo 5 pies 6 pulg. (1,68 m) 8 pulg. (203 mm) Altura medida desde la almohadilla de la pinza.

A esta altura, las muestras de mayor longitud impiden

el seguimiento de la antorcha.

Promedio 6 pies (1,83 m) + de 18 pulg. (+ de 457 mm) Altura medida desde la almohadilla de la pinza.

Máximo 6 pies 8 pulg. (2,03 m) + de 18 pulg. (+ de 457 mm) Altura medida desde la almohadilla de la pinza.

*Todas las medidas son aproximadas. Los valores específicos pueden variar según el posicionamiento de la muestra y la técnica

de la antorcha. La longitud mínima de las muestras es 1 pulg. (25 mm).

OM−267357 Página 14

4-6. Conexión a tierra de la mesa de trabajo

! Conecte la mesa de soldar a

una buena tierra eléctrica

(independiente de los cables

de soldadura) a menos que

una persona cualificada

asegure que es seguro

trabajar en una pieza sin

conexión a tierra.

1 Perno de tierra

2 Agujero roscado para perno

de tierra

Utilice el perno de tierra

(suministrado por el cliente) para

conectar la mesa de soldadura a

una buena tierra eléctrica de

acuerdo con los códigos

nacionales, estatales y locales.

Herramientas necesarias:

Tubo 3/16 pulg.

268 609−B

2

1

4-7. Instalación del portaherramientas de soldadura frontal

Por motivos de embalaje, el

portaherramientas de

soldadura frontal se envía

montado boca abajo. Debe

girarse para que funcione

correctamente.

Instale el portaherramientas en la

posición mostrada con los

componentes incluidos.

Herramientas necesarias:

Tubo 3/16 pulg.

Ref. 268609-C

OM−267357 Página 15

! Mantenga los dedos alejados

de los lugares donde podrían

ser apretados por el brazo de

posicionamiento.

1 Pinza de masa

2 Placa de conexión para

la pinza de masa de la mesa

de soldar

3 Conexión de la pinza de masa

en la pinza de sujeción

de la pieza

Las placas de la pinza de masa

se encuentran a ambos lados

de la mesa de soldar.

Conecte la pinza de masa de la

máquina de soldar con la placa

de conexión de la mesa de soldar.

Si para realizar soldaduras fuera de

posición se utiliza el brazo de

posicionamiento, conecte un cable

de masa adicional entre la mesa de

soldadura y la barra redonda que

atraviesa el brazo de extensión.

4-8. Instalación de la pinza de masa de la máquina de soldadura

Conecte al conector de masa

de la máquina de soldadura.

Conecte un cable de masa

adicional entre la mesa de

soldadura y la superficie de

la pinza de sujeción de la

pieza.

268 609−C

3

1

2

Conecte la pinza

a la superficie.

OM−267357 Página 16

4-9. Instalación de la antorcha GMAW SmartGun

268 609−B / Ref. 245 985−A / Ref. 246 040−A

La antorcha SmartGun es co-

mpatible con los alimentadores

de alambre Miller que utilizan

un conector para la salida de

soldadura y otro de cuatro pat-

illas para el gatillo.

1 MIG SmartGun

2 Conector para alambre

de la antorcha

3 Enchufe del gatillo

de la antorcha

4 Enchufe de la salida de

soldadura de la SmartGun

5 Cable de potencia

de la SmartGun

Instale el conector para alambre

de la antorcha SmartGun y enhebre

el alambre de acuerdo con el

Manual del usuario del alimentador

de alambre. Conecte el enchufe de

gatillo con el alimentador. Conecte

el cable de potencia de la SmartGun

al enchufe de la antorcha. Conecte

el otro extremo del cable de

potencia de la SmartGun al

conector de la parte posterior del

monitor LiveArc.

6 Soporte para antorcha

Cuando no utilice la SmartGun,

colóquela en el soporte para

antorcha (vea la figura 3-1).

Consulte la Sección 11-1 para

instalar la antorcha SmartGun

GMAW con la caja del enruta-

dor opcional.

Herramientas necesarias:

1

2

3

45

Conecte el otro extremo

del cable en el monitor

LiveArc.

Conecte el otro extremo del cable

en el monitor LiveArc.

OM−267357 Página 17

4-10. Conexiones de la pantalla táctil

Consulte la Sección 11 para

realizar las conexiones al mo-

nitor para las unidades

equipadas con el módulo

SMAW opcional.

1 Conector de la SmartGun

2 Conector RJ45 Ethernet

3 Conector HDMI

4 Conector USB

Conecte el cable de datos entre la

SmartGun y el conector posterior

del monitor. Apriete los tornillos

del enchufe.

Utilice el conector de Ethernet

para conectar el sistema de

entrenamiento a una red de

computadoras, o conéctelo a

través de una red WiFi.

Utilice el conector HDMI para

conectar el sistema de entrena-

miento a un monitor externo.

Si el sistema de entrenamiento

se conecta a un monitor

externo, reinicie la aplicación

para habilitar al monitor

(vea la sección 7).

Si el monitor externo muestra

la pantalla de advertencia du-

rante la soldadura, significa

que está mal configurada. Va-

ya a Administrador del siste-

ma y seleccione Extender

pantalla para configurarla cor-

rectamente.

Conecte el ratón y el teclado en un

conector USB, guarde los

resultados de las pruebas y haga

una copia de seguridad e instale

las actualizaciones del software

(vea la sección 7-3).

Parte posterior del monitor

Frente del monitor

268 609−C

123

4

OM−267357 Página 18

4-11. Conexión de la alimentación del monitor

! El cable de alimentación

es el medio para desconectar

la alimentación eléctrica y,

por lo tanto, debe ser de fácil

acceso. Asegúrese de que el

sistema de entrenamiento

no obstruye el acceso al

cable de alimentación.

1 Toma de corriente

de 120 Vca, 15 A c/tierra

2 Cable de alimentación

Se requiere un circuito de alimen-

tación exclusivo de 120 Vca,

protegido por fusibles de 15 A o por

un interruptor automático.

Seleccione un cable de extensión

de tres conductores AWG 14

(2,5 mm

2

) para distancias de hasta

50 pies (15 m) o de tres conduc-

tores AWG 12 (4 mm

2

) para

distancias de hasta 100 pies (30 m).

Recomendamos no utilizar una

toma de corriente GFCI como

alimentación del sistema de fo-

rmación. Si no es posible evitar

el uso de una toma de corriente

GFCI, no emplee alargaderas.

268 609−C

1

2

Notas

Regístrese para recibir avisos

IMPORTANTES sobre actualizaciones

GRATUITAS del software LiveArc

MillerWelds.com/register

Etiqueta con el número de serie

OM−267357 Página 19

SECCIÓN 5 − CONTROLES Y COMPONENTES DEL SISTEMA

El uso del sistema de entrenamiento en soldadura implica la existencia de riesgos relacionados con la soldadura. Lea los manuales

del usuario y las etiquetas adheridas a la máquina y al alimentador de alambre para conocer más información sobre los peligros de

la soldadura por arco. Lea también la norma nacional estadounidense ANSI Z49.1, Seguridad en soldadura, corte y procesos afines,

de la Sociedad Americana de Soldadura (www.aws.org). Además, los operadores deben estar capacitados en el uso correcto de este

equipo antes de usarlo para capacitar a otros.

5-1. Controles de la pantalla táctil

Parte posterior

del monitor

1 Interruptor de la alimentación

2 Interruptor y LED de encendido/

apagado

3 Tapa de la pantalla

Cierre el interruptor de la alimentación

(posición I) para alimentar el monitor

(el LED del panel delantero se

enciende).

Presione el interruptor 2 para

encender y apagar la unidad.

El software del sistema se puede

configurar de modo que solo

los instructores pueden apagar

la unidad con el interruptor

de encendido/apagado

(sección 7-2).

Cierre la tapa antes de

seleccionar la soldadura de

práctica a realizar. El sistema

LiveArc no permite soldaduras

en vivo con la tapa abierta.

Si la aplicación en pantalla no

contiene videos ni animaciones,

aparecerá el protector de pantalla

después de cuatro horas de

inactividad (los videos y las

animaciones evitan la aparición

del protector de pantalla).

Frente del

monitor

268 609−C

1

2

3

OM−267357 Página 20

5-2. Cámaras y marcadores del sistema de entrenamiento

Evite que las herramientas, muestras de soldadura,

salpicaduras y otros residuos interfieran con las

cámaras, marcadores y LEDs. Si la mesa está

limpia y las cámaras no pueden localizar los

marcadores, limpie los tubos marcadores con un

paño húmedo (no utilice productos químicos,

solventes ni abrasivos).

Los marcadores de la mesa se pueden cubrir una

vez finalizada la calibración de la mesa para cada

soldadura de práctica.

1 Cámaras de recolección de datos (3)

2 Marcadores de la mesa (4)

El sistema de entrenamiento utiliza una combinación de

cámaras montadas en el monitor, marcadores en la

mesa de soldadura e indicadores LED en la antorcha

SmartGun (y el punzón SmartStinger, si dispone del

mismo) para supervisar la ubicación de la mesa, y la

velocidad, el ángulo y la dirección de la antorcha, junto

con otros datos. También hay marcadores en la pinza

para prácticas de soldadura fuera de posición.

268 609−C

1

2

OM−267357 Página 21

5-3. Controles de la antorcha SmartGun

No permita que las salpicaduras de

soldadura y otros desechos ensucien

las cámaras y los sensores.

Los LED de la antorcha SmartGun

pueden causar la activación

(oscurecimiento) de las caretas

de soldadura fotosensibles antes

de iniciar la soldadura. Ajuste la

sensibilidad de la lente a un nivel que

impida su oscurecimiento prematuro

(consulte el manual del usuario de la

careta o casco).

Ocasionalmente, se activarán

distintos juegos de indicadores LED

en la SmartGun, que podrían causar

la activación momentánea de las

caretas fotosensibles.

Vea el procedimiento de calibración

de la SmartGun en la sección 7-5.

1 LEDs de la SmartGun

2 Pantalla de visualización

3 Botones de control

4 Vibrador interno

Los LED de la SmartGun permiten que las

cámaras montadas en el monitor sigan

la velocidad, ángulos y dirección de la

antorcha, junto con otros datos.

La pantalla de visualización ayuda

al usuario a navegar por la interfaz

de usuario. La pantalla muestra avisos

de advertencia, indica el modo de

entrenamiento (arco simulado o real) y

ayuda al usuario a posicionar la antorcha

correctamente (vea los siguientes

ejemplos).

Utilice el botón de selección de modo para

escoger el modo de entrenamiento

(simulación o real), navegar por las

pantallas de configuración, activar la

vibración y el audio en tiempo real, y

modificar otros parámetros de soldadura.

Modo de soldadura: pruebas de

soldadura con el arco encendido

Modo SIM (simulación): pruebas de

simulación con el arco apagado

Utilice el botón de guía para cambiar los

datos de la posición de la antorcha que se

muestran y para seleccionar el parámetro

para la vibración de respuesta en tiempo

real. También puede activarse la función

de respuesta audible en tiempo real para

el parámetro de guía seleccionado

(vea la Sección 7-2).

El vibrador interno de la SmartGun

proporciona al usuario información en

tiempo real del parámetro seleccionado.

El protector de pantalla de la SmartGun

aparece después de cinco minutos

de inactividad. Mueva la SmartGun

o pulse el botón para restaurar la

pantalla de la interfaz.

Guía del

punto de

mira

Guía CTWD (el tamaño del círculo indica

los cambios en la CTWD).

Guía del ángulo

Presione el botón de guía para

cambiar los datos de la posición

de la antorcha que se muestran

y para seleccionar el parámetro

para la vibración de respuesta

en tiempo real.

268 609−B

1

2

3

4

Bien

Mal

OM−267357 Página 22

5-4. Uso de la herramienta para calibración de juntas

Antes de comenzar la calibración,

asegure la pieza a la mesa.

1 Herramienta para calibración

de juntas

2 Pieza

3 Junta de soldadura

Al comenzar cada soldadura de

práctica, el monitor le pedirá que utilice

la herramienta para calibración de

juntas para establecer puntos de

referencia en la junta de la pieza. Estos

puntos de referencia son necesarios

para que las cámaras del sistema de

entrenamiento aprendan la ubicación

precisa de la junta. Para definir

los puntos de referencia proceda

como se indica a continuación:

Realice algunos puntos de

soldadura en la muestra, en los

puntos especificados en la

soldadura de práctica escogida.

Sujete la pieza a la mesa de soldar.

Apoye la punta de la herramienta

de calibración de juntas en el

comienzo de la junta a soldar.

Presione la herramienta hasta

comprimir totalmente el resorte

interno. Mantenga la herramienta

en esa posición durante un

segundo o hasta recibir una

confirmación visual o audible.

Repita el procedimiento anterior en

el punto donde termina la junta

a soldar para definir el punto de

referencia final.

Si la pieza se mueve, deberá

recalibrar la junta.

Calibre ambos extremos de la

junta a soldar. El orden de

calibración de la junta

(de izquierda a derecha o de

derecha a izquierda), no tiene

importancia.

Para soldaduras con pasadas

múltiples, la interfaz lo guiará para

calibrar la junta para cada pasada.

2

1

Herramientas necesarias:

3

Calibre ambos extremos

de la junta a soldar.

La herramienta de calibración está guardada

en la bandeja debajo de la mesa.

Calibre el extremo izquierdo de la junta.

Evite los puntos de soldadura.

OM−267357 Página 23

SECCIÓN 6 − OPERACIÓN

El uso del sistema de entrenamiento en soldadura implica la existencia de riesgos relacionados con la soldadura. Lea los manuales

del usuario y las etiquetas adheridas a la máquina y al alimentador de alambre para conocer más información sobre los peligros

de la soldadura por arco. Lea también la norma nacional estadounidense ANSI Z49.1, Seguridad en soldadura, corte y procesos afines,

de la Sociedad Americana de Soldadura (www.aws.org). Además, los operadores deben estar capacitados en el uso correcto de este

equipo antes de usarlo para capacitar a otros.

Consulte la Sección 11 para obtener las instrucciones de configuración y uso específicas del módulo SMAW opcional. A menos que se especi-

fique, el uso de GMAW/FCAW y SMAW es el mismo. No se muestra nada en la visualización de la antorcha SmartGun durante el proceso de

soldadura SMAW. No existe modo SIM (simulación) para la soldadura SMAW.

6-1. Configuración del equipo

1. Instale el sistema de entrenamiento LiveArc en un lugar adecuado y cerca de la máquina de soldar (vea la sección 4-1).

2. Conecte a tierra la mesa de soldadura como se especifica en la sección 4-6.

3. Conecte la pinza de masa de la máquina de soldar a la mesa de soldadura y al brazo de posicionamiento (si corresponde), vea la sección 4-8.

4. Conecte la SmartGun en el alimentador de alambre (vea la sección 4-9). Conecte el cable de datos de la SmartGun en el conector posterior

del monitor.

5. Conecte el cable de alimentación del monitor a una toma de corriente de 120 Vca.

6. Cierre el interruptor de alimentación (posición I) ubicado en la parte posterior del monitor. Mantenga presionado el interruptor de encendido/

apagado del frente del monitor (con el LED) hasta que el monitor se encienda.

7. Póngase su equipo de protección personal (careta de soldadura, gafas de seguridad, guantes de cuero, protección para el cuerpo, gorra).

8. Encienda la máquina de soldar y el alimentador de alambre.

Asegúrese de que el cable esté completamente enroscado en el conecto. Tenga cuidado de no dañar la rosca del conector.

6-2. Primeros pasos

6-2A. Pantalla de inicio de sesión

1. Pulse la ventana User Name (Nombre de usuario) para que aparezca el teclado.

2. Utilice el teclado para introducir el nombre de usuario y la contraseña. El registro predefinido es admin y admin (Figura 6-1).

Pantalla

de visualización

correspondiente

de la SmartGun

OM−267357 Página 24

Figura 6-1. Pantalla de inicio de sesión

3. Para crear una nueva cuenta, toque Registrarse aquí (Figura 6-2). Introduzca el nombre, apellidos, ID de usuario/aprendiz (opcional), nombre de

usuario y contraseña en la ventana e indique si es zurdo o diestro. Toque Registrar para guardar la información, cerrar la ventana e iniciar sesión

automáticamente.

Pantalla

de visualización

correspondiente

de la SmartGun

Figura 6-2. Pantalla de registro

4. Dependiendo de las selecciones de ajustes del equipo (consulte la Sección 7-2), la pantalla de inicio de sesión puede incluir las opciones de idioma

(consulte Figura 6-3). Una vez seleccionado el idioma, el texto en el monitor LiveArc y la pantalla de la antorcha SmartGun aparecerán en la lengua

elegida. Para seleccionar un idioma diferente, el usuario debe cerrar sesión y seleccionar el idioma deseado.

Para habilitar más opciones de idioma, se debe habilitar el teclado Estados Unidos − Internacional en Windows. Para ello, salga del software

LiveArc para ver el sistema operativo Windows. Abra el panel de control y seleccione Idioma. En la ventana Idioma, seleccione Opciones.

En la ventana de opciones de idioma, seleccione Agregar idioma de entrada. Desplácese hacia abajo hasta Estados Unidos - Internacional.

Pulse Distribución del teclado (en la mayoría de los casos, esta debería ser la novena opción en la lista). Selecciónela para destacarla,

a continuación, seleccione Agregar. En la ventana de Opciones de idioma, seleccione Guardar. Después de iniciar sesión en el software LiveArc

como instructor, seleccione Administrador del sistema, a continuación Ajustes. Cambie el ajuste denominado Mostrar la opción para selección del

idioma en la pantalla de inicio de sesión del usuario a Mostrar.

Figura 6-3. Pantalla de inicio de sesión del usuario

OM−267357 Página 25

6-2B. Selección de la práctica (Select Assignment)

1. Seleccione la soldadura que desea practicar (Figura 6-4). Escoja también el proceso de soldadura (Process), el tipo de junta (Joint Type) y la posición

(Position), horizontal o plana. Para ver más prácticas de soldadura pulse el enlace en la parte inferior de la pantalla (Touch to View…). La pantalla también

muestra el historial (History) de las pruebas anteriores. Seleccione Filters (Filtros) para acotar la búsqueda de prácticas específicas.

Pantalla

de visualización

correspondiente

de la SmartGun

Seleccione Filtros para ayudar a localizar

la(s) práctica(s) específica(s).

Las pantallas mostradas son representativas. Algunas opciones concretas puede variar con el proceso de soldadura.

Figura 6-4. Pantalla de selección de la práctica de soldadura

OM−267357 Página 26

2. Revise las especificaciones de la práctica de soldadura (vea la Figura 6-5).

Pantalla

de visualización

correspondiente

de la SmartGun

Use el botón para

desplazarse por las

pantallas LiveArc.

Las pantallas mostradas son representativas. Algunas opciones concretas puede variar con el proceso de soldadura.

Figura 6-5. Especificaciones de la soldadura de práctica

3. Seleccione Next (para continuar con la práctica), Back (para ir a la página anterior) o Change Assignment (para seleccionar una nueva práctica).

Vea la Figura 6-6.

Pantalla

de visualización

correspondiente

de la SmartGun

Use el botón para

desplazarse por las

pantallas LiveArc.

Las pantallas mostradas son representativas. Algunas opciones concretas puede variar con el proceso de soldadura.

Figura 6-6. Pantalla para desplazarse a la página siguiente/anterior o para cambiar la práctica

OM−267357 Página 27

6-2C. Calibración de la mesa

1. Cierre la tapa de la pantalla táctil para activar el proceso de calibración de la mesa. Retire los objetos que obstruyan los marcadores de la mesa,

vea la Figura 6-7, la Figura 6-8 y la Figura 6-9.

Pantalla

de visualización

correspondiente

de la SmartGun

Figura 6-7. Cierre la tapa para comenzar la calibración de la mesa

161−049

Pantalla

de visualización

correspondiente

de la SmartGun

Figura 6-8. Ejemplo de mensaje de calibración de mesa incorrecta

OM−267357 Página 28

161−049

Pantalla

de visualización

correspondiente

de la SmartGun

Figura 6-9. Calibración de mesa correcta

6-2D. Preparación para soldar

1. Para aplicar puntos de soldadura provisorios en la muestra, mantenga presionado el botón Weld de la SmartGun hasta que el sistema entre

en el modo de soldadura, después de unos dos segundos (el monitor muestra un mensaje de advertencia). Suelde puntos provisorios en ambos

extremos de la muestra (vea la Figura 6-10 y la Figura 6-11). Pulse el botón Done (Hecho) de la SmartGun cuando haya terminado. Para

soldadura por puntos con el proceso SMAW, consulte la Sección 11-5.

Herramientas necesarias:

El equipo de protección personal incluye:

Pantallas

de visualización

de la SmartGun

correspondientes

Mantenga pulsado

el botón Weld durante

varios segundos para

activar la soldadura.

Suelde puntos en ambos extremos

de la muestra.

Para soldadura por puntos con el proceso SMAW, consulte

la Sección 11-5.

OM−267357 Página 29

Figura 6-10. Puntos de soldadura en la muestra

Pantalla

de visualización

correspondiente

de la SmartGun

Figura 6-11. Mensaje de advertencia que aparece durante la soldadura

2. Limpie las salpicaduras de la mesa y asegure las muestras a la mesa en ambos extremos (Figura 6-12). Si necesita realizar más puntos

de soldadura, presione el botón Weld o el botón Next si terminó de asegurar la pieza.

Asegure ambos extremos de la junta

de soldadura para evitar que la muestra

se mueva durante o después

de la calibración de la junta.

AVISO − Trate de no esmerilar

excesivamente la mesa de

soldadura. Si la superficie de la

mesa está despareja a causa

del esmerilado, retire los tornillos

de montaje e instale un nuevo

tablero o de vuelta el tablero

actual y úselo del otro lado.

Vuelva a instalar los tornillos.

Pantalla

de visualización

correspondiente

de la SmartGun

Limpie las salpicaduras de la mesa.

Coloque las muestras dentro del área indicada, en la

orientación deseada. Sujete por ambos extremos.

Verifique que la base de la muestra esté bien asentada

contra la superficie de la mesa.

Figura 6-12. Sujeción de muestras en la mesa

OM−267357 Página 30

3. Calibre ambos extremos de la junta a soldar. El sistema emitirá un sonido de campanillas y la pantalla táctil mostrará una marca de verificación

para indicar que la calibración es correcta. Vea la sección 5-4 y la sección Figura 6-13.

Calibre ambos extremos

de la junta a soldar. Evite

los puntos de soldadura.

161−047

Asegure las muestras a soldar antes

de calibrar (las pinzas de soldadura no

se muestran).

Vea en la sección 3-1 dónde se guarda

la herramienta para calibración de

juntas.

1 Herramienta para calibración de

juntas

2 Marcador de la herramienta para

calibración de juntas

La herramienta para calibración de juntas

tiene tres marcadores. Sostenga la

herramienta en un ángulo suave (como se

muestra) de manera que las cámaras

puedan ver a los marcadores. Verifique

que sus manos no obstruyan los

marcadores.

En el caso de soldaduras de ranuras con

un único bisel, la herramienta de calibra-

ción de unión debe estar colocada con el

ángulo hacia la parte recta (sin bisel). Es

posible que sea necesario girar la pieza pa-

ra ajustar la posición.

En el caso de soldaduras en V sencillas, si

el ángulo de trabajo deseado no es 0, la he-

rramienta de calibración de unión debe es-

tar colocada con el ángulo hacia el paso.

Es posible que sea necesario girar la pieza

para ajustar la posición.

1

2

Pantalla de visualización

correspondiente de la

SmartGun

Figura 6-13. Calibración de la junta de soldadura

4. Cierre la tapa y acerque la antorcha a la junta de soldadura para ver en tiempo real las guías de prueba preliminar y las de posicionamiento

de la antorcha (Figura 6-14).

161-049 / 049

No cubra los

indicadores LED

de la SmartGun.

Pantalla de visualización

correspondiente

de la SmartGun

Información de la SmartGun

Mantenga pulsado el botón de modo para cambiar entre los modos.

Modo SOLDADURA Pruebas de soldadura con el arco

encendido

Modo SIM Pruebas de simulación con el arco

apagado

Las guías visuales indican el posicionamiento correcto

de la antorcha antes de las pruebas. Acerque la antorcha

a la junta de soldadura para ver ahora.

Utilice el botón Guide para seleccionar el parámetro para

la respuesta de vibración.

Figura 6-14. Uso de las guías de posición de la SmartGun

OM−267357 Página 31

6-2E. Práctica en modo SIM (Simulación) (GMAW/FCAW)

5. Ahora el sistema está en modo SIM (simulación), como se indica en la pantalla de visualización de la SmartGun (Figura 6-15 y Figura 6-16).

Acerque la SmartGun a la junta de soldadura; la pantalla táctil y la pantalla de visualización de la SmartGun mostrarán recomendaciones para

el posicionamiento de la antorcha. (Si desea reubicar las muestras de soldadura en la mesa de soldadura, pulse Move Part (Mover pieza)

en la pantalla táctil.) Pulse el botón Guide para cambiar cíclicamente los parámetros Work Angle, Travel Angle, Travel Speed, Aim, CTWD y Guide

Disabled (Ángulo de trabajo, Ángulo del desplazamiento, Velocidad de desplazamiento, Punto de mira, CTWD y Guía desactivada). El objetivo

en la pantalla SmartGun indica si la antorcha está en la posición correcta.

El hecho de que el software detecte un movimiento de empuje o de arrastre depende de la posición inicial. Si arranca desde la derecha del punto

medio entre los dos puntos de calibración de la junta, se espera que avance hacia la izquierda. Si arranca desde la izquierda del punto medio,

se espera que avance hacia la derecha.

161−048

Pantalla

de visualización

correspondiente

de la SmartGun

No cubra los LEDs

de la SmartGun.

Figura 6-15. Realización de una prueba de soldadura simulada (SIM)

Pantalla de visualización

de la SmartGun

correspondiente

(Ángulo de trabajo

de la antorcha incorrecto)

Pantalla de visualización

de la SmartGun

correspondiente

(Ángulo de trabajo

de la antorcha correcto)

Ángulo de trabajo

Ángulo de trabajo

Figura 6-16. Ejemplo de guía de ángulo de trabajo en modo simulado (SIM)

OM−267357 Página 32

6. Acerque la SmartGun a la junta de soldadura. Pulse el gatillo y mueva la antorcha a lo largo de toda la junta de soldadura (4 pulg. [101 mm] para las

prácticas de Miller) con la orientación y la velocidad correctas como se especifica en la pantalla táctil. Suelte el gatillo y vea la puntuación obtenida

(Figura 6-17). Si no pasa la prueba simulada (puntuación inferior a 90 para las prácticas de Miller), vea las puntuaciones en las categorías individuales

(ángulo de la antorcha, velocidad de la antorcha, distancia entre la punta de contacto y la pieza [CTWD], etc.) para determinar en cuál falló.

Los requisitos de la longitud de la junta de soldadura, la calificación de la prueba y la cantidad de pruebas aprobadas pueden ser modificados

por el administrador del sistema (sección 8).

Pulse WPS en la pantalla para revisar el WPS de la práctica. Pulse el reloj de la pantalla para ver el historial de la prueba (Figura 6-18).

Prueba simulada fracasada

Prueba simulada con éxito

Pulse para ver el historial

de la prueba.

Prueba fracasada

en dos categorías.

Pulse para ver el historial

de la prueba.

Pantalla

de visualización

correspondiente

de la SmartGun

Pantalla

de visualización

correspondiente

de la SmartGun

Figura 6-17. Examen de la puntuación de la prueba de soldadura simulada

OM−267357 Página 33

Historial de las puntuaciones totales. Las fechas de las pruebas

se muestran en la parte superior y los números de serie de las

pruebas de soldadura en la parte inferior.

Historial de los resultados en la velocidad de desplazamiento.

Pulse la barra del histograma para ver las gráficas de prueba

asociadas.

Pulse la pantalla para

seleccionar otros historiales

de pruebas.

Pantalla

de visualización

correspondiente

de la SmartGun

Pantalla

de visualización

correspondiente

de la SmartGun

Figura 6-18. Visualización del historial de pruebas

7. Pulse Retest para realizar otra prueba simulada, o escoja una práctica diferente. Pulse para cerrar la sesión, guardar los resultados

de las pruebas en la memoria USB, o ver el historial y los resultados de la prueba preliminar.

OM−267357 Página 34

6-2F. Pruebas en modo soldadura

1. Verifique si la pinza de masa está bien conectada a la mesa y al brazo de posicionamiento (si está equipado). Vea la sección 4-8.

2. Mantenga pulsado el botón de modo de la SmartGun hasta que el sistema entre en modo de soldadura (unos dos segundos).

Cuando la SmartGun se acerca a la junta de soldadura, aparece el mensaje de advertencia de la Figura 6-19.

La pantalla de advertencia aparece cuando la SmartGun

se acerca a la junta de soldadura.

Pantalla

de visualización

correspondiente

de la SmartGun

Figura 6-19. Selección del modo LiveArc

3. Con la SmartGun a más de 3 pulgadas (76 mm) de la junta de soldadura y los LED de la SmartGun a la vista de la cámara, apriete el gatillo

para hacer avanzar el alambre. Corte el alambre a la longitud adecuada para el proceso de soldadura (Figura 6-20).

Herramientas necesarias:

161−050

Pantalla

de visualización

correspondiente

de la SmartGun

Figura 6-20. Corte del alambre a la longitud especificada

OM−267357 Página 35

4. Presione el gatillo para comenzar a soldar. La soldadura debe ser de al menos 4 pulgadas (101 mm) de longitud para satisfacer la prueba

de soldadura Miller y debe alcanzar tres veces la puntuación exigida (90 puntos o más para las prácticas de Miller) para continuar con la práctica

siguiente (Figura 6-21). Seleccione otra práctica o pulse para cerrar la sesión.

Los requisitos de la longitud de la junta de soldadura, la calificación de la prueba y la cantidad de pruebas aprobadas pueden ser modificados

por el administrador del sistema (sección 8).

El color naranja indica

pruebas de soldadura.

El color azul indica

pruebas SIM.

Pantalla

de visualización

correspondiente

de la SmartGun

Pulse las flechas circulares

para desplazarse a través

del historial de la prueba.

Figura 6-21. Finalización exitosa de la práctica de soldadura

5. Durante las pruebas del modo de soldadura, se capturan los parámetros del arco (voltios, amperios), además de los parámetros de la técnica

de la pistola. Seleccione el icono de los Parámetros del arco para ver gráficos y puntuaciones asociados.

Estos parámetros capturados no afectan a la puntuación total o al estado de avance de la prueba o práctica escogida.

Pulse para ver los parámetros del arco.

Figura 6-22. Vista de los Parámetros del arco

OM−267357 Página 36

SECCIÓN 7 − HERRAMIENTAS ADMINISTRATIVAS

El uso del sistema de entrenamiento en soldadura implica la existencia de riesgos relacionados con la soldadura. Lea los manuales

del usuario y las etiquetas adheridas a la máquina y al alimentador de alambre para conocer más información sobre los peligros

de la soldadura por arco. Lea también la norma nacional estadounidense ANSI Z49.1, Seguridad en soldadura, corte y procesos afines,

de la Sociedad Americana de Soldadura (www.aws.org). Además, los operadores deben estar capacitados en el uso correcto de este

equipo antes de usarlo para capacitar a otros.

7-1. Modo de administración

Para entrar en el modo de administración, pulse System Admin (Figura 7-1). El modo de administración solo está disponible para los usuarios

designados como instructores.

Estas opciones

solo están

disponibles para

los instructores.

Figura 7-1. Pantalla del modo de administración

7-2. Ajustes del equipo

Utilice la pantalla Settings (Ajustes) para cambiar las preferencias del sistema:

System volume (Volumen del sistema): Sube (Up) o baja (Down) el volumen.

Cursor visibility (Visibilidad del cursor): Oculto (Hidden) o Visible.

Audio feedback (Respuesta audible): Encendido (On) o Apagado (Off) (audio de la prueba en tiempo real).

Personal habilitado para guardar los datos de la pantalla de prueba en la memoria USB: Instructor y alumnos (Instructor and students) o Solo

instructores (Instructors only).

Personal habilitado para apagar el sistema: Instructor y alumnos o solo instructores.

Opción para guardar las pruebas en la memoria USB o para imprimirlas. Para imprimir directamente desde el sistema LiveArc, la impresora debe

estar instalada en la PC del sistema LiveArc a través del SO Windows 8 y configurada como impresora predefinida.

Opción para habilitar/deshabilitar efectos de ruido para pruebas fallidas.

Opción para mostrar o no los mensajes de ayuda para los nuevos usuarios registrados.