Miller NA440541C El manual del propietario

- Tipo

- El manual del propietario

Alimentador

Inteligente

ArcReach

CE

OM-264234N/spa 2020-06

Procesos

Descripción

Soldadura MIG

Soldadura MIG con Alambre

Tubular

Alimentador de alambre

MANUAL DEL OPERADOR

www.MillerWelds.com

Miller Electric fabrica una línea completa

de máquinas para soldadura y equipos relacionados.

Si necesita información acerca de otros productos de calidad de Miller,

comuníquese con el distribuidor Miller de su localidad, quien le suministrará

el catálogo más reciente de la línea completa o folletos con las especificaciones

de cada producto individual. Para ubicar el distribuidor o la agencia de

servicios más cercanos, llame al 1−800−4−A−Miller o visite nuestro sitio

web www.MillerWelds.com

.

Gracias y felicitaciones por haber elegido a Miller. Ahora usted puede hacer

su trabajo, y hacerlo bien. En Miller sabemos que usted no tiene tiempo para

hacerlo de otra forma.

Por ello, cuando en 1929 Niels Miller comenzó a fabricar soldadoras por arco,

se aseguró que sus productos ofreciesen un valor duradero y una calidad superior,

pues sus clientes, al igual que usted, no podían arriesgarse a recibir menos.

Los productos Miller debían ser los mejores posibles, es decir, los mejores

que se podía comprar.

Hoy, las personas que fabrican y venden los productos Miller continúan

con la tradición y están comprometidas a proveer equipos y servicios que

cumplan con los altos estándares de calidad y valor establecidos en 1929.

Este manual del usuario está diseñado para ayudarlo a aprovechar al máximo sus

productos Miller. Por favor, tómese el tiempo necesario para leer detenidamente

las precauciones de seguridad, las cuales le ayudarán a protegerse de los peligros

potenciales de su lugar de trabajo. Hemos hecho

que la instalación y operación sean rápidas y fáciles.

Con los productos Miller, y el mantenimiento

adecuado, usted podrá contar con años

de funcionamiento confiable. Y si acaso la unidad

necesitara alguna reparación, hay una sección de

solución de problemas que será de utilidad para

saber cuál es el problema y nuestra amplia red de

servicio le brindará ayuda para solucionar el

problema. También se incluye información sobre la

garantía y el mantenimiento para su modelo en

particular.

Miller es el primer fabricante

de equipos de soldadura en los

EE.UU. cuyo Sistema de calidad

ha sido registrado bajo la norma

ISO 9001.

Trabajando tan duro como

usted − cada fuente de poder

para soldadura de Miller está

respaldada por la garantía con

menos trámites complicados

de la industria.

De Miller para usted

INDICE

SECCIÓN 1 − PRECAUCIONES DE SEGURIDAD − LEA ANTES DE USAR 1........................

1-1. Uso de símbolos 1.....................................................................

1-2. Peligros en soldadura de arco 1..........................................................

1-3. Otros peligros relacionados con la instalación, la operación y el mantenimiento 3................

1-4. Advertencias de la Proposición 65 del estado de California 4.................................

1-5. Estándares principales de seguridad 5....................................................

1-6. Información sobre los campos electromagnéticos (EMF) 5...................................

SECCIÓN 2 − DEFINICIONES 6................................................................

2-1. Símbolos y definiciones adicionales de seguridad 6.........................................

2-2. Símbolos y definiciones diversos 8.......................................................

SECCIÓN 3 − ESPECIFICACIONES 9..........................................................

3-1. Ubicación de la etiqueta con el número de serie y los valores nominales de la máquina 9..........

3-2. Acuerdo de licencia de software 9........................................................

3-3. Información sobre la configuración y los parámetros predeterminados de soldadura 9.............

3-4. Especificaciones 9.....................................................................

3-5. Tabla de antorchas recomendadas 9......................................................

3-6. Especificaciones ambientales 10..........................................................

SECCIÓN 4 − INSTALACIÓN 11................................................................

4-1. Selección de una ubicación 11............................................................

4-2. Diagrama de conexión del equipo 12.......................................................

4-3. Aplicaciones con tecnología WCC (control de soldadura por cable) 12...........................

4-4. Asociación del alimentador de alambre con la máquina PipeWorx 350 FieldPro 12...............

4-5. Configuración del equipo 13..............................................................

4-6. Instalación y alineación de la guía del alambre y los rodillos de alimentación 14...................

4-7. Conexión de la antorcha 15..............................................................

4-8. Conexiones del panel trasero del alimentador de alambre 16...................................

4-9. Caudalímetro de gases opcional 16........................................................

4-10. Selección de la medida del cable* 17......................................................

4-11. Instalación y enhebrado del alambre de soldadura 18.........................................

SECCIÓN 5 − OPERACIÓN 19..................................................................

5-1. Controles 19...........................................................................

5-2. Parámetros básicos del alimentador Smart 22...............................................

5-3. Restauración de los valores predefinidos de fábrica 27.......................................

5-4. Visualización de las revisiones del software 27..............................................

5-5. Ajuste del preflujo y el postflujo 28.........................................................

SECCIÓN 6 − MANTENIMIENTO Y SOLUCIÓN DE PROBLEMAS 29................................

6-1. Mantenimiento de rutina 29...............................................................

6-2. Limpieza de la suciedad del accesorio de conexión del filtro para el gas de protección 29...........

6-3. Detección y solución de problemas 30.....................................................

6-4. Códigos de ayuda y diagnóstico 31........................................................

SECCIÓN 7 − DIAGRAMAS ELÉCTRICOS 34....................................................

SECCIÓN 8 − LISTA DE PIEZAS 36.............................................................

GARANTÍA

DECLARACIÓN DE CONFORMIDAD

para productos de la Comunidad Europea (marcado CE).

MILLER Electric Mfg. LLC, 1635 Spencer Street, Appleton, WI 54914 EE. UU. declara que el/los

producto/s identificado/s en esta declaración cumplen los requisitos y disposiciones

esenciales de la/s Directiva/s del Consejo y norma/s mencionadas.

Identificación del producto/aparato:

Producto

Número de pieza

ARCREACH SMART FEEDER (CE) 301177

Directivas del Consejo:

• 2014/35/EU Low voltage

• 2014/30/EU Electromagnetic compatibility

• 2011/65/EU Restriction of the use of certain hazardous substances in electrical and electronic equipment

Normas:

• IEC 60974-5:2013 Arc welding equipment – Part 5: Wire feeders

• IEC 60974-10:2014 Arc welding equipment – Part 10: Electromagnetic compatibility requirements

El firmante:

December 12, 2018

_____________________________________ ___________________________________________

David A. Werba

Fecha de declaración

DIRECTOR, CONFORMIDAD DEL DISEÑO DEL PRODUCTO

269306D

FICHA TÉCNICA EMF PARA FUENTE DE POTENCIA

PARA SOLDADURA POR ARCO

Identificación del producto/Aparato

Producto

Número de pieza

ARCREACH SMART FEEDER (DINSE) CE 301177

Resumen de la información de conformidad

Normativa aplicable Directiva 2014/35/UE

Límites de referencia Directiva 2013/35/UE, Recomendación 1999/519/CE

Normas aplicables IEC 62822-1:2016, IEC 62822-2:2016

Uso previsto ☒ para uso profesional ☐ para uso no profesional

Se deben considerar efectos no térmicos para la evaluación del lugar de trabajo ☒ SÍ ☐ NO

Se deben considerar efectos térmicos para la evaluación del lugar de trabajo ☐ SÍ ☒ NO

☒ Los datos se basan en la capacidad máxima de la fuente de potencia (válido a menos que se cambie de

firmware/hardware)

☐ Los datos se basan en ajustes/programa de peor de los casos (sólo válido hasta que cambien las opciones de

ajuste/programas de soldadura)

☐ Los datos se basan en ajustes/programas múltiples (sólo válido hasta que cambien las opciones de

ajuste/programas de soldadura)

La exposición profesional está por debajo de los valores límite de exposición ☒ SÍ ☐ NO

(VLE) para efectos de salud en las configuraciones estándar (si NO, se aplican las distancias

mínimas obligatorias)

La exposición profesional está por debajo de los ☐ n.s./n.c. ☒ SÍ ☐ NO

valores límite de exposición (VLE) para efectos (si NO, se necesitan mediciones específicas)

sensoriales en las configuraciones estándar

La exposición profesional está por debajo de los niveles ☐ n.s./n.c. ☐ SÍ ☒ NO

de actuación (NA) en las configuraciones estándar (si NO, se necesita señalización específica)

Datos EMF para efectos no térmicos

Índices de exposición (IE) y distancias al circuito de soldadura (para cada modo de funcionamiento, según corresponda)

Cabeza

Tronco

Extremidad

(mano)

Extremidad

(muslo)

Efectos

sensoriales

Efectos de

salud

Distancia normalizada 10 cm 10 cm 10 cm 3 cm 3 cm

IE de VLE @ distancia normalizada 0,31 0,27 0,44 0,25 0,57

Distancia mínima necesaria

2 cm 1 cm 2 cm 1 cm 1 cm

Distancia en la que todos los índices de exposición de VLE ocupacional caen por debajo de 0,20 31 cm (20 %)

Distancia en la que todos los índices de exposición de VLE ocupacional caen por debajo de 1,00 352 cm (100 %)

Probado por: Tony Samimi Fecha prueba: 2016-03-02

275554-B

OM-264234 Página 1

SECCIÓN 1 − PRECAUCIONES DE SEGURIDAD − LEA

ANTES DE USAR

som_2020−02_spa

7

Protéjase usted mismo y a otros contra lesiones — lea, cumpla y conserve estas importantes precauciones de seguridad e instruccio-

nes de utilización.

1-1. Uso de símbolos

¡PELIGRO! − Indica una situación peligrosa que, si no

se la evita, resultará en muerte o lesión grave. Los peli-

gros posibles se muestran en los símbolos adjuntos o

se explican en el texto.

Indica una situación peligrosa que, si no se la evita, po-

dría resultar en muerte o lesión grave. Los peligros po-

sibles se muestran en los símbolos adjuntos, o se expli-

can en el texto.

AVISO − Indica precauciones no relacionadas a lesiones personales

Indica instrucciones especiales.

Este grupo de símbolos significa ¡Advertencia!, ¡Cuidado! CHOQUE

O DESCARGA ELÉCTRICA, PIEZAS QUE SE MUEVEN, y peligros

de PARTES CALIENTES. Consulte los símbolos y las instrucciones

relacionadas que aparecen a continuación para ver las acciones

necesarias para evitar estos peligros.

1-2. Peligros en soldadura de arco

Se usan los símbolos mostrados abajo por todo éste manual

para llamar la atención e identificar a peligros posibles. Cuan-

do usted vea este símbolo, tenga cuidado, y siga a las

instrucciones

relacionadas para evitar el peligro. La informa-

ción de seguridad dada abajo es solamente un resumen de la

información más completa de seguridad que se encuentra en

los estándares principales de seguridad de sección 1-5. Lea

y siga todas los estándares de seguridad.

Solamente personal cualificado debe instalar, utilizar, mante-

ner y reparar este equipo. La definición de personal

cualificado es cualquier persona que, debido a que posee un

título, un certificado o una posición profesional reconocida,

o gracias a su gran conocimiento, capacitación y experien-

cia, haya demostrado con éxito la capacidad para solucionar

o resolver problemas relacionados con el trabajo, el proyecto

o el tema en cuestión, además de haber asistido a una capac-

itación en seguridad para reconocer y evitar los peligros que

implica el proceso.

Durante su operación mantenga lejos a todos, especialmente

a los niños.

UNA DESCARGA ELECTRICA puede

matarlo.

El tocar partes con carga eléctrica viva puede causar

un toque fatal o quemaduras severas. El circuito de

electrodo y trabajo está vivo eléctricamente cuando

quiera que la salida de la máquina esté prendida. El

circuito de entrada y los circuitos internos de la

máquina también están vivos eléctricamente cuando

la máquina está prendida. Cuando se suelda con

equipo automático o semiautomático, el alambre,

carrete, el bastidor que contiene los rodillos de

alimentación

y todas las partes de metal que tocan el

alambre de soldadura están vivos eléctricamente.

Equipo instalado incorrectamente o sin conexión a

tierra es un peligro.

No toque piezas que estén eléctricamente vivas.

Use guantes de aislamiento secos y sin huecos y protección en el

cuerpo.

Aíslese del trabajo y de la tierra usando alfombras o cubiertas lo

suficientemente

grandes para prevenir cualquier contacto físico

con el trabajo o tierra.

No use una máquina con salida de soldadura de CA en lugares moja-

dos, húmedos o con poco espacio, o si existe peligro de sufrir caídas.

Use la salida CA SOLAMENTE si lo requiere el proceso de soldadura.

Si se requiere la salida CA, use un control remoto si hay uno pre-

sente en la unidad.

Se requieren precauciones adicionales de seguridad cuando cual-

quiera de las siguientes condiciones eléctricas peligrosas están

presentes en locales húmedos o mientras trae puesta ropa húme-

da, en estructuras de metal, tales como pisos, rejillas, o andamios;

cuando esté en posiciones apretadas tal como sentado, arrodilla-

do, acostado o cuando hay un riesgo alto de tener contacto

inevitable o accidental con la pieza de trabajo o tierra. Para estas

condiciones, use el equipo siguiente en el orden presentado: 1) un

soldadora semiautomática de voltaje constante (alambre) CD, 2)

una soldadura CD manual (convencional), o 3) una soldadora CA

voltaje reducido de circuito abierto. En la mayoría de las situacio-

nes, el uso de soldadora de alambre de voltaje constante CD es lo

recomendado.

¡Y, no trabaje solo!

Desconecte la potencia de entrada o pare el motor antes de instalar

o dar servicio a este equipo. Apague con candado o usando etiqueta

inviolable (“lockout/tagout”) la entrada de potencia de acuerdo a OHA

29 CFR 1910.147 (vea Estándares de Seguridad).

Instale, conecte a tierra y utilice correctamente este equipo acorde

a las instrucciones de su Manual del usuario y a lo establecido en

los reglamentos nacionales, estatales y locales.

Siempre verifique el suministro de tierra − chequee y asegúrese

que la entrada de la potencia al alambre de tierra esté apropiada-

mente conectada al terminal de tierra en la caja de desconexión

o que su enchufe esté conectado apropiadamente al receptáculo

de salida que esté conectado a tierra.

Cuando esté haciendo las conexiones de entrada, conecte el con-

ductor de tierra primero − doble chequee sus conexiones.

Mantenga los cordones o alambres secos, sin aceite o grasa, y

protegidos de metal caliente y chispas.

Inspeccione con frecuencia el cable de alimentación y el cable de

tierra de los equipos. Si observa daños o conductores a la vista −

reemplace inmediatamente el cable completo − pues un alambre

desnudo puede matarlo.

Apague todo equipo cuando no esté usándolo.

No use cables que estén gastados, dañados, de tamaño muy pe-

queño, o mal conectados.

No envuelva los cables alrededor de su cuerpo.

Si se requiere grampa de tierra en el trabajo haga la conexión de

tierra con un cable separado.

No toque el electrodo si usted está en contacto con el trabajo o cir-

cuito de tierra u otro electrodo de una máquina diferente.

No ponga en contacto dos portaelectrodos conectados a dos má-

quinas diferentes al mismo tiempo porque habrá presente

entonces un voltaje doble de circuito abierto.

Use equipo bien mantenido. Repare o reemplace partes dañadas

inmediatamente.

Mantenga la unidad de acuerdo al manual.

Use tirantes de seguridad para prevenir que se caiga si está traba-

jando más arriba del nivel del piso.

Mantenga todos los paneles y cubiertas en su sitio.

OM-264234 Página 2

Ponga la grampa del cable de trabajo con un buen contacto de me-

tal a metal al trabajo o mesa de trabajo lo más cerca de la suelda

que sea práctico.

Guarde o aísle la grampa de tierra cuando no esté conectada a la

pieza de trabajo para que no haya contacto con ningún metal o al-

gún objeto que esté aterrizado.

Aísle la abrazadera de tierra cuando no esté conectada a la pieza

de trabajo para evitar que haga contacto con cualquier objeto de

metal. Desconecte los cables si no utiliza la máquina.

Use equipos auxiliares protegidos por GFCI cuando trabaje en

lugares húmedos o mojados.

Aun DESPUÉS de haber apagado el motor, puede

quedar un VOLTAJE IMPORTANTE DE CC en las

fuentes de poder con convertidor CA/CC.

Antes de tocar ninguna pieza, apague la unidad, desconecte la po-

tencia de alimentación y descargue los capacitores de entrada,

según las instrucciones del manual.

Las PIEZAS CALIENTES pueden

ocasionar quemaduras.

No toque las partes calientes con la mano sin

guante.

Deje que el equipo se enfríe antes de comen-

zar a trabajar en él.

Para manejar partes calientes, use herramientas apropiadas y/o

póngase guantes pesados, con aislamiento para soldar y ropa

para prevenir quemaduras.

El soldar produce humo y gases. Respirando estos

humos y gases pueden ser peligrosos a su salud.

Mantenga su cabeza fuera del humo. No respire

el humo.

HUMO y GASES pueden ser peligrosos.

Ventile el área de trabajo o use ventilación local forzada ante el ar-

co para quitar el humo y los gases de soldadura. El método

recomendado

para determinar la ventilación adecuada es tomar

muestras de la composición y la cantidad de humos y gases a los

que está expuesto el personal.

Si la ventilación es mala, use un respirador de aire aprobado.

Lea y entienda las Hojas de datos del material (SDS) y las instruc-

ciones del fabricante relacionadas con los adhesivos, metales,

consumibles, recubrimientos, limpiadores, refrigerantes, desen-

grasadores, fundentes y metales.

Trabaje en un espacio cerrado solamente si está bien ventilado o

mientras esté usando un respirador de aire. Siempre tenga una

persona entrenada cerca. Los humos y gases de la suelda pueden

desplazar el aire y bajar el nivel de oxígeno causando daño a la

salud o muerte. Asegúrese que el aire de respirar esté seguro.

No suelde en ubicaciones cerca de operaciones de grasa, limpia-

miento o pintura al chorro. El calor y los rayos del arco pueden

hacer reacción con los vapores y formar gases altamente tóxicos

e irritantes.

No suelde en materiales de recubrimientos como acero galvaniza-

do, plomo, o acero con recubrimiento de cadmio a no ser que se ha

quitado el recubrimiento del área de soldar, el área esté bien venti-

lada y mientras esté usando un respirador con fuente de aire. Los

recubrimientos de cualquier metal que contiene estos elementos

pueden emanar humos tóxicos cuando se sueldan.

LOS RAYOS DEL ARCO pueden

quemar sus ojos y piel.

Los rayos del arco de un proceso de suelda

producen un calor intenso y rayos ultravioletas

fuertes que pueden quemar los ojos y la piel. Las

chispas se escapan de la soldadura.

Use una careta para soldar aprobada equipada con un filtro de protec-

ción apropiado para proteger su cara y ojos de los rayos del arco y de

las chispas mientras esté soldando o mirando.(véase los estándares

de seguridad ANSI Z49.1 y Z87.1).

Use anteojos de seguridad aprobados que tengan protección lateral.

Use pantallas de protección o barreras para proteger a otros del

destello, reflejos y chispas, alerte a otros que no miren el arco.

Use ropa de protección adecuada para el cuerpo, de material

durable y resistente a la llama (cuero, algodón grueso o lana). La

ropa de protección para el cuerpo incluye guantes de cuero, cami-

sa de trabajo, pantalones sin botamanga (vuelta), botas de

seguridad y una gorra; ninguno de estos elementos debe contener

compuestos derivados del petróleo.

Soldando en un envase cerrado, como tanques,

tambores o tubos, puede causar explosión. Las

chispas pueden volar de un arco de soldar. Las

chispas que vuelan, la pieza de trabajo caliente y el

equipo caliente pueden causar fuegos y quemaduras. Un contacto

accidental del electrodo a objetos de metal puede causar chispas,

explosión,

sobrecalentamiento, o fuego. Chequee y asegúrese que el

área esté segura antes de comenzar cualquier suelda.

EL SOLDAR puede causar fuego o

explosión.

Quite todo material inflamable dentro de 11m de distancia del arco

de soldar. Si eso no es posible, cúbralo apretadamente con cubier-

tas aprobadas.

No suelde donde las chispas pueden impactar material inflamable.

Protéjase a usted mismo y otros de chispas que vuelan y metal ca-

liente.

Este alerta de que chispas de soldar y materiales calientes del ac-

to de soldar pueden pasar a través de pequeñas rajaduras

o aperturas en áreas adyacentes.

Siempre mire que no haya fuego y mantenga un extinguidor de

fuego cerca.

Esté alerta que cuando se suelda en el techo, piso, pared o algún

tipo de separación, el calor puede causar fuego en la parte escon-

dida que no se puede ver.

No corte ni suelde sobre llantas para neumáticos o ruedas. Si se

calientan, los neumáticos pueden explotar. Las llantas y las rue-

das reparadas pueden fallar. Consulte la norma OSHA 29 CFR

1910.177, que se menciona en Estándares de seguridad.

No suelde en recipientes que han contenido combustibles, ni en

recipientes cerrados como tanques, tambores o tuberías, a me-

nos que estén preparados correctamente de acuerdo con la

norma AWS F4.1 y AWS A6.0 (vea las normas de seguridad).

No suelde en lugares donde la atmósfera podría contener polvos,

gases o vapores inflamables (por ejemplo gasolina).

Conecte el cable del trabajo al área de trabajo lo más cerca posible

al sitio donde va a soldar para prevenir que la corriente de soldadura

haga un largo viaje posiblemente por partes desconocidas causando

una descarga eléctrica, chispas y peligro de incendio.

No use una soldadora para descongelar tubos helados.

Quite el electrodo del porta electrodos o corte el alambre de soldar

cerca del tubo de contacto cuando no esté usándolo.

Use ropa de protección adecuada para el cuerpo, de material du-

rable y resistente a la llama (cuero, algodón grueso o lana). La

ropa de protección para el cuerpo incluye guantes de cuero, cami-

sa de trabajo, pantalones sin botamanga (vuelta), botas de

seguridad y una gorra; ninguno de estos elementos debe contener

compuestos derivados del petróleo.

Quite de su persona cualquier combustible, como encendedoras

de butano o cerillos, antes de comenzar a soldar.

Después de completar el trabajo, inspeccione el área para asegu-

rarse de que esté sin chispas, rescoldo, y llamas.

Use sólo los fusibles o disyuntores correctos. No los ponga de ta-

maño más grande o los pase por un lado.

Siga los reglamentos en OSHA 1910.252 (a) (2) (iv) y NFPA 51B

para trabajo caliente y tenga una persona para cuidar fuegos y un

extinguidor cerca.

Lea y entienda las Hojas de datos del material (SDS) y las instruc-

ciones del fabricante relacionadas con los adhesivos, metales,

consumibles, recubrimientos, limpiadores, refrigerantes, desen-

grasadores, fundentes y metales.

OM-264234 Página 3

METAL QUE VUELA o TIERRA puede

lesionar los ojos.

El soldar, picar, cepillar con alambre, o esmeri-

lar puede causar chispas y metal que vuele.

Cuando se enfrían las sueldas, estás pueden

soltar escoria.

Use anteojos de seguridad aprobados con resguardos laterales

hasta debajo de su careta.

LA ACUMULACION DE GAS puede

enfermarle o matarle.

Cierre el suministro de gas comprimido cuando

no lo use.

Siempre dé ventilación a espacios cerrados o use

un respirador aprobado que reemplaza el aire.

Los CAMPOS ELÉCTRICOS Y MAG-

NÉTICOS (EMF) pueden afectar el fun-

cionamiento de los dispositivos médi-

cos implantados.

Las personas que utilicen marcapasos u otros

dispositivos médicos implantados deben man-

tenerse apartadas de la zona de trabajo.

Los usuarios de dispositivos médicos implantados deben

consultar a su médico y al fabricante del dispositivo antes de

efectuar trabajos, o estar cerca de donde se realizan, de

soldadura por arco, soldadura por puntos, ranurado, corte por

arco de plasma u operaciones de calentamiento por inducción.

EL RUIDO puede dañar su oído.

El ruido de algunos procesos o equipo puede dañar

su oído

Use protección aprobada para el oído si el nivel

de ruido es muy alto.

LOS CILINDROS pueden estallar si

están averiados.

Los cilindros de gas comprimido contienen gas a alta

presión. Si están averiados los cilindros pueden

estallar. Como los cilindros son normalmente parte del

proceso de soldadura, siempre trátelos con cuidado.

Proteja cilindros de gas comprimido del calor excesivo, golpes

mecánicos, daño físico, escoria, llamas, chispas y arcos.

Instale y asegure los cilindros en una posición vertical asegurán-

dolos a un soporte estacionario o un sostén de cilindros para

prevenir que se caigan o se desplomen.

Mantenga los cilindros lejos de circuitos de soldadura o eléctricos.

Nunca envuelva la antorcha de suelda sobre un cilindro de gas.

Nunca permita que un electrodo de soldadura toque ningún cilindro.

Nunca suelde en un cilindro de presión − una explosión resultará.

Use solamente cilindros de gas comprimido, reguladores, man-

gueras y conexiones diseñados para la aplicación específica;

manténgalos, al igual que las partes, en buenas condiciones.

Aparte su cara de la salida de la válvula mientras abre la válvula

del cilindro. No se pare frente o detrás del regulador al abrir la vál-

vula del cilindro.

Mantenga la tapa protectiva en su lugar sobre la válvula excepto

cuando el cilindro está en uso o conectado para ser usado.

Siga los procedimientos y use los equipos correctos, y solicite la

asistencia de una cantidad suficiente de personas para levantar y

mover los cilindros.

Lea y siga las instrucciones de los cilindros de gas comprimido,

equipo asociado y la publicación de la Asociación de Gas Compri-

mido (CGA) P−1 que están enlistados en los Estándares de

Seguridad.

1-3. Otros peligros relacionados con la instalación, la operación y el mantenimiento

Peligro de FUEGO O EXPLOSIÓN.

No ponga la unidad encima de, sobre o cerca

de superficies combustibles.

No instale la unidad cerca a objetos inflamables.

No sobrecarga a los alambres de su edificio − asegure que su

sistema de abastecimiento de potencia es adecuado en tamaño

capacidad y protegido para cumplir con las necesidades de esta

unidad.

Un EQUIPO AL CAER puede producir

lesiones.

Use solamente al ojo de levantar para levantar

la unidad, NO al tren de rodaje, cilindros de

gas, ni otros accesorios.

Siga los procedimientos adecuados y use equipos con suficien-

te capacidad para levantar y sostener la unidad.

Si usa montacargas para mover la unidad, asegúrese que las

puntas del montacargas sean lo suficientemente largas para ex-

tenderse más allá del lado opuesto de la unidad.

Cuando trabaje desde una ubicación elevada, mantenga el

equipo (cables y cordones) alejado de los vehículos en

movimiento.

Siga las pautas incluidas en el Manual de aplicaciones de la

ecuación revisada para levantamiento de cargas del NIOSH

(Publicación

Nº 94–110) cuando tenga que levantar cargas

pesadas o equipos.

SOBREUSO puede causar SOBRE−

CALENTAMIENTO DEL EQUIPO

Permite un período de enfriamiento, siga el ci-

clo de trabajo nominal.

Reduzca la corriente o ciclo de trabajo antes de soldar de nuevo.

No bloquee o filtre el flujo de aire a la unidad.

Las CHISPAS DESPEDIDAS por los

equipos pueden ocasionar lesiones.

Use un resguardo para la cara para proteger

los ojos y la cara.

De la forma al electrodo de tungsteno solamente en una amolado-

ra con los resguardos apropiados en una ubicación segura

usando la protección necesaria para la cara, manos y cuerpo.

Las chispas pueden causar fuego − mantenga los inflamables le-

jos.

ESTÁTICA (ESD) puede dañar las tar-

jetas de circuito.

Ponga los tirantes aterrizados de muñeca AN-

TES de tocar las tablillas o partes.

Use bolsas y cajas adecuadas anti-estáticas

para almacenar, mover o enviar tarjetas impre-

sas de circuito.

OM-264234 Página 4

Las PIEZAS MÓVILES pueden provo-

car lesiones.

Aléjese de toda parte en movimiento.

Aléjese de todo punto que pellizque, tal como

rodillos impulsados.

No presione el gatillo de la antorcha hasta que

reciba estas instrucciones.

No apunte la punta de la antorcha hacia ninguna parte del cuer-

po, otras personas o cualquier objeto de metal cuando esté pa-

sando el alambre.

El ALAMBRE de SOLDAR puede

causar heridas.

La EXPLOSIÓN DE LA BATERÍA puede

producir lesiones.

No utilice la soldadora para cargar baterías ni

para hacer arrancar vehículos a menos que

tenga incorporado un cargador de baterías

diseñado para ello.

Las PIEZAS MÓVILES pueden

provocar lesiones.

Aléjese de toda parte en movimiento, tal como

los ventiladores.

Mantenga todas las puertas, paneles, tapas y guardas cerrados y

en su lugar.

Verifique que sólo el personal cualificado retire puertas, paneles,

tapas o protecciones para realizar tareas de mantenimiento, o

resolver problemas, según sea necesario.

Reinstale puertas, tapas, o resguardos cuando se acabe de dar

mantenimiento y antes de reconectar la potencia de entrada.

LEER INSTRUCCIONES.

Lea y siga cuidadosamente las instrucciones

contenidas en todas las etiquetas y en el

Manual del usuario antes de instalar, utilizar o

realizar tareas de mantenimiento en la unidad.

Lea la información de seguridad incluida en la

primera parte del manual y en cada sección.

Utilice únicamente piezas de reemplazo legítimas del fabricante.

Los trabajos de instalación y mantenimiento deben ser ejecuta-

dos de acuerdo con las instrucciones del manual del usuario, las

normas del sector y los códigos nacionales, estatales y locales.

RADIACIÓN de ALTA FRECUENCIA pue-

de causar interferencia.

Radiación de alta frecuencia (H.F., en inglés)

puede interferir con navegación de radio, servi-

cios de seguridad, computadoras y equipos de

comunicación.

Asegure que solamente personas calificadas, familiarizadas con

equipos electrónicas instala el equipo.

El usuario se responsabiliza de tener un electricista capacitado

que pronto corrija cualquier problema causado por la instalación.

Si la FCC (Comisión Federal de Comunicación) le notifica que hay

interferencia,

deje de usar el equipo de inmediato.

Asegure que la instalación recibe chequeo y mantenimiento regu-

lar.

Mantenga las puertas y paneles de una fuente de alta frecuencia

cerradas completamente, mantenga la distancia de la chispa en

los platinos en su fijación correcta y haga tierra y proteja contra co-

rriente para minimizar la posibilidad de interferencia.

La SOLDADURA DE ARCO puede

causar interferencia.

La energía electromagnética puede interferir

con equipo electrónico sensitivo como compu-

tadoras, o equipos impulsados por computado-

ras, como robotes.

Asegúrese que todo el equipo en el área de soldadura sea elec-

tro-magnéticamente compatible.

Para reducir posible interferencia, mantenga los cables de sol-

dadura lo más cortos posible, lo más juntos posible o en el suelo,

si fuera posible.

Ponga su operación de soldadura por lo menos a 100 metros de

distancia de cualquier equipo que sea sensible electrónicamente.

Asegúrese que la máquina de soldar esté instalada y aterrizada

de acuerdo a este manual.

Si todavía ocurre interferencia, el operador tiene que tomar me-

didas extras como el de mover la máquina de soldar, usar cables

blindados, usar filtros de línea o blindar de una manera u otra la

área de trabajo.

1-4. Advertencias de la Proposición 65 del estado de California

ADVERTENCIA: Este producto puede exponerlo a químicos,

incluso plomo, que el estado de California conoce como

causantes de cáncer, defectos de nacimiento u otros daños

reproductivos.

Para obtener más información, acceda a www.P65W

arnings.ca.gov

.

OM-264234 Página 5

1-5. Estándares principales de seguridad

Safety in Welding, Cutting, and Allied Processes, American Welding

Society standard ANSI Standard Z49.1. Website: www.aws.org.

Safe Practice For Occupational And Educational Eye And Face Protec-

tion, ANSI Standard Z87.1 from American National Standards Institute.

Website: www.ansi.org.

Safe Practices for the Preparation of Containers and Piping for Welding

and Cutting, American Welding Society Standard AWS F4.1 from Glob-

al Engineering Documents. Website: www

.global.ihs.com.

Safe Practices for Welding and Cutting Containers that have Held Com-

bustibles, American Welding Society Standard AWS A6.0 from Global

Engineering Documents. Website: www.global.ihs.com.

National Electrical Code, NFPA Standard 70 from National Fire Protection

Association. Website: www.nfpa.org and www. sparky.org.

Safe Handling of Compressed Gases in Cylinders, CGA Pamphlet P-1

from Compressed Gas Association. Website:www.cganet.com.

Safety in Welding, Cutting, and Allied Processes, CSA Standard

W117.2 from Canadian Standards Association.

Website: www.csagroup.org.

Standard for Fire Prevention During Welding, Cutting, and Other Hot

Work, NFPA Standard 51B from National Fire Protection Association.

Website: www.nfpa.org.

OSHA Occupational Safety and Health Standards for General Industry,

Title 29, Code of Federal Regulations (CFR), Part 1910.177 Subpart N, Part

1910 Subpart Q, and Part 1926, Subpart J. Website: www.osha.gov.

OSHA Important Note Regarding the ACGIH TLV, Policy Statement on

the Uses of TLVs and BEIs. Website: www.osha.gov.

Applications Manual for the Revised NIOSH Lifting Equation from the

National Institute for Occupational Safety and Health (NIOSH).

Website: www.cdc.gov/NIOSH.

1-6. Información sobre los campos electromagnéticos (EMF)

La corriente que fluye a través de un conductor genera campos

eléctricos y magnéticos (EMF) localizados. La corriente del arco de

soldadura (y otras técnicas afines como la soldadura por puntos, el

ranurado, el corte por plasma y el calentamiento por inducción) genera

un campo EMF alrededor del circuito de soldadura. Los campos EMF

pueden interferir con algunos dispositivos médicos implantados como,

por ejemplo, los marcapasos. Por lo tanto, se deben tomar medidas de

protección

para las personas que utilizan estos implantes médicos. Por

ejemplo, aplique restricciones al acceso de personas que pasan por las

cercanías o realice evaluaciones de riesgo individuales para los

soldadores. Todos los soldadores deben seguir los procedimientos que

se indican a continuación con el objeto de minimizar la exposición a los

campos EMF generados por el circuito de soldadura:

1. Mantenga los cables juntos retorciéndolos entre sí o uniéndolos

mediante cintas o una cubierta para cables.

2. No ubique su cuerpo entre los cables de soldadura. Disponga

los cables a un lado y apártelos del operario.

3. No enrolle ni cuelgue los cables sobre su cuerpo.

4. Mantenga la cabeza y el tronco tan apartados del equipo del

circuito de soldadura como le sea posible.

5. Conecte la pinza de masa en la pieza lo más cerca posible de la

soldadura.

6. No trabaje cerca de la fuente de alimentación para soldadura, ni

se siente o recueste sobre ella.

7. No suelde mientras transporta la fuente de alimentación o el

alimentador de alambre.

Acerca de los aparatos médicos implantados:

Las personas que usen aparatos médico implantados deben consultar

con su médico y el fabricante del aparato antes de llevar a cabo o acer-

carse a soldadura de arco, soldadura de punto, ranurar, hacer corte por

plasma, u operaciones de calentamiento por inducción. Si su doctor lo

permite, entonces siga los procedimientos de arriba.

OM-264234 Página 6

SECCIÓN 2 − DEFINICIONES

2-1. Símbolos y definiciones adicionales de seguridad

Algunos símbolos se encuentran únicamente en los productos con la marca CE.

¡Advertencia! ¡Cuidado! Existen peligros potenciales indicados por los símbolos.

Safe1 2012−05

Safe57 2017−04

Use guantes aislantes secos. No toque el electrodo (alambre) sin protección en las manos. No use guantes

mojados o deteriorados.

Protéjase de las descargas eléctricas aislándose usted mismo de la masa y de la tierra.

Safe58 2017−04

Mantenga su cabeza fuera del humo.

Safe59 2017−04

Use ventilación forzada o algún tipo de extracción local para eliminar los humos.

Safe60 2012−06

Use un ventilador para eliminar los humos.

Safe61 2012−06

Mantenga los materiales inflamables alejados de la soldadura. No suelde cerca de materiales inflamables.

Safe62 2012−06

Las chispas producidas por la soldadura pueden provocar incendios. Tenga a mano un extinguidor

y una persona que vigile lista para usarlo.

Safe63 2012−06

?

No suelde sobre tambores u otros recipientes cerrados.

Safe64 2017−04

OM-264234 Página 7

Desconecte el enchufe de la entrada o la alimentación antes de trabajar en la máquina.

Safe30 2012−05

No quite esta etiqueta ni la cubra con pintura.

Safe20 2017−04

Los rodillos de alimentación pueden lesionar los dedos.

Safe32 2012−05

El alambre para soldadura y las piezas del alimentador de alambre están al voltaje de soldadura durante

la operación. Mantenga manos y objetos metálicos alejados.

Safe33 2017−04

No use una sola manija para levantar o sostener la unidad.

Safe31 2017−04

Período de uso con protección medioambiental (China)

Safe123 2016−06

Entrénese y lea las instrucciones antes de trabajar en la máquina

o soldar.

Safe65 2012−06

Use casco y lentes de seguridad. Use protección para los oídos

y abotónese el cuello de la camisa. Use careta para soldar con un

lente de protección adecuado. Use protección de cuerpo completo.

Safe66 2012−06

=

<

60°

Siempre levante y sostenga la unidad con ambas manijas. Mantenga

el ángulo del aparato de elevación en menos de 60 grados.

Use un carro apropiado para mover la unidad.

Safe44 2012−05

OM-264234 Página 8

2-2. Símbolos y definiciones diversos

Algunos símbolos se encuentran únicamente en los productos con la marca CE.

I

1

Corriente

de entrada

U

1

Voltaje de entrada

A

Amperios

V

Voltios

Lea las

instrucciones

Alimentación

de alambre

Por ciento

IP

Grado de

protección

Entrada

Avance lento

hacia la pieza

Purga por gas Aumentar

Corriente

Constante

Interruptores

complementarios

Voltaje Constante

I

2

Corriente de

soldadura nominal

Función de

retención del gatillo

desactivada

Función de

retención del gatillo

activada

Filtro Entrada de gas

Conexión eléctrica Encendido Apagado Conexión de masa

Conexión del

electrodo

Entrada

Notas

OM−264234 Página 9

SECCIÓN 3 − ESPECIFICACIONES

3-1. Ubicación de la etiqueta con el número de serie y los valores nominales de la

máquina

El número de serie y los valores nominales de este producto están ubicados dentro de la cubierta. Use esta etiqueta para determinar los requisitos

de la alimentación eléctrica y la potencia de salida nominal de la máquina. Anote el número de serie de la máquina en el lugar indicado en la contra-

portada de este manual para consultas futuras.

3-2. Acuerdo de licencia de software

El Acuerdo de licencia para el usuario final y los avisos y términos y condiciones de terceros en relación con el software de terceros se encuentran

en https://www

.millerwelds.com/eula

y se incorporan como referencia en el presente.

3-3. Información sobre la configuración y los parámetros predeterminados de soldadura

AVISO: Cada aplicación de soldadura es única. Aunque determinados productos de Miller Electric están diseñados para establecer y pasar de mane-

ra predeterminada a determinados parámetros y configuraciones de soldadura típicos con base en variables específicas y relativamente limitadas

de la aplicación ingresadas por el usuario final, dichas configuraciones predeterminadas son solo para referencia. Los resultados finales de la soldadu-

ra pueden verse afectados por otras variables y por circunstancias específicas de la aplicación. El usuario final debe evaluar y modificar la adecuación

de todos los parámetros y configuraciones según resulte necesario en función de los requisitos específicos de la aplicación. El usuario final es el único

responsable por la selección y la coordinación de los equipos, la adopción o los ajustes adecuados de los parámetros y configuraciones de soldadura

predeterminados, y, en última instancia, de la calidad y durabilidad de todas las soldaduras resultantes. Miller Electric renuncia explícitamente a todas

las garantías implícitas, incluida cualquier garantía implícita de adecuación para un propósito específico.

3-4. Especificaciones

Alimen-

tación

Tipo de

máquina

de soldar

Velocidad de

alimentación

Diámetro

del alambre

Salida

nominal de

soldadura

Capacidad

máx. Del

carrete de

alambre

Dimensiones Peso

Voltaje de

arco/circuito

abierto,

14 − 100

voltios de CC

PipeWorx

350

FieldPro*

Big Blue

(solo

modelos SF)

50 − 500 ppm

(1,27 − 12,7

mpm) en función

del voltaje de

arco

0,035 − 0,045

pulg. (0,9 − 1,1

mm)

MIG −

275 A a 27

Vcc, ciclo de

trabajo 60%

MIG pulsado −

275 A a 20

Vcc, ciclo de

trabajo 35%

33 libras (15,0 kg)

12 pulg. (304 mm)

Longitud: 21 1/2

pulg. (546 mm)

Ancho: 18 pulg.

(457 mm)

Altura: 13 pulg.

(330 mm)

50 libras

(23 kg)

* La soldadura con un alimentador inteligente requiere que la máquina PipeWorx 350 esté conectada a una alimentación trifásica.

3-5. Tabla de antorchas recomendadas

Proceso Antorcha

RMD

PipeWorx 300−15 o 250−15

MIG pulsado

PipeWorx 300−15

OM−264234 Página 10

3-6. Especificaciones ambientales

A. Clase de protección (IP)

Clase de protección (IP)

IP23

Este equipo está diseñado para su utilización en el exterior. Se puede almacenar a la intemperie, pero no está preparado para soldar

bajo la lluvia a menos que se lo proteja.

IP23 2014−06

B. Información sobre compatibilidad electromagnética (EMC)

! Este equipo de clase A no está diseñado para su uso en zonas residenciales donde la energía eléctrica es proporcionada por el

sistema público de distribución de baja tensión. Podría haber dificultades potenciales para garantizar la compatibilidad

electromagnética

en esos lugares debido a las perturbaciones conducidas así como a las radiadas.

ce−emc 3 2014−07

C. Información de sustancias peligrosas EEP China

质

量

Información de sustancias peligrosas EEP China

部

Nombre del componente

(适)

(si procede)

质

Sustancia peligrosa

铅

Pb

Hg

镉

Cd

铬

Cr6

苯

PBB

苯醚

PBDE

黄铜铜部

Piezas de latón y cobre

X O O O O O

装

Dispositivos de acoplamien-

to

X O O O O O

装

Dispositivos de conmutación

O O X O O O

配

Cables y accesorios de

cables

X O O O O O

Baterías

X O O O O O

表

SJ/T 11364

规

.

Esta tabla se preparó según la SJ/T 11364 de China.

O:

表该质该部质量GB/T26572规限量要.

Indica que la concentración de la sustancia peligrosa en todos los materiales homogéneos de la pieza está por debajo del umbral correspon-

diente de la GB/T 26572 de China.

X:

表该质至该部质量超GB/T26572规限量要.

Indica que la concentración de la sustancia peligrosa en en al menos un material homogéneo de la pieza está por encima del umbral corres-

pondiente de la GB/T 26572 de China.

限SJ/Z11388规.

El valor EFUP de esta EEP se define según la SJ/Z 11388 de China.

EEP_2016−06

D. Especificaciones de temperatura

Rango de temperatura de funcionamiento Rango de temperatura de transporte/almacenamiento

14 a 104 °F (−10 a 40°C)

−4 a 131°F (−20 a 55°C)

Temp_2016- 07

OM−264234 Página 11

SECCIÓN 4 − INSTALACIÓN

4-1. Selección de una ubicación

! Si en el lugar hay gasolina o

líquidos volátiles es posible

que necesite una instalación

especial − consulte el NEC

(EE.UU.) artículo 511 o el

CEC (Canadá) Sección 20.

1 Manijas

Use las manijas para levantar

y transportar la unidad.

Movimiento

Ubicación y flujo de aire

18 pulg.

(460 mm)

18 pulg.

(460 mm)

! No mueva ni haga funcionar la unidad en

lugares donde haya peligro de que se vuelque.

1

Loc_smartfeeder 2015-04

Notas

OM−264234 Página 12

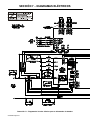

4-2. Diagrama de conexión del equipo

3

5

6

10

2

8

9

1

4

7

! Apague el alimentador de alambre

y la máquina de soldar.

1 Máquina de soldadura

2 Manguera de gas

3 Cable de soldadura conectado al

alimentador de alambre

4 Cable de masa conectado

al alimentador de alambre

5 Pieza

6 Pinza de masa

Conecte la pinza de masa a la pieza.

7 Antorcha

8 Conector del gatillo de la antorcha

9 Alimentador de alambre

10 Cilindro de gas

El empleo, o no, de gas de protección

depende del tipo de alambre.

Verifique que la presión de gas no

supere los 100 psi (689 kPa).

262 419−A

4-3. Aplicaciones con tecnología WCC (control de soldadura por cable)

El alimentador inteligente ArcReach debe ser utilizado con una máquina PipeWorx 350 FieldProt conectada a un suministro trifásico.

4-4. Asociación del alimentador de alambre con la máquina PipeWorx 350 FieldPro

1 Conecte el alimentador de alambre con la máquina PipeWorx 350 FieldPro.

2 No encienda un arco.

3 El alimentador mostrará guiones en la pantalla hasta que sea conectado.

4 El voltímetro mostrará el voltaje y la velocidad del alambre predefinidos cuando la máquina está inactiva o el amperaje y el voltaje

en el alimentador de alambre durante la soldadura.

5 Use el control de voltaje del alimentador para ajustar el voltaje de soldadura.

Consulte la configuración detallada del equipo en la Sección 4-5.

OM−264234 Página 13

Asociación

del alimentador

inteligente ArcReach con la máquina

de soldar PipeWorx 350 FieldPro:

1 Conecte el alimentador con

la máquina de soldar, como

se indica en la Sección 4-8.

2 Encienda la máquina de soldar

y el alimentador de alambre.

La máquina de soldar mostrará

el último valor de consigna del

amperaje y el alimentador de

alambre mostrará tres guiones

hasta que sea conectado.

Aguarde 60 segundos hasta

que el sistema se conecte.

3 Una vez que el alimentador esté

comunicado con la máquina

de soldar, la máquina mostrará

el texto “Acc” y el alimentador

de alambre mostrará el voltaje

y la velocidad de alimentación

de alambre predefinidos.

4 Ahora pueden ajustarse el voltaje

de soldadura y la velocidad

de alimentación de alambre

predefinidos con el control de

voltaje del alimentador de alambre

mientras suelda. Durante

la soldadura, el alimentador

de alambre muestra el voltaje

de soldadura en el alimentador.

La máquina de soldar mostrará el

amperaje del alimentador durante

la soldadura y seguirá mostrando

el amperaje durante 10 segundos

luego de finalizada la soldadura.

Ajuste el programa de soldadura para

su aplicación específica

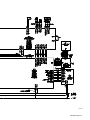

4-5. Configuración del equipo

IN USE

PANEL DELANTERO DEL ALIMENTADOR

MÁQUINA DE SOLDAR

PANEL DELANTERO DEL ALIMENTADOR

MÁQUINA DE SOLDAR

PANEL DELANTERO DEL ALIMENTADOR

PANEL DE CONFIGURACIÓN

DEL ALIMENTADOR

RANURA PARA TARJETA DE MEMORIA SD

264 175-B / 264 178-C / 264 180-B

OM−264234 Página 14

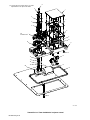

4-6. Instalación y alineación de la guía del alambre y los rodillos de alimentación

TP3

Herramientas necesarias:

3/16 in.

Alineación de la guía del alambre

y los rodillos de alimentación

8

7

6

10

9

2

3

4

5

Instalación de la guía

del alambre y los rodillos

de alimentación

1

Instalación

de la guía del alambre

y los rodillos de alimentación

1 Tuerca de sujeción del rodillo

de alimentación

2 Portarodillos

Haga girar la tuerca un ”clic” hasta

que el lóbulo de la tuerca se alinee

con los lóbulos del portarodillos.

3 Rodillo de alimentación

Inserte el rodillo de alimentación

en el portarodillos. Gire la tuerca

un ”clic”.

Repita el procedimiento para el

rodillo de alimentación superior.

4 Tornillo de la guía de entrada

del alambre

5 Guía de entrada del alambre

Afloje el tornillo de sujeción. Instale

la guía de entrada de forma tal que

el tornillo de la guía de entrada

quede centrado en la ranura

de la guía, o la punta de la guía

esté tan cerca como sea posible

de los rodillos de alimentación,

sin tocarlos. Apriete el tornillo.

Alineación de la guía del alambre

y los rodillos de alimentación:

Vista desde la parte de arriba de los

rodillos de alimentación mirando

hacia abajo con el brazo de ajuste de

la presión abierto.

6 Tuerca de sujeción del rodillo

de alimentación

7 Rodillo de alimentación

8 Guía de entrada del alambre

9 Alambre para soldadura

10 Engranaje de accionamiento

Gire el tornillo hacia dentro o hacia

fuera hasta que la ranura del rodillo

de alimentación quede alineada con

la guía del alambre.

Cierre el brazo de presión del rodillo.

El único rodillo de alimentación

que se puede alinear es el inferior.

Gire el tornillo de ajuste hacia dentro

o hacia fuera hasta que la ranura

del rodillo de alimentación quede

alineada con la guía del alambre,

como se muestra en la imagen.

Limpieza de los rodillos de

alimentación:

Retire los rodillos de alimentación

y limpie las ranuras con un cepillo

de alambre.

Correcto

Incorrecto

OM−264234 Página 15

4-7. Conexión de la antorcha

246 100 / Ref. 804 002−C / TP3 / Ref. TP2

! Apague el alimentador

de alambre y la máquina

de soldar.

1 Perilla para ajustar

la antorcha

2 Bloque de la antorcha

3 Clavija de potencia

de la antorcha

4 Ranura de la clavija de

potencia de la antorcha

5 Lengüeta de traba

de la antorcha

Afloje la perilla, inserte el extremo

de la antorcha dentro del bloque.

Inserte la clavija de potencia

de la antorcha lo más cerca

que se pueda a los rodillos

de alimentación, sin tocarlos.

Alinee la ranura de la clavija

de potencia de la antorcha con

la lengüeta de traba. Apriete la

perilla.

6 Enchufe del gatillo

de la antorcha

7 Conector del gatillo

de la antorcha

Conecte el enchufe del gatillo

de la antorcha en el conector.

Vista lateral interna

Lengüeta de traba de la

antorcha en su lugar

Lengüeta de traba de la

antorcha fuera de su lugar

5

5

2

1

Vista delantera

3

6

7

4

OM−264234 Página 16

4-8. Conexiones del panel trasero del alimentador de alambre

262 535−B

! Apague la máquina de soldar y

desconecte los cables de masa

y del electrodo del alimentador.

1 Conector hembra de la pinza de masa

Enchufe el conector macho del cable

de masa en el conector hembra del alimen-

tador y gírelo 1/4 de vuelta en el sentido

de las agujas del reloj.

2 Conector macho para el cable

de masa de la máquina de soldar

Enchufe el conector hembra del cable de

masa en el conector macho del alimentador

y gírelo 1/4 de vuelta en el sentido de las

agujas del reloj.

3 Conector macho para el cable del

electrodo de la máquina de soldar

Enchufe el conector hembra del cable

del electrodo en el conector macho

del alimentador y gírelo 1/4 de vuelta en el

sentido de las agujas del reloj.

4 Accesorio de conexión del gas

de protección

Conecte el accesorio de conexión

del extremo de la manguera de gas de

protección en el accesorio de conexión

del alimentador.

Este alimentador tiene un filtro opcional

para el gas de protección que requiere

una atención especial durante su

limpieza. Vea en la Sección 6-2 las

instrucciones para lograr una limpieza

adecuada.

s

4321

4-9. Caudalímetro de gases opcional

265 847-A

1

Caudalímetro

de gases opcional

El caudalímetro de gases opcional se

muestra instalado.

2 Entrada de gases al alimentador

inteligente

Fije la manguera del gas del caudalímetro

en la entrada de gases del alimentador

inteligente

con una llave de 11/16 pulgadas.

3 Entrada de gases del caudalímetro

Coloque la manguera de suministro de gas

de protección en la entrada de gas del

caudalímetro.

3

2

1

OM−264234 Página 17

4-10. Selección de la medida del cable*

Apague la máquina antes de conectar los cables a la salida de soldadura.

No utilice cables con signos de desgaste, dañados, de sección pequeña o reparados.

AVISO: la longitud total del cable del circuito de soldadura (vea la tabla inferior) es la suma de la longitud de ambos cables de soldadura. Por ejemplo,

si la máquina de soldar está a 30 m (100 pies) del alimentador Smart, la longitud total del cable del circuito de soldadura será de 60 m (200 pies)

[2 cables de 30 m (100 pies)]. Use la columna 60 m (200 pies) para determinar la medida del cable.

AVISO: El alimentador Smart consume menos de 200 A de la máquina de soldar. Utilice las siguientes medidas de cable de soldadura. El cable de

masa del alimentador Smart debe ser lo más corto posible para asegurar el mejor rendimiento posible en procesos MIG pulsado y RMD.

Amperios

de solda-

dura

La medida** del cable de soldadura y la longitud total del cable (cobre) del circuito de soldadura no

debe exceda los valores indicados***

100 pies (30 m) o menos

150 pies

(45 m)

200 pies

(60 m)

250 pies

(70 m)

300 pies

(90 m)

350 pies

(105 m)

400 pies

(120 m)

Ciclo de

trabajo:

10 − 60%

AWG (mm

2

)

Ciclo de

trabajo:

60 − 100 %

AWG (mm

2

)

Ciclo de trabajo: 10 − 100 %

AWG (mm

2

)

200 2/0 (70) 2/0 (70) 2/0 (70) 2/0 (70) 2/0 (70) 2/0 (70) 3/0 (95) 3/0 (95)

* Esta tabla es una guía general y puede no adecuarse para todas las aplicaciones. Si los cables recalientan, use la siguiente medida de cable

mayor.

**La medida AWG del cable de soldadura está basada en una caída de 4 voltios o menor o en una densidad de corriente de al menos

300 milésimas de pulgada por amperio.

***Para distancias mayores a las indicadas en esta guía, consulte la hoja de datos n°. 39 de AWS, Cables de soldadura, disponible en

http://www.aws.org (sitio web de la Sociedad Americana de Soldadura).

Ref. S−0007−M 2017−08

Notas

OM−264234 Página 18

4-11. Instalación y enhebrado del alambre de soldadura

Ref. 805 198−B / TP3

Instalación

del carrete de alambre

y ajuste de la tensión del eje:

1 Tuerca de retención

Retire el anillo de retención e instale

el carrete de modo que el pasador

del cubo encaje en el orificio del

carrete. Vuelva a colocar la tuerca

de retención.

Ajuste la tuerca de retención de forma

tal que se requiera solo una ligera

fuerza para hacer girar el carrete.

No apriete demasiado la perilla

de ajuste de tensión. No es

necesario utilizar herramientas

para apretar la perilla.

Enhebrado del alambre para

soldadura:

2 Perilla para ajuste de presión

Extienda el cable de la antorcha.

Abra el brazo de ajuste de la presión,

sostenga firmemente el alambre

y corte la punta. Empuje el alambre a

través de las guías hacia la antorcha.

Cierre y apriete el brazo de ajuste

de presión. Pulse el interruptor de

avance lento hasta que el alambre

salga de la antorcha.

Para ajustar la presión adecuada

del rodillo de alimentación, afloje la

presión sobre los rodillos de

alimentación.

Ubique la antorcha

en un ángulo de aproximadamente

45 grados, con la boquilla a unas

dos pulgadas de distancia de una

superficie de madera. Aumente la

tensión mientras alimenta el alambre

contra la superficie de madera hasta

media vuelta luego del punto en que

el alambre deja de resbalar.

Si la presión sobre el rodillo de

alimentación

se ajustó al máximo

posible de forma manual, y el alambre

resbala, podría haber otros

problemas. Revise el forro de la

antorcha, la tensión del carrete,

las puntas de contacto, el desgaste

del rodillo de alimentación,

la alineación del rodillo y la guía

de entrada, ya que estos elementos

pueden causar problemas en la

alimentación.

Corte el alambre y cierre la puerta.

Sostenga firmemente el alambre

para evitar enredos.

Tamaño del

alambre

Ajuste

3−4

1−2

0,9 mm

1,0 mm

1,2 mm

Ajustes de tensión

Ajuste la presión sobre el rodillo de

alimentación de acuerdo con la tabla

de los ajustes de tensión.

6 pulg.

(150 mm)

Tire y sostenga el alambre, corte la punta.

MADERA

1

2

OM−264234 Página 19

SECCIÓN 5 − OPERACIÓN

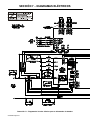

5-1. Controles

1 Pantalla e indicadores

de Longitud/ Voltaje del arco

[ARC LENGTH/VOLTS]

2 Botón e indicador IN USE (En uso)

3 Pantalla e indicadores

de Amperios/ Velocidad del

alambre [AMPS/WIRE SPEED]

4 Botones para aumentar/ disminuir

Amperios/ Velocidad del alambre

5 Botón de selección de memoria

e indicador de posición

6 Botón de encendido/ apagado

del gatillo [TRIGGER SELECT]

7 Botón de avance lento [JOG]

8 Botón de encendido/ apagado

de la retención del gatillo

[TRIGGER HOLD]

9 Botón e indicador de selección del

tipo de proceso MIG [MIG TYPE]

10 Botón de purga [PURGE]

11 Botones para disminuir/ aumentar

la Longitud/ Voltaje del arco

12 Botón de la tarjeta de memoria

[MEMORY CARD]

13 Botón LOAD, para carga en la tarjeta

de memoria

14 Botón e indicador de selección

del tipo de alambre [WIRE TYPE]

15 Botón e indicador de selección

del tipo de gas [GAS TYPE]

16 Botón e indicador de selección

del diámetro del alambre

[WIRE DIAMETER]

17 Indicador de la tarjeta de memoria

18 Indicador BUSY de tarjeta

de memoria ocupada

Panel delantero del alimentador

Panel de configuración del alimentador

264 175-B / 264 178-C

3

10

4

5

6

2

7

8

9

11

1

5

710

9

14

15

16

12 13

17

18

OM−264234 Página 20

5-1. Controles (continuación)

1 Pantalla e indicadores de Longitud/ Voltaje del arco

Esta pantalla muestra el ajuste del voltaje para los procesos MIG y FCAW (10 a 44 voltios), y la longitud del arco para los procesos RMD y MIG Pulsado

(−3 a +3 en incrementos de 0,1 con “0,0” como valor nominal). El voltaje real del arco puede visualizarse mientras se suelda y permanece en la pantalla

hasta 10 segundos después de extinguido el arco de la soldadura. Si se ha seleccionado algún otro proceso de soldadura, aparecerán guiones en la

pantalla. Los indicadores se encienden para mostrar si el valor en pantalla corresponde a la Longitud del arco o al Voltaje del arco.

Cuando se activa Synergic Mig, la pantalla muestra un voltaje predeterminado (10,0 a 44,0 voltios). Durante la soldadura, se muestra el voltaje real del

arco. Cuando el voltaje aumenta o disminuye, la pantalla muestra un voltaje de compensación (−5,0 a +5,0 en incrementos de 0,1 donde 0,0 es el

voltaje nominal). Una vez que se detiene el ajuste, se muestra el nuevo valor para el voltaje del arco predeterminado. Después de que el arco se

extingue, el voltaje del arco continúa apareciendo durante 10 segundos y, luego, se muestra el voltaje predeterminado.

2 Botón e indicador IN USE

Pulse este botón en la máquina de soldar o en el alimentador de alambre para encender el indicador con el texto IN USE”. Púlselo nuevamente para

apagar el indicador IN USE. Este indicador permite que otras personas sepan que la máquina está siendo utilizada. La luz se enciende

automáticamente al iniciar el arco. Encienda y apague la luz del indicador con el botón IN USE mientras usa la máquina. Se apagará automáticamente

luego de cuatro horas de inactividad. Mantenga pulsado este botón para permitir el ajuste del control de arco (ancho de arco para procesos RMD y MIG

Pulsado e inductancia para procesos FCAW y MIG). El indicador “IN USE” se encenderá automáticamente cuando suelda.

3 Pantalla e indicadores de Amperios/ Velocidad del alambre

Durante la soldadura, la pantalla muestra el amperaje real, y el amperaje medido justo antes de finalizar una operación de soldadura permanecerá en la

pantalla durante 10 segundos después de finalizada la soldadura. La pantalla muestra la configuración de la velocidad de alimentación de alambre

mientras no se suelda.

Con el modo de potencia acumulada activado, la potencia instantánea se muestra en la pantalla de velocidad de alimentación de alambre en kilojulios

por segundo (kJ/s) redondeada a décimas. Mientras se suelda, se actualiza una vez por segundo. Después de la soldadura, el valor de la potencia

instantánea final se mantiene durante dos segundos y la pantalla vuelve a mostrar la configuración de la alimentación de alambre. Si se ajusta la

alimentación

de alambre durante la operación de soldadura, la pantalla mostrará la configuración de la velocidad del alambre mientras se realiza el

ajuste y volverá a mostrar la potencia instantánea cuando no se realice el ajuste.

4 Botones para aumentar/ disminuir Amperios/ Velocidad del alambre

Use estos botones para disminuir o aumentar el valor que se muestra en pantalla.

Para encender o apagar la función del modo de potencia acumulada, presione y mantenga presionados juntos los botones para aumentar y disminuir.

Cuando el modo de potencia acumulada esté encendido, se iluminará el texto Accu-Power (Potencia acumulada) ubicado sobre el medidor de alimen-

tación de alambre.

5 Botón de selección de memoria e indicador de posición

Estas son las posiciones de memoria destinadas a almacenar los ajustes del proceso de soldadura para facilitar el acceso. Pulse este botón

para convocar los valores de ajuste almacenados en la unidad. Solo una posición de memoria puede estar activa durante la utilización de la unidad.

El número al lado del botón se enciende para indicar la posición de memoria activada. Los valores de ajuste de la configuración de la unidad se guardan

automáticamente en la posición de memoria activa un segundo después de cualquier cambio que se haga a cualquiera de los controles del panel

delantero.

Esta característica permite que la unidad recuerde la configuración preferida de un operario. Además, estos ajustes pueden convocarse

en cualquier momento seleccionando la posición de memoria pertinente.

6 Botón de encendido/ apagado del gatillo

Pulse el botón TRIGGER SELECT para activar o desactivar la función de selección del gatillo para las posiciones de memoria 1 a 4. La leyenda encima

o debajo del botón, ya sea ON u OFF, se enciende para indicar el encendido o apagado, respectivamente, de la función de selección del gatillo.

Esta función debe tener por lo menos dos posiciones de memoria habilitadas para poder desempeñar su función (se pueden habilitar hasta

cuatro posiciones de memoria con la selección del gatillo). Antes de comenzar a soldar, se deben cargar los tipos de proceso MIG deseados y el ajuste

de los parámetros en cada posición de memoria. El ajuste de los parámetros (voltaje/longitud del arco y velocidad del alambre) se realizan en el panel

delantero del alimentador de alambre. Una vez definidos los parámetros, rápidamente apriete y suelte el gatillo de la antorcha, en menos

de 0,2 segundos sin soldar, para seleccionar la siguiente posición de memoria habilitada. Si el gatillo de la antorcha es presionado durante

0,2 segundos o más, la posición de memoria no avanzará y los parámetros conservarán sus ajustes actuales.

7 Botón de avance lento

Si el operario pulsa el botón Jog, el alambre avanzará lentamente sin activar el contactor ni la válvula de gas. Mantenga apretado el botón Jog y pulse

el botón Purge para habilitar la función de avance lento automático.

8 Botón de encendido/ apagado de la retención del gatillo

Pulse este botón para activar o desactivar la función de retención del gatillo. El texto ON se encenderá para indicar que la retención del gatillo está

activada. Cuando la función de retención del gatillo está activada, el gatillo de la antorcha debe presionarse durante al menos medio segundo,

pero no más de seis segundos, una vez establecido el arco. Tras soltar el gatillo de la antorcha se activará la función de retención del gatillo. Para dejar

de soldar, apriete y suelte el gatillo de la antorcha.

9 Botón e indicador de selección del tipo de proceso MIG

Pulse este botón para seleccionar el proceso MIG deseado. Las opciones posibles son MIG, RMD o MIG Pulsado. El texto correspondiente al tipo

de proceso se encenderá para indicar el proceso seleccionado.

10 Botón de purga

Al pulsar el botón Purge, el operario puede purgar las tuberías de gas antes de soldar y ajustar el caudal de gas con el medidor de flujo.

Mantenga pulsado el botón de purga y pulse el botón de avance lento para realizar una purga temporizada.

OM−264234 Página 21

5-1. Controles (continuación)

11 Botones para disminuir/ aumentar la Longitud/ Voltaje del arco

Use estos botones para disminuir o aumentar el valor que se muestra en pantalla.

Para encender o apagar la función de Synergic Mig, presione y mantenga presionados juntos los botones para aumentar y disminuir.

12 Botón SAVE, para almacenamiento en la tarjeta de memoria

Pulse este botón para guardar la configuración de la máquina en la tarjeta de memoria. El LED BUSY, de tarjeta de memoria ocupada, se enciende

durante las siguientes condiciones: almacenamiento y recuperación de los ajustes del operario, uso de un proceso de soldadura MIG personalizado

y actualizaciones del firmware. La leyenda CARD se enciende cuando se utilizan los datos de los procesos MIG o TIG de la tarjeta de memoria.

13 Botón LOAD, para carga en la tarjeta de memoria

Pulse este botón para cargar un archivo de configuración previamente guardado desde la tarjeta de memoria ubicada en la ranura. Esta operación

permite restaurar los ajustes del operario previamente guardados en la tarjeta en las posiciones de memoria 1 a 4. El LED BUSY se encenderá para

indicar que la operación de carga está en curso.

14 Botón e indicador de selección del tipo de alambre

Pulse este botón para seleccionar el tipo de alambre deseado, CARBON, CARBON METAL CORE o STAINLESS (acero al carbono, acero al carbono

con núcleo metálico o acero inoxidable). La leyenda se enciende para indicar el tipo de alambre activo seleccionado. Esta selección es necesaria para

todos los tipos de procesos MIG, excepto el FCAW.

15 Botón e indicador de selección del tipo de gas

Pulse este botón para seleccionar el gas de protección deseado. A medida que se pulsa este botón se encienden únicamente las selecciones de gas

disponibles en una determinada columna de la tabla de gas, en base al proceso MIG seleccionado y al tipo y diámetro del alambre seleccionados.

La leyenda se enciende para cualquier proceso MIG seleccionado excepto el FCAW.

16 Botón e indicador de selección del diámetro del alambre

Pulse este botón para seleccionar el diámetro del electrodo utilizado para el proceso MIG seleccionado. Las opciones posibles son: 0,035 pulg.

(0,9 mm), 0,040 pulg. (1 mm) y 0,045 pulg. (1,2 mm). El texto correspondiente al diámetro del alambre se encenderá para indicar el diámetro

seleccionado.

17 Indicador de tarjeta de memoria

El texto Memory card, de la tarjeta de memoria, se encenderá cuando se utilizan los datos del proceso MIG personalizado.

18 Indicador BUSY de tarjeta de memoria ocupada

El LED BUSY, de tarjeta de memoria ocupada, se enciende durante las siguientes condiciones: almacenamiento y recuperación de los ajustes

del operario, uso de los datos de un proceso de soldadura MIG personalizado y actualizaciones del firmware.

Notas

OM−264234 Página 22

5-2. Parámetros básicos del alimentador Smart

Acero

Proceso

Medida del

alambre

pulg. (mm)

Velocidad de alimentación

del alambre

Pulg./min. (m/min.)

Longitud del arco Gas de

protección

RMD con acero

0.035 (0,9) 100 − 350; c/nominal: 200

(2,5 − 8,9; c/nominal: 5,1)

+3,0 a −3,0

nominal: cero

C8 − C15

0.035 (0,9) 100 − 350; c/nominal: 200

(2,5 − 8,9; c/nominal: 5,1)

+3,0 a −3,0

nominal: cero

C20

0.035 (0,9) 100 − 350; c/nominal: 200

(2,5 − 8,9; c/nominal: 5,1)

+3,0 a −3,0

nominal: cero

C25

0.035 (0,9) 150 − 250; c/nominal: 200

(3,8 − 6,4; c/nominal: 5,1)

+3,0 a −3,0

nominal: cero

CO

2

100

%

0.040 (1,0) 100 − 250; c/nominal: 175

(2,5 − 6,4; c/nominal: 4,4)

+3,0 a −3,0

nominal: cero

C8 − C15

0.040 (1,0) 100 − 250; c/nominal: 175

(2,5 − 6,4; c/nominal: 4,4)

+3,0 a −3,0

nominal: cero

C20

0.040 (1,0) 100 − 250; c/nominal: 175

(2,5 − 6,4; c/nominal: 4,4)

+3,0 a −3,0

nominal: cero

C25

0.040 (1,0) 150 − 250; c/nominal: 200

(3,8 − 6,4; c/nominal: 5,1)

+3,0 a −3,0

nominal: cero

CO2 100%

0.045 (1,2) 75 − 225; c/nominal: 50

(3,8 − 6,4; c/nominal: 4,4)

+3,0 a −3,0

nominal: cero

C20 y C25

50%/50%

0.045 (1,2) 75 − 250; c/nominal: 150

(1,9 − 6,4; c/nominal: 3,8)

+3,0 a −3,0

nominal: cero

C8 − C15

0.045 (1,2) 75 − 250; c/nominal: 150

(1,9 − 6,4; c/nominal: 3,8)

+3,0 a −3,0

nominal: cero

C20

0.045 (1,2) 75 − 250; c/nominal: 150

(1,9 − 6,4; c/nominal: 3,8)

+3,0 a −3,0

nominal: cero

C25

0.045 (1,2) 100 − 200; c/nominal: 150

(2,5 − 5,1; c/nominal: 3,8)

+3,0 a −3,0

nominal: cero

CO

2

100

%

Acero

Proceso

Medida del

alambre

pulg. (mm)

Velocidad de alimentación

del alambre

Pulg./min. (m/min.)

Longitud del arco Gas de

protección

MIG Pulsado con acero

(soldando en posición)

0.035 (0,9) 100 − 500; c/nominal: 200

(2,5 − 19,8 c/nominal: 5,1)

+3,0 a −3,0

nominal: cero

C8 − C15

0.040 (1,0) 100 − 500; c/nominal: 175

(2,5 − 19,8 c/nominal: 4,4)

+3,0 a −3,0

nominal: cero

C8 − C15

0.040 (1,0) 100 − 500; c/nominal: 175

(2,5 − 19,8 c/nominal: 4,4)

+3,0 a −3,0

nominal: cero

C20

0.045 (1,2) 75 − 500; c/nominal: 150

(1,9 − 12,7; c/nominal: 3,8)

+3,0 a −3,0

nominal: cero

C8 − C15

OM−264234 Página 23

Núcleo metálico

Proceso

Medida del

alambre

pulg. (mm)

Velocidad de alimentación

del alambre

Pulg./min. (m/min.)

Longitud del arco Gas de protec-

ción

Núcleo metálico Pulsado

0.045 (1,2) 75 − 500; c/nominal: 150

(1,9 − 12,7; c/nominal: 3,8)

+3,0 a −3,0

nominal: cero

C8 − C15

Acero inoxidable

MIG Pulsado con

acero inoxidable

(soldando en posición)

0.035 (0,9) 100 − 500; c/nominal: 200

(2,5 − 19,8 c/nominal: 5,1)

+3,0 a −3,0

nominal: cero

C2

0.035 (0,9) 100 − 780; c/nominal: 200

(2,5 − 19,8 c/nominal: 5,1)

+3,0 a −3,0

nominal: cero

98/2 Ox

0.035 (0,9) 100 − 500; c/nominal: 200

(2,5 − 19,8 c/nominal: 5,1)

+3,0 a −3,0

nominal: cero

Tri−A

.035 (0.9) 100 − 350; c/nominal: 200

(2,5 − 19,8 c/nominal: 5,1)

+3,0 a −3,0

nominal: cero

Tri-H

0.040 (1,0) 100 − 500; c/nominal: 175

(2,5 − 19,8 c/nominal: 4,4)

+3,0 a −3,0

nominal: cero

C2

0.040 (1,0) 100 − 500; c/nominal: 175

(2,5 − 19,8 c/nominal: 4,4)

+3,0 a −3,0

nominal: cero

98/2 Ox

0.045 (1,2) 75 − 500; c/nominal: 150

(1,9 − 19,8 c/nominal: 3,8)

+3,0 a −3,0

nominal: cero

C2

0.045 (1,2) 75 − 500; c/nominal: 150

(1,9 − 19,8 c/nominal: 3,8)

+3,0 a −3,0

nominal: cero

98/2 Ox

0.045 (1,2) 75 − 500; c/nominal: 150