BALTUR TBML 160 MC 50Hz Use and Maintenance Manual

- Categoría

- Chimeneas

- Tipo

- Use and Maintenance Manual

Este manual también es adecuado para

QUEMADORES MIXTO GAS/GASÓLEO DE DOS ETAPAS PRO-

GRESIVAS MODULANTES

BRÛLEUR MIXTE À GAZ / FIOUL À DEUX ALLURES PRO-

GRESSIVES MODULANTES

MIESZANY PALNIK GAZOWY/OLEJOWY DWUSTOPNIOWY

PROGRESYWNY MODULACYJNY

ITALIANO

Manual de instrucciones para la instala-

ción, el uso y el mantenimiento ES

Manuel d'instructions pour l'installation,

l'emploi et l'entretien FR

Dokumentacja techniczna rozruchowa,

użytkowania i konserwacji PL

TBML 80 MC

56490010

TBML 120 MC

56530010

TBML 160 MC

56570010

TBML 210 LX MC

56610010

TBML 310 LX MC

56880010

INSTRUCCIONES ORIGINALES (IT)

INSTRUCTIONS ORIGINALES (IT)

TŁUMACZENIEM INSTRUKCJI ORYGINALNEJ

(IT)

0006160332_202310

ESPAÑOL

SÍNTESIS

Advertencias para el uso en condiciones de seguridad ......................................................................................... 2

Características técnicas ............................................................................................................................................. 5

Material en dotación ......................................................................................................................................................................................6

Placa identicación quemador ....................................................................................................................................................................... 6

Dimensiones totales ......................................................................................................................................................................................7

Descripción de los componentes ................................................................................................................................................................... 8

Cuadro eléctrico .............................................................................................................................................................................................8

Lugar de trabajo .............................................................................................................................................................................................9

Características técnicas-funcionales ...........................................................................................................................................................10

Características de construcción ...................................................................................................................................................................10

Aplicación del quemador a la caldera ..................................................................................................................... 11

Revestimiento refractario .............................................................................................................................................................................11

Línea de alimentación del gas .....................................................................................................................................................................13

Esquema de principio de los quemadores de gas ....................................................................................................................................... 13

Conexiones eléctricas............................................................................................................................................... 14

Línea de alimentación combustible líquido .................................................................................................................................................. 16

Bomba auxiliar .............................................................................................................................................................................................16

Esquemas de dimensionamiento de las tuberías ........................................................................................................................................18

Descripción del funcionamiento con combustible líquido .................................................................................... 21

Primer llenado de la tubería ..................................................................................................................................... 23

Encendido y regulación con combustible líquido .................................................................................................. 24

Detalles de la bomba ...................................................................................................................................................................................26

Descripción del funcionamiento con combustible gaseoso ................................................................................. 27

Descripción del funcionamiento de la modulación .......................................................................................................................................27

Encendido y regulación con metano ....................................................................................................................... 28

Fotocélula UV ..............................................................................................................................................................................................29

Controles .....................................................................................................................................................................................................29

Regulación del aire en el cabezal de combustión .......................................................................................................................................30

Esquema de regulación del cabezal de combustión y la distancia del disco de electrodos ........................................................................ 31

Equipo de mando y control LME 73... ...................................................................................................................... 32

Mantenimiento ........................................................................................................................................................... 35

tiempos de mantenimiento ...........................................................................................................................................................................38

Vida útil estimada.........................................................................................................................................................................................39

Instrucciones para la vericación de las causas de irregularidad en el funcionamiento y su eliminación ..... 40

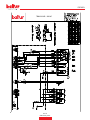

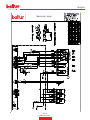

Esquemas eléctricos ................................................................................................................................................. 43

1 / 50

0006160332_202310

ESPAÑOL

ADVERTENCIAS PARA EL USO EN

CONDICIONES DE SEGURIDAD

ObjetO del manual

Este manual tiene la nalidad de contribuir para el uso seguro del pro-

ducto al cual se reere, con la indicación de aquellos comportamientos

necesarios para evitar alteraciones en las características de seguridad

derivadas de eventuales instalaciones incorrectas, usos erróneos, im-

propios o inadecuados.

Queda excluida toda responsabilidad contractual y extracontractual

del fabricante por daños debidos a errores en la instalación, en el uso

y por no haber respetado las instrucciones dadas por el fabricante en

cuestión.

• Las máquinas producidas tienen una vida útil mínima de 10 años,

si se respetan las condiciones normales de trabajo y se efectúan

los mantenimientos periódicos indicados por el fabricante.

• El manual de instrucciones constituye una parte integrante y

esencial del producto y tiene que entregarse al usuario.

• EL usuario deberá conservar con cuidado el manual para poder

consultarlo en cualquier momento.

• Antes de empezar a utilizar el aparato, leer atentamente las

"Instrucciones de uso" contenidas en este manual y las que

se aplican directamente sobre el producto para minimizar los

riesgos y evitar accidentes.

• Prestar atención a las ADVERTENCIAS DE SEGURIDAD, no

adoptar USOS INADECUADOS.

• El instalador debe evaluar los RIESGOS RESIDUALES que

podrían subsistir.

• Para subrayar algunas partes de texto o para indicar algunas

especicaciones muy importantes, hemos adoptado algunos

símbolos y a continuación se describe su signicado.

PELIGRO / ATENCIÓN

El símbolo indica una situación de grave peligro que, si

descuidada, puede poner a riesgo la salud y la seguridad de

las personas.

CUIDADO / ADVERTENCIAS

El símbolo indica que es necesario actuar de manera adecuada

para no poner en riesgo la salud y la seguridad de las personas

y no provocar daños económicos.

IMPORTANTE

El símbolo indica informaciones técnicas y operativas muy

importantes que no hay que descuidar.

COndiCiOnes ambientales de funCiOnamientO, almaCenamientO y

transpOrte

Los aparatos se envían con el embalaje del fabricante y se transportan

por carretera, por mar y por ferrocarril de conformidad con las normas

para el transporte de mercancías en vigor para el medios real de tran-

sporte utilizado.

Es necesario almacenar los equipos no utilizados en locales cerrados

con una adecuada circulación de aire en condiciones estándar de tem-

peratura -25° C y + 55° C.

El periodo de almacenamiento es de 3 años.

adVertenCias Generales

• El quemador debe utilizarse en calderas para aplicaciones civiles

como calefacción de edicios y producción de agua caliente

sanitaria.

• El quemador NO debe utilizarse en ciclos de producción y pro-

cesos industriales, estos últimos regidos por la Norma EN 746-2

Contactar con las ocinas comerciales Baltur.

• La fecha de producción del aparato (mes, año) se indica en la

placa de identicación del quemador presente en el aparato.

• El equipo no es adecuado para que sea utilizado por personas

(niños incluidos) con capacidades físicas reducidas como senso-

riales, mentales o sin experiencia o conocimiento.

• El uso del equipo está permitido a dichas personas solo en el

caso en que se puedan beneciar, con la participación de una

persona responsable, de informaciones relativas a su seguridad,

de control e instrucciones sobre el uso del equipo.

• Los niños deben ser controlados para vericar que no jueguen

con el equipo.

• Este aparato está destinado sólo para el uso expresamente

previsto. Cualquier otro uso se considera impropio y por lo tanto

peligroso.

• La instalación del aparato debe realizarse respetando las normas

vigentes, según las instrucciones del fabricante, y tiene que

realizarla el personal cualicado profesionalmente.

• Por personal profesionalmente calicado se entiende aquel que

tenga una especíca y demostrada capacidad técnica en el

sector, de acuerdo con la legislación local vigente.

• Una instalación incorrecta puede causar daños a personas, ani-

males y cosas, de los que el fabricante no se hace responsable.

• Después de haber quitado todo el embalaje asegurarse de la

integridad del contenido. En caso de dudas no utilice el equipo y

diríjase al proveedor. Los elementos del embalaje no se deben

dejar al alcance de los niños porque son potenciales fuentes de

peligro.

• La mayoría de los componentes del aparato y de su embalaje

está realizada con materiales que pueden ser reutilizados. El

embalaje, el aparato ni sus componentes pueden ser eliminados

con los normales desechos domésticos, ya que son susceptibles

de ser eliminados en cumplimiento de las normativas vigentes.

• Antes de realizar cualquier operación de limpieza o de manteni-

miento se debe desconectar el equipo de la red de alimentación

eléctrica mediante el interruptor de la instalación con los órganos

de corte a tal efecto.

2 / 50

0006160332_202310

ESPAÑOL

• Si el aparato se vende o pasa a otro propietario, o en caso de

tener que transferirse a otro lugar dejando el equipo, asegurarse

siempre de que el manual de instrucciones esté siempre con el

aparato para que pueda ser consultado por el nuevo propietario

y/o instalador.

• Cuando el equipo está funcionando, no tocar las partes calientes

normalmente ubicadas cerca de la llama y del eventual sistema

de pre-calentamiento del combustible. Pueden permanecer

calientes aún luego de una breve parada del equipo.

• En caso de avería y/o mal funcionamiento del aparato, desacti-

varlo y no realizar ningún intento de reparación o intervención

directa. Dirigirse exclusivamente a personal cualicado profesio-

nalmente.

• La eventual reparación de los productos deberá ser realizada

solamente por un centro de asistencia autorizado por BALTUR

o por su distribuidor local, utilizando exclusivamente repuestos

originales.

• El fabricante y/o su distribuidor local declinan toda responsabi-

lidad por accidentes o daños ocasionados por modicaciones

no autorizadas en el producto o por el incumplimiento de las

indicaciones contenidas en el manual.

adVertenCias de seGuridad para la instalaCiÓn

• El equipo debe ser instalado en un lugar apto, con una ventila-

ción adecuada, de acuerdo a las leyes y normas vigentes.

• La sección de las rejillas de aspiración del aire y las aberturas

de aireación del local donde se instale no deben ser obstruidas o

reducidas.

• El local donde se instale NO debe estar sometido a riesgo de

explosión y/o incendio.

• Antes de la instalación, se recomienda realizar una cuidadosa

limpieza interna de todos los tubos del equipo de alimentación del

combustible.

• Antes de conectar el equipo asegurarse de que los datos de las

placa correspondan con los de la red de alimentación (eléctrica,

gas, gasóleo u otro combustible).

• Asegurarse de que el quemador se encuentre rmemente jado

al generador de calor de acuerdo a las indicaciones del fabrican-

te.

• Realizar las conexiones a las fuentes de energía de manera cor-

recta como se indica en los esquemas informativos, de acuerdo a

los requisitos normativos y legislativos en vigencia en el momento

de la instalación.

• Controlar que el equipo de eliminación humos NO se encuentre

obstruido.

• Cuando se decida no utilizar denitivamente el quemador, hay

que encargar al personal calicado profesionalmente que realice

las operaciones siguientes:

Desconectar la alimentación eléctrica quitando el cable de

alimentación del interruptor general.

Cerrar la alimentación del combustible por medio de la válvula

manual de corte y quitar los volantes de mando de su alojamien-

to.

Hacer que sean inocuas las partes que podrían ser potenciales

fuentes de peligro.

adVertenCias para el enCendidO, la prueba, el

usO y el mantenimientO

• El encendido, la prueba y el mantenimiento deben ser realizados

exclusivamente por personal calicado profesionalmente, respe-

tando las disposiciones vigentes.

• Una vez que el quemador esté jado al generador de calor,

asegurarse durante la prueba de que la llama generada no salga

de eventuales rendijas.

• Controlar la estanqueidad de los tubos de alimentación de com-

bustible al equipo.

• Controlar que el caudal de combustible coincida con la potencia

requerida al quemador.

• Calibrar el caudal del combustible del quemador según la poten-

cia que requiere el generador de calor.

• La presión de alimentación de combustible debe estar com-

prendida entre los valores indicados en la placa presente en el

quemador y/o en el manual

• El equipo de alimentación de combustible debe estar dimensio-

nado para el caudal necesario del quemador y debe tener todos

los dispositivos de seguridad y control prescritos por las normas

vigentes.

• Comprobar el apriete correcto de todos los bornes de los conduc-

tores de alimentación.

• Antes de poner en marcha el quemador y por lo menos una vez

al año, el personal cualicado profesionalmente tiene que realizar

las siguientes operaciones:

Calibrar el caudal del combustible del quemador según la poten-

cia que requiere el generador de calor.

Realizar el control de la combustión regulando el caudal de aire

comburente, de combustible y las emisiones ( O2 / CO / NOx) de

acuerdo con la legislación vigente.

Controlar el funcionamiento de los dispositivos de regulación y

seguridad.

Controlar el correcto funcionamiento del conducto de expulsión

de los productos de la combustión.

Controlar la estanqueidad en el tramo interior y exterior de los

tubos de abastecimiento del combustible.

Al nalizar las regulaciones, comprobar que todos los sistemas

de bloqueo mecánico de los dispositivos de regulación estén bien

ajustados.

Asegurarse de que en el local donde se encuentre la caldera

estén las instrucciones de uso y mantenimiento del quemador.

• Si el quemador se para bloqueándose varias veces no hay que

insistir con los procedimientos de encendido manual; consultar al

personal calicado profesionalmente para solucionar el problema.

• Si se decide no utilizar el quemador durante un cierto periodo, se

debe cerrar la llave o llaves de alimentación del combustible.

3 / 50

0006160332_202310

ESPAÑOL

adVertenCias partiCulares para el usO del Gas.

• Controlar que la línea de abastecimiento de combustible y la

rampa cumplan con las normativas vigentes.

• Controlar que todas las conexiones del gas sean herméticas.

• No dejar el equipo inútilmente conectado cuando no se utilice y

cerrar siempre la llave del gas.

• En caso de ausencia prolongada del usuario del aparato se debe

cerrar la llave principal que abastece gas al quemador.

• Si se advierte olor a gas:

no accionar los interruptores eléctricos, el teléfono ni cualquier

otro objeto que pueda provocar chispas;

abrir inmediatamente puertas y ventanas para crear una corriente

de aire que purique el local;

cerrar las llaves del gas;

solicitar la intervención de personal calicado profesionalmente.

• No obstruir las aberturas de ventilación del local donde está in-

stalado el aparato de gas para evitar situaciones peligrosas como

la formación de mezclas tóxicas y explosivas.

riesGOs residuales

• A pesar del minucioso diseño del producto, en conformidad con

las normas vinculantes y los procedimientos más adecuados

durante el uso correcto pueden permanecer algunos riesgos

residuales. Los mismos se indican en el quemador con oportunos

Pictogramas.

ATENCIÓN

Órganos mecánicos en movimiento.

ATENCIÓN

Materiales a temperaturas elevadas.

ATENCIÓN

Cuadro eléctrico con tensión.

eQuipO de prOteCCiÓn persOnal

• Mientras trabaja en el quemador, utilice los siguientes dispositi-

vos de seguridad.

adVertenCias seGuridad elÉCtriCa

• Controlar que el equipo tenga un sistema de puesta a tierra ade-

cuado, realizado de acuerdo a las normas de seguridad vigentes.

• Hacer controlar, por personal profesionalmente calicado, que la

instalación eléctrica sea la adecuada para la potencia máxima

absorbida por el equipo, indicada en la placa.

• Para la conexión a la red eléctrica, utilizar un interruptor unipolar

con distancia de apertura de los contactos igual o superior a 3

mm, como establecido por las normas de seguridad vigentes

(condición de la categoría de tensión excesiva III).

• Remover el aislante exterior del cable de alimentación en la me-

dida que se considere necesaria a la conexión, evitando así que

el hilo pueda entrar en contacto con partes metálicas.

• El uso de cualquier componente que utilice energía eléctrica

implica el respeto de algunas reglas fundamentales:

no tocar el aparato con partes del cuerpo mojadas o húmedas y/o

con los pies húmedos;

no tirar de los cables eléctricos;

no dejar el aparato expuesto a agentes atmosféricos (lluvia, sol,

etc.) de no ser que no esté expresamente previsto;

no permitir que el aparato lo usen niños o personas inexpertas;

El cable de alimentación del aparato no debe ser sustituido por el

usuario. Si el cable se daña, apagar el equipo y desconectarlo de

la alimentación general. Para su sustitución, dirigirse exclusiva-

mente a personal profesionalmente cualicado.

• Usar cables exibles conforme a la norma EN 60204-1

con la protección de una funda de PVC al menos tipo H05VV-F;

con la protección de una funda de goma al menos tipo H05RR-F;

LiYCY 450/750V

sin ninguna protección de funda al menos tipo FG7 o FROR,

FG70H2R

• El equipamiento eléctrico funciona correctamente cuando la hu-

medad relativa no supera el 50% a una temperatura máxima de

+40° C. Se admiten porcentajes superiores de humedad relativa

a temperaturas inferiores (por ejemplo, 90% a 20° C).

• El equipamiento eléctrico funciona correctamente cuando se

encuentra a altitudes de hasta 1000 m sobre el nivel del mar.

IMPORTANTE

Declaramos que nuestros quemadores de aire soplado para

combustibles gaseosos, líquidos y mixtos cumplen con los

requisitos esenciales de las Directivas y Reglamentos europeos

y con las normas europeas

Con el quemador se adjunta una copia de la declaración de

conformidad CE.

4 / 50

0006160332_202310

ESPAÑOL

CARACTERÍSTICAS TÉCNICAS

MODELO TBML 80 MC TBML 120 MC TBML 160 MC TBML 210 LX

MC

TBML 310 LX

MC

Potencia térmica máx. metano kW 850 1200 1600 2100 3200

Potencia térmica mín. metano kW 180 250 350 350 500

¹) emisiones metano mg/kWh Clase 3 Clase 3 Clase 3 Clase 3 Clase 3

Funcionamiento metano Modulación

mecánica

Modulación

mecánica

Modulación

mecánica

Modulación

mecánica

Modulación

mecánica

Caudal máx. metano Stm³/h 90 127 169,3 222,2 338,7

Caudal mín. metano Stm³/h 19 26,4 37 47,6 74,1

Presión mín. metano hPa (mbar) 28,3 18,6 39,4 58 90

Presión máx. metano hPa (mbar) 360 360 360 500 500

Potencia térmica máx. propano kW 850 1200 1600 2100 3200

Potencia térmica mín. propano kW 190 250 350 450 700

Caudal máx. propano Stm³/h 34,7 49 65,4 85,9 130,9

Caudal mín. propano Stm³/h 7,7 10,2 14,3 18,4 28,7

Presión mín. propano hPa (mbar) 41 23,1 41,8 52 100

Presión máx. propano hPa (mbar) 360 360 500 360 360

²) emisiones propano mg/kWh Clase 3 Clase 3 Clase 3 Clase 3 Clase 3

Caudal máx. gasóleo kg/h 71,6 101,2 134,9 177 270

Caudal mín. gasóleo kg/h 29,5 37,9 46,4 37,9 59

Potencia térmica máx. gasóleo kW 850 1200 1600 2100 3200

Potencia térmica mín. gasóleo kW 350 450 550 450 950

³) emisiones gasóleo mg/kWh Clase 2 Clase 2 Clase 2 Clase 2 Clase 2

Viscosidad del gasóleo 5,5 cst / 20°C -

1,5°E / 20°C

5,5 cst / 20°C -

1,5°E / 20°C

5,5 cst / 20°C -

1,5°E / 20°C

5,5 cst / 20°C -

1,5°E / 20°C

5,5 cst / 20°C -

1,5°E / 20°C

Funcionamiento gasóleo Dos etapas Dos etapas Dos etapas Dos etapas Dos etapas

Motor ventilador 50hz kW 1.1 1.5 3 5.5 7.5

Transformador de encendido 50 Hz 26 kV - 48 mA -

230 V

26 kV - 48 mA -

230 V

26 kV - 48 mA -

230 V

26 kV - 48 mA -

230 V

26 kV - 48 mA -

230 V

Datos eléctricos trifásicos 50 Hz 3 L 400 V - 2,5 A

- 1,35 kW

3 L 400 V - 3,1 A

- 1,76 kW

3 L 400 V - 6,3 A

- 3,49 kW

3 L 400 V -

10,2 A - 6,14 kW

3L - 400V - 13,7A

- 8,36kW

Datos eléctricos monofásicos 50 Hz 1N - 230V -

0,73A - 0,169kW

1N - 230V -

0,73A - 0,169kW

1N - 230V -

0,73A - 0,169kW

1N - 230V -

0,73A - 0,169kW

1N - 230V -

0,73A - 0,169kW

Grado de protección IP40 IP40 IP40 IP40 IP40

Equipo LME 73... LME 73... LME 73... LME 73... LME 73...

Detección llama Fotocélula UV Fotocélula UV Fotocélula UV Fotocélula UV Fotocélula UV

temperatura aire ambiente de

funcionamiento °C -15 ÷ +40 -15 ÷ +40 -15 ÷ +40 -15 ÷ +40 -15 ÷ +40

Presión sonora** dBA 76 78 83 81 84

Potencia sonora*** dBA 85 87 92 94 97

Peso con embalaje kg 88 97 105 130 168

Peso sin embalaje kg 68 77 85 109,40 113

Emisiones CO metano / propano / biogás ≤ 100 mg/kWh

Poder caloríco inferior a las condiciones de referencia 15° C, 1013 hPa (mbar ):

Gas metano: Hi = 9,45 kWh/Stm³ = 34,02 MJ/Stm³

Gasóleo: Hi = 11,86 kWh/kg = 42,70 Mj/kg

Propano: Hi = 24,44 kWh/Stm³ = 88,00 MJ/Stm³

Para tipos de gases y presiones distintas, contactar con nuestras ocinas comerciales.

Presión mínima en función del tipo de rampa utilizada para obtener el caudal máx. con presión nula en la cámara de combustión.

** La presión sonora ha sido detectada con un quemador funcionando a la capacidad térmica nominal máxima, en las condiciones ambienta-

les en el laboratorio del fabricante y no puede ser comparada con mediciones realizadas en lugares diferentes. Precisión de medición σ =

+/- 1,5 dB(A).

*** La potencia sonora se ha obtenido caracterizando el laboratorio del fabricante con una fuente tomada como muestra; esta medición tiene

una precisión de categoría 2 (engineering class) con desviación estándar igual a 1.5 dB(A).

5 / 50

0006160332_202310

ESPAÑOL

MATERIAL EN DOTACIÓN

MODELO TBML 80 MC TBML 120 MC TBML 160 MC TBML 210 LX MC TBML 310 LX MC

Junta brida de unión al quemador 1 1 1 1 1

Pernos con tope N°4 - M12 N°4 - M12 N°4 - M12 N°4 - M12 N°4 - M12

Tuercas hexagonales N°4 - M12 N°4 - M12 N°4 - M12 N°4 - M12 N°4 - M12

Arandelas planas N°4 - Ø12 N°4 - Ø12 N°4 - Ø12 N°4 - Ø12 N°4 - Ø12

Cordón aislante 1 1 1 1 1

Tubos exibles N°2 - 1/2"x3/8" N°2 - 1/2"x1/2" N°2 - 1/2"x1/2" N.° 2 - 3/4"x3/4" N.° 2 - 3/4"x3/4"

Filtro 3/8" 3/8" 3/8" 1" 1"

Niple/I N°2 - 1/2"x3/8" N°2 - 1/2"x3/8" N°2 - 1/2"x3/8" N.° 2 - 3/4"x1" N.° 2 - 3/4"x1"

PLACA IDENTIFICACIÓN QUEMADOR

12

3

4

5

6

7

11

14

12

Targa_descr_bru

8

9

10

13

15

Code

Model

SN

Fuel burner

Fuel 1

Fuel 2

Power

Pressure

Power

Viscosity

QR code

Certification

Date of manufactoring

Made in Italy

Country of destination

Via Ferrarese, 10

44042 Cento (Fe) - Italy

Tel. +39 051-6843711

Fax. +39 051-6857527/28

3L - Electrical data

1N - Electrical data

1 Logotipo de la empresa

2 Razón social de la empresa

3 Código producto

4 Modelo del quemador

5 Matrícula

6 Potencia combustibles líquidos

7 Potencia combustibles gaseosos

8 Presión combustibles gaseosos

9 Viscosidad combustibles líquidos

10 Potencia motor ventilador

11 Tensión de alimentación

12 Grado de protección

13 País de fabricación y número de certicado de homologación

14 Fecha de producción mes/año

¹) emisiOnes Gas metanO

Clases denidas según la normativa EN 676.

Clase Emisiones NOx en mg/kWh gas metano

1≤ 170

2≤ 120

3≤ 80

4≤ 60

²) emisiOnes Gas prOpanO

Emisiones CO metano / propano ≤ 100 mg/kWh

Clase Emisiones NOx en mg/kWh gas propano

1≤ 230

2≤ 180

3≤ 140

4≤ 110

³) emisiOnes GasÓleO

Clases denidas según la normativa EN 267.

Clase Emisiones NOx en

mg/kWh combustible

gasóleo

Emisiones CO en

mg/kWh combustible

gasóleo

1≤ 250 ≤ 110

2≤ 185 ≤ 110

3≤ 120 ≤ 60

6 / 50

0006160332_202310

ESPAÑOL

DIMENSIONES TOTALES

0002471350_N2

TBML 80 MC

TBML 120 MC

TBML 160 MC

TBML 210 LX MC

TBML 310 LX MC

B6

B6

D1

D

C

D1

D

C

Ø E

Ø F

Ø E

Ø F

A1 A2

A

B1

B2

B

B1

B2

B

M

L

I

I N

Modelo A A1 A2 B B1 B2 B6 C

TBML 80 MC 700 330 370 580 380 200 200 1230

TBML 120 MC 700 330 370 580 380 200 200 1250

TBML 160 MC 700 330 370 580 380 200 200 1250

TBML 210 LX MC 820 400 420 600 400 200 200 1250

TBML 310 LX MC 880 465 415 620 400 220 200 1240

Modelo D D1 Ø E Ø F I

TBML 80 MC 270 ÷ 440 180 ÷ 350 180 178 280

TBML 120 MC 285 ÷ 450 170 ÷ 335 224 219 320

TBML 160 MC 285 ÷ 450 160 ÷ 325 224 219 320

TBML 210 LX MC 285 ÷ 450 160 ÷ 325 224 219 320

TBML 310 LX MC 230 ÷ 440 221 ÷ 431 250 219 320

Modelo Ø L Ø M Ø N

TBML 80 MC 250 ÷ 325 M12 190

TBML 120 MC 280 ÷ 370 M12 235

TBML 160 MC 280 ÷ 370 M12 235

TBML 210 LX MC 280 ÷ 370 M12 235

TBML 310 LX MC 310 ÷ 370 M12 255

7 / 50

0006160332_202310

ESPAÑOL

DESCRIPCIÓN DE LOS COMPONENTES

1 Cabezal de combustión

2 Junta

3 Brida de conexión del quemador

4 Brida conexión rampa gas

5 Dispositivo de regulación cabezal

6 Electroválvula 2ª etapa

7 Electroválvula de seguridad

8 Electroválvula 1ª etapa

9 Bisagra

10 Servomotor regulación aire / gas

11 Bomba quemador

12 Cuadro eléctrico

13 Motor

14 Placa identicación quemador

15 Electroválvula by-pass

123467

98

13458

7

9615 14

10

11

12

13

TBML 210LX MC

TBML 310LX MC

TBML 80LX MC

TBML 120LX MC

TBML 160LX MC

0002471350_N1

5

2

CUADRO ELÉCTRICO

1 Equipo

2 Transformador de encendido

3 Contactor motor

4 Relé térmico

5 Conector de 7 polos

6 Conector de 4 polos

7 Panel sinóptico

8 Presostato aire

8 / 50

0006160332_202310

ESPAÑOL

LUGAR DE TRABAJO

2

4

6

8

0

10

12

400 500 600 700 800 900 1000 1100 1200 1300

hPa (mbar)

kW300200

TBML 80 MC - ME

0002922743A

TBML 120 MC - ME

2

4

6

8

0

10

12

14

400 500 600 700 800 900 1000 1100 1200 1300 1400 1500 1600 1700

hPa (mbar)

kW300

0002922743C

TBML 160

hPa / mbar

kW

15

14

12

10

8

6

4

2

0500 600 700 800 900 1000 1100 1200 1300 1400 1500 1600 1700 1800 1900 2000 2100

0002929580

TBML 210

0 1000 1500 2000 2500 3000 3500500

1

5

10

15

hPa /mbar

kW

Campo_TBML_310LX

TBML 310LX ME /MC

IMPORTANTE

Potencia térmica mín TBML 80 gpl =

190kW

IMPORTANTE

Los rangos de trabajo se obtienen en

calderas de prueba conformes a la norma

EN267 para los combustibles líquidos y

EN676 para los combustibles gaseosos

y se deben considerar indicativos para

los acoplamientos quemador-caldera.

Para el funcionamiento correcto del

quemador las dimensiones de la cámara

de combustión deben ser conformes con

la normativa vigente; en caso contrario,

es necesario consultar a los fabricantes.

El quemador no debe funcionar fuera del

campo de trabajo establecido.

- - - - Potencia mínima regulable con combusti-

ble líquido

PELIGRO / ATENCIÓN

Durante la fase de encendido y

regulación, comprobar que las potencias

máxima y mínima a las que se regula

el quemador estén dentro del rango de

trabajo para evitar daños en el sistema.

9 / 50

0006160332_202310

ESPAÑOL

CARACTERÍSTICAS TÉCNICAS-FUNCIONALES

• Quemador mixto en grado de funcionar alternativamente con gas

natural o con gasóleo (viscosidad máx. 1,5° E a 20 °C).

• Homologación CE de conformidad con la normativa europea EN

676 para el gas natural y EN 267 para el gasóleo.

• Funcionamiento en dos etapas progresivas / modulante con

combustible gaseoso y dos etapas con combustible líquido.

• Bisagra de apertura ambidiestra para un cómodo acceso al grupo

de mezcla sin desmontar el quemador de la caldera.

CARACTERÍSTICAS DE CONSTRUCCIÓN

Los quemadores están compuestos por:

• Cabezal de combustión con bloqueo de acero inoxidable.

• Ventilador centrífugo de altas prestaciones.

• Parte de ventilación de aleación ligera de aluminio.

• Encanalador con mampara de regulación del caudal de aire de

combustión.

• Portilla de visualización de la llama.

• Equipo electrónico de gobierno y control con microprocesador.

• Motor eléctrico para el funcionamiento del ventilador y bomba

combustible.

• Presostato del aire que garantiza la presencia de aire comburen-

te.

• Rampa gas principal en versión CE compuesta por válvula de

funcionamiento y de seguridad de accionamiento electroma-

gnético, presostato de mínima, regulador de presión y ltro del

gas.

• Detección llama a través del sensor UV QRA

• Cuadro de mandos que comprende interruptor de encendido/

apagado y apagado del quemador, selector combustible, testigos

de funcionamiento y de bloqueo.

• Sistema automático de control del quemador con microprocesa-

dor de conformidad con la normativa europea EN298, integrado

con el control de estanqueidad de las válvulas.

• Sistema eléctrico con grado de protección IP40.IP65.

10 / 50

0006160332_202310

ESPAÑOL

APLICACIÓN DEL QUEMADOR A

LA CALDERA

REVESTIMIENTO REFRACTARIO

La eventual aplicación del revestimiento en torno al cabezal de combu-

stión del quemador debe respetar las indicaciones de acuerdo con el

fabricante de la caldera.

El revestimiento refractario colocado en la portezuela de la cámara

de combustión, protege la portezuela de la caldera de las elevadas

temperaturas que se crean en la cámara de combustión.

Además, permite que se alcance la temperatura optimizando la com-

bustión.

Se aconseja usar material refractario de buena calidad, cuya resisten-

cia térmica sobrepase los 1.500° C (42/44% de alúmina).

Consideraciones para una correcta instalación del material refractario:

• Limitar la aplicación del revestimiento de material refractario

únicamente a la tapa de la caldera.

• La aplicación en otras partes de la cámara de combustión redu-

ciría el intercambio térmico con el exterior, deteriorando la cámara

de combustión de la caldera.

• Una aplicación exagerada del material refractario además implica

una sensible reducción del volumen en la cámara de combustión

impidiendo una óptima combustión por insuciencia de volumen.

PELIGRO / ATENCIÓN

Selle completamente con el material adecuado el espacio entre

el manguito del quemador y el oricio del refractario dentro de la

portezuela de la caldera.

IBR_N_MC_ME_Rivestimento

A

B

C

A Cabezal de combustión

B Luz mínima 20 mm en el diámetro

C Material refractario

11 / 50

0006160332_202310

ESPAÑOL

Para desplazar el quemador, utilizar cadenas o cuerdas certicadas e

idóneas para su peso utilizando los puntos de anclaje (21).

mOntaje GrupO CabeZal

• Adecuar la posición de la brida de conexión (19) aojando los tor-

nillos (6), el cabezal del quemador deberá penetrar en la cámara

de combustión en la medida recomendada por el fabricante del

generador.

• Colocar en el tubo la junta aislante (13) interponiendo la cuerda

(2) entre la brida y la junta.

• Fijar el grupo cabezal a la caldera (1) mediante los espárragos,

las arandelas y las tuercas correspondientes que se suministran

.(7).

PELIGRO / ATENCIÓN

Selle completamente con el material adecuado el espacio entre

el manguito del quemador y el oricio del refractario dentro de la

portezuela de la caldera.

mOntaje de la rampa de Gas

Son posibles diversas soluciones de montaje de la rampa de válvulas

como se muestra en el dibujo 0002937060.

Elegir la posición más adecuada en base a la conformación del local

de la caldera y a la posición de entrada de la tubería del gas.

PELIGRO / ATENCIÓN

Con válvula de dimensiones notables, por ejemplo DN65 o DN80

prever un soporte adecuado para evitar esfuerzos excesivos en

el empalme de conexión de la rampa del gas.

mOntaje del CuerpO de VentilaCiÓn

Poner las semibisagras que hay en el cuerpo del quemador de manera

que correspondan con as que ya hay en el grupo cabezal.

• Introducir el perno de la bisagra (10) en la posición que se consi-

dere más idónea.

• Conectar el cable de encendido al electrodo correspondiente y

cerrar la bisagra jando el quemador con los tornillos (11).

• Introducir la palanca de mando válvula de mariposa del gas en el

eje bloqueándola con la tuerca correspondiente.

COmpletamientO del QuemadOr

• Quitar los tapones de protección de plástico (amarillos) de los

empalmes situados debajo del Grupo Cabezal y próximos a las

electroválvulas.

• Conectar los tubitos de gasóleo (24) que se suministran con el

quemador a los respectivos empalmes comprobando su perfecta

estanqueidad hidráulica.

Desenganchar las cadenas o cables de los puntos de anclaje (21) del

quemador.

Caja aislante

si es necesario reducir el nivel de presión sonora, se debe instalar

una caja aislante adecuada. (para la lista de precios, contactar con el

distribuidor) ).

21

12 / 50

0006160332_202310

ESPAÑOL

LÍNEA DE ALIMENTACIÓN DEL GAS

El esquema de principio de la línea de alimentación del gas se muestra

en la gura de debajo.

La rampa de gas está homologada según la normativa EN 676 y se

entrega separadamente del quemador.

PELIGRO / ATENCIÓN

Antes de la válvula de gas, se debe instalar una válvula de

interceptación manual y una junta antivibración, dispuestas

según lo indicado en el esquema de principio.

ESQUEMA DE PRINCIPIO DE LOS QUEMADORES DE GAS

0002911090

11

1

2

10

12

3

4

5

6

7

8

A

B

1 Válvula de interceptación manual

2 Junta antivibradora

3 Filtro de gas

4 Presostato de mínima gas

5 Válvula de seguridad

6 Regulador de presión

7 Dispositivo de control de estanqueidad de las válvulas (obligatorio

para quemadores con potencia térmica nominal máxima superior a

1200 kW)

8 Válvula de trabajo con abertura lenta

9 Servomotor regulación aire / gas

10 Mampara de regulación del aire

11 Presostato aire

12 Cabezal de combustión

13 Válvula de mariposa de regulación del gas

A A cargo del instalador

B Límite de suministro Baltur

13 / 50

0006160332_202310

ESPAÑOL

CONEXIONES ELÉCTRICAS

• Las líneas eléctricas tienen que estar alejadas de las partes

calientes.

• La instalación del quemador está permitida sólo en ambientes

con grado de contaminación 2, como se indica la normativa EN

60204-1.

• Asegurarse de que la línea eléctrica a la cual se conecte el

equipo reciba una tensión y una frecuencia adecuadas para el

quemador.

• La línea de alimentación trifásica o monofásica debe contar con

un interruptor con fusibles. Además, según la normativa, la línea

de alimentación del quemador debe contar con un interruptor de

fácil acceso en el exterior del local de la caldera.

• La línea principal, el interruptor con fusibles y el limitador, en caso

de que se utilice, deben ser adecuados para soportar la corriente

máxima absorbida por el quemador.

• Para la conexión a la red de suministro de corriente, instalar un

interruptor omnipolar con distancia de apertura de los contactos

igual o superior a 3 mm, como establecido por las normas de

seguridad vigentes.

• Para las conexiones eléctricas (línea y termostatos), consulte el

esquema eléctrico correspondiente.

• Remover el aislante exterior del cable de alimentación en la me-

dida que se considere necesaria a la conexión, evitando así que

el hilo pueda entrar en contacto con partes metálicas.

Para conectar el quemador a la línea de alimentación, se debe llevar

a cabo lo siguiente:

• Quitar la tapa desatornillando los tornillos (1), sin quitar la porte-

zuela transparente. De esta forma es posible acceder al cuadro

eléctrico del quemador.

• Desenroscar los tornillos (2) y, después de haber quitado la placa

prensacables (3), hacer pasar a través del agujero la clavija

de siete polos, la eventual clavija de cuatro polos y el cable de

mando de modulación si está previsto. Conectar los cables de

alimentación (4) al telerruptor, jar el cable de tierra (5) y apretar

el relativo sujetacables.

• Volver a colocar la placa aprieta-cables. Girar el excéntrico (6) de

forma tal que la placa ejerce una adecuada presión en los cables,

luego apretar los tornillos que jan la placa. Por último, conectar

las clavijas y el cable de mando de modulación previsto.

1

1

0002934780a

14 / 50

0006160332_202310

ESPAÑOL

CUIDADO / ADVERTENCIAS

Los asientos de los cables para las clavijas están previstos

respectivamente para cable Ø 9,5÷10 mm y Ø 8,5÷9 mm, esto

para asegurar el grado de protección del quemador (Norma CEI

EN60529) con referencia al cuadro eléctrico.

• Para cerrar la tapa del cuadro eléctrico, apriete los tornillos (1)

ejerciendo un par de apriete de alrededor de 5 Nm para garanti-

zar la jación correcta.

Para acceder al panel de mandos (8), deslizar la portezuela transpa-

rente (7) durante un corto tramo en la dirección de la echa indicada

en la gura ejerciendo una ligera presión con una herramientas (p. ej.

un destornillador) en la dirección que indican las echas, hacer que se

deslice un corto tramo y separarla de la tapa.

• Per una corretta risistemazione dello sportellino trasparente sul

quadro procedere posizionando i ganci in corrispondenza delle ri-

spettive sedi (9), far scorrere lo sportellino nella direzione indicata

dalla freccia e riavvitare le viti (10).

CUIDADO / ADVERTENCIAS

La apertura del cuadro eléctrico del quemador está permitida

solo al personal profesionalmente cualicado.

1

1

0002934780a

0002939990

87

10

9

9

9

9

10

0002939990a

15 / 50

0006160332_202310

ESPAÑOL

LÍNEA DE ALIMENTACIÓN COMBUSTIBLE LÍQUIDO

A continuación se expone sólo lo que se considera necesario para

asegurar un buen funcionamiento.

El aparato dispone de una bomba autoaspiradora capaz de aspirar

directamente el combustible de la cisterna incluso para el primer lle-

nado.Esta armación se considera válida si existen las condiciones

necesarias (ver esquemas de dimensión de las tuberías)

Para garantizar un buen funcionamiento es preferible que las tuberías

de aspiración y de retorno se efectúen con uniones soldadas, evitando

las de rosca puesto que éstasa menudo permiten inltraciones de aire

que perturban el funcionamiento correcto de la bomba y, por tanto, del

quemador.

Cuando es indispensable realizar una unión desmontable, se debe

usar el sistema de bridas soldadas con una junta interpuesta, resisten-

te al combustible, para asegurar un sellado perfecto.En las instalacio-

nes donde se precisa utilizar una tubería conun diámetro relativamen-

te pequeño, aconsejamos el uso del tubo de cobre.

Para las uniones inevitables, se recomienda el uso de empalmes de

«bicono».

Las tablas a continuación ilustran los esquemas generales de princi-

pio para los distintos tipos de instalaciones, en función de la posición

de la cisterna respecto al quemador.La tubería de aspiración se debe

colocar hacia arriba en dirección del quemador para evitar la posible

acumulación de burbujas de gas.En el caso de que se instalan más

quemadores en un único cuarto de calderas, es indispensable que

cada quemador tenga su tubería de aspiración.

Sólo los tubos de retorno pueden conuir en un único tubo con sección

adecuada para llegar a la cisterna. Se debe evitar siempre la conexión

directa del tubo de retorno al tubo de aspiración.

Se recomienda aislar correctamente las tuberías de aspiración y de

retorno para evitar que las bajas temperaturas perjudiquen su funcio-

namiento.Los diámetros de las tuberías (que se deben respetar estri-

ctamente) se indican en las siguientes tablas.

La depresión máxima que puede soportar la bomba cuando funciona

con normalidad y sin hacer ruido es de 0,47 bar; si se supera este

valor, no garantizamos el funcionamiento normal de la bomba.

Presión máxima en aspiración y retorno = 1 bar.

BOMBA AUXILIAR

En caso de excesiva distancia o desnivel es necesario realizar la in-

stalación con un circuito de alimentación de "anillo", con una bomba

auxiliar, para evitar de este modo la conexión directa de la bomba del

quemador a la cisterna.

En este caso la bomba auxiliar se puede poner en marcha cuando se

enciende el quemador y parar cuando el mismo se detiene.

Se recomienda seguir siempre las indicaciones a continuación:

• Instalar la bomba auxiliar lo más cerca posible del líquido que se

debe aspirar.

• La altura debe ser adecuada a la instalación en cuestión.

• Se aconseja un caudal por lo menos igual al caudal de la bomba

del quemador

• Las tuberías de conexión deben ser dimensionadas en función

del caudal de la bomba auxiliar.

• Evitar absolutamente la conexión eléctrica directa de la bomba

auxiliar al telerruptor del quemador.

• Regular la presión a aprox. 0,5 bar ÷ 1 bar, si el circuito está

dotado de regulador de presión.

16 / 50

0006160332_202310

ESPAÑOL

esQuema de prinCipiO del CirCuitO hidráuliCO

tbml 80, 120, 160,

M

1

3

6

4

75

A

R

2

7

0002901620

1 Válvula de pie

2 Servomotor de regulación del aire

3 Boquilla 2ª etapa.

4 Boquilla 1ª etapa

5 Válvula de seguridad normalmente cerrada

6 Bomba 14 bar

7 Válvula normalmente cerrada

A Aspiración

R Retorno

Pérdida de carga circuito hidráulico:

TBML 80 MC 1 bar

TBML 120 MC 1,5 bar

TBML 160 MC 2 bar

tbml 210, 310,

M

3

2

4

7

7

1

5

8

9

0002901620_310LX

6

1 Válvula de pie

2 Servomotor de regulación del aire

3 Boquilla 2ª etapa.

4 Boquilla 1ª etapa

5 Válvula de seguridad normalmente cerrada

6 Bomba

7 Válvula normalmente cerrada

8 Electroválvula by-pass normalmente cerrada

9 Electroválvula de regulación by pass

A Aspiración

R Retorno

8 Electroválvula by-pass normalmente cerrada

9 Electroválvula de regulación by pass

Pérdida de carga circuito hidráulico:

TBML 210 LX MC 4 bar

TBML 310 LX MC 4 bar

17 / 50

0006160332_202310

ESPAÑOL

ESQUEMAS DE DIMENSIONAMIENTO DE LAS TUBERÍAS

tbml 80 ..

instalaCiÓn de alimentaCiOn pOr GraVedad

1

2

5

9

8 3

6

4

H

7

0002900740N1

1 Serbatoio

2 Tubería de alimentación

3 Filtro de red

4 Pompa

5 Degasicatore

6 Tubo de aspiración

7 Tubo de retorno del quemador

8 Dispositivo automático de corte con el

quemador parado

9_tab_Válvula unidireccional

HL. Total

Metros

Metros Øi 14 mm

130

1,5 35

235

2,5 40

340

sistema en CaÍda COn alimentaCiÓn desde la parte superiOr del depÓsitO

79

8

4

H P

6

10

3

1

0002900740N2

1 Serbatoio

3 Filtro de red

4 Pompa

6 Tubo de aspiración

7 Tubo de retorno

8 Dispositivo automático de corte con el

quemador parado

9 Válvula unidireccional

10 Válvula de pie

HL. Total

Metros

Metros Øi 14 mm

130

1,5 35

235

2,5 40

340

Cota P = 3,5 m (Máx)

sistema de alimentaCiÓn en aspiraCiÓn

3

7

10

4

H

6

1

0002900740N3

1 Serbatoio

3 Filtro de red

4 Pompa

6 Tubo de aspiración

7 Tubo de retorno

10 Válvula de pie

H L.Total

Metros Metros

Øi 14 mm Øi 16 mm

0,5 26 45

122 38

1,5 19 31

214 25

2,5 11 19

N.B. En el caso en que faltaran piezas en las tuberías, atenerse a las nor-

mas vigentes.

H = Desnivel entre el nivel mínimo del tanque y el eje de la bomba.

L = Para cada codo o llave se debe restar 0,25 m.

18 / 50

0006160332_202310

ESPAÑOL

tbml 120, 160,

instalaCiÓn de alimentaCiOn pOr GraVedad

1

2

5

9

8 3

6

4

H

7

0002900740N1

1 Serbatoio

2 Tubería de alimentación

3 Filtro de red

4 Pompa

5 Degasicatore

6 Tubo de aspiración

7 Tubo de retorno del quemador

8 Dispositivo automático de corte con el

quemador parado

9_tab_Válvula unidireccional

HL. Total

Metros

Metros Øi 16 mm

140

1,5 45

245

2,5 50

350

sistema en CaÍda COn alimentaCiÓn desde la parte superiOr del depÓsitO

79

8

4

H P

6

10

3

1

0002900740N2

1 Serbatoio

3 Filtro de red

4 Pompa

6 Tubo de aspiración

7 Tubo de retorno

8 Dispositivo automático de corte con el

quemador parado

9 Válvula unidireccional

10 Válvula de pie

HL. Total

Metros

Metros Øi 16 mm

140

1,5 45

245

2,5 50

350

Cota P = 3,5 m (Máx)

sistema de alimentaCiÓn en aspiraCiÓn

3

7

10

4

H

6

1

0002900740N3

1 Serbatoio

3 Filtro de red

4 Pompa

6 Tubo de aspiración

7 Tubo de retorno

10 Válvula de pie

H L.Total

Metros Metros

Øi 14 mm Øi 16 mm

0,5 36 55

130 48

1,5 25 41

220 32

2,5 15 24

310 15

3,5 4 7,5

N.B. En el caso en que faltaran piezas en las tuberías, atenerse a las nor-

mas vigentes.

H = Desnivel entre el nivel mínimo del tanque y el eje de la bomba.

L = Para cada codo o llave se debe restar 0,25 m.

19 / 50

0006160332_202310

ESPAÑOL

tbml 210, 310,

instalaCiÓn de alimentaCiOn pOr GraVedad

1

2

5

9

8 3

6

4

H

7

0002900740N1

1 Serbatoio

2 Tubería de alimentación

3 Filtro de red

4 Pompa

5 Degasicatore

6 Tubo de aspiración

7 Tubo de retorno del quemador

8 Dispositivo automático de corte con el

quemador parado

9_tab_Válvula unidireccional

HL. Total

Metros

Metros Øi 16 mm

130

1,5 35

235

2,5 40

340

sistema en CaÍda COn alimentaCiÓn desde la parte superiOr del depÓsitO

79

8

4

H P

6

10

3

1

0002900740N2

1 Serbatoio

3 Filtro de red

4 Pompa

6 Tubo de aspiración

7 Tubo de retorno

8 Dispositivo automático de corte con el

quemador parado

9 Válvula unidireccional

10 Válvula de pie

HL. Total

Metros

Metros Øi 16 mm

130

1,5 35

235

2,5 40

340

Medida = 3,5 m (Máx.)

sistema de alimentaCiÓn en aspiraCiÓn

3

7

10

4

H

6

1

0002900740N3

1 Serbatoio

3 Filtro de red

4 Pompa

6 Tubo de aspiración

7 Tubo de retorno

10 Válvula de pie

H L.Total

Metros Metros

Øi. 16 mm Øi. 18 mm

0,5 21 34

118 29

1,5 15 24

211,5 19

2,5 8,5 14

35,5 9

3,5 - 3,5

N.B. En el caso en que faltaran piezas en las tuberías, atenerse a las nor-

mas vigentes.

H = Desnivel entre el nivel mínimo del tanque y el eje de la bomba.

L = Para cada codo o llave se debe restar 0,25 m.

20 / 50

0006160332_202310

ESPAÑOL

DESCRIPCIÓN DEL FUNCIONA-

MIENTO CON COMBUSTIBLE LÍQ-

UIDO

puntualiZaCiOnes para enCender el QuemadOr mixtO

No es aconsejable sobredimensionar el quemador a la caldera para

calentamiento y producción de agua caliente sanitaria, ya que el que-

mador puede trabajar también durante largos periodos con una sola

llama, haciendo que la caldera trabaje a una potencia inferior a la

requerida; en consecuencia, los productos de combustión (humos)

salen a una temperatura excesivamente baja (unos 180° C para el

aceite combustible y unos 130 °C para el gasóleo), dando lugar a la

formación de hollín en la zona de salida de la chimenea.

IMPORTANTE

Cuando la caldera trabaja a una potencia inferior a las indicadas

por los técnicos, es muy probable que se forme condensación

ácida y hollín en la caldera con un consiguiente y rápido

atascamiento y corrosión de la misma.

Cuando el quemador de dos llamas está instalado en una caldera para

producir agua para calefacción, tiene que conectarse de manera que

trabaje con un régimen normal con ambas llamas, parándose comple-

tamente, sin que pase a la primera llama, cuando alcanza la tempera-

tura preestablecida.

Para obtener este funcionamiento especial, no se instala el termostato

de la segunda llama, y entre los respectivos bornes de la clavija de

cuatro polos, se realiza la conexión directa (puente).

De esta manera se utiliza solo la capacidad del quemador de en-

cenderse con caudal reducido para realizar un encendido delicado,

condición indispensable para las calderas con cámara de combustión

(presurizada), pero muy útil también en las calderas normales (cámara

de combustión en depresión). El mando (activación o parada) del que-

mador depende de los termostatos de ejercicio y seguridad.

El motor pone en rotación el ventilador que efectúa un barrido con aire

de la cámara de combustión y al mismo tiempo la bomba del combu-

stible, que establecen una circulación en los conductos expulsando a

través del retorno las posibles burbujas de gas. Esta fase de prelavado

termina con la apertura de las electroválvulas de funcionamiento, esto

permite al combustible, alcanzar la boquilla y salir a la cámara de com-

bustión namente pulverizado.

En cuando el combustible pulverizado sale de la boquilla es incendia-

do por la descarga presente entre los electrodos hasta que se pone en

funcionamiento el motor.

Si la llama es regular, una vez transcurrido el tiempo de seguridad pre-

visto por el equipo, este mismo conecta el servomotor de regulación

del aire que pasa a la posición de la segunda etapa. En la fase de paso

de la primera a la segunda etapa el equipo conecta la electroválvula

(normalmente cerrada) de la segunda etapa.

La apertura de la válvula de la segunda etapa permite que el gasóleo,

alcance la segunda boquilla para que el quemador funcione a pleno

régimen.

Desde el momento en que aparece la llama en la cámara de combu-

stión el quemador está controlado y accionado por la fotorresistencia

y por los termostatos.

El equipo de mando prosigue el programa y desconecta el transfor-

mador de encendido. Cuando la temperatura o presión en la caldera

alcanza el valor al que está calibrado el termostato o presostato, inter-

viene determinando la parada del quemador.

Luego, para bajar la temperatura o presión por debajo del valor de

cierre del termostato o presostato, el quemador se enciende de nuevo.

Si por cualquier razón, durante el funcionamiento faltara la llama, actúa

de inmediato (tiempo un segundo) el dispositivo de control llama que,

al interrumpir la alimentación del relé, causa la desconexión de las

electroválvulas que interceptan el ujo de combustible a las boquillas.

El equipo se bloquea automáticamente.

21 / 50

0006160332_202310

ESPAÑOL

De esta manera se repite la fase de encendido y, si la llama se vuelve

a encender normalmente, el quemador vuelve a funcionar normalmen-

te; de no ser así (llama irregular o completamente ausente) el aparato

se pone en estado de bloqueo automáticamente (led 5 encendido).

Si se interrumpe el programa (falta de tensión, intervención manual, in-

tervención del termostato, etc.) durante la fase de prelavado el progra-

mador vuelve de nuevo a su posición inicial y repite automáticamente

toda la fase de encendido del quemador.

CUIDADO / ADVERTENCIAS

La elección de las boquillas en función del caudal total deseado

(2 boquillas en marcha), se debe realizar considerando los

valores de caudal que corresponden a una presión de trabajo

de 12 bar16 bar del gasóleo. Al sustituir las boquillas se puede

variar notablemente la relación entre la primera y segunda

etapa.

desCripCiÓn del funCiOnamientO tbml 210 - 310 ..

En el circuito hidráulico del quemador se han introducido una electro-

válvula y una válvula de regulación de by-pass, para permitir en el

funcionamiento con combustible líquido, un encendido suave y sin

vibraciones.

De esta manera se descarga una parte del gasóleo que se limita a los

primeros 3/4 segundos de funcionamiento del quemador. Una vez na-

lizado el encendido, la electroválvula de by-pass se cierra y el caudal

resulta el de la primera etapa.

Regular con un destornillador el tornillo de regulación by-pass situado

dentro del tapón (16), (atornillar para aumentar la presión) a n de

obtener, solo durante la fase de encendido, una presión de aprox. 9

bar, medida conectando un manómetro en la posición (17).

Corregir eventualmente la relativa cantidad de aire de combustión me-

diante las regulaciones del equipo electrónico.

3 6 4 5 2 7

9 1 8 10

Display_TBML_80pn

1 Interruptor general ENCENDIDO-APAGADO

2 Testigo presencia tensión

3 Testigo funcionamiento del ventilador

4 Indicador funcionamiento 2ª etapa

5 Indicador activación transformador

6 Testigo funcionamiento 1ª etapa

7 Testigo bloqueo del equipo

8 Pulsador desbloqueo del equipo

9 Pulsador de carga del combustible

10 Selector combustible

0002570210funz210

TBML 210, 310,

16

17

16 Tapón para tornillo de regulación By-pass.

17 Conexión del manómetro de presión de la bomba.

22 / 50

0006160332_202310

ESPAÑOL

PRIMER LLENADO DE LA TU-

BERÍA

Después de haber controlado que los tapones de protección situados

en las conexiones de la bomba hayan sido extraídos, se procede de

la siguiente manera:

• Asegurarse de que la tensión de línea sea la misma indicada en

la placa de identicación del quemador.

PELIGRO / ATENCIÓN

Para establecer con seguridad el sentido de rotación, espere

a que el ventilador gire muy lentamente ya que es posible una

interpretación errónea del sentido de rotación.

• El sentido de rotación del ventilador puede ser detectado también

mirando el ventilador mediante el indicador situado en la parte

trasera del caracol.

• Si fuera necesario invertir el sentido de rotación, cambiar de lugar

las dos fases en los bornes de entrada de la línea (L1_L2_L3).

• Para poner en marcha el motor, cerrar manualmente el telerrup-

tor (presionando en la parte móvil) durante algunos instantes y

observar el sentido de rotación del ventilador.

• Si ya se han conectado los tubos exibles, desconectarlos de las

tuberías de aspiración y retorno.

• Sumergir el extremo del tubo exible de aspiración en un reci-

piente con aceite lubricante o gasóleo (no usar productos de baja

viscosidad como petróleo, queroseno, etc.).

• Presionar ahora el pulsador (9) del cuadro de mando para poner

en funcionamiento el motor mismo y por tanto la bomba.

PELIGRO / ATENCIÓN

Las bombas que trabajan a 2800 vueltas no deben trabajar en

seco bajo ningún concepto o, de lo contrario, se bloquearán en

muy poco tiempo (agarrotamiento).

• Conectar el exible al tubo de aspiración y abrir todas las llaves

montadas en este tubo y cualquier otro sistema de bloqueo del

combustible.

• Presionar otra vez el pulsador (9) para poner en marcha la bom-

ba que aspira el combustible de la cisterna.

• Cuando el combustible salga del tubo de retorno (aún no co-

nectado) detenerlo.

PELIGRO / ATENCIÓN

Si la tubería es larga, puede ser necesario purgar el aire desde

el tapón correspondiente, si la bomba no cuenta con éste, quitar

el tapón de la conexión del manómetro.

• Conectar el tubo exible de retorno a la tubería y abrir las llaves

situadas en este tubo. El quemador está listo para el encendido.

23 / 50

0006160332_202310

ESPAÑOL

ENCENDIDO Y REGULACIÓN CON

COMBUSTIBLE LÍQUIDO

Antes del encendido es necesario comprobar que:

• Verique que la tensión de la línea eléctrica corresponda a la

requerida por el fabricante y que las conexiones eléctricas (motor

o línea principal) se hayan realizado de acuerdo con el esquema

eléctrico.

• Comprobar que la descarga de los productos de combustión

a través de las mamparas de la caldera y de la chimenea se

efectúe libremente.

• Comprobar que haya agua en la caldera y que las llaves de la

instalación estén abiertas.

• Compruebe que todas las llaves situadas en la tubería de aspira-

ción y retorno estén abiertas y también cualquier otro dispositivo

de interceptación.

• Regular el aire de la llama de encendido:

Se recomienda efectuar el primer encendido con combustible líquido,

ya que el suministro está condicionado por la boquilla.

A continuación, utilice el estabilizador de presión de la rampa de gas

para regular el gas.

En los quemadores con leva mecánica, es necesario comprobar el

ajuste del combustible líquido al terminar la regulación.

• Las conexiones con la línea de alimentación, con los termostatos

o presostatos, hayan sido efectuadas según el esquema eléctrico

del equipo.

• La cisterna tenga combustible y la caldera agua.

• Asegurarse de que el cabezal de combustión se introduzca en la

chimenea en la medida indicada por el fabricante de la caldera.

Comprobar que el dispositivo de cierre aire en el cabezal de com-

bustión se encuentre en la posición adecuada para garantizar

una combustión correcta, el pasaje de aire entre disco y cabezal

tiene que estar sensiblemente reducido en el caso de suministro

reducido. Con un suministro elevado de combustible, el pasaje

de aire también tendrá que aumentar, véase capítulo "REGULA-

CIÓN DEL CABEZAL DE COMBUSTIÓN".

• esté seleccionado el tipo de combustible adecuado.

• Comprobar que las toberas instaladas en el quemador sean ade-

cuadas a la potencia de la caldera y si fuera necesario se deben

sustituir con otras.

Para el encendido se procede de la siguiente forma:

PELIGRO / ATENCIÓN

Impedir el funcionamiento de la segunda llama desenchufando

el conector de 4 polos (2ª etapa).

• Regular el aire de la cantidad que se estima sea necesaria para

el encendido en primera etapa a través de la leva especíca del

servomotor regulación del aire/gas (valore indicativo 15° - 20°)

• Enchufe el interruptor general y el del cuadro comando.

• Se activa el programador que comienza a desarrollar el programa

preestablecido, activando los dispositivos del quemador.El apa-

rato se enciende como está explicado en el capítulo «DESCRI-

PCIÓN DEL FUNCIONAMIENTO».

• Cuando el quemador está en funcionamiento en la 1ª etapa, se

procede a regular el aire en la cantidad necesaria para asegurar

una buena combustión, véase “REGULACIÓN AIRE SOBRE EL

CABEZAL DE COMBUSTIÓN” y 0002938170 para la regulación

de la leva de la primera etapa gas-gasóleo.

• Tras haber regulado el aire para la 1ª etapa, el quemador se

para quitando la corriente del interruptor general. Se cierra el

circuito eléctrico que controla la activación de la segunda etapa,

enchufando el conector de 4 polos como se indica en el esquema

eléctrico.

• Regular la cantidad de aire necesaria para alcanzar el caudal

máximo (2ª etapa) girando el/los tornillo/s del cojinete (12).

girando hacia la derecha, el caudal de aire aumenta

girando hacia la izquierda, el caudal disminuye

TBML_ACC_REG_001

CalibraCiÓn relÉ tÉrmiCO

El relé térmico evita la rotura del motor causada por el fuerte aumento

de la absorción eléctrica, o por la ausencia de una fase.

Para la calibración, consultar el valor nominal de la corriente del motor.

Para desbloquear el quemador, en caso de intervención del relé térm-

ico, presionar el pulsador (RESET).

PELIGRO / ATENCIÓN

El rearme automático puede ser peligroso, por tanto, si está

presente, no congurar esta función en el relé térmico.

24 / 50

0006160332_202310

ESPAÑOL

• Se habilita otra vez el equipo, que se enciende y pasa automátic-

amente a la segunda etapa, según el programa preestablecido

por el programador.

• Ponga en funcionamiento el circuito auxiliar de alimentación del

combustible, verique la eciencia y regule la presión a 0,5÷3 bar

aproximadamente, si el circuito dispone de regulador de presión.

• Con el quemador en funcionamiento en la segunda etapa se

procede a regular el aire en la cantidad necesaria para asegurar

una buena combustión.

• Regular la combustión para que la llama sea suave, de un color

naranja claro, evitando la llama roja con presencia de humo, así

como la llama blanca con una cantidad exagerada de aire.

PELIGRO / ATENCIÓN

El quemador no debe funcionar por debajo del caudal mínimo

declarado, a n de evitar daños a los componentes del cabezal

de combustión.

• Durante el encendido del quemador, en la fase de paso a la

primera etapa, el servomotor aire/gas coloca, por unos segundos

el quemador en un caudal superior a la primera etapa.

• Comprobar, en esta fase transitoria, que no intervenga la leva

(VI) de activación segunda etapa del servomotor.

25 / 50

0006160332_202310

ESPAÑOL

DETALLES DE LA BOMBA

2 Conexión para manómetro y purga de aire (1/8”G)

3 Tornillo de regulación de la presión:

AN... 11 - 14 bar

AJ / J... 11 - 16 bar

3.1 Quitar la tuerca para acceder al tornillo de regulación de la

presión

4 Retorno

4.1. Retorno con tornillo allen de by-pass interno

5 Aspiración

6 Envío a la boquilla

7 Conexión del vacuómetro (1/8”G)

7.1. Conexión vacuómetro y tornillo allen de BY-PASS interno

CUIDADO / ADVERTENCIAS

La bomba viene pre-regulada a una presión de 12 bar.

CUIDADO / ADVERTENCIAS

En el TBML 210, 310 la bomba se regula previamente a una

presión de 15 bar.

La presión de retorno en fase de encendido es de 9 bar.

2

3

5

4.1

7.1

6

AJ4 - AJ6

8894_1

5

4.1

6

2

7

3

pompa_J7_1

J 7

Made in Italy

0005060114

6

ITP 3A

2

5

4

3.1

7.1

26 / 50

0006160332_202310

ESPAÑOL

DESCRIPCIÓN DEL FUNCIONA-

MIENTO CON COMBUSTIBLE GA-

SEOSO

Al cerrar el interruptor general "1", si los termostatos están cerrados,

la tensión alcanza el equipo de mando y control (encendido del led 2)

que inicia su funcionamiento.

Se activa así el motor del ventilador para efectuar la preventilación de

la cámara de combustión, al mismo tiempo el servomotor de mando de

la válvula del aire se pone en la posición de apertura correspondiente

a la máxima potencia regulada.

Al nal de la fase de pre-ventilación, si el presostato de control de la

presión del aire de ventilación detecta una presión suciente, se activa

el transformador de encendido y, pasados dos segundos, se abren las

válvulas principales del gas y de seguridad.

Precisemos que:

• La válvula principal es de una etapa con apertura lenta.

• La válvula de seguridad es tipo ON/OFF.

• La mampara del aire es accionada por un servomotor eléctrico

correspondiente, téngase presente que al pararse el quemador

por la intervención del termostato, el servomotor lleva la mampa-

ra a la posición de cierre.

La presencia de la llama, detectada por el dispositivo de control de la

misma, permite seguir y completar la fase de encendido con la desco-

nexión del transformador de encendido.

En el caso de ausencia de llama, el equipo se para en “bloqueo de

seguridad” (indicador de bloqueo 7) en tres segundos a partir de la

apertura de la válvula principal. En el caso de bloqueo de seguridad

las válvulas se cierran inmediatamente. Para desbloquear el equipo

de la posición de seguridad presionar el pulsador "8" en el cuadro de

mando.

DESCRIPCIÓN DEL FUNCIONAMIENTO DE LA MODU-

LACIÓN

Cuando el quemador está encendido con el caudal mínimo, si la sonda

de modulación lo permite (regulada a un valor de temperatura o pre-

sión superior a la existente en la caldera) el servomotor de regulación

aire / gas comienza a girar;

• girando hacia la derecha, el caudal de aire aumenta.

• girando hacia la izquierda, el caudal de aire disminuye.

De esta manera, el quemador consigue optimizar la solicitud de calor

para suministrar a la caldera.

Si la llama no aparece en 3 segundos desde la apertura de las válvulas

del gas, el equipo de control se bloquea (parada completa del quema-

dor y encendido del indicador de señalización correspondiente).

Para "desbloquear" el equipo es necesario pulsar el pulsador de de-

sbloqueo.

Cuando la temperatura o la presión vuelven a disminuir por debajo del

nivel de intervención del dispositivo de control, el quemador vuelve a

accionarse según el programa que se acaba de describir.

determinando un aumento gradual del suministro de aire comburente

y combustible, hasta alcanzar el suministro máximo al que se ha regu-

lado el quemador.

El quemador se queda en la posición de caudal máximo hasta que la

temperatura o la presión alcanzan un valor suciente para determinar

la intervención de la sonda de modulación, que hace girar el servomo-

tor de modulación en el sentido inverso al anterior.

El aumento o la reducción del suministro de aire y gas se produce en

breves intervalos de tiempo.

Con esta maniobra el sistema de modulación intenta equilibrar la can-

tidad de calor suministrado a la caldera con el pedido por el sistema.

La sonda de modulación aplicada en la caldera detecta las variaciones

de demanda y adapta automáticamente los caudales de combustible

y de aire comburente activando el servomotor de regulación aire / gas

con rotación en aumento o en disminución.

Si también con el caudal al mínimo se alcanza el valor límite (tem-

peratura o presión) al que se ha regulado el dispositivo de parada

completa (termostato o presostato), el quemador se para debido a la

intervención de dicho dispositivo.

Al descender la temperatura o presión por debajo del valor de inter-

vención del dispositivo de parada el quemador se activa nuevamente

según el programa descrito en el apartado anterior.

3 6 4 5 2 7

9 1 8 10

Display_TBML_80pn

1 Interruptor general ENCENDIDO-APAGADO

2 Testigo presencia tensión

3 Testigo funcionamiento del ventilador

4 Indicador funcionamiento 2ª etapa

5 Indicador activación transformador

6 Testigo funcionamiento 1ª etapa

7 Testigo bloqueo del equipo

8 Pulsador desbloqueo del equipo

9 Pulsador de carga del combustible

10 Selector combustible

27 / 50

0006160332_202310

ESPAÑOL

ENCENDIDO Y REGULACIÓN CON

METANO

reGulaCiÓn de la pOtenCia del primer enCendidO

• Ahora accionar el interruptor Interruptor MARCHA/PARADA del

cuadro del quemador, el equipo de mando recibe tensión de este

modo y el programador determina el accionamiento del quemador

como se describe en el capítulo “Descripción del funcionamiento”.

Durante la fase de pre-ventilación se debe comprobar que el

presostato de control de la presión del aire efectúe el intercam-

bio. Si el presostato del aire no detecta la presión suciente, el

transformador de encendido no se conecta y tampoco lo hacen

las válvulas del gas y, por consiguiente, el equipo se bloquea.

• Con el primer encendido, pueden vericarse "bloqueos" sucesi-

vos, debido a:

• La purga de aire de la tubería del gas no se ha realizado cor-

rectamente y, por ende, la cantidad de gas es insuciente para

permitir que la llama sea estable.

• El “bloqueo” con presencia de llama puede ser ocasionado por

la inestabilidad de la misma causada por una proporción de aire/

gas incorrecta. Se soluciona variando la cantidad de aire y/o

de gas suministrados de modo que se encuentre la proporción

correcta. Dicha anomalía también puede estar provocada por una

distribución de aire y gas incorrecta en el cabezal de combustión;

cerrar o abrir el paso de aire entre el cabezal y el difusor de gas

mediante el dispositivo de regulación del cabezal de combustión.

• Corregir el caudal de aire proporcionado en primera etapa me-

diante el/los tornillo/s (11) en correspondencia del cojinete (12).

Girando hacia la derecha, el caudal de aire aumenta

Girando hacia la izquierda, el caudal de aire disminuye.

reGulaCiÓn de la pOtenCia en la seGunda etapa

• Tras haber completado la regulación para el primer encendido,

apagar el quemador y cerrar el circuito eléctrico que controla la

activación de la segunda etapa.

• Vericar que la leva de regulación del caudal de

gas de segunda etapa del servomotor eléctrico

esté colocada a 130°.

• Activar otra vez el quemador cerrando el interruptor general (1)

en el panel sinóptico. El quemador se enciende y automátic-

amente se coloca en la segunda etapa. Con el auxilio de las

correspondientes herramientas, regular el caudal de aire y gas

según el procedimiento descrito a continuación:

• Para la regulación del caudal de gas, accionar el regulador de

presión de la válvula. Consultar las instrucciones relativas al

modelo de válvula de gas de etapa individual instalada.Evite

mantener en funcionamiento el quemador si el caudal térmico

quemado es superior al máximo permitido para la caldera, para

no dañarla.

• Vericar con las herramientas correspondientes los parámetros

de combustión (CO2 MÁX. = 10% O2 MÍN. = 3% CO MÁX. =

0,1%).

reGulaCiÓn de la pOtenCia en la primera etapa

Una vez terminada la regulación del quemador en segunda etapa, vol-