Miller ROI CE (REMOTE OPERATOR INTERFACE) El manual del propietario

- Categoría

- Sistema de soldadura

- Tipo

- El manual del propietario

www.MillerWelds.com/ams

ROI

(Siglas en inglés para Interface Remota del Operario)

(Interface remota del operario)

CE

Procesos

Descripción

Soldadura MIG (GMAW)

Alimentador de alambre

OM-220 979Q/spa

2012−10

MANUAL DEL OPERADOR

Miller Electric fabrica una línea completa

de máquinas para soldadura y equipos relacionados.

Si necesita información acerca de otros productos de calidad de Miller,

comuníquese con el distribuidor Miller de su localidad, quien le suministrará

el catálogo más reciente de la línea completa o folletos con las especificaciones

de cada producto individual. Para localizar al distribuidor o agencia

de servicios más cercano a su domicilio, llame al 1-800-4-A-Miller,

o visite nuestro sitio en Internet, www.MillerWelds.com.

Gracias y felicitaciones por haber elegido a Miller. Ahora usted puede hacer

su trabajo, y hacerlo bien. En Miller sabemos que usted no tiene tiempo para

hacerlo de otra forma.

Por ello, cuando en 1929 Niels Miller comenzó a fabricar soldadoras por arco,

se aseguró que sus productos ofreciesen un valor duradero y una calidad superior,

pues sus clientes, al igual que usted, no podían arriesgarse a recibir menos.

Los productos Miller debían ser los mejores posibles, es decir, los mejores

que se podía comprar.

Hoy, las personas que fabrican y venden los productos Miller continúan

con la tradición y están comprometidas a proveer equipos y servicios que

cumplan con los altos estándares de calidad y valor establecidos en 1929.

Este manual del usuario está diseñado para ayudarlo a aprovechar al máximo sus

productos Miller. Por favor, tómese el tiempo necesario para leer detenidamente

las precauciones de seguridad, las cuales le ayudarán a protegerse de los peligros

potenciales de su lugar de trabajo. Hemos hecho

que la instalación y operación sean rápidas y fáciles.

Con los productos Miller, y el mantenimiento

adecuado, usted podrá contar con años

de funcionamiento confiable. Y si por alguna razón

el funcionamiento de la unidad presenta problemas,

hay una sección de “Reparación de averías” que le

ayudará a descubrir la causa. A continuación, la lista

de piezas le ayudará a decidir con exactitud cuál

pieza necesita para solucionar el problema. Además,

el manual contiene información sobre la garantía

y el servicio técnico correspondiente a su modelo.

Miller es el primer fabricante

de equipos de soldadura en los

EE.UU. cuyo Sistema de calidad

ha sido registrado bajo la norma

ISO 9001.

Trabajando tan duro como

usted − cada fuente de poder

para soldadura de Miller está

respaldada por la garantía con

menos trámites complicados

de la industria.

De Miller para usted

Mil_Thank_spa

2005−04

INDICE

SECCIÓN 1 − PRECAUCIONES DE SEGURIDAD − LEA ANTES DE USAR 1........................

1-1. Uso de símbolos 1.....................................................................

1-2. Peligros en soldadura de arco 1..........................................................

1-3. Símbolos adicionales para instalación, operación y mantenimiento 3...........................

1-4. CALIFORNIA Proposición 65 Advertencia 4................................................

1-5. Estándares principales de seguridad 4....................................................

1-6. Información sobre los campos electromagnéticos (EMF) 5...................................

SECCIÓN 2 − DEFINICIONES 7................................................................

2-1. Símbolos y definiciones adicionales de seguridad 7.........................................

2-2. Varios símbolos y definiciones 9.........................................................

SECCIÓN 3 − INTRODUCCIÓN 10..............................................................

3-1. Información importante correspondiente a los productos con marca CE (Vendidos dentro de la UE) 10

3-2. Ubicación de la etiqueta con el número de serie y los valores nominales de los parámetros eléctricos de

la máquina 10..........................................................................

3-3. Especificaciones 10.....................................................................

SECCIÓN 4 − INSTALACIÓN 11................................................................

4-1. Patrón de huecos en la placa de montaje 11................................................

4-2. Instalación del juego aislador 11..........................................................

4-3. Instalación de Interface remoto del operario e impulsador del alambre 12........................

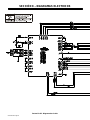

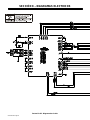

4-4. Diagrama de conexión 12................................................................

4-5. Conexiones del panel trasero 13..........................................................

4-6. Información del Receptáculo Remoto de 9 patillas 13.........................................

4-7. Tabla de recomendación de antorchas 13...................................................

4-8. Pantalla de la fuente de poder al encenderla 14..............................................

4-9. Opciones del interruptor de Dual Schedule (doble programación) 14............................

SECCIÓN 5 − UTILIZACIÓN 15.................................................................

5-1. Definiciones operacionales 15............................................................

5-2. Interruptor de potencia 16................................................................

5-3. Secciones del panel frontal 17............................................................

5-4. Botón de oprimir para el programa 18......................................................

5-5. Pantalla superior 18.....................................................................

5-6. Pantalla inferior 19......................................................................

5-7. Botón de oprimir de la fijación del alimentador 20............................................

5-8. Ajuste perilla 20........................................................................

5-9. Botón de oprimir para fijar el proceso 21....................................................

5-10. Jog/Purge (alimentación lenta/purga) 22....................................................

5-11. Modo para refijar 23.....................................................................

SECCIÓN 6 − FIJANDO LOS PARÁMETROS DE SECUENCIA 24...................................

6-1. Parámetros de secuencia en un programa 24...............................................

SECCIÓN 7 − MANTENIMIENTO 25.............................................................

7-1. Mantenimiento rutinario 25...............................................................

7-2. Diagnóstico 26.........................................................................

SECCIÓN 8 − DIAGRAMAS ELECTRICOS 28....................................................

SECCIÓN 9 − LISTA DE PARTES 30............................................................

GARANTIA

DECLARATION OF CONFORMITY

for European Community (CE marked) products.

MILLER Electric Mfg. Co., 1635 Spencer Street, Appleton, WI 54914 U.S.A. declares that the

product(s) identified in this declaration conform to the essential requirements and provisions of

the stated Council Directive(s) and Standard(s).

Product/Apparatus Identification:

Product Stock Number

ROI BOX 195383

Council Directives:

• 2006/95/EC Low Voltage

• 2004/108/EC Electromagnetic Compatibility

• 2011/65/EU Restriction of the use of certain hazardous substances in electrical and electronic equipment

Standards:

• IEC 609741:2005 Arc welding equipment – Part 1: Welding power sources

• IEC 609745:2007 Arc welding equipment – Part 5: Wire feeders

• IEC 6097410:2007 Arc Welding Equipment – Part 10: Electromagnetic compatibility (EMC) requirements

• EN 50445:2008 Product family standard to demonstrate compliance of equipment for resistance welding,

arc welding and allied processes with the basic restrictions related to human exposure to electromagnetic

fields (0 Hz – 300Hz)

Signatory:

_____________________________________ ___________________________________________

David A. Werba

Date of Declaration

MANAGER, PRODUCT DESIGN COMPLIANCE

October 8, 2012

241987D

OM-220 979 Página 1

SECCIÓN 1 − PRECAUCIONES DE SEGURIDAD − LEA

ANTES DE USAR

spa_som_2011−10

7

Protéjase usted mismo y a otros contra lesiones — lea, cumpla y conserve estas importantes precauciones de seguridad e

instrucciones de utilización.

1-1. Uso de símbolos

¡PELIGRO! − Indica una situación peligrosa que, si no

se la evita, resultará en muerte o lesión grave. Los peli-

gros posibles se muestran en los símbolos adjuntos o

se explican en el texto.

Indica una situación peligrosa que, si no se la evita, po-

dría resultar en muerte o lesión grave. Los peligros po-

sibles se muestran en los símbolos adjuntos, o se expli-

can en el texto.

AVISO − Indica precauciones no relacionadas a lesiones personales

. Indica instrucciones especiales.

Este grupo de símbolos significa ¡Advertencia!, ¡Cuidado! CHOQUE

O DESCARGA ELÉCTRICA, PIEZAS QUE SE MUEVEN, y peligros

de PARTES CALIENTES. Consulte los símbolos e instrucciones re-

lacionadas abajo para la acción necesaria para evitar los peligros.

1-2. Peligros en soldadura de arco

Se usa los símbolos mostrados abajo por todo éste manual

para llamar la atención a y identificar a peligros posibles.

Cuando usted vee a este símbolo, tenga cuidado, y siga a las

instrucciónes relacionadas para evitar el peligro. La informa-

ción de seguridad dada abajo es solamente un resumen de la

información más completa de seguridad que se encuentra en

los estandares de seguridad de sección 1-5. Lea y siga todas

los estandares de seguridad.

Solamente personas calificadas deben instalar, operar, man-

tener y reparar ésta máquina.

Durante su operación mantenga lejos a todos, especialmente

a los niños.

UNA DESCARGA ELECTRICA pued

e

matarlo.

El tocar partes con carga eléctrica viva puede causa

r

un toque fatal o quemaduras severas. El circuito de

electrodo y trabajo está vivo eléctricamente cuando

quiera que la salida de la máquina esté prendida. E

l

circuito de entrada y los circuitos internos de la

máquina también están vivos eléctricamente cuando

la máquina está prendida. Cuando se suelda con

equipo automático o semiautomático, el alambre

,

carrete, el bastidor que contiene los rodillos de

alimentación y todas las partes de metal que tocan e

l

alambre de soldadura están vivos eléctricamente

.

Equipo instalado incorrectamente o sin conexión a

tierra es un peligro.

D No toque piezas que estén eléctricamente vivas.

D Use guantes de aislamiento secos y sin huecos y protección en el

cuerpo.

D Aíslese del trabajo y de la tierra usando alfombras o cubiertas lo

suficientemente grandes para prevenir cualquier contacto físico

con el trabajo o tierra.

D No use la salida de corriente alterna en áreas húmedas, si está

restringido en su movimiento, o esté en peligro de caerse.

D Use la salida CA SOLAMENTE si lo requiere el proceso de solda-

dura.

D Si se requiere la salida CA, use un control remoto si hay uno pre-

sente en la unidad.

D Se requieren precauciones adicionales de seguridad cuando cual-

quiera de las siguientes condiciones eléctricas peligrosas están

presentes en locales húmedos o mientras trae puesta ropa húme-

da, en estructuras de metal, tales como pisos, rejillas, o andamios;

cuando esté en posiciones apretadas tal como sentado, arrodilla-

do, acostado o cuando hay un riesgo alto de tener contacto

inevitable o accidental con la pieza de trabajo o tierra. Para estas

condiciones, use el equipo siguiente en el orden presentado: 1) un

soldadora semiautomática de voltaje constante (alambre) CD, 2)

una soldadura CD manual (convencional), o 3) una soldadora CA

voltaje reducido de circuito abierto. En la mayoría de las situacio-

nes, el uso de soldadora de alambre de voltaje constante CD es lo

recomendado. ¡Y, no trabaje solo!

D Desconecte la potencia de entrada o pare el motor antes de instalar

o dar servicio a este equipo. Apague con candado o usando etiqueta

inviolable (“lockout/tagout”) la entrada de potencia de acuerdo a OHA

29 CFR 1910.147 (vea Estándares de Seguridad).

D Instale, conecte a tierra y utilice correctamente este equipo de ac-

uerdo a las instrucciones de su Manual del usuario y a lo

establecido en los reglamentos nacionales, estatales y locales.

D Siempre verifique el suministro de tierra − chequee y asegúrese

que la entrada de la potencia al alambre de tierra esté apropiada-

mente conectada al terminal de tierra en la caja de desconexión

o que su enchufe esté conectado apropiadamente al receptáculo

de salida que esté conectado a tierra.

D Cuando esté haciendo las conexiones de entrada, conecte el con-

ductor de tierra primero − doble chequee sus conexiones.

D Mantenga los cordones o alambres secos, sin aceite o grasa, y

protegidos de metal caliente y chispas.

D Frecuentemente inspeccione el cordón de entrada de potencia por

daño o por alambre desnudo. Reemplace el cordón inmediata-

mente si está dañado − un alambre desnudo puede matarlo.

D Apague todo equipo cuando no esté usándolo.

D No use cables que estén gastados, dañados, de tamaño muy pe-

queño, o mal conectados.

D No envuelva los cables alrededor de su cuerpo.

D Si se requiere grampa de tierra en el trabajo haga la conexión de

tierra con un cable separado.

D No toque el electrodo si usted está en contacto con el trabajo o cir-

cuito de tierra u otro electrodo de una máquina diferente.

D No ponga en contacto dos portaelectrodos conectados a dos má-

quinas diferentes al mismo tiempo porque habrá presente

entonces un voltaje doble de circuito abierto.

D Use equipo bien mantenido. Repare o reemplace partes dañadas

inmediatamente. Mantenga la unidad de acuerdo al manual.

D Use tirantes de seguridad para prevenir que se caiga si está traba-

jando más arriba del nivel del piso.

D Mantenga todos los paneles y cubiertas en su sitio.

D Ponga la grampa del cable de trabajo con un buen contacto de me-

tal a metal al trabajo o mesa de trabajo lo más cerca de la suelda

que sea práctico.

D Guarde o aísle la grampa de tierra cuando no esté conectada a la

pieza de trabajo para que no haya contacto con ningún metal o al-

gún objeto que esté aterrizado.

OM-220 979 Página 2

D Aísle la abrazadera de tierra cuando no esté conectada a la pieza

de trabajo para evitar que contacto cualquier objeto de metal. Dis-

connect cable for process not in useDesconecte los cables si no

utiliza la máquina.

Aun DESPUÉS de haber apagado el motor, puede

quedar un VOLTAJE IMPORTANTE DE CC en las

fuentes de poder con convertidor CA/CC.

D Apague la inversora, desconecte la potencia de entrada y descar-

gue los condensadores de entrada según instrucciones en la

sección de mantenimiento antes de tocar parte alguna.

Las PIEZAS CALIENTES pueden

ocasionar quemaduras.

D No toque las partes calientes con la mano sin

guante.

D Deje que el equipo se enfríe antes de comen-

zar a trabajar en él.

D Para manejar partes calientes, use herramientas apropiadas y/o

póngase guantes pesados, con aislamiento para solar y ropa

para prevenir quemaduras.

El soldar produce humo y gases. Respirando estos

humos y gases pueden ser peligrosos a su salud.

D Mantenga su cabeza fuera del humo. No respi-

re el humo.

HUMO y GASES pueden ser peligrosos.

D Si está adentro, ventile el área y/o use ventilación local forzada an-

te el arco para quitar el humo y gases de soldadura.

D Si la ventilación es mala, use un respirador de aire aprobado.

D Lea y entienda las Hojas de Datos sobre Seguridad de Material

(MSDS’s) y las instrucciones del fabricante con respecto a metales,

consumibles, recubrimientos, limpiadores y desengrasadores.

D Trabaje en un espacio cerrado solamente si está bien ventilado o

mientras esté usando un respirador de aire. Siempre tenga una

persona entrenada cerca. Los humos y gases de la suelda pueden

desplazar el aire y bajar el nivel de oxígeno causando daño a la

salud o muerte. Asegúrese que el aire de respirar esté seguro.

D No suelde en ubicaciones cerca de operaciones de grasa, limpia-

miento o pintura al chorro. El calor y los rayos del arco pueden

hacer reacción con los vapores y formar gases altamente tóxicos

e irritantes.

D No suelde en materiales de recubrimientos como acero galvaniza-

do, plomo, o acero con recubrimiento de cadmio a no ser que se ha

quitado el recubrimiento del área de soldar, el área esté bien venti-

lada y mientras esté usando un respirador con fuente de aire. Los

recubrimientos de cualquier metal que contiene estos elementos

pueden emanar humos tóxicos cuando se sueldan.

Los rayos del arco de un proceso de suelda

producen un calor intenso y rayos ultravioletas

fuertes que pueden quemar los ojos y la piel. Las

chispas se escapan de la soldadura.

LOS RAYOS DEL ARCO pueden

quemar sus ojos y piel.

D Use una careta para soldar aprobada equipada con un filtro de protec-

ción apropiado para proteger su cara y ojos de los rayos del arco y de

las chispas mientras esté soldando o mirando.(véase los estándares

de seguridad ANSI Z49.1 y Z87.1).

D Use anteojos de seguridad aprobados que tengan protección lateral.

D Use pantallas de protección o barreras para proteger a otros del

destello, reflejos y chispas, alerte a otros que no miren el arco.

D Use ropa protectiva hecha de un material durable, resistente a la

llama (cuero, algodón grueso, o lana) y protección a los pies.

Soldando en un envase cerrado, como tanques,

tambores o tubos, puede causar explosión. Las

chispas pueden volar de un arco de soldar. Las

chispas que vuelan, la pieza de trabajo caliente y el

equipo caliente pueden causar fuegos y quemaduras. Un contacto

accidental del electrodo a objetos de metal puede causar chispas,

explosión, sobrecalentamiento, o fuego. Chequee y asegúrese que el

área esté segura antes de comenzar cualquier suelda.

EL SOLDAR puede causar fuego o

explosión.

D Quite todo material inflamable dentro de 11m de distancia del arco

de soldar. Si eso no es posible, cúbralo apretadamente con cubier-

tas aprobadas.

D No suelde donde las chispas pueden impactar material inflamable.

D Protéjase a usted mismo y otros de chispas que vuelan y metal ca-

liente.

D Este alerta de que chispas de soldar y materiales calientes del ac-

to de soldar pueden pasar a través de pequeñas rajaduras

o aperturas en áreas adyacentes.

D Siempre mire que no haya fuego y mantenga un extinguidor de

fuego cerca.

D Esté alerta que cuando se suelda en el techo, piso, pared o algún

tipo de separación, el calor puede causar fuego en la parte escon-

dida que no se puede ver.

D No suelde en recipientes que han contenido combustibles, ni en

recipientes cerrados como tanques, tambores o tuberías, a me-

nos que estén preparados correctamente de acuerdo con la

norma AWS F4.1 y AWS A6.0 (vea las normas de seguridad).

D No suelde donde la atmósfera pudiera contener polvo inflamable,

gas, o vapores de líquidos (como gasolina).

D Conecte el cable del trabajo al área de trabajo lo más cerca posible

al sitio donde va a soldar para prevenir que la corriente de soldadura

haga un largo viaje posiblemente por partes desconocidas causando

una descarga eléctrica, chispas y peligro de incendio.

D No use una soldadora para descongelar tubos helados.

D Quite el electrodo del porta electrodos o corte el alambre de soldar

cerca del tubo de contacto cuando no esté usándolo.

D Use ropa protectiva sin aceite como guantes de cuero, camisa pe-

sada, pantalones sin basta, zapatos altos o botas y una corra.

D Quite de su persona cualquier combustible, como encendedoras

de butano o cerillos, antes de comenzar a soldar.

D Después de completar el trabajo, inspeccione el área para asegu-

rarse de que esté sin chispas, rescoldo, y llamas.

D Use sólo los fusibles o disyuntores correctos. No los ponga de ta-

maño más grande o los pase por un lado.

D Siga los reglamentos en OSHA 1910.252 (a) (2) (iv) y NFPA 51B

para trabajo caliente y tenga una persona para cuidar fuegos y un

extinguidor cerca.

METAL QUE VUELA o TIERRA puede

lesionar los ojos.

D El soldar, picar, cepillar con alambre, o esmeri-

lar puede causar chispas y metal que vuele.

Cuando se enfrían las sueldas, estás pueden

soltar escoria.

D Use anteojos de seguridad aprobados con resguardos laterales

hasta debajo de su careta.

EL AMONTAMIENTO DE GAS puede

enfermarle o matarle.

D Cierre el suministro de gas comprimido cuando

no lo use.

D Siempre dé ventilación a espacios cerrados o

use un respirador aprobado que reemplaza el

aire.

OM-220 979 Página 3

Los CAMPOS ELÉCTRICOS Y MAGNÉTICOS

(EMF) pueden afectar el funcionamiento

de los dispositivos médicos implantados.

D Las personas que utilicen marcapasos u otros

dispositivos médicos implantados deben man-

tenerse apartadas de la zona de trabajo.

D Los usuarios de dispositivos médicos implantados deben

consultar a su médico y al fabricante del dispositivo antes de

efectuar trabajos, o estar cerca de donde se realizan, de

soldadura por arco, soldadura por puntos, ranurado, corte por

arco de plasma u operaciones de calentamiento por inducción.

EL RUIDO puede dañar su oído.

El ruido de algunos procesos o equipo puede dañar

su oído

D Use protección aprobada para el oído si el nivel

de ruido es muy alto.

LOS CILINDROS pueden estallar si

están averiados.

Los cilindros de gas comprimido contienen gas a

alta presión. Si están averiados los cilindros pueden

estallar. Como los cilindros son normalmente parte

del proceso de soldadura, sie pre trátelos con

cuidado.

D Proteja cilindros de gas comprimido del calor excesivo, golpes

mecánicos, daño físico, escoria, llamas, chispas y arcos.

D Instale y asegure los cilindros en una posición vertical asegurán-

dolos a un soporte estacionario o un sostén de cilindros para

prevenir que se caigan o se desplomen.

D Mantenga los cilindros lejos de circuitos de soldadura o eléctricos.

D Nunca envuelva la antorcha de suelda sobre un cilindro de gas.

D Nunca permita que un electrodo de soldadura toque ningún cilindro.

D Nunca suelde en un cilindro de presión − una explosión resultará.

D Use solamente cilindros de gas comprimido, reguladores, man-

gueras y conexiones diseñados para la aplicación específica;

manténgalos, al igual que las partes, en buenas condiciones.

D Siempre mantenga su cara lejos de la salida de una válvula cuan-

do esté operando la válvula de cilindro.

D Mantenga la tapa protectiva en su lugar sobre la válvula excepto

cuando el cilindro está en uso o conectado para ser usado.

D Use el equipo correcto, procedimientos correctos, y suficiente nú-

mero de personas para levantar y mover los cilindros.

D Lea y siga las instrucciones de los cilindros de gas comprimido,

equipo asociado y la publicación de la Asociación de Gas Compri-

mido (CGA) P−1 que están enlistados en los Estándares de

Seguridad.

1-3. Símbolos adicionales para instalación, operación y mantenimiento

Peligro de FUEGO O EXPLOSIÓN.

D No ponga la unidad encima de, sobre o cerca

de superficies combustibles.

D No instale la unidad cerca a objetos inflama-

bles.

D No sobrecarga a los alambres de su edificio − asegure que su

sistema de abastecimiento de potencia es adecuado en tamaño

capacidad y protegido para cumplir con las necesidades de esta

unidad.

Un EQUIPO AL CAER puede producir

lesiones.

D Use solamente al ojo de levantar para levantar

la unidad, NO al tren de rodaje, cilindros de

gas, ni otros accesorios.

D Use equipo de capacidad adecuada para le-

vantar la unidad.

D Si usa montacargas para mover la unidad, asegúrese que las

puntas del montacargas sean lo suficientemente largas para ex-

tenderse más allá del lado opuesto de la unidad.

D Cuando trabaje desde una ubicación elevada, mantenga el

equipo (cables y cordones) alejado de los vehículos en

movimiento.

D Siga las pautas incluidas en el Manual de aplicaciones de la

ecuación revisada para levantamiento de cargas del NIOSH

(Publicación Nº 94–110) cuando tenga que levantar cargas

pesadas o equipos.

SOBREUSO puede causar SOBRE−

CALENTAMIENTO DEL EQUIPO

D Permite un período de enfriamiento, siga el ci-

clo de trabajo nominal.

D Reduzca la corriente o ciclo de trabajo antes de

soldar de nuevo.

D No bloquee o filtre el flujo de aire a la unidad.

Las CHISPAS DESPEDIDAS por los

equipos pueden ocasionar lesiones.

D Use un resguardo para la cara para proteger

los ojos y la cara.

D De la forma al electrodo de tungsteno solamente en una amola-

dora con los resguardos apropiados en una ubicación segura

usando la protección necesaria para la cara, manos y cuerpo.

D Las chispas pueden causar fuego − mantenga los inflamables

lejos.

ESTÁTICA (ESD) puede dañar las ta-

blillas impresas de circuito.

D Ponga los tirantes aterrizados de muñeca AN-

TES de tocar las tablillas o partes.

D Use bolsas y cajas adecuadas anti-estáticas

para almacenar, mover o enviar tarjetas impre-

sas de circuito.

Las PIEZAS MÓVILES pueden provo-

car lesiones.

D Aléjese de toda parte en movimiento.

D Aléjese de todo punto que pellizque, tal como

rodillos impulsados.

El ALAMBRE de SOLDAR puede

causar heridas.

D No presione el gatillo de la antorcha hasta que

reciba estas instrucciones.

D No apunte la punta de la antorcha hacia ningu-

na parte del cuerpo, otras personas o cualquier

objeto de metal cuando esté pasando el alam-

bre.

OM-220 979 Página 4

La EXPLOSIÓN DE LA BATERÍA puede

producir lesiones.

D No utilice la soldadora para cargar baterías ni

para hacer arrancar vehículos a menos que

tenga incorporado un cargador de baterías

diseñado para ello.

Las PIEZAS MÓVILES pueden

provocar lesiones.

D Aléjese de toda parte en movimiento, tal como

los ventiladores.

D Mantenga todas las puertas, paneles, tapas y

guardas cerrados y en su lugar.

D Verifique que sólo el personal cualificado retire puertas, paneles,

tapas o protecciones para realizar tareas de mantenimiento, o

resolver problemas, según sea necesario.

D Reinstale puertas, tapas, o resguardos cuando se acabe de dar

mantenimiento y antes de reconectar la potencia de entrada.

LEER INSTRUCCIONES.

D Lea y siga cuidadosamente las instrucciones

contenidas en todas las etiquetas y en el

Manual del usuario antes de instalar, utilizar o

realizar tareas de mantenimiento en la unidad.

Lea la información de seguridad incluida en la

primera parte del manual y en cada sección.

D Utilice únicamente piezas de reemplazo legítimas del fabricante.

D Los trabajos de mantenimiento deben ser ejecutados

de acuerdo a las instrucciones del manual del usuario, las

normas de la industria y los códigos nacionales, estatales

y locales.

RADIACIÓN de ALTA FRECUENCIA

puede causar interferencia.

D Radiación de alta frecuencia (H.F., en inglés)

puede interferir con navegación de radio, servi-

cios de seguridad, computadoras y equipos de

comunicación.

D Asegure que solamente personas calificadas, familiarizadas con

equipos electrónicas instala el equipo.

D El usuario se responsabiliza de tener un electricista capacitado

que pronto corrija cualquier problema causado por la instalación.

D Si la FCC (Comisión Federal de Comunicación) le notifica que hay

interferencia, deje de usar el equipo de inmediato.

D Asegure que la instalación recibe chequeo y mantenimiento regu-

lar.

D Mantenga las puertas y paneles de una fuente de alta frecuencia

cerradas completamente, mantenga la distancia de la chispa en

los platinos en su fijación correcta y haga tierra y proteja contra co-

rriente para minimizar la posibilidad de interferencia.

La SOLDADURA DE ARCO puede

causar interferencia.

D La energía electromagnética puede interferir

con equipo electrónico sensitivo como compu-

tadoras, o equipos impulsados por computado-

ras, como robotes.

D Asegúrese que todo el equipo en el área de soldadura sea elec-

tro-magnéticamente compatible.

D Para reducir posible interferencia, mantenga los cables de sol-

dadura lo más cortos posible, lo más juntos posible o en el suelo,

si fuera posible.

D Ponga su operación de soldadura por lo menos a 100 metros de

distancia de cualquier equipo que sea sensible electrónicamente.

D Asegúrese que la máquina de soldar esté instalada y aterrizada

de acuerdo a este manual.

D Si todavía ocurre interferencia, el operador tiene que tomar me-

didas extras como el de mover la máquina de soldar, usar cables

blindados, usar filtros de línea o blindar de una manera u otra la

área de trabajo.

1-4. CALIFORNIA Proposición 65 Advertencia

Este producto cuando se usa para soldar o cortar, produce

humo o gases que contienen químicos conocidos en el esta-

do de California por causar defectos al feto y en algunos

casos, cáncer. (Sección de Seguridad del Código de Salud en

California No. 25249.5 y lo que sigue)

Este producto contiene químicos, incluso plomo, que el es-

tado de California reconoce como causantes de cáncer,

defectos de nacimiento y otros daños al sistema reproductor.

Lávese las manos después de su uso.

1-5. Estándares principales de seguridad

Safety in Welding, Cutting, and Allied Processes, ANSI Standard Z49.1,

is available as a free download from the American Welding Society at

http://www.aws.org or purchased from Global Engineering Documents

(phone: 1-877-413-5184, website: www.global.ihs.com).

Safe Practices for the Preparation of Containers and Piping for Welding

and Cutting, American Welding Society Standard AWS F4.1, from Glob-

al Engineering Documents (phone: 1-877-413-5184, website:

www.global.ihs.com).

Safe Practices for Welding and Cutting Containers that have Held Com-

bustibles, American Welding Society Standard AWS A6.0, from Global

Engineering Documents (phone: 1-877-413-5184,

website: www.global.ihs.com).

National Electrical Code, NFPA Standard 70, from National Fire Protec-

tion Association, Quincy, MA 02269 (phone: 1-800-344-3555, website:

www.nfpa.org and www. sparky.org).

Safe Handling of Compressed Gases in Cylinders, CGA Pamphlet P-1,

from Compressed Gas Association, 14501 George Carter Way, Suite

103, Chantilly, VA 20151 (phone: 703-788-2700, website:www.cga-

net.com).

Safety in Welding, Cutting, and Allied Processes, CSA Standard

W117.2, from Canadian Standards Association, Standards Sales, 5060

Spectrum Way, Suite 100, Ontario, Canada L4W 5NS (phone:

800-463-6727, website: www.csa-international.org).

Safe Practice For Occupational And Educational Eye And Face Protec-

tion, ANSI Standard Z87.1, from American National Standards Institute,

25 West 43rd Street, New York, NY 10036 (phone: 212-642-4900, web-

site: www.ansi.org).

Standard for Fire Prevention During Welding, Cutting, and Other Hot

Work, NFPA Standard 51B, from National Fire Protection Association,

Quincy, MA 02269 (phone: 1-800-344-3555, website: www.nfpa.org.

OSHA, Occupational Safety and Health Standards for General Indus-

try, Title 29, Code of Federal Regulations (CFR), Part 1910, Subpart Q,

and Part 1926, Subpart J, from U.S. Government Printing Office, Super-

intendent of Documents, P.O. Box 371954, Pittsburgh, PA 15250-7954

(phone: 1-866-512-1800) (there are 10 OSHA Regional Offices—

phone for Region 5, Chicago, is 312-353-2220, website:

www.osha.gov).

Applications Manual for the Revised NIOSH Lifting Equation, The Na-

tional Institute for Occupational Safety and Health (NIOSH), 1600

Clifton Rd, Atlanta, GA 30333 (phone: 1-800-232-4636, website:

www.cdc.gov/NIOSH).

OM-220 979 Página 5

1-6. Información sobre los campos electromagnéticos (EMF)

La corriente que fluye a través de un conductor genera campos

eléctricos y magnéticos (EMF) localizados. La corriente de la soldadura

genera un campo EMF alrededor del circuito y los equipos de

soldadura. Los campos EMF pueden interferir con algunos dispositivos

médicos implantados como, por ejemplo, los marcapasos. Por lo tanto,

se deben tomar medidas de protección para las personas que utilizan

estos implantes médicos. Por ejemplo, aplique restricciones al acceso

de personas que pasan por las cercanías o realice evaluaciones de

riesgo individuales para los soldadores. Todos los soldadores deben

seguir los procedimientos que se indican a continuación con el objeto

de minimizar la exposición a los campos EMF generados por el circuito

de soldadura:

1. Mantenga los cables juntos retorciéndolos entre sí o uniéndolos

mediante cintas o una cubierta para cables.

2. No ubique su cuerpo entre los cables de soldadura. Disponga

los cables a un lado y apártelos del operario.

3. No enrolle ni cuelgue los cables sobre su cuerpo.

4. Mantenga la cabeza y el tronco tan apartados del equipo del

circuito de soldadura como le sea posible.

5. Conecte la pinza de masa en la pieza lo más cerca posible de la

soldadura.

6. No trabaje cerca de la fuente de alimentación para soldadura, ni

se siente o recueste sobre ella.

7. No suelde mientras transporta la fuente de alimentación o el

alimentador de alambre.

Acerca de los aparatos médicos implantados:

Las personas que usen aparatos médico implantados deben consultar

con su médico y el fabricante del aparato antes de llevar a cabo o acer-

carse a soldadura de arco, soldadura de punto, ranurar, hacer corte por

plasma, u operaciones de calentamiento por inducción. Si su doctor lo

permite, entonces siga los procedimientos de arriba.

OM-220 979 Página 6

OM-220 979 Página 7

SECCIÓN 2 − DEFINICIONES

2-1. Símbolos y definiciones adicionales de seguridad

. Algunos símbolos se encuentran únicamente en los productos con la marca CE.

¡Advertencia! ¡Cuidado! Existen peligros potenciales indicados por los símbolos.

Safe1 2012−05

No deseche el producto (si fuese necesario) con los residuos comunes.

Reutilice o recicle los residuos de aparatos eléctricos y electrónicos (WEEE) desechándolos en una planta

de recolección designada para tal fin.

Si necesita mayor información, comuníquese con la oficina de reciclado de su localidad o con su distribuidor local.

Safe37 2012−05

Use guantes aislantes secos. No toque ninguna pieza caliente sin protección en las manos. No use guantes

mojados o deteriorados.

Safe2 2012−05

Protéjase de las descargas eléctricas aislándose usted mismo de la masa y de la tierra.

Safe3 2012−05

Desconecte el enchufe de la entrada o la alimentación antes de trabajar en la máquina.

Safe5 2012−05

Mantenga su cabeza fuera del humo.

Safe6 2012−05

Use ventilación forzada o algún tipo de extracción local para eliminar los humos.

Safe8 2012−05

Use un ventilador para eliminar los humos.

Safe10 2012−05

Mantenga los materiales inflamables alejados de la soldadura. No suelde cerca de materiales inflamables.

Safe12 2012−05

Las chispas producidas por la soldadura pueden provocar incendios. Tenga a mano un extinguidor y una persona

que vigile lista para usarlo.

Safe14 2012−05

OM-220 979 Página 8

No suelde sobre tambores u otros recipientes cerrados.

Safe16 2012−05

No quite esta etiqueta ni la cubra con pintura.

Safe20 2012−05

Desconecte el enchufe de la entrada o la alimentación antes de trabajar en la máquina.

Safe30 2012−05

Los rodillos de alimentación pueden lesionar los dedos.

Safe32 2012−05

El alambre para soldadura y las piezas del alimentador de alambre están al voltaje de soldadura durante

la operación. Mantenga manos y objetos metálicos alejados.

Safe33 2012−05

Use casco y lentes de seguridad. Use protección para los oídos

y abotónese el cuello de la camisa. Use careta para soldar con un

lente de protección adecuado. Use protección de cuerpo completo.

Safe38 2012−05

Entrénese y lea las instrucciones antes de trabajar en la máquina

o soldar.

Safe40 2012−05

OM-220 979 Página 9

2-2. Varios símbolos y definiciones

. Algunos símbolos se encuentran en los productos CE.

Salida

A

Amperios

V

Voltios

Corriente directa

(CD)

X

Ciclo de trabajo

Alimentación de

alambre

Por ciento

IP

Grado de

protección

Entrada

Avance lentamente

hacia la pieza de

trabajo

Purgue por gas Rápido

Corriente

Constante

Disyuntor de

circuito

Voltaje Constante Lento

Sostén del gatillo

apagado

Sostén del gatillo

encendido

I

2

Corriente de

soldadura nominal

Incremente

Lea instrucciones

U

1

Voltaje primario

U

2

Voltaje de carga

convencional

Trabado

I

1

Corriente primaria Secuencia Programa Proceso

Tipo de alambre Tipo de gas Control de arco Tiempo

Control de arco Sostén del gatillo

Indicador luminoso

de que el Sostén

del Gatillo está

encendido

Indicador luminoso

de que el Sostén

del Gatillo está

apagado

Monofásica Trifásica Conexión a la línea Incremente

OM-220 979 Página 10

SECCIÓN 3 − INTRODUCCIÓN

3-1. Información importante correspondiente a los productos con marca CE (Vendidos

dentro de la UE)

A. Información sobre los campos electromagnéticos (EMF)

! Este equipo no debe ser utilizado por el público en general pues los límites de generación de campos electromagnéticos (EMF)

podrían ser excesivos para el público general durante la soldadura.

Este equipo está construido de conformidad con la norma EN 60974−1 y está destinado a ser utilizado únicamente en el ámbito laboral específico

(donde el acceso al público general está prohibido o reglamentado de manera similar al ámbito laboral específico) por un experto

o por una persona con los conocimientos necesarios.

Los alimentadores de alambre y todo el equipo auxiliar (como antorchas, sistemas de enfriamiento por líquido y dispositivos para el inicio

y estabilización del arco) que conforman el circuito de soldadura pueden no ser un productor importante de EMF. Si necesita mayor información

sobre la exposición a los EMF, consulte los manuales del usuario de los equipos que componen el circuito de soldadura.

S La evaluación de los EMF producidos por este equipo se llevó a cabo a una distancia de 0,5 m.

S A una distancia de 1 m los valores de exposición a los EMF eran inferiores al 20 % de los permitidos.

ce-emf 1 2010-10

B. Información sobre compatibilidad electromagnética (EMC)

! Este equipo de clase A no está diseñado para su uso en zonas residenciales donde la energía eléctrica es proporcionada por el

sistema público de distribución de baja tensión. Podría haber dificultades potenciales para garantizar la compatibilidad electro-

magnética en esos lugares debido a las perturbaciones conducidas así como a las radiadas.

ce-emc 3 2010-10

3-2. Ubicación de la etiqueta con el número de serie y los valores nominales de los

parámetros eléctricos de la máquina

El número de serie y los valores nominales de este producto están ubicados en su parte posterior. Use esta etiqueta para determinar los requisitos

de la alimentación eléctrica y la potencia de salida nominal de la máquina. Anote el número de serie de la máquina en el lugar indicado en la contra-

portada de este manual para consultas futuras.

3-3. Especificaciones

Tipo de potencia

de entrada

Tipo de fuente de

poder para soldar

Gama de velocidad

de alimentación de

alambre

Gama de diámetro

del alambre

Dimensiones Peso

Clase de pro-

tección (IP)

40 Voltios CD

10 amperios

Series Axcess Estándar: 40 hasta

1400 pulg./min.(1,0 a

35,5 mpm)

0,35 a 1/16 pulg.

(0,8 a 1,6 mm)

Peso máximo del

carrete: 60 lbs. (27 kg)

Largo: 7 pulg.

(178 mm)

Ancho: 7 pulg.

(178 mm)

Alto: 12 pulg.

(305 mm)

11 lbs.

(5 kg)

!P2X*

*Este equipo está diseñado para su utilización en interiores y no está preparado para ser utilizado ni almacenado en el exterior.

OM-220 979 Página 11

SECCIÓN 4 − INSTALACIÓN

4-1. Patrón de huecos en la placa de montaje

Ref. 200 553-A

4 pulg.

(102 mm)

1- 3/4 pulg.

(44 mm)

3 pulg.

(76 mm)

1- 3/4 pulg.

(44 mm)

7/32 pulg. (5,6 mms) Diá.

(4 huecos)

4-2. Instalación del juego aislador

804 165-A

! Apague y desconecte la fuer-

za de entrada.

1 Control ROI

2 Placa de aislamiento

3 Placa de montaje

4 Tornillos (4) 1/4−20x3/4 pulg.

5 Arandela lateral de nilón (4)

6 Arandela plana de 3/8 pulg.

(4)

Ponga la placa de aislamiento entre

la base ROI y la superficie metálica

de montar.

Ponga la arandela lateral de nilón

sobre el tornillo.

Ponga la arandela plana sobre la

arandela lateral.

Inserte el ensamblaje de herrajes a

través del hueco en la base metáli-

ca de montar, el aislador y dentro de

la base ROI (4 ubicaciones).

Apriete los herrajes para sostener

bien al control.

1

2

3

4

5

6

1/2 pulg.

Herramientas necesarias:

OM-220 979 Página 12

Ref. 803 697-E

Se muestra la instalación típica de

la Swingarc sin embargo, es pos-

ible varias instalaciones según su

aplicación.

1 Interface remota del operario

2 Conjunto para girar de la

Swingarc

3 Brazo o aguilón

4 Montaje de alimentación de

alambre AA40G

5 Trigger Cable

4-3. Instalación de Interface remoto del operario e impulsador del alambre

1

2

3

4

5

5

803 698-E

1 Fuente de poder de soldadura

2 Alimentador de alambre

3 Cilindro de gas

4 Manguera de gas

5 Cable e alimentación de la red

6 Cable negativo (−) de soldar

7 Pieza de Trabajo

8 Alambre para percibir voltaje

(opcional)

. El alambre de percepción posi-

tiva (+) está contenido dentro

del cable del motor.

9 Cable positivo (+) de soldar

10 Cable del Motor

11 Trigger Cable

4-4. Diagrama de conexión

1

2

3

4

5

7

8

9

6

10

11

11

OM-220 979 Página 13

4-5. Conexiones del panel trasero

Ref. 803 503-A

1 Receptáculo de la red de

9 patillas

2 Control del Motor/Receptáculo

de la válvula de gas protector

1

2

4-6. Información del Receptáculo Remoto de 9 patillas

REMOTO 9

Patillas Información sobre las patillas

A

B

I

C

H

D

G

E

F

A Condensador C1 a tierra

B Protección

C Percepción de voltios

D Red de control del área (Can en inglés) baja

E Red de control del área (Can en inglés) alta

F Común de +24 voltios CD

G +24 voltios CD

H Voltaje del motor +40 voltios de CD común

I Voltaje del motor +40 voltios CD

4-7. Tabla de recomendación de antorchas

Proceso Antorcha

GMAW − Alambres duros

o tubulares

Antorchas enfriadas por aire

de 400, 500, y 600 Amps.

GMAW − Pulso Antorchas enfriadas por agua

OM-220 979 Página 14

4-8. Pantalla de la fuente de poder al encenderla

1 Pantalla superior

2 Pantalla inferior

2

1

Fuente de poder

Pantalla inferior

Axcess

300/450/675

10 44

DTEC

V

t

A

219 711-A

Fijación del proceso

Ajuste Fijación del alimentador

Gama de Voltaje

Pantalla superior

Neto Wait (Espere)

APAGADO

Axcs

4-9. Opciones del interruptor de Dual Schedule (doble programación)

1 Maint 2P (interruptor mantenido-contacto

de 2 polos)

DSS-9M Parte# 041 793

1

11

22

3A

4B

DSS-9M

OM-220 979 Página 15

SECCIÓN 5 − UTILIZACIÓN

5-1. Definiciones operacionales

Lo que sigue es una lista de términos y sus definiciones y cómo se aplican a la interfaz del alimentador de alambre:

Términos generales:

AccuCurve Proceso CV pulsado que utiliza pulsos con una forma de onda cuyas curvas han sido modificadas

en lugares particulares. Produce un cambio muy evidente en las características del arco. La pantalla

delantera muestra la leyenda ACCU - CURV.

Accu-pulse Es un proceso por pulsos que usa rampas de corriente constante con control constante del voltaje

de los picos y de base. La reacción adaptativa se controla con niveles pico y mínimo de corriente.

Los beneficios son un arco más corto, mejor control del charco, más tolerancia ante la variación

de la distancia entre la punta y la pieza, menor ruido, sin vacilación del arco, permite rellenar mejor

los contornos aumentando la velocidad de avance y deposición y brinda una mayor tolerancia ante

imperfecciones en la preparación y separaciones en la junta de soldadura.

Accuspeed (opcional) Proceso CV pulsado diseñado para altas velocidades de desplazamiento, habitualmente usadas

en aplicaciones robóticas. El arco está diseñado para que sea recto y rápido. La pantalla delantera

muestra la leyenda ACCU - CURV.

Adjust (Ajuste) La perilla de control que se usa para cambiar o configurar parámetros y funciones.

Amps Indica el amperaje promedio durante la soldadura y los 3 segundos posteriores a la finalización

de la soldadura.

Arc Adjust (Ajuste de arco) Este término se usa para representar la longitud del arco en programas para procesos por pulsos.

Al incrementar el ajuste del arco aumenta el largo real del arco. De la misma manera, al reducir

el ajuste del arco se acorta su longitud. En los programas para soldadura MIG, el ajuste de arco

es reemplazado por voltios.

Arc Control (Control del arco) Este parámetro permite ajustar la inductancia en modo MIG. En los modos por pulsos y Accu-pulse,

este ajuste cambia el cono del arco mediante la modificación de los datos del pulso predefinidos

en fábrica. En el modo RMD (opcional), este control afectará el arco casi de la misma manera

que la inductancia.

Arc Length (Longitud del arco) Distancia entre el extremo del alambre y la pieza.

Auto Thread (Enhebrado

automático)

Método para hacer avanzar lentamente el alambre sin necesidad de mantener presionado el botón

de marcha lenta [Jog] o el gatillo. Para hacer avanzar lentamente el alambre de manera automática

pulse simultáneamente los botones [Jog] y [Retract]. El ajuste predefinido es 192 con una velocidad

de alimentación de 700 ppm (estos valores se pueden modificar utilizando una PDA con el software

de manejo de archivos WaveWriter). Pulsando [Jog], [Purge] o el gatillo finalizará la función

de enhebrado automático.

Crater (Cráter) Permite ajustar el voltaje o el arco, la velocidad de alimentación del alambre y el tiempo para

la finalización del arco.

DS (Programa doble) La función ”Programa doble” permite la selección de un par de programas que pueden usarse juntos.

Feeder Set Up (Configuración

del alimentador)

Permite seleccionar la secuencia y las funciones del gatillo.

Gas Type (Tipo de gas) Selección del gas protector que se usa en la aplicación.

Inductance (Inductancia) En la soldadura GMAW de cortocircuito, un incremento en la inductancia disminuirá la cantidad

de transferencias por cortocircuito por segundo (mientras no se hagan otros cambios) e incrementará

el tiempo en que el arco está encendido. El aumento en el tiempo del arco encendido hace más fluido

el charco de la soldadura.

MIG Proceso de soldadura CV (voltaje constante) con ajustes individuales del voltaje y de la velocidad

del alambre.

Postflow (Posflujo) Define el tiempo en el que continuará fluyendo el gas después de finalizado el arco.

Preflow (Preflujo) Define el tiempo en el que comenzará a fluir el gas antes del inicio del arco.

Process (Proceso) Permite seleccionar el proceso que será utilizado, MIG, MIG pulsado, Accu-pulse y RMD (opcional).

Process Set Up (Configuración

del proceso)

Selección del procedimiento para ingresar al programa.

Program (Programa) Son ocho ventanas activas que permiten seleccionar diferentes procesos, tipos de alambre y parámetros.

Program Load (Carga del programa) Introduce información seleccionada del programa en la ventana activa.

Pulse (Pulso) Programa por pulsos convencional que utiliza los amperajes de pico y de base, el ancho y la frecuencia

del pulso, y el voltaje de pico como datos predefinidos en fábrica. El método adaptativo se controla

ajustando la frecuencia.

RMD (opcional) El proceso RMD consiste en la deposición regulada de metal. Es una transferencia de cortocircuito

controlada con precisión. Los beneficios del proceso RMD se adaptan bien a materiales finos, mejora

el relleno de huelgos y reduce las salpicaduras. Introduce una menor cantidad de calor en la pieza,

minimiza la deformación y permite usar alambre de mayor diámetro en materiales de calibres finos.

Sequence (Secuencia) La selección de la función secuencia permitirá ajustar los tiempos y los parámetros del preflujo,

el cebado del arco, el cráter y el postflujo.

OM-220 979 Página 16

Términos generales:

Start (Inicio) Permite ajustar el voltaje o el arco, la velocidad de alimentación del alambre y el tiempo para los

arranques de arco modificados (solo se puede ajustar con un PDA opcional con el software

de manejo de archivos WaveWriter).

TDS (Programa doble por gatillo) La opción TDS permite al operario seleccionar entre un par de programas de soldadura mediante

el gatillo de la antorcha. Una vez seleccionado el modo TDS el operario debe pulsar brevemente

el gatillo de la antorcha para cambiar entre un par de programas de soldadura preseleccionados.

TH (Retención del gatillo) La opción ”Retención del gatillo” permite al operario alimentar el alambre sin necesidad de mantener

continuamente apretado el gatillo. En el modo de retención del gatillo, pulse brevemente el gatillo

y el alambre avanzará hasta que vuelva a pulsar el gatillo de la antorcha.

Time (Tiempo) Indica los valores de tiempo que se han definido para las funciones temporizadas (por ejemplo

el preflujo, postflujo, solo disponibles en los modos de arco encendido con entrada analógica y arco

encendido sin entrada analógica).

TPS (Programas múltiples

por gatillo)

La selección de la función TPS permite al operario seleccionar programas de soldadura mediante

el uso del gatillo de la antorcha. En el modo TPS, el operario puede pulsar y soltar el gatillo de

la antorcha para desplazarse por hasta un total de 8 programas de soldadura preseleccionados.

Trigger Control (Control del gatillo) La selección del control del gatillo permite activar funciones como DS, TH, 4T, TDS y TPS mediante

el gatillo de la antorcha.

Volts (Voltios) Define el voltaje en modo MIG con la máquina en vacío, el voltaje promedio durante la soldadura

y los 3 segundos posteriores a la finalización de la soldadura.

Wire Type (Tipo de alambre) Selección del tipo de alambre por aleación y clasificación.

WFS Término usado para representar la velocidad de alimentación de alambre. En el modo MIG el ajuste

de la velocidad del alambre es independiente del ajuste del voltaje. En los procesos por pulsos,

Pro-pulse y RMD (opcional), el ajuste de la velocidad del alambre también aumenta el nivel de voltaje

en el alambre (una sola perilla de control).

4T El modo 4T permite al operario seleccionar entre parámetros de soldadura y parámetros de cráter

mediante el gatillo de la antorcha. El tiempo de cráter se debe ajustar en al menos 0,2 segundos

para que la función se active Si el operario suelta el gatillo durante la soldadura, la unidad activa

la retención del gatillo. Si nuevamente pulsa el gatillo, y lo mantiene pulsado un cierto tiempo,

la unidad cambia a la función ”Cráter” y permanece en ella hasta que el operario suelta el gatillo

y el parámetro cráter se extingue.

5-2. Interruptor de potencia

1 Interruptor de potencia

803 694-A

1

OM-220 979 Página 18

5-4. Botón de oprimir para el programa

1

3

2

1 Pantalla del programa

Aparece el número del programa

que está activo.

2 Botón de oprimir para el programa

3 Indicador luminoso (LED) del

botón luminoso del programa

El indicador luminoso (LED) se

enciende para indicar que los

programas pueden cambiarse

usando la perilla de ajustar (Adjust).

Momentáneamente oprima el botón

para iluminar el LED. Para cambiar

el número del programa, dé vuelta a

la perilla “Adjust” para seleccionar

uno de los ocho programas.

Oprimiendo y sosteniendo el botón

de oprimir exhibirá el tamaño actual

del alambre, el tipo del alambre y el

proceso.

Para retornar a las fijaciones de la

fábrica apague la fuente de poder

por 10 segundos. Oprima y

sostenga el botón al encender,

espere hasta que la pantalla

superior muestre RST y la pantalla

inferior muestre NO antes de soltar

el botón. El LED del botón de fijar el

alimentador comenzará a

parpadear. Dé vuelta al botón

“adjust” para cambiar la pantalla

inferior a que muestre YES (Sí)

entonces oprima el botón de fijar el

alimentador para confirmar la

selección. La pantalla superior

mostrará CYCL y la pantalla inferior

mostrará PWR. Apague la fuente de

poder por 10 segundos, entonces

vuelva a encenderla.

5-5. Pantalla superior

2

1

4

3

1 Pantalla superior

La pantalla superior al descanso (sin soldar)

muestra los voltios prefijados con selección

de proceso de MIG o “Arc Adjust” (ajuste de

arco) para todos los otros procesos. Cuando

se suelda, la pantalla muestra el voltaje

actual. La pantalla mostrará el voltaje actual

por aproximadamente 3 segundos después

de que se haya dejado de soldar antes de

retornar al valor prefijado.

2 Botón de oprimir de la pantalla superior

Oprima el botón para iluminar el indicador

luminoso y permita la cambiante información

de la pantalla.

3 Indicador luminoso del botón de oprimir

de la pantalla superior.

El indicador del botón de oprimir de la pantalla

superior se ilumina para indicar que la

información exhibida puede ser cambiada por

la perilla de ajustar (Adjust).

4 LED de voltios

Indica que el valor del voltaje se exhibe, el

voltaje prefijado en MIG cuando no se suelda

y el voltaje actual mientras de suelda.

5 LED de ajustar el arco

Indica que el valor exhibido es el valor del

largo del arco cuando el proceso es Pulso,

Accu-pulse, o RMD (opcional).

. Cualquier momento mientras se suelda,

la pantalla permite el ajuste del voltaje de

soldar o los valores prefijados de ajuste

del arco. Se muestra el valor prefijado

mientras se dé vuelta a la perilla y

regresará a mostrar el valor actual

cuando se haya completado el ajuste.

Para activar Ranura por carbón−aire (CAC)

oprima y sostenga oprimido el botón de la

pantalla superior cuando encienda. CAC apa-

recerá en la pantalla superior y NO aparecerá

en la pantalla inferior. Dé vuelta a la perilla de

ajustar a YES (sí) en la pantalla inferior y opri-

ma el botón parpadeando de fijar el alimenta-

dor. CYCL aparecerá en la pantalla superior y

PWR en la pantalla inferior. Apague y luego

vuelva a encender la fuente de poder para ha-

bilitar la selección del proceso de ranura por

carbón−aire.

V

5

OM-220 979 Página 19

5-6. Pantalla inferior

1 Pantalla inferior

La pantalla inferior muestra WFS (las letras en

ingles para velocidad de alimentación del

alambre), AMPS (amperaje), ARC CTL

(control del arco), o Tiempo. El alimentador

sólo muestra la velocidad prefijada de

alimentación cuando no se está soldando.

Mientras se suelda, se mostrará el amperaje

promedio. La pantalla inferior muestra el

tiempo de secuencia de soldar cuando el

indicador luminoso de Tiempo está iluminado.

2 Indicador luminoso (LED) de la

velocidad de alimentación del alambre

(WFS en inglés)

El LED se ilumina para indicar que el valor

prefijado de velocidad de alimentación es lo

que se está mostrando, y puede ajustarse

usando la perilla “Adjust” (De ajustar).

3 LED de Amps.

El LED se ilumina para indicar que se está

mostrando el amperaje promedio mientras se

suelda y por 3 segundos adicionales después

de que se ha terminado de soldar. El amperaje

tiene que estar encima de un valor mínimo de

25 amperios para que funcione esta

operación.

4 LED de Arc Ctl (Control de arco)

El LED se ilumina para indicar que inductancia

(MIG) ó ARC [Pulse, Accu-pulse, ó RMD

(opcional] es lo que se está mostrando, y éste

puede ajustarse usando la perilla “Adjust”.

5 LED de tiempo

El LED se ilumina para indicar que se está

mostrando un valor de tiempo para una

función de secuencia y que se la puede ajustar

usando la perilla “Adjust”.

6 Botón de oprimir de la pantalla inferior

7 Indicador luminoso (LED) del botón de

oprimir para la pantalla inferior

Al oprimir este botón se ilumina el LED y se

selecciona WFS ó un valor Arc Ctl para

cambiarse usando la perilla “Adjust”.

Para seleccionar Arc Ctl, oprímase y

sosténgase el botón de la pantalla inferior por

2 segundos. La pantalla superior mostrará ya

sea, INDU para un programa MIG, ó ARC para

Pulso, Accu-pulse, ó RMD (opcional). Para

salir de Arc Ctl ó INDU, ya sea, oprímase el

botón de la pantalla superior u oprímase y

sosténgase el botón de la pantalla inferior por

2 segundos.

Cuando están iluminados ambos, el LED de la

pantalla inferior y el LED de WFS, es posible

cambiar el WFS mientras se suelda usando la

perilla de ajustar “Adjust”. El valor en la

pantalla se cambiará momentáneamente para

mostrar la velocidad prefijada de alimentación

del alambre mientras se da vuelta la perilla

“Adjust” y se volverá al valor actual cuando se

haya completado la fijación.

Cuando se ilumina el LED de Arc Ctl, es

posible cambiar los valores mientras se

suelda usando la perilla de ajustar. Para volver

a los valores actuales de la pantalla, salga de

la pantalla Ctl.

. El botón de la pantalla inferior tiene

funciones adicionales cuando se entra las

funciones de secuencia y de control del

gatillo. (vea la Sección 5-7).

6

7

t

A

1

3

2

4

5

OM-220 979 Página 20

5-7. Botón de oprimir de la fijación del alimentador

1 Indicador luminoso del botón de oprimir

de la fijación del alimentador

2 Botón de oprimir de la fijación del

alimentador

• Oprima el botón para escoger la secuencia.

El LED de fijación del alimentador se

iluminará.

3 Indicador luminoso (LED) de la

secuencia

• Cuando se ha oprimido una vez el botón de

fijación del alimentador el LED de la

secuencia se ilumina y la pantalla superior

muestra las opciones de secuencia. Use la

perilla “Adjust” para seleccionar PRE

(preflujo), STRT (arranque), CRTR (cráter),

o POST (posflujo).

• Oprima el botón de la pantalla inferior y el

LED de la pantalla inferior se iluminará al

igual que la pantalla. El LED de tiempo

comenzará automáticamente a parpadear

indicando que un valor de tiempo puede

inscribirse dando vuelta a la perilla de

ajustar “Adjust”. Al inscribir una secuencia

de tiempo, el estado de secuencia se

activará. Para apagar un estado de

secuencia, cambie el valor de tiempo a OFF

(apagado). Para dar paso atrás para

seleccionar otra opción de secuencia,

oprima el botón de la pantalla superior.

• La opción de secuencia STRT y CRTR

tienen fijaciones de parámetro adicionales.

Oprimiendo el botón de la pantalla inferior la

segunda vez, mientras STRT o CRTR se

exhiben en la pantalla superior, permite la

inscripción del voltaje (MIG) o Arc Adjust

[Pulso, Accu-pulse, o RMD (ocional)]. Use

la perilla de ajustar para cambiar los valores

indicados por los LEDs parpadeantes para

voltios o Arc Adjust (ajuste del arco).

Oprimiendo el botón de la pantalla inferior la

tercera vez activará la fijación WFS para, ya

sea STRT ,o CRTR y el LED de WFS

comenzará a parpadear. Use la perilla de

ajustar para cambiar el valor de WFS.

• Oprimiendo el botón de fijación del

alimentador dos veces más hará que se

salga del menú de secuencia y devolverá al

sistema al modo “standby” (estar listo).

4 Indicador luminoso (LED) del control del

gatillo

• Oprima el botón de fijación del alimentador

dos veces y el LED de control del gatillo se

iluminará, y la pantalla superior mostrará las

selecciones de control del gatillo. Use la

perilla de ajustar para ciclar a través de de

los métodos de control como sigue: DS, TH,

TDS, TPS, and 4T (vea la Sección NO TAG

para las definiciones). La pantalla inferior

mostrará el estado actual de cada método

de control del gatillo indicando si está

encendido o apagado. No todos los

métodos de control son compatibles uno

con otro, por lo tanto, encendiendo ciertas

selecciones de gatillo causará que otras

selecciones del gatillo, se apaguen.

• Oprima el botón de la pantalla inferior para

iluminar el LED del botón y habilitar el uso

de la perilla de ajustar y permitir encender o

apagar métodos seleccionados de control

del gatillo. Si se ha fijado en “On”

(encendido), se iluminará el LED del sostén

del gatillo.

. El Sostén del Gatillo se fija a “encendido”

automáticamente con la selección de la

selección 4T del gatillo. Ésta es parte de

la función 4T.

• Oprima el botón de fijar el alimentador una

tercera vez para ciclar de regreso al modo de

“standby” (poner la máquina sobre aviso.)

5 Indicador luminoso (LED) con cerradura

• El indicador luminoso LED de traba está ilu-

minado cuando uno o más de los progra-

mas se han trabado por medio del uso del

software PDA con “File Management/Wave

Writer” opcional. Esto indica que se han in-

habilitado algunos programas. El programa

inhabilitado no aparecerá para ser selec-

cionado.

Refiérase al manual del dueño de File Ma-

nagement/Wave Writer para información

adicional.

Diagrama de secuencia

Tiempo de

preflujo

Tiempo de marcha

(arranque)

Tiempo de cráter

Tiempo de Posflujo

1

3

4

2

Fijación inicial del alimentador

5

5-8. Ajuste perilla

1

1 Ajuste perilla

Se usa la perilla de ajustar “Adjust”

para cambiar funciones y

parámetros. Refiérase a las

secciones del panel frontal para

obtener información acerca de este

control.

Ajustet

OM-220 979 Página 21

5-9. Botón de oprimir para fijar el proceso

• Oprimiendo botón de fijación de proceso la

primera vez iluminará el LED del botón y el

LED del proceso. Las pantallas inferior y

superior se usarán para Accu-pulse y sólo

la pantalla inferior para MIG, Pulse y RMD

(opcional) para mostrar el proceso actual

instalado en este programa. Para cambiar

el proceso, dé vuelta a la perilla de ajustar.

• Oprimiendo el botón de Fijación del

Proceso por segunda vez iluminará el

indicador luminoso (LED) del Tipo del

Alambre, y la pantalla inferior mostrará los

tipos de alambre disponibles para los

procesos seleccionados. (vea Tabla 4-1

para la abreviación del alambre). Para

hacer selección, dé vuelta al control de

ajustar (adjust).

• Oprimiendo el botón de fijación de proceso

por tercera vez mantendrá al LED del tipo

de alambre encendido y la pantalla superior

mostrará el tipo de aleación del alambre

(vea Tabla 4-1 para los tipos de aleación). El

LED de la pantalla superior comenzará a

parpadear indicando que el dar vuelta de la

perilla de ajustar cambiará el tipo de

aleación para el proceso seleccionado y el

tipo de alambre.

• Oprimiendo el botón de fijación de proceso

por cuarta vez mantendrá encendido al LED

del tipo de alambre y la pantalla superior

mostrará el tamaño del alambre. El botón de

la pantalla superior estará parpadeando

indicando que el dar vuelta a la perilla de

ajustar seleccionará los tamaños y tipos de

alambre disponibles para ese proceso

particular.

• Oprimiendo el botón de fijación de proceso

por quinta vez iluminará el LED del tipo de

gas y la pantalla inferior mostrará GAS y la

pantalla superior mostrará la selección de

gas (vea Tabla 4-1 para las abreviaciones

de los gases). Para seleccionar el tipo del

gas, dé vuelta a la perilla de ajustar.

• Si se cambió el Proceso, tipo de alambre,

tamaño de alambre o tipo de gas, entonces

oprimiendo el botón de fijación de proceso

por sexta vez mostrará PROG en la pantalla

superior y LOAD (Cargue) en la pantalla

inferior. Se cargaría el nuevo programa para

ese programa particular en ranuras 1 hasta

8. Si no se hizo cambios a ninguno de los

renglones de fijación, no se cargará ningún

programa y la unidad retornará al modo

“stanby”. (Estar listo).

• Si se carga un programa hecho a la medida

usando un PDA opcional con software de

Manejo de Archivo, la pantalla de programa

mostrará una “C” antes del número del

programa. Esto indica que el programa no

es un programa originario de la fábrica, y ha

sido modificado. El seleccionar o cambiar

cualquier variable del proceso y llevar a

cabo una carga de programa, se restaurará

al programa que fue originario de la fábrica.

• Oprimiendo y sosteniendo el botón de Pro-

cess Set Up (fijación del proceso) al en-

cender permite ver las revisiones del soft-

ware en cada tablilla de circuito del sistema.

La pantalla superior muestra la tablilla

(PCM, UIM, WFCM, Y AIM (unidades auto-

matizadas solamente) y la pantalla inferior

las últimas 3 cifras del número de pieza de

la tablilla de circuito más la letra de designa-

ción. Oprima el botón parpadeante de Fija-

ción para salir de las exhibiciones en la pan-

talla y continuar el proceso de iniciar.

3

1 Botón de oprimir para fijar el

proceso

2 Indicador luminoso (LED) de

Fijación del Proceso

3 Indicadores luminosos (LEDs)

de selección del programa

1

2

Fijación del proceso

Tabla 4-1. Abreviaturas para alambre y gas de soldadura*

Descripción del alam-

bre

Abreviatura del alambre Tipo de aleación Tipo de gas Abreviatura del gas

Acero STL E70, E100, E120 100% CO

2

90% Argón/ 10% CO

2

,

85% Argón/ 15% CO

2

75% Argón/ 25% CO

2

,

95% Argón/ 5% CO

2

,

95% Argón/5% O

2

98% Argón/2% O

2

CO2

C10

C15

C25

C5

OX5

OX2

Acero Inoxidable SS 308, 309, 312, 316 98% Argón, 2% O

2

(81Ar/18HE/1CO

2

Accu-pulse)

90HE/7-1/2Ar/2-1/2CO

2

MIG/

RMD)

OX2

Tri Gas

Tri Gas

Alambre tubular con

núcleo de fundente

MCOR 71, 76, 86R, 409 90% Argón/10% CO

2

C10

98% Argón/2% O

2

OX2

Aluminio ALUM 4XXX, 5XXX 100% Argón ARGN

* Puede que no todo tipo de alambre esté disponible para su unidad.

OM-220 979 Página 22

5-10. Jog/Purge (alimentación lenta/purga)

803 693-A

1 Botón de oprimir Jog/Purge

2 Control de ajustar (Adjust)

3 Receptáculo del gatillo de la

antorcha

1

2

3

El interruptor de Jog/Purge proporciona las

siguientes funciones:

• Oprimiendo el lado izquierdo del interruptor

de Jog/Purge permite al operario alimentar

alambre sin dar energía a la fuente de po-

der, o al circuito de la válvula de gas. El

alambre avanzará a 60 pulg./min. por 3 se-

gundos, y entonces la velocidad incremen-

tará paulatinamente a 700 pulg./min. hasta

que se suelte el interruptor.

• La unidad también da la habilidad de

avanzar el alimentador lentamente por

medio del gatillo de la antorcha. Cuando se

oprime el gatillo de la antorcha sin arrancar

un arco, el alambre avanzará a la velocidad

de avance inicial por los primeros

3 segundos. Durante este tiempo el VCA

(voltaje de circuito abierto) estará presente

como lo indica la pantalla superior del

alimentador. Después de 3 segundos la

salida de soldadura se apaga y el alambre

avanzará a 60 pulg./min. por los próximos

tres segundos y luego incrementará

paulatinamente a 700 pulg./min. hasta que

se suelte el gatillo, o hasta que pasen

30 segundos. Si el gatillo de la antorcha

está todavía activo después de

30 segundos, la operación de avance

“lento” terminará para impedir desenvolver

el alambre completamente y un mensaje de

“ERR STRT” aparecerá en las pantallas

inferior y superior. Oprimiendo y luego

soltando el gatillo otra vez quitará el error.

. Si se habilita Start Error (error de

arranque) usando el PDA opcional con

software “File Management/WaveWriter”

(Manejo de Archivos/Escritor de Ondas)

un “ERR STRT” sucederá después de los

primeros 3 segundos de avance lento, y

avanzar lentamente desde el gatillo no

será posible.

• Oprimiendo el lado derecho del interruptor

Jog/Purge permite al operario purgar el gas

de las líneas de gas antes de soldar para

poder fijar la presión en el regulador de gas.

• Esta unidad está equipada con capacidad

de desenvolver al alambre auto- mática-

mente (Auto Thread). Meneando el inter-

ruptor de purga a avance lento dentro de 0,5

segundos automáticamente alimentará 192

pulg. (4877 mm) antes de detenerse. La ve-

locidad de alimentación originaria de la fá-

brica es 700 pulg./min. Se puede cambiar

estas fijaciones usando el PDA opcional

con software de Manejo de Archivos/Escri-

tor de Ondas.

OM-220 979 Página 23

5-11. Modo para refijar

198 993 / 803 246-B

. El modo para refijar no se activa

cuando se capacita al programa

“cerrado bajo llave”.

El modo de refijar permite al operario

recargar las fijaciones de fábrica para

los ocho programas activos de la

unidad.

. Los datos de configuración del

sistema se perderán en la

operación de refijación.

Entre modo para refijar poniendo en marcha (“On”) y

presionando el botón de oprimir hasta que el mensaje

RST NO aparezca. No se visualiza el mensaje RST

NO hasta después de completar la secuencia de

puesta en marcha (unos 20 segundos).

Gire perilla de ajuste para cambiar

el “NO” a “YES” (sí).

Programa 1 Pulso

0,9 Acero dulce

90% Argón, 10% CO

2

Programa 2 MIG

0,9 Acero dulce

75% Argón, 25% CO

2

Programa 3 Accu-pulse

(Pulso exacto)

0,9 Acero dulce

90% Argón, 10% O

2

Programa 4 Pulso

1,1 Acero dulce

90% Argón, 10% CO

2

Programa 5 MIG

1,1 Acero dulce

75% Argón, 25% CO

2

Programa 6 Accu-pulse

(Pulso exacto)

1,1 Acero dulce

90% Argón, 10% O

2

Programa 7 Pulso

1,3 Acero suave

90% Argón, 10% CO

2

Programa 8 MIG

1,3 Acero suave

75% Argón, 25% CO

2

Oprima el botón de control de arco

para confirmar la refijación.

El mensaje de refijación aparece por

2 segundos mientras se cargan las

fijaciones de programas de fábrica

en la unidad.

Durante el modo de refijación se

cargan los siguientes programas

dados en la unidad:

El mensaje de “Cycl Pwr” (potencia de ciclo)

aparece en pantalla cuando se acaban de

cargar los programas.

Apague la poder (Off), espere 10 segundos y

vuelva a encenderla para completar la refijación

(“Reset”).

. Después de completar “Reset”, asegúrese

de cargar los programas apropiados que

contienen los tamaños correctos de alambre,

el proceso y el gas protector para soldar.

V

A

A

RST

NO

Fijar Adjust

Control de arco

V

A

A

RST

YES (Sí)

Fijar

Adjust

Control de arco

V

A

A

RST

YES (Sí)

Fijar

Adjust

Control de arco

V

A

A

CYCL

PWR

Fijar

Adjust

Control de arco

OM-220 979 Página 24

SECCIÓN 6 − FIJANDO LOS PARÁMETROS DE SECUENCIA

40-1400

(1,0-35,5)

40-1400

(1,0-35,5)

6-1. Parámetros de secuencia en un programa

. Para más información en el

modo de Secuencia, vea el

botón de oprimir para fijar el

alimentados en la Sección 5-7.

El tiempo para soldar sólo puede

fijarse usando el PDA opcional con

software de Manejo de Archivos/

WaveWriter.

Si se ha fijado el tiempo a cero en

cualquier secuencia temporizada, se

salta esa secuencia.

. Las pulgadas por minuto máximas

pueden actualmente ser más

bajas según la selección del

proceso y tipo de alambre.

Gatillo oprimido

Gatillo soltado

Ajuste de

Volts/Arc

Pulg./min.

(mpm)

Segundos

2. Posflujo

Apagado-5.0

1. Preflujo Apagado-5.0

Secuencia Parámetros

3. Arranque (marcha)

4. Cráter

Apagado-5.0

Apagado-5.0