Miller CONTINUUM 500 El manual del propietario

- Categoría

- Sistema de soldadura

- Tipo

- El manual del propietario

Este manual también es adecuado para

OM-272377H/spa 2018−09

Continuum 350

y Continuum 500

con Insight Core

t

Procesos

Descripción

Fuente de Poder para Soldadura

de Arco

www.MillerWelds.com

Cortadura y ranuración

de aire plasma

Soldadura MIG

Soldadura MIG pulsada

(GMAW-P)

Soldadura MIG con Alambre

Tubular

MANUAL DEL OPERADOR

Miller Electric fabrica una línea completa

de máquinas para soldadura y equipos relacionados.

Si necesita información acerca de otros productos de calidad de Miller,

comuníquese con el distribuidor Miller de su localidad, quien le suministrará

el catálogo más reciente de la línea completa o folletos con las especificaciones

de cada producto individual. Para localizar al distribuidor o agencia

de servicios más cercano a su domicilio, llame al 1-800-4-A-Miller,

o visite nuestro sitio en Internet, www.MillerWelds.com.

Gracias y felicitaciones por haber elegido a Miller. Ahora usted puede hacer

su trabajo, y hacerlo bien. En Miller sabemos que usted no tiene tiempo para

hacerlo de otra forma.

Por ello, cuando en 1929 Niels Miller comenzó a fabricar soldadoras por arco,

se aseguró que sus productos ofreciesen un valor duradero y una calidad superior,

pues sus clientes, al igual que usted, no podían arriesgarse a recibir menos.

Los productos Miller debían ser los mejores posibles, es decir, los mejores

que se podía comprar.

Hoy, las personas que fabrican y venden los productos Miller continúan

con la tradición y están comprometidas a proveer equipos y servicios que

cumplan con los altos estándares de calidad y valor establecidos en 1929.

Este manual del usuario está diseñado para ayudarlo a aprovechar al máximo sus

productos Miller. Por favor, tómese el tiempo necesario para leer detenidamente

las precauciones de seguridad, las cuales le ayudarán a protegerse de los peligros

potenciales de su lugar de trabajo. Hemos hecho

que la instalación y operación sean rápidas y fáciles.

Con los productos Miller, y el mantenimiento

adecuado, usted podrá contar con años

de funcionamiento confiable. Y si por alguna razón

el funcionamiento de la unidad presenta problemas,

hay una sección de “Reparación de averías” que le

ayudará a descubrir la causa. A continuación, la lista

de piezas le ayudará a decidir con exactitud cuál

pieza necesita para solucionar el problema. Además,

el manual contiene información sobre la garantía

y el servicio técnico correspondiente a su modelo.

Miller es el primer fabricante

de equipos de soldadura en los

EE.UU. cuyo Sistema de calidad

ha sido registrado bajo la norma

ISO 9001.

Trabajando tan duro como

usted − cada fuente de poder

para soldadura de Miller está

respaldada por la garantía con

menos trámites complicados

de la industria.

De Miller para usted

INDICE

SECCIÓN 1 − PRECAUCIONES DE SEGURIDAD − LEA ANTES DE USAR 1........................

1-1. Uso de símbolos 1.....................................................................

1-2. Peligros en soldadura de arco 1..........................................................

1-3. Símbolos adicionales para instalación, operación y mantenimiento 3...........................

1-4. CALIFORNIA Proposición 65 Advertencia 4................................................

1-5. Estándares principales de seguridad 5....................................................

1-6. Información sobre los campos electromagnéticos (EMF) 5...................................

SECCIÓN 2 − DEFINITICIONES 6..............................................................

2-1. Símbolos y definiciones adicionales de seguridad 6.........................................

2-2. Símbolos y definiciones diversos 8.......................................................

SECCIÓN 3 − ESPECIFICACIONES 9..........................................................

3-1. Ubicación de la etiqueta con el número de serie

y los valores nominales de los parámetros eléctricos 9.......................................

3-2. Especificaciones del modelo 350 9.......................................................

3-3. Especificaciones del modelo 500 9.......................................................

3-4. Dimensiones y peso 10..................................................................

3-5. Especificaciones ambientales 10..........................................................

3-6. Características estáticas 10..............................................................

3-7. Ciclo de trabajo y sobrecalentamiento 11...................................................

SECCIÓN 4 − INSTALACIÓN 12................................................................

4-1. Selección de la ubicación 12.............................................................

4-2. Ubicación del alimentador 12.............................................................

4-3. Conectores de la salida de soldadura y selección de la medida del cable* 13.....................

4-4. Conectores de la salida para soldadura 13..................................................

4-5. Conexión de los cables a los conectores de la salida de soldadura 14...........................

4-6. Información sobre el conector para 10 patillas RC2

para control remoto del alimentador de alambre 15...........................................

4-7. Información del conector RC3 para la detección de voltaje 15..................................

4-8. Interruptor automático CB1 y panel de comunicación (opcional) 16..............................

4-9. Suministro auxiliar y CB2 (Opcional) 16....................................................

4-10. Diagrama de conexión 17................................................................

4-11. Guía para la instalación del suministro eléctrico 18...........................................

4-12. Conexión a una alimentación trifásica 19...................................................

SECCIÓN 5 − PROCEDIMIENTOS DE CONFIGURACIÓN RECOMENDADOS 21......................

5-1. Circuito de soldadura 21.................................................................

5-2. Disposición de los cables de soldadura para reducir la inductancia del circuito de soldadura 22......

5-3. 30 puntos importantes a considerar en la soldadura MIG 23...................................

5-4. Soplado del arco 24.....................................................................

5-5. Detección y solución de problemas básicos de soldadura 25...................................

SECCIÓN 6 − OPERACIÓN 28..................................................................

6-1. Controles del operador 28................................................................

SECCIÓN 7 − CONFIGURACIÓN

(SI LA MÁQUINA ESTÁ EQUIPADA CON UN PANEL DE COMUNICACIÓN) 29...............

7-1. Acceso a las páginas Web de configuración 29..............................................

7-2. Pantalla Inicio 29.......................................................................

7-3. Pantalla de configuración (Setup) 30.......................................................

7-4. Pantalla Arc Management (Gestión del arco) 31.............................................

7-5. Pantalla Data Management (Gestión de datos) 32............................................

7-6. Pantalla Help (Ayuda) 32.................................................................

INDICE

SECCIÓN 8 − MANTENIMIENTO Y SOLUCIÓN DE PROBLEMAS 33................................

8-1. Mantenimiento de rutina 33...............................................................

8-2. Limpieza del interior de la unidad con aire comprimido 33.....................................

8-3. Descripción y tablas con los códigos de error y la solución de problemas 34......................

8-4. Detección y solución de problemas 37.....................................................

SECCIÓN 9 − INSTALACIÓN DE INSIGHT CORETM 38............................................

9-1. Acuerdo de licencia 38..................................................................

9-2. Descargar la encuesta sobre conectividad 38...............................................

9-3. Obtener la dirección IP del sistema 38.....................................................

9-4. Habilitar Insight Core mediante las páginas web de Continuum 39..............................

9-5. Configurar la conexión de red 41..........................................................

9-6. Verificar la conexión de red 46............................................................

9-7. Determinar el número de serie y la clave de licencia del dispositivo 47...........................

9-8. Registrar el dispositivo inicial y crear una cuenta 49..........................................

9-9. Registrar dispositivos adicionales 50.......................................................

SECCIÓN 10 − DIAGRAMAS ELÉCTRICOS 52...................................................

SECCIÓN 11 − LISTA DE PIEZAS DE LOS MODELOS 350 Y 500 60.................................

GARANTÍA

OM-272377 Página 1

SECCIÓN 1 − PRECAUCIONES DE SEGURIDAD − LEA

ANTES DE USAR

som_2018−01_spa

7

Protéjase usted mismo y a otros contra lesiones — lea, cumpla y conserve estas importantes precauciones de seguridad e instruccio-

nes de utilización.

1-1. Uso de símbolos

¡PELIGRO! − Indica una situación peligrosa que, si no

se la evita, resultará en muerte o lesión grave. Los peli-

gros posibles se muestran en los símbolos adjuntos o

se explican en el texto.

Indica una situación peligrosa que, si no se la evita, po-

dría resultar en muerte o lesión grave. Los peligros po-

sibles se muestran en los símbolos adjuntos, o se expli-

can en el texto.

AVISO − Indica precauciones no relacionadas a lesiones personales

. Indica instrucciones especiales.

Este grupo de símbolos significa ¡Advertencia!, ¡Cuidado! CHOQUE

O DESCARGA ELÉCTRICA, PIEZAS QUE SE MUEVEN, y peligros

de PARTES CALIENTES. Consulte los símbolos e instrucciones re-

lacionadas abajo para la acción necesaria para evitar los peligros.

1-2. Peligros en soldadura de arco

Se usan los símbolos mostrados abajo por todo éste manual

para llamar la atención e identificar a peligros posibles. Cuan-

do usted vea este símbolo, tenga cuidado, y siga a las

instrucciones relacionadas para evitar el peligro. La informa-

ción de seguridad dada abajo es solamente un resumen de la

información más completa de seguridad que se encuentra en

los estándares de seguridad de sección 1-5. Lea y siga todas

los estándares de seguridad.

Solamente personal cualificado debe instalar, utilizar, mante-

ner y reparar este equipo. La definición de personal

cualificado es cualquier persona que, debido a que posee un

título, un certificado o una posición profesional reconocida,

o gracias a su gran conocimiento, capacitación y experien-

cia, haya demostrado con éxito su capacidad para solucionar

o resolver problemas relacionados con el trabajo, el proyecto

o el tema en cuestión, además de haber asistido a una capaci-

tación en seguridad para reconocer y evitar los peligros que

implica el proceso.

Durante su operación mantenga lejos a todos, especialmente

a los niños.

UNA DESCARGA ELECTRICA puede

matarlo.

El tocar partes con carga eléctrica viva puede causar

un toque fatal o quemaduras severas. El circuito de

electrodo y trabajo está vivo eléctricamente cuando

quiera que la salida de la máquina esté prendida. El

circuito de entrada y los circuitos internos de la

máquina también están vivos eléctricamente cuando

la máquina está prendida. Cuando se suelda con

equipo automático o semiautomático, el alambre,

carrete, el bastidor que contiene los rodillos de

alimentación y todas las partes de metal que tocan el

alambre de soldadura están vivos eléctricamente.

Equipo instalado incorrectamente o sin conexión a

tierra es un peligro.

D No toque piezas que estén eléctricamente vivas.

D Use guantes de aislamiento secos y sin huecos y protección en el

cuerpo.

D Aíslese del trabajo y de la tierra usando alfombras o cubiertas lo

suficientemente grandes para prevenir cualquier contacto físico

con el trabajo o tierra.

D No use una máquina con salida de soldadura de CA en lugares moja-

dos, húmedos o con poco espacio, o si existe peligro de sufrir caídas.

D Use la salida CA SOLAMENTE si lo requiere el proceso de soldadura.

D Si se requiere la salida CA, use un control remoto si hay uno pre-

sente en la unidad.

D Se requieren precauciones adicionales de seguridad cuando cual-

quiera de las siguientes condiciones eléctricas peligrosas están

presentes en locales húmedos o mientras trae puesta ropa húme-

da, en estructuras de metal, tales como pisos, rejillas, o andamios;

cuando esté en posiciones apretadas tal como sentado, arrodilla-

do, acostado o cuando hay un riesgo alto de tener contacto

inevitable o accidental con la pieza de trabajo o tierra. Para estas

condiciones, use el equipo siguiente en el orden presentado: 1) un

soldadora semiautomática de voltaje constante (alambre) CD, 2)

una soldadura CD manual (convencional), o 3) una soldadora CA

voltaje reducido de circuito abierto. En la mayoría de las situacio-

nes, el uso de soldadora de alambre de voltaje constante CD es lo

recomendado. ¡Y, no trabaje solo!

D Desconecte la potencia de entrada o pare el motor antes de instalar

o dar servicio a este equipo. Apague con candado o usando etiqueta

inviolable (“lockout/tagout”) la entrada de potencia de acuerdo a OHA

29 CFR 1910.147 (vea Estándares de Seguridad).

D Instale, conecte a tierra y utilice correctamente este equipo acorde

a las instrucciones de su Manual del usuario y a lo establecido en

los reglamentos nacionales, estatales y locales.

D Siempre verifique el suministro de tierra − chequee y asegúrese

que la entrada de la potencia al alambre de tierra esté apropiada-

mente conectada al terminal de tierra en la caja de desconexión

o que su enchufe esté conectado apropiadamente al receptáculo

de salida que esté conectado a tierra.

D Cuando esté haciendo las conexiones de entrada, conecte el con-

ductor de tierra primero − doble chequee sus conexiones.

D Mantenga los cordones o alambres secos, sin aceite o grasa, y

protegidos de metal caliente y chispas.

D Inspeccione con frecuencia el cable de alimentación y el cable de

tierra de los equipos. Si observa daños o conductores a la vista −

reemplace inmediatamente el cable completo − pues un alambre

desnudo puede matarlo.

D Apague todo equipo cuando no esté usándolo.

D No use cables que estén gastados, dañados, de tamaño muy pe-

queño, o mal conectados.

D No envuelva los cables alrededor de su cuerpo.

D Si se requiere grampa de tierra en el trabajo haga la conexión de

tierra con un cable separado.

D No toque el electrodo si usted está en contacto con el trabajo o cir-

cuito de tierra u otro electrodo de una máquina diferente.

D No ponga en contacto dos portaelectrodos conectados a dos má-

quinas diferentes al mismo tiempo porque habrá presente

entonces un voltaje doble de circuito abierto.

D Use equipo bien mantenido. Repare o reemplace partes dañadas

inmediatamente. Mantenga la unidad de acuerdo al manual.

D Use tirantes de seguridad para prevenir que se caiga si está traba-

jando más arriba del nivel del piso.

D Mantenga todos los paneles y cubiertas en su sitio.

D Ponga la grampa del cable de trabajo con un buen contacto de me-

tal a metal al trabajo o mesa de trabajo lo más cerca de la suelda

que sea práctico.

OM-272377 Página 2

D Guarde o aísle la grampa de tierra cuando no esté conectada a la

pieza de trabajo para que no haya contacto con ningún metal o al-

gún objeto que esté aterrizado.

D Aísle la abrazadera de tierra cuando no esté conectada a la pieza

de trabajo para evitar que haga contacto con cualquier objeto de

metal. Desconecte los cables si no utiliza la máquina.

D Use equipos auxiliares protegidos por GFCI cuando trabaje en

lugares húmedos o mojados.

Aun DESPUÉS de haber apagado el motor, puede

quedar un VOLTAJE IMPORTANTE DE CC en las

fuentes de poder con convertidor CA/CC.

D Antes de tocar ninguna pieza, apague la unidad, desconecte la po-

tencia de alimentación y descargue los capacitores de entrada,

según las instrucciones del manual.

Las PIEZAS CALIENTES pueden

ocasionar quemaduras.

D No toque las partes calientes con la mano sin

guante.

D Deje que el equipo se enfríe antes de comen-

zar a trabajar en él.

D Para manejar partes calientes, use herramientas apropiadas y/o

póngase guantes pesados, con aislamiento para soldar y ropa

para prevenir quemaduras.

El soldar produce humo y gases. Respirando estos

humos y gases pueden ser peligrosos a su salud.

D Mantenga su cabeza fuera del humo. No respire

el humo.

HUMO y GASES pueden ser peligrosos.

D Ventile el área de trabajo o use ventilación local forzada ante el ar-

co para quitar el humo y los gases de soldadura. El método

recomendado para determinar la ventilación adecuada es tomar

muestras de la composición y la cantidad de humos y gases a los

que está expuesto el personal.

D Si la ventilación es mala, use un respirador de aire aprobado.

D Lea y entienda las Hojas de datos del material (SDS) y las instruc-

ciones del fabricante relacionadas con los adhesivos, metales,

consumibles, recubrimientos, limpiadores, refrigerantes, desen-

grasadores, fundentes y metales.

D Trabaje en un espacio cerrado solamente si está bien ventilado o

mientras esté usando un respirador de aire. Siempre tenga una

persona entrenada cerca. Los humos y gases de la suelda pueden

desplazar el aire y bajar el nivel de oxígeno causando daño a la

salud o muerte. Asegúrese que el aire de respirar esté seguro.

D No suelde en ubicaciones cerca de operaciones de grasa, limpia-

miento o pintura al chorro. El calor y los rayos del arco pueden

hacer reacción con los vapores y formar gases altamente tóxicos

e irritantes.

D No suelde en materiales de recubrimientos como acero galvaniza-

do, plomo, o acero con recubrimiento de cadmio a no ser que se ha

quitado el recubrimiento del área de soldar, el área esté bien venti-

lada y mientras esté usando un respirador con fuente de aire. Los

recubrimientos de cualquier metal que contiene estos elementos

pueden emanar humos tóxicos cuando se sueldan.

LOS RAYOS DEL ARCO pueden

quemar sus ojos y piel.

Los rayos del arco de un proceso de suelda

producen un calor intenso y rayos ultravioletas

fuertes que pueden quemar los ojos y la piel. Las

chispas se escapan de la soldadura.

D Use una careta para soldar aprobada equipada con un filtro de protec-

ción apropiado para proteger su cara y ojos de los rayos del arco y de

las chispas mientras esté soldando o mirando.(véase los estándares

de seguridad ANSI Z49.1 y Z87.1).

D Use anteojos de seguridad aprobados que tengan protección lateral.

D Use pantallas de protección o barreras para proteger a otros del

destello, reflejos y chispas, alerte a otros que no miren el arco.

D Use ropa de protección adecuada para el cuerpo, de material

durable y resistente a la llama (cuero, algodón grueso o lana). La

ropa de protección para el cuerpo incluye guantes de cuero, cami-

sa de trabajo, pantalones sin botamanga (vuelta), botas de

seguridad y una gorra; ninguno de estos elementos debe contener

compuestos derivados del petróleo.

Soldando en un envase cerrado, como tanques,

tambores o tubos, puede causar explosión. Las

chispas pueden volar de un arco de soldar. Las

chispas que vuelan, la pieza de trabajo caliente y el

equipo caliente pueden causar fuegos y quemaduras. Un contacto

accidental del electrodo a objetos de metal puede causar chispas,

explosión, sobrecalentamiento, o fuego. Chequee y asegúrese que el

área esté segura antes de comenzar cualquier suelda.

EL SOLDAR puede causar fuego o

explosión.

D Quite todo material inflamable dentro de 11m de distancia del arco

de soldar. Si eso no es posible, cúbralo apretadamente con cubier-

tas aprobadas.

D No suelde donde las chispas pueden impactar material inflamable.

D Protéjase a usted mismo y otros de chispas que vuelan y metal ca-

liente.

D Este alerta de que chispas de soldar y materiales calientes del ac-

to de soldar pueden pasar a través de pequeñas rajaduras

o aperturas en áreas adyacentes.

D Siempre mire que no haya fuego y mantenga un extinguidor de

fuego cerca.

D Esté alerta que cuando se suelda en el techo, piso, pared o algún

tipo de separación, el calor puede causar fuego en la parte escon-

dida que no se puede ver.

D No corte ni suelde sobre llantas para neumáticos o ruedas. Si se

calientan, los neumáticos pueden explotar. Las llantas y las rue-

das reparadas pueden fallar. Consulte la norma OSHA 29 CFR

1910.177, que se menciona en Estándares de seguridad.

D No suelde en recipientes que han contenido combustibles, ni en

recipientes cerrados como tanques, tambores o tuberías, a me-

nos que estén preparados correctamente de acuerdo con la

norma AWS F4.1 y AWS A6.0 (vea las normas de seguridad).

D No suelde en lugares donde la atmósfera podría contener polvos,

gases o vapores inflamables (por ejemplo gasolina).

D Conecte el cable del trabajo al área de trabajo lo más cerca posible

al sitio donde va a soldar para prevenir que la corriente de soldadura

haga un largo viaje posiblemente por partes desconocidas causando

una descarga eléctrica, chispas y peligro de incendio.

D No use una soldadora para descongelar tubos helados.

D Quite el electrodo del porta electrodos o corte el alambre de soldar

cerca del tubo de contacto cuando no esté usándolo.

D Use ropa de protección adecuada para el cuerpo, de material du-

rable y resistente a la llama (cuero, algodón grueso o lana). La

ropa de protección para el cuerpo incluye guantes de cuero, cami-

sa de trabajo, pantalones sin botamanga (vuelta), botas de

seguridad y una gorra; ninguno de estos elementos debe contener

compuestos derivados del petróleo.

D Quite de su persona cualquier combustible, como encendedoras

de butano o cerillos, antes de comenzar a soldar.

D Después de completar el trabajo, inspeccione el área para asegu-

rarse de que esté sin chispas, rescoldo, y llamas.

D Use sólo los fusibles o disyuntores correctos. No los ponga de ta-

maño más grande o los pase por un lado.

D Siga los reglamentos en OSHA 1910.252 (a) (2) (iv) y NFPA 51B

para trabajo caliente y tenga una persona para cuidar fuegos y un

extinguidor cerca.

D Lea y entienda las Hojas de datos del material (SDS) y las instruc-

ciones del fabricante relacionadas con los adhesivos, metales,

consumibles, recubrimientos, limpiadores, refrigerantes, desen-

grasadores, fundentes y metales.

METAL QUE VUELA o TIERRA puede

lesionar los ojos.

D El soldar, picar, cepillar con alambre, o esmeri-

lar puede causar chispas y metal que vuele.

Cuando se enfrían las sueldas, estás pueden

soltar escoria.

D Use anteojos de seguridad aprobados con resguardos laterales

hasta debajo de su careta.

OM-272377 Página 3

LA ACUMULACION DE GAS puede

enfermarle o matarle.

D Cierre el suministro de gas comprimido cuando

no lo use.

D Siempre dé ventilación a espacios cerrados o use

un respirador aprobado que reemplaza el aire.

Los CAMPOS ELÉCTRICOS Y MAG-

NÉTICOS (EMF) pueden afectar el fun-

cionamiento de los dispositivos médi-

cos implantados.

D Las personas que utilicen marcapasos u otros

dispositivos médicos implantados deben man-

tenerse apartadas de la zona de trabajo.

D Los usuarios de dispositivos médicos implantados deben

consultar a su médico y al fabricante del dispositivo antes de

efectuar trabajos, o estar cerca de donde se realizan, de

soldadura por arco, soldadura por puntos, ranurado, corte por

arco de plasma u operaciones de calentamiento por inducción.

EL RUIDO puede dañar su oído.

El ruido de algunos procesos o equipo puede dañar

su oído

D Use protección aprobada para el oído si el nivel

de ruido es muy alto.

LOS CILINDROS pueden estallar si

están averiados.

Los cilindros de gas comprimido contienen gas a alta

presión. Si están averiados los cilindros pueden

estallar. Como los cilindros son normalmente parte del

proceso de soldadura, siempre trátelos con cuidado.

D Proteja cilindros de gas comprimido del calor excesivo, golpes

mecánicos, daño físico, escoria, llamas, chispas y arcos.

D Instale y asegure los cilindros en una posición vertical asegurán-

dolos a un soporte estacionario o un sostén de cilindros para

prevenir que se caigan o se desplomen.

D Mantenga los cilindros lejos de circuitos de soldadura o eléctricos.

D Nunca envuelva la antorcha de suelda sobre un cilindro de gas.

D Nunca permita que un electrodo de soldadura toque ningún cilindro.

D Nunca suelde en un cilindro de presión − una explosión resultará.

D Use solamente cilindros de gas comprimido, reguladores, man-

gueras y conexiones diseñados para la aplicación específica;

manténgalos, al igual que las partes, en buenas condiciones.

D Aparte su cara de la salida de la válvula mientras abre la válvula

del cilindro. No se pare frente o detrás del regulador al abrir la vál-

vula del cilindro.

D Mantenga la tapa protectiva en su lugar sobre la válvula excepto

cuando el cilindro está en uso o conectado para ser usado.

D Siga los procedimientos y use los equipos correctos, y solicite la

asistencia de una cantidad suficiente de personas para levantar y

mover los cilindros.

D Lea y siga las instrucciones de los cilindros de gas comprimido,

equipo asociado y la publicación de la Asociación de Gas Compri-

mido (CGA) P−1 que están enlistados en los Estándares de

Seguridad.

1-3. Símbolos adicionales para instalación, operación y mantenimiento

Peligro de FUEGO O EXPLOSIÓN.

D No ponga la unidad encima de, sobre o cerca

de superficies combustibles.

D No instale la unidad cerca a objetos inflamables.

D No sobrecarga a los alambres de su edificio − asegure que su

sistema de abastecimiento de potencia es adecuado en tamaño

capacidad y protegido para cumplir con las necesidades de esta

unidad.

Un EQUIPO AL CAER puede producir

lesiones.

D Use solamente al ojo de levantar para levantar

la unidad, NO al tren de rodaje, cilindros de

gas, ni otros accesorios.

D Siga los procedimientos adecuados y use equipos con suficien-

te capacidad para levantar y sostener la unidad.

D Si usa montacargas para mover la unidad, asegúrese que las

puntas del montacargas sean lo suficientemente largas para ex-

tenderse más allá del lado opuesto de la unidad.

D Cuando trabaje desde una ubicación elevada, mantenga el

equipo (cables y cordones) alejado de los vehículos en

movimiento.

D Siga las pautas incluidas en el Manual de aplicaciones de la

ecuación revisada para levantamiento de cargas del NIOSH

(Publicación Nº 94–110) cuando tenga que levantar cargas

pesadas o equipos.

SOBREUSO puede causar SOBRE−

CALENTAMIENTO DEL EQUIPO

D Permite un período de enfriamiento, siga el ci-

clo de trabajo nominal.

D Reduzca la corriente o ciclo de trabajo antes de soldar de nuevo.

D No bloquee o filtre el flujo de aire a la unidad.

Las CHISPAS DESPEDIDAS por los

equipos pueden ocasionar lesiones.

D Use un resguardo para la cara para proteger

los ojos y la cara.

D De la forma al electrodo de tungsteno solamente en una amolado-

ra con los resguardos apropiados en una ubicación segura

usando la protección necesaria para la cara, manos y cuerpo.

D Las chispas pueden causar fuego − mantenga los inflamables le-

jos.

ESTÁTICA (ESD) puede dañar las tar-

jetas de circuito.

D Ponga los tirantes aterrizados de muñeca AN-

TES de tocar las tablillas o partes.

D Use bolsas y cajas adecuadas anti-estáticas

para almacenar, mover o enviar tarjetas impre-

sas de circuito.

Las PIEZAS MÓVILES pueden provo-

car lesiones.

D Aléjese de toda parte en movimiento.

D Aléjese de todo punto que pellizque, tal como

rodillos impulsados.

OM-272377 Página 4

D No presione el gatillo de la antorcha hasta que

reciba estas instrucciones.

D No apunte la punta de la antorcha hacia ninguna parte del cuer-

po, otras personas o cualquier objeto de metal cuando esté pa-

sando el alambre.

El ALAMBRE de SOLDAR puede

causar heridas.

La EXPLOSIÓN DE LA BATERÍA puede

producir lesiones.

D No utilice la soldadora para cargar baterías ni

para hacer arrancar vehículos a menos que

tenga incorporado un cargador de baterías

diseñado para ello.

Las PIEZAS MÓVILES pueden

provocar lesiones.

D Aléjese de toda parte en movimiento, tal como

los ventiladores.

D Mantenga todas las puertas, paneles, tapas y guardas cerrados y

en su lugar.

D Verifique que sólo el personal cualificado retire puertas, paneles,

tapas o protecciones para realizar tareas de mantenimiento, o

resolver problemas, según sea necesario.

D Reinstale puertas, tapas, o resguardos cuando se acabe de dar

mantenimiento y antes de reconectar la potencia de entrada.

LEER INSTRUCCIONES.

D Lea y siga cuidadosamente las instrucciones

contenidas en todas las etiquetas y en el

Manual del usuario antes de instalar, utilizar o

realizar tareas de mantenimiento en la unidad.

Lea la información de seguridad incluida en la

primera parte del manual y en cada sección.

D Utilice únicamente piezas de reemplazo legítimas del fabricante.

D Los trabajos de instalación y mantenimiento deben ser ejecuta-

dos de acuerdo con las instrucciones del manual del usuario, las

normas del sector y los códigos nacionales, estatales y locales.

RADIACIÓN de ALTA FRECUENCIA pue-

de causar interferencia.

D Radiación de alta frecuencia (H.F., en inglés)

puede interferir con navegación de radio, servi-

cios de seguridad, computadoras y equipos de

comunicación.

D Asegure que solamente personas calificadas, familiarizadas con

equipos electrónicas instala el equipo.

D El usuario se responsabiliza de tener un electricista capacitado

que pronto corrija cualquier problema causado por la instalación.

D Si la FCC (Comisión Federal de Comunicación) le notifica que hay

interferencia, deje de usar el equipo de inmediato.

D Asegure que la instalación recibe chequeo y mantenimiento regu-

lar.

D Mantenga las puertas y paneles de una fuente de alta frecuencia

cerradas completamente, mantenga la distancia de la chispa en

los platinos en su fijación correcta y haga tierra y proteja contra co-

rriente para minimizar la posibilidad de interferencia.

La SOLDADURA DE ARCO puede

causar interferencia.

D La energía electromagnética puede interferir

con equipo electrónico sensitivo como compu-

tadoras, o equipos impulsados por computado-

ras, como robotes.

D Asegúrese que todo el equipo en el área de soldadura sea elec-

tro-magnéticamente compatible.

D Para reducir posible interferencia, mantenga los cables de sol-

dadura lo más cortos posible, lo más juntos posible o en el suelo,

si fuera posible.

D Ponga su operación de soldadura por lo menos a 100 metros de

distancia de cualquier equipo que sea sensible electrónicamente.

D Asegúrese que la máquina de soldar esté instalada y aterrizada

de acuerdo a este manual.

D Si todavía ocurre interferencia, el operador tiene que tomar me-

didas extras como el de mover la máquina de soldar, usar cables

blindados, usar filtros de línea o blindar de una manera u otra la

área de trabajo.

1-4. CALIFORNIA Proposición 65 Advertencia

ADVERTENCIA: Este producto puede exponerlo a químicos,

incluso plomo, que el estado de California conoce como

causantes de cáncer, defectos de nacimiento u otros daños

reproductivos.

Para obtener más información, acceda a www.P65Warnings.ca.gov.

OM-272377 Página 5

1-5. Estándares principales de seguridad

Safety in Welding, Cutting, and Allied Processes, ANSI Standard Z49.1,

is available as a free download from the American Welding Society at

http://www.aws.org or purchased from Global Engineering Documents

(phone: 1-877-413-5184, website: www.global.ihs.com).

Safe Practices for the Preparation of Containers and Piping for Welding

and Cutting, American Welding Society Standard AWS F4.1, from Glob-

al Engineering Documents (phone: 1-877-413-5184, website:

www.global.ihs.com).

Safe Practices for Welding and Cutting Containers that have Held Com-

bustibles, American Welding Society Standard AWS A6.0, from Global

Engineering Documents (phone: 1-877-413-5184,

website: www.global.ihs.com).

National Electrical Code, NFPA Standard 70, from National Fire Protec-

tion Association, Quincy, MA 02169 (phone: 1-800-344-3555, website:

www.nfpa.org and www. sparky.org).

Safe Handling of Compressed Gases in Cylinders, CGA Pamphlet P-1,

from Compressed Gas Association, 14501 George Carter Way, Suite

103, Chantilly, VA 20151 (phone: 703-788-2700, website:www.cga-

net.com).

Safety in Welding, Cutting, and Allied Processes, CSA Standard

W117.2, from Canadian Standards Association, Standards Sales, 5060

Spectrum Way, Suite 100, Mississauga, Ontario, Canada L4W 5NS

(phone: 800-463-6727, website: www.csagroup.org).

Safe Practice For Occupational And Educational Eye And Face Protec-

tion, ANSI Standard Z87.1, from American National Standards Institute,

25 West 43rd Street, New York, NY 10036 (phone: 212-642-4900, web-

site: www.ansi.org).

Standard for Fire Prevention During Welding, Cutting, and Other Hot

Work, NFPA Standard 51B, from National Fire Protection Association,

Quincy, MA 02169 (phone: 1-800-344-3555, website: www.nfpa.org).

OSHA, Occupational Safety and Health Standards for General Indus-

try, Title 29, Code of Federal Regulations (CFR), Part 1910.177 Subpart

N, Part 1910 Subpart Q, and Part 1926, Subpart J, from U.S. Govern-

ment Printing Office, Superintendent of Documents, P.O. Box 371954,

Pittsburgh, PA 15250-7954 (phone: 1-866-512-1800) (there are 10 OS-

HA Regional Offices—phone for Region 5, Chicago, is 312-353-2220,

website: www.osha.gov).

Applications Manual for the Revised NIOSH Lifting Equation, The Na-

tional Institute for Occupational Safety and Health (NIOSH), 1600

Clifton Rd, Atlanta, GA 30329-4027 (phone: 1-800-232-4636, website:

www.cdc.gov/NIOSH).

1-6. Información sobre los campos electromagnéticos (EMF)

La corriente que fluye a través de un conductor genera campos

eléctricos y magnéticos (EMF) localizados. La corriente del arco de

soldadura (y otras técnicas afines como la soldadura por puntos, el

ranurado, el corte por plasma y el calentamiento por inducción) genera

un campo EMF alrededor del circuito de soldadura. Los campos EMF

pueden interferir con algunos dispositivos médicos implantados como,

por ejemplo, los marcapasos. Por lo tanto, se deben tomar medidas de

protección para las personas que utilizan estos implantes médicos. Por

ejemplo, aplique restricciones al acceso de personas que pasan por las

cercanías o realice evaluaciones de riesgo individuales para los

soldadores. Todos los soldadores deben seguir los procedimientos que

se indican a continuación con el objeto de minimizar la exposición a los

campos EMF generados por el circuito de soldadura:

1. Mantenga los cables juntos retorciéndolos entre sí o uniéndolos

mediante cintas o una cubierta para cables.

2. No ubique su cuerpo entre los cables de soldadura. Disponga

los cables a un lado y apártelos del operario.

3. No enrolle ni cuelgue los cables sobre su cuerpo.

4. Mantenga la cabeza y el tronco tan apartados del equipo del

circuito de soldadura como le sea posible.

5. Conecte la pinza de masa en la pieza lo más cerca posible de la

soldadura.

6. No trabaje cerca de la fuente de alimentación para soldadura, ni

se siente o recueste sobre ella.

7. No suelde mientras transporta la fuente de alimentación o el

alimentador de alambre.

Acerca de los aparatos médicos implantados:

Las personas que usen aparatos médico implantados deben consultar

con su médico y el fabricante del aparato antes de llevar a cabo o acer-

carse a soldadura de arco, soldadura de punto, ranurar, hacer corte por

plasma, u operaciones de calentamiento por inducción. Si su doctor lo

permite, entonces siga los procedimientos de arriba.

OM-272377 Página 6

SECCIÓN 2 − DEFINITICIONES

2-1. Símbolos y definiciones adicionales de seguridad

. Algunos símbolos se encuentran únicamente en los productos con la marca CE.

¡Advertencia! ¡Cuidado! Existen peligros potenciales indicados por los símbolos.

Safe1 2012−05

Use guantes aislantes secos. No toque ninguna pieza caliente sin protección en las manos. No use guantes

mojados o deteriorados.

Safe2 2017−04

Protéjase de las descargas eléctricas aislándose usted mismo de la masa y de la tierra.

Safe3 2017−04

Desconecte el enchufe de la entrada o la alimentación antes de trabajar en la máquina.

Safe5 2017−04

Mantenga su cabeza fuera del humo.

Safe6 2017−04

Use ventilación forzada o algún tipo de extracción local para eliminar los humos.

Safe8 2012−05

Use un ventilador para eliminar los humos.

Safe10 2012−05

Mantenga los materiales inflamables alejados de la soldadura. No suelde cerca de materiales inflamables.

Safe12 2012−05

Las chispas producidas por la soldadura pueden provocar incendios. Tenga a mano un extinguidor y una persona

que vigile lista para usarlo.

Safe14 2012−05

No suelde sobre tambores u otros recipientes cerrados.

Safe16 2017−04

OM-272377 Página 7

No quite esta etiqueta ni la cubra con pintura.

Safe20 2017−04

Las piezas dañadas pueden explotar al encender la alimentación o causar la explosión de otras piezas de otras

piezas.

Safe26 2012−05

Al salir despedidos, los pedazos de las piezas pueden causar lesiones. Use siempre careta de protección

cuando repare la máquina.

Safe27 2012−05

Siempre use mangas largas y el cuello abotonado cuando esté reparando la unidad.

Safe28 2012−05

Conecte la alimentación de la máquina únicamente después de haber tomado las precauciones indicadas.

Safe29 2012−05

Los rodillos de alimentación pueden lesionar los dedos.

Safe32 2012−05

El alambre para soldadura y las piezas del alimentador de alambre están al voltaje de soldadura durante

la operación. Mantenga manos y objetos metálicos alejados.

Safe33 2017−04

No deseche el producto (si fuese necesario) con los residuos comunes.

Reutilice o recicle los residuos de aparatos eléctricos y electrónicos (WEEE) desechándolos en una planta

de recolección designada para tal fin.

Si necesita mayor información, comuníquese con la oficina de reciclado de su localidad o con su distribuidor local.

Safe37 2017−04

Use casco y lentes de seguridad. Use protección para los oídos

y abotónese el cuello de la camisa. Use careta para soldar con un

lente de protección adecuado. Use protección de cuerpo completo.

Safe38 2012−05

Entrénese y lea las instrucciones antes de trabajar en la máquina

o soldar.

Safe40 2012−05

>5min

V

V

V

Los capacitores de entrada permanecen cargados con un voltaje

peligroso aún después de haber apagado la alimentación. No toque

los capacitores pues están completamente cargados. Aguarde

siempre 5 minutos después de haber apagado la unidad para trabajar

en ella, Y mida el voltaje del capacitor de entrada y asegúrese de que

el valor medido sea cercano a 0 (cero) antes de tocar alguna pieza.

Safe43 2017−04

OM-272377 Página 8

2-2. Símbolos y definiciones diversos

. Algunos símbolos se encuentran únicamente en los productos con la marca CE.

A

Amperaje

Salida

Apagado

Fuerza del arco

Incremente

U

0

Voltaje nominal sin

carga (OCV)

Hz

Hertz

Avance lento

alejándose de la

pieza

I

1max

Corriente nominal

máxima de

suministro

Purga por gas

Trabado

Proceso

Control del arco

Corriente Directa

(CD)

Entrada

Positivo

Voltaje constante

Conexión de línea

U

1

Voltaje primario

IP

Grado de

protección

S

Apto para algunas

ubicaciones

peligrosas

I

1eff

Máxima corriente

efectiva de entrada

Corriente

constante

I

1

Corriente primaria

Tipo de alambre

Indicador luminoso

del sostén del

gatillo, apagado

Corriente Alterna

(CA)

Remoto

Negativo

Inductancia

variable

Soldadura por arco

metálico protegido

por gas (GMAW)

U

2

Voltaje de carga

convencional

I

2

Corriente de

soldadura nominal

Convertidor de

Frecuencia

Estática Trifásica-

Transformador-

Rectificador

Alimentación de

alambre

Sostén del gatillo

encendido

Secuencia

Tipo de gas

Indicador luminoso

del sostén del

gatillo, encendido

V

Voltaje

Encendido

Voltaje de entrada

Conexión a tierra

protegida

Fuerza del arco

X

Ciclo de trabajo

%

Por ciento

Trifásica

Avance lentamente

hacia la pieza de

trabajo

Lea las

instrucciones

Programa

Tiempo

OM−272377 Página 9

SECCIÓN 3 − ESPECIFICACIONES

3-1. Ubicación de la etiqueta con el número de serie y los valores nominales

de los parámetros eléctricos

El número de serie y los valores nominales de este producto están ubicados en su parte posterior. Use esta etiqueta para determinar los requisitos

de la alimentación eléctrica y la potencia de salida nominal de la máquina. Anote el número de serie de la máquina en el lugar indicado

en la contraportada de este manual para consultas futuras.

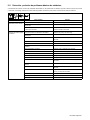

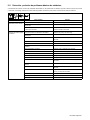

3-2. Especificaciones del modelo 350

. No utilice la información en la tabla de especificaciones de la unidad para determinar los requisitos del servicio eléctrico. Vea la información sobre

las conexiones de la alimentación en las secciones 4-11 y 4-12.

Alimen-

tación

Corriente

nominal de

soldadura

Voltaje

en modo

CV

Corriente en

modo CC

(Corriente

Constante)

Voltaje

máximo

a circuito

abierto

en CC

Corriente de entrada (en A) con carga nominal,

60 Hz, trifásica

Poten-

cia en

kVA

Poten-

cia en

kW

230 V 380 V 400 V 460 V 575 V

Trifásica 350A a

34 Vcc,

con ciclo

de trabajo

100 %

10−44 V 20−400 A 75 36,7

(0−1A*)

21,8

(0−1A*)

20,8

(0−1A*)

18,8

(0−1A*)

14,6

(0−1A*)

14,4

(0,8*)

13,8

(0,17*)

*Valores con la máquina en vacío; la corriente de entrada fluctúa y siempre es menor de un amperio. Use un amperio para calcular la eficiencia

energética.

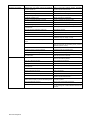

3-3. Especificaciones del modelo 500

. No utilice la información en la tabla de especificaciones de la unidad para determinar los requisitos del servicio eléctrico. Vea la información sobre

las conexiones de la alimentación en las secciones 4-11 y 4-12.

Alimen-

tación

Corriente

nominal de

soldadura

Voltaje

en modo

CV

Corriente en

modo CC

(Corriente

Constante)

Voltaje

máximo

a circuito

abierto

en CC

Corriente de entrada (en A) con carga nominal,

60 Hz, trifásica

Poten-

cia en

kVA

Poten-

cia en

kW

230 V 380 V 400 V 460 V 575 V

Trifásica 500 A a

40 Vcc,

con ciclo

de trabajo

100 %

10−44 V 20−600 A 75 58,7

(0−1A*)

34,9

(0−1A*)

33,2

(0−1A*)

28,9

(0−1A*)

23,3

(0−1A*)

23,1

(0,8*)

21,9

(0,17*)

*Valores con la máquina en vacío; la corriente de entrada fluctúa y siempre es menor de un amperio. Use un amperio para calcular la eficiencia

energética.

OM−272377 Página 10

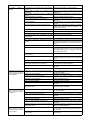

3-4. Dimensiones y peso

Dimensiones entre agujeros

*La altura incluye el anillo de

elevación

**La longitud incluye la bota

aislante

B

C

D

A

E

G

F

Ref. 259119-F

**29 in.

(737 mm)

18.19 in.

(462 mm)

*27.19 in.

(691 mm)

24.89 in.

(632 mm)

A 17.52 in. (445 mm)

B 17.38 in. (441 mm)

C 26.17 in. (665 mm)

D 16.09 in. (409 mm)

E 2.28 in. (58 mm)

F .47 in. (12 mm)

G

.47 x 1.00 in.

(12 x 25mm)

Peso

Modelo 350:

127 lb (58 kg)

Modelo 350 w/Aux Power:

136 lb (62 kg)

Modelo 500:

148 lb (67 kg)

Modelo 500 w/Aux Power:

157 lb (71 kg)

Peso admitido por el anillo

de elevación: máximo 1000 lb

(453 kg)

3-5. Especificaciones ambientales

A. Clase de protección (IP)

Clase de protección (IP)

IP23S

Este equipo está diseñado para su utilización en el exterior. Se puede dejar a la intemperie, pero no está preparado para soldar bajo la lluvia

a menos que se lo proteja.

IP23S 2014−06

B. Especificaciones de temperatura

Rango de temperatura de funcionamiento* Rango de temperatura de transporte/almacenamiento

14 to 104°F (−10 to 40°C)

*La salida se reduce a temperaturas por encima de 104 °F (40 °C).

−4 to 131°F (−20 to 55°C)

Temp_2016-07

3-6. Características estáticas

Las características estáticas de la salida de soldadura de la máquina se pueden describir como planas en el proceso GMAW y como descendentes

en el proceso CAC−A. Las características estáticas también resultan afectadas por los ajustes de control (incluso el software), electrodo, gas de

protección, material del conjunto soldado y otros factores. Comuníquese con la fábrica para obtener información específica sobre las características

estáticas de la máquina de soldar.

OM−272377 Página 11

3-7. Ciclo de trabajo y sobrecalentamiento

El ciclo de trabajo es un

porcentaje de un período de

tiempo de 10 minutos en el que la

unidad puede soldar a la carga

nominal sin recalentarse.

Si la unidad se recalienta, el o los

termostatos se desconectan,

la salida se detiene y el

ventilador de refrigeración

comienza a funcionar. Espere

unos quince minutos a que la

unidad se enfríe. Reduzca la

corriente o el ciclo de trabajo

antes de soldar.

AVISO − Exceder el ciclo

de trabajo puede dañar la unidad

e invalidar la garantía.

5 Minutes Welding 5 Minutes Resting

Sobrecalentamiento

0

15

A/V

O

Reduzca el ciclo de trabajo

Minutos

Soldadura continua

Ciclo de trabajo al 100 % con 500 A Ciclo de trabajo al 50% con 600 A

Modelo 500

AMPERIOS DE SOLDADURA

Modelo 500

CICLO DE TRABAJO (en %)

FUNCIONAMIENTO

TRIFÁSICO

duty1 4/95 − SA-268 499-A / 268 498-A

Modelo 350

Soldadura continua

Ciclo de trabajo al 60% con 400 A

Ciclo de trabajo al 100 % con 350 A

6 Minutes Welding 4 Minutes Resting

Sobrecalentamiento

0

15

A/V

O

Reduzca el ciclo de trabajo

Minutos

AMPERIOS DE SOLDADURA

CICLO DE TRABAJO (en %)

FUNCIONAMIENTO

TRIFÁSICO

OM−272377 Página 12

SECCIÓN 4 − INSTALACIÓN

! Si en el lugar hay gasolina o líquidos volátiles

es posible que necesite una instalación espec-

ial; consulte el NEC (EE.UU.) artículo 511 o el

CEC (Canadá) sección 20.

! No apile las unidades. Tenga cuidado pues

podrían volcarse.

1 Anillo de elevación

2 Elevadores de horquilla

Use el anillo de izado o elevadores de horquilla para

mover la unidad.

Si utiliza un elevador de horquillas, asegúrese de que

la horquilla sobresalga por el lado opuesto de la unidad.

3 Carrito de mano

Use un carro o un dispositivo similar para mover la

unidad.

4 Seccionador de línea

Sitúe la unidad cerca de una alimentación eléctrica

adecuada.

4-1. Selección de la ubicación

18 pulg.

(460 mm)

O

1

2

Movimiento

Ubicación y flujo de aire

3

O

! No mueva ni haga funcionar la

unidad donde podría volcarse.

4

18 pulg.

(460 mm)

Loc_continuum 2015-07

1 Anillo de elevación

Si se instala un alimentador encima

de la máquina de soldar, el anillo de

elevación entra en la ranura ubica-

da en la base del alimentador.

4-2. Ubicación del alimentador

1

Loc_contfeeder 2015-07

OM−272377 Página 13

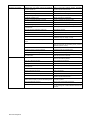

4-3. Conectores de la salida de soldadura y selección de la medida del cable*

AVISO − La longitud total del cable del circuito de soldadura (vea la tabla inferior) es la suma de ambos cables de soldadura. Por ejemplo, si la fuente

de poder está a 30 m (100 pies) de la pieza, la longitud total del cable del circuito de soldadura será 60 m (2 cables x 30 m (200 pies)). Use la columna

60 m (200 pies) para determinar la medida del cable.

Medida** del cable de soldadura para una longitud total del cable (cobre) del circuito de soldadura que

no exceda los valores indicados***

100 pies (30 m) o menos

45 m

(150 pies)

60 m

(200 pies)

70 m

(250 pies)

90 m

(300 pies)

105 m

(350 pies)

120 m

(400 pies)

Corriente de

soldadura

(en A)

Ciclo de

trabajo:

10 − 60%

AWG (mm

2

)

Ciclo de

trabajo:

60 − 100 %

AWG (mm

2

)

Ciclo de trabajo: 10 − 100 %

AWG (mm

2

)

100 4 (20) 4 (20) 4 (20) 3 (30) 2 (35) 1 (50) 1/0 (60) 1/0 (60)

150 3 (30) 3 (30) 2 (35) 1 (50) 1/0 (60) 2/0 (70) 3/0 (95) 3/0 (95)

200 3 (30) 2 (35) 1 (50) 1/0 (60) 2/0 (70) 3/0 (95) 4/0 (120) 4/0 (120)

250 2 (35) 1 (50) 1/0 (60) 2/0 (70) 3/0 (95) 4/0 (120)

2 cables 2/0

(2 x 70)

2 cables 2/0

(2 x 70)

300 1 (50) 1/0 (60) 2/0 (70) 3/0 (95) 4/0 (120)

2 cables 2/0

(2 x 70)

2 cables 3/0

(2 x 95)

2 cables 3/0

(2 x 95)

350 1/0 (60) 2/0 (70) 3/0 (95) 4/0 (120)

2 cables 2/0

(2 x 70)

2 cables 3/0

(2 x 95)

2 cables 3/0

(2 x 95)

2 cables 4/0

(2 x 120)

400 1/0 (60) 2/0 (70) 3/0 (95) 4/0 (120)

2 cables 2/0

(2 x 70)

2 cables 3/0

(2 x 95)

2 cables 4/0

(2 x 120)

2 cables 4/0

(2 x 120)

500 2/0 (70) 3/0 (95) 4/0 (120)

2 cables 2/0

(2 x 70)

2 cables 3/0

(2 x 95)

2 cables 4/0

(2 x 120)

3 cables 3/0

(3 x 95)

3 cables 3/0

(3 x 95)

600 3/0 (95) 4/0 (120)

2 cables 2/0

(2 x 70)

2 cables 3/0

(2 x 95)

2 cables 4/0

(2 x 120)

3 cables 3/0

(3 x 95)

3 cables 4/0

(3 x 120)

3 cables 4/0

(3 x 120)

*Esta tabla es una guía general y puede no adecuarse para todas las aplicaciones. Si los cables recalientan, use la siguiente medida de cable mayor.

**La medida del cable para soldadura en calibres AWG (mm2) está basada en una caída de 4 voltios o menor o en una densidad de corriente

de al menos 300 milésimas de pulgada por amperio.

***Para distancias mayores a las indicadas en esta guía, consulte la hoja de datos n°. 39 de AWS, Cables de soldadura, disponible en

http://www.aws.org (sitio web de la Sociedad Americana de Soldadura).

Ref. S-0007-M 2017−08

! Apague la máquina antes

de conectar los cables a la salida

de soldadura.

! No utilice cables con signos de

desgaste, dañados, de sección

pequeña o reparados.

1 Borne de la salida de soldadura

negativo (−), ubicado debajo de la

cubierta del perno.

2 Borne de la salida de soldadura

positivo (+), ubicado debajo de la

bota de salida

. Vea las conexiones de los

conectores de salida habitualmente

empleadas en los procesos

comunes, en las Secciones 5-1 a

5-2.

4-4. Conectores de la salida para soldadura

output term1 2015−02 / 259119-F

Vista delantera Vista trasera

1

2

OM−272377 Página 14

4-5. Conexión de los cables a los conectores de la salida de soldadura

Ref. 259 119−F / 259 120−C

! Apague la máquina antes de

conectar los cables a los conectores

o lengüetas de la salida de

soldadura.

! Una conexión incorrecta de los

cables de soldadura puede causar

un recalentamiento e iniciar un

incendio, o dañar su máquina.

Verifique que todas las conexiones estén

apretadas.

Conexión de la lengüeta

. No coloque nada entre el terminal del

cable de soldadura y la superficie de

contacto de la lengüeta. Verifique que

las superficies del terminal del cable

y de la lengüeta estén limpias.

1 Borne negativo (−), ubicado debajo

de la cubierta del perno

2 Borne positivo (+), ubicado debajo de

la bota de salida

3 Conexión correcta de un cable de

soldadura a un alimentador individual

4 Conexión correcta de dos cables

de soldadura de medida AWG 2/0

y mayores

5 Conexión incorrecta del cable

de soldadura

6 Perno del terminal de la salida

de soldadura

7 Tuerca

8 Terminal del cable de soldadura

9 Lengüeta de conexión de la salida

Retire de la salida de soldadura la tuerca

y el perno suministrados. Inserte el perno

a través del agujero del terminal del cable

y el agujero de la lengüeta. Enrosque

la tuerca en el perno hasta que el terminal

del cable de soldadura quede bien

apretado contra la cara de la lengüeta.

Aplique un par de apriete de 45-55 ft lb.

(61-75 N m).

Herramientas necesarias:

6

3

789

5

3/4 de pulgada (19 mm)

para salidas con lengüeta

de conexión

6

4

7

8

9

8

Dos cables 2/0 y mayores

Vista delantera

Vista trasera

1

2

OM−272377 Página 15

4-6. Información sobre el conector para 10 patillas RC2 para control remoto del alimen-

tador de alambre

Ref. 259 119-F

A

B

C

D

E

F

G

H

I

J

Contacto Información del contacto

A Común de +50 Vcc

B Común de +50 Vcc

C Detección de voltaje

D Alimentación +50 Vcc

E Alimentación +50 Vcc

F ENET Rx −

G ENET Tx −

H Drenaje del blindaje

I ENET Tx +

J ENET Rx +

4-7. Información del conector RC3 para la detección de voltaje

Ref. 259 119-F

Contacto Información del contacto

A No utilizado

B Negativo de la detección de voltaje

C No utilizado

D No utilizado

OM−272377 Página 16

4-8. Interruptor autom

á

tico CB1 y panel de comunicaci

ó

n (opcional)

1 Conector para Ethernet

(opcional)

Se utiliza para conectar una

computadora directamente a la

máquina de soldar, para acceder a

las páginas Web de configuración.

2 Interruptor automático CB1

El interruptor CB1 protege el motor

del alimentador de alambre

contra la sobrecarga. Si CB1 abre,

el alimentador de alambre no

funciona.

. Pulse el botón para rearmar

el interruptor. Si el interruptor

continúa abriendo, comuní-

quese con un agente del

servicio autorizado por la

fábrica.

3 Antena inalámbrica (WiFi)

Antena para la conexión a Internet

a través de una conexión inalámbri-

ca (WiFi) si se ha seleccionado du-

rante la configuración.2

1

3

Ref. 259 119-F

4-9. Suministro auxiliar y CB2 (Opcional)

1 Receptáculo de 115 Vca

2 Interruptor de protección

complementario CB2

El CB2 protege el receptáculo de

115 V CA.

. Pulse el botón para rearmar el

interruptor. Si el interruptor con-

tinúa abriendo, comuníquese

con un agente del servicio auto-

rizado por la fábrica.

907641−TP1

2

1

OM−272377 Página 17

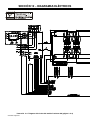

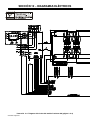

4-10. Diagrama de conexi

ó

n

1 Máquina de soldar

2 Alimentador de alambre

3 Cilindro de gas

4 Manguera de gas

5 Cable del alimentador

6 Cable del electrodo

7 Cable de masa

8 Cable de detección de voltaje

9 Antorcha para soldadura

10 Pieza

. La presión del gas de

protección no debe superar los

100 psi (689 kPa).

Ref. 269790-B

1

2

3

4

5

8

9

6

7

10

Notas

OM−272377 Página 18

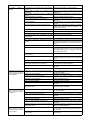

4-11. Guía para la instalación del suministro eléctrico

Elec Serv 2014−01

Cumpla con estas recomendaciones sobre el servicio eléctrico; en caso contrario podría haber peligro de que se produzcan descargas

eléctricas o incendios. Estas recomendaciones asumen que la unidad será conectada a un circuito eléctrico exclusivo, correctamente

dimensionado para la salida nominal y para el ciclo de trabajo de la máquina.

En las instalaciones con circuitos eléctricos para uso exclusivo de una carga específica, el Código Nacional Eléctrico (NEC) permite

que la corriente nominal de la toma de corriente o del conductor sea menor que la corriente nominal del dispositivo de protección del

circuito. Todos los componentes del circuito deben ser físicamente compatibles. Vea los artículos 210.21, 630.11 y 630.12 del NEC

AVISO − Un VOLTAJE DE ALIMENTACIÓN INCORRECTO puede dañar la fuente de alimentación de la máquina de soldar. Esta máquina de soldar

requiere de un suministro de energía CONSTANTE con los valores nominales de frecuencia (+10 %) y voltaje (+10 %). El voltaje entre fase y tierra

no debe superar el +10 % del voltaje nominal de alimentación. No utilice un generador con un dispositivo automático de marcha en ralentí (que ralentiza

el motor cuando no detecta carga) para alimentar a esta máquina de soldar.

. El voltaje de entrada no debería exceder el ±10% del voltaje requerido indicado. Si el voltaje real está fuera de este rango, es probable que no haya

salida de soldadura.

Modelo 350 Alimentación trifásica, 60 Hz

Voltaje de entrada (V) 230 380 400 460 575

Corriente de entrada (A) con la salida nominal 34.1 20.4 19.2 16.7 13.3

Máximo calibre de fusibles estándar recomendado en amperios

1

Fusibles lentos

2

50 30 30 25 20

Fusibles de operación normal

3

70 40 35 30 25

Medida mínima del conductor de entrada en calibres AWG

4

8 10 12 12 14

Largo máximo recomendado del conductor de entrada en pies (metros)

119

(36)

215

(66)

146

(44)

193

(59)

196

(60)

Medida mínima del conductor de tierra en calibres AWG

4

8 10 12 12 14

Modelo 500 Alimentación trifásica, 60 Hz

Voltaje de entrada (V) 230 380 400 460 575

Corriente de entrada (A) con la salida nominal 58.7 34.9 33.2 28.9 23.3

Máximo calibre de fusibles estándar recomendado en amperios

1

Fusibles lentos

2

70 40 40 35 25

Fusibles de operación normal

3

90 50 50 45 35

Medida mínima del conductor de entrada en calibres AWG

4

6 8 8 10 10

Largo máximo recomendado del conductor de entrada en pies (metros)

142

(43)

247

(75)

273

(83)

237

(72)

371

(113)

Medida mínima del conductor de tierra en calibres AWG

4

8 10 10 10 10

Referencia: Código Nacional Eléctrico (NEC) del año 2014 (incluso el artículo 630)

1 Si se utiliza un interruptor automático en vez de un fusible, seleccione uno cuya curva tiempo-corriente sea comparable con la del fusible

recomendado.

2 “Los fusibles lentos” son clase “RK5” de UL. Vea la norma UL 248.

3 Los fusibles de “operación normal” (de propósito general, sin retardo) son clase “K5” de UL (hasta 60 A inclusive) y de clase “H” de UL

(65 A y mayores).

4 Los datos del cable indicados en esta sección especifican la medida del conductor (excepto cordones o cables flexibles) entre el armario y el equipo

de acuerdo con la tabla 310.15(B)(16) del NEC. Si se usa un cordón o un cable flexibles, la medida mínima del conductor podría ser mayor.

Vea en la tabla 400.5(A) del NEC los requisitos para cordones y cables flexibles.

OM−272377 Página 19

4-12. Conexión a una alimentación trifásica

Herramientas necesarias:

Vista superior de la unidad

3/8 pulg.

3/16 pulg.

= Conexión de tierra

(GND/PE)

3

7

1

8

4

10

9

L1

L2

L3

6

Conexiones del contactor

de la alimentación

2

input5 2013−04 / 259 121-C

3

L2 (V)

6

L1 (U)

L3 (W)

5

3

4

OM−272377 Página 20

! La instalación debe cumplir con todos

los códigos nacionales y locales.

Solicite que solo personas capaci-

tadas lleven a cabo esta instalación.

! Desconecte y coloque un candado

y una etiqueta de advertencia en el

seccionador de la línea de alimen-

tación antes de conectar los conduc-

tores de entrada a la unidad.

Siga los procedimientos establecidos

relacionados con la instalación y

desmontaje de los dispositivos

de bloqueo (candados) y etiquetas

de advertencia.

! Realice primero las conexiones de

potencia a la máquina de soldar.

! Siempre conecte primero el cable

verde/amarillo al borne de puesta a

tierra del suministro, nunca conecte

este cable a un borne de la línea.

AVISO − Los circuitos Auto-Line de esta

unidad adaptan automáticamente la fuente de

alimentación al voltaje de alimentación

aplicado. Verifique el voltaje de entrada

disponible en el lugar. Esta unidad puede

conectarse a cualquier alimentación trifásica

de entre 230 y 575 Vca sin necesidad de

desmontar la cubierta para cambiar puentes

de conexión interiores.

Vea la etiqueta con los valores nominales

adherida a la unidad y verifique si el voltaje

de entrada es el disponible en el lugar.

1 Conductores de alimentación

(cordón suministrado por el cliente)

Consulte la Sección 4-11 y seleccione la

medida y la longitud de los conductores.

Los conductores deben cumplir con los

códigos eléctricos nacionales, estatales

y locales. Si corresponde, utilice terminales

de conexión de capacidad apropiada para

la corriente de la unidad con un agujero

adecuado para el diámetro del perno de

conexión.

Conexiones de la entrada de alimentación

de la máquina de soldar

2 Kit de alivio de tensión

(se proporciona con la máquina)

Instale el alivio de tensión como se explica en

las instrucciones proporcionadas con el kit.

3 Borne de tierra de la máquina de soldar

4 Conductor de tierra verde o

verde/amarillo

Conecte primero el cable de tierra verde

o verde/amarillo al borne de tierra del

seccionador de la alimentación.

5 Bornes de línea de la soldadora

6 Conductores de entrada (L1, L2 y L3)

Conecte los cables de la alimentación

(L1, L2 y L3) a los bornes de alimentación

de la máquina.

Vuelva a instalar el panel superior de la

máquina de soldar.

Conexiones del seccionador de la línea

de alimentación

7 Seccionador de línea

(se muestra en la posición apagado)

8 Borne de tierra del seccionador

de la alimentación

9 Bornes de fase del seccionador

Conecte primero el cable de tierra verde

o verde/amarillo al borne de tierra del

seccionador del suministro.

Conecte los cables de la alimentación (L1, L2

y L3) a los bornes del seccionador de línea.

10 Protección de sobrecorriente

Seleccione el tipo y calibre de la protección de

sobrecorriente de la tabla de la Sección 4-11

(se muestra un seccionador con fusibles).

Cierre y trabe la puerta del seccionador de

línea. Siga los procedimientos establecidos

relacionados con la instalación y desmontaje

de los dispositivos de bloqueo (candados) y

etiquetas de advertencia para poner la unidad

en servicio.

4-12. Conexión a una alimentación trifásica (continuación)

Input5 2016−06

Notas

¡Trabaje como un

profesional!

Los profesionales

sueldan y cortan

de manera segura.

Lea las reglas de

seguridad incluidas

al comienzo de

este manual.

OM−272377 Página 21

SECCIÓN 5 − PROCEDIMIENTOS DE CONFIGURACIÓN

RECOMENDADOS

5-1. Circuito de soldadura

. Minimizar el bucle del circuito de soldadura puede prevenir caídas de voltaje extremas que producen pobres características de soldadura.

1 Máquina de soldar

2 Cable del electrodo

3 Cable del alimentador

4 Cable de masa

5 Cable de detección de voltaje

6 Alimentador de alambre

7 Pieza

En aplicaciones de soldadura pulsante

utilizando máquinas equipadas con

inversor, la resistencia del cable puede

ocasionar un rendimiento menos

que satisfactorio. En la mayoría de los

casos, un circuito de soldadura de 15 m

(50 pies) o menos ofrecerá un

rendimiento satisfactorio con una

conexión de soldadura estándar.

La longitud de un circuito de soldadura

se determina como sigue:

Circuito de soldadura = Longitud

del cable del electrodo (ECL) +

Longitud del cable de masa (WCL) +

Longitud de la pieza (WL)

Vea la medida del cable de soldadura

en la Sección 4-3.

Las variaciones en los procesos

de soldadura y la resistencia del

circuito de soldadura pueden afectar

el voltaje aparente en el arco de

soldadura. La detección de voltaje

puede mejorar el rendimiento de

soldadura, proporcionando información

precisa a la máquina de soldar.

Es importante conectar el cable de

detección de voltaje lo más cerca a la

soldadura como sea posible, pero no en

la trayectoria de la corriente de retorno.

Circuito de soldadura estándar

Estructura de una soldadura grande

Trayectoria de la corriente

Desplazamiento

de la antorcha

Trayectoria de la corriente

ECL

WCL

WL

1

2

3

4

5

6

7

Ref. 245 743-C / Ref. 259144-D / Ref. 259119-F

ECL

WCL

WL

1

3

2

6

2

4

5

7

OM−272377 Página 22

1 Máquina de soldar

2 Cable del electrodo

3 Cable del alimentador

4 Cable de masa

5 Cable de detección de voltaje

6 Alimentador de alambre

7 Pieza

La disposición de los cables tiene un

efecto importante en las propiedades

de la soldadura. Por ejemplo, el proceso

de soldadura Accupulse puede

producir una inductancia elevada en el

circuito de soldadura, que dependerá

de la longitud del cable y su disposición.

Estos efectos pueden dar como

resultado un aumento limitado de la

corriente durante la transferencia

de gotas al charco de soldadura.

El cable de detección está incluido en

el cable de control del alimentador y

automáticamente se activa para todos

los procesos semiautomáticos. El cable

sensor de la masa se conecta con

la máquina de soldar a través de un

conector de 4 patillas instalado encima

del conector de salida positivo.

Cuando el cable sensor de masa está

conectado a la máquina de soldar,

compensa automáticamente la caída

de voltaje en el cable de masa.

No enrolle el exceso de cable. Use

cables cuya longitud sea adecuada

para la aplicación. Toda vez que use

cables de soldadura de más de 15 m

(50 pies), trate de mantenerlos juntos

(positivo y negativo) para reducir

el campo magnético a su alrededor.

Evite que los cables del alimentador y

el del sensor de masa estén próximos

a los cables de soldadura.

5-2. Disposición de los cables de soldadura para reducir la inductancia del circuito

de soldadura

Mal

Mejor

Lo mejor

Ref. 245 744-C / Ref. 259144-D / Ref. 259119-F

1

2

6

5

4

3

7

1

2

3

4

5

6

7

1

5

4

2

3

6

7

OM−272377 Página 23

5-3. 30 puntos importantes a considerar en la soldadura MIG

30 Pts MIG − 2014-09

Circuito de la alimentación eléctrica

S Revise la conexión de la alimentación en el seccionador de línea o en la toma de corriente y/o en el enchufe del cable.

S Revise la conexión de la alimentación en la máquina de soldar.

Circuito de soldadura

S Revise las conexiones de la salida de soldadura en la fuente de alimentación de la máquina de soldar.

S Inspeccione el estado y el tendido del cable de soldadura positivo hasta el motor del mecanismo de alimentación del alambre.

S Revise la conexión del cable de soldadura positivo hasta el motor del mecanismo de alimentación del alambre.

S Revise el estado y el tendido del cable de soldadura negativo hasta el montaje.

S Revise la conexión del cable de soldadura negativa hasta el montaje.

S Inspeccione el estado de las conexiones de tierra giratorias, las zapatas de tierra y de otras tierras auxiliares.

S Revise la instalación, el tendido y el estado de la antorcha de soldadura.

Gas de protección

S Revise la conexión de la manguera de gas de protección hasta el regulador del suministro de gas.

S Verifique el caudal del gas de protección.

S Revise el tendido de la manguera de gas.

S Revise la conexión de la manguera de gas en la carcasa del mecanismo de alimentación del alambre.

S Revise la conexión de la antorcha en el mecanismo de alimentación y verifique la hermeticidad de las juntas tóricas de la carcasa del accionamiento.

S Revise el estado del difusor de gas.

S Revise el estado de la boquilla.

S Revise la junta tórica de la boquilla para verificar su hermeticidad.

Alambre para soldadura

S Inspeccione el estado del desenrrollador. Verifique si hay signos de desgaste en el acoplamiento rápido y reemplace si es necesario.

S Revise la ubicación del paquete dispensador o tambor permite desplazar el alambre con suavidad.

S Inspeccione el estado y el tendido del conducto de entrada.

S Revise la instalación del acoplamiento rápido en la parte trasera del accionamiento del alambre y verifique que no toca los rodillos impulsores.

Verifique si hay signos de desgaste y reemplace si es necesario.

S Revise los rodillos impulsores y reemplace si están desgastados.

S Revise el ajuste de la tensión del rodillo impulsor.

S Verifique si el tamaño de la guía intermedia es el adecuado para la medida del alambre utilizado y sustitúyala si observa signos de desgaste.

S Verifique si la longitud del forro de la antorcha es la adecuada en ambos extremos y asegúrese de que el corte no presenta rebabas.

S Verifique si la medida del forro es la adecuada para la medida del alambre utilizado.

S Revise el forro para verificar la ausencia de desgaste y límpielo para evitar obstrucciones.

S Verifique si la punta de contacto es la adecuada para la medida del alambre utilizado.

S Verifique la ausencia de desgaste en la punta de contacto y sustitúyala periódicamente.

S Revise la punta de contacto para verificar si el ajuste es perfecto y está bien instalada en la antorcha.

OM−272377 Página 24

5-4. Soplado del arco

El soplado del arco es la desviación del arco de su trayectoria normal debido a la presencia de fuerzas magnéticas. Esta condición es habitual

en soldaduras en CC (Corriente continua) de materiales magnéticos como hierro y níquel. El soplado del arco también puede ocurrir en soldaduras

en CA bajo ciertas condiciones, pero estos casos son raros y la intensidad del soplado del arco siempre es de menor gravedad. La corriente continua

que fluye a través del electrodo y el metal base creará un campo magnético alrededor del electrodo. Este campo magnético tiende, a veces, a desviar

el arco hacia un costado, pero por lo general el arco se desvía hacia delante o hacia atrás a lo largo de la junta.

El soplado hacia atrás aparece cuando la soldadura avanza por la pieza hacia la conexión del cable de masa, cerca del final de la junta de soldadura

o en una esquina. El soplado hacia delante aparece cuando la soldadura avanza por la pieza alejándose de la conexión del cable de masa, en el inicio

de una junta. En general, el soplado del arco es el resultado de dos condiciones básicas:

1. El cambio de dirección del flujo de corriente a medida que entra en la pieza y es conducido hacia el cable de masa.

2. La disposición asimétrica del material magnético alrededor del arco, una condición que existe normalmente cuando la soldadura se realiza

cerca del final de la junta en materiales ferromagnéticos.

Si bien el soplado del arco no siempre puede ser totalmente eliminado, puede ser controlado o reducido a un nivel aceptable mediante el conocimiento

de las dos condiciones mencionadas anteriormente.

A excepción de los casos donde el soplado del arco es inusualmente grave, se pueden tomar ciertas medidas para eliminar o reducir su gravedad.

En virtud de lo expresado, puede ser necesario implementar algunos o todos los pasos siguientes:

* Coloque la conexión del cable de masa tan alejada como sea posible de las juntas a soldar.

* Si el problema es el soplado del arco hacia atrás, coloque la conexión del cable de masa cerca del punto de inicio de la junta a soldar y suelde

hacia un punto de soldadura de buen tamaño.

* Si el problema es el soplado del arco hacia delante, coloque la conexión del cable de masa al final de la junta a soldar.

* Incline el electrodo de manera que forme un ángulo en el que la fuerza del arco contrarreste al soplado del arco.

* Utilice la menor longitud de arco posible que permita una buena práctica de soldadura (esto ayuda a la fuerza del arco a contrarrestar

el soplado del arco).

* Reduzca la corriente de soldadura, si es posible.